XCellerator

XC1300, XC2000

Instrucciones de uso

Translation of the original instructions

0463 623 001 XL 20190219

Valid for: serial no. 815-xxx-xxxx

TABLA DE CONTENIDO

1

SEGURIDAD................................................................................................ 5

1.1 Significado de los símbolos.................................................................. 5

1.2 Precauciones de seguridad................................................................... 5

1.3 Seguridad general.................................................................................. 8

1.3.1 Cumplimiento de las normas................................................................ 8

1.3.2 Requisito para el personal de servicio ................................................. 9

1.3.3 Equipo de protección personal............................................................. 9

1.4 Seguridad de instalación ....................................................................... 10

1.4.1 Instalación de la protección.................................................................. 10

1.5 Seguridad del cableado ......................................................................... 10

1.5.1 Toma de tierra de protección ................................................................ 11

1.5.2 Conexión equipotencial ........................................................................ 11

1.6 Liberación de persona atrapada en o por la máquina ........................ 11

1.7 Retiro de servicio, almacenamiento y eliminación ............................. 11

1.8 Diseño de seguridad .............................................................................. 12

1.9 Seguridad................................................................................................ 12

1.9.1 Fabricante ............................................................................................ 13

1.9.2 Normativas de salud y seguridad ......................................................... 13

1.9.3 Seguridad del arco ............................................................................... 14

1.9.4 Mantenimiento...................................................................................... 15

1.9.5 Garantía ............................................................................................... 15

1.9.6 Instalación ............................................................................................ 16

1.9.7 Operación manual ................................................................................ 16

2

INTRODUCCIÓN.......................................................................................... 17

2.1 Uso previsto............................................................................................ 17

2.2 Equipo ..................................................................................................... 17

3

CARACTERÍSTICAS TÉCNICAS................................................................ 18

3.1 Especificaciones funcionales ............................................................... 18

3.1.1 Ajuste de parámetros ........................................................................... 18

3.1.2 Posición................................................................................................ 18

3.2 Datos técnicos........................................................................................ 18

3.3 Cálculo de desviación............................................................................ 19

4

INSTALACIÓN ............................................................................................. 21

4.1 Instrucciones para el izado ................................................................... 21

4.1.1 Utilización de una carretilla elevadora.................................................. 21

4.2 Montaje.................................................................................................... 22

4.2.1 Ajuste aproximado................................................................................ 23

4.2.2 Anclaje.................................................................................................. 26

4.2.3 Conexión del sistema de escape ......................................................... 27

4.2.4 Conexión .............................................................................................. 27

4.2.5 Montaje de equipo opcional ................................................................. 28

0463 623 001 © ESAB AB 2019

TABLA DE CONTENIDO

4.3 Cableado ................................................................................................. 28

4.3.1 Conexión al controlador del robot ........................................................ 28

4.4 Componentes de seguridad .................................................................. 31

4.5 Antes de la primera puesta en marcha ................................................ 31

4.5.1 Ajuste de parámetros ........................................................................... 32

4.5.2 Prueba inicial........................................................................................ 32

4.6 Condiciones ambientales...................................................................... 32

4.7 Alimentación externa............................................................................. 32

4.7.1 Tensión................................................................................................. 32

4.7.2 Neumático (opcional) ........................................................................... 32

5

FUNCIONAMIENTO..................................................................................... 34

5.1 Medidas antes de empezar.................................................................... 34

5.2 Inicie el robot en el colgante de programación................................... 35

5.3 Liberación de personas atrapadas en el XCellerator.......................... 35

5.4 Colocación de los componentes de seguridad................................... 38

5.5 Función del sistema de seguridad ....................................................... 38

5.6 Paradas ................................................................................................... 38

5.7 Parada de emergencia ........................................................................... 39

5.8 Parada de seguridad .............................................................................. 39

5.9 Panel de control...................................................................................... 40

5.10 Colgante de programación .................................................................... 40

6

MANTENIMIENTO ....................................................................................... 43

6.1 General .................................................................................................... 43

6.2 Mantenimiento ........................................................................................ 43

6.2.1 Cronograma de mantenimiento de base de XCellerator ...................... 43

6.2.2 Posiciones de mantenimiento 0459990668 y 0459990670.................. 45

6.2.3 Posicionador de mantenimiento de V2TR-500D5 ................................ 46

6.2.3.1 Compruebe la unidad de transferencia de corriente y el disco de

tierra ..................................................................................................

6.2.3.2 Compruebe la correa de distribución de tensión............................... 48

6.3 Unidades de servo ................................................................................. 49

6.3.1 General................................................................................................. 49

6.3.2 Engranaje de reducción ....................................................................... 49

6.3.3 Servo de CA ......................................................................................... 49

48

7

SOLUCIÓN DE PROBLEMAS .................................................................... 50

7.1 Mensajes de error................................................................................... 50

7.2 Esquema de alarma................................................................................ 50

7.3 Información de contacto de servicio .................................................... 51

7.3.1 Información de contacto ....................................................................... 52

8

PEDIDO DE PIEZAS DE REPUESTO......................................................... 53

DIMENSIÓN ......................................................................................................... 54

0463 623 001 © ESAB AB 2019

TABLA DE CONTENIDO

ÁREAS DE TRABAJO ........................................................................................ 55

ACCESORIOS ..................................................................................................... 56

ACCESORIOS ..................................................................................................... 57

PIEZAS DE DESGASTE...................................................................................... 59

Se reserva el derecho de modificar las especificaciones sin previo aviso.

0463 623 001 © ESAB AB 2019

1 SEGURIDAD

1 SEGURIDAD

1.1 Significado de los símbolos

Según se utilizan en este manual: Significa ¡Atención! ¡Tenga cuidado!

¡PELIGRO!

Significa peligros inmediatos que, si no se evitan, causarán lesiones

personales graves o incluso la pérdida de la vida.

¡ADVERTENCIA!

Significa peligros potenciales que podrían causar lesiones personales o la

pérdida de la vida.

¡PRECAUCIÓN!

Significa peligros que podrían causar lesiones personales menores.

¡ADVERTENCIA!

Antes de utilizar el equipo, lea y comprenda el manual

de instrucciones y siga todas las etiquetas, las prácticas

de seguridad del empleador y las hojas de datos de

seguridad (SDS, por sus siglas en inglés).

1.2 Precauciones de seguridad

Los usuarios del equipo ESAB tienen la absoluta responsabilidad de garantizar que toda

persona que trabaje con el equipo o cerca de este respete todas las precauciones de

seguridad correspondientes. Las precauciones de seguridad deben cumplir con los

requisitos que se aplican a este tipo de equipo. Se deben tener en cuenta las siguientes

recomendaciones, además de las regulaciones estándar que se aplican en el lugar de

trabajo.

Todo trabajo debe ser realizado por personal capacitado que esté familiarizado con la

operación del equipo. La operación incorrecta del equipo podría generar situaciones

peligrosas que pueden ocasionar lesiones al operador y daños al equipo.

1. Toda persona que utilice el equipo debe estar familiarizada con:

○ su operación

○ la ubicación de las paradas de emergencia

○ su función

○ las precauciones de seguridad correspondientes

○ las operaciones de soldadura y corte u otras operaciones aplicables del equipo

2. El operador debe garantizar que:

○ no haya ninguna persona no autorizada en el área de trabajo cuando se

arranque el equipo

○ no haya ninguna persona sin protección cuando se golpee el arco o se inicie el

trabajo con el equipo

3. El lugar de trabajo debe:

○ ser adecuado para la operación

○ estar libre de corrientes de aire

0463 623 001

- 5 -

© ESAB AB 2019

1 SEGURIDAD

4. Equipo de seguridad personal:

○ Use siempre el equipo de seguridad personal recomendado, como gafas

protectoras, prendas ignífugas y guantes de seguridad

○ No use accesorios que suelen quedar holgados, como bufandas, pulseras,

anillos, etc. que podrían quedar atrapados u ocasionar quemaduras

5. Precauciones generales:

○ Asegúrese de que el cable de retorno esté bien conectado

○ Los trabajos en el equipo de alta tensión solo pueden ser realizados por un

electricista calificado

○ El equipo extintor de incendios adecuado debe estar muy cerca y claramente

marcado

○ No se debe realizar la lubricación ni el mantenimiento del equipo durante la

operación

¡ADVERTENCIA!

El corte y la soldadura por arco pueden ser perjudiciales para usted y otras

personas. Tome precauciones al soldar y cortar.

La DESCARGA ELÉCTRICA puede ser mortal

• Instale y conecte a tierra la unidad según el manual de instrucciones.

• No toque las piezas eléctricas con tensión o electrodos con la piel, con

guantes húmedos ni con la ropa húmeda.

• Utilice elementos aislantes.

• Asegúrese de que la posición para trabajar sea segura

Los CAMPOS ELÉCTRICOS Y MAGNÉTICOS pueden ser peligrosos para

su salud

• Los soldadores que usan marcapasos deben consultar a su médico antes

de soldar. Los EMF podrían interferir con algunos marcapasos.

• La exposición a EMF podría tener otras consecuencias para la salud que

son desconocidas.

• Los soldadores deben utilizar los siguientes procedimientos para minimizar

la exposición a EMF:

○ Pase el electrodo y los cables de trabajo juntos a un mismo lado del

cuerpo. Sujételos con cinta si es posible. No coloque el cuerpo entre

los cables de trabajo y del soplete. Nunca debe enrollarse el cable

de trabajo o soplete por el cuerpo. Mantenga los cables y la fuente

de alimentación de soldadura lo más lejos posible del cuerpo.

○ Conecte el cable de trabajo a la pieza de trabajo lo más cerca

posible al área que se soldará.

Los HUMOS Y GASES pueden ser peligrosos para su salud

• Protéjase la cabeza de los humos.

• Utilice ventilación, extracción en el arco o ambas para expulsar los humos

y gases de la zona de respiración y del área en general.

Los ARCOS ELÉCTRICOS pueden causar lesiones en los ojos y

quemaduras en la piel

0463 623 001

• Protéjase los ojos y el cuerpo. Utilice la pantalla para soldar y las lentes

filtradoras correctas y use vestimenta protectora.

• Proteja a las personas que se encuentran en el lugar utilizando pantallas o

cortinas adecuadas.

- 6 -

© ESAB AB 2019

1 SEGURIDAD

RUIDO: el ruido excesivo puede dañar la audición

Protéjase los oídos. Utilice orejeras o alguna otra protección para los oídos.

Las PIEZAS MÓVILES pueden causar lesiones

• Mantenga todos los paneles, las puertas y las cubiertas cerrados y bien

seguros en su lugar. Si es necesario, solo personal calificado puede retirar

cubiertas para realizar mantenimiento o solucionar problemas. Vuelva a

instalar los paneles o las cubiertas y cierre las puertas cuando haya

finalizado el servicio y antes de arrancar el motor.

• Detenga el motor antes de instalar o conectar la unidad.

• Mantenga las manos, el cabello, la ropa holgada y las herramientas

alejadas de las piezas móviles.

PELIGRO DE INCENDIO

• Las chispas (salpicaduras) pueden causar incendios. Asegúrese de que

no haya materiales inflamables cerca.

• Evite que se produzcan en contenedores cerrados.

FUNCIONAMIENTO INCORRECTO: llame al servicio de asistencia de expertos en

caso de falla.

¡PROTÉJASE Y PROTEJA A LAS OTRAS PERSONAS!

¡PRECAUCIÓN!

Este producto está destinado únicamente a la soldadura por arco y a los procesos

de aleación.

¡PRECAUCIÓN!

Los equipos clase A no se pueden utilizar en

residencias donde la energía eléctrica es suministrada

por el sistema público de baja tensión. Podrían surgir

algunas dificultades al garantizar la compatibilidad

electromagnética de los equipos clase A en esas

ubicaciones debido a las perturbaciones conducidas y

radiadas.

0463 623 001

- 7 -

© ESAB AB 2019

1 SEGURIDAD

¡NOTA!

¡Deseche los equipos electrónicos en la instalación

de reciclaje!

En cumplimiento con la normativa europea 2012/19/EC

sobre cómo desechar los equipos eléctricos y

electrónicos y su implementación de acuerdo con la

legislación nacional, los equipos eléctricos y/o

electrónicos que han alcanzado el fin de su vida útil se

deben desechar en una instalación de reciclaje.

Como la persona responsable del equipo, es su

responsabilidad obtener información sobre las

estaciones de recolección aprobadas.

Para obtener más información, comuníquese con el

distribuidor de ESAB más cercano.

ESAB cuenta con una gran variedad de accesorios de soldadura y equipos de

protección personal a la venta. Para obtener información relacionada con pedidos,

comuníquese con su distribuidor local de ESAB o visite nuestro sitio web.

1.3 Seguridad general

Esta maquinaria cumple con todas las disposiciones pertinentes de la Directiva 2006/42/CE

relativa a las máquinas.

Además, esta maquinaria cumple con todas las disposiciones pertinentes de la Directiva

2004/108/CE sobre compatibilidad electromagnética (EMC).

La “Declaración de conformidad CE” con la marca CE posterior, adjunta a esta maquinaria,

solo es válida si se instaló esta maquinaria en conformidad con las instrucciones de

instalación de este manual.

La responsabilidad de YASKAWA Nordic AB no abarca los errores o los riesgos de

seguridad que puedan ocurrir en el equipo conectado o instalado a la máquina, ni los errores

o los riesgos de seguridad que puedan ocurrir en la máquina debido al equipo conectado o

instalado a la máquina.

1.3.1 Cumplimiento de las normas

Esta máquina se desarrolló y fabricó de acuerdo con las disposiciones pertinentes de las

siguientes normas armonizadas:

• EN 349:1993+A1:2008 Seguridad de las máquinas. Distancias mínimas para evitar el

aplastamiento de partes del cuerpo humano

• EN 574:1996+A1:2008 Seguridad de las máquinas: Dispositivos de mando a dos

manos: Aspectos funcionales: Principios de diseño

• EN 953:1997+A1:2009 Seguridad de las máquinas. Resguardos. Requisitos generales

para el diseño y construcción de resguardos fijos y móviles

• EN ISO 13849-1:2008 Seguridad de las máquinas. Partes de los sistemas de mando

relativas a la seguridad. Parte 1: Principios generales para el diseño

• EN ISO 13849-2:2012 Seguridad de las máquinas. Partes de los sistemas de mando

relativas a la seguridad. Parte 2: Validación

• EN ISO 13855:2010 Seguridad de las máquinas. Posicionamiento de los protectores

con respecto a la velocidad de aproximación de partes del cuerpo humano.

• EN 1037:1995+A1:2008 Seguridad de las máquinas. Prevención de una puesta en

marcha intempestiva

0463 623 001

- 8 -

© ESAB AB 2019

1 SEGURIDAD

• EN ISO 10218-1:2011 Robots y dispositivos robóticos. Requisitos de seguridad para

robots industriales. Parte1: Robots

• EN ISO 10218-2:2011 Robots y dispositivos robóticos. Requisitos de seguridad para

robots industriales. Parte2: Sistema e integración de robots

• EN ISO 12100:2010 Seguridad de las máquinas. Principios generales para el diseño.

Evaluación del riesgo y reducción del riesgo.

• EN ISO 13850:2008 Seguridad de las máquinas. Parada de emergencia. Principios

para el diseño

• EN ISO 13857:2008 Seguridad de las máquinas. Distancias de seguridad para impedir

que se alcancen zonas peligrosas con los miembros superiores e inferiores

• EN 60204-1:2006+A1:2009 Seguridad de las máquinas. Equipo eléctrico de las

máquinas. Parte1: Requisitos generales

• EN 61000-6-2:2005+AC:2005 Compatibilidad electromagnética (CEM). Parte 6-2:

Normas genéricas. Inmunidad en entornos industriales

• EN 61000-6-4:2007+A1:2011 Compatibilidad electromagnética (CEM). Parte 6-4:

Normas genéricas. Norma de emisión en entornos industriales

1.3.2 Requisito para el personal de servicio

Solamente personal especialmente capacitado operará la máquina.

General

El personal de servicio no debe estar bajo la influencia del alcohol, las drogas o sustancias

similares. El personal de servicio no deberá tener un campo de visión limitado o restringido

de cualquier manera que pueda provocar riesgos. El personal de servicio deberá contar con

una salud adecuada para operar el sistema/componente (en especial, se debe prestar

atención a la asistencia médica, como a los marcapasos, etc…)

Personal cualificado

Las personas que participan en la puesta en marcha, el funcionamiento, el mantenimiento y

la reparación del sistema/componente deberán estar familiarizadas con el

sistema/componente y capacitadas de manera adecuada. Deberán haber leído y entendido

los manuales de funcionamiento. Además, se les deberá instruir y deberán ser capaces de

evitar posibles riesgos residuales para sí mismos y para terceros mientras trabajan en el

sistema/componente o de reducir tales riesgos lo más posible. Para mantener la

cualificación, se deberán repetir las instrucciones de seguridad como mínimo todos los años.

1.3.3 Equipo de protección personal

¡ADVERTENCIA!

Utilice el equipo de protección individual (EPI), como los zapatos de seguridad, la

careta, las gafas, los protectores auditivos y los guantes adecuados para el tipo de

operación que se lleva a cabo, a fin de reducir el riesgo de lesiones personales.

¡ADVERTENCIA!

Utilice protectores auditivos para reducir el nivel de exposición al ruido cuando la

máquina está en funcionamiento.

0463 623 001

- 9 -

© ESAB AB 2019

1 SEGURIDAD

1.4 Seguridad de instalación

¡ADVERTENCIA!

• Instale la protección

Si no respeta estas precauciones, esto podría causarle lesiones o daños.

• No ponga en marcha la máquina ni ENCIENDA la fuente de alimentación

antes de que esté firmemente anclada.

Puede que la máquina se vuelque y cause lesiones o daños.

• No instale ni haga funcionar una máquina que esté dañada o que carezca

de algunas piezas.

El incumplimiento de esta precaución puede causar lesiones o daños.

• No ponga en marcha la máquina ni ENCIENDA la fuente de alimentación

antes de que el sistema de escape esté conectado.

Los gases de escape presentes en los talleres son un peligro para la salud.

¡NOTA!

Importante

Instale la máquina en un lugar en el que la instalación en la que se incorpore

cumpla con la normativa de la Directiva de máquinas 2006/42/CE.

Si no respeta estas precauciones, esto podría causarle lesiones o daños.

Lea

En el momento de la instalación, es necesario respetar los requisitos de las

condiciones ambientales. Consulte el capítulo 4.2Montaje.

1.4.1 Instalación de la protección

Para garantizar la seguridad, instale la protección. Evita accidentes imprevistos para

personal y daños al equipo. La siguiente cita es para su información y orientación.

Responsabilidad de la protección (EN ISO 10218-2:2011)

El usuario de una máquina o de un sistema completo deberá asegurarse de que se le brinde

la protección y de utilizarla en conformidad con lo dispuesto en los artículos 5, 6 y 7 de la

norma EN ISO 10218-2:2011 Robots y dispositivos robóticos. Requisitos de seguridad para

robots industriales. Parte2: Sistemas e integración de robots. Los medios y el grado de

protección, incluidas las redundancias, se deben corresponder directamente con el tipo y el

nivel de peligro que presente el sistema de máquinas en coherencia con la aplicación. La

protección puede incluir, pero no limitarse a los dispositivos de protección, las barreras, las

barreras de enclavamiento, la protección perimetral, las barreras de concientización y las

señales de concientización.

1.5 Seguridad del cableado

¡ADVERTENCIA!

Antes de manipular el cableado, APAGUE la fuente de alimentación principal y

coloque un cartel de advertencia. (p.ej. NO ENCIENDA LA FUENTE DE

ALIMENTACIÓN). Si no respeta esta advertencia, esto podría causar un incendio o

una descarga eléctrica.

0463 623 001

- 10 -

© ESAB AB 2019

1 SEGURIDAD

¡ADVERTENCIA!

El personal autorizado o certificado deberá realizar las operaciones de cableado. Si

no respeta esta precaución, esto podría causar un incendio o una descarga eléctrica.

Importante

Mantenga la conexión equipotencial y la toma de tierra de protección separadas. La

conexión equipotencial y la toma de tierra de protección son dos circuitos separados.

1.5.1 Toma de tierra de protección

¡ADVERTENCIA!

La toma de tierra de protección se deberá realizar en conformidad con la norma

EN60204-1. Su incumplimiento puede ocasionar accidentes graves.

1.5.2 Conexión equipotencial

El cable se debe seleccionar de acuerdo con la norma EN60204-1. Para establecer la unión

equipotencial, conecte el cable directamente al bastidor de la máquina.

¡NOTA!

Nunca comparta esta línea con otras líneas de tierra o electrodos de tierra para

otros dispositivos de energía eléctrica, de potencia de motor, de soldadura, etc…

1.6 Liberación de persona atrapada en o por la máquina

Lea

Para obtener instrucciones sobre la “Liberación de persona atrapada en o por la máquina”:

consulte la Sección5.3Liberación de personas atrapadas en la XCellerator.

1.7 Retiro de servicio, almacenamiento y eliminación

El retiro de servicio deberá cumplir con todas las normas locales y nacionales aplicables en

el momento del desmantelamiento. La unidad se retirará de servicio, se almacenará y se

eliminará en conformidad con las leyes, los reglamentos y las normas nacionales aplicables.

0463 623 001

- 11 -

© ESAB AB 2019

1 SEGURIDAD

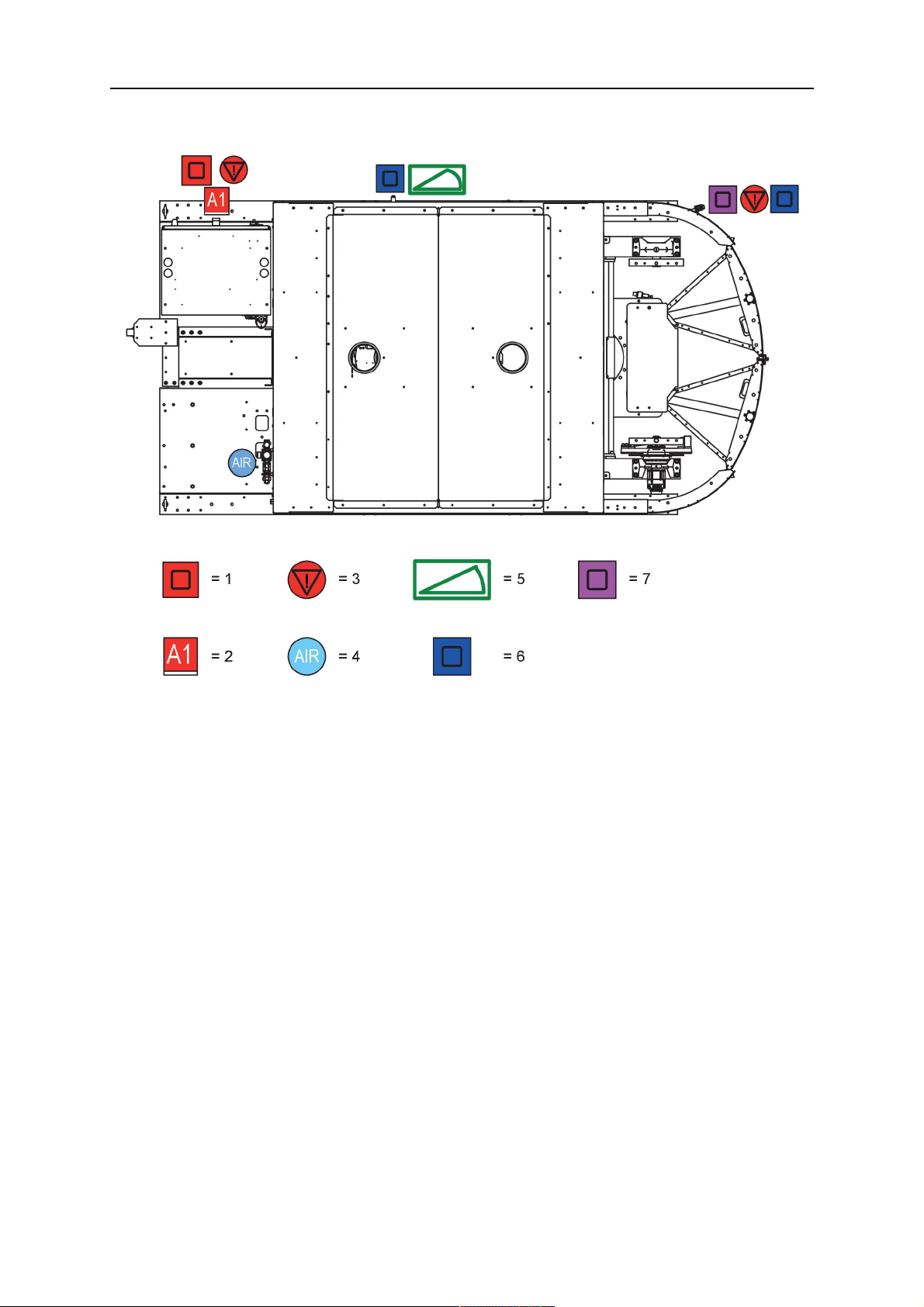

1.8 Diseño de seguridad

1. Restablezca el aire de la parada de

5. Puerta

emergencia “MÁQUINA ENCENDIDA” y

encienda la alimentación eléctrica de

seguridad

2. Interruptor principal del gabinete de

6. Restablecimiento de seguridad

control

3. Parada de emergencia 7. Panel OP

4. Válvula de cierre de aire

1.9 Seguridad

La máquina está diseñada para la soldadura de arco y debe funcionar en conjunto con un

accesorio.

La responsabilidad de YASKAWA Nordic AB no abarca los errores o los riesgos de

seguridad que puedan ocurrir en el equipo conectado o instalado a la máquina, ni los

errores o los riesgos de seguridad que puedan ocurrir en la máquina debido al equipo

conectado o instalado a la máquina.

Solo el personal que cuente con las habilidades y los conocimientos suficientes

podrá utilizar la máquina.

Queda prohibido que cualquier persona permanezca dentro de las protecciones de

seguridad cuando la máquina esté en funcionamiento.

0463 623 001

- 12 -

© ESAB AB 2019

1 SEGURIDAD

1.9.1 Fabricante

Dirección: YASKAWA Nordic AB

P.O Box 504

SE-385 25 Torsås

Verkstadsgatan2

Teléfono: +46480417800

Telefax: +4648641410

Tipo de máquina: Vea la etiqueta de la maquinaria

N.° de máquina: Vea la etiqueta de la maquinaria

Año de fabricación: Vea la etiqueta de la maquinaria

1.9.2 Normativas de salud y seguridad

Todas las máquinas pueden ser peligrosas si se operan de manera incorrecta. Por lo tanto,

es muy importante que todos los usuarios de la máquina lean por completo, entiendan y

respeten las siguientes advertencias y precauciones de seguridad. Lea las instrucciones que

aparecen de manera periódica.

Se respetaron todas las precauciones de seguridad durante la fabricación de este equipo.

Sin embargo, no es posible compensar todos los riesgos; de lo contrario, la capacidad de

trabajo de la máquina sería limitada.

El personal de Yaskawa Nordic AB se encargó de ensamblar y probar todo el equipo. Si el

equipo está correctamente instalado y conectado, funcionará correctamente. En el caso

poco probable de que ocurra una falla, comuníquese con nuestra organización de servicio

antes de efectuar cualquier intento de modificar la maquinaria.

Siga siempre las precauciones básicas de seguridad para reducir el riesgo de incendio,

descarga eléctrica y lesiones personales.

¡ADVERTENCIA!

Respete y siga las normas de seguridad locales.

Las personas no autorizadas no deberán operar la máquina.

No deje de supervisar la máquina mientras esté en funcionamiento. Asegúrese de

que todos los usuarios de la máquina lean y comprendan la información de este

documento.

La utilización segura de la máquina implica los siguientes elementos:

• El operador

• La máquina

• La utilización de la máquina

El operador

El operador deberá estar en buenas condiciones físicas y no encontrarse bajo la influencia

de sustancias que puedan afectar la visión, la destreza o el juicio. No utilice la máquina si

está fatigado, ya que puede perder el control de la máquina. Debe estar alerta en todo

momento.

Trabajar con máquinas puede ser extenuante; si el operador sufre de alguna enfermedad

que podría verse agravada por un el trabajo arduo, consulte con un médico antes de utilizar

el sistema.

0463 623 001

- 13 -

© ESAB AB 2019

1 SEGURIDAD

Vestimenta de trabajo

La ropa debe ser resistente y ceñida al cuerpo, pero debe proporcionar completa libertad de

movimiento. No utilice ropa suelta, mangas sueltas o puños, bufandas, collares, anillos u

otros elementos que puedan quedar atrapados en la máquina. El cabello largo se deberá

atar en una coleta hacia atrás.

Utilizar buen calzado es una medida de seguridad importante. Lleve botas resistentes con

suelas antideslizantes. Se recomienda llevar botas de seguridad con punta de acero.

1.9.3 Seguridad del arco

Ruido

¡ADVERTENCIA!

El ruido que se produce durante el proceso de soldadura puede sobrepasar los

límites.

El ruido que produce el arco puede alcanzar altos niveles. La exposición

prolongada puede dañar la audición. Siempre utilice barreras de sonido.

Yaskawa Nordic AB llevó a cabo la medición de emisión de ruido transmitida por aire de

acuerdo con la Directiva de la maquinaria.

Funcionamiento <85dB(A)

En espera <70dB(A)

Resplandor

¡ADVERTENCIA!

La luz que produce el arco contiene radiación IR (infrarroja) y UV (ultravioleta). La

exposición a la radiación IR y UV daña los ojos y la piel. El efecto de la radiación

aumenta con la disminución de la distancia con respecto al arco.

Utilice pantallas de protección y cortinas para evitar la radiación. Cuando estudie el

arco, utilice siempre una pantalla de soldadura que cuente con resistencia

suficiente y proteja la piel con ropa resistente.

Calor y fuego

¡PRECAUCIÓN!

Trabajar con un arco producirá chispas de partículas calientes. Lleve siempre

guantes de protección cuando manipule la pieza de trabajo.

Revise el extintor de incendios con regularidad.

Utilice el extintor de incendios adecuado contra textiles, líquidos inflamables y electricidad

No almacene materiales inflamables o líquidos cerca de la máquina.

Emisión de gases

No hay emisiones de gases por parte de la máquina. Los gases que emite la máquina se

deben al proceso de soldadura y se producen a causa del gas protector, el alambre y el

material utilizado.

Evacuar los posibles gases es obligación del cliente.

Contaminación del aire

El arco producirá humo y vapores. Evite exponerse a estos vapores que surgen cuando se

calienta el material. Se debe aplicar suficiente succión para evacuar los vapores. Utilice una

máscara protectora cuando trabaje cerca del arco.

0463 623 001

- 14 -

© ESAB AB 2019

1 SEGURIDAD

El material que contenga cualquiera de los siguientes elementos puede producir cantidades

insalubres de vapores peligrosos: plomo, cadmio, zinc, cromo, níquel, mercurio o berilio.

Seguridad de la máquina

La máquina es una unidad individual que probó el personal de Yaskawa Nordic AB en

conformidad con los Requisitos esenciales de seguridad y salud.

Señales de advertencia

La siguiente señal se coloca en la máquina, por lo que deberá ser respetada. Ubicación,

consulte la figura en el capítulo5.1Medidas antes de iniciar.

¡ADVERTENCIA!

El equipo contiene piezas de alta tensión que poseen un riesgo de descarga

eléctrica; dicha descarga puede ocasionar lesiones graves o la muerte.

1.9.4 Mantenimiento

No realice modificaciones de ningún tipo en la maquinaria de Yaskawa Nordic AB. Utilice

piezas de repuesto en su maquinaria provenientes de Yaskawa Nordic AB o de un proveedor

que cuente con la aprobación expresa de Yaskawa Nordic AB. Utilizar piezas de otros

proveedores puede comprometer la seguridad o el funcionamiento de la maquinaria.

Se indica el servicio recomendado en la documentación.

¡ADVERTENCIA!

No limpie, lubrique o ajuste la máquina mientras está en funcionamiento. Primero,

apague la fuente de alimentación principal.

¡NOTA!

Mantenga los ojos abiertos: esa es la mejor protección para evitar accidentes.

1.9.5 Garantía

No deje de lado estas instrucciones de funcionamiento sin haberlas leído cuidadosamente;

inste a los operadores de esta máquina a que también estudien dichas instrucciones. ¡Son

por su propia seguridad!

Esta información contiene instrucciones de funcionamiento y seguridad para esta máquina

de Yaskawa Nordic AB.

Esta máquina está diseñada para una alta capacidad de producción. Por lo tanto, se deben

respetar normas estrictas de seguridad para reducir el riesgo de sufrir accidentes y daños

físicos. La negligencia o el mal uso de la máquina pueden causar accidentes graves o

incluso mortales. Evite problemas innecesarios por medio del uso de las directrices y las

precauciones de seguridad que se proporcionan en este manual.

La máquina solo podrá funcionar de manera correcta si el operador de la máquina sigue las

instrucciones y la información proporcionada en los manuales de funcionamiento.

Yaskawa Nordic AB le otorga una garantía para esta máquina. La garantía es válida en

conformidad con el contrato firmado a partir el día de la instalación. La garantía solo es

válida si se utilizan exclusivamente piezas de repuesto originales de Yaskawa Nordic AB.

A fin de ejecutar correcta y oportunamente el pedido de piezas de repuesto, proporcione la

siguiente información:

• tipo de máquina

• N.° de máquina

0463 623 001

- 15 -

© ESAB AB 2019

1 SEGURIDAD

• N.° de pieza

• cantidad de piezas

• La información sobre la tensión, cuando corresponda

Consulte 8Pedido de piezas de repuesto y equipo opcional.

La modificación en las labores del robot puede causar daños en la máquina; solo el personal

especialmente capacitado las puede realizar.

1.9.6 Instalación

Consulte los manuales de instalación y los manuales de servicio de cada máquina y unidad,

incluidos con esta documentación. Consulte también 4Instalación.

Después de la instalación, se debe realizar un control completo de todas las funciones de

seguridad.

Sistema neumático

Tenga cuidado cuando conecte el sistema neumático con la alimentación principal, ya que

las válvulas, los cilindros y las herramientas pueden moverse de manera inesperada.

1.9.7 Operación manual

Cuando se restablece un robot, es muy importante que se realice de forma precisa. En caso

de duda, pregunte al personal capacitado o al ingeniero de servicio

¡ADVERTENCIA!

Cuando se utilice la máquina en el modo de APRENDIZAJE, se deben tomar

mayores precauciones. Omitir los pasos de programa o la configuración de las

señales de ENTRADA/SALIDA en las labores del robot puede ocasionar la pérdida

de la función de enclavamiento, es decir, tanto los accesorios como el posicionador

pueden perder el equilibrio, soltar los accesorios o perder el ajuste. Esto puede

causar daños graves en la maquinaria, así como lesiones personales.

Si el robot está colocado en otra posición física que no corresponda a la del paso real

durante las labores, cuando se seleccione el modo EJECUTAR/EMPEZAR, el robot

funcionará a alta velocidad y de manera más cercana a la siguiente posición.

0463 623 001

- 16 -

© ESAB AB 2019

2 INTRODUCCIÓN

2 INTRODUCCIÓN

2.1 Uso previsto

XCellerator está diseñado para ser equipado con accesorios y para incorporarse a una

maquinaria controlada por un sistema de controlador de robot. La máquina tiene como

propósito asistir a los robots de soldadura mediante el cambio de piezas.

2.2 Equipo

XCellerator se suministra con los siguientes elementos:

• Base de XCellerator

• Posicionador con dos estaciones

• Kit de ruedas

• Robot industrial MOTOMAN-MA1440 (XC1300) MA2010 (XC2000)

• Kit de montaje para el controlador del robot

• Conjunto de cables entre el posicionador y el controlador del robot

• Instrucciones de uso

• Declaración de conformidad

Piezas principales

• Cubierta

• Mesa giratoria

• Robot MA1440, solo para (XC1300)

• Robot MA2010, solo para (XC2000)

Los posicionadores se pueden equipar a diferentes distancias entre los discos de los

accesorios.

Equipo opcional

• Equipo de soldadura para soldadura MIG/MAG

• Transferencia de archivos multimedia (señal, aire, corriente) para el posicionador

• Mesa fija o posicionador de 3ejes (según el tipo y el diseño seleccionados)

• Puerta interior y gabinete situados en el lado opuesto (izquierdo o derecho)

• MotoWeb para supervisión y administración remotas

• MotoSim con simulación cinemática

• Baliza luminosa

• Kit de pie para la máquina

• Unidad de transmisión de señal y aire para los módulos de HM/TM

• Fuente de alimentación adicional para los módulos de HM/TM

• Soporte de readaptación para los módulos de HM/TM

0463 623 001

- 17 -

© ESAB AB 2019

3 CARACTERÍSTICAS TÉCNICAS

3 CARACTERÍSTICAS TÉCNICAS

3.1 Especificaciones funcionales

Versión Nota

XC1300 L=1300

XC2000 L=2000

3.1.1 Ajuste de parámetros

¡NOTA!

El ajuste de parámetros del posicionador no se incluye en los manuales, ya que

está sujeto a cambios. Consulte el número de pieza del posicionador para ver el

documento correcto de MMS.

3.1.2 Posición

Exactitud de la posición repetitiva: ±0,1mm

3.2 Datos técnicos

Carga máxima y capacidad

Eje giratorio central de

XC1300/XC2000

Torque dinámico 1772Nm 1177Nm

Torque estático 1417Nm 941Nm

Capacidad de carga máxima 500 kg

Desviación máxima 0,15m

Potencia del motor 3,0kW 1,3kW

Reductor de la relación de

marcha

Relación de la marcha total 119:1 165:1

Eficiencia 0,82 0,81

Velocidad nominal 12,6rpm 9,0rpm

Velocidad máxima 16,8rpm 23,5rpm

Temperatura Entre 0 y +40°C*

Humedad Del 20% al 80% de HR a temperatura constante**

119:1 165:1

Eje de inclinación de

XC1300/XC2000

Aceleración de vibración

Alimentación eléctrica Consulte los requisitos del sistema del controlador del robot

Especificación de aire comprimido neumático (opcional)

Presión de trabajo 0,6MPa

Presión mínima 0,5MPa

Calidad En conformidad con ISO8573-1, Clase5,4,3

Capacidad de soldadura (escobilla de carbón estándar única)

0463 623 001

4,9m/s2(0,5G) o menos

en su manual de instalación e instrucciones.

- 18 -

© ESAB AB 2019

3 CARACTERÍSTICAS TÉCNICAS

Servicio continuo al 100% 350A

Servicio continuo al 60 % 460A

*Esta opción solo está disponible para el XC2000.

**Las condiciones ambientales son requisitos generales si ningún equipo específico, como

un kit de IP u otros, permite ciertos ambientes o condiciones extremas.

• Exento de gases corrosivos, líquidos o gases explosivos

• Exento de exposición al agua o al aceite

• Exento de exposición anormal al polvo

• Exento de ruido eléctrico excesivo (plasma)

• Ubicación interior

Girar 2veces, inclinar 2veces con el eje

Eje giratorio Eje de inclinación

central de plataforma giratoria

Torque dinámico 907Nm 1612Nm

Torque estático 726Nm 1330Nm

Capacidad de carga máxima 500kg 500kg

Desviación máxima 0,145m 0,270m

Potencia del motor 1,3kW 2,0kW

Relación de engranajes 90/40

Reductor de la relación de marcha 59:1 171:1

Relación de la marcha total 132,75:1 171:1

Eficiencia 0,7 0,82

Velocidad nominal 11,3rpm 10,6rpm

Velocidad máxima 30rpm 23,4rpm

Para lograr un funcionamiento prolongado y seguro con exactitud elevada del posicionador,

la máquina no debe estar sobrecargada. Siga las restricciones.

3.3 Cálculo de desviación

Cálculo de desviación

(Torque estático máx. del eje en Nm)

--------------------------------------------- =X Desviación máx. del eje en m

(M Carga útil máx. en kg×9,81)

Eje giratorio HM-500D con desviación máxima de x

Torque estático máximo del eje giratorio=941Nm.

M Carga útil máxima de 500kg (incluye accesorios).

X Desviación máxima desde el centro de rotación a 500kg=191mm.

0463 623 001

- 19 -

© ESAB AB 2019

3 CARACTERÍSTICAS TÉCNICAS

Eje giratorio V2TR-500D5 con desviación máxima de x

Torque estático máximo del eje giratorio=726 Nm.

M Carga útil máxima de 500kg (incluye accesorios).

X Desviación máxima desde el centro de rotación a 500kg=145mm.

0463 623 001

- 20 -

© ESAB AB 2019

4 INSTALACIÓN

4 INSTALACIÓN

4.1 Instrucciones para el izado

Lea

Lea y comprenda el contenido del capítulo1. Seguridad antes de manipular

la máquina.

¡ADVERTENCIA!

La operación de la grúa y la puesta en marcha de la carretilla elevadora deben

realizarlas únicamente el personal autorizado. Cuando manipule el posicionador:

• No coloque ningún miembro del cuerpo debajo de una máquina suspendida.

• No mueva la máquina sobre el cuerpo de otra persona.

El manejo descuidado puede ocasionar graves lesiones personales.

4.1.1 Utilización de una carretilla elevadora

¡PRECAUCIÓN!

Transporte la máquina con cuidado, ya que las paredes laterales se dañan con

facilidad.

¡NOTA!

Una grúa no puede levantar el XCellerator.

Para levantar la máquina, utilice una carretilla elevadora con las horquillas en posición

exterior. Introduzca las horquillas en las vigas y levante la máquina, como se muestra en la

ilustración de las instrucciones de levantamiento. Ancle la máquina y transpórtela

lentamente con la debida precaución para evitar vuelcos o deslizamientos.

Con el kit de ruedas incluido, es posible transportar la máquina mediante una transpaleta

manual que tenga capacidad de levantamiento de, al menos, 4toneladas métricas.

0463 623 001

- 21 -

© ESAB AB 2019

4 INSTALACIÓN

A. Puntos de fijación durante el transporte

D. Viga de madera

de M20

B. Puntos de fijación durante el transporte

E. Puerta/cubierta de plexiglás

de M16

C. Placa de transporte

La máquina se proporciona con placas de transporte C y una viga de madera D para la

protección durante el transporte.

Utilice los puntos de fijación A y B para sujetar la máquina durante el transporte y asegúrese

de que las tapas/cubiertas de plexiglás E se mantengan a una cierta distancia de los medios

de transporte circundantes. No utilice los puntos de fijación para realizar el levantamiento.

4.2 Montaje

Lea

Lea y comprenda el contenido del capítulo1. Seguridad antes de manipular

la máquina.

¡NOTA!

Se deben tener en cuenta las fuerzas en la tabla Capacidad de carga máxima en el

capítulo “DATOS TÉCNICOS” cuando se construye y monta el posicionador.

Monte la base de XCellerator en una base o cimiento lo suficientemente firme como para

apoyar la celda y resistir las máximas fuerzas de repulsión durante la aceleración y

desaceleración.

Durante la construcción de un cimiento sólido y más cuando se aplican los tornillos de

anclaje o correspondientes, siga la directiva de la Comisión Europea 89/106/CEE (Productos

de construcción) mediante sus normas armonizadas y, en caso de ser necesario, la

Construcción específica del producto de la ETA (del inglés, European Technical Approval,

Aprobación Técnica Europea) (p.ej., con respecto a la calidad/espesor adecuados del

hormigón y la profundidad de los acoplamientos del perno de anclaje).

0463 623 001

- 22 -

© ESAB AB 2019

4 INSTALACIÓN

4.2.1 Ajuste aproximado

1. Retire las dos placas de transporte A y la viga de madera B utilizadas para la

protección durante el transporte.

2. Asegúrese de que la superficie de la base o del cimiento estén nivelados y parejos. Si

es necesario, amolare la superficie abultada para aplanarla.

¡NOTA!

Es importante colocar arandelas de pie debajo de los tornillos de ajuste.

Asegúrese de que la superficie de la base o del cimiento estén nivelados y parejos. Si es

necesario, amolare la superficie abultada para aplanarla. Ponga las arandelas de pie debajo

de los tornillos de ajuste.

Arandela de pie

A. Tornillo de ajuste D. Base o cimiento

B. Placa base del posicionador E. Perno de anclaje

C. Arandela de pie F. Distancia recomendada aproximada 25

mm

Huellas

0463 623 001

- 23 -

© ESAB AB 2019

4 INSTALACIÓN

XC1300 XC2000

A. Rueda C. Arandela de pie

B. Rueda giratoria

Huella

Coloque la máquina en su posición final. Utilice las arandelas de pie en el punto C de la

ilustración anterior.

¡NOTA!

Mantenga una distancia de 800mm entre las celdas de XC2000.

0463 623 001

- 24 -

© ESAB AB 2019

4 INSTALACIÓN

Figura 1. Paneles laterales de XC2000, versión 0459990670

A. Panel lateral, derecho E. Soporte de radio

B. Panel lateral, izquierdo F. Placa angular

C. Soporte de radio G. Soporte de radio

D. Cubierta lateral superior H. Soporte de radio

Vuelva a ensamblar los paneles laterales A, B de XC2000, versión 0459990670, si se han

retirado durante el transporte para hacer que la celda quepa en un contenedor.

• Ajuste los soportes de radio C, E, G y H con 6tornillos M10.

• Ajuste la cubierta lateral superior D con 5tornillos M6.

• Ajuste la placa angular F con 5tornillos M6.

Nivele la máquina por medio de los 4tornillos de ajuste y las arandelas de pie.

0463 623 001

- 25 -

© ESAB AB 2019

4 INSTALACIÓN

Verifique que la distancia entre los sensores A y la pantalla antirresplandor B sea de 3mm.

Si no es así, afloje los pernos y ajuste en consecuencia.

¡PRECAUCIÓN!

Hay un riesgo de dañar los sensores si la distancia es inferior a 3mm.

4.2.2 Anclaje

Fije la placa base al suelo mediante el ajuste de los pernos de anclaje.

0463 623 001

- 26 -

© ESAB AB 2019

4 INSTALACIÓN

4.2.3 Conexión del sistema de escape

Dimensiones del conducto de escape

Conecte los conductos de escape A a las campanas extractoras.

¡PRECAUCIÓN!

No ponga la máquina en servicio sin conectarla a un sistema de escape.

¡NOTA!

Utilice un conducto flexible o desmontable cuando monte el dispositivo de escape

en las campanas extractoras con el fin de poder extraer las campanas extractoras

para efectuar el mantenimiento.

4.2.4 Conexión

Conecte el cableado eléctrico, consulte el capítulo de seguridad, “1.5Seguridad del

cableado”.

A. Salida opcional de 230VCA E. Alimentación principal de 400VCA, N, P

B. Salida opcional de 400VCA F. Conexión neumática en aire de 1/2",

mínimo de 1000l/min a 6bar

C. Robot G. Salida de conexión neumática

D. Fuente de alimentación

0463 623 001

- 27 -

© ESAB AB 2019

4 INSTALACIÓN

Conecte las conexiones neumáticas A hacia la salida del edificio.

4.2.5 Montaje de equipo opcional

¡NOTA!

Todos los tornillos de montaje deben tener una clase de resistencia de al menos

12:9 y una longitud de rosca mínima de 1,5×D, donde D=diámetro de rosca.

Dimensión (12:9fuerza) Torque de apriete (Nm)

M10 79

M12 136

M14 217

M16 333

M18 463

M20 649

4.3 Cableado

Lea

Lea y comprenda el contenido del capítulo1. Seguridad antes de

manipular la máquina.

4.3.1 Conexión al controlador del robot

¡ADVERTENCIA!

• Instale todos los cables eléctricos en el posicionador, el sistema de control,

los equipos de soldadura, etc, de modo que no haya posibilidad de

tropezarse o de pasar encima de los cables.

• No coloque ningún objeto directamente sobre los cables.

• No coloque los cables cerca de cables de alimentación o por debajo de la

fuente de la soldadura.

El posicionador se controla desde el controlador del robot y del panel del operador.

La instalación y la conexión al controlador del robot comprenden tanto el hardware como la

instalación del software. Los técnicos de servicio de ESAB deben llevar a cabo estos pasos

de trabajo. Cuando el posicionador se suministra con un robot, ya se realizó la instalación en

la fábrica de ESAB. Cuando se suministra junto con otros equipos, consulte el diagrama

independiente de la conexión eléctrica, incluido en la documentación específica del pedido:

Gabinete del controlador

0463 623 001

- 28 -

© ESAB AB 2019

4 INSTALACIÓN

+AK1 Gabinete del controlador principal A Alimentación eléctrica

+AK10 Gabinete controlador de seguridad X1 Robot de cable codificador W1

X2 Robot de cable de motor W2

Conexiones del módulo HM-500D

Conector Modelo N.° de

diagrama

Señal de servoalimentación

HM-500D 348522-xx A

externa

Ilustración de posición en las

conexiones de HM-500D

MotoMount

Servomotor externo y freno HM-500D 348524-xx B

“-xx” es una cierta longitud de cable.

Conexiones de V2TR-500D5

0463 623 001

- 29 -

© ESAB AB 2019

4 INSTALACIÓN

Conector N.° de diagrama Ilustración de posición en las

conexiones de V2TR-500D5

Señal de servoalimentación

348522-xx A

externa

Servomotor externo y freno 348524-xx B

“-xx” es una cierta longitud de cable.

0463 623 001

- 30 -

© ESAB AB 2019

4 INSTALACIÓN

4.4 Componentes de seguridad

A. Interruptor del sensor de seguridad sin

contacto macho Eden 0459990679

C. Sensor de seguridad inductivo

IFMGG712S

B. Interruptor del sensor de seguridad sin

contacto hembra Eden 0459990680

Para cumplir con los requisitos de seguridad, solo debe ser posible abrir la puerta si uno de

los dos sensores de seguridad (C) está ENCENDIDO cuando el otro sensor está APAGADO.

4.5 Antes de la primera puesta en marcha

Lea

Lea y comprenda el contenido del capítulo1. Seguridad antes de

manipular la máquina.

¡ADVERTENCIA!

Compruebe todas las funciones de seguridad, como la parada de emergencia, los

interruptores de seguridad y los haces de luz, antes de la primera puesta en

marcha. De no ser así, podría provocar graves lesiones personales.

¡ADVERTENCIA!

Nunca permanezca dentro de la protección de seguridad durante el funcionamiento.

0463 623 001

- 31 -

© ESAB AB 2019

4 INSTALACIÓN

¡PRECAUCIÓN!

Durante la operación, compruebe que no ocurra nada anormal, como vibraciones,

ruidos inusuales, etc. Si se presenta cualquiera de estas anomalías, detenga la

máquina inmediatamente con el botón de detención de emergencia y comuníquese

con ESAB.

4.5.1 Ajuste de parámetros

El personal autorizado se encarga de realizar el ajuste de parámetros del posicionador en la

fábrica o durante la instalación.

4.5.2 Prueba inicial

¡NOTA!

Para la prueba inicial y el examen del posicionador y sus medidas de protección,

consulte las instrucciones de uso sobre la integración completa.

4.6 Condiciones ambientales

Temperatura Entre 0 y 40°C

Humedad Del 20% al 80% de HR a temperatura

constante

Aceleración de vibración

Otros Exento de gases corrosivos, líquidos o gases

¡NOTA!

Las condiciones ambientales antes mencionadas son requisitos generales si ningún

equipo específico, como un kit de IP u otros, permite ciertos ambientes o

condiciones extremas.

4,9m/s2(0,5G) o menos

explosivos.

Exento de exposición al agua o al aceite.

Exento de exposición anormal al polvo.

Exento de ruido eléctrico excesivo (plasma).

Ubicación interior.

4.7 Alimentación externa

4.7.1 Tensión

Lea

Consulte los requisitos del sistema del controlador del robot en su

manual de instalación e instrucciones.

4.7.2 Neumático (opcional)

Las especificaciones sobre el aire comprimido son las siguientes:

0463 623 001

- 32 -

© ESAB AB 2019

4 INSTALACIÓN

Presión de trabajo: 0,6MPa

Presión mínima: 0,5MPa

Calidad: En conformidad con ISO8573-1, Clase5,4,3

0463 623 001

- 33 -

© ESAB AB 2019

5 FUNCIONAMIENTO

5 FUNCIONAMIENTO

5.1 Medidas antes de empezar

• Compruebe que los interruptores principales estén ajustados en “ON” (encendido)

(controlador DX, fuente de alimentación, enfriador, etc.). El controlador realiza una

comprobación automática.

• Compruebe la posición del soplete de soldadura.

• Si la máquina está en modo de Parada de emergencia, restablezca la función de

acuerdo con el Restablecimiento de parada de emergencia.

• Verifique que la labor seleccionada del robot coincida con la pieza de trabajo que

espera utilizar durante el montaje.

• Verifique la posición del robot (posición de inicio).

• Restablezca la compuerta de servicio. Consulte Restablecer la parada de seguridad.

• Inicie el robot según la subsección “Inicio del robot”.

• Ciclo de carga:

a) Cargando.

b) Presione el botón PreReset (Restablecimiento previo).

c) Salga de la zona de carga.

d) Presione START (Inicio) en el panel de control.

El botón START (Inicio) parpadeará en verde y se cerrará la puerta.

Mientras el botón verde parpadee, se puede presionar el botón OPEN DOOR

(Abrir puerta), lo que abrirá la puerta.

Cuando las puertas estén cerradas, el botón verde estará permanentemente

encendido y la máquina estará lista para utilizarse.

Gabinete del controlador DX y XC1300 o XC2000

A. Gabinetes del controlador DX E. Colgante de programación

B. Interruptor de alimentación principal F. PreReset (Reestablecimiento previo)

C. Panel de control G. Máquina encendida

D. Señal de advertencia

0463 623 001

- 34 -

© ESAB AB 2019

5 FUNCIONAMIENTO

5.2 Inicie el robot en el colgante de programación

1. Interruptor de selección del modo 4. Botón de parada de emergencia

2. Modo PLAY (Ejecutar)/START (Inicio) 5. Servoalimentación lista

3. Modo PLAY (Ejecutar)/HOLD (Espera)

• Ponga la máquina en el modo PLAY (Ejecutar) en el interruptor de selección del modo

(posición1).

• Active la potencia de la servoalimentación a través de SERVOALIMENTACIÓN LISTA

(posición5).

• Presione START (Inicio) en el colgante P (posición2).

• La luz verde está permanentemente encendida y el robot está listo para utilizarse.

La

SERVOALIMENTAC

IÓN ENCENDIDA

parpadea

Está prendida la luz

de

Circuito de seguridad desconectado. No hay potencia de

servoalimentación en el robot. En el modo TEACH (Aprendizaje), se

puede activar el circuito de seguridad mediante el interruptor de

activación.

Circuito de seguridad OK. La potencia de servoalimentación del robot

está ENCENDIDA.

SERVOALIMENTAC

IÓN ENCENDIDA

5.3 Liberación de personas atrapadas en el XCellerator

Siga estas instrucciones de liberación en situaciones de emergencia.

La liberación de personas en un sistema de robot no maniobrable

Si la liberación de una persona es necesaria cuando el sistema de robot está en un estado

no maniobrable, el robot debe moverse por medio de una fuerza externa.

0463 623 001

- 35 -

© ESAB AB 2019

5 FUNCIONAMIENTO

Afloje la conexión entre el robot y el pie del robot

¡ADVERTENCIA!

Para prevenir una caída, se debe dejar un perno colocado. Este perno debe

ubicarse en el lado opuesto del centro de gravedad, en relación con la persona

atrapada.

Afloje los pernos restantes entre el robot y el pie del robot para poder separar todo el robot.

Aflojar el robot de su posición fija afectará a todas las labores programadas del robot, ya que

se cambian las coordenadas de la base.

¡NOTA!

Aflojar el robot de su posición fija afectará a todos los trabajos programados del

robot, ya que se cambiarán las coordenadas de la base.

Abrazaderas, correas etc.

Se pueden utilizar abrazaderas, correas, etc. para forzar un movimiento del robot. Conecte

un extremo del equipo seleccionado al brazo del robot y alrededor del brazo del robot lo más

alejado posible del brazo. Conecte el otro extremo del equipo a una estructura fija para crear

una fuerza lo más perpendicular posible con respecto al brazo del robot.

¡PRECAUCIÓN!

El movimiento forzado del robot puede dañar sus componentes mecánicos

(frenos/engranajes/brazos, etc).

Gato

Se puede usar un gato más pequeño si la postura del robot y el accesorio/posicionador lo

admiten. En tal caso, el gato se coloca entre el brazo del robot y una parte firme.

Liberación de personas en un sistema de robot maniobrable

Esta instrucción debe usarse en situaciones de emergencia durante la programación, en la

que las personas o los equipos hayan sido atrapados por un robot o por otros ejes

controlados por DX.

Si se activó una alarma de sensor de choque:

• Presione RESET (Restablecer) en la pantalla.

(Si se activó la alarma Tracking Error [Seguimiento de error] de servoalimentación,

restablecer primero).

Si la alarma del sensor de choque se activa nuevamente antes de que sea posible

realizar la maniobra:

• Presione ROBOT en el menú de la pantalla.

• Elija SHOCK-SENSOR LEVEL (Nivel del sensor de choque) en el menú de la pantalla.

• Presione SELECT (Seleccionar) para establecer el nivel del sensor de choque en

estado INVALID (No válido).

• Vuelva al trabajo mediante JOB (Trabajo).

1. Elija el sistema de coordenadas JOINT (Conjunto) mediante el botón COORD

(Coordenada) (1).

2. El ícono (2) aparece en las filas de los íconos de la pantalla.

3. Pulse SERVO ON READY (Servoalimentación lista) (3).

4. Disminuya la velocidad hasta el segundo nivel más bajo mediante el botón SLOW

(Lento) (4). (Si se establece la velocidad mínima, presione FAST [Rápido]).

0463 623 001

- 36 -

© ESAB AB 2019

5 FUNCIONAMIENTO

5. Presione hasta que aparezca el ícono de velocidad en la pantalla que tiene el

siguiente aspecto (5).

6. Presione el interruptor de activación (6).

¡ADVERTENCIA!

Observe qué las direcciones (+) y (-) son para los diferentes ejes del robot

antes de maniobrar. Consulte las etiquetas de dirección en sus respectivos

ejes.

7. Retire el robot mediante los respectivos botones de los ejes (+) y (-) (7).

(S-,L-,U-,R-,B-,T-).

0463 623 001

- 37 -

© ESAB AB 2019

5 FUNCIONAMIENTO

5.4 Colocación de los componentes de seguridad

1. Sensor de seguridad sin contacto Adam

8540242

2. Sensor de seguridad sin contacto Eva

8540240

3. Sensor de seguridad inductivo

IFMGG712S

5.5 Función del sistema de seguridad

Cuando se abren las puertas delanteras, se puede ingresar en la zona de carga. Cuando el

operador se está cargando, el robot trabaja al otro lado de la plataforma o se encuentra en la

posición inicial.

Si la puerta de servicio está abierta, toda la máquina se coloca en parada de seguridad;

consulte la sección “Parada de seguridad”.

5.6 Paradas

Parada de producción

Si el operador:

• presiona el botón HOLD (Retención) en el colgante de programación o

• ingresa en la máquina a través de la compuerta de servicio.

Restablecer la parada de producción

Restablecer después de pararse mediante el botón HOLD (Retención):

• Pulse el botón START (Inicio) en el colgante de programación y la máquina iniciará el

ciclo de nuevo.

Restablezca después de la parada y después de abrir la compuerta de servicio:

0463 623 001

- 38 -

© ESAB AB 2019

5 FUNCIONAMIENTO

• Consulte las instrucciones de la sección “Parada de seguridad”.

5.7 Parada de emergencia

Cuando se presiona la Parada de emergencia, el equipo se detiene y se apaga la potencia

de la servoalimentación.

Restablecer la parada de emergencia

1. Restablezca el botón de parada de emergencia mecánicamente con un giro de la

perilla roja hacia la derecha.

2. Restablecer después de la parada de arranque o emergencia:

○ Presione el botón EQUIPMENT ON (Encendido de equipo).

El botón blanco estará permanentemente encendido.

3. Presione el botón SERVO ON READY (Servoalimentación lista) en el colgante de

programación para encender la potencia de la servoalimentación.

4. Presione el botón START (Inicio) en el colgante de programación.

5.8 Parada de seguridad

La parada de seguridad apaga la servoalimentación; el equipo se detiene. La parada de

seguridad ocurre cuando se abre la compuerta de servicio.

Restablecer la parada de seguridad

Restablecimiento de la compuerta de seguridad:

1. Pase a través de la compuerta.

2. Compruebe que no haya personal dentro del área de trabajo y cierre la compuerta.

3. Presione RESET GATE (Restablecer compuerta).

4. Active la servoalimentación a través de SERVO ON READY (Servoalimentación lista).

5. Presione START (Inicio) en el colgante P.

0463 623 001

- 39 -

© ESAB AB 2019

5 FUNCIONAMIENTO

5.9 Panel de control

Botón Función

Parada de

1.

emergencia

2. Amarillo: botón de

Botón de parada de emergencia.

Interrumpe todos los movimientos del equipo.

Abre las puertas delanteras.

luz presionable

3. Blanco: botón de luz

presionable

4. Verde: botón de luz

Cierra las puertas delanteras en modo Teach

(Aprendizaje).

Inicia la producción.

presionable

5.10 Colgante de programación

El colgante de programación está equipado con teclas y botones que se utilizan para llevar a

cabo las operaciones de enseñanza del robot y editar los trabajos.

0463 623 001

- 40 -

© ESAB AB 2019

5 FUNCIONAMIENTO

1. Modo PLAY (Ejecutar)/START (Inicio) 10. Tecla Intro

2. Modo PLAY (Ejecutar)/HOLD (Espera) 11. Tecla numérica

3. Botón de parada de emergencia 12. Tecla de tipo de movimiento

4. Ranura para tarjeta CF 13. Interruptor de activación “Dead Man's

switch” (Interruptor de persona fallecida)

5. Tecla PAGE (Página) 14. Cursor

6. Tecla de selección 15. Pantalla

7. Tecla de selección 16. Tecla de menú superior

8. Tecla de eje 17. Interruptor de selección del modo

9. Interruptor de activación (opcional)

Interruptor de activación "Dead Man's switch" (“Interruptor de persona fallecida”)

¡NOTA!

El interruptor de activación solo se activa en el modo TEACH (Aprendizaje).

Cuando se DESCONECTA la servoalimentación, el robot y la máquina no funcionarán.

Para poder ENCENDER la servoalimentación cuando el circuito de seguridad se activó (en

programación), el robot se debe establecer en el modo TEACH (Aprendizaje). En este modo,

el control de seguridad se transfiere desde el sistema al operador, quien activa la

servoalimentación mediante el interruptor de activación.

En la parte posterior del colgante de programación, se coloca un interruptor de activación de

tres posiciones.

0463 623 001

- 41 -

© ESAB AB 2019

5 FUNCIONAMIENTO

A DESAC

Liberado Sin función (circuito abierto)

TIVADA

B ENCEN

Posición media Funcionamiento (circuito cerrado)

DIDO

C DESAC

Apretado firmemente Sin función (circuito abierto)

TIVADA

Para pasar de la posición de apretado firmemente a la posición intermedia, el interruptor de

activación deberá liberarse totalmente primero. Cuando el circuito de seguridad funciona

correctamente (todas las compuertas cerradas y restablcidas), el interruptor de activación no

tendrá ningún efecto. Cuando el circuito de seguridad se activa (compuerta abierta), se

puede activar la servoalimentación.

¡ADVERTENCIA!

Al regresar al modo PLAY (Ejecutar) después de que el robot haya sido operado

manualmente, el operador debe estar extremadamente atento para no reiniciar la

máquina en la posición incorrecta.

Durante el reinicio, ejecute el robot a la posición de inicio o en la “segunda posición

de inicio”.

Capacidad de programación

¡NOTA!

Para obtener información acerca de la programación y la capacidad en general,

consulte los manuales del controlador del robot:

Referencia para principiantes

Instalación y cableado

0463 623 001

- 42 -

© ESAB AB 2019

6 MANTENIMIENTO

6 MANTENIMIENTO

6.1 General

El mantenimiento del posicionador debe ser realizado solo por personal autorizado o

técnicos de servicio de YASKAWA, quienes están completamente familiarizados con el

diseño y la construcción de la máquina.

Para todo tipo de servicio/mantenimiento:

1. Apague y bloquee los suministros eléctricos.

2. Apague y bloquee el disyuntor del cableado.

¡ADVERTENCIA!

En función del tipo de instalación, pueden existir conexiones entre varias máquinas

y, en consecuencia, se producen suministros eléctricos de varias fuentes de

alimentación.

Apague todos los circuitos con corriente antes del servicio.

A fin de evitar incidentes causados por el uso de la máquina por descuido, coloque

un cartel que indique que se está realizando el mantenimiento.

Verifique después del mantenimiento que todas las cubiertas estén montadas y que

todos los pernos estén ajustados al torque requerido. Compruebe que no haya

herramientas en la celda.

6.2 Mantenimiento

6.2.1 Cronograma de mantenimiento de base de XCellerator

0463 623 001

- 43 -

© ESAB AB 2019

6 MANTENIMIENTO

Intervalo N.°

Objeto Método/especificaciones Lubricante/medios

de

pos

Cada

1 Limpieza general La máquina no necesita

turno

Diariamente2 Vibraciones y ruido en

la unidad de servo.

Semanal

mente

3 Revise los pernos de

fijación y pernos de

anclaje en el suelo.

- Sistema neumático de

aire (equipo opcional).

No se muestra en la

figura.

4 Puertas con sello de

caucho

500h - Cables y mangueras.

No se muestra en la

figura.

Paño seco y aire

ninguna limpieza especial,

comprimido

solo limpieza normal (polvo,

etc.).

Escuche para asegurarse

de que no ocurre nada

anormal, como vibraciones,

ruidos inusuales.

Ajuste si es necesario. Llave inglesa

Compruebe el suministro y

la calidad del aire.

Compruebe el desgaste y

los daños.

Compruebe el desgaste y

Aire comprimido

los daños. Limpie si es

necesario.

Anualmente5 Rodamiento angular Lubrique con pistola de

grasa en la boquilla de

engrase.

6 Resistencia de

aislamiento en

servomotores

Asegúrese de que sea más

de 10Mohm medido con un

megger de 500V después

de desconectar el motor del

controlador.

Sustitució

n de

- Engranaje de

reducción

Comuníquese con un

representante de ESAB.

reparación

Shell Gadus S2

Megger de 500V

0463 623 001

- 44 -

© ESAB AB 2019

6 MANTENIMIENTO

6.2.2 Posiciones de mantenimiento 0459990668 y 0459990670

Posiciones de mantenimiento de HM-500D

Posiciones de mantenimiento de TM-1000

Intervalo N.°

Objeto Método/especificaciones Lubricante/medios

de

pos

Cada

1 Limpieza general La máquina no necesita

turno

Diariamente2 Vibraciones y ruido en

la unidad de servo.

0463 623 001

ninguna limpieza especial,

solo limpieza normal (polvo,

etc.).

Escuche para asegurarse

de que todo sea normal.

- 45 -

Paño seco y aire

comprimido

© ESAB AB 2019

6 MANTENIMIENTO

Intervalo N.°

Objeto Método/especificaciones Lubricante/medios

de

pos

Semanal

mente

3 Compruebe la

sujeción de los

tornillos.

Sistema neumático de

aire (equipo opcional).

No se muestra en la

figura.

500h 4a Unidad de

transferencia de

corriente

4b Disco de tierra

Cables y mangueras.

No se muestra en la

figura.

Ajuste si es necesario. Llave inglesa

Compruebe el suministro y

la calidad del aire.

Compruebe la unidad de

transferencia de corriente y

el disco de tierra en el

cabezal. Si la superficie está

demasiado desgastada, se

producirá un mal contacto,

lo que provocará una

soldadura deficiente.

Compruebe el desgaste y el

Aire comprimido

daño. Limpie si es

necesario.

Anualmente5 Resistencia de

aislamiento en

servomotores

Asegúrese de que sea más

de 10Mohm medido con un

megger de 500V después

de desconectar el motor del

controlador.

6 Rodamientos Aplique grasa 2veces a

1,3cm³ o más según las

condiciones ambientales.

Sustitució

n de

Engranaje de

reducción

Comuníquese con un

representante de ESAB.

reparación

6.2.3 Posicionador de mantenimiento de V2TR-500D5

Megger de 500V

Microlube GL 261

0463 623 001

- 46 -

© ESAB AB 2019

6 MANTENIMIENTO

Intervalo N.°

Objeto Método/especificaciones Lubricante/medios

de

pos

Cada

1 Limpieza general La máquina no necesita

turno

Diariamente2 Vibraciones y ruido en

la unidad de servo.

Semanal

mente

- Sistema neumático de

aire (equipo opcional).

No se muestra en la

figura.

500h 3a Unidad de

transferencia de

corriente

3b Disco de tierra

ninguna limpieza especial,

solo limpieza normal (polvo,

etc.).

Escuche para asegurarse

de que todo sea normal.

Compruebe el suministro y

la calidad del aire.

Compruebe la unidad de

transferencia de corriente y

el disco de tierra en el

cabezal. Si la superficie está

demasiado desgastada, se

producirá un mal contacto,

lo que provocará una

soldadura deficiente.

Paño seco y aire

comprimido

Consulte “Comprobación de

unidad de transferencia de

corriente y disco de tierra”.

- Cables y mangueras.

No se muestra en la

figura.

Anualmente4 Compruebe la correa

de distribución de

tensión

5 Resistencia de

aislamiento en

servomotores

Compruebe el desgaste y el

daño. Limpie si es

necesario.

Consulte “Comprobación de

la correa de distribución de

tensión”

Asegúrese de que sea más

de 10Mohm medido con un

megger de 500V después

de desconectar el motor del

controlador.

Sustitució

n de

reparación

- Engranaje de

reducción

Comuníquese con un

representante de YASKAWA

Nordic AB

Retire la placa de la cubierta para el mantenimiento

¡NOTA!

Organice los tornillos, las arandelas, las tuercas y otras partes para facilitar el

montaje. Todas las piezas deben sujetarse correctamente antes de empezar.

Aire comprimido

Megger de 500V

0463 623 001

- 47 -

© ESAB AB 2019

6 MANTENIMIENTO

A.Placa de cubierta B.Tornillo, pieza n.°6002028 C.Arandela, pieza

n.°6026006

6.2.3.1 Compruebe la unidad de transferencia de corriente y el disco de tierra

1. Afloje los 6tornillos B con las arandelas C, consulte la figura en el capítulo

“Extracción de la placa de cubierta en la unidad de inclinación”.

2. Retire la placa de la cubierta A.

3. Compruebe la unidad de transferencia de corriente y el disco de tierra.

4. Reemplace si es necesario.

5. Vuelva a montar en el orden inverso.

6.2.3.2 Compruebe la correa de distribución de tensión

1. Afloje los 6tornillos B con las arandelas C, consulte la figura en el capítulo

“Extracción de la placa de cubierta en la unidad de inclinación”.

2. Retire la placa de la cubierta A.

0463 623 001

- 48 -

© ESAB AB 2019

6 MANTENIMIENTO

3. Compruebe que la longitud del tramo L sea de 133,5mm entre la distribución de las

poleas.

4. Aplique una fuerza tensora F de 23,9N o una frecuencia de 298Hz de tensado de la

correa, como se muestra en la imagen.

5. Mida la deflexión de la tensión q.

Si q>2,1mm, aumente la tensión de la correa.

Si q<2,1mm, reduzca la tensión de la correa.

6. Vuelva a montar en el orden inverso.

6.3 Unidades de servo

6.3.1 General

¡NOTA!

No se recomienda el desmontaje de la unidad de servo.

Si el engranaje es desmontado por personal sin el conocimiento adecuado, la

característica de rendimiento de datos técnicos no se puede cumplir.

Si tiene que realizarse algún trabajo en las unidades de servo, debe comunicarse

con un representante de ESAB.

Condición de entrega

Cuando los engranajes de reducción se entregan montados en el posicionador, dichos

engranajes se llenaron adecuadamente con grasa en ESAB.

Consideraciones a la hora de ensamblar las unidades de servo

Los ejes del motor deben estar recubiertos con pasta MoS2 o aerosol (por ejemplo,

Molycote).

Desarmado: rearmado

No se recomienda el desmontaje de la caja de reducción. No debe hacerse ningún intento

de cambiar la malla o la holgura dentro de la unidad. Si la unidad es desensamblada por

personal que no pertenezca a ESAB, no se pueden cumplir las características de

funcionamiento y rendimiento.

6.3.2 Engranaje de reducción

Lubricación

Los engranajes están llenos de grasa cuando los entrega ESAB.

El engranaje está lubricado de por vida.

6.3.3 Servo de CA

Servomotor

El servomotor de CA no tiene piezas de desgaste (por ejemplo, cepillos), por lo que alcanza

con realizar la inspección diaria.

El cronograma de inspección para el motor se muestra en la sección “Mantenimiento”. No

desarme el motor. Si el desmontaje es necesario, comuníquese con ESAB.

Servopack

El servopack no requiere ningún tipo de mantenimiento especial. Quite el polvo y apriete los

tornillos de forma periódica.

0463 623 001

- 49 -

© ESAB AB 2019

7 SOLUCIÓN DE PROBLEMAS

7 SOLUCIÓN DE PROBLEMAS

En la pantalla del colgante P, se muestran los mensajes de alarma y error; estos mensajes

se pueden traducir a Solución: medir. Este gráfico está incluido en un documento de la lista

de alarmas independiente.

Se generan dos tipos de mensajes a partir del sistema: los mensajes de error y las alarmas.

7.1 Mensajes de error

Se muestra un mensaje de error debido a un error causado por un mal funcionamiento o el

método de acceso cuando se utiliza el colgante de programación o un equipo externo

(computadora, PLC, etc.). El mensaje de error le avisa al operador que no continúe con la

siguiente operación o el siguiente paso.