Page 1

PT

Aristo

WO100

4

Manual de instruções

Valid from program version 1.60444 405 080 PT 110428

Page 2

1 INTRODUÇÃO 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 Selecção da língua 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 Painel de controlo 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 GAMA DE DEFINIÇÃO 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 PARÂMETROS DE SOLDADURA 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 Sectores 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.2 Corrente de soldadura 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.2.1 Corrente pulsada/corrente contínua 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.2.2 Pulsação especial 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.3 Alimentação do fio 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.4 Rotação 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.5 Controlo de tensão de arco (AVC) 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.6 Tecelagem 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.7 Gás 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.8 Pré-aquecimento 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.9 Inclinação 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 ESTRUTURA DOS MENUS 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 MENUS 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 Área de soldadura 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1.1 Parâmetros 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1.2 Gestor de ficheiros 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

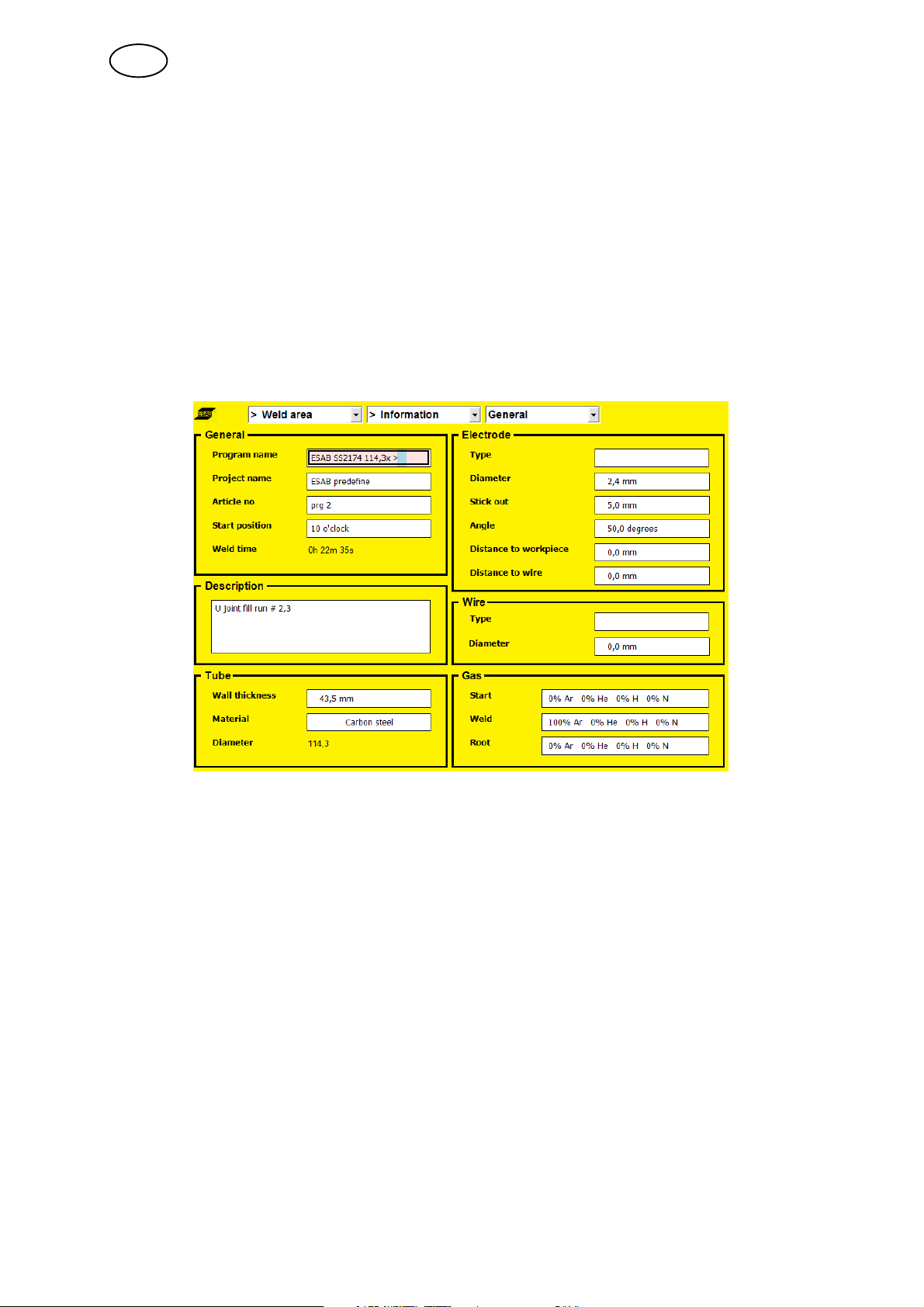

5.1.3 Informação 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1.4 Informação da união 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1.5 Definições 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1.6 Limites 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2 Área de desenho 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3 Definições 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3.1 Aspecto 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3.2 Definições do utilizador 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

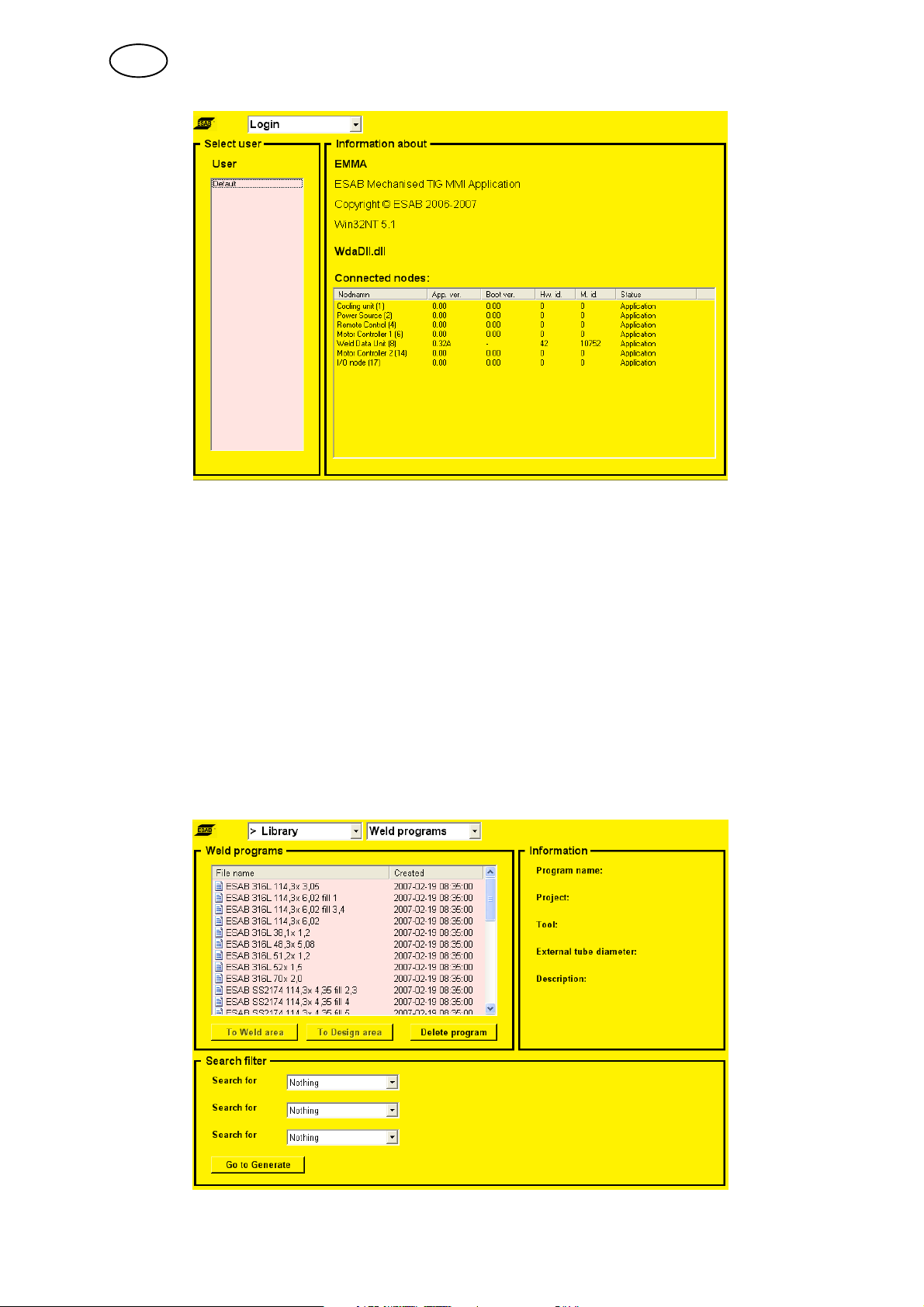

5.4 Iniciar sessão 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

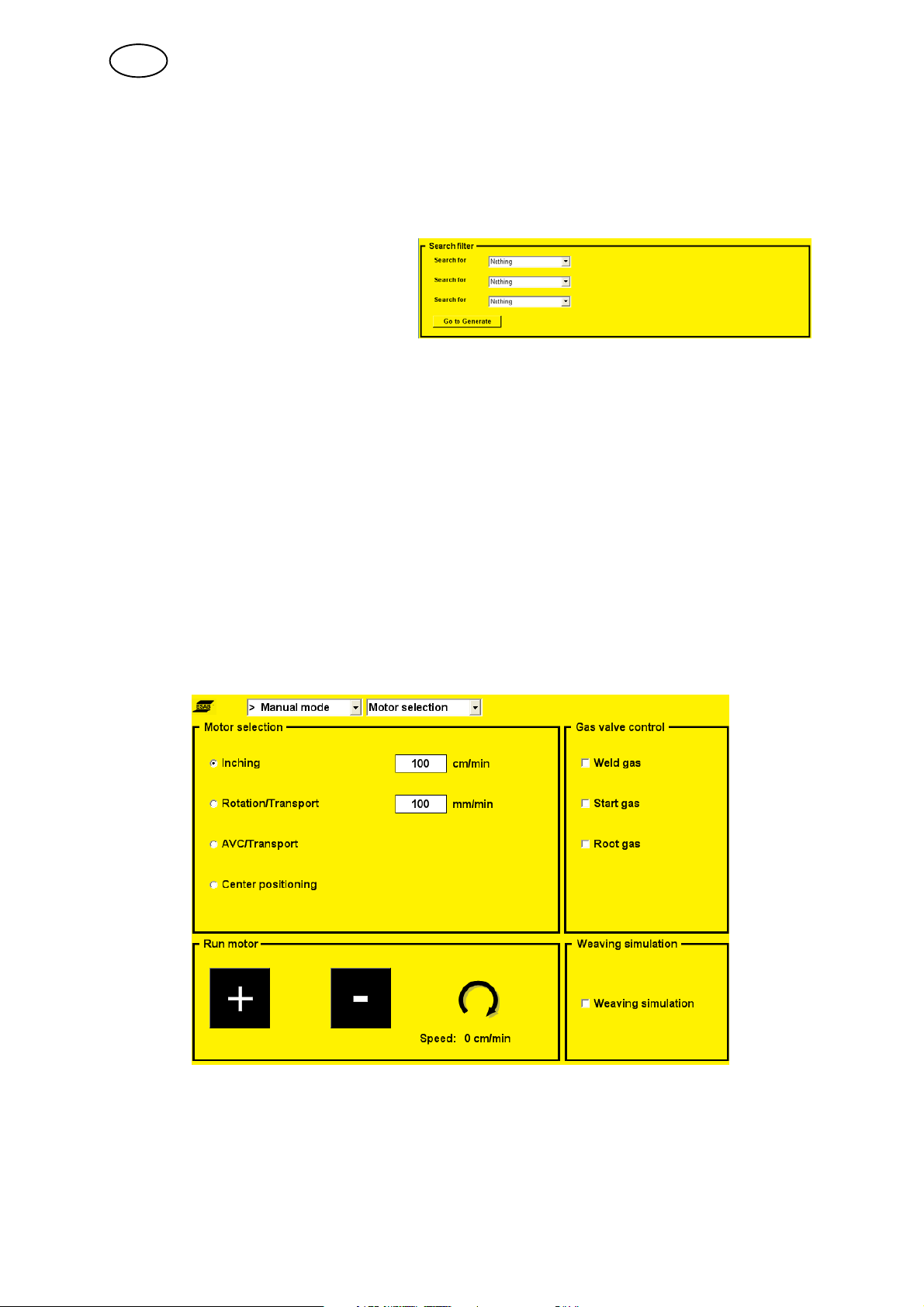

5.5 Biblioteca 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.5.1 Programas de soldadura 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.5.2 Filtro de pesquisa 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

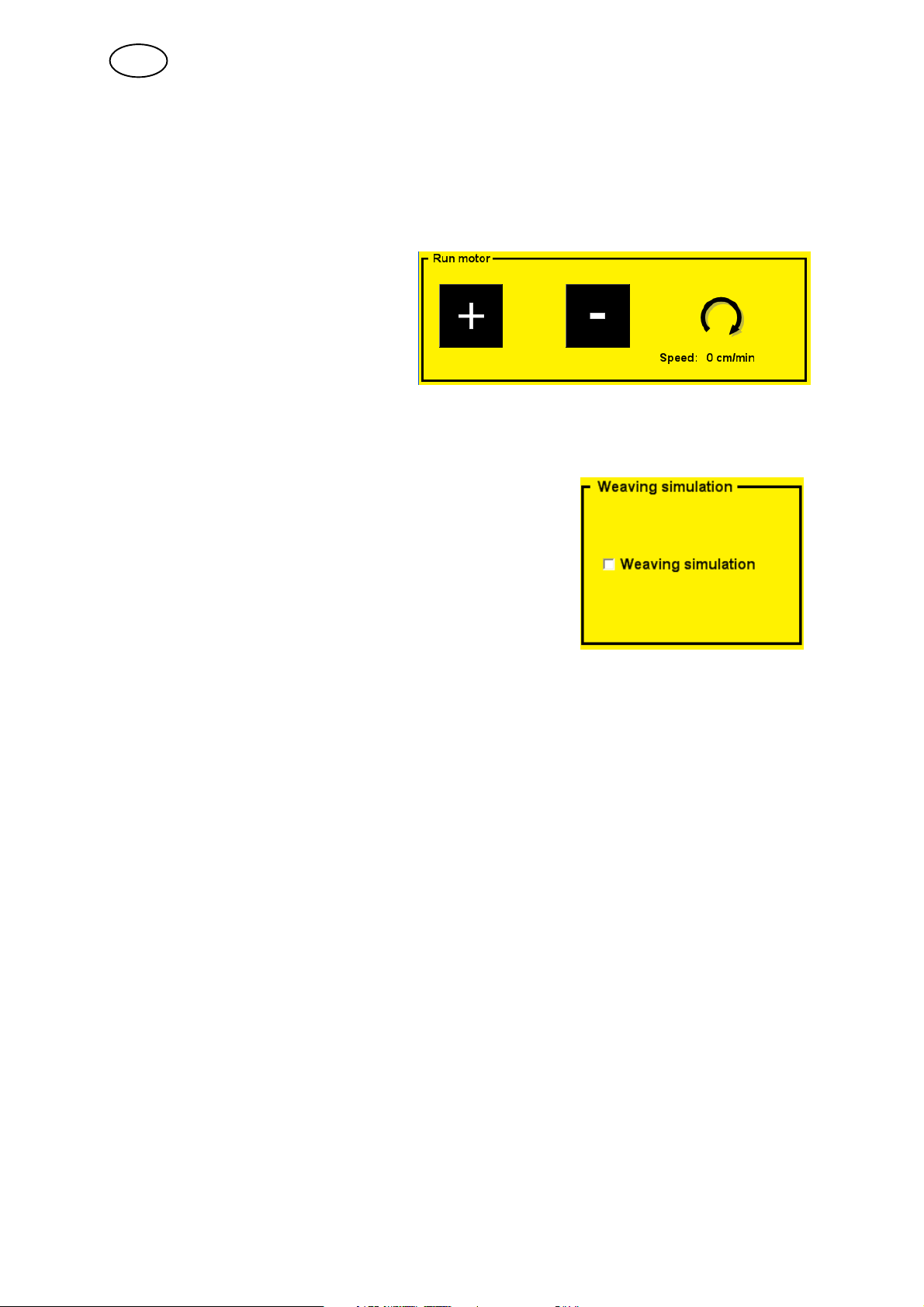

5.6 Modo manual 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.6.1 Selecção do motor 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.6.2 Controlo da válvula de gás 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.6.3 Pôr o motor a trabalhar 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.6.4 Simulação de tecelagem 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

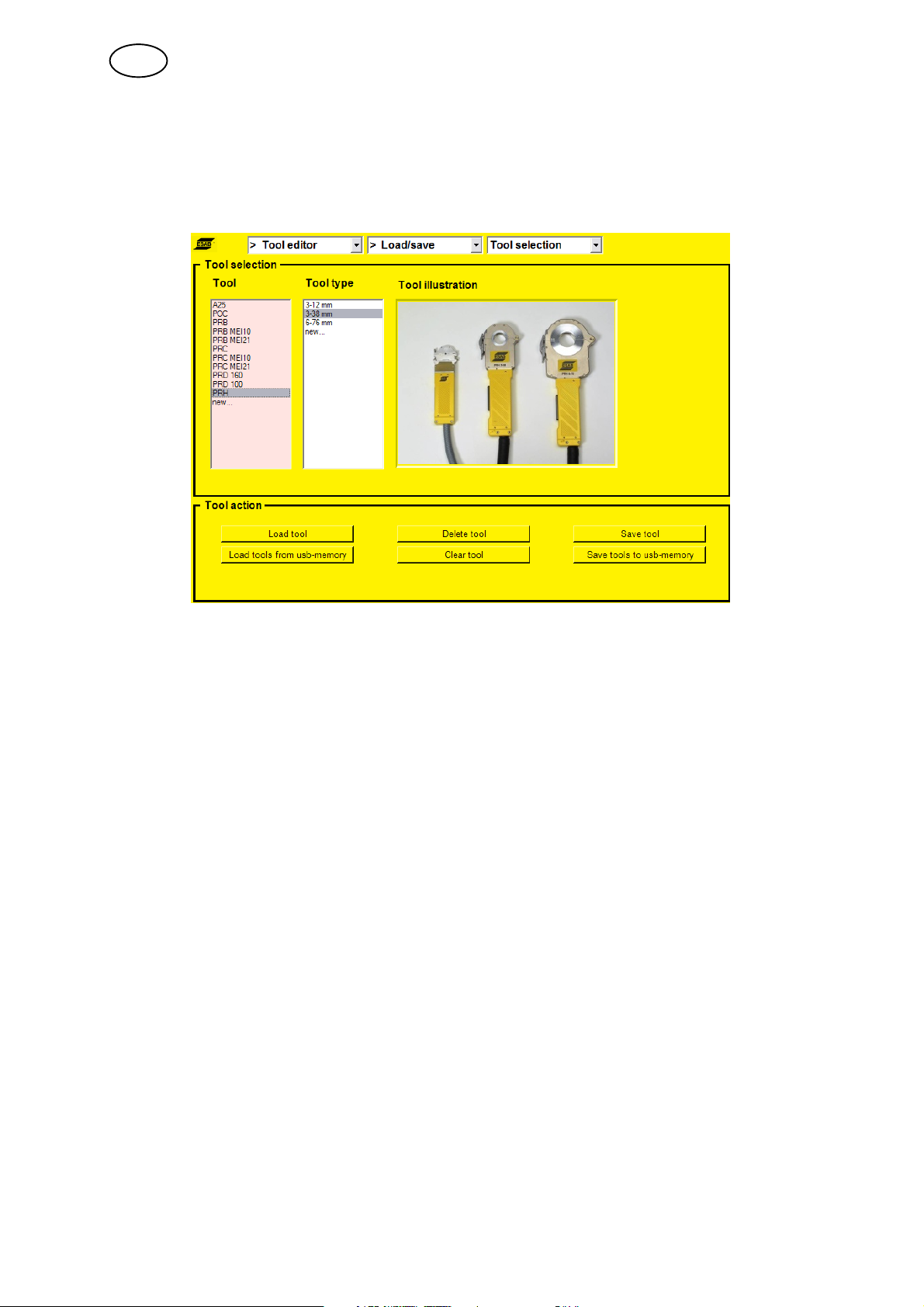

5.7 Editor de ferramentas 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.7.1 Carregar/guardar 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

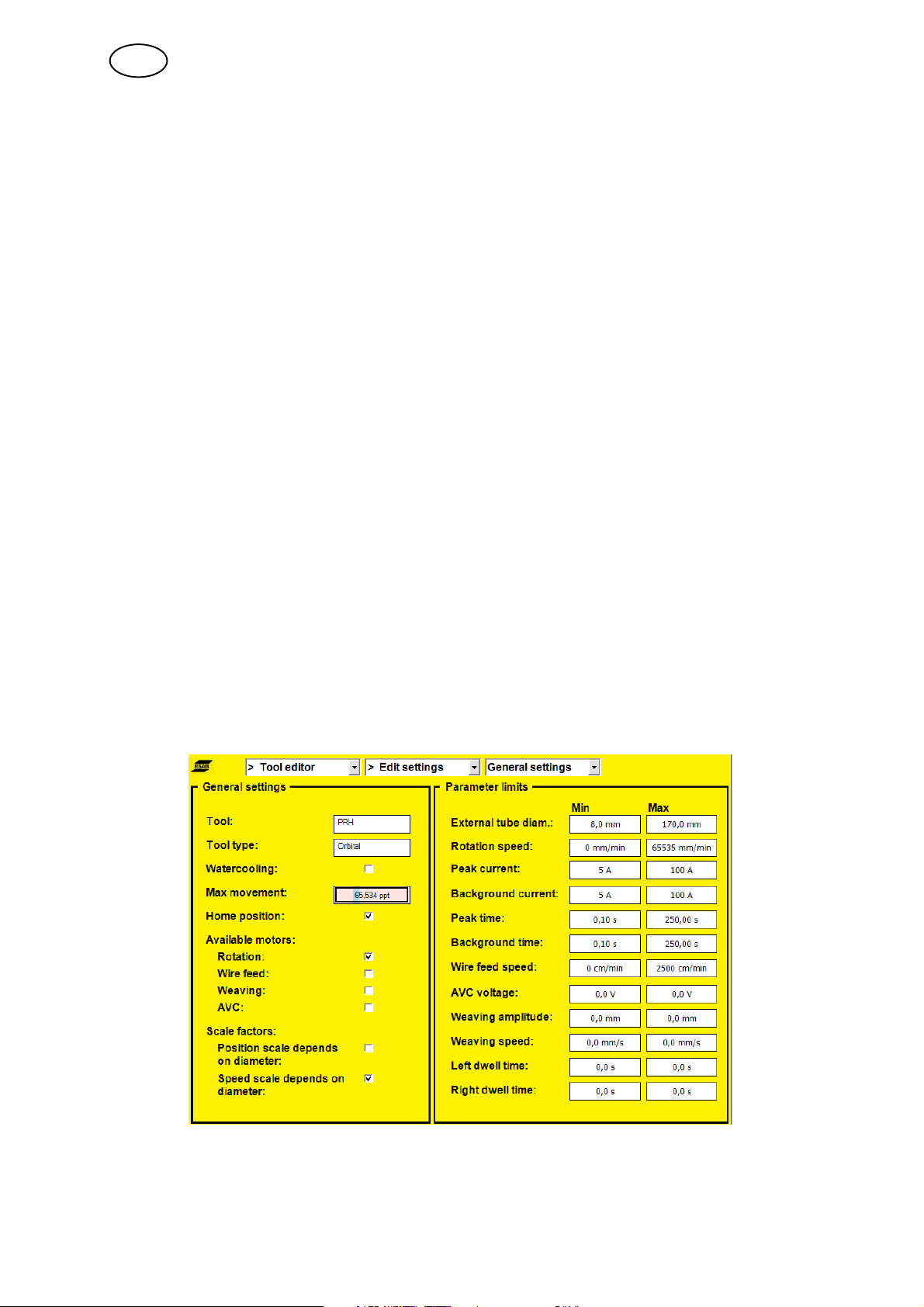

5.7.2 Editar definições 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

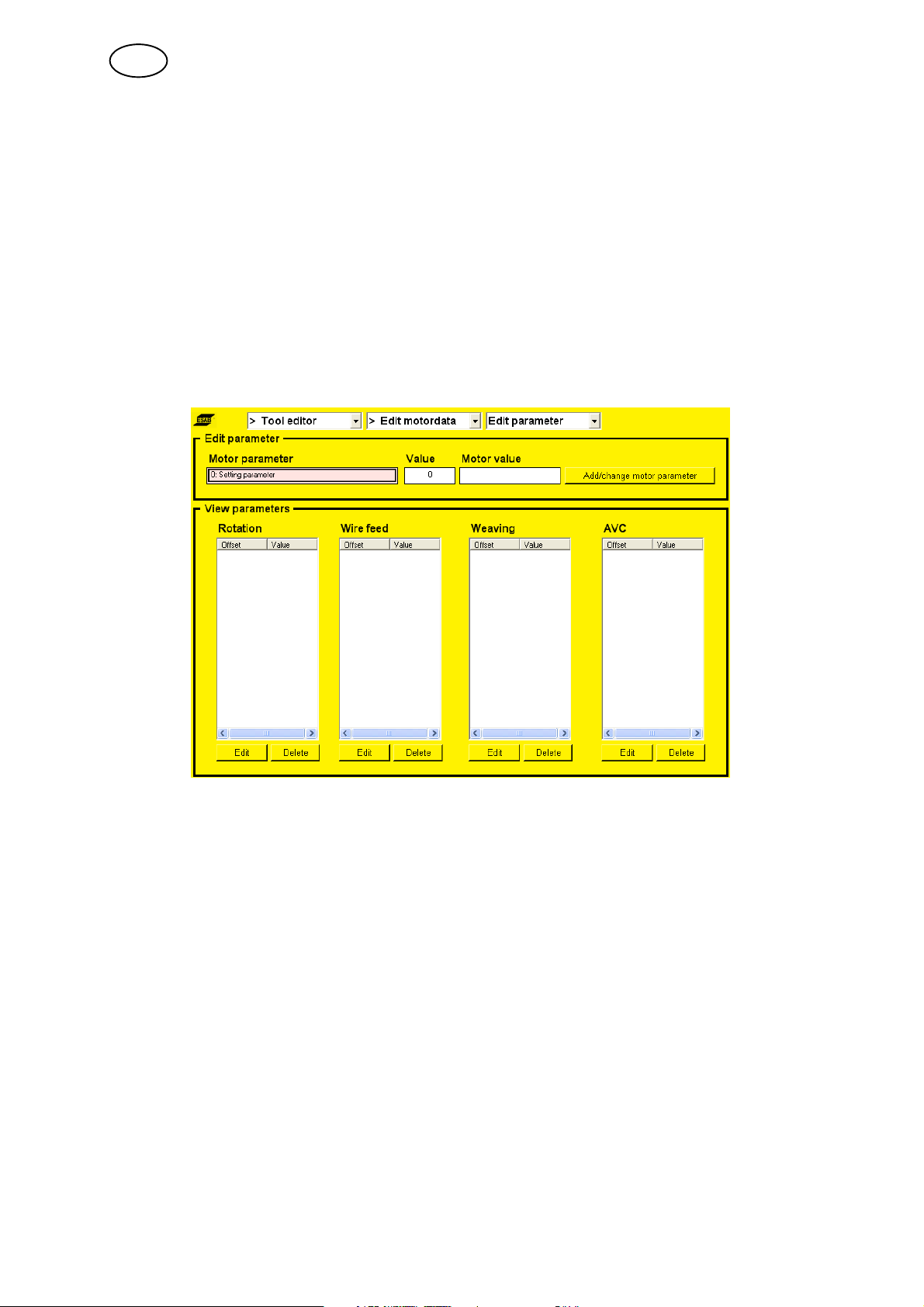

5.7.3 Editar dados do motor 36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.8 Registos 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.8.1 Registo de eventos 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.8.2 Dados sobre qualidade 40. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.9 Soldadura manual 41. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.10 Gerar 44. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 TERMOS TÉCNICOS 45. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Reservamo-nos o direito de alterar as especificações sem aviso prévio.

TOCp

- 2 -

Page 3

NÚMEROS DE REFERÊNCIA 47. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Reservamo-nos o direito de alterar as especificações sem aviso prévio.

TOCp

- 3 -

Page 4

PT

1 INTRODUÇÃO

O manual descreve a utilização de um painel de controlo. WO100

4

Para informações gerais sobre o funcionamento, ver o manual de instruções para a

fonte de alimentação e unidade de controlo.

O texto apresentado no visor encontra-se disponível nas seguintes línguas: Sueco,

norueguês, dinamarquês, finlandês, inglês, alemão, francês, holandês, espanhol,

italiano, português, grego, polaco, checo, húngaro, esloveno e russo.

1.1 Selecção da língua

A primeira vez que põe a máquina a trabalhar, aparece o seguinte.

Quando é entregue, o sistema encontra-se definido para inglês. Para seleccionar a

língua pretendida:

S Prima o botão ”Menu”

para que o menu seja

activado e mostre as

opções disponíveis neste

nível.

S Rode o botão até “Setting”

ficar realçado e, a seguir,

prima o botão.

S ”Appearance” fica realçado,

prima o botão.

S ”General” fica realçado,

prima o botão. Aparece

enquadrado o campo

”Language” com a palavra

”English”. Rode o botão

para seleccionar a língua

pretendida.

S Active a língua pretendida premindo o botão.

bi16d1pa

- 4 -

© ESAB AB 2007

Page 5

PT

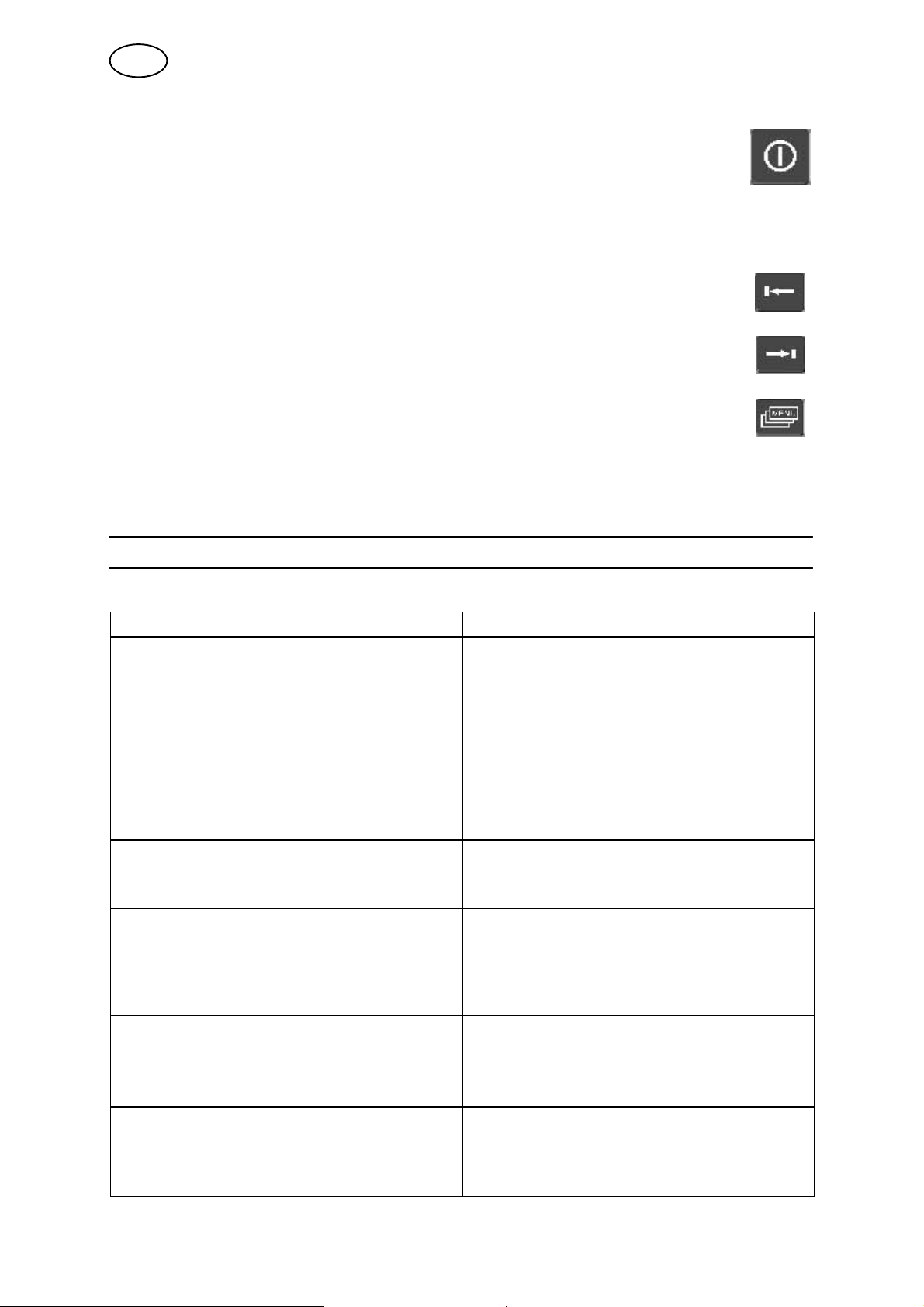

1.2 Painel de controlo

1 Botão

Para movimentar, activar e definir valores de parâmetros.

Existem três funções do botão:

S Rodar para a esquerda

S Rodar para a direita

S Premir o botão, activar.

2 Visor

Existem quatro campos de

visualização no visor:

Campo superior de estado (A)

Informações sobre o nome do

programa da área de soldadura,

utilizador, que tipo de ferramenta está

ligada e dimensões do tubo.

Campo do menu principal (B)

Menus diferentes, ver capítulo 5

”Estrutura do menu”.

Campo de visualização (C)

Para editar programas de soldadura, guardar programas, informações,

aspecto, etc.

Campo de estado (D)

Mostra informações gerais, mensagens de erro e dados de soldadura actuais

(posição, tensão, corrente)

- 5 -

bi16d1pa

© ESAB AB 2007

Page 6

PT

3 Paragem rápida/Reinicialização

Paragem imediata do processo de soldadura. O fluxo posterior de gás

ocorre segundo informações do sector final.

Premir novamente o botão inicia a reinicialização com parâmetros do

sector de arranque; o processo de soldadura prossegue a partir do

ponto do programa de soldadura em que ocorreu a interrupção.

4 Tecla para a esquerda

Deslocar para a esquerda nos menus e para trás nos menus principais

5 Tecla para a direita

Deslocar para a direita nos menus e para a frente nos menus principais

6 Menu principal

Deslocar para o campo do menu principal

2 GAMA DE DEFINIÇÃO

Parâmetros Intervalo entre os valores

Sector

Pontos de ruptura

Graus

Corrente de soldadura

Corrente de pico

Corrente base

Tempo dos impulsos

Tempo base

Pulsação especial

Alimentação do fio

Velocidade de pico da alimentação do fio

Velocidade base de alimentação do fio

Rotação

Velocidade de rotação

Direcção de rotação

Rotação pulsada

AVC

Tensão de pico

Tensão base

Tempo de retardamento

1)

0 - 50

0.000 - 9.999

0 - 3599°

3 - 400 A

3 - 400 A

0,01 -25 s

0,01 -25 s

Desligado e Ligado

15 -250 cm/min

15 -250 cm/min

5 - 100 % da velocidade máxima da ferramenta

de soldar

Para a frente e para trás

0,05 -25 s

8 -33 V

8 -33 V

0,5 -6000 s

2)

2)

Tecelagem

Amplitude de tecelagem

Velocidade de tecelagem

Tempo de pausa (direita e esquerda)

bi16d1pa

0 - 12 mm (5 mm)

2 - 12 mm/s (5 mm/s)

0,1 - 10 s (1 s)

- 6 -

© ESAB AB 2007

Page 7

PT

Parâmetros Intervalo entre os valores

Gás

Pré-fluxo de gás de soldadura

Pós-fluxo de gás de soldadura

Gás de arranque

Gás de raiz

Pré-aquecimento

Tempo de pré-aquecimento 0 -600 s

Inclinação

Tempo de subida

Tempo de descida

1)

A máxima corrente de soldadura para ferramentas de soldar de tubo, arrefecidas a ar, é de

100 A.

A máxima corrente de soldadura para ferramentas de soldar de tubo, arrefecidas a água, é de

400 A.

Ver também o manual de instruções para a ferramenta de soldar de tubo em questão.

2)

Depende da fonte de alimentação

0 -6000 s

0 -6000 s

0 -6000 s

0 -6000 s

0,1 -25 s

0,1 -25 s

3 PARÂMETROS DE SOLDADURA

3.1 Sectores

Um programa para soldadura de tubos pode ser dividido em diferentes secções:

sectores. Cada sector corresponde a uma secção da circunferência do tubo. O

número máximo de sectores para um programa é 50.

Pode atribuir-se a um sector o próprio conjunto

de valores para diferentes parâmetros de

soldadura como corrente, velocidade de rotação

e velocidade de alimentação do fio, etc. Isto

permite realizar a soldadura utilizando

diferentes definições de parâmetros de

soldadura para diferentes secção da união do

tubo.

A divisão entre sectores é feita indicando

diferentes pontos de ruptura ou graus em

torno da circunferência do tubo. Cada ponto

de ruptura ou grau constitui o ponto de

arranque para um novo sector. Na figura, o

ponto de ruptura 0,000, 0 graus, é o ponto

de arranque para o sector 1, o ponto de

ruptura 0,250, 90 graus é o ponto de

arranque para o sector 2, e assim por

diante.

Sector 4 Sector 1

Sector 3 Sector 2

0.000

Sector 4 Sector 1

0.750 0.250

Sector 3 Sector 2

A fonte de alimentação permite soldadura

até 10 voltas na mesma união de solda. (A

ferramenta de soldar pode ser rodada 10

vezes em torno do tubo.)

- 7 -

bi16d1pa

0.500

© ESAB AB 2007

Page 8

PT

Nota: Um sector não pode ser inferior a 10 milésimos, ou 3,6 graus, de uma volta.

S Volta 1 =

pontos de ruptura 0,000 – 0,999

0 - 359 graus

S Volta 3 =

pontos de ruptura 2,000 – 2,999

720 -1079 graus

S Volta 5 =

pontos de ruptura 4,000 – 4,999

1440 -1799 graus

S Volta 7 =

pontos de ruptura 6,000 – 6,999

2160 -2519 graus

S Volta 9 =

pontos de ruptura 8,000 – 8,999

2880 -3239 graus

S Volta 2 =

pontos de ruptura 1,000 – 1,999

360 -719 graus

S Volta 4 =

pontos de ruptura 3,000 – 3,999

1080 -1439 graus

S Volta 6 =

pontos de ruptura 5,000 – 5,999

1800 -2159 graus

S Volta 8 =

pontos de ruptura 7,000 – 7,999

2520 -2879 graus

S Volta 10 =

pontos de ruptura 9,000 – 9,999

3240 -3599 graus

Para concluir um programa de soldadura, é indicado um chamado sector final.

Para um sector ser contado como sector final, é necessário que sejam preenchidas

as duas seguintes condições:

S Não há nenhum sector subsequente.

S O valor da corrente de soldadura para o sector é 0 amperes.

3.2 Corrente de soldadura

No grupo de parâmetros para a corrente de soldadura são representados seis

parâmetros:

S Corrente de pico

S Corrente base

S Tempo dos impulsos

S Tempo base

S Pulsação especial

S Inclinação, ver ponto 3.9.

Tempo dos impulsos

Tempo base

Corrente de pico

Corrente base

Soldadura TIG com corrente pulsada

A corrente de soldadura pode ser pulsada ou contínua (não pulsada).

- 8 -

bi16d1pa

© ESAB AB 2007

Page 9

PT

3.2.1 Corrente pulsada/corrente contínua

Quando se solda utilizando uma corrente pulsada, é preciso atribuir um valor à

corrente de pico, à corrente base, ao tempo dos impulsos e ao tempo base .

Quando se solda utilizando uma corrente contínua, no entanto, apenas é necessário

introduzir um valor de parâmetro para corrente de pico. Introduzir um valor para

corrente base dá como resultado uma corrente pulsada.

A corrente de soldadura (corrente pulsada) pode ser sincronizada com o movimento

de tecelagem de forma a que a corrente de pico se inicie quando o eléctrodo se

encontra nos extremos do movimento de tecelagem. Também se designa por

pulsação especial. (Mesmo quando não se usa pulsação especial, a corrente de

pico inicia-se na mesma nos extremos do movimento de tecelagem.)

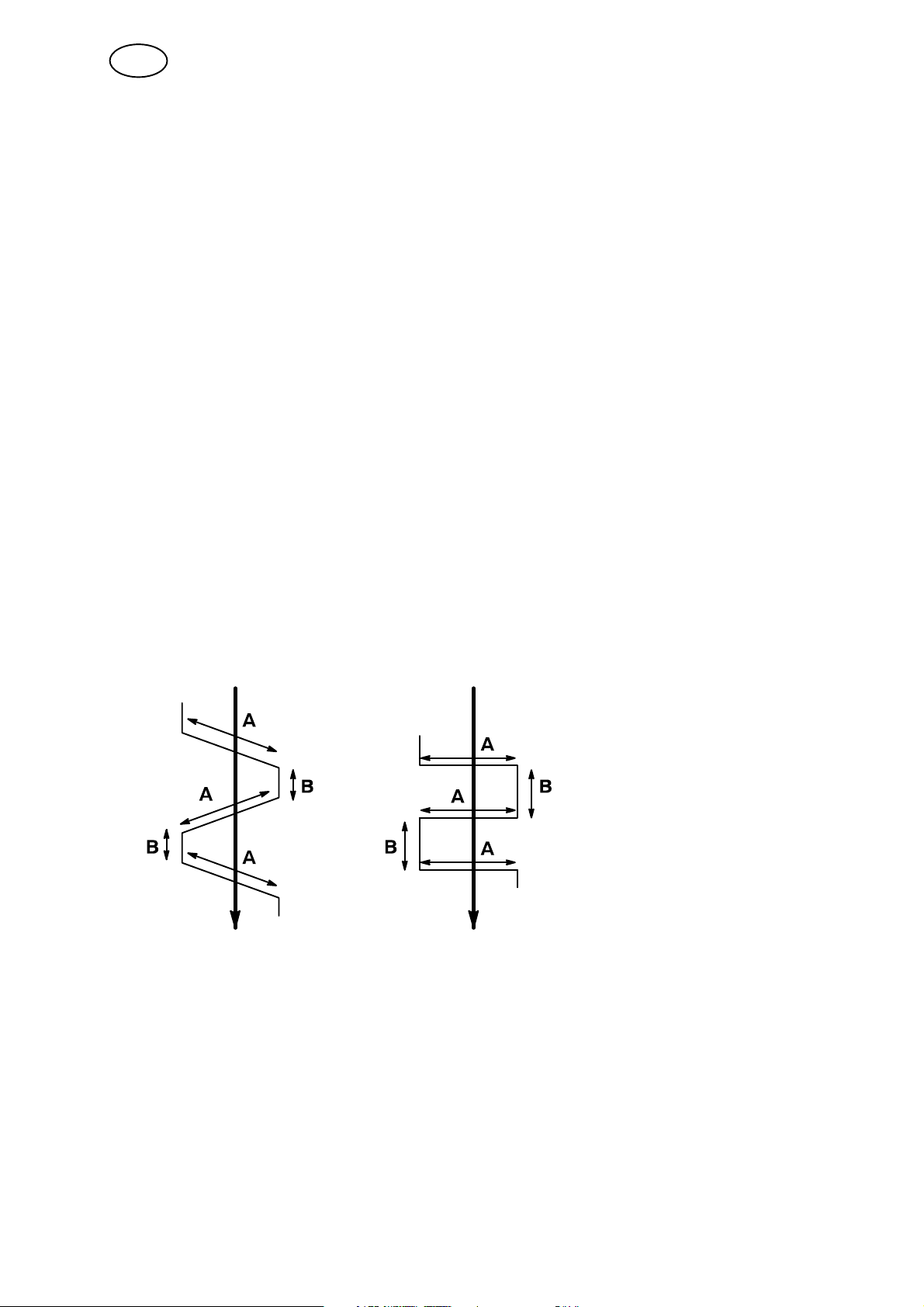

3.2.2 Pulsação especial

Pulsação especial significa que a corrente de soldadura está sincronizada com o

movimento de tecelagem, ou seja, obtém-se corrente de pico quando o eléctrodo se

encontra nos extremos do movimento de tecelagem. Assim, o tempo de corrente de

pico é determinado pelo tempo de pausa para cada extremo.

A pulsação especial pode ser utilizada em combinação tanto com rotação contínua

como pulsada. Pulsação especial com rotação pulsada, também designada por

pulsação em onda quadrada, significa que a roda de coroa roda quando o eléctrodo

se encontra em qualquer dos extremos do movimento de tecelagem.

A = Corrente base

B = Corrente de pico

Direcção de rotação Direcção de rotação

Pulsação especial com

rotação contínua

Pulsação especial com

rotação pulsada

Com pulsação especial, a alimentação do fio pode ser contínua ou pulsada. Com

alimentação de fio pulsada, a sincronização com a corrente de soldadura ocorre da

forma descrita acima, ver também o capítulo 3.3”Velocidade de alimentação do fio”.

bi16d1pa

- 9 -

© ESAB AB 2007

Page 10

PT

3.3 Alimentação do fio

A velocidade do fio é utilizada para indicar a velocidade de alimentação do fio de

adição em cm/minuto. A velocidade pode ser pulsada ou contínua (não pulsada).

No grupo de parâmetros para a alimentação de fio, estão representados três

parâmetros:

S Alimentação de fio de pico

S Alimentação de fio base

S Inclinação, ver ponto 3.9.

Para soldadura utilizando uma alimentação de fio contínua (não pulsada) apenas é

necessário introduzir o parâmetro alimentação de fio de pico.

Para soldadura com velocidade de alimentação de fio pulsada, é necessário

introduzir ambos os parâmetros alimentação de fio de pico e alimentação de fio

base.

A velocidade de alimentação de fio pulsada é sempre sincronizada automaticamente

com corrente de soldadura pelo que a velocidade de alimentação de fio é alta

quando se usa corrente de pico e baixa quando se utiliza corrente base.

3.4 Rotação

Utilizada para indicar a velocidade de rotação do eléctrodo em torno da peça de

trabalho. É indicada em mm/min.

A velocidade de rotação pode ser pulsada ou contínua (não pulsada).

No grupo de parâmetros para a rotação estão representados quatro parâmetros:

S Velocidade de rotação

S Direcção de rotação

S Rotação pulsada

S Inclinação, ver ponto 3.9.

A rotação pulsada é sincronizada automaticamente com a corrente de soldadura

pelo que a ferramenta de soldar está parada com corrente de pico e roda com

corrente base.

3.5 Controlo de tensão de arco (AVC)

Utilizado durante a soldadura com ferramentas de soldar equipadas com uma

unidade AVC.

Controlo de tensão de arco (AVC) significa que a tensão de arco e, por conseguinte,

o comprimento do arco (a distância entre o ponto do eléctrodo e a peça de trabalho)

é automaticamente regulada durante soldadura contínua.

No grupo de parâmetros para o controlo de tensão de arco estão representados

quatro parâmetros:

S Tensão de pico (tensão de arco a corrente de pico)

bi16d1pa

- 10 -

© ESAB AB 2007

Page 11

PT

S Tensão base (tensão de arco a corrente base)

S Tempo de retardamento

S Inclinação, ver ponto 3.9.

Os parâmetros tensão de pico e tensão base são utilizados para introduzir o valor

de referência para controlo da tensão de arco a corrente de pico e corrente base.

Com corrente contínua, apenas é necessário introduzir o parâmetro tensão de pico

.

Se não estiver indicado nenhum valor para tensão de pico, use, como valor de

referência, um valor medido imediatamente depois da soldadura ter começado.

Se não estiver indicado nenhum valor para tensão base e for introduzida corrente

de soldadura, não há controlo da tensão de arco com corrente base.

Nota: Não é possível indicar uma inclinação de tempo no sector 1 para tensão de

pico e tensão base.

É possível introduzir um tempo de atraso como meio de estabilizar o arco antes de

se iniciar o controlo da tensão de arco. Durante este tempo de atraso , a unidade

AVC está completamente bloqueada.

Se não introduzir um tempo de atraso, acontece o seguinte:

S O tempo de atraso é o mesmo (pelo menos 5 segundos) que qualquer tempo

de subida para a corrente de soldadura. Se o tempo de subida introduzido for

inferior a 5 segundos, a unidade AVC arranca assim que a inclinação terminar,

mas apenas aumentando a tensão de arco (comprimento do arco).

S Se não tiver sido introduzido nenhum tempo de subida para a corrente de

soldadura, aplica-se um tempo de atraso fixo de 5 segundos. A unidade AVC

não está completamente bloqueada mas pode aumentar a tensão de arco

(comprimento do arco).

3.6 Tecelagem

Utilizada se pretender tecer o eléctrodo lateralmente durante a soldadura quando

utiliza ferramentas de soldar equipadas com uma unidade de tecelagem.

No grupo de parâmetros para a tecelagem estão representados cinco parâmetros:

S Amplitude de tecelagem

S Velocidade de tecelagem

S Tempo de pausa à esquerda

S Tempo de pausa à direita

S Inclinação, ver ponto 3.9.

bi16d1pa

- 11 -

© ESAB AB 2007

Page 12

PT

Amplitude (mm)

Tempo de pausa

à esquerda (s)

Tempo de pausa à direita (s)

Velocidade de tecelagem (mm/s)

Tecelagem

O movimento de tecelagem pode ser sincronizado com a corrente de soldadura

(corrente pulsada), de forma a que a corrente de pico se inicie quando o eléctrodo

atinge os extremos do movimento de tecelagem. Isto também é designado por

“pulsação especial” e está descrito mais detalhadamente no capítulo 3.2.2

“Pulsação especial”.

bi16d1pa

- 12 -

© ESAB AB 2007

Page 13

PT

3.7 Gás

No grupo de parâmetros para gás de protecção, estão representados três

parâmetros:

S Gás de soldadura

S Gás de arranque

S Gás de raiz

Gás de soldadura refere-se ao gás de protecção na parte superior da união

soldada. O parâmetro gás de soldadura indica quanto tempo o gás de protecção

tem que fluir na parte superior da união, antes e depois da soldadura. O gás de

soldadura é monitorizado por uma protecção de débito mín. de 4,5 l/min.

Alguns gases de protecção como, por exemplo, o hélio (He), podem causar

problemas no que se refere à ignição do arco. Se se pretender utilizar este tipo de

gás como gás de soldadura, é aconselhável utilizar uma mistura de gás diferente no

momento exacto do arranque, um chamado gás de arranque.

Gás de raiz refere-se ao gás de protecção na parte inferior da união soldada. O

parâmetro gás de raiz indica quanto tempo o gás de protecção tem que fluir na parte

inferior da união, antes e depois da soldadura.

Se se introduzir um valor para gás de soldadura e outro para gás de arranque no

sector 1, apenas haverá débito de gás de arranque . O gás de soldadura começa

a fluir assim que se dá a ignição do arco.

bi16d1pa

- 13 -

© ESAB AB 2007

Page 14

PT

3.8 Pré-aquecimento

O pré-aquecimento é utilizado para aquecer a peça de trabalho no ponto de

arranque para assegurar a penetração correcta do banho de fusão e é definido

como o tempo que decorrer entre a ignição do arco e o início do movimento rotativo.

Se não tiver sido introduzido nenhum valor para pré-aquecimento, a rotação

inicia-se assim que se dá a ignição do arco.

3.9 Inclinação

Pode ser indicada uma inclinação para determinados parâmetros. Uma inclinação é

o tempo durante o qual o valor do parâmetro se altera gradualmente do valor no

sector precedente para o valor introduzido para o sector actual.

Subida = aumento gradual, se o valor precedente for inferior ao valor introduzido.

Descida = diminuição gradual, se o valor precedente for superior ao valor

introduzido.

O período máximo de duração de uma inclinação depende da duração de um sector

específico. Se o tempo de inclinação tiver a mesma duração que o sector, chama-se

“inclinação do sector”.

bi16d1pa

- 14 -

© ESAB AB 2007

Page 15

PT

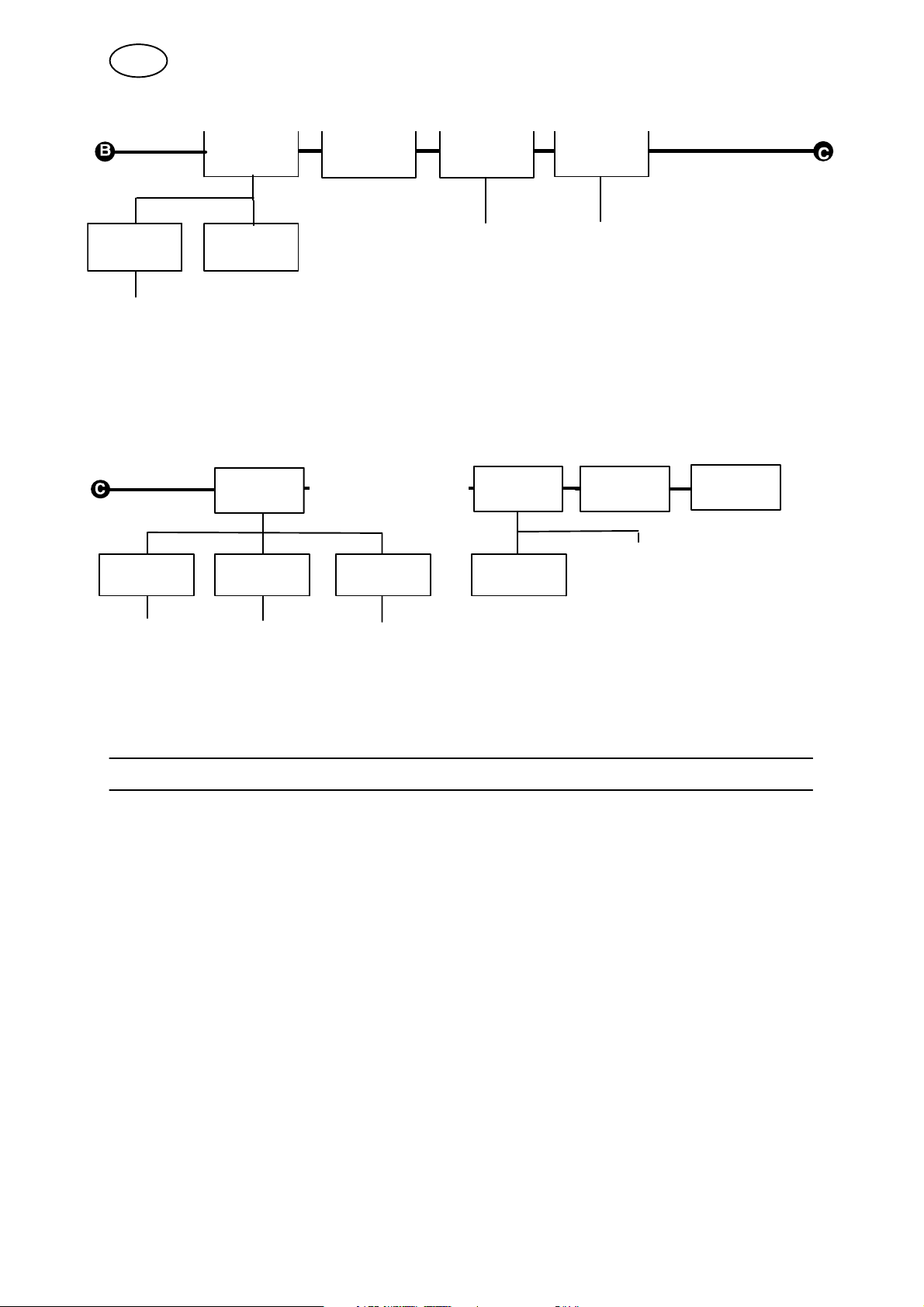

4 ESTRUTURA DOS MENUS

Área de

soldadura

Parâmetros Gestor de

Tabela

· Editar

tabela

· Mostrar/

ocultar

· Controlo

de soldadu

ra

· Editar

Gráfico

· Corrente

· Alimenta

ção do fio

· Rotação

· Tecelagem

· AVC

· Gás

ficheiros

Informação Informação

da união.

· Geral

· Descrição

· Tubo

· Eléctrodo

· Fio

· Gás

· Visualização

· Valores de

parâmetro

Área de

desenho

Definições Limites

· Ferramenta,

definições

· Tubo,

definições

Tabela

· Editar

tabela

· Mostrar/

ocultar

· Editar

Parâmetros Gestor de

ficheiros

Gráfico

· Corrente

· Alimenta

ção do fio

· Rotação

· Tecelagem

· AVC

· Gás

Informação Informação

da união.

· Geral

· Descrição

· Tubo,

· Eléctrodo

· Fio

· Gás

· Visualização

· Parâmetros,

valores

Definições Limites

· Ferramenta,

definições

· Tubo,

definições

bi16d1pa

- 15 -

© ESAB AB 2007

Page 16

PT

Definições Iniciar ses

são

Aspecto Utilizador · Soldadura,

· Geral

· Dados sobre

qualidade

Editor

de ferra

mentas

Carregar/

guardar

Alterar defini

ções

Alterar

dados do

motor

Biblioteca Modo

programa

· Filtro de pesq. · Pôr o motor a trabalhar

Registos Soldadura

Eventos,

registo

manual

· Selecção do motor

· Controlo da válvula de

gás

· Simulação de tecelagem

Gerar

manual

Dados sobre

qualidade

· Selecção

da ferra

menta

· Acção da

ferramenta

· Geral

· Limites dos

parâmetros

· Alterar

parâmetro

· Mostrar

parâmetros

· Ficheiros de

dados sobre

qualidade

· Índice

5 MENUS

Há duas áreas de trabalho onde pode ver e editar os parâmetros de soldadura, Área

de soldadura (ver capítulo 5.1) e Área de desenho (ver capítulo 5.2).

5.1 Área de soldadura

Weldarea

Nesta vista, pode ver e editar parâmetros num programa de soldadura e controlar o

processo de soldadura. O programa de soldadura na área de soldadura controla o

processo de soldadura.

Pode introduzir os parâmetros da área de soldadura carregando um programa de

soldadura de uma biblioteca, gerando um programa de soldadura básico ou

editando os parâmetros manualmente.

5.1.1 Parâmetros

Parameters

Esta opção de menu é unicamente um arquivo para outra opções do menu.

bi16d1pa

- 16 -

© ESAB AB 2007

Page 17

PT

Área de soldadura --> Parâmetros --> Tabela

Weldarea --> Parameters --> Table

Aqui pode ver e editar parâmetros de soldadura em forma de tabela e iniciar e parar

o processo de soldadura.

Cada parâmetro num grupo de parâmetros é realçado com a cor do grupo.

Um parâmetro de soldadura seleccionado na tabela é indicado por uma caixa azul

com duas setas.

S Para percorrer a tabela, rode o botão.

S Para mudar de direcção, prima o botão.

S Para mudar o valor de um parâmetro, clique na seta para a direita e mude os

valores do parâmetro utilizando o botão.

Atalhos para menus:

S Editar tabela Edit table

Realça a tabela com parâmetros de soldadura

S Mostrar/ocultar Show/hide

Mostra ou oculta grupos de parâmetros de soldadura na tabela.

Aqui pode escolher quais os parâmetros a serem mostrados na tabela,

seleccionando grupos de parâmetros.

S Controlo de soldadura Weld control

Realça o botão de arranque na caixa de controlo de soldadura.

Os botões nesta caixa controlam o processo de soldadura. Pode iniciar, parar,

parar directamente, prosseguir ou simular o arranque do processo de soldadura.

S Editar sectores Edit sectors

Realça o botão “Adicionar sector depois de, Add sector after” na caixa Editar

sectores.

O número de sectores pode ser aumentado ou diminuído utilizando esta caixa.

É possível adicionar novos sectores antes ou depois de um sector existente e

retirar sectores do programa de soldadura.

bi16d1pa

- 17 -

© ESAB AB 2007

Page 18

PT

Área de soldadura --> Parâmetros --> Gráfico--> Corrente

Weldarea --> Parameters --> Graphical --> Current

Nesta vista, pode ver e editar parâmetros de soldadura para a corrente, numa

representação gráfica.

O pico da corrente e os valores base são representados num sistema de

coordenadas.

O eixo Y representa o valor da corrente em amperes, enquanto o eixo X representa

o tempo.

Os vários valores da corrente por sector estão ligados e formam uma linha.

Verde indica o valor da corrente de pico por sector, azul indica o valor da corrente

base por sector.

A inclinação é representada sob a forma de linha em ângulo que começa no início

do sector e termina onde o tempo de inclinação pára no eixo X.

S Zoom Zoom

Aqui pode ajustar a escala do eixo X no sistema de coordenadas.

S Controlo de soldadura Weld control

Os botões nesta caixa controlam o processo de soldadura. Pode iniciar, parar,

parar directamente, prosseguir ou simular o arranque do processo de soldadura.

bi16d1pa

- 18 -

© ESAB AB 2007

Page 19

PT

S Informação sobre sectores Sector information

Os números neste campo mostram os outros parâmetros relacionados com o

grupo de parâmetros para corrente. O ponto de ruptura do sector é

representado por um traço num círculo (secção transversal de um tubo).

Se o programa de soldadura se prolongar por mais de uma volta, estas voltas

são indicadas como uma sequência de círculos ligeiramente mais pequenos.

O tempo de pré-aquecimento é mostrado em décimos de segundo por baixo da

informação sobre o ponto de ruptura.

Pulsação especial ligada ou desligada é indicada como uma imagem em que

uma cruz vermelha indica que a pulsação especial não está a ser utilizada.

A relação entre os tempos de pulsação é indicada sob a forma de um ciclo de

pulsação. Tempos separados para tempo de pico e base.

S Figura para pontos de ruptura

É possível deslocar, acrescentar ou retirar pontos de ruptura utilizando o botão

na figura para pontos de ruptura. Saltando para a frente para a figura e

realçando-a, pode rodar o botão e movimentar um traço branco ou “cursor”.

Deslocar um ponto de ruptura:

S Prima o botão assim que o cursor esteja sobre ou mesmo ao lado do cursor

do ponto de ruptura (preto) a ser deslocado.

O ponto de ruptura é “apanhado” pelo cursor e segue-o quando é girado em

torno do círculo.

S Para confirmar o novo ponto de ruptura, prima o botão.

Criar um novo ponto de ruptura.

S Movimente o cursor rodando o botão e prima o botão uma vez no ponto em

que pretende criar o novo ponto de ruptura.

Retirar um ponto de ruptura:

S Prima o botão assim que o cursor esteja sobre ou mesmo ao lado do cursor

do ponto de ruptura a ser retirado.

O ponto de ruptura é “apanhado” pelo cursor e segue-o quando este é

girado em torno do círculo.

S Rode o botão para o ponto de ruptura seguinte ou anterior e prima o botão

uma vez.

bi16d1pa

- 19 -

© ESAB AB 2007

Page 20

PT

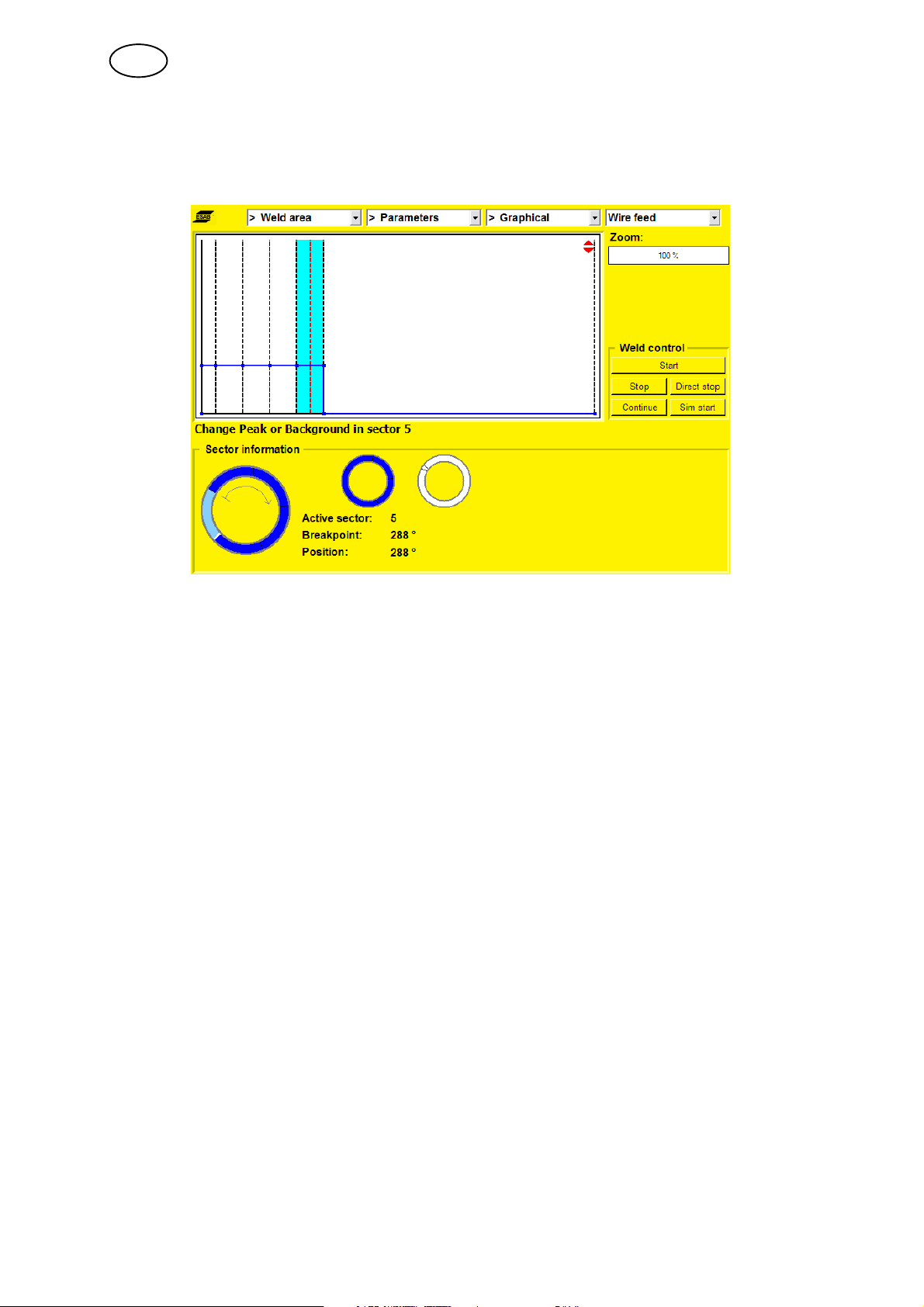

Área de soldadura --> Parâmetros --> Gráfico--> Alimentação de fio

Weldarea --> Parameters --> Graphical --> Wire feed

Aqui pode ver e editar parâmetros que controlam a alimentação de fio por sector.

O sistema de coordenadas mostra a velocidade a que o fio vai ser alimentado, no

valor de pico e base, por sector.

A inclinação é representada sob a forma de uma linha em ângulo a partir do início

do sector e com a duração introduzida para a inclinação.

bi16d1pa

- 20 -

© ESAB AB 2007

Page 21

PT

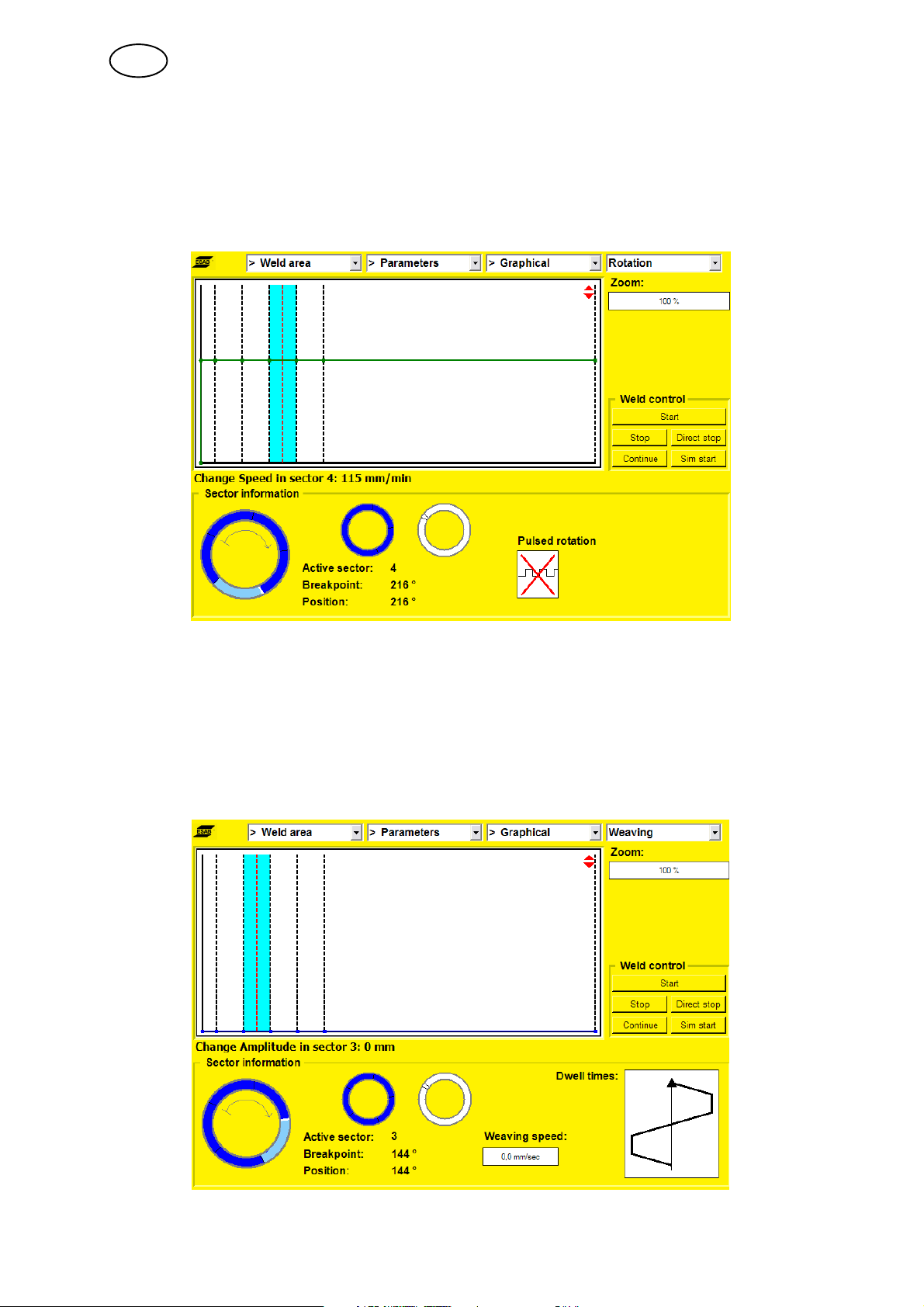

Área de soldadura --> Parâmetros --> Gráfico--> Rotação

Weldarea --> Parameters --> Graphical --> Rotation

A velocidade de rotação é visualizada e editada num sistema de coordenadas com

uma linha para cada valor e inclinação de tempo. O sistema de coordenadas mostra

os pontos de ruptura sob a forma de linhas tracejadas.

Se a rotação pulsada estiver desligada, isso é indicado por uma pulsação que está

riscada.

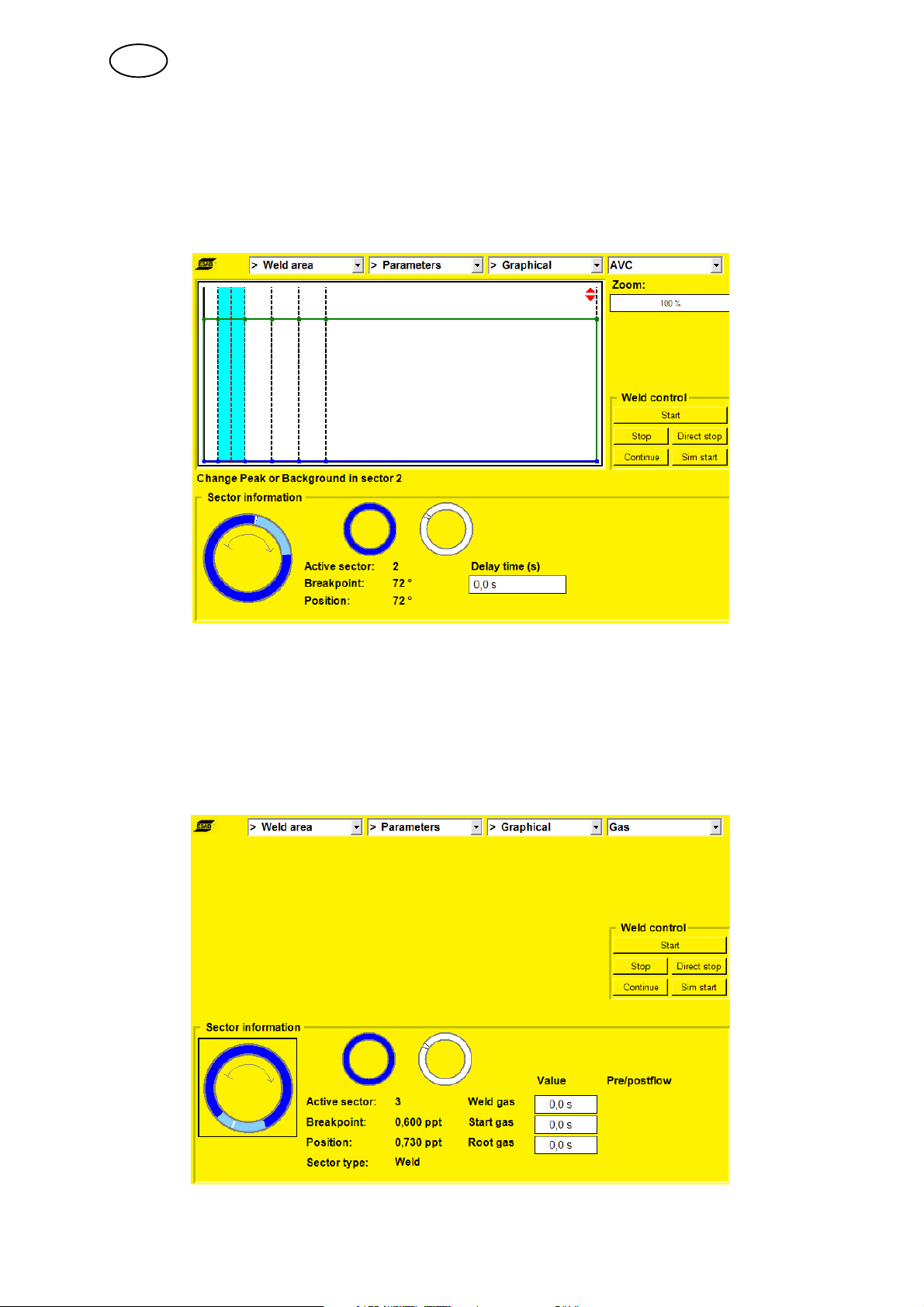

Área de soldadura --> Parâmetros --> Gráfico--> Tecelagem

Weldarea --> Parameters --> Graphical --> Weaving

Esta vista mostra os parâmetros que afectam a tecelagem. A amplitude é vista e

editada no sistema de coordenadas. A velocidade e os tempos de pausa são vistos

e editados no campo de informação sobre o sector.

bi16d1pa

- 21 -

© ESAB AB 2007

Page 22

PT

Área de soldadura --> Parâmetros --> Gráfico--> AVC

Weldarea --> Parameters --> Graphical --> AVC

Aqui pode ver e editar parâmetros que controlam o AVC A tensão de pico e base

são indicadas no sistema de coordenadas.

O tempo de atraso é visualizado no campo de informação sobre o sector.

Área de soldadura --> Parâmetros --> Gráfico--> Gás

Weldarea --> Parameters --> Graphical --> Gas

Nesta vista são visualizados e editados os tempos para soldadura, arranque e gás

de raiz.

bi16d1pa

- 22 -

© ESAB AB 2007

Page 23

PT

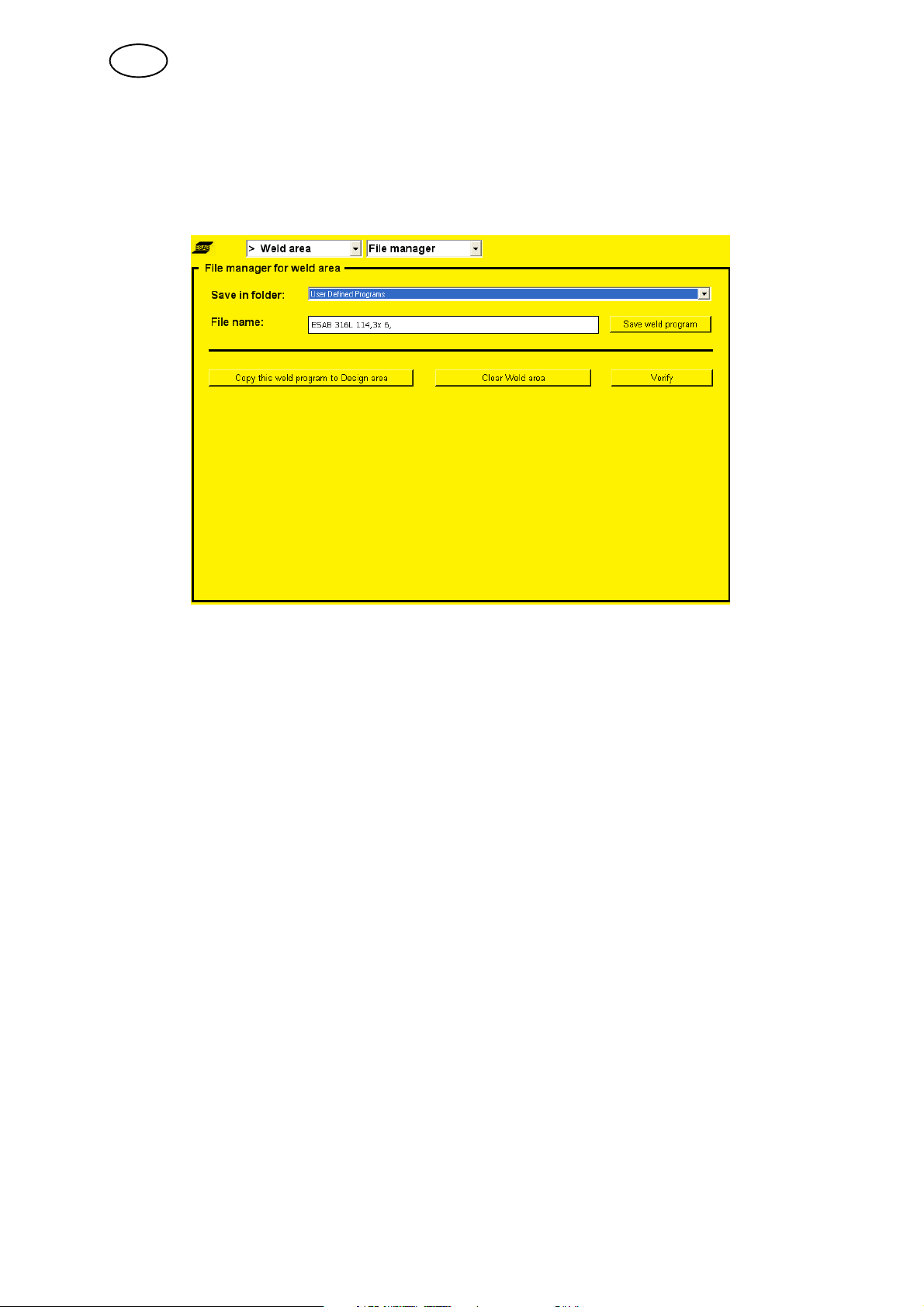

5.1.2 Gestor de ficheiros

File manager

Esta vista é utilizada para guardar, copiar, limpar e verificar programas de

soldadura.

S Guardar programa de soldadura Save weld program

Para guardar um programa de soldadura, seleccione onde pretende guardar o

programa, seja na unidade de controlo (Programas definidos pelo utilizador,

User Defined Programs) ou num dispositivo de memória USB (Memória externa,

External Memory).

Especifique um nome para o ficheiro e clique no botão “Guardar programa de

soldadura, Save weld program'” usando o botão.

S Copie o programa de soldadura para outra área Copy this weld program to

Design area

Dependendo da área de trabalho que esteja activa, é possível copiar o conteúdo

de uma área para outra área clicando no botão “Copiar este programa de

soldadura para a área de desenho, Copy this weld program to Design area'” ou

o botão “Copiar este programa de soldadura para a área de soldadura, Copy

this weld program to Weld area”.

S Limpar, reinicializar programa de soldadura Clear Weld area

Se pretender iniciar um novo programa de soldadura, clique no botão “Limpar

área de soldadura, Clear Weld area” ou o botão “Limpar área de desenho, Clear

Weld area”.

S Verificar Verify

Esta função é utilizada para verificar se o programa de soldadura na área de

trabalho actual satisfaz os requisitos dos sistemas, da seguinte maneira:

S Uma ferramenta é seleccionada para o programa de soldadura.

S A ferramenta ligada é a mesma para o qual o programa foi concebido

(apenas se aplica à área de soldadura).

- 23 -

bi16d1pa

© ESAB AB 2007

Page 24

PT

S O programa tem, pelo menos, dois sectores (sector de arranque e de

paragem).

S O sector final do programa é um sector de paragem (a corrente de

soldadura é zero).

S O diâmetro de tubo seleccionado é suportado pela ferramenta seleccionada.

S Os parâmetros de soldadura em cada sector estão dentro dos limites

(valores mín. e máx.) para a ferramenta seleccionada.

5.1.3 Informação

Information

Utilizada para introduzir informação sobre o programa de soldadura. Esta

informação não afecta o processo de soldadura mas é uma ajuda para descrever o

programa por palavras.

S Generalidades, General

No topo da lista é indicado Nome do programa, Program name. Isto não é o

mesmo que file name no gestor de ficheiros. Se for atribuído um nome de

programa, esta é a sugestão dada para o nome do ficheiro.

S Descrição, Description

S Tubo, Tube

S Eléctrodo, Electrode

S Fio, Wire

S Gás, Gas

5.1.4 Informação da união

Joint information

Nesta vista, pode visualizar e alterar o aspecto que a união terá para se adaptar ao

programa de soldadura. Trata-se apenas de informação sobre o programa de

soldadura. Não afecta o processo de soldadura.

No campo “Visualização, Visualização”, é possível ver uma representação gráfica da

união. No campo “Parâmetros, Parâmetros”, pode ver os valores relevantes para a

união. Os valores que afectam a união podem ser alterados em ambos os campos.

bi16d1pa

- 24 -

© ESAB AB 2007

Page 25

PT

Visualização

Visualization

S Rode o botão e uma linha azul indicará que parâmetro foi seleccionado.

S Prima o botão e a linha passa a vermelha. O valor pode ser alterado rodando o

botão.

Parâmetros

Parameters

S Utilize as setas para se movimentar entre os vários parâmetros.

S Rode o botão para alterar o valor.

Folga

Gap

Nariz

Nose

bi16d1pa

- 25 -

© ESAB AB 2007

Page 26

PT

Comprimento do nariz

Nose length

Raio

Radius

Ângulo do bisel

Bevel angle

Espessura do material

Material thickness

5.1.5 Definições

Setup

Esta vista permite-lhe seleccionar ferramentas e a dimensão exterior do tubo para o

qual o programa de soldadura foi criado. No campo “Definições das ferramentas,

Tool settings”, pode percorrer as ferramentas e ver uma descrição geral das

ferramentas em “Ilustração das ferramentas, Tool illustration”. Para seleccionar uma

ferramenta, prima o botão e, a seguir, seleccione o tipo de ferramenta rodando e

premindo o botão.

bi16d1pa

- 26 -

© ESAB AB 2007

Page 27

PT

A dimensão exterior do tubo é seleccionada rodando o botão. Para confirmar, prima

o botão. A ferramenta seleccionada (“Ferramenta, Tool ”) e dimensões (”Ø:”) ficam

visíveis no campo de estado superior, quando se utilizam vistas de uma área de

trabalho.

5.1.6 Limites

Limits

Esta vista pode ser utilizada para limitar até que ponto um utilizador pode alterar

parâmetros predefinidos num programa de soldadura.

Para activar as restrições, é necessário assinalar a caixa de confirmação “Limites

activados, Limits activated”.

bi16d1pa

- 27 -

© ESAB AB 2007

Page 28

PT

5.2 Área de desenho

Design area

Os programas de soldadura podem ser criados na área de desenho para serem

utilizados na área de soldadura ou guardados na biblioteca para serem utilizados

mais tarde. Para ver como funciona a área de desenho, consulte o capítulo 5.1Área

de soldadura. A área de desenho funciona de forma semelhante à área de

soldadura.

A maior diferença entre as duas áreas é que não pode controlar o processo de

soldadura a partir da área de desenho.

5.3 Definições

Settings

Pode alterar o aspecto do painel e gerir utilizadores no sistema através do menu

Definições.

5.3.1 Aspecto

Apperance

bi16d1pa

- 28 -

© ESAB AB 2007

Page 29

PT

Definições --> Aspecto --> Generalidades

Settings --> Appearance --> General

S Idioma Language

Escolha entre sueco, norueguês, dinamarquês, finlandês, inglês, alemão,

francês, holandês, espanhol, italiano, português, grego, polaco, checo, húngaro,

esloveno e russo.

S Sistema de ângulo Angle system

Escolha entre milésimas de pontos ou graus.

S Iniciar vista Start view

Escolha entre iniciar um painel com o menu de início de sessão ou o último

menu visto.

Definições --> Aspecto --> QData

Settings --> Appearance --> QData

S Função de pós-soldadura Post weld function

Escolha entre:

S Nenhuma, None

S Imprimir, Print

S Guardar, Save

S Imprimir + guardar, Print + save

Os valores que são guardados e impressos são valores definidos e os valores

de medição do processo de soldadura concluído. A impressão utiliza a

impressora integrada na unidade de controlo.

Os valores são guardados no painel de controlo no menu “dados de qualidade”,

ver capítulo 5.8.

bi16d1pa

- 29 -

© ESAB AB 2007

Page 30

PT

Definições --> Aspecto --> Data e hora

Settings --> Appearance --> Date and time

Aqui pode ver e introduzir a data e

a hora utilizadas no sistema.

5.3.2 Definições do utilizador

User settings

Nesta vista, pode acrescentar, alterar e eliminar utilizadores.

No primeiro menu que é acedido aparece “Utilziador

predefinido”. Para acrescentar um novo utilizador:

S Prima a seta para a direita ou para a esquerda até

“Novo utilizador, New user” ficar realçado.

S Prima o botão.

bi16d1pa

- 30 -

© ESAB AB 2007

Page 31

PT

S Rode o botão até aparecer uma ID

adequada.

S Prima o botão. A caixa seguinte ficará

realçada.

S Rode o botão até aparecer um letra

adequada, prima o botão e assim por diante.

S Quando o nome estiver pronto, prima a seta

para a direita até “ok” ficar realçado.

S Prima o botão.

Aparece um novo utilizador na lista.

Para alterar um utilizador:

S Realce a lista de utilizadores (premindo as teclas de setas).

S Rode o botão para seleccionar o utilizador que pretende alterar e prima o botão.

Aparece um novo campo ao lado da lista de utilizadores que lhe permite alterar

o nome ou a ID do utilizador seleccionar. Confirme as alterações utilizando

“OK”.

Para eliminar um utilizador:

S Realce o utilizador.

S Prima o botão, passe para o botão “Eliminar utilizador, Delete user” e clique no

botão.

O utilizador desaparece da lista.

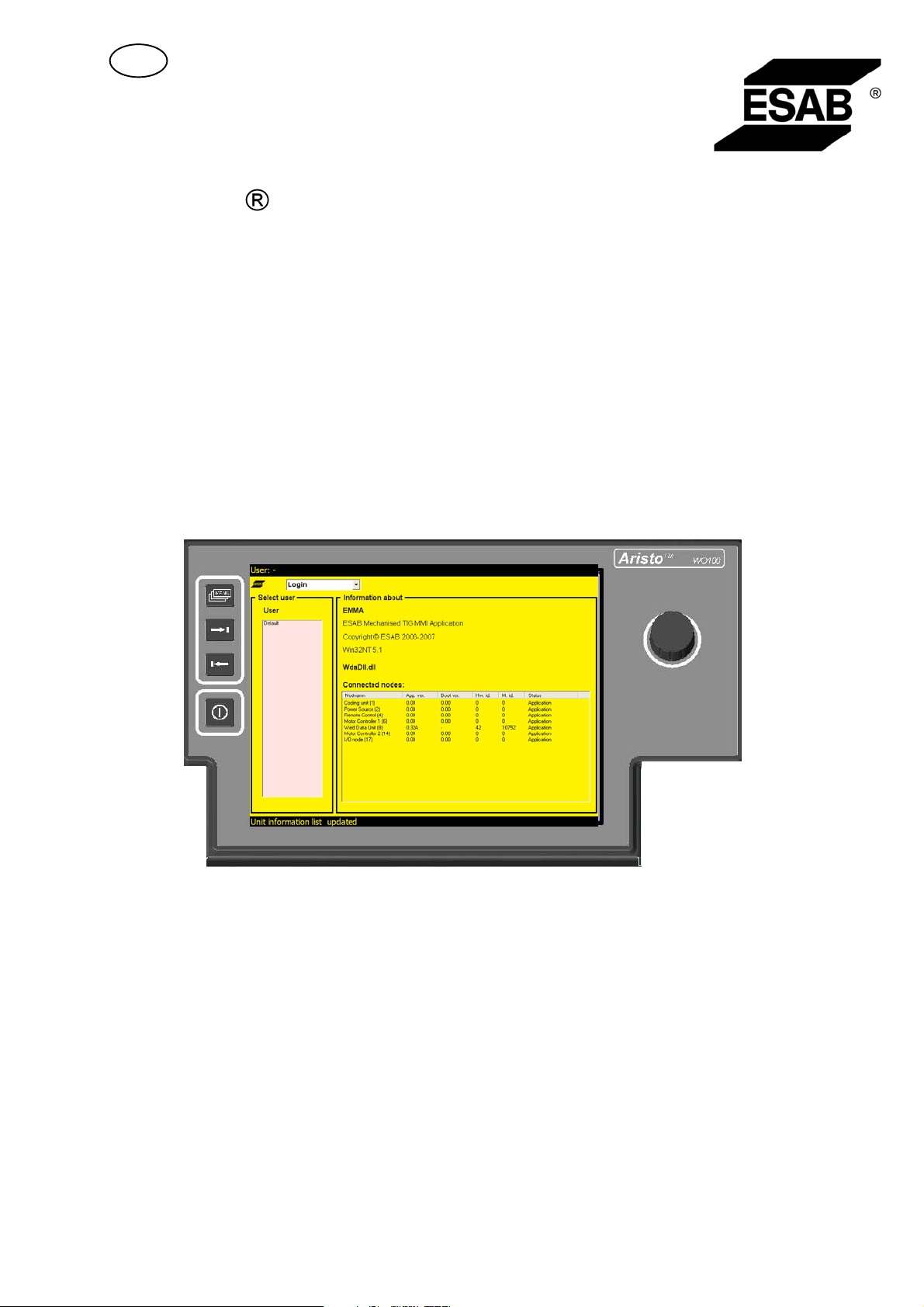

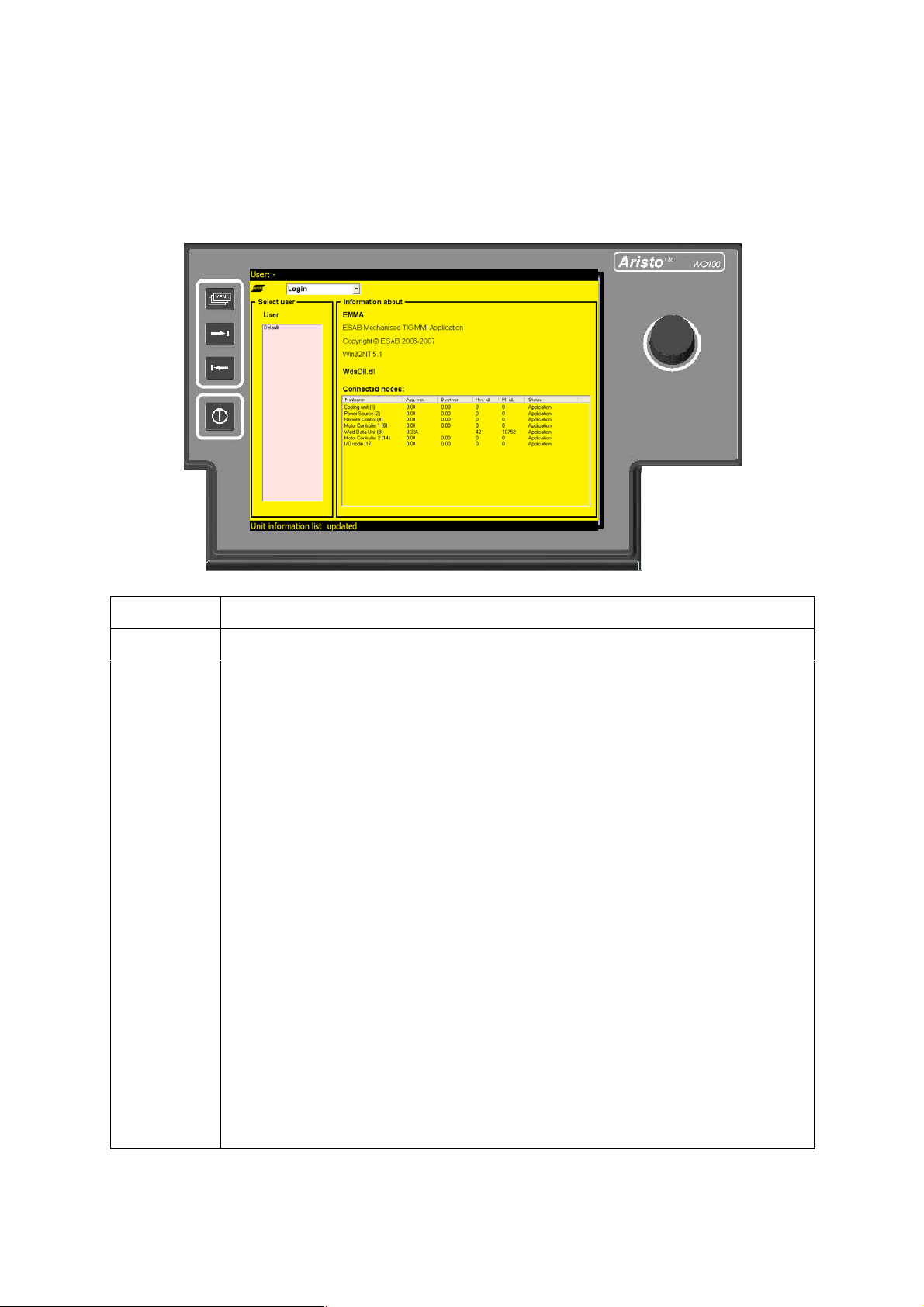

5.4 Iniciar sessão

Login

O menu de início de sessão é utilizado para seleccionar utilizadores e ver qual a

versão do programa que se aplica ao painel e que unidades estão ligadas. Também

é possível ver a informação sobre as versões sobre unidades/nós ligados.

O nome do utilizador é mostrado no campo de estado superior, ver o capítulo Painel

de Controlo 1.2.

bi16d1pa

- 31 -

© ESAB AB 2007

Page 32

PT

5.5 Biblioteca

Library

Podem apagar-se ou recuperar-se programas para a área de soldadura ou a área

de desenho utilizando o menu da biblioteca.

Note que cada programa memorizado na biblioteca tem 4 a 6 Kb. A memória interna

da unidade de controlo tem 1 Gb, pelo que o risco de a biblioteca ficar cheia é muito

reduzido.

NOTA! Programas predefinidos que comecem por ESAB não podem ser apagados.

Estes programas são testados e destinam-se a servir como dados de arranque para

dimensões similares.

5.5.1 Programas de soldadura

Weld programs

bi16d1pa

- 32 -

© ESAB AB 2007

Page 33

PT

5.5.2 Filtro de pesquisa

Search filter

Utilizando o menu de filtro de pesquisa, é possível realizar pesquisas, pelos

seguintes critérios, nos programas memorizados na biblioteca:

S Nenhum, Nothing

S Nome, Name

S Projecto, Project

S Material, Material

S Diâmetro exterior do tubo

External tube diameter

S Espessura da parede do tubo

Tube wall thickness

Se houver programas que correspondam aos critérios, estes programas são

apresentados no menu “Programas de soldadura, weld programs”.

Se não houver programas que correspondam aos critérios seleccionados, prossiga

para “Ir para Gerar, Go to Generate”, ver capítulo Gerar 5.10.

5.6 Modo manual

Manual mode

Podem verificar-se todos os motores utilizando este menu.

bi16d1pa

- 33 -

© ESAB AB 2007

Page 34

PT

5.6.1 Selecção do motor

Motor selection

Aqui pode escolher qual o motor a pôr a trabalhar e também introduzir a velocidade

do motor.

Nota: Esta vista apenas mostra os motores disponíveis no sistema. A ferramenta

seleccionada em “Área de soldadura --> Definições” afecta a informação

apresentada.

S Avanço do fio, Inching

Utilizado quando se carrega uma bobina de fio nova, por exemplo.

S Rotação/Transporte, Rotation/Transport

Utilizado para deslocar a ferramenta de soldar à volta da peça de trabalho.

S AVC/Transporte, AVC/Transport

Utilizado para deslocar o suporte do eléctrodo para cima e para baixo.

S Centrar posicionamento, Center positioning

Utilizado para desviar o ponto central

5.6.2 Controlo da válvula de gás

Gas valve control

Utilizada quando se mede o fluxo de gás ou para eliminar, por meio de limpeza,

qualquer ar ou humidade das mangueiras de gás antes de dar início à soldadura.

Inicia e pára o fluxo de gás.

Se sair desta vista, as válvulas de gás fecham

automaticamente.

bi16d1pa

- 34 -

© ESAB AB 2007

Page 35

PT

5.6.3 Pôr o motor a trabalhar

Run motor

Utilizado para ver o valor actual dos motores.

Nota! Mantenha o botão premido para activar o accionamento do motor.

Pôr o motor seleccionado a trabalhar

para a frente “+” ou para trás “-“ e ver

a velocidade actual para o motor se

leccionado.

5.6.4 Simulação de tecelagem

Weaving simulation

Utilizado para executar tecelagem simulada.

5.7 Editor de ferramentas

Tool editor

Este menu é utilizado para visualizar e editar parâmetros de ferramentas. Pode criar

novas ferramentas do zero ou utilizar ferramentas predefinidas. Ferramentas que

são criadas por um utilizador podem ser retiradas, alteradas e guardadas. As

ferramentas predefinidas, fornecidas com o sistema, não podem ser alteradas ou

retiradas.

Note que à ferramenta a ser presentemente utilizada é atribuída uma área de

trabalho específica, uma área de ferramenta. Todas as alterações realizadas nas

vistas descritas abaixo apenas afectam a área de ferramentas e não são guardadas

até que tal seja solicitado pelo utilizado.

bi16d1pa

- 35 -

© ESAB AB 2007

Page 36

PT

5.7.1 Carregar/guardar

Load/save

Nesta vista, pode carregar uma ferramenta para trabalhar quando cria uma nova

ferramenta, limpar ferramentas definidas pelo utilizador e guardar ferramentas.

Seleccione uma ferramenta para usar (introduza os parâmetros na área de

ferramentas) indo para a lista de ferramentas utilizando a seta para a esquerda ou

para a direita. Rode o botão para seleccionar (realçar) uma ferramenta.

Passe para o botão “Carregar ferramenta, Load tool”, prima o botão e confirme que

esta é a ferramenta que pretende utilizar.

Também é possível utilizar uma especificação de ferramenta (tipo de ferramenta),

por exemplo, uma ferramenta com uma amplitude de diâmetro específica.

Elimine uma ferramenta criada seleccionando-a na lista, prima o botão em “Eliminar

ferramenta, Delete tool” e confirme que pretende eliminá-la utilizando “Sim, Sim”.

Não é possível eliminar nenhuma ferramenta fornecida com o sistema.

Pode guardar a ferramenta criada como uma ferramenta nova ou no lugar de uma

ferramenta existente (não pode substituir ferramentas fornecidas com o sistema).

Para guardar a ferramenta como uma ferramenta nova (ou novo tipo de ferramenta):

S Vá para a lista de ferramentas (ou tipos de ferramentas) utilizando as teclas de

setas.

S Rode o botão para realçar “Novo.... new...” na lista.

S Clique no botão de menu e seleccione “Acção da ferramenta, Tool action”.

S Passe para o botão “Guardar ferramenta, Save tool””.

S Prima o botão e confirme que pretende guardar a ferramenta como uma

ferramenta nova, usando o botão “Sim, Yes”.

Para substituir uma ferramenta existente, utilize o mesmo procedimento acima mas

seleccione uma ferramenta existente na lista de ferramentas.

bi16d1pa

- 36 -

© ESAB AB 2007

Page 37

PT

Pode enviar ferramentas para o sistema a partir de um dispositivo de memória USB,

se tiver um ficheiro de ferramentas ”MechTIG_Tools.xml” na raiz da estrutura de

ficheiros.

Proceda da seguinte forma:

S Ligue um dispositivo de memória USB ao terminal USB do painel, onde o

ficheiro ”MechTIG_Tools.xml” se encontra na própria raiz da estrutura de

ficheiros.

S Passe para o botão “Carregar ferramentas da memória usb, Load tools from

usb-memory”, usando as teclas de setas.

S Prima o botão e confirme utilizando “Sim, Yes” para invalidar todas as

alterações feitas à ferramenta.

Limpe ou reinicialize todos os parâmetros na área de ferramentas, indo para o botão

“Limpar ferramenta, Clear tool” e premindo o botão. Confirme utilizando “Sim, Yes”

para invalidar quaisquer alterações feitas na área de ferramentas.

Para guardar todas as suas ferramentas num dispositivo de memória USB:

S Ligue um dispositivo de memória USB ao terminal USB do painel.

S Passe para o botão “Guardar ferramentas na memória usb, Save tools to

usb-memory” e prima o botão.

S Confirme utilizando “Sim, Yes” para guardar as ferramentas e substituir

quaisquer ferramentas guardadas no dispositivo de memória USB.

5.7.2 Editar definições

Edit settings

Esta vista é utilizada depois de ter carregado uma ferramenta ou quando prende

criar uma ferramenta completamente nova. Aqui pode visualizar e editar todos os

valores dos parâmetros para uma ferramenta.

O campo “Definições gerais, General settings” contém definições gerais para a

ferramenta, enquanto o campo “Limites dos parâmetros, Parameter limits” define os

valores mais altos e mais baixos para um parâmetro.

bi16d1pa

- 37 -

© ESAB AB 2007

Page 38

PT

Para valores mínimos, o valor 0 significa que o valor mínimo não foi definido,

enquanto para valores máximos 65535 significa que o valor máximo não foi definido.

(Em alguns casos, quando se utilizam casas decimais, 655,30 ou 6553,5 pode

indicar não definido).

5.7.3 Editar dados do motor

Edit motordata

Nesta vista, pode ver e editar definições específicas do motor. Há definições de

motor para cada motor (rotação, alimentação de fio, tecelagem e AVC). Há

actualmente três parâmetros por motor. Os parâmetros são “Parâmetro de

definição”, “posição do Scalefactor” (“numerador” e “denominador”) e “Velocidade do

Scalefactor” (“numerador” e “denominador”).

Acrescente o valor 100 para o parâmetro “Posição do Scalefactor (numerador)” para

o motor que controla a rotação.

Proceda da seguinte forma:

S Vá para o campo de texto em “Parâmetro do motor, Motor parameter”, utilizando

as teclas de setas.

S Rode o botão até “Posição de Scalefactor (numerador)” estar visível no campo

de texto e prima o botão.

S Altere o valor para 100 rodando o botão. Prima o botão para continuar.

S Rode o botão de forma a que apareça “Rotação, Rotation” no campo de texto.

Confirme premindo o botão.

S Prima o botão para acrescentar (ou editar) o valor na lista de parâmetros para o

motor de rotação.

Pode remover parâmetros de motor realçando um parâmetro na lista de parâmetros

do motor, premindo o botão, indo para o botão “Eliminar, Delete” e premindo o botão

para eliminar da lista o parâmetro seleccionado.

bi16d1pa

- 38 -

© ESAB AB 2007

Page 39

PT

5.8 Registos

Logs

Este menu permite-lhe ver registos compilados pelo sistema.

5.8.1 Registo de eventos

Event log

Quando ocorre uma avaria, isso é indicado pelo símbolo

, que é apresentado à

direita do logotipo ESAB. Quando entra no menu Registo de eventos, o símbolo

desaparece.

Utilizado para visualizar mensagens

de funcionamento

Para limpar ou remover todas as mensagens de funcionamento do registo, desloque

o foco para o botão “Limpar registo, Clear log” com as teclas de setas e prima o

botão. Confirme que pretende remover todos os eventos premindo “Sim, Yes” com o

botão. O registo de eventos é recarregado e está agora vazio.

Também é possível guardar o registo de eventos numa memória USB externa.

bi16d1pa

- 39 -

© ESAB AB 2007

Page 40

PT

Proceda da seguinte forma:

S Insira um dispositivo de memória USB no terminal USB do painel, desloque o

foco com as teclas de seta para o botão “Guardar, Save”.

S Prima o botão. Se o registo tiver sido guardado correctamente, o texto “Registo

de eventos guardado, Event log saved” aparece na barra de estado inferior.

Mensagens de funcionamento

Uni

dade

1 = unidade de refrigeração (unidade de

refrigeração)

2 = fonte de alimentação (fonte de

alimentação)

4 = comando à distância (comando à

distância)

6 = controlo de motor 1 (controlo de motor

1) , rotação, alimentação de fio

Uni

dade

8 = unidade de dados de soldadura

(unidade de dados de soldadura)

14 = controlo de motor 2 (controlo de motor

2) , AVC, oscilação

17 = nó E/S (nó E/S)

Abaixo estão descritos códigos de eventos que o utilizador pode resolver sózinho.

No caso de ser apresentado qualquer outro código, chame um técnico de

assistência.

CódigoDescrição

5 Tensão de CC intermédia fora dos limites

A tensão está demasiado alta ou demasiado baixa. Uma tensão demasiado alta pode

dever-se a picos transitórios acentuados na alimentação de rede ou a uma fonte de

alimentação fraca (indutância elevada da alimentação ou falta de uma fase).

A unidade de alimentação está parada e não pode ser reiniciada.

Acção: Desligar a alimentação de rede para reiniciar a unidade. Se a avaria persistir,

chamar um técnico de assistência.

6 Temperatura elevada

O interruptor de sobrecarga térmica disparou.

O processo actual de soldadura é interrompido e não pode ser reiniciado até o interruptor

ter sido reiniciado.

Acção: Verificar se as entradas ou saídas do ar de refrigeração não estão bloqueadas ou

obstruídas com sujidade. Verificar o ciclo de serviço que está a ser utilizado para ter a

certeza de que o equipamento não está a ser sobrecarregado.

Se a avaria se repetir, chamar um técnico de assistência.

11 Avaria no auxiliar de corrente , (rotação, alimentação de fio, oscilação, AVC)

Quando um motor não consegue manter a velocidade. A soldadura pára.

Acção: Verifique se a ferramenta/alimentação de fio não ficou presa ou está a

movimentar-se demasiado lentamente. Verifique se o movimento de oscilação da unidade

de tecelagem não atingiu o limite exterior. Se assim for, ajuste a posição central. Se a

avaria persistir, chamar um técnico de assistência.

11 Avaria no auxiliar de corrente , (fonte de alimentação)

A tensão está demasiado alta ou demasiado baixa. Uma tensão demasiado alta pode

dever-se a picos transitórios acentuados na alimentação de rede ou a uma fonte de

alimentação fraca (indutância elevada da alimentação ou falta de uma fase).

A unidade de alimentação está parada e não pode ser reiniciada.

Acção:Desligar a alimentação de rede para reiniciar a unidade. Se a avaria persistir,

chamar um técnico de assistência.

bi16d1pa

- 40 -

© ESAB AB 2007

Page 41

PT

CódigoDescrição

12 Erro de comunicação interno (aviso)

A carga no bus CAN do sistema apresenta, temporariamente, um valor demasiado

elevado.

A unidade de alimentação pode ter perdido o contacto com o painel.

Acção: Verifique se o equipamento está ligado correctamente.

Se a avaria persistir, chamar um técnico de assistência.

14 Erro de comunicação

O bus CAN do sistema deixou temporariamente de funcionar devido a um excesso de

carga.

O processo de soldadura em curso é interrompido.

Acção: Verifique se todo o equipamento está ligado correctamente. Desligar a

alimentação de rede para reiniciar a unidade. Se a avaria persistir, chamar um técnico de

assistência.

17 Perdido o contacto com a transmissão

Perdido o contacto com a transmissão O gás não está desligado; tem que ser desligado

manualmente.

Arranque impedido

Acção: Verificar os cabos. Se a avaria persistir, chamar um técnico de assistência.

19 Erro de memória na integridade da memória RAM

Tensão da bateria demasiado baixa. Se a bateria não for substituída, perder-se-ão todos

os dados memorizados.

Esta avaria não desactiva quaisquer funções.

Acção: Chame um técnico de assistência para substituir a bateria.

20 Valores definidos incorrectos armazenados no programa de soldadura

Foram detectados valores não permitidos durante a inicialização.

Acção: Alterar parâmetros no programa de soldadura. Se a avaria persistir, chamar um

técnico de assistência.

29 Não há fluxo de água de refrigeração

O interruptor de controlo de fluxo disparou.

O processo de soldadura em curso é interrompido e não pode ser reiniciado.

Acção: Verificar o circuito da água de refrigeração, a bomba e as mangueiras.

32 Não há fluxo de gás

O fluxo de gás é inferior a 3,5 l/min. Arranque impedido.

Acção: Verificar a válvula do gás, as mangueiras e os conectores.

41 Arranque de soldadura falhado

A fonte de alimentação não consegue acender o arco de soldadura.

Acção: verifique os cabos e a ferramenta de soldar.

bi16d1pa

- 41 -

© ESAB AB 2007

Page 42

PT

5.8.2 Dados sobre qualidade

QData

Aqui pode ver dados guardados na

função de pós-soldadura, ver

capítulo 5.3.

Registos --> QData --> Ficheiros QData

Logs --> QData --> QData files

O ficheiro QData é guardado com a

data e um número de série.

Os ficheiros podem ser guardados

num dispositivo de memória USB,

usando “Guardar, Guardar”.

Registos --> QData --> Conteúdo de QData

Logs --> QData --> QData content

Os valores definidos do ficheiro

QData e os valores de medição são

visíveis neste campo.

bi16d1pa

- 42 -

© ESAB AB 2007

Page 43

PT

5.9 Soldadura manual

Gun trigger mode

Este menu é utilizado para soldadura realizada com uma tocha TIG manual.

Modo de disparo

Modo de disparo da tocha

2 tempos

Pré-fluxo de gás Inclina

ção

Subida

Funções quando se está a utilizar o controlo de 2 tempos da tocha de soldadura.

Descida Fluxo poste

rior de gás

No modo de controlo a 2 tempos, premindo o interruptor de disparo da tocha TIG

(1), inicia-se o pré-fluxo de gás (se for utilizado) e forma o arco. A corrente sobe

para o valor definido (controlado pela função de subida, se estiver em

funcionamento). Quando se solta o interruptor de disparo (2), diminui-se a corrente

(conforme controlada pela função de descida, se estiver a funcionar) e extingue-se o

arco. Segue-se o fluxo posterior de gás, se estiver a funcionar.

bi16d1pa

- 43 -

© ESAB AB 2007

Page 44

PT

4 tempos

Pré-fluxo de gás Inclina

ção

Subida

Funções quando se está a utilizar o controlo de 4 tempos da tocha de soldadura.

Descida Fluxo poste

rior de gás

No modo de controlo a 4 tempos, quando se prime o interruptor de disparo (1)

inicia-se o pré-fluxo de gás (se for utilizado). No final do tempo do pré-fluxo de gás,

a corrente sobe até ao nível piloto (alguns amperes) e o arco é formado. Quando se

solta o interruptor de disparo (2), a corrente sobe para o valor definido (conforme

controlado pela função de subida, se em funcionamento). Quando se volta a premir

o interruptor de disparo (3), a corrente é reduzida para o nível piloto (conforme

controlada pela função de descida, se em funcionamento). Soltando novamente o

interruptor (4) extingue-se o arco e inicia-se o fluxo posterior de gás.

Método de arranque

Start method

HF

A função HF forma o arco por meio de uma faísca produzida quando o eléctrodo é

aproximado da peça de trabalho.

LiftArct

A função LiftArct forma o arco quando o eléctrodo é posto em contacto com a peça

de trabalho e depois afastado dela.

Formar o arco com a função LiftArct. Passo 1: o eléctrodo é encostado à peça de trabalho. Passo 2:

o interruptor de disparo é premido e começa a passar uma corrente baixa. Passo 3: O soldador

afasta o eléctrodo da peça de trabalho; forma-se o arco e a corrente sobe automaticamente para o

valor definido.

bi16d1pa

- 44 -

© ESAB AB 2007

Page 45

PT

Corrente de pico, Peak current

O mais elevado de dois valores da corrente no caso de corrente pulsada.

Corrente base, Background current

O mais baixo de dois valores da corrente no caso de corrente pulsada.

Tempo de pico, Peak time

Período de tempo durante o qual a corrente pulsada está ligada durante um período

de impulsos.

Tempo base, Background time

Tempo de corrente base que, em conjunto com o tempo de corrente pulsada,

produz o período de impulsos.

Tempo dos impulsos

Tempo base

Corrente de pico

Corrente base

Soldadura TIG com corrente pulsada

Subida, Slope up

A função de subida significa que, quando o arco TIG se forma, a corrente sobe

lentamente para o valor definido. Tal proporciona um aquecimento '”mais suave” do

eléctrodo e dá ao soldador a oportunidade de posicionar correctamente o eléctrodo,

antes de se atingir o valor completo da corrente.

Descida, Slope down

A soldadura TIG utiliza a descida, em que a corrente desce ”lentamente” durante um

período de tempo controlado, de forma a evitar crateras e/ou fissuras numa

soldadura concluída.

Pré-fluxo de gás, Gas preflow

Controla o tempo durante o qual o gás de protecção flui antes do arco se formar.

Ver também a informação no capítulo 3.7.

Fluxo posterior de gás, Gas postflow

Controla o tempo durante o qual o gás de protecção flui depois do arco ser extinto.

Ver também a informação no capítulo 3.7.

bi16d1pa

- 45 -

© ESAB AB 2007

Page 46

PT

5.10 Gerar

Generate

Aqui pode gerar-se um programa básico de soldadura completo que pode ser

adicionado à área de desenho ou directamente à área de soldadura. O programa

pode ser utilizado como base para criar o seu próprio programa.

Especificar:

S Material do tubo, Tube material

S Espessura da parede do tubo, Tube wall thickness

Máx. 3 mm para aço inoxidável e máx. 2,7 mm para aço-carbono.

S Diâmetro externo do tubo, External tube diameter

S Ferramenta e tipo de ferramenta, Ferramenta e tipo de ferramenta

Active premindo “Gerar na área de soldadura, Generate in weld area” ou “Gerar na

área de desenho, Generate in design area”.

Abre automaticamente o menu da área de soldadura ou da área de desenho.

Agora é possível continuar a trabalhar no programa na área de soldadura ou na

área de desenho. Ver capítulo “Área de soldadura” 5.1 ou “Área de desenho” 5.2.

bi16d1pa

- 46 -

© ESAB AB 2007

Page 47

6 TERMOS TÉCNICOS

2 tempos Controlo a 2 tempos do maçarico de soldadura.

4 tempos Controlo a 4 tempos do maçarico de soldadura.

Amplitude Tecer.

Área de desenho Os programas de soldadura são criados neste menu.

Área de soldadura Programas na área de soldadura controlam o processo de soldadura.

Biblioteca Memória para guardar programas de soldadura.

Controlo da

tensão do arco, AVC

Corrente base O mais baio de dois valores de tensão quando se utiliza corrente pulsada.

Corrente de pico O mais alto de dois valores de corrente quando se utiliza corrente pulsada

Descida Redução gradual de um valor.

Gás de arranque Gás de protecção especial com elevadas qualidades ionizantes, que

Gás de raiz Gás de protecção para a parte de baixo da junta soldada (lado da raiz).

Gás de soldadura Gás de protecção para a parte de cima da junta soldada.

Gerar Procurar um programa de soldadura básico completo.

Ponto de ruptura Ponto de arranque para um novo sector.

Pulsação em onda

quadrada

Pulsação especial A corrente de soldadura sincroniza-se com o movimento de tecelagem.

Sector Uma secção específica de tubo.

Sector de arranque Primeiro sector de soldadura numa sequência de soldadura.

Sector final Último sector de soldadura numa sequência de soldadura.

Sistema de sectores A forma como a divisão em sectores é apresentada, por graus ou pontos

Subida Aumento gradual de um valor.

Tecelagem Teça o eléctrodo de tungsténio lateralmente.

Tempo base Tempo de corrente base que, em conjunto com o tempo de corrente de

Tempo de pré-aqueci

mento

Tempo de retarda

mento

Tempo dos impulsos O tempo durante o qual a corrente está “ligada” durante um período de

Tensão base Controlo da tensão do arco quando se utiliza corrente base.

Tensão de pico Controlo da tensão do arco em corrente de pico.

Velocidade base de

alimentação do fio

Velocidade de pico

da alimentação do fio

Regulação automática da distância do eléctrodo.

ou o valor da corrente quando se utiliza corrente contínua.

facilita a ignição do arco.

Pulsação especial com rotação pulsada.

de ruptura.

pico, produz o período de impulso.

Tempo de retardamento para o movimento de soldadura quando se

procede ao aquecimento prévio da peça de trabalho.

O tempo que a tensão do arco demora a estabilizar antes de se iniciar o

controlo de tensão do arco.

impulsos.

Velocidade de alimentação do fio durante o tempo base especificado.

Velocidade de alimentação do fio em corrente de pico.

bi16d1pb

- 47 -

© ESAB AB 2007

Page 48

Velocidade de

A velocidade de rotação do eléctrodo em torno da peça de trabalho.

rotação

Verificar Verifique se o programa se mantém dentro dos valores limite.

bi16d1pb

- 48 -

© ESAB AB 2007

Page 49

WO100

4

Números de referência

Ordering no. Denomination

0444 405 070 Instruction manual SE

0444 405 071 Instruction manual DK

0444 405 072 Instruction manual NO

0444 405 073 Instruction manual FI

0444 405 074 Instruction manual GB

0444 405 075 Instruction manual DE

0444 405 076 Instruction manual FR

0444 405 077 Instruction manual NL

0444 405 078 Instruction manual ES

0444 405 079 Instruction manual IT

0444 405 080 Instruction manual PT

0444 405 081 Instruction manual GR

0444 405 082 Instruction manual PL

0444 405 083 Instruction manual HU

0444 405 084 Instruction manual CZ

0444 405 086 Instruction manual RU

Instruction manuals and the spare parts list are available on the Internet at www.esab.com

- 49 -

bi16o4

© ESAB AB 2007

Page 50

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

BULGARIA

ESAB Kft Representative Office

Sofia

Tel/Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB international AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

SOUTH AFRICA

ESAB Africa Welding & Cutting Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

www.esab.com

110426© ESAB AB

Loading...

Loading...