DE

Aristo

U8

2

®

Betriebsanweisung

Valid from program version 0.030460 896 075 DE 100802

1 SICHERHEIT 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 EINFÜHRUNG 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 Bedienkonsole Aristo U82 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.1 Tasten und Wählräder 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.2 Aufstellung 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 USB-Anschluss 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3.1 USB-Speicher anschließen 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.4 Erster Schritt – Sprachauswahl 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5 Display 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.5.1 Symbole auf dem Display 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.6 Allgemeine Hinweise zu Einstellungen 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.6.1 Einstellung von Zahlenwerten 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.6.2 Einstellung vorhandener Optionen 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.6.3 Einstellung von EIN/AUS 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.6.4 ENDE und ENTER 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 MENÜS 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 Hauptmenü 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1.1 Konfigurationsmenü 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1.2 Werkzeugmenü 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1.3 Schweißdateneinstellungsmenü 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1.4 Messmenü 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1.5 Schweißdatenspeichermenü 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1.6 Schnellmodusmenü 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 MIG/MAG-SCHWEISSEN 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 Optionen im Schweißdateneinstellungsmenü 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1.1 MIG/MAG-Schweißen mit Kurz-/Sprühbogen 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1.2 MIG/MAG-Schweißen mit Puls 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1.3 MIG/MAG-Schweißen SuperPulse, primär/sekundär, Kurz-/Sprühbogen/Puls 18.

4.1.4 MIG/MAG-Schweißen mit QSet 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 Funktionserklärungen für die Optionen 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 SuperPulse 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3.1 Draht- und Gaskombinationen 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3.2 Verschiedene Pulsmethoden 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3.3 Drahtvorschubeinheit 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.4 QSet 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 E-HAND-SCHWEISSEN 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 E-HAND-Schweißen GS 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2 E-HAND-Schweißen WS 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.3 Funktionserklärungen für die Optionen 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

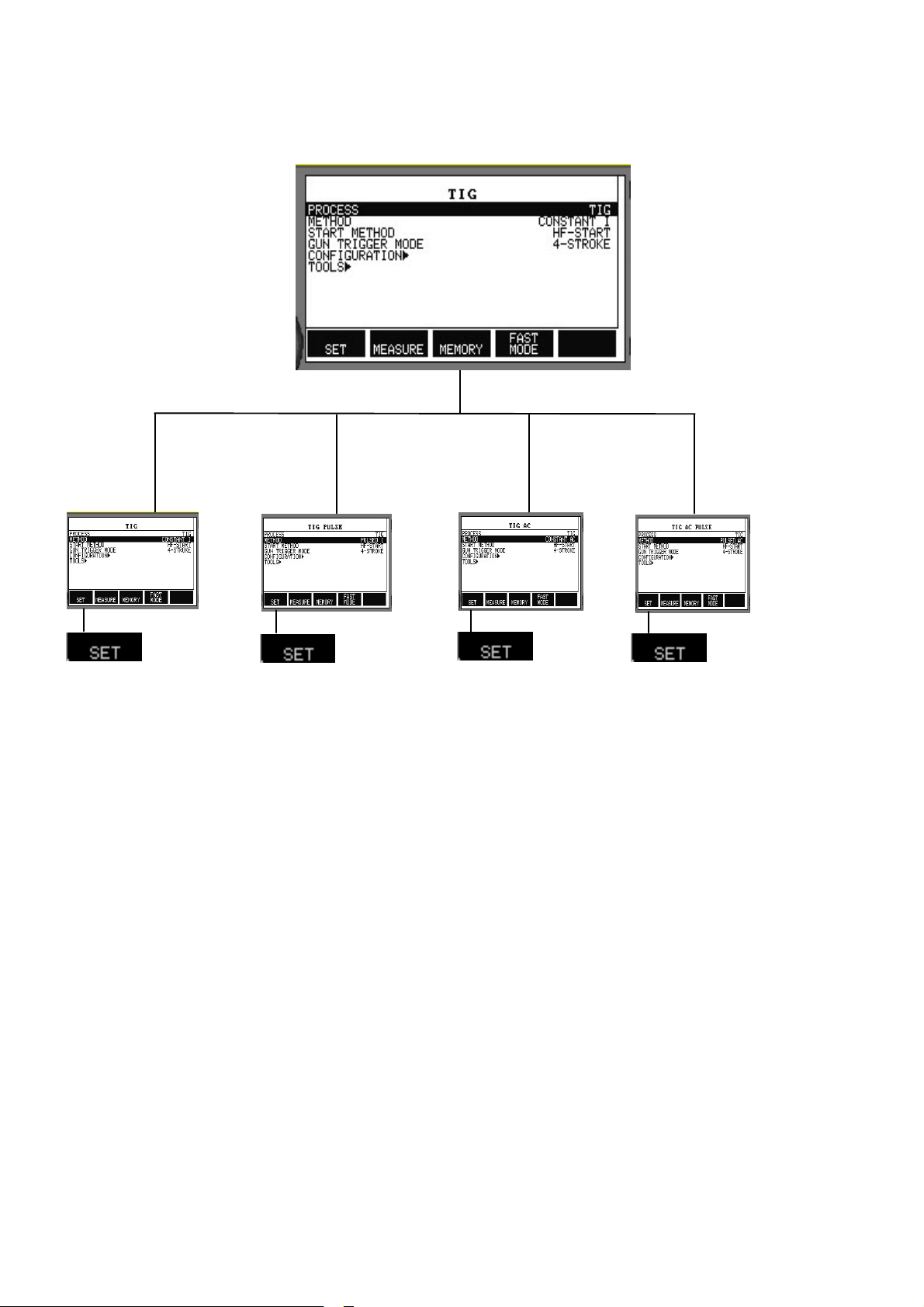

6 WIG-SCHWEISSEN 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 Optionen im Schweißdateneinstellungsmenü 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1.1 WIG-Schweißen ohne Puls GS 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1.2 WIG-Schweißen mit Puls GS 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1.3 WIG-Schweißen ohne Puls WS 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.2 Funktionserklärungen für die Optionen 34. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.3 Erklärung weiterer Funktionen 38. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

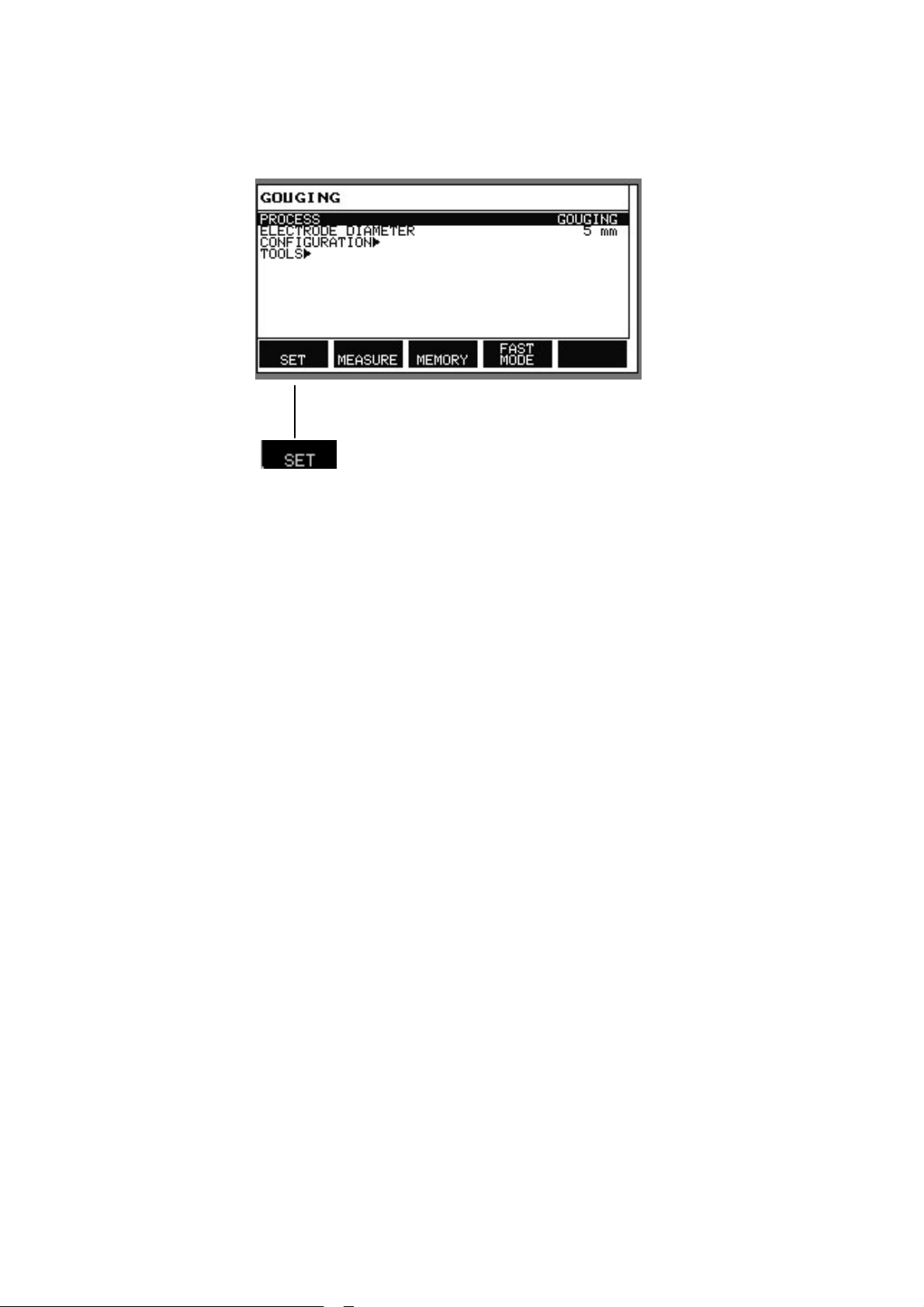

7 FUGENHOBELN 39. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.1 Optionen im Schweißdateneinstellungsmenü 39. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 Funktionserklärungen 39. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Änderungen vorbehalten.

TOCg

- 2 -

8 SPEICHERVERWALTUNG 40. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.1 Funktionsweise der Bedienkonsole 40. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2 Speichern 41. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3 Aufrufen 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4 Löschen 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.5 Kopieren 44. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6 Ändern 45. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.7 Benennen 47. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 KONFIGURATIONSMENÜ 48. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1 Sicherheitsfunktion 48. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.1 Status Zugangsschutz 49. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.2 Zugangscode eingeben 49. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2 Fernregler 50. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.1 Vergiss Änderung 50. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.2 Konfiguration für digitalen Fernregler 50. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.3 Konfiguration für analogen Fernregler 51. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2.4 Bereich am Eingang 51. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3 MIG/MAG-Grundeinstellungen 52. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3.1 Voreinstellung 2/4-Takt 52. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3.2 4-Takt Einstellungen 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3.3 Funktionen zuweisen 54. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3.4 Pulsspannung messen 56. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3.5 AVC-Vorschubeinheit 56. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3.6 Release pulse 56. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.4 E-HAND-Grundeinstellungen 56. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5 Schnellmodus Funktionstaste 57. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6 Zwei Startsignal Quelle 57. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.7 Panel + Fernregler aktiv 57. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.8 Automatisches Speichern 58. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.9 Trigger Welddata Switch 58. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.10 Mehrfach Drahtvorschubgeräte 59. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.11 Dokumentationsfunktion 61. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.12 Wartung 61. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.13 Längeneinheit 62. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.14 Messwertfrequenz 62. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.15 Register key (Freischaltcode) 62. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Änderungen vorbehalten.

TOCg

- 3 -

10 WERKZEUGE 63. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.1 Fehleraufzeichnung 63. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.1.1 Enheitenbezeichnungen 64. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.1.2 Beschreibung der Fehlercodes 64. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.2 Export/Import 67. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.3 Dateimanager 68. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.3.1 Datei/Verzeichnis löschen 69. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.3.2 Datei-/Verzeichnisnamen ändern 69. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.3.3 Neues Verzeichnis erstellen 69. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.3.4 Dateien kopieren und einfügen 69. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.4 Editor für Grenzwerteinst. 70. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.5 Editor für Messgrenzwerte 71. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.6 Produktionsstatistik 72. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.7 Dokumentationsfunktion 73. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.7.1 Qualitätsdaten speichern 74. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.8 Synergiekennlinie erstellen 75. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.8.1 Spannungs-/Zusatzwerkstoffkoordinaten angeben 76. . . . . . . . . . . . . . . . . . . . . . . . .

10.8.2 Gültige Zusatzwerkstoff-/Gaskombination angeben 77. . . . . . . . . . . . . . . . . . . . . . . .

10.8.3 Eigene Zusatzwerkstoff-/Gasoptionen erstellen 78. . . . . . . . . . . . . . . . . . . . . . . . . . .

10.9 Kalender 79. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.10 Anwender account 79. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10.11 Einheiteninfo 80. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11 ERSATZTEILBESTELLUNG 80. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

MENÜSTRUKTUR 81. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ZUSATZWERKSTOFF- UND GASKOMBINATIONEN 87. . . . . . . . . . . . . . . . . . . . .

BESTELLNUMMER 90. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

ZUBEHÖR 91. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Änderungen vorbehalten.

TOCg

- 4 -

DE

1 SICHERHEIT

HINWEIS: Die Einheit wurde von ESAB in einem allgemeinen Aufbau getestet. Die

Verantwortung für Sicherheit und Funktion des Anschlusses in der Praxis liegt beim

Installateur.

Der Anwender einer ESAB-Ausrüstung ist für die Sicherheitsmaßnahmen verantwortlich, die

für das Personal gelten, das mit der Anlage oder in deren Nähe arbeitet.

Die Sicherheitsmaßnahmen sollen den Anforderungen entsprechen, die an die Ausrüstung

gestellt werden. Der Inhalt dieser Empfehlung kann als eine Ergänzung der normalen Vor

schriften für den Arbeitsplatz betrachtet werden.

Die Bedienung muss gemäß der Anleitung von Personal ausgeführt werden, das mit den

Funktionen der Ausrüstung gut vertraut ist. Eine falsche Bedienung kann eine

Gefahrensituation herbeiführen, die Personen- und Maschinenschäden verursachen kann.

1. Personal, das mit der Ausrüstung arbeitet, muss vertraut sein mit:

S der Bedienung

S dem Standort des Notausschalters

S der Funktionsweise

S den geltenden Sicherheitsvorschriften

S den Schweiß- und Schneidvorgängen

2. Der Bediener muss sicherstellen:

S dass sich kein Unbefugter im Arbeitsbereich der Ausrüstung befindet, wenn diese einge

schaltet wird.

S dass keine Person ungeschützt steht, wenn der Lichtbogen gezündet wird.

3. Der Arbeitsplatz muss:

S für den Zweck geeignet sein.

S zugfrei sein.

4. Persönliche Schutzausrüstung

S Verwenden Sie stets die vorgeschriebene persönliche Schutzausrüstung wie z. B.

Schutzbrille, feuersichere Arbeitskleidung, Schutzhandschuhe. Achtung! Tragen Sie

beim Wechsel des Drahts keine Schutzhandschuhe.

S Keine lose sitzenden Gegenstände wie Gürtel, Armbänder, Ringe usw. tragen, die

hängenbleiben oder Brandverletzungen verursachen können.

5. Sonstiges

S Es ist zu kontrollieren, ob die vorgeschriebenen Rückleiter gut angeschlossen sind.

S Eingriffe in elektr. Geräte dürfen nur von einer Elektrofachkraft vorgenommen

werden.

S Erforderliche Feuerlöschausrüstung muss an einem gut sichtbaren Platz leicht zugänglich

sein.

S Schmierung und Wartung der Ausrüstung darf nicht während des Betriebs erfolgen.

Werfen Sie Elektrowerkzeuge nicht in den Müll!

Gemäss Europäischer Richtlinie 2002/96/EG über Elektro- und Elektronik- Altgeräte

und Umsetzung in nationales Recht müssen verbrauchte Elektrowerkzeuge getrennt

gesammelt und einer umweltgerechten Wiederverwertung zugeführt werden. Als

Eigentümer müssen sie sicherstellen, dass sie ihr gebrauchtes Werkzeug zu ihrem

Händler zurückgegeben oder holen sie sich Informationen über ein lokales

autorisiertes Sammel- bzw. Entsorgungssystem ein.

Ein Ignorieren dieser EU Direktive kann zu potentiellen Auswirkungen auf die Umwelt

und ihrer Gesundheit führen!

bi23g

- 5 -

DE

2 EINFÜHRUNG

Damit Sie Ihre Schweißausrüstung optimal nutzen können, empfehlen wir Ihnen die

Lektüre dieser Betriebsanweisung.

Allgemeine Informationen zu Verwendung und Funktionsweise entnehmen Sie der

Betriebsanweisung für Stromquelle bzw. Drahtvorschubeinheit.

Für die Bedienkonsole stehen folgende Menüsprachen zur Verfügung:

Deutsch, Englisch, Schwedisch, Finnisch, Norwegisch, Dänisch, Französisch,

Italienisch, Niederländisch, Spanisch, Portugiesisch, Ungarisch, Polnisch,

amerikanisches Englisch, Tschechisch und Chinesisch.

Hinweis: Je nach Basisprodukt kann es zu Abweichungen bei der Funktionsweise

der Bedienkonsole kommen.

2.1 Bedienkonsole Aristo U8

Die Bedienkonsole wird mit einer Befestigungsplatte samt Schrauben sowie einer

Betriebsanweisung in englischer Sprache geliefert. Ein 1,2-m-Kabel ist an der

Konsole montiert. USB-Speicher und Verlängerungskabel sind als Zubehör

erhältlich, siehe Seite 91.

Betriebsanweisungen in anderen Sprachen können von der Website www.esab.com

heruntergeladen werden.

Anschluss für USB-Speicher

Cursorwählrad

Display

Funktionstasten

Menü

Enter (Eingabetaste)

2

Wählrad zum Erhöhen oder

Verringern von Einstellungswer

ten sowie zum Festlegen der

Spannung, #

Wählrad zum Erhöhen oder Verringern von Einstellungswerten sowie zum

Festlegen der Drahtvorschubgeschwindigkeit, *

2.1.1 Tasten und Wählräder

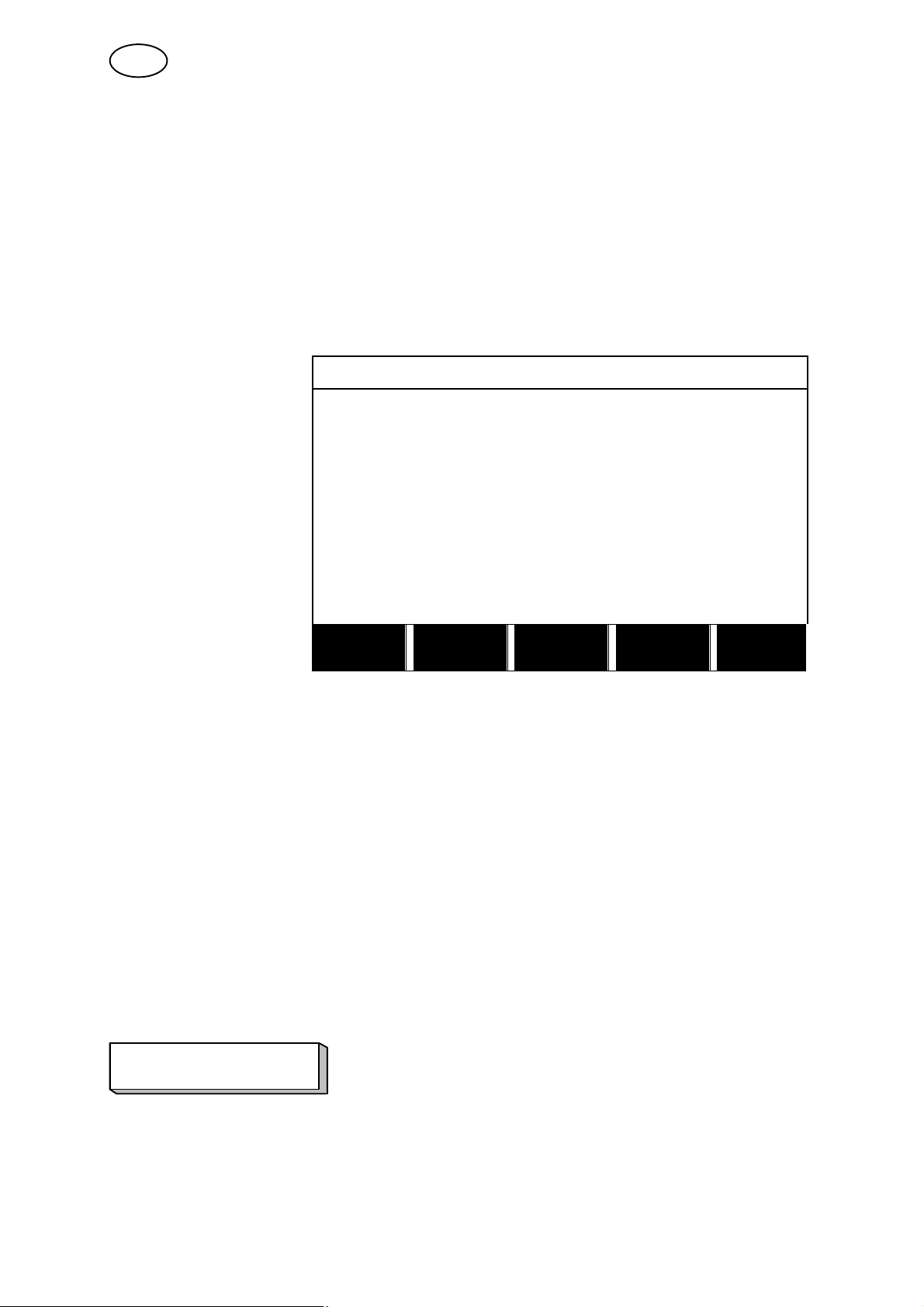

Funktionstasten (4)

Die Funktion der fünf Tasten unter dem Display ist

kontextabhängig. Es sind so genannte Funktionstasten, deren Bedeutung sich nach dem jeweils

gewählten Menü richtet. Die aktuelle Tastenfunktion

geht aus dem Text in der untersten Displayzeile

hervor.

bi23g

- 6 -

DE

Eine aktive Funktion wird durch eine weiße Taste gekennzeichnet:

Menütaste (5)

Per Menütaste gelangen Sie stets zurück zum Hauptmenü:

MIG/MAG

PROCESS MIG/MAG

METHOD SHORT/SPRAY

WIRE TYPE Fe

SHIELDING GAS Ar+8%CO2

WIRE DIAMETER 1.2 mm

CONFIGURATION"

TOOLS"

FAST

SET MEASURE MEMORY

MODE

Enter (Eingabetaste; 6)

Mit Enter wird eine Auswahl bestätigt.

Cursorwählrad (2)

Mithilfe des linken Wählrads lässt sich der Cursor zu den einzelnen Displayzeilen

bewegen.

Plus/Minus-Wählrad (7, 8)

Mit den rechten Wählrädern lassen sich Einstellungswerte erhöhen oder verringern.

Neben den Wählrädern erscheint ein Rauten- oder Sternsymbol . Die meisten

Zahleneinstellungen können mit einem beliebigen Wählrad vorgenommen werden.

Für bestimmte Einstellungen ist jedoch ein spezielles Wählrad erforderlich.

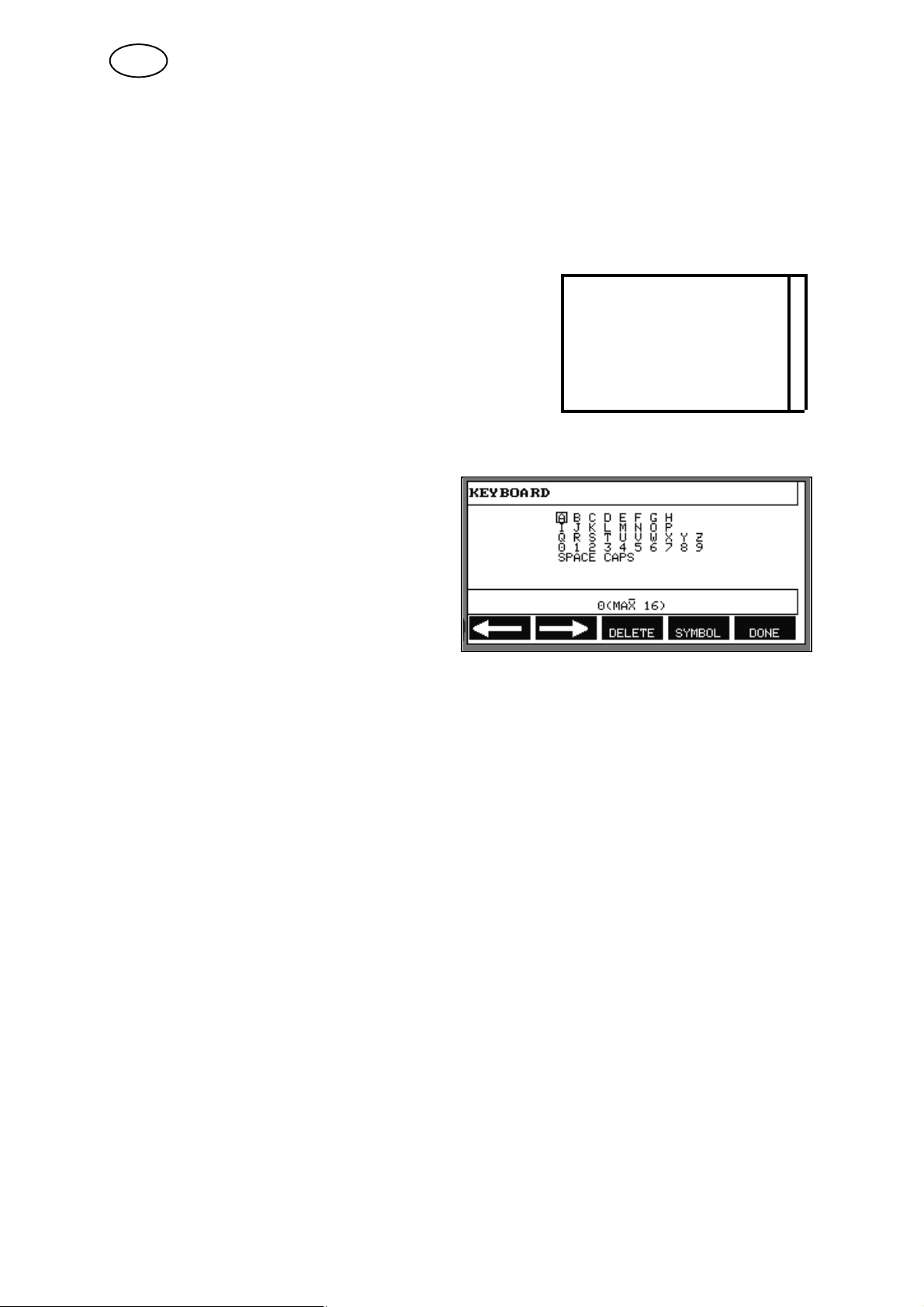

2.2 Aufstellung

An der Rückseite der Bedienkonsole befindet sich

eine ausklappbare Stütze, mit deren Hilfe sich die

Einheit mit aufrechtem Display abstellen lässt. Die

Stütze dient ebenfalls als Aufhängevorrichtung. So

kann die Bedienkonsole an die Vorschubeinheit

gehängt werden.

2.3 USB-Anschluss

Um Programme in die Bedienkonsole zu importieren und

aus der Bedienkonsole zu exportieren können externe USB-Speichereinheiten

verwendet werden. Weitere Informationen entnehmen Sie dem Kapitel 10.2.

In der Bedienkonsole erstellte Dateien werden im XML-Format abgelegt. Der

USB-Speicher muss mit dem Dateisystem FAT 32 formatiert werden.

bi23g

- 7 -

DE

Bei einer normalen Nutzung besteht keine Gefahr für einen Virenbefall der

Ausrüstung. Um dieses Risiko vollständig auszuschließen, empfehlen wir, den mit

dieser Ausrüstung eingesetzten Speicher ausschließlich für diesen Zweck zu

verwenden.

Bestimmte USB-Speichereinheiten sind möglicherweise nicht mit der Ausrüstung

kompatibel. Wir empfehlen USB-Speicher von Markenherstellern. ESAB übernimmt

keine Haftung für etwaige Schäden, die aus einer falschen Nutzung von

USB-Speichereinheiten resultieren.

2.3.1 USB-Speicher anschließen

Gehen Sie folgendermaßen vor:

S Stellen Sie den Hauptschalter der Stromquelle aus.

S Öffnen Sie die Klappe an der linken Seite der

Bedienkonsole.

S Verbinden Sie einen USB-Speicher mit dem

USB-Anschluss.

S Schließen Sie die Klappe.

S Stellen Sie den Hauptschalter der Stromquelle ein.

2.4 Erster Schritt – Sprachauswahl

Dieses Menü wird beim ersten Start der Ausrüstung auf dem Display angezeigt.

Im Lieferzustand ist als Bedienkonsolensprache Englisch eingestellt. So wählen Sie

Ihre Sprache aus:

Drücken Sie auf MENÜ , um das Hauptmenü aufzurufen.

MIG/MAG

Bewegen Sie den

Cursor mithilfe des

linken Wählrads zur

Zeile KONFIGURA

TION (CONFIGURA

TION).

bi23g

PROCESS MIG/MAG

METHOD SHORT/SPRAY

WIRE TYPE Fe

SHIELDING GAS Ar+8%CO2

WIRE DIAMETER 1.2 mm

CONFIGURATION "

TOOLS"

FAST

SET MEASURE MEMORY

- 8 -

MODE

DE

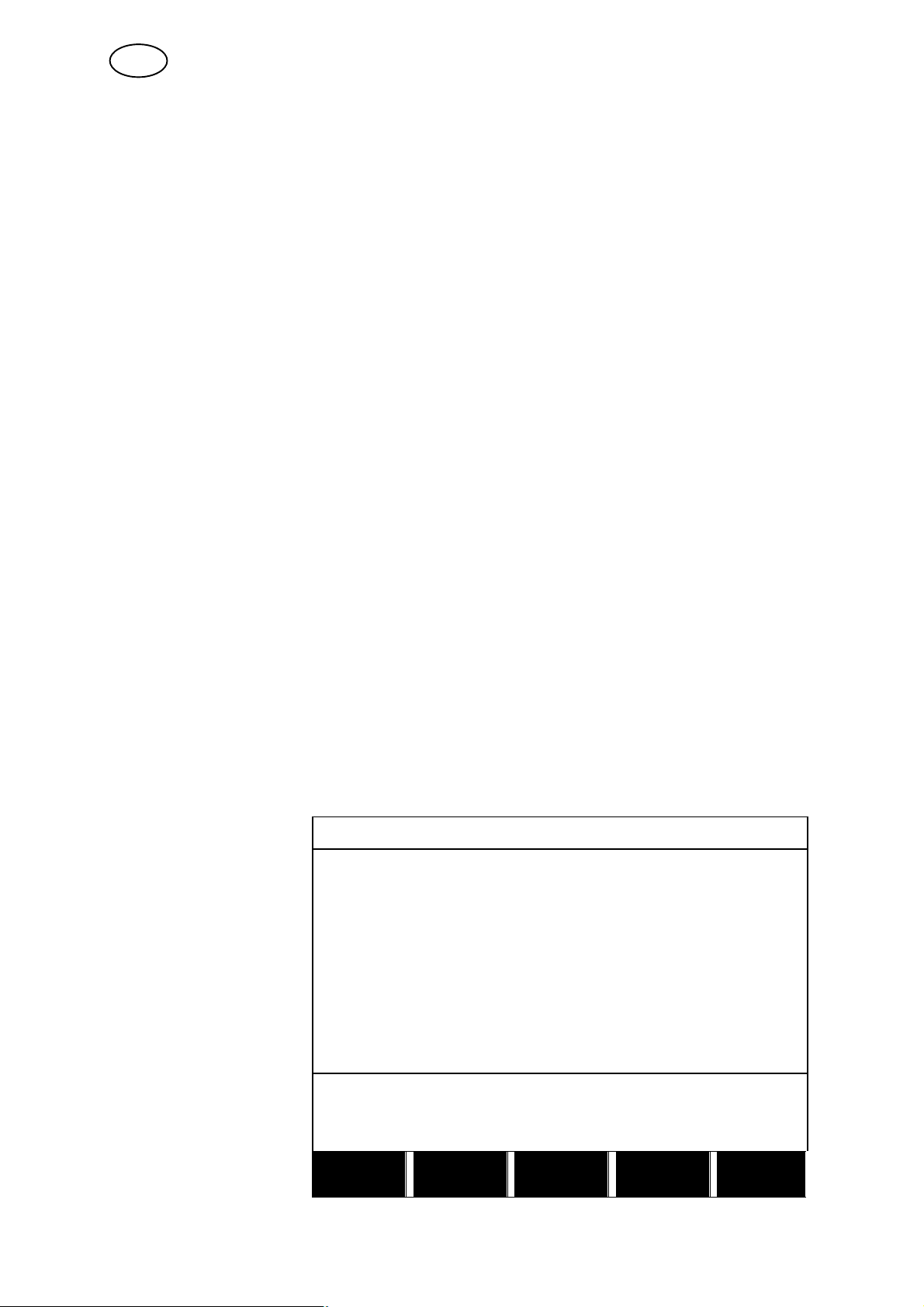

Drücken Sie ENTER .

CONFIGURATION

Bewegen Sie den

Cursor zur Zeile

SPRACHE (LANGUA

GE). Drücken Sie

ENTER, um eine Liste

mit verfügbaren

Sprachen für die

Bedienkonsole

aufzurufen.

LANGUAGE ENGLISH

CODE LOCK"

REMOTE CONTROLS"

MIG/MAG DEFAULTS"

MMA DEFAULTS"

FAST MODE SOFT BUTTONS"

DOUBLE START SOURCES OFF

PANEL REMOTE ENABLE OFF

AUTO SAVE MODE OFF

TRIGGER WELDDATA SWITCH"

Bewegen Sie den Cursor zur Zeile für die

gewünschte Sprache und drücken Sie ENTER.

QUIT

NORSK

POLSKI

PORTUGUES

SUOMI

SVENSKA

CHINESE

|

|

|

2.5 Display

MIG/MAG

PROCESS MIG/MAG

METHOD SHORT/SPRAY

WIRE TYPE Fe

SHIELDING GAS Ar+8%CO2

WIRE DIAMETER 1.2 mm

CONFIGURATION "

TOOLS"

FAST

SET MEASURE MEMORY

Cursor

Der Cursor der Bedienkonsole ist als schattiertes Feld um einen Text sichtbar,

wodurch die Farbe für den gewählten Text zu weiß wechselt. Die Markierung wird in

der Betriebsanweisung fettgedruckt dargestellt.

MODE

bi23g

- 9 -

DE

Pfeile und Bildlaufleisten

Wenn im am Anschluss an eine Zeile weitere Informationen vorhanden sind, wird

dies durch einen schwarzen Pfeil neben dem Text signalisiert. Wenn eine Liste

mehrere Zeilen enthält, erscheint rechts im Display eine Bildlaufleiste:

Textfelder

Am unteren Displayrand befinden sich fünf Textfelder, die die jeweilige Funktion für

die fünf darunter befindlichen Tasten beschreiben.

Energiesparmodus

Um die Lebensdauer der Hintergrundbeleuchtung zu erhöhen, erlischt diese, wenn

drei Minuten lang keine Eingabe erfolgt ist.

2.5.1 Symbole auf dem Display

A Gewählter Schweißdatensatz

B Gewählte Vorschubeinheit

C Es ist ein Fehler aufgetreten. Siehe

Kapitel 15.

D Aufgerufene Speicherpositionsnum

mer

E Über das mit # gekennzeichnete

Plus/Minus-Wählrad erhöhen oder

verringern Sie einen Parameterwert.

F Gemessener Motorstrom

G Über das mit * gekennzeichnete

Plus/Minus-Wählrad erhöhen oder

verringern Sie einen Parameterwert.

bi23g

H Bearbeitungsmodus, Ändern der

Speicherposition

- 10 -

DE

2.6 Allgemeine Hinweise zu Einstellungen

In der Hauptsache kommen drei Einstellungstypen zur Anwendung:

S Einstellung von Zahlenwerten

S Einstellung vorhandener Optionen

S Einstellung von EIN/AUS

2.6.1 Einstellung von Zahlenwerten

Zur Einstellung eines Zahlenwerts benutzen Sie eines der beiden Plus/Minus-Wähl

räder, um einen Wert zu erhöhen oder zu verringern. Einige Werte lassen sich

ebenfalls per Fernregler ändern.

2.6.2 Einstellung vorhandener Optionen

Zum Vornehmen bestimmter Einstellungen wird eine Option in einer Liste

ausgewählt.

Diese kann folgendermaßen aussehen:

MIG/MAG

MMA

TIG

GOUGING

Der Cursor befindet sich in diesem Fall in der Zeile MIG/MAG. Wenn Sie in dieser

Ansicht ENTER drücken, wird die Option MIG/MAG ausgewählt. Um stattdessen

eine andere Option auszuwählen, bewegen Sie den Cursor mithilfe des linken

Wählrads auf oder ab zur entsprechenden Zeile. Drücken Sie anschließend ENTER.

Um die Liste zu verlassen, ohne eine Auswahl zu treffen, drücken Sie ENDE (QUIT).

2.6.3 Einstellung von EIN/AUS

Für bestimmte Funktionen können die Werte AUS und EIN eingestellt werden. Ein

Beispiel dafür ist etwa die Synergiefunktion beim MIG/MAG- und E-HAND-Schwei

ßen. Die Einstellungen EIN oder AUS können aus einer Liste mit Optionen (siehe

oben) ausgewählt werden.

2.6.4 ENDE und ENTER

Die rechte Funktionstaste wird meist zum ENDE (QUIT) genutzt, bisweilen ist sie

jedoch mit anderen Funktionen belegt.

S Durch Drücken von ENDE kehren Sie zum vorherigen Menü oder zur vorherigen

Anzeige zurück.

Taste wird in diesem Handbuch als ENTER bezeichnet.

S Durch Drücken von ENTER wird eine ausgewählte Option in einem Menü oder

einer Liste bestätigt bzw. ausgeführt.

bi23g

- 11 -

DE

3 MENÜS

Die Bedienkonsole wird über mehrere Menüs gesteuert. Dazu zählen Haupt-,

Konfigurations-, Werkzeug-, Schweißdateneinstellungs-, Mess-, Schweißdatenspei

cher- und Schnellmodusmenü. Die Menüstrukturen werden ab Seite 81 dargestellt.

Während des Starts erscheint kurz ein Eröffnungsbildschirm mit Informationen zur

aktuellen Programmversion.

Eröffnungsbildschirm

3.1 Hauptmenü

MIG/MAG

Im HAUPTMENÜ

können Schweißverfah

ren, Schweißmethode,

Zusatzwerkstoff usw.

geändert werden.

Von diesem Menü aus

gelangen Sie zu allen

Untermenüs.

3.1.1 Konfigurationsmenü

Im Menü KONFIGURA

TION (CONFIGURA

TION) können Sie eine

Sprache auswählen

sowie verschiedene

Grundeinstellungen,

Längeneinheit u.a.

ändern.

PROCESS MIG/MAG

METHOD SHORT/SPRAY

WIRE TYPE Fe

SHIELDING GAS Ar+8%CO2

WIRE DIAMETER 1.2 mm

CONFIGURATION"

TOOLS"

CONFIGURATION

LANGUAGE ENGLISH

CODE LOCK"

REMOTE CONTROLS"

MIG/MAG DEFAULTS"

MMA DEFAULTS"

FAST MODE SOFT BUTTONS"

DOUBLE START SOURCES OFF

PANEL REMOTE ENABLE OFF

AUTO SAVE MODE OFF

TRIGGER WELDDATA SWITCH"

SET MEASURE MEMORY

FAST

MODE

bi23g

QUIT

- 12 -

DE

3.1.2 Werkzeugmenü

TOOLS

Im Menü WERKZEUGE

(TOOLS) können

Dateien übertragen

sowie Qualitäts- und

Produktionsstatistik,

Fehleraufzeichnung

usw. angezeigt werden

ERROR LOG"

EXPORT/IMPORT"

FILE MANAGER"

SETTING LIMIT EDITOR"

MEASURE LIMIT EDITOR"

PRODUCTION STATISTICS"

QUALITY FUNCTIONS"

USER DEFINED SYNERGIC DATA"

CALENDAR"

USER ACCOUNTS"

3.1.3 Schweißdateneinstellungsmenü

WELD DATA SETTING

Im Menü SCHWEISS

DATENEINSTELLUNG

(WELD DATA

SETTING) können

verschiedene Schweiß

parameter geändert

werden. Das Erschei

nungsbild des Menüs

richtet sich nach dem

gewähltem Schweiß

VOLTAGE 28.2 (+3.5) V

WIRE SPEED 6.0 M/MIN

INDUCTANCE 80%

SYNERGIC MODE ON

START DATA"

STOP DATA"

SETTING LIMITS"

MEASURE LIMITS"

SPOT WELDING"

EDIT DESCRIPTION"

verfahren.

QUIT

Im Beispielmenü wird

ein MIG/MAG-Schwei

ßen mit Kurz-/Sprühbo

gen angezeigt.

bi23g

CRATER

FILL

HOT

START

- 13 -

4-

STROKE QUIT

DE

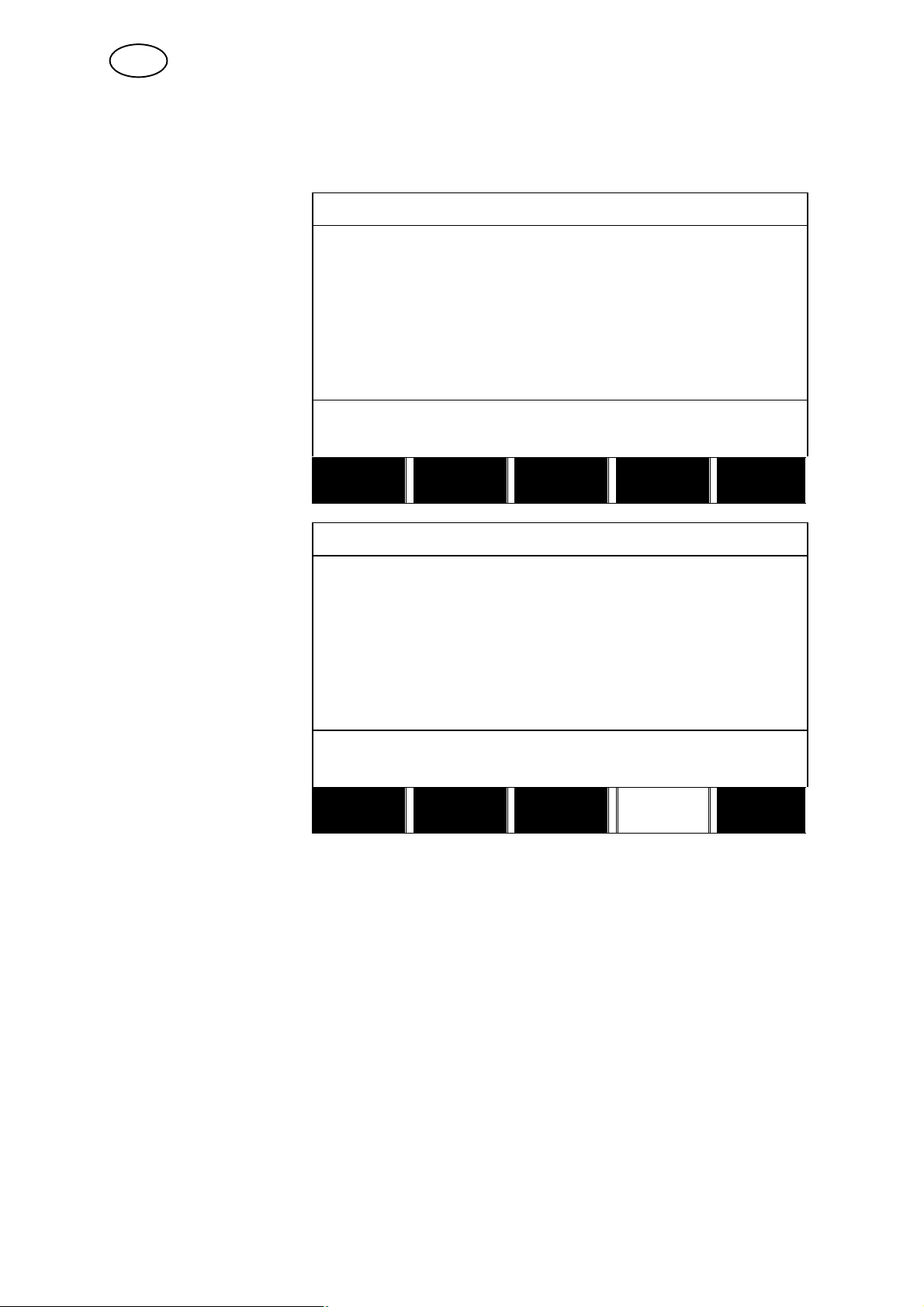

3.1.4 Messmenü

Im Menü MESSEN

(MEASURE) werden

während des Schweiß

vorgangs die Messwer

te für verschiedene

Schweißparameter

angezeigt.

SHORT/SPRAY. Fe, CO2, 1.2 mm

# 0.0 Volt

0 Amp

* 6.0 m/min

GAS

PURGE

Im Messmenü lässt sich der Wert für unterschiedliche Parameter ändern. Die

verfügbaren Parameter richten sich nach dem gewählten Schweißverfahren.

Einstellbare Parameterwerte werden stets mit # oder * gekennzeichnet.

Die gemessenen Werte bleiben auch nach Abschluss des Schweißvorgangs auf

dem Display erhalten. Andere Menüs können aufgerufen werden, ohne dass die

Messwerte verloren gehen. Wird ein eingestellter Wert geändert, während kein

Schweißvorgang stattfindet, wird der Messwert auf Null geändert, um

Missverständnisse auszuschließen.

HINWEIS:

Beim Schweißen mit Puls können Sie festlegen, ob der Spannungswert als Mitteloder Spitzenwert angezeigt werden soll. Diese Option kann unter MIG/MAG-Grun

deinstellungen festgelegt werden, siehe Kapitel 9.3.

3.1.5 Schweißdatenspeichermenü

WELD DATA MEMORY

Im Menü SCHWEISS

DATENSPEICHER

(WELD DATA

MEMORY) lassen sich

verschiedene einge

stellte Schweißdaten

speichern, abrufen,

löschen und kopieren.

Zum Sichern der

Schweißdatensätze

stehen 255 Speicher

positionen zur

Verfügung.

1 2 3 4 5 6 7 -

WIRE

INCH.

4-

STROKE

REM

2ND

FUNCT

2ND

STORE

Weitere Informationen entnehmen Sie dem Kapitel 8 ”Speicherverwaltung”.

- 14 -

bi23g

FUNCT QUIT

DE

3.1.6 Schnellmodusmenü

SHORT/SPRAY. Fe, CO2, 1.2 mm 7

Im Menü SCHNELL

MODUS (FAST MODE)

können Sie Funktions

tasten mit Schweißda

tenspeicherplätzen

verknüpfen. Die

Konfiguration wird im

Einstellungsmenü

vorgenommen. Die

Zahl der gewählten

Speicherposition

erscheint rechts oben.

# 28.5 Volt

* 6.0 m/min

0 Amp

WELD

DATA 1

Weitere Informationen entnehmen Sie dem Kapitel 9.5 ”Schnellmodus

Funktionstaste”.

WELD

DATA 2

WELD

DATA 3

WELD

DATA 4

2ND

FUNCT

4 MIG/MAG-SCHWEISSEN

Hauptmenü ³ Verfahren

Beim MIG/MAG-Schweißen schmilzt ein Lichtbogen einen kontinuierlich

vorgeschobenen Draht. Die Schmelze wird mit Hilfe eines Schutzgases geschützt.

Die Option Puls wird eingesetzt, um die Tropfenübertragung vom Lichtbogen selbst

bei niedrigen Schweißdaten stabil und spritzfrei zu gestalten.

In der Tabelle auf Seite 87 werden die Drahtdurchmesser aufgeführt, die für das

MIG/MAG-Schweißen mit der Verfahrensvariante KURZ/SPRÜH zur Auswahl

stehen.

In der Tabelle auf Seite 87 werden die Drahtdurchmesser aufgeführt, die für das

MIG/MAG-Schweißen mit der Verfahrensvariante PULS zur Auswahl stehen.

Bei Auswahl des Verfahrens MIG/MAG sind vier Verfahrensvarianten verfügbar.

Markieren Sie dazu mit dem linken Wählrad Verfahrensvariante und drücken Sie

ENTER. Zur Auswahl stehen: KURZ/SPRÜH, PULS, SUPERPULSE und QSET.

Drücken Sie zum Bestätigen erneut ENTER.

bi23g

- 15 -

DE

4.1 Optionen im Schweißdateneinstellungsmenü

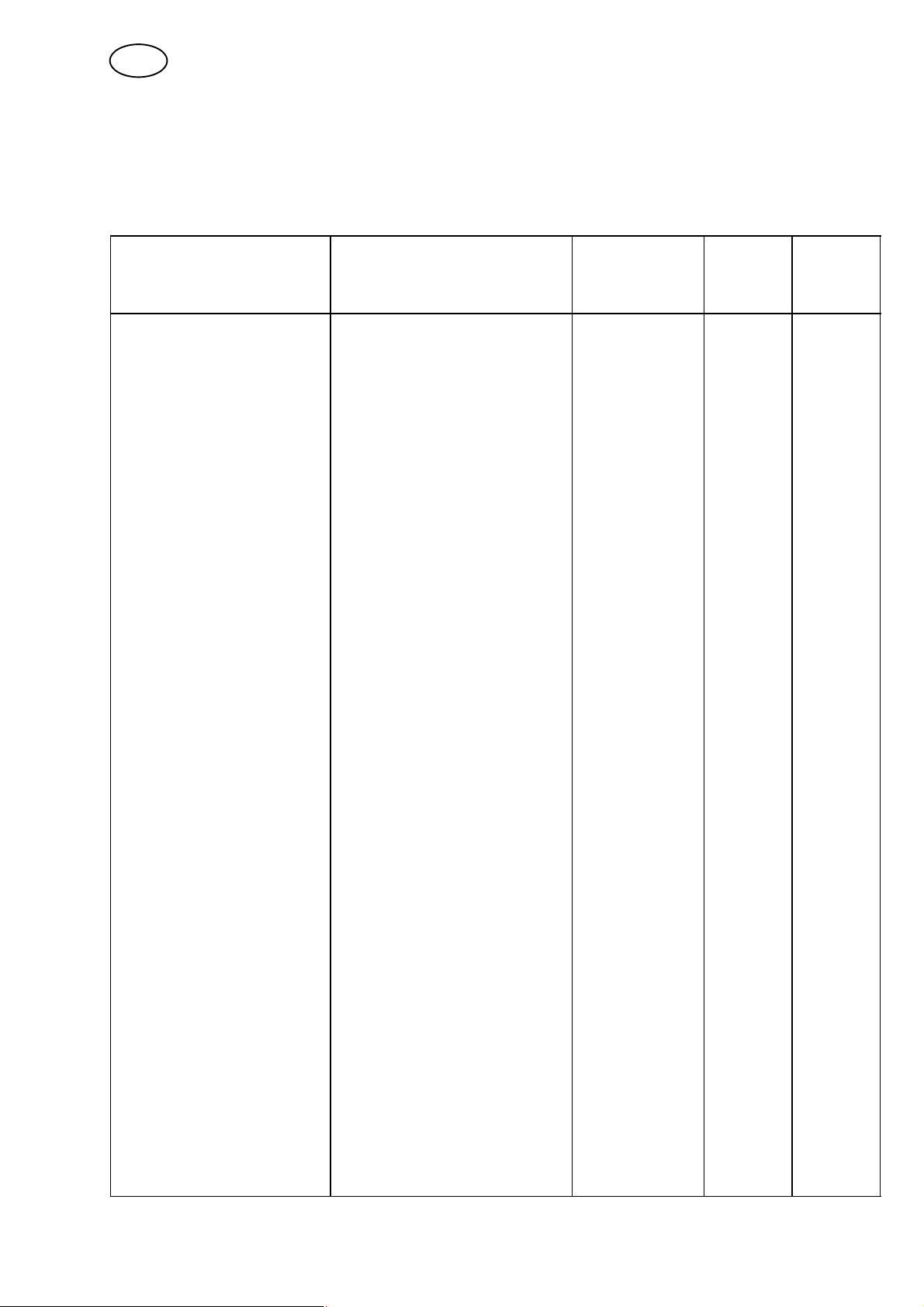

4.1.1 MIG/MAG-Schweißen mit Kurz-/Sprühbogen

Einstellungen Einstellbereich Einstellungs

stufe

Spannung 8-60 V 0,25 V (Anzeige

mit einer Stelle)

Drahtvorschubgeschwindig

keit**

Drossel 0-100% 1% x x

Reglertyp 1-12 1 x Synergie* AUS oder EIN - - Gasvorströmung 0,1-25 s 0,1 s x

Kriechstart AUS oder EIN - x

Hot start AUS oder EIN - x

Hot start-Zeit 0-10 s 0,1 s x

Hot start-Drahtvorschub Gesamter Drahtvorschubbereich 0,1 m/min x

”Touch sense” 0-20 A

Kraterfüllen AUS oder EIN - x

Kraterfülldauer 0-10 s 0,1 s x

Endwert Kraterfüll-Drahtvor

schubgeschwindigkeit

Endwert Kraterfüllspannung 8-24,7 V x

”Release pulse”*** AUS oder EIN

Drahtrückbrandzeit 0-1 s 0,01 s x

Gasnachströmung 0,1-25 s 0,1 s x

Einstellungsgrenzwerte 1-50 - - Messgrenzwerte 1-50 - - Punktschweißen AUS oder EIN - x

Punktschweißdauer 0-25 s 0,1 s x

0,8-30,0 m/min 0,1 m/min x

1,5 m/min bis aktuelle

Drahtvorschubgeschwindigkeit

0,1 m/min x

Syner

gieabhän

gig

x x

Im Syner

giemodus

einstell

bar

*) Werkseitige Einstellung der Synergiekennlinie: Volldraht (Fe), Schutzgas CO

**) Der Einstellbereich hängt von der verwendeten Drahtvorschubeinheit ab.

***) Wird im Konfigurationsmenü unter MIG/MAG-Grundeinstellungen festgelegt.

- 16 -

bi23g

mit 1,2-mm-Draht.

2

DE

4.1.2 MIG/MAG-Schweißen mit Puls

Einstellungen Einstellbereich Einstellungs

stufe

Spannung 10-50 V 0,25 V (Anzeige

mit einer Stelle)

Drahtvorschubgeschwindig

keit*

Pulsstrom** 100-650 A 4 A x

Pulszeit 1,7-25,5 ms 0,1 ms x

Pulsfrequenz 16-312 Hz 2 Hz x

Grundstrom 4-300 A 1 A x

Slope 1-9 1 x

Synergie*** AUS oder EIN - - Ka 0-100% 1% x

Ki 0-100% 1% x

Gasvorströmung 0,1-25 s 0,1 s x

Kriechstart AUS oder EIN - x

Hot start AUS oder EIN - x

Hot start-Zeit 0-10 s 0,1 s x

Hot start-Drahtvorschub Gesamter Drahtvorschubbereich 0,1 m/min x

”Touch sense” 0-20 A

Kraterfüllen

(mit/ohne Puls)

Kraterfülldauer 0-10 s 0,1 s x

Endwert Kraterfüll-Drahtvor

schubgeschwindigkeit

Endwert Kraterfüllspannung 8-33,2 V x

Endwert Pulsstrom 100-max. A x

Endwert Grundstrom 12-50 A x

Endwert Frequenz 20-270 Hz x

”Release pulse”**** AUS oder EIN

Drahtrückbrandzeit 0-1 s 0,01 s x

Gasnachströmung 0,1-25 s 0,1 s x

Einstellungsgrenzwerte 1-50 - - Messgrenzwerte 1-50 - - Punktschweißen AUS oder EIN - x

Punktschweißdauer 0-25 s 0,1 s x

0,8-30,0 m/min 0,1 m/min x

AUS oder EIN - x

1,5 m/min bis aktuelle

Drahtvorschubgeschwindigkeit

0,1 m/min x

Syner

gieabhän

gig

x x

Im Syner

giemodus

einstell

bar

*) Der Einstellbereich hängt von der verwendeten Drahtvorschubeinheit ab.

**) Minimaler Hintergrund- und Pulsstrom hängen vom verwendeten Maschinentyp ab.

***) Werkseitige Einstellung der Synergiekennlinie: Volldraht (Fe), Schutzgas CO

****) Wird im Konfigurationsmenü unter MIG/MAG-Grundeinstellungen festgelegt.

- 17 -

bi23g

mit 1,2-mm-Draht.

2

DE

4.1.3 MIG/MAG-Schweißen SuperPulse, primär/sekundär,

Kurz-/Sprühbogen/Puls

Hauptmenü ³ Verfahren ³ Verfahrensvariante ³ Phase ³ Verfahrensvariante

Einstellungen Einstellbereich Einstellungs

stufe

Phase Primär oder Sekundär - x

Verfahrensvariante Kurz-/Sprühbogen

oder Puls

Spannung 10-50 V 0,25 V (Anzeige

Drahtvorschubgeschwindig

keit*

Drossel 0-100% 1% x x

Pulsstrom** 100-650 A 4 A x

Pulszeit 1,7-25,5 ms 0,1 ms x

Pulsfrequenz 16-312 Hz 2 Hz x

Grundstrom 4-300 A 1 A x

Slope 1-9 1 x

Ka 0-100% 1% x

Ki 0-100% 1% x

Reglertyp 1

Synergie*** AUS oder EIN - - Phasenschweißzeit 0-2,50 s 0,01 s x

Gasvorströmung 0,1-25 s 0,1 s x

Kriechstart AUS oder EIN - x

Hot start AUS oder EIN - x

Hot start-Zeit 0-10 s 0,1 s x

Hot start-Drahtvorschub Gesamter Drahtvorschubbereich 0,1 m/min x

Hot start Spannung -14 bis +27 V x ”Touch sense” 0-20 A x

Kraterfüllen

(mit/ohne Puls)

Kraterfülldauer 0-10 s 0,1 s x

Endwert Kraterfüll-Drahtvor

schubgeschwindigkeit

Endwert Kraterfüllspannung 8-33,2 V x

Endwert Pulsstrom 100-max. A x

Endwert Grundstrom 12-50 A x

Endwert Frequenz 20-270 Hz x

Puls am Prozessende %

Drahtrückbrandzeit 0-1 s 0,01 s x

Gasnachströmung 0,1-25 s 0,1 s x

Einstellungsgrenzwerte 1-50 - - Messgrenzwerte 1-50 - - Punktschweißen AUS oder EIN - x

0,8-30,0 m/min 0,1 m/min x

AUS oder EIN - x

1,5 m/min bis aktuelle

Drahtvorschubgeschwindigkeit

- x

mit einer Stelle)

0,1 m/min x

Syner

gieabhän

gig

x x

Im Syner

giemodus

einstell

bar

bi23g

- 18 -

DE

Einstellungen Im Syner

Punktschweißdauer 0-25 s 0,1 s x

”Release pulse”**** AUS oder EIN x

*) Der Einstellbereich hängt von der verwendeten Drahtvorschubeinheit ab.

**) Minimaler Hintergrund- und Pulsstrom hängen vom verwendeten Maschinentyp ab.

***) Werkseitige Einstellung der Synergiekennlinie: Volldraht (Fe), Schutzgas CO

****) Wird im Konfigurationsmenü unter MIG/MAG-Grundeinstellungen festgelegt.

Einstellbereich

Einstellungs

stufe

Syner

gieabhän

gig

mit 1,2-mm-Draht.

2

giemodus

einstell

bar

4.1.4 MIG/MAG-Schweißen mit QSet

Hauptmenü ³ Verfahren ³ Verfahrensvariante

Einstellungen Einstellbereich Einstellungs

stufe

QSet -18 bis +18 1

Drahtvorschubgeschwindig

keit*

Drossel 0-100% 1

Reglertyp 1 - 12 1

Gasvorströmung 0,1-25 s 0,1 s

Kriechstart AUS oder EIN Puls am Prozessende 10 - 120% 1%

Drahtrückbrandzeit 0-1 s 0,01 s

Gasnachströmung 0,1-25 s 0,1 s

Einstellungsgrenzwerte 1-50 Messgrenzwerte 1-50 Punktschweißen AUS oder EIN Punktschweißdauer 0-25 s 0,1 s

0,8-30,0 m/min 0,1 m/min

*) Der Einstellbereich hängt von der verwendeten Drahtvorschubeinheit ab.

bi23g

- 19 -

DE

4.2 Funktionserklärungen für die Optionen

Spannung

Eine höhere Spannung vergrößert die Lichtbogenlänge und sorgt für einen

wärmeren und breiteren Schweißstrang.

Die Spannungseinstellung kann mit oder ohne Synergie vorgenommen werden. Im

Synergiemodus wird die Spannung als positive oder negative Abweichung von ihrer

Synergiekennlinie eingestellt. Ansonsten zählt als Spannungswert ein absoluter

Wert.

Die Spannungseinstellung wird im Mess-, Schweißdateneinstellungs- oder

Schnelleinstellungsmenü ausgeführt. Bei Nutzung eines Fernreglers kann die

Einstellung über diese vorgenommen werden.

Drahtvorschubgeschwindigkeit

Als Drahtvorschubgeschwindigkeit wird die Vorschubgeschwindigkeit (m/min) für

den Draht bezeichnet.

Die Einstellung der Drahtvorschubgeschwindigkeit wird im Mess-, Schweißdatenein

stellungs- oder Schnelleinstellungsmenü ausgeführt. Bei Nutzung eines Fernreglers

kann die Einstellung über diese vorgenommen werden.

Drossel

Eine höhere Drosselung verbreitert die Schweißnaht und verringert die Spritzmen

ge. Eine geringere Drosselung erzeugt ein stärkeres Geräusch sowie einen stabi

len und konzentrierten Lichtbogen.

Die Drosseleinstellung wird im Schweißdateneinstellungsmenü vorgenommen.

Gilt nur für das MIG/MAG-Schweißen mit Kurz-/Sprühbogen.

Reglertyp

Beeinflusst Kurzschlussverlauf und Wärme beim Schweißvorgang.

Diese Einstellung sollte nicht geändert werden.

Pulsstrom

Der höhere von zwei Stromwerten beim Pulsstrom.

Die Pulsstromeinstellung wird im Schweißdateneinstellungsmenü bei deaktivierter

Synergiefunktion ausgeführt.

Gilt nur für das MIG/MAG-Schweißen mit Puls.

Pulszeit

Zeit, die der Pulsstrom während einer Pulsperiode eingeschaltet ist.

Die Pulsstromeinstellung wird im Schweißdateneinstellungsmenü bei deaktivierter

Synergiefunktion ausgeführt.

Gilt nur für das MIG/MAG-Schweißen mit Puls.

bi23g

- 20 -

DE

Pulsfrequenz

Zeitvorgabe für den Grundstrom, die gemeinsam mit der Pulsstromzeit eine

Pulsperiode ausmacht.

Die Pulsfrequenzeinstellung wird im Schweißdateneinstellungsmenü bei deaktivierter

Synergiefunktion ausgeführt.

Gilt nur für das MIG/MAG-Schweißen mit Puls.

Grundstrom

Der niedrigere von zwei Stromwerten beim Pulsstrom.

Die Grundstromeinstellung wird im Schweißdateneinstellungsmenü bei deaktivierter

Synergiefunktion ausgeführt. Gilt nur für das MIG/MAG-Schweißen mit Puls.

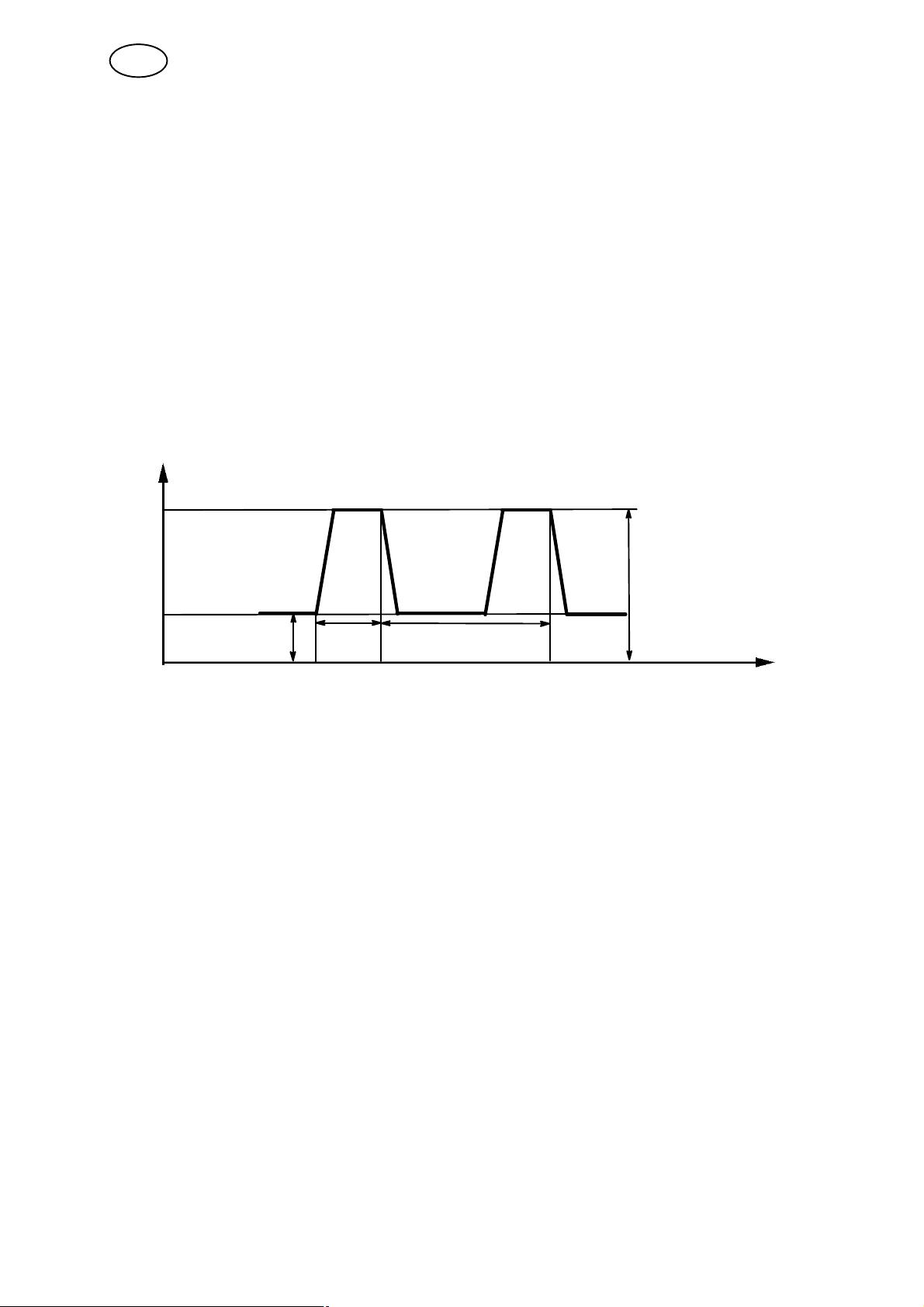

Strom

Pulsstrom

Grundstrom Puls

zeit

MIG/MAG-Schweißen mit Puls

Pulsperiodendauer

Zeit

Slope

Bei Slope (Anstieg) steigt bzw. sinkt der Pulsstrom allmählich bis zum eingestellten

Wert. Der Parameter Slope ist in neun Stufen einstellbar, wobei jede Stufe 100 μs

entspricht.

Der Anstieg wirkt sich auf das Geräusch aus. Ein steiler Anstieg bewirkt ein lauteres

und schärferes Geräusch. Ein zu schwacher Anstieg kann im ungünstigsten Fall

dazu führen, dass der Puls den Tropfen nicht ablösen kann.

Die Einstellung von Slope wird im Schweißdateneinstellungsmenü bei deaktivierter

Synergiefunktion ausgeführt.

Gilt nur für das MIG/MAG-Schweißen mit Puls.

Ka

Ka ist der proportionale Teil und entspricht der Reglerverstärkung. Durch einen

niedrigen Wert wird die Spannung nicht gleichermaßen exakt beibehalten.

Die Ka-Einstellung wird im Schweißdateneinstellungsmenü ! interne Konstanten bei

deaktivierter Synergiefunktion ausgeführt.

Gilt nur für das MIG/MAG-Schweißen mit Puls.

bi23g

- 21 -

DE

Ki

Ki ist der integrierende Teil, der auf längere Sicht eine Fehlerbehebung anstrebt.

Auch hier bewirkt ein niedriger Wert einen schwächeren Reglereffekt.

Die Ka-Einstellung wird im Schweißdateneinstellungsmenü ! interne Konstanten bei

deaktivierter Synergiefunktion ausgeführt.

Gilt nur für das MIG/MAG-Schweißen mit Puls.

Synergie

Jede Kombination aus Zusatzwerkstoff, Drahtdurchmesser und Gasmischung

erfordert ein besonderes Verhältnis zwischen Drahtvorschubgeschwindigkeit und

Spannung (Lichtbogenlänge), damit ein stabiler Lichtbogen erzeugt werden kann.

Die Spannung (Lichtbogenlänge) richtet sich automatisch nach der vorprogrammier

ten Synergiekennlinie, die ausgewählt wurde. Dadurch wird die Einstellung der

korrekten Schweißparameter enorm erleichtert. Das Verhältnis zwischen

Drahtvorschubgeschwindigkeit und den anderen Parametern wird als

Synergiekennlinie bezeichnet.

Draht- und Gaskombinationen gehen aus den Tabellen auf Seite 87 hervor.

Andere Synergieliniensets können ebenfalls bestellt werden. Ihre Installation muss

jedoch von einem speziell geschulten ESAB-Servicetechniker ausgeführt werden.

Hinweise zur Erstellung eigener Synergiekennlinien entnehmen Sie Kapitel 10.8.

Die Option Synergie wird im Schweißdateneinstellungsmenü aktiviert.

Phase

Bei dieser Funktion wird zwischen primär und sekundär ausgewählt.

In der Primärphase werden hohe und in der Sekundärphase niedrige Daten

angegeben.

Die Einstellungen werden genutzt, um zu bestimmen, ob Primär- oder

Sekundärdaten für eine Bearbeitung zur Verfügung stehen sollen. Die Einstellungen

entscheiden ebenfalls darüber, welche Daten per Mess- und Fernmodus geändert

werden. Die im Messmenü angezeigte Drahtvorschubgeschwindigkeit gibt Auskunft

über die Geschwindigkeit in der gewählten Phase. Spannung, Strom und

Schweißleistung basieren hingegen auf einer Messung in beiden Phasen.

In Primär- und Sekundärphase können unterschiedliche Synergiekennlinien gewählt

werden.

Die Einstellung der Primär- oder Sekundärphase wird unter MIG/MAG-Einstellung

(SET) vorgenommen, wenn SuperPulse aktiviert und Synergie deaktiviert ist.

Gasvorströmung

Mithilfe der Gasvorströmung wird angegeben, wie viel Zeit zwischen dem Ausströ

men des Schutzgases und dem Entzünden des Lichtbogens vergehen soll.

Die Gasvorströmung wird im Schweißdateneinstellungsmenü ! Startwerte

eingestellt.

bi23g

- 22 -

DE

Anschleichen

Beim Anschleichen wird der Draht mit 50% der eingestellten Geschwindigkeit vor

geschoben, bis ein elektrischer Kontakt mit dem Werkstück hergestellt wird.

Bei Hot start sind es 50% der Hot start-Zeit.

Der Kriechstart wird im Schweißdateneinstellungsmenü ! Startwerte eingestellt.

Hot start

Per Hot start werden Drahtvorschubgeschwindigkeit und Spannung in einem

vorgegebenen Zeitraum zu Beginn des Schweißverlaufs gesteigert. Damit wird in

erster Linie mehr Energie beim Schweißstart erzeugt, wodurch sich das Risiko für

Bindefehler am Anfang der Schweißnaht verringert.

Synergie – Hot start

Um beim Schweißstart mehr Energie bereitzustellen und ein Eindringen zu

gewährleisten, kann für eine bestimmte Zeit die Drahtvorschubgeschwindigkeit im

Vergleich zum aktuellen Wert erhöht werden. Die höhere Geschwindigkeit wird dabei

im Verhältnis zum normalen Geschwindigkeitswert angegeben. Der Zeitraum

beginnt, wenn der Lichtbogen gezündet wird. Er dauert so lange wie die eingestellte

Hot start-Zeit. Per Synergie wird die Drahtvorschubgeschwindigkeit um 2 m/min

gesteigert.

Synergie deaktiviert –Hot start

Beim Schweißen ohne Synergie ist die Spannung einstellbar.

Beim Schweißen ohne Synergie und mit Puls sind Spannung, Pulsstrom,

Hintergrundstrom und Frequenz einstellbar.

HINWEIS: Für Hot start-Drahtvorschub und Hot start-Spannung können negative

Werte angegeben werden. Diese Einstellung kann etwa bei hohen Schweißdaten

vorgenommen werden, um den Schweißstart durch ein anfängliches Anheben der

Schweißdaten gleichmäßig zu gestalten.

Die Hot start-Aktivierung wird im Mess- oder Schweißdateneinstellungsmenü !

Startwerte ausgeführt.

”Touch sense”

Das System erkennt, wenn zwischen Draht und Werkstück ein Kontakt besteht.

Die Touch Sense-Einstellung wird im Schweißdateneinstellungsmenü ! Startwerte

vorgenommen.

Gilt nur für das Roboterschweißen.

bi23g

- 23 -

DE

Kraterfüllen

Durch das Kraterfüllen können Wärme und Größe des Schweißbads beim

Schweißende kontrolliert gesenkt werden. So lassen sich Poren, Risse und

Kraterbildung an der Schweißnaht leichter vermeiden.

Beim Schweißen mit Puls ist es möglich, zwischen einem Kraterfüllen mit oder ohne

Puls zu wählen. Ein Kraterfüllen ohne Puls lässt sich am schnellsten ausführen. Ein

Kraterfüllen mit Puls nimmt mehr Zeit in Anspruch, sorgt jedoch bei Auswahl

geeigneter Werte für eine spritzfreie Kraterfüllung.

Synergie – Kraterfüllen

Im Synergiemodus sind Kraterfülldauer und Endwert der Drahtvorschubgeschwindig

keit für das Kraterfüllen mit und ohne Puls eingestellt. Spannung und Pulsparameter

werden mithilfe der Synergie auf ihre Endwerte abgesenkt.

Synergie deaktiviert – Kraterfüllen

Beim Schweißen ohne Synergie können die Einstellungen geändert werden, um zum

Ende des Kraterfüllens eine andere Lichtbogenlänge zu erhalten. Außerdem kann

eine Endzeit für die Kraterfüllung vorgegeben werden.

Beim Kraterfüllen ohne Puls ist der Endwert für die Spannung einstellbar. Beim

Kraterfüllen mit Puls ist der Endwert für Spannung, Pulsstrom, Grundstrom und

Frequenz einstellbar.

Die Endwerte für die Parameter müssen stets genauso groß oder höher als die

eingestellten Werte für das kontinuierliche Schweißen sein. Werden die

Einstellungen für das kontinuierliche Schweißen unter die vorgegebenen Endwerte

gesenkt, sinken damit auch die Endwerte. Die Endwerte für die Parameter werden

nicht automatisch wieder erhöht, wenn die Einstellungen für das kontinuierliche

Schweißen angehoben werden.

Beispiel:

Als Endwert für die Drahtvorschubgeschwindigkeit gelten 4 m/min und die

Drahtvorschubgeschwindigkeit wird auf 3,5 m/min gesenkt. Dadurch wird der

Endwert für die Drahtvorschubgeschwindigkeit ebenfalls auf 3,5 m/min verringert.

Der Endwert für die Drahtvorschubgeschwindigkeit bleibt bei 3,5 m/min, selbst wenn

die Drahtvorschubgeschwindigkeit erneut angehoben wird.

Die Aktivierung der Kraterfülldauer wird im Mess- oder Schweißdateneinstellungs

menü ! Stoppwerte ausgeführt.

Puls am Prozessende

Der Puls am Prozessende wird angefügt, damit sich beim Schweißende keine Kugel

am Draht bildet.

Gilt für das MIG/MAG-Schweißen mit Kurz-/Sprühbogen und kurzem Puls. Beim

Schweißen mit Puls wird das Schweißende mit einem Puls (Abschlusspuls)

synchronisiert. Dieser ist im Bereich 20-200% einstellbar.

Die Einstellung des Pulses am Prozessende wird im Schweißdateneinstellungsmenü

! Stoppwerte eingestellt.

bi23g

- 24 -

DE

Drahtrückbrandzeit

Als Drahtrückbrandzeit wird die Zeitspanne bezeichnet, die zwischen dem Brems

beginn des Drahts und dem Abschalten des Schweißstroms durch die Stromquelle

liegt. Eine zu kurze Drahtrückbrandzeit führt zu einem langen Drahtvorsprung nach

abgeschlossenem Schweißvorgang. Dabei besteht das Risiko, dass der Draht an

der Schmelze festfriert. Eine lange Drahtrückbrandzeit führt zu einem kürzeren

Vorsprung. Dadurch erhöht sich das Risiko, dass der Lichtbogen im Kontaktmund

stück brennt.

Die Drahtrückbrandzeit wird im Schweißdateneinstellungsmenü ! Stoppwerte

eingestellt.

”Release pulse”

Das System erkennt, ob der Draht am Werkstück haftet. In diesem Fall wird ein

Strompuls ausgegeben, der den Draht von der Unterlage löst.

Diese Funktion eignet sich insbesondere für das mechanisierte Schweißen und

Roboterschweißen, kann jedoch ebenfalls beim manuellen Schweißen eingesetzt

werden. Die Funktion wird nach abgelaufener Drahtrückbrandzeit aktiviert.

Die Einstellung wird im Konfigurationsmenü ! MIG/MAG-Grundeinstellungen

festgelegt.

Gasnachströmung

Mithilfe der Gasnachströmung wird angegeben, wie lange Schutzgas nach Aus

schalten des Lichtbogens ausströmen soll.

Die Gasnachströmung wird im Schweißdateneinstellungsmenü ! Stoppwerte

eingestellt.

Einstellungs- und Messgrenzwerte

Unter Grenzen wird eine Grenzwertnummer ausgewählt. Hinweise zur Einstellung

entnehmen Sie dem Kapitel 10.4 ”Grenzwerteinstellungen bearbeiten” und 10.5

”Messwerteinstellungen bearbeiten.

Die Grenzwerte werden im Schweißdateneinstellungsmenü aktiviert.

Punktschweißen

Das Punktschweißen wird verwendet, um dünne Bleche miteinander zu verbinden.

Hinweis: Es ist nicht möglich, die Schweißdauer durch Loslassen des

Pistolenkontakts zu verkürzen.

Aktivierung des Punktschweißens und Einstellung der Punktschweißdauer werden

im Schweißdateneinstellungsmenü vorgenommen.

QSet

Per QSet lassen sich Schweißparameter leichter einstellen. Weitere Informationen

entnehmen Sie dem Kapitel 4.4.

Die Einstellung des QSet-Werts wird im Schweißdateneinstellungsmenü für das

MIG/MAG-Verfahren und die Verfahrensmethode QSET vorgenommen.

bi23g

- 25 -

DE

4.3 SuperPulse

Hauptmenü ³ Verfahren ³ Verfahrensvariante

Mit der Verfahrensvariante SuperPulse lassen sich Schmelzbad und

Erstarrungsverlauf besser kontrollieren. Das Schmelzbad erstarrt teilweise zwischen

jedem Puls.

SuperPulse bietet folgende Vorzüge:

S Geringere Empfindlichkeit gegenüber Spaltänderungen

S Bessere Kontrolle des Schmelzbads beim Positionsschweißen

S Verbesserte Kontrolle von Eindringung und Eindringungsprofil

S Verringerte Empfindlichkeit bei ungleichmäßiger Wärmeableitung

SuperPulse kann als programmierter Wechsel zwischen zwei MIG/MAG-Einstellun

gen betrachtet werden. Die Zeitintervalle werden durch die primäre bzw. sekundäre

Phasenzeiteinstellung festgelegt.

Der Schweißvorgang beginnt stets mit der Primärphase. Bei Auswahl von Hot start

werden die Primärdaten sowie die Phasenzeit für die Primärdaten während der Hot

start-Zeit genutzt. Eine Kraterfüllung basiert stets auf Sekundärdaten. Wird während

der Primärphasenzeit ein Stoppbefehl ausgegeben, springt der Prozess direkt zu

den Sekundärdaten. Das Schweißende basiert auf Sekundärdaten.

4.3.1 Draht- und Gaskombinationen

Draht- und Gaskombinationen gehen aus den Tabellen auf Seite 87 hervor.

4.3.2 Verschiedene Pulsmethoden

Im Folgenden wird deutlich, welche Pulsmethode je nach zu schweißender

Blechdicke genutzt werden kann.

Wärme

C

Sprühbogen in Primärphase

und Puls in Sekundärphase

B

Puls in Primärphase und

Puls in Sekundärphase

A

Puls in Primärphase und

Kurzbogen in Sekundärpha

se

Blechdicke

4.3.3 Drahtvorschubeinheit

Verwenden Sie bei SuperPulse-Schweißen ausschließlich Drahtvorschubeinheit

Feed 3004.

bi23g

- 26 -

DE

Vorsichtsmaßnahmen:

Bei der Nutzung von SuperPulse wird die Drahtvorschubeinheit stark belastet. Damit

ihre Betriebssicherheit nicht gefährdet wird, halten Sie die Grenzwerte im folgenden

Diagramm ein.

Unterschied in der Drahtvorschubgeschwindigkeit

n m/min

Zyklusdauer (s)

Die Kurven für 15 m/min bzw. 20 m/min gelten für die primäre Drahtvorschubge

schwindigkeit. Als Zyklusdauer gilt die Summe aus primärer und sekundärer

Phasenzeit.

Der Unterschied zwischen primärer und sekundärer Drahtvorschubgeschwindigkeit

darf nicht die Geschwindigkeit überschreiten, die durch die Kurven für die primäre

Drahtvorschubgeschwindigkeit angegeben wird.

Beispiel: Wenn die Zyklusdauer 0,25 s und die primäre Drahtvorschubgeschwindig

keit 15 m/min beträgt, darf der Unterschied zwischen primärer und sekundärer

Drahtvorschubgeschwindigkeit nicht 6 m/min überschreiten.

Schweißbeispiel A

In diesem Beispiel wird ein 10-mm-Blech mit einem 1,2-mm-Aluminiumdraht und

dem Schutzgas Argon geschweißt.

Nehmen Sie per Bedienkonsole folgende Einstellungen vor:

Verfahren SuperPulse SuperPulse

Phase Primär Sekundär

Verfahrensvariante Kurz/Sprüh Puls

Zusatzwerkstoff Al Mg Al Mg

Schutzgas Ar Ar

Drahtdurchmesser 1,2 mm 1,2 mm

Spannung (+1,0 V) (+3,0 V)

Drahtvorschubge

schwindigkeit

Phasenzeit 0,1 s 0,1 s

15,0 m/min 11,0 m/min

bi23g

- 27 -

DE

Primäre und sekundäre Phasenzeit: 0,1 s + 0,1 s = 0,2 s.

Der Unterschied für die Drahtvorschubgeschwindigkeit beträgt 15,0 m/min - 11,0

m/min = 4 m/min.

Schweißbeispiel B

In diesem Beispiel wird ein 6-mm-Blech mit einem 1,2-mm-Aluminiumdraht und

dem Schutzgas Argon geschweißt.

Nehmen Sie per Bedienkonsole folgende Einstellungen vor:

Verfahren SuperPulse SuperPulse

Phase Primär Sekundär

Verfahrensvariante Puls Puls

Zusatzwerkstoff Al Mg Al Mg

Schutzgas Ar Ar

Drahtdurchmesser 1,2 mm 1,2 mm

Spannung (+1,0 V) (+2,0 V)

Drahtvorschubge

schwindigkeit

Phasenzeit 0,15 s 0,15 s

12,5 m/min 9,0 m/min

Primäre und sekundäre Phasenzeit: 0,15 s + 0,15 s =0,3 s.

Der Unterschied für die Drahtvorschubgeschwindigkeit beträgt 12,5 m/min - 9,0

m/min = 3,5 m/min.

4.4 QSet

Hauptmenü ³ Verfahren ³ Verfahrensvariante

Per QSet lassen sich Schweißparameter leichter einstellen. Mithilfe der

Plus/Minus-Wählräder wird die Lichtbogenlänge schrittweise von -18 bis + 18 erhöht

oder verringert.

KURZBOGEN

Beim ersten Schweißstart mit einem neuen Draht- bzw. Gastyp legt QSet

automatisch alle erforderlichen Schweißparameter fest. Danach sind in QSet alle

Daten für einen optimalen Schweißvorgang gespeichert. Bei einer Änderung der

Drahtvorschubgeschwindigkeit wird die Spannung automatisch angeglichen.

SPRÜHBOGEN

Bei der Annäherung an einen Sprühbogenbereich muss der Wert für QSet erhöht

werden. Deaktivieren Sie die QSet-Funktion beim Schweißen mit einem

Sprühbogen. Es werden alle QSet-Einstellungen übernommen. Nur die Spannung

muss noch festgelegt werden.

Empfohlene Vorgehensweise: Führen Sie den ersten Schweißvorgang (6 s) mit

QSet auf einem Teststück aus, um alle korrekten Daten automatisch ermitteln zu

lassen.

bi23g

- 28 -

DE

5 E-HAND-SCHWEISSEN

Hauptmenü ³ Verfahren

Das E-HAND-Schweißen wird ebenfalls als Schweißen mit umhüllten Elektroden

bezeichnet. Wenn der Lichtbogen gezündet wird, schmilzt die Elektrode, wodurch die

Umhüllung eine schützende Schicht bildet.

In der Tabelle auf Seite 89 werden die Elektrodendurchmesser aufgeführt, die für

das E-HAND-Schweißen zur Auswahl stehen.

5.1 E-HAND-Schweißen GS

Einstellungen Einstellbereich Einstellungs

stufe

Strom* 16-650 A 1 A x

Arc Force 0-100% 1% x

Min. Stromfaktor 0-100% 1% x

Reglertyp 0-1 x

Synergie AUS oder EIN - - Hot start AUS oder EIN - x

Hot start-Dauer 1-30 1 x

Hot start-Amplitude % - x

Einstellungsgren

zwerte

Messgrenzwerte 0-50 1 - -

*) Der Maximalstrom hängt vom verwendeten Maschinentyp ab.

0-50 1 - -

Syner

gieabhän

gig

Im Syner

giemodus

einstell

bar

bi23g

- 29 -

DE

5.2 E-HAND-Schweißen WS

Einstellungen Einstellbereich Einstellungs

stufe

Strom* 16-650 A 1 A x

Arc Force 0-100% 1% x

Min. Stromfaktor 0-100% 1% x

Reglertyp 0-1 x

Synergie AUS oder EIN - - Hot start AUS oder EIN - x

Hot start-Dauer 1-30 x

Hot start-Amplitude % - x

Einstellungsgren

zwerte

Messgrenzwerte 0-50 1 - -

*) Der Maximalstrom hängt vom verwendeten Maschinentyp ab.

0-50 1 - -

Syner

gieabhän

gig

Im Syner

giemodus

einstell

bar

5.3 Funktionserklärungen für die Optionen

DC, Gleichstrom

Durch einen höheren Strom wird ein breiteres und tieferes Eindringen in das Werk

stück erreicht.

Die Stromeinstellung wird im Mess-, Schweißdateneinstellungs-, oder

Schnelleinstellungsmenü ausgeführt.

Stromnachregelung ”Arc Force”

Per Stromnachregelung ”Arc Force” wird gesteuert, wie sich der Strom bei einer

Änderung der Bogenlänge ändert. Ein niedrigerer Wert sorgt für einen ruhigeren

Lichtbogen mit geringerer Spritzmenge.

Die Arc Force-Einstellung (Stromnachregelung) wird im Schweißdateneinstellungs

menü bei deaktivierter Synergiefunktion ausgeführt.

Min. Stromfaktor

Diese Option wird beim Einsatz bestimmter Elektroden verwendet.

Diese Einstellung sollte nicht geändert werden.

Reglertyp

Beeinflusst Kurzschlussverlauf und Wärme beim Schweißvorgang.

Diese Einstellung sollte nicht geändert werden.

bi23g

- 30 -

DE

Synergie

Bei einer Nutzung von Synergie für das E-HAND-Schweißen optimiert die

Schweißstromquelle automatisch die Eigenschaften für den gewählten Elektrodentyp

und -durchmesser.

Die Synergie für das E-Hand-Schweißen wird im Schweißdateneinstellungsmenü

aktiviert.

Hotstart

Beim Hotstart wird für einen einstellbaren Zeitraum zu Beginn des Schweißvor

gangs der Schweißstrom erhöht. Dadurch verringert sich das Risiko für Bindefehler

am Anfang der Schweißnaht.

Die Option “Hot start“ für E-HAND wird im Schweißdateneinstellungsmenü aktiviert.

Einstellungs- und Messgrenzwerte

Unter Grenzen wird eine Grenzwertnummer ausgewählt. Hinweise zur Einstellung

entnehmen Sie dem Kapitel 10.4 ”Grenzwerteinstellungen bearbeiten” und 10.5

”Messwerteinstellungen bearbeiten.

Die Grenzwerte werden im Schweißdateneinstellungsmenü aktiviert.

bi23g

- 31 -

DE

6 WIG-SCHWEISSEN

Hauptmenü ³ Verfahren

WIG-Schweißen

Beim WIG-Schweißen schmilzt ein Lichtbogen das Werkstück mithilfe einer nichts

chmelzenden Wolframelektrode. Schmelze und Wolframelektrode werden per

Schutzgas geschützt.

Pulsstrom

Ein Puls wird eingesetzt, um Schmelzbad und Erstarrungsverlauf zu kontrollieren.

Die Pulsfrequenz wird so langsam festgelegt, dass die Schmelze zwischen jedem

Puls zumindest teilweise erstarren kann. Für die Pulseinstellung werden vier Para

meter benötigt: Pulsstrom, Pulszeit, Hintergrundstrom und Hintergrundzeit.

6.1 Optionen im Schweißdateneinstellungsmenü

6.1.1 WIG-Schweißen ohne Puls GS

Einstellungen Einstellbereich Einstellungs

stufe

HF/LiftArct HF oder LiftArc 2/4-Takt 2-Takt oder 4-Takt Strom* 4-500 A 1 A

”Slope up”-Zeit 0-25 s 0,1 s

”Slope down”-Zeit 0-25 s 0,1 s

Gasvorströmung 0-25 s 0,1 s

Gasnachströmung 0-25 s 0,1 s

Einstellungsgrenzwerte 0-50 1

Messgrenzwerte 0-50 1

*) Der Maximalstrom hängt vom verwendeten Maschinentyp ab.

bi23g

- 32 -

DE

6.1.2 WIG-Schweißen mit Puls GS

Einstellungen Einstellbereich Einstellungs

stufe

HF/LiftArct HF oder LiftArc 2/4-Takt 2-Takt oder 4-Takt Pulsstrom* 4-500 A 1 A

Grundstrom 4-500 A 1 A

Pulszeit 0,001-5 s 0,001 s

Grundstromzeit 0,001-5 s 0,001 s

”Slope up”-Zeit 0-25 s 0,1 s

”Slope down”-Zeit 0-25 s 0,1 s

Gasvorströmung 0-25 s 0,1 s

Gasnachströmung 0-25 s 0,1 s

Einstellungsgrenzwerte 0-50 1

Messgrenzwerte 0-50 1

*) Der Maximalstrom hängt vom verwendeten Maschinentyp ab.

6.1.3 WIG-Schweißen ohne Puls WS

Einstellungen Einstellbereich Einstellungs

stufe

HF/LiftArct HF oder LiftArc 2/4-Takt 2-Takt oder 4-Takt Strom* 4-500 A 1 A

”Slope up”-Zeit 0-25 s 0,1 s

”Slope down”-Zeit 0-25 s 0,1 s

Gasvorströmung 0-25 s 0,1 s

Gasnachströmung 0-25 s 0,1 s

Vorwärmung 0-100 1

Frequenz Hz ?

Balance % 1%

Offset A

Einstellungsgrenzwerte 0-50 1

Messgrenzwerte 0-50 1

*) Der Maximalstrom hängt vom verwendeten Maschinentyp ab.

bi23g

- 33 -

DE

6.2 Funktionserklärungen für die Optionen

HF

Bei der Hochfrequenzzündung wird der Lichtbogen von einem überspringenden

Funken gezündet, während sich die Elektrode in einem bestimmten Abstand zum

Werkstück befindet.

Die Option HF wird im Hauptmenü ! Zündung aktiviert.

LiftArct

Bei der LiftArct-Zündung wird der Lichtbogen gezündet, indem ein Kontakt zwi

schen Elektrode und Werkstück hergestellt und die Elektrode anschließend wieder

angehoben wird.

LiftArct-Zündung. In Schritt 1 wird eine Verbindung zwischen Elektrode und Werkstück hergestellt.

Beim Betätigen des Kontakts in Schritt 2 setzt ein niedriger Stromfluss ein. Der Lichtbogen wird in

Schritt 3 gezündet, indem der Schweißer die Elektrode vom Arbeitsstück abhebt. Daraufhin steigt

der Strom automatisch auf den eingestellten Wert.

LiftArct wird im Hauptmenü ³ Zündung aktiviert.

2-Takt

Gasvorströmung Slope

up

Funktionen bei 2-Takt-Bedienung des Brennerkontakts

Slope down Gasnachströ

mung

Im 2-Takt-Modus startet eine eventuelle Gasvorströmung, wenn der Kontakt des

WIG-Brenners betätigt (1) und der Lichtbogen gezündet wird. Im Anschluss daran

steigt der Strom auf den eingestellten Wert (evtl. mit Slope up). Durch Loslassen des

Kontakts (2) sinkt der Strom wieder (evtl. mit Slope down) und der Lichtbogen

erlischt. Daraufhin folgt eine eventuelle Gasnachströmung.

2-Takt wird im Hauptmenü ³ Voreinstellungsmodus oder im Messmenü aktiviert.

bi23g

- 34 -

DE

4-Takt

Gasvorströmung Slope

up

Funktionen bei 4-Takt-Bedienung des Brennerkontakts

Slope down Gasnachströ

mung

Im 4-Takt-Modus startet eine eventuelle Gasvorströmung, wenn der Kontakt betätigt

wird (1). Nach Ablauf der Gasvorströmzeit steigt der Druck auf Steuerniveau (einige

Ampere) und der Lichtbogen wird entzündet. Wenn der Kontakt losgelassen wird (2),

steigt der Strom auf den eingestellten Wert (evtl. mit Slope up). Wenn der Kontakt

nochmals gedrückt wird (3), sinkt der Strom erneut auf Steuerniveau (evtl. mit Slope

down). Durch erneutes Loslassen des Kontakts (4) erlischt der Lichtbogen und eine

eventuelle Gasnachströmung setzt ein.

4-Takt wird im Hauptmenü ³ Voreinstellungsmodus oder im Messmenü aktiviert.

Strom

Durch einen höheren Strom wird ein breiteres und tieferes Eindringen in das

Werkstück erreicht.

Die Stromeinstellung wird im Mess-, Schweißdateneinstellungs-, oder

Schnelleinstellungsmenü ausgeführt.

Gilt nur für das WIG-Schweißen mit konstantem Strom.

Pulsstrom

Der höhere von zwei Stromwerten beim Pulsstrom. Beim Schweißen mit Puls werden

ebenfalls Slope up und Slope down gepulst.

Die Option Pulsstrom wird im Schweißdateneinstellungsmenü konfiguriert.

Gilt nur für das WIG-Schweißen mit Puls.

Grundstrom

Der niedrigere von zwei Stromwerten beim Pulsstrom.

Die Option Grundstrom wird im Schweißdateneinstellungsmenü konfiguriert.

Gilt nur für das WIG-Schweißen mit Puls.

Pulszeit

Zeit, die der Pulsstrom während einer Pulsperiode eingeschaltet ist.

Die Option Pulszeit wird im Schweißdateneinstellungsmenü konfiguriert.

Gilt nur für das WIG-Schweißen mit Puls.

bi23g

- 35 -

DE

Grundstromzeit

Zeitvorgabe für den Grundstrom, die gemeinsam mit der Pulsstromzeit eine

Pulsperiode ausmacht.

Die Option Grundstromzeit wird im Schweißdateneinstellungsmenü konfiguriert.

Gilt nur für das WIG-Schweißen mit Puls.

Strom

Grundstromzeit

Pulsstrom

Grundstrom Pulszeit

Zeit

WIG-Schweißen mit Puls

Stromanstieg “Slope up “

Beim Stromanstieg steigt der Strom beim Zünden des WIG-Lichtbogens allmählich

auf den eingestellten Wert. Dadurch wird eine schonendere Erwärmung der Elek

trode erzielt und der Schweißer ist in der Lage, die Elektrode vor Erreichen des

vorgegebenen Schweißstroms auszurichten.

Die Option Slope up wird im Schweißdateneinstellungsmenü konfiguriert.

Stromabsenkung “Slope down”

Beim WIG-Schweißen wird die Stromabsenkung verwendet, um Kraterrisse zum

Abschluss des Schweißvorgangs zu verhindern. Dabei nimmt der Strom im Rah

men einer vorgegebenen Zeitspanne allmählich ab.

Die Option Slope down wird im Schweißdateneinstellungsmenü konfiguriert.

Gasvorströmung

Mithilfe der Gasvorströmung wird angegeben, wie viel Zeit zwischen dem Ausströ

men des Schutzgases und dem Entzünden des Lichtbogens vergehen soll.

Die Option Gasvorströmung wird im Schweißdateneinstellungsmenü konfiguriert.

Gasnachströmung

Mithilfe der Gasnachströmung wird angegeben, wie lange Schutzgas nach Aus

schalten des Lichtbogens ausströmen soll.

Die Option Gasnachströmung wird im Schweißdateneinstellungsmenü konfiguriert.

bi23g

- 36 -

DE

Vorwärmung

Wolframelektrode

Ø Farbe Typ Ar Ar + 30% He

1,6 Grün WP - -

1,6 Grün WP 30 35

1,6 Gold WL15 20 20

1,6 Gold WL15 30 35

2,4 Grün WP 45 -

2,4 Grün WP 55 60

2,4 Gold WL15 40 40

2,4 Gold WL15 45 50

3,2 Grün WP 55 -

3,2 Grün WP 65 65

3,2 Gold WL15 60 60

Einstellwert

Schutzgas

3,2 Gold WL15 70 70

4,0 Grün WP 70 75

4,0 Grün WP 80 85

4,0 Gold WL15 65 65

4,0 Gold WL15 70 75

WP = Reine Wolframelektrode WL15 = Lanthanlegierte Wolframelektrode

Die Option Elektrodenvorwärmung wird im Schweißdateneinstellungsmenü

konfiguriert.

Gilt nur für das WIG-Schweißen mit WS.

Frequenz

Eine niedrigere Frequenz (Wechselstromfrequenz) überträgt mehr Wärme zum

Werkstück und sorgt für einen breiteren Schweißstrang.

Eine höhere Frequenz bewirkt einen schmaleren Lichtbogen mit höherer Strom

nachregelung (schmalerer Schweißstrang).

Die Option Gasnachströmung wird im Schweißdateneinstellungsmenü konfiguriert.

Gilt nur für das WIG-Schweißen mit WS.

bi23g

- 37 -

DE

Balance

Einstellung der Balance zwischen positiver (+) und negativer (-) Elektrodenhalbpe

riode beim Wechselstromschweißen (AC).

Ein niedrigerer Balancewert sorgt für mehr Wärme an der Elektrode und eine ver

besserte Oxydauflösung am Werkstück.

Ein höherer Balancewert sorgt für mehr Wärme am Werkstück und ein stärkeres

Eindringen.

Die Option Balance wird im Schweißdateneinstellungsmenü konfiguriert.

Gilt nur für das WIG-Schweißen mit WS.

Offset

Mit dieser Funktion wird der Nullwert angehoben oder gesenkt.

Durch einen angehobenen Nullwert wird das Werkstück wärmer und es lässt sich ein

besseres Eindringen erzielen.

Durch einen gesenkten Nullwert wird die Elektrode wärmer und es findet ein

geringeres Eindringen statt.

Die Option Offset wird im Schweißdateneinstellungsmenü konfiguriert.

Gilt nur für das WIG-Schweißen mit WS.

6.3 Erklärung weiterer Funktionen

Gasspülung

Die Gasspülung wird beim Messen des Gasflusses oder zum Reinigen der Gas

schläuche von eventuell vorhandener Luft oder Feuchtigkeit vor Beginn des

Schweißens eingesetzt. Die Gasspülung dauert so lange an, wie die Taste ge

drückt wird. Die Funktion wird ohne Aktivierung von Spannung oder Drahtvorschub

ausgeführt.

Die Option Gastest wird im Messmenü aktiviert.

bi23g

- 38 -

DE

7 FUGENHOBELN

Hauptmenü ³ Verfahren

Beim Fugenhobeln kommt eine spezielle Elektrode zum Einsatz, die aus einem

kupferumhüllten Kohlestab besteht.

Zwischen Kohlestab und Werkstück bildet sich ein Lichtbogen, der das Material

schmilzt. Luft wird zugeführt, um das geschmolzene Material wegzublasen.

Beim Fugenhobeln stehen folgende Elektrodendurchmesser zur Auswahl: 4,0; 5,0;

6,0; 8,0; 10 und 13 mm.

Das Fugenhobeln wird für Stromquellen unter 400 A nicht empfohlen.

7.1 Optionen im Schweißdateneinstellungsmenü

Einstellungen Einstellbereich Einstel

lungsstu

fe

Spannung 8-60 V 1 V x x

Synergie* AUS oder EIN - - Drossel 0-100% x

Reglertyp 1-12 1 x

*) Werkseitige Einstellung der Synergiekennlinie: 5,0-mm-Elektrode (Kohlestab).

Syner

gieabhän

gig

Im Syner

giemodus

einstell

bar

7.2 Funktionserklärungen

Spannung

Durch eine höhere Spannung wird ein breiteres und tieferes Eindringen in das

Werkstück erreicht.

Die Spannungseinstellung wird im Mess-, Schweißdateneinstellungs- oder

Schnelleinstellungsmenü ausgeführt.

Drossel

HINWEIS: Diese Einstellung sollte nicht geändert werden.

Reglertyp

Beeinflusst Kurzschlussverlauf und Wärme beim Schweißvorgang.

Diese Einstellung sollte nicht geändert werden.

bi23g

- 39 -

DE

8 SPEICHERVERWALTUNG

8.1 Funktionsweise der Bedienkonsole

Die Bedienkonsole setzt sich aus zwei Komponenten zusammen: Arbeitsspeicher

und Schweißdatenspeicher.

Speichern

Arbeitsspeicher Schweißdatenspeicher

Aufrufen

Im Arbeitsspeicher wird ein kompletter Satz mit Schweißdateneinstellungen erstellt,

der im Schweißdatenspeicher abgelegt werden kann.

Schweißverfahren werden stets durch den Inhalt des Arbeitsspeichers gesteuert.

Daher ist es ebenfalls möglich, eine Schweißdatenkonfiguration vom Schweißdatenin den Arbeitsspeicher zu übertragen.

Beachten Sie, dass der Arbeitsspeicher stets die zuletzt eingegebenen

Schweißdateneinstellungen enthält. Dabei kann es sich um Daten handeln, die aus

dem Schweißdatenspeicher abgerufen oder individuell geändert wurden. Der

Arbeitsspeicher wird demnach niemals geleert oder zurückgesetzt.

Hauptmenü ³ Speicher ³ Schweißdatenspeicher

MIG/MAG

PROCESS MIG/MAG

METHOD SHORT/SPRAY

WIRE TYPE Fe

SHIELDING GAS Ar+8%CO2

WIRE DIAMETER 1.2 mm

CONFIGURATION"

TOOLS"

FAST

SET MEASURE MEMORY

MODE

In der Bedienkonsole können bis zu 255 Schweißdatensätze abgelegt werden.

Jedem Datensatz wird eine Zahl von 1 bis 255 zugewiesen.

Datensätze können ebenfalls gelöscht und kopiert oder aus dem Arbeitsspeicher

aufgerufen werden.

Das folgende Beispiel veranschaulicht, wie Datensätze gespeichert, aufgerufen,

kopiert und gelöscht werden.

bi23g

- 40 -

DE

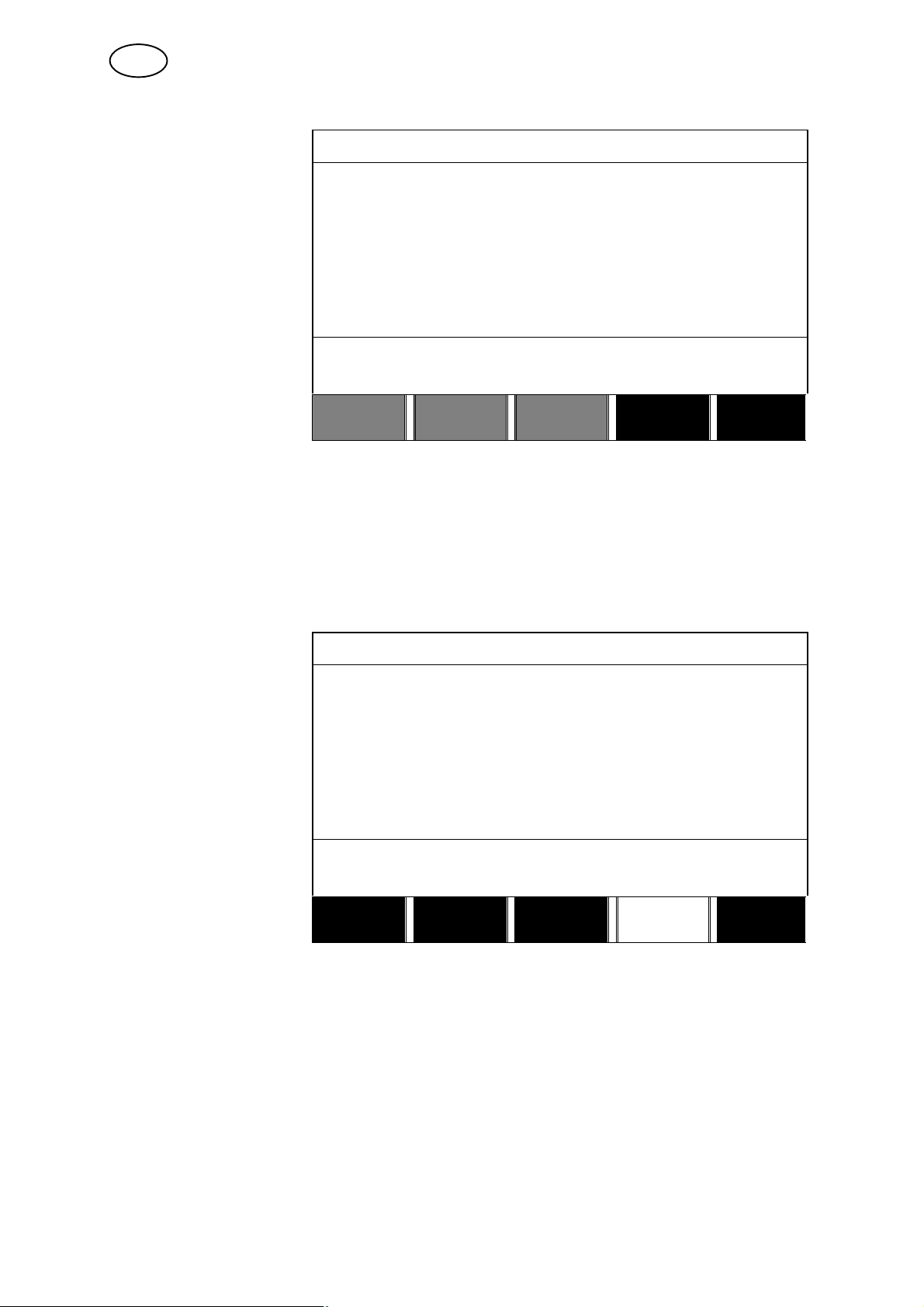

8.2 Speichern

Bei einem leeren Schweißdatenspeicher erscheint folgende Anzeige auf dem

Display.

WELD DATA MEMORY

Nun soll ein Schweißda

tensatz gespeichert

werden. Ihm soll

Speicherposition 5

zugewiesen werden.

Drücken Sie SPEICH.

(STORE).

angezeigt. Drehen Sie an

einem der Drehknöpfe bis

Position 5 angezeigt wird.

Drücken Sie auf

SPEICHERN (STORE).

Position 1 wird

STORE

QUIT

WELD DATA MEMORY

Markieren Sie mit

5 -

einem der Wählräder

Zeile 5. Drücken Sie

SPEICH. (STORE).

STORE

Folgende Anzeige erscheint auf dem Display.

WELD DATA MEMORY

Der eingestellte

5 - (TIG)

Schweißdatensatz

wurde in Zeile 5

abgelegt.

QUIT

TIG HF-START

100 AMP

STORE RECALL

DELETE

2ND

FUNCT QUIT

Ganz unten auf dem Display werden Teile des Inhalts von Datensatz 5 angezeigt.

bi23g

- 41 -

DE

8.3 Aufrufen

Nun soll ein gespeicherter Datensatz aufgerufen werden.

WELD DATA MEMORY

Markieren Sie mit

einem der Wählräder

eine Zeile. Drücken Sie

WIEDERAUFRUFEN

(RECALL).

Drücken Sie JA (YES),

um das Aufrufen von

Datensatz 5 zu

bestätigen.

5 - (TIG)

STORE RECALL

WELD DATA MEMORY

5 - (TIG)

TIG HF-START

100 AMP

DELETE

2ND

FUNCT QUIT

TIG HF-START

100 AMP

NO YES

Dieses Symbol im Messmenü zeigt die aufgerufene Speicherpositionsnummer

an.

bi23g

- 42 -

DE

8.4 Löschen

Im Speichermenü können Sie einen oder mehrere Datensätze löschen.

Nun soll der Datensatz gelöscht werden, den wir zuvor gespeichert haben.

WELD DATA MEMORY

Markieren Sie den

Datensatz. Drücken Sie

LÖSCHEN (DELETE).

Drücken Sie JA (YES),

um den Löschvorgang

bestätigen.

5 - (TIG)

STORE RECALL

WELD DATA MEMORY

5 - (TIG)

TIG HF-START

100 AMP

DELETE

2ND

FUNCT QUIT

TIG HF-START

100 AMP

Mit der Taste NEIN (NO) gelangen Sie zurück zum Speichermenü.

- 43 -

bi23g

NO YES

DE

8.5 Kopieren

So kopieren Sie den Inhalt eines Schweißdatensatzes in eine neue Speicherposition:

WELD DATA MEMORY

Markieren Sie die zu

kopierende Speicher

position und drücken

Sie ANDERE FUNKT.

(2ND FUNCT).

Drücken Sie KOPIE

REN (COPY).

5 - (TIG)

STORE RECALL

WELD DATA MEMORY

5 - (TIG)

TIG HF-START

100 AMP

DELETE

2ND

FUNCT QUIT

TIG HF-START

100 AMP

COPY

EDIT

2ND

FUNCT QUIT

Nun soll der Inhalt von Speicherposition 5 in Position 50 kopiert werden.

Bewegen Sie den Cursor mit einem Wählrad zur gewählten Speicherposition, in

diesem Fall Position 50.

bi23g

- 44 -

DE

WELD DATA MEMORY

Drücken Sie JA (YES).

50 -

COPY

DATA SET 5 TO POSITION: 50

Damit wurde Schweißdatensatz 5 in Speicherposition 50 kopiert.

Mit ENDE (QUIT) kehren Sie zum Speichermenü zurück.

8.6 Ändern

So ändern Sie den Inhalt eines Schweißdatensatzes:

NO YES

Markieren Sie die zu

ändernde Speicherpo

sition und drücken Sie

ANDERE FUNKT.

(2ND FUNCT).

Drücken Sie anschlie

ßend BEARB. (EDIT).

WELD DATA MEMORY

5 - (TIG)

COPY

TIG HF-START

100 AMP

EDIT

2ND

FUNCT QUIT

bi23g

- 45 -

DE