Page 1

Aristo®

U82

Betriebsanweisung

0460 896 475 DE 20160203 Valid for: from program version 1.18Q

Page 2

Page 3

INHALT

1 SICHERHEIT......................................................................................................... 6

2 EINFÜHRUNG ...................................................................................................... 8

2.1 Bedienkonsole AristoU82...................................................................................8

2.1.1 Tasten und Drehknöpfe ......................................................................................9

2.2 Aufstellung ...........................................................................................................9

2.3 USB-Anschluss .................................................................................................. 10

2.3.1 Einsetzen des USB-Speichers .........................................................................10

2.4 Erster Schritt– Sprachauswahl ........................................................................10

2.5 Display ................................................................................................................12

2.5.1 Symbole auf dem Display ................................................................................13

2.5.2 Symbol für VRD- und Fehleranzeige ...............................................................13

2.6 Allgemeine Informationen zu Einstellungen ...................................................14

2.6.1 Einstellen von numerischen Werten................................................................. 14

2.6.2 Einstellen mit gegebenen Alternativen............................................................. 14

2.6.3 Einstellen des Modus EIN/AUS........................................................................ 14

2.6.4 ENDE und Eingabetaste .................................................................................. 15

3 MENÜS ............................................................................................................... 16

3.1 Hauptmenü .........................................................................................................16

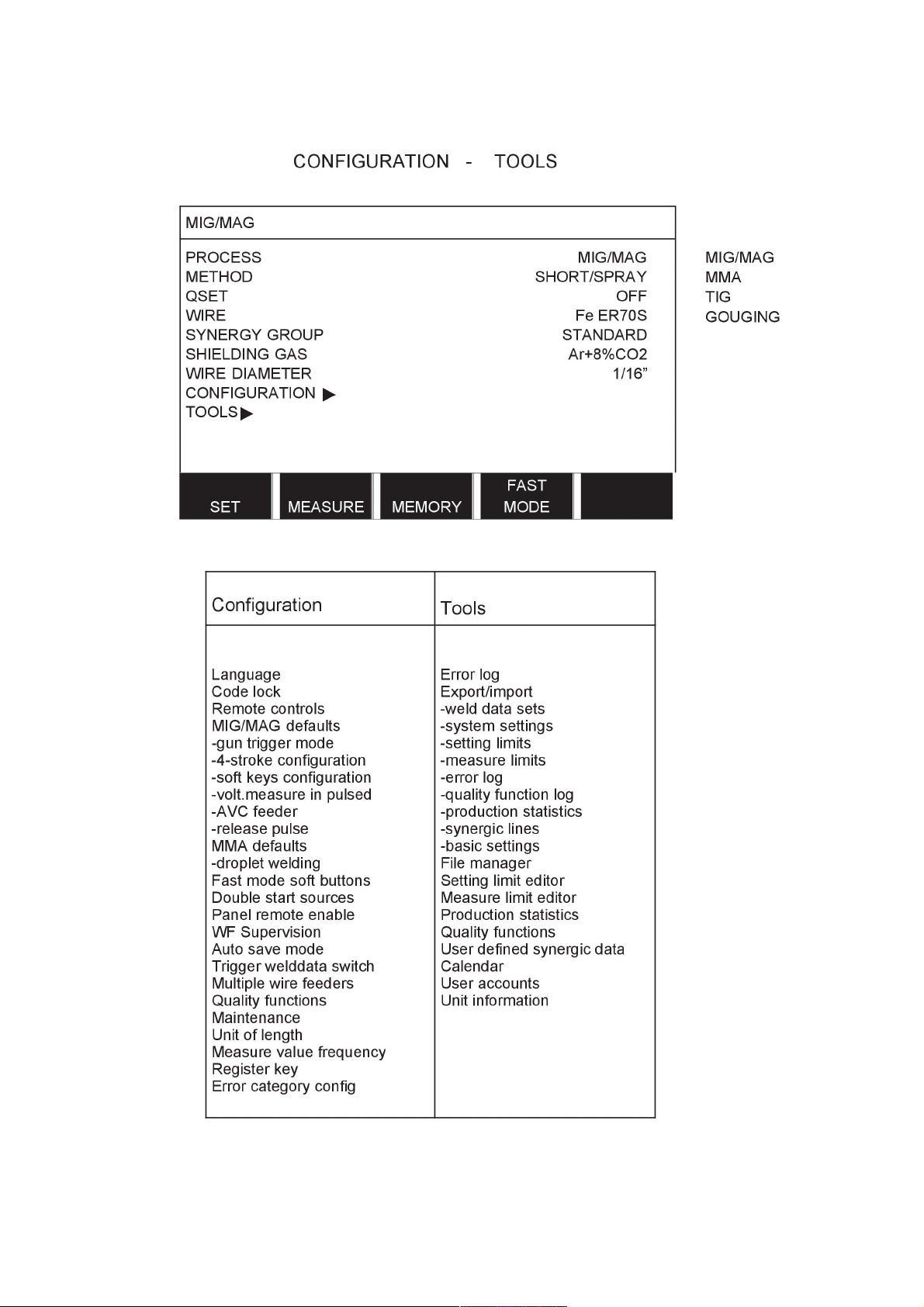

3.1.1 Konfigurationsmenü ......................................................................................... 17

3.1.2 Werkzeugmenü ................................................................................................17

3.1.3 Menü der Schweißdateneinstellung .................................................................18

3.1.4 Messmenü........................................................................................................ 19

3.1.5 Schweißdatenspeichermenü............................................................................ 20

3.1.6 Schnellmodusmenü.......................................................................................... 20

4 MIG/MAG-SCHWEISSEN...................................................................................21

4.1 Einstellungen im Menü „Schweißdateneinstellung“ ......................................21

4.1.1 MIG/MAG-Schweißen mit Kurz-/Sprühbogen .................................................. 21

4.1.2 MIG/MAG-Schweißen mit Impuls..................................................................... 23

4.1.3 MIG/MAG-Schweißen mit SuperPulse, primär/sekundär,

Kurz-/Sprühbogen/Impuls............................................................................. 24

4.2 Funktionserklärungen für Einstellungen .........................................................26

4.2.1 QSet .................................................................................................................32

4.2.2 Synergiegruppen.............................................................................................. 32

4.3 SuperPulse .........................................................................................................33

4.3.1 Draht- und Gaskombinationen ......................................................................... 33

4.3.2 Verschiedene Impulsmethoden........................................................................ 33

4.3.3 Drahtvorschubeinheit ....................................................................................... 34

5 E-HAND-SCHWEISSEN ..................................................................................... 37

5.1 E-HAND-Schweißen (DC)...................................................................................37

5.2 E-HAND-Schweißen (AC)...................................................................................37

5.3 Funktionserklärungen für die Einstellungen...................................................38

0460 896 475 © ESAB AB 2016

Page 4

INHALT

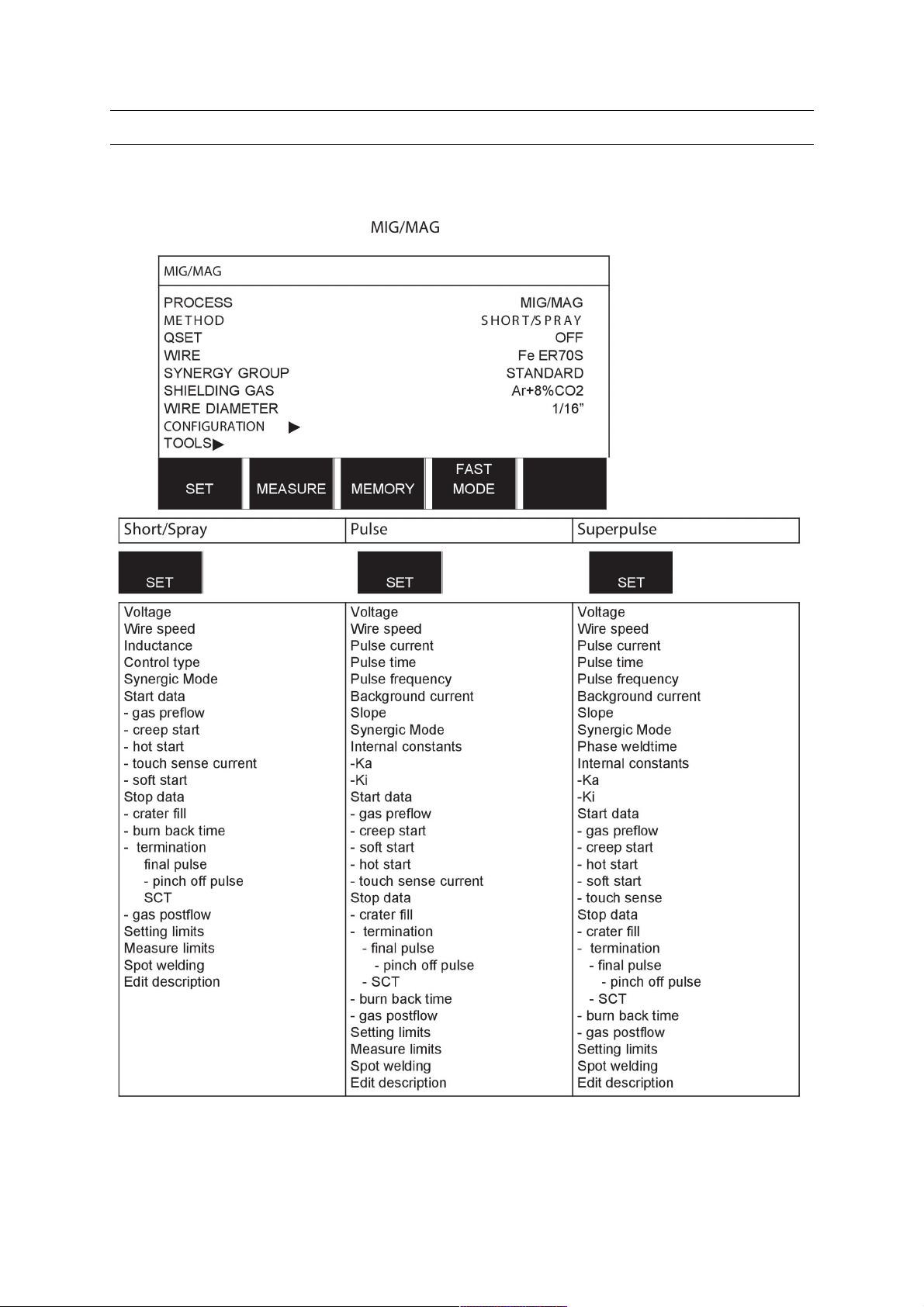

6 WIG-SCHWEISSEN............................................................................................39

6.1 Einstellungen im Menü „Schweißdateneinstellung“ ......................................39

6.1.1 WIG-Schweißen ohne Impuls (DC).................................................................. 39

6.1.2 WIG-Schweißen mit Impuls (DC) .....................................................................39

6.1.3 WIG-Schweißen ohne Impuls (AC) ..................................................................40

6.2 Funktionserklärungen für die Einstellungen...................................................40

6.3 Erklärungen weiterer Funktionen ..................................................................... 45

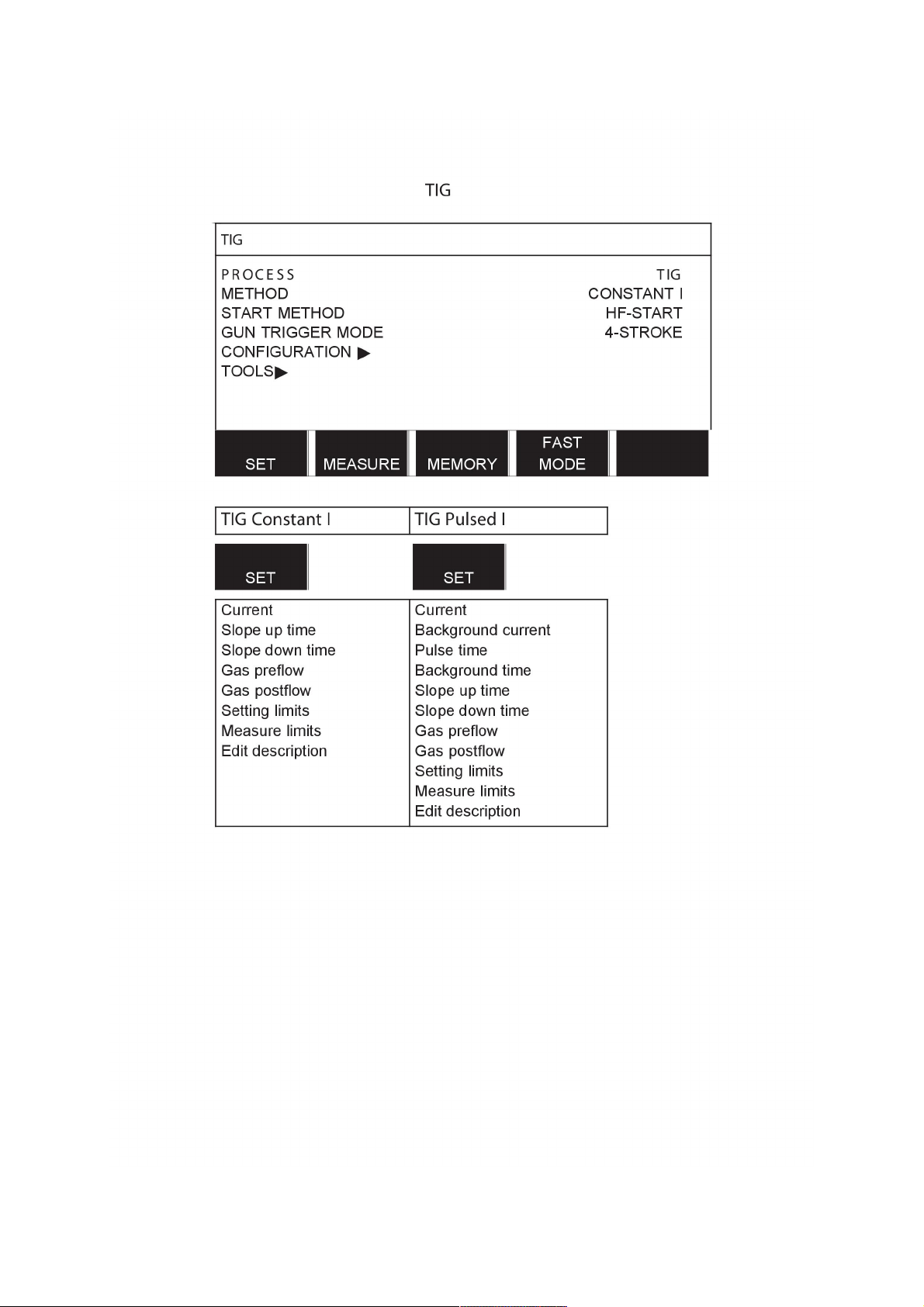

7 LICHTBOGEN-DRUCKLUFTFUGENHOBELN..................................................46

7.1 Einstellungen im Menü „Schweißdateneinstellung“ ......................................46

7.2 Funktionserklärungen .......................................................................................46

8 SPEICHERVERWALTUNG ................................................................................. 47

8.1 Funktionsweise der Bedienkonsole .................................................................47

8.2 Speichern............................................................................................................ 48

8.3 Wiederaufrufen................................................................................................... 49

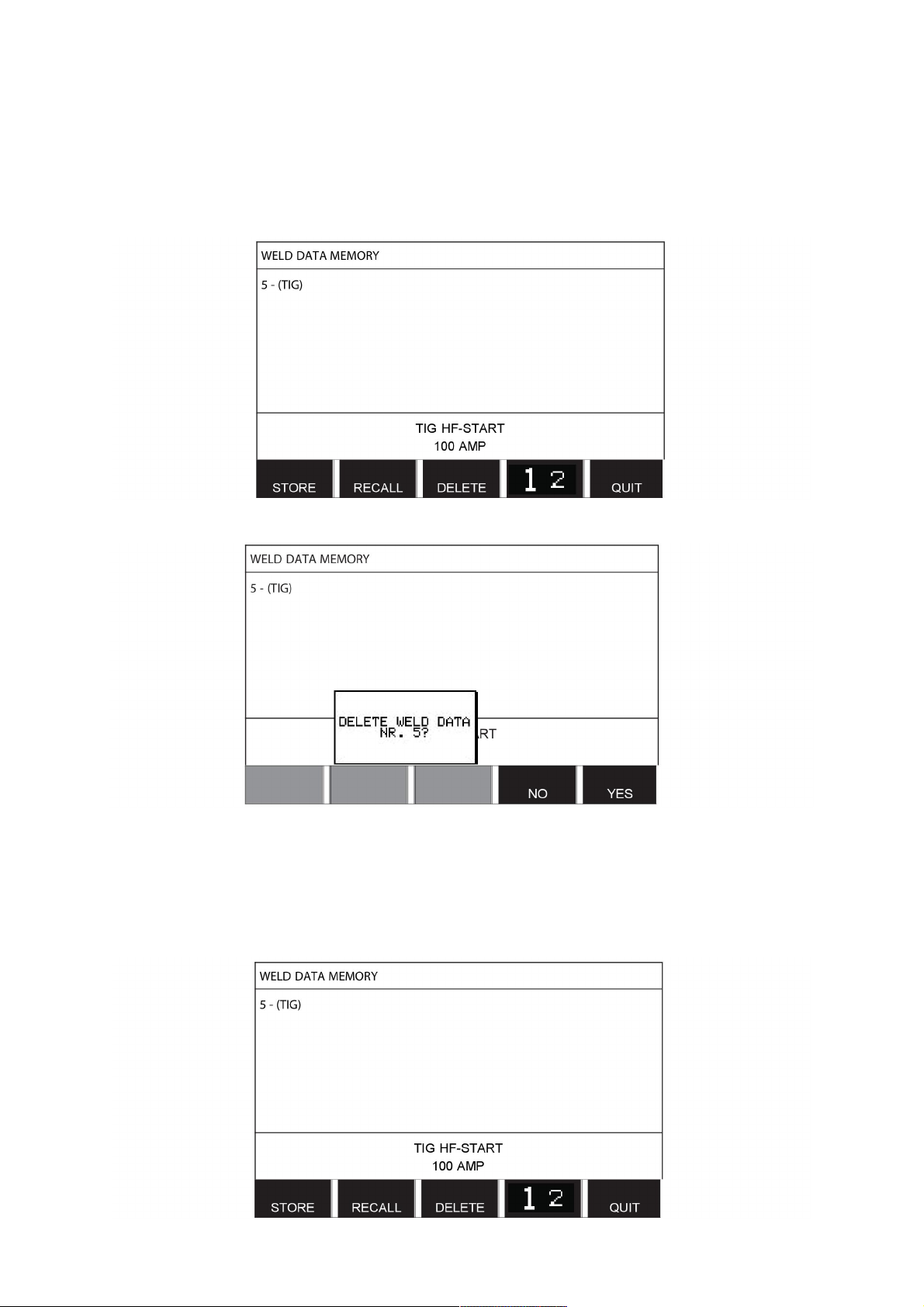

8.4 Löschen ..............................................................................................................50

8.5 Kopieren.............................................................................................................. 50

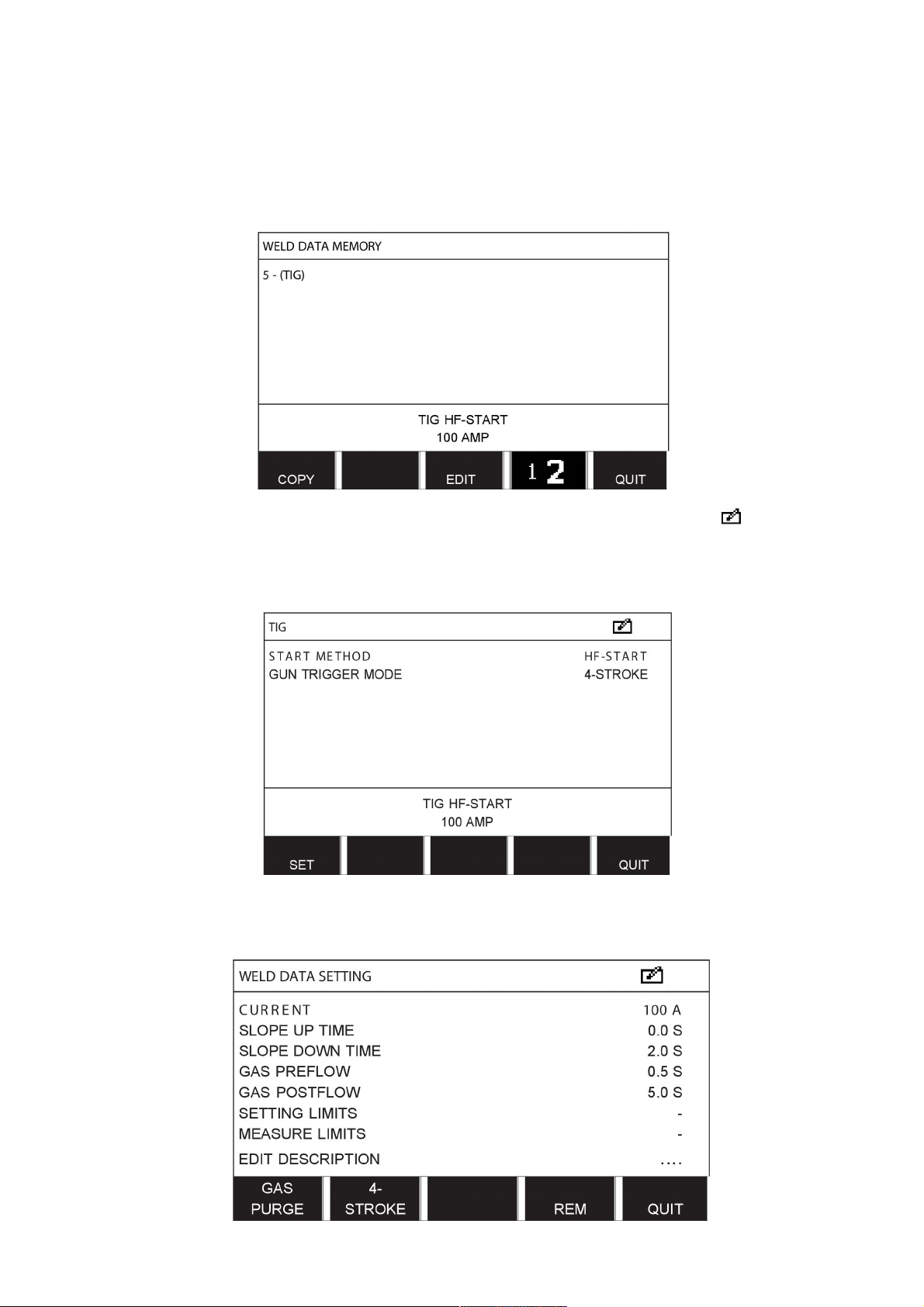

8.6 Bearbeiten........................................................................................................... 52

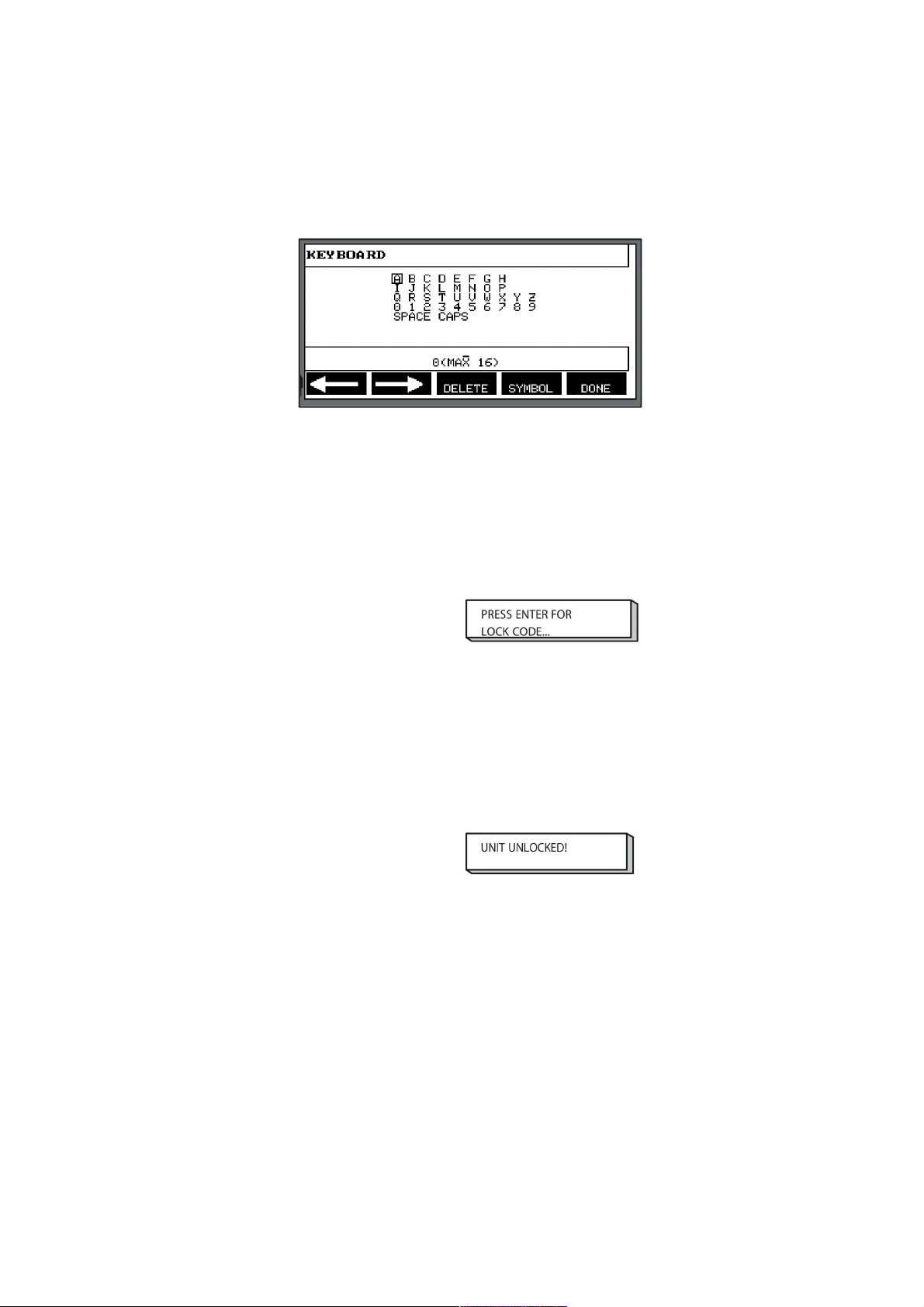

8.7 Benennen............................................................................................................ 53

9 KONFIGURATIONSMENÜ ................................................................................. 54

9.1 Zugangsschutz................................................................................................... 54

9.1.1 Sicherheitsstatus.............................................................................................. 55

9.1.2 Eingeben/Bearbeiten des Zugangscodes ........................................................ 55

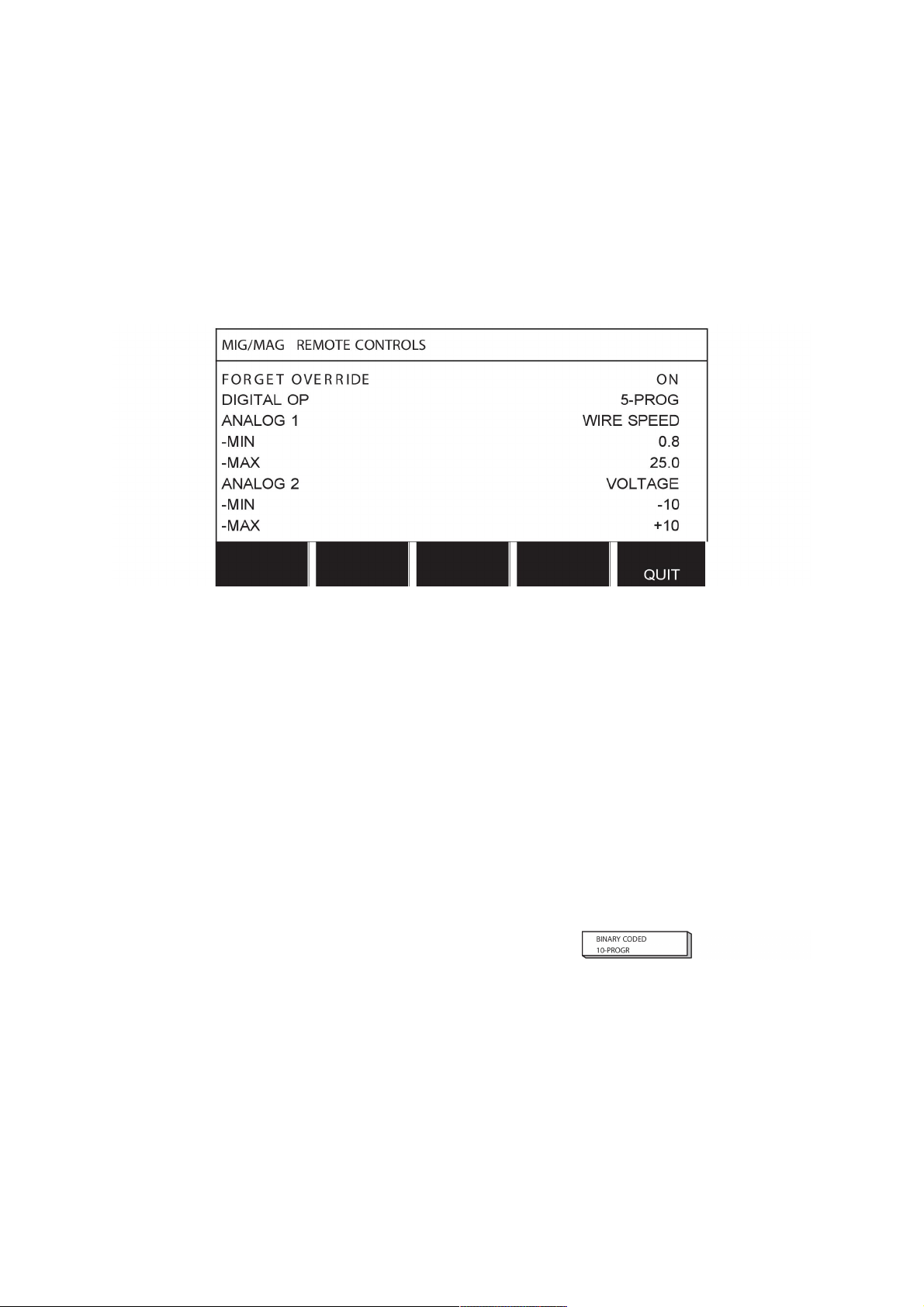

9.2 Fernsteuerungen................................................................................................ 55

9.2.1 Überspielen vergessen ....................................................................................56

9.2.2 Konfiguration für digitalen Fernregler............................................................... 56

9.2.3 Konfiguration für analogen Fernregler .............................................................56

9.2.4 Messbereich an Eingängen.............................................................................. 57

9.3 MIG/MAG-Standardeinstellungen .....................................................................57

9.3.1 Pistolenauslösermodus (2-Takt/4-Takt) ............................................................58

9.3.2 4-Takt-Konfiguration .........................................................................................59

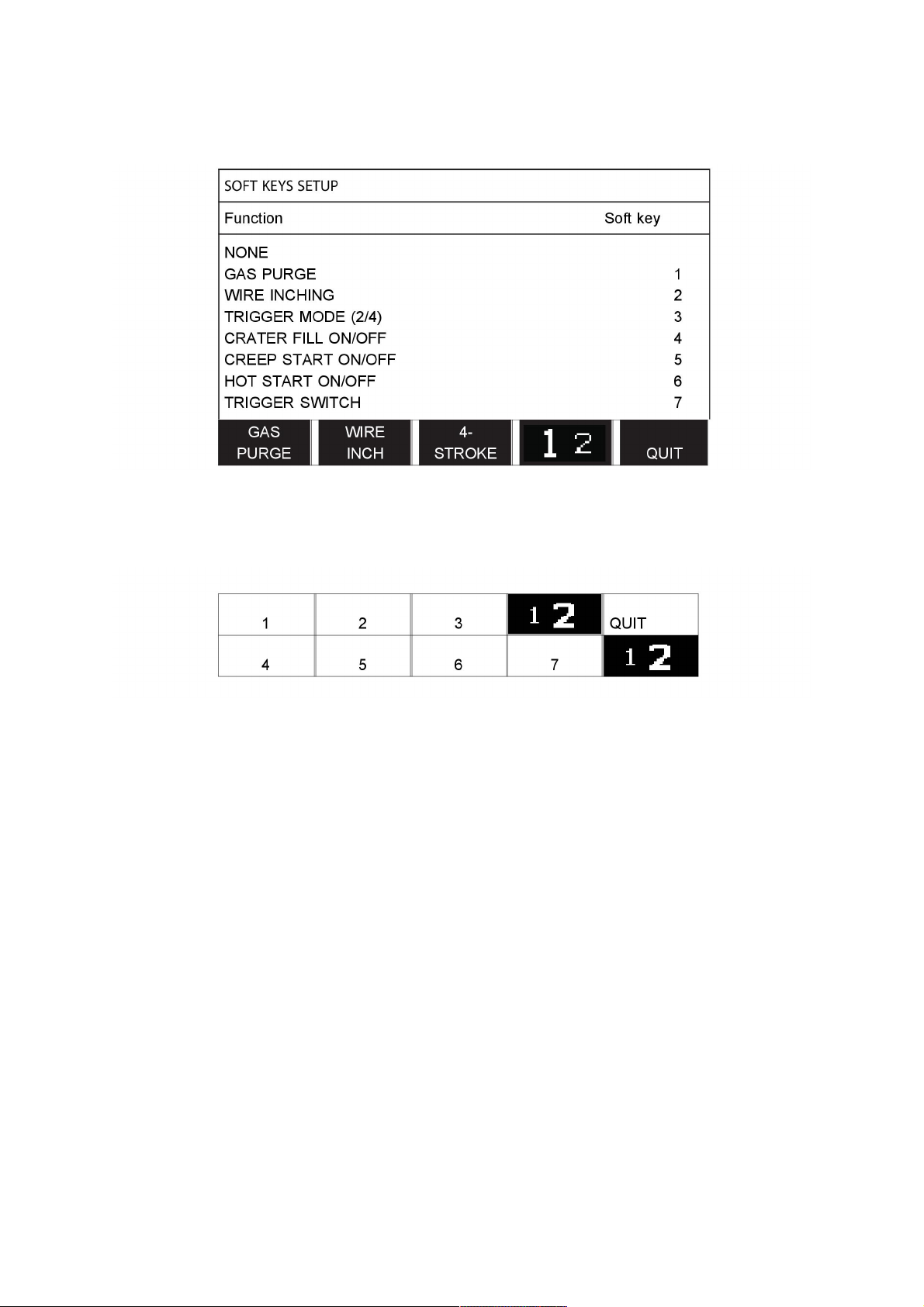

9.3.3 Funktionstastenkonfiguration ........................................................................... 60

9.3.4 Spannungsmessung bei Impuls .......................................................................62

9.3.5 AVC-Vorschubeinheit ....................................................................................... 62

9.3.6 Impulse auslösen ............................................................................................. 62

9.3.7 Spannungsregler flach statisch ........................................................................62

9.3.8 Verzögerungszeit Kraterfüllung aktiv................................................................62

9.3.9 Schweißstart Lichtbogen Aus Verzögerungszeit.............................................. 62

9.4 E-HAND-Standardwerte .....................................................................................63

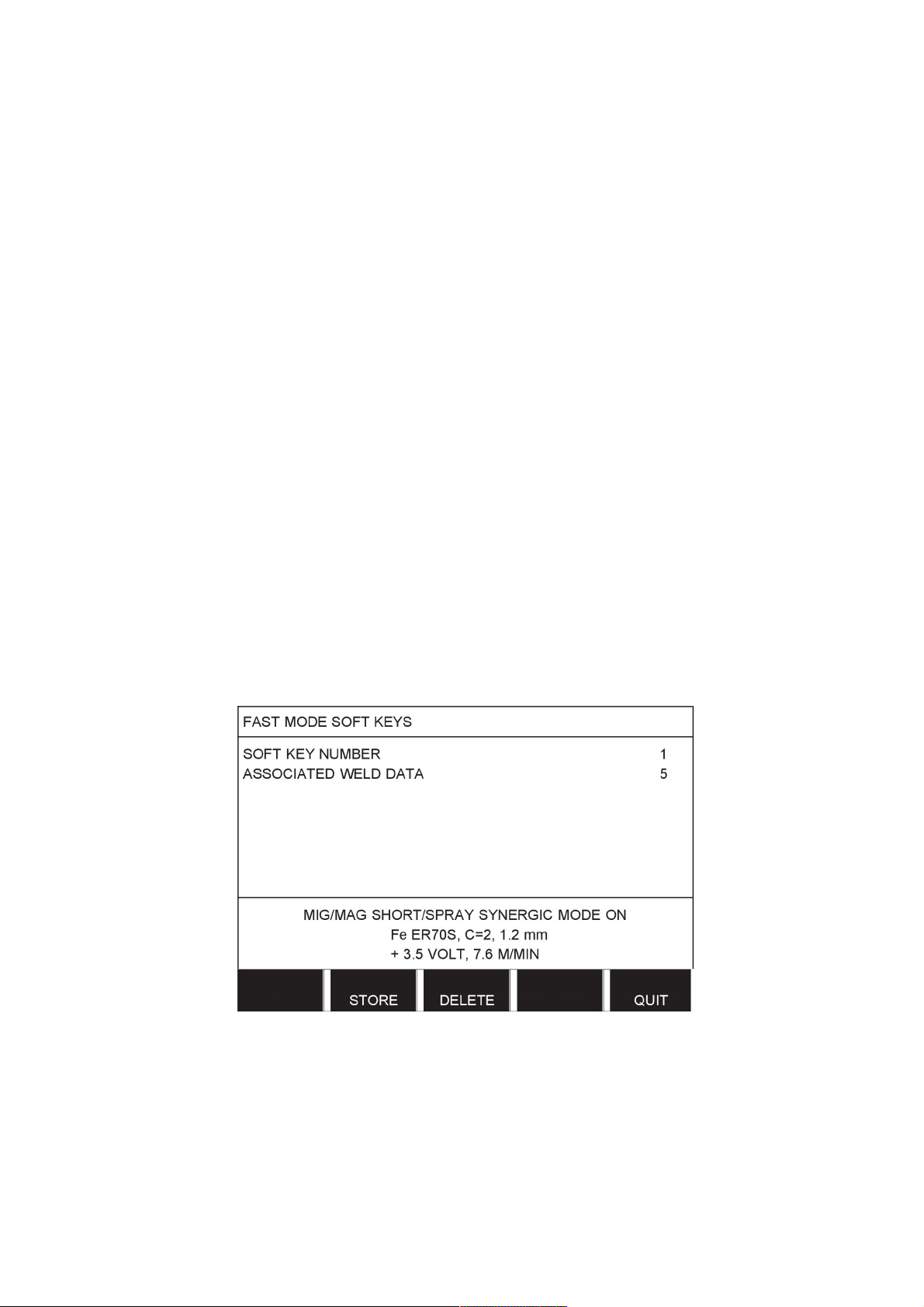

9.5 Schnellmodus-Funktionstasten........................................................................ 63

9.6 Zwei Startsignalquellen .....................................................................................64

9.7 Konsolenfernsteuerung aktiviert...................................................................... 64

0460 896 475 © ESAB AB 2016

Page 5

INHALT

9.8 DV-Überwachung ............................................................................................... 64

9.9 Automatisches Speichern .................................................................................64

9.10 Messgrenzwerte Schweißstopp........................................................................ 64

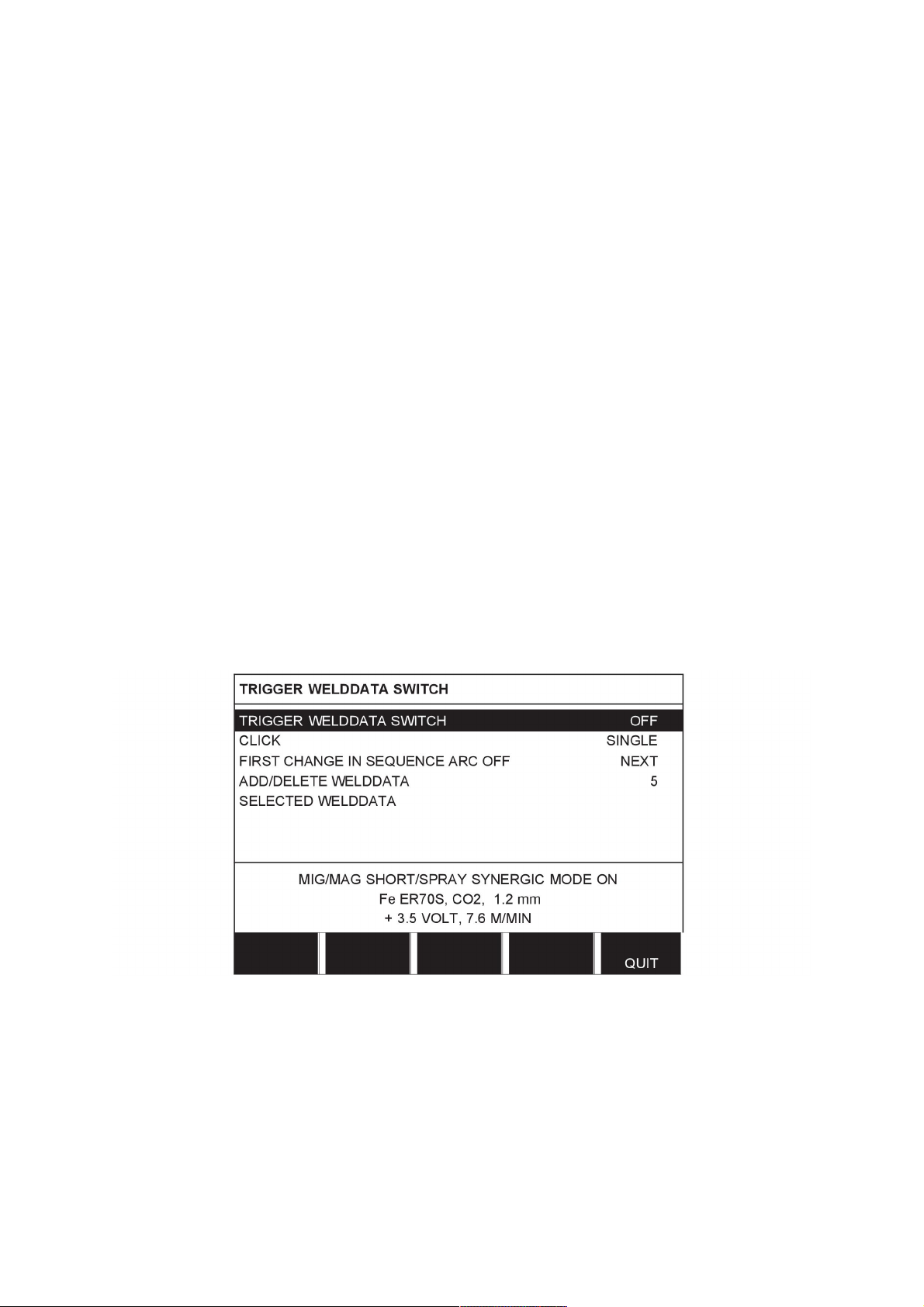

9.11 Brennertasterfunktion .......................................................................................64

9.12 Mehrfach-Drahtvorschubgeräte........................................................................ 66

9.13 Qualitätsfunktionen ...........................................................................................67

9.14 Wartung............................................................................................................... 68

9.15 Längeneinheit..................................................................................................... 68

9.16 Messwertfrequenz.............................................................................................. 68

9.17 Registrierschlüssel ............................................................................................68

10 WERKZEUGE ..................................................................................................... 70

10.1 Fehlerprotokoll ...................................................................................................70

10.1.1 Beschreibung der Fehlercodes ........................................................................ 71

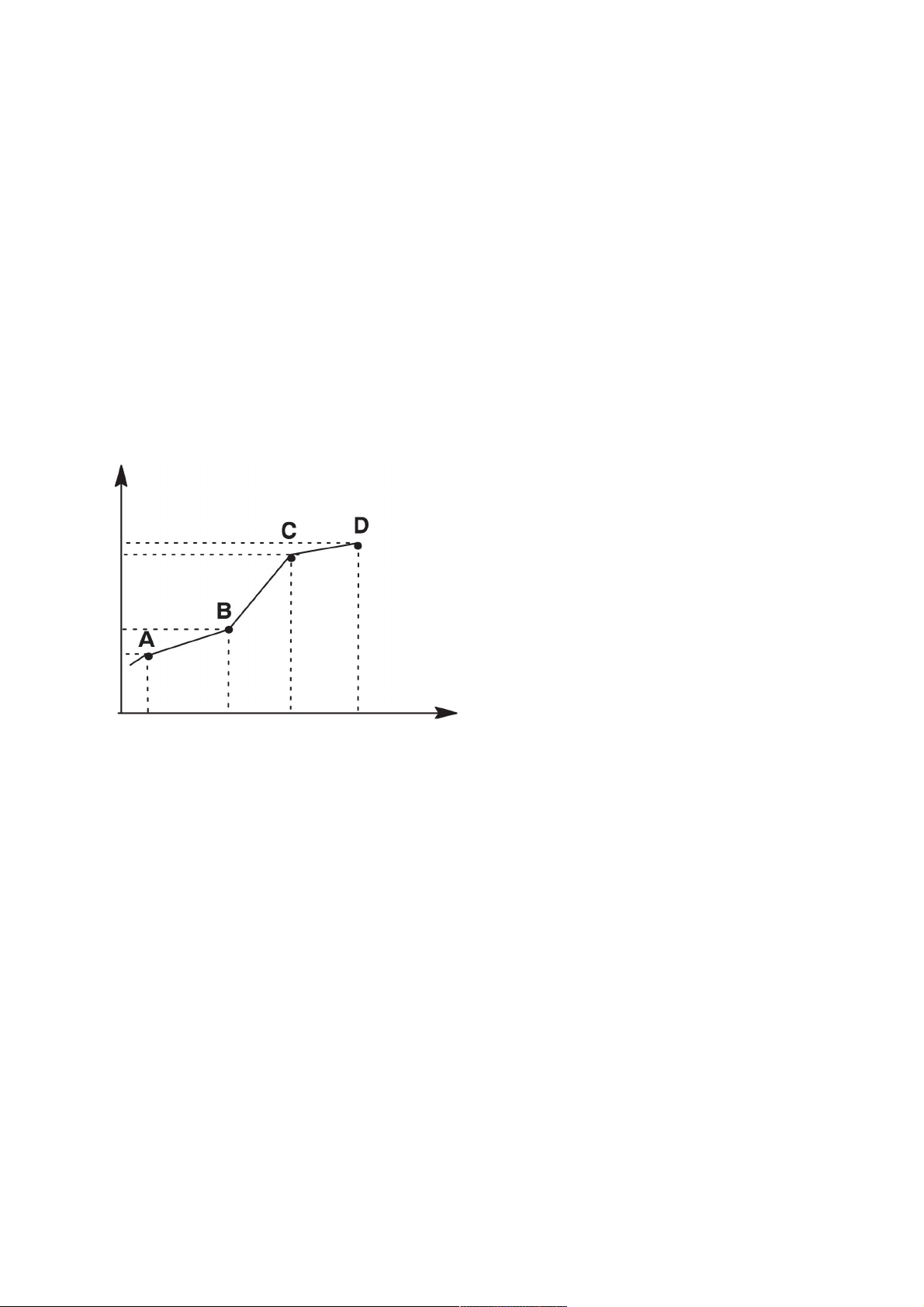

10.2 Exportieren/Importieren ....................................................................................76

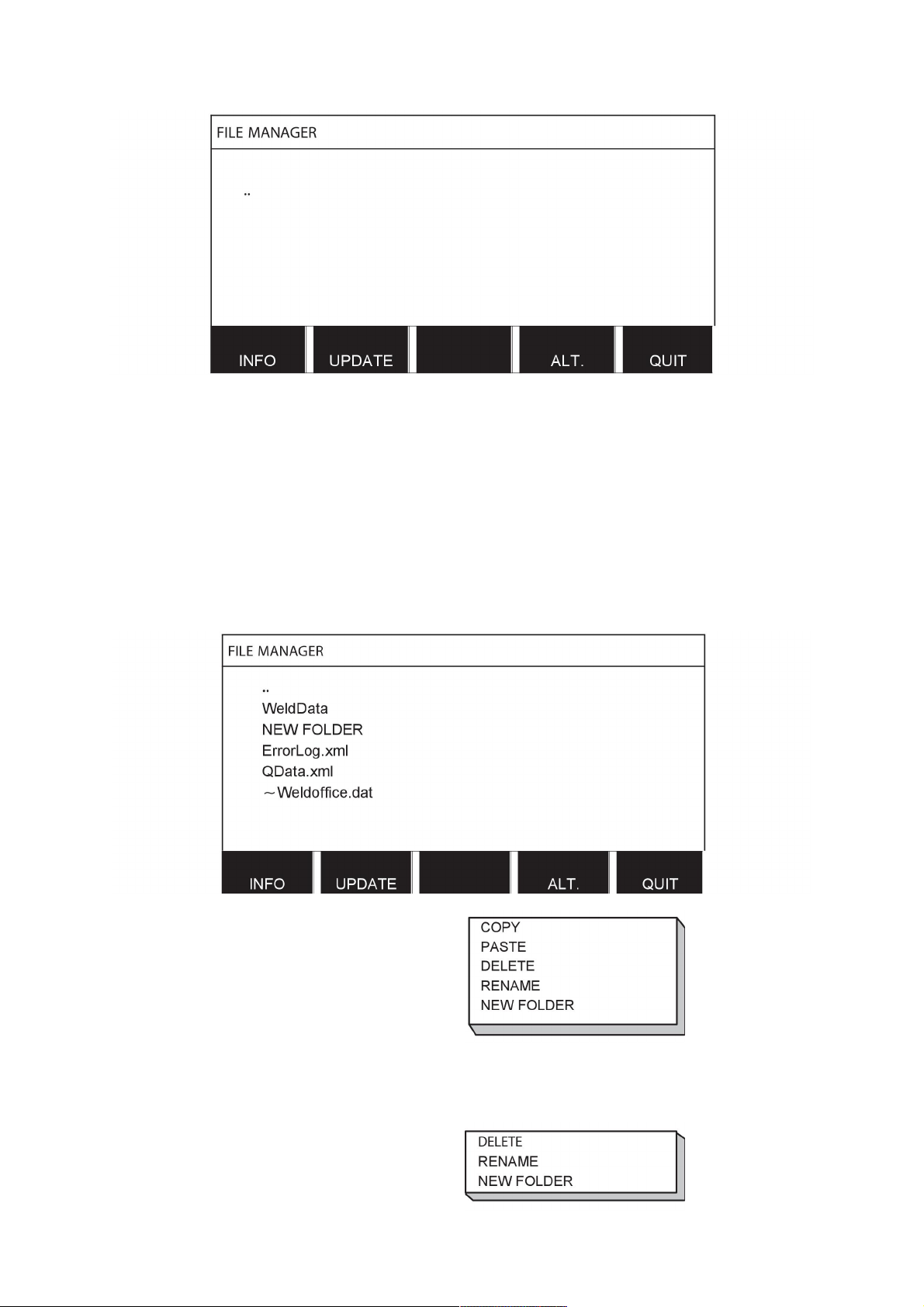

10.3 Dateimanager .....................................................................................................76

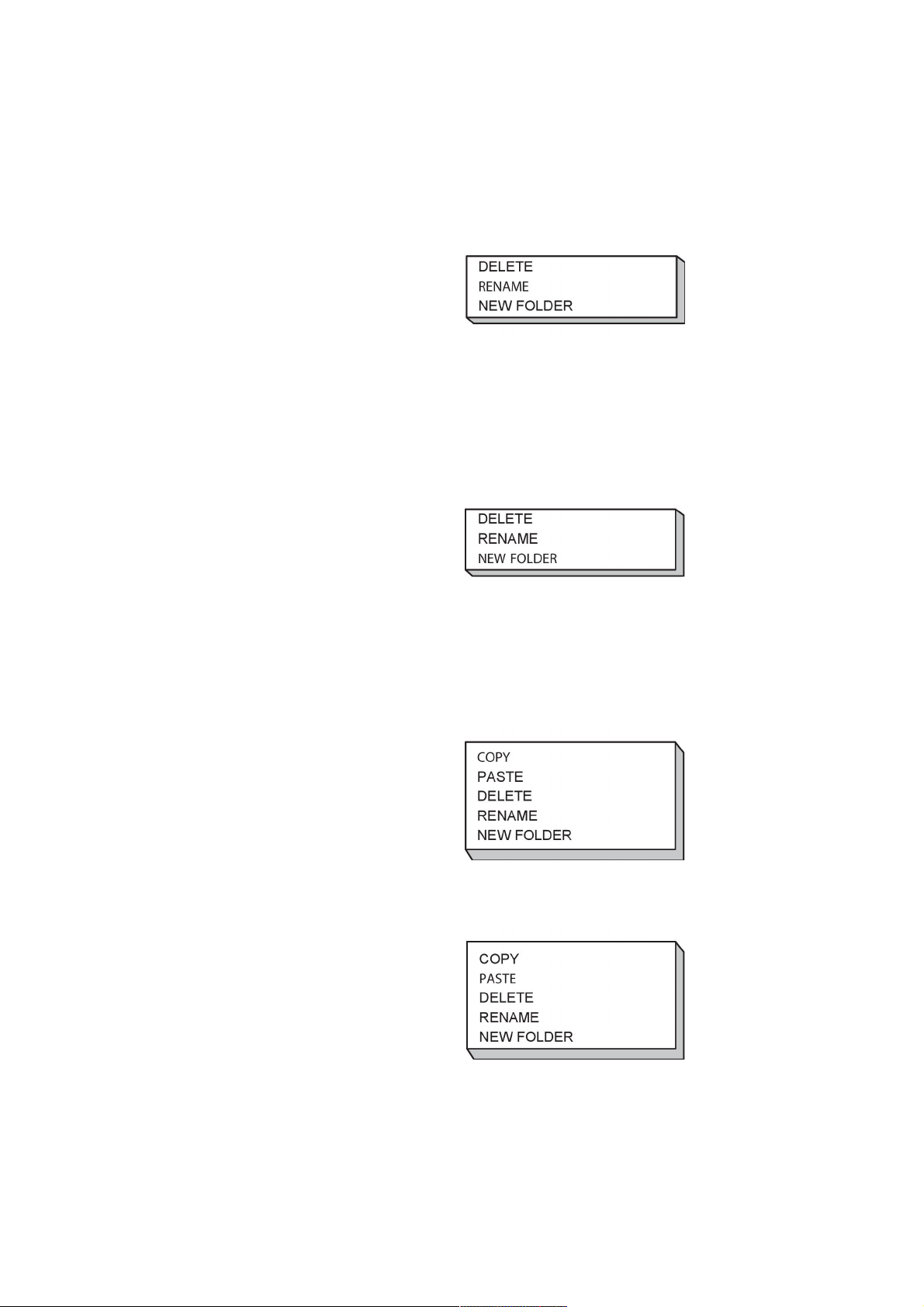

10.3.1 Datei/Verzeichnis löschen................................................................................ 77

10.3.2 Datei/Verzeichnis umbenennen ....................................................................... 78

10.3.3 Neuen Ordner erstellen.................................................................................... 78

10.3.4 Dateien kopieren und einfügen ........................................................................ 78

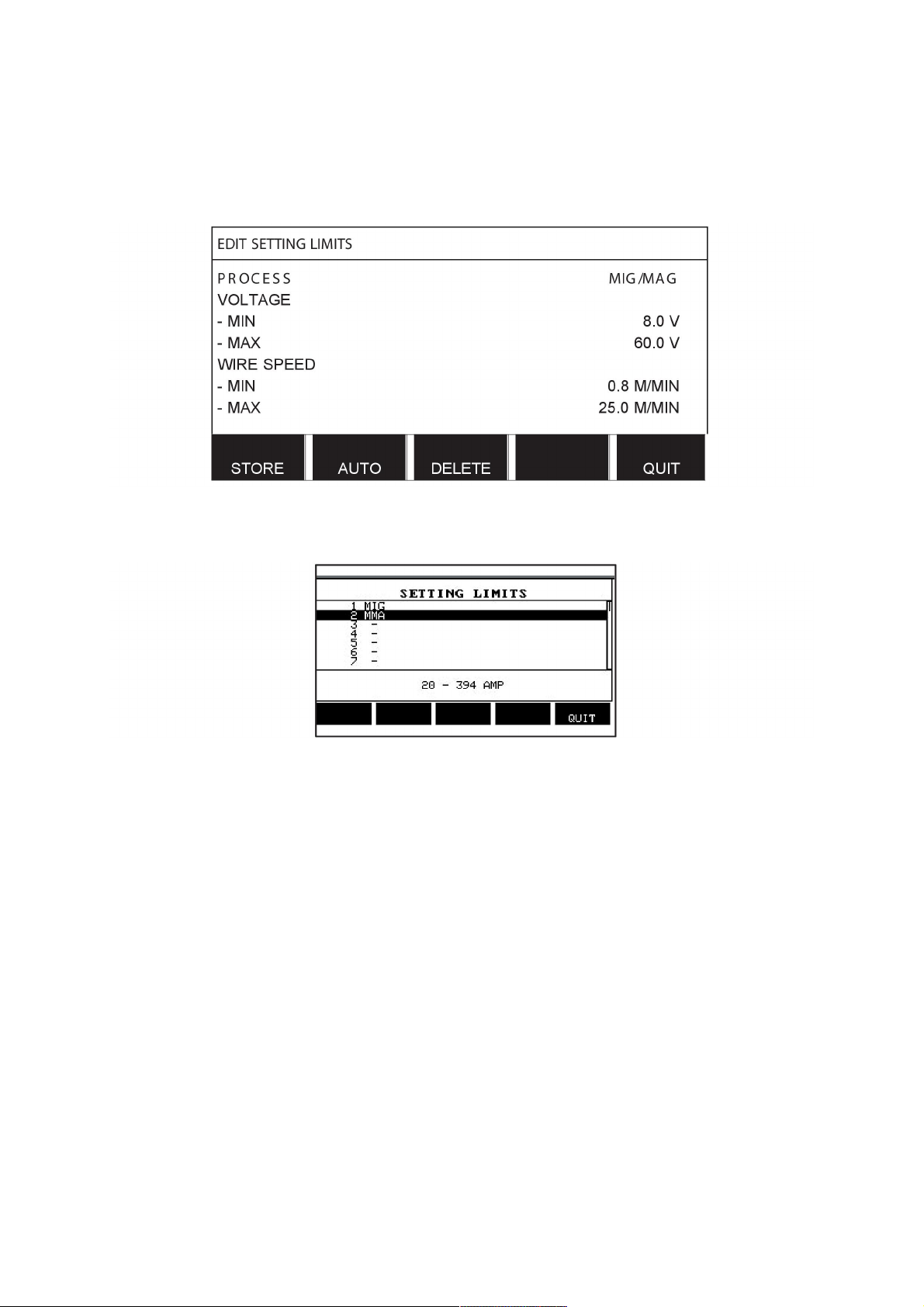

10.4 Einstellungsgrenzwerte bearbeiten..................................................................78

10.5 Messgrenzwerte bearbeiten ..............................................................................79

10.6 Produktionsstatistik........................................................................................... 80

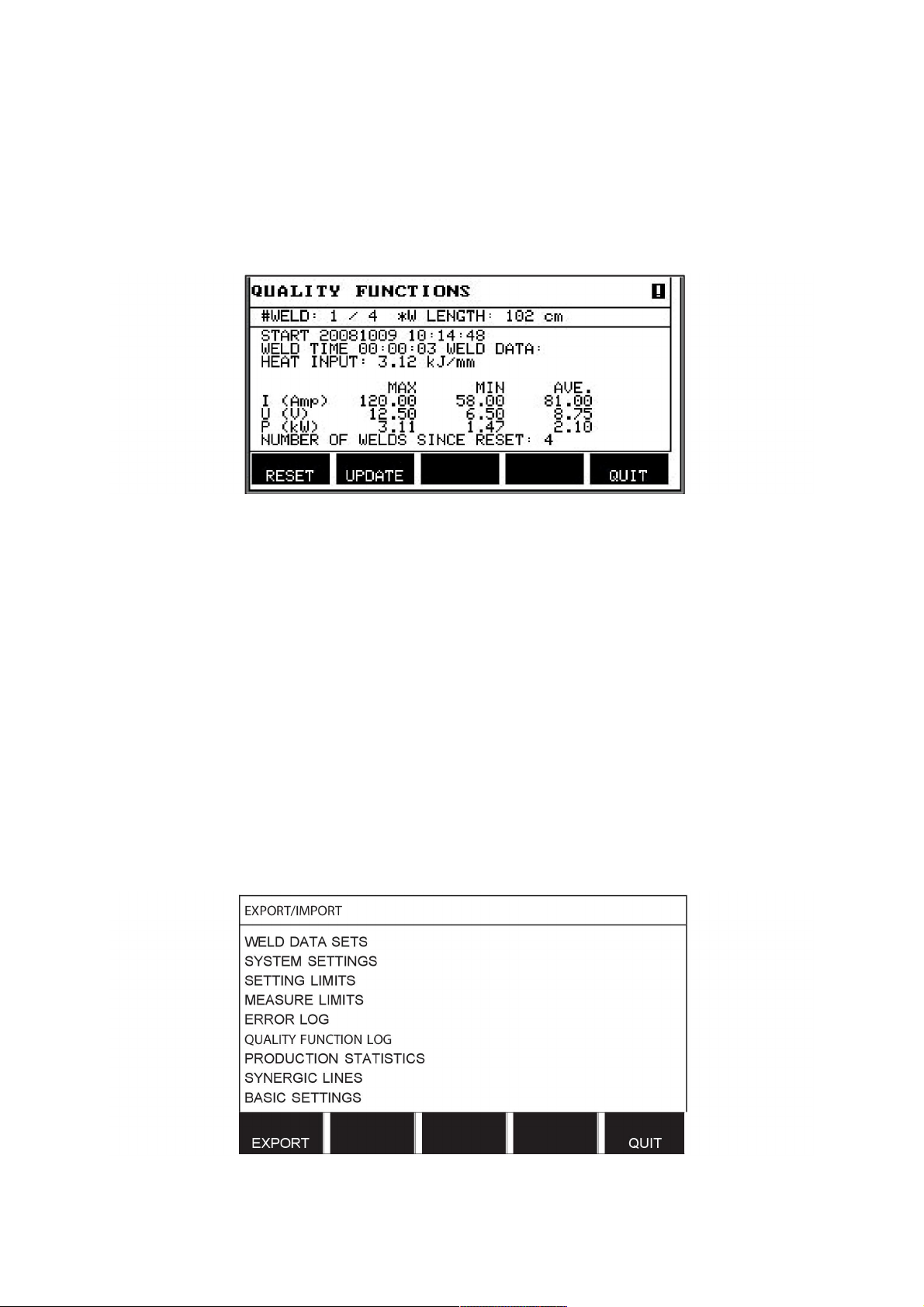

10.7 Qualitätsfunktionen ...........................................................................................81

10.7.1 Qualitätsdaten speichern .................................................................................82

10.8 Benutzerdefinierte Synergiedaten.................................................................... 83

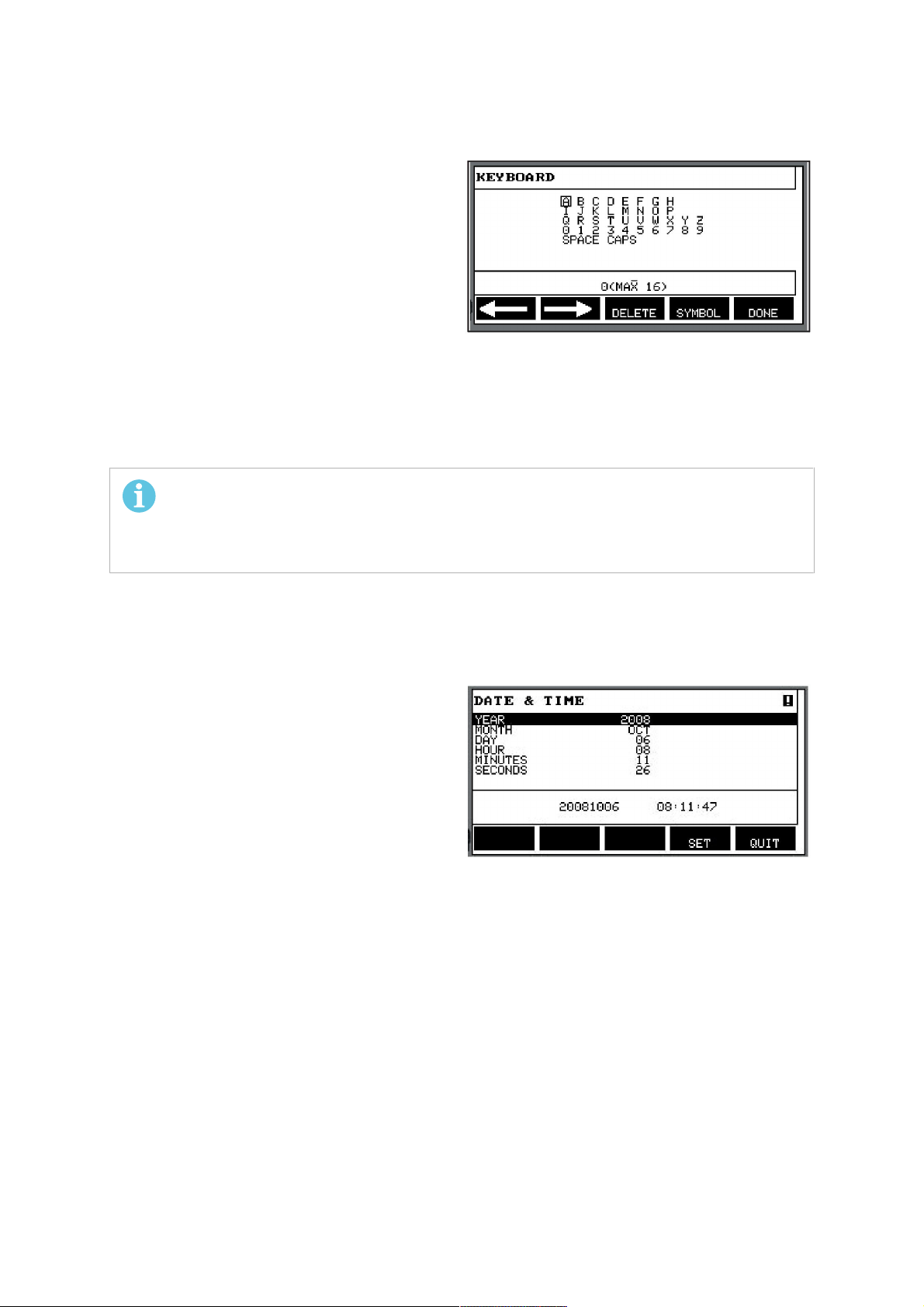

10.8.1 Spannungs-/Drahtkoordinaten angeben .......................................................... 83

10.8.2 Gültige Draht-/Gaskombination angeben......................................................... 84

10.8.3 Eigene Draht-/Gasoptionen erstellen ...............................................................85

10.9 Kalender.............................................................................................................. 86

10.10 Anwenderzugang ............................................................................................... 86

10.11 Einheiteninformation ......................................................................................... 87

11 ERSATZTEILBESTELLUNG ..............................................................................89

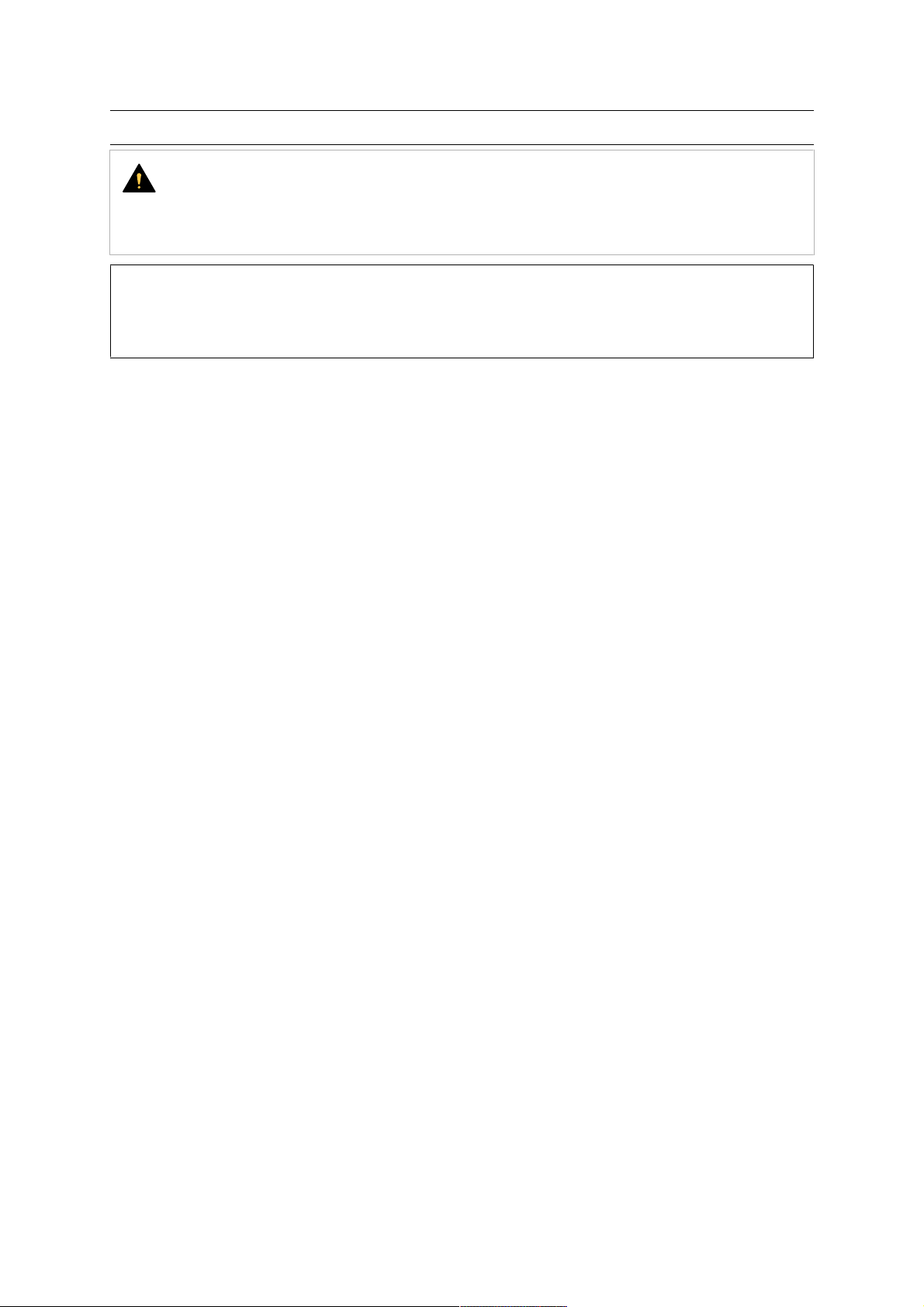

MENÜSTRUKTUR .....................................................................................................90

DATEN FÜR DRAHT UND GAS................................................................................96

BESTELLNUMMERN ..............................................................................................103

ZUBEHÖR................................................................................................................104

Änderungen ohne vorherige Ankündigung vorbehalten.

0460 896 475 © ESAB AB 2016

Page 6

1 SICHERHEIT

1 SICHERHEIT

HINWEIS!

Die Einheit wird von ESAB in einer allgemeinen Installationsumgebung getestet.

Der Integrator ist verantwortlich für Sicherheit und Funktion der jeweiligen

Installation.

Nutzer von ESAB-Ausrüstung müssen uneingeschränkt sicherstellen, dass alle Personen,

die mit oder in der Nähe der Ausrüstung arbeiten, die geltenden Sicherheitsvorkehrungen

einhalten. Die Sicherheitsvorkehrungen müssen den Vorgaben für diesen Ausrüstungstyp

entsprechen. Neben den standardmäßigen Bestimmungen für den Arbeitsplatz sind die

folgenden Empfehlungen zu beachten.

Alle Arbeiten müssen von ausgebildetem Personal ausgeführt werden, das mit dem Betrieb

der Ausrüstung vertraut ist. Ein unsachgemäßer Betrieb der Ausrüstung kann zu

Gefahrensituationen führen, die Verletzungen beim Bediener sowie Schäden an der

Ausrüstung verursachen können.

1. Alle, die die Ausrüstung nutzen, müssen mit Folgendem vertraut sein:

○ Betrieb,

○ Position der Notausschalter,

○ Funktion,

○ geltende Sicherheitsvorkehrungen,

○ Schweiß- und Schneidvorgänge oder eine andere Verwendung der Ausrüstung.

2. Der Bediener muss Folgendes sicherstellen:

○ Es dürfen sich keine unbefugten Personen im Arbeitsbereich der Ausrüstung

aufhalten, wenn diese in Betrieb genommen wird.

○ Beim Zünden des Lichtbogens oder wenn die Ausrüstung in Betrieb genommen wird,

dürfen sich keine ungeschützten Personen in der Nähe aufhalten.

3. Das Werkstück:

○ muss für den Verwendungszweck geeignet sein,

○ darf keine Defekte aufweisen.

4. Persönliche Sicherheitsausrüstung:

○ Tragen Sie stets die empfohlene persönliche Sicherheitsausrüstung wie Schutzbrille,

feuersichere Kleidung, Schutzhandschuhe.

○ Tragen Sie keine lose sitzende Kleidung oder Schmuckgegenstände wie Schals,

Armbänder, Ringe usw., die eingeklemmt werden oder Verbrennungen verursachen

können.

5. Allgemeine Vorsichtsmaßnahmen

○ Stellen Sie sicher, dass das Rückleiterkabel sicher verbunden ist.

○ Arbeiten an Hochspannungsausrüstung dürfen nur von qualifizierten Elektrikern

ausgeführt werden.

○ Geeignete Feuerlöschausrüstung muss deutlich gekennzeichnet und in unmittelbarer

Nähe verfügbar sein.

○ Schmierung und Wartung dürfen nicht ausgeführt werden, wenn die Ausrüstung in

Betrieb ist.

Vor Installation oder Verwendung müssen Sie die Betriebsanleitung gelesen und

verstanden haben.

SCHÜTZEN SIE SICH UND ANDERE!

0460 896 475

- 6 -

© ESAB AB 2016

Page 7

1 SICHERHEIT

VORSICHT!

Die vorliegenden ANWEISUNGEN wenden sich an erfahrene Bediener. Wenn

Sie nicht vollständig mit den Funktionsprinzipien und der sicheren Handhabung

von Ausrüstung zum Lichtbogenschweißen vertraut sind, raten wir Ihnen

dringend, unsere Broschüre „Vorsichtsmaßnahmen und sichere Handhabung von

Ausrüstung zum Lichtbogenschweißen, Schneiden und Fugenhobeln“

(Originaltitel: „Precautions and Safe Practices for Arc, Cutting and Gouging“),

Formular 52-529, zu lesen. Betrauen Sie keine Personen mit Montage, Betrieb

und Wartung dieser Ausrüstung, die NICHT über die erforderliche Ausbildung

verfügen. Montieren und verwenden Sie diese Ausrüstung erst, nachdem Sie die

vorliegenden Anweisungen vollständig gelesen und verstanden haben. Wenn Sie

die vorliegenden Anweisungen nicht vollständig verstehen, wenden Sie sich bitte

an Ihren Lieferanten, um weitere Informationen zu erhalten. Lesen Sie vor

Montage und Betrieb dieser Ausrüstung unbedingt die Informationen zu den zu

treffenden Sicherheitsvorkehrungen.

HINWEIS!

Entsorgen Sie elektronische Ausrüstung in einer

Recyclinganlage!

Gemäß EU-Richtlinie 2012/19/EG zu Elektro- und

Elektronikgeräte-Abfall sowie ihrer Umsetzung durch

nationale Gesetze muss elektrischer und bzw. oder

elektronischer Abfall in einer Recyclinganlage entsorgt

werden.

Als für diese Ausrüstung zuständige Person müssen Sie

Informationen zu anerkannten Sammelstellen einholen.

Weitere Informationen erhalten Sie von einem

ESAB-Händler in Ihrer Nähe.

0460 896 475

- 7 -

© ESAB AB 2016

Page 8

2 EINFÜHRUNG

2 EINFÜHRUNG

Damit Sie Ihre Schweißausrüstung optimal nutzen können, empfehlen wir Ihnen, diese

Anleitung aufmerksam zu lesen.

Allgemeine Informationen zu Verwendung und Funktionsweise finden Sie in den

Bedienungsanleitungen für die Stromversorgung und die Drahtvorschubeinheit.

Für den im Display angezeigten Text stehen folgende Sprachen zur Verfügung: Englisch,

Schwedisch, Finnisch, Norwegisch, Dänisch, Deutsch, Französisch, Italienisch,

Niederländisch, Spanisch, Portugiesisch, Ungarisch, Polnisch, amerikanisches Englisch,

Tschechisch, Chinesisch und Türkisch.

HINWEIS!

Je nach installiertem Produkt kann sich der Funktionsumfang der Bedienkonsole

unterscheiden.

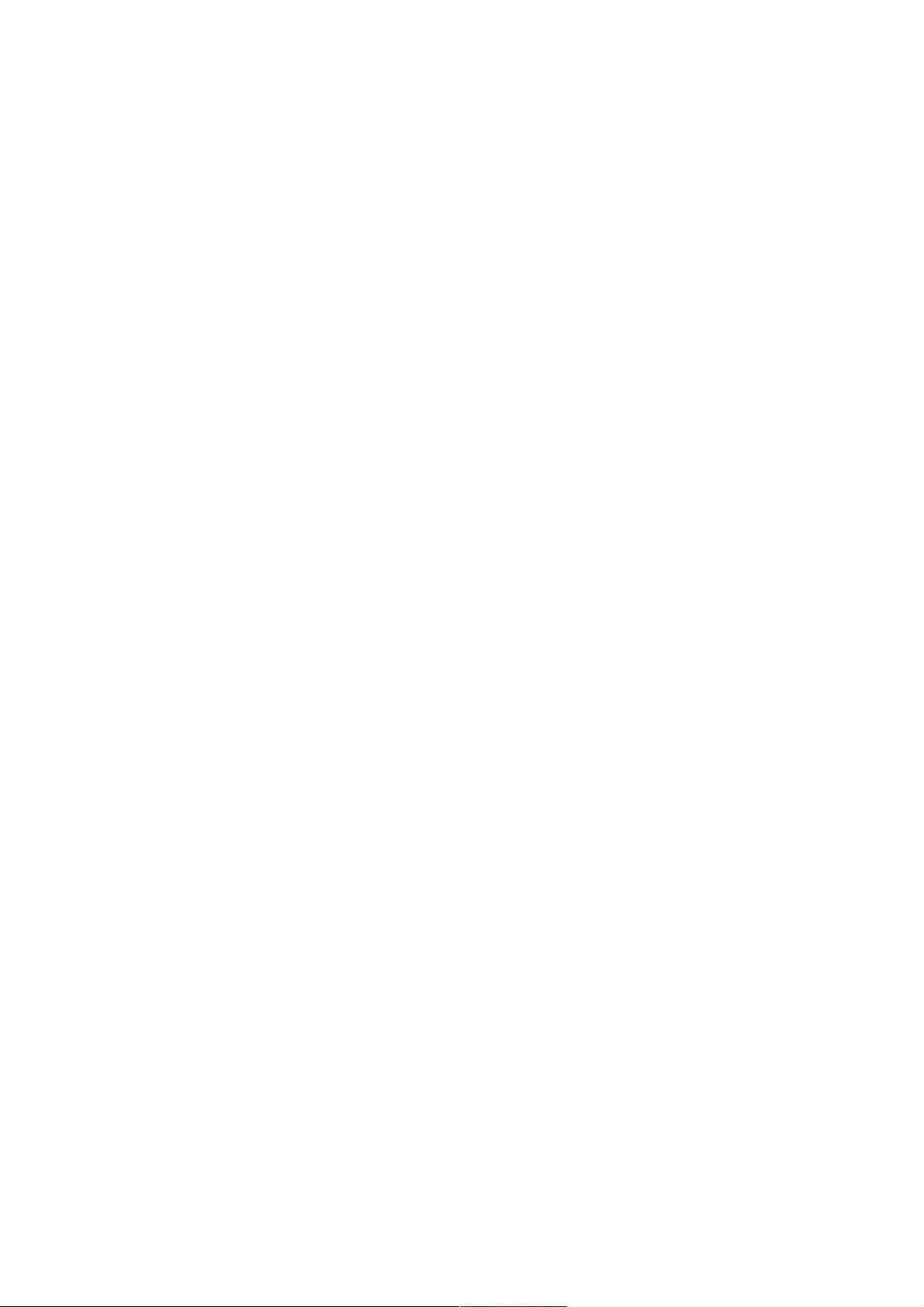

2.1 Bedienkonsole AristoU82

Die Bedienkonsole wird mit einer Befestigungsklammer mit Schrauben und einer

Bedienungsanleitung in Englisch geliefert. An der Konsole ist ein 1,2m langes Kabel

befestigt. Ein USB-Speicher und ein Verlängerungskabel sind als Zubehör erhältlich, siehe

Kapitel „ZUBEHÖR“ in diesem Handbuch.

Betriebsanleitungen in anderen Sprachen können von der Website www.esab.com

heruntergeladen werden.

1. Anschluss für USB-Speicher

2. Drehknopf zum Verschieben des Cursors

3. Display

4. Funktionstasten

5. Menü

6. Eingabetaste

7. Drehknopf zum Erhöhen oder Verringern

von Sollwerten sowie zum Festlegen der

Spannung, #

8. Drehknopf zum Erhöhen oder Verringern

von Sollwerten sowie zum Festlegen der

Drahtvorschubgeschwindigkeit,*

0460 896 475

- 8 -

© ESAB AB 2016

Page 9

2 EINFÜHRUNG

2.1.1 Tasten und Drehknöpfe

Funktionstasten (4)

Die fünf Tasten unter dem Display haben unterschiedliche

Funktionen. Hierbei handelt es sich um „Funktionstasten“, denen je

nach dem Menü, in dem man sich befindet, unterschiedliche

Funktionen zugewiesen sind. Die jeweils zutreffende Funktion dieser

Tasten ist aus dem Text in der unteren Zeile auf der Anzeige

ersichtlich.

Wenn die Funktion aktiv ist, wird dies durch eine weiße Taste

gekennzeichnet:

Menütaste (5)

Mit der Menütaste gelangen Sie stets zum Hauptmenü zurück:

Eingabetaste (6)

Mit der Eingabetaste bestätigen Sie eine Auswahl.

Cursordrehknopf (2)

Mithilfe des linken Drehknopfs wird der Cursor zu den einzelnen Displayzeilen bewegt.

Plus/Minus-Drehknöpfe (7, 8)

Die rechten Drehknöpfe erhöhen oder verringern den Wert einer Einstellung. Neben den

Drehknöpfen ist ein Symbol, eine Raute# oder ein Stern*. Die meisten numerischen

Einstellungen können mit einem beliebigen Drehknopf vorgenommen werden; bestimmte

Einstellungen müssen jedoch mit einem bestimmten Drehknopf vorgenommen werden.

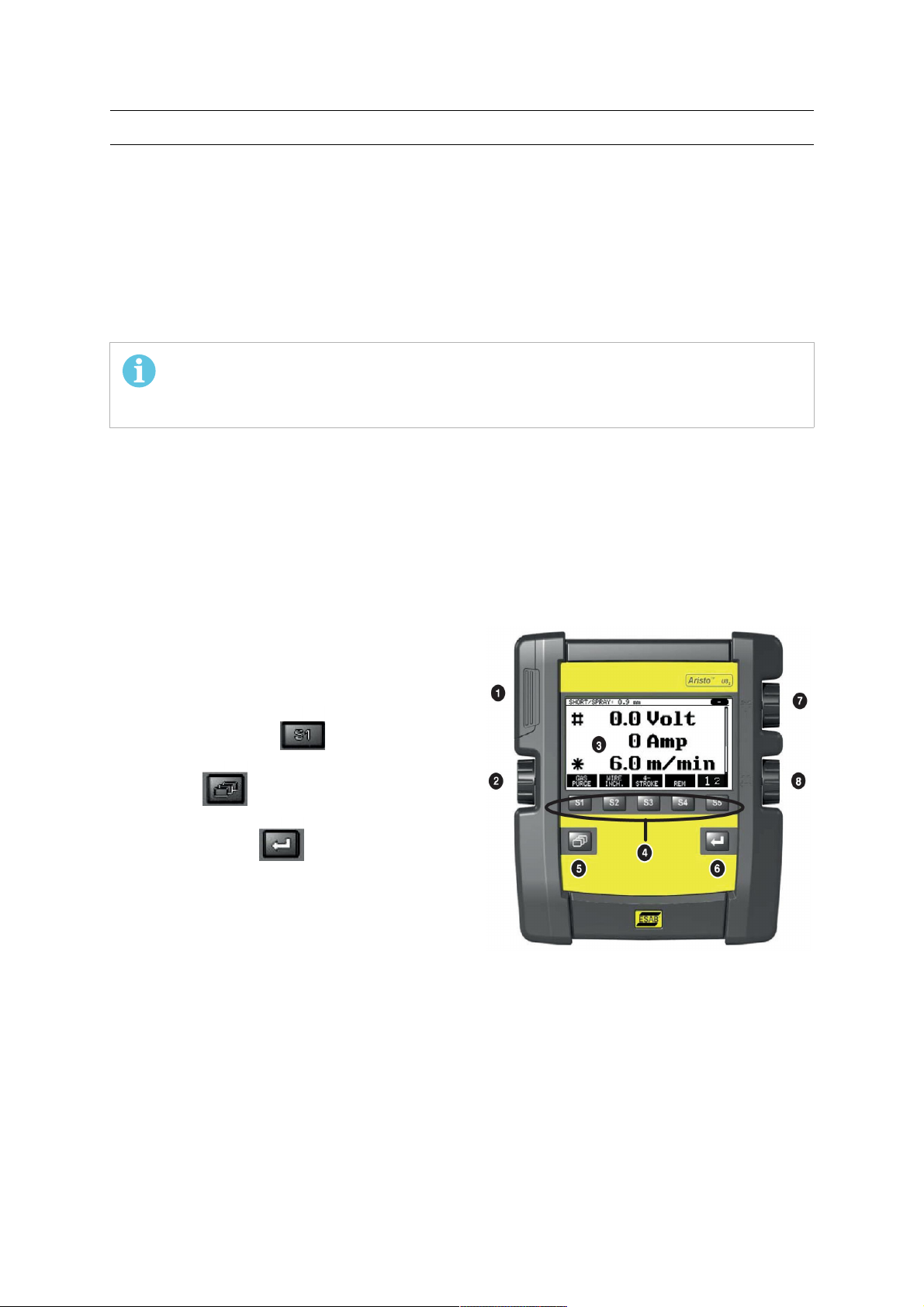

2.2 Aufstellung

An der Rückseite der Bedienkonsole befindet

sich eine ausklappbare Stütze, sodass Sie

die Konsole ablegen und das Display

aufrecht stellen können. Die Stütze dient

ebenfalls als Befestigungsvorrichtung,

sodass die Bedienkonsole an die

Drahtvorschubeinheit gehängt werden kann.

0460 896 475

- 9 -

© ESAB AB 2016

Page 10

2 EINFÜHRUNG

2.3 USB-Anschluss

Mit externen USB-Speichern können Programme in die Bedienkonsole und aus der

Bedienkonsole übertragen werden. Weitere Informationen finden Sie im Abschnitt

„Exportieren/ Importieren“.

In der Bedienkonsole erstellte Dateien werden im XML-Format gespeichert. Der

USB-Speicher muss mit dem Dateisystem FAT32 formatiert werden.

Bei einer normalen Nutzung besteht keine Gefahr für einen Virenbefall der Ausrüstung. Zum

völligen Ausschluss dieses Risikos empfehlen wir, den mit dieser Ausrüstung verwendeten

Speicher ausschließlich für diesen Zweck zu verwenden.

Bestimmte USB-Speicher funktionieren möglicherweise nicht mit dieser Ausrüstung. Wir

empfehlen, USB-Speicher eines Markenherstellers zu verwenden. ESAB übernimmt keine

Haftung für etwaige Schäden, die aus einer falschen Nutzung von USB-Speichern

resultieren.

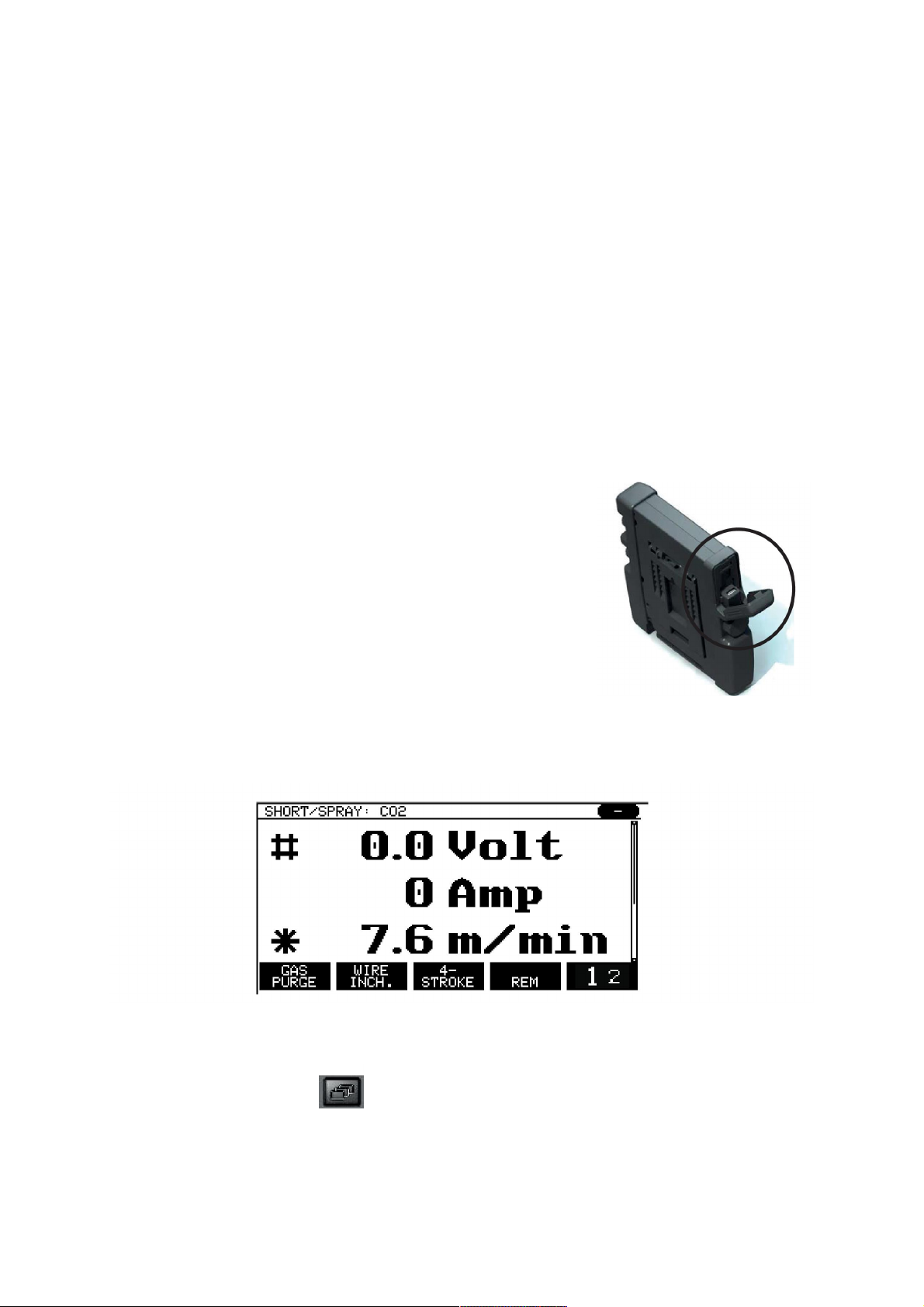

2.3.1 Einsetzen des USB-Speichers

Gehen Sie wie folgt vor:

• Schalten Sie den Hauptschalter der Stromversorgung aus.

• Öffnen Sie die Abdeckung an der linken Seite der

Bedienkonsole.

• Setzen Sie den USB-Speicher in den USB-Anschluss ein.

• Schließen Sie die Abdeckung.

• Schalten Sie den Hauptschalter der Stromversorgung ein.

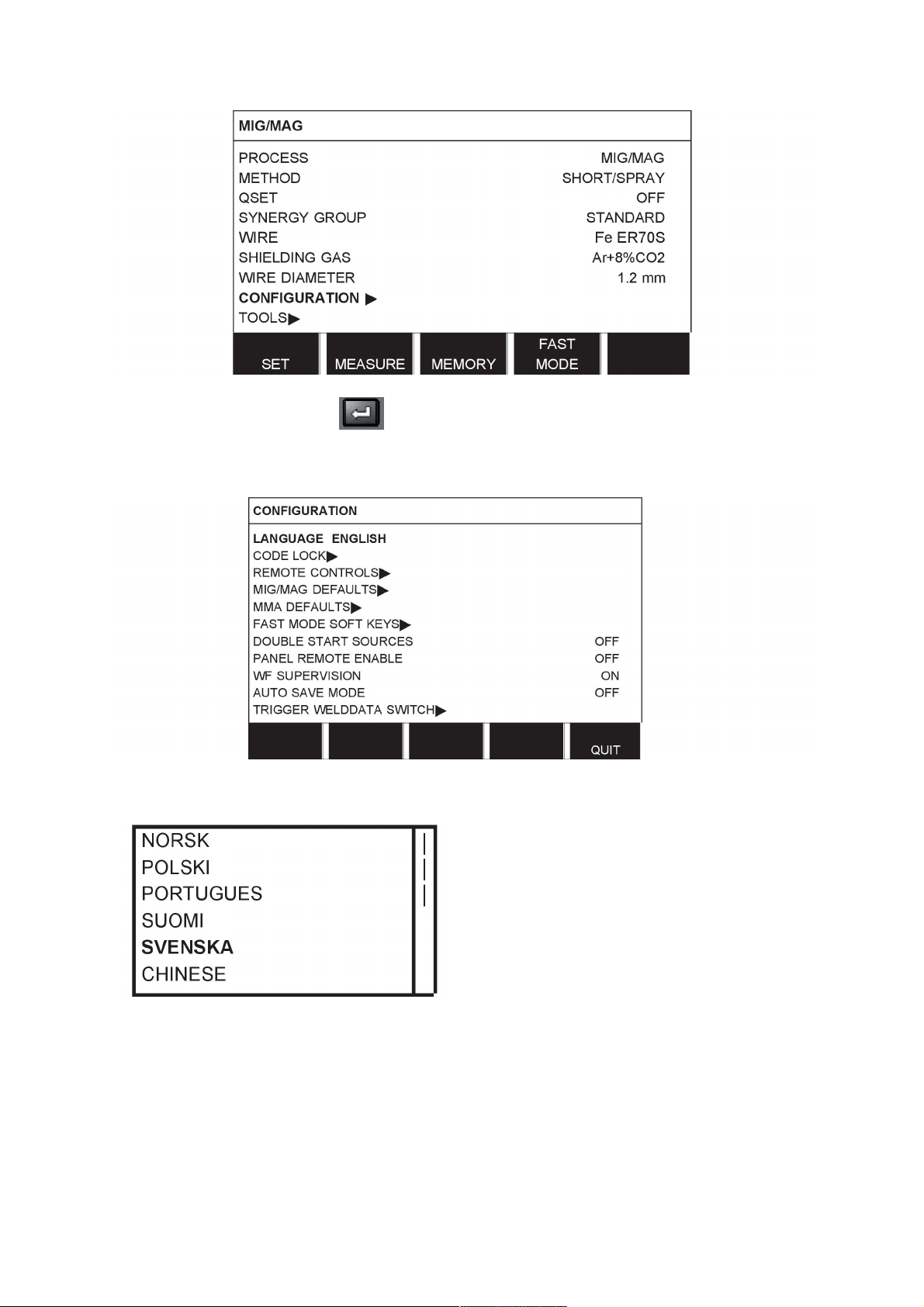

2.4 Erster Schritt– Sprachauswahl

Dieses Menü wird beim ersten Start der Ausrüstung im Display angezeigt.

Bei Lieferung ist als Sprache der Bedienkonsole Englisch eingestellt. So wählen Sie Ihre

Sprache aus:

Drücken Sie die Menütaste , um das Hauptmenü aufzurufen.

Positionieren Sie mit dem linken Drehknopf den Cursor auf der Zeile KONFIGUARTION.

0460 896 475

- 10 -

© ESAB AB 2016

Page 11

2 EINFÜHRUNG

Drücken Sie die Eingabetaste .

Positionieren Sie den Cursor auf der Zeile SPRACHE. Drücken Sie die Eingabetaste, um

eine Liste der Sprachen aufzurufen, die für die Bedienkonsole verfügbar sind.

Positionieren Sie den Cursor auf der Zeile mit der gewünschten Sprache und drücken Sie

die Eingabetaste.

0460 896 475

- 11 -

© ESAB AB 2016

Page 12

2 EINFÜHRUNG

2.5 Display

Der Cursor

Der Cursor der Bedienkonsole wird als schattiertes Feld um einen Text dargestellt, sodass

der ausgewählte Text weiß angezeigt wird. In der Bedienungsanleitung wird die Auswahl fett

dargestellt.

Pfeile und Bildlaufleisten

Wenn im Anschluss an eine Zeile weitere Informationen vorhanden sind, wird dies mit

einem schwarzen Pfeil neben dem Text gekennzeichnet. Wenn eine Liste weitere Zeilen

enthält, wird rechts im Display eine Bildlaufleiste angezeigt:

Textfelder

Am unteren Displayrand befinden sich fünf Textfelder, die die aktuelle Funktion für die fünf

darunter befindlichen Tasten beschreiben.

Energiesparmodus

Für die Erhöhung der Lebensdauer der Hintergrundbeleuchtung erlischt diese nach drei

Minuten ohne Eingabe.

0460 896 475

- 12 -

© ESAB AB 2016

Page 13

2 EINFÜHRUNG

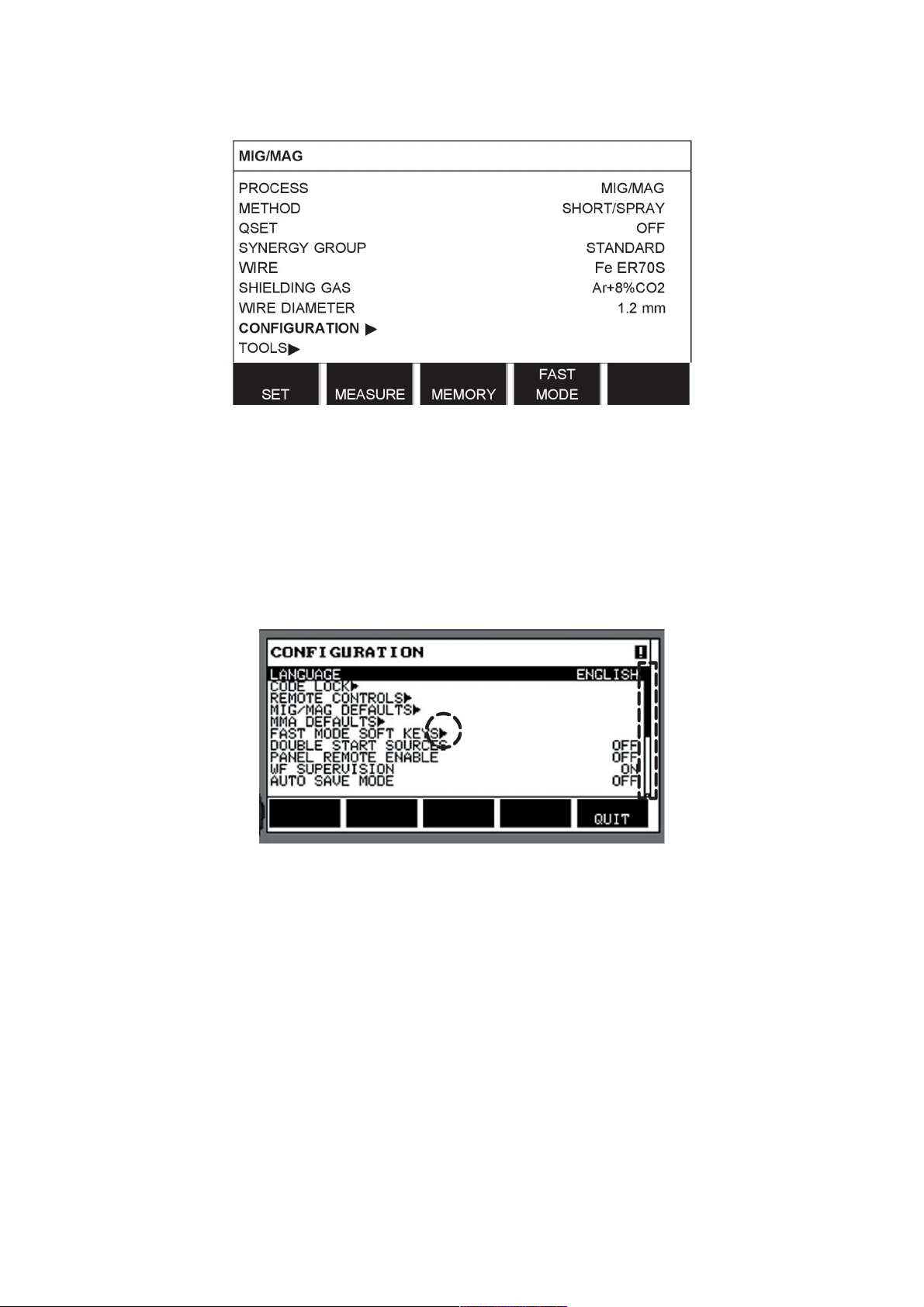

2.5.1 Symbole auf dem Display

A Der ausgewählte Schweißdatensatz

B S = Einstellungsgrenzwert aktiviert

M = Messgrenzwert aktiviert

C Die ausgewählte Drahtvorschubeinheit

D Symbol zur Anzeige von VRD-Status

und möglichen Fehlern, siehe “Symbol

für VRD- und Fehleranzeige”, Seite

13.

E Nummer der aufgerufenen

Speicherposition

F Mit dem mit # gekennzeichneten

Plus/Minus-Drehknopf wird ein

Parameterwert erhöht oder verringert.

G Gemessener Motorstrom

H Mit dem mit * gekennzeichneten

Plus/Minus-Drehknopf wird ein

Parameterwert erhöht oder verringert.

I Bearbeitungsmodus, Bearbeiten der

Speicherposition

2.5.2 Symbol für VRD- und Fehleranzeige

Dieses Symbol wird für zwei unabhängige Anzeigen verwendet:

• Anzeige des VRD-Status gemäß angeschlossener Stromquelle

• Anzeige aufgetretener Fehler

Per VRD-Funktion wird sichergestellt, dass die Leerlaufspannung maximal 35 V beträgt,

wenn kein Schweißvorgang stattfindet. In der Stromquelle wird die VRD-Funktion blockiert,

wenn das System den Beginn eines Schweißvorgangs erkannt hat. Dasselbe Symbol dient

zur Anzeige einer aktiven oder inaktiven VRD-Funktion, da es angezeigt wird, wenn ein

Fehler aufgetreten ist. Siehe nachstehende Tabelle.

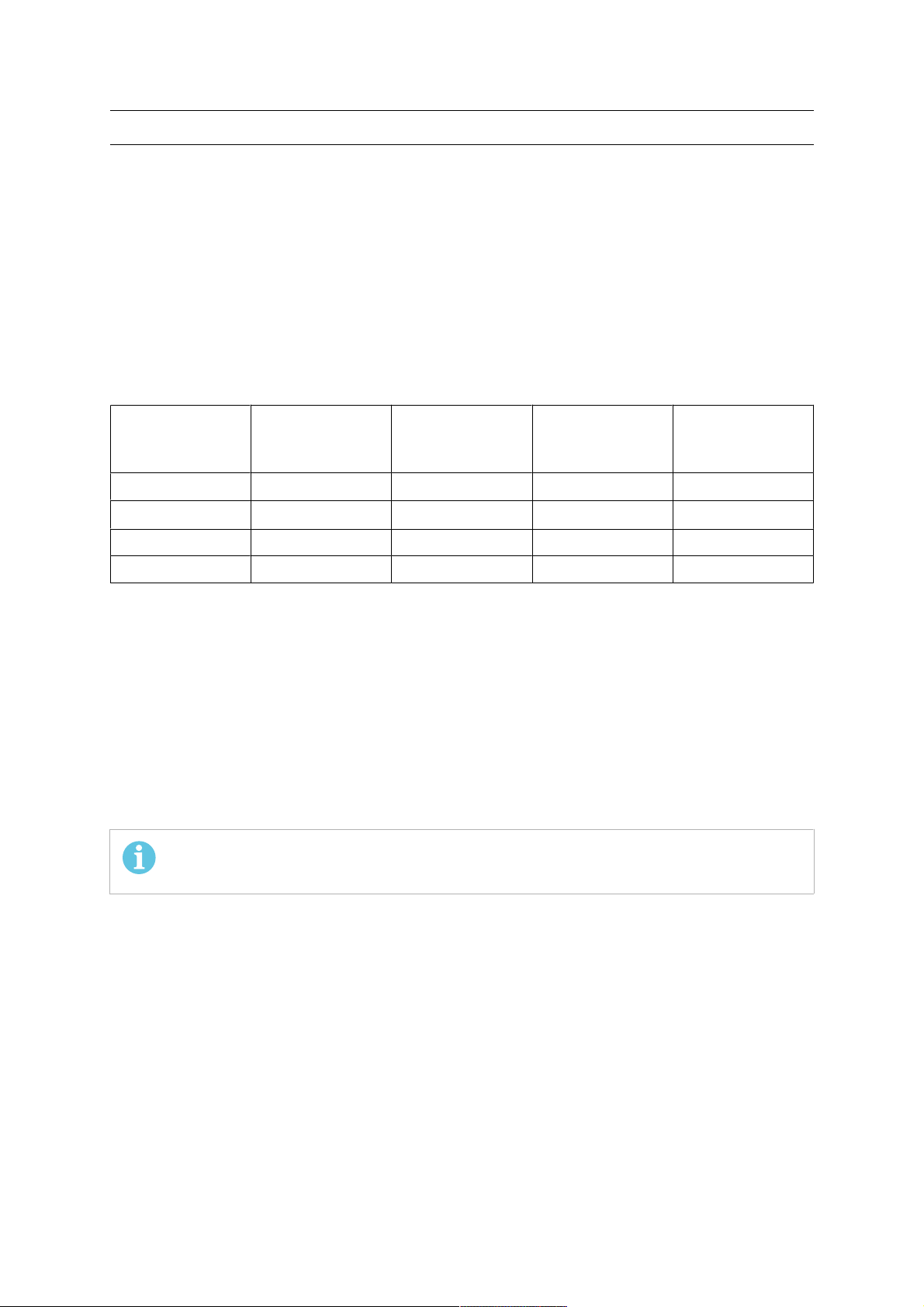

Symbol VRD-Status Fehlerstatus

Ein Fehler ist aufgetreten,

VRD-Funktion inaktiv.

siehe Abschnitt

„Fehlerprotokoll“ im Kapitel

„WERKZEUGE“.

Ein Fehler ist aufgetreten,

VRD-Funktion aktiv.

siehe Abschnitt

„Fehlerprotokoll“ im Kapitel

„WERKZEUGE“.

0460 896 475

- 13 -

© ESAB AB 2016

Page 14

2 EINFÜHRUNG

Symbol VRD-Status Fehlerstatus

VRD-Funktion aktiv. Keine Fehler.

Symbol wird nicht angezeigt. VRD-Funktion inaktiv. Keine Fehler.

HINWEIS!

Die VRD-Funktion ist bei Stromquellen nutzbar, in die sie implementiert ist.

2.6 Allgemeine Informationen zu Einstellungen

Es gibt drei Haupttypen an Einstellungen:

• Einstellen von numerischen Werten

• Einstellen mit gegebenen Alternativen

• Einstellen des Modus EIN/AUS

2.6.1 Einstellen von numerischen Werten

Zum Einstellen eines numerischen Werts verwenden Sie einen der beiden

Plus/Minus-Drehknöpfe zum Erhöhen oder verringern eines gegebenen Wertes. Einige

Werte können auch über die Fernregler geändert werden.

2.6.2 Einstellen mit gegebenen Alternativen

Einige Einstellungen werden durch die Auswahl einer Alternative aus einer Liste

vorgenommen.

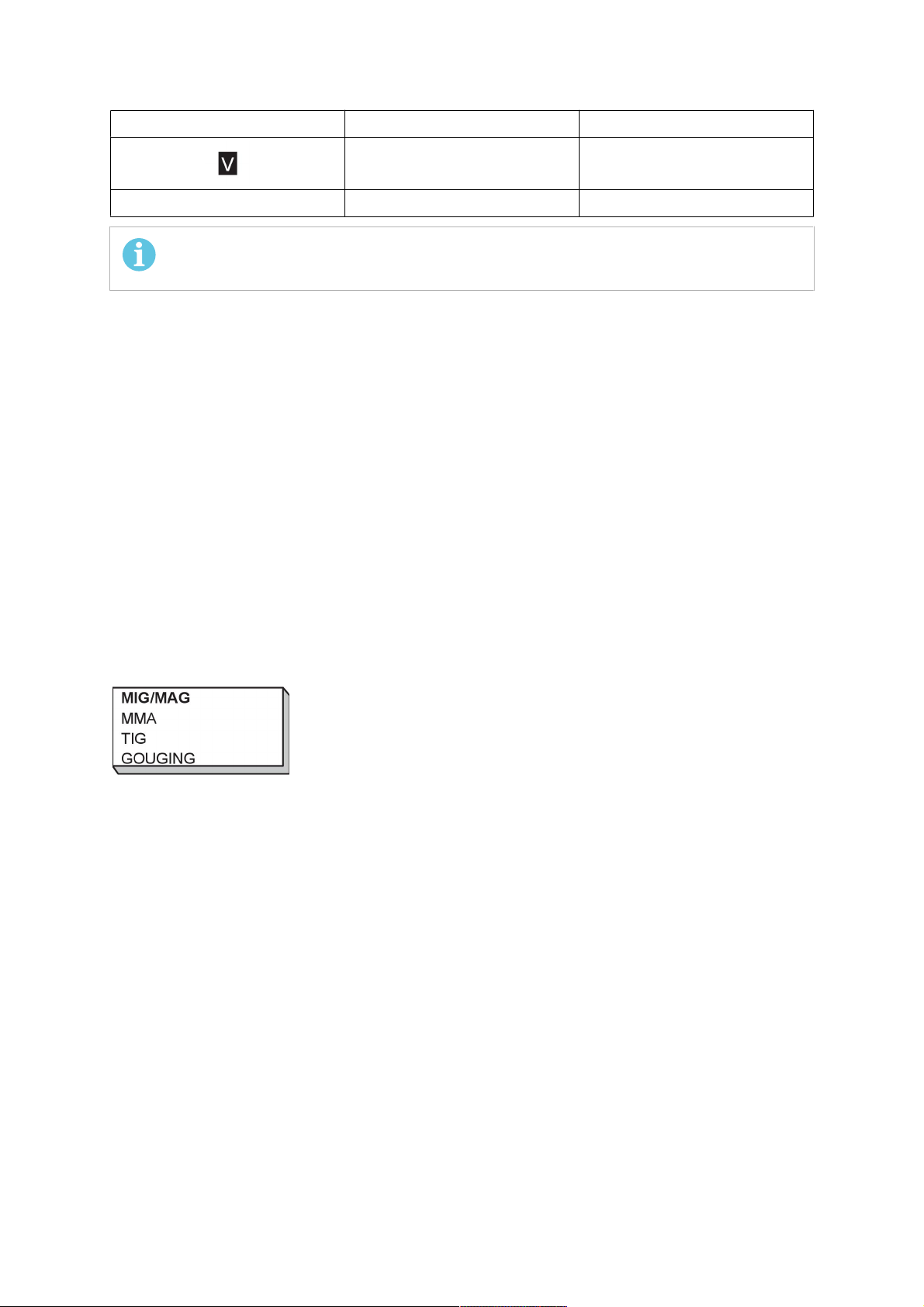

Eine solche Liste kann wie folgt aussehen:

Der Cursor befindet sich in diesem Fall in der Zeile MIG/MAG. Wenn Sie in dieser Position

die Eingabetaste drücken, wird die Alternative MIG/MAG ausgewählt. Falls Sie stattdessen

eine andere Alternative auswählen möchten, positionieren Sie den Cursor mithilfe des linken

Drehknopfs auf der entsprechenden Zeile. Drücken Sie anschließend die Eingabetaste.

Zum Verlassen der Liste, ohne eine Auswahl zu treffen, drücken Sie ENDE.

2.6.3 Einstellen des Modus EIN/AUS

Für einige Funktionen können die Werte EIN und AUS eingestellt werden. Ein Beispiel dafür

ist die Synergiefunktion beim MIG/MAG- und E-HAND-Schweißen. Die Einstellungen EIN

oder AUS können aus einer Liste mit Alternativen, wie oben beschrieben, ausgewählt

werden.

0460 896 475

- 14 -

© ESAB AB 2016

Page 15

2 EINFÜHRUNG

2.6.4 ENDE und Eingabetaste

Die Funktionstaste ganz rechts wird vor allen für ENDE verwendet, mitunter ist sie jedoch

mit anderen Funktionen belegt.

• Durch Drücken von ENDE kehren Sie zum vorherigen Menü oder Bildschirm zurück.

Die Taste wird in diesem Handbuch als Eingabetaste bezeichnet.

• Durch Drücken der Eingabetaste wird eine ausgewählte Option in einem Menü oder

einer Liste ausgeführt.

0460 896 475

- 15 -

© ESAB AB 2016

Page 16

3 MENÜS

3 MENÜS

Die Bedienkonsole nutzt mehrere verschiedene Menüs. Dazu zählen das Hauptmenü,

Konfigurationsmenü, Werkzeugmenü, Schweißdateneinstellungsmenü, Messmenü,

Schweißdatenspeichermenü und Schnellmodusmenüs. Die Menüstrukturen sind im Anhang

„MENÜSTRUKTUR“ am Ende dieses Handbuchs dargestellt. Während des Starts wird kurz

ein Startbildschirm mit Informationen zur aktuellen Programmversion angezeigt.

Startbildschirm

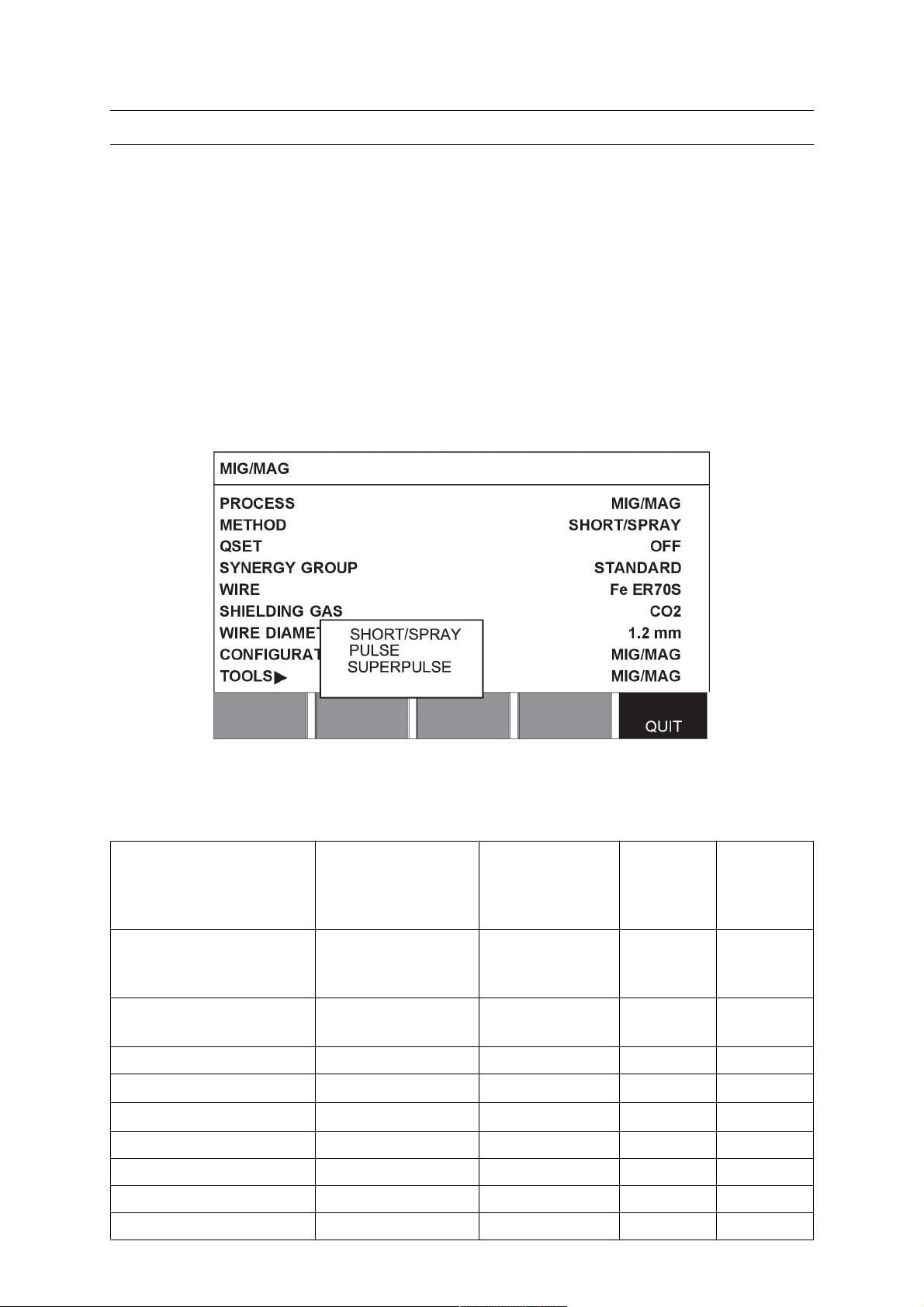

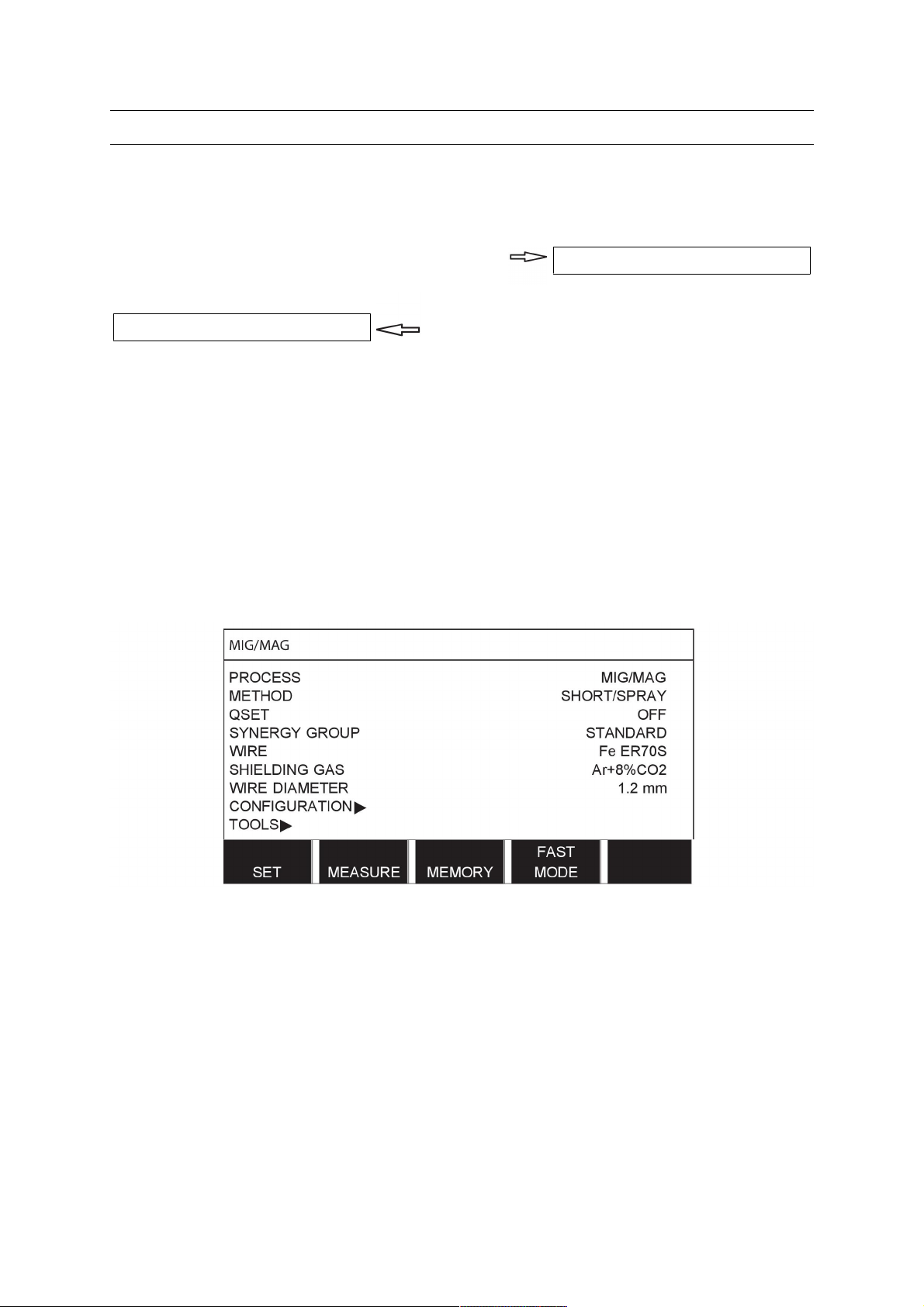

3.1 Hauptmenü

Im HAUPTMENÜ können Sie Schweißverfahren, Schweißmethode, Drahttyp usw. ändern.

Von diesem Menü aus gelangen Sie zu allen weiteren Untermenüs.

0460 896 475

- 16 -

© ESAB AB 2016

Page 17

3 MENÜS

3.1.1 Konfigurationsmenü

Im Menü KONFIGURATION können Sie die Menüsprache sowie weitere

Grundeinstellungen, Maßeinheiten usw. ändern.

3.1.2 Werkzeugmenü

Im ADMINISTRATORMENÜ können Sie Dateien übertragen sowie Qualitäts- und

Produktionsstatistiken, Fehlerprotokolle usw. anzeigen

0460 896 475

- 17 -

© ESAB AB 2016

Page 18

3 MENÜS

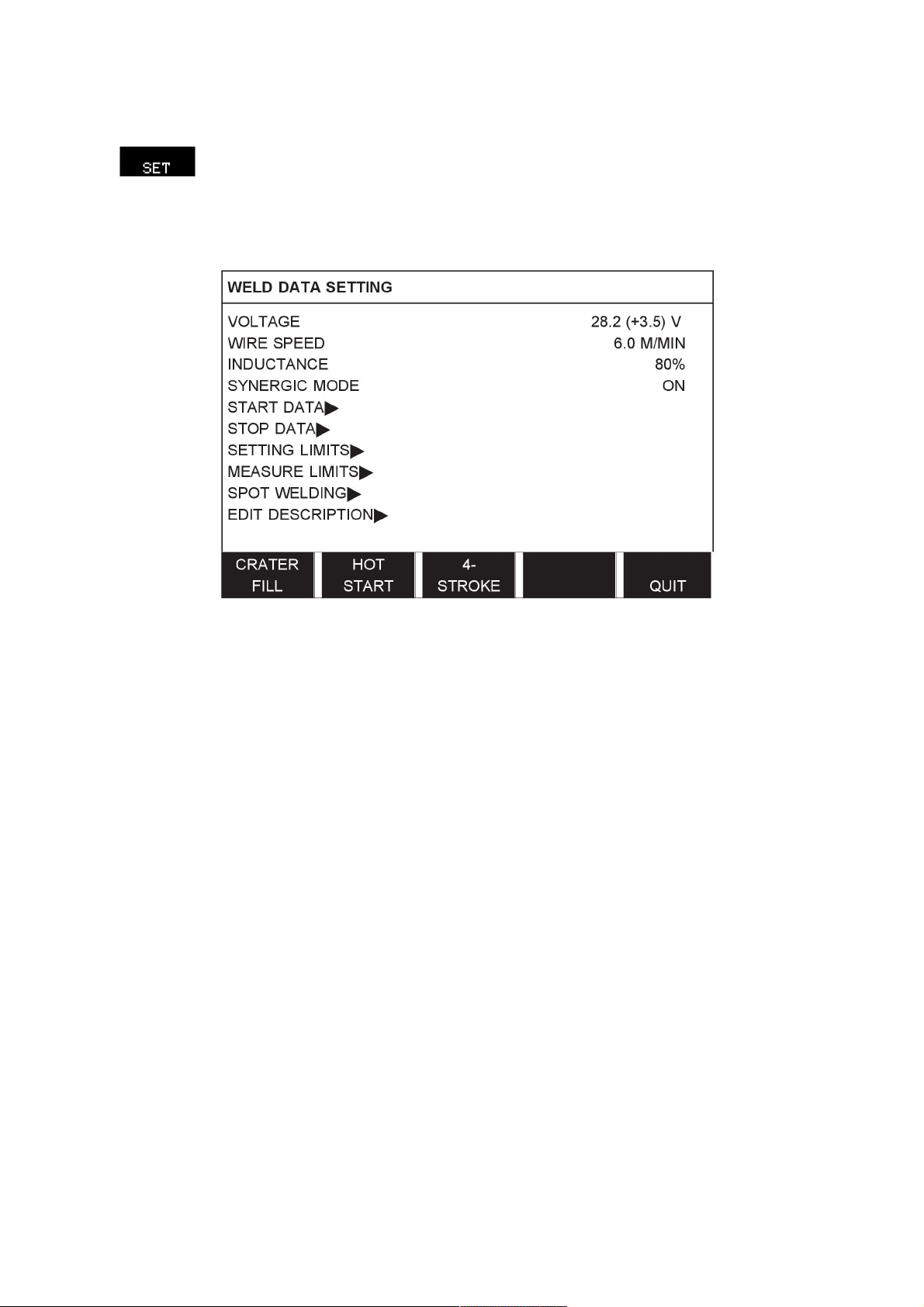

3.1.3 Menü der Schweißdateneinstellung

Im Menü SCHWEISSDATENEINSTELLUNG können Sie verschiedene Schweißparameter

ändern. Das Aussehen des Menüs hängt von dem ausgewählten Schweißverfahren ab. Im

Beispiel wird ein MIG/MAG-Schweißen mit Kurz-/Sprühbogen angezeigt.

0460 896 475

- 18 -

© ESAB AB 2016

Page 19

3 MENÜS

3.1.4 Messmenü

Im Menü MESSEN können Sie während des Schweißens Messwerte für verschiedene

Schweißparameter anzeigen.

Auf dem Messbildschirm können Sie den Wert bestimmter Parameter ändern. Welche

Parameter das sind, hängt von dem eingestellten Schweißprozess ab. Die einstellbaren

Parameterwerte werden stets mit # oder * gekennzeichnet.

Die gemessenen Werte werden auch nach Abschluss des Schweißvorgangs auf dem

Display angezeigt. Sie können in andere Menüs wechseln, ohne dass die Messwerte

verloren gehen. Wird der Sollwert geändert, während kein Schweißvorgang stattfindet, wird

der Messwert auf Null gesetzt, um Missverständnisse auszuschließen.

TIPP: Beim Impulsschweißen können Sie auswählen, ob der Spannungswert als Mitteloder Spitzenwert angezeigt werden soll. Diese Einstellung kann unter den

MIG/MAG-Standardeinstellungen angepasst werden, siehe Kapitel

„MIG/MAG-Standardeinstellungen“.

0460 896 475

- 19 -

© ESAB AB 2016

Page 20

3 MENÜS

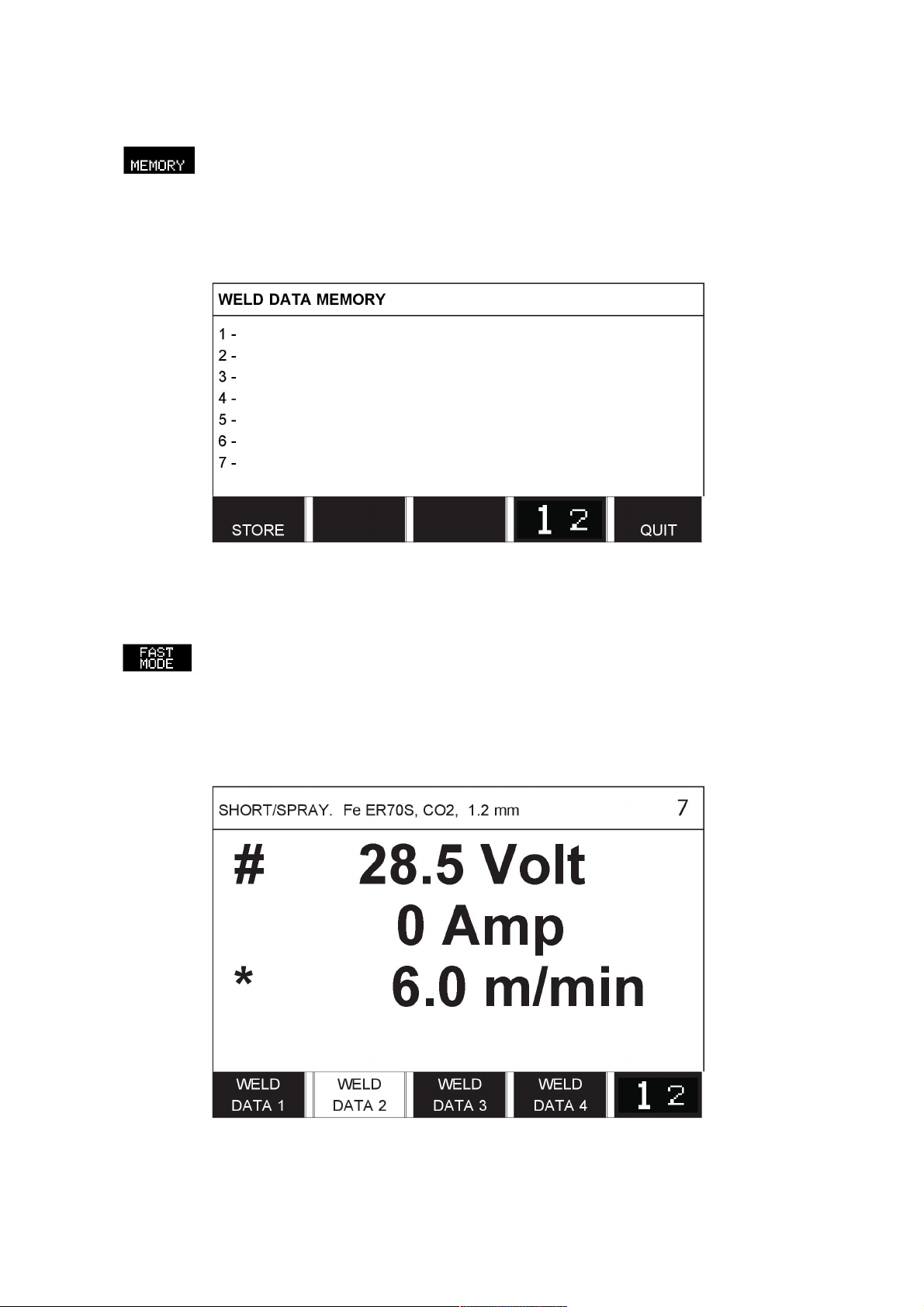

3.1.5 Schweißdatenspeichermenü

Im Menü SCHWEISSDATENSPEICHER können Sie zahlreiche Soll-Schweißdaten

speichern, aufrufen, löschen und kopieren. Die Schweißdatensätze können in

255verschiedenen Speicherpositionen gespeichert werden.

Weitere Informationen entnehmen Sie dem Kapitel "SPEICHERVERWALTUNG".

3.1.6 Schnellmodusmenü

Im Menü SCHNELLMODUS können Sie Funktionstasten mit Speicherplätzen für

Schweißdaten “verknüpfen”. Diese Einstellungen werden im Konfigurationsmenü

vorgenommen. Die Zahl der gewählten Speicherposition wird auf dem Bildschirm rechts

oben angezeigt.

Weitere Informationen finden Sie im Abschnitt „Schnellmodus-Funktionstasten“.

0460 896 475

- 20 -

© ESAB AB 2016

Page 21

4 MIG/MAG-SCHWEISSEN

4 MIG/MAG-SCHWEISSEN

Hauptmenü → Verfahren

Beim MIG/MAG-Schweißen wird ein konstant vorgeschobener Fülldraht geschmolzen, wobei

der Krater von Schutzgas umgeben wird.

Mit den Impulsen wird die Übertragung der Tropfen vom Lichtbogen so beeinflusst, dass

diese auch mit wenigen Schweißdaten stabil und spritzerfrei sind.

Weitere Informationen zu Drahtdurchmessern, die für das MIG/MAG-Schweißen mit

KURZ/SPRÜH und mit IMPULS verwendet werden können, finden Sie im Anhang „DATEN

FÜR DRAHT UND GAS“ am Ende dieses Handbuches.

Bei Auswahl des MIG/MAG-Schweißverfahrens können Sie zwischen vier Methoden

auswählen, indem Sie mit den linken Drehknopf die Methode auswählen und anschließend

die Eingabetaste drücken. Wählen Sie zwischen den Optionen Kurz/Sprühbogen, Impuls

oder Superpuls und drücken Sie erneut die Eingabetaste.

4.1 Einstellungen im Menü „Schweißdateneinstellung“

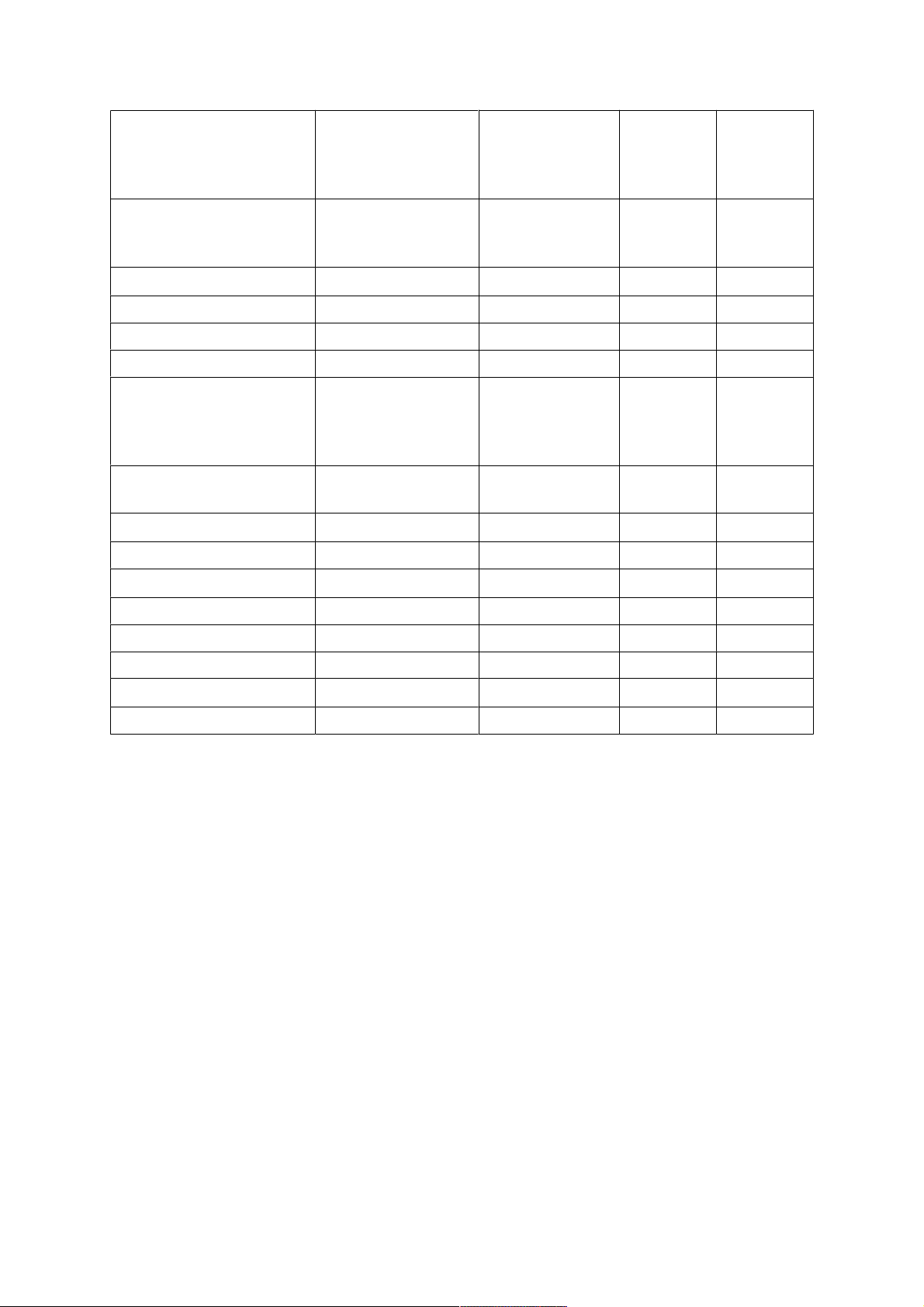

4.1.1 MIG/MAG-Schweißen mit Kurz-/Sprühbogen

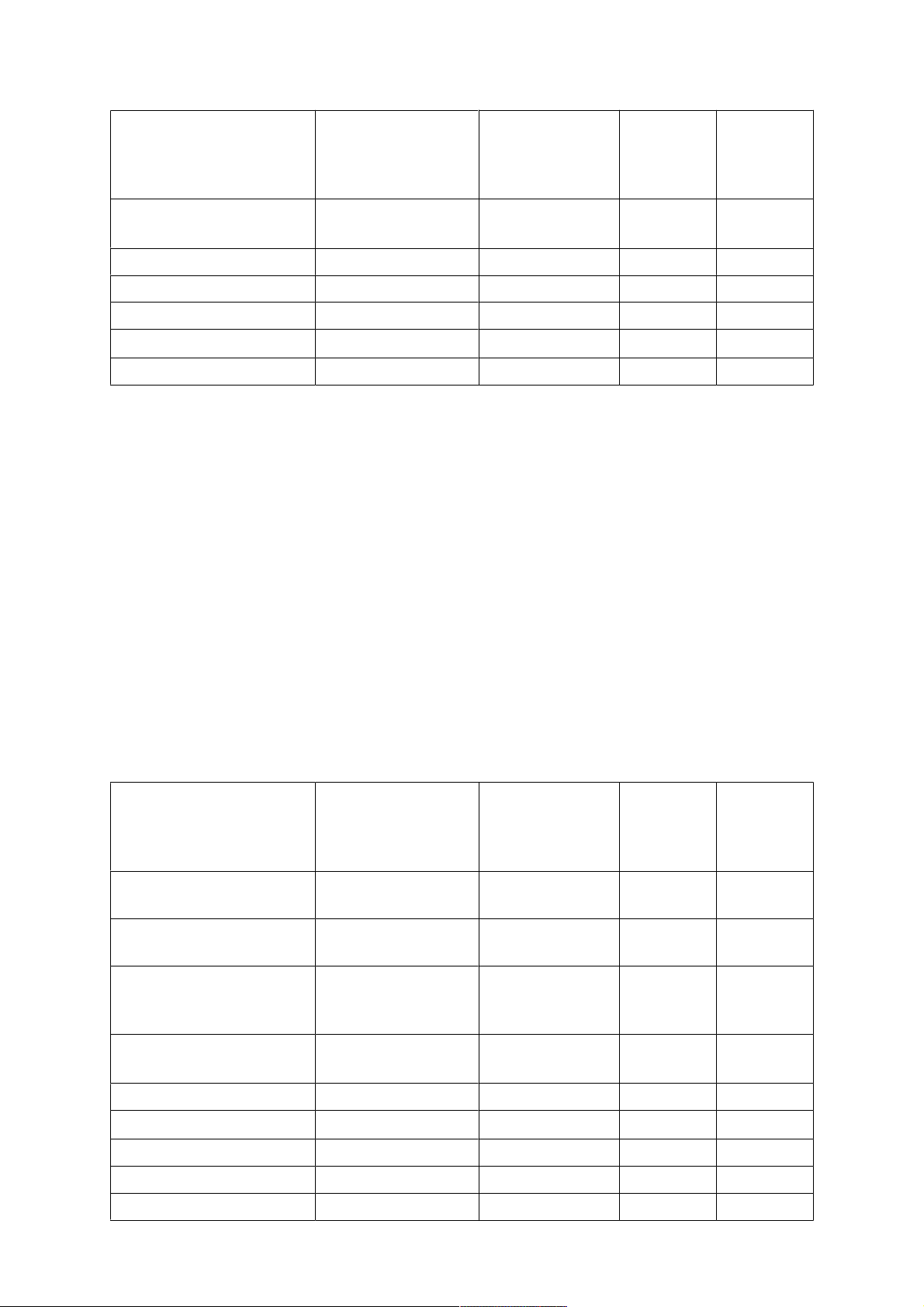

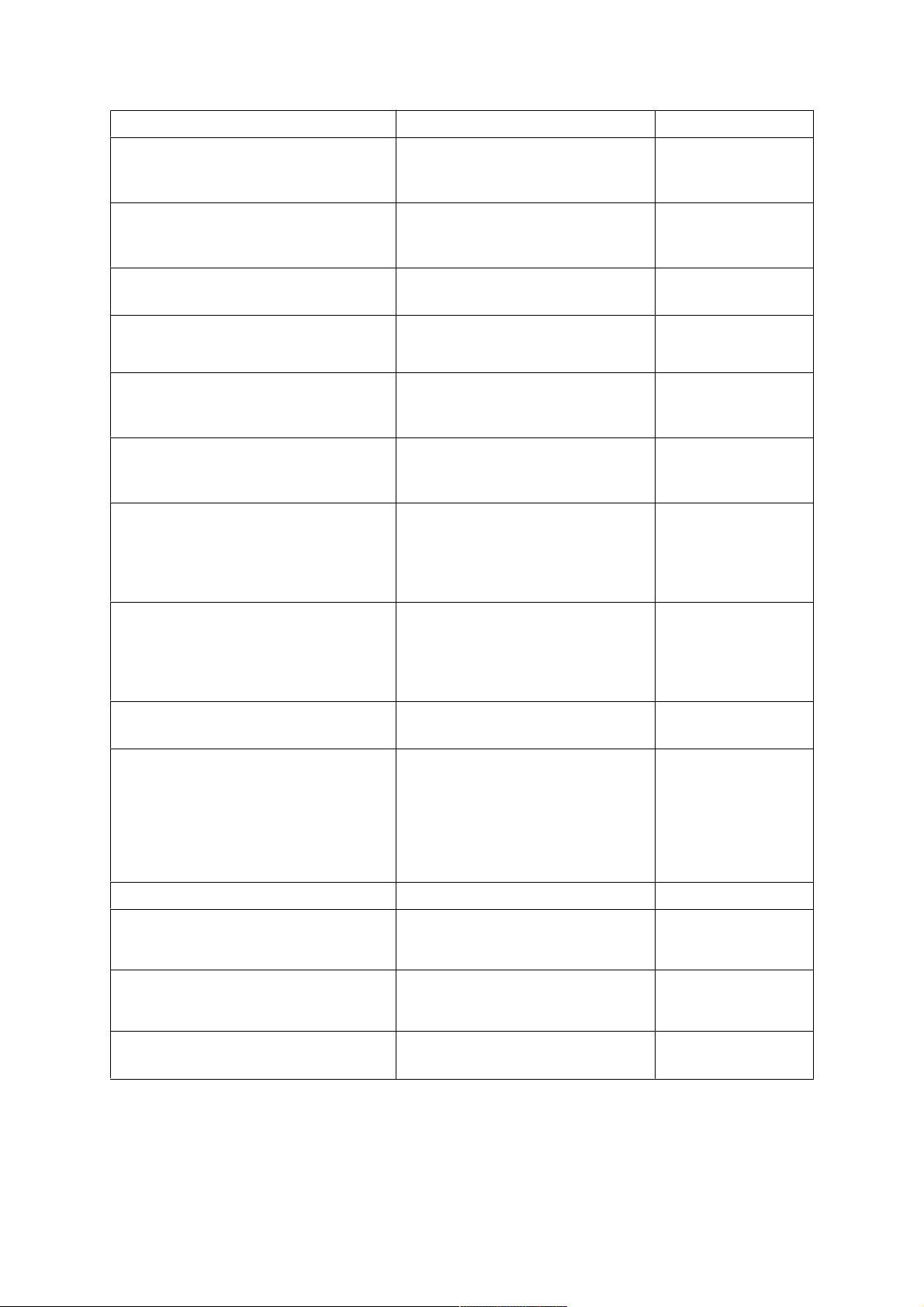

Einstellungen Einstellbereich In Schritten von Synergiea

bhängigImSynergiem

odus

einstellbar

Spannung 8–60V 0,25V (Anzeige

mit einer

Dezimalstelle)

Drahtvorschubgeschwindi

1)

gkeit

0,8 - 30,0 m/min 0,1 m/min x

Drosselung 0–100% 1% x x

Reglertyp

Synergie

2)

3)

1–12, 17 1 x –

AUS oder EIN – – –

Gasvorströmung 0,1-25s 0,1 s x

Kriechstart AUS oder EIN – x

„Hotstart“ AUS oder EIN – x

„Hotstart“-Zeit 0-10s 0,1 s x

x x

0460 896 475

- 21 -

© ESAB AB 2016

Page 22

4 MIG/MAG-SCHWEISSEN

Einstellungen Einstellbereich In Schritten von Synergiea

bhängigImSynergiem

odus

einstellbar

„Hotstart“-Drahtvorschub Gesamter

0,1 m/min x

Drahtvorschubberei

ch

„Tastsinn“

5)

10–16A (0–16A)

Softstart AUS oder EIN – x

Kraterfüllung AUS oder EIN – x

Kraterfülldauer 0-10s 0,1 s x

Drahtvorschub endgültige

Kraterfüllung

1,5m/min bei

aktueller

0,1 m/min x

Drahtvorschubgesch

windigkeit

Spannung endgültige

8–24,7V x

Kraterfüllung

„Impulse auslösen“

6)

AUS oder EIN

Rückbrandzeit 0–1s 0,01 s x

SCT

7)

AUS oder EIN – x

Gasnachströmung 0,1-25s 0,1 s x

Einstellungsgrenzen 1–50 – – –

Messgrenzen 1–50 – – –

Punktschweißen

8)

AUS oder EIN – x

Punktschweißzeit 0-25s 0,1 s x

1)

Der Einstellbereich hängt von der verwendeten Drahtvorschubeinheit ab.

2)

Der Reglertyp17 eignet sich nur für die Stromquelle Mig 4004i Pulse in der Version mit

460V.

3)

Der Einstellbereich hängt von der verwendeten Drahtvorschubeinheit ab. Werkseitige

Einstellung der Synergiekennlinie: Volldraht (FeER70S), Schutzgas CO2 mit Draht 1,2mm.

5)

0-16A gilt für die Spannungsversorgungen der Baureihe5000.

6)

Der Einstellbereich hängt von der verwendeten Drahtvorschubeinheit ab. Die Einstellung

erfolgt im Konfigurationsmenü über die MIG/MAG-Standardeinstellungen.

7)

Wenn SCT eingeschaltet ist, wird für die Rückbrandzeit ein Wert von 0,02s festgelegt.

Wenn SCT ausgeschaltet ist, wird der gespeicherte Wert für die Rückbrandzeit verwendet.

8)

Punktschweißen kann nicht aktiviert werden (EIN), wenn der Pistolenauslösermodus auf

4-Takt gestellt ist.

0460 896 475

- 22 -

© ESAB AB 2016

Page 23

4 MIG/MAG-SCHWEISSEN

4.1.2 MIG/MAG-Schweißen mit Impuls

Einstellungen Einstellbereich In Schritten von Synergiea

bhängigImSynergiem

odus

einstellbar

Spannung 10–50V 0,25V (Anzeige

x x

mit einer

Dezimalstelle)

Drahtvorschubgeschwindi

1)

gkeit

Impulsstrom

2)

0,8 - 30,0 m/min 0,1 m/min x

100–650A 4 A x

Impulszeit 1,7–25,5ms 0,1ms x

Impulsfrequenz 16–312Hz 2 Hz x

Hintergrundstrom 4–300A 1 A x

Anstieg und Absenkung 1–9 1 x

Synergie

3)

AUS oder EIN – –

Ka 0–100% 1% x

Ki 0–100% 1% x

Gasvorströmung 0,1-25s 0,1 s x

Kriechstart AUS oder EIN – x

„Tastsinn“

5)

10–16A (0–16A)

Softstart AUS oder EIN – x

„Hotstart“ AUS oder EIN – x

„Hotstart“-Zeit 0-10s 0,1 s x

„Hotstart“-Drahtvorschub Gesamter

0,1 m/min x

Drahtvorschubberei

ch

„Tastsinn“ 10–16A

Kraterfüllung (mit/ohne

AUS oder EIN – x

Impuls)

Kraterfülldauer 0-10s 0,1 s x

Drahtvorschub endgültige

Kraterfüllung

1,5m/min bei

aktueller

0,1 m/min x

Drahtvorschubgesch

windigkeit

Spannung endgültige

8–33,2V x

Kraterfüllung

Endgültiger Impulsstrom 100–max.A x

Endgültiger

12–50V x

Hintergrundstrom

Endgültige Frequenz 20–270Hz x

„Impulse auslösen“

6)

AUS oder EIN

Rückbrandzeit 0–1s 0,01 s x

0460 896 475

- 23 -

© ESAB AB 2016

Page 24

4 MIG/MAG-SCHWEISSEN

Einstellungen Einstellbereich In Schritten von Synergiea

bhängigImSynergiem

odus

einstellbar

Abschluss Endimpuls oder

7)

SCT

– x

Gasnachströmung 0,1-25s 0,1 s x

Einstellungsgrenzen 1–50 – – –

Messgrenzen 1–50 – – –

Punktschweißen

8)

AUS oder EIN – x

Punktschweißzeit 0-25s 0,1 s x

1)

Der Einstellbereich hängt von der verwendeten Drahtvorschubeinheit ab.

2)

Minimaler Grund- und Impulsstrom hängen vom verwendeten Maschinentyp ab.

3)

Werkseitige Einstellung der Synergiekennlinie: Volldraht (FeER70S), Schutzgas CO2 mit

Draht 1,2mm.

5)

0–16A gilt für die Spannungsversorgungen der Baureihe5000.

6)

Wird im Konfigurationsmenü der MIG/MAG-Standardeinstellungen angepasst.

7)

Wenn SCT eingeschaltet ist, wird für die Rückbrandzeit ein Wert von 0,02s festgelegt.

Wenn SCT ausgeschaltet ist, wird der gespeicherte Wert für die Rückbrandzeit verwendet.

8)

Punktschweißen kann nicht aktiviert werden (EIN), wenn der Pistolenauslösermodus auf

4-Takt gestellt ist.

4.1.3 MIG/MAG-Schweißen mit SuperPulse, primär/sekundär, Kurz-/Sprühbogen/Impuls

Hauptmenü→ Verfahren→ Verfahrensvariante→ Superpuls-Phase→

Verfahrensvariante

Einstellungen Einstellbereich In Schritten von Synergiea

bhängigImSynergiem

odus

einstellbar

Phase Primär oder

sekundär

Verfahren Kurz-/Sprühbogen

oder Impuls

Spannung 10–50V 0,25V (Anzeige

Drahtvorschubgeschwindi

1)

gkeit

0,8 - 30,0 m/min 0,1 m/min x

Drosselung 0–100% 1% x x

Impulsstrom

2)

100–650A 4 A x

– x

– x

x x

mit

1Dezimalstelle)

Impulszeit 1,7–25,5ms 0,1ms x

Impulsfrequenz 16–312Hz 2 Hz x

Hintergrundstrom 4–300A 1 A x

0460 896 475

- 24 -

© ESAB AB 2016

Page 25

4 MIG/MAG-SCHWEISSEN

Einstellungen Einstellbereich In Schritten von Synergiea

bhängigImSynergiem

odus

einstellbar

Anstieg und Absenkung 1–9 1 x

Ka 0–100% 1% x

Ki 0–100% 1% x

Reglertyp 1

Synergie

3)

AUS oder EIN – – –

Phasenschweißzeit 0,10–2,50s 0,01 s x

Gasvorströmung 0,1-25s 0,1 s x

Kriechstart AUS oder EIN – x

Softstart AUS oder EIN – x

„Hotstart“ AUS oder EIN – x

„Hotstart“-Zeit 0-10s 0,1 s x

„Hotstart“-Drahtvorschub Gesamter

0,1 m/min x

Drahtvorschubberei

ch

„Hotstart“-Spannung -14 bis +27V –

„Tastsinn“

5)

Kraterfüllung (mit/ohne

10–16A (0–16A) x

AUS oder EIN – x

Impuls)

Kraterfülldauer 0-10s 0,1 s x

Drahtvorschub endgültige

Kraterfüllung

1,5m/min bei

aktueller

0,1 m/min x

Drahtvorschubgesch

windigkeit

Spannung endgültige

8–33,2V x

Kraterfüllung

Endgültiger Impulsstrom 100–max.A x

Endgültiger

12–50V x

Hintergrundstrom

Endgültige Frequenz 20–270Hz x

Abschaltimpuls %

Rückbrandzeit 0–1s 0,01 s x

Abschluss Endimpuls oder

– x

SCT

Gasnachströmung 0,1-25s 0,1 s x

Einstellungsgrenzen 1–50 – – –

Messgrenzen 1–50 – – –

Punktschweißen AUS oder EIN – x

Punktschweißzeit 0-25s 0,1 s x

„Impulse auslösen“

1)

Der Einstellbereich hängt von der verwendeten Drahtvorschubeinheit ab.

0460 896 475

6)

AUS oder EIN x

- 25 -

© ESAB AB 2016

Page 26

4 MIG/MAG-SCHWEISSEN

2)

Minimaler Grund- und Impulsstrom hängen vom verwendeten Maschinentyp ab.

3)

Werkseitige Einstellung der Synergiekennlinie: Volldraht (FeER70S), Schutzgas CO2 mit

Draht 1,2mm.

5)

0–16A gilt für die Spannungsversorgungen der Baureihe5000.

6)

Wird im Konfigurationsmenü der MIG/MAG-Grundeinstellungen angepasst.

4.2 Funktionserklärungen für Einstellungen

Spannung

Eine höhere Spannung steigert die Lichtbogenlänge und erzeugt einen heißeren sowie

breiteren Krater.

Die Spannungseinstellung unterscheidet sich zwischen mit oder ohne Synergiemodi. Im

Synergiemodus wird die Spannung als positive oder negative Abweichung von der

Synergiekennlinie der Spannung eingestellt. Im Nicht-Synergiemodus wird der

Spannungswert als ein absoluter Wert eingestellt.

Die Spannung wird im Messmenü bzw. Menü der Schweißdateneinstellung oder

Schnelleinstellung festgelegt. Bei Verwendung eines Fernreglers kann die Einstellung über

diese vorgenommen werden.

Drahtvorschubgeschwindigkeit

Hiermit wird die erforderliche Vorschubgeschwindigkeit für den Fülldraht in

m/min festgelegt.

Die Drahtvorschubgeschwindigkeit wird im Messmenü bzw. Menü der

Schweißdateneinstellung oder Schnelleinstellung festgelegt. Bei Verwendung eines

Fernreglers kann die Einstellung über diese vorgenommen werden.

Drosselung

Eine höhere Drosselung führt zu einem breiteren Krater und weniger

Schweißspritzern. Eine niedrigere Drosselung bewirkt einen schärferen Klang,

jedoch einen stabileren und konzentrierteren Lichtbogen.

Die Drosselung wird im Menü der Schweißdateneinstellung festgelegt.

Gilt nur für das MIG/MAG-Schweißen mit Kurz-/Sprühbogen.

Reglertyp

Beeinflusst Kurzschlussverlauf und Wärme beim Schweißvorgang.

Diese Einstellung darf nicht geändert werden.

Impulsstrom

Der höhere der zwei Stromwerte beim gepulsten Strom.

Der gepulste Strom wird im Menü der Schweißdateneinstellung bei deaktivierter

Synergiefunktion festgelegt.

Gilt nur für das MIG/MAG-Schweißen mit Impuls.

Impulszeit

Die Zeit, die der Impulsstrom während einer Impulsperiode eingeschaltet ist.

Der gepulste Strom wird im Menü der Schweißdateneinstellung bei deaktivierter

Synergiefunktion festgelegt.

Gilt nur für das MIG/MAG-Schweißen mit Impuls.

0460 896 475

- 26 -

© ESAB AB 2016

Page 27

4 MIG/MAG-SCHWEISSEN

Impulsfrequenz

Zeit für den Grundstrom, die gemeinsam mit der Impulsstromzeit eine Impulssequenz

ausmacht.

Die Impulsfrequenz wird im Menü der Schweißdateneinstellung bei deaktivierter

Synergiefunktion festgelegt.

Gilt nur für das MIG/MAG-Schweißen mit Impuls.

Hintergrundstrom

Der niedrigere der zwei Stromwerte beim gepulsten Strom.

Der Grundstrom wird im Menü der Schweißdateneinstellung bei deaktivierter

Synergiefunktion festgelegt.

Gilt nur für das MIG/MAG-Schweißen mit Impuls.

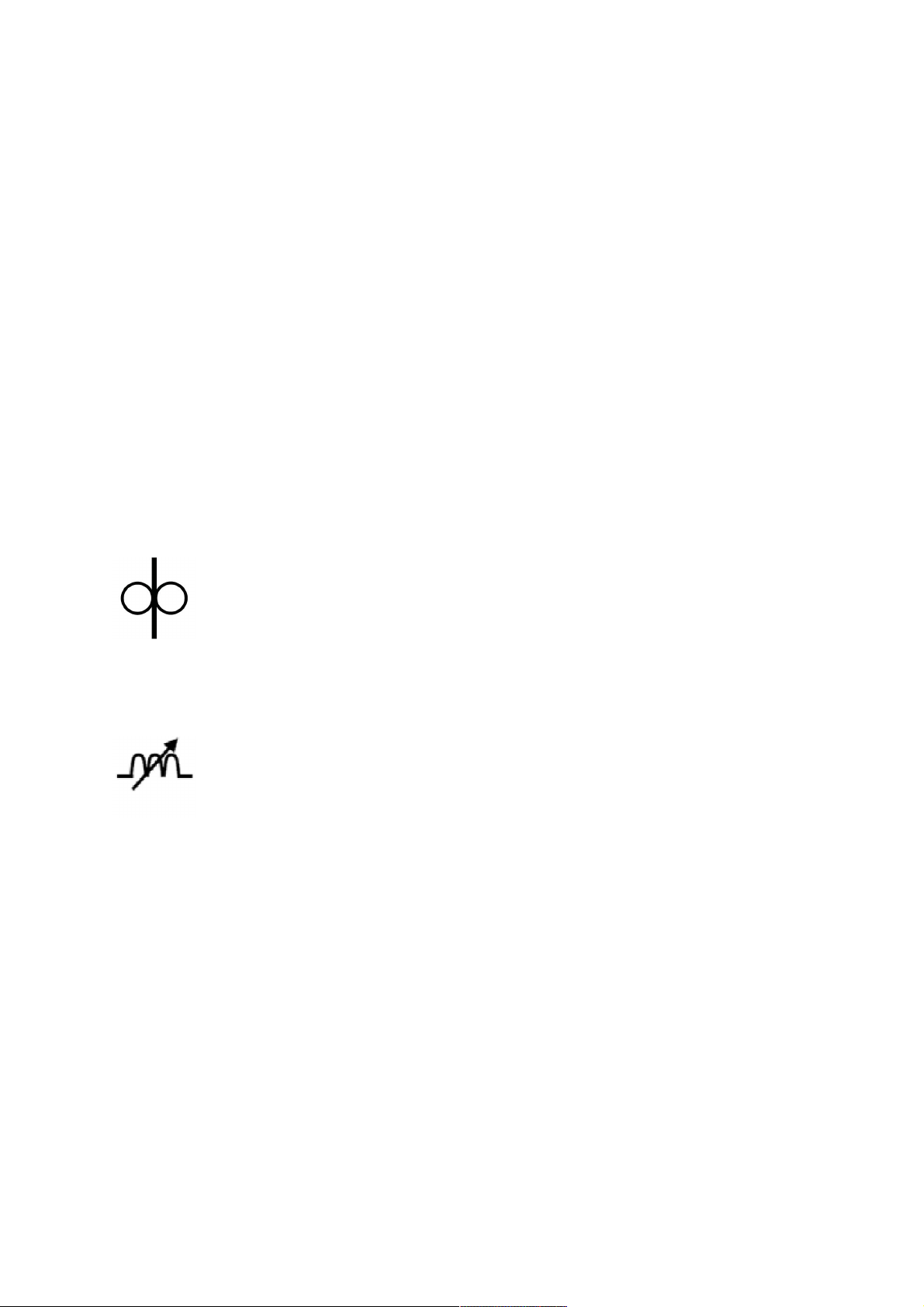

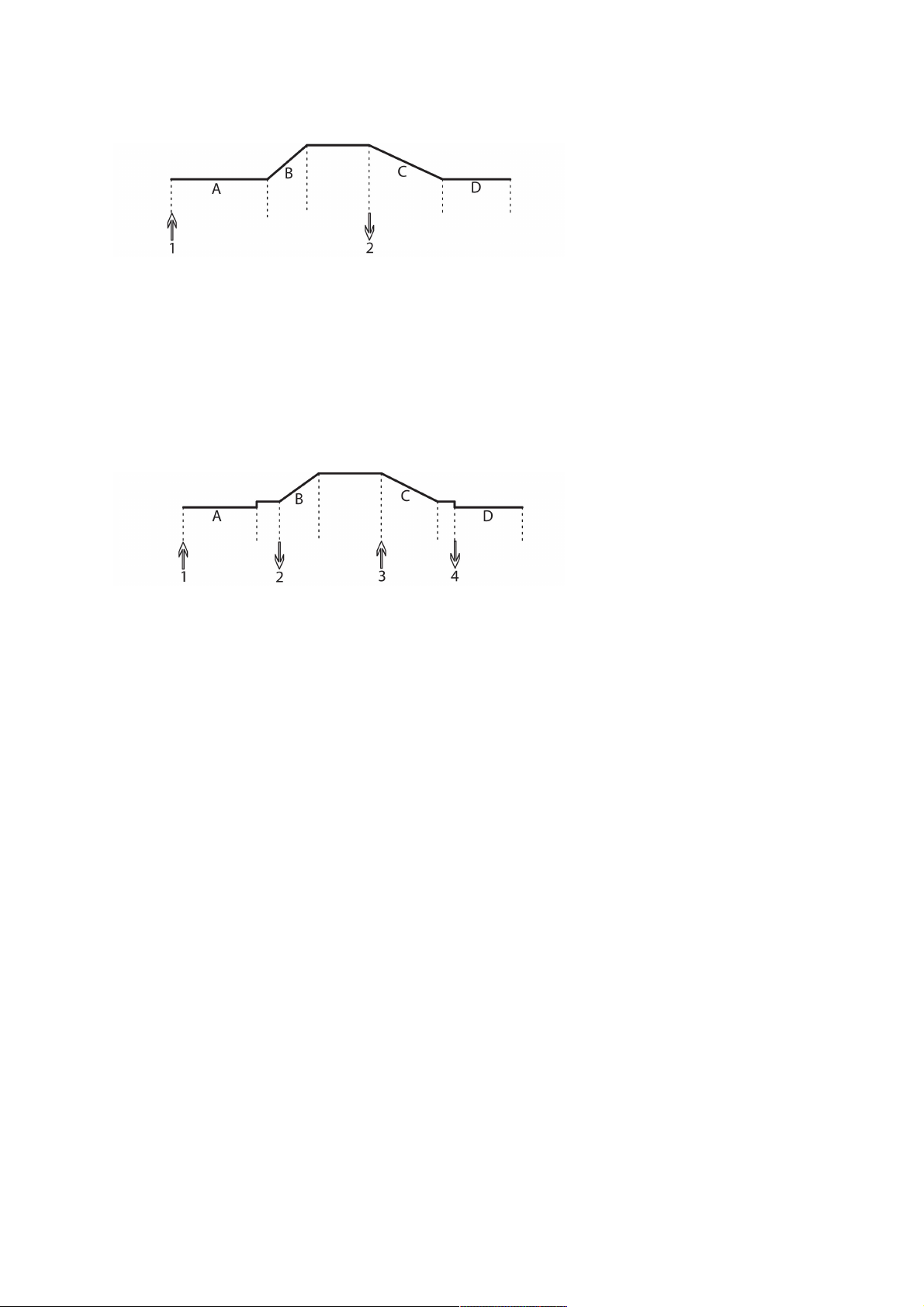

Strom

Zeit

MIG/MAG-Schweißen mit Impuls

A = Grundstrom

B = Impulszeit

C = Impulsperiodendauer

D = Impulsstrom

Anstieg und Absenkung

„Anstieg“ bedeutet, dass der Impulsstrom allmählich bis zum Sollwert ansteigt bzw. absinkt .

Der Parameter „Anstieg“ ist in neun Stufen einstellbar, wobei jede Stufe 100µs entspricht.

Der Anstieg wirkt sich auf das Geräusch aus. Ein steiler Anstieg bewirkt ein lauteres und

schärferes Geräusch. Ein zu schwacher Anstieg kann im ungünstigsten Fall dazu führen,

dass der Impuls den Tropfen nicht ablösen kann.

Der Anstieg wird im Menü der Schweißdateneinstellung bei deaktivierter Synergiefunktion

festgelegt.

Gilt nur für das MIG/MAG-Schweißen mit Impuls.

0460 896 475

- 27 -

© ESAB AB 2016

Page 28

4 MIG/MAG-SCHWEISSEN

Ka

Ka ist der proportionale Teil und entspricht der Reglerverstärkung. Ein niedriger Wert

bedeutet, dass die Spannung nicht exakt auf einem konstanten Niveau gehalten wird.

Ka wird im Menü Schweißdateneinstellung→ interne Konstanten bei deaktivierter

Synergiefunktion festgelegt.

Gilt nur für das MIG/MAG-Schweißen mit Impuls.

Ki

Ki ist der integrierende Teil, der auf längere Sicht eine Fehlerbehebung anstrebt. Auch hier

bewirkt ein niedriger Wert einen schwächeren Reglereffekt.

Ki wird im Menü Schweißdateneinstellung→ interne Konstanten bei deaktivierter

Synergiefunktion festgelegt.

Gilt nur für das MIG/MAG-Schweißen mit Impuls.

Synergie

Jede Kombination von Drahtart, Drahtdurchmesser und Gasmischung erfordert ein

besonderes Verhältnis zwischen Drahtvorschubgeschwindigkeit und Spannung

(Lichtbogenlänge), damit ein stabiler, funktionssicherer Lichtbogen erzeugt wird. Die

Spannung (Lichtbogenlänge) richtet sich automatisch nach der vorprogrammierten

Synergiekennlinie, die Sie ausgewählt haben, wodurch die Einstellung der korrekten

Schweißparameter sehr erleichtert wird. Die Verknüpfung zwischen

Drahtvorschubgeschwindigkeit und den anderen Parametern wird als Synergiekennlinie

bezeichnet.

Weitere Informationen zu Draht- und Gas-Kombinationen finden Sie im Anhang „DATEN

FÜR DRAHT UND GAS“ am Ende dieses Handbuchs.

Andere Synergiekennliniensätze können ebenfalls bestellt werden; diese müssen jedoch

von einem speziell geschulten ESAB-Servicetechniker ausgeführt werden.

Weitere Informationen zum Erstellen eigener Synergiekennlinien finden Sie im Abschnitt

„Benutzerdefinierte Synergiedaten“.

Die Aktivierung der Synergie erfolgt im Menü der Schweißdateneinstellung

Phase

Bei dieser Funktion wird zwischen primär und sekundär ausgewählt.

In der Primärphase werden hohe und in der Sekundärphase niedrige Daten angegeben.

Mithilfe der Einstellungen wird bestimmt, ob Primär- oder Sekundärdaten für eine

Bearbeitung zur Verfügung stehen sollen. Die Einstellungen bestimmen ebenfalls, welche

Daten per Mess- und Fernmodus geändert werden. Die im Messbildschirm angezeigte

Drahtvorschubgeschwindigkeit zeigt die Geschwindigkeit in der gewählten Phase.

Spannung, Strom und Schweißleistung basieren hingegen auf einer Messung in beiden

Phasen.

Sie können in Primär- und Sekundärphase unterschiedliche Synergiekennlinien wählen.

Primär- oder Sekundärphase unter in MIG/MAG SET festgelegt, wenn Superpulse aktiviert

und Synergie deaktiviert ist.

0460 896 475

- 28 -

© ESAB AB 2016

Page 29

4 MIG/MAG-SCHWEISSEN

Gasvorströmung

Hiermit wird die Zeit festgelegt, in der vor dem Zünden des Lichtbogens

Schutzgas strömt.

Die Gasvorströmung wird im Menü Schweißdateneinstellung→ Startwerte festgelegt.

Kriechstart

Bei einem Kriechstart erfolgt ein Drahtvorschub mit 50% der festgelegten

Geschwindigkeit, bis ein elektrischer Kontakt zwischen Draht und Werkstück

hergestellt wird.

Beim Hotstart sind es 50% der Hotstartzeit.

Der Kriechstart wird im Menü Schweißdateneinstellung→ Startwerte festgelegt.

Softstart

Softstart bedeutet, dass bei Kurzschluss des Schweißdrahts mit dem Werkstück der

Drahtvorschub stoppt. Die Vorschubeinheit beginnt, den Schweißdraht zurückzuziehen, bis

der Kurzschluss mit dem Werkstück unterbrochen wird und der Lichtbogen leuchtet. Die

Vorschubeinheit startet anschließend, den Schweißdraht in der richtigen Richtung

vorzuschieben, und der Schweißstart wird ausgeführt.

Der Softstart wird im Menü Schweißdateneinstellung→ Startwerte festgelegt.

Gilt für das Schweißen mit Vorschubeinheiten, die das Einziehen des Schweißdrahtes

unterstützen.

„Hotstart“

„Hotstart“ erhöht die Drahtvorschubgeschwindigkeit und die Spannung über eine einstellbare

Zeit zu Beginn des Schweißvorgangs. Damit wird vor allem mehr Energie beim Schweißstart

erzeugt, wodurch sich das Risiko für Bindefehler am Anfang der Schweißnaht verringert.

Synergie– Hotstart

Für die Bereitstellung von mehr Energie beim Schweißstart und der Gewährleistung der

Durchdringung kann für eine bestimmte Zeit die Drahtvorschubgeschwindigkeit im Vergleich

zum aktuellen Wert erhöht werden. Die Geschwindigkeit wird relativ zur normalen

Drahtvorschubgeschwindigkeit festgelegt. Der Zeitraum beginnt, wenn der Lichtbogen

gezündet wird, und endet nach Ablauf der eingestellten Hotstart-Zeit. Per Synergie wird die

Drahtvorschubgeschwindigkeit um 2m/min erhöht.

Nicht-Synergie– Hotstart

Falls Nicht-Synergie ausgewählt wurde, kann die Spannung festgelegt werden.

Bei Nicht-Synergie und Impuls können Spannung, Impulsstrom, Grundstrom und Frequenz

festgelegt werden.

HINWEIS!

Für Hotstart-Drahtvorschub und Hotstart-Spannung können negative Werte

festgelegt werden. Diese Einstellung kann etwa bei hohen Schweißdaten

verwendet werden, um den Schweißstart durch ein anfängliches Anheben der

Schweißdaten gleichmäßig zu gestalten.

Der Hotstart wird im Messbildschirm oder Menü Schweißdateneinstellung→ Startwerte

aktiviert.

0460 896 475

- 29 -

© ESAB AB 2016

Page 30

4 MIG/MAG-SCHWEISSEN

„Tastsinn“

Das System erkennt, wenn der Draht mit dem Werkstück in Kontakt kommt.

Der „Tastsinn“ (Touch Sense) wird im Menü Schweißdateneinstellung→ Startwerte

festgelegt.

Gilt nur für das Roboterschweißen.

Kraterfüllung

Durch das Kraterfüllen können Wärme und Größe des Schweißbads zum Schweißende

kontrolliert gesenkt werden. So lassen sich Poren, Risse und Kraterbildung an der

Schweißnaht leichter vermeiden.

Beim Impulsschweißen ist es möglich, zwischen einem Kraterfüllen mit oder ohne Impuls zu

wählen. Ein Kraterfüllen ohne Impuls ist das schnellste Verfahren. Gepulstes Kraterfüllen

dauert etwas länger, sorgt jedoch bei Auswahl geeigneter Werte für eine spritzerfreie

Kraterfüllung.

Synergie– Kraterfüllen

Im Synergiemodus werden die Kraterfülldauer und die endgültige

Drahtvorschubgeschwindigkeit für das Kraterfüllen mit und ohne Impuls festgelegt. Die

Spannung und Impulsparameter werden mithilfe der Synergie auf ihre Endwerte abgesenkt.

Nicht-Synergie– Kraterfüllen

Beim Schweißen ohne Synergie können die Einstellungen geändert werden, um zum Ende

der Kraterfüllung eine andere Lichtbogenlänge zu erhalten. Eine Endzeit für den Endwert

des Kraterfüllens kann auch festgelegt werden.

Beim nicht gepulsten Kraterfüllen kann die endgültige Spannung eingestellt werden. Beim

gepulsten Kraterfüllen können die Endwerte für Spannung, Impulsstrom, Grundstrom und

Frequenz festgelegt werden.

Die Endparameterwerte müssen stets gleich oder kleiner als die Sollwerte für das

kontinuierliche Schweißen sein. Werden die Einstellungen für das kontinuierliche Schweißen

unter die Soll-Endwerte gesenkt, sinken damit auch die Endwerte. Die Endparameterwerte

werden nicht wieder erhöht, wenn die Einstellungen für das kontinuierliche Schweißen erhöht

werden.

Beispiel:

Sie haben 4m/min als Endwert der Drahtvorschubgeschwindigkeit und verringern die

Drahtvorschubgeschwindigkeit auf 3,5m/min. Dadurch wird der Endwert der

Drahtvorschubgeschwindigkeit ebenfalls auf 3,5m/min verringert. Der Endwert der

Drahtvorschubgeschwindigkeit bleibt bei 3,5m/min, auch wenn die

Drahtvorschubgeschwindigkeit wieder erhöht wird.

Das Kraterfüllen wird im Messbildschirm oder Menü Schweißdateneinstellung→ Startwerte

aktiviert.

Abschneidimpuls

Der Impuls am Prozessende ist ein Impuls, der angewendet wird, um sicherzustellen, dass

sich beim Beenden des Schweißens keine Kugel am Draht bildet.

Gilt für das MIG/MAG-Schweißen mit Kurz-/Sprühbogen und kurze Impulse. Beim

Schweißen mit Impuls wird der Abschluss mit einem Impuls synchronisiert, dem

Abschlussimpuls, der zwischen 20 und 200% festgelegt werden kann.

Der Impuls am Prozessende wird im Menü Schweißdateneinstellung→ Stoppwerte

festgelegt.

0460 896 475

- 30 -

© ESAB AB 2016

Page 31

4 MIG/MAG-SCHWEISSEN

Rückbrandzeit

Die Rückbrandzeit ist eine Verzögerung zwischen der Drahtabbremsung und

dem Unterbrechen der Schweißspannung durch die Stromquelle. Eine zu kurze

Rückbrandzeit führt dazu, dass nach dem Schweißende zu viel Draht

hervorsteht. Dadurch besteht das Risiko, dass der Draht im erstarrenden Krater

steckenbleibt. Eine zu lange Rückbrandzeit bewirkt, dass weniger Draht

hervorsteht. Dadurch besteht das Risiko, dass der Lichtbogen erneut auf die

Kontaktspitze übergreift.

Die Drahtrückbrandzeit wird im Menü Schweißdateneinstellung→ Stoppwerte festgelegt.

Abschluss

Wählen Sie hier entweder Endpuls oder SCT (Kurzschlussabschluss). SCT ist eine

Funktion, die kleine, wiederholte Kurzschlüsse am Ende des Schweißvorgangs vermittelt,

bis der Drahtvorschub völlig gestoppt ist und der Kontakt mit dem Werkstück unterbrochen

wurde.

Der Abschluss wird im Menü Schweißdateneinstellung→ Stoppwerte festgelegt.

Gilt für das Schweißen mit Vorschubeinheiten, die das Einziehen des Schweißdrahtes

unterstützen.

Impulse auslösen

Das System erkennt einen im Werkstück feststeckenden Draht. Ein Stromimpuls wird

ausgesendet, um den Draht von der Oberfläche zu lösen.

Gilt für das MIG/MAG-Schweißen mit Kurz-/Sprühbogen und kurze Impulse. Beim

Schweißen mit Impuls wird der Abschluss mit einem Impuls synchronisiert, dem

Abschlussimpuls, der zwischen 20 und 200% festgelegt werden kann.

Die Einstellung wird im Konfigurationsmenü→ MIG/MAG-Standardeinstellungen angepasst.

Gasnachströmung

Hiermit wird die Zeit festgelegt, in der nach dem Löschen des Lichtbogens

Schutzgas strömt.

Die Gasnachströmung wird im Menü Schweißdateneinstellung→ Stoppwerte festgelegt.

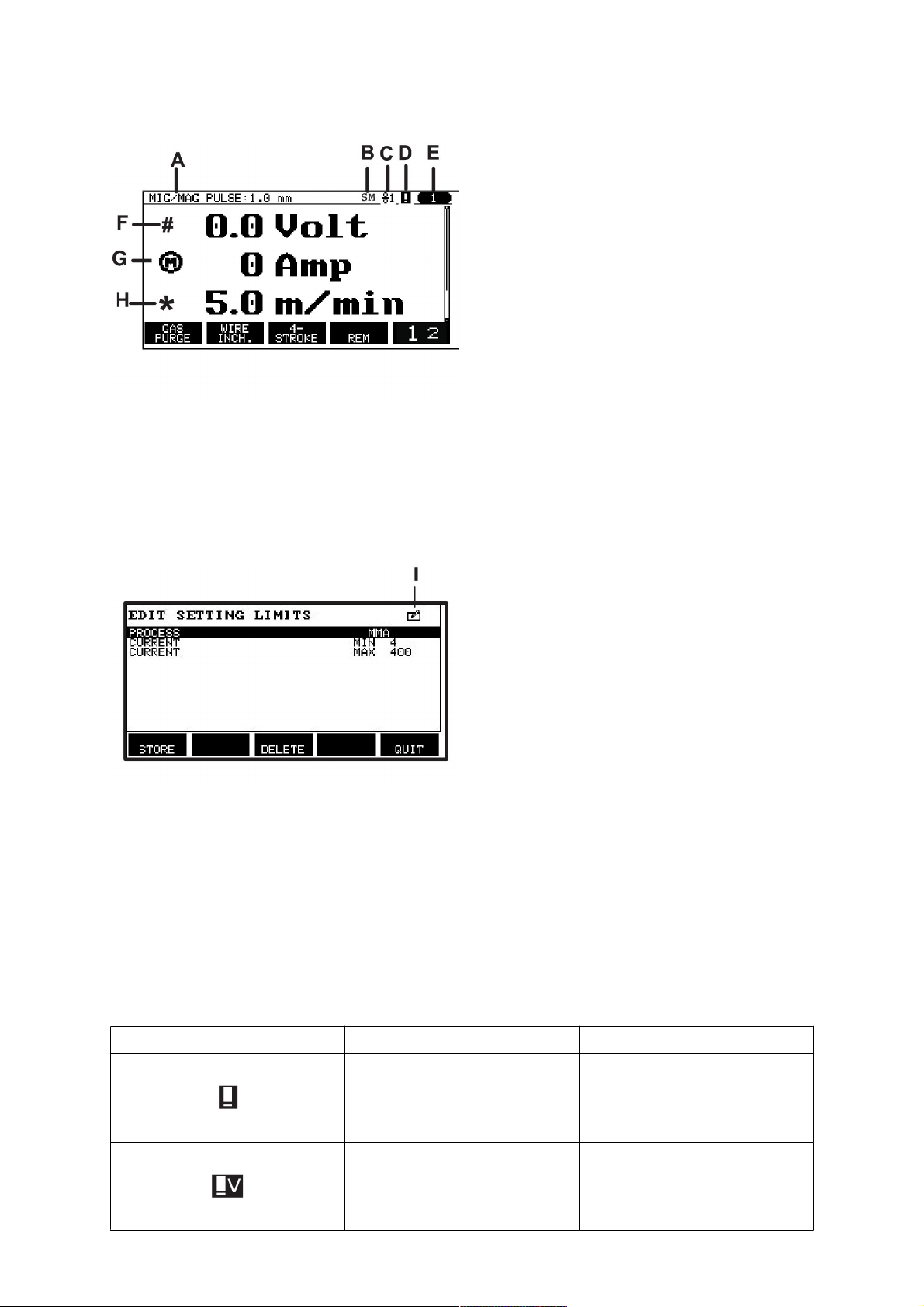

Einstellungs- und Messgrenzwerte

Unter Grenzen wird eine Grenzwertnummer ausgewählt. Weitere Informationen zu den

Einstellungen finden Sie in den Abschnitten „Bearbeiten von Einstellungsgrenzwerten“ und

„Bearbeiten von Messgrenzwerten“.

Grenzwerte werden im Menü der Schweißdateneinstellung aktiviert.

Punktschweißen

Das Punktschweißen wird verwendet, wenn Sie dünne Bleche miteinander verbinden

möchten.

HINWEIS!

Es ist nicht möglich, die Schweißdauer durch Loslassen des Tasters zu

verkürzen.

Die Aktivierung des Punktschweißens und Einstellung der Punktschweißdauer werden im

Menü der Schweißdateneinstellung vorgenommen.

0460 896 475

- 31 -

© ESAB AB 2016

Page 32

4 MIG/MAG-SCHWEISSEN

4.2.1 QSet

Mit QSet wird die Einstellung von Schweißparametern vereinfacht. Mithilfe der

Plus/Minus-Drehknöpfe wird die Lichtbogenlänge schrittweise von -18 bis + 18 erhöht oder

verringert.

KURZLICHTBOGEN

Beim erstmaligen Schweißen mit einem neuen Draht-/Gastyp legt QSet automatisch alle

erforderlichen Schweißparameter fest. Danach speichert QSet all diese Daten, um ein

optimales Schweißergebnis zu erzielen. Die Spannung passt sich automatisch an die

Änderungen der Drahtvorschubgeschwindigkeit an.

SPRÜHBOGEN

Bei Annäherung an den Sprühlichtbogenbereich muss der Wert für QSet erhöht werden.

Deaktivieren Sie die QSet-Funktion beim Schweißen mit einem reinen Sprühlichtbogen. Alle

Einstellungen werden von QSet übernommen, nur die Spannung muss eingestellt werden.

Empfehlung: Führen Sie den ersten Schweißvorgang (6s) mit QSet an einem

Testwerkstück aus, um die korrekten Daten zu erhalten.

Der QSet-Wert wird im Menü der Schweißdateneinstellung für das MIG/MAG-Verfahren und

die Kurz-/Sprüh-Methode festgelegt.

4.2.2 Synergiegruppen

Beim mechanisierten Schweißen kann zwischen drei Synergiegruppen gewählt werden:

• STANDARD

• ROBOTER

• SA

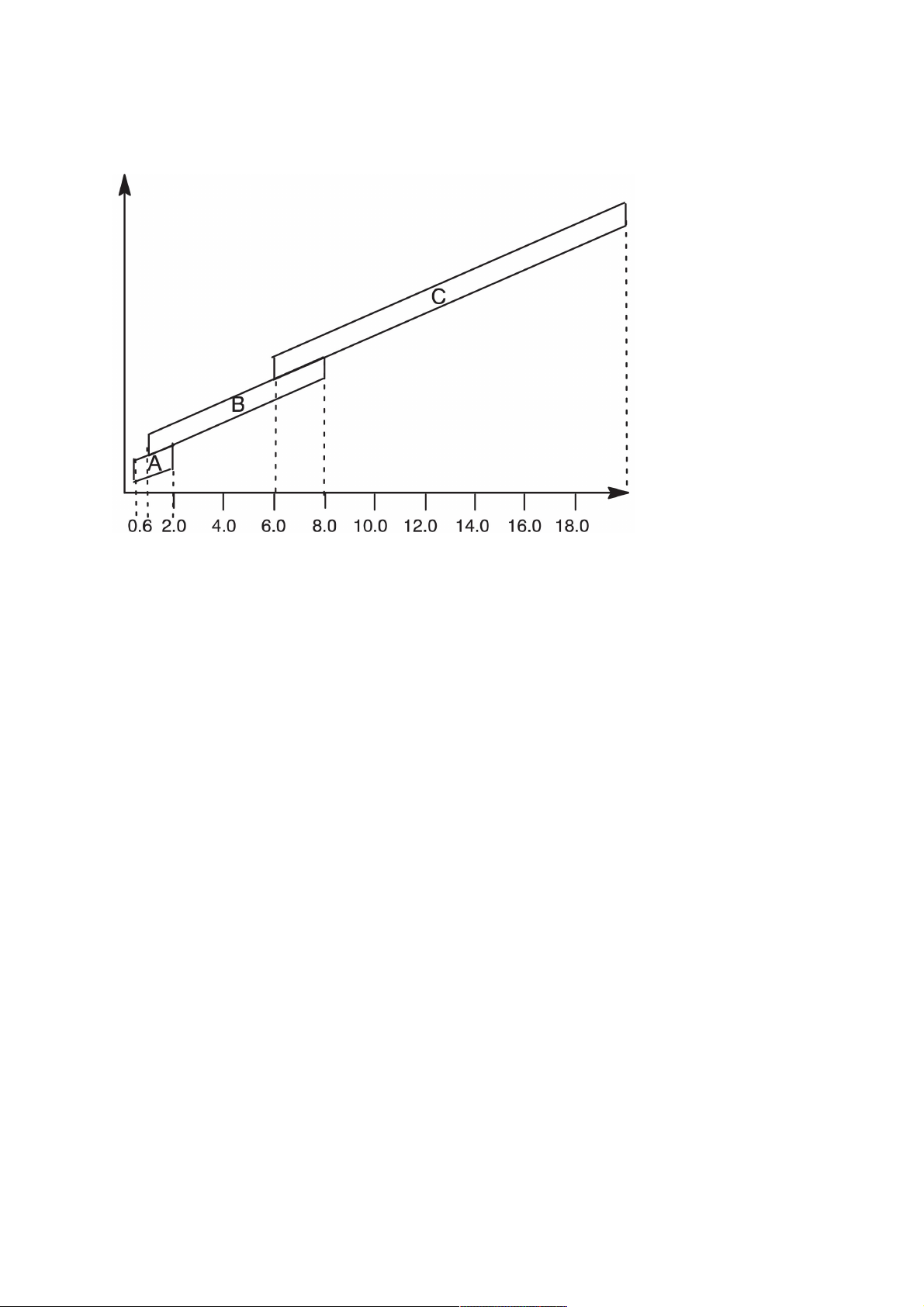

Das Verhältnis zwischen Schweißgeschwindigkeit und Plattendicke für die

verschiedenen Synergiegruppen:

Plattendicke

A = STANDARD-Kennlinie

B = ROBOTER-Kennlinie

C = SAT-Kennlinie

0460 896 475

- 32 -

Schweißgeschwindigkeit

© ESAB AB 2016

Page 33

4 MIG/MAG-SCHWEISSEN

Die Synergiegruppe ROBOTER wird beim Roboterschweißen oder anderen mechanisierten

Schweißvorgängen verwendet. Dies ist für höhere Übergangsgeschwindigkeiten als bei

Standardlinien geeignet.

SAT bedeutet Swift Arc Transfer, etwa Schnell-Lichtbogenübergang. Diese Synergiegruppe

ist für hohe Übergangsgeschwindigkeiten mit extremen Winkeln und für Plattendicken von

2–3mm geeignet.

Weitere Informationen zu Draht- und Gas-Kombinationen für SAT finden Sie im Anhang

„DATEN FÜR DRAHT UND GAS“ am Ende dieses Handbuchs.

Die Synergiegruppe wird im Menü der Schweißdateneinstellung für das

MIG/MAG-Verfahren und festgelegt.

4.3 SuperPulse

Hauptmenü→ Verfahren→ Verfahrensvariante

Das SuperPulse-Verfahren wird zur verbesserten Regelung des Schmelzebades und

Erstarrungsprozesses verwendet. Der Krater hat Zeit, um zwischen jedem Impuls partiell zu

erstarren.

Vorteile der Verwendung von SuperPulse:

• Geringere Empfindlichkeit gegenüber Spaltänderungen

• Bessere Regelung des Schmelzebads beim Positionsschweißen

• Bessere Regelung von Durchdringung und Durchdringungsprofil

• Verringerte Empfindlichkeit bei ungleichmäßiger Wärmeableitung

SuperPulse kann als programmierter Wechsel zwischen zwei MIG/MAG-Einstellungen

angesehen werden. Die Zeitintervalle werden durch die primäre und sekundäre

Phasenzeiteinstellung festgelegt.

Der Schweißvorgang beginnt stets mit der Primärphase. Bei Auswahl von Hotstart werden

die Primärdaten sowie die Phasenzeit für die Primärdaten während der Hotstart-Zeit

verwendet. Eine Kraterfüllung basiert stets auf Sekundärdaten. Wird während der

Primärphasenzeit ein Stoppbefehl ausgegeben, springt der Prozess direkt zu den

Sekundärdaten. Der Schweißabschluss basiert auf Sekundärdaten.

4.3.1 Draht- und Gaskombinationen

Weitere Informationen zu Draht- und Gas-Kombinationen finden Sie im Anhang „DATEN

FÜR DRAHT UND GAS“ am Ende dieses Handbuchs.

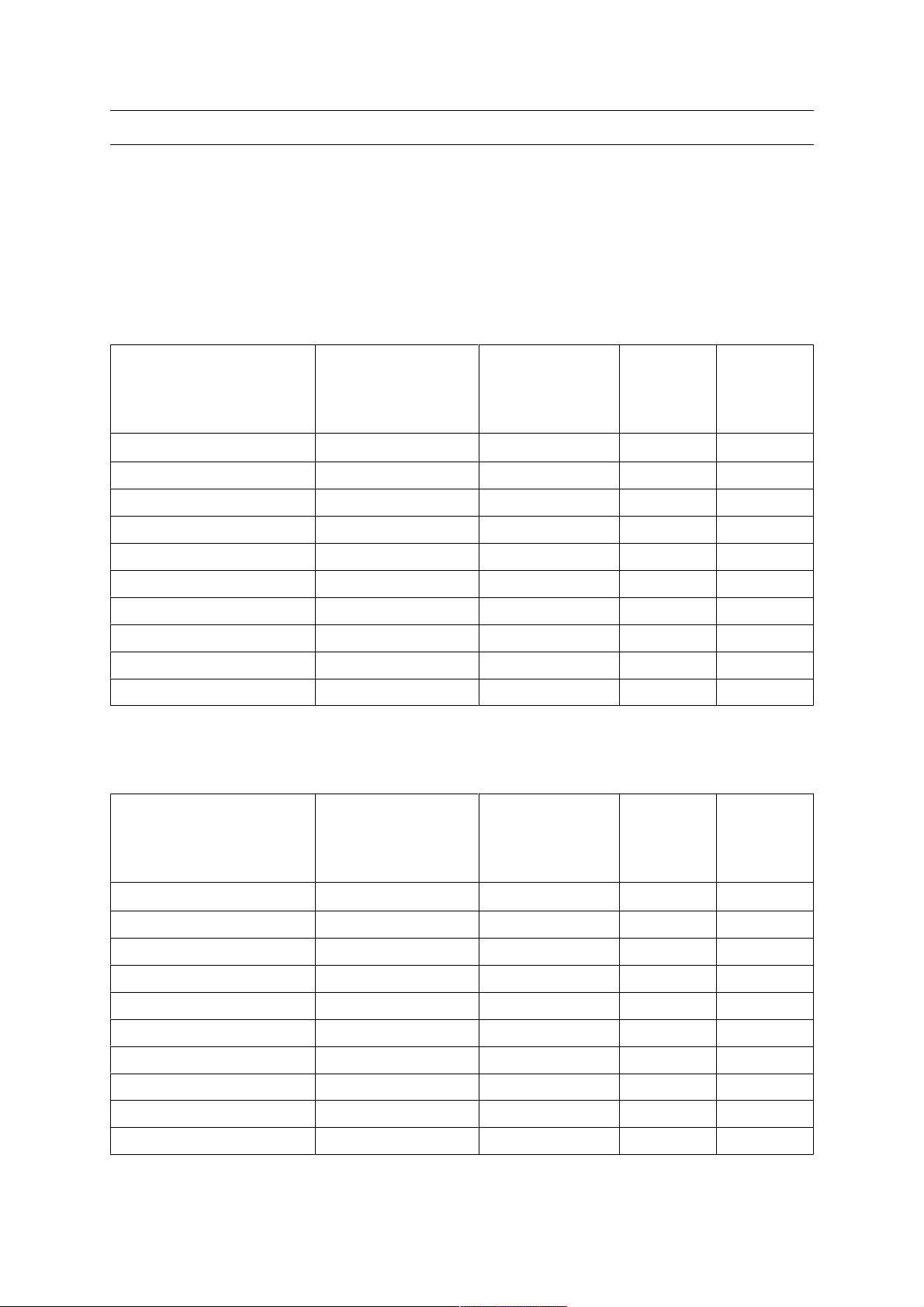

4.3.2 Verschiedene Impulsmethoden

Im Folgenden können Sie sehen, welche Impulsmethode je nach zu verschweißender

Blechdicke verwendet werden kann.

0460 896 475

- 33 -

© ESAB AB 2016

Page 34

4 MIG/MAG-SCHWEISSEN

Wärme

Blechdicke

A = Impuls in Primärphase und Kurzlichtbogen in Sekundärphase

B = Impuls in Primärphase und Impuls in Sekundärphase

C = Sprühen in Primärphase und Impuls in Sekundärphase

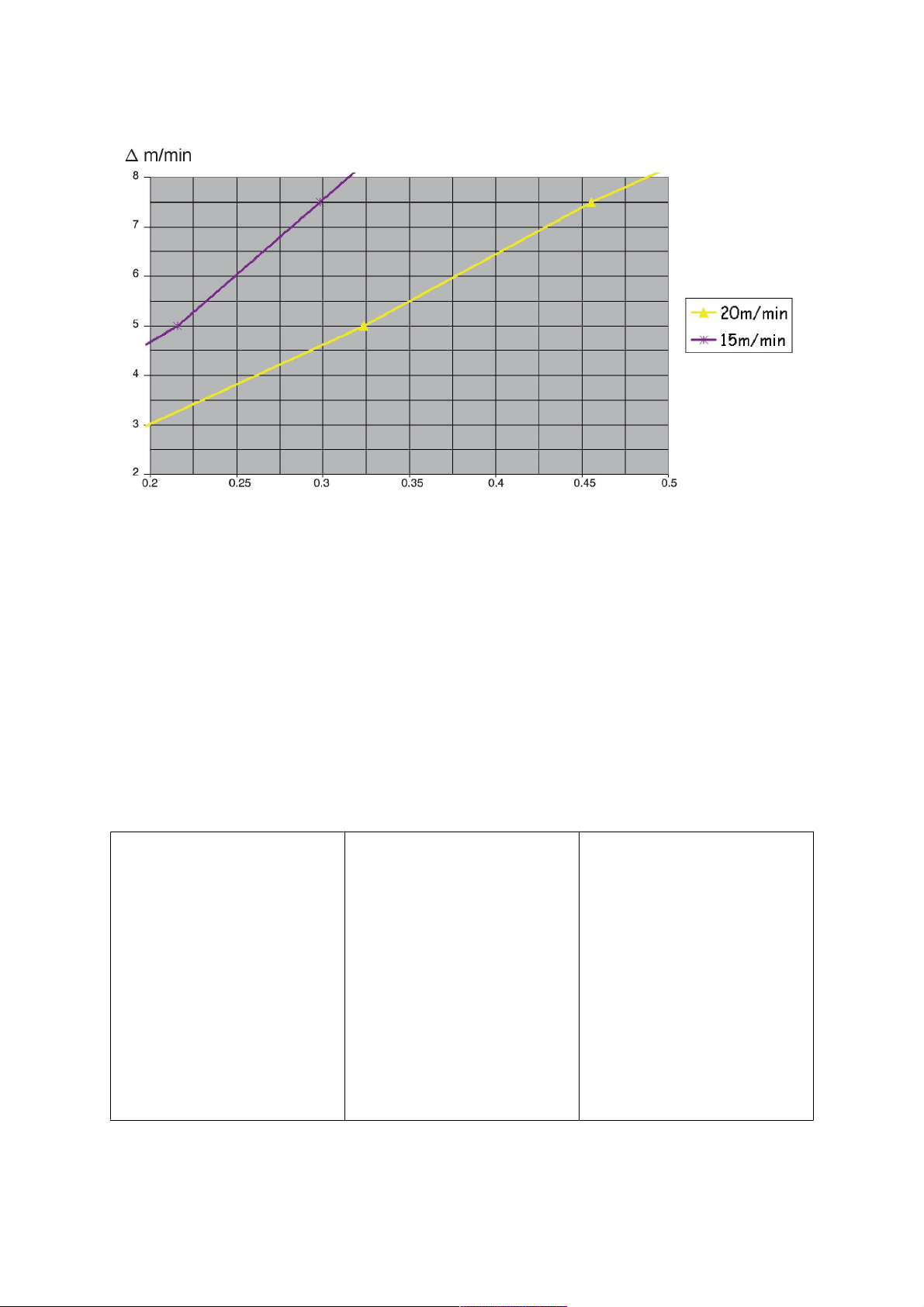

4.3.3 Drahtvorschubeinheit

Verwenden Sie für das SuperPulse-Schweißen ausschließlich die Drahtvorschubeinheit

Feed3004.

Vorsichtsmaßnahmen!

Bei SuperPulse wird die Drahtvorschubeinheit erheblich belastet. Halten Sie die im

folgenden Diagramm angegebenen Grenzwerte ein, damit die Betriebssicherheit der

Drahtvorschubeinheit nicht gefährdet wird.

0460 896 475

- 34 -

© ESAB AB 2016

Page 35

4 MIG/MAG-SCHWEISSEN

Differenz in der Drahtvorschubgeschwindigkeit

Die Kurven für 15m/min bzw. 20m/min gelten für die primäre

Drahtvorschubgeschwindigkeit. Die Zykluszeit ist die Summe der Zeit für Primär- und

Sekundärphase.

Die Differenz zwischen primärer und sekundärer Drahtvorschubgeschwindigkeit darf die

Geschwindigkeit nicht überschreiten, die durch die Kurven für die primäre

Drahtvorschubgeschwindigkeit angegeben wird.

Beispiel: Wenn die Zykluszeit 0,25s und die primäre Drahtvorschubgeschwindigkeit

15m/min betragen, darf die Differenz zwischen primärer und sekundärer

Drahtvorschubgeschwindigkeit 6m/min nicht überschreiten.

Schweißbeispiel A

In diesem Beispiel wird ein 10-mm-Blech mit einem 1,2-mm-Aluminiumdraht und dem

Schutzgas Argon geschweißt.

Nehmen Sie über die Bedienkonsole die folgenden Einstellungen vor:

Verfahren

Phase

Verfahren

Draht

Schutzgas

Drahtdurchmesser

Spannung

SuperPulse

Primär

Kurz-/Sprühlichtbogen

AlMgER5356

Ar

1,2 mm

(+1,0V)

SuperPulse

Sekundär

Impuls

AlMgER5356

Ar

1,2 mm

(+3,0 V)

Drahtvorschubgeschwindig

keit

15,0 m/min

0,1 s

11,0 m/min

0,1 s

Phasenzeit

Die Summe der Zeit für Primär- und Sekundärphase beträgt 0,1s + 0,1s = 0,2s.

Die Differenz in der Drahtvorschubgeschwindigkeit beträgt 15,0m/min- 11,0m/min =

4m/min.

0460 896 475

- 35 -

© ESAB AB 2016

Page 36

4 MIG/MAG-SCHWEISSEN

Schweißbeispiel B

In diesem Beispiel wird ein 6-mm-Blech mit einem 1,2-mm-Aluminiumdraht und dem

Schutzgas Argon geschweißt.

Nehmen Sie über die Bedienkonsole die folgenden Einstellungen vor:

Verfahren

Phase

Verfahren

Draht

Schutzgas

Drahtdurchmesser

Spannung

Drahtvorschubgeschwindig

keit

SuperPulse

Primär

Impuls

AlMgER5356

Ar

1,2 mm

(+1,0V)

12,5 m/min

0,15 s

SuperPulse

Sekundär

Impuls

AlMgER5356

Ar

1,2 mm

(+2,0 V)

9,0 m/min

0,15 s

Phasenzeit

Die Summe der Zeit für Primär- und Sekundärphase beträgt 0,15s + 0,15s = 0,3s.

Die Differenz in der Drahtvorschubgeschwindigkeit beträgt 12,5 m/min- 9,0 m/min = 3,5

m/min.

0460 896 475

- 36 -

© ESAB AB 2016

Page 37

5 E-HAND-SCHWEISSEN

5 E-HAND-SCHWEISSEN

Hauptmenü → Verfahren

Das MMA-Schweißen kann mit dem Schweißen mit beschichteten Elektroden verglichen

werden. Schlagen des Lichtbogens schmilzt die Elektrode und ihre Beschichtung bildet eine

schützende Schlacke.

Weitere Informationen zu den verwendbaren Elektrodendurchmesssern E-HAND-Schweißen

finden Sie im Anhang „DATEN FÜR DRAHT UND GAS“ am Ende dieses Handbuchs.

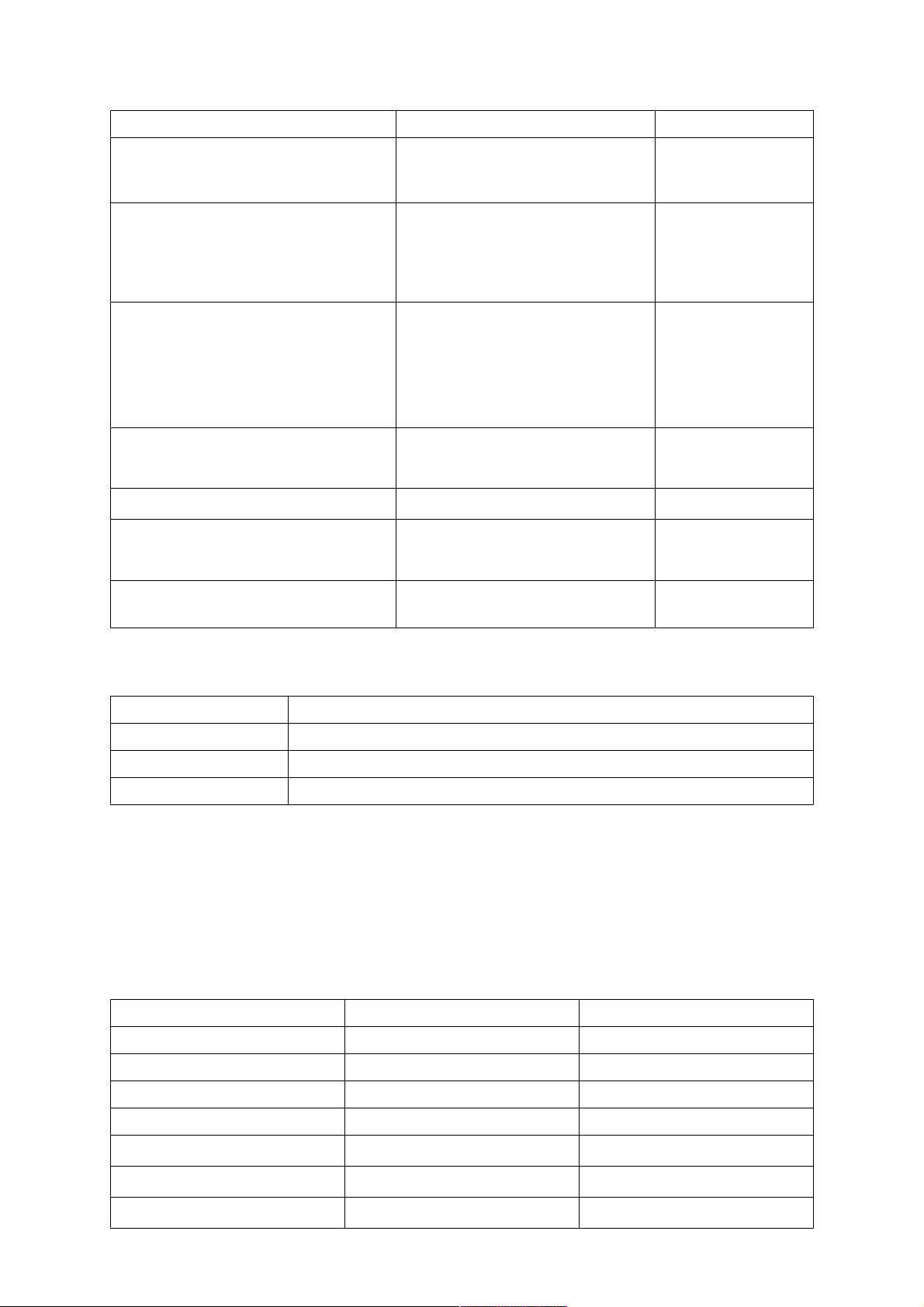

5.1 E-HAND-Schweißen (DC)

Einstellungen Einstellbereich In Schritten von Synergiea

bhängigImSynergiem

odus

einstellbar

1)

Strom

Lichtbogen 0–100% 1% x

Min. Stromfaktor 0–100% 1% x

16 - 650 A 1 A x

Reglertyp 0–1 x

Synergie AUS oder EIN - - Hotstart AUS oder EIN - x

Hotstart-Dauer 1-30 1 x

Hotstart-Amplitude % – x

Einstellungsgrenzen 0–50 1 - Messgrenzen 0–50 1 - -

1)

Der Maximalstrom hängt vom verwendeten Maschinentyp ab.

5.2 E-HAND-Schweißen (AC)

Einstellungen Einstellbereich In Schritten von Synergiea

bhängigImSynergiem

odus

einstellbar

1)

Strom

Lichtbogen 0–100% 1% x

Min. Stromfaktor 0–100% 1% x

Reglertyp 0–1 x

16 - 650 A 1 A x

Synergie AUS oder EIN - - Hotstart AUS oder EIN - x

Hotstart-Dauer 1-30 x

Hotstart-Amplitude % – x

Einstellungsgrenzen 0–50 1 - Messgrenzen 0–50 1 - -

1)

Der Maximalstrom hängt vom verwendeten Maschinentypen ab.

0460 896 475

- 37 -

© ESAB AB 2016

Page 38

5 E-HAND-SCHWEISSEN

5.3 Funktionserklärungen für die Einstellungen

GS, Gleichstrom

Ein höherer Strom erzeugt einen breiteren Krater sowie einen besseren

Einbrand im Werkstück.

Der Strom wird im Messbildschirm oder in den Menüs für Schweißdateneinstellung oder

Schnelleinstellung festgelegt.

Arc Force

Per Arc Force wird bestimmt, wie der Strom auf Veränderungen der

Lichtbogenlänge reagiert. Ein niedrigerer Wert führt zu einem ruhigeren

Lichtbogen mit weniger Schweißspritzern.

Die Arc Force (Stromnachregelung) wird im Menü der Schweißdateneinstellung bei

deaktivierter Synergiefunktion festgelegt.

Min. Stromfaktor

Die Einstellung des min. Stromfaktors wird bei Verwendung bestimmter Elektroden

angegeben.

Diese Einstellung darf nicht geändert werden.

Reglertyp

Beeinflusst Kurzschlussverlauf und Wärme beim Schweißvorgang.

Diese Einstellung darf nicht geändert werden.

Synergie

Synergie für das E-Hand-Schweißen bedeutet, dass die Schweißstromquelle automatisch

die Eigenschaften für den gewählten Elektrodentyp und -durchmesser optimiert.

Synergie für das E-Hand-Schweißen wird im Menü der Schweißdateneinstellung aktiviert.

Hotstart

Per Hotstart wird zu Beginn des Schweißvorgangs für eine einstellbare

Zeitdauer der Schweißstrom erhöht. So wird das Risiko für eine unzureichende

Verschmelzung am Anfang der Schweißnaht gesenkt.

Hotstart für das E-Hand-Schweißen wird im Menü der Schweißdateneinstellung aktiviert.

Einstellungs- und Messgrenzwerte

Unter Grenzen wird eine Grenzwertnummer ausgewählt. Weitere Informationen zu den

Einstellungen finden Sie in Kapitel „Werkzeuge“, in den Abschnitten „Bearbeiten von

Einstellungsgrenzwerten“ und „Bearbeiten von Messgrenzwerten“.

Grenzwerte werden im Menü der Schweißdateneinstellung aktiviert.

0460 896 475

- 38 -

© ESAB AB 2016

Page 39

6 WIG-SCHWEISSEN

6 WIG-SCHWEISSEN

Hauptmenü → Verfahren

WIG-Schweißen

Beim WIG-Schweißen wird das Metall des Werkstücks geschmolzen. Dazu wird

der Lichtbogen von einer Wolframelektrode genutzt, die nicht selber schmilzt.

Krater und Elektrode werden von Schutzgas umgeben.

Pulsstrom

Das Pulsieren wird zur verbesserten Steuerung von Krater und

Erstarrungsprozess verwendet. Die Pulsfrequenz wird so niedrig festgelegt,

dass der Krater Zeit hat, zwischen jedem Puls zumindest teilweise zu erstarren.

Für das Festlegen des Pulsierens sind vier Parameter erforderlich: Pulsstrom,

Pulszeit, Hintergrundstrom und Hintergrundzeit.

6.1 Einstellungen im Menü „Schweißdateneinstellung“

6.1.1 WIG-Schweißen ohne Impuls (DC)

Einstellungen Einstellbereich In Schritten von

HF/LiftArc™ HF oder LiftArc™ –

Live-WIG-Start

2/4-Takt

Strom

2)

1)

Stromanstiegszeit

Stromabsenkzeit

Gasvorströmung

Gasnachströmung

1)

2)

2)

2)

2)

HF-Automatikstartimpuls

HF-Startimpuls

2)

2)

- 2- oder 4-Takt 4 - 500 A 1 A

0 - 25 s 0,1 s

0 - 25 s 0,1 s

0 - 25 s 0,1 s

0 - 25 s 0,1 s

AUS oder EIN 4 - 500 A 1 A

Einstellungsgrenzen 0–50 1

Messgrenzen 0–50 1

1)

In Abhängigkeit vom verwendeten Maschinentyp.

2)

Nicht gültig oder sichtbar bei „Live-WIG-Start“.

6.1.2 WIG-Schweißen mit Impuls (DC)

Einstellungen Einstellbereich In Schritten von

HF/LiftArc™ HF oder LiftArc™ –

2/4-Takt 2- oder 4-Takt -

Impulsstrom

1)

4 - 500 A 1 A

Hintergrundstrom 4 - 500 A 1 A

Impulszeit 0,001-5 s 0,001 s

Grundzeit 0,001-5 s 0,001 s

Stromanstiegszeit 0–25 s 0,1 s

0460 896 475

- 39 -

© ESAB AB 2016

Page 40

6 WIG-SCHWEISSEN

Einstellungen Einstellbereich In Schritten von

Stromabsenkzeit 0–25 s 0,1 s

Gasvorströmung 0 - 25 s 0,1 s

Gasnachströmung 0 - 25 s 0,1 s

HF-Automatikstartimpuls AUS oder EIN HF-Startimpuls 4-500 A 1 A

Einstellungsgrenzen 0–50 1

Messgrenzen 0–50 1

1)

Der Maximalstrom hängt vom verwendeten Maschinentypen ab.

6.1.3 WIG-Schweißen ohne Impuls (AC)

Einstellungen Einstellbereich In Schritten von

HF/LiftArc™ HF oder LiftArc™ –

2/4-Takt 2- oder 4-Takt -

Strom

1)

4 - 500 A 1 A

Stromanstiegszeit 0–25 s 0,1 s

Stromabsenkzeit 0–25 s 0,1 s

Gasvorströmung 0 - 25 s 0,1 s

Gasnachströmung 0 - 25 s 0,1 s

Vorwärmen 0-100 1

Frequenz Hz ?

Balance % 1%

Offset A

Einstellungsgrenzen 0–50 1

Messgrenzen 0–50 1

1)

Der Maximalstrom hängt vom verwendeten Maschinentypen ab.

6.2 Funktionserklärungen für die Einstellungen

HF-Start

Die Funktion HF-Start zündet den Lichtbogen über einen Funken von der

Elektrode zum Werkstück, während sich die Elektrode an das Werkstück

annähert.

0460 896 475

- 40 -

© ESAB AB 2016

Page 41

6 WIG-SCHWEISSEN

LiftArc™

Die Funktion LiftArc™ zündet den Lichtbogen, wenn die Elektrode in Kontakt mit

dem Werkstück gebracht und danach von ihm abgehoben wird.

Zünden des Lichtbogens mit der Funktion LiftArc™:

1. Die Elektrode berührt das Werkstück.

2. Der Auslöser wird betätigt und ein niedriger Strom beginnt zu fließen.

3. Der Schweißer hebt die Elektrode vom Werkstück ab: Der Lichtbogen wird gezündet

und der Strom steigt automatisch bis zum Vorgabewert an.

LiftArc™ wird im Hauptmenü→ Startmethode aktiviert.

Live-WIG-Start

Beim "Live-WIG-Start" wird der Lichtbogen gezündet, wenn die Wolframelektrode in Kontakt

mit dem Werkstück gebracht und danach von ihm abgehoben wird.

– Die Funktion "Live-WIG-Start" wird im Verfahrensmenü aktiviert.

0460 896 475

- 41 -

© ESAB AB 2016

Page 42

6 WIG-SCHWEISSEN

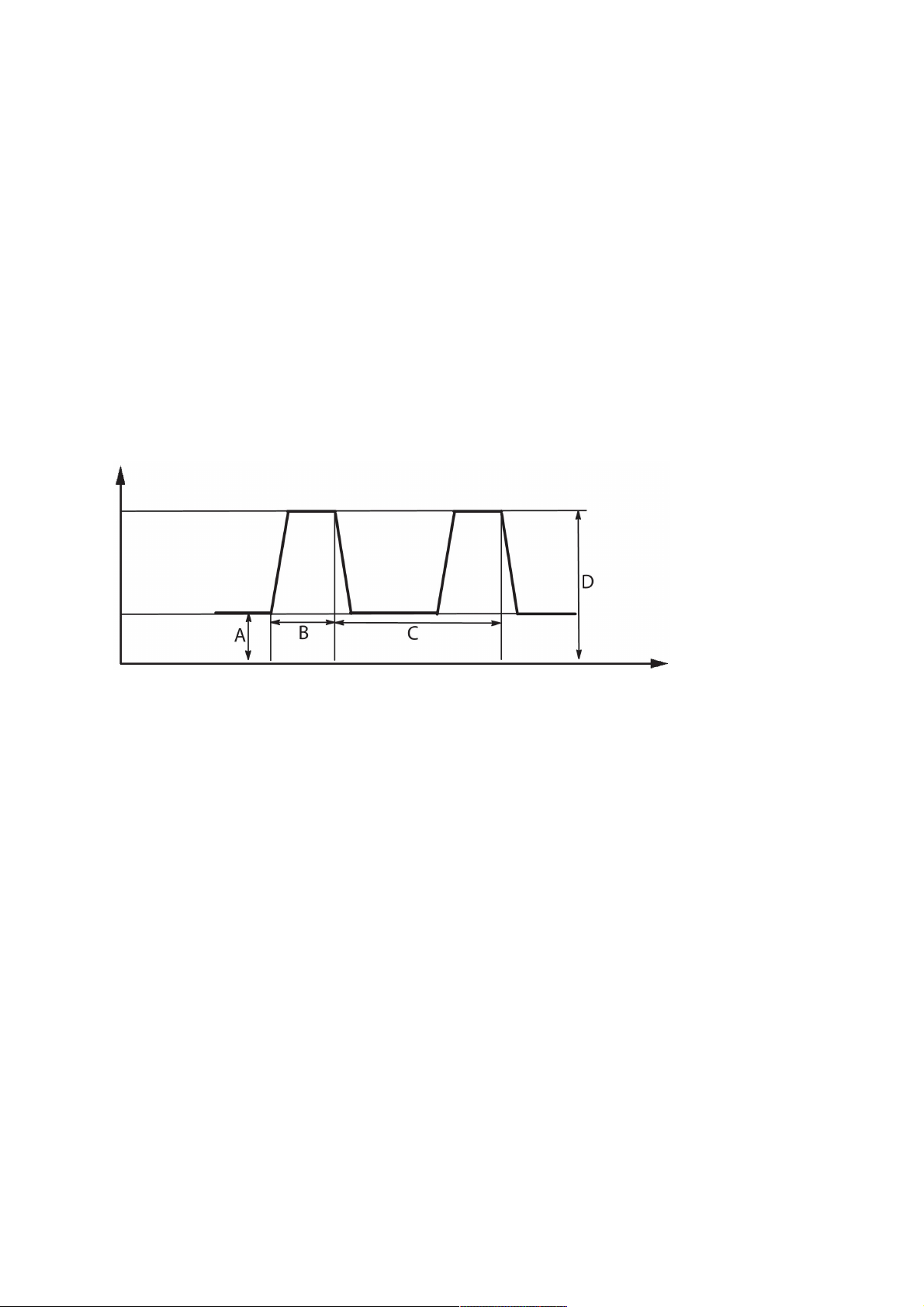

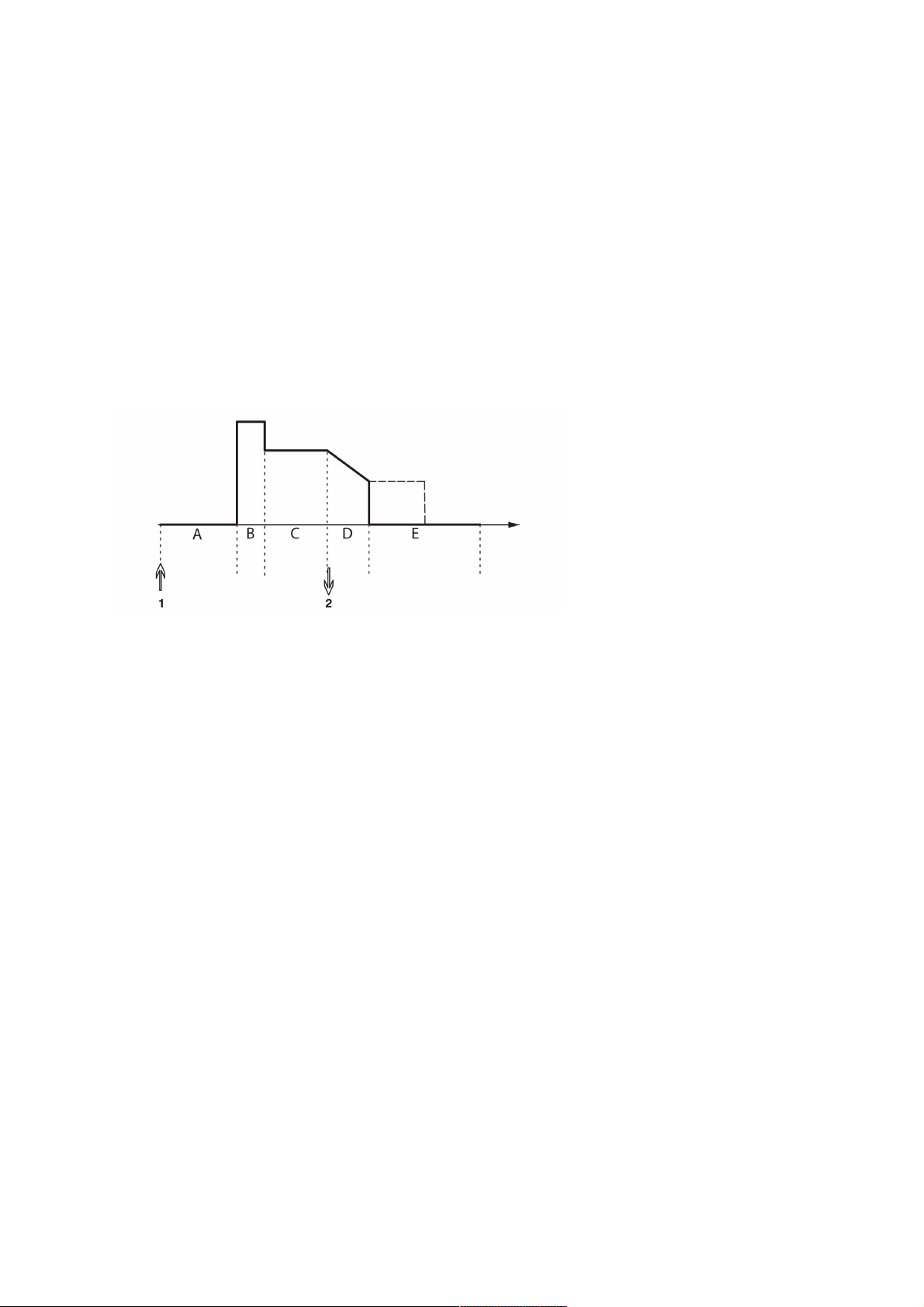

2-Takt

A = Gasvorströmung

B = Stromanstieg

C = Stromabsenkung

D = Gasnachströmung

Funktionen des Schweißbrenners bei 2-Takt-Bedienung

Im 2-Takt-Modus startet (falls vorhanden) eine Gasvorströmung, wenn der Auslöser (1) des

WIG-Brenners betätigt und der Lichtbogen gezündet wird. Der Strom steigt auf den

eingestellten Wert (gesteuert von der Stromanstiegsfunktion, falls verwendet) Durch

Loslassen des Auslösers (2) sinkt der Strom wieder (mit eventueller Absenkung) und der

Lichtbogen erlischt. Falls verwendet, erfolgt eine Gasnachströmung.

2-Takt wird im Hauptmenü → Auslösermodus oder im Messbildschirm aktiviert.

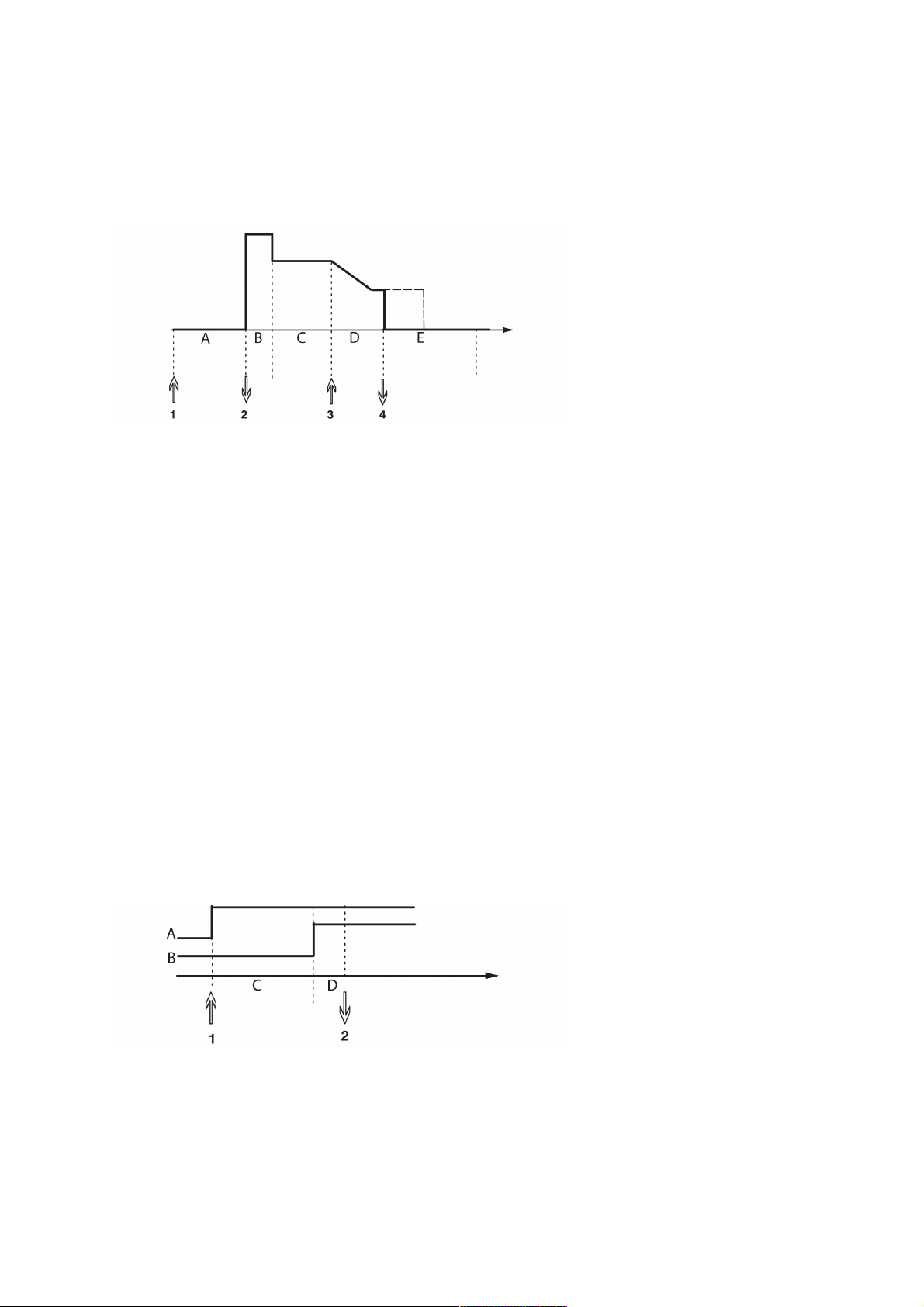

4-Takt

A = Gasvorströmung

B = Stromanstieg

C = Stromabsenkung

D = Gasnachströmung

Funktionen des Schweißbrenners bei 4-Takt-Bedienung

Im 4-Takt-Modus startet (falls vorhanden) eine Gasvorströmung, wenn der Auslöser (1)

betätigt wird. Nach Ablauf der Gasvorströmzeit steigt der Druck auf Steuerniveau (einige

Ampere) und der Lichtbogen wird gezündet. Wenn der Auslöser (2) losgelassen wird, steigt

der Strom auf den eingestellten Wert (mit eventuellem Anstieg). Am Ende des

Schweißvorgangs drückt der Bediener den Auslöseschalter(3) erneut. Dadurch verringert

sich wieder das Stromsteuerniveau (mit Absenken, falls verwendet). Durch erneutes

Loslassen des Schalters(4) wird der Lichtbogen gelöscht und eine Gasnachströmung

startet.

4-Takt wird im Hauptmenü → Auslösermodus oder im Messbildschirm aktiviert.

Strom

Ein höherer Strom erzeugt einen breiteren Krater sowie einen besseren Einbrand im

Werkstück.

Der Strom wird im Messbildschirm oder in den Menüs für Schweißdateneinstellung oder

Schnelleinstellung festgelegt.

Gilt nur für das WIG-Schweißen mit konstantem Strom.

Impulsstrom

Der höhere der zwei Stromwerte beim gepulsten Strom. Beim Schweißen mit Impuls werden

ebenfalls Stromanstieg und Stromabsenkung gepulst.

Der Impulsstrom wird im Menü der Schweißdateneinstellung festgelegt.

Gilt nur für das WIG-Schweißen mit Impuls.

0460 896 475

- 42 -

© ESAB AB 2016

Page 43

6 WIG-SCHWEISSEN

Hintergrundstrom

Der niedrigere der zwei Stromwerte beim gepulsten Strom.

Der Grundstrom wird im Menü der Schweißdateneinstellung festgelegt.

Gilt nur für das WIG-Schweißen mit Impuls.

Impulszeit

Die Zeit, die der Impulsstrom während einer Impulsperiode eingeschaltet ist.

Die Impulszeit wird im Menü der Schweißdateneinstellung festgelegt.

Gilt nur für das WIG-Schweißen mit Impuls.

Grundzeit

Zeit für den Grundstrom, die gemeinsam mit der Impulsstromzeit eine Impulssequenz

ausmacht.

Die Grundzeit wird im Menü der Schweißdateneinstellung festgelegt.

Gilt nur für das WIG-Schweißen mit Impuls.

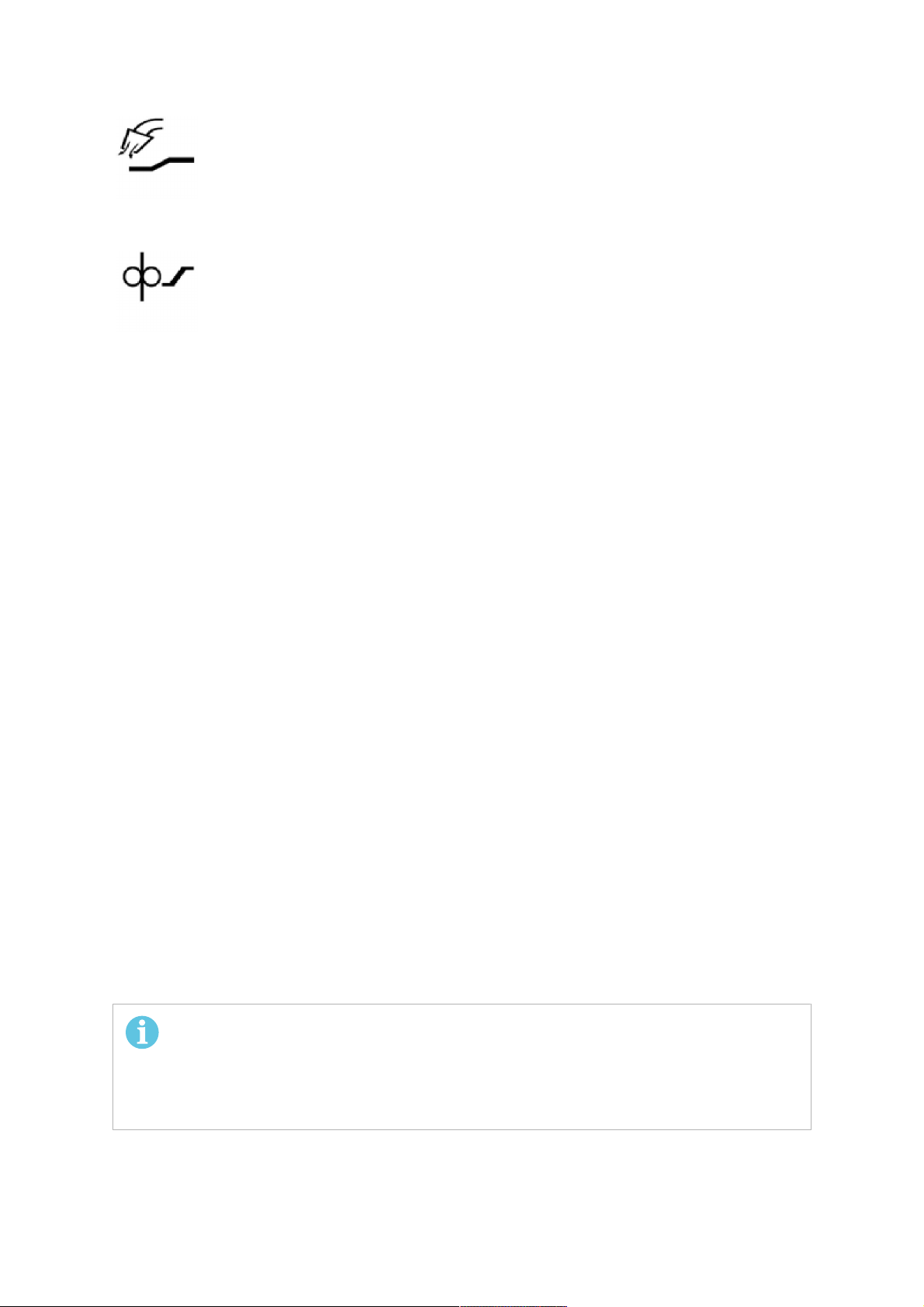

Strom

WIG-Schweißen mit Impuls

A = Grundstrom

B = Grundzeit

C = Impulszeit

D = Impulsstrom

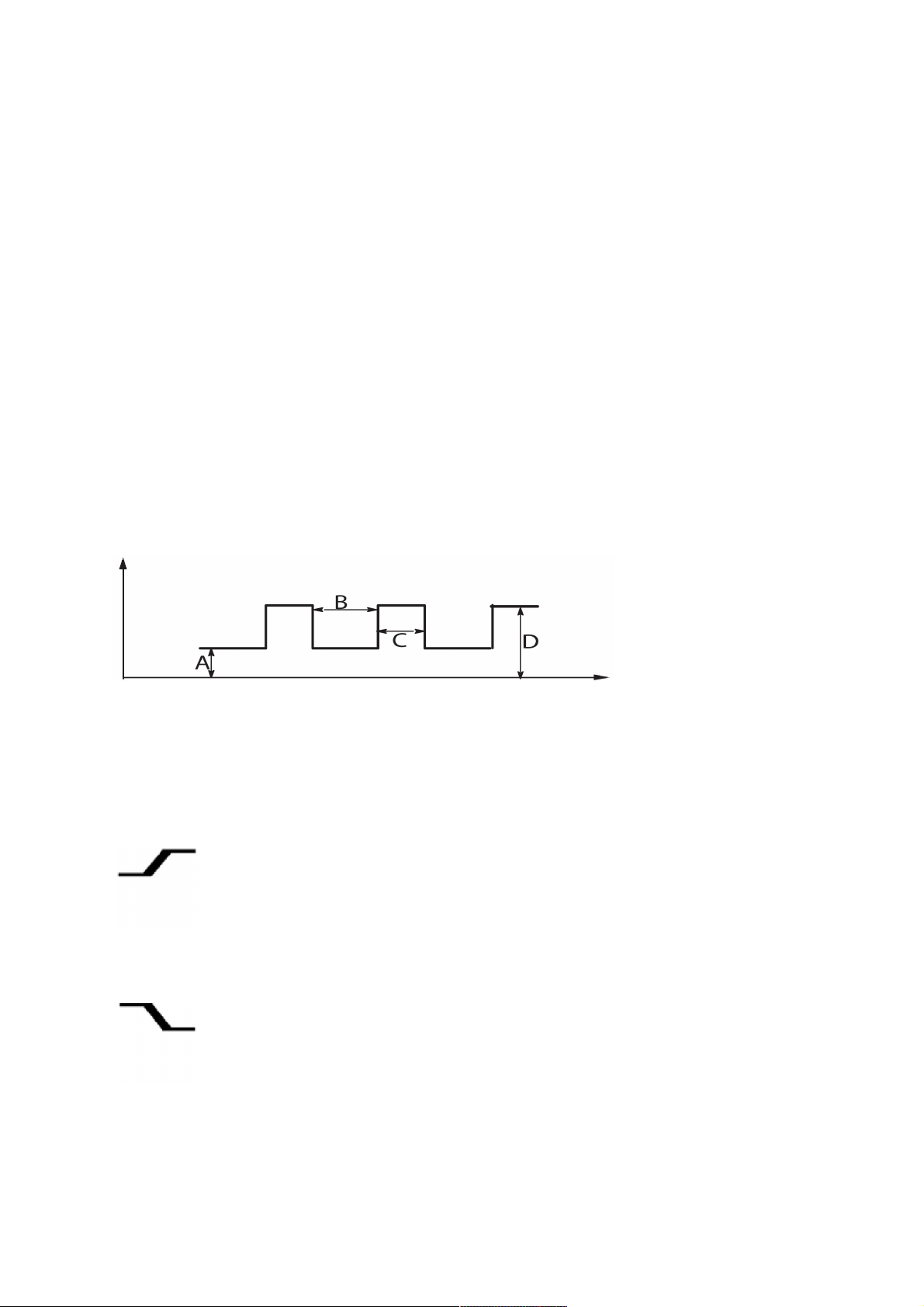

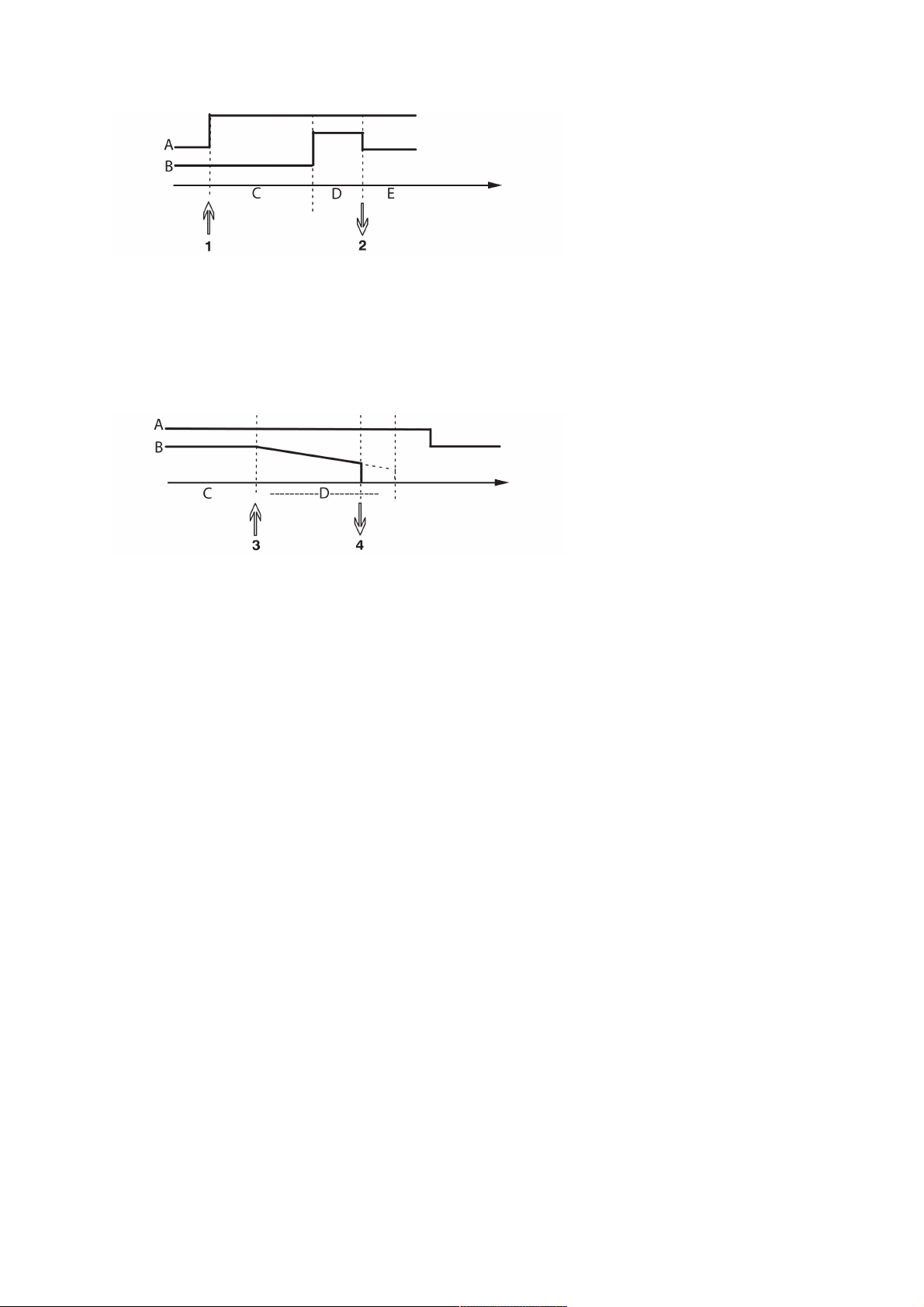

Up-Slope

Bei der Up-Slope-Funktion steigt der Strom beim Zünden des WIG-Lichtbogens

allmählich bis zum Vorgabewert an. Dadurch wird die Elektrode vorsichtiger

erhitzt und der Schweißer ist in der Lage, die Elektrode korrekt zu platzieren,

bevor der Schweißstrom erreicht wurde.

Der Anstieg wird im Menü der Schweißdateneinstellung festgelegt.

Zeit

Down-Slope

Beim WIG-Schweißen wird die Down-Slope-Funktion genutzt. Hierbei sinkt der

Strom allmählich innerhalb einer vorgegebenen Zeitspanne, um nach

Beendigung eines Schweißvorgangs eine Krater- und bzw. oder Rissbildung zu

verhindern.

Das Absenken wird im Menü der Schweißdateneinstellung festgelegt.

0460 896 475

- 43 -

© ESAB AB 2016

Page 44

6 WIG-SCHWEISSEN

Gasvorströmung

Hiermit wird die Zeit festgelegt, in der vor dem Zünden des Lichtbogens

Schutzgas strömt.

Die Gasvorströmung wird im Menü der Schweißdateneinstellung festgelegt.

Gasnachströmung

Hiermit wird die Zeit festgelegt, in der nach dem Löschen des Lichtbogens

Schutzgas strömt.

Die Gasnachströmung wird im Menü der Schweißdateneinstellung festgelegt.

Automatischer Startimpuls

Mit dieser Funktion wird schnell ein stabiler Lichtbogen erreicht.

Vorwärmen

Wolframelektrode Einstellwert

Schutzgas

Ø Farbe Typ Ar Ar + 30% He

1,6 Grün WP – -

1,6 Grün WP 30 35

1,6 Golden WL15 20 20

1,6 Golden WL15 30 35

2,4 Grün WP 45 -

2,4 Grün WP 55 60

2,4 Golden WL15 40 40

2,4 Golden WL15 45 50

3,2 Grün WP 55 -

3,2 Grün WP 65 65

3,2 Golden WL15 60 60

3,2 Golden WL15 70 70

4,0 Grün WP 70 75

4,0 Grün WP 80 85

4,0 Golden WL15 65 65

4,0 Golden WL15 70 75

WP = reine Wolframelektrode; WL15 = lanthanlegierte Wolframelektrode.

Das Elektrodenvorwärmen wird im Menü der Schweißdateneinstellung festgelegt.

Gilt nur für das WIG-Schweißen mit Wechselstrom.

0460 896 475

- 44 -

© ESAB AB 2016

Page 45

6 WIG-SCHWEISSEN

Frequenz

Eine niedrigere Frequenz (Wechselstrom) leitet mehr Hitze zum Werkstück und

erzeugt einen breiteren Krater.

Eine höhere Frequenz erzeugt einen schmaleren Lichtbogen mit höherer Arc

Force (schmalerer Krater).

Die Frequenz wird im Menü der Schweißdateneinstellung festgelegt.

Gilt nur für das WIG-Schweißen mit Wechselstrom.

Balance

Einstellung der Balance zwischen Plus- (+) und Minuselektrode (-) beim

Wechselstromschweißen (WS).

Ein niedrigerer Balancewert erzeugt mehr Hitze an der Elektrode, was eine

höhere Oxidauflösung im Werkstück bewirkt.

Ein höherer Balancewert erzeugt mehr Hitze am Werkstück sowie einen

besseren Einbrand.

Die Balance wird im Menü der Schweißdateneinstellung festgelegt.

Gilt nur für das WIG-Schweißen mit Wechselstrom.

Offset

Mit dieser Funktion wird der Nullwert angehoben oder gesenkt.

Durch einen angehobenen Nullwert wird das Werkstück wärmer und erreicht ein besseres

Eindringen.

Durch einen gesenkten Nullwert wird die Elektrode wärmer und das Werkstück erreicht ein

geringeres Eindringen.

Das Offset wird im Menü der Schweißdateneinstellung festgelegt.

Gilt nur für das WIG-Schweißen mit Wechselstrom.

6.3 Erklärungen weiterer Funktionen

Gasspülung

Die Gasspülung wird beim Messen des Gasflusses verwendet oder wenn vor

dem Schweißstart Luft oder Feuchtigkeit aus den Gasschläuchen entfernt wird.

Eine Gasspülung findet so lange statt, wie die Taste gedrückt wird. Bei einer

Gasspülung sind weder Spannung noch Drahtvorschub aktiv.

Das Gasspülen wird im Messbildschirm aktiviert.

0460 896 475

- 45 -

© ESAB AB 2016

Page 46

7 LICHTBOGEN-DRUCKLUFTFUGENHOBELN

7 LICHTBOGEN-DRUCKLUFTFUGENHOBELN

Hauptmenü → Verfahren

Beim Lichtbogen-Druckluftfugen wird eine spezielle Elektrode verwendet, die aus einem

Kohlestab mit einer Schutzhülle aus Kupfer besteht.

Zwischen Kohlestab und Werkstück bildet sich ein Lichtbogen, der das Material schmilzt.

Druckluft wird zugeführt, sodass das geschmolzene Material weggeblasen wird.

Beim Lichtbogen-Druckluftfugenhobeln stehen folgende Elektrodendurchmesser zur

Auswahl: 4,0; 5,0; 6,0; 8,0 und 10mm.

Das Lichtbogen-Druckluftfugenhobeln wird für Stromquellen unter 400A nicht empfohlen.

7.1 Einstellungen im Menü „Schweißdateneinstellung“

Einstellungen Einstellbereich In Schritten von SynergieabhängigIm

Synergiemodus

einstellbar

Spannung 8–60V 1 V x x

Synergie

1)

AUS oder EIN - - -

Drosselung 0–100% x

Reglertyp 1–12 1 x

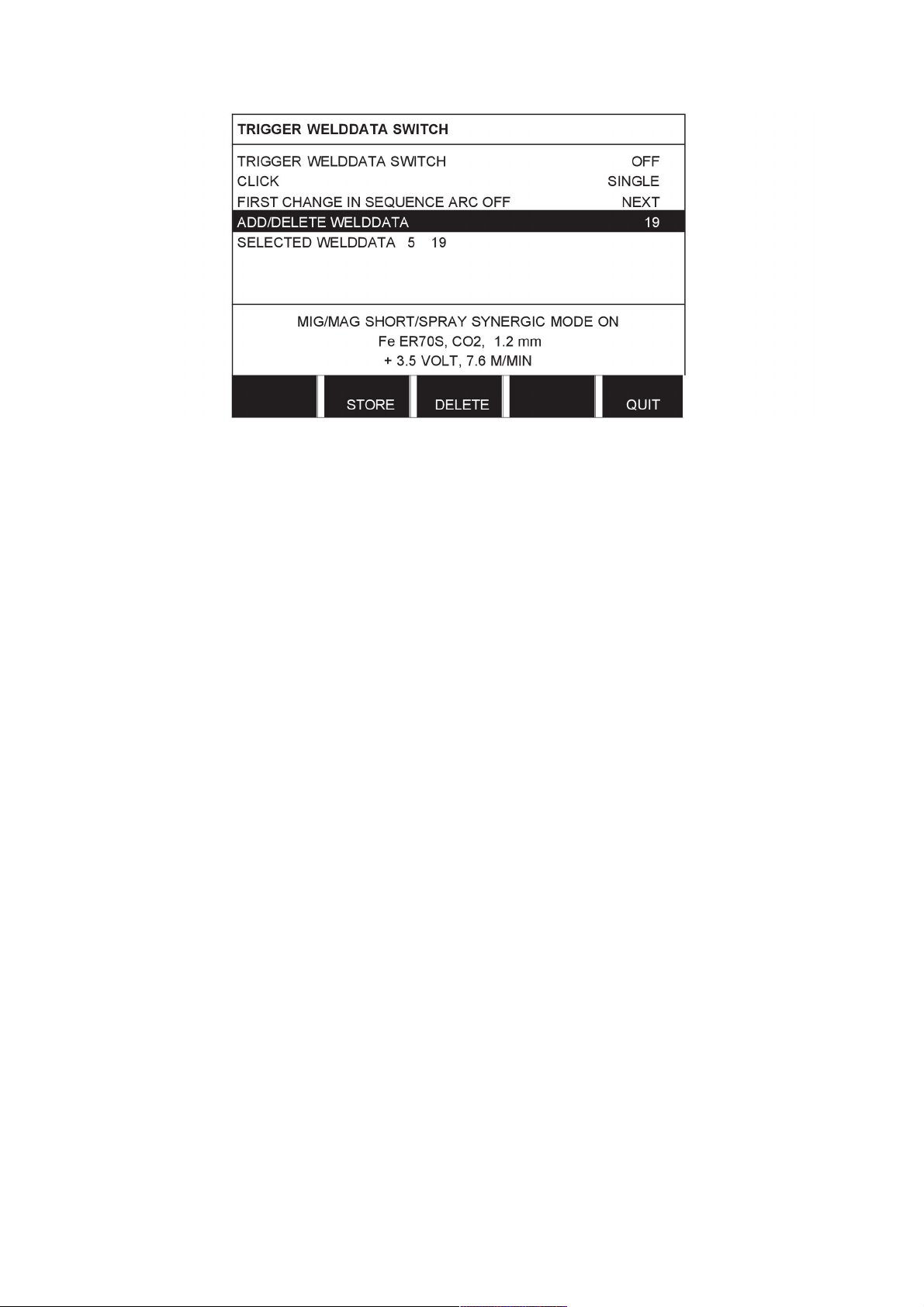

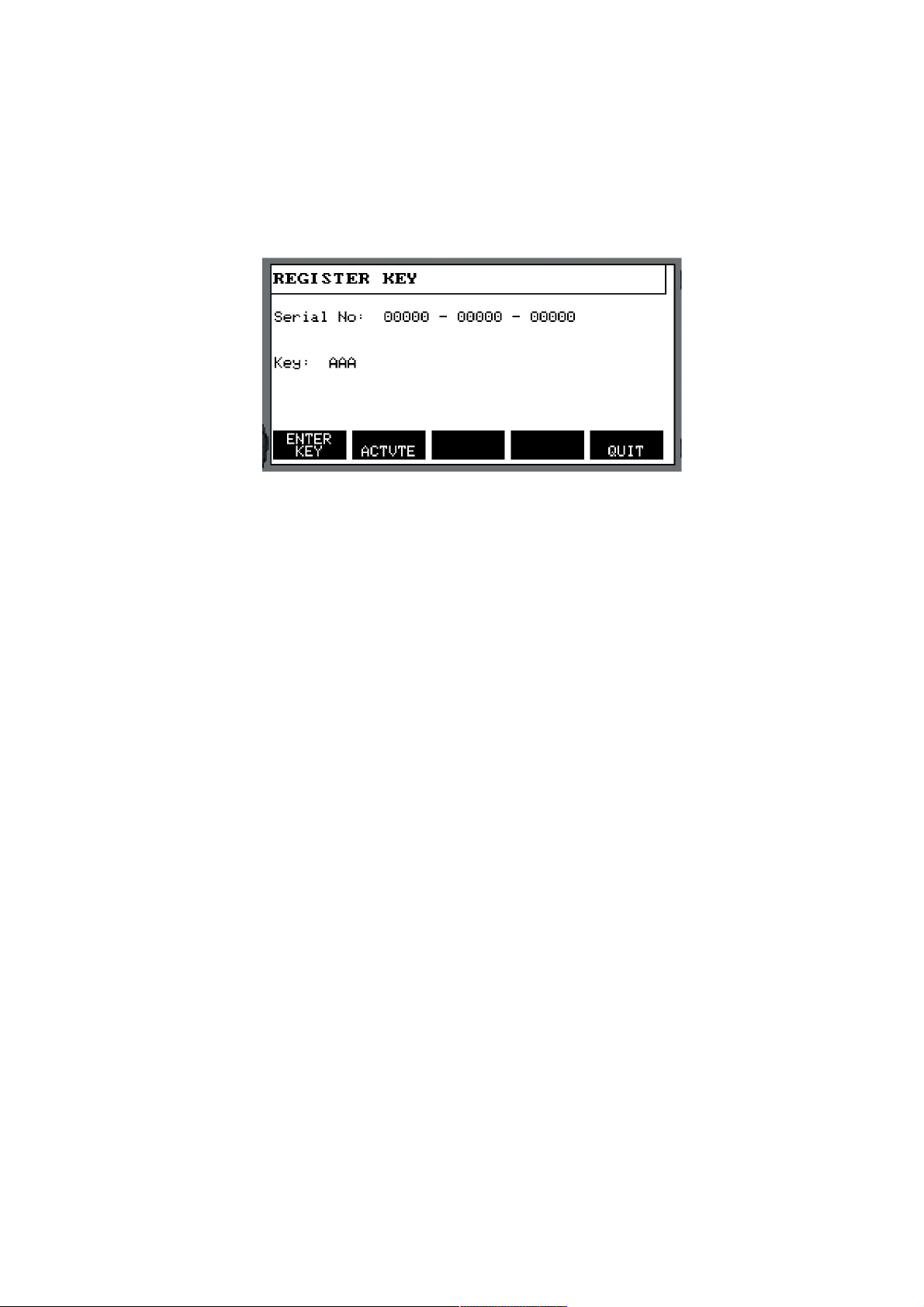

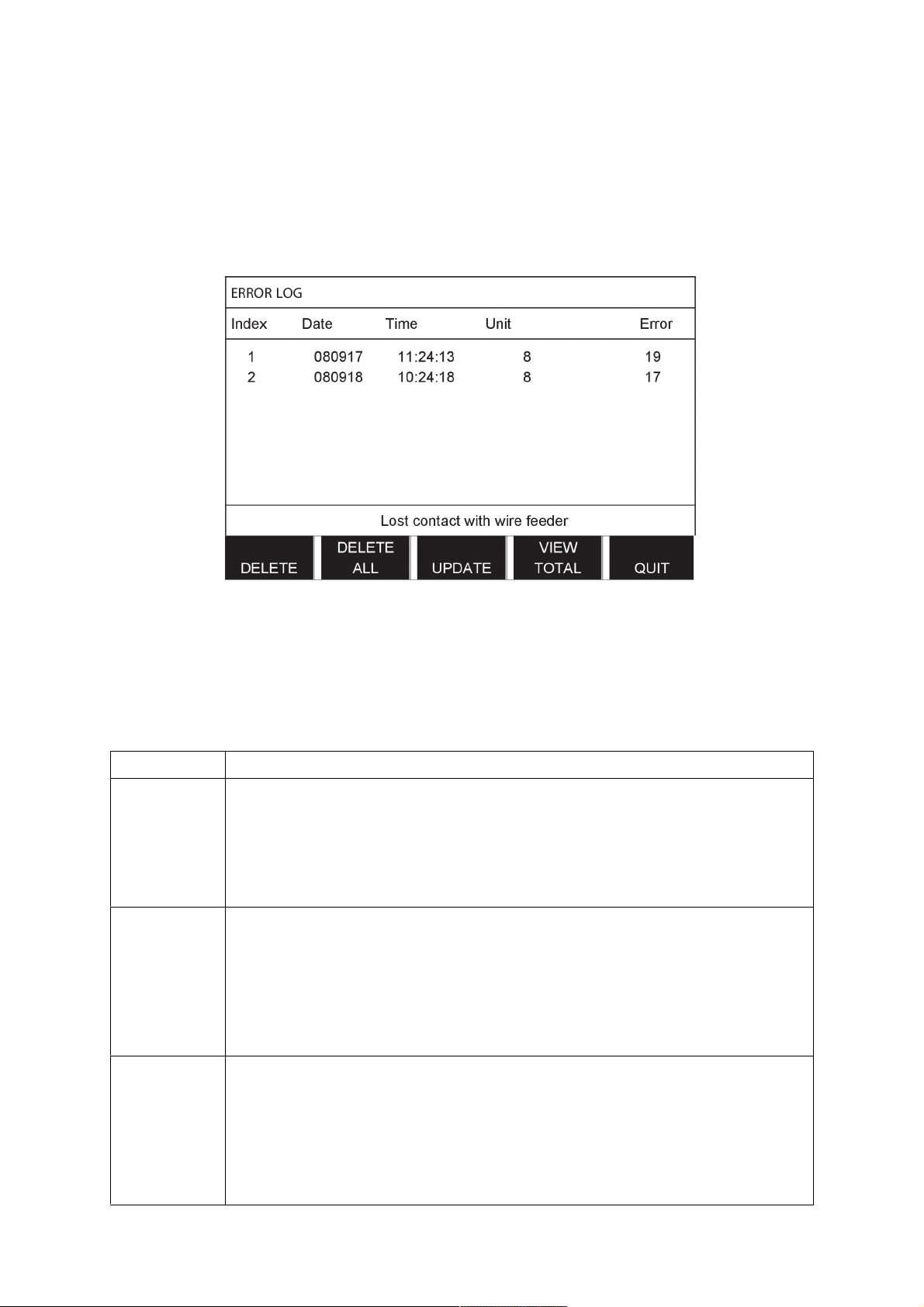

1)