Page 1

Aristo®

U8

2

Instrukcja obsługi

0460 896 282 PL 20130902

Valid from program version 1.15A

Page 2

SPIS TREŚCI

1 BEZPIECZEŃSTWO.............................................................................................5

2 WPROWADZENIE ................................................................................................ 7

2.1 Panel sterowania Aristo U82...............................................................................7

2.1.1 Klawisze i pokrętła ............................................................................................. 7

2.2 Lokalizacja ............................................................................................................8

2.3 Gniazdo USB ........................................................................................................ 9

2.3.1 Włóż pamięć USB ..............................................................................................9

2.4 Pierwszy krok - wybór języka.............................................................................. 9

2.5 Wyświetlacz ........................................................................................................ 11

2.5.1 Symbole na wyświetlaczu ................................................................................12

2.6 Informacje ogólne na temat ustawień ..............................................................12

2.6.1 Ustawianie wartości numerycznych .................................................................12

2.6.2 Ustawienie o określonych opcjach...................................................................13

2.6.3 Ustawienia WŁ./WYŁ. ...................................................................................... 13

2.6.4 KONIEC (QUIT) i ENTER ................................................................................13

3 MENU..................................................................................................................14

3.1 Menu główne ...................................................................................................... 14

3.1.1 Menu Konfiguracja ...........................................................................................15

3.1.2 Menu Narzędzia ...............................................................................................15

3.1.3 Menu Ustawianie parametrów spawania .........................................................16

3.1.4 Pomiar..............................................................................................................17

3.1.5 Menu Pamięć danych spawania ......................................................................18

3.1.6 Menu Tryb szybki ............................................................................................. 18

4 SPAWANIE MIG/MAG......................................................................................... 19

4.1 Ustawienia w menu ustawiania danych spawania ..........................................19

4.1.1 Spawanie MIG/MAG łukiem zwarciowym/natryskowym ..................................19

4.1.2 Spawanie MIG/MAG z pulsem ......................................................................... 20

4.1.3 Spawanie MIG/MAG w trybie SuperPulse, pierwotne/wtórne, łuk

zwarciowy/natryskowy/z pulsem .................................................................. 21

4.2 Objaśnienia funkcji dot. ustawień ....................................................................23

4.2.1 Funkcja QSet ................................................................................................... 29

4.2.2 Grupa synergii.................................................................................................. 29

4.3 SuperPulse .........................................................................................................30

4.3.1 Kombinacje drutu i gazu................................................................................... 31

4.3.2 Różne metody pulsacji ..................................................................................... 31

4.3.3 Podajnik drutu ..................................................................................................31

5 SPAWANIE MMA ................................................................................................34

5.1 Spawanie MMA DC ............................................................................................. 34

5.2 Spawanie MMA AC ............................................................................................. 34

5.3 Objaśnienia funkcji dot. ustawień ....................................................................35

0460 896 282 © ESAB AB 2013

Page 3

SPIS TREŚCI

6 SPAWANIE TIG................................................................................................... 36

6.1 Ustawienia w menu ustawiania danych spawania ..........................................36

6.1.1 Spawanie TIG DC bez pulsu............................................................................ 36

6.1.2 Spawanie TIG DC z pulsem............................................................................. 36

6.1.3 Spawanie TIG AC bez pulsu ............................................................................37

6.2 Objaśnienia funkcji dot. ustawień ....................................................................37

6.3 Objaśnienia pozostałych funkcji ......................................................................42

7 ŻŁOBIENIE ŁUKOWE ........................................................................................ 43

7.1 Ustawienia w menu ustawiania danych spawania ..........................................43

7.2 Objaśnienia funkcji ............................................................................................43

8 ZARZĄDZANIE PAMIĘCIĄ.................................................................................44

8.1 Metoda pracy panelu sterowania......................................................................44

8.2 Zapisz .................................................................................................................. 45

8.3 Pobierz ................................................................................................................ 46

8.4 Usuń .................................................................................................................... 47

8.5 Kopiuj ..................................................................................................................48

8.6 Edytuj .................................................................................................................. 49

8.7 Nazwa .................................................................................................................. 50

9 MENU KONFIGURACJA .................................................................................... 51

9.1 Blokada ............................................................................................................... 51

9.1.1 Stan blokady .................................................................................................... 52

9.1.2 Ustal/zmień hasło blokady ............................................................................... 52

9.2 Zdalne sterowanie.............................................................................................. 52

9.2.1 Zastąp automatycznie ......................................................................................53

9.2.2 Konfiguracja cyfrowej przystawki zdalnego sterowania ...................................53

9.2.3 Konfiguracja analogowej przystawki zdalnego sterowania ..............................53

9.2.4 Skala na wejściach...........................................................................................54

9.3 MIG/MAG - domyślne ......................................................................................... 54

9.3.1 Tryb spustu uchwytu (2/4-taktowe) ..................................................................55

9.3.2 Konfiguracja sterowania 4-taktowego ..............................................................56

9.3.3 Konfiguracja klawiszy funkcyjnych ................................................................... 57

9.3.4 Pomiar napięcia podczas pulsacji.................................................................... 58

9.3.5 Podajnik AVC ...................................................................................................58

9.3.6 Release pulse .................................................................................................. 59

9.4 Ustawienia domyślne MMA ............................................................................... 59

9.5 Klawisze funkcyjne trybu szybkiego................................................................59

9.6 Dwa źródła sygnału startowego .......................................................................59

9.7 Panel i zdalne sterowanie WŁ. ..........................................................................60

9.8 Kontrola WF........................................................................................................ 60

9.9 Tryb auto. zapisu................................................................................................60

0460 896 282 © ESAB AB 2013

Page 4

SPIS TREŚCI

9.10 Wybór danych spustem uchwytu .....................................................................60

9.11 Wiele podajników drutu .....................................................................................61

9.12 Funkcje dokumentacyjne ..................................................................................62

9.13 Konserwacja ....................................................................................................... 63

9.14 Jednostka długości............................................................................................64

9.15 Częstotliwość wartości pomiarowej.................................................................64

9.16 Kod dostępu .......................................................................................................64

10 NARZĘDZIA........................................................................................................65

10.1 Dziennik błędów ................................................................................................. 65

10.1.1 Objaśnienia kodów błędów .............................................................................. 66

10.2 Eksport / Import..................................................................................................69

10.3 Menedżer plików ................................................................................................ 70

10.3.1 Usuwanie pliku/ folderu .................................................................................... 71

10.3.2 Zmiana nazwy pliku/ folderu............................................................................. 71

10.3.3 Tworzenie nowego folderu ............................................................................... 72

10.3.4 Kopiowanie i wklejanie plików.......................................................................... 72

10.4 Edycja limitów konfiguracji ...............................................................................72

10.5 Edycja limitów parametrów ............................................................................... 73

10.6 Statystyka produkcji ..........................................................................................74

10.7 Funkcje dokumentacyjne ..................................................................................75

10.7.1 Zapis danych dokumentacyjnych ..................................................................... 76

10.8 Dane synergiczne użytkownika ........................................................................76

10.8.1 Określ współrzędne napięcia/ drutu................................................................. 77

10.8.2 Określanie prawidłowej kombinacji drutu/ gazu ...............................................77

10.8.3 Tworzenie własnej opcji drutu/ gazu ................................................................ 78

10.9 Kalendarz ............................................................................................................ 79

10.10 Konta użytkowników..........................................................................................79

10.11 Informacje o urządzeniu .................................................................................... 80

11 ZAMAWIANIE CZĘŚCI ZAMIENNYCH ..............................................................81

STRUKTURA MENU .................................................................................................82

PARAMETRY DRUTU I GAZU ..................................................................................88

NUMERY ZAMÓWIENIOWE .....................................................................................95

AKCESORIA..............................................................................................................96

Dane techniczne mogą ulec zmianie bez uprzedzenia.

0460 896 282 © ESAB AB 2013

Page 5

1 BEZPIECZEŃSTWO

1 BEZPIECZEŃSTWO

UWAGA!

Urządzenie jest testowane przez firmę ESAB w ogólnej konfiguracji.

Odpowiedzialność za bezpieczeństwo i działanie określonych konfiguracji

spoczywa na integratorze.

Użytkownicy urządzeń firmy ESAB ponoszą odpowiedzialność za stosowanie odpowiednich

środków ostrożności przez osoby używające lub znajdujące się w pobliżu tych urządzeń.

Środki ostrożności muszą spełniać wymagania stawiane tego rodzaju urządzeniom

spawalniczym. Poza standardowymi przepisami dotyczącymi miejsca pracy należy

przestrzegać następujących zaleceń.

Wszelkie prace powinny być wykonywane przez przeszkolony personel, dobrze znający

zasady działania urządzenia. Nieprawidłowa obsługa urządzenia może prowadzić do sytuacji

niebezpiecznych, a w rezultacie do obrażeń operatora oraz uszkodzenia sprzętu.

1. Każdy, kto używa urządzenia, powinien znać:

○ zasady jego obsługi

○ lokalizację wyłączników awaryjnych

○ jego działanie

○ odpowiednie środki ostrożności

○ zasady spawania i cięcia lub innego typu eksploatacji urządzenia

2. Operator powinien dopilnować, aby:

○ w momencie uruchamiania urządzenia w jego pobliżu nie było żadnych osób

nieupoważnionych

○ w chwili zajarzania łuku lub rozpoczęcia prac przy użyciu urządzenia wszystkie osoby

były odpowiednio zabezpieczone

3. Miejsce pracy powinno być:

○ odpowiednie do określonego celu

○ wolne od przeciągów

4. Sprzęt ochrony osobistej:

○ Należy zawsze stosować zalecany sprzęt ochrony osobistej, taki jak okulary

ochronne, odzież ognioodporna, rękawice ochronne

○ Nie należy nosić żadnych luźnych elementów odzieży, takich jak szaliki, bransolety,

pierścionki itp., które mogłyby o coś zahaczyć lub spowodować poparzenie

5. Ogólne środki ostrożności:

○ Upewnić się, że przewód masowy jest podłączony prawidłowo

○ Prace na urządzeniach wysokiego napięcia mogą być wykonywane wyłącznie

przez wykwalifikowanego elektryka

○ Odpowiedni sprzęt gaśniczy musi być wyraźnie oznaczony i znajdować się w pobliżu.

○ W trakcie pracy urządzenia nie wolno przeprowadzać jego smarowania ani

konserwacji

0460 896 282

- 5 -

© ESAB AB 2013

Page 6

1 BEZPIECZEŃSTWO

UWAGA!

Zużyty sprzęt elektroniczny należy przekazać do

zakładu utylizacji odpadów!

Zgodnie z dyrektywą europejską 2002/96/WE w sprawie

zużytego sprzętu elektrycznego i elektronicznego

(WEEE) oraz jej zastosowaniem w świetle prawa

krajowego, wyeksploatowane urządzenia elektryczne

i/lub elektroniczne należy przekazywać do zakładu

utylizacji odpadów.

Jako osoba odpowiedzialna za sprzęt, operator ma

obowiązek uzyskać informacje o odpowiednich punktach

zbiórki odpadów.

Dodatkowych informacji udzieli lokalny dealer firmy

ESAB.

0460 896 282

- 6 -

© ESAB AB 2013

Page 7

2 WPROWADZENIE

2 WPROWADZENIE

Aby osiągnąć maksymalne korzyści z posiadanego sprzętu spawalniczego zalecamy

przeczytanie niniejszej instrukcji obsługi.

Informacje ogólne na temat obsługi znajdują się w instrukcjach obsługi źródła prądu i

podajnika drutu.

Tekst wyświetlany na wyświetlaczu dostępny jest w następujących językach: Angielski,

szwedzki, fiński, norweski, duński, niemiecki, francuski, włoski, holenderski, hiszpański,

portugalski, węgierski, polski, amerykański angielski, czeski, chiński i turecki.

UWAGA!

Funkcjonalność panelu może się różnić w zależności od produktu, w którym

został zainstalowany.

2.1 Panel sterowania Aristo U82

Panel sterowania jest dostarczany z uchwytem montażowym i śrubami oraz instrukcją

obsługi w języku angielskim. Na panelu zamontowano kabel o długości 1,2 m. Jako

akcesoria dostępna jest pamięć USB oraz kabel przedłużający. Dodatkowe informacje

można znaleźć w rozdziale „AKCESORIA”.

Instrukcje obsługi w innych językach można pobrać z witryny internetowej: www.esab.com

1. Miejsce na pamięć USB

2. Pokrętło do przesuwania kursora

3. Wyświetlacz

4. Klawisze funkcyjne

5. Klawisz Menu

6. Klawisz Enter

7. Pokrętło do zwiększania lub zmniejszania

wartości zadanych i ustawiania napięcia, #

8. Pokrętło do zwiększania lub zmniejszania

wartości zadanych i ustawiania prędkości

podawania drutu, *

2.1.1 Klawisze i pokrętła

Klawisze funkcyjne (4)

Pięć klawiszy w rzędzie pod wyświetlaczem posiada zmienne

funkcje. Są to klawisze funkcyjne, które można przypisać do różnych

funkcji w zależności od aktualnie otwartego menu. Bieżąca funkcja

danego klawisza jest widoczna w dolnym wierszu wyświetlacza.

Kiedy dana funkcja jest aktywna, informuje o tym białe tło opisu

klawisza:

0460 896 282

- 7 -

© ESAB AB 2013

Page 8

2 WPROWADZENIE

Klawisz Menu (5)

Naciśnięcie klawisza MENU zawsze spowoduje powrót do głównego menu:

Klawisz Enter (6)

Naciśnięcie klawisza Enter potwierdza wybór.

Pokrętło kursora (2)

Za pomocą lewego pokrętła można przesuwać kursor między różnymi wierszami na

wyświetlaczu.

Pokrętła plus/ minus (7, 8)

Prawe pokrętła służą do zwiększania lub zmniejszania wartości ustawienia. Obok pokręteł

znajduje się symbol: krzyżyk # lub gwiazdka *. Większość ustawień numerycznych można

regulować dowolnym pokrętłem, choć niektóre muszą być regulowane za pomocą

określonego pokrętła.

2.2 Lokalizacja

Na odwrocie panelu sterowania znajduje się

rozkładana podpórka, która umożliwia

opuszczenie panelu i dalszą obserwację

wyświetlacza w pozycji pionowej. Podpórka

jest również urządzeniem montażowym i

pozwala na zawieszenie panelu sterowania

na podajniku drutu.

0460 896 282

- 8 -

© ESAB AB 2013

Page 9

2 WPROWADZENIE

2.3 Gniazdo USB

Do przenoszenia programów z i do panelu sterowania można używać zewnętrznych pamięci

USB. Dodatkowe informacje można znaleźć w sekcji „Eksport/Import”.

Pliki tworzone w panelu sterowania są zapisywane w formacie xml. Aby można było

korzystać z pamięci USB, należy ją sformatować jako FAT 32.

Podczas normalnego użytkowania nie ma zagrożenia zainfekowaniem urządzenia wirusami.

Aby całkowicie wyeliminować to ryzyko zalecamy, aby pamięci używanej z tym urządzeniem

nie wykorzystywać do innych celów.

Pewne pamięci USB mogą nie działać z tym urządzeniem. Zalecamy używanie pamięci

USB renomowanych producentów. Firma ESAB nie ponosi odpowiedzialności za

jakiekolwiek szkody wynikłe z niewłaściwego używania pamięci USB.

2.3.1 Włóż pamięć USB

Postępuj następująco:

• Wyłącz główny wyłącznik źródła prądu.

• Otwórz pokrywę po lewej stronie panelu sterowania.

• Włóż pamięć USB w gniazdo USB.

• Zamknąć pokrywę.

• Włącz główny wyłącznik źródła prądu.

2.4 Pierwszy krok - wybór języka

To menu jest wyświetlane przy pierwszym uruchomieniu urządzenia.

W panelu sterowania fabrycznie ustawiono język angielski. Aby wybrać własny język,

postępuj następująco:

Naciśnij MENU , aby wyświetlić menu główne.

Za pomocą lewego pokrętła ustaw kursor w wierszu KONFIGURACJA.

0460 896 282

- 9 -

© ESAB AB 2013

Page 10

2 WPROWADZENIE

Naciśnij ENTER

Ustaw kursor w wierszu JĘZYK. Naciśnij ENTER, aby wyświetlić listę języków dostępnych w

panelu sterowania.

Ustaw kursor w wierszu z żądanym językiem i naciśnij ENTER.

0460 896 282

- 10 -

© ESAB AB 2013

Page 11

2 WPROWADZENIE

2.5 Wyświetlacz

Kursor

Kursor panelu sterowania jest przedstawiany jako zacienione pole wokół tekstu, który po

zaznaczeniu zmienia kolor na biały. Zaznaczenie jest przedstawiane w instrukcji obsługi

pogrubioną czcionką.

Strzałki i paski przewijania

Jeśli dany wiersz zawiera więcej informacji, informuje o tym czarna strzałka za tekstem.

Jeśli lista zawiera więcej wierszy, w prawej części wyświetlacza znajduje się pasek

przewijania.

Pola tekstowe

W dolnej części wyświetlacza znajduje się pięć pól zawierających tekst, który objaśnia

bieżące funkcje pięciu umieszczonych poniżej klawiszy.

Tryb oszczędzania energii

Aby zwiększyć trwałość podświetlenia wyświetlacza, po trzech minutach braku aktywności

następuje jego wyłączenie.

0460 896 282

- 11 -

© ESAB AB 2013

Page 12

2 WPROWADZENIE

2.5.1 Symbole na wyświetlaczu

A Wybrany zestaw danych spawania

B S = Włączono limit ustawienia

M = Włączono limit parametru

C Wybrany podajnik drutu

D Wystąpiła awaria, patrz sekcja

„Dziennik błędów” w rozdziale

„NARZĘDZIA”.

E Przywołany numer komórki pamięci

F Użyj pokrętła plus/minus oznaczonego

znakiem#, aby zwiększyć lub

zmniejszyć wartość parametru.

G Zmierzony prąd silnika

H Użyj pokrętła plus/minus oznaczonego

znakiem*, aby zwiększyć lub

zmniejszyć wartość parametru.

I Tryb edycji, edycja komórki pamięci

2.6 Informacje ogólne na temat ustawień

Występują trzy główne typy ustawień:

• Ustawianie wartości numerycznych

• Ustawienie o określonych opcjach

• Ustawienie trybu WŁ./WYŁ.

2.6.1 Ustawianie wartości numerycznych

Do ustawiania wartości numerycznych służą dwa pokrętła plus/ minus, umożliwiające

odpowiednio zwiększenie i zmniejszenie danej wartości. Szereg wartości można również

zmienić za pomocą przystawki zdalnego sterowania.

0460 896 282

- 12 -

© ESAB AB 2013

Page 13

2 WPROWADZENIE

2.6.2 Ustawienie o określonych opcjach

Niektórych ustawień dokonuje się, wybierając opcję z listy.

Taka lista może wyglądać następująco:

Tutaj kursor znajduje się w wierszu MIG/MAG. Naciśnięcie klawisza ENTER w tym

położeniu spowoduje wybór opcji MIG/MAG. Aby wybrać inną opcję, ustaw kursor w

odpowiednim wierszu, kręcąc w górę lub w dół lewym pokrętłem. Następnie naciśnij

ENTER. Aby opuścić listę, nie dokonując wyboru, naciśnij klawisz KONIEC.

2.6.3 Ustawienia WŁ./WYŁ.

W przypadku niektórych funkcji można ustawić wartości WŁ. lub WYŁ. Przykładem takiej

funkcji jest funkcja synergii podczas spawania MIG/MAG i MMA. Ustawienia WŁ. lub WYŁ.

można wybierać z listy opcji, jak opisano powyżej.

2.6.4 KONIEC (QUIT) i ENTER

Klawisz funkcyjny pierwszy od prawej spełnia głównie funkcję KONIEC, choć czasami ma

inne zadania.

• Naciśnięcie klawisza KONIEC (QUIT) spowoduje powrót do poprzedniego menu lub

ekranu.

Klawisz jest nazywany klawiszem ENTER w tej instrukcji.

• Naciśnięcie klawisza ENTER spowoduje wykonanie opcji zaznaczonej w menu lub na

liście.

0460 896 282

- 13 -

© ESAB AB 2013

Page 14

3 MENU

3 MENU

Panel sterowania zawiera szereg różnych menu. Są to następujące menu: Główne,

Konfiguracja, Narzędzia, Ustawianie danych spawania, Parametry, Pamięć danych spawania

i Tryb szybki. Strukturę menu przedstawiono w załączniku „STRUKTURA MENU”,

znajdującym się na końcu instrukcji. Podczas rozruchu na krótko wyświetlany jest ekran

startowy, który zawiera informacje o wersji używanego programu.

Ekran startowy

3.1 Menu główne

MENU GŁÓWNE umożliwia zmianę procesu spawania, metody spawania, typu drutu itp.

Można z niego przechodzić do wszystkich pozostałych podmenu.

0460 896 282

- 14 -

© ESAB AB 2013

Page 15

3 MENU

3.1.1 Menu Konfiguracja

W menu KONFIGURACJA można zmienić język, inne ustawienia podstawowe, jednostkę

miary itp.

3.1.2 Menu Narzędzia

W menu NARZĘDZIA można przesyłać pliki, wyświetlać statystyki jakości i produkcji,

dzienniki błędów itp.

0460 896 282

- 15 -

© ESAB AB 2013

Page 16

3 MENU

3.1.3 Menu Ustawianie parametrów spawania

W menu USTAWIANIE PARAMETRÓW SPAWANIA można zmieniać różne parametry

spawania. To menu zmienia wygląd w zależności od wybranego procesu spawania.

Przykład przedstawia spawanie MIG/MAG łukiem zwarciowym/ natryskowym.

0460 896 282

- 16 -

© ESAB AB 2013

Page 17

3 MENU

3.1.4 Pomiar

W menu POMIAR można przeglądać zmierzone wartości różnych parametrów spawania w

jego trakcie.

W menu Parametry można zmieniać wartości pewnych parametrów. Które to parametry,

zależy od ustawionego procesu spawania. Wartości parametrów, które można zmieniać, są

zawsze oznaczone za pomocą # lub *.

Wartości pomiarów będą wyświetlane nawet po zakończeniu spawania. Można przechodzić

do innych menu bez utraty wartości pomiarów. Jeśli ustawiona wartość ulegnie zmianie

poza procesem spawania, wartość pomiaru zostanie zmieniona na zero, aby uniknąć

pomyłki.

WSKAZÓWKA:Przy spawaniu prądem pulsującym można wybrać, czy wartość napięcia ma

być wyświetlana jako wartość średnia czy wartość szczytowa. To ustawienie można zmienić

w wartościach domyślnych MIG/MAG, patrz sekcja „Wartości domyślne MIG/MAG”.

0460 896 282

- 17 -

© ESAB AB 2013

Page 18

3 MENU

3.1.5 Menu Pamięć danych spawania

W menu PAMIĘĆ DANYCH SPAWANIA można zapisywać, pobierać, usuwać i kopiować

różne zestawy danych spawania. Zestawy danych spawania można zapisać w 255 różnych

komórkach pamięci.

Dodatkowe informacje zawiera punkt „ZARZĄDZANIE PAMIĘCIĄ”.

3.1.6 Menu Tryb szybki

W menu TRYB SZYBKI można powiązać klawisze funkcyjne z komórkami pamięci danych

spawania. Ustawienia te przeprowadza się w menu Konfiguracja. Numer wybranej komórki

pamięci jest wyświetlany w prawym górnym rogu.

Dodatkowe informacje znajdują się w sekcji „Klawisze funkcyjne trybu szybkiego”.

0460 896 282

- 18 -

© ESAB AB 2013

Page 19

4 SPAWANIE MIG/MAG

4 SPAWANIE MIG/MAG

Menu główne → Metoda spawania

Spawanie MIG/MAG polega na topieniu ciągle podawanego drutu spawalniczego, podczas

gdy jeziorko spawalnicze jest zabezpieczone gazem osłonowym.

Prąd pulsujący używany jest do regulacji przenoszenia kropel z drutu, aby zapewnić stabilny

i wolny od rozprysków łuk, nawet przy niskich parametrach spawania.

Informacje na temat średnic drutu, które można stosować przy spawaniu MIG/MAG z

metodą ŁUK ZWARCIOWY/NATRYSKOWY i Z PULSEM znajdują się w sekcji

„PARAMETRY DRUTU I GAZU”.

Po wybraniu procesu MIG/MAG, można wybrać jedną z czterech metod, zaznaczając ją

lewym pokrętłem i naciskając ENTER. Wybierz łuk zwarciowy/natryskowy, z pulsem lub

SuperPulse, po czym ponownie naciśnij ENTER.

4.1 Ustawienia w menu ustawiania danych spawania

4.1.1 Spawanie MIG/MAG łukiem zwarciowym/natryskowym

Ustawienia Zakres ustawień W stopniach Zależnie

od

synergii

Napięcie 8 - 60 V 0,25 V

(wyświetlane z

jedną dziesiątą)

Prędkość podawania

drutu**

Indukcyjność 0 - 100% 1% x x

Rodzaj sterowania 1 - 12 1 x Synergia* WYŁ. lub WŁ. - - Wstępny nadmuch gazu 0,1 - 25 s 0,1 s x

Prędkość dojazdowa WYŁ. lub WŁ. - x

„Start gorący” WYŁ. lub WŁ. - x

Czas „startu gorącego” 0 - 10 s 0,1 s x

0,8 - 30,0 m/min 0,1 m/min x

x x

Regulacja

w synergii

0460 896 282

- 19 -

© ESAB AB 2013

Page 20

4 SPAWANIE MIG/MAG

Ustawienia Zakres ustawień W stopniach Zależnie

od

Regulacja

w synergii

synergii

Podawanie drutu przy

„starcie gorącym”

Pełny zakres

podawania drutu

0,1 m/min x

„Touch sense” 10 - 16 A

Łagodny start WYŁ. lub WŁ. - x

Wypełnianie krateru WYŁ. lub WŁ. - x

Czas wypełniania krateru 0 - 10 s 0,1 s x

Podawanie drutu przy

końcowym wypełnianiu

krateru

Napięcie przy końcowym

1,5 m/min. przy

0,1 m/min x

bieżącej prędkości

podawania drutu

8 - 24,7 V x

wypełnianiu krateru

„Release pulse”*** WYŁ. lub WŁ.

Czas upalania elektrody 0 - 1 s 0,01 s x

Zakończenie Puls końcowy lub

- x

SCT

Końcowy nadmuch gazu 0,1 - 25 s 0,1 s x

Limity konfiguracji 1 - 50 - - Limity parametrów 1 - 50 - - Spawanie punktowe **** WYŁ. lub WŁ. - x

Czas spawania

0 - 25 s 0,1 s x

punktowego

*) Linia synergiczna przy dostawie: drut lity (ER70S), gaz osłonowy CO2 z drutem 1,2 mm.

**) Zakres ustawień zależy od używanego podajnika drutu.

***) Ustawiany w ustawieniach domyślnych MIG/MAG w menu Konfiguracja.

****) Nie można wybrać spawania punktowego (WŁ.) w 4-taktowym trybie spustu uchwytu.

4.1.2 Spawanie MIG/MAG z pulsem

Ustawienia Zakres ustawień W stopniach Zależnie

od

synergii

Napięcie 10 - 50 V 0,25 V

x x

(wyświetlane z

jedną dziesiątą)

Prędkość podawania

0,8 - 30,0 m/min 0,1 m/min x

drutu*

Regulacja

w synergii

Prąd pulsu** 100 - 650 A 4 A x

Czas trwania impulsu 1,7 - 25,5 ms 0,1 ms x

Częstotliwość pulsu 16 - 312 Hz 2 Hz x

Prąd bazowy 4-300 A 1 A x

Slope 1 - 9 1 x

Synergia*** WYŁ. lub WŁ. - -

0460 896 282

- 20 -

© ESAB AB 2013

Page 21

4 SPAWANIE MIG/MAG

Ustawienia Zakres ustawień W stopniach Zależnie

od

Regulacja

w synergii

synergii

Ka 0 - 100% 1% x

Ki 0 - 100% 1% x

Wstępny nadmuch gazu 0,1 - 25 s 0,1 s x

Prędkość dojazdowa WYŁ. lub WŁ. - x

Łagodny start WYŁ. lub WŁ. - x

„Start gorący”* WYŁ. lub WŁ. - x

Czas „startu gorącego” 0 - 10 s 0,1 s x

Podawanie drutu przy

„starcie gorącym”

Pełny zakres

podawania drutu

0,1 m/min x

„Touch sense” 10 - 16 A

Wypełnianie krateru (z

WYŁ. lub WŁ. - x

pulsem/bez pulsu)

Czas wypełniania krateru 0 - 10 s 0,1 s x

Podawanie drutu przy

końcowym wypełnianiu

krateru

1,5 m/min. przy

bieżącej prędkości

podawania drutu

0,1 m/min x

Napięcie przy końcowym

8 - 33,2 V x

wypełnianiu krateru

Końcowy prąd pulsu 100 - maks. A x

Końcowy prąd bazy 12 - 50 A x

Końcowa częstotliwość 20 - 270 Hz x

„Release pulse”**** WYŁ. lub WŁ.

Czas upalania elektrody 0 - 1 s 0,01 s x

Zakończenie Puls końcowy lub

- x

SCT

Końcowy nadmuch gazu 0,1 - 25 s 0,1 s x

Limity konfiguracji 1 - 50 - - Limity parametrów 1 - 50 - - Spawanie punktowe ***** WYŁ. lub WŁ. - x

Czas spawania

0 - 25 s 0,1 s x

punktowego

*) Zakres ustawień zależy od używanego podajnika drutu.

**) Minimalny prąd bazy i prąd pulsu zależą od rodzaju używanego urządzenia.

***) Linia synergiczna przy dostawie: drut lity (ER70S), gaz osłonowy CO2 z drutem 1,2 mm.

****) Ustawiany w ustawieniach domyślnych MIG/MAG w menu Konfiguracja.

*****) Nie można wybrać spawania punktowego (WŁ.) w 4-taktowym trybie spustu uchwytu.

4.1.3 Spawanie MIG/MAG w trybie SuperPulse, pierwotne/wtórne, łuk zwarciowy/natryskowy/z pulsem

Menu główne → Proces → Metoda → Faza → Metoda

0460 896 282

- 21 -

© ESAB AB 2013

Page 22

4 SPAWANIE MIG/MAG

Ustawienia Zakres ustawień W stopniach Zależnie

od

Regulacja

w synergii

synergii

Faza Pierwotna lub

- x

wtórna

Metoda Łuk

- x

zwarciowy/natrysko

wy lub z pulsem

Napięcie 10 - 50 V 0,25 V

x x

(wyświetlane z

jedną dziesiątą)

Prędkość podawania

0,8 - 30,0 m/min 0,1 m/min x

drutu*

Indukcyjność 0 - 100% 1% x x

Prąd pulsu** 100 - 650 A 4 A x

Czas trwania impulsu 1,7 - 25,5 ms 0,1 ms x

Częstotliwość pulsu 16 - 312 Hz 2 Hz x

Prąd bazowy 4-300 A 1 A x

Slope 1 - 9 1 x

Ka 0 - 100% 1% x

Ki 0 - 100% 1% x

Rodzaj sterowania 1

Synergia*** WYŁ. lub WŁ. - - Czas spawania fazowego 0 - 2,50 s 0,01 s x

Wstępny nadmuch gazu 0,1 - 25 s 0,1 s x

Prędkość dojazdowa WYŁ. lub WŁ. - x

Łagodny start WYŁ. lub WŁ. - x

„Start gorący” WYŁ. lub WŁ. - x

Czas „startu gorącego” 0 - 10 s 0,1 s x

Podawanie drutu przy

„starcie gorącym”

Pełny zakres

podawania drutu

0,1 m/min x

Napięcie „start gorący” Od -14 do +27 V „Touch sense” 10 - 16 A x

Wypełnianie krateru (z

WYŁ. lub WŁ. - x

pulsem/bez pulsu)

Czas wypełniania krateru 0 - 10 s 0,1 s x

Podawanie drutu przy

końcowym wypełnianiu

krateru

1,5 m/min. przy

bieżącej prędkości

podawania drutu

0,1 m/min x

Napięcie przy końcowym

8 - 33,2 V x

wypełnianiu krateru

Końcowy prąd pulsu 100 - maks. A x

Końcowy prąd bazy 12 - 50 A x

Końcowa częstotliwość 20 - 270 Hz x

0460 896 282

- 22 -

© ESAB AB 2013

Page 23

4 SPAWANIE MIG/MAG

Ustawienia Zakres ustawień W stopniach Zależnie

od

Regulacja

w synergii

synergii

Puls oddzielania %

Czas upalania elektrody 0 - 1 s 0,01 s x

Zakończenie Puls końcowy lub

- x

SCT

Końcowy nadmuch gazu 0,1 - 25 s 0,1 s x

Limity konfiguracji 1 - 50 - - Limity parametrów 1 - 50 - - Spawanie punktowe WYŁ. lub WŁ. - x

Czas spawania

0 - 25 s 0,1 s x

punktowego

„Release pulse”**** WYŁ. lub WŁ. x

*) Zakres ustawień zależy od używanego podajnika drutu.

**) Minimalny prąd bazy i prąd pulsu zależą od rodzaju używanego urządzenia.

***) Linia synergiczna przy dostawie: drut lity (ER70S), gaz osłonowy CO2 z drutem 1,2 mm.

****) Ustawiany w ustawieniach podstawowych MIG/MAG w menu Konfiguracja.

4.2 Objaśnienia funkcji dot. ustawień

Napięcie

Wyższe napięcie zwiększa długość łuku i wytwarza bardziej gorące, szersze jeziorko

spawalnicze.

Ustawienie napięcia różni się w trybie synergicznym i niesynergicznym. W trybie

synergicznym napięcie ustawiane jest jako dodatnie lub ujemne przesunięcie od linii

synergicznej napięcia. W trybie niesynergicznym wartość napięcia ustawiana jest jako

wartość bezwzględna.

Napięcie ustawia się w menu pomiaru, ustawiania parametrów spawania lub trybu

szybkiego. Ustawienie można regulować za pomocą przystawki zdalnego sterowania, kiedy

jest używana.

Szybkość podawania drutu

Służy do ustawiania wymaganej szybkości podawania drutu spawalniczego w

metrach na minutę.

Prędkość podawania drutu ustawia się w menu pomiaru, ustawiania parametrów spawania

lub trybu szybkiego. Ustawienie można regulować za pomocą przystawki zdalnego

sterowania, kiedy jest używana.

Indukcyjność

Wyższa indukcyjność powoduje szersze jeziorko spawalnicze i mniej

rozprysków. Natomiast niższa indukcyjność wytwarza bardziej chropowaty

dźwięk, a zarazem stabilny, skupiony łuk.

Indukcyjność ustawia się w menu ustawiania danych spawania.

Dotyczy tylko spawania MIG/MAG łukiem zwarciowym/ natryskowym.

0460 896 282

- 23 -

© ESAB AB 2013

Page 24

4 SPAWANIE MIG/MAG

Rodzaj sterowania

Wpływa na proces zwarcia i ciepło w spoinie.

Ustawienia nie należy zmieniać.

Prąd pulsujący

Wyższa z wartości natężenia tych dwóch prądów w razie prądu pulsującego.

Prąd pulsu ustawia się w menu ustawiania danych spawania przy wyłączonej funkcji

synergii.

Dotyczy tylko spawania MIG/MAG z pulsem.

Czas trwania impulsu

Czas, w którym prąd pulsu jest włączony w okresie pulsu.

Prąd pulsu ustawia się w menu ustawiania danych spawania przy wyłączonej funkcji

synergii.

Dotyczy tylko spawania MIG/MAG z pulsem.

Częstotliwość pulsu

Okres pulsowania otrzymany z połączenia czasu prądu bazy z czasem prądu pulsu.

Częstotliwość pulsu ustawia się w menu ustawiania danych spawania przy wyłączonej

funkcji synergii.

Dotyczy tylko spawania MIG/MAG z pulsem.

Prąd bazowy

Niższa z wartości natężenia tych dwóch prądów w razie prądu pulsującego.

Prąd bazy ustawia się w menu ustawiania danych spawania przy wyłączonej funkcji synergii.

Dotyczy tylko spawania MIG/MAG z pulsem.

Prąd

Czas

Spawanie MIG/MAG z pulsem

A = prąd bazy

B = czas pulsu

C = czas okresu pulsu

D = prąd pulsu

0460 896 282

- 24 -

© ESAB AB 2013

Page 25

4 SPAWANIE MIG/MAG

Nachylenie

Nachylenie oznacza, że prąd pulsu powoli rośnie/ maleje do wartości zadanej. Parametr

Nachylenie można ustawić w dziewięciu etapach, gdzie każdy etap odpowiada 100 µs.

Nachylenie jest ważne, jeśli chodzi o dźwięk. Strome nachylenie wytwarza głośniejszy i

ostrzejszy dźwięk. Zbyt łagodne nachylenie w najgorszym przypadku może zaburzyć

zdolność pulsu do oddzielania kropel.

Nachylenie ustawia się w menu ustawiania danych spawania przy wyłączonej funkcji

synergii.

Dotyczy tylko spawania MIG/MAG z pulsem.

Ka

Ka to element proporcjonalny i odpowiada wzmocnieniu sterowania. Niska wartość oznacza,

że napięcie nie jest tak dokładnie utrzymywane na stałym poziomie.

Ka ustawia się w menu ustawiania parametrów spawania → charakterystyka impulsu, przy

wyłączonej funkcji synergii.

Dotyczy tylko spawania MIG/MAG z pulsem.

Ki

Ki to element integrujący, który usiłuje długofalowo eliminować usterkę. Tutaj również niska

wartość wytworzy słabszy efekt sterowania.

Ki ustawia się w menu ustawiania parametrów spawania → charakterystyka impulsu, przy

wyłączonej funkcji synergii.

Dotyczy tylko spawania MIG/MAG z pulsem.

Synergia

Każda kombinacja rodzaju drutu, średnicy drutu i mieszaniny gazu wymaga określonego

połączenia prędkości podawania drutu i napięcia (długość łuku) w celu zapewnienia

stabilnej pracy łuku. Napięcie (długość łuku) automatycznie „dostosowuje się” do

zaprogramowanej uprzednio wybranej linii synergicznej, co znacznie ułatwia szybkie

wyszukanie prawidłowych parametrów spawania. Połączenie między prędkością podawania

drutu i innymi parametrami nazywamy linią synergiczną.

Informacje na temat kombinacji drutu i gazu znajdują się w załączniku „PARAMETRY

DRUTU I GAZU” na końcu instrukcji.

Można zamówić inne pakiety linii synergicznych, lecz ich instalację musi przeprowadzić

technik autoryzowanego serwisu firmy ESAB.

Informacje na temat tworzenia własnych linii synergicznych można znaleźć w sekcji „Dane

synergiczne użytkownika”.

Aktywacja synergii odbywa się w menu ustawiania danych spawania.

0460 896 282

- 25 -

© ESAB AB 2013

Page 26

4 SPAWANIE MIG/MAG

Faza

W tej funkcji dokonuje się wyboru między fazą pierwotną i wtórną.

Wysoką wartość danych ustawia się w fazie pierwotnej, a niską wartość danych w fazie

wtórnej.

Ustawienia te są używane do ustalania, czy do edycji powinny być dostępne dane pierwotne

czy wtórne. Za ich pomocą ustala się również, które dane ulegają zmianie w trybie

pomiarowym i zdalnym. Prędkość podawania drutu wyświetlana na ekranie parametrów

oznacza prędkość w wybranej fazie. Jednak napięcie, natężenie prądu i moc spoiny bazują

na pomiarach przeprowadzonych w obu fazach.

Można wybrać różną synergię w fazie pierwotnej i wtórnej.

Fazę pierwotną i wtórną ustawia się w menu USTAW. spawania MIG/MAG, po wybraniu

trybu SuperPulse i wyłączeniu synergii.

Przedwypływ gazu

Kontrola czasu, w którym wypływa gaz osłonowy przed zajarzeniem łuku.

Przedwypływ gazu ustawia się w menu ustawiania parametrów spawania → parametry

startowe.

Prędkość dojazdowa

Prędkość dojazdowa podaje drut z 50% zadanej prędkości, aż nastąpi kontakt

elektryczny z przedmiotem obrabianym.

Przy funkcji „Hot start” jest to 50% jej czasu.

Start pełzający ustawia się w menu ustawiania parametrów spawania → parametry

startowe.

Łagodny start

Łagodny start oznacza, że w momencie zwarcia między drutem spawalniczym i

przedmiotem obrabianym podawanie drutu zostaje zatrzymane. Podajnik drutu zaczyna

cofać drut spawalniczy do czasu przerwania zwarcia z przedmiotem obrabianym i zajarzenia

łuku. Następnie podajnik drutu rozpoczyna podawanie drutu w prawidłowym kierunku i

rozpoczyna się spawanie.

Start łagodny ustawia się w menu ustawiania parametrów spawania → parametry startowe.

Ustawienie dotyczy spawania z podajnikami drutu, które obsługują cofanie drutu.

„Start gorący”*

Funkcja „start gorący” zwiększa prędkość podawania drutu i napięcie przez określony czas

przy starcie procesu spawania. Głównym celem tego działania jest dostarczenie dodatkowej

energii przy starcie spawania, co zmniejsza ryzyko słabego przetopu na początku spoiny.

Synergia - start gorący

Można zwiększyć prędkości podawania drutu w określonym czasie w porównaniu do

bieżącej prędkości podawania drutu, aby dostarczyć dodatkową energię podczas startu

spawania i zapewnić penetrację. Prędkość ustawia się względem standardowej prędkości

podawania drutu. Czas rozpoczyna się w momencie zajarzenia łuku, a jego długość to

ustawiony czas funkcji „Hot start”. Synergia zapewnia wzrost prędkości podawania drutu o 2

m/min.

0460 896 282

- 26 -

© ESAB AB 2013

Page 27

4 SPAWANIE MIG/MAG

Brak synergii - start gorący

W przypadku wybrania braku synergii można ustawić napięcie.

W przypadku braku synergii i pulsowania można ustawić napięcie, prąd pulsu, prąd bazy i

częstotliwość.

UWAGA!

Można ustawić wartości ujemne dla prędkości podawania drutu i napięcia funkcji

„Hot start”. Można to wykorzystać przy dużych wartościach danych spawania,

aby uzyskać płynny start spawania poprzez początkowe „krokowe zwiększanie”

danych spawania.

Funkcję „start gorący” uruchamia się na ekranie pomiaru lub w menu ustawiania

parametrów spawania → parametry startowe.

„Touch sense”

System wykrywa, kiedy drut dotyka przedmiotu obrabianego.

Funkcję Touch sense ustawia się w menu ustawiania parametrów spawania → parametry

startowe.

Dotyczy tylko spawania zrobotyzowanego.

Wypełnianie krateru

Wypełnianie krateru umożliwia kontrolowaną redukcję ciepła i wielkości jeziorka

spawalniczego podczas kończenia spoiny. Ułatwia to uniknięcie porów, pęknięć cieplnych i

tworzenia się krateru w spoinie.

W trybie spawania z pulsem można wybrać między wypełnianiem krateru z pulsem i bez

pulsu. Wypełnianie krateru bez pulsu jest szybszym procesem. Wypełnianie krateru z

pulsem trwa nieco dłużej, ale zapewnia proces bez rozprysków, kiedy stosowane są

odpowiednie wartości.

Synergia - wypełnianie krateru

W trybie synergii, czas wypełniania krateru i końcowa prędkość podawania drutu są

ustawione w wypełnianiu krateru z pulsem i bez pulsu. Parametry napięcia i pulsu spadają

do wartości końcowych za pomocą synergii.

Brak synergii - wypełnianie krateru

W trybie bez synergii, ustawienia można zmieniać, aby uzyskać inną długość łuku na końcu

wypełniania krateru. Można ustawić także czas końcowy wartości końcowej wypełniania

krateru.

W przypadku wypełniania krateru bez pulsu, można ustawić napięcie końcowe. W

przypadku wypełniania krateru z pulsem, można ustawić napięcie końcowe, końcowy prąd

pulsu, końcowy prąd bazy i częstotliwość końcową.

W przypadku spawania ciągłego, końcowe wartości parametrów zawsze muszą być równe

lub niższe od wartości zadanych. Jeśli ustawienia spawania ciągłego spadną poniżej

końcowych wartości zadanych, spowodują również obniżenie wartości końcowych. Wartości

końcowe parametrów nie wzrosną ponownie, jeśli zostanie zwiększone ustawienie spawania

ciągłego.

0460 896 282

- 27 -

© ESAB AB 2013

Page 28

4 SPAWANIE MIG/MAG

Przykład:

Końcowa prędkość podawania drutu wynosi 4 m/min. i zostaje obniżona prędkość

podawania drutu do 3,5 m/min. Końcowa prędkość podawania drutu również zostanie

obniżona do 3,5 m/min. Końcowa prędkość podawania drutu pozostaje na poziomie 3,5

m/min., nawet kiedy prędkość podawania drutu zostanie ponownie zwiększona.

Wypełnianie krateru uruchamia się na ekranie pomiaru lub w menu ustawiania parametrów

spawania → parametry końcowe.

Puls odcięcia

Puls odcięcia to puls stosowany do zapewnienia, że przy kończeniu spawania nie utworzy

się kulka na końcu drutu.

Dotyczy spawania MIG/MAG z łukiem zwarciowym/natryskowym i prądem pulsującym.

Podczas pulsowania zakończenie jest synchronizowane z pulsem, pulsem końcowym, który

można ustawić w zakresie 20-200%.

Puls odcięcia ustawia się w menu ustawiania parametrów spawania → parametry końcowe.

Czas upalania elektrody

Czas upalania elektrody to opóźnienie między rozpoczęciem hamowania drutu,

a wyłączeniem napięcia spawania przez źródło prądu. Zbyt krótki czas upalania

sprawi, że po zakończeniu spawania pozostanie długi odcinek drutu do

spawania, co grozi dostaniem się drutu do krzepnącego jeziorka

spawalniczego. Zbyt długi czas upalania sprawi, że końcówka drutu do

spawania będzie krótsza, co grozi ponownym zajarzeniem przez drut końcówki

kontaktowej.

Czas wygaszania łuku ustawia się w menu ustawiania parametrów spawania → parametry

końcowe.

Zakończenie

Wybrać opcję Końcowy puls lub SCT (Short Circuit Termination). SCT to funkcja, która

generuje niewielkie wielokrotne zwarcia na koniec spawania, dopóki podawanie drutu nie

zostanie całkowicie zatrzymane i kontakt z przedmiotem obrabianym nie zostanie

przerwany.

Zakończenie ustawia się w menu ustawiania parametrów spawania → parametry końcowe.

Ustawienie dotyczy spawania z podajnikami drutu, które obsługują cofanie drutu.

Release pulse

Jeśli drut utknie w przedmiocie obrabianym, system to wykryje. Zostaje wysłany impuls

prądu, który uwalnia drut z powierzchni.

Dotyczy spawania MIG/MAG z łukiem zwarciowym/natryskowym i prądem pulsującym.

Podczas pulsowania zakończenie jest synchronizowane z pulsem, pulsem końcowym, który

można ustawić w zakresie od 20 do 200%.

Ustawienie reguluje się w menu Konfiguracja → MIG/MAG - domyślne.

Powypływ gazu

Kontrola czasu, w którym wypływa gaz osłonowy po wygaszeniu łuku.

Powypływ gazu ustawia się w menu ustawiania parametrów spawania → parametry

końcowe.

0460 896 282

- 28 -

© ESAB AB 2013

Page 29

4 SPAWANIE MIG/MAG

Limity konfiguracji i limity parametrów

W limitach wybiera się wartość limitu. Ustawienia zostały opisane w sekcjach „Edycja

limitów konfiguracji” i „Edycja limitów parametrów”.

Limity aktywuje się w menu ustawiania danych spawania.

Spawanie punktowe

Spawanie punktowe jest używane do łączenia punktowego cienkich blach.

UWAGA!

Nie można skrócić czasu spawania, zwalniając spust.

Spawanie punktowe uruchamia się, a czas spawania punktowego ustawia się w menu

ustawiania danych spawania.

4.2.1 Funkcja QSet

QSet służy do ułatwiania ustawiania parametrów spawania. Używając pokręteł plus/ minus,

można zwiększać lub zmniejszać długość łuku od -18 do + 18 stopni.

ŁUK ZWARCIOWY

Przy pierwszym spawaniu przy użyciu nowego typu drutu/ gazu, funkcja QSet automatycznie

ustawia wszystkie wymagane parametry spawania. Następnie funkcja QSet zapisuje

wszystkie dane, aby zagwarantować dobre spawanie. Napięcie zostaje automatycznie

dopasowane do zmian prędkości podawania drutu.

ŁUK NATRYSKOWY

Zbliżając się do obszaru łuku natryskowego, wartość funkcji QSet musi zostać zwiększona.

Funkcję QSet należy wyłączyć przy spawaniu czystym łukiem natryskowym. Wszystkie

ustawienia są pobierane z funkcji QSet oprócz napięcia, które należy ustawić.

Zalecenie: Wykonaj pierwsze spawanie (6 sekund) przy użyciu funkcji QSet na elemencie

próbnym, aby uzyskać wszystkie prawidłowe dane.

Wartość QSet ustawia się w menu ustawiania parametrów spawania dla procesu MIG/MAG i

metody ZWARCIOWY/NATRYSKOWY.

4.2.2 Grupa synergii

W przypadku spawania zmechanizowanego dostępne są trzy grupy synergii:

• STANDARDOWY

• ROBOT

• SO

0460 896 282

- 29 -

© ESAB AB 2013

Page 30

4 SPAWANIE MIG/MAG

Stosunek między szybkością spawania i grubością materiału dla poszczególnych

grup synergii:

Grubość materiału

Szybkość spawania

A = linia STANDARDOWY

B = linia ROBOT

C = linia SAT

Grupa synergii ROBOT służy do spawania zrobotyzowanego lub innego spawania

zmechanizowanego. Grupa przeznaczona do wyższych szybkości transferu, niż spawanie na

standardowych liniach.

Skrót SAT oznacza Swift Arc Transfer (z ang. szybki transfer łuku). Ta grupa synergii jest

przeznaczona do wysokich szybkości transferu, do ekstremalnych kątów i grubości

materiału 2-3 mm.

Informacje na temat kombinacji drutu i gazu dla SAT znajdują się w załączniku

„PARAMETRY DRUTU I GAZU” na końcu instrukcji.

Grupę synergii ustawia się w menu ustawiania danych spawania dla procesu MIG/MAG.

4.3 SuperPulse

Menu główne → Proces → Metoda

Metoda SuperPulse umożliwia lepszą kontrolę jeziorka spawalniczego i procesu krzepnięcia.

Jeziorko spawalnicze ma dość czasu na częściowe krzepnięcie między kolejnymi pulsami.

Korzyści ze stosowania SuperPulse:

• Mniejsza wrażliwość na zmiany w odstępie rowka

• Lepsza kontrola nad jeziorkiem spawalniczym w trakcie spawania pozycyjnego

• Lepsza kontrola penetracji i profilu penetracji

• Obniżona wrażliwość na nierówne przewodzenie ciepła

Metodę SuperPulse można traktować jako zaprogramowaną zmianę między dwoma

ustawieniami MIG/MAG. Przedziały czasu określane są przez ustawienia czasu fazy

pierwotnej i wtórnej.

Spawanie zawsze rozpoczyna się w fazie pierwotnej. Kiedy zostanie wybrana funkcja „Hot

start”, dane pierwotne będą użyte w czasie jej trwania w uzupełnieniu czasu fazy dla danych

pierwotnych. Wypełnianie krateru zawsze bazuje na danych wtórnych. Po wydaniu polecenia

0460 896 282

- 30 -

© ESAB AB 2013

Page 31

4 SPAWANIE MIG/MAG

przerwania w czasie fazy pierwotnej, proces natychmiast przełącza się na dane wtórne.

Zakończenie spawania bazuje na danych wtórnych.

4.3.1 Kombinacje drutu i gazu

Informacje na temat kombinacji drutu i gazu znajdują się w załączniku „PARAMETRY

DRUTU I GAZU” na końcu instrukcji.

4.3.2 Różne metody pulsacji

Poniżej można sprawdzić, jakiej należy użyć metody pulsacji w zależności od grubości

spawanej blachy.

Heat

Grubość blachy

A = Pulsacja w fazie pierwotnej i łuk zwarciowy w fazie wtórnej

B = Pulsacja w fazie pierwotnej i pulsacja w fazie wtórnej

C = Łuk natryskowy w fazie pierwotnej i pulsacja w fazie wtórnej

4.3.3 Podajnik drutu

Do spawania metodą SuperPulse należy używać tylko podajnika drutu Feed 3004.

Środki ostrożności!

W trakcie używania metody SuperPulse występuje znaczne obciążenie podajnika drutu. Ze

względu na bezpieczeństwo pracy podajnika drutu należy przestrzegać limitów podanych na

poniższym wykresie.

0460 896 282

- 31 -

© ESAB AB 2013

Page 32

4 SPAWANIE MIG/MAG

Różnica w prędkości podawania drutu

Wykresy dla 15m/min. i 20m/min. dotyczą pierwotnej prędkości podawania drutu. Czas

cyklu to suma czasu fazy pierwotnej i wtórnej.

Różnica między pierwotną i wtórną prędkością podawania drutu nie może przekraczać

prędkości, która jest wskazana przez wykresy pierwotnej prędkości drutu.

Przykład: Jeśli czas cyklu wynosi 0,25 s, a pierwotna prędkość podawania drutu wynosi

15m/min, różnica między pierwotną i wtórną prędkością podawania drutu nie może

przekraczać 6m/min.

Przykład spawania A

W tym przykładzie spawamy blachę o grubości 10 mm za pomocą drutu aluminiowego

1,2 mm w osłonie argonu.

Wprowadź następujące ustawienia za pomocą panelu sterowania:

Proces

Faza

Metoda

Typ drutu

Gaz osłonowy

Średnica drutu

Napięcie

SuperPulse

Pierwotna

Łuk zwarciowy/ natryskowy

ER5356

Ar

1,2 mm

(+1,0 V)

SuperPulse

Wtórna

Pulsacja

ER5356

Ar

1,2 mm

(+3,0 V)

Szybkość podawania drutu

Czas fazy

15,0 m/min

0,1 s

11,0 m/min

0,1 s

Czas fazy pierwotnej i wtórnej wynosi 0,1 s + 0,1 s = 0,2 s.

Różnica w prędkości podawania drutu wynosi 15,0 m/min. - 11,0 m/min. = 4 m/min.

0460 896 282

- 32 -

© ESAB AB 2013

Page 33

4 SPAWANIE MIG/MAG

Przykład spawania B

W tym przykładzie spawamy blachę o grubości 6 mm za pomocą drutu aluminiowego

1,2 mm w osłonie argonu.

Wprowadź następujące ustawienia za pomocą panelu sterowania:

Proces

Faza

Metoda

Typ drutu

Gaz osłonowy

Średnica drutu

Napięcie

Szybkość podawania drutu

Czas fazy

SuperPulse

Pierwotna

Pulsacja

ER5356

Ar

1,2 mm

(+1,0 V)

12,5 m/min

0,15 s

SuperPulse

Wtórna

Pulsacja

ER5356

Ar

1,2 mm

(+2,0 V)

9,0 m/min

0,15 s

Czas fazy pierwotnej i wtórnej wynosi 0,15 s + 0,15 s = 0,3 s.

Różnica w prędkości podawania drutu wynosi 12,5 m/min. - 9,0 m/min. = 3,5 m/min.

0460 896 282

- 33 -

© ESAB AB 2013

Page 34

5 SPAWANIE MMA

5 SPAWANIE MMA

Menu główne → Metoda spawania

Spawanie MMA określane jest również spawaniem z wykorzystaniem elektrod otulonych.

Podczas zajarzania łuku elektroda topi się, a jej otulina wytwarza żużel ochronny.

Informacje na temat średnic elektrod, które mogą być używane przy spawaniu MMA znajdują

się w załączniku „PARAMETRY DRUTU I GAZU” na końcu instrukcji.

5.1 Spawanie MMA DC

Ustawienia Zakres ustawień W stopniach Zależnie

od

synergii

Natężenie prądu* 16 - 650 A 1 A x

Moc łuku 0 - 100% 1% x

Min. współczynnik

prądowy

Rodzaj sterowania 0 - 1 x

Synergia WYŁ. lub WŁ. - - Gorący start WYŁ. lub WŁ. - x

Czas „startu gorącego” 1 - 30 1 x

Amplituda „startu

gorącego”

Limity konfiguracji 0 - 50 1 - Limity parametrów 0 - 50 1 - -

*) Maksymalne natężenie prądu zależy od typu używanego urządzenia.

0 - 100% 1% x

% - x

Regulacja

w synergii

5.2 Spawanie MMA AC

Ustawienia Zakres ustawień W stopniach Zależnie

od

synergii

Natężenie prądu* 16 - 650 A 1 A x

Moc łuku 0 - 100% 1% x

Min. współczynnik

prądowy

Rodzaj sterowania 0 - 1 x

Synergia WYŁ. lub WŁ. - - Gorący start WYŁ. lub WŁ. - x

Czas „startu gorącego” 1 - 30 x

Amplituda „startu

gorącego”

Limity konfiguracji 0 - 50 1 - Limity parametrów 0 - 50 1 - -

*) Maksymalne natężenie prądu zależy od typu używanego urządzenia.

0 - 100% 1% x

% - x

Regulacja

w synergii

0460 896 282

- 34 -

© ESAB AB 2013

Page 35

5 SPAWANIE MMA

5.3 Objaśnienia funkcji dot. ustawień

DC, prąd stały

Większe natężenie prądu wytwarza szersze jeziorko spawalnicze i zapewnia

lepszą penetrację w przedmiocie obrabianym.

Prąd ustawia się w menu pomiaru, ustawiania parametrów spawania lub trybu szybkiego.

Moc łuku

Moc łuku ma istotne znaczenie przy ustalaniu zmian prądu w stosunku do

zmian długości łuku. Niższa wartość oferuje łagodniejszy łuk z mniejszą ilością

rozprysków.

Moc łuku ustawia się w menu danych spawania po wyłączeniu funkcji synergii.

Min. współczynnik prądowy

Ustawienie min. współczynnika prądowego wykorzystuje się w przypadku określonych

elektrod.

Ustawienia nie należy zmieniać.

Rodzaj sterowania

Wpływa na proces zwarcia i ciepło w spoinie.

Ustawienia nie należy zmieniać.

Synergia

Synergia w przypadku spawania MMA oznacza, że źródło prądu automatycznie

optymalizuje właściwości wybranego typu i średnicy elektrody.

Synergię dla spawania MMA uruchamia się w menu ustawiania danych spawania.

Gorący start

Gorący start zwiększa natężenie prądu spawania przez regulowany czas na

początku spawania, redukując ryzyko wystąpienia braku przetopu na początku

spoiny.

Funkcję „Hot start” dla metody MMA uruchamia się w menu ustawiania danych spawania.

Limity konfiguracji i limity parametrów

W limitach wybiera się wartość limitu. Ustawienia zostały opisane w sekcjach „Edycja

limitów konfiguracji” i „Edycja limitów parametrów” w rozdziale „NARZĘDZIA”.

Limity aktywuje się w menu ustawiania danych spawania.

0460 896 282

- 35 -

© ESAB AB 2013

Page 36

6 SPAWANIE TIG

6 SPAWANIE TIG

Menu główne → Metoda spawania

Spawanie TIG

Spawanie metodą TIG topi metal przedmiotu obrabianego, wykorzystując łuk

zajarzony od elektrody wolframowej, która się nie topi. Jeziorko spawalnicze i

elektroda są zabezpieczone gazem osłonowym.

Prąd pulsujący

Pulsowanie umożliwia lepszą kontrolę jeziorka spawalniczego i procesu

krzepnięcia. Częstotliwość impulsów jest tak ustawiana, aby jeziorko

spawalnicze zdążyło przynajmniej częściowo zakrzepnąć między każdym

impulsem. Do ustawienia pulsowania wymagane są cztery parametry: prąd

pulsujący, czas pulsowania, czas przerwy między impulsami i prąd bazowy.

6.1 Ustawienia w menu ustawiania danych spawania

6.1.1 Spawanie TIG DC bez pulsu

Ustawienia Zakres ustawień W stopniach

HF/LiftArc™ HF lub LiftArc™ Live TIG-start* - 2-takt/4-takt 2-taktowe lub 4-taktowe Natężenie prądu* 4 - 500 A 1 A

Czas narastania prądu (Slope up) 0 - 25 s 0,1 s

Czas opadania prądu (Slope down) 0 - 25 s 0,1 s

Wstępny nadmuch gazu 0 - 25 s 0,1 s

Końcowy nadmuch gazu 0 - 25 s 0,1 s

Automatyczny impuls rozruchowyHFWYŁ. lub WŁ. -

Impuls rozruchowy HF 4 - 500 A 1 A

Limity konfiguracji 0 - 50 1

Limity parametrów 0 - 50 1

*) Zależnie od typu używanego urządzenia.

6.1.2 Spawanie TIG DC z pulsem

Ustawienia Zakres ustawień W stopniach

HF/LiftArc™ HF lub LiftArc™ 2-takt/4-takt 2-taktowe lub 4-taktowe Natężenie prądu impulsu* 4 - 500 A 1 A

Prąd bazowy 4 - 500 A 1 A

Czas trwania impulsu 0,001 - 5 s 0,001 s

Czas przerwy między impulsami 0,001 - 5 s 0,001 s

Czas narastania prądu (Slope up) 0 - 25 s 0,1 s

Czas opadania prądu (Slope down) 0 - 25 s 0,1 s

0460 896 282

- 36 -

© ESAB AB 2013

Page 37

6 SPAWANIE TIG

Ustawienia Zakres ustawień W stopniach

Wstępny nadmuch gazu 0 - 25 s 0,1 s

Końcowy nadmuch gazu 0 - 25 s 0,1 s

Automatyczny impuls rozruchowyHFWYŁ. lub WŁ. -

Impuls rozruchowy HF 4 - 500 A 1 A

Limity konfiguracji 0 - 50 1

Limity parametrów 0 - 50 1

*) Maksymalne natężenie prądu zależy od typu używanego urządzenia.

6.1.3 Spawanie TIG AC bez pulsu

Ustawienia Zakres ustawień W stopniach

HF/LiftArc™ HF lub LiftArc™ 2-takt/4-takt 2-taktowe lub 4-taktowe Natężenie prądu* 4 - 500 A 1 A

Czas narastania prądu (Slope up) 0 - 25 s 0,1 s

Czas opadania prądu (Slope down) 0 - 25 s 0,1 s

Wstępny nadmuch gazu 0 - 25 s 0,1 s

Końcowy nadmuch gazu 0 - 25 s 0,1 s

Podgrzewanie 0 - 100 1

Częstotliwość Hz ?

Balans % 1%

Przesunięcie A

Limity konfiguracji 0 - 50 1

Limity parametrów 0 - 50 1

*) Maksymalne natężenie prądu zależy od typu używanego urządzenia.

6.2 Objaśnienia funkcji dot. ustawień

Start HF

Funkcja Start HF zajarza łuk za pomocą iskry powstałej w wyniku przybliżenia

elektrody do przedmiotu obrabianego.

0460 896 282

- 37 -

© ESAB AB 2013

Page 38

6 SPAWANIE TIG

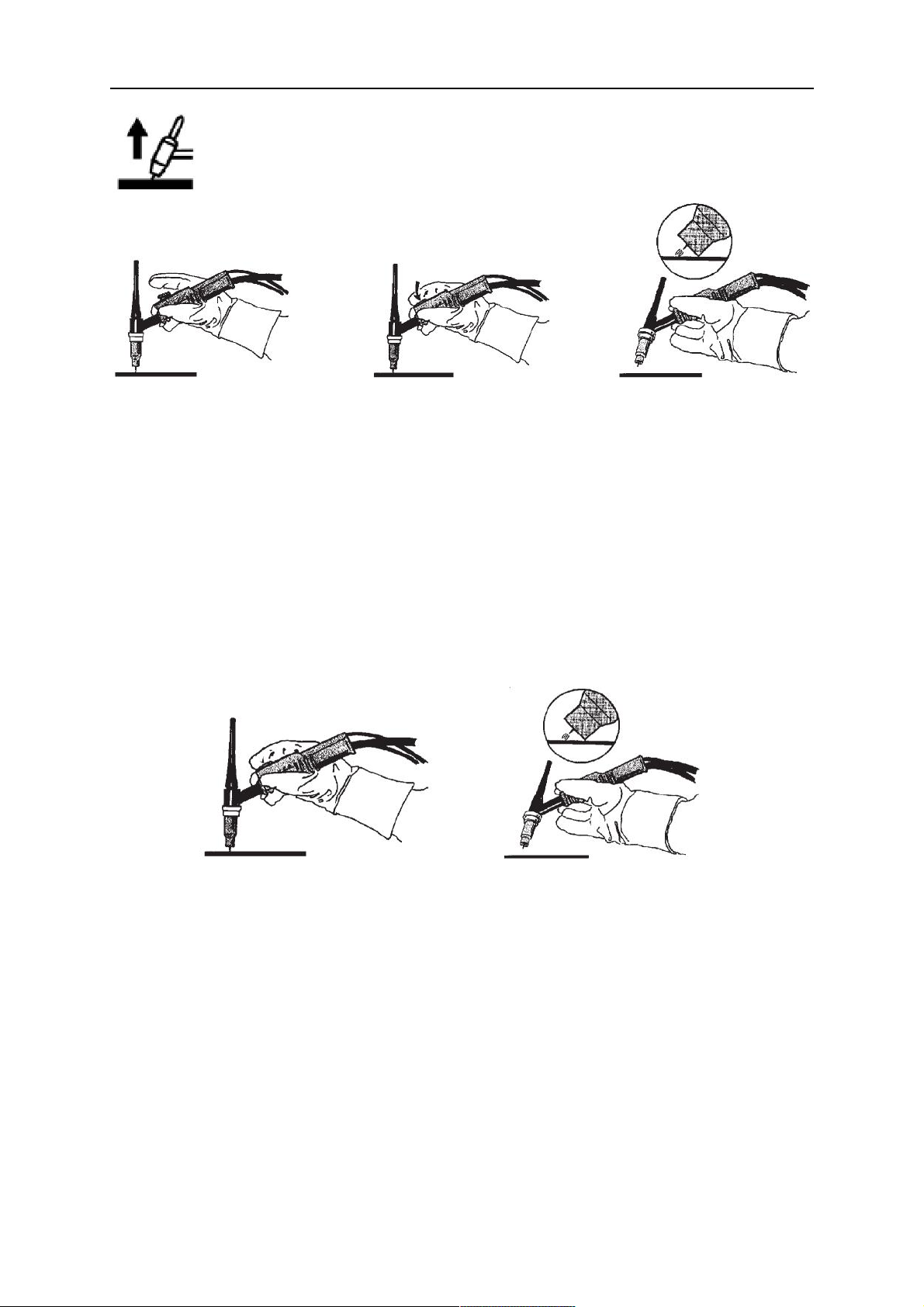

LiftArc™

Funkcja LiftArc™ zajarza łuk po przyłożeniu i wycofaniu elektrody od przedmiotu

obrabianego.

Zajarzanie łuku za pomocą funkcji LiftArc™:

1. Dotknąć elektrodą przedmiotu obrabianego.

2. Nacisnąć spust – nastąpi dopływ prądu o niskim natężeniu.

3. Odsunąć elektrodę od przedmiotu obrabianego: nastąpi zajarzenie łuku i prąd

automatycznie wzrośnie do wartości zadanej.

LiftArc™ uruchamia się w menu głównym → metoda startowa.

Live TIG-start

Funkcja „Live TIG-start” zajarza łuk po przyłożeniu i wycofaniu elektrody wolframowej do

przedmiotu obrabianego.

- Funkcję „Live TIG-start” uruchamia się w menu procesu.

0460 896 282

- 38 -

© ESAB AB 2013

Page 39

6 SPAWANIE TIG

2-taktowe

A = Przedwypływ gazu

B = Narastanie

C = Opadanie

D = Powypływ gazu

Działa, kiedy używane jest 2-taktowe sterowanie palnikiem spawalniczym.

W sterowaniu 2-taktowym, naciśnięcie spustu (1) palnika spawalniczego TIG uruchamia

przedwypływ gazu (jeśli używany) i zajarza łuk. Następuje wzrost natężenia prądu do

wartości zadanej (sterowany przez funkcję Slope up, jeśli używana). Zwolnienie spustu (2)

zmniejsza natężenie prądu (lub uruchamia funkcję Slope down, jeśli używana) i wygasza

łuk. Następuje powypływ gazu, jeśli jest używany.

Sterowanie 2-taktowe uruchamia się w menu głównym → tryb spustu lub na ekranie

parametrów.

4-taktowe

A = Przedwypływ gazu

B = Narastanie

C = Opadanie

D = Powypływ gazu

Działa, kiedy używane jest 4-taktowe sterowanie palnikiem spawalniczym.

W sterowaniu 4-taktowym, naciśnięcie spustu (1) uruchamia przedwypływ gazu (jeśli

używany). Na koniec czasu przedwypływu gazu wzrasta natężenie prądu do poziomu pilota

(kilka amperów) i następuje zajarzenie łuku. Zwolnienie spustu (2) zwiększa natężenie

prądu do wartości zadanej (z funkcją Slope up, jeśli używana). Pod koniec spawania,

spawacz ponownie naciska spust (3), co znów zmniejsza natężenie prądu do poziomu

kontrolnego (z funkcją Slope down, jeśli używana). Ponowne zwolnienie spustu (4) wygasza

łuk i uruchamia powypływ gazu.

Sterowanie 4-taktowe uruchamia się w menu głównym → tryb spustu lub na ekranie

pomiaru.

Prąd

Większe natężenie prądu wytwarza szersze jeziorko spawalnicze i zapewnia lepszą

penetrację w przedmiocie obrabianym.

Prąd ustawia się w menu pomiaru, ustawiania parametrów spawania lub trybu szybkiego.

Dotyczy tylko spawania TIG prądem stałym.

Prąd pulsujący

Wyższa z wartości natężenia tych dwóch prądów w razie prądu pulsującego. Pulsacja

dotyczy również funkcji Slope up i Slope down.

Prąd pulsu ustawia się w menu ustawiania danych spawania.

Dotyczy tylko spawania TIG z pulsem.

0460 896 282

- 39 -

© ESAB AB 2013

Page 40

6 SPAWANIE TIG

Prąd bazowy

Niższa z wartości natężenia tych dwóch prądów w razie prądu pulsującego.

Prąd bazy ustawia się w menu ustawiania danych spawania.

Dotyczy tylko spawania TIG z pulsem.

Czas trwania impulsu

Czas, w którym prąd pulsu jest włączony w okresie pulsu.

Czas pulsu ustawia się w menu ustawiania danych spawania.

Dotyczy tylko spawania TIG z pulsem.

Czas przerwy między impulsami

Okres pulsowania otrzymany z połączenia czasu prądu bazy z czasem prądu pulsu.

Czas trwania bazy ustawia się w menu ustawiania danych spawania.

Dotyczy tylko spawania TIG z pulsem.

Prąd

Czas

Spawanie TIG z pulsem.

A = prąd bazy

B = czas bazy

C = czas pulsu

D = prąd pulsu

Narastanie prądu

Funkcja narastania prądu oznacza, że podczas zajarzania łuku TIG prąd powoli

wzrasta do wartości zadanej. Zapewnia to „łagodniejsze” rozgrzewanie

elektrody, a także daje spawaczowi możliwość odpowiedniego ustawienia

elektrody, zanim zostanie osiągnięty zadany prąd spawania.

Funkcję Slope up ustawia się w menu ustawiania danych spawania.

Opadanie prądu

Spawanie TIG wykorzystuje „opadanie”, czyli powolny spadek natężenia prądu

w określonym czasie, co umożliwia uniknięcie kraterów i/lub pęknięć po

zakończeniu spawania.

Funkcję Slope down ustawia się w menu ustawiania danych spawania.

Przedwypływ gazu

Kontrola czasu, w którym wypływa gaz osłonowy przed zajarzeniem łuku.

Przedwypływ gazu ustawia się w menu ustawiania danych spawania.

0460 896 282

- 40 -

© ESAB AB 2013

Page 41

6 SPAWANIE TIG

Powypływ gazu

Kontrola czasu, w którym wypływa gaz osłonowy po wygaszeniu łuku.

Powypływ gazu ustawia się w menu ustawiania danych spawania.

Automatyczny impuls rozruchowy

Ta funkcja służy do szybkiego uzyskania stabilnego łuku.

Podgrzewanie

Elektroda wolframowa Wartość ustawienia

Ø Kolor Type Ar Ar + 30% He

1,6 Zielony WP - 1,6 Zielony WP 30 35

1,6 Złoty WL15 20 20

1,6 Złoty WL15 30 35

Gaz osłonowy

2,4 Zielony WP 45 2,4 Zielony WP 55 60

2,4 Złoty WL15 40 40

2,4 Złoty WL15 45 50

3,2 Zielony WP 55 3,2 Zielony WP 65 65

3,2 Złoty WL15 60 60

3,2 Złoty WL15 70 70

4,0 Zielony WP 70 75

4,0 Zielony WP 80 85

4,0 Złoty WL15 65 65

4,0 Złoty WL15 70 75

WP = czysta elektroda tungstenowa WL15 = elektroda tungstenowa lantanowa.

Podgrzewanie elektrody ustawia się w menu ustawiania danych spawania.

Dotyczy tylko spawania TIG prądem zmiennym.

Częstotliwość

Niższa częstotliwość (prąd przemienny) przesyła więcej ciepła do przedmiotu

obrabianego i wytwarza szersze jeziorko spawalnicze.

Wyższa częstotliwość generuje węższy łuk o wyższej mocy (węższe jeziorko

spawalnicze).

Częstotliwość ustawia się w menu ustawiania parametrów spawania.

Dotyczy tylko spawania TIG prądem zmiennym.

0460 896 282

- 41 -

© ESAB AB 2013

Page 42

6 SPAWANIE TIG

Balans

Ustawienie balansu między półokresem elektrody dodatniej (+) i ujemnej (-)

podczas spawania prądem przemiennym (AC).

Niższy balans dostarcza więcej ciepła elektrodzie i zapewnia lepsze rozbijanie

tlenków na przedmiocie obrabianym.

Wyższy balans dostarcza więcej ciepła przedmiotowi obrabianemu,

zapewniając lepszą penetrację.

Balans ustawia się w menu ustawiania danych spawania.

Dotyczy tylko spawania TIG prądem zmiennym.

Przesunięcie

Ta funkcja służy do podnoszenia lub obniżania poziomu zerowego.

Przy podniesionym poziomie zerowym, przedmiot obrabiany staje się bardziej gorący i

osiąga lepszą penetrację.

Przy obniżonym poziomie zerowym, elektroda staje się bardziej gorąca, a przedmiot

obrabiany osiąga gorszą penetrację.

Przesunięcie ustawia się w menu ustawiania danych spawania.

Dotyczy tylko spawania TIG prądem zmiennym.

6.3 Objaśnienia pozostałych funkcji

Płukanie gazem

Płukanie gazem jest używane przy pomiarze przepływu gazu lub wypłukiwaniu

powietrza lub wilgoci z przewodów gazowych przed rozpoczęciem spawania.

Płukanie gazem trwa tak długo, jak wciskany jest przycisk i odbywa się bez

napięcia i podawania drutu.

Test gazu aktywuje się na ekranie parametrów.

0460 896 282

- 42 -

© ESAB AB 2013

Page 43

7 ŻŁOBIENIE ŁUKOWE

7 ŻŁOBIENIE ŁUKOWE

Menu główne → Metoda spawania

Do żłobienia elektropowietrznego używa się specjalnych elektrod wykonanych z węglowego

pręta w miedzianej otulinie.

Łuk powstaje między węglowym prętem i przedmiotem obrabianym, topiąc materiał.

Powietrze doprowadza się w celu zdmuchnięcia stopionego materiału.

Do żłobienia łukowego można używać elektrod o następujących średnicach: 4,0 / 5,0 / 6,0 /

8,0 / 10 i 13 mm.

Żłobienie łukowe nie jest zalecane w przypadku źródeł prądu poniżej 400 A.

7.1 Ustawienia w menu ustawiania danych spawania

Ustawienia Zakres ustawień W stopniach Zależnie od

synergii

Napięcie 8 - 60 V 1 V x x

Synergia* WYŁ. lub WŁ. - - Indukcyjność 0 - 100% x

Rodzaj

sterowania

*) Domyślna linia synergiczna: elektroda 5,0 mm (rdzeń węglowy).

1 - 12 1 x

Regulacja w

synergii

7.2 Objaśnienia funkcji

Napięcie

Wyższe napięcie wytwarza szersze jeziorko i zapewnia lepszą penetrację w przedmiocie

obrabianym.

Napięcie ustawia się w menu parametrów, ustawiania danych spawania lub trybu szybkiego.

Indukcyjność

UWAGA!

Ustawienia nie należy zmieniać.

Rodzaj sterowania

Wpływa na proces zwarcia i ciepło w spoinie.

Ustawienia nie należy zmieniać.

0460 896 282

- 43 -

© ESAB AB 2013

Page 44

8 ZARZĄDZANIE PAMIĘCIĄ

8 ZARZĄDZANIE PAMIĘCIĄ

8.1 Metoda pracy panelu sterowania

Panel sterowania składa się z dwóch urządzeń: pamięci roboczej i pamięci danych

spawania.

Zapisz

Pamięć robocza

W pamięci roboczej tworzony jest kompletny zestaw danych spawania, który można zapisać

w pamięci danych spawania.

Podczas spawania to zawsze zawartość pamięci roboczej steruje procesem. Dlatego też jest

również możliwe pobranie zestawu danych spawania z pamięci danych spawania do pamięci

roboczej.

Należy zwrócić uwagę, że pamięć robocza zawsze zawiera najbardziej aktualny zestaw

danych spawania. Można go pobrać z pamięci danych spawania lub z ustawień zmienionych

ręcznie. Innymi słowy, pamięć robocza nigdy nie jest pusta ani „wyzerowana”.

Menu główne → Pamięć → Pamięć danych spawania

Pobierz

Pamięć danych spawania

W panelu sterowania można zapisać maksymalnie 255 zestawów danych spawania.

Każdy zestaw posiada numer od 1 do 255.

Można także usuwać i kopiować zestawy danych oraz pobrać dowolny zestaw danych

spawania do pamięci roboczej.

Poniższe przykłady pokazują, jak można zapisywać, pobierać, kopiować i usuwać.

0460 896 282

- 44 -

© ESAB AB 2013

Page 45

8 ZARZĄDZANIE PAMIĘCIĄ

8.2 Zapisz

Jeśli pamięć danych spawania jest pusta, na wyświetlaczu pojawi się następujący ekran.

Zapiszemy teraz zestaw danych spawania. Umieścimy go w 5 komórce pamięci. Naciśnij

ZACHOWAJ. Zostanie wyświetlona komórka 1. Obracaj jednym z pokręteł ustawień, aż

osiągniesz komórkę 5. Naciśnij ZACHOWAJ.

Wybierz piąty wiersz za pomocą jednego z pokręteł. Naciśnij ZACHOWAJ.

Na wyświetlaczu pojawi się następujący ekran.

Części zawartości zestawu danych numer 5 są wyświetlane u dołu wyświetlacza.

0460 896 282

- 45 -

© ESAB AB 2013

Page 46

8 ZARZĄDZANIE PAMIĘCIĄ

8.3 Pobierz

Pobierzemy teraz zapisany zestaw danych:

Wybierz wiersz za pomocą jednego z pokręteł. Naciśnij POBIERZ.

Naciśnij TAK, aby potwierdzić, że chcesz pobrać zestaw danych numer 5.

Ikona w prawym górnym rogu ekranu parametrów wskazuje, która komórka pamięci została

pobrana.

0460 896 282

- 46 -

© ESAB AB 2013

Page 47

8 ZARZĄDZANIE PAMIĘCIĄ

8.4 Usuń

Można usunąć jeden lub więcej zestawów danych w menu pamięci.

Usuniemy teraz zestaw danych, zapisany w poprzednim przykładzie.

Wybierz zestaw danych. Naciśnij USUŃ.

Naciśnij TAK, aby potwierdzić usuwanie.

Wróć do menu pamięci, naciskając klawisz NIE.

0460 896 282

- 47 -

© ESAB AB 2013

Page 48

8 ZARZĄDZANIE PAMIĘCIĄ

8.5 Kopiuj

Aby skopiować zawartość zestawu danych spawania do nowej komórki pamięci, postępuj

następująco:

Wybierz komórkę pamięci, którą chcesz skopiować i naciśnij klawisz 2. FUNKCJA.

Naciśnij KOPIUJ.

Skopiujemy teraz zawartość 5 komórki pamięci do komórki 50.

Użyj jednego z pokręteł, aby przejść do wybranej komórki pamięci - w tym przypadku 50.

Naciśnij TAK.

Dane spawania numer 5 zostały skopiowane do 50 komórki pamięci.

Wróć do menu pamięci, naciskając klawisz KONIEC.

0460 896 282

- 48 -

© ESAB AB 2013

Page 49

8 ZARZĄDZANIE PAMIĘCIĄ

8.6 Edytuj

Aby edytować zawartość zestawu danych spawania, postępuj następująco:

Wybierz komórkę pamięci, którą chcesz edytować i naciśnij klawisz 2. FUNKCJA. Następnie

naciśnij EDYTUJ.

Wyświetlana jest część menu głównego, a w menu widoczny jest symbol , co oznacza

aktywację trybu edycji.

Wybierz ustawienie, które chcesz edytować i naciśnij ENTER. Wybierz z listy i ponownie

naciśnij ENTER.

Naciśnij klawisz USTAW., aby przejść do menu USTAWIANIE PARAMETRÓW SPAWANIA.

Wybierz wartości, które chcesz edytować i dostosuj je za pomocą pokręteł plus/ minus.

Zakończ, naciskając klawisz KONIEC.

0460 896 282

- 49 -

© ESAB AB 2013

Page 50

8 ZARZĄDZANIE PAMIĘCIĄ

Ustawienie danych spawania numer 5 zostało edytowane i zapisane.

8.7 Nazwa

Aby nadać własną nazwę zapisanemu zestawowi danych spawania, postępuj następująco:

Wybierz komórkę pamięci, którą chcesz nazwać i naciśnij klawisz 2. FUNKCJA. Następnie

naciśnij EDYTUJ.

Naciśnij klawisz USTAW., aby przejść do menu USTAWIANIE PARAMETRÓW SPAWANIA.

Wybierz EDYTUJ OPIS. Naciśnij ENTER.

Tutaj masz dostęp do klawiatury, której używa się w następujący sposób:

• Ustaw kursor na żądanym znaku za pomocą lewego pokrętła i klawiszy strzałek. Naciśnij

ENTER. Wpisz w ten sposób pełne wyrażenie, które może zawierać maksymalnie 40

znaków.

• Naciśnij klawisz GOTOWE, aby zapisać. Nazwa opcji będzie widoczna na liście.

0460 896 282

- 50 -

© ESAB AB 2013

Page 51

9 MENU KONFIGURACJA

9 MENU KONFIGURACJA

Menu główne → Menu Konfiguracja

To menu zawiera następujące podmenu:

• Język, patrz sekcja „Pierwszy krok - wybór języka” w rozdziale "WPROWADZENIE".

• Blokada

• Przystawka zdalnego sterowania

• Podstawowe ustawienia domyślne MIG/MAG

• Podstawowe ustawienia domyślne MMA

• Przyciski funkcyjne trybu szybkiego

• Przyciski funkcyjne trybu szybkiego

• Panel i zdalne sterowanie WŁ.

• Kontrola WF

• Tryb auto. zapisu

• Wybór danych spustem uchwytu

• Wiele podajników drutu

• Funkcje dokumentacyjne

• Konserwacja

• Jednostka długości

• Częstotliwość wartości pomiarowej

• Kod dostępu

9.1 Blokada

Menu główne → Menu Konfiguracja → Blokada

Włączenie funkcji blokady wymusza podanie hasła (kodu) przy opuszczaniu menu

parametrów, trybu zdalnego lub trybu szybkiego.

Blokadę włącza się w menu konfiguracji.

0460 896 282

- 51 -

© ESAB AB 2013

Page 52

9 MENU KONFIGURACJA

9.1.1 Stan blokady

W stanie blokady można włączać/ wyłączać funkcję blokady, nie usuwając istniejącego

hasła w przypadku wyłączenia tej funkcji. Próba włączenia blokady, gdy nie zapisano hasła,

spowoduje wyświetlenie klawiatury w celu wpisania nowego hasła.

Opuszczanie stanu blokady.

Znajdując się w menu pomiaru lub trybu szybkiego, kiedy blokada jest wyłączona, można

bez problemu je opuścić, naciskając klawisz KONIEC lub MENU, aby przejść do menu

głównego.

Jeśli blokada jest włączona, przy próbie wyjścia, opuszczenia REM lub po naciśnięciu

przycisku programowego 2. FUNKCJA, pojawi się następujący komunikat, ostrzegający

użytkownika o blokadzie.

NACIŚNIJ ENTER, ABY WPISAĆ HASŁO…

Tutaj można wybrać KONIEC, aby wrócić do poprzedniego menu, lub kontynuować,

naciskając klawisz ENTER i wpisując hasło.

Zostanie wyświetlone menu z klawiaturą, gdzie można wpisać hasło. Naciskaj klawisz