Aristo®

U6

Manual de instruções

0459 287 480 PT 20160127 Valid for: from program version 2.12A

ÍNDICE

1 INTRODUÇÃO ...................................................................................................... 4

1.1 O primeiro a fazer: ...............................................................................................4

1.2 Método de trabalho do painel de controlo.........................................................5

1.3 Painel de controlo ................................................................................................ 5

1.4 Símbolos no visor ................................................................................................ 6

2 MENUS ................................................................................................................. 7

2.1 O menu principal e o menu de medição ............................................................7

2.2 O menu de seleção ..............................................................................................7

3 SOLDADURA MIG/MAG ...................................................................................... 8

3.1 Definições .............................................................................................................8

3.2 Explicações das funções .................................................................................. 11

4 SOLDADURA TIG .............................................................................................. 15

4.1 Descrição geral .................................................................................................. 15

4.2 Definições ...........................................................................................................15

4.3 Explicações das funções .................................................................................. 16

5 SOLDADURA MMA ............................................................................................ 21

5.1 Definições ...........................................................................................................21

6 GOIVAGEM A ARCO COM JACTO DE AR COMPRIMIDO ..............................23

6.1 Definições ...........................................................................................................23

7 FUNÇÕES GERAIS ............................................................................................24

7.1 Unidade do controlo remoto .............................................................................24

7.2 Definições ...........................................................................................................24

8 GESTÃO DA MEMÓRIA..................................................................................... 25

8.1 Memorizar dados de soldadura ........................................................................ 25

8.2 Chamar os dados de soldadura........................................................................26

8.3 Eliminar dados de soldadura ............................................................................27

9 CÓDIGO DE BLOQUEIO.................................................................................... 28

10 CÓDIGOS DE AVARIA ....................................................................................... 29

10.1 Geral ....................................................................................................................29

10.2 Lista de códigos de avaria ................................................................................29

10.3 Descrições dos códigos de avaria ...................................................................30

11 ENCOMENDAR PEÇAS SOBRESSALENTES .................................................36

DIAGRAMA................................................................................................................37

DIMENSÕES DE FIO E GÁS.....................................................................................38

0459 287 480 © ESAB AB 2016

ÍNDICE

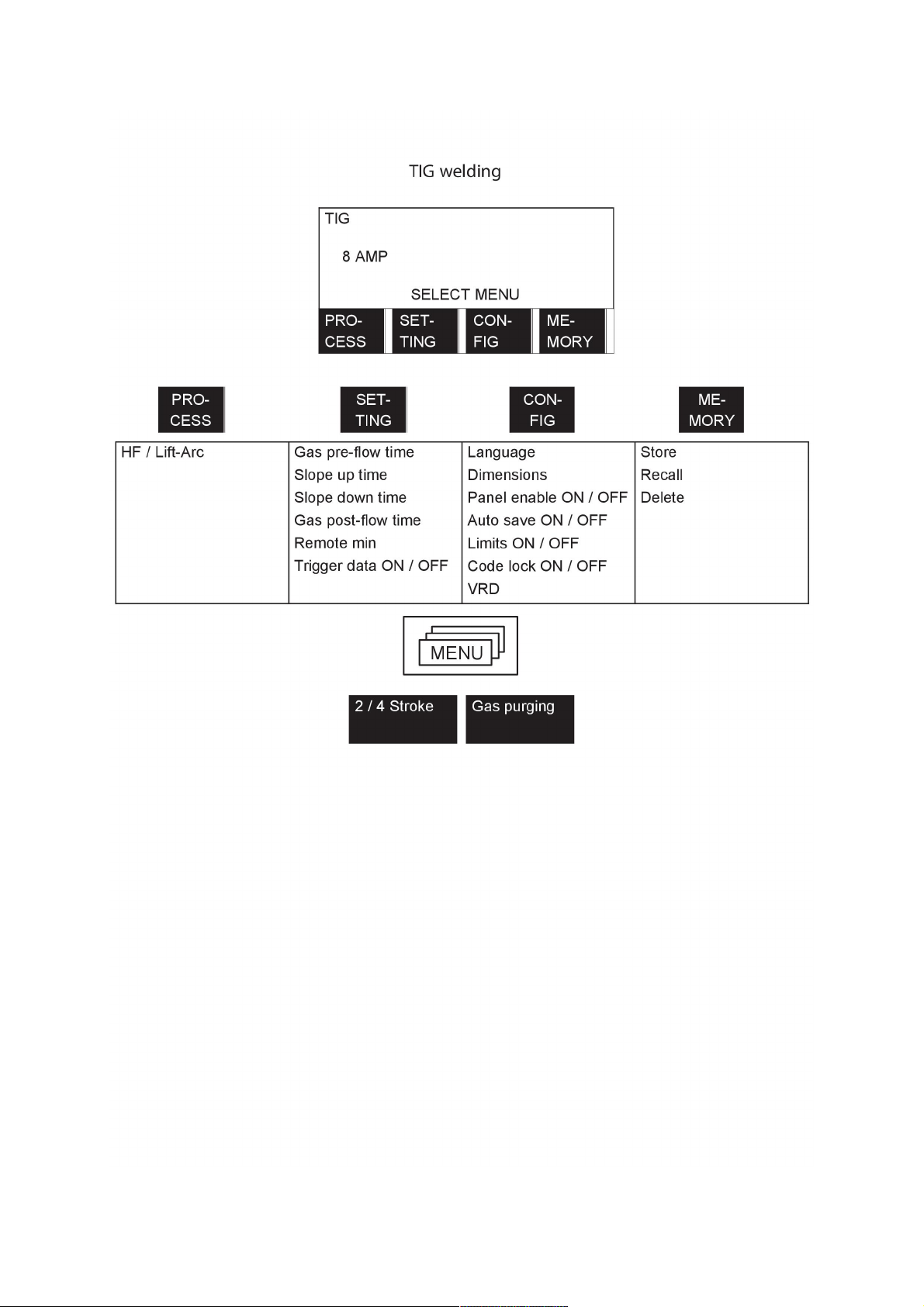

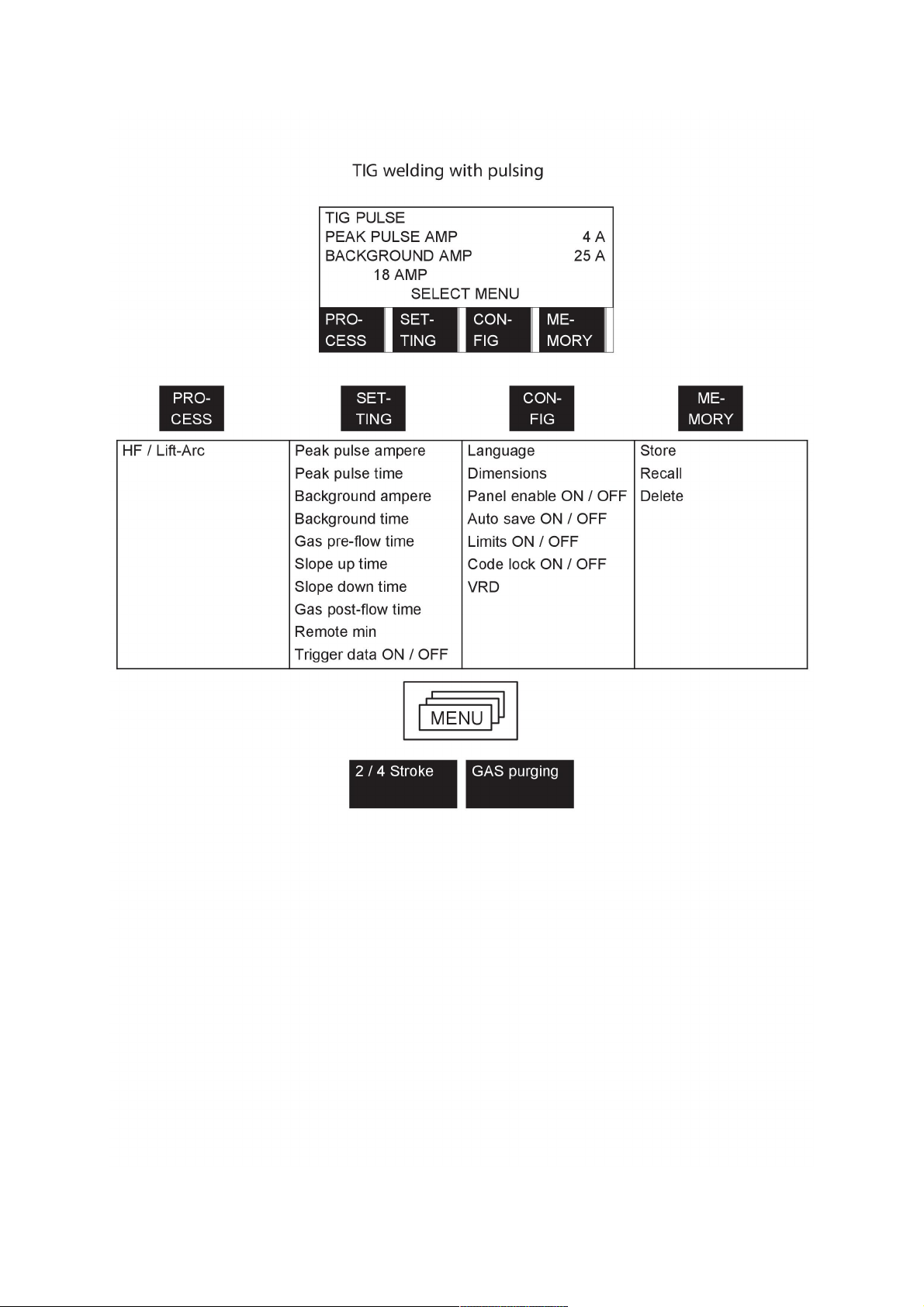

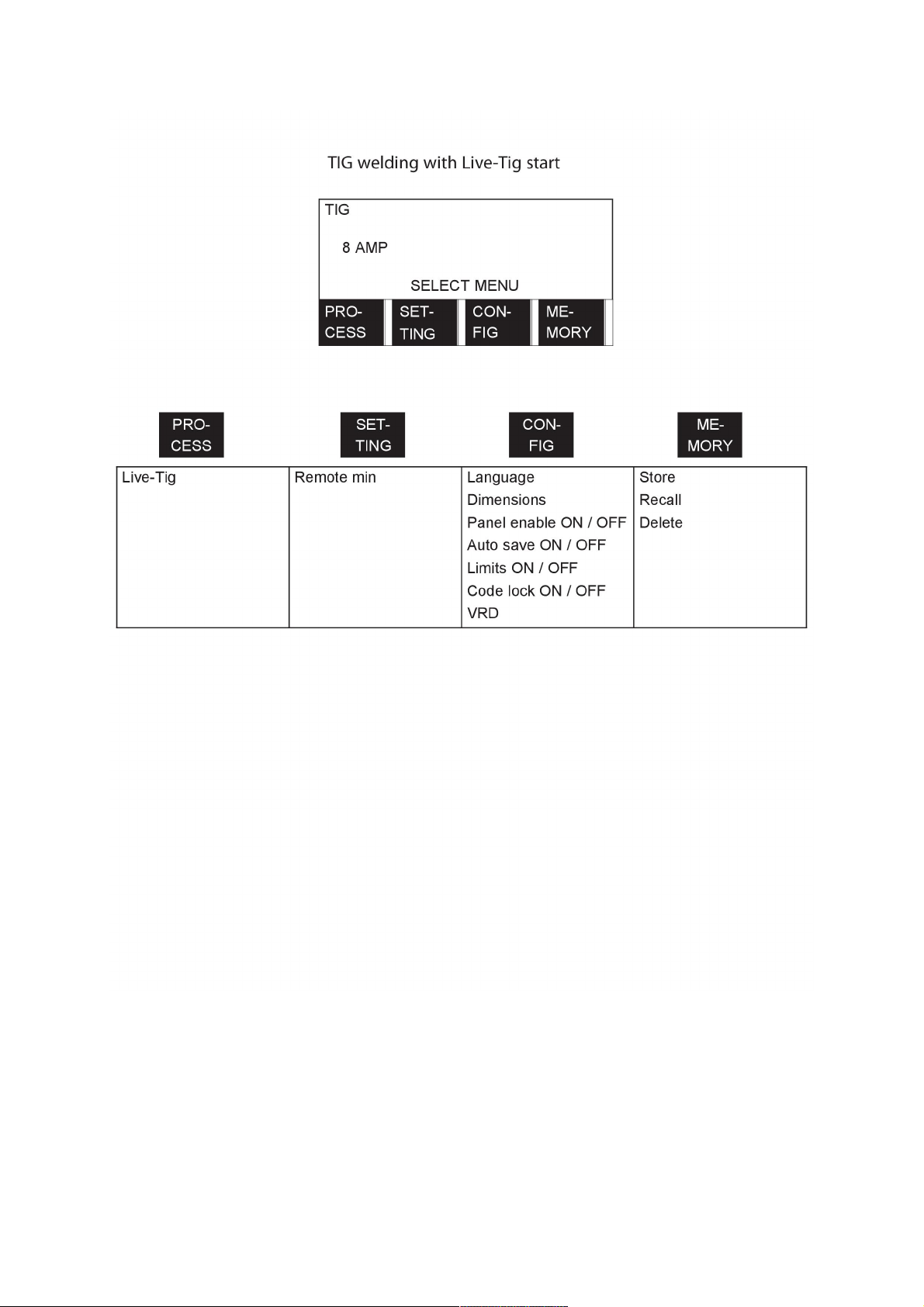

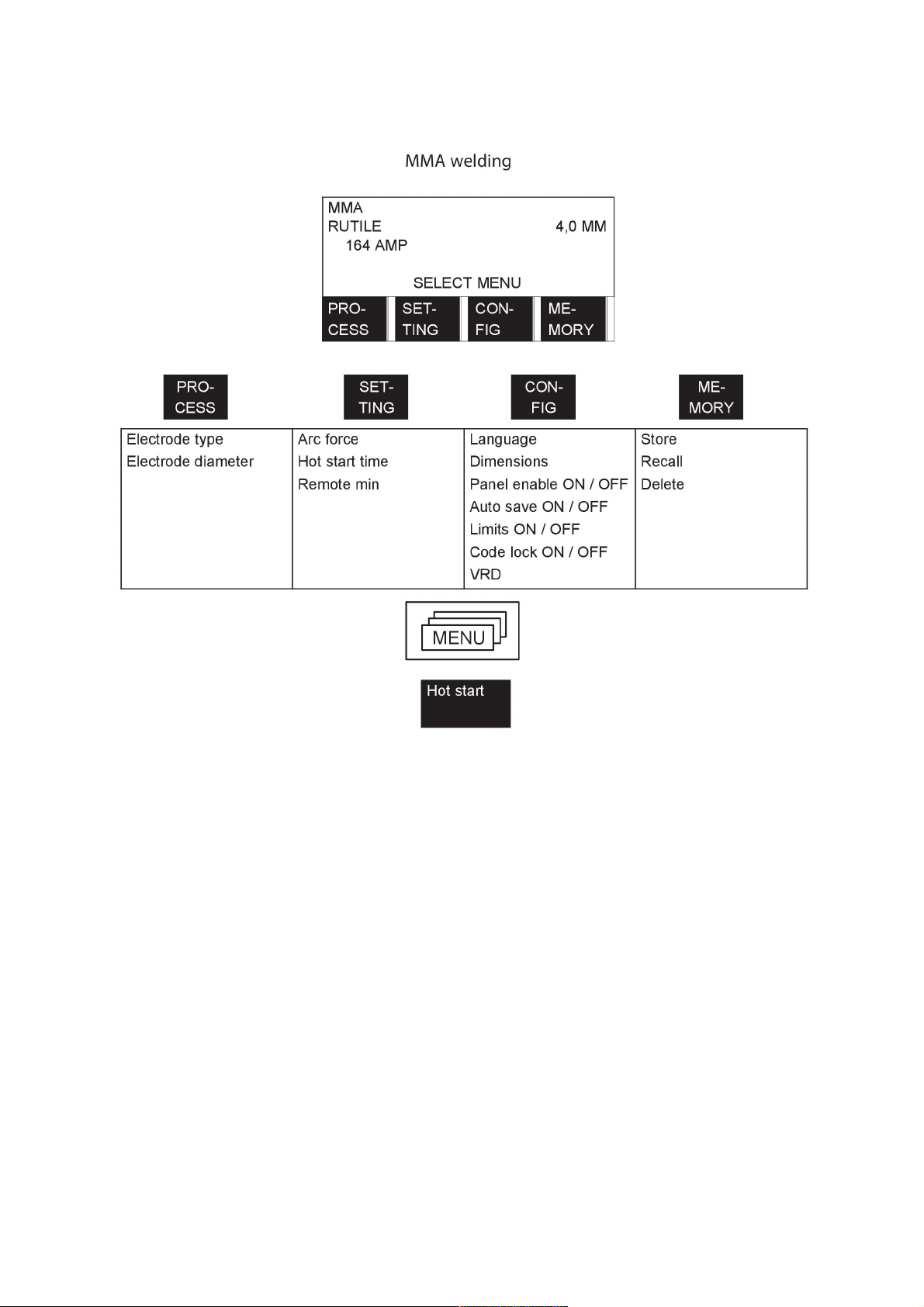

ESTRUTURA DOS MENUS ......................................................................................40

NÚMEROS DE ENCOMENDA ..................................................................................47

Reservamo-nos o direito de alterar as especificações sem aviso prévio.

0459 287 480 © ESAB AB 2016

1 INTRODUÇÃO

1 INTRODUÇÃO

Este manual descreve o funcionamento do painel de controlo U6.

Para informações gerais sobre o funcionamento, ver as instruções de funcionamento do

alimentador de fio e da fonte de alimentação.

Se este aviso for apresentado no visor, significa que a fonte de alimentação não suporta

esta função.

Contacte um técnico de assistência ESAB autorizado para obter um software actualizado.

1.1 O primeiro a fazer:

Este menu surge no visor a primeira vez que ligar a unidade de alimentação.

Quando são entregues, o visor e o painel de controlo do aparelho estão em inglês. Existem

14 idiomas memorizados no painel de controlo: para mudar para o idioma pretendido

proceda do seguinte modo.

Prima para ver o primeiro menu de selecção.

Prima para ver o menu de configuração.

0459 287 480

- 4 -

© ESAB AB 2016

1 INTRODUÇÃO

Prima (ou seja, o botão mole do lado direito por baixo do visor) até o idioma certo ser

apresentado no visor.

1.2 Método de trabalho do painel de controlo

Pode dizer-se que o painel de controlo é constituído por duas unidades: a memória primária

e a memória dos dados de soldadura.

Na memória primária, é criado um conjunto completo de parâmetros de soldadura que

podem ser guardados na memória dos dados de soldadura.

Quando se está a soldar, é sempre o conteúdo da memória primária que controla o

processo. Também é, portanto, possível chamar definições de dados de soldadura da

memória de dados de soldadura para a memória primária.

Lembre-se que a memória primária contém sempre os parâmetros de dados de soldadura

definidos mais recentemente. Estes podem ser chamados da memória dos dados de

soldadura ou de parâmetros alterados individualmente. Por outras palavras, a memória

principal nunca está vazia ou "reiniciada".

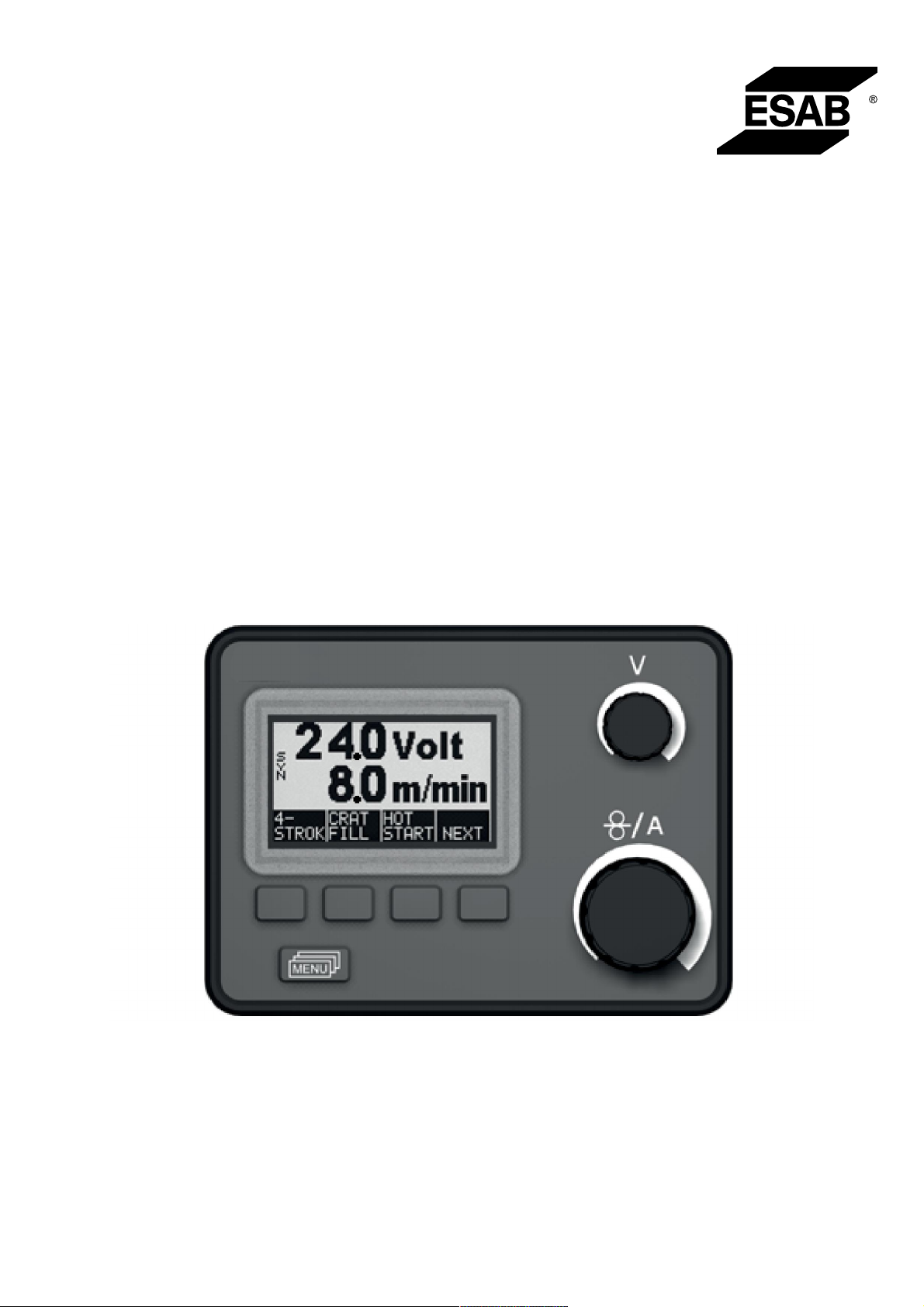

1.3 Painel de controlo

1. Visor

2. Botão para definir a tensão

3. Botão para definir a velocidade de

alimentação do fio e a corrente

4. Botões moles (teclas de função)

0459 287 480

5. Botão MENU

- 5 -

© ESAB AB 2016

1 INTRODUÇÃO

Botões moles

As funções destes botões (ou seja, o que cada um faz) mudam, consoante o sub-menu

exibido no visor. A função específica para cada botão é apresentada pelo texto na parte

inferior do visor, correspondente aos botões. (Um ponto branco ao lado do texto indica que o

botão está activo.)

Botão MENU

Este botão permite-lhe aceder ao menu de selecção (ver item <>) se estiver no menu

principal. Se estiver noutro menu, faz com que suba um menu.

1.4 Símbolos no visor

Voltar ao menu principal.

Movimentar o cursor para baixo para um parâmetro de

definição novo.

Alterar a função na linha seleccionada.

Aumentar o valor.

Diminuir o valor.

0459 287 480

- 6 -

© ESAB AB 2016

2 MENUS

2 MENUS

O painel de controlo utiliza vários menus diferentes: o menu principal, o menu de medição, o

menu de selecção, o menu de processos, o menu de definições, o menu de configuração e

o menu de memória. Também é exibido um visor de inicialização quando se inicia o

aparelho, com informação sobre o tipo de painel e a versão do software utilizada.

2.1 O menu principal e o menu de medição

O menu principal surge sempre imediatamente após a

inicialização do aparelho, exibindo os valores

definidos. Se se encontrar no menu principal quando

iniciar a soldadura, o menu mudará automaticamente

para exibir os valores da medição (o menu de

medição). Os valores da medição permanecerão no

visor mesmo depois de a soldadura ter parado.

Os outros menus podem ser acedidos sem perder os valores da medição.

Só quando se roda um botão ou se altera o método de soldadura é que são visualizados os

valores de definição em vez dos valores de medição.

2.2 O menu de seleção

Utilize o menu de seleção para selecionar o próximo

nível do menu ao qual pretende aceder: processos,

definições, configuração ou memória.

O menu de

processos

Utilize este menu

para alterar o

processo de

soldadura, o tipo de

material, etc.

O menu de

configuração

O menu de

definições

Utilize este menu

para definir os

parâmetros para a

soldadura, como o

fluxo prévio de gás, o

tempo do início

quente, o tempo de

enchimento de

crateras, etc.

O menu de memória

Utilize este menu

para alterar o idioma,

as unidades de

medida, etc.

0459 287 480

Utilize este menu

para memorizar,

chamar e/ou apagar

várias definições de

dados de soldadura

memorizadas.

Existem dez posições

de memorização de

dados de soldadura.

- 7 -

© ESAB AB 2016

3 SOLDADURA MIG/MAG

3 SOLDADURA MIG/MAG

O arco na soldadura MIG/MAG funde um fio de adição (o eléctrodo) que é continuamente

alimentado para a solda, sendo a zona em fusão protegida por um gás de protecção.

A corrente com impulsos afecta a transferência de gotículas fundidas do fio, para produzir

um arco estável e sem salpicos mesmo com dados de soldadura baixos.

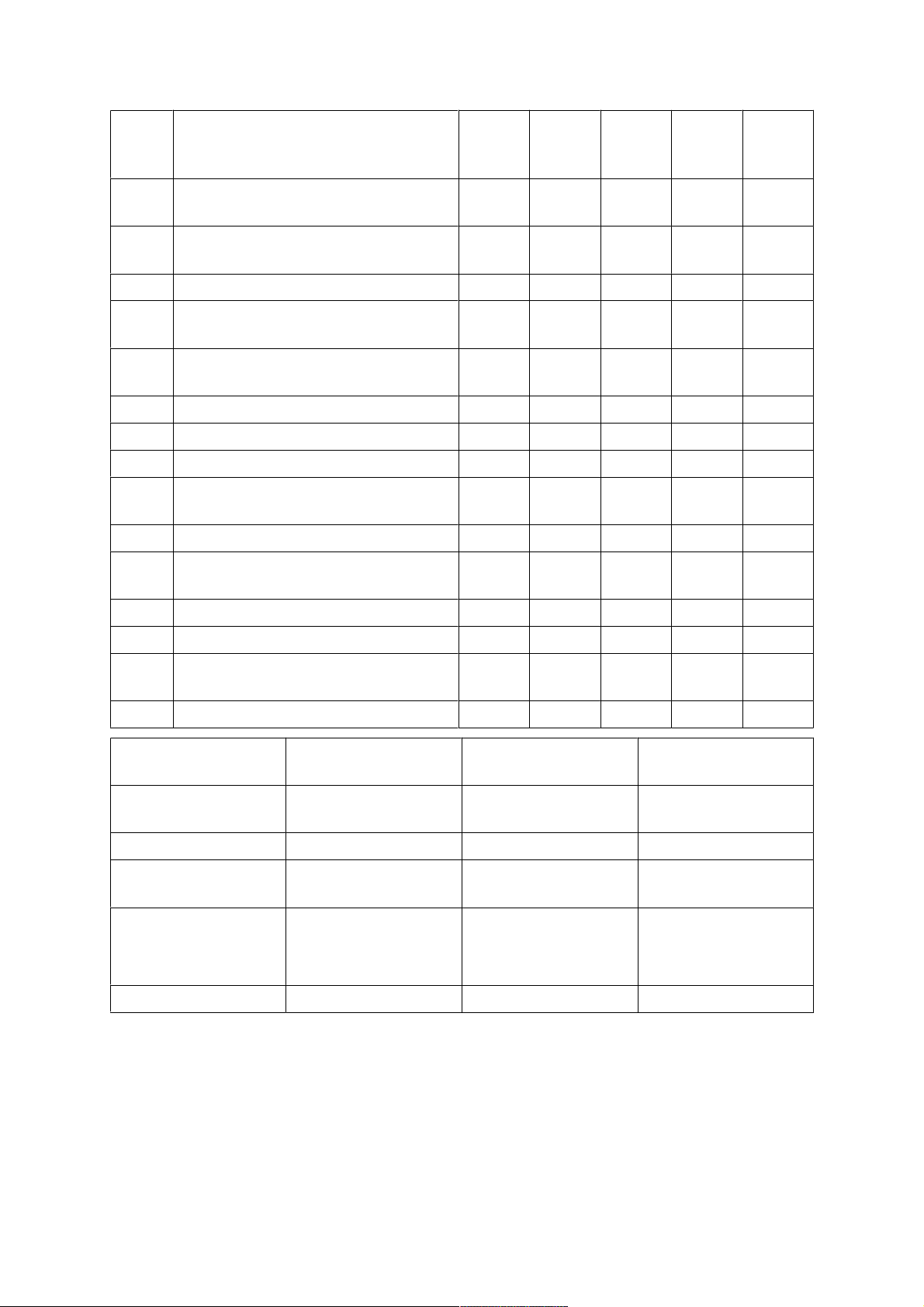

3.1 Definições

Soldadura MIG/MAG sem impulsos

Definições Intervalo entre os

valores

2/4 tempos

1)

Enchimento de

crateras

Tempo de enchimento

2 tempos ou 4 tempos - 2 tempos

Desativado (OFF) ou

ativado (ON)

0 -5 s 0,1 s 1,0 s

de crateras

Início a quente Desativado (OFF) ou

ativado (ON)

Tempo de início

0 - 10 s 0,1 s 1,5 s

quente

Início da fluência Desativado (OFF) ou

ativado (ON)

Purga de gás

1)

Alimentação do fio a

- - -

- - -

frio

QSet Desativado (OFF) ou

ativado (ON)

Sinergia Desativado (OFF) ou

ativado (ON)

Em passos de Predefinição

- OFF (Desativado)

- OFF (Desativado)

- ON (Ativado)

- OFF (Desativado)

-

ON (Ativado)

2)

Indutância 0 - 100 1 70

Fluxo prévio de gás 0,1 -25 s 0,1 s 0,1 s

Tempo de “burnback” 0 - 0,35 s 0,01 s 0,08 s

SCT Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

Fluxo posterior de gás 0,1 - 20 s 1 s 1 s

Soldadura por pontos Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

Tempo de soldadura

0,1 -25 s 0,1 s 0,1 s

por pontos

Tensão 8 - 60 0,25 (visualizada com

desvio de sinergia ±0

um decimal)

Velocidade de

0,8- 25,0 m/min 0,1 m/min 5 m/min

alimentação do fio

Dados de disparo OFF, ON ou ARC

- OFF (Desativado)

OFF

0459 287 480

- 8 -

© ESAB AB 2016

3 SOLDADURA MIG/MAG

Definições Intervalo entre os

Em passos de Predefinição

valores

Dimensões MÉTRICO ou

- MÉTRICO

POLEGADAS

Ativação do painel Desativado (OFF) ou

- ON (Ativado)

ativado (ON)

Memorização

automática

Alimentador AVC Desativado (OFF) ou

Desativado (OFF) ou

ativado (ON)

- OFF (Desativado)

- OFF (Desativado)

ativado (ON)

Limites Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

Código de bloqueio Desativado (OFF) ou

- OFF (Desativado)

altivado (ON)

1)

Estas funções não podem ser alteradas enquanto a soldadura estiver em curso.

2)

A linha de sinergia no fornecimento: fio maciço (ER70S), gás de proteção CO2 com fio 0,8

mm.

Soldadura MIG/MAG com impulsos

Definições Intervalo entre os

Em passos de Predefinição

valores

2/4 tempos

1)

Enchimento de

crateras

Tempo de enchimento

2 tempos ou 4 tempos - 2 tempos

Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

0 -5 s 0,1 s 1,0 s

de crateras

Início a quente Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

Tempo de início

0 - 10 s 0,1 s 1,5 s

quente

Início da fluência Desativado (OFF) ou

- ON (Activado)

ativado (ON)

Purga de gás

1)

Alimentação do fio a

- - -

- - -

frio

Fluxo prévio de gás 0,1 -25 s 0,1 s 0,1 s

Tempo de “burnback” 0 - 0,35 s 0,01 s 0,08 s

SCT Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

Fluxo posterior de gás 0 - 20 s 1 s 1 s

Soldadura por pontos Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

Tempo de soldadura

0,1 -25 s 0,1 s 0,1 s

por pontos

Tensão 8 - 60 0,25 (visualizada com

desvio de sinergia ±0

um decimal)

0459 287 480

- 9 -

© ESAB AB 2016

3 SOLDADURA MIG/MAG

Definições Intervalo entre os

Em passos de Predefinição

valores

Velocidade de

0,8- 25,0 m/min 0,1 m/min 5 m/min

alimentação do fio

Dados de disparo OFF, ON ou ARC

- DESATIVAÇÃO

OFF

Dimensões MÉTRICO ou

- MÉTRICO

POLEGADAS

Ativação do painel Desativado (OFF) ou

- ON (Activado)

ativado (ON)

Memorização

automática

Alimentador AVC Desativado (OFF) ou

Desativado (OFF) ou

ativado (ON)

- OFF (Desativado)

- OFF (Desativado)

ativado (ON)

Limites Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

Código de bloqueio Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

1)

Estas funções não podem ser alteradas enquanto a soldadura estiver em curso.

0459 287 480

- 10 -

© ESAB AB 2016

3 SOLDADURA MIG/MAG

3.2 Explicações das funções

2 tempos

Funcionamento a 2 tempos do botão do interruptor do maçarico de soldar.

A = Fluxo prévio

de gás

B = Hot start C = Soldadura D = Enchimento

de crateras

E = Fluxo

posterior de gás

No modo de controlo de 2 tempos, premindo o interruptor de disparo do maçarico de soldar

inicia-se o fluxo prévio de gás (se for utilizado) (1) e forma-se o arco. Soltando o interruptor

de disparo (2) inicia-se o enchimento de crateras (se em funcionamento), extingue-se o arco

e inicia-se o fluxo posterior do gás (se em funcionamento).

SUGESTÃO: Se o interruptor de disparo do maçarico de soldar for novamente premido

durante o tempo de enchimento de crateras, a soldadura continua durante o tempo que for

necessário (representado pela linha ponteada), utilizando os dados de enchimento de

crateras. Também é possível interromper o enchimento de crateras premindo e soltando

rapidamente o interruptor de disparo enquanto o enchimento de crateras está em curso.

- A ativação da configuração a 2 tempos é efetuada no menu principal.

4 tempos

Funções quando se está a utilizar o controlo de 4 tempos do maçarico de soldadura.

A = Fluxo prévio

de gás

0459 287 480

B = Hot start C = Soldadura D = Enchimento

de crateras

- 11 -

E = Fluxo

posterior de gás

© ESAB AB 2016

3 SOLDADURA MIG/MAG

No modo de controlo de 4 tempos, quando se prime o interruptor de disparo do maçarico de

soldar inicia-se o fluxo prévio de gás (1). O processo de soldadura inicia-se soltando o

interruptor de disparo (2). No final da soldadura, o soldador volta a premir o interruptor de

disparo (3), o que dá início ao enchimento de crateras (se em funcionamento) e reduz os

dados de soldadura para um valor mais baixo. Soltando novamente o interruptor de disparo

(4) extingue-se o arco e inicia-se o fluxo posterior do gás (se for utilizado).

SUGESTÃO: O enchimento de crateras para quando se solta o interruptor de disparo.

Mantendo o botão premido continua a soldadura nos dados inferiores da função de

enchimento de crateras (linha ponteada).

- A ativação da configuração a 4 tempos é efetuada no menu principal.

Enchimento de crateras

O enchimento de crateras ajuda a evitar a formação de porosidades, a fissuração térmica e

a formação de crateras na peça de trabalho no final da soldadura.

- A definição do tempo de enchimento de crateras é efetuada no menu de definições.

Início a quente

A função de início quente aumenta a corrente de soldadura durante um tempo ajustável no

início da soldadura, reduzindo assim o risco de fusão insuficiente no início da soldadura.

- A definição do tempo de início quente é efetuada no menu de definições.

Início da fluência

A função de início da fluência reduz a velocidade de alimentação inicial do fio para 50% da

velocidade definida, até o fio fazer contacto com a peça de trabalho.

- A ativação do início da fluência é efetuada no menu principal.

Purga de gás

A função de purga de gás é utilizada quando se está a medir a velocidade do fluxo de gás

ou para purgar o ar ou humidade existente nas mangueiras de gás antes de começar a

soldar. A purga continua enquanto o botão se mantiver premido e evita que a tensão seja

aplicada e que a alimentação do fio comece.

- A ativação da purga de gás é efetuada no menu principal.

Alimentação de fio a frio (avanço do fio)

A alimentação do fio a frio é utilizada para alimentar o fio sem ativar o arco. O fio é

alimentado enquanto o botão se mantiver premido.

- A ativação da alimentação do fio a frio é efetuada no menu principal.

QSet™

O QSet™ é utilizado para facilitar a definição dos parâmetros de soldadura.

• Rodar o botão no sentido dos ponteiros do relógio aumenta (+) o comprimento do arco.

• Rodar o botão no sentido contrário aos ponteiros do relógio reduz (-) o comprimento do

arco.

ARCO CURTO

Quando se inicia a soldadura com um novo tipo de fio/tipo de gás, o QSet™ define

automaticamente todos os parâmetros de soldadura necessários. De seguida, o QSet™

armazena todos os dados para produzir uma boa soldadura. A tensão segue

automaticamente as alterações na velocidade de alimentação do fio.

ARCO DE SPRAY

0459 287 480

- 12 -

© ESAB AB 2016

3 SOLDADURA MIG/MAG

Quando se aproxima da área do arco de spray, o valor para QSet™ tem de ser aumentado.

Desative a função QSet™ quando soldar com arco de spray puro. Todos os parâmetros são

herdados de QSet™, à exceção da tensão que tem que ser definida.

Recomendação: Faça a primeira soldadura (6 segundos) com QSet™ numa peça de teste

para obter todos os dados corretos.

NOTA!

A função QSet™ e a função de sinergia

não podem ser ativadas ao mesmo tempo.

- A ativação de QSet™ é efetuada no menu de processos.

Sinergia

Todas as combinações de tipos de fio, diâmetros de fio e misturas de gás necessitam de

uma relação única entre a velocidade de alimentação do fio e a tensão (comprimento do

arco), de forma a garantir um arco estável. A tensão de arco (comprimento do arco) é

automaticamente controlada de acordo com a linha de sinergia pré-programada que foi

selecionada pelo soldador, o que faz com que seja muito mais fácil descobrir rapidamente os

parâmetros de soldadura ideais. A relação entre a velocidade de alimentação do fio e os

outros parâmetros é referida como a característica da sinergia ou linha de sinergia.

Sinergia ON: o menu principal mostra a alimentação de

fio definida, assim como o desvio positivo e negativo da

tensão da linha de sinergia.

O desvio positivo é apresentado com uma barra acima

de SYN, o negativo é apresentado abaixo.

Sinergia OFF: o menu principal mostra o valor definido para tensão e alimentação de fio.

- A ativação da sinergia é efetuada no menu de processos.

Pacote da linha de sinergia

O pacote da linha de sinergia fornecido com a máquina denomina-se "Linhas sinérgicas

Padrão" e contém as 33 linhas de sinergia utilizadas com mais frequência.

Também é possível encomendar outros pacotes de linhas de sinergia, mas estas devem ser

instaladas por um técnico de assistência autorizado da ESAB.

Indutância

Uma indutância mais elevada produz uma solda mais fluida e uma menor quantidade de

salpicos. Uma indutância mais baixa produz um som mais desagradável e um arco

concentrado e estável.

- A definição da indutância é efetuada no menu de definições.

Fluxo prévio de gás

O tempo do fluxo prévio de gás é o tempo durante o qual o gás de proteção flui antes de

formar o arco.

- A definição do tempo de fluxo prévio de gás é efetuada no menu de definições.

Tempo de “burnback”

O tempo de "burnback" é um atraso entre a altura em que o alimentador de fio começa a

travar o fio até a unidade de alimentação interromper a corrente de soldadura. Um tempo de

"burnback" demasiado curto deixa um grande pedaço de fio de adição saliente depois de a

soldadura ter parado, com o risco de o fio endurecer no banho de fusão em solidificação.

0459 287 480

- 13 -

© ESAB AB 2016

3 SOLDADURA MIG/MAG

Por outro lado, um tempo de "burnback" demasiado longo reduz o "stickout" de tal forma que

existe o risco da formação do arco a partir da ponta de contacto do maçarico de soldar da

próxima vez que se iniciar a soldadura.

- A definição do tempo de "burnback" é efetuada no menu de definições.

SCT

SCT é uma função que fornece pequenos curtos-circuitos repetidos no final da soldadura até

a alimentação do fio ter parado totalmente e o contacto com a peça de trabalho tiver sido

interrompido.

Fluxo posterior de gás

A função do fluxo posterior de gás controla o tempo durante o qual o gás de proteção

continua a fluir depois do arco ter sido extinto.

- A definição do tempo do fluxo posterior de gás é efetuada no menu de definições.

Alterar dados de disparo

Utilizando esta função, é possível comutar para várias alternativas de dados de soldadura

predefinidas, ao clicar duas vezes no gatilho do maçarico de soldadura.

A troca ocorre entre as posições de memória 1, 2 e 3, consulte "GESTÃO DA MEMÓRIA".

Se não houver dados na posição de memória 2, a troca ocorre entre a posição 1 e 3.

ON - A troca entre as posições de memória pode ocorrer antes, depois ou durante a

soldadura.

ARC OFF - A troca entre as posições de memória apenas pode ocorrer antes ou depois da

soldadura.

- A ativação da troca dos dados de gatilho é efetuada no menu de configuração.

Alimentador AVC

Quando esta função se encontra ativa, é possível utilizar um alimentador controlado por

tensão de arco (AVC) ou um alimentador fora do arco, onde a tensão do arco proveniente da

fonte de alimentação é utilizada para fornecer energia à unidade de alimentação.

- A ativação do alimentador AVC é efetuada no menu de processos.

Soldadura por pontos

Selecione Soldadura por pontos quando pretende "soldar por pontos" folhas metálicas

pouco espessas.

- A ativação e definição de Soldadura por pontos são efetuadas no menu de definições

Tensão

Uma tensão mais elevada produz um arco mais comprido, com um banho de fusão mais

quente e maior.

Independentemente do menu visualizado, o valor de definição para a tensão pode sempre

ser alterado. Este valor é visualizado no menu principal ou no menu de seleção.

Velocidade de alimentação do fio

A velocidade de alimentação do fio é a velocidade à qual o fio de adição é fornecido, medida

em m/min.

Independentemente do menu visualizado, o valor de definição para a velocidade de

alimentação do fio pode sempre ser alterado. Este valor é visualizado no menu principal ou

no menu de seleção.

0459 287 480

- 14 -

© ESAB AB 2016

4 SOLDADURA TIG

4 SOLDADURA TIG

4.1 Descrição geral

A soldadura TIG utiliza um elétrodo de tungsténio que não se derrete e a partir do qual o

arco é formado e funde a peça de trabalho. O banho de fusão derretido e o elétrodo de

tungsténio estão protegidos por um gás de proteção.

Os impulsos são utilizados para proporcionar um maior controlo do banho de fusão e da

solidificação. A frequência dos impulsos é suficientemente baixa para permitir que parte do

banho de fusão comece a solidificar entre cada impulso. Os impulsos têm quatro parâmetros

controláveis: duração dos impulsos, tempo da corrente base, corrente pulsada e corrente

base.

4.2 Definições

Soldadura TIG sem impulsos

Definições Intervalo entre os

Em passos de Predefinição

valores

2/4 tempos

1)

2 tempos ou 4 tempos - 2 tempos

HF/Liftarc HF ou Liftarc - HF

Live TIG-start

Purga de gás

2)

1)

- - -

- - -

Fluxo prévio de gás 0 - 5s 0,1 s 0,5 s

Tempo de "subida" 0 - 5s 0,1 s 0,0 s

Tempo de "descida" 0 - 10s 0,1 s 2,0 s

Fluxo posterior de gás 0 - 25s 0,1 s 5,0 s

Corrente

2)

Dados de disparo OFF, ON ou ARC

4 - 500 A 1 A 100 A

- DESACTIVAR

OFF

Dimensões MÉTRICO ou

- MÉTRICO

POLEGADAS

Activação do painel Desativado (OFF) ou

- ON (Ativado)

ativado (ON)

Memorização

automática

Desativado (OFF) ou

ativado (ON)

- OFF (Desativado)

Limites Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

Código de bloqueio Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

Corrente mínima 0 - 99% 1% 0%

VRD - - -

1)

Estas funções não podem ser alteradas enquanto a soldadura estiver em curso.

2)

Live TIG-start/A corrente máxima depende do tipo de máquina a ser utilizado.

Soldadura TIG com impulsos

0459 287 480

- 15 -

© ESAB AB 2016

4 SOLDADURA TIG

Definições Intervalo entre os

Em passos de Predefinição

valores

2/4 tempos

1)

2 tempos ou 4 tempos - 2 tempos

HF/Liftarc HF ou Liftarc - HF

Purga de gás

1)

0 - 5s 0,1 s 0,5 s

Fluxo prévio de gás 0 - 5s 0,1 s 0,5 s

Tempo de "subida" 0 - 5s 0,1 s 0,0 s

Tempo de "descida" 0 - 5s 0,1 s 2,0 s

Fluxo posterior de gás 0 - 25s 0,1 s 5,0 s

Duração dos impulsos 0,001 - 0,1s

0,1 - 5 s

Duração base 0,001 - 0,1s

0,1 -1 s

2)

Corrente pulsada

Corrente base

2)

4 - 500 A 1 A 100 A

4 - 500 A 1 A 25 A

Dados de disparo OFF, ON ou ARC

0,001 s

0.100 s

0,1 s

0,001 s

0.200 s

0,1 s

- DESACTIVAR

OFF

Dimensões MÉTRICO ou

- MÉTRICO

POLEGADAS

Activação do painel Desativado (OFF) ou

- ON (Ativado)

ativado (ON)

Memorização

automática

Limites Desativado (OFF) ou

Desativado (OFF) ou

ativado (ON)

- OFF (Desativado)

- OFF (Desativado)

ativado (ON)

Código de bloqueio Desativado (OFF) ou

- OFF (Desativado)

ativado (ON)

Corrente mínima 0 - 99% 1% 0%

1)

Estas funções não podem ser alteradas enquanto a soldadura estiver em curso.

2)

A corrente máxima depende do tipo de máquina a ser utilizado.

4.3 Explicações das funções

2 tempos

Funcionamento a 2 tempos do botão do interruptor do maçarico de soldar.

A = Fluxo prévio de

gás

0459 287 480

B = Subida C = Descida D = Fluxo posterior de

gás

- 16 -

© ESAB AB 2016

4 SOLDADURA TIG

No modo de controlo a 2 tempos, premir o botão do interruptor do maçarico de soldar inicia

o fluxo prévio de gás (se for utilizado) e forma o arco (1). A corrente sobe para o valor

definido (controlado pela função de "subida", se estiver em funcionamento). Soltar o botão

do interruptor (2) diminui a corrente (ou a "descida" é iniciada, se estiver em funcionamento)

e extingue o arco. Segue-se o fluxo posterior de gás se estiver em funcionamento.

- A ativação da configuração a 2 tempos é efetuada no menu principal.

4 tempos

Funcionamento a 4 tempos do botão do interruptor do maçarico de soldar.

A = Fluxo prévio de

gás

B = Subida C = Descida D = Fluxo posterior de

gás

Funcionamento a 4 tempos do botão do interruptor do maçarico de soldar.

No modo de controlo a 4 tempos, premir o botão do interruptor inicia o fluxo prévio de gás

(se for utilizado) (1). No final do tempo do fluxo prévio de gás, a corrente sobe até ao nível

piloto (alguns amperes) e o arco é formado. Soltar o botão do interruptor (2) aumenta a

corrente para o valor definido (com a "subida", se estiver a ser utilizada). No final da

soldadura, o soldador volta a premir o botão do interruptor (3), o que reduz a corrente para o

nível piloto outra vez (com a "descida", se estiver a ser utilizada). Soltando novamente o

botão do interruptor (4) extingue-se o arco e inicia-se o fluxo posterior do gás (se for

utilizado).

- A ativação da configuração a 4 tempos é efetuada no menu principal.

HF

A função HF forma o arco através de uma faísca produzida quando o elétrodo de tungsténio

se aproxima a uma certa distância da peça de trabalho.

- A ativação de HF é efetuada no menu de processos.

LiftArc

A função de LiftArc forma o arco quando o elétrodo entra em contacto com a peça de

trabalho e em seguida levanta, afastando-se.

0459 287 480

- 17 -

© ESAB AB 2016

4 SOLDADURA TIG

Formar o arco com a função LiftArc™:

1. O elétrodo entra em contacto com a peça de trabalho.

2. O interruptor de disparo é premido e começa a passar uma corrente baixa.

3. O soldador levanta o elétrodo da peça de trabalho: o arco forma-se e a corrente sobe

automaticamente para o valor definido.

"Live TIG-start"

Com "Live TIG start", o arco forma-se quando o elétrodo de tungsténio entra em contacto

com a peça de trabalho e em seguida levanta, afastando-se.

- A ativação de "Live TIG-start" é efetuada no menu de processos.

Purga de gás

A purga de gás é utilizada quando se mede o fluxo de gás ou para eliminar, por meio de

limpeza, qualquer ar ou humidade das mangueiras de gás antes de dar início à soldadura. A

purga de gás ocorre enquanto carregar no botão e ocorre sem tensão ou sem o arranque da

alimentação do fio.

- A purga de gás é efetuada no menu principal.

Fluxo prévio de gás

Controla o tempo durante o qual o gás de protecção flui antes de se formar o arco.

- A definição do tempo de fluxo prévio de gás é efetuada no menu de definições.

Subida

A função de subida significa que, quando o arco TIG se forma, a corrente sobe lentamente

para o valor definido. Tal proporciona um aquecimento mais suave do elétrodo e dá ao

soldador a oportunidade de posicionar corretamente o elétrodo antes de se atingir o valor da

corrente de soldadura definido.

- A definição do tempo de subida é efetuada no menu de definições.

Descida

A função de descida na soldadura TIG é utilizada para evitar a formação de fissuração de

crateras no final da soldadura. Reduz lentamente a corrente durante um período de tempo

ajustável.

- A definição do tempo de descida é efetuada no menu de definições.

Fluxo posterior de gás

Controla o tempo durante o qual o gás de protecção flui depois de o arco ser extinto.

- A definição do tempo do fluxo posterior de gás é efetuada no menu de definições.

Duração dos impulsos

Período de tempo durante o qual a corrente pulsada está ligada durante um ciclo de

impulsos.

0459 287 480

- 18 -

© ESAB AB 2016

4 SOLDADURA TIG

- A definição do tempo de duração dos impulsos é efetuada no menu de definições.

Tempo base

É o período de tempo durante o qual a corrente base passa. Adicionando ao tempo de

duração dos impulsos, obtém-se o tempo total do ciclo de impulsos.

- A definição do tempo base é efetuada no menu de definições.

Corrente base

É o valor de corrente inferior das duas correntes utilizadas na soldadura de corrente

pulsada.

- A definição da corrente de base é efetuada no menu de definições.

Corrente pulsada

É o valor de corrente superior das duas correntes utilizadas na soldadura de corrente

pulsada.

Independentemente do menu visualizado, o valor de definição para a corrente pulsada pode

sempre ser alterado. O valor é apresentado no menu principal, no menu de selecção ou no

menu de definições.

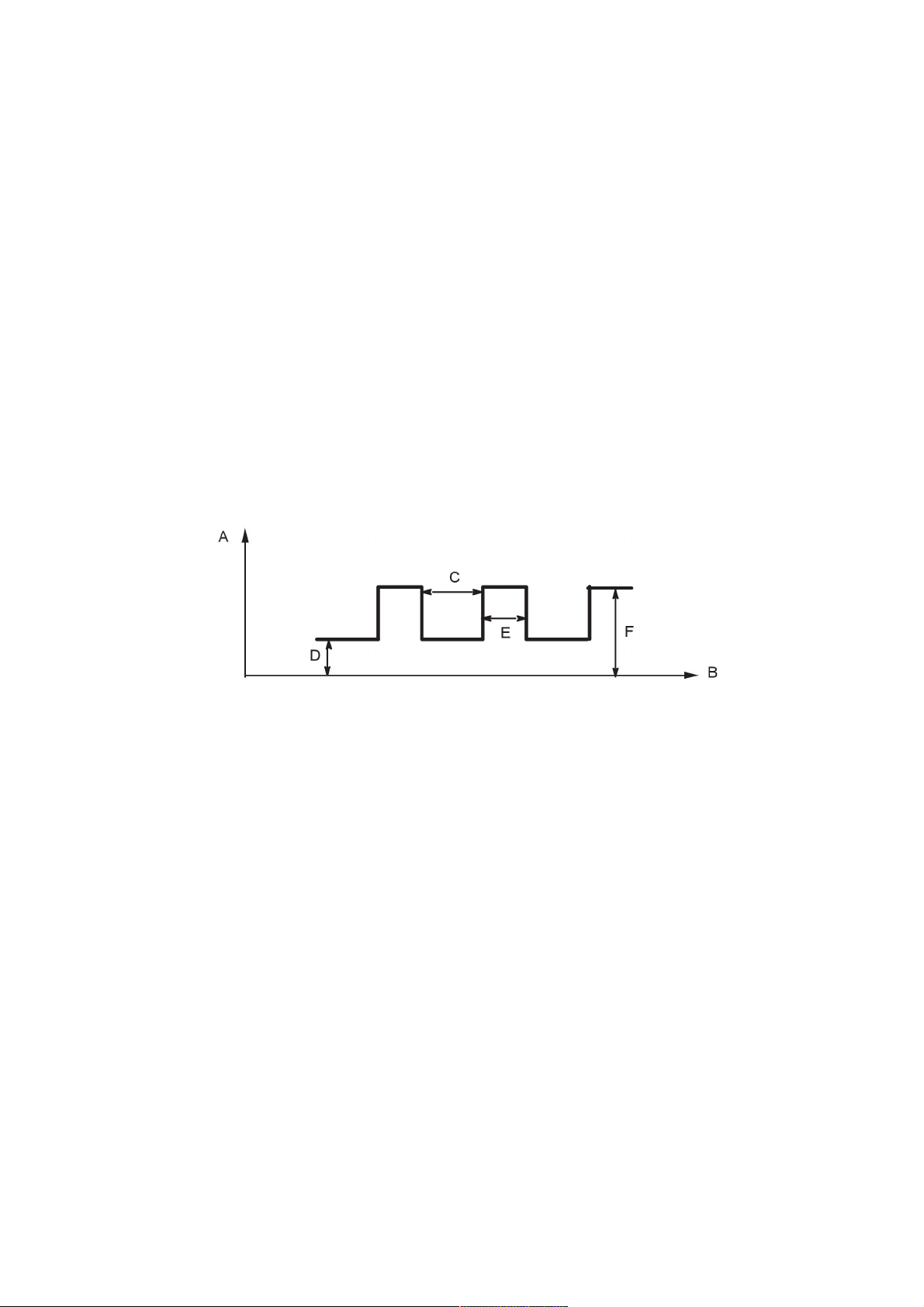

Soldadura TIG com impulsos.

A = Corrente B = Hora C = Tempo base

D = Base E = Tempo dos impulsos F = Corrente pulsada

Corrente

Uma corrente mais elevada produz uma penetração mais ampla e mais profunda na peça de

trabalho.

Independentemente do menu visualizado, o valor de definição para a corrente pode sempre

ser alterado. Este valor é visualizado no menu principal ou menu de selecção.

Alteração dos dados de disparo

Utilizando esta função, é possível comutar para várias alternativas de dados de soldadura

predefinidas, ao clicar duas vezes no gatilho do maçarico de soldadura.

A troca ocorre entre as posições de memória 1, 2 e 3, consulte o capítulo "GESTÃO DA

MEMÓRIA". Se não houver dados na posição de memória 2, a troca ocorre entre a posição

1 e 3.

ON - A troca entre as posições de memória pode ocorrer antes, depois ou durante a

soldadura.

ARC OFF - A troca entre as posições de memória apenas pode ocorrer antes ou depois da

soldadura.

- A ativação da troca dos dados de gatilho é efetuada no menu de configuração.

Corrente mín. (Remota mín.)

0459 287 480

- 19 -

© ESAB AB 2016

4 SOLDADURA TIG

Utilizado para definir a corrente mínima para o comando à distância. Se a corrente máx. for

100 A e a corrente mín. vai ser 50 A, defina a corrente mínima para 50%. Se a corrente máx.

for 100 A e a corrente mín. vai ser 90 A, defina a corrente mínima para 90%.

- A ativação de corrente mínima é efetuada no menu de definições.

VRD (Dispositivo de redução de tensão)

A função VRD garante que a tensão de circuito aberto não ultrapassa os 35 V quando não

se está a soldar. Isto é indicado quando o ícone para VRD está visível; ver imagem.

A função VRD é bloqueada quando o sistema deteta que se iniciou a soldadura.

Se a função VRD estiver ativa e a tensão de circuito aberto exceder o limite de 35 V, tal é

indicado por uma mensagem de erro (16) que aparece no visor, não sendo possível iniciar a

soldadura enquanto a mensagem de erro estiver visível.

O ícone VRD

NOTA!

A função VRD funciona para fontes de alimentação onde está implementada.

0459 287 480

- 20 -

© ESAB AB 2016

5 SOLDADURA MMA

5 SOLDADURA MMA

A soldadura MMA é a soldadura utilizando eléctrodos revestidos. A formação do arco

derrete o eléctrodo e o revestimento e este forma uma escória de protecção.

5.1 Definições

Definições Intervalo entre os

Em passos de Predefinição

valores

Início a quente

1)

Ligado (ON) ou

- OFF (Desativado)

desligado (OFF)

Tempo de início

1 - 30 1 10

quente

Força do arco 0 - 10 0,5 3

Corrente

2)

Dimensões MÉTRICO ou

16 - 500 A 1A 164 A

- MÉTRICO

POLEGADAS

Activação do painel Desativado (OFF) ou

- ON (Ativado)

ativado (ON)

Memorização

automática

Limites Desativado (OFF) ou

Desativado (OFF) ou

ativado (ON)

- OFF (Desativado)

- OFF (Desativado)

ativado (ON)

Código de bloqueio Desativado (OFF) ou

OFF (Desativado)

ativado (ON)

Corrente mínima 0 - 99% 1% 0%

VRD - - -

1)

Estas funções não podem ser alteradas enquanto a soldadura estiver em curso.

2)

A corrente máxima depende do tipo de máquina a ser utilizado.

A linha de sinergia no fornecimento, eléctrodo rutílico 4,0 mm.

Início a quente

A função de início quente aumenta a corrente de soldadura durante um tempo ajustável no

início da soldadura. Tal reduz o risco de defeitos de fusão deficiente no início da soldadura.

Definir o tempo de início quente no menu de definições.

Força do arco

A função de força do arco controla a forma como a corrente se altera quando o comprimento

do arco se altera. Um valor mais baixo produz um arco mais suave com menos salpicos.

Definir a força de arco no menu de definições.

Corrente

Uma corrente mais elevada produz uma penetração mais ampla e mais profunda na peça de

trabalho.

Independentemente do menu visualizado, o valor de definição para a corrente pode sempre

ser alterado. Este valor é visualizado no menu principal ou no menu de seleção.

Corrente mín. (Remota mín.)

0459 287 480

- 21 -

© ESAB AB 2016

5 SOLDADURA MMA

Utilizado para definir a corrente mínima para o comando à distância. Se a corrente máx. for

100 A e a corrente mín. vai ser 50 A, defina a corrente mínima para 50%.

Se a corrente máx. for 100 A e a corrente mín. vai ser 90 A, defina a corrente mínima para

90%.

- A ativação de corrente mínima é efetuada no menu de definições.

VRD (Dispositivo de redução de tensão)

A função VRD garante que a tensão de circuito aberto não ultrapassa os 35 V quando não

se está a soldar. Isto é indicado quando o ícone para VRD está visível; ver imagem.

A função VRD é bloqueada quando o sistema deteta que se iniciou a soldadura.

Se a função VRD estiver ativa e a tensão de circuito aberto exceder o limite de 35 V, tal é

indicado por uma mensagem de erro (16) que aparece no visor, não sendo possível iniciar a

soldadura enquanto a mensagem de erro estiver visível.

O ícone VRD

NOTA!

A função VRD funciona para fontes de alimentação onde está implementada.

0459 287 480

- 22 -

© ESAB AB 2016

6 GOIVAGEM A ARCO COM JACTO DE AR COMPRIMIDO

6 GOIVAGEM A ARCO COM JACTO DE AR

COMPRIMIDO

A goivagem a arco com jacto de ar comprimido implica a utilização de um eléctrodo especial

que consiste numa barra de carbono com um revestimento de cobre. Forma-se um arco

entre a barra de carbono e a peça de trabalho, é fornecido ar para afastar o material fundido

e forma-se uma costura.

6.1 Definições

Definições Intervalo entre os

valores

Diâmetro do eléctrodo 4.0-8.0 mm 1 mm 4,0 mm

Tensão 8-60 V 0,25 V (visualizada

Diâmetro do eléctrodo

Um diâmetro de eléctrodo maior produz uma penetração mais ampla e mais profunda na

peça de trabalho.

Tensão

Uma tensão mais elevada produz uma penetração mais ampla e mais profunda na peça de

trabalho.

Em passos de Definição por

defeito

37.0 V

com um decimal)

0459 287 480

- 23 -

© ESAB AB 2016

7 FUNÇÕES GERAIS

7 FUNÇÕES GERAIS

7.1 Unidade do controlo remoto

As máquinas com painéis de controlo integrais devem possuir uma versão 1.21 ou superior

do programa para que o comando à distância funcione correctamente.

Comportamento do painel de controlo aquando da ligação da unidade de comando à

distância

• O visor congela no menu apresentado se o comando à distância estiver ligado.

Os valores de medição e de definição são actualizados, mas só são apresentados nos

menus nos quais os valores possam ser visualizados.

• Se for visualizado um símbolo de código de avaria, este não pode ser retirado até que o

comando à distância seja desligado.

• Com comandos à distância de 10 programas, é possível comutar entre posições de

memória 1, 2, 3, 4, 5, 6, 7, 8, 9 e 10. Na posição de memória 2, os valores da posição 1

são retidos. Para mais informações, consulte o capítulo "GESTÃO DA MEMÓRIA".

7.2 Definições

Activação do painel

Quando uma unidade de comando à distância está ligada, é possível regular a corrente ou a

tensão e a velocidade de alimentação do fio através do painel de controlo ou da unidade de

comando à distância.

NOTA!

Esta função deve ser activada antes da unidade do comando à distância ser

ligada.

- A activação do painel é efectuada no menu configuração.

Guardar automaticamente

Se uma definição de dados de soldadura for chamada da memória de dados de soldadura e

se as definições forem ajustadas, as definições alteradas serão automaticamente guardadas

quando uma definição de dados de soldadura nova for chamada da memória.

- A activação de guardar automaticamente é efectuada no menu configuração.

Limites

Esta função facilita a garantia de uma boa qualidade de soldadura definindo valores máx. e

mín. para alimentação de fio / corrente ou tensão. Os limites podem ser guardados nas 5

primeiras posições da memória dos dados de soldadura.

- A activação de limites é efectuada no menu configuração.

Código de bloqueio

Através desta função é possível bloquear o menu definições, depois de o fazer apenas

poderá seleccionar o menu principal, o menu de memória e o menu de medições, ver

capítulo "CÓDIGO DE BLOQUEIO".

- A activação do código de bloqueio é efectuada no menu configuração.

0459 287 480

- 24 -

© ESAB AB 2016

8 GESTÃO DA MEMÓRIA

8 GESTÃO DA MEMÓRIA

Vários dados de soldadura criados na memória primária podem ser memorizados no menu

de memória. Podem ser memorizadas até 10 definições de dados de soldadura diferentes.

8.1 Memorizar dados de soldadura

Configure uma definição de dados de soldadura na memória primária.

Prima para aceder ao "menu de seleção" e, em seguida, prima para

aceder às definições relevantes.

Certifique-se de que as definições dos dados de soldadura estão corretas.

Prima para aceder ao menu de memória.

Prima até alcançar a posição de memória na qual pretende memorizar a definição dos

dados de soldadura, p. ex., posição 2.

Prima , a definição de dados de soldadura fica memorizada na posição de memória 2.

As outras posições de memória estão vazias.

0459 287 480

- 25 -

© ESAB AB 2016

8 GESTÃO DA MEMÓRIA

8.2 Chamar os dados de soldadura

NOTA!

Poderá aparecer uma mensagem de erro (erro 44) ao chamar os dados de

soldadura se o painel U6 detetar uma falta de correspondência entre a leitura

dos dados do método a partir da memória e os dados atuais. Isto pode ocorrer

se os dados de soldadura forem chamados quando o dispositivo estiver ligado a

uma fonte de alimentação que utilize uma versão de software diferente da

existente na fonte de alimentação utilizada para memorizar os dados de

soldadura.

Prima para aceder ao menu de seleção e, em seguida, prima para

aceder às definições relevantes.

Prima para aceder ao menu de memória.

Escolha qual das posições de memória pretende chamar, p. ex., posição 2. Prima até

alcançar a posição 2.

Prima para chamar a posição de memória 2. Aparece a pergunta seguinte:

Prima "YES" se pretender chamar dados de soldadura da posição de memória 2 e alterar as

definições que estão atualmente na memória primária. (Se mudar de opinião, prima "NO".)

Este ícone no menu principal mostra qual a posição de memória que é chamada.

0459 287 480

- 26 -

© ESAB AB 2016

8 GESTÃO DA MEMÓRIA

8.3 Eliminar dados de soldadura

Prima para aceder ao menu de seleção e, em seguida, prima para aceder

às definições relevantes.

Prima para aceder ao menu de memória.

Escolha qual das posições de memória pretende eliminar, p. ex., posição 2. Prima até

alcançar a posição 2.

Prima para eliminar a posição de memória 2. Aparece a pergunta seguinte:

Prima "YES" se pretender eliminar os dados de soldadura da posição de memória 2 (se

mudar de opinião, prima "NO"). A posição de memória 2 está agora vazia.

0459 287 480

- 27 -

© ESAB AB 2016

9 CÓDIGO DE BLOQUEIO

9 CÓDIGO DE BLOQUEIO

Prima para aceder ao menu do código de bloqueio.

Prima até o primeiro dígito do código PIN ser seleccionado.

Prima , para armazenar o primeiro dígito do código. Repita o procedimento para os

restantes dígitos.

Prima para desbloquear o painel de controlo.

0459 287 480

- 28 -

© ESAB AB 2016

10 CÓDIGOS DE AVARIA

10 CÓDIGOS DE AVARIA

10.1 Geral

Os códigos de avaria são utilizados para indicar a ocorrência de uma avaria no

equipamento. São apresentados no visor, sob a forma de um símbolo, como se segue:

Os códigos de avaria são atualizados de três em três segundos. O algarismo

superior no símbolo é o número do código de avaria em questão. O valor

inferior indica onde é que se encontra a avaria.

O símbolo ilustrado acima mostra que o painel de controlo (0) perdeu o contacto com a

unidade de alimentação.

Se tiverem sido detetadas várias avarias, só será visualizado o código da última avaria

ocorrida.

Prima qualquer tecla de função para eliminar o símbolo do visor.

Os símbolos poderão estar estáveis ou intermitentes, consoante o tipo de avaria.

Os símbolos intermitentes estão realçados com "o" na lista dos códigos de avaria.

10.2 Lista de códigos de avaria

0 = painel de controlo 3 = alimentador do fio

1 = unidade de refrigeração 4 = comando à distância

2 = fonte de alimentação

Códig

o de

avaria

1 Erro de memória, EPROM x x x x x

2 Erro de memória, RAM x x x x

3 Erro de memória, RAM externa x x

4 Fonte de alimentação de 5 V x x

5 Tensão de CC intermédia fora dos

6 Temperatura elevada x x

8 Fonte de alimentação 1* x x x x x

9 Fonte de alimentação 2* x x x

10 Fonte de alimentação 3* x

Descrição 0 1 2 3 4

x

limites

11 Servo da alimentação de fio x

12 Erro de comunicação (aviso) x x x x x

14 Erro de comunicação ("bus"

desligado)

15 Mensagens perdidas x x x x

16 Tensão de circuito aberto elevada x

17 Perda de contacto com o

alimentador de fio

0459 287 480

x x

o

- 29 -

© ESAB AB 2016

10 CÓDIGOS DE AVARIA

Códig

Descrição 0 1 2 3 4

o de

avaria

18 Perda de contacto com a unidade

o

de alimentação

19 Valores de definição incorretos na

x

RAM externa

20 Erro de atribuição de memória x

22 Transbordamento da memória

x x

tampão do transmissor

23 Transbordamento da memória

x x

tampão do recetor

26 "Watchdog" x x x

27 Sem fio x x o

28 Transbordamento da pilha x x x x

29 Não há fluxo da água de

o

refrigeração

30 Erro, tempo regulador excedido x x

31 Não há resposta da unidade de

x

visualização

32 Não há fluxo de gás o

40 Unidades incompatíveis x

43 A fonte de alimentação ligada não

x

dispõe do software mais recente

44 Erro da gestão da memória x

Unidade Fonte de

alimentação 1*

Unidade de

+24 V

Fonte de

alimentação 2*

Fonte de

alimentação 3*

refrigeração

Painel de controlo +3 V

Unidade de

+15 V -15 V +24 V

alimentação

Alimentador de fio

Unidade de

+15 V

+15 V

+ 20 V

+ 60 V

alimentação do fio L

Controlo remoto +12 V +10 V

10.3 Descrições dos códigos de avaria

Abaixo estão descritos os códigos de eventos que podem ser resolvidos pelo próprio

utilizador. No caso de ser apresentado qualquer outro código, chame um técnico de

assistência.

0459 287 480

- 30 -

© ESAB AB 2016

10 CÓDIGOS DE AVARIA

Código de

Descrição

avaria

1 Erro na memória do programa (EPROM)

Há uma avaria na memória de programa.

Esta avaria não desativa quaisquer funções.

Ação: Reiniciar a máquina. Se a avaria persistir, chamar um técnico de

assistência.

2 Erro na RAM do microprocessador

O microprocessador não consegue ler/escrever de/para uma certa posição

da memória na sua memória interna.

Esta avaria não desativa quaisquer funções.

Ação:Reiniciar a máquina. Se a avaria persistir, chamar um técnico de

assistência.

3 Erro na RAM externa

O microprocessador não consegue ler/escrever de/para uma certa posição

da memória na sua memória externa.

Esta avaria não desativa quaisquer funções.

Ação: Reiniciar a máquina. Se a avaria persistir, chamar um técnico de

assistência.

4 Fonte de alimentação de 5 V baixa

A tensão da fonte de alimentação está demasiado baixa.

O processo atual de soldadura é interrompido e não pode ser reiniciado.

Ação: Desligar a fonte de alimentação da rede para reiniciar a unidade. Se

a avaria persistir, chamar um técnico de assistência.

5 Tensão de CC intermédia fora dos limites

A tensão está demasiado baixa ou demasiado alta. Uma tensão demasiado

alta pode dever-se a picos transitórios na fonte de alimentação da rede ou a

uma fonte de alimentação fraca (indutância elevada da alimentação ou

perda de uma fase).

A unidade de alimentação é interrompida e não pode ser reiniciada.

Ação: Desligar a fonte de alimentação da rede para reiniciar a unidade. Se

a avaria persistir, chamar um técnico de assistência.

6 Temperatura elevada

O interruptor de sobrecarga térmica funcionou.

O processo atual de soldadura é interrompido e não pode ser reiniciado até

o interruptor ter sido reiniciado.

Ação: Verificar se as entradas ou saídas do ar de refrigeração não estão

obstruídas ou entupidas com sujidade. Verificar o ciclo de trabalho que está

a ser utilizado para ter a certeza de que o equipamento não está a ser

sobrecarregado.

8 Fonte de alimentação de +24 V (unidade de refrigeração)

A tensão está demasiado alta ou demasiado baixa.

Ação: Chame um técnico de assistência.

0459 287 480

- 31 -

© ESAB AB 2016

10 CÓDIGOS DE AVARIA

Código de

Descrição

avaria

8 Tensão da bateria baixa +3 V (no painel de controlo)

A tensão da bateria de segurança da memória está demasiado baixa. Se a

bateria não for substituída, perder-se-á o conteúdo da memória dos dados

de soldadura no painel de controlo.

Esta avaria não desativa quaisquer funções.

Ação: Chamar um técnico de assistência para substituir a bateria.

8 Fonte de alimentação de +15 V (alimentador de fio e unidade de

alimentação)

A tensão está demasiado alta ou demasiado baixa.

Ação: Chame um técnico de assistência.

8 Fonte de alimentação de +13 V (unidade de comando à distância)

A tensão está demasiado alta ou demasiado baixa.

Ação: Chame um técnico de assistência.

9 Fonte de alimentação de -15 V (unidade de alimentação)

A tensão está demasiado alta ou demasiado baixa.

Ação: Chame um técnico de assistência.

9 Fonte de alimentação de +20 V, +60 V (alimentador de fio)

A tensão está demasiado alta ou demasiado baixa.

Ação: Chame um técnico de assistência.

9 Fonte de alimentação de +10 V (unidade de comando à distância)

A tensão está demasiado alta ou demasiado baixa.

Ação: Chame um técnico de assistência.

10 Fonte de alimentação de +24 V

A tensão está demasiado alta ou demasiado baixa.

Ação: Chame um técnico de assistência.

11 Velocidade de alimentação do fio

A velocidade de alimentação do fio é diferente do valor definido.

A alimentação do fio para se esta avaria ocorrer.

Ação: Chame um técnico de assistência.

12 Erro de comunicação (aviso)

A carga no bus CAN do sistema está demasiado alta, temporariamente.

A unidade de alimentação ou o alimentador do fio perdeu o contacto com o

painel de controlo.

Ação: Verificar o equipamento para garantir que apenas um alimentador de

fio ou uma unidade de comando à distância está ligada. Se a avaria persistir,

chamar um técnico de assistência.

0459 287 480

- 32 -

© ESAB AB 2016

10 CÓDIGOS DE AVARIA

Código de

Descrição

avaria

14 Erro de comunicação

O bus CAN do sistema deixou temporariamente de funcionar devido a um

excesso de carga.

O processo de soldadura em curso é interrompido.

Ação: Verificar o equipamento para garantir que apenas um alimentador de

fio ou uma unidade de comando à distância está ligada. Desligar a fonte de

alimentação da rede para reiniciar a unidade. Se a avaria persistir, chamar

um técnico de assistência.

15 Mensagens perdidas

O microprocessador não consegue processar mensagens de entrada à

velocidade necessária, pelo que se perderam informações.

Ação: Desligar a fonte de alimentação da rede para reiniciar a unidade. Se

a avaria persistir, chamar um técnico de assistência.

16 Tensão de circuito aberto elevada

A tensão de circuito aberto esteve muito alta.

Ação: Desligar a fonte de alimentação da rede para reiniciar a unidade. Se

a avaria persistir, chamar um técnico de assistência.

17 Perda de contacto

O painel de controlo perdeu o contacto com o alimentador de fio.

O processo de soldadura em curso é interrompido.

Ação: Verificar os cabos. Se a avaria persistir, chamar um técnico de

assistência.

18 Perda de contacto

O painel de controlo perdeu o contacto com a unidade de alimentação.

O processo de soldadura em curso é interrompido.

Ação: Verifique os cabos. Se a avaria persistir, chamar um técnico de

assistência.

19 Valores de definição incorretos na RAM externa

A avaria será detetada se a informação na memória auxiliada pela bateria

tiver sido corrompida.

Ação: A avaria corrige-se a si mesma mas os dados armazenados na

posição da memória atual perder-se-ão.

20 Erro de atribuição de memória

O microprocessador não consegue reservar espaço de memória suficiente.

Esta avaria irá gerar o código de avaria 26.

Ação: Chame um técnico de assistência.

22 Transbordamento da memória tampão do transmissor

O painel de controlo não consegue transmitir informações para as outras

unidades a uma velocidade suficientemente elevada.

Ação: Desligar a fonte de alimentação da rede para reiniciar a unidade.

0459 287 480

- 33 -

© ESAB AB 2016

10 CÓDIGOS DE AVARIA

Código de

Descrição

avaria

23 Transbordamento da memória tampão do recetor

O painel de controlo não consegue processar informações das outras

unidades a uma velocidade suficientemente elevada.

Ação: Desligar a fonte de alimentação da rede para reiniciar a unidade.

26 "Watchdog"

Algo impediu o processador de realizar as suas funções de programa

normais.

O programa é reiniciado automaticamente. O processo de soldadura em

curso será interrompido. Esta avaria não desativa quaisquer funções.

Ação: Se a avaria persistir, chamar um técnico de assistência.

27 Sem fio (alimentador de fio)

O alimentador de fio não está a alimentar fio. O processo atual de soldadura

é interrompido e não pode ser reiniciado.

Código de erro de fonte externa.

Ação: Carregar um fio novo.

Consulte o manual para conhecer as unidades ligadas.

28 Transbordamento da pilha

A execução do programa não funciona.

Ação: Desligar a fonte de alimentação da rede para reiniciar a unidade. Se

a avaria persistir, chamar um técnico de assistência.

29 Não há fluxo da água de refrigeração

O interruptor do monitor do fluxo funcionou.

O processo atual de soldadura é interrompido e não pode ser reiniciado.

Ação: Verificar o circuito da água de refrigeração e a bomba.

30 Erro, tempo regulador excedido

Ocorreu um tempo regulador demasiado longo (apenas em MIG/MAG).

31 Não há resposta da unidade de visualização

O microprocessador não está em contacto com o painel de visualização.

Ação: Chame um técnico de assistência.

32 Não há fluxo de gás

O fluxo de gás é inferior a 6 l/min. A soldadura não pode ser iniciada.

Ação: Verificar a válvula do gás, as mangueiras e os conectores.

40 Unidades incompatíveis

O alimentador de fio ligado está errado. Arranque impedido

0459 287 480

Ação: Ligar o alimentador de fio correto.

- 34 -

© ESAB AB 2016

10 CÓDIGOS DE AVARIA

Código de

Descrição

avaria

43 A fonte de alimentação ligada não dispõe do software mais recente

O painel U6 está ligado a uma fonte de alimentação que não suporta o tipo

de regulador 17.

Ação: Atualize o software da fonte de alimentação.

44 Erro da gestão da memória

O painel U6 detetou uma falta de correspondência entre a leitura dos dados

do método a partir da memória e os dados atuais. Aplicável à soldadura

MIG/MAG em modo de sinergia.

Ação: Edite as definições e memorize os novos valores. Os valores antigos

são obsoletos.

0459 287 480

- 35 -

© ESAB AB 2016

11 ENCOMENDAR PEÇAS SOBRESSALENTES

11 ENCOMENDAR PEÇAS SOBRESSALENTES

CUIDADO!

Todos os compromissos de garantia dados pelo fornecedor deixam de existir se

o cliente tentar executar qualquer trabalho no produto durante o período de

garantia para retificar quaisquer avarias.

As peças sobressalentes podem ser encomendadas através do seu revendedor ESAB mais

perto de si; consulte a contracapa deste documento. Quando fizer a encomenda, indique o

tipo de produto, o número de série, a designação e o número da peça sobressalente de

acordo com a lista de peças sobressalentes. Isto facilita o despacho e assegura uma

entrega correta.

0459 287 480

- 36 -

© ESAB AB 2016

DIAGRAMA

DIAGRAMA

0459 287 480

- 37 -

© ESAB AB 2016

DIMENSÕES DE FIO E GÁS

DIMENSÕES DE FIO E GÁS

MIG/MAG synergy welding

Wire type Shielding gas Wire diameter

Low-alloy or non-alloy solid wire (Fe ER70S) CO

2

Ar + 8% CO

Ar + 18% CO

Stainless solid wire (Ss ER316LSi) Ar + 2% CO

Ar + 2% O

Stainless solid wire (SsER307Si) Ar +2%O

Ar +2%CO

2

2

2

2

2

2

0.8 1.0 1.2

0.8 1.0 1.2

0.8 1.0 1.2

0.8 1.0 1.2

0.8 1.0 1.2

1,01,2

0,81,01,2

Magnesium-alloyed aluminium wire (AlMgER5356) Ar 1.0 1.2 1.6

Silicon-alloyed aluminium wire (AlSi ER4043) Ar 1.0 1.2 1.6

Metal powder-filled cored wire (FeE70MCW) Ar + 18% CO

Rutile flux-filled cored wire (FeE70RFCW) Ar + 18% CO

Basic flux-filled cored wire (FeE70BFCW) Ar + 18% CO

Silicon bronze (ERCuSi-A) Ar

Ar + 1% CO

2

2

2

2

1.2 1.4 1.6

1.2 1.4 1.6

1.2 1.4 1.6

1.0 1.2

1.0 1.2

Pulsed MIG/MAG synergy welding

Wire type Shielding gas Wire diameter

Low-alloy or non-alloy solid wire (Fe ER70S) Ar + 8% CO

Ar + 18% CO

Stainless solid wire (Ss ER316LSi) Ar + 2% CO

Ar + 2% O

Stainless solid wire (SsER308LSi) Ar + 2% CO

Stainless solid wire (SsER309LSi) Ar + 2% CO

Stainless solid wire (SsER307Si) Ar +2%O

Ar +2%CO

Stainless solid wire (Ss309MoL) Ar + 2% CO

2

2

2

2

2

2

2

2

2

0.8 1.0 1.2

0.8 1.0 1.2

0.8 1.0 1.2

0.8 1.0L 1.0H 1.2

0.9 1.0 1.2

0.9 1.0 1.2

1,01,2

1,01,2

1.0 1.2

Stainless duplex wire (DuplexER2209) Ar +30%He +1%O21.0 1.2

Magnesium-alloyed aluminium wire

Ar 1.0 1.2 1.6

(AlMgER5356)

Magnesium-alloyed al wire (AlMg ER5356) Ar + 30% He 1.2

Magnesium-alloyed al wire (AlMgER5183) Ar 1.6

Silicon-alloyed aluminium wire (AlSi ER4043) Ar 1.0 1.2 1.6

Silicon-alloyed al wire (AlSi ER4043) Ar + 30% He 0.9 1.0 1.2

Silicon-alloyed al wire (AlSiER4047) Ar 1.2 1.6

0459 287 480

- 38 -

© ESAB AB 2016

DIMENSÕES DE FIO E GÁS

Wire type Shielding gas Wire diameter

Silicon bronze (ERCuSi-A) Ar

Ar + 1% CO

2

1.0 1.2

1.0 1.2

Aluminium solid wire (Al99,5ER1100) Ar 1.2

Copper and aluminium wire (ERCuAl-A1) Ar 1.0 1.2

Metal powder-filled cored wire (FeE70MCW) Ar + 18% CO

2

1.2 1.4 1.6

MMA welding

Electrode type Electrode diameter

Basic 1.6 2.0 2.5 3.2 4.0 4.5 5.0 5.6 6.0 7.0

Rutile 1.6 2.0 2.5 3.2 4.0 4.5 5.0 5.6 6.0 7.0

Cellulose 2.0 2.5 3.2 4.0 4.5 5.0 5.6 6.0

Air arc gouging

Electrode type: 4.0 5.0 6.0 8.0

The text on the display panel is available in the following languages: Swedish, Danish,

Norwegian, Finnish, English, German, Dutch, French, Spanish (Castilian), Italian,

Portuguese, Polish, Czech, Hungarian, Turkish and US English.

0459 287 480

- 39 -

© ESAB AB 2016

ESTRUTURA DOS MENUS

ESTRUTURA DOS MENUS

0459 287 480

- 40 -

© ESAB AB 2016

ESTRUTURA DOS MENUS

0459 287 480

- 41 -

© ESAB AB 2016

ESTRUTURA DOS MENUS

0459 287 480

- 42 -

© ESAB AB 2016

ESTRUTURA DOS MENUS

0459 287 480

- 43 -

© ESAB AB 2016

ESTRUTURA DOS MENUS

0459 287 480

- 44 -

© ESAB AB 2016

ESTRUTURA DOS MENUS

0459 287 480

- 45 -

© ESAB AB 2016

ESTRUTURA DOS MENUS

0459 287 480

- 46 -

© ESAB AB 2016

NÚMEROS DE ENCOMENDA

NÚMEROS DE ENCOMENDA

Ordering no. Denomination

0458 535 890

0458 818 990

Aristo™ U6

Spare parts list M2, MA4, MA6, U6

Instruction manuals and the spare parts list are available on the Internet at www.esab.com

0459 287 480

- 47 -

© ESAB AB 2016

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Heist-op-den-Berg

Tel: +32 15 25 79 30

Fax: +32 15 25 79 44

BULGARIA

ESAB Kft Representative Office

Sofia

Tel: +359 2 974 42 88

Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting

Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

AUSTRALIA

ESAB South Pacific

Archerfield BC QLD 4108

Tel: +61 1300 372 228

Fax: +61 7 3711 2328

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

SOUTH AFRICA

ESAB Africa Welding & Cutting

Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

www.esab.com

Loading...

Loading...