Caddy®

TA34 AC/DC

Betriebsanleitung

0460 227 175 DE 20131022

Valid for: from program version 1.20

INHALT

1

EINFÜHRUNG ............................................................................................. 3

1.1 Allgemeine Informationen zum Schweißprodukt ................................ 3

1.2 Bedienkonsole........................................................................................ 4

2

WIG-SCHWEISSEN..................................................................................... 6

2.1 Einstellungen.......................................................................................... 6

2.2 Symbol- und Funktionserklärungen..................................................... 7

2.3 Ausgeblendete WIG-Funktionen........................................................... 13

3

E-HAND-SCHWEISSEN .............................................................................. 15

3.1 Einstellungen.......................................................................................... 15

3.2 Symbol- und Funktionserklärungen..................................................... 15

3.3 Ausgeblendete MMA-Funktionen.......................................................... 16

4

SCHWEISSDATENSPEICHER.................................................................... 18

5

FEHLERCODES .......................................................................................... 19

5.1 Liste mit Fehlercodes ............................................................................ 19

5.2 Beschreibung der Fehlercodes............................................................. 19

6

ERSATZTEILBESTELLUNG ....................................................................... 22

ORDERING NUMBERS....................................................................................... 23

Änderungen ohne vorherige Ankündigung vorbehalten.

0460 227 175 © ESAB AB 2013

1 EINFÜHRUNG

1 EINFÜHRUNG

In diesem Handbuch wird die Verwendung der Bedienkonsole TA34 AC/DC beschrieben.

Allgemeine Informationen zu Verwendung und Funktionsweise entnehmen Sie der

Betriebsanweisung für die Stromquelle.

Beim Einschalten der Netzspannung führt das Gerät einen

Selbsttest für LEDs und Display durch. Anschließend erscheint

die Programmversion (in diesem Beispiel 0.18).

HINWEIS!

Je nach installiertem Produkt kann sich der Funktionsumfang der Bedienkonsole

unterscheiden.

Betriebsanleitungen in anderen Sprachen können von der Website www.esab.com

heruntergeladen werden.

1.1 Allgemeine Informationen zum Schweißprodukt

Die Stromquelle ist mit der Funktion „True AC Rating“ (WIG) ausgestattet.

„True AC Rating“ bedeutet, dass die mittlere Stromstärke bei Abweichungen der Induktivität

und des Widerstands im Schweiß-Stromkreis aufrechterhalten werden kann. Dies ist das

Ergebnis einer aktiven Prozessregelung, die die im Schweißkreis vorhandene Drosselung

kompensiert.

Der Prozess wird optimiert, damit die Energie im Lichtbogen mit dem eingestellten

Schweißstrom übereinstimmt, der bei AC (Wechselstrom) gewählt wurde. Die

Prozessoptimierung führt im Normalfall dazu, dass das Schweißen mit einem niedriger

eingestellten Stromwert (als mit früheren Stromquellen) möglich ist, da weniger Verluste im

Schweißkreis auftreten.

Für eine bestmögliche Oxydauflösung und Lebensdauer der Wolframelektrode bei AC WIC

wird eine negative AC-Balance (-70 %) empfohlen, dies ist auch die werkseitige

Grundeinstellung. Man kann das Eindringungsprofil (Penetration) des Schmelzpols bei AC

WIG reduzieren, indem man den Wärmeaustausch durch Senkung der AC-Balance senkt.

Der niedrigste Wert für die AC-Balance beträgt -50 %, siehe Tabellen 1-3 auf Seite 8 mit

empfohlenen Strombereichen. Dies erleichtert das Schweißen von kleineren/dünneren

Materialien.

0460 227 175

- 3 -

© ESAB AB 2013

1 EINFÜHRUNG

1.2 Bedienkonsole

Drehknopf für die Dateneinstellung (Strom, Spannung, Prozent, Sekunden oder

1.

Frequenz)

2. Display

3. Auswahl der Schweißmethode WIG oder MMA

4. Drucktaste zur Auswahl des WIG-Schweißens mit:

• Wechselstrom AC

• Gleichstrom DC -

• Gleichstrom DC - mit Puls

Drucktaste zur Auswahl des MMA-Schweißens mit:

• Wechselstrom AC

• Gleichstrom DC -

• Gleichstrom DC +

5. Auswahl der HF-Starts oder LiftArc

™

6. Auswahl von 2-Takt oder 4-Takt

Einstellen über die Bedienkonsole der Programmänderung mit Auslöser am

7.

Schweißbrenner

oder Anschließen eines Fernbedienteils

8. Anzeige, ob VRD-Funktion (reduzierte Leerlaufspannung) aktiv oder inaktiv ist

HINWEIS!

Diese Funktion kann nur bei Stromquellen verwendet werden, in die

sie implementiert ist.

0460 227 175

- 4 -

© ESAB AB 2013

1 EINFÜHRUNG

9. Anzeige des Parameters, der im Display angezeigt wird (Strom, Spannung, Prozent,

Sekunden oder Frequenz)

10. Messwertanzeige für Stromstärke (A) oder Spannung (V) während des Schweißens.

11. Anzeige des ausgewählten Einstellparameters, siehe Abschnitt „Symbol- und

Funktionserklärungen“.

Die rechte Taste wird auch für ausgeblendete Funktionen verwendet.

Tasten für Einstellungen des Schweißdatenspeichers, siehe Abschnitt

12.

„Schweißdatenspeicher“.

Der Messwert im Display für Bogenspannung V und Schweißstrom A entspricht dem

arithmetische Mittelwert = dem gleichgerichteten Mittelwert.

0460 227 175

- 5 -

© ESAB AB 2013

2 WIG-SCHWEISSEN

2 WIG-SCHWEISSEN

2.1 Einstellungen

WIG ohne Puls AC/DC und WIG mit Puls DC

Funktion Einstellbereich In Schritten von: Werkseitige

Einstellung

HF/LiftArc

2/4-Takt

Gasvorströmzeit

™1)

1)

2)

HF oder LiftArc

2- oder 4-Takt - 2-Takt

0–5 s 0,1 s 0,5 s

Stromanstiegszeit 0-10 s 0,1 s 0,0 s

Stromabsenkzeit 0-10 s 0,1 s 1,0 s

Gasnachströmzeit 0-25 s 0,1 s 10,0 s

Strom

4 – max

3)

Aktive Bedienkonsole AUS oder EIN - EIN

™

-

LiftArc

1 A 60 A

™

Änderung von

AUS oder EIN - AUS

Triggerdaten

Fernsteuerungseinheit AUS oder EIN - AUS

Min. Strom

2)

0–99% - 0 %

VRD - - -

1)

Diese Funktionen können während des Schweißens nicht geändert werden.

2)

Diese Funktionen sind ausgeblendete WIG-Funktionen, siehe Beschreibung in Abschnitt

„Ausgeblendete WIG-Funktionen“.

3)

Der Einstellbereich hängt von der verwendeten Stromquelle ab.

WIG mit AC

Funktion Einstellbereich In Schritten von: Werkseitige

Einstellung

Balanceeinstellung 50–98%* 1 % 50 %

Frequenzeinstellung 10 - 152 Hz 1 - 3 Hz 65 Hz

Elektrodenvorwärmung

automatisch

1)

manuell

80–120ms

15–100ms

1

1

-

-

*)

Je nach Frequenzeinstellung.

1)

Diese Funktionen sind ausgeblendete WIG-Funktionen, siehe Beschreibung in Abschnitt

„Ausgeblendete WIG-Funktionen“.

WIG mit Puls DC

Funktion Einstellbereich In Schritten von: Werkseitige

Einstellung

Impulsstrom

Impulszeit

Mikropuls

0460 227 175

4 – max

0,01 - 2,5 s

1)

0,001 - 0,250 s

2)

- 6 -

1 A 60 A

0,01 s

0,001 s

1,0 s

© ESAB AB 2013

2 WIG-SCHWEISSEN

Funktion Einstellbereich In Schritten von: Werkseitige

Einstellung

Hintergrundstrom

4 – max

2)

1 A 20 A

Grundzeit

Mikropuls

1)

Diese Funktionen sind ausgeblendete WIG-Funktionen, siehe Beschreibung in Abschnitt

1)

0,01 - 2,5 s

0,001 - 0,250 s

0,01 s

0,001 s

1,0 s

„Ausgeblendete WIG-Funktionen“.

2)

Der Einstellbereich hängt von der verwendeten Stromquelle ab.

2.2 Symbol- und Funktionserklärungen

WIG-Schweißen

Beim WIG-Schweißen wird das Metall des Werkstücks geschmolzen. Dazu wird

der Lichtbogen von einer Wolframelektrode genutzt, die selbst nicht schmilzt.

Schweißbad und Elektrode werden von Schutzgas umgeben.

AC, Wechselstrom

Der Vorteil von Wechselstrom liegt im guten Oxydaufbrechverhalten beim

Schweißen von Leichtmetallen (Aluminium, Magnesium und entsprechende

Legierungen).

Gleichstrom

Ein höherer Strom erzeugt einen breiteren Krater sowie ein besseres Eindringen

in das Werkstück

Impulsstrom (nur DC)

Das Pulsieren wird zur verbesserten Steuerung von Krater und

Erstarrungsprozess verwendet. Die Pulsfrequenz wird so niedrig festgelegt,

dass der Krater Zeit hat, zwischen jedem Puls zumindest teilweise zu erstarren.

Für das Festlegen des Pulsierens sind vier Parameter erforderlich: Pulsstrom,

Pulszeit, Hintergrundstrom und Hintergrundzeit.

Parametereinstellungen

1. Stromanstieg 6. Stromabsenkung

2. Schweißstrom 7. Gasnachströmzeit

3. Impulszeit 8. Balance

4. Hintergrundstrom 9. Frequenz

5. Grundzeit 10. Elektrodenvorwärmung

0460 227 175

- 7 -

© ESAB AB 2013

2 WIG-SCHWEISSEN

Up-Slope

Bei der Up-Slope-Funktion steigt der Strom beim Zünden des WIG-Lichtbogens

allmählich bis zum Vorgabewert an. Dadurch wird die Elektrode vorsichtiger

erhitzt und der Schweißer ist in der Lage, die Elektrode korrekt zu platzieren,

bevor der Schweißstrom erreicht wurde.

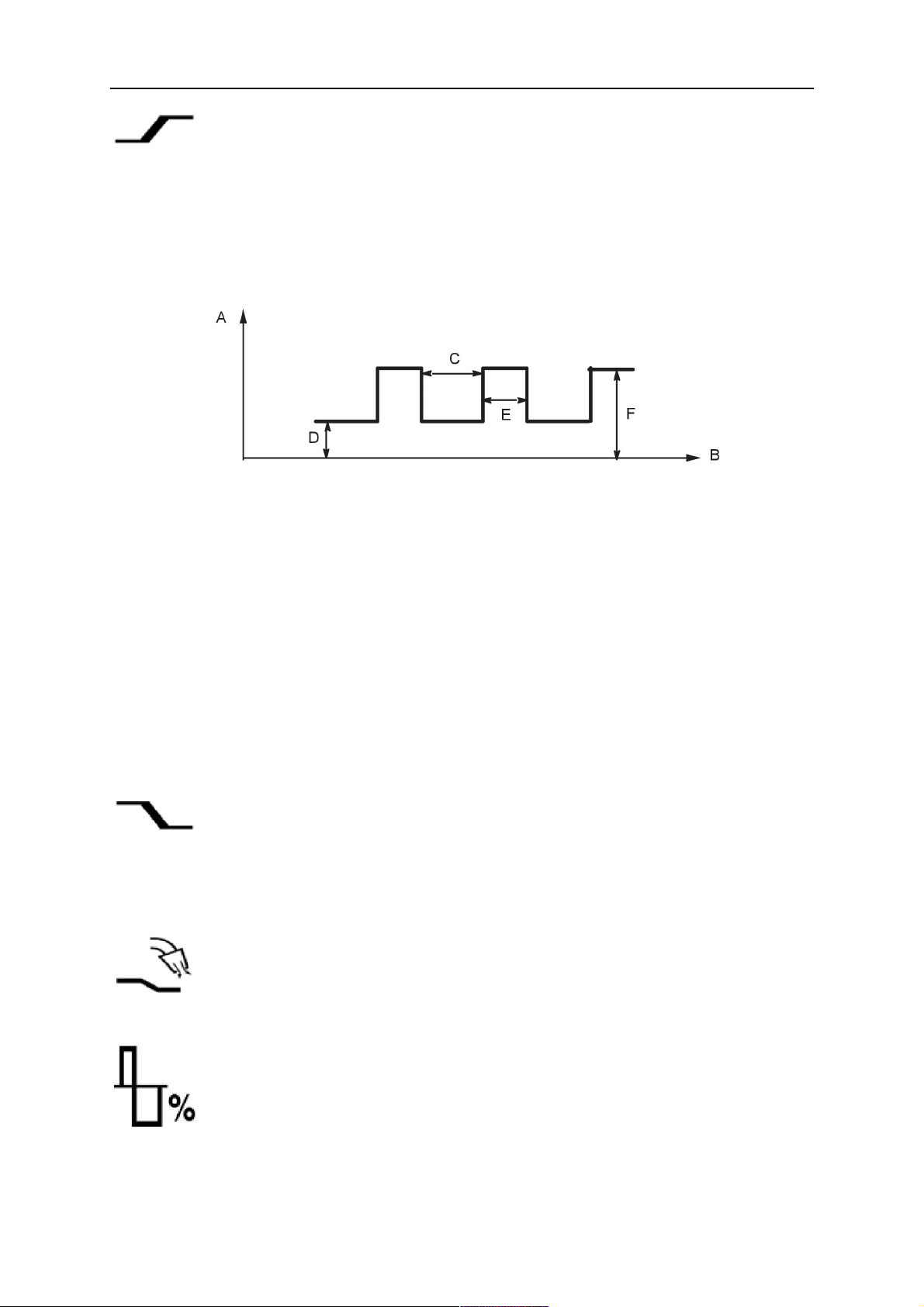

Impulsstrom

Der höhere der zwei Stromwerte beim gepulsten Strom.

A. Strom D. Hintergrundstrom

B. Zeit E. Impulszeit

C. Grundzeit F. Impulsstrom

WIG-Schweißen mit Impuls

Impulszeit

Die Zeit, die der Impulsstrom während einer Impulsperiode eingeschaltet ist.

Hintergrundstrom

Der niedrigere der zwei Stromwerte beim gepulsten Strom.

Grundzeit

Zeit für den Grundstrom, die gemeinsam mit der Impulsstromzeit eine Impulssequenz

ausmacht.

Down-Slope

Beim WIG-Schweißen wird die Down-Slope-Funktion genutzt. Hierbei sinkt der

Strom allmählich innerhalb einer vorgegebenen Zeitspanne, um nach

Beendigung eines Schweißvorgangs eine Krater- und bzw. oder Rissbildung zu

verhindern.

Gasnachströmung

Hiermit wird die Zeit festgelegt, in der nach dem Löschen des Lichtbogens

Schutzgas strömt.

0460 227 175

Balance

Einstellung der Balance zwischen Plus- (+) und Minuselektrode (-) beim

Wechselstromschweißen (WS).

Ein niedrigerer Balancewert erzeugt mehr Hitze an der Elektrode, was eine

höhere Oxidauflösung im Werkstück bewirkt.

Ein höherer Balancewert erzeugt mehr Hitze am Werkstück sowie einen

besseren Einbrand.

- 8 -

© ESAB AB 2013

2 WIG-SCHWEISSEN

Frequenz

Eine niedrigere Frequenz (Wechselstrom) leitet mehr Hitze zum Werkstück und

erzeugt einen breiteren Krater.

Eine höhere Frequenz erzeugt einen schmaleren Lichtbogen mit höherer Arc

Force (schmalerer Krater).

HF-Start

Die Funktion HF-Start zündet den Lichtbogen über einen Funken von der

Elektrode zum Werkstück, während sich die Elektrode an das Werkstück

annähert.

Automatisches Vorwärmen der Elektrode mit AC

Die Automatik ist so ausgewogen gestaltet, dass ein stabiler Lichtbogen und ein

sicherer Start sichergestellt sind. Der Zeitraum für das Vorwärmen der Elektrode

wird von einer programmierten Zeit in Relation zum eingestellten Schweißstrom

gesteuert. Das automatische Vorwärmen kann eingestellt werden

(Feinabstimmung), wenn man sich im äußeren Bereich des Strombereichs der

Elektrode befindet, siehe empfohlene Strombereiche weiter unten.

Der Einstellungsbereich für den Vorheizbetrieb beträgt 80–120ms, wobei 100

ms dem Grundwert entsprechen (Wert bei Auslieferung).

Strombereiche für Elektrode WP (reines Wolfram)

Max A AC – 50% Balance Max A AC – 70% Balance

A. Schweißstrom A B. Elektrodendurchmesser (mm)

Tabelle 1: Empfohlene Strombereiche für Elektrodenauswahl WP = Grüne

Farbkennzeichnung und Klassifizierungsnamen gemäß ISO 6848:2004

0460 227 175

- 9 -

© ESAB AB 2013

2 WIG-SCHWEISSEN

Strombereich für Elektrode WC20 (WCe2)

Max A AC – 50% Balance Max A AC – 70% Balance

A. Schweißstrom A B. Elektrodendurchmesser (mm)

Tabelle 2: Empfohlene Strombereiche für Elektrodenauswahl WC20 = Graue

Farbkennzeichnung und Klassifizierungsnamen gemäß ISO 6848:2004

Strombereiche für Elektrode WLa 15/Gold Plus (70% AC Balance)

I max A AC

A. Schweißstrom A B. Elektrodendurchmesser (mm)

Tabelle 3: Empfohlene Strombereiche für Elektrodenauswahl WLa15 = Goldene

Farbkennzeichnung und Klassifizierungsnamen gemäß ISO 6848:2004

0460 227 175

- 10 -

© ESAB AB 2013

2 WIG-SCHWEISSEN

Deaktivierung des automatischen Vorwärmens der Elektrode

In ausgeblendeten WIG-Funktionen kann das automatische Vorwärmen für die manuelle

Einstellung zwischen 15–100ms für die Anpassung an besondere Fälle deaktiviert werden.

Beim Übergang von der automatischen zur manuellen Einstellung folgt der vorher

automatisch generierte Wert für das Vorwärmen, und der gewünschte Wert wird mit Hilfe des

Rads eingestellt.

LiftArc™

Die Funktion LiftArc™ zündet den Lichtbogen, wenn die Elektrode in Kontakt mit

dem Werkstück gebracht und danach von ihm abgehoben wird.

Zünden des Lichtbogens mit der Funktion LiftArc™:

1. Die Elektrode berührt das Werkstück.

2. Der Auslöser wird betätigt und ein niedriger Strom beginnt zu fließen.

3. Der Schweißer hebt die Elektrode vom Werkstück ab: Der Lichtbogen wird

gezündet und der Strom steigt automatisch bis zum Vorgabewert an.

2-Takt

A. Gasvorströmung C. Stromabsenkung

B. Stromanstieg D. Gasnachströmung

Funktionen des Schweißbrenners bei 2-Takt-Bedienung

Im 2-Takt-Modus startet (falls vorhanden) eine Gasvorströmung, wenn der Auslöser (1) des

WIG-Brenners betätigt und der Lichtbogen gezündet wird. Der Strom steigt auf den

eingestellten Wert (gesteuert von der Stromanstiegsfunktion, falls verwendet) Durch

Loslassen des Auslösers (2) sinkt der Strom wieder (mit eventueller Absenkung) und der

Lichtbogen erlischt. Falls verwendet, erfolgt eine Gasnachströmung.

0460 227 175

- 11 -

© ESAB AB 2013

2 WIG-SCHWEISSEN

4-Takt

A. Gasvorströmung C. Stromabsenkung

B. Stromanstieg D. Gasnachströmung

Funktionen des Schweißbrenners bei 4-Takt-Bedienung

Im 4-Takt-Modus startet (falls vorhanden) eine Gasvorströmung, wenn der Auslöser (1)

betätigt wird. Am Ende der Gasvorströmung steigt der Strom auf den Pilotstrom an (einige

Ampere) und der Lichtbogen wird gezündet. Wenn der Auslöser (2) losgelassen wird, steigt

der Strom auf den eingestellten Wert (mit eventuellem Anstieg). Wenn der Auslöser erneut

gedrückt wird (3), sinkt der Strom erneut auf den eingestellten Steuerwert (mit eventueller

Stromabsenkung).

Wenn der Auslöser (4) erneut losgelassen wird, erlischt der Lichtbogen und die

Gasnachströmung erfolgt.

Aktive Konsole

Alle Einstellungen werden über die Bedienkonsole vorgenommen.

Änderung von Triggerdaten

Über diese Funktion können mithilfe eines Doppelklicks am

Schweißpistolenkontakt (Trigger) unterschiedliche voreingestellte

Schweißdatenspeicher angewählt werden. Gilt nur für das WIG-Schweißen.

Fernsteuerungseinheit

Alle Einstellungen werden über die Fernsteuerungseinheit vorgenommen.

Die Fernsteuerungseinheit muss vor der Aktivierung mit dem

Fernsteuerungsanschluss der Ausrüstung verbunden werden. Bei aktivierter

Fernsteuerungseinheit ist die Konsole inaktiv.

Spannungsminderungseinrichtung (VRD; Voltage Reducing Device)

0460 227 175

Per VRD-Funktion wird sichergestellt, dass die Leerlaufspannung maximal 35 V

beträgt, wenn kein Schweißvorgang stattfindet. Dies wird durch eine leuchtende

VRD-LED angezeigt.

Die VRD-Funktion wird blockiert, wenn das System den Beginn eines

Schweißvorgangs erkannt hat.

Wenn die Leerlaufspannung bei aktivierter VRD-Funktion den Grenzwert von 35

V überschreitet, erscheint eine Fehlermeldung (16) auf dem Display. So lange

diese Anzeige vorliegt, kann kein Schweißvorgang gestartet werden.

- 12 -

© ESAB AB 2013

2 WIG-SCHWEISSEN

Wenden Sie sich an einen autorisierten ESAB-Servicetechniker, um die Funktion zu

aktivieren.

2.3 Ausgeblendete WIG-Funktionen

Die Bedienkonsole enthält ausgeblendete Funktionen.

Zum Zugreifen auf die Funktionen halten Sie die Taste für 5 s gedrückt. Auf dem

Display erscheint daraufhin ein Buchstabe und ein Wert. Zur Funktionsauswahl drücken Sie

auf den Rechtspfeil. Verwenden Sie den Drehregler, um den Wert für die gewählte Funktion

zu ändern.

Zum Verlassen der ausgeblendeten Funktionen halten Sie die Taste für 5 Sekunden

gedrückt.

Funktion Einstellungen

A = Gasvorströmung 0 - 5 s

l = Min. Strom 0 - 99 %

L = automatischer

0 = AUS; 1 = EIN

Startpuls/Elektrodenvorwärmung

P = Startpuls Wert bei der Lieferung 70A bei Einstellwert

60A

b = Mikropuls (nur bei DC) 0 = AUS; 1 = EIN

Gasvorströmung

Hiermit wird die Zeit festgelegt, in der vor dem Zünden des Lichtbogens

Schutzgas strömt.

Min. Strom

Wird verwendet, um den minimalen Strom für die Fernsteuerung einzustellen.

Wenn der maximale Strom 100A und der minimale Strom 50A betragen soll, stellen Sie die

ausgeblendete Funktion für minimalen Strom auf 50%.

Wenn der maximale Strom 100 A beträgt und der minimale Strom bei 90 A liegen soll, stellen

Sie den minimalen Stromwert auf 90%.

Diese Funktion gilt auch für die Einstellung des Grundstroms bei WIG mit Puls.

Elektrodenvorwärmung

In der Funktion automatischer Startpuls/Elektrodenvorwärmung (L) ist die

Elektrodenvorwärmung nur bei AC aktiviert. Die Funktion wird verwendet, um möglichst

schnell einen stabilen Lichtbogen zu erhalten, und das Vorwärmen verlängert die

Lebensdauer der Elektrode.

Startpuls

HINWEIS!

Zum Aktivieren des manuellen Startpulses (P) muss die Funktion (L) zuerst in den

ausgeblendeten Funktionen deaktiviert werden, wählen Sie (0 = AUS).

0460 227 175

- 13 -

© ESAB AB 2013

2 WIG-SCHWEISSEN

Der Startpuls sorgt für einen sicheren und kontrollierten Start und ist an den

Elektrodendurchmesser und den eingestellten Schweißstrom angepasst.

Mikropuls

Zur Auswahl von Mikropuls muss die Maschine für die Funktionen Pulsstrom

eingestellt sein. Der Wert für Pulszeit und Hintergrundstrom liegt normalerweise im Bereich

von 0,01–2,50Sekunden. Durch Nutzung eines Mikropulses kann diese Zeit auf

0,001Sekunden verkürzt werden. Ist die Funktion Mikropuls aktiviert, werden im Display

Zeiten unter 0,25 Sekunden ohne Komma angezeigt.

0460 227 175

- 14 -

© ESAB AB 2013

3 E-HAND-SCHWEISSEN

3 E-HAND-SCHWEISSEN

3.1 Einstellungen

Funktion Einstellbereich In Schritten von: Werkseitige

Einstellung

Strom

Heißstart

Lichtbogen

1)

1)

Tropfenschweißen

1)

16 – max. A

0–99 1 0

0–99 1 5

0 = AUS oder 1 = EIN - AUS

Schweißregler 1 = AUS oder 0 = EIN - EIN

Aktive Bedienkonsole AUS oder EIN - EIN

Fernsteuerungseinheit AUS oder EIN - AUS

Min. Strom

1)

0 - 99 % - 0 %

VRD - - -

1)

Bei diesen Funktionen handelt es sich um ausgeblendete Funktionen; siehe Beschreibung

im Abschnitt „Ausgeblendete MMA-Funktionen“.

2

1 A 100 A

2)

Der Einstellbereich hängt von der verwendeten Stromquelle ab.

3.2 Symbol- und Funktionserklärungen

MMA-Schweißen

MMA-Schweißen kann mit dem Schweißen mit beschichteten Elektroden

verglichen werden. Das Zünden des Lichtbogens schmilzt die Elektrode und ihre

Beschichtung bildet eine schützende Schlacke.

Beim MMA-Schweißen ist es möglich, ohne erneutes Anschließen der Schweißkabel an die

Stromquelle mit umgekehrter Polarität zu schweißen.

Wählen Sie MMA-Schweißen aus und drücken Sie auf

• AC für Wechselstrom

• DC (-) für Gleichstrom mit negativer Polarität an der Elektrode

• Keine Diode leuchtet für Gleichstrom mit positiver Polarität an der Elektrode

Aktive Konsole

Alle Einstellungen werden über die Bedienkonsole vorgenommen.

0460 227 175

Fernsteuerungseinheit

Alle Einstellungen werden über die Fernsteuerungseinheit vorgenommen.

Die Fernsteuerungseinheit muss vor der Aktivierung mit dem

Fernsteuerungsanschluss der Ausrüstung verbunden werden. Bei aktivierter

Fernsteuerungseinheit ist die Konsole inaktiv.

- 15 -

© ESAB AB 2013

3 E-HAND-SCHWEISSEN

Spannungsminderungseinrichtung (VRD; Voltage Reducing Device)

Per VRD-Funktion wird sichergestellt, dass die Leerlaufspannung maximal 35 V

beträgt, wenn kein Schweißvorgang stattfindet. Dies wird durch eine leuchtende

VRD-LED angezeigt.

Die VRD-Funktion wird blockiert, wenn das System den Beginn eines

Schweißvorgangs erkannt hat.

Wenn die Leerlaufspannung bei aktivierter VRD-Funktion den Grenzwert von 35

V überschreitet, erscheint eine Fehlermeldung (16) auf dem Display. So lange

diese Anzeige vorliegt, kann kein Schweißvorgang gestartet werden.

Wenden Sie sich an einen autorisierten ESAB-Servicetechniker, um die Funktion zu

aktivieren.

3.3 Ausgeblendete MMA-Funktionen

Die Bedienkonsole enthält ausgeblendete Funktionen.

Zum Zugreifen auf die Funktionen halten Sie die Taste für 5 s gedrückt. Auf dem

Display erscheint daraufhin ein Buchstabe und ein Wert. Zur Funktionsauswahl drücken Sie

auf den Rechtspfeil. Verwenden Sie den Drehregler, um den Wert für die gewählte Funktion

zu ändern.

Zum Verlassen der ausgeblendeten Funktionen halten Sie die Taste für 5 Sekunden

gedrückt.

Funktion Einstellungen

C = Lichtbogen 0 - 99 %

d = Heftschweißen 0 = AUS; 1 = EIN

F = Schweißregler vom Typ ArcPlus™ 0 = AUS; 1 = EIN

H = Heißstart 0 - 99 %

I = min. Strom 0 - 99 %

Arc Force

Per Arc Force wird bestimmt, wie der Strom auf Veränderungen der

Lichtbogenlänge reagiert. Ein niedrigerer Wert führt zu einem ruhigeren

Lichtbogen mit weniger Schweißspritzern.

Tropfenschweißen

Das Tropfenschweißen kann beim Schweißen mit Edelstahlelektroden genutzt werden. Die

Funktion umfasst das abwechselnde Zünden und Löschen des Lichtbogens für eine

optimierte Regelung der Wärmezufuhr. Zum Löschen des Lichtbogens muss die Elektrode

nur leicht angehoben werden.

Schweißregler ArcPlus™

Der Schweißregler ArcPlus™ ist ein neuer Reglertyp, der einen intensiveren,

konzentrierteren und ruhigeren Lichtbogen erzeugt. Dieser wird nach einem

Punktkurzschluss schneller wiederhergestellt, was das Risiko für am Werkstück anhaftende

Elektrode senkt.

0460 227 175

- 16 -

© ESAB AB 2013

3 E-HAND-SCHWEISSEN

• ArcPlus™ (0) wird für eine Stabelektrode empfohlen.

• ArcPlus™ (1) wird für Rutilelektroden empfohlen.

Hotstart

Per Hotstart wird zu Beginn des Schweißvorgangs für eine einstellbare

Zeitdauer der Schweißstrom erhöht. So wird das Risiko für eine unzureichende

Verschmelzung am Anfang der Schweißnaht gesenkt.

Min. Strom

Wird verwendet, um den minimalen Strom für die Fernsteuerung einzustellen.

Wenn der maximale Strom 100A und der minimale Strom 50A betragen soll, stellen Sie die

ausgeblendete Funktion für minimalen Strom auf 50%.

Wenn der maximale Strom 100 A beträgt und der minimale Strom bei 90 A liegen soll, stellen

Sie den minimalen Stromwert auf 90%.

0460 227 175

- 17 -

© ESAB AB 2013

4 SCHWEISSDATENSPEICHER

4 SCHWEISSDATENSPEICHER

Im Speicher der Bedienkonsole können zwei verschiedene Schweißdatenprogramme

abgelegt werden.

Drücken Sie oder für die Dauer von 5Sekunden, um die Schweißdaten im

Speicher zu speichern. Wenn die grüne Anzeige blinkt, wurden die Schweißdaten

gespeichert.

Zum Wechseln zwischen den Schweißdatenspeichern drücken Sie die Taste oder

Der Schweißdatenspeicher verfügt über ein Backup, damit die Einstellungen selbst nach

dem Ausschalten des Geräts erhalten bleiben.

0460 227 175

- 18 -

© ESAB AB 2013

5 FEHLERCODES

5 FEHLERCODES

Fehlercodes geben Auskunft darüber, ob ein Fehler an der Ausrüstung aufgetreten ist. Ein

Code erscheint im Display als E gefolgt von einer Fehlernummer.

Eine Einheitennummer gibt an, an welcher Einheit der Fehler aufgetreten ist.

Fehlercode- und Einheitennummer werden abwechselnd angezeigt.

Liegen mehrere Fehler vor, wird nur der Code für den zuletzt aufgetretenen Fehler

angezeigt. Um die Fehleranzeige vom Display zu löschen, drücken Sie eine der

Funktionstasten oder bewegen den Drehregler.

HINWEIS!

Wenn die Fernbedienung aktiviert ist, deaktivieren Sie sie, indem Sie auf

drücken, um die Fehleranzeige auszublenden.

5.1 Liste mit Fehlercodes

U 0 = Schweißdateneinheit U 2 = Stromquelle U 5 = AC-Einheit

U 1 = Kühlaggregat U 4 = Fernbedienung

5.2 Beschreibung der Fehlercodes

Code Beschreibung

E 4

Spannungsabfall bei 5-V-Versorgungsspannung

U 0

Die Versorgungsspannung ist zu niedrig.

U 5

Der laufende Schweißprozess wird angehalten und ein Neustart verhindert.

Maßnahme: Schalten Sie die Netzspannungsversorgung aus, um die Einheit

zurückzusetzen. Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

E 6

Hohe Temperatur

U 1

Der Überhitzungsschutz wurde aktiviert.

U 2

Der laufende Schweißprozess wird angehalten. Ein erneuter Start ist erst möglich,

nachdem die Temperatur abgesunken ist.

U 5

Maßnahme: Vergewissern Sie sich, dass der Ein- bzw. Auslass für Kühlluft nicht

blockiert oder verschmutzt ist. Kontrollieren Sie ebenfalls die Einschaltdauer, um eine

Überlastung der Ausrüstung auszuschließen.

E 7

Hohe Temperatur

U 5

Der Überhitzungsschutz wurde aktiviert.

Der laufende Schweißprozess wird angehalten. Ein erneuter Start ist erst möglich,

nachdem die Temperatur abgesunken ist.

Maßnahme: Vergewissern Sie sich, dass der Ein- bzw. Auslass für Kühlluft nicht

blockiert oder verschmutzt ist. Kontrollieren Sie ebenfalls die Einschaltdauer, um eine

Überlastung der Ausrüstung auszuschließen.

0460 227 175

- 19 -

© ESAB AB 2013

5 FEHLERCODES

Code Beschreibung

E 8

Falsche 24/15-V-Versorgungsspannung

U 1

Die Versorgungsspannung ist zu hoch oder zu niedrig.

U 5

Der laufende Schweißprozess wird angehalten und ein Neustart verhindert.

Maßnahme: Schalten Sie die Netzspannungsversorgung aus, um die Einheit

zurückzusetzen. Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

E 9

Falsche 24/15-V-Versorgungsspannung

U 1

Die Versorgungsspannung ist zu hoch oder zu niedrig.

U 5

Der laufende Schweißprozess wird angehalten und ein Neustart verhindert.

Maßnahme: Schalten Sie die Netzspannungsversorgung aus, um die Einheit

zurückzusetzen. Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

E 12

U 0

U 1

U 4

U 5

E 14

U 0

E 15

U 0

E 16

U 2

Kommunikationsfehler (Warnung)

Geringfügige Störungen am CAN-Bus.

Maßnahme: Stellen Sie sicher, dass keine mit dem CAN-Bus verbundene Einheit

fehlerhaft ist. Überprüfen Sie die Kabel. Wenn der Fehler weiterhin besteht, wenden

Sie sich an einen Servicetechniker.

Kommunikationsfehler (Bus wird deaktiviert)

Schwerwiegende Störungen am CAN-Bus.

Maßnahme: Stellen Sie sicher, dass keine mit dem CAN-Bus verbundene Einheit

fehlerhaft ist. Überprüfen Sie die Kabel. Wenn der Fehler weiterhin besteht, wenden

Sie sich an einen Servicetechniker.

Kommunikationsfehler (Mitteilung verloren)

Der CAN-Bus des Systems wurde überlastet.

Maßnahme: Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

Hohe Leerlaufspannung VRD

Die Leerlaufspannung war zu hoch.

Maßnahme: Schalten Sie die Netzspannungsversorgung aus, um die Einheit

zurückzusetzen. Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

E 19

Fehler im vorhandenen Speicher

U 0

Der Inhalt des vorhandenen Speichers ist fehlerhaft. Es werden die

Grundeinstellungen verwendet.

Maßnahme: Schalten Sie die Netzspannungsversorgung aus, um die Einheit

zurückzusetzen. Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

0460 227 175

- 20 -

© ESAB AB 2013

5 FEHLERCODES

Code Beschreibung

E 20

U 2

E 25

U 0

E 26

U 0

Hohe Drosselung im Schweißkreis

Die Stromquelle kann den gewünschten Strom nicht liefern, da die gemessene

Drosselung im Schweißkreis zu hoch ist. Die Fehlerangabe wird zurückgesetzt, wenn

der Induktivitätsmesswert zu Beginn des Schweißens einen ausreichend niedrigen

Wert empfängt. Ein Zurücksetzen kann auch durch Ausschalten der

Stromversorgung erreicht werden.

Maßnahme: Verwenden Sie kürzere Schweißkabel und achten Sie darauf, dass die

Kabel nicht zusammengerollt sind. Legen Sie die Schweißkabel und Anschlusskabel

nebeneinander. Falls möglich kann die Induktivität durch Schweißen mit kürzerem

Lichtbogen verringert werden.

Wenn der Fehler weiterhin besteht, wenden Sie sich an einen Servicetechniker.

Verbindungsunterbrechung mit AC-Einheit

Kontaktverlust zwischen Bedienkonsole und AC-Einheit.

Der laufende Schweißvorgang wird angehalten.

Maßnahme: Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

Fehler bei Programmausführung

Der Prozessor wurde an der Ausführung seiner normalen Funktionen im Programm

gehindert.

E 29

U 0

U 1

E 41

U 0

Das Programm wird automatisch neu gestartet. Der aktuelle Schweißvorgang wird

angehalten. Dieser Fehler deaktiviert keine Funktionen.

Maßnahme: Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

Kein Kühlwasserfluss

Der Durchflusswächter wurde aktiviert.

Der laufende Schweißprozess wird angehalten und ein Neustart verhindert.

Maßnahme: Kontrollieren Sie Kühlwasserkreis und Pumpe.

Verbindung zum Kühlaggregat unterbrochen

Kontaktverlust zwischen Schweißdateneinheit und Kühlaggregat. Der

Schweißprozess wird angehalten.

Maßnahme: Überprüfen Sie die Verdrahtung. Wenn der Fehler weiterhin besteht,

wenden Sie sich an einen Servicetechniker.

0460 227 175

- 21 -

© ESAB AB 2013

6 ERSATZTEILBESTELLUNG

6 ERSATZTEILBESTELLUNG

Ersatz- und Verschleißteile können über Ihren nächstgelegenen ESAB-Händler bestellt

werden, siehe esab.com. Geben Sie bei einer Bestellung Produkttyp, Seriennummer,

Bezeichnung und Ersatzteilnummer gemäß Ersatzteilliste an. Dadurch wird der Versand

einfacher und sicherer gestaltet.

0460 227 175

- 22 -

© ESAB AB 2013

ORDERING NUMBERS

ORDERING NUMBERS

Ordering no. Denomination

0460 250 880

0460 227 170

0460 227 171

0460 227 172

0460 227 173

0460 227 174

0460 227 175

0460 227 176

0460 227 177

0460 227 178

0460 227 179

0460 227 180

0460 227 181

0460 227 182

0460 227 183

Control panel Caddy™ TA34 AC/DC

Instruction manual SE

Instruction manual DK

Instruction manual NO

Instruction manual FI

Instruction manual GB

Instruction manual DE

Instruction manual FR

Instruction manual NL

Instruction manual ES

Instruction manual IT

Instruction manual PT

Instruction manual GR

Instruction manual PL

Instruction manual HU

0460 227 184

0460 227 185

0460 227 186

0460 227 187

0460 227 189

0460 227 190

0460 227 191

0460 227 192

0460 227 193

0460 227 197

0460 227 175

Instruction manual CZ

Instruction manual SK

Instruction manual RU

Instruction manual US

Instruction manual EE

Instruction manual LV

Instruction manual SI

Instruction manual LT

Instruction manual CN

Instruction manual HR

- 23 -

© ESAB AB 2013

ORDERING NUMBERS

Die Bedienungsanleitung sowie eine Ersatzteilliste finden Sie im Internet unter:

www.esab.com

0460 227 175

- 24 -

© ESAB AB 2013

ORDERING NUMBERS

0460 227 175

- 25 -

© ESAB AB 2013

ESAB AB, Lindholmsallén 9, Box 8004, 402 77 Gothenburg, Sweden, Phone +46 (0) 31 50 90 00

http://manuals.esab.com

For contact information visit esab.com

Loading...

Loading...