Caddy® TA33, TA34

Instrucciones de uso

| 1 | INTF | 3 | |

|---|---|---|---|

| 1.1 | Panel de control | 3 | |

| 2 | SOL | DADURA TIG | 5 |

| 2.1 | Configuración | 5 | |

| 2.2 | Símbolos y descripciones | 6 | |

| 2.3 | Funciones TIG ocultas | 10 | |

| 3 | SOL | DADURA MMA | 11 |

| 3.1 | Configuración | 11 | |

| 3.2 | Símbolos y descripciones | 12 | |

| 3.3 | Funciones MMA ocultas | 12 | |

| 4 | MEN | IORIA DE DATOS DE SOLDADURA | 14 |

| 5 | CÓD | IGOS DE FALLO | 14 |

| 5.1 | Lista de códigos de fallo | 15 | |

| 5.2 | Descripción de los códigos de fallo | 15 | |

| 6 | PED | IDO DE REPUESTOS | 15 |

| RE | FER | 16 |

Reservado el derecho de cambiar las especificaciones sin previo aviso.

1 INTRODUCCIÓN

En este manual se describe el uso de los paneles de control TA33 y TA34.

Si desea información general sobre el funcionamiento, consulte el manual de instrucciones de la fuente de alimentación.

Cuando recibe alimentación, la unidad efectúa un autodiagnóstico de los LED y la pantalla, y muestra la versión de software (en este caso, la 0.18).

Los manuales de instrucciones se pueden descargar en otros idiomas en www.esab.com.

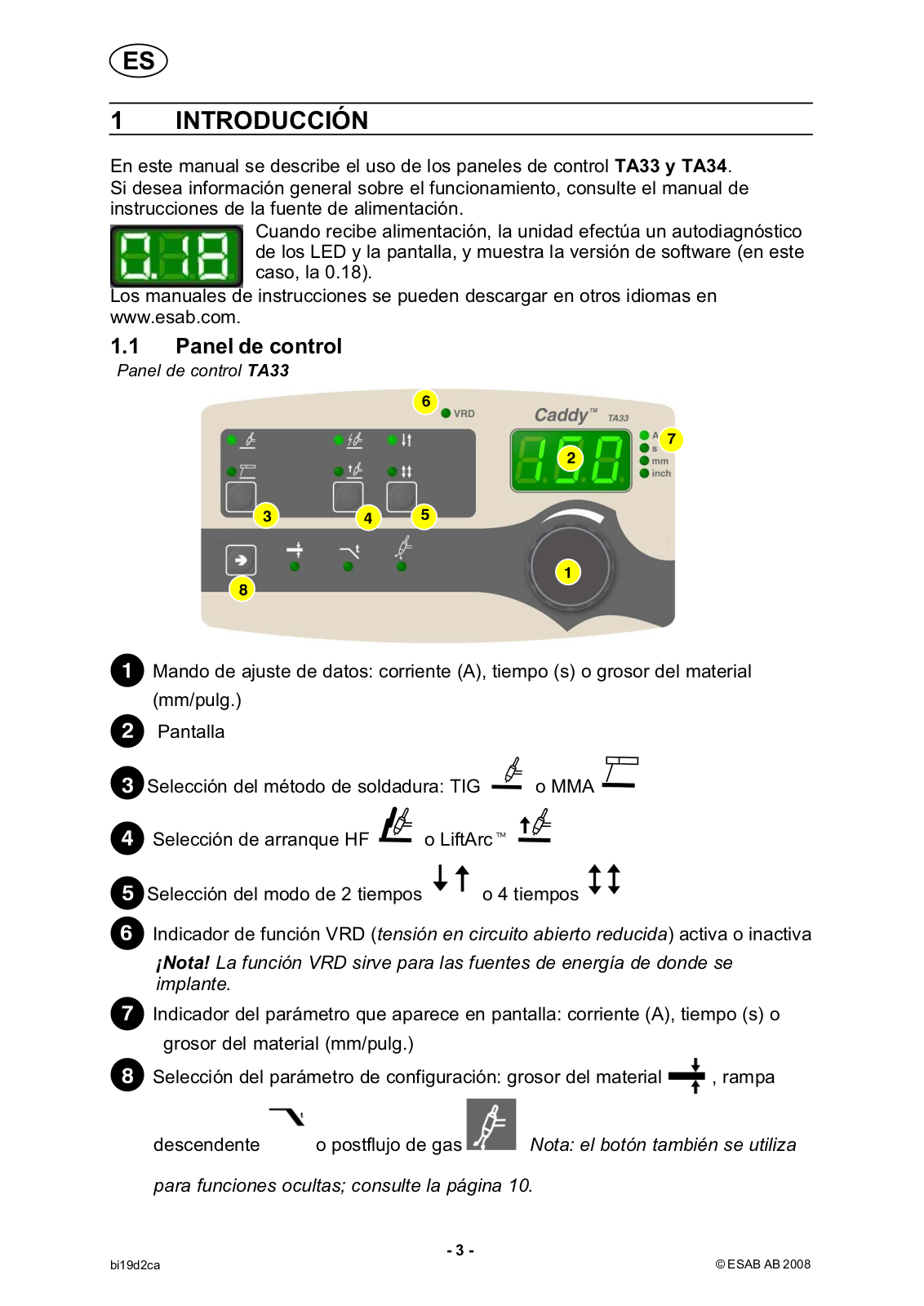

1.1 Panel de control

Panel de control TA33

1 Mando de ajuste de datos: corriente (A), tiempo (s) o grosor del material (mm/pulg.)

2 Pantalla

3 Selección del método de soldadura: TIG → o MMA → 4 Selección de arranque HF → o LiftArc™ ↓

5 Selección del modo de 2 tiempos

6 Indicador de función VRD ( tensión en circuito abierto reducida ) activa o inactiva ¡Nota! La función VRD sirve para las fuentes de energía de donde se implante.

7 Indicador del parámetro que aparece en pantalla: corriente (A), tiempo (s) o grosor del material (mm/pulg.)

8 Selección del parámetro de configuración: grosor del material 🛶 , rampa

descendente

o postfluio de gas // Nota: el botón también se utiliza

para funciones ocultas; consulte la página 10.

Mel valor medio de corriente de soldadura A que se muestra en la pantalla es un valor de media aritmética = valor medio rectificado.

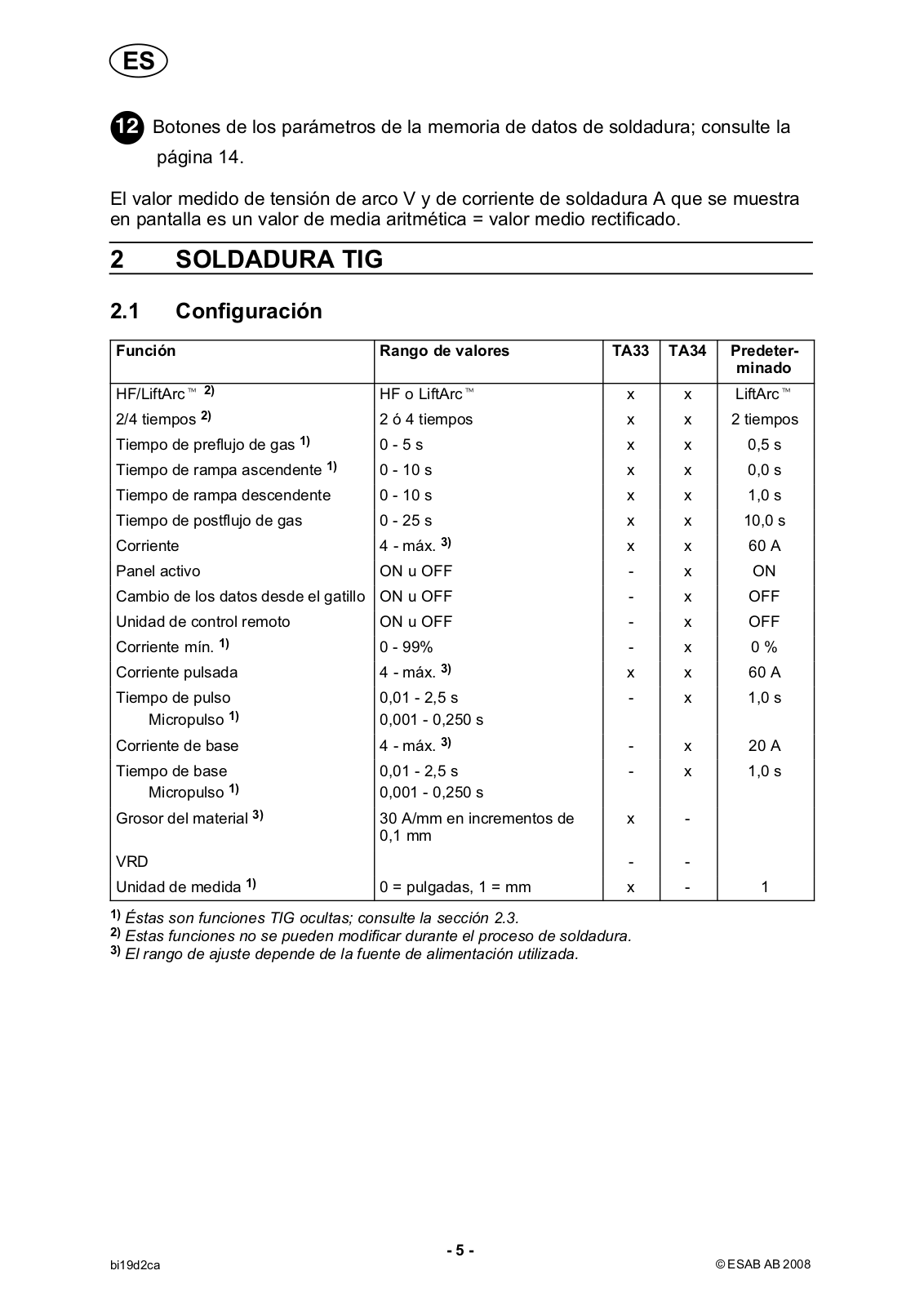

Panel de control TA34

Botones de los parámetros de la memoria de datos de soldadura; consulte la página 14.

El valor medido de tensión de arco V y de corriente de soldadura A que se muestra en pantalla es un valor de media aritmética = valor medio rectificado.

2 SOLDADURA TIG

2.1 Configuración

| Función | Rango de valores | TA33 | TA34 |

Predeter-

minado |

|---|---|---|---|---|

| HF/LiftArc ™ 2) | HF o LiftArc™ | х | х | LiftArc™ |

| 2/4 tiempos 2) | 2 ó 4 tiempos | х | х | 2 tiempos |

| Tiempo de preflujo de gas 1) | 0 - 5 s | х | х | 0,5 s |

| Tiempo de rampa ascendente 1) | 0 - 10 s | х | х | 0,0 s |

| Tiempo de rampa descendente | 0 - 10 s | х | х | 1,0 s |

| Tiempo de postflujo de gas | 0 - 25 s | х | х | 10,0 s |

| Corriente | 4 - máx. 3) | х | х | 60 A |

| Panel activo | ON u OFF | - | х | ON |

| Cambio de los datos desde el gatillo | ON u OFF | - | х | OFF |

| Unidad de control remoto | ON u OFF | - | х | OFF |

| Corriente mín. 1) | 0 - 99% | - | х | 0 % |

| Corriente pulsada | 4 - máx. 3) | х | х | 60 A |

| Tiempo de pulso | 0,01 - 2,5 s | - | х | 1,0 s |

| Micropulso 1) | 0,001 - 0,250 s | |||

| Corriente de base | 4 - máx. 3) | - | х | 20 A |

| Tiempo de base | 0,01 - 2,5 s | - | х | 1,0 s |

| Micropulso 1) | 0,001 - 0,250 s | |||

| Grosor del material 3) | 30 A/mm en incrementos de 0,1 mm | х | - | |

| VRD | - | - | ||

| Unidad de medida 1) | 0 = pulgadas, 1 = mm | х | - | 1 |

1) Éstas son funciones TIG ocultas; consulte la sección 2.3.

2) Estas funciones no se pueden modificar durante el proceso de soldadura.

3) El rango de ajuste depende de la fuente de alimentación utilizada.

2.2 Símbolos y descripciones

VRD (Voltage Reducing Device)

La función VRD impide que la tensión de circuito abierto supere los 35 V cuando no se está soldando. El LED VRD se enciende para indicar que la función está activada.

La función VRD se bloquea cuando el sistema detecta que se ha empezado a soldar.

Si la función VRD está activada y la tensión de circuito abierto supera el límite de 35 V, la pantalla muestra un mensaje de error (16). Mientras el mensaje permanece en pantalla no se puede soldar.

Póngase en contacto con un técnico de servicio ESAB autorizado para activar la función.

Soldadura TIG

La soldadura TIG funde el metal de la pieza a partir de un arco y un electrodo de tungsteno no consumible. El baño de soldadura y el electrodo están protegidos con gas.

Corriente continua

Una corriente más alta produce un baño de soldadura más ancho, con mejor penetración en la pieza a soldar.

Corriente pulsada

La emisión de pulsos se utiliza para mejorar el control del baño de soldadura y del proceso de solidificación. La frecuencia de pulso es lo suficientemente baja para permitir que el baño de soldadura se solidifique al menos parcialmente entre pulso y pulso. La emisión de pulsos se ajusta con cuatro parámetros: corriente pulsada, tiempo de pulso, corriente de baja y tiempo de baja.

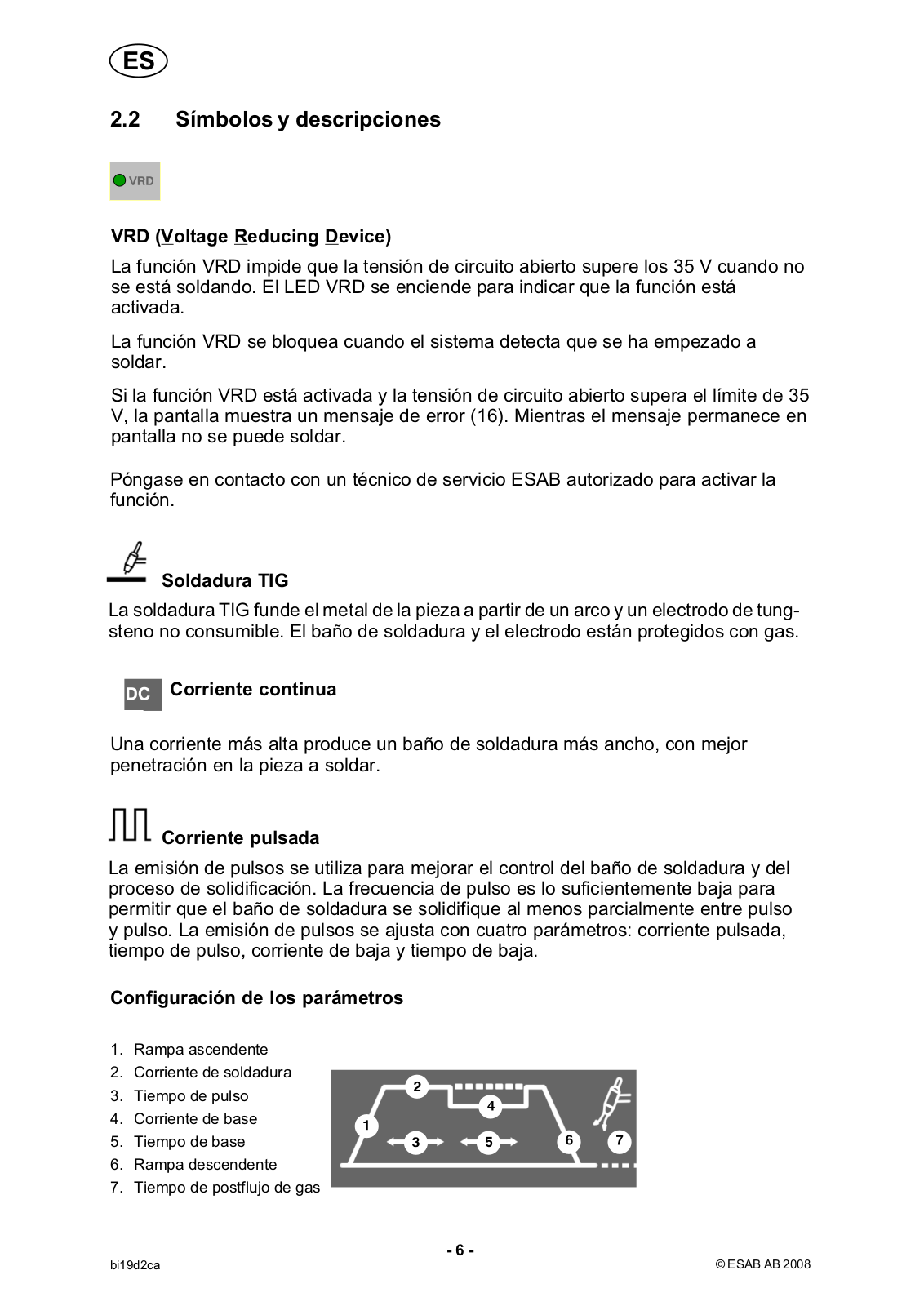

Configuración de los parámetros

- 1. Rampa ascendente

- 2. Corriente de soldadura

- 3. Tiempo de pulso

- 4. Corriente de base

- 5. Tiempo de base

- 6. Rampa descendente

- 7. Tiempo de postflujo de gas

Rampa ascendente "Slope up"

Esta función implica que, cuando se forma el arco TIG, la corriente aumenta lentamente hasta el valor fijado. De este modo, el calentamiento del electrodo es más "suave", y el operario puede colocarlo correctamente antes de que se alcance el valor de corriente de soldadura establecido.

Corriente pulsada

Si la corriente pulsada está activada, es el mayor de los dos valores de corriente actuales.

Soldadura TIG pulsada

Tiempo de pulso

Tiempo durante el cual la corriente pulsada está en on durante un periodo de pulso.

Corriente de base

Si la corriente pulsada está activada, es el menor de los dos valores de corriente.

Tiempo de base

Duración de la corriente de base que, junto con la duración de la corriente de pulso, determina el periodo de pulso.

Rampa descendente "Slope down"

La soldadura TIG utiliza esta función, en la que la corriente disminuye "lentamente" durante un periodo de tiempo controlado, para evitar que se formen cráteres o fisuras en la soldadura terminada.

→ Postflujo de gas

Controla el tiempo durante el cual fluye gas de protección después de que se extinga el arco.

La función HF (alta frecuencia) forma el arco mediante una chispa que salta del electrodo a la pieza a soldar cuando se aproxima el electrodo a dicha pieza.

La función LiftArc™ forma el arco cuando el electrodo toca la pieza a soldar y luego se retira de ésta.

Formación del arco con la función LiftArc ™. Paso 1: apoye el electrodo en la pieza. Paso 2: presione el gatillo. Se generará una corriente débil. Paso 3: retire el electrodo de la pieza. El arco se forma y la corriente automáticamente hasta el valor establecido

↓1 2 tiempos

Con el control de 2 tiempos, el preflujo de gas (si se utiliza) se inicia al presionar el gatillo de la pistola de soldadura. A continuación se inicia el proceso de soldadura. Cuando se suelta el gatillo, la soldadura se detiene por completo y comienza el postflujo de gas (si se ha seleccionado).

Funciones con control de 2 tiempos de la antorcha de soldadura

En el modo de control de 2 tiempos, al presionar el gatillo de la antorcha TIG (1) comienza el preflujo de gas (si se ha activado) y se forma el arco. La corriente aumenta hasta el valor configurado (controlada por la función de rampa ascendente, si está activada). Al soltar el gatillo (2), la corriente disminuye (o se inicia la rampa descendente, si está activada) y el arco se extingue. Por último, se inicia el postflujo de gas, si se ha seleccionado.

↓↑ 4 tiempos

Con el control de 4 tiempos, el preflujo de gas comienza al presionar el gatillo de la pistola de soldadura, y el arco se forma al soltarlo. El proceso de soldadura continúa hasta que se vuelve a presionar el gatillo, momento en el que se extingue el arco. Cuando se suelta el gatillo comienza el postflujo de gas (si se ha seleccionado).

Funciones con control de 4 tiempos de la antorcha de soldadura

En el modo de control de 4 tiempos, al presionar el gatillo (1) comienza el preflujo de gas (si se ha activado). Cuando ha transcurrido el tiempo de preflujo de gas establecido, la corriente aumenta hasta el nivel de corriente de control (unos pocos amperios) y se forma el arco. Cuando se suelta el gatillo (2), la corriente asciende hasta el valor fijado (con rampa ascendente, si se ha activado). Cuando se vuelve a presionar el gatillo (3), la corriente disminuye nuevamente hasta el nivel de corriente de control establecido (con rampa descendente, si se ha activado). Cuando se suelta el gatillo (4), el arco se extingue y se inicia el postflujo de gas.

Grosor del material

La corriente se ajusta automáticamente en función del grosor del material (mm/pulg.).

Para aumentar o reducir la corriente, pulse hasta que los símbolos de grosor del material, rampa descendente y postflujo de gas se desactiven y ajuste la corriente.

Postflujo de gas

Controla el tiempo durante el cual fluye gas de protección después de que se extinga el arco.

Panel activo

ILos ajustes se realizan desde el panel de control.

1 +2 Cambio de los datos de soldadura desde el gatillo

Esta función permite seleccionar entre distintas memorias de datos de soldadura pulsando dos veces el gatillo de la antorcha de soldadura. Sólo para soldadura TIG.

Los ajustes se realizan desde la unidad de control remoto.

La unidad de control remoto debe estar conectada a la toma correspondiente de la máquina antes de activarla. Cuando se activa la unidad de control remoto, se desactiva el panel.

2.3 Funciones TIG ocultas

El panel de control incluye varias funciones ocultas.

Para acceder a ellas, presione durante 5 segundos. La pantalla mostrará una letra y un valor. Seleccione la función pulsando la flecha derecha. El valor de la función seleccionada se modifica con el mando.

Para salir de las funciones ocultas, presione

durante 5 segundos.

Panel de control TA33

| Función | Configuración |

|---|---|

| A = preflujo de gas | 0 - 5 s |

| b = rampa ascendente | 0 - 9,9 s |

| C = unidad de medida | 0 = pulgadas, 1 = mm |

Panel de control TA34

| Función | Configuración |

|---|---|

| A = preflujo de gas | 0 - 5 s |

| b = micropulso | 0 = OFF; 1 = ON |

| I = corriente mín. | 0 - 99% |

Preflujo de gas

Controla el tiempo durante el cual fluye gas de protección antes de que se forme el arco.

Rampa ascendente "Slope up"

Esta función implica que, cuando se forma el arco TIG, la corriente aumenta lentamente hasta el valor fijado. De este modo, el calentamiento del electrodo es más "suave", y el operario puede colocarlo correctamente antes de que se alcance el valor de corriente de soldadura establecido.

Unidad de medida

0 = pulgadas/min. 1 = mm/min. Predeterminado = 1

Micropulso

Para seleccionar la función de micropulso, la máquina debe estar en el modo de

corriente pulsada III. El valor de tiempo de pulso y corriente de base suele estar comprendido entre 0,01 y 2,50 segundos. Cuando se utiliza el micropulso, el tiempo puede reducirse hasta 0,001 segundos. Cuando la función de micropulso está activada, los tiempos inferiores a 0,25 segundos se muestran en pantalla sin separador decimal.

Corriente mín.

Se usa para establecer la corriente mínima del pedal de control remoto.

Si la corriente máxima es de 100 A y la corriente mínima debe ser de 50 A, ajuste la función oculta Corriente mín. al 50%.

Si la corriente máxima es de 100 A y la corriente mínima debe ser de 90 A, ajuste Corriente mín. al 90%.

Esta función también se aplica al ajustar la corriente de base con TIG pulsada.

3 SOLDADURA MMA

3.1 Configuración

| Función | Rango de valores | TA33 | TA34 | Predeterminado |

|---|---|---|---|---|

| Corriente | 16 - máx. A 2) | х | х | 100 A |

| Arranque en caliente 1) | 0 - 99 | х | х | 0 |

| Empuje del arco 1) | 0 - 99 | х | х | 5 |

| Soldadura alterna 1) | 0 = OFF; 1 = ON | х | х | OFF |

|

Regulador de soldadura

ArcPlus ™ 1) |

1 = OFF; 0 = ON | х | х | ON |

| Panel activo | ON u OFF | х | х | ON |

| Unidad de control remoto | ON u OFF | - | х | OFF |

| Corriente mín. 1) | 0-99 % | - | х | 0 % |

| VRD | - | - |

1) Éstas son funciones ocultas; consulte la sección 3.3.

2) El rango de ajuste depende de la fuente de alimentación utilizada.

3.2 Símbolos y descripciones

VRD (Voltage Reducing Device)

La función VRD impide que la tensión de circuito abierto supere los 35 V cuando no se está soldando. El LED VRD se enciende para indicar que la función está activada.

La función VRD se bloquea cuando el sistema detecta que se ha empezado a soldar.

Si la función VRD está activada y la tensión de circuito abierto supera el límite de 35 V, la pantalla muestra un mensaje de error (16). Mientras el mensaje permanece en pantalla no se puede soldar.

Póngase en contacto con un técnico de servicio ESAB autorizado para activar la función.

Soldadura MMA

En la soldadura MMA, también conocida como soldadura con electrodos revestidos, el arco funde el electrodo, y el revestimiento de este último forma una capa protectora.

Panel activo

ILos ajustes se realizan desde el panel de control.

Unidad de control remoto

Los ajustes se realizan desde la unidad de control remoto.

La unidad de control remoto debe estar conectada a la toma correspondiente de la máquina antes de activarla. Cuando se activa la unidad de control remoto, se desactiva el panel.

3.3 Funciones MMA ocultas

El panel de control incluye varias funciones ocultas.

Para acceder a ellas, presione durante 5 segundos. La pantalla mostrará una letra y un valor. Seleccione la función pulsando la flecha derecha. El valor de la función seleccionada se modifica con el mando.

Para salir de las funciones ocultas, presione

Jurante 5 segundos.

Panel de control TA33

| Función | Configuración |

|---|---|

| C = empuje del arco | 0 - 99% |

| d = soldadura alterna | 0 = OFF; 1 = ON |

| F = regulador de tipo ArcPlus™ | 1 = ArcPlus ™ II; 0 = ArcPlus ™ |

| H = arrangue en caliente | 0 - 99% |

Panel de control TA34

| - | - | , | ||||

|---|---|---|---|---|---|---|

| н | п | n | C | I | Ô | n |

| ~ | - | - |

C = empuje del arco d = soldadura alterna F = regulador de tipo ArcPlus™ H = arranque en caliente

Configuración 0 - 99% 0 = OFF; 1 = ON 1 = ArcPlus ™ II; 0 = ArcPlus ™ 0 - 99% 0 - 99%

Empuje del arco "Arc force"

El empuje del arco tiene importancia para determinar cómo cambia la corriente en respuesta a un cambio en la longitud del arco. Los valores más bajos aumentan la estabilidad del arco y reducen las salpicaduras.

Soldadura alterna

La soldadura alterna se puede utilizar para soldar con electrodos inoxidables. Esta función forma y extingue el arco de forma alterna para controlar mejor la aplicación de calor. Basta con levantar ligeramente el electrodo para extinguir el arco.

Regulador de soldadura

El regulador de soldadura es un tipo de control que produce un arco más intenso, concentrado y estable. Se recupera con mayor rapidez tras un cortocircuito puntual, reduciendo así el riesgo de que el electrodo se pegue al metal.

- Arc Plus™ (0) recomendado para electrodos de tipo básico

- Arc Plus™ II (1) recomendado para electrodos de tipo rutilo y celulosa

. Arrangue en caliente "Hot start"

El arranque en caliente aumenta la corriente de soldadura durante un periodo de tiempo ajustable al inicio del proceso, lo que reduce el riesgo de que la fusión no sea la adecuada al principio de la junta.

Corriente mín.

Se usa para establecer la corriente mínima del pedal de control remoto.

Si la corriente máxima es de 100 A y la corriente mínima debe ser de 50 A, ajuste la función oculta Corriente mín. al 50%.

Si la corriente máxima es de 100 A y la corriente mínima debe ser de 90 A, ajuste Corriente mín. al 90%.

4 MEMORIA DE DATOS DE SOLDADURA

La memoria del panel de control permite almacenar dos ajustes de datos de soldadura diferentes.

Presione el botón de sol durante 5 segundos para guardar los datos de soldadura en la memoria. Una vez que los datos de soldadura están guardados, el piloto verde parpadea.

Para cambiar entre las distintas memorias de datos de soldadura, pulse el botón

La memoria de datos de soldadura lleva una batería de respaldo que evita que los parámetros se pierdan aunque se apague la máquina.

5 CÓDIGOS DE FALLO

Los códigos de fallo se utilizan para indicar la existencia de un fallo en el equipo. Se muestran en la pantalla con la letra E seguida de un número.

La pantalla también muestra un número de unidad que indica qué unidad ha provocado el fallo.

Los números de código de fallo y los números de las unidades se muestran de forma alterna.

Si se detectan varios fallos, sólo aparece en pantalla el código del último que se ha producido. Para borrar el código de fallo de la pantalla, pulse cualquier botón de función o gire el mando.

Nota: si el control remoto está activado, desactívelo pulsando para eliminar la

indicación de fallo.

51 Lista de códigos de fallo

- U 0 = unidad de datos de soldadura II 2 = fuente de alimentación

- U1 = unidad de refrigeración

- U 4 = unidad de control remoto

52 Descripción de los códigos de fallo

A continuación se describen códigos de evento que el usuario puede resolver por sí mismo. Si aparece otro código, avise a un técnico.

| Códi- | Descripción |

|---|---|

|

go de

fallo |

|

| E 6 | Temperatura elevada |

| E 7 | Un dispositivo de corte térmico se ha disparado. |

| El proceso de soldadura se interrumpe y no puede reanudarse hasta que el nivel de temperatura disminuye. | |

| Acción: asegúrese de que las entradas y salidas de aire de refrigeración no estén bloqueadas ni obstruidas. Compruebe el ciclo de trabajo que está utilizando para asegurarse de que el equipo no esté en sobrecarga. | |

| E 14 | Error de comunicación (bus desconectado) |

| Interferencias graves en el bus CAN. | |

| Acción: asegúrese de que no haya unidades defectuosas conectadas al bus CAN. Revise los cables. Si el fallo no desaparece, avise a un técnico. | |

| E 16 | Tensión en circuito abierto elevada VRD |

| La tensión en el circuito abierto es demasiado alta. | |

| Acción: desconecte la fuente de alimentación de red para reiniciar la unidad. Si el fallo no desaparece, avise a un técnico. | |

| E 29 | Sin flujo de agua de refrigeración |

| Se ha disparado el conmutador de supervisión del flujo. | |

| El proceso de soldadura se interrumpe y no puede reanudarse. | |

| Acción: compruebe el circuito y la bomba de agua de refrigeración. | |

| E 41 | Pérdida de contacto con la unidad de refrigeración |

| La unidad de datos de soldadura ha perdido el contacto con la unidad de refrigeración. El proceso de soldadura se detiene. | |

| Acción: compruebe el cableado. Si el fallo no desaparece, avise a un técnico. |

6 PEDIDO DE REPUESTOS

Si desea realizar un pedido de piezas de repuesto, acuda al distribuidor de ESAB más cercano (consulte la última página de este documento).

ТАЗЗ, ТАЗ4

Referencia de pedido

| Ordering no. | Denomination |

|---|---|

| 0460 250 882 | Control panel Caddy ™ TA34 |

| 0460 250 886 | Control panel Caddy™ TA33 |

| 0460 447 070 | Instruction manual SE |

| 0460 447 071 | Instruction manual DK |

| 0460 447 072 | Instruction manual NO |

| 0460 447 073 | Instruction manual FI |

| 0460 447 074 | Instruction manual GB |

| 0460 447 075 | Instruction manual DE |

| 0460 447 076 | Instruction manual FR |

| 0460 447 077 | Instruction manual NL |

| 0460 447 078 | Instruction manual ES |

| 0460 447 079 | Instruction manual IT |

| 0460 447 080 | Instruction manual PT |

| 0460 447 081 | Instruction manual GR |

| 0460 447 082 | Instruction manual PL |

| 0460 447 083 | Instruction manual HU |

| 0460 447 084 | Instruction manual CZ |

| 0460 447 085 | Instruction manual SK |

| 0460 447 086 | Instruction manual RU |

| 0460 447 087 | Instruction manual US |

| 0460 447 089 | Instruction manual EE |

| 0460 447 090 | Instruction manual LV |

| 0460 447 091 | Instruction manual SL |

| 0460 447 092 | Instruction manual LT |

| 0460 447 093 | Instruction manual CN |

Instruction manuals and the spare parts list are available on the Internet at www.esab.com

NOTES

notes

NOTES

notes

NOTES

notes

ESAB subsidiaries and representative offices

Europe

AUSTRIA ESAB Ges.m.b.H Vienna-Liesing Tel: +43 1 888 25 11 Fax: +43 1 888 25 11 85

BELGIUM S.A. ESAB N.V. Brussels Tel: +32 2 745 11 00 Fax: +32 2 745 11 28

BULGARIA ESAB Kft Representative Office Sofia Tel/Fax: +359 2 974 42 88

THE CZECH REPUBLIC ESAB VAMBERK s.r.o. Vamberk Tel: +420 2 819 40 885 Fax: +420 2 819 40 120

DENMARK Aktieselskabet ESAB Herlev Tel: +45 36 30 01 11 Fax: +45 36 30 40 03

FINLAND ESAB Oy Helsinki Tel: +358 9 547 761 Fax: +358 9 547 77 71

FRANCE ESAB France S.A. Cergy Pontoise Tel: +33 1 30 75 55 00 Fax: +33 1 30 75 55 24

GERMANY ESAB GmbH Solingen Tel: +49 212 298 0 Fax: +49 212 298 218

GREAT BRITAIN ESAB Group (UK) Ltd Waltham Cross Tel: +44 1992 76 85 15 Fax: +44 1992 71 58 03

ESAB Automation Ltd Andover Tel: +44 1264 33 22 33 Fax: +44 1264 33 20 74

HUNGARY ESAB Kft Budapest Tel: +36 1 20 44 182 Fax: +36 1 20 44 186

ITALY ESAB Saldatura S.p.A. Bareggio (Mi) Tel: +39 02 97 96 8.1 Fax: +39 02 97 96 87 01

THE NETHERLANDS ESAB Nederland B.V. Amersfoort Tel: +31 33 422 35 55 Fax: +31 33 422 35 44

POLAND ESAB Sp.zo.o. Katowice Tel: +48 32 351 11 00 Fax: +48 32 351 11 20

PORTUGAL ESAB Lda Lisbon Tel: +351 8 310 960 Fax: +351 1 859 1277

ROMANIA ESAB Romania Trading SRL Bucharest Tel: +40 316 900 600 Fax: +40 316 900 601

RUSSIA LLC ESAB Moscow Tel: +7 (495) 663 20 08 Fax: +7 (495) 663 20 09

SLOVAKIA ESAB Slovakia s.r.o. Bratislava Tel: +421 7 44 88 24 26 Fax: +421 7 44 88 87 41

SPAIN ESAB Ibérica S.A. Alcalá de Henares (MADRID) Tel: +34 91 878 3600 Fax: +34 91 802 3461

SWEDEN ESAB Sverige AB Gothenburg Tel: +46 31 50 95 00 Fax: +46 31 50 92 22

ESAB international AB Gothenburg Tel: +46 31 50 90 00 Eax: +46 31 50 93 60

SWITZERLAND ESAB AG Dietikon Tel: +41 1 741 25 25

UKRAINE ESAB Ukraine LLC Kiev Tel: +38 (044) 501 23 24 Fax: +38 (044) 575 21 88

North and South America

ARGENTINA CONARCO Buenos Aires Tel: +54 11 4 753 4039 Fax: +54 11 4 753 6313

BRAZIL ESAB S.A. Contagem-MG Tel: +55 31 2191 4333 Fax: +55 31 2191 4440

CANADA ESAB Group Canada Inc. Missisauga, Ontario Tel: +1 905 670 02 20 Fax: +1 905 670 48 79

MEXICO ESAB Mexico S.A. Monterrey Tel: +52 8 350 5959 Fax: +52 8 350 7554

USA ESAB Welding & Cutting Products Florence, SC Tel: +1 843 669 44 11 Fax: +1 843 664 57 48

AUSTRALIA ESAB South Pacific Archerfield BC QLD 4108 Tel: +61 1300 372 228 Fax: +61 7 3711 2328

CHINA Shanghai ESAB A/P Shanghai Tel: +86 21 2326 3000 Fax: +86 21 6566 6622

INDIA ESAB India Ltd Calcutta Tel: +91 33 478 45 17 Fax: +91 33 468 18 80

INDONESIA P.T. ESABindo Pratama Jakarta Tel: +62 21 460 0188 Fax: +62 21 461 2929

JAPAN ESAB Japan Tokyo Tel: +81 45 670 7073 Fax: +81 45 670 7001

MALAYSIA ESAB (Malaysia) Snd Bhd USJ Tel: +603 8023 7835 Fax: +603 8023 0225

SINGAPORE ESAB Asia/Pacific Pte Ltd Singapore Tel: +65 6861 43 22 Fax: +65 6861 31 95

SOUTH KOREA

Kyungnam Tel: +82 55 269 8170 Fax: +82 55 289 8864

UNITED ARAB EMIRATES ESAB Middle East FZE Dubai Tel: +971 4 887 21 11 Fax: +971 4 887 22 63

Africa

EGYPT ESAB Egypt Dokki-Cairo Tel: +20 2 390 96 69 Fax: +20 2 393 32 13

SOUTH AFRICA ESAB Africa Welding & Cutting Ltd Durbanvill 7570 - Cape Town Tel: +27 (0)21 975 8924

Distributors

For addresses and phone numbers to our distributors in other countries, please visit our home page

www.esab.com

www.esab.com

Loading...

Loading...