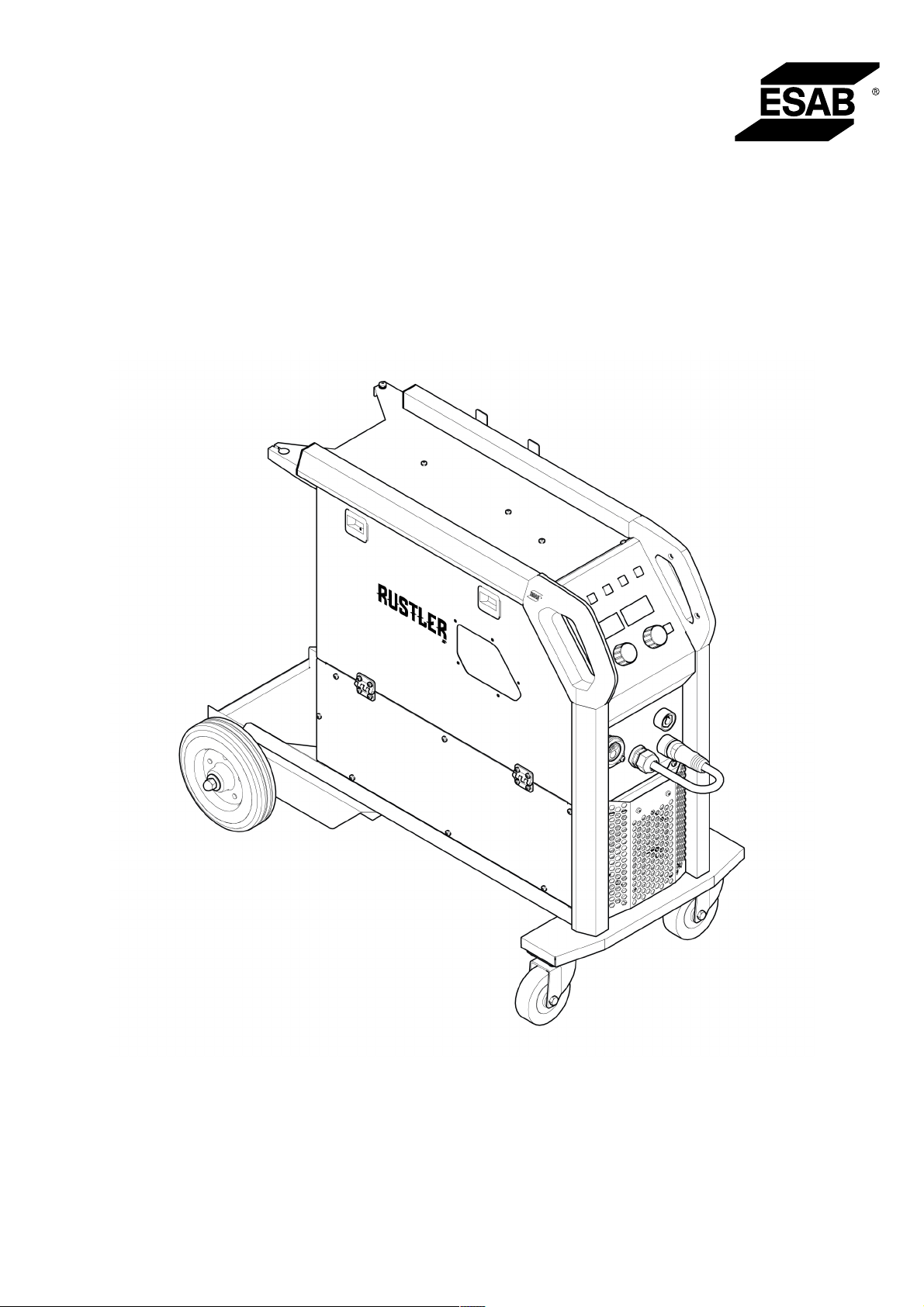

Rustler

EM280CPRO, EM350CPRO,

EM350CPROSYNERGIC

Betriebsanweisung

0463 930 001 DE 20230207

Valid for: GC236-, GC237-, GC238-,

OP250-XX XXXX

INHALT

1 SICHERHEIT

1.1 Bedeutung der Symbole

1.2 Sicherheitsvorkehrungen

2 EINFÜHRUNG

2.1 Ausrüstung

3 TECHNISCHE DATEN

3.1 Informationen zum ECO-Design

4 INSTALLATION

4.1 Standort

4.2 Bewegungsanweisungen (kein Anheben)

4.3 Netzstromversorgung

5 BETRIEB

5.1 Anschlüsse und Bedienelemente

...............................................................................................................................

.............................................................................................

...........................................................................................

.............................................................................................................................

..................................................................................................................

................................................................................................................

................................................................................

...........................................................................................................................

........................................................................................................................

.................................................................

.................................................................................................

.....................................................................................................................................

..............................................................................

5.2 Empfohlene maximale Stromwerte für Anschlusskabelsatz

5.3 Anschließen von Schweiß- und Massekabel

5.4 Polaritätswechsel

........................................................................................................

5.5 Stromversorgung ein-/ausschalten

5.6 Spulenbremse

..............................................................................................................

5.7 Drahtwechsel und -bestückung

5.8 Wechsel der Vorschubwalzen

5.9 Wechsel der Drahtführungen

5.9.1 Einlaufdrahtführungen

5.9.2 Mittlere Drahtführung

5.9.3 Auslaufdrahtführung

5.10 Walzendruck

6 BEDIENKONSOLE

................................................................................................................

.....................................................................................................................

6.1 Externe Bedienkonsole

...............................................................................................

....................................................................................

.....................................................................................

........................................................................................

..........................................................................................

...........................................................................................

6.2 Beschreibung der LED-Anzeigen

6.3 Interne Bedienkonsole

6.4 Menüauswahl

...............................................................................................................

................................................................................................

6.4.1 MIG/MAG und MIG/MAG SYN

...........................................................................

.................................................................................

...............................................................................

...........................................................................

............................................................

6.4.2 Ausgeblendete Funktionen für MIG/MAG und MIG/MAG SYN

6.4.3 MIG SPOT

..........................................................................................................

6.4.4 Ausgeblendete Funktionen für MIG SPOT

6.4.5 MMA

6.4.6 Ausgeblendete Funktionen für MMA

7 SERVICE

.....................................................................................................................................

7.1 Routinemäßige Wartung

7.2 Stromquelle

7.3 Inspektion, Reinigung und Austausch

8 FEHLERCODES

8.1 Beschreibung der Fehlercodes

9 FEHLERBEHEBUNG

10 KALIBRIERUNG UND VALIDIERUNG

10.1 Messverfahren und -toleranzen

10.2 Anforderungsspezifikationen und -normen

11 ERSATZTEILBESTELLUNG

...................................................................................................................

..................................................................

.............................................................................................

..................................................................................................................

......................................................................

.........................................................................................................................

..................................................................................

..................................................................................................................

.......................................................................................

.................................................................................

..............................................................

......................................................................................................

..................................

..........................

.........................................................

6

6

6

10

10

11

12

13

13

13

14

15

15

16

16

16

17

17

17

18

18

19

19

19

20

21

21

23

26

27

27

28

29

29

30

30

31

31

32

32

33

33

35

36

36

36

37

0463 930 001

- 4 -

© ESAB AB 2023

INHALT

SCHALTPLAN

.......................................................................................................................................

BESTELLNUMMERN

VERSCHLEISSTEILE

ZUBEHÖR

..............................................................................................................................................

............................................................................................................................

............................................................................................................................

38

40

41

43

0463 930 001

- 5 -

© ESAB AB 2023

1 SICHERHEIT

1 SICHERHEIT

1.1 Bedeutung der Symbole

Diese werden im gesamten Handbuch verwendet: Sie bedeuten „Achtung! Seien Sie

vorsichtig!“

GEFAHR!

Weist auf eine unmittelbare Gefahr hin, die unbedingt zu vermeiden ist, da sie

andernfalls unmittelbar zu schweren Verletzungen bis hin zum Tod führt.

WARNUNG!

Weist auf eine mögliche Gefahr hin, die zu Verletzungen bis hin zum Tod führen kann.

VORSICHT!

Weist auf eine Gefahr hin, die zu leichten Verletzungen führen kann.

WARNUNG!

Lesen Sie vor der Verwendung die Betriebsanweisung und

befolgen Sie alle Kennzeichnungen, die Sicherheitsroutinen des

Arbeitgebers und die Sicherheitsdatenblätter (SDBs).

1.2 Sicherheitsvorkehrungen

Nutzer von ESAB-Ausrüstung müssen uneingeschränkt sicherstellen, dass alle Personen, die mit oder

in der Nähe der Ausrüstung arbeiten, die geltenden Sicherheitsvorkehrungen einhalten. Die

Sicherheitsvorkehrungen müssen den Vorgaben für diesen Ausrüstungstyp entsprechen. Neben den

standardmäßigen Bestimmungen für den Arbeitsplatz sind die folgenden Empfehlungen zu beachten.

Alle Arbeiten müssen von ausgebildetem Personal ausgeführt werden, das mit dem Betrieb der

Ausrüstung vertraut ist. Ein unsachgemäßer Betrieb der Ausrüstung kann zu Gefahrensituationen

führen, die Verletzungen beim Bediener sowie Schäden an der Ausrüstung verursachen können.

1. Alle, die die Ausrüstung nutzen, müssen mit Folgendem vertraut sein:

• Betrieb,

• Position der Notausschalter,

• Funktion,

• geltende Sicherheitsvorkehrungen,

• Schweiß- und Schneidvorgänge oder eine andere Verwendung der

Ausrüstung.

2. Der Bediener muss Folgendes sicherstellen:

• Es dürfen sich keine unbefugten Personen im Arbeitsbereich der

Ausrüstung aufhalten, wenn diese in Betrieb genommen wird.

• Beim Zünden des Lichtbogens oder wenn die Ausrüstung in Betrieb

genommen wird, dürfen sich keine ungeschützten Personen in der Nähe

aufhalten.

3. Das Werkstück:

• muss für den Verwendungszweck geeignet sein,

• darf keine Defekte aufweisen.

0463 930 001

- 6 -

© ESAB AB 2023

1 SICHERHEIT

4. Persönliche Sicherheitsausrüstung:

• Tragen Sie stets die empfohlene persönliche Sicherheitsausrüstung wie

Schutzbrille, feuersichere Kleidung, Schutzhandschuhe.

• Tragen Sie keine lose sitzende Kleidung oder Schmuckgegenstände wie

Schals, Armbänder, Ringe usw., die eingeklemmt werden oder

Verbrennungen verursachen können.

5. Allgemeine Vorsichtsmaßnahmen

• Stellen Sie sicher, dass das Rückleiterkabel sicher verbunden ist.

• Arbeiten an Hochspannungsausrüstung dürfen nur von qualifizierten

Elektrikern ausgeführt werden.

• Geeignete Feuerlöschausrüstung muss deutlich gekennzeichnet und in

unmittelbarer Nähe verfügbar sein.

• Schmierung und Wartung dürfen nicht ausgeführt werden, wenn die

Ausrüstung in Betrieb ist.

Wenn ausgestattet mit einem ESAB-Kühler

Verwenden Sie nur von ESAB zugelassenes Kühlmittel. Die Verwendung eines nicht zugelassenen

Kühlmittels kann zu Schäden an der Ausrüstung führen und die Produktsicherheit gefährden. In einem

solchen Schadensfall erlöschen sämtliche Garantieverpflichtungen seitens ESAB.

Bestellinformationen finden Sie im Kapitel "ZUBEHÖR" in der Betriebsanweisung.

WARNUNG!

Das Lichtbogenschweißen und Schneiden kann Gefahren für Sie und andere Personen

bergen. Ergreifen Sie beim Schweißen und Schneiden entsprechende Vorsichtsmaßnahmen.

Bei ELEKTRISCHEN SCHLÄGEN besteht Lebensgefahr!

• Berühren Sie keine stromführenden elektrischen Bauteile oder Elektroden

mit bloßer Haut, nassen Handschuhen oder nasser Kleidung.

• Isolieren Sie sich von Erde und Werkstück.

• Sorgen Sie für eine sichere Arbeitsposition

ELEKTRISCHE UND MAGNETISCHE FELDER – Können gesundheitsgefährdend

sein

• Schweißer mit Herzschrittmachern sollten vor dem Schweißen ihren Arzt

konsultieren. EMF beeinträchtigen unter Umständen die Funktionsweise

einiger Schrittmacher.

• Das Arbeiten in EMF hat möglicherweise andere, bisher unbekannte

Auswirkungen auf die Gesundheit.

• Schweißer sollten die folgenden Vorkehrungen treffen, um das Arbeiten in

EMF zu minimieren:

○ Positionieren Sie die Elektrode und die Kabel auf derselben

Seite Ihres Körpers. Sichern Sie sie wenn möglich mit

Klebeband. Stellen Sie sich nicht zwischen die Elektrode und

die Kabel. Schlingen Sie den Brenner oder das Betriebskabel

niemals um Ihren Körper. Halten Sie die Stromquelle des

Schweißgeräts und die Kabel soweit von Ihrem Körper entfernt

wie möglich.

○ Schließen Sie das Betriebskabel zum Werkstück so nah wie

möglich am geschweißten Bereich an.

0463 930 001

RAUCH UND GASE – Können gesundheitsgefährdend sein.

• Bleiben Sie außerhalb des Rauchbereichs.

• Nutzen Sie eine Ventilation, Entlüftung am Lichtbogen oder beides, um

Rauch und Gase aus dem Atembereich sowie dem allgemeinen

Arbeitsbereich abzuleiten.

- 7 -

© ESAB AB 2023

1 SICHERHEIT

LICHTBOGENSTRAHLEN – Können Augenverletzungen verursachen und zu

Hautverbrennungen führen.

• Schützen Sie Augen und Körper. Verwenden Sie den korrekten

Schweißschirm und die passende Filterlinse. Tragen Sie Schutzkleidung.

• Schützen Sie Anwesende durch entsprechende Abschirmungen oder

Vorhänge.

GERÄUSCHPEGEL – Übermäßige Geräuschpegel können Gehörschäden

verursachen.

Schützen Sie Ihre Ohren. Tragen Sie Ohrenschützer oder einen anderen Gehörschutz.

BEWEGLICHE TEILE – Können Verletzungen verursachen

• Achten Sie darauf, dass alle Türen, Verkleidungsteile und Abdeckungen

geschlossen und gesichert sind. Für Wartungsarbeiten und

gegebenenfalls zur Fehlerbehebung darf nur qualifiziertes Personal die

Abdeckungen entfernen. Bringen Sie nach Abschluss der

Wartungsarbeiten die Verkleidungsteile und Abdeckungen wieder an, und

schließen Sie die Türen, bevor Sie den Motor starten.

• Stellen Sie den Motor ab, bevor Sie die Einheit montieren oder

anschließen.

• Halten Sie Hände, Haare, lose Kleidung und Werkzeuge fern von

beweglichen Teilen.

FEUERGEFAHR

• Funken (Schweißspritzer) können Brände auslösen. Stellen Sie daher

sicher, dass sich keine brennbaren Materialien in der Nähe befinden.

• Verwenden Sie das Gerät nicht an geschlossenen Behältern.

HEISSE OBERFLÄCHE – Teile können brennen

• Berühren Sie Teile nicht mit bloßen Händen.

• Lassen Sie die Ausrüstung vor dem Arbeiten abkühlen.

• Verwenden Sie zum Umgang mit heißen Teilen geeignetes Werkzeug

und/oder isolierte Schweißhandschuhe, um Verbrennungen zu vermeiden.

FEHLFUNKTION – Fordern Sie bei einer Fehlfunktion qualifizierte Hilfe an.

SCHÜTZEN SIE SICH UND ANDERE!

VORSICHT!

Dieses Produkt ist ausschließlich für das Lichtbogenschweißen vorgesehen.

VORSICHT!

Ausrüstung der Klasse A ist nicht für den Einsatz in

Wohnumgebungen vorgesehen, wenn eine Stromversorgung über

das öffentliche Niederspannungsnetz erfolgt. Aufgrund von

Leitungs- und Emissionsstöreinflüssen können in diesen

Umgebungen potenzielle Probleme auftreten, wenn es um die

Gewährleistung der elektromagnetischen Verträglichkeit von

Ausrüstung der Klasse A geht.

0463 930 001

- 8 -

© ESAB AB 2023

1 SICHERHEIT

HINWEIS!

Entsorgen Sie elektronische Ausrüstung in einer

Recyclinganlage!

Gemäß EU-Richtlinie 2012/19/EG zu Elektro- und

Elektronikgeräte-Abfall sowie ihrer Umsetzung durch nationale

Gesetze muss elektrischer und bzw. oder elektronischer Abfall in

einer Recyclinganlage entsorgt werden.

Als für diese Ausrüstung zuständige Person müssen Sie

Informationen zu anerkannten Sammelstellen einholen.

Weitere Informationen erhalten Sie von einem ESAB-Händler in

Ihrer Nähe.

ESAB bietet ein Sortiment an Schweißzubehör und persönlicher Schutzausrüstung zum

Erwerb an. Bestellinformationen erhalten Sie von einem örtlichen ESAB-Händler oder auf

unserer Website.

0463 930 001

- 9 -

© ESAB AB 2023

2 EINFÜHRUNG

2 EINFÜHRUNG

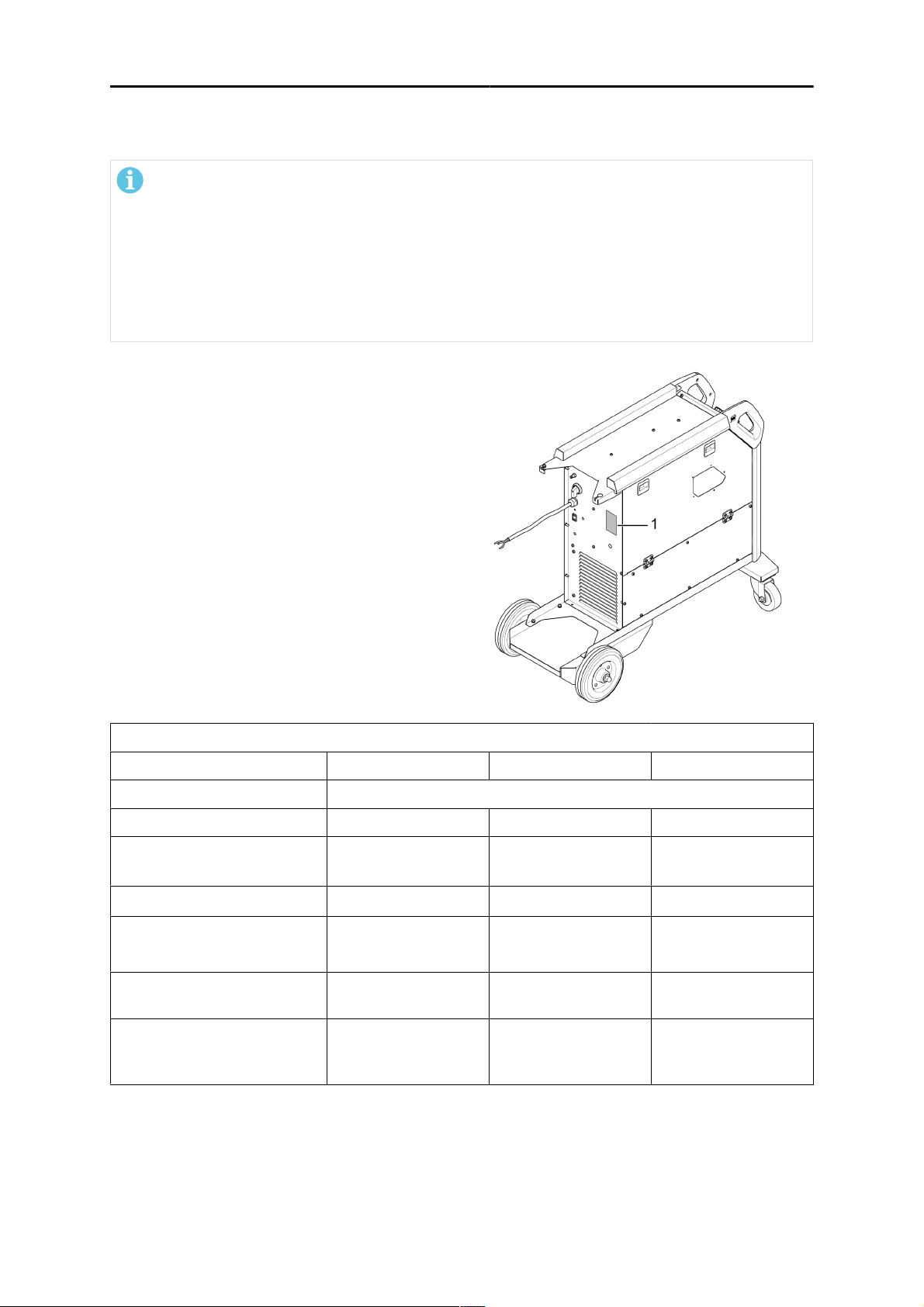

Bei RustlerEM280PRO, EM350PRO und EM350PROSynergic handelt es sich um kompakte

Schweißstromquellen, die zum Schweißen mit Volldrähten, Fülldrähten und beschichteten Elektroden

(MIG/MAG, FCAW und MMA) vorgesehen sind.

Das Gerät verfügt über integrierte Räder und eine Gasflaschenhalterung, damit es problemlos am

Arbeitsplatz bewegt und eine bessere Reichweite bieten kann.

Hauptmerkmale der Reihe RustlerEMPRO:

• Hoher Ausgangsstrom und hohe Einschaltdauer (ED)

• Einfache und intuitive Einrichtung

• Robustes Gehäuse

• Hervorragende Lichtbogeneigenschaften, optimiert für die am häufigsten verwendeten

Basismaterialien

• MMA-Schweißmodus

Das ESAB-Produktzubehör wird im Kapitel „ZUBEHÖR“ in dieser Betriebsanweisung

aufgeführt.

2.1 Ausrüstung

Lieferumfang der Stromquelle:

• 4m langer Gummigasschlauch, schwarz

• 3m langes Massekabel mit Erdungsklemme (Ausführung Krokodilklemme)

• Sicherheitshinweis

• Kurzanleitung

0463 930 001

- 10 -

© ESAB AB 2023

3 TECHNISCHE DATEN

3 TECHNISCHE DATEN

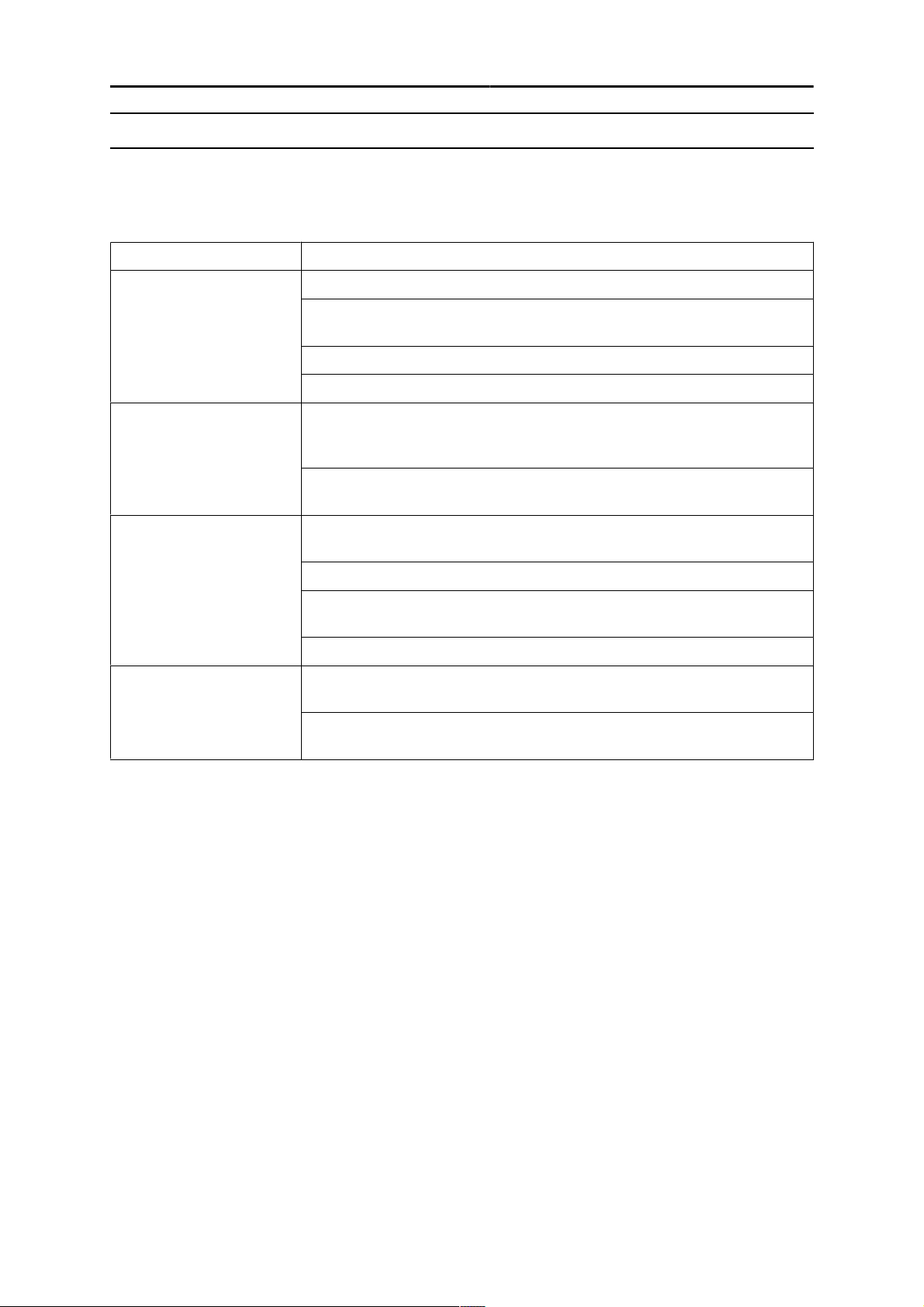

EM280 EM350 EM350SYN

Netzspannung 400V ±15%, 3~50/60Hz

Primärstrom I

MIG/MAG 14A 20,6A 20,6A

MMA 13,5A 20A 20A

Einstellbereich

MIG/MAG

MMA

Drahtvorschubgeschwindigkeit 1,5–22m/min

Zulässige Belastung bei MIG/MAG

40% ED 280A/28V 350A/31,5V 350A/31,5V

60% ED 229A/25,5V 286A/28,3V 286A/28,3V

100% ED 177A/22,9V 222A/25,1V 222A/25,1V

Leerlaufspannung 65V 71V 71V

Zulässige Belastung bei MMA

40% ED 250A/30V 320A/32,8V 320A/32,8V

60% ED 204A/28,2V 262A/30,5V 262A/30,5V

max

40A/16V–280A/2

8V

20A/20,8V–250A

/30V

30A/15,5V–350A

/31,5V

20A/20,8V–320A

/32,8V

30A/15,5V–350A

/31,5V

20A/20,8V–320A

/32,8V

100% ED 158A/26,3V 203A/28,1V 203A/28,1V

Leerlaufspannung 63V 66,6V 66,6V

Scheinleistung bei maximalem Strom 9,7kVA 14kVA 14kVA

WirkleistungI2bei maximalem Strom

Leistungsfaktor bei maximalem Strom 0,9 0,9 0,9

Wirkungsgrad bei maximaler

Ausgangsleistung 90% 89% 89%

Leerlaufleistung im Energiesparmodus 20W 20W 20W

Gewicht 54kg 57,5kg 61kg

Empfohlener Generator 12kW 17kW 17kW

Betriebstemperatur -10 bis +40°C (+14 bis 104°F)

Transporttemperatur -20bis +55°C (-4bis +131°F)

Abmessungen L x B x H 977×487×800mm

Isolationsklasse H

Schutzart IP23

Anwendungsklasse

8,7kW 12,6kW 12,6kW

0463 930 001

- 11 -

© ESAB AB 2023

3 TECHNISCHE DATEN

Relative Einschaltdauer (ED)

Als Einschaltdauer gilt der prozentuale Anteil eines 10-min-Zeitraums, in dem ohne Überlastung eine

bestimmte Last geschweißt oder geschnitten werden kann. Die Einschaltdauer gilt bei einer

Temperatur von 40°C (104°F) oder niedriger.

Schutzart

Der IP-Code zeigt die Schutzart an, d.h. den Schutzgrad gegenüber einer Durchdringung durch

Festkörper oder Wasser.

Mit IP23 gekennzeichnete Ausrüstung ist für den Einsatz im Innen- und Außenbereich vorgesehen.

Anwendungsklasse

Das Symbol zeigt an, dass die Stromquelle für den Einsatz in Bereichen mit erhöhtem

elektrischem Gefahrengrad ausgelegt ist.

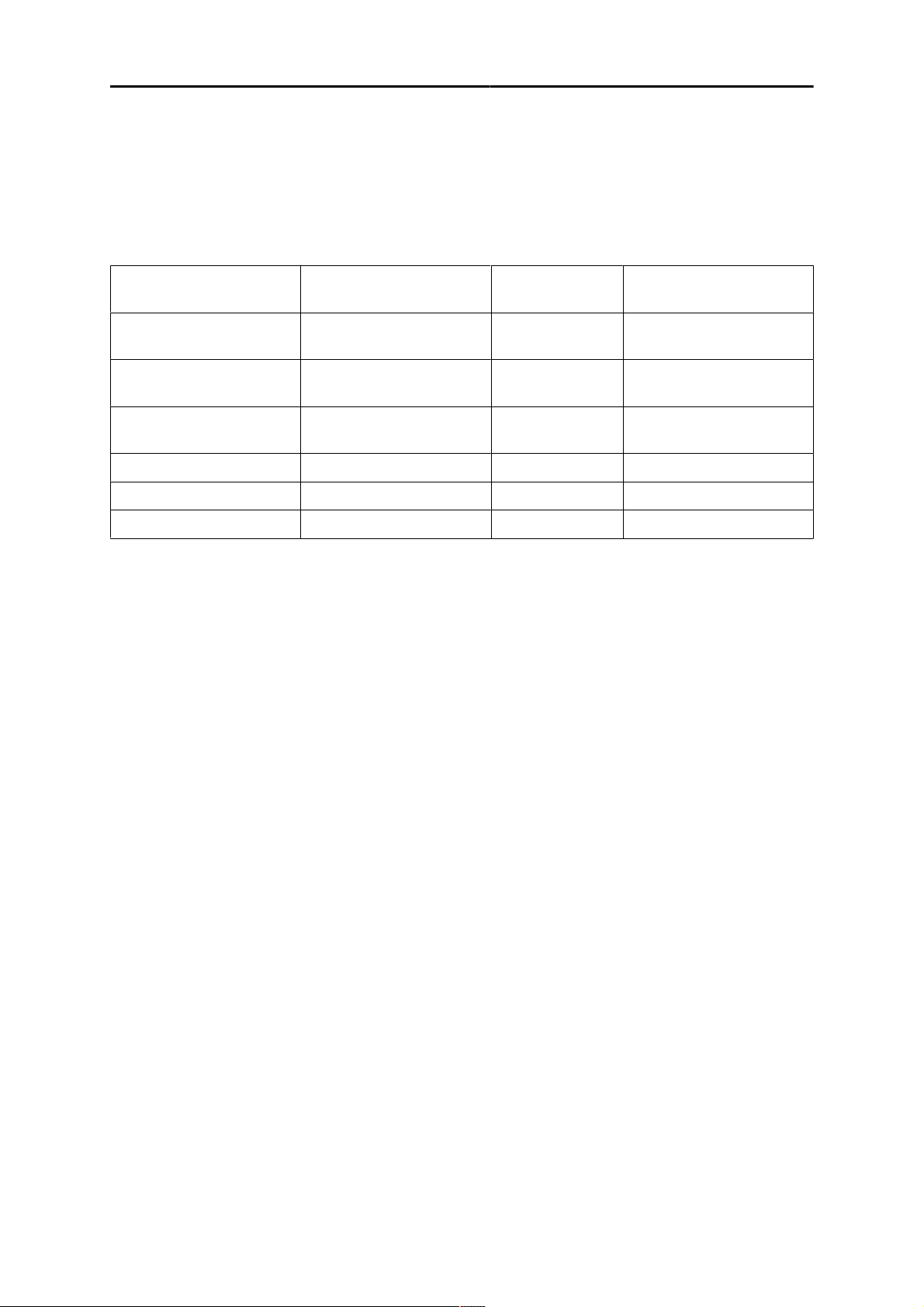

3.1 Informationen zum ECO-Design

Das Gerät wurde so konzipiert, dass es Richtlinie 2009/125/EG und Verordnung 2019/1784/EU

entspricht.

Wirkungsgrad und Stromverbrauch im Leerlauf:

Name Blindleistung Wirkungsgrad bei maximalen

Stromverbrauch

EM280CPRO 30W 89%

EM350CPRO 30W 89%

EM280CPROSYNERGIC 30W 89%

Der Wert von Wirkungsgrad und Verbrauch im Leerlauf wurde anhand der in der Produktnorm

EN60974-1 definierten Methoden und Bedingungen gemessen.

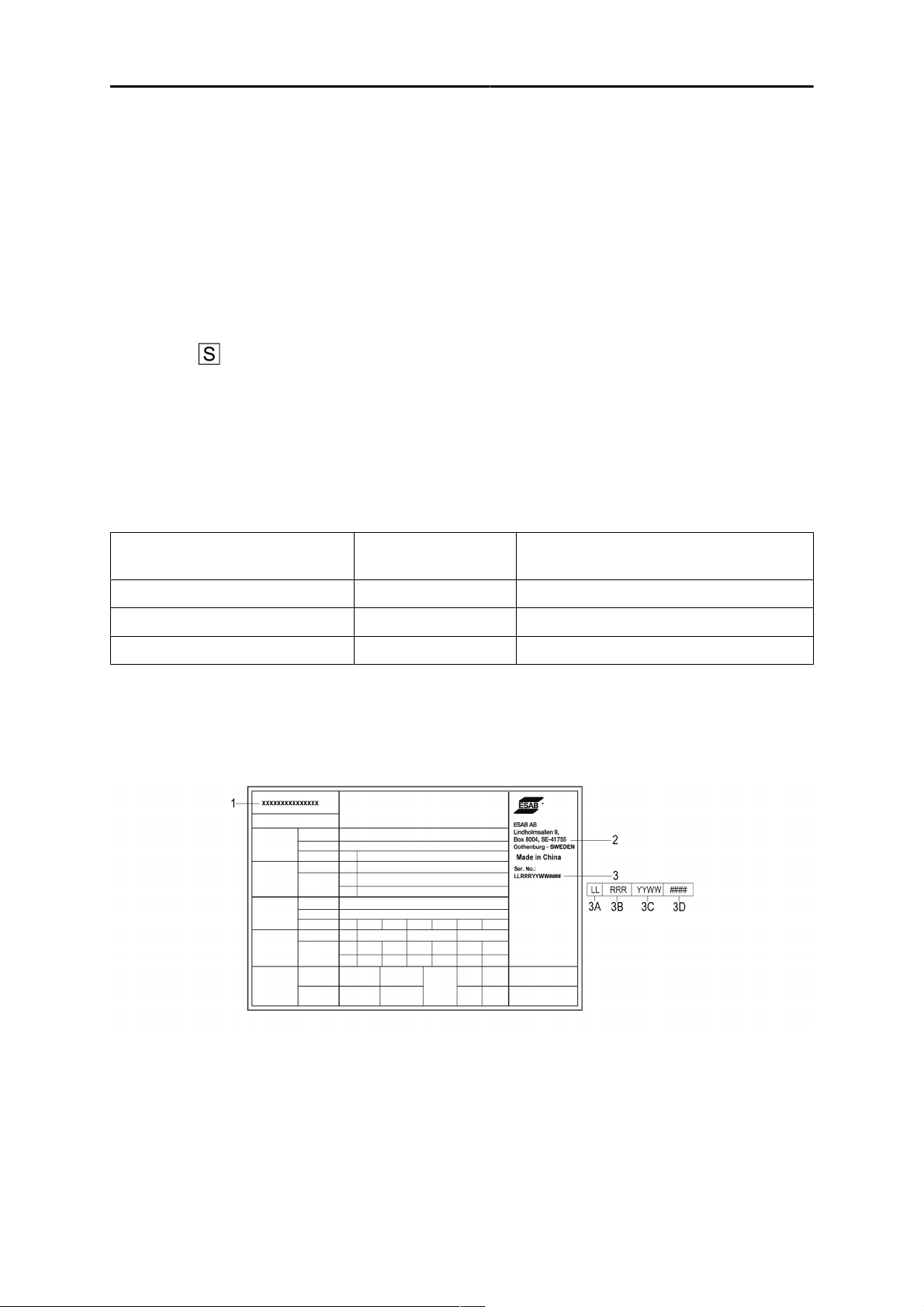

Der Herstellername, der Produktname, die Seriennummer und das Produktionsdatum können vom

Typenschild abgelesen werden.

1. Produktname

2. Name und Adresse des Herstellers

3. Seriennummer

3A. Code des Herstellungsorts

3B. Revisionsstufe (letzte Ziffer der Jahres- und Wochennummer)

3C. Jahr und Woche der Produktion (letzte zwei Ziffern der Jahres- und

Wochennummer)

3D. System laufender Nummern (jede Woche beginnt mit 0001)

0463 930 001

- 12 -

© ESAB AB 2023

4 INSTALLATION

4 INSTALLATION

Die Installation darf nur von Fachpersonal ausgeführt werden.

VORSICHT!

Dieses Produkt ist für die industrielle Nutzung vorgesehen. Der Einsatz in einer

Wohnumgebung kann Funkstörungen verursachen. Der Benutzer muss entsprechende

Vorkehrungen treffen.

4.1 Standort

Stellen Sie die Stromquelle so auf, dass Ein- und Auslassöffnungen für die Kühlluft nicht blockiert

werden.

WARNUNG!

Stromschlag! Werkstück oder Schweißkopf dürfen

während des Betriebs nicht berührt werden!

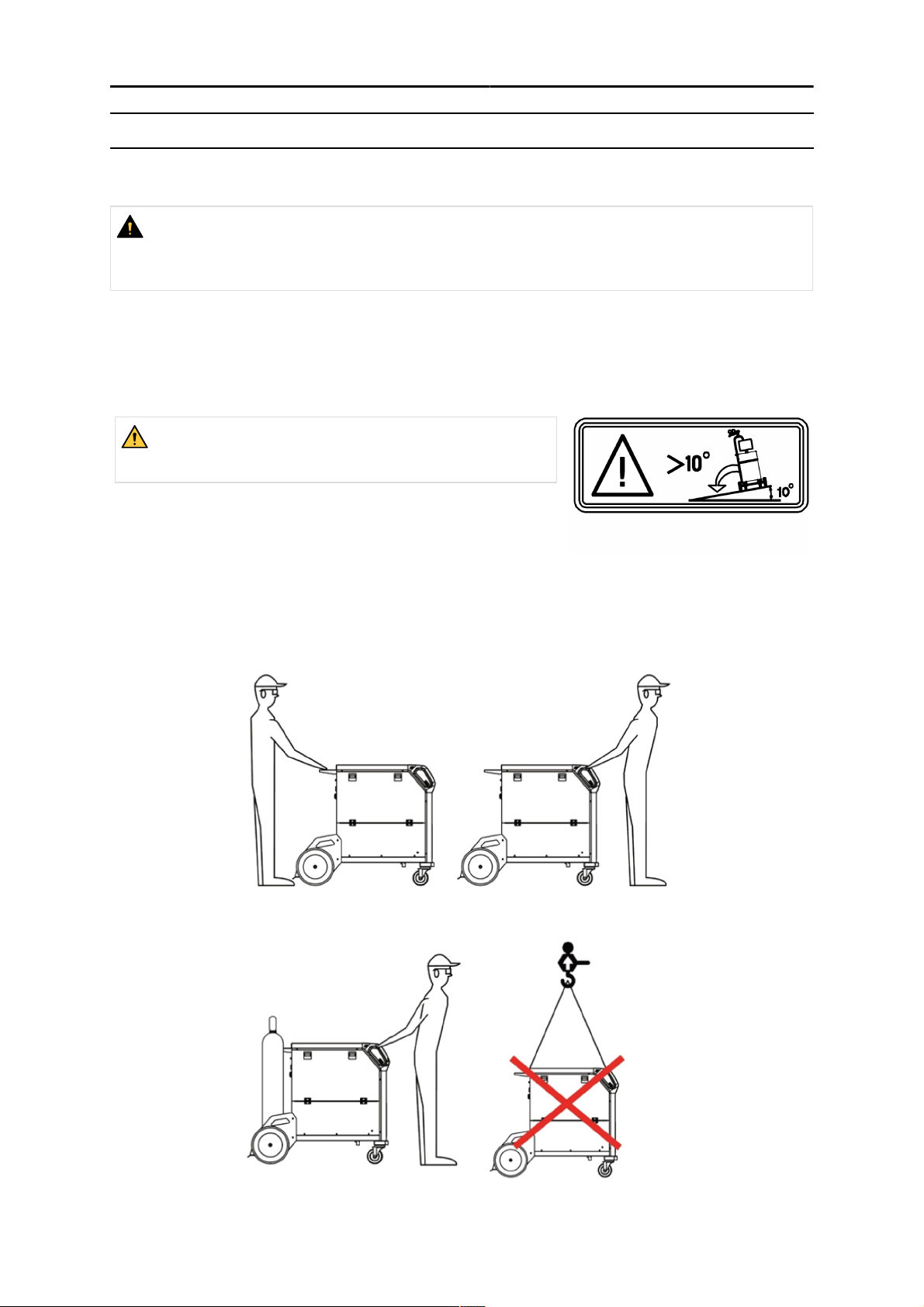

4.2 Bewegungsanweisungen (kein Anheben)

Das mechanische Anheben muss mit den beiden außen angebrachten Griffen erfolgen.

0463 930 001

- 13 -

© ESAB AB 2023

4 INSTALLATION

4.3 Netzstromversorgung

HINWEIS!

Anforderungen an die Netzstromversorgung

Die Ausrüstung entspricht den Vorgaben in IEC 61000-3-12, wenn die Kurzschlussleistung am

Verbindungspunkt zwischen dem Stromnetz des Benutzers und dem öffentlichen Stromnetz

größer gleich S

erforderlich, nach Rücksprache mit dem Netzbetreiber – sicherstellen, dass die Ausrüstung

nur an eine Stromversorgung mit einer Kurzschlussleistung größer gleich S

technische Daten im Kapitel „TECHNISCHE DATEN“.

ist. Der Installateur oder Benutzer der Ausrüstung muss – falls

scmin

scmin

ist. Siehe

1. Leistungsschild mit Daten für den

Stromversorgungsanschluss.

Empfohlene Werte für Sicherungsgrößen und Kabelmindestquerschnitt

EM280CPRO EM350CPRO EM350CPROSYN

Netzspannung 400V±15%, 3~50/60Hz

Netzkabelquerschnitt 4x2,5mm

Maximaler NennstromI

(MIG/MAG)

I

1eff

Sicherung

träge, TypC MCB

max

14A 21A 21A

9A 13A 13A

20A

20A

2

4x2,5mm

30A

30A

2

4x2,5mm

30A

30A

2

Empfohlene Maximallänge

einer Verlängerungsleitung

Empfohlener

Mindestquerschnitt einer

Verlängerungsleitung

0463 930 001

100m/330ft. 100m/330ft. 100m/330ft.

4x2,5mm

2

- 14 -

4x2,5mm

2

4x2,5mm

© ESAB AB 2023

2

5 BETRIEB

5 BETRIEB

Allgemeine Sicherheitshinweise für den Umgang mit der Ausrüstung werden im Kapitel

"SICHERHEIT" in diesem Dokument aufgeführt. Lesen Sie dieses Kapitel, bevor Sie mit der

Ausrüstung arbeiten!

HINWEIS!

Verwenden Sie beim Transport der Ausrüstung den dafür vorgesehenen Griff. Ziehen Sie

niemals an den Kabeln.

WARNUNG!

Stromschlag! Werkstück oder Schweißkopf dürfen während des Betriebs nicht berührt werden!

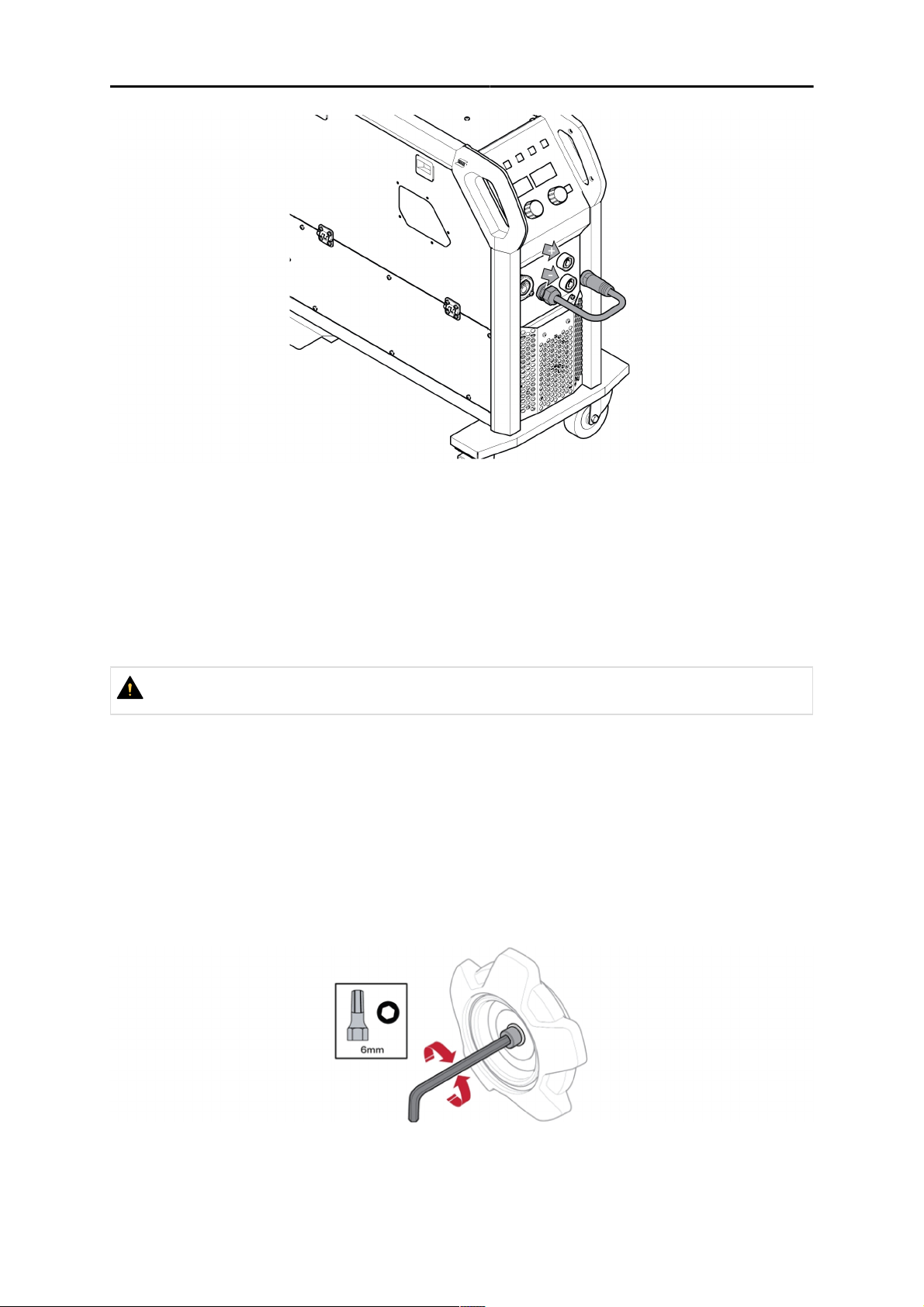

5.1 Anschlüsse und Bedienelemente

1. Externe Bedienkonsole 7. Hauptstromschalter, O/I

2. Anschluss für Schweißbrenner 8. Netzkabel

3. Kabel zum Ändern der Polarität 9. Heizbuchse (optional)

4. Schweiß-Minuspol: Rückleiter 10. Drahteinlassadapter zur Verwendung mit

MarathonPac™ (optional)

5. Schweiß-Pluspol: Schweißkabel 11. Drahtvorschubmechanismus

6. Anschluss für Schutzgas 12. Interne Bedienkonsole

0463 930 001

- 15 -

© ESAB AB 2023

5 BETRIEB

5.2 Empfohlene maximale Stromwerte für

Anschlusskabelsatz

Empfohlene maximale Schweißstromwerte für das Schweiß-/Massekabel (Kupfer) bei einer

Umgebungstemperatur von +25°C und einem normalen Zyklus von 10Minuten

Kabelgröße mm

50 285A 320A 370A 0,352V/100A

70 355A 400A 480A 0,254V/100A

95 430A 500A 600A 0,189V/100A

Empfohlene maximale Schweißstromwerte für das Schweiß-/Massekabel (Kupfer) bei einer

Umgebungstemperatur von +40°C und einem normalen Zyklus von 10Minuten

Kabelgröße mm

50 250A 280A 320A 0,352V/100A

70 310A 350A 420A 0,254V/100A

2

100% 60% 35%

2

100% 60% 35%

Relative Einschaltdauer (ED)

Relative Einschaltdauer (ED)

Spannungsabfall/

10m

Spannungsabfall/

10m

95 375A 440A 530A 0,189V/100A

5.3 Anschließen von Schweiß- und Massekabel

Die Stromquelle besitzt zwei Ausgänge: einen Schweiß-Pluspol (+) und einen Schweiß-Minuspol (-).

An diese werden Schweißkabel und Massekabel angeschlossen. Der Ausgang, mit dem das

Schweißkabel verbunden wird, hängt vom Schweißverfahren bzw. vom verwendeten Elektrodentyp

ab.

Schließen Sie das Massekabel an den anderen Ausgang der Stromquelle an. Stellen Sie sicher, dass

die Kontaktklemme des Massekabels am Werkstück angeschlossen ist und dass ein guter Kontakt

zwischen dem Werkstück und dem Ausgang für das Massekabel an der Stromquelle besteht.

• Beim MIG/MAG- und MMA-Schweißen kann das Schweißkabel je nach verwendetem

Elektrodentyp mit dem Schweiß-Pluspol(+) oder dem Schweiß-Minuspol(-)

verbunden werden. Die Anschlusspolarität ist auf der Elektrodenverpackung

angegeben.

5.4 Polaritätswechsel

Die Stromquelle wird mit am positiven Anschluss angeschlossenem Polaritätswechselkabel geliefert.

Für einige Schweißdrähte, beispielsweise selbstabschirmende Fülldrähte, wird das Schweißen mit

negativer Polarität empfohlen. Negative Polarität bedeutet, dass das Polaritätswechselkabel an den

negativen Anschluss und das Massekabel an den positiven Anschluss angeschlossen wird.

Überprüfen Sie daher die empfohlene Polarität für den Schweißdraht, den Sie benutzen möchten.

Die Polarität kann geändert werden, indem das Polaritätswechselkabel entsprechend dem

gewünschten Schweißprozess angeschlossen wird.

0463 930 001

- 16 -

© ESAB AB 2023

5 BETRIEB

5.5 Stromversorgung ein-/ausschalten

Zum Einschalten der Netzspannung bringen Sie den Netzschalter in Stellung „I“.

Zum Ausschalten der Einheit bringen Sie den Schalter in Stellung „O”.

Die Schweißprogramme werden, unabhängig davon, ob die Netzstromversorgung unterbrochen wird

oder ob die Stromquelle normal ausgeschaltet wird, gespeichert und sind nach dem nächsten Starten

der Einheit wieder verfügbar.

VORSICHT!

Schalten Sie die Stromquelle nicht beim Schweißen (mit Last) aus.

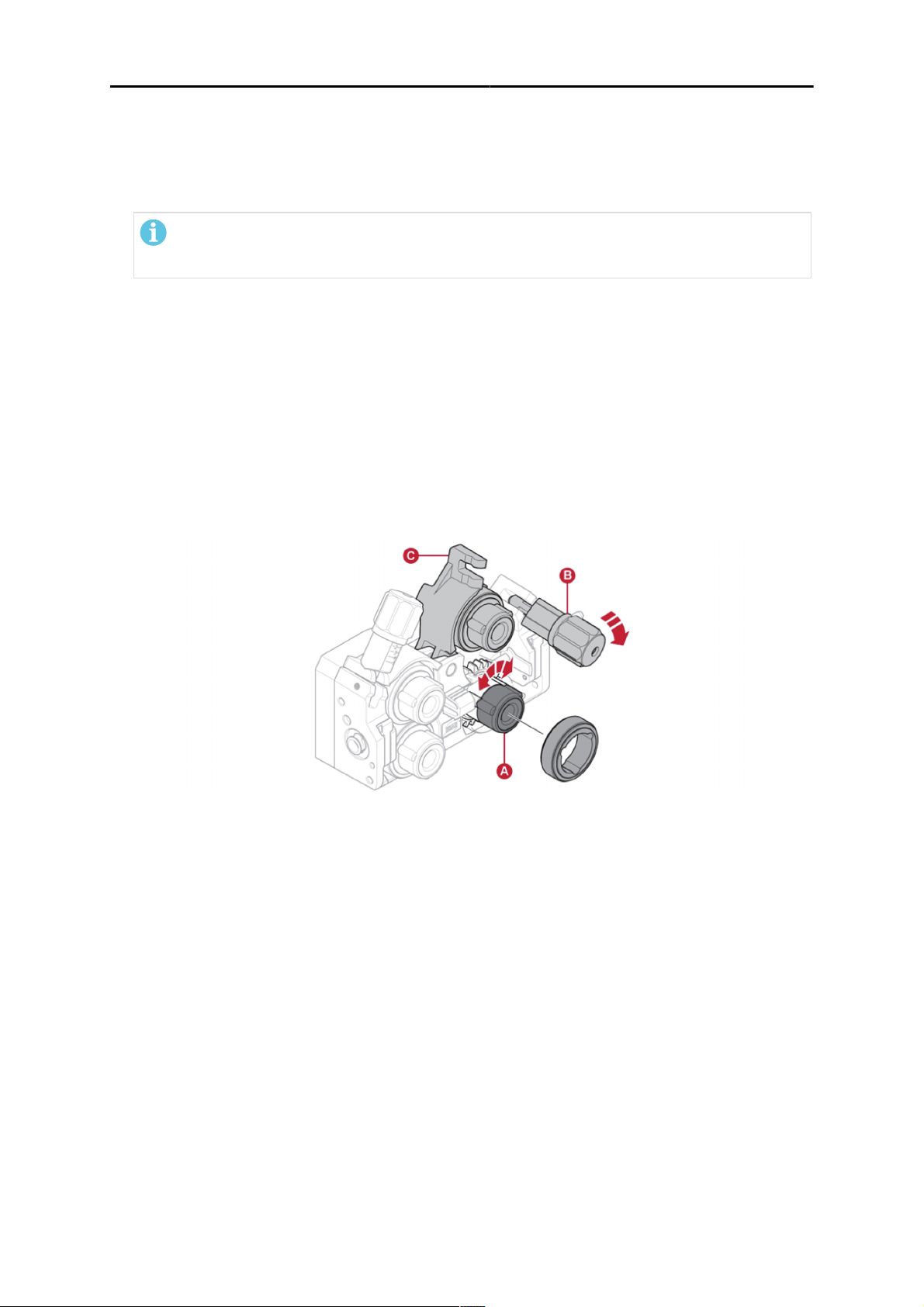

5.6 Spulenbremse

Die Bremskraft der Spulenbremse sollte gerade soweit erhöht werden, dass nicht zu viel Draht

zugeführt wird. Die tatsächlich benötigte Bremskraft ist abhängig von der

Drahtvorschubgeschwindigkeit und der Größe und dem Gewicht der Drahtspule.

Die Spulenbremse darf nicht überlastet werden! Eine zu hohe Bremskraft kann den Motor überlasten

und das Schweißergebnis verschlechtern.

Die Bremskraft der Spule wird mit der 6-mm-Innensechskantschraube in der Mitte der Mutter der

Bremsnabe eingestellt.

5.7 Drahtwechsel und -bestückung

1) Öffnen Sie die linke Klappe der Stromquelle.

2) Lösen und entfernen Sie die Mutter der Bremsnabe und entnehmen Sie die alte Drahtspule.

0463 930 001

- 17 -

© ESAB AB 2023

5 BETRIEB

3) Setzen Sie eine neue Drahtspule in die Einheit ein, und biegen Sie den neuen Schweißdraht

10–20cm gerade. Entfernen Sie Grate und scharfe Kanten am Drahtende mit einer Feile, bevor

der Draht in den Vorschubmechanismus geführt wird.

4) Verriegeln Sie die Drahtspule auf der Bremsnabe durch Anziehen der Mutter der Bremsnabe.

5) Führen Sie den Draht durch den Vorschubmechanismus.

HINWEIS!

Tauschen Sie die Mutter der Bremsnabe und die Hülse der Bremsnabe aus, wenn diese

verschlissen und nicht richtig arretiert sind.

6) Schließen und verriegeln Sie die linke Klappe der Drahtvorschubeinheit.

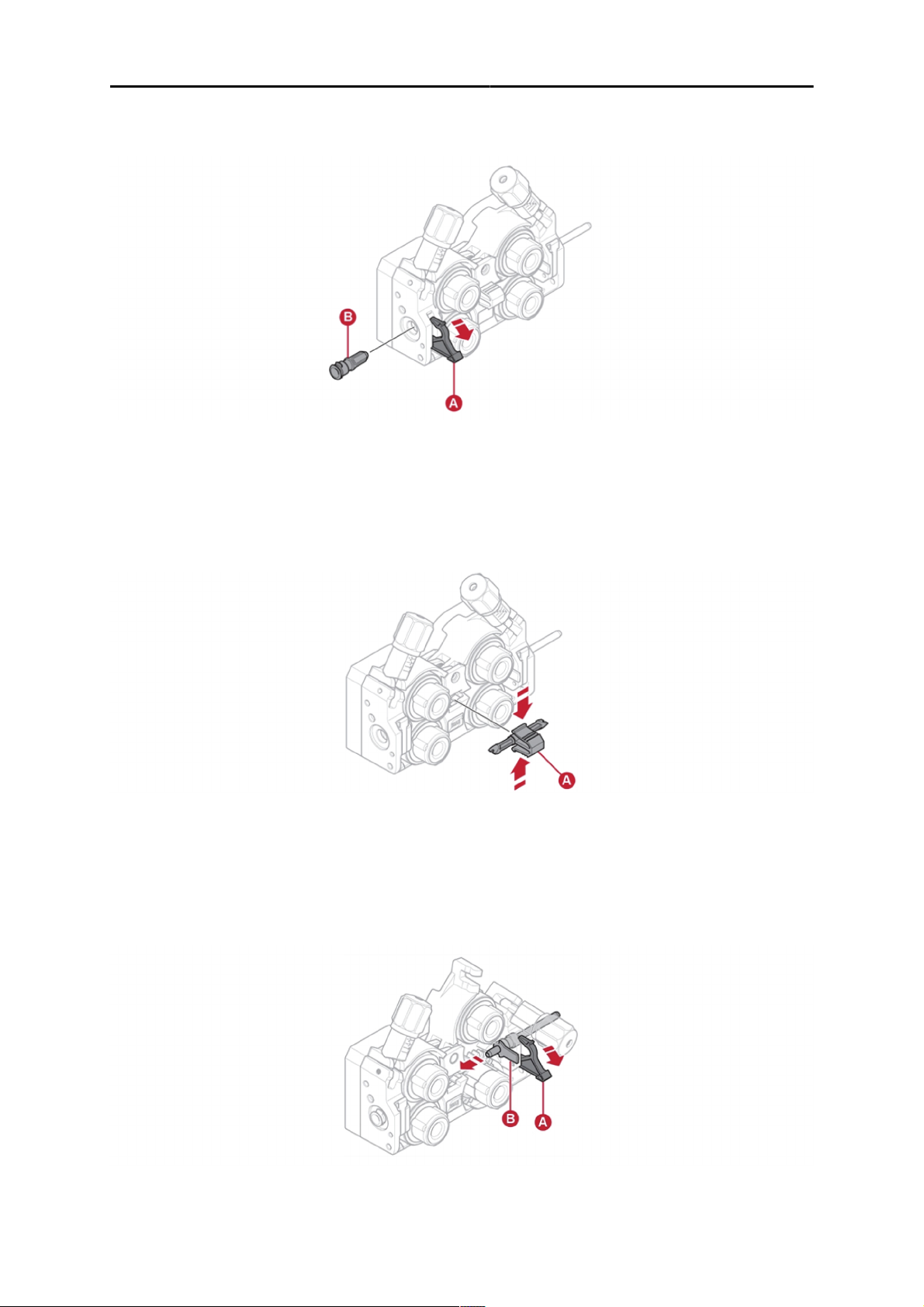

5.8 Wechsel der Vorschubwalzen

Beim Wechsel des Drahttyps sollten die Vorschubwalzen so geändert werden, dass sie dem neuen

Drahttyp entsprechen. Informationen zur richtigen Vorschubwalze in Abhängigkeit von

Drahtdurchmesser und -typ finden Sie im Anhang VERSCHLEISSTEILE.

1) Öffnen Sie die linke Klappe der Drahtvorschubeinheit.

2) Entriegeln Sie die auszutauschenden Vorschubwalzen, indem Sie die Schnellverriegelung(A) für

jede Walze drehen.

3) Klappen Sie die Spanneinheiten(B) nach unten, und lösen Sie dadurch die Schwenkarme(C), um

den Druck auf die Vorschubwalzen zu verringern.

4) Entfernen Sie die Vorschubwalzen und setzen Sie die richtigen Walzen ein (siehe Anhang

VERSCHLEISSTEILE).

5) Drücken Sie die Schwenkarme(C) nach unten, und sichern Sie sie mit den Spanneinheiten(B),

um wieder Druck auf die Vorschubwalzen zu bringen.

6) Verriegeln Sie die Rollen, indem Sie die Schnellverriegelungen(A) drehen.

7) Schließen und verriegeln Sie die linke Klappe der Drahtvorschubeinheit.

5.9 Wechsel der Drahtführungen

Beim Wechsel zu einem anderen Drahttyp müssen die Drahtführungen möglicherweise an den neuen

Drahttyp angepasst werden. Informationen zu den korrekten Drahtführungen je nach

Drahtdurchmesser und -typ finden Sie im Anhang VERSCHLEISSTEILE.

0463 930 001

- 18 -

© ESAB AB 2023

5 BETRIEB

5.9.1 Einlaufdrahtführungen

1) Lösen Sie die Schnellverriegelung(A) der Einlaufdrahtführung durch Herausklappen.

2) Bauen Sie die Einlaufdrahtführung(B) aus.

3) Bauen Sie die richtige Einlaufdrahtführung ein (siehe Anhang VERSCHLEISSTEILE).

4) Verriegeln Sie die neue Einlaufdrahtführung mit der Schnellverriegelung(A) der Drahtführung.

5.9.2 Mittlere Drahtführung

1) Üben Sie etwas Druck auf die Klammer der mittleren Drahtführung aus, und ziehen Sie die mittlere

Drahtführung(A) heraus.

2) Schieben Sie die richtige Drahtführung (gemäß Anhang VERSCHLEISSTEILE) ein. Die Klammer

verriegelt die Drahtführung automatisch, wenn sie sich in der richtigen Position befindet.

5.9.3 Auslaufdrahtführung

1) Bauen Sie die untere rechte Vorschubwalze aus (siehe Abschnitt 5.8 "Wechsel der

Vorschubwalzen", Seite18).

0463 930 001

- 19 -

© ESAB AB 2023

5 BETRIEB

2) Bauen Sie die mittlere Drahtführung aus (siehe Abschnitt 5.9.2 "Mittlere Drahtführung",

Seite19).

3) Lösen Sie die Schnellverriegelung(A) der Auslaufdrahtführung durch Herausklappen.

4) Bauen Sie die Auslaufdrahtführung(B) aus.

5) Bauen Sie die richtige Auslaufdrahtführung ein (siehe Anhang VERSCHLEISSTEILE).

6) Verriegeln Sie die neue Auslaufdrahtführung mit der Schnellverriegelung(A) der Drahtführung.

7) Befestigen Sie das zweite Paar der Vorschubwalzen wieder, und bringen Sie wieder Druck auf die

Walzen (siehe Abschnitt 5.8 "Wechsel der Vorschubwalzen", Seite18).

5.10 Walzendruck

Der Walzendruck muss an jeder Spanneinheit separat auf das verwendete Drahtmaterial und den

Durchmesser eingestellt werden.

Stellen Sie zunächst sicher, dass sich der Draht reibungslos durch die Drahtführung bewegt. Stellen

Sie danach den Druck an den Andruckwalzen des Drahtvorschubs ein. Der Druck darf keinesfalls zu

hoch sein.

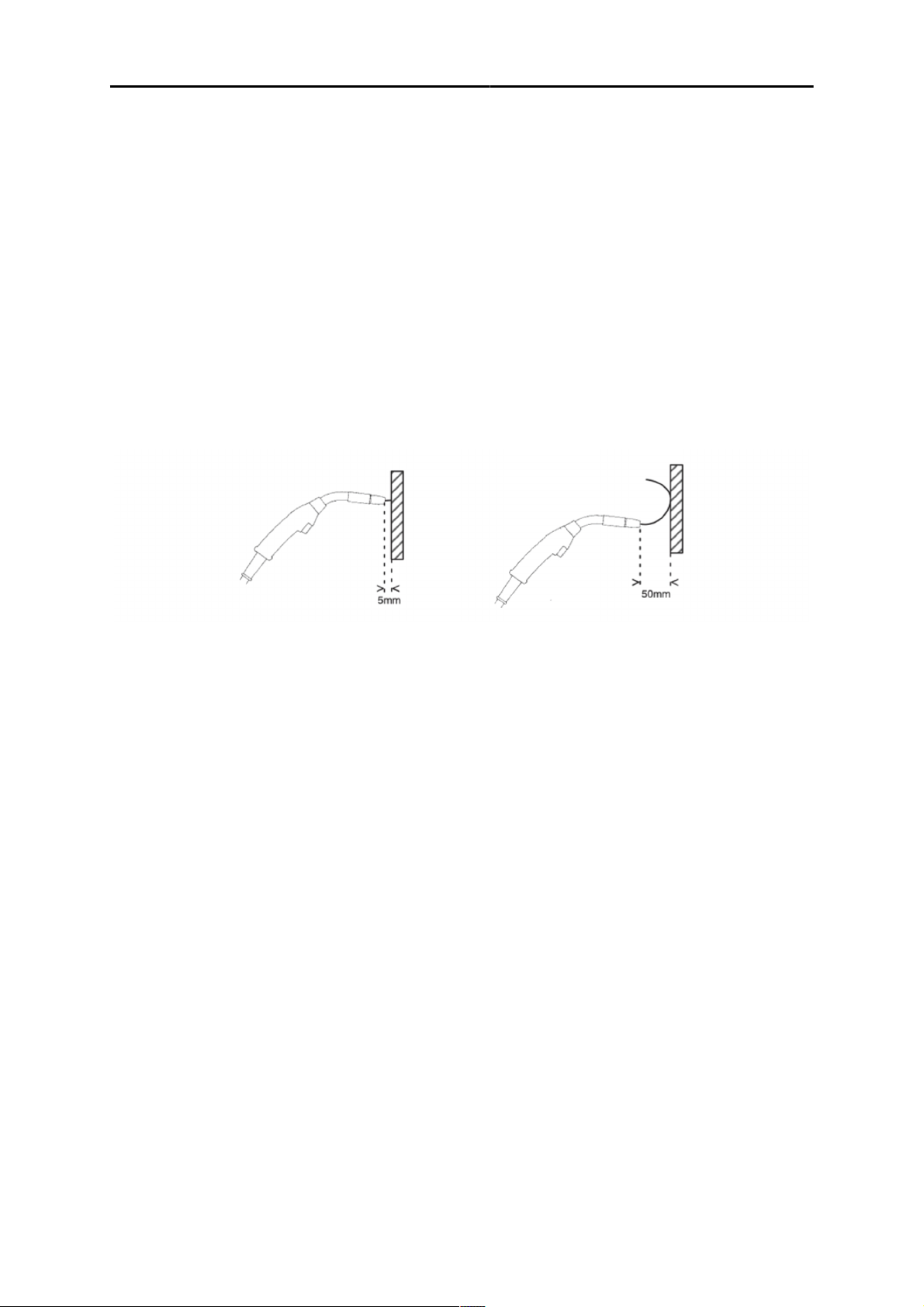

AbbildungA. AbbildungB.

Um zu prüfen, ob der Vorschubdruck korrekt ist, können Sie den Draht gegen einen einzelnen

Gegenstand (z.B. ein Stück Holz) ausgeben lassen.

Wenn Sie den Schweißbrenner ca. 5mm vor das Holzstück (AbbildungA) halten, sollten sich die

Vorschubwalzen drehen.

Wenn Sie den Schweißbrenner ca. 50mm vor das Holzstück halten, sollte der Draht ausgegeben

werden und sich biegen (AbbildungB).

0463 930 001

- 20 -

© ESAB AB 2023

6 BEDIENKONSOLE

6 BEDIENKONSOLE

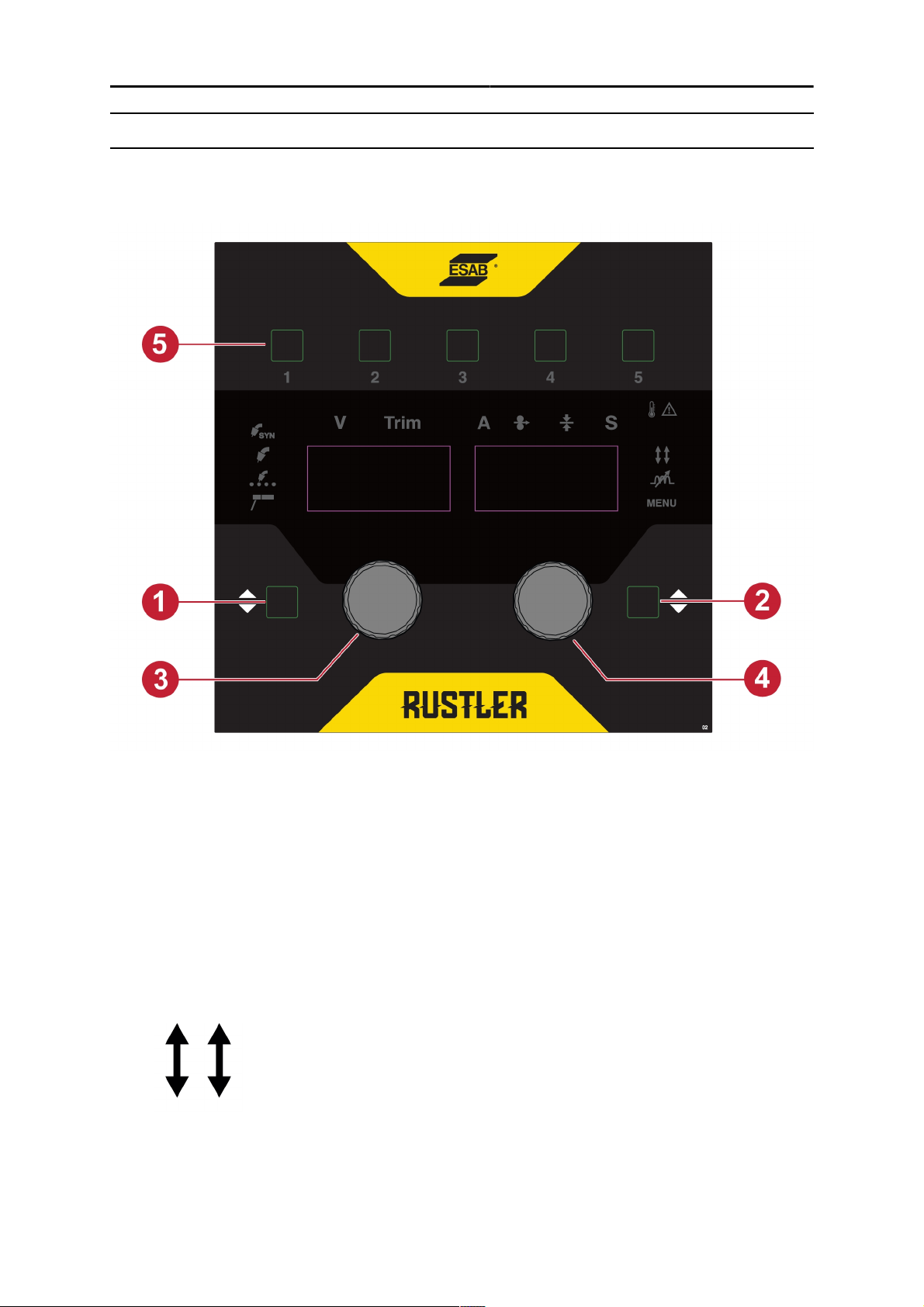

6.1 Externe Bedienkonsole

1. Schaltfläche für die Prozessauswahltaste 4. Potentiometerregler rechts

2. Schaltfläche für die Parameterauswahl 5. Jobs

3. Potentiometerregler links

Schaltfläche für die Prozessauswahl(1)

Über diese Schaltfläche können die verschiedenen Schweißverfahren, wie z.B. MIG, MIG SYN, MIG

SPOT und MMA, ausgewählt werden. Wenn das Gerät eingeschaltet wird, befindet es sich

standardmäßig im MIG-Modus. Drücken Sie diese Schaltfläche, um zu einem anderen

Schweißverfahren (MIG SYN/MIG SPOT/MMA) zu wechseln, und wiederholen Sie den Vorgang.

Schaltfläche für die Parameterauswahl(2)

Die Schaltfläche für die Parameterauswahl wird verwendet, um die Funktion des Auslösers am

Schweißbrenner zwischen Auslösermodus, Induktivität und Menü zu wechseln.

Auslösermodus

Zur Verwendung der Funktionen drücken Sie auf die Schaltfläche für die

Parameterauswahl, und lassen Sie das Symbol für den Auslösermodus

eingeschaltet. Auf dem linken Display wird die Buchstabenfolge TRG

angezeigt, auf dem rechten Display wird 2T oder 4T angezeigt. Wählen Sie

die Funktion durch Drehen des Reglers(4) aus.

0463 930 001

- 21 -

© ESAB AB 2023

6 BEDIENKONSOLE

Drosselung

Zur Verwendung der Funktionen drücken Sie auf die Schaltfläche zur

Parameterauswahl, und lassen Sie das Symbol für die Induktivität

eingeschaltet. Auf dem linken Display wird die Buchstabenfolge IND

angezeigt, auf dem rechten Display der Wert. Mit dem Drehregler(4)

können Sie den Wert der gewählten Funktion ändern.

MENÜ

Das Menü enthält die Grundfunktionen. Zur Verwendung der Funktionen

drücken Sie die Schaltfläche für die Parameterauswahl, bis das Symbol

MENU (Menü) eingeschaltet ist. Auf dem linken Display wird eine

Buchstabenfolge angezeigt und auf dem rechten Display ein Wert. Wählen

Sie die Funktion aus, indem Sie die gleiche Taste drücken. Mit dem

Drehregler(4) können Sie den Wert der gewählten Funktion ändern. Mit

dem Drehregler(3) können Sie zwischen den verschiedenen Funktionen

wechseln.

Potentiometerregler links(3)

HINWEIS!

Die Liste der Menüfunktionen richtet sich nach der ausgewählten

Anwendung.

Im MIG-Modus (GMAW/FCAW) wird mit dem Regler die Ausgangsspannung des Geräts eingestellt.

Im manuellen MIG-Modus ist das Einrichtungsdiagramm an der Tür des Drahtvorschubfachs

angebracht.

Im MIG-SYN-Modus (EM350CPROSYNERGIC) wird durch Drehen des Reglers die

Trimm-Funktion ausgewählt. Bei der Trimm-Funktion kann mit dem Regler im Uhrzeigersinn die

Spannung in Schritten von 0,1V erhöht werden. Der Maximalwert beträgt +5V.

Im Parameterauswahlstatus wird durch Drehen des linken Reglers(3) die jeweils andere Funktion

ausgewählt, und der Name wird durch die LED auf dem linken Display angezeigt.

Potentiometerregler rechts(4)

Mit dem rechten Regler(4) wird der Schweißstrom von der Stromquelle eingestellt. In den

MMA-Modi kann der Wechselrichter mit dem Regler direkt so eingestellt werden, dass er den

gewünschten Ausgangsstrom liefert.

Im MIG-Modus (GMAW/FCAW) wird mit dem rechten Regler die Geschwindigkeit des

Drahtvorschubmotors eingestellt. Die optimale Drahtvorschubgeschwindigkeit ist von der jeweiligen

Schweißanwendung abhängig. Das Einrichtungsdiagramm ist an der Tür des Drahtvorschubfachs

angebracht.

Im MIG-SYN-Modus (EM350CPROSYNERGIC) wird durch Drehen des rechten Reglers die

Drahtvorschubgeschwindigkeit oder -dicke ausgewählt. Der Standardwert der

Drahtvorschubgeschwindigkeit und -dicke kann in den ausgeblendeten Funktionen ausgewählt

werden.

Jobs(5)

Mit diesen Schaltflächen können fünf Schweißdatensätze vom Benutzer geladen und gespeichert

werden. Diese Datensätze können auf das MIG/MAG-Schweißen angewendet werden.

0463 930 001

- 22 -

© ESAB AB 2023

6 BEDIENKONSOLE

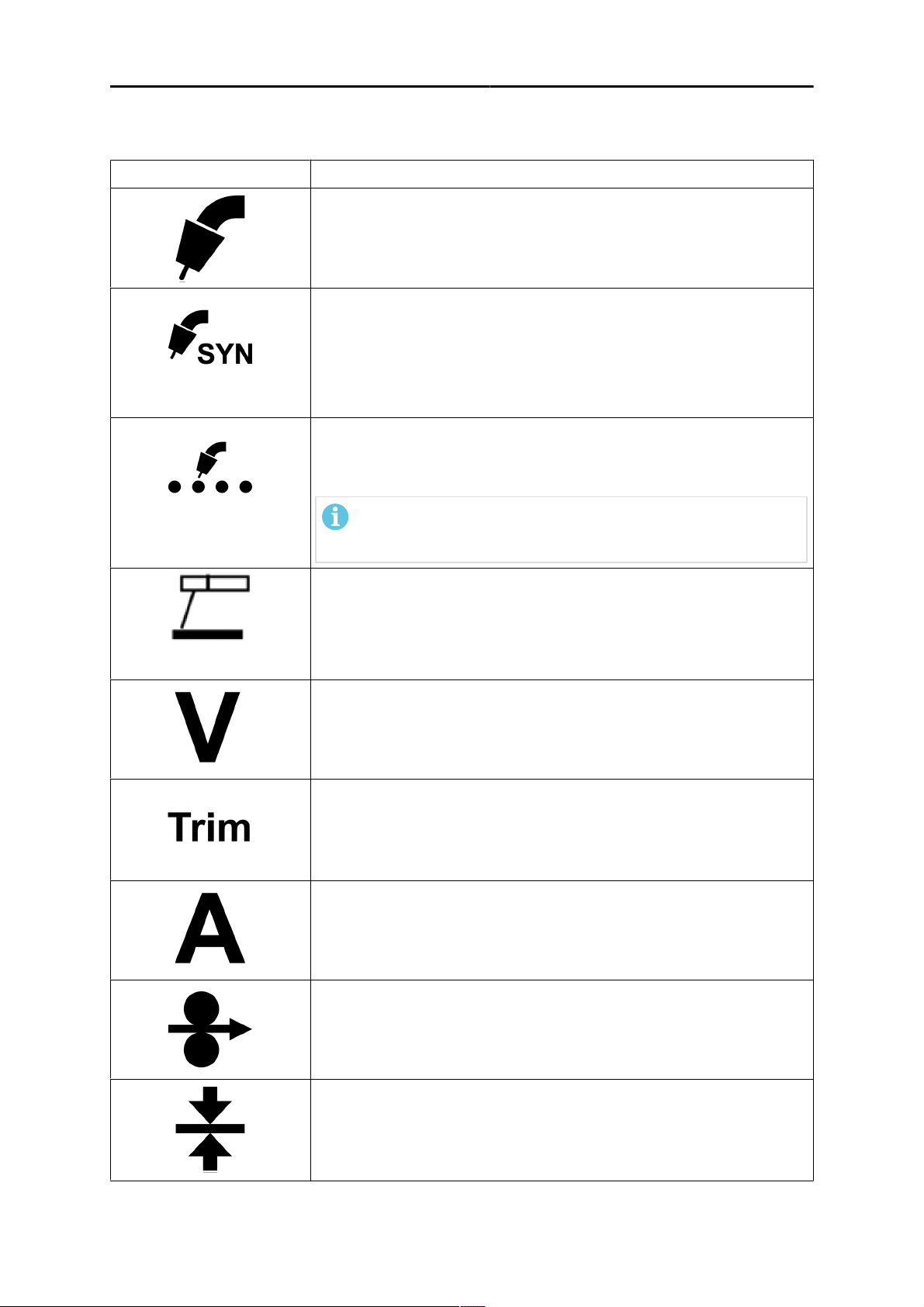

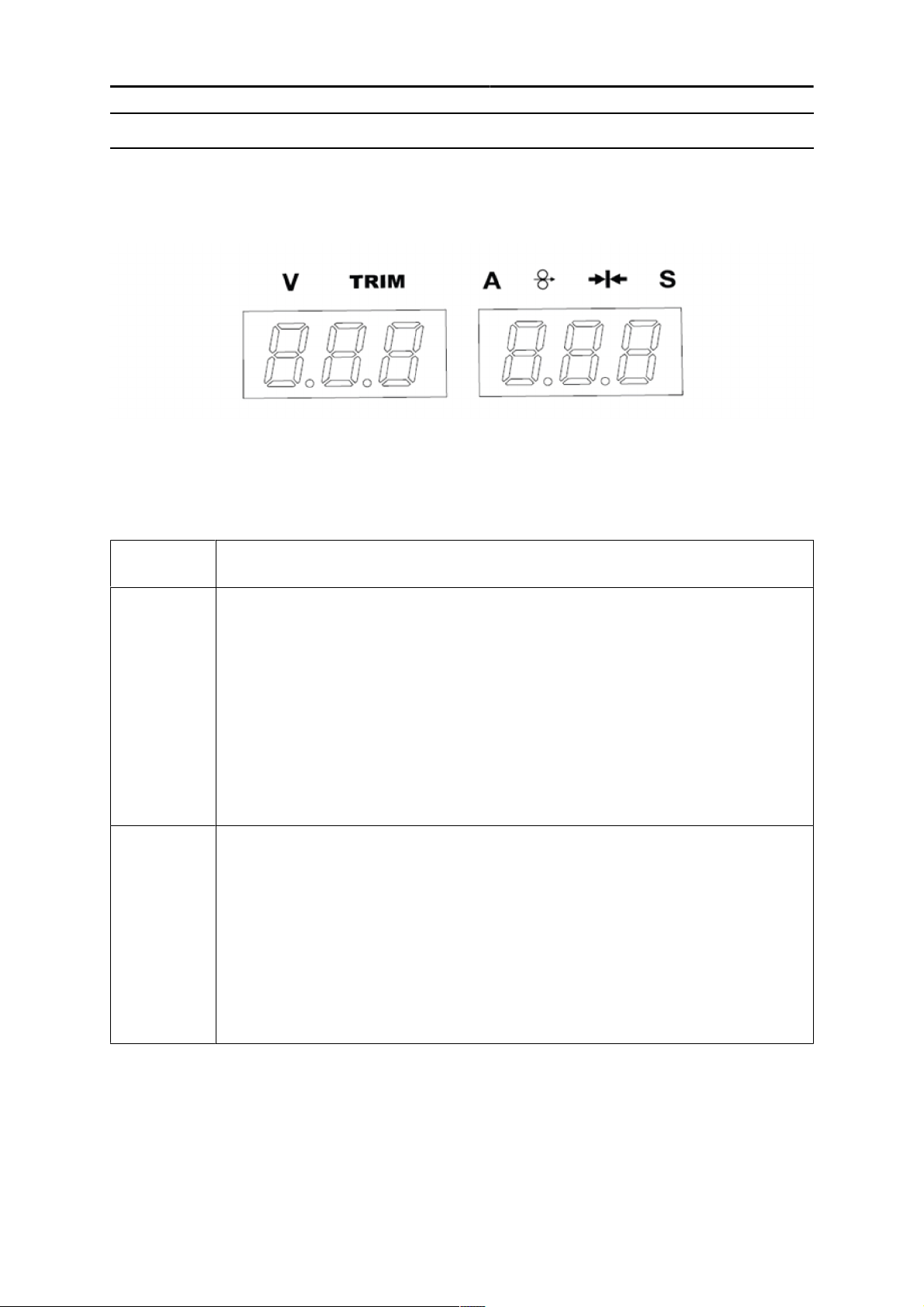

6.2 Beschreibung der LED-Anzeigen

Anzeige Beschreibung

MIG/MAG

Bei der konstanten Spannungsregelung werden die eingestellte

Spannung und die Drahtvorschubgeschwindigkeit unabhängig

voneinander eingestellt.

MIG/MAG SYN

Ein Prozess mit synergetischer Spannung und Induktivität in Bezug auf

die Drahtvorschubgeschwindigkeit unter Verwendung vordefinierter

Synergiekennlinienprogramme, die eine stabile Lichtbogenleistung

gewährleisten. Der Prozess basiert auf dem Kurzschluss-, dem Kugelund dem Sprühtropfen-Übertragungsmodus.

MIG/MAG SPOT

Das Punktschweißen wird verwendet, wenn Sie dünne Bleche

miteinander verbinden möchten.

HINWEIS!

Es ist nicht möglich, die Schweißdauer durch Loslassen des

Tasters zu verkürzen.

MMA

Das MMA-Schweißen kann mit dem Schweißen mit beschichteten

Elektroden verglichen werden. Das Zünden des Lichtbogens schmilzt

die Elektrode, wobei ihre Beschichtung eine schützende Schlacke

bildet.

Gemessene Spannung

Der Messwert im Display für die Schweißspannung V ist ein

numerischer Mittelwert, der während des Schweißens ohne den

Schweißabschluss berechnet wird.

Trimmen

Beim Trimmen wird der Parameter innerhalb eines zulässigen Bereichs

angepasst.

Diese Funktion kann nur bei MIG/MAG Synergic verwendet werden.

Gemessene Stromstärke

Der Messwert im Display für den Schweißstrom A ist ein numerischer

Mittelwert, der während des Schweißens ohne den Schweißabschluss

berechnet wird.

Drahtvorschubgeschwindigkeit

Der im Display angezeigte Messwert der Drahtvorschubgeschwindigkeit

ist ein numerischer Mittelwert, der während des Schweißens ohne den

Schweißabschluss berechnet wird.

0463 930 001

Dicke

Im Display wird die ausgewählte Dicke des Schweißwerkstücks

angezeigt.

Diese Funktion kann nur bei MIG/MAG Synergic verwendet werden.

- 23 -

© ESAB AB 2023

6 BEDIENKONSOLE

Anzeige Beschreibung

Zeit

Im Display wird die ausgewählte Zeit für die Punkt- und Ruhezeit in

Sekunden angezeigt.

Diese Funktion kann nur im MIG/MAG-SPOT-Modus verwendet

werden.

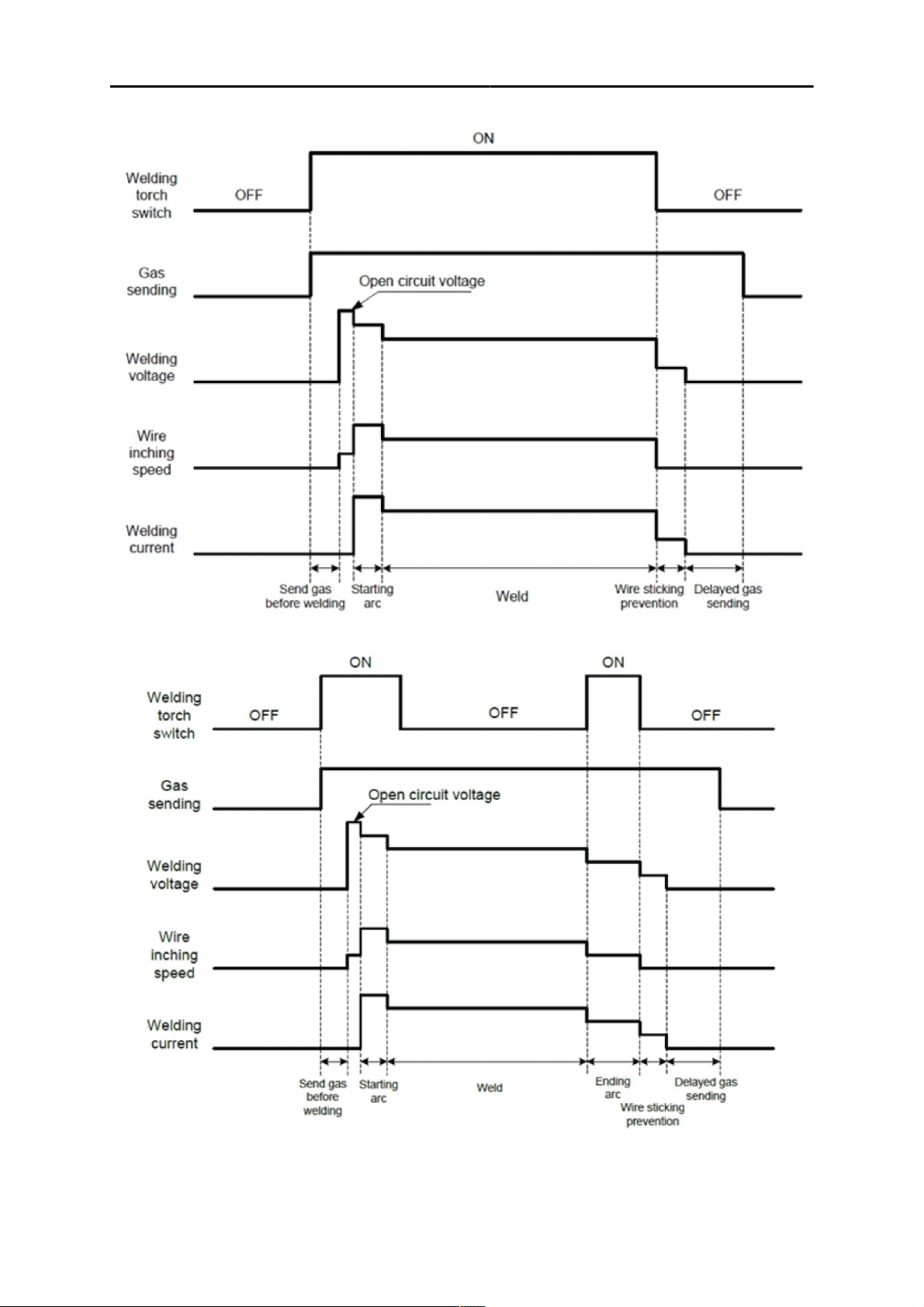

2-Takt

Diese Anzeige blinkt grün und zeigt 2T an.

Beim 2-Takt-Schweißen startet die Gasvorströmung, wenn der Auslöser

am Schweißbrenner betätigt wird. Danach startet der Schweißvorgang.

Durch Loslassen des Auslösers hält der Schweißvorgang komplett an

und die Gasnachströmung setzt ein.

4-Takt

Diese Anzeige leuchtet grün und zeigt 4T an.

Beim 4-Takt-Schweißen startet die Gasvorströmung, wenn der Auslöser

am Schweißbrenner betätigt wird. Beim Loslassen des Auslösers

beginnt der Drahtvorschub. Der Schweißvorgang wird fortgesetzt, bis

der Auslöser erneut betätigt wird. Danach stoppt der Drahtvorschub.

Beim Loslassen des Auslösers setzt die Gasnachströmung ein.

Drosselung

Mit der Lichtbogenregelung wird die Intensität des Schweißlichtbogens

eingestellt. Niedrigere Intensitätseinstellungen des Schweißlichtbogens

erzeugen einen weicheren Lichtbogen und reduzieren Schweißspritzer.

Höhere Intensitätseinstellungen des Schweißlichtbogens erzeugen

einen stärkeren, intensiveren Lichtbogen, mit dem die

Schweißdurchdringung erhöht werden kann. Ein weicher Lichtbogen

sorgt für maximale Induktivität, ein harter Lichtbogen für minimale

Induktivität.

Überhitzungsschutz

Die Schweißstromquelle besitzt einen Überhitzungsschutz, der bei zu

hoher Temperatur aktiviert wird. In diesem Fall wird der Schweißstrom

unterbrochen, und eine Anzeigelampe leuchtet als

Überhitzungsmeldung auf. Der Überhitzungsschutz stellt sich

automatisch zurück, wenn die Temperatur wieder auf normale

Betriebswerte gesunken ist.

0463 930 001

- 24 -

© ESAB AB 2023

6 BEDIENKONSOLE

2-Takt-Modus (Schweißen ohne Endlichtbogen)

4-Takt-Modus (Schweißen ohne Endlichtbogen)

0463 930 001

- 25 -

© ESAB AB 2023

6 BEDIENKONSOLE

6.3 Interne Bedienkonsole

1. Schaltfläche für Materialauswahl 3. Schaltfläche für Anschleichen und Gasspülung

2. Schaltfläche für Drahtdurchmesserauswahl 4. Schaltfläche für Gasauswahl (nur bei

Synergie-Variante)

Schaltfläche für Materialauswahl

Mit dieser Schaltfläche wird Schweißgrundmaterial für optimale Eigenschaften in der internen

Bedienkonsole ausgewählt.

Schaltfläche für Drahtdurchmesserauswahl

Mit dieser Schaltfläche wird der Durchmesser des eingebauten Drahts in der internen Bedienkonsole

ausgewählt.

Schaltfläche für Anschleichen und Gasspülung

Das Anschleichen wird verwendet, wenn ein Drahtvorschub ohne das Anliegen von

Schweißspannung erfolgen soll. Der Drahtvorschub findet so lange statt, wie die Taste gedrückt wird.

Diese Funktion ist nur bei MIG-Anwendungen aktiv.

Die Gasspülung wird beim Messen des Gasflusses verwendet oder wenn vor dem Schweißstart Luft

oder Feuchtigkeit aus den Gasschläuchen gespült werden soll. Die Gasspülung dauert 15Sekunden

lang, wenn die Taste für die Gasspülung oder der Auslöser gedrückt werden oder bis sie erneut

gedrückt werden. Die Gasspülung erfolgt ohne Spannung oder Start des Drahtvorschubs. Diese

Funktion ist nur bei MIG-Anwendungen aktiv.

Schaltfläche für Gasauswahl

Mit dieser Schaltfläche wird der geeignete Gastyp, der aktuell für das Gerät verwendet wird, in der

internen Bedienkonsole ausgewählt.

0463 930 001

- 26 -

© ESAB AB 2023

6 BEDIENKONSOLE

6.4 Menüauswahl

6.4.1 MIG/MAG und MIG/MAG SYN

Drücken Sie im MIG-Modus dreimal auf die Schaltfläche für die Parameterauswahl, um zur

Menüoption zu navigieren. Wählen Sie die gewünschte Schweißfunktion nacheinander durch Drehen

des linken Potentiometerreglers aus, und stellen Sie den gewünschten Wert durch Drehen des

rechten Potentiometerreglers ein.

Buchstabenfolge linkes

Display

B-B Rückbrand 0,1 0,01–0,35

CRA Kraterfüllzeit 0 0,0–9,9

PRG Vorströmung 0,1 0,5–9,9

POG Nachströmung 0,5 0,5–9,9

RIN Kriechstart (Einfahren) AN EIN/AUS

Rückbrand (B-B)

Die Rückbrandzeit ist eine Verzögerung zwischen der Drahtabbremsung und dem Unterbrechen der

Schweißspannung durch die Stromquelle.

Eine zu kurze Rückbrandzeit führt dazu, dass nach dem Schweißende zu viel Draht hervorsteht.

Dadurch besteht das Risiko, dass der Draht im erstarrenden Krater stecken bleibt.

Eine zu lange Rückbrandzeit bewirkt, dass weniger Draht hervorsteht. Dadurch besteht das Risiko,

dass der Lichtbogen erneut auf die Kontaktspitze übergreift.

Kraterfüllung (CRA)

Durch das Kraterfüllen können Wärme und Größe des Schweißbads zum Schweißende kontrolliert

gesenkt werden. So lassen sich Poren, Risse und Kraterbildung an der Schweißnaht leichter

vermeiden.

Funktion Standard Einstellungen rechtes

Display

Vorströmung (PRG)

Über die Vorströmung wird die Zeit festgelegt, in der vor dem Zünden des Lichtbogens Schutzgas

strömt.

Nachströmung (POG)

Hiermit wird die Zeit festgelegt, in der nach dem Löschen des Lichtbogens Schutzgas strömt.

Kriechstart (RIN)

Bei einem Kriechstart erfolgt ein langsamer Drahtvorschub, bis ein elektrischer Kontakt zwischen

Draht und Werkstück hergestellt wird.

0463 930 001

- 27 -

© ESAB AB 2023

6 BEDIENKONSOLE

6.4.2 Ausgeblendete Funktionen für MIG/MAG und

MIG/MAG SYN

Drücken Sie lange auf die Schaltfläche für die Parameterauswahl, um durch die ausgeblendete

Menüoption zu navigieren (Kein Schweißen). Wählen Sie die gewünschte Funktion nacheinander

durch Drehen des linken Potentiometerreglers aus, und stellen Sie den Wert durch Drehen des

rechten Potentiometerreglers ein.

Buchstabenfolge linkes

Display

DIS Displaywert während des

SYN Arbeitspunkt in

UNT Einheit (metrisch oder

TJS Job-Auswahl auslösen AUS EIN/AUS

VEN Versionsnummer V4.0 -

RES Standardeinstellungen Nein Nein/Ja

Anzeige(DIS)

Über diese Funktion kann die Drahtvorschubgeschwindigkeit (WFS) oder die Amperezahl (AMP)

während des Schweißens angezeigt werden.

Synergie (SYN)

Über diese Funktion kann ein Maschinenarbeitspunkt basierend auf der

Drahtvorschubgeschwindigkeit (WFS) oder der Materialstärke (THI) eingestellt werden.

Einheit (UNT)

Funktion Standard Einstellungen rechtes

Display

WFS WFS/AMP

Schweißens

WFS WFS/THI

Synergie-Variante

MPM MPM/IPM

imperial)

Über diese Funktion kann zwischen Maßeinheiten (metrisch (MPM) oder imperial (IPM)) für die

Drahtvorschubgeschwindigkeit und -dicke gewechselt werden.

Job auslösen (TJS)

Über diese Funktion können durch Drücken des Auslösers vom Schweißbrenner verschiedene

Schweißdatenspeicher angewählt werden. Durch einmaliges Drücken des Auslösers wird Job1

aktiviert, durch zweimaliges Drücken des Auslösers wird Job 2 aktiviert. Dasselbe Verfahren sollte für

alle Jobs befolgt werden.

Versionsnummer (VEN)

Diese Funktion ermöglicht die Anzeige der Softwareversionen des angeschlossenen Systems.

Zurücksetzen (RES)

Mit dieser Funktion wird das Gerät auf die Werkseinstellungen zurückgesetzt. Alle gespeicherten

Jobs werden nach dem Zurücksetzen gelöscht.

0463 930 001

- 28 -

© ESAB AB 2023

6 BEDIENKONSOLE

6.4.3 MIG SPOT

Drücken Sie im MIG-SPOT-Modus dreimal auf die Schaltfläche für die Parameterauswahl, um zur

Menüoption zu navigieren. Wählen Sie die gewünschte Schweißfunktion nacheinander durch Drehen

des linken Potentiometerreglers aus, und stellen Sie den Wert durch Drehen des rechten

Potentiometerreglers ein.

Buchstabenfolge linkes

Display

B-B Rückbrand 0,1 0,01–0,35

S/T Punktzeit 0,1 0,1–5,0

DWE Ruhezeit 0,1 AUS/0,1–5,0

POG Nachströmung 0,5 0,5–9,9

Rückbrand (B-B)

Die Rückbrandzeit ist eine Verzögerung zwischen der Drahtabbremsung und dem Unterbrechen der

Schweißspannung durch die Stromquelle.

Eine zu kurze Rückbrandzeit führt dazu, dass nach dem Schweißende zu viel Draht hervorsteht.

Dadurch besteht das Risiko, dass der Draht im erstarrenden Krater stecken bleibt.

Eine zu lange Rückbrandzeit bewirkt, dass weniger Draht hervorsteht. Dadurch besteht das Risiko,

dass der Lichtbogen erneut auf die Kontaktspitze übergreift.

Punktzeiten (S/T)

Während der Punktzeit wird der Lichtbogen nach Drücken des Auslösers aktiviert.

Ruhezeit (DWE)

Die Ruhezeit wird verwendet, um die Zeit zwischen Schweißpunkten ohne Lichtbogen anzugeben.

Nachströmung (POG)

Funktion Standard Einstellungen rechtes

Display

Hiermit wird die Zeit festgelegt, in der nach dem Löschen des Lichtbogens Schutzgas strömt.

6.4.4 Ausgeblendete Funktionen für MIG SPOT

Drücken Sie lange auf die Schaltfläche für die Parameterauswahl, um durch die ausgeblendete

Menüoption zu navigieren (Kein Schweißen). Wählen Sie die gewünschte Funktion nacheinander

durch Drehen des linken Potentiometerreglers aus, und stellen Sie den Wert durch Drehen des

rechten Potentiometerreglers ein.

Buchstabenfolge linkes

Display

DIS Displaywert während des

UNT Einheit (metrisch oder

VEN Versionsnummer V4.0 -

RES Standardeinstellungen Nein Nein/Ja

Anzeige(DIS)

Über diese Funktion kann die Drahtvorschubgeschwindigkeit (WFS) oder die Amperezahl (AMP)

während des Schweißens angezeigt werden.

Funktion Standard Einstellungen rechtes

Display

WFS WFS/AMP

Schweißens

MPM MPM/IPM

imperial)

Einheit (UNT)

0463 930 001

- 29 -

© ESAB AB 2023

6 BEDIENKONSOLE

Über diese Funktion kann zwischen Maßeinheiten (metrisch (MPM) oder imperial (IPM)) für die

Drahtvorschubgeschwindigkeit und -dicke gewechselt werden.

Versionsnummer (VEN)

Diese Funktion ermöglicht die Anzeige der Softwareversionen des angeschlossenen Systems.

Zurücksetzen (RES)

Mit dieser Funktion wird das Gerät auf die Werkseinstellungen zurückgesetzt. Alle gespeicherten

Jobs werden nach dem Zurücksetzen gelöscht.

6.4.5 MMA

Drücken Sie im MMA-Modus einmal auf die Schaltfläche für die Parameterauswahl, sobald die Option

MENU (Menü) angezeigt wird. Wählen Sie die gewünschte Funktion nacheinander (HOT, ARC) durch

Drehen des linken Potentiometerreglers aus, und stellen Sie den Wert durch Drehen des rechten

Potentiometerreglers ein.

Buchstabenfolge linkes

Display

HOT Hotstart AUT 0–10

ARC Arc Force AUT 0–10

Hotstart

Mithilfe der Hotstart-Funktion wird zu Beginn des Schweißvorgangs der Schweißstrom

vorübergehend erhöht. Dadurch verringert sich das Risiko für Bindefehler am Anfang der

Schweißnaht.

Arc Force

Die Arc Force-Funktion bestimmt, wie sich der Strom bei variierender Lichtbogenlänge während des

Schweißvorgangs verändert. Stellen Sie einen niedrigen Arc Force-Wert ein, wenn Sie einen ruhigen

Lichtbogen benötigen, der wenig Spritzer verursacht, aber einen hohen Wert, wenn Sie einen

intensiven Lichtbogen mit grabender Wirkung benötigen.

Funktion Standard Einstellungen rechtes

Display

6.4.6 Ausgeblendete Funktionen für MMA

Drücken Sie lange auf die Schaltfläche für die Parameterauswahl, um durch die ausgeblendete

Menüoption zu navigieren (Kein Schweißen). Wählen Sie die gewünschte Funktion nacheinander

(RES, VER) durch Drehen des linken Potentiometerreglers aus, und stellen Sie den Wert durch

Drehen des rechten Potentiometerreglers ein.

Buchstabenfolge linkes

Display

VEN Versionsnummer V4.0 -

RES Standardeinstellungen Nein Nein/Ja

Versionsnummer (VEN)

Diese Funktion ermöglicht die Anzeige der Softwareversionen des angeschlossenen Systems.

Zurücksetzen (RES)

Mit dieser Funktion wird das Gerät auf die Werkseinstellungen zurückgesetzt. Alle gespeicherten

Jobs werden nach dem Zurücksetzen gelöscht.

0463 930 001

Funktion Standard Einstellungen rechtes

Display

- 30 -

© ESAB AB 2023

7 SERVICE

7 SERVICE

WARNUNG!

Der Netzanschluss muss während der Reinigung und/oder Wartung getrennt werden!

VORSICHT!

Nur Personen mit dem entsprechenden elektrischen Fachwissen (befugtes Personal) dürfen

Sicherheitsabdeckungen entfernen.

VORSICHT!

Für dieses Produkt gilt eine Herstellergarantie. Jeglicher Versuch, Reparaturarbeiten durch

nicht autorisierte Service-Center oder Service-Techniker durchführen zu lassen, führt zum

Erlöschen der Garantieansprüche.

HINWEIS!

Eine regelmäßige Wartung ist wichtig für einen sicheren und zuverlässigen Betrieb.

HINWEIS!

Führen Sie die Wartungsarbeiten in stark verschmutzten Umgebungen häufiger durch.

Stellen Sie vor jeder Verwendung sicher:

• Produkt und Kabel sind nicht beschädigt,

• Der Brenner ist sauber und nicht beschädigt.

7.1 Routinemäßige Wartung

Wartungsplan unter normalen Bedingungen. Überprüfen Sie die Ausrüstung vor jeder Verwendung.

Intervall Zu wartender Bereich

Alle 3 Monate

Reinigen oder

Austauschen

unlesbarer Aufkleber.

Alle 6 Monate

Reinigen der

Innenbereiche der

Ausrüstung. Verwenden

Sie trockene Druckluft

mit reduzierter

Druckstufe.

Reinigen der

Schweißanschlüsse.

Überprüfen oder

Austauschen der

Schweißkabel.

0463 930 001

- 31 -

© ESAB AB 2023

7 SERVICE

7.2 Stromquelle

Um die Leistung aufrechtzuerhalten und die Lebensdauer der Stromquelle zu verlängern, ist es

dringend notwendig, sie regelmäßig zu reinigen. Wie oft hängt ab von:

• Schweißvorgang

• Lichtbogenzeit

• Arbeitsumgebung

7.3 Inspektion, Reinigung und Austausch

VORSICHT!

Stellen Sie sicher, dass der Reinigungsvorgang in einem entsprechend vorbereiteten

Arbeitsbereich stattfindet.

VORSICHT!

Die Reinigung sollte von einem autorisierten Servicetechniker durchgeführt werden.

Drahtvorschubmechanismus

Prüfen Sie regelmäßig, ob die Drahtvorschubeinheit frei von Verschmutzungen ist.

• Verschleißteile an der Drahtvorschubeinheit sind regelmäßig zu reinigen und zu

wechseln, um einen zuverlässigen Drahtvorschub zu gewährleisten. Hinweis: Bei

einer zu starken Vorbelastung kann es zu übermäßigem Verschleiß an Andruckwalze,

Vorschubwalze und Drahtführung kommen.

• Reinigen Sie die Laufbuchsen und andere mechanische Teile der Zuführung mit

Druckluft, und zwar in regelmäßigen Abständen oder wenn der Drahtvorschub

langsam erscheint.

• Wechseln der Düsen.

• Prüfen des Antriebsrads.

• Wechseln des Zahnradpakets.

Spulenhalterung

Prüfen Sie in regelmäßigen Abständen, ob die Hülse der Bremsnabe und die Mutter der Bremsnabe

nicht verschlissen und korrekt arretiert sind und tauschen Sie diese bei Bedarf aus.

Schweißbrenner

Verschleißteile am Schweißbrenner sind regelmäßig zu reinigen und zu wechseln, um einen

zuverlässigen Drahtvorschub zu gewährleisten. Blasen Sie die Drahtführung regelmäßig sauber und

reinigen Sie die Kontaktspitze.

Führen Sie nach der Reinigung Tests gemäß IEC60974-4 durch. Befolgen Sie das Verfahren im

Abschnitt „Nach Reparatur, Inspektion und Test“ im Servicehandbuch.

0463 930 001

- 32 -

© ESAB AB 2023

8 FEHLERCODES

8 FEHLERCODES

Fehlercodes zeigen an, dass ein Fehler an der Ausrüstung aufgetreten ist. Fehler werden auf dem

Display durch den Text „Err“ angezeigt, gefolgt von einer Fehlernummer.

Bildschirme

8.1 Beschreibung der Fehlercodes

Fehlercodes, die der Anwender beheben kann, sind nachstehend aufgeführt. Wird ein Fehlercode

angezeigt, wenden Sie sich an einen autorisierten ESAB-Servicetechniker.

EreigniskodeBeschreibung

Err 002 Fehler des Auslösers am Schweißbrenner

Der Auslöser am Schweißbrenner wird ständig gedrückt, oder das Auslösesignal des

Schweißbrenners ist kurzgeschlossen, und die ARC-Funktion kann ebenfalls nicht

hergestellt werden.

Maßnahme:

1. Prüfen Sie, dass der Auslöseschalter des Schweißbrenners nicht

gedrückt ist, wenn die Stromquelle eingeschaltet ist.

2. Prüfen Sie beim Loslassen des Auslösers, ob der Auslöseschalter

kurzgeschlossen ist.

3. Wenn der Fehlercode weiterhin angezeigt wird, rufen Sie das

Serviceprotokoll ab.

Err 205 Schutz gegen Phasenmangel

Die Eingangsbuchse verliert die Phase, wenn die Eingangsdrähte an die Buchse

angeschlossen werden.

Maßnahme:

1. Prüfen Sie den Zustand der Stromversorgung, und stellen Sie sicher,

dass alle Verbindungen einwandfrei sind.

2. Stellen Sie sicher, dass die Stromquelle mit der

Nenneingangsversorgungsspannung verbunden ist, und schalten Sie

den Hauptstromschalter ein. Wenn der Fehlercode weiterhin angezeigt

wird, rufen Sie das Serviceprotokoll ab.

0463 930 001

- 33 -

© ESAB AB 2023

8 FEHLERCODES

EreigniskodeBeschreibung

Err 206 Übertemperatur

Die Stromquelle läuft über die Einschaltdauer hinaus.

Maßnahme:

1. Warten Sie zehn Minuten, bis sich die Stromquelle abgekühlt hat.

2. Stellen Sie sicher, dass die Nennwerte der Stromquelle nicht

überschritten werden.

3. Stellen Sie sicher, dass die Stromquelle mit der

Nenneingangsversorgungsspannung verbunden ist, und schalten Sie

den Hauptstromschalter ein. Wenn der Fehlercode weiterhin angezeigt

wird, rufen Sie das Serviceprotokoll ab.

Err 215 Ausgang kurzgeschlossen

Während eines Fehlauslösens wird bei aktiviertem Ausgang ein Kurzschluss erkannt.

Maßnahme:

1. Stellen Sie sicher, dass die Schweißkabel ordnungsgemäß an den

Schweißklemmen angebracht sind.

2. Schalten Sie die Stromquelle aus, und warten Sie einige Minuten. Wenn

der Fehlercode weiterhin angezeigt wird, rufen Sie das Serviceprotokoll

ab.

Err 216 Ausgangsüberstrom

Die Ausgangsamperezahl überschreitet die Auslegungsgrenzen.

Maßnahme:

1. Stellen Sie sicher, dass die Nennwerte der Stromquelle nicht

überschritten werden.

2. Schalten Sie die Stromquelle aus, und warten Sie einige Minuten.

3. Stellen Sie die Stromquelle auf Nennausgangsspannung und -strom ein.

Wenn der Fehlercode weiterhin angezeigt wird, rufen Sie das

Serviceprotokoll ab.

Err 311 Ausgangsüberstrom für Drahtvorschub

Die Amperezahl des Drahtvorschubmotors überschreitet die Auslegungsgrenzen.

Maßnahme:

1. Prüfen Sie den Drahtleiter und reinigen Sie ihn mit Druckluft. Den

Drahtleiter ersetzen, wenn er beschädigt oder verschlissen ist.

2. Prüfen Sie die Einstellung des Drahtdrucks und passen Sie sie bei

Bedarf an.

3. Prüfen Sie die Antriebsrollen auf Verschleiß und tauschen Sie sie bei

Bedarf aus.

4. Stellen Sie sicher, dass sich die Metallspule der Füllmaschine ohne

hohen Widerstand drehen kann.

Stellen Sie ggf. die Bremsnabe ein.

0463 930 001

- 34 -

© ESAB AB 2023

9 FEHLERBEHEBUNG

9 FEHLERBEHEBUNG

Führen Sie immer erst diese Prüfungen und Kontrollen durch, bevor Sie einen autorisierten

Servicetechniker anfordern.

Prüfen Sie vor Beginn von Reparaturmaßnahmen, ob die Stromversorgung unterbrochen ist.

Fehlertyp Behebungsmaßnahme

Kein Lichtbogen Kontrollieren Sie, ob der Schalter für die Netzspannung eingestellt ist.

Prüfen Sie, ob Netz-, Schweiß- und Massekabel korrekt angeschlossen

sind.

Vergewissern Sie sich, dass der korrekte Stromwert eingestellt ist.

Überprüfen Sie die Netzspannungssicherungen.

Der Überhitzungsschutz

wird häufig ausgelöst

Unzureichende

Schweißleistung

Der Drahtvorschub durch

die Zuführung ist

langsam/steif.

Stellen Sie sicher, dass die Nennwerte der Stromquelle nicht

überschritten werden (also dass keine Überlastung der Stromquelle

vorliegt).

Prüfen Sie, dass die Umgebungstemperatur nicht über der für die

Einschaltdauer ausgelegten Temperatur von 40°C (104°F) liegt.

Prüfen Sie, ob Schweißstrom- und Massekabel korrekt angeschlossen

sind.

Vergewissern Sie sich, dass der korrekte Stromwert eingestellt ist.

Vergewissern Sie sich, dass die korrekten Schweißdrähte verwendet

werden.

Überprüfen Sie die Sicherungen für die Hauptstromversorgung.

Reinigen Sie die Laufbuchsen und andere mechanische Teile der

Zuführung mit Druckluft.

Reinigen Sie die Walzen, und justieren Sie den Walzendruck gemäß der

Tabelle auf dem Aufkleber an der linken Klappe.

0463 930 001

- 35 -

© ESAB AB 2023

10 KALIBRIERUNG UND VALIDIERUNG

10 KALIBRIERUNG UND VALIDIERUNG

WARNUNG!

Die Kalibrierung und Validierung sollte von einem geschulten Servicetechniker durchgeführt

werden, der über eine ausreichende Schulung in der Schweiß- und Messtechnik verfügt. Der

Techniker sollte die Gefahren kennen, die beim Schweißen und Messen auftreten können, und

sollte auch die erforderlichen Schutzmaßnahmen ergreifen!

10.1 Messverfahren und -toleranzen

Bei der Kalibrierung und Validierung muss für das Referenzmessgerät das gleiche Messverfahren im

Gleichstrombereich verwendet werden (Mitteln und Gleichrichten der Messwerte). Für

Referenzinstrumente werden verschiedene Messverfahren verwendet, z.B. TRMS (True Root Mean

Square), RMS (Root-Mean-Square) und gleichgerichtete arithmetische Mittelwerte. Der

RustlerEMPRO verwendet den gleichgerichteten arithmetischen Mittelwert und sollte daher mit dem

gleichgerichteten arithmetischen Mittelwert auf ein Referenzmessgerät kalibriert werden.

Bei der Feldanwendung kann es vorkommen, dass ein Messgerät und ein RustlerEMPRO

unterschiedliche Werte anzeigen, obwohl beide Systeme validiert und kalibriert sind. Dieses Problem

ist auf die Messtoleranzen und die Messmethode der beiden Messsysteme zurückzuführen. Dies kann

zu einer Gesamtabweichung bis hin zur Summe beider Messtoleranzen führen. Bei einer

abweichenden Messmethode (TRMS, RMS oder gleichgerichteter arithmetischer Mittelwert) sind

erheblich höhere Abweichungen zu erwarten!

Die ESABRustlerEMPRO-Schweißstromquelle stellt den Messwert als gleichgerichteten

arithmetischen Mittelwert dar und sollte daher aufgrund des Messverfahrens keine erheblichen

Unterschiede zu anderen ESAB-Schweißgeräten aufweisen.

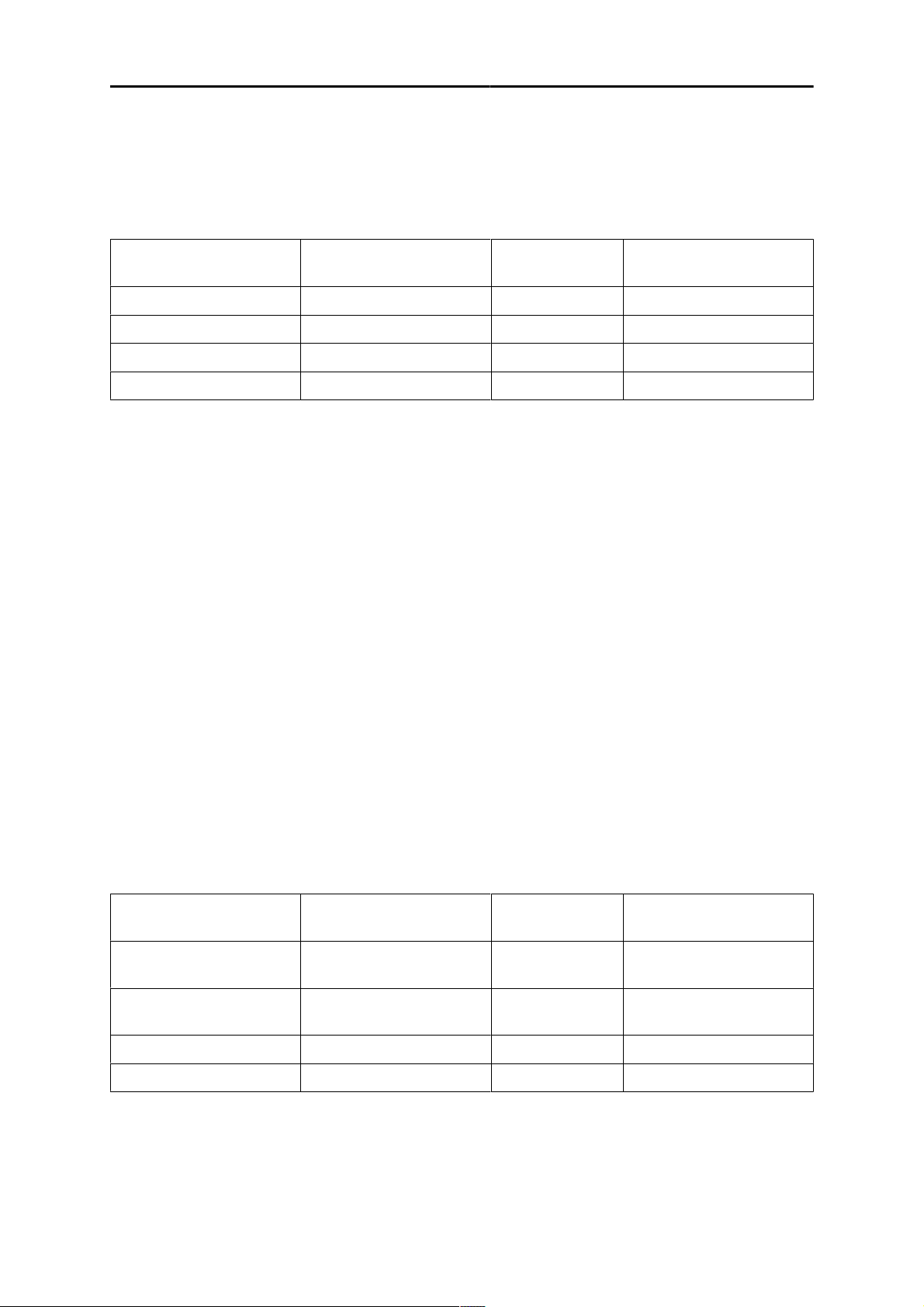

10.2 Anforderungsspezifikationen und -normen

Der RustlerEMPRO wurde entwickelt, um die Genauigkeitsanforderungen für Anzeigen und

Messgeräte gemäß IEC/EN60974-14, per Definition Standardqualität, zu erfüllen.

Kalibrierungsgenauigkeiten des angezeigten Werts

Lichtbogenspannung ±1,5V (U

Messbereich in einem RustlerEMPRO-System beträgt 0,25–199V.)

Schweißstrom ±2,5% von I2max. gemäß Typenschild der zu prüfenden Einheit,

Auflösung 1A. Der Messbereich wird durch das Typenschild an der

verwendeten RustlerEMPRO-Schweißstromquelle angegeben.

Empfohlenes Verfahren und geltende Norm

ESAB empfiehlt eine Kalibrierung und Validierung gemäß IEC/EN60974-14(:2018) oder EN

50504:2008 (sofern kein anderes Verfahren von ESAB angegeben wurde).

–U2) unter Last, Auflösung 0,25V (der theoretische

min

0463 930 001

- 36 -

© ESAB AB 2023

11 ERSATZTEILBESTELLUNG

11 ERSATZTEILBESTELLUNG

VORSICHT!

Reparaturen und elektrische Arbeiten sind von einem autorisierten ESAB-Servicetechniker

auszuführen. Verwenden Sie nur ESAB-Originalersatzteile und ESAB-Originalverschleißteile.

Die RustlerEM280PRO, EM350PRO und EM350PROSYNERGIC wurden gemäß den

internationalen und europäischen Normen ENIEC60974-1, ENIEC60974-5 und

ENIEC60974-10ClassA entwickelt und getestet. Nach dem Abschluss von Service- oder

Reparaturarbeiten müssen die ausführenden Personen sicherstellen, dass das Produkt weiterhin

den Vorgaben der oben genannten Standards entspricht.

Ersatz- und Verschleißteile können über Ihren nächstgelegenen ESAB-Händler bestellt werden, siehe

esab.com. Geben Sie bei einer Bestellung Produkttyp, Seriennummer, Bezeichnung und

Ersatzteilnummer gemäß Ersatzteilliste an. Dadurch wird der Versand einfacher und sicherer gestaltet.

0463 930 001

- 37 -

© ESAB AB 2023

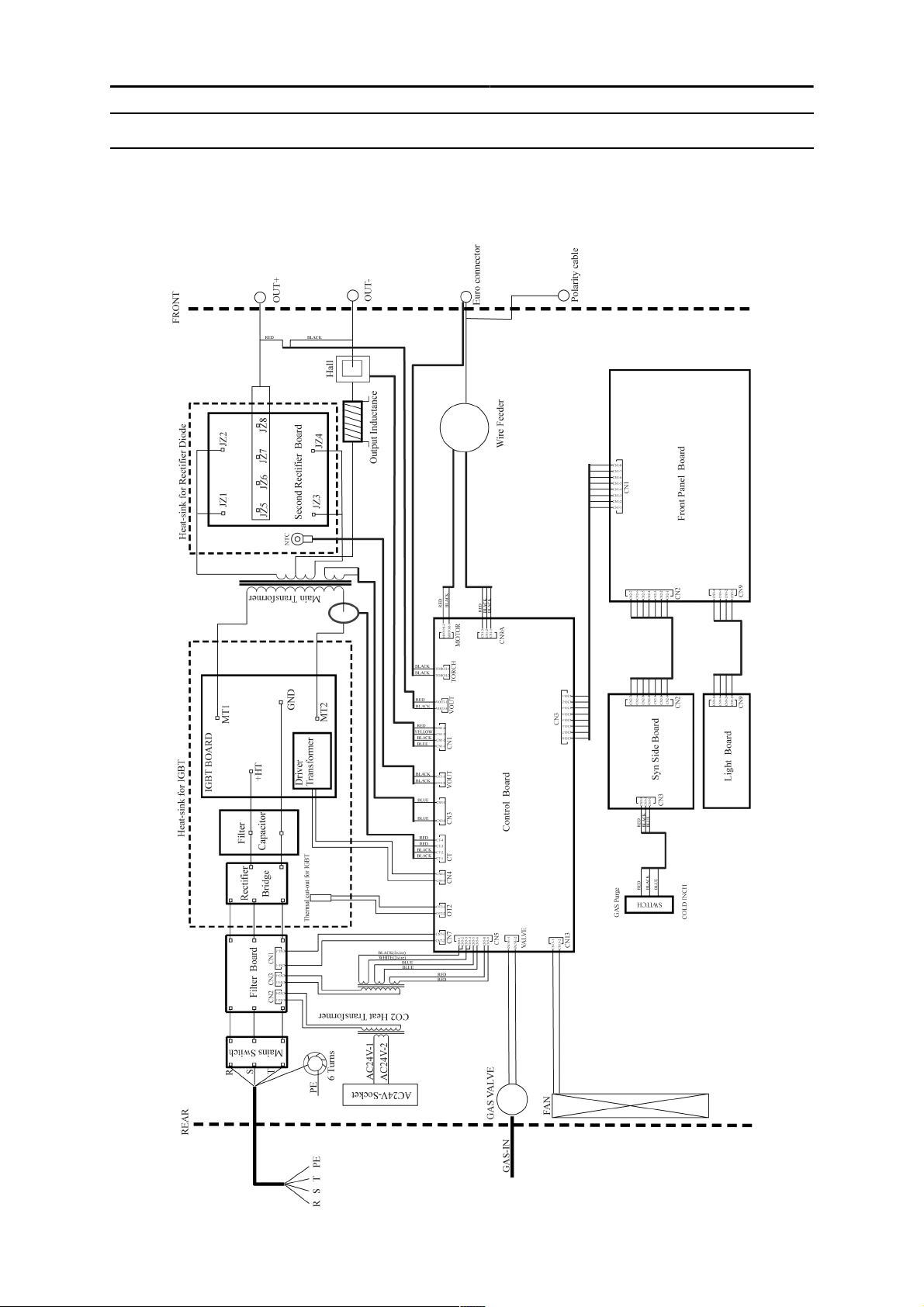

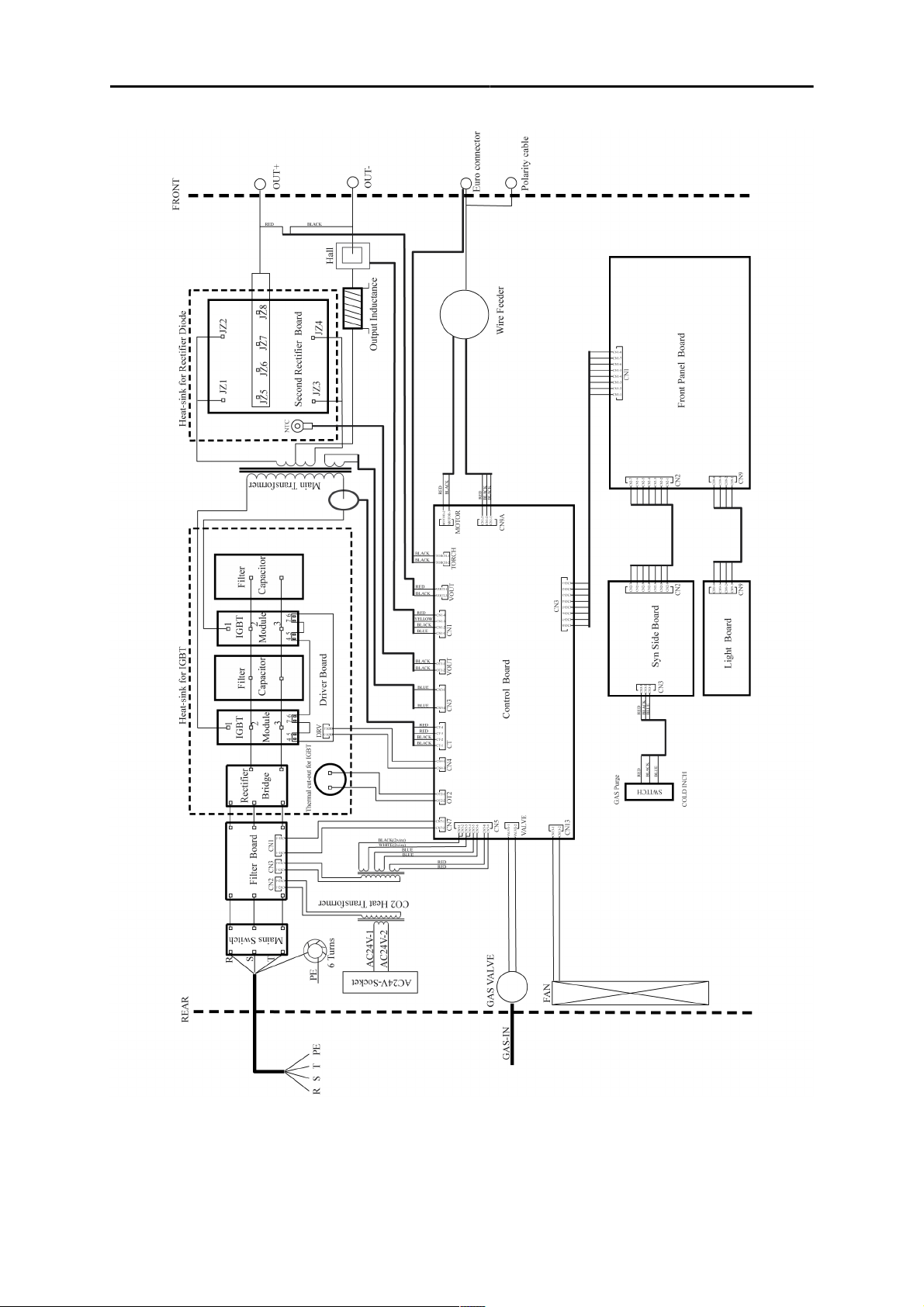

ANHANG

ANHANG

SCHALTPLAN

EM280PRO

0463 930 001

- 38 -

© ESAB AB 2023

ANHANG

EM350PRO

0463 930 001

- 39 -

© ESAB AB 2023

ANHANG

BESTELLNUMMERN

Ordering number Denomination Notes

0448 280 880 RustlerEM280CPRO With Exeor Torch 315, Remote 4 m

0448 350 881 RustlerEM350CPRO With Exeor Torch 315, Remote 4 m

0448 350 882 RustlerEM350CPROSynergic With Exeor Torch 315, Remote 4 m

0448 280 890 RustlerEM280CPRO

0448 350 891 RustlerEM350CPRO

0448 350 892 RustlerEM350CPROSynergic

0463 930 * Instruction manual RustlerEMPRO

0463 931 001 Spare parts list RustlerEMPRO

Die drei letzten Ziffern in der Dokumentnummer des Handbuchs zeigen die Version des Handbuchs

an. Daher werden sie hier durch * ersetzt. Stellen Sie sicher, dass Sie ein Handbuch mit einer

Seriennummer oder Softwareversion verwenden, die dem Produkt entspricht, siehe Vorderseite des

Handbuchs.

Technische Dokumentation steht im Internet zur Verfügung unter: www.esab.com

0463 930 001

- 40 -

© ESAB AB 2023

ANHANG

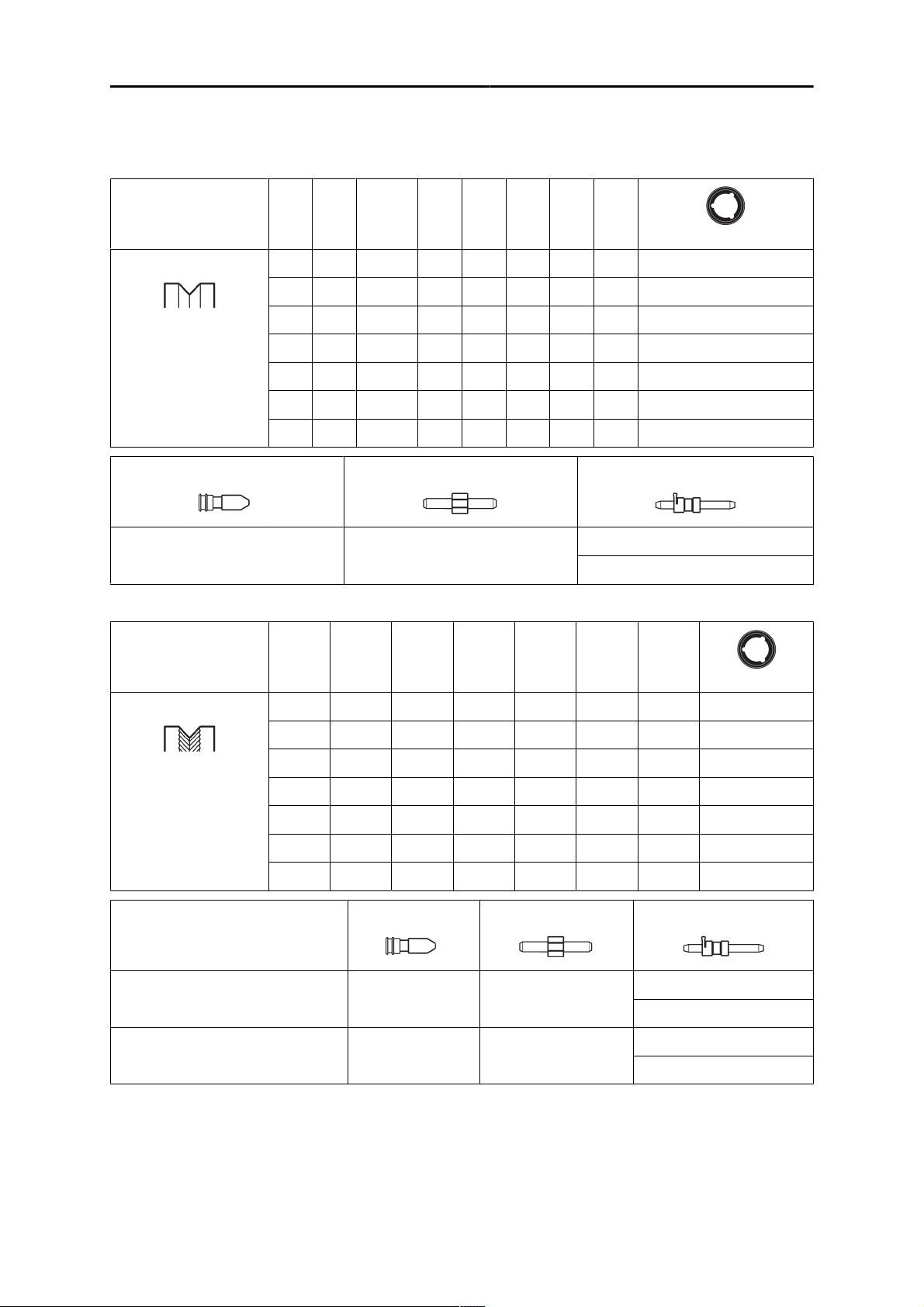

VERSCHLEISSTEILE

Fe, Ss and cored wire

Wire diameter (in.)

(mm)

V-groove X X 0445 850 001

Inlet wire guide Middle wire guide Outlet wire guide

.023

0.6

.030

0.8

X X 0445 850 002

.040

0.9/1.0

.045

.052

1/16

.070

5/64

1.2

1.4

1.6

1.8

2.0

Feed roller

X 0445 850 003

X X 0445 850 004

X 0445 850 005

X X 0445 850 006

X 0445 850 007

0445 822 001

(2 mm)

Cored wire – Different wire guides dependent on wire diameter!

Wire diameter (in.)

(mm)

V-K-knurled X X 0445 850 030

Wire diameter 0.040–1/16in.

.040

0.9/1.0

0.9–1.6mm

.045

1.2

X 0445 850 031

X X 0445 850 032

Inlet wire guide Middle wire guide Outlet wire guide

0445 822 001

0446 080 882

.052

1.4

(2 mm)

1/16

1.6

X 0445 850 033

.070

1.8

X 0445 850 034

0446 080 882

0445 830 883 (Tweco)

0445 830 881 (Euro)

5/64

2.0

X 0445 850 035

3/32

2.4

Feed roller

X 0445 850 036

0445 830 883 (Tweco)

0445 830 881 (Euro)

Wire diameter 0.070–3/32in.

1.8–2.4mm

0463 930 001

0445 822 002

(3 mm)

- 41 -

0446 080 883

0445 830 884 (Tweco)

0445 830 882 (Euro)

© ESAB AB 2023

ANHANG

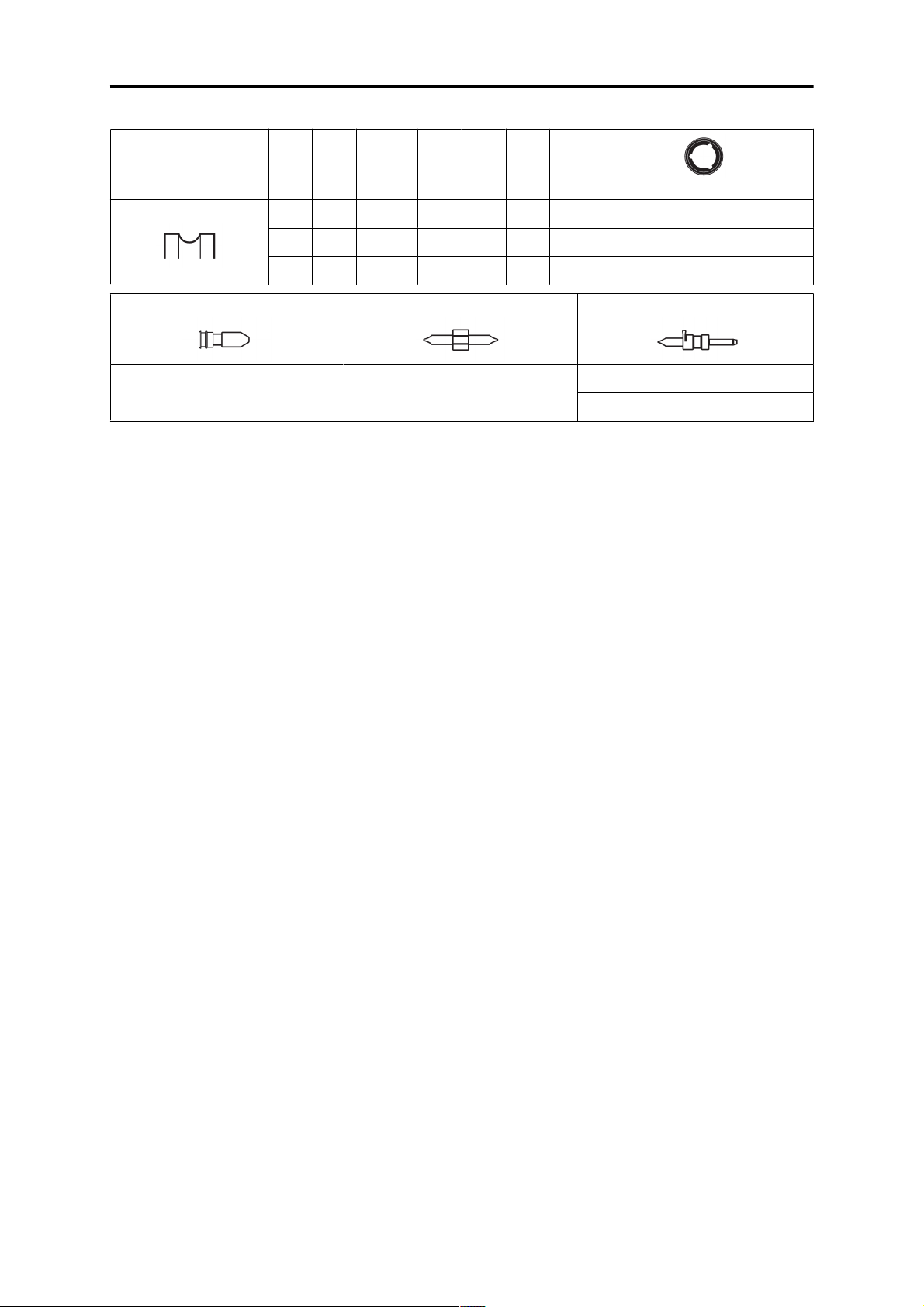

Al wire

Wire diameter (in.)

(mm)

.023

0.6

.030

0.8

.040

0.9/1.0

.045

1.2

.052

1.4

1/16

1.6

.070

1.8

U-groove X X 0445 850 050

X X 0445 850 051

X X 0445 850 052

Inlet wire guide Middle wire guide Outlet wire guide

Feed roller

0445 822 001

(2 mm)

0446 080 881

0445 830 886 (Tweco)

0445 830 885 (Euro)

0463 930 001

- 42 -

© ESAB AB 2023

ANHANG

ZUBEHÖR

0700 026 114 MIG Torch Exeor 315 R4, Remote, 4 m

MIG Torch PSF 315

0700 0250 030 3 m

0700 0250 031 4 m

0700 0250 032 5 m

F102 440 880 Quick connectorMarathon Pac™

0448 156 880 Top storage toolbox

0448 157 880 User Interface protective cover

0700 401 024 CO2heater kit

0700 006 902 Electrode holder kit, Handy 300, OKC 50, 3 m

0700 006 888 Electrode holder kit, Handy 300, OKC 50, 5 m

0463 930 001

- 43 -

© ESAB AB 2023

ESAB AB, Lindholmsallén 9, Box 8004, 402 77 Gothenburg, Sweden, Phone +46 (0) 31 50 90 00

http://manuals.esab.com

Kontaktinformationen finden Sie unter http://esab.com

Loading...

Loading...