RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Instrukcja obsługi

0463 373 101 PL 20181227

SPIS TREŚCI

1

BEZPIECZEŃSTWO.................................................................................... 5

1.1 Znaczenie symboli ................................................................................. 5

1.2 Zalecenia dotyczące bezpieczeństwa .................................................. 5

2

GWARANCJA.............................................................................................. 9

2.1 Warunki przeznaczenia .......................................................................... 9

3

WPROWADZENIE ....................................................................................... 11

3.1 Przegląd systemu uchwytów spawalniczych ...................................... 12

4

DANE TECHNICZNE ................................................................................... 14

4.1 Szyjka uchwytu spawalniczego ............................................................ 14

4.2 Klasa napięcia ........................................................................................ 16

4.2.1 Wartości graniczne obwodu chłodzenia ............................................... 16

4.3 Uchwyt montażowy ................................................................................ 17

4.3.1 Mocowania uchwytu do systemu standardowego RT .......................... 17

4.3.1.1 Mechanizm bezpieczeństwa RTKS-2............................................... 18

4.3.1.2 Kołnierz pośredni RTFL-2................................................................. 18

4.3.2 Uchwyty montażowe do systemu z przegubem przelotowym .............. 19

4.3.2.1 Uchwyt montażowy RTKSC-2 G/W z mechanizmem

bezpieczeństwa.................................................................................

4.3.2.2 Uchwyt montażowy RTFLC-2 G/W................................................... 21

4.4 Kołnierze adaptera ................................................................................. 22

4.5 Zespoły kabla.......................................................................................... 22

4.5.1 Złącza kabla do standardowego systemu RT....................................... 23

4.5.2 Zespoły kabla do systemów z przegubem przelotowym ...................... 23

5

INSTALLATION............................................................................................ 25

5.1 RTKS-2 standard arm installation........................................................ 25

5.1.1 RTKS-2 safety-off mechanism............................................................. 25

5.1.1.1 Torch installation with adjustable mount............................................ 26

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 28

5.1.3 RTKS-2 wire feeder connection........................................................... 29

5.1.4 RTKS-2 electrical connections ............................................................ 30

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 30

5.1.5 RTKS-2 Torch installation .................................................................... 31

5.2 RTFL-2 standard arm installation ........................................................ 32

20

5.2.1 RTFL-2 rigid mount.............................................................................. 32

5.2.2 RTFL-2 torch installation ..................................................................... 34

5.3 RTKSC-2 hollow wrist system installation.......................................... 34

5.3.1 RTKSC-2 mount with safety off mechanism........................................ 34

5.3.2 Mounting the cable assembly............................................................... 35

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 36

5.3.3 RTKSC-2 cable assembly ................................................................... 38

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 38

0463 373 101 © ESAB AB 2018

SPIS TREŚCI

5.3.3.2 RTKSC-2 electrical connections....................................................... 41

5.3.4 RTKSC-2 torch installation .................................................................. 42

5.4 RTFLC-2 installation.............................................................................. 43

5.4.1 RTFLC-2 mount................................................................................... 43

5.4.2 RTFLC-2 wire feeder connection......................................................... 43

5.4.2.1 Feeding through the robot arm.......................................................... 43

5.4.2.2 RTFLC-2 feeder cabinet connections............................................... 44

5.4.3 RTFLC-2 cable assembly .................................................................... 46

5.4.3.1 RTFLC-2 cable assembly installation ............................................... 46

5.4.4 RTFLC-2 electrical connections .......................................................... 49

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly ........... 49

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 50

5.5 Torch installation.................................................................................... 50

5.5.1 Torch neck equipment .......................................................................... 50

5.5.2 Aristo RT torch neck installation........................................................... 51

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 52

5.6.1 Installing the neck liner......................................................................... 52

5.6.2 Installing a split wire guide in the cable assembly ................................ 53

5.6.3 Installing a continuous wire guide in the cable assembly ..................... 55

5.7 Adjust the narrow gap contact tip ........................................................ 56

6

OPERATION ................................................................................................ 59

6.1 Important information for programming (hollow wrist system only) 59

7

OBSŁUGA I KONSERWACJA .................................................................... 61

7.1 Obowiązkowe kontrole i działania ........................................................ 61

8

ROZWIĄZYWANIE PROBLEMÓW ............................................................. 63

9

ZAMAWIANIE CZĘŚCI ZAMIENNYCH ....................................................... 65

Dane techniczne mogą ulec zmianie bez uprzedzenia.

0463 373 101 © ESAB AB 2018

1 BEZPIECZEŃSTWO

1 BEZPIECZEŃSTWO

1.1 Znaczenie symboli

Użyte w dalszej części niniejszej instrukcji oznaczają: Uwaga! Należy mieć się na

baczności!

NIEBEZPIECZEŃSTWO!

Oznacza bezpośrednie zagrożenia, które, jeśli nie uda się ich uniknąć, będą

skutkować odniesieniem bezpośrednich, poważnych obrażeń ciała lub

śmiercią.

OSTRZEŻENIE!

Oznacza potencjalne zagrożenia, które mogą skutkować odniesieniem

obrażeń ciała lub śmiercią.

PRZESTROGA!

Oznacza zagrożenia, które mogą skutkować odniesieniem niewielkich

obrażeń ciała.

OSTRZEŻENIE!

Przed użyciem należy przeczytać ze zrozumieniem

instrukcję obsługi, wszystkie oznaczenia, przepisy BHP

oraz karty charakterystyki (SDS).

1.2 Zalecenia dotyczące bezpieczeństwa

Użytkownicy urządzeń firmy ESAB ponoszą odpowiedzialność za stosowanie odpowiednich

środków ostrożności przez osoby używające lub znajdujące się w pobliżu tych urządzeń.

Środki ostrożności muszą spełniać wymagania stawiane tego rodzaju urządzeniom

spawalniczym. Poza standardowymi przepisami dotyczącymi miejsca pracy należy

przestrzegać następujących zaleceń.

Wszelkie prace powinny być wykonywane przez przeszkolony personel, dobrze znający

zasady działania urządzenia. Nieprawidłowa obsługa urządzenia może prowadzić do sytuacji

niebezpiecznych, a w rezultacie do obrażeń operatora oraz uszkodzenia sprzętu.

1. Każdy, kto używa urządzenia, powinien znać:

○ zasady jego obsługi

○ lokalizację wyłączników awaryjnych

○ jego działanie

○ odpowiednie środki ostrożności

○ zasady spawania i cięcia lub innego typu eksploatacji urządzenia

2. Operator powinien dopilnować, aby:

○ w momencie uruchamiania urządzenia w jego pobliżu nie było żadnych osób

nieupoważnionych

○ w chwili zajarzania łuku lub rozpoczęcia prac przy użyciu urządzenia wszystkie

osoby były odpowiednio zabezpieczone

3. Miejsce pracy powinno być:

○ odpowiednie do określonego celu

○ wolne od przeciągów

0463 373 101

- 5 -

© ESAB AB 2018

1 BEZPIECZEŃSTWO

4. Sprzęt ochrony osobistej:

○ Należy zawsze stosować zalecany sprzęt ochrony osobistej, taki jak okulary

ochronne, odzież ognioodporna, rękawice ochronne

○ Nie należy nosić żadnych luźnych elementów odzieży, takich jak szaliki,

bransolety, pierścionki itp., które mogłyby o coś zahaczyć lub spowodować

poparzenie

5. Ogólne środki ostrożności:

○ Upewnić się, że przewód masowy jest podłączony prawidłowo

○ Prace na urządzeniach wysokiego napięcia mogą być wykonywane wyłącznie

przez wykwalifikowanego elektryka

○ Odpowiedni sprzęt gaśniczy musi być wyraźnie oznaczony i znajdować się w

pobliżu.

○ W trakcie pracy urządzenia nie wolno przeprowadzać jego smarowania ani

konserwacji

OSTRZEŻENIE!

Spawanie i cięcie łukowe może stwarzać zagrożenie dla operatora i innych osób.

Podczas spawania lub cięcia należy stosować odpowiednie środki ostrożności.

PORAŻENIE PRĄDEM ELEKTRYCZNYM — może skutkować śmiercią

• Przeprowadzić montaż i uziemienie urządzenia spawalniczego zgodnie z

instrukcją obsługi.

• Nie dotykać elementów pod napięciem ani elektrod odsłoniętą skórą, w

mokrych rękawicach lub w mokrej odzieży.

• Odizolować się od obrabianego przedmiotu i ziemi.

• Upewnić się, że stanowisko pracy jest bezpieczne

POLA ELEKTRYCZNE I MAGNETYCZNE — mogą być szkodliwe dla

zdrowia

• Spawacze z wszczepionymi rozrusznikami serca powinni przed

rozpoczęciem spawania zasięgnąć opinii lekarza. Pole

elektromagnetyczne może zakłócać pracę niektórych rozruszników.

• Narażenie na działanie pola elektromagnetycznego może też mieć inne

skutki zdrowotne, które są nieznane.

• Spawacze powinni stosować się do następujących procedur, aby

ograniczyć skutki narażenia na działanie pola elektromagnetycznego:

○ Poprowadzić elektrodę i przewody robocze po tej samej stronie ciała.

Jeśli to możliwe, zabezpieczyć je taśmą klejącą. Nie stawać miedzy

uchwytem przewodem spawalniczym a roboczym. W żadnym

wypadku nie owijać przewodu spawalniczego ani roboczego wokół

ciała. Ustawić źródło zasilania i przewody jak najdalej od ciała.

○ Przewód roboczy podłączać do przedmiotu obrabianego możliwie

najbliżej obszaru spawania.

0463 373 101

GAZY I OPARY — mogą być szkodliwe dla zdrowia

• Trzymaj głowę z dala od oparów.

• Stosować wentylację, odprowadzanie przy łuku lub obydwa

zabezpieczenia, usuwając opary i gazy ze strefy oddychania i miejsca

pracy.

- 6 -

© ESAB AB 2018

1 BEZPIECZEŃSTWO

PROMIENIOWANIE ŁUKU – Może powodować obrażenia oczu i poparzenia

skóry

• Chronić oczy i ciało. Stosować odpowiednią maskę spawalniczą i szkła

filtrujące oraz nosić odzież ochronną.

• Chroń osoby znajdujące się w pobliżu, stosując odpowiednie ekrany lub

zasłony.

HAŁAS — nadmierny hałas może uszkodzić słuch

Chronić uszy. Stosować słuchawki wyciszające lub inne zabezpieczenie.

CZĘŚCI RUCHOME — mogą powodować obrażenia ciała

• Wszystkie drzwi, panele i pokrywy powinny być zamknięte i bezpiecznie

zamocowane. Tylko wykwalifikowani pracownicy powinni zdejmować

osłony w przypadku konieczności wykonania konserwacji i usunięcia

usterek. Po zakończeniu serwisowania i przed uruchomieniem silnika

należy zamontować panele lub pokrywy i zamknąć drzwi.

• Zatrzymać silnik przed montażem lub podłączeniem urządzenia.

• Nigdy nie zbliżać rąk, włosów, luźnej odzieży ani narzędzi do ruchomych

części.

ZAGROŻENIE POŻAREM

• Iskry (rozpryski) mogą spowodować pożar. Upewnić się, że w pobliżu nie

ma materiałów łatwopalnych.

• Nie używać na zamkniętych pojemnikach.

WADLIWE DZIAŁANIE — w razie nieprawidłowego działania poprosić o pomoc

fachowca.

CHROŃ SIEBIE I INNYCH!

PRZESTROGA!

Niniejszy produkt jest przeznaczony wyłącznie do spawania łukowego.

OSTRZEŻENIE!

Nie używaj źródła prądu do rozmrażania zamarzniętych rur.

PRZESTROGA!

Urządzenia klasy A nie są przeznaczone do użytku w

budynkach, gdzie zasilanie elektryczne pochodzi z

publicznego niskonapięciowego układu zasilania. Ze

względu na przewodzone i emitowane zakłócenia, w

takich lokalizacjach mogą występować potencjalne

trudności w zapewnieniu kompatybilności

elektromagnetycznej urządzeń klasy A.

0463 373 101

- 7 -

© ESAB AB 2018

1 BEZPIECZEŃSTWO

UWAGA!

Zużyty sprzęt elektroniczny należy przekazać do

zakładu utylizacji odpadów!

Zgodnie z dyrektywą europejską 2012/19/WE w sprawie

zużytego sprzętu elektrycznego i elektronicznego

(WEEE) oraz jej zastosowaniem w świetle prawa

krajowego, wyeksploatowane urządzenia elektryczne

i/lub elektroniczne należy przekazywać do zakładu

utylizacji odpadów.

Jako osoba odpowiedzialna za sprzęt, operator ma

obowiązek uzyskać informacje o odpowiednich

punktach zbiórki odpadów.

Dodatkowych informacji udzieli lokalny dealer firmy

ESAB.

ESAB oferuje asortyment akcesoriów spawalniczych i sprzęt ochrony osobistej. Aby

uzyskać informacje na temat składania zamówień, należy skontaktować się z lokalnym

dealerem ESAB lub odwiedzić naszą stronę internetową.

0463 373 101

- 8 -

© ESAB AB 2018

2 GWARANCJA

2 GWARANCJA

Przed dostawą nasze produkty są dokładnie sprawdzane. Firma ESAB gwarantuje, że

wszystkie produkty są wolne od wad materiału i wykonawstwa w momencie dostawy oraz że

działają zgodnie z przeznaczeniem.

Firma ESAB zapewnia gwarancję w zakresie wad materiału i wykonawstwa zgodnie z

wymaganiami prawnymi. Gwarancją tą nie są objęte materiały eksploatacyjne.

Gwarancja nie obejmuje uszkodzeń i defektów funkcjonalnych spowodowanych:

• przeładowaniem, nadużyciami i nieprawidłowym wykorzystaniem produktu

• kolizjami i wypadkami

• brakiem zachowania zgodności z instrukcjami wymienionymi w tym podręczniku

• nieprawidłową instalacją lub montażem

• niewystarczającą konserwacją

• modyfikacją produktu i zmianą jego stanu początkowego

• działaniem substancji chemicznych

• zwykłym zużyciem

Firma ESAB nie przyjmuje żadnej odpowiedzialności poza wymianą lub naprawą

uszkodzonych części.

2.1 Warunki przeznaczenia

1. Produkt jest przeznaczony do użytku przemysłowego i komercyjnego. Powinien być

używany wyłącznie przez przeszkolony personel. Producent nie jest odpowiedzialny

za żadne szkody i wypadki wynikające z nieprawidłowego użytkowania.

2. System spawania zrobotyzowanego Aristo® RT został zaprojektowany i

wyprodukowany zgodnie z najnowszymi technologiami. Jest bezpieczny i niezawodny,

jeśli wszystkie czynności z zakresu obsługi, montażu i konserwacji wykonuje

odpowiednio przeszkolony personel. Należy przestrzegać instrukcji montażu, obsługi i

konserwacji opisanych w niniejszym dokumencie.

3. System spawania zrobotyzowanego Aristo® RT może być instalowany, obsługiwany i

serwisowany jedynie przez wyszkolony personel. Należy przestrzegać instrukcji

instalacji, obsługi i konserwacji opisanych w niniejszym podręczniku.

4. System spawania zrobotyzowanego Aristo® RT może być używany wyłącznie do

celów, do których jest przeznaczony, zgodnie z jego danymi technicznymi oraz przy

użyciu zautomatyzowanych systemów obsługi. Należy wybrać typ uchwytu zgodny z

danym zadaniem spawania.

5. System spawania zrobotyzowanego Aristo® RT został zaprojektowany do użytku jako

kompletny system. Nie dopuszcza się uzupełniania systemu o komponenty innych

producentów.

6. Układy RTKS-2 i RTKSC-2 mogą być używane wyłącznie jako mechanizmy

wyłączenia awaryjnego zgodnie z ich specyfikacjami technicznymi i w połączeniu ze

standardowym zespołem kabla ramienia RT (KS-2), Infiniturn lub Helix (KSC-2),

kołnierzem adaptera ESAB, wraz z uchwytami montażowymi RT (KS-2) i uchwytem

spawalniczym Aristo RT.

7. Do gazu wydmuchowego nie należy dodawać oleju ani płynu przeciwrozpryskowego.

Firma ESAB nie gwarantuje odporności chemicznej na te substancje. Firma ESAB

zaleca stosowanie urządzenia zraszającego ESAB do nakładania na uchwyt

minimalnej ilości płynu przeciwrozpryskowego, a tym samym ochrony środowiska.

0463 373 101

- 9 -

© ESAB AB 2018

2 GWARANCJA

8. Produkt należy przechowywać w warunkach suchych. Musi być chroniony przed

wilgocią podczas transportu, przechowywania i użytkowania.

9. System został zaprojektowany do użytku przy temperaturze otoczenia w zakresie od

5°C do 40°C (41°F do 104°F). W przypadku przekroczenia tych limitów wymagane

jest podjęcie konkretnych działań. W przypadku ryzyka zamrożenia należy

zastosować odpowiednie chłodziwo.

0463 373 101

- 10 -

© ESAB AB 2018

3 WPROWADZENIE

3 WPROWADZENIE

Systemy uchwytów spawalniczych RT zostały stworzone do stosowania w pełni

automatycznym spawaniu MIG/MAG z użyciem robotów spawalniczych. Systemy składają

się z wielu rodzajów szyjek uchwytów Aristo RT przeznaczonych do pracy zrobotyzowanej,

uchwytów montażowych, zespołów kabli zoptymalizowanych pod kątem pracy

zrobotyzowanej oraz zabezpieczających funkcji bezpieczeństwa, których celem jest

zapobieganie uszkodzeniu systemu w przypadku kolizji.

Standardowy system spawania RT zapewnia ochronę przed kolizjami dzięki zastosowaniu

układu RTKS-2, który jest mechaniczną funkcją bezpieczeństwa działającą w oparciu o

mechanizm sprężynowy. Można go opcjonalnie zastąpić modelem RTFL-2, aby wykorzystać

funkcję wykrywania kolizji systemu sterowania robota. Standardowy system spawalniczy RT

może być używany z różnymi typami zespołów kabli.

Uchwyty montażowe RTKSC-2 i RTFLC-2 z zespołami kabli Infiniturn lub Helix są

przeznaczone do użytku w zrobotyzowanych systemach spawalniczych z przegubem

przelotowym przeznaczonych do zaawansowanych prac spawalniczych. Mechanizm

bezpieczeństwa w uchwycie montażowym RTKSC-2 pozwala na znaczne elastyczne

wygięcie uchwytu w przypadku kolizji. Zespoły kabli Infiniturn i Helix są proste w montażu, co

zapewnia wysoką niezawodność i precyzję manewrowania.

W połączeniu ze sprawdzonymi zrobotyzowanymi uchwytami spawalniczymi Aristo RT

urządzenia te tworzą wysoce niezawodny i trwały system, który wymaga jedynie minimalnej

konserwacji.

Instrukcja obsługi znajduje się w zestawie uchwytów montażowych i zespołów kabli.

Numery zamówieniowe ESAB, dostępne akcesoria, części zamienne i części

eksploatacyjne można znaleźć na liście części zamiennych.

0463 373 101

- 11 -

© ESAB AB 2018

3 WPROWADZENIE

3.1 Przegląd systemu uchwytów spawalniczych

Standardowy system RT

Szczegółowy opis znajduje się w

odpowiedniej części rozdziału DANE

TECHNICZNE:

1. Szyjka uchwytu

Patrz „Uchwyt spawalniczy”.

2. Zespół kabla

Patrz „Złącza kabla do

standardowego systemu RT”.

3. Uchwyt montażowy

Patrz „Uchwyty montażowe do

standardowego systemu RT”.

4. Mechanizm bezpieczeństwa

RTKS-2

Patrz „Mechanizm bezpieczeństwa

RTKS-2”.

5. Kołnierz pośredni RTFL-2

Patrz „Kołnierz pośredni RTFL-2”.

6. Kołnierz adaptera (w razie

potrzeby)

Patrz „Kołnierze adapterów”.

0463 373 101

- 12 -

© ESAB AB 2018

3 WPROWADZENIE

System z przegubem przelotowym

Szczegółowy opis znajduje się w

odpowiedniej części rozdziału DANE

TECHNICZNE:

1. Szyjka uchwytu

Patrz „Uchwyt spawalniczy”.

2. Uchwyt montażowy RTKSC-2

Patrz „Uchwyt montażowy

RTKSC-2 z mechanizmem

bezpieczeństwa”.

3. Uchwyt montażowy RTFLC-2

Patrz „Sztywny uchwyt montażowy

RTFLC-2”.

4. Kołnierz adaptera

Patrz „Kołnierze adapterów”.

5. Zespół kabla Helix lub Infiniturn

Patrz „Zespoły kabla do systemów z

przegubem przelotowym”

0463 373 101

- 13 -

© ESAB AB 2018

4 DANE TECHNICZNE

4 DANE TECHNICZNE

4.1 Szyjka uchwytu spawalniczego

Model uchwytu należy wybrać zgodnie z zastosowaniem. Należy wziąć pod uwagę

wymagany cykl pracy i wydajność, metodę chłodzenia i średnicę drutu. W przypadku

podwyższonych wymagań, wynikających na przykład z wstępnego ogrzania elementów

obrabianych lub odbijania ciepła w narożach, czynniki te muszą zostać wzięte pod uwagę i

należy wybrać uchwyt spawalniczy o odpowiedniej rezerwie mocy.

Uchwyty spawalnicze RT są przeznaczone do użytku ze zgodnymi z normą CE źródłami

prądu spawania do procesów spawania metali w gazie obojętnym (MIG), spawania metali w

gazie aktywnym (MAG) i lutospawaniu MIG przy użyciu okrągłych drutów komercyjnych. Nie

należy stosować uchwytu do innych celów.

W przypadku spawania stali lub aluminium łukiem pulsacyjnym należy użyć uchwytu

chłodzonego wodą RT82W.

Patrz dostępne modele uchwytów poniżej.

Model uchwytu

Metoda chłodzenia Gaz osłonowy Wartość

RT42G Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

RT42W Z chłodzeniem

wodnym

Z chłodzeniem

wodnym

Z chłodzeniem

wodnym

Z chłodzeniem

wodnym

RT52G Z chłodzeniem

gazowym

znamionowa

CO

2

420A / 60%

300A / 100%

Mieszany 350A / 60%

250A / 100%

CO

2

420A / 60%

420A / 100%

Mieszany 350A / 60%

350A / 100%

CO

2

420A / 60%

0463 373 101

Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

300A / 100%

Mieszany 350A / 60%

250A / 100%

- 14 -

© ESAB AB 2018

4 DANE TECHNICZNE

Model uchwytu

Metoda chłodzenia Gaz osłonowy Wartość

RT52W Z chłodzeniem

wodnym

Z chłodzeniem

wodnym

Z chłodzeniem

wodnym

Z chłodzeniem

wodnym

RT62G Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

RT62W Z chłodzeniem

wodnym

znamionowa

CO

2

470A / 60%

470A / 100%

Mieszany 400A / 60%

400A / 100%

CO

2

500A / 60%

340A / 100%

Mieszany 420A / 60%

290A / 100%

CO

2

530A / 60%

Z chłodzeniem

wodnym

Z chłodzeniem

wodnym

Z chłodzeniem

wodnym

RT72G Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

Z chłodzeniem

gazowym

RT72W Z chłodzeniem

wodnym

Z chłodzeniem

wodnym

Z chłodzeniem

wodnym

530A / 100%

Mieszany 450A / 60%

450A / 100%

CO

2

480A / 60%

320A / 100%

Mieszany 400A / 60%

270A / 100%

CO

2

480A / 60%

430A / 100%

Mieszany 480A / 60%

0463 373 101

Z chłodzeniem

wodnym

- 15 -

430A / 100%

© ESAB AB 2018

4 DANE TECHNICZNE

Model uchwytu

RT82W Z chłodzeniem

Metoda chłodzenia Gaz osłonowy Wartość

znamionowa

CO

2

600A / 60%

wodnym

Z chłodzeniem

600A / 100%

wodnym

Z chłodzeniem

Mieszany 550A / 60%

wodnym

Z chłodzeniem

550A / 100%

wodnym

Wartości parametrów znamionowych uchwytu i cyklu pracy są podane dla cykli

10-minutowych.

Dane techniczne dotyczą standardowego zastosowania z wykorzystaniem części

eksploatacyjnych/zamiennych. Przy korzystaniu z trybu transferu metalu w łuku impulsowym

moc znamionowa uchwytu jest zmniejszona.

Zakresy temperatur Przechowywanie: -15-50°C (5-122°F)

Eksploatacja: 5–40°C (41–104°F)

Gaz wydmuchowy Maksymalnie 10 bar, oddzielny wąż gazu

Masa całkowita (szyjka uchwytu, mechanizm

Około 5 kg

bezpieczeństwa, uchwyt montażowy i zespół

kabla 1 m)

4.2 Klasa napięcia

Maks. dopuszczalne napięcie/natężenie

prądu

Kompletny system uchwytu spawalniczego 141 V (wartość szczytowa dla spawania)

Obwód sterowania funkcji bezpieczeństwa

RTKS-2

Przycisk RTKS-2

Obwód sterowania funkcji bezpieczeństwa

RTKSC-2

Używanie funkcji wykrywania dyszy ze

standardowym zespołem kabli

Używanie funkcji wykrywania dyszy w

zespołach kabli Helix lub Infiniturn

24 V / 1 A

48 V / 0,1 A

48 V

50 V / 5 A

(Dopuszczalne obciążenie maks. przez 1

minutę przy prądzie znamionowym)

50 V / 5 A

(Dopuszczalne obciążenie maks. przez 1

minutę przy prądzie znamionowym)

Wskazane klasy odnoszą się do standardowych przypadków zastosowania.

Wartości znamionowe zespołów kablowych podano w części „Zespoły kabla”.

4.2.1 Wartości graniczne obwodu chłodzenia

Dotyczy tylko wersji chłodzonej wodą.

0463 373 101

- 16 -

© ESAB AB 2018

4 DANE TECHNICZNE

Min. natężenie przepływu

wody:

1,0 l/min (1,1 kwarty/min)

Min. ciśnienie wody: 2,5 bara (36,3 PSI)

Maks. ciśnienie wody: 3,5 bara (50,8 PSI)

Temperatura wlotu: Maks. 40°C (104°F)

Temperatura powrotu: Maks. 60°C (140°F)

Wydajność chłodzenia: Min. 1000 W, zależnie od zastosowania

PRZESTROGA!

Temperatury powrotu przekraczające 60°C (140°F) mogą spowodować uszkodzenie

lub zniszczenie zespołu kabla.

4.3 Uchwyt montażowy

Wymagany typ uchwytu montażowego zależy od konstrukcji systemu uchwytu

spawalniczego RT oraz od wyboru urządzeń bezpieczeństwa, patrz część „Przegląd

systemów uchwytów spawalniczych”.

Podzespół Przybliżona masa

Uchwyt montażowy (do systemu

standardowego)

0,43 kg

Mechanizm bezpieczeństwa RTKS-2 (do

0,85 kg

systemu standardowego)

Kołnierz pośredni RTFL-2 (do systemu

0,35 kg

standardowego)

Uchwyt montażowy RTKSC-2 (do systemu z

1,90 kg

przegubem przelotowym)

Sztywny uchwyt montażowy RTFLC-2 (do

1,22 kg

systemu z przegubem przelotowym)

Zrobotyzowany uchwyt spawalniczy 0,66 kg

4.3.1 Mocowania uchwytu do systemu standardowego RT

W przypadku standardowych systemów RT uchwyt montażowy jest montowany na

mechanizmie bezpieczeństwa RTKS-2 (lub na kołnierzu pośrednim RTFL-2) i zaciska

zespół kabla oraz podłączoną szyjkę uchwytu.

Uchwyty montażowe należy wybierać zawsze zgodnie z typem uchwytu i jego geometrią.

Możliwe jest zastosowanie różnych typów uchwytów. Informacje na temat dostępnych

uchwytów montażowych do standardowego systemu RT znajdują się na liście części

zamiennych.

0463 373 101

- 17 -

© ESAB AB 2018

4 DANE TECHNICZNE

Uchwyt montażowy do robotów ze standardowym ramieniem

4.3.1.1 Mechanizm bezpieczeństwa RTKS-2

Mechanizm bezpieczeństwa RTKS-2 to urządzenie sprężynowe, które chroni robota i

system uchwytu w przypadku kolizji.

UWAGA!

Nie należy rozmontowywać urządzenia RTKS-2.

4.3.1.2 Kołnierz pośredni RTFL-2

Można stosować sztywny kołnierz pośredni RTFL-2 zamiast RTKS-2, jeśli robot jest

wyposażony w elektroniczny system wykrywania kolizji.

0463 373 101

- 18 -

© ESAB AB 2018

4 DANE TECHNICZNE

4.3.2 Uchwyty montażowe do systemu z przegubem przelotowym

W systemie z przegubem przelotowym szyjki uchwytów spawalniczych Aristo RT są

podłączone do uchwytu montażowego KSC-2 lub FLC-2.

Uchwyt montażowy RTKSC-2 gwarantuje elastyczne wygięcie w przypadku kolizji. W tym

samym czasie następuje otwarcie styku elektrycznego, co stanowi sygnał do zatrzymania

sterowania robotem. Po zresetowaniu błędu początkowa geometria i punkt środkowy

narzędzia (TCP) uchwytu spawalniczego będą osiągane z dużą precyzją. Układ jest

całkowicie mechaniczny i zasilany sprężynowo.

Uchwyt montażowy RTFLC-2 nie ma wbudowanej funkcji bezpieczeństwa.

W przypadku systemów z przegubem przelotowym zaleca się stosowanie RTKSC-2 G/W

(lub RTFLC-2 G/W). Uchwyt montażowy może być używany z uchwytami serii Aristo RT

chłodzonymi zarówno gazem, jak i wodą.

RTKSC-2 G/W RTFLC-2 G/W

Zasada działania

mechanizmu bezpieczeństwa

Mechaniczny Nie dotyczy (mocowanie

sztywne)

Osiowa siła zwalniająca (Fz) 650 N Nie dotyczy (mocowanie

sztywne)

Moment zwolnienia na osi

poprzecznej (Mx)

24 Nm Nie dotyczy (mocowanie

sztywne)

Zresetować po zwolnieniu Automatyczny Nie dotyczy (mocowanie

sztywne)

Powtarzalność Boczna ± 0,1 mm przy TCP

standardowego uchwytu

Nie dotyczy (mocowanie

sztywne)

Aristo RT

Maks. ugięcie Około ± 8° Nie dotyczy (mocowanie

sztywne)

Wyłącznik bezpieczeństwa Normalnie zwarty

Maks. obciążenie elektryczne

Nie dotyczy (mocowanie

sztywne)

48 V / 1 A

0463 373 101

- 19 -

© ESAB AB 2018

4 DANE TECHNICZNE

Elektryczny obwód

sterowania dla funkcji

wykrywania dyszy

Wartość znamionowa:

• Zespoły kabli Helix:

maks. 50 V DC / 5 A,

maks. 1 minuta

Po wykryciu styku

szybko odłączyć

napięcie czujnika.

• W przypadku zespołów

kabli Infiniturn funkcja

wykrywania dyszy działa

w ograniczonym

zakresie. Aby uzyskać

szczegółowe informacje

na temat możliwych

rozwiązań w danym

zastosowaniu, należy

skontaktować się z firmą

ESAB.

Klasa napięcia Maksymalne dopuszczalne

napięcie w obwodzie

sterowania wyłączania

awaryjnego: 48 V.

Wartość znamionowa:

• Zespoły kabli Helix:

maks. 50 V DC / 5 A,

maks. 1 minuta

• Zespoły kabli Infiniturn:

maks. 50 V DC / 1 A,

maks. 1 minuta

Po wykryciu styku szybko

odłączyć napięcie czujnika.

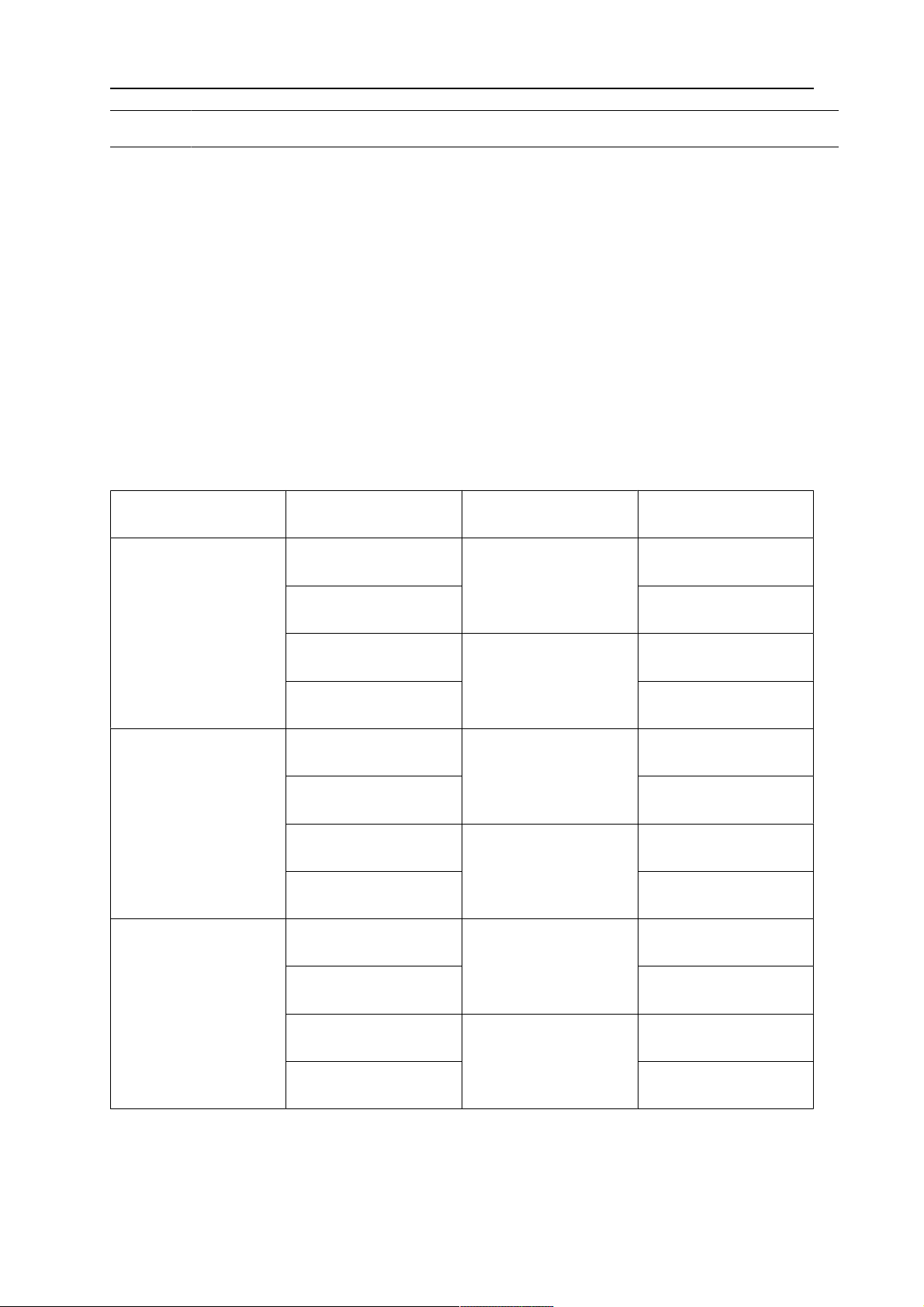

4.3.2.1 Uchwyt montażowy RTKSC-2 G/W z mechanizmem bezpieczeństwa

0463 373 101

- 20 -

© ESAB AB 2018

4 DANE TECHNICZNE

Elem

Opis Działanie

ent

1 Wspornik szyjki uchwytu Interfejs uchwytu Aristo RT

2 Pokrywa RTKSC-2 Zespół z interfejsami kabla i uchwytu

3 Gumowa osłona Zabezpieczenie mechanizmu bezpieczeństwa

4 Główny korpus RTKSC-2 Umożliwia mechaniczne ugięcie w przypadku kolizji

5 Kołnierz adaptera Interfejs izolujący do przegubu robota (musi być

dopasowany do konkretnego robota)

6 Sworzeń indeksowy Do precyzyjnego osiowania na kołnierzu adaptera

7 Złącze przewodu sterującego Połączenie elektryczne sygnału kolizji i funkcji

wykrywania dyszy

8 Mikroprzełącznik Czujnik wykrywania kolizji

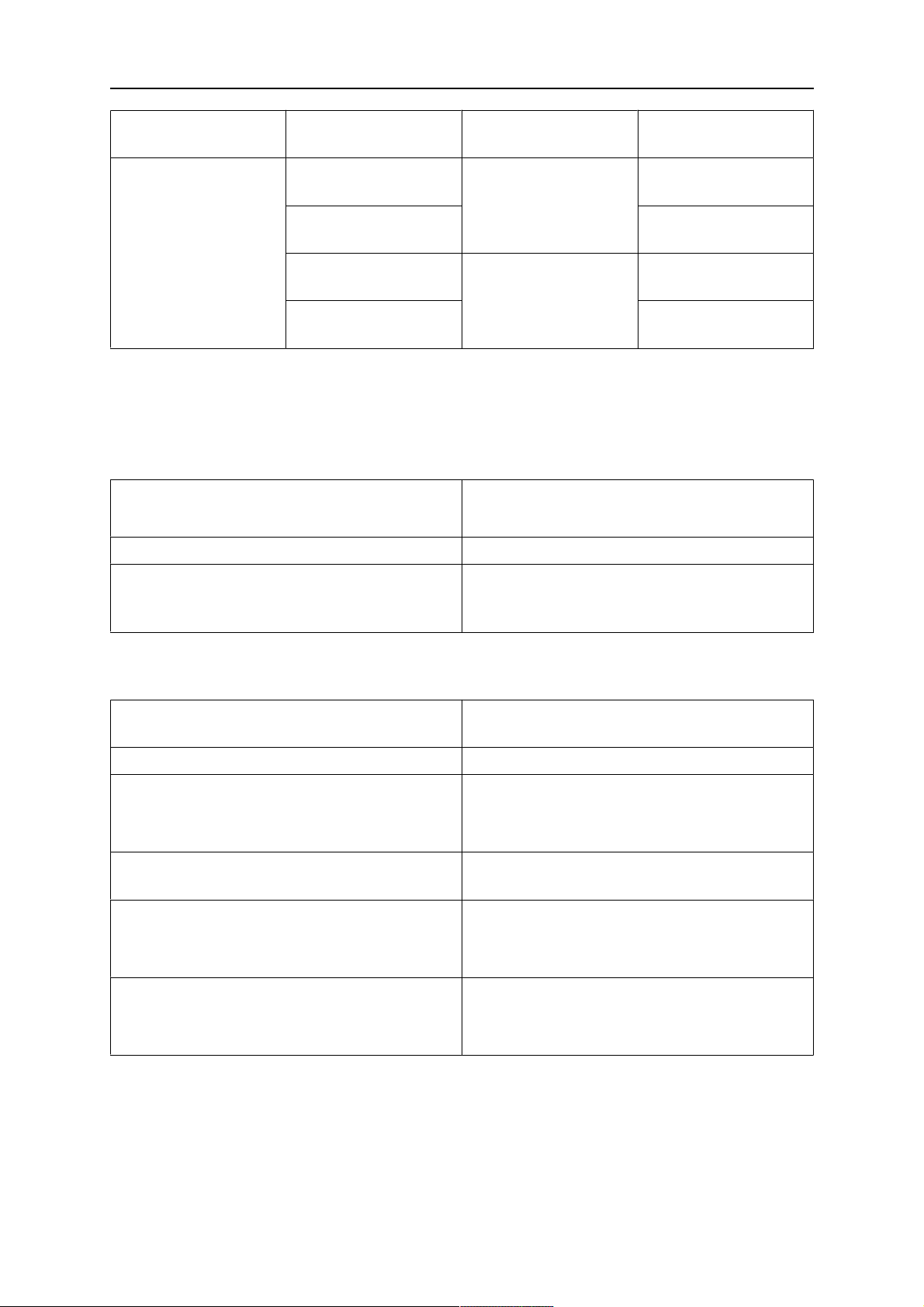

4.3.2.2 Uchwyt montażowy RTFLC-2 G/W

Elem

Opis Działanie

ent

1 Wspornik szyjki uchwytu Interfejs uchwytu Aristo RT

2 Pokrywa RTFLC-2 Zespół z interfejsami kabla i uchwytu

3 Główny korpus RTFLC-2 Umożliwia mechaniczne ugięcie w przypadku kolizji

4 Sworzeń indeksowy Do precyzyjnego osiowania na kołnierzu adaptera

0463 373 101

- 21 -

© ESAB AB 2018

4 DANE TECHNICZNE

Elem

Opis Działanie

ent

5 Kołnierz adaptera Interfejs izolujący do przegubu robota (musi być

dopasowany do konkretnego robota)

6 Złącze przewodu sterującego

(3-biegunowe)

Połączenie elektryczne funkcji wykrywania dyszy

(jeśli dotyczy)

4.4 Kołnierze adaptera

Wybrać kołnierz adaptera wymagany do zamontowania na ramieniu robota w zależności od

typu robota. Dostępne są kołnierze adaptera do wszystkich odpowiednich systemów

standardowych i systemów z przegubem przelotowym, patrz lista części zamiennych.

4.5 Zespoły kabla

Na połączenie z podajnikiem drutu wpływa zespół kabla, dostępne wersje, które zależą

głównie od konstrukcji systemu i medium chłodzącego (gaz lub woda), patrz lista części

zamiennych.

Wartości znamionowe obowiązują tylko dla kabli o długości od 1 do 5 m.

Standardowy zespół

kabla

Infiniturn Helix

Wartość znamionowa

(cykl 10-minutowy)

Chłodzenie gazowe

(gaz mieszany)

Wartość znamionowa

(cykl 10-minutowy)

Maks. 500 A / 60 %

cyklu pracy

Maks. 350 A / 100 %

cyklu pracy

Maks. 600 A / 100 %

cyklu pracy

Z chłodzeniem

wodnym

Zakres obrotów Ograniczony zakres

obrotu

Waga

Z chłodzeniem

1,2 m długości:

2,35 kg

gazowym

Waga

Z chłodzeniem

1,2 m długości:

2,35 kg

wodnym

Maks. 400 A / 60 %

cyklu pracy

Maks. 320 A / 100 %

cyklu pracy

Maks. 550 A / 100 %

cyklu pracy

Nieograniczony

zakres obrotu

1,0 m długości:

2,0 kg

1,0 m długości:

2,0 kg

Maks. 400 A / 60 %

cyklu pracy

Maks. 320 A / 100 %

cyklu pracy

Maks. 550 A / 100 %

cyklu pracy

± 270° od położenia

neutralnego

1,0 m długości:

2,0 kg

1,0 m długości:

2,0 kg

0463 373 101

- 22 -

© ESAB AB 2018

4 DANE TECHNICZNE

4.5.1 Złącza kabla do standardowego systemu RT

Styki złącza Burndy

A. Dysza gazowa Touch

sense

C. Czujnik kolizji

F. 0V

G. + Napięcie silnika

H. - Napięcie silnika

D. Czujnik kolizji

E. Wprowadzanie

Elem

Opis Działanie

ent

1 Kołnierz wspornika szyjki Interfejs uchwytu

2 Pokrywa ochronna Chroni zespół kabla przed uszkodzeniem

3 Złącze Burndy, 12-biegunowe Połączenie elektryczne między wyłącznikiem

bezpieczeństwa a podajnikiem drutu

4 Przewód sterowania Dla KS-2 (wyłącznik bezpieczeństwa i przycisk)

5 Złącze EURO Przyłącze podajnika drutu

6 Przewód wydmuchowy (czarny

korek)

7 Wlot wody (niebieska zatyczka)

8 Powrót wody (czerwona

Do czyszczenia uchwytu sprężonym powietrzem po

zakończeniu czyszczenia

Wlot wody do chłodzenia uchwytu

Powrót ogrzanej wody z uchwytu

1)

1)

zatyczka)

9 Wtyk kabla sterowania do

mechanizmu

zabezpieczającego

1)

Tylko systemy uchwytów chłodzone wodą

Połączenie elektryczne z urządzeniem RTKS-2 do

obsługi sygnału bezpieczeństwa i funkcji

wykrywania dyszy

4.5.2 Zespoły kabla do systemów z przegubem przelotowym

Zespół kabla Infiniturn zapewnia nieograniczony obrót uchwytu w obu kierunkach.

Jednocześnie przenoszony jest płyn chłodzący, gaz osłonowy, powietrze wydmuchiwane,

zasilanie procesu spawania i sygnał mechanizmu bezpieczeństwa.

Zespół kabla Helix jest przystosowany do zakresu obrotu ±270° od położenia neutralnego.

Może być używany do prac spawalniczych, które nie wymagają nieograniczonego obrotu.

0463 373 101

- 23 -

© ESAB AB 2018

4 DANE TECHNICZNE

Zespoły kabla Infiniturn są dostępne w wersjach chłodzonych gazem i wodą. Zespoły kabla

Helix mogą być powszechnie używane do zastosowań chłodzonych gazem lub wodą.

UWAGA!

Nie należy podłączać zespołu kabla Helix pracującego z szyjką uchwytu

chłodzonego gazem do układu chłodzenia wodą.

Elem

Opis Działanie

ent

1 Kołnierz Interfejs RTKSC-2 / RTFLC-2 uchwytu

montażowego

2 Sworzeń indeksowy Zapewnia prawidłowe ustawienie sprzęgła

3 Wtyczka przewodu sterowania Połączenie elektryczne do RTKSC-2 do obsługi

sygnału bezpieczeństwa i funkcji wykrywania dyszy

(jeżeli dotyczy)

4 Złącze EURO Przyłącze podajnika drutu

5 Przewód sterowania Połączenie elektryczne sygnału bezpieczeństwa (z

RTKSC-2) i funkcji wykrywania dyszy (wykrywanie

dyszy jest standardem w zespole Helix, ale nie w

zespole Infiniturn)

6 Powrót wody (czerwona

Powrót ogrzanej wody z uchwytu

zatyczka)

7 Wlot wody (niebieska zatyczka) Wlot wody do chłodzenia uchwytu

8 Przewód wydmuchowy (czarny

korek)

Do czyszczenia uchwytu sprężonym powietrzem po

zakończeniu spawania

9 Podłączanie mediów Sprzęgło o nieograniczonym zakresie obrotu z

możliwością transferu mediów

10 Pokrywa ochronna Chroni zespół kabla przed uszkodzeniem

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

OSTRZEŻENIE!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

UWAGA!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

UWAGA!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

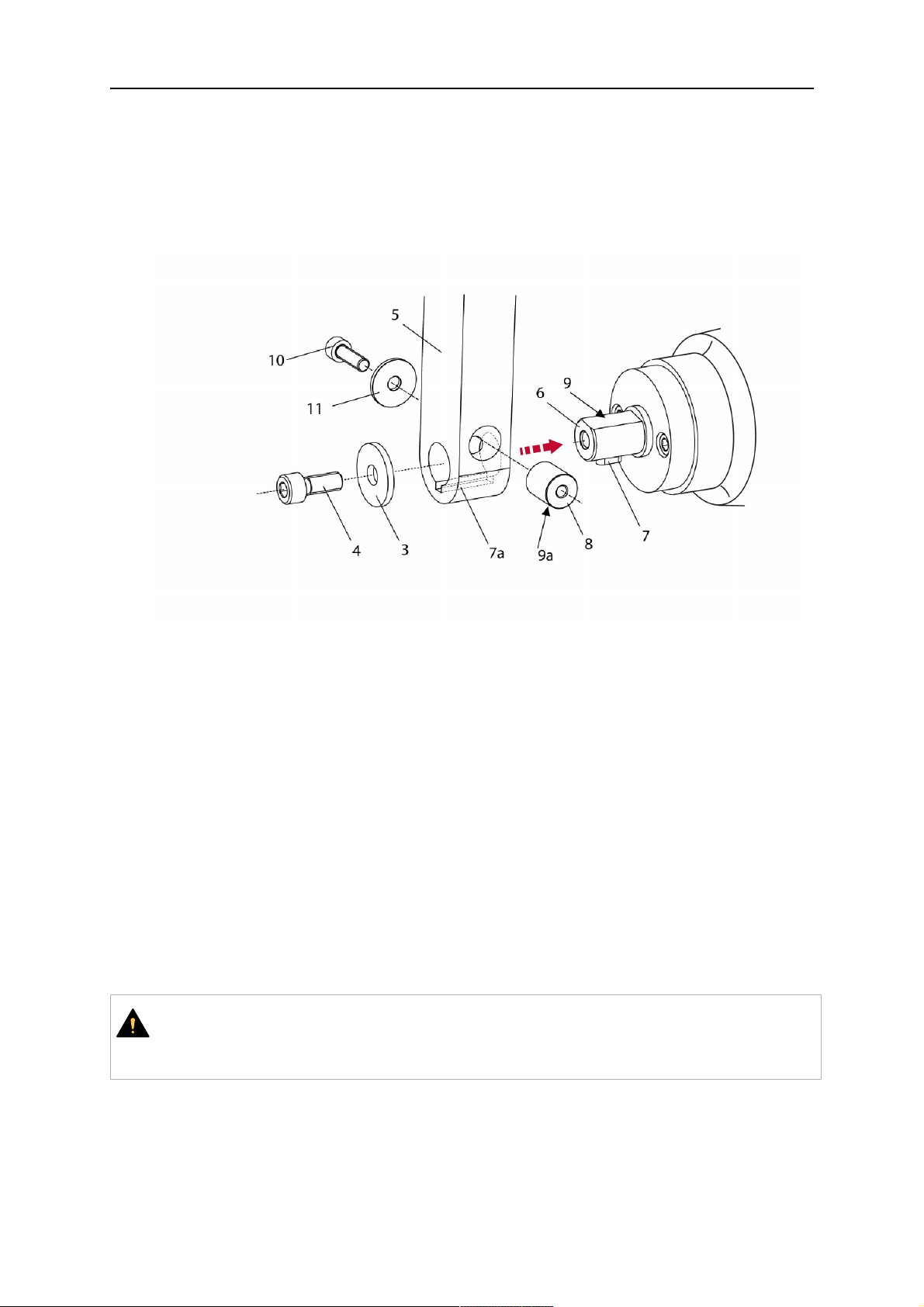

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

UWAGA!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

PRZESTROGA!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

UWAGA!

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Styki złącza Burndy

A. Dysza gazowa Touch

sense

C. Czujnik kolizji

F. 0V

G. + Napięcie silnika

H. - Napięcie silnika

D. Czujnik kolizji

E. Wprowadzanie

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

NIEBEZPIECZEŃSTWO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

PRZESTROGA!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

UWAGA!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

UWAGA!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

UWAGA!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

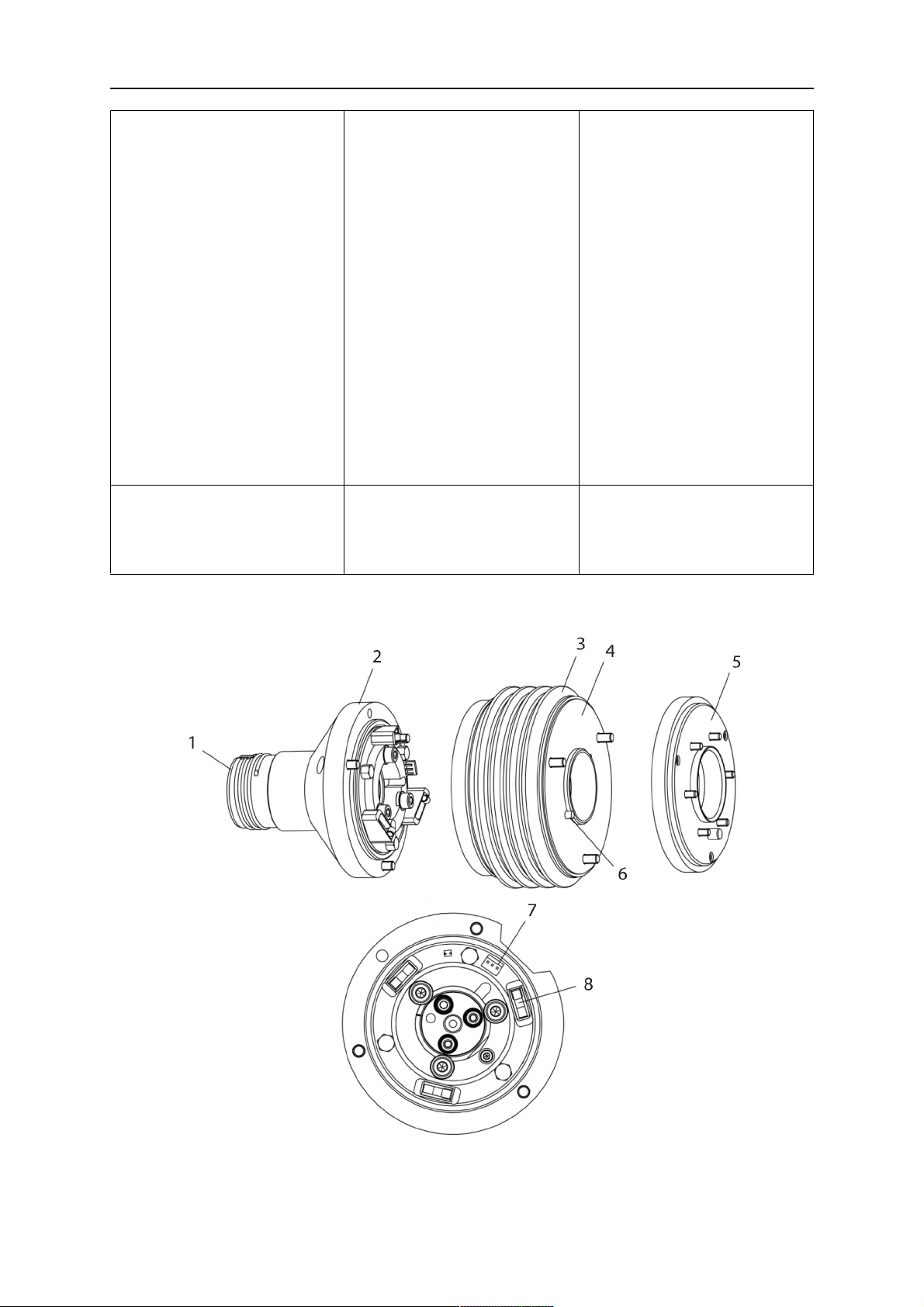

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

PRZESTROGA!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

UWAGA!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

PRZESTROGA!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

PRZESTROGA!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

PRZESTROGA!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

UWAGA!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

UWAGA!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

PRZESTROGA!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.3.3.1 RTKSC-2 cable assembly installation

UWAGA!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

UWAGA!

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

UWAGA!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Styki złącza Burndy

A. Dysza gazowa Touch

sense

C. Czujnik kolizji

F. 0V

G. + Napięcie silnika

H. - Napięcie silnika

D. Czujnik kolizji

E. Wprowadzanie

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

NIEBEZPIECZEŃSTWO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

PRZESTROGA!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

UWAGA!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

PRZESTROGA!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

PRZESTROGA!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

PRZESTROGA!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

UWAGA!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

UWAGA!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

PRZESTROGA!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

UWAGA!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

UWAGA!

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

UWAGA!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

NIEBEZPIECZEŃSTWO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

PRZESTROGA!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

NIEBEZPIECZEŃSTWO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

PRZESTROGA!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

PRZESTROGA!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

5.5.2 Aristo RT torch neck installation

UWAGA!

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

UWAGA!

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 51 -

© ESAB AB 2018

5 INSTALLATION

3. The correct seating of the torch can be checked by means of the window (1). If the

torch has been correctly mounted, no gap should be seen through the window (1).

5.6 Installing the wire guide for standard and hollow Wrist arm

Installing the wire guide

Choose the wire guide or liner depending on the filler wire material and diameter to be used,

see the spare parts list. Accurate performance of the system can only be guaranteed when

using original ESAB wire guides.

The recommended wire guide is the split wire guide, which consists of the neck liner and a

separate guide in the cable assembly. The front part of the wire guide, which is most

stressed, can be exchanged easily and independently of the cable assembly wire guide.

For correct installation, the following steps must be followed (example for Euro central

connector).

5.6.1 Installing the neck liner

The neck liner must be selected to fit the material and diameter of the welding wire, see the

spare parts list.

0463 373 101

- 52 -

© ESAB AB 2018

5 INSTALLATION

1. If present, remove the central guide nipple (1), from the torch neck using a hexagon

wrench (size 6 mm) or a large flat-blade screwdriver.

UWAGA!

The guide nipple (1) can only be used with one-piece liners and must not be

used with the standard RT or hollow wrist system.

2. When replacing the neck liner:

Unfasten the sleeve nut and remove the torch neck.

Unfasten the liner nipple using a hexagon wrench (size 6 mm) and remove nipple and

liner from the torch neck.

3. Remove the gas nozzle and the contact tip.