RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Istruzioni per l'uso

0463 373 101 IT 20181227

SOMMARIO

1

SICUREZZA................................................................................................. 5

1.1 Significato dei simboli ........................................................................... 5

1.2 Precauzioni per la sicurezza ................................................................. 5

2

GARANZIA................................................................................................... 9

2.1 Condizioni d'uso previsto...................................................................... 9

3

INTRODUZIONE .......................................................................................... 11

3.1 Panoramica dei sistemi di torcia di saldatura ..................................... 12

4

CARATTERISTICHE TECNICHE ................................................................ 14

4.1 Collo torcia di saldatura......................................................................... 14

4.2 Tensione nominale ................................................................................. 16

4.2.1 Limiti del circuito di raffreddamento...................................................... 16

4.3 Supporto torcia....................................................................................... 16

4.3.1 Supporti torcia per il sistema RT standard ........................................... 17

4.3.1.1 Meccanismo di disattivazione di sicurezza RT KS-2 ......................... 17

4.3.1.2 Flangia intermedia RT FL-2............................................................... 18

4.3.2 Supporti torcia per il sistema a polso cavo........................................... 18

4.3.2.1 Supporto torcia RT KSC-2 G/W con meccanismo di disattivazione

di sicurezza .......................................................................................

4.3.2.2 Supporto torcia rigido RTFLC-2 G/W ............................................... 21

4.4 Flange di adattamento ........................................................................... 21

4.5 Gruppi cablaggi ...................................................................................... 21

4.5.1 Gruppi cablaggi per sistema RT standard ............................................ 22

4.5.2 Gruppi cablaggi per sistemi a polso cavo............................................. 23

5

INSTALLATION............................................................................................ 25

5.1 RTKS-2 standard arm installation........................................................ 25

5.1.1 RTKS-2 safety-off mechanism............................................................. 25

5.1.1.1 Torch installation with adjustable mount............................................ 26

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 28

5.1.3 RTKS-2 wire feeder connection........................................................... 29

5.1.4 RTKS-2 electrical connections ............................................................ 30

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 30

5.1.5 RTKS-2 Torch installation .................................................................... 31

5.2 RTFL-2 standard arm installation ........................................................ 32

20

5.2.1 RTFL-2 rigid mount.............................................................................. 32

5.2.2 RTFL-2 torch installation ..................................................................... 34

5.3 RTKSC-2 hollow wrist system installation.......................................... 34

5.3.1 RTKSC-2 mount with safety off mechanism........................................ 34

5.3.2 Mounting the cable assembly ............................................................... 35

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 36

5.3.3 RTKSC-2 cable assembly ................................................................... 38

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 38

0463 373 101 © ESAB AB 2018

SOMMARIO

5.3.3.2 RTKSC-2 electrical connections ....................................................... 41

5.3.4 RTKSC-2 torch installation .................................................................. 42

5.4 RTFLC-2 installation.............................................................................. 43

5.4.1 RTFLC-2 mount................................................................................... 43

5.4.2 RTFLC-2 wire feeder connection......................................................... 43

5.4.2.1 Feeding through the robot arm .......................................................... 43

5.4.2.2 RTFLC-2 feeder cabinet connections............................................... 44

5.4.3 RTFLC-2 cable assembly .................................................................... 46

5.4.3.1 RTFLC-2 cable assembly installation ............................................... 46

5.4.4 RTFLC-2 electrical connections .......................................................... 49

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly ........... 49

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 50

5.5 Torch installation.................................................................................... 50

5.5.1 Torch neck equipment .......................................................................... 50

5.5.2 Aristo RT torch neck installation ........................................................... 51

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 52

5.6.1 Installing the neck liner ......................................................................... 52

5.6.2 Installing a split wire guide in the cable assembly ................................ 53

5.6.3 Installing a continuous wire guide in the cable assembly ..................... 55

5.7 Adjust the narrow gap contact tip ........................................................ 56

6

OPERATION ................................................................................................ 59

6.1 Important information for programming (hollow wrist system only) 59

7

ASSISTENZA E MANUTENZIONE ............................................................. 61

7.1 Controlli e azioni obbligatorie............................................................... 61

8

SOLUZIONE DEI PROBLEMI ..................................................................... 63

9

ORDINAZIONE RICAMBI............................................................................ 66

Diritti riservati di modifica delle specifiche senza preavviso.

0463 373 101 © ESAB AB 2018

1 SICUREZZA

1 SICUREZZA

1.1 Significato dei simboli

Utilizzo in questo manuale: Significa Attenzione! State attenti!

PERICOLO!

Significa rischi immediati che, se non evitati, avranno come conseguenza

immediata, lesioni gravi o addirittura letali.

ATTENZIONE!

Significa possibili pericoli che potrebbero dar luogo a lesioni fisiche o

addirittura letali.

AVVISO!

Significa rischi che potrebbero causare lesioni fisiche.

ATTENZIONE!

Prima dell'uso, leggere attentamente il manuale di

istruzioni e attenersi a quanto riportato sulle etichette,

alle procedure di sicurezza e alle schede di sicurezza

(SDS).

1.2 Precauzioni per la sicurezza

Gli utilizzatori degli apparecchi ESAB sono responsabili del rispetto di tutte le misure di

sicurezza pertinenti da parte del personale che opera con l'apparecchio o nelle sue

vicinanze. Le misure di sicurezza devono soddisfare i requisiti previsti per questo tipo di

apparecchi. Oltre alle norme standard applicabili ai luoghi di lavoro è opportuno rispettare le

indicazioni che seguono.

Tutte le lavorazioni devono essere eseguite da personale addestrato e in possesso di una

buona conoscenza dell'apparecchio. L'azionamento errato dell'apparecchio può dare origine

a situazioni di pericolo che possono causare lesioni all'operatore e danni all'apparecchio.

1. Tutto il personale che utilizza l'apparecchio deve conoscere:

○ il suo funzionamento;

○ l'ubicazione degli arresti di emergenza;

○ le sue funzioni;

○ le misure di sicurezza pertinenti;

○ saldatura e taglio o altre funzioni applicabili dell'apparecchio

2. L'operatore deve accertarsi:

○ che nessun estraneo si trovi all'interno dell'area di lavoro dell’apparecchio per

saldatura prima che questo venga messo in funzione

○ che tutti indossino protezioni quando si innesca l'arco o si inizia il lavoro con

l'apparecchio

3. Il luogo di lavoro deve essere:

○ adeguato allo scopo;

○ esente da correnti d'aria.

0463 373 101

- 5 -

© ESAB AB 2018

1 SICUREZZA

4. Dispositivi di protezione individuale:

○ Usare sempre le attrezzature di protezione consigliate, come occhiali di

sicurezza, abiti ignifughi e guanti di sicurezza

○ Non indossare indumenti o accessori ampi come sciarpe, braccialetti, anelli e

affini, che possono impigliarsi o provocare ustioni

5. Precauzioni generali:

○ Accertarsi che il cavo di ritorno sia fissato saldamente

○ Ogni intervento sui componenti elettrici deve essere effettuato solo da

personale specializzato

○ Devono essere disponibili a portata di mano attrezzature antincendio adeguate e

chiaramente indicate

○ Non eseguire mai lubrificazioni e interventi di manutenzione sull'apparecchio per

saldatura quando è in esercizio

ATTENZIONE!

La saldatura e il taglio ad arco possono causare lesioni all'operatore o ad altre

persone. Durante la saldatura e il taglio adottare le opportune precauzioni.

SCOSSA ELETTRICA: può uccidere

• Installare e collegare a terra l'unità conformemente al manuale di istruzioni

• Non toccare i componenti elettrici sotto tensione o gli elettrodi con le mani

nude oppure quando si indossano guanti o indumenti bagnati

• Isolarsi dal pezzo da lavorare e dal terreno.

• Assicurarsi che la posizione di lavoro sia sicura

CAMPI ELETTRICI E MAGNETICI: possono nuocere alla salute

• Gli operatori portatori di pacemaker devono consultare un medico prima di

eseguire operazioni di saldatura. I campi elettromagnetici possono

provocare interferenze con determinati pacemaker.

• L'esposizione a campi elettromagnetici può provocare effetti sulla salute

ancora sconosciuti.

• Gli operatori devono adottare le procedure riportate di seguito per ridurre

al minimo l'esposizione ai campi elettromagnetici:

○ Portare i cavi da lavoro e l'elettrodo sullo stesso lato del corpo. Se

possibile, fissarli con del nastro. Non posizionarsi tra la torcia e i cavi

da lavoro. Non avvolgere mai la torcia o il cavo da lavoro attorno al

corpo. Tenere il più lontano possibile dal corpo i cavi e il generatore

di saldatura.

○ Collegare il cavo da lavoro al pezzo da saldare il più vicino possibile

all'area da saldare.

ESALAZIONI E GAS: possono nuocere alla salute

• Tenere il capo lontano dalle esalazioni.

• Eliminare le esalazioni e i gas dall'area in cui si respira e in generale

dall'area di lavoro, utilizzando sistemi di ventilazione o di aspirazione

presso l'arco o entrambi

RAGGI DELL'ARCO: possono causare lesioni agli occhi e ustioni

0463 373 101

• Proteggere gli occhi e il corpo. Utilizzare l'apposito schermo per saldatura

e le lenti con filtro e indossare indumenti di protezione

• Proteggere le persone presenti mediante schermi o tende.

- 6 -

© ESAB AB 2018

1 SICUREZZA

RUMORE: il rumore eccessivo può danneggiare l'udito

Proteggere le orecchie. Utilizzare le cuffie o altri dispositivi di protezione

dell'udito.

PARTI MOBILI - Possono provocare lesioni

• Tenere tutte le porte, i pannelli e i coperchi chiusi e fissati saldamente in

posizione. Se necessario, consentire solo al personale qualificato di

rimuovere i coperchi per gli interventi di manutenzione e la risoluzione dei

problemi. Reinstallare i pannelli o i coperchi e chiudere le porte quando

l'intervento di manutenzione è stato ultimato e prima di avviare il motore.

• Arrestare il motore prima di installare o collegare l'unità.

• Tenere mani, capelli, abiti ampi e attrezzi lontano dalle parti mobili.

PERICOLO D'INCENDIO

• Le scintille (gocce di saldatura) possono causare incendi. Assicurarsi che

non siano presenti materiali infiammabili nelle vicinanze.

• Non utilizzare in contenitori chiusi.

GUASTI: in caso di guasti richiedere l'assistenza di persone esperte.

PROTEGGERE SE STESSI E GLI ALTRI!

AVVISO!

Questo prodotto è destinato esclusivamente alla saldatura ad arco.

ATTENZIONE!

Non utilizzare il generatore per scongelare i tubi congelati.

AVVISO!

L'apparecchiatura di Class A non è destinata all'uso in

luoghi residenziali in cui l'energia elettrica viene fornita

dalla rete pubblica di alimentazione a bassa tensione. A

causa di disturbi sia condotti che radiati, potrebbe

essere difficile assicurare la compatibilità

elettromagnetica di apparecchiature di Class A in questi

luoghi.

0463 373 101

- 7 -

© ESAB AB 2018

1 SICUREZZA

NOTA:

Lo smaltimento delle apparecchiature elettroniche

deve essere effettuato presso la struttura di

riciclaggio.

In osservanza della direttiva europea 2012/19/CE sui

rifiuti di apparecchiature elettriche ed elettroniche e

della relativa attuazione nella legislazione nazionale, le

apparecchiature elettriche e/o elettroniche che giungono

a fine vita operativa devono essere smaltite presso una

struttura di riciclaggio.

In quanto responsabile delle apparecchiature, è

tenuto/a ad informarsi sulle stazioni di raccolta

autorizzate.

Per ulteriori informazioni contattare il rivenditore ESAB

più vicino.

ESAB dispone di un vasto assortimento di accessori e dispositivi di protezione

individuale acquistabili. Per informazioni sull'ordinazione contattare il rivenditore

ESAB di zona oppure visitare il nostro sito Web.

0463 373 101

- 8 -

© ESAB AB 2018

2 GARANZIA

2 GARANZIA

Prima della consegna, i nostri prodotti vengono controllati attentamente. ESAB verifica che

ciascun prodotto sia privo di difetti nel materiale e nella lavorazione al momento della

consegna e sia funzionante in conformità all'uso previsto.

ESAB fornisce la garanzia sui difetti di materiale e lavorazione secondo quanto previsto dai

requisiti legali. I materiali di consumo sono esenti da questa garanzia.

La garanzia non copre eventuali danni o difetti funzionali causati da:

• sovraccarico, utilizzo illecito o improprio rispetto all'uso previsto del prodotto;

• collisioni o incidenti;

• mancata conformità con le indicazioni riportate nelle presenti istruzioni d'uso;

• installazione o assemblaggio non corretto;

• manutenzione insufficiente

• modifica del prodotto dallo stato originario;

• influenze chimiche;

• normale usura.

ESAB non si assume responsabilità diverse dalla sostituzione o riparazione delle parti

guaste.

2.1 Condizioni d'uso previsto

1. Il prodotto è ideato per l'uso industriale e commerciale e deve essere utilizzato solo da

personale addestrato. Il produttore non è responsabile per eventuali danni o incidenti

risultanti da un uso improprio.

2. Il sistema di saldatura robotizzata Aristo® RT è stato progettato e realizzato a regola

d'arte per garantirne la sicurezza e l'affidabilità di uso, installazione e manutenzione

ad opera di personale qualificato. Attenersi alle istruzioni di installazione,

funzionamento e manutenzione riportate nel presente documento.

3. Il sistema di saldatura robotizzata Aristo® RT può essere installato, azionato e

sottoposto a manutenzione esclusivamente da personale addestrato. Attenersi alle

norme di installazione, funzionamento e manutenzione riportate nel presente

manuale.

4. Il sistema di saldatura robotizzata Aristo® RT può essere utilizzato esclusivamente

per lo scopo previsto dal produttore entro i dati tecnici stabiliti e con sistemi di

movimentazione automatizzati. È necessario selezionare il tipo di torcia adeguato

all'attività di saldatura.

5. Il sistema di saldatura robotizzata Aristo® RT è stato progettato per l'uso come un

sistema completo. Non è consentita l'integrazione di componenti di altri produttori nel

sistema.

6. I dispositivi RT KS-2 e RT KSC-2 devono essere utilizzati esclusivamente come

meccanismi di arresto di emergenza entro le rispettive specifiche tecniche e in

combinazione con un gruppo cablaggi per braccio standard RT (KS-2), Infiniturn o

Helix (KSC-2), la flangia adattatore ESAB, i supporti torcia RT (KS-2) e una torcia di

saldatura Aristo RT.

7. Non aggiungere olio o liquido antispruzzo al gas di erogazione. ESAB non garantisce

la resistenza chimica a tali sostanze. ESAB consiglia di utilizzare l'unità di spruzzatura

ESAB per applicare una quantità minima di liquido antispruzzo e quindi proteggere

l'ambiente.

0463 373 101

- 9 -

© ESAB AB 2018

2 GARANZIA

8. Il prodotto deve essere mantenuto asciutto e protetto da umidità durante il trasporto,

la conservazione e l'utilizzo.

9. Il sistema è progettato per un intervallo di temperature ambiente comprese tra 5 °C e

40 °C (41 °F e 104 °F). Nel caso in cui tali limiti vengano superati, sono richiesti

interventi specifici. In caso di rischio di gelo, utilizzare un liquido di raffreddamento

adeguato.

0463 373 101

- 10 -

© ESAB AB 2018

3 INTRODUZIONE

3 INTRODUZIONE

I sistemi di torcia di saldatura RT sono stati sviluppati per la saldatura MIG/MAG

completamente automatica tramite robot di saldatura. I sistemi sono composti da una serie di

colli per torce Aristo RT progettati per l'uso robotizzato, supporti torcia, gruppi cablaggi

ottimizzati per l'uso robotizzato e meccanismi di disattivazione di sicurezza atti a proteggere

il sistema contro i danni in caso di collisione.

Il sistema di saldatura RT standard assicura la protezione contro le collisioni mediante

l'impiego dell'RT KS-2, un dispositivo di disattivazione di sicurezza a molla meccanico. In via

facoltativa, questo può essere sostituito dall'RT FL-2 per sfruttare la funzione di rilevamento

delle collisioni del sistema di controllo del robot. Il sistema di saldatura RT standard può

essere utilizzato con una vasta gamma di gruppi cablaggi.

I supporti torcia RT KSC-2 e RT FLC-2, con gruppo cablaggi Infiniturn o Helix, sono destinati

all'uso con sistemi di saldatura robotizzati a polso cavo progettati per applicazioni di

saldatura avanzate. Il meccanismo di disattivazione di sicurezza presente nel supporto torcia

RT KSC-2 consente un'ampia deformazione elastica della torcia in caso di collisione. I gruppi

cablaggi Infiniturn e Helix sono semplici da installare e forniscono un sistema estremamente

affidabile con capacità di manovra precisa.

Unitamente alle già consolidate torce di saldatura robotizzate Aristo RT, questi componenti

creano un sistema estremamente affidabile e resistente che necessita di una manutenzione

minima.

Il manuale di istruzioni viene fornito alla consegna dei supporti torcia e dei gruppi cablaggi.

I numeri d'ordine, gli accessori disponibili, i ricambi e i componenti soggetti a usura

ESAB sono riportati nell'elenco dei ricambi.

0463 373 101

- 11 -

© ESAB AB 2018

3 INTRODUZIONE

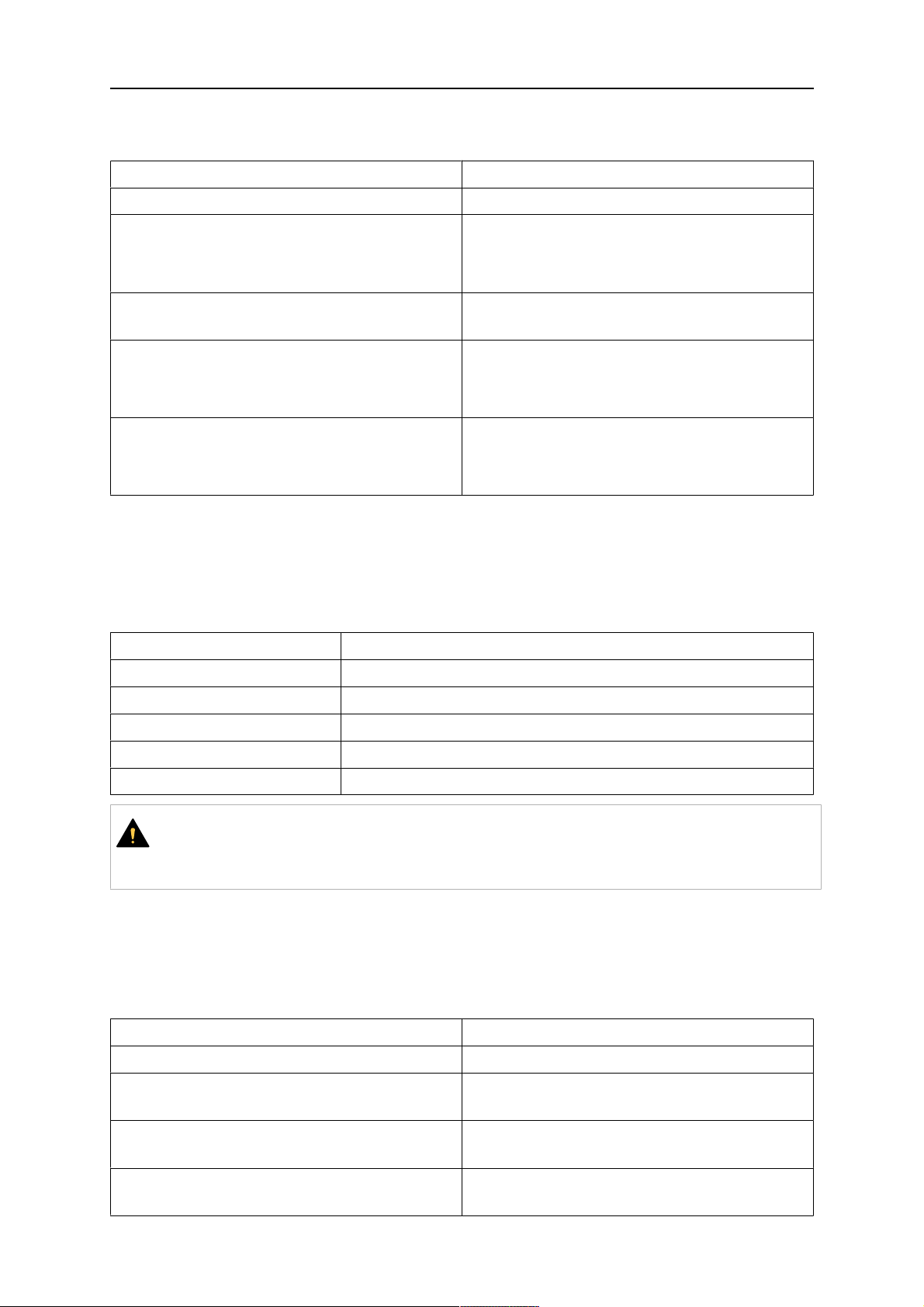

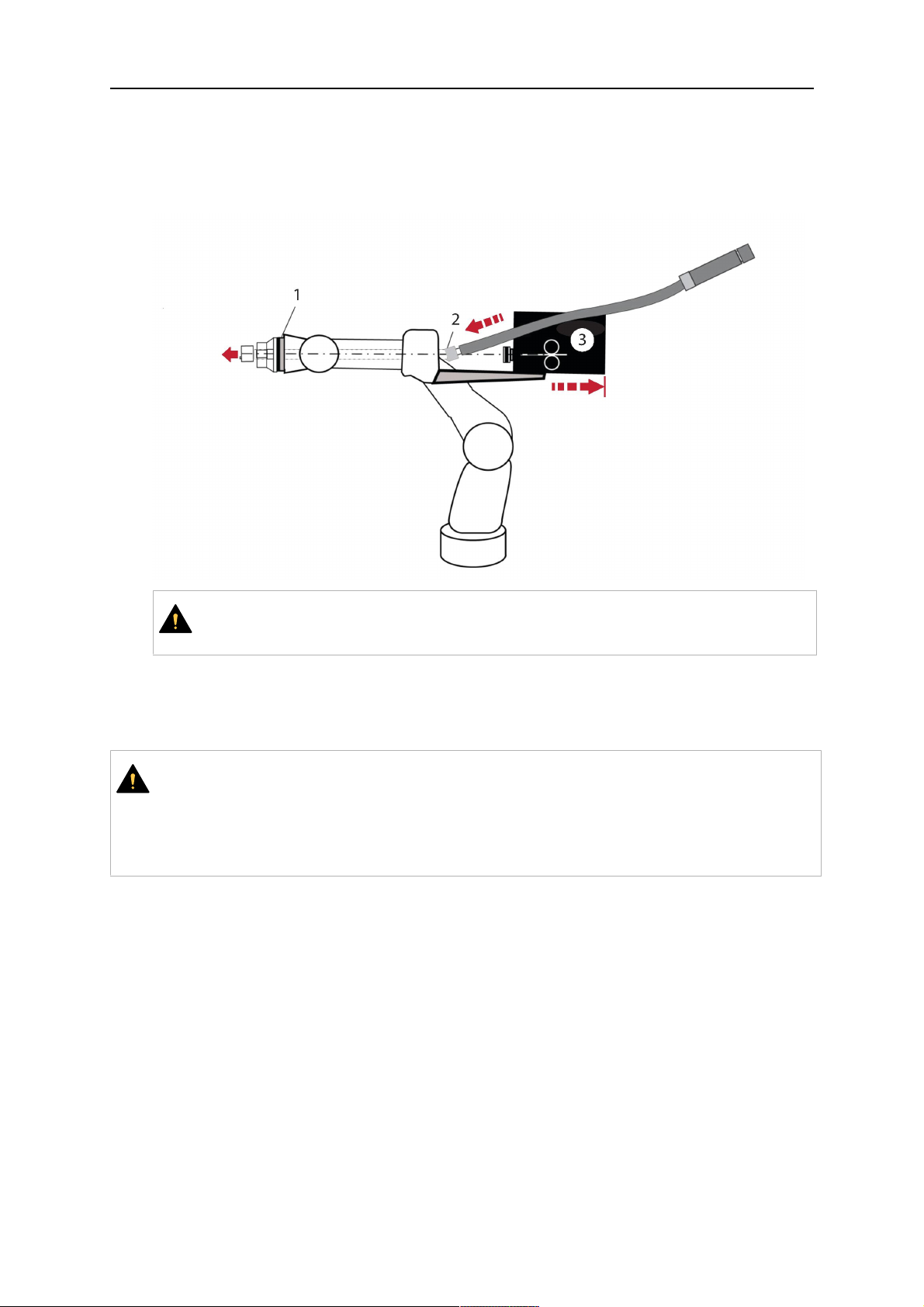

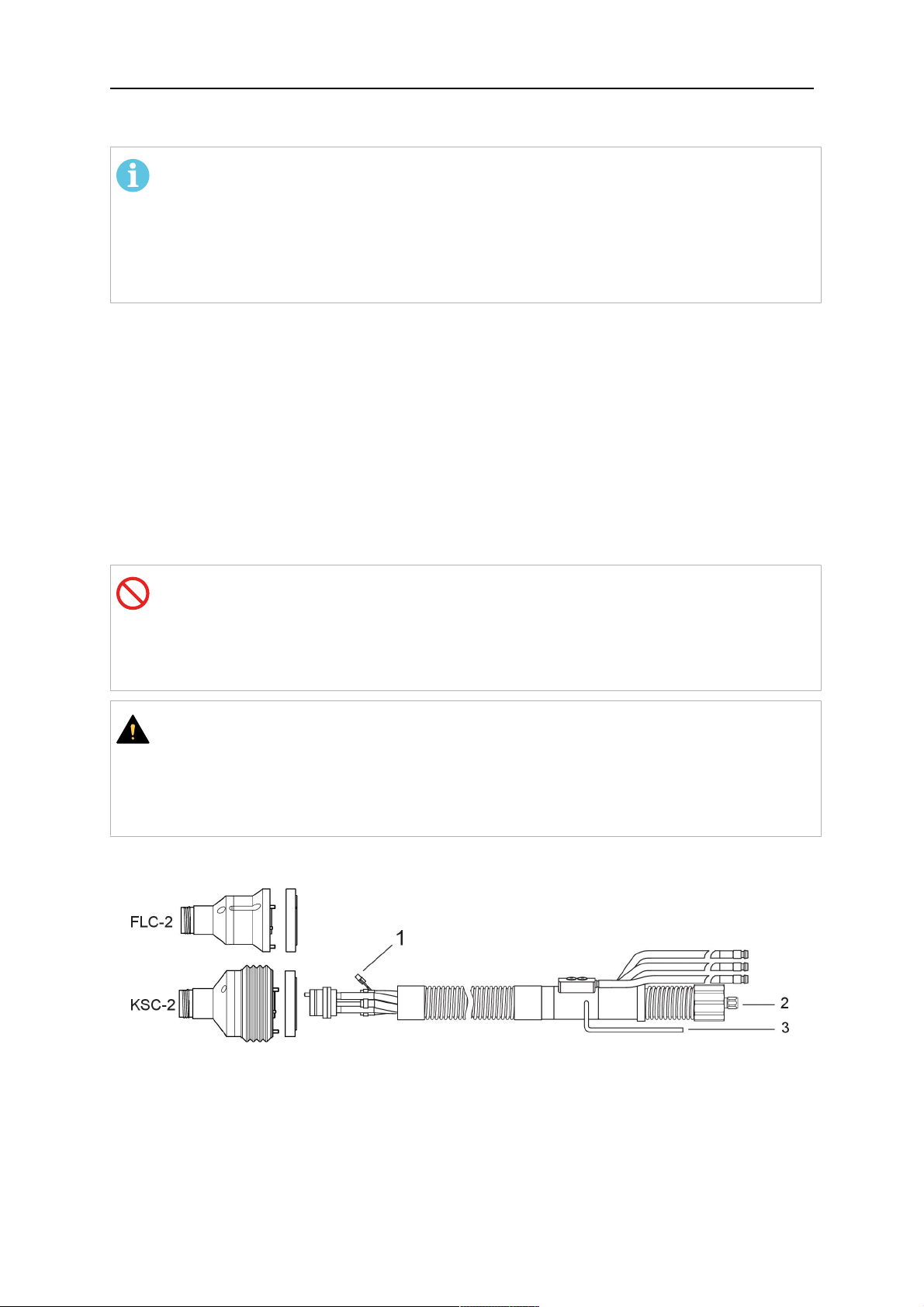

3.1 Panoramica dei sistemi di torcia di saldatura

Sistema RT standard

Per una descrizione dettagliata, fare

riferimento alla sezione corrispondente nel

capitolo CARATTERISTICHE TECNICHE:

1. Collo torcia

Vedere "Torcia di saldatura".

2. Gruppo cablaggi

Vedere "Gruppi cablaggi per

sistema RT standard".

3. Supporto torcia

Vedere "Supporti torcia per sistema

RT standard".

4. Meccanismo di disattivazione di

sicurezza RT KS-2

Vedere "Meccanismo di

disattivazione di sicurezza RT

KS-2".

5. Flangia intermedia RT FL-2

Vedere "Flangia intermedia RT

FL-2".

6. Flangia di adattamento (ove

richiesta)

Vedere "Flange di adattamento".

0463 373 101

- 12 -

© ESAB AB 2018

3 INTRODUZIONE

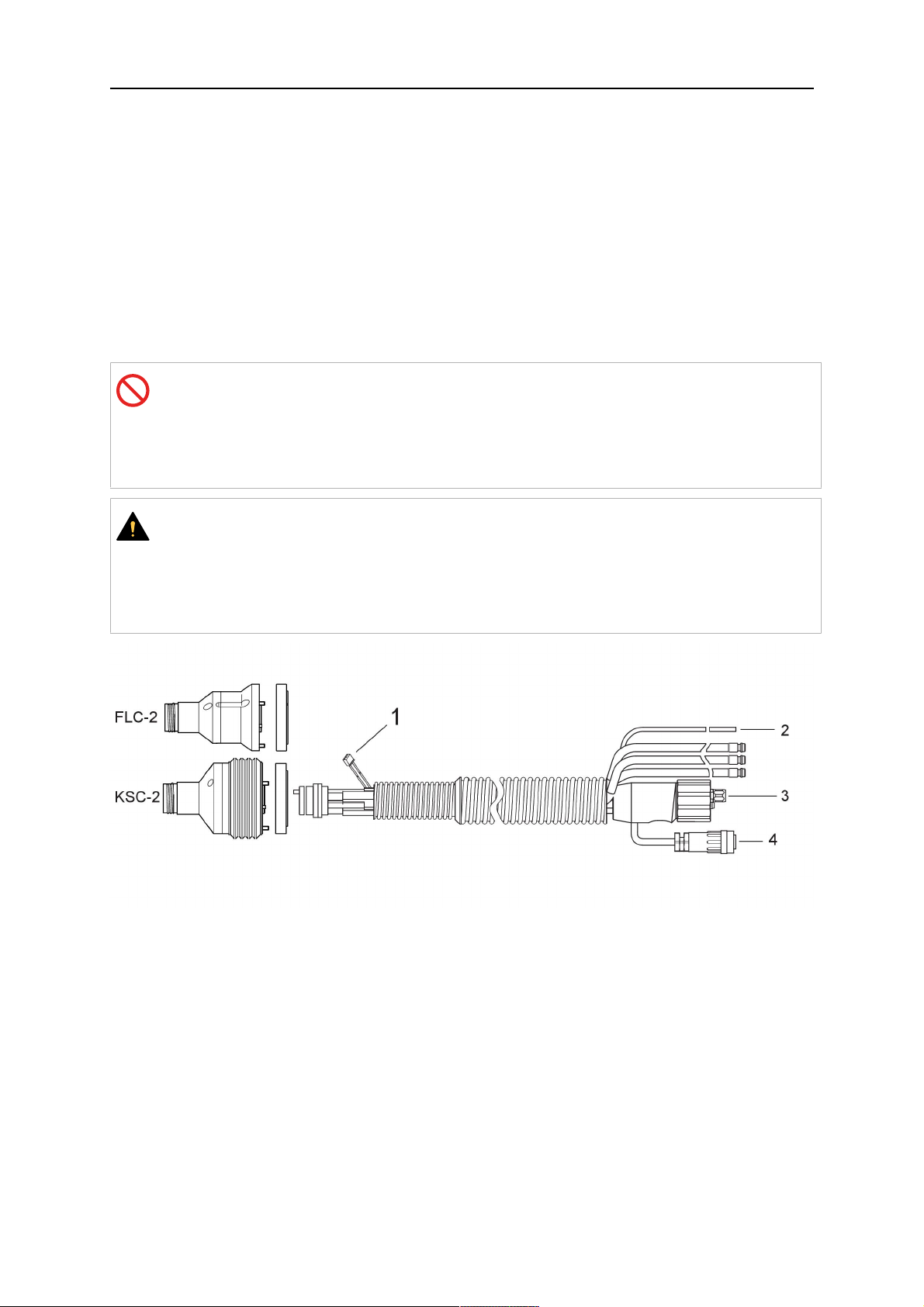

Sistema a polso cavo

Per una descrizione dettagliata, fare

riferimento alla sezione corrispondente nel

capitolo CARATTERISTICHE TECNICHE:

1. Collo torcia

Vedere "Torcia di saldatura".

2. Supporto torcia RT KSC-2

Vedere "Supporto torcia RT KSC-2

con meccanismo di disattivazione di

sicurezza".

3. Supporto torcia RT FLC-2

Vedere "Supporto torcia rigido RT

FLC-2".

4. Flangia di adattamento

Vedere "Flange di adattamento".

5. Gruppo cablaggi Helix o Infiniturn

Vedere "Gruppi cablaggi per sistemi

a polso cavo".

0463 373 101

- 13 -

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

4 CARATTERISTICHE TECNICHE

4.1 Collo torcia di saldatura

Scegliere il modello di torcia in base all'applicazione di saldatura. È necessario tenere

presente il ciclo di lavoro, la capacità, il metodo di raffreddamento e il diametro del filo

richiesti. In presenza di ulteriori requisiti, causati ad esempio da pezzi da lavorare

preriscaldati o da riflessi elevati di calore sugli angoli, è necessario prenderli in

considerazione scegliendo una torcia di saldatura con riserva di potenza nominale adeguata.

Le torce di saldatura RT sono destinate all'uso con generatori di saldatura a norma CE per i

processi di saldatura MIG (Metal Inert Gas) e MAG (Metal Active Gas), e di brasatura MIG

con fili tondi commerciali. Non utilizzare la torcia per altri processi.

Per la saldatura ad arco pulsato dell'acciaio o la saldatura di componenti in alluminio,

utilizzare la torcia raffreddata ad acqua RT 82W.

Vedere i modelli di torcia disponibili di seguito.

Modello di torcia

Metodo di

raffreddamento

Gas di protezione Valore nominale

RT42G Raffreddamento a gas CO

Raffreddamento a gas 300A / 100%

Raffreddamento a gas Miscela 350A / 60%

Raffreddamento a gas 250A / 100%

RT42W Raffreddamento ad

CO

acqua

Raffreddamento ad

acqua

Raffreddamento ad

Miscela 350A / 60%

acqua

Raffreddamento ad

acqua

RT52G Raffreddamento a gas CO

Raffreddamento a gas 300A / 100%

Raffreddamento a gas Miscela 350A / 60%

Raffreddamento a gas 250A / 100%

2

2

420A / 60%

420A / 60%

420A / 100%

350A / 100%

2

420A / 60%

RT52W Raffreddamento ad

CO

acqua

Raffreddamento ad

acqua

Raffreddamento ad

Miscela 400A / 60%

acqua

Raffreddamento ad

acqua

RT62G Raffreddamento a gas CO

Raffreddamento a gas 340A / 100%

Raffreddamento a gas Miscela 420A / 60%

Raffreddamento a gas 290A / 100%

0463 373 101

- 14 -

2

470A / 60%

470A / 100%

400A / 100%

2

500A / 60%

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

Modello di torcia

Metodo di

raffreddamento

RT62W Raffreddamento ad

Gas di protezione Valore nominale

CO

acqua

Raffreddamento ad

acqua

Raffreddamento ad

Miscela 450A / 60%

acqua

Raffreddamento ad

acqua

RT72G Raffreddamento a gas CO

Raffreddamento a gas 320A / 100%

Raffreddamento a gas Miscela 400A / 60%

Raffreddamento a gas 270A / 100%

RT72W Raffreddamento ad

CO

acqua

Raffreddamento ad

acqua

Raffreddamento ad

Miscela 480A / 60%

acqua

2

530A / 60%

530A / 100%

450A / 100%

2

2

480 A / 60%

480A / 60%

430A / 100%

Raffreddamento ad

430A / 100%

acqua

RT82W Raffreddamento ad

CO

2

600A / 60%

acqua

Raffreddamento ad

600A / 100%

acqua

Raffreddamento ad

Miscela 550A / 60%

acqua

Raffreddamento ad

550A / 100%

acqua

I valori relativi alla potenza nominale e al ciclo di lavoro della torcia sono validi per un ciclo di

10 minuti.

Le caratteristiche tecniche sono valide per un'applicazione standardizzata in cui si impiegano

ricambi/componenti soggetti a usura standard. La potenza nominale della torcia è ridotta

quando si utilizza la modalità di trasferimento del metallo ad arco pulsato.

Intervalli di temperatura Stoccaggio: -15–50 °C (5–122 °F)

Funzionamento: 5–40 °C (41–104 °F)

Gas di erogazione Max. 10 bar, flessibile del gas separato

Peso complessivo (collo torcia, meccanismo

di disattivazione di sicurezza, supporto torcia

e gruppo cablaggi da 1 m)

0463 373 101

Circa 5 kg

- 15 -

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

4.2 Tensione nominale

Amperaggio / tensione max. consentita

Sistema di torcia di saldatura completo 141 V (valore di picco per la saldatura)

Circuito di controllo del meccanismo di

disattivazione di sicurezza RT KS-2

24 V / 1 A

48 V / 0,1 A

Pulsante RT KS-2

Circuito di controllo del meccanismo di

48 V

disattivazione di sicurezza RT KSC-2

Usando la funzione di rilevamento dell'ugello

con un gruppo cablaggi standard

50 V / 5 A

(Carico max. consentito per 1 minuto alla

corrente nominale)

Usando la funzione di rilevamento dell'ugello

con un gruppo cablaggi Helix o Infiniturn

50 V / 5 A

(Carico max. consentito per 1 minuto alla

corrente nominale)

Le potenze nominali indicate si riferiscono a condizioni d'uso standardizzate.

Per le potenze nominali dei gruppi cablaggi, vedere la sezione "Gruppi cablaggi".

4.2.1 Limiti del circuito di raffreddamento

Validi solo per le versioni con raffreddamento ad acqua.

Portata dell'acqua min.: 1,0 l/min (1,1 quarti/min)

Pressione acqua min.: 2,5 bar (36,3 PSI)

Pressione acqua max.: 3,5 bar (50,8 PSI)

Temperatura in ingresso: Max. 40 °C (104 °F)

Temperatura di ritorno: Max. 60 °C (140 °F)

Capacità di raffreddamento: Min. 1000 W, a seconda dell'applicazione

AVVISO!

Temperature di ritorno superiori a 60 °C (140 °F) potrebbero danneggiare o

distruggere il gruppo cablaggi.

4.3 Supporto torcia

Il tipo di supporto torcia richiesto dipende dal design del sistema di torcia di saldatura RT e

dalla scelta dei dispositivi di disattivazione di sicurezza; vedere la sezione "Panoramica dei

sistemi di torcia di saldatura".

Componente Peso approssimativo

Supporto torcia (per il sistema standard) 0,43 kg

Meccanismo di disattivazione di sicurezza RT

KS-2 (per il sistema standard)

Flangia intermedia RT FL-2 (per il sistema

standard)

0,85 kg

0,35 kg

Supporto torcia RT KSC-2 (per il sistema a

polso cavo)

0463 373 101

1,90 kg

- 16 -

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

Supporto torcia rigido RT FLC-2 (per il

1,22 kg

sistema a polso cavo)

Torcia di saldatura per robot 0,66 kg

4.3.1 Supporti torcia per il sistema RT standard

Nei sistemi RT standard il supporto torcia è montato sul meccanismo di disattivazione di

sicurezza RT KS-2 (o, in alternativa, sulla flangia intermedia RT FL-2), fissando il gruppo

cablaggi e il collo torcia collegato.

Scegliere il supporto torcia in base al tipo di torcia e alla relativa geometria. È possibile

utilizzare diversi tipi di supporti. Vedere l'elenco dei ricambi per i supporti torcia disponibili per

il sistema RT standard.

Supporto torcia per robot con braccio standard

4.3.1.1 Meccanismo di disattivazione di sicurezza RT KS-2

Il meccanismo di disattivazione di sicurezza RT KS-2 è un dispositivo a molla che protegge

il robot e il sistema di torcia in caso di collisione.

NOTA:

Non smontare il dispositivo RT KS-2.

0463 373 101

- 17 -

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

4.3.1.2 Flangia intermedia RT FL-2

La flangia intermedia rigida RT FL-2 può essere usata al posto del dispositivo RT KS-2 se il

robot è dotato di sistema di rilevamento collisioni elettronico.

4.3.2 Supporti torcia per il sistema a polso cavo

Nel sistema a polso cavo, i colli torcia di saldatura Aristo RT sono collegati al supporto torcia

KSC-2 o FLC-2.

Il supporto torcia RT KSC-2 consente la deformazione elastica della torcia in caso di

collisione. Contemporaneamente, si apre un contatto elettrico che segnala al sistema di

controllo del robot di fermarsi. Una volta resettata l'anomalia, la geometria iniziale e il TCP

(Tool Center Point) della torcia verranno raggiunti con elevata precisione. Il sistema funziona

in modo esclusivamente meccanico ed è caricato a molla.

Il supporto torcia RT FLC-2 non è dotato di una funzione di disattivazione di sicurezza

incorporata.

Nei sistemi a polso cavo si consiglia di utilizzare il dispositivo RTKSC-2 G/W (o, in

alternativa, RTFLC-2 G/W). È possibile utilizzare il supporto torcia sia con le torce

raffreddate a gas, sia con le torce raffreddate ad acqua della serie Aristo RT.

RTKSC-2 G/W RTFLC-2 G/W

Principio di funzionamento

del meccanismo di

Meccanico Non applicabile (supporto

rigido)

disattivazione di sicurezza

Forza di rilascio assiale (Fz) 650 N Non applicabile (supporto

rigido)

0463 373 101

- 18 -

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

Coppia di rilascio sull'asse

trasversale (Mx)

24 Nm Non applicabile (supporto

rigido)

Reset dopo il rilascio Automatico Non applicabile (supporto

rigido)

Ripetibilità Laterale ± 0,1 mm al TCP di

una torcia Aristo RT standard

Non applicabile (supporto

rigido)

Deformazione max. Circa ± 8° Non applicabile (supporto

rigido)

Interruttore di sicurezza Normalmente chiuso

Carico elettrico max. 48 V / 1

Non applicabile (supporto

rigido)

A

Circuito di controllo elettrico

per la funzione di rilevamento

dell'ugello

Potenza nominale:

• Per i gruppi di cablaggi

Helix: max. 50 V CC / 5

A, max. 1 minuto

Dopo il rilevamento del

contatto, disinserire

rapidamente la tensione

di rilevamento.

• Nei gruppi cablaggi

Infiniturn la funzione di

rilevamento dell'ugello

Potenza nominale:

• Per i gruppi di cablaggi

Helix: max. 50 V CC / 5

A, max. 1 minuto

• Per i gruppi di cablaggi

Infiniturn: max. 50 V CC

/ 1 A, max. 1 minuto

Dopo il rilevamento del

contatto, disinserire

rapidamente la tensione di

rilevamento.

ha una funzionalità

limitata. Contattare

ESAB per un'indagine

dettagliata delle

soluzioni possibili per la

propria applicazione.

Tensione nominale Tensione massima consentita

per il circuito di controllo del

meccanismo di disattivazione

di sicurezza: 48 V.

0463 373 101

- 19 -

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

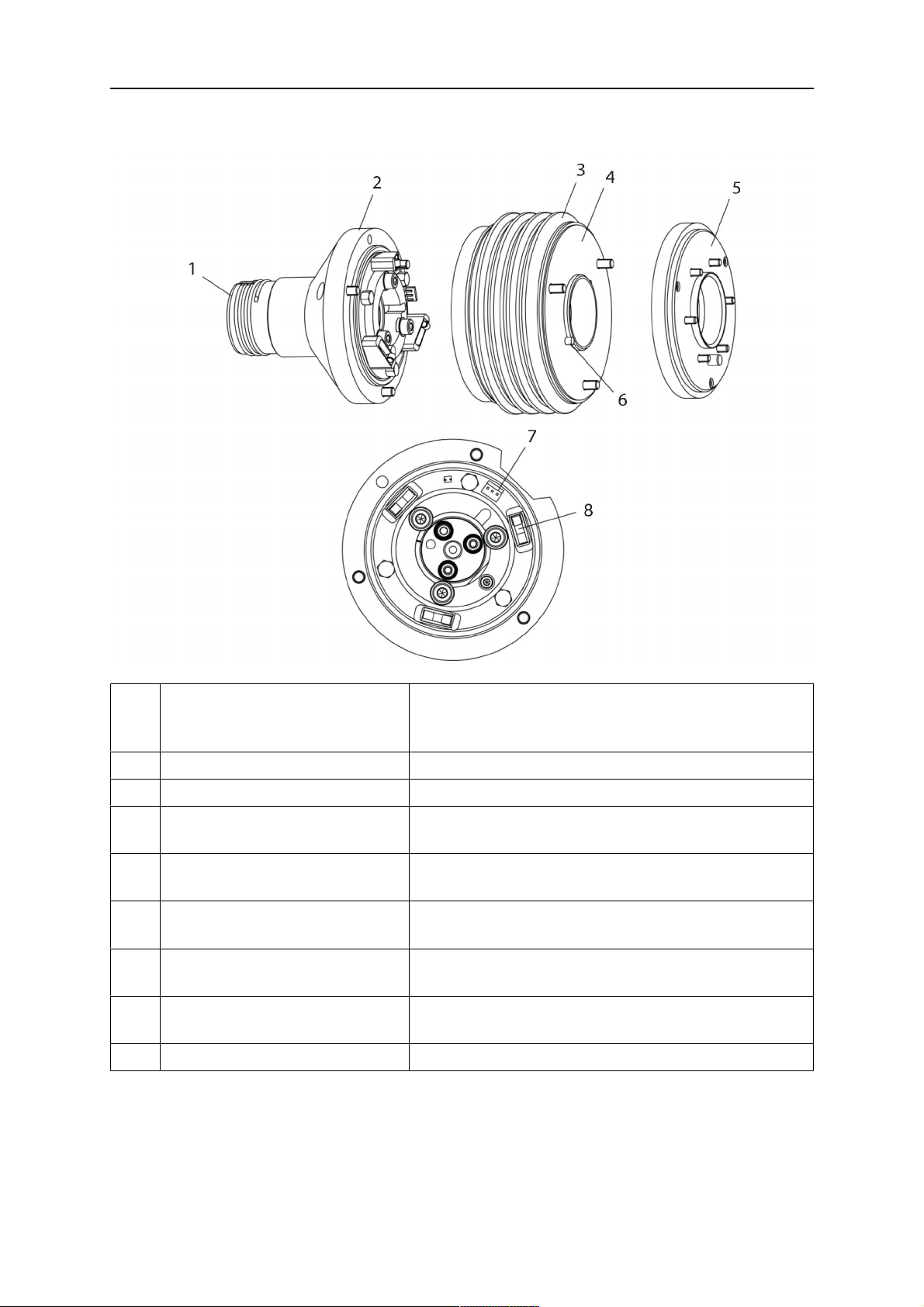

4.3.2.1 Supporto torcia RT KSC-2 G/W con meccanismo di disattivazione di sicurezza

Com

Descrizione Funzione

pone

nte

1 Supporto per collo torcia Interfaccia della torcia Aristo RT

2 Coperchio RT KSC-2 Gruppo con interfacce torcia e cavo

3 Guaina in gomma Protezione per il meccanismo di disattivazione di

sicurezza

4 Corpo principale RT KSC-2 Consente la deformazione meccanica durante una

collisione

5 Flangia di adattamento Interfaccia di isolamento con il polso del robot (deve

essere adeguata allo specifico robot)

6 Perno di riferimento Per l'allineamento preciso rispetto alla flangia di

adattamento

7 Connettore per cavo di

comando

Collegamento elettrico per il segnale di collisione e

la funzione di rilevamento dell'ugello

8 Micro interruttore Sensore di rilevamento collisioni

0463 373 101

- 20 -

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

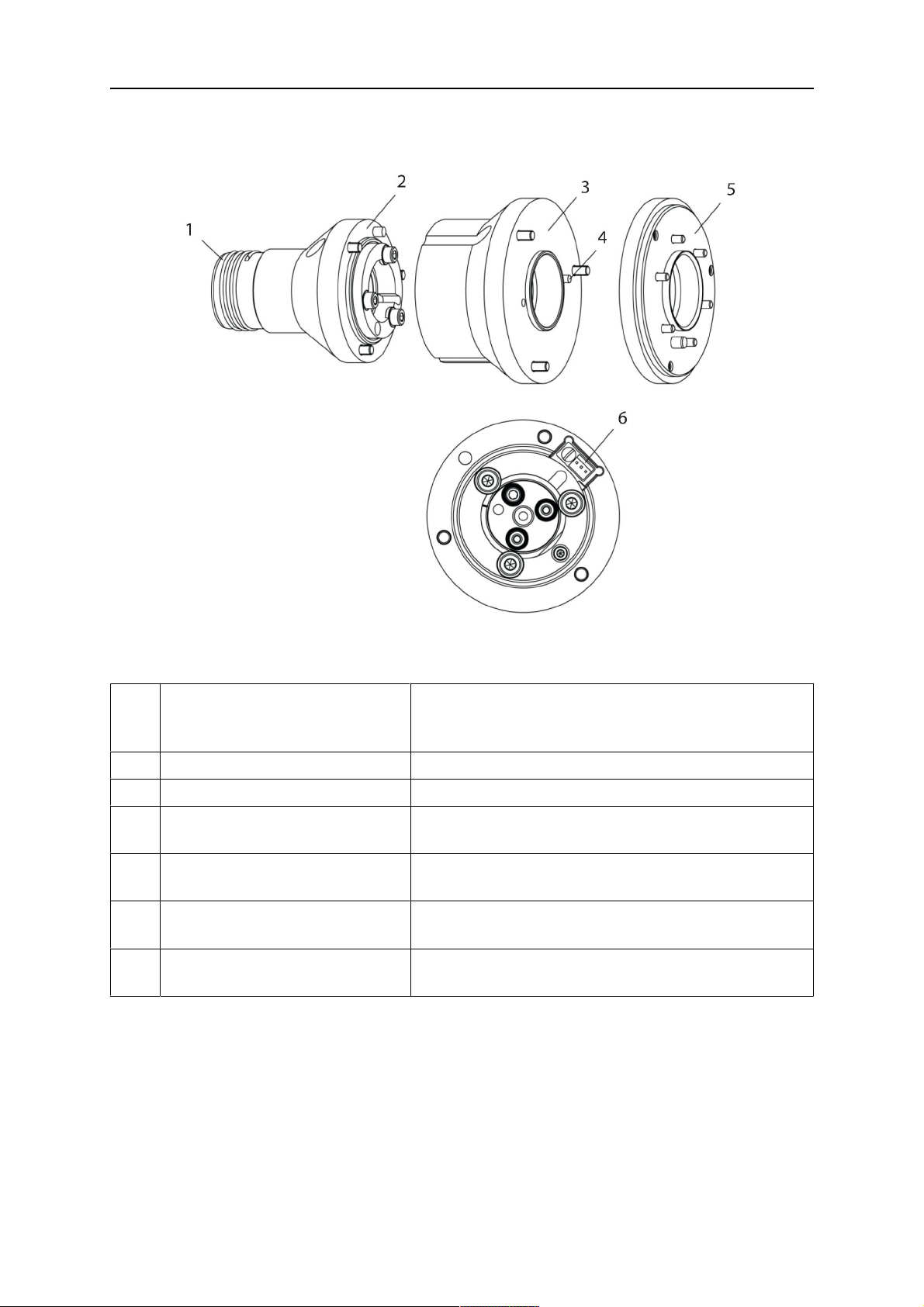

4.3.2.2 Supporto torcia rigido RTFLC-2 G/W

Com

Descrizione Funzione

pone

nte

1 Supporto per collo torcia Interfaccia della torcia Aristo RT

2 Coperchio RT FLC-2 Gruppo con interfacce torcia e cavo

3 Corpo principale RT FLC-2 Consente la deformazione meccanica durante una

collisione

4 Perno di riferimento Per l'allineamento preciso rispetto alla flangia di

adattamento

5 Flangia di adattamento Interfaccia di isolamento con il polso del robot (deve

essere adeguata allo specifico robot)

6 Connettore per cavo di

comando (a 3 poli)

Collegamento elettrico per la funzione di

rilevamento dell'ugello (ove applicabile)

4.4 Flange di adattamento

Scegliere la flangia di adattamento richiesta per l'installazione sul braccio del robot in base al

tipo di robot. Sono disponibili flange di adattamento per tutti i sistemi standard e a polso cavo

idonei; vedere l'elenco dei ricambi.

4.5 Gruppi cablaggi

Il collegamento al trainafilo avviene mediante il gruppo cablaggi; le versioni disponibili

dipendono principalmente dal design del sistema e dal mezzo di raffreddamento (gas o

acqua). Vedere l'elenco dei ricambi.

0463 373 101

- 21 -

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

Le potenze nominali sono valide per cavi di lunghezza compresa tra 1 e 5 m.

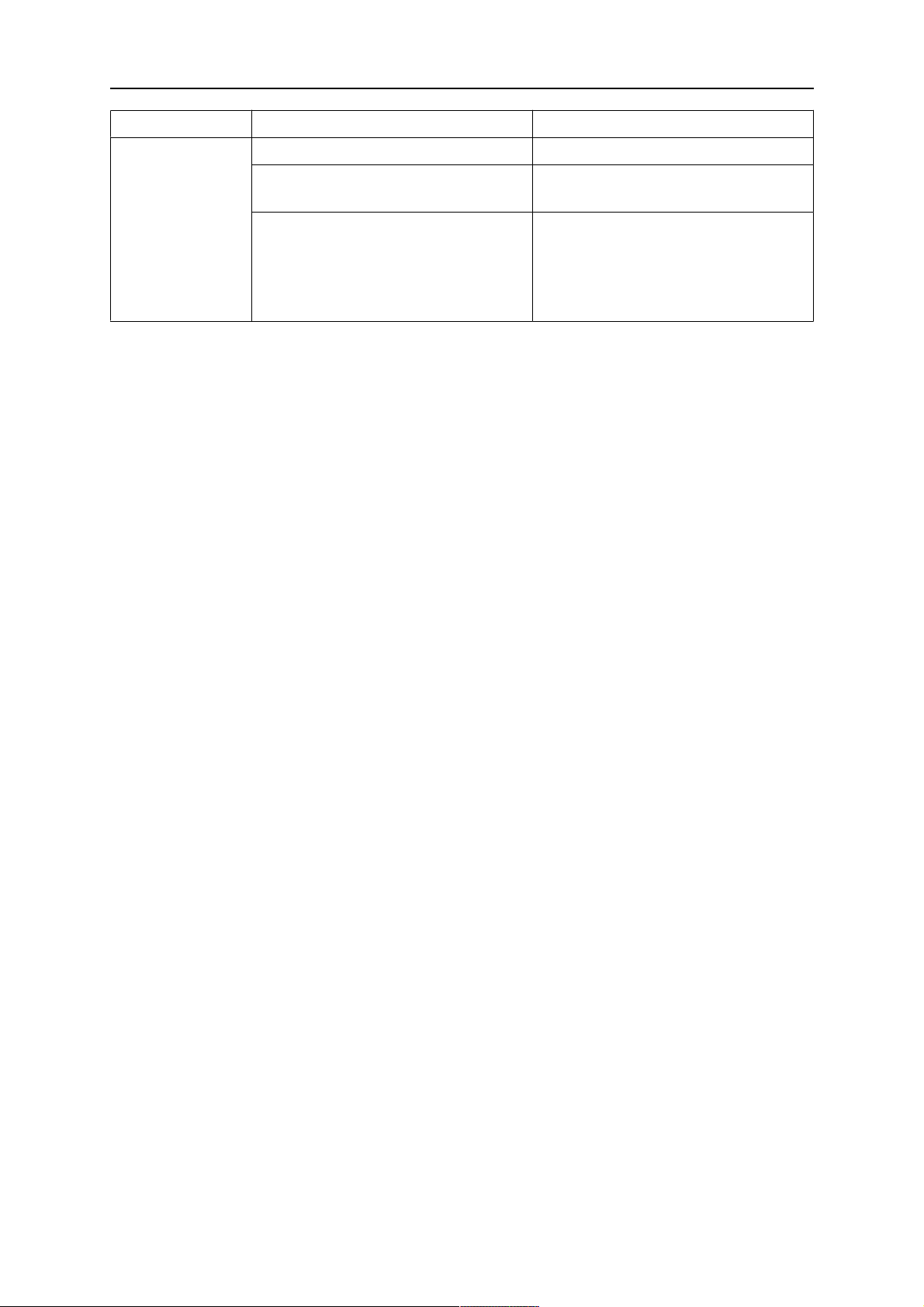

Gruppo cablaggi

Infiniturn Helix

standard

Potenza nominale

(ciclo di 10 min.)

Raffreddamento a gas

(miscela di gas)

Potenza nominale

(ciclo di 10 min.)

Max. 500 A / 60% del

ciclo di lavoro

Max. 350 A / 100%

del ciclo di lavoro

Max. 600 A / 100%

del ciclo di lavoro

Max. 400 A / 60% del

ciclo di lavoro

Max. 320 A / 100%

del ciclo di lavoro

Max. 550 A / 100%

del ciclo di lavoro

Max. 400 A / 60% del

ciclo di lavoro

Max. 320 A / 100%

del ciclo di lavoro

Max. 550 A / 100%

del ciclo di lavoro

Raffreddamento ad

acqua

Campo di rotazione Ruotabilità limitata Ruotabile all'infinito ± 270° dalla posizione

neutra

Peso

Raffreddamento a gas

Peso

Raffreddamento ad

Lunghezza di 1,2 m:

2,35 kg

Lunghezza di 1,2 m:

2,35 kg

Lunghezza di 1,0 m:

2,0 kg

Lunghezza di 1,0 m:

2,0 kg

Lunghezza di 1,0 m:

2,0 kg

Lunghezza di 1,0 m:

2,0 kg

acqua

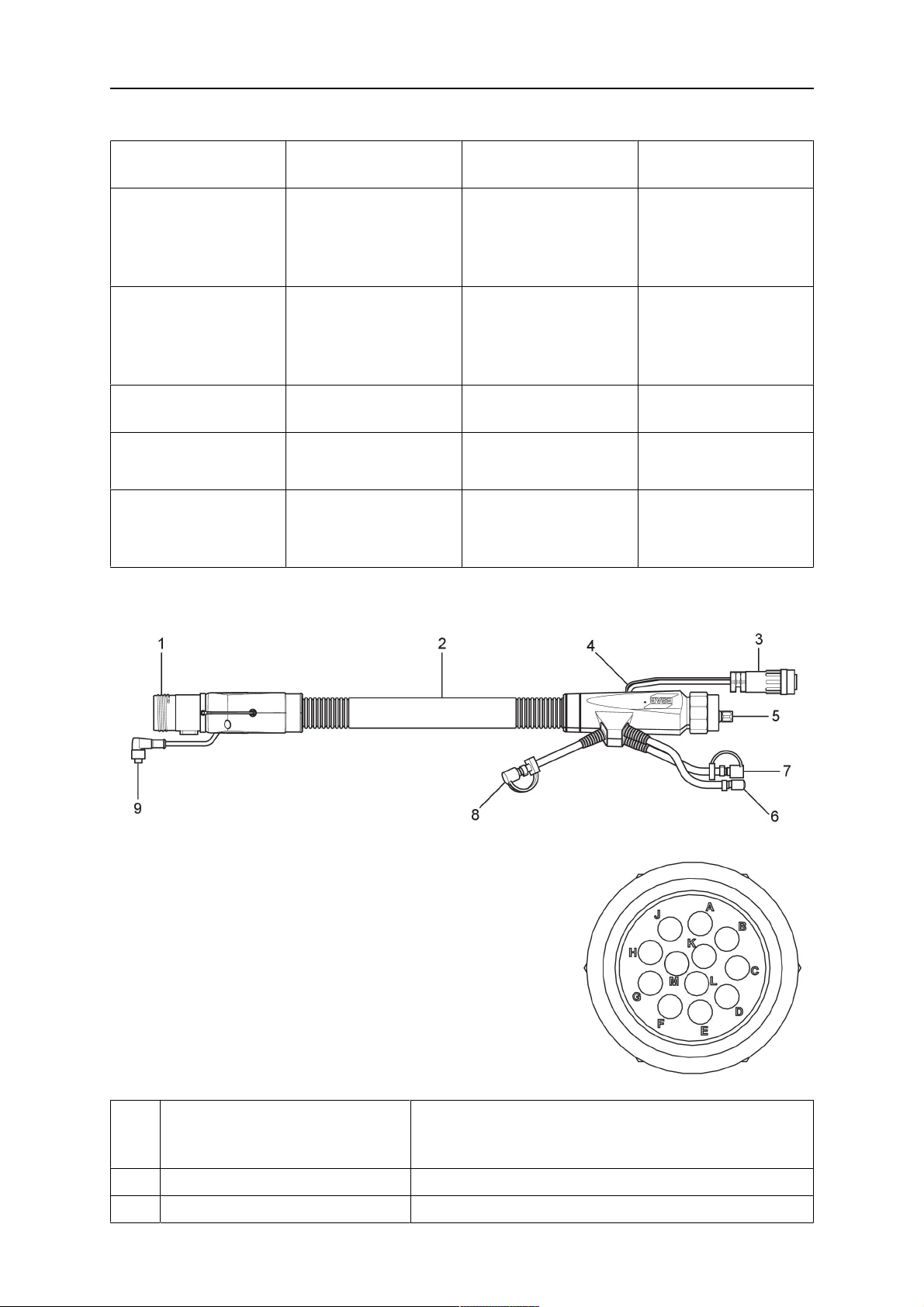

4.5.1 Gruppi cablaggi per sistema RT standard

Pin dei connettori Burndy

A. Ugello del gas Touch

sense

C. Sensore di collisione

F. 0V

G. Tensione motore +

H. Tensione motore -

D. Sensore di collisione

E. Avanzamento

Com

Descrizione Funzione

pone

nte

1 Flangia di supporto collo Interfaccia della torcia

2 Coperchio di protezione Protegge il gruppo cablaggi dai danni

0463 373 101

- 22 -

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

Com

Descrizione Funzione

pone

nte

3 Connettore Burndy, a 12 poli Collegamento elettrico tra il meccanismo di

disattivazione di sicurezza e il trainafilo

4 Cavo di comando Per KS-2 (meccanismo di disattivazione di sicurezza

e pulsante)

5 Connettore europeo Collegamento del trainafilo

6 Flessibile di erogazione

(cappuccio nero)

7 Ingresso acqua (cappuccio blu)

8 Ritorno di acqua (cappuccio

Per la pulizia con aria compressa della torcia dopo

un ciclo di pulizia

Ingresso acqua per il raffreddamento della torcia

Ritorno di acqua riscaldata dalla torcia

1)

1)

rosso)

9 Spina del cavo di comando per

il meccanismo di disattivazione

di sicurezza

1)

Solo i sistemi di torcia raffreddati ad acqua

Collegamento elettrico con l'RT KS-2 per il segnale

di disattivazione di sicurezza e la funzione di

rilevamento dell'ugello

4.5.2 Gruppi cablaggi per sistemi a polso cavo

Il gruppo cablaggi Infiniturn consente la rotazione continua della torcia in entrambe le

direzioni. Allo stesso tempo, vengono trasferiti il liquido di raffreddamento, il gas di

protezione, l'aria di erogazione, la corrente di saldatura e il segnale del meccanismo di

disattivazione di sicurezza.

Il gruppo cablaggi Helix è stato progettato per un campo di rotazione di ±270° dalla posizione

neutra. Può essere utilizzato per operazioni di saldatura che non richiedono una rotazione

continua.

I gruppi cablaggi Infiniturn sono disponibili nelle versioni con raffreddamento a gas e ad

acqua. Il gruppi cablaggi Helix possono essere usati sia per le applicazioni con

raffreddamento a gas, sia per quelle con raffreddamento ad acqua.

NOTA:

Non collegare un gruppo cablaggi Helix azionato mediante un collo torcia

raffreddato a gas a un sistema di raffreddamento ad acqua.

0463 373 101

- 23 -

© ESAB AB 2018

4 CARATTERISTICHE TECNICHE

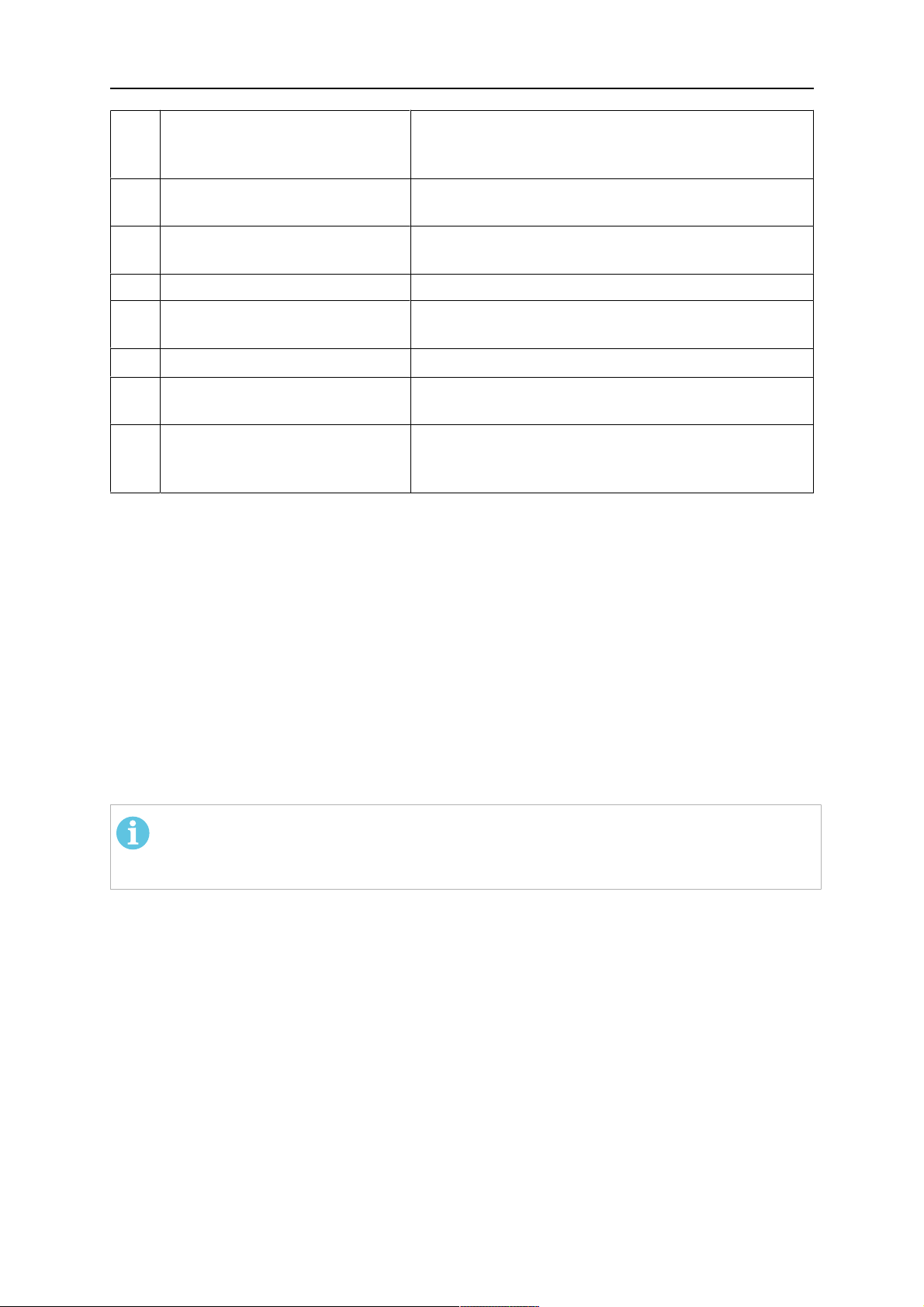

Com

Descrizione Funzione

pone

nte

1 Flangia Interfaccia supporto torcia RT KSC-2 / RT FLC-2

2 Perno di riferimento Assicura il corretto orientamento del raccordo

3 Spina del cavo di comando Collegamento elettrico all'RT KSC-2 per il segnale

di disattivazione di sicurezza e la funzione di

rilevamento dell'ugello (ove applicabile)

4 Connettore europeo Collegamento del trainafilo

5 Cavo di comando Collegamento elettrico per il segnale di

disattivazione di sicurezza (proveniente dall'RT

KSC-2) e la funzione di rilevamento dell'ugello (la

funzione è di serie sul gruppo cablaggi Helix ma non

sull'Infiniturn)

6 Ritorno di acqua (cappuccio

Ritorno di acqua riscaldata dalla torcia

rosso)

7 Ingresso acqua (cappuccio blu) Ingresso acqua per il raffreddamento della torcia

8 Flessibile di erogazione

(cappuccio nero)

Per la pulizia con aria compressa della torcia dopo

le operazioni di saldatura

9 Raccordo liquidi Raccordo a rotazione continua con trasferimento dei

liquidi

10 Coperchio di protezione Protegge il gruppo cablaggi dai danni

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

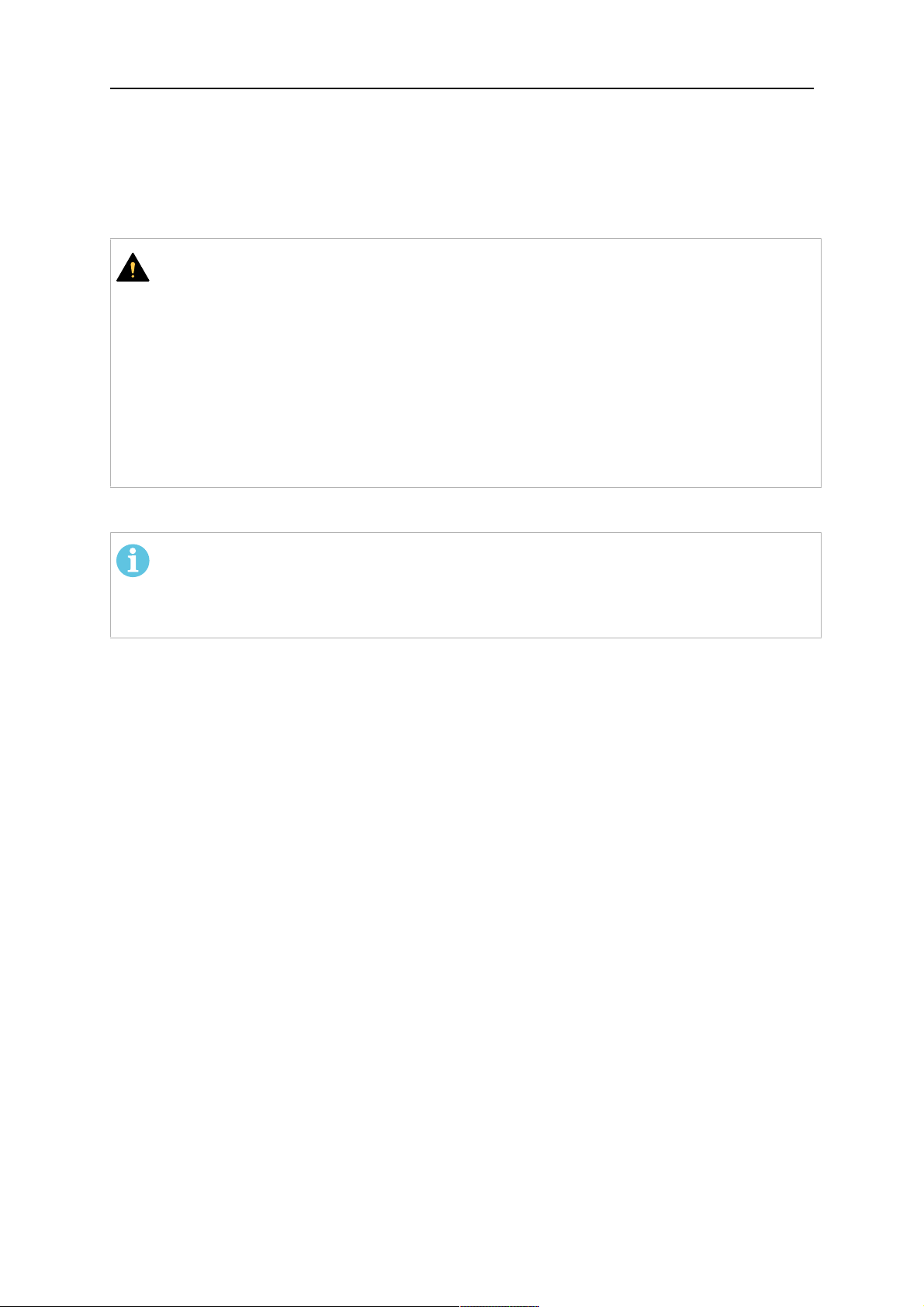

ATTENZIONE!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

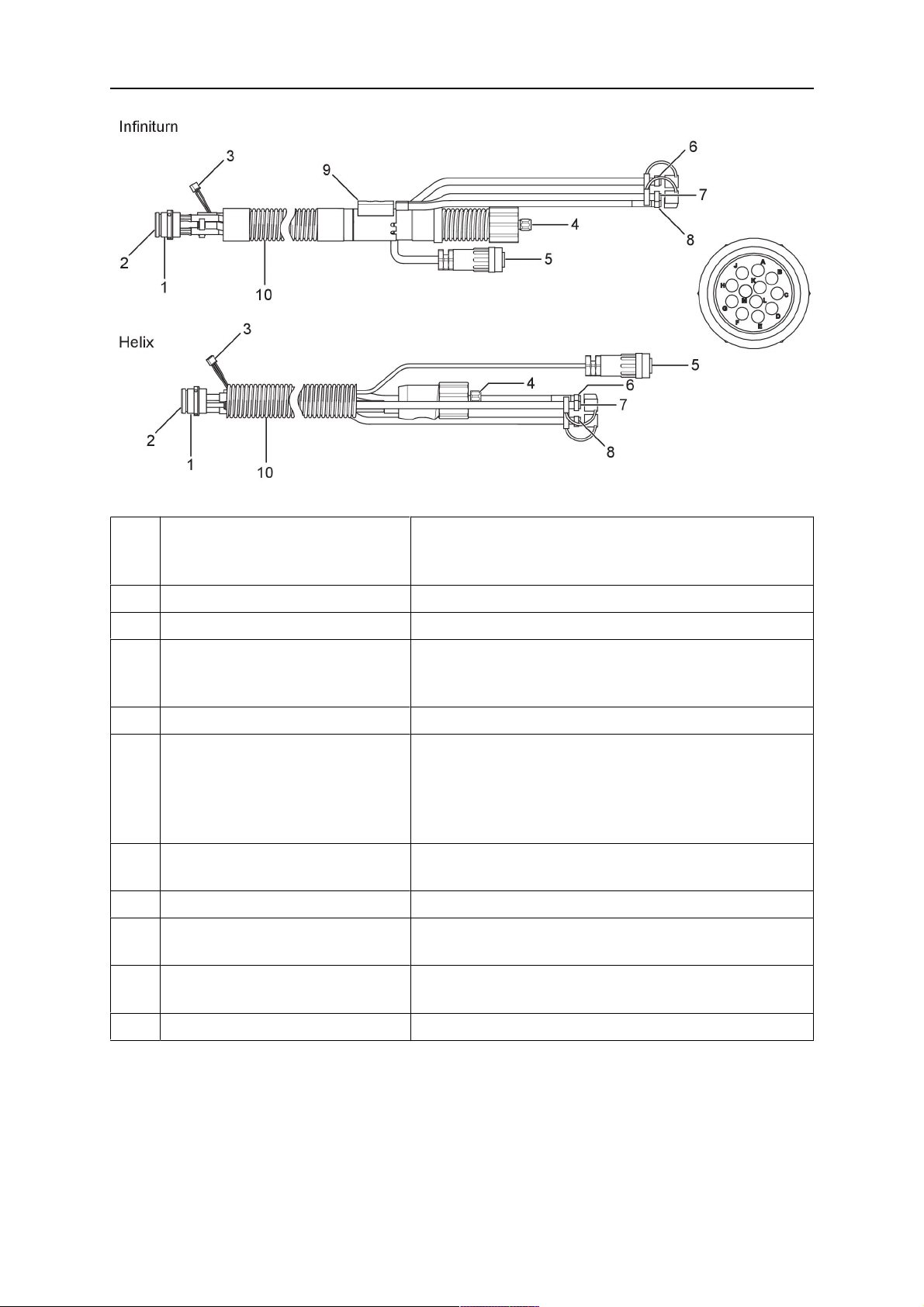

5.1.1 RTKS-2 safety-off mechanism

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

NOTA:

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

NOTA:

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

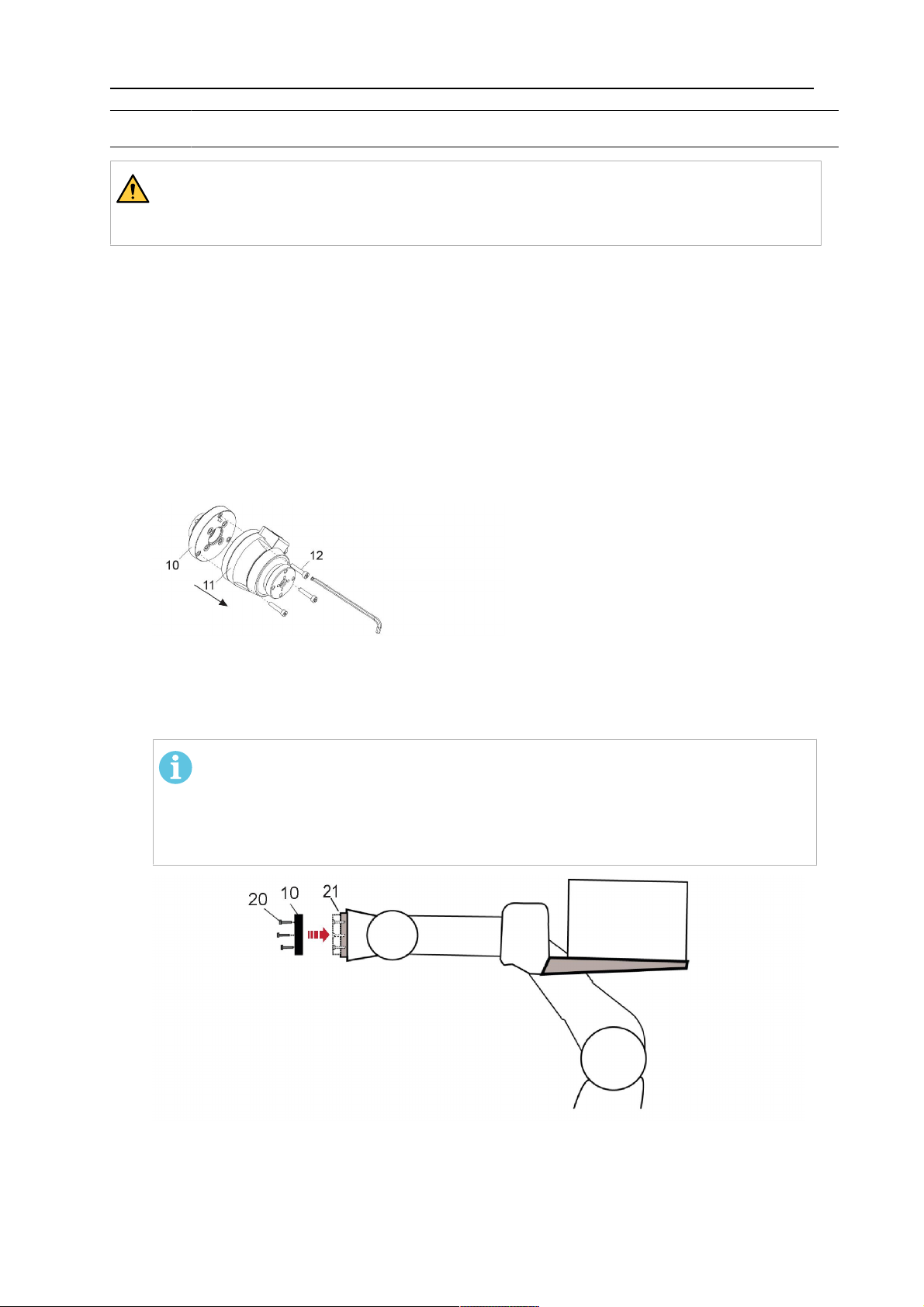

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

NOTA:

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

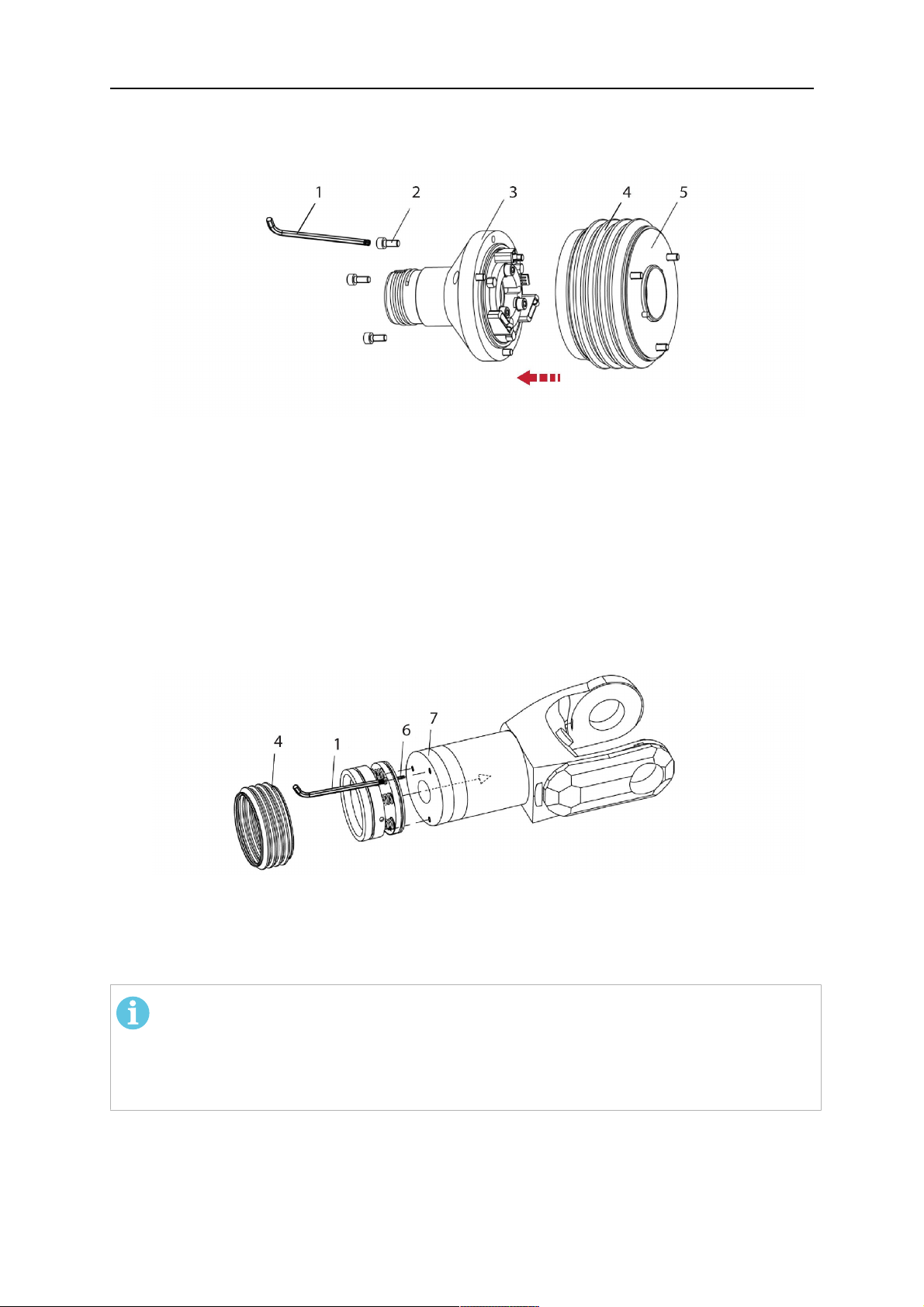

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

AVVISO!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

NOTA:

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Pin dei connettori Burndy

A. Ugello del gas Touch

sense

C. Sensore di collisione

F. 0V

G. Tensione motore +

H. Tensione motore -

D. Sensore di collisione

E. Avanzamento

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

PERICOLO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

AVVISO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

NOTA:

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

NOTA:

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

NOTA:

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

AVVISO!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

NOTA:

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

AVVISO!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

AVVISO!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

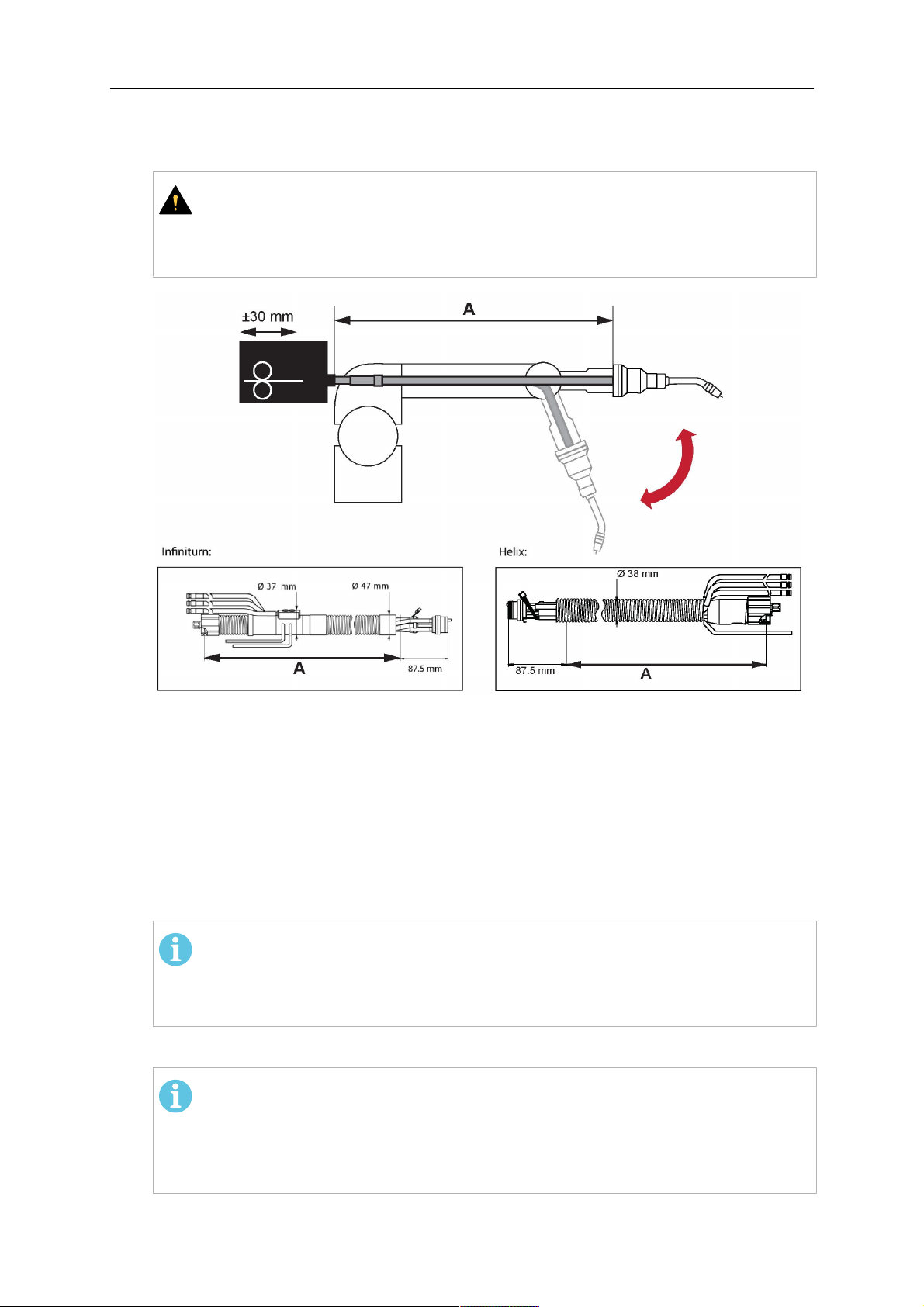

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

AVVISO!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

NOTA:

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

NOTA:

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

AVVISO!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.3.3.1 RTKSC-2 cable assembly installation

NOTA:

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

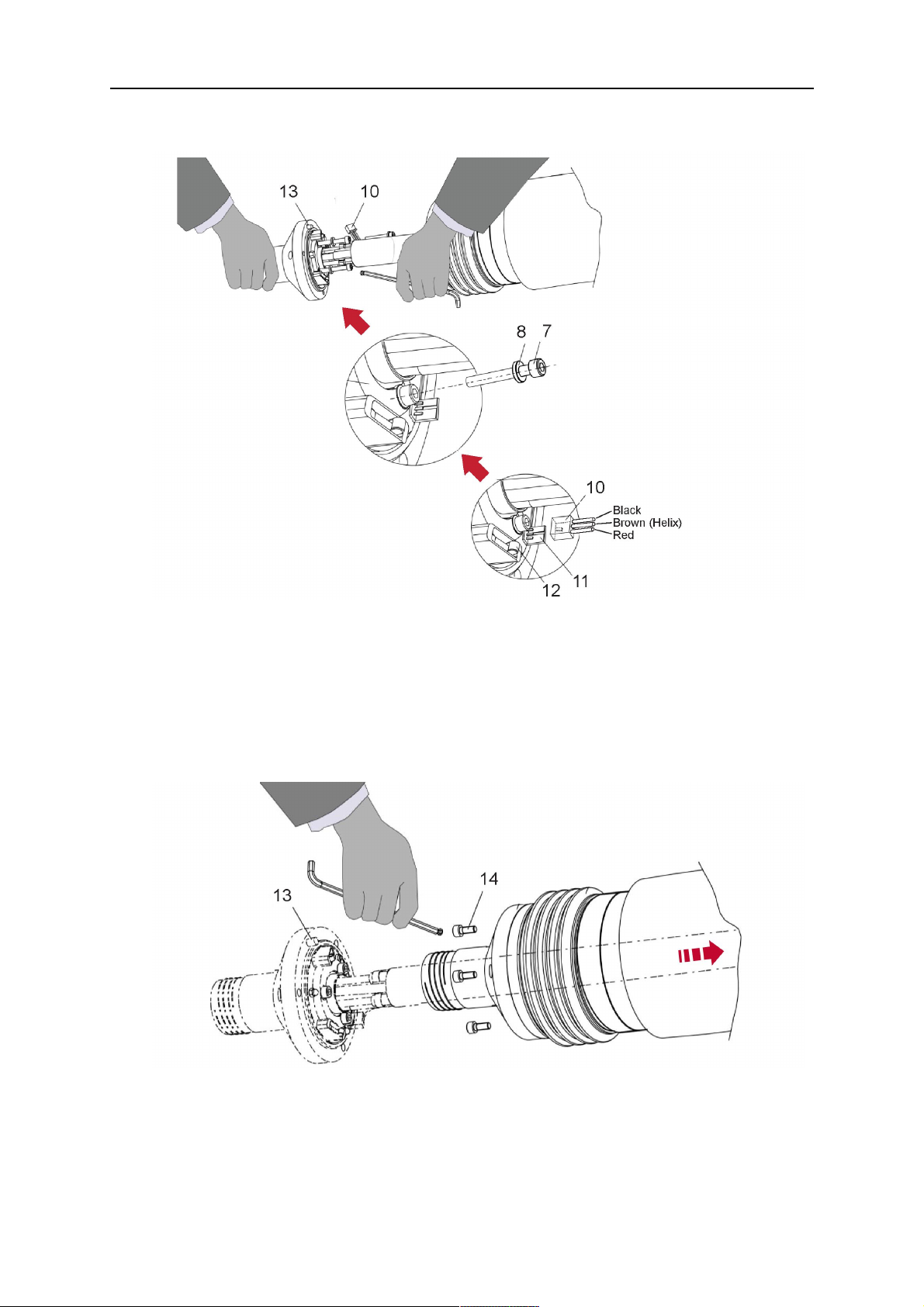

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

NOTA:

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

NOTA:

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Pin dei connettori Burndy

A. Ugello del gas Touch

sense

C. Sensore di collisione

F. 0V

G. Tensione motore +

H. Tensione motore -

D. Sensore di collisione

E. Avanzamento

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

PERICOLO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

AVVISO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

NOTA:

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

AVVISO!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

AVVISO!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

AVVISO!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

NOTA:

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

NOTA:

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

AVVISO!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

NOTA:

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

NOTA:

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

NOTA:

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

PERICOLO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

AVVISO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

PERICOLO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

AVVISO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

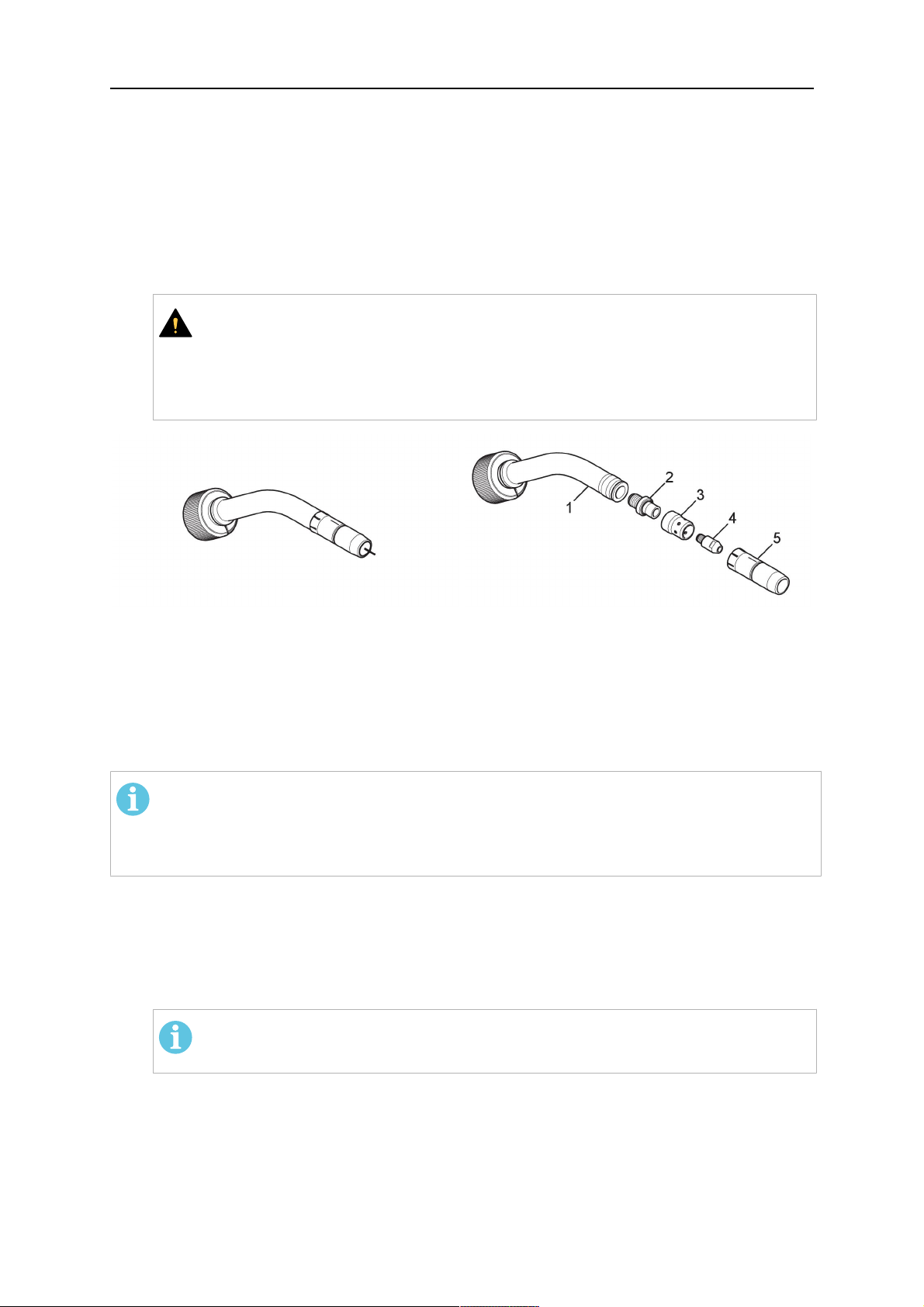

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

AVVISO!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

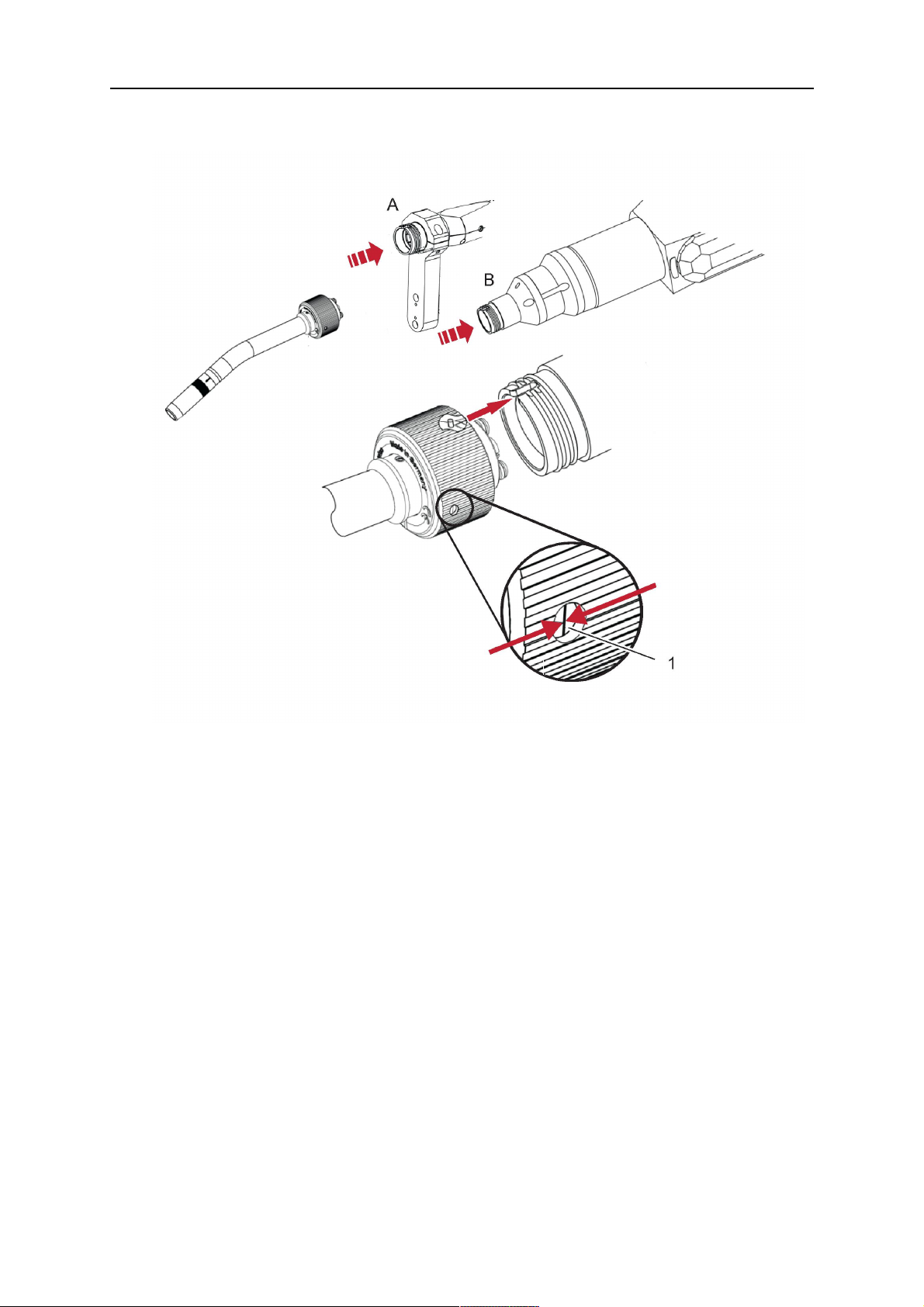

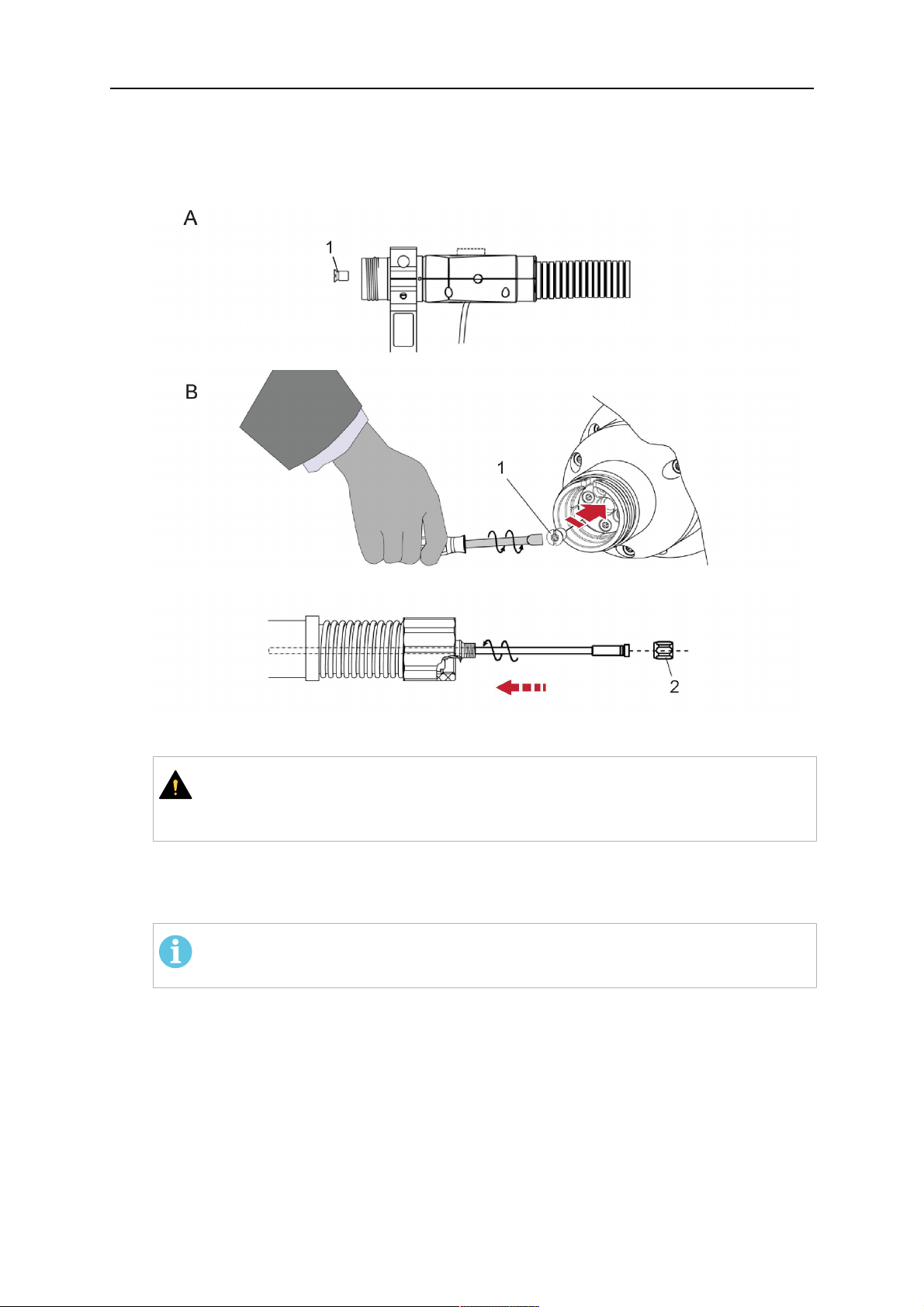

5.5.2 Aristo RT torch neck installation

NOTA:

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

NOTA: