RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Manual de instruções

0463 373 101 BR 20181227

SUMÁRIO

1

SEGURANÇA .............................................................................................. 5

1.1 Significado dos símbolos ...................................................................... 5

1.2 Precauções de segurança ..................................................................... 5

2

GARANTIA................................................................................................... 9

2.1 Condições de uso pretendido............................................................... 9

3

INTRODUÇÃO ............................................................................................. 10

3.1 Visão geral dos sistemas do maçarico de soldagem ......................... 11

4

DADOS TÉCNICOS ..................................................................................... 13

4.1 Pescoço do maçarico de soldagem ..................................................... 13

4.2 Classificação de tensão......................................................................... 14

4.2.1 Limites do circuito de resfriamento....................................................... 15

4.3 Suporte do maçarico.............................................................................. 15

4.3.1 Suportes do maçarico para o sistema RT padrão................................ 15

4.3.1.1 Mecanismo de desligamento de segurança do RTKS-2 .................. 16

4.3.1.2 Flange intermediário do RTFL-2....................................................... 16

4.3.2 Suportes de maçarico para o sistema de pulso oco ............................ 17

4.3.2.1 Suporte do maçarico RTKSC-2 G/W com mecanismo de

desligamento de segurança ..............................................................

4.3.2.2 Montagem de maçarico rígido RTFLC-2 G/W.................................. 20

4.4 Flanges adaptadores ............................................................................. 20

4.5 Conjuntos de cabos ............................................................................... 20

4.5.1 Conjuntos de cabos para o sistema RT padrão ................................... 21

4.5.2 Conjuntos de cabos para sistemas de pulso oco................................. 22

5

INSTALLATION............................................................................................ 24

5.1 RTKS-2 standard arm installation........................................................ 24

5.1.1 RTKS-2 safety-off mechanism............................................................. 24

5.1.1.1 Torch installation with adjustable mount............................................ 25

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 27

5.1.3 RTKS-2 wire feeder connection........................................................... 28

5.1.4 RTKS-2 electrical connections ............................................................ 29

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 29

5.1.5 RTKS-2 Torch installation.................................................................... 30

5.2 RTFL-2 standard arm installation ........................................................ 31

19

5.2.1 RTFL-2 rigid mount.............................................................................. 31

5.2.2 RTFL-2 torch installation ..................................................................... 33

5.3 RTKSC-2 hollow wrist system installation.......................................... 33

5.3.1 RTKSC-2 mount with safety off mechanism........................................ 33

5.3.2 Mounting the cable assembly............................................................... 34

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 35

5.3.3 RTKSC-2 cable assembly ................................................................... 37

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 37

0463 373 101 © ESAB AB 2018

SUMÁRIO

5.3.3.2 RTKSC-2 electrical connections....................................................... 40

5.3.4 RTKSC-2 torch installation .................................................................. 41

5.4 RTFLC-2 installation.............................................................................. 42

5.4.1 RTFLC-2 mount................................................................................... 42

5.4.2 RTFLC-2 wire feeder connection......................................................... 42

5.4.2.1 Feeding through the robot arm.......................................................... 42

5.4.2.2 RTFLC-2 feeder cabinet connections............................................... 43

5.4.3 RTFLC-2 cable assembly.................................................................... 45

5.4.3.1 RTFLC-2 cable assembly installation............................................... 45

5.4.4 RTFLC-2 electrical connections .......................................................... 48

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly........... 48

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 49

5.5 Torch installation.................................................................................... 49

5.5.1 Torch neck equipment .......................................................................... 49

5.5.2 Aristo RT torch neck installation........................................................... 50

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 51

5.6.1 Installing the neck liner......................................................................... 51

5.6.2 Installing a split wire guide in the cable assembly................................ 52

5.6.3 Installing a continuous wire guide in the cable assembly..................... 54

5.7 Adjust the narrow gap contact tip ........................................................ 55

6

OPERATION ................................................................................................ 58

6.1 Important information for programming (hollow wrist system only) 58

7

SERVIÇO E MANUTENÇÃO ....................................................................... 60

7.1 Verificações e ações obrigatórias ........................................................ 60

8

SOLUÇÃO DE PROBLEMAS ..................................................................... 62

9

PEDIDOS DE PEÇAS SOBRESSALENTES .............................................. 64

Direitos reservados para alterar as especificações sem aviso.

0463 373 101 © ESAB AB 2018

1 SEGURANÇA

1 SEGURANÇA

1.1 Significado dos símbolos

Como usado neste manual: Significa Atenção! Fique Atento!

PERIGO!

Significa perigos imediatos que, se não forem evitados, resultarão em

ferimentos pessoais graves e imediatos ou perda da vida.

AVISO!

Significa perigos potenciais que poderiam resultar em ferimentos pessoais

ou perda da vida.

ATENÇÃO!

Significa perigos que poderiam resultar em ferimentos pessoais mais leves.

AVISO!

Antes do uso, leia e entenda o manual de instruções e

siga todas as etiquetas, práticas de segurança do

empregado e Folhas de Dados de Segurança (SDSs).

1.2 Precauções de segurança

Usuários do equipamento ESAB têm a responsabilidade final por garantir que quem trabalhe

com o equipamento ou esteja próximo observe todas as medidas de segurança relevantes.

As medidas de segurança devem atender aos requisitos que se aplicam a este tipo de

equipamento. As recomendações a seguir devem ser observadas além das normas padrão

que se aplicam ao local de trabalho.

Todo o trabalho deve ser realizado por pessoal especializado, bem familiarizado com a

operação do equipamento. A operação incorreta do equipamento pode levar a situações

perigosas, que podem resultar em ferimentos ao operador e danos ao equipamento.

1. Qualquer pessoa que use o equipamento deve estar familiarizada com o seguinte:

○ sua operação

○ local de paradas de emergência

○ sua função

○ precauções de segurança pertinentes

○ soldagem e corte ou outra operação aplicável do equipamento

2. O operador deve garantir que:

○ nenhuma pessoa não autorizada se posicione dentro da área de trabalho do

equipamento quando ele for iniciado

○ nenhuma pessoa esteja desprotegida quando o arco for ativado ou o trabalho

for iniciado com o equipamento

3. O local de trabalho deve:

○ ser adequado para a finalidade

○ estar livre de correntes de ar

0463 373 101

- 5 -

© ESAB AB 2018

1 SEGURANÇA

4. Equipamento de proteção pessoal:

○ Use sempre o equipamento de proteção pessoal recomendado, como óculos de

segurança, roupas à prova de chamas, luvas de segurança

○ Não use itens soltos, como lenços, braceletes, anéis etc., que podem ficar

presos ou ocasionar incêndio

5. Precauções gerais:

○ Verifique se o cabo de retorno está conectado com firmeza

○ O trabalho em equipamento de alta tensão só pode ser executado por um

eletricista qualificado

○ O equipamento extintor de incêndio deve estar nitidamente marcado e próximo,

ao alcance das mãos

○ A lubrificação e a manutenção não devem ser realizadas no equipamento

durante a operação

AVISO!

Solda e corte a arco podem ser prejudiciais para você e as demais pessoas. Tome

medidas de precaução ao soldar e cortar.

CHOQUE ELÉTRICO - pode matar

• Instale e aterre a unidade de acordo com o manual de instruções.

• Não toque em peças elétricas sob tensão nem em eletrodos com a pele

desprotegida, luvas úmidas ou roupas úmidas.

• Isole-se do trabalho e do piso.

• Certifique-se quanto à segurança de sua posição de trabalho

CAMPOS MAGNÉTICOS E ELÉTRICOS - podem ser perigosos à saúde

• Os soldadores com marca-passos devem consultar seus médicos antes

de soldarem. O EMF pode interferir em alguns marca-passos.

• A exposição a EMFs pode ter outros efeitos na saúde que são

desconhecidos.

• Os soldadores devem usar os procedimentos a seguir para minimizar a

exposição a EMFs:

○ Passe os cabos do eletrodo e de trabalho juntos pelo mesmo lado do

seu corpo. Prenda-os com fita sempre que possível. Não coloque

seu corpo entre o maçarico e os cabos de trabalho. Nunca enrole o

cabo do maçarico ou de trabalho em seu corpo. Mantenha a fonte de

alimentação da solda e os cabos o mais longe possível do seu

corpo.

○ Conecte o cabo de trabalho à peça de trabalho o mais próximo

possível da área que está sendo soldada.

FUMAÇAS E GASES - podem ser perigosos à saúde

• Mantenha a cabeça distante deles.

• Mantenha o ambiente ventilado, exaustão no arco, ou ambos, para manter

a fumaça e os gases fora da sua zona de respiração e da área geral.

Os RAIOS DE ARCOS podem danificar os olhos e queimar a pele.

0463 373 101

• Proteja os olhos e o corpo. Use a tela de soldagem e lente de filtro

corretas, e vista roupas de proteção.

• Proteja os espectadores com telas ou cortinas adequadas.

RUÍDO - Ruído excessivo pode danificar a audição

Proteja os ouvidos. Use tampões para os ouvidos ou outra proteção auditiva.

- 6 -

© ESAB AB 2018

1 SEGURANÇA

PEÇAS MÓVEIS - Podem causar danos

• Mantenha todas as portas, painéis e tampas fechadas e firmes no local.

Apenas pessoas qualificadas devem remover as tampas para manutenção

e solução de problemas conforme necessário. Reinstale os painéis ou

tampas e feche as portas quando o serviço estiver concluído e antes de

dar a partida no motor.

• Desligue o motor antes de instalar ou conectar uma unidade.

• Mantenha as mãos, cabelos, roupas frouxas e ferramentas longe das

partes em movimento.

PERIGO DE INCÊNDIO

• Faíscas (respingos) podem causar incêndio. Certifique-se de que não haja

materiais inflamáveis nas proximidades.

• Não use em recipientes fechados.

FUNCIONAMENTO INCORRETO - Ligue para obter auxílio de um especialista em caso

de funcionamento incorreto.

PROTEJA OS OUTROS E A SI MESMO!

ATENÇÃO!

Este produto destina-se exclusivamente a soldagem a arco.

AVISO!

Não use a fonte de alimentação para descongelar tubos congelados.

ATENÇÃO!

Os equipamentos Classe A não se destinam ao uso em

locais residenciais nos quais a energia elétrica é

fornecida pelo sistema público de fornecimento de

baixa tensão. Pode haver dificuldades potenciais em

garantir a compatibilidade eletromagnética de

equipamentos classe A nesses locais, em função de

perturbações por condução e radiação.

NOTA:

Descarte o equipamento eletrônico em uma

instalação de reciclagem!

Em cumprimento à Diretiva europeia 2012/19/EC sobre

Resíduos de equipamentos elétricos e eletrônicos, e

sua complementação em conformidade com a lei

nacional, equipamentos elétricos e/ou eletrônicos que

tenham atingido o fim da vida útil devem ser

descartados em uma instalação de reciclagem.

Na condição de pessoa responsável pelo equipamento,

é sua responsabilidade obter informações sobre

estações de coleta aprovadas.

Para obter mais informações, contate o revendedor

ESAB mais próximo.

0463 373 101

- 7 -

© ESAB AB 2018

1 SEGURANÇA

ESAB tem uma variedade de acessórios de soldagem e equipamento de proteção

pessoal para compra. Para informações sobre pedidos, entre em contato com o

revendedor local ESAB ou visite-nos em nosso site.

0463 373 101

- 8 -

© ESAB AB 2018

2 GARANTIA

2 GARANTIA

Antes da entrega, nossos produtos são cuidadosamente verificados. A ESAB verifica se

cada produto está livre de defeitos de material e defeitos humanos no momento da entrega

e se está funcionando de acordo com a sua utilização prevista.

A ESAB oferece garantia sobre os defeitos de material e humanos, de acordo com as

exigências legais. Os consumíveis estão isentos dessa garantia.

A garantia não cobre quaisquer danos ou defeitos funcionais resultantes de:

• sobrecarga, abuso ou desvio do uso previsto do produto

• colisões ou acidentes

• não conformidade com as instruções declaradas nas instruções de operação

• instalação ou montagem incorreta

• manutenção insuficiente

• modificação do produto do seu estado original

• influências químicas

• desgaste normal

A ESAB não assume nenhuma responsabilidade pela substituição ou reparação de peças

defeituosas.

2.1 Condições de uso pretendido

1. O produto destina-se ao uso industrial e comercial e só deve ser utilizado por pessoal

treinado. O fabricante não se responsabiliza por quaisquer danos ou acidentes

resultantes de uso inadequado.

2. O Sistema de Soldagem Robótica Aristo® RT foi projetado e produzido com

tecnologia de ponta, e é seguro e confiável quando manuseado, instalado e mantido

por pessoal treinado. As instruções de instalação, operação e manutenção descritas

neste documento devem ser seguidas.

3. O Sistema de Soldagem Robótica Aristo® RT só pode ser instalado, operado e

submetido à manutenção por pessoal treinado. Os regulamentos de instalação,

operação e manutenção detalhados neste manual devem ser seguidos.

4. O Sistema de Soldagem Robótica Aristo® RT só pode ser usado com a finalidade

prevista pelo fabricante dentro da estrutura de seus dados técnicos e com os

sistemas de manuseio automatizado. O tipo de maçarico deve ser selecionado para

se adequar à tarefa de soldagem.

5. O Sistema de Soldagem Robótica Aristo® RT foi projetado para ser usado como um

sistema completo. A incorporação de componentes de outros fabricantes no sistema

não é permitida.

6. O RT KS-2 e o RT KSC-2 devem ser usados apenas como mecanismos de parada de

emergência dentro de suas especificações técnicas e em combinação com um

conjunto de cabos de braço padrão RT (KS-2), Infiniturn ou Helix (KSC-2), flange

adaptador ESAB, incluindo suportes de maçarico RT (KS-2) e um maçarico de

soldagem Aristo RT.

7. Nenhum óleo ou fluido antirespingo deve ser adicionado ao gás soprado. A ESAB

não garante a resistência química a essas substâncias. A ESAB recomenda usar a

unidade de pulverização ESAB para aplicar a quantidade mínima de fluido

antirespingo ao maçarico e, dessa forma, proteger o ambiente.

8. O produto deve ser mantido seco e protegido contra umidade quando transportado,

armazenado ou usado.

9. O sistema foi projetado para temperaturas ambientais entre 5 °C a 40 °C (41 °F a 104

°F). Caso esses limites sejam excedidos, uma ação específica é necessária. Em caso

de risco de congelamento, use um líquido de arrefecimento adequado.

0463 373 101

- 9 -

© ESAB AB 2018

3 INTRODUÇÃO

3 INTRODUÇÃO

Os sistemas de maçarico de soldagem RT são desenvolvidos para soldagem MIG/MAG

totalmente automática usando robôs. Os sistemas consistem em uma série de tubos de

maçaricos Aristo RT projetados para uso robótico, suportes de maçarico, conjuntos de cabos

otimizados para uso robótico e recursos de desligamento de segurança para evitar danos ao

sistema em caso de colisão.

O sistema de soldagem RT padrão oferece proteção contra colisão por meio do uso do RT

KS-2, que é uma funcionalidade mecânica de desligamento de segurança por mola. Ele

pode ser substituído opcionalmente pelo RT FL-2 para aproveitar a função de detecção de

colisão do sistema de controle robótico. O sistema de soldagem RT padrão pode ser usado

com diversos tipos de conjuntos de cabos.

Os suportes de maçarico RTKSC-2 e RTFLC-2 com conjuntos de cabo Infiniturn ou Helix

são destinados para uso em sistemas de soldagem por robô de pulso oco projetados para

aplicações de soldagem avançadas. O mecanismo de desligamento de segurança no

suporte do maçarico RTKSC-2 permite uma grande deflexão elástica do maçarico em caso

de colisão. Os conjuntos de cabos Infiniturn e Helix são simples de instalar e fornecem um

sistema altamente confiável com recursos precisos de manobra.

Em combinação com os já conhecidos maçaricos de soldagem robóticos Aristo RT, esses

constituintes criam um sistema altamente confiável e duradouro que necessita apenas da

manutenção básica.

O manual de instruções está incluso na entrega dos suportes de maçaricos e conjuntos de

cabos.

Os números de pedido ESAB, acessórios disponíveis, peças de reposição e peças de

desgaste são encontrados na lista de peças de reposição.

0463 373 101

- 10 -

© ESAB AB 2018

3 INTRODUÇÃO

3.1 Visão geral dos sistemas do maçarico de soldagem

Sistema RT padrão

Para obter uma descrição detalhada,

consulte a seção correspondente no capítulo

DADOS TÉCNICOS:

1. Pescoço do maçarico

Consulte "Maçarico de soldagem".

2. Conjunto de cabos

Consulte "Conjuntos de cabos para

o sistema RT padrão".

3. Suporte do maçarico

Consulte "Suportes do maçarico

para o sistema RT padrão".

4. Mecanismo de desligamento de

segurança do RTKS-2

Consulte "Mecanismo de

desligamento de segurança do

RTKS-2".

5. Flange intermediário do RTFL-2

Consulte "Flange intermediário do

RTFL-2".

6. Flange adaptador (se necessário)

Consulte "Flanges adaptadores".

0463 373 101

- 11 -

© ESAB AB 2018

3 INTRODUÇÃO

Sistema de pulso oco

Para obter uma descrição detalhada,

consulte a seção correspondente no capítulo

DADOS TÉCNICOS:

1. Pescoço do maçarico

Consulte "Maçarico de soldagem".

2. Suporte do maçarico do

RTKSC-2

Consulte "Suporte do maçarico do

RTKSC-2 com mecanismo de

desligamento de segurança".

3. Suporte do maçarico do RTFLC-2

Consulte "Suporte do maçarico

rígido do RTFLC-2".

4. Flange adaptador

Consulte "Flanges adaptadores".

5. Conjunto de cabos Helix ou

Infiniturn

Consulte "Conjuntos de cabos para

sistemas de pulso oco".

0463 373 101

- 12 -

© ESAB AB 2018

4 DADOS TÉCNICOS

4 DADOS TÉCNICOS

4.1 Pescoço do maçarico de soldagem

Escolha o modelo do maçarico de acordo com a aplicação de soldagem. O ciclo de trabalho

e a capacidade necessários, o método de resfriamento e o diâmetro do fio devem ser

considerados. Se houver requisitos maiores, por exemplo, causados por peças de trabalho

pré-aquecidas ou pela alta reflexão de calor nos cantos, considere esses fatores

selecionando um maçarico de soldagem com reserva adequada na classificação de

potência.

Os maçaricos de soldagem RT destinam-se ao uso com fontes de alimentação de soldagem

em conformidade com a CE para os processos de soldagem MIG (Metal Inert Gas), MAG

(Metal Active Gas) e Brasagem MIG com fios redondos comerciais. Não use o maçarico

para outros processos.

Para soldagem por arco pulsado de aço ou alumínio, deve ser usado o maçarico resfriado a

água RT82W.

Consulte os modelos de maçarico disponíveis abaixo.

Modelo do maçarico

Método de

resfriamento

Gás de proteção Classificação

RT42G Resfriado a gás CO

Resfriado a gás 300A / 100%

Resfriado a gás Mistura 350A / 60%

Resfriado a gás 250A / 100%

RT42W Resfriado a água CO

Resfriado a água 420A / 100%

Resfriado a água Mistura 350A / 60%

Resfriado a água 350A / 100%

RT52G Resfriado a gás CO

Resfriado a gás 300A / 100%

Resfriado a gás Mistura 350A / 60%

Resfriado a gás 250A / 100%

RT52W Resfriado a água CO

Resfriado a água 470A / 100%

Resfriado a água Mistura 400A / 60%

2

2

2

2

420A / 60%

420A / 60%

420A / 60%

470A / 60%

Resfriado a água 400A / 100%

RT62G Resfriado a gás CO

Resfriado a gás 340A / 100%

Resfriado a gás Mistura 420A / 60%

Resfriado a gás 290A / 100%

RT62W Resfriado a água CO

Resfriado a água 530A / 100%

Resfriado a água Mistura 450A / 60%

Resfriado a água 450A / 100%

0463 373 101

- 13 -

2

2

500A / 60%

530A / 60%

© ESAB AB 2018

4 DADOS TÉCNICOS

Modelo do maçarico

Método de

resfriamento

RT72G Resfriado a gás CO

Gás de proteção Classificação

2

480A /60%

Resfriado a gás 320A / 100%

Resfriado a gás Mistura 400A / 60%

Resfriado a gás 270A / 100%

RT72W Resfriado a água CO

2

480A / 60%

Resfriado a água 430A / 100%

Resfriado a água Mistura 480A / 60%

Resfriado a água 430A / 100%

RT82W Resfriado a água CO

2

600A / 60%

Resfriado a água 600A / 100%

Resfriado a água Mistura 550A / 60%

Resfriado a água 550A / 100%

Os valores para a classificação do maçarico e o ciclo de trabalho são válidos por um ciclo de

10 minutos.

Os dados técnicos são válidos para uma aplicação padronizada utilizando as peças de

desgaste/reposição padrão. A classificação do maçarico é reduzida ao usar o modo de

transferência de metal de arco pulsado.

Faixas de temperatura Armazenamento: -15-50°C (5-122°F)

Operação: 5–40°C (41–104°F)

Gás soprado Máximo de 10 bar, mangueira de gás

separada

Peso total (pescoço do maçarico, mecanismo

Aproximadamente 5 kg

de segurança, suporte do maçarico e

conjunto de cabos de 1 m)

4.2 Classificação de tensão

Tensão/amperagem máxima permitida

Sistema do maçarico de soldagem completo 141 V (valor de pico para soldagem)

Circuito de controle de desligamento de

segurança do RTKS-2

Botão do RTKS-2

Circuito de controle de desligamento de

segurança do RT KSC-2

Uso da funcionalidade de detecção de bicos

com um conjunto de cabos padrão

24 V/1 A

48 V/0,1 A

48 V

50 V/5 A

(Carga máxima permitida durante 1 minuto

na corrente nominal considerada)

Uso da funcionalidade de detecção de bicos

com um conjunto de cabos Helix ou Infiniturn

50 V/5 A

(Carga máxima permitida durante 1 minuto

na corrente nominal considerada)

As classificações indicadas referem-se a um caso de uso padronizado.

0463 373 101

- 14 -

© ESAB AB 2018

4 DADOS TÉCNICOS

Para classificações de conjunto de cabos, consulte a seção "Conjuntos de cabos".

4.2.1 Limites do circuito de resfriamento

Válido somente para a versão resfriada a água.

Taxa mínima de vazão de

água:

1,0 l/min (1,1 quarts/min)

Pressão mínima da água: 2,5 bar (36,3 psi)

Pressão máxima da água: 3,5 bar (50,8 psi)

Temperatura de entrada: Máximo de 40 °C (104 °F)

Temperatura de retorno: Máximo de 60 °C (140 °F)

Capacidade de resfriamento: Mínimo de 1.000 W, dependendo da aplicação

ATENÇÃO!

Temperaturas de retorno acima de 60 °C (140 °F) podem causar danos ou destruir

o conjunto de cabos.

4.3 Suporte do maçarico

O tipo de suporte do maçarico necessário depende do design do sistema do maçarico de

soldagem RT e da escolha de dispositivos de desligamento de segurança. Consulte a seção

"Visão geral dos sistemas do maçarico de soldagem".

Componente Peso aproximado

Suporte do maçarico (para o sistema padrão) 0,43 kg

Mecanismo de desligamento de segurança

0,85 kg

do RTKS-2 (para sistema padrão)

Flange intermediário do RTFL-2 (para

0,35 kg

sistema padrão)

Suporte de maçarico do RTKSC-2 (para

1,90 kg

sistema de pulso oco)

Suporte de maçarico rígido do RTFLC-2

1,22 kg

(para sistema de pulso oco)

Maçarico de soldagem robótico 0,66 kg

4.3.1 Suportes do maçarico para o sistema RT padrão

Para sistemas RT padrão, o suporte do maçarico é instalado no mecanismo de

desligamento de segurança do RTKS-2 (como alternativa, no flange intermediário do

RTFL-2), prendendo o conjunto de cabos e o pescoço do maçarico conectado.

Selecione o suporte do maçarico de acordo com o tipo de maçarico e sua geometria. Vários

tipos de suporte podem ser usados. Consulte a lista de peças de reposição para saber quais

são os suportes de maçaricos disponíveis para o sistema RT padrão.

0463 373 101

- 15 -

© ESAB AB 2018

4 DADOS TÉCNICOS

Suporte do maçarico para robôs de braço padrão

4.3.1.1 Mecanismo de desligamento de segurança do RTKS-2

O mecanismo de desligamento de segurança do RTKS-2 é um dispositivo com suporte por

mola que protege o robô e o sistema de maçarico em caso de colisão.

NOTA:

Não desmonte o RTKS-2.

4.3.1.2 Flange intermediário do RTFL-2

O flange rígido intermediário do RTFL-2 pode ser usado em vez do RTKS-2, caso o robô

tenha um sistema eletrônico de detecção de colisão.

0463 373 101

- 16 -

© ESAB AB 2018

4 DADOS TÉCNICOS

4.3.2 Suportes de maçarico para o sistema de pulso oco

No sistema de pulso oco, os pinos do maçarico de soldagem Aristo RT são conectados ao

suporte do maçarico KSC-2 ou FLC-2.

O suporte do maçarico RTKSC-2 permite uma deflexão elástica do maçarico em caso de

colisão. Ao mesmo tempo, um contato elétrico é aberto, sinalizando ao controle do robô para

parar. Depois de redefinir o erro, a geometria inicial e o Ponto Central de Ferramentas (TCP,

Tool Center Point) do maçarico serão alcançados com alta precisão. O sistema funciona

exclusivamente de forma mecânica e é carregado por mola.

O suporte do maçarico RTFLC-2 não possui função de desligamento de segurança

integrada.

É recomendado para sistemas de pulso oco RTKSC-2 G/W (alternativamente, RRTFLC-2

G/W). Esse suporte do maçarico pode ser usado com maçaricos resfriados a gás e a água

da série Aristo RT.

RTKSC-2 G/W RTFLC-2 G/W

Princípio funcional do

mecanismo de desligamento

Mecânico Não aplicável (montagem

rígida)

de segurança

Força de liberação axial (Fz) 650 N Não aplicável (montagem

rígida)

Torque de liberação no eixo

transversal (Mx)

24 Nm Não aplicável (montagem

rígida)

Reinicie após a liberação Automático Não aplicável (montagem

rígida)

Repetibilidade Lateral de ± 0,1 mm no TCP

de um maçarico Aristo RT

Não aplicável (montagem

rígida)

padrão

Deflexão máxima Aprox. ± 8° Não aplicável (montagem

rígida)

0463 373 101

- 17 -

© ESAB AB 2018

4 DADOS TÉCNICOS

Interruptor de segurança Normalmente fechado

Carga elétrica máxima de 48

V/1 A

Circuito de controle elétrico

para a função de detecção do

bico

Classificação:

• Para conjuntos de cabo

Helix: máximo de 50

VCC/5 A, máximo de 1

minuto

Após a detecção de

contato, desconecte

rapidamente a tensão

de detecção.

• Para conjuntos de

cabos Infiniturn, a

função de detecção do

bico possui

funcionalidade limitada.

Entre em contato com a

ESAB para uma

investigação detalhada

de possíveis soluções

em sua aplicação.

Não aplicável (montagem

rígida)

Classificação:

• Para conjuntos de cabo

Helix: máximo de 50

VCC/5 A, máximo de 1

minuto

• Para conjuntos de

cabos Infiniturn: máximo

de 50 VCC/1 A, máximo

de 1 minuto

Após a detecção de contato,

desconecte rapidamente a

tensão de detecção.

Classificação de tensão Tensão máxima permitida

para o circuito de controle de

desligamento de segurança:

48 V.

0463 373 101

- 18 -

© ESAB AB 2018

4 DADOS TÉCNICOS

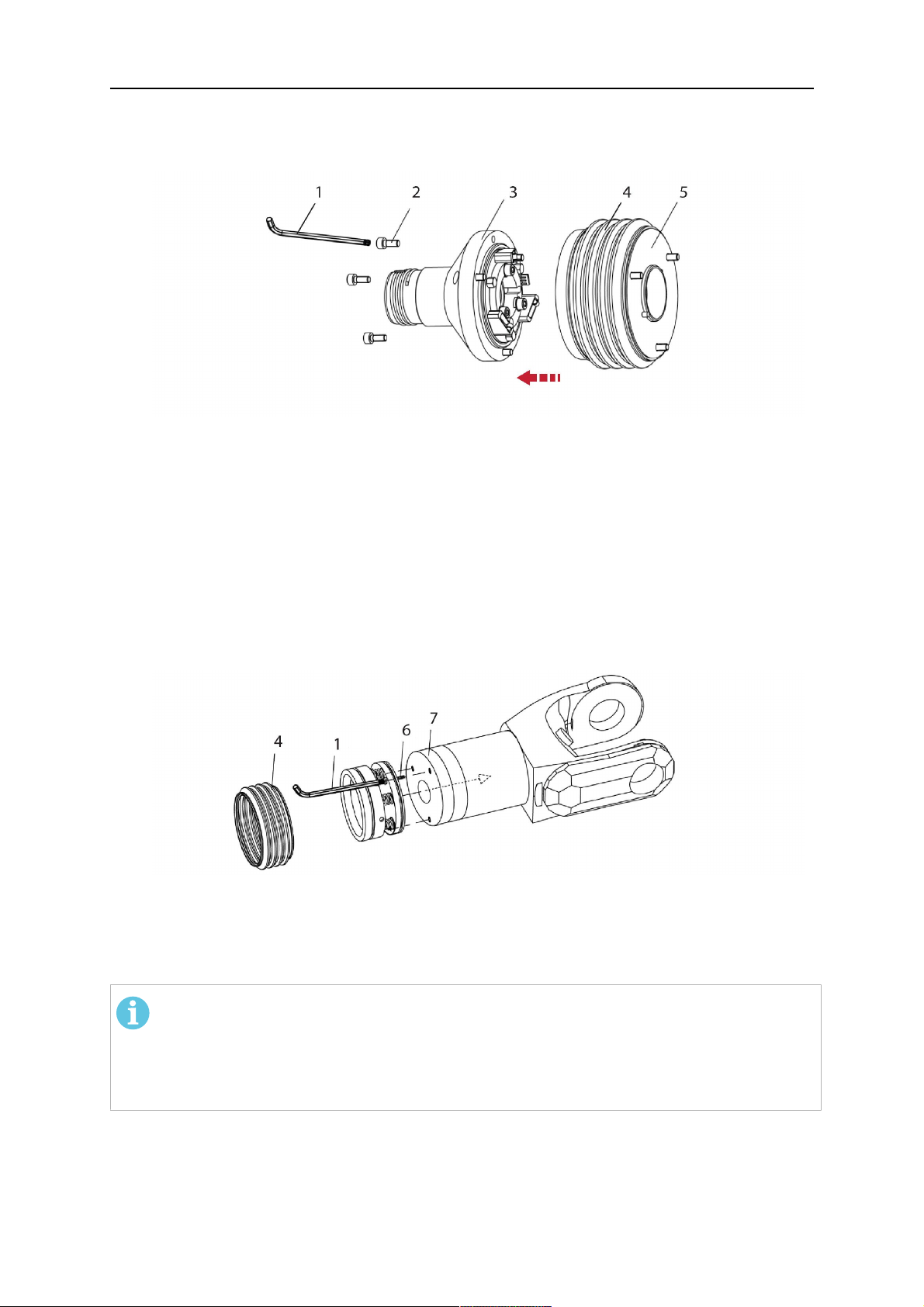

4.3.2.1 Suporte do maçarico RTKSC-2 G/W com mecanismo de desligamento de

segurança

Item Descrição Função

1 Suporte do pescoço do

Interface do maçarico Aristo RT

maçarico

2 Tampa do RTKSC-2 Montagem com interfaces de cabo e maçarico

3 Capa de borracha Proteção do mecanismo de desligamento de

segurança

4 Corpo principal do RTKSC-2 Permite uma deflexão mecânica durante uma

colisão

5 Flange adaptador Interface de isolamento para o punho do robô (deve

se encaixar no robô específico)

6 Pino indicador Para alinhamento preciso com o flange adaptador

7 Conector do cabo de controle Conexão elétrica para o sinal de colisão e a função

de detecção do bico

8 Microinterruptor Sensor de detecção de colisão

0463 373 101

- 19 -

© ESAB AB 2018

4 DADOS TÉCNICOS

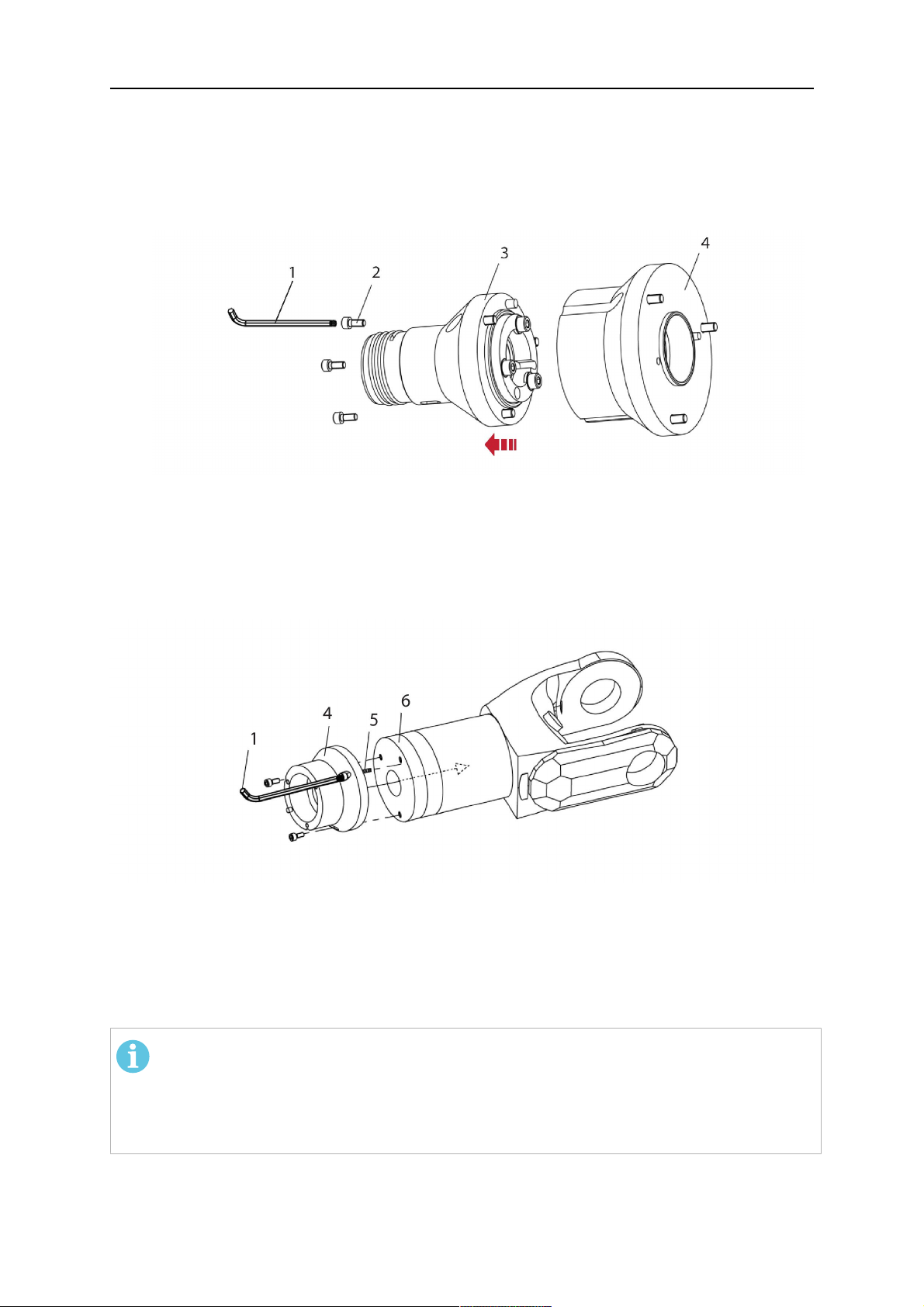

4.3.2.2 Montagem de maçarico rígido RTFLC-2 G/W

Item Descrição Função

1 Suporte do pescoço do

Interface do maçarico Aristo RT

maçarico

2 Tampa do RTFLC-2 Montagem com interfaces de cabo e maçarico

3 Corpo principal do RTFLC-2 Permite uma deflexão mecânica durante uma

colisão

4 Pino indicador Para alinhamento preciso com o flange adaptador

5 Flange adaptador Interface de isolamento para o punho do robô (deve

se encaixar no robô específico)

6 Conector do cabo de controle

(3 polos)

Conexão elétrica para a função de detecção do bico

(se aplicável)

4.4 Flanges adaptadores

Escolha o flange adaptador necessário para a instalação no braço do robô, dependendo do

tipo de robô. Flanges adaptadores para todos os sistemas padrão e de pulso oco adequados

estão disponíveis, consulte a lista de peças sobressalentes.

4.5 Conjuntos de cabos

A conexão com o alimentador de fios é estabelecida através do conjunto de cabos, as

versões disponíveis dependem principalmente do design do sistema e do meio de

resfriamento (gás ou água). Consulte a lista de peças sobressalentes.

As classificações são válidas para cabos de 1 a 5 m.

0463 373 101

- 20 -

© ESAB AB 2018

4 DADOS TÉCNICOS

Conjunto de cabos

padrão

Classificação (ciclo de

10 minutos)

Resfriado a gás (gás

misto)

Ciclo de trabalho de

máximo de 500

A/60%

Ciclo de trabalho de

máximo de 350

A/100%

Classificação (ciclo de

10 minutos)

Resfriado a água

Ciclo de trabalho de

máximo de 600

A/100%

Faixa rotacional Rotatabilidade

limitada

Peso

Resfriado a gás

1,2 m de

comprimento:

2,35 kg

Peso

Resfriado a água

1,2 m de

comprimento:

2,35 kg

Infiniturn Helix

Ciclo de trabalho de

máximo de 400

A/60%

Ciclo de trabalho de

máximo de 320

A/100%

Ciclo de trabalho de

máximo de 550

A/100%

Ciclo de trabalho de

máximo de 400

A/60%

Ciclo de trabalho de

máximo de 320

A/100%

Ciclo de trabalho de

máximo de 550

A/100%

Totalmente giratório ± 270° da posição

neutra

1,0 m de

comprimento:

2,0 kg

1,0 m de

comprimento:

2,0 kg

1,0 m de

comprimento:

2,0 kg

1,0 m de

comprimento:

2,0 kg

4.5.1 Conjuntos de cabos para o sistema RT padrão

Pinos do conector tipo Burndy

A. Bico de gás de detecção

de toque

C. Sensor de colisão

D. Sensor de colisão

E. Avanço

F. 0V

G. + Tensão do motor

H. - Tensão do motor

Item Descrição Função

1 Flange de suporte do pescoço Interface do maçarico

2 Tampa protetora Protege o conjunto do cabo contra danos

0463 373 101

- 21 -

© ESAB AB 2018

4 DADOS TÉCNICOS

Item Descrição Função

3 Conector tipo Burndy, 12 polos Conexão elétrica entre o desligamento de

segurança e o alimentador de fios

4 Cabo de controle Para KS-2 (desligamento de segurança e botão)

5 Conector EURO Conexão de alimentação do fio

6 Mangueira de sopro (tampa

preta)

7 Entrada de água (tampa azul)

8 Retorno de água (tampa

Para limpar o maçarico com ar comprimido após o

ciclo de limpeza

Entrada de água para resfriamento do maçarico

Retorno de água da água aquecida do maçarico

1)

1)

vermelha)

9 Plugue do cabo de controle

para mecanismo de

desligamento de segurança

1)

Somente sistemas de maçarico com resfriamento a água

Conexão elétrica com RTKS-2 para sinal de

desligamento de segurança e função de detecção

do bico

4.5.2 Conjuntos de cabos para sistemas de pulso oco

O conjunto de cabos Infiniturn permite uma rotação sem fim do maçarico em ambas as

direções. Ao mesmo tempo, o fluido de resfriamento, o gás de proteção, o ar de saída, a

potência de soldagem e o sinal do mecanismo de desligamento segurança são transferidos.

O conjunto de cabos Helix foi projetado para um intervalo rotacional de ± 270° a partir da

posição neutra. Ele pode ser usado para tarefas de soldagem que não requerem rotação

sem fim.

Os conjuntos de cabos Infiniturn estão disponíveis nas versões resfriadas a gás e a água.

Os conjuntos de cabos Helix podem ser usados universalmente para aplicações resfriadas a

gás ou água.

NOTA:

Não conecte um conjunto de cabos Helix operado com um pescoço de maçarico

resfriado a gás a um sistema de resfriamento de água.

0463 373 101

- 22 -

© ESAB AB 2018

4 DADOS TÉCNICOS

Item Descrição Função

1 Flange Interface de montagem do maçarico

RTKSC-2/RTFLC-2

2 Pino indicador Prende a posição correta do acoplamento

3 Plugue do cabo de controle Conexão elétrica do RTKSC-2 para sinal de

desligamento de segurança e função de detecção

do bico (se aplicável)

4 Conector EURO Conexão de alimentação do fio

5 Cabo de controle Conexão elétrica do sinal de desligamento de

segurança (do RTKSC-2) e função de detecção do

bico (a detecção do bico é padrão do Helix, não do

Infinturn)

6 Retorno de água (tampa

Retorno de água da água aquecida do maçarico

vermelha)

7 Entrada de água (tampa azul) Entrada de água para resfriamento do maçarico

8 Mangueira de sopro (tampa

preta)

Para limpar o maçarico com ar comprimido após a

soldagem

9 Acoplamento de mídia Acoplamento giratório sem fim com transferência de

mídia

10 Tampa protetora Protege o conjunto do cabo contra danos

0463 373 101

- 23 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

AVISO!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

NOTA:

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

NOTA:

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

NOTA:

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

ATENÇÃO!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

NOTA:

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Pinos do conector tipo Burndy

A. Bico de gás de detecção

de toque

C. Sensor de colisão

F. 0V

G. + Tensão do motor

H. - Tensão do motor

D. Sensor de colisão

E. Avanço

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

PERIGO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATENÇÃO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

NOTA:

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

NOTA:

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

NOTA:

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

ATENÇÃO!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

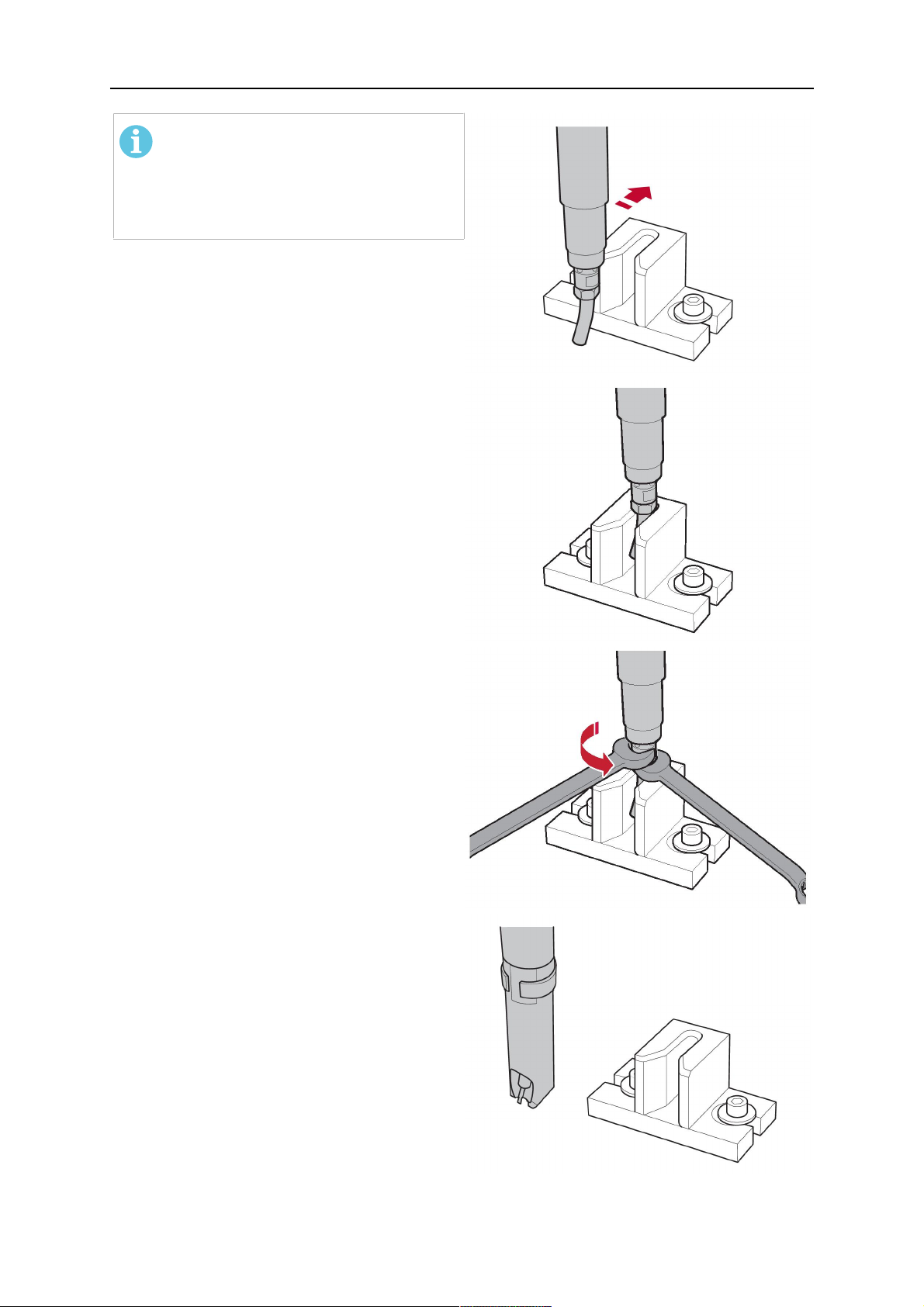

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

NOTA:

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

ATENÇÃO!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

ATENÇÃO!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

ATENÇÃO!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

NOTA:

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

NOTA:

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

ATENÇÃO!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.3.3.1 RTKSC-2 cable assembly installation

NOTA:

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

NOTA:

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

NOTA:

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Pinos do conector tipo Burndy

A. Bico de gás de detecção

de toque

C. Sensor de colisão

F. 0V

G. + Tensão do motor

H. - Tensão do motor

D. Sensor de colisão

E. Avanço

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

PERIGO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATENÇÃO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

NOTA:

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

ATENÇÃO!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

ATENÇÃO!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

ATENÇÃO!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

NOTA:

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

NOTA:

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

ATENÇÃO!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

NOTA:

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

NOTA:

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

NOTA:

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

PERIGO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATENÇÃO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

PERIGO!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATENÇÃO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

ATENÇÃO!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

5.5.2 Aristo RT torch neck installation

NOTA:

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

NOTA:

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

3. The correct seating of the torch can be checked by means of the window (1). If the

torch has been correctly mounted, no gap should be seen through the window (1).

5.6 Installing the wire guide for standard and hollow Wrist arm

Installing the wire guide

Choose the wire guide or liner depending on the filler wire material and diameter to be used,

see the spare parts list. Accurate performance of the system can only be guaranteed when

using original ESAB wire guides.

The recommended wire guide is the split wire guide, which consists of the neck liner and a

separate guide in the cable assembly. The front part of the wire guide, which is most

stressed, can be exchanged easily and independently of the cable assembly wire guide.

For correct installation, the following steps must be followed (example for Euro central

connector).

5.6.1 Installing the neck liner

The neck liner must be selected to fit the material and diameter of the welding wire, see the

spare parts list.

0463 373 101

- 51 -

© ESAB AB 2018

5 INSTALLATION

1. If present, remove the central guide nipple (1), from the torch neck using a hexagon

wrench (size 6 mm) or a large flat-blade screwdriver.

NOTA:

The guide nipple (1) can only be used with one-piece liners and must not be

used with the standard RT or hollow wrist system.

2. When replacing the neck liner:

Unfasten the sleeve nut and remove the torch neck.

Unfasten the liner nipple using a hexagon wrench (size 6 mm) and remove nipple and

liner from the torch neck.

3. Remove the gas nozzle and the contact tip.

4. Insert the new neck liner (2) into the torch. Carefully tighten the guide nipple using a

suitable tool, e.g. a hex-wrench (size 6 mm) or a large flat-blade screwdriver.

5. Cut the neck liner flush with the tip holder and remove the neck liner from the torch.

6. Install the contact tip.

7. Insert the neck liner again. It will be stopped by the contact tip. Measure the excess

liner sticking out of the neck.