RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Kullanma talimatı

0463 373 101 TR 20181227

İÇINDEKILER

1

GÜVENLİK................................................................................................... 5

1.1 Sembollerin anlamı ................................................................................ 5

1.2 Güvenlik önlemleri ................................................................................. 5

2

GARANTİ ..................................................................................................... 8

2.1 Kullanım koşulları .................................................................................. 8

3

GİRİŞ............................................................................................................ 9

3.1 Kaynak üfleci sistemlerine genel bakış................................................ 10

4

TEKNİK VERİLER ....................................................................................... 12

4.1 Kaynak üfleç muylusu ........................................................................... 12

4.2 Gerilim oranı ........................................................................................... 13

4.2.1 Soğutma devresinin sınırları................................................................. 13

4.3 Üfleç desteği ........................................................................................... 14

4.3.1 Standart RT sistemi için üfleç destekleri............................................... 14

4.3.1.1 RTKS-2 güvenlik amaçlı kapatma mekanizması.............................. 15

4.3.1.2 RTFL-2 ara flanşı.............................................................................. 15

4.3.2 İçi boş bilek sistemi için üfleç destekleri ............................................... 15

4.3.2.1 Güvenlik amaçlı kapatma mekanizmalı RTKSC-2 G/W üfleç

desteği...............................................................................................

4.3.2.2 RTFLC-2 G/W rijit üfleç desteği........................................................ 18

4.4 Adaptör flanşları ..................................................................................... 19

4.5 Kablo grupları ......................................................................................... 19

4.5.1 Standart RT sistemi için kablo grupları................................................. 19

4.5.2 İçi boş bilek sistemleri için kablo grupları ............................................. 20

5

INSTALLATION............................................................................................ 22

5.1 RTKS-2 standard arm installation........................................................ 22

5.1.1 RTKS-2 safety-off mechanism............................................................. 22

5.1.1.1 Torch installation with adjustable mount............................................ 23

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 25

5.1.3 RTKS-2 wire feeder connection........................................................... 26

5.1.4 RTKS-2 electrical connections ............................................................ 27

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 27

5.1.5 RTKS-2 Torch installation .................................................................... 28

5.2 RTFL-2 standard arm installation ........................................................ 29

17

5.2.1 RTFL-2 rigid mount.............................................................................. 29

5.2.2 RTFL-2 torch installation ..................................................................... 31

5.3 RTKSC-2 hollow wrist system installation.......................................... 31

5.3.1 RTKSC-2 mount with safety off mechanism........................................ 31

5.3.2 Mounting the cable assembly............................................................... 32

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 33

5.3.3 RTKSC-2 cable assembly ................................................................... 35

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 35

0463 373 101 © ESAB AB 2018

İÇINDEKILER

5.3.3.2 RTKSC-2 electrical connections....................................................... 38

5.3.4 RTKSC-2 torch installation .................................................................. 39

5.4 RTFLC-2 installation.............................................................................. 40

5.4.1 RTFLC-2 mount................................................................................... 40

5.4.2 RTFLC-2 wire feeder connection......................................................... 40

5.4.2.1 Feeding through the robot arm.......................................................... 40

5.4.2.2 RTFLC-2 feeder cabinet connections............................................... 41

5.4.3 RTFLC-2 cable assembly .................................................................... 43

5.4.3.1 RTFLC-2 cable assembly installation............................................... 43

5.4.4 RTFLC-2 electrical connections .......................................................... 46

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly........... 46

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 47

5.5 Torch installation.................................................................................... 47

5.5.1 Torch neck equipment .......................................................................... 47

5.5.2 Aristo RT torch neck installation ........................................................... 48

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 49

5.6.1 Installing the neck liner......................................................................... 49

5.6.2 Installing a split wire guide in the cable assembly................................ 50

5.6.3 Installing a continuous wire guide in the cable assembly..................... 52

5.7 Adjust the narrow gap contact tip ........................................................ 53

6

OPERATION ................................................................................................ 56

6.1 Important information for programming (hollow wrist system only) 56

7

SERVİS VE BAKIM...................................................................................... 58

7.1 Zorunlu kontrol ve işlemler ................................................................... 58

8

SORUN GİDERME....................................................................................... 60

9

YEDEK PARÇA SİPARİŞİ ........................................................................... 62

Özellikleri haber vermeksizin değiştirme hakları saklıdır.

0463 373 101 © ESAB AB 2018

1 GÜVENLİK

1 GÜVENLİK

1.1 Sembollerin anlamı

Bu kılavuz boyunca kullanıldığı gibi: Dikkatli Olun! Uyanık olun!

TEHLİKE!

Ani tehlike anlamına gelir. Önlenmediği takdirde ani, ciddi yaralanmalara

veya can kaybına neden olur.

UYARI!

Potansiyel tehlike anlamına gelir; yaralamalara veya can kaybına neden

olabilir.

DİKKAT!

Küçük çaplı bedensel yaralanmalara sebep olabilecek tehlike anlamına gelir.

UYARI!

Kullanımdan önce kullanım kılavuzunu okuyun ve

anlayın; tüm etiketlere, işveren güvenlik uygulamalarına

ve Güvenlik Veri Formlarına (SDS'ler) uyun.

1.2 Güvenlik önlemleri

ESAB cihazının kullanıcıları cihaz ile veya cihaza yakın çalışan herkesin ilgili tüm güvenlik

önlemlerine uymasını sağlamak için nihai sorumluluğu taşımalıdır. Güvenlik önlemleri bu tip

cihazlar için geçerli gereksinimleri karşılamalıdır. İşyeri için geçerli standart yönetmeliklere ek

olarak aşağıdaki tavsiyelere uyulmalıdır.

Tüm çalışmalar eğitimli, cihazın çalışmasına aşina personel tarafından yapılmalıdır. Cihazın

hatalı çalıştırılması operatörün yaralanmasına ve cihazın zarar görmesine neden olabilecek

tehlikeli durumlara yol açabilir.

1. Cihazı kullanan herkesin aşağıdakilere aşina olması gerekir:

○ çalışmasına

○ acil durdurma yerlerine

○ fonksiyonuna

○ ilgili güvenlik önlemlerine

○ cihazın kaynak yapma ve kesme veya ilgili diğer işlemleri

2. Operatör aşağıdakileri sağlamalıdır:

○ çalışmaya başlandığında cihazın çalışma alanı içinde hiçbir yetkisiz kişinin

bulunmaması.

○ ark vurduğunda veya cihazla çalışmaya başlandığında hiç kimsenin korumasız

olmaması

3. İşyeri şu özelliklerde olmalıdır:

○ amaca uygun

○ hava akımından etkilenmeyen

0463 373 101

- 5 -

© ESAB AB 2018

1 GÜVENLİK

4. Kişisel güvenlik ekipmanı:

○ Daima, örneğin koruyucu gözlük, alev geçirmez giysi, koruyucu eldiven gibi,

önerilen kişisel güvenlik ekipmanlarını giyin.

○ Sıkışabilecek veya yanıklara neden olabilecek bol elbiseler, örneğin eşarp,

bilezik, yüzük, vb., takmayın.

5. Genel önlemler:

○ Dönüş kablosunun sağlam şekilde bağlandığından emin olun.

○ Yüksek gerilim cihazları ile ilgili çalışmalar sadece yetkili bir elektrikçi

tarafından gerçekleştirilebilir

○ Uygun yangın söndürme ekipmanı açıkça işaretlenmiş ve elinizin altında

olmalıdır.

○ Cihazın yağlama ve bakım işlemi cihaz çalışırken yapılmamalıdır

UYARI!

Ark kaynak ve kesme kendinize ve başkalarına zararlı olabilir. Kaynak ve kesme

sırasında önlemler alın.

ELEKTRİK ÇARPMASI - Öldürebilir

• Üniteyi kullanım kılavuzuna uygun şekilde takın ve topraklayın.

• Çıplak tenle, ıslak eldivenle veya ıslak giysilerle üzerinde elektrik bulunan

parçalara veya elektrotlara dokunmayın.

• Kendinizi işten ve topraktan izole edin.

• Çalışma konumunuzun güvenli olduğundan emin olun

ELEKTRİKLİ VE MANYETİK ALANLAR - Sağlık için tehlikeli olabilir

• Kalp pili olan kaynakçılar, kaynak işinden önce doktorlarına danışmalıdır.

EMF, bazı kalp pillerinde parazit yapabilir.

• EMF'ye maruz kalmanın, sağlık üzerinde bilinmeyen diğer etkileri olabilir.

• Kaynakçılar, EMF maruziyeti etkilerini en aza indirmek için aşağıdaki

prosedürleri kullanmalıdır:

○ Elektrodu ve çalışma kablolarını vücudunuzla aynı tarafta olacak

şekilde birlikte yönlendirin. Mümkünse bunları bantla sabitleyin.

Şaluma ve iş kabloları arasında durmayın. Şalumayı veya iş

kablosunu asla vücudunuza dolamayın. Kaynaklama güç kaynağını

ve kabloları vücudunuzdan olabildiğince uzakta tutun.

○ İş kablosunu, iş parçasına kaynak yapılan alana mümkün olduğunca

yakın şekilde bağlayın.

DUMAN VE GAZLAR - sağlık için tehlikeli olabilir

• Başınızı dumandan uzak tutun.

• Gazları ve dumanları nefes aldığınız yerden veya genel olarak bölgeden

çıkarmak için havalandırmayı, arkta dışa atımı veya ikisini birden kullanın.

ARK IŞINLARI - gözlerinize zarar verebilir ve cildi yakabilir

• Gözlerinizi ve bedeninizi koruyun. Doğru kaynak paravanını ve filtre

merceğini kullanın ve koruyucu giysiler giyin.

• Yakındakileri uygun paravanlar veya perdelerle koruyun.

0463 373 101

GÜRÜLTÜ - Aşırı gürültü işitmeye zarar verebilir

Kulaklarınızı koruyun. Kulak tıkaçları veya diğer işitme korumalarını kullanın.

- 6 -

© ESAB AB 2018

1 GÜVENLİK

HAREKETLİ PARÇALAR - Yaralanmaya neden olabilir

• Tüm kapıların, panellerin ve kapakların kapalı ve emniyetli bir şekilde

yerinde olduğundan emin olun. Gerektiğinde, yalnızca yetkili kişilerin

kapakları bakım ve sorun giderme işlemleri için çıkarmasını sağlayın.

Servis işlemi bittiğinde, motoru çalıştırmadan önce panelleri veya kapakları

yeniden takın ve kapıları kapatın.

• Üniteyi takmadan veya bağlamadan önce motoru durdurun.

• Ellerinizi, saçınızı, bol giysileri ve aletleri hareketli parçalardan uzak tutun.

YANGIN TEHLİKESİ

• Kıvılcımlar (sıçrayan alevler) yangına neden olabilir. Yakında tutuşabilen

malzemeler olmadığından emin olun.

• Kapalı konteynerlerde kullanmayın.

ARIZA - arıza durumunda uzmanından yardım isteyiniz.

KENDİNİZİ VE DİĞERLERİNİ KORUYUN!

DİKKAT!

Bu ürün sadece ark kaynağı için tasarlanmıştır.

UYARI!

Donmuş boruların erimesi için güç kaynağı kullanmayın.

DİKKAT!

A sınıfı ekipman, düşük voltajlı elektrik besleme sistemi

tarafından elektrik sağlanan konut mahallerinde

kullanılmak üzere tasarlanmamıştır. Sebebiyet verilen

ve aynı zamanda yayılan bozukluklar nedeniyle, bu

yerlerde A sınıfı ekipmanın elektromanyetik uyumluluk

sağlanmasında olası güçlükler söz konusu olabilir.

NOT!

Elektronik cihazları bir geri dönüşüm tesisinde imha

edin!

Atık Elektrikli ve Elektronik Cihazlar Avrupa Direktifi'ne

2012/19/EC ve ulusal hukuka uygun olarak

uygulanmasına riayet edilerek, kullanım ömrünün

sonuna gelen elektrikli ve/veya elektronik cihazların geri

dönüşüm tesisinde bertaraf edilmesi gerekmektedir.

Ekipmanın sorumlu kişisi olarak, onaylanmış toplama

istasyonları hakkında bilgi elde etmek sizin

sorumluluğunuzdadır.

Detaylı bilgi için en yakın ESAB bayisine başvurun.

ESAB, çeşitli kaynak aksesuarları ve kişisel koruyucu ekipmanları satışa sunmaktadır.

Sipariş bilgileri için yerel ESAB bayinizle iletişime geçin veya web sitemizi ziyaret

edin.

0463 373 101

- 7 -

© ESAB AB 2018

2 GARANTİ

2 GARANTİ

Ürünlerimiz, teslimattan önce dikkatli bir şekilde kontrol edilmektedir. ESAB, hiçbir üründe

teslimat sırasında malzeme ve işçilik kusuru olmadığını ve kullanım amacına uygun olarak

çalıştığını onaylar.

ESAB, malzeme ve işçilik kusurları konusunda yasal gerekliliklere uygun olarak garanti

vermektedir. Sarf malzemeleri, bu garanti kapsamının dışındadır.

Garanti, aşağıdakilerden kaynaklanan hasar veya işlev kusurlarını kapsamaz:

• aşırı yükleme, kötüye kullanım veya ürünü kullanım amacından saptırma,

• çarpışma veya kazalar,

• bu kullanım talimatlarında belirtilen talimatlara uymama,

• uygunsuz kurulum veya montaj,

• yetersiz bakım,

• ürünü orijinal halinden değiştirme,

• kimyasal etkiler ile

• normal yıpranma ve aşınma

ESAB, arızalı parçaların değişimi veya onarımı dışında hiçbir sorumluluk kabul etmez.

2.1 Kullanım koşulları

1. Ürün, endüstriyel ve ticari kullanım için tasarlanmıştır ve sadece eğitimli personel

tarafından kullanılmalıdır. Üretici, uygunsuz kullanımdan kaynaklanan hasar veya

kazalardan sorumlu değildir.

2. Aristo® RT Robotik Kaynak Sistemi, en yeni teknolojiler ile tasarlanıp üretilmiştir ve

eğitimli personel tarafından kullanırken, kurulurken ve bakımı yapılırken emniyetli ve

güvenilir bir şekilde çalışır. Bu belgedeki kurulum, çalıştırma ve bakım talimatlarına

uyulmalıdır.

3. Aristo® RT Robotik Kaynak Sistemi yalnızca eğitimli personel tarafından kurulmalı,

çalıştırılmalı ve bakımı yapılmalıdır. Bu kılavuzda açıklanan montaj, çalıştırma ve

bakım kurallarına uyulmalıdır.

4. Aristo® RT Robotik Kaynak Sistemi yalnızca üretici tarafından teknik verilerde

belirtilen kullanım amacına uygun olarak ve otomatik taşıma sistemleriyle kullanılabilir.

Üfleç tipi, kaynak işine uygun olarak seçilmelidir.

5. Aristo® RT Robotik Kaynak Sistemi, eksiksiz bir sistem olarak kullanılmak üzere

tasarlanmıştır. Başka üreticiler tarafından üretilmiş bileşenlerin sisteme eklenmesine

izin verilmez.

6. RT KS-2 ve RT KSC-2 yalnızca teknik özellikleri kapsamında acil durdurma

mekanizmaları olarak ve RT standart kol kablo grubu (KS-2), Infiniturn veya Helix

(KSC-2), ESAB adaptör flanşı ve RT üfleç bağlantıları (KS-2) ve Aristo RT kaynak

üfleci ile birlikte kullanılmalıdır.

7. Atılan gaza yağ veya sıçrama önleyici sıvı eklenmemelidir. ESAB bu maddelere karşı

kimyasal direnç olacağının garantisini vermez. ESAB, üflece en az miktarda sıçrama

önleyici sıvı uygulamak için ESAB püskürtme ünitesinin kullanılmasını ve böylece

çevrenin korunmasını önerir.

8. Ürün, kuru bir yerde muhafaza edilmeli ve taşınırken, depolanırken veya kullanılırken

nemden korunmalıdır.

9. Sistem, 5° ile 40°C (41 ile 104°F) arasındaki ortam sıcaklıkları için tasarlanmıştır. Bu

limitlerin aşılması durumunda özel işlem uygulanması gerekir. Donma riski durumunda

uygun bir soğutma suyu kullanın.

0463 373 101

- 8 -

© ESAB AB 2018

3 GİRİŞ

3 GİRİŞ

RT kaynak üfleci sistemleri, robot kullanarak yapılan tam otomatik MIG/MAG kaynak işlemleri

için geliştirilmiştir. Sistemler robotik kullanım amacıyla tasarlanmış çeşitli Aristo RT üfleç

muyluları, üfleç destekleri, robotik kullanım için optimize edilmiş kablo grupları ve çarpışma

durumunda sistemin hasar görmesini engelleyen güvenlik amaçlı kapatma özelliklerinden

oluşur.

Standart RT kaynak sistemi, mekanik yay yüklemeli bir güvenlik amaçlı kapatma işlevi olan

RTKS-2'yi kullanarak çarpışmaya karşı koruma sağlar. İsteğe bağlı olarak bunun yerine

RTFL-2 kullanılabilir ve robot kontrol sisteminin çarpışma algılama işlevinden yararlanılabilir.

Standart RT kaynak sistemi, çeşitli kablo grubu tipleri ile birlikte kullanılabilir.

Infiniturn veya Helix kablo grupları olan RTKSC-2 ve RTFLC-2 üfleç destekleri, gelişmiş

kaynak uygulamaları için tasarlanmış içi boş bilekli robot kaynak sistemleri ile birlikte

kullanıma yönelik geliştirilmiştir. RTKSC-2 üfleç desteğindeki güvenlik amaçlı kapatma

özelliği, çarpışma durumunda üflecin büyük miktarda elastik olarak şekilde değiştirebilmesini

sağlar. Infiniturn ve Helix kablo grupları kolayca takılabilir, hassas manevra imkanı veren, son

derece güvenilir bir sistem sağlarlar.

Bu sistemler, başarısıyla tanınmış olan Aristo RT robot kaynak üfleçleri ile birlikte en az

miktarda bakım gerektiren, son derece güvenilir ve uzun ömürlü bir sistem sağlar.

Üfleç destekleri ve kablo grupları temin edildiğinde, kullanım kılavuzu da verilir.

ESAB sipariş numaraları, mevcut aksesuarlar, yedek parçalar ve aşınan parçalar,

yedek parça listesinde bulunabilir.

0463 373 101

- 9 -

© ESAB AB 2018

3 GİRİŞ

3.1 Kaynak üfleci sistemlerine genel bakış

Standart RT sistemi

Ayrıntılı bir açıklama için TEKNİK VERİLER

bölümündeki ilgili bölüme bakın:

1. Üfleç muylusu

"Kaynak üfleci" bölümüne bakın.

2. Kablo grubu

"Standart RT sistemi için kablo

grupları" bölümüne bakın.

3. Üfleç desteği

"Standart RT sistemi için üfleç

destekleri" bölümüne bakın.

4. RTKS-2 güvenlik amaçlı kapatma

mekanizması

"RTKS-2 güvenlik amaçlı kapatma

mekanizması" bölümüne bakın.

5. RTFL-2 ara flanşı

"RTFL-2 ara flanşı" bölümüne

bakın.

6. Adaptör flanşı (gerekirse)

"Adaptör flanşları" bölümüne bakın.

0463 373 101

- 10 -

© ESAB AB 2018

3 GİRİŞ

İçi boş bilek sistemi

Ayrıntılı bir açıklama için TEKNİK VERİLER

bölümündeki ilgili bölüme bakın:

1. Üfleç muylusu

"Kaynak üfleci" bölümüne bakın.

2. Üfleç desteği RTKSC-2

"RTKSC-2 güvenlik amaçlı kapatma

mekanizmalı üfleç desteği"

bölümüne bakın.

3. Üfleç desteği RTFLC-2

"RTFLC-2 rijit üfleç desteği"

bölümüne bakın.

4. Adaptör flanşı

"Adaptör flanşları" bölümüne bakın.

5. Helix veya Infiniturn kablo grubu

Bkz. "İçi boş bilek sistemleri için

kablo grupları".

0463 373 101

- 11 -

© ESAB AB 2018

4 TEKNİK VERİLER

4 TEKNİK VERİLER

4.1 Kaynak üfleç muylusu

Üfleç modelini kaynak uygulamasına uygun şekilde seçin. Gereken görev döngüsü ve

kapasite, soğutma yöntemi ve kablo çapı göz önünde bulundurulmalıdır. Önceden ısıtılmış iş

parçaları veya köşelerde yüksek ısı yansıması gibi gereksinimlerin artması durumunda,

yeterince yedek güce sahip bir kaynak üfleci seçerek bunlar göz önünde bulundurulmalıdır.

RT kaynak üfleçleri ticari yuvarlak tellerle gerçekleştirilen Metal Asal Gaz kaynağı (MIG),

Metal Aktif Gaz kaynağı (MAG) ve Metal Asal Gaz Lehimi işlemlerinin CE uyumlu kaynak güç

üniteleriyle kullanılmak üzere tasarlanmıştır. Üfleci diğer işlemlerde kullanmayın.

Çelik veya alüminyumda darbeli ark kaynağı için RT82W su soğutmalı üfleçler

kullanılmalıdır.

Aşağıda mevcut üfleç modellerini görebilirsiniz.

Üfleç modeli Soğutma yöntemi Koruyucu gaz Değerler

RT42G Gaz soğutmalı CO

Gaz soğutmalı 300A / %100

Gaz soğutmalı Karışım 350A / %60

Gaz soğutmalı 250A / %100

RT42W Su soğutmalı CO

Su soğutmalı 420A / %100

Su soğutmalı Karışım 350A / %60

Su soğutmalı 350A / %100

RT52G Gaz soğutmalı CO

Gaz soğutmalı 300A / %100

Gaz soğutmalı Karışım 350A / %60

Gaz soğutmalı 250A / %100

RT52W Su soğutmalı CO

Su soğutmalı 470A / %100

Su soğutmalı Karışım 400A / %60

Su soğutmalı 400A / %100

RT62G Gaz soğutmalı CO

Gaz soğutmalı 340A / %100

2

2

2

2

2

420A / %60

420A / %60

420A / %60

470A / %60

500A / %60

Gaz soğutmalı Karışım 420A / %60

Gaz soğutmalı 290A / %100

RT62W Su soğutmalı CO

Su soğutmalı 530A / %100

Su soğutmalı Karışım 450A / %60

Su soğutmalı 450A / %100

RT72G Gaz soğutmalı CO

Gaz soğutmalı 320A / %100

Gaz soğutmalı Karışım 400A / %60

Gaz soğutmalı 270A / %100

0463 373 101

- 12 -

2

2

530A / %60

480A / %60

© ESAB AB 2018

4 TEKNİK VERİLER

Üfleç modeli Soğutma yöntemi Koruyucu gaz Değerler

RT72W Su soğutmalı CO

2

480A / %60

Su soğutmalı 430A / %100

Su soğutmalı Karışım 480A / %60

Su soğutmalı 430A / %100

RT82W Su soğutmalı CO

2

600A / %60

Su soğutmalı 600A / %100

Su soğutmalı Karışım 550A / %60

Su soğutmalı 550A / %100

Üfleç değeri ve görev döngüsü değerleri, 10 dakikalık döngü için geçerlidir.

Teknik veriler, standart aşınan/yedek parçaların kullanıldığı standart bir uygulama için

geçerlidir. Üfleç değeri, darbeli ark metal aktarma modunu kullanırken düşer.

Sıcaklık aralıkları Depolama: -15-50°C (5-122°F)

Çalışma: 5–40°C (41–104°F)

Atılan gaz Maksimum 10 bar, ayrı gaz hortumu

Toplam ağırlık (üfleç muylusu, güvenlik

Yaklaşık 5 kg

amaçlı kapatma mekanizması, üfleç desteği

ve 1 m kablo grubu)

4.2 Gerilim oranı

İzin verilen maks. voltaj/akım

Tüm kaynak üfleci sistemi 141 V (kaynak için en yüksek değer)

RTKS-2 güvenlik amaçlı kapatma kontrol

devresi

RTKS-2 basmalı düğmesi

RT KSC-2 güvenlik amaçlı kapatma kontrol

devresi

Standart kablo grubu ile nozül algılama

işlevinin kullanımı

Helix veya Infiniturn kablo grupları ile nozül

algılama işlevinin kullanımı

Belirtilen oranlar, standart kullanım durumunu ifade eder.

Kablo grubu değerleri için "Kablo grupları" bölümüne bakın.

24 V / 1 A

48 V / 0,1 A

48 V

50 V / 5 A

(İzin verilen yük, anma nominal akımda

maks. 1 dakika)

50 V / 5 A

(İzin verilen yük, anma nominal akımda

maks. 1 dakika)

4.2.1 Soğutma devresinin sınırları

Yalnızca su soğutmalı model için geçerlidir.

Minimum su debisi: 1,0 l/dak (1,1 kuart/dak)

Minimum su basıncı: 2,5 bar (36,3 PSI)

Maksimum su basıncı: 3,5 bar (50,8 PSI)

0463 373 101

- 13 -

© ESAB AB 2018

4 TEKNİK VERİLER

Giriş sıcaklığı: Maksimum 40°C (104°F)

Dönüş sıcaklığı: Maksimum 60°C (140°F)

Soğutma kapasitesi: Minimum 1000 W, uygulamaya göre değişebilir

DİKKAT!

60°C (140°F) üzerindeki dönüş sıcaklıkları, kablo grubunun zarar görmesine veya

tahrip olmasına neden olabilir.

4.3 Üfleç desteği

Gereken üfleç desteği tipi, RT kaynak üfleci sisteminin tasarımına ve güvenlik amaçlı

kapatma cihazı seçimine bağlıdır. "Kaynak üfleci sistemlerine genel bakış" bölümüne bakın.

Bileşen Yaklaşık ağırlık

Üfleç desteği (standart sistem için) 0,43 kg

RTKS-2 güvenlik amaçlı kapatma

0,85 kg

mekanizması (standart sistem için)

RTFL-2 ara flanşı (standart sistem için) 0,35 kg

RTKSC-2 üfleç desteği (içi boş bilek sistemi

1,90 kg

için)

RTFLC-2 rijit üfleç desteği (içi boş bilek

1,22 kg

sistemi için)

Robot kaynak üfleci 0,66 kg

4.3.1 Standart RT sistemi için üfleç destekleri

Standart RT sistemlerinde, üfleç RTKS-2 güvenlik amaçlı kapatma mekanizmasına takılır

(veya RTFL-2 ara flanşına), kablo grubu ve bağlanan üfleç muylusu sıkıştırılır.

Üfleç desteğini üfleç tipine ve geometrisine uygun olarak seçin. Çeşitli destek tipleri

kullanılabilir. Standart RT sistemi için mevcut üfleç desteklerini yedek parça listesinde

bulabilirsiniz.

Standart kollu robotlar için üfleç desteği

0463 373 101

- 14 -

© ESAB AB 2018

4 TEKNİK VERİLER

4.3.1.1 RTKS-2 güvenlik amaçlı kapatma mekanizması

RTKS-2 güvenlik amaçlı kapatma mekanizması, çarpışma durumunda robot ve üfleç

sistemini koruyan, yay destekli bir cihazdır.

NOT!

RTKS-2'yi parçalarına ayırmayın.

4.3.1.2 RTFL-2 ara flanşı

Robotun elektronik çarpışma algılama sistemi varsa RTKS-2 yerine RTFL-2 rijit ara flanş

kullanılabilir.

4.3.2 İçi boş bilek sistemi için üfleç destekleri

İçi boş bilek sisteminde, Aristo RT kaynak üfleç muyluları üfleç desteği KSC-2 veya FLC-2'ye

bağlanır.

Üfleç desteği RTKSC-2, çarpışma durumunda üflecin elastik bir şekilde deforme olabilmesini

sağlar. Aynı zamanda bir elektrik kontağı açılır ve robot kontrol sistemine durdurma sinyali

gönderilir. Hatayı sıfırladıktan sonra, üflecin ilk geometrisi ve Alet Orta Noktasına (TCP)

yüksek bir hassasiyet ile ulaşılır. Sistem tamamen mekanik olarak çalışır ve yay yüklemelidir.

Üfleç desteği RTFLC-2'de entegre bir güvenlik amaçlı kapatma işlevi yoktur.

0463 373 101

- 15 -

© ESAB AB 2018

4 TEKNİK VERİLER

İçi boş bilek sistemleri için RTKSC-2 G/W (veya RTFLC-2 G/W) önerilir. Bu üfleç desteği,

Aristo RT serisi gaz soğutmalı ve su soğutmalı üfleçler ile birlikte kullanılabilir.

RTKSC-2 G/W RTFLC-2 G/W

Güvenlik amaçlı kapatma

Mekanik Geçerli değil (rijit bağlantı)

mekanizmasının çalışma

ilkesi

Eksenel serbest bırakma

650 N Geçerli değil (rijit bağlantı)

kuvveti (Fz)

Enlemesine eksendeki

24 Nm Geçerli değil (rijit bağlantı)

serbest bırakma torku (Mx)

Serbest bıraktıktan sonra

Otomatik Geçerli değil (rijit bağlantı)

sıfırlayın

Tekrarlanabilme Standart bir Aristo RT üflecin

TCP noktasında ± 0,1 mm

yanal

Geçerli değil (rijit bağlantı)

Maksimum sapma Yaklaşık ± 8° Geçerli değil (rijit bağlantı)

Güvenlik anahtarı Normalde kapalı

Geçerli değil (rijit bağlantı)

Maksimum elektrik yükü 48 V

/ 1 A

0463 373 101

- 16 -

© ESAB AB 2018

4 TEKNİK VERİLER

Nozül algılama işlevinin

elektrik kontrol devresi

Değerler:

• Helix kablo grupları için:

maks. 50 V DC / 5 A,

maks. 1 dakika

Temas durumunu

algıladıktan sonra

hemen algılama voltajı

bağlantısını kesin.

• Infiniturn kablo

gruplarında, nozül

algılama işlevinin

işlevleri

sınırlandırılmıştır.

Uygulamanızda

kullanılabilecek

çözümlerin ayrıntılı

olarak incelenmesi için

ESAB'ye ulaşın.

Gerilim oranı Güvenlik amaçlı kapatma

kontrol devresi için izin verilen

maksimum voltaj: 48 V.

Değerler:

• Helix kablo grupları için:

maks. 50 V DC / 5 A,

maks. 1 dakika

• Infiniturn kablo grupları

için: maks. 50 V DC / 1

A, maks. 1 dakika

Temas durumunu algıladıktan

sonra hemen algılama voltajı

bağlantısını kesin.

4.3.2.1 Güvenlik amaçlı kapatma mekanizmalı RTKSC-2 G/W üfleç desteği

MaddeAçıklama Fonksiyon

1 Üfleç muylusu desteği Aristo RT üfleç arabirimi

2 RTKSC-2 kapağı Kablo ve üfleç arabirimleri olan grup

0463 373 101

- 17 -

© ESAB AB 2018

4 TEKNİK VERİLER

MaddeAçıklama Fonksiyon

3 Lastik körük Güvenlik amaçlı kapatma mekanizmasının koruması

4 RTKSC-2 ana gövdesi Çarpışma sırasında mekanik olarak şekil

değiştirmeye olanak sağlar

5 Adaptör flanşı Robot bileği ayırma arabirimi (ilgili robota uymalıdır)

6 İndeks pimi Adaptör flanşı ile hassas bir şekilde hizalamak için

7 Kontrol kablosu konnektörü Çarpışma sinyali ve nozül algılama işlevi için elektrik

bağlantısı

8 Mikro anahtar Çarpışma algılama sensörü

4.3.2.2 RTFLC-2 G/W rijit üfleç desteği

MaddeAçıklama Fonksiyon

1 Üfleç muylusu desteği Aristo RT üfleç arabirimi

2 RTFLC-2 kapağı Kablo ve üfleç arabirimleri olan grup

3 RTFLC-2 ana gövdesi Çarpışma sırasında mekanik olarak şekil

değiştirmeye olanak sağlar

4 İndeks pimi Adaptör flanşı ile hassas bir şekilde hizalamak için

5 Adaptör flanşı Robot bileği ayırma arabirimi (ilgili robota uymalıdır)

6 Kontrol kablosu konnektörü (3

Nozül algılama işlevi için elektrik bağlantısı (varsa)

kutuplu)

0463 373 101

- 18 -

© ESAB AB 2018

4 TEKNİK VERİLER

4.4 Adaptör flanşları

Robot tipine bağlı olarak robot koluna bağlantı için gereken adaptör flanşını seçin. Tüm

uygun standart ve içi boş bilek sistemleri için adaptör flanşları bulunmaktadır, yedek parça

listesine bakabilirsiniz.

4.5 Kablo grupları

Tel besleyiciye giden bağlantı kablo grubundan etkilenir. Mevcut modeller büyük oranda

sistem tasarımı ve soğutma maddesine (gaz veya su) bağlı olarak değişir. Yedek parça

listesine bakabilirsiniz.

Değerler 1 m ile 5 m arasındaki kablo uzunlukları için geçerlidir.

Standart kablo

Infiniturn Helix

grubu

Değer (10 dakikalık

döngü)

Gaz soğutmalı

(karışık gaz)

Değer (10 dakikalık

döngü)

Maksimum 500 A /

%60 görev döngüsü

Maksimum 350 A /

%100 görev döngüsü

Maksimum 600 A /

%100 görev döngüsü

Maksimum 400 A /

%60 görev döngüsü

Maksimum 320 A /

%100 görev döngüsü

Maksimum 550 A /

%100 görev döngüsü

Su soğutmalı

Dönüş aralığı Sınırlı dönüş kabiliyeti Sınırsız döndürme

kabiliyeti

Ağırlık

Gaz soğutmalı

Ağırlık

Su soğutmalı

1,2 m uzunluk:

2,35 kg

1,2 m uzunluk:

2,35 kg

1,0 m uzunluk:

2,0 kg

1,0 m uzunluk:

2,0 kg

4.5.1 Standart RT sistemi için kablo grupları

Maksimum 400 A /

%60 görev döngüsü

Maksimum 320 A /

%100 görev döngüsü

Maksimum 550 A /

%100 görev döngüsü

Ana konumdan

itibaren ± 270°

1,0 m uzunluk:

2,0 kg

1,0 m uzunluk:

2,0 kg

0463 373 101

- 19 -

© ESAB AB 2018

4 TEKNİK VERİLER

Burndy konnektör pimleri

A. Dokunmayı Algılayan Gaz

Nozülü

C. Çarpışma sensörü

F. 0V

G. + Motor voltajı

H. - Motor voltajı

D. Çarpışma sensörü

E. Yavaş hareket

MaddeAçıklama Fonksiyon

1 Muylu destek flanşı Üfleç arabirimi

2 Koruyucu kapak Kablo grubunu hasara karşı korur

3 Burndy konnektör, 12 kutuplu Güvenlik amaçlı kapatma mekanizması ile tel

besleyici arasındaki elektrik bağlantısı

4 Kontrol kablosu KS-2 için (güvenlik amaçlı kapatma ve basmalı

düğme)

5 EURO konnektör Kablo besleyici bağlantısı

6 Üfleme hortumu (siyah kapaklı) Temizleme döngüsünden sonra üfleci basınçlı

havayla temizlemek için

7 Su girişi (mavi kapak)

8 Su dönüşü (kırmızı kapak)

Üfleç soğutma için su girişi

Isınan suyun üfleçten dönüşü

1)

1)

9 Güvenlik amaçlı kapatma

mekanizması için kontrol

Güvenlik amaçlı kapatma sinyali ve nozül algılama

işlevi için RTKS-2 ile elektrik bağlantısı

kablosu soketi

1)

Yalnızca su soğutmalı üfleç sistemleri

4.5.2 İçi boş bilek sistemleri için kablo grupları

Infiniturn kablo grubu, üflecin her iki yönde sınırsız şekilde döndürülebilmesini sağlar. Aynı

zamanda soğutma sıvısı, koruyucu gaz, atılan hava, kaynak gücü ve güvenlik amaçlı

kapatma mekanizmasının sinyali de aktarılır.

Helix kablo grubu, ana konumdan maksimum ±270° dönüş yapacak şekilde tasarlanmıştır.

Sınırsız döndürmeyi gerektirmeyen kaynak işlemlerinde kullanılabilir.

Infiniturn kablo gruplarının gaz ve su soğutmalı modelleri vardır. Helix kablo grupları, tüm gaz

veya su soğutmalı uygulamalarda kullanılabilir.

NOT!

Gaz soğutmalı üfleç muylusu ile çalışan bir Helix kablo grubunu su soğutmalı bir

sisteme bağlamayın.

0463 373 101

- 20 -

© ESAB AB 2018

4 TEKNİK VERİLER

MaddeAçıklama Fonksiyon

1 Flanş Üfleç desteği RTKSC-2 / RTFLC-2 arabirimi

2 İndeks pimi Bağlantı yönünün doğru olmasını sağlar

3 Kontrol kablosu soketi Güvenlik amaçlı kapatma sinyali ve nozül algılama

işlevi için RTKS-2 ile elektrik bağlantısı (varsa)

4 EURO konnektör Kablo besleyici bağlantısı

5 Kontrol kablosu Güvenlik amaçlı kapatma sinyali (RTKSC-2'den

gelen) ve nozül algılama işlevi için elektrik bağlantısı

(nozül algılama Helix için standarttır, Infiniturn için

değildir)

6 Su dönüşü (kırmızı kapak) Isınan suyun üfleçten dönüşü

7 Su girişi (mavi kapak) Üfleç soğutma için su girişi

8 Üfleme hortumu (siyah kapaklı) Üfleci kaynak sonrasında basınçlı havayla

temizlemek için

9 Ortam bağlantısı Ortam aktarmalı, sınırsız dönebilen bağlantı

10 Koruyucu kapak Kablo grubunu hasara karşı korur

0463 373 101

- 21 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

UYARI!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

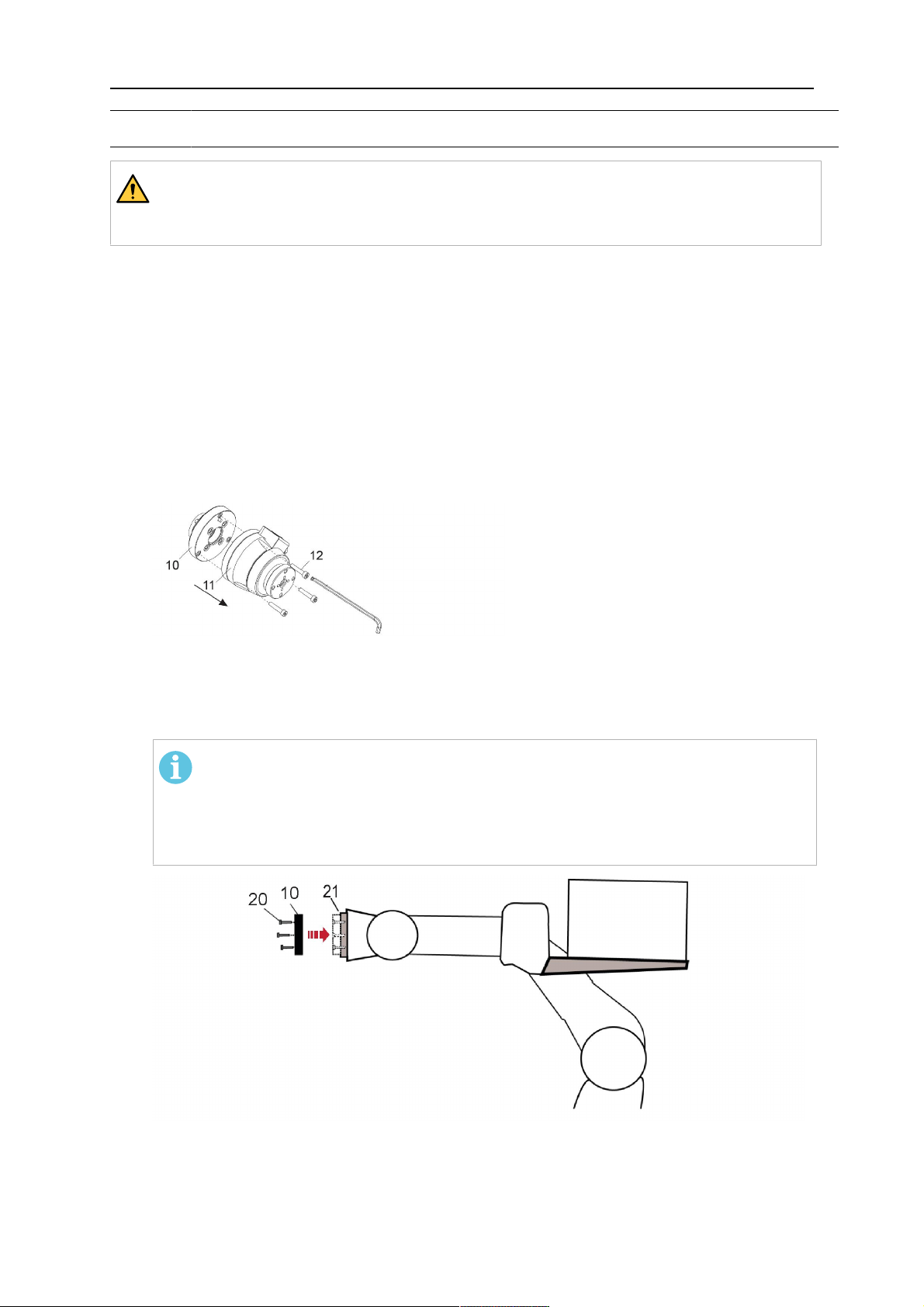

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

NOT!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 22 -

© ESAB AB 2018

5 INSTALLATION

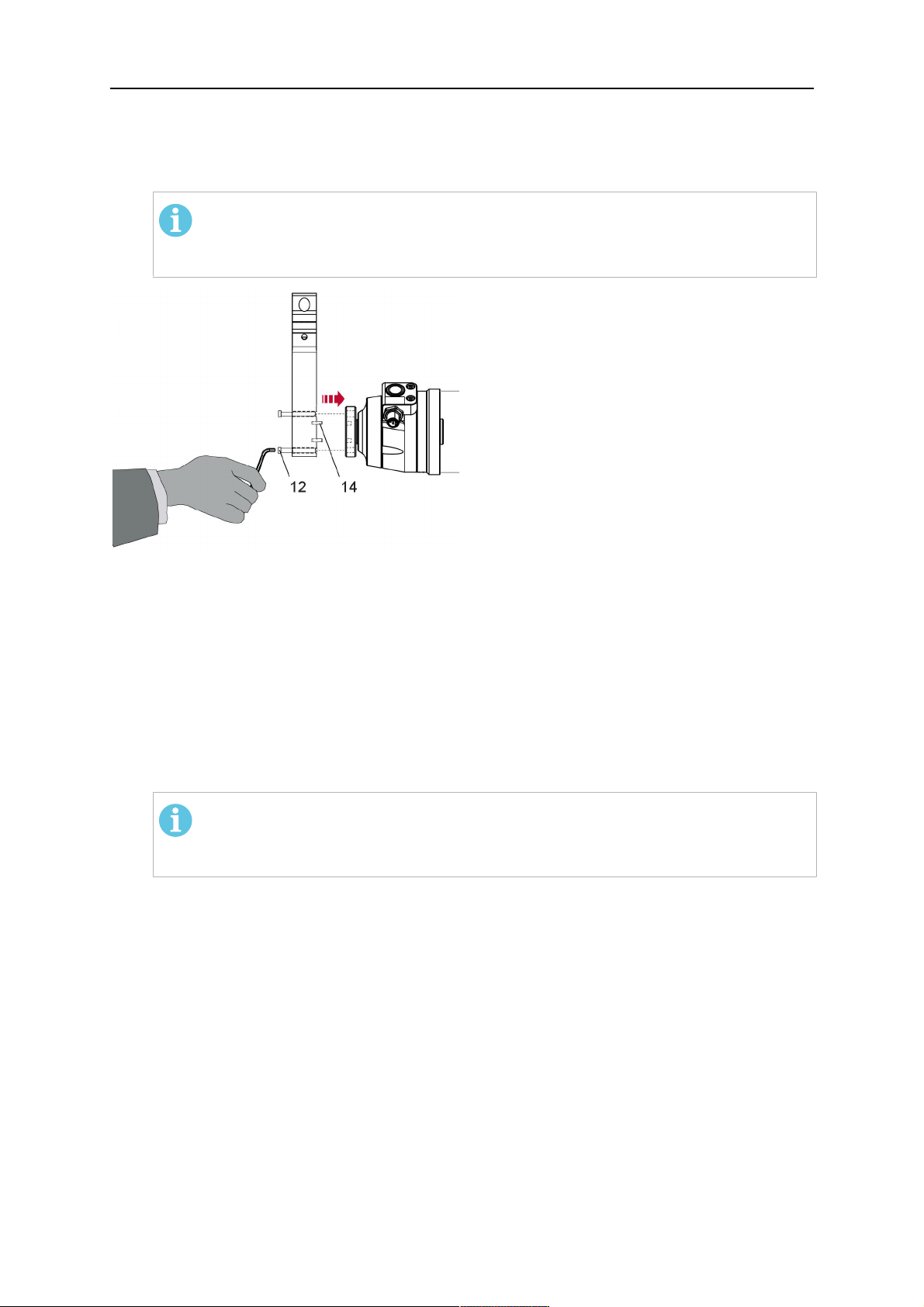

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

NOT!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

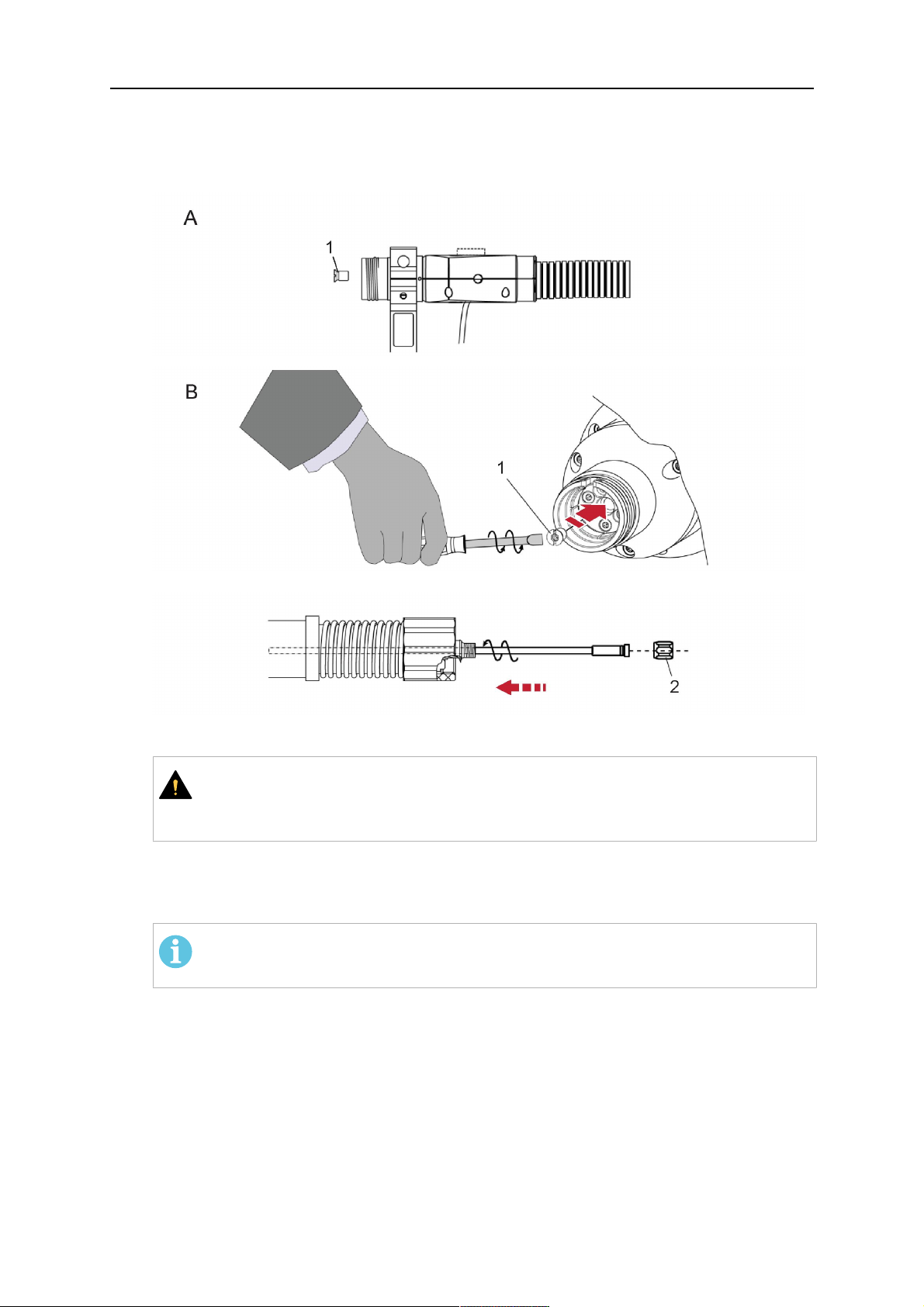

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

NOT!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 23 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

DİKKAT!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

NOT!

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Burndy konnektör pimleri

A. Dokunmayı Algılayan Gaz

Nozülü

C. Çarpışma sensörü

F. 0V

G. + Motor voltajı

H. - Motor voltajı

D. Çarpışma sensörü

E. Yavaş hareket

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

TEHLİKE!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

DİKKAT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

NOT!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

NOT!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

NOT!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

DİKKAT!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

NOT!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

DİKKAT!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

DİKKAT!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

DİKKAT!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

NOT!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

NOT!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

DİKKAT!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.3.3.1 RTKSC-2 cable assembly installation

NOT!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

NOT!

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

NOT!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Burndy konnektör pimleri

A. Dokunmayı Algılayan Gaz

Nozülü

C. Çarpışma sensörü

F. 0V

G. + Motor voltajı

H. - Motor voltajı

D. Çarpışma sensörü

E. Yavaş hareket

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

TEHLİKE!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

DİKKAT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

NOT!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

DİKKAT!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

DİKKAT!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

DİKKAT!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

NOT!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

NOT!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

DİKKAT!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

NOT!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

NOT!

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

NOT!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

TEHLİKE!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

DİKKAT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

TEHLİKE!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

DİKKAT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

DİKKAT!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

5.5.2 Aristo RT torch neck installation

NOT!

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

NOT!

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

3. The correct seating of the torch can be checked by means of the window (1). If the

torch has been correctly mounted, no gap should be seen through the window (1).

5.6 Installing the wire guide for standard and hollow Wrist arm

Installing the wire guide

Choose the wire guide or liner depending on the filler wire material and diameter to be used,

see the spare parts list. Accurate performance of the system can only be guaranteed when

using original ESAB wire guides.

The recommended wire guide is the split wire guide, which consists of the neck liner and a

separate guide in the cable assembly. The front part of the wire guide, which is most

stressed, can be exchanged easily and independently of the cable assembly wire guide.

For correct installation, the following steps must be followed (example for Euro central

connector).

5.6.1 Installing the neck liner

The neck liner must be selected to fit the material and diameter of the welding wire, see the

spare parts list.

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

1. If present, remove the central guide nipple (1), from the torch neck using a hexagon

wrench (size 6 mm) or a large flat-blade screwdriver.

NOT!

The guide nipple (1) can only be used with one-piece liners and must not be

used with the standard RT or hollow wrist system.

2. When replacing the neck liner:

Unfasten the sleeve nut and remove the torch neck.

Unfasten the liner nipple using a hexagon wrench (size 6 mm) and remove nipple and

liner from the torch neck.

3. Remove the gas nozzle and the contact tip.

4. Insert the new neck liner (2) into the torch. Carefully tighten the guide nipple using a

suitable tool, e.g. a hex-wrench (size 6 mm) or a large flat-blade screwdriver.

5. Cut the neck liner flush with the tip holder and remove the neck liner from the torch.

6. Install the contact tip.

7. Insert the neck liner again. It will be stopped by the contact tip. Measure the excess

liner sticking out of the neck.

8. Remove the liner again and shorten the front end by the measured length. Carefully

deburr the edge and make sure that the inner hole is not blocked.

9. Reinstall the neck liner and tighten the guide nipple in the neck.

5.6.2 Installing a split wire guide in the cable assembly

The correct liner must be inserted to suit the filler material and the wire diameter, see the

spare parts list.

The wire guide is inserted through the cable assembly from the rear, reaching the guide

nipple that is installed in the flange where the torch neck will be attached. The following

worksteps must be followed in order to correctly determine the wire guide length. (Example

for Euro central connector).

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

1. For standard RT system: Install the guide nipple (1) in the center hole of the neck

support flange, see illustration A below.

For hollow wrist system: Install the guide nipple (1) into the torch interface of the

RTKSC-2 / RTFLC-2 cover, see illustration B below.

2. Remove the sleeve nut (2) from the central connector, and remove the old wire guide.

3. Insert the wire guide through the central connection and push forwards as far as it will

go into the guide nipple (1), applying light pressure.

DİKKAT!

Ensure that the wire guide has advanced right up to the stop at the front,

rotating and pushing forward gently.

4. Measure the excess length that needs to be cut from the wire guide.

5. Remove the wire guide again and shorten the front end by the measured length.

Steel liner: grind down the burred edges if needed.

Plastic liner: make a clean cut and chamfer the edges (e.g. with a pencil sharpener)

NOT!

Make sure the inner opening of the liner is not obstructed by the cut wire end.

0463 373 101

- 51 -

© ESAB AB 2018

5 INSTALLATION

6. Reinstall the wire guide and attach the sleeve nut (2).

NOT!

For hollow wrist systems where Infiniturn and Helix cable assemblies are

used, wire guides should be installed without tension so that the ends of the

liners may rotate freely.

Important note when using a plastic liner:

The wire channel between the drive rolls of the feeder and the central

connector of the torch must be fitted with a plastic liner. Depending on the

design of the feeder, a piece of plastic liner inserted into a brass guide tube

can be used.

During wire run-in, make sure that the wire is fed correctly into the plastic liner

of the torch. If necessary, remove the cable assembly from the feeder and

insert the wire, then reattach.

5.6.3 Installing a continuous wire guide in the cable assembly

Installing a steel liner

The wire guide is inserted through the cable assembly from the rear and reaches to the