RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Kezelési utasítás

0463 373 101 HU 20181227

TARTALOMJEGYZÉK

1

BIZTONSÁG ................................................................................................ 5

1.1 Jelmagyarázat......................................................................................... 5

1.2 Biztonsági óvintézkedések.................................................................... 5

2

GARANCIA .................................................................................................. 9

2.1 A kívánt felhasználás körülményei....................................................... 9

3

BEVEZETÉS ................................................................................................ 10

3.1 A hegesztőpisztoly-rendszerek áttekintése......................................... 11

4

MŰSZAKI ADATOK ..................................................................................... 13

4.1 Hegesztőpisztoly-nyak........................................................................... 13

4.2 Feszültségi osztály................................................................................. 14

4.2.1 Hűtőkörök határértékei......................................................................... 15

4.3 Hegesztőpisztoly-tartó........................................................................... 15

4.3.1 Hegesztőpisztoly-tartók hagyományos RT rendszerhez ...................... 15

4.3.1.1 RT KS-2 biztonsági leállító mechanizmus......................................... 16

4.3.1.2 RTFL-2 közbetét............................................................................... 16

4.3.2 Hegesztőpisztoly-tartók üreges csuklójú rendszerhez ......................... 17

4.3.2.1 RTKSC-2 G/W hegesztőpisztoly-tartó biztonsági leállító

mechanizmussal................................................................................

4.3.2.2 RTFLC-2 G/W merev hegesztőpisztoly-tartó.................................... 19

4.4 Adapterközbetétek ................................................................................. 20

4.5 Kábelszerelvények ................................................................................. 20

4.5.1 Kábelszerelvények hagyományos RT rendszerhez ............................. 20

4.5.2 Kábelszerelvények üreges csuklójú rendszerekhez............................. 21

5

INSTALLATION............................................................................................ 23

5.1 RTKS-2 standard arm installation........................................................ 23

5.1.1 RTKS-2 safety-off mechanism............................................................. 23

5.1.1.1 Torch installation with adjustable mount............................................ 24

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 26

5.1.3 RTKS-2 wire feeder connection........................................................... 27

5.1.4 RTKS-2 electrical connections ............................................................ 28

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 28

5.1.5 RTKS-2 Torch installation.................................................................... 29

5.2 RTFL-2 standard arm installation ........................................................ 30

18

5.2.1 RTFL-2 rigid mount.............................................................................. 30

5.2.2 RTFL-2 torch installation ..................................................................... 32

5.3 RTKSC-2 hollow wrist system installation.......................................... 32

5.3.1 RTKSC-2 mount with safety off mechanism........................................ 32

5.3.2 Mounting the cable assembly............................................................... 33

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 34

5.3.3 RTKSC-2 cable assembly ................................................................... 36

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 36

0463 373 101 © ESAB AB 2018

TARTALOMJEGYZÉK

5.3.3.2 RTKSC-2 electrical connections....................................................... 39

5.3.4 RTKSC-2 torch installation .................................................................. 40

5.4 RTFLC-2 installation.............................................................................. 41

5.4.1 RTFLC-2 mount................................................................................... 41

5.4.2 RTFLC-2 wire feeder connection......................................................... 41

5.4.2.1 Feeding through the robot arm.......................................................... 41

5.4.2.2 RTFLC-2 feeder cabinet connections............................................... 42

5.4.3 RTFLC-2 cable assembly.................................................................... 44

5.4.3.1 RTFLC-2 cable assembly installation ............................................... 44

5.4.4 RTFLC-2 electrical connections .......................................................... 47

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly........... 47

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 48

5.5 Torch installation.................................................................................... 48

5.5.1 Torch neck equipment .......................................................................... 48

5.5.2 Aristo RT torch neck installation........................................................... 49

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 50

5.6.1 Installing the neck liner......................................................................... 50

5.6.2 Installing a split wire guide in the cable assembly................................ 51

5.6.3 Installing a continuous wire guide in the cable assembly..................... 53

5.7 Adjust the narrow gap contact tip ........................................................ 54

6

OPERATION ................................................................................................ 57

6.1 Important information for programming (hollow wrist system only) 57

7

SZERVIZELÉS ÉS KARBANTARTÁS ........................................................ 59

7.1 Kötelezően elvégzendő ellenőrzések és teendők ............................... 59

8

HIBAELHÁRÍTÁS ........................................................................................ 61

9

PÓTALKATRÉSZEK RENDELÉSE............................................................. 64

A műszaki adatok külön értesítés nélküli módosításának joga fenntartva.

0463 373 101 © ESAB AB 2018

1 BIZTONSÁG

1 BIZTONSÁG

1.1 Jelmagyarázat

A kézikönyvben mindenütt: Veszélyre hívja fel a figyelmet! Legyen óvatos!

VESZÉLY!

Közvetlen veszélyt jelent, mely azonnali, súlyos személyi sérülést és

életvesztést okoz, ha nem kerülik el.

FIGYELMEZTETÉS!

Potenciális veszélyt jelent, mely azonnali, súlyos személyi sérülést és

életvesztést okozhat.

VIGYÁZAT!

Olyan veszélyt jelez, ami kisebb személyi sérülést eredményezhet.

FIGYELMEZTETÉS!

Használat előtt olvassa el és ismerje meg a használati

útmutatót, valamint kövesse a címkéken szereplő

utasításokat, munkáltatója biztonsági előírásait és a

biztonsági adatlapokat (SDSs).

1.2 Biztonsági óvintézkedések

Az ESAB készülék használói maguk felelnek azért, hogy bárki, aki a berendezést használja,

vagy annak közelében dolgozik, minden vonatkozó biztonsági óvintézkedést betartson. A

biztonsági óvintézkedéseknek meg kell felelniük az adott típusú készülékre vonatkozó

követelményeknek. A munkahelyen alkalmazandó szokásos előírások mellett a következő

ajánlásoknak is eleget kell tenni.

Minden munkát szakképzett személynek kell végeznie, aki jól ismeri a készülék működését.

A készülék szabálytalan üzemeltetése veszélyhelyzetet teremthet, és a készüléket

üzemeltető sérülését, vagy a készülék meghibásodását eredményezheti.

1. Mindenkinek, aki a készüléket üzemelteti, tisztában kell lennie a következőkkel:

○ a hegesztőkészülék működése,

○ a vészkapcsolók helye,

○ funkciója,

○ a vonatkozó biztonsági óvintézkedések,

○ hegesztés és vágás vagy a készülék egyéb működése.

2. A készülék üzemeltetőjének biztosítania kell, hogy

○ illetéktelen személy ne tartózkodjon a készülék hatósugarában, amikor azt

beindítják,

○ senki se maradjon védőeszköz nélkül ívhúzáskor vagy a készülékkel történő

munkavégzés megkezdésekor

3. A munkahelynek

○ munkavégzésre alkalmasnak és

○ huzatmentesnek kell lennie.

0463 373 101

- 5 -

© ESAB AB 2018

1 BIZTONSÁG

4. Egyéni védőeszközök:

○ Mindig használja az ajánlott egyéni védőeszközöket, azaz a védőszemüveget, a

lángálló védőruhát és a védőkesztyűket.

○ Ne viseljen laza ruházatot, például sálat, vagy karkötőt, gyűrűt, stb., ami

beakadhat vagy égési sérülést okozhat.

5. Általános óvintézkedések:

○ Ellenőrizze, hogy a testkábel csatlakozása rendben van-e.

○ Nagyfeszültségű berendezésen csak szakképzett villanyszerelő végezhet

munkát.

○ Legyen kéznél jól látható jelöléssel ellátott, megfelelő tűzoltó készülék

○ Üzemeltetés közben a készüléken nem végezhető olajozás és karbantartás.

FIGYELMEZTETÉS!

Az ívhegesztés és vágás sérülést okozhat. Hegesztés és vágás esetén tegyen

óvintézkedéseket.

AZ ÁRAMÜTÉS – halálos lehet!

• A hegesztőkészüléket a használati útmutatóban leírtaknak megfelelően

telepítse és földelje.

• Ne érjen puszta kézzel, illetve nedves kesztyűvel vagy ruhával az áram

alatt álló elektromos alkatrészekhez vagy elektródákhoz.

• Szigetelje magát a munkadarabtól és a földtől.

• Gondoskodjon róla, hogy a munkavégzés helye biztonságos legyen

AZ ELEKTROMOS ÉS A MÁGNESES MEZŐK (EMF) – veszélyeztethetik az

egészséget

• A szívritmus-szabályozóval rendelkező hegesztő hegesztés előtt

konzultáljon orvosával. Az EMF és egyes szívritmus-szabályozók között

interferencia jöhet létre.

• Az EMF-nek más, eddig ismeretlen egészségügyi hatásai is lehetnek.

• A hegesztő az alábbi eljárások alkalmazásával minimalizálhatja az EMF

hatásainak való kitettségét:

○ Vezesse az elektródát és a munkakábeleket együtt, teste azonos

oldalán. Ha lehetséges, rögzítse ragasztószalaggal azokat. Ne

helyezkedjen a hegesztőpisztoly és a munkakábelek közé. Figyeljen

arra, hogy a hegesztőpisztoly kábele vagy a munkakábelek ne

tekeredjenek a teste köré. Tartsa a hegesztőpisztoly áramforrását és

a kábeleket olyan távol a testétől, amennyire csak lehetséges.

○ Csatlakoztassa a munkakábelt a munkadarabhoz minél közelebb a

hegesztendő felülethez.

A GŐZÖK ÉS GÁZOK – veszélyeztethetik az egészséget.

• Tartsa a fejét a füsttől távol.

• Alkalmazzon szellőztetést, elszívást az ívnél vagy egyszerre mindkét

megoldást, hogy eltávolítsa a füstöket és gázokat a belélegzés helyéről és

a környezetből.

0463 373 101

AZ ÍV FÉNYE – szemsérülést és bőrégést okozhat.

• Védje szemét és testét. Használjon megfelelő védőpajzsot és

védőszemüveget, valamint viseljen védőruházatot.

• Védje a közelben tartózkodókat megfelelő paravánnal vagy függönnyel.

- 6 -

© ESAB AB 2018

1 BIZTONSÁG

ZAJ – a túl nagy zaj halláskárosodást okozhat.

Védje hallását. Használjon fülvédőt vagy más hallásvédelmet.

MOZGÓ ALKATRÉSZEK - sérülést okozhatnak

• Valamennyi ajtó, panel és fedőlap legyen zárva és biztonságos helyzetben.

Karbantartás és hibaelhárítás esetén kizárólag szakképzett személy

távolíthatja el a fedőlapokat. A szervizelés végeztével, a motor elindítása

előtt helyezze vissza a paneleket vagy fedőlapokat, és zárja be az ajtókat.

• Az egység üzembe helyezése vagy csatlakoztatása előtt állítsa le a motort.

• Kezét, haját, laza ruhadarabjait és a szerszámokat tartsa a mozgó

alkatrészektől távol.

TŰZVESZÉLY!

• A szikra (a szétfröccsenő anyag) tüzet okozhat. Győződjön meg arról,

hogy nincs a közelben gyúlékony anyag.

• Ne használja zárt tartályok közelében.

MEGHIBÁSODÁS – meghibásodás esetén kérje szakértő segítségét.

VÉDJE SAJÁT MAGÁT ÉS MÁSOKAT!

VIGYÁZAT!

A termék kizárólag ívhegesztésre szolgál.

FIGYELMEZTETÉS!

Ne használja a hegesztőkészüléket befagyott csövek kiolvasztására!

VIGYÁZAT!

Az A osztályú berendezés nem használható

lakókörnyezetben, ahol az áramellátás a kisfeszültségű

hálózaton keresztül biztosított. A vezetett, valamint a

sugárzott zavarás következtében ezeken a helyeken

esetleg nehézséget okozhat az A osztályú berendezés

elektromágneses kompatibilitásának biztosítása.

MEGJEGYZÉS!

Az elektromos berendezéseket újrahasznosító

létesítményben helyezze el!

Az elektromos és elektronikus berendezések

hulladékairól szóló 2012/19/EK irányelvre és annak a

nemzeti jogszabályok szerinti végrehajtására tekintettel

az elektromos és/vagy elektronikus berendezéseket

hasznos élettartamuk leteltével újrahasznosító

létesítményben kell elhelyezni.

Miután ön felel a berendezésért, az ön feladata, hogy

tájékozódjon a jóváhagyott begyűjtőhelyekről.

További tájékoztatásért forduljon a legközelebbi ESAB

forgalmazóhoz.

0463 373 101

- 7 -

© ESAB AB 2018

1 BIZTONSÁG

Az ESAB-nál hegesztési tartozékok és személyi védőfelszerelések széles választéka

kapható. Rendeléssel kapcsolatos információkért forduljon a helyi ESAB

forgalmazóhoz, vagy látogasson el weboldalunkra.

0463 373 101

- 8 -

© ESAB AB 2018

2 GARANCIA

2 GARANCIA

A szállítás előtt termékeink gondos átvizsgáláson esnek át. Az ESAB igazolja, hogy a

szállításkor mindegyik termék anyag- és megmunkálási hibától mentes, és a használati

céljának megfelelően működik.

Az ESAB az anyag- és megmunkálási hibákkal kapcsolatos garanciát a jogi

követelményeknek megfelelően vállalja. A fogyóeszközök kivételt képeznek a garancia alól.

A jelen garancia nem vonatkozik a következő okokból bekövetkező sérülésekre és működési

hibákra:

• túlterhelés, helytelen kezelés vagy a használati céltól eltérő használat;

• ütközések és balesetek;

• a jelen használati útmutatóban foglalt utasításoktól való eltérés;

• helytelen beszerelés vagy összeszerelés;

• elégtelen karbantartás;

• a termék eredeti állapottól eltérővé alakítása;

• kémiai behatások;

• normál elhasználódás.

Az ESAB a hibás alkatrészek cseréjén vagy javításán kívül nem vállal felelősséget.

2.1 A kívánt felhasználás körülményei

1. A termék ipari és kereskedelmi felhasználásra szolgál, és kizárólag képzett

személyzet használhatja. A gyártó semmilyen, a helytelen felhasználásból eredő

káresemény vagy baleset esetén nem vállal felelősséget.

2. Az Aristo® RT robotikus hegesztőrendszert a legmodernebb technológiák

felhasználásával tervezték meg és gyártották le, és ha a berendezés kezelését,

telepítését és karbantartását szakképzet személy végzi, akkor biztonságosan és

megbízhatóan működtethető. A jelen dokumentumban szereplő telepítési,

üzemeltetési és karbantartási utasításokat mindenképpen követni kell.

3. Az Aristo® RT robotikus hegesztőrendszert csak szakképzett személy telepítheti,

kezelheti és szervizelheti. A jelen útmutatóban leírt telepítési, kezelési és

karbantartási szabályokat mindenképpen követni kell.

4. Az Aristo® RT robotikus hegesztőrendszert csak a gyártó által feltüntetett célra

szabad felhasználni, annak műszaki jellemzői szerint, automatizált kezelőrendszerrel.

A hegesztőpisztolyt a hegesztési munkához megfelelően kell kiválasztani.

5. Az Aristo® RT robotikus hegesztőrendszert teljes rendszerként történő felhasználásra

tervezték. A más gyártók által gyártott részek rendszerbe való beillesztése nem

engedélyezett.

6. Az RT KS-2 és RT KSC-2 eszközök műszaki specifikációikon belül, kizárólag

vészleállító mechanizmusként használhatók RT hagyományos karhoz használatos

kábelszerelvényhez (KS-2), Infiniturn vagy Helix (KSC-2) kábelszerelvényekhez,

ESAB adapterközbetéthez, RT hegesztőpisztoly-tartókhoz (KS-2) és Aristo RT

hegesztőpisztolyhoz.

7. A lefúvatógázhoz semmilyen olajat vagy fröccsenésgátló folyadékot nem szabad

hozzáadni. Az ESAB nem garantálja az ezen anyagokkal szembeni ellenállóságot. Az

ESAB azt javasolja, hogy annak érdekében, hogy a hegesztőpisztolyra csak minimális

mennyiségű fröccsenésgátló folyadékot vigyen fel, valamint a környezet védelme

érdekében ESAB permetezőegységet használjon.

8. A terméket szállításkor és tároláskor nedvességtől elzárva, szárazon kell tartani.

9. A rendszert 5–40 °C (41–104 °F) közötti környezeti hőmérsékleteken történő

használatra tervezték. Ha ezeket az értékeket átlépik, meghatározott lépésekre van

szükség. Fagyásveszély esetén használjon megfelelő hűtőfolyadékot.

0463 373 101

- 9 -

© ESAB AB 2018

3 BEVEZETÉS

3 BEVEZETÉS

Az RT hegesztőpisztoly-rendszereket a teljes mértékben automatizált, hegesztőrobotokkal

végzett MIG/MAG hegesztéshez fejlesztették ki. A rendszer különböző, robotokhoz

használatos Aristo RT hegesztőpisztoly-nyakakat, hegesztőpisztoly-tartókat, robotokhoz

kialakított kábelszerelvényeket és olyan biztonsági leállító funkciókat tartalmaz, amelyek

megakadályozzák, hogy a rendszer összeütközzön valamivel és kár keletkezzen benne.

A hagyományos RT hegesztőrendszer egy RTKS-2 mechanikus, rugó működtetésű

biztonsági leállító mechanizmus révén ütközésvédelemmel van ellátva. Ez opcionálisan

lecserélhető egy RTFL-2 eszközre, amely kihasználja a robotvezérlő rendszer

ütközésérzékelő funkcióját. A hagyományos RT hegesztőrendszer számos különböző típusú

kábelszerelvénnyel használható.

Az Infiniturn vagy Helix kábelszerelvényekkel ellátott RTKSC-2 és RTFLC-2

hegesztőpisztoly-tartók az összetett hegesztési alkalmazásoknál alkalmazott üreges csuklójú

robotikus hegesztőrendszereknél használatosak. Az RTKSC-2 hegesztőpisztoly-tartónál

alkalmazott biztonsági leállító mechanizmus ütközés esetén lehetővé teszi a

hegesztőpisztoly nagyfokú elhajlását. Az Infiniturn és Helix kábelszerelvényeket egyszerű

beszerelni, és pontos manőverezési képességű, rendkívül megbízható rendszert

biztosítanak.

A népszerű és már bizonyított Aristo RT robotikus hegesztőpisztolyokkal ezek az összetevők

egy rendkívül megbízható, hosszan tartó és minimális karbantartást igénylő rendszert

alkotnak.

A hegesztőpisztoly-tartók és kábelszerelvények kiszállításakor azokhoz használati útmutatót

is mellékelünk.

Az ESAB rendelési számok és az elérhető tartozékok, pótalkatrészek és kopó

alkatrészek a Pótalkatrészjegyzékben találhatók.

0463 373 101

- 10 -

© ESAB AB 2018

3 BEVEZETÉS

3.1 A hegesztőpisztoly-rendszerek áttekintése

Hagyományos RT rendszer

Részletes leírásért tekintse meg a MŰSZAKI

ADATOK című rész megfelelő szakaszát:

1. Hegesztőpisztoly-nyak

Lásd: Hegesztőpisztoly.

2. Kábelszerelvény

Lásd: Kábelszerelvények

hagyományos RT rendszerhez.

3. Hegesztőpisztoly-tartó

Lásd: Hegesztőpisztoly-tartók

hagyományos RT rendszerhez.

4. RT KS-2 biztonsági leállító

mechanizmus

Lásd: RT KS-2 biztonsági leállító

mechanizmus.

5. RTFL-2 közbetét

Lásd: RTFL-2 közbetét.

6. Adapterközbetét (ha szükséges)

Lásd: Adapterközbetétek.

0463 373 101

- 11 -

© ESAB AB 2018

3 BEVEZETÉS

Üreges csuklójú rendszer

Részletes leírásért tekintse meg a MŰSZAKI

ADATOK című rész megfelelő szakaszát:

1. Hegesztőpisztoly-nyak

Lásd: Hegesztőpisztoly.

2. RTKSC-2 hegesztőpisztoly-tartó

Lásd: RT KSC-2

hegesztőpisztoly-tartó biztonsági

leállító mechanizmussal.

3. RTFLC-2 hegesztőpisztoly-tartó

Lásd: RTFLC-2 merev

hegesztőpisztoly-tartó.

4. Adapterközbetét

Lásd: Adapterközbetétek.

5. Helix vagy Infiniturn

kábelszerelvény

Lásd: Kábelszerelvények üreges

csuklójú rendszerekhez.

0463 373 101

- 12 -

© ESAB AB 2018

4 MŰSZAKI ADATOK

4 MŰSZAKI ADATOK

4.1 Hegesztőpisztoly-nyak

A hegesztőpisztoly típusát a hegesztési művelet alapján kell kiválasztani. Figyelembe kell

venni a működési ciklust és a teljesítményt, a hűtési módot és a huzal átmérőjét is. Ha

fokozott követelmények állnak fenn, például előre felhevült munkadarabok vagy nagy

hővisszaverődés a sarkokban, akkor ezeket figyelembe véve kell olyan hegesztőpisztolyt

választani, amelynek teljesítményjellemzői meghaladják a fokozott követelményeket.

Az RT hegesztőpisztolyokat a CE szabvány szerinti hegesztő-áramforrásokkal való

használatra tervezték, argon védőgázas fogyóelektródos ívhegesztéshez (MIG) és

szén-dioxid védőgázas fogyóelektródos ívhegesztéshez (MAG), valamint a

kereskedelemben kapható hengerelt forraszanyagokkal történő argon védőgázas

ívhegesztéshez. Ne használja a hegesztőpisztolyt más folyamathoz.

Acél és alumínium impulzusos ívhegesztéshez RT82W vízhűtéses hegesztőpisztolyt kell

használni.

Az elérhető hegesztőpisztoly-modellek lentebb láthatók.

Hegesztőpisztoly-

Hűtési mód Védőgáz Teljesítmény

modell

RT42G Gázhűtéses CO

Gázhűtéses 300A / 100%

Gázhűtéses Vegyes gáz 350A / 60%

Gázhűtéses 250A / 100%

RT42W Vízhűtéses CO

Vízhűtéses 420A / 100%

Vízhűtéses Vegyes gáz 350A / 60%

Vízhűtéses 350A / 100%

RT52G Gázhűtéses CO

Gázhűtéses 300A / 100%

Gázhűtéses Vegyes gáz 350A / 60%

Gázhűtéses 250A / 100%

RT52W Vízhűtéses CO

Vízhűtéses 470A / 100%

Vízhűtéses Vegyes gáz 400A / 60%

2

2

2

2

420A / 60%

420A / 60%

420A / 60%

470A / 60%

Vízhűtéses 400A / 100%

RT62G Gázhűtéses CO

Gázhűtéses 340A / 100%

Gázhűtéses Vegyes gáz 420A / 60%

Gázhűtéses 290A / 100%

RT62W Vízhűtéses CO

Vízhűtéses 530A / 100%

Vízhűtéses Vegyes gáz 450A / 60%

Vízhűtéses 450A / 100%

0463 373 101

- 13 -

2

2

500A / 60%

530A / 60%

© ESAB AB 2018

4 MŰSZAKI ADATOK

Hegesztőpisztoly-

Hűtési mód Védőgáz Teljesítmény

modell

RT72G Gázhűtéses CO

2

480A / 60%

Gázhűtéses 320A / 100%

Gázhűtéses Vegyes gáz 400A / 60%

Gázhűtéses 270A / 100%

RT72W Vízhűtéses CO

2

480A / 60%

Vízhűtéses 430A / 100%

Vízhűtéses Vegyes gáz 480A / 60%

Vízhűtéses 430A / 100%

RT82W Vízhűtéses CO

2

600A / 60%

Vízhűtéses 600A / 100%

Vízhűtéses Vegyes gáz 550A / 60%

Vízhűtéses 550A / 100%

A hegesztőpisztoly teljesítménye és működési ciklusa 10 perces ciklusra vonatkozik.

A műszaki adatok szabványos kopó-/pótalkatrészeket használó szabványos alkalmazásra

vonatkoznak. A hegesztőpisztoly teljesítménye fémátvitelű impulzusos ívhegesztés esetén

csökkentve lett.

Hőmérséklet-tartományok Tárolás: -15-50°C (5-122°F)

Üzemeltetés: 5–40°C (41–104°F)

Lefúvatógáz Max. 10 bar, külön gázcső

Össztömeg (hegesztőpisztoly-nyak,

Kb. 5kg

biztonsági leállító mechanizmus,

hegesztőpisztoly-tartó és 1 m

kábelszerelvény)

4.2 Feszültségi osztály

Max. megengedett

feszültség/áramerősség

Teljes hegesztőpisztoly-rendszer 141 V (csúcsérték hegesztéshez)

RTKS-2 biztonsági leállító vezérlőáramkör

RTKS-2 nyomógomb

RTKSC-2 biztonsági leállító vezérlőáramkör 48 V

Fúvókaérzékelő funkció használata esetén

hagyományos kábelszerelvénnyel

24 V / 1 A

48 V / 0,1 A

50 V / 5 A

(Megengedett terhelés max. 1 perc névleges

áramerősség mellett)

Fúvókaérzékelő funkció használata esetén

Helix vagy Infiniturn kábelszerelvénnyel

50 V / 5 A

(Megengedett terhelés max. 1 perc névleges

áramerősség mellett)

A feltüntetett besorolások szabványos felhasználás esetére vonatkoznak.

A kábelszerelvények besorolását lásd a „Kábelszerelvények” című részben.

0463 373 101

- 14 -

© ESAB AB 2018

4 MŰSZAKI ADATOK

4.2.1 Hűtőkörök határértékei

Csak vízhűtéses változat esetében.

Minimális vízátfolyás: 1,0 l/perc (1,1 quart/perc)

Min. víznyomás: 2,5 bar (36,3 psi)

Max. víznyomás: 3,5 bar (50,8 psi)

Bemenő hőmérséklet: max. 40 °C (104 °F)

Visszatérő hőmérséklet: max. 60 °C (140 °F)

Hűtőkapacitás: min. 1000 W, felhasználástól függően

VIGYÁZAT!

A 60 °C-nál (140 °F) magasabb visszatérő hőmérséklet károsíthatja vagy

tönkreteheti a kábelszerelvényt.

4.3 Hegesztőpisztoly-tartó

A szükséges hegesztőpisztoly-tartó az RT hegesztőpisztoly-rendszer kialakításától és az

alkalmazott biztonsági leállító eszközöktől függ (lásd „A hegesztőpisztoly-rendszerek

áttekintése” című fejezetet).

Alkatrész Körülbelüli tömeg

Hegesztőpisztoly-tartó (hagyományos

0,43 kg

rendszerhez)

RTKS-2 biztonsági leállító mechanizmus

0,85 kg

(hagyományos rendszerhez)

RTFL-2 közbetét (hagyományos

0,35 kg

rendszerhez)

RTKSC-2 hegesztőpisztoly-tartó (üreges

1,90 kg

csuklójú rendszerhez)

RTFLC-2 merev hegesztőpisztoly-tartó

1,22 kg

(üreges csuklójú rendszerhez)

Robotikus hegesztőpisztoly 0,66 kg

4.3.1 Hegesztőpisztoly-tartók hagyományos RT rendszerhez

Hagyományos RT rendszerek esetében a hegesztőpisztoly-tartó az RTKS-2 biztonsági

leállító mechanizmusra (vagy az RTFL-2 közbetétre) kerül felszerelése, összekötve a

kábelszerelvényt és a csatlakoztatott hegesztőpisztoly-nyakat.

A hegesztőpisztoly-tartót a hegesztőpisztoly típusa és annak geometriája alapján kell

kiválasztani. Különböző tartók használhatók. A hagyományos RT rendszerhez elérhető

hegesztőpisztoly-tartókat lásd a pótalkatrészjegyzékben.

0463 373 101

- 15 -

© ESAB AB 2018

4 MŰSZAKI ADATOK

Hegesztőpisztoly-tartó hagyományos karú robotokhoz

4.3.1.1 RT KS-2 biztonsági leállító mechanizmus

Az RT KS-2 biztonsági leállító mechanizmus egy rugó működtetésű eszköz, amely ütközés

esetén védi a robotot és a hegesztőrendszert.

MEGJEGYZÉS!

Az RT KS-2 eszközt ne szerelje szét.

4.3.1.2 RTFL-2 közbetét

Ha a robot rendelkezik elektronikus ütközésészlelő rendszerrel, akkor az RTKS-2 helyett

RTFL-2 merev közbetét is használható.

0463 373 101

- 16 -

© ESAB AB 2018

4 MŰSZAKI ADATOK

4.3.2 Hegesztőpisztoly-tartók üreges csuklójú rendszerhez

Üreges csuklójú rendszer esetében az Aristo RT hegesztőpisztoly-nyakat KSC-2 vagy FLC-2

hegesztőpisztoly-tartóhoz kell csatlakoztatni.

A RTKSC-2 hegesztőpisztoly-tartó ütközés esetén lehetővé teszi a hegesztőpisztoly

elhajlását. Ugyanakkor egy elektromos érintkező nyitása jelzi a robotvezérlő számára, hogy

álljon meg. A hiba elhárítása után a vezérlő a kiindulási geometriát és a hegesztőpisztoly

eszközközéppontját (TCP – Tool Center Point) nagy pontossággal állítja be. A rendszer

tisztán mechanikus elven működik és rugó működtetésű.

Az RTFLC-2 hegesztőpisztoly-tartó nem rendelkezik beépített biztonsági leállító funkcióval.

Üreges csuklójú rendszerek esetében ajánlott az RTKSC-2 G/W (alternatív megoldásként

RTFLC-2 G/W) hegesztőpisztoly-tartót alkalmazni. Ez a hegesztőpisztoly-tartó az Aristo RT

sorozat gázhűtéses és vízhűtéses hegesztőpisztolyaival is használható.

RTKSC-2 G/W RTFLC-2 G/W

A biztonsági leállító

Mechanikus n.a. (merev tartó)

mechanizmus működési

alapelve

Tengelyirányú bontási erő

650 N n.a. (merev tartó)

(Fz)

Keresztirányú bontási erő

24 Nm n.a. (merev tartó)

(Mx)

Visszaállás bontás után Automatikus n.a. (merev tartó)

Megismételhetőség Hagyományos Aristo RT

n.a. (merev tartó)

hegesztőpisztoly TCP-je ± 0,1

mm oldalirányba

Max. elhajlás Kb. ± 8° n.a. (merev tartó)

Biztonsági kapcsoló Alapállapotban zárt

n.a. (merev tartó)

Elektromos terhelés: max. 48

V / 1A

0463 373 101

- 17 -

© ESAB AB 2018

4 MŰSZAKI ADATOK

Fúvókaérzékelő funkció

elektromos vezérlőáramköre

Besorolás:

• Helix kábelszerelvények

esetén: max. 50 V DC /

5 A, max. 1 perc

Érintkezés érzékelése

esetén gyorsan

megszünteti az

érzékelési feszültséget.

• Infiniturn

kábelszerelvények

esetén a fúvókaérzékelő

funkció korlátozott. Az

alkalmazásához

elérhető lehetséges

megoldásokkal

kapcsolatban vegye fel

a kapcsolatot az ESAB

vállalattal.

Feszültségi osztály A biztonsági leállító áramkör

maximálisan megengedett

feszültsége: 48 V.

Besorolás:

• Helix kábelszerelvények

esetén: max. 50 V DC /

5 A, max. 1 perc

• Infiniturn

kábelszerelvények

esetén: max. 50 V DC /

1 A, max. 1 perc

Érintkezés érzékelése esetén

gyorsan megszünteti az

érzékelési feszültséget.

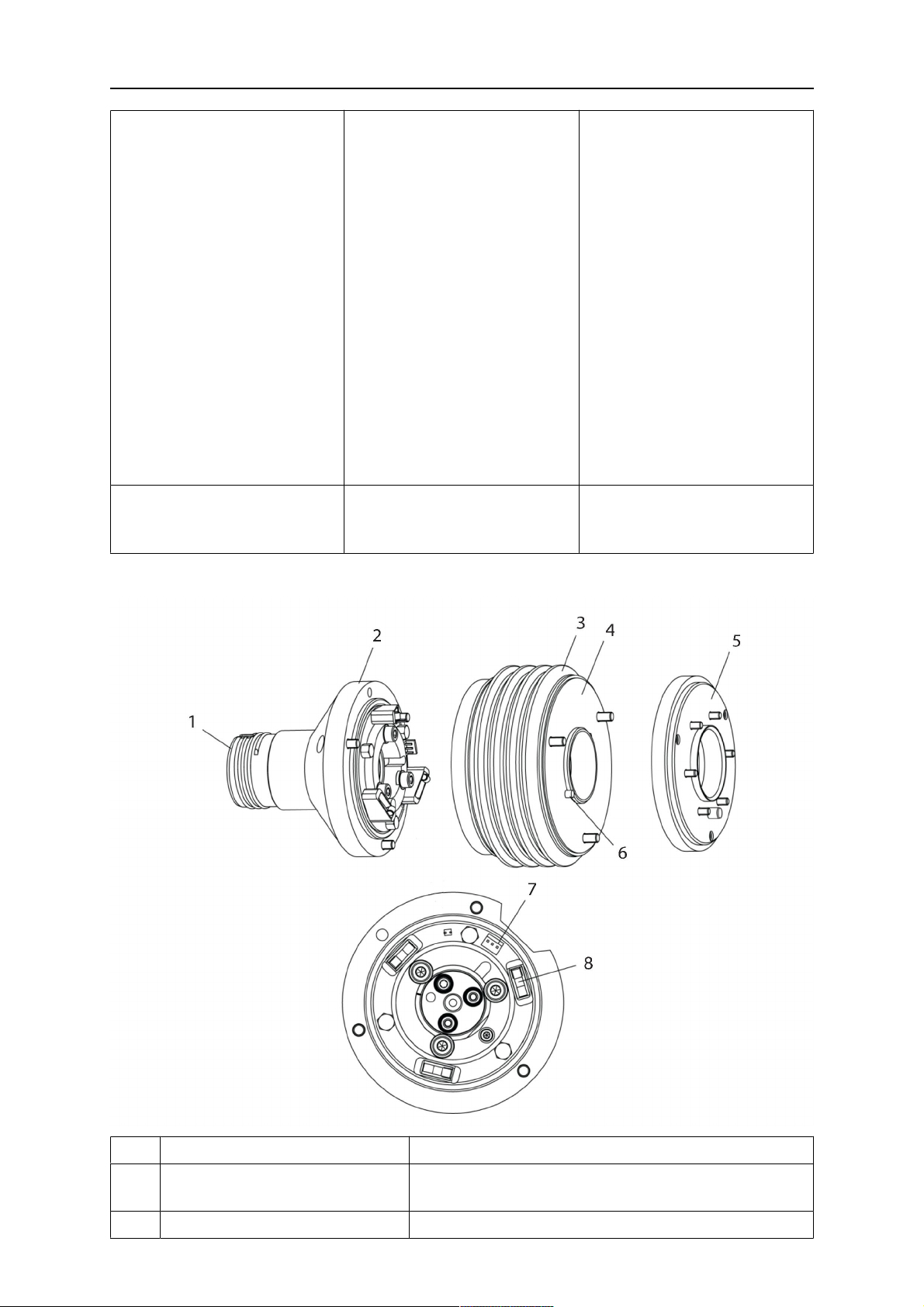

4.3.2.1 RTKSC-2 G/W hegesztőpisztoly-tartó biztonsági leállító mechanizmussal

Tétel Leírás Funkció

1 Hegesztőpisztoly-nyak

Aristo RT hegesztőpisztoly interfész

támaszték

2 RTKSC-2 burkolata Szerelvény kábel- és hegesztőpisztoly interfésszel

0463 373 101

- 18 -

© ESAB AB 2018

4 MŰSZAKI ADATOK

Tétel Leírás Funkció

3 Gumiütköző Biztonsági leállító mechanizmus védelme

4 RTKSC-2 főrésze Ütközés esetén lehetővé teszi a pisztoly elhajlását

5 Adapterközbetét Elválasztóinterfész a robotcsuklóhoz (az adott

robottípushoz illeszkedik)

6 Jelzőcsap Az adapterközbetét pontos beállításához

7 Vezérlőkábel-csatlakozó Az ütközésjelet és a fúvókaérzékelő funkció jelét

továbbító elektromos csatlakozás

8 Mikrokapcsoló Ütközésérzékelő

4.3.2.2 RTFLC-2 G/W merev hegesztőpisztoly-tartó

Tétel Leírás Funkció

1 Hegesztőpisztoly-nyak

Aristo RT hegesztőpisztoly interfész

támaszték

2 RTFLC-2 burkolata Szerelvény kábel- és hegesztőpisztoly interfésszel

3 RTFLC-2 főrésze Ütközés esetén lehetővé teszi a pisztoly elhajlását

4 Jelzőcsap Az adapterközbetét pontos beállításához

5 Adapterközbetét Elválasztóinterfész a robotcsuklóhoz (az adott

robottípushoz illeszkedik)

6 Vezérlőkábel-csatlakozó (3

pólusú)

0463 373 101

A fúvókaérzékelő funkció jelét (ha van) továbbító

elektromos csatlakozás

- 19 -

© ESAB AB 2018

4 MŰSZAKI ADATOK

4.4 Adapterközbetétek

A robot típusától függően válassza ki a robotkarra felszerelendő adapterközbetétet.

Adapterközbetétek a hagyományos és üreges csuklójú rendszerekhez is elérhetők (lásd a

pótalkatrészjegyzéket).

4.5 Kábelszerelvények

A huzalelőtoló csatlakozását a kábelszerelvény típusa határozza meg. Az alkalmazható

változatok a rendszer kialakításától és a hűtőközegtől (gáz- vagy vízhűtés) függnek (lásd a

pótalkatrészjegyzéket).

A teljesítmények 1 m-től 5 m-ig terjedő kábelhossz esetén érvényesek.

Hagyományos

Infiniturn Helix

kábelszerelvény

Teljesítmény (10

perces ciklus)

Gázhűtéses (vegyes

gáz)

Teljesítmény (10

perces ciklus)

Max. 500 A / 60 %-os

működési ciklus

Max. 350 A / 100

%-os működési ciklus

Max. 600 A / 100

%-os működési ciklus

Max. 400 A / 60 %-os

működési ciklus

Max. 320 A / 100

%-os működési ciklus

Max. 550 A / 100

%-os működési ciklus

Max. 400 A / 60 %-os

működési ciklus

Max. 320 A / 100

%-os működési ciklus

Max. 550 A / 100

%-os működési ciklus

Vízhűtéses

Forgási tartomány Korlátozott Korlátlan A kiindulási

helyzethez képest ±

270°

Tömeg

Gázhűtéses

Tömeg

Vízhűtéses

1,2 m-es hosszúság:

2,35 kg

1,2 m-es hosszúság:

2,35 kg

1,0 m-es hosszúság:

2,0 kg

1,0 m-es hosszúság:

2,0 kg

1,0 m-es hosszúság:

2,0 kg

1,0 m-es hosszúság:

2,0 kg

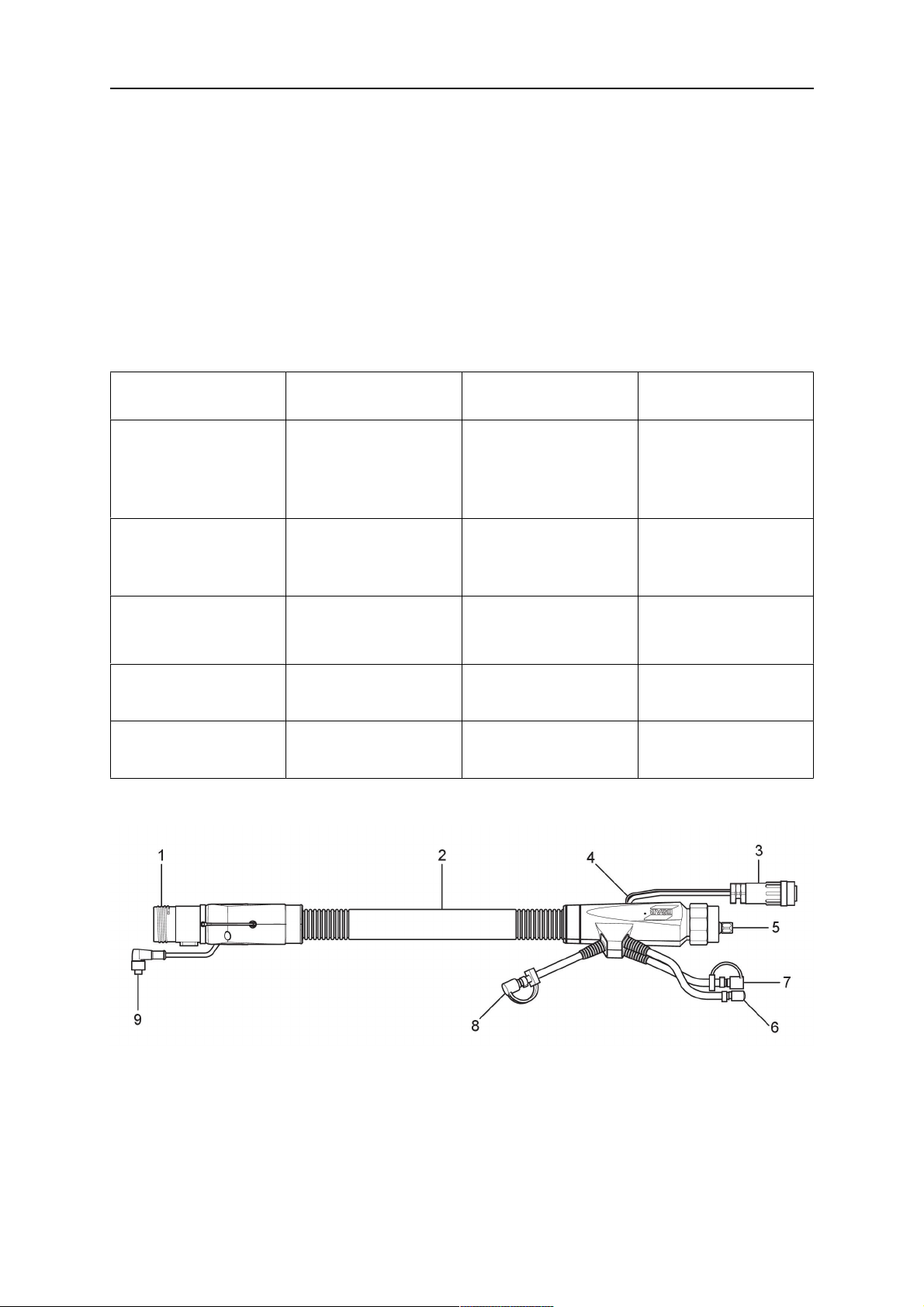

4.5.1 Kábelszerelvények hagyományos RT rendszerhez

0463 373 101

- 20 -

© ESAB AB 2018

4 MŰSZAKI ADATOK

Burndy csatlakozótűk

A. Gázfúvóka

érintésérzékelője

C. Ütközésérzékelő

F. 0V

G. + motorfeszültség

H. - motorfeszültség

D. Ütközésérzékelő

E. Befűzés

Tétel Leírás Funkció

1 Nyaktámasztó közbetét Hegesztőpisztoly-interfész

2 Védőburkolat Megvédi a kábelszerelvényt a sérülésektől

3 Burndy csatlakozó, 12 pólusú A biztonsági leállító eszköz és a huzalelőtoló közötti

elektromos csatlakozás

4 Vezérlőkábel KS-2 esetén (biztonsági leállító funkció és

nyomógomb)

5 EURO csatlakozó Huzalelőtoló csatlakozása

6 Lefúvatócső (fekete kupak) A hegesztőpisztoly sűrített levegővel történő

tisztításához a tisztítási ciklus után

7 Vízbement (kék kupak)

Vízbement a hegesztőpisztoly hűtéséhez

1)

8 Vízvisszaáramlás (piros kupak) A felmelegedett víznek a hegesztőpisztolytól való

elvezetésére szolgál

9 A biztonsági leállító

mechanizmus vezérlőkábelének

csatlakozója

1)

Csak vízhűtéses hegesztőpisztolyok esetében

Elektromos csatlakozó az RTKS-2 eszközhöz a

biztonsági leállítás jelének és a fúvókaérzékelő

funkció jelének a továbbításához

1)

4.5.2 Kábelszerelvények üreges csuklójú rendszerekhez

Az Infiniturn kábelszerelvény használata esetén a hegesztőpisztoly mindkét irányba

akadálymentesen körbeforoghat. Ugyanakkor továbbítja a hűtőfolyadékot, a védőgázt, a

lefúvatógázt, a hegesztőáramot és a biztonsági leállító mechanizmus jelét.

A Helix kábelszerelvény használata esetén a hegesztőpisztoly a kiindulási helyzethez képest

mindkét irányba 270°-ban tud elfordulni. Olyan hegesztési feladatokhoz használható,

amelyek nem igényelnek akadálymentes körbeforgást.

Az Infiniturn kábelszerelvény gáz- vagy vízhűtés változatban is elérhető. A Helix

kábelszerelvény gáz- vagy vízhűtés alkalmazásokhoz is használható.

MEGJEGYZÉS!

A gázhűtéses hegesztőpisztoly-nyakkal működő Helix kábelt ne csatlakoztassa

vízhűtéses rendszerhez.

0463 373 101

- 21 -

© ESAB AB 2018

4 MŰSZAKI ADATOK

Tétel Leírás Funkció

1 Közbetét RTKSC-2 / RTFLC-2 hegesztőpisztoly-tartó

interfész

2 Jelzőcsap Biztosítja a megfelelő csatlakoztatási irányt

3 Vezérlőkábel csatlakozója Elektromos csatlakozó az RTKSC-2 eszközhöz a

biztonsági leállítás jelének és a fúvókaérzékelő

funkció (ha van) jelének a továbbításához

4 EURO csatlakozó Huzalelőtoló csatlakozása

5 Vezérlőkábel Elektromos csatlakozó a biztonsági leállítás jelének

(az RTKSC-2 eszköztől) és a fúvókaérzékelő

funkció jelének a továbbításához (a fúvókaérzékelés

a Helix kábelszerelvényen alapfelszereltség, de az

Infiniturn kábelszerelvényen nem)

6 Vízvisszaáramlás (piros kupak) A felmelegedett víznek a hegesztőpisztolytól való

elvezetésére szolgál

7 Vízbement (kék kupak) Vízbement a hegesztőpisztoly hűtéséhez

8 Lefúvatócső (fekete kupak) Hegesztés utáni magas nyomású levegővel való

tisztításhoz

9 Közegcsatlakozó Akadálymentesen körbeforduló csatlakozás

közegtovábbítással

10 Védőburkolat Megvédi a kábelszerelvényt a sérülésektől

0463 373 101

- 22 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

FIGYELMEZTETÉS!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

MEGJEGYZÉS!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 23 -

© ESAB AB 2018

5 INSTALLATION

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

MEGJEGYZÉS!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

MEGJEGYZÉS!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

VIGYÁZAT!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

MEGJEGYZÉS!

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Burndy csatlakozótűk

A. Gázfúvóka

érintésérzékelője

C. Ütközésérzékelő

F. 0V

G. + motorfeszültség

H. - motorfeszültség

D. Ütközésérzékelő

E. Befűzés

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

VESZÉLY!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VIGYÁZAT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

MEGJEGYZÉS!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

MEGJEGYZÉS!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

MEGJEGYZÉS!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

VIGYÁZAT!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

MEGJEGYZÉS!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

VIGYÁZAT!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

VIGYÁZAT!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

VIGYÁZAT!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

MEGJEGYZÉS!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

MEGJEGYZÉS!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

VIGYÁZAT!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.3.3.1 RTKSC-2 cable assembly installation

MEGJEGYZÉS!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

MEGJEGYZÉS!

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

MEGJEGYZÉS!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Burndy csatlakozótűk

A. Gázfúvóka

érintésérzékelője

C. Ütközésérzékelő

F. 0V

G. + motorfeszültség

H. - motorfeszültség

D. Ütközésérzékelő

E. Befűzés

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

VESZÉLY!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VIGYÁZAT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

MEGJEGYZÉS!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

VIGYÁZAT!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

VIGYÁZAT!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

VIGYÁZAT!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

MEGJEGYZÉS!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

MEGJEGYZÉS!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

VIGYÁZAT!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

MEGJEGYZÉS!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

MEGJEGYZÉS!

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

MEGJEGYZÉS!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

VESZÉLY!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VIGYÁZAT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

VESZÉLY!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VIGYÁZAT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

VIGYÁZAT!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

5.5.2 Aristo RT torch neck installation

MEGJEGYZÉS!

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

MEGJEGYZÉS!

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

3. The correct seating of the torch can be checked by means of the window (1). If the

torch has been correctly mounted, no gap should be seen through the window (1).

5.6 Installing the wire guide for standard and hollow Wrist arm

Installing the wire guide

Choose the wire guide or liner depending on the filler wire material and diameter to be used,

see the spare parts list. Accurate performance of the system can only be guaranteed when

using original ESAB wire guides.

The recommended wire guide is the split wire guide, which consists of the neck liner and a

separate guide in the cable assembly. The front part of the wire guide, which is most

stressed, can be exchanged easily and independently of the cable assembly wire guide.

For correct installation, the following steps must be followed (example for Euro central

connector).

5.6.1 Installing the neck liner

The neck liner must be selected to fit the material and diameter of the welding wire, see the

spare parts list.

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

1. If present, remove the central guide nipple (1), from the torch neck using a hexagon

wrench (size 6 mm) or a large flat-blade screwdriver.

MEGJEGYZÉS!

The guide nipple (1) can only be used with one-piece liners and must not be

used with the standard RT or hollow wrist system.

2. When replacing the neck liner:

Unfasten the sleeve nut and remove the torch neck.

Unfasten the liner nipple using a hexagon wrench (size 6 mm) and remove nipple and

liner from the torch neck.

3. Remove the gas nozzle and the contact tip.

4. Insert the new neck liner (2) into the torch. Carefully tighten the guide nipple using a

suitable tool, e.g. a hex-wrench (size 6 mm) or a large flat-blade screwdriver.

5. Cut the neck liner flush with the tip holder and remove the neck liner from the torch.

6. Install the contact tip.

7. Insert the neck liner again. It will be stopped by the contact tip. Measure the excess

liner sticking out of the neck.

8. Remove the liner again and shorten the front end by the measured length. Carefully

deburr the edge and make sure that the inner hole is not blocked.

9. Reinstall the neck liner and tighten the guide nipple in the neck.

5.6.2 Installing a split wire guide in the cable assembly

The correct liner must be inserted to suit the filler material and the wire diameter, see the

spare parts list.

The wire guide is inserted through the cable assembly from the rear, reaching the guide

nipple that is installed in the flange where the torch neck will be attached. The following

worksteps must be followed in order to correctly determine the wire guide length. (Example

for Euro central connector).

0463 373 101

- 51 -

© ESAB AB 2018

5 INSTALLATION