RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Ръководство за експлоатация

0463 373 101 BG 20181227

СЪДЪРЖАНИЕ

1

БЕЗОПАСНОСТ ......................................................................................... 5

1.1 Значение на символите ....................................................................... 5

1.2 Безопасност предпазни мерки ........................................................... 5

2

ГАРАНЦИЯ ................................................................................................. 9

2.1 Условия на използване по предназначение.................................... 9

3

ВЪВЕДЕНИЕ .............................................................................................. 11

3.1 Преглед на системите заваръчни горелки ...................................... 12

4

ТЕХНИЧЕСКИ ДАННИ ............................................................................... 14

4.1 Накрайник за заваръчна горелка....................................................... 14

4.2 Номинално напрежение....................................................................... 15

4.2.1 Ограничения на охлаждащата система............................................ 16

4.3 Държач на горелката............................................................................ 16

4.3.1 Държачи за горелка за стандартна RT система............................... 16

4.3.1.1 Защитен механизъм RTKS-2 ......................................................... 17

4.3.1.2 Междинен фланец RTFL-2............................................................. 17

4.3.2 Държачи за горелка за система с куха китка.................................... 18

4.3.2.1 Държач за горелка RTKSC-2 G/W със защитен механизъм........ 19

4.3.2.2 Твърд държач за горелка RTFLC-2 G/W ....................................... 20

4.4 Адаптерни фланци ............................................................................... 21

4.5 Кабелни комплекти............................................................................... 21

4.5.1 Кабелни комплекти за стандартна RT система................................ 21

4.5.2 Кабелни комплекти за системи с куха китка..................................... 22

5

INSTALLATION............................................................................................ 24

5.1 RTKS-2 standard arm installation........................................................ 24

5.1.1 RTKS-2 safety-off mechanism............................................................. 24

5.1.1.1 Torch installation with adjustable mount............................................ 25

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 27

5.1.3 RTKS-2 wire feeder connection........................................................... 28

5.1.4 RTKS-2 electrical connections ............................................................ 29

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 29

5.1.5 RTKS-2 Torch installation .................................................................... 30

5.2 RTFL-2 standard arm installation ........................................................ 31

5.2.1 RTFL-2 rigid mount.............................................................................. 31

5.2.2 RTFL-2 torch installation ..................................................................... 33

5.3 RTKSC-2 hollow wrist system installation.......................................... 33

5.3.1 RTKSC-2 mount with safety off mechanism........................................ 33

5.3.2 Mounting the cable assembly............................................................... 34

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 35

5.3.3 RTKSC-2 cable assembly ................................................................... 37

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 37

5.3.3.2 RTKSC-2 electrical connections....................................................... 40

0463 373 101 © ESAB AB 2018

СЪДЪРЖАНИЕ

5.3.4 RTKSC-2 torch installation .................................................................. 41

5.4 RTFLC-2 installation.............................................................................. 42

5.4.1 RTFLC-2 mount................................................................................... 42

5.4.2 RTFLC-2 wire feeder connection......................................................... 42

5.4.2.1 Feeding through the robot arm .......................................................... 42

5.4.2.2 RTFLC-2 feeder cabinet connections ............................................... 43

5.4.3 RTFLC-2 cable assembly .................................................................... 45

5.4.3.1 RTFLC-2 cable assembly installation ............................................... 45

5.4.4 RTFLC-2 electrical connections .......................................................... 48

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly........... 48

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 49

5.5 Torch installation .................................................................................... 49

5.5.1 Torch neck equipment .......................................................................... 49

5.5.2 Aristo RT torch neck installation ........................................................... 50

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 51

5.6.1 Installing the neck liner......................................................................... 51

5.6.2 Installing a split wire guide in the cable assembly ................................ 52

5.6.3 Installing a continuous wire guide in the cable assembly ..................... 54

5.7 Adjust the narrow gap contact tip ........................................................ 55

6

OPERATION ................................................................................................ 58

6.1 Important information for programming (hollow wrist system only) 58

7

СЕРВИЗ И ТЕХНИЧЕСКО ОБСЛУЖВАНЕ .............................................. 60

7.1 Задължителни проверки и дейности................................................ 60

8

ОТСТРАНЯВАНЕ НА НЕИЗПРАВНОСТИ ............................................... 62

9

ПОРЪЧВАНЕ НА РЕЗЕРВНИ ЧАСТИ ..................................................... 65

Запазени права за промяна на спецификациите без предварително известие.

0463 373 101 © ESAB AB 2018

1 БЕЗОПАСНОСТ

1 БЕЗОПАСНОСТ

1.1 Значение на символите

Както са използвани в ръководството: Означава внимание! Бъдете внимателни!

ОПАСНОСТ!

Означава непосредствена опасност, която, ако не бъде избегната, ще

доведе до незабавно, сериозно нараняване или смърт.

ПРЕДУПРЕЖДЕНИЕ!

Означава потенциална опасност, която може да доведе до телесно

нараняване или смърт.

ВНИМАНИЕ!

Означава опасност, която може да доведе до леки телесни

наранявания.

ПРЕДУПРЕЖДЕНИЕ!

Преди употреба прочетете и разберете

ръководството за работа и спазвайте всички етикети,

практики за безопасност на служителите и

информационни листове за безопасност (SDS).

1.2 Безопасност предпазни мерки

Потребителите на оборудване ESAB носят пълната отговорност за осигуряване на

спазването на всички приложими мерки за безопасност на всеки, който работи с

оборудването или в близост до него. Мерките за безопасност трябва да отговарят на

всички изисквания, приложими за типа оборудване. В допълнение към стандартните

нормативни разпоредби, които са валидни за работното място, трябва да се спазват

следните препоръки.

Всички дейности трябва да се извършват от обучен персонал, добре запознат с

работата с оборудването. Неправилната работа на оборудването може да доведе до

опасни ситуации, които да предизвикат нараняване на оператора и повреда на

оборудването.

1. Всеки, който работи с оборудването, трябва да бъде запознат с:

○ неговата работа

○ местоположението на аварийните спирачки

○ неговата функция

○ приложимите мерки за безопасност

○ заваряването и рязането и останалите приложими функции на

оборудването

2. Операторът трябва да осигури следното:

○ при включването на оборудването в работната му зона няма

неупълномощени лица

○ няма незащитени лица при запалването на дъгата или започването на

работата с оборудването

0463 373 101

- 5 -

© ESAB AB 2018

1 БЕЗОПАСНОСТ

3. Работното място трябва:

○ да бъде подходящо за целта

○ да няма въздушни течения

4. Лични предпазни средства:

○ Винаги носете препоръчителните лични предпазни средства, като

например предпазни очила, огнезащитно облекло, предпазни ръкавици

○ Не носете свободно прилягащи дрехи и аксесоари, като шалове, гривни,

пръстени и др., които могат да бъдат захванати или да предизвикат

изгаряния

5. Общи мерки за безопасност:

○ Уверете се, че обратният кабел е здраво закрепен

○ Работи по оборудване под високо напрежение могат да се извършват

само от квалифициран електротехник

○ Съответното пожарогасително оборудване трябва да бъде ясно

обозначено и поставено наблизо

○ Смазването и поддръжката не трябва да се извършват по време на работа

с оборудването

ПРЕДУПРЕЖДЕНИЕ!

Електродъговото заваряване и рязане може да доведе до нараняване на вас и

други лица. Взимайте предпазни мерки, когато заварявате и режете.

ЕЛЕКТРИЧЕСКИЯТ УДАР – може да е смъртоносен

• Монтирайте и заземете оборудването в съответствие с ръководството

за работа.

• Не докосвайте електрическите части и електродите, намиращи се под

напрежение, с голи ръце, влажни ръкавици или мокро облекло.

• Изолирайте себе си от работното място и земята.

• Заемете безопасна работна поза

ЕЛЕКТРОМАГНИТНО ПОЛЕ – може да представлява опасност за

здравето

• Заварчиците с поставен сърдечен стимулатор трябва да се

консултират с лекаря си, преди да заваряват. Електромагнитното

поле може да предизвика смущения в сърдечния стимулатор.

• Излагането на електромагнитно поле може да има други въздействия

върху здравето, които не са известни.

• Заварчиците трябва да прилагат следните процедури, за да

минимизират излагането на електромагнитно поле:

○ Прекарвайте електрода и работните кабели заедно от една и

съща страна на тялото ви. Фиксирайте ги със залепваща лента,

когато това е възможно. Не заставайте между пистолета и

работните кабели. Никога не увивайте кабелите на пистолета

или работния кабел около тялото си. Дръжте източника на

захранване и кабелите възможно най-далеч от тялото си.

○ Свържете работния кабел към детайла възможно най-близо до

зоната, в която ще заварявате.

0463 373 101

ГАЗОВЕ И ДИМ – могат да представляват опасност за здравето

• Дръжте главата си далеч от димните газове.

• Използвайте вентилация, аспирация в участъка на дъгата или и двете,

за да отведете газовете и дима от зоната ви на дишане и работното

пространство.

- 6 -

© ESAB AB 2018

1 БЕЗОПАСНОСТ

ЕЛЕКТРОДЪГОВО ИЗЛЪЧВАНЕ – може да нарани очите и да

предизвика изгаряния върху кожата

• Защитете очите и тялото си. Използвайте подходяща маска за

• Защитете стоящите в близост лица с подходящи екрани или завеси.

ШУМ – прекомерният шум може да увреди слуха

Защитете ушите си. Използвайте антифони или други средства за защита

на слуха.

ДВИЖЕЩИ СЕ ЧАСТИ – могат да причинят нараняване

• Дръжте всички врати, панели и капаци затворени и фиксирани на

• Изключете двигателя, преди да монтирате или свързвате модул.

• Дръжте ръцете, косата, свободните дрехи и инструментите далеч от

заваряване и филтърни лещи и носете защитно облекло.

мястото им. Позволявайте само на квалифицирали лица да свалят

капаците с цел поддръжка и отстраняване на неизправности, когато

това е необходимо. Поставете обратно панелите или капаците и

затворете вратите, след като сервизното обслужване е приключено и

преди да стартирате двигателя.

движещите се части.

ОПАСНОСТ ОТ ПОЖАР

• Искрите (пръските) могат да предизвикат пожар. Уверете се, че в

близост няма никакви запалими материали.

• Не използвайте затворени контейнери.

НЕИЗПРАВНОСТ – в случай на неизправност потърсете експертна помощ.

ЗАЩИТЕТЕ СЕБЕ СИ И ДРУГИТЕ!

ВНИМАНИЕ!

Настоящият продукт е изцяло предназначен за електродъгово заваряване.

ПРЕДУПРЕЖДЕНИЕ!

Не използвайте захранващия източник за размразяване на замръзнали части.

ВНИМАНИЕ!

Оборудването от клас А не е предназначено за

употреба в жилищни помещения, в които

електрозахранването се осъществява от

обществената мрежа под ниско напрежение. В

такива помещения е възможно възникване на

потенциални затруднения, свързани с

електромагнитната съвместимост на оборудване от

клас А, вследствие на проводими или излъчващи

повърхности.

0463 373 101

- 7 -

© ESAB AB 2018

1 БЕЗОПАСНОСТ

ЗАБЕЛЕЖКА!

Унищожавайте електронното оборудване чрез

предаване в пункт за рециклиране!

В съответствие с европейската Директива

2012/19/EО относно отпадъци от електрическо и

електронно оборудване и нейното прилагане

съгласно националното законодателство,

електрическото и/или електронното оборудване,

което е достигнало до края на цикъла си на

експлоатация, трябва да бъде унищожено чрез

предаване в пункт за рециклиране.

Тъй като Вие сте лицето, което отговаря за

оборудването, Вие трябва да потърсите

информация за одобрените пунктове за събиране на

подобно оборудване.

За допълнителна информация се свържете с

най-близкия дилър на ESAB.

ESAB разполага с асортимент от аксесоари за заваряване и лични предпазни

средства за закупуване. За информация за изготвяне на поръчка се свържете с

местния търговски представител на ESAB или посетете нашия уебсайт.

0463 373 101

- 8 -

© ESAB AB 2018

2 ГАРАНЦИЯ

2 ГАРАНЦИЯ

Преди да бъдат доставени, нашите продукти са внимателно проверени. В момента на

доставката ESAB извършва проверка за липсата на дефекти на материала или в

изработката и дали функционира съгласно своето предназначение.

ESAB осигурява гаранция по отношение на дефекти на материала или изработката

съгласно законовите изисквания. Гаранцията не се отнася за консумативите.

Гаранцията не покрива никакви повреди или функционални дефекти, получени в

следствие на:

• претоварване, злоупотреба или употреба на продукта не по предназначение

• удари или инциденти

• неспазване на настоящите инструкциите за работа

• неправилен монтаж или сглобяване

• недостатъчно техническо обслужване

• промяна на оригиналното състояние на продукта

• химически въздействия

• нормално износване

ESAB не поема друга отговорност освен за смяна или ремонт на повредени части.

2.1 Условия на използване по предназначение

1. Продуктът е предназначен за промишлена и търговска употреба и трябва да се

използва само от обучен персонал. Производителят не носи отговорност за

щети или злополуки в резултат на неправилна употреба.

2. Роботизираната система за заваряване Aristo® RT е проектирана и произведена

по най-съвременни технологии и е безопасна и надеждна при работа, монтаж и

техническо обслужване от обучен персонал. Инструкциите за монтаж,

експлоатация и техническо обслужване, описани в настоящия документ, трябва

да се спазват.

3. Роботизираната система за заваряване Aristo® RT може да бъде монтирана,

експлоатирана и обслужвана само от обучен персонал. Правилата за монтаж,

експлоатация и техническо обслужване, подробно описани в настоящото

ръководство, трябва да се спазват.

4. Роботизираната система за заваряване Aristo® RT може да се използва

единствено за целта, определена от производителя в рамките на нейните

технически данни, и с автоматизирани системи за работа. Типът на горелката

трябва да бъде избран така, че да отговаря на задачата за заваряване.

5. Роботизираната система за заваряване Aristo® RT е предназначена за употреба

като завършена система. Включването на компоненти от други производители в

системата не е допустимо.

6. RT KS-2 и RT KSC-2 трябва да се използват само като механизми за аварийно

спиране в рамките на техническите им спецификации и в комбинация с комплект

кабели за стандартно рамо RT (KS-2), Infiniturn или Helix (KSC-2), адаптерен

фланец ESAB, включително държачи за горелка RT (KS-2) и заваръчна горелка

Aristo RT.

7. В издухващия газ не трябва да се добавят масло или течност против пръски.

ESAB не гарантира химическа устойчивост към тези вещества. ESAB

препоръчва да се използва разпръскващото устройство на ESAB, за да се

приложи минималното количество течност против пръски върху горелката и по

този начин да се защити околната среда.

0463 373 101

- 9 -

© ESAB AB 2018

2 ГАРАНЦИЯ

8. Продуктът трябва да се съхранява сух и защитен от влага при транспортиране,

съхранение или употреба.

9. Системата е предназначена за температури на околната среда от 5 °C до 40 °C

(от 41 °F до 104 °F). В случай че тези граници са надвишени, са необходими

специални действия. В случай на опасност от замръзване използвайте

подходяща охлаждаща течност.

0463 373 101

- 10 -

© ESAB AB 2018

3 ВЪВЕДЕНИЕ

3 ВЪВЕДЕНИЕ

Системите заваръчни горелки RT са разработени за напълно автоматично MIG/MAG

заваряване с помощта на роботи. Системите се състоят от различни накрайници на

заваръчни горелки Aristo RT, предназначени за роботизирана употреба, държачи за

горелки, кабелни комплекти, оптимизирани за роботизирана употреба, и защитни

средства, за да се предотврати увреждане на системата в случай на сблъсък.

Стандартната система за заваряване на RT осигурява защита срещу сблъсък чрез

защитния пружинен механизъм RT KS-2. Той може да бъде заменен с RT FL-2, за да се

възползвате от функцията за откриване на възможен сблъсък на системата за

управление на робота. Стандартната система за заваряване RT може да се използва с

различни видове кабелни комплекти.

Държачите за горелка RTKSC-2 и RTFLC-2 и кабелните комплекти Infiniturn или Helix

са предназначени за употреба в заваръчни системи с робот с куха китка за по-сложни

заваръчни приложения. Защитният механизъм в държача на горелката RTKSC-2

позволява голямо еластично отклонение на горелката при сблъсък. Кабелните

комплекти Infiniturn и Helix са с лесен монтаж, като осигуряват високонадеждна

система с прецизни възможности за маневриране.

В комбинация с утвърдените роботизирани заваръчни горелки Aristo RT тези

компоненти създават много надеждна и издръжлива система, която се нуждае само от

минимално техническо обслужване.

В доставката на държачи за горелки и кабелни комплекти е включено ръководство за

експлоатация.

Номерата за поръчка на ESAB, наличните принадлежности, резервни части и

консумативи се намират в списъка с резервни части.

0463 373 101

- 11 -

© ESAB AB 2018

3 ВЪВЕДЕНИЕ

3.1 Преглед на системите заваръчни горелки

Стандартна RT система

За подробно описание вижте съответния

раздел в глава „ТЕХНИЧЕСКИ ДАННИ“:

1. Накрайник за заваръчна

горелка

Вижте „Заваръчна горелка“.

2. Комплект кабели

Вижте „Кабелни комплекти за

стандартна RT система“.

3. Държач на горелката

Вижте „Държачи за горелки за

стандартна RT система“.

4. Защитен механизъм RTKS-2

Вижте „Защитен механизъм

RTKS-2“.

5. Междинен фланец RTFL-2

Вижте „Междинен фланец

RTFL-2“.

6. Адаптерен фланец (ако е

необходим)

Вижте „Адаптерни фланци“.

0463 373 101

- 12 -

© ESAB AB 2018

3 ВЪВЕДЕНИЕ

Система с куха китка

За подробно описание вижте съответния

раздел в глава „ТЕХНИЧЕСКИ ДАННИ“:

1. Накрайник за заваръчна

горелка

Вижте „Заваръчна горелка“.

2. Държач за горелка RTKSC-2

Вижте „Държач за горелка

RTKSC-2 със защитен

механизъм“.

3. Държач за горелка RTFLC-2

Вижте „Твърд държач за горелка

RTFLC-2“.

4. Адаптерен фланец

Вижте „Адаптерни фланци“.

5. Кабелен комплект Helix или

Infiniturn

Вижте „Кабелни комплекти за

системи с куха китка“.

0463 373 101

- 13 -

© ESAB AB 2018

4 ТЕХНИЧЕСКИ ДАННИ

4 ТЕХНИЧЕСКИ ДАННИ

4.1 Накрайник за заваръчна горелка

Изберете модела на горелката според приложението за заваряване. Трябва да се

вземат под внимание работният цикъл и капацитет, методът на охлаждане и

диаметърът на заваръчния тел. Ако съществуват повишени изисквания, например в

резултат на предварително нагрети работни детайли или голямо отразяване на

топлината в ъглите, те трябва да бъдат отчетени при избора на заваръчна горелка с

достатъчен резерв на номинална мощност.

Заваръчните горелки RT са предназначени за употреба със захранващи източници за

заваряване със CE съответствие за процесите на заваряване в среда на инертен газ

(MIG), заваряване в среда на активен газ (MAG) и MIG запояване с кръгъл тел от

търговската мрежа. Не използвайте горелката за други процеси.

За импулсно дъгово заваряване на стомана или алуминий трябва да се използва

горелка RT 82W с водно охлаждане.

Вижте наличните модели горелки по-долу.

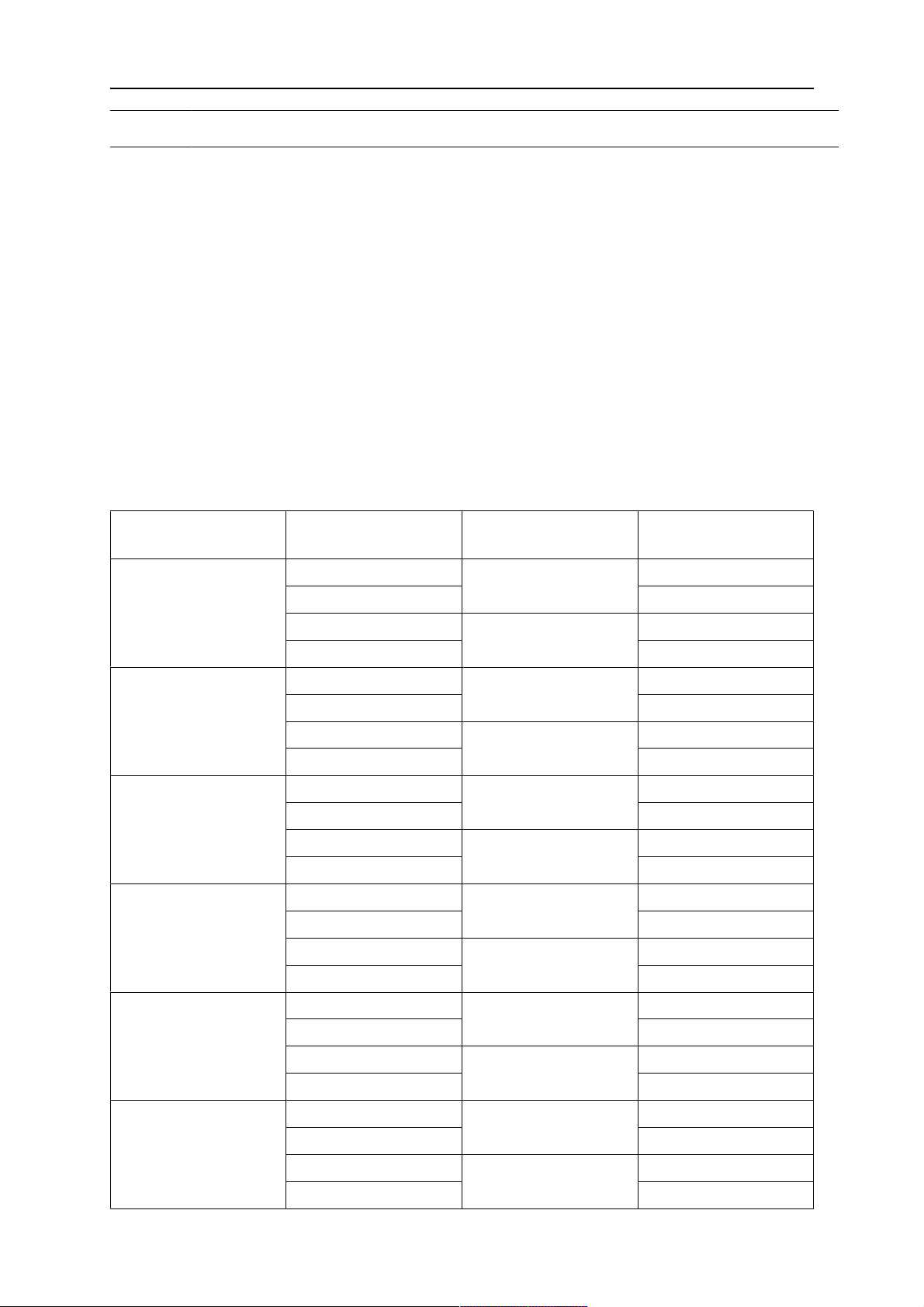

Модел на

горелката

Метод на

охлаждане

Защитен газ Номинал

RT42G С газово охлаждане CO

С газово охлаждане 300A/100%

С газово охлаждане Смес 350A/60%

С газово охлаждане 250A/100%

RT42W С водно охлаждане CO

С водно охлаждане 420A/100%

С водно охлаждане Смес 350A/60%

С водно охлаждане 350A/100%

RT52G С газово охлаждане CO

С газово охлаждане 300A/100%

С газово охлаждане Смес 350A/60%

С газово охлаждане 250A/100%

RT52W С водно охлаждане CO

С водно охлаждане 470A/100%

С водно охлаждане Смес 400A/60%

2

2

2

2

420A/60%

420A/60%

420A/60%

470A/60%

С водно охлаждане 400A/100%

RT62G С газово охлаждане CO

С газово охлаждане 340A/100%

С газово охлаждане Смес 420A/60%

С газово охлаждане 290A/100%

RT62W С водно охлаждане CO

С водно охлаждане 530A/100%

С водно охлаждане Смес 450A/60%

С водно охлаждане 450A/100%

0463 373 101

- 14 -

2

2

500A/60%

530A/60%

© ESAB AB 2018

4 ТЕХНИЧЕСКИ ДАННИ

Модел на

горелката

RT72G С газово охлаждане CO

Метод на

охлаждане

Защитен газ Номинал

2

480A/60%

С газово охлаждане 320A/100%

С газово охлаждане Смес 400A/60%

С газово охлаждане 270A/100%

RT72W С водно охлаждане CO

2

480A/60%

С водно охлаждане 430A/100%

С водно охлаждане Смес 480A/60%

С водно охлаждане 430A/100%

RT82W С водно охлаждане CO

2

600A/60%

С водно охлаждане 600A/100%

С водно охлаждане Смес 550A/60%

С водно охлаждане 550A/100%

Стойностите за номинален режим на горелката и работен цикъл са валидни за

10-минутен цикъл.

Техническите данни са валидни за стандартизирано приложение при използване на

стандартните консумативи/резервни части. Номиналният режим на горелката се

намалява, когато се използва режим на импулсно дъгово заваряване с метален

електрод.

Температурни диапазони Съхранение: –15 – 50°C (5 – 122°F)

Работа: 5 – 40°C (41 – 104°F)

Издухващ газ Максимум 10 bar, отделен маркуч за газ

Общо тегло (накрайник на горелката,

Приблизително 5 kg

защитен механизъм, държач на горелката

и кабелен комплект 1 m)

4.2 Номинално напрежение

Максимално допустимо напрежение/ток

Пълна система на заваръчна горелка 141 V (пикова стойност за заваряване)

Управляваща верига на защитен

механизъм RTKS-2

Бутон на RTKS-2

Управляваща верига на защитен

механизъм RTKSC-2

Използване на сензорна функция на

дюзата със стандартен комплект кабели

24 V/1 A

48 V/0,1 A

48 V

50 V/5 A

(Допустимо натоварване максимум 1

минута при номинален ток)

Използване на сензорна функция на

дюзата с кабел Helix или Infiniturn

50 V/5 A

(Допустимо натоварване максимум 1

минута при номинален ток)

Посочените номинални стойности се отнасят за стандартна употреба.

0463 373 101

- 15 -

© ESAB AB 2018

4 ТЕХНИЧЕСКИ ДАННИ

За номиналните стойности на кабелните комплекти вижте раздел „Кабелни комплекти“.

4.2.1 Ограничения на охлаждащата система

Валидни само за варианти с водно охлаждане.

Минимален дебит на

водата:

Минимално налягане на

водата:

Максимално налягане на

водата:

1,0 l/min (1,1 кварти/мин.)

2,5 bar (36,3psi)

3,5 bar (50,8psi)

Температура на входа: Макс. 40 °C (104 °F)

Температура на изхода: Макс. 60 °C (140 °F)

Охлаждащ капацитет: Минимум 1000 W в зависимост от приложението

ВНИМАНИЕ!

Температури на изхода над 60° C (140° F) е възможно да причинят повреда

или да унищожат кабелния комплект.

4.3 Държач на горелката

Видът на необходимия държач на горелката зависи от конструкцията на системата на

заваръчната горелка RT и от избора на защитни устройства, вижте раздел „Преглед на

системите заваръчни горелки“.

Компонент Приблизително тегло

Държач за горелка (за стандартна система) 0,43 kg

Защитен механизъм RTKS-2 (за

0,85 kg

стандартна система)

Междинен фланец RTFL-2 (за стандартна

0,35 kg

система)

Държач за горелка RTKSC-2 (за система с

1,90 kg

куха китка)

Твърд държач за горелка RTFLC-2 (за

1,22 kg

система с куха китка)

Роботизирана заваръчна горелка 0,66 kg

4.3.1 Държачи за горелка за стандартна RT система

При стандартните RT системи държачът на горелката се монтира на защитния

механизъм RTKS-2 (или на междинния фланец RTFL-2), като закрепва кабелния

комплект и свързания накрайник на горелката.

Изберете държача на горелката в съответствие с вида на горелката и нейната

геометрия. Могат да се използват различни видове държачи. Вижте списъка с

резервни части за наличните държачи за горелки за стандартна RT система.

0463 373 101

- 16 -

© ESAB AB 2018

4 ТЕХНИЧЕСКИ ДАННИ

Държач за горелка за роботи със стандартно рамо

4.3.1.1 Защитен механизъм RTKS-2

Защитният механизъм RTKS-2 е пружинно устройство, което предпазва робота и

системата на горелката от сблъсък.

ЗАБЕЛЕЖКА!

Не демонтирайте RTKS-2.

4.3.1.2 Междинен фланец RTFL-2

Твърдият междинен фланец RT FL-2 може да се използва вместо RT KS-2, ако

роботът има електронна система за откриване на възможен сблъсък.

0463 373 101

- 17 -

© ESAB AB 2018

4 ТЕХНИЧЕСКИ ДАННИ

4.3.2 Държачи за горелка за система с куха китка

В системата с куха китка накрайниците на заваръчната горелка Aristo RT са свързани

към държача за горелка KSC-2 или FLC-2.

Държачът за горелка RTKSC-2 позволява еластично отклонение на горелката при

сблъсък. В същото време се отваря електрически контакт, който дава сигнал на

управлението на робота да спре. След нулиране на грешката първоначалната

геометрия и централната точка на инструмента (TCP) на горелката ще бъдат

достигнати с висока точност. Системата функционира чисто механично чрез пружина.

Държачът за горелка RTFLC-2 няма вградено средство за защита.

За системите с куха китка се препоръчва RTKSC-2 G/W (или RTFLC-2 G/W). Този

държач за горелка може да се използва за горелки от серията Aristo RT както с газово,

така и с водно охлаждане.

RTKSC-2 G/W RTFLC-2 G/W

Принцип на действие на

защитния механизъм

Аксиална сила на

освобождаване (Fz)

Момент на освобождаване

по напречната ос (Mx)

Нулиране след

освобождаване

Механичен Неприложимо (твърд

държач)

650 N Неприложимо (твърд

държач)

24 Nm Неприложимо (твърд

държач)

Automatic Неприложимо (твърд

държач)

Повтаряемост Странично ± 0,1 mm при

TCP на стандартна горелка

Неприложимо (твърд

държач)

Aristo RT

Максимално отклонение Приблизително ± 8° Неприложимо (твърд

държач)

Предпазен изключвател Нормално затворен

Електрически товар

Неприложимо (твърд

държач)

максимум 48 V/1 A

0463 373 101

- 18 -

© ESAB AB 2018

4 ТЕХНИЧЕСКИ ДАННИ

Управляваща електрическа

верига за сензорна функция

на дюзата

Номинал:

• За кабелни комплекти

Helix: макс. 50 V DC/5

A, макс. 1 мин

След откриване на

контакт бързо

изключете сензорното

напрежение.

• При кабелните

комплекти Infiniturn

сензорната функция на

дюзата има

ограничено действие.

Свържете се с ESAB

за подробно проучване

на възможните

решения във Вашето

приложение.

Номинално напрежение Максимално допустимо

напрежение за

управляващата верига на

защитата: 48 V.

Номинал:

• За кабелни комплекти

Helix: макс. 50 V DC/5

A, макс. 1 мин

• За кабелни комплекти

Infiniturn: макс. 50 V

DC/1 A, макс. 1 мин

След откриване на контакт

бързо изключете

сензорното напрежение.

4.3.2.1 Държач за горелка RTKSC-2 G/W със защитен механизъм

0463 373 101

- 19 -

© ESAB AB 2018

4 ТЕХНИЧЕСКИ ДАННИ

Поз. Описание Функция

1 Свързващ елемент на

Закрепване на горелка Aristo RT

накрайника за заваръчна

горелка

2 Капак RTKSC-2 Сглобяване със свързващите елементи на

кабела и горелката

3 Гумен маншон Предпазване на защитния механизъм

4 Основен корпус на RTKSC-2 Позволява механично отклонение при сблъсък

5 Адаптерен фланец Изолиращ свързващ елемент към китката на

робота (трябва да отговаря на конкретния робот)

6 Установъчен щифт За точно центроване на адаптерния фланец

7 Конектор за управляващ

кабел

Електрическа връзка за сигнала за сблъсък и

сензорната функция на дюзата

8 Микро превключвател Датчик за откриване на сблъсък

4.3.2.2 Твърд държач за горелка RTFLC-2 G/W

Поз. Описание Функция

1 Свързващ елемент на

Закрепване на горелка Aristo RT

накрайника за заваръчна

горелка

2 Капак RTFLC-2 Сглобяване със свързващите елементи на

кабела и горелката

3 Основен корпус на RTFLC-2 Позволява механично отклонение при сблъсък

4 Установъчен щифт За точно центроване на адаптерния фланец

0463 373 101

- 20 -

© ESAB AB 2018

4 ТЕХНИЧЕСКИ ДАННИ

Поз. Описание Функция

5 Адаптерен фланец Изолиращ свързващ елемент към китката на

робота (трябва да отговаря на конкретния робот)

6 Конектор за управляващ

кабел (3-полюсен)

Електрическа връзка за сензорната функция на

дюзата (ако е приложимо)

4.4 Адаптерни фланци

Изберете адаптерния фланец, необходим за монтаж на рамото на робота, в

зависимост от вида на робота. Предлагат се адаптерни фланци за всички подходящи

стандартни системи и системи с куха китка, вижте списъка с резервни части.

4.5 Кабелни комплекти

Връзката с телоподаващото устройство се осъществява чрез кабелни комплекти, като

предлаганите варианти зависят главно от конструкцията на системата и охлаждащата

среда (газ или вода), вижте списъка с резервни части.

Посочените параметри са валидни за дължини на кабелите от 1 до 5 m.

Номинални

параметри

(10-минутен цикъл)

С газово охлаждане

(смесен газ)

Стандартен

кабелен комплект

Макс. 500 A/60 %

работен цикъл

Макс. 350 A/100 %

работен цикъл

Infiniturn Helix

Макс. 400 A/60 %

работен цикъл

Макс. 320 A/100 %

работен цикъл

Макс. 400 A/60 %

работен цикъл

Макс. 320 A/100 %

работен цикъл

Номинални

параметри

Макс. 600 A/100 %

работен цикъл

Макс. 550 A/100 %

работен цикъл

(10-минутен цикъл)

С водно охлаждане

Диапазон на

въртене

Тегло

С газово охлаждане

Тегло

С водно охлаждане

Ограничено въртене Неограничено

въртене

Дължина 1,2 m:

2,35 kg

Дължина 1,2 m:

2,35 kg

Дължина 1,0 m:

2,0 kg

Дължина 1,0 m:

2,0 kg

4.5.1 Кабелни комплекти за стандартна RT система

Макс. 550 A/100 %

работен цикъл

± 270° от неутрално

положение

Дължина 1,0 m:

2,0 kg

Дължина 1,0 m:

2,0 kg

0463 373 101

- 21 -

© ESAB AB 2018

4 ТЕХНИЧЕСКИ ДАННИ

Изводи на конектор Burndy

A. Контактно възприятие,

газова дюза

C. Датчик за сблъсък

D. Датчик за сблъсък

E. Бавно движение

F. 0V

G. + напрежение на

двигателя

Н. – напрежение на

двигателя

Поз. Описание Функция

1 Опорен фланец за

Свързващ елемент на горелката

накрайника

2 Предпазен капак Предпазва кабелния комплект от повреда

3 12-полюсен конектор Burndy Електрическа връзка между защитата и

телоподаващото устройство

4 Кабел за управление За KS-2 (защита и бутон)

5 Конектор EURO Връзка на телоподаващото устройство

6 Маркуч за издухващ газ

(черна капачка)

7 Вход за вода (синя капачка)

За почистване на горелката със сгъстен въздух

след цикъла на почистване

Вход за вода за охлаждане на горелката

1)

8 Възвратна линия за вода

(червена капачка)

9 Щепсел на управляващ кабел

за защитния механизъм

1)

Само за охлаждани с вода системи на горелки

Възвратна линия за нагрятата от горелката

1)

вода

Електрическа връзка с RTKS-2 за защитния

сигнал и сензорната функция на дюзата

4.5.2 Кабелни комплекти за системи с куха китка

Кабелният комплект Infiniturn позволява неограничено въртене на горелката в двете

посоки. В същото време се пренасят охлаждаща течност, екраниращ газ, продухващ

въздух, заваръчната мощност и сигналът на защитния механизъм.

Кабелният комплект Helix е предназначен за диапазон на въртене ±270° от

неутралното положение. Може да се използва за заваряване, при което не се изисква

неограничено въртене.

Кабелните комплекти Infiniturn се предлагат във варианти за газово и водно охлаждане.

Кабелните комплекти Helix могат да се използват както за газово, така и за водно

охлаждане.

ЗАБЕЛЕЖКА!

Не свързвайте кабелен комплект Helix, който работи с накрайник на горелка с

газово охлаждане, към система за водно охлаждане.

0463 373 101

- 22 -

© ESAB AB 2018

4 ТЕХНИЧЕСКИ ДАННИ

Поз. Описание Функция

1 Фланец Държач на горелка RTKSC-2/свързващ елемент

RTFLC-2

2 Установъчен щифт Осигурява правилна ориентация при свързване

3 Щепсел на управляващ кабел Електрическа връзка с RTKSC-2 за защитния

сигнал и сензорната функция на дюзата (ако е

приложимо)

4 Конектор EURO Връзка на телоподаващото устройство

5 Кабел за управление Електрическа връзка за защитния сигнал (от

RTKSC-2) и сензорната функция на дюзата

(сензорната функция на дюзата е стандартна за

Helix, но не и за Infiniturn)

6 Възвратна линия за вода

Възвратна линия за нагрятата от горелката вода

(червена капачка)

7 Вход за вода (синя капачка) Вход за вода за охлаждане на горелката

8 Маркуч за издухващ газ

(черна капачка)

9 Свързване на охлаждащата

среда

За почистване на горелката със сгъстен въздух

след заваряване

Съединение с неограничено въртене и пренос на

среда

10 Предпазен капак Предпазва кабелния комплект от повреда

0463 373 101

- 23 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

ПРЕДУПРЕЖДЕНИЕ!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

ЗАБЕЛЕЖКА!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

ЗАБЕЛЕЖКА!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

ЗАБЕЛЕЖКА!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

ВНИМАНИЕ!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

ЗАБЕЛЕЖКА!

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Изводи на конектор Burndy

A. Контактно възприятие,

газова дюза

C. Датчик за сблъсък

D. Датчик за сблъсък

E. Бавно движение

F. 0V

G. + напрежение на

двигателя

Н. – напрежение на

двигателя

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

ОПАСНОСТ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ВНИМАНИЕ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

ЗАБЕЛЕЖКА!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

ЗАБЕЛЕЖКА!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

ЗАБЕЛЕЖКА!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

ВНИМАНИЕ!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

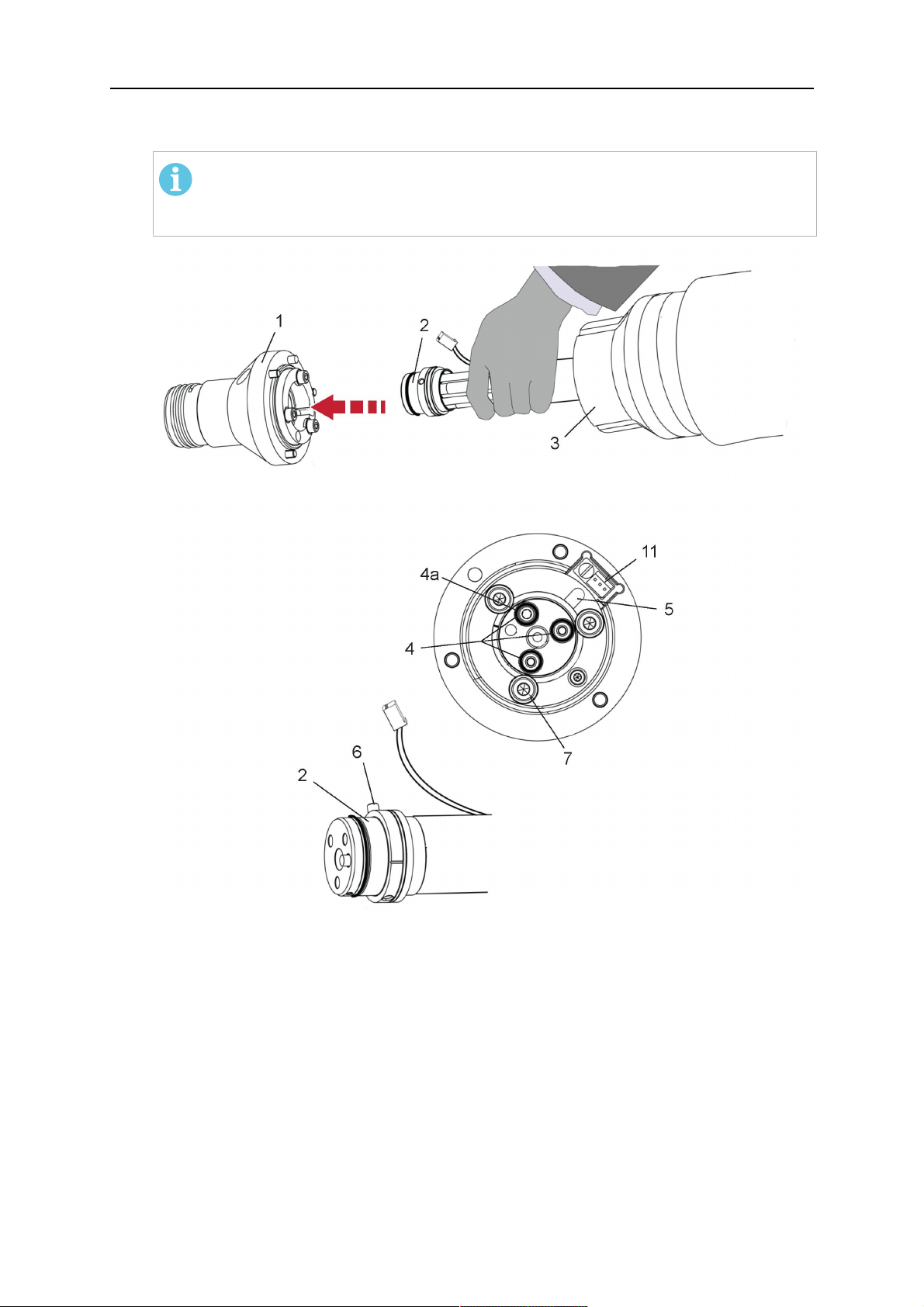

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

ЗАБЕЛЕЖКА!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

ВНИМАНИЕ!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

ВНИМАНИЕ!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

ВНИМАНИЕ!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

ЗАБЕЛЕЖКА!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

ЗАБЕЛЕЖКА!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

ВНИМАНИЕ!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.3.3.1 RTKSC-2 cable assembly installation

ЗАБЕЛЕЖКА!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

ЗАБЕЛЕЖКА!

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

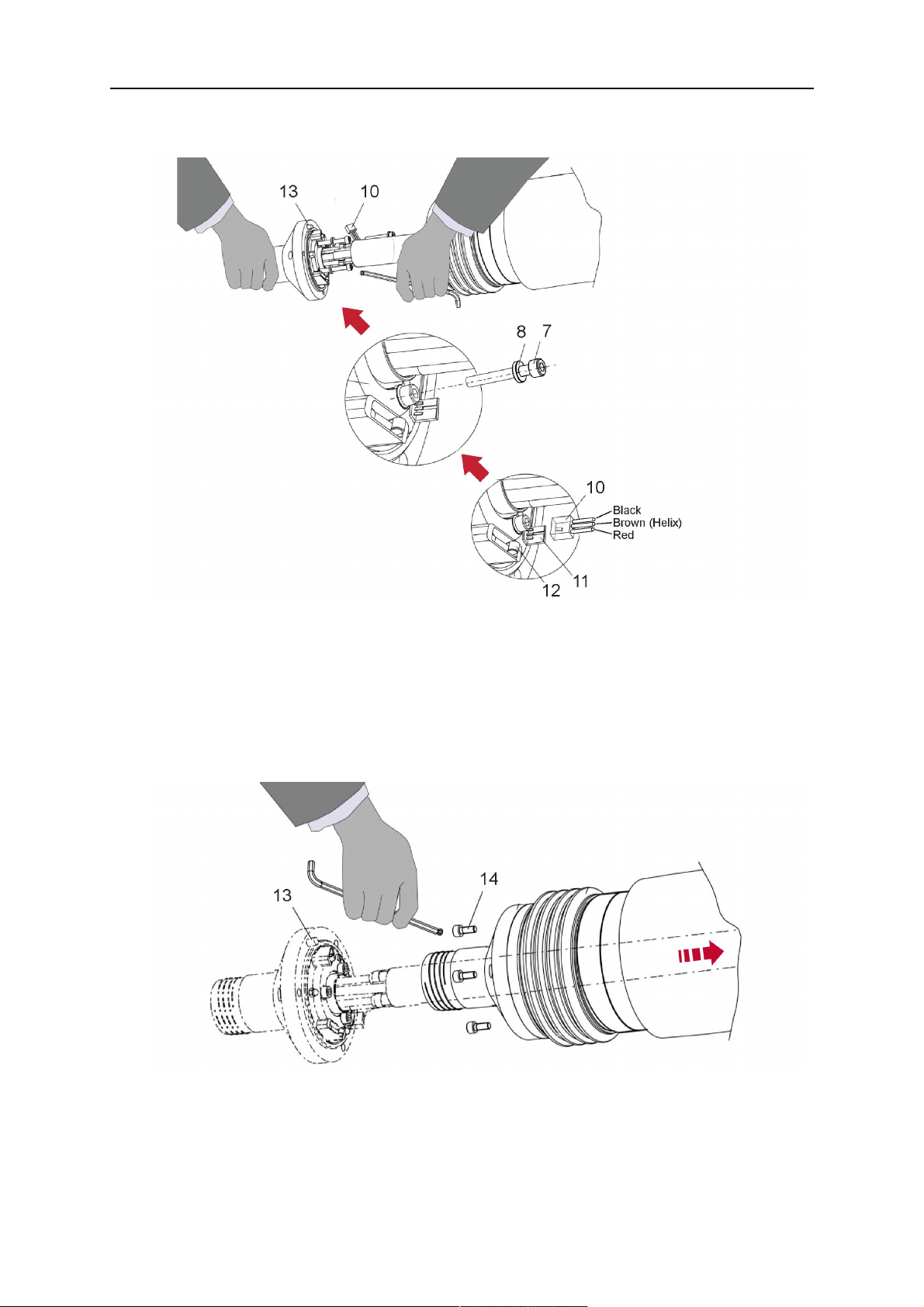

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

ЗАБЕЛЕЖКА!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Изводи на конектор Burndy

A. Контактно възприятие,

газова дюза

C. Датчик за сблъсък

D. Датчик за сблъсък

E. Бавно движение

F. 0V

G. + напрежение на

двигателя

Н. – напрежение на

двигателя

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

ОПАСНОСТ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ВНИМАНИЕ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

ЗАБЕЛЕЖКА!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

ВНИМАНИЕ!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

ВНИМАНИЕ!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

ВНИМАНИЕ!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

ЗАБЕЛЕЖКА!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

ЗАБЕЛЕЖКА!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

ВНИМАНИЕ!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

ЗАБЕЛЕЖКА!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

ЗАБЕЛЕЖКА!

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

ЗАБЕЛЕЖКА!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

ОПАСНОСТ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ВНИМАНИЕ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

ОПАСНОСТ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ВНИМАНИЕ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

ВНИМАНИЕ!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

5.5.2 Aristo RT torch neck installation

ЗАБЕЛЕЖКА!

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

ЗАБЕЛЕЖКА!

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

3. The correct seating of the torch can be checked by means of the window (1). If the

torch has been correctly mounted, no gap should be seen through the window (1).

5.6 Installing the wire guide for standard and hollow Wrist arm

Installing the wire guide

Choose the wire guide or liner depending on the filler wire material and diameter to be used,

see the spare parts list. Accurate performance of the system can only be guaranteed when

using original ESAB wire guides.

The recommended wire guide is the split wire guide, which consists of the neck liner and a

separate guide in the cable assembly. The front part of the wire guide, which is most

stressed, can be exchanged easily and independently of the cable assembly wire guide.

For correct installation, the following steps must be followed (example for Euro central

connector).

5.6.1 Installing the neck liner

The neck liner must be selected to fit the material and diameter of the welding wire, see the

spare parts list.

0463 373 101

- 51 -

© ESAB AB 2018

5 INSTALLATION

1. If present, remove the central guide nipple (1), from the torch neck using a hexagon

wrench (size 6 mm) or a large flat-blade screwdriver.

ЗАБЕЛЕЖКА!

The guide nipple (1) can only be used with one-piece liners and must not be

used with the standard RT or hollow wrist system.

2. When replacing the neck liner:

Unfasten the sleeve nut and remove the torch neck.

Unfasten the liner nipple using a hexagon wrench (size 6 mm) and remove nipple and

liner from the torch neck.

3. Remove the gas nozzle and the contact tip.

4. Insert the new neck liner (2) into the torch. Carefully tighten the guide nipple using a

suitable tool, e.g. a hex-wrench (size 6 mm) or a large flat-blade screwdriver.

5. Cut the neck liner flush with the tip holder and remove the neck liner from the torch.

6. Install the contact tip.

7. Insert the neck liner again. It will be stopped by the contact tip. Measure the excess

liner sticking out of the neck.

8. Remove the liner again and shorten the front end by the measured length. Carefully

deburr the edge and make sure that the inner hole is not blocked.

9. Reinstall the neck liner and tighten the guide nipple in the neck.