RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Käyttöohjeet

0463 373 101 FI 20181227

SISÄLLYSLUETTELO

1

TURVALLISUUS .......................................................................................... 5

1.1 Symbolien selitykset .............................................................................. 5

1.2 Varotoimenpiteet .................................................................................... 5

2

TAKUU ......................................................................................................... 8

2.1 Aiotun käyttötarkoituksen kuvaus........................................................ 8

3

JOHDANTO ................................................................................................. 9

3.1 Hitsauspoltinjärjestelmien yleiskatsaus .............................................. 10

4

TEKNISET TIEDOT ..................................................................................... 12

4.1 Hitsauspolttimen kaula .......................................................................... 12

4.2 Nimellisjännite ........................................................................................ 13

4.2.1 Jäähdytyspiirin rajat.............................................................................. 13

4.3 Polttimen kiinnike................................................................................... 14

4.3.1 Polttimen pidikkeet RT-vakiojärjestelmään........................................... 14

4.3.1.1 RT KS-2 -turvamekanismi ................................................................. 15

4.3.1.2 RT FL-2 -välilaippa ............................................................................ 15

4.3.2 Polttimen pidikkeet onttorannejärjestelmään........................................ 15

4.3.2.1 RT KSC-2 G/W -polttimen pidike turvamekanismilla......................... 17

4.3.2.2 Jäykkä RT FLC-2 G/W -polttimen pidike ........................................... 18

4.4 Sovitinlaipat ............................................................................................ 18

4.5 Kaapelikokoonpanot .............................................................................. 19

4.5.1 RT-vakiojärjestelmän kaapelikokoonpanot ........................................... 19

4.5.2 Kaapelikokoonpanot onttorannejärjestelmiin........................................ 20

5

INSTALLATION............................................................................................ 22

5.1 RTKS-2 standard arm installation........................................................ 22

5.1.1 RTKS-2 safety-off mechanism............................................................. 22

5.1.1.1 Torch installation with adjustable mount............................................ 23

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 25

5.1.3 RTKS-2 wire feeder connection........................................................... 26

5.1.4 RTKS-2 electrical connections ............................................................ 27

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 27

5.1.5 RTKS-2 Torch installation .................................................................... 28

5.2 RTFL-2 standard arm installation ........................................................ 29

5.2.1 RTFL-2 rigid mount.............................................................................. 29

5.2.2 RTFL-2 torch installation ..................................................................... 31

5.3 RTKSC-2 hollow wrist system installation.......................................... 31

5.3.1 RTKSC-2 mount with safety off mechanism ........................................ 31

5.3.2 Mounting the cable assembly............................................................... 32

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 33

5.3.3 RTKSC-2 cable assembly ................................................................... 35

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 35

5.3.3.2 RTKSC-2 electrical connections....................................................... 38

0463 373 101 © ESAB AB 2018

SISÄLLYSLUETTELO

5.3.4 RTKSC-2 torch installation .................................................................. 39

5.4 RTFLC-2 installation.............................................................................. 40

5.4.1 RTFLC-2 mount................................................................................... 40

5.4.2 RTFLC-2 wire feeder connection......................................................... 40

5.4.2.1 Feeding through the robot arm.......................................................... 40

5.4.2.2 RTFLC-2 feeder cabinet connections............................................... 41

5.4.3 RTFLC-2 cable assembly .................................................................... 43

5.4.3.1 RTFLC-2 cable assembly installation ............................................... 43

5.4.4 RTFLC-2 electrical connections .......................................................... 46

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly........... 46

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 47

5.5 Torch installation.................................................................................... 47

5.5.1 Torch neck equipment .......................................................................... 47

5.5.2 Aristo RT torch neck installation........................................................... 48

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 49

5.6.1 Installing the neck liner......................................................................... 49

5.6.2 Installing a split wire guide in the cable assembly................................ 50

5.6.3 Installing a continuous wire guide in the cable assembly..................... 52

5.7 Adjust the narrow gap contact tip ........................................................ 53

6

OPERATION ................................................................................................ 56

6.1 Important information for programming (hollow wrist system only) 56

7

HUOLTO JA KUNNOSSAPITO ................................................................... 58

7.1 Pakolliset tarkistukset ja toimet............................................................ 58

8

VIANMÄÄRITYS .......................................................................................... 60

9

VARAOSIEN TILAAMINEN ......................................................................... 62

Pidätämme oikeudet muuttaa erittelyjä ilman eri ilmoitusta.

0463 373 101 © ESAB AB 2018

1 TURVALLISUUS

1 TURVALLISUUS

1.1 Symbolien selitykset

Tässä oppaassa käytetyt symbolit on esitelty seuraavassa. Kun näet symbolin,

kiinnitä erityishuomiota ohjeisiin ja toimi huolellisesti.

VAARA!

Viittaa välittömiin vaaroihin, jotka voivat aiheuttaa välittömän vakavan

henkilövahingon tai kuoleman.

VAROITUS!

Viittaa mahdollisiin vaaroihin, jotka voivat aiheuttaa henkilövahingon tai

kuoleman.

VARO!

Viittaa vaaroihin, jotka voivat aiheuttaa lievän henkilövahingon.

VAROITUS!

Ennen kuin käytät laitetta, lue käyttöohjeet ja noudata

niitä. Noudata myös kaikissa laitteen merkinnöissä

annettuja ohjeita, työnantajan turvaohjeita sekä

käyttöturvallisuustiedotteita.

1.2 Varotoimenpiteet

ESAB-laitteiden käyttäjät ovat velvollisia huolehtimaan siitä, että kaikki laitteen käyttäjät ja

laitteen läheisyydessä työskentelevät noudattavat kaikkia asianmukaisia varotoimenpiteitä.

Varotoimenpiteiden täytyy täyttää tämäntyyppisiä laitteita koskevat vaatimukset. Seuraavia

suosituksia tulisi noudattaa työpaikkaa koskevien standardimääräysten lisäksi.

Kaikki työt on teetettävä koulutetulla henkilökunnalla, jotka ovat tutustuneet hyvin laitteen

toimintaan. Laitteen virheellinen käyttö voi aiheuttaa vaaratilanteen, joka voi vahingoittaa

käyttäjää ja laitteistoa.

1. Kaikkien laitetta käyttävien on tunnettava:

○ sen käyttö

○ hätäpysäytyspainikkeiden sijainnit

○ sen toiminta

○ oleelliset varotoimenpiteet

○ hitsaus ja leikkaus sekä muu laitteiston käyttö.

2. Käyttäjän on varmistettava:

○ että asiattomia henkilöitä ei ole laitteen työalueella, kun se käynnistetään

○ kukaan ei ole suojaamaton, kun kaari sytytetään tai hitsaus aloitetaan.

3. Työpaikan on oltava:

○ tarkoitukseen sopiva

○ vedoton.

0463 373 101

- 5 -

© ESAB AB 2018

1 TURVALLISUUS

4. Henkilökohtaiset suojavarusteet:

○ Käytä aina suositeltuja suojavarusteita, kuten suojalaseja, liekinkestäviä

suojavaatteita ja suojakäsineitä.

○ Älä käytä löysiä vaatteita, kuten huiveja, rannerenkaita tai sormuksia, jotka

voivat takertua tai aiheuttaa palovammoja.

5. Yleiset varotoimet:

○ Varmista, että maadoituskaapeli on kunnolla kytketty.

○ Suurjännitelaitteiden sähkötyöt saa suorittaa vain valtuutettu sähköasentaja.

○ Sammutusvälineiden täytyy olla selkeästi merkittyjä ja käden ulottuvilla.

○ Laitteen voitelua ja huoltoa ei saa suorittaa käytön aikana

VAROITUS!

Kaarihitsaus ja -leikkaus voivat aiheuttaa tapaturman sinulle ja muille. Ole

varovainen hitsatessasi ja leikatessasi.

SÄHKÖISKU – voi tappaa

• Asenna ja maadoita laite käyttöohjeen mukaisesti.

• Älä koske jännitteellisiin osiin tai elektrodiin paljain käsin tai kun

suojavarusteesi ovat kastuneet.

• Eristä itsesi työkappaleesta ja maasta.

• Varmista, että työasentosi on turvallinen.

SÄHKÖ- JA MAGNEETTIKENTÄT – voivat olla hengenvaarallisia

• Hitsaajien, joilla on sydämentahdistin, on keskusteltava lääkärin kanssa

ennen laitteen käyttöä. Sähkömagneettiset kentät voivat häiritä tahdistimen

toimintaa.

• Sähkömagneettisille kentille altistumisella voi olla myös muita vaikutuksia

terveyteen.

• Jotta sähkömagneettisille kentille altistuminen on mahdollisimman

vähäistä, noudata seuraavia ohjeita:

○ Sijoita elektrodi- ja työkaapelit yhdessä samalle puolelle vartaloosi

nähden. Kiinnitä ne teipillä, jos mahdollista. Älä asetu poltin- ja

työkaapeleiden väliin. Älä kierrä poltin- tai työkaapeleita vartalosi

ympärille. Pidä hitsausvirtalähde ja kaapelit mahdollisimman kaukana

vartalostasi.

○ Kiinnitä työkaapeli mahdollisimman lähelle työkappaleen hitsattavaa

kohtaa.

HUURUT JA KAASUT – voivat olla hengenvaarallisia

• Pidä kasvosi poissa hitsaussavusta.

• Huolehdi ilmanvaihdosta ja käytä tarvittaessa imujärjestelmää, jotta höyryt

ja kaasut on mahdollista poistaa sekä hengitysvyöhykkeeltäsi että yleiseltä

oleskelualueelta.

KAAREN SÄTEILY – voi polttaa silmiä ja ihoa

0463 373 101

• Suojaa silmäsi ja kehosi. Käytä asianmukaista hitsausmaskia ja

suodatuslinssiä ja käytä suojavaatteita.

• Suojaa sivulliset sermeillä tai verhoilla.

MELU – voimakas melu voi vahingoittaa kuuloa

Suojaa korvasi. Käytä kuulonsuojaimia tai muuta kuulonsuojausta.

- 6 -

© ESAB AB 2018

1 TURVALLISUUS

LIIKKUVAT OSAT – voivat aiheuttaa tapaturman

• Pidä kaikki luukut, paneelit ja suojukset kiinni ja kunnolla paikallaan. Vain

pätevät henkilöt saavat irrottaa suojukset tarvittaessa huoltoa ja

vianmääritystä varten. Kun huolto on valmis, asenna paneelit tai suojukset

paikalleen ja sulje luukut ennen moottorin käynnistämistä.

• Sammuta moottori ennen yksikön asennusta tai liittämistä.

• Pidä kädet, hiukset, löysät vaatteet ja työkalut liikkuvien osien

ulottumattomissa.

PALOVAARA

• Kipinät (roiskeet) voivat aiheuttaa tulipalon. Varmista, että työpisteen

läheisyydessä ei ole syttyviä materiaaleja.

• Älä käytä laitetta suljettuihin säiliöihin.

TOIMINTAHÄIRIÖ – kutsu asiantuntija-apua toimintahäiriön yhteydessä.

SUOJAA ITSESI JA MUUT!

VARO!

Tämä tuote on tarkoitettu yksinomaan kaarihitsaukseen.

VAROITUS!

Älä käytä virtalähdettä jäätyneiden putkien sulattamiseen.

VARO!

Luokan A laitetta ei ole tarkoitettu käytettäväksi

kotitaloustiloissa, joiden jännite syötetään julkisella

pienjänniteverkolla. Näissä tiloissa luokan A laitteiden

sähkömagneettista yhteensopivuutta ei ehkä voida taata

johtuneiden ja säteiltyjen häiriöiden vuoksi.

HUOM!

Toimita sähkölaitteet sähköromun

keräyspisteeseen!

Sähkö- ja elektroniikkalaiteromua koskevan

EU-direktiivin 2012/19/EY ja kansallisen lainsäädännön

mukaan vanhentuneet sähkö- ja/tai elektroniikkalaitteet

on toimitettava keräyspisteeseen.

Laitteesta vastaavana henkilönä olet velvollinen

selvittämään hyväksytyt keruupisteet.

Lisätietoa saat lähimmältä ESAB-jälleenmyyjältä.

ESAB tarjoaa asiakkaiden ostettavaksi valikoiman hitsaustarvikkeita ja

henkilönsuojaimia. Tilaustiedot saat paikalliselta ESAB-jälleenmyyjältä tai

sivustoltamme.

0463 373 101

- 7 -

© ESAB AB 2018

2 TAKUU

2 TAKUU

Tuotteemme tarkastetaan huolellisesti ennen niiden toimittamista asiakkaille. ESAB takaa,

että tuotteessa ei ole toimitushetkellä materiaali- tai valmistusvikoja ja että se toimii

asianmukaisesti aiotussa käyttötarkoituksessaan.

ESAB antaa tuotteelle säädösten edellyttämän materiaali- ja valmistusvikoja koskevan

takuun. Tämä takuu ei koske kulutustarvikkeita.

Takuu ei koske vaurioita tai toimintahäiriöitä, joiden syy on:

• tuotteen ylikuormitus, väärinkäyttö tai käyttö muuhun kuin sen aiottuun

käyttötarkoitukseen

• törmäykset tai onnettomuudet

• näissä käyttöohjeissa kerrottujen ohjeiden noudattamatta jättäminen

• virheellinen asennus tai kokoonpano

• riittämätön huolto

• tuotteeseen tehty muutos

• kemikaalin aiheuttama vaikutus

• normaali kuluminen.

ESABin vastuu rajoittuu viallisten osien korjaamiseen tai vaihtamiseen.

2.1 Aiotun käyttötarkoituksen kuvaus

1. Tuote on tarkoitettu teolliseen ja kaupalliseen käyttöön, ja sitä saa käyttää vain

koulutettu henkilöstö. Valmistaja ei ole vastuussa virheellisen käytön aiheuttamista

vahingoista tai onnettomuuksista.

2. Aristo® RT -robottihitsausjärjestelmä on suunniteltu ja valmistettu huipputason

tekniikkaa käyttäen. Se on turvallinen ja luotettava käyttää, kun sen käsittelystä,

asennuksesta ja huollosta vastaa koulutettu henkilökunta. Tässä asiakirjassa

annettuja asennus-, käyttö- ja huolto-ohjeita on noudatettava.

3. Vain koulutettu henkilöstö saa asentaa Aristo® RT -robottihitsausjärjestelmän ja

käyttää ja huoltaa sitä. Tässä käyttöoppaassa mainittuja asennus-, käyttö- ja

huolto-ohjeita on noudatettava.

4. Aristo® RT -robottihitsausjärjestelmää saa käyttää vain valmistajan tarkoittamaan

käyttötarkoitukseen automatisoiduissa materiaalinkäsittelyjärjestelmissä järjestelmän

teknisten tietojen puitteissa. Polttimen tyyppi on valittava hitsaustehtävän mukaan.

5. Aristo® RT -robottihitsausjärjestelmä on tarkoitettu käytettäväksi kokonaisena

järjestelmänä. Muiden valmistajien komponenttien lisääminen järjestelmään ei ole

sallittua.

6. RT KS-2- ja RT KSC-2-mekanismeja saa käyttää ainoastaan teknisten tietojen

mukaisina hätäpysäytysmekanismeina ja yhdessä RT-vakiovarsikaapelikokoonpanon

(KS-2), Infiniturnin tai Helixin (KSC-2) ja ESAB-sovitinlaipan kanssa, mukaan lukien

RT-polttimen pidikkeet (KS-2) ja Aristo RT -hitsauspoltin.

7. Puhalluskaasuun ei saa lisätä öljyä eikä roiskeita estävää nestettä. ESAB ei takaa

kyseisten aineiden kemiallista kestävyyttä. ESAB suosittelee, että polttimeen lisätään

mahdollisimman vähän roiskeita estävää nestettä ESAB-ruiskutusyksikköä

käyttämällä, mikä suojaa ympäristöä.

8. Tuote on pidettävä kuivana ja suojattava kosteudelta kuljetuksen, käytön ja

varastoinnin aikana.

9. Järjestelmä on tarkoitettu tiloihin, joiden lämpötila on 5–40 °C (41–104 °F). Jos nämä

rajat ylittyvät, on ryhdyttävä erityistoimiin. Jos laite on vaarassa jäätyä, käytä

asianmukaista jäähdytysnestettä.

0463 373 101

- 8 -

© ESAB AB 2018

3 JOHDANTO

3 JOHDANTO

RT-hitsauspoltinjärjestelmät on tarkoitettu täysin automaattiseen, roboteilla suoritettavaan

MIG/MAG-hitsaukseen. Järjestelmät koostuvat erilaisista Aristo RT -polttimen kauloista, jotka

on suunniteltu robottikäyttöä varten, polttimen pidikkeistä, robottikäyttöön optimoiduista

kaapelikokoonpanoista ja turvaominaisuuksista, jotka estävät järjestelmää vahingoittumasta

törmäystilanteissa.

RT-vakiohitsausjärjestelmä suojaa törmäyksiä käyttämällä RT KS-2:ta, joka on mekaanisesti

jousikuormitteinen turvamekanismi. Sen voi myös korvata RT FL-2:lla, jolloin voidaan

hyödyntää robottiohjausjärjestelmän törmäyksen havaitsemistoimintoa.

RT-vakiohitsausjärjestelmää voidaan käyttää monien erilaisten kaapelikokoonpanotyyppien

kanssa.

RT KSC-2- ja RT FLC-2 -polttimen pidikkeet Infiniturn- tai Helix-kaapelikokoonpanoilla on

tarkoitettu käytettäväksi onttorannerobottihitsausjärjestelmissä, jotka on suunniteltu

vaativaan hitsaukseen. RT KSC-2 -polttimen pidikkeen turvamekanismi mahdollistaa

polttimen suuren elastisuuden törmäyksen sattuessa. Infiniturn- ja Helix-kaapelikokoonpanot

ovat helppoja asentaa, ja ne tarjoavat erittäin luotettavan järjestelmän, jossa on tarkat

ohjausominaisuudet.

Nämä ominaisuudet muodostavat yhdessä tunnettujen Aristo RT -robottihitsauspolttimien

kanssa erittäin luotettavan ja pitkäikäisen järjestelmän, joka tarvitsee vain vähän huoltoa.

Käyttöopas sisältyy polttimen pidikkeiden ja kaapelikokoonpanojen toimitukseen.

ESAB-tilausnumerot, saatavilla olevat lisävarusteet, varaosat ja kulutusosat ovat

varaosaluettelossa.

0463 373 101

- 9 -

© ESAB AB 2018

3 JOHDANTO

3.1 Hitsauspoltinjärjestelmien yleiskatsaus

RT-vakiojärjestelmä

Katso yksityiskohtainen kuvaus luvusta

TEKNISET TIEDOT:

1. Polttimen kaula

Katso kohta Hitsauspoltin.

2. Kaapelikokoonpano

Katso kohta RT-vakiojärjestelmän

kaapelikokoonpanot.

3. Polttimen kiinnike

Katso kohta RT-vakiojärjestelmän

polttimen pidikkeet.

4. RT KS-2 -turvamekanismi

Katso kohta RT KS-2

-turvamekanismi.

5. RT FL-2 -välilaippa

Katso kohta RT FL-2 -välilaippa.

6. Sovitinlaippa (tarvittaessa)

Katso kohta Sovitinlaipat.

0463 373 101

- 10 -

© ESAB AB 2018

3 JOHDANTO

Onttorannejärjestelmä

Katso yksityiskohtainen kuvaus luvusta

TEKNISET TIEDOT:

1. Polttimen kaula

Katso kohta Hitsauspoltin.

2. Polttimen pidike RT KSC-2

Katso kohta RT KSC-2 -polttimen

pidike turvamekanismilla.

3. Polttimen pidike RT FLC-2

Katso kohta Jäykkä RT FLC-2

-polttimen pidike.

4. Sovitinlaippa

Katso kohta Sovitinlaipat.

5. Kaapelikokoonpano Helix tai

Infiniturn

Katso kohta Onttorannejärjestelmien

kaapelikokoonpanot.

0463 373 101

- 11 -

© ESAB AB 2018

4 TEKNISET TIEDOT

4 TEKNISET TIEDOT

4.1 Hitsauspolttimen kaula

Valitse polttimen malli hitsauskohteen mukaan. Huomioon otettavia seikkoja ovat

kuormitusaikasuhde ja kapasiteetti, jäähdytysmenetelmä ja langan halkaisija. Mahdolliset

lisävaatimukset, esimerkiksi työkappaleiden esilämmitys tai kulmien aiheuttama voimakas

lämmön heijastuminen, on otettava huomioon hitsauspolttimen nimellistehoa valittaessa.

RT-hitsauspolttimet on tarkoitettu MIG-hitsaukseen, MAG-hitsaukseen sekä MIG-juottoon

vapaasti myytävillä pyöreillä hitsauslangoilla CE-hyväksyttyjen hitsausvirtalähteiden kanssa.

Älä käytä poltinta muihin käyttötarkoituksiin.

Teräs- tai alumiinihitsauksessa käytettävässä pulssikaarihitsauksessa on käytettävä

vesijäähdytteistä RT 82W -poltinta.

Katso saatavilla olevat poltinmallit alla.

Poltinmalli

JäähdytysmenetelmäSuojakaasu Nimellisarvo

RT42G Kaasujäähdytteinen CO

Kaasujäähdytteinen 300A / 100%

Kaasujäähdytteinen Sekoitus 350A / 60%

Kaasujäähdytteinen 250A / 100%

RT42W Vesijäähdytteinen CO

Vesijäähdytteinen 420A / 100%

Vesijäähdytteinen Sekoitus 350A / 60%

Vesijäähdytteinen 350A / 100%

RT52G Kaasujäähdytteinen CO

Kaasujäähdytteinen 300A / 100%

Kaasujäähdytteinen Sekoitus 350A / 60%

Kaasujäähdytteinen 250A / 100%

RT52W Vesijäähdytteinen CO

Vesijäähdytteinen 470A / 100%

Vesijäähdytteinen Sekoitus 400A / 60%

2

2

2

2

420A / 60%

420A / 60%

420A / 60%

470A / 60%

Vesijäähdytteinen 400A / 100%

RT62G Kaasujäähdytteinen CO

Kaasujäähdytteinen 340A / 100%

Kaasujäähdytteinen Sekoitus 420A / 60%

Kaasujäähdytteinen 290A / 100%

RT62W Vesijäähdytteinen CO

Vesijäähdytteinen 530A / 100%

Vesijäähdytteinen Sekoitus 450A / 60%

Vesijäähdytteinen 450A / 100%

0463 373 101

- 12 -

2

2

500A / 60%

530A / 60%

© ESAB AB 2018

4 TEKNISET TIEDOT

Poltinmalli

RT72G Kaasujäähdytteinen CO

JäähdytysmenetelmäSuojakaasu Nimellisarvo

2

480A / 60%

Kaasujäähdytteinen 320A / 100%

Kaasujäähdytteinen Sekoitus 400A / 60%

Kaasujäähdytteinen 270A / 100%

RT72W Vesijäähdytteinen CO

2

480A / 60%

Vesijäähdytteinen 430A / 100%

Vesijäähdytteinen Sekoitus 480A / 60%

Vesijäähdytteinen 430A / 100%

RT82W Vesijäähdytteinen CO

2

600A / 60%

Vesijäähdytteinen 600A / 100%

Vesijäähdytteinen Sekoitus 550A / 60%

Vesijäähdytteinen 550A / 100%

Polttimen nimellisarvot ja kuormitusaikasuhdearvot koskevat 10 minuutin jaksoa.

Tekniset tiedot koskevat normaalia käyttöä tavallisilla kulutus-/varaosilla. Polttimen

nimellisarvo pienenee metallin pulssikaarisiirtotilaa käytettäessä.

Lämpötila-alueet Varastointi: -15–50°C (5–122°F)

Käyttö: 5-40°C (41-104°F)

Puhalluskaasu Enint. 10 bar, erillinen kaasuletku

Kokonaispaino (polttimen kaula,

Noin 5 kg

turvamekanismi, polttimen pidike ja 1 metrin

kaapelikokoonpano)

4.2 Nimellisjännite

Suurin sallittu jännite/ampeerimäärä

Kokonainen hitsauspoltinjärjestelmä 141 V (hitsauksen huippuarvo)

RT KS-2 -turvakatkaisupiiri

RT KS-2 -painike

RT KSC-2 -turvakatkaisupiiri 48 V

Suuttimen tunnistustoiminnon käyttäminen

vakiokaapelikokoonpanon kanssa

Suuttimen tunnistustoiminnon käyttäminen

Helix- tai Infiniturn-kaapelikokoonpanon

kanssa

24 V / 1 A

48 V / 0,1 A

50 V / 5 A

(Suurin sallittu kuorma 1 minuutti

nimellisvirralla)

50 V / 5 A

(Suurin sallittu kuorma 1 minuutti

nimellisvirralla)

Ilmoitetut nimellisarvot vastaavat normaalia käyttöä.

Katso kaapelikokoonpanojen nimellisarvot kohdasta Kaapelikokoonpanot.

4.2.1 Jäähdytyspiirin rajat

Koskee vain vesijäähdytteisiä malleja.

0463 373 101

- 13 -

© ESAB AB 2018

4 TEKNISET TIEDOT

Veden vähimmäisvirtaus: 1,0 l/min

Veden vähimmäispaine: 2,5 bar (36,3 psi)

Suurin vedenpaine: 3,5 bar (50,8 psi)

Syöttölämpötila: Enintään 40 °C (104 °F)

Paluulämpötila: Enintään 60 °C (140 °F)

Jäähdytyskapasiteetti: Vähintään 1 000 W käyttötarkoituksen mukaan

VARO!

Jos veden paluulämpötila on yli 60 °C (140 °F), kaapelikokoonpano voi vaurioitua.

4.3 Polttimen kiinnike

Vaadittava polttimen pidiketyyppi määräytyy RT-hitsauspoltinjärjestelmän rakenteen ja

turvalaitteiden mukaan. Katso kohta Hitsauspoltinjärjestelmien yleiskatsaus.

Komponentti Arvioitu paino

Polttimen pidike (vakiojärjestelmä) 0,43 kg

RT KS-2 -turvamekanismi (vakiojärjestelmä) 0,85 kg

RT FL-2 -välilaippa (vakiojärjestelmä) 0,35 kg

RT KSC-2 -polttimen pidike

1,90 kg

(onttorannejärjestelmä)

Jäykkä RT FLC-2 -polttimen pidike

1,22 kg

(onttorannejärjestelmä)

Robottihitsauspoltin 0,66 kg

4.3.1 Polttimen pidikkeet RT-vakiojärjestelmään

RT-vakiojärjestelmissä polttimen pidike on asennettu RT KS-2 -turvamekanismiin

(vaihtoehtoisesti RT FL-2 -välilaippaan), ja se kiinnittää kaapelikokoonpanoon ja polttimen

kaulan.

Valitse polttimen pidikkeet polttimen tyypin ja geometrian mukaan. Laitteessa voi käyttää

monentyyppisiä pidikkeitä. Tarkista RT-vakiojärjestelmään saatavilla olevat polttimen

pidikkeet varaosaluettelosta.

Polttimen pidike vakiovarsiroboteille

0463 373 101

- 14 -

© ESAB AB 2018

4 TEKNISET TIEDOT

4.3.1.1 RT KS-2 -turvamekanismi

RT KS-2 -turvamekanismi on jousiavusteinen laite, joka suojaa robottia ja poltinjärjestelmää

törmäystilanteissa.

HUOM!

Älä pura RT KS-2 -yksikköä.

4.3.1.2 RT FL-2 -välilaippa

Jäykkää välilaippaa RT FL-2 voi käyttää RT KS-2:n sijaan, jos robotissa on elektroninen

törmäyksen tunnistusjärjestelmä.

4.3.2 Polttimen pidikkeet onttorannejärjestelmään

Onttorannejärjestelmässä Aristo RT -hitsauspolttimen kaulat on liitetty polttimen

pidikkeeseen KSC-2 tai FLC-2.

Polttimen pidike RT KSC-2 mahdollistaa polttimen elastisen poikkeaman törmäyksen

sattuessa. Samaan aikaan avataan sähkökontakti, joka määrää robotin ohjauksen

pysähtymään. Kun virhe on korjattu, polttimen alkugeometria ja työkalukeskipiste (TCP)

saavutetaan erittäin tarkasti. Järjestelmä toimii täysin mekaanisesti ja on jousikuormitteinen.

Polttimen pidikkeessä RT FLC-2 ei ole sisäänrakennettua turvatoimintoa.

0463 373 101

- 15 -

© ESAB AB 2018

4 TEKNISET TIEDOT

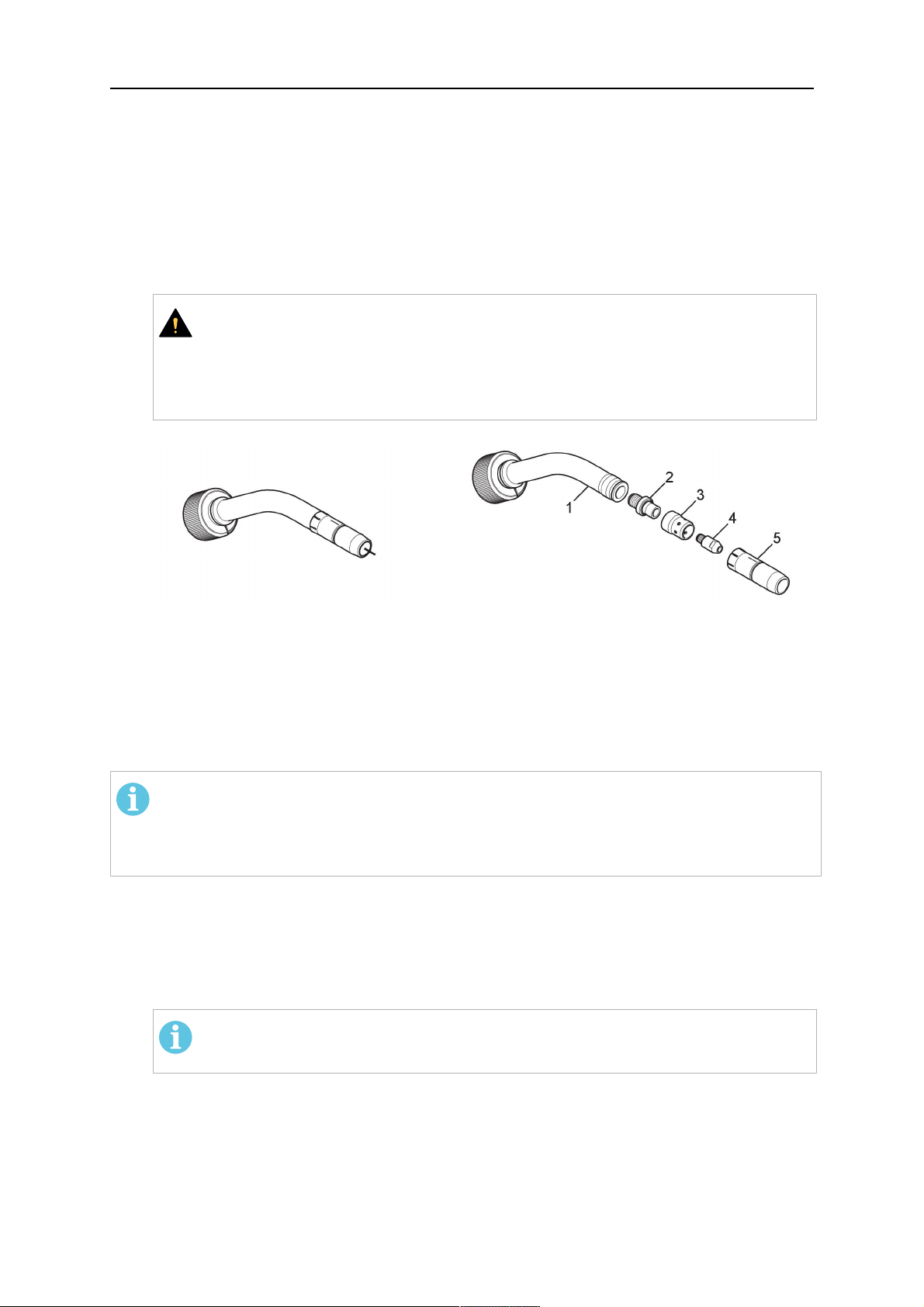

Onttorannejärjestelmiin suositellaan pidikettä RT KSC-2 G/W (vaihtoehtoisesti RT FLC-2

G/W). Tätä polttimen pidikettä voi käyttää sekä kaasu- että vesijäähdytteisissä Aristo RT

-sarjan polttimissa.

RTKSC-2 G/W RTFLC-2 G/W

Turvamekanismin

toimintaperiaate

Aksiaalinen vapautusvoima

(Fz)

Irrotusmomentti

poikittaisakselilla (Mx)

Palautus alkutilaan

vapauttamisen jälkeen

Toistettavuus Lateraalinen ± 0,1 mm Aristo

Mekaaninen Ei sovellettavissa (jäykkä

pidike)

650 N Ei sovellettavissa (jäykkä

pidike)

24 Nm Ei sovellettavissa (jäykkä

pidike)

Automaattisesti tummuva Ei sovellettavissa (jäykkä

pidike)

Ei sovellettavissa (jäykkä

RT -vakiopolttimen TCP:ssä

pidike)

Enimmäispoikkeama Noin ±8° Ei sovellettavissa (jäykkä

pidike)

Turvakytkin Normaalisti suljettu

Sähkökuormitus enintään 48

V / 1 A

0463 373 101

- 16 -

Ei sovellettavissa (jäykkä

pidike)

© ESAB AB 2018

4 TEKNISET TIEDOT

Sähköinen ohjauspiiri

suuttimen tunnistustoimintoa

varten

Nimellisarvo:

• Helixkaapelikokoonpanot:

Nimellisarvo:

• Helix-

enint. 50 V DC / 5 A,

enint. 1 minuutti

Kun kosketus on

• Infiniturnhavaittu, kytke

tunnistusjännite

nopeasti irti.

• Infiniturnkaapelikokoonpanoissa

suuttimen

Kun kosketus on havaittu,

kytke tunnistusjännite

nopeasti irti.

tunnistustoiminto on

rajallinen. Ota yhteyttä

ESABiin, jos haluat

tutkia käyttökohteen

mahdollisia ratkaisuja

yksityiskohtaisesti.

Nimellisjännite Turvakatkaisupiirin suurin

sallittu jännite: 48 V.

4.3.2.1 RT KSC-2 G/W -polttimen pidike turvamekanismilla

kaapelikokoonpanot:

enint. 50 V DC / 5 A,

enint. 1 minuutti

kaapelikokoonpanot:

enint. 50 V DC / 1 A,

enint. 1 minuutti

Osa Kuvaus Toiminto

1 Polttimen kaulan tuki Aristo RT -polttimen liitäntä

2 RT KSC-2:n suojus Kokoonpano, jossa kaapeli- ja poltinliitännät

3 Kumisuojus Turvamekanismin suojaus

0463 373 101

- 17 -

© ESAB AB 2018

4 TEKNISET TIEDOT

Osa Kuvaus Toiminto

4 RT KSC-2 -päärunko Sallii mekaanisen poikkeaman törmäyksen aikana

5 Sovitinlaippa Eristävä liitäntä robottiranteeseen (on sovittava

tiettyyn robottiin)

6 Lukitustappi Sovitinlaipan tarkkaan kohdistukseen

7 Ohjauskaapelin liitin Sähköliitäntä törmäyssignaalia ja suuttimen

tunnistustoimintoa varten

8 Mikrokytkin Törmäystunnistimen anturi

4.3.2.2 Jäykkä RT FLC-2 G/W -polttimen pidike

Osa Kuvaus Toiminto

1 Polttimen kaulan tuki Aristo RT -polttimen liitäntä

2 RT FLC-2:n suojus Kokoonpano, jossa kaapeli- ja poltinliitännät

3 RT FLC-2 -päärunko Sallii mekaanisen poikkeaman törmäyksen aikana

4 Lukitustappi Sovitinlaipan tarkkaan kohdistukseen

5 Sovitinlaippa Eristävä liitäntä robottiranteeseen (on sovittava

tiettyyn robottiin)

6 Ohjauskaapelin liitin

(3-napainen)

Suuttimen tunnistustoiminnon sähköliitäntä (jos

käytössä)

4.4 Sovitinlaipat

Valitse robottivarsiasennukseen tarvittava sovitinlaippa robottityypin mukaan. Kaikkiin vakioja onttorannejärjestelmiin on saatavana sovitinlaippoja, katso varaosaluettelo.

0463 373 101

- 18 -

© ESAB AB 2018

4 TEKNISET TIEDOT

4.5 Kaapelikokoonpanot

Kaapelikokoonpano vaikuttaa langansyöttölaitteen liitäntään. Saatavilla olevat versiot

vaihtelevat pääasiassa järjestelmän mallin ja jäähdytysaineen (kaasu tai vesi) mukaan, katso

varaosaluettelo.

Ilmoitetut nimellisarvot pitävät paikkansa, kun kaapelin pituus on 1–5 m.

Vakiokaapelikokoon

Infiniturn Helix

pano

Nimellisarvo (10

minuutin jakso)

Kaasujäähdytys

(sekakaasu)

Nimellisarvo (10

minuutin jakso)

Enint. 500 A / 60 %

kuormitusaikasuhde

Enint. 350 A / 100 %

kuormitusaikasuhde

Enint. 600 A / 100 %

kuormitusaikasuhde

Enint. 400 A / 60 %

kuormitusaikasuhde

Enint. 320 A / 100 %

kuormitusaikasuhde

Enint. 550 A / 100 %

kuormitusaikasuhde

Enint. 400 A / 60 %

kuormitusaikasuhde

Enint. 320 A / 100 %

kuormitusaikasuhde

Enint. 550 A / 100 %

kuormitusaikasuhde

Vesijäähdytteinen

Pyörimisalue Rajoitettu pyörintä Jatkuva pyörintä ± 270°

vapaa-asennosta

Paino

Kaasujäähdytteinen

Paino

Vesijäähdytteinen

1,2 m pitkä:

2,35 kg

1,2 m pitkä:

2,35 kg

1,0 m pitkä:

2,0 kg

1,0 m pitkä:

2,0 kg

1,0 m pitkä:

2,0 kg

1,0 m pitkä:

2,0 kg

4.5.1 RT-vakiojärjestelmän kaapelikokoonpanot

Burndy-liitinnastat

A. Kosketusvirtakaasusuutin

C. Törmäystunnistin

D. Törmäystunnistin

E. Ryömintä

0463 373 101

F. 0V

G. + moottorin jännite

H. - moottorin jännite

- 19 -

© ESAB AB 2018

4 TEKNISET TIEDOT

Osa Kuvaus Toiminto

1 Kaulan tukilaippa Polttimen liitäntä

2 Suojakansi Suojaa kaapelikokoonpanoa vaurioilta

3 Burndy-liitin, 12-napainen Turvakatkaisun ja langansyöttölaitteen välinen

sähköliitäntä

4 Ohjauskaapeli KS-2:een (turvakatkaisu ja painike)

5 EURO-liitin Langansyöttölaitteen liitäntä

6 Puhallusletku (musta korkki) Paineilmalla suoritettavaa polttimen puhdistamista

varten

7 Vedensyöttöliitäntä (sininen

Vedensyöttö polttimen jäähdytystä varten

1)

tulppa)

8 Veden paluuliitäntä

Polttimesta palaavan lämmenneen veden paluu

1)

9 Ohjauskaapelin pistoke

turvamekanismiin

1)

Vain vesijäähdytteiset poltinjärjestelmät

RT KS-2:n sähköliitäntä turvakatkaisusignaalia ja

suuttimen tunnistustoimintoa varten

4.5.2 Kaapelikokoonpanot onttorannejärjestelmiin

Infiniturn-kaapelikokoonpano mahdollistaa polttimen jatkuvan pyörimisen molempiin suuntiin.

Samalla siirretään jäähdytysneste, suojakaasu, puhallusilma, hitsausvoima ja

turvamekanismin signaali.

Helix-kaapelikokoonpano on suunniteltu ± 270°:n kiertoalueelle vapaa-asennosta. Sitä

voidaan käyttää hitsaustöissä, joissa ei tarvita jatkuvaa pyörintää.

Infiniturn-kaapelikokoonpanoja on saatavilla kaasu- ja vesijäähdytteisinä malleina.

Helix-kaapelikokoonpanoja voidaan käyttää yleisesti kaasu- tai vesijäähdytteisissä

sovelluksissa.

HUOM!

Älä kytke Helix-kaapelikokoonpanoa, jota käytetään kaasujäähdytetyn polttimen

kaulan kanssa, vesijäähdytysjärjestelmään.

0463 373 101

- 20 -

© ESAB AB 2018

4 TEKNISET TIEDOT

Osa Kuvaus Toiminto

1 Laippa Polttimen pidikkeen RT KSC-2-/RT FLC-2 liitäntä

2 Lukitustappi Varmistaa liitännän oikean suunnan

3 Ohjauskaapelin pistoke RT KSC-2:n sähköliitäntä turvakatkaisusignaalia ja

suuttimen tunnistustoimintoa varten (jos käytössä)

4 EURO-liitin Langansyöttölaitteen liitäntä

5 Ohjauskaapeli Sähköliitäntä turvakatkaisusignaalille (RT

KSC-2:sta) ja suuttimen tunnistustoiminnolle

(suuttimen tunnistus on vakiona Helixissä, ei

Infiniturnissa)

6 Veden paluuliitäntä Polttimesta palaavan lämmenneen veden paluu

7 Vedensyöttöliitäntä (sininen

Vedensyöttö polttimen jäähdytystä varten

tulppa)

8 Puhallusletku (musta korkki) Hitsaamisen jälkeen paineilmalla suoritettavaa

polttimen puhdistamista varten

9 Vesi- ja kaasuliitäntä Jatkuvasti pyörivä liitäntä veden ja kaasun siirtoon

10 Suojakansi Suojaa kaapelikokoonpanoa vaurioilta

0463 373 101

- 21 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

VAROITUS!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

HUOM!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 22 -

© ESAB AB 2018

5 INSTALLATION

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

HUOM!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

HUOM!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 23 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

VARO!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

HUOM!

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Burndy-liitinnastat

A. Kosketusvirtakaasusuutin

C. Törmäystunnistin

D. Törmäystunnistin

F. 0V

G. + moottorin jännite

H. - moottorin jännite

E. Ryömintä

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

VAARA!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VARO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

HUOM!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

HUOM!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

HUOM!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

VARO!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

HUOM!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

VARO!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

VARO!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

VARO!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

HUOM!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

HUOM!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

VARO!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.3.3.1 RTKSC-2 cable assembly installation

HUOM!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

HUOM!

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

HUOM!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Burndy-liitinnastat

A. Kosketusvirtakaasusuutin

C. Törmäystunnistin

D. Törmäystunnistin

F. 0V

G. + moottorin jännite

H. - moottorin jännite

E. Ryömintä

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

VAARA!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VARO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

HUOM!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

VARO!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

VARO!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

VARO!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

HUOM!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

HUOM!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

VARO!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

HUOM!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

HUOM!

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

HUOM!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

VAARA!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VARO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

VAARA!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VARO!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

VARO!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

5.5.2 Aristo RT torch neck installation

HUOM!

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

HUOM!

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

3. The correct seating of the torch can be checked by means of the window (1). If the

torch has been correctly mounted, no gap should be seen through the window (1).

5.6 Installing the wire guide for standard and hollow Wrist arm

Installing the wire guide

Choose the wire guide or liner depending on the filler wire material and diameter to be used,

see the spare parts list. Accurate performance of the system can only be guaranteed when

using original ESAB wire guides.

The recommended wire guide is the split wire guide, which consists of the neck liner and a

separate guide in the cable assembly. The front part of the wire guide, which is most

stressed, can be exchanged easily and independently of the cable assembly wire guide.

For correct installation, the following steps must be followed (example for Euro central

connector).

5.6.1 Installing the neck liner

The neck liner must be selected to fit the material and diameter of the welding wire, see the

spare parts list.

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

1. If present, remove the central guide nipple (1), from the torch neck using a hexagon

wrench (size 6 mm) or a large flat-blade screwdriver.

HUOM!

The guide nipple (1) can only be used with one-piece liners and must not be

used with the standard RT or hollow wrist system.

2. When replacing the neck liner:

Unfasten the sleeve nut and remove the torch neck.

Unfasten the liner nipple using a hexagon wrench (size 6 mm) and remove nipple and

liner from the torch neck.

3. Remove the gas nozzle and the contact tip.

4. Insert the new neck liner (2) into the torch. Carefully tighten the guide nipple using a

suitable tool, e.g. a hex-wrench (size 6 mm) or a large flat-blade screwdriver.

5. Cut the neck liner flush with the tip holder and remove the neck liner from the torch.

6. Install the contact tip.

7. Insert the neck liner again. It will be stopped by the contact tip. Measure the excess

liner sticking out of the neck.

8. Remove the liner again and shorten the front end by the measured length. Carefully

deburr the edge and make sure that the inner hole is not blocked.

9. Reinstall the neck liner and tighten the guide nipple in the neck.

5.6.2 Installing a split wire guide in the cable assembly

The correct liner must be inserted to suit the filler material and the wire diameter, see the

spare parts list.

The wire guide is inserted through the cable assembly from the rear, reaching the guide

nipple that is installed in the flange where the torch neck will be attached. The following

worksteps must be followed in order to correctly determine the wire guide length. (Example

for Euro central connector).

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

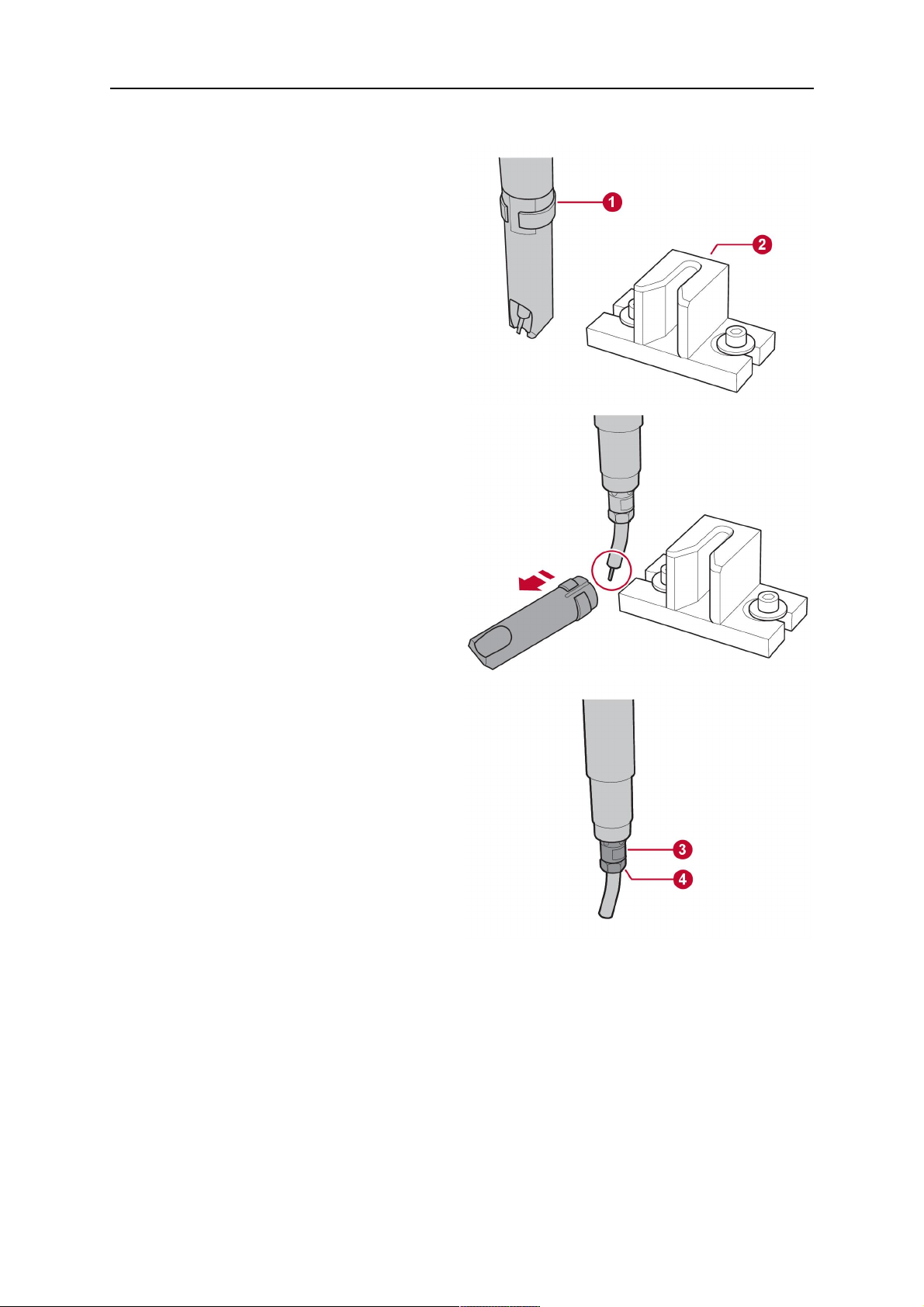

1. For standard RT system: Install the guide nipple (1) in the center hole of the neck

support flange, see illustration A below.

For hollow wrist system: Install the guide nipple (1) into the torch interface of the

RTKSC-2 / RTFLC-2 cover, see illustration B below.

2. Remove the sleeve nut (2) from the central connector, and remove the old wire guide.

3. Insert the wire guide through the central connection and push forwards as far as it will

go into the guide nipple (1), applying light pressure.

VARO!

Ensure that the wire guide has advanced right up to the stop at the front,

rotating and pushing forward gently.

4. Measure the excess length that needs to be cut from the wire guide.

5. Remove the wire guide again and shorten the front end by the measured length.

Steel liner: grind down the burred edges if needed.

Plastic liner: make a clean cut and chamfer the edges (e.g. with a pencil sharpener)

HUOM!

Make sure the inner opening of the liner is not obstructed by the cut wire end.

0463 373 101

- 51 -

© ESAB AB 2018

5 INSTALLATION

6. Reinstall the wire guide and attach the sleeve nut (2).

HUOM!

For hollow wrist systems where Infiniturn and Helix cable assemblies are

used, wire guides should be installed without tension so that the ends of the

liners may rotate freely.

Important note when using a plastic liner:

The wire channel between the drive rolls of the feeder and the central

connector of the torch must be fitted with a plastic liner. Depending on the

design of the feeder, a piece of plastic liner inserted into a brass guide tube

can be used.

During wire run-in, make sure that the wire is fed correctly into the plastic liner

of the torch. If necessary, remove the cable assembly from the feeder and

insert the wire, then reattach.

5.6.3 Installing a continuous wire guide in the cable assembly

Installing a steel liner

The wire guide is inserted through the cable assembly from the rear and reaches to the

contact tip. The following worksteps must be followed for the correct calculation of the length

(example for Euro central connector):

1. Install the torch (see section "Torch neck equipment").

2. Remove the gas nozzle and contact tip from the torch.

3. Remove the sleeve nut (D) from the Euro connector.

4. Push in the liner through the central connector and fix with the sleeve nut.