RT Robo Welding Torch System

Instrukcja obsługi

0463 373 001 PL 20131212

SPIS TREŚCI

1 BEZPIECZEŃSTWO............................................................................................. 4

2 GWARANCJA....................................................................................................... 6

3 DANE TECHNICZNE ............................................................................................7

3.1 Zastosowanie .......................................................................................................7

3.2 Zgodność .............................................................................................................. 7

3.3 Przegląd systemu uchwytów spawalniczych RT ..............................................7

3.4 Dane techniczne................................................................................................... 8

3.4.1 Obszar zastosowania .........................................................................................8

3.4.2 Klasa uchwytu ....................................................................................................8

3.4.3 Klasa napięcia ....................................................................................................9

3.4.4 Limity obwodów chłodzenia uchwytów (tylko wersja z chłodzeniem

wodnym)......................................................................................................... 9

3.5 Wybór odpowiedniego uchwytu .........................................................................9

3.6 Wybór odpowiedniego uchwytu montażowego dla szyjki

uchwytu........................................................................................................... 10

3.7 Warunki przeznaczenia......................................................................................10

4 INSTALACJA ...................................................................................................... 11

4.1 Przygotowanie.................................................................................................... 11

4.2 Montaż urządzenia RT KS-1 na ramieniu robota............................................. 11

4.3 Instalacja uchwytu montażowego .................................................................... 11

4.3.1 Montaż bezpośredni na urządzeniu KS-1 ........................................................ 11

4.3.2 Instalacja kołnierza montażowego na urządzenia RT KS-1 .............................12

4.4 Montażu zespołu kabla ......................................................................................13

4.4.1 Montaż zespołu kabla (kołnierz RT) na uchwycie montażowym...................... 14

4.5 Zrobotyzowany uchwyt spawalniczy ...............................................................14

4.5.1 Montaż szyjki uchwytu ..................................................................................... 14

4.5.2 Montaż szyjki uchwytu ..................................................................................... 16

4.6 Montaż prowadnicy drutu w zespole kabla .....................................................16

4.6.1 Montaż podzielonej prowadnicy drutu (zespół kabla) ...................................... 17

4.6.2 Montaż ciągłej prowadnicy drutu (zespół kabla) .............................................. 18

4.7 Przyłącze przy szafce podajnika drutu ............................................................19

5 OBSŁUGA POCZĄTKOWA ............................................................................... 21

6 OBSŁUGA I KONSERWACJA ........................................................................... 22

7 LISTA CZĘŚCI ZAMIENNYCH ...........................................................................24

7.1 Zrobotyzowany uchwyt spawalniczy ...............................................................24

7.2 Komponenty systemu........................................................................................24

7.3 Prowadnice drutu............................................................................................... 24

8 USUWANIE USTEREK....................................................................................... 26

Dane techniczne mogą ulec zmianie bez uprzedzenia.

0463 373 001 © ESAB AB 2013

1 BEZPIECZEŃSTWO

1 BEZPIECZEŃSTWO

Użytkownicy urządzeń firmy ESAB ponoszą odpowiedzialność za stosowanie odpowiednich

środków ostrożności przez osoby używające lub znajdujące się w pobliżu tych urządzeń.

Środki ostrożności muszą spełniać wymagania stawiane tego rodzaju urządzeniom

spawalniczym. Poza standardowymi przepisami dotyczącymi miejsca pracy należy

przestrzegać następujących zaleceń.

Wszelkie prace powinny być wykonywane przez przeszkolony personel, dobrze znający

zasady działania urządzenia. Nieprawidłowa obsługa urządzenia może prowadzić do sytuacji

niebezpiecznych, a w rezultacie do obrażeń operatora oraz uszkodzenia sprzętu.

1. Każdy, kto używa urządzenia, powinien znać:

○ zasady jego obsługi

○ lokalizację wyłączników awaryjnych

○ jego działanie

○ odpowiednie środki ostrożności

○ zasady spawania i cięcia lub innego typu eksploatacji urządzenia

2. Operator powinien dopilnować, aby:

○ w momencie uruchamiania urządzenia w jego pobliżu nie było żadnych osób

nieupoważnionych

○ w chwili zajarzania łuku lub rozpoczęcia prac przy użyciu urządzenia wszystkie

osoby były odpowiednio zabezpieczone

3. Miejsce pracy powinno być:

○ odpowiednie do określonego celu

○ wolne od przeciągów

4. Sprzęt ochrony osobistej:

○ Należy zawsze stosować zalecany sprzęt ochrony osobistej, taki jak okulary

ochronne, odzież ognioodporna, rękawice ochronne

○ Nie należy nosić żadnych luźnych elementów odzieży, takich jak szaliki, bransolety,

pierścionki itp., które mogłyby o coś zahaczyć lub spowodować poparzenie

5. Ogólne środki ostrożności:

○ Upewnić się, że przewód masowy jest podłączony prawidłowo

○ Prace na urządzeniach wysokiego napięcia mogą być wykonywane wyłącznie

przez wykwalifikowanego elektryka

○ Odpowiedni sprzęt gaśniczy musi być wyraźnie oznaczony i znajdować się w

pobliżu.

○ W trakcie pracy urządzenia nie wolno przeprowadzać jego smarowania ani

konserwacji

0463 373 001

- 4 -

© ESAB AB 2013

1 BEZPIECZEŃSTWO

OSTRZEŻENIE!

Spawanie i cięcie plazmowe może stwarzać zagrożenie dla operatora i innych

osób. Podczas spawania lub cięcia należy stosować odpowiednie środki

ostrożności. Poprosić pracodawcę o przepisy BHP, które powinny być oparte na

danych producenta, dotyczących zagrożeń.

PORAŻENIE PRĄDEM ELEKTRYCZNYM – Może skutkować śmiercią

• Przeprowadzić montaż i uziemienie urządzenia spawalniczego zgodnie z

odpowiednimi normami

• Nie dotykać elementów pod napięciem ani elektrod odsłoniętą skórą, w

mokrych rękawicach lub w mokrej odzieży

• Odizolować się od ziemi i przedmiotu obrabianego

• Upewnić się, że stanowisko pracy jest bezpieczne

GAZY I OPARY – Mogą być szkodliwe dla zdrowia

• Trzymać głowę z dala od oparów

• Stosować wentylację, odprowadzanie przy łuku lub obydwa zabezpieczenia,

usuwając opary i gazy ze strefy oddychania i miejsca pracy

PROMIENIOWANIE ŁUKU – Może powodować obrażenia oczu i poparzenia

skóry

• Chronić oczy i ciało. Stosować odpowiednią maskę spawalniczą i szkła

filtrujące oraz nosić odzież ochronną

• Chronić osoby znajdujące się w pobliżu, stosując odpowiednie ekrany lub

zasłony

ZAGROŻENIE POŻAREM

• Iskry (rozpryski) mogą spowodować pożar. Dopilnować, aby w pobliżu nie

było żadnych materiałów łatwopalnych

HAŁAS – Nadmierny hałas może uszkodzić słuch

• Chronić uszy. Stosować ochraniacze uszu lub inne zabezpieczenie słuchu.

Chronić uszy. Stosować ochraniacze uszu lub inne zabezpieczenie słuchu

• Ostrzegać osoby znajdujące się w pobliżu o zagrożeniu

WADLIWE DZIAŁANIE – W razie nieprawidłowego działania poprosić o pomoc

fachowca.

Przed przystąpieniem do montażu lub eksploatacji należy przeczytać ze

zrozumieniem instrukcję obsługi.

CHROŃ SIEBIE I INNYCH!

0463 373 001

PRZESTROGA!

Przed przystąpieniem do montażu lub eksploatacji należy

przeczytać ze zrozumieniem instrukcję obsługi.

- 5 -

© ESAB AB 2013

2 GWARANCJA

2 GWARANCJA

Przed dostawą nasze produkty są dokładnie sprawdzane. Gwarantujemy, że wszystkie

produkty są wolne od wad materiału i wykonawstwa w momencie dostawy oraz że działają

zgodnie z przeznaczeniem.

Firma ESAB zapewnia gwarancję w zakresie wad materiału i wykonawstwa zgodnie z

wymaganiami prawnymi. Gwarancją tą nie są objęte materiały eksploatacyjne.

Gwarancja nie obejmuje uszkodzeń i defektów funkcjonalnych spowodowanych

• przeładowaniem, nadużyciami i nieprawidłowym wykorzystaniem produktu

• kolizjami i wypadkami

• brakiem zachowania zgodności z instrukcjami wymienionymi w tym podręczniku

• nieprawidłową instalacją lub montażem

• niewystarczającą konserwacją

• modyfikacją produktu i zmianą jego stanu początkowego

• działaniem substancji chemicznych

• zwykłym zużyciem

Firma ESAB nie przyjmuje żadnej odpowiedzialności poza wymianą lub naprawą

uszkodzonych części.

0463 373 001

- 6 -

© ESAB AB 2013

3 DANE TECHNICZNE

3 DANE TECHNICZNE

3.1 Zastosowanie

System uchwytów spawalniczych RT został stworzony do stosowania w pełni

automatycznym spawaniu MIG/MAG z użyciem robotów spawalniczych. Jego komponenty

to:

• uchwyt spawalniczy RT

• zespół kabla

• uchwyt montażowy

• mechanizm wyłączania awaryjnego lub sztywny kołnierz pośredni

Istnieje możliwość stosowania chłodzenia gazowego lub wodnego. Dostępna jest szeroka

gama uchwytów o różnych geometriach, spełniających różne potrzeby związane z procesem

spawania.

3.2 Zgodność

W zależności od typu robota do montażu systemu na ramieniu robota wymagany może być

kołnierz adaptera. Ramię robota powinno charakteryzować się dopuszczalnym obciążeniem

na poziomie co najmniej około 5 kg.

UWAGA!

Poprawne funkcjonowanie systemu wymaga poprawnego wyboru składników

systemu, odpowiadającego zadaniu spawania.

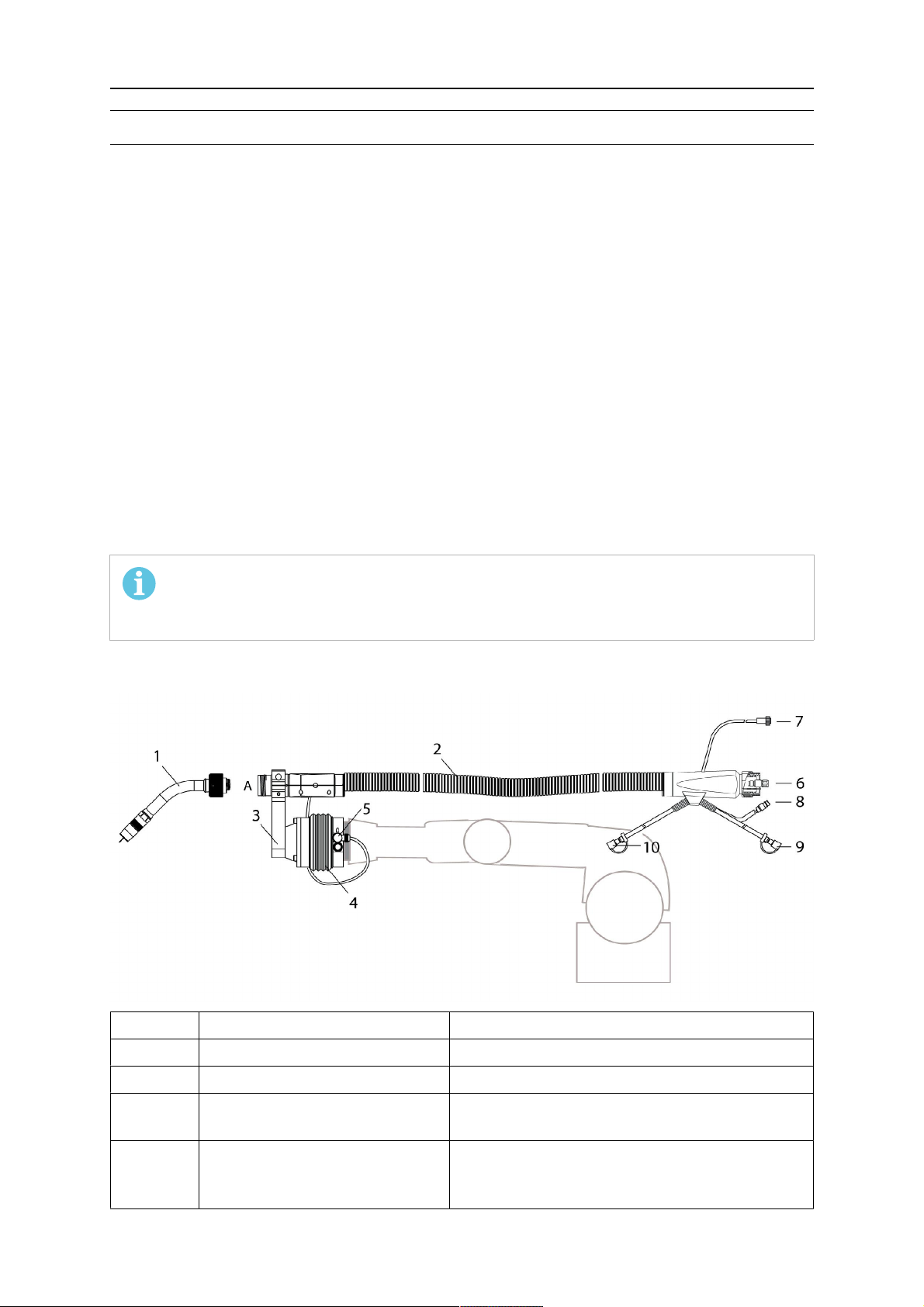

3.3 Przegląd systemu uchwytów spawalniczych RT

Element Opis Działanie

1 Uchwyt spawalniczy RT Dostępne różne wersje

A Kołnierz RT Interfejs do uchwytu spawalniczego RT

2 Zespół kabla Dostępne różne wersje, chłodzone gazem lub

wodą

3 Uchwyt montażowy Różne konstrukcje, odpowiadające szyjkom

uchwytu (na przykład uchwyt zgięty pod kątem

45°)

0463 373 001

- 7 -

© ESAB AB 2013

3 DANE TECHNICZNE

- Kołnierz montażowy

(niewidoczny)

Wymagany tylko w przypadku niektórych wersji

uchwytu montażowego (3)

(patrz sekcja „Instalacja”)

4 RT KS-1 Całkowicie mechaniczny, oparty na sprężynach

mechanizm bezpieczeństwa

Alternatywnie:

Sztywny kołnierz pośredni RT

FL-1

Sztywny kołnierz pośredni dla robotów z

elektronicznym systemem wykrywania kolizji,

może być stosowany zamiast modelu RT KS-1

(niewidoczny)

5 Wtyczka sterowania Połączenie elektryczne z urządzeniem RT

KS-1, umożliwiające przesyłanie sygnału

monitorowania kolizji

6 Złącze centralne EURO lub inne

Przyłącze podajnika drutu

złącze

7 Kabel sterowania z wtyczką

łączącą

Połączenie elektryczne sygnału

bezpieczeństwa RT KS-1 (4 przewody) i

sygnału „czujnik dyszy” (1 przewód)

8 Wąż wydmuchiwania Do czyszczenia uchwytu sprężonym

powietrzem po zakończeniu spawania

9 Wlot wody (niebieska zatyczka)

Wlot wody chłodzenia uchwytu

(tylko wersja chłodzona wodą)

10 Powrót wody (czerwona

Powrót ogrzanej wody z uchwytu

zatyczka)

(tylko wersja chłodzona wodą)

3.4 Dane techniczne

3.4.1 Obszar zastosowania

Uchwyty spawalnicze RT są przeznaczone do użytku ze zgodnymi z normą CE źródłami

prądu spawania do procesów spawania metali w gazie obojętnym (MIG), spawania metali w

gazie aktywnym (MAG) i lutowania metali w gazie obojętnym przy użyciu okrągłych drutów

komercyjnych. Nie należy stosować uchwytu do innych celów.

3.4.2 Klasa uchwytu

Szczegółowe informacje, w tym klasa i dane techniczne uchwytu można znaleźć na liście

części zamiennych dołączonej do uchwytu. Klasy te odnoszą się do kabli o długości od 1 do

5 m. Wartości klasy uchwytu i cyklu pracy dotyczą cykli 10-minutowych.

Wskazane klasy odnoszą się do standardowych przypadków zastosowania. W przypadkach

specjalnych, na przykład szczególnie wysokiego odbijania ciepła na uchwycie, uchwyt może

przegrzać się przy natężeniu prądu niższym od wskazanego. W takim przypadku należy

użyć modelu o wyższej mocy lub zredukować cykl pracy.

Zastosowanie impulsowych, łukowych źródeł prądu znacznie zmniejsza klasę urządzenia.

0463 373 001

- 8 -

© ESAB AB 2013

3 DANE TECHNICZNE

Typ prowadzenia Prowadzenie wyłącznie przez urządzenie

Waga

• Zrobotyzowany uchwyt

spawalniczy

• Zespół kabla, długość 1,2 m, G

• Zespół kabla, długość 1,2 m, W

• Uchwyt montażowy (standard)

• RT KS-1

Około

• 0,66 kg

• 2,35 kg

• 2,35 kg

• 0,43 kg

• 1,96 kg

• 0,37 kg

• RT FL-1

Temperatura otoczenia Przechowywanie -15° do 50°C (5° do 122°F)

Praca 5° do 40°C (41° do 104°F)

Zespoły kabli zgodne z klasą

• z chłodzeniem gazowym

• z chłodzeniem wodnym

Klasa/cykl pracy (gaz mieszany, cykl 10-minutowy)

500 A/60 %, 350 A/100 %

600 A / 100 %

Ciśnienie gazu wydmuchu maksymalnie 10 bar, oddzielny wąż gazu

3.4.3 Klasa napięcia

• Maksymalne dopuszczalne napięcie spawania systemu to 141 V (wartość szczytowa).

• Maksymalne dopuszczalne napięcie obwodu sterowania bezpieczeństwem wynosi 24 V,

maks. 1 A, dla przycisku 48 V i maks. 0,1 A

• Maksymalne dopuszczalne napięcie dla przycisku (zespół kabla) to 48 V, maks. 0,1 A

3.4.4 Limity obwodów chłodzenia uchwytów (tylko wersja z chłodzeniem

wodnym)

min. natężenie przepływu

wody:

min. ciśnienie wody: 2,5 bara / 36,3 PSI

maks. ciśnienie wody: 3,5 bara / 50,8 PSI

temperatura wlotu: maks. 40°C / 104°F

temperatura powrotu: maks. 60°C / 140°F

wydajność chłodzenia: min. 1000 W, zależnie od zastosowania

PRZESTROGA!

Temperatury powrotu przekraczające 60°C / 140°F mogą spowodować

uszkodzenie lub zniszczenie zespołu kabla. W chłodnicy zawsze musi znajdować

się odpowiednia ilość płynu chłodzącego, zgodnie z instrukcją obsługi chłodnicy.

W przypadku dużego obciążenia termicznego uchwytu należy stosować

chłodnicę o odpowiedniej wydajności.

Produkty firmy ESAB zostały zaprojektowane i wytworzone przy użyciu najnowszych

osiągnięć technologicznych. Są bezpieczne w użytku i niezawodne w przypadku stosowania

zgodnie z przeznaczeniem. Uchwyty RT spełniają wymagania europejskiej normy IEC

60974-7 i są oznaczone znakiem CE.

1,0 l/min / 1,1 kwarty/min

3.5 Wybór odpowiedniego uchwytu

Model uchwytu należy wybrać zgodnie z zastosowaniem. Należy wziąć pod uwagę

wymagany cykl pracy i wydajność, metodę chłodzenia i średnicę drutu. W przypadku

0463 373 001

- 9 -

© ESAB AB 2013

3 DANE TECHNICZNE

podwyższonych wymagań, wynikających na przykład z wstępnego ogrzania elementów

obrabianych, odbijania ciepła w narożach itp., czynniki te muszą zostać wzięte pod uwagę i

należy wybrać uchwyt spawalniczy o odpowiedniej rezerwie mocy.

3.6 Wybór odpowiedniego uchwytu montażowego dla szyjki

uchwytu

Uchwyty montażowe należy wybierać zawsze zgodnie z typem uchwytu i jego geometrią.

Możliwe jest zastosowanie różnych typów uchwytów. Ważny jest wybór odpowiedniego

uchwytu.

3.7 Warunki przeznaczenia

1. Produkt jest przeznaczony do użytku przemysłowego i komercyjnego. Powinien być

używany wyłącznie przez przeszkolony personel. Producent nie jest odpowiedzialny za

żadne szkody i wypadki wynikające z nieprawidłowego użytkowania.

2. System RT może być używany wyłącznie do celów, do których jest przeznaczony,

zgodnie z jego danymi technicznymi oraz przy użyciu zautomatyzowanych systemów

obsługi. Należy wybrać typ uchwytu zgodny z danym zadaniem spawania. Pod uwagę

należy wziąć maksymalny wymagany cykl pracy, obciążenie, typ chłodzenia, typ

prowadzenia oraz średnicę drutu. W przypadku podwyższonych wymagań, wynikających

na przykład z wstępnego ogrzania elementów obrabianych, odbijania ciepła w narożach

itp., należy wybrać uchwyt o odpowiedniej rezerwie wydajności.

3. System RT został zaprojektowany do użytku jako kompletny system. Nie dopuszcza się

uzupełniania systemu o komponenty innych producentów.

4. System RT może być instalowany, obsługiwany i serwisowany jedynie przez wyszkolony

personel. Należy przestrzegać instrukcji instalacji, obsługi i konserwacji opisanych w

niniejszym podręczniku.

5. Produkt należy przechowywać w warunkach suchych. Musi być chroniony przed wilgocią

podczas transportu, przechowywania i użytkowania.

6. System został zaprojektowany do użytku przy temperaturze otoczenia w zakresie od 5°

do 40°C (41 do 104°F). W przypadku przekroczenia tych limitów wymagane jest podjęcie

konkretnych działań. W przypadku ryzyka zamrożenia należy zastosować odpowiednie

chłodziwo.

0463 373 001

- 10 -

© ESAB AB 2013

4 INSTALACJA

4 INSTALACJA

4.1 Przygotowanie

NIEBEZPIECZEŃSTWO!

Dla własnego bezpieczeństwa, przed rozpoczęciem prac konserwacyjnych w

zasięgu ruchu robota należy upewnić się, że wszystkie podjęte środki

bezpieczeństwa pozostaną w mocy podczas pobytu w obszarze zagrożenia.

Należy skonsultować się z rozdziałem „Instrukcje bezpieczeństwa” na początku

tego podręcznika.

Należy ściśle przestrzegać poniższych instrukcji montażu. Podczas montażu należy zwracać

uwagę, aby nie uszkodzić kabli. Może to prowadzić to zwarcia i uszkodzenia elementów

elektronicznych robota lub uchwytu spawalniczego.

W celu uzyskania najlepszej powtarzalności i stabilności systemu należy używać jedynie

oryginalnych komponentów firmy ESAB, zaprojektowanych specjalnie do tego celu. Jedynie

to może zagwarantować poprawne działanie całego systemu uchwytów spawalniczych.

4.2 Montaż urządzenia RT KS-1 na ramieniu robota

Podczas instalacji urządzenia RT KS-1 na ramieniu robota należy stosować się do osobnych

instrukcji instalacji i obsługi mechanizmu bezpieczeństwa RT KS-1.

4.3 Instalacja uchwytu montażowego

Dostępne są różne uchwyty montażowe do montażu uchwytu RT. W zależności od

konstrukcji uchwytu może on zostać przymocowany bezpośrednio lub przy użyciu kołnierza

montażowego (a) na powierzchni montażowej (b) mechanizmu bezpieczeństwa RT KS-1 lub,

jeśli to konieczne, kołnierza pośredniego RT FL-1.

Możliwe jest podłączanie jedynie uchwytów montażowych o wzorze otworów zgodnym z

powierzchnią montażową.

4.3.1 Montaż bezpośredni na urządzeniu KS-1

1. Jeśli to konieczne, ostrożnie wcisnąć cylindryczne sworznie (1) do odpowiadających im

otworów uchwytu. Unikać tworzenia zadziorów. Sworznie (Ø4×20) powinny wystawać na

około 5 mm.

2. Umieścić uchwyt na mechanizmie bezpieczeństwa KS-1 i ostrożnie wsunąć cylindryczne

sworznie (1) do odpowiednich otworów. Podczas tego działania należy uwzględnić

późniejszą pozycję uchwytu. Potencjalnie możliwe mogą być 2 pozycje montażowe.

0463 373 001

- 11 -

© ESAB AB 2013

4 INSTALACJA

3. Następnie równomiernie przykręcić uchwyt przy użyciu dołączonych śrub cylindrycznych

(M6x20) z gniazdem sześciokątnym (2). Dodatkowe informacje można znaleźć w

instrukcji montażu i obsługi urządzenia RT KS-1, rozdział „Instalacja uchwytu

montażowego”.

UWAGA!

Maksymalny moment dokręcenia śruby cylindrycznej to 7 Nm, a kategoria

klasy właściwości to 8,8.

Widok z boku

4.3.2 Instalacja kołnierza montażowego na urządzenia RT KS-1

Uchwyty montażowe z zaciskiem centralnym mogą być mocowane tylko na czopie kołnierza

montażowego. Wymaga to uprzedniego zamocowania kołnierza montażowego.

1. Jeśli to potrzebne, ostrożnie wcisnąć cylindryczne sworznie (1) do odpowiadających im

otworów kołnierza montażowego. Unikać tworzenia zadziorów. Sworznie (Ø4×14)

powinny wystawać na około 5 mm.

2. Umieścić uchwyt na mechanizmie bezpieczeństwa RT KS-1 i ostrożnie wsunąć

cylindryczne sworznie (1) do odpowiednich otworów. Podczas tego działania należy

uwzględnić późniejszą pozycję uchwytu. Potencjalnie możliwe mogą być 2 pozycje

montażowe.

3. Następnie równomiernie przykręcić kołnierz montażowy przy użyciu dołączonych śrub

cylindrycznych (M6x16) z gniazdem sześciokątnym (2). Dodatkowe informacje można

znaleźć w instrukcji montażu i obsługi urządzenia RT KS-1, rozdział „Instalacja uchwytu

montażowego”.

UWAGA!

Maksymalny moment dokręcenia śrub cylindrycznych (M6x16) to 7,1 Nm, a

kategoria klasy właściwości to 8,8.

4. Wykręcić osiową śrubę cylindryczną (M8x16) z gniazdem sześciokątnym (4) z kołnierza

montażowego razem z podkładką 9 mm (3).

0463 373 001

- 12 -

© ESAB AB 2013

4 INSTALACJA

Widok z góry

5. Umieścić uchwyt montażowy (5) na czopie (6) kołnierza montażowego, uważając, by

zachować dokładne wyrównanie wpustu przesuwnego (7) i odpowiadającego mu rowka

(7a).

6. Wsunąć trzpień zaciskowy (8) do poziomego otworu (patrz ilustracja) i umieścić go tak,

aby powierzchnie współpracujące (9a) trzpienia znalazły się na powierzchni

współpracującej (9) czopa.

7. Następnie zamocować trzpień zaciskowy z drugiej strony przy użyciu śruby

cylindrycznej (M6×30) z gniazdem sześciokątnym (10) i podkładki Ø22×6,4 mm (10a).

8. Następnie przykręcić osiową śrubę cylindryczną (4) z podkładką (3) do kołnierza

montażowego i mocno ją dokręcić.

4.4 Montażu zespołu kabla

Długość i konstrukcja zespołu kabla musi być zgodna z jego przeznaczeniem. Typy

chłodzenia uchwytu spawalniczego i zespołu kabla muszą być identyczne (odpowiednio

chłodzenie gazowe lub wodne). W celu zapobieżenia uszkodzeniom systemu uchwytu i

innych komponentów, konieczne jest stosowanie się do poniższych instrukcji.

0463 373 001

- 13 -

© ESAB AB 2013

4 INSTALACJA

PRZESTROGA!

• Należy koordynować długość i konstrukcję zespołu kabla, tak aby

odpowiadały zakresowi działań robota.

• Nie zginać, nie ściskać ani nie rozciągać zespołu kabla.

• Zamontować zespół kabla tak, aby możliwe było swobodne poruszanie nim i

by zapobiec jego splątaniu.

• Wszelkie dodatkowe zainstalowane pojemniki, takie jak wyrównywacz, nie

mogą miażdżyć ani wyginać zespołu kabla.

• Należy unikać gwałtownych obrotów, które mogą spowodować splątanie

zespołu kabla.

• Należy unikać ocierania o robota i inne obiekty.

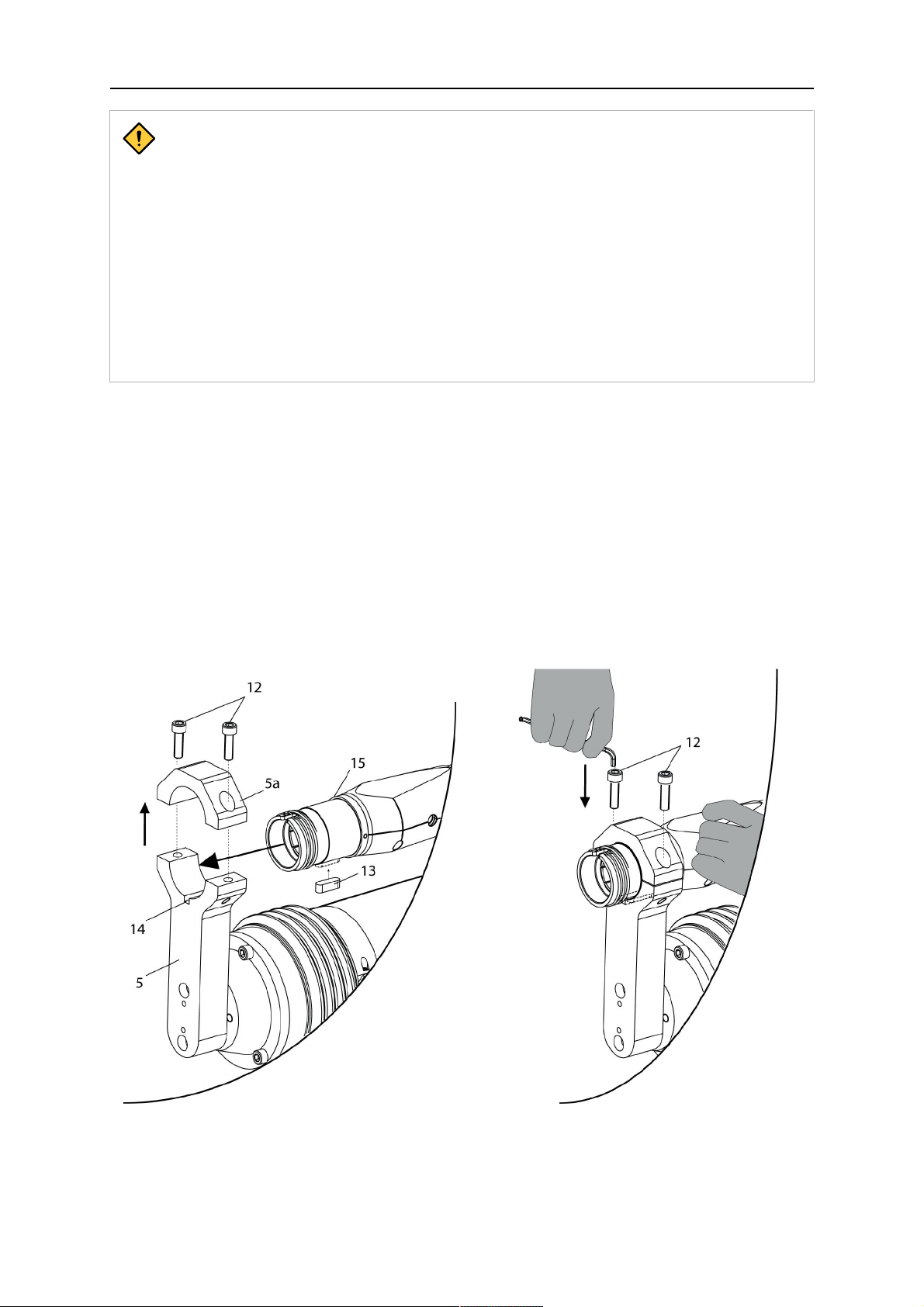

4.4.1 Montaż zespołu kabla (kołnierz RT) na uchwycie montażowym

Przednia część zespołu kabla jest mocowana bezpośrednio na uchwycie montażowym.

1. Odkręcić śruby cylindryczne (12) i podnieść górną część (5a) uchwytu montażowego.

2. Wstawić wpust przesuwny (13) od dołu do otworu w kołnierzu RT (zespół kabla).

3. Wyrównać kołnierz RT, w tym wpust przesuwny (13) z rowkiem (14) na uchwycie

montażowym i wepchnąć go do rowka do oporu (15).

4. Przytrzymać zespół kabla w tym położeniu i równocześnie umieścić górną część (5a)

ponownie na uchwycie montażowym. Wkręcić obie śruby cylindryczne (12) luźno na tę

samą długość, a następnie dokręcić je naprzemiennie. Górna część (5a) uchwytu

powinna charakteryzować się równym odstępem od części dolnej (patrz ilustracja

poniżej).

4.5 Zrobotyzowany uchwyt spawalniczy

4.5.1 Montaż szyjki uchwytu

Uchwyt zawsze powinien być zamontowany zgodnie z średnicą i materiałem drutu.

0463 373 001

- 14 -

© ESAB AB 2013

4 INSTALACJA

1. W tym celu należy wybrać odpowiednią prowadnicę drutu, końcówkę stykową, uchwyt

dyszy, uchwyt gazu, dyfuzor gazu i osłonę rozprysków. Dokładny przegląd i lista

alternatywnych elementów wyposażenia dla różnych modeli uchwytów znajduje się na

liście części zamiennych uchwytu. Należy stosować wyłącznie oryginalne części firmy

ESAB, jako że tylko one gwarantują dokładność montażu.

2. Dokładnie dokręcić uchwyt dyszy i końcówkę stykową przy użyciu odpowiedniego

narzędzia, na przykład dołączonego klucza francuskiego.

3. W przypadku korzystania z podzielonej prowadnicy drutu, usunąć złączkę prowadnicy z

pierścieniem o-ring (16) zamontowaną na kołnierzu, jeśli to konieczne (patrz ilustracja

pod sekcją „Montaż/usuwanie prowadnicy drutu na szyjce uchwytu w przypadku stałego

prowadzenia drutu”)

PRZESTROGA!

Przed rozpoczęciem spawania należy w pełni wyposażyć uchwyt, zwłaszcza

zamontować dyfuzor gazu i/lub osłonę rozprysków, a także zainstalować

wszystkie wymagane izolatory, zgodnie z listą części zamiennych. Spawanie

bez tych elementów może spowodować natychmiastowe zniszczenie

uchwytu.

Montaż lub wymiana prowadnicy drutu na szyjce uchwytu w przypadku oddzielnego

prowadzenia drutu

Prowadnicę drutu należy wybierać tak, by odpowiadała materiałowi i średnicy drutu

spawalniczego. (Patrz lista części zamiennych)

1. Odkręcić nakrętkę tulejową i zdjąć szyjkę uchwytu.

2. Jeśli dotyczy, poluzować połączenie śrubowe złączki i wyciągnąć wyłożenie szyjki

(prowadnicę drutu) z szyjki uchwytu, od tyłu.

3. Wyjąć dyszę gazu i końcówkę stykową z uchwytu.

4. Przedmuchać szyjkę uchwytu sprężonym powietrzem.

5. Wsunąć nowe wyłożenie szyjki do szyjki uchwytu, od tyłu, i przymocować je przy użyciu

złączki. Przyciąć prowadnicę drutu przy uchwycie końcówki.

6. W celu określenia występu gwintu końcówki stykowej, poluzować złączkę i ponownie

odciągnąć wyłożenie, a następnie wkręcić końcówkę stykową.

7. Włożyć wyłożenie szyjki ponownie do uchwytu do momentu zetknięcia z końcówką

stykową. Teraz zmierzyć pozostały odcinek, który musi zostać odcięty z wyłożenia.

8. Następnie ponownie wyjąć wyłożenie szyjki i odciąć przednią końcówkę zmierzonego

dodatkowego odcinka. Jeśli to konieczne, spiłować krawędzie z zadziorami.

9. Ponownie wsunąć skrócone wyłożenie szyjki do szyjki uchwytu, od tyłu, i przykręcić je

przy użyciu złączki. Ponownie zamontować lub przykręcić dyszę gazu.

10. Sprawdzić uszczelki o-ring na kołnierzu szyjki uchwytu pod kątem uszkodzeń i zużycia,

wymienić je w razie potrzeby.

11. Zamontować szyjkę uchwytu zgodnie z opisem w sekcji „Montaż szyjki uchwytu”. Nie

używać narzędzi do dokręcenia nakrętki tulejkowej!

Montaż/usuwanie prowadnicy drutu na szyjce uchwytu w przypadku ciągłego

prowadzenia drutu

Ciągła prowadnica drutu, sięgająca od centralnego połączenia zespołu kabla do końcówki

stykowej uchwytu, może zostać zainstalowana jako alternatywa dla oddzielnej prowadnicy

drutu. W takim przypadku stosuje się opis w sekcji „Montaż prowadnicy drutu w zespole

kabla”. W tym celu należy zamocować w szyjce uchwytu złączkę prowadnicy, w tym

uszczelkę o-ring (16).

0463 373 001

- 15 -

© ESAB AB 2013

4 INSTALACJA

4.5.2 Montaż szyjki uchwytu

Przed rozpoczęciem montażu sprawdzić uszczelki o-ring na kołnierzu szyjki uchwytu pod

kątem uszkodzeń i wymienić je, jeśli to konieczne. Brak i awarie uszczelek o-ring prowadzą

do przecieków gazu osłonowego i chłodziwa. W zależności od prowadnicy drutu konieczny

może być montaż szyjki uchwytu zgodnie z opisem w sekcji „Montaż szyjki uchwytu”, także

zespołu kabla, zgodnie z opisem w sekcji „Montaż podzielonej prowadnicy drutu (zespół

kabla)”.

1. Umieścić szyjki uchwytów w sposób przedstawiony poniżej i dokręcić ręcznie nakrętkę

tulejkową, w kierunku zgodnym z ruchem wskazówek zegara. Nie używać narzędzi!

2. Poprawność umiejscowienia uchwytu na kołnierzu RT zespołu kabla można sprawdzić

przy użyciu okienka (11). W przypadku prawidłowego zamontowania uchwytu w okienku

(11) nie powinien być widoczny żaden odstęp.

4.6 Montaż prowadnicy drutu w zespole kabla

Prowadnicę drutu należy wsunąć od tyłu przez zespół kabla. Należy wybrać poprawne

wyłożenie, odpowiadające zastosowanemu materiałowi wypełniającemu i średnicy drutu.

Jedynie zastosowanie oryginalnych prowadnic drutu firmy ESAB gwarantuje poprawne

funkcjonowanie całego systemu. Istnieje możliwość zastosowania ciągłej prowadnicy drutu z

zespołu kabla do końcówki stykowej lub podzielonej prowadnicy drutu (dodatkowa szyjka

uchwytu, dodatkowy zespół kabla).

0463 373 001

- 16 -

© ESAB AB 2013

4 INSTALACJA

4.6.1 Montaż podzielonej prowadnicy drutu (zespół kabla)

Montaż wyłożenia stalowego

Prowadnicę drutu należy wsunąć od tyłu przez zespół kabla, tak aby dosięgła kołnierza RT.

Poprawne obliczenie długości (na przykład złącza centralnego Euro) wymaga postępowania

zgodnie z następującą procedurą:

1. Zainstalować złączkę prowadnicy z zatrzymaniem (E) w otworze środkowym kołnierza

RT.

2. Usunąć nakrętkę tulejkową (D) ze złącza Euro.

3. Wsunąć wyłożenie przez połączenie centralne i wepchnąć je do oporu do złączki

prowadnicy (E), lekko naciskając.

PRZESTROGA!

Upewnić się, że prowadnica została wsunięta aż do zatrzymania w przedniej

części. W tym celu należy obrócić prowadnicę drutu i ponownie popchnąć ją

delikatnie do przodu.

4. Teraz zmierzyć zbyt długi odcinek, który musi zostać odcięty od wyłożenia.

5. Następnie ponownie wyjąć wyłożenie i odciąć przednią końcówkę zmierzonego

nadmiarowego odcinka. Jeśli to konieczne, spiłować krawędzie z zadziorami. Upewnić

się, obcięta końcówka drutu nie zasłania wewnętrznego otworu wyłożenia.

6. Ponownie zamontować prowadnicę drutu i nakrętkę tulejkową (D).

Montaż wyłożenia plastikowego

1. Zainstalować złączkę prowadnicy z zatrzymaniem (E) w otworze środkowym kołnierza

RT.

2. Usunąć nakrętkę tulejkową (D) ze złącza Euro.

3. Równo odciąć przednią część wyłożenia i spiłować krawędzie (na przykład przy użyciu

temperówki do ołówków).

4. Wsunąć wyłożenie (E) przez centralne złącze do zespołu kabla, do oporu. W przypadku

utknięcia obrócić wyłożenie, aby je uwolnić i ułatwić montaż. Uwaga! Upewnić się, że

wyłożenie zostało całkowicie wsunięte, obracając je i delikatnie popychając do przodu,

aż do wyczucia oporu.

5. Zamontować złączkę (B) i uszczelkę o-ring (C), przesunąć ją w odpowiednie położenie i

zamocować przy użyciu nakrętki tulejkowej (D) centralnego złącza Euro.

6. Zmierzyć zachodzenie wymagane wewnątrz szafki podajnika drutu i odpowiednio

przyciąć wyłożenie.

0463 373 001

- 17 -

© ESAB AB 2013

4 INSTALACJA

4.6.2 Montaż ciągłej prowadnicy drutu (zespół kabla)

Montaż wyłożenia stalowego

Prowadnicę drutu należy wsunąć od tyłu przez zespół kabla, tak aby dosięgła końcówki

stykowej. Poprawne obliczenie długości (na przykład złącza centralnego Euro) wymaga

postępowania zgodnie z następującą procedurą:

1. Zamontować uchwyt (patrz sekcja „Montaż szyjki uchwytu”).

2. Wyjąć dyszę gazu i końcówkę stykową z uchwytu.

3. Usunąć nakrętkę tulejkową (D) ze złącza Euro.

4. Wepchnąć wyłożenie do centralnego połączenia i zamocować je przy użyciu nakrętki

tulejkowej.

5. Odciąć nadmiar wyłożenia przy uchwycie dyszy. W celu określenia występu gwintu

końcówki stykowej, odciągnąć wyłożenie do tyłu i wkręcić końcówkę stykową.

6. Wepchnąć wyłożenie do oporu do końcówki stykowej, lekko naciskając wyłożenie, a

następnie zmierzyć odcinek do skrócenia w tylnej części.

7. Następnie ponownie wyjąć wyłożenie i odciąć przednią końcówkę zmierzonego

nadmiarowego odcinka. Jeśli to konieczne, spiłować krawędzie z zadziorami. Upewnić

się, obcięta końcówka drutu nie zasłania wewnętrznego otworu wyłożenia.

8. Po odcięciu przedniej części należy usunąć izolację wyłożenia, tak aby izolacja

wystawała z kołnierza RT na około 5 cm. W tym celu należy chwilowo usunąć szyjkę

uchwytu.

9. Ponownie wepchnąć wyłożenie i zamocować je przy użyciu nakrętki tulejkowej (D).

Ponownie zamontować dyszę gazową.

Montaż wyłożenia plastikowego

1. Zamontować szyjkę uchwytu (patrz sekcja „Montaż szyjki uchwytu”) i wyposażyć ją w

dyszę gazu i końcówkę stykową.

2. Usunąć nakrętkę tulejkową (D) ze złącza Euro.

3. Odciąć równo wyłożenie, lekko odłamać krawędzie zewnętrzne i nieznacznie zaostrzyć

(na przykład przy użyciu temperówki do ołówków).

4. Wsunąć wyłożenie przez centralne złącze do zespołu kabla z zamontowanym uchwytem.

W przypadku utknięcia obrócić wyłożenie, aby je uwolnić i ułatwić montaż. Uwaga!

Upewnić się, że wyłożenie zostało całkowicie wsunięte, obracając je i delikatnie

popychając do przodu, aż do wyczucia oporu.

0463 373 001

- 18 -

© ESAB AB 2013

4 INSTALACJA

5. Zamontować złączkę (B) i uszczelkę o-ring (C), przesunąć ją w odpowiednie położenie i

zamocować przy użyciu nakrętki tulejkowej (D) centralnego złącza Euro.

6. Zmierzyć zachodzenie wymagane wewnątrz szafki podajnika drutu i odpowiednio

przyciąć wyłożenie.

4.7 Przyłącze przy szafce podajnika drutu

W celu umożliwienia utworzenia połączenia konieczne jest zamontowanie zespołu kabla w

sposób opisany w sekcji „Montaż zespołu kabla” i wyposażenie go zgodnie z sekcją „Montaż

prowadnicy drutu w zespole kabla”. Tylko po spełnieniu tych warunków możliwe jest

połączenie elementu centralnego i mediów. Należy postępować w sposób opisany poniżej:

1. Podłączyć złącze centralne zespołu kabla do gniazda szafki podajnika drutu. Dokręcić

ręcznie nakrętkę tulejkową złącza centralnego. Nie używać narzędzi!

2. W przypadku systemów z chłodzeniem wodnym podłączyć węże wodne do obwodu

chłodzenia. Niebieską końcówkę węża należy podłączyć do wylotu wody, a czerwoną do

jej powrotu.

3. Podłączyć przewód wydmuchiwania do odpowiedniego połączenia szafki podajnika

drutu.

4. Podłączyć wtyczkę linii sterowania do szafki podajnika drutu.

0463 373 001

- 19 -

© ESAB AB 2013

4 INSTALACJA

UWAGA!

Wszystkie węże i linia sterowania muszą zostać zainstalowane tak, by nie było

możliwe ich wygięcie lub uszkodzenie!

0463 373 001

- 20 -

© ESAB AB 2013

5 OBSŁUGA POCZĄTKOWA

5 OBSŁUGA POCZĄTKOWA

PRZESTROGA!

Przed uruchomieniem systemu należy sprawdzić całą instalację zgodnie z

instrukcjami producenta i obowiązującymi przepisami bezpieczeństwa.

Sprawdzić następujące elementy i upewnić się, że system został zainstalowany poprawnie:

1. Czy wszystkie części zostały bezpiecznie zamontowane (uchwyt, uchwyt montażowy,

zespół kabla, mechanizm bezpieczeństwa RT KS-1 lub sztywny kołnierz pośredni RT

FL-1 i podajnik drutu)?

2. Czy wszystkie węże mediów są połączone poprawnie i chronione przed uszkodzeniem?

3. Czy centralne złącze Euro lub złącze bezpośrednie zostało poprawnie zamontowane?

4. Czy zespół kabla ma odpowiednią długość i odpowiada danej instalacji? Kabla nie wolno

mocno zginać, należy także wyeliminować ryzyko zaczepienia kabla o inny obiekt.

5. Czy obwód bezpieczeństwa urządzenia RT KS-1 został zamontowany i działa

poprawnie? (przesunąć uchwyt ręcznie, aby go przetestować).

6. Czy uchwyt został zamontowany poprawnie i jest w pełni wyposażony?

7. Czy prowadnica drutu została zainstalowana poprawnie i zgodnie z instrukcją?

8. Czy wszystkie linie i przewody zostały ułożone tak, by wyeliminować ryzyko ich

uszkodzenia lub wygięcia?

Przed rozpoczęciem procesu spawania podjąć odpowiednie środki bezpieczeństwa!

Przebieg drutu można teraz uruchomić przy użyciu przycisku przebiegu drutu (2a), patrz

sekcja „Przegląd systemu uchwytu spawalniczego RT” lub systemu przebiegu drutu szafki

podajnika drutu.

0463 373 001

- 21 -

© ESAB AB 2013

6 OBSŁUGA I KONSERWACJA

6 OBSŁUGA I KONSERWACJA

NIEBEZPIECZEŃSTWO!

• Przed przeprowadzeniem konserwacji systemu należy wyłączyć zasilanie

główne instalacji. Należy zwrócić uwagę na regulacje bezpieczeństwa

znajdujące się na początku niniejszego podręcznika!

• Zabronione jest używanie uszkodzonych uchwytów i zespołów kabli! Znane

awarie muszą zostać naprawione przez wykwalifikowany personel przed

kontynuowaniem użytkowania urządzenia.

• W celu uniknięcia uszkodzenia systemu i obrażeń ciała należy przestrzegać

następujących zaleceń: Naprawy mechanizmu bezpieczeństwa RT KS-1

może przeprowadzać jedynie firma ESAB!

NIEBEZPIECZEŃSTWO!

Ryzyko oparzeń

Dysza gazu i głowica uchwytu mogą rozgrzać się do wysokiej temperatury

podczas spawania. Przed rozpoczęciem konserwacji urządzenia należy

odczekać na ochłodzenie uchwytu!

W celu zapewnienia bezawaryjnej pracy i długiego czasu eksploatacji urządzenia konieczna

jest regularna kontrola i obsługa uchwytu oraz zespołu kabla.

Czyszczenie i konserwację należy przeprowadzić najpóźniej w przypadku zauważenia

pogarszania się wydajności spawania.

1. Przed każdym rozpoczęciem użytkowania należy sprawdzić uchwyt i zespół kabla pod

kątem uszkodzeń. Uszkodzenia muszą zostać naprawione przez wykwalifikowany

personel przed kontynuowaniem użytkowania urządzenia. Jest to szczególnie istotne w

przypadku uszkodzeń izolacji elektrycznej uchwytu lub kabla.

2. Zużyte i uszkodzone elementy uchwytu muszą zostać natychmiast wymienione na

oryginalne części zamienne i materiały eksploatacyjne.

3. Końcówkę stykową należy wymienić w przypadku nawiercenia otworu wewnętrznego lub

wystąpienia problemów z zapłonem.

4. W przypadku problemów z podawaniem drutu należy wymienić końcówkę stykową i

wypełnienie. Należy zwrócić uwagę na poprawność instalacji nowego wypełnienia i

dopasowanie go do długości kabla.

5. Podczas wymiany wypełnienia lub częściej, jeśli to konieczne, przedmuchać przewód

prowadnicy wypełnienia uchwytu sprężonym powietrzem, aby usunąć pył i drobiny drutu.

6. Zdecydowanie zaleca się stosowanie wysokiej jakości sprayu zapobiegającego

rozpryskom, na przykład płynu RT, jako że znacznie zwiększa to trwałość materiałów

eksploatacyjnych.

7. Końcówkę stykową i dyszę gazu należy wyczyścić w momencie zauważenia

pozostałości rozprysków. Należy unikać tworzenia się połączeń rozprysków między

końcówką stykową i dyszą gazu, jako że może prowadzić to do uszkodzenia uchwytu.

8. Należy regularnie czyścić wnętrze dyszy gazu, aby zapobiec wpływowi przyczepionych

rozprysków na przepływ gazu.

9. Należy upewnić się, że chłodziwo jest przezroczyste i wymienić je, jeśli to konieczne.

Zanieczyszczenia chłodziwa mogą blokować kanały wodne uchwytu.

Do systemu uchwytów spawalniczych RT stosują się poniższe częstotliwości serwisu:

Codziennie:

0463 373 001

- 22 -

© ESAB AB 2013

6 OBSŁUGA I KONSERWACJA

• Wizualna kontrola uszkodzeń, takich jak wygięcia i pęknięcia.

• Sprawdzić poprawność położenia zespołu kabla, który nie powinien być zbytnio napięty

ani ściśnięty.

• Sprawdzić połączenia mediów pod kątem przecieków.

Co miesiąc lub częściej w przypadku częstej eksploatacji:

• Przedmuchać kanał prowadnicy drutu sprężonym powietrzem (zdjąć końcówkę stykową i

prowadnicę drutu).

• Upewnić się, że wszystkie śruby są dokręcone.

• W razie potrzeby: Zbadać wszystkie połączenia i węże pod kątem uszkodzeń.

0463 373 001

- 23 -

© ESAB AB 2013

7 LISTA CZĘŚCI ZAMIENNYCH

7 LISTA CZĘŚCI ZAMIENNYCH

7.1 Zrobotyzowany uchwyt spawalniczy

Na liście części zamiennych danego uchwytu RT można znaleźć wykaz odpowiednich części

zamiennych i eksploatacyjnych. Należy stosować wyłącznie oryginalne części firmy ESAB,

jako że tylko one gwarantują dokładność montażu.

7.2 Komponenty systemu

Element Nr części Oznaczenie

4 700300434 Pełny mechanizm bezpieczeństwa RT KS-1

17 na życzenie Osłona gumowa mechanizmu bezpieczeństwa KS-1

E na życzenie Mocowanie z ogranicznikiem

18 na życzenie Pokrywa złącza, czerwona

19 na życzenie Pokrywa złącza, niebieska

20 na życzenie Szybkozłącze (wodne)

21 na życzenie Szybkozłącze 6 mm (gazowe)

22 na życzenie Uszczelka o-ring 4,0x1,0 mm (gazowa)

23 na życzenie Uszczelka o-ring 4,0x1,0 mm (gazowa)

24 na życzenie Nakrętka M10x1

7.3 Prowadnice drutu

Należy wybrać prowadnicę drutu odpowiednią dla danej średnicy drutu i materiału. Należy

stosować wyłącznie oryginalne części firmy ESAB, jako że tylko one gwarantują poprawne

działanie.

0463 373 001

- 24 -

© ESAB AB 2013

7 LISTA CZĘŚCI ZAMIENNYCH

Element Nr części Oznaczenie

A (do drutu

stalowego)

B (do drutu

aluminiowego i ze

stali nierdzewnej)

D (do drutu

aluminiowego i ze

stali nierdzewnej)

700300498 Wyłożenie niebieskie 1,50 m, drut 0,8-1,0 mm

700300499 Wyłożenie niebieskie 1,70m, drut 0,8-1,0 mm

700300500 Wyłożenie niebieskie 2,00m, drut 0,8-1,0 mm

700300322 Wyłożenie niebieskie 3,50 m, drut 0,8-1,0 mm

700300501 Wyłożenie czerwone 1,50 m, drut 1,0-1,2 mm

700300502 Wyłożenie czerwone 1,70m, drut 1,0-1,2 mm

700300503 Wyłożenie czerwone 2,00m, drut 1,0-1,2 mm

700300507 Wyłożenie czerwone 2,50m, drut 1,0-1,2 mm

700300508 Wyłożenie czerwone 3,50m, drut 1,0-1,2 mm

700300504 Wyłożenie żółte 1,50 m, drut 1,2-1,6 mm

700300505 Wyłożenie żółte 1,70m, drut 1,2-1,6 mm

700300506 Wyłożenie żółte 2,00m, drut 1,2-1,6 mm

700300320 Wyłożenie PTFE 3,50 m, drut 1,0-1,2 mm

700300321 Wyłożenie PA 3,50 m, drut 1,0-1,2 mm

700300468 Wyłożenie szyjki brązowe 217 mm, drut 1,2-1,6 mm

700300469 Wyłożenie szyjki stalowe 217 mm, drut 0,8-1,2 mm

D (do drutu

stalowego)

700300470 Wyłożenie szyjki stalowe 217 mm, drut 1,2-1,6 mm

700300472 Wyłożenie szyjki brązowe 217 mm, drut 0,8-1,0 mm

E 700300473 Mocowanie z ogranicznikiem rozmiaru 4,0-4,7 mm

0463 373 001

- 25 -

© ESAB AB 2013

8 USUWANIE USTEREK

8 USUWANIE USTEREK

Usterka Możliwa przyczyna Działanie

Brak

podawania

drutu

Czy wyprostowano drut spawalniczy

przed włożeniem go do zespołu

kabla?

Czy uchwyt RT i zespół kabla

zostały poprawnie wyposażone,

zgodnie ze średnicą i materiałem

drutu?

Tylko w przypadku używania

podzielonej prowadnicy drutu: Czy

prowadnica drutu została włożona

poprawnie do zespołu kabla?

Czy końcówka stykowa jest

zablokowana drobinami drutu lub

prowadnica drutu jest zużyta, czy

brud i drobiny przeszkadzają w

podawaniu drutu?

Jeśli to konieczne, wyciągnąć

ponownie drut spawalniczy, odciąć i

spiłować jego końcówkę oraz

wyprostować pierwsze 10 cm drutu.

Następnie ostrożnie przeciągnąć go

ponownie przez zespół kabla.

Sprawdzić prowadnicę drutu (zespół

kabla i szyjkę uchwytu) oraz

końcówkę stykową.

Wyciągnąć nieco prowadnicę drutu

ze złącza Euro. Podczas wkładania

kabla odczuwalne powinno być

wsuwanie ostatniego centymetra do

złączki prowadnicy w interfejsie

uchwytu. W przeciwnym wypadku

prowadnica drutu może być zbyt

krótka lub nie została włożona do

końca.

Wymienić końcówkę stykową i/lub

prowadnicę drutu, przedmuchać

szyjkę uchwytu, kanał prowadnicy

drutu i prowadnicę drutu sprężonym

powietrzem.

Uchwyt

zbytnio się

rozgrzewa

Nie dokręcono poprawnie końcówki

stykowej lub uchwytu styku.

System chłodzenia nie działa

poprawnie.

System chłodzenia nie został

poprawnie podłączony.

Użyć odpowiedniego narzędzia do

dokręcania ręcznego.

Sprawdzić przepływ wody, poziom

wypełnienia i czystość.

Sprawdzić połączenia (wlot i powrót

wody).

Nadmierne obciążenie uchwytu. Przestrzegać danych technicznych.

Jeśli to konieczne, wybrać inny typ.

Awaria zespołu kabla. Sprawdzić kable, przewody i

przyłącza.

0463 373 001

- 26 -

© ESAB AB 2013

8 USUWANIE USTEREK

Problemy z

podawaniem

drutu

Podawanie

drutu

zatrzymuje się

podczas

spawania

Zużyta końcówka stykowa. Wymienić końcówkę stykową.

Wyłożenie jest zużyte/brudne. Sprawdzić wyłożenie, przedmuchać

je, wymienić w razie konieczności.

Używane materiały eksploatacyjne

Sprawdzić listę części zamiennych.

nie są zgodne z daną średnicą lub

materiałem drutu.

Nieprawidłowa konfiguracja

podajnika drutu.

Zespół kabla jest wygięty, rozłożony

na zbyt małym promieniu lub

splątany.

Sprawdzić rolki podawania drutu,

ciśnienie stykowe i hamulec szpuli.

Sprawdzić zespół kabla pod kątem

uszkodzeń. Czy wyłożenie można

łatwo włożyć? Zamontować zgodnie

z instrukcją (patrz sekcja „Montaż

zespołu kabla”).

Drut jest zanieczyszczony. Użyć filcu czyszczącego.

Pusta szpula drutu? Sprawdzić ilość drutu spawalniczego

na szpuli podajnika drutu.

Czy drut jest zablokowany w zespole

kabla?

Sprawdzić podawanie drutu

(potencjalnie zbyt szybkie),

sprawdzić końcówkę stykową pod

kątem zanieczyszczeń/zatkania,

wyczyścić lub wymienić końcówkę

stykową, jeśli to konieczne.

Proces

spawania

zatrzymuje się.

Pory na

szwach

Dopalanie drutu do końcówki

Wymienić końcówkę stykową.

stykowej lub zużyta końcówka

stykowa.

Uruchomiono mechanizm

bezpieczeństwa.

Wyszukać punkty kolizji i naprawić

je. Sprawdzić linię sterowania pod

kątem luźnych styków.

Uruchomiono mechanizm

bezpieczeństwa bez wystąpienia

kolizji.

Zakłócenia przepływu gazu

spowodowane przyczepianiem

Sprawdzić linię sterowania pod

kątem złamanych kabli/luźnych

styków.

Wyczyścić głowicę uchwytu, użyć

dyfuzora gazu/osłony rozprysków.

rozprysków.

Zbyt mały lub bardzo wysoki

przepływ gazu w uchwycie.

Sprawdzić tempo przepływu przy

użyciu narzędzia pomiarowego.

Awaria dopływu gazu. Sprawdzić tempo przepływu i

potencjalne przecieki.

Wilgoć lub zanieczyszczenie drutu

lub materiału roboczego.

Sprawdzić drut i element roboczy,

użyć mniejszej ilości lub innego

płynu zapobiegającego rozpryskom.

0463 373 001

- 27 -

© ESAB AB 2013

8 USUWANIE USTEREK

Niestabilny łuk Zużyta końcówka stykowa. Wymienić końcówkę stykową.

Nieprawidłowe parametry spawania. Sprawdzić konfigurację uchwytu

spawalniczego.

Brak wystarczających połączeń

elektrycznych w obwodzie.

Sprawdzić wszystkie połączenia

elektryczne (w tym kabel

uziemiający) pomiędzy źródłem

prądu, uchwytem i materiałem

roboczym pod kątem prawidłowego

montażu.

0463 373 001

- 28 -

© ESAB AB 2013

8 USUWANIE USTEREK

0463 373 001

- 29 -

© ESAB AB 2013

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

BULGARIA

ESAB Kft Representative Office

Sofia

Tel: +359 2 974 42 88

Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting

Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

AUSTRALIA

ESAB South Pacific

Archerfield BC QLD 4108

Tel: +61 1300 372 228

Fax: +61 7 3711 2328

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

SOUTH AFRICA

ESAB Africa Welding & Cutting

Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

www.esab.com

Loading...

Loading...