RT Robo Welding Torch System

Betriebsanweisung

0463 373 001 DE 20131212

INHALT

1 SICHERHEIT......................................................................................................... 4

2 GARANTIE............................................................................................................ 6

3 TECHNISCHE DATEN.......................................................................................... 7

3.1 Anwendung........................................................................................................... 7

3.2 Kompatibilität ....................................................................................................... 7

3.3 Übersicht über das RT-Schweißbrennersystem ............................................... 7

3.4 Technische Daten................................................................................................. 8

3.4.1 Anwendungsbereich........................................................................................... 8

3.4.2 Leistung des Brenners .......................................................................................8

3.4.3 Nennspannung................................................................................................... 9

3.4.4 Grenzwerte des Schweißbrenner-Kühlkreislaufs (nur bei wassergekühlter

Version) .......................................................................................................... 9

3.5 Auswahl eines geeigneten Schweißbrenners .................................................10

3.6 Auswahl einer geeigneten Schweißbrenner-Befestigung für den

Schweißbrennerhals ......................................................................................10

3.7 Bedingungen für den beabsichtigten Verwendungszweck............................10

4 MONTAGE .......................................................................................................... 11

4.1 Vorbereitung ....................................................................................................... 11

4.2 Montieren des RT KS-1 am Roboterarm .......................................................... 11

4.3 Montage der Schweißbrenner-Befestigung ..................................................... 11

4.3.1 Direkte Montage am KS-1................................................................................ 11

4.3.2 Einbau des Befestigungsflansches am RT KS-1 ............................................. 12

4.4 Einbau der Kabelbaugruppe .............................................................................13

4.4.1 Montieren der Kabelbaugruppe (RT-Flansch) in der

Schweißbrenner-Befestigung .......................................................................14

4.5 Roboter-Schweißbrenner .................................................................................. 15

4.5.1 Ausstattung des Schweißbrennerhalses..........................................................15

4.5.2 Anbringen des Schweißbrennerhalses ............................................................ 16

4.6 Einbau der Drahtführung in der Kabelbaugruppe ..........................................17

4.6.1 Einbau einer geteilten Drahtführung (Kabelbaugruppe)................................... 17

4.6.2 Einbau einer kontinuierlichen Drahtführung (Kabelbaugruppe) ....................... 18

4.7 Verbindung am Drahtvorschubgehäuse ..........................................................20

5 ERSTE INBETRIEBNAHME ............................................................................... 22

6 PFLEGE UND WARTUNG.................................................................................. 23

7 ERSATZTEILLISTE ............................................................................................ 25

7.1 Roboter-Schweißbrenner .................................................................................. 25

7.2 Systemkomponenten......................................................................................... 25

7.3 Drahtführungen ..................................................................................................25

8 PROBLEMLÖSUNG ........................................................................................... 27

Änderungen ohne vorherige Ankündigung vorbehalten.

0463 373 001 © ESAB AB 2013

1 SICHERHEIT

1 SICHERHEIT

Nutzer von ESAB-Ausrüstung müssen uneingeschränkt sicherstellen, dass alle Personen,

die mit oder in der Nähe der Ausrüstung arbeiten, die geltenden Sicherheitsvorkehrungen

einhalten. Die Sicherheitsvorkehrungen müssen den Vorgaben für diesen Ausrüstungstyp

entsprechen. Neben den standardmäßigen Bestimmungen für den Arbeitsplatz sind die

folgenden Empfehlungen zu beachten.

Alle Arbeiten müssen von ausgebildetem Personal ausgeführt werden, das mit dem Betrieb

der Ausrüstung vertraut ist. Ein unsachgemäßer Betrieb der Ausrüstung kann zu

Gefahrensituationen führen, die Verletzungen beim Bediener sowie Schäden an der

Ausrüstung verursachen können.

1. Alle, die die Ausrüstung nutzen, müssen mit Folgendem vertraut sein:

○ Betrieb,

○ Position der Notausschalter,

○ Funktion,

○ geltende Sicherheitsvorkehrungen,

○ Schweiß- und Schneidvorgänge oder eine andere Verwendung der Ausrüstung.

2. Der Bediener muss Folgendes sicherstellen:

○ Es dürfen sich keine unbefugten Personen im Arbeitsbereich der Ausrüstung

aufhalten, wenn diese in Betrieb genommen wird.

○ Beim Zünden des Lichtbogens oder wenn die Ausrüstung in Betrieb genommen wird,

dürfen sich keine ungeschützten Personen in der Nähe aufhalten.

3. Das Werkstück:

○ muss für den Verwendungszweck geeignet sein,

○ darf keine Defekte aufweisen.

4. Persönliche Sicherheitsausrüstung:

○ Tragen Sie stets die empfohlene persönliche Sicherheitsausrüstung wie Schutzbrille,

feuersichere Kleidung, Schutzhandschuhe.

○ Tragen Sie keine lose sitzende Kleidung oder Schmuckgegenstände wie Schals,

Armbänder, Ringe usw., die eingeklemmt werden oder Verbrennungen verursachen

können.

5. Allgemeine Vorsichtsmaßnahmen

○ Stellen Sie sicher, dass das Rückleiterkabel sicher verbunden ist.

○ Arbeiten an Hochspannungsausrüstung dürfen nur von qualifizierten Elektrikern

ausgeführt werden.

○ Geeignete Feuerlöschausrüstung muss deutlich gekennzeichnet und in unmittelbarer

Nähe verfügbar sein.

○ Schmierung und Wartung dürfen nicht ausgeführt werden, wenn die Ausrüstung in

Betrieb ist.

0463 373 001

- 4 -

© ESAB AB 2013

1 SICHERHEIT

WARNUNG!

Das Lichtbogenschweißen und Schneiden kann Gefahren für Sie und andere

Personen bergen. Ergreifen Sie beim Schweißen und Schneiden entsprechende

Vorsichtsmaßnahmen. Fragen Sie nach den Sicherheitsroutinen des

Arbeitgebers. Diese sollten auf den Gefahrenangaben des Herstellers basieren.

STROMSCHLAG – Lebensgefahr

• Installieren und erden Sie die Einheit gemäß den geltenden Bestimmungen.

• Berühren Sie keine stromführenden elektrischen Bauteile oder Elektroden mit

• Isolieren Sie sich von Erde und Werkstück.

• Sorgen Sie für eine sichere Arbeitshaltung.

RAUCH UND GASE – Können gesundheitsgefährdend sein.

• Bleiben Sie außerhalb des Rauchbereichs.

• Nutzen Sie eine Ventilation, Entlüftung am Lichtbogen oder beides, um

bloßer Haut, nassen Handschuhen oder nasser Kleidung.

Rauch und Gase aus dem Atembereich sowie dem allgemeinen

Arbeitsbereich abzuleiten.

LICHTBOGENSTRAHLEN – Können Augenverletzungen verursachen und zu

Hautverbrennungen führen.

• Schützen Sie Augen und Körper. Verwenden Sie den korrekten

Schweißschirm und die passende Filterlinse. Tragen Sie Schutzkleidung.

• Schützen Sie Anwesende durch entsprechende Abschirmungen oder

Vorhänge.

FEUERGEFAHR

• Funken (Schweißspritzer) können Brände auslösen. Stellen Sie daher sicher,

dass sich keine brennbaren Materialien in der Nähe befinden.

GERÄUSCHPEGEL – Übermäßige Geräuschpegel können Gehörschäden

verursachen.

• Schützen Sie Ihre Ohren. Tragen Sie Ohrenschützer oder einen anderen

Gehörschutz. Schützen Sie Ihre Ohren. Tragen Sie Ohrenschützer oder

einen anderen Gehörschutz.

• Warnen Sie Anwesende vor bestehenden Risiken.

FEHLFUNKTION – Fordern Sie bei einer Fehlfunktion qualifizierte Hilfe an.

Vor Installation oder Verwendung müssen Sie die Betriebsanleitung gelesen

und verstanden haben.

0463 373 001

SCHÜTZEN SIE SICH UND ANDERE!

VORSICHT!

Vor Installation oder Verwendung müssen Sie die

Betriebsanleitung gelesen und verstanden haben.

- 5 -

© ESAB AB 2013

2 GARANTIE

2 GARANTIE

Vor der Auslieferung werden unsere Produkte sorgfältig überprüft. Wir garantieren, dass alle

Produkte zum Zeitpunkt der Auslieferung keine Material- und Verarbeitungsfehler aufweisen

und gemäß dem vorgesehenen Verwendungszweck ordnungsgemäß funktionieren.

ESAB gibt eine Garantie für Material- und Verarbeitungsfehler gemäß den gesetzlichen

Bestimmungen. Verbrauchsartikel sind von dieser Garantie ausgeschlossen.

Die Garantie deckt jedoch keine Schäden oder funktionelle Mängel ab, die folgende Ursache

haben:

• Überbelastung, Missbrauch oder Verwendung außerhalb des vorgesehenen

Verwendungszwecks des Produkts

• Kollisionen oder Unfälle

• Missachtung der in dieser Betriebsanweisung aufgeführten Anweisungen

• unsachgemäße Aufstellung oder Montage

• unzulängliche Wartung

• Modifizierung des Produkts von seinem ursprünglichen Zustand

• chemische Einflüsse

• normaler Verschleiß

ESAB übernimmt keine Haftung, die über den Ersatz oder die Reparatur fehlerhafter Teile

hinausgeht.

0463 373 001

- 6 -

© ESAB AB 2013

3 TECHNISCHE DATEN

3 TECHNISCHE DATEN

3.1 Anwendung

Das Schweißbrennersystem RT wurde für das vollautomatische MIG/MAG-Schweißen in

Verbindung mit Schweißrobotern entwickelt. Es besteht aus den folgenden Komponenten:

• RT-Schweißbrenner

• Kabelbaugruppe

• Schweißbrenner-Befestigung

• Sicherheits-Abschaltmechanismus oder starrer Zwischenflansch

Es kann eine Gas- oder Wasserkühlung verwendet werden. Für die verschiedenen

Anforderungen des Schweißprozesses steht eine große Auswahl an geeigneten

Schweißbrennern mit unterschiedlichen Geometrien zur Verfügung.

3.2 Kompatibilität

Je nach Art des Roboters ist ein Adapterflansch erforderlich, um das System am

Robotergelenk anzubringen. Der Roboter muss an seinem Gelenk eine Tragfähigkeit von

mindestens 5 kg haben.

HINWEIS!

Die korrekte Auswahl der Systemkomponenten für die vorgesehene

Schweißaufgabe ist die Voraussetzung für den fehlerfreien Betrieb des Systems.

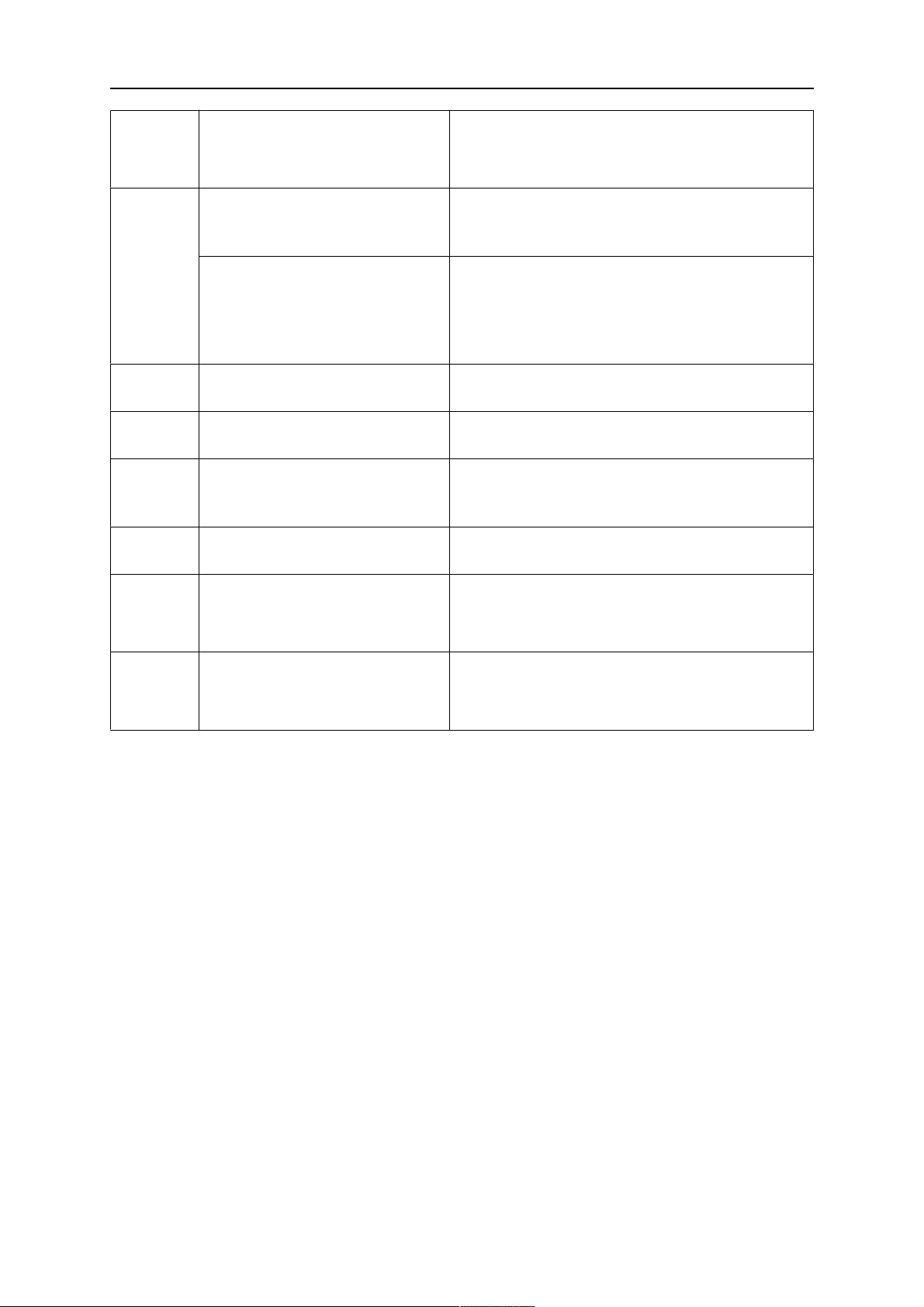

3.3 Übersicht über das RT-Schweißbrennersystem

Teil Beschreibung Funktion

1 RT-Schweißbrenner Es sind verschiedene Versionen verfügbar

A RT-Flansch Schnittstelle zum RT-Schweißbrenner

2 Kabel Es sind verschiedene Versionen verfügbar,

gas- oder wassergekühlt

3 Schweißbrenner-Befestigung In verschiedenen Ausführungen zur Montage

des Schweißbrennerhalses (z.B. wird der

Schweißbrenner um 45° angewinkelt)

0463 373 001

- 7 -

© ESAB AB 2013

3 TECHNISCHE DATEN

– Befestigungsflansch (ohne

Abbildung)

Wird nur bei einigen Versionen der

Brennerbefestigung benötigt (3)

(s. Kapitel „Einbau”)

4 RT KS-1 Vollständig mechanischer

Sicherheits-Ausschaltmechanismus mit

Federunterstützung

Alternativ:

Starrer Zwischenflansch RT

FL-1

Starrer Zwischenflansch für Roboter mit einem

elektronischen System zur

Kollisionserkennung kann anstelle des RT

KS-1 verwendet werden

(ohne Abbildung)

5 Steuerstecker Elektrischer Anschluss an den RT KS-1 für das

Signal zur Kollisionsüberwachung

6 Zentraler EURO-Steckverbinder

Anschluss an den Drahtvorschub

oder sonstige Stecker

7 Steuerkabel mit

Anschlussstecker

Elektrischer Anschluss für das

Sicherheits-Abschaltsignal RT KS-1 (4-adrig)

und das Signal „Düsenerkennung” (1-adrig)

8 Gebläseschlauch Zur Reinigung des Brenners mit Druckluft nach

dem Schweißen

9 Wassereinlass (blaue Kappe)

Wassereinlass zur Kühlung des Brenners

(nur bei der wassergekühlten

Ausführung)

10 Wasserrücklauf (rote Kappe)

(nur bei der wassergekühlten

Wasserrücklauf des erhitzten Wassers vom

Brenner

Ausführung)

3.4 Technische Daten

3.4.1 Anwendungsbereich

Die RT-Schweißbrenner sind für die Verwendung mit Stromquellen nach CE-Zulassung zum

Metall-Schutzgasschweißen (MIG), Metall-Aktivgasschweißen (MAG) und

Metall-Schutzgaslöten mit handelsüblichen Runddrähten konzipiert. Verwenden Sie den

Brenner nicht für andere Zwecke.

3.4.2 Leistung des Brenners

Ausführliche Informationen zu den Nennwerten und die technischen Daten Ihres

Schweißbrenners finden Sie in der Ersatzteilliste, die Sie zusammen mit dem

Schweißbrenner erhalten haben. Die Nennwerte gelten für Kabellängen von 1 bis 5 m. Die

Werte für den Schweißbrenner-Nennwert und den Arbeitszyklus gelten für einen

10-Minuten-Zyklus.

Die angegebenen Nennwerte beziehen sich auf einen standardisierten Anwendungsfall.

Unter besonderen Umständen– zum Beispiel bei einer besonders hohen Wärmeabstrahlung

am Schweißbrenner kann der Schweißbrenner auch bei geringeren Stromstärken

überhitzen. Verwenden Sie in diesem Fall ein Modell mit einer höheren Leistung oder

verkürzen Sie den Arbeitszyklus.

Bei Verwendung von Impulslichtbogen-Stromquellen wird die Leistung deutlich

beeinträchtigt.

0463 373 001

- 8 -

© ESAB AB 2013

3 TECHNISCHE DATEN

Art der Führung Führung nur durch die Maschine

Gewichte

• Roboter-Schweißbrenner

• Kabelbaugruppe, 1,2 m lang, G

• Kabelbaugruppe, 1,2 m lang, W

• Schweißbrenner-Befestigung

(Std.)

• RT KS-1

Ca.

• 0,66 kg

• 2,35 kg

• 2,35 kg

• 0,43 kg

• 1,96 kg

• 0,37 kg

• RT FL-1

Umgebungstemperatur Lagerung -15 bis 50°C (5 bis 122°F)

Betrieb 5 bis 40°C (41 bis 104°F)

Nennwert der Kabelbaugruppen

• gasgekühlt

• wassergekühlt

Nennwert/ Arbeitszyklus (Gasgemisch, 10 Min.

Zyklus)

500 A/ 60 %, 350 A/ 100 %

600 A/ 100 %

Gebläsegasdruck max. 10 bar, separater Gasschlauch

3.4.3 Nennspannung

• Die maximal zulässige Schweißspannung für das System beträgt 141 V (Spitzenwert).

• Die maximal zulässige Spannung für den Steuerkreis der Sicherheitsabschaltung beträgt

24 V, max. 1 A, für die Drucktaste 48 V und max. 0,1 A.

• Die maximal zulässige Spannung für die Drucktaste (Kabelbaugruppe) beträgt 48 V und

max. 0,1 A.

3.4.4 Grenzwerte des Schweißbrenner-Kühlkreislaufs (nur bei

wassergekühlter Version)

Min.

Wasserdurchflussrate:

Min. Wasserdruck: 2,5 bar / 36,3 psi

Max. Wasserdruck: 3,5 bar / 50,8 psi

Einlasstemperatur: max. 40°C / 104°F

Rücklauftemperatur: max. 60°C / 140°F

Kühlleistung: Min. 1.000 W, je nach Anwendung

VORSICHT!

Rücklauftemperaturen von mehr als 60°C / 140°F können Schäden verursachen

oder die Kabelbaugruppe zerstören. Der Kühler muss immer mit ausreichend

Kühlflüssigkeit befüllt sein. Bitte beachten Sie die Betriebsanleitung für das

Kühlsystem. Bei einer hohen Wärmebelastung des Schweißbrenners muss ein

Kühler mit einer ausreichenden Kapazität verwendet werden.

Die Produkte von ESAB wurden nach dem neuesten Stand der Technik entwickelt und

hergestellt. Bei sachgemäßer Verwendung sind sie sicher und zuverlässig. Die

RT-Schweißbrenner erfüllen die Europäische Norm IEC 60974-7 und besitzen die

CE-Kennzeichnung.

1,0 l/min / 1,1 Quarts/min

0463 373 001

- 9 -

© ESAB AB 2013

3 TECHNISCHE DATEN

3.5 Auswahl eines geeigneten Schweißbrenners

Das Schweißbrennermodell muss nach der geplanten Schweißanwendung ausgewählt

werden. Die Anforderungen in Bezug auf Arbeitszyklus und Kapazität sowie das

Kühlverfahren und der Drahtdurchmesser müssen berücksichtigt werden. Eventuell

vorhandene zusätzliche Anforderungen– zum Beispiel durch vorerhitzte Werkstücke, starke

Wärmeabstrahlung in den Ecken etc.– müssen durch Auswahl eines Schweißbrenners mit

einer angemessenen Leistungsreserve berücksichtigt werden.

3.6 Auswahl einer geeigneten Schweißbrenner-Befestigung für

den Schweißbrennerhals

Die Schweißbrenner-Befestigungen müssen immer in Übereinstimmung mit der Art und

Geometrie des Schweißbrenners ausgewählt werden. Es können verschiedene

Ausführungen verwendet werden. Die Auswahl der richtigen Variante ist wichtig.

3.7 Bedingungen für den beabsichtigten Verwendungszweck

1. Das Produkt ist für die Nutzung in Industrie und Gewerbe vorgesehen und darf nur von

entsprechend qualifiziertem Personal verwendet werden. Der Hersteller haftet nicht für

Schäden oder Unfälle, die auf eine unsachgemäße Nutzung zurückzuführen sind.

2. Das RT-System darf nur in Verbindung mit automatisierten Handhabungssystemen und

für den Zweck verwendet werden, den der Hersteller vorgesehen hat. Darüber hinaus

müssen die technischen Daten beachtet werden. Die Art des Schweißbrenners muss

nach der geplanten Schweißaufgabe ausgewählt werden. Dabei müssen der

erforderliche Arbeitszyklus, die Tragfähigkeit, die Art der Kühlung, die Art der Führung

und der Drahtdurchmesser berücksichtigt werden. Bei anspruchsvolleren

Anforderungen– zum Beispiel durch vorerhitzte Werkstücke, starke Wärmeabstrahlung

in den Ecken etc.– muss ein Schweißbrenner mit einer entsprechenden

Leistungsreserve ausgewählt werden.

3. Das RT-System ist als Komplettsystem konzipiert. Die Einbindung von Komponenten

anderer Hersteller in das System ist nicht zulässig.

4. Das RT-System darf nur durch qualifiziertes Personal aufgestellt, betrieben und gewartet

werden. Die in diesem Handbuch aufgeführten Vorschriften zu Aufstellung, Betrieb und

Wartung müssen beachtet werden.

5. Bei Transport, Lagerung und Verwendung muss das Produkt trocken gehalten und vor

Feuchtigkeit geschützt werden.

6. Das System ist für Umgebungstemperaturen von 5 bis 40°C (41 bis 104°F) ausgelegt.

Werden diese Grenzwerte überschritten, sind besondere Maßnahmen erforderlich.

Verwenden Sie ein geeignetes Kühlmittel, wenn Frosttemperaturen nicht

ausgeschlossen sind.

0463 373 001

- 10 -

© ESAB AB 2013

4 MONTAGE

4 MONTAGE

4.1 Vorbereitung

GEFAHR!

Stellen Sie zu Ihrer eigenen Sicherheit vor Beginn der Wartungsarbeiten im

Bewegungsradius des Roboters sicher, dass alle erforderlichen

Sicherheitsmaßnahmen ergriffen wurden und während des Aufenthaltes im

Gefahrenbereich eingehalten werden. Beachten Sie das Kapitel

„Sicherheitsanweisungen“ am Anfang dieses Handbuchs.

Die folgenden Montageanweisungen müssen strengstens beachtet werden. Während der

Montage muss darauf geachtet werden, dass die Kabel nicht beschädigt werden. Die Folgen

kann einen Kurzschluss sein, der die Elektronik des Roboters oder des Schweißbrenners

beschädigen könnte.

Für die bestmögliche Wiederholbarkeit und Stabilität des Systems verwenden Sie nur

Original-Bauteile von ESAB, die speziell für diesen Zweck entwickelt wurden. Nur dann kann

der korrekte Betrieb der gesamten Schweißbrenneranlage garantiert werden.

4.2 Montieren des RT KS-1 am Roboterarm

Verwenden Sie die separaten Anleitungen für Aufstellung und Betrieb für den

Sicherheits-Abschaltmechanismus RT KS-1 zum Einbau des RT KS-1 am Roboterarm.

4.3 Montage der Schweißbrenner-Befestigung

Für den RT-Schweißbrenner stehen verschiedene Befestigungen zur Verfügung. Je nach

Ausführung der Befestigung kann sie direkt oder mit Hilfe eines Befestigungsflansches (a) an

der Befestigungsoberfläche (b) des Sicherheits-Abschaltmechanismus RT KS-1 oder– falls

zutreffend– am Zwischenflansch RT FL-1 angebracht werden.

Nur Schweißbrenner-Befestigungen mit einem Lochmuster, das mit dem Muster der

Befestigungsoberfläche übereinstimmt, dürfen verwendet werden.

4.3.1 Direkte Montage am KS-1

1. Drücken Sie die zylindrischen Stifte (1) im Bedarfsfall vorsichtig in die entsprechenden

Löcher in der Halterung. Vermeiden Sie die Bildung von Graten. Die Stifte (Ø4×20)

sollten ungefähr 5 mm herausragen.

2. Positionieren Sie die Befestigung des Sicherheits-Abschaltmechanismus KS-1 und

führen Sie die zylindrischen Stifte (1) vorsichtig in die vorhandenen Löcher.

Berücksichtigen Sie dabei die spätere Position des Schweißbrenners; ggf. sind potenziell

2 Befestigungspositionen möglich.

0463 373 001

- 11 -

© ESAB AB 2013

4 MONTAGE

3. Schrauben Sie die Befestigung dann gleichmäßig und unter Verwendung der

beigefügten Zylinderschrauben (M6 x 20) mit Innensechskantschrauben (2) fest. Weitere

Informationen finden Sie im Kapitel „Einbau der Schweißbrenner-Befestigung“ der

Aufstell- und Betriebsanleitungen.

HINWEIS!

Das maximale Anzugsdrehmoment für die Zylinderschrauben ist 7 Nm und

die Festigkeitsklasse ist 8.8.

Seitenansicht

4.3.2 Einbau des Befestigungsflansches am RT KS-1

Schweißbrenner-Befestigungen mit einer mittigen Klemmbaugruppe können nur am Zapfen

des Befestigungsflansches angebracht werden. Daher muss der Befestigungsflansch zuerst

angebracht werden.

1. Drücken Sie die zylindrischen Stifte (1) im Bedarfsfall vorsichtig in die entsprechenden

Löcher im Befestigungsflansch. Vermeiden Sie die Bildung von Graten. Die Stifte

(Ø4×14) sollten ungefähr 5 mm herausragen.

2. Positionieren Sie die Befestigung des Sicherheits-Abschaltmechanismus RT KS-1 und

führen Sie die zylindrischen Stifte (1) vorsichtig in die vorhandenen Löcher.

Berücksichtigen Sie dabei die spätere Position des Schweißbrenners; ggf. sind

potenziell 2 Befestigungspositionen möglich.

3. Schrauben Sie den Befestigungsflansch dann gleichmäßig und unter Verwendung der

beigefügten Zylinderschrauben (M6 x 16) mit Innensechskant (2) fest. Weitere

Informationen finden Sie im Kapitel „Einbau der Schweißbrenner-Befestigung“ der

Aufstell- und Betriebsanleitungen.

HINWEIS!

Das maximale Anzugsdrehmoment für die Zylinderschrauben (M6x16) ist

7,1 Nm und die Festigkeitsklasse ist 8.8.

4. Schrauben Sie die axiale Zylinderschraube (M8x16) mit Innensechskant (4) zusammen

mit der Unterlegscheibe Ø9mm (3) aus dem Befestigungsflansch.

0463 373 001

- 12 -

© ESAB AB 2013

4 MONTAGE

Draufsicht

5. Platzieren Sie die Schweißbrenner-Befestigung (5) auf dem Zapfen (6) des

Befestigungsflansches und achten dabei auf die exakte Ausrichtung der Gleitfeder (7)

und der entsprechenden Nute (7a).

6. Führen Sie den Klemmdorn (8) in das seitliche Loch (siehe Abbildung) und

positionieren Sie ihn so, dass die Kontaktflächen (9a) des Klemmdorns auf der

Kontaktfläche (9) des Zapfens aufliegen.

7. Befestigen Sie dann den Klemmdorn von der gegenüberliegenden Seite mit der

Zylinderschraube (M6×30) mit Innensechskant (10) und der Unterlegscheibe Ø22×6,4

mm (10a).

8. Schrauben Sie abschließend die axiale Zylinderschraube (4) mit der Unterlegscheibe

(3) in den Befestigungsflansch und ziehen Sie sie fest an.

4.4 Einbau der Kabelbaugruppe

Die Kabelbaugruppe muss in Länge und Ausführung für den beabsichtigten

Verwendungszweck ausgelegt sein. Die Art der Kühlung für Schweißbrenner und

Kabelbaugruppe muss identisch sein (entweder Gas- oder Wasserkühlung). Zur

Verhinderung einer Beschädigung am Schweißbrennersystem und an anderen

Komponenten ist es wichtig, die folgenden Anweisungen zu beachten.

0463 373 001

- 13 -

© ESAB AB 2013

4 MONTAGE

VORSICHT!

• Passen Sie die Länge und Ausführung der Kabelbaugruppe an die

Reichweite des Roboters an.

• Die Kabelbaugruppe darf nicht verbogen, komprimiert oder übermäßig

gedehnt werden.

• Bringen Sie die Kabelbaugruppe so an, dass sie sich frei bewegen und sich

nirgendwo verfangen kann.

• Alle zusätzlichen Haltevorrichtungen, die möglicherweise angebracht

werden– wie zum Beispiel ein Ausgleich–, dürfen die Kabelbaugruppe nicht

verbiegen oder zerquetschen.

• Übermäßige Drehbewegungen, durch die die Kabelbaugruppe verdreht

werden könnte, müssen vermieden werden.

• Ein Scheuern am Roboter oder an anderen Gegenständen muss

ausgeschlossen sein.

4.4.1 Montieren der Kabelbaugruppe (RT-Flansch) in der Schweißbrenner-Befestigung

Der vordere Teil der Kabelbaugruppe wird direkt in der Schweißbrenner-Befestigung mit

Schellen befestigt.

1. Schrauben Sie die Zylinderschrauben (12) ab und heben Sie das Oberteil (5a) der

Schweißbrenner-Befestigung ab.

2. Führen Sie von unten die Passfeder (13) in die Aussparung am RT-Flansch

(Kabelbaugruppe) ein.

3. Richten Sie den RT-Flansch einschließlich Gleitfeder (13) auf die Nut (14) der

Schweißbrenner-Befestigung aus und drücken Sie ihn bis zum Anschlag (15) in die Nut.

4. Halten Sie die Kabelbaugruppe in dieser Position und drücken Sie gleichzeitig das

Oberteil (5a) zurück auf die Schweißbrenner-Befestigung. Schrauben Sie zunächst beide

Zylinderschrauben (12) locker und ungefähr gleich weit ein und ziehen Sie diese

anschließend abwechselnd an. Das Oberteil (5a) der Befestigung muss einen

gleichmäßigen Abstand zum Unterteil haben (siehe Abbildung unten).

0463 373 001

- 14 -

© ESAB AB 2013

4 MONTAGE

4.5 Roboter-Schweißbrenner

4.5.1 Ausstattung des Schweißbrennerhalses

Der Schweißbrenner muss immer passend zum Drahtdurchmesser und -material

ausgestattet werden.

1. Wählen Sie dazu die korrekte Drahtführung, Kontaktspitze, Düsenhalterung, Gasdüse,

Gaszerstäuber und Spritzschutz aus. Eine genaue Übersicht sowie mögliche alternative

Ausstattungselemente für die verschiedenen Schweißbrennermodelle finden Sie in der

Ersatzteilliste Ihres Schweißbrenners. Verwenden Sie ausschließlich Original-Ersatzteile

von ESAB, denn nur dann ist die Passgenauigkeit gewährleistet.

2. Ziehen Sie die Düsenhalterung und Kontaktspitze mit einem geeigneten Werkzeug–

zum Beispiel mit dem beigefügten Universalschlüssel– fest an.

3. Entfernen Sie bei Verwendung einer geteilten Drahtführung den montierten

Führungsnippel einschließlich O-Ring (16) nach Auslieferung bei Bedarf vom

Schweißbrennerflansch (siehe Abbildung im Abschnitt „Einbau/Ausbau der Drahtführung

in den Schweißbrennerhals bei einer kontinuierlichen Drahtführung“)

VORSICHT!

Vor dem Schweißen muss der Schweißbrenner vollständig ausgestattet sein;

insbesondere der Gaszerstäuber und/oder der Spritzerschutz sowie alle

anderen erforderlichen Isolatoren müssen entsprechend der Ersatzteilliste

montiert sein. Das Schweißen ohne diese Komponenten kann die

unmittelbare Zerstörung des Schweißbrenners zur Folge haben.

Einbau oder Austausch der Drahtführung im Schweißbrennerhals bei einer separaten

Drahtführung

Die Drahtführung muss je nach Material und Durchmesser des Schweißdrahtes ausgewählt

werden. (Siehe Ersatzteilliste)

0463 373 001

- 15 -

© ESAB AB 2013

4 MONTAGE

1. Lösen Sie die Überwurfmutter und entfernen Sie den Schweißbrennerhals.

2. Lösen Sie bei Bedarf die Schraubverbindung des Verbindungsnippels und ziehen Sie die

Halsummantelung (Drahtführung) von hinten aus dem Schweißbrennerhals.

3. Entfernen Sie die Gasdüse und die Kontaktspitze vom Schweißbrenner.

4. Blasen Sie den Schweißbrennerhals mit Druckluft ab.

5. Führen Sie die neue Halsummantelung von hinten in den Schweißbrennerhals ein und

befestigen Sie sie mit dem Verbindungsnippel. Schneiden Sie die Drahtführung an der

Spitzenhalterung ab.

6. Zur Ermittlung des Gewindeüberstands der Kontaktspitze lösen Sie den

Verbindungsnippel und ziehen die Ummantelung wieder zurück; schrauben Sie dann die

Kontaktspitze wieder hinein.

7. Führen Sie die Halsummantelung wieder in den Schweißbrenner ein, bis sie die

Kontaktspitze erreicht. Messen Sie jetzt die übrige Länge, die von der Ummantelung

abgeschnitten werden muss.

8. Entfernen Sie jetzt erneut die Halsummantelung und schneiden Sie die zusätzliche

gemessene Länge vom vorderen Ende ab. Entgraten Sie nach Bedarf die Kanten.

9. Führen Sie die verkürzte Halsummantelung von hinten wieder in den

Schweißbrennerhals ein und schrauben Sie den Verbindungsnippel ein. Positionieren

oder verschrauben Sie die Gasdüse wieder.

10. Überprüfen Sie die O-Ringe am Flansch des Schweißbrennerhalses auf Beschädigung

oder Verschleiß und tauschen Sie betroffene Teile nach Bedarf aus.

11. Bringen Sie den Schweißbrennerhals gemäß der Beschreibung im Abschnitt „Anbringen

des Schweißbrennerhalses“ an. Verwenden Sie keine Werkzeuge, um die

Überwurfmutter anzuziehen!

Einbau/Ausbau der Drahtführung im Schweißbrennerhals bei einer kontinuierlichen

Drahtführung

Eine kontinuierliche Drahtführung, die sich von der mittigen Verbindung der Kabelbaugruppe

bis zur Kontaktspitze des Schweißbrenners erstreckt, kann als Alternative zur separaten

Drahtführung montiert werden. Beachten Sie hierzu die Beschreibung im Abschnitt „Einbau

der Drahtführung in der Kabelbaugruppe“. Dazu muss der Führungsnippel einschließlich

O-Ring (16) in den Schweißbrennerhals eingeführt werden.

4.5.2 Anbringen des Schweißbrennerhalses

Überprüfen Sie vor jeder Montage die O-Ringe des Flansches am Schweißbrennerhals auf

Beschädigungen oder Verluste und tauschen Sie die O-Ringe nach Bedarf aus. Fehlende

oder defekte O-Ringe führen zu Leckagen des Schutzgases und der Kühlflüssigkeit. Je nach

Drahtführung muss der Schweißbrennerhals gemäß Beschreibung im Abschnitt „Ausstattung

des Schweißbrennerhalses“ und die Kabelbaugruppe gemäß Abschnitt „Einbau einer

geteilten Drahtführung (Kabelbaugruppe)“ ausgestattet werden.

0463 373 001

- 16 -

© ESAB AB 2013

4 MONTAGE

1. Positionieren Sie die Schweißbrennerhälse gemäß der folgenden Darstellung und ziehen

Sie die Überwurfmutter mit der Hand im Uhrzeigersinn an. Verwenden Sie keine

Werkzeuge!

2. Die korrekte Positionierung des Schweißbrenners am RT-Flansch der Kabelbaugruppe

kann im Fenster (11) überprüft werden. Wenn der Schweißbrenner korrekt montiert

wurde, darf in dem Fenster (11) kein Spalt zu sehen sein.

4.6 Einbau der Drahtführung in der Kabelbaugruppe

Die Drahtführung wird von hinten durch die Kabelbaugruppe eingeführt. Passend zum

verwendeten Füllmaterial und zum Drahtdurchmesser muss die korrekte Ummantelung

ausgewählt werden. Die ordnungsgemäße Funktion des gesamten Systems kann nur

garantiert werden, wenn Original-Drahtführungen von ESAB verwendet werden. Von der

Kabelbaugruppe zur Kontaktspitze kann eine kontinuierliche Drahtführung oder eine geteilte

Drahtführung verwendet werden (zusätzlicher Schweißbrennerhals, zusätzliche

Kabelbaugruppe).

4.6.1 Einbau einer geteilten Drahtführung (Kabelbaugruppe)

Einbauen einer Stahlummantelung

Die Drahtführung wird von hinten durch die Kabelbaugruppe eingeführt und erreicht den

RT-Flansch. Zur korrekten Längenberechnung müssen die folgenden Arbeitsschritte

ausgeführt werden (Beispiel für mittigen Euro-Steckverbinder):

1. Montieren Sie den Führungsnippel mit Anschlag (E) im mittigen Loch des RT-Flansches.

2. Entfernen Sie die Überwurfmutter (D) vom Euro-Steckverbinder.

0463 373 001

- 17 -

© ESAB AB 2013

4 MONTAGE

3. Führen Sie die Ummantelung durch die mittlere Verbindung ein und drücken Sie sie so

weit wie möglich unter Anwendung eines leichten Drucks in den Führungsnippel (E).

VORSICHT!

Stellen Sie sicher, dass die Drahtführung vorn bis zum Anschlag vorgerückt

ist. Drehen Sie dazu die Drahtführung und drücken Sie sie dabei vorsichtig

nach vorn.

4. Messen Sie jetzt die überstehende Länge, die von der Ummantelung abgeschnitten

werden muss.

5. Entfernen Sie jetzt erneut die Ummantelung und schneiden Sie die zusätzliche

gemessene Länge vom vorderen Ende ab. Entgraten Sie nach Bedarf die Kanten.

Stellen Sie sicher, dass die innere Öffnung der Ummantelung nicht durch das

abgeschnittene Drahtende blockiert wird.

6. Bringen Sie die Drahtführung und die Überwurfmutter (D) wieder an.

Einbauen einer Kunststoffummantelung

1. Montieren Sie den Führungsnippel mit Anschlag (E) im mittigen Loch des RT-Flansches.

2. Entfernen Sie die Überwurfmutter (D) vom Euro-Steckverbinder.

3. Machen Sie am vorderen Ende der Ummantelung einen sauberen Schnitt und spitzen

Sie die Kanten an (zum Beispiel mit einem Bleistiftanspitzer).

4. Führen Sie die Ummantelung (E) durch den mittigen Steckverbinder bis zum Anschlag in

die Kabelbaugruppe. Wenn sie stecken bleibt, drehen Sie die Ummantelung, um sie zu

lösen und den Einbau zu erleichtern. Hinweis: Stellen Sie sicher, dass die Ummantelung

vollständig eingefügt ist, indem Sie sie drehen und leicht nach vorn schieben, bis sie

fühlen können, dass sie den Anschlag erreicht hat.

5. Bringen Sie den Nippel (B) und den O-Ring (C) an, bewegen Sie ihn in die richtige

Position und befestigen Sie ihn mit der Überwurfmutter (D) des mittigen

Euro-Steckverbinders.

6. Messen Sie die erforderliche Überschneidung, die im Drahtvorschubgehäuse erforderlich

ist und schneiden Sie die Ummantelung dementsprechend zu.

4.6.2 Einbau einer kontinuierlichen Drahtführung (Kabelbaugruppe)

Einbauen einer Stahlummantelung

Die Drahtführung wird von hinten durch die Kabelbaugruppe eingeführt und erreicht die

Kontaktspitze. Zur korrekten Längenberechnung müssen die folgenden Arbeitsschritte

ausgeführt werden (Beispiel für mittigen Euro-Steckverbinder):

0463 373 001

- 18 -

© ESAB AB 2013

4 MONTAGE

1. Bringen Sie den Schweißbrenner an (siehe Abschnitt „Anbringen des

Schweißbrennerhalses“).

2. Entfernen Sie die Gasdüse und die Kontaktspitze vom Schweißbrenner.

3. Entfernen Sie die Überwurfmutter (D) vom Euro-Steckverbinder.

4. Drücken Sie die Ummantelung durch den mittigen Steckverbinder und befestigen Sie sie

mit der Überwurfmutter.

5. Schneiden Sie die Ummantelung bündig mit der Düsenhalterung ab. Zum Ermitteln des

Gewindeüberstands der Kontaktspitze ziehen Sie die Ummantelung zurück und

schrauben die Kontaktspitze ein.

6. Drücken Sie die Ummantelung so weit wie möglich und mit einem leichten Druck bis zur

Kontaktspitze und messen Sie die Länge, die am Ende abgeschnitten werden muss.

7. Entfernen Sie jetzt erneut die Ummantelung und schneiden Sie die zusätzliche

gemessene Länge vom vorderen Ende ab. Entgraten Sie nach Bedarf die Kanten.

Stellen Sie sicher, dass die innere Öffnung der Ummantelung nicht durch das

abgeschnittene Drahtende blockiert wird.

8. Das Isolationsmaterial der Ummantelung muss nach dem Abschneiden im Frontbereich

entfernt werden, sodass die Isolierung ungefähr 5 cm aus dem RT-Flansch heraus

schaut. Entfernen Sie dazu kurzzeitig den Schweißbrennerhals.

9. Drücken Sie die Ummantelung wieder zurück und befestigen Sie sie mit der

Überwurfmutter (D). Bringen Sie die Gasdüse wieder an.

Einbauen einer Kunststoffummantelung

1. Bringen Sie den Schweißbrennerhals an (siehe Abschnitt „Anbringen des

Schweißbrennerhalses“) und statten Sie ihn mit einer Gasdüse und einer Kontaktspitze

aus.

2. Entfernen Sie die Überwurfmutter (D) vom Euro-Steckverbinder.

3. Schneiden Sie die Ummantelung sauber ab, brechen Sie die äußeren Kanten leicht und

spitzen Sie sie leicht an (zum Beispiel mit einem Bleistiftanspitzer).

4. Führen Sie die Ummantelung bei montiertem Schweißbrenner durch den mittigen

Steckverbinder in die Kabelbaugruppe. Wenn sie stecken bleibt, drehen Sie die

Ummantelung, um sie zu lösen und den Einbau zu erleichtern. Hinweis: Stellen Sie

sicher, dass die Ummantelung vollständig eingefügt ist, indem Sie sie drehen und leicht

nach vorn schieben, bis sie fühlen können, dass sie den Anschlag erreicht hat.

0463 373 001

- 19 -

© ESAB AB 2013

4 MONTAGE

5. Bringen Sie den Nippel (B) und den O-Ring (C) an, bewegen Sie ihn in die richtige

Position und befestigen Sie ihn mit der Überwurfmutter (D) des mittigen

Euro-Steckverbinders.

6. Messen Sie die erforderliche Überschneidung, die im Drahtvorschubgehäuse erforderlich

ist und schneiden Sie die Ummantelung dementsprechend zu.

4.7 Verbindung am Drahtvorschubgehäuse

Zum Herstellen der Verbindung muss die Kabelbaugruppe gemäß Beschreibung im

Abschnitt „Einbau der Kabelbaugruppe“ montiert und gemäß Abschnitt „Einbau der

Drahtführung in die Kabelbaugruppe“ ausgerüstet werden. Erst dann kann die Mitten- und

Mediumverbindung erfolgen. Gehen Sie wie folgt vor:

1. Schließen Sie den mittigen Steckverbinder der Kabelbaugruppe an der

Drahtvorschub-Gehäusebuchse an. Ziehen Sie die Überwurfmutter des mittigen

Steckverbinders mit der Hand an. Verwenden Sie keine Werkzeuge!

2. Schließen Sie bei wassergekühlten Systemen die Wasserschläuche an den Kühlkreislauf

an. Das blau gekennzeichnete Ende der Schlauchleitung an den Wasserauslass und das

andere, rot gekennzeichnete Ende an den Wasserrücklauf.

0463 373 001

- 20 -

© ESAB AB 2013

4 MONTAGE

3. Schließen Sie die Ausblasleitung an den entsprechenden Anschluss des

Drahtvorschubgehäuses an.

4. Schließen Sie den Steuerleitungsstecker an das Gehäuse des Drahtvorschubs an.

HINWEIS!

Alle Schläuche und die Steuerleitung müssen so montiert werden, dass sie nicht

geknickt oder beschädigt werden können!

0463 373 001

- 21 -

© ESAB AB 2013

5 ERSTE INBETRIEBNAHME

5 ERSTE INBETRIEBNAHME

VORSICHT!

Überprüfen Sie vor dem Einschalten des Systems die gesamte Installation

entsprechend den Anweisungen des Herstellers und den geltenden

Sicherheitsvorschriften.

Überzeugen Sie sich durch die Überprüfung der folgenden Komponenten davon, dass das

System korrekt aufgestellt wurde:

1. Sind alle Teile fest angebracht (Schweißbrenner, Schweißbrenner-Befestigung,

Kabelbaugruppe, Sicherheits-Abschaltmechanismus RT KS-1 oder der starre

Zwischenflansch RT FL-1 und der Drahtvorschub)?

2. Sind alle Versorgungsschläuche korrekt angeschlossen und vor Beschädigung

geschützt?

3. Ist der mittige Euro-Steckverbinder oder der direkte Steckverbinder fest angezogen?

4. Ist die Länge der Kabelbaugruppe korrekt und für die Anlage geeignet? Das Kabel darf

nicht stark geknickt werden und das Risiko muss ausgeschlossen sein, dass das Kabel

von einem anderen Gegenstand erfasst wird.

5. Ist der Kreislauf für die Sicherheitsabschaltung RT KS-1 korrekt angeschlossen und

betriebsbereit? (Bewegen Sie zum Ausprobieren den Schweißbrenner mit der Hand.)

6. Ist der Schweißbrenner fest angebracht und vollständig ausgestattet?

7. Wurde die Drahtführung entsprechend dem Handbuch montiert?

8. Sind alle Leitungen und Rohre so angeordnet, dass sie nicht beschädigt oder verbogen

werden können?

Ergreifen Sie alle erforderlichen Sicherheitsvorkehrungen, bevor Sie mit dem

Schweißvorgang beginnen!

Das Einfahren des Drahtes kann jetzt beginnen; entweder mit Hilfe der Drucktaste für das

Drahteinfahren (2a; siehe Abschnitt „Übersicht über das RT-Schweißbrennersystem“) oder

mit Hilfe des Drahteinfahrens am Drahtvorschubgehäuse.

0463 373 001

- 22 -

© ESAB AB 2013

6 PFLEGE UND WARTUNG

6 PFLEGE UND WARTUNG

GEFAHR!

• Vor der Wartung des Systems muss die Hauptstromversorgung der Anlage

ausgeschaltet werden. Beachten Sie die Sicherheitsvorschriften am Anfang

dieses Handbuchs!

• Beschädigte Schweißbrenner oder Kabelbaugruppen dürfen nicht mehr

verwendet werden! Bekannte Mängel müssen vor der erneuten Verwendung

der Anlage durch qualifiziertes Personal beseitigt werden.

• Zur Vermeidung von Schäden an der Anlage oder Verletzungen von

Personen muss Folgendes beachtet werden: Reparaturen am

Sicherheits-Abschaltmechanismus RT KS-1 dürfen nur von ESAB ausgeführt

werden!

GEFAHR!

Verbrennungsrisiko

Sowohl die Gasdüse als auch der Schweißbrennerkopf werden beim Schweißen

sehr heiß. Lassen Sie den Schweißbrenner vor der Durchführung von

Wartungsarbeiten abkühlen!

Für die Gewährleistung eines fehlerfreien Betriebs und einer langen Nutzungsdauer des

Gerätes müssen Schweißbrenner und Kabelbaugruppe regelmäßig überprüft und gewartet

werden.

Spätestens wenn die Schweißleistung nachlässt, müssen die Reinigungs- und

Wartungsarbeiten durchgeführt werden.

1. Überprüfen Sie vor jeder Nutzung den Schweißbrenner und die Kabelbaugruppe auf

Beschädigungen. Beschädigungen müssen vor der erneuten Verwendung des Produkts

durch qualifiziertes Personal beseitigt werden. Das gilt besonders bei Beschädigungen

der Isolierung am Schweißbrenner oder Kabel.

2. Verschlissene und beschädigte Teile am Schweißbrenner müssen unverzüglich durch

Original-Ersatzteile und -Verbrauchsartikel ersetzt werden.

3. Die Kontaktspitze muss ersetzt werden, wenn das Innenloch versenkt ist oder wenn

Probleme mit der Zündung auftreten.

4. Tauschen Sie die Kontaktspitze und die Ummantelung aus, wenn Probleme mit der

Drahtvorschubeinheit auftreten. Achten Sie darauf, die neue Ummantelung korrekt und

passgenau für die Länge des Kabels anzubringen.

5. Blasen Sie die Ummantelungs-Führungsleitung des Schweißbrenners bei jedem

Austausch der Ummantelung oder nach Bedarf auch häufiger mit Druckluft aus.

6. Es wird dringend empfohlen, ein qualitativ hochwertiges Anti-Spritzer-Spray– wie zum

Beispiel die RT Anti-Spritzer-Flüssigkeit– zu verwenden, das die Nutzungsdauer der

Verbrauchsartikel erheblich verlängern wird.

7. Kontaktspitze und Gasdüse müssen gereinigt werden, sobald eine Anhaftung von

Spritzern erkennbar ist. Es muss vermieden werden, dass sich eine Spritzerbrücke

zwischen der Kontaktspitze und der Gasdüse bildet; andernfalls könnte der

Schweißbrenner beschädigt werden.

8. Die Gasdüse muss regelmäßig auf der Innenseite gereinigt werden, um zu verhindern,

dass anhaftende Spritzer Gasverwirbelungen verursachen.

9. Stellen Sie sicher, dass die Kühlflüssigkeit sauber ist und tauschen Sie sie nach Bedarf

aus. Verunreinigungen in der Kühlflüssigkeit können die Wasserkanäle des

Schweißbrenners verstopfen.

0463 373 001

- 23 -

© ESAB AB 2013

6 PFLEGE UND WARTUNG

Die folgenden Wartungsintervalle gelten für das ESAB RT-Schweißbrennersystem:

Täglich:

• Sichtprüfung auf Beschädigungen; wie zum Beispiel Verformungen oder Risse.

• Überprüfen Sie die korrekte Position der Kabelbaugruppe; sie sollte weder unter

Spannung stehen, noch zusammen gedrückt werden.

• Überprüfen Sie die Mediumanschlüsse auf Undichtigkeiten.

Monatlich oder häufiger bei intensiver Nutzung:

• Blasen Sie den Drahtführungskanal mit Druckluft aus (entfernen Sie die Kontaktspitze

und die Drahtführung).

• Vergewissern Sie sich, dass alle Schrauben angezogen sind.

• Bei Bedarf: Überprüfen Sie alle Verbindungen und Schläuche auf Beschädigungen.

0463 373 001

- 24 -

© ESAB AB 2013

7 ERSATZTEILLISTE

7 ERSATZTEILLISTE

7.1 Roboter-Schweißbrenner

Ersatz- und Verschleißteile finden Sie in der entsprechenden Ersatzteilliste, die Sie

zusammen mit Ihrem RT-Schweißbrenner erhalten haben. Verwenden Sie ausschließlich

Original-Ersatzteile von ESAB, denn nur dann ist die Passgenauigkeit gewährleistet.

7.2 Systemkomponenten

Teil Teile-Nr. Benennung

4 700300434 RT KS-1 Sicherheits-Abschaltmechanismus komplett

17 Auf Anfrage Gummikappe für den

Sicherheits-Abschaltmechanismus KS-1

E Auf Anfrage Nippel mit Anschlag

18 Auf Anfrage Steckverbinder-Abdeckung, rot

19 Auf Anfrage Steckverbinder-Abdeckung, blau

20 Auf Anfrage Schnellkupplung (für Wasser)

21 Auf Anfrage Schnellkupplung, 6 mm (für Gas)

22 Auf Anfrage O-Ring 4,0 x 1,0 mm (für Gas)

23 Auf Anfrage O-Ring 4,0 x 1,0 mm (für Gas)

24 Auf Anfrage Mutter M10x1

7.3 Drahtführungen

0463 373 001

- 25 -

© ESAB AB 2013

7 ERSATZTEILLISTE

Bitte wählen Sie eine Drahtführung aus, die für den Durchmesser und das Material des

Drahtes geeignet ist. Verwenden Sie ausschließlich Original-Ersatzteile von ESAB, denn nur

dann ist die ordnungsgemäße Funktion gewährleistet.

Teil Teile-Nr. Benennung

A (für Stahldraht) 700300498 Ummantelung, blau 1,50 m, Draht 0,8–1,0 mm

700300499 Ummantelung, blau 1,70 m, Draht 0,8–1,0 mm

700300500 Ummantelung, blau 2,00 m, Draht 0,8–1,0 mm

700300322 Ummantelung, blau 3,50 m, Draht 0,8–1,0 mm

700300501 Ummantelung, rot 1,50m, Draht 1,0–1,2 mm

700300502 Ummantelung, rot 1,70m, Draht 1,0–1,2 mm

700300503 Ummantelung, rot 2,00m, Draht 1,0–1,2 mm

700300507 Ummantelung, rot 2,50m, Draht 1,0–1,2 mm

700300508 Ummantelung, rot 3,50m, Draht 1,0–1,2 mm

700300504 Ummantelung, gelb 1,50m, Draht 1,2–1,6 mm

700300505 Ummantelung, gelb 1,70m, Draht 1,2–1,6 mm

700300506 Ummantelung, gelb 2,00m, Draht 1,2–1,6 mm

B (für Alu- und

Edelstahldraht)

D (für Alu- und

Edelstahldraht)

700300320 PTFE-Ummantelung, 3,50m, Draht 1,0–1,2 mm

700300321 PA-Ummantelung, 3,50m, Draht 1,0–1,2 mm

700300468 Halsummantelung Bronze, 217 mm, Draht 1,2–1,6

mm

700300469 Halsummantelung Stahl, 217 mm, Draht 0,8–1,2 mm

D (für Stahldraht) 700300470 Halsummantelung Stahl, 217 mm, Draht 1,2–1,6 mm

700300472 Halsummantelung Bronze, 217 mm, Draht 0,8–1,0

mm

E 700300473 Montage mit Anschlaggröße 4,0–4,7 mm

0463 373 001

- 26 -

© ESAB AB 2013

8 PROBLEMLÖSUNG

8 PROBLEMLÖSUNG

Fehler Mögliche Ursache Maßnahme

Draht kann

nicht eingelegt

werden

Haben Sie den Schweißdraht gerade

gerichtet, bevor Sie ihn in die

Kabelbaugruppe eingeführt haben?

Sind RT-Schweißbrenner und

Kabelbaugruppe für den

Drahtdurchmesser und das

Drahtmaterial geeignet?

Nur bei Verwendung einer geteilten

Drahtführung: Wurde die

Drahtführung korrekt in die

Kabelbaugruppe eingeführt?

Ist die Kontaktspitze durch

Drahtrückstände blockiert oder ist

die Drahtführung verschlissen? Ist

der Drahtvorschub durch Schmutz

und Fremdstoffe im Schweißbrenner

beeinträchtigt?

Ziehen Sie den Schweißdraht ggf.

wieder heraus, schneiden Sie ihn ab

und entgraten Sie das Ende, bevor

Sie die ersten 10 cm des Drahtes

gerade richten. Führen Sie ihn dann

wieder in die Kabelbaugruppe ein.

Überprüfen Sie die Drahtführung

(Kabelbaugruppe und

Schweißbrennerhals) und die

Kontaktspitze.

Ziehen Sie die Drahtführung ein

kurzes Stück aus dem

Euro-Steckverbinder. Beim

Einführen müssten Sie bemerken,

dass der letzte Zentimeter in den

Führungsnippel in der

Schweißbrenner-Schnittstelle gleitet.

Andernfalls ist die Drahtführung

vielleicht zu kurz und nicht

vollständig eingeführt.

Tauschen Sie die Kontaktspitze

und/oder die Drahtführung aus;

blasen Sie den Schweißbrennerhals,

den Drahtführungskanal und die

Drahtführung mit Druckluft aus.

Schweißbrenn

er wird zu heiß

Kontaktspitze oder Spitzenhalterung

sind nicht korrekt angezogen.

Verwenden Sie zum handfesten

Anziehen ein geeignetes Werkzeug.

Kühlsystem arbeitet nicht gut. Überprüfen Sie den Wasserfluss,

den Füllstand und die Sauberkeit.

Kühlsystem ist nicht korrekt

angeschlossen.

Überprüfen Sie die Verbindungen

(Wassereinlass und -rücklauf).

Schweißbrenner überlastet. Beachten Sie die technischen Daten

und wählen Sie ggf. eine andere

Variante aus.

Kabelbaugruppe defekt. Überprüfen Sie Kabel, Leitungen

und Verbindungen.

0463 373 001

- 27 -

© ESAB AB 2013

8 PROBLEMLÖSUNG

Probleme mit

der

Drahtzufuhr

Drahtzufuhr

stoppt

während des

Schweißens

Kontaktspitze ist verschlissen. Tauschen Sie die Kontaktspitze aus.

Ummantelung ist verschlissen /

verschmutzt.

Überprüfen Sie die Ummantelung,

blasen Sie sie ab und tauschen Sie

sie bei Bedarf aus.

Die verwendeten Verbrauchsartikel

sind für den Drahtdurchmesser oder

Schlagen Sie in der Ersatzteilliste

nach.

-material ungeeignet.

Drahtvorschub nicht korrekt

eingestellt.

Überprüfen Sie die

Drahtzufuhrwalzen, den

Kontaktdruck und die Rollenbremse.

Kabelbaugruppe ist verbogen oder in

einem zu kleinen Radius ausgelegt

oder verdreht.

Überprüfen Sie die Kabelbaugruppe

auf Beschädigungen. Lässt sich die

Ummantelung problemlos

einführen? Montieren Sie gemäß

Anweisung (siehe Abschnitt „Einbau

der Kabelbaugruppe“).

Draht ist verschmutzt. Verwenden Sie einen Reinigungsfilz.

Drahtrolle leer? Überprüfen Sie die Menge des

Schweißdrahtes auf der Spule im

Drahtvorschub.

Liegt Blockierung des Drahtes in der

Kabelbaugruppe vor?

Überprüfen Sie die Drahtzufuhr

(möglicherweise zu schnell),

überprüfen Sie die Kontaktspitze auf

Verschmutzung/Verstopfung,

säubern Sie die Kontaktspitze oder

tauschen Sie sie nach Bedarf aus.

Schweißproze

ss wird

unterbrochen.

Poren in der

Schweißnaht

Rückbrand des Drahtes in der

Tauschen Sie die Kontaktspitze aus.

Kontaktspitze oder Kontaktspitze

verschlissen.

Sicherheits-Abschaltmechanismus

wurde ausgelöst.

Suchen Sie nach Kollisionspunkten

und verhindern Sie diese. Prüfen Sie

die Steuerleitung auf lockeren

Kontakt.

Sicherheits-Abschaltmechanismus

wurde ohne Kollision ausgelöst.

Gasverwirbelungen, verursacht

durch Spritzer-Anhaftung.

Prüfen Sie die Steuerleitung auf

Kabelbruch/lockeren Kontakt.

Reinigen Sie den

Schweißbrennerkopf, verwenden Sie

einen Gaszerstäuber und

Spritzschutz.

Gasströmung im Schweißbrenner zu

gering oder extrem stark.

Überprüfen Sie die Durchflussrate

mit einem Messwerkzeug.

Gasversorgung defekt. Überprüfen Sie die Durchflussrate

und auf mögliche Undichtigkeiten.

Feuchtigkeit oder Verunreinigung auf

dem Draht oder Werkstück.

Überprüfen Sie den Draht und das

Werkstück; verwenden Sie weniger

oder eine andere

Anti-Spritzer-Flüssigkeit.

0463 373 001

- 28 -

© ESAB AB 2013

8 PROBLEMLÖSUNG

Lichtbogen ist

nicht stabil

Kontaktspitze ist verschlissen. Tauschen Sie die Kontaktspitze aus.

Falsche Schweißparameter. Überprüfen Sie die Einstellung des

Schweißbrenners.

Unzureichende elektrische

Verbindungen in der Schaltung.

Überprüfen Sie alle elektrischen

Verbindungen (einschl. Massekabel)

zwischen Stromquelle,

Schweißbrenner und Werkstück auf

festen Sitz.

0463 373 001

- 29 -

© ESAB AB 2013

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

BULGARIA

ESAB Kft Representative Office

Sofia

Tel: +359 2 974 42 88

Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting

Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

AUSTRALIA

ESAB South Pacific

Archerfield BC QLD 4108

Tel: +61 1300 372 228

Fax: +61 7 3711 2328

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

SOUTH AFRICA

ESAB Africa Welding & Cutting

Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

www.esab.com

Loading...

Loading...