RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Manuel d'instructions

0463 373 101 FR 20181227

TABLE DES MATIÈRES

1

SÉCURITÉ ................................................................................................... 5

1.1 Signification des symboles ................................................................... 5

1.2 Précautions de sécurité ......................................................................... 5

2

GARANTIE................................................................................................... 9

2.1 Conditions d'utilisation prévue ............................................................. 9

3

INTRODUCTION.......................................................................................... 10

3.1 Aperçu des systèmes de torche de soudage ...................................... 11

4

CARACTÉRISTIQUES TECHNIQUES ........................................................ 13

4.1 Col de torche de soudage...................................................................... 13

4.2 Tension nominale ................................................................................... 15

4.2.1 Limites du circuit de refroidissement .................................................... 15

4.3 Support de la torche............................................................................... 16

4.3.1 Supports de torche pour système RT standard.................................... 16

4.3.1.1 Mécanisme de sécurité RTKS-2....................................................... 17

4.3.1.2 Bride intermédiaire RTFL-2 .............................................................. 17

4.3.2 Supports de torche pour système à poignet creux............................... 17

4.3.2.1 Support de torche RTKSC-2 G/W avec mécanisme de sécurité...... 19

4.3.2.2 Support de torche rigide RTFLC-2 G/W ........................................... 20

4.4 Brides d'adaptation ................................................................................ 21

4.5 Ensembles de câbles ............................................................................. 21

4.5.1 Ensembles de câbles pour système RT standard ................................ 21

4.5.2 Ensembles de câbles pour systèmes à poignet creux ......................... 22

5

INSTALLATION............................................................................................ 24

5.1 RTKS-2 standard arm installation........................................................ 24

5.1.1 RTKS-2 safety-off mechanism............................................................. 24

5.1.1.1 Torch installation with adjustable mount............................................ 25

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 27

5.1.3 RTKS-2 wire feeder connection........................................................... 28

5.1.4 RTKS-2 electrical connections ............................................................ 29

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 29

5.1.5 RTKS-2 Torch installation .................................................................... 30

5.2 RTFL-2 standard arm installation ........................................................ 31

5.2.1 RTFL-2 rigid mount.............................................................................. 31

5.2.2 RTFL-2 torch installation ..................................................................... 33

5.3 RTKSC-2 hollow wrist system installation.......................................... 33

5.3.1 RTKSC-2 mount with safety off mechanism........................................ 33

5.3.2 Mounting the cable assembly............................................................... 34

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 35

5.3.3 RTKSC-2 cable assembly ................................................................... 37

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 37

5.3.3.2 RTKSC-2 electrical connections....................................................... 40

0463 373 101 © ESAB AB 2018

TABLE DES MATIÈRES

5.3.4 RTKSC-2 torch installation .................................................................. 41

5.4 RTFLC-2 installation.............................................................................. 42

5.4.1 RTFLC-2 mount................................................................................... 42

5.4.2 RTFLC-2 wire feeder connection......................................................... 42

5.4.2.1 Feeding through the robot arm.......................................................... 42

5.4.2.2 RTFLC-2 feeder cabinet connections............................................... 43

5.4.3 RTFLC-2 cable assembly .................................................................... 45

5.4.3.1 RTFLC-2 cable assembly installation ............................................... 45

5.4.4 RTFLC-2 electrical connections .......................................................... 48

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly........... 48

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 49

5.5 Torch installation.................................................................................... 49

5.5.1 Torch neck equipment .......................................................................... 49

5.5.2 Aristo RT torch neck installation........................................................... 50

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 51

5.6.1 Installing the neck liner......................................................................... 51

5.6.2 Installing a split wire guide in the cable assembly ................................ 52

5.6.3 Installing a continuous wire guide in the cable assembly ..................... 54

5.7 Adjust the narrow gap contact tip ........................................................ 55

6

OPERATION ................................................................................................ 58

6.1 Important information for programming (hollow wrist system only) 58

7

ENTRETIEN ET MAINTENANCE ................................................................ 60

7.1 Contrôles et mesures obligatoires ....................................................... 60

8

DÉPANNAGE............................................................................................... 62

9

COMMANDE DE PIÈCES DE RECHANGE ................................................ 65

Sous réserve de modifications techniques sans avertissement préalable.

0463 373 101 © ESAB AB 2018

1 SÉCURITÉ

1 SÉCURITÉ

1.1 Signification des symboles

Tels qu'utilisés dans ce manuel: Signifie Attention! Soyez vigilant!

DANGER!

Signifie dangers immédiats qui, s'ils ne sont pas évités, entraîneront

immédiatement de graves blessures ou le décès.

AVERTISSEMENT!

Signifie risques potentiels qui pourraient entraîner des blessures ou le

décès.

ATTENTION!

Signifie risques qui pourraient entraîner des blessures légères.

AVERTISSEMENT!

Avant toute utilisation, merci de lire et de comprendre le

contenu du manuel d'instructions et de respecter

l'ensemble des indications des étiquettes, les règles de

sécurité de l'employeur ainsi que les fiches de données

de sécurité (SDS).

1.2 Précautions de sécurité

Il incombe à l'utilisateur des équipements ESAB de prendre toutes les mesures nécessaires

pour garantir la sécurité du personnel utilisant le système de soudage ou se trouvant à

proximité. Les mesures de sécurité doivent répondre aux normes correspondant à ce type

d'appareil. Le contenu de ces recommandations peut être considéré comme un complément

aux règles de sécurité en vigueur sur le lieu de travail.

Toutes les opérations doivent être exécutées par du personnel spécialisé qui maîtrise le

fonctionnement de l'équipement. Une utilisation incorrecte est susceptible de créer une

situation anormale comportant un risque de blessure ou de dégât matériel.

1. Toute personne utilisant l'équipement devra bien connaître:

○ son utilisation

○ l'emplacement de l'arrêt d'urgence

○ son fonctionnement

○ les règles de sécurité en vigueur

○ les procédés de soudage, de découpe et autres opérations applicables à

l'équipement

2. L'opérateur doit s'assurer des points suivants:

○ que personne ne se trouve dans la zone de travail au moment de la mise en

service de l'équipement;

○ que toutes les personnes à proximité de l'arc sont protégées dès l'amorçage de

l'arc ou l'actionnement de l'équipement.

3. Le poste de travail doit être:

○ adapté aux besoins,

○ à l'abri des courants d'air.

0463 373 101

- 5 -

© ESAB AB 2018

1 SÉCURITÉ

4. Équipement de protection:

○ Veillez à toujours porter l'équipement de protection recommandé, à savoir, des

lunettes, des vêtements ignifuges et des gants.

○ Ne portez pas de vêtements trop larges ni de ceinture, de bracelet, etc. pouvant

s'accrocher en cours d'opération ou occasionner des brûlures.

5. Mesures de précaution:

○ Vérifiez que les câbles sont bien raccordés;

○ Seul un électricien qualifié est habilité à intervenir sur les équipements haute

tension;

○ Un équipement de lutte contre l'incendie doit se trouver à proximité et être

clairement signalé;

○ N'effectuez pas de graissage ou d'entretien pendant le soudage.

AVERTISSEMENT!

Le soudage à l'arc et la découpe sont sources de danger pour vous-même et votre

entourage. Prenez les précautions nécessaires pendant le soudage et la découpe.

DÉCHARGE ÉLECTRIQUE - Danger de mort

• Installer l'équipement et assurer sa mise à la terre conformément au

manuel d'instructions.

• Ne pas toucher des électrodes ou des pièces électriques sous tension à

main nue ou avec des gants ou des vêtements humides.

• Portez une tenue isolante et isolez la zone de travail.

• Assurez-vous de travailler dans une position sûre.

CHAMPS ÉLECTRIQUES ET MAGNÉTIQUES - Nocifs

• Les soudeurs équipés de stimulateurs cardiaques doivent consulter leur

médecin avant d'effectuer le soudage. Les CEM peuvent interférer avec

certains stimulateurs cardiaques.

• L'exposition aux CEM peut avoir d'autres effets inconnus sur la santé.

• Les soudeurs doivent suivre la procédure suivante pour minimiser

l'exposition aux CEM:

○ Acheminez l'électrode et les câbles de travail du même côté de votre

corps. Sécurisez-les avec du ruban adhésif, si possible. Ne vous

placez pas entre la torche et les câbles de travail. N'enroulez jamais

la torche ou le câble de travail autour de votre corps. Maintenez la

source d'alimentation de soudage et les câbles le plus à l'écart

possible de votre corps.

○ Connectez le câble de travail à la pièce à souder, aussi près que

possible de la zone à souder.

FUMÉES ET GAZ - Nocifs

• Éloigner le visage des fumées de soudage.

• Installer un système de ventilation ou d'évacuation au niveau de l'arc, ou

les deux, pour évacuer les émanations et les gaz de la zone respirable et

de la zone de travail en général.

RAYONS DE L'ARC – Danger pour les yeux et la peau.

0463 373 101

• Protégez-vos yeux et votre peau. Utiliser un écran de soudeur et des

verres filtrants appropriés et porter des vêtements de protection.

• Protéger les personnes voisines des effets dangereux de l’arc par des

rideaux ou des écrans protecteurs.

- 6 -

© ESAB AB 2018

1 SÉCURITÉ

BRUIT - Le niveau élevé de bruit peut altérer les facultés auditives.

Utilisez une protection d'oreilles ou toute protection auditive similaire.

PIÈCES MOBILES - peuvent provoquer des blessures

• Maintenez tous les panneaux, portes et caches fermés et fermement en

place. Assurez-vous que seules des personnes qualifiées déposent les

caches en vue de la maintenance et du dépannage, si nécessaire.

Reposez les panneaux ou les caches et fermez les portes une fois

l'entretien terminé et avant de démarrer le moteur.

• Arrêtez le moteur avant d'installer ou de brancher l'unité.

• Maintenez les mains, cheveux, vêtements amples et outils à l'écart des

pièces mobiles.

RISQUE D'INCENDIE

• Les étincelles peuvent provoquer un incendie. S'assurer qu'il n'y a pas de

matières inflammables à proximité.

• N'utilisez pas sur réservoirs fermés.

EN CAS DE DYSFONCTIONNEMENT - Faites appel à un technicien qualifié.

PROTÉGEZ-VOUS ET PROTÉGEZ VOTRE ENTOURAGE!

ATTENTION!

Ce produit est exclusivement destiné au soudage à l'arc.

AVERTISSEMENT!

N'utilisez pas le générateur pour dégeler des canalisations.

ATTENTION!

Les équipements de classeA ne sont pas conçus pour

un usage résidentiel avec une alimentation secteur à

basse tension. Dans ces lieux, garantir la compatibilité

électromagnétique des équipements de classeA

devient difficile, dû à des perturbations par conduction

et par rayonnement.

0463 373 101

- 7 -

© ESAB AB 2018

1 SÉCURITÉ

REMARQUE !

Jetez l'équipement électronique dans les centres de

recyclage agréés!

Conformément à la Directive européenne2012/19/EC

relative aux déchets d'équipements électriques et

électroniques et à sa transposition dans la législation

nationale en vigueur, les équipements électriques et/ou

électroniques parvenus en fin de vie doivent être

confiés à un centre de recyclage agréé.

En tant que responsable de l'équipement, il est de votre

responsabilité d'obtenir les informations nécessaires sur

les centres de recyclage agréés.

Pour plus d'informations, contactez votre fournisseur

ESAB le plus proche.

ESAB propose à la vente toute une gamme d'accessoires de soudage et

d'équipements de protection personnelle. Pour obtenir des informations sur les

commandes, merci de contacter votre distributeurESAB ou de consulter notre

siteWeb.

0463 373 101

- 8 -

© ESAB AB 2018

2 GARANTIE

2 GARANTIE

Nos produits font l'objet d'une inspection minutieuse avant livraison. ESAB vérifie que, à la

livraison, tous les produits sont exempts de vices de matériel et de défauts de fabrication, et

qu'ils fonctionnent conformément à l'usage prévu.

ESAB garantit l'absence de défauts de matériel et de fabrication conformément aux

prescriptions légales. Les consommables ne sont pas couverts par cette garantie.

La garantie ne couvre pas les dommages ou défauts fonctionnels résultant:

• de surcharges, d'abus ou de détournement de l'usage prévu du produit

• de collisions ou d'accidents

• de non-respect des instructions stipulées dans ces instructions d'utilisation

• d'une installation ou d'un assemblage incorrects

• d'un entretien incorrect

• d'une modification du produit d'origine

• d'influences chimiques

• d'une usure normale

ESAB n'assume aucune responsabilité autre celle liée au remplacement ou à la réparation

de pièces défectueuses.

2.1 Conditions d'utilisation prévue

1. Le produit est destiné à un usage industriel et commercial et ne doit être utilisé que

par un personnel dûment formé. Le fabricant n'est pas responsable des dommages ou

accidents résultant d'une utilisation inappropriée.

2. Le système de soudage robotisé Aristo® RT est conçu et fabriqué à la pointe de la

technologie. Il est sûr et fiable lorsqu'il est manipulé, installé et entretenu par un

personnel dûment qualifié. Les instructions d'installation, d'utilisation et d'entretien

mentionnées dans ce document doivent être observées.

3. Le système de soudage robotisé Aristo® RT peut uniquement être installé, utilisé et

entretenu par un personnel dûment qualifié. Les consignes d'installation, d'utilisation

et d'entretien spécifiées dans ce manuel doivent être observées.

4. Le système de soudage robotisé Aristo® RT doit être utilisé exclusivement aux fins

prévues par le fabricant dans le cadre de son cahier des charges et avec des

systèmes de traitement automatisés. Le type de torche doit être choisi en fonction de

l'opération de soudage à réaliser.

5. Le système de soudage robotisé Aristo® RT a été conçu pour une utilisation en tant

que système complet. L'intégration de composants d'autres fabricants au sein du

système n'est pas autorisée.

6. Les mécanismes RTKS-2 et RTKSC-2 ne doivent être utilisés qu'en tant que

mécanismes d'arrêt d'urgence, conformément à leurs spécifications techniques et

conjointement à un ensemble de câbles à bras standard RT (KS-2), Infiniturn ou Helix

(KSC-2), une bride d'adaptation ESAB, y compris des supports de torche RT (KS-2) et

une torche de soudage Aristo RT.

7. Aucune huile ni aucun liquide anti-projection ne doit être ajouté au gaz de nettoyage.

ESAB ne garantit pas la résistance chimique à ces substances. ESAB recommande

d'utiliser l'unité de pulvérisation ESAB pour appliquer la quantité minimale de liquide

anti-projection sur la torche et protéger ainsi l'environnement alentour.

8. Le produit doit être gardé au sec et à l'abri de l'humidité lors de son transport, de son

stockage et de son utilisation.

9. Le système est conçu pour des températures ambiantes comprises entre 5°C et

40°C (41°F et 104°F). Tout dépassement de ces limites exige une action spécifique.

En cas de risque de gel, utiliser un liquide de refroidissement approprié.

0463 373 101

- 9 -

© ESAB AB 2018

3 INTRODUCTION

3 INTRODUCTION

Les systèmes de torche de soudage RT sont conçus pour le soudage à l'arc entièrement

automatique en atmosphère inerte (MIG) ou en atmosphère active (MAG) à l'aide de robots.

Les systèmes se composent d'une variété de cols de torche Aristo RT conçus pour une

utilisation robotique, de supports de torche, d'ensembles de câbles optimisés pour une

utilisation robotique et de fonctions de sécurité permettant de protéger le système des

dommages en cas de collision.

Le système de soudage RT standard offre une protection contre les collisions via le

mécanisme RTKS-2, une fonction de sécurité mécanique à ressort. Il peut être remplacé par

le mécanisme RTFL-2 (en option) pour tirer parti de la fonction de détection de collision du

système de commande du robot. Le système de soudage RT standard peut être utilisé avec

différents types de câbles.

Les supports de torche RTKSC-2 et RTFLC-2 équipés d'ensembles de câbles Infiniturn ou

Helix sont conçus pour être utilisés dans les systèmes de soudage robotisés à poignet creux,

adaptés aux applications de soudage avancées. Le mécanisme de sécurité du support de

torche RTKSC-2 permet une grande déflexion élastique de la torche en cas de collision. Les

ensembles de câbles Infiniturn et Helix sont simples à poser; ils offrent un système

extrêmement fiable et des capacités de manœuvre précises.

Associés aux torches de soudage robotisées Aristo RT, largement utilisées, ces composants

forment un système extrêmement fiable et durable qui ne nécessite qu'un minimum

d'entretien.

Le manuel d'utilisation est fourni avec les supports de torche et les ensembles de câbles.

Les références de commande ESAB, les accessoires disponibles, les pièces de

rechange et les pièces d'usure sont indiqués dans la liste de pièces de rechange.

0463 373 101

- 10 -

© ESAB AB 2018

3 INTRODUCTION

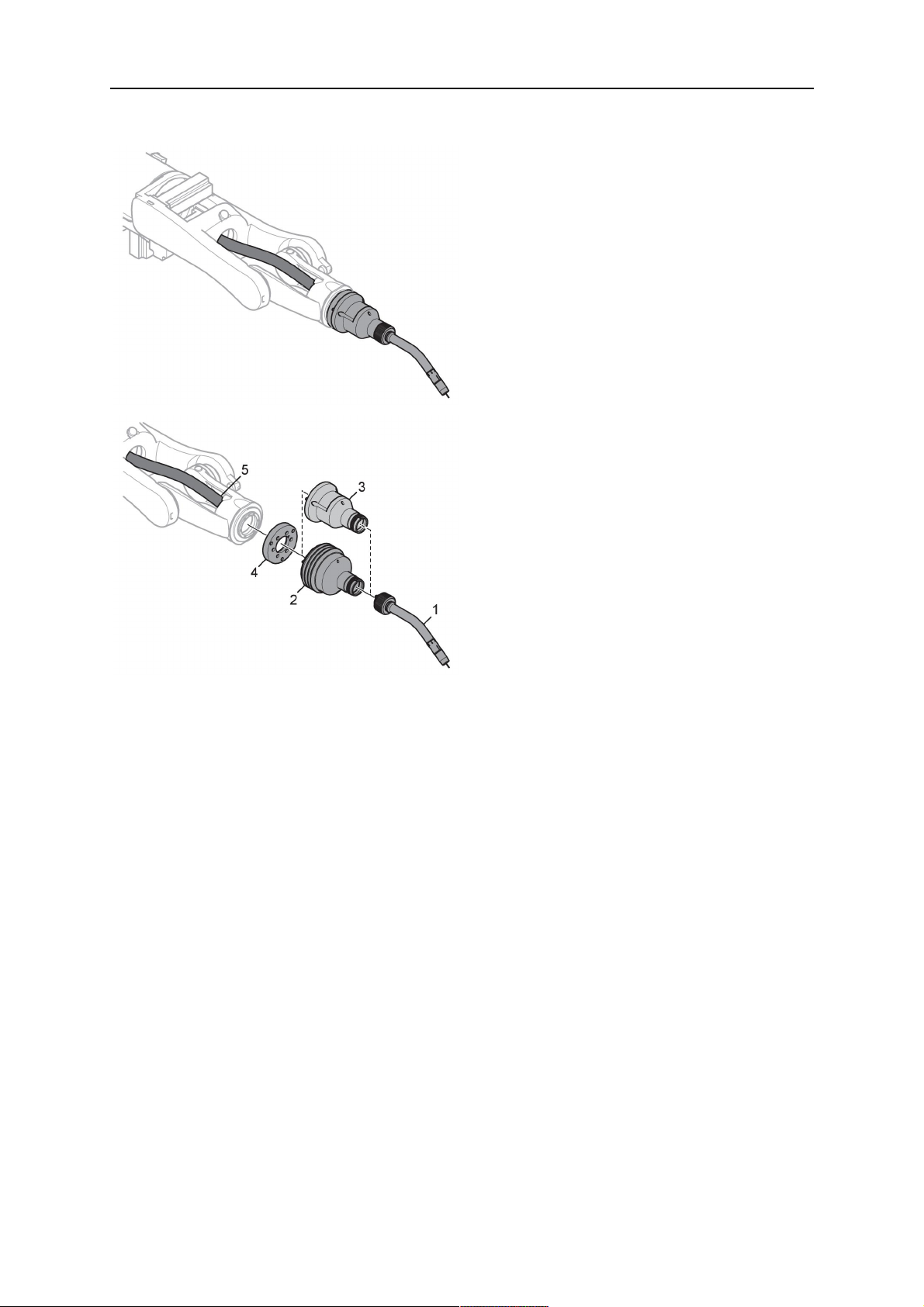

3.1 Aperçu des systèmes de torche de soudage

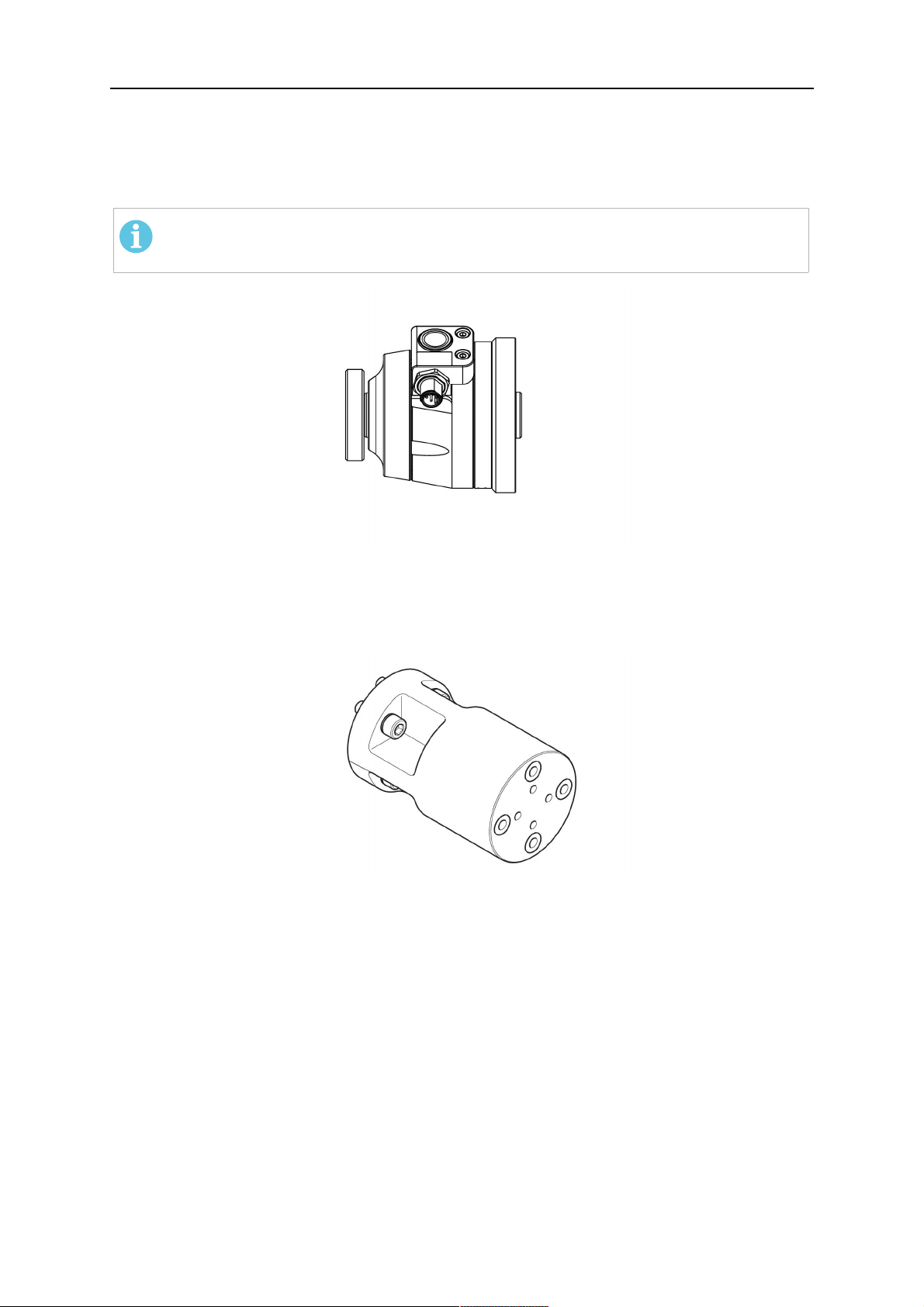

Système RT standard

Pour une description détaillée, se reporter à

la section correspondante du chapitre

CARACTÉRISTIQUES TECHNIQUES:

1. Col de torche

Consulter la section «Torche de

soudage».

2. Ensemble de câbles

Consulter la section «Ensembles de

câbles pour système RT standard».

3. Support de la torche

Consulter la section «Supports de

torche pour système RT standard».

4. Mécanisme de sécurité RTKS-2

Consulter la section «Mécanisme

de sécurité RTKS-2».

5. Bride intermédiaire RTFL-2

Consulter la section «Bride

intermédiaire RTFL-2».

6. Bride d'adaptation (si nécessaire)

Consulter la section «Brides

d'adaptation».

0463 373 101

- 11 -

© ESAB AB 2018

3 INTRODUCTION

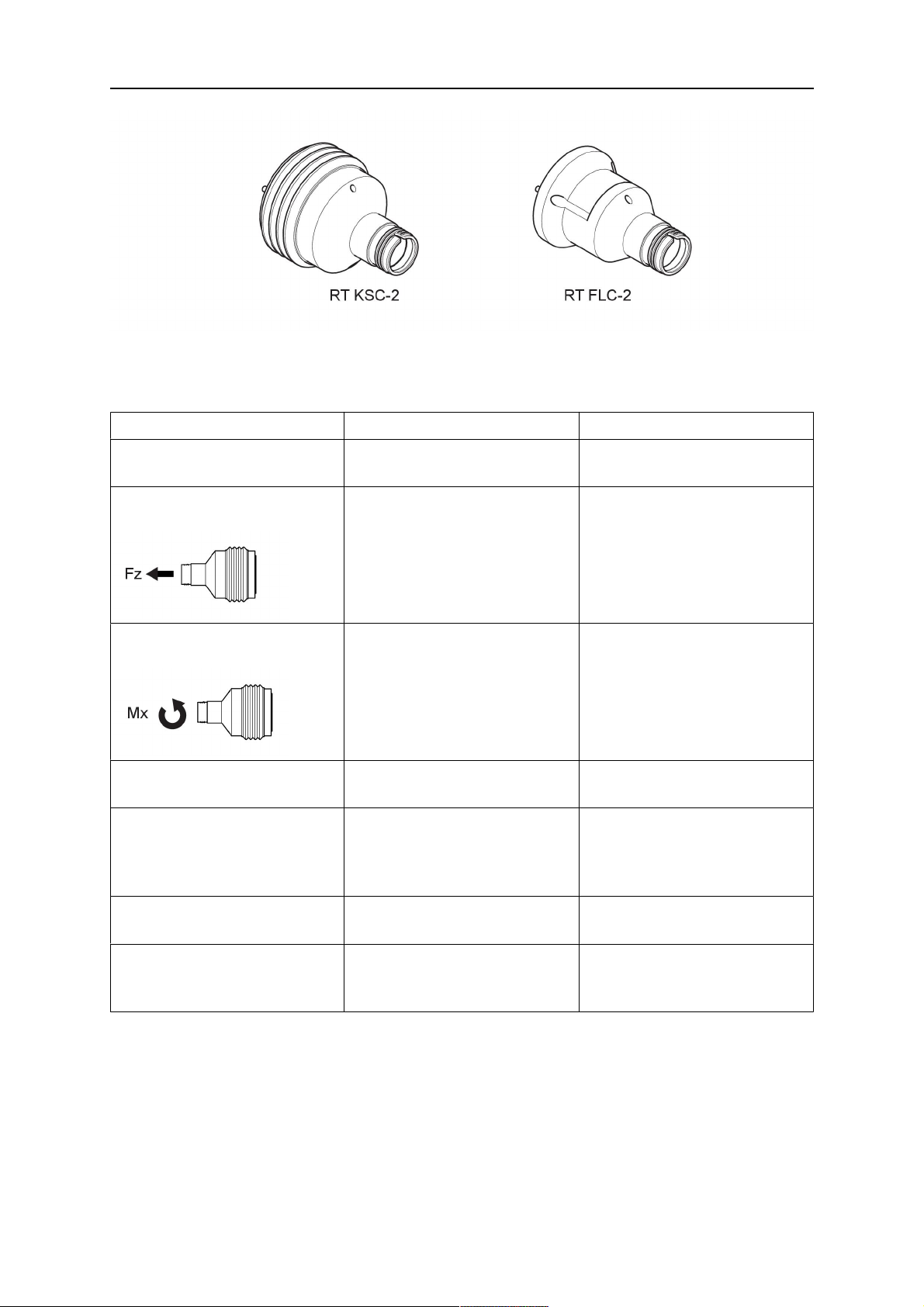

Système à poignet creux

Pour une description détaillée, se reporter à

la section correspondante du chapitre

CARACTÉRISTIQUES TECHNIQUES:

1. Col de torche

Consulter la section «Torche de

soudage».

2. Support de torche RTKSC-2

Consulter la section «Support de

torche RTKSC-2 avec mécanisme

de sécurité».

3. Support de torche RTFLC-2

Consulter la section «Support de

torche rigide RTFLC-2».

4. Bride d'adaptation

Consulter la section «Brides

d'adaptation».

5. Ensemble de câbles Helix ou

Infiniturn

Consulter la section «Ensembles de

câbles pour systèmes à poignet

creux».

0463 373 101

- 12 -

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

4 CARACTÉRISTIQUES TECHNIQUES

4.1 Col de torche de soudage

Choisir le modèle de torche en fonction de l'application de soudage. Le facteur de marche, la

méthode de refroidissement et le diamètre du fil doivent être pris en compte. Toute

augmentation des besoins, due par exemple à des pièces préchauffées ou à une réflexion

thermique dans les coins, doit être prise en considération et une torche dotée d'une réserve

de puissance nominale adaptée devra être utilisée.

Les torches de soudage RT sont destinées à être utilisées avec des sources d'alimentation

de soudage conformes à la norme CE pour les processus de soudage à l'arc de métaux en

atmosphère inerte (MIG) ou active (MAG), ou de brasage de métaux en atmosphère inerte

avec des fils ronds disponibles dans le commerce. Ne pas utiliser le chalumeau pour d'autres

processus.

Pour le soudage à l'arc pulsé de l'acier ou de l'aluminium, il convient d'utiliser la torche

RT82W refroidie par eau.

Consulter les modèles de torches disponibles ci-dessous.

Modèle de torche

Méthode de

refroidissement

RT42G Refroidissement par

gaz

Refroidissement par

gaz

Refroidissement par

gaz

Refroidissement par

gaz

RT42W Refroidissement par

eau

Refroidissement par

eau

Refroidissement par

eau

Refroidissement par

eau

RT52G Refroidissement par

gaz

Gaz de protection Valeurs nominales

CO

2

420A/60%

300A/100%

Mélange 350A/60%

250A/100%

CO

2

420A/60%

420A/100%

Mélange 350A/60%

350A/100%

CO

2

420A/60%

0463 373 101

Refroidissement par

gaz

Refroidissement par

gaz

Refroidissement par

gaz

300A/100%

Mélange 350A/60%

250A/100%

- 13 -

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

Modèle de torche

Méthode de

refroidissement

RT52W Refroidissement par

eau

Refroidissement par

eau

Refroidissement par

eau

Refroidissement par

eau

RT62G Refroidissement par

gaz

Refroidissement par

gaz

Refroidissement par

gaz

Refroidissement par

gaz

RT62W Refroidissement par

eau

Gaz de protection Valeurs nominales

CO

2

470A/60%

470A/100%

Mélange 400A/60%

400A/100%

CO

2

500A/60%

340A/100%

Mélange 420A/60%

290A/100%

CO

2

530A/60%

Refroidissement par

eau

Refroidissement par

eau

Refroidissement par

eau

RT72G Refroidissement par

gaz

Refroidissement par

gaz

Refroidissement par

gaz

Refroidissement par

gaz

RT72W Refroidissement par

eau

Refroidissement par

eau

Refroidissement par

eau

530A/100%

Mélange 450A/60%

450A/100%

CO

2

480A/60%

320A/100%

Mélange 400A/60%

270A/100%

CO

2

480A/60%

430A/100%

Mélange 480A/60%

0463 373 101

Refroidissement par

eau

- 14 -

430A/100%

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

Modèle de torche

Méthode de

refroidissement

RT82W Refroidissement par

Gaz de protection Valeurs nominales

CO

2

600A/60%

eau

Refroidissement par

600A/100%

eau

Refroidissement par

Mélange 550A/60%

eau

Refroidissement par

550A/100%

eau

Les valeurs relatives aux spécifications nominales et au facteur de marche sont valables

pour un cycle de 10minutes.

Les données techniques sont valables pour une application standardisée utilisant les pièces

d'usure/de rechange standard. Les spécifications nominales de la torche sont réduites

lorsque le mode de transfert de métal à arc pulsé est utilisé.

Plages de températures Stockage: -15-50°C (5-122°F)

Fonctionnement: 5-40°C (41-104°F)

Gaz de nettoyage 10bar max., flexible de gaz distinct

Poids total (col de torche, mécanisme de

Environ 5kg

sécurité, support de torche et ensemble de

câbles de 1m)

4.2 Tension nominale

Tension/intensité max. autorisée

Système de torche de soudage complet 141V (valeur de crête pour le soudage)

Circuit de commande de sécurité RTKS-2

Bouton-poussoir RTKS-2

Circuit de commande de sécurité RTKSC-2 48 V

Utilisation de la fonction de détection de

tuyère avec un ensemble de câbles standard

Utilisation de la fonction de détection de

tuyère avec des ensembles de câbles Helix

ou Infiniturn

Les spécifications indiquées se réfèrent à un cas d'utilisation normalisé.

24V/1A

48V/0,1A

50V/5A

(Charge max. autorisée pendant 1minute au

courant nominal)

50V/5A

(Charge max. autorisée pendant 1minute au

courant nominal)

Pour connaître les valeurs nominales des ensembles de câbles, consulter la section

«Ensembles de câbles».

4.2.1 Limites du circuit de refroidissement

Valeurs valables uniquement pour la version refroidie par eau.

Débit d'eau minimal: 1,0l/min (1,1qt/min)

Pression d'eau minimale: 2,5bar (36,3PSI)

Pression d'eau maximale: 3,5bar (50,8PSI)

0463 373 101

- 15 -

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

Température d'entrée: 40°C (104°F) max.

Température de retour: 60°C (140°F) max.

Capacité de refroidissement: 1000W min., en fonction de l'application

ATTENTION!

Des températures de retour supérieures à 60°C (140°F) pourraient endommager

ou détruire l'ensemble de câbles.

4.3 Support de la torche

Le type de support de torche requis dépend de la conception du système de torche de

soudage RT et du choix des dispositifs de sécurité; consulter la section «Aperçu des

systèmes de torche de soudage».

Composants Poids approximatif

Support de torche (pour système standard) 0,43 kg

Mécanisme de sécurité RTKS-2 (pour

0,85 kg

système standard)

Bride intermédiaire RTFL-2 (pour système

0,35 kg

standard)

Support de torche RTKSC-2 (pour système à

1,90 kg

poignet creux)

Support de torche rigide RTFLC-2 (pour

1,22 kg

système à poignet creux)

Torche de soudage pour robot 0,66 kg

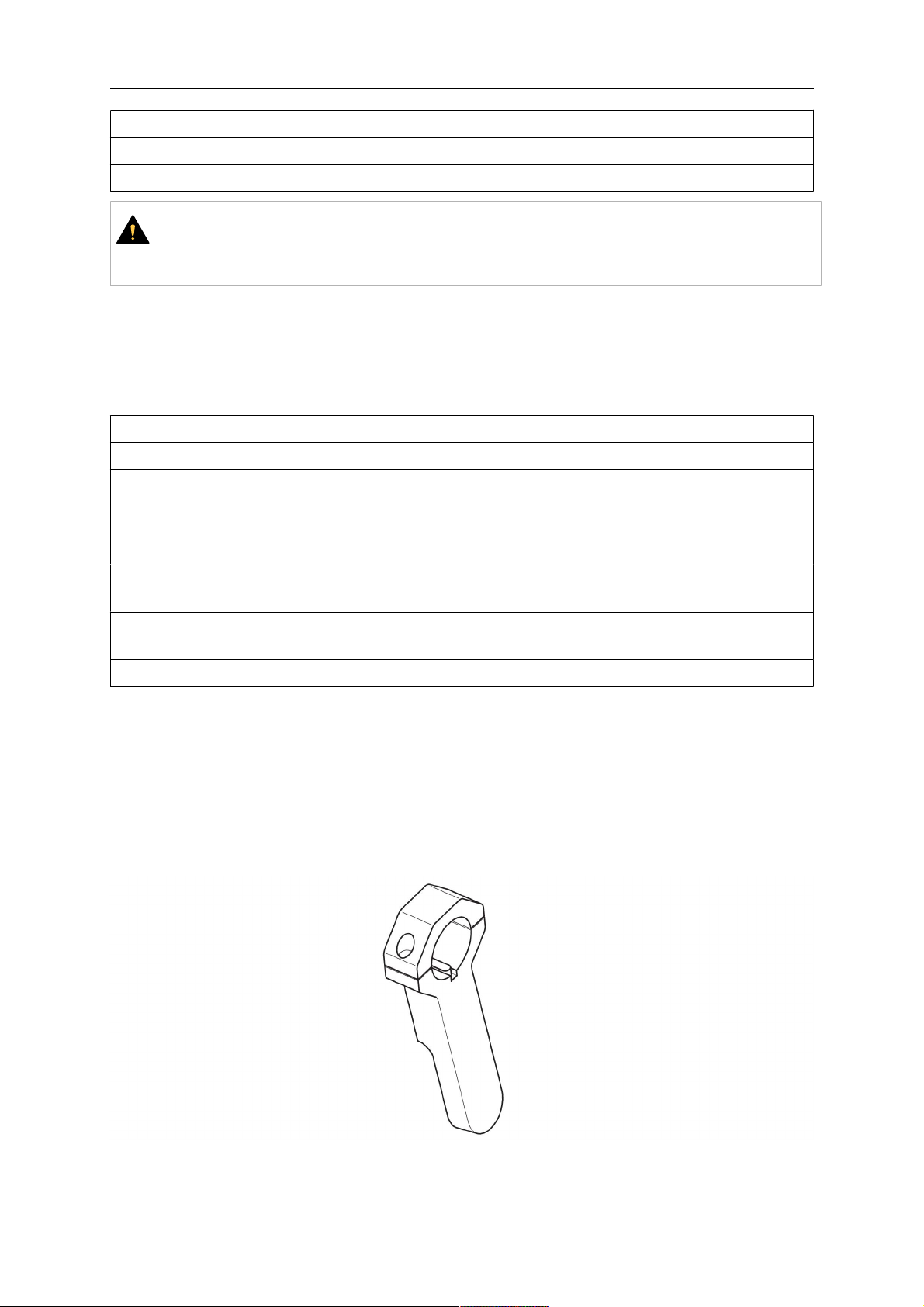

4.3.1 Supports de torche pour système RT standard

Sur les systèmes RT standard, le support de torche est installé sur le mécanisme de sécurité

RTKS-2 (ou sur la bride intermédiaire RTFL-2), en serrant l'ensemble de câbles et le col de

torche raccordé.

Choisir le support de torche en fonction du type et de la géométrie de la torche. Différents

types de supports peuvent être utilisés. Consulter la liste de pièces de rechange pour

connaître les supports de torche disponibles pour le système RT standard.

Support de torche pour robots à bras standard

0463 373 101

- 16 -

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

4.3.1.1 Mécanisme de sécurité RTKS-2

Le mécanisme de sécurité RTKS-2 est un dispositif à ressort qui protège le robot et le

système de torche en cas de collision.

REMARQUE !

Ne pas démonter le mécanisme RTKS-2.

4.3.1.2 Bride intermédiaire RTFL-2

La bride intermédiaire rigide RTFL-2 peut être utilisée à la place du mécanisme RTKS-2 si

le robot est équipé d'un système de détection de collision électronique.

4.3.2 Supports de torche pour système à poignet creux

Sur le système à poignet creux, les cols de torche de soudage Aristo RT sont raccordés au

support de torche KSC-2 ou FLC-2.

Le support de torche RTKSC-2 permet la déflexion élastique de la torche en cas de collision.

En même temps, un contact électrique s'ouvre, signalant l'arrêt de la commande du robot.

Suite à la réinitialisation de l'erreur, la géométrie initiale et le point central de l'outil (TCP) de

la torche sont atteints avec une grande précision. Le système fonctionne uniquement

mécaniquement et est monté sur ressort.

Le support de torche RTFLC-2 ne présente pas de fonction de sécurité intégrée.

0463 373 101

- 17 -

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

Sur les systèmes à poignet creux, le support RTKSC-2 G/W (ou RTFLC-2 G/W) est

recommandé. Ce support de torche peut être utilisé avec les torches refroidies par gaz et par

eau de la série Aristo RT.

RTKSC-2 G/W RTFLC-2 G/W

Principe de fonctionnement

Mécanique Non applicable (support

du mécanisme de sécurité

Force de déclenchement

650 N Non applicable (support

axial (Fz)

Couple de déclenchement sur

24 Nm Non applicable (support

l'axe transversal (Mx)

Réinitialisation après

Automatique Non applicable (support

déclenchement

Répétabilité Latérale ±0,1mm au niveau

du point central de l'outil

d'une torche standard Aristo

RT

rigide)

rigide)

rigide)

rigide)

Non applicable (support

rigide)

Déflexion max. Environ ±8° Non applicable (support

rigide)

Interrupteur de sécurité Normalement fermé

Charge électrique max.

Non applicable (support

rigide)

48V/1A

0463 373 101

- 18 -

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

Circuit de commande

électrique de la fonction de

détection de tuyère

Valeurs nominales:

• Sur les ensembles de

câbles Helix:

50VCC/5A max.,

1minute max.

Suite à la détection du

contact, débrancher

rapidement la tension de

détection.

• Sur les ensembles de

câbles Infiniturn, la

fonction de détection de

tuyère est limitée.

Valeurs nominales:

• Sur les ensembles de

câbles Helix:

50VCC/5A max.,

1minute max.

• Sur les ensembles de

câbles Infiniturn:

50VCC/1A max.,

1minute max.

Suite à la détection du

contact, débrancher

rapidement la tension de

détection.

Contacter ESAB pour

étudier plus en détail les

solutions possibles pour

votre application.

Tension nominale Tension maximale autorisée

pour le circuit de commande

de sécurité: 48V.

4.3.2.1 Support de torche RTKSC-2 G/W avec mécanisme de sécurité

ArticleDescription Fonction

1 Support de col de torche Interface de torche Aristo RT

2 Couvercle RTKSC-2 Ensemble avec interfaces de câble et de torche

0463 373 101

- 19 -

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

ArticleDescription Fonction

3 Gaine caoutchoutée Protection du mécanisme de sécurité

4 Corps principal RTKSC-2 Permet une déflexion mécanique en cas de collision

5 Bride d'adaptation Interface d'isolation au niveau du poignet du robot

(doit être adaptée au robot spécifique)

6 Broche d'indexage Pour un alignement précis sur la bride d'adaptation

7 Connecteur du câble de

commande

Raccordement électrique du signal de collision et de

la fonction de détection de tuyère

8 Microrupteur Capteur de détection de collision

4.3.2.2 Support de torche rigide RTFLC-2 G/W

ArticleDescription Fonction

1 Support de col de torche Interface de torche Aristo RT

2 Couvercle RTFLC-2 Ensemble avec interfaces de câble et de torche

3 Corps principal RTFLC-2 Permet une déflexion mécanique en cas de collision

4 Broche d'indexage Pour un alignement précis sur la bride d'adaptation

5 Bride d'adaptation Interface d'isolation au niveau du poignet du robot

(doit être adaptée au robot spécifique)

6 Connecteur du câble de

commande (3pôles)

0463 373 101

Raccordement électrique de la fonction de détection

de tuyère (le cas échéant)

- 20 -

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

4.4 Brides d'adaptation

Choisir la bride d'adaptation requise pour l'installation sur le bras du robot en fonction du

type de robot. Des brides d'adaptation sont disponibles pour tous les systèmes standard et à

poignet creux adaptés; consulter la liste de pièces de rechange.

4.5 Ensembles de câbles

Le raccordement au dévidoir s'effectue par l'ensemble de câbles; les versions disponibles

dépendent principalement de la conception du système et du moyen de refroidissement (gaz

ou eau); consulter la liste de pièces de rechange.

Les spécifications sont valables pour des câbles d'une longueur de 1 à 5 m.

Ensemble de câbles

Infiniturn Helix

standard

Valeur nominale

(cycle de 10min)

Refroidissement par

gaz (gaz mélangé)

Valeur nominale

(cycle de 10min)

Refroidissement par

500A/facteur de

marche de 60% max.

350A/facteur de

marche de 100%

max.

600A/facteur de

marche de 100%

max.

400A/facteur de

marche de 60% max.

320A/facteur de

marche de 100%

max.

550A/facteur de

marche de 100%

max.

400A/facteur de

marche de 60% max.

320A/facteur de

marche de 100%

max.

550A/facteur de

marche de 100%

max.

eau

Plage de rotation Rotation limitée Rotation illimitée ±270° depuis la

position neutre

Poids

Refroidissement par

1,2m de long:

2,35 kg

1,0m de long:

2,0 kg

1,0m de long:

2,0 kg

gaz

Poids

Refroidissement par

1,2m de long:

2,35 kg

1,0m de long:

2,0 kg

1,0m de long:

2,0 kg

eau

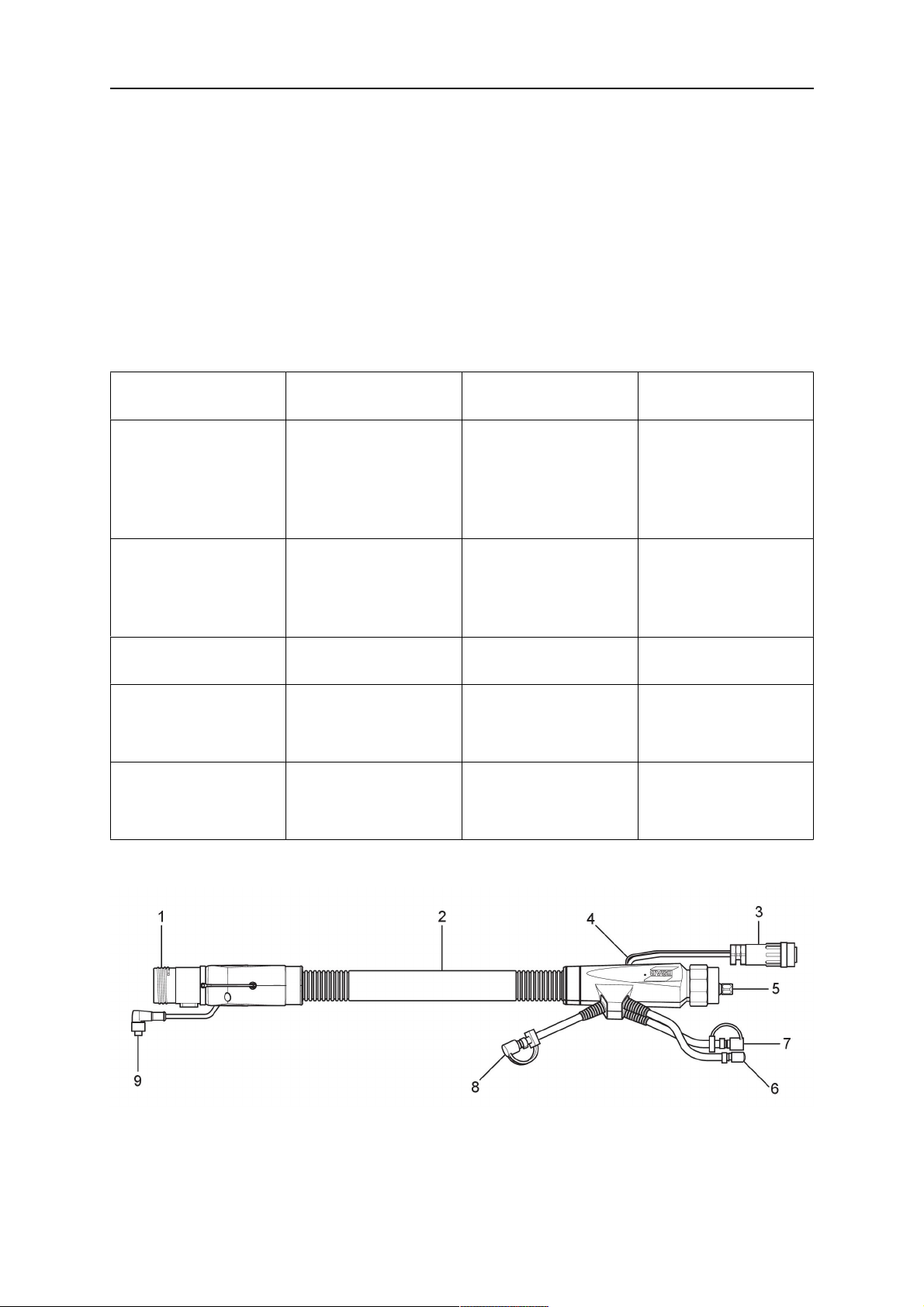

4.5.1 Ensembles de câbles pour système RT standard

0463 373 101

- 21 -

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

Broches de connecteur Burndy

A. Tuyère de gaz à

auto-détection

C. Capteur de collision

F. 0V

G. Tension du moteur +

H. Tension du moteur -

D. Capteur de collision

E. Marche fractionnée

ArticleDescription Fonction

1 Bride de support de col Interface de torche

2 Couvercle de protection Protège l'ensemble de câbles des dommages

3 Connecteur Burndy, 12pôles Raccordement électrique entre le mécanisme de

sécurité et le dévidoir

4 Câble de commande Pour KS-2 (mécanisme de sécurité et

bouton-poussoir)

5 Connecteur EURO Raccordement du dévidoir

6 Flexible de nettoyage

(capuchon noir)

7 Entrée d'eau (bouchon bleu)

8 Retour d'eau (bouchon rouge)

Pour le nettoyage de la torche à l'air comprimé

après le cycle de nettoyage

Entrée d'eau pour le refroidissement de la torche

Retour d'eau chauffée de la torche

1)

1)

9 Fiche de câble de commande

pour le mécanisme de sécurité

Raccordement électrique avec le mécanisme

RTKS-2 pour le signal de sécurité et la fonction de

détection de tuyère

1)

Pour les systèmes de torche à refroidissement par eau uniquement

4.5.2 Ensembles de câbles pour systèmes à poignet creux

L'ensemble de câbles Infiniturn permet une rotation illimitée de la torche dans les deux sens.

En même temps, le liquide de refroidissement, le gaz de protection, l'air de nettoyage, la

puissance de soudage et le signal du mécanisme de sécurité sont transférés.

L'ensemble de câbles Helix est conçu pour une plage de rotation de ±270° depuis la position

neutre. Il peut être utilisé pour les tâches de soudage qui ne nécessitent pas de rotation

illimitée.

Les ensembles de câbles Infiniturn sont disponibles en versions refroidies par gaz et par

eau. Les ensembles de câbles Helix peuvent être utilisés universellement pour les

applications refroidies par gaz ou par eau.

REMARQUE !

Ne pas raccorder un ensemble de câbles Helix fonctionnant avec un col de torche

refroidi par gaz à un système de refroidissement par eau.

0463 373 101

- 22 -

© ESAB AB 2018

4 CARACTÉRISTIQUES TECHNIQUES

ArticleDescription Fonction

1 Bride Interface de support de torche RTKSC-2 /

RTFLC-2

2 Broche d'indexage Assure la bonne orientation de l'accouplement

3 Fiche de câble de commande Raccordement électrique au mécanisme RTKSC-2

pour le signal de sécurité et la fonction de détection

de tuyère (le cas échéant)

4 Connecteur EURO Raccordement du dévidoir

5 Câble de commande Raccordement électrique du signal de sécurité

(provenant du mécanisme RTKSC-2) et de la

fonction de détection de tuyère (la fonction de

détection de tuyère est fournie de série sur les

câbles Helix, mais pas sur les câbles Infiniturn)

6 Retour d'eau (bouchon rouge) Retour d'eau chauffée de la torche

7 Entrée d'eau (bouchon bleu) Entrée d'eau pour le refroidissement de la torche

8 Flexible de nettoyage

(capuchon noir)

Pour le nettoyage de la torche à l'air comprimé

après soudage.

9 Accouplement de produit Accouplement rotatif illimité avec transfert de produit

10 Couvercle de protection Protège l'ensemble de câbles des dommages

0463 373 101

- 23 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

AVERTISSEMENT!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

REMARQUE !

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

REMARQUE !

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

REMARQUE !

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

ATTENTION!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

REMARQUE !

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Broches de connecteur Burndy

A. Tuyère de gaz à

auto-détection

C. Capteur de collision

F. 0V

G. Tension du moteur +

H. Tension du moteur -

D. Capteur de collision

E. Marche fractionnée

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

DANGER!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATTENTION!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

REMARQUE !

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

REMARQUE !

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

REMARQUE !

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

ATTENTION!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

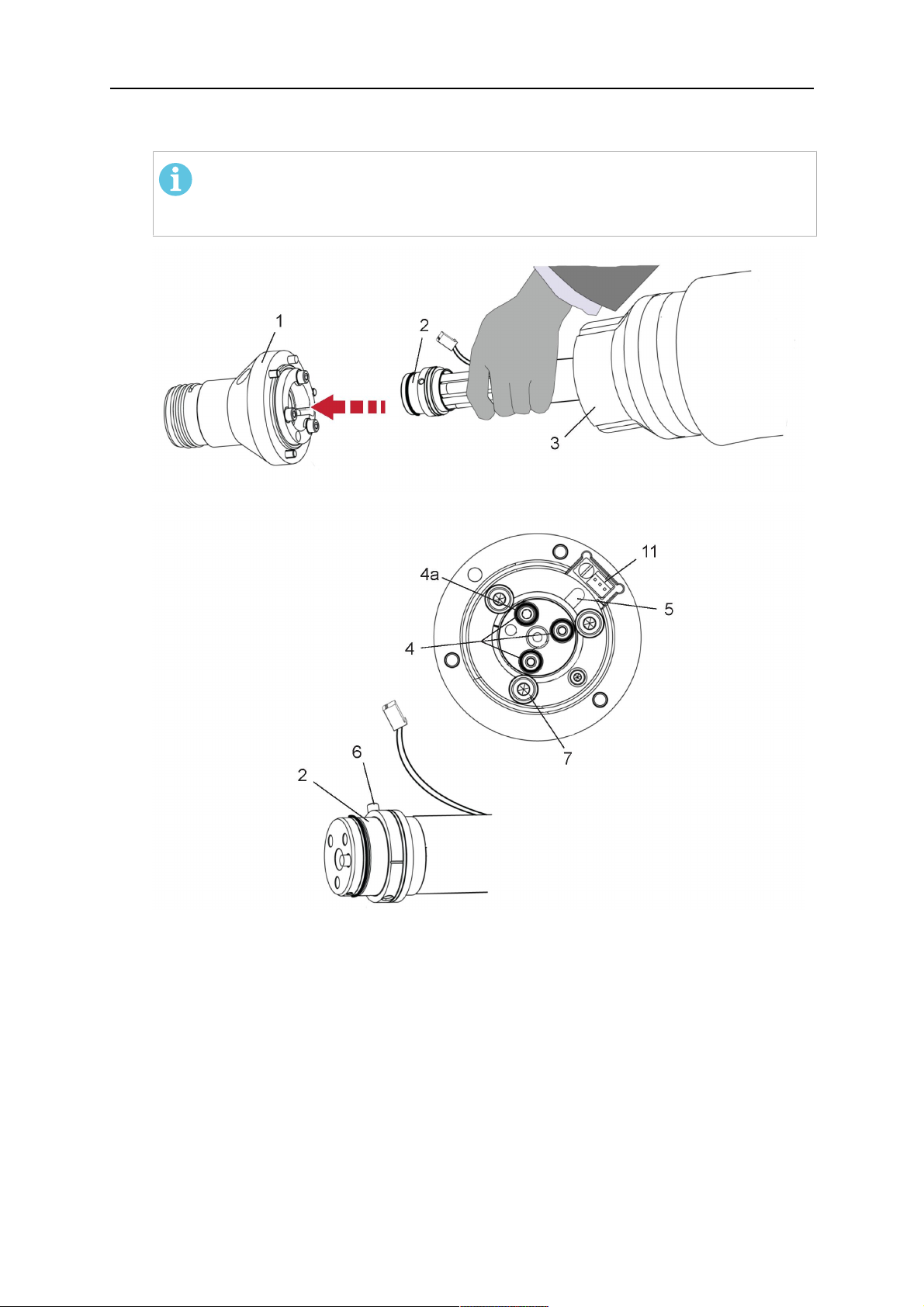

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

REMARQUE !

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

ATTENTION!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

ATTENTION!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

ATTENTION!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

REMARQUE !

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

REMARQUE !

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

ATTENTION!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.3.3.1 RTKSC-2 cable assembly installation

REMARQUE !

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

REMARQUE !

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

REMARQUE !

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Broches de connecteur Burndy

A. Tuyère de gaz à

auto-détection

C. Capteur de collision

F. 0V

G. Tension du moteur +

H. Tension du moteur -

D. Capteur de collision

E. Marche fractionnée

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

DANGER!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATTENTION!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

REMARQUE !

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

ATTENTION!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

ATTENTION!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

ATTENTION!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

REMARQUE !

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

REMARQUE !

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

ATTENTION!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

REMARQUE !

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

REMARQUE !

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

REMARQUE !

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

DANGER!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATTENTION!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

DANGER!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATTENTION!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

ATTENTION!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

5.5.2 Aristo RT torch neck installation

REMARQUE !

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

REMARQUE !

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION