RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Betriebsanleitung

0463 373 101 DE 20181227

INHALT

1

SICHERHEIT................................................................................................ 5

1.1 Bedeutung der Symbole ........................................................................ 5

1.2 Sicherheitsvorkehrungen ...................................................................... 5

2

GARANTIE................................................................................................... 9

2.1 Bedingungen für den beabsichtigten Verwendungszweck................ 9

3

EINFÜHRUNG ............................................................................................. 11

3.1 Übersicht über Schweißbrennersysteme............................................. 12

4

TECHNISCHE DATEN................................................................................. 14

4.1 Schweißbrennerhals .............................................................................. 14

4.2 Nennspannung ....................................................................................... 15

4.2.1 Grenzen des Kühlkreislaufs ................................................................. 16

4.3 Schweißbrenner-Befestigung................................................................ 16

4.3.1 Schweißbrenner-Befestigungen für Standard-RT-System ................... 16

4.3.1.1 RT KS-2-Sicherheits-Abschaltmechanismus..................................... 17

4.3.1.2 RT FL-2-Zwischenflansch.................................................................. 17

4.3.2 Schweißbrenner-Befestigungen für Hollow-Wrist-System.................... 18

4.3.2.1 RT KSC-2 G/W-Schweißbrenner-Befestigung mit

Sicherheits-Abschaltmechanismus ...................................................

4.3.2.2 Starre RT FLC-2 G/W-Schweißbrenner-Befestigung ........................ 21

4.4 Adapterflansche ..................................................................................... 21

4.5 Kabelbaugruppen................................................................................... 21

4.5.1 Kabelbaugruppen für Standard-RT-System ......................................... 22

4.5.2 Kabelbaugruppen für Hollow-Wrist-Systeme........................................ 23

5

INSTALLATION............................................................................................ 25

5.1 RTKS-2 standard arm installation........................................................ 25

5.1.1 RTKS-2 safety-off mechanism............................................................. 25

5.1.1.1 Torch installation with adjustable mount ............................................ 26

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 28

5.1.3 RTKS-2 wire feeder connection........................................................... 29

5.1.4 RTKS-2 electrical connections ............................................................ 30

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 30

5.1.5 RTKS-2 Torch installation .................................................................... 31

5.2 RTFL-2 standard arm installation ........................................................ 32

20

5.2.1 RTFL-2 rigid mount.............................................................................. 32

5.2.2 RTFL-2 torch installation ..................................................................... 34

5.3 RTKSC-2 hollow wrist system installation.......................................... 34

5.3.1 RTKSC-2 mount with safety off mechanism ........................................ 34

5.3.2 Mounting the cable assembly ............................................................... 35

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 36

5.3.3 RTKSC-2 cable assembly ................................................................... 38

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 38

0463 373 101 © ESAB AB 2018

INHALT

5.3.3.2 RTKSC-2 electrical connections ....................................................... 41

5.3.4 RTKSC-2 torch installation .................................................................. 42

5.4 RTFLC-2 installation.............................................................................. 43

5.4.1 RTFLC-2 mount................................................................................... 43

5.4.2 RTFLC-2 wire feeder connection......................................................... 43

5.4.2.1 Feeding through the robot arm .......................................................... 43

5.4.2.2 RTFLC-2 feeder cabinet connections............................................... 44

5.4.3 RTFLC-2 cable assembly .................................................................... 46

5.4.3.1 RTFLC-2 cable assembly installation ............................................... 46

5.4.4 RTFLC-2 electrical connections .......................................................... 49

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly........... 49

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 50

5.5 Torch installation.................................................................................... 50

5.5.1 Torch neck equipment .......................................................................... 50

5.5.2 Aristo RT torch neck installation........................................................... 51

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 52

5.6.1 Installing the neck liner ......................................................................... 52

5.6.2 Installing a split wire guide in the cable assembly................................ 53

5.6.3 Installing a continuous wire guide in the cable assembly..................... 55

5.7 Adjust the narrow gap contact tip ........................................................ 56

6

OPERATION ................................................................................................ 59

6.1 Important information for programming (hollow wrist system only) 59

7

PFLEGE UND WARTUNG........................................................................... 61

7.1 Obligatorische Prüfungen und Aktionen ............................................. 61

8

FEHLERBEHEBUNG .................................................................................. 63

9

ERSATZTEILBESTELLUNG ....................................................................... 66

Änderungen ohne vorherige Ankündigung vorbehalten.

0463 373 101 © ESAB AB 2018

1 SICHERHEIT

1 SICHERHEIT

1.1 Bedeutung der Symbole

Diese werden im gesamten Handbuch verwendet: Sie bedeuten „Achtung! Seien Sie

vorsichtig!“

GEFAHR!

Weist auf eine unmittelbare Gefahr hin, die unbedingt zu vermeiden ist, da

sie andernfalls unmittelbar zu schweren Verletzungen bis hin zum Tod führt.

WARNUNG!

Weist auf eine mögliche Gefahr hin, die zu Verletzungen bis hin zum Tod

führen kann.

VORSICHT!

Weist auf eine Gefahr hin, die zu leichten Verletzungen führen kann.

WARNUNG!

Lesen Sie vor der Verwendung die Betriebsanweisung

und befolgen Sie alle Kennzeichnungen, die

Sicherheitsroutinen des Arbeitgebers und die

Sicherheitsdatenblätter (SDBs).

1.2 Sicherheitsvorkehrungen

Nutzer von ESAB-Ausrüstung müssen uneingeschränkt sicherstellen, dass alle Personen,

die mit oder in der Nähe der Ausrüstung arbeiten, die geltenden Sicherheitsvorkehrungen

einhalten. Die Sicherheitsvorkehrungen müssen den Vorgaben für diesen Ausrüstungstyp

entsprechen. Neben den standardmäßigen Bestimmungen für den Arbeitsplatz sind die

folgenden Empfehlungen zu beachten.

Alle Arbeiten müssen von ausgebildetem Personal ausgeführt werden, das mit dem Betrieb

der Ausrüstung vertraut ist. Ein unsachgemäßer Betrieb der Ausrüstung kann zu

Gefahrensituationen führen, die Verletzungen beim Bediener sowie Schäden an der

Ausrüstung verursachen können.

1. Alle, die die Ausrüstung nutzen, müssen mit Folgendem vertraut sein:

○ Betrieb,

○ Position der Notausschalter,

○ Funktion,

○ geltende Sicherheitsvorkehrungen,

○ Schweiß- und Schneidvorgänge oder eine andere Verwendung der Ausrüstung.

2. Der Bediener muss Folgendes sicherstellen:

○ Es dürfen sich keine unbefugten Personen im Arbeitsbereich der Ausrüstung

aufhalten, wenn diese in Betrieb genommen wird.

○ Beim Zünden des Lichtbogens oder wenn die Ausrüstung in Betrieb genommen

wird, dürfen sich keine ungeschützten Personen in der Nähe aufhalten.

3. Das Werkstück:

○ muss für den Verwendungszweck geeignet sein,

○ darf keine Defekte aufweisen.

0463 373 101

- 5 -

© ESAB AB 2018

1 SICHERHEIT

4. Persönliche Sicherheitsausrüstung:

○ Tragen Sie stets die empfohlene persönliche Sicherheitsausrüstung wie

Schutzbrille, feuersichere Kleidung, Schutzhandschuhe.

○ Tragen Sie keine lose sitzende Kleidung oder Schmuckgegenstände wie Schals,

Armbänder, Ringe usw., die eingeklemmt werden oder Verbrennungen

verursachen können.

5. Allgemeine Vorsichtsmaßnahmen

○ Stellen Sie sicher, dass das Rückleiterkabel sicher verbunden ist.

○ Arbeiten an Hochspannungsausrüstung dürfen nur von qualifizierten

Elektrikern ausgeführt werden.

○ Geeignete Feuerlöschausrüstung muss deutlich gekennzeichnet und in

unmittelbarer Nähe verfügbar sein.

○ Schmierung und Wartung dürfen nicht ausgeführt werden, wenn die

Ausrüstung in Betrieb ist.

WARNUNG!

Das Lichtbogenschweißen und Schneiden kann Gefahren für Sie und andere

Personen bergen. Ergreifen Sie beim Schweißen und Schneiden entsprechende

Vorsichtsmaßnahmen.

Bei ELEKTRISCHEN SCHLÄGEN besteht Lebensgefahr!

• Installieren und erden Sie die Einheit gemäß der Betriebsanleitung.

• Berühren Sie keine stromführenden Teile oder Elektroden mit bloßen

Händen oder nasser Schutzausrüstung.

• Isolieren Sie sich von Erde und Werkstück.

• Sorgen Sie für eine sichere Arbeitsposition

ELEKTRISCHE UND MAGNETISCHE FELDER – Können

gesundheitsgefährdend sein

• Schweißer mit Herzschrittmachern sollten vor dem Schweißen ihren Arzt

konsultieren. EMF beeinträchtigen unter Umständen die Funktionsweise

einiger Schrittmacher.

• Das Arbeiten in EMF hat möglicherweise andere, bisher unbekannte

Auswirkungen auf die Gesundheit.

• Schweißer sollten die folgenden Vorkehrungen treffen, um das Arbeiten in

EMF zu minimieren:

○ Positionieren Sie die Elektrode und die Kabel auf derselben Seite

Ihres Körpers. Sichern Sie sie wenn möglich mit Klebeband. Stellen

Sie sich nicht zwischen die Elektrode und die Kabel. Schlingen Sie

den Brenner oder das Betriebskabel niemals um Ihren Körper. Halten

Sie die Stromquelle des Schweißgeräts und die Kabel soweit von

Ihrem Körper entfernt wie möglich.

○ Schließen Sie das Betriebskabel zum Werkstück so nah wie möglich

am geschweißten Bereich an.

0463 373 101

RAUCH UND GASE – Können gesundheitsgefährdend sein.

• Wenden Sie Ihr Gesicht vom Schweißrauch ab.

• Verwenden Sie eine Belüftungseinrichtung, eine Absaugeinrichtung am

Lichtbogen oder beides, um Dämpfe und Gase aus Ihrem Atembereich

und dem allgemeinen Bereich zu entfernen.

- 6 -

© ESAB AB 2018

1 SICHERHEIT

LICHTBOGENSTRAHLEN – Können Augenverletzungen verursachen und

zu Hautverbrennungen führen.

GERÄUSCHPEGEL – Übermäßige Geräuschpegel können Gehörschäden

verursachen.

Schützen Sie Ihre Ohren. Tragen Sie Ohrenschützer oder einen anderen

Gehörschutz.

BEWEGLICHE TEILE – Können Verletzungen verursachen

• Schützen Sie Augen und Körper. Verwenden Sie den korrekten

Schweißschirm und die passende Filterlinse. Tragen Sie Schutzkleidung.

• Schützen Sie Umstehende mit geeigneten Schutzscheiben oder

Vorhängen.

• Achten Sie darauf, dass alle Türen, Verkleidungsteile und Abdeckungen

geschlossen und gesichert sind. Für Wartungsarbeiten und gegebenenfalls

zur Fehlerbehebung darf nur qualifiziertes Personal die Abdeckungen

entfernen. Bringen Sie nach Abschluss der Wartungsarbeiten die

Verkleidungsteile und Abdeckungen wieder an, und schließen Sie die

Türen, bevor Sie den Motor starten.

• Stellen Sie den Motor ab, bevor Sie die Einheit montieren oder

anschließen.

• Halten Sie Hände, Haare, lose Kleidung und Werkzeuge fern von

beweglichen Teilen.

FEUERGEFAHR

• Funken (Schweißspritzer) können Brände auslösen. Sorgen Sie dafür,

dass sich in der Nähe des Schweißplatzes keine brennbaren Materialien

befinden.

• Verwenden Sie das Gerät nicht an geschlossenen Behältern.

FEHLFUNKTION – Fordern Sie bei einer Fehlfunktion qualifizierte Hilfe an.

SCHÜTZEN SIE SICH UND ANDERE!

VORSICHT!

Dieses Produkt ist ausschließlich für das Lichtbogenschweißen vorgesehen.

WARNUNG!

Verwenden Sie die Stromquelle nicht zum Auftauen gefrorener Leitungen.

VORSICHT!

Ausrüstung der Klasse A ist nicht für den Einsatz in

Wohnumgebungen vorgesehen, wenn eine

Stromversorgung über das öffentliche

Niederspannungsnetz erfolgt. Aufgrund von Leitungsund Emissionsstöreinflüssen können in diesen

Umgebungen potenzielle Probleme auftreten, wenn es

um die Gewährleistung der elektromagnetischen

Verträglichkeit von Ausrüstung der Klasse A geht.

0463 373 101

- 7 -

© ESAB AB 2018

1 SICHERHEIT

HINWEIS!

Entsorgen Sie elektronische Ausrüstung in einer

Recyclinganlage!

Gemäß EU-Richtlinie 2012/19/EG zu Elektro- und

Elektronikgeräte-Abfall sowie ihrer Umsetzung durch

nationale Gesetze muss elektrischer und bzw. oder

elektronischer Abfall in einer Recyclinganlage entsorgt

werden.

Als für diese Ausrüstung zuständige Person müssen Sie

Informationen zu anerkannten Sammelstellen einholen.

Weitere Informationen erhalten Sie von einem

ESAB-Händler in Ihrer Nähe.

ESAB bietet ein Sortiment an Schweißzubehör und persönlicher Schutzausrüstung

zum Erwerb an. Bestellinformationen erhalten Sie von einem örtlichen ESAB-Händler

oder auf unserer Website.

0463 373 101

- 8 -

© ESAB AB 2018

2 GARANTIE

2 GARANTIE

Vor der Auslieferung werden unsere Produkte sorgfältig überprüft. ESAB bestätigt, dass alle

Produkte zum Zeitpunkt der Auslieferung keine Material- und Verarbeitungsfehler aufweisen

und gemäß dem vorgesehenen Verwendungszweck ordnungsgemäß funktionieren.

ESAB gibt eine Garantie für Material- und Verarbeitungsfehler gemäß den gesetzlichen

Bestimmungen. Verbrauchsartikel sind von dieser Garantie ausgeschlossen.

Die Garantie deckt jedoch keine Schäden oder funktionelle Mängel ab, die folgende Ursache

haben:

• Überbelastung, Missbrauch oder Verwendung außerhalb des vorgesehenen

Verwendungszwecks des Produkts

• Kollisionen oder Unfälle

• Missachtung der in dieser Betriebsanweisung aufgeführten Anweisungen

• unsachgemäße Aufstellung oder Montage

• unzulängliche Wartung

• Modifizierung des Produkts von seinem ursprünglichen Zustand

• chemische Einflüsse

• normaler Verschleiß

ESAB übernimmt keine Haftung, die über den Ersatz oder die Reparatur fehlerhafter Teile

hinausgeht.

2.1 Bedingungen für den beabsichtigten Verwendungszweck

1. Das Produkt ist für die Nutzung in Industrie und Gewerbe vorgesehen und darf nur

von entsprechend qualifiziertem Personal verwendet werden. Der Hersteller haftet

nicht für Schäden oder Unfälle, die auf eine unsachgemäße Nutzung zurückzuführen

sind.

2. Das Aristo® RT Robotic Welding System basiert bei Entwicklung sowie Herstellung

auf dem neuesten Stand der Technik und ist sicher sowie zuverlässig im Betrieb,

wenn es von geschultem Personal gehandhabt, installiert und gewartet wird. Die in

diesem Dokument beschriebenen Anweisungen für Installation, Betrieb und Wartung

müssen befolgt werden.

3. Das Aristo® RT Robotic Welding System darf nur durch qualifiziertes Personal

aufgestellt, betrieben und gewartet werden. Die in diesem Handbuch aufgeführten

Vorschriften zu Installation, Betrieb und Wartung müssen beachtet werden.

4. Das Aristo® RT Robotic Welding System darf nur in Verbindung mit automatisierten

Handhabungssystemen und für den Zweck verwendet werden, den der Hersteller

vorgesehen hat. Darüber hinaus müssen die technischen Daten beachtet werden. Die

Art des Schweißbrenners muss nach der geplanten Schweißaufgabe ausgewählt

werden.

5. Das Aristo® RT Robotic Welding System ist als Komplettsystem konzipiert. Die

Einbindung von Komponenten anderer Hersteller in das System ist nicht zulässig.

6. RT KS-2 und RT KSC-2 dürfen nur als Not-Aus-Mechanismen innerhalb ihrer

technischen Spezifikationen und in Kombination mit einer

RT-Standardarmkabelbaugruppe (KS-2), Infiniturn oder Helix (KSC-2),

ESAB-Adapterflansch, einschließlich RT-Schweißbrennerhalterungen (KS-2) und

einem Aristo RT-Schweißbrenner verwendet werden.

7. Dem Ausblasgas darf kein Öl oder Spritzschutzflüssigkeit zugeführt werden. ESAB

garantiert keine chemische Beständigkeit gegen diese Substanzen. ESAB empfiehlt

die Verwendung der ESAB-Sprüheinheit, um die minimale Menge

Spritzschutzflüssigkeit auf den Brenner aufzutragen und damit die Umwelt zu

schützen.

0463 373 101

- 9 -

© ESAB AB 2018

2 GARANTIE

8. Bei Transport, Lagerung und Verwendung muss das Produkt trocken gehalten und vor

Feuchtigkeit geschützt werden.

9. Das System ist für Umgebungstemperaturen von 5°C bis 40°C (41°F bis 104°F)

ausgelegt. Werden diese Grenzwerte überschritten, sind besondere Maßnahmen

erforderlich. Verwenden Sie ein geeignetes Kühlmittel, wenn Frosttemperaturen nicht

ausgeschlossen sind.

0463 373 101

- 10 -

© ESAB AB 2018

3 EINFÜHRUNG

3 EINFÜHRUNG

Die Schweißbrennersysteme RT wurden für das vollautomatische MIG/MAG-Schweißen in

Verbindung mit Robotern entwickelt. Die Systeme bestehen aus einer Vielzahl an Aristo

RT-Schweißbrennerhälsen für den Robotereinsatz, Schweißbrenner-Befestigungen,

Kabelbaugruppen, die für den Robotereinsatz optimiert sind, und

Sicherheitsausschaltfunktionen, um das System bei einem Zusammenstoß vor Schäden zu

schützen.

Das Standard-RT-Schweißsystem bietet Kollisionsschutz durch den Einsatz von RT KS-2,

einer mechanischen, federbelasteten Sicherheitsabschaltung. Diese kann optional durch RT

FL-2 ersetzt werden, um die Kollisionserkennungsfunktion der Robotersteuerung zu nutzen.

Das Standard-RT-Schweißsystem kann mit einer Vielzahl von Kabelbaugruppentypen

verwendet werden.

Die Schweißbrennerhalterungen RT KSC-2 und RT FLC-2 mit Infiniturn- oder

Helix-Kabelbaugruppen sind für den Einsatz in Hollow-Wrist-Roboterschweißsystemen

vorgesehen, die für erweiterte Schweißanwendungen entwickelt wurden. Der

Sicherheits-Abschaltmechanismus in der RT KSC-2-Schweißbrenner-Befestigung ermöglicht

eine große elastische Durchbiegung des Brenners bei einem Zusammenstoß. Die Infiniturnund Helix-Kabelbaugruppen sind einfach zu installieren und bieten ein äußerst zuverlässiges

System mit präzisen Manövrierfunktionen.

In Kombination mit den bewährten Roboterschweißbrennern Aristo RT schaffen diese

Bestandteile ein äußerst zuverlässiges und langlebiges System, das nur einen minimalen

Wartungsaufwand erfordert.

Die Betriebsanleitung ist im Lieferumfang der Schweißbrenner-Befestigungen und

Kabelbaugruppen enthalten.

Die ESAB-Bestellnummern, das verfügbare Zubehör, die Ersatzteile und

Verschleißteile sind in der Ersatzteilliste aufgeführt.

0463 373 101

- 11 -

© ESAB AB 2018

3 EINFÜHRUNG

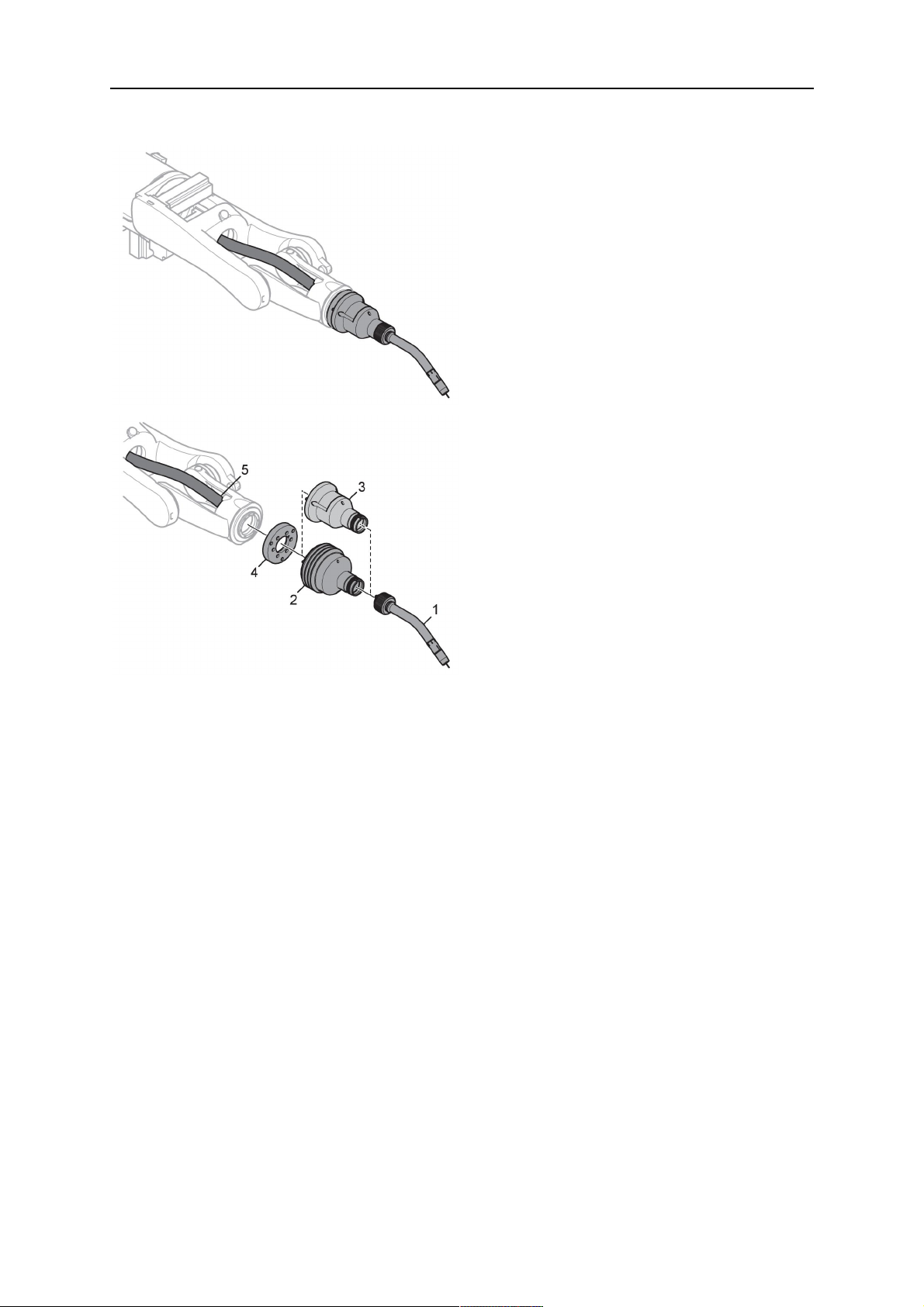

3.1 Übersicht über Schweißbrennersysteme

Standard-RT-System

Eine detaillierte Beschreibung finden Sie im

entsprechenden Abschnitt im Kapitel

TECHNISCHE DATEN:

1. Schweißbrennerhals

Siehe „Schweißbrenner“.

2. Kabel

Siehe „Kabelbaugruppen für

Standard-RT-System“.

3. Schweißbrenner-Befestigung

Siehe

„Schweißbrenner-Befestigungen für

Standard-RT-System“.

4. RT

KS-2-SicherheitsAbschaltmechanismus

Siehe „RT

KS-2Sicherheitsabschaltmechanismus“.

5. RT FL-2-Zwischenflansch

Siehe „RT FL-2-Zwischenflansch“.

6. Adapterflansch (falls erforderlich)

Siehe „Adapterflansche“.

0463 373 101

- 12 -

© ESAB AB 2018

3 EINFÜHRUNG

Hollow-Wrist-System

Eine detaillierte Beschreibung finden Sie im

entsprechenden Abschnitt im Kapitel

TECHNISCHE DATEN:

1. Schweißbrennerhals

Siehe „Schweißbrenner“.

2. Schweißbrenner-Befestigung RT

KSC-2

Siehe „RT

KSC-2-Schweißbrenner-Befestigung

mit

Sicherheits-Abschaltmechanismus“.

3. Schweißbrenner-Befestigung RT

FLC-2

Siehe „Starre RT

FLC-2-SchweißbrennerBefestigung“.

4. Adapterflansch

Siehe „Adapterflansche“.

5. Kabelbaugruppe Helix oder

Infiniturn

Siehe „Kabelbaugruppen für

Hollow-Wrist-Systeme“.

0463 373 101

- 13 -

© ESAB AB 2018

4 TECHNISCHE DATEN

4 TECHNISCHE DATEN

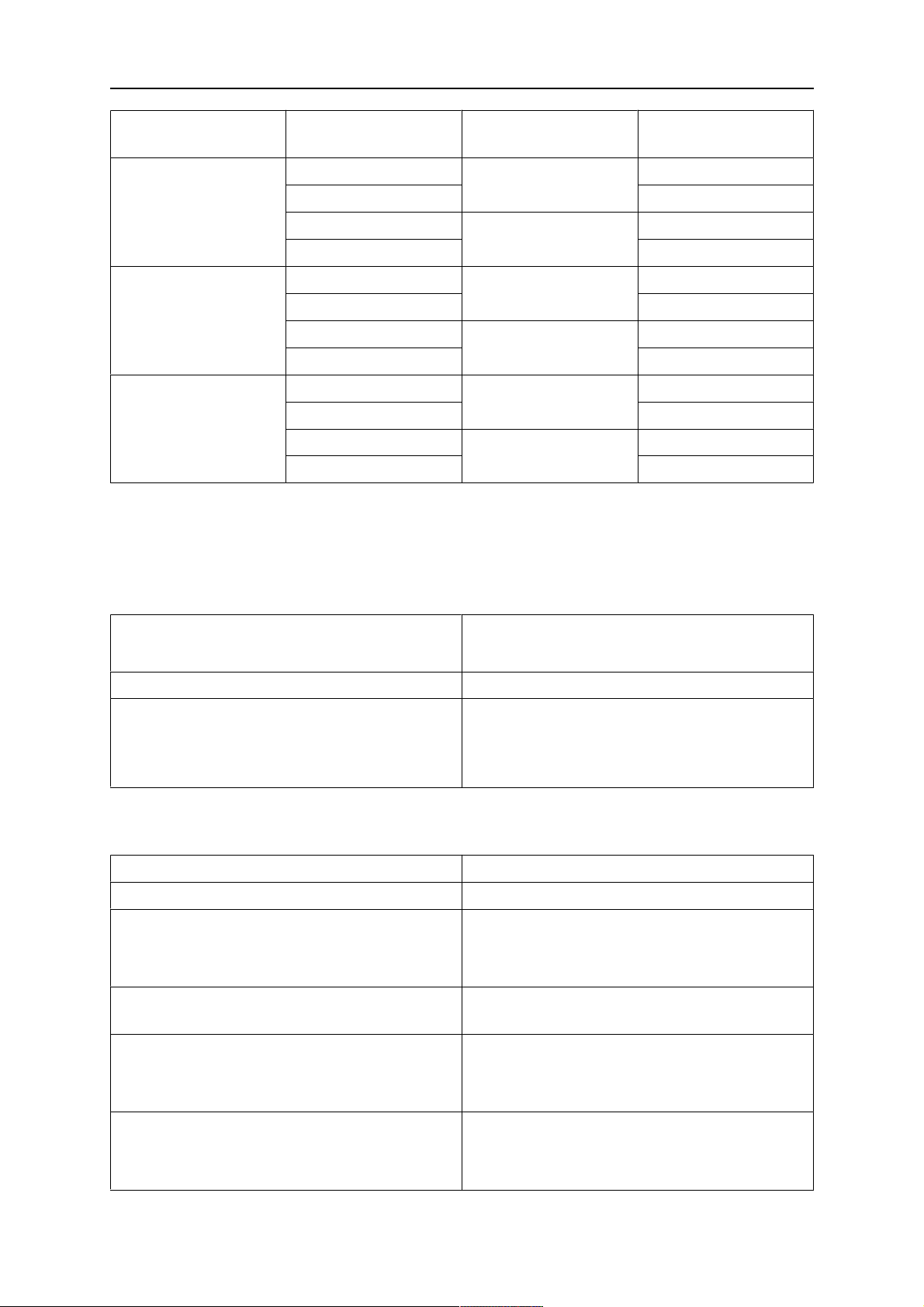

4.1 Schweißbrennerhals

Wählen Sie das Schweißbrennermodell entsprechend der Schweißanwendung aus. Die

Anforderungen in Bezug auf Arbeitszyklus und Kapazität sowie das Kühlverfahren und der

Drahtdurchmesser müssen berücksichtigt werden. Sind zusätzliche Anforderungen

vorhanden– zum Beispiel durch vorerhitzte Werkstücke oder starke Wärmeabstrahlung in

Ecken–, berücksichtigen Sie diese durch Auswahl eines Schweißbrenners mit einer

angemessenen Leistungsreserve.

RT-Schweißbrenner sind für die Verwendung mit Stromquellen nach CE-Zulassung zum

Metall-Schutzgasschweißen (MIG), Metall-Aktivgasschweißen (MAG) und MIG-Löten mit

handelsüblichen Runddrähten konzipiert. Verwenden Sie den Brenner nicht für andere

Zwecke.

Für das Impulslichtbogenschweißen von Stahl oder das Aluminiumschweißen muss der

wassergekühlte Schweißbrenner RT 82W verwendet werden.

Siehe die unten aufgeführten verfügbaren Schweißbrennermodelle.

Schweißbrennermod

Kühlmethode Schutzgas Nennwerte

ell

RT42G Gasgekühlt CO

Gasgekühlt 300A/100%

Gasgekühlt Mischung 350A/60%

Gasgekühlt 250A/100%

RT42W Wassergekühlt CO

Wassergekühlt 420A/100%

Wassergekühlt Mischung 350A/60%

Wassergekühlt 350A/100%

RT52G Gasgekühlt CO

Gasgekühlt 300A/100%

Gasgekühlt Mischung 350A/60%

Gasgekühlt 250A/100%

RT52W Wassergekühlt CO

Wassergekühlt 470A/100%

Wassergekühlt Mischung 400A/60%

2

2

2

2

420A/60%

420A/60%

420A/60%

470A/60%

Wassergekühlt 400A/100%

RT62G Gasgekühlt CO

Gasgekühlt 340A/100%

Gasgekühlt Mischung 420A/60%

Gasgekühlt 290A/100%

RT62W Wassergekühlt CO

Wassergekühlt 530A/100%

Wassergekühlt Mischung 450A/60%

Wassergekühlt 450A/100%

0463 373 101

- 14 -

2

2

500A/60%

530A/60%

© ESAB AB 2018

4 TECHNISCHE DATEN

Schweißbrennermod

Kühlmethode Schutzgas Nennwerte

ell

RT72G Gasgekühlt CO

2

480A /60%

Gasgekühlt 320A/100%

Gasgekühlt Mischung 400A/60%

Gasgekühlt 270A/100%

RT72W Wassergekühlt CO

2

480A/60%

Wassergekühlt 430A/100%

Wassergekühlt Mischung 480A/60%

Wassergekühlt 430A/100%

RT82W Wassergekühlt CO

2

600A/60%

Wassergekühlt 600A/100%

Wassergekühlt Mischung 550A/60%

Wassergekühlt 550A/100%

Die Werte für die Leistung des Schweißbrenners und den Arbeitszyklus gelten für einen

10-Minuten-Zyklus.

Die technischen Daten gelten für eine standardisierte Anwendung unter Verwendung der

Standard-Verschleiß-/Ersatzteile. Die Leistung des Schweißbrenners wird bei Verwendung

des Impulslichtbogen-Metallübergangs-Modus reduziert.

Temperaturbereiche Lagerung: -15-50°C (5-122°F)

Betrieb: 5-40°C (41-104°F)

Ausblasgas Max. 10bar, separater Gasschlauch

Gesamtgewicht (Schweißbrennerhals,

Ca. 5kg

Sicherheits-Abschaltmechanismus,

Schweißbrenner-Befestigung und

1-m-Kabelbaugruppe)

4.2 Nennspannung

Max. zulässige Spannung/Stromstärke

Vollständiges Schweißbrennersystem 141V (Spitzenwert beim Schweißen)

RT

KS-2-Sicherheitsabschaltungs-Steuerkreis

RT KS-2-Drucktaste

RT

KSC-2-Sicherheitsabschaltungs-Steuerkreis

Verwendung der Düsensensorfunktion mit

einer Standardkabelbaugruppe

24 V/ 1A

48V / 0,1A

48 V

50V / 5A

(Zulässige Last max. 1 Minute bei

Nennstrom)

Verwendung der Düsensensorfunktion mit

Helix- oder Infiniturn-Kabelbaugruppen

50V / 5A

(Zulässige Last max. 1 Minute bei

Nennstrom)

Die angegebenen Nennwerte beziehen sich auf einen standardisierten Anwendungsfall.

0463 373 101

- 15 -

© ESAB AB 2018

4 TECHNISCHE DATEN

Die Nennwerte für die Kabelbaugruppe finden Sie im Abschnitt „Kabelbaugruppen“.

4.2.1 Grenzen des Kühlkreislaufs

Gilt nur für die wassergekühlte Ausführung.

Min. Wasserdurchflussrate: 1,0l/min (1,1Quarts/min)

Min. Wasserdruck: 2,5bar (36,3psi)

Max. Wasserdruck: 3,5bar (50,8psi)

Einlasstemperatur: Max. 40°C (104°F)

Rücklauftemperatur: Max. 60°C (140°F)

Kühlleistung: Min. 1.000W, je nach Anwendung

VORSICHT!

Rücklauftemperaturen über 60°C (140°F) können Schäden verursachen oder die

Kabelbaugruppe zerstören.

4.3 Schweißbrenner-Befestigung

Die Art der erforderlichen Schweißbrenner-Befestigung hängt von der Konstruktion des

RT-Schweißbrennersystems und von der Auswahl der Sicherheitsabschaltungsvorrichtungen

ab, siehe Abschnitt „Übersicht über Schweißbrennersysteme“.

Komponente Ungefähres Gewicht

Schweißbrenner-Befestigung (für

0,43 kg

Standardsystem)

RT KS-2-Sicherheits-Abschaltmechanismus

0,85 kg

(für Standardsystem)

RT FL-2-Zwischenflansch (für

0,35 kg

Standardsystem)

RT KSC-2-Schweißbrenner-Befestigung (für

1,90 kg

Hollow-Wrist-System)

Starre RT

1,22 kg

FLC-2-Schweißbrenner-Befestigung (für

Hollow-Wrist-System)

Roboter-Schweißbrenner 0,66 kg

4.3.1 Schweißbrenner-Befestigungen für Standard-RT-System

Bei Standard-RT-Systemen ist die Schweißbrenner-Befestigung am RT

KS-2-Sicherheits-Abschaltmechanismus (alternativ am RT FL-2-Zwischenflansch)

angebracht, wobei die Kabelbaugruppe und der angeschlossene Schweißbrennerhals

festgeklemmt werden.

Wählen Sie die Schweißbrenner-Befestigung in Übereinstimmung mit der Art und Geometrie

des Schweißbrenners aus. Es können verschiedene Ausführungen verwendet werden.

Informationen zu den verfügbaren Schweißbrenner-Befestigungen für das

Standard-RT-System finden Sie in der Ersatzteilliste.

0463 373 101

- 16 -

© ESAB AB 2018

4 TECHNISCHE DATEN

Schweißbrenner-Befestigung für Standard-Armroboter

4.3.1.1 RT KS-2-Sicherheits-Abschaltmechanismus

Der RT KS-2-Sicherheitsmechanismus ist eine federunterstützte Vorrichtung, die den

Roboter und das Schweißbrennersystem bei einer Kollision schützt.

HINWEIS!

Zerlegen Sie den RT KS-2 nicht.

4.3.1.2 RT FL-2-Zwischenflansch

Der starre Zwischenflansch RT FL-2 kann anstelle des RT KS-2 verwendet werden, wenn

der Roboter über ein elektronisches Kollisionserkennungssystem verfügt.

0463 373 101

- 17 -

© ESAB AB 2018

4 TECHNISCHE DATEN

4.3.2 Schweißbrenner-Befestigungen für Hollow-Wrist-System

Im Hollow-Wrist-System sind die Aristo RT-Schweißbrennerhälse mit der

Schweißbrenner-Befestigung KSC-2 oder FLC-2 verbunden.

Die Schweißbrenner-Befestigung RT KSC-2 ermöglicht eine elastische Durchbiegung des

Schweißbrenners bei einer Kollision. Gleichzeitig wird ein elektrischer Kontakt geöffnet und

signalisiert, dass die Robotersteuerung stoppt. Nach dem Zurücksetzen des Fehlers werden

die Anfangsgeometrie und der Werkzeugmittelpunkt (TCP) des Schweißbrenners mit hoher

Präzision erreicht. Das System arbeitet rein mechanisch und ist federbelastet.

Die Schweißbrenner-Befestigung RT FLC-2 verfügt über keine integrierte

Sicherheitsabschaltfunktion.

Für Hollow-Wrist-Systeme wird RT KSC-2 G/W (alternativ RT FLC-2 G/W) empfohlen. Diese

Schweißbrenner-Befestigung kann sowohl mit gasgekühlten als auch mit wassergekühlten

Schweißbrennern der Reihe Aristo RT verwendet werden.

RTKSC-2 G/W RTFLC-2 G/W

Funktionsprinzip des

Sicherheits-

Mechanisch Nicht zutreffend (starre

Befestigung)

Abschaltmechanismus

Axiale Lösekraft (Fz) 650 N Nicht zutreffend (starre

Befestigung)

Lösemoment an Querachse

(Mx)

24Nm Nicht zutreffend (starre

Befestigung)

Nach Lösen zurücksetzen Automatikschweißbrenner Nicht zutreffend (starre

Befestigung)

Wiederholbarkeit Lateral ± 0,1mm bei TCP

eines Standard-Aristo

Nicht zutreffend (starre

Befestigung)

RT-Schweißbrenners

Max. Durchbiegung Ca. ± 8° Nicht zutreffend (starre

Befestigung)

0463 373 101

- 18 -

© ESAB AB 2018

4 TECHNISCHE DATEN

Sicherheitsschalter Im Ruhezustand geschlossen

Elektrische Last max. 48V /

1A

Elektrischer Steuerkreis für

Düsensensorfunktion

Nennwert:

• Für

Helix-Kabelbaugruppen:

max. 50V DC / 5A,

max. 1Minute

Nach Erkennung des

Kontakts die

Sensorspannung schnell

trennen.

• Bei

InfiniturnKabelbaugruppen ist die

Düsensensorfunktion

nur eingeschränkt

funktionsfähig. Wenden

Sie sich an ESAB, um

eine detaillierte

Untersuchung möglicher

Lösungen für Ihre

Anwendung zu erhalten.

Nicht zutreffend (starre

Befestigung)

Nennwert:

• Für

Helix-Kabelbaugruppen:

max. 50 V DC / 5 A,

max. 1 Minute

• Bei

InfiniturnKabelbaugruppen: max.

50V DC / 1A, max.

1Minute

Nach Erkennung des

Kontakts die Sensorspannung

schnell trennen.

Nennspannung Maximal zulässige Spannung

für den

SicherheitsabschaltungsSteuerkreis: 48V.

0463 373 101

- 19 -

© ESAB AB 2018

4 TECHNISCHE DATEN

4.3.2.1 RT KSC-2 G/W-Schweißbrenner-Befestigung mit Sicherheits-Abschaltmechanismus

Teil Beschreibung Funktion

1 Schweißbrennerhals-Stütze Aristo RT-Schweißbrenner-Schnittstelle

2 RT KSC-2-Abdeckung Baugruppe mit Kabel und

Schweißbrenner-Schnittstellen

3 Gummimanschette Schutz für Sicherheits-Abschaltmechanismus

4 RT KSC-2-Hauptgehäuse Ermöglicht eine mechanische Durchbiegung

während einer Kollision

5 Adapterflansch Isolierende Schnittstelle zum Roboter-Handgelenk

(muss für den jeweiligen Roboter geeignet sein)

6 Indexstift Für eine präzise Ausrichtung auf den Adapterflansch

7 Steckverbinder für Steuerkabel Elektrischer Anschluss für Kollisionssignal und

Düsensensorfunktion

8 Mikroschalter Sensor für Kollisionserkennung

0463 373 101

- 20 -

© ESAB AB 2018

4 TECHNISCHE DATEN

4.3.2.2 Starre RT FLC-2 G/W-Schweißbrenner-Befestigung

Teil Beschreibung Funktion

1 Schweißbrennerhals-Stütze Aristo RT-Schweißbrenner-Schnittstelle

2 RT FLC-2-Abdeckung Baugruppe mit Kabel und

Schweißbrenner-Schnittstellen

3 RT FLC-2-Hauptgehäuse Ermöglicht eine mechanische Durchbiegung

während einer Kollision

4 Indexstift Für eine präzise Ausrichtung auf den

Adapterflansch

5 Adapterflansch Isolierende Schnittstelle zum Roboter-Handgelenk

(muss für den jeweiligen Roboter geeignet sein)

6 Steckverbinder für Steuerkabel

(3-polig)

Elektrischer Anschluss für die Düsensensorfunktion

(falls zutreffend)

4.4 Adapterflansche

Wählen Sie je nach Robotertyp den Adapterflansch aus, der für die Installation am

Roboterarm erforderlich ist. Adapterflansche für alle geeigneten Standard- und

Hollow-Wrist-Systeme sind erhältlich, siehe Ersatzteilliste.

4.5 Kabelbaugruppen

Der Anschluss an die Drahtzuführung erfolgt durch die Kabelbaugruppe, die verfügbaren

Ausführungen sind hauptsächlich abhängig von der Systemauslegung und den Kühlmedien

(Gas oder Wasser), siehe Ersatzteilliste.

0463 373 101

- 21 -

© ESAB AB 2018

4 TECHNISCHE DATEN

Die Nennwerte gelten für Kabellängen von 1 bis 5 m.

Standardkabelbaugr

Infiniturn Helix

uppen

Leistung

(10-Minuten-Zyklus)

Gasgekühlt

(Gasgemisch)

Leistung

(10-Minuten-Zyklus)

Max. 500A /

60%Einschaltdauer

Max. 350 A / 100

%Einschaltdauer

Max. 600 A / 100

%Einschaltdauer

Max. 400 A / 60

%Einschaltdauer

Max. 320 A / 100

%Einschaltdauer

Max. 550 A / 100

%Einschaltdauer

Wassergekühlt

Rotationsbereich Eingeschränkte

Endlos drehbar ± 270° von

Drehbarkeit

Gewicht

Gasgekühlt

Gewicht

Wassergekühlt

1,2m lang:

2,35 kg

1,2 m lang:

2,35 kg

1,0 m lang:

2,0 kg

1,0 m lang:

2,0 kg

4.5.1 Kabelbaugruppen für Standard-RT-System

Max. 400 A / 60

%Einschaltdauer

Max. 320 A / 100

%Einschaltdauer

Max. 550 A / 100

%Einschaltdauer

Neutralstellung

1,0 m lang:

2,0 kg

1,0 m lang:

2,0 kg

Burndy-Steckverbinderstifte

A. Tastsinn-Gasdüse

C. Kollisionssensor

D. Kollisionssensor

F. 0V

G. + Motorspannung

H. - Motorspannung

E. Kriechgang

Teil Beschreibung Funktion

1 Hals-Stützen-Flansch Schweißbrenner-Schnittstelle

2 Schutzabdeckung Schützt die Kabelbaugruppe vor Beschädigungen

3 Burndy-Steckverbinder, 12-polig Elektrische Verbindung zwischen

Sicherheitsabschaltung und Drahtvorschubeinheit

4 Steuerkabel Für KS-2 (Sicherheitsabschaltung und Drucktaste)

0463 373 101

- 22 -

© ESAB AB 2018

4 TECHNISCHE DATEN

Teil Beschreibung Funktion

5 EURO-Steckverbinder Drahtvorschubeinheit-Anschluss

6 Ausblasschlauch (schwarze

Kappe)

7 Wassereinlass (blaue Kappe)

Zur Reinigung des Schweißbrenners mit Druckluft

nach dem Reinigungszyklus

Wassereinlass für Schweißbrennerkühlung

1)

8 Wasserrücklauf (rote Kappe) Wasserrücklauf des erhitzten Wassers vom

Brenner

9 Stecker des Steuerkabels für

SicherheitsAbschaltmechanismus

1)

Nur wassergekühlte Schweißbrennersysteme

Elektrischer Anschluss mit RT KS-2 für das

Sicherheits-Abschaltsignal und die

Düsensensorfunktion

1)

4.5.2 Kabelbaugruppen für Hollow-Wrist-Systeme

Die Infiniturn-Kabelbaugruppe ermöglicht eine endlose Drehung des Schweißbrenners in

beide Richtungen. Gleichzeitig werden Kühlflüssigkeit, Schutzgas, Ausblasluft,

Schweißleistung und das Signal des Sicherheits-Abschaltmechanismus übertragen.

Die Helix-Kabelbaugruppe ist für einen Drehbereich von ±270° von der Neutralstellung

ausgelegt. Sie kann für Schweißarbeiten verwendet werden, die keine endlose Rotation

erfordern.

Die Infiniturn-Kabelbaugruppen sind in gas- und wassergekühlten Ausführungen erhältlich.

Die Helix-Kabelbaugruppen können universell für gas- oder wassergekühlte Anwendungen

verwendet werden.

HINWEIS!

Schließen Sie nicht eine Helix-Kabelbaugruppe, die mit einem gasgekühlten

Schweißbrennerhals betrieben wird, an ein Wasserkühlsystem an.

0463 373 101

- 23 -

© ESAB AB 2018

4 TECHNISCHE DATEN

Teil Beschreibung Funktion

1 Flansch Schweißbrenner-Befestigung RT KSC-2 / RT

FLC-2-Schnittstelle

2 Indexstift Sichert die korrekte Ausrichtung der Kupplung

3 Steuerkabelstecker Elektrischer Anschluss an RT KSC-2 für

Sicherheits-Abschaltsignal und

Düsensensorfunktion (falls zutreffend)

4 EURO-Steckverbinder Drahtvorschubeinheit-Anschluss

5 Steuerkabel Elektrischer Anschluss für das

Sicherheits-Abschaltsignal (von RT KSC-2) und

Düsensensorfunktion (Düsensensor ist Standard für

Helix, nicht für Infiniturn)

6 Wasserrücklauf (rote Kappe) Wasserrücklauf des erhitzten Wassers vom Brenner

7 Wassereinlass (blaue Kappe) Wassereinlass für Schweißbrennerkühlung

8 Ausblasschlauch (schwarze

Kappe)

Zur Reinigung des Brenners mit Druckluft nach dem

Schweißen

9 Medienkupplung Endlos drehbare Kupplung mit Medientransfer

10 Schutzabdeckung Schützt die Kabelbaugruppe vor Beschädigungen

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

WARNUNG!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

HINWEIS!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

HINWEIS!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

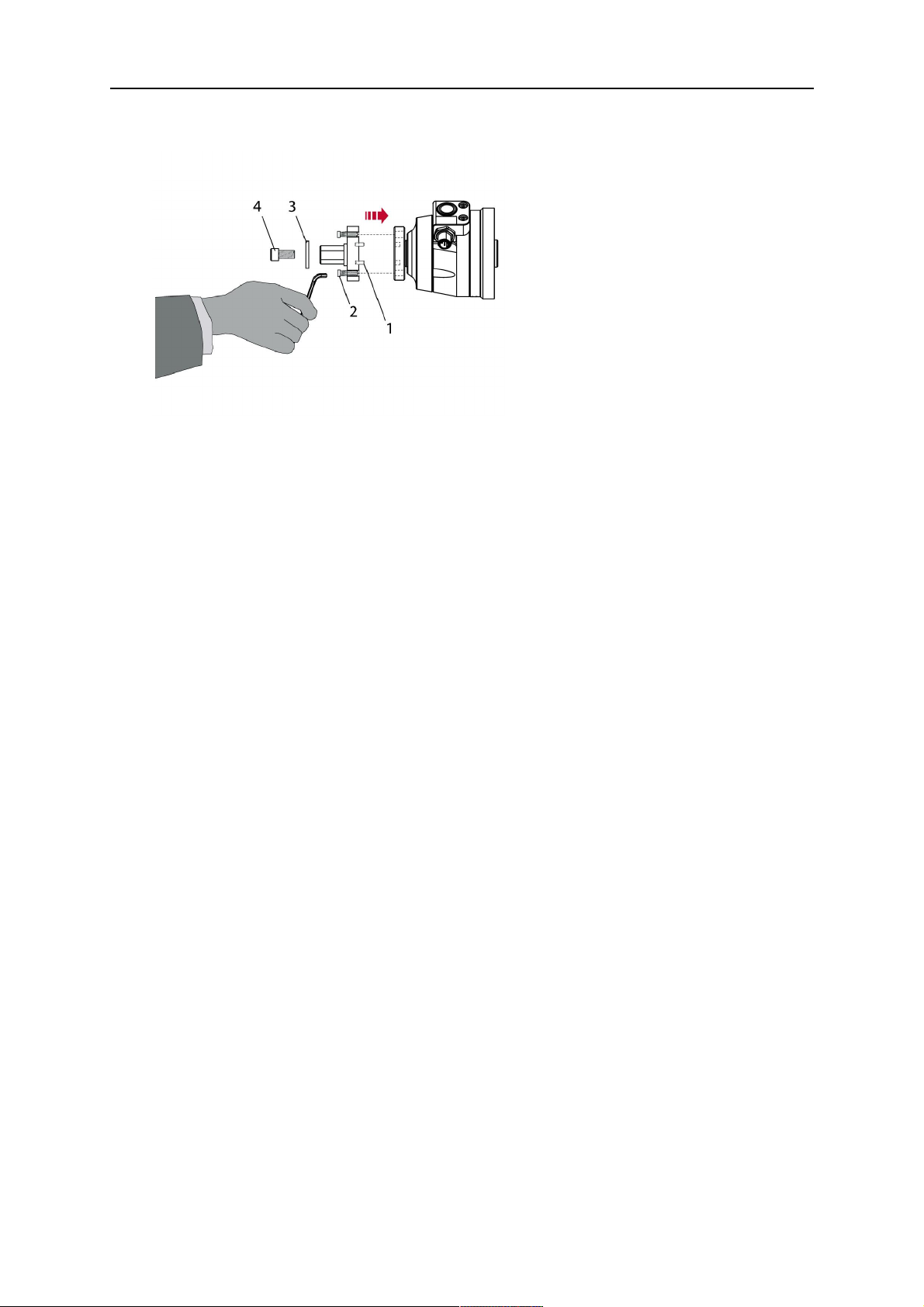

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

HINWEIS!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

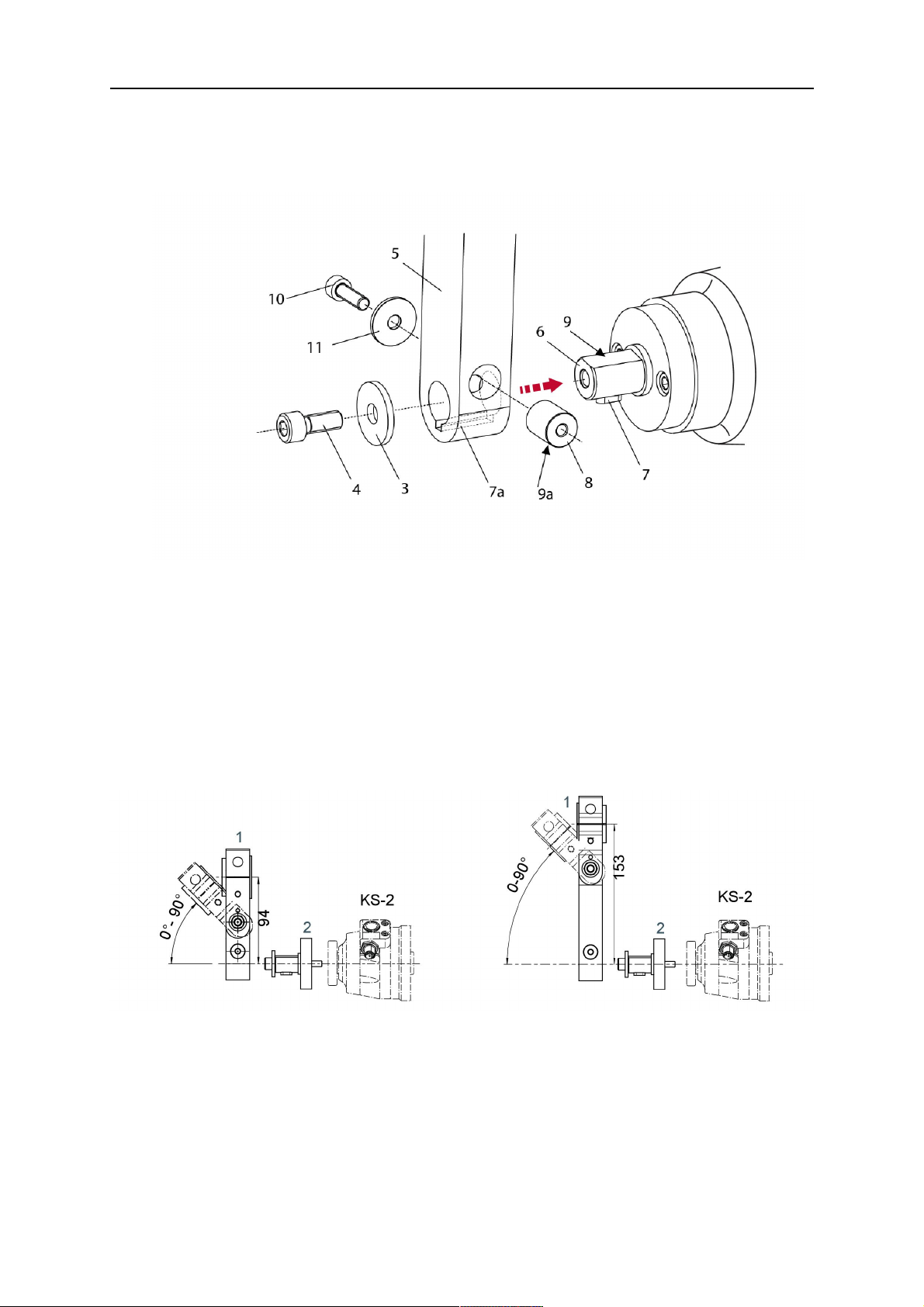

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

VORSICHT!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

HINWEIS!

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Burndy-Steckverbinderstifte

A. Tastsinn-Gasdüse

C. Kollisionssensor

D. Kollisionssensor

F. 0V

G. + Motorspannung

H. - Motorspannung

E. Kriechgang

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

GEFAHR!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VORSICHT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

HINWEIS!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

HINWEIS!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

HINWEIS!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

VORSICHT!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

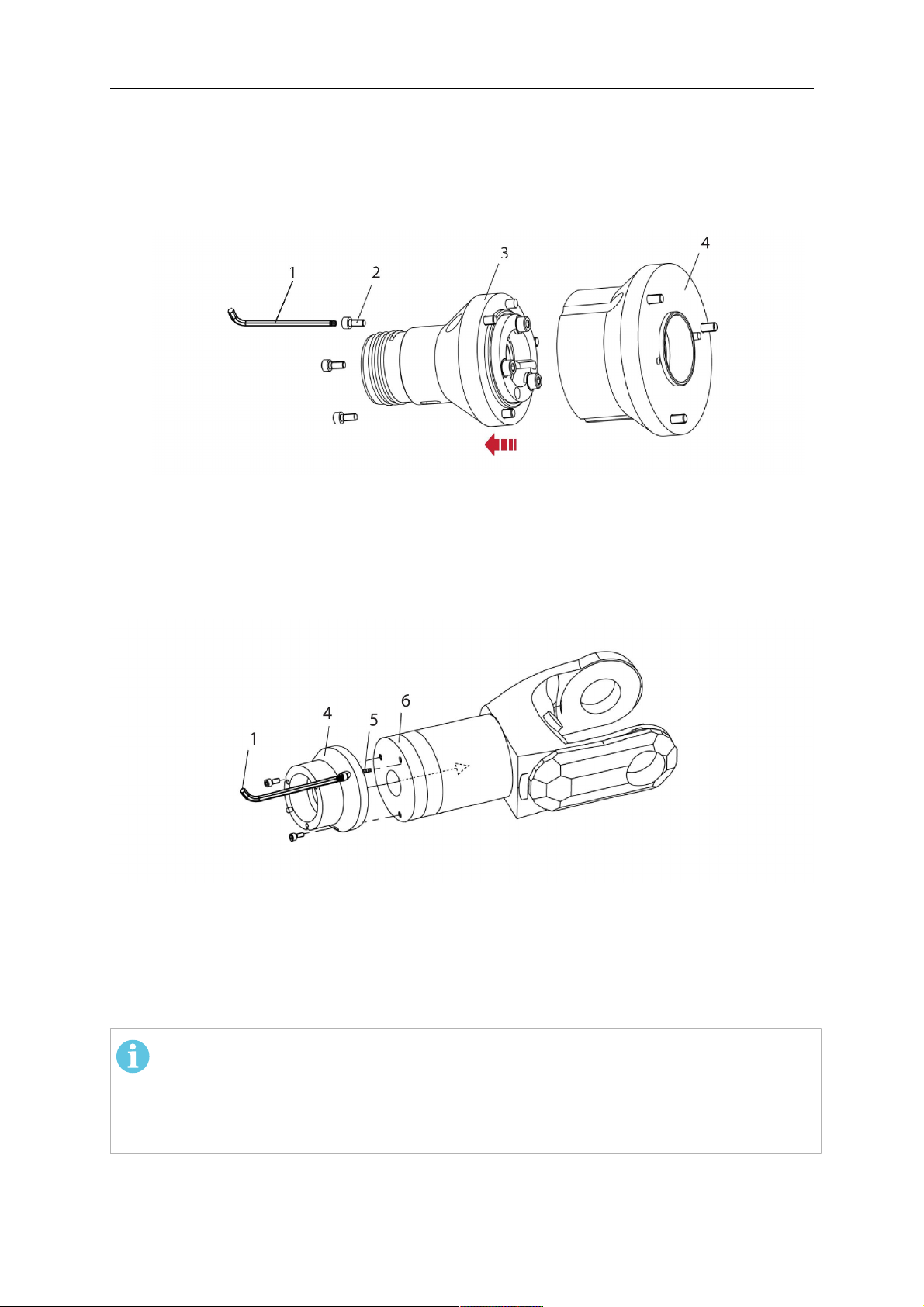

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

HINWEIS!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

VORSICHT!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

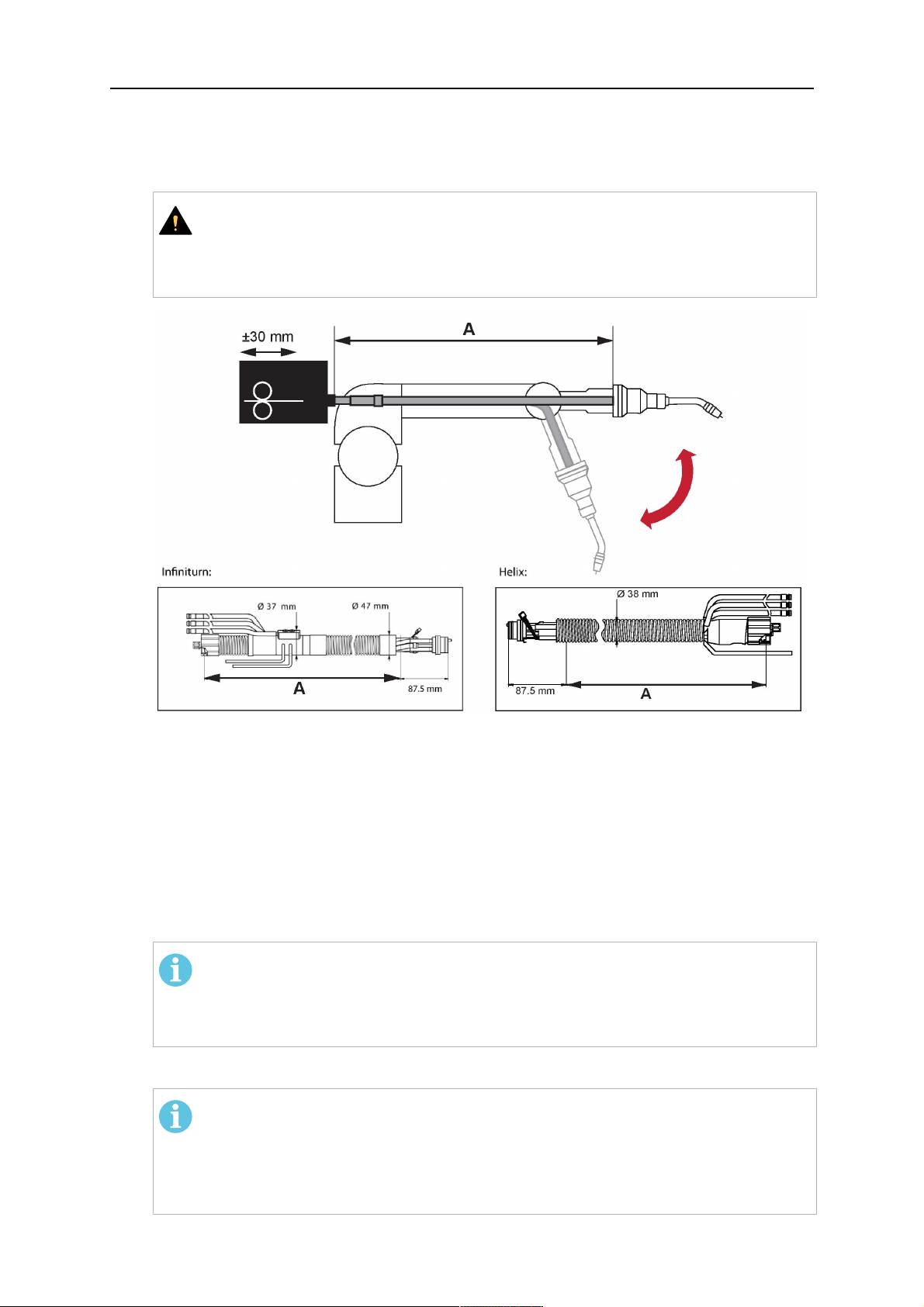

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

VORSICHT!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

VORSICHT!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

HINWEIS!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

HINWEIS!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

VORSICHT!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

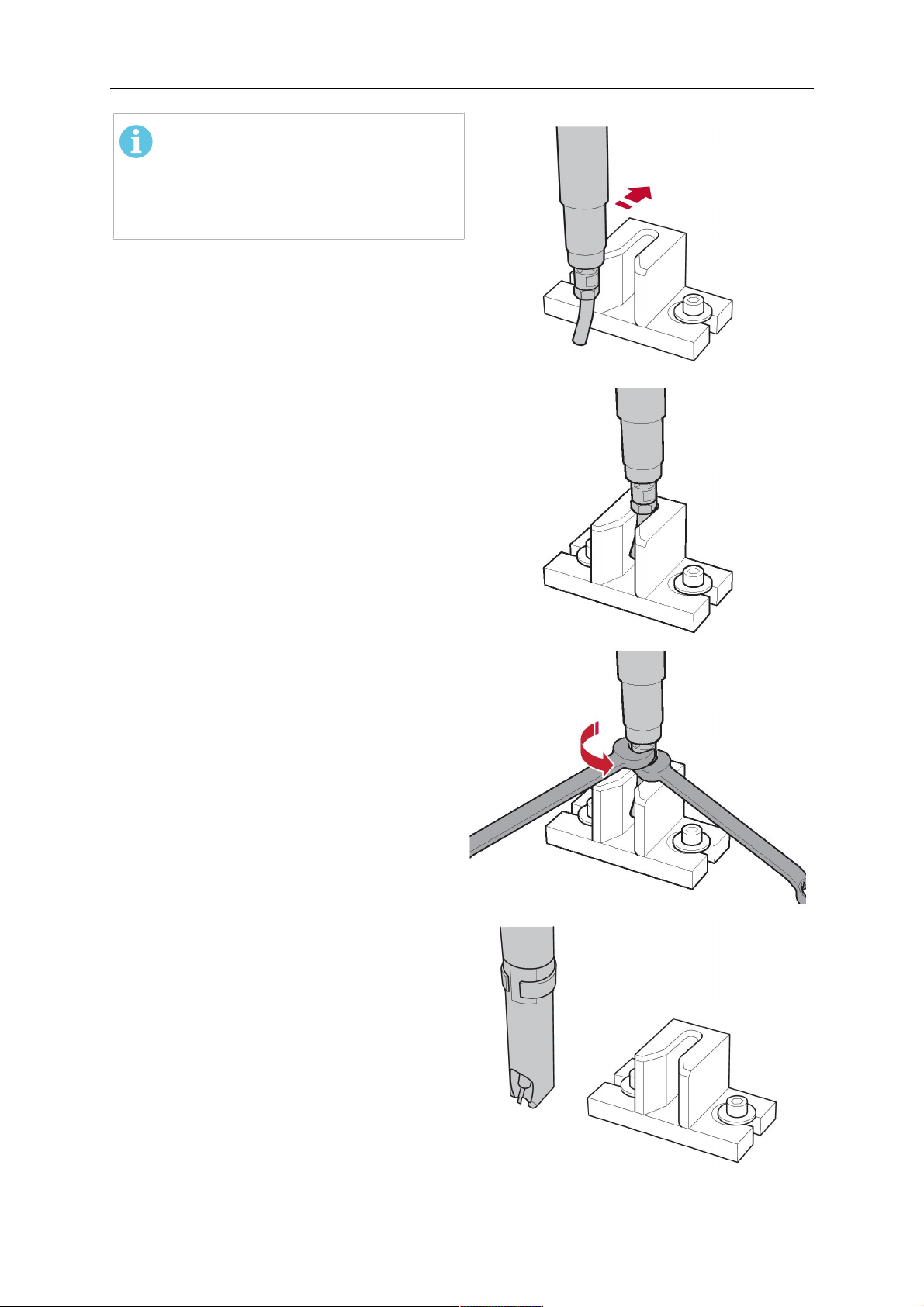

5.3.3.1 RTKSC-2 cable assembly installation

HINWEIS!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

HINWEIS!

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

HINWEIS!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Burndy-Steckverbinderstifte

A. Tastsinn-Gasdüse

C. Kollisionssensor

D. Kollisionssensor

F. 0V

G. + Motorspannung

H. - Motorspannung

E. Kriechgang

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

GEFAHR!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VORSICHT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

HINWEIS!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

VORSICHT!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

VORSICHT!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

VORSICHT!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

HINWEIS!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

HINWEIS!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

VORSICHT!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

HINWEIS!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

HINWEIS!

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

HINWEIS!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

GEFAHR!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VORSICHT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

GEFAHR!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

VORSICHT!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

VORSICHT!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

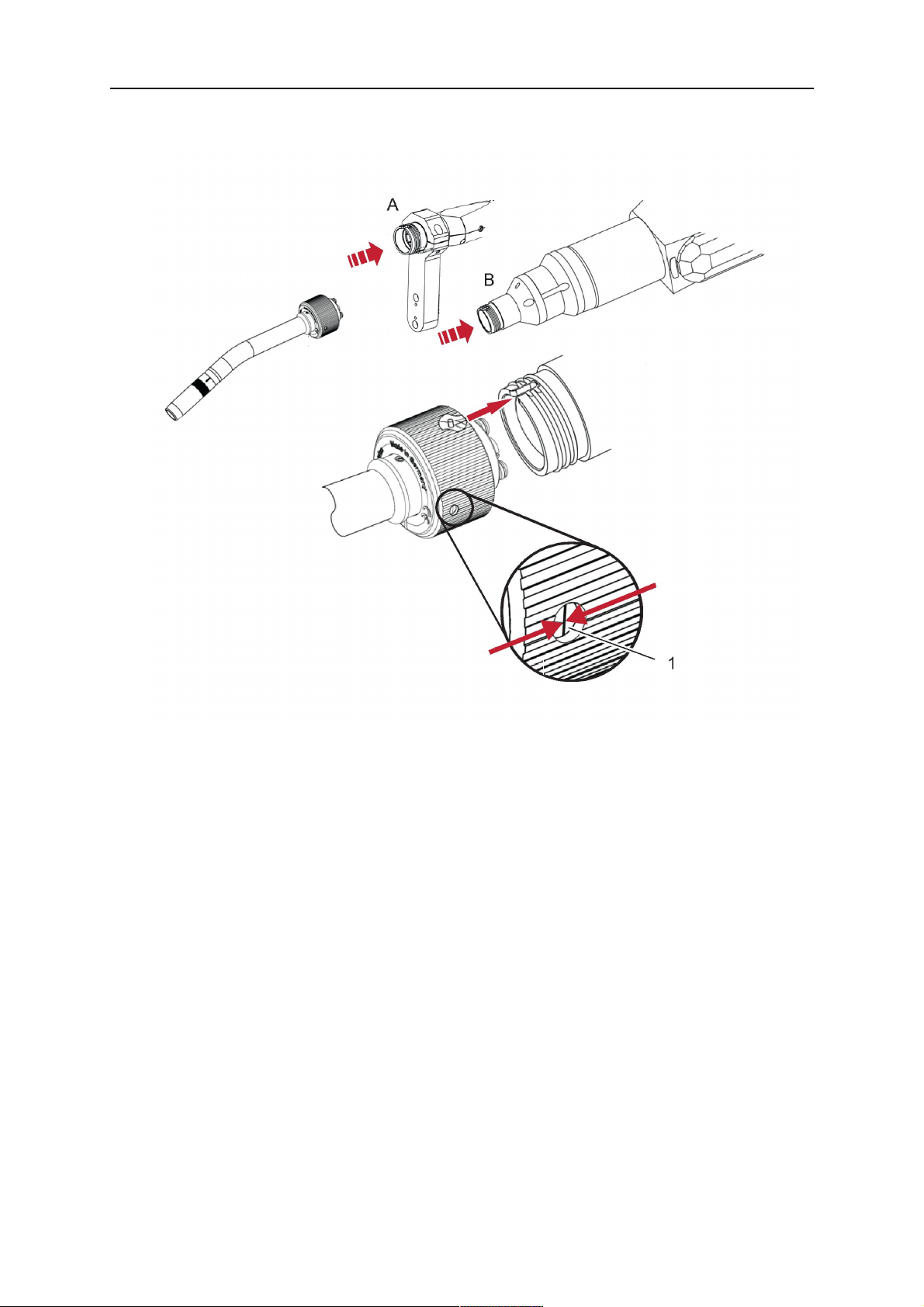

5.5.2 Aristo RT torch neck installation

HINWEIS!

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

HINWEIS!

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 51 -

© ESAB AB 2018

5 INSTALLATION

3. The correct seating of the torch can be checked by means of the window (1). If the

torch has been correctly mounted, no gap should be seen through the window (1).

5.6 Installing the wire guide for standard and hollow Wrist arm

Installing the wire guide

Choose the wire guide or liner depending on the filler wire material and diameter to be used,

see the spare parts list. Accurate performance of the system can only be guaranteed when

using original ESAB wire guides.

The recommended wire guide is the split wire guide, which consists of the neck liner and a

separate guide in the cable assembly. The front part of the wire guide, which is most

stressed, can be exchanged easily and independently of the cable assembly wire guide.

For correct installation, the following steps must be followed (example for Euro central

connector).

5.6.1 Installing the neck liner

The neck liner must be selected to fit the material and diameter of the welding wire, see the

spare parts list.

0463 373 101

- 52 -

© ESAB AB 2018

5 INSTALLATION

1. If present, remove the central guide nipple (1), from the torch neck using a hexagon

wrench (size 6 mm) or a large flat-blade screwdriver.

HINWEIS!

The guide nipple (1) can only be used with one-piece liners and must not be

used with the standard RT or hollow wrist system.

2. When replacing the neck liner:

Unfasten the sleeve nut and remove the torch neck.

Unfasten the liner nipple using a hexagon wrench (size 6 mm) and remove nipple and

liner from the torch neck.