RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Manual de instrucțiuni

0463 373 101 RO 20181227

CUPRINS

1

SIGURANŢĂ ................................................................................................ 5

1.1 Semnificaţia simbolurilor ...................................................................... 5

1.2 Măsuri de siguranţă ............................................................................... 5

2

GARANŢIE................................................................................................... 9

2.1 Condiţiile utilizării prevăzute................................................................. 9

3

INTRODUCERE ........................................................................................... 10

3.1 Prezentarea generală a sistemelor cu arzător de sudură................... 11

4

DATE TEHNICE ........................................................................................... 13

4.1 Gâtul arzătorului de sudură................................................................... 13

4.2 Tensiune nominală ................................................................................. 14

4.2.1 Limitele circuitului de răcire .................................................................. 15

4.3 Montajul arzătorului ............................................................................... 15

4.3.1 Montajele arzătorului pentru sistemul RT standard .............................. 15

4.3.1.1 Mecanismul safety-off RTKS-2......................................................... 16

4.3.1.2 Flanșa intermediară RTFL-2............................................................. 16

4.3.2 Montajele arzătorului pentru sistemul de articulație hollow wrist.......... 17

4.3.2.1 Montajul arzătorului RTKSC-2 G/W cu mecanism safety-off............ 18

4.3.2.2 Montajul arzătorului rigid RTFLC-2 G/W .......................................... 19

4.4 Flanşe adaptoare.................................................................................... 20

4.5 Ansamblurile de cabluri......................................................................... 20

4.5.1 Ansambluri de cabluri pentru sistemul RT standard............................. 20

4.5.2 Ansambluri de cabluri pentru sistemele hollow wrist............................ 21

5

INSTALLATION............................................................................................ 23

5.1 RTKS-2 standard arm installation........................................................ 23

5.1.1 RTKS-2 safety-off mechanism............................................................. 23

5.1.1.1 Torch installation with adjustable mount............................................ 24

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 26

5.1.3 RTKS-2 wire feeder connection........................................................... 27

5.1.4 RTKS-2 electrical connections ............................................................ 28

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 28

5.1.5 RTKS-2 Torch installation .................................................................... 29

5.2 RTFL-2 standard arm installation ........................................................ 30

5.2.1 RTFL-2 rigid mount.............................................................................. 30

5.2.2 RTFL-2 torch installation ..................................................................... 32

5.3 RTKSC-2 hollow wrist system installation.......................................... 32

5.3.1 RTKSC-2 mount with safety off mechanism........................................ 32

5.3.2 Mounting the cable assembly............................................................... 33

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 34

5.3.3 RTKSC-2 cable assembly ................................................................... 36

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 36

5.3.3.2 RTKSC-2 electrical connections....................................................... 39

0463 373 101 © ESAB AB 2018

CUPRINS

5.3.4 RTKSC-2 torch installation .................................................................. 40

5.4 RTFLC-2 installation.............................................................................. 41

5.4.1 RTFLC-2 mount................................................................................... 41

5.4.2 RTFLC-2 wire feeder connection......................................................... 41

5.4.2.1 Feeding through the robot arm.......................................................... 41

5.4.2.2 RTFLC-2 feeder cabinet connections............................................... 42

5.4.3 RTFLC-2 cable assembly .................................................................... 44

5.4.3.1 RTFLC-2 cable assembly installation ............................................... 44

5.4.4 RTFLC-2 electrical connections .......................................................... 47

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly........... 47

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 48

5.5 Torch installation.................................................................................... 48

5.5.1 Torch neck equipment .......................................................................... 48

5.5.2 Aristo RT torch neck installation ........................................................... 49

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 50

5.6.1 Installing the neck liner......................................................................... 50

5.6.2 Installing a split wire guide in the cable assembly................................ 51

5.6.3 Installing a continuous wire guide in the cable assembly..................... 53

5.7 Adjust the narrow gap contact tip ........................................................ 54

6

OPERATION ................................................................................................ 57

6.1 Important information for programming (hollow wrist system only) 57

7

SERVICE ŞI ÎNTREŢINERE ........................................................................ 59

7.1 Verificări și măsuri obligatorii............................................................... 59

8

DEPANARE.................................................................................................. 61

9

COMANDAREA PIESELOR DE SCHIMB................................................... 63

Sunt rezervate drepturile de a modifica specificațiile fără preaviz.

0463 373 101 © ESAB AB 2018

1 SIGURANŢĂ

1 SIGURANŢĂ

1.1 Semnificaţia simbolurilor

Aşa cum se utilizează în cadrul acestui manual: Semnifică Atenţie! Fiţi vigilent!

PERICOL!

Semnifică pericole imediate care, dacă nu sunt evitate, vor cauza vătămare

corporală imediată şi gravă sau decesul.

AVERTIZARE!

Semnifică pericole potenţiale care ar putea cauza vătămare corporală sau

decesul.

ATENȚIE!

Semnifică pericole care ar putea cauza vătămare corporală minoră.

AVERTIZARE!

Înainte de utilizare, citiţi şi înţelegeţi manualul de

utilizare şi respectaţi toate etichetele, practicile de

siguranţă ale angajatorului şi fişele cu date de securitate

(FDS-urile).

1.2 Măsuri de siguranţă

Utilizatorii echipamentului ESAB au responsabilitatea finală de a se asigura că persoanele

care lucrează sau se află în apropierea echipamentului respectă măsurile de siguranță

corespunzătoare. Măsurile de protecție trebuie să îndeplinească cerințele care se aplică

acestui tip de echipament. Pe lângă normele standard care se aplică spațiului de lucru,

trebuie respectate următoarele recomandări.

Toate lucrările trebuie să fie efectuate de către personal calificat, familiarizat complet cu

operarea echipamentului. Exploatarea incorectă a echipamentului poate să conducă la

situații periculoase care pot determina vătămarea corporală a operatorului și deteriorări ale

echipamentului.

1. Personalul care utilizează echipamentul de sudură trebuie să fie familiarizat cu:

○ exploatarea acestuia

○ amplasamentul dispozitivelor de oprire în caz de urgență

○ funcția acestuia

○ măsurile de protecție relevante

○ sudarea și tăierea sau celelalte funcții aplicabile ale echipamentului

2. Operatorul trebuie să se asigure că:

○ nici o persoană neautorizată nu staționează în zona de lucru a echipamentului

când acesta este pornit

○ nimeni nu este neprotejat la aprinderea arcului sau când se începe lucrul cu

echipamentul

3. Spațiul de lucru trebuie:

○ să fie adecvat scopului

○ să nu aibă curenți de aer

0463 373 101

- 5 -

© ESAB AB 2018

1 SIGURANŢĂ

4. Echipament individual de siguranță:

○ Purtați întotdeauna echipamentul individual de protecție recomandat, precum

ochelari de protecție, îmbrăcăminte neinflamabilă, mănuși de protecție

○ Nu purtați obiecte precum eșarfe, brățări, inele etc., care pot să se agațe sau să

cauzeze arsuri

5. Măsuri generale de protecție:

○ Asigurați-vă că este conectat sigur cablul de retur

○ Lucrările la echipamentul de înaltă tensiune trebuie efectuate numai de către

un electrician calificat

○ Echipamentul corespunzător de stingere a incendiilor trebuie să fie marcat în

mod vizibil și să fie la îndemână

○ Lubrifierea și întreținerea echipamentului nu trebuie să se efectueze în timpul

exploatării

AVERTIZARE!

Sudura și tăierea cu arc electric vă pot răni pe dvs. și pe alții. Luați măsuri de

precauție când sudați sau tăiați.

ȘOC ELECTRIC – Pericol de moarte

• Instalați și împământați unitatea în conformitate cu manualul de utilizare.

• Nu atingeţi componentele electrice sub tensiune sau electrozii cu pielea

neprotejată, mănuşi ude sau îmbrăcăminte udă.

• Izolaţi-vă faţă de lucrare şi pământ.

• Asigurați-vă că poziția dvs. de lucru este sigură

CÂMPURI ELECTRICE ŞI MAGNETICE – Pot prezenta pericol pentru

sănătate

• Sudorii cu stimulatoare cardiace trebuie să se consulte cu medicul înainte

de a efectua operaţiuni de sudare. Câmpurile electromagnetice pot

interfera cu anumite stimulatoare cardiace.

• Expunerea la câmpurile electromagnetice poate avea şi alte efecte

necunoscute asupra sănătăţii.

• Sudorii trebuie să utilizeze următoarele proceduri pentru a minimiza

expunerea la câmpurile electromagnetice:

○ Dirijaţi electrodul şi cablurile de lucru împreună pe aceeaşi parte a

corpului dvs. Fixaţi-le cu bandă atunci când este posibil. Nu staţi cu

nicio parte a corpului între cablurile de lucru şi ale arzătorului. Nu

înfăşuraţi niciodată cablurile de lucru sau ale arzătorului în jurul

corpului dvs. Menţineţi sursa de alimentare şi cablurile pentru sudură

cât mai departe posibil de corpul dvs.

○ Conectaţi cablul de sudură la piesa de lucru cât mai aproape posibil

de zona care se sudează.

FUM ȘI GAZE – Pot prezenta pericol pentru sănătate

• Ţineţi capul în afara zonei cu fum.

• Folosiţi ventilaţia, extracţia arcului sau ambele pentru a scoate vaporii şi

gazele din zona dumneavoastră de respiraţie şi spaţiul general.

0463 373 101

RAZE DE ARC ELECTRIC – Pot afecta ochii și pot arde pielea

• Protejați-vă ochii și corpul. Utilizați paravanul de sudură și geamul de

filtrare corecte și purtați îmbrăcăminte de protecție.

• Protejaţi-i pe cei din jur cu ecrane sau cortine corespunzătoare.

- 6 -

© ESAB AB 2018

1 SIGURANŢĂ

ZGOMOT – Zgomotul excesiv poate afecta auzul

Protejați-vă urechile. Utilizați căști sau alte dispozitive de protecție pentru auz.

PIESE ÎN MIŞCARE - Pot cauza vătămări

• Menţineţi toate uşile, panourile şi capacele închise şi în poziţii sigure.

Permiteţi numai persoanelor calificate să îndepărteze capacele pentru

întreţinere şi depanare, după cum este necesar. Montaţi din nou panourile

sau capacele şi închideţi uşile după finalizarea operaţiunilor de service şi

înainte de pornirea motorului.

• Opriţi motorul înainte de montarea sau conectarea unităţii.

• Ţineţi mâinile, părul, hainele largi şi uneltele departe de piesele în mişcare.

PERICOL DE INCENDIU

• Scânteile (stropii) pot cauza incendii. Asiguraţi-vă că nu există materiale

inflamabile în apropiere.

• Nu utilizaţi pentru containere închise.

FUNCȚIONARE DEFECTUOASĂ – Apelați la un expert pentru asistență în caz de

funcționare defectuoasă.

PROTEJAŢI-VĂ PE DVS. ŞI PE CEILALŢI!

ATENȚIE!

Acest produs este destinat exclusiv sudurii cu arc.

AVERTIZARE!

Nu utilizați sursa de alimentare pentru dezghețarea țevilor înghețate.

ATENȚIE!

Echipamentele din Clasa A nu sunt destinate pentru

utilizare în amplasamentele rezidențiale unde energia

electrică este furnizată de sistemul public de alimentare

de joasă tensiune. Din cauza perturbațiilor conduse și

radiate, pot exista dificultăți în asigurarea compatibilității

electromagnetice a echipamentelor din clasa A în

aceste locații.

0463 373 101

- 7 -

© ESAB AB 2018

1 SIGURANŢĂ

NOTĂ!

Predați echipamentul electronic uzat la centrul de

reciclare!

În conformitate cu prevederile Directivei Europene

2012/19/CE privind deșeurile de echipamente electrice

și electronice, precum și cu implementarea acesteia

conform legislației naționale, echipamentul electric

și/sau electronic care a atins limita maximă a duratei de

viață trebuie să fie predat la un centru de reciclare.

Ca persoană responsabilă pentru echipament, aveți

responsabilitatea de a obține informațiile despre stațiile

de colectare autorizate.

Pentru mai multe informații, contactați cel mai apropiat

distribuitor ESAB.

ESAB oferă spre achiziţionare un sortiment de accesorii pentru sudură şi echipamente

individuale de protecție. Pentru informații despre comenzi, contactați distribuitorul

dvs. local ESAB sau vizitați-ne pe site-ul nostru web.

0463 373 101

- 8 -

© ESAB AB 2018

2 GARANŢIE

2 GARANŢIE

Produsele noastre sunt verificate cu atenție înainte de a fi expediate. ESAB confirmă că

fiecare produs este lipsit de defecte de material şi manoperă la momentul livrării şi că

funcţionează în conformitate cu domeniul de utilizare.

ESAB furnizează garanţie faţă de defectele de material şi de manoperă în conformitate cu

cerinţele legale. Consumabilele sunt exceptate de la această garanţie.

Garanţia nu acoperă daune sau defecte funcţionale derivate din:

• supraîncărcarea, abuzarea sau nerespectarea domeniului de utilizare a produsului

• coliziuni sau accidente

• nerespectarea instrucțiunilor prezentate în aceste instrucţiuni de utilizare

• instalare sau asamblare inadecvată

• întreţinere insuficientă

• modificarea produsului în raport cu starea sa originală

• influenţe chimice

• uzura normală

ESAB nu îşi asumă nicio responsabilitate alta decât înlocuirea sau repararea pieselor

defecte.

2.1 Condiţiile utilizării prevăzute

1. Produsul este destinat utilizării în scop industrial și comercial și trebuie să fie utilizat

numai de către un personal instruit. Producătorul nu este răspunzător de daunele sau

accidentele care rezultă din utilizarea necorespunzătoare.

2. Sistemul de sudură robotică Aristo® RT este proiectat și produs în condiții moderne,

utilizarea acestuia fiind una fiabilă și sigură atunci când este manipulat, montat și

întreținut de către personalul instruit. Respectați instrucțiunile de montare, utilizare și

întreținere descrise în acest document.

3. Sistemul de sudură robotică Aristo® RT poate fi montat, utilizat și întreținut numai de

către personalul instruit. Respectați reglementările privind montarea, utilizarea și

întreținerea detaliate în acest manual.

4. Sistemul de sudură robotică Aristo® RT poate fi utilizat numai în scopul prevăzut de

către producător, respectând datele tehnice și împreună cu sistemele de manevrare

automate. Tipul de arzător se va selecta astfel încât să corespundă sarcinii de sudură.

5. Sistemul de sudură robotică Aristo® RT a fost proiectat pentru a fi utilizat ca un sistem

complet. Introducerea de componente provenite de la alți producători în sistem nu

este permisă.

6. RT KS-2 și RT KSC-2 pot fi utilizate numai ca mecanisme de oprire de urgență

conform specificațiilor tehnice ale acestora și în combinație cu un ansamblu de cabluri

cu braț standard RT (KS-2), Infiniturn sau Helix (KSC-2), o flanșă adaptoare ESAB,

inclusiv montajele arzătorului RT (KS-2) și un arzător de sudură Aristo RT.

7. Nu adăugați ulei sau lichide anti-împroșcare în gazul de suflare. ESAB nu asigură

rezistența chimică la aceste substanțe. ESAB recomandă utilizarea unității de

pulverizare ESAB pentru a aplica o cantitate minimă de lichid anti-împroșcare în

arzător și, prin urmare, protejează mediul.

8. Păstrați produsul uscat și protejat împotriva umidității în timpul transportului,

depozitării sau al utilizării.

9. Sistemul este proiectat pentru temperaturi ambiante care variază între 5 °C și 40 °C

(41 °F și 104 °F). În cazul în care aceste limite sunt depășite, se impune o măsură

specifică. În cazul riscului de îngheț, utilizați un agent de răcire adecvat.

0463 373 101

- 9 -

© ESAB AB 2018

3 INTRODUCERE

3 INTRODUCERE

Sistemele cu arzător de sudură RT sunt dezvoltate pentru sudura MIG/MAG complet

automată cu ajutorul roboților. Sistemele constau într-o varietate de gâturi de arzătoare

Aristo RT proiectate pentru utilizarea robotică, montajele arzătorului, ansamblurile de cabluri

optimizate pentru utilizarea robotică și funcțiile safety-off pentru a preveni deteriorarea

sistemului în caz de coliziune.

Sistemul de sudură RT standard furnizează o protecție împotriva coliziunii utilizând RTKS-2,

care este o funcționalitate safety-off mecanică acționată cu arc. Aceasta poate fi înlocuită

opțional cu RTFL-2 pentru a beneficia de funcția de detectare a coliziunii a sistemului de

comandă prin robot. Sistemul de sudură RT standard poate fi utilizat cu o varietate de tipuri

de ansambluri cablu.

Montajele arzătorului RTKSC-2 și RTFLC-2 cu ansambluri de cabluri Infiniturn sau Helix

sunt destinate utilizării în cadrul sistemelor de sudură robotică cu articulație „hollow wrist”

proiectate pentru aplicații de sudură avansate. Mecanismul safety-off prevăzut în montajul

arzătorului RTKSC-2 permite o amplă deflexie elastică a arzătorului în caz de coliziune.

Ansamblurile de cabluri Infiniturn și Helix sunt ușor de montat, asigurând un sistem extrem

de fiabil cu capacități de manevrare precisă.

În combinație cu arzătoarele de sudură robotică Aristo RT de renume, aceste părți

componente creează un sistem extrem de fiabil și durabil care necesită numai un nivel minim

de întreținere.

Manualul de instrucţiuni este inclus în livrarea montajelor arzătorului și a ansamblurilor de

cabluri.

Numerele de catalog, accesoriile disponibile, piesele de schimb, precum și piesele de

uzură ESAB se regăsesc în lista pieselor de schimb.

0463 373 101

- 10 -

© ESAB AB 2018

3 INTRODUCERE

3.1 Prezentarea generală a sistemelor cu arzător de sudură

Sistemul RT standard

Pentru o descriere detaliată, consultați

secțiunea corespunzătoare din capitolul

DATE TEHNICE:

1. Gâtul arzătorului

Consultați „Arzătorul de sudură”.

2. Ansamblu cablu

Consultați „Ansambluri de cabluri

pentru sistemul RT standard”.

3. Montajul arzătorului

Consultați „Montajele arzătorului

pentru sistemul RT standard”.

4. Mecanismul safety-off RTKS-2

Consultați secțiunea „Mecanismul

safety-off RTKS-2”.

5. Flanșa intermediară RTFL-2

Consultați „Flanșa intermediară

RTFL-2”.

6. Flanşă adaptoare (dacă este

necesar)

Consultați „Flanșe adaptoare”.

0463 373 101

- 11 -

© ESAB AB 2018

3 INTRODUCERE

Sistem de articulație hollow wrist

Pentru o descriere detaliată, consultați

secțiunea corespunzătoare din capitolul

DATE TEHNICE:

1. Gâtul arzătorului

Consultați „Arzătorul de sudură”.

2. Montajul arzătorului RTKSC-2

Consultați „Montajul arzătorului

RTKSC-2 cu mecanism safety-off”.

3. Montajul arzătorului RTFLC-2

Consultați „Montajul arzătorului rigid

RTFLC-2”.

4. Flanşă adaptoare

Consultați „Flanșe adaptoare”.

5. Ansamblul de cabluri Helix sau

Infiniturn

Consultați „Ansambluri de cabluri

pentru sistemele de articulație

hollow wrist”.

0463 373 101

- 12 -

© ESAB AB 2018

4 DATE TEHNICE

4 DATE TEHNICE

4.1 Gâtul arzătorului de sudură

Alegeți modelul de arzător conform aplicației de sudură. Luați în considerare ciclul de

funcţionare şi capacitatea, metoda de răcire şi diametrul sârmei necesare. Dacă există

cerinţe mai mari, de exemplu, cauzate de piese de prelucrat pre-încălzite sau reflectarea

ridicată a căldurii în colţuri, acestea trebuie luate în considerare, alegând un arzător de

sudură cu rezervă suficientă la puterea nominală.

Arzătoarele de sudură RT sunt destinate utilizării împreună cu sursele de alimentare pentru

sudură conforme CE pentru procesele de sudură cu gaz inert metal (MIG), sudură cu gaz

activ metal (MAG) și sudură tare MIG cu sârme rotunde comerciale. Nu utilizați arzătorul

pentru alte procese.

Utilizați arzătorul răcit cu apă RT82W pentru sudura cu arc pulsatoriu a oțelului sau sudura

cu aluminiu.

Consultați modelele de arzătoare disponibile de mai jos.

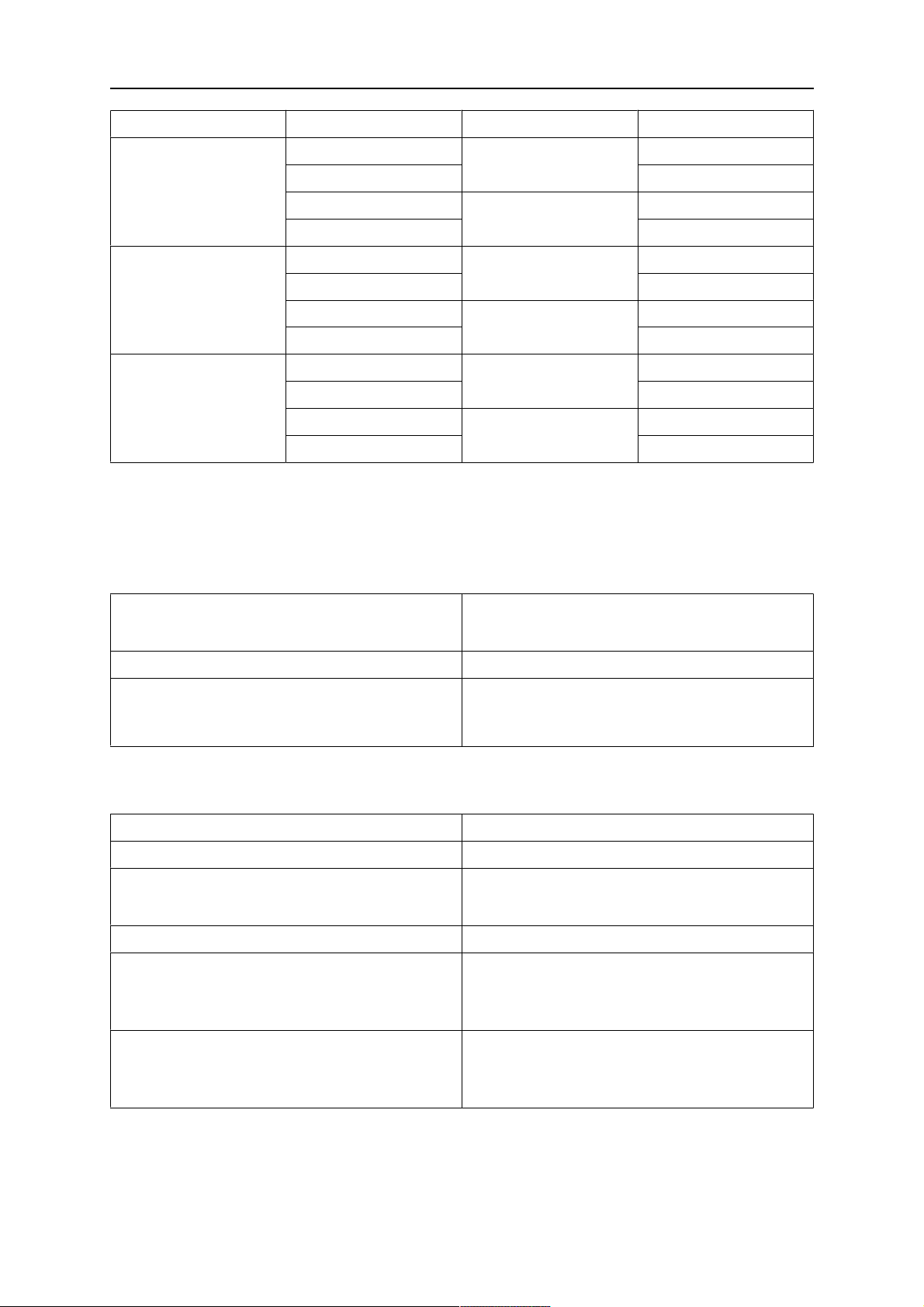

Model arzător Metodă de răcire Gaz de protecţie Valoare nominală

RT42G Răcit cu gaz CO

Răcit cu gaz 300A/100%

Răcit cu gaz Amestecat 350A/60%

Răcit cu gaz 250A/100%

RT42W Răcit cu apă CO

Răcit cu apă 420A/100%

Răcit cu apă Amestecat 350A/60%

Răcit cu apă 350A/100%

RT52G Răcit cu gaz CO

Răcit cu gaz 300A/100%

Răcit cu gaz Amestecat 350A/60%

Răcit cu gaz 250A/100%

RT52W Răcit cu apă CO

Răcit cu apă 470A/100%

Răcit cu apă Amestecat 400A/60%

Răcit cu apă 400A/100%

RT62G Răcit cu gaz CO

Răcit cu gaz 340A/100%

2

2

2

2

2

420A/60%

420A/60%

420A/60%

470A/60%

500A/60%

Răcit cu gaz Amestecat 420A/60%

Răcit cu gaz 290A/100%

RT62W Răcit cu apă CO

Răcit cu apă 530A/100%

Răcit cu apă Amestecat 450A/60%

Răcit cu apă 450A/100%

0463 373 101

- 13 -

2

530A/60%

© ESAB AB 2018

4 DATE TEHNICE

Model arzător Metodă de răcire Gaz de protecţie Valoare nominală

RT72G Răcit cu gaz CO

2

480A/60%

Răcit cu gaz 320A/100%

Răcit cu gaz Amestecat 400A/60%

Răcit cu gaz 270A/100%

RT72W Răcit cu apă CO

2

480A/60%

Răcit cu apă 430A/100%

Răcit cu apă Amestecat 480A/60%

Răcit cu apă 430A/100%

RT82W Răcit cu apă CO

2

600A/60%

Răcit cu apă 600A/100%

Răcit cu apă Amestecat 550A/60%

Răcit cu apă 550A/100%

Valorile nominale ale arzătorului și ciclul de funcţionare sunt valabile pentru un ciclu de 10

minute.

Datele tehnice sunt valabile pentru o aplicație standardizată care utilizează piese de

uzură/de schimb standard. Valoarea nominală a arzătorului este redusă atunci când se

utilizează modul de transfer al metalului cu arc pulsatoriu.

Intervale de temperatură Depozitare: -15-50°C (5-122°F)

Funcţionare: 5–40°C (41–104°F)

Gaz de suflare Max. 10 bari, furtun pentru gaz separat

Greutate totală (gâtul arzătorului,

Aproximativ 5 kg

mecanismul safety-off, montajul arzătorului și

ansamblul de cabluri de 1 m)

4.2 Tensiune nominală

Tensiune/amperaj max. permis

Sistem cu arzător de sudură complet 141 V (valoarea de vârf pentru sudură)

Circuitul de comandă safety-off RTKS-2

Butonul RTKS-2

Circuitul de comandă safety-off RTKSC-2 48 V

Utilizarea funcționalității de detectare a duzei

cu ansamblu de cabluri standard

Utilizarea funcționalității de detectare a duzei

cu ansambluri de cabluri Helix sau Infiniturn

24 V/1 A

48 V/0,1 A

50 V/5 A

(Sarcină permisă max. 1 minut la curentul

nominal)

50 V/5 A

(Sarcină permisă max. 1 minut la curentul

nominal)

Valorile nominale indicate se referă la un caz de utilizare standardizat.

Pentru valorile nominale ale ansamblului de cabluri, consultați secțiunea „Ansambluri de

cabluri”.

0463 373 101

- 14 -

© ESAB AB 2018

4 DATE TEHNICE

4.2.1 Limitele circuitului de răcire

Valabile numai pentru versiunea răcită cu apă.

Debitul min. al apei: 1,0 l/min (1,1 sferturi/min)

Presiunea min. a apei: 2,5 bari (36,3 PSI)

Presiunea max. a apei: 3,5 bari (50,8 PSI)

Temperatura de admisie: Max. 40 °C (104 °F)

Temperatura de retur: Max. 60 °C (140 °F)

Capacitate de răcire: Min. 1000 W, în funcție de aplicație

ATENȚIE!

Temperaturile de retur mai mari de 60 °C (140 °F) pot cauza deteriorarea sau

distrugerea ansamblului de cabluri.

4.3 Montajul arzătorului

Tipul de montaj al arzătorului necesar depinde de proiectarea sistemului cu arzător de

sudură RT și de alegerea dispozitivelor safety-off, consultați secțiunea „Prezentarea generală

a sistemelor cu arzător de sudură”.

Componentă Greutate aproximativă

Montajul arzătorului (pentru sistemul

0,43 kg

standard)

Mecanismul safety-off RTKS-2 (pentru

0,85 kg

sistemul standard)

Flanșa intermediară RTFL-2 (pentru sistemul

0,35 kg

standard)

Montajul arzătorului RTKSC-2 (pentru

1,90 kg

sistemul de articulație hollow wrist)

Montajul arzătorului rigid RTFLC-2 (pentru

1,22 kg

sistemul de articulație hollow wrist)

Arzător de sudură cu robot 0,66 kg

4.3.1 Montajele arzătorului pentru sistemul RT standard

Pentru sistemele RT standard, montajul arzătorului este instalat pe mecanismul safety-off

RTKS-2 (alternativ, pe flanșa intermediară RTFL-2), fixând ansamblul de cabluri și gâtul

arzătorului racordat.

Selectați montajul arzătorului în funcție de tipul de arzător și geometria acestuia. Se pot

utiliza diverse tipuri de montaje. Consultați lista pieselor de schimb pentru montajele

arzătorului disponibile pentru sistemul RT standard.

0463 373 101

- 15 -

© ESAB AB 2018

4 DATE TEHNICE

Montajul arzătorului pentru roboții cu braț standard

4.3.1.1 Mecanismul safety-off RTKS-2

Mecanismul de siguranță RTKS-2 este un dispozitiv susținut cu arc care protejează robotul

și sistemul cu arzător în cazul unei coliziuni.

NOTĂ!

Nu dezasamblați sistemul RTKS-2.

4.3.1.2 Flanșa intermediară RTFL-2

Flanșa intermediară rigidă RTFL-2 poate fi utilizată în schimbul sistemului RTKS-2 dacă

robotul este prevăzut cu un sistem electronic de detectare a coliziunii.

0463 373 101

- 16 -

© ESAB AB 2018

4 DATE TEHNICE

4.3.2 Montajele arzătorului pentru sistemul de articulație hollow wrist

În cazul sistemului de articulație hollow wrist, gâturile arzătoarelor de sudură Aristo RT sunt

racordate la montajul arzătorului KSC-2 sau FLC-2.

Montajul arzătorului RTKSC-2 permite o deflexie elastică a arzătorului în cazul unei coliziuni.

În același timp se deschide un contact electric care transmite dispozitivului de comandă a

robotului să se oprească. După resetarea erorii, geometria inițială și punctatorul de centrare

(TCP) ale arzătorului vor fi obținute cu o precizie ridicată. Sistemul funcționează pur și simplu

mecanic și este acționat cu arc.

Montajul arzătorului RTFLC-2 nu este prevăzut cu funcția safety-off încorporată.

Pentru sistemele de articulație hollow wrist se recomandă RTKSC-2 G/W (alternativ,

RTFLC-2 G/W). Acest montaj al arzătorului poate fi utilizat cu arzătoarele răcite cu gaz și

arzătoarele răcite cu apă, seria Aristo RT.

RTKSC-2 G/W RTFLC-2 G/W

Principiul de funcționare a

Mecanic Nu este cazul (montaj rigid)

mecanismului safety-off

Forță de eliberare axială (Fz) 650 N Nu este cazul (montaj rigid)

Eliberare cuplu pe axa

24 Nm Nu este cazul (montaj rigid)

transversală (Mx)

Resetare după eliberare Automat Nu este cazul (montaj rigid)

Repetabilitate Lateral ± 0,1 mm la TCP al

Nu este cazul (montaj rigid)

unui arzător Aristo RT

standard

Deflexie max. Aprox. ± 8° Nu este cazul (montaj rigid)

Comutator de siguranţă Închis normal

Nu este cazul (montaj rigid)

Sarcină electrică max. 48 V/1

A

0463 373 101

- 17 -

© ESAB AB 2018

4 DATE TEHNICE

Circuit de comandă electrică

pentru funcția de detectare a

duzei

Valoare nominală:

• Pentru ansamblurile de

cabluri Helix: max. 50 V

c.c./5 A, max. 1 minut

După detectarea unui

contact, decuplați rapid

tensiunea de detectare.

• Pentru ansamblurile de

cabluri Infiniturn, funcția

de detectare a duzei are

o funcționalitate limitată.

Valoare nominală:

• Pentru ansamblurile de

cabluri Helix: max. 50 V

c.c./5 A, max. 1 minut

• Pentru ansamblurile de

cabluri Infiniturn: max.

50 V c.c./1 A, max. 1

minut

După detectarea unui contact,

decuplați rapid tensiunea de

detectare.

Contactați ESAB pentru

o investigație detaliată a

soluțiilor posibile în

aplicația dvs.

Tensiune nominală Tensiunea maximă permisă

pentru circuitul de comandă

safety-off: 48 V.

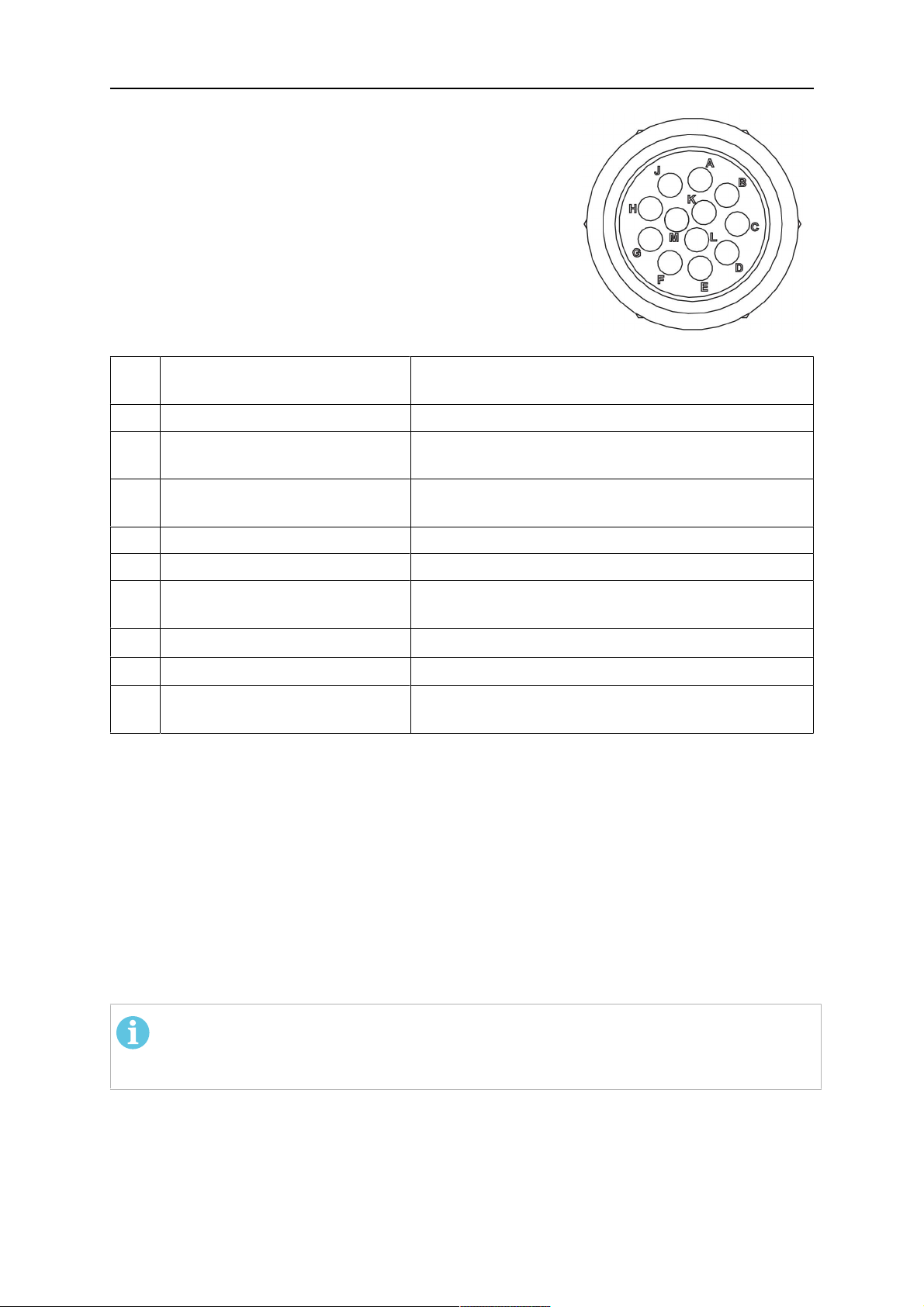

4.3.2.1 Montajul arzătorului RTKSC-2 G/W cu mecanism safety-off

Elem

Descriere Funcţie

ent

1 Suport pentru gâtul arzătorului Interfața arzătorului Aristo RT

2 Capac RTKSC-2 Ansamblu de cabluri și interfețele arzătorului

3 Carcasă mulată din cauciuc Protecție pentru mecanismul safety-off

4 Corp principal RTKSC-2 Permite o deflexie mecanică în timpul unei coliziuni

0463 373 101

- 18 -

© ESAB AB 2018

4 DATE TEHNICE

Elem

Descriere Funcţie

ent

5 Flanşă adaptoare Izolarea interfeței de articulația robotului (trebuie să

corespundă unui anumit robot)

6 Știft de blocare Pentru o aliniere precisă cu flanșa adaptoare

7 Conector pentru cablul de

comandă

Conexiune electrică pentru semnalizarea coliziunii și

funcția de detectare a duzei

8 Micro-comutator Senzor pentru detectarea coliziunii

4.3.2.2 Montajul arzătorului rigid RTFLC-2 G/W

Elem

Descriere Funcţie

ent

1 Suport pentru gâtul arzătorului Interfața arzătorului Aristo RT

2 Capac RTFLC-2 Ansamblu de cabluri și interfețele arzătorului

3 Corp principal RTFLC-2 Permite o deflexie mecanică în timpul unei coliziuni

4 Știft de blocare Pentru o aliniere precisă cu flanșa adaptoare

5 Flanşă adaptoare Izolarea interfeței de articulația robotului (trebuie să

corespundă unui anumit robot)

6 Conector pentru cablul de

comandă (3 poli)

0463 373 101

Conexiune electrică pentru funcția de detectare a

duzei (dacă este cazul)

- 19 -

© ESAB AB 2018

4 DATE TEHNICE

4.4 Flanşe adaptoare

Alegeți flanșa adaptoare necesară pentru montarea pe brațul robotului, în funcție de tipul de

robot. Flanşele adaptoare sunt disponibile pentru toate sistemele standard și de articulație

hollow wrist adecvate, consultați lista pieselor de schimb.

4.5 Ansamblurile de cabluri

Conectarea la alimentatorul de sârmă se realizează prin intermediul ansamblului de cabluri,

versiunile disponibile care depind, în principal, de proiectarea sistemului și mediile de răcire

(gaz sau apă), consultați lista pieselor de schimb.

Valorile nominale sunt valabile pentru cabluri cu lungimi cuprinse între 1 şi 5 m.

Ansamblu de cabluri

Infiniturn Helix

standard

Valoare nominală

(ciclu de 10 min.)

Răcit cu gaz (amestec

de gaze)

Valoare nominală

(ciclu de 10 min.)

Max. 500 A/60 % ciclu

de funcţionare

Max. 350 A/100 %

ciclu de funcţionare

Max. 600 A/100 %

ciclu de funcţionare

Max. 400 A/60 % ciclu

de funcţionare

Max. 320 A/100 %

ciclu de funcţionare

Max. 550 A/100 %

ciclu de funcţionare

Răcit cu apă

Interval de rotire Capacitate limitată de

rotire

Greutate

Răcit cu gaz

Greutate

Răcit cu apă

Lungime de 1,2 m:

2,35 kg

Lungime de 1,2 m:

2,35 kg

Capacitate nelimitată

de rotire

Lungime de 1,0 m:

2,0 kg

Lungime de 1,0 m:

2,0 kg

4.5.1 Ansambluri de cabluri pentru sistemul RT standard

Max. 400 A/60 % ciclu

de funcţionare

Max. 320 A/100 %

ciclu de funcţionare

Max. 550 A/100 %

ciclu de funcţionare

± 270° din poziția

neutră

Lungime de 1,0 m:

2,0 kg

Lungime de 1,0 m:

2,0 kg

0463 373 101

- 20 -

© ESAB AB 2018

4 DATE TEHNICE

Pinii conectorului Burndy

A. Duză pentru gaz cu simț

tactil

C. Senzor de coliziune

F. 0V

G. + Tensiune motor

H. - Tensiune motor

D. Senzor de coliziune

E. Comandă prin închideri

succesive rapide

Elem

Descriere Funcţie

ent

1 Flanșă pentru susținerea gâtului Interfață arzător

2 Capac de protecție Protejează ansamblul de cabluri împotriva

deteriorărilor

3 Conector Burndy, 12 poli Conexiune electrică între sistemul safety-off și

alimentatorul de sârmă

4 Cablu de comandă Pentru KS-2 (sistem safety-off și buton)

5 Conector EURO Conectarea alimentatorului de sârmă

6 Furtun de suflare (capac negru) Pentru curățarea arzătorului cu aer comprimat după

ciclul de curățare

7 Admisie apă (capac albastru)

8 Retur apă (capac roșu)

Admisie apă pentru răcirea arzătorului

Retur apă pentru apa caldă din arzător

1)

1)

9 Mufa cablului de comandă

pentru mecanismul safety-off

1)

Numai sistemele cu arzătoare răcite cu apă

Conexiune electrică cu RTKS-2 pentru funcția de

semnalizare safety-off și de detectare a duzei

4.5.2 Ansambluri de cabluri pentru sistemele hollow wrist

Ansamblurile de cabluri Infiniturn permit rotirea nelimitată a arzătorului în ambele direcții. În

același timp se transferă lichidul de răcire, gazul de protecție, aerul pentru suflare, puterea

de alimentare pentru sudură și semnalul de la mecanismul safety-off.

Ansamblul de cabluri Helix este proiectat pentru un interval de rotire de ±270° din poziția

neutră. Acesta poate fi utilizat pentru sarcinile de sudură care nu necesită o rotire nelimitată.

Ansamblurile de cabluri Infiniturn sunt disponibile în versiunile răcite cu gaz și cu apă.

Ansamblurile de cabluri Helix pot fi utilizate în mod universal pentru aplicații răcite cu gaz sau

cu apă.

NOTĂ!

Nu conectați un ansamblu de cabluri Helix utilizat cu un gât de arzător răcit cu gaz

la un sistem de răcire cu apă.

0463 373 101

- 21 -

© ESAB AB 2018

4 DATE TEHNICE

Elem

Descriere Funcţie

ent

1 Flanșă Interfața montajului arzătorului RTKSC-2/RTFLC-2

2 Știft de blocare Stabilește orientarea corectă a cuplajului

3 Mufa cablului de comandă Conexiune electrică la RTKSC-2 pentru funcția de

semnalizare safety-off și de detectare a duzei (dacă

este cazul)

4 Conector EURO Conectarea alimentatorului de sârmă

5 Cablu de comandă Conexiune electrică pentru funcția de semnalizare

safety-off de la (RTKSC-2) și de detectare a duzei

(detectarea duzei este standard pentru Helix, dar nu

și pentru Infiniturn)

6 Retur apă (capac roșu) Retur apă pentru apa caldă din arzător

7 Admisie apă (capac albastru) Admisie apă pentru răcirea arzătorului

8 Furtun de suflare (capac negru) Pentru curățarea arzătorului cu aer comprimat după

sudură

9 Cuplajul mediului Cuplaj rotativ nelimitat la transferul mediului

10 Capac de protecție Protejează ansamblul de cabluri împotriva

deteriorărilor

0463 373 101

- 22 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

AVERTIZARE!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

NOTĂ!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 23 -

© ESAB AB 2018

5 INSTALLATION

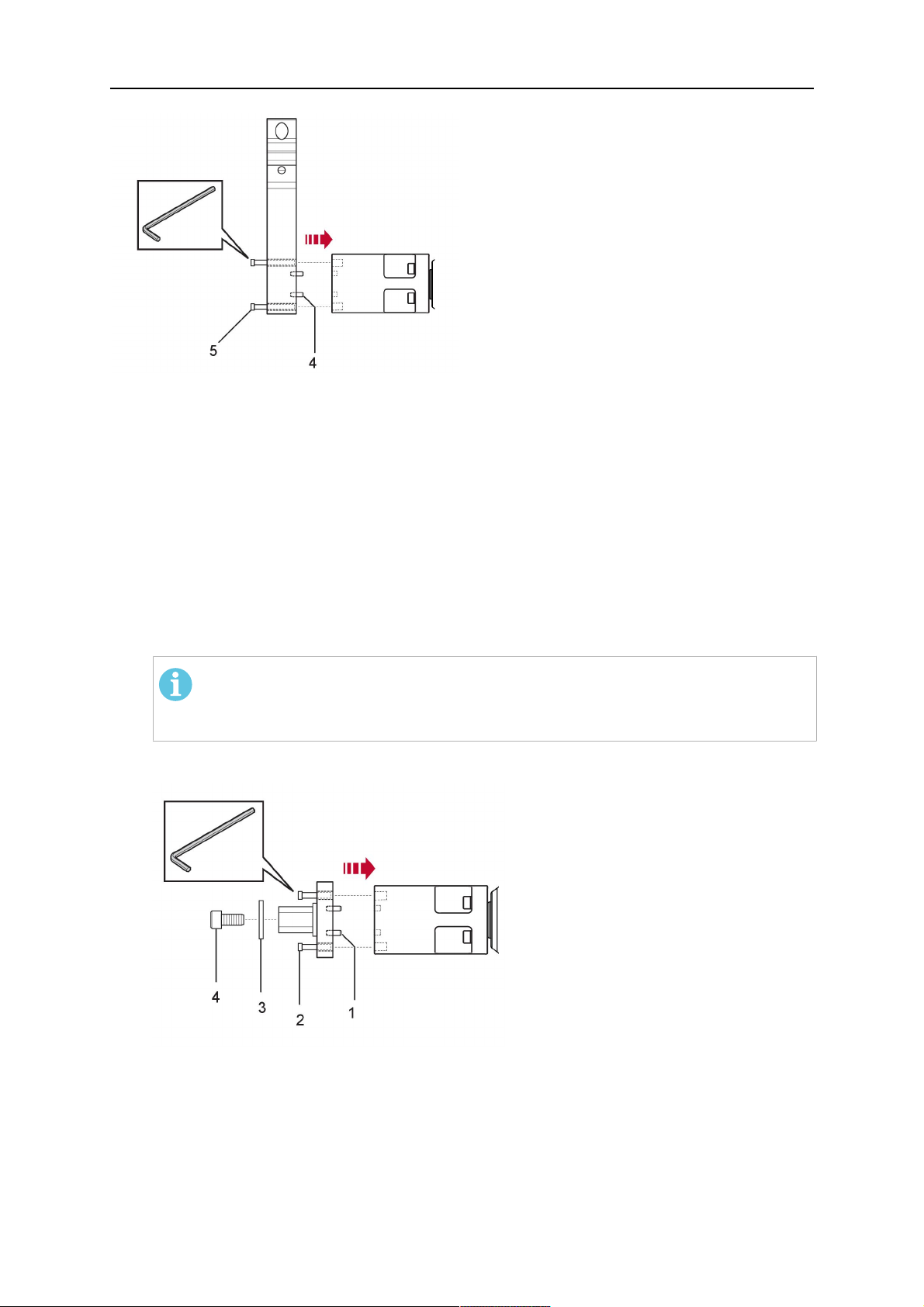

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

NOTĂ!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

NOTĂ!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

ATENȚIE!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

NOTĂ!

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Pinii conectorului Burndy

A. Duză pentru gaz cu simț

tactil

C. Senzor de coliziune

F. 0V

G. + Tensiune motor

H. - Tensiune motor

D. Senzor de coliziune

E. Comandă prin închideri

succesive rapide

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

PERICOL!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATENȚIE!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

NOTĂ!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

NOTĂ!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

NOTĂ!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

ATENȚIE!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

NOTĂ!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

ATENȚIE!

Axis 6 must be in 0° position.

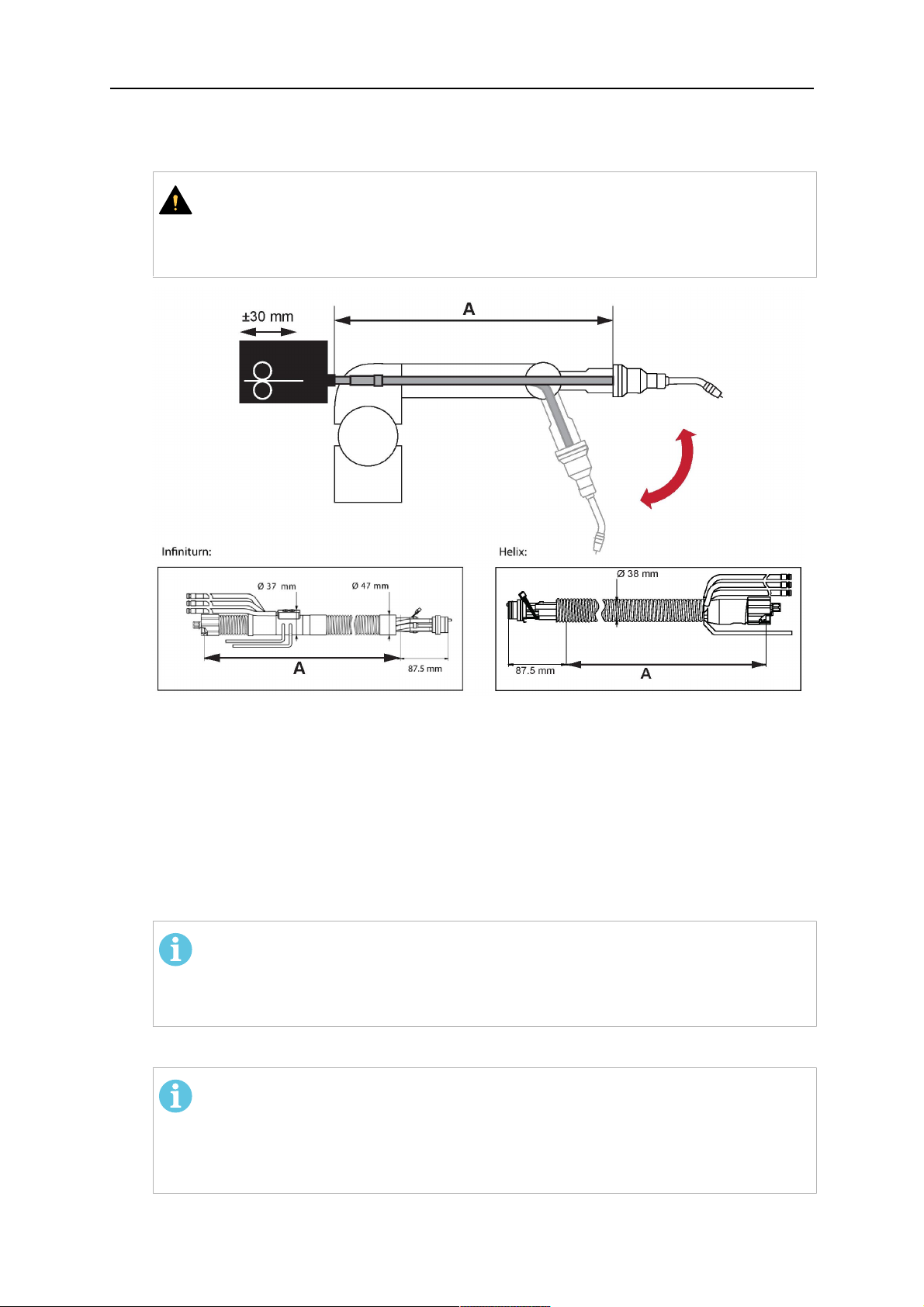

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

ATENȚIE!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

ATENȚIE!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

NOTĂ!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

NOTĂ!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

ATENȚIE!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.3.3.1 RTKSC-2 cable assembly installation

NOTĂ!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

NOTĂ!

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

NOTĂ!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Pinii conectorului Burndy

A. Duză pentru gaz cu simț

tactil

C. Senzor de coliziune

F. 0V

G. + Tensiune motor

H. - Tensiune motor

D. Senzor de coliziune

E. Comandă prin închideri

succesive rapide

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

PERICOL!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATENȚIE!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

NOTĂ!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

ATENȚIE!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

ATENȚIE!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

ATENȚIE!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

NOTĂ!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

NOTĂ!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

ATENȚIE!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

NOTĂ!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

NOTĂ!

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

NOTĂ!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

PERICOL!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATENȚIE!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

PERICOL!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ATENȚIE!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

ATENȚIE!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

5.5.2 Aristo RT torch neck installation

NOTĂ!

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

NOTĂ!

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

3. The correct seating of the torch can be checked by means of the window (1). If the

torch has been correctly mounted, no gap should be seen through the window (1).

5.6 Installing the wire guide for standard and hollow Wrist arm

Installing the wire guide

Choose the wire guide or liner depending on the filler wire material and diameter to be used,

see the spare parts list. Accurate performance of the system can only be guaranteed when

using original ESAB wire guides.

The recommended wire guide is the split wire guide, which consists of the neck liner and a

separate guide in the cable assembly. The front part of the wire guide, which is most

stressed, can be exchanged easily and independently of the cable assembly wire guide.

For correct installation, the following steps must be followed (example for Euro central

connector).

5.6.1 Installing the neck liner

The neck liner must be selected to fit the material and diameter of the welding wire, see the

spare parts list.

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

1. If present, remove the central guide nipple (1), from the torch neck using a hexagon

wrench (size 6 mm) or a large flat-blade screwdriver.

NOTĂ!

The guide nipple (1) can only be used with one-piece liners and must not be

used with the standard RT or hollow wrist system.

2. When replacing the neck liner:

Unfasten the sleeve nut and remove the torch neck.

Unfasten the liner nipple using a hexagon wrench (size 6 mm) and remove nipple and

liner from the torch neck.

3. Remove the gas nozzle and the contact tip.

4. Insert the new neck liner (2) into the torch. Carefully tighten the guide nipple using a

suitable tool, e.g. a hex-wrench (size 6 mm) or a large flat-blade screwdriver.

5. Cut the neck liner flush with the tip holder and remove the neck liner from the torch.

6. Install the contact tip.