RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Οδηγίες χρήσεως

0463 373 101 GR 20181227

ΠΊΝΑΚΑΣ ΠΕΡΙΕΧΟΜΈΝΩΝ

1

ΑΣΦΑΛΕΙΑ................................................................................................... 5

1.1 Σημασία συμβόλων ................................................................................ 5

1.2 Προφυλάξεις ασφαλείας ........................................................................ 5

2

ΕΓΓΥΗΣΗ ..................................................................................................... 9

2.1 Προϋποθέσεις προβλεπόμενης χρήσης .............................................. 9

3

ΕΙΣΑΓΩΓΗ.................................................................................................... 11

3.1 Επισκόπηση συστημάτων με τσιμπίδα συγκόλλησης ...................... 12

4

ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ .................................................................................... 14

4.1 Λαιμός τσιμπίδας συγκόλλησης ........................................................... 14

4.2 Ονομαστική τάση ................................................................................... 15

4.2.1 Όρια κυκλώματος ψύξης ...................................................................... 16

4.3 Βάση τσιμπίδας...................................................................................... 16

4.3.1 Βάσεις τσιμπίδας για τυπικό σύστημα RT ............................................ 16

4.3.1.1 Μηχανισμός διακοπής ασφαλείας RTKS-2....................................... 17

4.3.1.2 Ενδιάμεση φλάντζα RTFL-2 ............................................................. 17

4.3.2 Βάσεις τσιμπίδας για σύστημα με κοίλο καρπό.................................... 18

4.3.2.1 Βάση τσιμπίδας RTKSC-2 G/W με μηχανισμό διακοπής ασφαλείας 19

4.3.2.2 Άκαμπτη βάση σύνδεσης RTFLC-2 G/W ......................................... 20

4.4 Φλάντζες προσαρμογής ........................................................................ 21

4.5 Διατάξεις καλωδίων ............................................................................... 21

4.5.1 Διατάξεις καλωδίων για τυπικό σύστημα RT ........................................ 21

4.5.2 Διατάξεις καλωδίων για συστήματα με κοίλο καρπό ............................ 22

5

INSTALLATION............................................................................................ 24

5.1 RTKS-2 standard arm installation........................................................ 24

5.1.1 RTKS-2 safety-off mechanism............................................................. 24

5.1.1.1 Torch installation with adjustable mount............................................ 25

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 27

5.1.3 RTKS-2 wire feeder connection........................................................... 28

5.1.4 RTKS-2 electrical connections ............................................................ 29

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 29

5.1.5 RTKS-2 Torch installation .................................................................... 30

5.2 RTFL-2 standard arm installation ........................................................ 31

5.2.1 RTFL-2 rigid mount.............................................................................. 31

5.2.2 RTFL-2 torch installation ..................................................................... 33

5.3 RTKSC-2 hollow wrist system installation.......................................... 33

5.3.1 RTKSC-2 mount with safety off mechanism........................................ 33

5.3.2 Mounting the cable assembly............................................................... 34

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 35

5.3.3 RTKSC-2 cable assembly ................................................................... 37

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 37

5.3.3.2 RTKSC-2 electrical connections....................................................... 40

0463 373 101 © ESAB AB 2018

ΠΊΝΑΚΑΣ ΠΕΡΙΕΧΟΜΈΝΩΝ

5.3.4 RTKSC-2 torch installation .................................................................. 41

5.4 RTFLC-2 installation.............................................................................. 42

5.4.1 RTFLC-2 mount................................................................................... 42

5.4.2 RTFLC-2 wire feeder connection......................................................... 42

5.4.2.1 Feeding through the robot arm .......................................................... 42

5.4.2.2 RTFLC-2 feeder cabinet connections ............................................... 43

5.4.3 RTFLC-2 cable assembly .................................................................... 45

5.4.3.1 RTFLC-2 cable assembly installation ............................................... 45

5.4.4 RTFLC-2 electrical connections .......................................................... 48

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly........... 48

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 49

5.5 Torch installation .................................................................................... 49

5.5.1 Torch neck equipment .......................................................................... 49

5.5.2 Aristo RT torch neck installation ........................................................... 50

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 51

5.6.1 Installing the neck liner......................................................................... 51

5.6.2 Installing a split wire guide in the cable assembly ................................ 52

5.6.3 Installing a continuous wire guide in the cable assembly ..................... 54

5.7 Adjust the narrow gap contact tip ........................................................ 55

6

OPERATION ................................................................................................ 58

6.1 Important information for programming (hollow wrist system only) 58

7

ΣΕΡΒΙΣ ΚΑΙ ΣΥΝΤΗΡΗΣΗ ........................................................................... 60

7.1 Υποχρεωτικοί έλεγχοι και ενέργειες..................................................... 60

8

ΑΝΤΙΜΕΤΩΠΙΣΗ ΠΡΟΒΛΗΜΑΤΩΝ............................................................. 62

9

ΠΑΡΑΓΓΕΛΙΑ ΑΝΤΑΛΛΑΚΤΙΚΩΝ .............................................................. 65

Με την επιφύλαξη του δικαιώματος τροποποίησης των τεχνικών προδιαγραφών χωρίς προηγούμενη ειδοποίηση.

0463 373 101 © ESAB AB 2018

1 ΑΣΦΑΛΕΙΑ

1 ΑΣΦΑΛΕΙΑ

1.1 Σημασία συμβόλων

Όπως χρησιμοποιούνται σε αυτό το εγχειρίδιο: Σημαίνει "Προσοχή!" Να είστε σε

εγρήγορση!

ΚΙΝΔΥΝΟΣ!

Υποδεικνύει ότι υπάρχουν άμεσοι κίνδυνοι που, αν δεν αποφευχθούν, θα

οδηγήσουν σε άμεσο, σοβαρό τραυματισμό ή θάνατο.

ΠΡΟΕΙΔΟΠΟΙΗΣΗ!

Υποδεικνύει ότι υπάρχουν πιθανοί κίνδυνοι που μπορεί να οδηγήσουν σε

τραυματισμό ή θάνατο.

ΠΡΟΣΟΧΗ!

Υποδεικνύει ότι υπάρχουν κίνδυνοι που μπορεί να οδηγήσουν σε ελαφρύ

τραυματισμό.

ΠΡΟΕΙΔΟΠΟΙΗΣΗ!

Πριν από τη χρήση, διαβάστε και κατανοήστε το

εγχειρίδιο οδηγιών και τηρήστε όλες τις ετικέτες, τις

πρακτικές ασφαλείας του εργοδότη και τα δελτία

δεδομένων ασφαλείας (SDS).

1.2 Προφυλάξεις ασφαλείας

Οι χρήστες του εξοπλισμού ESAB έχουν την τελική ευθύνη να εξασφαλίζουν ότι

οποιοσδήποτε εργάζεται στον εξοπλισμό ή κοντά σε αυτόν τηρεί όλες τις σχετικές

προφυλάξεις ασφαλείας. Οι προφυλάξεις ασφαλείας πρέπει να ικανοποιούν τις απαιτήσεις

που ισχύουν για εξοπλισμό αυτού του τύπου. Επιπλέον των τυπικών κανονισμών που

εφαρμόζονται στον τόπο εργασίας, θα πρέπει να τηρούνται οι ακόλουθες συστάσεις.

Όλες οι εργασίες πρέπει να διεξάγονται από εκπαιδευμένο προσωπικό που έχει πλήρη

γνώση της λειτουργίας του εξοπλισμού. Τυχόν εσφαλμένος χειρισμός του εξοπλισμού μπορεί

να οδηγήσει σε επικίνδυνες καταστάσεις, οι οποίες ενδέχεται να προκαλέσουν τραυματισμό

του χειριστή και ζημιά στον εξοπλισμό.

1. Όποιος χρησιμοποιεί τον εξοπλισμό θα πρέπει να είναι εξοικειωμένος με:

○ τον χειρισμό του

○ τη θέση των διακοπτών έκτακτης ανάγκης

○ τη λειτουργία του

○ τις σχετικές προφυλάξεις ασφαλείας

○ τις λειτουργίες συγκόλλησης και κοπής ή τις υπόλοιπες λειτουργίες του

εξοπλισμού

2. Ο χειριστής θα πρέπει να διασφαλίζει ότι:

○ κανένα μη εξουσιοδοτημένο πρόσωπο δεν βρίσκεται μέσα στην περιοχή

εργασίας του εξοπλισμού κατά την εκκίνησή του

○ δεν υπάρχει κάποιο απροστάτευτο άτομο όταν ανάβει το τόξο ή όταν ξεκινά η

εργασία με τον εξοπλισμό

0463 373 101

- 5 -

© ESAB AB 2018

1 ΑΣΦΑΛΕΙΑ

3. Ο τόπος εργασίας πρέπει:

○ να είναι κατάλληλος για το συγκεκριμένο σκοπό

○ να μην είναι εκτεθειμένος σε ρεύματα αέρα

4. Προσωπικός εξοπλισμός ασφαλείας:

○ Χρησιμοποιείτε πάντα τον συνιστώμενο προσωπικό εξοπλισμό ασφαλείας,

όπως γυαλιά ασφαλείας, πυρίμαχο ιματισμό, γάντια ασφαλείας

○ Μην φοράτε χαλαρά αξεσουάρ, όπως μαντήλια, βραχιόλια, δαχτυλίδια, κ.λπ.,

που μπορεί να παγιδευτούν ή να προκαλέσουν εγκαύματα

5. Γενικές προφυλάξεις:

○ Βεβαιωθείτε ότι το καλώδιο επιστροφής είναι καλά συνδεδεμένο

○ Οι εργασίες σε εξοπλισμό υψηλής τάσης επιτρέπεται να εκτελούνται μόνο

από ειδικευμένο ηλεκτρολόγο

○ Πρέπει να υπάρχει κατάλληλος εξοπλισμός πυρόσβεσης με ευανάγνωστη

σήμανση και σε προσιτή θέση

○ Η λίπανση και η συντήρηση του εξοπλισμού δεν πρέπει να εκτελούνται κατά τη

διάρκεια της λειτουργίας του

ΠΡΟΕΙΔΟΠΟΙΗΣΗ!

Η συγκόλληση και κοπή με ηλεκτρικό τόξο μπορεί να προκαλέσουν τραυματισμό σε

εσάς και σε άλλα άτομα. Λαμβάνετε προφυλάξεις κατά τη συγκόλληση και την κοπή.

ΗΛΕΚΤΡΟΠΛΗΞΙΑ – Μπορεί να είναι θανατηφόρα

• Εγκαταστήστε και γειώστε τη μονάδα σύμφωνα με το εγχειρίδιο οδηγιών.

• Μην αγγίζετε ηλεκτρικά εξαρτήματα ή ηλεκτρόδια υπό τάση με ακάλυπτα

σημεία του δέρματος, υγρά γάντια ή υγρά ρούχα.

• Μονώστε τον εαυτό σας από το αντικείμενο εργασίας και τη γη.

• Βεβαιωθείτε ότι η στάση σας κατά την εργασία είναι ασφαλής

ΗΛΕΚΤΡΙΚΑ ΚΑΙ ΜΑΓΝΗΤΙΚΑ ΠΕΔΙΑ – Μπορεί να είναι επικίνδυνα για την

υγεία

• Οι ηλεκτροσυγκολλητές που φέρουν βηματοδότες πρέπει να

συμβουλεύονται το γιατρό τους προτού εκτελέσουν συγκολλήσεις. Τα

ηλεκτρομαγνητικά πεδία μπορεί να επηρεάσουν τη λειτουργία ορισμένων

βηματοδοτών.

• Η έκθεση σε ηλεκτρομαγνητικά πεδία μπορεί να έχει άλλες άγνωστες

επιπτώσεις στην υγεία.

• Οι ηλεκτροσυγκολλητές πρέπει να χρησιμοποιούν τις παρακάτω

διαδικασίες για ελαχιστοποίηση της έκθεσης στα ηλεκτρομαγνητικά πεδία:

○ Δρομολογήστε τα ηλεκτρόδια και τα καλώδια εργασίας μαζί, στην ίδια

πλευρά του σώματός σας. Αν είναι εφικτό, ασφαλίστε τα με ταινία.

Μην τοποθετείτε το σώμα σας ανάμεσα στην τσιμπίδα και τα καλώδια

εργασίας. Μην τυλίγετε ποτέ την τσιμπίδα ή το καλώδιο εργασίας

γύρω από το σώμα σας. Διατηρείτε την πηγή ηλεκτρικής ισχύος

ηλεκτροσυγκόλλησης και τα καλώδια όσο το δυνατόν πιο μακριά από

το σώμα σας.

○ Συνδέστε το καλώδιο εργασίας στο αντικείμενο εργασίας όσο το

δυνατόν πιο κοντά στην περιοχή συγκόλλησης.

0463 373 101

ΑΝΑΘΥΜΙΑΣΕΙΣ ΚΑΙ ΑΕΡΙΑ – Μπορεί να είναι επικίνδυνα για την υγεία

• Διατηρείτε το κεφάλι σας μακριά από τις αναθυμιάσεις.

• Χρησιμοποιήστε εξαερισμό, εξαγωγή στο τόξο ή και τα δύο, για να

απομακρύνετε τις αναθυμιάσεις και τα αέρια από τη ζώνη αναπνοής σας

και τη γενικότερη περιοχή.

- 6 -

© ESAB AB 2018

1 ΑΣΦΑΛΕΙΑ

ΑΚΤΙΝΟΒΟΛΙΑ ΤΟΞΟΥ – Μπορεί να προκαλέσει τραυματισμό στα μάτια

και έγκαυμα στο δέρμα

• Προστατέψτε τα μάτια και το σώμα σας. Χρησιμοποιήστε τη σωστή μάσκα

ηλεκτροσυγκόλλησης και φακούς με φίλτρο και φορέστε προστατευτικό

ρουχισμό.

• Προστατέψτε τους παρευρισκομένους με κατάλληλα χωρίσματα ή

παραπετάσματα.

ΘΟΡΥΒΟΣ – Ο υπερβολικός θόρυβος μπορεί να προκαλέσει βλάβη στην

ακοή

Προστατέψτε τα αυτιά σας. Χρησιμοποιήστε ωτασπίδες ή άλλο μέσο

προστασίας της ακοής.

ΚΙΝΟΥΜΕΝΑ ΜΕΡΗ - Μπορεί να προκαλέσουν τραυματισμούς

• Διατηρήστε όλες τις θύρες, τα πλαίσια και τα καλύμματα κλειστά και

στερεωμένα στη θέση τους. Η αφαίρεση των καλυμμάτων για συντήρηση

και αντιμετώπιση προβλημάτων, αν χρειαστεί, πρέπει να γίνεται μόνο από

εξειδικευμένο προσωπικό. Επανατοποθετήστε τα πλαίσια ή τα καλύμματα

και κλείστε τις θύρες μετά την ολοκλήρωση του σέρβις και πριν από την

εκκίνηση του κινητήρα.

• Διακόψτε τη λειτουργία του κινητήρα πριν από την εγκατάσταση ή τη

σύνδεση της μονάδας.

• Διατηρείτε τα χέρια, τα μαλλιά σας, χαλαρά ενδύματα και εργαλεία σε

απόσταση από τα κινούμενα μέρη.

ΚΙΝΔΥΝΟΣ ΠΥΡΚΑΓΙΑΣ

• Οι σπινθήρες (πιτσιλίσματα) μπορεί να προκαλέσουν πυρκαγιά.

Βεβαιωθείτε ότι δεν υπάρχουν εύφλεκτα υλικά σε κοντινή απόσταση.

• Μην το χρησιμοποιείτε σε κλειστά δοχεία.

ΔΥΣΛΕΙΤΟΥΡΓΙΑ – Σε περίπτωση δυσλειτουργίας ζητήστε τη βοήθεια ειδικού.

ΠΡΟΣΤΑΤΕΨΤΕ ΤΟΝ ΕΑΥΤΟ ΣΑΣ ΚΑΙ ΤΟΥΣ ΑΛΛΟΥΣ!

ΠΡΟΣΟΧΗ!

Αυτό το προϊόν προορίζεται μόνο για συγκόλληση με τόξο.

ΠΡΟΕΙΔΟΠΟΙΗΣΗ!

Μην χρησιμοποιείτε την πηγή ρεύματος για ξεπάγωμα παγωμένων σωλήνων.

ΠΡΟΣΟΧΗ!

Ο εξοπλισμός Class A δεν προορίζεται για χρήση σε

οικιστικές περιοχές όπου η παροχή ηλεκτρικού

ρεύματος γίνεται από το δημόσιο δίκτυο χαμηλής τάσης.

Στις περιοχές αυτές ενδέχεται να υπάρξουν δυσκολίες

ως προς τη διασφάλιση ηλεκτρομαγνητικής

συμβατότητας του εξοπλισμού class A, εξαιτίας

αγόμενων ή ακτινοβολούμενων παρενοχλήσεων.

0463 373 101

- 7 -

© ESAB AB 2018

1 ΑΣΦΑΛΕΙΑ

ΣΗΜΕΙΩΣΗ!

Απόρριψη ηλεκτρονικού εξοπλισμού σε

εγκατάσταση ανακύκλωσης!

Για την τήρηση της ευρωπαϊκής οδηγίας 2012/19/ΕΚ

σχετικά με τα απόβλητα ειδών ηλεκτρικού και

ηλεκτρονικού εξοπλισμού και για την εφαρμογή της

σύμφωνα με την εθνική νομοθεσία, ο ηλεκτρικός

εξοπλισμός που έχει φτάσει στο τέλος της ζωής του

πρέπει να απορρίπτεται σε εγκατάσταση ανακύκλωσης.

Ως υπεύθυνος για τον εξοπλισμό, έχετε την ευθύνη της

λήψης πληροφοριών σχετικά με τους εγκεκριμένους

σταθμούς αποκομιδής.

Για περισσότερες πληροφορίες, επικοινωνήστε με τον

πλησιέστερο σε εσάς αντιπρόσωπο της ESAB.

Η ESAB διαθέτει πλούσια γκάμα αξεσουάρ συγκόλλησης και εξοπλισμού ατομικής

προστασίας για αγορά. Για πληροφορίες σχετικά με την παραγγελία σας, μπορείτε να

επικοινωνήσετε με τον αντιπρόσωπο ESAB της περιοχής σας ή να επισκεφτείτε τον

ιστότοπό μας.

0463 373 101

- 8 -

© ESAB AB 2018

2 ΕΓΓΥΗΣΗ

2 ΕΓΓΥΗΣΗ

Τα προϊόντα μας ελέγχονται προσεκτικά πριν από την παράδοση. Η ESAB πιστοποιεί ότι

κάθε προϊόν είναι απαλλαγμένο από υλικά και κατασκευαστικά ελαττώματα τη στιγμή της

παράδοσης και λειτουργεί σύμφωνα με την προβλεπόμενη χρήση του.

Η ESAB παρέχει εγγύηση για υλικά και κατασκευαστικά ελαττώματα σύμφωνα με τις

απαιτήσεις του νόμου. Τα αναλώσιμα εξαιρούνται από αυτήν την εγγύηση.

Η εγγύηση δεν καλύπτει οποιεσδήποτε ζημιές ή λειτουργικά ελαττώματα που μπορεί να

προκύψουν από:

• υπερφόρτωση, κατάχρηση ή απόκλιση από την προβλεπόμενη χρήση του προϊόντος

• προσκρούσεις ή ατυχήματα

• μη συμμόρφωση με τις οδηγίες που υποδεικνύονται στις παρούσες οδηγίες χρήσης

• ακατάλληλη εγκατάσταση ή συναρμολόγηση

• ανεπαρκή συντήρηση

• τροποποίηση του προϊόντος από την αρχική κατάστασή του

• επιδράσεις χημικών ουσιών

• φυσιολογική φθορά

Η ESAB δεν αναλαμβάνει καμία ευθύνη πέραν της αντικατάστασης ή επισκευής των

ελαττωματικών εξαρτημάτων.

2.1 Προϋποθέσεις προβλεπόμενης χρήσης

1. Το προϊόν προορίζεται για βιομηχανική και εμπορική χρήση και πρέπει να

χρησιμοποιείται μόνο από εκπαιδευμένο προσωπικό. Ο κατασκευαστής δεν φέρει

ευθύνη για τυχόν ζημιές ή ατυχήματα που μπορεί να προκύψουν λόγω κακής χρήσης.

2. Το σύστημα ρομποτικής συγκόλλησης Aristo® RT είναι σχεδιασμένο και

κατασκευασμένο σύμφωνα με την τελευταία λέξη της τεχνολογίας και είναι ασφαλές

και αξιόπιστο στη λειτουργία του, όταν ο χειρισμός, η εγκατάσταση και η συντήρηση

του γίνονται από εκπαιδευμένο προσωπικό. Οι οδηγίες εγκατάστασης, λειτουργίας και

συντήρησης που περιγράφονται στο παρόν έγγραφο πρέπει να τηρούνται

οπωσδήποτε.

3. Η εγκατάσταση, ο χειρισμός και η συντήρηση του συστήματος ρομποτικής

συγκόλλησης Aristo® RT πρέπει να εκτελούνται μόνο από εκπαιδευμένο προσωπικό.

Οι κανονισμοί εγκατάστασης, λειτουργίας και συντήρησης που αναφέρονται στο

παρόν εγχειρίδιο πρέπει να τηρούνται υποχρεωτικά.

4. Το σύστημα ρομποτικής συγκόλλησης Aristo® RT πρέπει να χρησιμοποιείται

αποκλειστικά για τον σκοπό για τον οποίο προορίζεται από τον κατασκευαστή, εντός

του πλαισίου των τεχνικών δεδομένων του και με αυτοματοποιημένα συστήματα

χειρισμού. Ο τύπος τσιμπίδας που επιλέγεται πρέπει να είναι κατάλληλος για τη

συγκεκριμένη εργασία συγκόλλησης.

5. Το σύστημα ρομποτικής συγκόλλησης Aristo® RT έχει σχεδιαστεί για χρήση ως

πλήρες σύστημα. Δεν επιτρέπεται η ενσωμάτωση εξαρτημάτων άλλων

κατασκευαστών στο σύστημα.

6. Τα εξαρτήματα RT KS-2 και RT KSC-2 πρέπει να χρησιμοποιούνται μόνο ως

μηχανισμοί διακοπής έκτακτης ανάγκης σύμφωνα με τις τεχνικές προδιαγραφές τους

και σε συνδυασμό με μια τυπική διάταξη καλωδίου βραχίονα RT (KS-2), Infiniturn ή

Helix (KSC-2) και φλάντζα προσαρμογής ESAB, συμπεριλαμβανομένων των βάσεων

τσιμπίδας RT (KS-2) και μιας τσιμπίδας συγκόλλησης Aristo RT.

0463 373 101

- 9 -

© ESAB AB 2018

2 ΕΓΓΥΗΣΗ

7. Δεν θα πρέπει να προστίθεται λάδι ή υγρό προστασίας από πιτσιλίσματα στο αέριο

εκτόνωσης. Η ESAB δεν εγγυάται τη χημική αντίσταση αυτών των ουσιών. Η ESAB

συνιστά τη χρήση της μονάδας ψεκασμού ESAB για την εφαρμογή της ελάχιστης

ποσότητας υγρού προστασίας από πιτσιλίσματα στην τσιμπίδα και, συνεπώς, την

προστασία του περιβάλλοντος.

8. Το προϊόν πρέπει να διατηρείται στεγνό και προστατευμένο από την υγρασία κατά τη

μεταφορά, την αποθήκευση ή τη χρήση του.

9. Το σύστημα είναι σχεδιασμένο για θερμοκρασίες περιβάλλοντος από 5°C έως 40°C

(41°F έως 104°F). Σε περίπτωση υπέρβασης αυτών των ορίων, απαιτούνται

συγκεκριμένες ενέργειες. Σε περίπτωση κινδύνου παγετού, χρησιμοποιήστε

κατάλληλο ψυκτικό υγρό.

0463 373 101

- 10 -

© ESAB AB 2018

3 ΕΙΣΑΓΩΓΗ

3 ΕΙΣΑΓΩΓΗ

Τα συστήματα με τσιμπίδα συγκόλλησης αναπτύσσονται για πλήρως αυτόματη συγκόλληση

MIG/MAG με τη χρήση ρομποτικών συστημάτων. Τα συστήματα αποτελούνται από

διάφορους λαιμούς τσιμπίδας Aristo RT, οι οποίοι έχουν σχεδιαστεί για ρομποτική χρήση,

βάσεις τσιμπίδας, διατάξεις καλωδίων που έχουν βελτιστοποιηθεί για ρομποτική χρήση,

καθώς και χαρακτηριστικά διακοπής ασφαλείας, ώστε να αποτρέπεται η πρόκληση ζημιάς

στο σύστημα σε περίπτωση πρόσκρουσης.

Το τυπικό σύστημα συγκόλλησης RT παρέχει προστασία από πρόσκρουση με τη χρήση του

RTKS-2, το οποίο είναι ένας μηχανισμός διακοπής ασφαλείας με ελατήριο. Αυτό μπορεί

προαιρετικά να αντικατασταθεί από το RTFL-2 για την αξιοποίηση της λειτουργίας

ανίχνευσης πρόσκρουσης του συστήματος ελέγχου του ρομπότ. Το τυπικό σύστημα

συγκόλλησης RT μπορεί να χρησιμοποιηθεί με διάφορους τύπους διατάξεων καλωδίων.

Οι βάσεις τσιμπίδας RTKSC-2 και RTFLC-2 με διατάξεις καλωδίων Infiniturn ή Helix

προορίζονται για χρήση σε συστήματα συγκόλλησης με ρομπότ με κοίλο καρπό,

σχεδιασμένα για προηγμένες εφαρμογές συγκόλλησης. Ο μηχανισμός διακοπής ασφαλείας

στη βάση της τσιμπίδας RTKSC-2 επιτρέπει μεγάλη ελαστική παραμόρφωση της τσιμπίδας

σε περίπτωση πρόσκρουσης. Οι διατάξεις καλωδίων Infiniturn και Helix εγκαθίστανται

εύκολα, παρέχοντας ένα εξαιρετικά αξιόπιστο σύστημα με δυνατότητες ελιγμών ακριβείας.

Σε συνδυασμό με τις καθιερωμένες τσιμπίδες ρομποτικής συγκόλλησης Aristo RT, αυτά τα

στοιχεία συνθέτουν ένα σύστημα υψηλής αξιοπιστίας και διάρκειας ζωής που απαιτεί μόνο

ελάχιστη συντήρηση.

Το εγχειρίδιο οδηγιών παραδίδεται μαζί με τις βάσεις τσιμπίδας και τις διατάξεις καλωδίων.

Οι κωδικοί αριθμοί παραγγελίας ESAB, τα διαθέσιμα παρελκόμενα, τα ανταλλακτικά

και τα αναλώσιμα εξαρτήματα βρίσκονται στον κατάλογο ανταλλακτικών.

0463 373 101

- 11 -

© ESAB AB 2018

3 ΕΙΣΑΓΩΓΗ

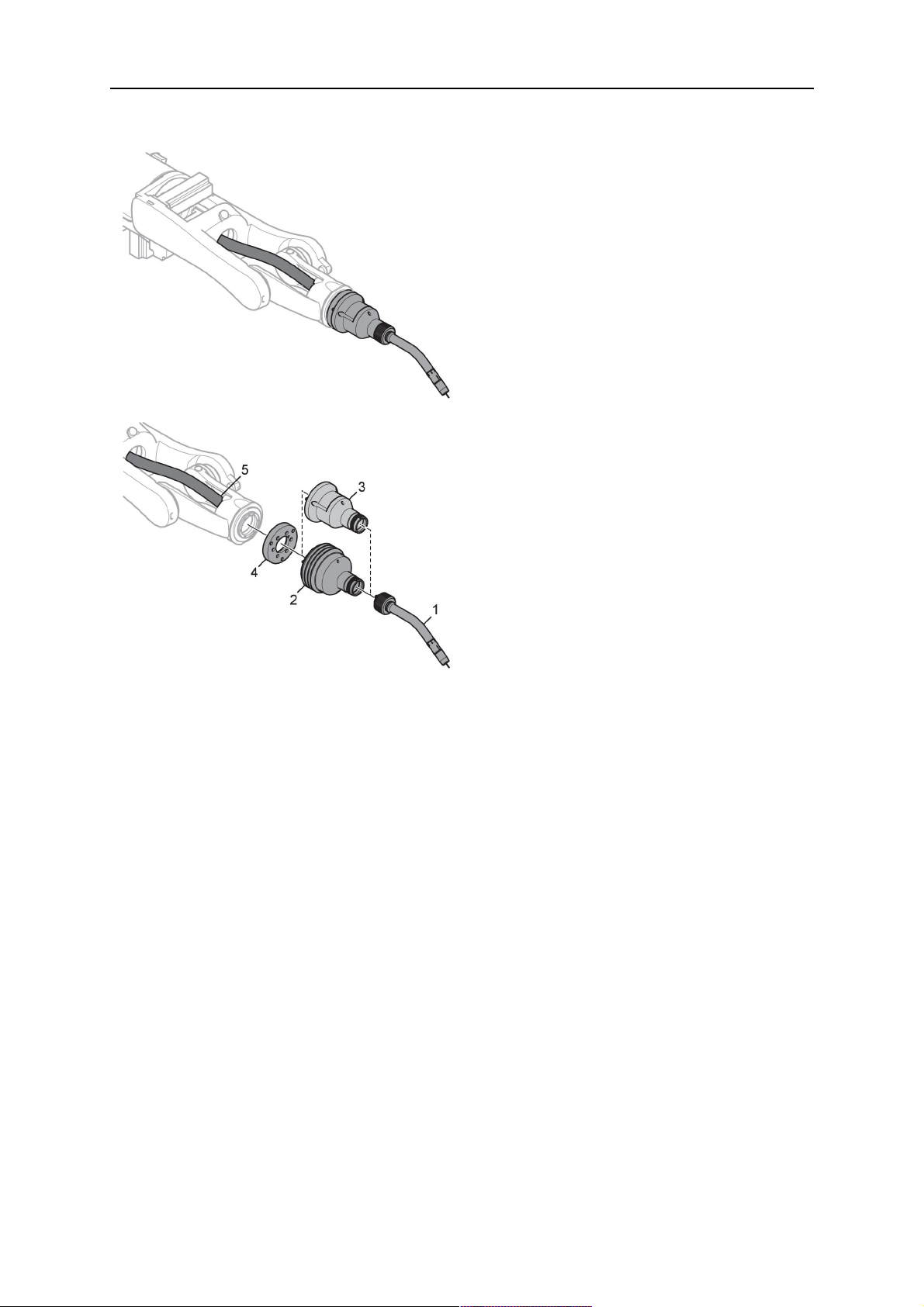

3.1 Επισκόπηση συστημάτων με τσιμπίδα συγκόλλησης

Τυπικό σύστημα RT

Για λεπτομερή περιγραφή, ανατρέξτε στην

αντίστοιχη ενότητα του κεφαλαίου ΤΕΧΝΙΚΑ

ΣΤΟΙΧΕΙΑ:

1. Λαιμός τσιμπίδας

Βλ. "Τσιμπίδα συγκόλλησης".

2. Διάταξη καλωδίου

Βλ. "Διάταξη καλωδίου για τυπικό

σύστημα RT".

3. Βάση τσιμπίδας

Βλ. "Βάσεις τσιμπίδας για τυπικό

σύστημα RT".

4. Μηχανισμός διακοπής ασφαλείας

RTKS-2

Βλ. "Μηχανισμός διακοπής

ασφαλείας RTKS-2".

5. Ενδιάμεση φλάντζα RTFL-2

Βλ. "Ενδιάμεση φλάντζα RTFL-2".

6. Φλάντζα προσαρμογής (εάν είναι

απαραίτητη)

Βλ. "Φλάντζες προσαρμογής".

0463 373 101

- 12 -

© ESAB AB 2018

3 ΕΙΣΑΓΩΓΗ

Σύστημα με κοίλο καρπό

Για λεπτομερή περιγραφή, ανατρέξτε στην

αντίστοιχη ενότητα του κεφαλαίου ΤΕΧΝΙΚΑ

ΣΤΟΙΧΕΙΑ:

1. Λαιμός τσιμπίδας

Βλ. "Τσιμπίδα συγκόλλησης".

2. Βάση τσιμπίδας RTKSC-2

Βλ. "Βάση τσιμπίδας RTKSC-2 με

μηχανισμό διακοπής ασφαλείας".

3. Βάση τσιμπίδας RTFLC-2

Βλ. "Άκαμπτη βάση τσιμπίδας

RTFLC-2".

4. Φλάντζα προσαρμογής

Βλ. "Φλάντζες προσαρμογής".

5. Διάταξη καλωδίου Helix ή

Infiniturn

Βλ. "Διατάξεις καλωδίων για

συστήματα κοίλου καρπού".

0463 373 101

- 13 -

© ESAB AB 2018

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

4.1 Λαιμός τσιμπίδας συγκόλλησης

Επιλέξτε μοντέλο τσιμπίδας σύμφωνα με την εφαρμογή συγκόλλησης. Πρέπει να

λαμβάνονται υπόψη ο απαιτούμενος κύκλος εργασίας και η ισχύς, η μέθοδος ψύξης και η

διάμετρος του σύρματος. Αν ισχύουν αυξημένες απαιτήσεις, οι οποίες οφείλονται, για

παράδειγμα, σε προθερμασμένα τεμάχια εργασίας ή υψηλή ανάκλαση θερμότητας στις

γωνίες, αυτές θα πρέπει να λαμβάνονται υπόψη και να επιλέγεται τσιμπίδα συγκόλλησης με

επαρκές απόθεμα ονομαστικής ισχύος.

Οι τσιμπίδες συγκόλλησης RT προορίζονται για χρήση με πηγές ρεύματος συγκόλλησης με

συμμόρφωση CE για τις διαδικασίες συγκόλλησης τόξου μεταλλικού ηλεκτροδίου με αδρανές

αέριο (MIG), συγκόλλησης τόξου μεταλλικού ηλεκτροδίου με ενεργό αέριο (MAG) και

χαλκοκόλλησης MIG με στρογγυλά σύρματα του εμπορίου. Μην χρησιμοποιείτε την τσιμπίδα

για άλλες διαδικασίες.

Για συγκόλληση με παλμικό τόξο χάλυβα ή για συγκόλληση αλουμινίου, πρέπει να

χρησιμοποιείται υδρόψυκτη τσιμπίδα RT82W.

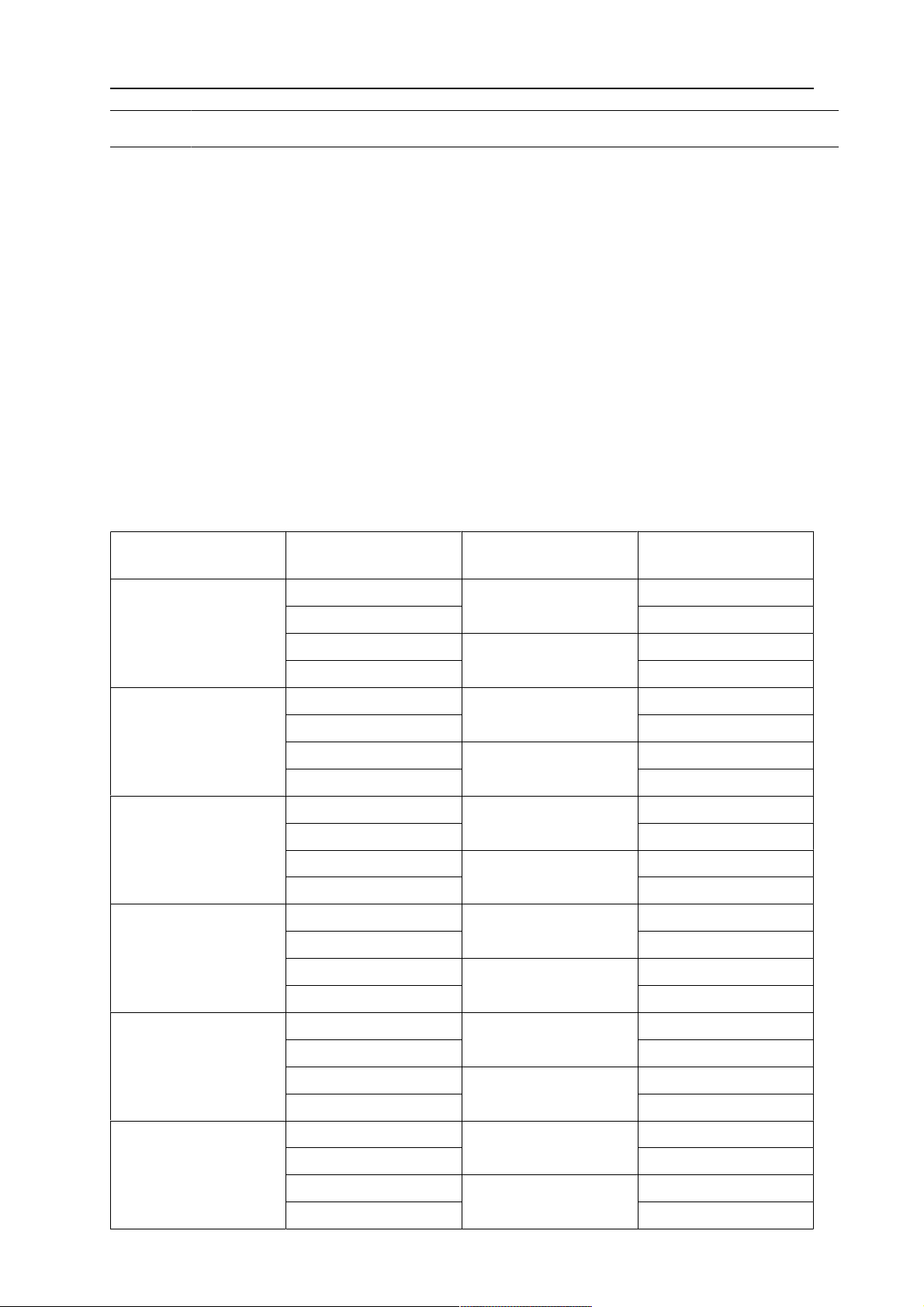

Δείτε τα διαθέσιμα μοντέλα τσιμπίδας παρακάτω.

Μοντέλο τσιμπίδας

Μέθοδος ψύξης Προστατευτικό

αέριο

RT42G Αερόψυκτη CO

Αερόψυκτη 300A / 100%

Αερόψυκτη Ανάμεικτη 350A / 60%

Αερόψυκτη 250A / 100%

RT42W Υδρόψυκτη CO

Υδρόψυκτη 420A / 100%

Υδρόψυκτη Ανάμεικτη 350A / 60%

Υδρόψυκτη 350A / 100%

RT52G Αερόψυκτη CO

Αερόψυκτη 300A / 100%

Αερόψυκτη Ανάμεικτη 350A / 60%

Αερόψυκτη 250A / 100%

RT52W Υδρόψυκτη CO

Υδρόψυκτη 470A / 100%

Υδρόψυκτη Ανάμεικτη 400A / 60%

Ονομαστική τιμή

2

2

2

2

420A / 60%

420A / 60%

420A / 60%

470A / 60%

Υδρόψυκτη 400A / 100%

RT62G Αερόψυκτη CO

Αερόψυκτη 340A / 100%

Αερόψυκτη Ανάμεικτη 420A / 60%

Αερόψυκτη 290A / 100%

RT62W Υδρόψυκτη CO

Υδρόψυκτη 530A / 100%

Υδρόψυκτη Ανάμεικτη 450A / 60%

Υδρόψυκτη 450A / 100%

0463 373 101

- 14 -

2

2

500A / 60%

530A / 60%

© ESAB AB 2018

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

Μοντέλο τσιμπίδας

Μέθοδος ψύξης Προστατευτικό

αέριο

RT72G Αερόψυκτη CO

2

Ονομαστική τιμή

480A /60%

Αερόψυκτη 320A / 100%

Αερόψυκτη Ανάμεικτη 400A / 60%

Αερόψυκτη 270A / 100%

RT72W Υδρόψυκτη CO

2

480A / 60%

Υδρόψυκτη 430A / 100%

Υδρόψυκτη Ανάμεικτη 480A / 60%

Υδρόψυκτη 430A / 100%

RT82W Υδρόψυκτη CO

2

600A / 60%

Υδρόψυκτη 600A / 100%

Υδρόψυκτη Ανάμεικτη 550A / 60%

Υδρόψυκτη 550A / 100%

Οι τιμές για την ονομαστική τιμή τσιμπίδας και τον κύκλο εργασίας ισχύουν για κύκλο 10

λεπτών.

Τα τεχνικά δεδομένα ισχύουν για μια τυποποιημένη εφαρμογή, η οποία χρησιμοποιεί τα

τυπικά αναλώσιμα/ανταλλακτικά. Η ονομαστική τιμή της τσιμπίδας μειώνεται κατά τη χρήση

της λειτουργίας μεταφοράς συγκόλλησης μετάλλου με παλμικό τόξο.

Περιοχές θερμοκρασίας Αποθήκευση: -15-50°C (5-122°F)

Λειτουργία: 5–40°C (41–104°F)

Αέριο εκτόνωσης Μέγ. 10 bar, ξεχωριστός εύκαμπτος σωλήνας

αερίου

Συνολικό βάρος (λαιμός τσιμπίδας,

Περίπου 5 kg

μηχανισμός διακοπής ασφαλείας, βάση

τσιμπίδας και διάταξη καλωδίου 1m)

4.2 Ονομαστική τάση

Μέγ. επιτρεπόμενη τάση / ένταση

ρεύματος

Ολοκληρωμένο σύστημα συγκόλλησης με

τσιμπίδα

Κύκλωμα ελέγχου διακοπής ασφαλείας

RTKS-2

Πιεστικός διακόπτης RTKS-2

Κύκλωμα ελέγχου διακοπής ασφαλείας RT

KSC-2

141 V (μέγιστη τιμή για συγκόλληση)

24 V / 1 A

48 V / 0,1 A

48 V

Χρήση της λειτουργίας ανίχνευσης στομίου

με τυπική διάταξη καλωδίου

Χρήση της λειτουργίας ανίχνευσης στομίου

με διατάξεις καλωδίων Helix ή Infiniturn

0463 373 101

50 V / 5 A

(Μέγιστο επιτρεπόμενο φορτίο 1 λεπτό στην

ονομαστική ένταση ρεύματος)

50 V / 5 A

(Μέγιστο επιτρεπόμενο φορτίο 1 λεπτό στην

ονομαστική ένταση ρεύματος)

- 15 -

© ESAB AB 2018

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

Οι αναφερόμενες τιμές αντιστοιχούν σε τυπική περίπτωση χρήσης.

Για τις ονομαστικές τιμές διάταξης καλωδίου, ανατρέξτε στην ενότητα "Διατάξεις καλωδίων".

4.2.1 Όρια κυκλώματος ψύξης

Ισχύει μόνο για την υδρόψυκτη έκδοση.

Ελάχ. παροχή νερού: 1,0 l/min (1,1 quarts/min)

Ελάχ. πίεση νερού: 2,5 bar (36,3 PSI)

Μέγ. πίεση νερού: 3,5 bar (50,8 PSI)

Θερμοκρασία εισόδου: Μέγ. 40 °C (104 °F)

Θερμοκρασία επιστροφής: Μέγ. 60 °C (140 °F)

Ικανότητα ψύξης: Ελάχ. 1000 W, ανάλογα με την εφαρμογή

ΠΡΟΣΟΧΗ!

Οι θερμοκρασίες επιστροφής άνω των 60 °C (140 °F) μπορεί να προκαλέσουν ζημιά

ή καταστροφή της διάταξης καλωδίου.

4.3 Βάση τσιμπίδας

Ο απαιτούμενος τύπος βάσης τσιμπίδας εξαρτάται από τη σχεδίαση του συστήματος

τσιμπίδας συγκόλλησης RT και από την επιλογή των διατάξεων διακοπής ασφαλείας.

Ανατρέξτε στην ενότητα "Επισκόπηση συστημάτων με τσιμπίδα συγκόλλησης".

Εξάρτημα Βάρος κατά προσέγγιση

Βάση τσιμπίδας (για τυπικό σύστημα) 0,43 kg

Μηχανισμός διακοπής ασφαλείας RTKS-2

0,85 kg

(για τυπικό σύστημα)

Ενδιάμεση φλάντζα RTFL-2 (για τυπικό

0,35 kg

σύστημα)

Βάση τσιμπίδας RTKSC-2 (για σύστημα με

1,90 kg

κοίλο καρπό)

Άκαμπτη βάση τσιμπίδας RTFLC-2 (για

1,22 kg

σύστημα με κοίλο καρπό)

Ρομποτική τσιμπίδα συγκόλλησης 0,66 kg

4.3.1 Βάσεις τσιμπίδας για τυπικό σύστημα RT

Για τυπικά συστήματα RT, η βάση τσιμπίδας τοποθετείται στον μηχανισμό διακοπής

ασφαλείας RTKS-2 (εναλλακτικά στην ενδιάμεση φλάντζα RTFL-2), σφίγγοντας τη διάταξη

καλωδίου και τον συνδεδεμένο λαιμό τσιμπίδας.

Επιλέξτε βάση τσιμπίδας σύμφωνα με τον τύπο της τσιμπίδας και τη γεωμετρία της.

Μπορείτε να χρησιμοποιήσετε διάφορους τύπους βάσεων. Ανατρέξτε στον κατάλογο

ανταλλακτικών για τις διαθέσιμες βάσεις τσιμπίδας για τυπικό σύστημα RT.

0463 373 101

- 16 -

© ESAB AB 2018

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

Βάση τσιμπίδας για τυπικά ρομπότ με βραχίονες

4.3.1.1 Μηχανισμός διακοπής ασφαλείας RTKS-2

Ο μηχανισμός ασφαλείας RTKS-2 είναι μια διάταξη με ελατήριο που προστατεύει το ρομπότ

και το σύστημα της τσιμπίδας σε περίπτωση πρόσκρουσης.

ΣΗΜΕΙΩΣΗ!

Μην αποσυναρμολογείτε τη διάταξη RTKS-2.

4.3.1.2 Ενδιάμεση φλάντζα RTFL-2

Η άκαμπτη ενδιάμεση φλάντζα RTFL-2 μπορεί να χρησιμοποιηθεί αντί για το σύστημα

RTKS-2, εάν το ρομπότ διαθέτει ηλεκτρονικό σύστημα ανίχνευσης πρόσκρουσης.

0463 373 101

- 17 -

© ESAB AB 2018

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

4.3.2 Βάσεις τσιμπίδας για σύστημα με κοίλο καρπό

Στο σύστημα με κοίλο καρπό, οι λαιμοί τσιμπίδας συγκόλλησης Aristo RT συνδέονται με τη

βάση τσιμπίδας KSC-2 ή FLC-2.

Η βάση τσιμπίδας RTKSC-2 επιτρέπει την ελαστική παραμόρφωση της τσιμπίδας σε

περίπτωση πρόσκρουσης. Ταυτόχρονα, ανοίγει μια ηλεκτρική επαφή, η οποία δίνει σήμα στο

χειριστήριο του ρομπότ να διακόψει τη λειτουργία της συσκευής. Μετά την επαναφορά του

σφάλματος, θα επιτευχθεί η αρχική γεωμετρία και το κεντρικό σημείο εργαλείου (TCP) της

τσιμπίδας με υψηλή ακρίβεια. Το σύστημα λειτουργεί με αμιγώς μηχανικό τρόπο και διαθέτει

ελατήριο επαναφοράς.

Η βάση τσιμπίδας RTFLC-2 δεν διαθέτει ενσωματωμένη λειτουργία διακοπής ασφαλείας.

Για συστήματα με κοίλο καρπό, συνιστάται η διάταξη RT KSC-2 G/W (εναλλακτικά, η διάταξη

RT FLC-2 G/W). Αυτή η βάση τσιμπίδας μπορεί να χρησιμοποιηθεί τόσο με αερόψυκτες όσο

και με υδρόψυκτες τσιμπίδες της σειράς Aristo RT.

RTKSC-2 G/W RTFLC-2 G/W

Αρχή λειτουργίας του

μηχανισμού διακοπής

Μηχανική Δεν εφαρμόζεται (άκαμπτη

βάση)

ασφαλείας

Ισχύς αξονικής εκτόνωσης

(Fz)

Ροπή εκτόνωσης κατά τον

εγκάρσιο άξονα (Mx)

Επαναφορά μετά την

εκτόνωση

650 N Δεν εφαρμόζεται (άκαμπτη

βάση)

24 Nm Δεν εφαρμόζεται (άκαμπτη

βάση)

Αυτόματη Δεν εφαρμόζεται (άκαμπτη

βάση)

Επαναληψιμότητα Πλευρική ± 0,1 mm στο TCP

μιας τυπικής τσιμπίδας Aristo

Δεν εφαρμόζεται (άκαμπτη

βάση)

RT

Μέγ. παραμόρφωση Περίπου ± 8° Δεν εφαρμόζεται (άκαμπτη

βάση)

0463 373 101

- 18 -

© ESAB AB 2018

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

Διακόπτης ασφαλείας Κανονικά κλειστή

Μέγ. ηλεκτρικό φορτίο 48 V /

1 A

Ηλεκτρικό κύκλωμα ελέγχου

για τη λειτουργία ανίχνευσης

στομίου

Ονομαστική τιμή:

• Για διατάξεις καλωδίων

Helix: μέγ. 50 V DC / 5

A, μέγ. 1 λεπτό

Μετά την ανίχνευση της

επαφής, αποσυνδέστε

γρήγορα την τάση

ανίχνευσης.

• Για διατάξεις καλωδίων

Infiniturn, η λειτουργία

ανίχνευσης στομίου έχει

περιορισμένη

λειτουργικότητα.

Επικοινωνήστε με την

ESAB για μια λεπτομερή

έρευνα σχετικά με

πιθανές λύσεις για την

εφαρμογή σας.

Ονομαστική τάση Μέγιστη επιτρεπόμενη τάση

για το κύκλωμα ελέγχου

διακοπής ασφαλείας: 48 V.

Δεν εφαρμόζεται (άκαμπτη

βάση)

Ονομαστική τιμή:

• Για διατάξεις καλωδίων

Helix: μέγ. 50 V DC / 5

A, μέγ. 1 λεπτό

• Για διατάξεις καλωδίων

Infiniturn: μέγ. 50 V DC /

1 A, μέγ. 1 λεπτό

Μετά την ανίχνευση της

επαφής, αποσυνδέστε

γρήγορα την τάση ανίχνευσης.

4.3.2.1 Βάση τσιμπίδας RTKSC-2 G/W με μηχανισμό διακοπής ασφαλείας

0463 373 101

- 19 -

© ESAB AB 2018

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

ΕίδοςΠεριγραφή Λειτουργία

1 Στήριγμα λαιμού τσιμπίδας Διεπαφή τσιμπίδας Aristo RT

2 Κάλυμμα RTKSC-2 Διάταξη με διεπαφές καλωδίων και τσιμπίδας

3 Επένδυση από ελαστικό Προστασία για τον μηχανισμό διακοπής ασφαλείας

4 Κύριο σώμα του RTKSC-2 Επιτρέπει τη μηχανική παραμόρφωση σε

περίπτωση πρόσκρουσης

5 Φλάντζα προσαρμογής Διασύνδεση απομόνωσης με τον καρπό του ρομπότ

(πρέπει να ταιριάζει με το συγκεκριμένο ρομπότ)

6 Πείρος διαιρέτη Για ευθυγράμμιση ακριβείας με τη φλάντζα

προσαρμογής

7 Σύνδεσμος για καλώδιο

ελέγχου

Ηλεκτρική σύνδεση για σήμα πρόσκρουσης και

λειτουργία ανίχνευσης στομίου

8 Μικροδιακόπτης Αισθητήρας για ανίχνευση πρόσκρουσης

4.3.2.2 Άκαμπτη βάση σύνδεσης RTFLC-2 G/W

ΕίδοςΠεριγραφή Λειτουργία

1 Στήριγμα λαιμού τσιμπίδας Διεπαφή τσιμπίδας Aristo RT

2 Κάλυμμα RTFLC-2 Διάταξη με διεπαφές καλωδίων και τσιμπίδας

3 Κύριο σώμα του RTFLC-2 Επιτρέπει τη μηχανική παραμόρφωση σε

περίπτωση πρόσκρουσης

4 Πείρος διαιρέτη Για ευθυγράμμιση ακριβείας με τη φλάντζα

προσαρμογής

0463 373 101

- 20 -

© ESAB AB 2018

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

ΕίδοςΠεριγραφή Λειτουργία

5 Φλάντζα προσαρμογής Διασύνδεση απομόνωσης με τον καρπό του ρομπότ

(πρέπει να ταιριάζει με το συγκεκριμένο ρομπότ)

6 Σύνδεσμος για το καλώδιο

ελέγχου (3-πολικός)

Ηλεκτρική σύνδεση για τη λειτουργία ανίχνευσης

στομίου (εάν υπάρχει)

4.4 Φλάντζες προσαρμογής

Επιλέξτε τη φλάντζα που απαιτείται για την εγκατάσταση στον ρομποτικό βραχίονα, ανάλογα

με τον τύπο του ρομπότ. Διατίθενται φλάντζες προσαρμογής για όλα τα κατάλληλα τυπικά

συστήματα και συστήματα με κοίλο καρπό, βλ. κατάλογο ανταλλακτικών.

4.5 Διατάξεις καλωδίων

Η σύνδεση με τη μονάδα τροφοδότησης σύρματος πραγματοποιείται μέσω της διάταξης

καλωδίου, ενώ οι διαθέσιμες εκδόσεις εξαρτώνται κυρίως από το σχεδιασμό του συστήματος

και τα μέσα ψύξης (αέριο ή νερό), βλ. κατάλογο ανταλλακτικών.

Τα ονομαστικά μεγέθη ισχύουν για μήκη καλωδίων από 1 έως 5 m.

Ονομαστικό μέγεθος

(κύκλος 10 λεπτών)

Αερόψυκτο (μεικτό

αέριο)

Τυπική διάταξη

καλωδίου

Μέγ. 500 A / κύκλος

εργασίας 60%

Μέγ. 350 A / κύκλος

εργασίας 100 %

Infiniturn Helix

Μέγ. 400 A / κύκλος

εργασίας 60%

Μέγ. 320 A / κύκλος

εργασίας 100 %

Μέγ. 400 A / κύκλος

εργασίας 60%

Μέγ. 320 A / κύκλος

εργασίας 100 %

Ονομαστικό μέγεθος

(κύκλος 10 λεπτών)

Μέγ. 600 A / κύκλος

εργασίας 100 %

Μέγ. 550 A / κύκλος

εργασίας 100 %

Υδρόψυκτη

Εύρος περιστροφής Περιορισμένη

δυνατότητα

περιστροφής

Βάρος

Αερόψυκτη

Βάρος

Υδρόψυκτη

Μήκος 1,2 m:

2,35 kg

Μήκος 1,2 m:

2,35 kg

Δυνατότητα

απεριόριστης

περιστροφής

Μήκος 1,0 m:

2,0 kg

Μήκος 1,0 m:

2,0 kg

4.5.1 Διατάξεις καλωδίων για τυπικό σύστημα RT

Μέγ. 550 A / κύκλος

εργασίας 100 %

± 270° από τη θέση

νεκρού σημείου

Μήκος 1,0 m:

2,0 kg

Μήκος 1,0 m:

2,0 kg

0463 373 101

- 21 -

© ESAB AB 2018

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

Ακίδες συνδέσμου Burndy

Α. Στόμιο αερίου με

αισθητήρα αφής

C. Αισθητήρας πρόσκρουσης

F. 0V

G. + Τάση μοτέρ

Η. - Τάση μοτέρ

D. Αισθητήρας πρόσκρουσης

E. Σταδιακή προώθηση

ΕίδοςΠεριγραφή Λειτουργία

1 Φλάντζα στηρίγματος λαιμού Διεπαφή τσιμπίδας

2 Προστατευτικό κάλυμμα Προστατεύει τη διάταξη καλωδίου από ζημιά

3 Σύνδεσμος Burndy, 12-πολικός Ηλεκτρική σύνδεση μεταξύ της διάταξης διακοπής

ασφαλείας και της μονάδας τροφοδότησης

σύρματος

4 Καλώδιο ελέγχου Για KS-2 (διακόπτης ασφαλείας και πιεστικός

διακόπτης)

5 Σύνδεσμος EURO Σύνδεση μονάδας τροφοδότησης σύρματος

6 Σωλήνας εξόδου αέρα (μαύρη

τάπα)

7 Είσοδος νερού (μπλε τάπα)

8 Επιστροφή νερού (κόκκινη

Για τον καθαρισμό της τσιμπίδας με πεπιεσμένο

αέρα μετά τον κύκλο καθαρισμού

Είσοδος νερού για ψύξη της τσιμπίδας

Επιστροφή θερμού νερού από την τσιμπίδα

1)

1)

τάπα)

9 Βύσμα καλωδίου ελέγχου για

τον μηχανισμό διακοπής

ασφαλείας

1)

Μόνο για υδρόψυκτα συστήματα τσιμπίδας

Ηλεκτρική σύνδεση με το RTKS-2 για την

ενεργοποίηση του σήματος διακοπής ασφαλείας και

τη λειτουργία ανίχνευσης στομίου

4.5.2 Διατάξεις καλωδίων για συστήματα με κοίλο καρπό

Η διάταξη καλωδίου Infiniturn επιτρέπει την απεριόριστη περιστροφή της τσιμπίδας και προς

τις δύο κατευθύνσεις. Ταυτόχρονα, μεταφέρονται το υγρό ψύξης, το προστατευτικό αέριο, ο

αέρας εκτόνωσης, η ισχύς συγκόλλησης και το σήμα του μηχανισμού διακοπής ασφαλείας.

Η διάταξη καλωδίου Helix έχει σχεδιαστεί για εύρος περιστροφής ±270° από τη θέση νεκρού

σημείου. Μπορεί να χρησιμοποιηθεί για εργασίες συγκόλλησης που δεν απαιτούν

απεριόριστη περιστροφή.

Οι διατάξεις καλωδίων Infiniturn είναι διαθέσιμες σε αερόψυκτες και υδρόψυκτες εκδόσεις. Οι

διατάξεις καλωδίων Helix μπορούν να χρησιμοποιηθούν γενικά για αερόψυκτες και

υδρόψυκτες εφαρμογές.

ΣΗΜΕΙΩΣΗ!

Μην συνδέετε τη διάταξη καλωδίου Helix που λειτουργεί με λαιμό αερόψυκτης

τσιμπίδας σε υδρόψυκτο σύστημα.

0463 373 101

- 22 -

© ESAB AB 2018

4 ΤΕΧΝΙΚΑ ΣΤΟΙΧΕΙΑ

ΕίδοςΠεριγραφή Λειτουργία

1 Φλάντζα Βάση τσιμπίδας για διεπαφή RTKSC-2 / RTFLC-2

2 Πείρος διαιρέτη Διασφαλίζει τον σωστό προσανατολισμό της

σύνδεσης

3 Βύσμα καλωδίου ελέγχου Ηλεκτρική σύνδεση με το RTKSC-2 για την

ενεργοποίηση του σήματος διακοπής ασφαλείας και

τη λειτουργία ανίχνευσης στομίου (εάν υπάρχει)

4 Σύνδεσμος EURO Σύνδεση μονάδας τροφοδότησης σύρματος

5 Καλώδιο ελέγχου Ηλεκτρική σύνδεση για την ενεργοποίηση του

σήματος διακοπής ασφαλείας (από το RTKSC-2)

και τη λειτουργία ανίχνευσης στομίου (ο ανιχνευτής

στομίου παρέχεται στον βασικό εξοπλισμό της

διάταξης Helix αλλά όχι και της διάταξης Infiniturn)

6 Επιστροφή νερού (κόκκινη

Επιστροφή θερμού νερού από την τσιμπίδα

τάπα)

7 Είσοδος νερού (μπλε τάπα) Είσοδος νερού για ψύξη της τσιμπίδας

8 Σωλήνας εξόδου αέρα (μαύρη

τάπα)

Για τον καθαρισμό της τσιμπίδας με πεπιεσμένο

αέρα μετά τη συγκόλληση

9 Σύνδεσμος μέσου Σύνδεσμος απεριόριστης περιστροφής με μεταφορά

μέσου

10 Προστατευτικό κάλυμμα Προστατεύει τη διάταξη καλωδίου από ζημιά

0463 373 101

- 23 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

ΠΡΟΕΙΔΟΠΟΙΗΣΗ!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

ΣΗΜΕΙΩΣΗ!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

ΣΗΜΕΙΩΣΗ!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

ΣΗΜΕΙΩΣΗ!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

ΠΡΟΣΟΧΗ!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

ΣΗΜΕΙΩΣΗ!

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Ακίδες συνδέσμου Burndy

Α. Στόμιο αερίου με

αισθητήρα αφής

C. Αισθητήρας πρόσκρουσης

F. 0V

G. + Τάση μοτέρ

Η. - Τάση μοτέρ

D. Αισθητήρας πρόσκρουσης

E. Σταδιακή προώθηση

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

ΚΙΝΔΥΝΟΣ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ΠΡΟΣΟΧΗ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

ΣΗΜΕΙΩΣΗ!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

ΣΗΜΕΙΩΣΗ!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

ΣΗΜΕΙΩΣΗ!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

ΠΡΟΣΟΧΗ!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

5.3.2 Mounting the cable assembly

ΣΗΜΕΙΩΣΗ!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

ΠΡΟΣΟΧΗ!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

ΠΡΟΣΟΧΗ!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

ΠΡΟΣΟΧΗ!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

ΣΗΜΕΙΩΣΗ!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

ΣΗΜΕΙΩΣΗ!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

ΠΡΟΣΟΧΗ!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.3.3.1 RTKSC-2 cable assembly installation

ΣΗΜΕΙΩΣΗ!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

ΣΗΜΕΙΩΣΗ!

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

ΣΗΜΕΙΩΣΗ!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Ακίδες συνδέσμου Burndy

Α. Στόμιο αερίου με

αισθητήρα αφής

C. Αισθητήρας πρόσκρουσης

F. 0V

G. + Τάση μοτέρ

Η. - Τάση μοτέρ

D. Αισθητήρας πρόσκρουσης

E. Σταδιακή προώθηση

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

ΚΙΝΔΥΝΟΣ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ΠΡΟΣΟΧΗ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

ΣΗΜΕΙΩΣΗ!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

ΠΡΟΣΟΧΗ!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

ΠΡΟΣΟΧΗ!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

ΠΡΟΣΟΧΗ!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

ΣΗΜΕΙΩΣΗ!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

ΣΗΜΕΙΩΣΗ!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

ΠΡΟΣΟΧΗ!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

ΣΗΜΕΙΩΣΗ!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

ΣΗΜΕΙΩΣΗ!

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

ΣΗΜΕΙΩΣΗ!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

ΚΙΝΔΥΝΟΣ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ΠΡΟΣΟΧΗ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

ΚΙΝΔΥΝΟΣ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

ΠΡΟΣΟΧΗ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

ΠΡΟΣΟΧΗ!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

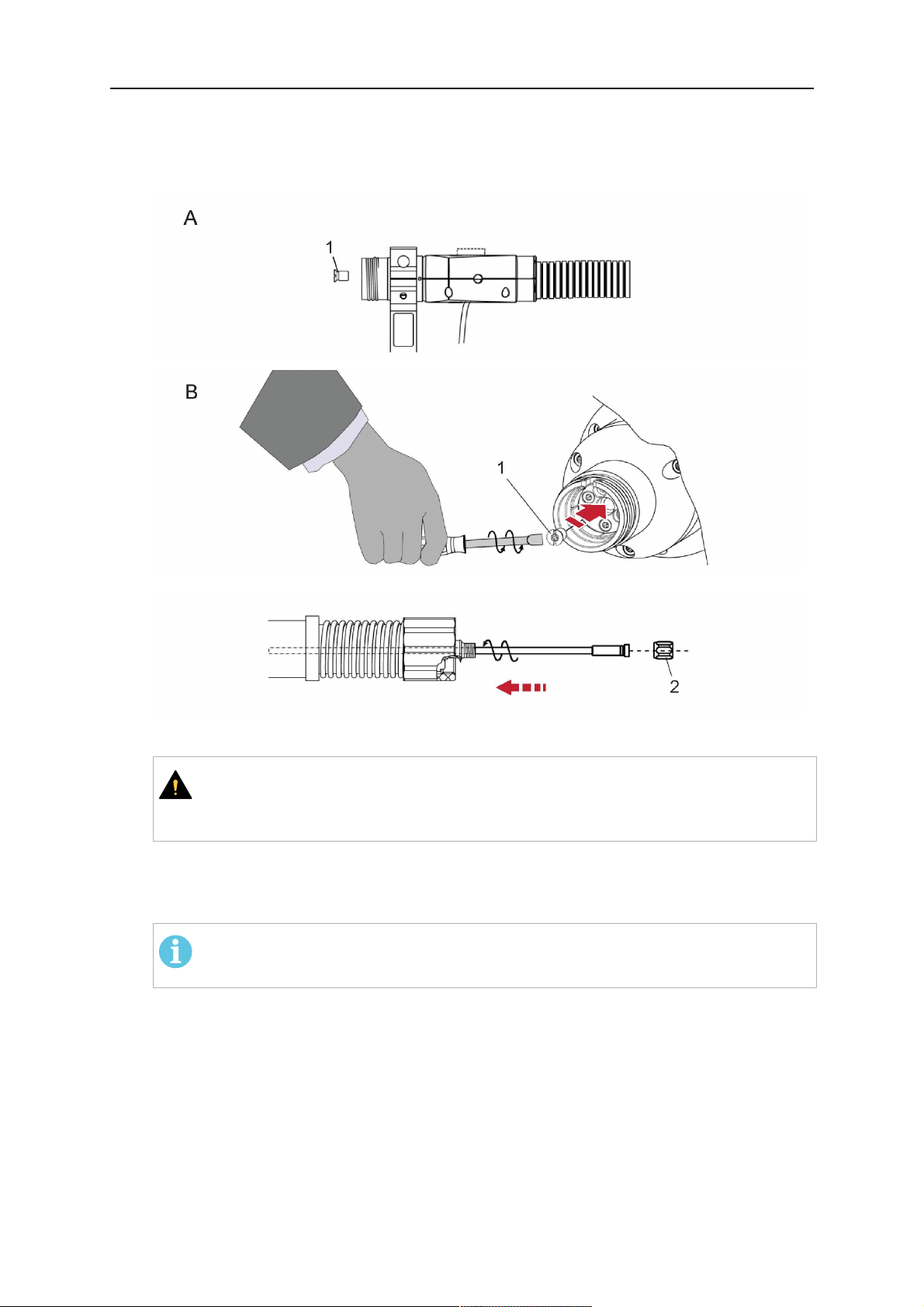

5.5.2 Aristo RT torch neck installation

ΣΗΜΕΙΩΣΗ!

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

ΣΗΜΕΙΩΣΗ!

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

3. The correct seating of the torch can be checked by means of the window (1). If the

torch has been correctly mounted, no gap should be seen through the window (1).

5.6 Installing the wire guide for standard and hollow Wrist arm

Installing the wire guide

Choose the wire guide or liner depending on the filler wire material and diameter to be used,

see the spare parts list. Accurate performance of the system can only be guaranteed when

using original ESAB wire guides.

The recommended wire guide is the split wire guide, which consists of the neck liner and a

separate guide in the cable assembly. The front part of the wire guide, which is most

stressed, can be exchanged easily and independently of the cable assembly wire guide.

For correct installation, the following steps must be followed (example for Euro central

connector).

5.6.1 Installing the neck liner