RT Robo Welding Torch System

RTKS-2, RTFL-2, KSC-2, FLC-2, RT42, RT52,

RT62, RT72, RT82, RT42-NG, RT82WNG

Návod k používání

0463 373 101 CZ 20181227

OBSAH

1

BEZPEČNOST............................................................................................. 5

1.1 Vysvětlení symbolů ................................................................................ 5

1.2 Bezpečnostní opatření ........................................................................... 5

2

ZÁRUKA ...................................................................................................... 8

2.1 Podmínky splňující účel použití............................................................ 8

3

ÚVOD ........................................................................................................... 9

3.1 Přehled systémů svařovacích hořáků.................................................. 9

4

TECHNICKÉ ÚDAJE ................................................................................... 11

4.1 Hrdlo svařovacího hořáku ..................................................................... 11

4.2 Jmenovité napětí .................................................................................... 12

4.2.1 Omezení chladicího okruhu.................................................................. 13

4.3 Úchyt hořáku........................................................................................... 13

4.3.1 Úchyty hořáku pro standardní systémRT ............................................ 13

4.3.1.1 Bezpečnostní vypínací mechanismusRT KS-2 ................................ 14

4.3.1.2 Mezilehlá přírubaRTFL-2................................................................. 14

4.3.2 Úchyty hořáku pro systém sdutým zápěstím....................................... 15

4.3.2.1 Úchyt hořákuRT KSC-2 G/W sbezpečnostním vypínacím

mechanismem ...................................................................................

4.3.2.2 Pevný úchyt pro hořákRT FLC-2 G/W.............................................. 17

4.4 Přírubové adaptéry................................................................................. 18

4.5 Kabelové sestavy ................................................................................... 18

4.5.1 Kabelové sestavy pro standardní systémRT....................................... 18

4.5.2 Kabelové sestavy pro systémy sdutým zápěstím................................ 19

5

INSTALLATION............................................................................................ 21

5.1 RTKS-2 standard arm installation........................................................ 21

5.1.1 RTKS-2 safety-off mechanism............................................................. 21

5.1.1.1 Torch installation with adjustable mount............................................ 22

5.1.2 Standard arm cable assembly for KS-2 and FL-2 ................................ 24

5.1.3 RTKS-2 wire feeder connection........................................................... 25

5.1.4 RTKS-2 electrical connections ............................................................ 26

5.1.4.1 RTKS-2 safety-off mechanism connection ....................................... 26

5.1.5 RTKS-2 Torch installation .................................................................... 27

5.2 RTFL-2 standard arm installation ........................................................ 28

16

5.2.1 RTFL-2 rigid mount.............................................................................. 28

5.2.2 RTFL-2 torch installation ..................................................................... 30

5.3 RTKSC-2 hollow wrist system installation.......................................... 30

5.3.1 RTKSC-2 mount with safety off mechanism........................................ 30

5.3.2 Mounting the cable assembly............................................................... 31

5.3.2.1 RTKSC-2 feeder cabinet connections .............................................. 32

5.3.3 RTKSC-2 cable assembly ................................................................... 34

5.3.3.1 RTKSC-2 cable assembly installation .............................................. 34

0463 373 101 © ESAB AB 2018

OBSAH

5.3.3.2 RTKSC-2 electrical connections....................................................... 37

5.3.4 RTKSC-2 torch installation .................................................................. 38

5.4 RTFLC-2 installation.............................................................................. 39

5.4.1 RTFLC-2 mount................................................................................... 39

5.4.2 RTFLC-2 wire feeder connection......................................................... 39

5.4.2.1 Feeding through the robot arm.......................................................... 39

5.4.2.2 RTFLC-2 feeder cabinet connections............................................... 40

5.4.3 RTFLC-2 cable assembly .................................................................... 42

5.4.3.1 RTFLC-2 cable assembly installation ............................................... 42

5.4.4 RTFLC-2 electrical connections .......................................................... 45

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly........... 45

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly................. 46

5.5 Torch installation.................................................................................... 46

5.5.1 Torch neck equipment .......................................................................... 46

5.5.2 Aristo RT torch neck installation........................................................... 47

5.6 Installing the wire guide for standard and hollow Wrist arm ............. 48

5.6.1 Installing the neck liner......................................................................... 48

5.6.2 Installing a split wire guide in the cable assembly ................................ 49

5.6.3 Installing a continuous wire guide in the cable assembly ..................... 51

5.7 Adjust the narrow gap contact tip ........................................................ 52

6

OPERATION ................................................................................................ 55

6.1 Important information for programming (hollow wrist system only) 55

7

SERVIS AÚDRŽBA..................................................................................... 57

7.1 Povinné kontroly aakce ........................................................................ 57

8

ŘEŠENÍ PROBLÉMŮ .................................................................................. 59

9

OBJEDNÁVÁNÍ NÁHRADNÍCH DÍLŮ ........................................................ 61

Práva ke změně technických údajů bez upozornění vyhrazena.

0463 373 101 © ESAB AB 2018

1 BEZPEČNOST

1 BEZPEČNOST

1.1 Vysvětlení symbolů

Vtomto návodu se symboly používají vnásledujícím významu: Znamená Pozor! Buďte

pozorní!

NEBEZPEČÍ!

Označuje bezprostřední nebezpečí. Pokud se mu nevyhnete, povede

kokamžitému a vážnému zranění osob nebo smrti.

VAROVÁNÍ!

Označuje potenciální nebezpečí, které může vést ke zranění osob nebo

smrti.

UPOZORNĚNÍ!

Označuje nebezpečí, které může vést kméně závažnému zranění osob.

VAROVÁNÍ!

Před používáním si přečtěte návod kobsluze a snažte

se mu porozumět, řiďte se všemi výstražnými štítky,

bezpečnostními předpisy zaměstnavatele a

bezpečnostními listy (SDS).

1.2 Bezpečnostní opatření

Uživatelé zařízení ESAB nesou konečnou odpovědnost za to, že zajistí, aby každý, kdo

pracuje stakovým zařízením nebo vjeho blízkosti, dodržoval všechna příslušná

bezpečnostní opatření. Bezpečnostní opatření musí vyhovovat požadavkům vztahujícím se

na tento typ zařízení. Kromě standardních nařízení, která platí pro dané pracoviště, je nutno

dodržovat i níže uvedená doporučení.

Veškeré práce musí provádět kvalifikovaní pracovníci, kteří jsou dobře obeznámeni

sobsluhou zařízení. Nesprávná obsluha zařízení může vést knebezpečným situacím, které

mohou mít za následek zranění obsluhy a poškození zařízení.

1. Každý, kdo používá toto zařízení, musí být dobře obeznámen s:

○ obsluhou zařízení;

○ umístěním nouzových vypínačů;

○ fungováním zařízení;

○ příslušnými bezpečnostními opatřeními;

○ svařováním a řezáním nebo jiným příslušným použitím vybavení

2. Obsluha zařízení musí zajistit, aby:

○ při spuštění zařízení nebyla vjeho pracovním prostoru žádná neoprávněná

osoba

○ při zapálení oblouku a zahájení svařování byly všechny osoby chráněny

3. Pracoviště musí být:

○ vhodné kdanému účelu;

○ bez průvanu.

0463 373 101

- 5 -

© ESAB AB 2018

1 BEZPEČNOST

4. Osobní ochranné prostředky:

○ Vždy používejte osobní ochranné prostředky, jako jsou ochranné brýle, oděv

odolný proti ohni a ochranné rukavice

○ Nenoste volné doplňky či ozdoby, jako jsou šály, náramky, prsteny atd., které by

se mohly zachytit nebo způsobit popáleniny

5. Obecná bezpečnostní opatření:

○ Přesvědčte se, zda je zpětný vodič bezpečně připojen

○ Práci na vysokonapěťovém zařízení smí provádět pouze kvalifikovaný

elektrikář

○ Kdispozici musí být vhodný a jasně označený hasicí přístroj

○ Mazání a údržba zařízení se nesmí provádět za provozu.

VAROVÁNÍ!

Svařování ařezání obloukem může být nebezpečné pro vás ipro jiné osoby. Při

svařování nebo řezání dodržujte bezpečnostní opatření.

ÚRAZ ELEKTRICKÝM PROUDEM – může způsobit smrt

• Nainstalujte a uzemněte jednotku vsouladu snávodem kobsluze.

• Nedotýkejte se elektrických dílů pod napětím nebo elektrod holou kůží,

vlhkými rukavicemi nebo vlhkým oděvem.

• Izolujte se od země a svařovaného předmětu.

• Dbejte na bezpečnou pracovní polohu

ELEKTRICKÁ A MAGNETICKÁ POLE – mohou být zdraví nebezpečná

• Svářeči skardiostimulátorem se musí před svářením obrátit na svého

lékaře. Elektrická a magnetická pole mohou ovlivňovat funkci některých

kardiostimulátorů.

• Elektrická a magnetická pole mohou mít jiné neznámé vlivy na zdraví.

• Je třeba, aby svářeči dodržovali následující opatření a minimalizovali vliv

elektromagnetických polí:

○ Veďte elektrodu a pracovní vodiče společně po stejné straně těla.

Pokud je to možné, zajistěte je páskou. Nezdržujte se mezi hořákem

a pracovními kabely. Nikdy nenamotávejte hořák nebo pracovní kabel

na tělo. Zdržujte se co nejdále od zdroje pro svařování a kabelů.

○ Připojte pracovní kabel kobrobku co nejblíže ke svařovanému místu.

VÝPARY APLYNY – mohou být zdraví nebezpečné

• Kryjte si hlavu před výpary.

• Použijte odvětrávání, odsávání u oblouku nebo obojí k odvádění par a

plynů ze své dýchací zóny a všeobecného prostoru.

OBLOUKOVÉ ZÁŘENÍ – může poranit oči a spálit kůži

• Chraňte si oči atělo. Používejte správný ochranný štít, brýle sfiltračními

skly aochranný oděv.

• Osoby nacházející se vblízkosti chraňte vhodnými štíty nebo clonami.

0463 373 101

HLUK – nadměrný hluk může poškodit sluch

Chraňte si uši. Používejte protihluková sluchátka nebo jinou ochranu sluchu.

- 6 -

© ESAB AB 2018

1 BEZPEČNOST

POHYBLIVÉ DÍLY – mohou způsobit zranění

• Udržujte všechny panely, kryty a dveře zavřené a zajištěné. Pouze

proškolený personál smí vpřípadě potřeby odstraňovat kryty za účelem

údržby a odstraňování poruch. Po dokončení servisu a před začátkem

sváření vraťte všechny panely nebo kryty na místo a zavřete všechny

dveře.

• Před montáží nebo připojením jednotky vypněte motor.

• Zajistěte, aby se do dosahu pohyblivých částí nedostaly ruce, vlasy, volné

oblečení a nástroje.

NEBEZPEČÍ POŽÁRU

• Jiskry (prskání) mohou způsobit požár. Zajistěte, aby se v blízkosti

nenacházely žádné hořlavé materiály.

• Nepoužívat na uzavřené kontejnery.

FUNKČNÍ PORUCHA – při funkční poruše požádejte oodbornou pomoc.

CHRAŇTE SEBE I JINÉ!

UPOZORNĚNÍ!

Tento výrobek je určen výhradně ksvařování obloukem.

VAROVÁNÍ!

Nepoužívejte tento zdroj energie k rozmrazování zamrzlého potrubí.

UPOZORNĚNÍ!

Zařízení třídy A není určeno kpoužívání vobytných

oblastech, vnichž je elektrické napájení zajišťováno

veřejnou, nízkonapěťovou rozvodnou sítí. Kvůli rušení

šířenému vedením a vyzařováním se mohou vtakových

oblastech objevit případné obtíže se zaručením

elektromagnetické kompatibility u zařízení třídy A.

POZOR!

Elektronická zařízení likvidujte v recyklačním

zařízení!

V souladu s evropskou směrnicí 2012/19/ES o likvidaci

elektrických a elektronických zařízení a její

implementací podle státních zákonů se musí elektrické

zařízení, které dosáhlo konce životnosti, zlikvidovat v

recyklačním zařízení.

Jako osoba zodpovědná za zařízení máte povinnost

informovat se o schválených sběrných místech.

Chcete-li další informace, obraťte se na nejbližšího

prodejce společnosti ESAB.

ESAB nabízí řadu přídavných zařízení pro svařování a osobních ochranných

prostředků. Informace pro objednávání vám poskytne váš lokální prodejce ESAB nebo

naše webová stránka.

0463 373 101

- 7 -

© ESAB AB 2018

2 ZÁRUKA

2 ZÁRUKA

Před dodáním procházejí naše produkty pečlivou kontrolou. Společnost ESAB ověřuje, že

vdobě dodávky je každý produkt vbezvadném stavu, pokud jde omateriál azpracování,

afunguje vsouladu súčelem použití.

Společnost ESAB poskytuje záruku na závady materiálu aprovedení vsouladu

slegislativními požadavky. Na spotřební materiál se tato záruka nevztahuje.

Záruka nepokrývá žádné škody ani funkční závady vzniklé následkem:

• přetížení, nesprávného použití produktu či použití odchylujícího se od účelu použití,

• kolizí či nehod,

• nedodržování pokynů uvedených vtomto návodu kobsluze,

• nesprávné instalace či montáže,

• nedostatečné údržby,

• modifikace původního stavu produktu,

• působení chemikálií,

• běžného opotřebení.

Společnost ESAB nese odpovědnost pouze za výměnu či opravu vadných dílů.

2.1 Podmínky splňující účel použití

1. Produkt je určen kprůmyslovému akomerčnímu použití asmí jej používat pouze

školený personál. Výrobce neodpovídá za škody či nehody způsobené nesprávným

použitím.

2. Robotický svařovací systém Aristo®RT je navržen avyráběn na špičkové úrovni

místech apři manipulaci, instalaci aúdržbě školeným personálem je bezpečný

aspolehlivý. Je nutné dodržovat pokyny pro instalaci, provoz aúdržbu popsané

vtomto dokumentu.

3. Robotický svařovací systém Aristo®RT smí instalovat, obsluhovat aservisovat pouze

školený personál. Je nutné dodržovat předpisy oinstalaci, obsluze aúdržbě, které

jsou podrobně popsány vtéto příručce.

4. Robotický svařovací systém Aristo®RT se smí používat výhradně pro účely určené

výrobcem vrámci technických údajů aspolu sautomatizovanými systémy na

manipulaci. Typ hořáku je nutné zvolit tak, aby odpovídal svařovacímu úkolu.

5. Robotický svařovací systém Aristo®RT byl zkonstruován kpoužití jako ucelený

systém. Do systému není dovoleno včleňovat součástky od jiných výrobců.

6. SystémyRT KS-2 aRT KSC-2 lze použít pouze jako mechanismy nouzového

zastavení vrámci jejich technických specifikací avkombinaci se standardní sestavou

kabelového rameneRT (KS-2), Infiniturn nebo Helix (KSC-2), přírubovým adaptérem

ESAB, včetně úchytů hořákuRT (KS-2) asvařovacího hořáku AristoRT.

7. Do profukovacího plynu se nesmí přidávat olej ani kapalina proti rozstřiku. Společnost

ESAB nezaručuje chemickou odolnost vůči těmto látkám. Společnost ESAB

doporučuje použít postřikovací jednotku ESAB kaplikaci minimálního množství

kapaliny proti rozstřiku na hořák, což přispívá kochraně životního prostředí.

8. Produkt je nutné během přepravy, skladování apoužívání uchovávat vsuchu achránit

před vlhkostí.

9. Systém byl navržen pro provozní teploty vrozmezí od 5°C do 40°C (41F až

104°F). Při překročení těchto limitních hodnot je nutné provést konkrétní kroky. Pokud

hrozí nebezpečí mrazu, použijte vhodnou chladicí směs.

0463 373 101

- 8 -

© ESAB AB 2018

3 ÚVOD

3 ÚVOD

Systémy svařovacího hořákuRT jsou vyvinuty kplně automatickému svařování MIG/MAG za

použití svařovacích robotů. Systémy se skládají zřady hrdel hořáku AristoRT určených pro

robotické použití, úchytů hořáku, kabelových sestav optimalizovaných pro robotické použití

abezpečnostních prvků, které zabraňují poškození systému vpřípadě kolize.

Standardní svařovací systémRT zajišťuje ochranu proti kolizi pomocí zařízeníRT KS-2, což

je mechanická pružinová bezpečnostní funkce. Tuto funkci lze volitelně nahradit

systémemRTFL-2, který využívá funkci detekce kolize zřídicího systému robota.

Standardní svařovací systémRT lze použít srůznými typy kabelových sestav.

Úchyty hořákuRTKSC-2 aRTFLC-2 skabelovými sestavami Infiniturn nebo Helix jsou

určeny pro použití vrobotických svařovacích systémech sdutým zápěstím, které jsou určeny

pro pokročilé aplikace svařování. Bezpečnostní vypínací mechanismus vúchytu hořákuRT

KSC-2 nabízí velkou elastickou deformaci hořáku vpřípadě kolize. Kabelové sestavy

Infiniturn aHelix se snadno instalují aposkytují vysoce spolehlivý systém spřesnými

manévrovacími schopnostmi.

Vkombinaci sosvědčenými robotickými svařovacími hořáky AristoRT vytvářejí tyto složky

vysoce spolehlivý atrvanlivý systém, který vyžaduje pouze minimální údržbu.

Návod kpoužití je součástí dodávky úchytů hořáku akabelových sestav.

Objednací čísla ESAB, dostupné příslušenství, náhradní díly aspotřební díly jsou

uvedeny vseznamu náhradních dílů.

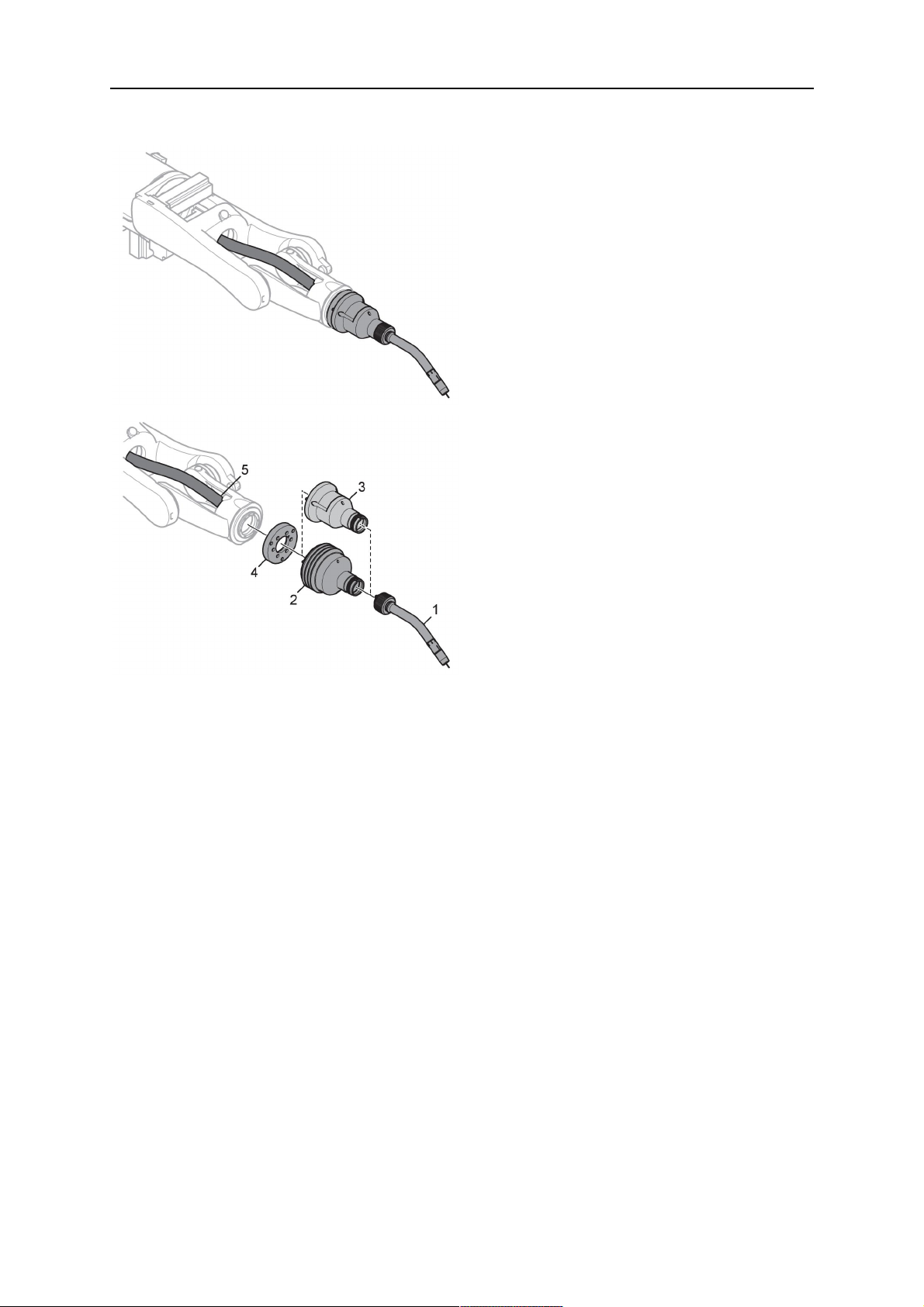

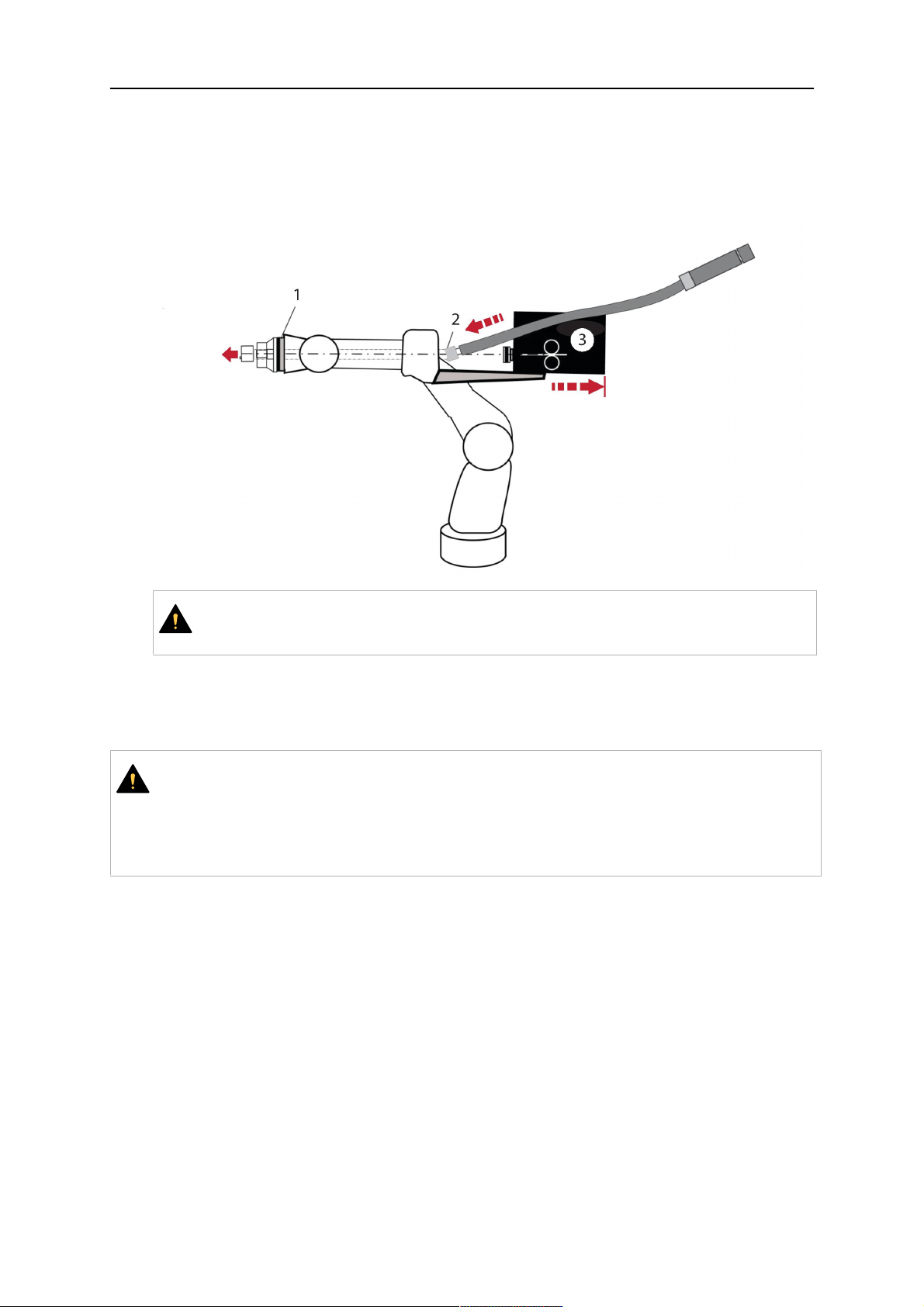

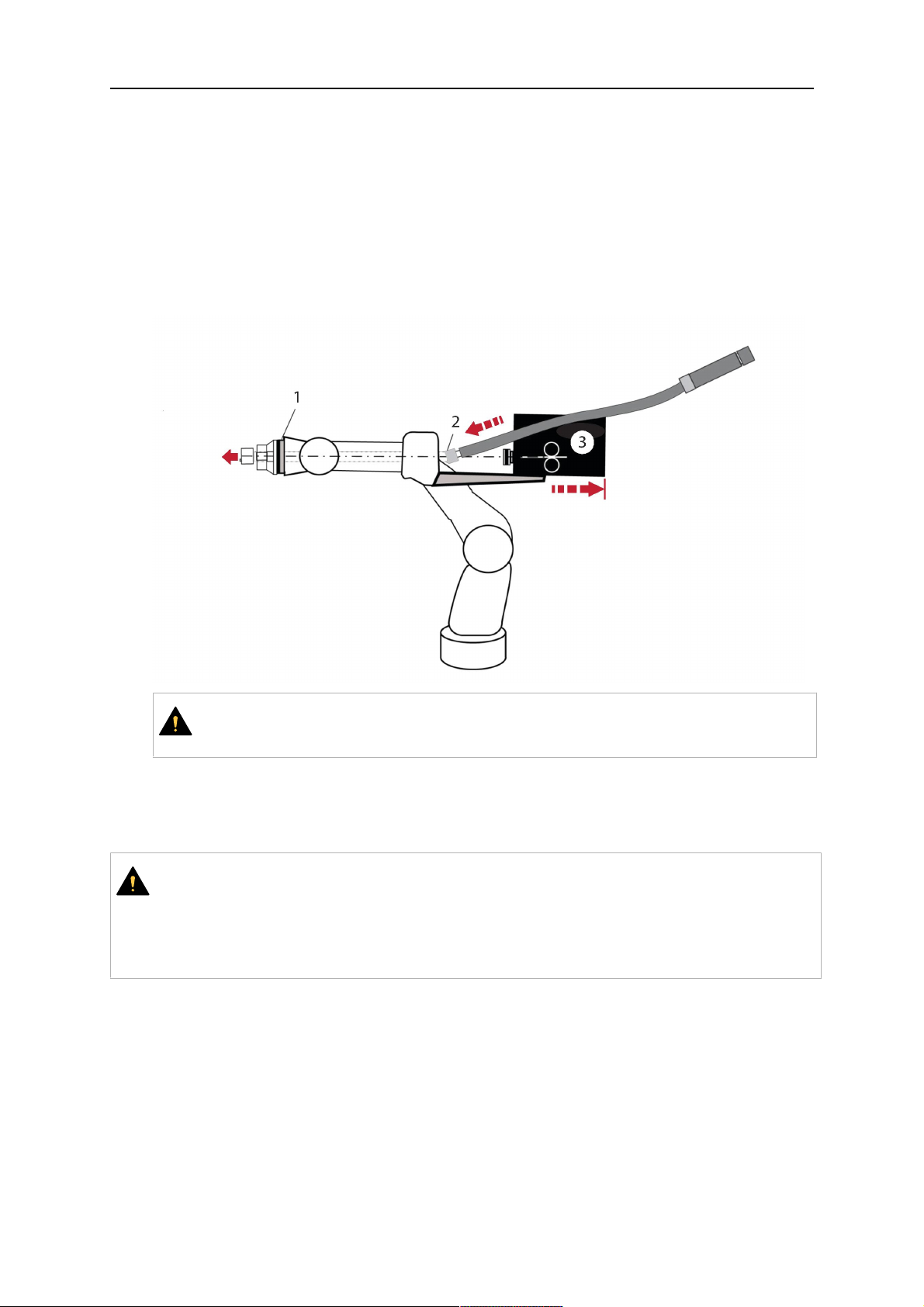

3.1 Přehled systémů svařovacích hořáků

Standardní systémRT

Podrobný popis naleznete vpříslušné části

vkapitole TECHNICKÉ ÚDAJE:

1. Hrdlo hořáku

Viz „Svařovací hořák“.

2. Kabelová sestava

Viz „Kabelové sestavy pro

standardní systémRT“.

3. Úchyt hořáku

Viz „Úchyty hořáku pro standardní

systémRT“.

4. Bezpečnostní vypínací

mechanismusRT KS-2

Viz „Bezpečnostní vypínací

mechanismusRT KS-2“.

5. Mezilehlá přírubaRTFL-2

Viz „Mezilehlá příruba RT FL-2“.

6. Přírubový adaptér (je-li vyžadován)

Viz „Přírubový adaptér“.

0463 373 101

- 9 -

© ESAB AB 2018

3 ÚVOD

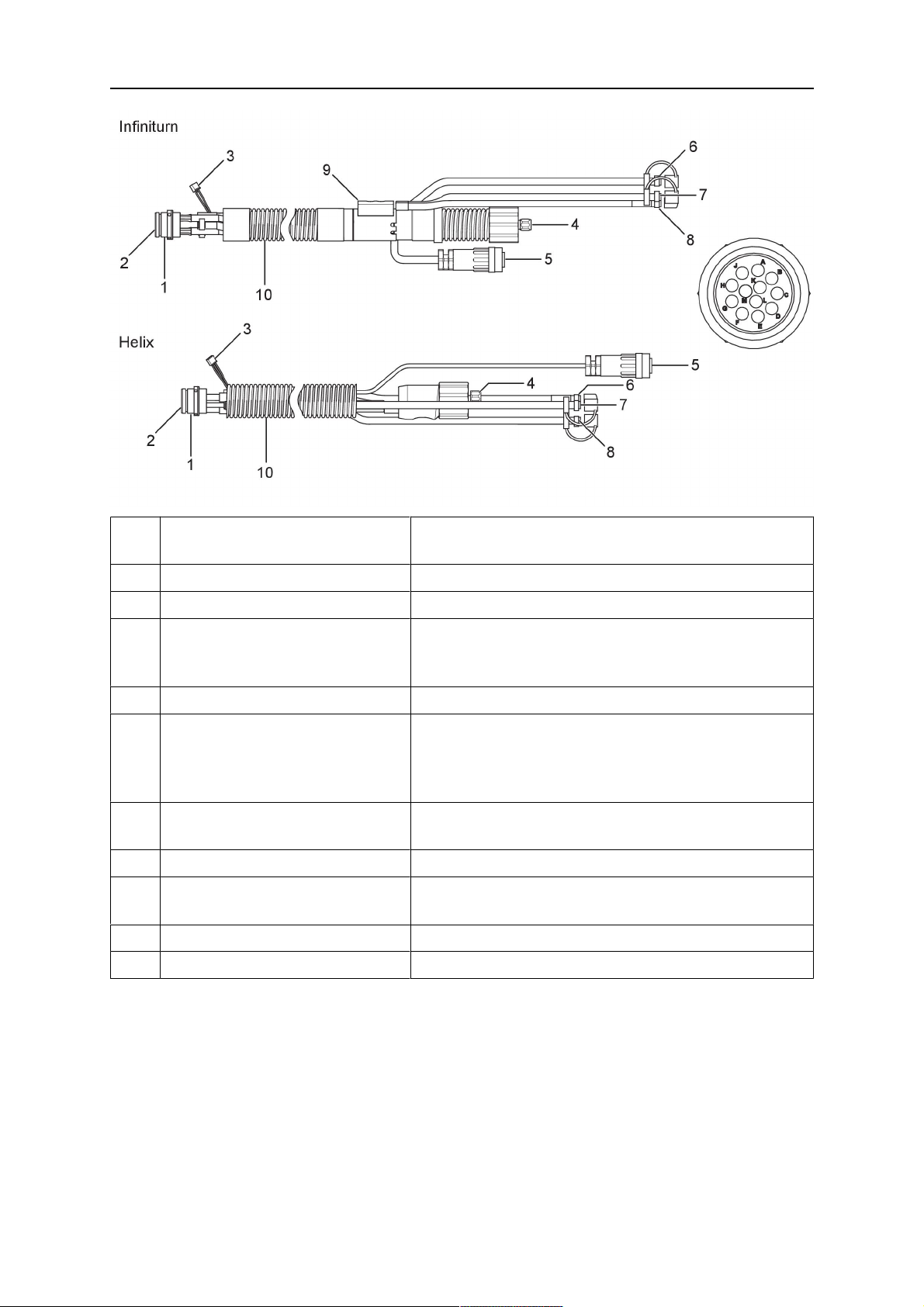

Systém sdutým zápěstím

Podrobný popis naleznete vpříslušné části

vkapitole TECHNICKÉ ÚDAJE:

1. Hrdlo hořáku

Viz „Svařovací hořák“.

2. Úchyt hořákuRT KSC-2

Viz „Úchyt hořákuRT KSC-2

sbezpečnostním mechanismem“.

3. Úchyt hořákuRT FLC-2

Viz „Pevný úchyt hořákuRT FLC-2“.

4. Přírubový adaptér

Viz „Přírubový adaptér“.

5. Kabelová sestava Helix nebo

Infiniturn

Viz „Kabelové sestavy pro systémy

sdutým zápěstím“.

0463 373 101

- 10 -

© ESAB AB 2018

4 TECHNICKÉ ÚDAJE

4 TECHNICKÉ ÚDAJE

4.1 Hrdlo svařovacího hořáku

Zvolte si model hořáku podle svářecí aplikace. Je nutné vzít vúvahu požadovaný pracovní

cyklus akapacitu, metodu chlazení aprůměr drátu. Vpřípadě vyšších nároků, například

následkem předehřátých obrobků, vysokého odrazu tepla vrozích atd., je nutné je vzít

vúvahu avybrat svařovací hořák sadekvátní rezervou jmenovitého výkonu.

Svařovací hořákyRT jsou určeny kpoužití snapájecími zdroji pro svařování označenými

značkou CE aurčenými kprocesům svařování kovů za použití inertního plynu (MIG),

aktivního plynu (MAG) apájení kovů na tvrdo (MIG Brazing) za použití komerčních drátů

kruhového průřezu. Hořák nepoužívejte kjiným procesům.

Při svařování oceli nebo hliníku impulzním obloukem je nutné použít vodou chlazený

hořákRT 82 W.

Viz dostupné modely hořáků níže.

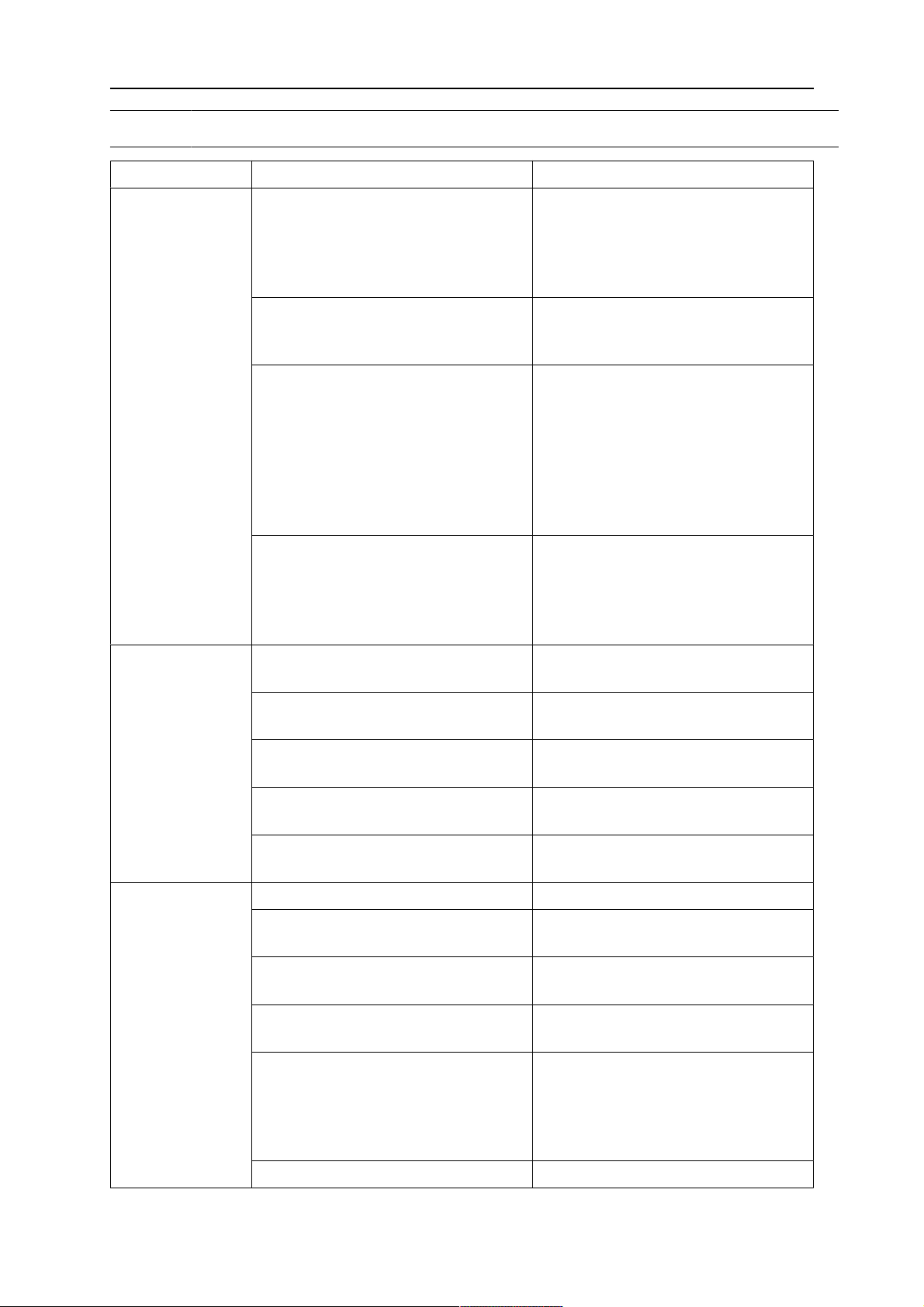

Model hořáku Metoda chlazení Ochranný plyn Zatížitelnost

RT42G Chlazený plynem CO

Chlazený plynem 300A/100%

Chlazený plynem Mix 350A/60%

Chlazený plynem 250A/100%

RT42W Chlazený vodou CO

Chlazený vodou 420A/100%

Chlazený vodou Mix 350A/60%

Chlazený vodou 350A/100%

RT52G Chlazený plynem CO

Chlazený plynem 300A/100%

Chlazený plynem Mix 350A/60%

Chlazený plynem 250A/100%

RT52W Chlazený vodou CO

Chlazený vodou 470A/100%

Chlazený vodou Mix 400A/60%

Chlazený vodou 400A/100%

RT62G Chlazený plynem CO

Chlazený plynem 340A/100%

2

2

2

2

2

420A/60%

420A/60%

420A/60%

470A/60%

500A/60%

Chlazený plynem Mix 420A/60%

Chlazený plynem 290A/100%

RT62W Chlazený vodou CO

Chlazený vodou 530A/100%

Chlazený vodou Mix 450A/60%

Chlazený vodou 450A/100%

0463 373 101

- 11 -

2

530A/60%

© ESAB AB 2018

4 TECHNICKÉ ÚDAJE

Model hořáku Metoda chlazení Ochranný plyn Zatížitelnost

RT72G Chlazený plynem CO

2

480A/60%

Chlazený plynem 320A/100%

Chlazený plynem Mix 400A/60%

Chlazený plynem 270A/100%

RT72W Chlazený vodou CO

2

480A/60%

Chlazený vodou 430A/100%

Chlazený vodou Mix 480A/60%

Chlazený vodou 430A/100%

RT82W Chlazený vodou CO

2

600A/60%

Chlazený vodou 600A/100%

Chlazený vodou Mix 550A/60%

Chlazený vodou 550A/100%

Hodnoty jmenovitého výkonu hořáku apracovního cyklu jsou platné po dobu 10minut cyklu.

Technické údaje platí pro standardizované aplikace využívající standardní spotřební nebo

náhradní díly. Při použití režimu přenosu kovu impulzním obloukem je snížen jmenovitý

výkon hořáku.

Rozsahy teplot Skladování: -15-50°C (5-122°F)

Provoz: 5–40°C (41–104°F)

Profukovací plyn Max. 10barů, samostatná plynová hadice

Celková hmotnost (hrdlo hořáku,

Přibližně 5kg

bezpečnostní mechanismus, úchyt hořáku

a1m kabelová sestava)

4.2 Jmenovité napětí

Max. přípustné napětí/ proud

Kompletní systém svařovacích hořáků 141V(špičková hodnota pro svařování)

Řídicí obvod bezpečnostního vypnutíRT

KS-2

TlačítkoRT KS-2

Řídicí obvod bezpečnostního vypnutíRT

KSC-2

Použití funkce snímání hubice se standardní

kabelovou sestavou

Použití funkce snímání hubice skabelovými

sestavami Helix nebo Infiniturn

24V/ 1A

48V/0,1A

48 V

50V/ 5A

(Přípustné zatížení max. 1minuta při

jmenovitém proudu)

50V/ 5A

(Přípustné zatížení max. 1minuta při

jmenovitém proudu)

Uvedený jmenovitý výkon se vztahuje na standardizovaný případ použití.

Jmenovité hodnoty pro kabelové sestavy naleznete včásti „Kabelové sestavy“.

0463 373 101

- 12 -

© ESAB AB 2018

4 TECHNICKÉ ÚDAJE

4.2.1 Omezení chladicího okruhu

Platí pouze pro vodou chlazené verze.

Min. rychlost průtoku vody: 1,0l/min(1,1kvartu/min)

Min. tlak vody: 2,5baru (36,3PSI)

Max. tlak vody: 3,5baru (50,8PSI)

Sací teplota: Max. 40°C(104°F)

Teplota zpětné vody: Max. 60°C (140°F)

Chladicí výkon: Min. 1000W, vzávislosti na aplikaci

UPOZORNĚNÍ!

Teplota zpětné vody vyšší než 60°C (140°F) může kabelovou sestavu poškodit či

zničit.

4.3 Úchyt hořáku

Požadovaný typ úchytu hořáku závisí na konstrukci systému svařovacích hořákůRT ana

volbě bezpečnostních vypínacích zařízení, viz část „Přehled systémů svařovacích hořáků“.

Součást Přibližná hmotnost

Úchyt hořáku (pro standardní systém) 0,43 kg

Bezpečnostní vypínací mechanismusRT

0,85 kg

KS-2 (pro standardní systém)

Mezilehlá příruba RT FL-2 (pro standardní

0,35 kg

systém)

Úchyt hořákuRT KSC-2 (pro systém sdutým

1,90 kg

zápěstím)

Pevný úchyt hořákuRT FLC-2 (pro systém

1,22 kg

sdutým zápěstím)

Robotický svařovací hořák 0,66 kg

4.3.1 Úchyty hořáku pro standardní systémRT

Ustandardních systémůRT je úchyt hořáku namontován na bezpečnostním vypínacím

mechanismuRT KS-2 (případně na mezilehlé příruběRT FL-2), kde je upevněna kabelová

sestava apřipojené hrdlo hořáku.

Vyberte úchyt hořáku podle typu hořáku ajeho geometrie. Lze používat různé typy úchytů.

Vseznamu náhradních dílů naleznete dostupné úchyty hořáků pro standardní systémRT.

0463 373 101

- 13 -

© ESAB AB 2018

4 TECHNICKÉ ÚDAJE

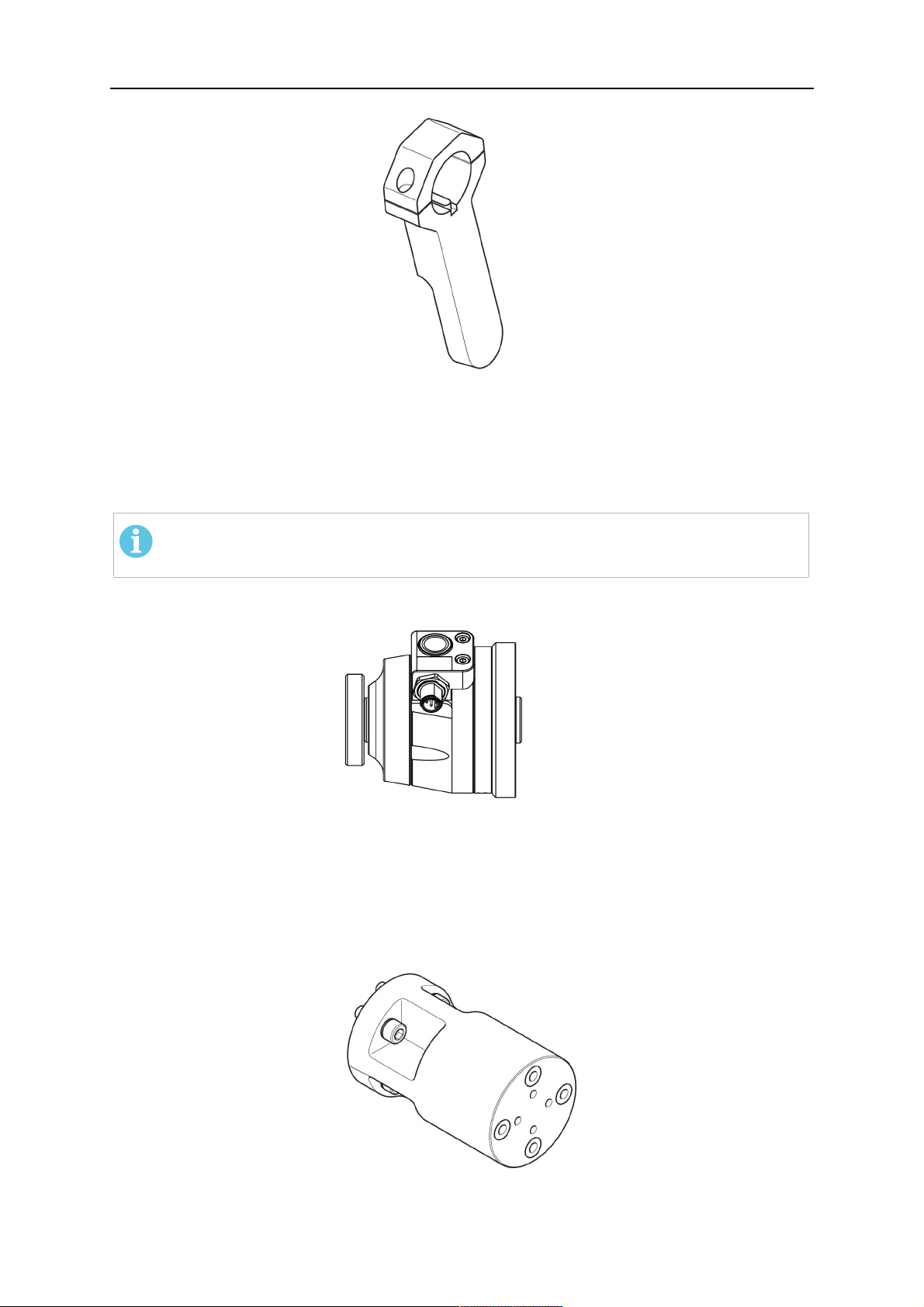

Úchyt hořáku pro roboty se standardním ramenem

4.3.1.1 Bezpečnostní vypínací mechanismusRT KS-2

Bezpečnostní mechanismusRT KS-2 je zařízení podporované pružinou, které chrání robot

asystém hořáku vpřípadě kolize.

POZOR!

ZařízeníRT KS-2 nerozebírejte.

4.3.1.2 Mezilehlá přírubaRTFL-2

Pevnou mezilehlou přírubuRT FL-2 lze použít místo zařízeníRT KS-2, pokud má robot

elektronický systém detekce kolize.

0463 373 101

- 14 -

© ESAB AB 2018

4 TECHNICKÉ ÚDAJE

4.3.2 Úchyty hořáku pro systém sdutým zápěstím

Vsystému sdutým zápěstím jsou hrdla pro svařovací hořák AristoRT připojena kúchytu

hořáku KSC-2 nebo FLC-2.

Úchyt hořákuRT KSC-2 umožňuje elastickou deformaci hořáku vpřípadě kolize. Současně

se otevře elektrický kontakt, který signalizuje zastavení ovládání robota. Po resetování chyby

bude svysokou přesností dosažena počáteční geometrie abod středu nástroje (TCP)

hořáku. Systém funguje čistě mechanicky aje vybaven pružinou.

Úchyt hořákuRT FLC-2 nemá žádnou vestavěnou funkci bezpečnostního vypnutí.

Pro systémy sdutým zápěstím se doporučuje zařízeníRT KSC-2 G/W (případněRT FLC-2

G/W). Tento úchyt hořáku lze použít svodou i plynem chlazenými hořáky řady AristoRT.

RTKSC-2 G/W RTFLC-2 G/W

Funkční princip

bezpečnostního vypínacího

Mechanický Není kdispozici (pevná

montáž)

mechanismu

Uvolňovací síla na ose (Fz) 650 N Není kdispozici (pevná

montáž)

Uvolňovací moment na příčné

ose (Mx)

24Nm Není kdispozici (pevná

montáž)

Resetování po uvolnění Automaticky Není kdispozici (pevná

montáž)

Opakovatelnost Laterální ± 0,1mm při TCP

standardního hořáku

Není kdispozici (pevná

montáž)

AristoRT

Max. odchylka Přibl. ± 8° Není kdispozici (pevná

montáž)

Bezpečnostní spínač Normálně zavřený

Elektrické zatížení max.

Není kdispozici (pevná

montáž)

48V/ 1A.

0463 373 101

- 15 -

© ESAB AB 2018

4 TECHNICKÉ ÚDAJE

Elektrický řídicí okruh pro

funkci snímání hubice

Jmenovité hodnoty:

• Pro kabelové sestavy

Helix: max. 50VDC/

5A, max. 1minuta

Po detekci kontaktu

rychle odpojte snímací

napětí.

• Ukabelových sestav

Infiniturn je funkce

Jmenovité hodnoty:

• Pro kabelové sestavy

Helix: max. 50VDC/

5A, max. 1minuta

• Pro kabelové sestavy

Infiniturn: max. 50VDC

/1 A, max. 1minuta

Po detekci kontaktu rychle

odpojte snímací napětí.

snímání hubice

omezená. Podrobné

informace omožných

řešeních ve vaší aplikaci

vám poskytne

společnost ESAB.

Jmenovité napětí Maximální přípustné napětí

pro řídicí obvod

bezpečnostního vypnutí: 48V

4.3.2.1 Úchyt hořákuRT KSC-2 G/W sbezpečnostním vypínacím mechanismem

Polo

Popis Funkce

žka

1 Držák hrdla hořáku Rozhraní pro hořák AristoRT

2 KrytRT KSC-2 Sestava skabelem arozhraním hořáku

3 Gumová krytka Ochrana bezpečnostního vypínacího mechanismu

4 Hlavní tělesoRT KSC-2 Umožňuje mechanické vychýlení během kolize

0463 373 101

- 16 -

© ESAB AB 2018

4 TECHNICKÉ ÚDAJE

Polo

Popis Funkce

žka

5 Přírubový adaptér Izolační rozhraní na zápěstí robota (musí se hodit ke

konkrétnímu robotu)

6 Indexový kolík Pro přesné vyrovnání spřírubovým adaptérem

7 Konektor pro ovládací kabel Elektrické připojení pro funkci kolizního signálu

asnímání hubice

8 Mikrospínač Snímač pro detekci kolize

4.3.2.2 Pevný úchyt pro hořákRT FLC-2 G/W

Polo

Popis Funkce

žka

1 Držák hrdla hořáku Rozhraní pro hořák AristoRT

2 KrytRT FLC-2 Sestava skabelem arozhraním hořáku

3 Hlavní tělesoRT FLC-2 Umožňuje mechanické vychýlení během kolize

4 Indexový kolík Pro přesné vyrovnání spřírubovým adaptérem

5 Přírubový adaptér Izolační rozhraní na zápěstí robota (musí se hodit

ke konkrétnímu robotu)

6 Konektor pro ovládací kabel

(3pólový)

0463 373 101

Elektrická přípojka pro funkci snímání hubice (pokud

je kdispozici)

- 17 -

© ESAB AB 2018

4 TECHNICKÉ ÚDAJE

4.4 Přírubové adaptéry

Přírubový adaptér potřebný pro instalaci na rameno robota zvolte vzávislosti na typu robota.

Kdispozici jsou přírubové adaptéry pro všechny vhodné standardní systémy asystémy

sdutým zápěstím– viz seznam náhradních dílů.

4.5 Kabelové sestavy

Na připojení kpodavači drátu má vliv kabelová sestava; dostupné verze závisí převážně na

konstrukci systému achladicím médiu (plyn nebo voda)– viz seznam náhradních dílů.

Jmenovité hodnoty platí pro kabely vdélce 1 až 5 m.

Délka kabelové

Infiniturn Helix

sestavy

Jmenovitý výkon

(10minutový cyklus)

Chlazení plynem

(smíšený plyn)

Jmenovitý výkon

(10minutový cyklus)

Max. 500A/ 60%

pracovního cyklu

Max. 350A/ 100%

pracovního cyklu

Max. 600A/ 100%

pracovního cyklu

Max. 400A/ 60%

pracovního cyklu

Max. 320 A/ 100%

pracovního cyklu

Max. 550A/ 100%

pracovního cyklu

Chlazený vodou

Rozsah otáčení Omezená

kompatibilita

Hmotnost

Chlazený plynem

Hmotnost

Chlazený vodou

Délka 1,2m:

2,35 kg

Délka 1,2m:

2,35 kg

Nekonečné možnosti

otáčení

Délka 1,0m:

2,0 kg

Délka 1,0m:

2,0 kg

4.5.1 Kabelové sestavy pro standardní systémRT

Max. 400A/ 60%

pracovního cyklu

Max. 320 A/ 100%

pracovního cyklu

Max. 550A/ 100%

pracovního cyklu

± 270° zneutrální

polohy

Délka 1,0m:

2,0 kg

Délka 1,0m:

2,0 kg

0463 373 101

- 18 -

© ESAB AB 2018

4 TECHNICKÉ ÚDAJE

Kolíky konektoru Burndy

A.Dotykové snímání plynové

hubice

C.Snímač kolize

F.0V

G. +napětí motoru

H. –napětí motoru

D.Snímač kolize

E.Zavedení

Polo

Popis Funkce

žka

1 Opěrná příruba hrdla Rozhraní hořáku

2 Ochranný kryt Chrání kabelovou sestavu před poškozením

3 Konektor Burndy, 12pólový Elektrické připojení mezi bezpečnostním vypnutím

apodavačem drátu

4 Řídicí kabel Pro KS-2 (bezpečnostní vypnutí atlačítko)

5 Konektor EURO Připojení podavače drátu

6 Profukovací hadice (černá

krytka)

7 Přívod vody (modrý kryt)

8 Ventil pro zpětný tok vody

Pro čištění hořáku stlačeným vzduchem po cyklu

čištění

Přívod vody pro chlazení hořáku

Zpětný tok ohřáté vody zhořáku

1)

1)

(červený kryt)

9 Zástrčka ovládacího kabelu pro

bezpečnostní vypínací

Elektrické připojení kRT KS-2 pro signál

bezpečnostního vypnutí afunkci snímání hubice

mechanismus

1)

Pouze vodou chlazené systémy hořáku

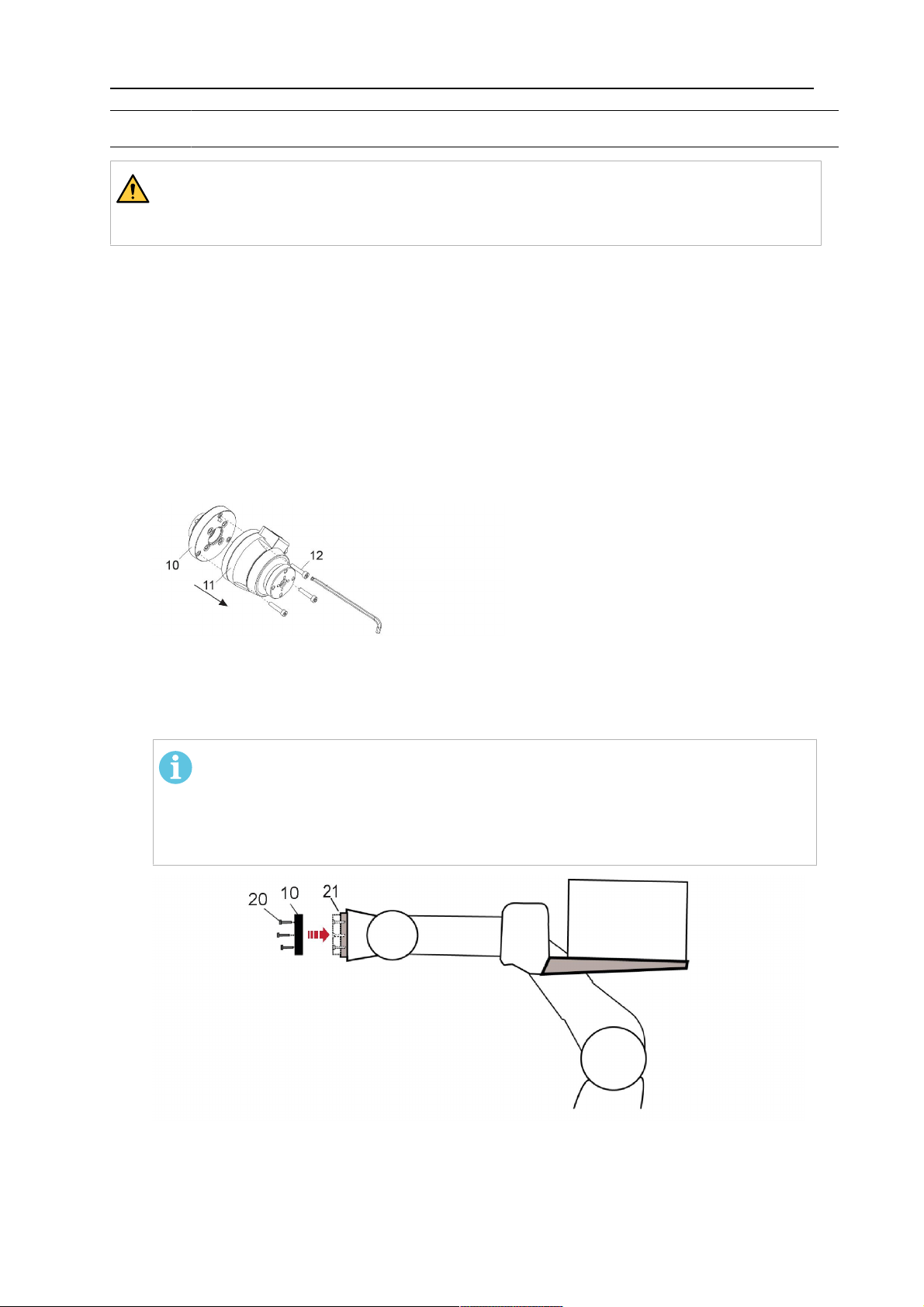

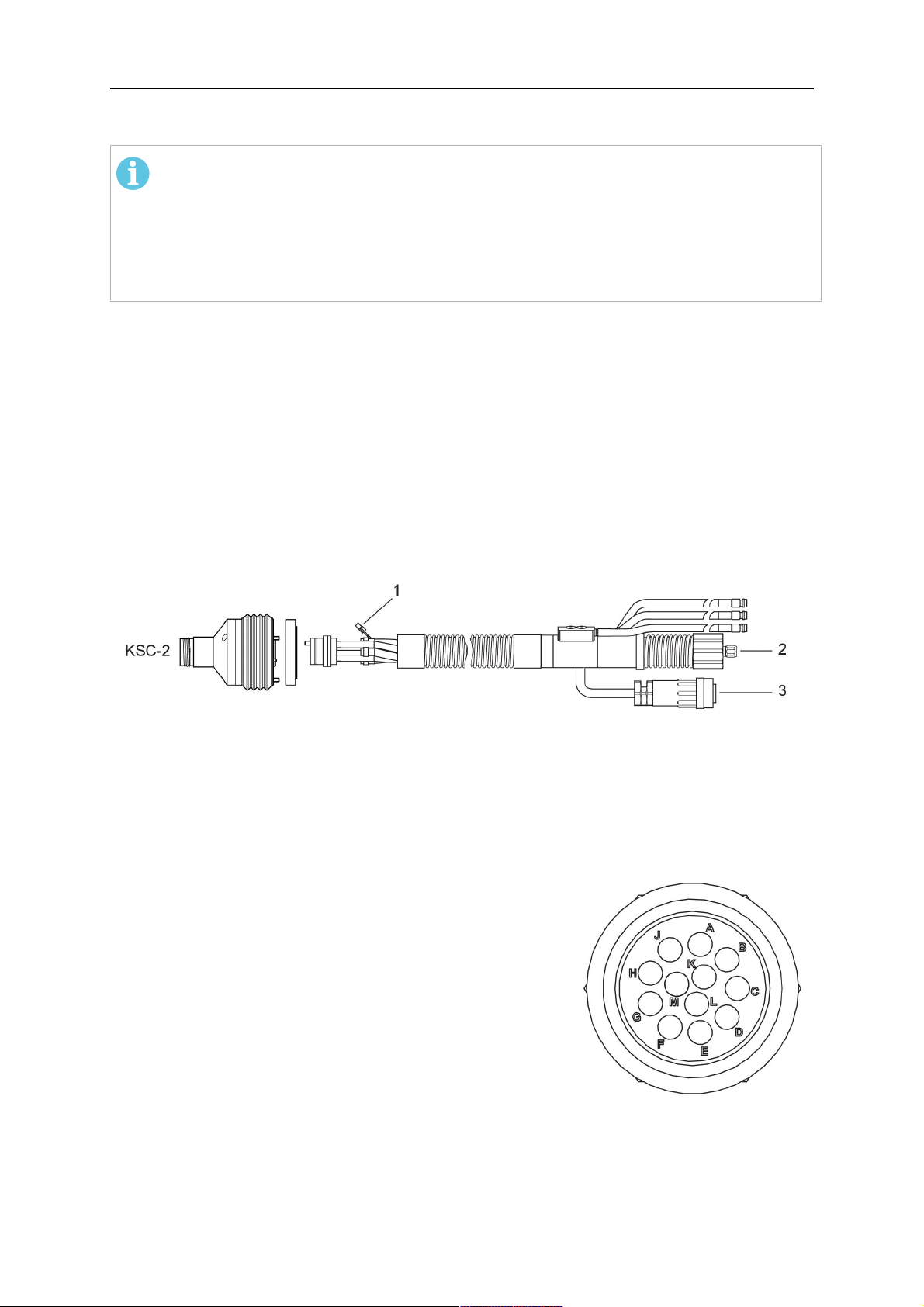

4.5.2 Kabelové sestavy pro systémy sdutým zápěstím

Kabelová sestava Infiniturn umožňuje nekonečné otáčení hořáku vobou směrech. Současně

se přenáší chladicí kapalina, ochranná atmosféra, profukovací vzduch, svařovací výkon

asignál bezpečnostního vypínacího mechanismu.

Kabelová sestava Helix je určena pro otáčení vrozsahu ±270° zneutrální polohy. Lze ji

použít pro ty úlohy svařování, které nevyžadují nekonečné otáčení.

Kabelové sestavy Infiniturn jsou kdispozici ve verzích schlazením plynem avodou.

Kabelové sestavy Helix lze univerzálně použít pro aplikace chlazené plynem nebo vodou.

POZOR!

Nepřipojujte kabelovou sestavu kabelů Helix provozovanou splynovým hrdlem

hořáku ksystému vodního chlazení.

0463 373 101

- 19 -

© ESAB AB 2018

4 TECHNICKÉ ÚDAJE

Polo

Popis Funkce

žka

1 Příruba Rozhraní úchytu hořákuRT KSC-2 /RT FLC-2

2 Indexový kolík Zajišťuje správnou orientaci spojky

3 Zástrčka ovládacího kabelu Elektrické připojení kRTKSC-2 pro signál

bezpečnostního vypnutí afunkci snímání hubice

(je-li kdispozici)

4 Konektor EURO Připojení podavače drátu

5 Řídicí kabel Elektrické připojení pro signál bezpečnostního

vypnutí (zRT KSC-2) afunkci snímání hubice

(snímání hubice je ve standardní výbavě systému

Helix, nikoli systému Infiniturn)

6 Ventil pro zpětný tok vody

Zpětný tok ohřáté vody zhořáku

(červený kryt)

7 Přívod vody (modrý kryt) Přívod vody pro chlazení hořáku

8 Profukovací hadice (černá

Pro čištění hořáku stlačeným vzduchem po svaření

krytka)

9 Připojení médií Nekonečně otočné připojení spřenosem médií

10 Ochranný kryt Chrání kabelovou sestavu před poškozením

0463 373 101

- 20 -

© ESAB AB 2018

5 INSTALLATION

5 INSTALLATION

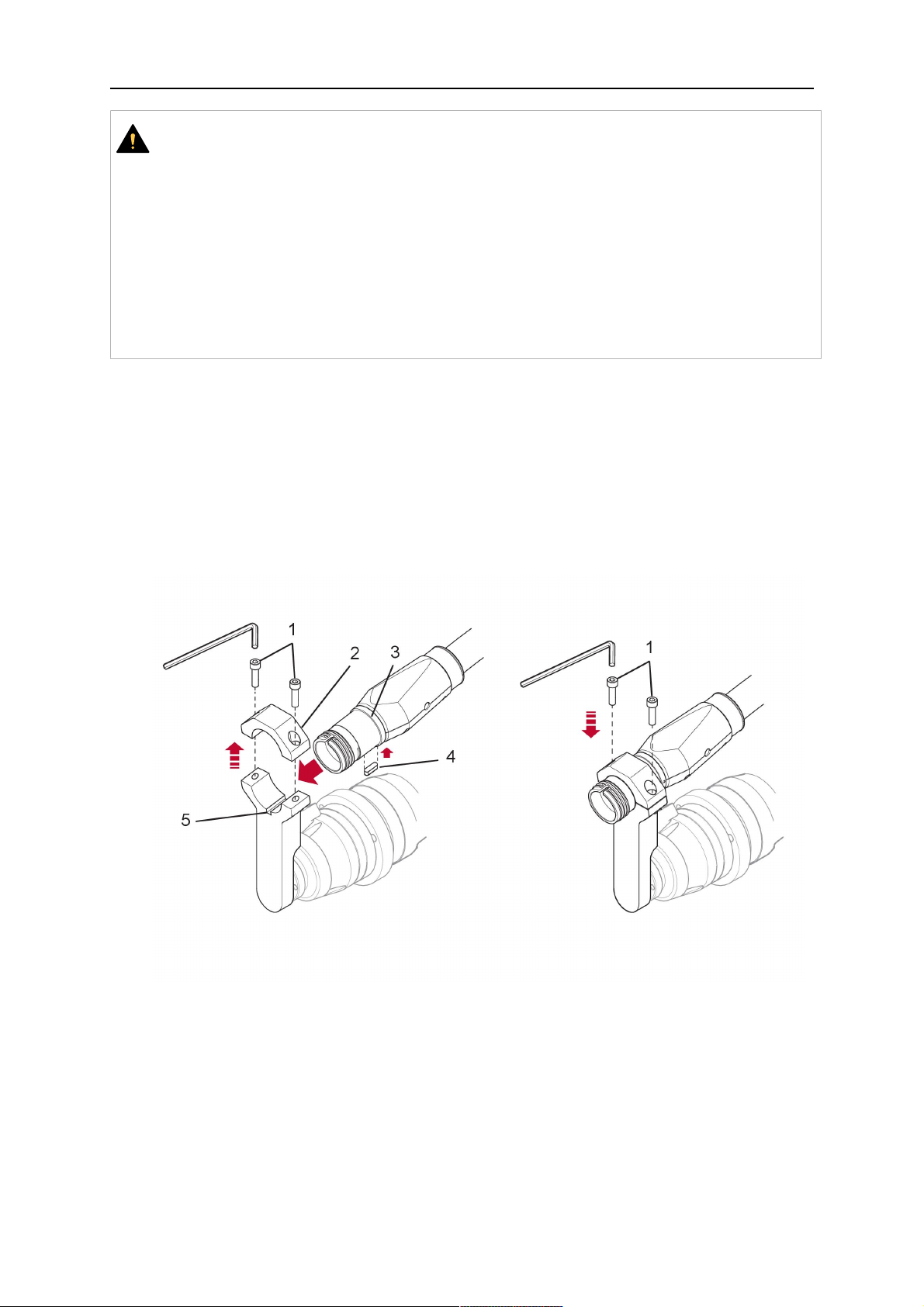

VAROVÁNÍ!

For your own safety, make sure that the robot is either in standby or power-less

state before doing maintenance work in the moving radius of the robot.

Follow the assembly instructions exactly. Pay attention during assembly that the cables are

not damaged. Damaged cables can lead to a short circuit, which may damage the electronics

of the robot or the welding torch.

Use only original ESAB components that have been specially developed for this purpose.

Only then the correct functioning of the whole welding torch system can be guaranteed.

5.1 RTKS-2 standard arm installation

5.1.1 RTKS-2 safety-off mechanism

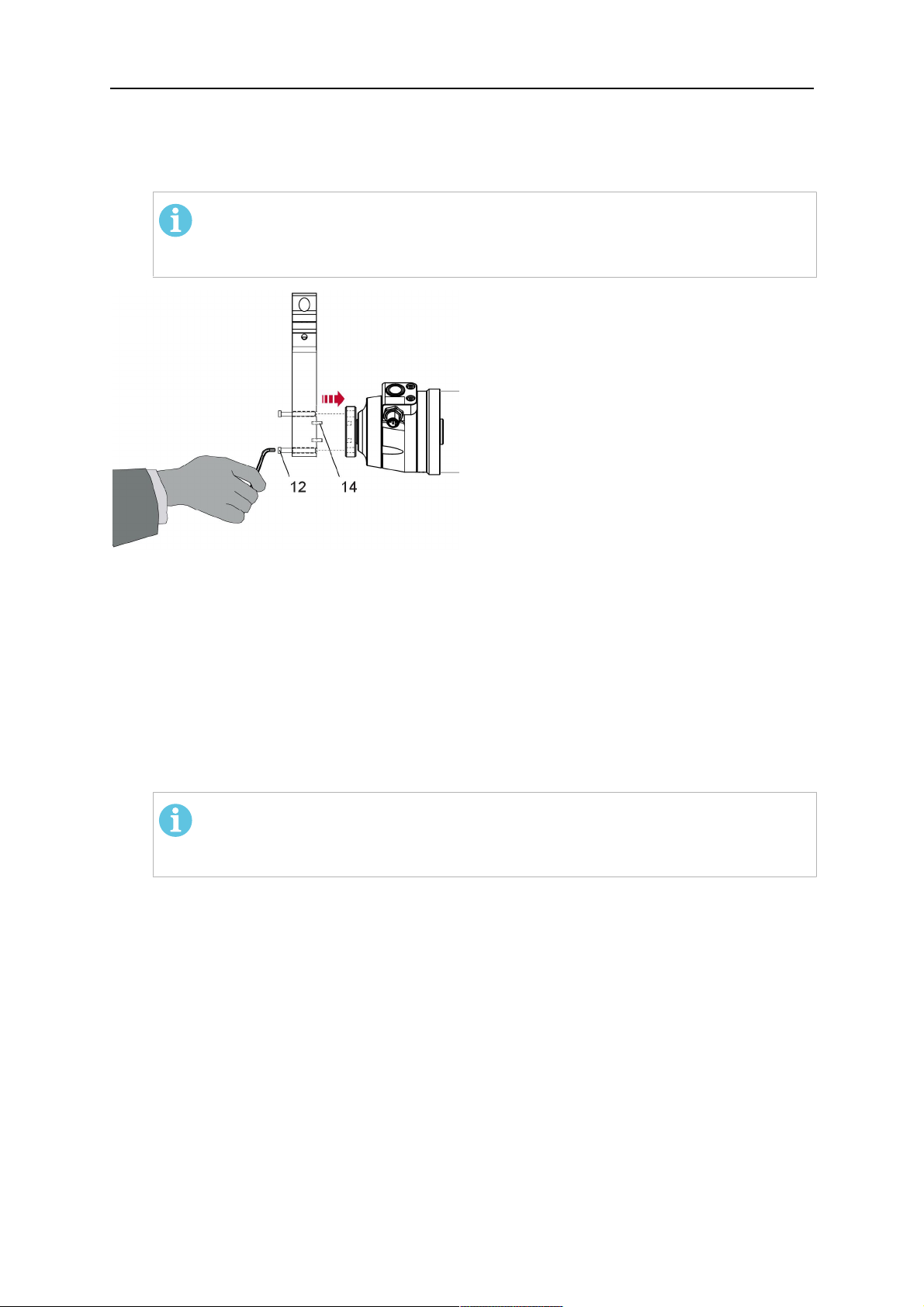

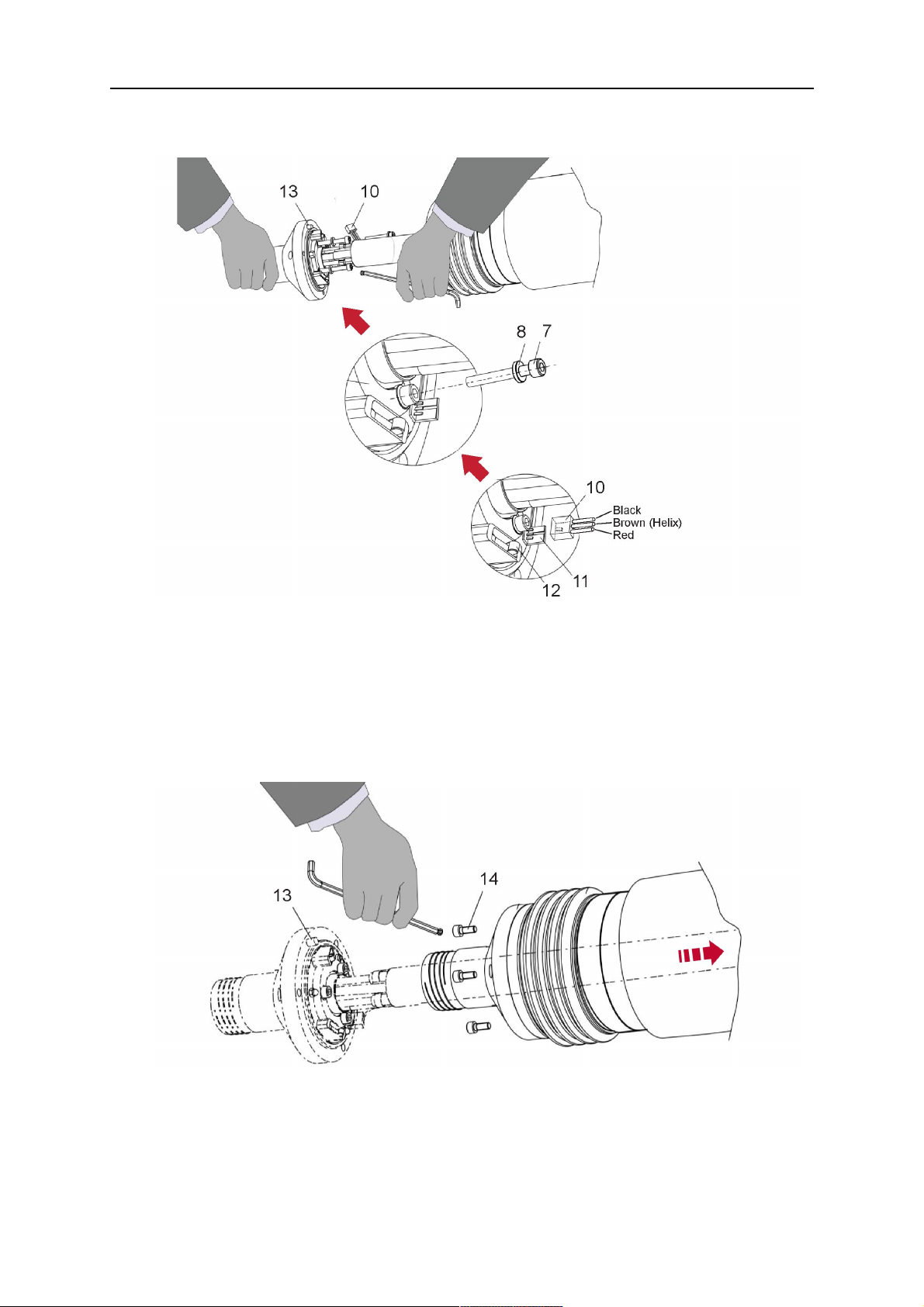

1. Dismount the insulation flange (10) from the RTKS-2 (11) by removing the screws

(12).

2. Position the insulation flange (10) with the index pin on the robot arm and fix it with the

screws (20) included.

The insulation flange (10) is directly compatible with robots with tool flange according

to DIN ISO 9409-1-A40 (diameter 40mm, 4×M6). If the insulation flange (10) does

not fit, use an adapter flange (21).

POZOR!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

3. Mount the RTKS-2 the back on the insulation flange (10).

0463 373 101

- 21 -

© ESAB AB 2018

5 INSTALLATION

4. Position the mount on the RTKS-2 and carefully insert the cylindrical pins (14) into the

holes provided. Take the position of the torch into account. Two mounting positions

may be potentially possible.

5. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (12).

POZOR!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

12 - Cylinder screw with hexagon socket

M6DIN912 (length of the screw depending

on the torch mount)

14 - Cylindrical pins Ø4×20

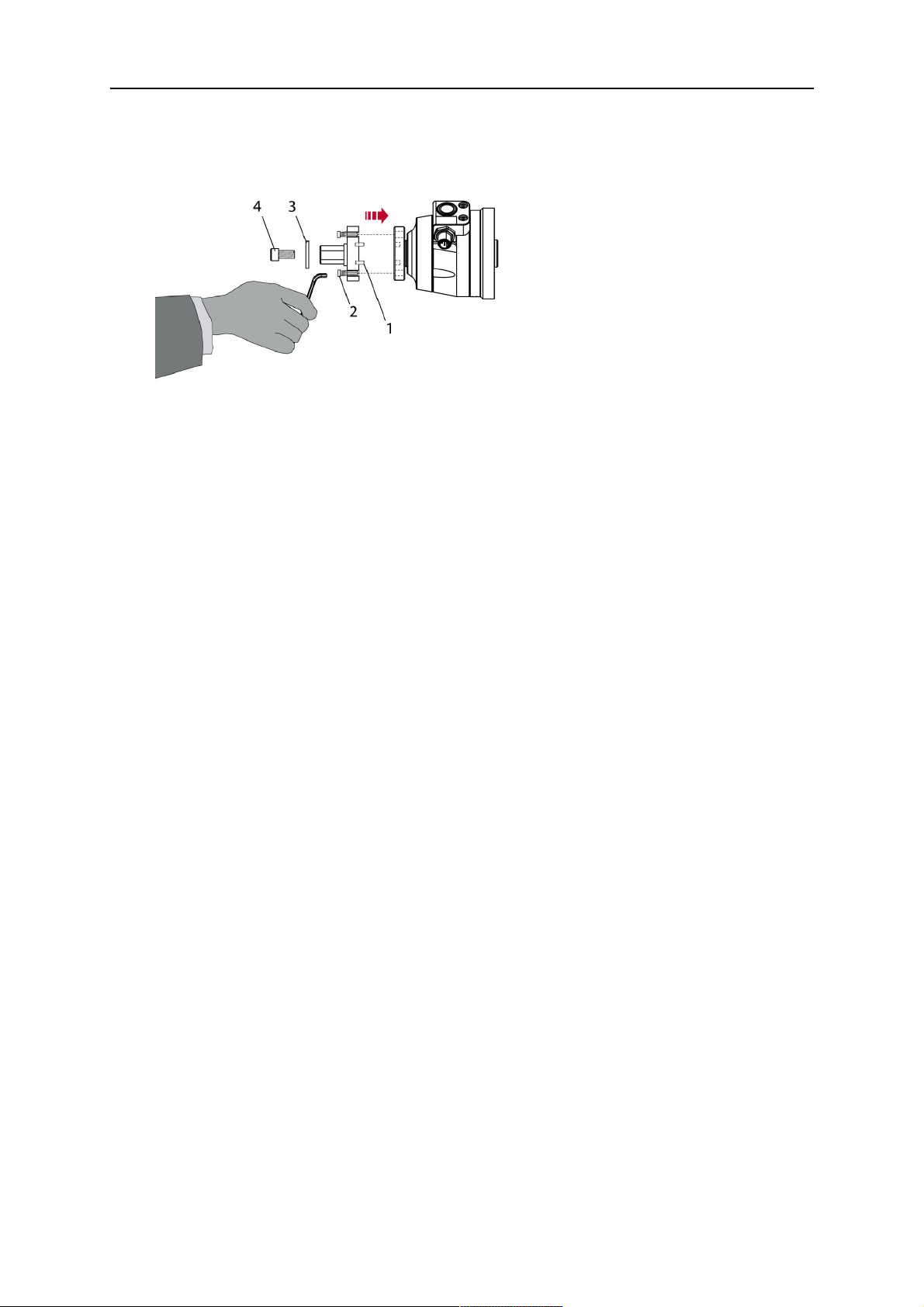

5.1.1.1 Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. The pins should protrude by approximately 5 mm (0.2 in.).

2. Position the mount on the safety-off mechanism RTKS-2 and carefully insert the

cylindrical pins (1) into the holes provided. In doing so, take the later position of the

torch into account. Two mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

POZOR!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

0463 373 101

- 22 -

© ESAB AB 2018

5 INSTALLATION

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

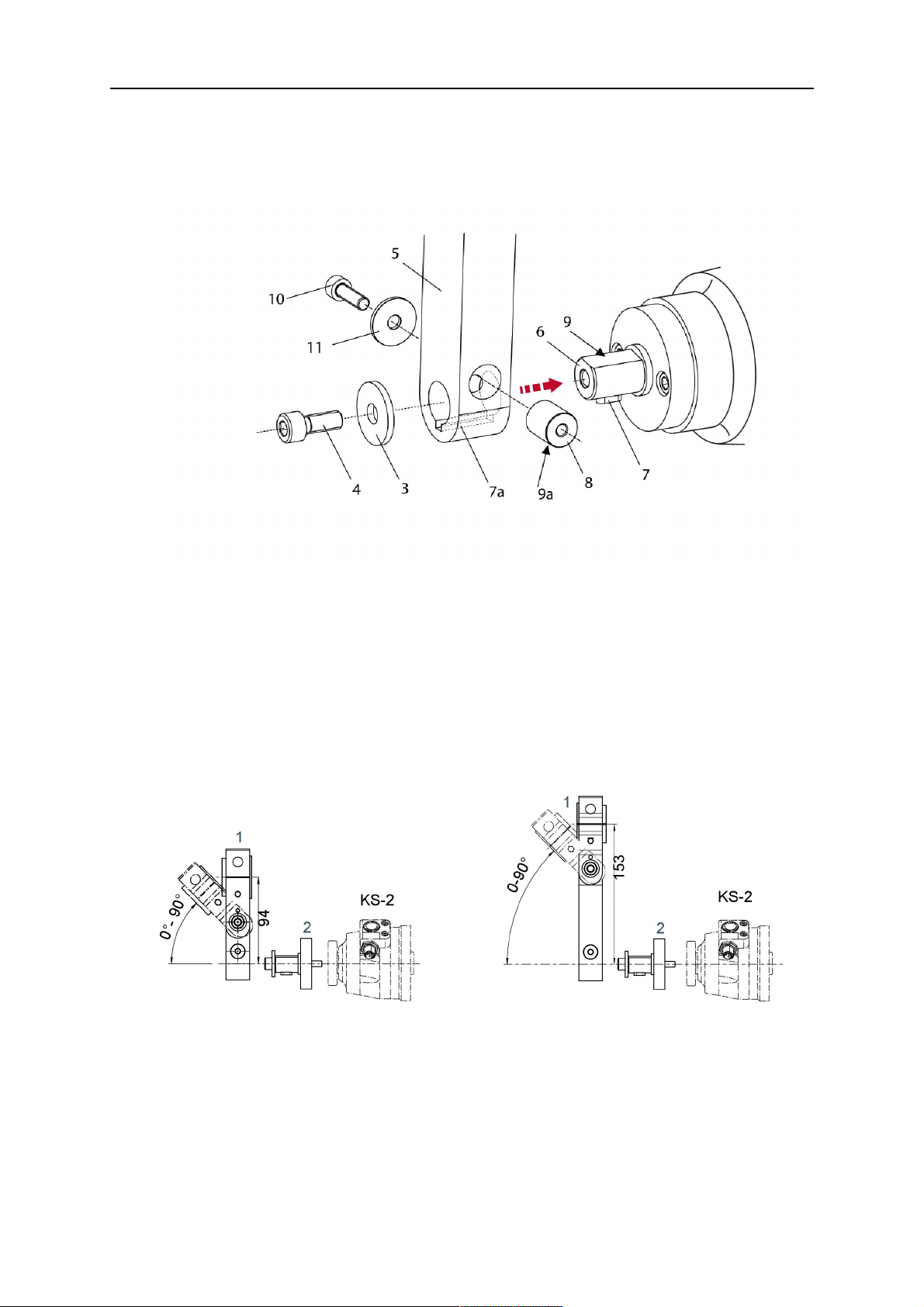

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

0463 373 101

- 23 -

© ESAB AB 2018

5 INSTALLATION

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.1.2 Standard arm cable assembly for KS-2 and FL-2

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

0463 373 101

- 24 -

© ESAB AB 2018

5 INSTALLATION

UPOZORNĚNÍ!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

1. Unscrew the cylinder screws (1) and lift off the top section (2) of the torch mount.

2. Insert the feather key (4) into the recess of the neck support flange (3) from below.

3. Align the neck support flange (3) including the feather key (4) to the groove (5) of the

torch mount and push into the groove right up to the stop of the flange.

4. Hold the cable assembly in this position and simultaneously place the top section (2)

back onto the torch mount. First screw both cylinder screws (1) loosely in to about the

same length, then tighten alternately. The top section (2) of the mount should have an

even gap to the bottom section.

The front part of the cable assembly is directly clamped into the torch mount (see

illustration below).

1 - Cylinder screws 4 - Feather key

2 - Torch mount top section 5 - Groove for feather key

3 - Neck support flange

5.1.3 RTKS-2 wire feeder connection

In order to be able to create the connection, the cable assembly must be mounted as

described in the "Installing the cable assembly" section and equipped following "Installing the

wire guide" section. Only then can the central and media connection take place. Proceed as

described below:

0463 373 101

- 25 -

© ESAB AB 2018

5 INSTALLATION

1. Connect the central connector of the cable assembly (2) to the wire feeder cabinet

socket. Tighten the central connector sleeve nut fingertight. Do not use tools.

1 - Burndy Connector 4 - Return of heated water (red cap)

2 - EURO central connector 5 - Return of heated water (red cap)

3 - Air blow-out 6 - Main Wire feeder

2. For water cooled systems. Connect the water hoses to the cooling circuit. The end of

the hose marked blue (4) is connected to the water outlet, and the end marked red (5)

is connected to the water return.

3. Connect the blow-out line (3) to the corresponding connection of the feeder.

4. Connect the Burndy Connector to the wire feeder. (1) to the feeder. See section

"Electrical connections".

POZOR!

All hoses and the control line must be installed so they can not bend or get

damaged!

5.1.4 RTKS-2 electrical connections

5.1.4.1 RTKS-2 safety-off mechanism connection

The switch for the safety-off functionality RTKS-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKS-2 unit via the 4-pole plug (4) that

contains circuits for the push-button (6) and the safety-off signal (7).

If a collision is detected, the control circuit for the safety-off signal (7), which is normally

closed, will be interrupted.

Rating of the control circuit: max. 48 V / 1 A

0463 373 101

- 26 -

© ESAB AB 2018

5 INSTALLATION

2 - Burndy connector 5 - RTKS-2 connector for control cable plug

4 - Control cable plug

Kolíky konektoru Burndy

A.Dotykové snímání plynové

hubice

C.Snímač kolize

F.0V

G. +napětí motoru

H. –napětí motoru

D.Snímač kolize

E.Zavedení

If the robot control provides a control circuit for nozzle sense functionality, the connection is

accomplished with a 1-wire connection.

Rating of the control circuit: max 50 V / 5 A.

NEBEZPEČÍ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

UPOZORNĚNÍ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

5.1.5 RTKS-2 Torch installation

Continue according to section "Torch installation".

0463 373 101

- 27 -

© ESAB AB 2018

5 INSTALLATION

5.2 RTFL-2 standard arm installation

5.2.1 RTFL-2 rigid mount

1. Position the RT FL-2 (2) with the index pin on the robot arm and fix it with the hexagon

socket screw included.

The FL-2 is directly compatible with robots with tool flange according to DIN ISO

9409-1-A40 (diameter 40mm, 4×M6). If the rigid mount does not fit, use an adapter

flange (3).

POZOR!

Ensure that the index pin is located correctly. The maximum torque of 1.2Nm

(10.5in.lb) must be observed for the fastening of the adapter flange screws.

Prevent self-loosening of the screws by using suitable thread locking

measures.

2. Install torch mount (1). Only torch mounts having a hole pattern equivalent with the

mounting surface may be attached. If necessary, carefully press the cylindrical pins (4)

into the corresponding holes in the bracket. The pins should protrude by

approximately 5mm (0.2in.). Position the torch mount on the RTFL-2 (2) and

carefully insert the cylindrical pins (4) into the holes provided. Take the position of the

torch into account. Two mounting positions may be potentially possible.

3. Screw the mount evenly using the enclosed cylinder screws with hexagon socket (5).

POZOR!

The maximum tightening torque for the cylinder screw (5) is 6Nm (53in.lb)

and the property class category is 8.8.

0463 373 101

- 28 -

© ESAB AB 2018

5 INSTALLATION

4 - Cylindrical pins Ø4×20

5 - Cylinder screw with hexagon socket M6

DIN 912 (length of the screw depending on

the torch mount)

Side view

Torch installation with adjustable mount

Torch mounts with a central clamping assembly can only be fastened on the journal of the

mounting flange. For this, the mounting flange must be fastened first.

1. If applicable, carefully press the cylindrical pins (1) into the corresponding holes in the

mounting flange. Avoid the formation of burrs. The pins should protrude by

approximately 5 mm (0.2 in.).

2. Position the mount on the RTFL-2 and carefully insert the cylindrical pins (1) into the

holes provided. In doing so, take the later position of the torch into account. Two

mounting positions may be potentially possible.

3. Then screw down the mounting flange evenly using the enclosed cylinder screws with

hexagon socket (2).

POZOR!

The maximum tightening torque for the cylinder screw (2) is 7.1 Nm (62.8

in.lb) and the property class category is 8.8.

4. Unscrew the axial cylinder screw with hexagon socket (4) out of the mounting flange

together with the washer (3).

1 - Cylindrical pins Ø4×14 3 - Washer Ø9 mm

2 - Cylinder screw with hexagon socket

M6×16

4 - Axial cylinder screw with hexagon

socket M8×16

5. Place the torch mount (5) onto the journal (6) of the mounting flange, paying attention

while doing so to the exact alignment of the feather key (7) and the corresponding

groove (7a).

0463 373 101

- 29 -

© ESAB AB 2018

5 INSTALLATION

6. Insert the clamping mandrel (8) into the lateral hole (see illustration) and position it so

that the mating surfaces (9a) of the clamping mandrel rest on the mating surface (9) of

the journal.

7. Fix the clamping mandrel from the opposite side using the M6 cylinder screw with

hexagon socket (10) and the Ø22 mm washer (11).

8. Screw the axial cylinder screw (4) with the Ø9 mm washer (3) into the mounting flange

and tighten firmly.

3 - Washer Ø9 mm 8 - Clamping mandrel

4 - Axial cylinder screw with hexagon

9 - Mating surface of mounting flange

socket M8×16

5 - Torch mount 9a - Mating surfaces of clamping mandrel

6 - Mounting flange journal 10 - Cylinder screw with hexagon socket

M6×30

7 - Feather key 11 - Washer Ø22×6.4 mm

7a - Groove for feather key

5.2.2 RTFL-2 torch installation

Continue according to section "Torch installation".

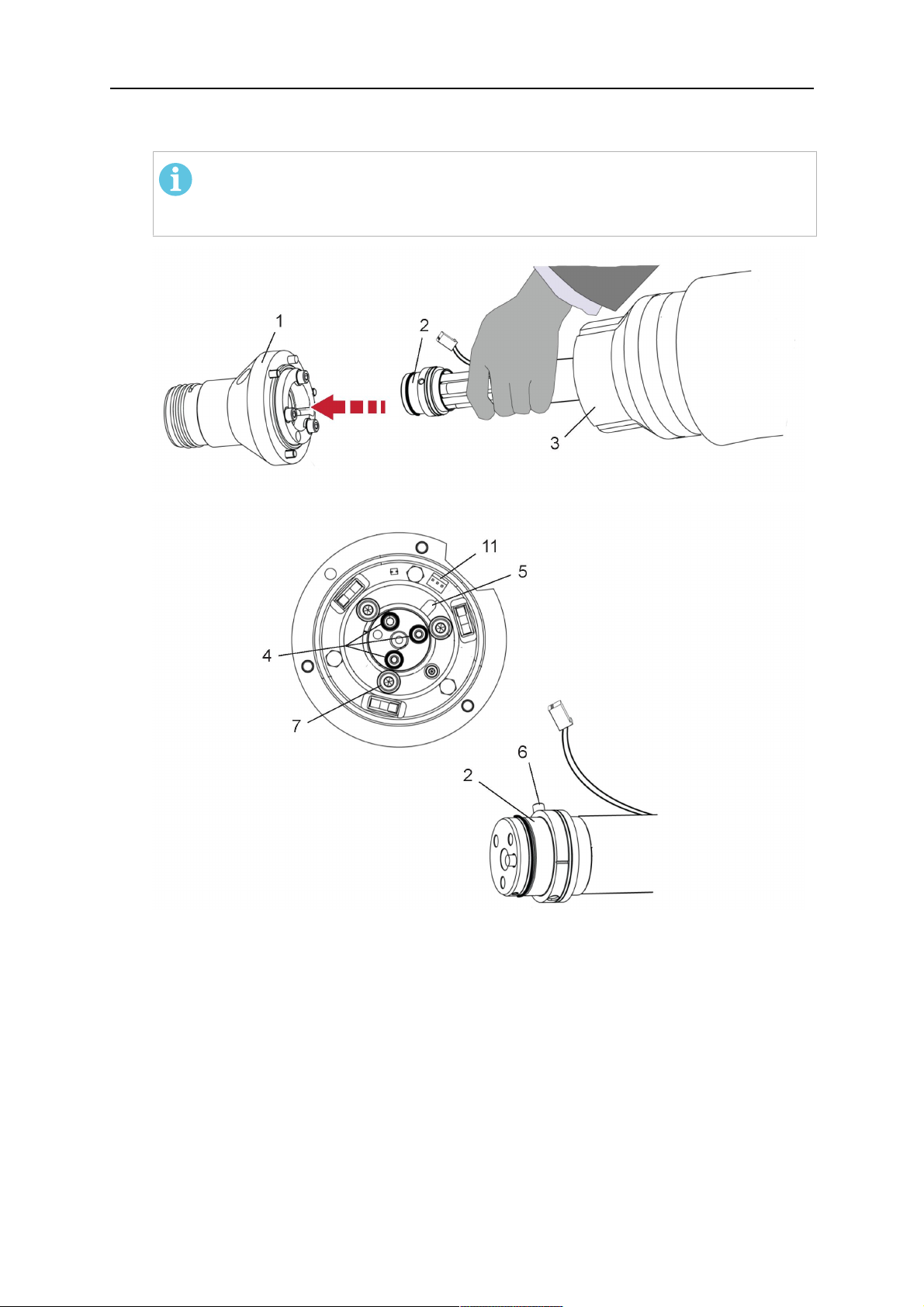

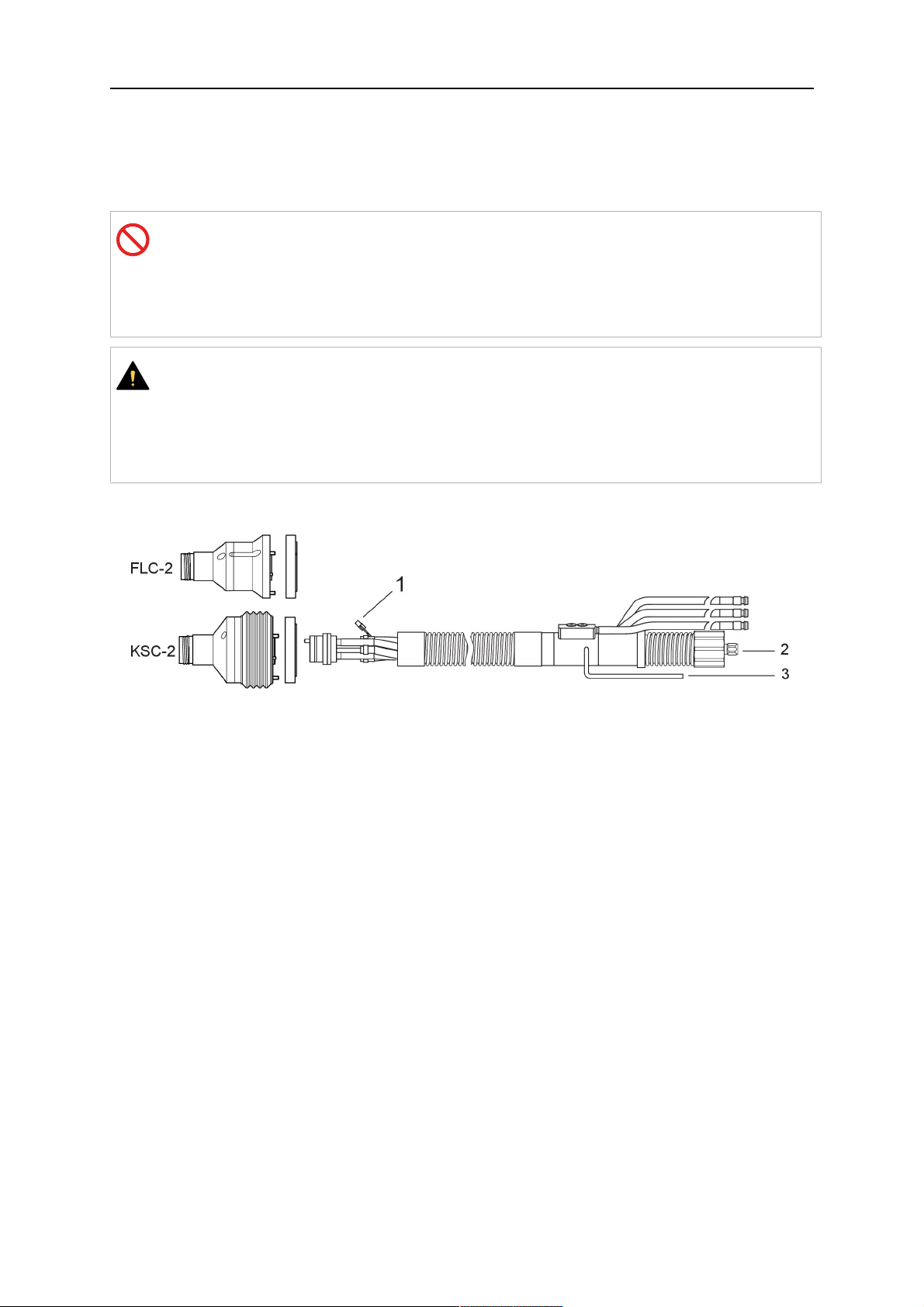

5.3 RTKSC-2 hollow wrist system installation

5.3.1 RTKSC-2 mount with safety off mechanism

UPOZORNĚNÍ!

For hollow wrist systems make sure that the clear space around the robot is at least

Ø45 mm (1.8 in.) around the wrist and 50 mm (2.0 in.) near the wire feeder.

0463 373 101

- 30 -

© ESAB AB 2018

5 INSTALLATION

1. Remove the three screws (2) from the front cover (3) of the torch mount and carefully

pull the cover off the RTKSC-2 main body (5). Take care not to damage the micro

switches installed inside the assembly.

1 - Hexagon wrench 4 mm 4 - Rubber boot

2 - 3× M5×12 screws 5 - RT KSC-2 main body

3 - RT KSC-2 front cover

1. Pull off the rubber boot (4) from the RTKSC-2 main body (5) to the front.

2. Now position the RTKSC-2 main body (5) on the adapter flange (7) so that the index

pin is correctly seated. Attach with the screws (6) enclosed.

3. Reinstall the rubber boot (4) on the RTKSC-2 main body (5) and make sure it is

correctly located in the grooves on the front and back flange.

4. Istall the adapter flange (7) on the robot.

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 3 - 3× M5×12 hexagon socket screws

2 - Rubber boot 4 - Adapter flange

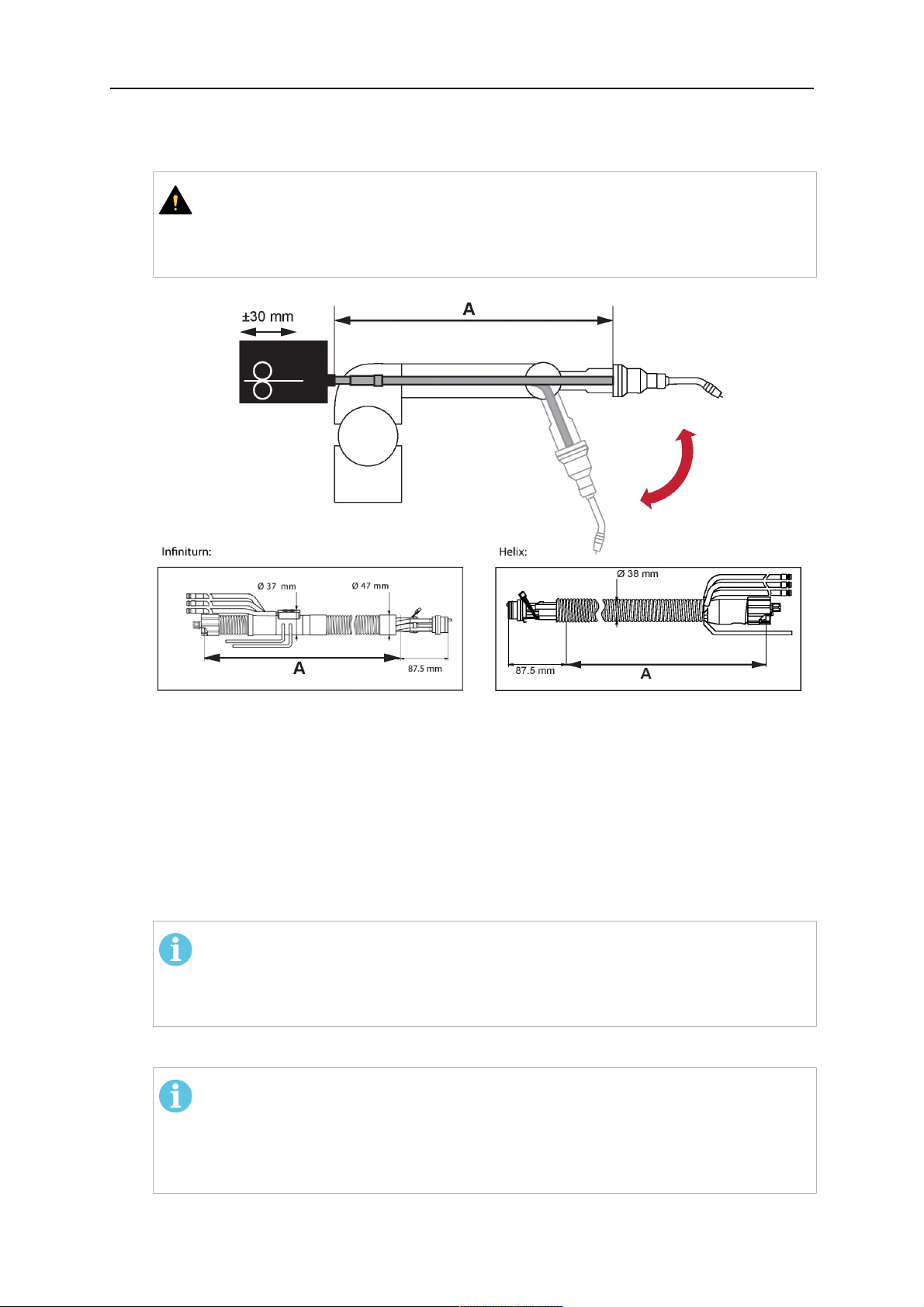

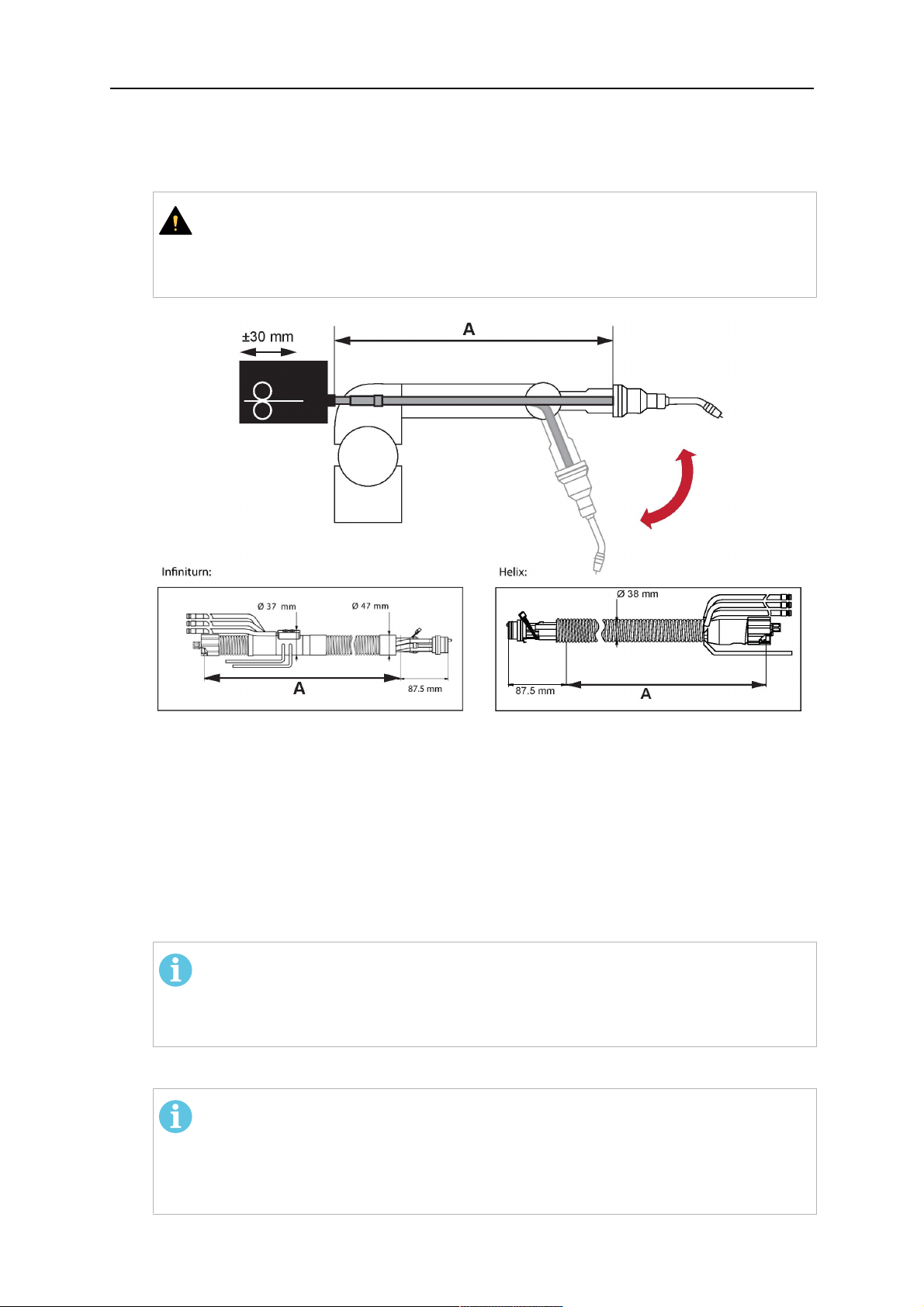

5.3.2 Mounting the cable assembly

POZOR!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ±2-3cm (±1in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

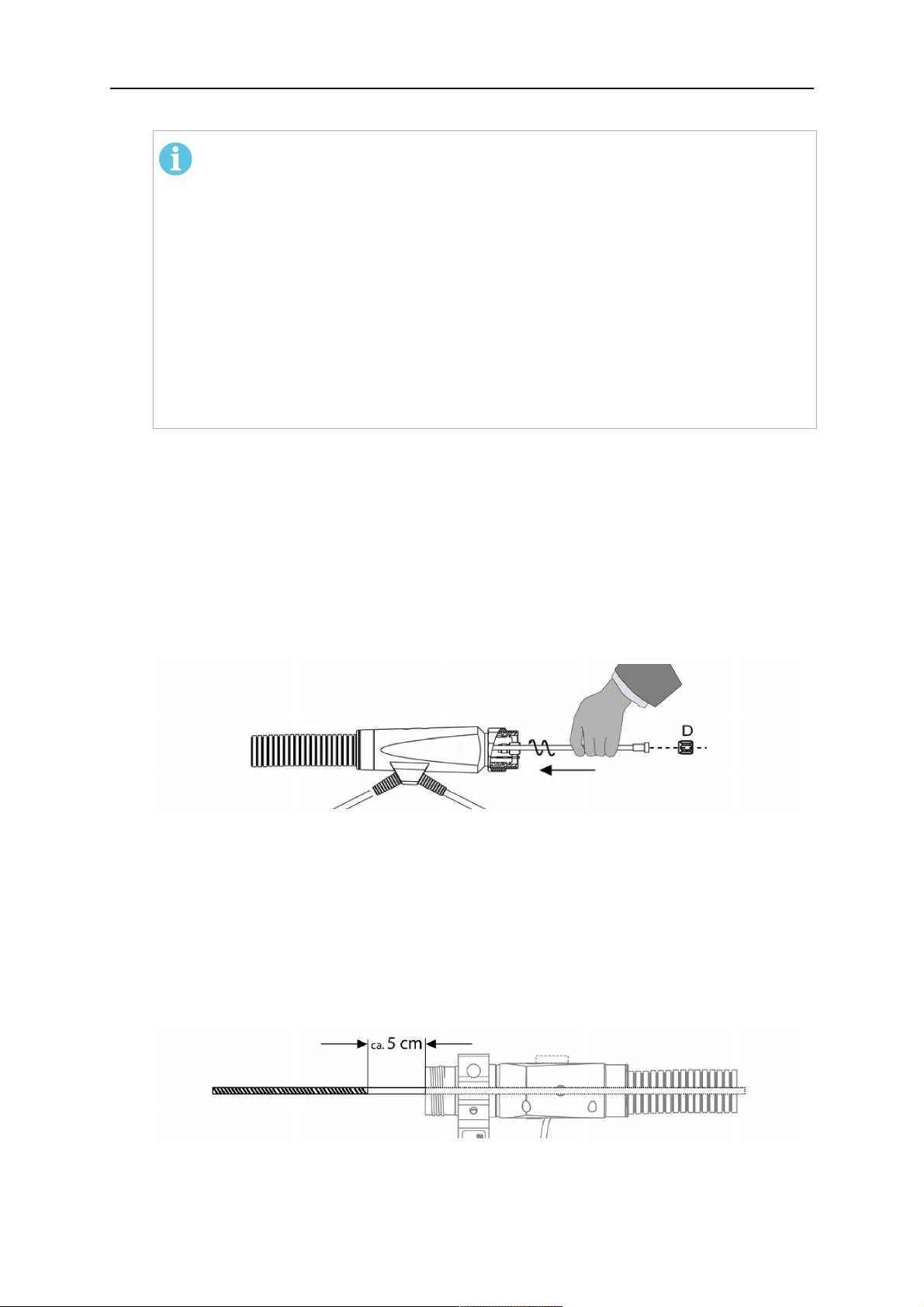

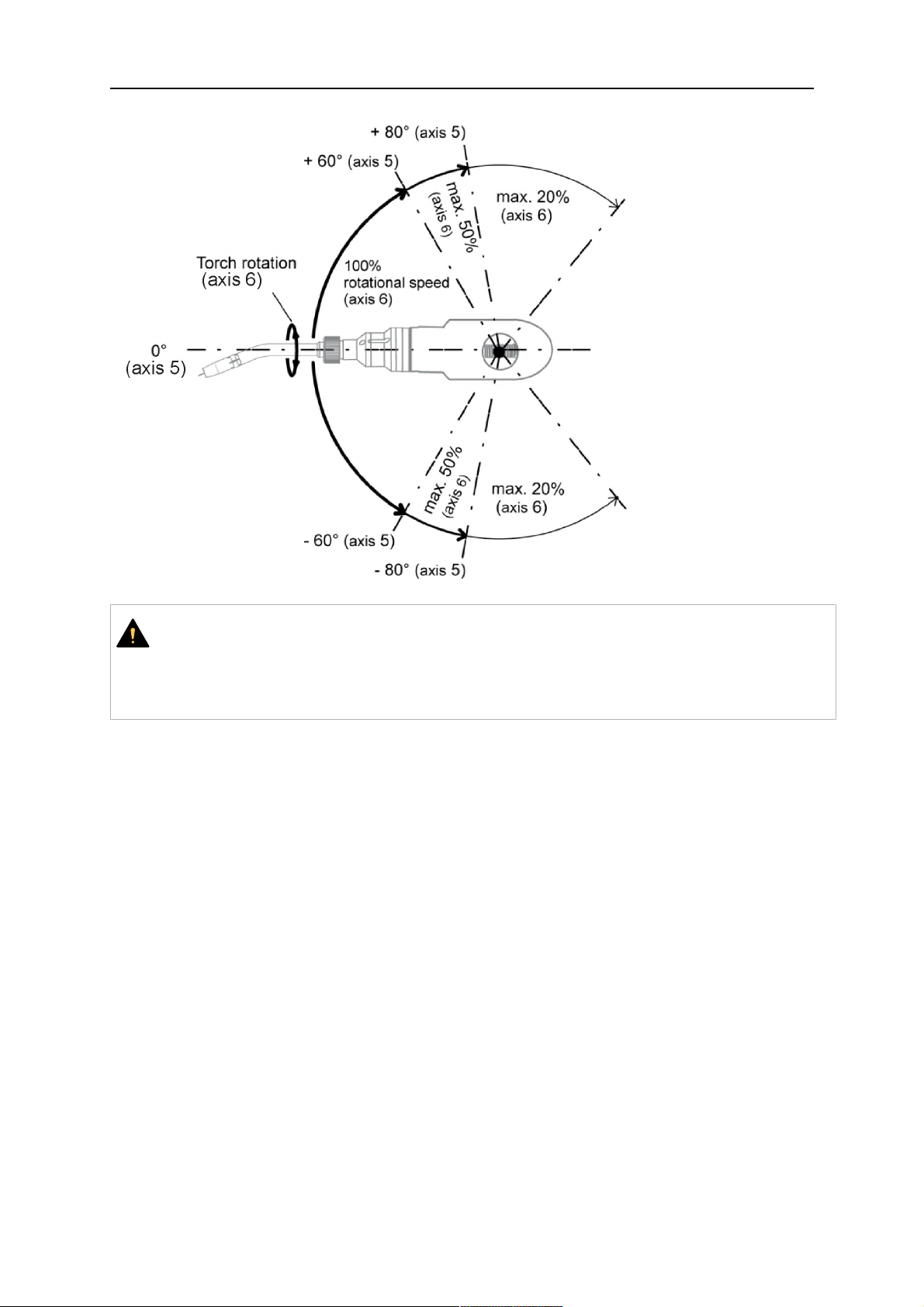

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

0463 373 101

- 31 -

© ESAB AB 2018

5 INSTALLATION

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

UPOZORNĚNÍ!

Axis 6 must be in 0° position.

5.3.2.1 RTKSC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

UPOZORNĚNÍ!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 32 -

© ESAB AB 2018

5 INSTALLATION

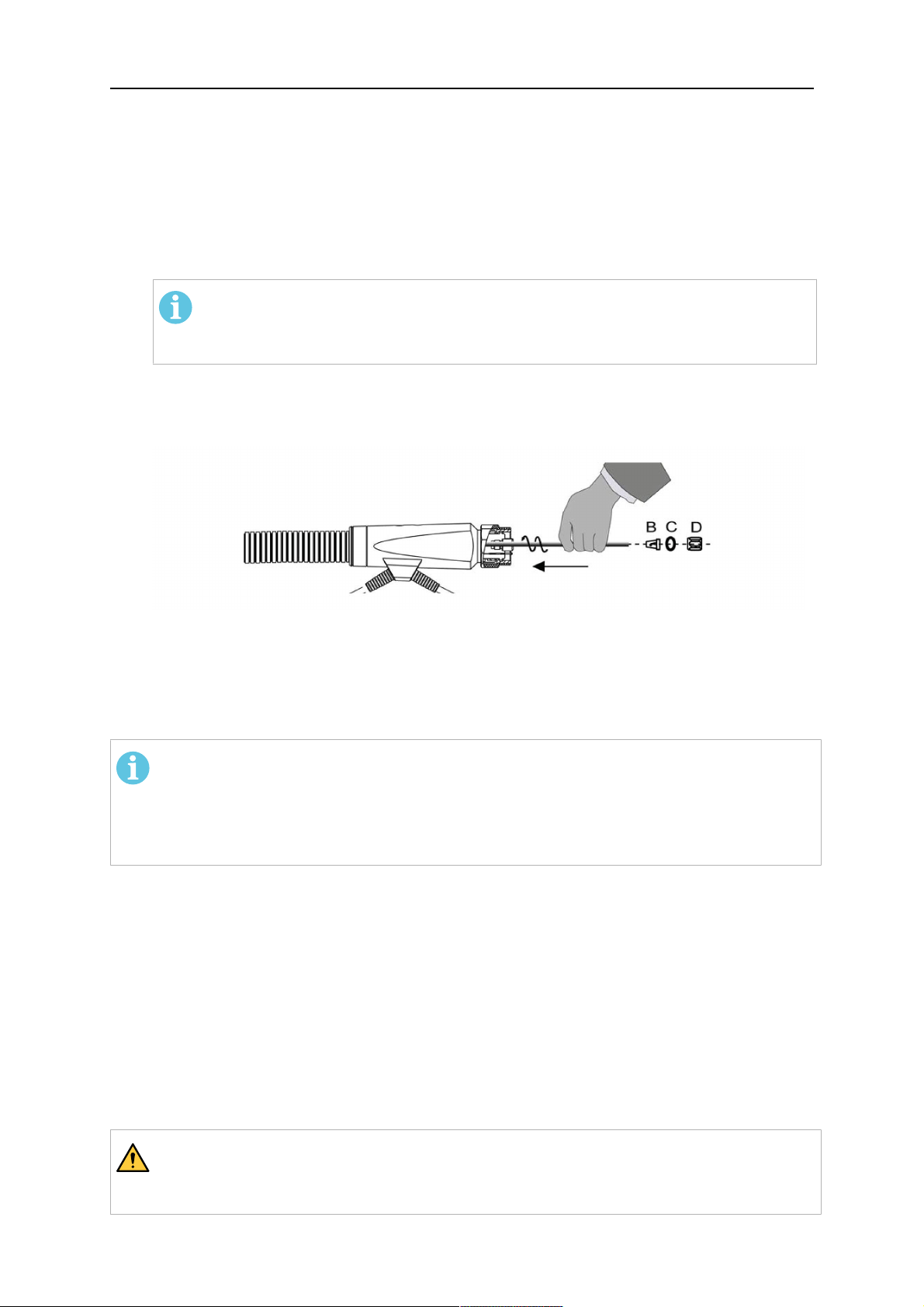

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

UPOZORNĚNÍ!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connectors are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

POZOR!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

POZOR!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

0463 373 101

- 33 -

© ESAB AB 2018

5 INSTALLATION

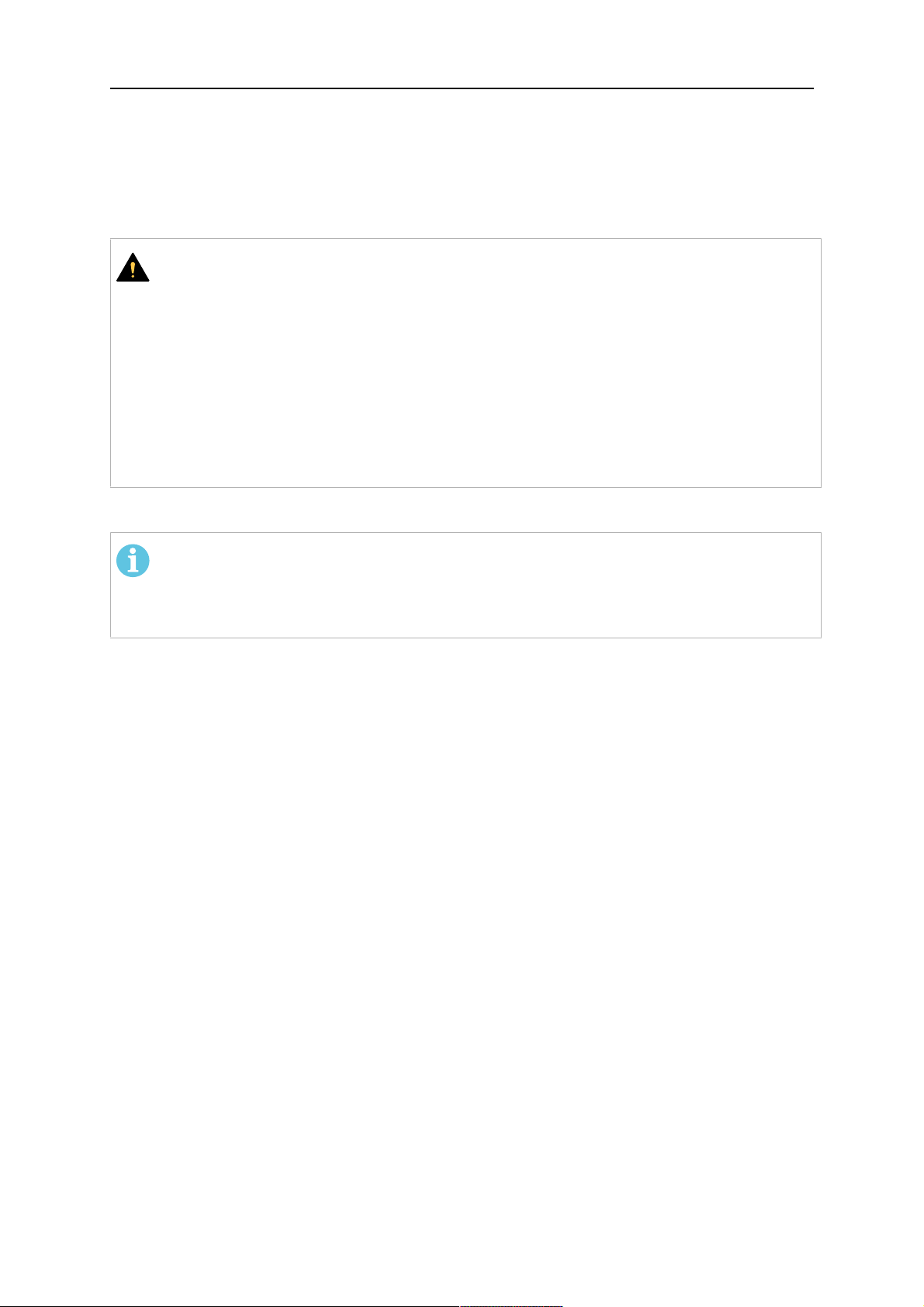

5.3.3 RTKSC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

UPOZORNĚNÍ!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

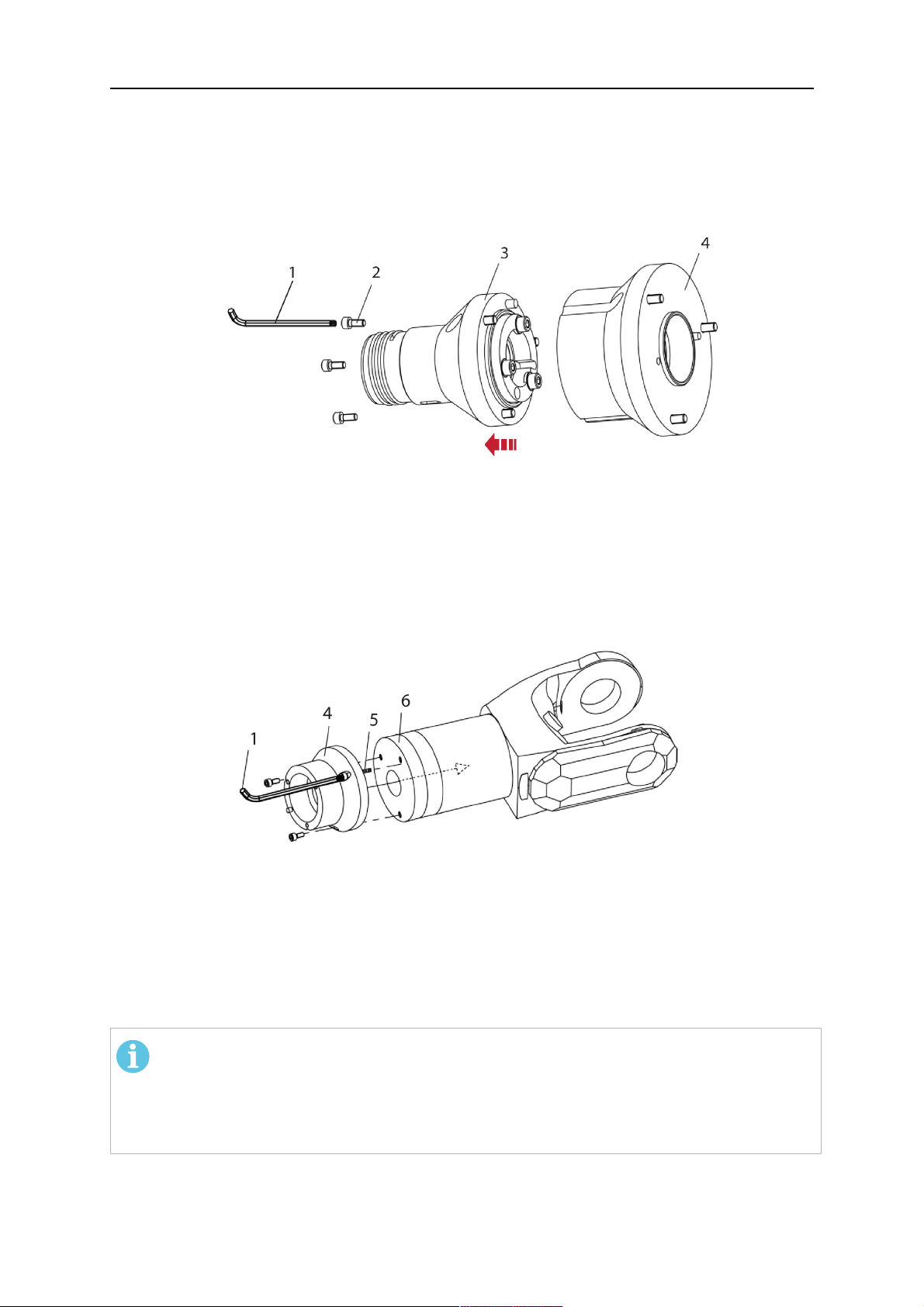

5.3.3.1 RTKSC-2 cable assembly installation

POZOR!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2, then thread the cable from the front through the

robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTKSC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1).

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 34 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

POZOR!

Make sure that the position of the O-rings are not shifted by the index pin

during the assembly.

1 - RTKSC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RTKSC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 35 -

© ESAB AB 2018

5 INSTALLATION

6. If present, insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTKSC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13. Index pin

14. 3× M5×12 screws

0463 373 101

- 36 -

© ESAB AB 2018

5 INSTALLATION

5.3.3.2 RTKSC-2 electrical connections

POZOR!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then

implemented via the power source controller.

RTKSC-2 safety-off mechanism connection

The switch for the safety-off functionality RTKSC-2 is connected through the control cable,

see (3) in the illustration below. This connects to the RTKSC-2 unit via the control cable plug

(1).

The safety-off signal requires a 2-wire connection (black/black) to the safety-off circuit in the

robot control (5).

If a collision is detected, the control circuit (normally closed) will be interrupted (4).

Rating of the control circuit: max. 48 V / 1 A.

1 - Control cable plug 3 - Burndy connector VVV

2 - EURO central connector

Kolíky konektoru Burndy

A.Dotykové snímání plynové

hubice

C.Snímač kolize

F.0V

G. +napětí motoru

H. –napětí motoru

D.Snímač kolize

E.Zavedení

RTKSC-2 nozzle sense function connection

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

0463 373 101

- 37 -

© ESAB AB 2018

5 INSTALLATION

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

NEBEZPEČÍ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

UPOZORNĚNÍ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

5.3.4 RTKSC-2 torch installation

Continue according to section "Torch installation".

0463 373 101

- 38 -

© ESAB AB 2018

5 INSTALLATION

5.4 RTFLC-2 installation

5.4.1 RTFLC-2 mount

1. Remove the three M5 screws (2) from the front cover (3) of the RT FLC-2 torch mount

and carefully pull the cover off the main body (4).

1 - Hexagon wrench 4 mm 3 - RT FLC-2 front cover

2 - 3× M5×12 screws 4 - RT FLC-2 main body

2. Now position the RT FLC-2 main body (4) on the adapter flange (6) so that the index

pin is correctly seated. Attach with the screws (5) enclosed

Fastening torque max. 2.2 Nm (19.5 in.lb).

1 - Hexagon wrench 4 mm 5 - 3× M5×12 hexagon socket screws

4 - RT FLC-2 main body 6 - Adapter flange

5.4.2 RTFLC-2 wire feeder connection

5.4.2.1 Feeding through the robot arm

POZOR!

In order to adjust the wire feeder position to the cable assembly length, it must be

mounted on an adjustable support with a possible movement of ± 2-3 cm (± 1 in.) to

the back and to the front. The length of the cable assembly must be determined

from the centred mounting position of the wire feeder.

0463 373 101

- 39 -

© ESAB AB 2018

5 INSTALLATION

1. Move the robot arm into a completely straight position, see illustration below. Make

sure that (1) axis 6 (rotation around the torch axis) is in 0° position.

2. Move the feeder (3) completely to the back in order to create space for inserting the

cable assembly. If it is not possible to move the feeder sufficiently, it should be

removed from the robot.

3. Insert the cable assembly with the coupling (2) first into the robot arm and feed it

through the robot wrist.

4. The feeder should only be installed again after the correct mounting position with

respect to the cable length has been determined. (See section "Installing the cable

assembly").

UPOZORNĚNÍ!

Important! Axis 6 must be in 0° position.

5.4.2.2 RTFLC-2 feeder cabinet connections

When installed for the first time, the position of the wire feeder cabinet must be adjusted to

the length of the cable assembly. First, the robot arm must be fully extended (straight).

UPOZORNĚNÍ!

As long as the correct position of the feeder corresponding to the length of the cable

assembly has not been determined, be careful when moving the robot arm and

avoid overstretching the cable. It is helpful to loosen the positioning screws of the

feeder before moving the robot arm to allow the feeder to follow the cable assembly.

0463 373 101

- 40 -

© ESAB AB 2018

5 INSTALLATION

1. Loosen the sliding mechanism of the wire feeder and connect the cable assembly.

Refer to the instruction of the feeder manufacturer.

2. Now adjust the position of the wire feeder to suit the length of the Infiniturn or Helix

cable, as indicated with "A" in the illustration below.

UPOZORNĚNÍ!

When adjusting the position of the feeder cabinet, make sure that the cable

assembly is not under stress when the robot arm is in stretched-out position.

It is normal for the cable assembly to sag slightly, it should never be taut.

3. Before securing the wire feeder in its permanent position, ensure that the Euro

connections are tightly connected. Then turn the torch mount down and up again

(rotating on the axis 5), in order not to tighten the cable assembly too much against

the feeder (see illustration above). Once this is done, tighten the feeder in that

position.

4. For water cooled systems, connect the water lines to the cooling circuit. See section

"Cable assemblies for hollow wrist systems" in the TECHNICAL DATA chapter for

indications.

The hose with the blue rubber cap is for cooling water to the torch, the hose with the

red rubber cap returns the heated water. Make sure the hoses will not kink or get

otherwise blocked.

POZOR!

A Helix cable assembly used for a gas cooled system must not be connected

to a cooling circuit. As the water connections are not needed, they may be cut

off.

5. Connect the blow-out hose (black rubber cap) to the corresponding outlet of the wire

feeder.

POZOR!

If the blow-out function is not used, the blow-out hose must be sealed with the

rubber cap enclosed. With Infiniturn systems, the blow-out air must be

supplied to the corresponding connection hose, if it is not permitted to connect

blow-out air to the shield gas connection!

0463 373 101

- 41 -

© ESAB AB 2018

5 INSTALLATION

6. Install the necessary plug on the control cable and connect it to the safety off circuit

interface of the wire feeder (see section "Electrical connections").

5.4.3 RTFLC-2 cable assembly

The cable assembly must be aligned to the intended use in length and design. The type of

cooling for the torch and the cable assembly must be the same (either gas or water cooled

respectively). In order to prevent damage to the torch system and other components, it is

imperative to observe the following instructions.

UPOZORNĚNÍ!

• Coordinate the length and design of the cable assembly to suit the range of

action of the robot.

• Do not bend, compress or overstretch the cable assembly.

• Fix the cable assembly such that is can be moved freely and cannot become

entangled.

• Any additional holding devices possibly installed, for example a balancer,

must not crush or bend the cable assembly.

• Extreme turning movements must be avoided in which the cable assembly

may become twisted.

• Chafing on the robot or other objects must be excluded.

5.4.3.1 RTFLC-2 cable assembly installation

In a hollow wrist system the recommended order of installation is to feed the cable assembly

through the robot arm before connecting the cables to the torch mount.

When the cable assembly is correctly installed in the hollow wrist, continue the installation

according to the procedure described below.

POZOR!

For some robots, it may be possible to deviate from this order, and first connect the

cable assembly to the RTKSC-2 and RTFLC-2, then thread the cable from the front

through the robot arm. If in doubt, follow the suggested order.

1. Loosen the three screws (7) with the associated washers and remove them from the

RTFLC-2 cover (1). See illustration below.

2. Install the supplied O-rings (4) into the grooves in the cover (1). For gas cooled

systems, only one O-ring (4a) is needed, for water cooled systems all three O-rings

are needed.

3. Pull the cable assembly approximately 15 cm (6 in.) from the main body (3).

0463 373 101

- 42 -

© ESAB AB 2018

5 INSTALLATION

4. Insert the coupling (2) into the socket of the cover (1) as shown. Align the index pin (6)

with the index hole (5) in the main body and insert completely.

POZOR!

Take great care that the position of the O-rings is not shifted by the index pin

during the assembly.

1 - RT FLC-2 cover 5 - Index hole

2 - Coupling 6 - Index pin

3 - RT FLC-2 main body 7 - 3× M5×35 screws

4 - 3× O-ring for water cooled systems 11 - Control cable connector

5. Insert the three screws (7) with the associated washers (8) and tighten gently with the

enclosed hexagonal wrench, see below illustration.

Fastening torque approximately 2 Nm (18 in.lb).

0463 373 101

- 43 -

© ESAB AB 2018

5 INSTALLATION

6. If present insert the control cable plug (10) into the connector (11) and make sure it is

firmly seated.

7 - 3× M5×35 screw 11 - Control cable connector

8 - Washer 12 - 2× Micro switch

10 - Control cable plug 13 - Index pin

7. Gently push back the cable assembly into the robot arm and carefully seat the

RTFLC-2 cover (1) in place. Observe the index pin (13) to be in the correct position.

Make sure the two micro switches (12) are not damaged if present.

8. Insert the three M5 screws (14) and tighten without excessive force.

13 - Index pin 14 - 3x M5x12 screws

0463 373 101

- 44 -

© ESAB AB 2018

5 INSTALLATION

5.4.4 RTFLC-2 electrical connections

POZOR!

After connecting the control cable, secure the cable in order to protect it from getting

caught while the robot is moving.

Usually, the control cable will be directly connected to the wire feeder. See the

documentation of the manufacturer for details. The link to the robot control is then

implemented via the power source controller.

5.4.4.1 RTFLC-2 hollow wrist system with Infiniturn cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 2-wire connection (black/black) to the nozzle sense

circuit in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

NEBEZPEČÍ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

UPOZORNĚNÍ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - Control cable

2 - EURO central connector

0463 373 101

- 45 -

© ESAB AB 2018

5 INSTALLATION

5.4.4.2 RTFLC-2 hollow wrist system with Helix cable assembly

Connecting the nozzle sense function

If the robot control provides a control circuit for nozzle sense functionality.

The connection is accomplished with a 1-wire connection (green) to the nozzle sense circuit

in the robot control (5), see illustration below.

Usually, the control cable will be directly connected to the wire feeder. See the

manufacturer's documentation for details. The link to the robot control is then implemented

via the power source robot interface.

Rating of the control circuit: max. 50 V / 5 A.

NEBEZPEČÍ!

If the nozzle sense function is not being used, the open end of the control cable on

the power source connection side must be properly isolated in order to avoid short

circuits. During certain problems on the torch head, the full welding potential may be

present on this cable.

UPOZORNĚNÍ!

After detection of contact (gas nozzle on work piece), quickly reduce or cut off the

maximum current in the nozzle sense circuit in order to avoid overloading of the

system.

Allowed load max. 1 minute at the rated nominal current.

1 - Control cable plug 3 - EURO central connector

2 - Control cable 4 - Burndy connector

5.5 Torch installation

Be sure to use the correct version of the torch mount and cable assembly (water or gas

cooled).

5.5.1 Torch neck equipment

The torch neck, see (1) in the illustration below, must always be equipped to suit the wire

diameter and material.

0463 373 101

- 46 -

© ESAB AB 2018

5 INSTALLATION

1. Select the correct wire guide, contact tip (4), tip holder (2), gas nozzle (5), and gas

diffuser/spatter protection (3). You will find an exact overview and possible alternative

equipment elements for various torch models in the spare parts list. Only use original

ESAB parts; only then is the fitting accuracy ensured.

2. Firmly tighten the tip holder and the contact tip using a suitable tool for example the

enclosed monkey wrench.

3. When using a split wire guide, remove the installed guide nipple including the o-ring

from the torch flange upon delivery if necessary (see section "Installing the neck

liner").

UPOZORNĚNÍ!

The torch must be completely equipped before welding, especially the gas

diffuser and/or spatter protection and all necessary insulators have to be

installed according to the spare parts list. Welding without these items may

cause immediate destruction of the torch.

1 - Torch neck 4 - Contact tip

2 - Tip holder 5 - Contact tip

3 - Gas diffuser

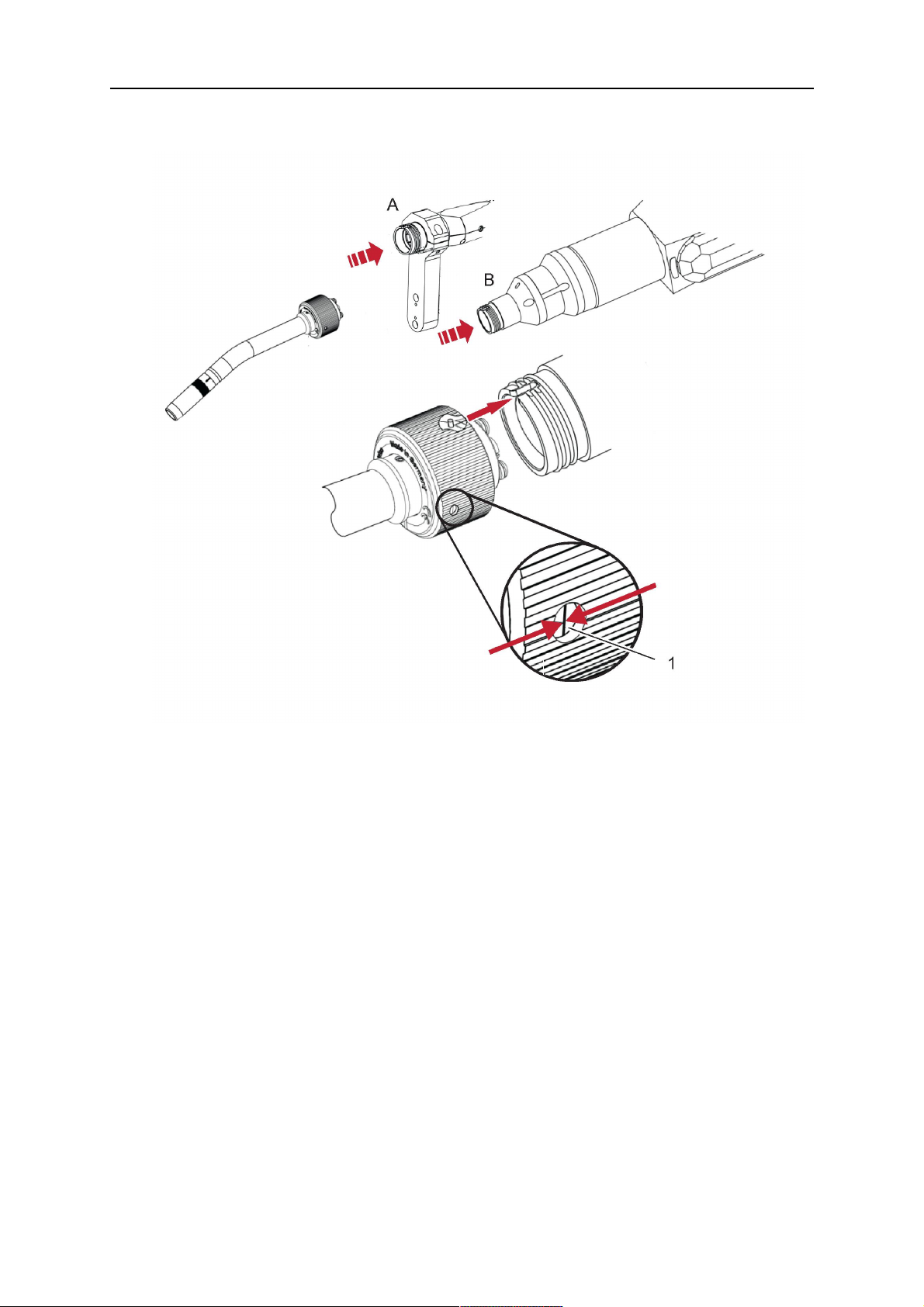

5.5.2 Aristo RT torch neck installation

POZOR!

Check the O-rings on the flange of the torch neck before mounting. Replace the

O-rings if damaged or lost. Missing or faulty O-rings will lead to leaks of shielding

gas and coolant.

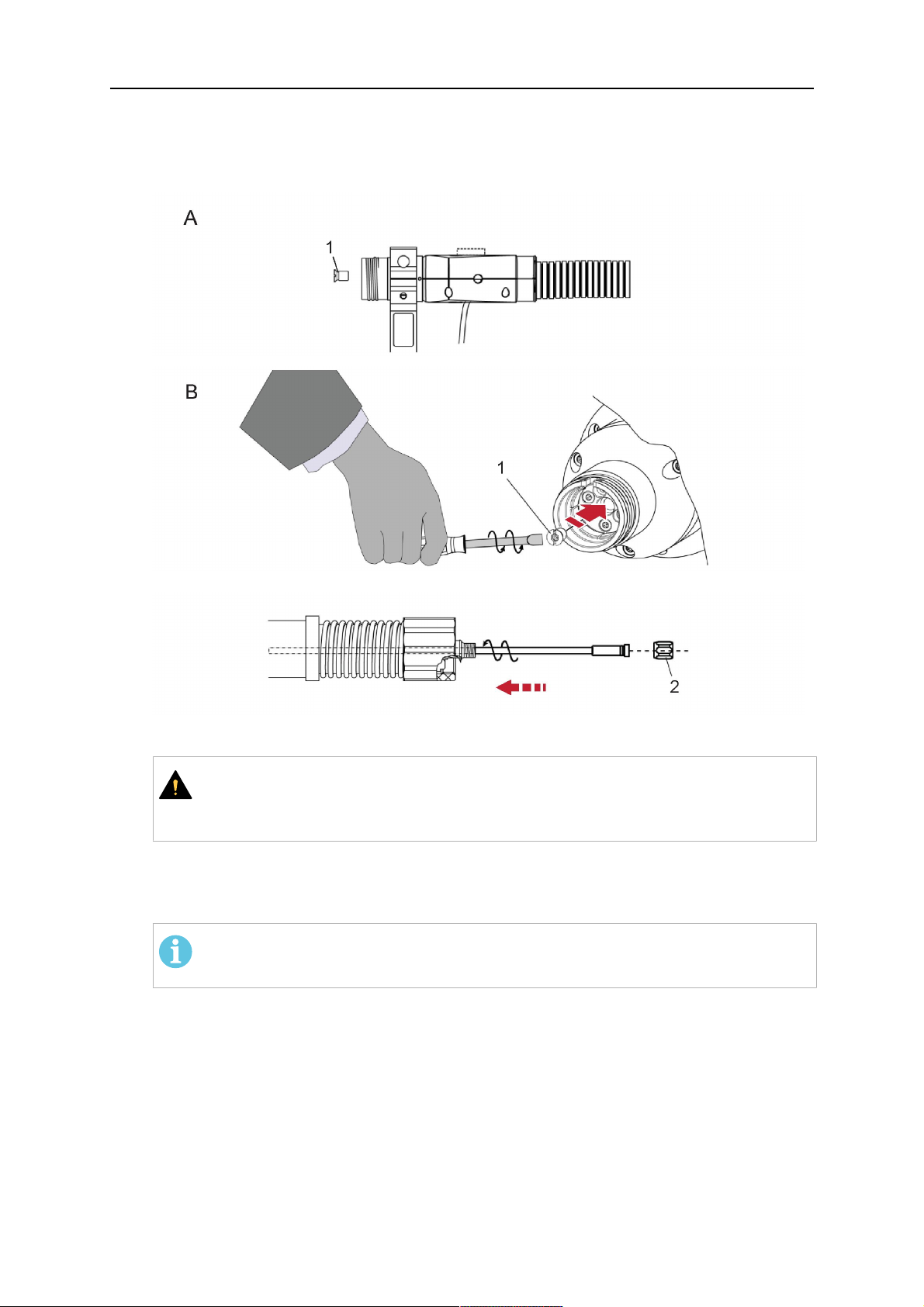

1. For hollow wrist systems, insert the torch into the torch mount in the correct

orientation, so that the locator pin fits into the slot of the RTKSC-2 or RTFLC-2

interface, see (A) in the illustration below. For standard systems, attach the torch to

the RT flange of the cable assembly, (B) in the illustration below.

Installation is only possible in the correct orientation.

2. Tighten the locking nut of the torch neck.

POZOR!

Only tighten by hand, never use tools or excessive force.

0463 373 101

- 47 -

© ESAB AB 2018

5 INSTALLATION

3. The correct seating of the torch can be checked by means of the window (1). If the

torch has been correctly mounted, no gap should be seen through the window (1).

5.6 Installing the wire guide for standard and hollow Wrist arm

Installing the wire guide

Choose the wire guide or liner depending on the filler wire material and diameter to be used,

see the spare parts list. Accurate performance of the system can only be guaranteed when

using original ESAB wire guides.

The recommended wire guide is the split wire guide, which consists of the neck liner and a

separate guide in the cable assembly. The front part of the wire guide, which is most

stressed, can be exchanged easily and independently of the cable assembly wire guide.

For correct installation, the following steps must be followed (example for Euro central

connector).

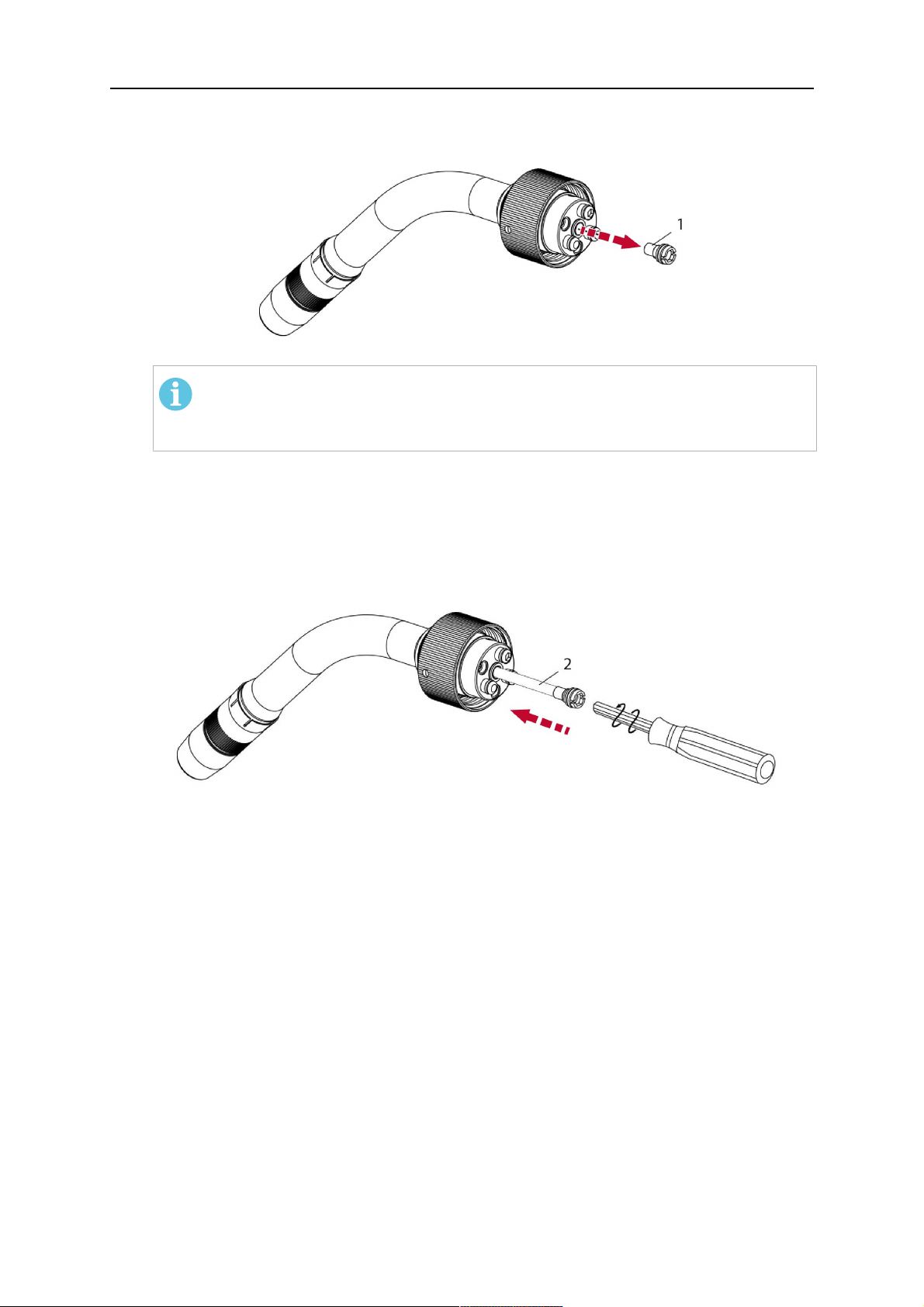

5.6.1 Installing the neck liner

The neck liner must be selected to fit the material and diameter of the welding wire, see the

spare parts list.

0463 373 101

- 48 -

© ESAB AB 2018

5 INSTALLATION

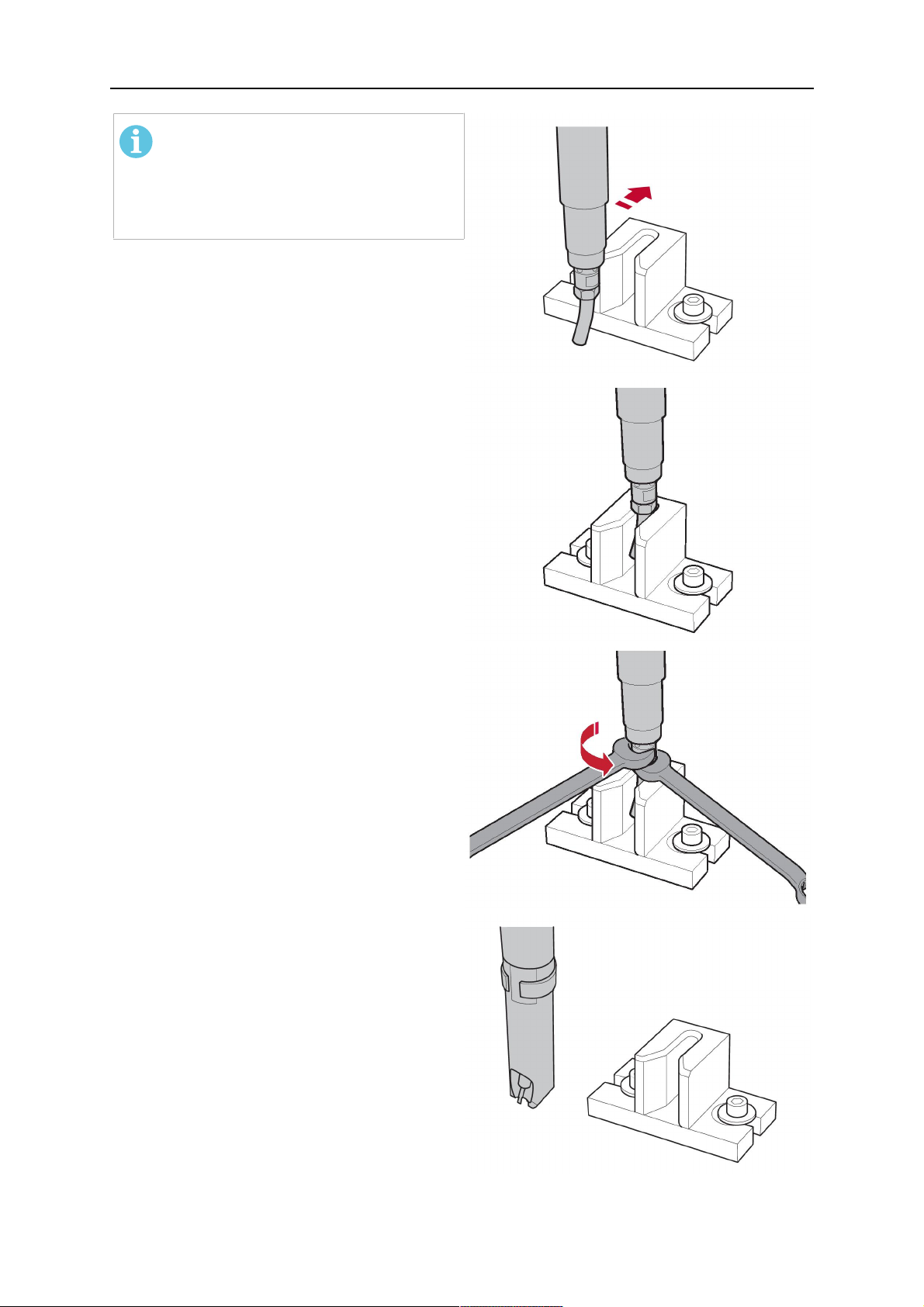

1. If present, remove the central guide nipple (1), from the torch neck using a hexagon

wrench (size 6 mm) or a large flat-blade screwdriver.

POZOR!

The guide nipple (1) can only be used with one-piece liners and must not be

used with the standard RT or hollow wrist system.

2. When replacing the neck liner:

Unfasten the sleeve nut and remove the torch neck.

Unfasten the liner nipple using a hexagon wrench (size 6 mm) and remove nipple and

liner from the torch neck.

3. Remove the gas nozzle and the contact tip.

4. Insert the new neck liner (2) into the torch. Carefully tighten the guide nipple using a

suitable tool, e.g. a hex-wrench (size 6 mm) or a large flat-blade screwdriver.

5. Cut the neck liner flush with the tip holder and remove the neck liner from the torch.

6. Install the contact tip.

7. Insert the neck liner again. It will be stopped by the contact tip. Measure the excess

liner sticking out of the neck.

8. Remove the liner again and shorten the front end by the measured length. Carefully

deburr the edge and make sure that the inner hole is not blocked.

9. Reinstall the neck liner and tighten the guide nipple in the neck.

5.6.2 Installing a split wire guide in the cable assembly

The correct liner must be inserted to suit the filler material and the wire diameter, see the

spare parts list.

The wire guide is inserted through the cable assembly from the rear, reaching the guide

nipple that is installed in the flange where the torch neck will be attached. The following

worksteps must be followed in order to correctly determine the wire guide length. (Example

for Euro central connector).

0463 373 101

- 49 -

© ESAB AB 2018

5 INSTALLATION

1. For standard RT system: Install the guide nipple (1) in the center hole of the neck

support flange, see illustration A below.

For hollow wrist system: Install the guide nipple (1) into the torch interface of the

RTKSC-2 / RTFLC-2 cover, see illustration B below.

2. Remove the sleeve nut (2) from the central connector, and remove the old wire guide.

3. Insert the wire guide through the central connection and push forwards as far as it will

go into the guide nipple (1), applying light pressure.

UPOZORNĚNÍ!

Ensure that the wire guide has advanced right up to the stop at the front,

rotating and pushing forward gently.

4. Measure the excess length that needs to be cut from the wire guide.

5. Remove the wire guide again and shorten the front end by the measured length.

Steel liner: grind down the burred edges if needed.

Plastic liner: make a clean cut and chamfer the edges (e.g. with a pencil sharpener)

POZOR!

Make sure the inner opening of the liner is not obstructed by the cut wire end.

0463 373 101

- 50 -

© ESAB AB 2018

5 INSTALLATION

6. Reinstall the wire guide and attach the sleeve nut (2).

POZOR!

For hollow wrist systems where Infiniturn and Helix cable assemblies are

used, wire guides should be installed without tension so that the ends of the

liners may rotate freely.

Important note when using a plastic liner:

The wire channel between the drive rolls of the feeder and the central

connector of the torch must be fitted with a plastic liner. Depending on the

design of the feeder, a piece of plastic liner inserted into a brass guide tube

can be used.

During wire run-in, make sure that the wire is fed correctly into the plastic liner

of the torch. If necessary, remove the cable assembly from the feeder and

insert the wire, then reattach.

5.6.3 Installing a continuous wire guide in the cable assembly

Installing a steel liner

The wire guide is inserted through the cable assembly from the rear and reaches to the

contact tip. The following worksteps must be followed for the correct calculation of the length

(example for Euro central connector):

1. Install the torch (see section "Torch neck equipment").

2. Remove the gas nozzle and contact tip from the torch.

3. Remove the sleeve nut (D) from the Euro connector.

4. Push in the liner through the central connector and fix with the sleeve nut.

5. Cut off the liner flush with the nozzle holder. To determine the thread projection of the

contact tip, pull the liner backwards and screw in the contact tip.