Page 1

Aristo®

RobustFeedU6,

RobustFeedPulse

Betriebsanweisung

0446 253 201 DE 20221228

Valid for: serial no. 014-, 019-, 251-xxx-xxxx

Page 2

Page 3

Page 4

INHALT

1

SICHERHEIT

1.1 Bedeutung der Symbole

1.2 Sicherheitsvorkehrungen

2

EINFÜHRUNG

2.1 Ausrüstung

3

TECHNISCHE DATEN

4

INSTALLATION

4.1 Hebeanweisungen

5

BETRIEB

5.1 Empfohlene maximale Stromwerte für Anschlusskabelsatz

5.2 Anschlüsse und Bedienelemente

5.3 Kühlwasseranschluss

5.4 Nachrüsten des Verbindungs-Zugentlastungssatzes

5.5 Schalter Heizausrüstung (nur Offshore-Varianten)

5.6 Startvorgang

5.7 Beleuchtung in der Drahtvorschubeinheit

5.8 Spulenbremse

5.9 Drahtwechsel und -bestückung

5.10 Wechsel der Vorschubwalzen

5.11 Wechsel der Drahtführungen

................................................................................................

........................................................................

......................................................................

.............................................................................................

.............................................................................................

.................................................................................

............................................................................................

..................................................................................

......................................................................................................

.........................................................

............................................................................

...........................................................................................

...........................................

.........................................................................................

............................................................

...............................................................

................................................................

.............

.........................

.............................

6

6

6

10

10

11

13

13

15

16

17

18

19

21

21

21

22

22

22

23

5.11.1 Einlaufdrahtführung .............................................................................. 23

5.11.2 Mittlere Drahtführung............................................................................ 24

5.11.3 Auslaufdrahtführung ............................................................................. 24

5.12 Walzendruck

5.13 Verschleißteilefach

5.14 Befestigung des Radsatzes

5.14.1 Befestigung der Räder am Rahmen des Radsatzes ............................ 26

5.14.2 Drahtvorschubeinheit in senkrechter Position ...................................... 27

5.14.3 Drahtvorschubeinheit in horizontaler Position ...................................... 27

5.15 Befestigung des Radsatzes und des

Schweißbrenner-Zugentlastungszubehörs

5.16 Marathon Pac™-Installation

6

BEDIENKONSOLE

6.1 U6

6.1.1 Externe Bedienkonsole ........................................................................ 33

6.1.2 Interne Bedienkonsole.......................................................................... 34

6.1.3 Funktionserklärungen........................................................................... 34

6.2 Puls

.............................................................................................................

..........................................................................................................

...........................................................................................

.................................................................................

...................................................................

..........................................

..................................................................

......................................................................................

24

26

26

28

30

33

33

35

6.2.1 Externe Bedienkonsole ........................................................................ 35

6.2.2 Interne Bedienkonsole.......................................................................... 36

6.3 Einstellen des Gasflusses

0446 253 201 © ESAB AB 2022

.....................................................................

36

Page 5

INHALT

6.4 Drehen der externen Bedienkonsole

7

WARTUNG

7.1 Kontrolle und Reinigung

8

FEHLERBEHEBUNG

9

ERSATZTEILBESTELLUNG

SCHALTPLAN

BESTELLNUMMERN

VERSCHLEISSTEILE

ZUBEHÖR

...................................................................................................

........................................................................

..................................................................................

.......................................................................

.....................................................................................................

..........................................................................................

..........................................................................................

............................................................................................................

....................................................

36

38

38

39

40

41

44

46

48

Änderungen ohne vorherige Ankündigung vorbehalten.

0446 253 201 © ESAB AB 2022

Page 6

1 SICHERHEIT

1 SICHERHEIT

1.1 Bedeutung der Symbole

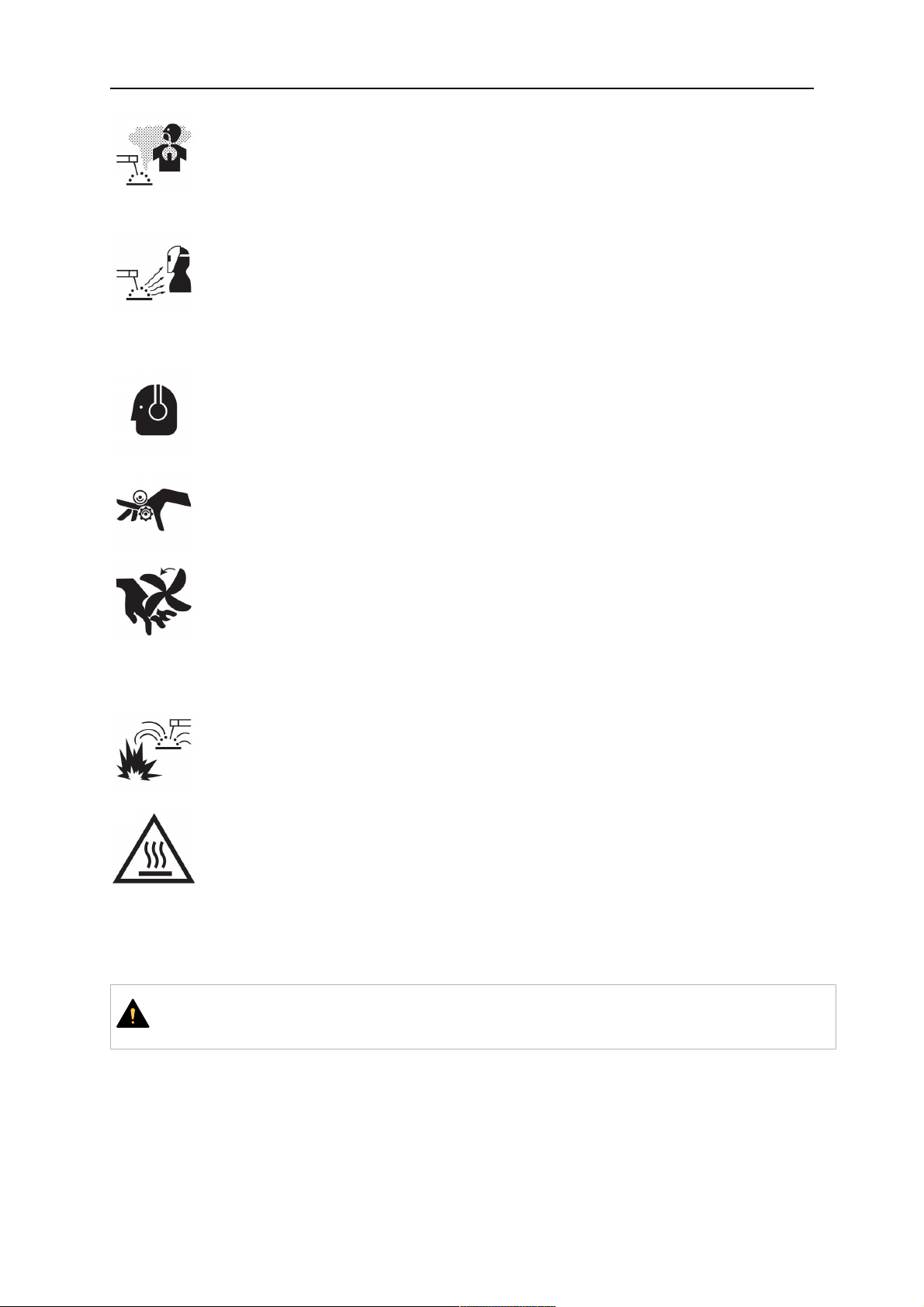

Diese werden im gesamten Handbuch verwendet: Sie bedeuten „Achtung! Seien Sie

vorsichtig!“

GEFAHR!

Weist auf eine unmittelbare Gefahr hin, die unbedingt zu vermeiden ist, da

sie andernfalls unmittelbar zu schweren Verletzungen bis hin zum Tod führt.

WARNUNG!

Weist auf eine mögliche Gefahr hin, die zu Verletzungen bis hin zum Tod

führen kann.

VORSICHT!

Weist auf eine Gefahr hin, die zu leichten Verletzungen führen kann.

WARNUNG!

Lesen Sie vor der Verwendung die Betriebsanweisung

und befolgen Sie alle Kennzeichnungen, die

Sicherheitsroutinen des Arbeitgebers und die

Sicherheitsdatenblätter (SDBs).

1.2 Sicherheitsvorkehrungen

Nutzer von ESAB-Ausrüstung müssen uneingeschränkt sicherstellen, dass alle Personen,

die mit oder in der Nähe der Ausrüstung arbeiten, die geltenden Sicherheitsvorkehrungen

einhalten. Die Sicherheitsvorkehrungen müssen den Vorgaben für diesen Ausrüstungstyp

entsprechen. Neben den standardmäßigen Bestimmungen für den Arbeitsplatz sind die

folgenden Empfehlungen zu beachten.

Alle Arbeiten müssen von ausgebildetem Personal ausgeführt werden, das mit dem Betrieb

der Ausrüstung vertraut ist. Ein unsachgemäßer Betrieb der Ausrüstung kann zu

Gefahrensituationen führen, die Verletzungen beim Bediener sowie Schäden an der

Ausrüstung verursachen können.

1. Alle, die die Ausrüstung nutzen, müssen mit Folgendem vertraut sein:

○ Betrieb,

○ Position der Notausschalter,

○ Funktion,

○ geltende Sicherheitsvorkehrungen,

○ Schweiß- und Schneidvorgänge oder eine andere Verwendung der Ausrüstung.

2. Der Bediener muss Folgendes sicherstellen:

○ Es dürfen sich keine unbefugten Personen im Arbeitsbereich der Ausrüstung

aufhalten, wenn diese in Betrieb genommen wird.

○ Beim Zünden des Lichtbogens oder wenn die Ausrüstung in Betrieb genommen

wird, dürfen sich keine ungeschützten Personen in der Nähe aufhalten.

3. Das Werkstück:

○ muss für den Verwendungszweck geeignet sein,

○ darf keine Defekte aufweisen.

0446 253 201

- 6 -

© ESAB AB 2022

Page 7

1 SICHERHEIT

4. Persönliche Sicherheitsausrüstung:

○ Tragen Sie stets die empfohlene persönliche Sicherheitsausrüstung wie

Schutzbrille, feuersichere Kleidung, Schutzhandschuhe.

○ Tragen Sie keine lose sitzende Kleidung oder Schmuckgegenstände wie Schals,

Armbänder, Ringe usw., die eingeklemmt werden oder Verbrennungen

verursachen können.

5. Allgemeine Vorsichtsmaßnahmen

○ Stellen Sie sicher, dass das Rückleiterkabel sicher verbunden ist.

○ Arbeiten an Hochspannungsausrüstung dürfen nur von qualifizierten

Elektrikern ausgeführt werden.

○ Geeignete Feuerlöschausrüstung muss deutlich gekennzeichnet und in

unmittelbarer Nähe verfügbar sein.

○ Schmierung und Wartung dürfen nicht ausgeführt werden, wenn die

Ausrüstung in Betrieb ist.

Wenn ausgestattet mit einem ESAB-Kühler

Verwenden Sie nur von ESAB zugelassenes Kühlmittel. Die Verwendung eines nicht

zugelassenen Kühlmittels kann zu Schäden an der Ausrüstung führen und die

Produktsicherheit gefährden. In einem solchen Schadensfall erlöschen sämtliche

Garantieverpflichtungen seitens ESAB.

Bestellinformationen finden Sie im Kapitel "ZUBEHÖR" in der Betriebsanweisung.

WARNUNG!

Das Lichtbogenschweißen und Schneiden kann Gefahren für Sie und andere

Personen bergen. Ergreifen Sie beim Schweißen und Schneiden entsprechende

Vorsichtsmaßnahmen.

Bei ELEKTRISCHEN SCHLÄGEN besteht Lebensgefahr!

• Berühren Sie keine stromführenden elektrischen Bauteile oder Elektroden

mit bloßer Haut, nassen Handschuhen oder nasser Kleidung.

• Isolieren Sie sich von Erde und Werkstück.

• Sorgen Sie für eine sichere Arbeitsposition

ELEKTRISCHE UND MAGNETISCHE FELDER – Können

gesundheitsgefährdend sein

• Schweißer mit Herzschrittmachern sollten vor dem Schweißen ihren Arzt

konsultieren. EMF beeinträchtigen unter Umständen die Funktionsweise

einiger Schrittmacher.

• Das Arbeiten in EMF hat möglicherweise andere, bisher unbekannte

Auswirkungen auf die Gesundheit.

• Schweißer sollten die folgenden Vorkehrungen treffen, um das Arbeiten in

EMF zu minimieren:

○ Positionieren Sie die Elektrode und die Kabel auf derselben Seite

Ihres Körpers. Sichern Sie sie wenn möglich mit Klebeband. Stellen

Sie sich nicht zwischen die Elektrode und die Kabel. Schlingen Sie

den Brenner oder das Betriebskabel niemals um Ihren Körper. Halten

Sie die Stromquelle des Schweißgeräts und die Kabel soweit von

Ihrem Körper entfernt wie möglich.

○ Schließen Sie das Betriebskabel zum Werkstück so nah wie möglich

am geschweißten Bereich an.

0446 253 201

- 7 -

© ESAB AB 2022

Page 8

1 SICHERHEIT

RAUCH UND GASE – Können gesundheitsgefährdend sein.

LICHTBOGENSTRAHLEN – Können Augenverletzungen verursachen und

zu Hautverbrennungen führen.

GERÄUSCHPEGEL – Übermäßige Geräuschpegel können Gehörschäden

verursachen.

Schützen Sie Ihre Ohren. Tragen Sie Ohrenschützer oder einen anderen

Gehörschutz.

BEWEGLICHE TEILE – Können Verletzungen verursachen

• Bleiben Sie außerhalb des Rauchbereichs.

• Nutzen Sie eine Ventilation, Entlüftung am Lichtbogen oder beides, um

Rauch und Gase aus dem Atembereich sowie dem allgemeinen

Arbeitsbereich abzuleiten.

• Schützen Sie Augen und Körper. Verwenden Sie den korrekten

Schweißschirm und die passende Filterlinse. Tragen Sie Schutzkleidung.

• Schützen Sie Anwesende durch entsprechende Abschirmungen oder

Vorhänge.

• Achten Sie darauf, dass alle Türen, Verkleidungsteile und Abdeckungen

geschlossen und gesichert sind. Für Wartungsarbeiten und gegebenenfalls

zur Fehlerbehebung darf nur qualifiziertes Personal die Abdeckungen

entfernen. Bringen Sie nach Abschluss der Wartungsarbeiten die

Verkleidungsteile und Abdeckungen wieder an, und schließen Sie die

Türen, bevor Sie den Motor starten.

• Stellen Sie den Motor ab, bevor Sie die Einheit montieren oder

anschließen.

• Halten Sie Hände, Haare, lose Kleidung und Werkzeuge fern von

beweglichen Teilen.

FEUERGEFAHR

• Funken (Schweißspritzer) können Brände auslösen. Stellen Sie daher

sicher, dass sich keine brennbaren Materialien in der Nähe befinden.

• Verwenden Sie das Gerät nicht an geschlossenen Behältern.

HEISSE OBERFLÄCHE – Teile können brennen

• Berühren Sie Teile nicht mit bloßen Händen.

• Lassen Sie die Ausrüstung vor dem Arbeiten abkühlen.

• Verwenden Sie zum Umgang mit heißen Teilen geeignetes Werkzeug

und/oder isolierte Schweißhandschuhe, um Verbrennungen zu vermeiden.

FEHLFUNKTION – Fordern Sie bei einer Fehlfunktion qualifizierte Hilfe an.

SCHÜTZEN SIE SICH UND ANDERE!

VORSICHT!

Dieses Produkt ist ausschließlich für das Lichtbogenschweißen vorgesehen.

0446 253 201

- 8 -

© ESAB AB 2022

Page 9

1 SICHERHEIT

VORSICHT!

Ausrüstung der Klasse A ist nicht für den Einsatz in

Wohnumgebungen vorgesehen, wenn eine

Stromversorgung über das öffentliche

Niederspannungsnetz erfolgt. Aufgrund von Leitungsund Emissionsstöreinflüssen können in diesen

Umgebungen potenzielle Probleme auftreten, wenn es

um die Gewährleistung der elektromagnetischen

Verträglichkeit von Ausrüstung der Klasse A geht.

HINWEIS!

Entsorgen Sie elektronische Ausrüstung in einer

Recyclinganlage!

Gemäß EU-Richtlinie 2012/19/EG zu Elektro- und

Elektronikgeräte-Abfall sowie ihrer Umsetzung durch

nationale Gesetze muss elektrischer und bzw. oder

elektronischer Abfall in einer Recyclinganlage entsorgt

werden.

Als für diese Ausrüstung zuständige Person müssen Sie

Informationen zu anerkannten Sammelstellen einholen.

Weitere Informationen erhalten Sie von einem

ESAB-Händler in Ihrer Nähe.

ESAB bietet ein Sortiment an Schweißzubehör und persönlicher Schutzausrüstung

zum Erwerb an. Bestellinformationen erhalten Sie von einem örtlichen ESAB-Händler

oder auf unserer Website.

0446 253 201

- 9 -

© ESAB AB 2022

Page 10

2 EINFÜHRUNG

2 EINFÜHRUNG

Der RobustFeedmit einem U6- oder Impulssteuerungs-Bedienfeld ist für

MIG/MAG-Schweißen zusammen mit 400A, 500A und 600A CAN-basierten

Schweißstromquellen vorgesehen.

Die Drahtvorschubeinheiten sind in verschiedenen Ausführungen lieferbar (siehe Anhang

„BESTELLNUMMERN“).

HINWEIS!

Drahtvorschubeinheiten mit ESAB Logic Pump (ELP) sind für den Einsatz mit für

ELP geeigneten Schweißstromquellen vorgesehen. Weitere Informationen über ELP

finden Sie im Abschnitt „Kühlwasseranschluss“

Die Drahtvorschubeinheiten sind abgedichtet und besitzen Drahtvorschubeinheiten mit

Vierradantrieb sowie eine Steuerelektronik.

Sie kann zusammen mit einer Standard-Drahtspule mit 200 und 300mm Durchmesser oder

mit dem ESAB Marathon Pac™ mit Drahtadapter für den Drahtvorschub verwendet werden.

Die Drahtvorschubeinheit kann auf einem Fahrwagen verwendet, über dem Arbeitsplatz

aufgehängt oder auf dem Boden (aufrecht oder liegend und mit oder ohne Radsatz) genutzt

werden.

Das ESAB-Produktzubehör wird im Kapitel „ZUBEHÖR“ in dieser Betriebsanweisung

aufgeführt.

2.1 Ausrüstung

Lieferumfang der Vorschubeinheit:

• Betriebsanweisung– Drahtvorschubeinheit

• Betriebsanweisung– Bedienkonsole

• Kurzanleitung

• Antriebsrollen: 0,9/1,0mm (0,040Zoll)/1,2mm (0,045Zoll)

• Drahtführungen: 0,6–1,6mm (0,023–1/16Zoll)

Betriebsanleitungen in anderen Sprachen können von folgender Website heruntergeladen

werden: manuals.esab.com

0446 253 201

- 10 -

© ESAB AB 2022

Page 11

3 TECHNISCHE DATEN

3 TECHNISCHE DATEN

RobustFeedU6, RobustFeedU82 und RobustFeedPulse

Versorgungsspannung 42V WS, 50–60Hz

Anschlussleistung 181VA

Nennstromversorgung I

1

4,3A

Einstellungsdaten:

Drahtvorschubgeschwindigkeit

1

0,8–25,0m/min (32–984Zoll/min)

Brenneranschluss EURO, Tweco 4

Max. Drahtspulendurchmesser 300mm (12Zoll)

Drahtdurchmesser:

Fe 0,6–2,0mm (0,023–5/64Zoll)

Ss 0,6–1,6mm (0,023–1/16Zoll)

Al 0,8–1,6mm (0,031–1/16Zoll)

Fülldraht 0,9–2,4mm (0,035–3/32Zoll)

Gewicht 16,7–18,5kg (36,8–40,8lb)

Max. Gewicht Drahtspule 20,0kg (44,1lb)

Abmessungen (L × B × H) 595×250×430mm (23,4×9,8×16,9Zoll)

Betriebstemperatur -20 bis +55°C (-4 bis +131°F)

Transport- und Lagerungstemperatur -40 bis +80°C (-40 bis +176°F)

Schutzgas Alle Typen für MIG/MAG-Schweißen

vorgesehen

Maximaler Gasdruck 5bar (72,5psi)

Kühlmittel

1)

ESABs fertig gemischtes Kühlmittel

Max. Kühlmitteldruck 5bar (72,5psi)

Zulässige Belastung bei +40°C:

35% ED 630A

60% ED 500A

100% ED 400A

Zulässige Belastung bei +55°C:

35% ED 600A

60% ED 450A

100% ED 350A

Schutzart IP44

)

Für „RobustFeedU6, Offshore, Water“, „RobustFeedU6, Offshore, Water, Push Pull“,

1

„RobustFeedPulse, Offshore, Water“, „RobustFeedU82, Offshore, Water“,

„RobustFeedU82, Offshore, Water, Push Pull“ und „RobustFeedPulse, Offshore, Water,

Push Pull“)

Relative Einschaltdauer (ED)

Als Einschaltdauer gilt der prozentuale Anteil eines 10-min-Zeitraums, in dem ohne

Überlastung eine bestimmte Last geschweißt oder geschnitten werden kann.

0446 253 201

- 11 -

© ESAB AB 2022

Page 12

3 TECHNISCHE DATEN

Schutzart

Der IP-Code zeigt die Schutzart an, d.h. den Schutzgrad gegenüber einer Durchdringung

durch Festkörper oder Wasser.

Geräte mit der Kennzeichnung IP44 sind für den Innen- und Außeneinsatz vorgesehen und

halten Regen aus allen Richtungen aus.

0446 253 201

- 12 -

© ESAB AB 2022

Page 13

4 INSTALLATION

4 INSTALLATION

Die Installation darf nur von Fachpersonal ausgeführt werden.

WARNUNG!

Beim Schweißen in Umgebungen mit erhöhter elektrischer Gefahr dürfen nur

Stromquellen verwendet werden, die für die betreffenden Bedingungen vorgesehen

sind. Diese Stromquellen sind mit folgendem Symbol gekennzeichnet: .

VORSICHT!

Dieses Produkt ist für die industrielle Nutzung vorgesehen. Der Einsatz in einer

Wohnumgebung kann Funkstörungen verursachen. Der Benutzer muss

entsprechende Vorkehrungen treffen.

4.1 Hebeanweisungen

VORSICHT!

Beim Anheben des Drahtvorschubs besteht Quetschgefahr. Schützen Sie sich und

warnen Sie Anwesende vor dem bestehenden Risiko.

VORSICHT!

Um Verletzungen und Schäden am Gerät zu vermeiden, nutzen Sie beim Anheben

die Verfahren und Befestigungspunkte wie unten aufgeführt.

0446 253 201

- 13 -

© ESAB AB 2022

Page 14

4 INSTALLATION

VORSICHT!

Beim Anheben keine schweren Gegenstände auf die Drahtvorschubeinheit stellen

oder an ihr befestigen. Die Hebepunkte sind für ein maximales Gesamtgewicht von

44 kg/97 lb. ausgelegt, wenn das Gerät an den beiden äußeren Hebegriffen oben

angehoben wird (siehe Grafik oben)!

Das zulässige Gewicht von 44kg/97lb. gilt für den Drahtvorschub plus Zubehör (das

Standardgewicht der Zuführung beträgt 18,5kg/40,8lb., alle Gewichte siehe Kapitel

TECHNISCHE DATEN).

0446 253 201

- 14 -

© ESAB AB 2022

Page 15

5 BETRIEB

5 BETRIEB

Allgemeine Sicherheitshinweise für den Umgang mit der Ausrüstung werden im

Kapitel "SICHERHEIT" in diesem Dokument aufgeführt. Lesen Sie dieses Kapitel,

bevor Sie mit der Ausrüstung arbeiten!

WARNUNG!

Um elektrische Schläge zu vermeiden, berühren Sie nicht den Elektrodendraht oder

mit diesem in Kontakt stehende Teile bzw. unisolierte Kabel oder Verbindungen.

HINWEIS!

Beim Bewegen der Ausrüstung ist der vorgesehene Transportgriff zu verwenden.

Ziehen Sie das Gerät niemals am Schweißbrenner.

WARNUNG!

Drahtvorschubeinheiten sind zur Verwendung mit Stromquellen im MIG/MAG- und

MMA-Modus vorgesehen. Bei Verwendung im MIG/MAG-Modus muss der

MMA-Halter von der Drahtvorschubeinheit getrennt und der OKC-Anschluss

abgedeckt werden. Bei Verwendung im MMA-Modus muss der

MIG/MAG-Schweißbrenner isoliert oder (falls vorhanden) im Schweißbrennerhalter

aufbewahrt werden, andernfalls wird der Schweißbrenner/Halter stromführend oder

unter Spannung gesetzt.

WARNUNG!

Stellen Sie sicher, dass die Seitenabdeckungen beim Betrieb geschlossen sind.

0446 253 201

- 15 -

© ESAB AB 2022

Page 16

5 BETRIEB

WARNUNG!

Um zu verhindern, dass die Rolle

von der Nabe rutscht, arretieren Sie

die Rolle durch Anziehen der

Mutter!

VORSICHT!

Stellen Sie vor dem Einführen des Schweißdrahts sicher, dass Spitze und Grate vom

Drahtende entfernt wurden, damit der Draht nicht die Brennerverkleidung beschädigt.

WARNUNG!

Rotierende Teile können Verletzungen hervorrufen.

Lassen Sie besondere Vorsicht walten.

WARNUNG!

Sichern Sie die Ausrüstung, insbesondere auf unebenem oder abschüssigem

Untergrund.

5.1 Empfohlene maximale Stromwerte für Anschlusskabelsatz

Bei einer Umgebungstemperatur von +25°C und einer Standardeinschaltdauer von 10

Minuten:

Kabelquerschnitt Relative Einschaltdauer (ED) Spannungsverlust pro

100% 60% 35%

70mm² 350A 400A 480A 0,28V/100A

95mm² 400A 500A 600A 0,21V/100A

Bei einer Umgebungstemperatur von +40°C und einer Standardeinschaltdauer von 10

Minuten:

Kabelquerschnitt Relative Einschaltdauer (ED) Spannungsverlust pro

100% 60% 35%

70mm² 310A 350A 420A 0,30V/100A

95mm² 375A 430A 525A 0,23V/100A

10m

10m

Relative Einschaltdauer (ED)

Als Einschaltdauer gilt der prozentuale Anteil eines 10-min-Zeitraums, in dem ohne

Überlastung eine bestimmte Last geschweißt oder geschnitten werden kann.

0446 253 201

- 16 -

© ESAB AB 2022

Page 17

5 BETRIEB

5.2 Anschlüsse und Bedienelemente

1. Externe Bedienkonsole (siehe Kapitel

„BEDIENKONSOLE“)

9. Anschluss für MMA-Schweißbrenner

(OKC)3)(nur bei Produktvarianten mit

MMA)

2. Anschluss für Kühlwasser zum

Schweißbrenner, mit ELP1)(nur bei

10. Drahteinführung zur Verwendung mit

Marathon Pac™ (optional)

Produktvarianten mit ELP)

3. Anschluss für Kühlwasser vom

Schweißbrenner

4. Anschluss für Tweco-Auslöserkabel

(nur in Kombination mit

11. Verbindungs-Zugentlastung für Kabel von

der Stromquelle

12. Anschluss für Schweißstrom von der

Stromquelle (OKC)

Tweco-Brenner)

5. Anschluss für Fernbedienung (optional) 13. Anschluss für Kühlwasser zur

Stromquelle (Kühlaggregat)

6. Anschluss für

MIG/MAG-Schweißbrenner (Typ Euro

oder Tweco)

2)

7. Interne Bedienkonsole (siehe Kapitel

14. Anschluss für Kühlwasser von

Stromquelle (Kühlaggregat)

15. Anschluss für Schutzgas

„BEDIENKONSOLE“)

8. Schalter Heizausrüstung

(Offshore-Varianten)

1)

ELP=ESAB Logic Pump (siehe Abschnitt „Kühlwasseranschluss“).

16. Anschluss für Steuerkabel von der

Stromquelle

0446 253 201

- 17 -

© ESAB AB 2022

Page 18

5 BETRIEB

WARNUNG!

Die rechte und linke Seitentür der Drahtvorschubeinheit muss beim Schweißen

und/oder Drahtvorschub geschlossen sein. Niemals schweißen oder den Draht

zuführen, wenn nicht beide Türen geschlossen sind!

2)

Elektrische Gefahr! Für das MIG/MAG-Schweißen muss die MMA-Elektrode aus

dem Elektrodenhalter entfernt und vom Werkstück und anderen stromführenden

Materialien ferngehalten werden. Wenn möglich, sollte der Elektrodenhalter vom

OKC-Schweißeinheit-Anschluss entfernt werden. Dann sollte der Anschluss mit

einer Isolierkappe abgedeckt werden.

3)

Elektrische Gefahr! Für das MMA-Schweißen sollte das Drahtende

abgeschnitten werden, um eine Berührung mit dem MIG/MAG-Schweißbrenner so

unwahrscheinlich wie möglich zu machen. Der Schweißbrenner muss vom

Werkstück und anderen stromführenden Materialien ferngehalten werden!

5.3 Kühlwasseranschluss

Beim Anschluss eines flüssigkeitsgekühlten Schweißbrenners muss der Netzschalter der

Stromquelle ausgestellt sein und der Schalter für das Kühlaggregat muss sich in der Stellung

0 befinden.

Manche Drahtvorschubeinheiten mit Kühlwasseranschluss sind mit einem

Erkennungssystem namens ESAB Logic Pump (ELP) ausgestattet. Dieses überprüft, ob die

Wasserschläuche angeschlossen sind. Wenn ein wassergekühlter Schweißbrenner

angeschlossen wird, startet die Wasserpumpe automatisch. Die Erkennung funktioniert nur

mit Stromquellen, die für ELP geeignet sind (z.B. Aristo4004i mit Cool1). Bei Stromquellen

ohne ELP-Funktion (z.B. Aristo500ix mit Cool2) muss die Kühlereinheit manuell ein- und

ausgeschaltet werden.

VORSICHT!

Vorschubvarianten ohne ELP sollten nicht zusammen mit für ELP geeigneten

Stromquellen verwendet werden! Wenn Vorschubeinheiten ohne ELP mit für ELP

geeigneten Stromquellen verwendet werden, kann es aufgrund von Kühlmittelmangel

zu Schäden am flüssigkeitsgekühlten Schweißbrenner kommen.

Ein Flüssigkeitsanschlusssatz kann als Zubehör bestellt werden (siehe Anhang

„ZUBEHÖR“).

0446 253 201

- 18 -

© ESAB AB 2022

Page 19

5 BETRIEB

5.4 Nachrüsten des Verbindungs-Zugentlastungssatzes

0446 253 201

- 19 -

© ESAB AB 2022

Page 20

5 BETRIEB

Die Abbildung oben zeigt die Nachrüstung des Verbindungs-Zugentlastungssatzes (Bestellnr.

0446 050 881), wo Schweißstrom- und Steuerkabel und ggf. auch die Kühlflüssigkeits- und

Schutzgasschläuche durch die Zugentlastungseinheit geführt werden.

Es besteht auch die Möglichkeit, einen vormontierten Verbindungskabelsatz einschließlich

Zugentlastung zu verwenden (siehe Anhang „ZUBEHÖR“).

HINWEIS!

• Die Verbindungszugentlastung muss zum Reinigen der Kabel festgeklemmt

werden.

• Führen Sie das Schweißstromkabel durch die größere der beiden

Bohrungen in der Zugentlastungsklemme!

• Achten Sie darauf, dass die Kabelbinder um die Isolierhülse

ordnungsgemäß festgezogen sind!

0446 253 201

- 20 -

© ESAB AB 2022

Page 21

5 BETRIEB

5.5 Schalter Heizausrüstung (nur Offshore-Varianten)

Schweißen AUS

1)

Schweißen EIN

Wärme EIN und Schweißen AUS

Der Spulenbereich wird erwärmt, damit

der Schweißdraht trocken ist. Die

Erwärmung des Spulenbereichs ist bei

hoher Luftfeuchtigkeit oder bei

Temperaturänderungen im

Tagesverlauf von großem Vorteil.

1)

Das externe Bedienfeld ist AUSGESCHALTET, wenn eine dieser Einstellungen

1)

ausgewählt wird.

5.6 Startvorgang

Beim Start des Drahtvorschubs erzeugt die Stromquelle eine Schweißspannung. Wenn

innerhalb von 3 s kein Schweißstrom fließt, schaltet die Stromquelle die Schweißspannung

aus.

Der Drahtvorschub wird fortgesetzt, bis der Schweißbrenner ausgeschaltet wurde.

HINWEIS!

Es ist wichtig, dass die zusammen mit der Vorschubeinheit verwendete Stromquelle

auf den Modus „Schutzgasschweißen“ (MIG/MAG) eingestellt ist, wenn das System

eingeschaltet wird! Dadurch wird sichergestellt, dass die Kalibrierung zwischen der

Vorschubeinheit und der Stromquelle erfolgt, bevor ein Schweißen durchgeführt

werden kann. Wenn die Stromquelle beim Einschalten auf eine andere

Schweißmethode eingestellt ist, können die Spannungseinstellungen auf der

Vorschubeinheit nicht garantiert werden! Schalten Sie in diesem Fall die Stromquelle

aus, stellen Sie den Modusschalter auf „Schutzgasschweißen“ (MIG/MAG), und

starten Sie die Stromquelle erneut!

5.7 Beleuchtung in der Drahtvorschubeinheit

Die Drahtvorschubeinheit ist im Schrank mit Leuchten ausgestattet.

Die Leuchte neben der Drahtspule schaltet sich automatisch ein, wenn das Schweißen

beginnt oder wenn die linke Seitentür geöffnet wird. Das Licht wird automatisch 4 Minuten

nach dem Ende des Schweißens oder nach dem Schließen der Seitentür ausgeschaltet.

Die Leuchte am Vorschubmechanismus schaltet sich automatisch ein, wenn die linke

Seitentür geöffnet wird, und erlischt, wenn die Tür wieder geschlossen wird.

Die Leuchten werden automatisch eingeschaltet, wenn die Drahtvorschubeinheit gestartet

wird, wenn Parameter auf der internen Bedienkonsole geändert werden, entweder während

des Drahtvorschubs und auch nach dem Schweißen. Die Beleuchtung wird nach einigen

Minuten automatisch ausgeschaltet.

0446 253 201

- 21 -

© ESAB AB 2022

Page 22

5 BETRIEB

5.8 Spulenbremse

Die Bremskraft der Spulenbremse sollte gerade soweit erhöht werden, dass nicht zu viel

Draht zugeführt wird. Die tatsächlich benötigte Bremskraft ist abhängig von der

Drahtvorschubgeschwindigkeit und der Größe und dem Gewicht der Drahtspule.

Die Spulenbremse darf nicht überlastet werden! Eine zu hohe Bremskraft kann den Motor

überlasten und das Schweißergebnis verschlechtern.

Die Bremskraft der Spule wird mit der 6-mm-Innensechskantschraube in der Mitte der

Spulenmutter eingestellt.

5.9 Drahtwechsel und -bestückung

1. Öffnen Sie die linke Klappe der Drahtvorschubeinheit.

2. Lösen und entfernen Sie die Spulenmutter lösen und entnehmen Sie die alte

Drahtspule .

3. Setzen Sie eine neue Drahtspule in die Vorschubeinheit ein, und biegen Sie den

neuen Schweißdraht 10–20cm gerade. Entfernen Sie Grate und scharfe Kanten am

Drahtende mit einer Feile, bevor der Draht in den Vorschubmechanismus geführt wird.

4. Verriegeln Sie die Drahtspule auf der Nabe durch Anziehen der Spulenmutter.

5. Führen Sie den Draht durch den Vorschubmechanismus (siehe Abbildung auf der

Innenseite der Vorschubeinheit).

6. Schließen und verriegeln Sie die linke Klappe der Drahtvorschubeinheit.

5.10 Wechsel der Vorschubwalzen

Beim Wechsel des Drahttyps sollten die Vorschubwalzen so geändert werden, dass sie dem

neuen Drahttyp entsprechen. Informationen zur richtigen Vorschubwalze in Abhängigkeit von

Drahtdurchmesser und -typ finden Sie im Anhang VERSCHLEISSTEILE. (Hinweise zum

einfachen Zugriff auf erforderliche Verschleißteile finden Sie im Abschnitt

„Verschleißteilefach“ in dieser Betriebsanweisung.)

1. Öffnen Sie die linke Klappe der Drahtvorschubeinheit.

2. Entriegeln Sie die auszutauschenden Vorschubwalzen, indem Sie die

Schnellverriegelung (A) für jede Walze drehen.

0446 253 201

- 22 -

© ESAB AB 2022

Page 23

5 BETRIEB

3. Klappen Sie die Spanneinheiten (B) nach unten und lösen Sie dadurch die

Schwenkarme (C), um den Druck auf die Vorschubwalzen zu verringern.

4. Entfernen Sie die Vorschubwalzen und setzen Sie die richtigen Walzen ein (siehe

Anhang VERSCHLEISSTEILE).

5. Drücken Sie die Schwenkarme (C) nach unten und sichern Sie sie mit den

Spanneinheiten (B), um wieder Druck auf die Vorschubwalzen zu bringen.

6. Verriegeln Sie die Rollen, indem Sie die Schnellverriegelungen (A) drehen.

7. Schließen und verriegeln Sie die linke Klappe der Drahtvorschubeinheit.

5.11 Wechsel der Drahtführungen

Beim Wechsel zu einem anderen Drahttyp müssen die Drahtführungen möglicherweise an

den neuen Drahttyp angepasst werden. Informationen zu den korrekten Drahtführungen je

nach Drahtdurchmesser und -typ finden Sie im Anhang VERSCHLEISSTEILE. (Hinweise

zum einfachen Zugriff auf erforderliche Verschleißteile finden Sie im Abschnitt

„Verschleißteilefach“ in dieser Betriebsanweisung.)

5.11.1 Einlaufdrahtführung

1. Lösen Sie die Schnellverriegelung

(A) der Einlaufdrahtführung durch

Herausklappen.

2. Bauen Sie die Einlaufdrahtführung

(B) aus.

3. Bauen Sie die richtige

Einlaufdrahtführung ein (siehe

Anhang VERSCHLEISSTEILE).

4. Verriegeln Sie die neue

Einlaufdrahtführung mit der

Schnellverriegelung (A) der

Drahtführung.

0446 253 201

- 23 -

© ESAB AB 2022

Page 24

5 BETRIEB

5.11.2 Mittlere Drahtführung

1. Üben Sie etwas Druck auf die

Klammer der mittleren Drahtführung

aus und ziehen Sie die mittlere

Drahtführung (A) heraus.

2. Schieben Sie die richtige

Drahtführung (gemäß Anhang

VERSCHLEISSTEILE) ein. Die

Klammer verriegelt die Drahtführung

automatisch, wenn sie sich in der

richtigen Position befindet.

5.11.3 Auslaufdrahtführung

1. Entfernen Sie die untere rechte

Vorschubwalze (siehe Abschnitt

„Wechseln der Vorschubwalzen“).

2. Entfernen Sie die mittlere

Drahtführung (siehe Abschnitt

„Mittlere Drahtführung“).

3. Lösen Sie die Schnellverriegelung

(A) der Auslaufdrahtführung durch

Herausklappen.

4. Bauen Sie die Auslaufdrahtführung

(B) aus.

5. Bauen Sie die richtige

Auslaufdrahtführung ein (siehe

Anhang VERSCHLEISSTEILE).

6. Verriegeln Sie die neue

Auslaufdrahtführung mit der

Schnellverriegelung (A) der

Drahtführung.

7. Befestigen Sie das zweite Paar der

Vorschubwalzen wieder und bringen

Sie wieder Druck auf die Walzen

(siehe Abschnitt „Wechseln der

Vorschubwalzen“).

5.12 Walzendruck

Der Walzendruck muss an jeder Spanneinheit separat auf das verwendete Drahtmaterial und

den Durchmesser eingestellt werden.

Stellen Sie zunächst sicher, dass sich der Draht reibungslos durch die Drahtführung bewegt.

Stellen Sie danach den Druck an den Andruckwalzen des Drahtvorschubs ein. Der Druck

darf keinesfalls zu hoch sein.

0446 253 201

- 24 -

© ESAB AB 2022

Page 25

5 BETRIEB

AbbildungA AbbildungB

Um zu prüfen, ob der Vorschubdruck korrekt ist, können Sie den Draht gegen einen

einzelnen Gegenstand (z.B. ein Stück Holz) ausgeben lassen.

Wenn Sie den Schweißbrenner ca. 5mm (0,2Zoll) vor das Holzstück (Abbildung A) halten,

sollten sich die Vorschubwalzen drehen.

Wenn Sie den Schweißbrenner ca. 50mm (2Zoll) vor das Holzstück halten, sollte der Draht

ausgegeben werden und sich biegen (Abbildung B).

Die folgende Tabelle enthält Richtwerte für die ungefähren Walzendruckeinstellungen unter

Standardbedingungen mit der korrekten Spulenbremskraft. Bei langen, verschmutzten oder

verschlissenen Brennerkabeln muss die Druckeinstellung möglicherweise erhöht werden.

Überprüfen Sie die Einstellung des Walzendrucks in jedem Fall, indem Sie den Draht wie

oben beschrieben gegen einen isolierten Gegenstand führen. Eine Tabelle mit den

ungefähren Einstellwerten befindet sich auch auf der linken Seite in der

Drahtvorschubeinheit.

Drahtdurchmesser (in.)

(mm)

0,02

3

0,6

0,03

0

0,8

0,04

0

1,0

0,04

5

1,2

Druckeinstellung

DrahtmaterialFe, Ss Spanneinheit1 2,5

Spanneinheit2 3–3,5

Fülldr

aht

Spanneinheit1 2

Spanneinheit2 2,5–3

Al Spanneinheit1 1

Spanneinheit2 2–3

0,05

2

1,4

1/16

1,6

0,07

0

1,8

5/64

2,0

3/32

2,4

1. Spanneinheit1 2. Spanneinheit2

0446 253 201

- 25 -

© ESAB AB 2022

Page 26

5 BETRIEB

5.13 Verschleißteilefach

Ein Fach zur Aufbewahrung von Verschleißteilen befindet sich an der Innenseite der linken

Klappe der Drahtzuführung. Hier haben Sie schnellen Zugriff auf einen zusätzlichen Satz

Walzen und Drahtführungen.

1. Einlaufdrahtführung 4. Vorschubwalzen (x4 Stück)

2. Mittlere Drahtführung 5. Kontaktspitzen für den Schweißbrenner

(x4 Stück)

3. Auslaufdrahtführung

5.14 Befestigung des Radsatzes

5.14.1 Befestigung der Räder am Rahmen des Radsatzes

Bevor die Drahtvorschubeinheit am Radsatz befestigt wird, befestigen Sie die Räder mit den

M12-Schrauben, Unterlegscheiben und Muttern mit einem Anzugsdrehmoment von 40

±4Nm (354 ±35,4in.lb) am Rahmen.lb). Die festen Räder am hinteren Ende sollten parallel

zum Rahmen positioniert werden.

0446 253 201

- 26 -

© ESAB AB 2022

Page 27

5 BETRIEB

5.14.2 Drahtvorschubeinheit in senkrechter Position

5.14.3 Drahtvorschubeinheit in horizontaler Position

HINWEIS!

Um die Drahtvorschubeinheit in horizontaler Position am Radsatz befestigen zu

können, müssen die beiden Stoßfänger an der Drahtvorschubklappe entfernt werden!

0446 253 201

- 27 -

© ESAB AB 2022

Page 28

5 BETRIEB

5.15 Befestigung des Radsatzes und des

Schweißbrenner-Zugentlastungszubehörs

Wenn das Zugentlastungszubehör für den Brenner in Verbindung mit dem senkrecht

montierten Radsatz verwendet werden soll, muss die Montage in folgender Reihenfolge

erfolgen:

0446 253 201

- 28 -

© ESAB AB 2022

Page 29

5 BETRIEB

1. Befestigen Sie die Brennerzugentlastung mit den beiden Torx 5-Schrauben an der

Drahtvorschubeinheit.

2. Befestigen Sie den Radsatz mithilfe der beiden Schraubverbindungen am hinteren

Ende der Drahtzuführung an der Drahtvorschubeinheit. Stellen Sie sicher, dass die

beiden Distanzscheiben zwischen Radsatz und Drahtvorschubeinheit eingelegt sind!

3. Befestigen Sie den Radsatz und die Schweißbrenner-Zugentlastung mit den beiden

Schraubverbindungen, die sich näher am vorderen Ende der Drahtzuführung

befinden, an der Drahtvorschubeinheit.

0446 253 201

- 29 -

© ESAB AB 2022

Page 30

5 BETRIEB

5.16 Marathon Pac™-Installation

0446 253 201

- 30 -

© ESAB AB 2022

Page 31

5 BETRIEB

0446 253 201

- 31 -

© ESAB AB 2022

Page 32

5 BETRIEB

0446 253 201

- 32 -

© ESAB AB 2022

Page 33

6 BEDIENKONSOLE

6 BEDIENKONSOLE

6.1 U6

6.1.1 Externe Bedienkonsole

1. Display 4. Weiche Drucktasten (Funktionstasten),

siehe weitere Erläuterungen in der

Bedienungsanleitung des U6-Bedienfelds

2. Regler für Spannungseinstellung 5. Menu-Taste

3. Regler zur Einstellung von

Drahtvorschubgeschwindigkeit und

Schweißstrom

0446 253 201

- 33 -

© ESAB AB 2022

Page 34

6 BEDIENKONSOLE

6.1.2 Interne Bedienkonsole

1. Schalter für

Gasspülung/Kaltdrahtvorschub

3. Knopf zum Einstellen der

Gasdurchflussrate (nur bei

Produktvarianten mit

Gasdurchflussmesser)

2. Schalter für Fernsteuerung oder lokal

(nur bei Push-Pull-Ausführungen)

6.1.3 Funktionserklärungen

Gasspülung

Die Gasspülung wird beim Messen des Gasflusses verwendet oder wenn vor

dem Schweißstart Luft oder Feuchtigkeit aus den Gasschläuchen gespült

werden soll. Eine Gasspülung findet so lange statt, wie die Taste gedrückt wird.

Bei einer Gasspülung sind weder Spannung noch Drahtvorschub aktiv.

Draht einfädeln

Das Anschleichen wird verwendet, wenn ein Drahtvorschub ohne das Anliegen

von Schweißspannung erfolgen soll. Ein Drahtvorschub findet so lange statt, wie

die Taste gedrückt wird.

Fernbedienung

Die Fernbedienungsfunktion aktiviert die Fernsteuerung für die Optionen Schubzugbrenner

oder Miggytrac/Railtrac und deaktiviert das externe Bedienfeld am Drahtvorschub.

Lokal

Die lokale Funktion aktiviert das externe Bedienfeld im Drahtvorschub und deaktiviert die

Fernbedienung für die Schubzugbrenner- oder Miggytrac/Railtrac-Optionen.

0446 253 201

- 34 -

© ESAB AB 2022

Page 35

6 BEDIENKONSOLE

6.2 Puls

6.2.1 Externe Bedienkonsole

1. Funktionstasten, siehe weitere

Erläuterungen in der

4. Anzeige, welche Variablen und Einheiten

im Display angezeigt werden

Bedienungsanleitung des

Pulse-Bedienfelds

2. Display 5. Regler zur Einstellung von

Drahtvorschubgeschwindigkeit und

Schweißstrom

3. Regler zur

Spannungseinstellung/QSet™

0446 253 201

6. Anzeige für aktivierte VRD (Voltage

Reducing Device)

- 35 -

© ESAB AB 2022

Page 36

6 BEDIENKONSOLE

6.2.2 Interne Bedienkonsole

1. Regler zum Einstellen der

Gasdurchflussrate

6.3 Einstellen des Gasflusses

Der Gasfluss wird über den Regler auf der internen Bedienkonsole eingestellt.

Die aktuelle Gasdurchflussrate wird auf dem Gasdurchflussmesser über dem

Regler angezeigt.

HINWEIS!

Der Messwert auf der Skala des Durchflussmessers ist nur dann

korrekt, wenn sich die Drahtvorschubeinheit in aufrechter

Position befindet!

6.4 Drehen der externen Bedienkonsole

Bei Verwendung der Drahtvorschubeinheit in horizontaler Position kann die externe

Bedienkonsole um 90° gedreht werden.

1. Entfernen Sie die beiden Schrauben der Bedienkonsole und nehmen Sie sie ab.

2. Drehen Sie die Bedienkonsole um 90° gegen den Uhrzeigersinn.

3. Befestigen Sie die Bedienkonsole und achten Sie darauf, dass sich die kleinen

Laschen in der richtigen Position befinden.

4. Ziehen Sie die Schrauben fest.

0446 253 201

- 36 -

© ESAB AB 2022

Page 37

6 BEDIENKONSOLE

0446 253 201

- 37 -

© ESAB AB 2022

Page 38

7 WARTUNG

7 WARTUNG

HINWEIS!

Eine regelmäßige Wartung ist wichtig für einen sicheren und zuverlässigen Betrieb.

VORSICHT!

Alle Garantieverpflichtungen seitens des Lieferanten erlöschen, wenn der Kunde

innerhalb des Garantiezeitraums versucht, Produktfehler eigenständig zu beheben.

7.1 Kontrolle und Reinigung

Drahtvorschubmechanismus

Prüfen Sie regelmäßig, ob die Drahtvorschubeinheit frei von Verschmutzungen ist.

• Verschleißteile an der Drahtvorschubeinheit sind regelmäßig zu reinigen und zu

wechseln, um einen zuverlässigen Drahtvorschub zu gewährleisten. Hinweis: Bei einer

zu starken Vorbelastung kann es zu übermäßigem Verschleiß an Andruckwalze,

Vorschubwalze und Drahtführung kommen.

• Reinigen Sie die Laufbuchsen und andere mechanische Teile der Zuführung mit

Druckluft, und zwar in regelmäßigen Abständen oder wenn der Drahtvorschub langsam

erscheint.

• Düsenwechsel

• Antriebsradprüfung

• Wechseln des Zahnradpakets

Schweißbrenner

• Verschleißteile am Schweißbrenner sind regelmäßig zu reinigen und zu wechseln, um

einen zuverlässigen Drahtvorschub zu gewährleisten. Blasen Sie die Drahtführung

regelmäßig sauber und reinigen Sie die Kontaktspitze.

0446 253 201

- 38 -

© ESAB AB 2022

Page 39

8 FEHLERBEHEBUNG

8 FEHLERBEHEBUNG

Erläuterungen zu Fehlern, die auf dem externen Bedienfeld auftreten können, finden Sie in

der Bedienungsanleitung des betreffenden Bedienfelds.

Führen Sie immer erst diese Prüfungen und Kontrollen durch, bevor Sie einen autorisierten

Servicetechniker anfordern.

Fehlersymptom Behebungsmaßnahmen

Der Drahtvorschub durch

die Zuführung ist

langsam/steif.

• Reinigen Sie die Laufbuchsen und andere mechanische

Teile der Zuführung mit Druckluft.

0446 253 201

- 39 -

© ESAB AB 2022

Page 40

9 ERSATZTEILBESTELLUNG

9 ERSATZTEILBESTELLUNG

VORSICHT!

Reparaturen und elektrische Arbeiten sind von einem autorisierten

ESAB-Servicetechniker auszuführen. Verwenden Sie nur ESAB-Originalersatzteile

und ESAB-Originalverschleißteile.

RobustFeedU6 und RobustFeedPulse wurden gemäß den internationalen und

europäischen Standards ENIEC60974-5 und ENIEC60974-10 KlasseA, kanadischem

Standard CAN/CSA-E60974-5 und US-StandardANSI/IEC60974-5konstruiert und

getestet. Das Serviceunternehmen, das Service- oder Reparaturarbeiten ausgeführt hat,

muss sicherstellen, dass das Produkt auch weiterhin den genannten Normen entspricht.

Ersatz- und Verschleißteile können über Ihren nächstgelegenen ESAB-Händler bestellt

werden, siehe esab.com. Geben Sie bei einer Bestellung Produkttyp, Seriennummer,

Bezeichnung und Ersatzteilnummer gemäß Ersatzteilliste an. Dadurch wird der Versand

einfacher und sicherer gestaltet.

0446 253 201

- 40 -

© ESAB AB 2022

Page 41

SCHALTPLAN

SCHALTPLAN

RobustFeed U6/Pulse

0446 253 201

- 41 -

© ESAB AB 2022

Page 42

SCHALTPLAN

RobustFeed U6/Pulse EURO Push Pull

0446 253 201

- 42 -

© ESAB AB 2022

Page 43

SCHALTPLAN

RobustFeed U6/Pulse Tweco Push Pull

0446 253 201

- 43 -

© ESAB AB 2022

Page 44

BESTELLNUMMERN

BESTELLNUMMERN

Ordering no. Denomination Note

0445 800 897 RobustFeed U6, Water With EURO connector, torch

cooling system

0445 800 887 RobustFeedU6, Offshore, Water With EURO connector, torch

cooling system, heater, gas flow

meter and MMA

0445 800 888 RobustFeed U6, Offshore, Water, ELP,

Push Pull, Mechanized MIG

With EURO connector, torch

cooling system, ELP, heater, gas

flow meter and MMA

0445 800 894 RobustFeedPulse, Water With EURO connector, torch

cooling system

0445 800 891 RobustFeedPulse, Offshore, Water With EURO connector, torch

cooling system, heater, gas flow

meter and MMA

0446 253 201

- 44 -

© ESAB AB 2022

Page 45

BESTELLNUMMERN

Ordering no. Denomination Note

0445 800 892 RobustFeed Pulse, Offshore, Water,

ELP, Push Pull, Mechanized MIG

With EURO connector, torch

cooling system, ELP, heater, gas

flow meter and MMA

0445 800 890 RobustFeedU6, Offshore, PushPull,

Mechanized MIG

With Tweco 4 connector, heater,

gas flow meter and MMA

0445 800 893 RobustFeedPulse, Offshore, PushPull With Tweco 4 connector, heater,

gas flow meter and MMA

0445 800 902 RobustFeed U6, Offshore, Water, ELP,

Push Pull, Mechanized MIG

(VRDactivated)

With EURO connector, torch

cooling system, ELP, heater, gas

flow meter and MMA (for AU

region)

0463 708 001 Spare parts list RobustFeedU6, RobustFeedPulse

0463 707 001 Service manual RobustFeedU6, RobustFeedPulse

0459 287 * Instruction manual Aristo® U6

0463 459 * Instruction manual MA25Pulse

Die drei letzten Ziffern in der Dokumentnummer des Handbuchs zeigen die Version des

Handbuchs an. Daher werden sie hier durch * ersetzt. Stellen Sie sicher, dass Sie ein

Handbuch mit einer Seriennummer oder Softwareversion verwenden, die dem Produkt

entspricht, siehe Vorderseite des Handbuchs.

Technische Dokumentation steht im Internet zur Verfügung unter: www.esab.com

0446 253 201

- 45 -

© ESAB AB 2022

Page 46

VERSCHLEISSTEILE

VERSCHLEISSTEILE

Fe, Ss and cored wire

Wire diameter (in.)

(mm)

.023

0.6

.030

0.8

.040

0.9/1.0

.045

1.2

.052

1.4

1/16

1.6

.070

1.8

5/64

2.0

V-groove X X 0445 850 001

X X 0445 850 002

X 0445 850 003

X X 0445 850 004

X 0445 850 005

X X 0445 850 006

X 0445 850 007

Inlet wire guide Middle wire guide Outlet wire guide

0445 822 001

(2 mm)

0446 080 882

0445 830 883 (Tweco)

0445 830 881 (Euro)

Cored wire – Different wire guides dependent on wire diameter!

Wire diameter (in.)

(mm)

.040

0.9/1.0

.045

1.2

.052

1.4

1/16

1.6

.070

1.8

5/64

2.0

3/32

2.4

Feed roller

Feed roller

V-K-knurled X X 0445 850 030

X 0445 850 031

X X 0445 850 032

X 0445 850 033

X 0445 850 034

X 0445 850 035

X 0445 850 036

Inlet wire guide Middle wire guide Outlet wire guide

Wire diameter 0.040–1/16in.

0.9–1.6mm

Wire diameter 0.070–3/32in.

1.8–2.4mm

0445 822 001

(2 mm)

0445 822 002

(3 mm)

0446 080 882

0446 080 883

0445 830 883 (Tweco)

0445 830 881 (Euro)

0445 830 884 (Tweco)

0445 830 882 (Euro)

0446 253 201

- 46 -

© ESAB AB 2022

Page 47

VERSCHLEISSTEILE

Al wire

Wire diameter (in.)

(mm)

.023

0.6

.030

0.8

.040

0.9/1.0

.045

1.2

.052

1.4

1/16

1.6

.070

1.8

Feed roller

U-groove X X 0445 850 050

X X 0445 850 051

X X 0445 850 052

Inlet wire guide Middle wire guide Outlet wire guide

0445 822 001

(2 mm)

0446 080 881

0445 830 886 (Tweco)

0445 830 885 (Euro)

0446 253 201

- 47 -

© ESAB AB 2022

Page 48

ZUBEHÖR

ZUBEHÖR

0446 081 880 Wheel kit

0349 313 450 Trolley

0349 313 700 Wire feeder trolley for 400mm coils

0446 123 880 Liquid cooling kit

0446 082 880 Torch strain relief

F102 440 880 Quick connectorMarathon Pac™

0465 508 880 Guide pin extension kit

For the feeder assembled with the wheel kit

0446 253 201

- 48 -

© ESAB AB 2022

Page 49

ZUBEHÖR

0446 956 880 Boom adaptor kit including a stopper for

RobustFeed door

For assembly instructions, refer to the Boom

adaptor assembly instruction manual

0446 958 880 Torch holder

For assembly on the RobustFeed

For assembly instructions, refer to the Torch

holder assembly instruction manual

0459 491 880 Remote control unit MTA1CAN

• MIG/MAG: wire feed speed and voltage

• MMA: current and arc force

• TIG: current, pulse and background

current

0459 491 882 Remote control unit M110ProgCAN

• Choice of one of 10 programs

• MIG/MAG: voltage deviation

• TIG: and MMA current deviation

0459 554 880 Remote cable CAN 4 pole – 12 pole, 16 ft 5

in. (5.0m)

0459 554 980 Remote cable CAN 4 pole – 12 pole, 16 ft 5

in. (5.0m)HD

Interconnection cable with pre-assembled strain relief, Air cooled, 70mm2:

0446 255 880 2 m (7ft.)

0446 255 881 5m (16ft.)

0446 255 882 10 m (33ft.)

0446 255 883 15 m (49 ft)

0446 255 884 20 m (66 ft)

0446 255 885 25 m (82 ft)

0446 255 886 35 m (115 ft)

0446 253 201

- 49 -

© ESAB AB 2022

Page 50

ZUBEHÖR

Interconnection cable with pre-assembled strain relief, Liquid cooled, 70mm2:

0446 255 890 2 m (7ft.)

0446 255 891 5m (16ft.)

0446 255 892 10 m (33ft.)

0446 255 893 15 m (49 ft)

0446 255 894 20 m (66 ft)

0446 255 895 25 m (82 ft)

0446 255 896 35 m (115 ft)

Interconnection cable without strain relief, Air cooled, 95mm2:

0459 528 960 1.7 m (7ft.)

0459 528 961 5m (16ft.)

0459 528 962 10 m (33ft.)

0460 528 963 15 m (49 ft)

0460 528 964 25 m (82 ft)

0460 528 965 35 m (115 ft)

Interconnection cable without strain relief, Liquid cooled, 95mm2:

0459 528 970 1.7 m (7ft.)

0459 528 971 5m (16ft.)

0459 528 972 10 m (33ft.)

0459 528 973 15 m (49 ft)

0459 528 974 25 m (82 ft)

0459 528 975 35 m (115 ft)

0446 050 881 Interconnection strain relief kit

(for update of cables without strain relief)

MIG/MAG welding torches:

More informa-

EURO, Tweco and Push Pull torches

tion at the

nearest ESAB

agency

0446 253 201

- 50 -

© ESAB AB 2022

Page 51

ZUBEHÖR

0457 357 882 Miggytrac™ B501

Equipment for mechanized welding

0459 990 645 Miggytrac™ B5001

Equipment for mechanized welding

0398 146 016 Railtrac™ B42V

Equipment for mechanized welding

0459 990 644 Railtrac™ BV2000

Equipment for mechanized welding

0446 253 201

- 51 -

© ESAB AB 2022

Page 52

ESAB AB, Lindholmsallén 9, Box 8004, 402 77 Gothenburg, Sweden, Phone +46 (0) 31 50 90 00

manuals.esab.com

For contact information visit esab.com

Loading...

Loading...