PUA 1

Programmierhandbuch

Aristo 320/450,

Aristo 320W/450W

0456 685075 99.05.20

Valid for program version 2.2 ?A

DEUTSCH

1 EINFÜHRUNG 4.....................................................

1.1 Hauptmenü 4...............................................................

1.2 Funktionsweise des Einstellkastens 4..........................................

1.3 Wahl der Sprache 5.........................................................

1.4 Zeichenfenster 6............................................................

1.5 Tasten 7...................................................................

1.6 Allgemeines zu den Einstellungen 7...........................................

1.7 AUSFÜHR und ABBRUCH 8.................................................

2 MIG/MAG--Schweißen 9..............................................

2.1 Die Bezeichnung Draht 9....................................................

2.2 Synergie 9.................................................................

2.3 Grundeinstellungen 9........................................................

2.4 Schweißdateneinstellungen 12.................................................

2.5 Start-- und Stoppeinstellungen 12...............................................

2.6 Gasspülung, Kaltdrahtvorschub und Zweitakt/Viertakt 13..........................

2.7 MIG/MAG--Konfigurierung 15..................................................

2.8 Einstellungsbeispiel MIG/MAG 15..............................................

3 MMA--Schweißen 24..................................................

3.1 Synergie 24.................................................................

3.2 Grundeinstellungen 24........................................................

3.3 Schweißdaten 25.............................................................

3.4 MMA--Konfiguration 26........................................................

3.5 Einstellungsbeispiel MMA 26...................................................

4 WIG--Schweißen 28...................................................

4.1 Grundeinstellungen 28........................................................

4.2 Schweißdateneinstellungen 29.................................................

4.3 WIG--konfiguration 31.........................................................

4.4 Einstellungsbeispiel WIG 31...................................................

5 KOHLELICHTBOGENABRIEB 36.......................................

5.1 Synergie 36.................................................................

5.2 Grundeinstellungen 36........................................................

5.3 Schweißdaten 36.............................................................

5.4 Einstellungsbeispiel für den Kohlelichtbogenabrieb 37.............................

6 MESSWERTBILD 39..................................................

6.1 Beschreibung des Meßwertbildes 39............................................

6.2 Änderung der eingestellten Werte 40............................................

7 SPEICHERNUTZUNG 41...............................................

7.1 Speichern 41................................................................

7.2 Löschen 43..................................................................

7.3 Aufrufen 44..................................................................

7.4 Kopieren 44.................................................................

7.5 Fernsteuerung 46............................................................

8 SCHNELLEINSTELLUNG 47...........................................

8.1 Beschreibung der Schnelleinstellung 47.........................................

8.2 Konfigurierung der Schnelleinstellungstasten 47..................................

TOCg

-- 2 --

DEUTSCH

9 ZUSATZFUNKTIONEN 48..............................................

9.1 Speicherkartenfunktionen 48...................................................

9.2 Konfiguration 50.............................................................

9.3 Qualitätsfunktionen 63........................................................

9.4 Produktionsstatistik 64........................................................

9.5 Fehlerprotokoll 65............................................................

9.6 Selbstdefinierte Synergielinien für MIG/MAG 69..................................

9.7 Serielle Kommunikation 72....................................................

9.8 Programmaufrüstung 73......................................................

10 ANHANG 76..........................................................

10.1 Einstellungsbereiche und Einstellungsstufen 76..................................

10.2 Menüstruktur 78..............................................................

TOCg

-- 3 --

1 EINFÜHRUNG

ARISTO 2000 ist eine der anwenderfreundlichsten Schweißanlagen des Marktes.

Damit Sie Ihr Schweißgerät möglichst vorteilhaft einsetzen können, empfehlen wir

Ihnen, diese Bedienungsanleitung sorgfältig zu lesen.

Sie werden feststellen, daß es viele Funktionen gibt, die Ihnen die Arbeit erleichtern

und das Arbeitsergebnis verbessern.

Alle Einstellungen erfolgen am Einstellgerät PUA 1.

Sie werden schnell erkennen, daß die Anlage ausgesprochen leicht zu bedienen ist.

Damit Sie schnell die für Sie besonders interessanten Abschnitte in der

Bedienungsanleitung finden, folgt hier eine kleine Übersicht:

Abschnitt 1: Einführung und Grundlagen

Abschnitt 2--5: MIG/MAG, MMA, TIG und Kohlelichtbogenhobeln, Einstellungen

mit direktem Bezug zu diesen Schweißparametern.

Abschnitt 6--8: Meßwerte, Speicherfunktionen und Schnelleinstellungen.

Abschnitt 9--10: Zusatzfunktionen und Anhang.

Siehe auch Menüstruktur auf der letzten Seite dieser Anleitung.

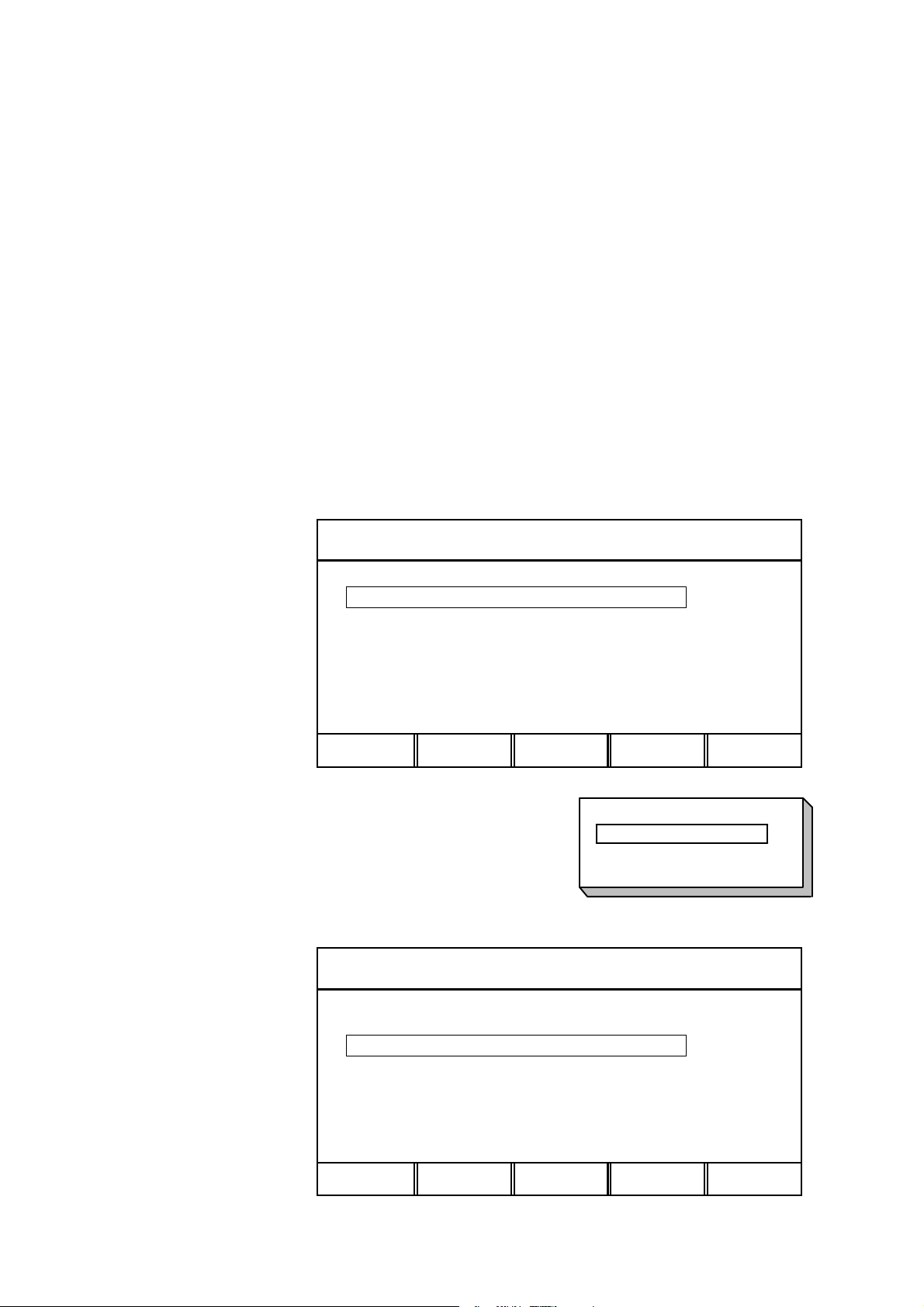

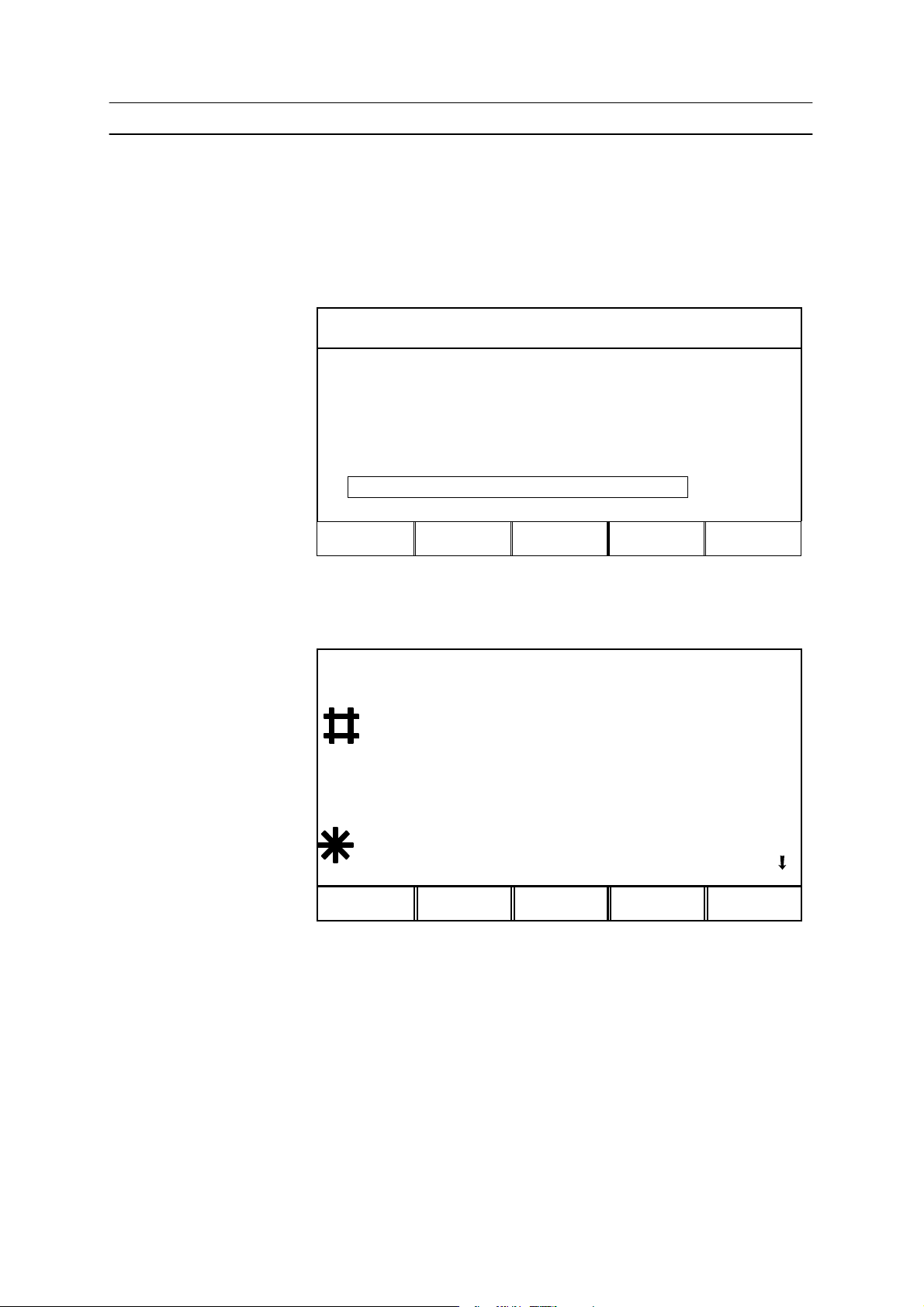

1.1 Hauptmenü

ESAB LUD 450

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE: KURZ/SPRÜH

ZUSATZWERKSTOFF: Baustahl

SCHUTZGAS: Ar+8%CO2

DRAHTDURCHMESSER: 1.2 mm

ZUSATZFUNKTIONEN

EINST. MESSEN SPEICHER

FAST

MODE

ENTER

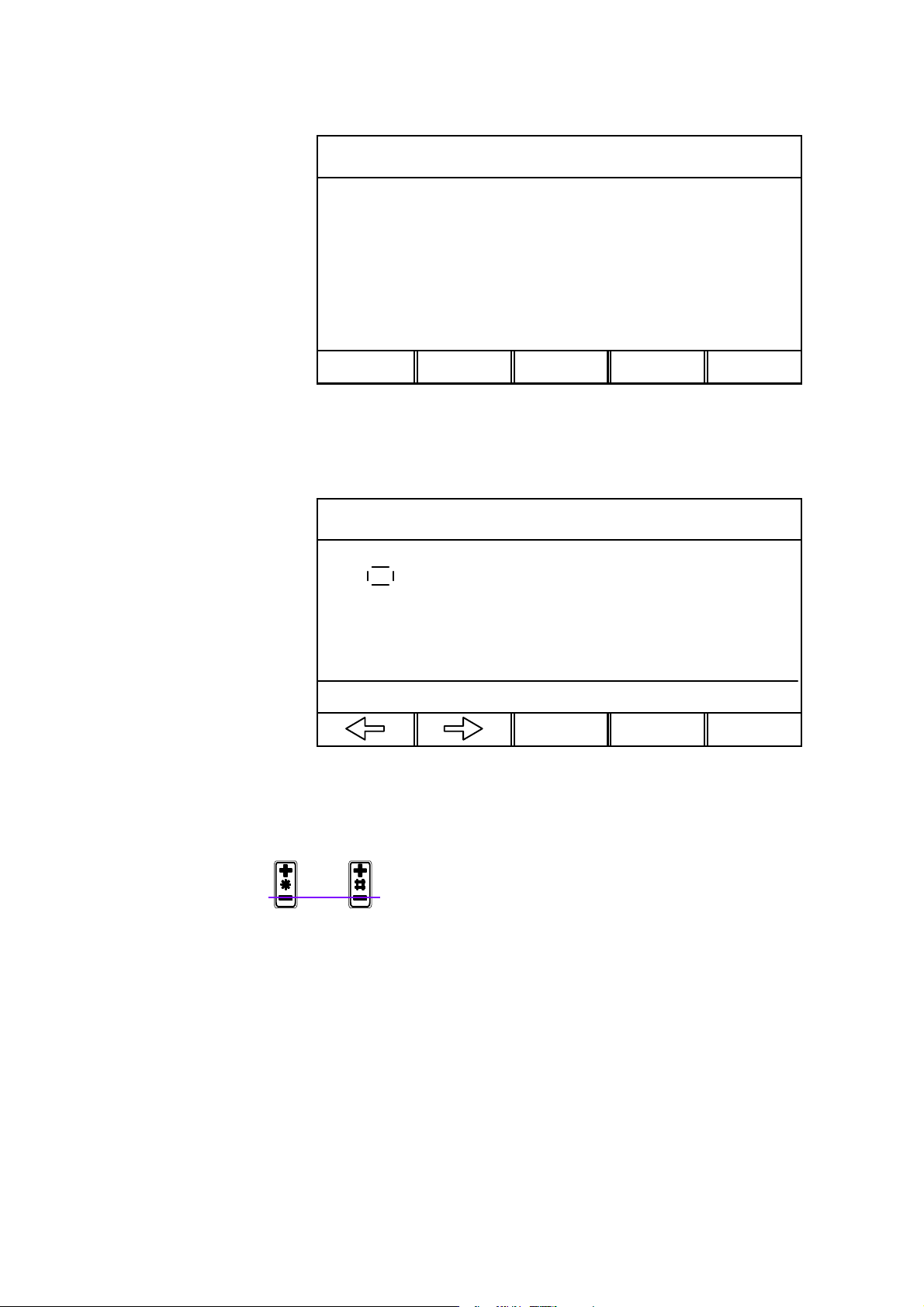

1.2 Funktionsweise des Einstellkastens

Der Einstellkasten besteht aus zwei Einheiten, dem Arbeitsspeicher und dem

Schweißdatenspeicher.

AUFRUFEN

Schweißdaten-speicher.

SPEICHERN

Im Arbeitsspeicher wird ein kompletter Satz Schweißdateneinstellungen erstellt, der

dann im Schweißdatenspeicher abgelegt werden kann.

Arbeitsspeicher

Beim Schweißen wird der Prozeß immer vom Arbeitsspeicher gesteuert. Daher ist es

auch möglich, einen Schweißdatensatz vom Schweißdatenspeicher in den

Arbeitsspeicher zu laden.

Der Arbeitsspeicher enthält immer den zuletzt benutzten Schweißdatensatz, ist also

nie leer.

bu11d01g

-- 4 --

1.3 Wahl der Sprache

Das Einstellgerät steht in verschiedenen Sprachversionen mit bis zu vier Sprachen

zur Verfügung, von denen eine immer Englisch ist.

Einstellgerät 456 290--881 Einstellgerät 456 290--882 Einstellgerät 456 290--883

Englisch Englisch Englisch

Deutsch Schwedisch Holländisch

Französisch Finnisch Spanisch

Italienisch Dänisch Portugiesisch

Einstellgerät 456 290--884 Einstellgerät 456 290--885

Englisch Englisch

Ungarisch Spanisch

Polnisch Französisch

Portugiesisch

Die Sprache wird wie folgt gewählt:

Zunächst wird das Hauptmenü durch Betätigung der MENY--Taste aufgerufen.

Cursor mit den

Pfeiltasten in die

Zeile

ZUSATZFUNK-TIONEN bringen

und ENTER

betätigen.

Die Positionsanzeige

in die Zeile

KONFIGURATION

bringen und

AUSFÜHR (ENTER)

betätigen.

ESAB LUD 450

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE: KURZBOGEN

ZUSATZWERKSTOFF: Fe

SCHUTZGAS: Ar8CO2

DRAHTDURCHMESSER: 1.2 mm

ZUSATZFUNKTIONEN

EINSTELL MESSEN SPEICHER

SPEICHERKARTEN--OPERATIONEN

KONFIGURATION

DOKUMENTATIONSFUNKTION

PRODUKTIONSSTATISTIK

FEHLERAUFZEICHNUNG

SYNERGIEKENNLINIE ERSTELLEN

SERIELLE SCHNITTSTELLE

SOFTWARE UPGRADE

"

FAST

MODE

ZUSATZFUNKTIONEN

ENTER

bu11d01g

ENDE ENTER

-- 5 --

Auf Betätigung von

AUSFÜHR(ENTER)

erscheint eine Liste

mit

Wahlmöglichkeiten.

ZUSATZFUNKTIONEN--KONFIGURATION

SPRACHE: ENGLISH

SICHERHEITFUNKTION: OFF

FEHRNREGLER

MIG/MAG STANDARDWERTE

E--HAND STANDARDWERTE

WIG STANDARDWERTE

GRUNDEINSTELLUNGEN

MEHRFACH DRAHTVORSCHUBGERÄTE

ENDE ENTER

Postitionsanzeige in die Zeile für SPRACHE in der

Liste bringen und AUSFÜHR(ENTER) betätigen.

ENGLISH

DEUTSCH

FRANCAIS

ITALIANO

1.4 Zeichenfenster

ESAB LUD 450

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE: KURZBOGEN

ZUSATZWERKSTOFF: Baustahl

SCHUTZGAS: CO2

DRAHTDURCHMESSER: 1.2 mm

ZUSATZFUNKTIONEN

FAST

EINST. MESSEN SPEICHER

Positionsanzeige

Die Positionsanzeige wird in diesem Bedienerhandbuch als Rahmen um den

gekennzeichneten Text dargestellt. Die Positionsanzeige des Einstellkastens wird als

schattiertes Feld dargestellt, wobei der gekennzeichnete Text weiß wird.

MODE AUSFÜHR

Textfelder

Ganz unten im Zeichenfenster befinden sich fünf Felder mit Text, aus dem die

jeweilige Funktion der fünf Tasten in der Reihe direkt darunter hervorgeht.

Ruhestellung

Zur Steigerung der Lebensdauer der Hintergrundbeleuchtung wird diese nach drei

Minuten gelöscht, wenn keine Aktitvitäten stattfinden.

bu11d01g

-- 6 --

1.5 Tasten

Mit den Pfeiltasten kann man die Positionsanzeige zu verschiedenen

Zeilen im Zeichenfenster bewegen.

Mit der Menütaste kommt man immer zurück zum Hauptmenü.

Die Plus/Minus--Tasten werden zur Erhöhung (+) oder Verringerung (--)

eines Einstellungswertes benutzt.

Die zwei Plus/Minus--Tasten sind durch das jeweilige Symbol gekennzeichnet. Die

meisten Ziffereinstellungen lassen sich mit einer beliebigen Plus/Minus--Taste

vornehmen aber bestimmte Einstellungen müssen mit der Taste oder

vorgenommen werden. (Die Symbole sind im Zeichenfenster zu sehen).

Die schnelle Betätigung der Taste verursacht eine Steigerung/Verringerung in

kleinen Schritten. Wird die Taste lange gedrückt, erhöhen sich die Einstellungsstufen.

Weiche Tasten

Die fünf Tasten in der Reihe unter dem Zeichendisplay

haben variable Funktionen, die davon abhängen, in welchem

Menü man sich befindet. Die aktuelle Funktion dieser Tasten

geht aus dem Text in der untersten Zeile des Zeichendisplays

hervor (wenn die Funktion aktiv ist, wird dies durch einen

weißen Punkt neben dem Text angezeigt).

KRATER

FULLEN

D

1.6 Allgemeines zu den Einstellungen

Es gibt im Grunde drei Arten von Einstellungen:

S Einstellung von Ziffern

S Einstellung vorgegebener Alternativen

S Einstellung EIN/AUS oder JA/NEIN

1.6.1 Einstellung von Ziffern

Bei der Einstellung von Ziffern wird eine der beiden Plus/Minus--Tasten zur

Steigerung oder Verringerung eines bestimmten Wertes betätigt.

bu11d01g

-- 7 --

1.6.2 Einstellung mit vorgegebenen Alternativen

Bestimmte Einstellungen erfolgen durch Markierung einer Alternative in einer Liste,

die z. B. wie folgt aussehen kann:

MIG/MAG

E--HAND

WIG

FUGENHOBELN

Der Positionsanzeige befindet sich hier in der Zeile für MIG/MAG. Durch Betätigung

der ENTER--Taste in dieser Stellung ist demnach die Alternative MIG/MAG gewählt

worden.

Wenn man sich stattdessen für eine andere Alternative entscheidet, stellt man die

Positionsanzeige mit Hilfe der Pfeiltasten auf die entsprechende Zeile.

Anschließend wird die ENTER--Taste betätigt.

Soll nichts in der Liste verändert werden, verläßt man sie über die ABBRUCH

(ENDE)--Taste .

Bei bestimmten Einstellungen gibt es so viele Alternativen, daß sie nicht alle

gleichzeitig angezeigt werden können. Ein Pfeil in der oberen oder unteren rechten

Ecke zeigt an, daß weitere Möglichkeiten vorhanden sind, die sichtbar werden, wenn

man sich mit den Pfeiltasten nach oben oder unten bewegt.

1.6.3 IEinstellungen EIN/AUS oder JA/NEIN

Für bestimmte Funktionen kann man die Werte EIN und AUS bzw. JA und NEIN

einstellen. Die Synergiefunktion beim MIG/MAG-- und MMA--Schweißen ist ein

Beispiel für eine solche Funktion. Einstellungen EIN/AUS und JA/NEIN können auf

zwei Weisen vorgenommen werden:

Einerseits kann man sich für EIN oder AUS bzw. JA oder NEIN aus einer Liste mit

Alternativen gemäß obiger Beschreibung entscheiden.

Man kann die Auswahl zwischen EIN/AUS oder JA/NEIN auch mit den

Plus/Minus--Tasten treffen.

S +(Plus) = EIN oder JA

S --(Minus) = AUS oder NEIN

1.7 AUSFÜHR und ABBRUCH

Die beiden Zweichen“ Tasten ganz rechts sind für AUSFÜHR (ENTER) und

ABBRUCH (ENDE) reserviert.

S Die Betätigung von AUSFÜHR (ENTER) sorgt für die Ausführung einer

vorgenommenen Auswahl in einem Menü oder einer Liste.

S Bei Betätigung von ABBRUCH (ENDE) erfolgt ein Rücksprung zum vorherigen

Menü oder Bild.

bu11d01g

-- 8 --

2 MIG/MAG--Schweißen

2.1 Die Bezeichnung Draht

Beim MIG/MAG--Schweißen wird eine auf eine Spule aufgewickelte Elektrode

verwendet. In diesem Handbuch wird diese Art von Elektrode durchgehend als Draht

bezeichnet.

2.2 Synergie

Jede Kombination aus Draht, Drahtdurchmesser und Gasgemisch setzt spezielle

Verhältnisse zwischen Drahtvorschubgeschwindigkeit und Spannung

(Lichtbogenlänge) voraus, damit ein stabil funktionierender Lichtbogen entstehen

kann. ARISTO 2000 ist mit mehreren vorprogrammierten „Synergielinienì

ausgestattet.

Wenn Sie sich für die vorprogrammierte Synergielinie entscheiden, die zu Ihrem

Draht, Drahtdurchmesser und Gasgemisch paßt, brauchen Sie danach nur eine zum

jeweiligen Schweißobjekt passende Drahtvorschubgeschwindigkeit einzustellen. Die

Spannung (Lichtbogenlänge) ergibt sich automatisch aufgrund der gewählten

vorprogrammierten Synergielinie, so daß es viel leichter wird, schnell die richtigen

Schweißparameter zu finden.

Beim MIG/MAG--Schweißen besteht die Möglichkeit, die Synergiefunktion der

Schweißstromquelle zu benutzen. Das bedeutet, daß der Anwender folgende Werte

einstellen muß:

S Verfahren

S Drahttyp

S Schutzgas

S Drahtmaß

Auf der Basis dieser Grundeinstellung und des eingestellten Wertes für die

Drahtvorschubgeschwindigkeit stellt ein Mikroprozessor anschließend die

geeigneten Werte für verschiedene schweißtechnische Parameter ein. Diese

Parameter hängen vom gewählten Schweißverfahren ab, Kurzlichtbogen/Sprüh-

lichtbogen oder Pulsation. Siehe auch Abschnitt „Schweißdateneinstellungenì

unter Punkt 2.4.

Man kann mit einer anderen Kombination aus Draht und Schutzgas als den im

Einstellgerät zur Auswahl stehenden schweißen. Dies kann jedoch dazu führen, daß

der Anwender einen oder mehrere Parameter selbst einstellen muß.

2.3 Grundeinstellungen

Die grundlegende Auswahl wird im Hauptmenü des Einstellgerätes vorgenommen.

1. Schweißprozeß = MIG/MAG

2. Schweißverfahren

Beim MIG/MAG--Schweißen kann man sich für eines von zwei Schweißverfahren

entscheiden.

S Kurzbogen--/Sprühbogen

S Kurzpulsation

3. Drahttyp, Schutzgas, Drahtmaß

Aus den nachstehenden Tabellen gehen die Kombinationen aus Drahtart,

Schutzgas und Drahtmaß hervor, die gemäß Synergiefunktion der Stromquelle

möglich sind.

bu11d01g

-- 9 --

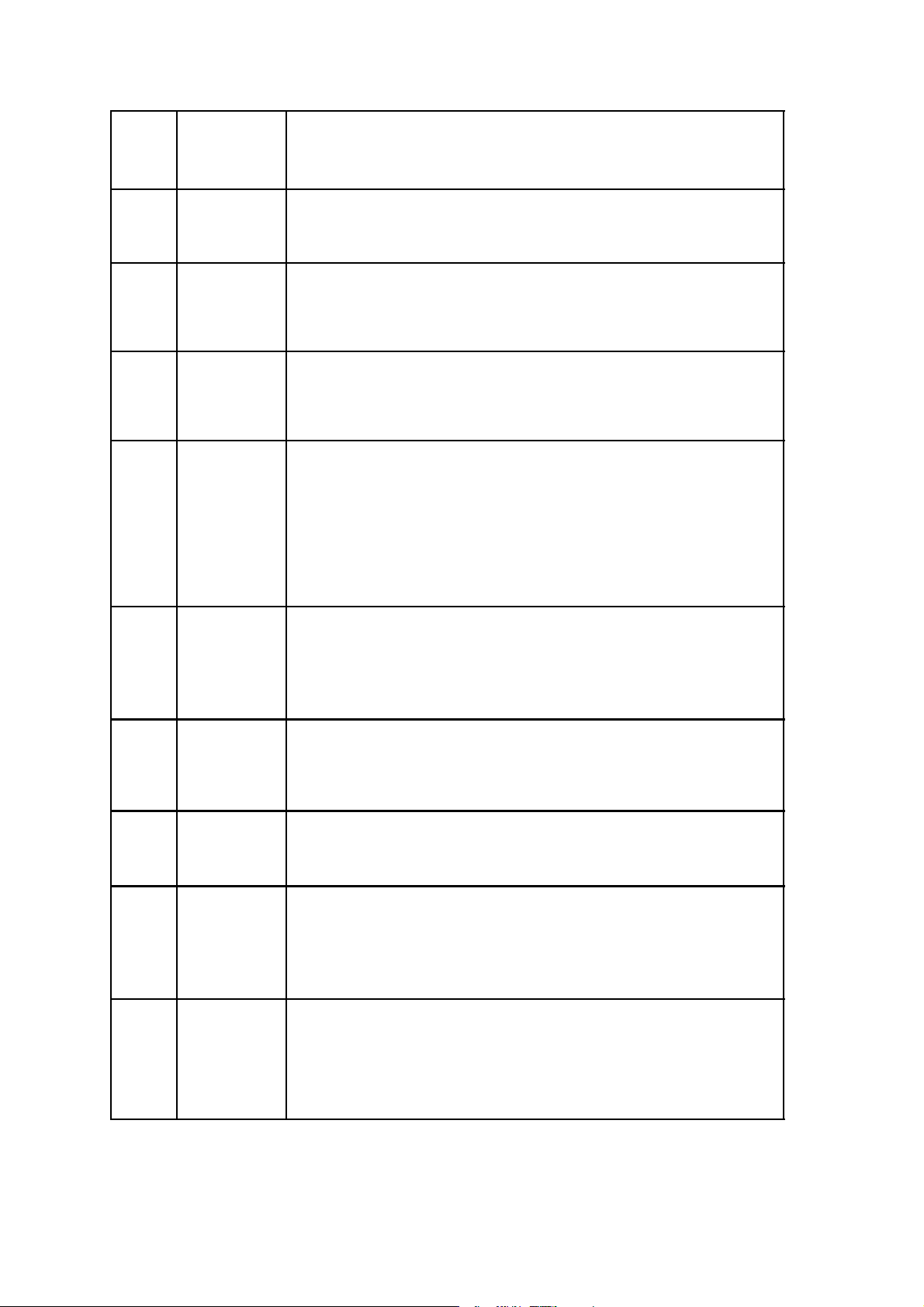

KURZBOGEN/SPRÜHBOGEN

Drahttyp Schutzgas Drahtmaß (mm)

Schwach oder nicht legier-

CO

2

ter Draht (Fe)

Ar + 23% CO

Ar + 25% CO

Ar + 20% CO

Ar + 15% CO2+5%O

Ar +16% CO

Ar + 5%O2+5%CO

Ar + 8% CO

Ar + 2% CO

Ar + 2% O

Edelstahldraht (Ss) Ar + 2%O

Ar + 2% CO

Ar + 3%CO2+1%H

Ar + 30%He + 1%O

Ar + 32%He + 3%CO2+1%H20,8 1,0 1,2 1,6

Edelstahl--Duplexdraht

Ar + 2% O

(Ss Duplex)

Ar +30%He +1%O

Magnesiumlegierter Alumi-

Ar 1,0 1,2 1,6

niumdraht (AlMg)

Siliziumlegierter Alumini-

Ar 1,0 1,2 1,6

umdraht (AlSi)

Ar + 50% He 1,0 1,2 1,6

Metallpulvergefüllter Füll-

Ar + 20% CO

draht (Fe)

Ar+ 8% CO

Mit Rutil--Schweißpaste

CO

2

gefüllter Fülldraht (Fe)

Ar + 20% CO

Mit basischer Schweißpa-

CO

2

ste gefüllter Fülldraht (Fe)

Ar + 20% CO

Mit nichtrostender

Schweißpaste gefüllter

Fülldraht (Ss)

Mit Duplex--Rutil--

Ar + 20% CO

Ar+ 8% CO

SELBSTSCHÜTZEND

Ar + 20% CO

Schweißpaste gefüllter

Fülldraht Ss

Fülldraht, mit Metallpulver

gefüllt, nichtrostend

Ar + 2% O

Ar +2% CO

Ar +8% CO

Ar + 20% CO

0,8 1,0 1,2 1,6

2

2

2

2

2

2

2

2

2

2

2

2

2

2

2

2

2

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

1,0

1,0

1,0 1,2 1,4 1,6

1,0 1,2 1,4 1,6

1,2 1,4 1,6

2

1,2 1,4 1,6

1,0 1,2 1,4 1,6

2

2

2

1,0 1,2 1,4 1,6

1,2

1,2

1,6 2,4

2

2

2

2

2

1,2

1,2

1,2

1,2

1,2

bu11d01g

-- 1 0 --

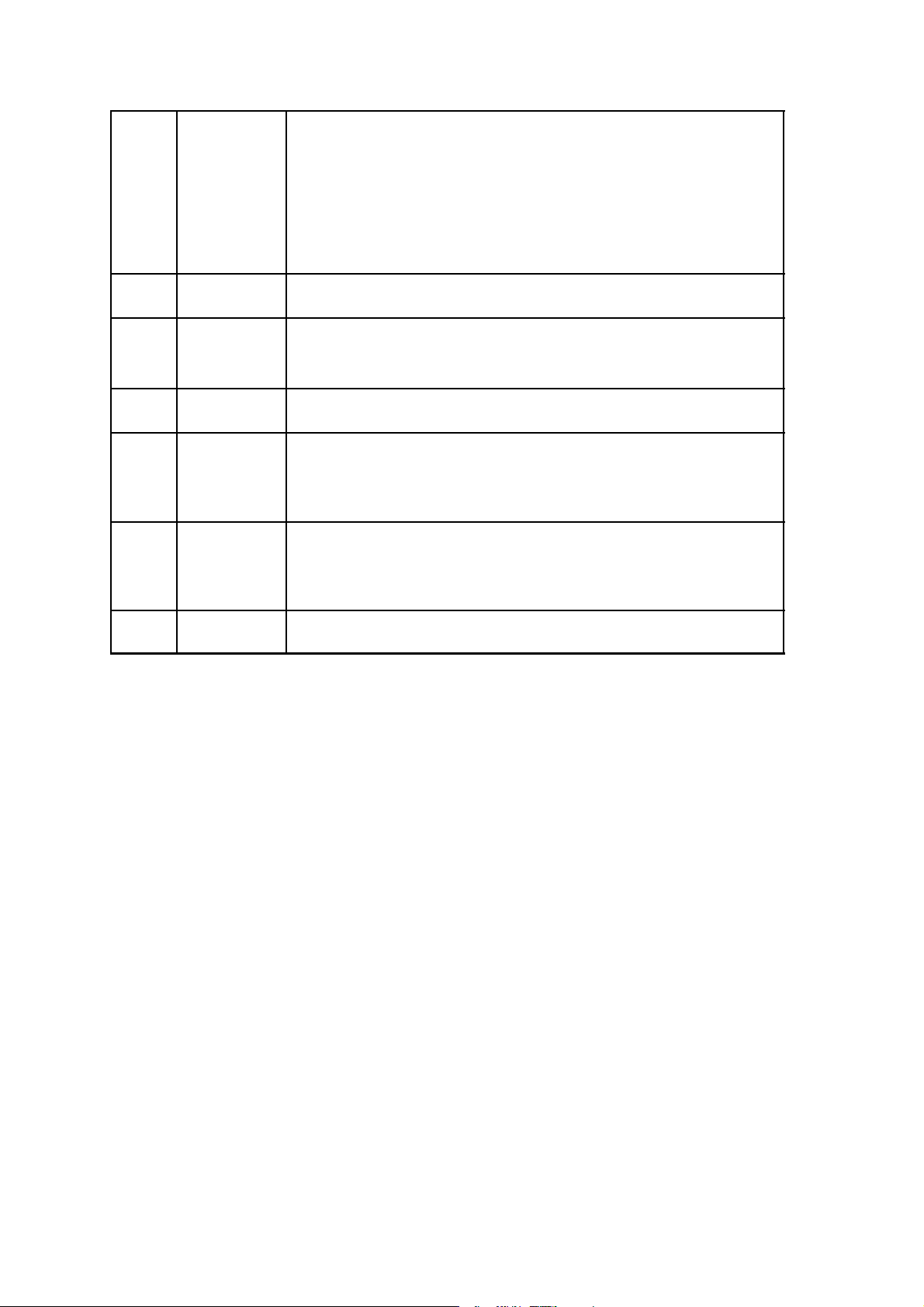

PULSSCHWEISSEN

Drahttyp Schutzgas Drahtmaß (mm)

Schwach oder nicht legier-

Ar + CO

2

0,8 1,0 1,2 1,6

ter Draht (Fe)

Ar + 20% CO

Ar + 23% CO

Ar +16% CO

Ar + 5%O2+5%CO

Ar + 8% CO

Ar + 2% CO

Ar + 2% O

Edelstahtdraht (Ss) Ar + 2%O

Ar + 2% CO

Ar + 30%He + 1%O

Ar +3% CO2+1%H

2

2

2

2

2

2

2

2

2

2

2

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

0,8 1,0 1,2 1,6

Ar + 32%He + 3%CO2+1%H20,8 1,0 1,2 1,6

Edelstahl--Duplexdraht

Ar + 30%He +1%O

2

1,0

(Ss Duplex)

Magnesiumlegierter Alumi-

Ar + 2% O

2

Ar 0,8 1,0 1,2 1,6

1,0

niumdraht (AlMg)

Siliziumlegierter Alumini-

Ar 1,0 1,2 1,6

umdraht (AlSi)

Ar + 50% He 1,0 1,2 1,6

Mit Metallpulver gefüllter

Ar + 20% CO

2

1,0 1,2 1,4 1,6

Fülldraht (Fe)

Mit Metallpulver gefüllter

Edelstahlfülldraht (Ss)

Ar + 8% CO

Ar + 2% O

Ar +2% CO

Ar +8% CO

2

2

2

2

1,2 1,2 1,4 1,6

1,2

1,2

1,2

Nickellegierter Draht Ar 1,2 1,0

(Nickelbasis) Ar + 50% He 1,2 1,0

bu11d01g

-- 1 1 --

2.4 Schweißdateneinstellungen

Nachstehend folgt eine Übersicht über die Schweißparameter, die den

Schweißverlauf bei beiden MIG/MAG--Verfahren beeinflußen.

Mit der Schweißstromquelle in Synergiestellung braucht lediglich die

Drahtvorschubgeschwindigkeit eingestellt zu werden.

Der Parametern Spannung steht auch für eventuelle Änderungen zur Verfügung.

Bei der Einstellung der Drahtvorschubgeschwindigkeit sorgt die Synergiefunktion

dafür, daß bestimmte andere Parameter automatisch auf neue Werte eingestellt

werden. Kursiv dargestellte Parameter sind sogenannte Konstante, die von einer

Änderung der Drahtvorschubgeschwindigkeit nicht beeinträchtigt werden.

Verfahren KURZBOGEN/SPRÜHBO-

Verfahren PULSSCHWEISSEN

GEN

S Drahtvorschubgeschwindigkeit S Drahtvorschubgeschwindigkeit

S Spannung S Spannung

S Induktanz S Pulsstrom

S Regulatortyp S Pulszeit

S Pulsfrequenz

S Hintergrundstrom

S Ka

S Ki

Eine Tabelle mit den Einstellbereichen der Parameter befindet sich im “ANHANG”

unter Punkt 10.

2.5 Start-- und Stoppeinstellungen

Folgende Einstellungen beeinflussen den Start-- und Stoppablauf beim

MIG/MAG--Schweißen.

Unter der jeweiligen Überschrift sind alle Einstellungen aufgeführt, die einen Einfluß

auf den Startverlauf und den Abschluß der Schweißarbeiten haben.

Starteinstellungen Stoppeinstellungen

S Gasvorströmung S Gasnachströmung

S Kriechstart

S Warmstart

S Warmstartzeit

S Steigerung der Drahtvors-

chubgeschwindigkeit (2

m/Min, sofern nicht anders

angegeben)

S Spannungssteigerung (nur

außerhalb der Synergiestellung)

Es gibt drei verschiedene Funktionen, die beim Start und Stopp des Schweißvorgangs bestimmte Anforderungen erfüllen. Die Auswahl dieser Funktionen und

ergänzende Einstellungen werden im Startdatenmenü bzw. im Stoppdatenmenü

vorgenommen.

S Nachbrennzeit

S Abriebimpuls (nur bei KURZBOGEN/

SPRÜHBOGEN außerhalb der

Synergiestellung)

S Kraterfüllung

S Kraterfüllzeit

S Endgültige Drahtvorschubgeschwin-

digkeit

S Endgültige Spannung (nur außerhalb

der Synergiestellung)

bu11d01g

-- 1 2 --

Warmstart

Die Warmstart--Funktion kommt zum Einsatz, wenn man beim Start einen heißeren

Lichtbogen haben möchte, um Schweißfehler am Anfang der Schweißfuge zu

vermeiden.

Kraterfüllung

Die Kraterfüllfunktion sorgt dafür, daß es leichter ist, Poren und Kraterbildung im

Grundwerkstoff am Ende des Schweißvorganges zu vermeiden.

Kriechstart

Die Kriechstartfunktion sorgt für eine geringe Anlaufgeschwindigkeit und eignet sich

zur Sicherstellung des bestmöglichen Starts. Die Kriechstartgeschwindigkeit beträgt

50% der eingestellten Drahtvorschubgeschwindigkeit. Die Funktion ist bei Lieferung

aktiviert.

HINWEIS! Die Aktivierung/Deaktivierung der Funktionen Warmstart, Kriechstart und

Kraterfüllung kann mit den “weichen“ Tasten vorgenommen werden, siehe Abschnitt

“MIG/MAG--Konfigurierung“ unter Punkt 9.2.4.2.

In den Menüs Startdaten und Stoppdaten werden auch die Werte für folgende

Parameter eingestellt.

Gasvor-- un d Gasnachströmung

Die Parameter Gasvor-- und Gasnachströmung geben vor, wie lange das Schutzgas

vor und nach dem Schweißvorgang strömen soll.

Nachbrennzeit

Mit der Nachbrennzeit wird der Kontakdüsenabstand nach Abschluß der

Schweißarbeiten eingestellt.

2.6 Gasspülung, Kaltdrahtvorschub und Zweitakt/Viertakt

Die folgenden drei Funktionen können genau wie Warmstart etc. auf die weichen

Taste verlegt werden, siehe Beschreibung im Abschnitt “MIG/MAG--Konfigurierung“

unter Punkt 9.2.4.2.

Gasströmung

Die Gasströmungsfunktion dient zur Füllung der Gasschläuche mit Schutzgas oder

zur Messung des Gasstroms. Bei eingedrückter Taste fließt das Gas, bei

freigegebener Taste wird die Zufuhr unterbrochen.

Kaltdrahtvorschub

Diese Funktion kommt zum Einsatz, wenn der Draht beim Laden einer neuen

Drahtspule manuell vorgeschoben werden soll. Bei Betätigung der Taste wird der

Draht solange vorgeschoben, bis die Taste wieder freigegeben wird.

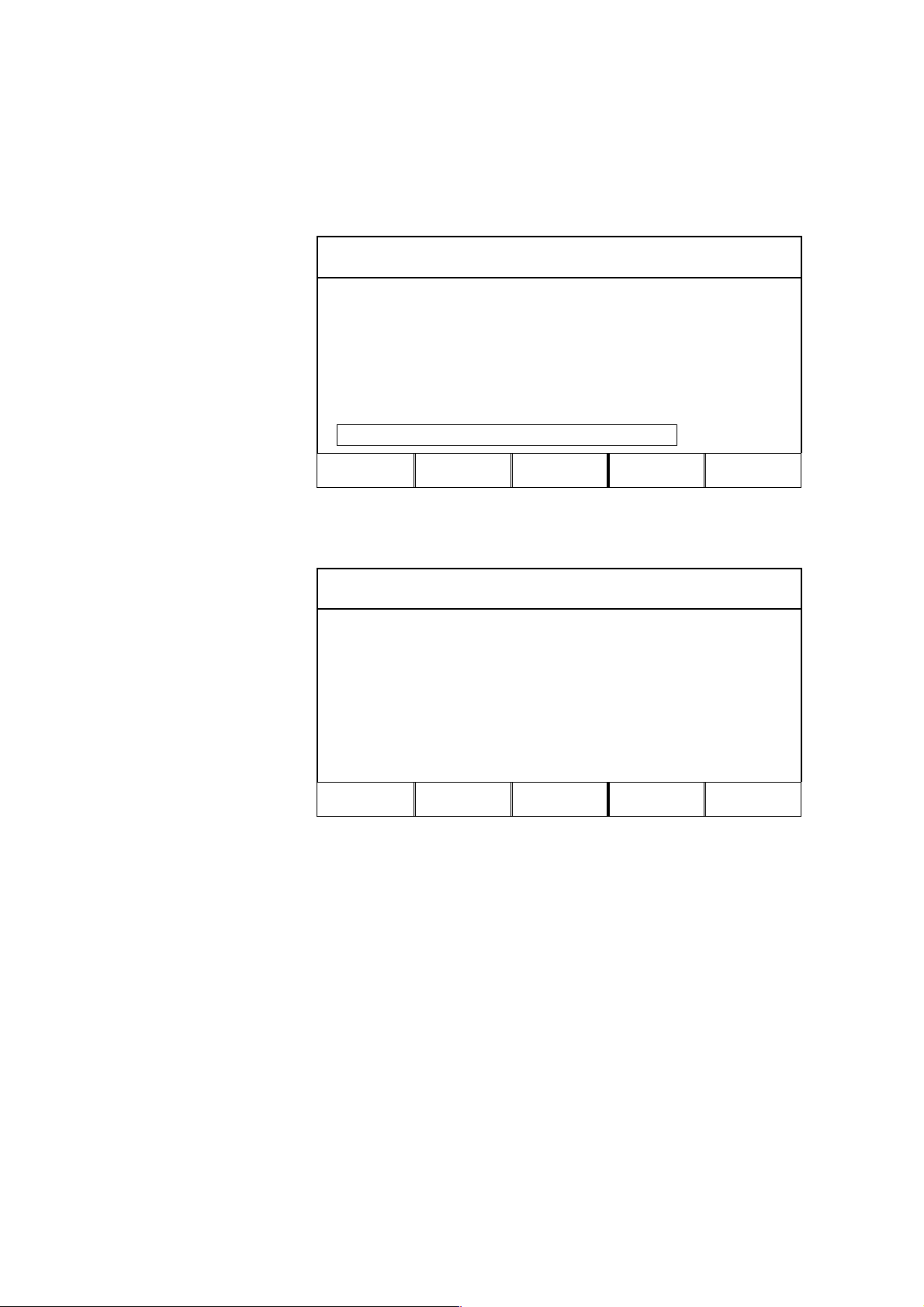

Zweitakt oder Viertakt

Beim MIG/MAG--Schweißen kann der Abzug auf zwei Weisen funktionieren: im

2--Takt-- oder im 4--Takt--Betrieb. Die Umschaltfunktion von 2--Takt-- auf

4--Takt--Betrieb kann auf eine der variablen Tasten gelegt werden.

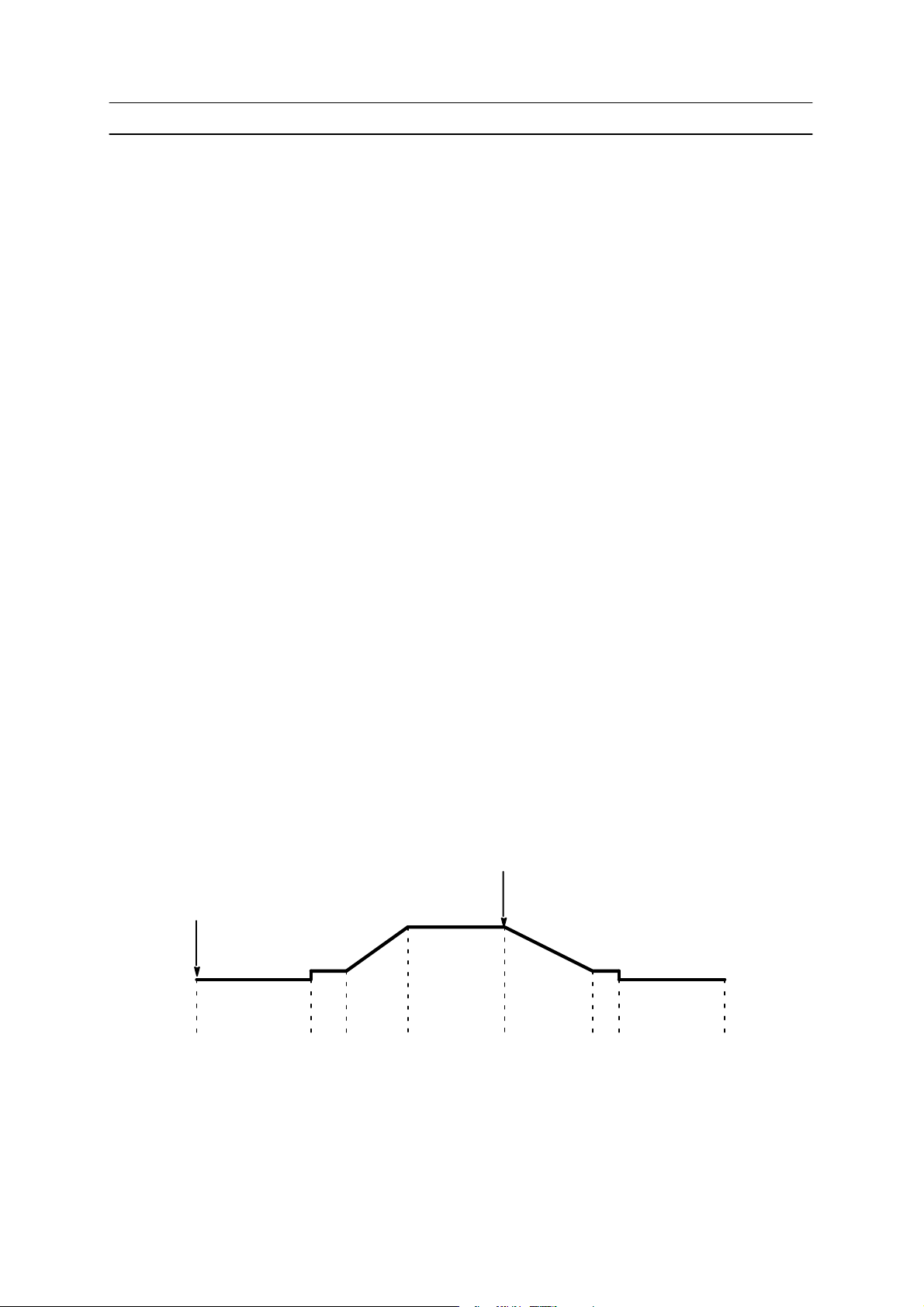

Der Unterschied zwischen 2--Takt-- und 4--Takt--Betrieb geht zusammen mit anderen

Funktionen des Start-- und Stoppablaufs aus der nachstehenden Abbildung hervor.

bu11d01g

-- 1 3 --

Zweitakt

2

Kraterfüllungsdaten

1

Gasvorströmung

Warm

Start

Schweißen

Krater

füllung

Gasnachströmung

Im Zweitaktbetrieb wird eine eventuelle Gasvorströmung gestartet, wenn der Abzug

(1) betätigt wird. Anschließend steigen die Schweißdaten auf die eingestellten Werte

oder eventuell eingestellten Warmstartwerte an.

Wenn der Brennerkontakt freigegeben wird (2), fängt die eventuell gewählte

Kraterfüllung an. Anschließend gehen die Werte der Schweißdaten wieder auf Null

zurück, und eine eventuelle Gasnachströmung schließt den Schweißvorgang ab.

HINWEIS! Wenn der Brennerkontakt während der Kraterfüllung wieder betätigt wird,

kann man das Schweißen über einen beliebigen Zeitraum mit den Enddaten der

Kraterfüllung verlängern (gestrichelte Linie).

Die Kraterfüllung kann auch abgebrochen werden, indem der Brennerkontakt

während der Kraterfüllung schnell eingedrückt und wieder freigegeben wird.

Viertakt

2

3

4

1

Gasvorströmung

Warm

Start

Schweißen

Krater

füllung

Gasnachströmung

Kraterfüllungsdaten

Im Viertaktbetrieb wird die Gasvorströmung gestartet, wenn der Abzug (1) betätigt

wird. Wird er freigegeben (2), steigen die Schweißdaten auf die eingestellten Werte

an. Wird der Abzug erneut eingedrückt (3), wird eine eventuelle Kraterfüllung

eingeleitet. Anschließend sinken die Werte der Schweißdaten auf Stoppdaten ab.

Eine eventuelle Gasnachströmung startet, wenn der Abzug freigegeben wird (4).

HINWEIS! Die Kraterfüllung hört auf, wenn der Brennerkontakt freigegeben wird (4).

Wird der Kontakt stattdessen eingedrückt gehalten, wird der Schweißvorgang mit

den Enddaten der Kraterfüllung fortgesetzt (gestrichelte Linie).

bu11d01g

-- 1 4 --

2.7 MIG/MAG--Konfigurierung

Siehe unter Punkt 9.2.4.

2.8 Einstellungsbeispiel MIG/MAG

Nachstehend folgt ein Einstellungsbeispiel für das MIG/MAG--Schweißen mit

Kurz--/Sprühlichtbogen. Die Einstellung für das Pulsverfahren erfolgt in ähnlicher

Weise. Das Beispiel geht davon aus, daß die Schweißstromquelle sich in

Synergiestellung befindet.

2.8.1 Grundeinstellungen

Im Hauptmenü können die Einstellungen vorgenommen werden, die mit der Auswahl

des Verfahrens und des Materials zu tun haben.

Zunächst wird das Hauptmenü durch Betätigung der MENY--Taste aufgerufen.

Hier werden die folgenden fünf Einstellungen vorgenommen:

S VERFAHREN = MIG/MAG

S VERFAHRENSVARIANTE = KURZ--/SPRÜHLICHTBOGEN

S ZUSATZWERKSTOFF = Fe

S SCHUTZGAS = Ar+8%CO2

S DRAHTDURCHMESSER = 1,2 mm

Prozeß

Die erste Einstellung

bezieht sich auf den

Schweißprozeß.

Pfeiltasten so

bewegen, daß

VERFAHREN

gekennzeichnet wird.

Auf Betätigung von

AUSFÜHR (ENTER)

erscheint eine Liste

mit

Wahlmöglichkeiten.

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE: IMPULSLICHTB.

ZUSATZWERKSTOFF: AlSi

SCHUTZGAS: Ar

DRAHTDURCHMESSER: 1.0 mm

ZUSATZFUNKTIONEN

EINST. MESSEN SPEICHER

ESAB LUD 450

FAST

MODE

ENTER

Postitionsanzeige in die Zeile für MIG/MAG in der

Liste bringen und AUSFÜHR (ENTER) betätigen.

Somit wurde der Verfahren auf MIG/MAG eingestellt.

-- 1 5 --

bu11d01g

MIG/MAG

E--HAND

WIG

FUGENHOBELN

V erfahren

Pfeiltasten so

bewegen, daß

VERF.VARIANTE

gekennzeichnet wird.

Auf Betätigung von

AUSFÜHR (ENTER)

erscheint eine Liste

mit Wahlmöglichk.

ESAB LUD 450

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE: IMPULSLICHTB.

ZUSATZWERKSTOFF : AlSi

SCHUTZGAS: Ar

DRAHTDURCHMESSER: 1.0 mm

ZUSATZFUNKTIONEN

FAST

EINST. MESSEN SPEICHER

MODE ENTER

Positionsanzeige in die Zeile für KURZ--/SPRÜHLICHT

BOGEN in der Liste stellen und AUSFÜHR (ENTER)

betätigen. Somit wurde das Verfahren auf

KURZ--/SPRÜHLICHTBOGEN eingestellt.

Drahtart

ESAB LUD 450

Pfeiltasten so

bewegen, daß

ZUSATZW.STOFF

gekennzeichnet wird.

Auf Betätigung von

AUSFÜHR (ENTER)

erscheint eine Liste

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE: KURZ/SPRÜH

ZUSATZWERKSTOFF: AlSi

SCHUTZGAS: Ar

DRAHTDURCHMESSER: 1.0 mm

ZUSATZFUNKTIONEN

mit Wahlmöglichk.

EINST. MESSEN SPEICHER

Bei diesem Listenbeispiel gibt es so viele Alternativen,

daß sie nicht gleichzeitig angezeigt werden können.

Der Pfeil in der unteren rechten Ecke zeigt an, daß es

weitere Möglichkeiten gibt, die sichtbar werden, wenn

man sich in der Liste nach unten bewegt.

KURZ/SPRÜH

IMPULS

FAST

MODE

Baustahl

Hochlegiert

Duplex

Al mg

Al si

Metallpulver FD

Rutiler FD

ENTER

Positionsanzeige in die Zeile mit Baustahl bringen

und AUSFÛHR (ENTER) betätigen. Somit wurde die

Zusatzverkstoff auf Baustahl eingestellt.

bu11d01g

-- 1 6 --

Schutzgas

Pfeiltasten so

bewegen, daß

SCHUTZGAS

gekennzeichnet wird.

Auf Betätigung von

AUSFÜHR erscheint

eine Liste mit

Wahlmöglichkeiten

ESAB LUD 450

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE: KURZ/SPRÜH

ZUSATZWERSTOFF: Baustahl

SCHUTZGAS: Ar

DRAHTDURCHMESSER: 1.0 mm

ZUSATZFUNKTIONEN

EINST. MESSEN SPEICHER

Positionsanzeige in die Zeile für Ar+8%CO2

bringen und AUSFÜHR (ENTER) betätigen. Somit

wurde die Einstellung SCHUTZGAS = Ar+8%CO2

vorgenommen.

Drahtmaße

ESAB LUD 450

Pfeiltasten so

bewegen, daß

DRAHTDURCH-MESSER

gekennzeichnet wird.

Auf Betätigung von

AUSFÜHR (ENTER)

erscheint eine Liste mit

Wahlmöglichkeiten.

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE KURZ/SPRÜH

ZUSATZWERKSTOFF: Baustahl

SCHUTZGAS: Ar+8%CO2

DRAHTDURCHMESSER: 1.0 mm

ZUSATZFUNKTIONEN

EINST. MESSEN SPEICHER

FAST

MODE

CO2

Ar+20 % CO2

Ar+2 % O2

Ar+5 % O2+5 % CO2

Ar+8 % CO2

Ar+25 % CO2

Ar+15%CO2+5%O2

FAST

MODE ENTER

ENTER

Positionsanzeige in die Zeile für 1,2 mm bringen

und AUSFÜHR (ENTER) betätigen. Somit wurde das

Drahtmaß auf 1,2 mm eingestellt.

-- 1 7 --

bu11d01g

0.8 mm

1.0 mm

1.2 mm

1.6 mm

Die nächste Zeile im Hauptmenü heißt ZUSATZFUNKTIONEN. Zu diesen

Funktionen steht mehr im Kapitel “ZUSATZFUNKTIONEN“ Siehe unter Punkt 9.

ESAB LUD 450

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE: KURZ/SPRÜH

ZUSATZWERKSTOFF Baustahl

SCHUTZGAS: Ar+8%CO2

DRAHTDURCHMESSER: 1.2 mm

ZUSATZFUNKTIONEN

"

EINST. MESSEN SPEICHER

FAST

MODE

ENTER

2.8.2 Schweißdateneinstellungen

Im Einstellungsmenü können die Werte für verschiedene Schweißparameter wie

Spannung und Drahtvorschubgeschwindigkeit eingestellt werden. Bei Aktivierung

der Synergiefunktion übernimmt ein Mikroprozessor mehrere dieser Einstellungen.

Zunächst wird das Hauptmenü durch Betätigung der MENÜ--Taste aufgerufen.

Einstellmenü durch Betätigung der EINSTELL--Taste aufrufen. Jetzt werden folgende

Einstellungen vorgenommen:

S DRAHTVORSCHUB. = 10.0 m/min

Drahtvorschub

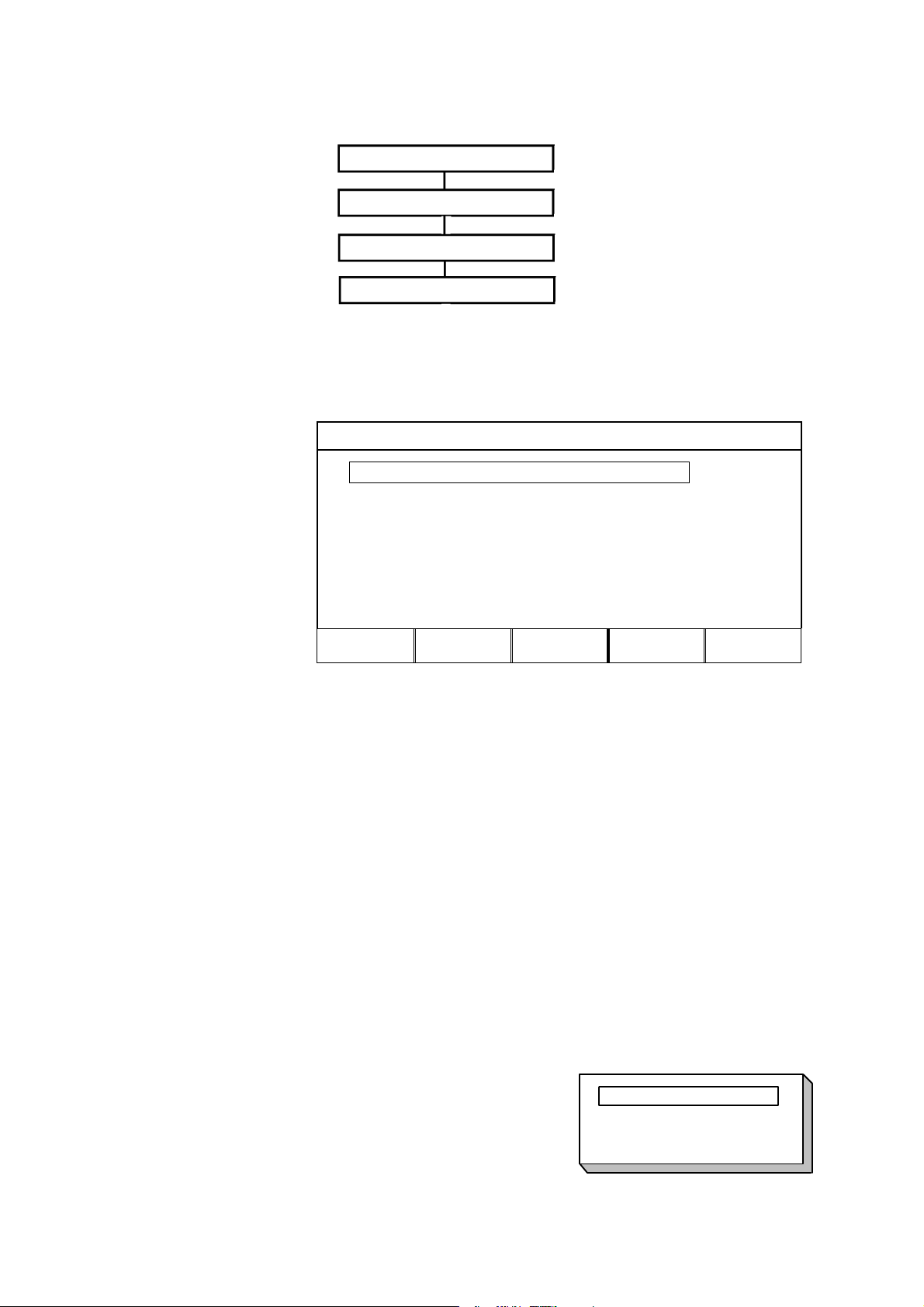

SCHWEISSDATENEINSTELLUNG

Cursor in die Zeile

DRAHTVORSCH.

stellen. Einstellung

von 10.0 m/Min

durch

Schritteinstellung

mit:

SPANNUNG: # 29.0 (+0.0) V

DRAHTVORSCHUB.:

DROSSEL: 85 %

SYNERGIEMODUS EIN

STARTWERTE .

STOPWERTE . .

10.0 m/min

*

KRA TER

FÜLLEN

HOT

START

4-TAKT

ENDE

Im Einstellungsmenü kann man jetzt auch die Werte sehen, die der Mikroprozessor

für Spannung und Induktanz eingestellt hat.

Der Parametern Spannung steht auch für eventuelle Änderungen zur Verfügung.

bu11d01g

-- 1 8 --

2.8.3 Startdateneinstellungen

Im Startdatenmenü kann man Einstellungen vornehmen, die den Startablauf beim

MIG/MAG--Schweißen beeinflußen. Hier wird folgendes eingestellt:

S GASVORSTRÖMUNG = 0,8 s

S KRIECHSTART = JA

S WARMSTART = JA

S WARMSTART--Zeit = 1,0 s

S WARMSTART--Drahtvorschub = +2,5 m/min

Zunächst wird das Hauptmenü durch Betätigung der MENÜ--Taste aufgerufen.

Einstellmenü durch Betätigung der Einstelltaste aufrufen.

SCHWEISSDATENEINSTELLUNGEN

Die

Positionsanzeige in

die Zeile

STARTWERTE

bringen und

AUSFÜHR

betätigen.

SPANNUNG: # 29.0 (+0.0) V

DRAHTGESCHW.:

DROSSEL: 85 %

SYNERGIEMODUS EIN

STARTWERTE .

STOPWERTE . .

10.0 m/min

*

KRA TER

FÜLLEN

HOT

START

4-TAKT

ENDE AUSFÜHR

Gasvorströmungszeit

Hier wird die Zeit angegeben, in der das Schutzgas vor dem Beginn des Schweißens

strömen soll.

STARTWERTE, SYNERGIEMODUS

Die

Positionsanzeige in

die Zeile für

GASVORSTRÖM--

GASVORSTRÖMUNG: 0.8 s

KRIECHSTART: JA

HOTSTART: NEIN

UNG bringen und

0,8 s mit einer der

Plus/Minus--Tasten

einstellen.

KRA TER

FÜLLEN

HOT

START

4-TAKT

ENDE

bu11d01g

-- 1 9 --

Kriechstart

Hier wird lediglich angegeben, ob die Kriechstart--Funktion benutzt werden soll oder

nicht, d. h. JA oder NEIN. Drahtvorschubgeschwindigkeit und Kriechstartzeit sind

voreingestellt und können nicht geändert werden.

STARTWERTE, SYNERGIMODUS

Die

Positionsanzeige in

die Zeile

KRIECHSTART

GASVORSTRÖMUNG: 0.8 s

KRIECHSTART: JA

HOTSTART: NEIN

bringen und JA mit

einer der Plus/

Minus--Tasten

einstellen

KRA TER

FÜLLEN

HOT D

START

4-TAKT

ENDE ENTER

Warmstart

Zunächst wird angegeben, ob die Warmstartfunktion gewünscht wird oder nicht. Soll

die Warmstartfunktion benutzt werden, wird anschließend die Warmstart--Zeit und

eine eventuelle Steigerung der Drahtvorschubgeschwindigkeit eingegeben.

STARTWERTE, SYNERGIMODUS

Die

Positionsanzeige in

die Zeile HOT

START bringen

und JA mit einer

der Plus/Minus--

GASVORSTRÖMUNG: 0.8 s

KRIECHSTART: JA

HOTSTART: NEIN

HOTSTART--ZEIT: 10 s

DRAHTVORSCHUB.: 2.0 m/min

Tasten einstellen.

KRA TER

FÜLLEN

HOT D

START

4-TAKT

ENDE ENTER

Die

Positionsanzeige in

die Zeile HOT

START ZEIT

bringen und 1,0 s

mit einer der

Plus/Minus-Tasten einstellen.

bu11d01g

STARTWERTE, SYNERGIMODUS

GASVORSTRÖMUNG: 0.8 s

KRIECHSTART: JA

HOTSTART: JA

HOTSTART--ZEIT: 1.0 s

DRAHTVORSCHUB: 2.0 m/min

KRA TER

FÜLLEN

HOT D

START

-- 2 0 --

4-TAKT

ENDE

Die

Positionsanzeige in

die Zeile

DRAHTVORSCHUB.

bringen und 2,5

m/Min einstellen.

STARTWERTE, SYNERGIMODUS

GASVORSTRÖMUNG: 0.8 s

KRIECHSTART: JA

HOTSTART: JA

HOTSTART--ZEIT: 1.0 s

DRAHTVORSCHUB: 2.5 m/min

KRA TER

FÜLLEN

HOT D

START

4-TAKT

ENDE

Damit sind alle Startdateneinstellungen vorgenommen.

Rückkehr zum Einstellungsmenü durch Betätigung von ENDE.

2.8.4 Stoppdateneinstellungen

Im Stoppdatenmenü werden die Einstellungen vorgenommen, die den Stoppverlauf

beim MIG/MAG--Schweißen beeinflußen.

Folgende Stoppdaten sind einzustellen:

S KRATERFÜLLUNG = JA

S KRATERFÜLLZEIT = 1,5 s

S ENDGÜLTIGE DRAHTVORSCHUBGESCHWINDIGKEIT = 3,0 m/min

S NACHBRENNZEIT = 0,11 s

S GASNACHSTRÖMUNG = 2,0 s

SCHWEISSDATENEINSTELLUNGEN

Die

Positionsanzeige in

die Zeile STOPP-WERTE bringen

und AUSFÜHR

(ENTER)

betätigen.

SPANNUNG: # 29.0 (+0.0) V

DRAHTGESCHW.:

DROSSEL: 85 %

SYNERGIEMODUS EIN

STARTWERTE .

STOPPWERTE .

KRA TER

FÜLLEN

HOT D

START

4-TAKT

10.0 m/min

*

ENDE ENTER

bu11d01g

-- 2 1 --

Kraterfüllung

Hier wird zunächst angegeben, ob die Kraterfüllfunktion benutzt werden soll oder

nicht, d. h. JA oder NEIN. Soll mit Kraterfüllung gearbeitet werden, sind danach auch

Kraterfüllzeit und Drahtvorschubgeschwindigkeit anzugeben.

STOPWERTE, SYNERGIEMODUS

Cursor in die Zeile

KRATERFÜLLUNG

bringen und ENTER

zum Aufrufen der Liste

mit

Auswahlmöglichkeiten

betätigen. JA

einstellen.

KRATERFÜLLEN JA

ZEIT: 1.5 s

ENDWERT DRAHTGESCHW.: 3,0 m/min

DRAHTRÜCKBRANDZEIT: 0.12 s

GASNACHSTRÖMUNG: 0.5 s

KRA TER D

FÜLLEN

HOT D

START

4-TAKT

ENDE ENTER

Kraterfüllzeit

STOPWERTE, SYNERGIEMODUS

Die Positionsanzeige in

die Zeile ZEIT

Ebringen und1,5 s mit

einer der Plus/Minus-Tasten einstellen.

KRATERFÜLLEN JA

ZEIT:1.5s

ENDWERT DRAHTGESCHW.: 3.0 m/min

DRAHTRÜCKBRANDZEIT: 0.12 s

GASNACHSTRÖMUNG: 0.5 s

KRA TER D

FÜLLEN

HOT D

START

4-TAKT

ENDE

Endgültige Drahtvorschubgeschwindigkeit

Hier wird die Drahtvorschubgeschwindigkeit angegeben, die am Ende der

Kraterfüllung gelten soll.

Die Positionsanzeige in

die Zeile ENDWERT

DRAHTGESCHW.

bringen und 3,0 m/Min

mit einer der

Plus/Minus-Tasten einstellen.

bu11d01g

STOPWERTE, SYNERGIEMODUS

KRATERFÜLLEN JA

ZEIT: 3.0 s

ENDWERT DRAHTGESCHW..: 3.0 m/min

DRAHTRÜCKBRANDZEIT: 0.12 s

GASNACHSTRÖMUNG: 0.5 s

KRA TER D

FÜLLEN

HOT D

START

-- 2 2 --

4-TAKT

ENDE

Nachbrennzeit

Die Positions-- anzeige

in die Zeile für

DRAHTRÜCK-BRANDZEIT bringen

und 0,11 s mit einer der

Plus/minus --Tasten

einstellen.

STOPWERTE, SYNERGIEMODUS

KRATERFÜLLEN JA

ZEIT: 3.0 s

ENDWERT DRAHTGESCHW.: 4.0 m/min

DRAHTRÜCKBRANDZEIT: 0.11 s

GASNACHSTRÖMUNG: 0.5 s

KRA TER D

FÜLLEN

HOT D

START

4-TAKT

ENDE

Gasnachströmung

Hier wird die Zeit eingegeben, in der das Schutzgas nach dem Abschluß des

Schweißens strömen soll.

STOPWERTE, SYNERGIEMODUS

Die Positionsan

zeige in die Zeile

GASNACHSTRÖMUN

G bringen und 2,0 s mit

einer der Plus/Minus-Tasten einstellen.

KRATERFÜLLEN JA

ZEIT: 1.5 s

ENDWERT DRAHTGESCHW.: 3.0 m/min

DRAHTRÜCKBRANDZEIT: 0.11 s

GASNACHSTRÖMUNG: 2.0 s

KRA TER D

FÜLLEN

HOT D

START

4-TAKT

ENDE

Damit sind alle Stoppdateneinstellungen vorgenommen, und ein kompletter

Schweißdatensatz für das MIG/MAG--Schweißen ist fertiggestellt.

bu11d01g

-- 2 3 --

3 MMA--Schweißen

3.1 Synergie

Die Stromquelle verfügt über eine Synergiefunktion für MMA--Schweißen

(Stabelektrode).

Dies bedeutet, daß die Stromquelle die Schweißeigenschaften automatisch für den

jeweils gewählten Elektrodentyp und --durchmesser optimiert.

3.2 Grundeinstellungen

Die Grundeinstellungen für das MMA--Schweißen werden im Hauptmenü des

Einstellkastens vorgenommen.

1. Schweißprozeß = MMA

2. Elektrodentyp

Drei verschiedene Elektrodentypen stehen zur Auswahl, wenn die

Synergiefunktion genutzt werden soll.

S Basisch

S Rutil

S Zellulose

3. Elektrodendurchmesser

Aus der nachstehenden Tabelle gehen die Elektrodendurchmesser hervor, die

gemäß Synergie der Schweißstromquelle zur Auswahl stehen.

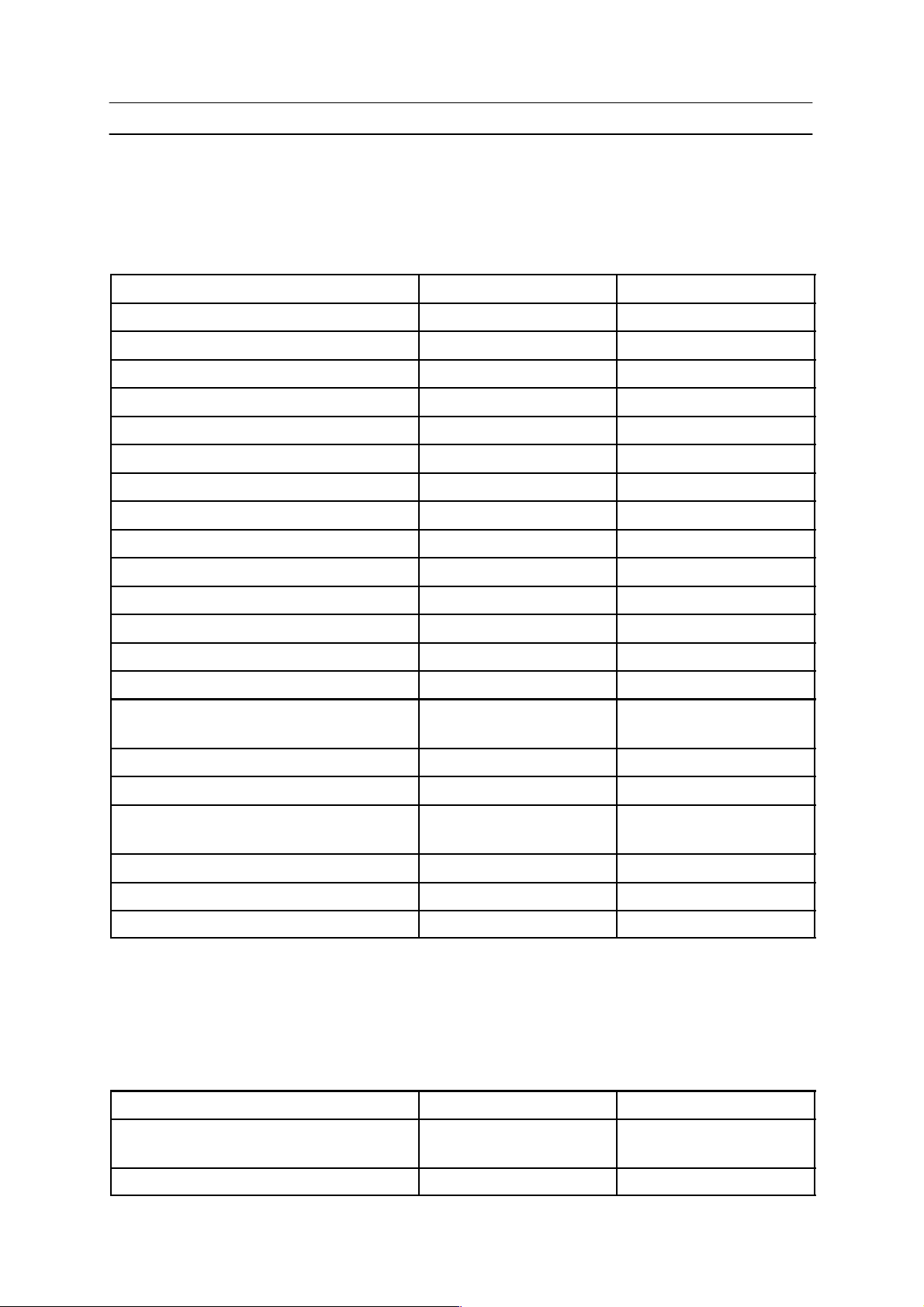

Elektrodentyp Elektrodendurchmesser (mm)

Basisch 1,6 2,0 2,5 3,25 4,0 5,0 6,0

Rutil 1,6 2,0 2,5 3,25 4,0 5,0 6,0

Zellulose 2,5 3,25

bu11d01g

-- 2 4 --

3.3 Schweißdaten

Wenn man sich an die Synergie der Stromquelle hält, braucht lediglich der

Schweißstrom eingestellt zu werden.

Der Schweißstrom kann mit den Tasten +/-- auch während des laufenden

Schweißvorgangs eingestellt werden. Bei einer Nachstellung des Schweißstroms

wird die Lichtbogenstärke automatisch geregelt, wenn die Stromquelle sich in

Synergiestellung befindet.

Im Einstellungsmenü kann man sehen, welcher Wert für den Parameter

Schweißstrom eingestellt ist.

ESAB LUD 450

EINSTELLMENÜ

durch Betätigung

der

EINSTELL--Taste

aufrufen.

VERFAHREN: E--HAND

ELEKTRODENTYP: RUTIL

ELEKTRODENDURCHMESSER: 2.5 mm

ZUSATZFUNKTIONEN

"

Mit der eingestellten

Kombination von

Elektrodentyp und

Elektrodendurch-messer hat die

Schweißstromquelle

den Schweißstrom

auf 80 A eingestellt.

EINST. MESSEN SPEICHER

SCHWEISSDATENEINSTELLUNGEN

STROM: 80 A

SYNERGIEMODUS: EIN

FAST

MODE

ENDE

ENTER

bu11d01g

-- 2 5 --

3.4 MMA--Konfiguration

Siehe unter Punkt 9.2.6.

3.5 Einstellungsbeispiel MMA

Nachstehend folgt ein Beispiel für Einstellungen beim MMA--Schweißen

3.5.1 Grundeinstellungen

Im Hauptmenü werden die Einstellungen vorgenommen, die mit der Wahl der

Elektrode zu tun haben.

Zunächst wird das Hauptmenü aufgerufen, sofern dies nicht bereits durch

Betätigung der MENU--Taste geschehen ist.

Die folgenden drei Einstellungen sollen vorgenommen werden:

S VERFAHREN = E--HAND

S ELEKTRODENTYP= RUTIL

S ELEKTRODENDURCHMESSER = 2,5 mm

Prozeß

ESAB LUD 450

Mit den Pfeiltasten

zur Zeile

VERFAHREN

gehen und

Auswahlliste mit

VERFAHREN: E--HAND

ELEKTRODENTYP: BASISCH

ELEKTRODENDURCHMESSER: 6 mm

ZUSATZFUNKTIONEN

AUSFÜHR

(ENTER) aufrufen.

EINST. MESSEN SPEICHER

Positionsanzeige in die Zeile MMA bringen und

AUSFÜHR(ENTER) betätigen.

Somit ist die Einstellung PROCESS = MMA erfolgt.

Elektrodentyp

ESAB LUD 450

Mit den Pfeiltasten

zur Zeile

ELEKTRODENTYP

gehen und

Auswahlliste mit

VERFAHREN: E--HAND

ELEKTRODENTYP: BASISCH

ELEKTRODENDURCHMESSER: 6 mm

ZUSATZFUNKTIONEN

AUSFÜHR

(ENTER) aufrufen.

FAST

MODE

MIG/MAG

E--HAND

WIG

FUGENHOBELN

ENTER

bu11d01g

EINST. MESSEN SPEICHER

-- 2 6 --

FAST

MODE

ENTER

Positionsanzeige in die Zeile RUTIL bringen und

AUSFÜHR (ENTER) betätigen.

Somit ist die Einstellung ELEKTRODENTYP =

RUTIL abgeschlossen.

Elektrodendurchmesser

Mit den Pfeiltasten zur

Zeile ELEKTRODEN

DURCHMESSER

gehen und

Auswahlliste mit

AUSFÜHR

(ENTER) aufrufen.

VERFAHREN: E--HAND

ELEKTRODENTYP: RUTIL

ELETRODENDURCHMESSER: 6 mm

ZUSATZFUNKTIONEN

BASISCH

RUTIL

ZELLULOSE

ESAB LUD 450

EINST. MESSEN SPEICHER

Positionsanzeige in der Zeile für 2.5 mm bringen

und mit AUSFÜHR(ENTER) bestätigen. Somit ist die

Einstellung ELEKTRODENDURCHMESSER =

2.5 mm vorgenommen worden.

ESAB LUD 450

VERFAHREN: E--HAND

ELEKTRODENTYP: RUTIL

ELEKTRODENDURCHMESSER: 2.5 mm

ZUSATZFUNKTIONEN

"

FAST

MODE

1.6 mm

2mm

2.5 mm

3.25 mm

4mm

5mm

6mm

ENTER

EINST. MESSEN SPEICHER

FAST

MODE

ENTER

Die nächste Zeile im Hauptmenü heißt ZUSATZFUNKTIONEN. Mehr zu diesen

Funktionen ist im Kapitel “ZUSATZFUNKTIONEN“ Siehe unter Punkt 9.

Damit sind die Einstellungen für das MMA--Schweißen abgeschlossen.

bu11d01g

-- 2 7 --

4 WIG--Schweißen

4.1 Grundeinstellungen

Die Grundeinstellung für das TIG--Schweißen erfolgt im Hauptmenü.

1. Schweißprozeß = WIG

2. Schweißverfahren

Beim WIG--Schweißen kann man sich für eines von zwei Schweißverfahren

entscheiden.

S Konstantstrom

S Pulsschweißen

3. Startverfahren

Zwei verschiedene Startverfahren stehen zur Auswahl.

S Liftarc--Start

S HF--Start

Beim Liftarc--Start wird der Lichtbogen gezündet, wenn die Elektrode mit dem

Werkstück in Kontakt kommt und die Elektrode anschließend wieder abgehoben

wird. Beim HF--Start wird der Lichtbogen von dem Funkensprung gezündet, der

dann zustandekommt, wenn die Elektrode sich in einem bestimmten Abstand

vom Werkstück befindet.

4. Abzugfunktion

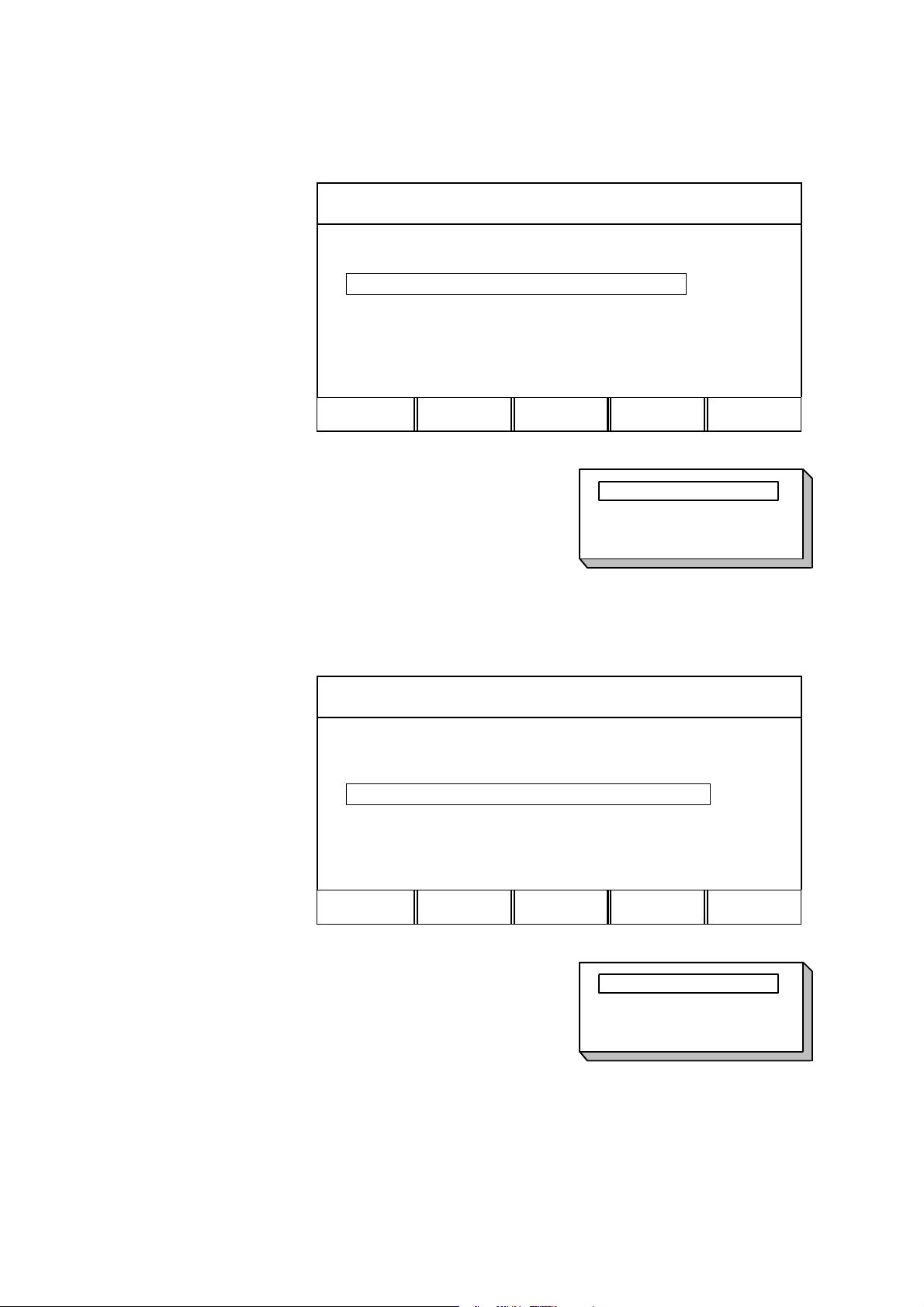

Beim TIG--Schweißen kann man festlegen, ob der Abzug des TIG--Brenners mit

2--Taktfunktion oder 4--Taktfunktion arbeiten soll. Der hauptsächliche

Unterschied besteht darin, daß man den Abzug beim Schweißen im

Zweitaktbetrieb eingedrückt hält, während man ihn im Viertaktbetrieb loslassen

kann. Der Unterschied zwischen Zweitakt-- und Viertaktbetrieb geht aus den

nachstehenden Abbildungen zusammen mit den anderen Funktionen des Start-und Stoppablaufs hervor.

Zweitakt

2

1

Gasvor

strömung

Hoch

stufung

Abstufung

Gasnach

strömung

Beim Zweitakt wird die eventuell gewählte Gasvorströmung gestartet, wenn der

Abzug des WIG--Brenners eingedrückt wird (1). Danach steigt der Strom auf

Pilotniveau (ein paar Ampere) an, und der Lichtbogen wird gezündet. Anschließend

steigt der Strom auf den eingestellten Wert an (eventuell in Hochstufen).

Wird der Abzug danach freigegeben (2), sinkt der Strom wieder auf Pilotniveau ab

(eventuell in Abstufen), und der Lichtbogen erlischt. Danach erfolgt eine eventuell

gewählte Gasnachströmung.

bu11d01g

-- 2 8 --

Viertakt

3

1

Gasvorströmung

2

Hoch

stufung

Abstufung

4

Gasnach

strömung

Beim Viertakt startet eine eventuell gewählte Gasvorströmung, wenn der Abzug

eingedrückt wird (1). Nach Ablauf der Gasvorströmzeit steigt der Strom auf

Pilotniveau (ein paar Ampere) an, und der Lichtbogen wird gezündet.

Wird der Abzug danach freigegeben (2), steigt der Strom auf den eingestellten Wert

an (eventuell in Hochstufen).

Wird der Abzug wieder betätigt (3), sinkt der Strom wieder auf Pilotniveau ab

(eventuell in Abstufen).

Wird der Abzug danach freigegeben (4), erlischt der Lichtbogen, und eine eventuell

gewählte Gasnachströmung beginnt.

Wenn man sich im Einstellmenü der Schweißdaten oder im Meßmenü befindet, kann

man die Umschaltung von Zweitakt auf Viertakt mit einer der variablen Tasten

vornehmen.

4.2 Schweißdateneinstellungen

Die Werte der Schweißparameter werden im Einstellungsmenü eingestellt.

Bestimmte Parameter stehen nur für das gewählte Verfahren zur Verfügung,

während andere für beide WIG--Verfahren genutzt werden können. Folgende

Parameter werden beim WIG--Schweißen eingestellt.

Eine Tabelle mit Einstellungsbereichen ist im “ANHANG“ Siehe unter Punkt 10.

Verfahren KONSTANTSTROM Verfahren PULSSCHWEISSEN

S Strom S Pulsstrom

S Hochstufung S Hintergrundstrom

S Abstufung S Pulszeit

S Gasvorströmung S Hintergrundzeit

S Gasnachströmung S Hochstufung

S Abstufung

S Gasvorströmung

S Gasnachströmung

bu11d01g

-- 2 9 --

Strom

Unter Strom wird hier der Schweißstrom beim Schweißen mit konstantem Strom

verstanden.

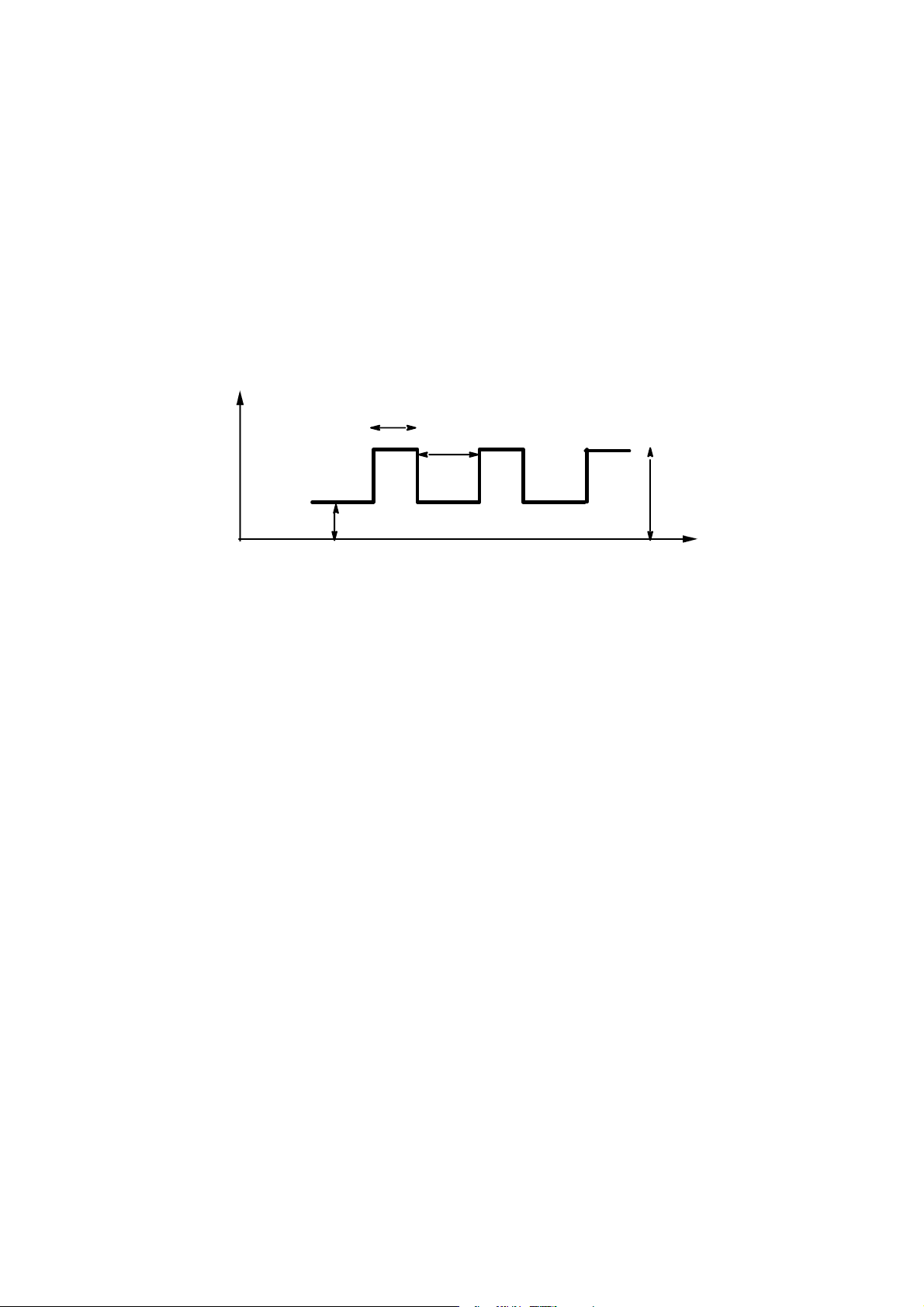

Pulsstrom und Hintergrundsstrom

Beim Pulsstrom sind zunächst einige Parameter einzustellen, die in Verbindung mit

dem Schweißstrom stehen. Pulsstrom und Hintergrundstrom geben an, zwischen

welchen Stromwerten die Impulse liegen sollen, siehe nachstehende Abbildung.

Strom

PULSZEIT

HINTERGRUNDZEIT

PULSSTROM

HINTERGRUNDSTROM

Zeit

Pulszeit und Hintergrundzeit

Die Impulszeit gibt den Zeitraum der Stromimpulse vor, während die Hintergrundzeit

den Zeitraum für den Hintergrundstrom festlegt.

Zum Schweißen mit pulsiertem Strom siehe obige Abbildung. Der Einstellbereich für

Impulszeit und Hintergrundzeit beträgt 0,001--5,000 s.

Gasvorströmung und Gasnachströmung

Mit den Parametern Gasvor-- und Gasnachströmung wird festgelegt, wie lange das

Schutzgas vor bzw. nach dem Schweißen strömen soll.

Hoch-- und Abstufung

Die Stufenparameter stehen für eine schrittweise Steigerung bzw. Absenkung des

Schweißstroms über einen bestimmten Zeitraum hinweg.

bu11d01g

-- 3 0 --

4.3 WIG--konfiguration

Siehe unter Punkt 9.2.6.

4.4 Einstellungsbeispiel WIG

Nachstehend folgt ein Beispiel für das WIG--Schweißen mit Konstantstrom. Beim

Schweißen mit Pulsstrom erfolgt die Einstellung in ähnlicher Weise.

4.4.1 Grundeinstellungen

Zunächst wird das Hauptmenü mit der MENU--Taste aufgerufen, falls dies nicht

bereits geschehen ist.

Folgende vier Einstellungen sind vorzunehmen:

S VERFAHREN= WIG

S VERFAHRENSVARIANTE = KONSTANTSTROM

S ZONDERVERFAHREN = LIFTARC--START

S ABZUGFUNKTION= ZWEITAKT

Prozeß

ESAB LUD 450

Mit den Pfeiltasten

zur Zeile

VERFAHREN

gehen und eine

Auswahlliste mit

VERFAHREN: MMA

ELEKTRODENTYP: RUTIL

ELEKTRODENDURCHMESSER: 2.5 mm

ZUSATZFUNKTIONEN

AUSFÜHR

(ENTER) aufrufen.

EINST. MESSEN SPEICHER

Die Positionsanzeige in die Zeile für WIG bringen

und ENTER betätigen. Somit wurde die Einstellung

VERFAHREN = WIG vorgenommen.

FAST

MODE

MIG/MAG

E--HAND

WIG

FUGENHOBELN

ENTER

bu11d01g

-- 3 1 --

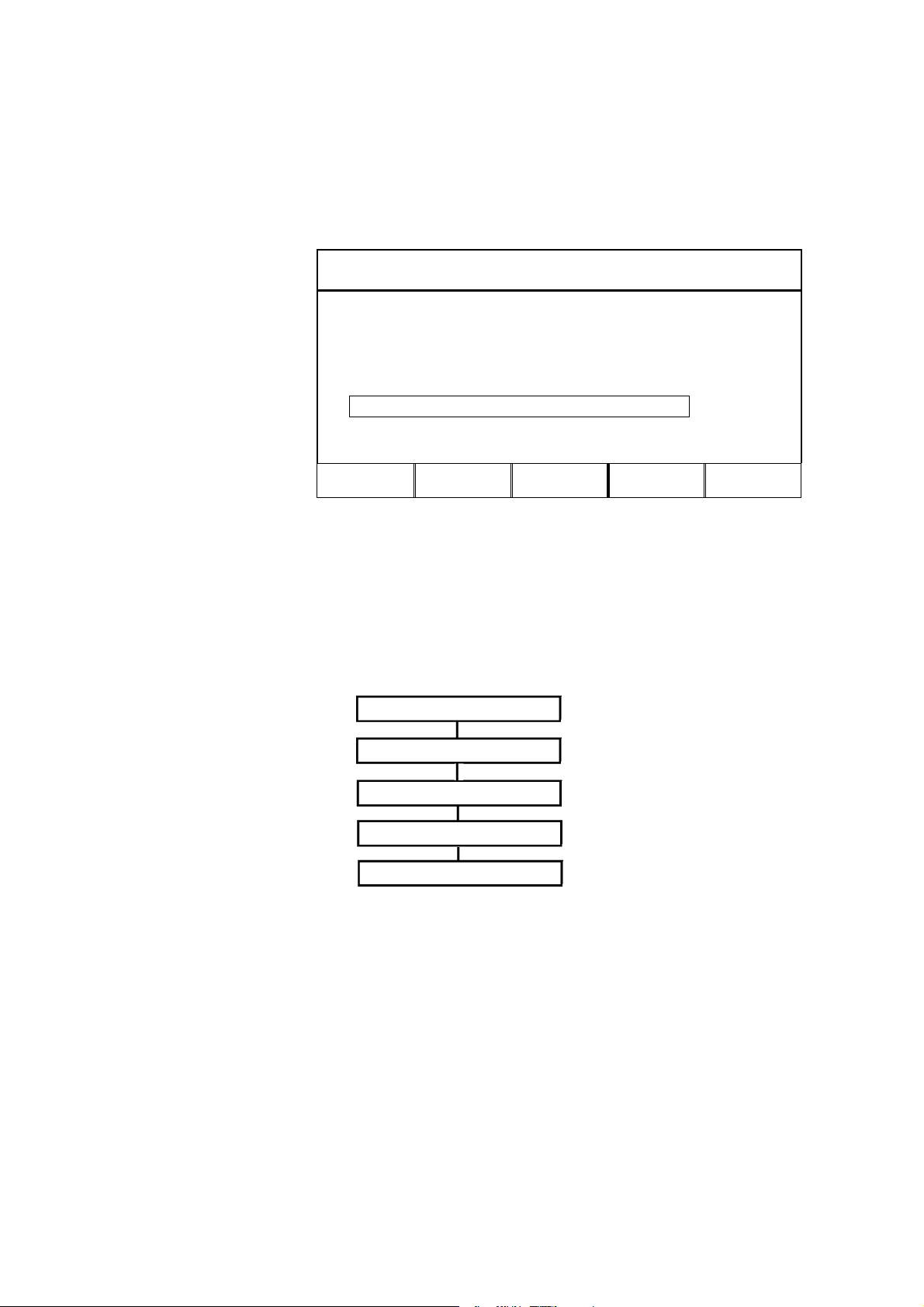

V erfahren

Mit den Pfeiltasten zur

Zeile VERFAHRENS-VARIANTE gehen und

eine Auswahlliste mit

AUSFÜHR (ENTER)

aufrufen.

ESAB LUD 450

VERFAHREN: WIG

VERFAHRENSVARIANTE PULSNING

ZÜNDUNG : LIFTARC

BRENNERTASTER: 4--TAKT

ZUSATZFUNKTIONEN

EINST. MESSEN SPEICHER

Die Positionsanzeige in die Zeile für

KONSTANTSTROM bringen und AUSFÜHR(ENTER)

betätigen. Somit wurde die Einstellung

VERFAHREN = KONSTANTSTROM vorgenommen.

Startverfahren

ESAB LUD 450

Mit den Pfeiltasten zur

Zeile ZÜNDERVER-FAHREN gehen und

eine Auswahlliste mit

AUSFÜHR (ENTER)

aufrufen.

VERFAHREN: WIG

VERFAHRENSVARIANTE: KONSTANT

ZÜNDUNG : LIFTARC

BRENNERTASTER : 4--TAKT

ZUSATZFUNKTIONEN

FAST

MODE

KONSTANT

PULS

ENTER

EINST. MESSEN SPEICHER

Die Positionsanzeige in die Zeile für

LIFTARC bringen und AUSFÜHR (ENTER) betätigen.

Somit wurde die Einstellung

ZÜNDERVERFAHREN = LIFTARC vorgenommen.

-- 3 2 --

bu11d01g

FAST

MODE

LIFTARC

HF--START

ENTER

Abzugfunktion

Mit den Pfeiltasten zur

Zeile BRENNER-SCHALTERFUNK.

gehen und eine

Auswahlliste mit

AUSFÜHR (ENTER)

aufrufen.

ESAB LUD 450

VERFAHREN: WIG

VERFAHRENSVARIANTE: KONSTANT

ZÜNDUNG: LIFTARC

BRENNERTASTER: 4--TAKT

ZUSATZFUNKTIONEN

EINST. MESSEN SPEICHER

Die Positionsanzeige in die Zeile für Zweitakt bringen

und AUSFÜHR (ENTER) betätigen. Somit wurde die

Einstellung ABZUGFUNKTION = Zweitakt vorgenommen.

ESAB LUD 450

VERFAHREN: WIG

VERFAHRENSVARIANTE: KONSTANT

ZÜNDUNG : LIFTARC

BRENNERTASTER : 2--TAKT

ZUSATZFUNKTIONEN

"

FAST

MODE

2--TAKT

4--TAKT

ENTER

EINST. MESSEN SPEICHE

FAST

MODE

ENTER

Die nächste Zeile im Hauptmenü heißt ZUSATZFUNKTIONEN. Mehr zu diesen

Funktionen ist im Kapitel “ZUSATZFUNKTIONEN“ Siehe unter Punkt 9.

bu11d01g

-- 3 3 --

4.4.2 Schweißdateneinstellungen

Im Einstellungsmenü werden die Werte für die einzelnen Schweißparameter

eingestellt.

Hier werden folgende Einstellungen vorgenommen:

S STROM = 200 A

S HOCHSTUFUNGSZEIT = 2.0 s

S ABSTUFUNGSZEIT = 1.4 s

S GASVORSTRÖMUNG= 3.0 s

S GASNACHSTRÖMUNG = 5.0 s

Zunächst wird das Hauptmenü mit der MENU--Taste aufgerufen, einstellungsmenü

durch Betätigung der EINSTELL --Taste aufrufen.

Strom

SCHWEISSDATENEINSTELLUNGEN

Die Positionsanzeige in

die Zeile STROM Den

Wert 200 A mit einer

der beiden Plus/Minus-Tasten einstellen.

STROM: 200 A

STROMANSTIEGSZEIT: 4,0 s

STROMABSENKZEIT: 6,0 s

GASVORSTRÖMUNG: 2.5 s

GASNACHSTRÖMUNG: 3.3 s

GAS

TEST

4-TAKT

ENDE

Hoch-- und Abstufung

Die Parameter Hoch-- und Abstufung sind je einer Plus/Minus--Taste zugeordnet. Bei

der Einstellung der Hochstufung wird die obere Taste benutzt, bei der Einstellung der

Abstufung die untere.

SCHWEISSDATENEINSTELLUNG

Cursor in die Zeile mit

STROMANSTIEG und

STROMABFALL

bringen.

STROMANSTIEG mit

oberen

der

Plus--/Minustaste auf

2,0 s einstellen.

STROM: 200 A

STROMANSTIEGSZEIT:#2.0s

STROMABSENKZEIT:

GASVORSTRÖMUNG: 2.5 s

GASNACHSTRÖMUNG: 3.3 s

GAS

TEST

4-TAKT

6.0 s

*

ENDE

bu11d01g

-- 3 4 --

STROMABFALL mit

unteren

der

Plus--/Minustaste auf

1,4 s einstellen.

SCHWEISSDATENEINSTELLUNGEN

STROM: 200 A

STROMANSTIEGSZEIT: #2.0s

STROMABSENKZEIT:

GASVORSTRÖMUNG: 2.5 s

GASNACHSTRÖMUNG: 3.3 s

1.4 s

*

GAS

TEST

4-TAKT

ENDE

Gasvor-- un d Gasnachströmung

Die Parameter für Gasvor-- und Gasnachströmung sind genau wie die

Stufenparameter jeweils einer Plus/Minus--Taste zugeordnet. Die obere

Plus/Minus--Taste giilt für die Einstellung der Gasvorströmung, während die untere

für die Einstellung der Gasnachströmung benutzt wird.

SCHWEISSDATENEINSTELLUNGEN

Cursor in die Zeile mit

GASVOR-- und

GASNACHSTRÖMUN

G bringen.

Gasvorströmung mit

oberen

der

Plus--/Minustaste auf

3,0 s einstellen.

STROM: 200 A

STROMANSTIEGSZEIT: 2.0 s

STROMABSENKZEIT: 1.4 s

GASVORSTRÖMUNG: #3.0s

GASNACHSTRÖMUNG:

GAS

TEST

4-TAKT

3.3 s

*

ENDE

SCHWEISSDATENEINSTELLUNGEN

Gasnachströmung mit

unteren

der

Plus--/Minustaste auf

5,0 s einstellen.

STROM: 200 A

STROMANSTIEGSZEIT: 2.0 s

STROMABSENKZEIT: 1.4 s

GASVORSTRÖMUNG: #3.0

GASNACHSTRÖMUNG:

GAS

TEST

4-TAKT

5.0

*

ENDE

Somit wurde eine komplette Einstellung für das WIG--Schweißen vorgenommen.

bu11d01g

-- 3 5 --

5 KOHLELICHTBOGENABRIEB

5.1 Synergie

Die Schweißstromquelle verfügt über eine Synergiefunktion zum Kohlelichtbogenabrieb.

Dies bedeutet, daß die Schweißstromquelle automatisch den geeigneten Wert für

Spannung auf der Grundlage des gewählten Elektrodendurchmessers wählt.

Man kann Elektroden mit anderen Durchmessern als den im Einstellkasten

vorhandenen wählen. In diesem Fall muß der Anwender jedoch selbst die

erforderlichen Einstellungen bestimmter Parameter vornehmen.

5.2 Grundeinstellungen

Die Grundeinstellungen für den Kohlelichtbogenabrieb werden im Hauptmenü des

Einstellkastens vorgenommen.

1. Schweißprozeß = KOHLELICHTBOGENABRIEB

2. Elektrodendurchmesser

Aus der nachstehenden Tabelle gehen die Elektrodendurchmesser hervor, die

gemäß der Synergie der Schweißstromquelle zur Auswahl stehen.

Elektrodendurchmesser

4mm

5mm

6mm

8mm

5.3 Schweißdaten

Wenn man der Synergie der Schweißstromquelle folgt, brauchen eigentlich keine

Schweißdaten eingestellt zu werden. Der Parameter Spannung kann jedoch

eingestellt werden.

Kursive ParameteR sind sogenannte Konstantwerte. Diese werden durch eine

eventuelle Einstellung der Spannung nicht beeinträchtigt.

Schweißparameter beim Kohlelichtbogenabrieb

S Spannung

S Induktanz

S Reglertyp

Eine Tabelle mit den Einstellungsbereichen der Parameter ist im “ANHANG“ Siehe

unter Punkt 10.

bu11d01g

-- 3 6 --

5.4 Einstellungsbeispiel für den Kohlelichtbogenabrieb

5.4.1 Grundeinstellungen

Im Hauptmenü werden die Elektrodendurchmesser eingestellt.

Zunächst wird das Hauptmenü mit der MENU--Taste aufgerufen.

Hier sind zwei Einstellungen vorzunehmen:

S VERFAHREN = FUGENHOBELN

S DRAHTDURCHMESSER = 8 mm

Prozeß

ESAB LUD 450

Mit den Pfeiltasten in

die Zeile VERFAHREN

gehen und

Auswahlliste mit

AUSFÜHR (ENTER)

aufrufen.

VERFAHREN: E--HAND

ELEKTRODENTYP : BASISCH

ELEKTRODENDURCHMESSER: 6 mm

EINST. MESSEN SPEICHER

Die Positionsanzeige in die Zeile FUGENHOBELN

bringen und AUSFÜHR (ENTER) betätigen.

Somit ist die Einstellung VERFAHREN =

FUGENHOBELN vorgenommen.

Elektrodendurchmesser

ESAB LUD 450

Mit den Pfeiltasten in

die Zeile

ELEKTRODENDURCH

MESSER gehen und

Auswahlliste mit

AUSFÜHR (ENTER)

aufrufen.

VERFAHREN: FUGENHOBELN

ELEKTRODENDURCHMESSER: 6 mm

ZUSATZFUNKTIONEN

EINST. MESSEN SPEICHER

FAST

MODE

MIG/MAG

E--HAND

WIG

FUGENHOBELN

FAST

MODE

ENTER

ENTER

Die Positionsanzeige in die Zeile mit 8 mm bringen

und AUSFÜHR betätigen. Somit ist die Einstellung

ELEKTRODENDURCHMESSER = 8 mm vorgenommen.

Damit ist die Einstellung für den Kohlilichtbogenabrieb fertig.

-- 3 7 --

bu11d01g

4mm

5mm

6mm

8mm

5.4.2 Schweißdaten

Im Einstellungsmenü kann man sehen, welcher Wert für den Parameter Spannung

eingestellt worden ist. Bei Bedarf kann der Spannungswert auch nachgestellt

werden.

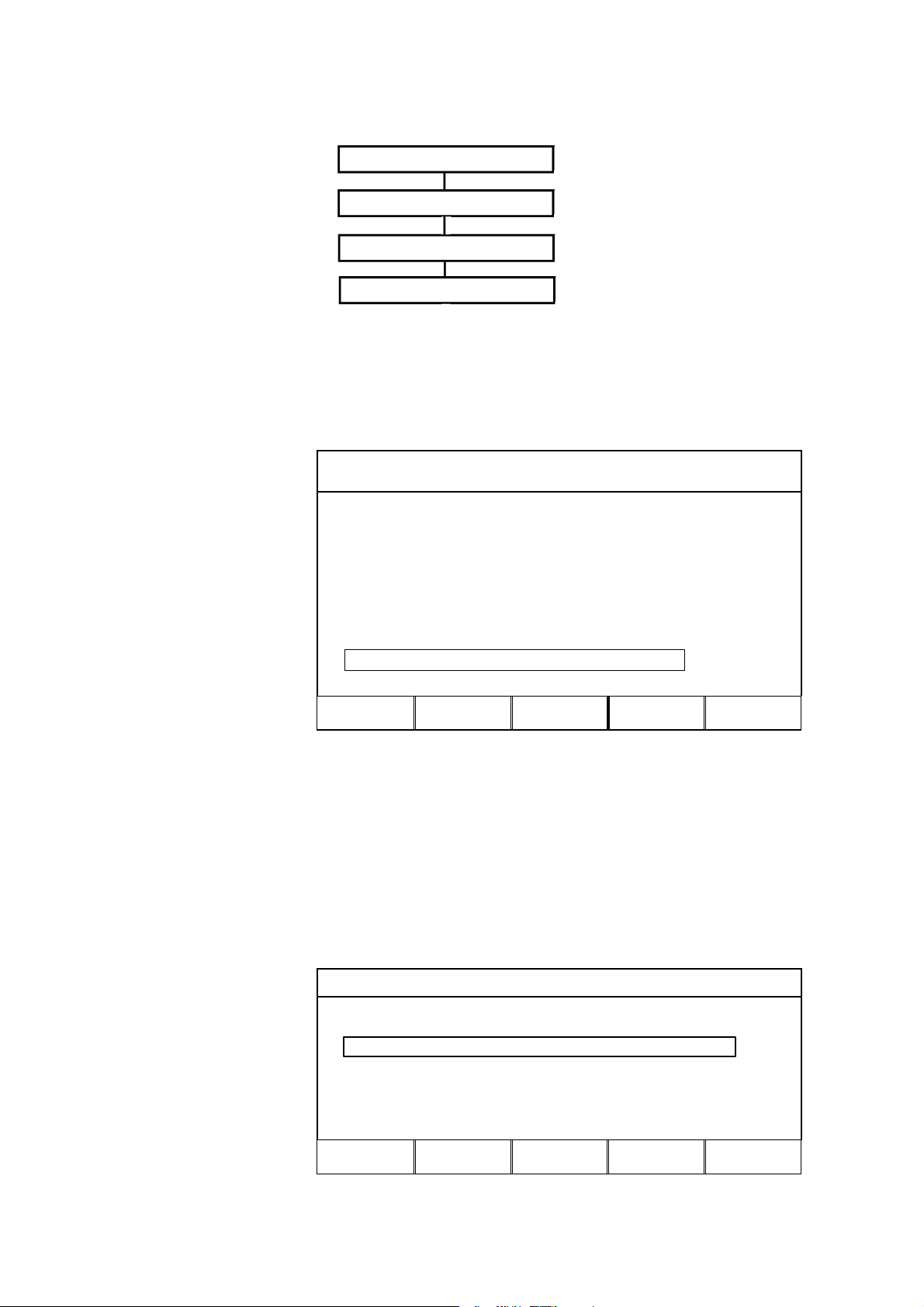

ESAB LUD 450

Durch Betätigung

der Taste

EINSTELL zum

Einstellungsmenü

VERFAHREN: FUGENHOBELN

ELEKTRODENDURCHMESSER: 8 mm

ZUSATZFUNKTIONEN

gehen.

Mit der

vorgenommenen

Einstellung des

Elektrodendurchme

ssers hat die

Schweißstromquell

e die Spannung auf

43 V eingestellt.

EINST. MESSEN SPEICHE

SCHWEISSDATENEINSTELLUNGEN

SPANNUNG: 43.0 V

SYNERGIEMODUS: EIN

FAST

MODE

ENDE

AUSFÜHR

bu11d01g

-- 3 8 --

6 MESSWERTBILD

6.1 Beschreibung des Meßwertbildes

Im Meßwertbild kann man während des Schweißens die gemessenen Werte der

verschiedenen Schweißparameter sehen, die vom jeweils gewähltem

Schweißprozeß abhängig sind.

Das nachstehende Beispiel zeigt ein Meßwertbild füt MIG/MAG.

HINWEIS!

Im Pulsationsverfahren kann man festlegen, ob der Spannungswert als Mittelwert

oder als Impulsmittelwert angezeigt werden soll.

Diese Einstellung kann bei den MIG/MAG--Grundeinstellungen vorgenommen

werden, siehe Punkt 9.2.4.3.

Soll das Meßwertbild betrachtet werden, muß zunächst das Hauptmenü im

Zeichenfenster zu sehen sein. Taste MESSEN betätigen.

ESAB LUD 450

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE: KURZ/SPRÜH

ZUSATZWERKSTOFF: Baustahl

SCHUTZGAS: Ar+8%CO2

DRAHTDURCHMESSER: 1.2 mm

ZUSATZFUNKTIONEN

EINST. MESSEN SPEICHER

So kann ein Meßwertbild aussehen. Der Pfeil ganz unten rechts im Zeichenfenster

zeigt an, daß weitere Informationen vorhanden sind, die im Zeichenfenster keinen

Platz mehr finden.

KURZ/SPRÜH, Baustahl, CO2, 1,2mm

Mit Abwärts--Pfeil

nach unten

bewegen.

22,5 Volt

"

FAST

MODE

ENTER

bu11d01g

134 Amp

6,0 m/min

FERN. ENDE

-- 3 9 --

Ein vierter Wert erscheint im Zeichendisplay.

KURZ/SPRÜH, Baustahl Ar+8%CO2, 1,2mm

134 Amp

6,0 m/min

3,01 kW

6.2 Änderung der eingestellten Werte

FERN. ENDE

Im Meßwertbild kann man den Wert bestimmter Parameter ändern, die vom

jeweiligen Schweißprozeß abhängen. Die Parameterwerte, die eingestellt werden

können, sind immer mit eller gekennzeichnet.

KURZ/SPRÜH, Fe, Ar+8%8CO2, 1.2 mm

Änderung vornehmen

durch Betätigung von

oder

Das erscheindende

Fenster verschwindet

nach 1,5 Sek., wenn

keine Taste betätigt wird.

22,5 Volt

SPANNUNG:

134 Amp

22,5 (+3,5) V

6,0 m/min

FERN. ENDE

bu11d01g

-- 4 0 --

7 SPEICHERNUTZUNG

Im Einstellkasten können bis zu 99 Schweißdatensätze gespeichert werden. Jeder

dieser Sätze erhält eine Nummer von 1 bis 99. Wenn der Schweißdatenspeicher voll

ist, d. h. wenn 99 Datensätze gespeichert worden sind und ein weiterer Satz

gespeichert werden soll, wird der älteste Satz automatisch gelöscht.

Man kann Schweißdatensätze auch löschen und kopieren und sogar einen Satz

wieder in den Arbeitsspeicher aufrufen.

Nachstehend folgen einige Beispiele zum Speichern, Aufrufen, Kopieren und

Löschen.

7.1 Speichern

Soll ein Datensatz gespeichert werden, muß das Hauptmenü im Zeichenfenster zu

sehen sein. Taste SPEICHER betätigen. Wenn der Schweißdatenspeicher leer ist,

erscheint folgendes Bild im Zeichenfenster.

SPEICHERFUNKTIONEN -- DATENSÄTZE

:

KEINE WERTE IM SPEICHER

SPEICH. ENDE

:

Beispiel

Jetzt soll ein Schweißdatensatz am speicherplatz 10 gespeichert werden.

Taste SPEICHER betätigen. Folgendes Bild erscheint im Zeichenfenster.

SPEICHERE IN NR. 1

Durch die Betätigung von

AUSFÜHR (ENTER) wird

der Datensatz als

Nummer 1 gespeichert,

was aus der obersten

Zeile im Zeichenfenster

zu ersehen ist.

ENDE ENTER

Durch Bewegung mit den Plus/Minus.Tasten kann man angeben, an welchem

Speicherplatz der Datensatz gespeichert werden soll. Dies geht aus der obersten

Zeile des Zeichenfensters hervor.

Die in der obersten Zeile des Zeichenfensters erscheinende Ziffer ist die erste

Leerstelle, die im Speicher aufgefunden wurde.

bu11d01g

-- 4 1 --

SPEICHERE IN NR. 10

Mit einer der

Plus/Minus--Tasten

auf die 10 gehen

und AUSFÜHR

(ENTER)

betätigen.

ENDE ENTER

Jetzt ist der Datensatz unter der Nummer 10 gespeichert. Ganz unten im

Zeichenfenster kann man Teile der Datensatzes Nr. 10 sehen.

SPEICHERE IN NR. 10

10

"

KURZ/SPRÜH, Baustahl, CO2, 1,2 mm

ENDE ENTER

Rückkehr zum Speichermenü mit der Taste ENDE.

Hinweis!

Wenn SPEICHERN AN SPEICHERPLATZ 1 erscheint, kann man durch Betätigung

der Minustaste von

oder

direkt zu Satz 99 springen.

bu11d01g

-- 4 2 --

7.2 Löschen

Im Speichermenü kann man einen oder mehrere Datensätze löschen.

Beispiel

Jetzt soll der Datensatz gelöscht werden, der in einem früheren Beispiel gespeichert

worden ist.

Taste LÖSCHEN betätigen.

SPEICHERFUNKTIONEN -- DATENSÄTZE

10 50

"

KURZ/SPRÜH, Baustahl, CO2, 1,2 mm

SPEICH. LÖSCHEN AUFRUF. KOPIERE ENDE

Der zuletzt gespeicherte Datensatz wird automatisch gekennzeichnet. Sind mehr als

ein Datensatz gespeichert worden, kann man die Positionsanzeige zwischen diesen

mit den Tasten Pfeil links und Pfeil rechts hin-- und herbewegen.

LÖSCHE DATENSATZ NR. 10

Zur Bestätigung der

Löschung von

Datensatz Nr. 10

AUSFÜHR

(ENTER) betätigen.

10

"

KURZ/SPRÜH, Baustahl, CO2, 1,2 mm

ENDE ENTER

bu11d01g

-- 4 3 --

7.3 Aufrufen

Soll ein gespeicherter Datensatz aufgerufen werden, muß man sich im

Speichermenü befinden. Taste AUFR. betätigen.

SPEICHERFUNKTIONEN -- DATENSÄTZE

10

SPEICH. LÖSCHEN AUFRUF KOPIERE ENDE

Beispiel

Der zuletzt gespeicherte Datensatz wird automatisch gekennzeichnet. Sind mehr als

ein Datensatz gespeichert worden, kann man die Positionsanzeige zwischen diesen

mit den Tasten Pfeil links und Pfeil rechts hin-- und herbewegen.

ABRUF DATENSATZ NR. 10

Zur Bestätigung des

Aufrufs von Datensatz

Nr. 10 AUSFÜHR

(ENTER) betätigen.

10

"

KURZ/SPRÜH, Baustahl, CO2, 1,2 mm

ENDE ENTER

Mit der Taste ENDE zum Speichermenü zurückkehren.

7.4 Kopieren

Man kann den Inhalt eines Schweißdatensatzes an einen neuen Speicherplatz

kopieren. Zunächst die Taste KOPIERE betätigen.

SPEICHERFUNKTIONEN -- DATENSÄTZE

bu11d01g

10

"

KURZ/SPRÜH, Baustahl, CO2, 1,2 mm

SPEICH. LÖSCHEN AUFRUF KOPIERE ENDE

-- 4 4 --

Beispiel

Der zuletzt gespeicherte Datensatz wird automatisch gekennzeichnet. Sind mehr als

ein Datensatz gespeichert worden, kann man die Positionsanzeige zwischen diesen

mit den Tasten Pfeil links und Pfeil rechts hin-- und herbewegen. Jetzt soll der Inhalt

von Speicherplatz 10 auf Platz 50 kopiert werden.

Durch Sprünge mit den Plus/Minus--Tasten kann man angeben, auf welchen

Speicherplatz kopiert werden soll.

KOPIERE DATENSATZ NR. 10 IN NR. 50

Mit der Plus--Taste auf

Nr. 50 gehen und

AUSFÜHR

(ENTER) betätigen.

10

" KURZ/SPRÜH, Baustahl, CO2, 1,2 mm

ENDE ENTER

UBERSCHREIBE VORHAND. DATENSÄTZE ?

10 50

" KURZBOGEN, Baustahl, CO2, 1,2 mm

NEIN JA

Damit wurde Schweißdatensatz Nr. 10 auf Speicherplatz 50 kopiert.

Sollte Speicherplatz 50 bereits besetzt sein, erscheint eine entsprechende Mitteilung

im Zeichenfenster.

KOPIERE DATENSATZ NR. 10 IN NR. 50

10

" KURZ/SPRÜH, Baustahl, CO2, 1,2 mm

Rückkehr zum Speichermenü mit der Taste ENDE.

-- 4 5 --

bu11d01g

ENDE ENTER

7.5 Fernsteuerung

Soll das Meßwertbild betrachtet werden, muß zunächst das Hauptmenü im

Zeichenfenster zu sehen sein. Taste MESSEN betätigen.

KURZ/SPRÜH, Baustahl, CO2, 1,2mm

Vom Meßmenü aus

kann man eine

Umschaltung

vornehmen, nach der

die Anlage mit einer

Fernbedienung

gesteuert werden kann,

dazu ist die Taste Fern.

zu betätigen.

Es gibt vier

verschiedene

Fernbedienungen:

Digitale Fernbedienung

Die digitale Fernbedienung kommt zum Einsatz, wenn man Schweißdatensätze aus

dem Schweißdatenspeicher ohne Benutzung des Einstellgerätes abrufen möchte.

22,5 Volt

134 Amp

6,0 m/min

FERN.

S Aristo--Fernbedienung für 5 Programme.

Mit dieser Fernbedienung kann man fünf verschiedene Schweißdatensätze aus

dem Speicher abrufen. Diese werden in den Speicherplätzen 1 -- 5 abgelegt.

Die Spannung kann auch auf der Grundlage des aufgerufenen Schweißprogramms eingestellt werden.

Analoge Fernbedienung

Mit einer analogen Fernbedienung kann man die primären Parameter des

Schweißprozesses an einer anderen Einheit als dem Einstellgerät ändern.

S Aristo--Fernbedienung Synergic PAE 2.

Mit dieser Fernbedienung kann man Drahtvorschubgeschwindigkeit und

Spannung auf der Grundlage der gewählten Synergielinie erhöhen/verringern.

S Esab PSF--Schweißbrenner mit 2 Drehknöpfen.

Dieser Schweißbrenner verfügt über 2 Drehknöpfe, mit denen man

Drahtvorschubgeschwindigkeit und Spannung auf der Grundlage der gewählten

Synergielinie erhöhen/verringern kann. Dies ist auch während des

Schweißvorgangs möglich.

S Esab PSF--Schweißbrenner mit 3 Programmen.

Dieser Schweißbrenner hat eine Taste mit 3 Stellungen.

Damit kann man drei verschiedene Schweißdatensätze aus dem Speicher

abrufen, z. B. Wurzel-- und Füllschweißarbeiten. Das Schweißprogramm kann

auch während des Schweißvorgangs gewechselt werden.

7.5.1 Konfigurierung für die Fernsteuerung

Siehe unter Punkt 9.2.3

bu11d01g

-- 4 6 --

8 SCHNELLEINSTELLUNG

8.1 Beschreibung der Schnelleinstellung

Nach der Speicherung von Schweißdatensätzen im Schweißdatenspeicher kann

man bis zu vier dieser Sätze über die Funktionstaste FAST MODE im Hauptmenü

sichtbar machen.

ESAB LUD 450

VERFAHREN: MIG/MAG

VERFAHRENSVARIANTE: KURZ/SPRÜH

ZUSATZWERKSTOGG: Baustahl

SCHUTZGAS: Ar+20%CO2

DRAHTDURCHMESSER: 1.2 mm

ZUSATZFUNKTIONEN

"

EINST. MESSEN SPEICHER

Bei Betätigung der Funktionstaste kann das Bild wie folgt aussehen.

KURZ/SPRÜH, Baustahl, Ar+20%CO2, 1,2 mm

FAST

MODE

ENTER

22,5 Volt

134 Amp

6,0 m/min

SCHW.

DA TEN 1

Vier der sogenannten weichen Tasten können also mit je einem Schweißdatensatz

im Schweißdatenspeicher verbunden sein. Die fünfte weiche Taste ist für die

Umschaltum zweschen Zweitakt und Viertakt (MIG/MAG und WIG) reserviert.

SCHW.

DA TEN 2

SCHW.

DA TEN 3

SCHW.

DA TEN 4

4--

TAKT

8.2 Konfigurierung der Schnelleinstellungstasten

Siehe unter Punkt 9.2.8.1.

bu11d01g

-- 4 7 --

9 ZUSATZFUNKTIONEN

9.1 Speicherkartenfunktionen

Der Einsatz der Speichermodulfunktionen setzt

den Einbau der PC--Karte voraus.

1. Stromversorgung der Schweißanlage abschalten.

2. PC--Karte einbauen.

3. Stromversorgung einschalten.

4. Zusatzfunktionen und ENTER betätigen.

5. Speichermodulfunktion und ENTER betätigen.

Es erscheint folgendes Zeichendisplay:

SPEICHERPLATZFUNKTIONEN

SCHWEISSDATENEINSTELLUNGEN

PC--Karte

hier installieren.

SPEICHER LÖSCHEN AUFR. ENDE

SPEICHERN

Wird zur Speicherung der aktuellen Schweißdateneinstellungen (belegte

Speicherpositionen 1--99) vom Einstellgerät auf die PC--Karte verwendet.

Wenn dieselben Schweißdaten bereits auf der Karte gespeichert sind, werden diese

überschrieben

durch diejenigen, die sich im Speicher des Einstellgerätes befinden.

Beispiel

PC--KarteEinstellgerät

Im Einstellgerät

sind folgende

Schweißdateneins-

123101250

PC--Karte

ist jetzt leer

tellungen vorhanden:

PC--Karte

SPEICHERN betätigen

Die Schweißdateneinstellungen des Einstellgerätes

sind somit auf der PC--Karte gespeichert.

123101250

bu11d01g

-- 4 8 --

LÖSCHEN

Wird zur Löschung der Daten auf der PC--Karte verwendet (alle Schweißdateneinstellungen).

Beispiel

PC--Karte

Auf der PC--Karte befinden sich folgende

Schweißdateneinstellungen:

123101250

PC--Karte

LÖSCHEN betätigen. Die PC--Karte ist

jetzt leer.

WIEDERHERSTELLEN

Wird zur Wiederherstellung der Schweißdateneinstellungen von der PC--Karte im

Einstellgerät verwendet.

Wenn eine Schweißdateneinstellung bereits im Speicher des Gerätes vorhanden ist,

wird sie überschrieben von der auf der PC--Karte gespeicherten Einstellung.

Beispiel

PC--kortEinstellgerät

WIEDERHERSTEL-

123101250 23456

LEN betätigen.

Einstellgerät

Das Einstellgerät verfügt jetzt über 3 neue

Schweißdateneinstellungen (4, 5, 6), wobei die

Einstellungen 2 und 3 durch die auf der PC--Karte

123456

10 12 50

vorhandenen Einstellungen aktualisiert wurden.

Fehlermeldung

Wenn das Einstellgerät signalisiert, daß ein Fehler an der PC--Karte vorliegt,

erscheint eine Fehlermeldung, die den jeweiligen Fehler kurz beschreibt.

Folgendes überprüfen:

S Ist die PC--Karte richtig eingesetzt?

S Stammt die PC--Karte von einem unbekannten oder unzulässigen Hersteller?

S Sind die auf der Karte gespeicherten Daten kompatibel mit der Software des

Einstellgerätes?

S Hat die PC--Karte eine falsche Versionsnummer, oder ist sie älteren Datums?

bu11d01g

-- 4 9 --

9.2 Konfiguration

9.2.1 Sprache

Siehe unter Punkt 1.3.

9.2.2 Sicherheitsfunktion

HAUPTMENÜ

ZUSATZFUNKTIONEN

KONFIGURATION

SICHERHEITSFUNKTION

Manchmal soll der Zugriff auf bestimmte Funktionen des Einstellgerätes begrenzt

werden, damit wichtige Parameter oder Einstellungen nicht von anderen Personen

geändert werden können.

Wenn man sich bei aktivierter Sperrfunktion in der Meßwertdarstellung

(Fernbedienung) oder in der Schnelleinstellung befindet, wird immer dann ein

Lösungswort (Sperrcode) verlangt, wenn versucht wird, mit der ABBRUCH-- oder

MENÜ--Taste zum Hauptmenü zu kommen.

Normalerweise befindet sich das Gerät nach der Einschaltung in einer dieser drei

Stellungen, und man kann dann nur über die Eingabe des richtigen Lösungswortes

in andere Menüs gelangen (Sperrcode).

SICHERHEITSFUNKTION

STATUS ZUGANGSSCHUTZ AUS

ZUGANGSCODE EINGEBEN

ENDE

ENTER

Im SPERRCODEZUSTAND kann man die Sperrfunktion aktivieren/deaktivieren,

ohne den vorhandenen Sperrcode zu löschen, wenn man die Funktion deaktiviert.

Liegt kein gespeicherter Sperrcode im Speicher vor, wenn man versucht, die

Sperrfunktion zu deaktivieren, landet man in einem Fenster mit einer Art

Computer--Tastatur, über die man einen neuen Code eingeben kann.

Nach der Aktivierung des Codes erscheint ein kleines Symbol mit einem Schlüssel in

der ersten Zeile des Zeichendisplays, das verdeutlicht, daß die Sperrfunktion

aktiviert worden ist. Danach kann man sich beliebig durch alle Menüs bewegen,

ohne daß eine Sperre in Kraft tritt, bis man zur Meßwertdarstellung oder in die

Schnelleinstellung kommt, dann wird die Sperrfunktion aktiviert und hindert den

Benutzer daran, diese ohne vorherige Eingabe des Sperrcodes zu verlassen.

Unter SPERRCODE EINGEBEN/ÄNDERN kann man den aktuellen Sperrcode

ändern oder einen neuen eingeben.

Ein Sperrcode kann aus höchstens 10 beliebigen Zeichen oder Ziffern bestehen.

bu11d01g

-- 5 0 --

Befreiung aus dem Sperrzustand

Wenn man sich bei deaktivierter Sperrfunktion in der Meßwertdarstellung oder in

der Schnelleinstellung befindet, kann man diese beiden Fenster ohne

Einschränkungen über die ABBRUCH-- oder MENÜ--Taste verlassen und in das

Hauptmenü zurückkehren.

Ist der Sperrcode dagegen aktiviert, und man versucht, eines dieser Fenster zu

verlassen, erscheint folgende Mitteilung zur Warnung des Benutzers vor dem

Sperrschutz.

DURCH ENTER

ZUR SPERRCODE

Hier kann man mit ABBRUCH zum vorherigen Fenster kommen oder durch ENTER

zur Eingabe des Sperrcodes gelangen.

Im letzteren Fall erscheint wieder das Fenster mit der Computer--Tastatur, über die

der Sperrcode eingegeben und mit ENTER bestätigt wird.

Wenn der Code nicht stimmt, erscheint eine Fehlermeldung, die dem Benutzer die

Möglichkeit bietet, entweder einen erneuten Versuch zu unternehmen oder zum

vorherigen Fenster zurückzukehren, also zur Meßwertdarstellung oder zur

Schnelleinstellung.

Wird der Code richtig eingegeben, werden alle Sperren zu anderen Menüs entfernt,

die Sperrfunktion bleibt jedoch aktiviert, so daß der Benutzer das Fenster mit

Meßwertdarstellung oder Schnelleinstellung vorübergehend verlassen kann, aber

bei der Rückkehr wieder im Sperrzustand landet.

Will man außerhalb der Meßwertdarstellung oder Schnelleinstellung Änderungen

vornehmen (z. B. Einstellungen, Sperrfunktion deaktivieren etc.), kann man zu

diesen und zur Sperrfunktion zurückkehren und anschließend den Benutzer wieder

in der Meßwertdarstellung oder Schnelleinstellung aktivieren und “sperren”.

bu11d01g

-- 5 1 --

9.2.3 Fernsteuerung

HAUPTMENÜ

ZUSATZFUNKTIONEN

KONFIGURATION

FERNSTEUERUNG

Alle Konfigurationen für Fernbedienungen beziehen sich auf alle eventuell

angeschlossenen Vorschubeinheiten.

Wird ANALOG1 aus der Konfiguration entfernt, so bezieht sich dies auf beide

Vorschubeinheiten, wenn mit doppeltem Vorschub gearbeitet wird.

MIG/MAG -- FERNREGLER

VERGISS ÄNDERUNG: INAKTIV

DIGITALE ANSTEUERUNG: 5--PROG

ANALOG 1: KEINE

ANALOG 2: KEINE

ENDE ENTER

Cursor in die Zeile ÄNDERUNG STORNIEREN bringen und eine Liste mit

Auswahlmöglichkeiten durch Betätigung von ENTER aufrufen.

Wenn die Stornierung der Änderungsfunktion aktiviert ist, stehen nach jeder

Schweißunterbrechung immer die ursprünglichen Daten des Speicherplatzes zur

Verfügung, den man benutzt.