Istallazione, funzionamento e manutenzione del

Cannello di taglio a getto di

plasma meccanizzato PT-600

0558008060

Ottobre 2011

DECLARATION OF CONFORMITY

according to the Low Voltage Directive 2006/95/EC

FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

enligt Lågspänningsdirektivet 2006/95/EG

Type of equipment Materialslag

Mechanized Plasma Cutting Torch

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. Typbeteckning etc.

PT-600 Series

Manufacturer’s authorised representative established within the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB AB, Welding Equipment

Esabvägen, SE-695 81 Laxå, Sweden

Phone: +46 586 81 000, Fax: +46 584 411 924

Manufacturer positioned outside the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB Welding & Cutting Products

411 South Ebenezer Road, Florence, South Carolina 29501, USA

Phone: +1 843 669 4411, Fax: +1 843 664 4258

The following harmonised standard in force within the EEA has been used in the design:

Följande harmoniserande standarder har använts i konstruktionen:

EN 60974-7, Arc welding equipment – Part 7: Torches

By signing this document, the undersigned declares as manufacturer, or the manufacturer’s authorised

representative established within the EEA, that the equipment in question complies with the safety requirements

stated above.

Genom att underteckna detta dokument försäkrar undertecknad såsom tillverkare, eller tillverkarens representant inom

EES, att angiven materiel uppfyller säkerhetskraven angivna ovan.

Date / Datum

Laxå 2008-11-14

Signature / Underskrift Position / Befattning

Global Director

Equipment and Automation

Kent Eimbrodt

Clarification

ACCERTARSI CHE L’OPERATORE RICEVA QUESTE INFORMAZIONI.

È POSSIBILE RICHIEDERE ULTERIORI COPIE AL PROPRIO FORNITORE.

ATTENZIONE

Queste ISTRUZIONI sono indirizzate a operatori esperti. Se non si conoscono perfettamente

i principi di funzionamento e le indicazioni per la sicurezza delle apparecchiature per la

saldatura e il taglio ad arco, è necessario leggere l’opuscolo “Precauzioni e indicazioni per la

sicurezza per la saldatura, il taglio e la scultura ad arco,” Modulo 52-529. L’installazione, l’uso e

la manutenzione devono essere eettuati SOLO da persone adeguatamente addestrate. NON

tentare di installare o utilizzare questa attrezzatura senza aver letto e compreso totalmente

queste istruzioni. In caso di dubbi su queste istruzioni, contattare il proprio fornitore per

ulteriori informazioni. Accertarsi di aver letto le Indicazioni per la sicurezza prima di installare

o utilizzare questo dispositivo.

RESPONSABILITÀ DELL’UTENTE

Questo dispositivo funzionerà in maniera conforme alla descrizione contenuta in questo manuale e nelle etichette e/o

gli allegati, se installato, utilizzato o sottoposto a manutenzione e riparazione sulla base delle istruzioni fornite. Questa

attrezzatura deve essere controllata periodicamente. Non utilizzare attrezzatura che funzioni male o sottoposta a manutenzione insuciente. Sostituire immediatamente i componenti rotti, mancanti, usurati, deformati o contaminati. Nel

caso in cui tale riparazione o sostituzione diventi necessaria, il produttore raccomanda di richiedere telefonicamente o

per iscritto assistenza al distributore autorizzato presso il quale è stata acquistata l’attrezzatura.

Non modicare questo dispositivo né alcuno dei suoi componenti senza previo consenso scritto del produttore.

L’utente di questo dispositivo sarà il solo responsabile per un eventuale funzionamento errato, derivante da uso

non corretto, manutenzione erronea, danni, riparazione non corretta o modica da parte di persona diversa dal

produttore o dalla ditta di assistenza indicata dal produttore.

NON INSTALLARE NÉ UTILIZZARE L’ATTREZZATURA PRIMA DI AVER LETTO E COMPRESO

IL MANUALE DI ISTRUZIONI.

PROTEGGERE SE STESSI E GLI ALTRI!

SEZIONE 1 INDICAZIONI PER LA SICUREZZA

1.0 Indicazioni per la sicurezza

Gli utenti dell’attrezzatura per la saldatura e il taglio al plasma ESAB hanno la responsabilità di accertarsi che

chiunque lavori al dispositivo o accanto ad esso adotti tutte le idonee misure di sicurezza. Le misure di sicurezza

devono soddisfare i requisiti che si applicano a questo tipo di dispositivo per la saldatura o il taglio al plasma.

Attenersi alle seguenti raccomandazioni, oltre che ai regolamenti standard che si applicano al luogo di lavoro.

Tutto il lavoro deve essere eseguito da personale addestrato, perfettamente al corrente del funzionamento

dell’attrezzatura per la saldatura o il taglio al plasma. Il funzionamento errato dell’attrezzatura può determinare

situazioni pericolose con conseguenti lesioni all’operatore e danni al dispositivo stesso.

1. Chiunque utilizzi attrezzatura per la saldatura o il taglio al plasma deve conoscerne perfettamente:

- il funzionamento

- la posizione degli arresti di emergenza

- la funzione

- le idonee misure di sicurezza

- la saldatura e/o il taglio al plasma

2. L’operatore deve accertarsi che:

- nessuna persona non autorizzata si trovi nell’area operativa dell’attrezzatura quando questa viene messa in

funzione.

- tutti siano protetti quando si esegue l’arco.

3. Il luogo di lavoro deve essere:

- idoneo allo scopo

- privo di correnti d’aria

4. Attrezzature per la sicurezza personale:

- indossare sempre l’attrezzatura di sicurezza personale raccomandata, come occhiali di sicurezza,

abbigliamento ignifugo, guanti di sicurezza.

- non indossare oggetti sporgenti, come sciarpe, braccialetti, anelli, ecc., che potrebbero rimanere

intrappolati o causare ustioni.

5. Precauzioni generali:

- accertarsi che il cavo di ritorno sia collegato saldamente;

- il lavoro su apparecchiature ad alta tensione può essere eettuato sono da parte di tecnici qualicati;

- i dispositivi antincendio idonei devono essere indicati chiaramente e a portata di mano;

- durante il funzionamento non eettuare lavori di lubricazione e manutenzione.

SEZIONE 1 INDICAZIONI PER LA SICUREZZA

LA SALDATURA E IL TAGLIO AL PLASMA POSSONO ESSERE

AVVERTENZA

SCOSSA ELETTRICA - Può essere mortale

- Installare e collegare a terra (massa) l’unità di saldatura o taglio al plasma sulla base degli standard applicabili.

- Non toccare le parti elettriche o gli elettrodi sotto tensione con la pelle nuda e guanti o abbigliamento bagnato.

- Isolarsi dalla terra e dal pezzo in lavorazione.

- Accertasi che la propria posizione di lavoro sia sicura.

PERICOLOSI PER L’OPERATORE E COLORO CHE GLI SI TROVANO

ACCANTO. ADOTTARE LE OPPORTUNE PRECAUZIONI DURANTE

LA SALDATURA O IL TAGLIO. INFORMARSI DELLE MISURE DI

SICUREZZA ADOTTATE DAL PROPRIO DATORE DI LAVORO, CHE

SI DEVONO BASARE SUI DATI RELATIVI AL PERICOLO INDICATI

DAL PRODUTTORE.

FUMI E GAS - Possono essere pericolosi per la salute.

- Tenere la testa lontano dai fumi.

- Usare la ventilazione, l’estrazione fumi sull’arco o entrambe per mantenere lontani fumi e gas dalla propria

zona di respirazione e dall’area in genere.

I RAGGI DELL’ARCO - Possono causare lesioni agli occhi e ustionare la pelle.

- Proteggere gli occhi e il corpo. Usare lo schermo di protezione per saldatura/taglio al plasma e lenti con

ltro idonei e indossare abbigliamento di protezione.

- Proteggere le persone circostanti con schermi o barriere di sicurezza idonee.

PERICOLO DI INCENDIO

- Scintille (spruzzi) possono causare incendi. Accertarsi quindi che nelle immediate vicinanze non siano pre

senti materiali inammabili.

RUMORE - Il rumore in eccesso può danneggiare l’udito.

- Proteggere le orecchie. Usare cue antirumore o altre protezioni per l’udito.

- Informare le persone circostanti del rischio.

GUASTI - In caso di guasti richiedere l’assistenza di un esperto.

NON INSTALLARE NÉ UTILIZZARE L’ATTREZZATURA PRIMA DI AVER LETTO E COMPRESO

IL MANUALE DI ISTRUZIONI.

PROTEGGERE SE STESSI E GLI ALTRI!

Manuale di istruzioni (IT)

Cannello di taglio a getto di plasma PT-600 Indice

Pagina

Sezione 2 Descrizione

2.1 Generale .............................................................................................. 1

2.2 Campo d'azione ................................................................................... 1

2.3 Opzioni del pacchetto disponibili........................................................... 1

2.4 Caratteristiche tecniche ........................................................................

2.4.1 Gas del plasma.............................................................................. 2

2.4.1 Gas di avvio ................................................................................... 2

2.4.1 Gas secondario.............................................................................. 2

2.4.4 Cannello PT-600............................................................................ 2

2.5 Kit delle parti .........................................................................................

2.5.1 Kit di avviamento........................................................................... 3

2.5.2 Kit dei ricambi ............................................................................... 4

Sezione 3 Installazione

3.1 Generale .............................................................................................. 1

3.2 Collegamento del pacchetto tubo/cavo alla struttura del cannello........ 1

3.3 Smontaggio del pacchetto del cannello dalla struttura del cannello ..... 3

3.4 "Precauzioni" per il montaggio del cannello.......................................... 4

i

Cannello di taglio a getto di plasma PT-600 Indice

Pagina

Sezione 4 Funzionamento

Precauzioni di sicurezza

4.1 Configurazione.......................................................................................2

4.1.1 Requisiti per il taglio dello specchio................................................2

4.2 Qualità del taglio....................................................................................3

4.2.1 Introduzione...................................................................................3

4.2.2 Angolo di taglio ..............................................................................3

4.2.3 Piattezza del taglio.........................................................................4

4.2.4 Finitura della superficie..................................................................5

4.2.5 Scoria.............................................................................................6

4.2.6 Accuratezza delle dimensioni ........................................................7

4.3 Passaggi del flusso del cannello............................................................8

4.4 Influenza delle opzioni di gas sulla qualità del taglio .............................

4.4.1 Introduzione...................................................................................9

4.4.2 Alluminio ........................................................................................10

4.4.3 Acciaio duro...................................................................................11

1

4.4.4 Acciaio inossidabile .......................................................................12

4.5 Dati del processo...................................................................................

4.5.1 Introduzione...................................................................................13

4.5.2 Impostazione dei dati del processo ...............................................

Acciaio duro...........................................................................14

Alluminio ................................................................................34

Acciaio inossidabile ...............................................................66

Sezione 5 Manutenzione

5,1 Introduzione...........................................................................................1

5.2 Struttura del cannello.............................................................................1

5.3 Smontaggio dell'estremità anteriore del cannello..................................2

5.4 Montaggio dell'estremità anteriore.........................................................5

ii

Cannello di taglio a getto di plasma PT-600 Indice

Pagina

Sezione 6 Risoluzione dei guasti

6.1 Durata consumabile ridotta................................................................... 1

6.2 Nessun arco pilota ................................................................................ 2

6.3 Nessun trasferimento d'arco ................................................................. 2

6.4 Nessun plasma di pre-flusso................................................................. 2

6.5 Nessuno scudo di pre-flusso................................................................. 2

6.6 Il cannello non si accende...................................................................... 3

6.7 Nessuna alta frequenza nel cannello.................................................... 3

Sezione 7 Parti di ricambio

7.1 Generale .............................................................................................. 1

7.2 Come ordinare ..................................................................................... 1

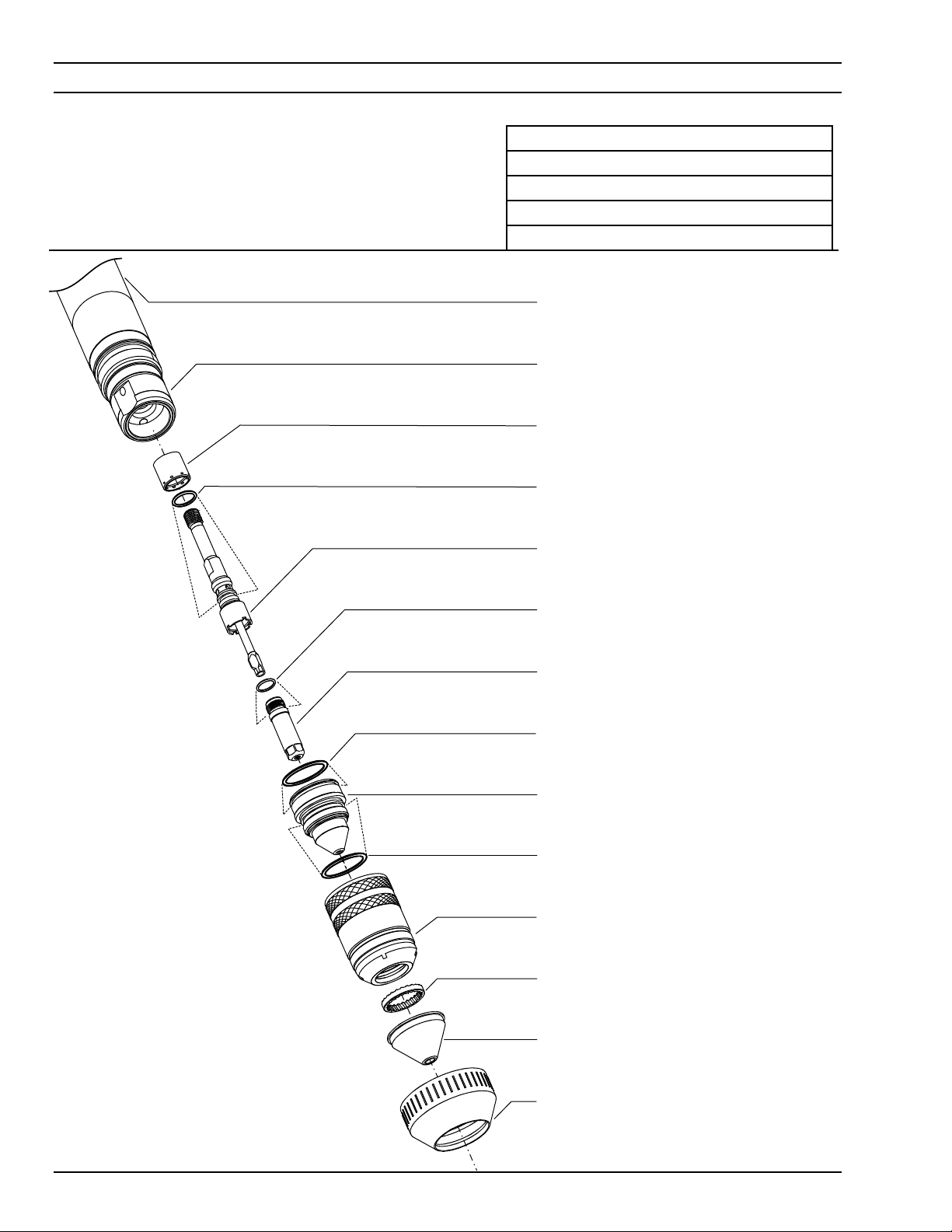

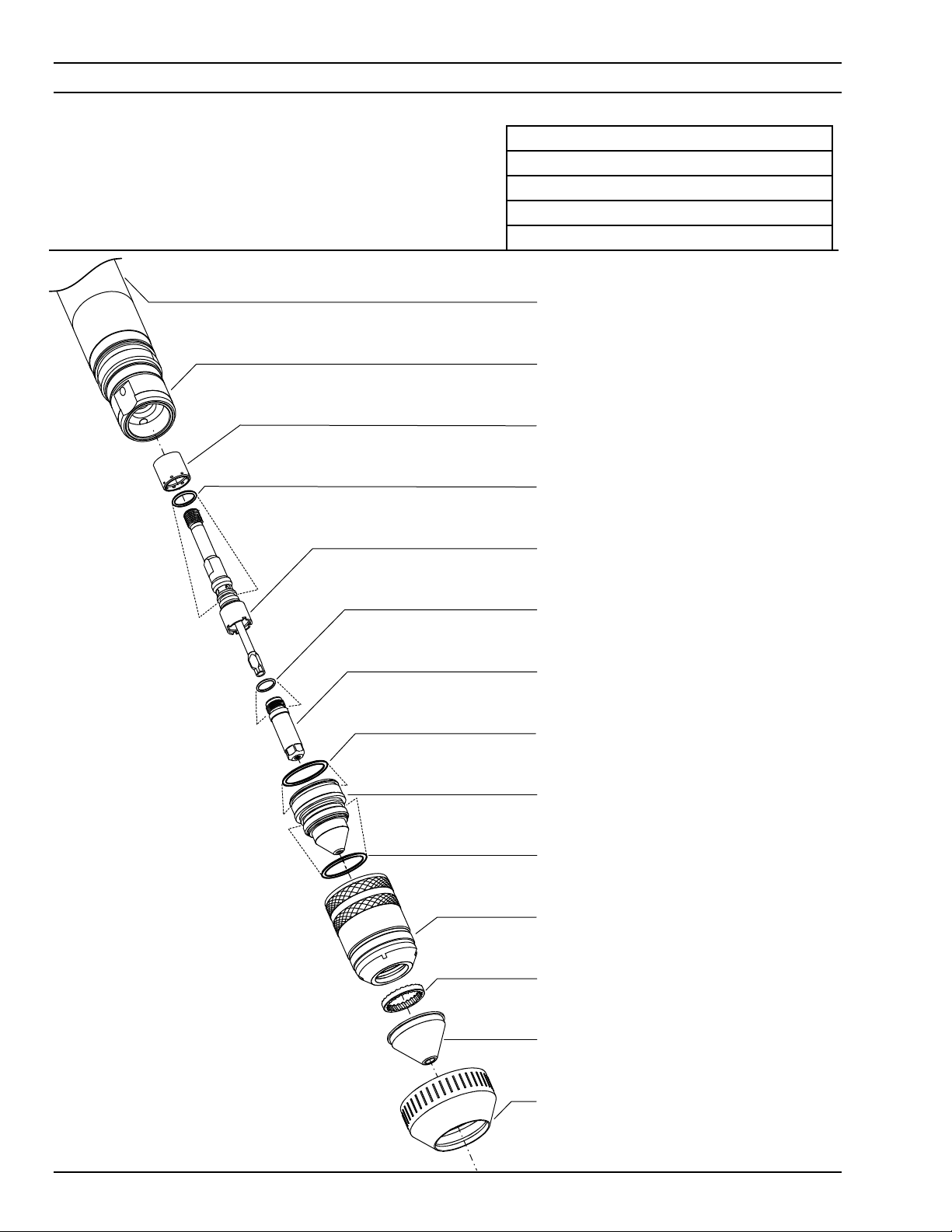

2.4.4 Estremità anteriore cannello PT-600 .................................................. 2

7.4 Tubi e cavi............................................................................................. 4

7.5 Montaggi e strumenti completi.............................................................. 6

7.6 Kit delle parti ......................................................................................... 8

iii

SEZIONE 2 DESCRIZIONE

2.1 Generale

2.2 Campo d'azione

Il cannello di taglio a getto di plasma

meccanizzato PT-600 è un cannello a getto di

plasma montato in sede di fabbrica per la fornitura

di concentricità del componente del cannello e per

una consistente accuratezza del taglio. Di

conseguenza, la struttura del cannello non può

essere rimontata sul posto. Solo l'estremità

anteriore del cannello è dotata di parti sostituibili.

La finalità di questo manuale è di fornire

all'operatore le informazioni necessarie per

installare ed attivare il cannello di taglio a getto di

plasma meccanizzato PT-600. Viene anche

fornito materiale di riferimento tecnico per

l'assistenza con la risoluzione dei guasti del

pacchetto di taglio.

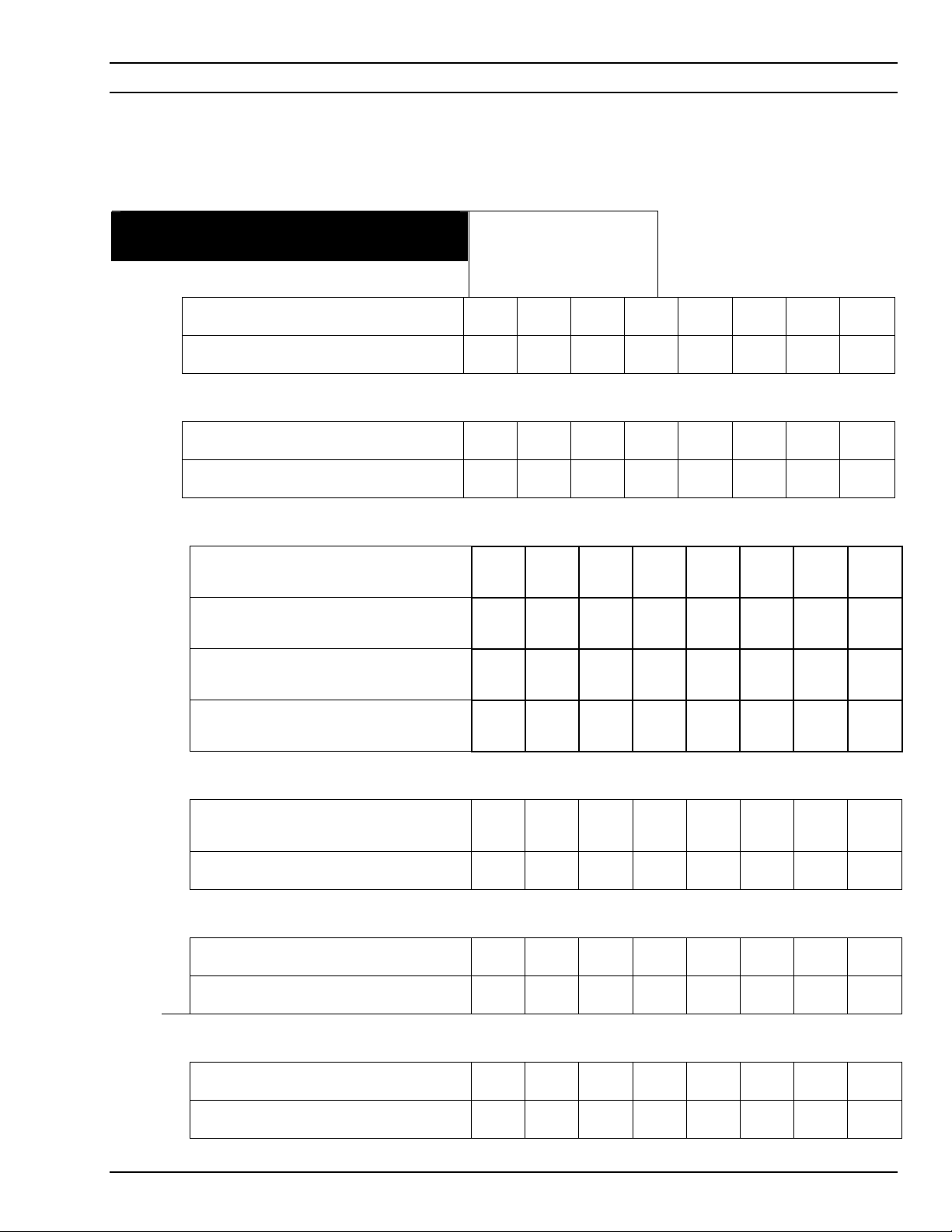

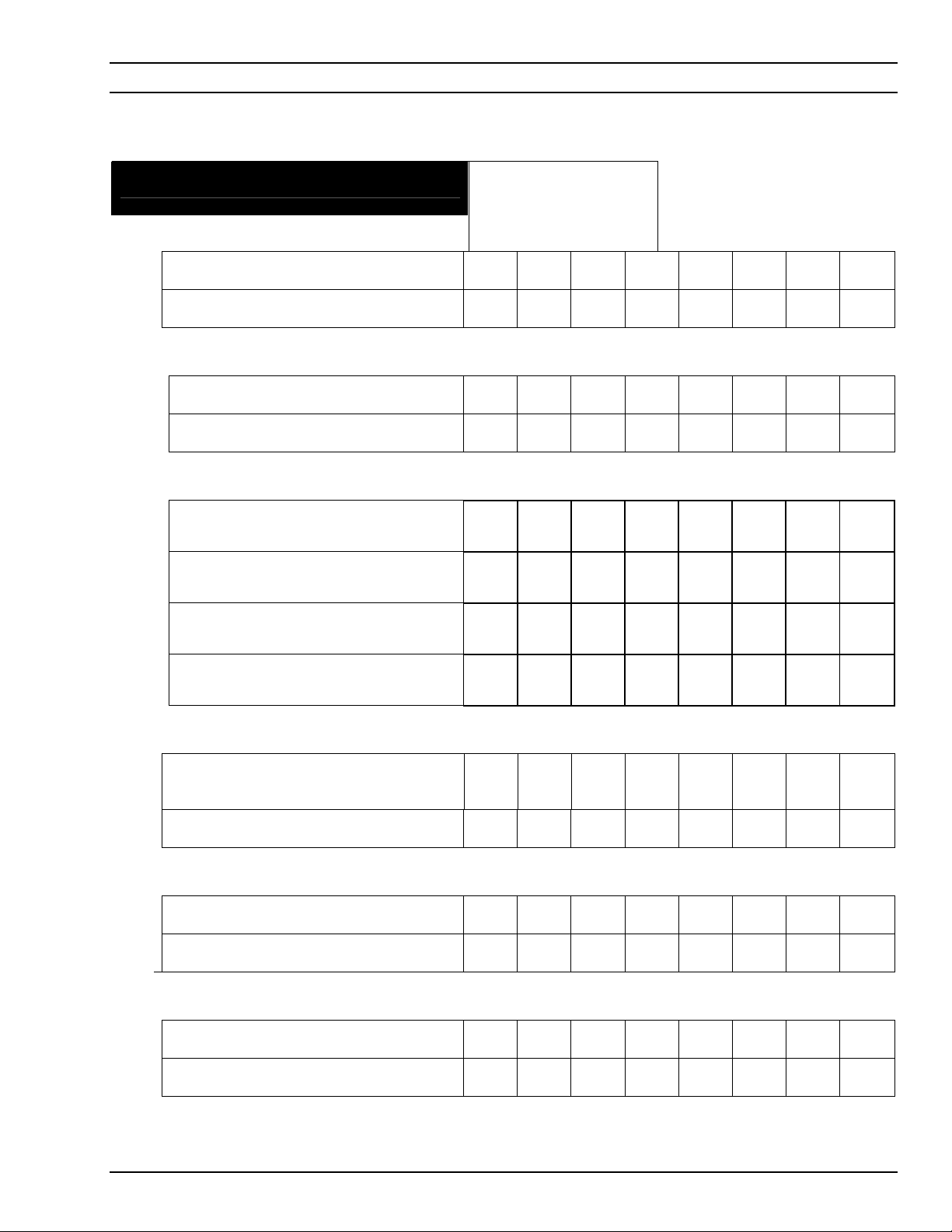

2.3 Opzioni del pacchetto disponibili

Le opzioni del pacchetto PT-600 sono disponibili tramite il rappresentante ESAB di zona

Fare riferimento alla sezione 7 per i numeri delle parti componenti di ricambio

Cannello per il collegamento della testata del

smussatore da 12 piedi (3,7 m)

( Karben - Replacement Parts 7.8 )

Cannello per il collegamento della testata del minismussatore da 14 piedi (4,3 m)

Assemblaggi del cannello

NOTE:

mini-

12 piedi (3,7 m) 0560935685

14 piedi (4,3 m) 0558005850

14 piedi (4,3 m) 0558007580

4,5 piedi (1,3 m) 0558001827

6 piedi (1,8 m) 0558001828

7,2 piedi (2,2m) 0558004123

12 piedi (3,7 m) 0558001829

15 piedi (4,6 m) 0558001830

17 piedi (5,2 m) 0558001831

20 piedi (6,1 m) 0558001832

25 piedi (7,6 m) 0558001833

• Il collegamento di controllo dal generatore di energia al CNC del cliente viene fornito se ordinato dal cliente.

• Vedere le Parti di ricambio per informazioni sui componenti di montaggio.

• Consultare i Fogli dei dati di elaborazione per un elenco delle parti consumabili del cannello ad estremità

anteriore.

• Consultare la parte finale della sezione o le parti di ricambio per informazioni sui kit delle parti del cannello.

2-1

SEZIONE 2 DESCRIZIONE

2.4 Caratteristiche tecniche del PT-600

2.4.1 Caratteristiche tecniche del gas del plasma

Tipo O2, N2, Aria, H-35

Pressione Da 100 a 125 psig (6,9 – 8,6 bar)

Flusso

Purezza necessaria*

Regolatori consigliati di manutenzione del cilindro

liquido

Regolatori a 2 fasi del cilindro consigliati

Regolatori della stazione o della tubazione ad alto

flusso e a lavoro continuato consigliati

Regolatori della stazione o della tubazione ad alta

capacità consigliati

Filtro del gas necessario

2.4.2 Caratteristiche tecniche del gas di avvio

250 cfh (118 l/min.) max. a 600A

(varia secondo l'applicazione)

O

– 99,5%

2

N

– 99,995%

2

H-35 Gas speciale

Aria pulita, asciutto e privo d'olio

Ossigeno: R-76-150-540LC (N. della parte 19777)

Gas inerte: R-76-150-580LC (N. della parte 19977)

Ossigeno: R-77-150-540 (N. della parte 998337)

Idrogeno/Metano: R-77-150-350 (N. della parte

998342)

Nitrogeno: R-77-150-580 (N. della parte 998344)

Aria industriale: R-77150-590 (N. della parte 998348)

Ossigeno: R-76-150-024 (N. della parte 19151)

R-6703 (N. della parte 22236)

25 micron con protezione della vaschetta (N. della

parte 56998133)

Tipo N

, Aria, H-35

2

Pressione Da 100 a 125 psig (6,9 – 8,6 bar)

Flusso

250 cfh (118 l/min.) max. a 600A (varia secondo

l'applicazione)

Purezza minima necessaria 99,995% pulito, asciutto e privo d'olio

2.4.3 Caratteristiche tecniche del gas secondario

Tipo N

, Aria

2

Pressione Da 100 a 125 psig (6,9 – 8,6 bar)

Flusso

Purezza minima necessaria

Filtro del gas necessario

485 cfh (228,9 l/min.) max. (varia secondo

l'applicazione)

99,995% pulito, asciutto e privo d'olio (Fonte uguale a

quella del gas di avviamento)

25 micron con protezione della vaschetta (N. della

parte 56998133)

2.4.4 Caratteristiche tecniche del cannello PT-600

Tipo Raffreddamento ad acqua, Gas doppio

Classificazione 600 amp a 100 % del ciclo di lavoro

Dimensioni Vedere opzioni del pacchetto (2.3). Questa sezione.

2-2

SEZIONE 4 FUNZIONAMENTO

2.5 ACCESSORI / KIT DEL PT-600

2.5.1 Kit di avviamento del 200A

Numero delle parti 0558002478 e 0558004907

0558002478 consiste di:

QUANTITÀ NUMERO PARTE DESCRIZIONE

4 0558001624 Elettrodo O2

1 17672 Lubricante

1 37082 Ugello, Coppa di ritenzione

1 996568 Strumento, Inseritore di dado

1 0558004611

4 0558002499 Elettrodo PT-19 600A in tungsteno

2 0558001881 Ugello 50A

2 0558001883 Ugello 150A

2 0558001884 Ugello 200A

2 0558001882 Ugello 100A

2 21795 Scudo 50A

1 21796 Diusore 50A

2 21802 Scudo 100-250A

2 21944 Diusore 100-360A

1 37081 Trattenitore dello scudo

2 0558002533 Deettore, Turbine del gas

4 639575 Anello ad O 0,364 ID x 0,070

2 996528 Anello ad O 1,614 ID x 0,070

1 0558003858 Montaggio dell'anello di contatto

1 37073 Vite dell'anello di contatto

Strumento, Supporto

dell'elettrodo

0558004907 consiste di:

QUANTITÀ NUMERO PARTE DESCRIZIONE

5 0558001624UL Elettrodo, 02 (Durata estesa)

1 17672 Lubricante

1 37082 Ugello, Coppa di ritenzione

1 996568 Strumento, Inseritore di dado

1 0558004611

1 0558001628

3 0558001624 Elettrodo, 250A, PT-600

2 0558002499 Elettrodo, 600A, PT-600

5 0558005456 Elettrodo, 50A, PT-600

5 0558001881 Ugello, 50A, PT-600

5 0558001882 Ugello, 100A

5 0558001883 Ugello, 150-200A

5 0558001884 Ugello, 200A, PT-600

2 21795 Scudo, 50A, PT-19XL

5 0558004678 Scudo, 100-200A, EPP

5 21802 Scudo, 100-250A, PT-19XL

2 0558005458

1 37081 Trattenitore dello scudo

2 21944 Diusore, 100-360A

1 21796 Diusore, 50A, PT-19XL

2 0558002533

2 0558005457

2 996528

1 0558003858

1 37073 Vite dell'anello di contatto

Strumento, Supporto

dell'elettrodo

Supporto dell'elettrodo,

PT-600

Scudo, Diam. .120 pollici,

PT-600

Deettore, Turbine del gas,

4X032P

Deettore, Turbine del gas,

20-50A

Anello ad O 1,614 pollici ID

x 0,07 pollici diam.

Montaggio dell'anello

di contatto

2-3

SEZIONE 4 FUNZIONAMENTO

2.5.2 Kit delle parti di ricambio N. PARTE 0558002479

Consiste di:

QUANTITÀ NUMERO PARTE DESCRIZIONE

1 17672 Lubricante al silicone

1 0558004611 Strumento supporto dell'elettrodo

1 996568 Strumento punta dell'elettrodo

5 996528 Anello ad O

2 0558002533 Deettore, 4 fori

2 0558001625 Deettore, 8 fori

1 0558002532 Deettore, 32 fori

1 0558002534 Deettore, 4 fori inverso

1 0558002530 Deettore, 8 fori inverso

1 0558002531 Deettore, 32 fori inverso

5 86W99 Anello ad O

1 0558001621 Supporto elettrodo con anello a O

5 0558001624 Elettrodo 250 amp

2 0558002516 Elettrodo 360/400 amp

2 0558002499 Elettrodo, N2, H-35

5 181W89 Anelli ad O ugello

2 0558001881 Ugello, 50 amp

2 0558001882 Ugello, 100 amp

2 0558001883 Ugello, 150 amp

5 0558001884 Ugello, 200 amp

5 0558001623 Ugello, 250 amp

5 0558001885 Ugello, 360 amp

2 0558001886 Ugello, 400 amp

2 0558001887 Ugello, 600 amp

1 37082 Morsetto di ritenzione dell'ugello

1 21796 Diusore di gas, 50 amp

1 21944 Diusore di gas, da 100 a 360 amp

1 22496

2 21795 Scudo, 50 amp

5 21802 Scudo, 260 amp

2 21945 Scudo, 360 amp

1 37081 Trattenitore dello scudo

1 0558003858 Montaggio dell'anello di contatto

1 37073 Vite dell'anello di contatto

Diusore di gas, da 100 a 360 amp

inverso

2-4

SEZIONE 3 Installazione

3.1 Generale

3.2 Collegamento del pacchetto tubo/cavo alla struttura del cannello

Pacchetto tubo/cavo del

cannello

Connessione dell'Arco

pilota esposta

Cavo dell'arco pilota

Connessione dell'acqua

di raffreddamento/della

corrente del plasma

Connessioni del gas

Struttura del cannello

Manicotto spostato in

alto sul pacchetto

Manico del cannello

Il Cannello PT-600 è dotato di estremità anteriore

completamente montata con parti consumabili 250A.

Potrebbe essere necessario dover montare il cavo e i

tubi dell'arco pilota.

1. Svitare il manicotto del cannello PT-600 e farlo

scivolare sul pacchetto del cannello fino ad esporre

il punto di connessione dell'arco pilota.

NOTA: Sarà necessario far scivolare il manicotto

esterno del pacchetto del cannello verso il

generatore di energia, per esporre la connessione

dell'arco pilota.

2. Collegare i tubi dell'acqua di raffreddamento IN

(filettature a sinistra) e dell'acqua di raffreddamento

OUT (filettature a destra) alla struttura del cannello.

È necessario utilizzare una chiave inglese ad

estremità aperta da ½ pollici.

NOTA: I tubi di raffreddamento (IN e OUT) hanno lo

stesso numero della parte. Per effettuare

l'assemblaggio, è necessario disporre di due tubi. I

tubi presentano due dadi: uno con filettatura sul

lato destro e l'altro con filettatura sul lato sinistro.

Invertire la posizione dei due dadi per effettuare i

collegamenti in maniera corretta.

NOTA: I tubi dell'acqua di raffreddamento sono più

corti dei tubi dell'acqua.

3. Collegare i raccordi del gas. Per evitare che gli

attacchi si incrocino, il raccordo del gas di taglio ha

un diametro più piccolo del raccordo del gas dello

scudo. Sono necessarie chiavi inglesi da 7/16 e 1/2

pollici.

NOTA: È possibile incrociare uno dei collegamenti

dell'acqua con uno dei collegamenti del gas.

Ciascun tubo dell'acqua è dotato di un cavo interno

per il trasporto della tensione.

4. Inserire il cavo dell'arco pilota esposto nel

connettore dell'alta frequenza in rame (H.F.).

Stringere le viti di arresto usando una chiave

inglese esagonale interna da 1/16 pollici. (cioè,

una chiave inglese Allen)

3-1

SEZIONE 3 Installazione

Cannello

5. Far scivolare il tubo di polivinilcloruro (PVC)

verso il basso sopra il connettore HF in rame.

Fissarlo con nastro elettrico in PVC

avvolgendo il cavo dell'arco pilota varie volte,

al fine di evitare che l'isolatore PVC scivoli

verso l'alto.

Isolatore del

collegamento dell'arco

pilota

Struttura del cannello

Pacchetto del cannello

Manico del cannello

Nastro di fissaggio dello

scudo intrecciato

6.

Far scivolare il manicotto del cannello verso il

basso sopra il collegamento del cavo dell'arco

pilota e i raccordi del tubo. Infilare il manicotto

sulla struttura del cannello.

Nota: Se era stato necessario rimuovere il

nastro nero che fissava lo scudo di metallo

intrecciato per ottenere spazio per il manicotto

del cannello, applicare nuovamente un nastro

PVC di grado elettrico.

3-2

SEZIONE 3 Installazione

Manicotto del pacchetto

del cannello

DANGER

!

7. Far scorrere il manicotto del pacchetto del

cannello nero di gomma verso il basso, fino al

manicotto del cannello. Avvolgere il manicotto

del pacchetto sull'estremità del manicotto del

cannello, fino ad ottenere una sovrapposizione

di 1-1½ pollici (da 25 mm a 38 mm).

8. Fissare con una fascetta stringitubo di acciaio

inossidabile

(1,56 pollici I.D. x 2,5 pollici O.D.)

Le scosse elettriche possono uccidere!

Disconnettere il generatore di energia primario

prima di effettuare la manutenzione del cannello.

Non toccare le parti del cannello sull'estremità

anteriore (ugello, coppa di ritenzione dello scudo,

ecc.), senza aver prima spento l'alimentazione

principale.

3.3 Smontaggio del pacchetto del cannello dalla struttura del cannello

Ordine di assemblaggio al contrario.

1. Allentare la fascetta stringitubo che trattiene il

manicotto del pacchetto.

2. Far scivolare il manicotto del pacchetto in alto sul

manicotto. Potrebbe essere necessario staccare il

nastro elettrico che fissa lo scudo intrecciato,

qualora interferisca con lo scivolamento del

manicotto del cannello verso l'alto sul pacchetto del

cannello.

3. Svitare il manicotto del cannello e farlo scivolare

verso l'alto sul pacchetto del cannello per esporre il

punto di collegamento dell'arco pilota.

4. Rimuovere il nastro elettrico che fissa l'isolatore di

collegamento dell'arco pilota.

5. Far scivolare l'isolatore di collegamento dell'arco

pilota verso l'alto del cavo ed allentare le viti nel

connettore HF.

6. Disconnettere i tubi.

3-3

SEZIONE 3 Installazione

3.4 Montaggio del cannello alla macchina

Fare riferimento al manuale della macchina.

WARNING

!

Il bloccaggio sulla struttura del cannello

potrebbe far sì che una corrente

pericolosa fluisca attraverso il telaio della

macchina.

• Non montare la struttura del cannello su

acciaio inossidabile.

• La struttura del cannello è isolata

elettricamente; comunque una corrente di

Montare il cannello sul

manicotto isolato

(manico del cannello)

qui

NON montare sulla

struttura del cannello in

acciaio

C

AUTION: CLAMP TORCH ABOVE THIS LA

PT-600

PLASMARC TORCH

L

E

B

avvio ad alta frequenza potrebbe passare

attraverso alla ricerca di una massa.

• Il bloccaggio vicino alla struttura del

cannello potrebbe causare un passaggio

tra la struttura e la macchina.

• Qualora si verifichi tale passaggio,

potrebbe essere necessario sostituire la

parte senza garanzia.

• Potrebbero verificarsi danni ai componenti

della macchina.

• Fissare solo su manicotti del cannello

isolati non inferiori a 1,25 pollici (31,75 mm)

dall'estremità del cannello del manicotto.

3-4

SEZIONE 4 Funzionamento

Le scosse elettriche possono uccidere!

PERIGO

!

ADVERTÊNCIA

!

• Disconnettere il generatore di energia primario

prima di effettuare qualsiasi regolazione.

• Disconnettere il generatore di energia primario

prima di effettuare la manutenzione sui

componenti del sistema.

• Non toccare le parti del cannello sull'estremità

anteriore (ugello, coppa di ritenzione, ecc.),

senza aver prima spento l'alimentazione

principale.

Pericolo di radiazione.

I raggi dell'arco possono nuocere agli occhi e

bruciare la pelle.

• Indossare protezioni per gli occhi e per il corpo

idonee.

• Indossare occhiali o occhialetti di sicurezza con

protezioni laterali. Fare riferimento al seguente

diagramma per informazioni sulle sfumature

delle lenti consigliate per il taglio al plasma:

Corrente dell'arc Sfumatura della lente

Fino a 100 amp Sfumatura n. 8

100-200 amp Sfumatura n. 10

200-400 amp Sfumatura n. 12

Oltre 400 amp Sfumatura n. 14

• Sostituire gli occhiali/occhialetti quando le lenti

sono scheggiate o rotte

• Chiedere alle altre persone presenti nell'area di

lavoro di guardare direttamente l'arco solo

dopo aver indossato occhiali di protezione

adeguati.

• Preparare la zona di taglio in modo da ridurre il

riflesso e la trasmissione della luce

ultravioletta.

• Dipingere le pareti ed altre superfici con colori

scuri per ridurre i riflessi.

• Istallare schermi protettivi o tende per

diminuire la trasmissione di raggi ultravioletti.

4-1

SEZIONE 4 Funzionamento

L'olio e il grasso posso causare

ADVERTÊNCIA

!

delle gravi bruciature!

• Non usare mai olio o grasso sul cannello.

• Toccare il cannello solo con mani pulite e

su superfici pulite.

• Usare lubrificante al silicone solo quando

indicato dalle istruzioni.

• L'olio e il grasso si accendono facilmente e

bruciano violentemente in presenza di

ossigeno sotto pressione.

Il cannello caldo brucia la pelle

ADVERTÊNCIA

!

Il cannello potrebbe essere caldo subito

dopo l'uso.

Lasciare che il cannello si raffreddi prima

di effettuare la manutenzione, per evitare

bruciature alla pelle.

4-2

SEZIONE 4 Funzionamento

4.1 Configurazione

4.1.1 Taglio dello specchio

Quando si effettua il taglio dello specchio, sono

• Selezionare una condizione adeguata dai dati del

processo (File SDP) ed istallare le parti

dell'estremità anteriore del cannello (ugello,

elettrodo, ecc.). Consultare i dati del processo per

identificare le parti e le impostazioni.

• Posizionare il cannello sul materiale nel punto di

inizio desiderato.

• Consultare il Manuale del generatore di energia per

informazioni sulle impostazioni esatte.

• Consultare il Manuale di controllo del flusso per le

procedure di controllo del gas.

• Consultare i Manuali di controllo e della macchina

per le procedure di avviamento.

necessari un deflettore del gas a turbine invertito ed un

diffusore invertito. Queste parti invertite gireranno il

gas nella direzione opposta ed invertiranno il lato

"buono" del taglio.

Descrizione Numero della

parte

Deflettore a 4 fori inversi

Deflettore a 8 fori inversi

Deflettore a 32 fori inversi

Diffusore inverso 22496

Deflettore a 8 fori standard Deflettore a 8 fori inversi

0558002534

0558002530

0558002531

4-3

SEZIONE 4 Funzionamento

4.2 Qualità del taglio

4.2.1 Introduzione

Le cause che influenzano la qualità del taglio sono

interdipendenti. La modifica di una variabile influenza tutte

le altre. Potrebbe essere difficile individuare una soluzione.

La seguente guida offre possibili soluzioni ai risultati di

taglio non desiderabili. Per iniziare, selezionare la

condizione più prominente:

4.2.2 Angolo di taglio, negativo o positivo

4.2.3 Taglio non piatto, arrotondato o ad incavo

4.2.4 Durezza della superficie

4.2.5 Scoria

Solitamente i parametri di taglio raccomandati garantiranno

una qualità di taglio ideale. Occasionalmente le condizioni

potrebbero variare e leggere regolazioni saranno

necessarie. In tal caso:

NOTA

• Fare delle piccole regolazioni incrementali quando

si effettuano le correzioni.

• Regolare la tensione del getto in incrementi di un

volt, in più o in meno secondo le necessità.

Regolare la velocità dei taglio del 5% o meno come

necessario, fino a quando le condizioni migliorano.

Prima di cercare di effettuare QUALSIASI correzione,

controllare le variabili di taglio rispetto alle

impostazioni consigliate in sede di fabbrica/ai numeri

delle parti consumabili elencati nei Dati del processo.

4-4

SEZIONE 4 Funzionamento

4.2.2 Angolo di taglio

Parte

Angolo di taglio negativo

La dimensione superiore è maggiore della dimensione

inferiore.

• Cannello fuori allineamento

• Materiale piegato o deformato

• Parti consumabili danneggiate o consumate

• Distanziatore basso (tensione del getto)

• Velocità di taglio bassa (tasso di spostamento della

Caduta Parte

Parte

macchina)

Angolo di taglio positivo

La dimensione superiore è minore della dimensione

inferiore.

• Cannello fuori allineamento

• Materiale piegato o deformato

• Parti consumabili danneggiate o consumate

• Distanziatore alto (tensione del getto)

• Velocità di taglio rapida

• Corrente alta o bassa. (Consultare i dati del processo

Caduta Parte

per il livello di corrente consigliato per gli ugelli

specifici).

• Flusso di gas secondario errato.

4-5

SEZIONE 4 Funzionamento

4.2.3 Piattezza del taglio

Parte superiore e inferiore arrotondate

La condizione di solito si verifica quando il materiale è di

spessore 6,4 mm o inferiore.

• Alta corrente per lo spessore del materiale indicato

(Consultare i dati del processo per le corrette

impostazioni).

Caduta Parte

Caduta Parte

Taglio ad incavo del margine superiore

Distanziatore basso (tensione del getto)

4-6

SEZIONE 4 Funzionamento

4.2.4 Finitura della superficie

Durezza indotta dal processo

La facciata di taglio è consistentemente ruvida e potrebbe

essere confinata ad un'asse.

Visualizzazione superiore

indotta dalla

Durezza

indotta dal

processo

O durezza

macchina

Facciata di

taglio

• Miscela del gas di scudo errata (Consultare i dati del

processo)

• Parti consumabili danneggiate o consumate

Durezza indotta dalla macchina

Potrebbe essere difficile da distinguere dalla durezza

indotta dal processo ed è spesso confinata ad un asse.

La durezza è inconsistente.

• Rotaie, ruote e/o ripiano/pignone sporchi. (Fare

riferimento alla sezione sulla manutenzione nel

manuale del proprietario della macchina)

• Regolazione della ruota del carrello

4-7

SEZIONE 4 Funzionamento

4.2.5 Scoria

Facciata di

Scanalature

taglio

Ribaltamento

La scoria è un sottoprodotto del processo di taglio. Si

tratta di materiale non desiderabile che rimane

attaccato alla parte. Nella maggior parte dei casi, la

scoria può essere ridotta o eliminata con un cannello

adeguato e con la configurazione del parametro di

taglio. Fare riferimento ai dati del processo.

Scoria ad alta velocità

Saldatura materiale o ribaltamento sulla superficie di

fondo lungo il solco di taglio. Difficile da rimuovere.

Potrebbe essere necessario scheggiarla o smerigliarla.

Scanalature a forma di “S”.

• Distanziatore alto (tensione del getto)

Visualizzazione laterale

Facciata di

Scanalature

Globuli

taglio

• Velocità di taglio rapida

Scoria a bassa velocità

Si forma come globuli sulla superficie di fondo lungo il

solco di taglio. Si rimuove facilmente.

• Velocità di taglio lenta

Visualizzazione laterale

4-8

SEZIONE 4 Funzionamento

Visualizzazione laterale

Schizzo

Facciata di

taglio

Scoria superiore

Appare come schizzo sopra il materiale. Di solito si rimuove

facilmente.

• Velocità di taglio rapida

• Distanziatore alto (tensione del getto).

Scoria intermittente

Appare sulla superficie o sul fondo lungo il solco di taglio.

Non continuo. Può apparire come qualsiasi tipo di scoria

• Parti consumabili possibilmente danneggiate

Altri fattori che influenzano la scoria:

4.2.6 Accuratezza delle dimensioni

AVVISO

• Temperatura del materiale

• Scaglia di laminazione o ruggine pesanti

• Leghe di carbonio alte

Generalmente, usando la velocità più lenta possibile (entro i

livelli approvati) si ottimizzerà l'accuratezza della parte. La

maggioranza degli spessori del materiale si sovrappongono

per tensioni diverse. Selezionare le parti consumabili per

consentire una tensione del getto più bassa ed una velocità di

taglio inferiore.

La velocità di taglio e la tensione del getto raccomandate

forniscono le prestazioni di taglio ideali.

Piccole regolazioni incrementali potrebbero essere

necessarie secondo la qualità del materiale, la temperatura

del materiale e la lega specifica. L'operatore deve ricordare

che tutte le variabili del materiale sono interdipendenti. La

modifica di un'impostazione influenza tutte le altre e la qualità

del taglio potrebbe deteriorare. Iniziare sempre con le

impostazioni consigliate.

Prima di cercare di effettuare QUALSIASI correzione,

controllare le variabili di taglio rispetto alle impostazioni

consigliate in sede di fabbrica/ai numeri delle parti

consumabili elencate nei dati del processo.

4-9

SEZIONE 4 Funzionamento

4.3 Passaggi del flusso del cannello

Flusso del gas Flusso dell'acqua di refrigerazione

Gas del plasma Gas di scudo

Acqua di refrigerazione

IN

Acqua di refrigerazione

OUT

4-10

SEZIONE 4 Funzionamento

4.4 Influenza della qualità del taglio delle opzioni del gas

4.4.1 Introduzione

Tutti i gas non sono adatti a tutte le situazioni. Certi gas

PERIGO

!

aiutano con i tagli di materiali e spessori specifici. Le seguenti

indicazioni spiegano perché certi gas vengono selezionati e la

loro influenza sulla parte finita. Altre influenze, come la

tensione del getto e il flusso/pressione del gas, sono trattate

nei dati del processo.

Pericolo di esplosione di idrogeno.

• Non tagliare sott'acqua con il gas di idrogeno!

• Le esplosioni di idrogeno possono causare lesioni

personali o il decesso.

• L'idrogeno può creare tasche di gas esplosivo nel tavolo

dell'acqua. Queste tasche esploderanno se accese con

scintille o con il getto del plasma.

• Prima di tagliare, accertarsi che non siano presenti

sorgenti di idrogeno nel tavolo dell'acqua – reazione di

metallo fuso, reazione chimica lenta e alcuni gas di

plasma.

• Tasche di gas esplosivo si accumulano sotto la piastra di

taglio e dentro il tavolo dell'acqua.

• Rimuovere la scoria (specialmente le particelle sottili) dal

fondo del tavolo frequentemente. Riempire il tavolo di

acqua pulita.

• Non lasciare la piastra sul tavolo durante la notte.

• Se il tavolo dell'acqua non è stato usato per varie ore,

scuoterlo o piegarlo per eliminare le tasche di idrogeno,

prima di collocare la piastra sul tavolo.

• Se possibile, cambiare il livello dell'acqua tra un taglio e

l'altro per eliminare le tasche di idrogeno.

• Mantenere il livello di pH dell'acqua vicino a 7 (neutro).

• Lo spazio della parte programmata deve essere almeno il

doppio della larghezza del solco di taglio per garantire che

il materiale sia sempre al di sotto del solco di taglio.

• Quando si taglia sopra l'acqua tra la piastra e la superficie

dell'acqua, usare le ventole per la circolazione dell'aria

4-11

SEZIONE 4 Funzionamento

4.4.2 Alluminio e gas del processo

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Da 4,7 mm a 25,4 mm

Buona

Aria

Aria

Aria

Facciata di taglio scura, scoria potenziale, buoni angoli di taglio

Da 6,4 mm a 76,2 mm

Buona

N

2

H-35

N2

Facciata di taglio omogenea, praticamente privo di scoria fino ad uno spessore di 1,5 pollici,

angoli di taglio leggermente più grandi con arrotondamento del margine superiore.

Da 15,9 mm a 25,4 mm

Buona

N

2

H-35

Aria

Facciata di taglio leggermente più scura, praticamente privo di scoria, angoli di taglio

leggermente più grandi con arrotondamento del margine superiore.

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Da 15,9 mm a 38,1 mm

Buona

H-35

H-35

Aria

Facciata di taglio leggermente più scura, praticamente privo di scoria, angoli di taglio

leggermente più grandi con arrotondamento del margine superiore.

Da 4,7 mm a 38,1 mm

Buona

N

2

N

2

Aria

Facciata di taglio più scura, la scoria potrebbe formarsi sopra il materiale di 1 pollice, buoni

angoli di taglio, leggero arrotondamento del margine superiore.

Da 1,6 mm a 25,4 mm

Buona

N

2

N

2

N

2

Facciata di taglio più scura, la scoria potrebbe formarsi sopra il materiale di 0,75 pollici, buoni

angoli di taglio, leggero arrotondamento del margine superiore.

4-12

SEZIONE 4 Funzionamento

4.4.3 Acciaio duro

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Da 3,2 mm a 38,1 mm

Eccellente

N

2

O

2

Aria

Discussione:

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Facciata di taglio brillante omogenea, praticamente privo di scoria, buoni angoli di taglio,

margine superiore appuntito

Da 1,6 mm a 6,4 mm

Buona

Aria

Aria

Aria

Facciata di taglio grigia omogenea, praticamente privo di scoria, angoli di taglio più grandi a

causa dello spessore della piastra, della velocità di taglio e dell'amperaggio di taglio.

4-13

SEZIONE 4 Funzionamento

4.4.4 Acciaio inossidabile

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Da 1,6 mm a 19,1 mm

Buona

N

2

N

2

N

2

Facciata di taglio scura, praticamente privo di scoria, buoni angoli di taglio, smussato sul

materiale di calibrazione a causa dello spessore, della velocità e dell'amperaggio

Da 1,6 mm a 25,4 mm

Buona

Aria

Aria

Aria

Facciata di taglio scura, praticamente privo di scoria, buoni angoli di taglio, smussato sul

materiale di calibrazione a causa dello spessore, della velocità e dell'amperaggio

Da 6,4 mm a 76,2 mm

Buona

N

2

N

2

Aria

Facciata di taglio scura, praticamente privo di scoria, buoni angoli di taglio, leggero

arrotondamento del margine superiore

Spessore del materiale:

Qualità del taglio:

Gas di avvio:

Plasma:

Scudo:

Discussione:

Da 12,7 mm a 76,2 mm

Buona

N

2

H-35

N2

Facciata di taglio di colore dorato brillante, praticamente privo di scoria fino ad uno spessore di

1,5 pollici, spessori maggiori potrebbero presentare scorie, angolo di taglio leggermente più

grande a causa del gas del plasma H-35.

4-14

SEZIONE 4 FUNZIONAMENTO

4.5 Dati del processo

4.5.1 Introduzione

Le seguenti informazioni sono il risultato di molte ore di test e

costituiscono una guida generale per la configurazione ed il

taglio con un Cannello di taglio a getto di plasma meccanizzato

PT-600. Il controllo della macchina gestisce il flusso di gas

tramite Smart Flow II, un sistema di controllo del flusso della

valvola proporzionale.

Nella maggior parte dei casi, queste impostazioni garantiscono

un taglio di qualità. I dati contengono valori per:

• il taglio dell'alluminio, dell'acciaio duro e dell'acciaio

inossidabile

• la tensione del getto (distanziatore)

• la velocità di taglio

• la corrente (ampere)

• le velocità del flusso del gas per le combinazioni di gas

plasma/scudo

Questi stessi dati sono contenuti nei file SDP. (Fare riferimento

ai manuali di programmazione e della macchina per ulteriori

informazioni sui file SDP).

Sono anche incluse le informazioni sui numeri delle parti

consumabili per tutte le possibili impostazioni attuali.

AVVISO

AVVISO

La velocità, la tensione, il solco di taglio e la corrente

possono essere usati in qualsiasi momento per

un'applicazione del cannello PT-600.

I dati del processo sono stati estratti usando Smart Flow II, un

controllo del flusso del gas programmabile. Queste stesse

informazioni vengono usate per la creazione di file di controllo

del processo CNC (SDP). Solo le velocità del flusso del gas

vengono fornite come riferimento per l'uso di Smart Flow II. La

velocità, la tensione del getto, il solco di taglio e la corrente

(ampere) rimangono applicabili quando si effettua il taglio con i

sistemi di regolazione del gas manuali.

Le velocità di taglio sott'acqua devono essere rallentate del

10%.

Come regola generale, le velocità di taglio al di sopra dell'acqua

possono essere utilizzate per il taglio sott'acqua riducendo le

velocità del 10%. Due esempi di taglio sott'acqua vengono

mostrati di seguito come riferimento nei dati mostrati in basso.

(p 4-31, p 4-91)

4-13

SEZIONE 4 FUNZIONAMENTO

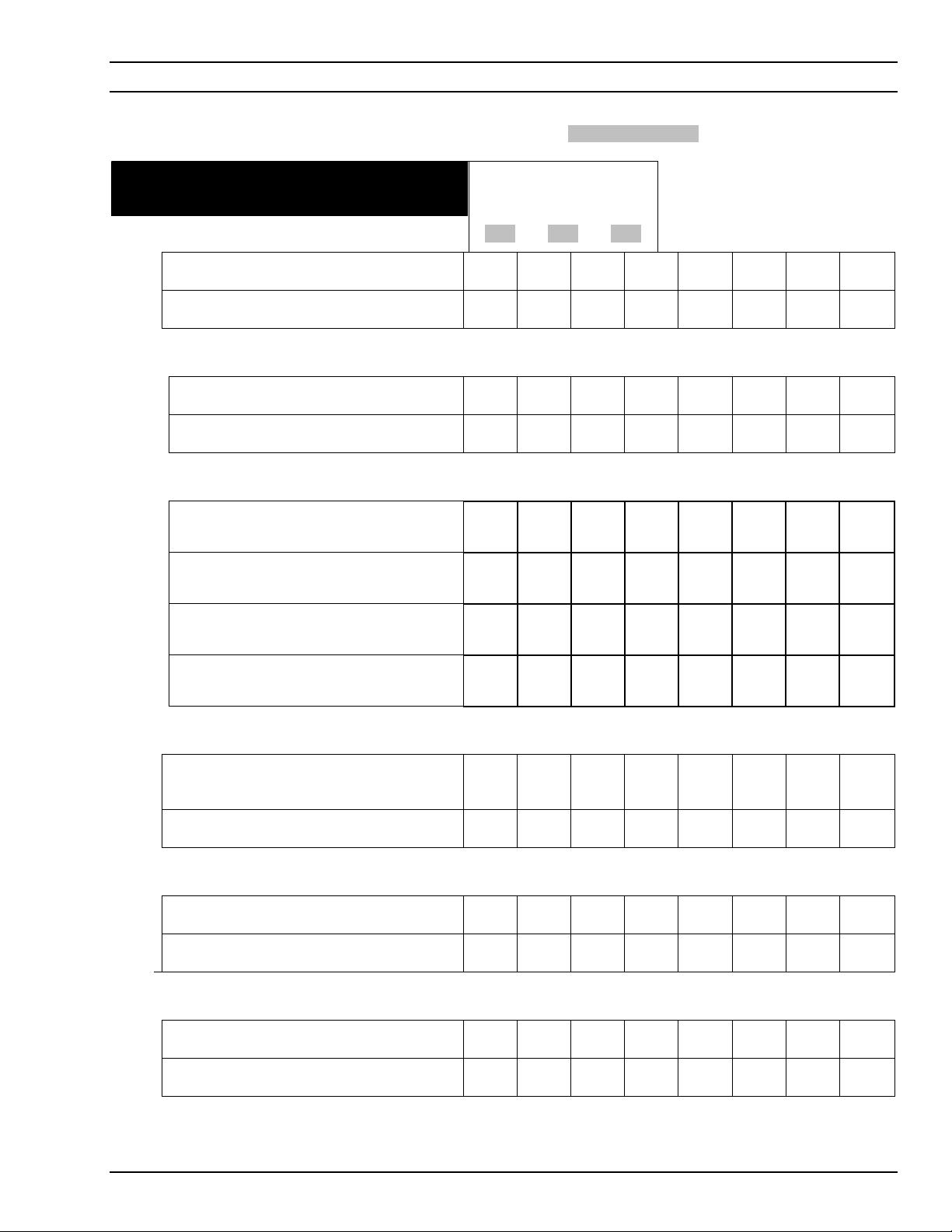

PT-600

Cannello di taglio a getto di

plasma

Materiale:

Ampere:

Gas di avvio:

Gas di taglio:

Gas di scudo:

*Non usare l'aria dell'officina. Usare aria imbottigliata/compressa.

Acciaio duro

50

Aria* a 100 psi / 6,9 Bar

Aria* a 100 psi / 6,9 Bar

Aria* a 60 psi / 4,1 Bar

Manicotto del cannello N. PARTE

0558001626

Struttura del cannello N. PARTE

0558001825 (Rif.)

2 CIASCUNO Anello ad O N. PARTE 996528

Deflettore del gas N. PARTE 0558002533 “4

fori”

Anello ad O fornito con il supporto

dell'elettrodo N. PARTE 86W99 (Rif.)

Supporto dell'elettrodo con anello ad O

P/N 0558001621

Anello ad O fornito con elettrodo N.

PARTE 86W99 (Rif.)

Elettrodo* N. PARTE 0558001624 “250A”

Anello ad O fornito con ugello

P/N 181W89 (Ref.)

Ugello N. PARTE 0558001881 “50A”

Anello ad O fornito con ugello

P/N 181W89 (Ref.)

Coppa di trattenimento dell'ugello

P/N 37082

Diffusore del gas

N. PARTE 21796 “50A”

Scudo N. PARTE 21795 “50A”

Trattenitore dello scudo N. PARTE 37081

4-14

SEZIONE 4 FUNZIONAMENTO

PT-600 Dati del processo

)Se non altrimenti specificato, i dati si

riferiscono al taglio in acqua descritto in alto.

Ridurre la velocità di circa il 10% quando si

taglia sott'acqua.

Gas

di

avvio

50 Ampere

Acciaio duro

Gas

di

taglio

Gas

di

scudo

Spessore del materiale

POLLICI 0,063

MM 1,6

Timer

Sollevamento su traforazione (sec.) 0

Ritardo della traforazione (sec.) 0

Parametri di configurazione Libbre al pollice quadrato (PSI - Pressione)

Gas di avvio del plasma

Gas di taglio al plasma

Gas di avvio dello scudo

Gas di taglio dello scudo

PSI 40

BAR 2,76

PSI 50

BAR 3,45

PSI 10

BAR 0,69

PSI 10

BAR 0,69

Aria Aria Aria

Letture dell'altezza

POLLI

Altezza iniziale

Tensione del getto (distanziatore) 113

Velocità di spostamento

IPM 220

MM/MIN 5588

Larghezza del solco di taglio

Pollici 0,05

Millimetri 1,3

Note:

Arco pilota impostato su Basso

4-15

0,375

CI

MM 9,5

SEZIONE 4 FUNZIONAMENTO

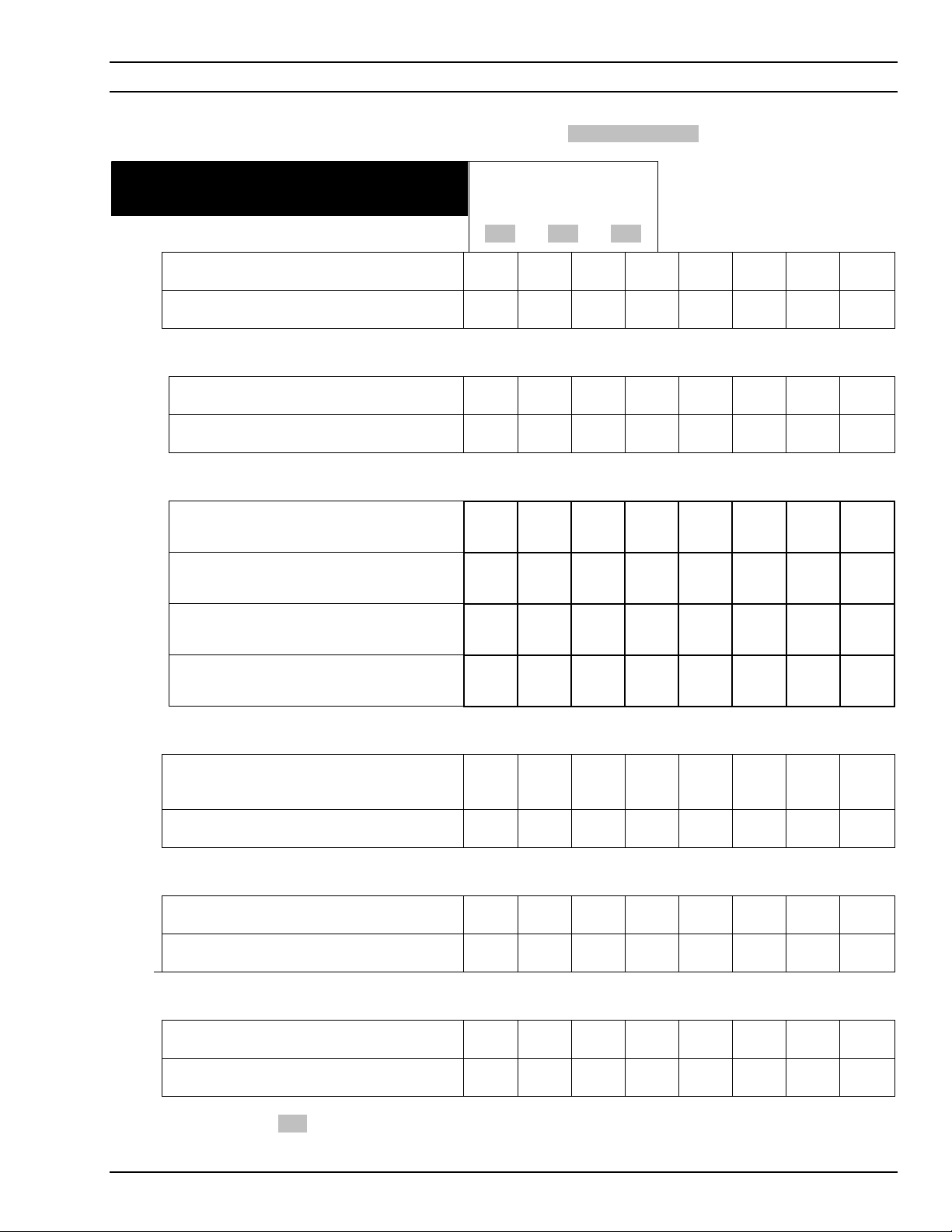

PT-600

Cannello di taglio a getto di

plasma

Materiale:

Ampere:

Gas di avvio:

Gas di taglio:

Gas di scudo:

*Non usare l'aria dell'officina. Usare aria imbottigliata/compressa.

Acciaio duro

65

Aria* a 100 psi / 6,9 Bar

Aria* a 100 psi / 6,9 Bar

Aria* a 60 psi / 4,1 Bar

Manicotto del cannello N. PARTE

0558001626

Struttura del cannello N. PARTE

0558001825 (Rif.)

2 CIASCUNO Anello ad O N. PARTE 996528

Deflettore del gas N. PARTE 0558002533 “4

fori”

Anello ad O fornito con il supporto

dell'elettrodo N. PARTE 86W99 (Rif.)

Supporto dell'elettrodo con anello ad O

N. PARTE 0558001621

Anello ad O fornito con elettrodo N.

PARTE 86W99 (Rif.)

Elettrodo* N. PARTE 0558001624 “250A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Ugello N. PARTE 0558001881 “50A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Coppa di trattenimento dell'ugello

P/N 37082

Diffusore del gas

N. PARTE 21796

Scudo N. PARTE 21796 “50A”

Trattenitore dello scudo N. PARTE 37081

4-16

SEZIONE 4 FUNZIONAMENTO

PT-600 Dati del processo

65 Ampere

Acciaio duro

)Se non altrimenti specificato, i dati si riferiscono

al taglio in acqua descritto in alto. Ridurre la

velocità di circa il 10% quando si taglia sott'acqua.

Spessore del materiale

Gas di

avvio

Aria Aria Aria

Gas di

taglio

Gas di

scudo

POLLICI 0,125 0,188 0,250

MM 3,2 4,7 6,4

Timers

Sollevamento su traforazione (sec.) 0 0 0,1

Ritardo della traforazione (sec.) 0 0 0,4

Parametri di configurazione Libbre al pollice quadrato (PSI - Pressione)

Gas di avvio del plasma

Gas di taglio al plasma

Gas di avvio dello scudo

Gas di taglio dello scudo

PSI

BAR 2,76 2,76 2,76

PSI 50 50 50

BAR 3,45 3,45 3,45

PSI 10 10 10

BAR

PSI 10 10 10

BAR 0,69 0,69 0,69

40 40 40

0,69 0,69 0,69

Letture dell'altezza

POLLIC

Altezza iniziale

MM 9,5 9,5 9,5

Tensione del getto (distanziatore)

Velocità di spostamento

IPM

MM/MIN 3810 2540 1905

Larghezza del solco di taglio

Pollici

Millimetri 1,7 1,9 2,2

Note:

Arco pilota impostato su Basso

4-17

0,375 0,375 0,375

I

115 118 130

150 100 75

0,065 0,075 0,085

SEZIONE 4 FUNZIONAMENTO

PT-600

Cannello di taglio a getto di

plasma

Materiale:

Ampere:

Gas di avvio:

Gas di taglio:

Gas di scudo:

*Non usare l'aria dell'officina. Usare aria imbottigliata/compressa.

Acciaio duro

100

Nitrogeno (N

Ossigeno (O

Aria* a 60 psi / 4,1 Bar

) a 100 psi / 6,9 Bar

2

) a 100 psi / 6,9 Bar

2

Manicotto del cannello N. PARTE

0558001626

Struttura del cannello N. PARTE

0558001825 (Rif.)

2 CIASCUNO Anello ad O N. PARTE

Deflettore del gas N. PARTE

0558002533 “4 fori” (0558002534

“Inverso”)

Anello ad O fornito con il supporto

dell'elettrodo N. PARTE 86W99

(Rif.)

Supporto dell'elettrodo con anello ad O

N. PARTE 0558001621

Anello ad O fornito con elettrodo

N. PARTE 86W99 (Rif.)

Elettrodo* N. PARTE 0558001624

“250A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Ugello N. PARTE 0558001882 “100A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Coppa di trattenimento dell'ugello

N. PARTE 37082

Diffusore del gas

N. PARTE 21944 (22496 “Inverso”)

Scudo N. PARTE 21802 “da 100A a

250A”

Trattenitore dello scudo N. PARTE

37081

4-18

SEZIONE 4 FUNZIONAMENTO

PT-600 Dati del processo

)Se non altrimenti specificato, i dati si riferiscono

al taglio in acqua descritto in alto. Ridurre la

velocità di circa il 10% quando si taglia sott'acqua.

Spessore del materiale

POLLICI 0,125 0,188 0,250 0,313 0,375 0,500 0,625 0,750

MM 3,2 4,7 6,4 7,9 9,5 12,7 15,9 19,1

Gas

di

avvio

N

O

2

100 Ampere

Acciaio duro

Gas

di

taglio

Gas

di

scudo

Aria

2

Timer

Sollevamento su traforazione (sec.) 0 0 0 0 0,2 0,4 0,5 0,3

Ritardo della traforazione (sec.) 0 0 0 0 0,2 0,5 0,6 0,7

Parametri di configurazione Libbre al pollice quadrato (PSI - Pressione)

Gas di avvio del plasma

PSI

25 25 25 25 25 25 25 25

BAR 1,7 1,7 1,7 1,7 1,7 1,7 1,7 1,7

Gas di taglio al plasma

PSI 46 46 44 46 46 46 48 46

BAR 3,2 3,2 3,0 3,2 3,2 3,2 3,3 3,2

Gas di avvio dello scudo

Gas di taglio dello scudo

PSI 20 20 20 20 20 20 20 18

BAR

1,4

1,4 1,4 1,4 1,4 1,4 1,4 1,2

PSI 10 18 18 10 16 10 12 10

BAR 0,7 1,2 1,2 0,7 1,1 0,7 0,8 0,7

Letture dell'altezza

POLLI

Altezza iniziale

0,375 0,375 0,375 0,375 0,375 0,500 0,500 0,500

CI

MM 9,5 9,5 9,5 9,5 9,5 12,7 12,7 12,7

Tensione del getto (distanziatore)

123 135 133 134 149 141 159 162

Velocità di spostamento

IPM

190 150 120 100 80 60 38 20

MM/MIN 4826 3810 3048 2540 2032 1524 965 508

Larghezza del solco di taglio

Pollici

0,08 0,075 0,100 0,085 0,012 0,100 0,14 0,145

Millimetri 2,0 1,9 2,5 2,2 3,0 2,5 3,6 3,7

Note:

Arco pilota impostato su Basso

4-19

(

)

SEZIONE 4 FUNZIONAMENTO

PT-600

Cannello di taglio a getto di

plasma

Materiale:

Ampere:

Gas di avvio:

Gas di taglio:

Gas di scudo:

*Non usare l'aria dell'officina. Usare aria imbottigliata/compressa.

Acciaio duro

150

Nitrogeno (N

Ossigeno (O

) a 100 psi / 6,9 Bar

2

) a 100 psi / 6,9 Bar

2

Aria* a 60 psi / 4,1 Bar

Manicotto del cannello N. PARTE

0558001626

Struttura del cannello N. PARTE

0558001825 (Rif.)

2 CIASCUNO Anello ad O N. PARTE 996528

Rif.

Deflettore del gas N. PARTE 0558002533 “4

fori” (0558002534 “Inverso”)

Anello ad O fornito con il supporto

dell'elettrodo N. PARTE 86W99 (Rif.)

Supporto dell'elettrodo con anello ad O

N. PARTE 0558001621

Anello ad O fornito con elettrodo N.

PARTE 86W99 (Rif.)

Elettrodo* N. PARTE 0558001624 “250A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Ugello N. PARTE 0558001883 “150A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Coppa di trattenimento dell'ugello

N. PARTE 37082

Diffusore del gas

N. PARTE 21944 (22496 “Inverso”)

Scudo N. PARTE 21802 “da 100A a 250A”

Trattenitore dello scudo N. PARTE 37081

4-20

SEZIONE 4 FUNZIONAMENTO

PT-600 Dati del processo

)Se non altrimenti specificato, i dati si

riferiscono al taglio in acqua descritto in alto.

Ridurre la velocità di circa il 10% quando si

taglia sott'acqua.

Spessore del materiale

POLLICI 0,188 0,250 0,313 0,375 0,500 0,625 0,750 1,000

MM 4,7 6,4 7,9 9,5 12,7 15,9 19,1 25,4

Gas

di

avvio

N

O

2

150 Ampere

Acciaio duro

Gas

di

taglio

Gas

di

scudo

Aria

2

Timer

Sollevamento su traforazione (sec.) 0 0 0 0 0,2 0,2 0,2 0,3

Ritardo della traforazione (sec.) 0 0 0 0 0,4 0,5 0,8 1,0

Parametri di configurazione Libbre al pollice quadrato (PSI - Pressione)

Gas di avvio del plasma

Gas di taglio al plasma

Gas di avvio dello scudo

Gas di taglio dello scudo

Letture dell'altezza

Altezza iniziale

PSI

BAR 1,4 1,4 1,4 1,4 1,4 1,4 1,4 1,4

PSI 37 37 37 37 37 44 37 37

BAR 2,6 2,6 2,6 2,6 2,6 3,0 2,6 2,6

PSI 20 20 20 20 20 21 18 18

BAR

PSI 18 18 18 18 16 18 10 16

BAR 1,2 1,2 1,2 1,2 1,1 1,2 0,7 1,1

POLLI

CI

MM 9,5 9,5 9,5 9,5 12,7 12,7 12,7 12,7

20 20 20 20 20 20 20 20

1,4

0,375 0,375 0,375 0,375 0,500 0,500 0,500 0,500

1,4 1,4 1,4 1,4 1,5 1,2 1,2

Tensione del getto (distanziatore)

Velocità di spostamento

IPM

MM/MIN 4064 3810 3048 2286 1905 1397 1143 635

Larghezza del solco di taglio

Pollici

Millimetri 2,2 2,4 2,4 3,0 2,7 3,2 3,8 4,2

Note:

Pilot Arc Set to High

4-21

127 126 131 134 140 151 157 156

160 150 120 90 75 55 45 25

0,085 0,095 0,095 0,120 0,105 0,125 0,150 0,165

(

)

SEZIONE 4 FUNZIONAMENTO

PT-600

Cannello di taglio a getto di

plasma

Materiale:

Ampere:

Gas di avvio:

Gas di taglio:

Gas di scudo:

*Non usare l'aria dell'officina. Usare aria imbottigliata/compressa.

Acciaio duro

200

Nitrogeno (N

Ossigeno (O

) a 100 psi / 6,9 Bar

2

) a 100 psi / 6,9 Bar

2

Aria* a 60 psi / 4,1 Bar

Manicotto del cannello N. PARTE

0558001626

Struttura del cannello N. PARTE

0558001825 (Rif.)

2 CIASCUNO Anello ad O N. PARTE 996528

Rif.

Deflettore del gas N. PARTE 0558002533 “4

fori” (0558002534 “Inverso”)

Anello ad O fornito con il supporto

dell'elettrodo N. PARTE 86W99 (Rif.)

Supporto dell'elettrodo con anello ad O

N. PARTE 0558001621

Anello ad O fornito con elettrodo N.

PARTE 86W99 (Rif.)

Elettrodo* N. PARTE 0558001624 “250A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Ugello N. PARTE 0558001884 “200A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Coppa di trattenimento dell'ugello

N. PARTE 37082

Diffusore del gas

N. PARTE 21944 (22496 “Inverso”)

Scudo N. PARTE 21802 “da 100A a 250A”

Trattenitore dello scudo N. PARTE 37081

4-22

SEZIONE 4 FUNZIONAMENTO

PT-600 Dati del processo

)Se non altrimenti specificato, i dati si riferiscono

al taglio in acqua descritto in alto. Ridurre la

velocità di circa il 10% quando si taglia sott'acqua.

Spessore del materiale

POLLICI 0,250 0,313 0,375 0,500 0,625 0,750 1,000 1,250

MM 6,4 7,9 9,5 12,7 15,9 19,1 25,4 31,8

Gas di

avvio

N2 O

200 Ampere

Acciaio duro

Gas di

taglio

Gas di

scudo

Aria

2

Timer

Sollevamento su traforazione (sec.) 0 0 0 0,1 0,2 0,3 0,3 0,6

Ritardo della traforazione (sec.) 0 0,2 0 0,2 0,3 0,3 0,5 1,0

Parametri di configurazione Libbre al pollice quadrato (PSI - Pressione)

Gas di avvio del plasma

Gas di taglio al plasma

Gas di avvio dello scudo

Gas di taglio dello scudo

Letture dell'altezza

Altezza iniziale

PSI

BAR 1,8 1,7 1,7 1,7 1,4 1,7 1,7 1,7

PSI 40 43 40 44 40 40 40 44

BAR 2,8 3,0 2,8 3,0 2,8 2,8 2,8 3,0

PSI 20 20 20 20 20 18 18 22

BAR

PSI 8 14 18 10 11 7 12 22

BAR 0,6 1,0 1,2 0,7 0,8 0,5 0,8 1,5

POLLIC

I

MM 9,5 9,5 9,5 12,7 12,7 12,7 12,7 12,7

26 25 25 25 20 25 25 25

1,4

0,375 0,375 0,375 0,500 0,500 0,500 0,500 0,500

1,4 1,4 1,4 1,4 1,2 1,2 1,5

Tensione del getto (distanziatore)

Velocità di spostamento

IPM

MM/MIN 4318 3556 2794 2286 1651 1397 1016 508

Larghezza del solco di taglio

Pollici

Millimetri 2,4 2,7 2,8 3,5 3,0 3,8 4,3 4,8

Note:

Pilot Arc Set to High

4-23

124 129 132 129 139 142 153 164

170 140 110 90 65 55 40 20

0,095 0,105 0,110 0,136 0,120 0,150 0,170 0,190

(

)

SEZIONE 4 FUNZIONAMENTO

PT-600

Cannello di taglio a getto di

plasma

Materiale:

Ampere:

Gas di avvio:

Gas di taglio:

Gas di scudo:

*Non usare l'aria dell'officina. Usare aria imbottigliata/compressa.

Acciaio duro

250

Nitrogeno (N

Ossigeno (O

) a 100 psi / 6,9 Bar

2

) a 100 psi / 6,9 Bar

2

Aria* a 60 psi / 4,1 Bar

Manicotto del cannello N. PARTE

0558001626

Struttura del cannello N. PARTE

0558001825 (Rif.)

2 CIASCUNO Anello ad O N. PARTE 996528

Rif.

Deflettore del gas N. PARTE 0558001625 “8

fori” (0558002530 “Inverso”)

Anello ad O fornito con il supporto

dell'elettrodo N. PARTE 86W99 (Rif.)

Supporto dell'elettrodo con anello ad O

N. PARTE 0558001621

Anello ad O fornito con elettrodo N.

PARTE 86W99 (Rif.)

Elettrodo* N. PARTE 0558001624 “250A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Ugello N. PARTE 0558001623 “250A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Coppa di trattenimento dell'ugello

N. PARTE 37082

Diffusore del gas

N. PARTE 21944 (22496 “Inverso”)

Scudo N. PARTE 21802 “da 100A a 250A”

Trattenitore dello scudo N. PARTE 37081

4-24

SEZIONE 4 FUNZIONAMENTO

PT-600 Dati del processo

)Se non altrimenti specificato, i dati si

riferiscono al taglio in acqua descritto in alto.

Ridurre la velocità di circa il 10% quando si

taglia sott'acqua.

Spessore del materiale

POLLICI 0,250 0,375 0,500 0,625 0,750 1,000 1,250 1,500

MM 6,4 9,5` 12,7 15,9 19,1 25,4 31,8 38,1

Gas

di

avvio

N

O

2

250 Ampere

Acciaio duro

Gas

di

taglio

Gas

di

scudo

Aria

2

Timer

Sollevamento su traforazione (sec.) 0 0 0 0,2 0,3 0,3 0,5 0,8

Ritardo della traforazione (sec.) 0 0 0,2 0,1 0,2 0,4 0,8 1,2

Parametri di configurazione Libbre al pollice quadrato (PSI - Pressione)

Gas di avvio del plasma

PSI

25 25 25 25 25 25 26 25

BAR 1,7 1,7 1,7 1,7 1,7 1,7 1,8 1,7

Gas di taglio al plasma

PSI 38 38 44 40 38 38 43 44

BAR 2,6 2,6 3,0 2,8 2,6 2,6 3,0 3,0

Gas di avvio dello scudo

Gas di taglio dello scudo

PSI 18 18 20 14 18 18 22 22

BAR

1,2

1,2 1,4 1,0 1,2 1,2 1,5 1,5

PSI 12 12 16 12 12 12 22 22

BAR 0,8 0,8 1,1 0,8 0,8 0,8 1,5 1,5

Letture dell'altezza

POLLI

Altezza iniziale

0,375 0,375 0,500 0,500 0,500 0,625 0,625 0,625

CI

MM 9,5 9,5 12,7 12,7 12,7 15,9 15,9 15,9

Tensione del getto (distanziatore)

130 135 135 138 142 150 162 168

Velocità di spostamento

IPM

170 125 115 80 65 50 33 22

MM/MIN 4318 3175 2921 2032 1651 1270 838 558

Larghezza del solco di taglio

Pollici

0,110 0,135 0,135 0,130 0,150 0,160

0,170 0,200

Millimetri 2,8 3,5 3,5 3,3 3,8 4,1 4,3 5,1

Note:

Pilot Arc Set to High

4-25

SEZIONE 4 FUNZIONAMENTO

PT-600

Cannello di taglio a getto di

plasma

Materiale:

Ampere:

Gas di avvio:

Gas di taglio:

Gas di scudo:

*Non usare l'aria dell'officina. Usare aria imbottigliata/compressa.

Acciaio duro

325

Nitrogeno (N

Ossigeno (O

Aria* a 60 psi / 4,1 Bar

) a 100 psi / 6,9 Bar

2

) a 100 psi / 6,9 Bar

2

Manicotto del cannello N. PARTE

0558001626

Struttura del cannello N. PARTE

0558001825 (Rif.)

2 CIASCUNO Anello ad O N. PARTE

Deflettore del gas N. PARTE

0558001625 “8 fori” (0558002530

“Inverso”)

Anello ad O fornito con il supporto

dell'elettrodo N. PARTE 86W99

(Rif.)

Supporto dell'elettrodo con anello ad O

N. PARTE 0558001621

Anello ad O fornito con elettrodo N.

PARTE 86W99 (Rif.)

Elettrodo* N. PARTE 0558002516

“360A/400A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Ugello N. PARTE 0558001885 “360A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Coppa di trattenimento dell'ugello

N. PARTE 37082

Diffusore del gas

N. PARTE 21944 (22496 “Inverso”)

Scudo N. PARTE 21945 “360A”

Trattenitore dello scudo N. PARTE

37081

4-26

SEZIONE 4 FUNZIONAMENTO

PT-600 Dati del processo

)Se non altrimenti specificato, i dati si

riferiscono al taglio in acqua descritto in alto.

Ridurre la velocità di circa il 10% quando si

taglia sott'acqua.

Spessore del materiale

POLLICI 0,500 0,625 0,750 1,000 1,250 1,500

MM 12,7 15,9 19,1 25,4 31,8 38,1

Gas

di

avvio

N

O

2

325 Ampere

Acciaio duro

Gas

di

taglio

Gas

di

scudo

Aria

2

Timer

Sollevamento su traforazione (sec.) 0,3 0,3 0,3 0,4 0,5 0,7

Ritardo della traforazione (sec.) 0,2 0,3 0,3 0,6 0,9 1,0

Parametri di configurazione Libbre al pollice quadrato (PSI - Pressione)

Gas di avvio del plasma

PSI

26 25 25 25 25 25

BAR 1,8 1,7 1,7 1,7 1,7 1,7

Gas di taglio al plasma

PSI 37 37 31 31 31 36

BAR 2,6 2,6 2,1 2,1 2,1 2,5

Gas di avvio dello scudo

Gas di taglio dello scudo

PSI 22 22 22 22 22 22

BAR

1,5

1,5 1,5 1,5 1,5 1,5

PSI 22 22 22 22 22 22

BAR 1,5 1,5 1,5 1,5 1,5 1,5

Letture dell'altezza

POLLI

Altezza iniziale

0,500 0,500 0,500 0,625 0,625 0,625

CI

MM 12,7 12,7 12,7 15,9 15,9 15,9

Tensione del getto (distanziatore)

125 135 132 142 146 156

Velocità di spostamento

IPM

125 100 90 60 37 25

MM/MIN 3175 2540 2286 1524 939 635

Larghezza del solco di taglio

Pollici

0,140 0,150 0,160 0,175 0,200

0,210

Millimetri 3,6 3,8 4,1 4,5 5,1 5,3

Note:

Pilot Arc Set to High

4-27

SEZIONE 4 FUNZIONAMENTO

PT-600

Cannello di taglio a getto di

plasma

Materiale:

Ampere:

Gas di avvio:

Gas di taglio:

Gas di scudo:

*Non usare l'aria dell'officina. Usare aria imbottigliata/compressa.

Acciaio duro

360

Nitrogeno (N

Ossigeno (O

Aria* a 60 psi / 4,1 Bar

) a 100 psi / 6,9 Bar

2

) a 100 psi / 6,9 Bar

2

Manicotto del cannello N. PARTE

0558001626

Struttura del cannello N. PARTE

0558001825 (Rif.)

2 CIASCUNO Anello ad O N. PARTE

Deflettore del gas N. PARTE

0558001625 “8 fori” (0558002530

“Inverso”)

Anello ad O fornito con il supporto

dell'elettrodo N. PARTE 86W99

(Rif.)

Supporto dell'elettrodo con anello ad O

N. PARTE 0558001621

Anello ad O fornito con elettrodo N.

PARTE 86W99 (Rif.)

Elettrodo* N. PARTE 0558002516

“360A/400A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Ugello N. PARTE 0558001885 “360A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Coppa di trattenimento dell'ugello

N. PARTE 37082

Diffusore del gas

N. PARTE 21944 (22496 “Inverso”)

Scudo N. PARTE 21945 “360A”

Trattenitore dello scudo N. PARTE

37081

4-28

SEZIONE 4 FUNZIONAMENTO

PT-600 Dati del processo

)Se non altrimenti specificato, i dati si

riferiscono al taglio in acqua descritto in alto.

Ridurre la velocità di circa il 10% quando si

taglia sott'acqua.

Spessore del materiale

POLLICI 0,500 0,625 0,750 1,000 1,250 1,500

MM 12,7 15,9 19,1 25,4 31,8 38,1

Gas

di

avvio

N

O

2

360 Ampere

Acciaio duro

Gas

di

taglio

Gas

di

scudo

Aria

2

Timer

Sollevamento su traforazione (sec.) 0,3 0,3 0,3 0,5 0,6 0,7

Ritardo della traforazione (sec.) 0,2 0,3 0,3 0,7 0,9 1,0

Parametri di configurazione Libbre al pollice quadrato (PSI - Pressione)

Gas di avvio del plasma

PSI

26 25 25 25 25 25

BAR 1,8 1,7 1,7 1,7 1,7 1,7

Gas di taglio al plasma

PSI 38 37 35 35 38 36

BAR 2,6 2,6 2,4 2,4 2,6 2,5

Gas di avvio dello scudo

Gas di taglio dello scudo

PSI 22 22 22 22 22 22

BAR

1,5

1,5 1,5 1,5 1,5 1,5

PSI 22 22 22 22 22 22

BAR 1,5 1,5 1,5 1,5 1,5 1,5

Letture dell'altezza

POLLI

Altezza iniziale

0,500 0,500 0,500 0,625 0,625 0,625

CI

MM 12,7 12,7 12,7 15,9 15,9 15,9

Tensione del getto (distanziatore)

124 135 132 141 146 153

Velocità di spostamento

IPM

135 115 100 65 45 32

MM/MIN 3429 2921 2540 1651 1143 813

Larghezza del solco di taglio

Pollici

0,140 0,140 0,165 0,180

0,205 0,210

Millimetri 3,6 3,6 4,2 4,6 5,2 5,3

Note:

Pilot Arc Set to High

4-29

(

)

SEZIONE 4 FUNZIONAMENTO

PT-600

Cannello di taglio a getto di

plasma

Materiale:

Ampere:

Gas di avvio:

Gas di taglio:

Gas di scudo:

*Non usare l'aria dell'officina. Usare aria imbottigliata/compressa.

Acciaio duro

400

Nitrogeno (N

Ossigeno (O

) a 100 psi / 6,9 Bar

2

) a 100 psi / 6,9 Bar

2

Aria* a 60 psi / 4,1 Bar

Manicotto del cannello N. PARTE

0558001626

Struttura del cannello N. PARTE

0558001825 (Rif.)

2 CIASCUNO Anello ad O N. PARTE 996528

Rif.

Deflettore del gas N. PARTE 0558001625 “8

fori” (0558002530 “Inverso”)

Anello ad O fornito con il supporto

dell'elettrodo N. PARTE 86W99 (Rif.)

Supporto dell'elettrodo con anello ad O

N. PARTE 0558001621

Anello ad O fornito con elettrodo N.

PARTE 86W99 (Rif.)

Elettrodo* N. PARTE 0558002516

“360A/400A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Ugello N. PARTE 0558001886 “400A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Coppa di trattenimento dell'ugello

N. PARTE 37082

Diffusore del gas

N. PARTE 21944 (22496 “Inverso”)

Scudo N. PARTE 21945 “360A”

Trattenitore dello scudo N. PARTE 37081

4-30

SEZIONE 4 FUNZIONAMENTO

PT-600 Dati del processo

SOTT'ACQUA

Spessore del materiale

POLLICI 0,500 0,625 0,750 1,000 1,250 1,500

Gas

di

avvio

N

O

2

MM 12,7 15,9 19,1 25,4 31,8 38,1

400 Ampere

Acciaio duro

Gas

di

taglio

Gas

di

scudo

Aria

2

Timer

Sollevamento su traforazione (sec.) 0,3 0,3 0,3 0,5 0,5 0,7

Ritardo della traforazione (sec.) 0,2 0,3 0,3 0,3 0,7 1,2

Parametri di configurazione Libbre al pollice quadrato (PSI - Pressione)

Gas di avvio del plasma

PSI

25 25 25 25 25 25

BAR 1,7 1,7 1,7 1,7 1,7 1,7

Gas di taglio al plasma

PSI 31 31 31 31 31 31

BAR 2,7 2,6 2,6 2,6 2,6 2,5

Gas di avvio dello scudo

Gas di taglio dello scudo

PSI 22 22 22 22 22 22

BAR

1,5

1,5 1,5 1,5 1,5 1,5

PSI 22 22 22 22 22 22

BAR 1,5 1,5 1,5 1,5 1,5 1,5

Letture dell'altezza

POLLI

Altezza iniziale

0,500 0,500 0,500 0,625 0,625 0,625

CI

MM 12,7 12,7 12,7 15,9 15,9 15,9

Tensione del getto (distanziatore)

125 132 136 141 142 150

Velocità di spostamento

IPM

130 120 110 75 55 37

MM/MIN 3556 3175 2794 1905 1397 940

Larghezza del solco di taglio

Pollici

0,145 0,150 0,195 0,195 0,205 0,220

Millimetri 3,7 3,8 5,0 5,0 5,2 5,6

Note:

Pilot Arc Set to High

4-31

(

)

SEZIONE 4 FUNZIONAMENTO

PT-600

Cannello di taglio a getto di

plasma

Materiale:

Ampere:

Gas di avvio:

Gas di taglio:

Gas di scudo:

*Non usare l'aria dell'officina. Usare aria imbottigliata/compressa.

Acciaio duro

400

Nitrogeno (N

Ossigeno (O

) a 100 psi / 6,9 Bar

2

) a 100 psi / 6,9 Bar

2

Aria* a 60 psi / 4,1 Bar

Manicotto del cannello N. PARTE

0558001626

Struttura del cannello N. PARTE

0558001825 (Rif.)

2 CIASCUNO Anello ad O N. PARTE 996528

Rif.

Deflettore del gas N. PARTE 0558001625 “8

fori” (0558002530 “Inverso”)

Anello ad O fornito con il supporto

dell'elettrodo N. PARTE 86W99 (Rif.)

Supporto dell'elettrodo con anello ad O

N. PARTE 0558001621

Anello ad O fornito con elettrodo N.

PARTE 86W99 (Rif.)

Elettrodo* N. PARTE 0558002516

“360A/400A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Ugello N. PARTE 0558001886 “400A”

Anello ad O fornito con ugello

N. PARTE 181W89 (Rif.)

Coppa di trattenimento dell'ugello

N. PARTE 37082

Diffusore del gas

N. PARTE 21944 (22496 “Inverso”)

Scudo N. PARTE 21945 “360A”

Trattenitore dello scudo N. PARTE 37081

4-32

SEZIONE 4 FUNZIONAMENTO

PT-600 Dati del processo

)Se non altrimenti specificato, i dati si

riferiscono al taglio in acqua descritto in alto.

Ridurre la velocità di circa il 10% quando si

taglia sott'acqua.

Spessore del materiale

POLLICI 0,500 0,625 0,750 1,000 1,250 1,500

MM 12,7 15,9 19,1 25,4 31,8 38,1

Gas

di

avvio

N

O

2

400 Ampere

Acciaio duro

Gas

di

taglio

Gas

di

scudo

Aria

2

Timer

Sollevamento su traforazione (sec.) 0,3 0,3 0,3 0,5 0,5 0,7

Ritardo della traforazione (sec.) 0,2 0,3 0,3 0,3 0,7 1,2

Parametri di configurazione Libbre al pollice quadrato (PSI - Pressione)

Gas di avvio del plasma

PSI

25 25 25 25 25 25

BAR 1,7 1,7 1,7 1,7 1,7 1,7

Gas di taglio al plasma

PSI 31 31 31 31 31 31

BAR 2,7 2,6 2,6 2,6 2,6 2,5

Gas di avvio dello scudo

Gas di taglio dello scudo

PSI 22 22 22 22 22 22

BAR

1,5

1,5 1,5 1,5 1,5 1,5

PSI 22 22 22 22 22 22

BAR 1,5 1,5 1,5 1,5 1,5 1,5

Letture dell'altezza

POLLI

Altezza iniziale

0,500 0,500 0,500 0,625 0,625 0,625

CI

MM 12,7 12,7 12,7 15,9 15,9 15,9

Tensione del getto (distanziatore)

125 132 136 141 142 150

Velocità di spostamento

IPM

140 125 115 80 60 43

MM/MIN 3556 3175 2794 1905 1397 940

Larghezza del solco di taglio

Pollici

0,145 0,150 0,195 0,195 0,205 0,220

Millimetri 3,7 3,8 5,0 5,0 5,2 5,6

Note:

Pilot Arc Set to High