0558004848

October 2011

Установка, эксплуатация и техническое обслуживание

Резак PT-600

для механизированной

плазменной резки

DECLARATION OF CONFORMITY

according to the Low Voltage Directive 2006/95/EC

FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

enligt Lågspänningsdirektivet 2006/95/EG

Type of equipment Materialslag

Mechanized Plasma Cutting Torch

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. Typbeteckning etc.

PT-600 Series

Manufacturer’s authorised representative established within the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB AB, Welding Equipment

Esabvägen, SE-695 81 Laxå, Sweden

Phone: +46 586 81 000, Fax: +46 584 411 924

Manufacturer positioned outside the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB Welding & Cutting Products

411 South Ebenezer Road, Florence, South Carolina 29501, USA

Phone: +1 843 669 4411, Fax: +1 843 664 4258

The following harmonised standard in force within the EEA has been used in the design:

Följande harmoniserande standarder har använts i konstruktionen:

EN 60974-7, Arc welding equipment – Part 7: Torches

By signing this document, the undersigned declares as manufacturer, or the manufacturer’s authorised

representative established within the EEA, that the equipment in question complies with the safety requirements

stated above.

Genom att underteckna detta dokument försäkrar undertecknad såsom tillverkare, eller tillverkarens representant inom

EES, att angiven materiel uppfyller säkerhetskraven angivna ovan.

Date / Datum

Laxå 2008-11-14

Signature / Underskrift Position / Befattning

Global Director

Equipment and Automation

Kent Eimbrodt

Clarification

ОБЕСПЕЧЬТЕ РАСПРОСТРАНЕНИЕ ДАННОЙ ИНФОРМАЦИИ СРЕДИ ПОЛЬЗОВАТЕЛЕЙ.

ЗА ДОПОЛНИТЕЛЬНЫМИ ЭКЗЕМПЛЯРАМИ ОБРАЩАЙТЕСЬ К ПОСТАВЩИКУ

ВАШЕГО ОБОРУДОВАНИЯ.

ВНИМАНИЕ

Данное руководство предназначено для опытных пользователей. Если вы не знакомы с принципами действия

и техникой безопасности при работе с устройствами электродуговой сварки и резки, настоятельно рекомендуем

прочитать нашу брошюру “Предостережения и практические приемы техники безопасности при электродуговой

сварке, резке и напылении”, стандарт 52-529. Необученным лицам ЗАПРЕЩАЕТСЯ работать на таких установках

монтировать или обслуживать их. ЗАПРЕЩАЕТСЯ приступать к монтажу или эксплуатации таких установок

до тех пор, пока вы не прочитаете и полностью не поймете данную инструкцию. Если вы понимаете даннуое

руководство не полностью, свяжитесь с поставщиком вашего оборудования для получения дополнительных

сведений. Прежде чем устанавливать данный агрегат или работать на нем, обязательно прочтите правила

техники безопасности.

ОТВЕТСТВЕННОСТЬ ПОЛЬЗОВАТЕЛЯ

Данная установка соответствует описанию, содержащемуся в данном руководстве и в сопроводительных этикетках и/или вложениях, при

условии, что ее монтаж, эксплуатация, обслуживание и ремонт выполняются в соответствии с данным руководством. Установка должна

периодически проверяться. Не следует пользоваться установкой при ее неправильной работе или ненадлежащем техническом обслуживании.

Детали, которые поломаны, пропали, изношены, погнуты или загрязнены, должны быть немедленно заменены. В случае необходимости

такого ремонта или замены изготовитель рекомендует обратиться с письменным или телефонным запросом к уполномоченному

дистрибьютору, у которого была приобретена данная установка.

Данная установка или любая из ее деталей не должны подвергаться модификациям без предварительного письменного одобрения

изготовителя. Пользователь данной установки несет единоличную ответственность за любое нарушение в ее работе, произошедшее по

причине неправильного использования или технического обслуживания, повреждения, несоответствующего ремонта или модификации

любым лицом, кроме изготовителя или сервисного центра, уполномоченного изготовителем.

ПЕРЕД НАЧАЛОМ МОНТАЖА И ЭКСПЛУАТАЦИИ ВНИМАТЕЛЬНО ИЗУЧИТЕ ИНСТРУКЦИИ.

ЗАЩИТИТЕ СЕБЯ И ДРУГИХ!

СОДЕРЖАНИЕ

Раздел / Название Стр.

1.0 Техника безопасности. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Описание . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-1

2.1 Общие положения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-1

2.2 Краткий обзор. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-1

2.3 Комплектация . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-1

2.4 Технические спецификации . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2-2

2.5 Наборы запасных частей, аксессуаров и инструментов. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .2-4

3.0 Установка . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3-1

3.1 Общие положения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3-1

3.2 Подсоединение связки шлангов и кабелей к корпусу резака . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3-1

3.3 Отсоединение связки кабелей и шлангов от корпуса резака . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3-3

3.4 Подсоединение резака к источнику питания . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3-4

4.0 Эксплуатация . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4-1

4.1 Настройка . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4-3

4.2 Качество резки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4-4

4.3 Каналы подачи газа. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4-11

4.4 Влияние газа на качество резки . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4-12

4.5 Рабочие данные . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4-17

5.0 Техническое обслуживание . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5-1

5.1 Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5-1

5.2 Корпус резака . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5-1

5.3 Демонтаж рабочей части резака . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5-2

5.4 Монтаж рабочей части резака. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5-6

6.0 Устранение неисправностей . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-1

6.1 Низкий срок службы расходных частей резака . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-1

6.2 Нет вспомогательной дуги . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-2

6.3 Нет переноса дуги . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-2

6.4 Нет предварительного потока плазменного газа . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-3

6.5 Нет предварительного потока экранирующего газа. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-3

6.6 Резак не загорается. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-3

6.7 В резаке нет высокочастотного тока. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .6-3

7.0 Запасные части . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7-1

7.1 Общие положения. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7-1

7.2 Заказ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7-1

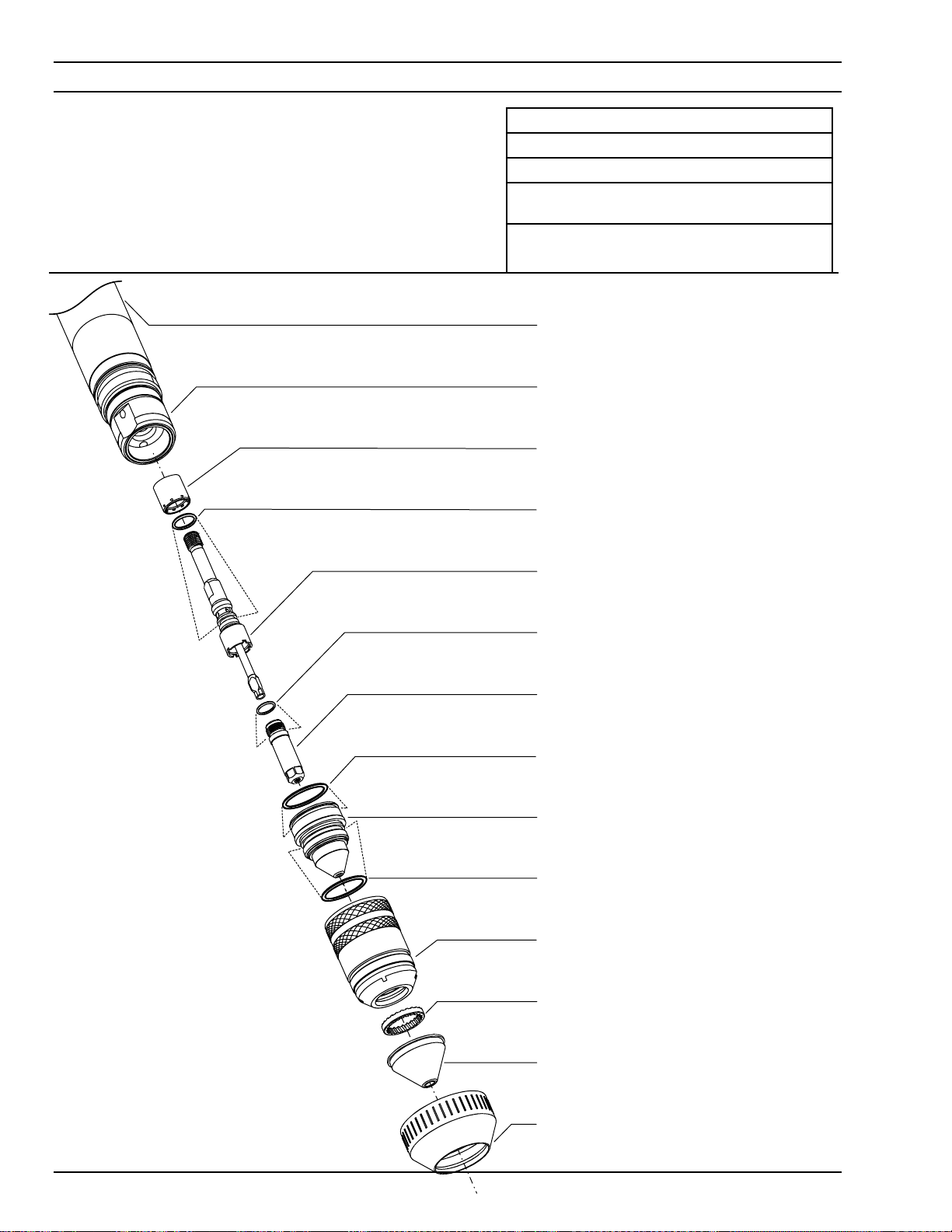

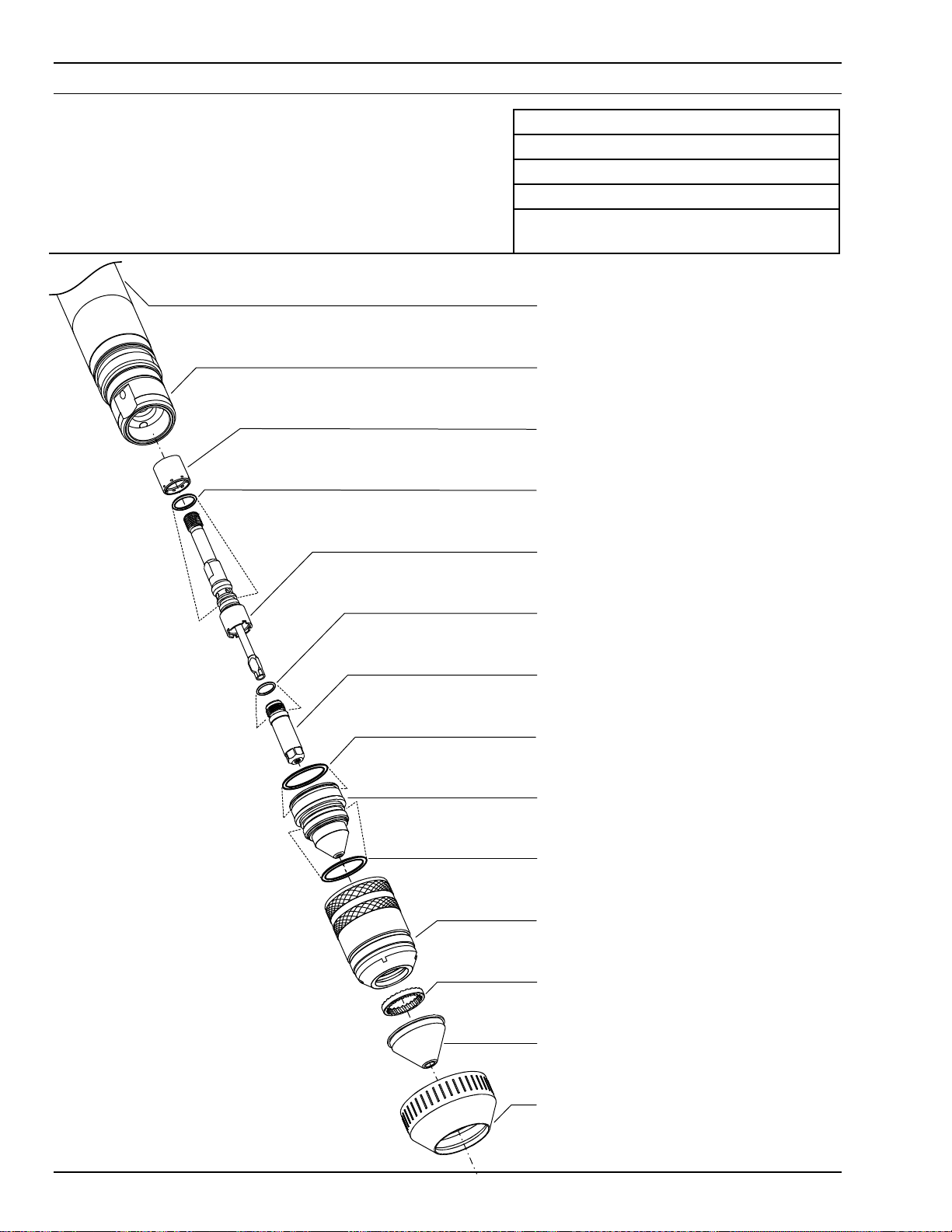

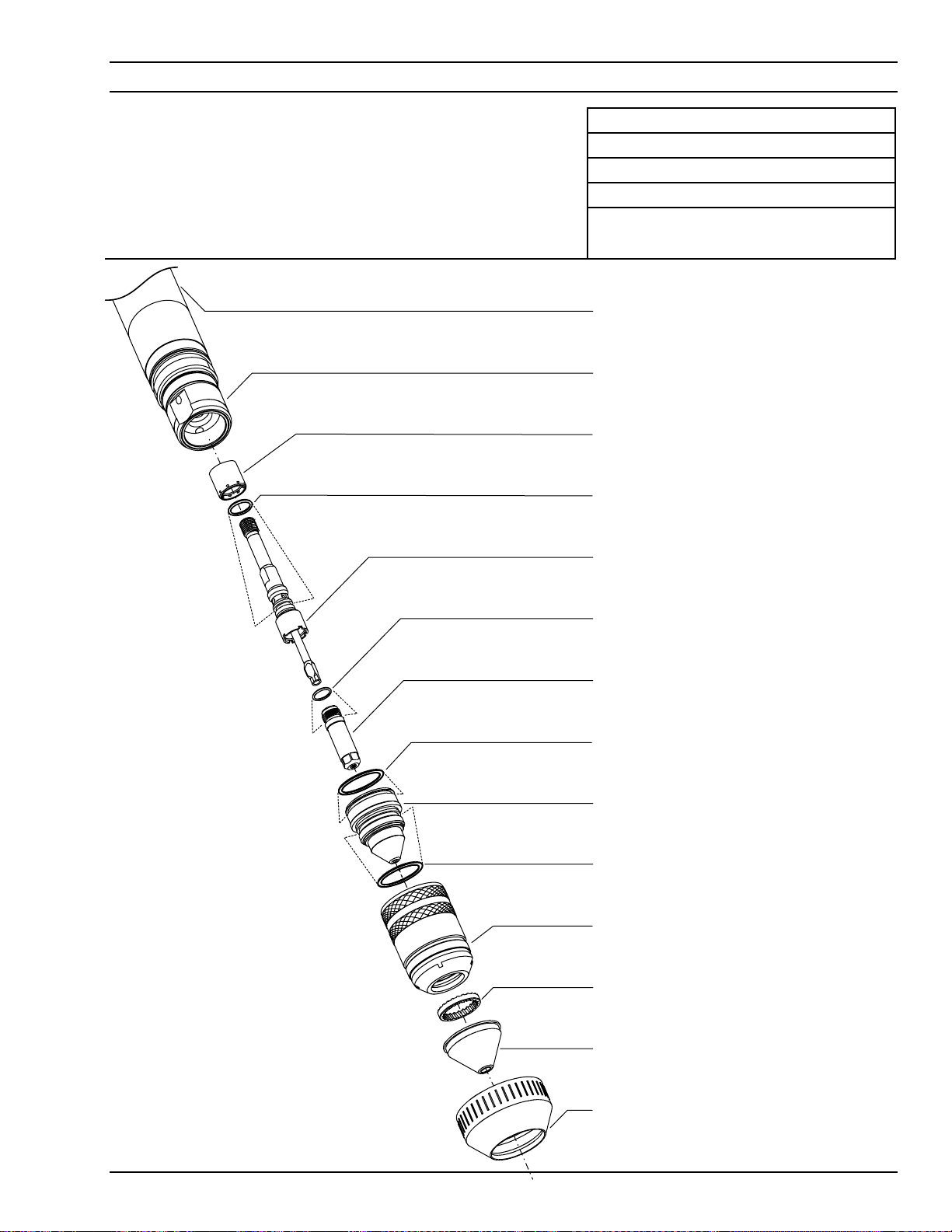

7.3 Детали рабочей части резака PT-600 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7-2

7.4 Шланги и кабели. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-4

7.5 Наборы и инструменты. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-6

7.6 Наборы запасных частей и аксессуаров . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-8

7.7 Конический мини резак PT-600 с кабелями на . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7-10

СОДЕРЖАНИЕ

РАЗДЕЛ 1 ТЕХНИКА БЕЗОПАСНОСТИ

1.0 ТЕХНИКА БЕЗОПАСНОСТИ

Пользователи сварочного оборудования ESAB отвечают за выполнение правил техники безопасности лицами, работающими на оборудовании

и рядом с ним. Правила техники безопасности должны отвечать требованиям к безопасной эксплуатации сварочного оборудования этого типа.

Помимо стандартных правил техники безопасности и охраны труда на рабочем месте рекомендуется следующее.

Все работы должны выполняться подготовленными лицами, знакомыми с эксплуатацией сварочного оборудования. Неправильная

эксплуатация оборудования может вызвать опасные ситуации, приводящие к травмам персонала и повреждению оборудования.

1. Bсе лица, использующие сварочное оборудование, должны знать:

- правила эксплуатации

- расположение органов аварийного останова

- функции оборудования

- правила техники безопасности

- технологию сварки и/или плазменной резки

2. Оператор должен обеспечить:

- удаление посторонних лиц из рабочей зоны оборудования при его запуске

- защиту всех лиц от воздействия сварочной дуги

3. Рабочее место должно:

- отвечать условиям эксплуатации

- не иметь сквозняков

4. Средства защиты персонала:

- Во всех случаях рекомендуется использовать индивидуальные средства защиты, например, защитные очки, огнестойкую

спецодежду и защитные рукавицы.

- При сварке запрещается носить свободную одежду и украшения, например, шарфы, браслеты, кольца, которые могут

попасть в сварочное оборудование или вызвать ожоги.

5. Общие меры предосторожности:

- Проверьте надежность подключения обратного кабеля.

- Работы на оборудовании с высоким напряжением должны производиться только квалифицированным электриком.

- В рабочей зоне должны находиться средства пожаротушения, имеющие ясную маркировку.

- Запрещается проводить смазку и техническое обслуживание оборудование во время эксплуатации.

РАЗДЕЛ 1 ТЕХНИКА БЕЗОПАСНОСТИ

ДУГОВАЯ СВАРКА И РЕЗКА ОПАСНЫ КАК ДЛЯ ИСПОЛНИТЕЛЯ РАБОТ, ТАК И ДЛЯ

ПОСТОРОННИХ ЛИЦ. СОБЛЮДАЙТЕ ПРАВИЛА БЕЗОПАСНОСТИ. ОЗНАКОМЬТЕСЬ С ПРАВИЛАМИ

ОСТОРОЖНО

ТЕХНИКИ БЕЗОПАСНОСТИ, ПРИНЯТЫМИ ВАШИМ РАБОТОДАТЕЛЕМ. ЭТИ ПРАВИЛА ДОЛЖНЫ

УЧИТЫВАТЬ ДАННЫЕ О РИСКЕ, СОБРАННЫМИ ИЗГОТОВИТЕЛЕМ ОБОРУДОВАНИЯ.

ЭЛЕКТРИЧЕСТВО опасно для жизни.

- Сварочный агрегат должен устанавливаться и заземляться в соответствии с действующими нормами и правилами.

- Не допускайте контакта находящихся под напряжением деталей и электродов с незащищенными частями тела, мокрыми

рукавицами и мокрой одеждой.

- Обеспечьте электрическую изоляцию от земли и свариваемых деталей.

- Обеспечьте соблюдение безопасных рабочих расстояний.

ДЫМ И ГАЗЫ опасны для человека

- Избегайте вдыхания дыма и газов.

- Во избежание отравления дымом или газами во время сварки обеспечьте общую вентиляцию помещения, а также вытяжную

вентиляцию зоны сварки.

ИЗЛУЧЕНИЕ ДУГИ может вызвать поражение глаз и ожоги кожи.

- Защитите глаза и кожу. Для этого используйте защитные щитки, цветные линзы и защитную спецодежду.

- Для защиты посторонних лиц применяются защитные экраны или занавеси.

ПОЖАРООПАСНОСТЬ

- Искры (брызги металла) могут вызвать пожар. Убедитесь в отсутствии горючих материалов поблизости от места сварки.

может привести к повреждению органов слуха

ШУМ

- Примите меры для защиты слуха. Используйте затычки для ушей или другие средства защиты слуха.

- Предупредите посторонних лиц об опасности.

НЕИСПРАВНОСТИ -

При обнаружении неисправностей обратитесь к специалисту по сварочному оборудованию.

ПЕРЕД НАЧАЛОМ МОНТАЖА И ЭКСПЛУАТАЦИИ ВНИМАТЕЛЬНО ИЗУЧИТЕ ИНСТРУКЦИИ.

ЗАЩИТИТЕ СЕБЯ И ДРУГИХ!

РАЗДЕЛ 2 ОПИСАНИЕ

2.1 Общие положения

2.2 Краткий обзор

Заводская сборка механизированного

плазменнодугового резака PT-600

обеспечивает соосность его составляющих,

необходимую для постоянной высокой

точности резки. По этой причине демонтаж

корпуса резака должен осуществляться

исключительно заводом-изготовителем.

Запасные части поставляются только для

передней (рабочей) части резака.

Данное руководство содержит информацию,

необходимую пользователю для монтажа и

эксплуатации механизированного плазменного

резака PT-600. За помощью в устранении

неисправностей в системах резки обращайтесь

к техническим справочным материалам,

включенным в ваш заказ.

2.3 Комплектация

За информацией о возможностях поставки резака PT-600 в различной комплектации

обращайтесь к дилеру «ESAB».

Номера деталей содержатся в разделе 7.

Резак конический «Mini-Bevel Head» на 12 фт.

(3,7 м)

( Karben - Replacement Parts 7.8 )

Резак конический «Mini-Bevel Head» на 14

футов (4,3 м)

Сборки резака

ПРИМЕЧАНИЕ:

12 футов (3,7 м) 0560935685

14 футов (4,3 м) 0558005850

14 футов (4,3 м) 0558007580

4,5 фута (1,3 м) 0558001827

6 футов (1,8 м) 0558001828

7,2 фута (2,2 м) 0558004123

12 футов (3,7 м) 0558001829

15 футов (4,6 м) 0558001830

17 футов (5,2 м) 0558001831

20 футов (6,1 м) 0558001832

25 футов (7,6 м) 0558001833

• Контрольные кабели от консоли к ЧПУ пользовате ля поставляются на основании параметров,

предоставляемых заказчиком.

• Данные о деталях входящих в комплекты находятся в разделе «Запасные части».

• Перечень деталей передней (рабочей) части резака находится в разделе «Рабочие данные».

• Данные о наборах запасных частей и аксессуаров находятся в конце раздела «Запасные части».

2-1

РАЗДЕЛ 2 ОПИСАНИЕ

2.4 Технические спецификации резака PT-600

2.4.1 Технические характеристики плазменного газа

Тип

Давление

Расход

Отсутствие примесей*

Рекомендуемые регуляторы для жидких

газов в баллонах

Рекомендуемые двухступенчатые

регуляторы для баллонных газов

Рекомендуемые сверхпрочные

высокорасходные регуляторы для

компрессорных или трубопроводных

систем

Рекомендуемые высокопропускные

регуляторы для компрессорных или

трубопроводных систем

, N2, воздух, смесь «H-35»

O

2

100 – 125 фунт/кв. дюйм (6,9 – 8,6 бар)

макс. 250 куб. фут/час (118 л/мин) при 600 A

(в зависимости от применения)

O

– 99,5%

2

N

– 99,995%

2

Смесь «H-35»

Воздух – чистый, сухой, без масляных

примесей

Кислород: R-76-150-540LC (Н/Д 19777)

Инертные газы: R-76-150-580LC (Н/Д 19977)

Кислород: R-77-150-540 (Н/Д 998337)

Водород/Метан: R-77-150-350 (Н/Д 998342)

Азот: R-77-150-580 (Н/Д 998344)

Воздух: R-77150-590 (Н/Д 998348)

Кислород: R-76-150-024 (Н/Д 19151)

R-6703 (Н/Д 22236)

Обязательный газовый фильтр

25 микрон с ограждением (Н/Д 56998133)

2.4.2 Технические характеристики стартового газа

Тип

Давление

Расход

Минимальные требования к отсутствию

примесей

N

, воздух, смесь «H-35»

2

100 – 125 фунт/кв. дюйм (6,9 – 8,6 бар)

макс. 250 куб. фут/час (118 л/мин) при 600 A (в

зависимости от применения)

99,995% чистый, сухой, без масляных

примесей

2.4.3 Технические характеристики вторичного газа

Тип

Давление

Расход

Минимальные требования к отсутствию

примесей

Обязательный газовый фильтр

N

, воздух

2

100 – 125 фунт/кв. дюйм (6,9 – 8,6 бар)

макс. 485 куб. фут/час (228,9 л/мин) (в

зависимости от применения)

99,995% чистый, сухой, без масляных

примесей (из того же источника, что и

стартовый газ)

25 микрон с ограждением (Н/Д 56998133)

2-2

РАЗДЕЛ 2 ОПИСАНИЕ

2.4.4 Технические характеристики резака PT-600

Тип

Номинальный режим по току 600 А при 100 % рабочем цикле

Габариты См. раздел 2.3 «Комплектация».

Резак PT-26 предназначен для работы с

плазменным и экранирующим газами и

оснащены системой водяного охлаждения

2-3

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

2.5 НАБОРЫ ЗАПАСНЫХ ЧАСТЕЙ, АКСЕССУАРОВ И ИНСТРУМЕНТОВ

2.5.1 Начальные наборы на 200 A

Н/Д 0558002478 и 0558004907

Набор Н/Д 0558002478 включает следующие детали и

инструменты:

КОЛВО Н/Д ОПИСАН ИЕ

4 0558001624 Электрод для О

1 17672 Смазка

1 37082 Фиксатор наконечника

1 996568 Гаечный ключ (инструмент)

1 0558004611 Держатель для электрода (инструмент)

4 0558002499 Вольфрамовый электрод PT-19 на 600 А

2 0558001881 Наконечник на 50 А

2 0558001883 Наконечник на 150 А

2 0558001884 Наконечник на 200 А

2 0558001882 Наконечник на 100 А

2 21795 Теплоизолятор на 50 А

1 21796 Распылитель на 50 А

2 21802 Теплоизолятор на 100 - 250 А

2 21944 Распылитель на 100 - 360 А

1 37081 Фиксатор теплоизолятора

2 0558002533 Вихревая направляющая

4 639575

2 996528

1 0558003858 Сборка контактного кольца

1 37073 Шуруп для контактного кольца

Уплотнительное кольцо 0,364 (внутренний диаметр)

x 0,070

Уплотнительное кольцо 1,614 (внутренний диаметр)

x 0,070

2

Набор Н/Д 0558004907 включает следующие детали и

инструменты:

КОЛВО Н/Д ОПИСАН ИЕ

5 0558001624UL Электрод для О2 (с продленным сроком службы)

1 17672 Смазка

1 37082 Фиксатор наконечника

1 996568 Гаечный к люч (инструмент)

1 0558004611 Держатель для электрода (инструмент)

1 0558001628 Держатель электрода для резака PT-600

3 0558001624 Электрод на 250 А для резака PT-600

2 0558002499 Электрод на 600 А для резака PT-600

5 0558005456 Наконечник для PT-600 на 50 А

5 0558001881 Наконечник для PT-600 на 50 А

5 0558001882 Наконечник на 100 А

5 0558001883 Наконечник на 150 - 200 A

5 0558001884 Наконечник для PT-600 на 200 А

2 21795 Теплоизолятор для PT-19XL на 50 A

5 0558004678 Теплоизолятор для EPP на 100 - 200 А

5 21802 Теплоизолятор для PT-19XL на 100 - 250 A

2 0558005458 Теплоизолятор диаметром 0,120 дюйма для PT-600

1 37081 Фиксатор теплоизолятора

2 21944 Распылитель на 100-360 А

1 21796 Распылитель для PT-19XL на 50 А

2 0558002533 Вихревая направляющая 4X032P

2 0558005457 Вихревая направляющая на 20 - 50 А

2 996528

1 0558003858 Сборка контактного кольца

1 37073 Шуруп для контактного кольца

Уплотнительное кольца (внутренний диаметр 1,

614 дюйма, внешний диаметр 0,07 дюйма).

2-4

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

2.5.2 Набор запасных частей Н/Д 0558002479

Включает:

КОЛВО Н/Д ОПИСАНИЕ

1 17672 Силиконовая смазка

1 0558004611 Держатель электрода (инструмент)

1 996568 Инструмент для рабочего конца электрода

5 996528 Уплотнительные кольца

2 0558002533 Газовая направляющая (4 отверстия)

2 0558001625 Газовая направляющая (8 отверстий)

1 0558002532 Газовая направляющая (32 отверстия)

1 0558002534 Обратная газовая направляющая (4 отверстия)

1 0558002530 Обратная газовая направляющая (8 отверстий)

1 0558002531 Обратная газовая направляющая (32 отверстия)

5 86W99 Уплотнительное кольцо

1 0558001621 Держатель электрода с уплотнительным кольцом

5 0558001624 Электрод на 250 А

2 0558002516 Электрод на 360/400 A

2 0558002499 Электрод для резки с N2 и смесью «H-35»

5 181W89 Уплотнительные кольца для наконечника

2 0558001881 Наконечник на 50 А

2 0558001882 Наконечник на 100 А

2 0558001883 Наконечник на 150 А

5 0558001884 Наконечник на 200 А

5 0558001623 Наконечник на 250 А

5 0558001885 Наконечник на 360 А

2 0558001886 Наконечник на 400 А

2 0558001887 Наконечник на 600 А

1 37082 Фиксатор наконечника

1 21796 Газовый распылитель на 50 А

1 21944 Газовый распылитель на 100 – 360 А

1 22496 Обратный газовый распылитель на 100 – 360 А

2 21795 Теплоизолятор на 50 А

5 21802 Теплоизолятор на 260 А

2 21945 Теплоизолятор на 360 А

1 37081 Фиксатор теплоизолятора

1 0558003858 Сборка контактного кольца

1 37073 Шуруп для контактного кольца

2-5

РАЗДЕЛ 3 Установка

3.1 Общие положения

Резак PT-600 поставляется в собранном виде с

деталями рабочей части, рассчитанными на

силу тока 250 А.

Пользователь оборудования должен

подсоединить кабель вспомогательной дуги и

шланги.

3.2 Подсоединение связки шлангов и кабелей к корпусу резака

Кожух, сдвинутый

Связка шлангов и

кабелей резака

Обнаженное

соединение

вспомогательной дуги

Кабель

вспомогательной дуги

Водяное

охлаждение/Соединен

ие кабеля

плазменного тока

Муфты подачи

газа

Корпус резака

вверх по кабелям и

шлангам

Ручка резака

1. Отверните кожух резака PT-600 и переместите

его по связке кабелей и шлангов так, чтобы

стало видно соединение проводов

вспомогательной дуги.

ПРИМЕЧАНИЕ: Для того чтобы обнажить

соединения вспомогательной дуги, внешний

кожух должен быт смещен по связке в

направлении источника питания.

2. Подсоедините шланг подачи водяного

охлаждения (IN) (левая резьба) и шланг отвода

водяного охлаждения(OUT) (правая резьба) к

корпусу резака. Вам понадобится гаечный ключ

с открытым зевом на 0,5 дюйма.

ПРИМЕЧАНИЕ: Шланги подачи и отвода

хладагента (IN и OUT) имеют одинаковые

номера детали. Сборка резака требует двух

шлангов. Шланги имеют правостороннюю

резьбовую муфту на одном конце и

левостороннюю на другом. При соединении

используйте надлежащий конец шланга.

ПРИМЕЧАНИЕ: Водяные шланги короче газовых.

3. Подсоедините газовые шланги. Во избежание

ошибочного соединения, муфта шланга

режущего газа имеет меньший диаметр, чем

муфта шланга экранирующего газа. Вам

понадобятся гаечные ключи на 7/16 и 1/2

дюйма.

ПРИМЕЧАНИЕ: Водные и газовые соединения

можно перепутать. Внутри шлангов подачи

воды проложены электрические кабеля.

4. Введите оголенный провод кабеля

вспомогательной дуги в медное соединение

высокочастотного генератора. Затяните

стопорные винты при помощи

шестигранного ключа на 1/16 дюйма.

3-1

РАЗДЕЛ 3 Установка

Резак

5. Наденьте поливинилхлоридную (ПВХ)

трубку диаметром 0,56 дюйма на медное

соединение высокочастотного генератора.

Закрепите, обмотав кабель

вспомогательной дуги изоляционной

лентой, так чтобы предотвратить смещение

изоляционной трубки из ПВХ.

Изоляция

соединения

вспомогательной

дуги

Ручка резака

Сместите кожух резака на прежнее место,

6.

так чтобы он закрывал соединение кабеля

вспомогательной дуги и крепление

Корпус резака

шлангов. Прикрутите кожух к корпусу

резака.

Связка

кабелей

и шлангов

Примечание: Если при сборке вам

понадобилось снять черную ленту,

крепящую плетенную металлическую

оболочку, для того чтобы увеличить

внутренний пространство кожуха, замените

эту ленту электротехнической

изоляционной лентой из ПВХ.

Лента для

крепления

плетенной

металлической

оболочки

3-2

РАЗДЕЛ 3 Установка

Кожух кабельношланговой

связки

ОПАСНО!

!

7. Сдвиньте черный резиновый кожух,

покрывающий связку кабелей и шлангов

резака к кожуху самого резака. Натяните

резиновый кожух на кожух резака внахлёст

так, чтобы так чтобы один край заходил на

другой на 1 - 1Ѕ дюйма (25-38 мм).

8. Закрепите винтовым зажимом из

нержавеющей стали (1,56 дюйма

(внутренний диаметр) x 2,5 дюйма

внешний диаметр).

Поражение электротоком может

привести к гибели!

Перед техническим осмотром и

обслуживанием резака удостоверьтесь,

что источник питания обесточен и

силовой кабель отключен.

Запрещается касаться каких-либо

частей резака, расположенных перед

рукояткой (наконечник, теплоизолятор,

электрод и т.д.) при включенном

электропитании.

3.3 Отсоединение связки кабелей и шлангов от корпуса резака

Разбирать в порядке обратном сборке.

1. Ослабьте винтовой зажим на связке

кабелей и шлангов.

2. Переместите кожух вверх по связке

кабелей и шлангов. Вам может

понадобиться снять изоляционную ленту,

крепящую плетенную оболочку, если она

мешает перемещению кожуха по связке

кабелей и шлангов.

3. Отверните кожух резака и переместите его

вверх по кабельно-шланговой связке так,

чтобы обнажить соединение кабеля

вспомогательной дуги.

4. Снимите изоляционную ленту, крепящую

3-3

РАЗДЕЛ 3 Установка

изоляцию соединения.

5. Передвиньте изоляцию соединение кабеля

вспомогательной дуги вверх по кабелю и

ослабьте винты на соединении

высокочастотного генератора.

6. Отсоедините шланги.

3.4 Подсоединение резака к источнику питания

Обращайтесь к руководству плазменнодуговой

консоли.

ВНИМАНИЕ!

!

Крепление за корпус резака может

привести к передаче высокого

напряжения через раму машины.

• ЗАПРЕЩАЕТСЯ крепить резак за корпус

из нержавеющей стали (здесь).

• Корпус резака имеет электроизоляцию,

Закрепите резак за

изолированный кожух

(здесь)

ЗАПРЕЩАЕТСЯ

крепить резак за

стальной корпус

C

AUTION: CLAMP TORCH ABOVE THIS LA

PT-600

PLASMARC TORCH

L

E

B

но возможно возникновение наружной

дуги высокочастотного стартового тока.

• Крепление резака вблизи корпуса может

привести к возникновению дуги между

корпусом резака и агрегатом.

• В этом случае может потребоваться

замена резака, не предусмотренная

гарантией производителя.

• Возникновение дуги может привести к

повреждениям оборудования.

• Крепление резака допускается только за

изолированный кожух, не ближе чем за

1,25 дюйма (31,75 мм) от соединения

кожуха и корпуса резка.

3-4

РАЗДЕЛ 4 Эксплуатация

Поражение электротоком может

ОПАСНО!

!

привести к гибели!

• Прежде чем изменять параметры

настройки, убедитесь, что линейный

(настенный) выключатель выключен.

• Перед началом проведения каких-либо

профилактических работ с системой

отключите подачу питания.

• При включенном электропитании

запрещается касаться каких-либо частей

резака, расположенных перед рукояткой

(наконечник, теплоизолятор, электрод и

т.д.).

Опасность облучения.

ВНИМАНИЕ!

!

Дуговое излучение может привезти к ожогу

глаз и кожи.

• Используйте средства защиты для тела

и органов зрения.

• •Надевайте темные защитные очки с

боковыми щитками. Нижеследующая

таблица содержит информацию о

рекомендуемой степени затемнения

светозащитных стекол, используемых

при плазменной резке:

Напряжение дуги

Светозащитное стекло

< 100 А Стекло № 8

100-200 A Стекло № 10

200-400 A Стекло № 12

> 400 A Стекло № 14

• Не используйте очки с поврежденными

или разбитыми стеклами

• Предупредите окружающий персонал о

том, что смотреть на дугу без защитных

очков нельзя.

• Организуйте зону работы так, чтобы

минимизировать отражение и

распространение ультрафиолетового

облучения.

• Окрасьте стены и другие поверхности

рабочего помещения в темные тона,

4-1

РАЗДЕЛ 4 Эксплуатация

чтобы минимизировать отражение.

• Установите защитные экраны или

перегородки для уменьшения

распространения ультрафиолетового

излучения.

Масла и смазочные материалы

ВНИМАНИЕ!

!

чрезвычайно огнеопасны!

• Запрещается использовать масла и

консистентные смазки для этого резака.

• Запрещается трогать резак грязными

руками или класть его на загрязненную

поверхность.

• Разрешается использовать только

силиконовую смазку.

• Масло и консистентные смазочные

материалы легко воспламеняются и

интенсивно горят в присутствии сжатого

кислорода.

От контакта с горячим резаком

ВНИМАНИЕ!

!

возможны ожоги кожи!

Резак может нагреваться в процессе

работы.

Во избежание возникновения ожогов,

прежде чем осуществлять

техобслуживание резака дайте ему

остыть.

4-2

РАЗДЕЛ 4 Эксплуатация

4.1 Настройка

• Выберите надлежащие параметры из

файла рабочих данных (файл SDP) и

установите рекомендуемые детали рабочей

части резака (наконечник, электрод и т. д.).

См. рабочие данные для определения

параметров и нужных деталей.

• Расположите резак над обрабатываемым

материалом в нужном месте.

• За детальными инструкциями по выбору

параметров резки см. руководство к

консоли.

• Процедуры регулирования расхода газа

описываются в специальных контрольных

инструкциях.

• Процедура запуска и начала резки

описывается в контрольных инструкциях и

руководстве к консоли.

4.1.1 Зеркальная резка

При зеркальной резке необходимы обратная

вихревая направляющая и обратный

рассеиватель. Эти детали обеспечивают

закручивание газа в обратном направлении,

изменяя таким образом «правильную» сторону

разреза.

Описание Номер детали

Обратная направляющая (4

отверстия)

Обратная направляющая (8

отверстия)

Обратная направляющая (32

отверстия)

Обратный рассеиватель

0558002534

0558002530

0558002531

22496

4-3

РАЗДЕЛ 4 Эксплуатация

Стандартная направляющая (8 отверстий) Обратная направляющая (8 отверстия)

4.2 Качество резки

4.2.1 Введение

Факторы, влияющие на качество резки,

взаимозависимы. Изменение одной переменной

влечет изменение других. Поиск решения может

быть трудным. Далее приведены возможные

объяснения различных результатов резки. Для

начала, выберите наиболее ярко выраженный

результат:

В большинстве случаев, рекомендуемые

параметры резки гарантируют оптимальное

качество среза. Тем не менее, иногда условия

резки могут привести к необходимости

незначительной регулировки параметров. В таких

случаях необходимо:

4.2.2 Угол среза (положительный или

отрицательный)

4.2.3 Неровный, закругленный или

подрезанный срез

4.2.4 Шероховатость поверхности среза

4.2.5 Окалина

ПРИМЕЧАНИЕ

• Изменять параметры постепенно, небольшими

интервалами.

• Увеличивать или уменьшать напряжение дуги

на 1 В за раз.

Постепенно менять скорость резки (не более чем на

5% за раз) до тех пор, пока не будет заметно

улучшений.

Прежде чем вносить КАКИЕ-ЛИБО изменения, сравните

текущие параметры с рекомендуемыми производителем

параметрами и деталями рабочей части резака.

4-4

РАЗДЕЛ 4 Эксплуатация

4.2.2 Угол среза

Отрицательный угол среза

Верхняя поверхности больше нижней.

• Неправильное положение резака.

Обрабатываемая

деталь

• Деформация обрабатываемого материала.

• Изношенные или поврежденные расходные

детали резака.

Отрез

Обрабатывае

мая деталь

Обрабатываемая

деталь

• Низкое напряжение дуги (зазор).

• Низкая скорость резки (скорость перемещения

агрегата).

Положительный угол среза

Верхняя поверхность меньше нижней.

• Неправильное положение резака.

• Деформация обрабатываемого материала.

• Изношенные или поврежденные расходные

детали резака.

• Высокое напряжение дуги (зазор).

• Слишком высокая скорость резки.

Отрез

Обрабатывае

мая деталь

• Слишком высокая или низкая сила тока (Сила

тока, соответствующая различным

наконечникам резака, указана в разделе

«Рабочие данные»).

• Неправильный расход вторичного газа.

4-5

РАЗДЕЛ 4 Эксплуатация

4.2.3 Фактура среза

Округленный верх и низ среза

Данная проблема обычно возникает при резке

материалов толщиной менее 0,25 дюйма (6,4 мм).

• Слишком высокая сила тока для материала

данной толщины (надлежащая сила тока

указана в разделе «Рабочие данные»).

Отрез

Обрабатываемая

деталь

Отрез Обрабатываемая деталь

Подрезка верхнего края

Низкое напряжение дуги (зазор).

4-6

РАЗДЕЛ 4 Эксплуатация

4.2.4 Шероховатость поверхности среза

Шероховатость поверхности, возникающая в

результате воздействия процесса резки

Поверхность материала в районе среза

неизменно шероховатая. Этот эффект может

наблюдаться только на одной оси.

• Неправильный выбор экранирующего газа

Вид сверху

(см. раздел «Рабочие данные»).

Шероховатость

поверхности,

возникающая в

результате

воздействия

процесса резки

Поверхность

среза

Шероховатость

поверхности,

возникающая в

результате

ИЛИ

воздействия

режущего агрегата

• Изношенные или поврежденные расходные

детали резака.

Шероховатость поверхности, возникающая в

результате воздействия режущего агрегата

Может быть похожа на шероховатость,

возникающую в результате воздействия процесса

резки. Часто ограничивается одной осью.

Дискретная шероховатость.

• Загрязнение направляющих, колес и / или

реечного привода. (См. раздел «Техническое

обслуживание» в руководстве к агрегату.)

• Регулировка движущих колес.

4-7

РАЗДЕЛ 4 Эксплуатация

4.2.5 Окалина

Поверхность

Линии

Вид сбоку

среза

задержки

Скат

Окалина является побочным продуктом

процесса резки. Окалина – это нежелательное

скопление материала на поверхности

обрабатываемого изделия. В большинстве

случаев, образование окалины может быть

минимизировано или полностью

предотвращено через правильную настройку

резака и выбор соответствующих параметров

резки. См. раздел «Рабочие данные».

Высокоскоростная окалина

Плавка или скатывание материала на нижней

поверхности обрабатываемого

изделия по линии

разреза. Удаляется трудно. Может

потребоваться шлифовка или откалывание. Sобразные линии задержки.

• Высокое напряжение дуги (зазор).

Вид сбоку

Поверхность

среза

Линии

задержки

Сферические

скопления

• Слишком высокая скорость резки.

Низкоскоростная окалина

Сферические скопления на нижней поверхности

обрабатываемого изделия вдоль линии среза.

Удаляется легко.

• Слишком низкая скорость резки.

4-8

РАЗДЕЛ 4 Эксплуатация

Вид сбоку Брызги

Поверхность

среза

Верхняя окалина

Брызги на верхней поверхности обрабатываемого

материала. Обычно удаляется легко.

• Слишком высокая скорость резки.

• Высокое напряжение дуги (зазор).

Нестандартная окалина

Скопления возможны как на нижней, так и на

верхней поверхности обрабатываемого изделия

вдоль линии среза.

Дискретные скопления. Может представлять

собой окалину любого из перечисленных выше

типов.

• Возможно изношенные детали рабочей части

резака.

Другие факторы, влияющие на образование

4.2.6 Размерная точность

окалины:

• Температура обрабатываемого материала.

• Прокатная окалина или коррозия металла.

• Высокоуглеродистые сплавы.

В большинстве случаев наибольшая точность

резки достигается при наименьшей из

допустимых скоростей. В большинстве

случаев интервалы напряжения,

рекомендуемые для резки обрабатываемых

изделий определенной толщины, частично

перекрываются друг другом. Выбор расходных

деталей резака должен осуществляться исходя

из самого низкого допустимого напряжения

дуги и низкой скорости резки.

4-9

РАЗДЕЛ 4 Эксплуатация

Скорость резки и напряжение дуги,

ПРИМЕЧАНИЕ

рекомендуемые производителем, дают

оптимальные результаты.

В некоторых случаях, по причине качества

обрабатываемого материала, его температуры

и особенностей сплава, может потребоваться

небольшая корректировка параметров.

Оператор должен помнить, что все параметры

являются взаимозависимыми. Изменение

одного параметра влияет на другие

параметры, что может привести к ухудшению

качества

рекомендуемого производителем.

Прежде чем вносить КАКИЕ-ЛИБО изменения,

сравните текущие параметры с

рекомендуемыми производителем

параметрами и деталями рабочей части

резака.

резки. Всегда начинайте со значения

4-10

РАЗДЕЛ 4 Эксплуатация

4.3 Каналы подачи газа

Подача газа Подача водяного охлаждения

Плазменный газ Экранирующий газ

Подача воды (IN)

Отвод воды (OUT)

4-11

РАЗДЕЛ 4 Эксплуатация

4.4 Влияние газа на качество резки

4.4.1 Введение

Определенные условия резки требуют

определенного газа. Некоторые газы облегчают

резку деталей определенных материалов и

толщины. Далее объясняется выбор некоторых

газы и их влияние на обрабатываемую

поверхность. Другие параметры, например,

зазор (напряжение дуги) и давление и расход

газа, рассматриваются в «Рабочих данные».

Опасность взрыва водорода.

ОПАСНО!

!

• Запрещается использовать водород при

подводной резке!

• Взрыв водорода может привести к

травмам и гибели людей.

• Скопления водород могут образовывать

взрывоопасные подводные карманы

водяного раскройного стола. Эти

водородные карманы могут взорваться

от плазменной дуги или случайной

искры.

• Прежде чем приступить к резке, помните,

что реакция расплавленного металла с

водой, другие медленно протекающие

химические реакции и некоторые

плазменные газы являются возможными

источниками образования водорода в

раскройном столе

.

• Газы образуют взрывоопасные карманы

под обрабатываемым изделием и внутри

водяного раскройного стола.

•

Регулярно убирайте окалину (особенно

мелкие частицы) со дна раскройного

стола. Наполняйте раскройный стол

чистой водой.

•

Не оставляйте обрабатываемые

материалы на столе на ночь.

• Если водяной раскройный стол не

использовался несколько часов,

встряхните его, прежде чем класть на

него первый лист металла для того,

чтобы рассеять возможные скопления

водорода

.

4-12

РАЗДЕЛ 4 Эксплуатация

• При возможности в промежутках между

резкой поднимайте и опускайте уровень

воды в раскройном столе для

предотвращения скопления водорода.

• Поддерживайте водородный показатель

(pH) воды на нейтральном уровне

(приблизительно 7).

• При программировании процесса резки,

размещение деталей должно задаваться

таким образом, чтобы расстояние между

деталями составляло не менее двойной

ширины разреза, для того чтобы

гарантировать наличие материала под

траекторией разреза.

• При резке над поверхностью воды,

установите вентиляторы для циркуляции

воздуха между обрабатываемым

металлом и водой.

4-13

РАЗДЕЛ 4 Эксплуатация

4.4.2 Алюминий

Толщина материала

Качество среза

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

Толщина материала

Качество среза

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

Толщина материала

Качество среза

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

от 4,7 мм до 25,4 мм

Хорошее

Воздух

Воздух

Воздух

Темная поверхность среза, возможна окалина, хороший угол среза

от 6,4 мм до 76,2 мм

Хорошее

N

2

смесь «Н-35»

N

2

Гладкая поверхность среза, практически полное отсутствие окалины при

толщине до 1,5 дюйма, угол среза немного больше, округление верхней

кромки среза.

от 15,9 мм до 25,4 мм

Хорошее

N

2

смесь «Н-35»

Воздух

Небольшое потемнение поверхности среза, практически полное

отсутствие окалины, угол среза немного больше, округление верхней

кромки среза

Толщина материала

Качество среза

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

Толщина материала

Качество среза

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

Толщина материала

Качество среза

от 15,9 мм до 38,1 мм

Хорошее

смесь «Н-35»

смесь «Н-35»

Воздух

Небольшое потемнение поверхности среза, практически полное

отсутствие окалины, угол среза немного больше, округление верхней

кромки среза.

от 4,7 мм до 38,1 мм

Хорошее

N

2

N

2

Воздух

Потемнение поверхности среза, при резке материалов толщиной от 1

дюйма возможна окалина, хороший угол среза, небольшое округление

верхней кромки среза.

от 1,6 мм до 25,4 мм

Хорошее

4-14

РАЗДЕЛ 4 Эксплуатация

N

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

4.4.3 Углеродистая сталь

2

N

2

N

2

Потемнение поверхности среза, при резке материалов толщиной от 0,75

дюйма возможна окалина, хороший угол среза, небольшое округление

верхней кромки среза.

Толщина материала

Качество среза

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

от 3,2 мм до 38,1 мм

Прекрасное

N

2

O

2

Воздух

Гладкий блестящий срез, практически полное отсутствие окалины,

хороший угол среза, острая кромка среза.

Толщина материала

Качество среза

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

от 1,6 мм до 6,4 мм

Хорошее

Воздух

Воздух

Воздух

Гладкий серый срез, практически полное отсутствие окалины,

увеличение угла среза в зависимости от толщины материала, скорости

резки и силы режущего тока.

4.4.4 Нержавеющая сталь

Толщина материала

Качество среза

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

от 1,6 мм до 19,1 мм

Хорошее

N

2

N

2

N

2

Потемнение поверхности среза, практически полное отсутствие окалины,

хороший угол среза, скос при строжке в зависимости от толщины

материала, скорости резки и силы режущего тока.

Толщина материала

Качество среза

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

Толщина материала

Качество среза

от 1,6 мм до 25,4 мм

Хорошее

Воздух

Воздух

Воздух

Потемнение поверхности среза, практически полное отсутствие окалины,

хороший угол среза, скос при строжке в зависимости от толщины

материала, скорости резки и силы режущего тока.

от 6,4 мм до 76,2 мм

Хорошее

4-15

РАЗДЕЛ 4 Эксплуатация

N

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

2

N

2

Воздух

Потемнение поверхности среза, практически полное отсутствие окалины,

хороший угол среза, небольшое округление верхней кромки среза.

Толщина материала

Качество среза

Стартовый газ:

Плазменный газ:

Экранирующий газ:

Примечания:

от 12,7 мм до 76,2 мм

Хорошее

N

2

смесь «Н-35»

N

2

Блестящая золотистая поверхность среза, практически полное

отсутствие окалины при резке материалов толщиной до 1,5 дюйма, при

резке более толстых материалов возможно окалина, незначительное

увеличение угла среза вследствие использования смеси Н-35 в качестве

плазменного газа.

4-16

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

4.5 Рабочие данные

4.5.1 Введение

Представленные в данном разделе данные получены путем

многочасовых испытаний. Данный раздел является общим

руководством по настройке механизированного

плазменнодугового резака PT-600 и резке материалов при

помощи PT-600. Контрольная система резака включает

систему контроля за подачей газа Smart Flow II, основанную

на принципе пропорционального клапана.

В большинстве случаев выбор этих параметров обеспечит

надлежащее качество среза. В данном разделе

содержатся данные для:

• резки алюминия, нержавеющей и углеродистой стали;

• напряжения дуги (зазор);

• скорости резки;

• силе тока (в амперах);

• расходу плазменного и экранирующего газов;

Эти данные также можно найти в файлах SDP. (Подробную

информацию о файлах SDP можно найти в руководствах к

консоли и программированию процесса резки.)

В данном разделе также содержатся номера деталей

расходных частей резака для всех возможных параметров

тока.

ПРИМЕЧАНИЕ

ПРИМЕЧАНИЕ

Параметры скорости резки, пропила и напряжения и

силы тока могут использоваться при любом

использовании резака PT-600.

Эти данные были получены при использовании

программируемой системы контроля за подачей газа Smart

Flow II. Эти данные использовались при создании файлов

SDP визуального контроля ЧПУ (Vision CNC Process

Control). При работе с системой Smart Flow II, параметры

расхода газа должны использоваться только в

ознакомительных целях. Параметры скорости резки,

пропила, напряжения дуги (зазора) и силы тока могут

использоваться и при работе с системами ручного

контроля за подачей газа.

При подводной работе скорость резки должна быть

уменьшена на 10 процентов.

В большинстве случаев, для определения скорости

подводной резки достаточно уменьшить скорость

надводной резки на 10 процентов. В данном разделе для

ознакомления приведены два примера параметров

подводной резки (стр. 4-31 и 4-91).

4-17

У

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600

Материал:

Сила тока (А):

Стартовый газ:

глеродистая сталь

50

Воздух* при 100 фунтов/кв. дюйм (6,9 бар)

Плазменнодуговой

*Не использовать магистральный воздух. Используйте воздух в баллонах.

Режущий газ:

Экранирующий

Воздух* при 100 фунтов/кв. дюйм (6,9 бар)

Воздух* при 60 фунтов/кв. дюйм (4,1 бар)

Кожух резака Н/Д 0558001626

Корпус резака Н/Д 0558001825

(Ref.) 2 уплотнительных кольца

Н/Д 996528 (Ref.)

Газовая направляющая Н/Д

0558002533 (4 отверстия)

Уплотнительное кольцо (в

комплекте держателя электрода)

Н/Д 86W99 (Ref.)

Держатель электрода с

уплотнительным кольцом

Н/Д 0558001621

Уплотнительное кольцо (в

комплекте электрода) Н/Д 86W99

(Ref.)

Электрод Н/Д 0558001624 (250A)

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Наконечник Н/Д 0558001881 (50A)

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Фиксатор наконечника

Н/Д 37082

Газовый распылитель

Н/Д 21796 (50A)

Теплоизолятор Н/Д 21795 (50A)

Фиксатор теплоизолятора Н/Д

37081

4-18

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600: рабочие данные

50 ампер

Углеродистая сталь

Если не указано иначе, приведенные

данные относятся к надводной резке При

резке под водой уменьшите скорость на 10

процентов.

Толщина материала

Дюймы

ММ

Таймеры

Подъем при прошивке (сек.)

Задержка прошивки (сек.)

Стартовый

газ

Режущий

газ

Воздух Воздух Воздух

0.063

1,6

0

0

Начальные параметры PSI = фунт./кв. дюйм (давление)

Плазменный стартовый

газ

Плазменный режущий

газ

Экранирующий

стартовый газ

Экранирующий

режущий газ

PSI 40

БАР2,76

PSI 50

БАР3,45

PSI 10

БАР0,69

PSI 10

БАР0,69

Экранирующий

газ

Высота (зазор)

Дюйм

Начальная высота

Напряжение дуги (зазор)

Скорость движения

Дюймы в минуту

ММ/МИН.

Ширина разреза

Дюймы

ММ

Примечание:

Значение вспомогательной дуги установлено на «Низкое» (Low).

4-19

0,375

ы

ММ

9,5

113

220

5588

0,05

1,3

(

)

(

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600

Материал:

Сила тока (А):

Стартовый газ:

Углеродистая сталь

65

Воздух* при 100 фунтов/кв. дюйм (6,9 бар)

Плазменнодуговой

Не использовать магистральный воздух. Используйте воздух в баллонах.

Режущий газ:

Экранирующий газ:

Воздух* при 100 фунтов/кв. дюйм (6,9 бар)

Воздух* при 60 фунтов/кв. дюйм (4,1 бар)

Кожух резака Н/Д 0558001626

Корпус резака Н/Д 0558001825

(Ref.) 2 уплотнительных кольца

Н/Д 996528 (Ref.)

Газовая направляющая Н/Д

0558002533 (4 отверстия)

Уплотнительное кольцо (в

комплекте держателя электрода)

Н/Д 86W99 (Ref.)

Держатель электрода с

уплотнительным кольцом

Н/Д 0558001621

Уплотнительное кольцо (в

комплекте электрода) Н/Д 86W99

Ref.

Электрод Н/Д 0558001624 (250A)

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89

Наконечник Н/Д 0558001881 (50A)

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89(Ref.)

Фиксатор наконечника

Н/Д 37082

Газовый распылитель

Н/Д 21796

Теплоизолятор Н/Д 21796 (50A)

Фиксатор теплоизолятора Н/Д

37081

Ref.)

4-20

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600: рабочие данные

65 ампер

Углеродистая сталь

Если не указано иначе, приведенные

данные относятся к надводной резке При

резке под водой уменьшите скорость на 10

процентов.

Толщина материала

Дюймы

ММ

Таймеры

Подъем при прошивке (сек.)

Задержка прошивки (сек.)

Стартовый

газ

Режущий

газ

Воздух Воздух Воздух

0.125 0.188 0.250

3,2 4,7 6,4

0 0 0.1

0 0 0.4

Начальные параметры PSI = фунт./кв. дюйм (давление)

Плазменный стартовый

газ

Плазменный режущий

газ

Экранирующий

стартовый газ

Экранирующий

режущий газ

PSI 40 40 40

БАР 2,76 2,76 2,76

PSI 50 50 50

БАР 3,45 3,45 3,45

PSI 10 10 10

БАР 0,69 0,69 0,69

PSI 10 10 10

БАР 0,69 0,69 0,69

Экраниру

ющий газ

Высота (зазор)

Начальная высота

Дюймы

ММ

Напряжение дуги (зазор)

Скорость движения

Дюймы в минуту

ММ/МИН.

Ширина разреза

Дюймы

ММ

Примечание:

Значение вспомогательной дуги установлено на «Низкое» (Low).

4-21

.375 .375 .375

9,5 9,5 9,5

115 118 130

150 100 75

3810 2540 1905

.065 .075 .085

1,7 1,9 2,2

(

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

Материал:

Углеродистая сталь

PT-600

Плазменнодуговой

резак

*Не использовать магистральный воздух. Используйте воздух в баллонах.

Сила тока (А):

Стартовый газ:

Режущий газ:

Экранирующий газ:

100

Азот (N2) 100 фунт/кв. дюйм / 6,9 бар

Кислород (O2) 100 фунт/кв. дюйм 6,9 бар

Воздух* при 60 фунтов/кв. дюйм (4,1 бар)

Кожух резака Н/Д 0558001626

Корпус резака Н/Д 0558001825

(Ref.) 2 уплотнительных кольца

Н/Д 996528 (Ref.)

Газовая направляющая Н/Д

0558002533 (4 отверстия)

(0558002534 для обратн.)

Уплотнительное кольцо (в

комплекте держателя электрода)

Н/Д 86W99

Держатель электрода с

уплотнительным кольцом

Н/Д 0558001621

Уплотнительное кольцо (в

комплекте электрода)

Н/Д 86W99 (Ref.)

Ref.)

Электрод Н/Д 0558001624 (250A)

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Наконечник Н/Д 0558001882 100A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Фиксатор наконечника

Н/Д 37082

Газовый рассеиватель

Н/Д 21944 (22496 для обратн.)

Теплоизолятор Н/Д 21802 от

100A до 250A

Фиксатор теплоизолятора Н/Д

37081

4-22

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600: рабочие данные

100 Ампер

Углеродистая сталь

Если не указано иначе, приведенные данные

относятся к надводной резке При резке под

водой уменьшите скорость на 10 процентов.

Старт

овый

газ

Режу

щий

газ

Экранирую

щий газ

Толщина материала N2 O2 Воздух

Дюймы

ММ

Таймеры

Подъем при прошивке (сек.)

Задержка прошивки (сек.)

0.125 0.188 0.250 0.313 0.375 0.500 0.625 0.750

3,2 4,7 6,4 7,9 9,5 12,7 15,9 19,1

0 0 0 0 0.2 0.4 0.5 0.3

0 0 0 0 0.2 0.5 0.6 0.7

Начальные параметры PSI = фунт./кв. дюйм (давление)

Плазменный стартовый

газ

Плазменный режущий

газ

Экранирующий

стартовый газ

Экранирующий

режущий газ

PSI 25 25 25 25 25 25 25 25

БАР 1,7 1,7 1,7 1,7 1,7 1,7 1,7 1,7

PSI 46 46 44 46 46 46 48 46

БАР 3,2 3,2 3,0 3,2 3,2 3,2 3,3 3,2

PSI 20 20 20 20 20 20 20 18

БАР 1,4 1,4 1,4 1,4 1,4 1,4 1,4 1,2

PSI 10 18 18 10 16 10 12 10

БАР 0,7 1,2 1,2 0,7 1,1 0,7 0,8 0,7

Высота (зазор)

Начальная высота

Дюймы

ММ

Напряжение дуги (зазор)

Скорость движения

Дюймы в минуту

ММ/МИН.

Ширина разреза

Дюймы

ММ

Примечание:

Значение вспомогательной дуги установлено на «Низкое» (Low).

4-23

.375 .375 .375 .375 .375 .500 .500 .500

9,5 9,5 9,5 9,5 9,5 12,7 12,7 12,7

123 135 133 134 149 141 159 162

190 150 120 100 80 60 38 20

4826 3810 3048 2540 2032 1524 965 508

.08 .075 .100 .085 .012 .100 .14 .145

2,0 1,9 2,5 2,2 3,0 2,5 3,6 3,7

У

Д

(

(

)

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600

Плазменнодуговой

*Не использовать магистральный воздух. Используйте воздух в баллонах.

Экранирующий газ:

Материал:

Сила тока (А):

Стартовый газ:

Режущий газ:

глеродистая сталь

150

Азот (N2) 100 фунт/кв. дюйм / 6,9 бар

Кислород (O2) 100 фунт/кв. дюйм 6,9 бар

Воздух* при 60 фунтов/кв. дюйм (4,1 бар)

Кожух резака Н/Д 0558001626

Корпус резака Н/Д 0558001825

(Ref.) 2 уплотнительных кольца

Н/

996528 (Ref.)

Газовая направляющая Н/Д

0558002533 (4 отверстия)

(0558002534 для обратн.)

Уплотнительное кольцо (в

комплекте держателя электрода)

Н/Д 86W99

Держатель электрода с

уплотнительным кольцом

Н/Д 0558001621

Уплотнительное кольцо (в

комплекте электрода) Н/Д 86W99

Ref.

Ref.)

Электрод Н/Д 0558001624 (250A)

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Наконечник Н/Д 0558001883 150A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Фиксатор наконечника

Н/Д 37082

Газовый распылитель

Н/Д 21944 (22496 для обратн.)

Теплоизолятор Н/Д 21802 от 100A

до 250A

Фиксатор теплоизолятора Н/Д

37081

4-24

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600: рабочие данные

150 Ампер

Углеродистая сталь

Если не указано иначе, приведенные данные

относятся к надводной резке При резке под

водой уменьшите скорость на 10 процентов.

Старт

овый

газ

Толщина материала N

Дюймы

ММ

0.188 0.250 0.313 0.375 0.500 0.625 0.750 1.000

4,7 6,4 7,9 9,5 12,7 15,9 19,1 25,4

Режу

щий

газ

O2 Воздух

2

Экранирую

Таймеры

Подъем при прошивке (сек.)

Задержка прошивки (сек.)

0 0 0 0 0.2 0.2 0.2 0.3

0 0 0 0 0.4 0.5 0.8 1.0

Начальные параметры PSI = фунт./кв. дюйм (давление)

Плазменный стартовый

газ

Плазменный режущий газ

Экранирующий

стартовый газ

Экранирующий режущий

газ

PSI 20 20 20 20 20 20 20 20

БАР 1,4 1,4 1,4 1,4 1,4 1,4 1,4 1,4

PSI 37 37 37 37 37 44 37 37

БАР 2,6 2,6 2,6 2,6 2,6 3,0 2,6 2,6

PSI 20 20 20 20 20 21 18 18

БАР 1,4 1,4 1,4 1,4 1,4 1,5 1,2 1,2

PSI 18 18 18 18 16 18 10 16

БАР 1,2 1,2 1,2 1,2 1,1 1,2 0,7 1,1

щий газ

Высота (зазор)

Начальная высота

Дюймы

ММ

Напряжение дуги (зазор)

Скорость движения

Дюймы в минуту

ММ/МИН.

Ширина разреза

Дюймы

ММ

Примечание:

Значение вспомогательной дуги установлено на «Высокое» (High).

4-25

.375 .375 .375 .375 .500 .500 .500 .500

9,5 9,5 9,5 9,5 12,7 12,7 12,7 12,7

127 126 131 134 140 151 157 156

160 150 120 90 75 55 45 25

4064 3810 3048 2286 1905 1397 1143 635

.085 .095 .095 .120 .105 .125 .150 .165

2,2 2,4 2,4 3,0 2,7 3,2 3,8 4,2

У

(

(

(

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600

Плазменнодуговой

*Не использовать магистральный воздух. Используйте воздух в баллонах.

Экранирующий газ:

Материал:

Сила тока (А):

Стартовый газ:

Режущий газ:

глеродистая сталь

200

Азот (N2) 100 фунт/кв. дюйм / 6,9 бар

Кислород (O2) 100 фунт/кв. дюйм 6,9 бар

Воздух* при 60 фунтов/кв. дюйм (4,1 бар)

Кожух резака Н/Д 0558001626

Корпус резака Н/Д 0558001825

(Ref.) 2 уплотнительных кольца

Н/Д 996528

Газовая направляющая Н/Д

0558002533 (4 отверстия)

0558002534 для обратн.)

Уплотнительное кольцо (в

комплекте держателя электрода)

Н/Д 86W99

Держатель электрода с

уплотнительным кольцом

Н/Д 0558001621

Уплотнительное кольцо (в

комплекте электрода) Н/Д 86W99

(Ref.)

Электрод Н/Д 0558001624 (250A)

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Ref.)

Ref.)

Наконечник Н/Д 0558001884 200A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Фиксатор наконечника

Н/Д 37082

Газовый распылитель

Н/Д 21944 (22496 для обратн.)

Теплоизолятор Н/Д 21802 от

100A до 250A

Фиксатор теплоизолятора Н/Д

37081

4-26

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600: рабочие данные

200 Ампер

Углеродистая сталь

Если не указано иначе, приведенные

данные относятся к надводной резке При

резке под водой уменьшите скорость на 10

процентов.

Толщина материала N

Дюймы

ММ

Старт

овый

газ

0.250 0.313 0.375 0.500 0.625 0.750 1.000 1.250

6,4 7,9 9,5 12,7 15,9 19,1 25,4 31,8

Режу

щий

газ

O2 Воздух

2

Экранирую

Таймеры

Подъем при прошивке (сек.)

Задержка прошивки (сек.)

0 0 0 0.1 0.2 0.3 0.3 0.6

0 0.2 0 0.2 0.3 0.3 0.5 1.0

Начальные параметры PSI = фунт./кв. дюйм (давление)

Плазменный стартовый

газ

Плазменный режущий газ

Экранирующий

стартовый газ

Экранирующий режущий

газ

PSI 26 25 25 25 20 25 25 25

БАР 1,8 1,7 1,7 1,7 1,4 1,7 1,7 1,7

PSI 40 43 40 44 40 40 40 44

БАР 2,8 3,0 2,8 3,0 2,8 2,8 2,8 3,0

PSI 20 20 20 20 20 18 18 22

БАР 1,4 1,4 1,4 1,4 1,4 1,2 1,2 1,5

PSI 8 14 18 10 11 7 12 22

БАР 0,6 1,0 1,2 0,7 0,8 0,5 0,8 1,5

щий газ

Высота (зазор)

Начальная высота

Дюймы

ММ

Напряжение дуги (зазор)

Скорость движения

Дюймы в минуту

ММ/МИН.

Ширина разреза

Дюймы

ММ

Примечание:

Значение вспомогательной дуги установлено на «Высокое» (High)

4-27

.375 .375 .375 .500 .500 .500 .500 .500

9,5 9,5 9,5 12,7 12,7 12,7 12,7 12,7

124 129 132 129 139 142 153 164

170 140 110 90 65 55 40 20

4318 3556 2794 2286 1651 1397 1016 508

.095 .105 .110 .136 .120 .150 .170 .190

2,4 2,7 2,8 3,5 3,0 3,8 4,3 4,8

У

(

(

(

)

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600

Плазменнодуговой

*Не использовать магистральный воздух. Используйте воздух в баллонах.

Материал:

Сила тока (А):

Стартовый газ:

Режущий газ:

Экранирующий

газ:

глеродистая сталь

250

Азот (N2) 100 фунт/кв. дюйм / 6,9 бар

Кислород (O2) 100 фунт/кв. дюйм 6,9 бар

Воздух* при 60 фунтов/кв. дюйм (4,1 бар)

Кожух резака Н/Д 0558001626

Корпус резака Н/Д 0558001825

(Ref.) 2 уплотнительных кольца

Н/Д 996528

Газовая направляющая Н/Д

0558001625 (8 отверстий)

(0558002530 для обратн.)

Уплотнительное кольцо (в

комплекте держателя электрода)

Н/Д 86W99

Держатель электрода с

уплотнительным кольцом

Н/Д 0558001621

Уплотнительное кольцо (в

комплекте электрода) Н/Д 86W99

Ref.

Электрод Н/Д 0558001624 (250A)

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Ref.)

Ref.)

Наконечник Н/Д 0558001623

250A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Фиксатор наконечника

Н/Д 37082

Газовый распылитель

Н/Д 21944 (22496 для обратн.)

Теплоизолятор Н/Д 21802 от

100A до 250A

Фиксатор теплоизолятора Н/Д

37081

4-28

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600: рабочие данные

250 Ампер

Углеродистая сталь

Если не указано иначе, приведенные данные

относятся к надводной резке При резке под

водой уменьшите скорость на 10 процентов.

Старт

овый

газ

Толщина материала N

Дюймы

ММ

0.250 0.375 0.500 0.625 0.750 1.000 1.250 1.500

6,4 9,5` 12,7 15,9 19,1 25,4 31,8 38,1

Режу

щий

газ

O2 Воздух

2

Экранирую

Таймеры

Подъем при прошивке (сек.)

Задержка прошивки (сек.)

0 0 0 0.2 0.3 0.3 0.5 0.8

0 0 0.2 0.1 0.2 0.4 0.8 1.2

Начальные параметры PSI = фунт./кв. дюйм (давление)

Плазменный стартовый

газ

Плазменный режущий газ

Экранирующий

стартовый газ

Экранирующий режущий

газ

PSI 25 25 25 25 25 25 26 25

БАР 1,7 1,7 1,7 1,7 1,7 1,7 1,8 1,7

PSI 38 38 44 40 38 38 43 44

БАР 2,6 2,6 3,0 2,8 2,6 2,6 3,0 3,0

PSI 18 18 20 14 18 18 22 22

БАР 1,2 1,2 1,4 1,0 1,2 1,2 1,5 1,5

PSI 12 12 16 12 12 12 22 22

БАР 0,8 0,8 1,1 0,8 0,8 0,8 1,5 1,5

щий газ

Высота (зазор)

Начальная высота

Дюймы

ММ

Напряжение дуги (зазор)

Скорость движения

Дюймы в минуту

ММ/МИН.

Ширина разреза

Дюймы

ММ

Примечание:

Значение вспомогательной дуги установлено на «Высокое» (High)

4-29

.375 .375 .500 .500 .500 .625 .625 .625

9,5 9,5 12,7 12,7 12,7 15,9 15,9 15,9

130 135 135 138 142 150 162 168

170 125 115 80 65 50 33 22

4318 3175 2921 2032 1651 1270 838 558

.110 .135 .135 .130 .150 .160 .170 .200

2,8 3,5 3,5 3,3 3,8 4,1 4,3 5,1

У

р

(

(

(

(

)

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600

Плазменнодуговой

езак

*Не использовать магистральный воздух. Используйте воздух в баллонах.

Материал:

Сила тока (А):

Стартовый газ:

Режущий газ:

Экранирующий

газ:

глеродистая сталь

325

Азот (N2) 100 фунт/кв. дюйм / 6,9 бар

Кислород (O2) 100 фунт/кв. дюйм 6,9 бар

Воздух* при 60 фунтов/кв. дюйм (4,1 бар)

Кожух резака Н/Д 0558001626

Корпус резака Н/Д 0558001825

(Ref.) 2 уплотнительных кольца

Н/Д 996528

Газовая направляющая Н/Д

0558001625 (8 отверстий)

0558002530 для обратн.)

Уплотнительное кольцо (в

комплекте держателя электрода)

Н/Д 86W99

Держатель электрода с

уплотнительным кольцом

Н/Д 0558001621

Уплотнительное кольцо (в

комплекте электрода) Н/Д 86W99

Ref.

Ref.)

Ref.)

Электрод Н/Д 0558002516

360A/400A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Наконечник Н/Д 0558001885 360A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Фиксатор наконечника

Н/Д 37082

Газовый распылитель

Н/Д 21944 (22496 для обратн.)

Теплоизолятор Н/Д 21945 (360A)

Фиксатор теплоизолятора Н/Д

37081

4-30

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600: рабочие данные

325 Ампер

Углеродистая сталь

Если не указано иначе, приведенные данные

относятся к надводной резке При резке под

водой уменьшите скорость на 10 процентов.

Старт

овый

газ

Толщина материала N

Дюймы

ММ

0.500 0.625 0.750 1.000 1.250 1.500

12,7 15,9 19,1 25,4 31,8 38,1

Режу

щий

газ

O2 Воздух

2

Экраниру

ющий газ

Таймеры

Подъем при прошивке (сек.)

Задержка прошивки (сек.)

0.3 0.3 0.3 0.4 0.5 0.7

0.2 0.3 0.3 0.6 0.9 1.0

Начальные параметры PSI = фунт./кв. дюйм (давление)

Плазменный стартовый

газ

Плазменный режущий газ

Экранирующий

стартовый газ

Экранирующий режущий

газ

PSI 26 25 25 25 25 25

БАР 1,8 1,7 1,7 1,7 1,7 1,7

PSI 37 37 31 31 31 36

БАР 2,6 2,6 2,1 2,1 2,1 2,5

PSI 22 22 22 22 22 22

БАР 1,5 1,5 1,5 1,5 1,5 1,5

PSI 22 22 22 22 22 22

БАР 1,5 1,5 1,5 1,5 1,5 1,5

Высота (зазор)

Начальная высота

Напряжение дуги (зазор)

Дюймы

ММ

Скорость движения

Дюймы в минуту

ММ/МИН.

Ширина разреза

Дюймы

ММ

Примечание:

Значение вспомогательной дуги установлено на «Высокое» (High)

4-31

.500 .500 .500 .625 .625 .625

12,7 12,7 12,7 15,9 15,9 15,9

125 135 132 142 146 156

125 100 90 60 37 25

3175 2540 2286 1524 939 635

.140 .150 .160 .175 .200 .210

3,6 3,8 4,1 4,5 5,1 5,3

У

(

(

(

(

)

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600

Материал:

Сила тока (А):

Стартовый газ:

Режущий газ:

глеродистая сталь

360

Азот (N2) 100 фунт/кв. дюйм / 6,9 бар

Кислород (O2) 100 фунт/кв. дюйм 6,9 бар

Плазменнодуговой

резак

Экранирующий

газ:

*Не использовать магистральный воздух. Используйте воздух в баллонах.

Воздух* при 60 фунтов/кв. дюйм (4,1 бар)

Кожух резака Н/Д 0558001626

Корпус резака Н/Д 0558001825

(Ref.) 2 уплотнительных кольца

Н/Д 996528

Газовая направляющая Н/Д

0558001625 (8 отверстий)

0558002530 для обратн.)

Уплотнительное кольцо (в

комплекте держателя электрода)

Н/Д 86W99

Держатель электрода с

уплотнительным кольцом

Н/Д 0558001621

Уплотнительное кольцо (в

комплекте электрода) Н/Д 86W99

Ref.

Ref.)

Ref.)

Электрод Н/Д 0558002516 360

A/400 А

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Наконечник Н/Д 0558001885 360 A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Фиксатор наконечника

Н/Д 37082

Газовый распылитель

Н/Д 21944 (22496 для обратн.)

Теплоизолятор Н/Д 21945 (360A)

Фиксатор теплоизолятора Н/Д

37081

4-32

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600: рабочие данные

360 Ампер

Углеродистая сталь

Если не указано иначе, приведенные данные

относятся к надводной резке При резке под

водой уменьшите скорость на 10 процентов.

Старт

овый

газ

Режу

щий

газ

Экранирую

щий газ

Толщина материала N2 O2 Воздух

Дюймы

ММ

Таймеры

Подъем при прошивке (сек.)

Задержка прошивки (сек.)

0.500 0.625 0.750 1.000 1.250 1.500

12,7 15,9 19,1 25,4 31,8 38,1

0.3 0.3 0.3 0.5 0.6 0.7

0.2 0.3 0.3 0.7 0.9 1.0

Начальные параметры PSI = фунт./кв. дюйм (давление)

Плазменный стартовый

газ

Плазменный режущий газ

Экранирующий

стартовый газ

Экранирующий режущий

газ

PSI 26 25 25 25 25 25

БАР 1,8 1,7 1,7 1,7 1,7 1,7

PSI 38 37 35 35 38 36

БАР 2,6 2,6 2,4 2,4 2,6 2,5

PSI 22 22 22 22 22 22

БАР 1,5 1,5 1,5 1,5 1,5 1,5

PSI 22 22 22 22 22 22

БАР 1,5 1,5 1,5 1,5 1,5 1,5

Высота (зазор)

Начальная высота

Напряжение дуги (зазор)

Дюймы

ММ

Скорость движения

Дюймы в минуту

ММ/МИН.

Ширина разреза

Дюймы

ММ

Примечание:

Значение вспомогательной дуги установлено на «Высокое» (High)

4-33

.500 .500 .500 .625 .625 .625

12,7 12,7 12,7 15,9 15,9 15,9

124 135 132 141 146 153

135 115 100 65 45 32

3429 2921 2540 1651 1143 813

.140 .140 .165 .180 .205 .210

3,6 3,6 4,2 4,6 5,2 5,3

У

р

(

(

(

)

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600

Плазменнодуговой

Материал:

Сила тока (А):

Стартовый газ:

Режущий газ:

Экранирующий газ:

глеродистая сталь

400

Азот (N2) 100 фунт/кв. дюйм / 6,9 бар

Кислород (O2) 100 фунт/кв. дюйм 6,9 бар

Воздух* при 60 фунтов/кв. дюйм (4,1 бар)

езак

*Не использовать магистральный воздух. Используйте воздух в баллонах.

Кожух резака Н/Д 0558001626

Корпус резака Н/Д 0558001825

(Ref.) 2 уплотнительных кольца

Н/Д 996528 (Ref.)

Газовая направляющая Н/Д

0558001625 (8 отверстий)

0558002530 для обратн.)

Уплотнительное кольцо (в

комплекте держателя электрода)

Н/Д 86W99

Держатель электрода с

уплотнительным кольцом

Н/Д 0558001621

Уплотнительное кольцо (в

комплекте электрода) Н/Д 86W99

Ref.

Электрод Н/Д 0558002516 360

A/400 A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Ref.)

Наконечник Н/Д 0558001886

400A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Фиксатор наконечника

Н/Д 37082

Газовый распылитель

Н/Д 21944 (22496 для обратн.)

Теплоизолятор Н/Д 21945 (360A)

Фиксатор теплоизолятора Н/Д

37081

4-34

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600: рабочие данные

400 Ампер

Углеродистая сталь

ПОДВОДНАЯ РЕЗКА

Старт

овый

газ

Режу

щий

газ

Экранирую

щий газ

Толщина материала N2 O2 Воздух

Дюймы 0.500 0.625 0.750 1.000 1.250 1.500

ММ 12,7 15,9 19,1 25,4 31,8 38,1

Таймеры

Подъем при прошивке (сек.) 0.3 0.3 0.3 0.5 0.5 0.7

Задержка прошивки (сек.) 0.2 0.3 0.3 0.3 0.7 1.2

Начальные параметры PSI = фунт./кв. дюйм (давление)

Плазменный стартовый газ

Плазменный режущий газ

Экранирующий стартовый газ

Экранирующий режущий газ

PSI 25 25 25 25 25 25

БАР 1,7 1,7 1,7 1,7 1,7 1,7

PSI 31 31 31 31 31 31

БАР 2,7 2,6 2,6 2,6 2,6 2,5

PSI 22 22 22 22 22 22

БАР 1,5 1,5 1,5 1,5 1,5 1,5

PSI 22 22 22 22 22 22

БАР 1,5 1,5 1,5 1,5 1,5 1,5

Высота (зазор)

Начальная высота

Напряжение дуги (зазор) 125 132 136 141 142 150

Скорость движения

Дюймы в минуту 130 120 110 75 55 37

ММ/МИН. 3556 3175 2794 1905 1397 940

Ширина разреза

Дюймы .145 .150 .195 .195 .205 .220

ММ 3,7 3,8 5,0 5,0 5,2 5,6

Примечание:

Значение вспомогательной дуги установлено на «Высокое» (High)

4-35

Дюймы .500 .500 .500 .625 .625 .625

ММ 12,7 12,7 12,7 15,9 15,9 15,9

У

р

(

(

(

(

)

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600

Плазменнодуговой

Материал:

Сила тока (А):

Стартовый газ:

Режущий газ:

Экранирующий газ:

глеродистая сталь

400

Азот (N2) 100 фунт/кв. дюйм / 6,9 бар

Кислород (O2) 100 фунт/кв. дюйм 6,9 бар

Воздух* при 60 фунтов/кв. дюйм (4,1 бар)

езак

*Не использовать магистральный воздух. Используйте воздух в баллонах.

Кожух резака Н/Д 0558001626

Корпус резака Н/Д 0558001825

(Ref.) 2 уплотнительных кольца

Н/Д 996528

Газовая направляющая Н/Д

0558001625 (8 отверстий)

0558002530 для обратн.)

Уплотнительное кольцо (в

комплекте держателя электрода)

Н/Д 86W99

Держатель электрода с

уплотнительным кольцом

Н/Д 0558001621

Уплотнительное кольцо (в

комплекте электрода) Н/Д 86W99

Ref.

Ref.)

Ref.)

Электрод Н/Д 0558002516 360

A/400 A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Наконечник Н/Д 0558001886 400

A

Уплотнительное кольцо (в

комплекте с наконечником)

Н/Д 181W89 (Ref.)

Фиксатор наконечника

Н/Д 37082

Газовый распылитель

Н/Д 21944 (22496 для обратн.)

Теплоизолятор Н/Д 21945 (360A)

Фиксатор теплоизолятора Н/Д

37081

4-36

РАЗДЕЛ 4 ЭКСПЛУАТАЦИЯ

PT-600: рабочие данные

400 Ампер

Углеродистая сталь

Если не указано иначе, приведенные данные

относятся к надводной резке При резке под