0558004987

October 2011

Manual de Instalação, Operação, e Manutenção para a

Tocha de Corte

a Plasma

Mecanizado PT-600

O equipamento descrito neste manual pode causar

sérios danos à sua saúde se não operado de

maneira apropriada. Esteja atento ao instalar,

operar e fazer manutenção deste sistema.

O comprador é o único responsável pela

segurança de operação deste equipamento,

incluindo o seguimento das regras ditadas

pelo OSHA e outras normas governamentais.

ESAB Cutting Systems não se responsabilizará por qualquer acidente ou dano causado

por qualquer produto vendido pela ESAB.

Consulte os termos e condições de vendas

para ter conhecimento das responsabilidades

da ESAB.

A prioridade da ESAB Cutting System é

oferecer satisfação total ao cliente. Nós constantemente procuramos maneiras de melhorar

nossos produtos, serviços e documentação.

Como resultado, fazemos mudanças no design

sempre que necessário. A ESAB faz de tudo

para certificar-se de que toda a documentação

está correta e atualizada. Não podemos garantir que toda a documentação recebida por

nosso cliente se refira aos últimos designs.

Portanto, a informação contida neste manual

está sujeita a modificação sem qualquer aviso

prévio.

O número de parte deste manual ESAB é

0558004987

.

Este manual foi elaborado para o uso e conveniência do comprador. Não é um contrato ou

qualquer outra obrigação da ESAB Cutting

Systems.

© ESAB Cutting Systems, 2000

Impresso nos EUA

DECLARATION OF CONFORMITY

according to the Low Voltage Directive 2006/95/EC

FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

enligt Lågspänningsdirektivet 2006/95/EG

Type of equipment Materialslag

Mechanized Plasma Cutting Torch

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. Typbeteckning etc.

PT-600 Series

Manufacturer’s authorised representative established within the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB AB, Welding Equipment

Esabvägen, SE-695 81 Laxå, Sweden

Phone: +46 586 81 000, Fax: +46 584 411 924

Manufacturer positioned outside the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB Welding & Cutting Products

411 South Ebenezer Road, Florence, South Carolina 29501, USA

Phone: +1 843 669 4411, Fax: +1 843 664 4258

The following harmonised standard in force within the EEA has been used in the design:

Följande harmoniserande standarder har använts i konstruktionen:

EN 60974-7, Arc welding equipment – Part 7: Torches

By signing this document, the undersigned declares as manufacturer, or the manufacturer’s authorised

representative established within the EEA, that the equipment in question complies with the safety requirements

stated above.

Genom att underteckna detta dokument försäkrar undertecknad såsom tillverkare, eller tillverkarens representant inom

EES, att angiven materiel uppfyller säkerhetskraven angivna ovan.

Date / Datum

Laxå 2008-11-14

Signature / Underskrift Position / Befattning

Global Director

Equipment and Automation

Kent Eimbrodt

Clarification

Tocha de Corte a Plasma PT-600 Conteúdo

Página

1.1 Introdução ............................................................................................. 1-1

1.2 Notas de Segurança e Símbolos .......................................................... 1-1

1.3 Informações sobre Segurança em Geral .............................................. 1-2

1.4 Aterramento Elétrico ............................................................................. 1-3

1.5 Operando uma Máquina de Corte a Plasma ........................................ 1-4

1.6 Precauções de Serviço ......................................................................... 1-8

1.7 Referencias de Segurança ................................................................... 1-10

Seção 2 Descrição

2.1 Geral ..................................................................................................... 2-1

2.2 Escopo .................................................................................................. 2-1

2.3 Disponibilidades opcionais para o pacote............................................. 2-1

2.4 Especificações Técnicas para a PT-600

2.4.1 Gás de plasma............................................................................... 2-2

2.4.2 Gás de partida ............................................................................... 2-2

2.4.3 Gás secundário.............................................................................. 2-2

2.4.4 Tocha PT-600 ................................................................................ 2-2

2.5 Kits de peças

2.5.1 kit de partida ................................................................................. 2-3

2.5.2 Kit de peças de reposição............................................................. 2-4

Seção 3 Instalação

3.1 Geral ..................................................................................................... 3-1

3.2 Conexão das mangueiras e cabos ao corpo da tocha.......................... 3-1

3.3 Desmontagem das mangueiras e cabos do corpo da tocha................. 3-3

3.4 Montando a tocha na máquina ............................................................. 3-4

i

Tocha de Corte a Plasma PT-600 Conteúdo

Página

Seção 4 Operação

Precauções de Segurança 4-1

4.1 Preparação ............................................................................................4-3

4.1.1 Corte em espelho ...........................................................................4-3

4.2 Qualidade de Corte................................................................................4-4

4.2.1 Introdução......................................................................................4-4

4.2.2 Corte em ângulo ............................................................................4-5

4.2.3 Paralelismo do corte ......................................................................4-6

4.2.4 Acabamento da superfície .............................................................4-7

4.2.5 Escória...........................................................................................4-8

4.2.6 Precisão Dimensional ....................................................................4-9

4.3 Passagens de fluxo da tocha ................................................................4-10

4.4 Influência na Qualidade de Corte em função das Opções de Gases

4.4.1 Introdução......................................................................................4-11

4.4.2 Alumínio.........................................................................................4-12

4.4.3 Aço Carbono..................................................................................4-13

4.4.4 Aço Inoxidável ...............................................................................4-14

4.5 Tabelas de Corte

4.5.1 Introdução......................................................................................4-15

4.5.2 Ajustes de parâmetros de corte

Aço Carbono..........................................................................4-16

Alumínio.................................................................................4-36

Aço Inoxidável .......................................................................4-68

Seção 5 Maintenance

5.1 Introduction ............................................................................................5-1

5.2 Torch Body ............................................................................................5-1

5.3 Torch Front End Disassembly ...............................................................5-2

5.4 Front End Assembly ..............................................................................5-5

ii

Tocha de Corte a Plasma PT-600 Conteúdo

Page

Seção 6 Troubleshooting

6.1 Reduced Consumable Life.................................................................... 6-1

6.2 No Pilot Arc ........................................................................................... 6-2

6.3 No Arc Transfer..................................................................................... 6-2

6.4 No Preflow Plasma ............................................................................... 6-2

6.5 No Preflow Shield ................................................................................. 6-2

6.6 Torch Fails To Fire................................................................................. 6-3

6.7 No High Frequency in Torch ................................................................. 6-3

Seção 7 Replacement Parts

7.1 General ................................................................................................. 7-1

7.2 Ordering ................................................................................................ 7-1

7.3 PT-600 Torch Front End ....................................................................... 7-2

7.4 Hoses and Cables................................................................................. 7-4

7.5 Complete Assemblies and Tools .......................................................... 7-6

7.6 Parts Kits............................................................................................... 7-8

Customer/Technical Information Back Manual Cover

iii

SEÇÃO 1 Segurança

1.1 Introdução

O processo de corte de metais utilizando o

processo plasma é de grande valia e uma

ferramenta muito versátil para a indústria. As

máquinas da ESAB Cutting Systems são

projetadas para fornecer eficiência e segurança.

Entretanto, como qualquer outra máquina, o

operador deve estar atento aos procedimentos de

operação e segurança para usufruir da máxima

capacidade da máquina.

Tanto o operador quanto as pessoas ao redor da

máquina devem obedecer às normas

estabelecidas para prática e segurança. A falha ao

seguir estes procedimentos pode causar sérios

danos à saúde ou danos ao equipamento. Os

procedimentos listados a seguir servem como

linhas gerais de operação e manutenção das

máquinas de corte. Normas de segurança

adicionais relacionadas à operação da máquina e

seus acessórios são encontradas neste manual.

Para uma visão mais ampla das normas de

segurança dos equipamentos de solda e corte,

adquira e leia as publicações listadas na seção

Referências Recomendadas.

PT-600

1-1

SEÇÃO 1 Segurança

1.2 Noções de segurança e Símbolos

!

Os símbolos e palavras listados abaixo são utilizados

neste manual. Eles indicam os diferentes níveis de

segurança necessários para a operação do

equipamento.

ALERTA e ATENÇÃO. Sua segurança está a

perigo ou uma falha no equipamento ocorreu.

Utilizado com outros símbolos e informações de

segurança.

PERIGO

!

ATENÇÃO

!

CUIDADO

!

CUIDADO

AVISO

Utilizado para chamar a atenção para perigos

que, se não forem evitados, podem resultar em

sérios riscos à saúde ou morte.

Utilizado para chamar a atenção para perigos que

podem resultar em riscos à saúde ou morte.

Utilizado para chamar a atenção para perigos que

podem resultar em mínimos riscos à saúde ou

morte.

Utilizado para chamar a atenção a mínimos

danos ao equipamento.

Utilizado para chamar a atenção para importantes instruções de instalação, operação e manutenção. Não é relacionado diretamente com

riscos à saúde.

1-2

PT-600

SEÇÃO 1 Segurança

1.3 Informações gerais de segurança

ATENÇÃO

!

A máquina inicia o processo

automaticamente.

Este equipamento se move em várias direções e

velocidades.

• Tome cuidado quando estiver perto da

máquina.

• Apenas profissionais especializados podem

operar e fazer o serviço de manutenção

neste equipamento.

• Mantenha as pessoas, materiais e

equipamentos que não estiverem envolvidos

no processo de operação fora da área de

produção.

• Proteja a máquina com uma cerca para

prevenir que pessoas não passem pela área

de operação e não interfiram no processo de

produção.

• Coloque sinais de ATENÇÃO em todas as

áreas de acesso à máquina.

• Siga todos os procedimentos de segurança

antes de fazer a manutenção em qualquer

equipamento.

A falha ao seguir as instruções de

ATENÇÃO

!

operação pode resultar em sério riscos à

saúde ou morte.

Leia e compreenda este manual de operação

antes de utilizar a máquina.

• Leia todos os procedimentos de segurança

antes de operar ou fazer o serviço de

manutenção na máquina.

• Especial atenção deve ser dada a todos os

sinais de atenção, que fornecem informações

relacionadas à segurança pessoal e/ou

possíveis danos ao equipamento.

• Todas as precauções de segurança

relacionadas a equipamentos elétricos e

processos de operação devem ser

rigorosamente seguidas.

• Leia todas as publicações de segurança

disponíveis pela sua companhia.

PT-600

1-3

SEÇÃO 1 Segurança

A falha ao seguir os sinais de segurança

ATENÇÃO

!

1.4 Cuidados na instalação

pode resultar em morte ou sérios riscos à

saúde.

Leia e compreenda todos os sinais de segurança

da máquina.

Leia o manual do operador para informações de

segurança adicionais.

ATENÇÃO

!

Equipamentos instalados de maneira

imprópria podem causar sérios riscos à

saúde ou morte.

Siga as instruções listadas abaixo ao instalar a

máquina:

• Contate o seu representante ESAB antes de

instalar a máquina. Ele pode ter sugestões

em relação às conexões, ligações, etc.

• Nunca modifique a máquina ou adicione

qualquer equipamento sem antes consultar o

seu representante ESAB.

• Antes de instalar a máquina, certifique-se de

que o espaço é adequado para a segurança

e manutenção.

• Sempre tenha pessoas qualificadas fazendo

a instalação e manutenção do equipamento.

• Disponibilize um disjuntor de parede com

fusíveis apropriados para a máquina.

1-4

PT-600

SEÇÃO 1 Segurança

1.5 Aterramento

O aterramento é de vital importância para a

operação de seu equipamento e sua segurança.

Leia a seção de instalação deste manual para

maiores detalhes.

Perigo de choques elétricos.

ATENÇÃO

!

1.6 Operando uma máquina de corte a plasma

Aterramento impróprio pode causar sérios riscos

à saúde ou morte.

A máquina deve ser propriamente aterrada antes

de ser posta em operação.

Fagulhas e ruídos elevados.

ATENÇÃO

!

• Fagulhas podem queimar e causar danos

aos seus olhos. Utilize óculos especiais para

proteger seus olhos durante a operação de

corte.

• Fagulhas podem estar quentes e alcançar

longas distâncias. Pessoas ao redor da

máquina devem usar óculos de segurança.

• Ruídos do arco plasma podem causar sérios

danos aos seus ouvidos. Utilize proteção

adequada.

Perigo de queimaduras.

ATENÇÃO

!

Metal quente pode queimar.

• Não toque as partes logo após serem

cortadas. Permita que o metal resfrie.

• Não toque a tocha logo após a operação de

corte. Permita que a tocha resfrie.

PT-600

1-5

SEÇÃO 1 Segurança

Altas voltagens. Choques elétricos

ATENÇÃO

!

podem matar.

• NÃO toque a tocha, mesa de corte ou

cabos de conexão durante a operação de

corte.

• Sempre desligue a fonte antes de efetuar

qualquer serviço de manutenção na tocha.

• Sempre desligue a fonte antes de efetuar

qualquer serviço de manutenção no sistema.

• Nunca toque partes elétricas expostas.

• Mantenha todos os painéis e coberturas

enquanto a máquina estiver conectada à fonte

de energia.

• Utilize luvas, roupas e sapatos especiais

que protejam contra o aterramento elétrico e o

aterramento da máquina.

• Mantenha luvas, sapatos, roupas, área de

trabalho e equipamento secos.

• Troque os cabos gastos e danificados.

Fumos de corte.

ATENÇÃO

!

Fumos e gases gerados pelo processo de corte

a plasma podem causar danos à sua saúde.

• NÃO respire os fumos.

• Não opere a máquina sem que haja um

sistema apropriado de remoção de fumos.

• Utilize ventilação adicional para remover os

fumos caso necessário.

• Utilize um processo de respiração adicional

caso a ventilação não seja adequada.

• Forneça ventilação adicional ao cortar aço

galvanizado, aço inoxidável, cobre, zinco, berílio

ou cádmio. Não respire estes fumos.

• Não opere perto de áreas desingraxantes

ou operações de spray. Calor ou arcos do raio

plasma podem reagir com os vapores do corte

e formar um gás altamente tóxico, além de

outros gases.

1-6

PT-600

SEÇÃO 1 Segurança

Radiação.

ATENÇÃO

!

Os arcos do raio plasma podem causar danos

aos olhos e queimar a pele.

• Use proteção correta para os olhos e corpo.

• Use óculos de segurança apropriado com

proteção lateral. Consulte a tabela abaixo para

os números de lente recomendados:

Corrente do arco Lentes

Até 100A Lente No. 8

100-200A Lente No. 10

200-400A Lente No. 12

Acima de 400A Lente No. 14

• Troque as lentes quando estas estiverem

quebradas ou arranhadas.

• Avise as pessoas perto da máquina de corte

para não olharem diretamente para o arco

plasma.

• Prepare a área de corte para diminuir as

reflexões e transmissões de raios ultra-violeta.

Use pintura especial nas paredes para

absorver raios ultra-violeta.

Instale telas de proteção ou cortinas

para reduzir a transmissão de raios ultravioleta.

PT-600

1-7

SEÇÃO 1 Segurança

Risco de queimaduras.

ATENÇÃO

!

Calor, escória e fagulhas podem causar sérias

queimaduras.

• Não corte perto de materiais combustíveis.

• Não manuseie qualquer tipo de combustível

(ex.: isqueiro).

• O arco piloto pode causar queimaduras.

Mantenha a tocha longe do operador e de

outras pessoas quando o máquina estiver

operando.

• Use proteção correta para os olhos e corpo.

• Use luvas, sapatos e toca de proteção.

• Use roupas que protejam contra o fogo.

• Utilize calças que protejam contra a entrada

de escória e fagulhas.

• Tenha um extintor de incêndio pronto para

uso caso necessário.

Risco de explosão.

ATENÇÃO

!

• Certas ligas de alumínio (Al-Li) podem

causar explosões quando cortadas acima

d´água.

Estas ligas devem ser cortadas na

mesa de corte. Ambas devem estar

secas.

NÃO corte acima d´água.

Contate o seu fornecedor de alumínio

para receber informações adicionais em

relação ao perigos associados com

estas ligas

• Não corte em ambientes que contenham

poeiras e gases explosivos.

.

1-8

• Não tenha consigo qualquer tipo de

combustível (ex.: isqueiro).

• Não corte recipientes que tenham

carregado qualquer tipo de combustível.

PT-600

SEÇÃO 1 Segurança

1.7 Precauções de serviço

Altas voltagens. Choques elétricos

ATENÇÃO

!

podem matar.

• NÃO toque a tocha, mesa de corte ou

cabos de conexão durante a operação de

corte.

• Sempre desligue a fonte antes de efetuar

qualquer serviço de manutenção na tocha.

• Sempre desligue a fonte antes de efetuar

qualquer serviço de manutenção no sistema.

• Nunca toque partes elétricas expostas.

• Mantenha todos os painéis e coberturas

enquanto a máquina estiver conectada à fonte

de energia.

• Mantenha luvas, sapatos, roupas, área de

trabalho e equipamento secos.

• Inspecione os cabos de alimentação e de

aterramento. Certifique-se de que não estão

desgastados ou com rupturas. Troque os cabos

que estiverem desgastados. Nunca utilize

cabos que não estiverem em perfeitas

condições.

• Nunca tente anular as precauções de

segurança.

• Sempre siga os sistemas de segurança.

Sempre faça uma manutenção preventiva.

CUIDADO

CUIDADO

!

Faça sua programação de manutenção

baseado no seu programa de operação.

Evite deixar equipamentos de teste e

ferramentas sobre a máquina. Estragos

mecânicos e elétricos podem acontecer na sua

máquina.

Cuidado extremo deve ser tomado ao medir o

circuito com um osciloscópio ou um voltímetro.

Circuitos integrados são suscetíveis a altas

voltagens. Desligue a máquina antes de utilizar

equipamentos de teste.

Antes de ligar a máquina, certifique-se de que

as placas estão firmemente conectadas, todas

as cabines estão fechadas e trancadas e todos

os painéis estão montados.

PT-600

1-9

SEÇÃO 1 Segurança

1.8 Referências de segurança – Regulamentos, padrões e procedimentos

1.8.1 Padrões americanos

As publicações listadas abaixo relacionadas com operações de corte e

solda são recomendadas. Estas publicações foram preparadas para

proteger a saúde de operadores e para proteger as propriedades da

empresa. Embora algumas destas publicações não sejam diretamente

vinculadas com o processo de corte industrial, os princípios de

segurança são os mesmos.

• “Precautions and Safe Practices in Welding and Cutting with

Oxygen-Fuel Gas Equipment,” Form 2035. ESAB Cutting

Systems.

• “Precautions and Safe Practices for Electric Welding and Cutting,”

Form 52-529. ESAB Cutting Systems.

• “Safety in Welding and Cutting” - ANSI Z 49.1, American Welding

Society, 2501 NW 7th Street, Miami, Florida, 33125.

• “Recommended Safe Practices for Shielded Gases for Welding and

Plasma Arc Cutting” - AWS C5.10-94, American Welding Society.

• “Recommended Practices for Plasma Arc Welding” - AWS C5.1,

American Welding Society.

• “Recommended Practices for Arc Cutting” - AWS C5.2, American

Welding Society.

• “Safe Practices” - AWS SP, American Welding Society.

• “Standard for Fire Protection in Use of Cutting and Welding

Procedures” - NFPA 51B, National Fire Protection Association, 60

Batterymarch Street, Boston, Massachusetts, 02110.

• “Standard for Installation and Operation of Oxygen - Fuel Gas

Systems for Welding and Cutting” - NFPA 51, National Fire

Protection Association.

• “Safety Precautions for Oxygen, Nitrogen, Argon, Helium, Carbon

Dioxide, Hydrogen, and Acetylene,” Form 3499. ESAB Cutting

Systems. Obtainable through your ESAB representative or local

distributor.

• "Design and Installation of Oxygen Piping Systems," Form 5110.

ESAB Cutting Systems.

• “Precautions for Safe Handling of Compressed Gases in

Cylinders”, CGA Standard P-1, Compressed Gas Association.

Literaturas relacionadas a práticas de segurança no processo de solda

e corte com materiais gasosos são disponibilizadas pela Compressed

Gas Association, Inc., 500 Fifth Ave., New York, NY 10036.

1-10

PT-600

SEÇÃO 1 Segurança

1.8.2 Padrões Internacionais

Prevenção de acidentes

VBG 1 Termos gerais

Regulamentos VDE

VBG 4 Equipamentos elétricos e equipamentos de operação

VBG 15 Soldagem, corte e métodos de trabalho associados

VBG 48 Jato de granalha

VBG 61 Gases

VBG 62 Oxigênio

VBG 87 Máquinas de corte a jato de líquido

VBG 93 Laser, prevenção de acidentes e tecnologia

eletrônica

VBG 121 Ruído

VDE 0100 Instalação de equipamentos de voltagem até 1000V

VDE0113 Equipamentos elétricos de máquinas industriais

VDE 0837 Segurança de radiação de produtos a laser, guia do

VDE 0837-50 Especificações para protetores a laser

usuário (DIN EN 60825)

TRAC Regras técnicas para armazenamento de acetileno e carburetos

TRAC-204 Linhas de acetileno

TRAC-206 Sistema de cilindros de acetileno

TRAC-207 Equipamentos de segurança

Regras técnicas para gases de pressão TRG

TRG 100 Regras gerais para gases de pressão

TRG 101 Gases de pressão

TRG 102 Técnicas de mistura de gases

TRG 104 Gases de pressão, uso alternativo dos tanques de

pressão

PT-600

1-11

SEÇÃO 1 Segurança

Corte térmico: terminologia e nomenclatura

Corte térmico: determinação da qualidade da superfície

de corte

Corte térmico: corte a arco plasma, princípios do

processo, qualidade, dimensões e tolerâncias

Corte térmico: corte a laser de materiais metálicos,

princípios do processo

Marcas de segurança (DIN EN 7287)

Segurança do maquinário

soldagem, corte e processos similares

Padrões DIN EN ISO

Padrões DIN

DIN 2310

Part 1

DIN 2310

Part 2

DIN 2310

Part 4

DIN 2310

Part 5

DIN 4844

Part 1

DIN EN

292/1 and 2

DIN EN 559 Mangueiras para soldagem, corte e processos similares

DIN EN 560 Conexões de mangueiras para equipamentos de

DIN EN 561 Conexões para equipamentos de solda a gás

DIN EN 626-1 Segurança do equipamento, redução dos riscos à saúde

Guia VDI

DIN EN 848-1 Furadeiras verticais

DIN EN 1829 Máquinas de corte a água de alta pressão

DIN EN 9013 Corte térmico: oxicorte, princípios do processo,

DIN EN

12584

DIN EN

12626

DIN EN

28206

DIN EN

31252

DIN EN

31553

DIN EN

60204-1

DIN EN

60825

DIN EN 999 Equipamentos de proteção

VDI 2906 Qualidade da superfície de corte em partes metálicas:

VDI 2084 Ar no ambiente: sistemas técnicos para soldagem

qualidade, dimensões e tolerâncias

Imperfeições na chama de oxicorte, corte a laser e a

plasma

Processo de máquinas a laser

Aceitação de testes para oxicorte

Equipamento a laser

Equipamentos a laser e equipamentos relacionados a

laser

Equipamentos elétricos de máquinas

Segurança de produtos a laser

corte com jato de água e abrasivo e corte a arco plasma

1-12

PT-600

SEÇÃO 2 DESCRIÇÃO

2.1 Geral

2.2 Escopo

A tocha de corte a plasma mecanizado PT-600 é

uma tocha por arco de plasma montada na fábrica

para prover concentricidade dos componentes e

consistência na precisão de corte. Devido a isto, o

corpo da tocha não pode ser reconstruído no

campo. Somente as peças frontais são

intercambiáveis.

O propósito deste manual é fornecer ao operador

toda a informação necessária para a instalação e

operação da tocha de corte a plasma mecanizado

PT-600. Material técnico de referência também é

fornecido para assistir a busca e reparo de

avarias do sistema de corte.

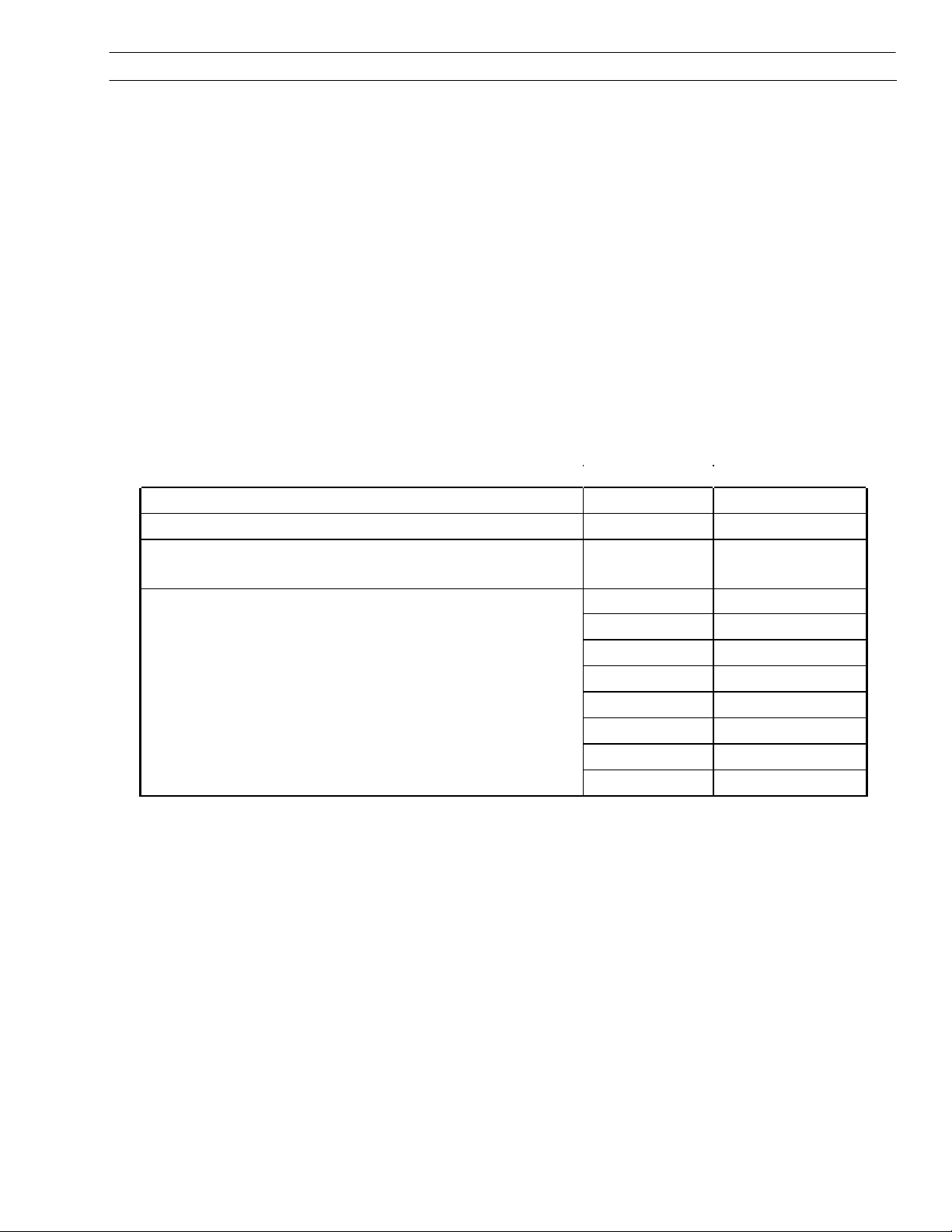

2.3 Disponibilidades opcionais para o pacote

Opções para o pacote PT-600 são disponíveis através de seu revendedor ESAB

Consulte a seção 7 para números de partes de reposição para os componentes

Tocha para a cabeça chanfradora, cabos de 3.7 m (12’) 12 pés (3.7 m) 0560998589

Tocha para a cabeça chanfradora, cabos de 4,3 m (14’) 14 pés (4,3 m) 0558005850

Tocha para a cabeça chanfradora, cabos de 4,3 m (14’) 14 pés (4,3 m) 0558007580

( Karben - Replacement Parts 7.8 )

4.5 pés (1,3 m) 0558001827

6 pés (1,8 m) 0558001828

7.2 pés (2,2 m) 0558004123

Tochas completas

NOTAS:

•

Cabo de controle indo da fonte de alimentação ao CNC do cliente é fornecido mediante solicitação.

Consulte seção de peças sobressalentes para os componentes de montagem.

•

Consulte tabelas de corte para uma lista dos consumíveis frontais da tocha.

•

Consulte o final desta seção ou a seção de peças sobressalentes para informações sobre kits de partida

•

para a tocha.

12 pés (3,7 m) 0558001829

15 pés (4,6 m) 0558001830

17 pés (5,2 m) 0558001831

20 pés (6,1 m) 0558001832

25 pés (7,6 m) 0558001833

2-1

SEÇÃO 2 DESCRIÇÃO

2.4 PT-600 Especificações Técnicas

2.4.1 Especificações Técnicas para o Gás de Plasma

Tipo O

, N2, Ar Comprimido, H-35

2

Pressão 100 a 125 psi (6,9 – 8,6 bars)

Vazão

Pureza Requerida*

250 pch (118 l/min) max. a 600A

(varia conforme a aplicação)

-99.5%

O

2

-99.995%

N

2

H-35 Gás especial

Ar comprimido limpo, seco e livre de óleo.

Reguladores para cilindro

recomendados.

Oxigênio: R-76-150-540LC (P/N 19777)

Gás Inerte: R-76-150-580LC (P/N 19977)

Oxigênio: R-77-150-540 (P/N 998337).

Reguladores de dois estágios

para cilindro recomendados.

Hidrogênio/Metano:R-77-150-350 (P/N 998342)

Nitrogênio: R-77-150-580 (P/N 998344)

Ar Comprimido Industrial: R-77150-590 (P/N 998348)

Recomendação de reguladores

para trabalho pesado, extravazão para estação ou rede de

Oxigênio: R-76-150-024 (P/N 19151)

distribuição.

Recomendação de reguladores

de alta vazão para estação ou

R-6703 (P/N 22236)

rede de distribuição.

Filtro de gás requerido 25 mícron com copo de proteção (P/N 56998133)

2.4.2 Especificações técnicas para o gás de partida

Tipo N2, Ar-Comprimido, H-35

Pressão 100 a 125 psi (6,9 – 8,6 bars)

Vazão 250 pch (118 l/min) max @ 600A (varia conforme a aplicação)

Pureza Mínima Requerida 99.995% limpo, seco e livre de óleo.

2.4.3 Especificações técnicas para o gás secundário

Tipo N2, Ar-Comprimido

Pressão 100 a 125 psi (6.9 – 8,6 bars)

Fluxo 485 pch (228,9 l/min) max (varia conforme a aplicação)

Pureza Mínima Requerida

99.995% limpo, seco e livre de óleo. (Mesma fonte do gás de

partida)

Filtro de gás requerido 25 mícron com copo de proteção (P/N 56998133)

2.4.4 Especificações técnicas para a tocha PT-600

Tipo Refrigerada a água, duplo gás

Capacidade Nominal 600 amps a ciclo de trabalho de 100 %

Dimensões Consulte as opções do pacote (Seção 2.3).

2-2

SEÇÃO 2 DESCRIÇÃO

2.5 PT-600 ACESSÓRIOS / KIT

2.5.1 Kits de partida 200A

P/N 0558002478 / 0558004907

0558002478 consistindo de:

QTY P/N DESCRIPTION

4 0558001624 Eletrodo O2

1 17672 Lubrificante

1 37082 Copo retentor do bico

1 996568 Ferramenta, Chave soquete

1 0558004611 Ferramenta, Porta Eletrodo

4 0558002499 Eletrodo PT-19 600A Tung.

2 0558001881 Bico de corte 50A

2 0558001883 Bico de corte 150A

2 0558001884 Bico de corte 200A

2 0558001882 Bico de corte 100A

2 21795 Protetor 50A

1 21796 Difusor 50A

2 21802 Protetor 100-250A

2 21944 Difusor 100-360A

1 37081 Retentor do Protetor

2 0558002533 Defletor do Gás

4 639575 O-ring .364 DI x .070

2 996528 O-ring 1.614 DI x .070

1 0558003858 Contact Ring Assembly

1 37073 Contact Ring Screw

0558004907 consistindo de:

QTY P/N DESCRIPTION

5 0558001624UL

1 17672

1 37082

1 996568

1 0558004611

1 0558001628

3 0558001624

2 0558002499

5 0558005456

5 0558001881

5 0558001882

5 0558001883

5 0558001884

2 21795

5 0558004678

5 21802

2 0558005458

1 37081

2 21944

1 21796

2 0558002533

2 0558005457

2 996528 O-ring 1.614” ID x .07” Dia.

1 0558003858 Contact Ring Assembly

1 37073 Contact Ring Screw

Eletrodo, 02 (Ultra-life)

Lubrificante

Copo retentor do bico

Ferramenta, Chave soquete

Ferramenta, Porta Eletrodo

Eletrodo, Holder, PT-600

Eletrodo, 250A, PT-600

Eletrodo, 600A, PT-600

Bico de corte, 50A, PT-600

Bico de corte, 50A, PT-600

Bico de corte, 100A

Bico de corte, 150-200A

Bico de corte, 200A, PT-600

Protetor, 50A, PT-19XL

Protetor, 100-200A, EPP

Protetor, 100-250A, PT-19XL

Protetor, Dia. .120”, PT-600

Retentor do Protetor

Difusor, 100-360A

Difusor, 50A, PT-19XL

Defletor do Gás 4X032P

Defletor do Gás, 20-50A

2-3

SEÇÃO 2 DESCRIÇÃO

2.5.2 Kit de peças de reposição

P/N 0558002479

Consistindo de:

QTY P/N DESCRIPTION

1 17672 Silicone Lubrificante

1 0558004611 Ferramenta Porta Eletrodo

1 996568 Ferramenta Eletrodo

5 996528 O-rings

2 0558002533 Defletor, 4 furos

2 0558001625 Defletor, 8 furos

1 0558002532 Defletor, 32 furos

1 0558002534 Defletor, 4 furos reversos

1 0558002530 Defletor, 8 furos reversos

1 0558002531 Defletor, 32 furos reversos

5 86W99 O-rings

1 0558001621 Porta Eletrodo com O-ring

5 0558001624 Eletrodo 250 Amp

2 0558002516 Eletrodo 360/400 Amp

2 0558002499 Eletrodo, N2, H-35,

5 181W89 O-ring para bico de corte

2 0558001881 Bico de corte, 50 Amp

2 0558001882 Bico de corte, 100 Amp

2 0558001883 Bico de corte, 150 Amp

5 0558001884 Bico de corte, 200 Amp

5 0558001623 Bico de corte, 250 Amp

5 0558001885 Bico de corte, 360 Amp

2 0558001886 Bico de corte, 400 Amp

2 0558001887 Bico de corte, 600 Amp

1 37082 Retentor do bico de corte

1 21796 Difusor de Gás, 50 Amp

1 21944 Difusor de Gás , 100 a 360 Amp

1 22496 Difusor de Gás, 100 a 360 Amp

reverso

2 21795 Protetor, 50 Amp

5 21802 Protetor, 260 Amp

2 21945 Protetor, 360 Amp

1 37081 Retentor do Protetor

1 0558003858 Contact Ring Assembly

1 37073 Contact Ring Screw

2-4

SEÇÃO 3 Instalação

3.1 Geral

A tocha PT-600 vem completamente montada

com consumíveis para 250A.

Cabo de arco piloto e mangueiras podem necessitar ser montados.

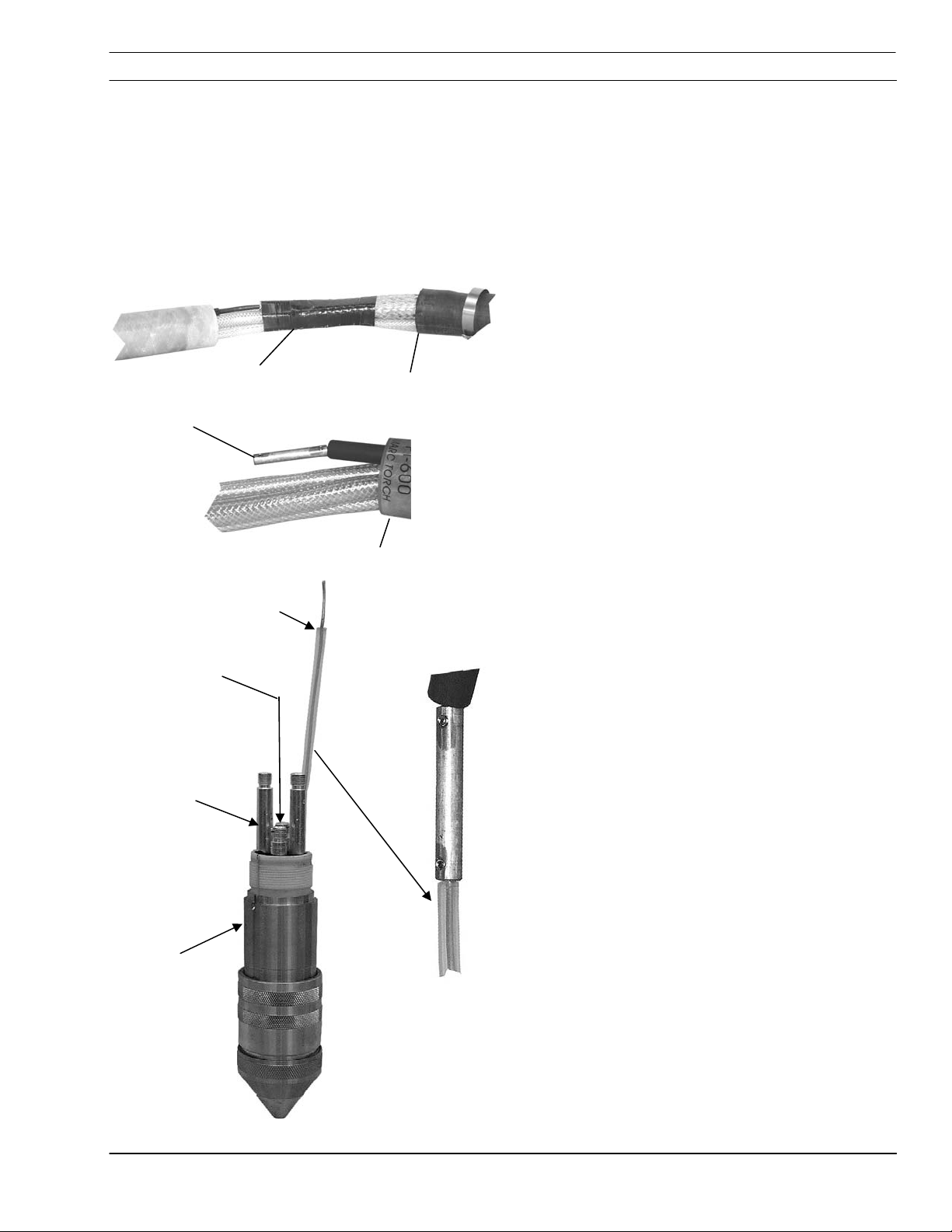

3.2 Conexão das mangueiras e cabos ao corpo da tocha

Mangueiras e cabos da

tocha

Conexão do arco piloto

exposta

Cabo do arco piloto

Conexão da água de

refrigeração / cabo de

corrente

Conexões

de Gás

Corpo da tocha

Mangote deslizado em

direção as mangueiras

Luva de fibra

1. Desparafuse a luva de fibra da tocha PT-600 e

a deslize em direção as mangueiras até que o

ponto de conexão do arco piloto seja exposto.

NOTA: Será necessário deslizar o mangote de

proteção das mangueiras em direção a fonte de

poder, de maneira a expor a conexão do cabo

de arco piloto.

2. Conecte as mangueiras de entrada de água de

refrigeração (rosca esquerda) e saída de água

de refrigeração (rosca direita) ao corpo da

tocha. Uma chave de boca de 1/2” é

necessária.

NOTA: As mangueiras de refrigeração (Entra-da

e Saída) tem o mesmo número de parte. O

conjunto requer duas. As mangueiras foram

projetadas com uma conexão de rosca esquerda de um lado e uma de rosca direita do outro.

Inverta o final de uma mangueira com a outra

durante a montagem.

NOTA: Os tubos de água de refrigeração são

mais curtos que os tubos de gás.

3. Conecte as conexões de gás. Para prevenir a

montagem ao contrario, a conexão de gás de

corte é menor em diâmetro do que a conexão

de gás de proteção. Chaves de boca de 7/16"

e 1/2" serão necessárias.

NOTA: É possível inverter uma das manguei-ras

de água com uma de gás. Note que cada

mangueira de água possui um cabo elétrico que

pode ser visto através da mangueira que é

transparente.

Insira a parte exposta do cabo de arco piloto no

conector de cobre de alta freqüência (A.F.) Aperte

os parafusos trava utilizando uma chave Allen de

1/16".

Tocha PlasmArc PT-600

3-1

SEÇÃO 3 Instalação

Tocha

4. Deslize o tubo de PVC com diâmetro de 0.56”

sobre o conector de cobre para A.F. Prenda o

PVC utilizando fita isolante envolvendo o cabo

de arco piloto o suficiente para evitar que o

tubo de PVC deslize para cima.

Isolante da conexão

do cabo de arco piloto

Luva de fibra

5. Deslize o tubo de fibra da tocha para baixo

Corpo da tocha

envolvendo o conector do cabo de arco piloto e

as mangueiras. Aperte o tubo de fibra ao corpo

da tocha.

Mangueiras da tocha

Nota: Caso tenha sido necessário remover a fita

isolante que prende a malha de aterramen-to,

substitua com uma fita isolante tipo PVC de boa

Fita isolante segurando

a malha de aterramento

qualidade.

3-2

Tocha PlasmArc PT-600

SEÇÃO 3 Instalação

6. Deslize o mangote de borracha que protege as

mangueiras sobre o tubo de fibra. Estique este

mangote sobre o tubo de fibra de maneira a

sobre passar de 1" a 1½" (25mm a 38mm).

Trave-o com uma abraçadeira de inox (1.56" D.I. x

Luva de proteção

para as

mangueiras

2.5" D.E.).

Choque elétrico pode ser fatal!

PERIGO

DANGER

!

!

Desligue a fonte de alimentação antes de

trabalhar na tocha.

Não toque nos consumíveis da tocha (bico

de corte, copo retentor de proteção, etc.)

antes de desligar a fonte de alimentação.

3.3 Desmontagem das mangueiras e cabos do corpo da tocha

Inverta a seqüência de montagem.

1. Solte a abraçadeira que fixa o mangote que

protege as mangueiras

2. Deslize o mangote em direção as mangueiras.

Pode ser necessário desenrolar a fita isolante

que prende a malha de aterramento, caso a

mesma esteja impedindo o deslizamento do

mangote.

3. Solte o tubo de fibra da tocha e deslize-o para

cima em direção as mangueiras de forma a

expor a conexão do cabo de arco piloto.

4. Remova a fita isolante que prende o isolador do

conector do arco piloto.

5. Deslize o isolador do conector do arco piloto e

solte os parafusos do conector de A.F.

6. Desconecte as mangueiras.

Tocha PlasmArc PT-600

3-3

SEÇÃO 3 Instalação

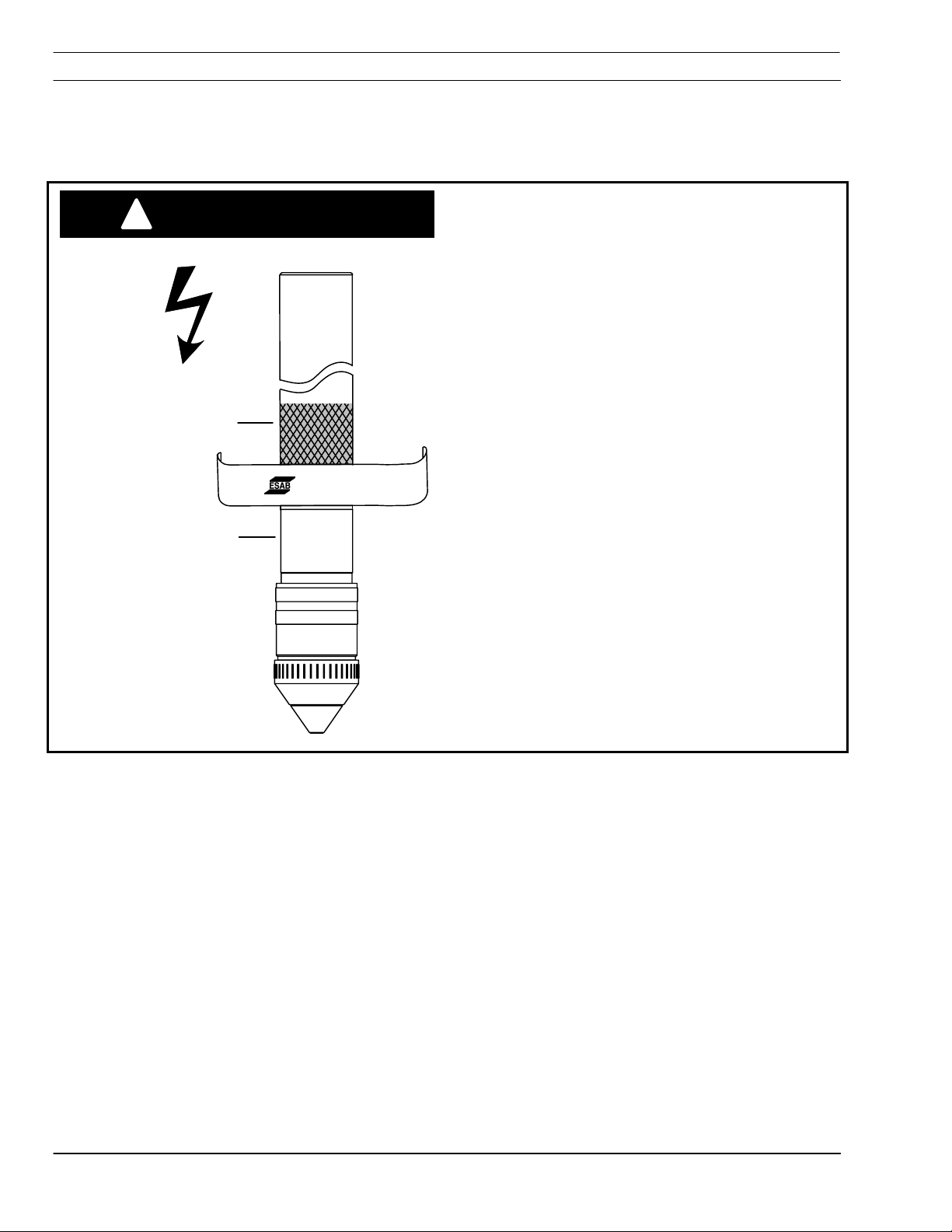

3.4 Montando a tocha na máquina

Consulte o manual da máquina.

Fixar a tocha pelo corpo pode causar cor-

ADVERTÊNCIA

!

rentes perigosas fluírem através do chassi

da maquina.

• Não monte pelo corpo inoxidável da tocha.

• O corpo da tocha é eletricamente isolado,

entretanto, a corrente da alta freqüência de

partida pode romper o isolamento com a

terra.

Monte a tocha pelo tubo

de fibra (luva da tocha)

C

AUTION: CLAMP TORCH ABOVE THIS LA

PT-600

PLASMARC TORCH

B

• Danos aos componentes da máquina

podem acontecer.

L

E

• Monte a tocha pelo tubo de fibra a pelo

menos 1 1/4" (31.75mm) do ponto entre a

tocha e o tubo de fibra.

NÃO monte pelo corpo

de inox

3-4

Tocha PlasmArc PT-600

SEÇÃO 4 Operação

Choque elétrico pode ser fatal!

PERIGO

!

• Desligue a fonte de alimentação

antes de efetuar qualquer ajuste.

• Desligue a fonte de alimentação

antes de trabalhar na tocha.

• Não toque nos consumíveis da

tocha (bico de corte, copo retentor

de proteção, etc.) antes de desligar

a fonte de alimentação.

Radiação.

ADVERTÊNCIA

!

Os arcos do raio plasma podem causar danos aos

olhos e queimar a pele.

• Use proteção correta para os olhos e corpo.

• Use óculos de segurança apropriado com

proteção lateral. Consulte a tabela abaixo para os

números de lente recomendados:

Corrente do arco

Até 100A

100-200A

200-400A

Acima de 400A

• Troque as lentes quando estas estiverem

quebradas ou arranhadas.

• Avise as pessoas perto da máquina de corte

para não olharem diretamente para o arco

plasma.

• Prepare a área de corte para diminuir as

reflexões e transmissões de raios ultravioleta.

• Use pintura especial nas paredes para

absorver raios ultravioleta.

• Instale telas de proteção ou cortinas para

reduzir a transmissão de raios ultravioleta

Lentes

Lente No. 8

Lente No. 10

Lente No. 12

Lente No. 14

Tocha PlasmArc PT-600

4-1

SEÇÃO 4 Operação

Óleo e graxa podem causar

ADVERTÊNCIA

!

queimaduras!

Nunca utilize óleo ou graxa nesta tocha.

•

• Manuseie a tocha com as mãos limpas e

sobre uma superfície limpa.

• Somente utilize silicone nos pontos indica-

dos.

• Óleo e graxa podem entrar em combustão

facilmente e queimar violentamente em

contato com oxigênio sob pressão.

A tocha quente pode queimar a pele.

ADVERTÊNCIA

!

A tocha pode estar quente imediatamente

após o uso.

A fim de evitar queimaduras de pele, permita que a tocha esfrie antes de efetuar

reparos

4-2

Tocha PlasmArc PT-600

SEÇÃO 4 Operação

4.1 Preparação

• Selecione as condições apropriadas a partir

das tabelas de corte (ou arquivos SDP) e

instale os consumíveis recomendados para a

tocha (bico, eletrodo, etc.) Consulte as tabelas

de corte para identificar as peças e ajustes.

• Posicione a tocha sobre o material no ponto

que deseja iniciar o arco.

• Consulte o manual da fonte de alimentação

para os ajustes apropriados.

• Consulte o manual da caixa de fluxo para

procedimentos de ajustes dos gases.

• Consulte os manuais do controle e da máqui-

na para procedimentos de partida.

4.1.1 Corte em espelho

Ao cortar em espelho, é necessário utilizar um

defletor e um difusor de gás reverso. Estas peças

reversas irão “girar” o gás no sentido oposto,

invertendo o lado “bom” do corte.

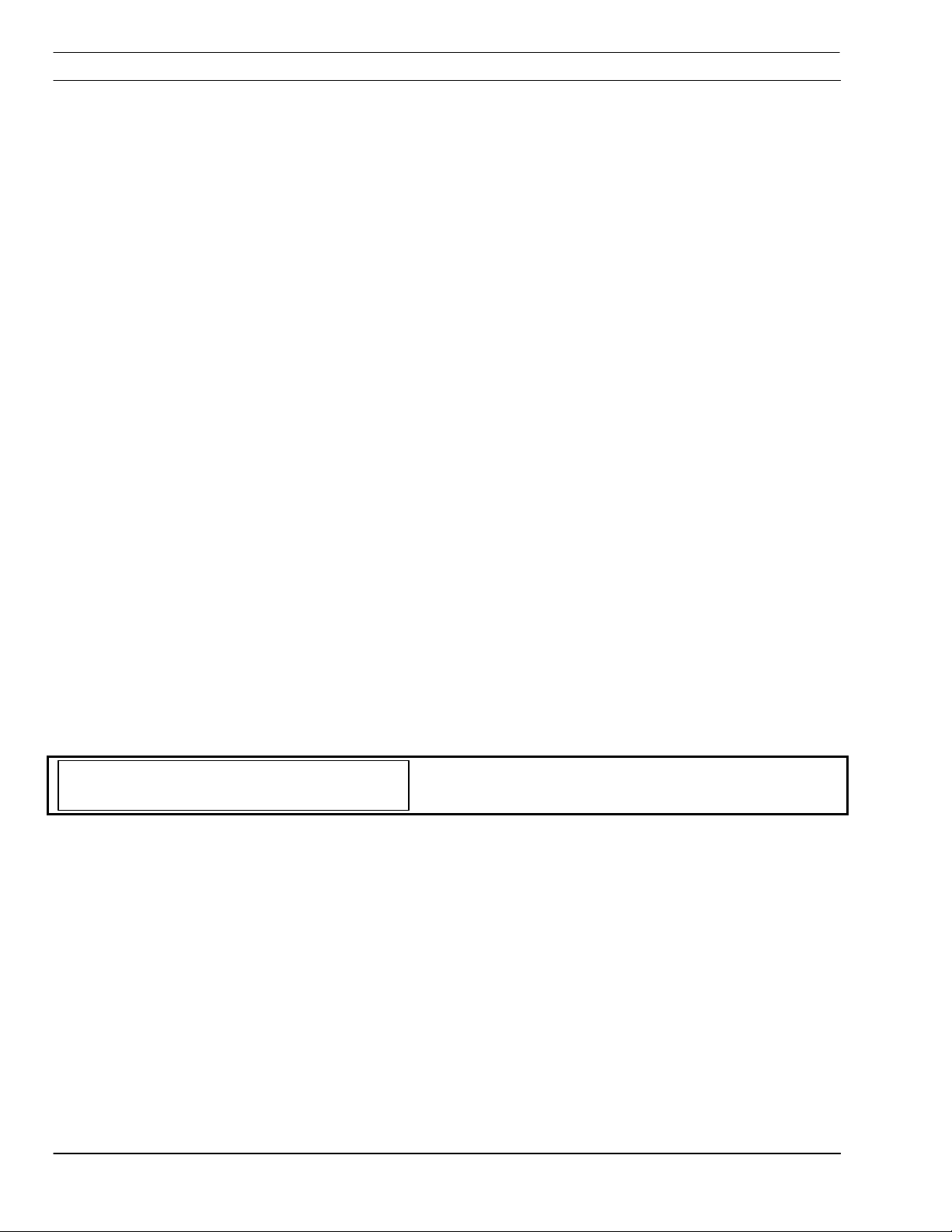

Descrição Número de Peça

Defletor de 4 Furos -

Defletor de 8 Furos -

Defletor de 32 Furos -

Difusor Reverso 22496

Defletor de 8 Furos - Padrão Defletor de 8 Furos - Reverso

Reverso

Reverso

Reverso

0558002534

0558002530

0558002531

Tocha PlasmArc PT-600

4-3

SEÇÃO 4 Operação

4.2 Qualidade de Corte

4.2.1 Introdução

As causas que afetam a qualidade de corte são inter

dependentes. Ao mudar uma variável outras serão

afetadas. Determinar uma solução pode ser difícil. O

guia abaixo oferece possíveis soluções a resultados

de corte indesejáveis. Para começar, selecione a

condição mais proeminente:

4.2.2 Corte em ângulo, negativo ou positivo.

4.2.3 Corte desigual, arredondado ou

aprofundado.

4.2.4 Rugosidade da Superfície

4.2.5 Escória

Em geral, os parâmetros de corte irão fornecer condições para uma qualidade de corte otimizada. Ocasionalmente estas condições podem variar e pequenos

ajustes podem ser necessários.

Neste caso, proceder:

• Ao fazer correções, realize pequenos ajustes incre-

mentais.

• Ajuste a tensão de arco em incrementos de um

volt, para cima ou para baixo, conforme o caso.

• Ajuste a velocidade de corte 5% ou menos do valor

requerido, até que as condições melhorem.

4-4

NOTA

Antes de tentar QUALQUER correção, verifique as variáveis de corte com os ajustes/consumíveis recomendados pela fábrica e listados nas tabelas de corte.

Tocha PlasmArc PT-600

SEÇÃO 4 Operação

4.2.2 Corte em ângulo

Peça

Ângulo Negativo de Corte

Dimensão superior maior que a inferior.

• Tocha desalinhada (fora de prumo)

• Material empenado ou ondulado

• Consumíveis gastos ou danificados

• Bico muito próximo da chapa (tensão de arco)

• Velocidade de corte muito baixa (velocidade da

Sucata Peça

Peça

máquina)

Ângulo Positivo de Corte

Dimensão superior menor que a inferior.

• Tocha desalinhada (fora de prumo)

• Material empenado ou ondulado

• Consumíveis gastos ou danificados

Sucata Peça

Tocha PlasmArc PT-600

• Bico muito afastado da chapa (tensão de arco)

• Velocidade excessiva de corte

• Corrente de corte baixa ou alta (Consulte as tabe-

las de corte para os valores de correntes recomendados para bicos em específico).

• Fluxo de gás secundário incorreto.

4-5

SEÇÃO 4 Operação

4.2.3 Paralelismo do corte

Parte superior e inferior arredondada.

Esta condição normalmente ocorre quando o material

tem espessura inferior a 6,4mm.

• Excesso de corrente para a espessura do material

(Consulte as tabelas de corte para os ajustes

apropriados).

Sucata Peça

Sucata Peça

Superfície superior afundada

• Bico muito próximo da chapa (tensão de arco)

4-6

Tocha PlasmArc PT-600

SEÇÃO 4 Operação

4.2.4 Acabamento da superfície

Rugosidade induzida pelo processo

A superfície de corte é consistentemente rugosa e

pode estar confinada a um dos eixos.

Vista Superior

Rugosidade

induzida pelo

processo

Ou Rugosidade

induzida pela

maquina

Superfície de

Corte

• Mistura incorreta de gás de proteção (Consulte

tabelas de corte)

• Consumíveis gastos ou danificados

Rugosidade induzida pela maquina

Pode ser difícil de ser distinguida da rugosidade

induzida pelo processo e em geral é confinada a um

dos eixos. Este tipo de rugosidade é consistente.

• Trilhos, rodas e/ou pinhão/cremalheira sujos.

(Consulte a seção referente à manutenção no

manual de proprietário da maquina).

• Ajustes das rodas dos carros transversais.

Tocha PlasmArc PT-600

4-7

SEÇÃO 4 Operação

4.2.5 Escória

Superfície de

Corte

Linhas de

corte

A escória é um sub-produto do processo de

corte. Trata-se de um material indesejado que se

mantém preso a peça cortada. Na maioria dos

casos, a escória pode ser reduzida ou eliminada

com ajustes apropriados da tocha e do processo

de corte. Consulte as tabelas de corte.

Escória

“enrolada”

Escória devido à alta velocidade

Material soldado ou “enrolado” na superfície inferior

da chapa ao longo da sangria de corte. Difícil de ser

removida. Pode ser necessário esmerilhar ou remoção com talhadeira. As linhas de corte possuem

formato de “S”.

• Bico muito afastado da chapa (tensão de arco)

Vista Lateral

• Velocidade excessiva de corte

Vista Lateral

Superfície de

Linhas de

corte

Bolhas

Corte

Escória devido à baixa velocidade

Formação de bolhas na superfície inferior da chapa

ao longo da sangria de corte. Fácil de ser removida.

• Velocidade de corte muito baixa

4-8

Tocha PlasmArc PT-600

SEÇÃO 4 Operação

Vista Lateral Respingo

Superfície

de Corte

Escória superior

Aparece como respingos em cima do material. Em

geral é fácil de ser removida.

• Velocidade excessiva de corte

• Bico muito afastado da chapa (tensão de arco)

Escória intermitente

Aparece na parte superior ou inferior ao longo da

sangria de corte. De caráter descontinuo.

Pode aparecer como qualquer tipo de escória

• Possivelmente devido a consumíveis gastos.

Outros fatores que afetam a formação de escória:

• Temperatura do material.

• Oxidação ou excesso de carepa de laminação

• Ligas de alto teor de carbono.

4.2.6 Precisão Dimensional

Geralmente, utilizar a velocidade mais baixa

NOTA

possível (dentro de níveis aprovados) otimizará a

precisão dimensional das peças. A maioria das

espessuras de material estão sobrepostas para

diferentes valores de tensão. Selecione os consumíveis de maneira a permitir uma menor tensão

de arco e velocidades de corte mais baixas.

Velocidade de corte e tensão de arco recomendados proverão o melhor desempenho de

corte.

Pequenos ajustes incrementais podem ser necessários em função da qualidade e temperatura do

material e ligas especificas. O operador deve lembrar que todas as variáveis de corte são interdependentes. Ao mudar um ajuste outros serão

afetados e a qualidade de corte pode deteriorar.

Sempre comece com os valores recomendados.

Antes de tentar QUALQUER correção, verifique

as variáveis de corte com os ajustes/consumíveis

recomendados pela fábrica e listados nas tabelas

de corte.

Tocha PlasmArc PT-600

4-9

SEÇÃO 4 Operação

4.3 Passagens de fluxo da tocha

Fluxo de gás Fluxo de água de refrigeração

Gás de Plasma Gás de Proteção

Água de Refrigeração

(Entrada)

Água de Refrigeração

(Saída)

4-10

Tocha PlasmArc PT-600

SEÇÃO 4 Operação

4.4 Influência na Qualidade de Corte em função das Opções de Gases

4.4.1 Introdução

Nem todos os gases são adequados para todas as

situações. Alguns gases ajudam a cortar

espessuras e materiais específicos. Segue abaixo

explicação porque certos gases são selecionados,

e influências nas peças acabadas. Outros pontos

influentes como tensão de arco e fluxo/pressão de

gás são explorados nas tabelas de corte.

Perigo de explosão com hidrogênio!

PERIGO

!

Explosões provenientes de corte

com hidrogênio podem causar

ferimentos ou morte.

• Corte com hidrogênio pode formar bolsões

de ar na mesa de corte. Estes bolsões irão

explodir em contato com fagulhas ou pelo

arco do plasma.

• Antes de cortar, esteja atento a fontes de

hidrogênio na mesa de água – reação do

material fundido, reação química retardada

e alguns gases de plasma.

• Bolsões de gás explosivos podem acumular

debaixo da chapa e dentro da mesa d’água.

• Limpe freqüentemente a borra

(especialmente partículas finas) do fundo da

mesa. Complete o nível com água limpa.

• Não deixe a chapa sobre a mesa de um dia

para outro.

• Caso a mesa não seja utilizada por diversas

horas, vibre ou agite a mesa a fim de

quebrar os bolsões de hidrogênio antes de

posicionar a chapa sobre a mesma.

• Caso seja possível, mude o nível da água

entre os cortes a fim de quebrar os bolsões

de hidrogênio.

• Mantenha o nível de pH da água próximo a 7

(neutra).

• Espaçamento programado entre as peças

deve de ser no mínimo o dobro da largura

da sangria para assegurar ter sempre

material sob a tocha.

• Ao cortar acima da água, utilize ventiladores

para circular o ar entre a chapa e a superfície da água.

Tocha PlasmArc PT-600

4-11

SEÇÃO 4 Operação

4.4.2 Alumínio, Gases e Processo.

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Plasma:

Proteção:

Discussão:

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Plasma:

Proteção:

Discussão:

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Plasma:

Proteção:

Discussão:

4,7 mm a 25,4 mm

Bom

Ar Comprimido

Ar Comprimido

Ar Comprimido

Superfície de corte escura, escória em potencial, boa inclinação de corte.

6,4 mm a 76,2 mm

Bom

N

2

H-35

N

2

Superfície de corte lisa, virtualmente livre de escória em espessuras de até 1 ½

“, inclinação de corte ligeiramente maior com superfície superior arredondada.

15,9 mm a 25,4 mm

Bom

N

2

H-35

Ar Comprimido

Superfície de corte ligeiramente escurecida, virtualmente livre de escória,

inclinação de corte ligeiramente maior com superfície superior arredondada.

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Proteção:

Discussão:

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Proteção:

Discussão:

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Proteção:

Discussão:

Plasma:

Plasma:

Plasma:

15,9 mm a 38,1 mm

Bom

H-35

H-35

Ar Comprimido

Superfície de corte ligeiramente escurecida, virtualmente livre de escória,

inclinação de corte ligeiramente maior com superfície superior arredondada.

4,7 mm a 38,1 mm

Bom

N

2

N

2

Ar Comprimido

Superfície de corte escura, escória pode aparecer em materiais de espessura

acima de 1”. Boa inclinação de corte, com superfície superior levemente

arredondada.

1,6 mm a 25,4 mm

Bom

N

2

N

2

N

2

Superfície de corte escura, escória pode aparecer em materiais de espessura

acima de ¾”. Boa inclinação de corte, com superfície superior levemente

arredondada.

4-12

Tocha PlasmArc PT-600

SEÇÃO 4 Operação

4.4.3 Aço Carbono

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Plasma:

Proteção:

Discussão:

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Plasma:

Proteção:

Discussão:

3,2 mm a 38,1 mm

Excelente

N

2

O

2

Ar Comprimido

Superfície de corte brilhante e lisa, virtualmente livre de escória, Boa inclinação

de corte, superfície superior tipo “canto vivo”.

1,6 mm a 6,4 mm

Bom

Ar Comprimido

Ar Comprimido

Ar Comprimido

Superfície de corte lisa e acinzentada, virtualmente livre de escória, corte bem

inclinado devido à espessura do material, velocidade e corrente de corte.

Tocha PlasmArc PT-600

4-13

SEÇÃO 4 Operação

4.4.4 Aço Inoxidável

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Plasma:

Proteção:

Discussão:

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Plasma:

Proteção:

Discussão:

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Plasma:

Proteção:

1,6 mm a 19,1 mm

Bom

N

2

N

2

N

2

Superfície escurecida de corte, virtualmente livre de escória, boa inclinação de

corte, chanfrado em chapas finas devido a espessura, velocidade e corrente.

1,6 mm a 25,4 mm

Bom

Ar Comprimido

Ar Comprimido

Ar Comprimido

Superfície escurecida de corte, virtualmente livre de escória, boa inclinação de

corte, chanfrado em chapas finas devido a espessura, velocidade e corrente.

6,4 mm a 76,2 mm

Bom

N

2

N

2

Ar Comprimido

Discussão:

Superfície escurecida de corte, virtualmente livre de escória, boa inclinação de

corte, boa inclinação de corte, com superfície superior levemente arredondada.

Espessura do Material:

Qualidade de Corte:

Gás de Partida:

Plasma:

Proteção:

Discussão:

12,7 mm a 76,2 mm

Bom

N

2

H-35

N

2

Superfície de corte brilhante e dourada, virtualmente livre de escória para

espessuras de até 1 ½” , espessuras mais grossas podem apresentar escória,

inclinação de corte suavemente maior devido à utilização de H35 como gás de

plasma.

4-14

Tocha PlasmArc PT-600

SEÇÃO 4 OPERAÇÃO

4.5 Dados do Processo

4.5.1 Introdução

A informação abaixo é o resultado de muitas horas de

testes e trata-se de um guia geral para preparação e corte

com a tocha plasma mecanizada PT-600. O controle da

máquina gerencia os fluxos de gases utilizando o Smart

Flow II, um sistema de controle de fluxos utilizando válvulas

proporcionais.

Na maioria dos casos os ajustes proporcionarão um corte

com qualidade. Os dados contém valores para:

• corte de alumínio, aço carbono e inoxidável

• tensão de arco (altura de corte)

• velocidade de corte

• corrente (ampéres)

• taxas de fluxo de gás para combinações de gases

plasma/proteção para Nitrogênio, Oxigênio, mistura

Argônio/Hidrogênio (65%Ar – 35% H), e Ar Comprimido

Os mesmos dados estão contidos nos arquivos SDP.

(Consulte os manuais de programação e da máquina para

mais informações sobre arquivos SDP).

Também estão incluídas informações sobre números de

parte para todos os ajustes de todas as possíveis correntes.

Velocidade, tensão, sangria, e corrente podem ser

AVISO

utilizadas a qualquer momento para uma aplicação

com a tocha PT-600.

Os dados de processo foram derivados utilizando o Smart

Flow II, um sistema programável de controle de fluxos

utilizando válvulas proporcionais. A mesma informação é

utilizada para criar os arquivos de controle de processo no

CNC Vision (arquivos SDP). Ao utilizar o Smart Flow II, as

taxas de fluxo de gás são fornecidas somente como

referência. Velocidade, tensão de arco, sangria, e

corrente (ampéres) mantém-se aplicáveis ao cortar com

sistemas de regulagem manual dos gases.

Velocidades para corte submersos em água devem

AVISO

ser reduzidas em 10%.

Como regra geral, velocidades de corte acima d’água

podem ser aplicadas a cortes submersos as reduzindo

em 10%. Existem dois exemplos de corte submerso

oferecidos como referencia nos dados seguintes. (p431, p4-91)

4-15

Aç

Amp

SEÇÃO 4 OPERAÇÃO

Material:

o Carbono

éres: 50

PT-600

Tocha de Corte a Plasma

Gás de Partida:

Gás de Corte:

Gás de Proteção:

*Não utilize ar da fábrica. Utilize ar comprimido em cilindro.

Ar* @ 100 psi / 6,9 Bar

Ar* @ 100 psi / 6,9 Bar

Ar* @ 60 psi / 4,1 Bar

Tubo de Fibra P/N 0558001626

Corpo da Tocha P/N 0558001825

(Ref.)

2 cada O-rings P/N 996528 (Ref.)

Defletor de Gás P/N 0558002533

“4 Furos”

O-ring, fornecido com o suporte do

eletrodo P/N 86W99 (Ref.)

Suporte do eletrodo, com O-ring

P/N 0558001621

O-ring, fornecido com o eletrodo

P/N 86W99 (Ref.)

Eletrodo P/N 0558001624 “250A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Bico P/N 0558001881 “50A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Copo retentor do bico

P/N 37082

Difusor de gás

P/N 21796 “50A”

Protetor P/N 21795 “50A”

Retentor do protetor P/N 37081

4-16

SEÇÃO 4 OPERAÇÃO

PT-600 Dados do Processo

50 Ampéres

Aço Carbono

Exceto onde indicado, os dados são para corte

acima d’água. Reduzir a velocidade aproximada-

mente 10% ao cortar submerso em água.

Espessura do Material Ar Ar Ar

Polegadas

mm

Tempos

Subida Perfuração (seg.)

Retardo Perfuração (seg.)

Parâmetros de Ajuste Polegadas por pés quadrados (PSI - Pressão)

Gás de Partida Plasma

PSI 40

bar 2,76

Gás de

Partida

0.063

1,6

0

0

Gás de

Corte

Gás de

Proteção

Gás de Corte Plasma

Gás de Partida de

Proteção

Gás de Corte Proteção

Medidas de Altura

Altura Inicial

Tensão de Arco (Altura)

Velocidade

mm/min

Sangria

IPM

PSI 50

bar 3,45

PSI 10

bar 0,69

PSI 10

bar 0,69

pol.

mm

.375

9,5

113

220

5588

Polegadas

Milímetros

.05

1,3

Notas:

Coloque o arco piloto na posição Baixo

4-17

Aç

Amp

SEÇÃO 4 OPERAÇÃO

Material:

o Carbono

éres: 65

PT-600

Tocha de Corte a Plasma

Gás de Partida:

Gás de Corte:

Gás de Proteção:

*Não utilize ar da fábrica. Utilize ar comprimido em cilindro.

Ar* @ 100 psi / 6,9 Bar

Ar* @ 100 psi / 6,9 Bar

Ar* @ 60 psi / 4,1 Bar

Tubo de Fibra P/N 0558001626

Corpo da Tocha P/N 0558001825

(Ref.)

2 cada O-rings P/N 996528 (Ref.)

Defletor de Gás P/N 0558002533

“4 Furos”

O-ring, fornecido com o suporte

do eletrodo P/N 86W99 (Ref.)

Suporte do eletrodo, com O-ring

P/N 0558001621

O-ring, fornecido com o eletrodo

P/N 86W99 (Ref.)

Eletrodo P/N 0558001624 “250A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Bico P/N 0558001881 “50A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Copo retentor do bico

P/N 37082

Difusor de gás

P/N 21796

Protetor P/N 21796 “50A”

Retentor do protetor P/N 37081

4-18

SEÇÃO 4 OPERAÇÃO

PT-600 Dados do Processo

65 Ampéres

Aço Carbono

Exceto onde indicado, os dados são para corte

acima d’água. Reduzir a velocidade aproximada-

mente 10% ao cortar submerso em água.

Gás de

Partida

Gás de

Corte

Gás de

Proteção

Espessura do Material Ar Ar Ar

Polegadas

mm

Tempos

Subida Perfuração (seg.)

Retardo Perfuração (seg.)

0.125 0.188 0.250

3,2 4,7 6,4

0 0 0.1

0 0 0.4

Parâmetros de Ajuste Polegadas por pés quadrados (PSI - Pressão)

Gás de Partida Plasma

Gás de Corte Plasma

Gás de Partida de

Proteção

Gás de Corte Proteção

PSI 40 40 40

bar 2,76 2,76 2,76

PSI 50 50 50

bar 3,45 3,45 3,45

PSI 10 10 10

bar 0,69 0,69 0,69

PSI 10 10 10

bar 0,69 0,69 0,69

Medidas de Altura

Altura Inicial

pol.

mm

Tensão de Arco (Altura)

Velocidade

IPM

mm/min

Sangria

Polegadas

Milímetros

Notas:

Coloque o arco piloto na posição Baixo

.375 .375 .375

9,5 9,5 9,5

115 118 130

150 100 75

3810 2540 1905

.065 .075 .085

1,7 1,9 2,2

4-19

Aç

Amp

SEÇÃO 4 OPERAÇÃO

Material:

o Carbono

éres: 100

PT-600

Tocha de Corte a Plasma

Gás de Partida:

Gás de Corte:

Gás de Proteção:

*Não utilize ar da fábrica. Utilize ar comprimido em cilindro.

Nitrogênio (N2) @ 100 psi / 6,9 Bar

Oxigênio (O2) @ 100 psi / 6,9 Bar

Ar* @ 60 psi / 4,1 Bar

Tubo de Fibra P/N 0558001626

Corpo da Tocha P/N 0558001825

(Ref.)

2 cada O-rings P/N 996528 (Ref.)

Defletor de Gás P/N 0558002533 “4

Furos” (0558002534 “Reverso”)

O-ring, fornecido com o suporte do

eletrodo P/N 86W99 (Ref.)

Suporte do eletrodo, com O-ring

P/N 0558001621

O-ring, fornecido com o eletrodo

P/N 86W99 (Ref.)

Eletrodo P/N 0558001624 “250A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Bico P/N 0558001882 “100A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Copo retentor do bico

P/N 37082

Difusor de gás

P/N 21944 (22496 “Reverso”)

Protetor P/N 21802 “100A to 250A”

Retentor do protetor P/N 37081

4-20

SEÇÃO 4 OPERAÇÃO

PT-600 Dados do Processo

100 Ampéres

Aço Carbono

Exceto onde indicado, os dados são para corte

acima d’água. Reduzir a velocidade aproximada-

mente 10% ao cortar submerso em água.

Espessura do Material N2 O

Polegadas

mm

Tempos

Subida Perfuração (seg.)

Retardo Perfuração (seg.)

Gás de

Partida

0.125 0.188 0.250 0.313 0.375 0.500 0.625 0.750

3,2 4,7 6,4 7,9 9,5 12,7 15,9 19,1

0 0 0 0 0.2 0.4 0.5 0.3

0 0 0 0 0.2 0.5 0.6 0.7

Gás de

Corte

Gás de

Proteção

Ar

2

Parâmetros de Ajuste Polegadas por pés quadrados (PSI - Pressão)

Gás de Partida Plasma

Gás de Corte Plasma

Gás de Partida de

Proteção

Gás de Corte Proteção

PSI 25 25 25 25 25 25 25 25

bar 1,7 1,7 1,7 1,7 1,7 1,7 1,7 1,7

PSI 46 46 44 46 46 46 48 46

bar 3,2 3,2 3,0 3,2 3,2 3,2 3,3 3,2

PSI 20 20 20 20 20 20 20 18

bar 1,4 1,4 1,4 1,4 1,4 1,4 1,4 1,2

PSI 10 18 18 10 16 10 12 10

bar 0,7 1,2 1,2 0,7 1,1 0,7 0,8 0,7

Medidas de Altura

Altura Inicial

pol.

mm

Tensão de Arco (Altura)

Velocidade

IPM

mm/min

Sangria

Polegadas

Milímetros

Notas:

Coloque o arco piloto na posição Baixo

.375 .375 .375 .375 .375 .500 .500 .500

9,5 9,5 9,5 9,5 9,5 12,7 12,7 12,7

123 135 133 134 149 141 159 162

190 150 120 100 80 60 38 20

4826 3810 3048 2540 2032 1524 965 508

.08 .075 .100 .085 .012 .100 .14 .145

2,0 1,9 2,5 2,2 3,0 2,5 3,6 3,7

4-21

Aç

Amp

SEÇÃO 4 OPERAÇÃO

Material:

o Carbono

éres: 150

PT-600

Tocha de Corte a Plasma

Gás de Partida:

Gás de Corte:

Gás de Proteção:

*Não utilize ar da fábrica. Utilize ar comprimido em cilindro.

Nitrogênio (N2) @ 100 psi / 6,9 Bar

Oxigênio (O2) @ 100 psi / 6,9 Bar

Ar* @ 60 psi / 4,1 Bar

Tubo de Fibra P/N 0558001626

Corpo da Tocha P/N 0558001825

(Ref.)

2 cada O-rings P/N 996528 (Ref.)

Defletor de Gás P/N 0558002533

“4 Furos” (0558002534

“Reverso”)

O-ring, fornecido com o suporte

do eletrodo P/N 86W99 (Ref.)

Suporte do eletrodo, com O-ring

P/N 0558001621

O-ring, fornecido com o eletrodo

P/N 86W99 (Ref.)

Eletrodo P/N 0558001624 “250A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Bico P/N 0558001883 “150A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Copo retentor do bico

P/N 37082

Difusor de gás

P/N 21944 (22496 “Reverso”)

Protetor P/N 21802 “100A to

250A”

Retentor do protetor P/N 37081

4-22

SEÇÃO 4 OPERAÇÃO

PT-600 Dados do Processo

150 Ampéres

Aço Carbono

Exceto onde indicado, os dados são para corte

acima d’água. Reduzir a velocidade aproximada-

mente 10% ao cortar submerso em água.

Espessura do Material N2 O

Polegadas

mm

Tempos

Subida Perfuração (seg.)

Retardo Perfuração (seg.)

Gás de

Partida

0.188 0.250 0.313 0.375 0.500 0.625 0.750 1.000

4,7 6,4 7,9 9,5 12,7 15,9 19,1 25,4

0 0 0 0 0.2 0.2 0.2 0.3

0 0 0 0 0.4 0.5 0.8 1.0

Gás de

Corte

Gás de

Proteção

Air

2

Parâmetros de Ajuste Polegadas por pés quadrados (PSI - Pressão)

Gás de Partida Plasma

Gás de Corte Plasma

Gás de Partida de

Proteção

Gás de Corte Proteção

PSI 20 20 20 20 20 20 20 20

bar 1,4 1,4 1,4 1,4 1,4 1,4 1,4 1,4

PSI 37 37 37 37 37 44 37 37

bar 2,6 2,6 2,6 2,6 2,6 3,0 2,6 2,6

PSI 20 20 20 20 20 21 18 18

bar 1,4 1,4 1,4 1,4 1,4 1,5 1,2 1,2

PSI 18 18 18 18 16 18 10 16

bar 1,2 1,2 1,2 1,2 1,1 1,2 0,7 1,1

Medidas de Altura

Altura Inicial

pol.

mm

Tensão de Arco (Altura)

Velocidade

IPM

mm/min

Sangria

Polegadas

Milímetros

Notas:

Coloque o arco piloto na posição Alto

.375 .375 .375 .375 .500 .500 .500 .500

9,5 9,5 9,5 9,5 12,7 12,7 12,7 12,7

127 126 131 134 140 151 157 156

160 150 120 90 75 55 45 25

4064 3810 3048 2286 1905 1397 1143 635

.085 .095 .095 .120 .105 .125 .150 .165

2,2 2,4 2,4 3,0 2,7 3,2 3,8 4,2

4-23

Aç

Amp

SEÇÃO 4 OPERAÇÃO

Material:

o Carbono

éres: 200

PT-600

Tocha de Corte a Plasma

Gás de Partida:

Gás de Corte:

Gás de Proteção:

*Não utilize ar da fábrica. Utilize ar comprimido em cilindro.

Nitrogênio (N2) @ 100 psi / 6,9 Bar

Oxigênio (O2) @ 100 psi / 6,9 Bar

Ar* @ 60 psi / 4,1 Bar

Tubo de Fibra P/N 0558001626

Corpo da Tocha P/N 0558001825

(Ref.)

2 cada O-rings P/N 996528 (Ref.)

Defletor de Gás P/N 0558002533 “4

Furos” (0558002534 “Reverso”)

O-ring, fornecido com o suporte do

eletrodo P/N 86W99 (Ref.)

Suporte do eletrodo, com O-ring

P/N 0558001621

O-ring, fornecido com o eletrodo

P/N 86W99 (Ref.)

Eletrodo P/N 0558001624 “250A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Bico P/N 0558001884 “200A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Copo retentor do bico

P/N 37082

Difusor de gás

P/N 21944 (22496 “Reverso”)

Protetor P/N 21802 “100A to 250A”

Retentor do protetor P/N 37081

4-24

SEÇÃO 4 OPERAÇÃO

PT-600 Dados do Processo

200 Ampéres

Aço Carbono

Exceto onde indicado, os dados são para corte

acima d’água. Reduzir a velocidade aproximada-

mente 10% ao cortar submerso em água.

Espessura do Material N2 O

Polegadas

mm

Tempos

Subida Perfuração (seg.)

Retardo Perfuração (seg.)

Gás de

Partida

0.250 0.313 0.375 0.500 0.625 0.750 1.000 1.250

6,4 7,9 9,5 12,7 15,9 19,1 25,4 31,8

0 0 0 0.1 0.2 0.3 0.3 0.6

0 0.2 0 0.2 0.3 0.3 0.5 1.0

Gás de

Corte

2

Gás de

Proteção

Ar

Parâmetros de Ajuste Polegadas por pés quadrados (PSI - Pressão)

Gás de Partida Plasma

Gás de Corte Plasma

Gás de Partida de

Proteção

Gás de Corte Proteção

PSI 26 25 25 25 20 25 25 25

bar 1,8 1,7 1,7 1,7 1,4 1,7 1,7 1,7

PSI 40 43 40 44 40 40 40 44

bar 2,8 3,0 2,8 3,0 2,8 2,8 2,8 3,0

PSI 20 20 20 20 20 18 18 22

bar 1,4 1,4 1,4 1,4 1,4 1,2 1,2 1,5

PSI 8 14 18 10 11 7 12 22

bar 0,6 1,0 1,2 0,7 0,8 0,5 0,8 1,5

Medidas de Altura

Altura Inicial

pol.

mm

Tensão de Arco (Altura)

Velocidade

IPM

mm/min

Sangria

Polegadas

Milímetros

Notas:

Coloque o arco piloto na posição Alto

.375 .375 .375 .500 .500 .500 .500 .500

9,5 9,5 9,5 12,7 12,7 12,7 12,7 12,7

124 129 132 129 139 142 153 164

170 140 110 90 65 55 40 20

4318 3556 2794 2286 1651 1397 1016 508

.095 .105 .110 .136 .120 .150 .170 .190

2,4 2,7 2,8 3,5 3,0 3,8 4,3 4,8

4-25

Aç

Amp

SEÇÃO 4 OPERAÇÃO

Material:

o Carbono

éres: 250

PT-600

Tocha de Corte a Plasma

Gás de Partida:

Gás de Corte:

Gás de Proteção:

*Não utilize ar da fábrica. Utilize ar comprimido em cilindro.

Nitrogênio (N2) @ 100 psi / 6,9 Bar

Oxigênio (O2) @ 100 psi / 6,9 Bar

Ar* @ 60 psi / 4,1 Bar

Tubo de Fibra P/N 0558001626

Corpo da Tocha P/N 0558001825

(Ref.)

2 cada O-rings P/N 996528 (Ref.)

Defletor de Gás P/N 0558001625

“8 Furos” (0558002530 “Reverso”)

O-ring, fornecido com o suporte do

eletrodo P/N 86W99 (Ref.)

Suporte do eletrodo, com O-ring

P/N 0558001621

O-ring, fornecido com o eletrodo

P/N 86W99 (Ref.)

Eletrodo P/N 0558001624 “250A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Bico P/N 0558001623 “250A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Copo retentor do bico

P/N 37082

Difusor de gás

P/N 21944 (22496 “Reverso”)

Protetor P/N 21802 “100A to 250A”

Retentor do protetor P/N 37081

4-26

SEÇÃO 4 OPERAÇÃO

PT-600 Dados do Processo

250 Ampéres

Aço Carbono

Exceto onde indicado, os dados são para corte

acima d’água. Reduzir a velocidade aproximada-

mente 10% ao cortar submerso em água.

Espessura do Material N2 O

Polegadas

mm

Tempos

Subida Perfuração (seg.)

Retardo Perfuração (seg.)

Gás de

Partida

0.250 0.375 0.500 0.625 0.750 1.000 1.250 1.500

6,4 9,5` 12,7 15,9 19,1 25,4 31,8 38,1

0 0 0 0.2 0.3 0.3 0.5 0.8

0 0 0.2 0.1 0.2 0.4 0.8 1.2

Gás de

Corte

2

Gás de

Proteção

Ar

Parâmetros de Ajuste Polegadas por pés quadrados (PSI - Pressão)

Gás de Partida Plasma

Gás de Corte Plasma

Gás de Partida de

Proteção

Gás de Corte Proteção

PSI 25 25 25 25 25 25 26 25

bar 1,7 1,7 1,7 1,7 1,7 1,7 1,8 1,7

PSI 38 38 44 40 38 38 43 44

bar 2,6 2,6 3,0 2,8 2,6 2,6 3,0 3,0

PSI 18 18 20 14 18 18 22 22

bar 1,2 1,2 1,4 1,0 1,2 1,2 1,5 1,5

PSI 12 12 16 12 12 12 22 22

bar 0,8 0,8 1,1 0,8 0,8 0,8 1,5 1,5

Medidas de Altura

Altura Inicial

pol.

mm

Tensão de Arco (Altura)

Velocidade

IPM

mm/min

Sangria

Polegadas

Milímetros

Notas:

Coloque o arco piloto na posição Alto

.375 .375 .500 .500 .500 .625 .625 .625

9,5 9,5 12,7 12,7 12,7 15,9 15,9 15,9

130 135 135 138 142 150 162 168

170 125 115 80 65 50 33 22

4318 3175 2921 2032 1651 1270 838 558

.110 .135 .135 .130 .150 .160 .170 .200

2,8 3,5 3,5 3,3 3,8 4,1 4,3 5,1

4-27

Aç

Amp

SEÇÃO 4 OPERAÇÃO

Material:

o Carbono

éres: 325

PT-600

Tocha de Corte a Plasma

Gás de Partida:

Gás de Corte:

Gás de Proteção:

*Não utilize ar da fábrica. Utilize ar comprimido em cilindro.

Nitrogênio (N2) @ 100 psi / 6,9 Bar

Oxigênio (O2) @ 100 psi / 6,9 Bar

Ar* @ 60 psi / 4,1 Bar

Tubo de Fibra P/N 0558001626

Corpo da Tocha P/N 0558001825

(Ref.)

2 cada O-rings P/N 996528 (Ref.)

Defletor de Gás P/N 0558001625

“8 Furos” (0558002530

“Reverso”)

O-ring, fornecido com o suporte

do eletrodo P/N 86W99 (Ref.)

Suporte do eletrodo, com O-ring

P/N 0558001621

O-ring, fornecido com o eletrodo

P/N 86W99 (Ref.)

Eletrodo P/N 0558002516

“360A/400A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Bico P/N 0558001885 “360A”

O-ring, fornecido com o bico

P/N 181W89 (Ref.)

Copo retentor do bico

P/N 37082

Difusor de gás

P/N 21944 (22496 “Reverso”)

Protetor P/N 21945 “360A”

Retentor do protetor P/N 37081

4-28

SEÇÃO 4 OPERAÇÃO

PT-600 Dados do Processo

325 Ampéres

Aço Carbono

Exceto onde indicado, os dados são para corte

acima d’água. Reduzir a velocidade aproximada-

mente 10% ao cortar submerso em água.

Espessura do Material N2 O

Polegadas

mm

Tempos

Subida Perfuração (seg.)

Retardo Perfuração (seg.)

Gás de

Partida

0.500 0.625 0.750 1.000 1.250 1.500

12,7 15,9 19,1 25,4 31,8 38,1

0.3 0.3 0.3 0.4 0.5 0.7

0.2 0.3 0.3 0.6 0.9 1.0

Gás de

Corte

Gás de

Proteção

Ar

2

Parâmetros de Ajuste Polegadas por pés quadrados (PSI - Pressão)

Gás de Partida Plasma

Gás de Corte Plasma

Gás de Partida de

Proteção

Gás de Corte Proteção

PSI 26 25 25 25 25 25

bar 1,8 1,7 1,7 1,7 1,7 1,7

PSI 37 37 31 31 31 36

bar 2,6 2,6 2,1 2,1 2,1 2,5

PSI 22 22 22 22 22 22

bar 1,5 1,5 1,5 1,5 1,5 1,5

PSI 22 22 22 22 22 22

bar 1,5 1,5 1,5 1,5 1,5 1,5

Medidas de Altura

Altura Inicial

pol.

mm

Tensão de Arco (Altura)

Velocidade

IPM

mm/min

Sangria

Polegadas

Milímetros

Notas:

Coloque o arco piloto na posição Alto

.500 .500 .500 .625 .625 .625

12,7 12,7 12,7 15,9 15,9 15,9

125 135 132 142 146 156

125 100 90 60 37 25

3175 2540 2286 1524 939 635

.140 .150 .160 .175 .200 .210

3,6 3,8 4,1 4,5 5,1 5,3

4-29

Aç

Amp

SEÇÃO 4 OPERAÇÃO

Material:

o Carbono

éres: 360

PT-600

Tocha de Corte a Plasma

Gás de Partida:

Gás de Corte:

Gás de Proteção:

*Não utilize ar da fábrica. Utilize ar comprimido em cilindro.

Nitrogênio (N2) @ 100 psi / 6,9 Bar

Oxigênio (O2) @ 100 psi / 6,9 Bar

Ar* @ 60 psi / 4,1 Bar