F-15-648

October 2011

Installation, Bedienung und Wartung des

Mechanisierten Plasma-

Schneidbrenners

PT-600

Die in diesem Handbuch beschriebene Apparatur

ist potentiell gefährlich. Seien Sie vorsichtig bei der

Installation, der Bedienung und der Wartung.

Alleine der Käufer ist für den sicheren Betrieb

und die Verwendung von allen erworbenen

Produkten, einschließlich der

Übereinstimmung mit den Bestimmungen der

Berufsgenossenschaft (OSHA, Occupational

Safety and Health Administration),

verantwortlich ESAB Cutting Systems

übernimmt keine Haftung für

Personenschäden oder andere auftretende

Schäden, die durch die Verwendung

irgendwelcher von ESAB hergestellten oder

verkauften Produkte entstehen. Siehe die

Standard-Geschäftsbedingungen und

Konditionen von ESAB für spezifische

Aussagen bezüglich ESABs

Verantwortlichkeiten und die Einschränkungen

der Haftung durch ESAB.

Es wurden alle Anstrengungen unternommen,

um die Richtigkeit und Vollständigkeit dieses

Handbuches sicherzustellen. Die

Informationen in diesem Handbuch können

ohne Mitteilung geändert werden.

Dieses Handbuch hat die ESAB-Teilenr. (P/N)

F15648

Dieses Handbuch ist für die Annehmlichkeit und die

Verwendung für den Käufer der

Brennschneidmaschine. Es ist keine vertragliche

oder andere Verpflichtung seitens von ESAB Cutting

Systems.

© ESAB Cutting Systems, 2000

Gedruckt in U.S.A.

DECLARATION OF CONFORMITY

according to the Low Voltage Directive 2006/95/EC

FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

enligt Lågspänningsdirektivet 2006/95/EG

Type of equipment Materialslag

Mechanized Plasma Cutting Torch

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. Typbeteckning etc.

PT-600 Series

Manufacturer’s authorised representative established within the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB AB, Welding Equipment

Esabvägen, SE-695 81 Laxå, Sweden

Phone: +46 586 81 000, Fax: +46 584 411 924

Manufacturer positioned outside the EEA

Name, address, telephone No, telefax No: Tillverkarens namn, adress, telefon, telefax:

ESAB Welding & Cutting Products

411 South Ebenezer Road, Florence, South Carolina 29501, USA

Phone: +1 843 669 4411, Fax: +1 843 664 4258

The following harmonised standard in force within the EEA has been used in the design:

Följande harmoniserande standarder har använts i konstruktionen:

EN 60974-7, Arc welding equipment – Part 7: Torches

By signing this document, the undersigned declares as manufacturer, or the manufacturer’s authorised

representative established within the EEA, that the equipment in question complies with the safety requirements

stated above.

Genom att underteckna detta dokument försäkrar undertecknad såsom tillverkare, eller tillverkarens representant inom

EES, att angiven materiel uppfyller säkerhetskraven angivna ovan.

Date / Datum

Laxå 2008-11-14

Signature / Underskrift Position / Befattning

Global Director

Equipment and Automation

Kent Eimbrodt

Clarification

PLASMA_SCHNEIDBRENNER PT-600 Inhaltsverzeichnis

Seite

Kapitel 1 Sicherheit

1.1 Einleitung ............................................................................................. 1

1.2 Sicherheitsanmerkungen und Symbole ................................................. 2

1.3 Allgemeine Sicherheitsinformationen ..................................................... 3-4

1.4 Installationsvorkehrungen ..................................................................... 5

1.5 Elektrische Erdung................................................................................ 5

1.6 Betrieb der Plasma Schneidmaschine................................................... 6-11

1.7 Wartungsvorkehrungen ........................................................................ 12-13

1.8 Sicherheitsverweise.............................................................................. 14-16

1.8.1 U.S.A. ........................................................................................... 14

1.8.2 Interantional................................................................................... 15-16

Kapitel 2 Beschreibung

2,1 Allgemeines....................................................................................... 1

2.2 Geltungsbereich ................................................................................ 1

2.3 Erhältliche Optionen zum Paket ......................................................... 1

2.4 Technische Daten des PT-600

2.4.1 Plasmagas ................................................................................. 2

2.4.2 Startgas ..................................................................................... 2

2.4.3 Sekundärgas.............................................................................. 2

2.4.4 Brenner PT-600.......................................................................... 2

Kapitel 3 Installation

3.1 Allgemeines....................................................................................... 1

3.2 Anschluss des Schlauch- und Kabelbündels am Brennerkörper.......... 1

3.3 Demontage des Brennerbündels vom Brennerkörper ......................... 3

3.4 Montage des Brenners an der Maschine (Vorkehrungen).................... 4

i

PLASMA_SCHNEIDBRENNER PT-600 Inhaltsverzeichnis

Seite

Kapitel 4 Bedienung

Sicherheitsvorkehrungen...................................................................... 1

4.1 Einrichten........................................................................................... 2

4.1.1 Umkehr-Brennschneiden............................................................ 2

4.2 Brennschneidqualität.......................................................................... 3

4.2.1 Einleitung .................................................................................

4.2.2 Schittwinkel ............................................................................... 4

4.2.3 Ebenheit des Schnittes............................................................... 5

4.2.4 Oberflächenqualität .................................................................... 6

4.2.5 Schlacke.................................................................................... 7

4.2.6 Maßgenauigkeit.......................................................................... 8

4.3 Brenner Durchflussöffnungen ............................................................. 9

4.4 Einfluss der Gasauswahl auf die Schnittqualität.

4.4.1 Einleitung ................................................................................

4.4.2 Aluminium.................................................................................. 11

4.4.3 Kohlenstoffstahl ......................................................................... 12

4.4.4 Edelstahl.................................................................................... 13

4.5 Prozessdaten

4.5.1 Einleitung ................................................................................

4.5.2 Prozessdaten-Einstellung

3

10

14

Kohlenstoffstahl.................................................................. 16

Aluminium.......................................................................... 36

Edelstahl ............................................................................ 68

Kapitel 5 Wartung

5.1 Einleitung........................................................................................... 1

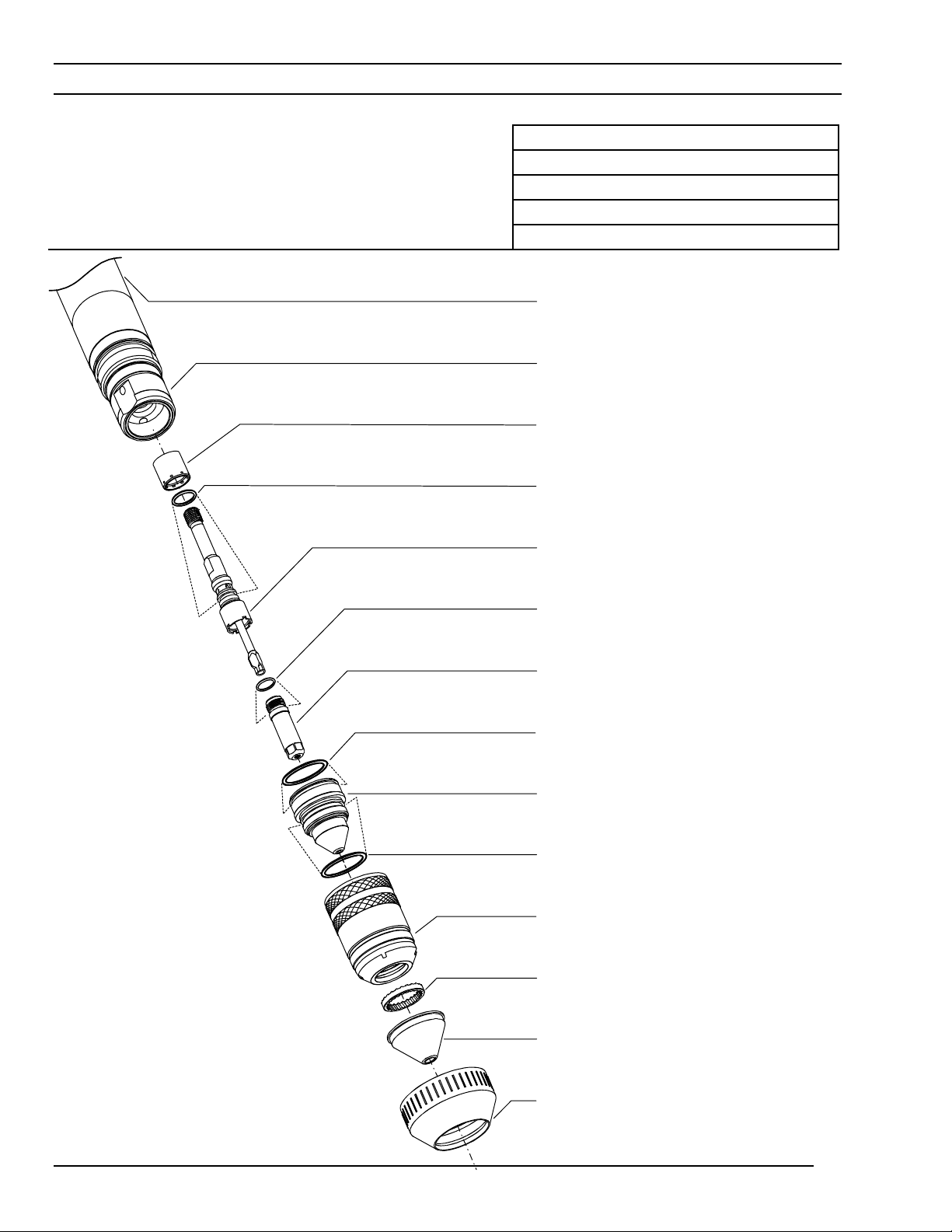

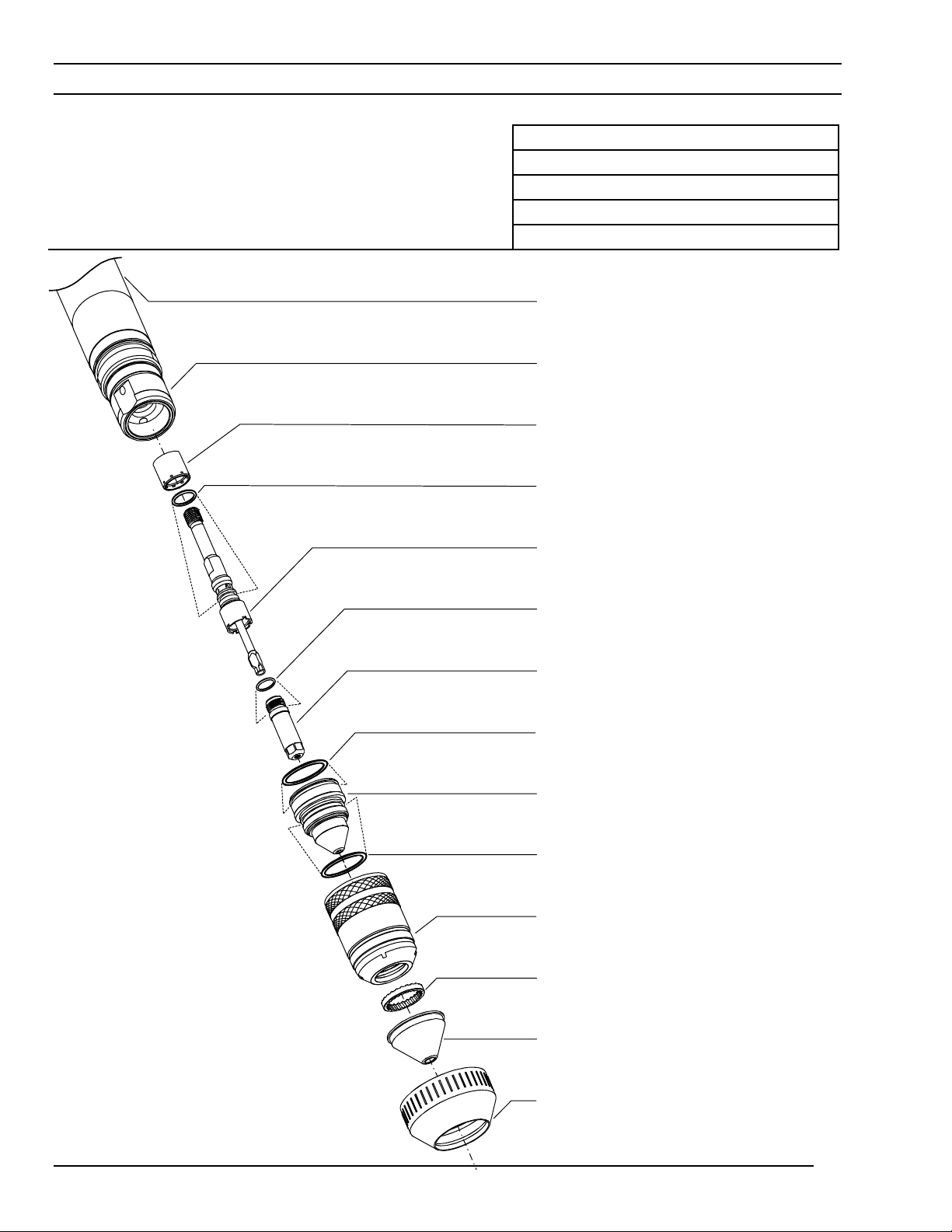

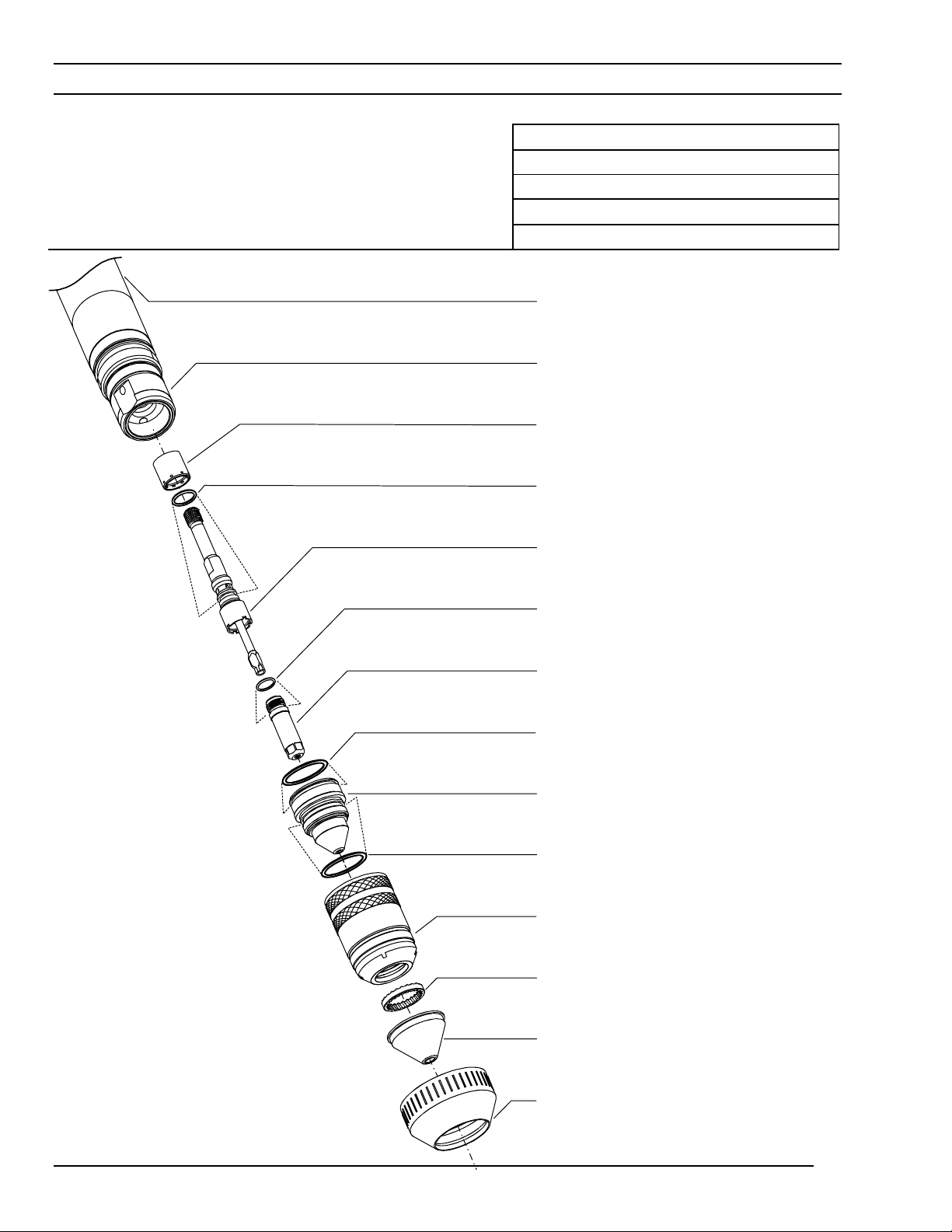

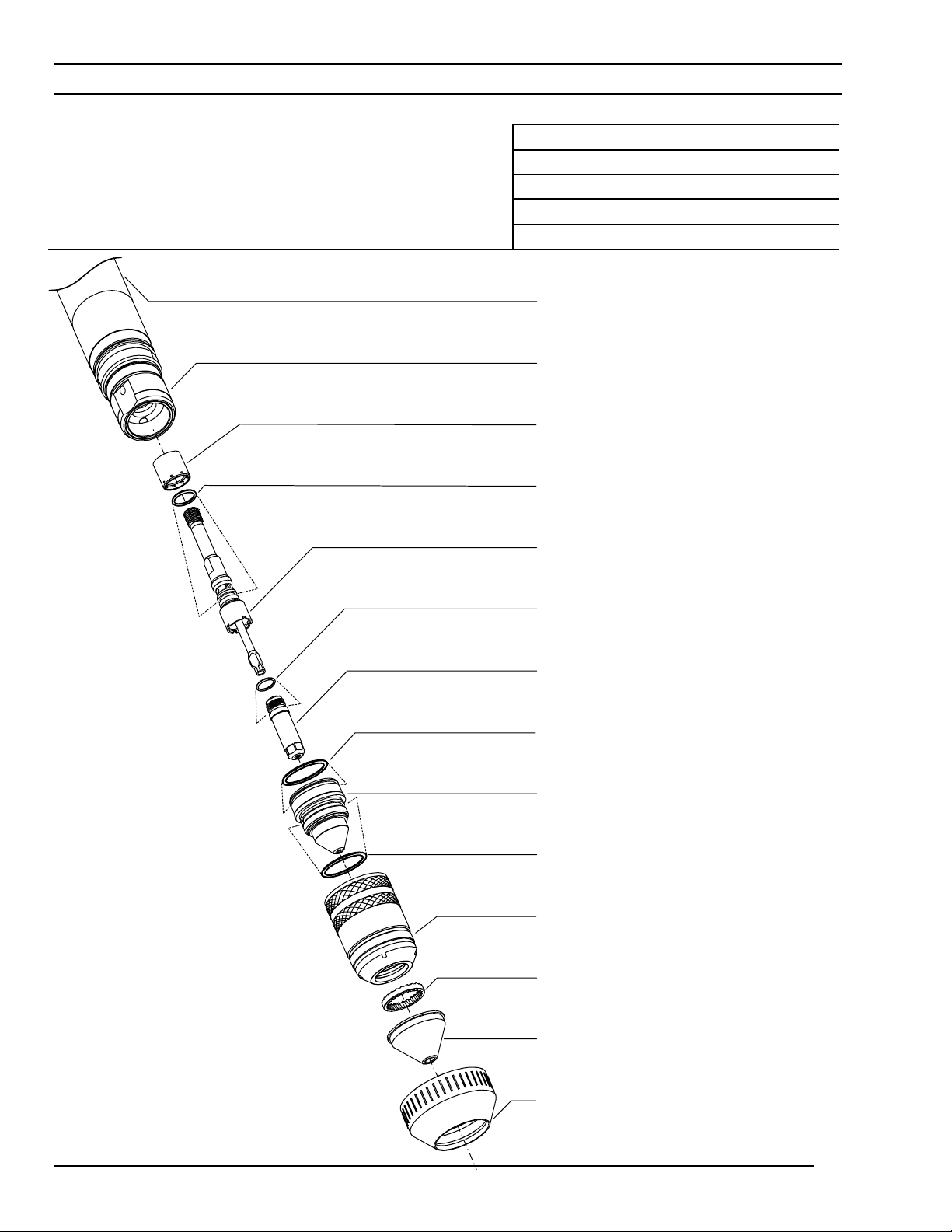

5.2 Brennerkörper.................................................................................... 1

5.3 Demontage der Stirnseite des Brenners.............................................. 2

5.4 Montage der Stirnseite des Brenners.................................................. 5

ii

PLASMA_SCHNEIDBRENNER PT-600 Inhaltsverzeichnis

Seite

Kapitel 6 Fehlersuche

6.1 Reduzierte Standzeit von Verschleißteilen........................................... 1

6.2 Kein Führungslichtbogen ................................................................... 2

6.3 Keine Lichtbogenübertragung............................................................ 2

6.4 Kein Prefluss des Plasmas................................................................. 2

6.5 Kein Prefluss des Schutzgases .......................................................... 2

6.6 Brenner zündet nicht ......................................................................... 3

6.7 Keine Hochfrequenz am Brenner ....................................................... 3

Kapitel 7 Ersatzteile

7,1 General Allgemeines.............................................................................. 1

7.2 Ordering Bestellung .............................................................................. 1

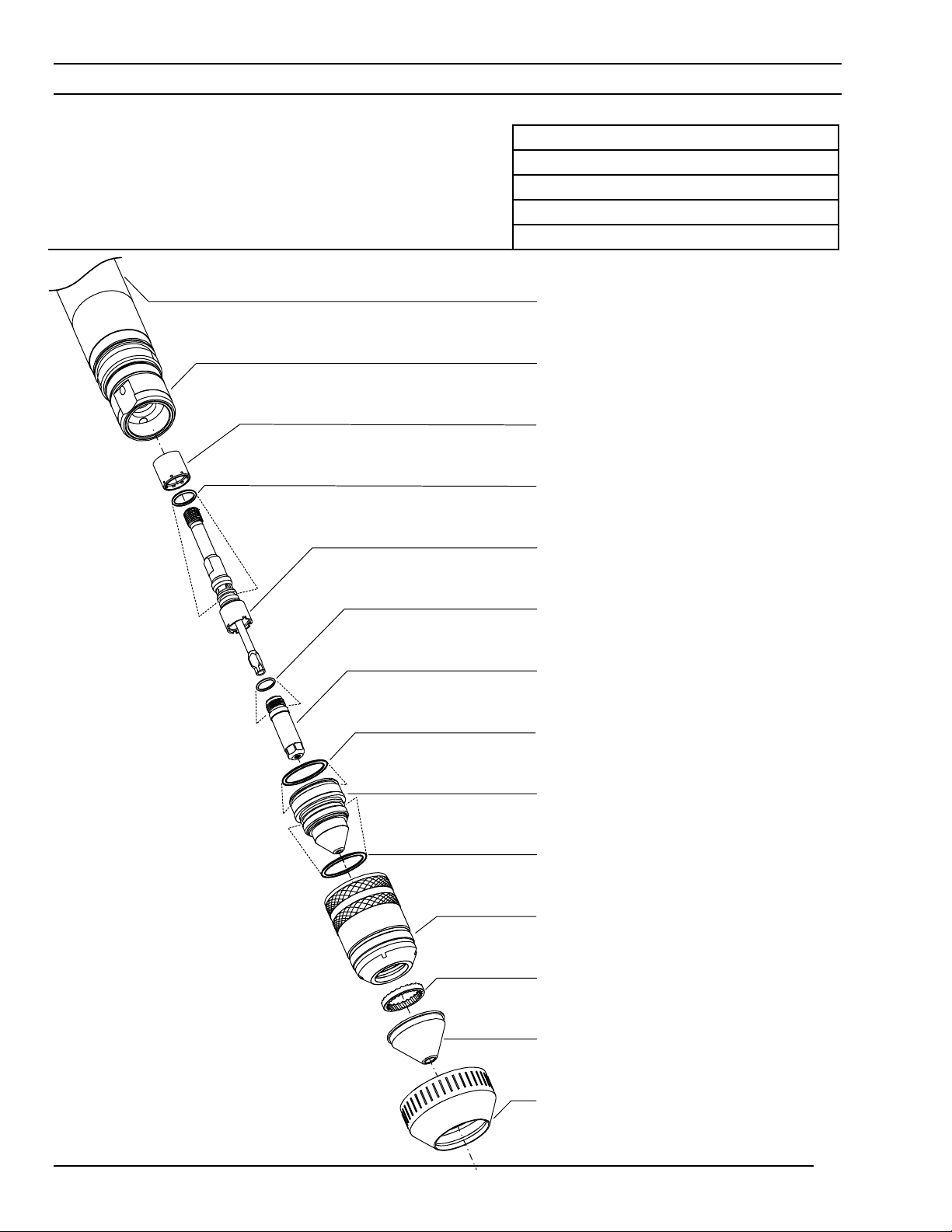

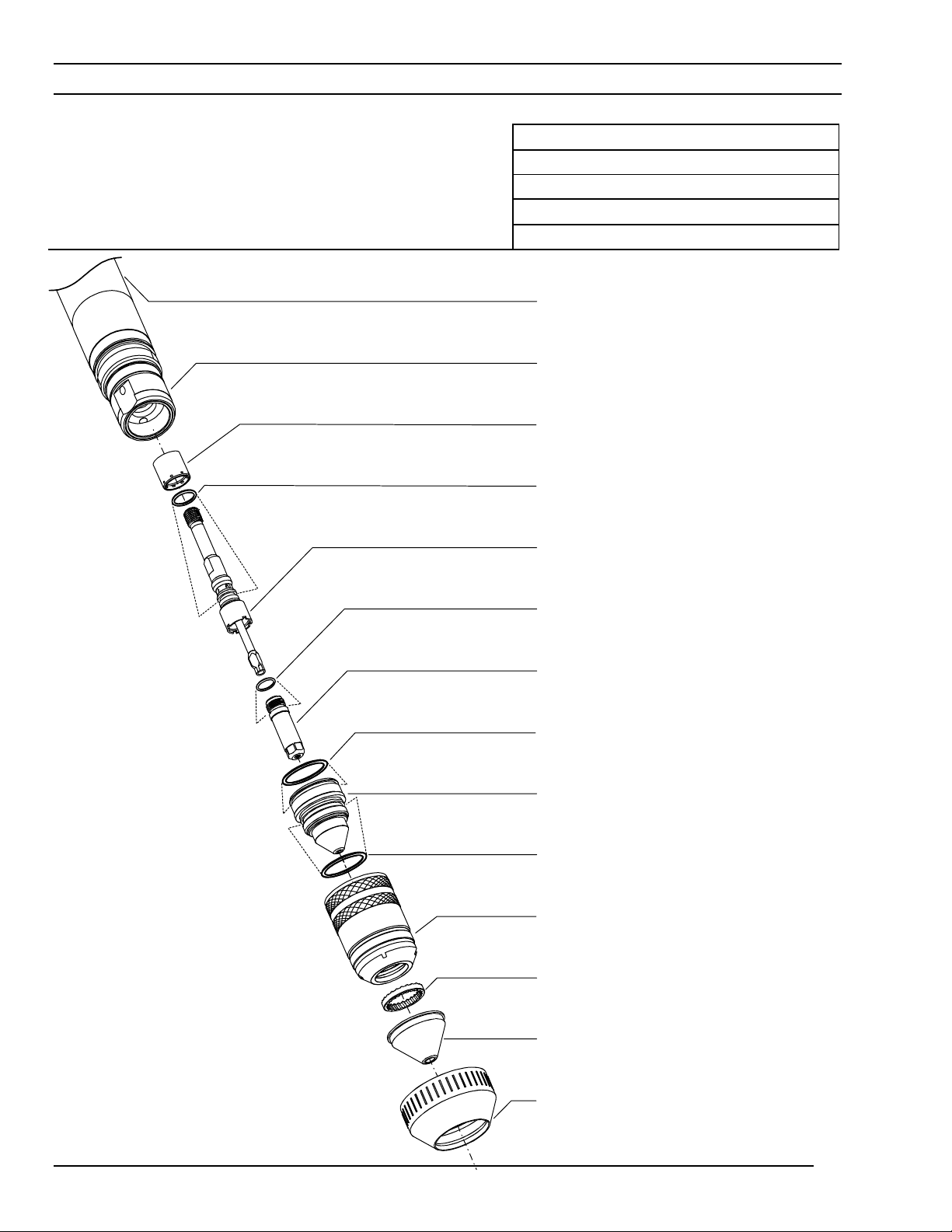

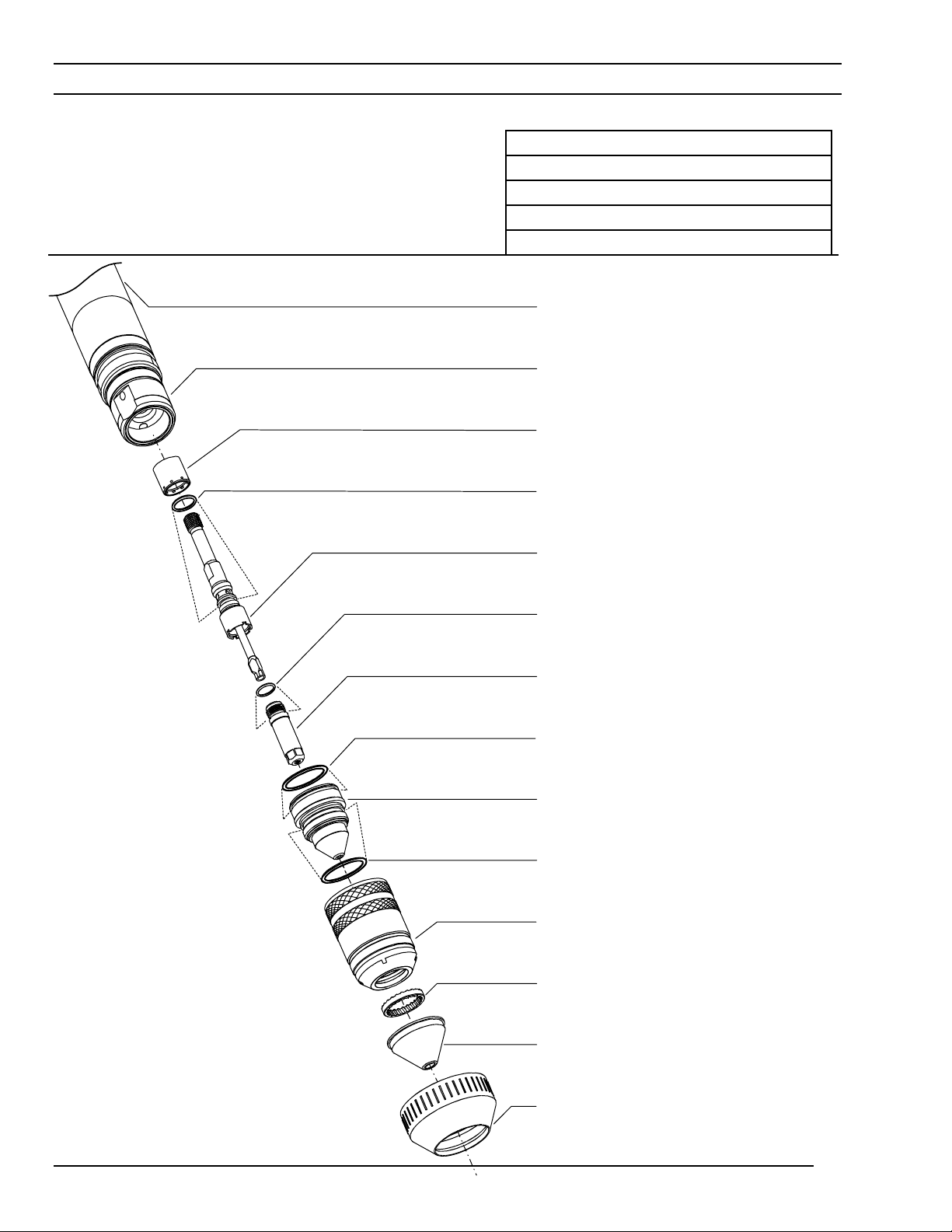

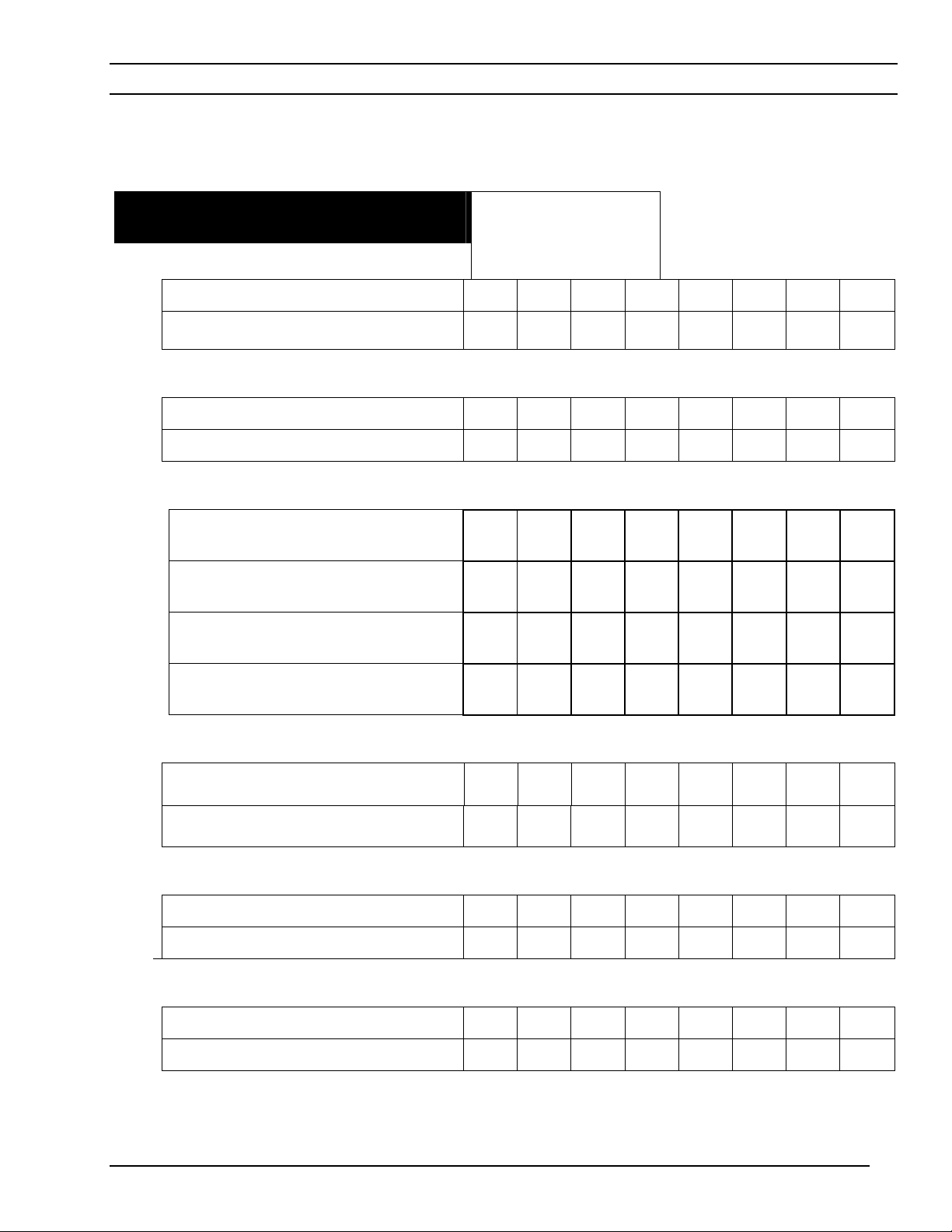

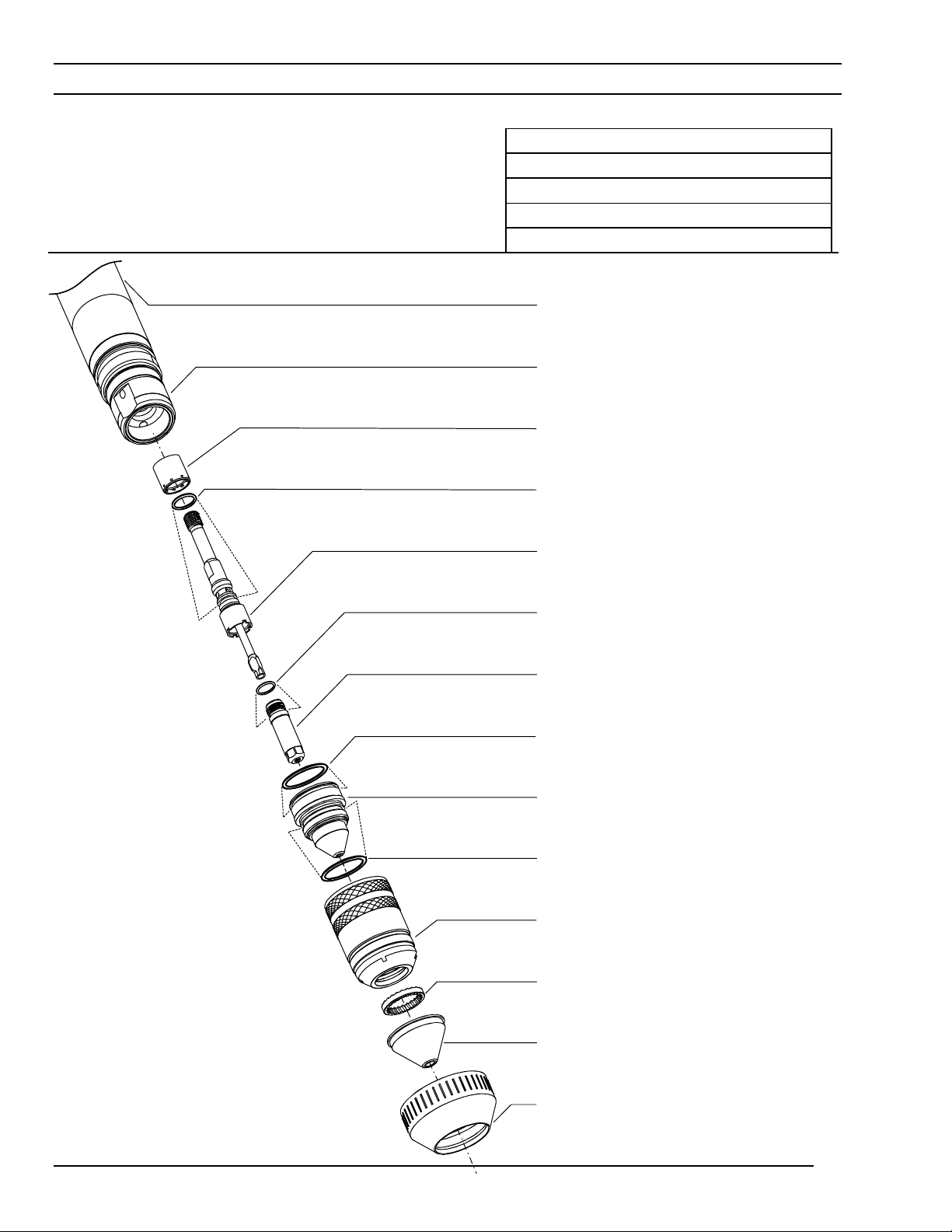

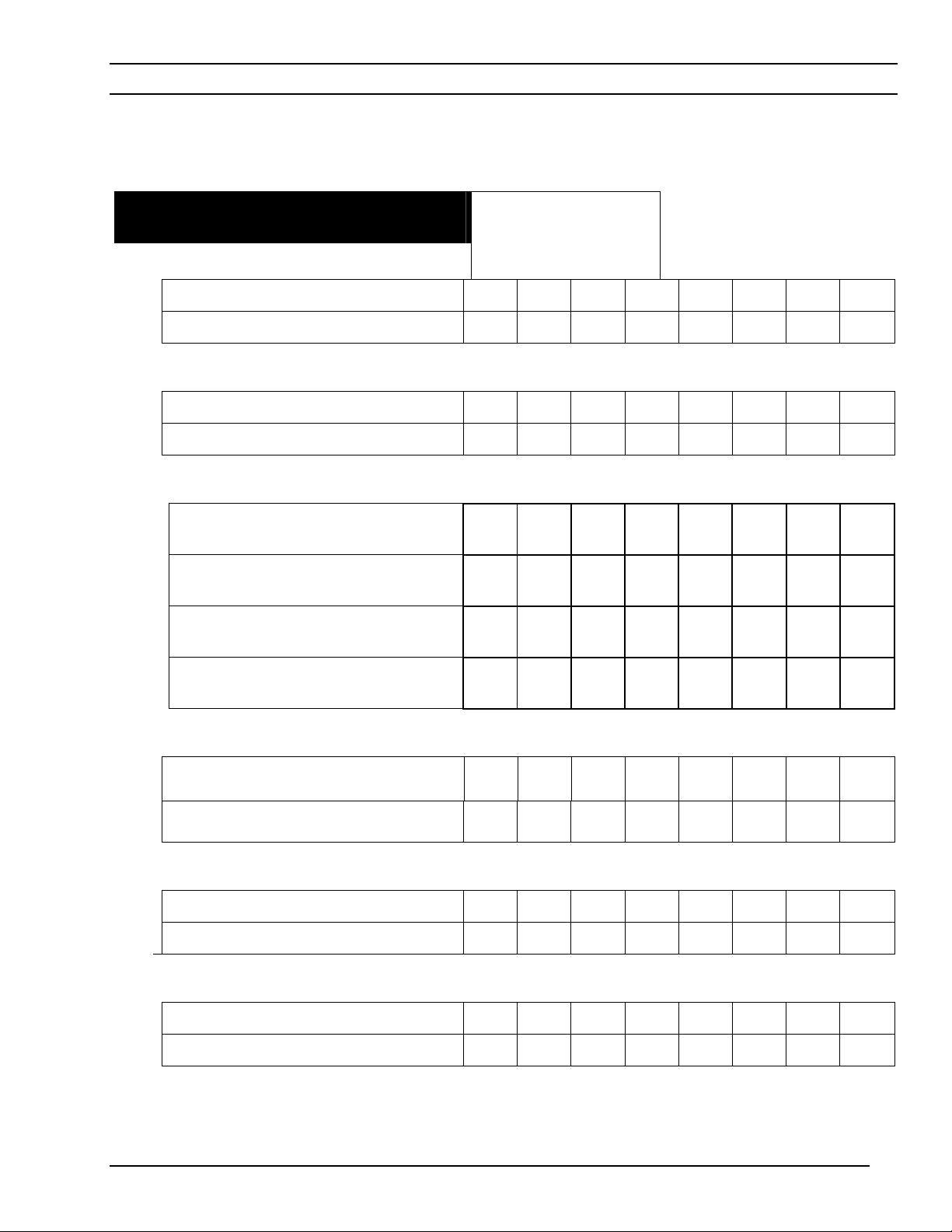

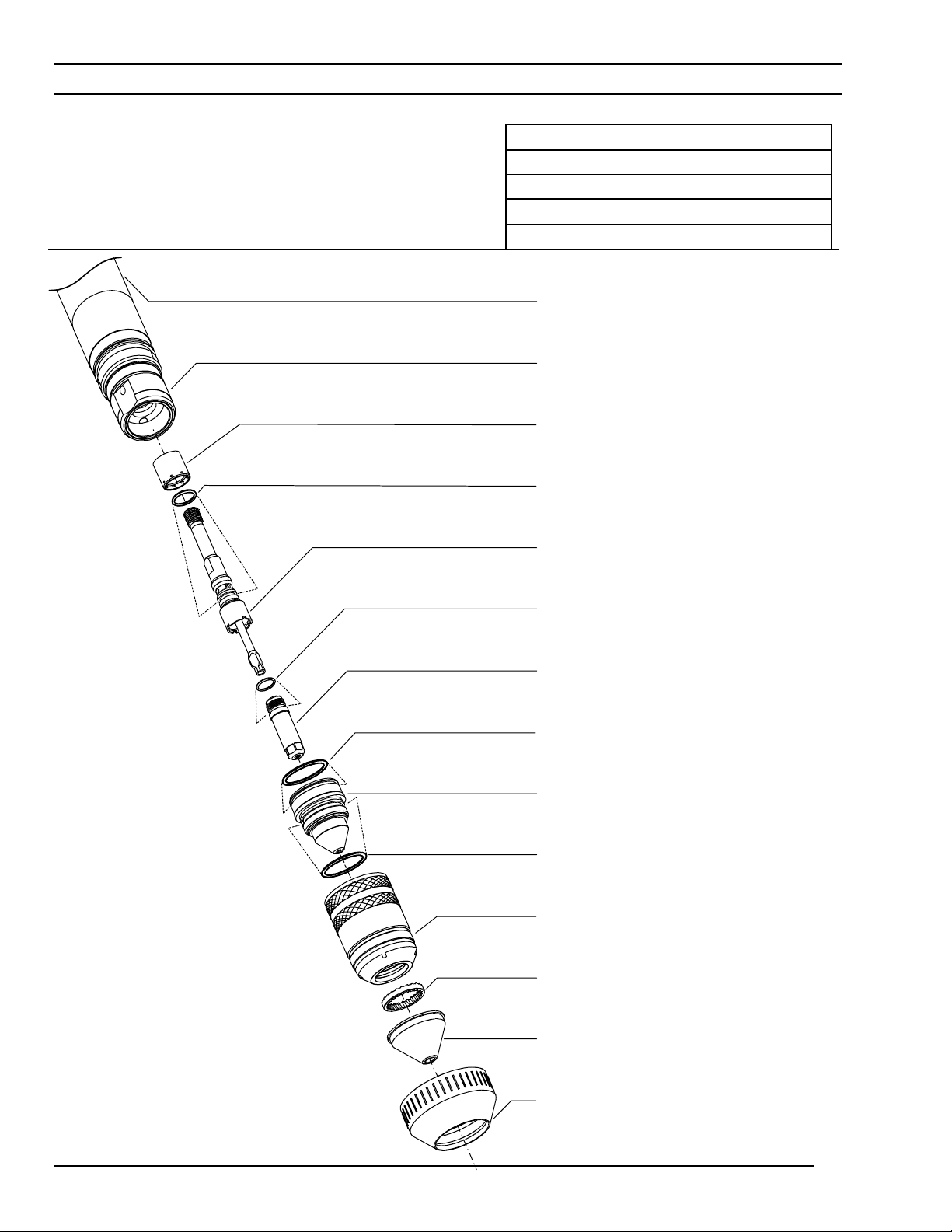

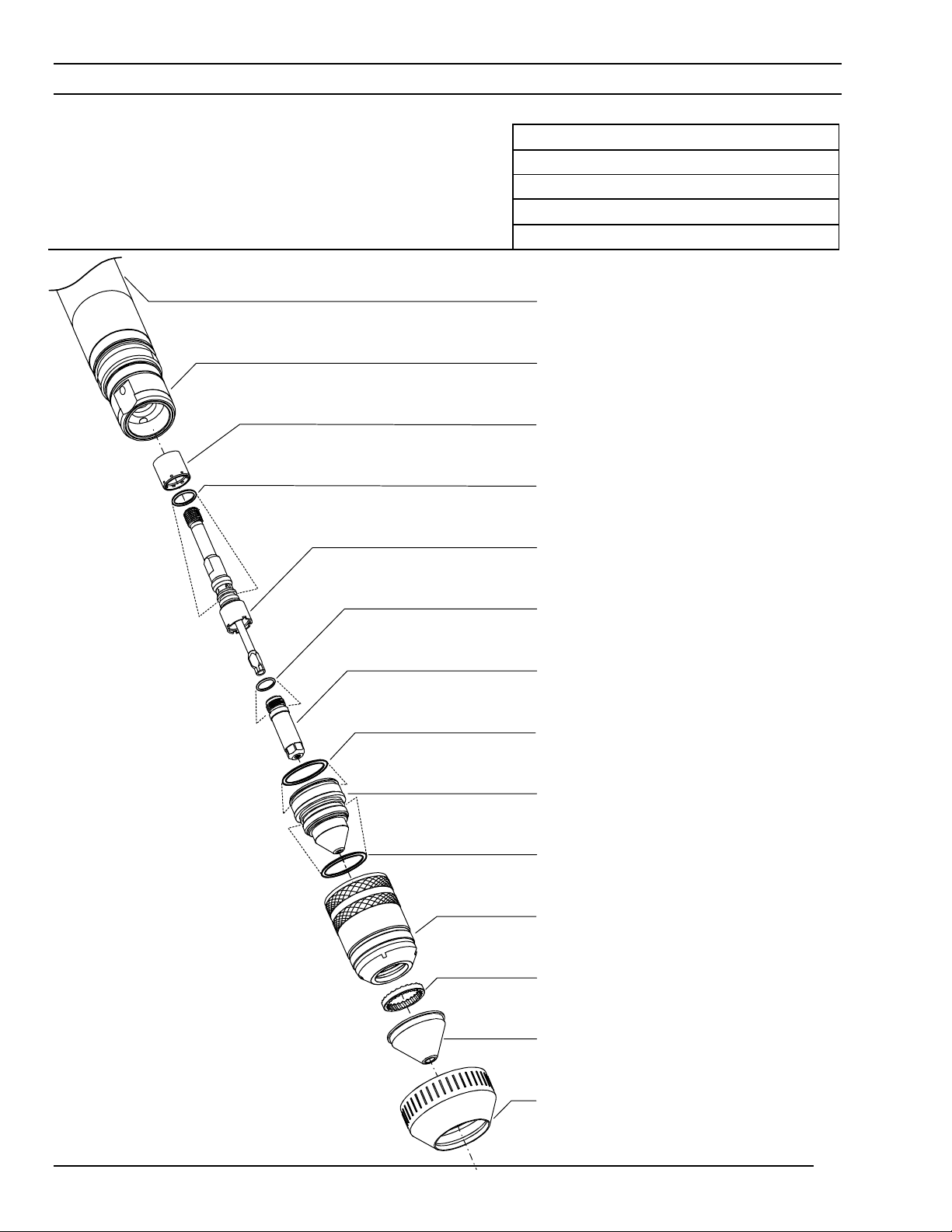

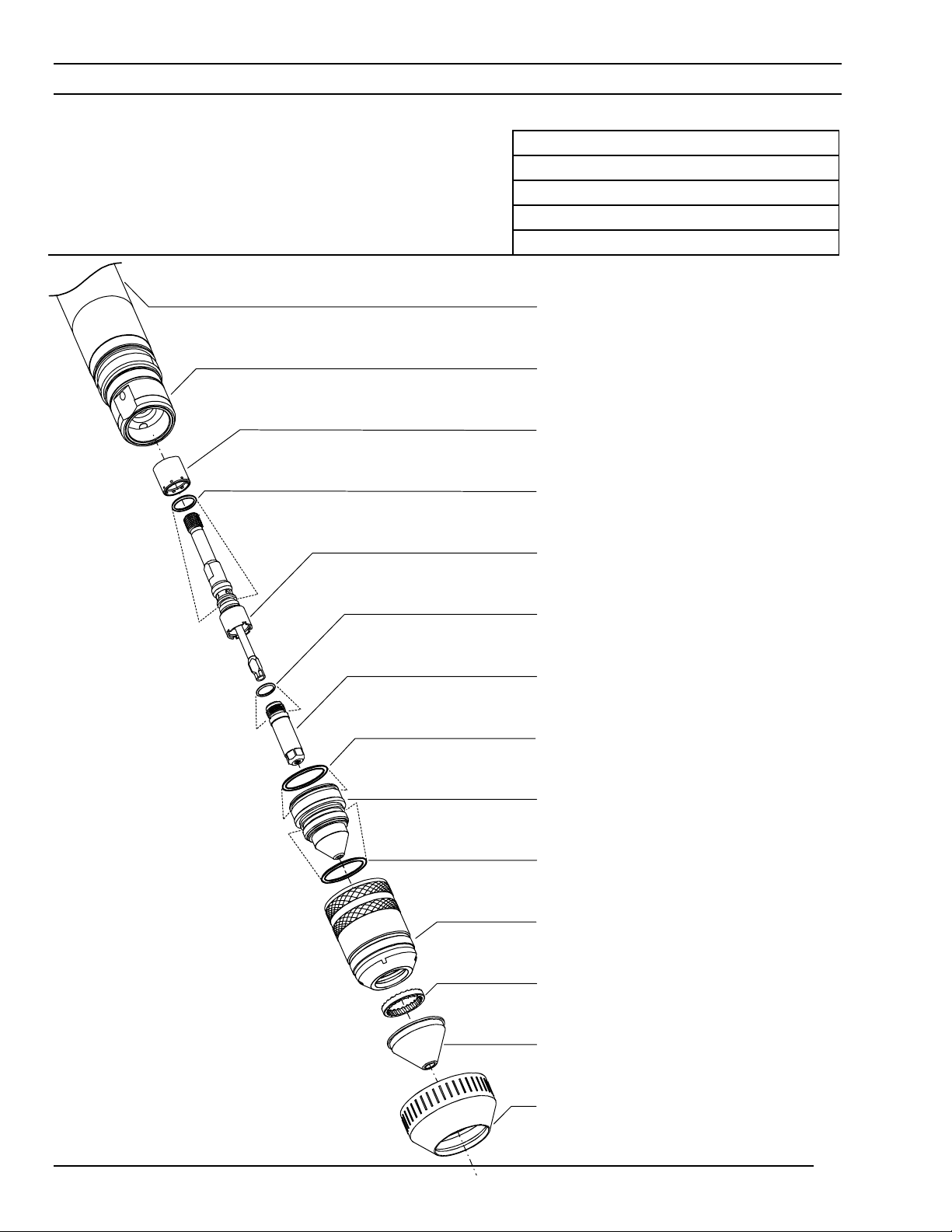

7.3 Front End Tprch Parts Stirnseite des Brenners PT-600................................... 2-3

7.4 Hoses and Cables Schläuche und Kabel................................................... 4-5

7.5 Complete Assemblies and Tools Komplette Baugruppen und Werkzeuge ......... 6-7

7.6 Parts Kits .......................................................................................... 8-9

Hintere

Kunden/Technische Informationen

Umschlagseite des

Handbuches

iii

PLASMA_SCHNEIDBRENNER PT-600 Inhaltsverzeichnis

Diese Seite wurde absichtlich frei gelassen.

iv

ABSCHNITT 1 SICHERHEIT

1.1 Einleitung

Das Verfahren zum Schneiden von Metall mit

Plasmageräten bietet der Industrie ein wertvolles

und vielseitiges Werkzeug. ESAB

Schneidmaschinen wurden so ausgeführt, dass sie

Betriebssicherheit und –wirksamkeit bieten. Wie

jedoch bei jeder Werkzeugmaschine, sind erhöhte

Aufmerksamkeit auf das Betriebsverfahren,

Vorsichtsvorkehrungen und sichere Praktiken

notwendig, um ein volles Maß an Zweckmäßigkeit

zu erlangen. Ob die Maschine zum Betrieb oder

zur Wartung gehandhabt wird oder ob eine Person

nur als Zuschauer beteiligt ist, die eingeführten

Vorkehrungen und Sicherheitspraktiken müssen

von allen Personen eingehalten werden. Werden

bestimmte Vorkehrungsmaßnahmen nicht

eingehalten, so kann dies zu ernsthaften

Personenverletzungen oder zu schweren

Maschinenschäden führen. Die nachfolgenden

Vorkehrungsmaßnahmen gelten als allgemeine

Richtlinien beim Arbeiten mit Schneidmaschinen.

Ausführlichere, grundlegende

Vorkehrungsmaßnahmen in Bezug auf Maschine

und Zubehörteile sind in der Anleitungsliteratur

enthalten. Zwecks eines breiten Umfangs an

Sicherheitsinformationen im Bereich Schneid- und

Schweißapparaten, fordern Sie bitte die

Herausgaben zum Durchlesen an, die in der Liste

der Verweise empfohlen werden.

Mechanisierten Plasma-Schneidbrenners PT-600 1-1

ABSCHNITT 1 SICHERHEIT

1.2 Sicherheitsanmerkungen und Symbole.

!

GEFAHR

!

WARNUNG

!

ACHTUNG

!

ACHTUNG

Die folgenden Worte und Symbole werden im

gesamten Handbuch verwendet. Sie deuten auf

verschiedene Stufen des erforderlichen

Sicherheitseinsatzes hin

ALARM oder ACHTUNG. Ihre Sicherheit ist

betroffen oder es besteht eine potentielle

Störung der Ausrüstung. Wird in Verbindung

mit anderen Symbolen und Informationen

verwendet.

Wird verwendet um Aufmerksamkeit auf

unmittelbare Gefahren zu lenken, die, falls

nicht vermieden, zu ernsthaften

Personenverletzungen oder zum Tod führen.

Wird verwendet um Aufmerksamkeit auf

potentielle Gefahren zu lenken, die zu

Personenverletzungen oder zum Tod führen

können.

Wird verwendet um Aufmerksamkeit auf

Gefahren zu lenken, die zu leichten

Personenverletzungen oder

Ausrüstungsschäden führen können.

Wird verwendet um Aufmerksamkeit auf

leichte Gefahren für die Ausrüstung zu

lenken.

HINWEIS

Mechanisierten Plasma-Schneidbrenners PT-600 1-2

Wird verwendet um Aufmerksamkeit auf

wichtige Installations-, Betriebs- oder

Wartungsinformationen zu lenken, die keine

direkten Sicherheitsgefahren darstellen.

ABSCHNITT 1 SICHERHEIT

1.3 Allgemeine Sicherheitsinformationen

Die Maschine startet oft automatisch.

WARNUNG

!

Diese Ausrüstung bewegt sich in verschiedenen

Richtungen und zu verschiedenen

Geschwindigkeiten.

· Eine sich bewegende Maschine kann eine

Person erdrücken.

· Diese Stromquelle sollte nur von qualifiziertem

Fachpersonal bedient oder gewartet werden.

· Alle Mitarbeiter, Materialien und

Ausrüstungsgegenstände, die nicht am

Produktionsbetrieb beteiligt sind, sind vom

gesamten Systembereich fernzuhalten.

· Schmutz und Hindernisse, wie Werkzeug und

Kleidung von den Getriebespeichern und

Getriebesprossen fernhalten.

· Die gesamte Arbeitszelle einzäunen, um

Mitarbeiter davon abzuhalten, durch den

Bereich zu laufen oder in unmittelbarer

Betriebsnähe der Ausrüstung zu stehen.

· An jedem Arbeitszelleneingang entsprechende

WARNUNGS-Schilder anbringen.

· Vor einer Wartung ist das

Verriegelungsverfahren zu befolgen.

Mechanisierten Plasma-Schneidbrenners PT-600 1-3

ABSCHNITT 1 SICHERHEIT

Das Nichtbeachten der

WARNUNG

!

Betriebsanleitungen könnte zum Tod oder

zu schweren Verletzungen führen.

Lesen Sie dieses Handbuch gut durch und machen

Sie sich damit vertraut, bevor Sie die Maschine

benutzen.

· Lesen Sie das gesamte Verfahren durch, bevor

Sie eine Systemwartung durchführen.

· Es muss besonders auf alle Gefahrenhinweise

geachtet werden, die Ihnen wichtige

Informationen über die Sicherheit Ihres

Personals und/oder über mögliche Schäden an

der Ausrüstung geben.

· Alle Sicherheitsvorkehrungen in Bezug auf

elektrische Ausrüstung und den

Verfahrensbetrieb müssen von allen Personen

mit Verantwortung und Zugang strengstens

eingehalten werden.

· Lesen Sie alle Sicherheitshandbücher, die von

Ihrer Firma zur Verfügung gestellt werden.

Das Nichtbefolgen der Instruktionen auf

WARNUNG

!

dem Sicherheitsetikett könnte zum Tod

oder zu schweren Verletzungen führen.

Lesen Sie alle an der Maschine angebrachten

Sicherheitsetiketten und machen Sie sich mit ihnen

vertraut.

Beziehen Sie sich auf das Betriebshandbuch

zwecks zusätzlicher Sicherheitsinformationen.

Mechanisierten Plasma-Schneidbrenners PT-600 1-4

ABSCHNITT 1 SICHERHEIT

1.4 Installationsvorkehrungen

WARNUNG

!

Eine falsch installierte Ausrüstung kann zu

Verletzungen oder zum Tod führen.

Folgen sie diesen Richtlinien bei der Installation der

Maschine:

· Setzen Sie sich mit Ihrem ESAB-Repräsentanten in

Verbindung, bevor Sie eine Installation

unternehmen. Er kann bestimmte

Vorsichtsmaßnahmen in Bezug auf

Rohrleitungsverlegung, das Anheben der

Maschine, etc. empfehlen, um eine ausreichende

Sicherheit zu gewährleisten.

· Versuchen Sie nie, Änderungen an der Maschine

oder Zusätze am Apparat zu unternehmen, ohne

vorher den Rat eines qualifizierten ESABRepräsentanten einzuholen.

· Halten Sie die erforderlichen Mindestabstände für

einen ordnungsgemäßen Betrieb und die

Sicherheit Ihres Personals ein.

· Lassen Sie die Installation, Fehlersuche und

Wartung dieser Ausrüstung stets durch

qualifiziertes Personal vornehmen.

1.5 Elektrische Erdung

WARNUNG

!

· Stellen Sie einen an der Wand montierten

Sicherungsschalter mit geeigneter

Sicherungsgröße in der Nähe der Stromversorgung

bereit.

Die elektrische Erdung ist für den ordnungsgemäßen

Betrieb der Maschine und die BETRIEBSSICHERHEIT

unerlässlich. Beziehen Sie sich auf den

Installationsabschnitt dieses Handbuchs zwecks

ausführlicher Erdungsanleitungen.

Elektroschock Gefahr.

Eine unsachgemäße Erdung kann zu schweren

Verletzungen oder zum Tod führen.

Die Maschine muss sachgemäß geerdet werden,

bevor sie in Betrieb genommen wird.

Mechanisierten Plasma-Schneidbrenners PT-600 1-5

ABSCHNITT 1 SICHERHEIT

1.6 Betrieb der Plasma Schneidmaschine

WARNUNG

!

Trümmerteile und laute Geräusche.

· Heiße Spritzer können Augen verbrennen und

verletzen. Tragen Sie eine Schutzbrille, um Ihre

Augen vor Verbrennungen und durch den

Betrieb der Maschine abspringende

Trümmerteile zu schützen.

· Gesprungene Schlacken können sehr heiß sein

und eventuell weit abspringen. Personen, die

sich in der Nähe aufhalten, sollten ebenfalls

Sicherheitsbrillen tragen.

· Die lauten Geräusche vom Plasmalichtbogen

können das Gehör schädigen. Tragen Sie

einen geeigneten Gehörschutz, wenn Sie über

Wasser schneiden.

Brandgefahr.

WARNUNG

Gefahr durch abspringende

!

Heißes Metall kann zu Verbrennungen führen.

· Berühren Sie keine Metallplatten oder –teile

unmittelbar nach dem Schneidvorgang. Lassen

Sie das Metall zuerst abkühlen, oder

besprühen Sie es mit etwas Wasser.

· Berühren Sie den Plasmabrenner nicht

unmittelbar nach dem Schneidvorgang. Lassen

Sie den Brenner zuerst abkühlen.

Mechanisierten Plasma-Schneidbrenners PT-600 1-6

ABSCHNITT 1 SICHERHEIT

WARNUNG

!

Hochspannungsgefahr.

Elektroschock kann zum Tod

führen.

· Berühren Sie während dem

Plasmaschneidverfahren AUF KEINEN FALL

den Plasmabrenner, Schneidtisch oder die

Kabelverbindungen.

· Stellen Sie stets den Strom zur PlasmaStromversorgung ab, bevor Sie den

Plasmabrenner berühren oder warten.

· Stellen Sie stets den Strom zur PlasmaStromversorgung ab, bevor Sie Komponenten

am System warten.

· Berühren Sie keine unter Strom stehenden

Teile.

· Alle Verkleidungen und Abdeckungen müssen

an Ort und Stelle sein, wenn die Maschine an

einer Stromversorgung angeschlossen ist.

· Tragen Sie zum Schutz vor dem Werkstück

und der elektrischen Erdung isolierte

Handschuhe, Schuhe und Bekleidung.

· Handschuhe, Schuhe, Bekleidung,

Arbeitsbereich und Ausrüstung trocken halten.

· Abgenutzte oder beschädigte Kabel müssen

ersetzt werden.

Mechanisierten Plasma-Schneidbrenners PT-600 1-7

ABSCHNITT 1 SICHERHEIT

WARNUNG

!

Abgasgefahr.

Abgase und Gase, die durch das PlasmaSchneidverfahren freigesetzt werden, können eine

Gefahr für die Gesundheit darstellen.

· Abgase NICHT einatmen.

· Den Plasmabrenner nicht einsetzen, wenn das

Abgasentfernungssystem nicht

ordnungsgemäß funktioniert.

· Setzen Sie zur Abgasentfernung wenn nötig

eine zusätzliche Ventilationsquelle ein.

· Verwenden Sie ein zugelassenes

Beatmungsgerät, wenn keine ausreichende

Ventilation vorhanden ist.

·

Stellen Sie eine positive, mechanische

Ventilation beim Schneiden von verzinktem

Stahl, rostfreiem Stahl, Kupfer, Zink, Beryllium

oder Kadmium zur Verfügung. Atmen Sie diese

Abgase nicht ein.

· Die Maschine darf nicht in der Nähe von

Entölungs- und Sprühvorgängen betrieben

werden. Hitze oder Lichtbogenstrahlen können

mit chlorierten Kohlenwasserstoffgasen

reagieren und somit Phosgen, ein hoch giftiges

Gas und andere Reizgase bilden.

·

Mechanisierten Plasma-Schneidbrenners PT-600 1-8

ABSCHNITT 1 SICHERHEIT

Strahlungsgefahr.

WARNUNG

!

Lichtbogenstrahlen können Augenverletzungen

und Hautverbrennungen verursachen.

· Tragen Sie einen geeigneten Augen- und

Körperschutz.

· Tragen Sie dunkle Schutzbrillen oder

Schutzbrillen mit Seitenabdeckung. Beziehen

Sie sich auf die nachfolgende Tabelle zwecks

empfohlener Verdunkelungsschattierungen der

Schutzbrillen beim Plasmaschneiden:

Lichtbogenstrom Linsenschattierung

Bis zu 100 Ampere Schattierung Nr. 8

100 - 200 Ampere Schattierung Nr. 10

200 - 400 Ampere Schattierung Nr. 12

Über 400 Ampere Schattierung Nr. 14

· Die Schutzbrillen ersetzen, wenn sie Kratzer

und Brüche aufweisen

· Warnen sie andere Personen, nicht direkt in

den Lichtbogen zu sehen, ohne geeignete

Schutzbrillen zu tragen.

· Den Schneidbereich so vorbereiten, dass eine

Rückstrahlung und Übertragung von

ultraviolettem Licht reduziert wird.

§ Einen speziellen Farbanstrich an Wänden

verwenden, der UV-Licht absorbiert.

§ Schutzgitter oder Schutzvorhänge

montieren, um die Übertragung von

ultraviolettem Licht zu reduzieren.

Mechanisierten Plasma-Schneidbrenners PT-600 1-9

ABSCHNITT 1 SICHERHEIT

WARNUNG

!

Brandgefahr.

Hitze, Spritzer und Funken führen zu offener

Flamme und Verbrennungen.

· Nicht in der Nähe von brennbarem Material

schneiden.

· Tragen Sie kein brennbares Material an Ihrem

Körper (z. B. ein Butan-Feuerzeug).

· Der Pilotlichtbogen kann Verbrennungen

verursachen. Die Brennerdüse von Ihnen und

anderen Personen fern halten, wenn Sie das

Plasmaverfahren aktivieren.

· Tragen Sie einen geeigneten Augen- und

Körperschutz.

· Tragen Sie Schweißerhandschuhe,

Sicherheitsschuhe und einen Hut.

· Tragen Sie schwer entflammbare Kleidung, die

alle dem Schnittbereich ausgesetzten

Körperbereiche abdeckt.

· Keine Hosen mit Umschlag tragen, worin

Funken und Schlacke aufgefangen werden

könnten.

· Feuerlöscher sollten jederzeit für einen

eventuellen Gebrauch zur Verfügung stehen.

Mechanisierten Plasma-Schneidbrenners PT-600 1-10

ABSCHNITT 1 SICHERHEIT

WARNUNG

!

Explosionsgefahr.

· Bestimmte geschmolzene Legierungen auf

Aluminium-Lithiumbasis (Al-Li) können

Explosionen verursachen, wenn Plasma ÜBER

Wasser geschnitten wird.

§ Diese Legierungen sollten nur trocken

auf einem Trockenschneidtisch

geschnitten werden.

§ NICHT über Wasser trockenschneiden.

§ Wenden Sie sich an Ihren

Aluminiumlieferanten zwecks zusätzlicher

Sicherheitsinformationen bezüglich der

mit diesen Legierungen in Verbindung

stehenden Gefahren.

· Nicht in Atmosphären schneiden, die

explosiven Staub oder Dämpfe enthalten.

· Kein entflammbares Material an Ihrem Körper

tragen (z. B. ein Butan-Feuerzeug).

· Keine Behälter schneiden, in denen

entflammbares Material aufbewahrt wurde.

Mechanisierten Plasma-Schneidbrenners PT-600 1-11

ABSCHNITT 1 SICHERHEIT

1.7 Wartungsvorkehrungen

GEFAHR

!

Hochspannungsgefahr.

Elektroschock kann zum Tod

führen.

· Den Plasmabrenner, Schneidtisch oder die

Kabelverbindungen während dem

Plasmaschneidvorgang NICHT berühren.

· Stellen Sie stets den Strom zur

Plasmastromversorgung ab, bevor Sie den

Plasmabrenner berühren oder warten.

· Stellen Sie stets den Strom zur

Plasmastromversorgung ab, bevor Sie die

Abdeckungen und Verkleidungen zur Wartung

der Systemkomponenten abnehmen.

· Keine unter Strom stehenden Teile berühren.

· Alle Verkleidungen und Abdeckungen an Ort

und Stelle halten, wenn die Maschine an der

Stromquelle angeschlossen ist.

· Handschuhe, Schuhe, Kleidung, Arbeitsbereich

und Ausrüstung trocken halten.

· Die Strom- und Erdungskabel regelmäßig auf

Abnutzung oder Risse überprüfen. Abgenutzte

oder beschädigte Kabel ersetzen. Bei

vorhandenen Schäden dürfen die Kabel nicht

mehr verwendet werden.

· Die Sicherheitssperren niemals umgehen.

· Die Absperrverfahren stets befolgen.

Ein vorbeugendes Wartungsverfahren einrichten

ACHTUNG

und befolgen. Ein umfassendes

Wartungsprogramm kann entsprechend der

empfohlenen Wartungsintervallen erstellt werden.

Das Liegenlassen von Testausrüstung oder

Handwerkzeugen auf der Maschine sollte

vermieden werden. Schwere Elektro- oder

Maschinenschäden könnten an der Ausrüstung

oder Maschine entstehen.

Mechanisierten Plasma-Schneidbrenners PT-600 1-12

ABSCHNITT 1 SICHERHEIT

Äußerste Vorsicht ist geboten, wenn der

ACHTUNG

!

Schaltkasten mit einem Oszilloskop oder

Spannungsmeßgerät geprüft wird. Integrierte

Schaltkreise sind für Schäden aufgrund von

Überspannungen anfällig. Bevor Testgeräte

verwendet werden, sollte die Maschine

ausgeschaltet werden, um einen unbeabsichtigten

Kurzschluß der Komponenten zu verhindern.

Alle Leiterplatten sollten fest in ihren Steckplätzen

sitzen, alle Kabel ordnungsgemäß angeschlossen,

alle Kästen geschlossen und verriegelt sein und

alle Schutzschilder und Abdeckungen wieder

aufgesetzt sein, bevor der Strom eingeschaltet

wird.

Mechanisierten Plasma-Schneidbrenners PT-600 1-13

ABSCHNITT 1 SICHERHEIT

1.8 Sicherheitsverweise -- Bestimmungen, Normen, Richtlinien

Die nachfolgenden, im Inland anerkannten Herausgaben über die

Sicherheit bei Schweiß- und Schneidverfahren werden empfohlen.

Diese Herausgaben wurden zum Schutz von Personen vor

Verletzungen oder Erkrankungen sowie zum Schutz vor Schäden an

Eigentum, die durch unsachgemäße Praktiken entstehen könnten,

vorbereitet. Obwohl sich einige dieser Herausgaben nicht speziell auf

diese Art von industriellem Schneidapparat beziehen, gelten jedoch die

gleichen Sicherheitsprinzipien.

1.8.1 USA (English language only)

· “Vorkehrungen und Sicherheitspraktiken beim Schweißen und Schneiden

· “Vorkehrungen und Sicherheitspraktiken für Elektro-Schweißen und

· “Sicherheit beim Schweißen und Schneiden” - ANSI Z 49.1, American

· “Empfohlene Sicherheitspraktiken für Schutzgase beim Schweißen und

· “Empfohlene Praktiken beim Lichtbogenschneiden” - AWS C5.1,

mit Ausrüstung auf Sauerstoff-Flüssiggasbasis”, Form 2035. ESAB

Cutting Systems.

Schneiden” Formular 52-529. ESAB Cutting Systems.

Welding Society, 2501 NW 7th Street, Miami, Florida, 33125, USA.

Plasmalichtbogenschneiden” - AWS C5.10-94, American Welding

Society.

American Welding Society.

· “Empfohlene Praktiken beim Lichtbogenschneiden” - AWS C5.2,

American Welding Society.

· “Sicherheitspraktiken” - AWS SP, American Welding Society.

· “Normen zum Feuerschutz bei Schneid- und Schweißverfahren ” - NFPA

51B, National Fire Protection Association, 60 Batterymarch Street,

Boston, Massachusetts, 02110, USA.

· “Normen zu Installation und Betrieb von Sauerstoff- Flüssiggassystemen

beim Schweißen und Schneiden” - NFPA 51, National Fire Protection

Association.

· “Sicherheitsvorkehrungen für Sauerstoff, Stickstoff, Argon, Helium,

Kohlenstoffdioxid, Wasserstoff und Azetylen”, Formular 3499. ESAB

Cutting Systems. Erhältlich durch Ihren ESAB-Repräsentanten oder Ihrem

örtlichen Händler.

· "Ausführung und Installation von Sauerstoff-Rohrleitungssystemen",

Formular 5110. ESAB Cutting Systems.

· “Vorkehrungen für die sichere Handhabung von Kompressionsgasen in

Zylindern”, CGA Standard P-1, Compressed Gas Association.

Literatur in Zusammenhang mit Sicherheitspraktiken beim Schweißen und

Schneiden von gasförmigem Material ist ebenfalls erhältlich durch:

Compressed Gas Association, Inc., 500 Fifth Ave., New York, NY 10036,

USA.

Mechanisierten Plasma-Schneidbrenners PT-600 1-14

ABSCHNITT 1 SICHERHEIT

1.8.2 International

Accident Prevention

VBG- Unfallverhütungsvorshriften

General Provisions

VBG 1

Allgemeine Unfallverhütungsvorshriften

Electrical Equipment and operating Equipment

VBG 4

Elektrische Anlagen

Welding, Cutting and related working methods

VBG 15

Schweißen un Schneiden un verwandte Verfahren

Shot Blasting Works

VBG 48

Strahlarbeiten

Gases

VBG 61

Gase

Oxygen

VBG 62

Sauerstoff

Operating liquid jet cutting machines

VBG 87

Arbeiten mit Flüssigkeitsstrahlem

VBG 93

Laser beams, accident prevention and Electrotechnology

Laserstrahlung, Unfallverhütungs-vorschriften für

Feinmechnik und Elektrotechnik

Noise

VBG 121

Lärm

Mechanisierten Plasma-Schneidbrenners PT-600 1-15

ABSCHNITT 1 SICHERHEIT

VDE Regulations

VDE - Vorschriften

VDE 0100

Erection of power installations with normal voltages up to

1000 volts

Bestimmungen für das Errichten von Stakstromanlagen

mit Nennspannungen bis 1000 Volt

Electrical equipment of industrial machines

VDE0113

VDE 0837

VDE 0837-

50

Elektrishe Ausrüstung von Industriemaschinen

Radiation safety of laser products; users guide (DIN EN

60825)

Strahlungssicherheit von Lasereinrichtungen und

Benutzungsrichtlinen (DIN EN 60825)

Specification for laser guards

Anforderung an Lasershcutzwänden

TRAC Technical Rules for Acetylene and Carbide Stores

TRAC- Techische Regein für Azetylenanlagen und Calciumcargidlager

Acetylene lines

TRAC-204

Azetylenleitungen

Acetylene cylinder battery systems

TRAC-206

Azetylenflaschenbatterieanlagen

Safety devices

TRAC-207

Sicherheitseinrichtungen

TRG Technical Rules for Pressure gases

TRG – Technische Regein für Druckgase

TRG 100

TRG 101

TRG 102

TRG 104

Mechanisierten Plasma-Schneidbrenners PT-600 1-16

General regulations for pressure gases

Allgemeine Bestimmungen für Druckgase

Pressure gases

Druckgase

Technical gas mixtures

Technishe Gasgemische

Pressure gases; alterative use of compressed gas tanks

Druckgase, wahlweise Verwendung von

Druckgasbehältem

ABSCHNITT 1 SICHERHEIT

TRGS – Technische Richtlinien für Gefahrstoffe

TRGS-102 Techn. Richtkonzentration (TRK) für gefährliche Stoffe

DIN Standards

DIN-Normen

TRGS-402

TRGS-900 Grenzwerte in der Luft am Arbeitsplatz (Luftgrenzwerte)

TA TA-Luft un TA-Lärm (BLm SchV)

DIN 2310

Part 1

Teil 1

DIN 2310

Part 2

Teil 2

DIN 2310

Part 4

Teil 4

DIN 2310

Part 5

Teil 5

DIN 2310

Part 6

Ermittlung u. Beurteilung der Konzentration gefährlicher

Stoffe in der Luft im Arbeitsbereich

Thermal cutting; terminology and nomenclature

Thermsiches Schneiden, Allgemeine Begriffe und

Bennungen

Thermal cutting; determination of quality of cut faces

Thermsiches Schneiden, Ermittein der Güte von

Schnittflächen

Thermal cutting; arc plasma cutting; process principles,

quality, dimensional tolerances

Thermsiches Schneiden, Plasmaschneiden,

Verfahrensgrundlagen, Güte, Maßtoleranzen

Thermal cutting; laser beam cutting of metallic materials;

process principles

Laserstrahlschneiden von metallischen Werkstoffen,

Verfahrensgrundlagen, Güte, Maßtoleranzen

Thermal cutting; Classification, processes

Teil 6 Einführung, Verfahren

DIN 4844

Part 1

Teil 1 Sicherheitskennzeichen (Siehe EN 7287)

Mechanisierten Plasma-Schneidbrenners PT-600 1-17

Safety markings (DIN EN 7287)

ABSCHNITT 1 SICHERHEIT

DIN EN ISO Harmonized Standards

DIN EN ISO-Harmonisierte Normen

DIN EN

292/1 and 2

DIN EN 559

DIN EN 560

DIN EN 561

DIN EN

626-1

DIN EN

848-1

Safety of machinery

Sicherheit von Maschinen, Geräten und Anlagen

Hoses for welding, cutting and allied processes

Schläuche für Schweißen, Schneiden und verwandte

Verfahren

Hose connections and hose couplings for equipment for

welding, cutting and allied processes

Schlauchanschlüsse und Schlauchverbindungen für

Geräte zum Schweißen, Schneiden und verwandte

Verfahren

Gas welding equipment hose couplings

Gasschweißgeräte, Kupplungen

Safety of machines, reduction of risks to health

Sichereit von Maschinen, Reduzierung des

Gesundheitsrisikos

Single spindle vertical milling machines

Fräsmaschine für einseitige Bearbeitung mit drehendem

Werkzeug

DIN EN

1829

DIN EN

9013

DIN EN

12584

DIN EN

12626

DIN EN

28206

DIN EN

31252

High pressure water jet machines

Hochdruckwasserstrahlschneidmaschine

Thermal cutting, oxygen cutting, process principles,

dimensional tolerances

Thermisches Schneiden, Autogenes Brennschneiden,

Verfahrensgrundlagen, Güte, Maßtoleranzen

Imperfections in oxy/fuel flame cuts, laser beam cuts and

plasma

Unregeimäßigkeiten an Brennschnitten, Laserstrahl- und

Plasmaschnitten

Laser processing machines

Laserbearbeitungsmaschinen

Acceptance testing for oxygen cutting machines

Abnahmeprüfung für Brennschneidmaschinen

Laser Equipment

Lasergeräte

Mechanisierten Plasma-Schneidbrenners PT-600 1-18

ABSCHNITT 1 SICHERHEIT

VDI Guidelines

DIN EN

31553

DIN EN

60204-1

DIN EN

60825

DIN EN 999

VDI 2906

VDI 2084

Laser and laser related equipment

Laser und Laseranlagen

Electrical equipment of machines

Elekrische Ausrüstung von Maschinen

Radiation safety of laser products

Strahlensicherheit von Laseranlagen

Arrangement of protection devices

Anordnung von Schutzeinrichtungen

Quality of cut faces on metallic workpieces; abrasive

water jet cutting and arc plasma cutting

Schnittflächenqualität beim Schneiden von Werkstücken

aus Metall, Abrasiv- Wasserstrahischneiden und

Plasmastrahischneiden

Room air; Technical systems for welding workshops

Raumluft techn. Anlagen für Schweißwerkstätten

Mechanisierten Plasma-Schneidbrenners PT-600 1-19

ABSCHNITT 1 SICHERHEIT

Mechanisierten Plasma-Schneidbrenners PT-600 1-20

KAPITEL 2 BESCHREIBUNG

2.1 Allgemeines

2.2 Geltungsbereich

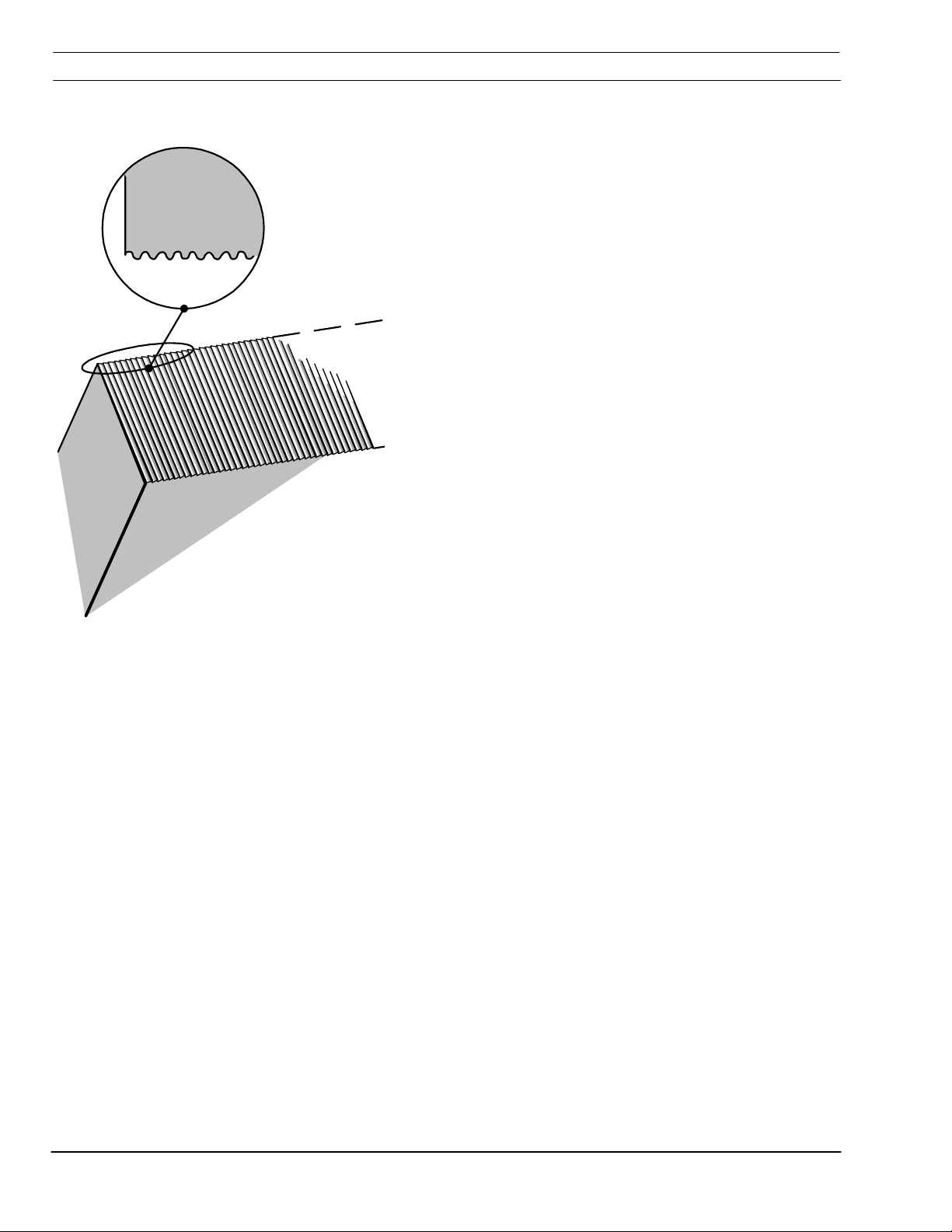

Der mechanisierte Plasma-Schneidbrenner PT-600

ist ein Plasmalichtbogenbrenner, der beim Hersteller

montiert wurde, um die konzentrische

Beschaenheit und eine konsistente

Schnittgenauigkeit des Brenners zu erhalten. Aus

diesem Grund kann der Brennerkörper im Feld nicht

umgebaut werden. Lediglich an der Stirnseite des

Brenners benden sich austauschbare Teile.

Der Zweck dieses Handbuches ist, den Bediener

mit den notwendigen Informationen zur Installation

und Bedienung des mechanisierten PlasmaSchneidbrenners PT-600 zu versehen. Zur

Unterstützung bei der Fehlersuche des

Brennschneidpaketes wird auch technisches

Referenzmaterial zur Verfügung gestellt

.

2.3 Erhältliche Optionen zum Paket

Durch Ihren ESAB-Händler erhältlic he Optionen zum PT-600-Paket.

Siehe Kapitel 7 für Teilenummern der Austauschkomponenten.

Brenner für einen Kopf mit Mini-Schräge 3,7 m (12 ft.) 0560998589

Brenner für einen Kopf mit Mini-Schräge 4,3 m (14 ft.) 0558005850

Brenner für einen Kopf mit Mini-Schräge 4,3 m (14 ft.) 0558007580

( Karben - Replacement Parts 7.8 )

1,3 m (4,5 ft.) 0558001827

1,8 m (6 ft.) 0558001828

2,2 m (7.2 ft.) 0558004123

Brennerbaugruppen

HINWEISE:

3,7 m (12 ft.) 0558001829

4,6 m (15 ft.) 0558001830

5,2 m (17 ft.) 0558001831

6,1 m (20 ft.) 0558001832

7,6 m (25 ft.) 0558001833

• Basierend auf die Kundenbestellung wird eine Steuerungsleitung von der Stromversorgung zur CNC-

Steuerung des Kunden geliefert.

• Siehe Ersatzteile für Komponenten der Baugruppe.

Siehe die Prozessdatenblätter für eine Auflistung der Verschleißteile an der Stirnseite des Brenners.

•

Mechanisierten Plas ma-S chneidbrenners P T-600

2-1

KAPITEL 2 BESCHREIBUNG

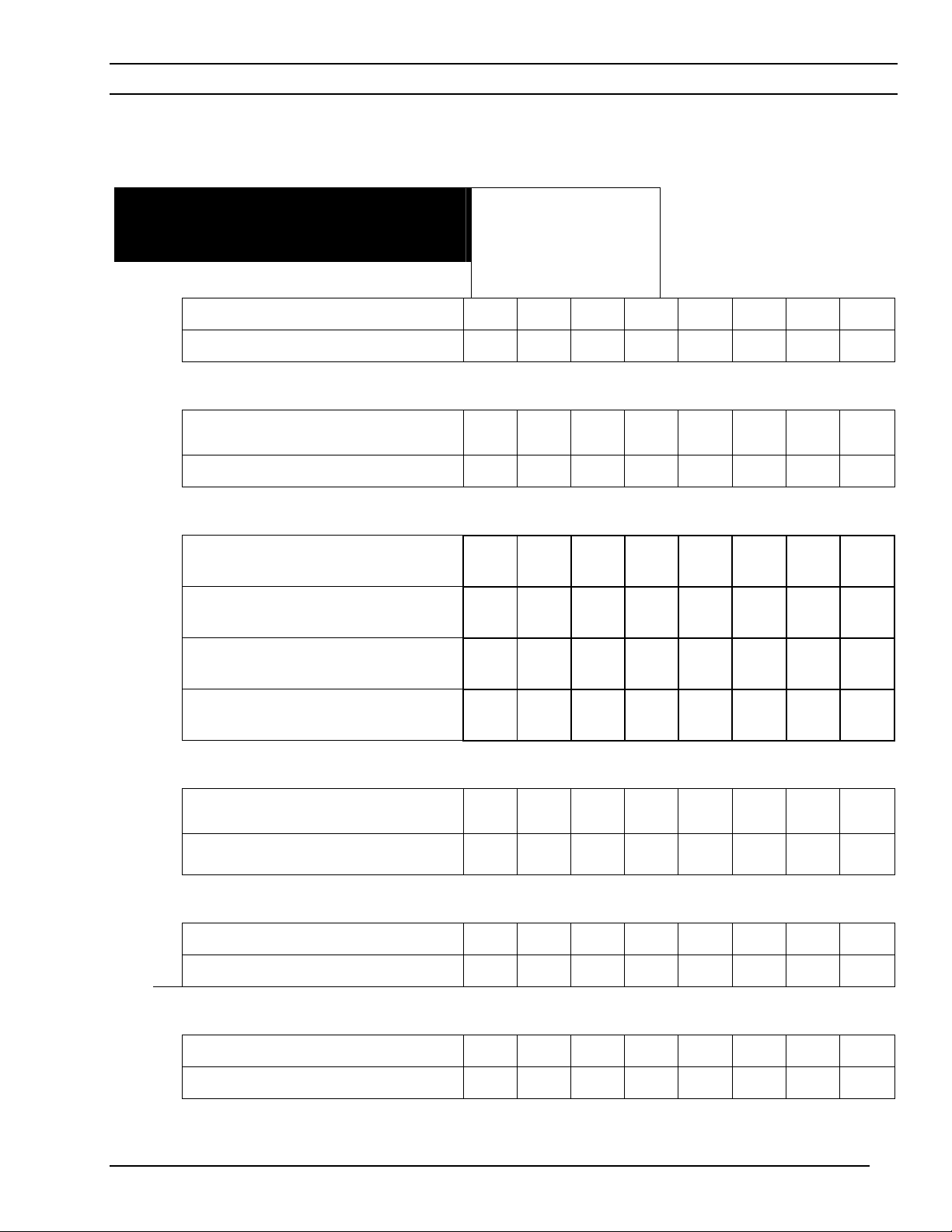

2.5 Technische Daten des PT-600

2.4.1 Plasmagas

Typ O2, N2, Luft, H-35 (H-35 = Ar65% + H35%)

Druck 6,9 – 8,6 bar (100 bis 125 psig)

Volumenfluss

Erforderliche Reinheit*

Empfohlener Flaschen-Druckregler

Empfohlener 2-stufiger Flaschen-Druckregler

Empfohlene schwere Durchflussstation oder

Leitungssystemregler

Empfohlene Hochleistungsstation oder

Leitungsystemregler

Erforderlicher Gasfilter 25 µm mit Schutzrand (P/N 56998133)

2.4.2 Startgas

118 l/min (250 cfh) max. bei 600 A

(variiert entspr. der Anwendung)

- 99,5%

O

2

- 99,995%

N

2

H-35 Spezialgas

Luft - rein, trocken und ölfrei

Sauerstoff: R-76-150-540LC (P/N 19777)

Inertgas: R-76-150-540LC (P/N 19977)

Sauerstoff: R-77-150-540 (P/N 998337)

Wasserstoff/Methan:R-77-150-350 (P/N 998342)

Stickstoff: R-77-150-580 (P/N 998344)

Industrie-Druckluft: R-77150-590 (P/N 998348)

Sauerstoff: R-76-150-024 (P/N 19151)

R-6703 (P/N 22236)

Typ N2, Luft, H-35

Druck 6,9 – 8,6 bar (100 bis 125 psig)

Volumenfluss

118 l/min (250 cfh) bei 600 A (variiert entspr. der

Anwendung)

Minimal erforderliche Reinheit 99,995% rein, trocken und ölfrei

2.4.3 Sekundärgas

Typ N2, Luft

Druck 6,9 – 8,6 bar (100 bis 125 psig)

Volumenfluss

Minimal erforderliche Reinheit

228,9 l/min (485 cfh) max. (variiert entspr. der

Anwendung)

99,995% rein, trocken und ölfrei (Gleiche Quelle wie das

Startgas)

Erforderlicher Gasfilter 25 µm mit Schutzrand (P/N 56998133)

2.4.4 Brenner PT-600

Typ Wassergekühlt, Doppelgas

Nennleistung 600 A bei 100 % Arbeitsspiel

Abmessungen

Siehe erhältliche Optionen zum Paket (2.3) in diesem

Kapitel.

Mechanisierten Plasma-Schneidbrenners PT-600 2-2

KAPITEL 3 INSTALLATION

3.1 Allgemeines

3.2 Anschluss des Schlauch- und Kabelbündels am Brennerkörper

Brennerbündel

Freigelegter

FührungslichtbogenAnschluss

FührungslichtbogenKabel

Kühlwasser-/PlasmastromAnschlüsse

Gasanshlüsse

Brennerkörper

Hochgeschobene

Manschette am

Brennerbündel

BrennerIsoliermanschette

Der Brenner PT-600 wird an der Stirnseite mit

Verschleißteilen für 250 A komplett montiert geliefert.

Das Führungslichtbogenkabel und die Schläuche

müssen eventuell montiert werden.

1. Schrauben Sie die Brennermanschette des PT-600

ab und schieben Sie sie auf das Brennerbündel, bis

der Anschluss des Führungslichtbogens freigelegt

ist.

HINWEIS:

Manschette des Brennerbündels in Richtung der

Stromversorgung zu verschieben, damit der Anschluss

des Führungslichtbogens freigelegt wird.

Es könnte notwendig sein, die äußere

2. Schließen Sie den Kühlwassereinlauf- IN

(Linksgewinde) und den Kühlwasserauslaufschlauch

OUT (Rechtsgewinde) am Brennerkörper an. Es ist

ein ½"-Gabelschlüssel erforderlich.

HINWEIS:

Teilenummer. Es sind zwei für die Baugruppe

erforderlich. Die Schläuche sind an einem Ende mit einer

rechtsgängigen und am anderen Ende mit einer

linksgängigen Mutter ausgestattet. Für die richtige

Verbindung drehen Sie einen Schlauch für den Ende-zuEnde-Anschluss um.

Kühlschläuche (IN und OUT) haben dieselbe

HINWEIS: Die Kühlwasserrohre sind kürzer als die

Gasrohre.

3. Die Gas-Fittings anschließen. Um einen

überkreuzten Anschluss zu vermeiden, ist der

Schneidgasfitting kleiner als der Schutzgasfitting. Es

werden ein 7/16"- und ein 1/2"-Gabelschlüssel

benötigt.

HINWEIS:

mit einem der Gasanschlüsse zu überkreuzen. In jedem

Wasserschlauch befindet sich innen ein Kabel zur

Spannungsableitung.

Es ist möglich einen der Wasseranschlüsse

4. Führen Sie das Kabel für den Führungslichtbogen in

den Hochfrequenzanschluss (H.F.) aus Kupfer ein.

Ziehen Sie die Anschlussschrauben mit einem 1/16"Insechskantschlüssel an. (bzw. Inbusschlüssel)

Mechanisierten Plasma-Schneidbrenners PT-600

3-1

KAPITEL 3 INSTALLATION

5. Schieben Sie das PVC-Rohr mit 14 mm (0,56")

Durchmesser über den HF-Anschluss aus Kupfer.

Sichern Sie das PVC-Rohr mit Isolierband, indem Sie

das Band häufig genug um das

Führungslichtbogenkabel wickeln, um zu verhindern,

Brenner

dass das PVC-Rohr hochgleitet.

Isolator fur

FührungslichtbogenAnschluss

Brennerkörper

Brennermanschette

BrennerbündelManschette

Schutzband für

Drahtgeflecht

6. Schieben Sie die Brennermanschette hinunter über

den Anschluss des Führungslichtbogens und die

Schlauchfittings. Schrauben Sie die Manschette auf

den Brennerkörper.

HINWEIS: Falls erforderlich war, das schwarze

Band, welches das Drahtgeflecht schützt, zu

entfernen, um Abstand zum Verschieben der

Manschette zu erhalten, ersetzen Sie dieses Band

wieder durch ein Isolierband aus PVC.

3-2

Mechanisierten Plasma-Schneidbrenners PT-600

KAPITEL 3 INSTALLATION

7. Schieben Sie die schwarze Manschette des

Brennerbündels hinunter über die

Brennermanschette. Spannen Sie die Manschette

des Bündels über das Ende der Brennermanschette

BrennerbündelManschette

GEFAHR

!

bis diese um 25 - 35 mm (1" bis 1 ½") überlappen.

8. Sichern Sie diese mit einer Schlauchklemme aus

Edelstahl. (40 mm (1,56") Innen- mal 64 mm (2,5")

Außendurchmesser)

Ein elektrischer Stromschlag kann töten!

Trennen Sie die primäre Stromversorgung, bevor

Sie den Brenner warten.

Berühren Sie keine Brennerteile an der Stirnseite

(Düse, Schutzkalotte etc.) ohne die primäre

Stromversorgung abzuschalten.

3.3 Demontage des Brennerbündels vom Brennerkörper

Kehren Sie die Reihenfolge bei der Montage um:

1. Lösen Sie die Schlauchklemme, welche die

Bündelmanschette hält.

2. Schieben Sie die Bündelmanschette über das

Bündel. Es könnte notwendig sein, das Isolierband,

welches das Drahtgeflecht schützt, zu entfernen, um

die Brennermanschette über das Brennbündel

schieben zu können.

3. Schrauben Sie die Brennermanschette ab und

schieben Sie diese über das Brennerbündel, um den

Anschluss des Führungslichtbogens freizulegen.

4. Entfernen Sie das Isolierband, welches das

Isolierrohr über dem Führungslichtbogen-Anschluss

sichert.

5. Schieben Sie das Isolierrohr des

Führungslichtbogen-Anschlusses über das Kabel

hoch und lösen Sie die Schrauben des HFAnschlusses.

6. Schrauben Sie die Schläuche ab.

Mechanisierten Plasma-Schneidbrenners PT-600

3-3

KAPITEL 3 INSTALLATION

3.4 Montage des Brenners an die Maschine (Vorkehrungen)

Wir verweisen auf das Handbuch der Maschine.

!

Montieren Sie den

Brenner hier an der

isolierten Manschette

Montieren Sie NICHT

hier am stählernen

Brennerkörper

WARNUNG

C

AUTION: CLAMP TORCH ABOVE THIS LA

PT-600

PLASMARC TORCH

B

Durch das Einspannen des Brennerkörpers

könnten gefährliche Ströme durch das

Maschinenchassis fließen.

· Nicht am Edelstahl-Brennerkörper einspannen.

· Der Brennerkörper ist elektrisch isoliert - der

hochfrequente Startstrom könnte eine jedoch

Überschlagstrecke gegen Erde finden.

· Das Einspannen nahe dem Brennerkörper könnte

einen Lichtbogen zwischen dem Körper und der

Maschine verursachen.

· Wenn diese Lichtbogenüberschläge vorkommen,

L

E

könnte ein nicht durch die Garantie abgedeckter

Austausch des Körpers erforderlich werden.

· Dadurch könnten Beschädigungen von

Maschinenkomponenten verursacht werden.

· Spannen Sie de Brenner nur an der isolierten

Brennermanschette und nicht weniger als

32 mm (1,25") vom brennerseitigen Ende der

Manschette ein.

3-4

Mechanisierten Plasma-Schneidbrenners PT-600

KAPITEL 4 BEDIENUNG

GEFAHR

!

WARNUNG

!

Ein elektrischer Stromschlag kann töten!

· Trennen Sie die primäre Stromversorgung, bevor Sie

irgendwelche Einstellungen durchführen.

· Trennen Sie die primäre Stromversorgung, bevor Sie

eine Wartung an den Systemkomponenten

durchführen.

· Berühren Sie keine Brennerteile an der Stirnseite

(Düse, Schutzkalotte etc.) ohne die primäre

Stromversorgung abzuschalten.

Gefahr durch Strahlung.

Die Strahlen des Lichtbogens können die

Augen schädigen und die Haut verbrennen.

· Tragen Sie einen korrekten Augen- und

Körperschutz.

· Tragen Sie eine dunkle Sicherheits- oder

Vollschutzbrille mit seitlichem Schutz. Beachten Sie

die folgende Tabelle für empfohlene

Linsenabdunkelungen für das PlasmaBrennschneiden.

Lichtbogenstrom

Linsenschattierung

Bis 100 A Schattierung Nr. 8

100-200 A Schattierung Nr. 10

200-400 A Schattierung Nr. 12

Über 400 A Schattierung Nr. 14

· Wechseln Sie die Vollschutzbrille aus, wenn die

Linsen beschädigt oder gebrochen sind.

· Warnen Sie andere Personen im Arbeitsbereich, dass

sie nicht, ohne eine geeignete Schutzbrille zu tragen,

direkt in den Lichtbogen sehen.

· Präparieren Sie den Schneidebereich, um die

Reflexion und Übertragung ultravioletten Lichtes zu

reduzieren.

· Streichen Sie die Wände und andere Oberflächen mit

dunklen Farben, um die Reflexionen zu vermindern.

· Installieren Sie Schutzwände oder -vorhänge, um die

Ultraviolett-Übertragung zu reduzieren.

Mechanisierten Plasma-Schneidbrenners PT-600 4-1

KAPITEL 4 BEDIENUNG

WARNUNG

!

4.1 Einrichten

Öl und Gas kann heftig brennen!

Verwenden Sie an diesem Brenner niemals Öl oder

·

Fett.

· Handhaben Sie den Brenner nur mit sauberen

Händen auf sauberen Oberflächen.

· Verwenden Sie Silikonschmiermittel nur dort, wo

darauf hingewiesen wird.

· Öl und Fett können sich leicht entzünden und

brennen heftig unter der Gegenwart von Sauerstoff

unter Druck.

· Wählen Sie einen geeigneten Zustand aus den

Prozessdaten (SDP-Datei) und installieren Sie die

empfohlenen Teile der Stirnseite (Düse, Elektrode

etc.). Sehen Sie die Prozessdaten zur Identifikation

der Teile und Einstellungen.

· Positionieren Sie den Brenner über dem

gewünschten Startpunkt auf dem Material.

· Siehe im Stromquellen-Handbuch für die geeigneten

Einstellungen.

· Siehe im Flusssteuerungs-Handbuch für Gas-

Steuerungsprozeduren.

· Siehe im Steuerungs- und Maschinen-Handbuch für

Startprozeduren.

4.1.1 Umkehr-Brennschneiden

4-Loch Umkehr-

Dralleinsatz

Beim Umkehr-Brennschneiden ist ein Umkehr-GasDralleinsatz und ein Umkehr-Diffuser erforderlich. Diese

Umkehrteile wirbeln das Gas in die entgegengesetzte

Richtung und drehen die "gute" Seite des Schnittes um.

0558002534

8-Loch Umkehr-

Dralleinsatz

32-Loch Umkehr-

Dralleinsatz

Umkehr-Diffuser 22496

Mechanisierten Plasma-Schneidbrenners PT-600 4-2

0558002530

0558002531

KAPITEL 4 BEDIENUNG

4.2 Brennschneidqualität

4.2.1 Einleitung

ZUR BEACHTUNG

Ursachen, welche die Schnittqualität beeinflussen, sind

voneinander abhängig. Die Änderung einer Variablen

beeinflusst alle anderen. Die Bestimmung einer Lösung

könnte schwierig sein. Die folgende Anleitung empfiehlt

Lösungen zu unerwünschten Brennschneidergebnissen.

Wählen Sie zu Beginn die wesentlichste Eigenschaft:

§ 4.2.2 Schnittwinkel, negativ oder positiv

§ 4.2.3 Schnitt nicht flach, gerundet oder

unterschnitten.

§ 4.2.4 Oberflächenrauhigkeit

§ 4.2.5 Schlacke

Gewöhnlicherweise ergeben die empfohlenen

Brennschneidparameter eine optimale Schnittqualität.

Gelegentliche Konditionen können leicht variieren und geringe

Einstellungen werden erforderlich. Wenn dem so ist:

· Führen Sie für die Korrektur klein abgestufte

Einstellungen durch.

· Justieren Sie die Spannungseinstellungen in 1-

Volt-Stufen wie erforderlich höher oder tiefer.

Justieren Sie die Schnittgeschwindigkeit um 5%

weniger als erforderlich, bis sich der Zustand

verbessert.

Bevor Sie IRGENDWELCHE Korrekturen

durchführen, prüfen Sie die

Brennschneidvariablen gegen die in den

Prozessdaten gelisteten, vom Hersteller

vorgeschlagenen Einstellungen bezogen auf die

Verschleißteil-Teilenummer.

Mechanisierten Plasma-Schneidbrenners PT-600 4-3

KAPITEL 4 BEDIENUNG

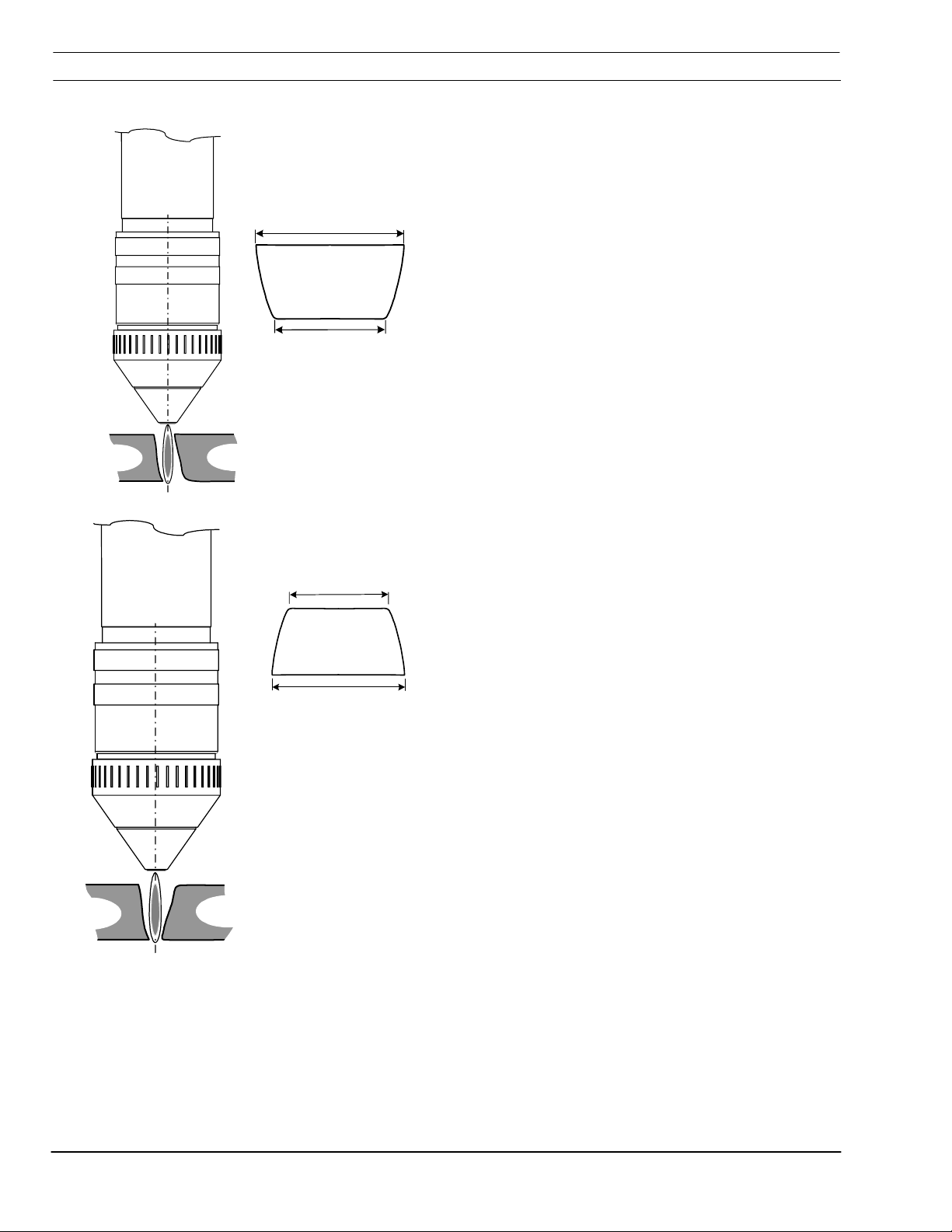

4.2.2 Schnittwinkel

Negativer Schnittwinkel

Die oberen Maße sind größer als die unteren.

Teil

· Schlecht ausgerichteter Brenner

· Verbogenes oder verzogenes Material

· Verschlissene oder beschädigte Verschleißteile

· Entfernung niedrig (Lichtbogenspannung)

· Schnittgeschwindigkeit niedrig (Maschinen-Vorschubrate)

Abfallend

Abfallend

Teil

Teil

Positiver Schnittwinkel

Die oberen Maße sind kleiner als die unteren.

Teil

· Schlecht ausgerichteter Brenner

· Verbogenes oder verzogenes Material

· Verschlissene oder beschädigte Verschleißteile

· Entfernung hoch (Lichtbogenspannung)

· Schnittgeschwindigkeit schnell

· Strom hoch oder niedrig (Siehe in den Prozessdaten

nach dem empfohlenen Strom für eine spezifische

Düse.)

· Falscher sekundärer Gasfluss.

Mechanisierten Plasma-Schneidbrenners PT-600 4-4

KAPITEL 4 BEDIENUNG

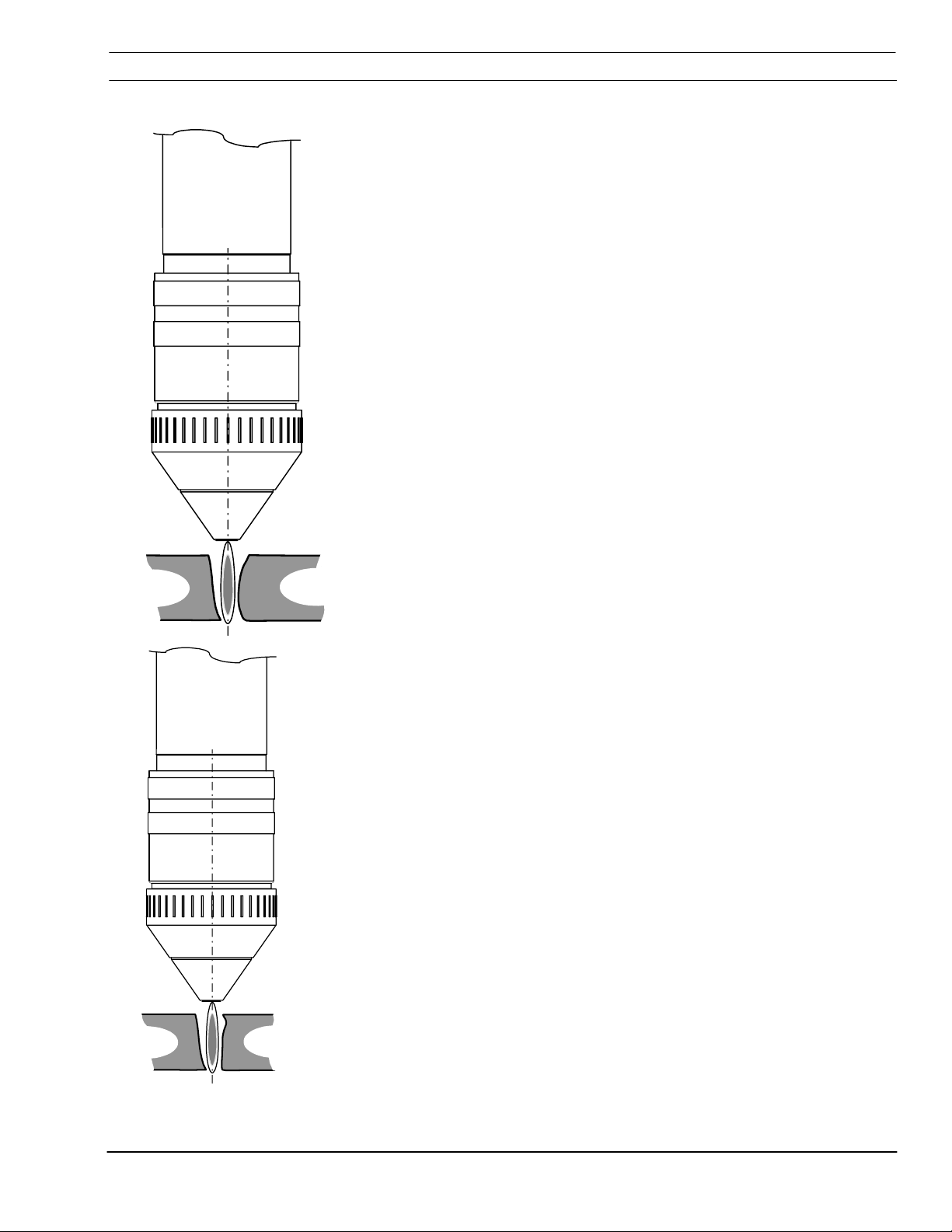

4.2.3 Ebenheit des Schnittes

Oben und unten gerundet

Dieser Zustand tritt gewöhnlich auf, wenn das Material 6,4

mm (0,25") oder dünner ist.

· Hoher Strom bei gegebener Materialstärke (Siehe die

Prozessdaten für korrekte Einstellungen)

Abfallend

Teil

Obere Kante unterschnitten

Entfernung niedrig (Lichtbogenspannung)

Abfallend

Teil

Mechanisierten Plasma-Schneidbrenners PT-600 4-5

KAPITEL 4 BEDIENUNG

4.2.4 Oberflächenqualität

Vom Prozess herbeigeführte Rauheit

Die Schnittfläche ist durchweg rau und es könnte auf eine

Seite begrenzt sein.

· Unkorrekte Schutzgasmischung (Siehe Prozessdaten)

Draufsicht

· Verschlissene oder beschädigte Verschleißteile

Schnittfläche

Von der Maschine herbeigeführte Rauheit

Kann schwierig von der vom Prozess erzeugten Rauheit

unterschieden werden und ist oft auf eine Seite begrenzt.

Rauheit ist ungleichmäßig

· Schmutzige Führungen, Räder und/oder

Zahnstangen/Antriebsritzel. (Sehen Sie das Kapitel

Wartung des Maschinen-Handbuches)

· Einstellung der Wagenvorschubsräder

oder

Vom Prozess

herbeigeführte

Rauheit

Von der

Maschine

herbeigeführte

Rauheir

Mechanisierten Plasma-Schneidbrenners PT-600 4-6

KAPITEL 4 BEDIENUNG

4.2.5 Schlacke

Schnittfläche

Nachlauflinien

Umrollt

Schlacke ist ein Nebenprodukt des Brennschneidprozesses.

Es ist das unerwünschte Material, das auf dem Teil verbleibt.

In den meisten Fällen kann die Schlackenbildung mit dem

richtigen Brenner und der Einstellung der

Brennschneidparameter reduziert oder eliminiert werden.

Siehe die Prozessdaten.

Schlacke bei hoher Geschwindigkeit

Angeschweißtes oder umrolltes Material auf der unteren

Oberfläche entlang des Brennschnittspaltes. Schwierig zu

entfernen. Könnte Schleifen oder Abmeißeln erfordern. "S"förmige Nachlauflinien.

· Entfernung hoch (Lichtbogenspannung)

· Schnittgeschwindigkeit schnell

Seitenansicht

Schnittfläche

Nachlauflinien

Schlacke bei niedriger Geschwindigkeit

Geformt wie Globen unten entlang des Brennschnittspaltes.

Globen

Ist leicht zu entfernen.

· Schnittgeschwindigkeit niedrig

Seitenansicht

Mechanisierten Plasma-Schneidbrenners PT-600 4-7

KAPITEL 4 BEDIENUNG

Seitenansicht

Spritzer

Schlacke oben

Erscheint als Spritzer oben auf dem Material. Ist

gewöhnlicherweise leicht zu entfernen.

· Schnittgeschwindigkeit schnell

· Entfernung hoch (Lichtbogenspannung)

Schnittfläche

Periodisch Schlacke

Tritt oben und unten entlang des Brennschnittspaltes auf.

Unbeständig Tritt in jeder Art von Schlacke auf.

· Mögliche verschlissene Verschleißteile

Andere Faktoren, die Schlacke beeinflussen:

· Materialtemperatur

· Dicke Walzhaut oder Rost

· Hochlegierte Kohlenstoffstähle

4.2.6 Maßgenauigkeit

Im Allgemeinen wird mit der Wahl der niedrigst möglichen

HINWEIS

Geschwindigkeit (innerhalb des erprobten Bereiches) die

Maßgenauigkeit optimiert. Die meisten Materialstärken

überlappen für unterschiedliche Spannungen. Wählen Sie

Verschleißteile, die eine geringere Lichtbogenspannung

und eine langsamere Schnittgeschwindigkeit zu

ermöglichen.

Die empfohlenen Schnittgeschwindigkeiten und

Lichtbogenspannungen ergeben eine optimale

Schneidleistung.

Klein abgestufte Einstellungen könnten aufgrund der

Materialqualität, Materialtemperatur oder der spezifischen

Legierung notwendig sein. Der Bediener sollte daran

denken, dass alle Brennschneidvariablen voneinander

abhängig sind. Die Änderung einer Einstellung

beeinflusst alle anderen und die Schnittqualität könnte

sich verschlechtern. Beginnen Sie immer mit den

empfohlenen Einstellungen.

Bevor Sie IRGENDWELCHE Korrekturen durchführen,

prüfen Sie die Brennschneidvariablen gegen die in den

Prozessdaten gelisteten, vom Hersteller vorgeschlagenen

Einstellungen bezogen auf die VerschleißteilTeilenummer.

Mechanisierten Plasma-Schneidbrenners PT-600 4-8

KAPITEL 4 BEDIENUNG

4.3 Brenner Durchflussöffnungen

Gasfluss Kühlwasserfluss

Plasma

Gas

Schutz

Gas

Kühlwasser

REIN

Kühlwasser

RAUS

Mechanisierten Plasma-Schneidbrenners PT-600 4-9

KAPITEL 4 BEDIENUNG

4.4 Einfluss der Gasauswahl auf die Schnittqualität.

4.4.1 Einleitung

Es sind nicht alle Gase passend für jede Situation.

Bestimmte Gase unterstützen das Schneiden von

speziellem Material und Materialstärken. Im Folgenden

wird erklärt, warum bestimmte Gase ausgewählt werden

und deren Einfluss auf das fertiggestellte Teil. Andere

Einflüsse wie Lichtbogenspannung und Gasdurchfluss

oder -druck sind in den Prozessdaten enthalten.

GEFAHR

!

Wasserstoffexplosionsgefahr.

· Schneiden Sie unter Wasser nicht mit Wasserstoffgas.

· Wasserstoffexplosionen können Verletzungen und

den Tod verursachen.

· Wasserstoff kann explosive Gastaschen im

Wassertisch bilden. Diese Taschen explodieren,

wenn Sie durch Funken oder den Plasmalichtbogen

gezündet werden.

· Seien Sie sich vor dem Schneiden gewahr, dass

Wasserstoffquellen im Wassertisch bestehen könnten

- Reaktionen von geschmolzenem Metall, langsame

chemische Reaktionen und manche Plasmagase.

· Explosive Gastaschen bauen sich unter der

Schneidplatte und innen im Wassertisch auf.

· Entfernen Sie regelmäßig die Schlacke (insbesondere

feine Partikel) vom Boden des Tisches. Füllen Sie den

Tisch neu mit sauberem Wasser.

· Lassen Sie über die Nacht keine Platte auf dem Tisch.

· Wenn der Wassertisch über einige Stunden nicht

verwendet wurde, vibrieren oder rütteln Sie ihn, um

Wasserstofftaschen aufzulösen, bevor Sie eine Platte

auf den Tisch legen.

· Wenn möglich ändern Sie den Wasserpegel zwischen

Schnitten, um Wasserstofftaschen aufzulösen.

· Halten Sie den pH-Wert des Wassers nahe 7 (neutral).

· Programmierte Teilabstände sollten minimal das

doppelte der Weite des Brennschnittspaltes betragen,

um sicherzustellen, dass immer Material unter dem

Brennschnitt ist.

· Wenn über Wasser geschnitten wird, verwenden Sie

Ventilatoren, um die Luft zwischen der Platte und der

Wasseroberfläche zirkulieren zu lassen.

Mechanisierten Plasma-Schneidbrenners PT-600 4-10

KAPITEL 4 BEDIENUNG

4.4.2 Aluminium

Materialstärke: 4,8 bis 25,4 mm (0,188" - 1,0")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

Besprechung: Dunkle Schnittfläche, Schlacke möglich, gute Schnittwinkel

Materialstärke: 6,4 bis 76 mm (0,250" - 3,0")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

Besprechung: Glatte Schnittfläche, eigentlich schlackenfrei bis zu 38 mm (1,5") Materialstärke, Schnittwinkel

Materialstärke: 16 bis 25,4 mm (0,625" - 1,0")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

Luft

Luft

Luft

N

2

H-35

N2

etwas größer mit abgerundeten oberen Kanten

N

2

H-35

Luft

Besprechung: Etwas dunklere Schnittfläche, Schlacken eigentlich möglich, Schnittwinkel etwas größer mit

Rundung an der oberen Kante

Materialstärke: 16 bis 38 mm (0,625" bis 1,5")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

H-35

H-35

Luft

Besprechung: Etwas dunklere Schnittfläche, Schlacken eigentlich möglich, Schnittwinkel etwas größer mit

Rundung an der oberen Kante

Materialstärke: 4,8 bis 38 mm (0,188" - 1,5")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

N

2

N

2

Luft

Besprechung: Dunklere Schnittfläche, Schlacke könnte sich bei Materialstärken über 25,4 mm (1") bilden, gute

Schnittwinkel, leichte Rundung der oberen Kante.

Materialstärke: 1,8 bis 25,4 mm (0,062" - 1,0")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

N

2

N

2

N

2

Besprechung: Dunklere Schnittfläche, Schlacke könnte sich bei Materialstärken über 19 mm (0,75") bilden, gute

Schnittwinkel, leichte Rundung der oberen Kante.

Mechanisierten Plasma-Schneidbrenners PT-600 4-11

KAPITEL 4 BEDIENUNG

4.4.3 Kohlenstoffstahl

Materialstärke: 3,2 bis 38 mm (0,125" - 1,5")

Schnittqualität: Exzellent

Startgas:

Plasma:

Schutz:

Besprechung: Glatte glänzende Schnittfläche, eigentlich keine Schlacke, gute Schnittwinkel, scharfe obere Kante

Materialstärke: 1,6 bis 6,4 mm (0,062" - 0,25")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

Besprechung: Glatte graue Schnittfläche, eigentlich keine Schlacke, größere Schnittwinkel durch die

N

2

O

2

Luft

Luft

Luft

Luft

Plattendicke, Schnittgeschwindigkeit und Stromstärke

Mechanisierten Plasma-Schneidbrenners PT-600 4-12

KAPITEL 4 BEDIENUNG

4.4.4 Edelstahl

Materialstärke: 1,6 bis 19 mm (0,062" - 0,75")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

Besprechung: Dunkle Schnittfläche, eigentlich keine Schlacke, gute Schnittwinkel, abgefast an Lehrenmaterial

Materialstärke: 1,6 bis 25,4 mm (0,062" - 1,0")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

Besprechung: Dunkle Schnittfläche, eigentlich keine Schlacke, gute Schnittwinkel, abgefast an Lehrenmaterial

Materialstärke: 6,4 bis 76 mm (0,25" bis 3.0")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

N

2

N

2

N

2

durch die Materialstärke, Geschwindigkeit und Stromstärke

Luft

Luft

Luft

durch die Materialstärke, Geschwindigkeit und Stromstärke

N2

N

2

Luft

Besprechung: Dunkle Schnittfläche, eigentlich keine Schlacke, gute Schnittwinkel, leichte Rundung der oberen

Kante

Materialstärke: 12,7 bis 76 mm (0,5" - 3,0")

Schnittqualität: Gut

Startgas:

Plasma:

Schutz:

N

2

H-35

N2

Besprechung: Glänzende goldgefärbte Schnittfläche, eigentlich keine Schlacke bis Materialstärken von 38 mm

(1,5"), größere Materialstärken möglicherweise mit Schlacke, Schnittwinkel etwas größer durch

das Plasmagas H-35

Mechanisierten Plasma-Schneidbrenners PT-600 4-13

KAPITEL 4 BEDIENUNG

4.5 Prozessdaten

4.5.1 Einführung

Die folgenden Informationen sind ein Ergebnis

vieler Teststunden und stellen eine allgemeine

Anleitung zum Einrichten und Schneiden mit dem

mechanischen Plasmabogenbrenner PT-600 dar.

Die Maschine steuert den Gasdurchsatz über Smart

Fniedrig II, ein Proportionalventilsystem zur

Durchstromkontrolle.

In den meisten Fällen sind die folgenden

Einstellungen geeignet für Qualitätsschnitte. Es

werden Werte für die folgenden Parameter

angegeben:

· Schneiden von Aluminium, Kohlenstoff- und

Edelstahl

· Lichtbogenspannung (Sperrspannung)

· Schneidegeschwindigkeit

· Stromstärke (Ampere)

· Gasgeschwindigkeit für Plasma-Schutzgas-

Kombinationen

Diese Daten sind auch in den Dateien aus dem

Software-Entwicklungsprozess (SDP-Dateien)

enthalten. (Weitere Informationen zu SDP-Dateien

im Betriebshandbuch der Maschine und in den

Programmierhandbüchern.)

In dieser Dokumentation sind außerdem

Bestellnummern von Verbrauchsteilen für alle der

möglichen Stromeinstellungen enthalten.

4-14

Mechanisierten Plasma-Schneidbrenners PT-600

KAPITEL 4 BEDIENUNG

Die angegebenen Werte zu Schneidegeschwindigkeit, Spannung, Schnittfugenbreite und

HINWEIS

Stromstärke können für eine PT-600Anwendung immer verwendet werden.

Die Prozessdaten wurden unter Einsatz des

Systems Smart Fniedrig II abgeleitet, einer

programmierbaren Gasstromsteuerung.

Dieselben Daten werden be i der Erstellung von

(SDP-) Dateien zur Prozesssteuerung mit CNCSichtsystem verwendet. Beim Einsatz von

Smart Fniedrig II wird nur die

Gasgeschwindigkeit angegeben. Die Werte

für Schneidegeschwindigkeit, Lichtbogenspannung, Schnittfugenbreite und Stromstärke können für manuelle

Gassteuerungssysteme übernommen

werden.

HINWEIS

Beim Unterwasserschneiden muss die

Schneidegeschwindigkeit um 10 %

verringert werden.

Allgemein lassen sich die Schneidegeschwindigkeiten für das Schneiden über Wasser auch

auf das Schneiden unter Wasser übertragen,

müssen dabei jedoch um 10 % verringert

werden. In dieser Dokumentation werden zu

Referenzzwecken zwei Beispiele zum

Unterwasserschneiden angegeben (S. 4-33

und S. 4-93).

Mechanisierten Plasma-Schneidbrenners PT-600

4-15

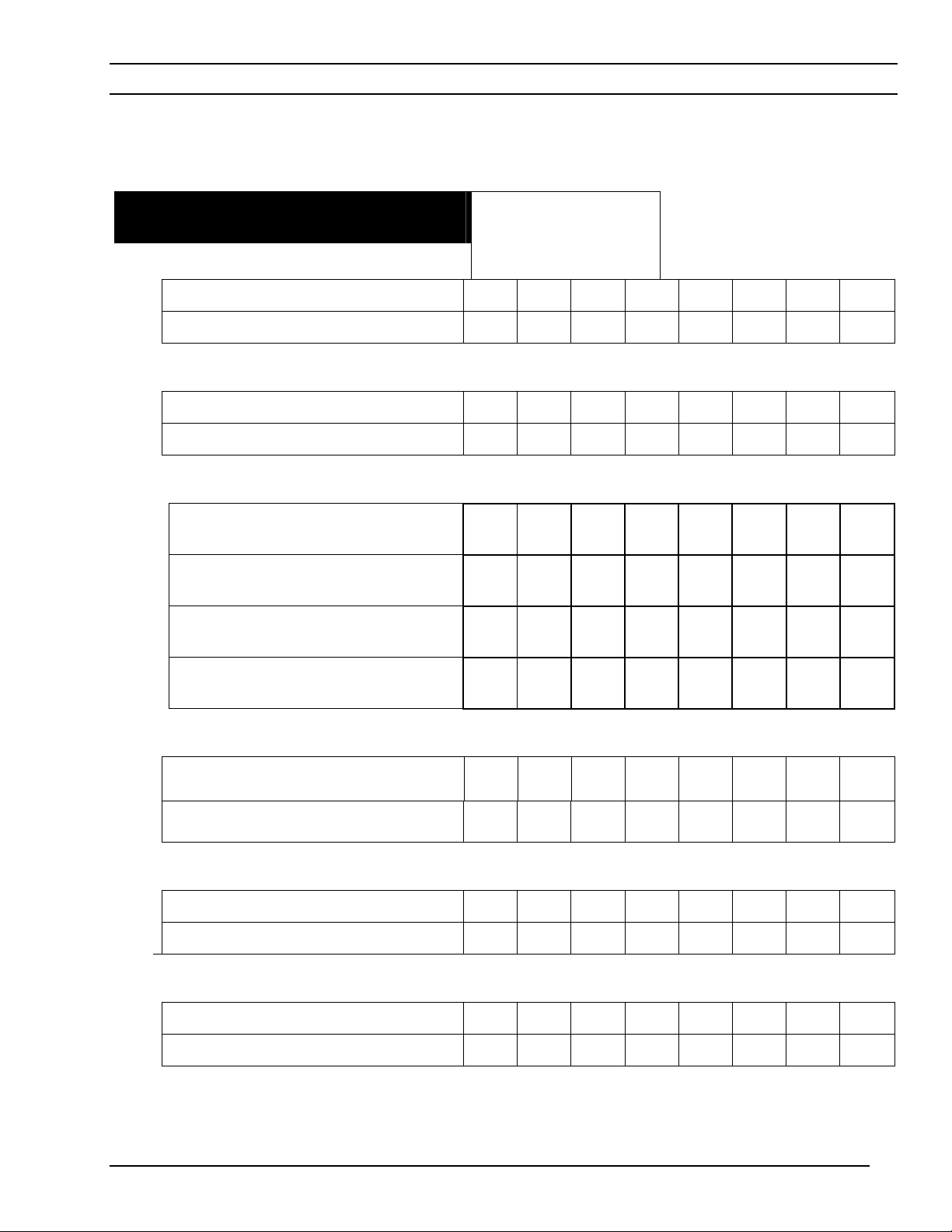

KAPITEL 4 BEDIENUNG

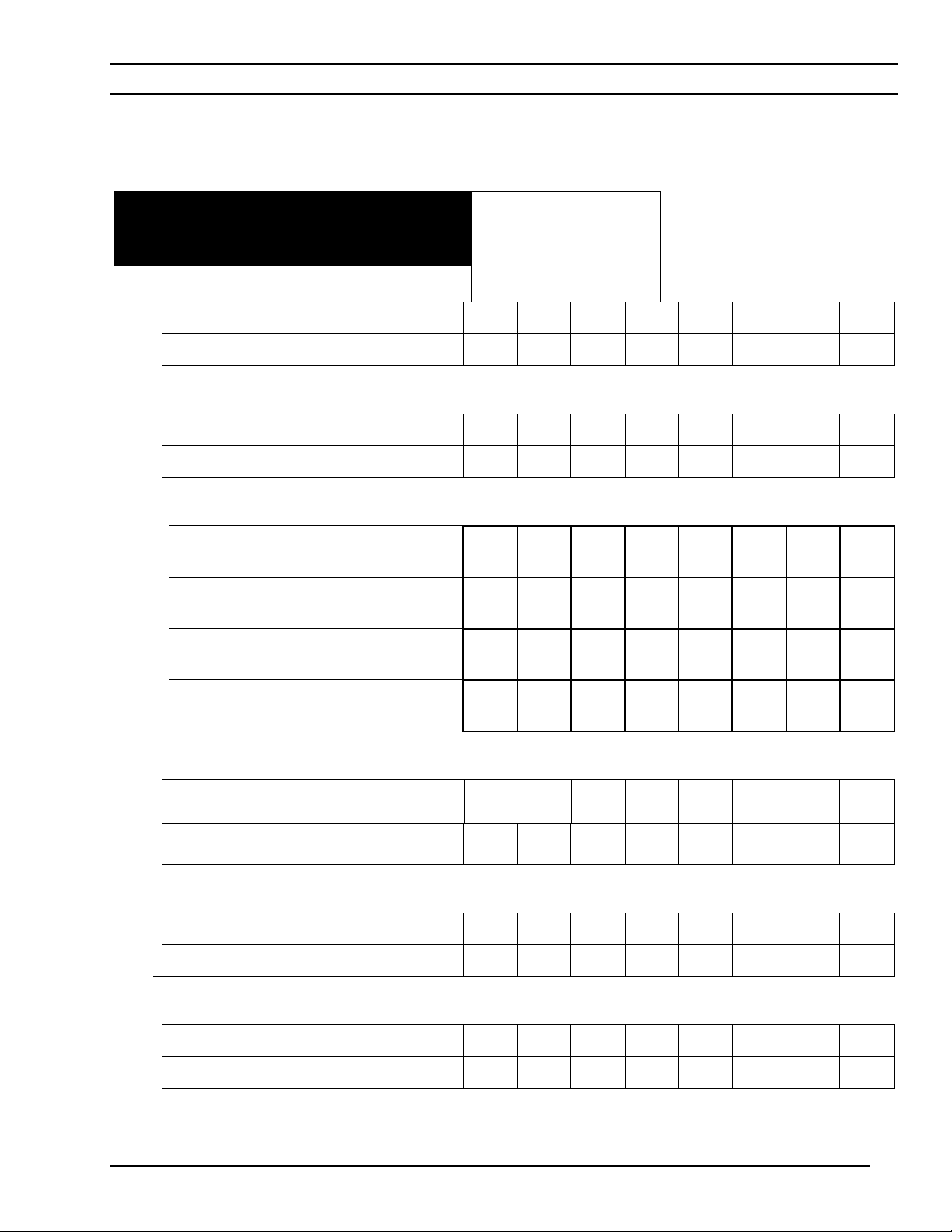

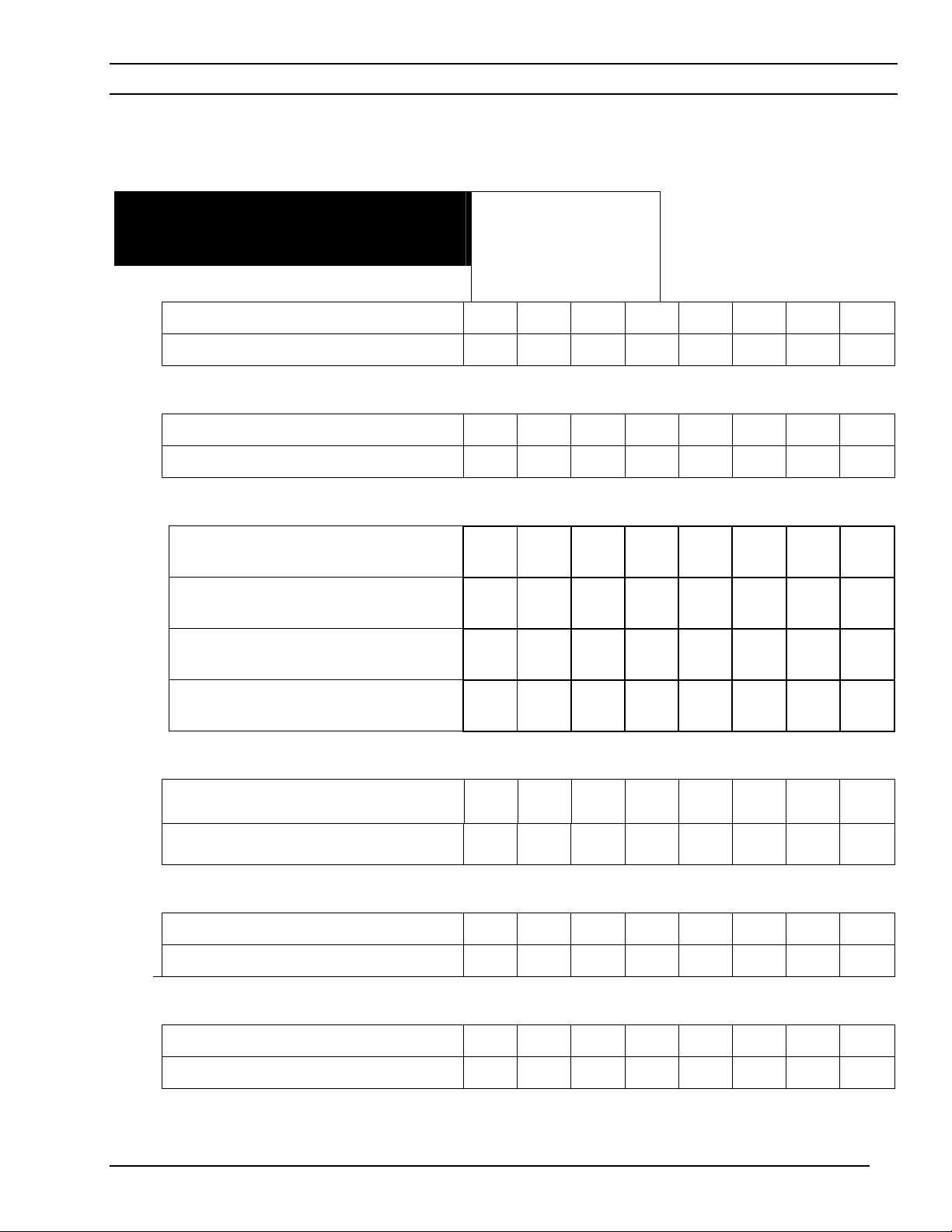

PT-600

PlasmabogenSchneidbrenner

*Keine Druckluft aus Werkstattsystemen, nur Luft in Flaschen/Druckluft verwenden.

Material:

Amperes:

Zündgas:

Schneidgas:

Schutzgas:

Kohlenstoffstahl

50

Luft* @ 100 psi / 6,9 Bar

Luft* @ 100 psi / 6,9 Bar

Luft * @ 60 psi / 4,1 Bar

Spannhülse Best.Nr.

0558001626

Brennerkörper Best.Nr.

(Ref.)

Je 2 O-Ringe Best.Nr.

Zuglenkwand Best.Nr.

„4 Loch“

O-Ring mit Schweißerzange Best.Nr.

86W99 (Ref.)

Schweißerzange mit O-Ring

Best.Nr.

O-Ring mit Elektrode Best.Nr. 86W99

(Ref.)

Elektrode Best.Nr.

“250A”

O-Ring mit Düse

Best.Nr.

Düse Best.Nr.

0558001621

181W89 (Ref.)

0558001881 “50A”

0558001825

996528 (Ref.)

0558002533

0558001624

4-16

O-Ring mit Düse

Best.Nr.

Düsenmutter

Best.Nr.

Gasverteiler

Best.Nr.

Schild Best.Nr.

Schildhalter Best.Nr.

Mechanisierten Plasma-Schneidbrenners PT-600

181W89 (Ref.)

37082

21796 “50A”

21795 “50A”

37081

KAPITEL 4 BEDIENUNG

PT-600 Prozessdaten

50 Amperes

Kohlenstoffstahl

Sofern nicht anders angegeben, beziehen sich

die Daten auf das Schneiden über Wasser.

Beim Unterwasserschneiden Geschwindigkeit

um ca. 10 % herabsetzen.

Zünd-

gas

Schneid

-gas

Schild-

gas

Materialstärke Luft Luft Luft

ZOLL

MM

Taktgeber

Anstieg beim Durchstoßen

(Sek.)

Durchstoßverzögerung (Sek.)

0.063

1,6

0

0

Einstellparameter Pfund pro Quadratzoll (PSI - Druck)

Plasma-Zündgas

Plasma-Schneidgas

Schutz-Zündgas

Schutz-Schneidgas

PSI 40

BAR 2,76

PSI 50

BAR 3,45

PSI 10

BAR 0,69

PSI 10

BAR 0,69

Abgelesene Höhenwerte

Anfangshöhe

Lichtbogenspannung

(Sperrspannung)

Fahrgeschwindigkeit

Integriertes Leistungsmodul (IPM)

MM/MIN

Schnittfugenbreite

Zoll

Millimeter

Hinweise:

Pilotbogen Satz zu Niedrig

Mechanisierten Plasma-Schneidbrenners PT-600

ZOLL.

MM

.375

9,5

113

220

5588

.05

1,3

4-17

KAPITEL 4 BEDIENUNG

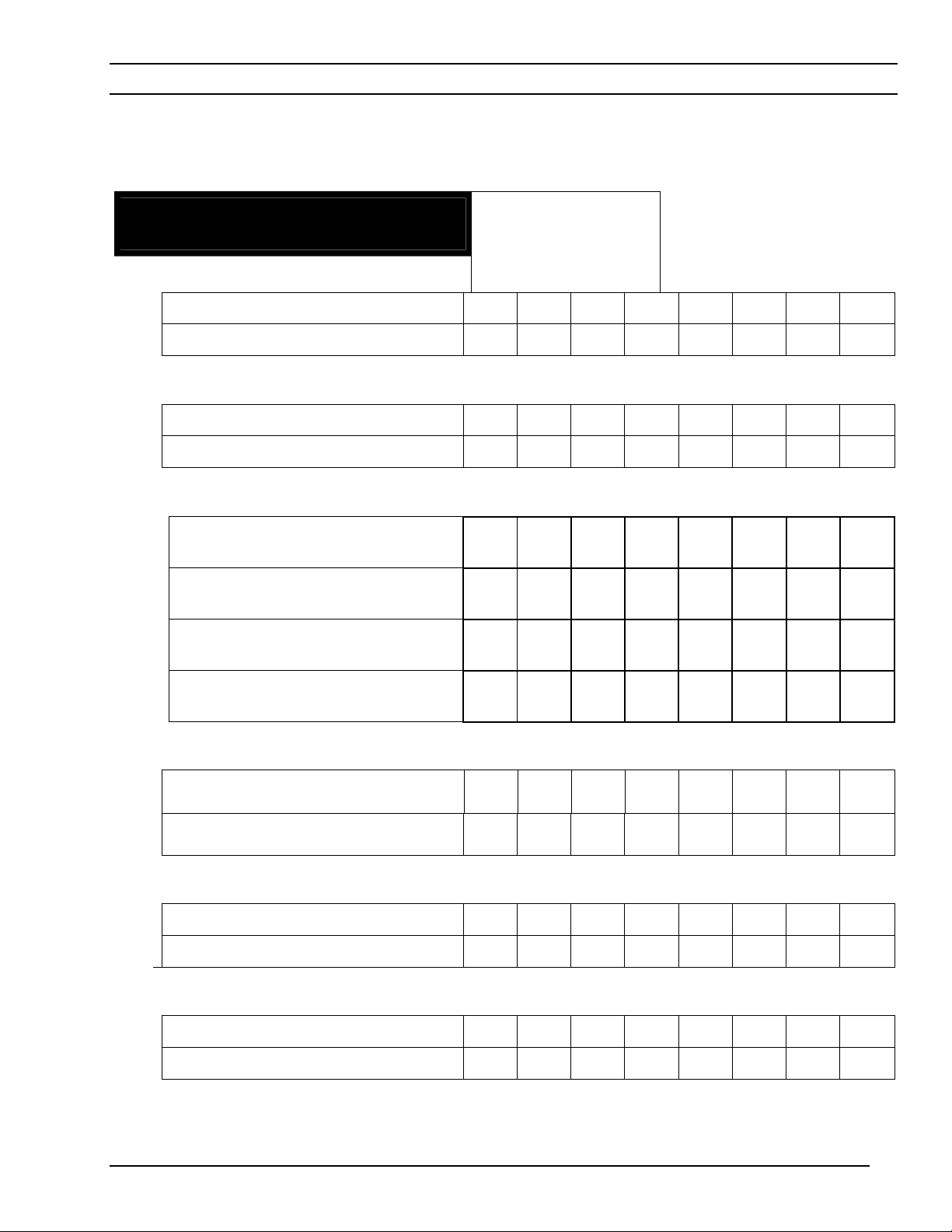

PT-600

PlasmabogenSchneidbrenner

*Keine Druckluft aus Werkstattsystemen, nur Luft in Flaschen/Druckluft verwenden.

Material:

Amperes:

Zündgas:

Schneidgas:

Schutzgas:

Kohlenstoffstahl

65

Luft* @ 100 psi / 6,9 Bar

Luft* @ 100 psi / 6,9 Bar

Luft * @ 60 psi / 4,1 Bar

Spannhülse Best.Nr.

0558001626

Brennerkörper Best.Nr.

(Ref.)

Je 2 O-Ringe Best.Nr.

Gas Baffle

Loch“

O-Ring mit Schweißerzange Best.Nr.

86W99 (Ref.)

Schweißerzange mit O-Ring

Best.Nr.

O-Ring mit Elektrode Best.Nr. 86W99

(Ref.)

Elektrode Best.Nr.

“250A”

O-Ring mit Düse

Best.Nr.

Düse Best.Nr.

Best.Nr.

0558001621

181W89 (Ref.)

0558001881 “50A”

0558001825

996528 (Ref.)

0558002533

0558001624

„4

4-18

O-Ring mit Düse

Best.Nr.

Düsenmutter

Best.Nr.

Gasverteiler

Best.Nr.

Schild Best.Nr.

Schildhalter Best.Nr.

Mechanisierten Plasma-Schneidbrenners PT-600

181W89 (Ref.)

37082

21796

21796 “50A”

37081

KAPITEL 4 BEDIENUNG

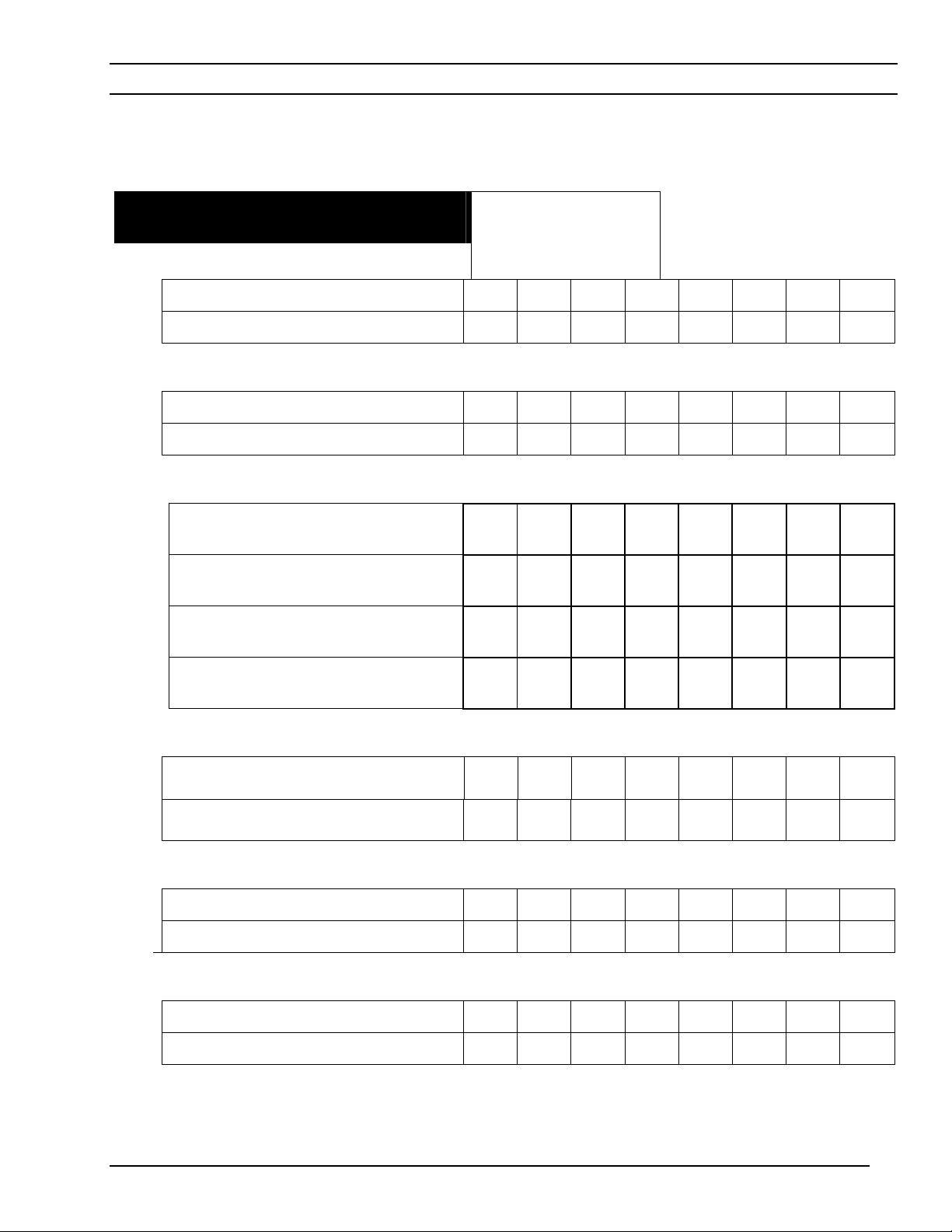

PT-600 Prozessdaten

65 Amperes

Kohlenstoffstahl

Sofern nicht anders angegeben, beziehen sich

die Daten auf das Schneiden über Wasser.

Beim Unterwasserschneiden Geschwindigkeit

um ca. 10 % herabsetzen.

Zünd-

gas

Schneid

-gas

Schild-

gas

Materialstärke Luft Luft Luft

ZOLL

MM

Taktgeber

Anstieg beim Durchstoßen

(Sek.)

Durchstoßverzögerung (Sek.)

0.125 0.188 0.250

3,2 4,7 6,4

0 0 0.1

0 0 0.4

Einstellparameter Pfund pro Quadratzoll (PSI - Druck)

Plasma-Zündgas

Plasma-Schneidgas

Schutz-Zündgas

Schutz-Schneidgas

PSI 40 40 40

BAR 2,76 2,76 2,76

PSI 50 50 50

BAR 3,45 3,45 3,45

PSI 10 10 10

BAR 0,69 0,69 0,69

PSI 10 10 10

BAR 0,69 0,69 0,69

Abgelesene Höhenwerte

Anfangshöhe

Lichtbogenspannung

(Sperrspannung)

Fahrgeschwindigkeit

Integriertes Leistungsmodul (IPM)

MM/MIN

Schnittfugenbreite

Zoll

Millimeter

Hinweise:

Pilotbogen Satz zu Niedrig

Mechanisierten Plasma-Schneidbrenners PT-600

ZOLL.

MM

.375 .375 .375

9,5 9,5 9,5

115 118 130

150 100 75

3810 2540 1905

.065 .075 .085

1,7 1,9 2,2

4-19

KAPITEL 4 BEDIENUNG

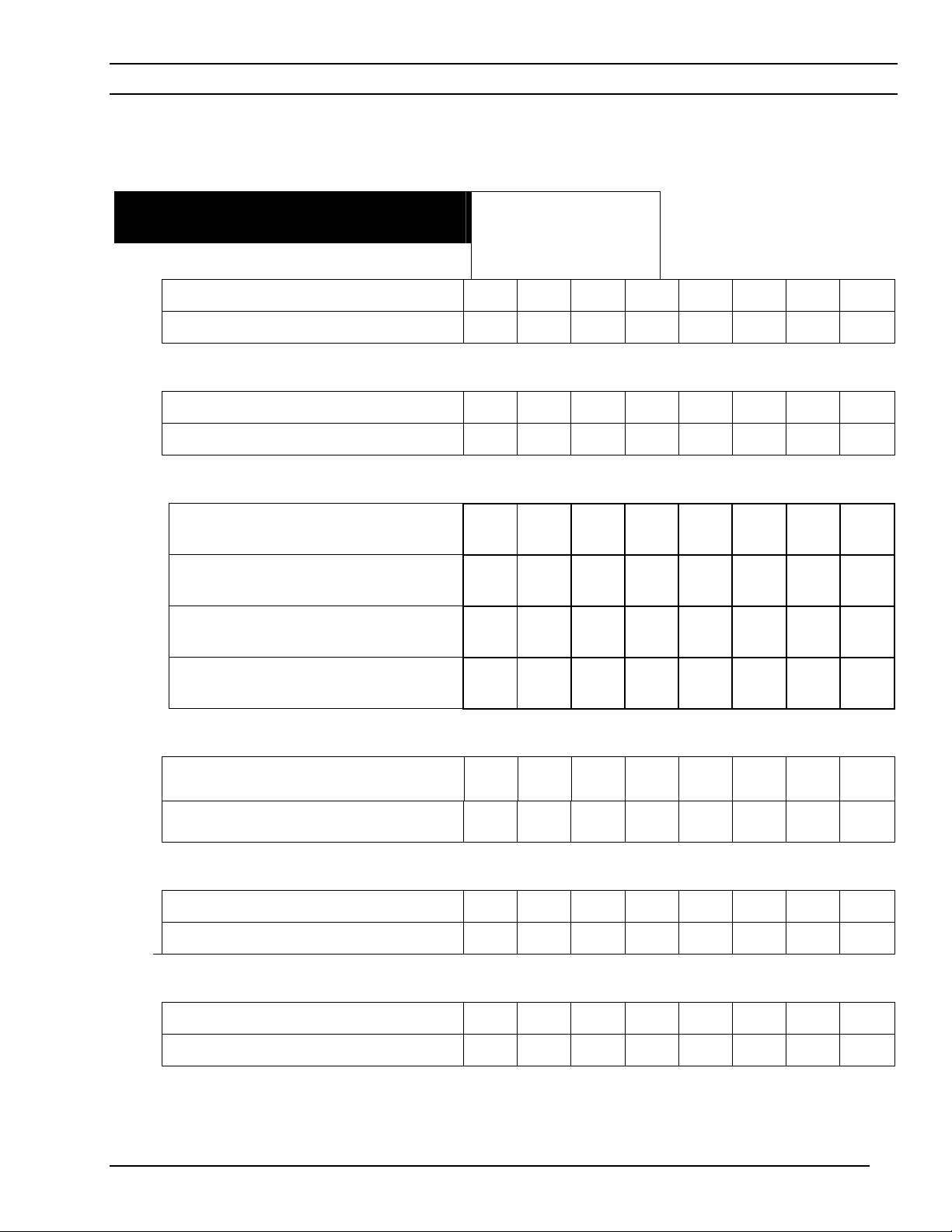

PT-600

PlasmabogenSchneidbrenner

*Keine Druckluft aus Werkstattsystemen, nur Luft in Flaschen/Druckluft verwenden.

Material:

Amperes:

Zündgas:

Schneidgas:

Schutzgas:

Kohlenstoffstahl

100

Stickstoff (N2) @ 100 psi / 6,9 Bar

Sauerstoff (O2) @ 100 psi / 6,9 Bar

Luft * @ 60 psi / 4,1 Bar

Spannhülse Best.Nr.

0558001626

Brennerkörper Best.Nr.

(Ref.)

Je 2 O-Ringe Best.Nr.

Gas Baffle

Loch“

O-Ring mit Schweißerzange Best.Nr.

86W99 (Ref.)

Schweißerzange mit O-Ring

Best.Nr.

O-ring Supplied with

86W99 (Ref.)

Elektrode Best.Nr.

“250A”

O-Ring mit Düse

Best.Nr.

Düse Best.Nr.

Best.Nr.

(0558002534

0558001621

181W89 (Ref.)

0558001882 “100A”

0558001825

996528 (Ref.)

0558002533

„Umker-“

Elektrode

0558001624

„4

)

4-20

O-Ring mit Düse

Best.Nr.

Düsenmutter

Best.Nr.

Gasverteiler

Best.Nr.

Schild Best.Nr.

250A”

Schildhalter Best.Nr.

Mechanisierten Plasma-Schneidbrenners PT-600

181W89 (Ref.)

37082

21944 (22496

„Umker-“

21802 “100A to

37081

)

KAPITEL 4 BEDIENUNG

PT-600 Prozessdaten

100 Amperes

Kohlenstoffstahl

Sofern nicht anders angegeben, beziehen sich

die Daten auf das Schneiden über Wasser.

Beim Unterwasserschneiden Geschwindigkeit

um ca. 10 % herabsetzen.

Zünd-

gas

Schneid

-gas

Schild-

gas

Materialstärke N2 O2 Luft

ZOLL

MM

Taktgeber

Anstieg beim Durchstoßen

(Sek.)

Durchstoßverzögerung (Sek.)

0.125 0.188 0.250 0.313 0.375 0.500 0.625 0.750

3,2 4,7 6,4 7,9 9,5 12,7 15,9 19,1

0 0 0 0 0.2 0.4 0.5 0.3

0 0 0 0 0.2 0.5 0.6 0.7

Einstellparameter Pfund pro Quadratzoll (PSI - Druck)

Plasma-Zündgas

Plasma-Schneidgas

Schutz-Zündgas

Schutz-Schneidgas

PSI 25 25 25 25 25 25 25 25

BAR 1,7 1,7 1,7 1,7 1,7 1,7 1,7 1,7

PSI 46 46 44 46 46 46 48 46

BAR 3,2 3,2 3,0 3,2 3,2 3,2 3,3 3,2

PSI 20 20 20 20 20 20 20 18

BAR 1,4 1,4 1,4 1,4 1,4 1,4 1,4 1,2

PSI 10 18 18 10 16 10 12 10

BAR 0,7 1,2 1,2 0,7 1,1 0,7 0,8 0,7

Abgelesene Höhenwerte

Anfangshöhe

Lichtbogenspannung

(Sperrspannung)

Fahrgeschwindigkeit

Integriertes Leistungsmodul (IPM)

MM/MIN

Schnittfugenbreite

Zoll

Millimeter

Hinweise:

Pilotbogen Satz zu Niedrig

Mechanisierten Plasma-Schneidbrenners PT-600

ZOLL.

MM

.375 .375 .375 .375 .375 .500 .500 .500

9,5 9,5 9,5 9,5 9,5 12,7 12,7 12,7

123 135 133 134 149 141 159 162

190 150 120 100 80 60 38 20

4826 3810 3048 2540 2032 1524 965 508

.08 .075 .100 .085 .012 .100 .14 .145

2,0 1,9 2,5 2,2 3,0 2,5 3,6 3,7

4-21

KAPITEL 4 BEDIENUNG

PT-600

PlasmabogenSchneidbrenner

*Keine Druckluft aus Werkstattsystemen, nur Luft in Flaschen/Druckluft verwenden.

Material:

Amperes:

Zündgas:

Schneidgas:

Schutzgas:

Kohlenstoffstahl

150

Stickstoff (N2) @ 100 psi / 6,9 Bar

Sauerstoff(O2) @ 100 psi / 6,9 Bar

Luft * @ 60 psi / 4,1 Bar

Spannhülse Best.Nr.

0558001626

Brennerkörper Best.Nr.

(Ref.)

Je 2 O-Ringe Best.Nr.

Gas Baffle

Loch“

O-Ring mit Schweißerzange Best.Nr.

86W99 (Ref.)

Schweißerzange mit O-Ring

Best.Nr.

O-Ring mit Elektrode Best.Nr. 86W99

(Ref.)

Elektrode Best.Nr.

“250A”

O-Ring mit Düse

Best.Nr.

Düse Best.Nr.

Best.Nr.

(0558002534

0558001621

181W89 (Ref.)

0558001883 “150A”

0558001825

996528 (Ref.)

0558002533

„Umker-“

0558001624

„4

)

4-22

O-Ring mit Düse

Best.Nr.

Düsenmutter

Best.Nr.

Gasverteiler

Best.Nr.

Schild Best.Nr.

250A”

Schildhalter Best.Nr.

Mechanisierten Plasma-Schneidbrenners PT-600

181W89 (Ref.)

37082

21944 (22496

„Umker-“

21802 “100A to

37081

)

KAPITEL 4 BEDIENUNG

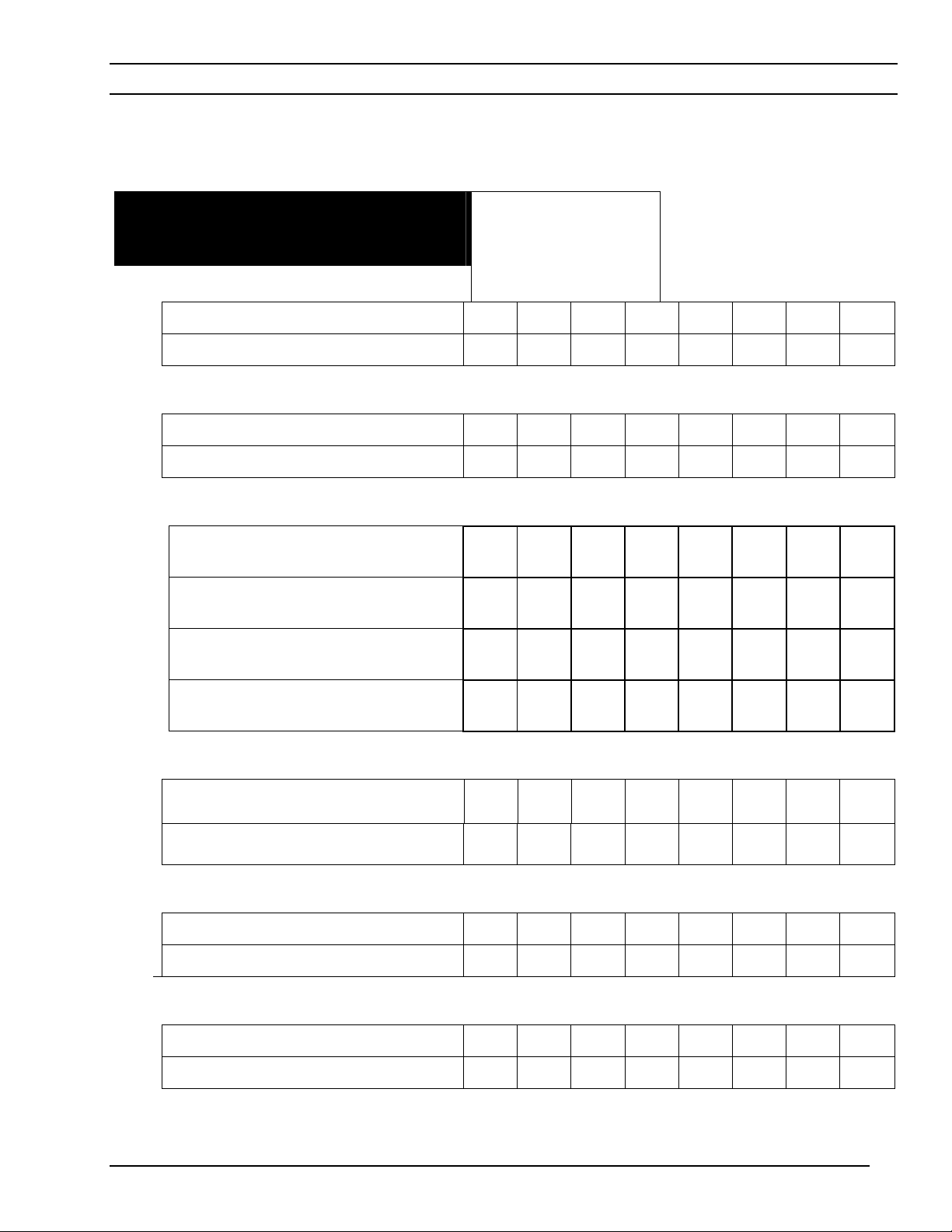

PT-600 Prozessdaten

150 Amperes

Kohlenstoffstahl

Sofern nicht anders angegeben, beziehen sich

die Daten auf das Schneiden über Wasser.

Beim Unterwasserschneiden Geschwindigkeit

um ca. 10 % herabsetzen.

Zünd-

gas

Schneid

-gas

Schild-

gas

Materialstärke N2 O2 Luft

ZOLL

MM

Taktgeber

Anstieg beim Durchstoßen (Sek.)

Durchstoßverzögerung (Sek.)

0.188 0.250 0.313 0.375 0.500 0.625 0.750 1.000

4,7 6,4 7,9 9,5 12,7 15,9 19,1 25,4

0 0 0 0 0.2 0.2 0.2 0.3

0 0 0 0 0.4 0.5 0.8 1.0

Einstellparameter Pfund pro Quadratzoll (PSI - Druck)

Plasma-Zündgas

Plasma-Schneidgas

Schutz-Zündgas

Schutz-Schneidgas

PSI 20 20 20 20 20 20 20 20

BAR 1,4 1,4 1,4 1,4 1,4 1,4 1,4 1,4

PSI 37 37 37 37 37 44 37 37

BAR 2,6 2,6 2,6 2,6 2,6 3,0 2,6 2,6

PSI 20 20 20 20 20 21 18 18

BAR 1,4 1,4 1,4 1,4 1,4 1,5 1,2 1,2

PSI 18 18 18 18 16 18 10 16

BAR 1,2 1,2 1,2 1,2 1,1 1,2 0,7 1,1

Abgelesene Höhenwerte

Anfangshöhe

Lichtbogenspannung

(Sperrspannung)

Fahrgeschwindigkeit

Integriertes Leistungsmodul (IPM)

MM/MIN

Schnittfugenbreite

Zoll

Millimeter

Hinweise:

Pilotbogen Satz zu Hoch

Mechanisierten Plasma-Schneidbrenners PT-600

ZOLL.

MM

.375 .375 .375 .375 .500 .500 .500 .500

9,5 9,5 9,5 9,5 12,7 12,7 12,7 12,7

127 126 131 134 140 151 157 156

160 150 120 90 75 55 45 25

4064 3810 3048 2286 1905 1397 1143 635

.085 .095 .095 .120 .105 .125 .150 .165

2,2 2,4 2,4 3,0 2,7 3,2 3,8 4,2

4-23

KAPITEL 4 BEDIENUNG

PT-600

PlasmabogenSchneidbrenner

*Keine Druckluft aus Werkstattsystemen, nur Luft in Flaschen/Druckluft verwenden.

Material:

Amperes:

Zündgas:

Schneidgas:

Schutzgas:

Kohlenstoffstahl

200

Stickstoff (N2) @ 100 psi / 6,9 Bar

Sauerstoff (O2) @ 100 psi / 6,9 Bar

Luft * @ 60 psi / 4,1 Bar

Spannhülse Best.Nr.

0558001626

Brennerkörper Best.Nr.

(Ref.)

Je 2 O-Ringe Best.Nr.

Gas Baffle

Loch“

O-Ring mit Schweißerzange Best.Nr.

86W99 (Ref.)

Schweißerzange mit O-Ring

Best.Nr.

O-Ring mit Elektrode Best.Nr. 86W99

(Ref.)

Elektrode Best.Nr.

“250A”

O-Ring mit Düse

Best.Nr.

Düse Best.Nr.

Best.Nr.

(0558002534

0558001621

181W89 (Ref.)

0558001884 “200A”

0558001825

996528 (Ref.)

0558002533

„Umker-“

0558001624

„4

)

4-24

O-Ring mit Düse

Best.Nr.

Düsenmutter

Best.Nr.

Gasverteiler

Best.Nr.

Schild Best.Nr.

250A”

Schildhalter Best.Nr.

Mechanisierten Plasma-Schneidbrenners PT-600

181W89 (Ref.)

37082

21944 (22496

„Umker-“

21802 “100A to

37081

)

KAPITEL 4 BEDIENUNG

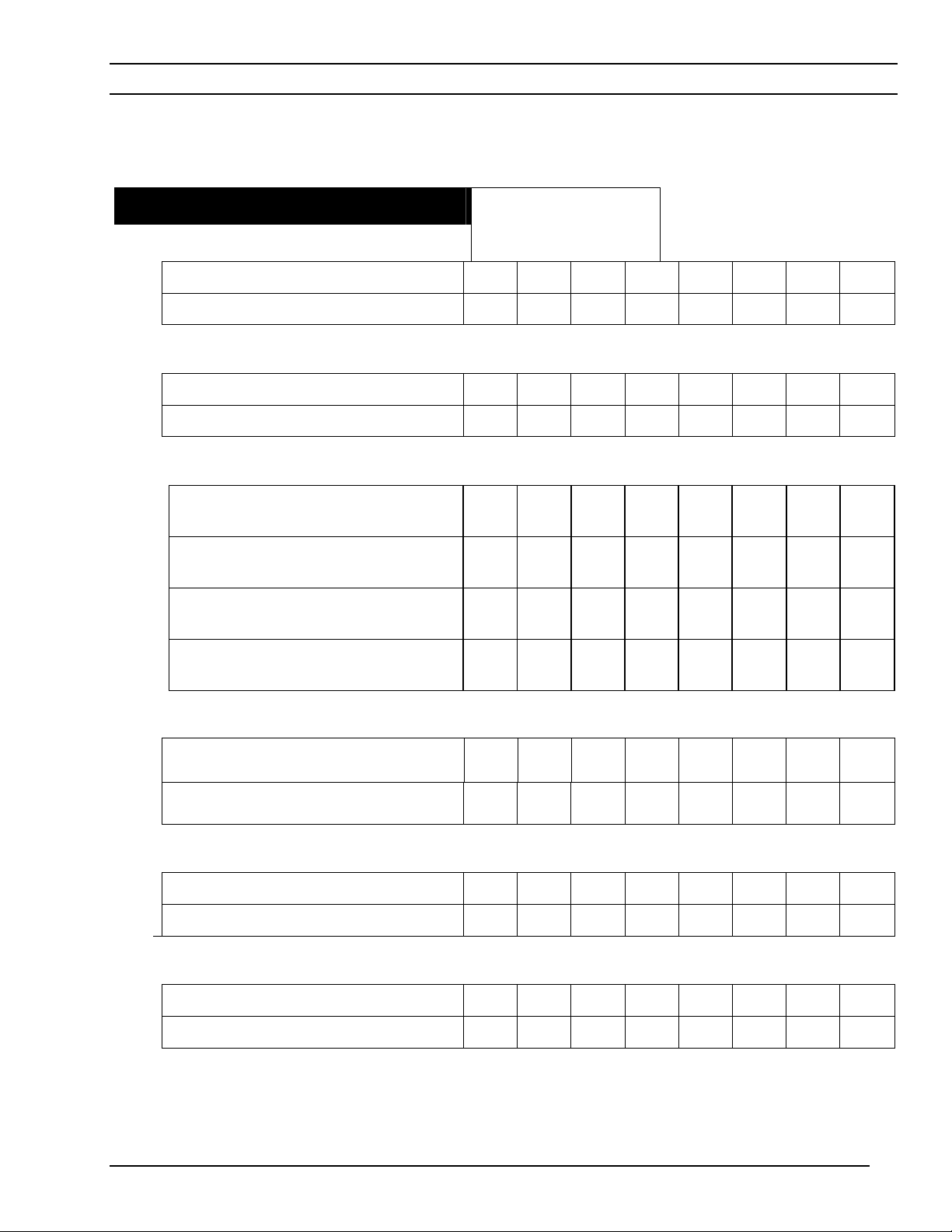

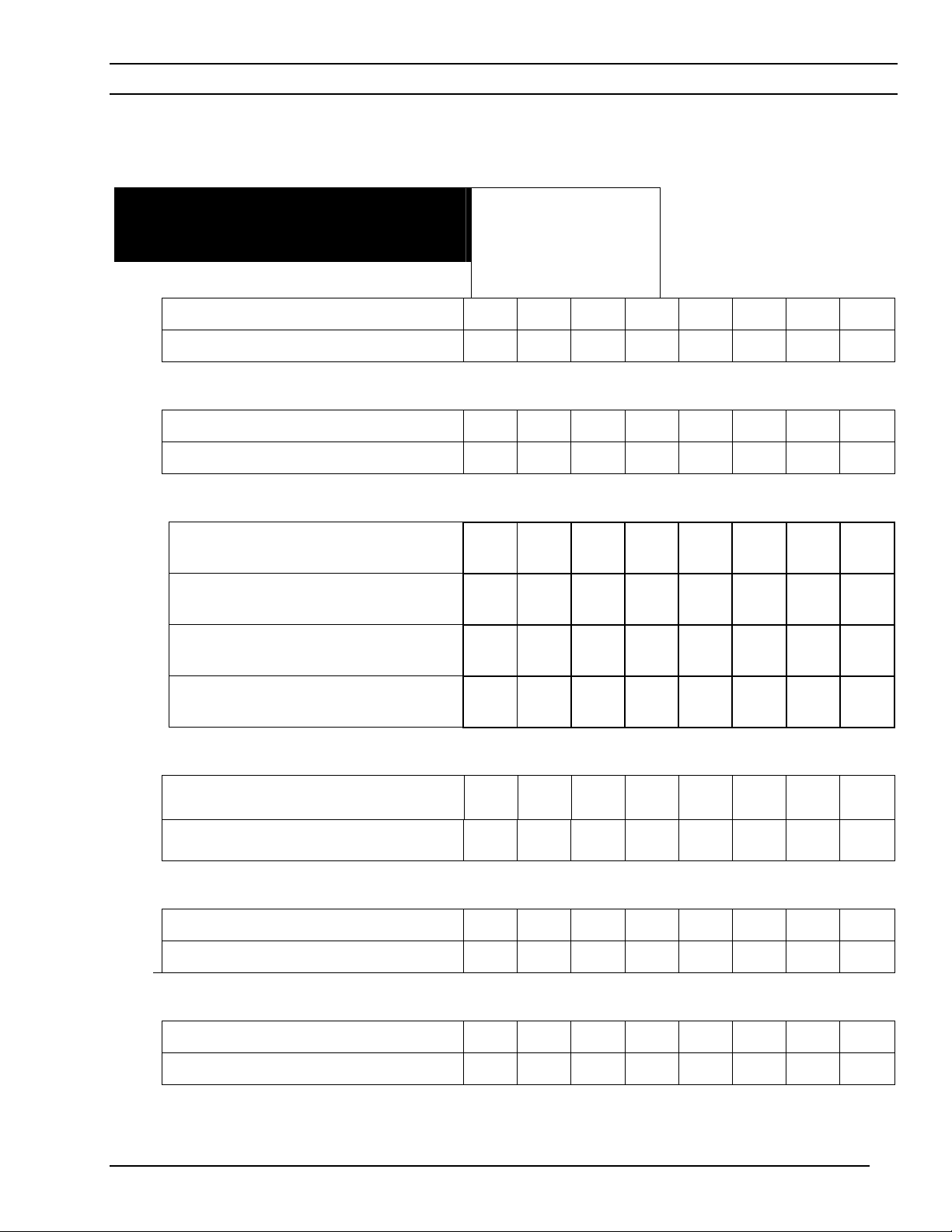

PT-600 Prozessdaten

200 Amperes

Kohlenstoffstahl

Sofern nicht anders angegeben, beziehen sich

die Daten auf das Schneiden über Wasser.

Beim Unterwasserschneiden Geschwindigkeit

um ca. 10 % herabsetzen.

Zünd-

gas

Schneid

-gas

Schild-

gas

Materialstärke N2 O2 Luft

ZOLL

MM

Taktgeber

Anstieg beim Durchstoßen (Sek.)

Durchstoßverzögerung (Sek.)

0.250 0.313 0.375 0.500 0.625 0.750 1.000 1.250

6,4 7,9 9,5 12,7 15,9 19,1 25,4 31,8

0 0 0 0.1 0.2 0.3 0.3 0.6

0 0.2 0 0.2 0.3 0.3 0.5 1.0

Einstellparameter Pfund pro Quadratzoll (PSI - Druck)

Plasma-Zündgas

Plasma-Schneidgas

Schutz-Zündgas

Schutz-Schneidgas

PSI 26 25 25 25 20 25 25 25

BAR 1,8 1,7 1,7 1,7 1,4 1,7 1,7 1,7

PSI 40 43 40 44 40 40 40 44

BAR 2,8 3,0 2,8 3,0 2,8 2,8 2,8 3,0

PSI 20 20 20 20 20 18 18 22

BAR 1,4 1,4 1,4 1,4 1,4 1,2 1,2 1,5

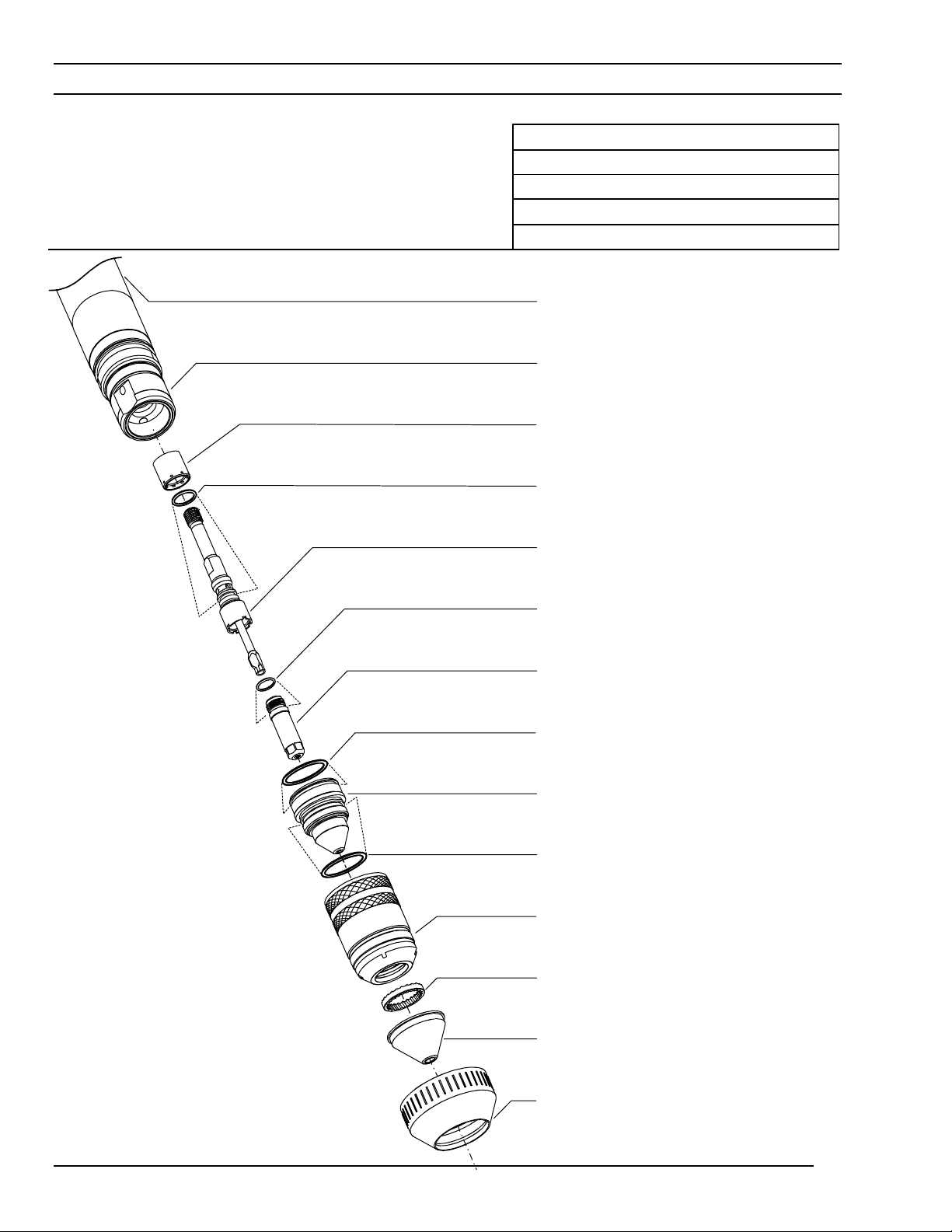

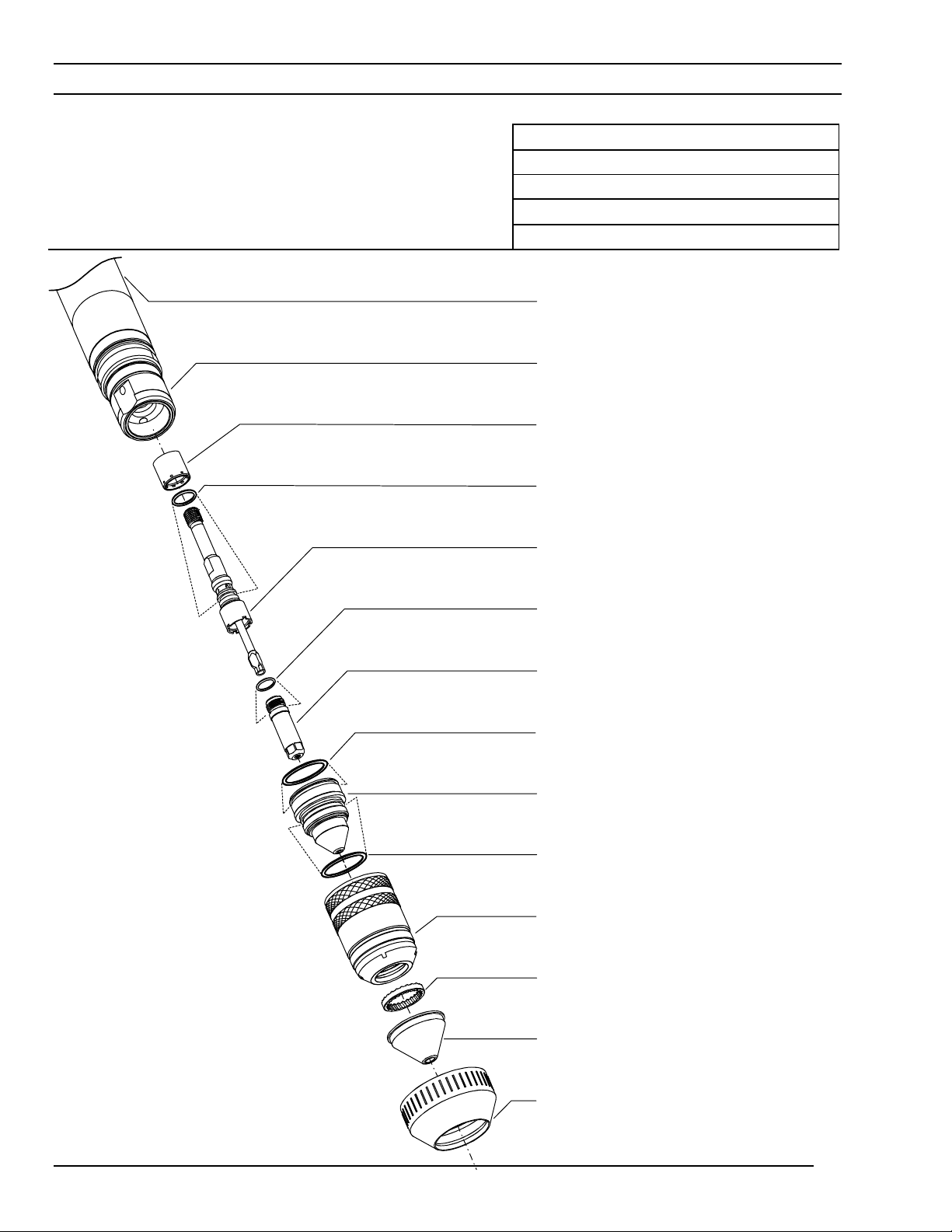

PSI 8 14 18 10 11 7 12 22