PT-24 SCHNEIDBRENNER

(für elektronische Verschlussvorrichtung mit Hochgeschwindigkeitsmarkierung)

Mechanisches Schneiden

Bedienungsanleitung (DE)

0558005305

SICHERN SIE SICH; DASS DIESE INFORMATION DEM BEDIENER AUSGEHÄNDIGT WIRD.

SIE KÖNNEN ZUSÄTZLICHE KOPIEN VON IHREM HÄNDLER ERHALTEN.

VORSICHT

Diese BEDIENUNGSANLEITUNG ist für erfahrene Bediener gedacht. Wenn Sie mit

den Bedienungsgrundsätzen und sicheren Verfahren für Lichtbogenschweißen und

-schneiden nicht völlig vertraut sind, empfehlen wir Ihnen dringend, unsere Broschüre,

„Vorsichtsmaßnahmen und sichere Verfahren für Lichtbogenschweißen, -schneiden

und -abtragung”, Formular 52-529, zu lesen. Erlauben Sie unerfahrenen Personen

NICHT, diese Anlage zu installieren, zu bedienen oder zu warten. Versuchen Sie

NICHT, diese Anlage zu installieren oder bedienen, bevor Sie diese Anleitungen

gelesen und völlig verstanden haben. Wenn Sie diese Anleitungen nicht völlig

verstanden haben, wenden Sie sich an Ihren Händler für weitere Informationen.

Lesen Sie die Sicherheitsmaßnahmen vor der Installation und Bedienung der Anlage.

VERANTWORTUNG DES BENUTZERS

Diese Anlage wird gemäß ihrer Beschreibung in diesem Handbuch und den beiliegenden

Aufklebern und/oder Einlagen funktionieren, wenn sie gemäß der gegebenen Anleitungen

installiert, bedient, gewartet und repariert wird. Diese Anlage muss regelmäßig geprüft werden.

Fehlerhafte oder schlecht gewartete Anlagen sollten nicht verwendet werden. Zerbrochene,

fehlende, abgenützte, deformierte oder verunreinigte Teile sollten gleich ersetzt werden. Sollten

Reparaturen oder Auswechslungen nötig sein, empehlt der Hersteller eine telefonische oder

schriftliche Service-Beratung an den Vertragshändler zu beantragen, von dem Sie die Anlage

gekauft haben.

Diese Anlage oder jegliche Teile davon sollten ohne vorherige schriftliche Genehmigung des

Herstellers nicht geändert werden. Der Benutzer dieser Anlage hat die alleinige Verantwortlichkeit

für Störungen, die auftreten infolge von Missbrauch, fehlerhafter Wartung, Beschädigung, nicht

ordnungsgemäßer Reparatur oder Änderungen, die nicht von dem Hersteller oder einem vom

Hersteller autorisierten Servicezentrum durchgeführt werden.

6

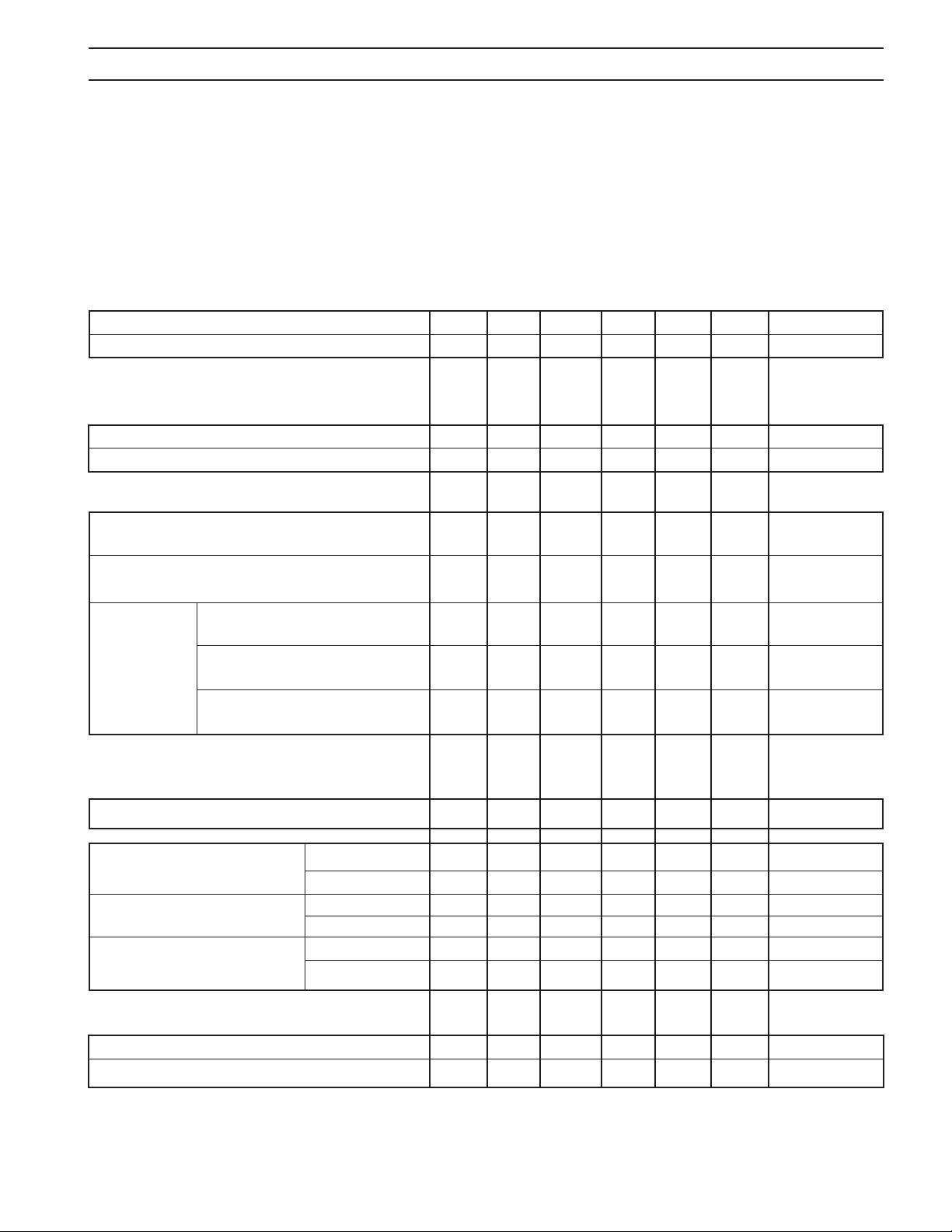

INHALTSANGABE

ABSCHNITT TITEL SEITE

PARAGRAPH

ABSCHNITT 1 SICHERHEIT ............................................................................................................................ 9

1.0 Sicherheitsvorkehrungen ................................................................................................................................... 9

ABSCHNITT 2 BESCHREIBUNG ..................................................................................................................................................

2.0 Beschreibung ........................................................................................................................................................11

2.1 PT-24 Technische Angaben ..............................................................................................................................

2.2 Verbundleitungen ................................................................................................................................................12

2.3 Zubehör ...................................................................................................................................................................13

ABSCHNITT 3 EINBAU ...................................................................................................................................................................15

3.0 Brennermontage ..................................................................................................................................................15

ABSCHNITT 4 BEDIENUNG ..........................................................................................................................................................

4.0 Verwenden eines Manifold 5 Magnetventilbrenners ............................................................................17

4.1 Schneidqualität .....................................................................................................................................................

4.2 Einwirkung der Gaswahl auf die Schneidqualität ....................................................................................23

4.3 Vorgangsdaten .....................................................................................................................................................27

4.4 Werte Schnittfuge ...............................................................................................................................................70

4.5 Plasmakennzeichnung mit Präzisionsplasma und Integrierter Vorrichtung zur

Absperrung des Gases ........................................................................................................................................82

ABSCHNITT 5 WARTUNG ..........................................................................................................................................................105

5.0 Wartung des Brenners .....................................................................................................................................

5.1 PT-24 Demontage der Verbrauchsteile und Inspektion ......................................................................

5.2 PT-24 Neumontage der Brennerspitze .......................................................................................................111

ABSCHNITT 6 FEHLERBEHEBUNG .......................................................................................................................................113

6.0 Anleitung zur Fehlerbehebung ....................................................................................................................113

11

12

17

18

105

108

ABSCHNITT 7 ABSCHNITT ERSATZTEILE ...........................................................................................................................

7.0 Allgemeines .........................................................................................................................................................117

7.1 Bestellen ................................................................................................................................................................117

7

117

INHALTSANGABE

8

ABSCHNITT 1 SICHERHEITSVORKEHRUNGEN

1.0 Sicherheitsvorkehrungen

Benutzer von ESAB Schweiß- und Plasmaschneidausrüstung haben die Verantwortung sicherzustellen, dass

jede an oder in Nähe der Ausrüstung arbeitende Person die wichtigen Sicherheitsvorkehrungen beachtet.

Diese Sicherheitsvorkehrungen müssen mit den auf diese Art von Schweiß- oder Plasmaschneidausrüstung

anzuwendende Forderungen übereinstimmen. Folgende Empfehlungen sollten zusätzlich zu den normalen

Regeln, die auf den Arbeitsplatz abgestimmt sind, beachtet werden.

Jegliche Arbeit muss von geschultem Personal, welches mit der Bedienung von Schweiß- oder

Plasmaschneidausrüstung vertraut ist, ausgeführt werden. Die falsche Bedienung der Ausrüstung kann zu

Gefahrsituationen führen, die wiederum zu Verletzungen des Bedieners und Beschädigung der Ausrüstung

führen können.

1. Jeder Benutzer von Schweiß- oder Plasmaschneid-Ausrüstung muss mit folgenden Anwendungen vertraut

sein:

- seiner Bedienung

- der Standort des Notstops

- seiner Bedienung

- den wichtigen Sicherheitsvorkehrungen

- Schweißen und/oder Plasmaschneiden

2. Der Benutzer muss versichern dass:

- keine unberechtigte Person sich im beim Anlassen im Arbeitsbereich der Ausrüstung bendet.

- niemand ungeschützt ist, wenn der Bogen gezündet wird.

3. Der Arbeitsplatz muss:

- für den Zweck geeignet sein

- frei von Zugluft sein

4. Persönliche Sicherheitsausrüstung:

- Tragen Sie immer geeignete persönliche Sicherheitsausrüstung wie Schutzbrille, feuersichere Kleidung,

Sicherheitshandschuhe.

- Tragen Sie keine lose hängenden Gegenstände, wie Schals, Armbänder, Ringe usw, die sich verfangen

könnten oder Brände hervorrufen.

5. Allgemeine Sicherheitsvorkehrungen:

- Stellen Sie sicher, dass das Stromrückleitungskabel richtig angeschlossen ist.

- Arbeit an Hochspannungsausrüstung darf nur von einem qualizierten Elektriker ausgeführt werden.

- Eine geeignete Feuerlöschanlage muss deutlich gekennzeichnet und in der Nähe sein.

- Schmierung und Wartung dürfen nicht während des Betriebs der Ausrüstung ausgeführt werden.

9

ABSCHNITT 1 SICHERHEITSVORKEHRUNGEN

SCHWEISSEN UND PLASMASCHNEIDEN KANN FÜR SIE SELBST UND FÜR

ANDERE GEFÄHRLICH SEIN. TREFFEN SIE DESHALB BEIM SCHWEISSEN

WARNUNG

ELEKTRISCHER SCHLAG kann tödlich sein.

- Installieren und erden Sie die Schweiß- oder Plasmaschneid-Einheit in Übereinstimmung mit den gültigen

Normen.

- Berühren Sie die elektrischen Teile oder Elektroden nicht mit der nackten Haut, mit nassen Handschuhen

oder nasser Kleidung.

- Isolieren Sie sich von der Erde und dem Werkstück.

- Nehmen Sie eine sichere Arbeitsstellung ein.

RAUCH UND GASE Können die Gesundheit gefährden.

- Halten Sie den Kopf aus dem Rauch.

- Verwenden Sie eine Belüftung oder Abzug vom Bogen oder beides, um den Rauch und die Gase aus Ihrem

Atembereich und dem umliegenden Bereich fernzuhalten.

UND SCHNEIDEN SICHERHEITSVORKEHRUNGEN. FRAGEN SIE IHREN ARBEITGEBER NACH SICHERHEITSMASSNAHMEN, DIE AUF DEN GEFAHRDATEN DES HERSTELLERS BERUHEN SOLLTEN.

LICHTBOGENSTRAHLEN Können die Augen verletzen und die Haut verbrennen.

- Schützen Sie Ihre Augen und Ihren Körper. Benutzen Sie den richtigen Schweiß- bzw. Plasmaschneidschild

und Filterlinsen und tragen Sie Schutzkleidung.

- Schützen Sie daneben Stehende mit geeigneten Schilden oder Vorhängen.

FEIUERGEFAHR

- Funken (Spritzer) können Feuer hervorrufen. Stellen Sie deshalb sicher, dass keine brennbaren Materialien

in der Nähe sind.

LÄRM Exzessiver Lärm kann das Gehör schädigen.

- Schützen Sie Ihre Ohren. Verwenden Sie Ohrmuscheln oder Gehörschutz.

- Verweisen Sie daneben Stehende auf das Risiko.

PANNE Holen Sie eine Fachhilfe im Falle einer Panne.

LESEN UND VERSTEHEN SIE DAS BEDIENUNGSHANDBUCH VOR DER

INSTALLATION ODER DER INBETRIEBNAHME

SCHÜTZEN SIE SICH UND DIE ANDEREN!

10

ABSCHNITT 2 BESCHREIBUNG

2.0 Beschreibung

Dieses Büchlein deckt die Bereiche Zubehör, Wartung und Informationen zu Teilen der PT-24 Plasmabrenner ab.

Installations- und Bedienungsangaben zu Ihrer Schneidanlage nden Sie in dem Anleitungshandbuch zu Ihrer

Energiequelle.

Der PT-24 besitzt eine Kapazität von 100 Amp als Pilotbogen mechanisierter Brenner und ist in 10 verschiedenen

Versionen erhältlich. Der Brenner verwendet sauberes, trockenes Gas wie z.B. das zum Schneiden von mittelhartem oder rostfreiem Stahl.

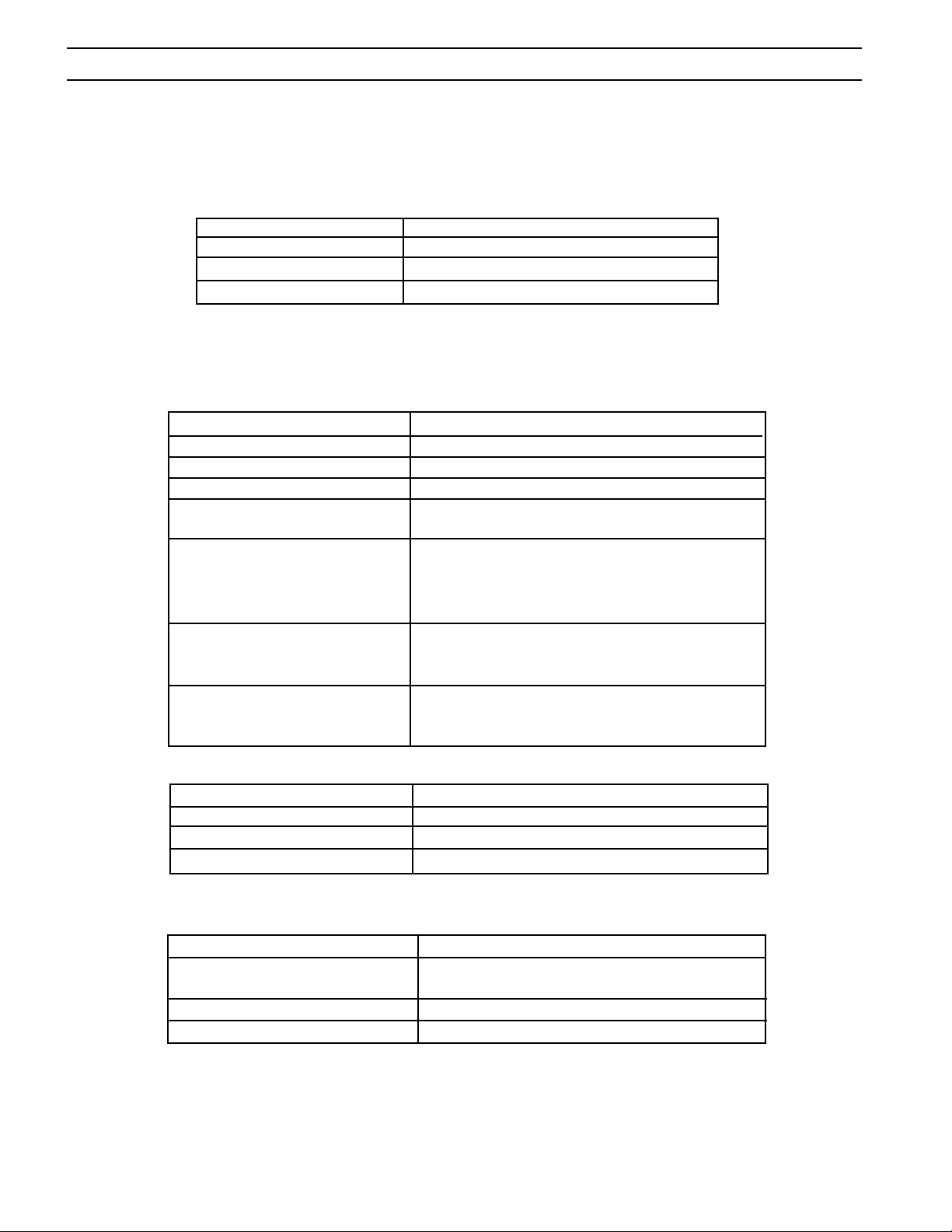

PT-24 Montagen

PT-24 Brennermontage Manifold; 1.4 m (4.5 ft.) .........................................................................................................................0558002337

PT-24 Brennermontage Manifold; 1.8 m (6 ft.) ............................................................................................................................0558004095

PT-24 Brennermontage Manifold; 3.7 m (12 ft.) ..........................................................................................................................0558002338

PT-24 Brennermontage Manifold; 4.6 m (15 ft.) ..........................................................................................................................0558004163

PT-24 Brennermontage Manifold; 5.2 m (17 ft.) ..........................................................................................................................0558004164

PT-24 Brennermontage Manifold; 6.1 m (20 ft.) ..........................................................................................................................0558002339

PT-24 EXT Brennermontage Manifold; 1.4 m (4.5 ft.) ................................................................................................................0558004680

PT-24 EXT Brennermontage Manifold; 1.8 m (6 ft.) ....................................................................................................................0558004681

PT-24 EXT Brennermontage Manifold; 5.2 m (17 ft.) .................................................................................................................0558004682

PT-24 EXT Brennermontage Manifold; 6.1 m (20 ft.) .................................................................................................................0558004683

11

ABSCHNITT 2 BESCHREIBUNG

2.1 PT-24 Technische Angabe zum Brenner

Art wassergekühlt, Verbundgas

Durchlauf 100 A bei 100 % Tastverhältnis

Kühlwasser psi / Durchuss * 1,4 l/min. (0,38 Gallonen/min.) bei 7,9 bar (115 psi)

Abmessungen Siehe Optionen Anlage (2.3)

* Am Brenner-Rücklaufschlauch der Stromquelle gemessen

Plasmagas

Art O2, N2, Luft

Druck 8,6 bar (125 psig)

Durchuss 47 l/min. (100 Kubikfuß/h) max. (abhängig von der Anwendung)

Erforderliche Gasreinheit O2-99,8%,N2-99,995%, Luft-sauber, trocken und ölfrei

Empfohlene Flüssiggasaschen- Sauersto: R-76-150-540LC (TEILENR. 19777)

Versorgungsregler Inertgas: R-76-150-580LC (TEILENR. 19977)

Empfohlene 2-Stufen- Sauersto: R-77-150-540 (TEILENR. 998337)

Gasaschenregler Wassersto, Methan: R-77-150-350 (TEILENR. 998342)

Sticksto: R-77-150-580 (TEILENR. 998344)

Industriedruckluft: R-77-150-590 (TEILENR. 998348)

Empfohlene, hoch belastbare Sauersto: R-76-150-024 (TEILENR. 19151)

Gasregler für Gasstationen mit

hohem Durchuss oder Pipelines

Empfohlene Hochleistungs- nicht korrosives, ungiftiges Industriegas:

gasregler für Gasstationen oder R-6703 (TEILENR. 22236)

Pipelines

Startgas

Art N2, Luft

Druck 8,6 bar (125 psig)

Durchuss 28 l/min. (60 Kubikfuß/h) max. (abhängig von der Anwendung)

Erforderliche Gasreinheit 99,995%, trocken, sauber, ölfrei und frei von Substanzen

Sekundärgas

Art N2O2 H35, Methan

Druck 6,9 bar (100 psig) H35, Methan

8,6 bar (125 psig) N2, O2, Luft

Durchuss 28 l/min. (60 Kubikfuß/h) max. (abhängig von der Anwendung)

Erforderliche Gasreinheit N2-99,995%; O2-99,8%, H35, Methan-99,8%

12

ABSCHNITT 2 BESCHREIBUNG

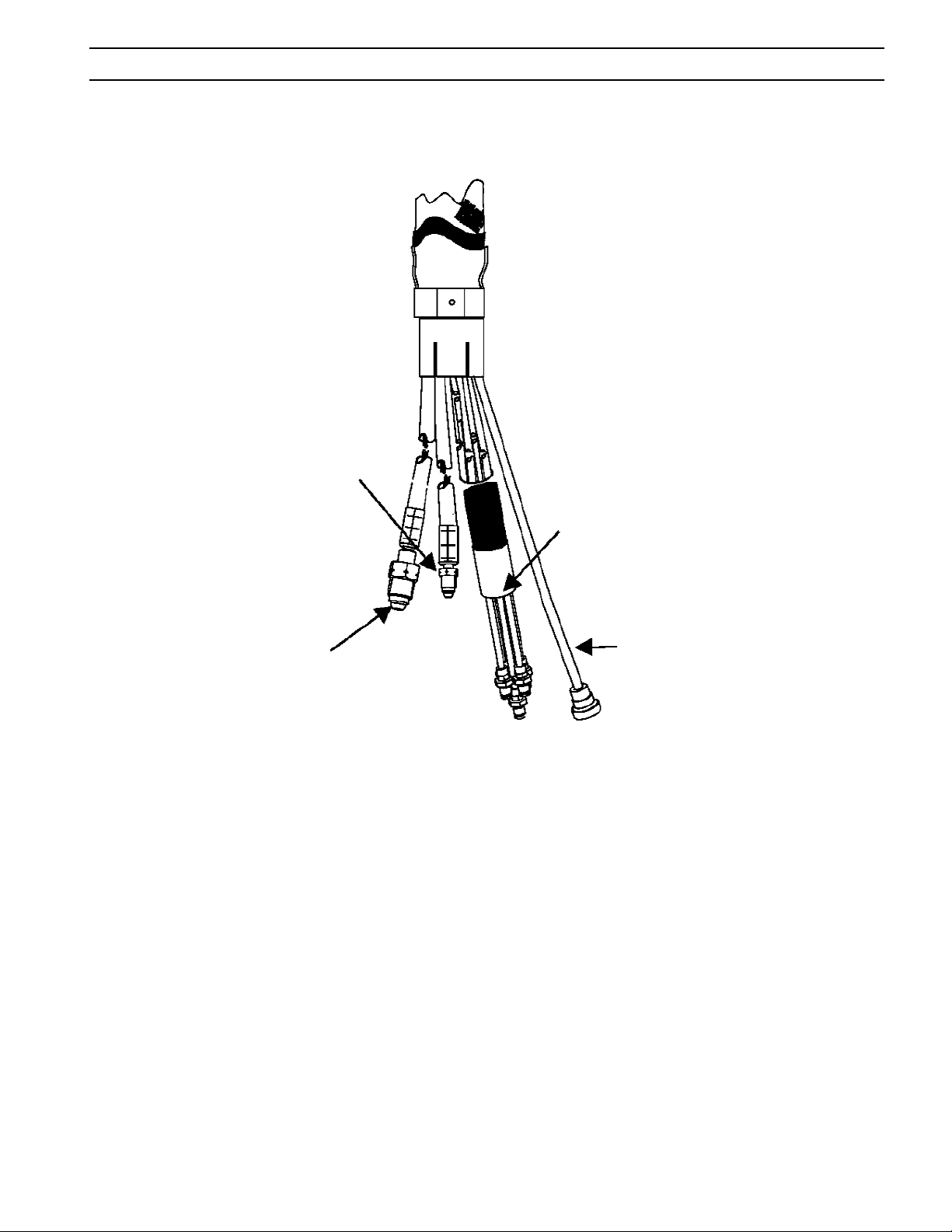

2.2 Verbundleitungen

Brennerbündel

Rückuss Kühlwasser /

Pilotbogenkabel

Kühlwasser zum

Brenner

Gasleitungen

Kabel Magnetventil

13

ABSCHNITT 2 BESCHREIBUNG

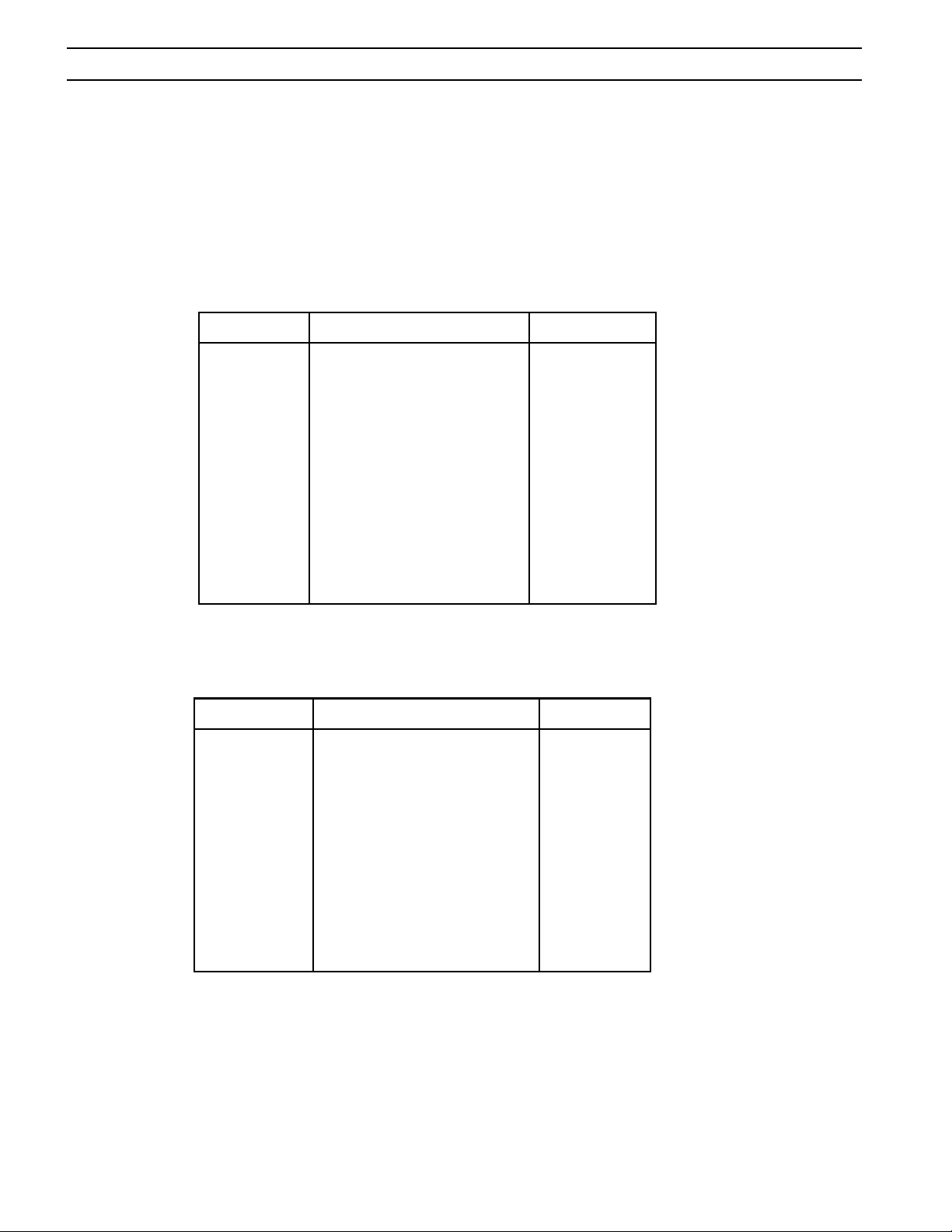

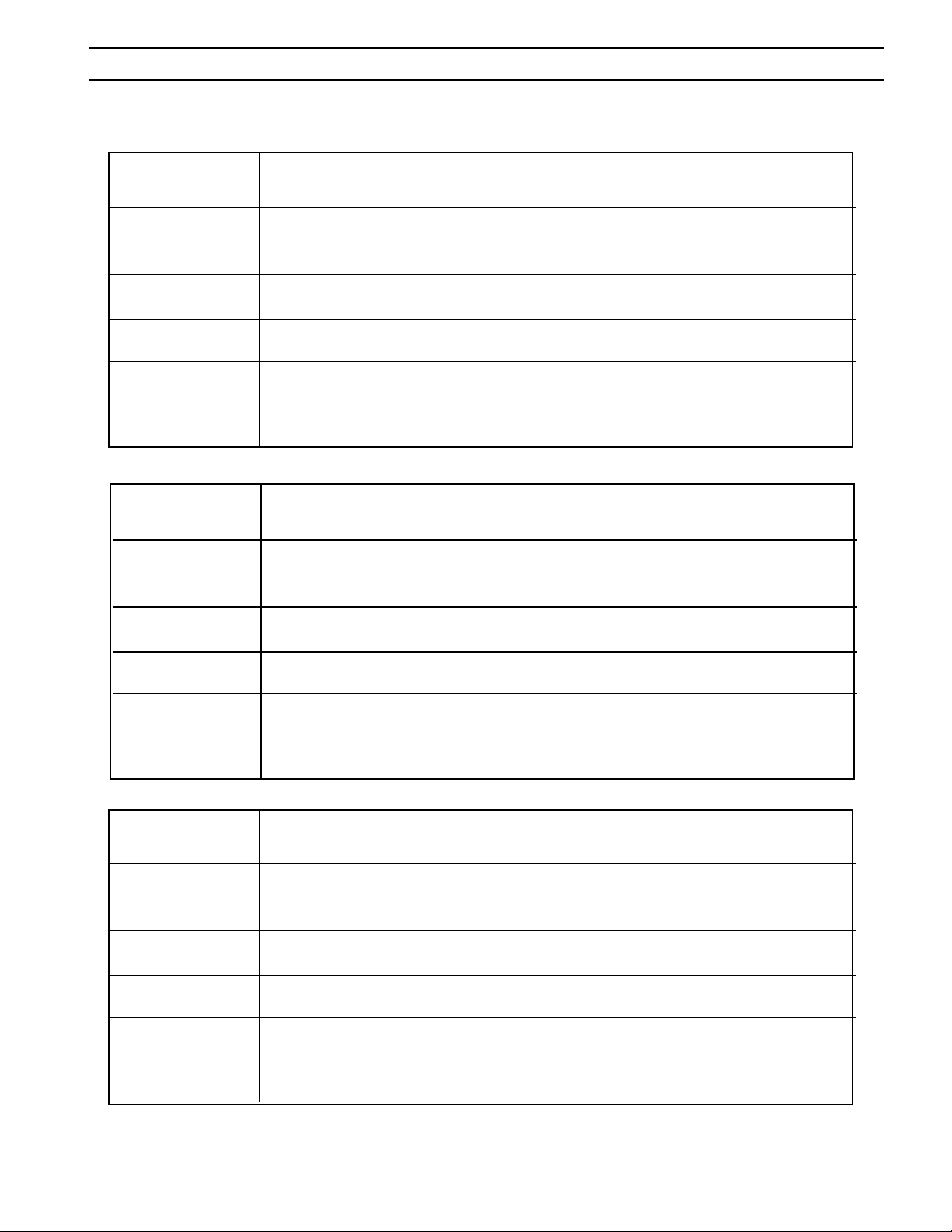

2.3 Zubehör

PT-24 Brennerersatzteile – Die folgenden Ersatzteile sind für die Wartung des PT-24-Brenners mit minimaler Ausschaltzeit verfügbar.

PT-24 Ersatzteile Enthält:

ARTIKEL NR. BESCHREIBUNG MENGE

21536

21539

21541

21542

21543

21692

21693

21725

21765

21923

22007

22101

22531

86W62

638797

950714

Wirbelleitblech

Oxy-Elektrode

Düse „B“

Düse „C“

Düse „D“

Wirbelleitblech 50/70A

Halter Schutzkappe

Wasserleitblech,

Werkzeug Elektrode und Düse

Düse „E“

Halter Verteilerdüse

Kappe Schutzdämmsto

Schutz

O-ring 1.239 x 0.07

O-ring 0.614 X 0.07

O-ring 1.498 X 0.07

(2)

(5)

(5)

(5)

(5)

(2)

(1)

(1)

(1)

(3)

(1)

(3)

(6)

(3)

(3)

(3)

PT-24 Anfangssatz P/N 37609-enthält folgendes:

ARTIKEL NR. BESCHREIBUNG MENGE

21540

21541

21542

21543

21923

21852

21536

21692

17672

21765

22101

86W62

638797

950714

21539

Düse „A“

Düse „B“

Düse „C“

Düse „D“

Düse „E“

Wirbelleitblech 15A

Wirbelleitblech 30 A

Wirbelleitblech 50/70A

Schmierüssigkeit

Werkzeug Elektrode und Düse

Kappe Schutzdämmsto

O-ring 1.239 x 0.07

O-ring 0.614 X 0.07

O-ring 1.498 X 0.07

Elektrode

(2)

(2)

(2)

(2)

(2)

(1)

(1)

(1)

(1)

(1)

(1)

(1)

(1)

(1)

(5)

14

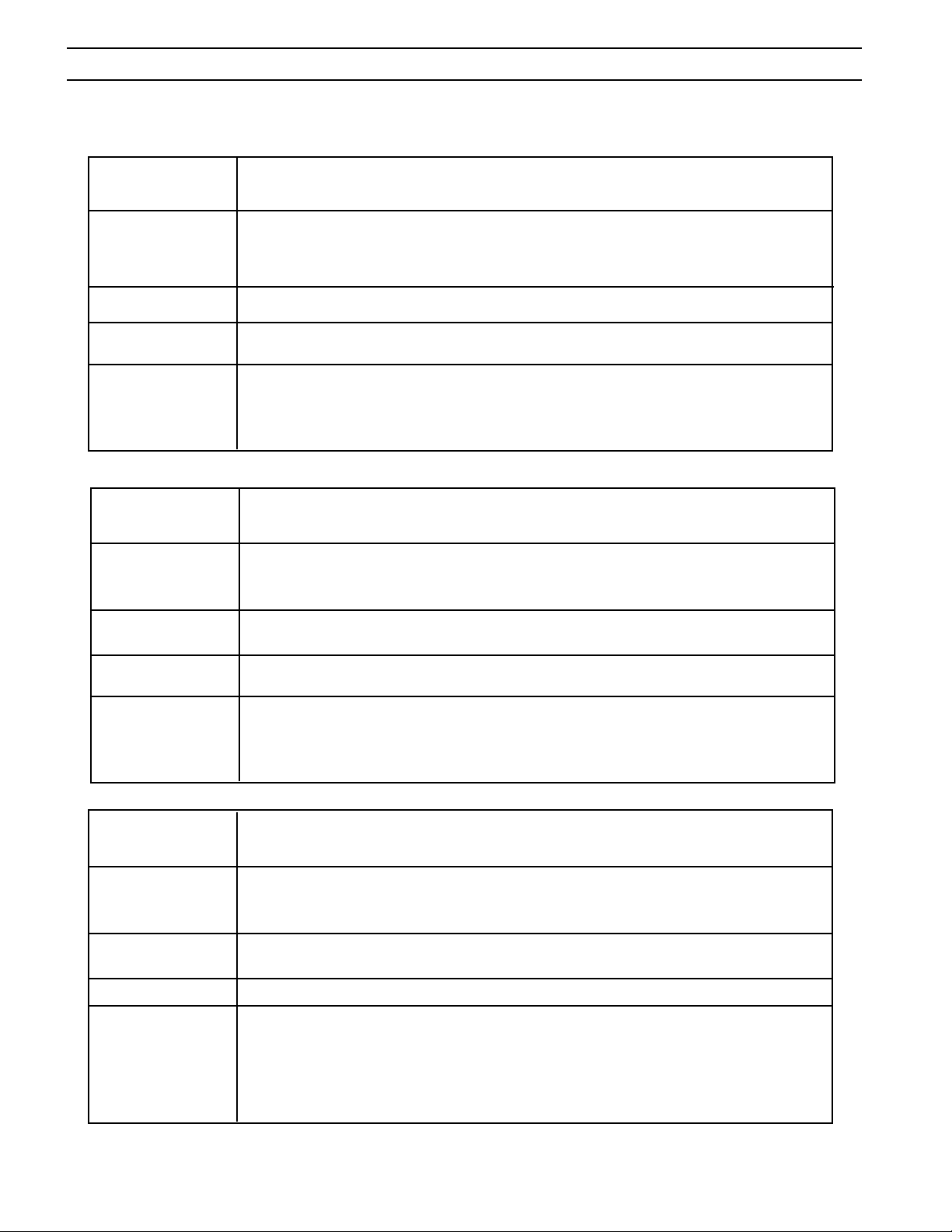

ABSCHNITT 3 EINBAU

3.0 Brennermontage

VORSICHT

Bedecken Sie das Belüftungsloch nicht.

Bei der Montage darf das kleine Belüftungsloch an der Seite der Schutzhülse

nicht bedeckt werden. Durch dieses Loch gelangt Kühlung aus der Schutzhülle,

falls eine Leckage an einer Leitung entstanden ist.

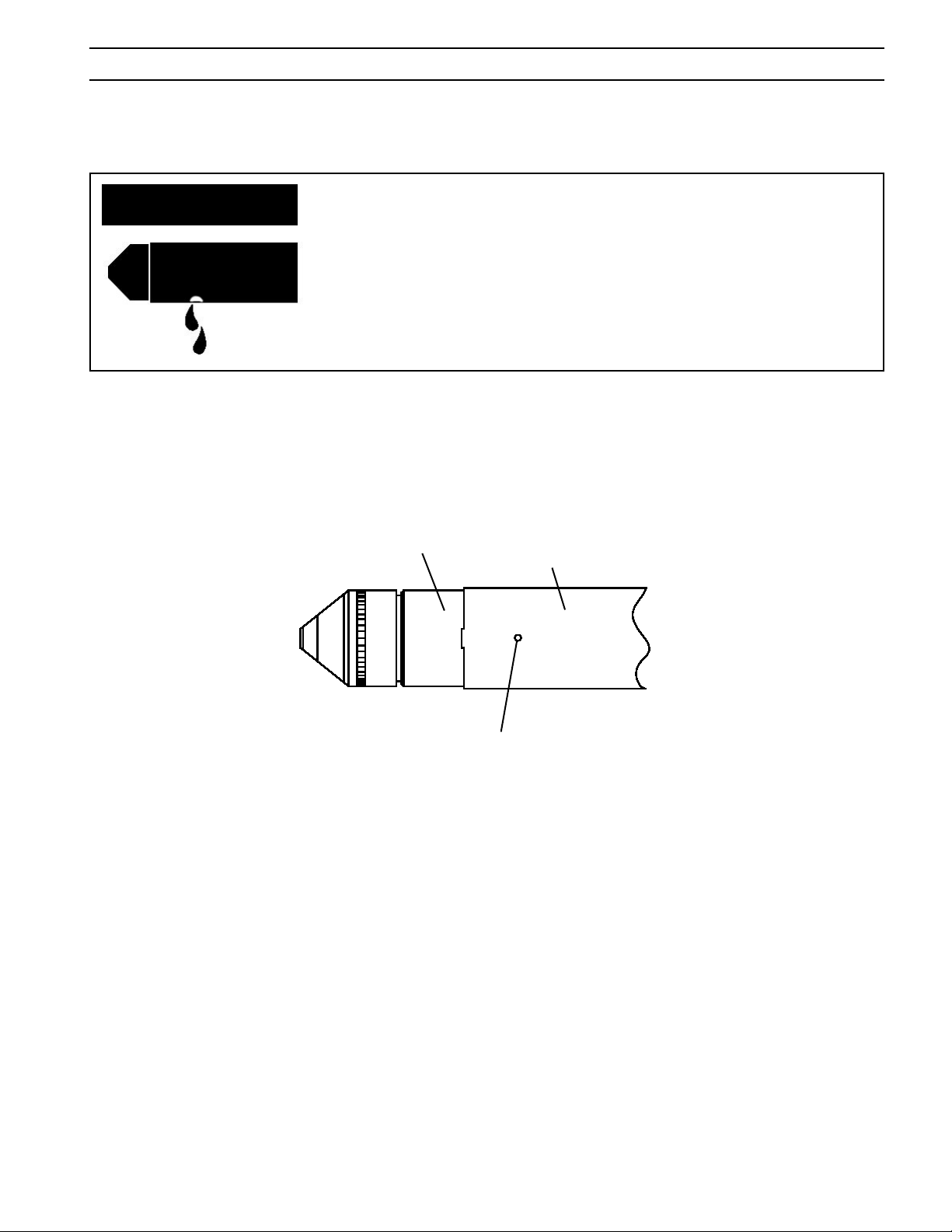

Optionen der Brennermontage.

Der Brenner wird normalerweise von der Schutzhülse aus montiert. Bedecken Sie das Belüftungsloch nicht Alternativ kann der Brenner ab dem Ansatzstutzen aufgebaut werden. Der isolierte Ansatzstutzen sowie seine Schulter sind dem Düsenschutzgewinde auf dem Brennerkörper angepasst. Verwenden Sie nur bestimmte Montageächen.

Ansatzstutzen

Schutzhülse

Belüftungsloch

15

ABSCHNITT 3 EINBAU

16

ABSCHNITT 4 BEDIENUNG

4.0 Verwenden eines Manifold 5 Magnetventilbrenners

Der Manifold 5 Magnetventilbrenner gibt 1 Konvertierungszeit von 1 Sekunde vom Schneiden zum Markieren

und zurück zum Schneiden verglichen mit 7 bis 10 Sekunden Umschaltverzögerung. Der IFC wird zum Gebrauch

des Manifold Magnetventilbrenners konguriert und versendet.

VORSICHT

VORSICHT

Der Brenner kann mit handelsüblichen Frostschutzmitteln nicht

funktionieren

Verwenden sie spezielles Brennerkühlmittel.

P/N156F05. Aufgrund der hohen Stromleitfähigkeit sollte kein

Leitungswasser oder handelsüblicher Frostschutz zur Brennerkühlung verwendet werden. Eine speziell dafür hergestellte Brennerkühlung ist ERFORDERLICH. Diese Kühlung schützt auch bei

Temperaturen bis zu -34°C- Die Bedienung des Brenners ohne Kühlmittel beschädigt die Kühlpumpe dauerhaft.

Das Kühlmittel P/N 0558004297 ist für Temperaturen von + 12°F

erhältlich

Beim Markieren mit dem PT-24 Brenner und dem IFC wird kein entsprechendes Ventil zur Regulierung des Argondrucks verwendet.

Eine äußerer Regler für die Argonzufuhr muss auf 85 psi (5,6 bar)

eingestellt sein. Für weitere Informationen siehe Verfahrensdaten

für die Markierung.

17

ABSCHNITT 4 BEDIENUNG

4.1 Schneidqualität

A. Einführung

Die die Schneidqualität betreenden Ursachen sind voneinander abhängig. Das Ändern einer Variablen betrit

alle anderen. Das Finden einer Lösung könnte schwierig sein. Die folgenden Richtlinien stellen mögliche Lösungen für unerwünschte Schneidergebnisse dar. Wählen Sie zunächst den wichtigsten Faktor:

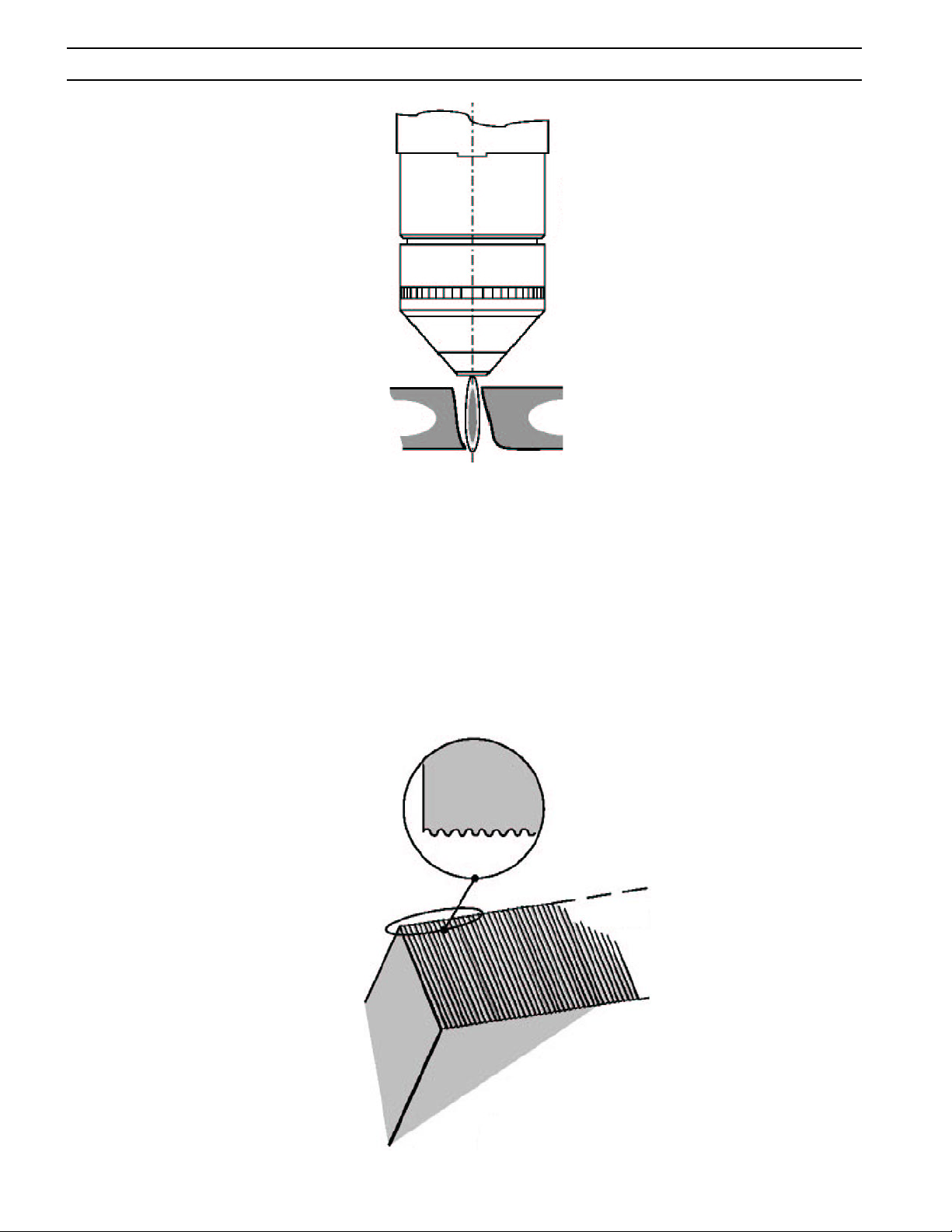

4.2.2 Negativer oder positiver Schnittwinkel

4.2.3 Schnitt nicht plan, gerundet oder eingeschnitten

4.2.4 Rauheit der Oberäche

4.2.5 Gekrätz

Normalerweise wird mit den empfohlenen Schneidparametern eine optimale Schnittqualität erreicht, manchmal

müssen aufgrund der Bedingungen leichte Änderungen vorgenommen werden. Falls dies der Fall ist:

Nehmen Sie kleine Änderungen in Abschnitten beim Korrigieren vor.

•

Ändern Sie die Bogenspannung in Abständen von 5 Volt, wie gewünscht höher oder niedriger.

•

Ändern Sie die Schnittgeschwindigkeit um 5% oder weniger, bis eine Verbesserung sichtbar ist.

•

B. Schnittwinkel

Negativer Schnittwinkel

Die oberen Maße sind größer als die unteren.

Schlecht angepasster Brenner

•

Gebogenes oder gewelltes Material

•

Veraltete oder beschädigte Verbrauchsmittel

•

Ein-Aus-Verhältnis niedrig (Bogenspannung)

•

Geringe Schnittgeschwindigkeit

•

(Maschinenschweissgeschwindigkeit)

Vor dem Angehen EINER Fehlerbehebung überprüfen Sie die

Schnittvariablen mit den vom Werk empfohlenen Einstellungen/

VORSICHT

Verbrauchsmittelnummern, welche in den Verfahrensdaten angegeben sind.

Tropfen

Teil

Tropfen

18

ABSCHNITT 4 BEDIENUNG

Positiver Schnittwinkel

Die oberen Maße sind geringer als die unteren.

Schlecht angepasster Brenner

•

Gebogenes oder gewelltes Material

•

Veraltete oder beschädigte Verbrauchsmittel

•

Ein-Aus-Verhältnis hoch (Bogenspannung)

•

Hohe Schnittgeschwindigkeit

•

Zu hoher oder niedriger Strom (Die empfohlenen Stromrate für die jeweilige Düse entnehmen Sie bitte

•

den Verfahrensdaten).

Teil

Tropfen

Teil

C. Planheit des Schnittes

Oben Und Unten gerundet Dies geschieht meist, wenn das Material eine Dicke von 25“ (6,4mm) oder weniger

aufweist.

Hoher Strom für die gegebene Materialdicke (siehe Verfahrensdaten für die richtige Einstellung).•

Tropfen

Teil

19

ABSCHNITT 4 BEDIENUNG

Obere Ecke eingeschnitten

Ein-Aus-Verhältnis niedrig

•

(Bogenspannung)

Teil Tropfen

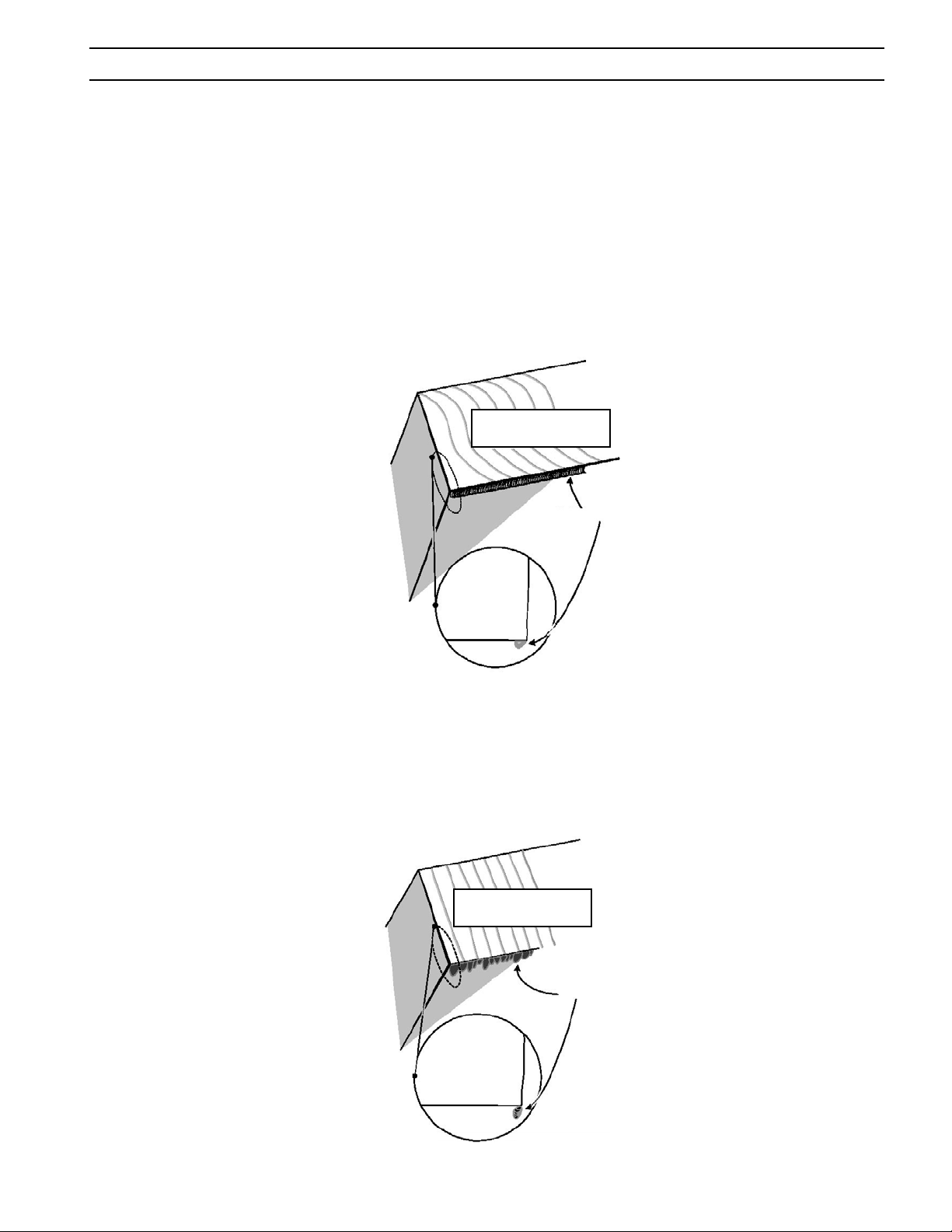

D. Oberächengüte

Verfahrensbedingte Rauheit

Die Schnittäche ist gleichmäßig rau. Kann auch nur auf eine Achse beschränkt sein.

Falsche Mischung des Schutzgases (siehe Verfahrensdaten)

•

Veraltete oder beschädigte Verbrauchsmittel

•

Maschinenbedingte Rauheit

Kann nur schwer von der verfahrensbedingten Rauheit unterschieden werden. Beschränkt sich oft auf nur eine

Achse. Die Rauheit ist nicht einheitlich.

Verschmutzte Schienen, Scheiben und/oder Antriebszahnstange/-kolben (Siehe Wartung im Handbuch

•

des Maschinenbetriebs).

Einstellung des Radlaufwerks.

•

Ansicht von

oben

Schnittäche

oder

Verfahrensbedingte

Rauheit

20

Maschinenbedingte

Rauheit

ABSCHNITT 4 BEDIENUNG

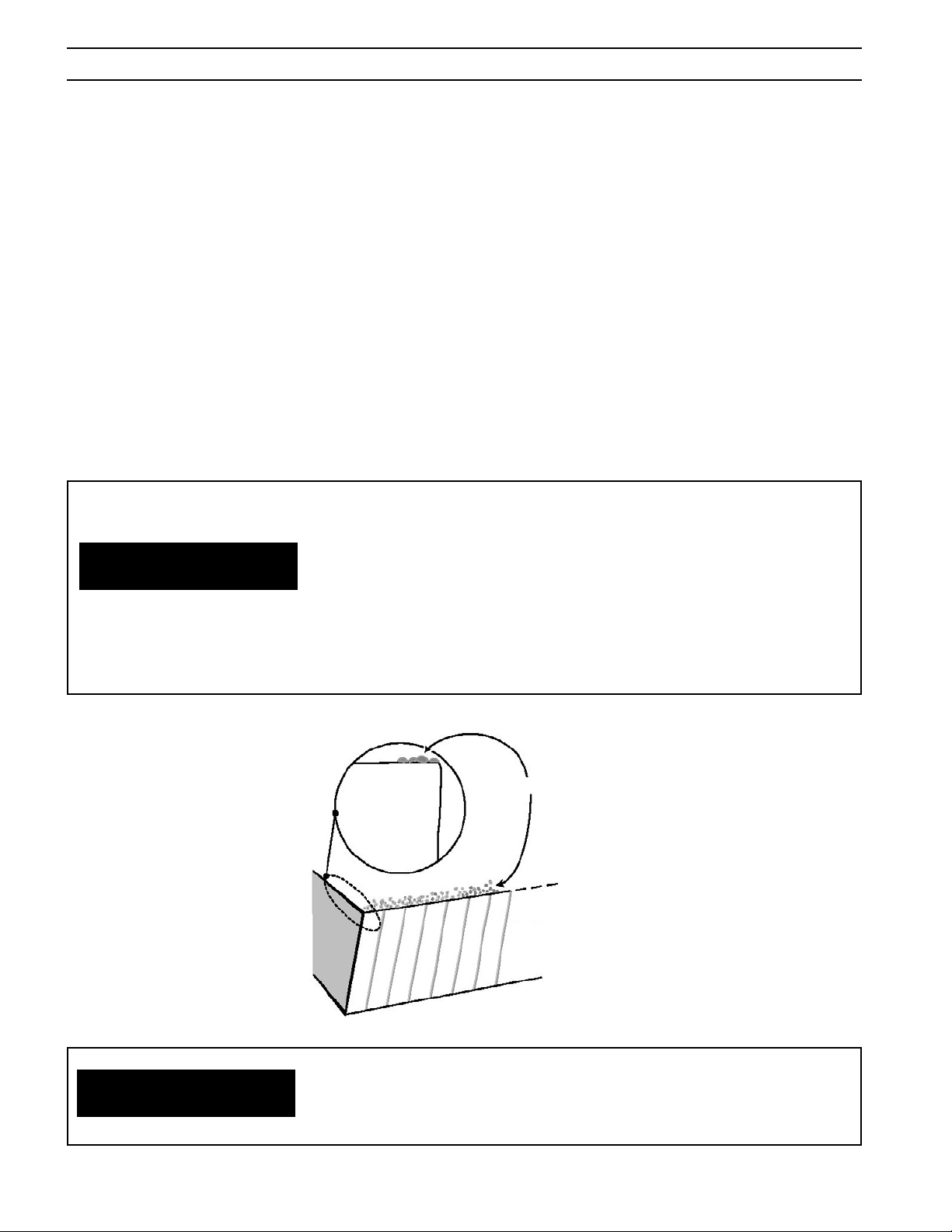

E. Gekrätz

Gekrätz ist ein Nebenprodukt des Schneidverfahrens. Es handelt sich hierbei um unerwünschtes Material, welches

an dem Teil haften bleibt. Meistens kann das Gekrätz mit einem sauberen Brenner oder verbesserten Schneidparamtern minimiert oder entfernt werden. Siehe Verfahrensdaten

Hochgeschwindigkeitsgekrätz

Materialnaht oder Überhang auf der unteren Oberäche entlang der Schnittfuge. Schwierig zu entfernen. Könnte

Schleifen oder Meißeln erfordern. „S“- geformte Verzögerungslinien.

Ein-Aus-Verhältnis hoch (Bogenspannung)

•

Hohe Schnittgeschwindigkeit

•

Schnittäche

Verzögerungslinien

Überhang

Seitenansicht

Niedriggeschwindigkeitsgekrätz

Formt Tropfen auf der unteren Oberäche entlang der Schnittfuge. Leicht zu entfernen.

Geringe Schnittgeschwindigkeit •

Schnittäche

Verzögerungslinien

Tropfen

Seitenansicht

21

ABSCHNITT 4 BEDIENUNG

Oberes Gekrätz

Erscheint in Form von Absplitterungen auf der oberen Seite des Materials. Leicht zu entfernen.

Hohe Schnittgeschwindigkeit

•

Ein-Aus-Verhältnis hoch (Bogenspannung)

•

Zwischengekrätz

Erscheint auf der oberen oder unteren Fläche entlang der Schnittfuge. Nicht durchgehend. Kann als jede Art von

Gekrätz erscheinen.

Möglicherweise sind die Verbrauchsmittel veraltet

•

Weitere Gekrätz hervorbringende Faktoren

Temperatur des Materials

•

Schwere Walzhaut oder Rost

•

Schwermetalllegierungen

•

In den meisten Fällen wird mithilfe der empfohlenen Schnittgeschwindigkeit und Bogenspannung eine optimale Schnittleistung

erreicht. Wenige Änderungen in Abständen könnten aufgrund

VORSICHT

der Qualität und Temperatur des Materials und der besonderen

Legierung nötig sein. Der Bediener sollte wissen, dass alle Schnittparameter voneinander abhängen. Das Ändern einer Einstellung

wirkt sich auf alle anderen aus und könnte die Schnittqualität verschlechtern. Beginnen Sie immer mit den empfohlenen Einstellungen.

VORSICHT

Seitenansicht

Vor dem Angehen EINER Fehlerbehebung überprüfen Sie die

Schnittvariablen mit den vom Werk empfohlenen Einstellungen/

Verbrauchsmittelnummern, welche in den Verfahrensdaten angegeben sind.

Absplitterungen

Schnittäch

22

ABSCHNITT 4 BEDIENUNG

F. Richtigkeit der Maße

Das Vorgehen mit der geringst möglichen Geschwindigkeit (innerhalb der zulässigen Geschwindigkeiten) optimiert die Schnittgenauigkeit. Wählen Sie die Verbrauchsmittel so aus, dass eine geringere Bogenspannung und

Schnittgeschwindigkeit entsteht.

4.2 Einwirkung der Gaswahl auf die Schnittqualität

A. Einführung

Es sind nicht alle Gase geeignet. Einige Gase fördern das Schneiden von besonderen Materialien und Dicken. Im

Folgenden wird erklärt, warum einige Gase gewählt werden und deren Auswirkung auf das fertig gestellte Teil.

Andere Einwirkungen wie Bogenspannung und Gasuss/Druck werden in den Verfahrensdaten behandelt.

B. Aluminium

Materialdicke:

Schnittqualität:

Plasmagas:

Schutzgas:

Diskussion:

Die empfohlenen Einstellungen für den Fluss/Druck nden Sie im Abschnitt Daten des

Alle Dicken zwischen 062” und .625”(1,6 mm und 15,9 mm)

• Glatte Schnittäche

• Ohne jedes Gekrätz

Sticksto

Sticksto/Methan

Die Mischung des Schutzgases ist sehr wichtig. Ein Verhältnis von 2 oder 3 Teilen

Sticksto zu 1 Teil Methan ist erforderlich. Bei falschem Verhältnis entsteht viel

Gekrätz.

ANMERKUNG

Schneidverfahrens.

23

ABSCHNITT 4 BEDIENUNG

C. Mittelharter Stahl

Materialdicke:

Schnittqualität:

Plasmagas:

Schutzgas:

Diskussion:

Materialdicke:

Schnittqualität:

Plasmagas:

26 GA (.018”) bis10 GA (.135”)(0,5 mm bis 3,4 mm)

• Glatte Schnittäche

• Ohne jedes Gekrätz

Sauersto

Sauersto/Sticksto

Das Schutzgas ist normalerweise Sticksto. Ein geringer Anteil von Sauersto

kombiniert mit Sticksto kann die Bildung von Gekrätz auf dünnem Material von 26

GA bis 10 GA mittelhartem Stahl verbessern. Auch Sauersto als einziges Schutzgas

kann auf dünneren Materialien ein annehmbares Ergebnis hervorbringen.

.125” bis 75”(3,2 mm bis 19,1 mm)

• Glatte Schnittäche

Sauersto

Schutzgas:

Diskussion:

Sticksto

Das Schneiden von mittelhartem Stahl mit Sauersto ergibt eine exotherme

Reaktion. Durch diese chemische Reaktion verbrennt der Kohlensto wie beim

Brennschneiden mit Benzin. Dadurch und mithilfe der elektrischen Energie werden

weniger Ampere verwendet ohne an Schnittgeschwindigkeit zu verlieren.

24

ABSCHNITT 4 BEDIENUNG

D. Rostfreier Stahl

Materialdicke:

Schnittqualität:

Plasmagas:

Schutzgas:

Diskussion:

Materialdicke:

Schnittqualität:

Plasmagas:

22 GA (.028") bis 16 GA (.062") (0,7 mm bis 1,6 mm)

• Positiver Schnittwinkel

• Exzellentes Verhalten des Gekrätzes

• Glänzende Schnittäche

Sticksto

Sticksto/Methan

Aufgrund der hohen Schnittgeschwindigkeiten wird ein positiver

Schnittächenwinkel erwartet. Verwenden Sie eine 70 Amp Düse bei 50 Amp, um

mehr Gas aus der Düse strömen zu lassen.

26 GA (.018") bis 16 GA (.062") (0,5 mm bis 1,6 mm)

• Dunkle Schnittäche

• Praktisch ohne Gekrätz

• Verbesserte Schnittgeradigkeit

Sauersto

Schutzgas:

Diskussion:

Materialdicke:

Schnittqualität:

Plasmagas:

Schutzgas:

Diskussion:

Sauersto/Sticksto

Das Schneiden mit geringer Spannung/Geschwindigkeit schat geradere Schnitte

in dünneren Materialien. Der Sauersto ermöglicht eine geringere Bogenspannung,

was die Schnittgeradigkeit begünstigt. Die „B“-Düse wird mit 30 Amp verwendet.

.125" bis .625" (3,2 mm bis 15,9 mm)

• Schnittecke dunkel

• Gutes Verhalten des Gekrätzes

• Guter Schnittwinkel

Luft

Luft

Bei gleichen Gasen verbinden sich Schutz- und Plasmagas. Durch diese

Kombination erhöht sich der Fluss/Druck des Schneidgases. Dies wiederum

beeinusst die Schnittgeradigkeit direkt.

25

ABSCHNITT 4 BEDIENUNG

D. Rostfreier Stahl (fortlaufend)

Materialdicke:

Schnittqualität:

Plasmagas:

Schutzgas:

Diskussion:

Materialdicke:

Schnittqualität:

Plasmagas:

.125" bis .625" (3,2 mm bis 15,9 mm)

• Mattiertes Erscheinen der Schnittecke

• Hellgraue Farbe

• Viel glatter

• Möglicherweise ein etwas größerer Schnittwinkel

Luft

Luft/Methan

Ein zu hoher Gehalt an Methan in der Schutzgasmischung kann eine erhöhte

Gekrätzbildung hervorrufen. Ein Verhältnis von 4:1 Luft zu Methan wird empfohlen. Da

Methan ein Benzingas ist, kann eine leichte Vergrößerung der Schnittwinkel entstehen.

.125" bis .625" (3,2 mm bis 15,9 mm)

• Dunkle Schnittäche ähnlich wie bei Luft

• Exzellentes Verhalten des Gekrätzes

• Guter Schnittwinkel

Sticksto

Schutzgas:

Diskussion:

Materialdicke:

Schnittqualität:

Plasmagas:

Schutzgas:

Diskussion:

Sticksto

Die Schutz- und Plasmagase werden kombiniert, das Volumen/der Druck des

Schutzgases kann die Schnittgeradigkeit negativ beeinussen. Durch erhöhtes

Volumen an Schutzgas entsteht ein negativer Schnittwinkel. Ein geringeres

Volumen bringt einen positiven Winkel hervor.

.187" bis .625" (4,7 mm bis 15,9 mm)

• Glänzende Schnittäche

• Bildung eines Mündungsrandes unten

• Die Bildung von Gekrätz kann vermehrt und schwer zu entfernen sein

Sticksto/Methan

Luft

Da Methan ein Benzingas ist, kann die Fluss-/Druckquote den Schnittwinkel verändern.

Ein hoher Fluss/Druck ergibt einen negativen Schnittwinkel, ein geringer Fluss/Druck

einen positiven Schnittwinkel. Das Verhältnis von Sticksto zu Methan entspricht 10

N2/1 zu 14 Teilen CH4. Der an der unteren Schnittäche entstandene Mündungsrand

ist erheblich, was eine Kombination der Schutzgase Sticksto/Methan für einige

Fertigerzeugnisse..

26

ABSCHNITT 4 BEDIENUNG

4.3 Vorgangsdaten

A. Einführung

Die folgenden Informationen sind das Ergebnis langer Tests und eine allgemeine Anleitung für die Einstellung

und das Schneiden mit einer PT-24 Präzisionsplasma®Anlage. In den meisten Fällen ergeben diese Einstellungen

einen präzisen Schnitt. Diese Daten enthalten die Angaben für:

das Schneiden von Aluminium, mittelhartem und rostfreiem Stahl

•

Bogenspannung (Ein-Aus-Verhältnis)

•

Schnittgeschwindigkeit

•

Strom (Ampere)

•

Gasdurchuss für alle Plasma-/Schutzgaskombinationen

•

Die gleichen Daten sind in den SDP-Dateien enthalten. (Weitere Informationen über SDP-Dateien erhalten Sie

in dem Kontrollhandbuch). Des Weiteren sind Informationen bezüglich der Artikelnummern für ständige Verbrauchsmittel enthalten.

27

ABSCHNITT 4 BEDIENUNG

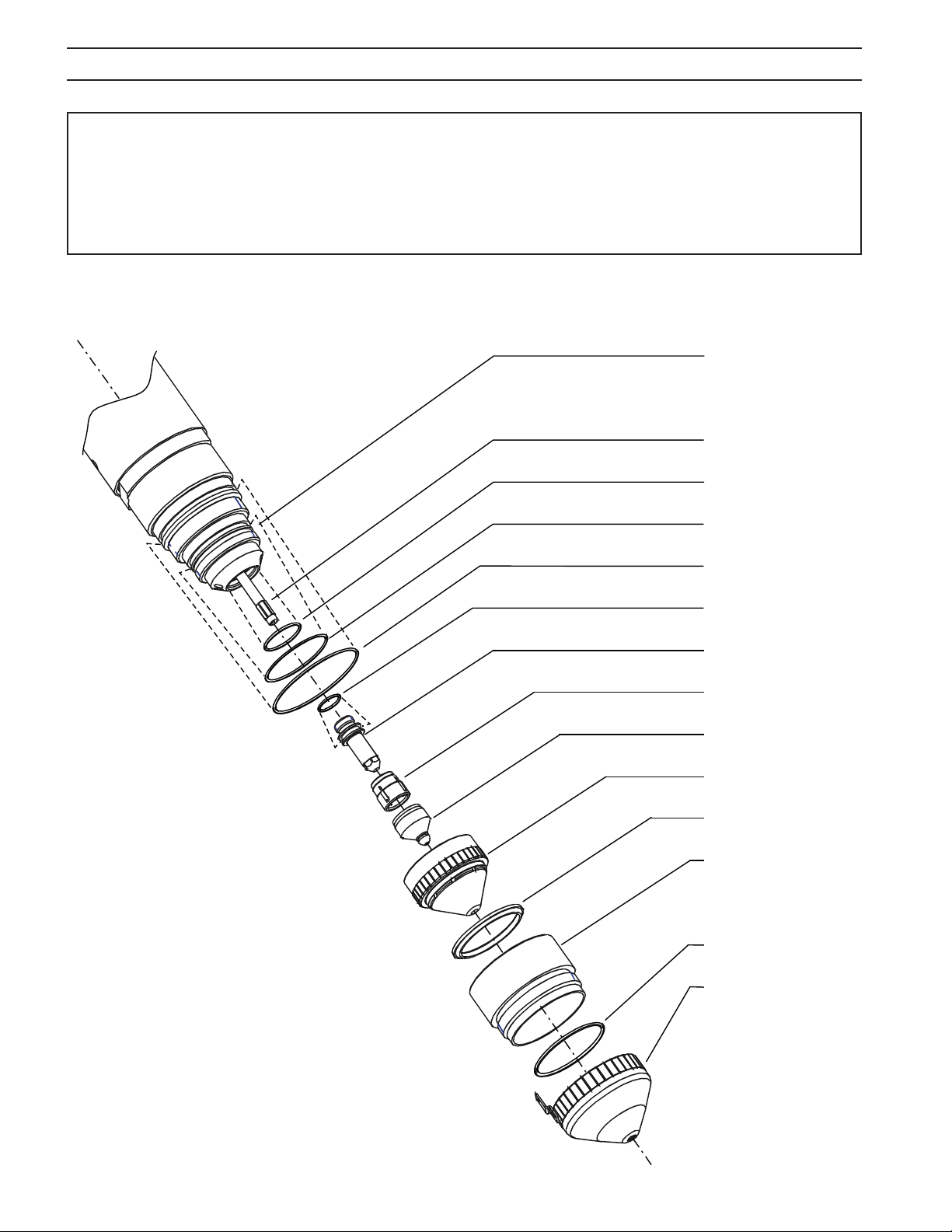

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Aluminium

15

30

Stickstoff , N2 @ 150 PSI /10.4 Bar

Stickstoff , N2 @ 150 PSI /10.4 Bar

Methan, CH4 @ 100 PSI / 6.9 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21536 (3 Löcher)

*Düse,

P/N 21541, “B”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

28

ABSCHNITT 4 BEDIENUNG

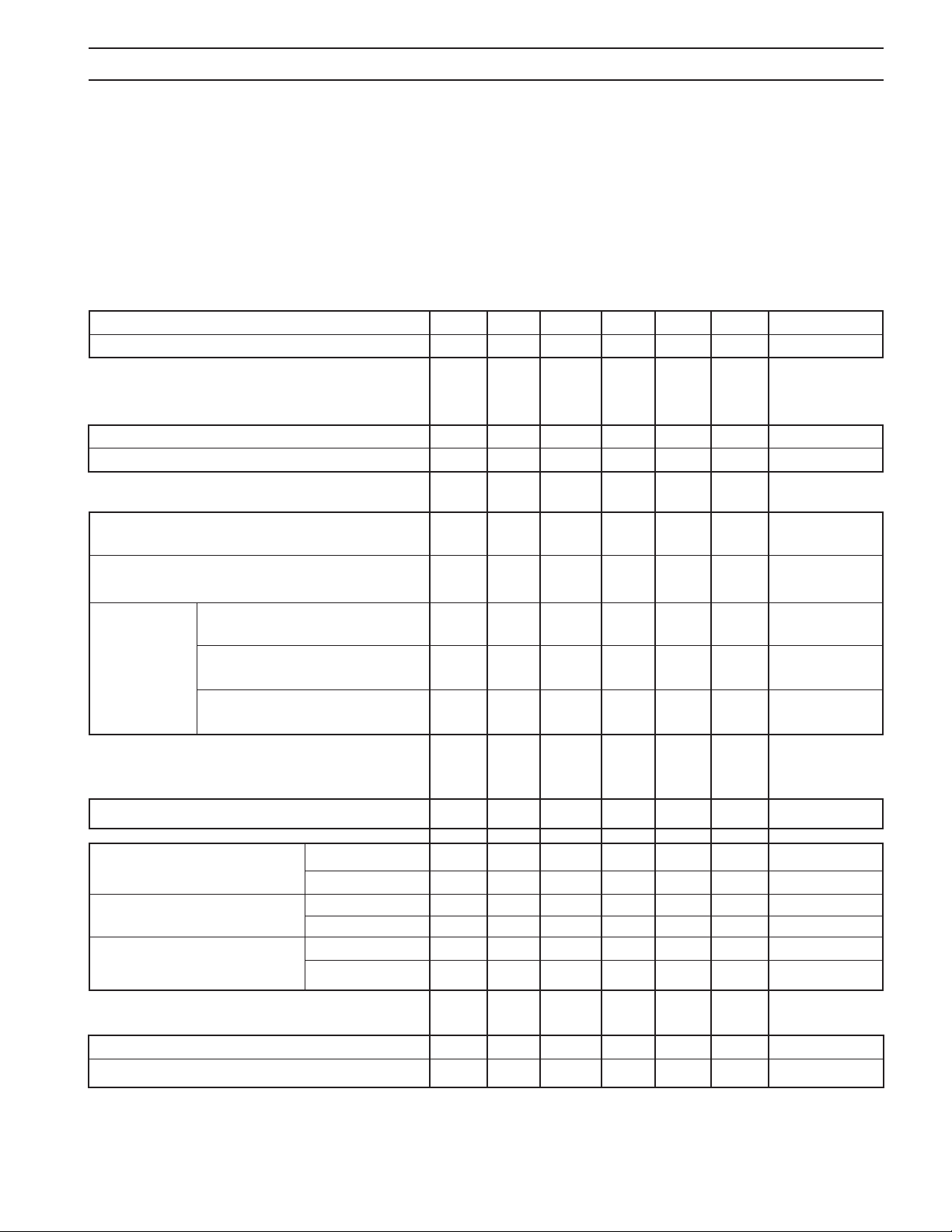

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Aluminium

15

30

Plasmagas Schutzgas 1 Schutzgas 2

N2 N2 CH4

0.062 0.075 0.09 0.125 0.187 0.250

1.6 1.9 2.3 3.2 4.7 6.4

0 0 0 0 0 0

0.2 0.2 0.2 0.2 0.2 0.2

93.1 93.1 93.1 93.1 93.1 93.1

/6.3 /6.3 /6.3 /6.3 /6.3 /6.3

132.0 132.0 132.0 132.0 132.0 132.0

/9.0 /9.0 /9.0 /9.0 /9.0 /9.0

42.9 42.9 42.9 42.9 42.9 42.9

/2.9 /2.9 /2.9 /2.9 /2.9 /2.9

16.5 16.5 16.5 16.5 16.5 16.5

/1.3 /1.3 /1.3 /1.3 /1.3 /1.3

12.3 12.3 12.3 12.3 12.3 12.3

/0.8 /0.8 /0.8 /0.8 /0.8 /0.8

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

NIEDRIG

150 152 153 165 180 189

0.100 0.100 0.100 0.100 0.100 0.100

2,54 2,54 2,54 2,54 2,54 2,54

0.150 0.150 0.150 0.160 0.220 0.250

6,35 6,35 6,35 4,04 5,59 6,35

0.125 0.130 0.135 0.165 0.220 0.250

3,18 3,30 3,43 4,19 5,59 6,35

150 135 105 78 45 40

3810 3429 2667 1981 1143 1016

29

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Aluminium

28

55

Stickstoff , N2 @ 150 PSI /10.4 Bar

Stickstoff , N2 @ 150 PSI /10.4 Bar

Methan, CH4 @ 100 PSI / 6.9 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21542, “C”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

30

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Aluminium

28

55

Plasmagas Schutzgas 1 Schutzgas 2

N2 N2 CH4

0.062 0.125 0.187 0.250

1,6 3,2 4,7 6,4

0 0 0 0

0.2 0.2 0.2 0.2

64 64 64 64

/4.4 /4.4 /4.4 /4.4

100.3 100.3 100.3 112.3

/6.8 /6.8 /6.8 /6.8

42.9 42.9 42.9 42.9

/2.9 /2.9 /2.9 /2.9

16 16 16 16

/1.1 /1.1 /1.1 /1.1

12.3 12.3 12.3 12.3

/0.8 /0.8 /0.8 /0.8

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

136 139 152 168

100 100 100 100

2,54 2,54 2,54 2,54

.09 .09 .180 .150

2,29 2,29 4,57 3,81

.09 .09 .180 .225

2,29 2,29 4,57 5,72

170 130 78 46

4318 3302 1981 1168

31

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Aluminium

35

70

Stickstoff , N2 @ 150 PSI /10.4 Bar

Stickstoff , N2 @ 150 PSI /10.4 Bar

Methan, CH4 @ 100 PSI / 6.9 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21543, “D”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

32

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Aluminium

35

70

Plasmagas Schutzgas 1 Schutzgas 2

N2 N2 CH4

0.187 0.250 0.375 0.500

4,7 6,4 9,5 12,7

0 0 0.1 0.2

0.2 0.2 0.2 0.2

76.6 76.6 76.6 76.6

/5.2 /5.2 /5.2 /5.2

68.6 108.5 108.5 108.5

/6.8 / 7 / 7 / 7

43.8 43.8 43.8 43.8

/3.0 /3.0 /3.0 /3.0

15.4 15.4 15.4 15.4

/1.0 /1.0 /1.0 /1.0

11.7 11.7 11.7 11.7

/0.8 /0.8 /0.8 /0.8

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

150 157 168 182

.100 .100 .100 .100

2,54 2,54 2,54 2,54

.190 .150 .240 .260

4,83 5,72 6,10 6,60

190 .225 .240 .260

4,83 5,72 6,10 6,60

80 65 55 30

3032 1651 1397 762

33

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Aluminium

50

100

Stickstoff , N2 @ 150 PSI /10.4 Bar

Stickstoff , N2 @ 150 PSI /10.4 Bar

Methan, CH4 @ 100 PSI / 6.9 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21923, “E”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

34

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Aluminium

50

100

Plasmagas Schutzgas 1 Schutzgas 2

N2 N2 CH4

0.250 0.375 0.500 0.625

6,4 9,5 12,7 15,9

0 0 0.1 0.1

0.2 0.2 0.2 0.2

76.4 76.4 76.4 76.4

/5.2 /5.2 /5.2 /5.2

95.6 95.6 95.6 95.6

/6.5 /6.5 /6.5 /6.5

61.5 61.5 61.5 61.5

/4.2 /4.2 /4.2 /4.2

27.3 27.3 27.3 27.3

/1.9 /1.9 /1.9 /1.9

17.9 17.9 17.9 17.9

/1.2 /1.2 /1.2 /1.2

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

155 160 166 174

.100 .100 .100 .100

2,54 2,54 2,54 2,54

.190 .225 .260 .285

4,83 5.72 6,60 7,24

.190 .225 .260 .285

4,83 5,72 6,60 7,24

95 80 65 50

2413 2032 1778 1270

35

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Mittelharter Stahl

16

16

Sauerstoff, O2 @ 150 PSI /10.4 Bar

Stickstoff, N2 @ 150 PSI /10.4 Bar

Sauerstoff, O2 @ 150 PSI / 10.4 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21852 (2 Löcher)

*Düse,

P/N 21540, “A”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

36

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Mittelharter Stahl

16

16

Plasmagas Schutzgas 1 Schutzgas 2

O2 N2 O2

20 GA 18 GA 16 GA 14 GA 12 GA 10 GA

0,9 1,2 1,6 2,0 2,7 3,4

0 0 0 0.1 0.5 0.5

0.2 0.2 0.2 0.2 0.2 0.2

71.3 71.3 71.3 71.3 71.3 71.3

/4.9 /4.9 /4.9 /4.9 /4.9 /4.9

83.2 83.2 83.2 83.2 83.2 83.2

/5.7 /5.7 /5.7 /5.7 /5.7 /5.7

12.9 12.9 12.9 12.9 12.9 12.9

/0.8 /0.8 /0.8 /0.8 /0.8 /0.8

2.0 2.0 2.0 2.4 2.0 2.4

/0.1 /0.1 /0.1 /0.2 /0.1 /0.2

2.2 2.2 2.4 3.0 2.2 3.0

/0.1 /0.1 /0.2 /0.2 /0.1 /0.2

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

NIEDRIG

103 105 115 118 116 117

.04 .04 .04 .04 .04 .04

1,02 1,02 1,02 1,02 1,02 1,02

.06 .06 .06 .06 .115 .115

1,52 1,52 1,52 1,52 2,92 2,92

.108 .108 .140 .144 .126 .126

2,74 2,74 3,56 3,66 3,20 3,20

100 85 80 60 50 36

2540 2159 2032 1524 1270 914

37

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Mittelharter Stahl

18

35

Sauerstoff, O2 @ 150 PSI /10.4 Bar

Stickstoff, N2 @ 150 PSI /10.4 Bar

Sauerstoff, O2 @ 150 PSI / 10.4 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21536 (3 Löcher)

*Düse,

P/N 21541, “B”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

38

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Mittelharter Stahl

18

35

Plasmagas Schutzgas 1 Schutzgas 2

O2 N2 O2

14 GA 0.125 0.135 0.187 0.250

1,9 3,2 3,4 4,7 6,4

0 0 0 0 0.2

0.2 0.2 0.2 0.2 0.2

86.9 86.9 86.9 86.9 86.9

/5.9 /5.9 /5.9 /5.9 /5.9

102.9 102.9 102.9 102.9 102.9

/7.0 /7.0 /7.0 /7.0 /7.0

46.5 46.5 46.5 46.5 46.5

/3.2 /3.2 /3.2 /3.2 /3.2

0 0 0 0 0

2.5 2.5 2.5 2.5 2.5

/0.1 /0.1 /0.2 /0.2 /0.1

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

NIEDRIG

113 119 120 122 124

.04 .04 .04 .04 .04

1,02 1,02 1,02 1,02 1,02

.103 .113 .118 .118 .130

2,62 2,87 3,00 3,00 3,30

.103 .113 .118 .118 .130

2,62 2,87 3,00 3,00 3,30

80 55 52 40 30

3032 1397 1320 1016 762

39

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Mittelharter Stahl

23

45

Sauerstoff, O2 @ 150 PSI /10.4 Bar

Stickstoff, N2 @ 150 PSI /10.4 Bar

Sauerstoff, O2 @ 150 PSI / 10.4 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21542, “C”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

40

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Mittelharter Stahl

23

45

Plasmagas Schutzgas 1 Schutzgas 2

O2 N2 O2

0.125 0.135 0.187 0.250 0.375

3,2 3,4 4,7 6,4 9,5

0 0.3 0.3 0.3 0.4

0.2 0.2 0.2 0.2 0.2

73.8 73.8 73.8 73.8 73.8

/5.0 /5.0 /5.0 /5.0 /5.0

86.2 86.2 86.2 86.2 86.2

/5.9 /5.9 /5.9 /5.9 /5.9

48.1 48.1 48.1 48.1 48.1

/3.3 /3.3 /3.3 /3.3 /3.3

11.2 11.2 11.2 11.2 11.2

/0.8 /0.8 /0.8 /0.8 /0.8

0 0 0 0 0

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

108 111 114 121 124

.100 .100 .100 .100 .100

2,54 2,54 2,54 2,54 2,54

.145 .155 .145 .205 .164

3,68 3,94 3,68 5,21 2,41

.145 .155 .145 .205 .164

3,68 3,94 3,68 5,21 2,41

60 50 45 35 20

1524 1270 1143 889 508

41

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Mittelharter Stahl

35

70

Sauerstoff, O2 @ 150 PSI /10.4 Bar

Stickstoff, N2 @ 150 PSI /10.4 Bar

Sauerstoff, O2 @ 150 PSI / 10.4 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21543, “D”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

42

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Mittelharter Stahl

35

70

Plasmagas Schutzgas 1 Schutzgas 2

O2 N2 O2

0.187 0.250 0.312 0.375 0.500 0.625

4,7 6,4 7,9 9,5 12,7 12,9

0.3 0.3 0.3 0.4 0.5 0.5

0.2 0.2 0.2 0.2 0.2 0.2

66.7 66.7 66.7 66.7 66.7 66.7

/4.5 /4.5 /4.5 /4.5 /4.5 /4.5

81.6 81.6 81.6 81.6 81.6 81.6

/5.6 /5.6 /5.6 /5.6 /5.6 /5.6

49.1 49.1 49.1 49.1 49.1 49.1

/3.3 /3.3 /3.3 /3.3 /3.3 /3.3

20.6 28.4 20.6 28.4 13.5 13.5

/1.4 /1.9 /1.4 /1.9 /0.9 /0.9

0 0 0 0 0 0

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

108 110 114 113 135 140

.100 .100 .100 .100 .100 .100

2,54 2,54 2,54 2,54 2,54 2,54

.140 .140 .165 .160 .275 .315

3,56 3,56 4,19 4,06 6,99 8,00

.140 .140 .165 .160 .275 .315

3,56 3,56 4,19 4,06 6,99 8,00

110 95 70 60 30 25

2794 2413 1778 1524 762 635

43

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Mittelharter Stahl

50

100

Sauerstoff, O2 @ 150 PSI /10.4 Bar

Stickstoff, N2 @ 150 PSI /10.4 Bar

Sauerstoff, O2 @ 150 PSI / 10.4 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21923, “E”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

44

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Mittelharter Stahl

50

100

Plasmagas Schutzgas 1 Schutzgas 2

O2 N2 O2

0.312 0.375 0.500 0.625 0.750

7,9 9,5 12,7 12,9 19,1

0.3 0.3 0.4 0.5 0.5

0.2 0.2 0.2 0.2 0.2

77.5 77.5 77.5 77.5 77.5

/5.2 /5.2 /5.2 /5.2 /5.2

89.5 89.5 89.5 89.5 89.5

/6.1 /6.1 /6.1 /6.1 /6.1

60.5 60.5 60.5 60.5 60.5

/4.1 /4.1 /4.1 /4.1 /4.1

26.3 26.3 26.3 26.3 26.3

/1.8 /1.8 /1.8 /1.8 /1.8

0 0 0 0 0

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

115 120 132 137 142

.100 .100 .100 .100 .100

2,54 2,54 2,54 2,54 2,54

.175 .190 .280 .290 .320

4,45 4,83 7,11 7,37 8,13

.175 .190 .280 .290 .320

4,45 4,83 7,11 7,37 8,13

90 80 50 30 25

2290 2030 1270 760 630

45

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Rostfreier Stahl

15

30

Sauerstoff, O2 @ 150 PSI /10.4 Bar

Stickstoff, N2 @ 150 PSI /10.4 Bar

Sauerstoff, O2 @ 150 PSI / 10.4 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21536 (3 Löcher)

*Düse,

P/N 21541, “B”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

46

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Rostfreier Stahl

15

30

Plasmagas Schutzgas 1 Schutzgas 2

O2 N2 O2

26GA 24GA 22GA 18GA 16GA

0,4 0,6 0,7 1,2 1,6

0 0 0 0 0

0,2 0,2 0,2 0,2 0,2

99.8 99.8 99.8 99.8 99.8

/6,3 /6,3 /6,3 /6,3 /6,3

116.8 116.8 116.8 116.8 116.8

/7,9 /7,9 /7,9 /7,9 /7,9

32.7 32.7 32.7 32.7 32.7

/2,2 /2,2 /2,2 /2,9 /2,9

10.3 10.3 10.3 10.3 10.3

/0,7 /0,7 /0,7 /0,7 /0,7

7.1 7.1 7.1 7.1 7.1

/0,5 /0,5 /0,5 /0,5 /0,5

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

NIEDRIG

105 105 107 109 111

.06 .06 .06 .06 .06

1,52 1,52 1,52 1,52 1,52

.105 .120 .107 .109 .111

2,67 3,05 2,72 2,77 2,82

.105 .120 .107 .109 .111

2,67 3,05 2,72 2,77 2,82

250 200 190 140 100

6350 5080 4826 3556 2540

47

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Rostfreier Stahl

25

50

Luft @ 150 PSI /10.4 Bar

Luft @ 150 PSI /10.4 Bar

Gemischtes Schutzgas:

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21542, “C”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

48

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Rostfreier Stahl

25

50

Plasmagas Schutzgas 1 Schutzgas 2

Luft Luft

0.125 0.187 0.250 0.375

3,2 4,7 6,4 9,5

0 0 0.1 0.2

0,2 0,2 0,2 0,2

77 77 77 77

/5,2 /5,2 /5,2 /5,2

125.7 125.7 125.7 125.7

/8,5 /8,5 /8,5 /8,5

44.5 44.5 44.5 44.5

/3,0 /3,0 /3,0 /3,0

31.9 31.9 31.9 31.9

/2,2 /2,2 /2,2 /2,2

0 0 0 0

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

134 140 145 157

.100 .100 .100 .100

2,54 2,54 2,54 2,54

.145 .165 .160 .220

3,68 4,19 4,06 5,59

.145 .165 .160 .220

3,68 4,19 4,06 5,59

90 60 40 18

2286 1524 1016 457

49

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Rostfreier Stahl

35

70

Luft @ 150 PSI /10.4 Bar

Luft @ 150 PSI /10.4 Bar

Gemischtes Schutzgas:

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21543, “D”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

50

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Rostfreier Stahl

35

70

Plasmagas Schutzgas 1 Schutzgas 2

Luft Luft

0.187 0.250 0.375 0.500

4,7 6,4 9,5 12,7

0.3 0.4 0.5 0.6

0.2 0.2 0.2 0.2

79.1 79.1 79.1 79.1

/5,4 /5,4 /5,4 /5,4

105.5 105.5 105.5 105.5

/7,2 /7,2 /7,2 /7,2

62.6 62.6 62.6 62.6

/4.3 /4.3 /4.3 /4.3

38.3 38.3 38.3 38.3

/2,6 /2,6 /2,6 /2,6

0 0 0 0

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

131 152 158 157

.100 .100 .100 .100

2,54 2,54 2,54 2,54

.150 .240 .280 .280

3,81 6,10 7,11 7,11

.150 .240 .280 .280

3,81 6,10 7,11 7,11

100 50 28 20

2540 2270 711 609

51

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Rostfreier Stahl

50

100

Luft @ 150 PSI /10.4 Bar

Luft @ 150 PSI /10.4 Bar

Gemischtes Schutzgas:

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21923, “E”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

52

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Rostfreier Stahl

50

100

Plasmagas Schutzgas 1 Schutzgas 2

Luft Luft

0.250 0.375 0.500 0.625

6,4 9,5 12,7 15,9

0.3 0.4 0.5 0.6

0.2 0.2 0.2 0.2

79.1 79.1 79.1 79.1

/5,4 /5,4 /5,4 /5,4

69.3 69.3 69.3 69.3

/4,7 /4,7 /4,7 /4,7

62 62 62 62

/4,2 /4,2 /4,2 /4,2

37.8 37.8 37.8 37.8

/2,6 /2,6 /2,6 /2,6

0 0 0 0

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

129 135 142 150

.100 .100 .100 .100

2,54 2,54 2,54 2,54

.220 .265 .295 .325

5,59 6,73 7,49 8,26

.220 .265 .295 .325

5,59 6,73 7,49 8,26

80 60 35 25

2030 1520 889 635

53

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Rostfreier Stahl

35

70

Luft @ 150 PSI /10.4 Bar

Luft @ 150 PSI /10.4 Bar

Methan, CH4 @ 100 PSI / 6.9 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21543, “D”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

54

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Rostfreier Stahl

35

70

Plasmagas Schutzgas 1 Schutzgas 2

Luft Luft CH4

0.125 0.187 0.250 0.375 0.500

3,2 4,7 6,4 9,5 12,7

0.2 0.3 0.4 0.5 0.6

0.2 0.2 0.2 0.2 0.2

80.5 80.5 80.5 80.5 80.5

/5,5 /5,5 /5,5 /5,5 /5,5

111.1 111.1 111.1 111.1 111.1

/7,6 /7,6 /7,6 /7,6 /7,6

61.5 61.5 61.5 61.5 61.5

/4,2 /4,2 /4,2 /4,2 /4,2

40.3 40.3 40.3 40.3 40.3

/2,7 /2,7 /2,7 /2,7 /2,7

26.7 26.7 26.7 26.7 26.7

/1,8 /1,8 /1,8 /1,8 /1,8

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

131 146 154 166 175

.100 .100 .100 .100 .100

2,54 2,54 2,54 2,54 2,54

.115 .170 .210 .230 .275

2,92 4,32 5,33 5,84 6,99

.115 .170 .210 .230 .275

2,92 4,32 5,33 5,84 6,99

120 80 50 30 24

3048 2032 1270 762 609

55

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Gemischtes Schutzgas:

Rostfreier Stahl

50

100

Luft @ 150 PSI /10.4 Bar

Luft @ 150 PSI /10.4 Bar

Methan, CH4 @ 100 PSI / 6.9 Bar

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21923, “E”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

56

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Rostfreier Stahl

50

100

Plasmagas Schutzgas 1 Schutzgas 2

Air Air CH4

0.250 0.375 0.500 0.625

6,4 9,5 12,7 15,9

0.3 0.4 0.5 0.6

0.2 0.2 0.2 0.2

79.1 79.1 79.1 79.1

/5,4 /5,4 /5,4 /5,4

69.3 69.3 69.3 69.3

/4,7 /4,7 /4,7 /4,7

62 62 62 62

/4,2 /4,2 /4,2 /4,2

37.8 37.8 37.8 37.8

/2,6 /2,6 /2,6 /2,6

0 0 0 0

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

129 135 142 150

.100 .100 .100 .100

2,54 2,54 2,54 2,54

.220 .265 .295 .325

5,59 6,73 7,49 8,26

.220 .265 .295 .325

5,59 6,73 7,49 8,26

80 60 35 25

2030 1520 889 635

57

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Rostfreier Stahl

25

50

Stickstoff , N2 @ 150 PSI /10.4 Bar

Stickstoff , N2 @ 150 PSI /10.4 Bar

Gemischtes Schutzgas:

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21542, “C”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

58

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Rostfreier Stahl

25

50

Plasmagas Schutzgas 1 Schutzgas 2

N2 N2

0.125 0.187 0.250 0.375

3,2 4,7 6,4 9,5

0 0 0.1 0.3

0.2 0.2 0.2 0.2

78.5 78.5 78.5 78.5

/5.3 /5.3 /5.3 /5.3

116.4 116.4 116.4 116.4

/2.9 /2.9 /2.9 /2.9

42.4 42.4 42.4 42.4

/2.9 /29 /2.9 /2.9

27.3 27.3 27.3 27.3

/1.9 /1.9 /1.9 /1.9

0 0 0 0

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

128 135 144 155

.100 .100 .100 .100

2,54 2,54 2,54 2,54

.05 .09 .130 .180

1,27 2,29 3,30 4,57

.05 .09 .130 .180

1,27 2,29 3,30 4,57

90 60 40 22

2286 1524 1016 558

59

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Rostfreier Stahl

35

70

Stickstoff , N2 @ 150 PSI /10.4 Bar

Stickstoff , N2 @ 150 PSI /10.4 Bar

Gemischtes Schutzgas:

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21543, “D”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

60

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Rostfreier Stahl

35

70

Plasmagas Schutzgas 1 Schutzgas 2

N2 N2

0.187 0.250 0.375 0.500

4,7 6,4 9,5 12,7

0.3 0.4 0.5 0.6

0.2 0.2 0.2 0.2

81.1 81.1 81.1 81.1

/5.5 /5.5 /5.5 /5.5

107.1 107.1 107.1 107.1

/7.3 /7.3 /7.3 /7.3

61 61 61 61

/4.1 /4.1 /4.1 /4.1

35.1 35.1 35.1 35.1

/2.4 /2.4 /2.4 /2.4

0 0 0 0

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

132 150 154 159

.100 .100 .100 .100

2,54 2,54 2,54 2,54

.120 .190 .170 .220

3,05 4,83 4,32 5,59

.120 .190 .170 .220

3,05 4,83 4,32 5,59

75 50 28 24

1905 1270 711 609

61

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas:

Rostfreier Stahl

50

100

Stickstoff , N2 @ 150 PSI /10.4 Bar

Stickstoff , N2 @ 150 PSI /10.4 Bar

Gemischtes Schutzgas:

PT-24 Brenner mit Integrierter Vorrichtung zur Absperrung des Gases

Brennerkörper,

P/N 21758

Wasserleitblech,

P/N 21725

O-Ring, P/N 638797

O-Ring, P/N 86W62

O-Ring, P/N 950714

O-Ring, P/N 98W18

Elektrode, P/N 21539

*Wirbelleitblech,

P/N 21692 (4 Löcher)

*Düse,

P/N 21923, “E”

Düsenhalter/Verteiler,

P/N 22007

Dämmstoff Schutz

kappe, P/N 22010

Dämmstoff Schutzhal

ter m/O-Ring,

P/N 21712

Schutzhalter O-Ring

(Referenz), P/N 996528

Kappenschutz m/Halter, P/N 22531

* Das Leitblech und die

Düse sind die einzigen

austauschbaren Teile des

vorderen Brennerendes,

die ihinsichtlich der

Stromstärken variieren

können.

-

-

62

ABSCHNITT 4 BEDIENUNG

Vorgangsdaten -

Eingangsstromstärke Ausgangsstromstärke -

Integrierte Präzisionsvorrichtung zur Absperrung des Plasmagases

Materialdicke

In.

mm

Zeiteinstellungen

Lochverzögerungszeit (Sek.)

Eingangs- bis Ausgangsstrom (Sek.)

Einstellungsparameter

Plasmastartgas 1-psi/bar

Plasmaschneidgas 1-psi/bar

1-Start - psi/bar

1-Schneid - psi/bar

Schutzgas

2-Schneid - psi/bar

Rostfreier Stahl

50

100

Plasmagas Schutzgas 1 Schutzgas 2

N2 N2

0.250 0.375 0.500 0.625

6,4 9,5 12,7 15,9

0.3 0.4 0.5 0.6

0.2 0.2 0.2 0.2

79.1 79.1 79.1 79.1

/5.4 /5.4 /5.4 /5.4

93.1 93.1 93.1 93.1

/6.3 /6.3 /6.3 /6.3

61 61 61 61

/4.1 /4.1 /4.1 /4.1

27.9 27.9 27.9 27.9

/1.9 /1.9 /1.9 /1.9

0 0 0 0

Bogenspannung (Ein-Aus-Verhältnis)

Anfangshöhe In.

mm

Locherhöhe In.

mm

Schneidhöhe In.

mm

Führungsgeschwindigkeit

IPM

MM/MIN

Anmerkung:

Pilotbogen –

HOCH

135 145 153 157

.100 .100 .100 .100

2,54 2,54 2,54 2,54

.180 .235 .250 .272

4,57 5,97 6,35 6,91

.180 .235 .250 .272

4,57 5,97 6,35 6,91

80 60 35 25

2032 1520 889 635

63

ABSCHNITT 4 BEDIENUNG

Material:

Eingangsstromstärke:

Ausgangsstromstärke:

Plasmagas:

Schutzgas: