PT-19XLS

Plasmarc™ skjærebrenner

Instruksjonshåndbok

F15-430-NOR 12 / 2005

SØRG FOR OPERATØREN FÅR DENNE INFORMASJONEN.

DU KAN FÅ EKSTRA KOPIER FRA DIN FORHANDLER.

FORSIKTIG

Disse INSTRUKSENE er for erfarne operatører. Hvis du ikke fullt ut kjenner prinsippene

for bruk av utstyr for buesveising og buekutting, og hvordan utstyret brukes på en sikker måte, ber vi deg innstendig om å lese vårt hefte “Precautions and Safe Practices for

Arc Welding, Cutting, and Gouging” Dokument 52-529. IKKE la personer uten opplæring

inspisere, rense eller reparere dette utstyret. Forsøk IKKE å installere eller bruke dette

utstyret før du har lest og fullt ut forstår instruksene i denne håndboken. Hvis du ikke fullt

ut forstår disse instruksene, kontakt din forhandler for ytterligere informasjon. Sørg for å

lese sikkerhetsforholdsreglene før dette utstyret installeres og brukes.

BRUKERANSVAR

Dette utstyret vil gi ytelse i samsvar med beskrivelsene som finnes i denne håndboken og på merkelapper

og/eller tilleggsdokumentasjon når utstyret installeres, brukes, vedlikeholdes og repareres i henhold til de gitte

instruksene. Dette utstyret må inspiseres med jevne mellomrom. Feilfunksjonerende eller dårlig vedlikeholdt

utstyr må ikke brukes. Komponenter som er ødelagt, manglende, utslitt, bøyd eller tilsmusset må utskiftes med

én gang. Skulle det bli nødvendig med slik reparasjon eller utskifting, anbefaler produsenten at den autoriserte

forhandleren som solgte utstyret forespørres skriftlig eller via telefon om råd vedrørende service.

Dette utstyret, eller noen som helst av dets komponenter, må ikke endres uten at det på forhånd er innhentet

skriftlig godkjenning fra produsenten. Brukeren av dette utstyret er helt ut selv ansvarlig for enhver feilfunksjonering som skyldes uriktig bruk, feilaktig vedlikehold, skade, uriktig reparasjon eller endring foretatt av enhver

annen enn produsenten eller et serviceverksted som er utpekt av produsenten.

LES OG FORSTÅ INSTRUKSJONSHÅNDBOKEN FØR INSTALLASJON OG BRUK.

BESKYTT DEG SELV OG ANDRE!

INNHOLDSFORTEGNELSE

KAPITTEL OVERSKRIFT SIDE

SIKKERHETSFORHOLDSREGLER

Sikkerhet ................................................................................................................................................5

KAPITTEL 1 INTRODUKSJON

1.1 Introduksjon ......................................................................................................................................... 7

1.2 Tilgjengelige modeller .....................................................................................................................7

KAPITTEL 2 NØDVENDIG UTSTYR

2.1 Tilleggsutstyr .......................................................................................................................................9

KAPITTEL 3 INSTALLASJON OG BRUK

3.1 Installasjon ..........................................................................................................................................11

3.2 Bruk .......................................................................................................................................................12

3.3 Gassinnstillinger ...............................................................................................................................13

Skjæretabeller for PT-19XLS .........................................................................................................14

Skjæreparametere for ESP-150 & ESP-200 ...............................................................................28

KAPITTEL 4 VEDLIKEHOLD

4.1 Introduksjon .......................................................................................................................................35

4.2 Utskifting av dysen på PT-19XLS ................................................................................................36

4.3 Utskifting av elektroden og rotasjonsringen .........................................................................36

4.4 Utskifting av isolatorgruppen ......................................................................................................36

4.5 Utskifting av kabler og slanger ...................................................................................................37

KAPITTEL 5 RESERVEDELER

5.1 Generelt ...............................................................................................................................................39

5.2 Bestilling ..............................................................................................................................................39

INNHOLDSFORTEGNELSE

4

SIKKERHETSFORHOLDSREGLER

Brukere av ESAB-utstyr for sveising og plasmaskjæring har det endelige ansvaret for å forsikre seg om at enhver

som arbeider med eller er i nærheten av utstyret tar hensyn til alle relevante sikkerhetsforholdsregler. Sikkerhetsforholdsreglene må oppfylle kravene som gjelder for denne typen utstyr for sveising eller plasmaskjæring. I

tillegg til standardforskriftene som gjelder for arbeidsstedet, må det tas hensyn de følgende anbefalingene.

Alt arbeid må utføres av opplært personell som har god kjennskap til bruken av utstyr for sveising og plasmaskjæring. Ukorrekt bruk av utstyret kan føre til farlige situasjoner som kan resultere i personskade på operatøren

og ødeleggelse av utstyret.

1. Alle som bruker utstyr for sveising eller plasmaskjæring må kjenne til:

- riktig bruk

- hvor nødstopp nnes

- hvordan utstyret fungerer

- relevante sikkerhetsforholdsregler

- sveising og/eller plasmaskjæring

2. Operatøren må forsikre seg om at:

- ingen uvedkommende person benner seg innenfor utstyrets arbeidsområde når det startes opp.

- ingen er uten beskyttelse når buen tennes.

3. Arbeidsstedet må:

- være passende for formålet

- være fritt for trekk

4. Personlig verneutstyr:

- Bruk alltid personlig verneutstyr, slik som beskyttelsesbriller, ammesikker

bekledning og sveisehansker.

- Ikke bruk noe som er løstsittende, slik som skjerf, armbånd, ringer osv., fordi dette kan settes

fast eller forårsake brannskader.

5. Generelle forholdsregler:

- Bring på det rene at returkabelen er godt tilkoplet.

- Arbeid på høyspenningsutstyr kan bare utføres av en kvalisert elektriker.

- Egnet brannslukkingsutstyr må være tydelig merket og må nnes like i nærheten.

- Smøring og vedlikehold må ikke utføres på utstyret mens det brukes.

5

SIKKERHETSFORHOLDSREGLER

SVEISING OG PLASMASKJÆRING KAN FØRE TIL SKADE PÅ DEG SELV OG

ANDRE. TA FORHOLDSREGLER VED SVEISING OG SKJÆRING. SPØR ETTER

ADVARSEL

ELEKTRISK STØT - Kan drepe.

- Enheten for sveising eller plasmakutting må installeres og tilkoples jordledning i henhold til forskriftene.

- Ikke berør spenningssatte elektriske komponenter med bar hud, våte hansker eller vår bekledning.

- Isoler deg selv fra jord og fra arbeidsstykket.

- Vær sikker på at du har en sikker arbeidsstilling.

SVEISERØYK OG GASSER - Kan gi helseskade.

- Hold hodet vekk fra sveiserøyk.

- Bruk ventilasjon, avsug ved lysbuen, eller begge deler, for å hindre at du puster inn røyk og gasser,

og for å holde røyk og gasser borte fra området.

DIN ARBEIDSGIVERS SIKKERHETSFORSKRIFTER SOM SKAL VÆRE BASERT

PÅ PRODUSENTENS RISIKODATA.

LYSBUESTRÅLER - Kan skade øynene og brenne huden.

- Beskytt øynene og kroppen. Bruk riktig type sveisemaske og beskyttelsesglass for sveising/plasmaskjæring

og bruk vernebekledning.

- Bruk egnede avskjermingsmidler og gardiner for å beskytte personer i nærheten.

BRANNFARE

- Gnister (sprut) kan forårsake brann. Bring på det rene at det ikke nnes antennbare materialer i nærheten.

STØY - Kraftig støy kan gi hørselsskade.

- Beskytt ørene. Bruk hørselvern.

- Advar personer i nærheten om risikoen.

FUNKSJONSSVIKT - Be om ekspertassistanse ved funksjonssvikt.

LES OG FORSTÅ INSTRUKSJONSHÅNDBOKEN FØR INSTALLASJON OG BRUK.

BESKYTT DEG SELV OG ANDRE!

6

KAPITTEL 1 INTRODUKSJON

1.1 INTRODUKSJON

PT-19XLS er en vannkjølt plasmaskjærebrenner laget for mekanisert skjæring med strøm opp til 360 A med oksygen og opp

til 600 A med nitrogen eller H-35.

PT-19XLS er innrettet for sekundær gasskjøling og har ere mindre forbedringer i forhold til PT-19XL.

PT-19XLS er fullt reparerbar.

1.2 TILGJENGELIGE MODELLER

P/N 37086, Brenner PT-19XLS, 1,37 m (4-1/2 ft.)*

P/N 37087, Brenner PT-19XLS, 1,83 m (6 ft.)*

P/N 37088, Brenner PT-19XLS, 3,66 m (12 ft.)*

P/N 37089, Brenner PT-19XLS, 4,57 m (15 ft.)*

P/N 37090, Brenner PT-19XLS, 5,18 m (17 ft.)*

P/N 37091, Brenner PT-19XLS, 6,10 m (20 ft.)*

P/N 37092, Brenner PT-19XLS, 7,62 m (25 ft.)*

P/N 37093, Brenner PT-19XLS, 15,24 m (50 ft)**

P/N 37543, Brenner PT-19XLS, uten ledninger

P/N 0558004636, Brenner PT-19XLS, 7,62 m (25 ft)**

*Brukt på Smart Flow ESP-1000 Plasmaskjæremaskin med ESP ULTRA-LIFE 300, ESP-400C eller ESP-600C strømforsyning.

Også brukt på PCM-1500 konsollenheter modisert for bruk med PCC-12-kontroll og på ESP-200 med tilkoplingsboks.

**Brukt på ESP-150 & ESP-200 uten tilkoplingsboks.

MERKNAD: Denne brenneren og dens komponenter er beskyttet av ulike U.S. og utenlandske patenter, med ytterligere uavgjorte patenter.

ESAB Welding & Cutting Products har som policy å reagere sterkt på patentkrenkelse ved ikke-autorisert produksjon, salg og bruk av selskapets

patenterte produkter og reservedeler.

Høy spenning kan drepe. Frakople all elektrisk kraft til strømforsyningen før brenneren

FARE

FARE

røres eller vedlikeholdes. Metalldeler på brenneren kan ha høy spenning.

PLASMASKJÆRING kan forårsake dødelige damper, brann og eksplosjon.

• Gasserbenyttettilplasmaskjæringkanforårsakekvelning,brannogeksplosjon.

• Kraftigstøyfraplasmaskjæringkanforårsakehørselstap.

Tabell 1-1. Spesikasjoner for PT-19XLS

Strømområde 400 A for O2 eller luft som plasmagass

600 A for N

Arbeidssyklus 100%

Brennermonteringsdiameter 50,8 mm (2 in.)

Lengde av brenner uten 422 mm (16.6")

kabler

Kjølingskrav Min. 2,83 l/min @ 6,2 bar (150 A)

Min. 3,79 l/min @ 8,3 bar (250 A)

Plasmagassforbruk (bue på) 35 cfh (50 A)

65 cfh (150 A)

110 cfh (250A)

Kjølegass 90 to 450 scfh

Forbruk Luft eller N

eller H-35 plasmagass

2

2

7

KAPITTEL 1 INTRODUKSJON

8

KAPITTEL 2 NØDVENDIG UTSTYR

2.1 TILLEGGSUTSTYR

A. Reservedelssett for PT-19XL, P/N 37307

Anbefalt for vedlikehold av PT-19XLS-brenneren med minimum dødtid. Settet inneholder følgende komponenter og

verktøy for PT-19XLS:

4 - Elektrode, lang ...................................................P/N 34086XL

4 - Elektrode, lang N2/ArH2 ......................................P/N 22403

2 - Dyseholder, 100 - 200A .......................................P/N 22028

5 - Dysetupp, 150A ......................................................P/N 22030

2 - Dyseholder, 50A .....................................................P/N 22027

5 - O-ring (1.301 ID X .070 W) .............................P/N 2064106

2 - Ytterkappe, 50A ......................................................P/N 21795

1 - Elektrodeholder .....................................................P/N 37068

2 - Avstandsring, 50A .................................................P/N 21796

5 - Dysetupp, 150A ....................................................P/N 22026

6 - #6-32 X 1/8 settskruer .................................. P/N 61330980

6 - #6-32 X 3/16 settskruer ...............................P/N 61630631

5 - Dyse, 250A ...............................................................P/N 21822

4 - Rotasjonsring ....................................................... P/N 948142

1 - Dyseholderkopp ....................................................P/N 37082

1 - Isolatorgruppe ........................................................P/N 37083

1 - Kontaktringgruppe .................................. P/N 0558003858

B. Brennermontering

1. Brennerfestegruppe P/N 598707 kreves for montering av PT-19XLS.

For stasjonær montering eller montering på bom kan også følgende komponenter være nødvendige:

P/N 39V35 - Stativ- og rørgruppe (Rack & Tube Assembly) P/N 40V26 - Brennertjusteringsgruppe

P/N 25V39 - Justerbar sleide P/N 29N04 - Vinkelbrakett

P/N 996342 - Klamp-isolatorbøssing

10 - O-ring (.468 ID X .07 W)................................... P/N 86W85

5 - O-ring (.145 ID X .070 W) ............................... P/N 996526

30 - O-ring (.176 ID X .050 W) ............................... P/N 951000

20 - O-ring (1.614 ID X .070 W)............................. P/N 996528

20 - O--ring (.363 ID X .070 W)............................... P/N 86W99

1- Stemmeverktøy for dyse & elektrode ..............P/N 37110

1- Elektrodetupperningsverktøy ...................... P/N 996568

1- Sekskantnøkkel, 1/16" .................................. P/N 93750006

1- Silikonsmøremiddel ..............................................P/N 17672

2 - Ytterkappe 50 A .....................................................P/N 34885

2 - Ytterkappe 150/250 A ....................................... P/N 948186

1 - Allen-nøkkel ...................................................P/N 93750010

4 - Ytterkappe, 100 - 250 A .......................................P/N 21802

4 - Avstandsring, 100 - 360A ....................................P/N 21944

2 - Ytterkappeholder ..................................................P/N 37081

2 - Kontaktringskruer .................................................P/N 37073

2 - Pakning .....................................................................P/N 37308

2. For maskinskjæring monteres brenneren på et standard PT-15-oppsett.

3. Adapter P/N 22463 er nødvendig for montering av PT-19XLS på PCC-90.

C. Luftkjølingssett for PT-19XLS - P/N 37460, bestående av:

P/N 37440 - Luftkjølingsgruppe

P/N 33383 - Kontrollpanel

P/N 34033 - Slange 15,2 m (50 ft)

For installasjon, se F-15-475.

Luftkjølingen retter en luftstrøm rundt buen, noe som tillater undervannsskjæring med O2-gass.

MERKNAD: Undervannsskjæring kan ikke utføres med mindre enn 150 A.

D. Vannlyddemper for PT-19XLS - P/N 37439

Vannlyddemperen bruker en vannstrøm resirkulert fra vanntanken til å skjerme buen, slik at støy og røyk reduseres. Vannlyddemperen kan brukes både over og under vann.

9

KAPITTEL 2 NØDVENDIG UTSTYR

10

KAPITTEL 3 INSTALLASJON OG BRUK

3.1 INSTALLASJON

Se maskinhåndboken.

Monter brenneren på isolert

hylse (brennerhåndtak) her

IKKE monter på

brennerkropp av

rustfritt stål.

C

AUTION: CLAMP TORCH ABOVE THIS LA

PT-19XLS

PLASMARC TORCH

ADVARSEL

L

E

B

Fastklemming direkte på brennerkroppen kan forårsake at farlig strøm går gjennom maskinchassiset.

• Ikkemonterpåbrennerkroppavrustfrittstål.

• Brennerkroppenerelektriskisolert,menhøyfrekvent

startstrøm kan lage en lysbue mot jord.

• Fastklemming nær brennerkroppen kan resultere i

lysbue mellom brennerkroppen og maskinen.

• Skulle slik lysbue forekomme, kan brennerkroppen

kreve utskifting uten garantidekning.

• Resultatetkanbliødelagtemaskinkomponenter.

• Klem fast bare påisolert brennerhylse ikke mindre

enn 32 mm (1.25”) fra brennerenden av hylsen.

FARE

ADVARSEL

ADVARSEL

ADVARSEL

ELEKTRISK STØT KAN DREPE. Det må tas forholdsregler som gjør at beskyttelsen mot elektrisk støt blir så god som mulig. Før noen som helst

justeringer på brenneren blir foretatt, eller noe som helst vedlikehold på

brenneren blir utført, bring på det rene at elektrisk kraft til brenneren er

frakoplet.

Bruk aldri olje eller smørefett på denne brenneren. Håndter komponenter

bare med rene hender på et rent underlag. Olje og smørefett antenner

lett og brenner kraftig når trykksatt oksygen blir tilført. Bruk silikonsmøremiddel bare der det er angitt.

Bruk vanlige vernehansker,- bekledning og -hjelm Hjelm med beskyttelsesskjerm nr. 6 eller 7 bør gi tilstrekkelig øyebeskyttelse.

Aldri ta på noen deler av brennerens framre ende (dyse, holderkopp osv.)

uten at kraftbryteren er i AV-stilling, og nettilkoplingen er FRAKOPLET

ved veggkontakten.

11

KAPITTEL 3 INSTALLASJON OG BRUK

3.2 BRUK

A. Velg passende arbeidsbetingelser fra skjæretabellene eller installer anbefalt dyse, elektrode, rotasjonsring, avstandsring

og ytterkappe. Innstill anbefalte verdier for strømming, trykk, strøm osv.

B. Plasser brenneren over kanten av arbeidsstykket, slik at dysetuppen har riktig stando. (Se tabellene i kapitlet med

skjæreparametere).

MERKNAD

Ved hullslagning av tykk plate, øk stando til 12,5 mm (1/2") for opp til 1,2 mm (1/2") tykk plate, 19 mm (3/4") for tykkere

plate. Gå deretter tilbake til 9,5 mm (3/8") stando etter hullslagningen, når du er klar til å skjære.

MERKNAD

Hvis skjærebuen ikke starter innen sju sekunder, vil pilotbuen stenges av. Skru av startbryteren. Sørg for at gasstrykket er

stort nok, arbeidskabelen fast forbundet med arbeidsstykket, kjølevannet på, stando riktig osv. Start så igjen.

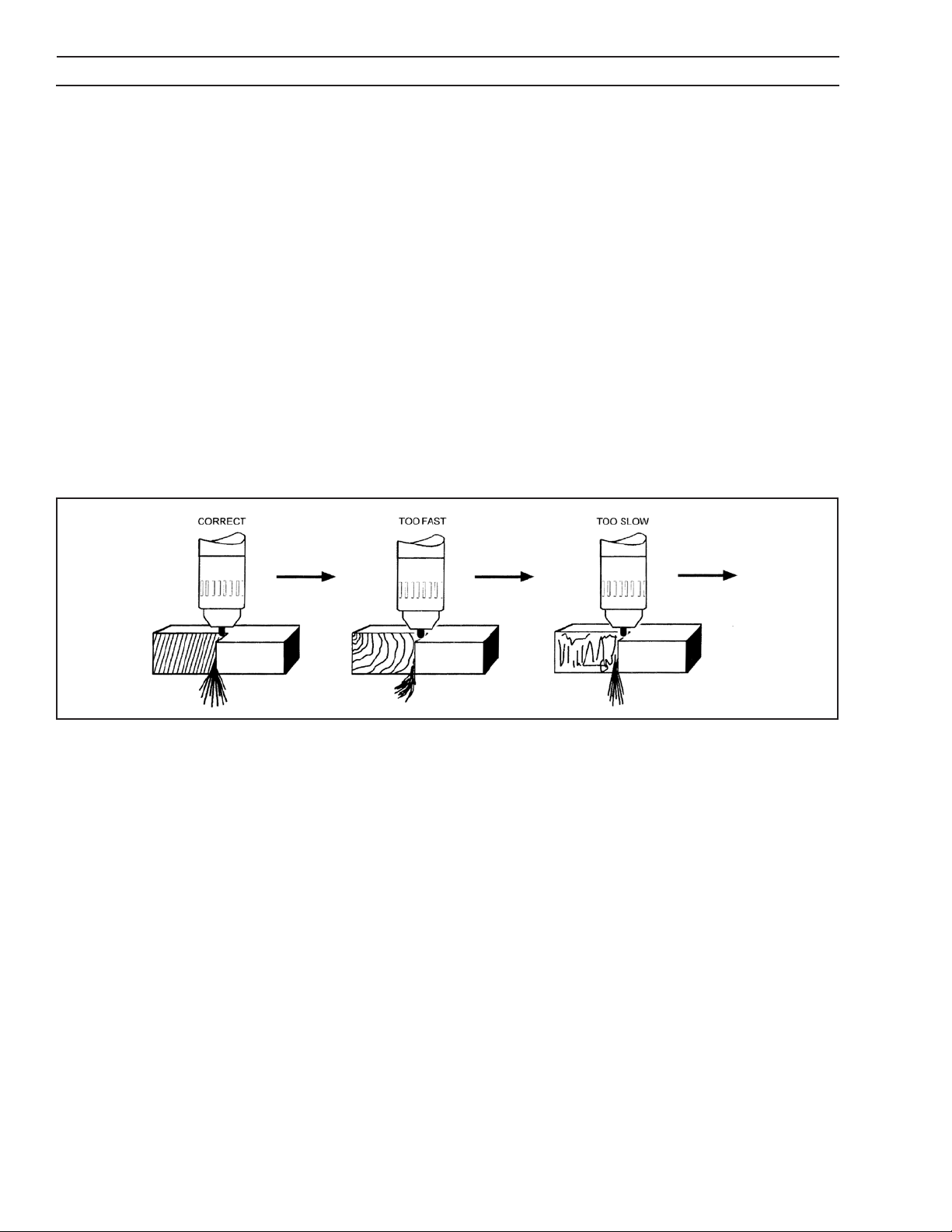

Figur 3-1. Hvordan skjærehastigheten påvirker resultatet

12

KAPITTEL 3 INSTALLASJON OG BRUK

3.3 GASSINNSTILLINGER

A. Systemene PCC-1500 / PCC-12

150 A dyse

Startgass innstilt til 1,4 bar (20 psig).

Skjæregass innstilt til 3,1 bar (45 psig).

MERKNAD: Ikke bruk 02 , men bare luft, for skjæring i karbonstål tykkere enn 19 mm (2/4") ved 150 A.

50 A dyse

Bruk bare luft/luft eller N2/N2 .

Startgass innstilt til 2,8 bar (40 psig).

Skjæregass innstilt til 4,1 bar (60 psig).

Bruk 4-hullers rotasjonsring for all skjæring med strømmene

50 A & 150 A.

B. PCM-8

150 A dyse - innstill strømningsmåler til 3.0

250 A dyse - innstill strømningsmåler til 5.0

C. ESP-1000 - Se data i skjæretabellene.

D. Bruk av 50 A dyse med ESP-1000 -systemer med

regulator og måler.

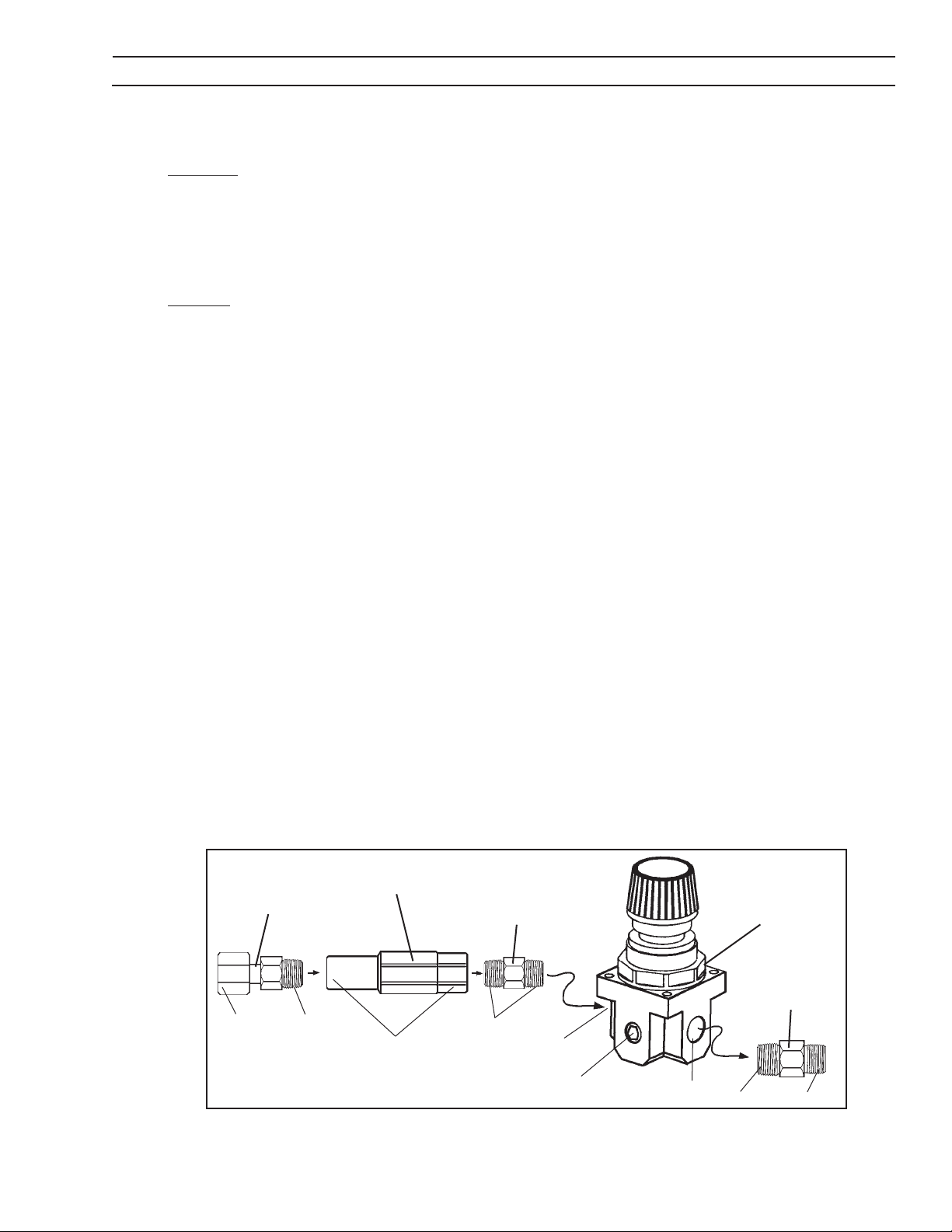

1. Sett sammen en regulatorgruppe som vist nedenfor:

2. Installer regulatorgruppen ved skjæregassforbindelsen

på ESP-koplingsboksen.

3. Sett kontrollene på ESP-strømningskontrollen slik:

a. O2/N2-vender til "N2".

b. Skjærevannbryter til "AV".

c. Skjæregasstrømning til "HØY 7".

d. "TEST/KJØR"-venderen til "KJØR 1".

4. Sett startgasstrykket slik:

a. TEST/KJØR-venderen til "STARTGASSTEST".

b. Juster startgassregulatoren til 2 bar (30 psig).

c. Returner TEST/KJØR-venderen til "KJØR 1".

5. Sett skjæregasstrykket slik:

a. TEST/KJØR-venderen til "SKJÆREGASSTEST".

b. Juster skjæregassregulatoren til 4,2 bar (60 psig).

c. Returner TEST/KJØR-venderen til "KJØR 1".

6. Sett områdevenderen på ESP-300 til "LAV". Juster

strømmen til 50 A (rundt 3 på skalaen).

DU ER NÅ KLAR TIL Å SKJÆRE MED N

2

For å skjære med luft, frakople N2 fra strømningskon-

trollen og kople ren ltrert luft ved 6,9 bar (100 psig) til

N2-inntaket på strømningskontrollen.

Hvordan sette systemet tilbake til bruk med høyere

strømmer:

a. Kople N2 tilbake til N2-inntaket.

b. Skru trykkjusteringsskruen på skjæregassregu-

latoren helt inn og sett gasstrømningen tilbake

til den verdien som er anbefalt.

c. Sett startgassregulatoren tilbake til den anbe-

falte innstillingen.

d. Sett O2/N2 -venderen til "O2" om ønskelig.

e. Sett områdevenderen på ESP-300 til "HØY".

For PCC-12-systemer

a. Innstill startgasstrykket til 2 bar (30 psig).

b. Innstill skjæregasstrykket til 4,1 bar (60 psig).

c. Innstill PCC-1500 til 50 A (omtrent 3 på ska-

laen).

ADAPTER - 999304

B-Oxy -F*

TILBAKESLAGSVENTIL - 21124

SEKSKANTNIPPEL -639501

1/4 NPTM*

1/4 NPTF*

1/4 NPTM*

1/4 NPTF*

(2) 1/8" NPT rørplugger - 643792*

Figur 3-3. Regulatorgruppe for PT-19XL

(For bruk med system ESP-1000) - P/N 36283

13

1/4 NPTF*

MELLOMSTYKKE - 3389

1/4 NPTM*

LUFTREGULATORGRUPPE - 522368

B-Oxy-M*

KAPITTEL 3 INSTALLASJON OG BRUK

SKJÆRETABELLER FOR PT-19XLS

A. For å bruke 50 A eller 100 A dyser med ESP-1000-systemet må det installeres en regulator i skjæregassforbindelsen

på tilkoplingsboksen. Se gur 3-3.

B. Trykket for skjæregass og startgass ved strømningskontrollen må være 6,9 bar (100 psig) for alle dyser og gasser.

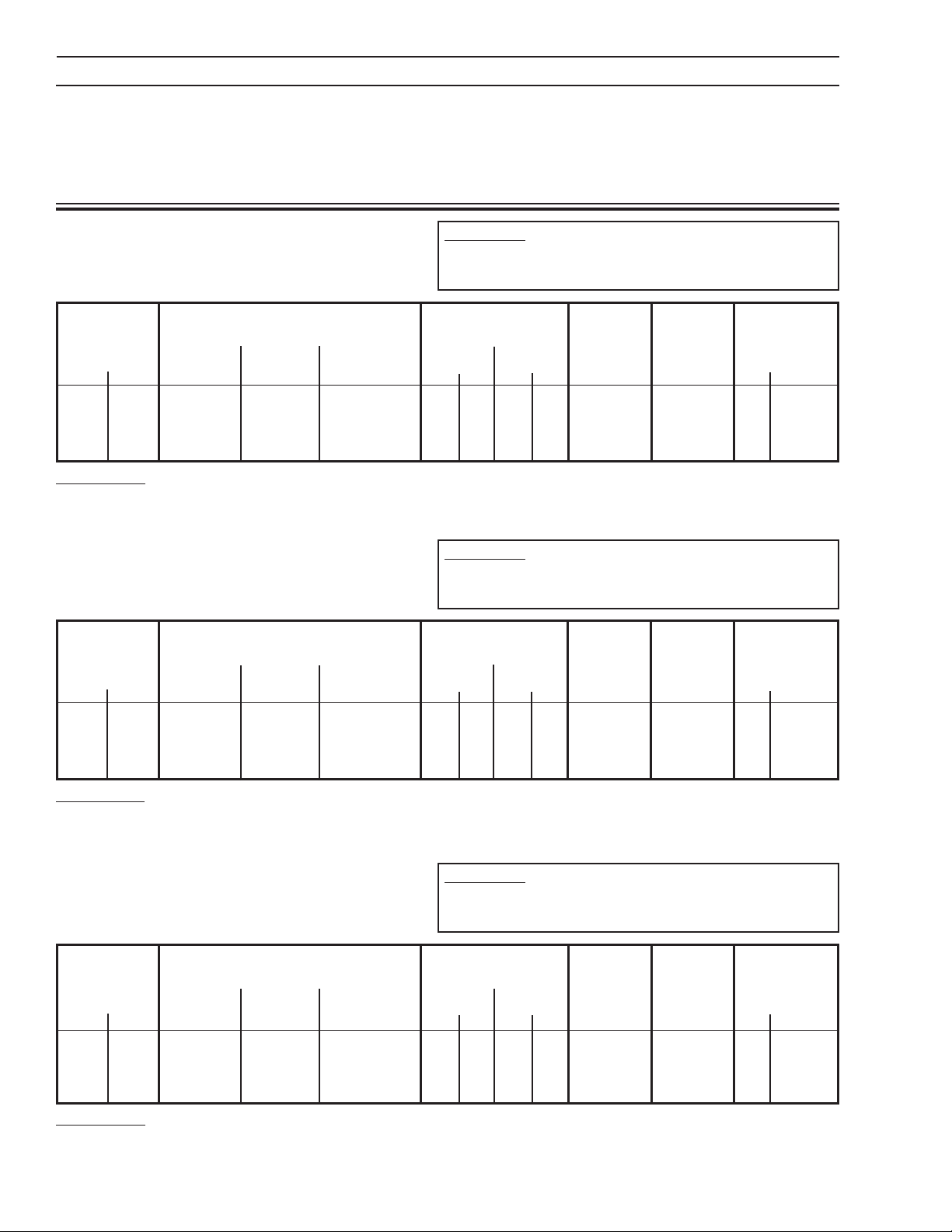

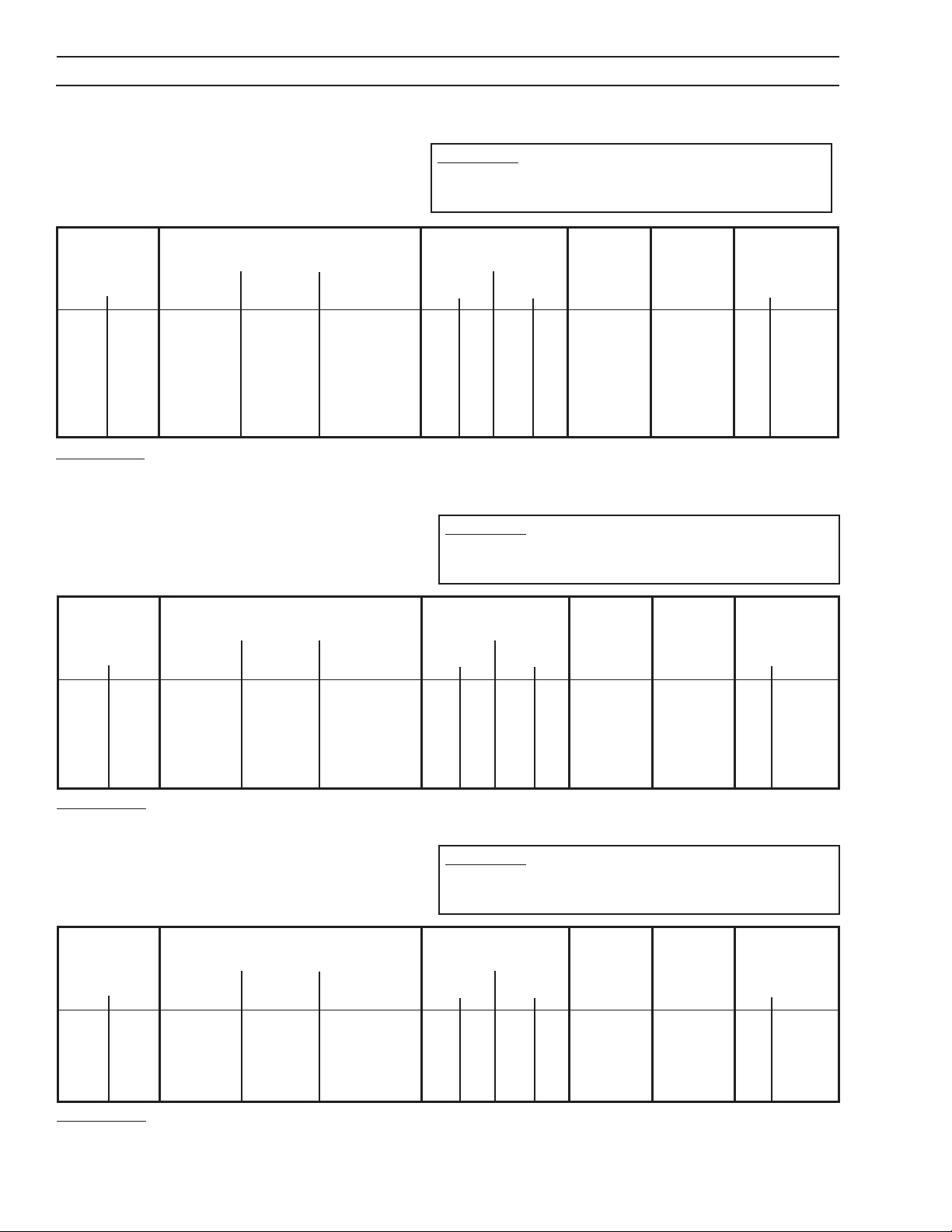

PT-19XLS

50 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.063

125

.250

NØDVENDIG:

DYSETUPP 22026

1.6

3

6

START

psi/bar

30/2.1

30/2.1

30/2.1

PT-19XLS

50 -65 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

START

psi/bar

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

60/4

60/4

60/4

DYSEHOLDER: 22027

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

KJØLING

@ 60 psi / 4 bar

2.2

2.2

3.5

KJØLING

@ 60 psi / 4 bar

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.250

.250

.250

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

SKJÆRING

inch mm

6

.125

6

.125

6

.156

ROTASJONSRING: 948142

YTTERKAPPE: 21795

SKJÆRING

inch mm

50

ALUMINIUM

BUE-

SPENNING

3

3

4

50

ALUMINIUM

115

115

128

BUE-

SPENNING

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

50

50

65

AVSTANDSRING: 21796

PILOTBUE: LAV

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

HASTIGHET

ipm

180

110

65

HASTIGHET

ipm

LUFT

LUFT

LUFT

VANDRE-

mm/min

4572

2294

1651

VANDRE-

mm/min

N

2

N

2

N

2

.063

.125

.250

NØDVENDIG:

DYSETUPP 22026

1.6

3

6

30/2.1

30/2.1

30/2.1

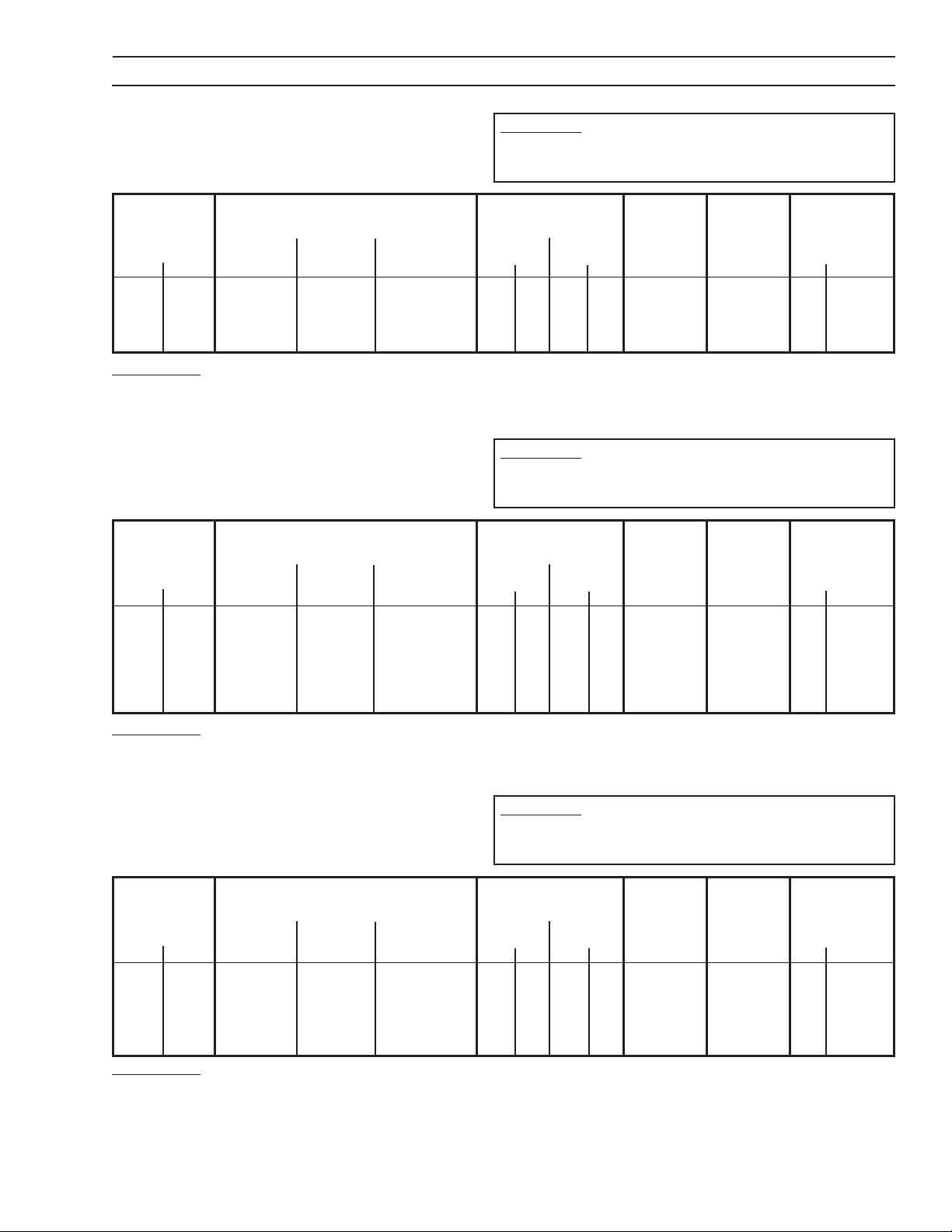

PT-19XLS

50 -65 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.063

.125

.250

NØDVENDIG:

DYSETUPP 22026

1.6

3

6

START

psi/bar

30/2.1

30/2.1

30/2.1

60/4

60/4

60/4

DYSEHOLDER: 22027

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

60/4

60/4

60/4

DYSEHOLDER: 22027

ELEKTRODE: 34086XL

2.2

2.2

3.5

KJØLING

@ 60 psi / 4 bar

2.2

2.2

3.5

.250

.250

.250

inch mm

.250

.250

.250

6

.125

6

.125

6

.125

ROTASJONSRING: 948142

YTTERKAPPE: 21795

Skjæredata:

DYSE

MATERIALE

HULLSL.

SKJÆRING

inch mm

6

.156

6

.156

6

.156

ROTASJONSRING: 948142

YTTERKAPPE: 21795

3

3

3

50

RUSTFRITT STÅL

4

4

4

118

117

125

BUE-

SPENNING

111

119

118

50

50

65

AVSTANDSRING: 21796

PILOTBUE: LAV

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

50

65

65

AVSTANDSRING: 21796

PILOTBUE: LAV

180

120

ipm

180

4572

3048

70

1778

LUFT

LUFT

LUFT

VANDRE-

HASTIGHET

mm/min

4572

80

2032

60

1524

14

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

50 -65 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.063

.125

.250

NØDVENDIG:

DYSETUPP 22026

1.6

3

6

START

psi/bar

30/2.1

30/2.1

30/2.1

PT-19XLS

50 -65 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

START

inch mm

.063

.125

.125

.187

.250

1.6

psi/bar

30/2.1

3

3

5

6

30/2.1

30/2.1

30/2.1

30/2.1

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

60/4

60/4

60/4

DYSEHOLDER: 22027

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

60/4

60/4

60/4

60/4

60/4

KJØLING

@ 60 psi / 4 bar

2.2

2.2

3.5

KJØLING

@ 60 psi / 4 bar

2.2

2.2

2.2

2.2

3.5

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.250

.250

.250

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.250

.250

.250

.250

.250

SKJÆRING

inch mm

6

.156

6

.156

6

.156

ROTASJONSRING: 948142

YTTERKAPPE: 21795

SKJÆRING

inch mm

6

.156

6

.125

6

.125

6

.156

6

.156

50

RUSTFRITT STÅL

BUE-

SPENNING

4

4

4

50

KARBONSTÅL

4

3

3

4

4

119

125

127

BUE-

SPENNING

115

112

110

118

120

STARTGASS

SKJÆREGASS

KJØLEGASS

VANDRE-

BUE-

STRØM

50

65

65

AVSTANDSRING: 21796

PILOTBUE: LAV

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

50

50

65

65

65

HASTIGHET

ipm

mm/min

180

ipm

220

120

120

4572

80

2032

55

1397

VANDRE-

HASTIGHET

mm/min

5588

3048

3048

95

2413

80

2032

LUFT

LUFT

LUFT

N

2

N

2

N

2

NØDVENDIG:

DYSETUPP 22026

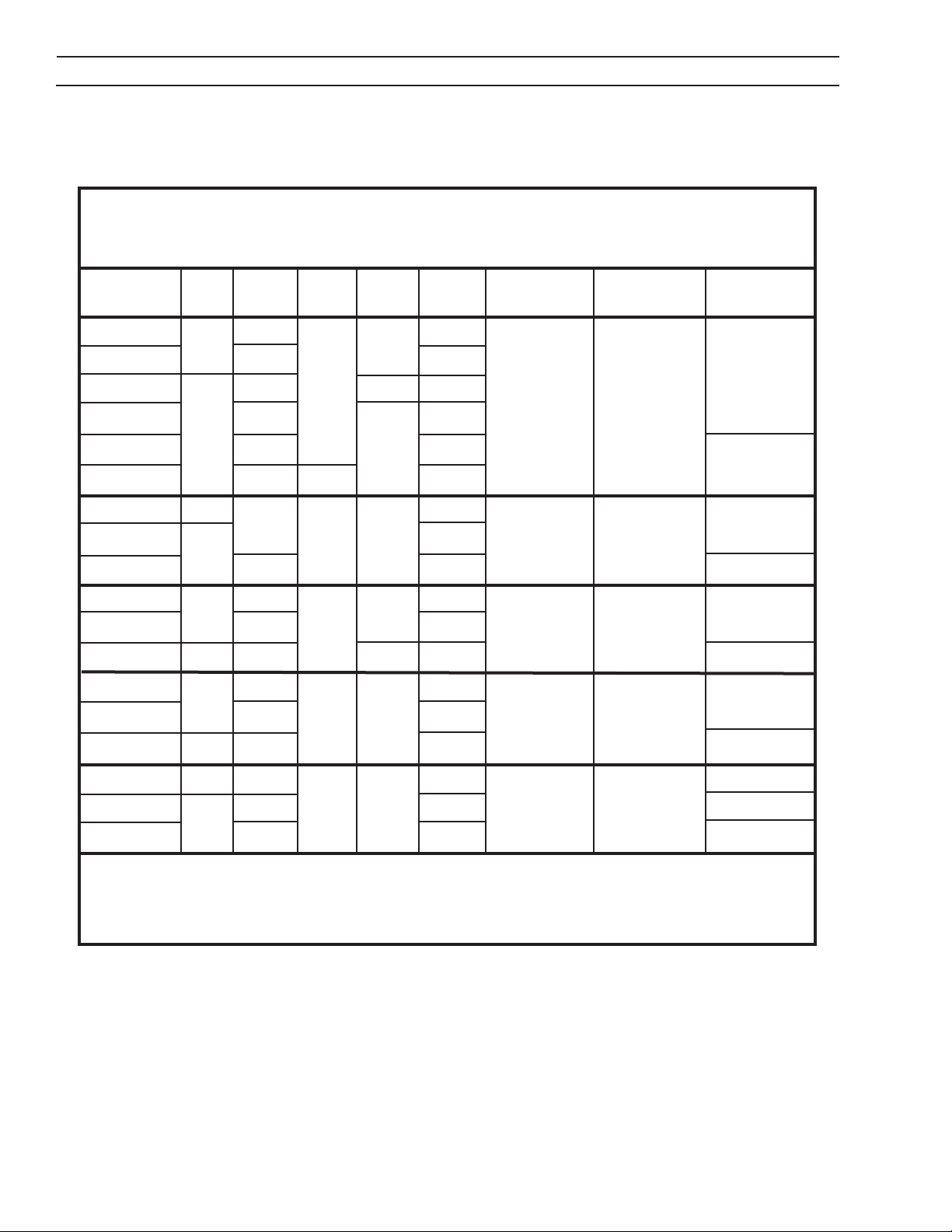

PT-19XLS

100 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.250

.375

.500

.750

NØDVENDIG:

DYSETUPP 22029

6

10

13

19

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

DYSEHOLDER: 22027

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

45/3.1

45/3.1

45/3.1

45/3.1

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

KJØLING

@ 60 psi / 4 bar

3.5

4.4

4.4

3.5

ROTASJONSRING: 948142

YTTERKAPPE: 21795

Skjæredata:

DYSE

MATERIAL-

HULLSL.

inch mm

.375

.375

.375

.500

SKJÆRING

inch mm

10

.187

10

.250

10

.312

13

.312

ROTASJONSRING: 948142

YTTERKAPPE: 21802

100

ALUMINIUM

BUE-

SPENNING

5

6

8

8

154

174

183

189

AVSTANDSRING: 21796

PILOTBUE: LAV

STARTGASS

SKJÆREGASS

KJØLEGASS

VANDRE-

BUE-

STRØM

100

100

100

100

AVSTANDSRING: 21944

PILOTBUE: HØY

HASTIGHET

ipm

100

70

50

30

LUFT

LUFT

LUFT

mm/min

2540

1778

1270

762

15

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

100 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.250

.375

.500

.750

NØDVENDIG:

DYSETUPP 22029

6

10

13

19

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

100 A

PROSESSPARAMETERE

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT

SKJÆRING

psi/bar

45/3.1

45/3.1

45/3.1

45/3.1

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

KJØLING

@ 60 psi / 4 bar

4.4

4.4

3.5

3.5

Skjæredata:

DYSE

MATERIALE

STANDOFF

HULLSL.

inch mm

.375

10

.375

10

.375

10

.500

13

ROTASJONSRING: 948142

YTTERKAPPE: 21802

Skjæredata:

DYSE

MATERIALE

100

RUSTFRITT STÅL

SKJÆRING

inch mm

.125

.187

.312

.312

3

5

8

8

100

RUSTFRITT STÅL

BUE-

SPENNING

154

165

180

189

STARTGASS

SKJÆREGASS

KJØLEGASS

VANDRE-

BUE-

STRØM

100

100

100

100

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

HASTIGHET

ipm

55

35

25

10

LUFT

LUFT

LUFT

mm/min

1397

889

635

254

N

2

N

2

N

2

MATERIAL-

TYKKELSE

inch mm

.250

.375

.500

.750

NØDVENDIG:

DYSETUPP 22029

6

10

13

19

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

100 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.250

.375

.500

.750

6

10

13

19

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

35/2.4

35/2.4

35/2.4

35/2.4

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

35/2.4

35/2.4

35/2.4

35/2.4

KJØLING

@ 60 psi / 4 bar

4.4

4.4

4.4

3.5

KJØLING

@ 60 psi / 4 bar

4.4

4.4

4.4

3.5

HULLSL.

inch mm

.375

.375

.375

.500

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.375

.375

.375

.500

SKJÆRING

inch mm

10

.125

10

.187

10

.187

13

.312

ROTASJONSRING: 948142

YTTERKAPPE: 21802

SKJÆRING

inch mm

10

.125

10

.187

10

.187

13

.312

BUE-

SPENNING

3

5

5

8

100

RUSTFRITT STÅL

3

5

5

8

153

157

162

185

BUE-

SPENNING

153

157

162

185

VANDRE-

BUE-

STRØM

100

100

100

100

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

100

100

100

100

HASTIGHET

ipm

mm/min

55

1397

45

1143

35

13

ipm

55

45

35

13

889

330

VANDRE-

HASTIGHET

mm/min

1397

1143

889

330

N

N

LUFT

2

2

NØDVENDIG:

DYSETUPP 22029

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

ROTASJONSRING: 948142

YTTERKAPPE: 21802

16

AVSTANDSRING: 21944

PILOTBUE: HØY

KAPITTEL 3 INSTALLASJON OG BRUK

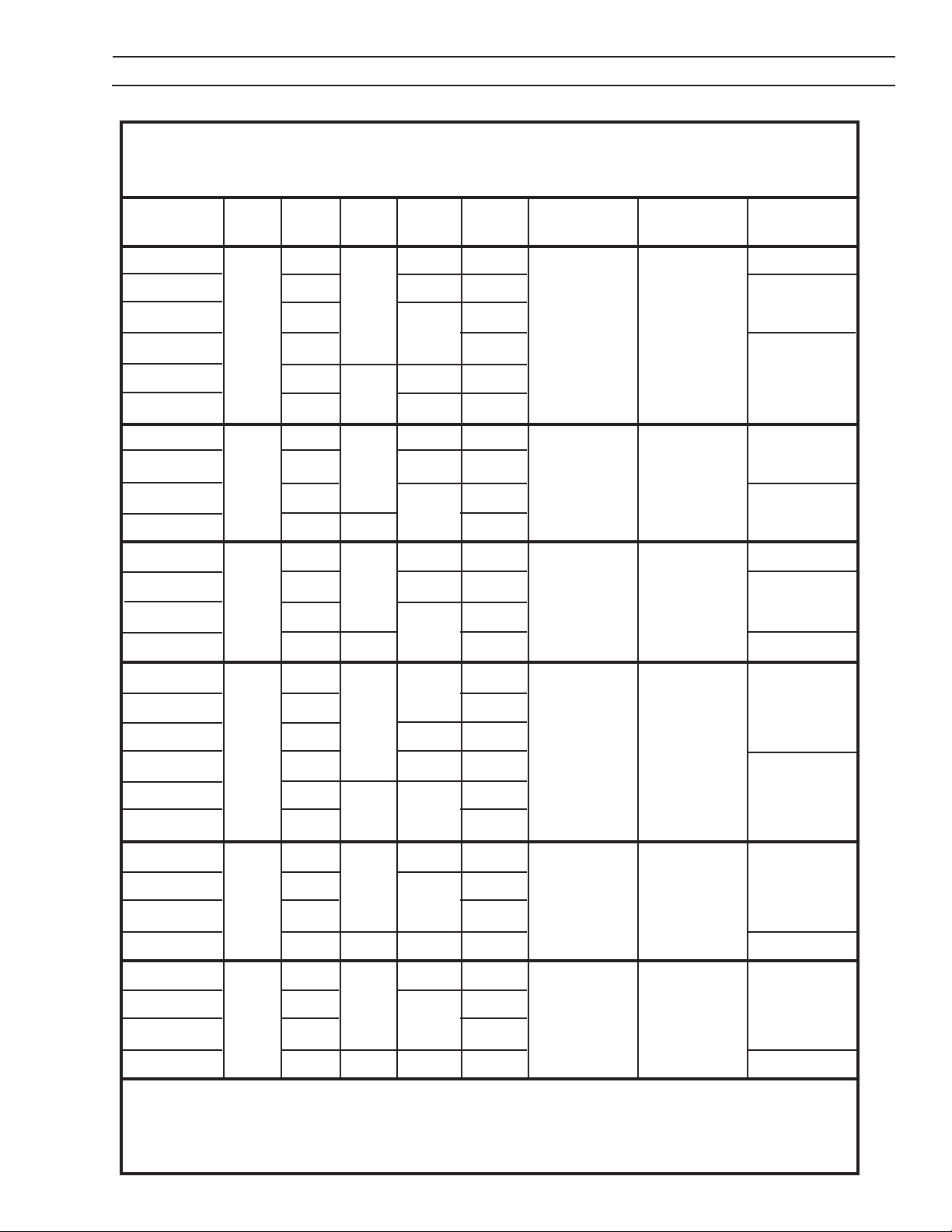

PT-19XLS

100 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch

.188

.250

.375

.500

.625

.750

NØDVENDIG:

DYSETUPP 22029

mm

4

6

10

13

16

19

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

100 A

PROSESSPARAMETERE

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

45/3.1

45/3.1

45/3.1

45/3.1

45/3.1

45/3.1

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

KJØLING

@ 60 psi / 4 bar

5.2

4.4

4.4

3.5

3.5

3.5

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.375

.375

.375

.375

.500

.500

Skjæredata:

DYSE

MATERIALE

SKJÆRING

inch mm

10

.125

10

.156

10

.187

10

.187

13

.281

13

.312

ROTASJONSRING: 948142

YTTERKAPPE: 21802

100

KARBONSTÅL

BUE-

SPENNING

3

4

5

5

7

8

100

KARBONSTÅL

148

154

159

162

175

184

STARTGASS

SKJÆREGASS

KJØLEGASS

VANDRE-

BUE-

STRØM

100

100

100

100

100

100

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

HASTIGHET

ipm

150

120

65

50

35

20

LUFT

LUFT

LUFT

mm/min

3810

3048

1651

1270

889

508

N

2

O

2

LUFT

MATERIAL-

TYKKELSE

inch mm

.188

.250

.375

.500

.625

.750

NØDVENDIG:

DYSETUPP 22029

4

6

10

13

16

19

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

150 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.188

.250

.375

.500

.750

1

NØDVENDIG:

DYSETUPP 22030

4

6

10

13

19

25

START

psi/bar

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

45/3.1

45/3.1

45/3.1

45/3.1

45/3.1

45/3.1

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

KJØLING

@ 60 psi / 4 bar

4.4

4.4

4.4

3.5

3.5

3.5

KJØLING

@ 60 psi / 4 bar

4.4

4.4

3.5

4.4

3.5

3.5

HULLSL.

inch mm

.375

.375

.375

.375

.500

.500

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.375

.375

.375

.375

.500

.500

SKJÆRING

inch mm

10

.156

10

.156

10

.250

10

.187

13

.312

13

.312

ROTASJONSRING: 948142

YTTERKAPPE: 21802

SKJÆRING

inch mm

10

.187

10

.187

10

.250

10

.312

13

.312

13

.312

ROTASJONSRING: 948142

YTTERKAPPE: 21802

BUE-

SPENNING

4

4

6

5

8

8

150

ALUMINIUM

5

5

6

8

8

8

135

133

149

141

159

162

BUE-

SPENNING

148

149

159

174

180

184

VANDRE-

BUE-

STRØM

100

100

100

100

100

100

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

150

150

150

150

150

150

AVSTANDSRING: 21944

PILOTBUE: HØY

HASTIGHET

ipm

mm/min

150

120

ipm

200

140

105

3810

3048

80

2032

60

1524

37

20

HASTIGHET

80

45

30

940

508

VANDRE-

mm/min

5080

3556

2667

2032

1143

762

LUFT

LUFT

LUFT

17

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

150 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.188

.250

.375

.500

.750

1

NØDVENDIG:

DYSETUPP 22030

4

6

10

13

19

25

START

psi/bar

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

PT-19XLS

150 A

PROSESSPARAMETERE

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

DYSEHOLDER: 22028

ELEKTRODE: 22403

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

KJØLING

@ 60 psi / 4 bar

3.5

3.5

3.5

3.5

3.5

3.5

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.375

.375

.375

.375

.500

.500

Skjæredata:

DYSE

MATERIALE

SKJÆRING

inch mm

10

.187

10

.250

10

.250

10

.312

13

.375

13

.375

ROTASJONSRING: 948142

YTTERKAPPE: 21802

150

ALUMINIUM

BUE-

SPENNING

5

6

6

8

10

10

150

RUSTFRITT STÅL

136

141

145

155

166

171

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

150

150

150

150

150

150

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

N2 ELLER H-35

H-35

N

2

VANDRE-

HASTIGHET

ipm

mm/min

200

150

110

90

50

30

5080

3810

2794

2286

1270

762

LUFT

LUFT

LUFT

MATERIAL-

TYKKELSE

inch

.188

.250

.375

.500

.750

NØDVENDIG:

DYSETUPP 22030

mm

4

6

10

13

19

1

25

START

psi/bar

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

PT-19XLS

150 A

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

KJØLING

@ 60 psi / 4 bar

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.188

.250

.375

.500

.750

1

NØDVENDIG:

DYSETUPP 22030

* Elektrode 34086XL kan også brukes for denne anvendelsen.

4

6

10

13

19

25

START

psi/bar

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

DYSEHOLDER: 22028

ELEKTRODE: 22403*

KJØLING

@ 60 psi / 4 bar

4.4

3.5

3.5

3.5

3.5

3.5

4.4

4.4

4.4

4.4

3.5

3.5

HULLSL.

inch mm

.375

.375

.375

.375

.500

.500

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.375

.375

.375

.375

.500

.500

SKJÆRING

inch mm

10

.187

10

.187

10

.250

10

.312

13

.375

13

.375

ROTASJONSRING: 948142

YTTERKAPPE: 21802

SKJÆRING

inch mm

10

.125

10

.187

10

.187

10

.250

13

.250

13

.312

ROTASJONSRING: 948142

YTTERKAPPE: 21802

5

5

6

8

10

10

150

RUSTFRITT STÅL

3

5

5

6

6

8

18

BUE-

SPENNING

138

146

155

163

175

185

BUE-

SPENNING

132

140

143

154

164

179

VANDRE-

BUE-

STRØM

150

150

150

150

150

150

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

150

150

150

150

150

150

AVSTANDSRING: 21944

PILOTBUE: HØY

HASTIGHET

ipm

mm/min

200

165

ipm

200

130

5080

4191

95

2413

60

1524

25

15

85

60

18

10

635

381

N

N

LUFT

VANDRE-

HASTIGHET

mm/min

5080

3302

2159

1524

457

254

2

2

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

150 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.188

.250

.375

.500

.625

.750

1

NØDVENDIG:

DYSETUPP 22030

4

6

10

13

16

19

25

START

psi/bar

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

PT-19XLS

150 A

PROSESSPARAMETERE

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

KJØLING

@ 60 psi / 4 bar

4.4

2.6

3.5

3.5

4.4

3.5

3.5

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.375

.375

.375

.375

.500

.500

.500

Skjæredata:

DYSE

MATERIALE

SKJÆRING

inch mm

10

.125

10

.187

10

.187

10

.250

13

.312

13

.375

13

.312

ROTASJONSRING: 948142

YTTERKAPPE: 21802

150

KARBONSTÅL

BUE-

SPENNING

3

5

5

6

8

10

8

150

KARBONSTÅL

127

130

134

142

151

157

160

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

150

150

150

150

150

150

150

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

HASTIGHET

ipm

160

150

90

75

55

45

25

N

O

LUFT

VANDRE-

mm/min

4064

3810

2286

1905

1397

1143

635

LUFT

LUFT

LUFT

2

2

MATERIAL-

TYKKELSE

inch mm

.188

.250

.375

.500

.625

.750

1

NØDVENDIG:

DYSETUPP 22030

4

6

10

13

16

19

25

START

psi/bar

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

20/1.4

PT-19XLS

200 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.250

.375

.500

.750

1

1.25

NØDVENDIG:

DYSETUPP 22031

6

10

13

19

25

32

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

LAV 3

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

DYSEHOLDER: 22028

ELEKTRODE: 22403

KJØLING

@ 60 psi / 4 bar

4.4

3.1

3.1

3.5

3.5

3.5

3.5

KJØLING

@ 60 psi / 4 bar

3.5

2.6

2.6

4.4

4.4

4.4

HULLSL.

inch mm

.375

.375

.375

.375

.500

.500

.500

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.375

.375

.375

.500

.500

NR

SKJÆRING

inch mm

10

.125

10

.125

10

.187

10

.250

13

.250

13

.375

13

.375

ROTASJONSRING: 948142

YTTERKAPPE: 21802

SKJÆRING

inch mm

10

.312

10

.250

10

.312

13

.375

13

.375

NR

.375

ROTASJONSRING: 948142

YTTERKAPPE: 21802

BUE-

SPENNING

3

3

5

6

6

10

10

200

ALUMINIUM

8

6

8

10

10

10

143

145

156

160

164

179

184

BUE-

SPENNING

146

148

155

166

169

175

BUE-

STRØM

150

150

150

150

150

150

150

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

200

200

200

200

200

200

AVSTANDSRING: 21944

PILOTBUE: HØY

HASTIGHET

ipm

160

140

90

75

50

45

25

N

H-35

N

HASTIGHET

ipm

155

120

110

60

40

26

VANDRE-

mm/min

4064

3556

2286

1905

1270

1143

635

ELLER H-35

2

2

VANDRE-

mm/min

3937

3048

2794

1524

1016

660

19

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

200 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.250

.375

.500

.750

1

NØDVENDIG:

DYSETUPP 22031

6

10

13

19

25

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

200 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch

mm

START

psi/bar

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

KJØLING

@ 60 psi / 4 bar

4.4

4.4

4.4

4.4

4.4

KJØLING

@ 60 psi / 4 bar

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.375

.375

.375

.500

.500

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

SKJÆRING

inch mm

10

.187

10

.250

10

.250

13

.375

13

.375

ROTASJONSRING: 948142

YTTERKAPPE: 21802

SKJÆRING

inch mm

200

ALUMINIUM

BUE-

SPENNING

5

6

6

10

10

200

ALUMINIUM

155

165

167

182

189

BUE-

SPENNING

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

200

200

200

200

200

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

HASTIGHET

ipm

125

110

85

60

40

HASTIGHET

ipm

LUFT

LUFT

LUFT

VANDRE-

mm/min

3175

2794

2159

1524

1016

N

N

LUFT

VANDRE-

mm/min

2

2

.250

.375

.500

.750

1

NØDVENDIG:

DYSETUPP 22031

* Elektrode 34086XL kan også brukes for denne anvendelsen.

6

10

13

19

25

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

200 A

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

DYSEHOLDER: 22028

ELEKTRODE: 22403*

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.500

.625

.750

1

1.25

1.50

NØDVENDIG:

DYSETUPP 22031

13

19

19

25

32

38

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

DYSEHOLDER: 22028

ELEKTRODE: 22403

KJØLING

@ 60 psi / 4 bar

3.5

3.5

3.5

3.5

3.5

4.4

4.4

4.4

4.4

3.5

3.5

.375

10

.375

10

.375

10

.500

13

.500

13

ROTASJONSRING: 948142

YTTERKAPPE: 21802

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.500

13

.500

13

.500

13

.500

13

NR

NR

NR

NR

ROTASJONSRING: 948142

YTTERKAPPE: 21802

.187

.187

.187

.250

.250

SKJÆRING

inch mm

.375

.312

.375

.375

.500

.625

5

5

5

6

6

200

RUSTFRITT STÅL

SPENNING

10

8

10

10

13

16

151

155

159

170

177

BUE-

163

162

169

175

191

203

200

200

200

200

200

AVSTANDSRING: 21744

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

200

200

200

200

200

200

AVSTANDSRING: 21944

PILOTBUE: HØY

180

110

70

55

30

N2 ELLER H-35

H-35

N

2

HASTIGHET

ipm

50

47

32

17

10

8

4572

2794

1778

1397

762

VANDRE-

mm/min

1270

1194

813

432

254

203

20

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

200 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.250

.375

.500

.750

1

NØDVENDIG:

DYSETUPP 22031

6

10

13

19

25

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

200 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch

.250

.375

.500

.750

NØDVENDIG:

DYSETUPP 22031

mm

6

10

13

19

1

25

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT

SKJÆRING

psi/bar

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT

SKJÆRING

psi/bar

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

DYSEHOLDER: 22028

ELEKTRODE: 22403*

KJØLING

@ 60 psi / 4 bar

4.4

4.4

4.4

4.4

4.4

KJØLING

@ 60 psi / 4 bar

4.4

4.4

3.5

2.6

3.5

* Elektrode 34086XL kan også brukes for denne anvendelsen.

Skjæredata:

DYSE

MATERIALE

STANDOFF

HULLSL.

inch mm

.375

10

.375

10

.375

10

.500

13

.500

13

ROTASJONSRING: 948142

YTTERKAPPE: 21802

Skjæredata:

DYSE

MATERIALE

STANDOFF

HULLSL.

inch mm

.375

10

.375

10

.375

10

.500

13

.500

13

ROTASJONSRING: 948142

YTTERKAPPE: 21802

200

RUSTFRITT STÅL

SKJÆRING

inch mm

.125

.187

.187

.375

.375

SKJÆRING

inch mm

.250

.187

.187

.250

.250

3

5

5

10

10

200

RUSTFRITT STÅL

6

5

5

6

6

BUE-

SPENNING

142

150

154

174

180

BUE-

SPENNING

158

149

150

159

169

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

200

200

200

200

200

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

200

200

200

200

200

AVSTANDSRING: 21944

PILOTBUE: HØY

HASTIGHET

ipm

140

125

85

55

20

HASTIGHET

ipm

165

105

90

45

20

LUFT

LUFT

LUFT

VANDRE-

mm/min

3556

2667

2159

1397

508

N

N

LUFT

VANDRE-

mm/min

4191

2667

2286

1143

508

2

2

PT-19XLS

200 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.250

.375

.500

.625

.750

1.00

NØDVENDIG:

DYSETUPP 22031

6

10

13

16

19

25

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

KJØLING

@ 60 psi / 4 bar

3.5

3.5

3.5

3.1

3.1

3.5

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.375

.375

.375

.500

.500

.500

SKJÆRING

inch mm

10

.125

10

.125

10

.218

13

.218

13

.250

13

.375

ROTASJONSRING: 948142

YTTERKAPPE: 21802

21

200

KARBONSTÅL

BUE-

SPENNING

3

3

5.5

5.5

6

10

143

146

158

160

165

180

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

200

200

200

200

200

200

AVSTANDSRING: 21944

PILOTBUE: HØY

HASTIGHET

ipm

150

100

95

75

65

35

LUFT

LUFT

LUFT

VANDRE-

mm/min

3810

2540

2413

1905

1651

889

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

200 A

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

START

inch mm

.250

.375

.500

.625

.750

1.00

6,0

10,0

13,0

16,0

19,0

25,4

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

NØDVENDIG:

DYSETUPP 22031

Elektrode 35886XL kan brukes for denne anvendelsen

PT-19XLS

250 A

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

KJØLING

@ 60 psi / 4 bar

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

LAV 4

DYSEHOLDER: 22028

ELEKTRODE: 34086XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

PROSESSPARAMETERE

3.5

3.5

3.5

3.1

3.1

3.5

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.375

10

.375

10

.375

10

.500

13

.500

13

.500

13

200

KARBONSTÅL

SKJÆRING

inch mm

.125

.187

.218

.218

.250

.375

3

4

5.5

5.5

6

10

ROTASJONSRING: 948142

YTTERKAPPE: 21802

Skjæredata:

DYSE

MATERIALE

250

KARBONSTÅL

BUE-

SPENNING

129

133

136

139

142

155

STARTGASS

SKJÆREGASS

KJØLEGASS

N

2

O

2

LUFT

VANDRE-

HASTIGHET

BUE-

ipm

170

110

95

75

55

40

mm/min

4318

2794

2413

1905

1397

1016

STRØM

200

200

200

200

200

200

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

N

O

LUFT

2

2

MATERIAL-

TYKKELSE

inch mm

.250

.375

.500

.750

1

6

10

13

19

25

NØDVENDIG:

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

DYSE: 21822

ELEKTRODE: 34086XL*

PT-19XLS

325 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.500

.750

1

1.25

13

19

25

32

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 5

LAV 5

LAV 5

LAV 5

LAV 5

KJØLING

@ 60 psi / 4 bar

4.0

4.0

4.0

4.0

4.0

HULLSL.

inch mm

.375

10

.375

10

.500

13

.500

13

.500

13

SKJÆRING

inch mm

.125

.187

.219

.250

.375

ROTASJONSRING: 35660

YTTERKAPPE: 21802

* Elektrode 35886XL kan også brukes for denne anvendelsen.

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

Skjæredata:

DYSE

MATERIALE

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 5

LAV 5

LAV 5

LAV 5

KJØLING

@ 60 psi / 4 bar

6.7

6.7

7.5

7.5

HULLSL.

inch mm

.625

16

.625

16

.625

16

.625

16

SKJÆRING

inch mm

.187

.187

.250

.250

BUE-

SPENNING

3

5

5.6

13

10

130

135

138

142

155

360

KARBONSTÅL

BUE-

SPENNING

4

4

6

6

130

132

141

146

VANDRE-

HASTIGHET

BUE-

STRØM

250

250

250

250

250

ipm

170

125

100

65

50

mm/min

4318

3175

2540

1650

1270

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

N

2

O

2

LUFT

VANDRE-

HASTIGHET

BUE-

ipm

130

90

55-65

35-40

mm/min

4572

2286

STRØM

325

325

325

325

NØDVENDIG:

DYSE: 35885

ELEKTRODE: 35886XL

ROTASJONSRING: 35660

YTTERKAPPE: 21945

22

AVSTANDSRING: 21944

PILOTBUE: HØY

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

360 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.500

.750

1

1.25

1.50

NØDVENDIG:

13

19

25

32

38

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

360 A

PROSESSPARAMETERE

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 5

LAV 5

LAV 5

LAV 5

LAV 5

DYSE: 35885

ELEKTRODE: 35886XL

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

KJØLING

@ 60 psi / 4 bar

6.7

6.7

8.7

8.7

8.7

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.625

16

.625

16

.625

16

.625

16

.625

16

ROTASJONSRING: 35660

YTTERKAPPE: 21945

Skjæredata:

DYSE

MATERIALE

360

KARBONSTÅL

SKJÆRING

inch mm

.187

.187

.250

.250

.312

4

4

6

6

8

360

RUSTFRITT STÅL

BUE-

SPENNING

132

135

141

146

153

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

360

360

360

360

360

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

HASTIGHET

ipm

140

90-100

65-70

45

30-35

N

O

LUFT

VANDRE-

mm/min

3556

1143

N

N

LUFT

2

2

2

2

MATERIAL-

TYKKELSE

inch mm

.250

.500

.750

1

NØDVENDIG:

6

13

19

25

PT-19XLS

360 A

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

data ved bruk av SmartFlow II

og SDP-ler.

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

1

25

START

psi/bar

25/1.7 HØY 5

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

HØY 5

HØY 5

HØY 5

HØY 5

DYSE: 35885

ELEKTRODE: 22403

Se vedlegg for prosess-

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

KJØLING

@ 60 psi / 4 bar

8.7

7.5

8.7

8.7

KJØLING

@ 60 psi / 4 bar

8.7

HULLSL.

inch mm

.500

13

.625

16

.625

16

.625

16

ROTASJONSRING: 35660

YTTERKAPPE: 21945

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.625

16

SKJÆRING

inch mm

.250

.250

.375

.500

360

RUSTFRITT STÅL

SKJÆRING

inch mm

.625

6

6

10

13

16

VANDRE-

BUE-

SPENNING

160

163

176

192

BUE-

SPENNING

190 360 30 762

BUE-

STRØM

360

360

360

360

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

HASTIGHET

ipm

230

110

80

45

VANDRE-

HASTIGHET

ipm

mm/min

5842

2794

2032

1143

mm/min

NØDVENDIG:

DYSE: 35885

ELEKTRODE: 22403

ROTASJONSRING: 35660

YTTERKAPPE: 21945

23

AVSTANDSRING: 21944

PILOTBUE: HØY

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

360 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.250

.500

.750

1

6

13

19

25

NØDVENDIG:

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

360 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

START

psi/bar

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

Skjæredata:

DYSE

MATERIALE

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 7

LAV 7

LAV 7

LAV 7

KJØLING

@ 60 psi / 4 bar

9.5

9.5

9.5

9.5

DYSE: 35885

ELEKTRODE: 22403

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

HULLSL.

inch mm

.500

13

.625

16

.625

16

.625

16

ROTASJONSRING: 35660

YTTERKAPPE: 21945

Skjæredata:

DYSE

MATERIALE

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

KJØLING

@ 60 psi / 4 bar

HULLSL.

inch mm

360

ALUMINIUM

SKJÆRING

inch mm

10

.375

10

.375

10

.375

10

.375

360

ALUMINIUM

SKJÆRING

inch mm

BUE-

SPENNING

158

160

164

171

BUE-

SPENNING

STARTGASS

SKJÆREGASS

KJØLEGASS

VANDRE-

BUE-

STRØM

360

360

360

360

HASTIGHET

ipm

mm/min

250

160

90

60

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

H-35 eller N

H-35

N

2

VANDRE-

BUE-

STRØM

HASTIGHET

ipm

mm/min

N

2

N

2

N

2

6350

4064

3386

1524

2

.500

.750

1

13

19

25

25/1.7

25/1.7

25/1.7

NØDVENDIG:

PT-19XLS

400 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.750

1

1.25

1.50

19

25

32

38

NØDVENDIG:

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

HØY 1

HØY 1

HØY 1

6.7

6.7

6.7

DYSE: 35885

ELEKTRODE: 22403

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

.625

16

.375

.625

16

.375

.625

16

.375

ROTASJONSRING: 35660

YTTERKAPPE: 21945

Skjæredata:

DYSE

MATERIALE

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 7

LAV 7

LAV 7

LAV 7

KJØLING

@ 60 psi / 4 bar

7

7

4.5

3

DYSE: 22195

ELEKTRODE: 22196

HULLSL.

inch mm

.625

.625

.625

.625

SKJÆRING

inch mm

16

.188

16

.250

16

.438

16

.438

ROTASJONSRING: 22194

YTTERKAPPE: 21945

10

10

10

157

176

180

400

KARBONSTÅL

BUE-

SPENNING

4

6

11

11

134

140

150

155

360

360

360

150

90

60

3810

2286

1524

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

N

2

O

2

LUFT

VANDRE-

HASTIGHET

BUE-

ipm

110

80

60

42

mm/min

2794

2032

1524

1067

STRØM

400

400

400

400

AVSTANDSRING: 21944

PILOTBUE: HØY

24

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

410 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

.750

1

1.25

1.50

2

NØDVENDIG:

19

25

32

38

50

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

450 A

PROSESSPARAMETERE

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT

SKJÆRING

psi/bar

HØY 0

HØY 0

HØY 0

HØY 0

HØY 0

DYSE: 22195

ELEKTRODE: 22403

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

KJØLING

@ 60 psi / 4 bar

6.5

6.5

6.5

6.5

6.5

Skjæredata:

DYSE

MATERIALE

STANDOFF

HULLSL.

inch mm

.625

16

.625

16

.625

16

.625

16

.625

16

ROTASJONSRING: 35660

YTTERKAPPE: 21945

Skjæredata:

DYSE

MATERIALE

400

ALUMINIUM

SKJÆRING

inch mm

.312

.438

.500

.500

.500

8

11

13

13

13

450

RUSTFRITT STÅL

BUE-

SPENNING

132

135

141

146

153

STARTGASS

SKJÆREGASS

KJØLEGASS

VANDRE-

BUE-

STRØM

410

410

410

410

410

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

HASTIGHET

ipm

mm/min

140

110

85

65

45

3556

2794

2159

1651

1143

H-35

H-35

N

2

N

2

N

2

LUFT

MATERIAL-

TYKKELSE

inch mm

.750

1

1.25

1.50

NØDVENDIG:

19

25

32

38

START

psi/bar

25/1.7

25/1.7

25/1.7

25/1.7

PT-19XLS

450 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

1

1.50

2

3

GASSOPPSETT STANDOFF

START

psi/bar

25

38

50

75

KJØR 2

KJØR 2

KJØR 2

KJØR 2

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

LAV 7

LAV 7

LAV 7

LAV 7

DYSE: 22195

ELEKTRODE: 22403

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

SKJÆRING

psi/bar

HØY 4

HØY 4

HØY 4

HØY 4

KJØLING

@ 60 psi / 4 bar

7

7

4.5

3

KJØLING

@ 60 psi / 4 bar

8*

8*

8*

8

HULLSL.

inch mm

.625

.625

.625

.625

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.750

.750

bevegelig

bevegelig

SKJÆRING

inch mm

16

.375

16

.250

16

.375

16

.500

ROTASJONSRING: 35660

YTTERKAPPE: 21945

SKJÆRING

inch mm

19

.625

19

.625

.750

.750

BUE-

SPENNING

10

6

10

13

450

ALUMINIUM

16

16

19

19

160

163

176

192

BUE-

SPENNING

172

177

192

212

VANDRE-

BUE-

STRØM

450

450

450

450

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

600

600

600

600

HASTIGHET

mm/min

ipm

100

ipm

80*

65*

30*

2540

70

1778

52

1321

33

HASTIGHET

15

838

H-35

H-35

N

2

VANDRE-

mm/min

2032*

1651*

762*

381

NØDVENDIG:

*Betydelig høyere skjærehastigheter kan oppnås ved å operere kjølingen ved den lavere innstillingen 6.0 med noe lavere kvalitet

for skjæringen.

DYSE: 22401

ELEKTRODE: 22403

ROTASJONSRING: 35660

YTTERKAPPE: 21945

AVSTANDSRING: 21944

PILOTBUE: HØY

25

KAPITTEL 3 INSTALLASJON OG BRUK

PT-19XLS

600 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch

1.50

NØDVENDIG:

mm

38

2

3

50

75

START

psi/bar

KJØR 2

KJØR 2

KJØR 2

PT-19XLS

600 A

PROSESSPARAMETERE

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

HØY 4

HØY 4

HØY 4

DYSE: 22401

ELEKTRODE: 22403

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

KJØLING

@ 60 psi / 4 bar

8

6

8

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.750

bevegelig

bevegelig

SKJÆRING

inch mm

19

.625

.750

.750

ROTASJONSRING: 35660

YTTERKAPPE: 21945

Skjæredata:

DYSE

MATERIALE

600

ALUMINIUM

BUE-

SPENNING

16

19

19

600

ALUMINIUM

172

192

205

STARTGASS

SKJÆREGASS

KJØLEGASS

BUE-

STRØM

600

600

600

AVSTANDSRING: 21944

PILOTBUE: HØY

STARTGASS

SKJÆREGASS

KJØLEGASS

ipm

H-35

H-35

LUFT

VANDRE-

HASTIGHET

mm/min

75

1905

40

1016

20

508

N

2

N

2

LUFT

MATERIAL-

TYKKELSE

inch mm

1

1.50

NØDVENDIG:

25

38

START

psi/bar

KJØR 2

KJØR 2

PT-19XLS

600 A

PROSESSPARAMETERE

MATERIAL-

TYKKELSE

inch mm

1

1.50

2

3

25

38

50

75

START

psi/bar

KJØR 2

KJØR 2

KJØR 2

RIN 2

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

HØY 0

HØY 0

DYSE: 22401

ELEKTRODE: 22403

Se vedlegg for prosessdata ved bruk av SmartFlow II

og SDP-ler.

GASSOPPSETT STANDOFF

SKJÆRING

psi/bar

HØY 4

HØY 4

HØY 4

HØY 4

KJØLING

@ 60 psi / 4 bar

8

7

KJØLING

@ 60 psi / 4 bar

8

8

6

8

HULLSL.

inch mm

.625

.625

Skjæredata:

DYSE

MATERIALE

HULLSL.

inch mm

.750

.750

bevegelig

bevegelig

SKJÆRING

inch mm

16

.375

16

.375

ROTASJONSRING: 35660

YTTERKAPPE: 21945

SKJÆRING

inch mm

19

.500

19

.625

.750

.750

BUE-

SPENNING

10

10

600

RUSTFRITT STÅL

13

16

19

19

158

168

BUE-

SPENNING

163

186

204

206

VANDRE-

BUE-

STRØM

600

600