PEG1

Caja de mandos

Centralina di controllo

UnidadedeControlo

Control unit

Кйвюфйп чейсйумпэ

Manual del operador

Manuale per l’operatore

Manual para o operador

Operating manual

ПдзгЯет Чейсйумпэ

443 392 --003 9606 Valid from Machine no 452 XXX--XXXX

SEGURIDAD 2................................................

DESCRIPCIÓN TÉCNICA 3....................................

INSTALACIÓN 9..............................................

OPERACIÓN (Estándar y Columna) 13...........................

OPERACIÓN (ARISTO 500) 14..................................

LOCALIZACIÓN DE AVERÍAS 15................................

INSTRUCCIONES DE CONEXIÓN PARA LAS PEG,

A6 VEC Y A2 19.........................................

SICUREZZA 21................................................

DESCRIZIONE TECNICA 22....................................

INSTALLAZIONE 28............................................

USO (Standard e Braccio) 32....................................

USO (ARISTO 500) 33..........................................

RICERCA GUASTI 34..........................................

INSTRUZIONI PER IL COLLEGAMENTO DI PEG1,

A6 VEC E A2 38.........................................

SEGURANÇA 40...............................................

DESCRIÇÃO TÉCNICA 41......................................

INSTALAÇÃO 47...............................................

OPERAÇÃO (Equipamento standard e de montante e braço) 51.....

OPERAÇÃO (ARISTO 500) 52...................................

DIAGNÓSTICO DE ANOMALIAS 53..............................

INSTRUÇÕES DE LIGAÇÃO PARA PEG1, A6 VEC E A2 57.........

SAFETY 59....................................................

TECHNICAL DESCRIPTION 60..................................

INSTALLATION 65.............................................

OPERATION (Standard and column and boom) 69.................

OPERATION (ARISTO 500) 70...................................

TROUBLESHOOTING 71.......................................

CONNECTION INSTRUCTIONS FOR PEG1, A6 VEC AND A2 74....

БУЦБЛЕЙБ 76.................................................

ФЕЧНЙКЗ РЕСЙГСБЦЗ 77.......................................

ЕГКБФБУФБУЗ 83.............................................

ЛЕЙФПХСГЙБ (УфЬнфбсф кбй Гесбньт) 87..........................

ЛЕЙФПХСГЙБ (ARISTO 500)88...................................

БНБЖЗФЗУЗ УЦБЛМБФЩН 89..................................

ПДЗГЙЕУ УХНДЕУЗУ PEG1 ÊÁÉ, A6 VEC КБИЩУ КБЙ A2 93........

ESQUEMA - SCHEMA - ESQUEMA - DIAGRAM - УЧЗМБ УХНДЕУЗУ 94...

Reservado el derecho de cambiar las especificaciones sin previo aviso.

Specifiche senza preavviso.

Reservamo--nos o direito de alterar as especificações sem aviso prévio.

Rights reserved to alter specifications without notice.

∆ιατηρεßται το δικαßωmα τροποποßησηj προδιαγραφþνΧωρßj προειδοποßηση.

ADVERTENCIA

LA SOLDADURA POR ARCO Y EL CORTE PUEDE N SER P ELIGROSOS PARA

UD. Y OTROS. TENGA, PUES, CUIDADO AL SOLDAR. SIGA LAS INSTRUCCIONES DE SEGURIDAD DE SU EMPRESA QUE SE BASAN EN LAS DEL FABRICANTE

CHOQUES ELÉCTRICOS -- Pueden causar la muerte

S Instale y ponga a tierra el equipo de soldar según las normas vigentes.

S No toque con las manos descubiertas o medios de protección mojados

electrodos o partes con corriente.

S Aíslese de la tierra y de la pieza de trabajo.

S Atienda a que adopta una posición de trabajo segura.

HUMOS Y GASES -- Pueden dañar la salud

S Aparte la cara de los humos de soldadura.

S Ventile y extraiga los humos de soldadura suyos y de otros lugares de trabajo.

RAYOS DE LUZ -- Pueden dañar los ojos y quemar la piel

S Proteja los ojos y el cuerpo. Utilice un casco de soldador adecuado con

elemento filtrante y lleve ropa de protección.

S Proteja a los circundantes con pantallas protectoras o cortinas adecuadas.

PELIGRO DE INCENDIO

S Las chispas pueden causar incendios. Asegúrese, pues, que no hay materiales

inflamables en las cercanías del lugar de soldadura.

RUIDO -- El ruido excesivo puedo perjudicar el oído

S Proteja su oído. Utilice protectores auriculares.

S Avise a otras personas presentes sobre el riesgo.

EN CASO DE AVERÍA

S Acudaaunespecialista

ANTES DE LA INSTALACIÓN Y USO, LEA

ATENTAMENTE LAS INSTRUCCIONES DE USO.

¡PROTÉJASE A SÍ MISMO Y A LOS DEMÁS!

-- 1 --mmvarnca

SEGURIDAD

SEGURIDAD

El usuario de un equipo de soldadura ESAB es el máximo responsable de las medidas de seguridad para el personal que trabaja con el sistema o cerca del mismo.

El contenido de esta recomendación puede considerarse como un complemento de

las reglas normales vigentes en el lugar de trabajo.

Todas las operaciones de manejo deben ser efectuadas, de acuerdo con las instrucciones dadas, por personal que conozca bien el funcionamiento del equipo de soldadura.

Una maniobra errónea, causada por una manipulación indebida o la activación errada de una secuencia de funcionamiento, puede producir una situación anormal peligrosa para el operador y para el equipo.

1. Todo el personal que trabaja con el equipo de soldadura debe conocer:

S su manejo

S la ubicación de la parada de emergencia

S su funcionamiento

S las reglas de seguridad vigentes

Para facilitar esto, cada interruptor, pulsador y potenciómetro lleva un rótulo que

indica el tipo de movimiento activado o la conexión producidos al activarlos.

2. El operador debe asegurarse de que:

S no haya personas no autorizadas en la zona de trabajo del equipo de solda-

dura antes de ponerlo en marcha.

S nadie esté mal situado al activar los carros.

3. El lugar de trabajo debe estar:

S libre de piezas de máquina, herramientas o materiales que puedan dificultar

el movimiento del operador en la zona de trabajo.

S dispuesto para satisfacer la exigencia de accesibilidad a la parada de emer-

gencia.

4. Equipo de protección personal

S Utilizar siempre el equipo de protección personal prescrito: como gafas pro-

tectoras, ropas ininflamables y guantes.

S No utilizar prendas sueltas como correa, brazalete, etc, que puedan agarrar-

se.

5. Otros

Normalmente, las piezas conductoras de tensión están protegidas contra con-

tacto.

S Comprobar que estén bien conectados los cables de retorno indicados.

S Los trabajos en las unidades eléctricas sólo deben ser efectuados por

personal cualificado.

S Debe disponerse de equipo de extinción de fuegos en un lugar fácilmente

accesible y bien indicado.

S La lubricación y el mantenimiento del equipo de soldadura no deben efec-

tuarse durante el funcionamiento.

-- 2 --df00f1ca

DESCRIPCIÓN TÉCNICA

DESCRIPCIÓN TÉCNICA

La caja de mandos PEG1 se utiliza junto con los equipos estándar de soldadura automática A2, A6 y con columnas de soldadura para definir y controlar los parámetros

de soldadura. Se utiliza en soldadura automática y mecánica tanto para el soldeo

UP como MIG/MAG con corriente continua o alterna.

La tabla que sigue indica la referencia de pedido de los distintos modelos qué hay y

con que equipos de soldadura se utilizan.

Referencia de pedido. Caja de mandos PEG1

333 001--884 Caja de mandos para A2S Mini Master (A2 SFD, A2 SGD)

333 001--885 Caja de mandos para A2S Mini Master y el sistema de operación CaB

333 001--891 Caja de mandos para A2 Multitrac (A2 TFD, A2 TGD)

333 001--892 Caja de mandos para A2S Mini Master y el sistema de operación CaB

333 001--893 Caja de mandos para A2 BFD/BGD

333 001--894 Caja de mandos para A2 Mini Master --ARISTO

333 001--895 Caja de mandos para A2 MULTITRAC --ARISTO

333 001--896 Caja de mandos para A2 MKR RCC

333 001--901

333 001--903 Caja de mandos para A6S Arc Master con sistema de operación CaB

333 001--905 Caja de mandos para A6S Arc Master --AC y A6S Tandem Master

333 001--906 Caja de mandos para A6S Arc Master RCC

333 001--910 Caja de mandos para A6 Mastertrac (A6 TFD, A6 TGD)

333 001--912 Caja de mandos para A6B Master (A6 BFD, A6 BGD)

333 001--913 Caja de mandos para A6S Arc Master con sistema de operación CaB

333 001--914 Caja de mandos para A6 MKR AC RCC

333 001--915 Caja de mandos para A6 MKR RCC

Caja de mandos para A6S Arc Master (A6 SFD) y A6S G Master (A6

SGD)

Datos técnicos:

Caja de mandos PEG1

Tensión de conexión de ESAB: fuentes de corriente automáticas, semiautomáticas o externas

Efecto de conexión 530 VA

Tensión de salida del rotor (regulable) 0--42 V DC

Tensión de salida del circuito de campo (conmutable) 36/60 V DC

Efecto de salida (por circuito del rotor), valor efectivo 160 VA

Efecto de salida (por circuito del rotor), valor medio 155 W

Función de contacto del contactor de corriente 7,5 A

Función de contacto (uso externo) de la válvula de gas 7,5 A

Función de contacto (separado por galvanizado) del control remoto 2A

Clasedeprotección

(Los aparatos marcados IP23 se pueden utilizar en interiores y exteriores).

42V, 50--60 Hz

IP 23

Temp. ambiente máxima 45_C

Peso 5,5 kg

Ancho 175 mm

Profundidad 255 mm

Altura 210 mm

-- 3 --dga7d1ca

DESCRIPCIÓN TÉCNICA

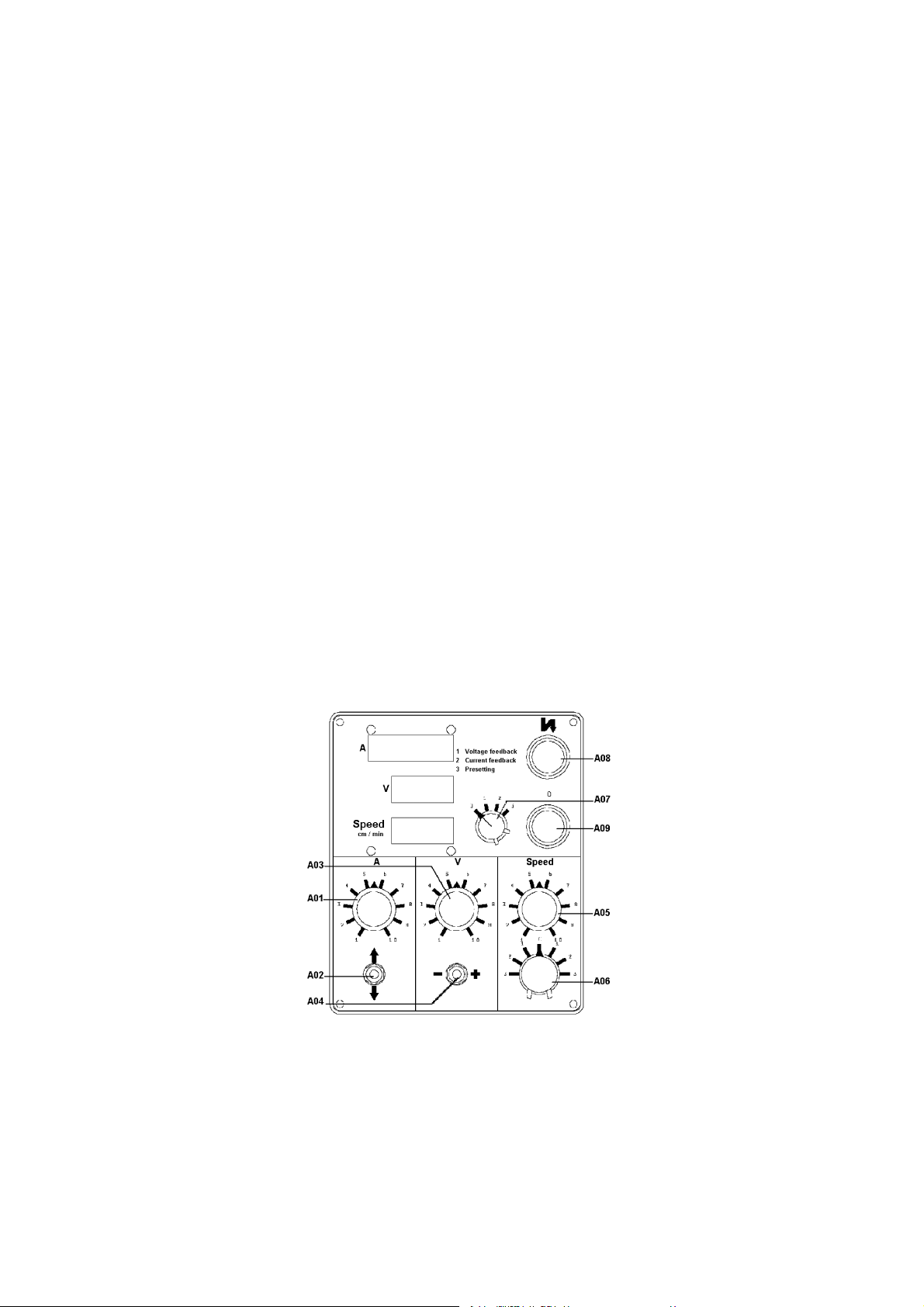

La caja PEG 1 tiene los siguientes mandos en el frente:

A01 Potenciómetro

para regulación de la corriente de soldeo.

A02 Conmutador eléctrico

para regulación manual del electrodo

A03 Potenciómetro

para regulación de la tensión de soldeo.

A04 Conmutador eléctrico

para acrecentar (+) o disminuir (--) la tensión de soldeo vía el potenciómetro motorizado de la fuente de corriente. La prerregulación de la tensión de soldeo con el conmutador eléctrico A 07 no es posible de la manera que se indica en la pág. 5 bajo el punto 3 (”Presetting”).

A05 Potenciómetro

para regulación de la velocidad de traslado.

A06 Conmutador eléctrico

para la selección de arranque automático, arranque de raspado o arranque manual y dirección de traslado.

S Posición 1 (arranque automático) -- el movimiento de traslado co-

mienza después de que el arco se haya encendido.

S Posición 2 (arranque de raspado) -- el movimiento de traslado co-

mienza al mismo tiempo que la alimentación de electrodo.

S Posición 3 (arranque manual) -- el movimiento de traslado comienza

inmediatamente sin alimentación de electrodo.

dga7d03a

-- 4 --dga7d1ca

A07 Conmutador eléctrico

para la prerregulación, ver las instrucciones de acople en la pág. 19.

1. Posición 1 -- ”Voltage feedback”

Normal al soldar con MIG/MAG, UP o aluminio con dimensiones pe-

queñas.

Cuando la tensión de soldadura es inferior a 26 V, el motor del elec-

trodo trabaja con un régimen de revoluciones constante regulado

con el potenciómetro A 03. Apropiado para la soldadura de aluminio.

Cuando la tensión de soldadura es superior a 26 V, el régimen de

revoluciones del motor del electrodo varía (y en consecuencia también la corriente de soldadura) de acuerdo con las variaciones de la

tensión. Es decir que si la tensión aumenta, también aumenta la corriente y viceversa.

2. Posición 2 -- ”Current feedback”

Normal al soldar con MIG/MAG, UP o aluminio con dimensiones

gruesas.

DESCRIPCIÓN TÉCNICA

La velocidad del motor del electrodo queda definida por la corriente

que se prerregula con el potenciómetro A 01 (ver la posición 3 en la

página 5) y es independiente del diámetro de electrodo utilizado.

3. Posición 3 -- ”Presetting”

La prerregulación de la corriente, la tensión y la velocidad de trasla-

do se realiza con el potenciómetro respectivo.

S La prerregulación de la velocidad de traslado siempre se puede

realizar con el potenciómetro ”Speed” A 05.

S La prerregulación de la tensión solamente se puede realizar en

combinación con la fuente de corriente equipada con dispositivo

de selección (ref. de pedido 365 580--880). La tensión se regula

con el potenciómetro V (A 03).

S La corriente prerregulada solamente se puede utilizar al soldar

con el conmutador eléctrico en posición 2.

a. Coloque A 07 en la posición 3.

b. Regule la corriente con el potenciómetro A (A 01).

c. Coloque A 07 en la posición 2 cuando todas las prerregula-

ciones hayan sido realizadas.

A08 Botón (con lámpara amarilla)

para comenzar a soldar. La lámpara indica la presencia de corriente. El

botón se debe mantener pulsado hasta que el arco se encienda, es decir hasta que la corriente pase por el circuito.

A09 Botón (rojo)

para detener la soldadura

-- Ventanilla de cifras ”A”

indica el valor medio de la corriente en A con una exactitud de un 1,5%

y tres posiciones (marca 1000 + 3 cifras, máx. 1999 A)

-- 5 --dga7d1ca

DESCRIPCIÓN TÉCNICA

-- Ventanilla de cifras ”V”

indica el valor real efectivo (TRUE RMS) de la tensión en V, con una

exactitud de 1,5% y tres cifras.

-- Ventanilla de cifras ”Speed cm/min”

indica la velocidad de traslado media en cm/min, 3 cifras.

-- 6 --dga7d1ca

En la cara posterior de la caja de mandos hay:

A16 Toma (8 polos) ”Control Cable”

para conexión de fuente de corriente

con tensión operativa de 42 V.

A17 Toma (2 polos) ”Gas/Flux Valve”

para conexión de válvula de gas o

polvo.

A18 Toma (2 polos) ”Pilot Lamp”

para conexión de lámpara de proyector

(6 V máx. 1 A).

A19 Toma (5 polos) ”Electrode Motor”

para conexión del motor de electrodos.

S A + al rotor del motor

S B 0 al rotor del motor

S C + al campo del motor

S D 0 al campo del motor

S E reserva

DESCRIPCIÓN TÉCNICA

aga7d002

A20 Toma (5 polos) ”Travel Motor”

para conexión del motor de traslado.

S A + al rotor del motor

S B 0 al rotor del motor

S C + al campo del motor

S D 0 al campo del motor

S E reserva

A21 Cable

para conexión del shunt de medición

800 A /60 mV ó 1500 A/6 mV.

A23 Fusible (10 A de acción rápida)

para conexión de tensión de 42 V.

A24 Potenciómetro ”Back --burn Time”

para regulación del lapso de extinción

del arco, entre 0,1 y 1,2 seg.

-- Tres orificios taponados

para paso de cable (1, 2 y 3).

A25 Tom a

para conexión de parada de emergencia y

funciones de operación por control remoto

(columna de soldeo).

d412094s

-- 7 --dga7d1ca

DESCRIPCIÓN TÉCNICA

En la caja de mandos se encuentran las siguientes unidades:

A Bloque de contactos para conexión de la tensión externa

-- Tarjeta para el display (tarjeta de circuito impreso) ubicada en el interior

de la cara delantera

D, E Tarjeta para el regulador (2 tarjetas de circuito impreso idénticas)

del motor de electrodos (D) y motor de traslado (E).

S el regulador es conmutable para varios tipos de motores

(ver el punto 3 en la pág. 10).

S el regulador está equipado con 2 funciones limitadoras de corriente.

Una entra en función inmediatamente (momentánea) cuando la corriente del motor supera los 20 A.

La otra es retardada y regulada de fábrica a 1,5 veces la corriente

nominal del motor.

F Tarjeta de medición (tarjeta de circuito impreso)

G Tarjeta de secuencias (tarjeta de circuito impreso)

H Unidad de alimentación compuesta por:

A1 Tarjetadecircuitoimpreso

A5 Transformador 42 V

-- Fusibles para la tensión de alimentación.

S1,S2 +/-- 15 V y -- 5 V (1A retardado).

S3 + 5 V y la lámpara del proyector (3,15 A retardado).

A2 para alimentación primaria del transformador

(1 A retardado).

A3 Puente d e diodos, monofásico

A4 Regulador de tensión

A6 Bloque de contactos para tensión de conexión de 42 V.

¡ATENCIÓN! La tensión de conexión está indicada en la caja

de mandos.

I Lugar para tarjeta de reserva

conexiones preparadas como indica el plano.

aga7d007

-- 8 --dga7d1ca

INSTALACIÓN

INSTALACIÓN

¡IMPORTANTE!

¡Antes de comenzar a desempacar e instalar, lea detenidamente todos los

manuales e instrucciones de seguridad adjuntos!

¡ATENCIÓN! La instalación sólo debe ser realizada por una persona idónea.

Controle que la caja de mandos esté correctamente instalada y regulada para los

objetivos requeridos.

Si este requisito está completamente satisfecho, puede obviar los puntos 1 a 5.

1. Desmontaje de la caja de mandos PEG 1, ver la fig. en la página 9.

S Quite los cuatro tornillos que sostienen la parte frontal (1).

S Afloje la tarjeta del display (2) de la tarjeta de medición (3) separando la tar-

jeta de contacto de 96 polos (4).

S Libere la parte frontal (1) de la tarjeta de soldeo (5) separando el contacto

del cable cinta (6) y el contacto (7) de la unidad de alimentación (8).

S Desmonte la parte trasera retirando primero todas las tarjetas y luego los

cuatro tornillos que la sostienen.

S Al montar nuevamente e l frente, controle que la parte flexible de la tarjeta del

display no quede apretada. Coloque primero la parte izquierda del frente y

dóblela luego hacia dentro.

2. Tensión de conexión 42 V.

aga7d008

-- 9 --dga7i1ca

INSTALACIÓN

3. Selección de motores

Controle que la tarjeta reguladora D del motor de electrodos y la E del motor de

traslado estén acopladas al motor correcto según la tabla y el plano en la página

10.

Referencia de pedido de la tarjeta reguladora 341 859--880 , --884, -- 886.

S Cable x a la espiga 1 para A6 VEC 8000 r/min, 4000 r/min.

S Cable x a la espiga 1 para motor Parvalux para traslado (Columna MKR).

S Cable x a la espiga 2 para A6 VEC 2000 r/min.

S Cable x a la espiga 2 para A6 Mastertrac para traslado.

S Cable x a la espiga 3 para A6 VEC 1000 r/min.

S Cable x a la espiga 4 para A2 Elektrolux para movimiento de electrodo

(Soldadura UP)

S Cable x a la espiga 4 para A6 VEC, 4000 r.p.m. para desplazamiento.

S Cable x a la espiga 5 para A2 Elektrolux traslado.

S Cable x a la espiga 5 para motor Dunker para Multitrac.

S Cable x a la espiga 6 para A2 Elektrolux para movimiento de electrodo

(soldadura MIG/MAG)

S Cable B a la espiga 7 para A6 VEC 4000, 2000, 1000 r/min para movimiento

de electrodo.

S Cable B a la espiga 7 para motor Parvalux para traslado (Columna MKR).

S Cable B a la espiga 8 para todos los motores A2.

S Cable B a la espiga 8 para motor Dunker para Multitrac.

S Cable B a la espiga 8 para A6 VEC para traslado.

S Cable B a la espiga 8 para Mastertrac para traslado.

S Cable B a la espiga 8 para A6 VEC 8000 r/min para movimiento de electrodo

S Cable B a la espiga 8 para A6 VBE (DK) para traslado.

S CableBalaespiga9parareserva.

Ver también la tabla de instrucción de conexiones en la pág. 19.

-- 1 0 --dga7i1ca

aga7d001

INSTALACIÓN

NOTA: La indicación, por. ex.: A6 VEC 8000 r/min indica el régimen de revoluciones

real a 42V (no en la variante rotor).

Cuando el cable x es acoplado al motor respectivo, se acopla automáticamente la

compensación RI y las funciones de limitación de corriente que corresponden a la

corriente nominal del motor utilizado

4. Regulación de tarjeta de secuencias

S En el lateral más corto de la tarjeta de secuencias (lateral hacia el panel de

mandos), hay una regleta de casquillo tripolar que debe ser puenteada con

una regleta de casquillo bipolar.

Espiga inferior y media puenteadas

-- Soldadura UP y MIG/MAG con hilo tubular.

Espiga superior y media puenteadas

-- Soldadura MIG/MAG superior y UP con arco TWIN.

-- 1 1 --dga7i1ca

INSTALACIÓN

5. Aparatos exteriores (opción I/O)

En la parte posterior de la caja de mandos hay tres orificios taponados marca-

dos 1, 2 y 3 para paso de cables (ver la fig. en la página 7). Cuando se utiliza

alguna de estas entradas, se reemplaza el tapón con un casquillo sellador de

tipo PR 15,2 para sellar el cable de entrada.

Hay posibilidad de maniobrar el soldeo con aparatos externos acoplándolos en

el bloque conector de la caja de maniobras.

Ver el esquema en la página 95.

Para el modelo con columna ver el esquema en la página 99.

S Parada de emergencia exterior, ver la fig. 11 en la página 12.

S Disyuntor de posición límite del traslado (izquierda o derecha), ver fig. 12 en

la página 12.

S Arranque exterior de soldadura.

S Parada exterior de soldadura.

S Control remoto del movimiento manual, ver fig. 13 en la página 12.

S Función de corriente de relé separada por galvanización, ver fig. 14 en la pá-

gina 12. Función contactora de cierre cuando la corriente corre.

S Detección de la tensión de soldeo con un cable de medición que va desde la

pieza a soldar hasta el bloque conector B9. Normalmente, la tensión se detecta vía la entrada del shunt y la toma A 16 espiga G.

aga7d005

-- 1 2 --dga7i1ca

OPERACIÓN (Estándar y Columna)

OPERACIÓN (Estándar y Columna)

1. Coloque el equipo de soldadura en posición inicial en la junta a soldar.

2. Posicione el electrodo cerca de la pieza con el conmutador eléctrico A 02.

3. Corte el electrodo oblicuo.

4. Coloque el conmutador A 07 en posición 3 ”Presetting”.

5. Defina una corriente adecuada con el potenciómetro A 01.

6. Defina una velocidad de traslado adecuada con el potenciómetro A 05.

7. Si la fuente de corriente tiene dispositivo de selección:

S Regule una tensión apropiada con el potenciómetro A 03.

Si la fuente de corriente no tiene dispositivo de selección:

S Regule la tensión con el conmutador A 04.

8. Coloque el conmutador A 07 en la posición 1 ”Voltage feedback” o 2 ”Current

feedback”.

9. Seleccione la forma de arranque y dirección con el conmutador A 06

(posición 1 arranque automático, posición 2 arranque de raspado, posición 3

arranque manual).

10. Arranque la soldadura pulsando el botón A 08 hasta que la corriente corra y la

lámpara A 08 esté iluminada.

11. Detenga la soldadura con el botón A 09.

12. Regule el lapso de extinción del arco con el potenciómetro A 22.

13. Cuando se utiliza el conmutador A 07 en la posición 1 ”Voltage feedback” para

soldeo, la prerregulación de la corriente no se puede realizar según el punto 5

de esta página 13.

S Regule la corriente de soldeo con el potenciómetro A 01 luego de comenzar

la soldadura.

dga7d03a

-- 1 3 --dga7o1ca

OPERACIÓN (ARISTO 500)

OPERACIÓN (ARISTO 500)

1. Coloque el automático en posición de arranque con el conmutador A06 en la posición 3.

2. Posicione el electrodo cerca de la pieza con el conmutador eléctrico A 02.

3. Coloque el conmutador A07 en la posición ”Presetting”.

4. Prerregule una velocidad de traslado apropiada con el potenciómetro A05.

5. Seleccione un programa de soldeo apropiado con la unidad reguladora del Aristo 500, p. ex. MIG/MAG, Pulse, Almg, Ar y 1,2 mm.

6. Regule una velocidad de hilo adecuada con la unidad reguladora del Aristo 500.

7. Coloque el conmutador A07 en posición ’welding’.

8. Seleccione la forma de arranque y dirección con el conmutador A 06

(posición 1 arranque automático, posición 2 arranque de raspado, posición 3

arranque manual).

9. Arranque la soldadura pulsando el botón A 08 hasta que la corriente corra y la

lámpara A 08 esté iluminada.

10. Si fuese necesario, regule la tensión con los mandos de aumento/disminución

de tensión de la unidad reguladora del Aristo.

La corriente también se puede regular con los botones de alimentación de hilo

aumento/disminución.

11. Detenga la soldadura con el botón A09.

12. Regule el lapso de extinción del arco con el potenciómetro A 22.

dg412094

-- 1 4 --dga7o1ca

LOCALIZACIÓN DE AVERÍAS

Equipo

S Ver plano 333 232 en la página 95.

Para el modelo con columna ver plano 443 386 en la página 99.

S Multímetro

S 2 tipos distintos de tarjeta prolongadora del formato de tarjeta euro-

pea:

1. Tipo DIN 41612 formato C equipada a--c

2. Tipo DIN 41612 formato D equipada a--c

Controlar

S que la caja de mandos esté correctamente acoplada según el plano

333 232

ver el plano 443 386 para el modelo con columna

S que todos los cables y conexiones, incluso los aparatos externos

estén bien conectados y no hayan sufrido daños

S que los mandos estén en las posiciones requeridas.

S que todas las tensiones sean correctas.

LOCALIZACIÓN DE AVERÍAS

Preste atención a que

S el contacto triple de la tarjeta de medición esté conectado a la tarje-

S no se deben desacoplar cables o tarjetas si la tensión no está

S las líneas de contacto de la tarjeta tengan la marca:

S que el cero del sistema esté acoplado al shunt/electrodo y no tenga

AVERÍAS POSIBLES

ta del display.

¡Es fácil confundirlos!

cortada. Espere 20 segundos después de desacoplar antes de

hacer algo.

a=la más cercana a la tarjeta

b=línea media

c=la más alejada de la tarjeta

1=los 3(2) contactos superiores

32=los 3(2) contactos inferiores

potencial de tierra

1. Síntoma El fusible A 23 en la parte posterior se funde al conectar la tensión.

Causa 1.1 Cortocircuito en alguno de los reguladores del motor.

Medida Mida la resistencia entre a18 y a30 en los dos reguladores de motor. Si es

menor a 10 ohmios, cambie el regulador.

Causa 1.2 Cortocircuito en algún transistor motriz o de freno.

Medida Mida la resistencia entre las tapas de los transistores motrices y de freno,

una punta por vez. La resistencia debe ser mayor a 10 ohmios

-- 1 5 --dga7f1ca

LOCALIZACIÓN DE AVERÍAS

2. Síntoma Valores inestables o erróneos en los instrumentos.

Causa 2.1 Tarjeta de medición averiada.

Medida Cambie la tarjeta.

Causa 2.2 La tensión + 5 V de la unidad de alimentación es incorrecta

Medida Cambie la unidad de alimentación.

Causa 2.3 Tarjeta de secuencias averiada

Medida

Cambie la tarjeta de secuencias.

3. Síntoma El motor del electrodo o el de traslado no arrancan.

Causa 3.1 Motor averiado o incorrectamente conectado.

Medida Retire el contacto de espigas de la caja de mandos y mida la resistencia

entre las espigas A y B. Debe ser inferior a 50 ohmios.

Causa 3.2 Regulador del motor averiado.

Medida Cambie el regulador del motor.

Causa 3.3 Tarjeta de secuencias averiada.

Medida Cambie la tarjeta de secuencias.

Causa 3.4 Arrollamiento de excitación del motor averiado o incorrectamente conecta-

do (rige para motores con arrollamiento de excitación).

Medida Controle la resistencia entre las espigas C y D (en el contacto de espigas

del motor debe ser de entre 100 y 1000 ohmios).

Causa 3.5 No hay tensión en el arrollamiento (rige para motores con arrollamiento de

excitación).

Medida Mida la tensión entre las espigas C y D. Si es cero, cambie el fusible S 4

en la unidad de alimentación.

4. Síntoma La válvula de gas no funciona

Causa 4.1 Válvula de gas averiada. Debe tener la misma tensión operativa que la

fuente de corriente.

Medida Controle la válvula y sus conexiones.

Causa 4.2 Tarjeta de secuencias averiada.

Medida Cambie la tarjeta de secuencias

5. Síntoma La lámpara del proyector no ilumina.

Causa 5.1 Lámpara averiada.

Medida Controle la lámpara y la conexión.

-- 1 6 --dga7f1ca

LOCALIZACIÓN DE AVERÍAS

Causa 5.2 Unidad de alimentación averiada.

Medida Mida la tensión entre A y B en la toma A 18. Debe ser 6 V AC. Si no hay

tensión, controle la unidad de alimentación y cambie si está averiada.

Controle el fusible S 3 de la unidad de alimentación.

6. Síntoma El contactor principal de la fuente de corriente de soldeo no se activa al

pulsar A 08.

Causa 6.1 Tarjeta de secuencias averiada.

Medida

Pulse A 08. Si el motor del electrodo arranca pero no llega tensión de

soldeo desde la fuente de corriente, cambie la tarjeta de secuencias.

Causa 6.2 Parte delantera o sus conexiones averiadas.

Medida

Controle el circuito (según la fig. 13 de la pág 12) tanto en la parte posterior como en la tarjeta de secuencias y en la parte delantera.

7. Síntoma La prerregulación no funciona satisfactoriamente.

Causa 7.1 Tarjeta de medición averiada.

Medida Cambie la tarjeta.

Causa 7.2 Tarjeta de secuencias averiada.

Medida Cambie la tarjeta.

8. Síntoma El display tiene un brillo demasiado fuerte o demasiado tenue.

Causa 8.1

Medida

Fusible S 3 de la unidad de alimentación averiado.

Cambie el fusible.

Causa 8.2 Alimentación de + 5 V errónea.

Medida Cambie la unidad de alimentación.

9. Síntoma

Dificultades para arrancar.

Causa 9.1 Escoria en la punta del electrodo.

Medida Corte el electrodo oblicuo.

10. Síntoma

Tensión de soldeo incorrecta (demasiado alta o demasiado baja).

Causa 10.1 Tarjeta de medición averiada.

Medida Cambie la tarjeta.

Causa 10.2 Comunicación incorrecta entre la tarjeta de medición y el receptor.

Medida

Controle el circuito según la figura de esta página 18.

-- 1 7 --dga7f1ca

LOCALIZACIÓN DE AVERÍAS

Causa 10.3 Tarjeta receptora averiada.

Medida Cambie la tarjeta.

aga7d004

-- 1 8 --dga7f1ca

carbón

Electrodo de

Cinta

0,5x30--100mm

Aluminio

1,2 -- 1,6mm

Acero inoxidable

8,0 -- 12,7mm

Cincelado por

Soldadura por

Soldadura de

arco metálico al

Soldadura de arco

aire de arco

arco con polvo

gas

metálico al gas

X--1

B--7

Espigas inferior

y media puen-

teadas

X--1

B--7

Espigas inferior

y media puen-

teadas

B--8

X--1

Posición 1 Posición 1 Posición 2

Espigas supe-

rior y media

puenteadas

B--8

X--1

X--1

B--7

Espigas superior y

media puenteadas

X--6

X--6

X--6

B--8

B--8

B--8

INSTRUCCIONES DE CONEXIÓN PARA LAS PEG, A6 VEC Y A2

1,2 -- 4mm

Electrodo tubular

2x1,2 -- 3,0mm

Electrodo doble

2,5 -- 6mm

Hilo sencillo

Soldadura de arco

Soldadura por

Soldadura por

metálico al gas

arco con polvo

arco con polvo

Alterna Continua Continua Continua Continua Continua Continua

nua

Conti-

Espigas inferior

Posición1ó2 Posición 1 Posición1ó2 Posición1ó2

Espigas inferior y

Espigas inferior y

media puenteadas

y media puen-

teadas

media puentea-

das

X--1

X--1

X--1

X--1

B--8

B--7

B--7

B--7

74:1 74:1 74:1 74:1 74:1 156:1 156:1

156:1

(74:1)

156:1

4000 4000 4000 8000 4000 8000 8000 4000 4000

X--6

X--4

X--4

B--8

B--8

B--8

Electrodo

Método de sol -

dadura

Corriente

Interruptor

(feed--back)

Regleta de cas-

quillo bipolar

Conexión de la

tarjetaderegula-

dor (A6 VEC)

Reducción

(A6 VEC)

R.p.m. del rotor

del motor

(A6 VEC)

Conexión de la

tarjetaderegula-

dor

(A2)

19

Loading...

Loading...