MA25 Pulse

Istruzioni per l'uso

0463 459 001 IT 20170119

Valid for: from program version 1.79H

SOMMARIO

1

INTRODUZIONE ............................................................................................

2

PANORAMICA DEL PANNELLO ..................................................................

2.1 Come navigare..........................................................................................

2.2 Significato dei simboli .............................................................................

3

FUNZIONI.......................................................................................................

3.1 Informazioni generali ...............................................................................

3.2 Memoria dati di saldatura ........................................................................

3.3 Saldatura MIG/MAG ..................................................................................

3.3.1 Funzioni MIG/MAG nascoste ................................................................. 11

3.4 Saldatura MMA..........................................................................................

3.4.1 Funzioni MMA nascoste ......................................................................... 13

4

IMPOSTAZIONI..............................................................................................

4.1 MIG/MAG ...................................................................................................

4.2 MMA...........................................................................................................

5

CODICI DI GUASTO ......................................................................................

5.1 Elenco dei codici di guasto .....................................................................

5.2 Descrizione dei codici di guasto.............................................................

3

4

4

5

6

6

6

6

13

16

16

17

18

18

18

6

ORDINAZIONE RICAMBI ..............................................................................

21

DIMENSIONI DI FILO E GAS ............................................................................... 22

NUMERI D'ORDINE.............................................................................................. 23

Diritti riservati di modifica delle specifiche senza preavviso.

0463 459 001 © ESAB AB 2017

1 INTRODUZIONE

1 INTRODUZIONE

Questo manuale descrive come utilizzare il pannello di controllo MA25 Pulse.

Per informazioni generali sul funzionamento, consultare il manuale di istruzioni

rispettivamente del generatore o del gruppo trainafilo.

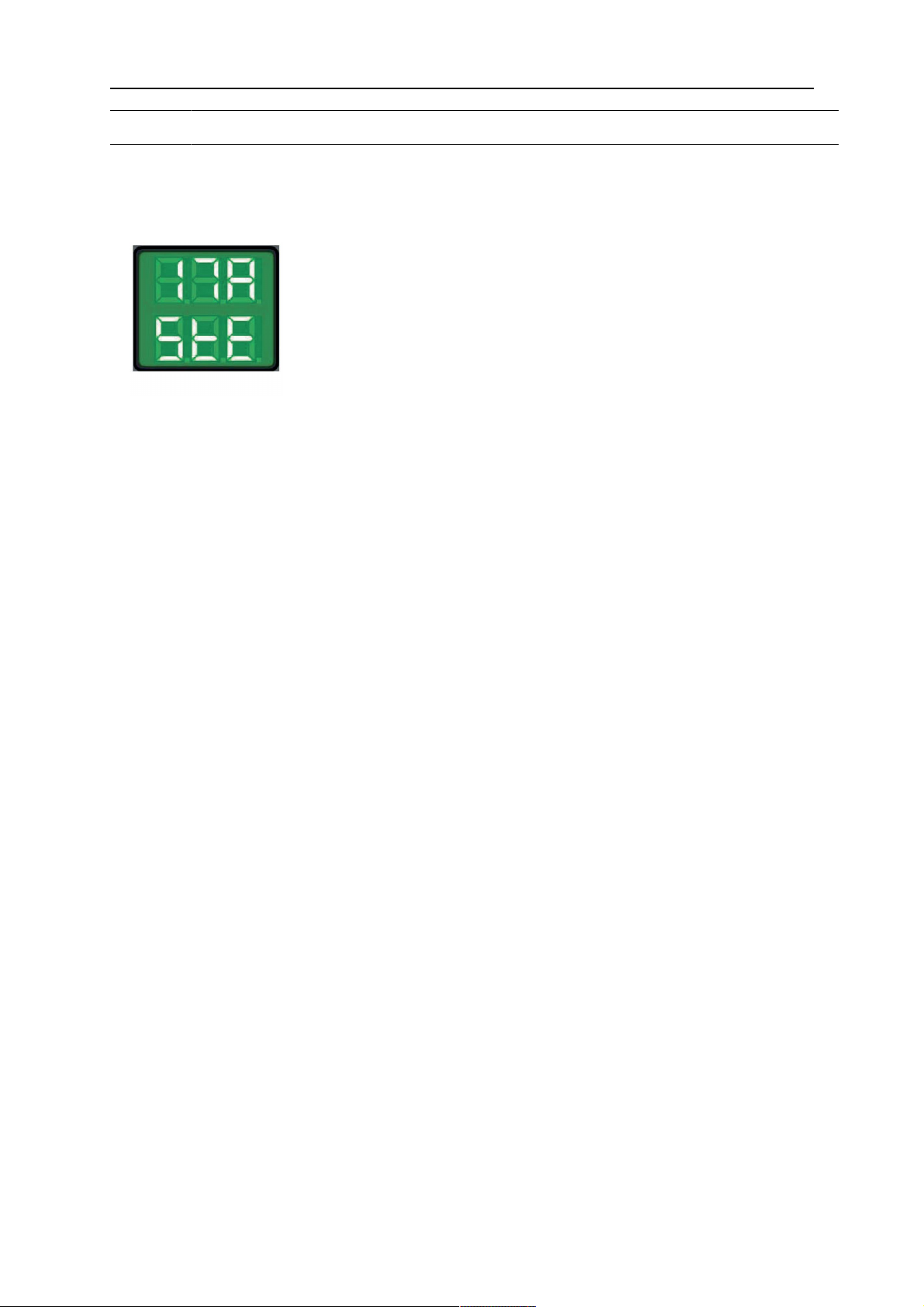

Quando alimentata elettricamente, l'unità esegue un'autodiagnosi

dei LED e del display. Vengono presentate le versioni del

programma o del pannello, "Acciaio", "Alluminio", "AcciaioNA". (In

questo esempio, la versione del programma è 0.17A e la versione

del pannello è "Acciaio".)

(I testi lunghi vengono adattati automaticamente in modo che sia

possibile scorrerli nel display.)

I manuali di istruzioni in altre lingue possono essere scaricati dal sito Internet:

www.esab.com

0463 459 001

- 3 -

© ESAB AB 2017

2 PANORAMICA DEL PANNELLO

2 PANORAMICA DEL PANNELLO

Le norme generali di sicurezza per la gestione dell'apparecchio sono riportate nel

capitolo "PRECAUZIONI PER LA SICUREZZA" del manuale d'istruzioni del

generatore. Informazioni generali sul funzionamento sono disponibili nel capitolo

"FUNZIONAMENTO" del manuale d'istruzioni del generatore. Leggere attentamente

entrambi i capitoli prima di iniziare a utilizzare l'apparecchio!

2.1 Come navigare

1. Pulsanti per la memoria dei dati di

saldatura

2. Commutazione tra Tempo riempimento

crateri, Induttanza, Tempo di

postflussaggio del gas e Selezione

sinergia

3. Selezione di Avanzamento filo 11. Selezione di Hot start

4. Selezione di Spurgo dei gas 12. Regolazione della tensione/QSet™

5. Display 13. Indicazione delle variabili e delle unità

6. Commutazione tra metodo di saldatura

MIG/MAG e MMA

0463 459 001

9. Commutazione tra 2 tempi e 4 tempi

10. Commutazione tra Regolazione dal

pannello, Cambio programma con

interruttore grilletto torcia di saldatura e

Unità telecomando

visualizzate sul display

14. Commutazione tra impostazione della

corrente stimata e velocità di

avanzamento filo (la stima della

corrente può essere selezionata solo in

modalità Sinergia.)

- 4 -

© ESAB AB 2017

2 PANORAMICA DEL PANNELLO

7. Commutazione tra Sinergia, QSet™ e

regolazione manuale

8. Commutazione tra Avvio micrometrico

e Riempimento crateri

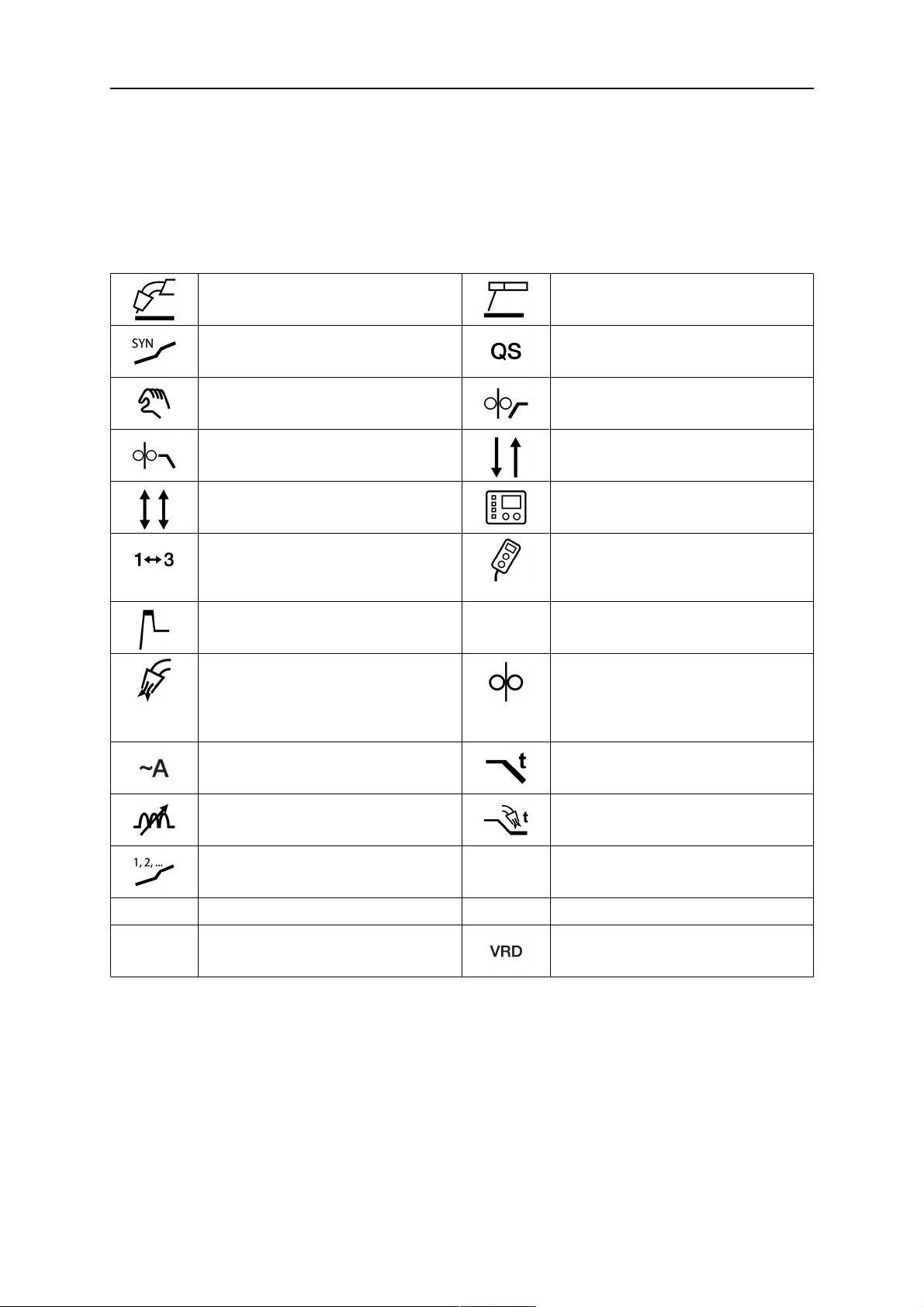

2.2 Significato dei simboli

Metodo di saldatura MIG/MAG Metodo di saldatura MMA

Impostazione Sinergia Impostazione QSet™

Regolazione manuale Avvio micrometrico

Riempimento dei crateri 2 tempi

4 tempi Impostazione dal pannello

Cambio del programma con

interruttore del grilletto della torcia

di saldatura

15. Impostazione del parametro

selezionato con il pulsante 2

16. Indicazione del dispositivo di riduzione

della tensione (Voltage Reducing

Device, VRD)

Telecomando

Selezione di Hot Start V / QS

Regolazione della tensione /

QSet™

Velocità di avanzamento del filo o

Spurgo dei gas

avanzamento del filo (il significato

del simbolo differisce a seconda

del contesto)

Impostazione della corrente

stimata

Tempo di riempimento crateri

Induttanza Tempo di postflussaggio del gas

Selezione sinergia V Tensione

A Corrente % Percentuale

S Secondi VRD (Voltage Reduction Device)

0463 459 001

- 5 -

© ESAB AB 2017

3 FUNZIONI

3 FUNZIONI

3.1 Informazioni generali

• Saldatura di elettrodi MIG/MAG e MMA

• Quattro versioni disponibili:

○ Saldatura di componenti in acciaio a impulsi MA25 con 54 curve di sinergia

○ Saldatura di componenti in alluminio a impulsi MA25 con 30 curve di sinergia

○ Saldatura di componenti in acciaio a impulsi MA25 con 55 curve di sinergia

(versione NA)

○ Saldatura di componenti in alluminio a impulsi MA25 con 29 curve di sinergia

(versione NA)

• Possibilità di passare dalla velocità di avanzamento del filo all'impostazione della

corrente stimata durante la saldatura sinergica

• Automazione del parametro QSet™

• Attivazione dell'interruttore della torcia a 2/4 tempi

• Test del gas e avanzamento filo

• Impostazioni di pre- e post-flussaggio del gas

• Avvio micrometrico e riempimento dei crateri

• Impostazione di induttanza continua

• 3 slot di memoria, richiamate dal pulsante di attivazione della torcia o dal pannello di

controllo

• MMA: Regolazione ArcPlus™ II, è possibile impostare Hot Start e Forza arco

3.2 Memoria dati di saldatura

Nella memoria del pannello di controllo possono essere memorizzati tre diversi

programmi di dati di saldatura.

Tenere premuto il pulsante di selezione 1, 2 o 3 per 5 secondi per salvare i dati di

saldatura in memoria. I dati di saldatura vengono memorizzati quando la spia verde

inizia a lampeggiare.

Per passare da una memoria di dati di saldatura all’altra, premere il pulsante 1, 2 o

3.

La memoria dei dati di saldatura dispone di una batteria tampone che consente di

memorizzare le regolazioni anche quando l'apparecchiatura viene spenta.

3.3 Saldatura MIG/MAG

Saldatura MIG/MAG

La saldatura MIG/MAG avviene fondendo un filo di apporto alimentato in modo

continuo, mentre il bagno di fusione viene protetto dal gas di protezione.

Velocità di avanzamento del filo

Regola la velocità di avanzamento necessaria per il filo di apporto espressa in

percentuale o in cm/min.

0463 459 001

- 6 -

© ESAB AB 2017

3 FUNZIONI

Sinergia

Per garantire la stabilità e l'efficacia dell'arco, per ciascuna combinazione di tipo

di filo, diametro del filo e miscela di gas è richiesta una relazione univoca tra

velocità di avanzamento del filo e tensione (lunghezza dell'arco). La tensione

(lunghezza dell'arco) si "adatta" automaticamente in base alla curva di sinergia

preprogrammata selezionata, semplificando notevolmente l'identificazione dei

parametri di saldatura corretti. La relazione fra la velocità di avanzamento del filo

e gli altri parametri è detta linea sinergica.

In modalità Sinergia è possibile visualizzare la velocità di avanzamento del filo

impostata o la corrente stimata, per maggiori dettagli vedere "Visualizzazione

della corrente stimata".

Per informazioni dettagliate sulle curve di sinergia incluse in MA25 Pulse,

vedere la sezione "DIMENSIONI DI FILO E GAS".

È inoltre possibile ordinare altre linee sinergiche che devono però essere

installate dai tecnici di assistenza autorizzati dalla ESAB.

Quando si attiva la sinergia, ricordarsi di selezionare anche la curva di sinergia

corretta mediante la manopola di regolazione.

I numeri delle curve di sinergia corrette si trovano sull'adesivo all'interno del

trainafilo.

0463 459 001

- 7 -

© ESAB AB 2017

3 FUNZIONI

Visualizzazione della corrente stimata

Durante la saldatura con il pannello di controllo di MA25 Pulse in modalità

sinergica, è possibile utilizzare come impostazione la velocità di avanzamento

del filo o la corrente stimata. L'opzione di visualizzazione della corrente funge da

riferimento per l'operatore qualora non si conosca la velocità di avanzamento del

filo da impostare.

Utilizzare l'apposita manopola per regolare la stima della corrente. Quando si

modifica la stima della corrente, la velocità di avanzamento del filo cambia di

conseguenza. È possibile passare dalla visualizzazione della velocità di

avanzamento del filo alla stima della corrente premendo il pulsante ~A/WFS.

Durante la saldatura, la velocità di avanzamento del filo sarà costante,

garantendo così un risultato certo e un giunto dalla saldatura uniforme.

Utilizzando come impostazione la velocità di avanzamento del filo o la corrente

stimata si otterranno gli stessi risultati di saldatura.

Una velocità di avanzamento del filo costante comporta anche una leggera

differenza tra la stima della corrente e la corrente effettiva misurata, in base al

tipo di giunto e alla sporgenza utilizzata dall'operatore (distanza tra la punta di

contatto e il pezzo). Non sussistono differenze tra la semplice impostazione

della velocità di avanzamento del filo e la regolazione della stima della corrente.

Se la differenza è significativa, regolare la sporgenza per ottenere risultati di

saldatura ottimali; vedere le sezioni che seguono.

Durante la saldatura, la corrente misurata effettiva viene visualizzata sul

display. Se durante la saldatura si preme il pulsante (elemento 14

nell'illustrazione nel capitolo "PANORAMICA DEL PANNELLO"), sul display

viene visualizzata la stima della corrente per due secondi, quindi viene

nuovamente visualizzata la corrente misurata. La corrente misurata rimane

visualizzata fino a quando non si modifica l'impostazione.

Se per qualche motivo la corrente misurata differisce dalla stima della

corrente di ±10%, il LED Corrente e la corrente misurata visualizzata sul display

cominciano a lampeggiare. Una sporgenza dell'elettrodo di saldatura

estremamente lunga o estremamente corta potrebbe comportare una differenza

significativa tra la stima della corrente e la corrente misurata. Ciò significa che i

risultati della saldatura potrebbero essere migliori regolando una sporgenza più

adatta. Se la corrente misurata è significativamente inferiore al valore stimato,

potrebbe essere necessario utilizzare una sporgenza più corta. Se la corrente

misurata è significativamente superiore al valore stimato, potrebbe essere

necessario utilizzare una sporgenza più lunga. Si tenga presente che la corrente

misurata effettiva è influenzata anche dai diversi tipi di giunto. È possibile

regolare la differenza "consentita” tra la corrente misurata e la stima della

corrente. Il valore predefinito è ±10 %. Vedere la sezione "Funzioni MIG/MAG

nascoste".

0463 459 001

- 8 -

© ESAB AB 2017

3 FUNZIONI

QSet™

QSet™ viene utilizzato per facilitare la regolazione dei parametri di saldatura.

Come utilizzare QSet™:

1. Velocità di avanzamento filo impostata. QSet™ regolerà dinamicamente la

tensione per ottenere risultati ottimali di saldatura.

2. Durante la modifica del materiale o dello spessore: prima di eseguire la

saldatura del pezzo da lavorare attuale, eseguire la prima saldatura (6

secondi) con QSet™ su un pezzo di prova per ottenere tutti i dati corretti.

Fine regolazione di QSet™:

• Ruotando la manopola in senso orario, si aumenta (+) la lunghezza

dell’arco.

• Ruotando la manopola in senso antiorario, si riduce (-) la lunghezza

dell’arco.

ARCO CORTO

La prima volta che si avvia la saldatura con un tipo di filo / gas, QSet™ definisce

automaticamente tutti i parametri di saldatura necessari. Dopodiché, QSet™

memorizza tutti i dati per produrre una buona saldatura. La tensione verrà

automaticamente adeguata ai cambiamenti della velocità di avanzamento del

filo.

ARCO A SPRUZZO

Quando ci si avvicina all'area di arco a spruzzo, il valore per QSet™ deve

essere aumentato. Disattivare la funzione Qset™ quando si salda con arco a

spruzzo puro. Tutte le regolazioni sono determinate da Qset™, ad eccezione

della tensione che deve essere regolata.

Manuale

Funzionamento manuale. L’operatore deve definire i valori appropriati di

avanzamento filo e tensione.

Avvio micrometrico

L’avvio micrometrico fa avanzare il filo a 1,5 m/min fino a quando non entra in

contatto elettrico con il pezzo da saldare.

Riempimento dei crateri

Il riempimento dei crateri evita la porosità, la criccatura e la formazione dei

crateri al termine della saldatura.

Tempo di riempimento crateri

In fase di attivazione del riempimento crateri, selezionare anche il tempo di

riempimento crateri utilizzando la manopola di regolazione.

0463 459 001

Questa funzione non può essere utilizzata con QSet™.

2 tempi

Con 2 tempi, il preflussaggio del gas inizia quando si preme il grilletto della

torcia di saldatura. dando inizio al processo di saldatura. Rilasciando il grilletto si

interrompe definitivamente la saldatura e si attiva il postflussaggio del gas.

- 9 -

© ESAB AB 2017

3 FUNZIONI

4 tempi

Con 4 tempi, il preflussaggio del gas inizia quando si preme il grilletto della

torcia di saldatura e l’avanzamento del filo inizia quando lo si rilascia. Il processo

di saldatura continua finché il grilletto viene premuto nuovamente,

l'avanzamento del filo si arresta e quando il grilletto viene rilasciato ha inizio il

postflussaggio del gas.

Pannello attivo

Le regolazioni sono eseguite dal pannello di controllo.

Cambiamento dei dati di saldatura

Questa funzione consente di scorrere tra diverse memorie dei dati di saldatura

premendo il grilletto della torcia di saldatura.

Per cambiare senza la saldatura in corso premere rapidamente. Se si preme il

grilletto troppo a lungo, il programma interpreta il comando come un avvio della

saldatura.

Cambiamento dei dati di saldatura durante la saldatura a 2 tempi

Durante la saldatura in corso, il grilletto della torcia di saldatura è premuto; per

modificare la memoria dei dati di saldatura, rilasciare il grilletto e premerlo

rapidamente.

Cambiamento dei dati di saldatura durante la saldatura a 4 tempi

Durante la saldatura in corso a 4 tempi, il grilletto della torcia di saldatura è

rilasciato; per modificare la memoria dei dati di saldatura, premere il grilletto e

rilasciarlo rapidamente.

In fase di attivazione dei dati di saldatura 1 - 3, selezionare la memoria dei dati

di saldatura 1, 2 o 3.

Telecomando

Le regolazioni sono eseguite dal telecomando.

Il telecomando deve essere collegato alla relativa presa sull'attrezzatura prima

dell’attivazione. Quanto è attivato il telecomando, il pannello non è attivo.

Con la funzione telecomando attivata, è possibile passare da una memoria di

dati di saldatura all'altra utilizzando una torcia di saldatura con il selettore di

programma (RS3).

Dispositivo di riduzione della tensione (Voltage Reducing Device, VRD)

La funzione VRD assicura che la tensione a circuito aperto non superi 35 V

quando non si effettua alcuna saldatura. La sua attivazione è indicata

dall'accensione del LED VRD.

0463 459 001

Quando il sistema rileva l'inizio della saldatura, la funzione VRD si blocca.

Se, con la funzione VRD attiva, la tensione a circuito aperto supera il limite di 35

V, sul display appare un messaggio di errore (16) e la saldatura non può avere

inizio fintanto che tale messaggio resta visualizzato.

- 10 -

© ESAB AB 2017

3 FUNZIONI

Spurgo dei gas

Utilizzare la funzione di spurgo dei gas serve per misurare il flusso del gas o per

spurgare i tubi flessibili del gas dall'aria o dall'umidità prima di dare inizio alla

saldatura. Lo spurgo prosegue fintantoché si tiene premuto il pulsante,

bloccando il flusso della corrente o l'avvio del trainafilo.

Avanzamento filo

L'avanzamento del filo serve quando si desidera fare avanzare il filo senza

attivare la tensione di saldatura. Il filo avanza fintantoché si tiene premuto il

pulsante.

Induttanza

Un'induttanza superiore causa un bagno di fusione più ampio e un minor

numero di gocce di saldatura. Un'induttanza inferiore produce una rumorosità

superiore, ma un arco stabile e concentrato.

Postflussaggio del gas

La regolazione del postflussaggio del gas controlla la durata del flusso del gas

protettivo dopo l'estinzione dell'arco.

Hot start

La funzione Hot start aumenta la corrente di saldatura per un intervallo di tempo

regolabile all'inizio del processo di saldatura, riducendo in tal modo il rischio di

una fusione insufficiente all'inizio della giunzione.

3.3.1 Funzioni MIG/MAG nascoste

Nel pannello di controllo sono presenti delle funzioni nascoste.

Per accedere a queste funzioni nascoste, tenere premuto il pulsante di

selezione per 5 secondi. Sul display appariranno una lettera e un valore. La

manopola per la regolazione dell'avanzamento del filo viene utilizzata per

modificare il valore della funzione selezionata.

Lettera

funzione

A Tempo di preflussaggio del gas

C Unità di misura

I Tempo di bruciatura (disponibile solo quando la funzione SCT non è

t Posizione di memoria per i valori di attivazione

h Tempo di Hot start

Funzione

attiva)

o Attivazione/disattivazione della funzione SCT

S Parametro di avviamento R (visibile solo in Arco corto e quando la

funzione Sinergia non è selezionata)

d Tolleranza dell'impostazione della corrente stimata

Per uscire dalla funzione, tenere premuto il pulsante di selezione per 5 secondi.

0463 459 001

- 11 -

© ESAB AB 2017

3 FUNZIONI

A Preflussaggio del gas

La regolazione del preflussaggio del gas controlla la durata del flusso del gas di

protezione prima dell'innesco dell'arco.

C Unità di misura

0 = poll/min, 1 = mm/min, valore predefinito = 1

I Tempo di bruciatura finale del filo

Per impostazione predefinita il tempo di bruciatura è disattivato a causa della

funzione SCT (Short Circuit Termination, terminazione in cortocircuito).

L'impostazione del tempo di bruciatura è disponibile solo quando la funzione

SCT non è attiva. Questo è il caso se l'impostazione SCT=1, o se

l'impostazione SCT=0 e se per la curva di sinergia scelta SCT è impostato su

OFF.

Il tempo di bruciatura finale del filo rappresenta il ritardo fra il momento in cui il

filo di apporto inizia a rallentare e quello in cui il generatore disattiva la tensione

di saldatura. Un tempo di bruciatura finale del filo troppo breve causa un

inceppamento del filo di apporto, che rischia di bloccarsi nel bagno di fusione in

solidificazione. Un tempo di bruciatura finale troppo lungo riduce il tratto di filo

sporgente, e aumenta il rischio che l’arco colpisca la punta di contatto.

t Posizione di memoria per i valori di attivazione

Questa funzione consente di scegliere se utilizzare i valori di attivazione presi da

2 o 3 programmi.

h Tempo di Hot start

È possibile regolare il tempo di Hot start da 0,0 a 9,9 secondi a intervalli di 0,1

secondi.

o SCT (Short Circuit Termination, terminazione in cortocircuito)

La funzione SCT provoca piccoli e ripetuti cortocircuiti al termine della saldatura,

che terminano al completo arresto dell'alimentazione del filo e all'interruzione del

contatto con il pezzo da saldare.

Sono disponibili le seguenti impostazioni:

0 = Il valore (ON/OFF) è stabilito dalla curva di sinergia (opzione predefinita)

1 = SCT OFF

2 = SCT ON

IT Parametro di avviamento R

Il parametro di avviamento R consente la regolazione accurata dell'arco elettrico

durante il movimento di avvio della saldatura. È possibile regolare il parametro

da 8,0 a 60,0 a intervalli di 0,25. Questa funzione è visibile e regolabile quando

la sinergia non è attiva (quindi il metodo scelto è Arco corto).

0463 459 001

- 12 -

© ESAB AB 2017

3 FUNZIONI

d Tolleranza dell'impostazione della corrente stimata

Questo parametro corrisponde alla massima differenza relativa consentita tra il

valore della stima della corrente e la corrente misurata. È possibile regolare la

differenza consentita da 5 a 50%, con intervalli di 5%. Se la differenza

consentita viene superata durante la saldatura, il LED Corrente e la corrente

misurata lampeggiano sul display.

3.4 Saldatura MMA

Saldatura MMA

La saldatura MMA viene anche detta saldatura con elettrodi rivestiti. Innescando

l'arco si provoca la fusione dell'elettrodo, il cui rivestimento forma una scoria

protettiva.

Pannello attivo

Le regolazioni sono eseguite dal pannello di controllo.

Telecomando

Le regolazioni sono eseguite dal telecomando.

Il telecomando deve essere collegato alla relativa presa sull'attrezzatura prima

dell’attivazione. Quanto è attivato il telecomando, il pannello non è attivo.

Con la funzione telecomando attivata, è possibile passare da una memoria di

dati di saldatura all’altra utilizzando una torcia di saldatura con il selettore di

programma (RS3).

Hot start

La funzione Hot start aumenta la corrente di saldatura per un intervallo di tempo

regolabile all'inizio del processo di saldatura, riducendo in tal modo il rischio di

una fusione insufficiente all'inizio della giunzione.

Dispositivo di riduzione della tensione (Voltage Reducing Device, VRD)

La funzione VRD assicura che la tensione a circuito aperto non superi 35 V

quando non si effettua alcuna saldatura. La sua attivazione è indicata

dall'accensione del LED VRD.

Quando il sistema rileva l'inizio della saldatura, la funzione VRD si blocca.

Se, con la funzione VRD attiva, la tensione a circuito aperto supera il limite di 35

V, sul display appare un messaggio di errore (16) e la saldatura non può avere

inizio fintanto che tale messaggio resta visualizzato.

Per attivare/disattivare il VRD, contattare un rappresentante dell'assistenza

tecnica.

3.4.1 Funzioni MMA nascoste

Nel pannello di controllo sono presenti delle funzioni nascoste.

Per accedere a queste funzioni nascoste, tenere premuto il pulsante di

selezione per 5 secondi. Sul display appariranno una lettera e un valore. La

manopola per la regolazione dell'avanzamento del filo viene utilizzata per

modificare il valore della funzione selezionata.

0463 459 001

- 13 -

© ESAB AB 2017

3 FUNZIONI

Lettera

Funzione

funzione

C Forza dell'arco

d Saldatura a goccia

F Tipo di regolatore di saldatura (regolatore di saldatura ArcPlus™)

H Ampiezza hot start

I Corrente min. telecomando

h Tempo di Hot start

Per uscire dalla funzione, tenere premuto il pulsante di selezione per 5 secondi.

C Forza dell'arco

La forza dell'arco è importante per determinare il grado di variazione della

corrente in relazione alla variazione della lunghezza dell'arco. Un valore inferiore

produce un arco più stabile con meno gocce di saldatura.

d

Saldatura a goccia

La saldatura a goccia può essere utilizzata durante la saldatura con elettrodi in

acciaio inossidabile. Questa funzione prevede l'innesco e l'estinzione dell'arco,

in modo alternato, per ottenere un miglior controllo dell'alimentazione del

calore. Per estinguere l'arco è sufficiente sollevare leggermente l'elettrodo.

F

Regolatore ArcPlus™

Il regolatore ArcPlus™ è un nuovo tipo di controllo che produce un arco più

intenso, più concentrato e più stabile. L'arco riprende più velocemente dopo un

cortocircuito, riducendo il rischio che l'elettrodo resti bloccato al pezzo in

lavorazione.

• ArcPlus™ (0) è raccomandato per gli elettrodi basici

• ArcPlus™ ll (1) è raccomandato per gli elettrodi rutilici e cellusosici

H Ampiezza hot start

Quando la funzione Hot start viene attivata, è possibile utilizzare il parametro di

ampiezza Hot start per regolare il livello preferito per la corrente di saldatura

durante il tempo di hot start, come percentuale della corrente di saldatura

impostata. Se ad esempio la corrente di saldatura impostata è pari a 100°A e

l'ampiezza Hot start è impostata al 10%, la corrente di saldatura durante il tempo

Hot start sarà pari a 110°A.

I Corrente min. telecomando

Utilizzata per impostare la corrente minima per il telecomando.

Se la corrente max è 100 A e quella min deve essere di 50 A, impostare la

corrente min della funzione nascosta a 50 %.

0463 459 001

Se la corrente max è 100 A e quella min deve essere di 90 A, impostare la

corrente min a 90 %.

- 14 -

© ESAB AB 2017

3 FUNZIONI

h Tempo di Hot start

È possibile regolare il tempo di Hot start da 0,0 a 9,9 secondi a intervalli di 0,1

secondi.

0463 459 001

- 15 -

© ESAB AB 2017

4 IMPOSTAZIONI

4 IMPOSTAZIONI

4.1 MIG/MAG

Funzioni Intervallo di regolazione Valore di default

Tensione 8 - 60 V 12 V

Velocità di avanzamento del filo 0,8 - 25 m/min

(2,6-82piedi/min)

5 m/min

(16,4piedi/min)

Sinergia OFF oppure ON ON

Curve di sinergia alluminio 30 selezioni Curve di sinergia acciaio 54 selezioni Curve di sinergia alluminio versioneNA29 selezioni -

Curve di sinergia acciaio versioneNA55 selezioni -

Impostazione della corrente stimata /

velocità di avanzamento del filo

Impostazione della corrente

stimata o velocità di

Velocità di

avanzamento del filo

avanzamento del filo

QSet™ OFF oppure ON OFF

Regolazione manuale OFF oppure ON ON

Avvio micrometrico 0 = OFF oppure 1 = ON ON

Riempimento dei crateri OFF oppure ON ON

Tempo di riempimento crateri 0,0 - 5,0 s 1,0 s

2/4 tempi

2)

2 o 4 tempi 2 tempi

Pannello attivo OFF oppure ON ON

Modifica dei valori di attivazione OFF oppure ON OFF

Posizione di memoria per i valori di

attivazione

1)

2 o 3 posizioni di memoria 3

Telecomando OFF oppure ON OFF

Spurgo dei gas

2)

- -

Avanzamento filo - Induttanza 0 - 100% 70%

Memoria dati di saldatura 1, 2, 3 -

1)

Tempo di preflussaggio del gas

Unità di misura

1)

Tempo di bruciatura finale del filo

1)

SCT

Parametro di avviamento R

1)

0,1 - 9,9 s 0,1 s

0 = pollici, 1 = mm 1

1)

50 - 250 ms 80 ms

0, 1 o 2 0

8,0 - 60,0 25,0

Tempo di postflussaggio del gas 0,1 - 25,0 s 1 s

Hot start OFF oppure ON OFF

Tempo di Hot start

1)

0,0 - 9,9 s 1,5 s

0463 459 001

- 16 -

© ESAB AB 2017

4 IMPOSTAZIONI

Funzioni Intervallo di regolazione Valore di default

Tolleranza dell'impostazione della

5 - 50 % 10 %

corrente stimata

VRD - -

1)

Queste funzioni sono funzioni nascoste; consultare la sezione "Funzioni MIG/MAG

nascoste".

2)

Queste funzioni non possono essere modificate durante la saldatura.

4.2 MMA

Funzioni Intervallo di regolazione Valore di default

Corrente

16- max A

Pannello attivo OFF oppure ON ON

Telecomando OFF oppure ON OFF

Forza dell'arco

1)

Saldatura a goccia

1)

0 - 99 % 5 %

0=OFF oppure 1=ON OFF

Hot start OFF oppure ON OFF

Ampiezza hot start

Tempo di Hot start

Regolatore

1)

1)

1)

0 - 99% 20%

0,0 - 9,9 s 1,0 s

1 = ArcPlus™ II o 0 =

ArcPlus™

Corrente min. telecomando

1)

0 - 99 % 0%

2)

100 A

1

1)

Queste funzioni sono funzioni nascoste, vedere la descrizione riportata nella sezione

"Funzioni MMA nascoste".

2)

L'intervallo di regolazione dipende dal generatore.

0463 459 001

- 17 -

© ESAB AB 2017

5 CODICI DI GUASTO

5 CODICI DI GUASTO

I codici di guasto servono per indicare che si è verificato un guasto

nell'apparecchiatura. Vengono visualizzati nella parte inferiore del

display con una E seguita da un codice di guasto.

Viene inoltre visualizzato un numero di unità per indicare quale unità

ha provocato il guasto.

I codici di guasto e i numeri di unità appaiono in modo alternato.

L'esempio riportato nei due grafici a sinistra, indica che il pannello di

controllo (U0) ha perso il contatto con il generatore (E18).

Se i guasti rilevati sono diversi, viene visualizzato soltanto il codice

dell'ultimo guasto occorso. Premere un tasto funzione qualsiasi o

ruotare una manopola qualsiasi per eliminare l'indicazione di guasto

dal display.

NOTA:

Se il telecomando è attivo, disattivarlo mediante il pulsante di selezione che si

trova sotto il relativo simbolo per rimuovere l'indicazione di guasto.

5.1 Elenco dei codici di guasto

U 0 = unità dati di saldatura U 2 = generatore U 5 = multitensione

U 1 = gruppo di

raffreddamento

U 4 = telecomando

5.2 Descrizione dei codici di guasto

I codici di guasto che gli operatori possono correggere da soli sono riportati di seguito. Se

appare un codice diverso, rivolgersi a un tecnico addetto alla manutenzione.

0463 459 001

- 18 -

© ESAB AB 2017

5 CODICI DI GUASTO

Codice

Descrizione

di

guasto

E 6 Temperatura alta

L'interruttore termico di sovraccarico si è attivato.

Il processo di saldatura in corso si arresta e non può essere riavviato fino a quando

la temperatura non scende.

Intervento: controllare che gli ingressi e le uscite dell'aria di raffreddamento non

siano ostruiti da residui di sporcizia.

Controllare il tempo caldo di saldatura in uso per verificare che l'apparecchio non

sia sovraccarico.

E 12 Errore di comunicazione (avvertenza)

Il carico istantaneo sul bus CAN del sistema è troppo elevato.

Il generatore / gruppo trainafilo ha perso contatto con il pannello di controllo.

Intervento: controllare l'apparecchio per verificare che siano collegati un solo

gruppo trainafilo o un solo telecomando. Se il guasto persiste, rivolgersi a un

tecnico dell'assistenza.

E 16 Tensione a circuito aperto elevata

La tensione a circuito aperto è stata troppo elevata.

Intervento: Disinserire l'alimentazione elettrica per ripristinare il gruppo. Se il

guasto persiste, rivolgersi a un tecnico dell'assistenza.

E 17 Perdita contatto

Il pannello di controllo ha perso contatto con il gruppo trainafilo.

Il processo di saldatura in corso si arresta.

Intervento: Controllare i cavi. Se il guasto persiste, rivolgersi a un tecnico

dell'assistenza.

E 18 Perdita contatto

Il pannello di controllo ha perso contatto con il generatore.

Il processo di saldatura in corso si arresta.

Intervento: Controllare i cavi. Se il guasto persiste, rivolgersi a un tecnico

dell'assistenza.

E 21 Software errato nel pannello

Esiste una mancata corrispondenza tra il software installato e il pannello di

controllo.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione.

E 27 Filo esaurito

Il gruppo trainafilo non fa avanzare il filo. Il processo di saldatura in corso si arresta

e non può essere riavviato.

Intervento: caricare un nuovo filo.

0463 459 001

- 19 -

© ESAB AB 2017

5 CODICI DI GUASTO

Codice

Descrizione

di

guasto

E 29 Nessun flusso acqua di raffreddamento

Il flussostato del refrigerante si è attivato.

Il processo di saldatura in corso si arresta e non può essere riavviato.

Intervento: controllare il circuito e la pompa dell'acqua di raffreddamento.

E 32 Nessun flusso di gas

Il flusso del gas è inferiore a 6 l/min. Impossibile avviare.

Intervento: controllare la valvola, i tubi e i connettori del gas.

E 40 Unità incompatibili

È stato collegato un gruppo trainafilo non corretto. Impossibile avviare.

Intervento: collegare il gruppo trainafilo corretto.

E 41 Perdita di contatto con il gruppo di raffreddamento

Il pannello di controllo ha perso contatto con il gruppo di raffreddamento. Spegnere

il generatore!

Intervento: controllare il cablaggio. Se il guasto persiste, rivolgersi a un tecnico

dell'assistenza.

E 44 Pannello di controllo non configurato per l'alimentazione collegata

L'alimentazione attualmente disponibile è di tipo differente rispetto a quella

precedentemente collegata al pannello.

Intervento: Collegare il pannello di controllo a un tipo di alimentazione dello stesso

tipo rispetto a quella collegata in precedenza oppure configurare il pannello di

controllo per il tipo appropriato di alimentazione.

E 45 Linea short/spray corrispondente mancante

Il pannello MA25 Pulse ha rilevato che la curva short/spray corrispondente alla

curva di sinergia scelta per la saldatura a impulsi non è disponibile. Applicabile solo

quando si utilizza un gruppo di parametri di sinergia 99 con curve di sinergia

definite dall'utente.

Intervento: Scaricare la curva di sinergia mancante utilizzando ESAT; quindi

riavviare.

0463 459 001

- 20 -

© ESAB AB 2017

6 ORDINAZIONE RICAMBI

6 ORDINAZIONE RICAMBI

I ricambi e i componenti usurati possono essere ordinati dal più vicino rivenditore ESAB;

vedere il retro della copertina del presente documento. Al momento dell’ordine, indicare il

tipo di prodotto, il numero di serie, la denominazione e il numero del ricambio specificati

nell’elenco dei ricambi. In questo modo si facilita l’invio del pezzo desiderato.

0463 459 001

- 21 -

© ESAB AB 2017

DIMENSIONI DI FILO E GAS

DIMENSIONI DI FILO E GAS

Curve di sinergia per saldatura di componenti in alluminio

Curve di sinergia per saldatura di componenti in acciaio

0463 459 001

- 22 -

© ESAB AB 2017

NUMERI D'ORDINE

NUMERI D'ORDINE

Vedere i dettagli sulle informazioni tecniche e il significato dei simboli nel capitolo

"PANORAMICA DEL PANNELLO".

Ordering no. Denomination Note

0459 773 670 MA25 Pulse Aluminium

0459 773 671 MA25 Pulse Steel

0459 773 680 MA25 Pulse Aluminum With NA synergy lines

0459 773 681 MA25 Pulse Steel With NA synergy lines

0459 839 003 Spare parts list

La documentazione tecnica è disponibile in Internet all'indirizzo Web: www.esab.com

0463 459 001

- 23 -

© ESAB AB 2017

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Heist-op-den-Berg

Tel: +32 15 25 79 30

Fax: +32 15 25 79 44

BULGARIA

ESAB Kft Representative Office

Sofia

Tel: +359 2 974 42 88

Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB Welding & Cutting GmbH

Langenfeld

Tel: +49 2173 3945-0

Fax: +49 2173 3945-218

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

San Fernando de Henares

(MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB Europe GmbH

Baar

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 0220

Fax: +1 905 670 4879

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting

Products

Florence, SC

Tel: +1 843 669 4411

Fax: +1 843 664 5748

Asia/Pacific

AUSTRALIA

ESAB South Pacific

Archerfield BC QLD 4108

Tel: +61 1300 372 228

Fax: +61 7 3711 2328

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

SOUTH AFRICA

ESAB Africa Welding & Cutting

Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

www.esab.com

Loading...

Loading...