ESAB m3 plasma Vision 50P CNC and Interface Box m3 G2 Plasma System Instruction manual [cs]

Vision 50P a skříňka rozhraní

m3 G2 Plazmová soustava

Provozní příručka (CS)

0558010098 02/2012

SEZNAMTE S TOUTO PŘÍRUČKOU OBSLUHU ZAŘÍZENÍ.

DALŠÍ KOPIE SI VYŽÁDEJTE U DISTRIBUTORA.

UPOZORNĚNÍ

Tato PŘÍRUČKA je určena pro zkušenou obsluhu. Jestliže nejste zcela seznámeni se zásadami bezpečné práce se zařízeními pro obloukové svařování a řezání, doporučujeme Vám

prostudovat si naši brožuru „Opatření a bezpečné postupy pro obloukové svařování,

řezání a drážkování,“ formulář 52-529. NEDOVOLTE nezaškoleným osobám zařízení obsluhovat, instalovat nebo udržovat. NEPOKOUŠEJTE SE zařízení instalovat ani obsluhovat

bez důkladného pročtení této příručky a jejího plného porozumění. Jestliže jste příručce

neporozuměli dokonale, kontaktujte svého dodavatele pro více informací. Před instalací a

jakoukoli obsluhou zařízení si přečtěte Bezpečnostní pokyny.

ODPOVĚDNOST UŽIVATELE

Toto zařízení bude pracovat v souladu s touto příručkou, štítky nebo s přílohami, jestliže je instalováno, obsluhováno, udržováno a opravováno ve shodě s přiloženými pokyny. Zařízení musí být pravidelně kontrolováno.

Nefunkční nebo nedostatečně udržované zařízení by nemělo být používáno. Nefunkční, chybějící, opotřebované, poškozené nebo znečištěné součásti by měly být ihned vyměněny. Stane-li se oprava nebo výměna nezbytnou, výrobce doporučuje podat písemnou nebo telefonickou žádost o servisní pokyny u autorizovaného

distributora, u kterého bylo zařízení zakoupeno.

Zařízení ani žádná jeho část by neměla být zaměňována bez předchozího písemného souhlasu výrobce.

Uživatel zařízení nese plnou odpovědnost za poruchy vzniklé v důsledku nesprávného používání, špatné údržby, poškození či záměny provedené kýmkoliv jiným než výrobcem či servisem výrobcem stanoveným.

PŘED INSTALACÍ A POUŽÍVÁNÍM ZAŘÍZENÍ SI PROSTUDUJTE UŽIVATELSKOU PŘÍRUČKU TAK,

ABYSTE JÍ ROZUMĚLI.

CHRAŇTE SEBE I OSTATNÍ!

OBSAH

Oddíl / Název Strana

1.0 Bezpečnostní opatření . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Třída krytí. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Vision 50P CNC se skříňkou rozhraní . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 Vision 50P CNC (0558008253). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

2.1 Vision 50P CNC (0558008253) (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

2.1 Vision 50P CNC (0558008253) (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

2.2 Vision 50P CNC skříňka rozhraní (0558008250) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

2.2 Montážní otvory skříňky rozhraní Vision 50P CNC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

2.2 Vision 50P CNC skříňka rozhraní (0558008250) (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

2.2 Vision 50P CNC skříňka rozhraní (0558008250) (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

2.2 Vision 50P CNC skříňka rozhraní (0558008250) (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

2.2 Vision 50P CNC skříňka rozhraní (0558008250) (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

2.3 Procesní parametry plazmy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

2.3 Procesní parametry plazmy (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

2.3 Procesní parametry plazmy (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

2.4 Provoz Vision 50P CNC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

2.4.1 Změna a uložení TDF souboru. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

2.4.2 Změna procesu z řezání na značkování . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

2.4.3 Test plynu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31

2.4.4 Řešení problémů se vzdálenou CNC skříňkou rozhraní. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

2.5 Provoz bez ovládání výšky. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.5.1 Signály ze vzdáleného CNC do plazmové soustavy m3-CAN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.5.2 Signály z plazmové soustavy m3-CAN do vzdáleného CNC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.6 Sekvence provozu bez ovládání výšky . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.5 Provoz s ovládáním výšky . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.7.1 Signály ze vzdáleného CNC do plazmové soustavy m3-CAN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.7.2 Signály z plazmové soustavy m3-CAN do vzdáleného CNC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.8 Sekvence provozu s ovládáním výšky . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

2.9 Vyřezávání otvorů plazmou . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.9.1 Úvod . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.9.2 Ovládání výšky enkodérem. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.9.2 Ovládání výšky enkodérem (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

2.9.3 Regulace řezné rychlosti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .47

2.9.4 Napájecí zdroj . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

2.9.5 Techniky programování součástek. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

2.9.6 Kódy, které mohou ovlivnit kvalitu řezaného otvoru. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

2.9.7 Výběr typu zavádění . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

2.9.7 Výběr typu zavádění (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .51

2.9.7 Výběr typu zavádění (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .52

2.9.7 Výběr typu zavádění (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .53

2.9.7 Výběr typu zavádění (pokračování) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 54

OBSAH

4

ODDÍL 1 BEZPEČNOSTNÍ OPATŘENÍ

1.0 Bezpečnostní opatření

Uživatel svařovacího a plazmového řezacího zařízení ESAB nese plnou zodpovědnost za zajištění toho, aby každý,

kdo pracuje se zařízením nebo v jeho blízkosti, dodržoval všechna příslušná bezpečnostní opatření. Bezpečnostní

opatření musí vyhovovat požadavkům, které se týkají tohoto druhu svařovacího nebo plazmového řezacího

zařízení. Následující doporučení by měla být dodržována jako doplněk ke standardním předpisům, které se

týkají pracoviště.

Veškeré práce musí provádět kvalikovaní pracovníci dobře obeznámení s obsluhou svařovacího nebo plazmového řezacího zařízení. Nesprávná obsluha zařízení může vést k nebezpečným situacím, které mohou mít za

následek poranění obsluhy nebo poškození zařízení.

1. Každý, kdo používá svařovací nebo plazmové řezací zařízení, musí být plně seznámen s:

- jeho obsluhou

- umístěním nouzových vypínačů

- jeho funkcí

- příslušnými bezpečnostními opatřeními

- svařováním, plazmovým řezáním nebo s obojím

2. Obsluha musí zajistit, aby:

- se nikdo neoprávněný nenacházel při spuštění zařízení v jeho pracovním prostoru.

- nikdo nebyl během hoření oblouku bez náležité ochrany.

3. Pracoviště musí:

- být vhodné pro daný účel

- být chráněno před průvanem

4. Pomůcky osobní ochrany:

- Vždy noste doporučené ochranné pomůcky, jako jsou ochranné brýle, nehořlavý

oděv a ochranné rukavice.

- Nenoste volné doplňky, jako jsou šály, náramky, prsteny atd., kterými byste mohli

zachytit nebo si způsobit popáleniny.

5. Obecná opatření:

- Ujistěte se, že je zemnicí kabel bezpečně připojen.

- Pracovat na vysokonapěťovém zařízení smí pouze kvalikovaný elektrotechnik.

- Patřičné hasicí zařízení můsí být jasně označeno a po ruce.

- Mazání a údržba zařízení se nesmí provádět za provozu.

Třída krytí

Kód IP označuje třídu krytí, tj. odolnost proti proniknutí cizích předmětů nebo vody. Je zajištěna odolnost proti

dotyku ruky, proniknutí objektů větších než 12mm a proti stříkající vodě do úhlu 60 stupňů od vertikály. Vybavení třídy IP23S může být skladováno ve vnějším prostředí, ale není určené pro použití při srážkách, pokud

není náležitě zakryto.

Nejvyšší

VÝSTRAHA

přípustný náklon

Stojí-li přístroj na rovině nakloněné více než

15°, hrozí jeho převrácení, čímž může dojít

ke zranění osob a nebo ke značným škodám

na vybavení.

15°

5

ODDÍL 1 BEZPEČNOSTNÍ OPATŘENÍ

SVAŘOVÁNÍ A PLAZMOVÉ ŘEZÁNÍ MŮŽE ZPŮSOBIT ZRANĚNÍ VÁM

I OSTATNÍM. PŘI SVAŘOVÁNÍ NEBO ŘEZÁNÍ DODRŽUJTE BEZPEČNOSTNÍ

VÝSTRAHA

ÚRAZ ELEKTRICKÝM PROUDEM - Může být smrtelný.

- Nainstalujte a uzemněte svařovací nebo plazmovou řezací jednotku v souladu s příslušnými předpisy.

- Nedotýkejte se živých elektrických součástek ani elektrod holou kůží, vlhkými rukavicemi nebo vlhkým

oděvem.

- Izolujte se od uzemnění a od svařovaného předmětu.

- Ujistěte se, že je Váš pracovní postoj bezpečný.

KOUŘ A PLYNY - Mohou být zdraví nebezpečné.

- Držte hlavu stranou od plynných zplodin.

- Používejte ventilaci, odsávání u oblouku nebo obojí, aby se plynné zplodiny nedostaly do oblasti dýchacích

cest a okolního prostoru.

ZÁŘENÍ OBLOUKU - Může způsobit poranění očí a popálení pokožky.

- Chraňte svůj zrak a tělo. Používejte správné svářečské štíty a ochranné brýle a noste ochranný oděv.

- Chraňte osoby v okolí vhodnými štíty nebo clonami.

OPATŘENÍ. VYŽÁDEJTE SI BEZPEČNOSTNÍ PŘEDPISY SVÉHO ZAMĚSTNAVATELE, KTERÉ BY MĚLY VYCHÁZET Z MOŽNÝCH RIZIK UVÁDĚNÝCH

VÝROBCEM.

NEBEZPEČÍ POŽÁRU

- Jiskry (odstřikující žhavý kov) mohou způsobit požár. Zajistěte, aby se v blízkosti nenacházely žádné hořlavé

materiály.

HLUK - Nadměrný hluk může poškodit sluch.

- Chraňte svoje uši. Používejte protihluková sluchátka nebo jinou ochranu sluchu.

- Varujte osoby v okolí před tímto nebezpečím.

PORUCHA - V případě poruchy přivolejte odbornou pomoc.

PŘED INSTALACÍ A POUŽÍVÁNÍM ZAŘÍZENÍ SI PROSTUDUJTE UŽIVATELSKOU PŘÍRUČKU TAK,

ABYSTE JÍ ROZUMĚLI. CHRAŇTE SEBE I OSTATNÍ!

Tento výrobek je určen výlučně pro plazmové řezání. Jakékoliv jiné

VÝSTRAHA

použití může přivodit zranění a nebo škodu na přístroji.

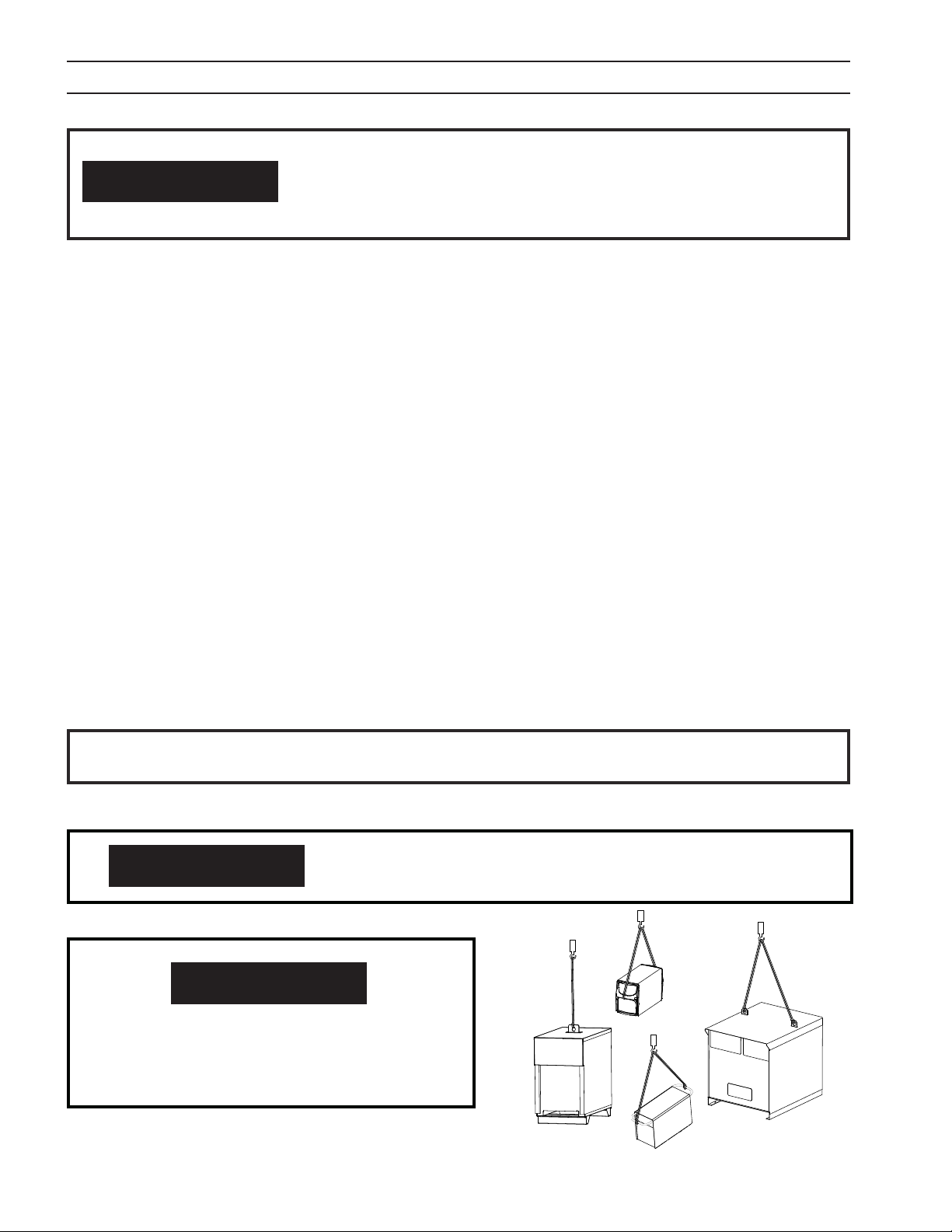

VÝSTRAHA

Zařízení zvedejte pouze způsobem zde popsaným. Jinak můžete přivodit zranění osob a

nebo škodu na majetku.

6

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

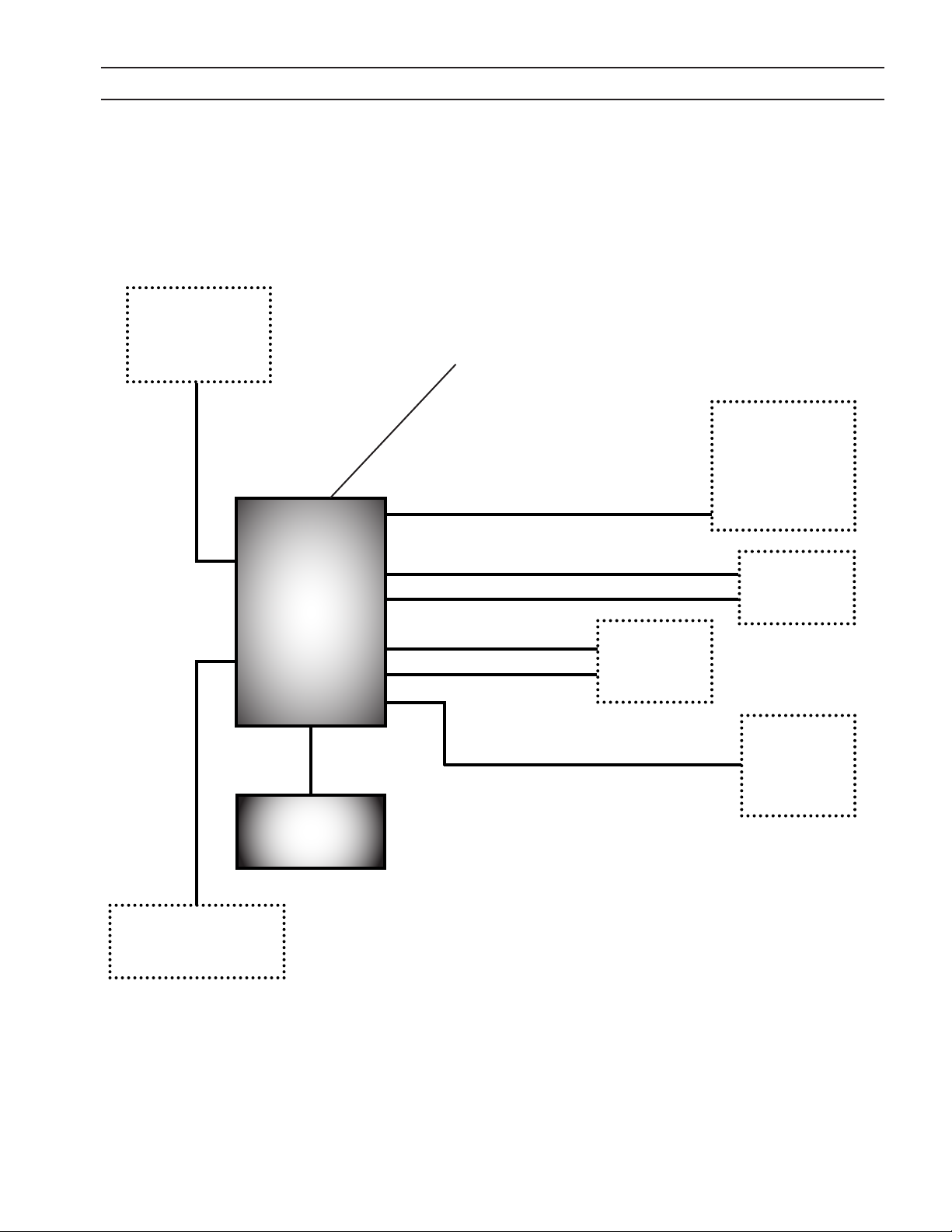

2.0 Vision 50P CNC se skříňkou rozhraní

Plazmová soustava m3-CAN je složena z několika součástí: Vision 50P, skříňka rozhraní (neboli CAN hub), skříň

ochranného plynu, skříň plazmového plynu, vzdálený startér oblouku (VSO), napájecí zdroj, čerpadlo chladící kapaliny, hořák, zdvih (volitelný) a zákazníkovo CNC.

Vnější CNC

(Digitální I/O)

B

Vision 50P

Ovládací

rozhraní

C

CAN 1

Vision 50P

D

K

CNC

Indikace rozložení součástek

(Vizte následující obrázky součástek)

J

I

H

Napájecí kabel ovl. plynu

G

F

E

CAN 3

CAN 5

Napájecí kabel zdvihu/AHC

CAN 2

Ovládání

ochranného

plynu

CAN 4

Vzdálený

startér

oblouku

(VSO)

AHC / Zdvih

(Volitelný)

Ovládání

plazmového

plynu

Vnější napájení

120V / 3A bez AHC

230V / 3A bez AHC

Indikace rozložení součástek Vision 50P a skříňka rozhraní

7

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.1 Vision 50P CNC (0558008253)

Vision 50P je CNC s dotykovým displejem a ovládá plazmové procesy řezání a značkování, jakož i plyn, proud a

sekvence. Přesto nemá žádné funkce spojené s pohybem stroje. Vision 50P je řídící panel na bázi PC a ovládá periferní součásti prostřednictvím ACON protokolu. Jednotka má 8,4" VGA TFT-displej s dotykovým ovládání, krokovým potenciometrem s tlačítkem pro navigaci a povely a s klávesovým spínačem pro administraci oprávnění.

CAN-sběrnice a napájení je připojeno přes 8-pinový CAN konektor. Pro účely údržby a komunikace je Vision 50P

též vybaven konektory Ethernet a USB.

(9,25")

235,0 mm

Hmotnost:

(10 lbs.) 4,5 kg

(12,75")

323,9 mm

Šířka krabičky Vision 50P činí 117,5 mm (4,62")

Včetně knoíku na předním panelu potom

130,2 mm (5,12").

Vision 50P může běžet ve dvou různých režimech: V provozním režimu nebo v servisním režimu. Implicitní nastavení je na provozní režim a dovoluje obsluze vykonávat všechny nezbytné operace. Servisní režim je nezbytný

pro údržbu a servis, jako je aktualizace staničních konstant, diagnostika atp. Některé procesní parametry se zobrazí pouze v servisním režimu. Servisní režim lze aktivovat po připojení USB klávesnice nebo je-li klávesa otočena do polohy '0'.

Na předním panelu se nalézá krokový potenciometr. Nedisponuje-li obsluha klávesnicí, má k dispozici dvě lidská rozhraní a těmi jsou krokový potenciometr a dotyková obrazovka. Krokovým potenciometrem může obsluha listovat nahoru/dolů k dalšímu parametru. Stiskem potom může též měnit jeho hodnotu.

8

MAINTENANCE

PCU: Process Control unit •

ACU: Axis Control Unit •

SCU: Serial Control Unit•

The Motor Control Unit (MCU) primarily replaces the

lift functionality of the ATHC and ATAS Servo cards.

The Process Control Unit (PCU) controls all process-

related functions of the station, whether a tooled or

central station (i.e. Solenoid valve action, automatic

ignition, ow controls, etc).

The Axis Control Unit (ACU) takes over controlling

movements of a multi-axis device. This unit replaces

the functionality of the AT2PE positioning card.

The Serial Control Unit (SCU) has been designed

as a general purpose controller, typically to control

third party peripherals, such as an ink jet marker or

pin stamp unit.

Unit Select Switches

ACON units are designated through use of select

switches. These will be set correctly at the factory - if

a unit needs to be replaced, locate the dual address

rotary switches and set them to corresponding

station(s), using chart below:

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.1 Vision 50P CNC (0558008253) (pokračování)

Na zadním panelu má Vision 50P tři porty. CAN+napájení, USB a internet. CAN je použit vždy pro komunikaci a

pro napájení 24 V DC do 50P. Přes USB se připojuje klávesnice, ashdisk atp. Internetový port má využití pouze

při servisu.

USB

LAN

K

POWER +

CAN

CAN-sběrnice a napájení

Pin č. Název

1 (Bílý) Nepoužito

2 (Hnědý) Nepoužito

3 (Růžový) CAN ZEM

4 (Žlutý) CAN-H Out

5 (Šedý) CAN-L Out

6 (Zelený) CAN ZEM

7 (Modrý) +24 V DC

8 (Červený) DC OCHR.

Každé zařízení obsahuje dva přepínače adres. Kombinace těchto přepínačů identikuje stanici a podstanici na

CAN sběrnici. Přepínač 1 označuje číslo stanice. Přepínač 2 označuje podstanici.

P1 P2 Zařízení

1 - 12 0 MCU - Sestava zdvihu B4 / A6

1 - 12 1 Skříň ochranného plynu

1 - 12 2 Skříň plazmového plynu

1 - 12 3 Skříňka vzdáleného startéru oblouku (VSO)

1 - 12 4 Skříňka rozhraní

1 - 12 5 Skříňka vodního vstřikování

m3 CAN Plazmová soustava

9

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.1 Vision 50P CNC (0558008253) (pokračování)

Provozní podmínky:

Provozní teplota: 5 - 50°C

Max. vlhkost: 95%

Stupeň ochrany vnější schránkou: IP54

Napájecí zdroj: 24V +/- 20%

VAROVÁNÍ

Průduch v montážní desce Vision 50P

umožňují její náležité chlazení vzduchem. Neblokujte tento otvor. Nadměrné teplo může jednotku poškodit.

Náhradní díly

Doporučujeme zákazníkům, aby dříve než se pokusí

jednotku opravovat, spojili s Technickou podporou.

Číslo

pol.

Kompletní ovládání se vše-

1

mi součástmi kromě skříně

2 Potenciometr 0558008729

Popis kat. č. ESAB

0558008728

(3,74")

95mm

(1,87")

47,5mm

(0,274")

6,96mm

(1,69")

43mm

(0,79")

20mm

(1,57")

40mm

Místa montážních otvorů na Vision 50P CNC

(Pohled zespodu)

10

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

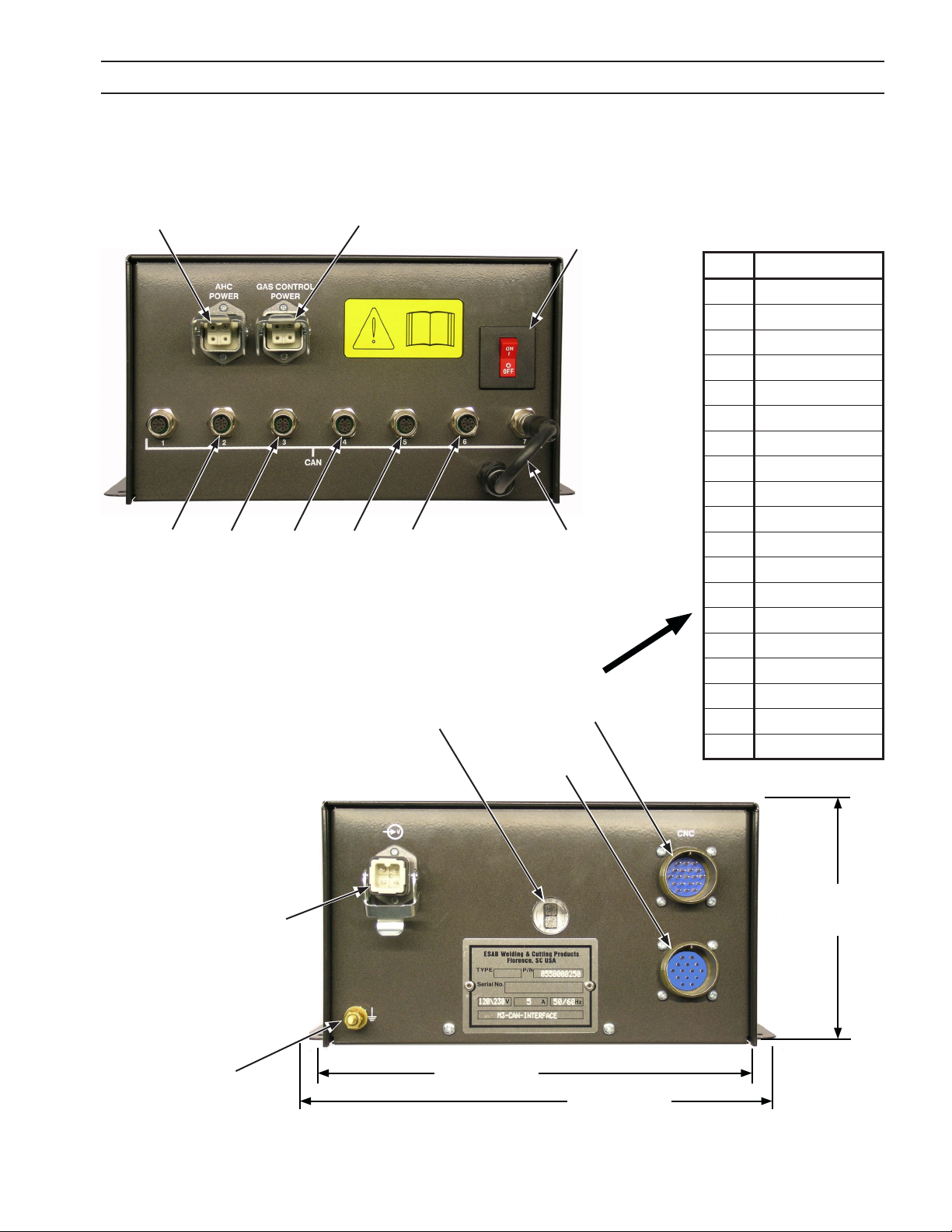

2.2 Vision 50P CNC skříňka rozhraní (0558008250)

I G

D JEFH

(Zobrazena jedna plazmová stanice s AHC)

Hmotnost:

(10,1 lbs.) 4,6 kg

Šířka skříňky rozhraní činí 152,4 mm (6,00"). Včetně

přípojek vpředu i vzadu potom 215,9 mm (8,50").

ID přepínač:

J5

14-Pin

Napájení

Spínač

CAN kabel

( P1 )

B ( J3 )

19-Pin

PIN Funkce

A Chyba

B D

C CNC OCHR.

D Znač. režim

E Start cyklu

F Roh / NPV

G ENK_0 / OBLK_1

H Stanice ZAP

J +24 V DC

K Stanice dolů

L Stanice nahoru

M Digitální OUT 9

N Digitální OUT 11

P 24 DC OCHR

R Chyba plynu

S Chyba AHC

T Horní koncák

U Dolní koncák

V Digitální OUT 8

Poznámka:

Šasi musí být při-

pojeno k uzem-

nění stroje.

ZEM

(7,50")

C

(10,75")

273,1 mm

11

(12,75")

323,9 mm

190,5 mm

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.2 Montážní otvory skříňky rozhraní Vision 50P CNC

(11,50")

292,1 mm

(3,00")

76,2 mm

(0,281")

7,14 mm

12

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

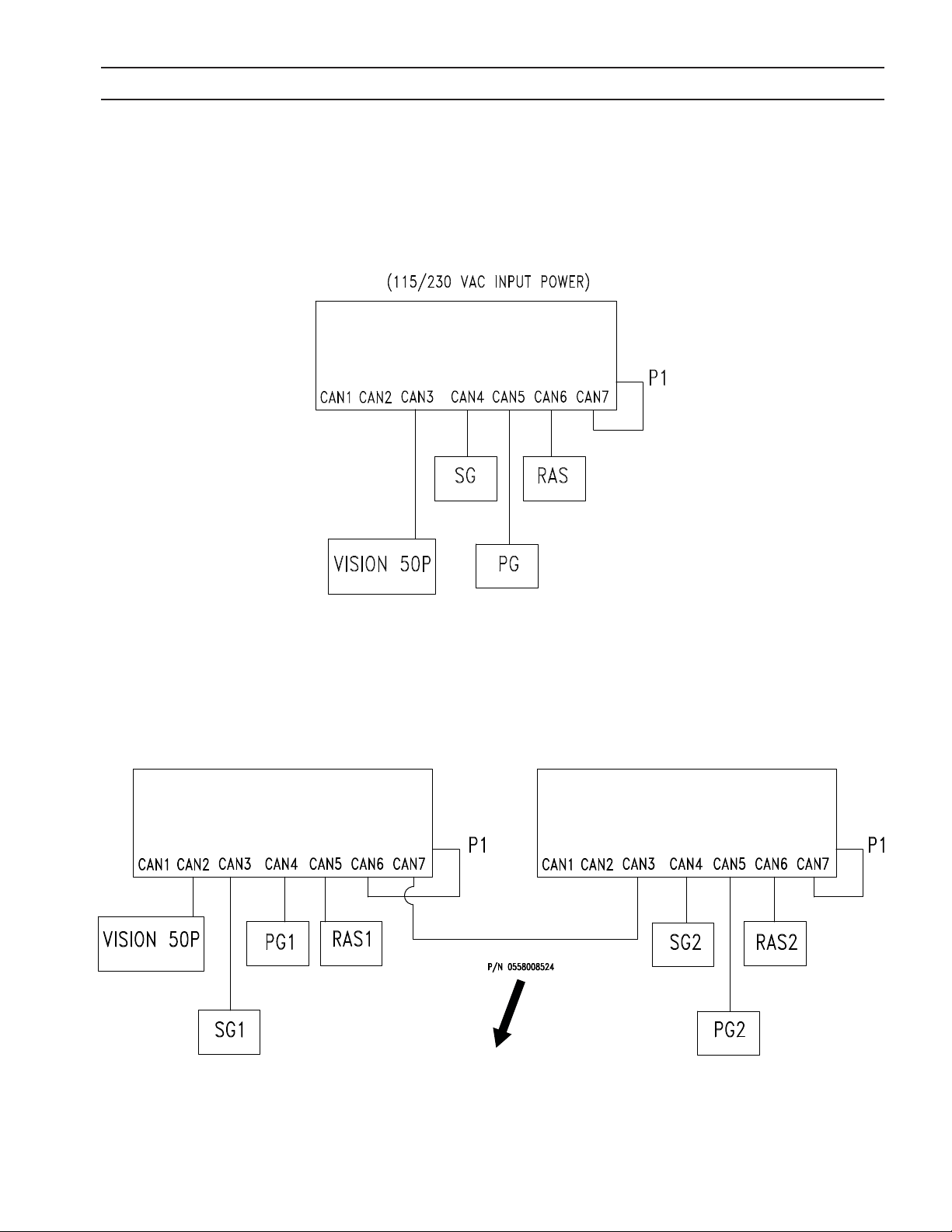

2.2 Vision 50P CNC skříňka rozhraní (0558008250) (pokračování)

Jedna plazma s AHC

CAN č. Funkce

1 Nepoužito

2 Plazmová ovl. jednotka

3 * AHC / Zdvih

4 * Ovl. ochranného plynu

5 * Ovl. plazmového plynu

6 * Startér oblouku

7 * Rozhraní

Dvě plazmy s AHC

CAN č. Funkce

1 Plazmová ovl. jednotka

2 * AHC / Zdvih

3 * Ovl. ochranného plynu

4 * Ovl. plazmového plynu

5 * Startér oblouku

6 * Rozhraní

7 Redukce

Jedna plazma bez AHC

CAN č. Funkce

1 Nepoužito

2 Nepoužito

3 Plazmová ovl. jednotka

4 * Ovl. ochranného plynu

5 * Ovl. plazmového plynu

6 * Startér oblouku

7 * Rozhraní

Dvě plazmy bez AHC

CAN č. Funkce

1 Nepoužito

2 Plazmová ovl. jednotka

3 * Ovl. ochranného plynu

4 * Ovl. plazmového plynu

5 * Startér oblouku

6 * Rozhraní

7 Redukce

Dvě plazmy s AHC

CAN č. Funkce

1 Nepoužito

2 Redukce

3 * AHC / Zdvih č.2

4 * Ovl. ochr. plynu č.2

5 * Ovl. plazm. plynu č.2

6 * Startér oblouku č.2

7 * Rozhraní č.2

* Tyto součásti mohou být připojeny v libovolném pořadí. Nahlédněte do přiložených schémat.

13

Dvě plazmy bez AHC

CAN č. Funkce

1 Nepoužito

2 Nepoužito

3 Redukce

4 * Ovl. ochr. plynu č.2

5 * Ovl. plazm. plynu č.2

6 * Startér oblouku č.2

7 * Rozhraní č.2

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.2 Vision 50P CNC skříňka rozhraní (0558008250) (pokračování)

Jedna plazmová stanice s AHC

ID přepínač: S1 = 1, S2 = 4

SKŘ. ROZHRANÍ

Dvě plazmové stanice s AHC

ID přepínač: S1 = 1, S2 = 4

SKŘ. ROZHRANÍ

Tento kabel se použije jen ve

spojení s jednotkou Vision 50P k

připojení druhé skříňky rozhraní.

ID přepínač: S1 = 2, S2 = 4

SKŘ. ROZHRANÍ

REDUKČNÍ KABEL

POZNÁMKA:

14

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.2 Vision 50P CNC skříňka rozhraní (0558008250) (pokračování)

Jedna plazmová stanice bez AHC

ID přepínač: S1 = 1, S2 = 4

SKŘ. ROZHRANÍ

Dvě plazmové stanice bez AHC

ID přepínač: S1 = 1, S2 = 4

SKŘ. ROZHRANÍ

ID přepínač: S1 = 2, S2 = 4

SKŘ. ROZHRANÍ

REDUKČNÍ KABEL

POZNÁMKA:

Tento kabel se použije jen ve

spojení s jednotkou Vision 50P k

připojení druhé skříňky rozhraní.

15

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Konektor J3 na skříňce rozhraní (0558008250)

PIN (č.vodiče) Signál Funkce

1. Výstup signálu ze skříňky rozhraní.

A

(1)

B

(2)

C

(3)

D

(4)

E

(5)

F

(6)

G

(7)

Chyba

(PCUA X63-2)

Pohyb dovolený

(PCUA X63-2)

CNC OCHR.

(PCUA X63-1 a X62-1)

Značkovací režim

(PCUA X61-4)

Start cyklu (PCUA X61-1)

Roh / NPV

(PCUA X60-4)

ENC_0 / VOLT_1

(PCUA X60-1)

2. Chyby (plynu, napájecího zdroje, chlazení...) aktivují tento chybový signál.

3. Aktivovaný chybový signál potom zastaví plazmu, zruší 'Dovolit

pohyb' a pak musí zákazníkovo CNC zrušit signál 'Start cyklu'.

1. Výstupní signál ze skříňky rozhraní do zákazníkovo CNC.

2. Tento signál se volí mezi signály "Dovolit pohyb", "Oblouk ZAP",

"Oblouk ZAP po zpoždění propalu" v závislosti na staniční konstantě č.214 v SPS.KON.

3. "Dovolit pohyb" se aktivuje po zpoždění propalu. Zákazníkovo

CNC může po zahájení cyklu pohybovat hořákem, když má "Dovolit pohyb" hodnotu TRUE. Kontrolujte tento signál během řezání a značkování. Změní-li se hodnota na FALSE, musí se odstranit "Start cyklu".

4. "Oblouk ZAP" se aktivuje neprodleně po zapálení hlavního oblouku.

5. "Oblouk ZAP po zpoždění propalu" se aktivuje po ukončení zpoždění propalu a oblouk musí být zapálený.

1. Zajištěno zákazníkovým CNC. Ovlivní úroveň signálu "Chyba" a

"Dovolit pohyb".

2. V závislosti na zákazníkovo CNC může být buďto AC nebo DC. Max.

130 V AC / 3 A nebo 30 V DC / 3 A.

1. Zvolte značkovací (1) nebo řezací (2) režim.

2. Úroveň signálu je 24 V DC.

1. Aktivuje plazmovou soustavu.

2. Během běžného řezání/značkování zrušte signál 'Start cyklu' na

konci geometrického pohybu.

3. Při řezání otvoru by mělo CNC zrušit 'Start cyklu' těsně před dokončením geometrie tak, aby zlepšilo okrouhlost a celkovou kvalitu.

1. Během řezání se tento signál chová jako signál "roh", před řezáním

jako "NPV".

2. Roh nedovolí hořáku klesnout, když stroj zpomalí v rohu geometrie nebo na začátku či konci linie, je-li nastaven režim napětí oblouku.

3. FALSE signál rohu (0) znamená, že CNC se pohybuje se stálou řeznou rychlostí. TRUE signál rohu (1) znamená, že CNC se přibližuje

rohu a AHC bude zablokováno.

4. Po dosažení stálé rychlosti zrušte signál 'Roh' a aktivujte tak automatické ovládání výšky (AHC). V rohu nebo kdykoliv jindy, když

stroj zpomalí, musí být signál 'Roh' aktivní, aby zabránil hořáku

v klesnutí.

5. Zákazníkovo CNC musí tento signál dodávat, je-li použita funkce

AHC z Vision 50P.

6. Signál "NPV" spustí / vypne předfuk plynu není-li použito AHC z

Vision 50P.

1. Vybere režim ovládání výšky: Enkodér (FALSE) nebo napětí oblouku (TRUE)

2. Ovládání výšky enkodérem je užitečné při řezání otvorů.

16

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.2 Vision 50P CNC skříňka rozhraní (0558008250) (pokračování)

Konektor J3 na skříňce rozhraní (0558008250)

PIN (č.vodiče) Signál Funkce

1. ZAPíná či VYPíná stanici.

H

(8)

J

(9)

K

(10)

L

(11)

M

(12)

N

(13)

P

(14)

R

(15)

S

(16)

T

(17)

U

(18)

V

(19)

Výběr stanice

(PCUA X48-1)

+24 V DC

(PCUA X48-2)

Stanice dolů

(PCUA X48-4)

Stanice nahoru

(PCUA X49-1)

Digitální OUT 9

(PCUA X66-2)

Digitální OUT 11

(PCUA X66-5)

24 V DC OCHR.

(PCUA X40-2)

Chyba plynu

(PCUA X62-5)

Chyba AHC

(PCUA X63-5)

Horní koncový spínač

(PCUA X65-2)

Dolní koncový spínač

(PCUA X64-5)

Digitální OUT 8

(PCUA X65-5)

2. Zákazník může stanici zapnout či vypnout prostřednictvím Vision 50P. Poslední akce, libo ze zákazníkova CNC či z Vision 50P,

ověří stav ZAP/VYP.

3. Není závislé na čase

1. 24 V DC přívod do zákazníkova CNC.

2. Zákazníkovo CNC použije tento signál pro digitální vstupy a skříňku rozhraní.

1. Spustí hořák dolů.

2. Není závislé na čase

1. Vyveze hořák nahoru.

2. Není závislé na čase

1. Digitální OUT 9

1. Digitální OUT 11

1. 24 V DC OCHR.

2. Pouze pro testování při výrobě.

1. Oznamuje chybu ve vedení plynu či vody.

2. Chyba (pin A) musí být aktivní.

1. Oznamuje chybu z AHC.

2. Chyba (pin A) musí být aktivní.

1. Zdvih je v krajní horní pozici.

1. Zdvih je v krajní dolní pozici.

1. Digitální OUT 8

Pro řezání pod vodou bez vzduchové clony může zákazník nastavit přídavný předfuk nastavením staniční konstanty č.213 v SPS.KON

17

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.3 Procesní parametry plazmy

Následující parametry jsou použity v CAN plazmové soustavě m3. Některé se zobrazují v Servisním režimu, ale

v Provozním režimu jsou skryty.

Parametry Popis Skrytý

Výběr plynu

Startovního oblouk

Napětí hlavního oblouku

Šířka řezu

Rychlost posuvu

Tloušťka plechu Používá se pro výpočet výšky zpomalení.

Zapalovací výška Vzdálenost hořáku od plechu během startovací sekvence.

Propalovací výška

Řezací výška

Doba propalu

Zaváděcí čas

Zpoždění THC po rohu Doba, po které obnoví ovládání výšky napětím po rohu.

Zvednout hořák po dokončení Prodleva, se kterou se hořák zvedne po dokončení řezu.

Startovní tlak PP1

(ARG, H35, N2/O2/VZD)

Řezací tlak PP1

(ARG, H35, N2/O2/VZD)

Startovní tlak PP2 (02/N2/VZD) Startovní tlak plazmového plynu 2.

Řezací tlak PP2 (02/N2/VZD) Řezací tlak plazmového plynu 2.

Startovní tlak OP1 (VZD/N2) Startovní tlak ochranného plynu 1.

Řezací tlak OP1 (VZD/N2) Řezací tlak ochranného plynu 1.

Startovní tlak OP2 (O2/CH4) Startovní tlak ochranného plynu 2.

Řezací tlak OP2 (O2/CH4) Řezací tlak ochranného plynu 2.

Denuje typ spouštěcího, řezacího a ochranného plynu. Podrobnosti o výběru plynu naleznete v tabulce níže.

Nastaví vhodný proud startovního oblouku. POUZE PRO EPP-201 A

EPP-360.

Denuje napětí oblouku při plazmovém řezání a značkování. Toto

nastavení je důležité, neboť nastavuje výšku hořáku v případě, že

není k dispozici ovládání výšky enkodérem.

Předpokládaná šířka odebraného materiálu při řezání. Značí mezeru

vzniklou mezi výrobkem a odřezem. Řezná rychlost, mezera hořáku

(napětí oblouku) a řezací proud ovlivní šířku řezu.

Doporučená rychlost posuvu při požadovaném způsobu řezání.

Obvykle zmenšená pro malé otvory.

Vzdálenost hořáku od plechu během propalovací sekvence. Dostatečná propalovací výška zabrání odstřikujícímu kovu, aby poškodil

štít a/nebo trysku. Sníží však zase kvalitu propáleného otvoru.

Vzdálenost hořáku od plechu během řezání. Používá se pro ovládání výšky enkodérem se zdvihy ESAB. Jinak je to referenční výška pro

OEM zdvihy. Udržování této výšky během řezacího cyklu je velmi důležité.

Doba, po kterou plazmový hořák zůstane v propalovací výšce. Optimalizováno tak, aby hořák byl ve správné výšce a oblouk byl stabilní

před zahájením zaváděcí fáze.

Prodleva, během které hořák najede na naprogramovaný vzor vyřezávaného dílu. Optimalizováno tak, aby hořák byl ve správné výšce a

oblouk byl stabilní před zahájením zaváděcí fáze.

Startovní tlak plazmového plynu 1.

Řezací tlak plazmového plynu 1.

Ne

Ano

Ne

Ne

Ne

Ne

Ne

Ne

Ne

Ne

Ano

Ano

Ano

Ano

Ano

Ano

Ano

Ano

Ano

Ano

Ano

18

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Current Value Current used for cutting. No

Current Off Value Current used when cutting is done. No

Current Ramp Up Time

Time needs for cutting current to ramp up from

Current Start Value to Current Value.

Yes

Current Ramp Down Time

Time needs for cutting current to ramp down from

Current Value to Current Off Value.

Yes

Gas Off Delay

Time delay to shut down gases after the cutting

current starts ramping down.

Yes

Plasma Station Number

Plasma station number from 1 to 12. Used to

diagnose and monitor the process.

Yes

Quality Type or Marking Yes

Material Type Carbon Steel, Stainless, or Aluminum. Yes

Nozzle Code Code to identify different nozzle. Yes

Water Flow Cut water flow for waterinjection only. Yes

2.3 Procesní parametry plazmy (pokračování)

Procesní parametry plazmy

Parametry Popis Skrytý

Proud aplikovaný po vytvoření startovního oblouku. Tato hodnota

Startovací hodnota proudu

Hodnota proudu

Hodnota vypnutého proudu

Doba zvyšování proudu

Doba snižování proudu

Zpoždění vypnutého plynu Prodleva vypnutí plynu poté, co se započne snižování proudu. Ano

Číslo plazmové stanice

Kód trysky Kód k rozlišení různých typů trysek. Ano

Průtok vody Pouze průtok řezací vody či vodního vstřikování. Ano

bývá typicky jedna polovina proudu řezacího. Ponechte tedy dostatečnou prodlevu pro přechod na tento proud, než se zahájí pohyb.

Proud aplikovaný při řezání. Tuto hodnotu lze snížit pro dosažení ještě lepší kvality otvoru.

Proud před uhašením oblouku. Tato hodnota ovlivní zakončení otvoru. Čím vyšší hodnota, tím více drážkování se objeví. Nižší hodnota

může vylepšit kvalitu zakončení.

Též Doba chodu akt. rampy. Čas potřebný pro přechod ze Startovací

hodnoty proudu na Hodnotu proudu. Na velmi tenkých materiálech

musí být tento čas co nejmenší, aby oblouk nezhasl z důvodu nedostatku materiálu.

Též Prodleva aktuální rampy. Čas potřebný pro přechod z Hodnoty

proudu na Hodnotu vypnutého proudu.

Číslo plazmové stanice od 1 do 12. Používá se pro diagnózu a sledování procesu.

Hodnota

proudu

Ne

Ne

Ne

Ano

Ano

Ano

Startovací hodno-

ta proudu

AMPÉRY

ČAS

zvyšování proudu

Tlak

plynu

Doba

Zpoždění

vypnutého plynu

Doba

snižování proudu

Graf je pouze ilustrační. Hodnoty nemusí být

proporční.

19

Hodnota vypnu-

tého proudu

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.3 Procesní parametry plazmy (pokračování)

Výběr plynu, m3 CAN plazma

GS TYP PLYNU OP-OP1 OP-OP2 OP-PP1 OP-PP2 PP-PP1 PP-PP2

10

11

12

13

14

1

2

3

4

5

6

7

8

9

GS_N2_O2_N2O2 1 2 2 1 3 1

(PP1 START, PP2 ŘEZ.) N2 O2 N2 O2 N2/O2/VZ O2

GS_AIR_O2_AIRO2 2 2 3 1 3 1

(PP1 START, PP2 ŘEZ.) VZDUCH O2 VZDUCH O2 N2/O2/VZ O2

GS_N2_N2_N2CH4 1 1 2 2 3 2

(N2-PP2 START, N2-PP2 ŘEZ.) N2 CH4 N2 N2 N2/O2/VZ N2

GS_N2_H35_AIR 2 - 2 2 2 2

(PP2 START, PP1 ŘEZ.) VZDUCH N2 N2 H35 N2

GS_N2_H35_N2CH4 1 1 2 2 2 2

(PP2 START, PP1 ŘEZ.) N2 CH4 N2 N2 H35 N2

GS_ARG_ARG_AIR 2 - 2 1 1 1

(PP1 START, PP1 ŘEZ.) VZDUCH N2 O2 ARG O2

GS_ARG_ARG_N2 1 - 2 1 1 1

(PP1 START, PP1 ŘEZ.) N2 N2 O2 ARG O2

GS_AIR_AIR_AIR 2 - 3 3 3 3

(PP2 START, PP2 ŘEZ.) N2 N2 O2 N2/O2/VZ O2

GS_N2_O2_AIR 1 - 2 1 3 1

(PP1 START, PP2 ŘEZ.) VZDUCH N2 O2 N2/O2/VZ O2

GS_N2_N2_AIR 2 - 2 2 3 2

(PP2 START, PP2 ŘEZ.) VZDUCH N2 N2 N2/O2/VZ N2

GS_ARG_O2_N2O2 1 2 2 1 1 1

(PP1 START, PP2 ŘEZ.) N2 O2 N2 O2 ARG O2

GS_ARG_O2_AIRO2 2 - 2 1 1 1

(PP1 START, PP2 ŘEZ.) VZDUCH N2 O2 ARG O2

GS_ARG_ARG_H2O 1 1

(PP1 START, PP2 ŘEZ.) ARG ARG

GS_N2_N2_H2O 2 2 3 2

(PP1 START, PP2 ŘEZ.) N2 N2 N2 N2

20

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.4 Provoz Vision 50P CNC

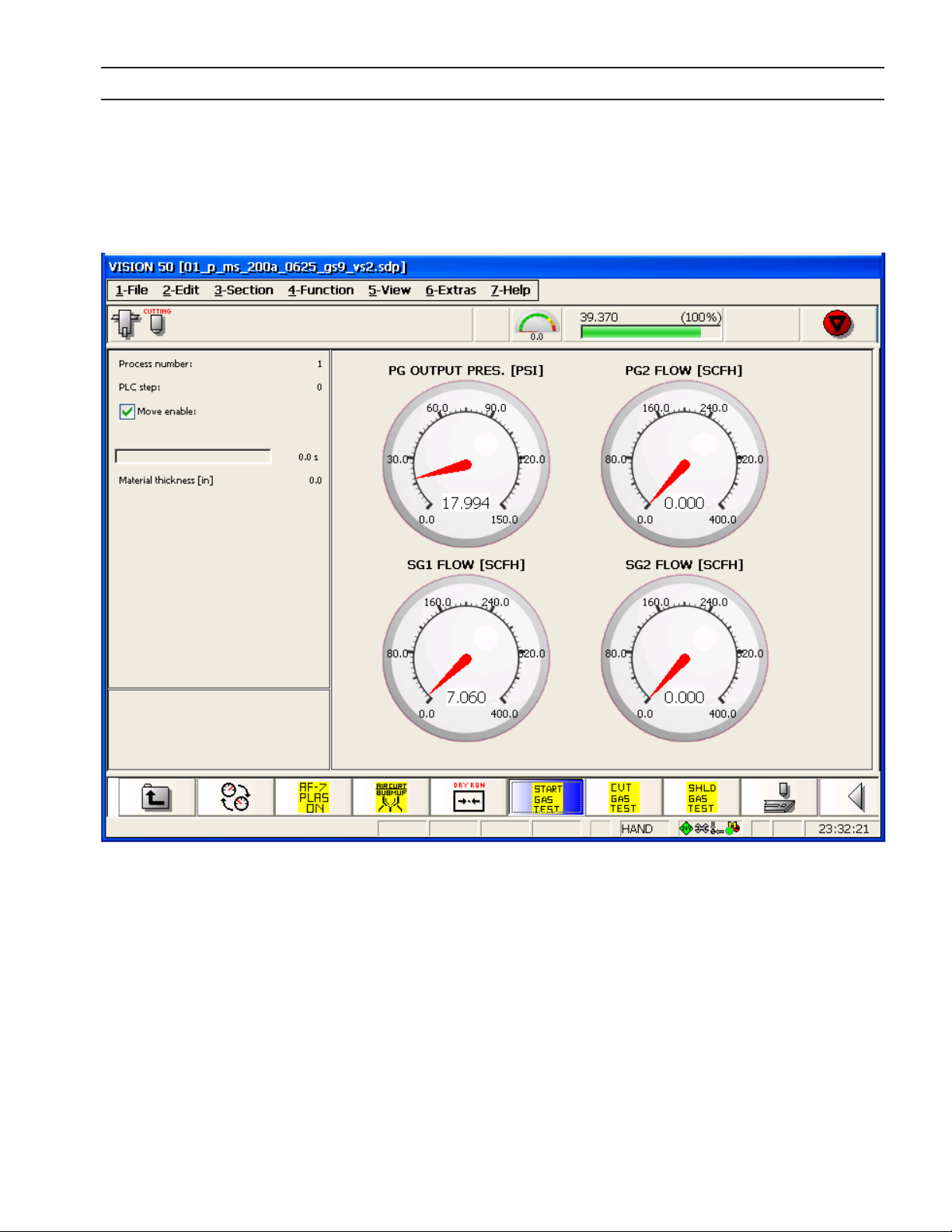

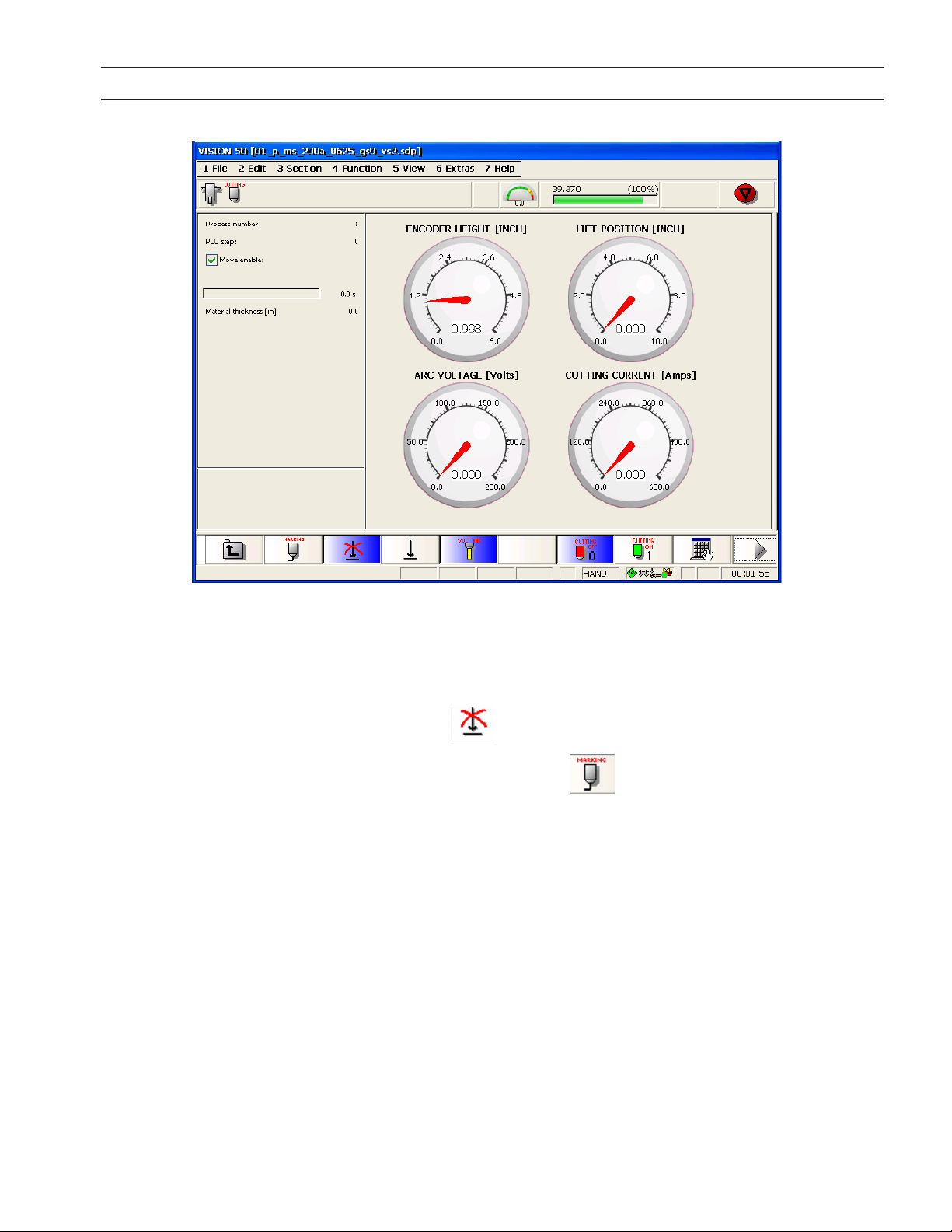

Při každém zapnutí Vision 50P se objeví procesní obrazovka ve tvaru jako na Obrázku 2.1.

POZNÁMKA:

Všechny následující screen-shoty byly pořízeny v "Servisním" režimu.

Obrázek 2.1 Procesní obrazovka

Před stiskem tlačítka "START" či F7, se musí uživatel ujistit, že používá správný soubor TDF. TDF soubor obsahuje důležité řezné údaje a parametry. Řezací a značkovací procesy mají své oddělené TDF soubory. Pro

výběr TDF souboru stiskněte tlačítko či F8, a přepněte se tak do obrazovky technologických údajů,

Obrázek 2.2.

21

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Aktuální soubor TDF se zobrazí při horním okraji obrazovky technologických údajů. Stiskněte

či F5 pro změnu TDF souboru. Jak vidno z Obrázku 2.3, zákazník si může navolit kvalitu, materiál, proud, tloušťku a typ plynu. Jméno TDF souboru fy. ESAB má předdenovaný formát. V případě potřeby může mít zákazník

uživatelsky denovanou příponu TDF souborů. V dolní části obrazovky naleznete vypsané a zobrazené všechny

potřebné spotřební součástky pro daný TDF soubor či proces.

Obrázek 2.2 Obrazovka technologických údajů

22

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Pro výběr TDF souboru pro značkování stiskněte F2 nebo . "Plazmové značkování" bude zvýrazněno

zeleně, Obrázek 2.4. Stiskněte F2 znovu pro návrat na "Plazmové řezání". Pro značkování si lze vybrat Materiál,

Proud, Tloušťku, Typ plynu atd. Spotřební součástky nutné pro zvolený značkovací proces se zobrazí. To zákazníkovi pomůže v jejich správně volbě.

Obrázek 2.3 Výběr TDF souboru pro řezání

23

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Obrázek 2.4 Výběr značkovacího TDF

Sti skněte či F1 pro potvrzení výběru. Nebo či F8 pro zrušení výběru. Nato se Vision

50P vrátí zpět na obrazovku technologických údajů jako na Obrázku 2.5.

24

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Obrázek 2.5 Obrazovka technologických údajů

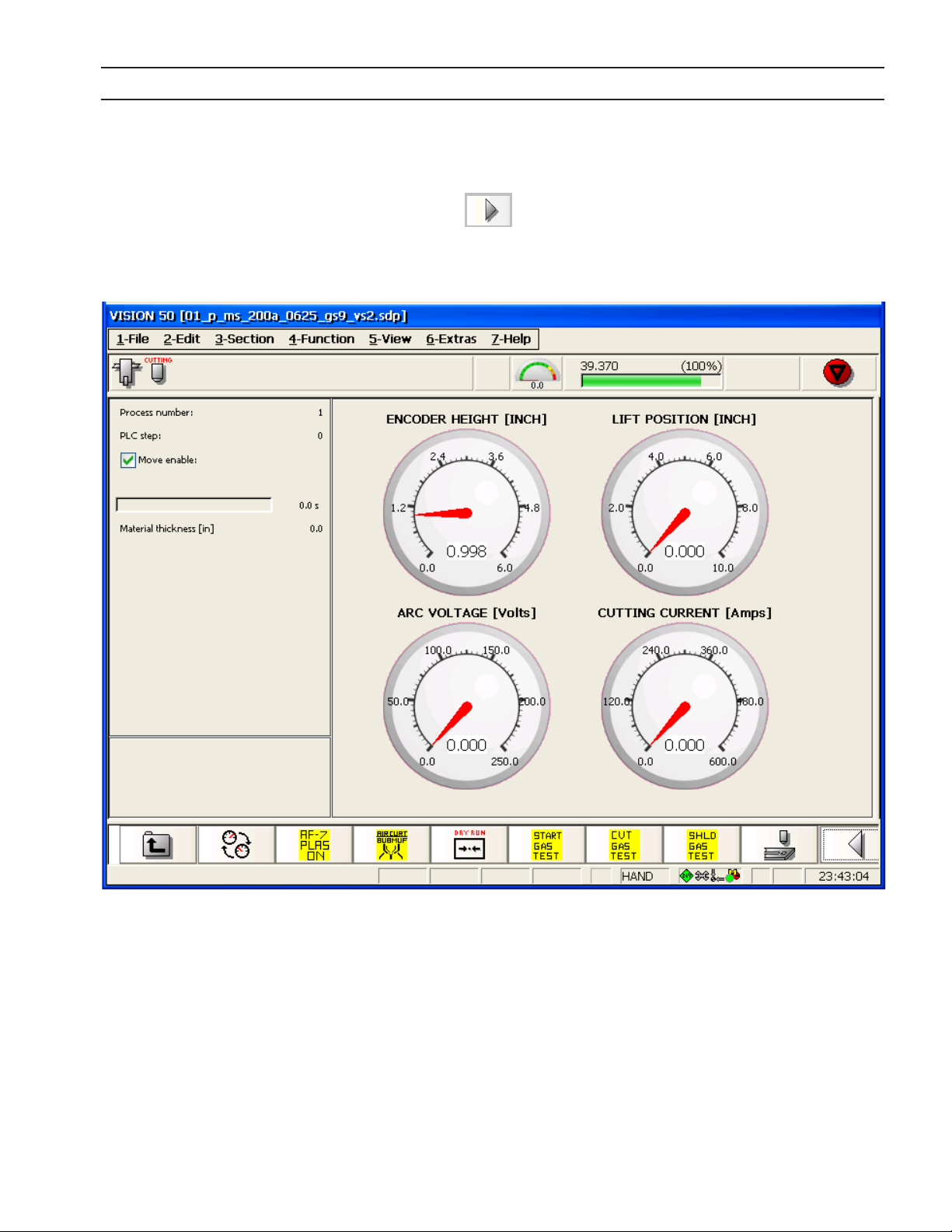

Stiskněte tlačítko ESC a přepnete se na Procesní obrazovku jako na Obrázku 2.6. Je-li již vše nastaveno, stiskem tlačítka nebo F7 zahájíte řezání či značkování. Stav procesu se ukáže na obrazovce:

Výška enkodéru, Poloha zdvihu, Napětí oblouku, Řezací proud, Výstupní tlak PP, Průtok PP2, Průtok OP1, Průtok

OP1, Tlak PP1, Tlak PP2, Tlak směsi OP, Požadovaný průtok PP a řezací vody, tlak řezací vody. Všechny výše zmíněné stavy se zobrazí stiskem tlačítka nebo F1. Není-li tlačítko zobrazeno, stiskněte F9 nebo

a sjieďte dolů na další stranu jako na Obrázku 2.7.

25

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Obrázek 2.6 Procesní obrazovka

26

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Obrázek 2.7 Procesní obrazovka

27

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Níže naleznete některé pokročilé funkce přístupné servisnímu inženýrovi, ale zřídka využívané zákazníkem. Tyto

funkce jsou přístupné pouze v Servisním režimu.

2.4.1 Změna a uložení TDF souboru

Nevyhovují-li ve zvláštním případě standardní TDF soubory, může zákazník soubor změnit a uložit. Na obrazovce technologických údajů (Obrázek 2.5) změňte potřebné parametry a stiskněte F7 nebo . Vysko-

čí okno a nabídne vám uložení změn (F1 či ) nebo zrušení změn (F8 či ) (Obrázek 2.8) Poté

budete uvedeni zpět na obrazovku technologických údajů.

Obrázek 2.8 Uložení změn do TDF

28

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Na obrazovce technologických údajů (Obrázek 2.5) stiskněte tlačítko či F6 a zobrazte tak velký pohled na spotřební součástky. (Obrázek 2.9) Stiskněte "X" v pravém horním rohu a zavřete toto okno.

Obrázek 2.9 Velký pohled na spotřební součástky

29

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

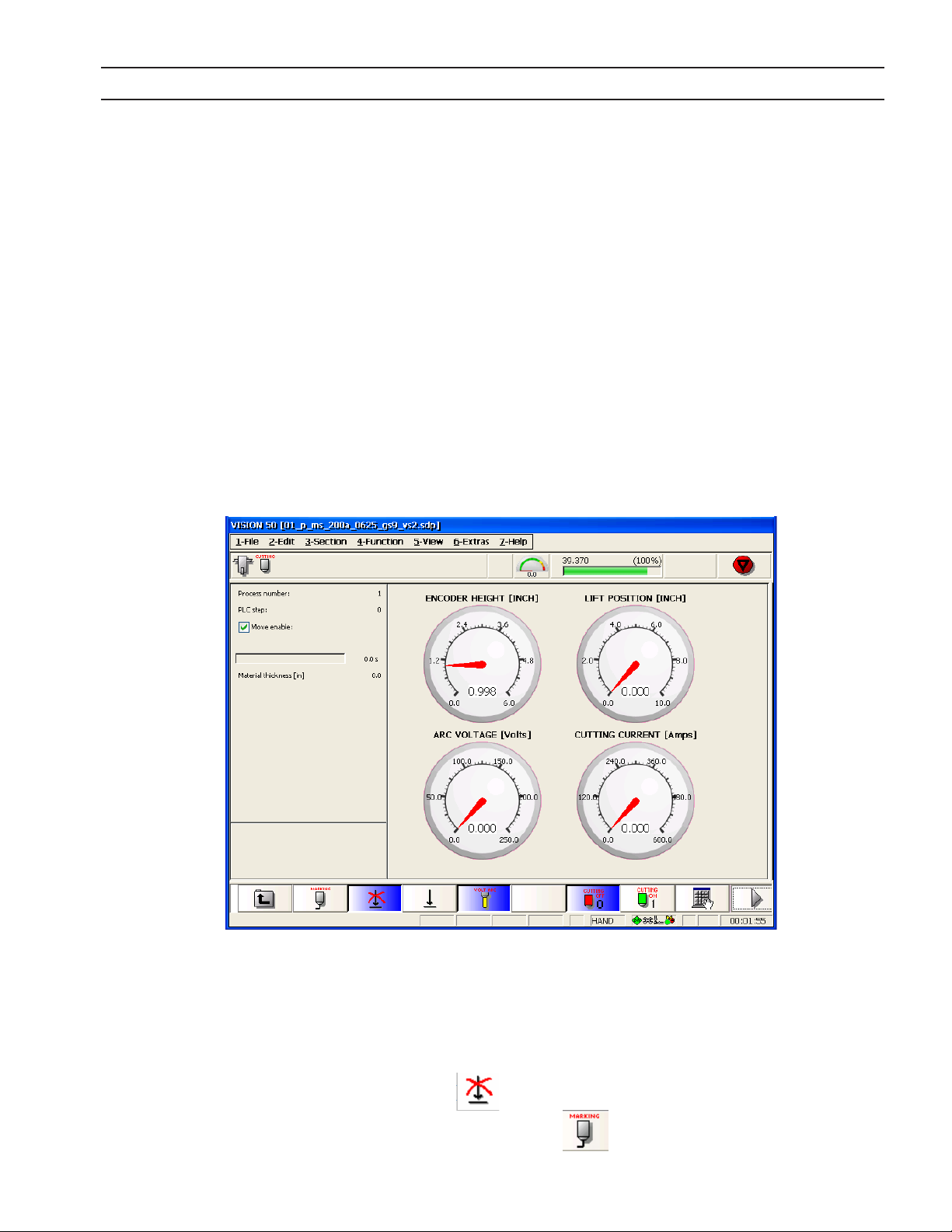

2.4.2 Změna procesu z řezání na značkování

Stiskněte tlačítko "ESC" nebo ESC na klávesnici pro návrat na procesní obrazovku. Poté stiskněte "F1"

pro přepnutí mezi procesy "Řezání" a "Značkování". Číslo procesu se změní z 1 (řezání) na 5 (značkování). (vizte

Obrázek 2.10). Změnu procesu potvrdí název TDF souboru zobrazený při horním okraji obrazovky.

Obrázek 2.10 Změna procesu na značkování

30

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.4.3 Test plynu

Na procesní obrazovce stiskněte tlačítko "VÍCE" či k zobrazení tlačítek pro příkazy testu plynu (Obrázek 2.11).

Obrázek 2.11 Test plynu

31

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Stiskněte "F1" nebo a zobrazte tak různé parametry: Výška enkodéru, Poloha zdvihu, Napětí oblouku, Řezací proud, Výstupní tlak PP, Průtok OP1, Průtok PP2, Průtok OP1, Tlak PP1, Tlak směsi OP, Tlak PP2 a Po-

žadovaný průtok PP. Stiskněte tlačítko "Test spouštěcího plynu" pro vyzkoušení spouštěcího plynu bez řezání.

Hodnoty průtoku jsou zobrazeny pouze při použití PP2 jako spouštěcího plynu. Stiskněte znovu tlačítko "Test

spouštěcího plynu" pro zastavení testu spouštěcího plynu. Stiskněte tlačítko "Test řezacího plynu" pro vyzkoušení řezacího plynu. Zobrazen bude výstupní řezací tlak při řezání, ale bez oblouku bude poněkud vyšší průtok.

Stiskněte tlačítko "Test řezacího plynu" pro zastavení testu.

Stiskněte tlačítka "Test ochranného plynu" a "Test spouštěcího plynu" k zobrazení skutečného průtoku ochranného plynu při startu plazmy (vizte Obrázek 2.12). Stiskněte znovu tlačítko "Test spouštěcího plynu" pro zastavení testu.

Obrázek 2.12 Test ochranného plynu při nabíhání plazmy.

32

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Je-li již zvoleno tlačítko "Test ochranného plynu", stiskněte "Test řezacího plynu" a zobrazte tak průtok ochranného plynu během řezání. Plazmový oblouk nemá vliv na průtok ochranného plynu.

Obrázek 2.12a Test ochranného plynu při řezání

33

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

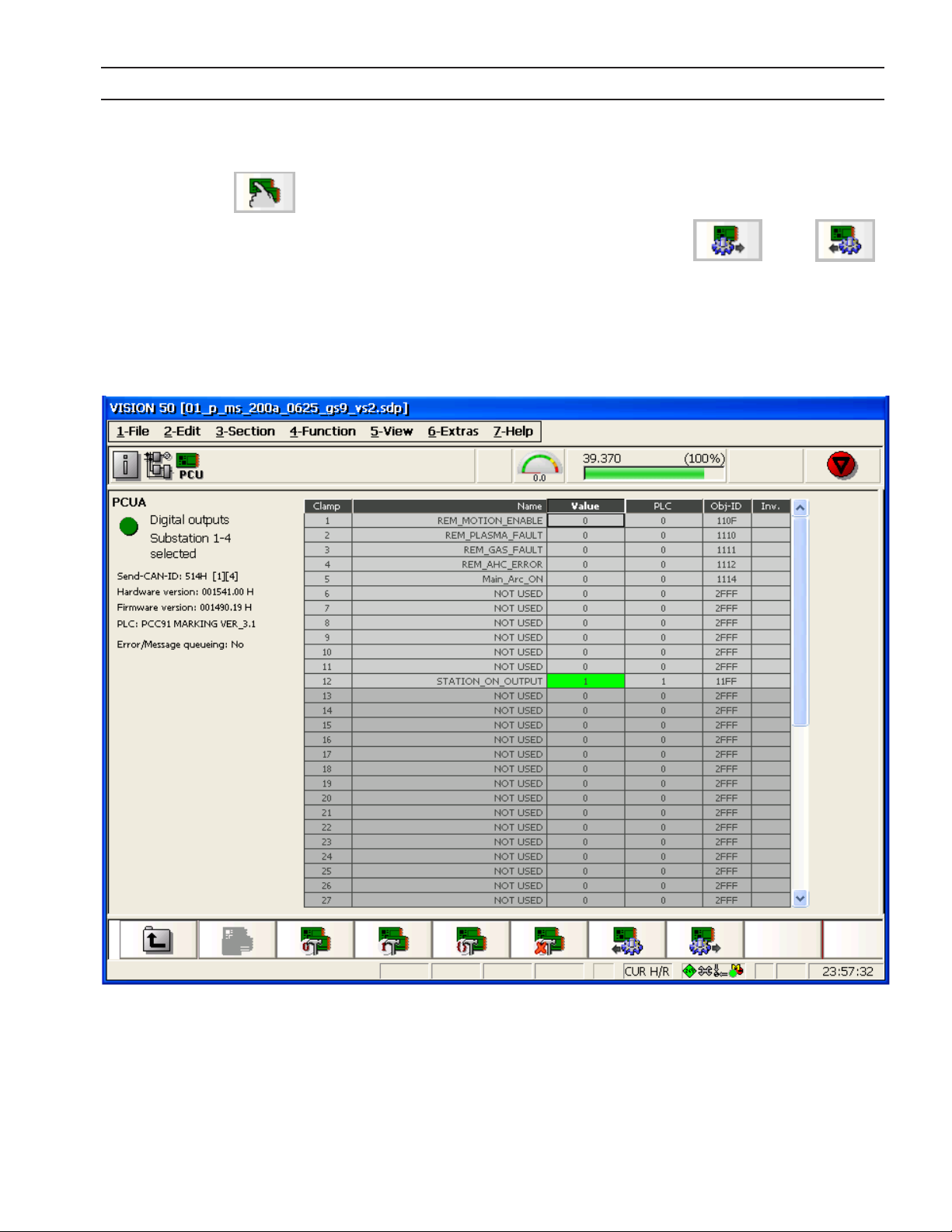

2.4.4 Řešení problémů se vzdálenou CNC skříňkou rozhraní

Pro řešení problémů stiskněte buď "Alt+3" na klávesnici nebo na dotykové obrazovce klikněte na horní nabídku a rozbalí se nabídka nová (Obrázek 2.13) a na této obrazovce následně zvolte "Shift P5-Diagnostika" (Obrázek

2.14). Zobrazí se verze PLC.

Obrázek 2.13 Nabídka

34

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Obrázek 2.14 Okno diagnostiky

Stiskněte tlačítko "Více" či (Obrázek 2.15), potom F3 či (Obrázek 2.16), rozbalte Stanice a podstanice a zvolte Podstanice 1-4 (Obrázek 2.17). Na obrazovce diagnostiky naleznete číslo verze hardware, rmware a PC.

35

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Obrázek 2.15 Další tlačítka diagnostiky

36

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Obrázek 2.16 Stanice a podstanice

37

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Obrázek 2.17 Výběr podstanice 1-4

38

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Stiskněte "F2" či a zkontrolujte signály CNC skříňky rozhraní (Obrázek 2.18). Pro přepínání mezi digitálním vstupem/výstupem a analogovým vstupem/výstupem můžete použít "F6" a "F7"

Obrázek 2.18 zobrazuje obrazovku digitálních výstupů.

Těmto výstupním signálům je možné přiřadit specické hodnoty. Například na Obrázku 2.19 je vynucen signál

Rem_Motion_Enable. Ze zákazníkova CNC můžete zkontrolovat, zda je signál Dovolit pohyb přijímán jako "1".

Obrázek 2.18 Signály na CNC skříňce rozhraní

39

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Obrázek 2.19 Vynucení digitálního výstupu

40

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.5 Provoz bez ovládání výšky

Následující signály jsou vyžadovány mezi vzdáleným/zákazníkovým CNC a ovládáním Vision 50P.

2.5.1 Signály ze vzdáleného CNC do plazmové soustavy m3-CAN

Signál z pinu "E" (vodič č.5), 'Start cyklu', aktivuje plazmovou soustavu. A signál z pinu "D" (vodič č.4) 'Značkovací

režim' volí mezi značkovacím a řezacím režimem. Signál 'Značkovací režim' musí být aktivní, aby byl vybrán značkovací režim. Jsou-li parametry či TDF soubor zvoleny správně, potom Vision 50P automaticky přepne mezi vybranými značkovacími a řezacími soubory.

2.5.2 Signály z plazmové soustavy m3-CAN do vzdáleného CNC

Signál z pinu "B" (vodič č.2), 'Dovolit pohyb' bude předán do vzdáleného CNC po ukončení zpoždění propalu.

Vzdálené CNC by mělo zahájit řezací pohyb, má-li "Dovolit pohyb" hodnotu TRUE, okamžitě po vyslání signálu.

Signál z pinu "A" (vodič č.1) je Chyba. Jakákoliv chyba plynu, napájecího zdroje či CC-11 aktivuje tento signál. Je-li

aktivována Chyba, plazmová soustava se vypne a 'Dovolit pohyb' se zruší, aby i vzdálené CNC mohlo zrušit 'Start

cyklu'.

2.6 Sekvence provozu bez ovládání výšky

1. Z Vision 50P vyberte řezací či značkovací soubor. Informace se uloží ve ashové paměti Vision 50P.

Po příštím zapnutí Vision 50P se znovu načtou. Nemusíte znovu měnit soubory, dokud nezměníte

trysku, materiál či jeho tloušťku.

2. Ujistěte se, že 'Žádné ovládání výšky' ( ) je ZAPNUNO (stiskněte 'F2'). Tím dostane Vision 50P

informaci, že není použito žádné ovládání výšky.

3. Implicitní režim je Řezání. Aktivujte Značkovací režim , je-li žádoucí.

41

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

4. Zapněte a podržte signál 'Start cyklu' ze zákazníkova CNC. Po zpoždění propalu (okolo 100ms), zkontrolujte signál 'Dovolit pohyb'. Je-li signál aktivní, zákazníkovo CNC může začít s pohybem.

5. Během značkování/řezání vždy kontroluje signál 'Dovolit pohyb'. Není-li aktivní, znamená to, že oblouk zhasl a CNC musí zrušit signál 'Start cyklu'. Vision 50P automaticky vypne plazmu, nezachytí-li

po čase prodlevy oblouk.

6. Během běžného řezání/značkování zrušte signál 'Start cyklu' na konci geometrického pohybu. Při

řezání otvoru by mělo CNC zrušit 'Start cyklu' těsně před dokončením geometrie tak, aby zlepšilo

okrouhlost a celkovou kvalitu. Čas před zastavením závisí na materiálu, jeho tloušťce a proudu.

7. Opakujte (1)-(6) pro druhou část.

2.5 Provoz s ovládáním výšky

Ujistěte se, že 'Žádné ovládání výšky' je VYPNUTO (stiskněte či F2). Tím dostane Vision 50P informaci, že

provoz vyžaduje ovládání výšky. Toto je potřeba provést pouze jednou, protože se tato informace při vypínání

uloží do ashové paměti. Následující signály jsou vyžadovány mezi vzdáleným CNC a Vision 50P.

2.7.1 Signály ze vzdáleného CNC do plazmové soustavy m3-CAN

1. Pin "E" (vodič č.5), 'Start cyklu', aktivuje plazmovou soustavu.

2. Pin "D" (vodič č.4) 'Značkovací režim' volí mezi značkovacím a řezacím režimem. Signál 'Značkovací režim' musí být aktivní, aby byl vybrán značkovací režim. Jsou-li parametry či TDF soubor zvoleny

správně, potom Vision 50P automaticky přepne mezi vybranými značkovacími a řezacími soubory.

3. Pin "H" (vodič č.8), 'Stanice ZAP' zapíná/vypíná stanici. Vision 50P může rovněž stanice vypínat a zapínat. Účinný bude poslední vydaný příkaz z Vision 50P a vzdáleného CNC.

4. Pin "K" vodič č.10), 'Stanice dolů' spustí hořáky dolů. Tento signál není závislý na čase.

5. Pin "L" vodič č.11), 'Stanice nahoru' vyveze hořáky nahoru. Tento signál není závislý na čase.

6. Pin "F" (vodič č.5), 'Roh': Tento signál nedovolí hořáku klesnout, když stroj zpomalí v rohu geometrie

nebo na začátku či konci linie. FALSE signál rohu (0) znamená, že CNC se pohybuje se stálou řeznou

rychlostí. TRUE signál rohu (1) znamená, že CNC se přibližuje rohu a AHC bude zablokováno. Zákazníkovo CNC musí tento signál dodávat, je-li použito ovládání výšky.

7. Pin "G" (vodič č.7), 'Enkdr/Napětí oblk' vybírá mezi ovládáním výšky pomocí enkodéru či napětí oblouku. TRUE či '1' znamená napětí oblouku; FALSE či '0' znamená enkodér. Ovládání výšky enkodérem je užitečné při řezání otvorů. Na Procesní obrazovce akci provede tlačítko či F4. Je-li aktivní, je zvoleno napětí oblouku. Jinak je vybrán enkodér. Tento signál se rovněž ukládá do ashové paměti a při dalším startu Vision 50P se automaticky načte.

2.7.2 Signály z plazmové soustavy m3-CAN do vzdáleného CNC

1. Pin “B” (vodič č.2): Tento signál se mění v závislosti na staniční konstantě č.214 v SPS.KON. "Dovolit pohyb" bude předán do vzdáleného CNC po ukončení zpoždění propalu. Vzdálené CNC by mělo

zahájit řezací pohyb, má-li "Dovolit pohyb" hodnotu TRUE, okamžitě po vyslání signálu. "Oblouk

ZAP" se aktivuje neprodleně po zapálení hlavního oblouku. "Oblouk ZAP po zpoždění propalu"

se aktivuje po ukončení zpoždění propalu a oblouk musí být zapálený.

2. Pina "A" (vodič č.1) je Chyba. Jakákoliv chyba plynu, napájecího zdroje či CC-11 aktivuje tento signál.

Je-li aktivována Chyba, plazmová soustava se vypne a 'Dovolit pohyb' se zruší, aby i vzdálené CNC

mohlo zrušit 'Start cyklu'.

42

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.8 Sekvence provozu s ovládáním výšky

1. Z Vision 50P vyberte řezací či značkovací soubor. Informace se uloží ve ashové paměti Vision 50P.

Po příštím zapnutí Vision 50P se znovu načtou. Nemusíte znovu měnit soubory, dokud nezměníte

trysku, materiál či jeho tloušťku.

2. Ujistěte se, že 'Žádné ovládání výšky ' je VYPNUTO. Tím dostane Vision 50P informaci, že je

použito ovládání výšky.

3. Implicitní režim je Řezání. Aktivujte Značkovací režim , je-li žádoucí.

4. Zapněte a podržte signál 'Start cyklu' ze zákazníkova CNC. Po krátkém zpoždění (okolo 100ms), zkontrolujte signál 'Dovolit pohyb'. Je-li signál aktivní, zákazníkovo CNC může začít s pohybem. Po dosažení stálé rychlosti zrušte signál 'Roh' a aktivujte tak automatické ovládání výšky (AHC), je-li zvolen

režim napětí oblouku. V rohu nebo kdykoliv jindy, když stroj zpomalí, musí být signál 'Roh' aktivní,

aby zabránil hořáku v klesnutí.

5. Během značkování/řezání vždy kontroluje signál 'Dovolit pohyb'. Není-li aktivní, znamená to, že oblouk zhasl a CNC musí zrušit signál 'Start cyklu'. Vision 50P automaticky vypne plazmu, nezachytí-li

po čase prodlevy oblouk.

6. Během běžného řezání/značkování zrušte signál 'Start cyklu' na konci geometrického pohybu. Při

řezání otvoru by mělo CNC zrušit 'Start cyklu' těsně před dokončením geometrie tak, aby zlepšilo

okrouhlost a celkovou kvalitu. Čas před zastavením závisí na materiálu, jeho tloušťce a proudu.

7. Opakujte (1)-(6) pro druhou část.

43

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Při řezání malých otvorů propadávají díly dolů dříve, než je řez dokončen, oblouk nemusí být

detekován. Tlačítko nebo 'F8' na Procesní obrazovce může zapnout či vypnout signál o ztrátě řezu. Je-li

tlačítko ZAPNUTO, bude přístroj ignorovat ztrátu řezu po vytvoření oblouku. Při normálním řezání by však mělo

být VYPNUTO.

44

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.9 Vyřezávání otvorů plazmou

2.9.1 Úvod

Záměr tohoto oddílu je poskytnout nezbytné informace k vyřezávání děr v dobré kvalitě za použití plazmového procesu. Tato schopnost se stává nezbytnou s tím, jak zákazníci očekávají od plazmového procesu stále více.

Aby výsledek dosahoval požadované jakosti, bude potřeba se zaměřit na několik oblastí. Tyto jsou: ovládání výšky, dobrá regulace rychlosti přes pohybové zařízení, napájecí zdroj schopný dodávat stabilní výstupní proud při

všech napětích a dobrá programovací souprava, která Vám dovolí programovat zaváděcí i zakončovací fázi řezu.

Všechny tyto oblasti budou jednotlivě rozebrány.

2.9.2 Ovládání výšky enkodérem

Ovládání výšky lze rozložit do tří oddělených částí. Je velice důležité porozumět, jak tyto jednotlivé oblasti ovlivňují celkovou kvalitu otvoru.

První oblastí je ovládání výšky enkodérem. Tento ovladač nastavuje tři jednotlivé výšky, které jsou pro provoz

kritické.

První částí je počáteční výška. Ta udává, v palcích, výšku hořáku nad obrobkem při které se spouští startovní oblouk a ze které následně přechází do hlavní řezací výšky.

Druhou částí enkodérového ovládání výšky je propalovací výška, což je výška, do které hořák vyjede po vytvoření hlavního oblouku. Toto nastavení chrání trysku a štít před možným odstřikováním materiálu při přenosu hlavního oblouku.

45

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

A6 Plasma Lift Assembly

Introduction

The A6 lift assembly provides vertical motion for the

PT-36 plasma torch, using a typical motor, screw, and

slide con guration. The motor turns an enclosed

spindle screw, which in turn raises/lowers the lifting

plate along linear rails. Directional commands given

from CNC determines direction of lift travel. Fixed

limit switches are included to prevent upper and

lower over travel.

The lift assembly also contains components

necessary to control height over work surfaces;

initial, piercing, and cornering heights are encoder-

controlled during the plasma cycle through use

of SDP les. During part production, stando

is automatically controlled by taking voltage

measurements between torch nozzle and work

surface.

Finally, the A6 lift includes Omni Soft Touch® to

protect the system during station crashes. Proximity

switches monitor torch position in the mounting.

If the torch is jarred in any direction, machine/

station movement will stop and an error report will

be sent to CNC. Illustrations on the following page

2.9.2 Ovládání výšky enkodérem (pokračování)

Třetí částí je potom faktická řezací výška, ve které se vlastní díl bude řezat. Při vyřezávání otvorů má tato funkce

přímý vliv na rovinnost řezu. Při vyřezávání otvorů nepoužívejte ovládání výšky napětím. Průměr těchto otvorů

je zpravidla tak malý, že se ovládání napětím oblouku nestihne aktivovat. Používejte proto ovládání výšky enkodérem. Zvýšení řezací výšky zdvihne hořák výše nad obrobek. Tím se zvýší i napětí oblouku (mezera), tudíž i náběh vnitřní stěny otvoru. Výsledkem je takzvaný pozitivní úhel řezu. Snížením mezery fyzicky sníží hořák, sníží

tedy i napětí a výsledkem bude naopak negativní úhel řezu. Pozitivní úhel řezu je denován tak, že horní průměr

otvoru je větší než dolní. Negativní úhel řezu je naopak denován tak, že dolní průměr otvoru je větší než horní.

Ovládání výšky enkodérem kontroluje rovinnost stěny řezu, čímž se horní i dolní průměr vyrovná. Při řezání otvorů průměru 50,8mm (2,00") a menších je na místě užití ovládání výšky enkodérem. Otvory o průměru větším

než 50,8mm (2,00") by naopak měly být řezány s ovládáním přes napětí oblouku.

Zdvih B4

Zdvih A6

46

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.9.3 Regulace řezné rychlosti

Řezací stroj musí mít dobrou regulaci rychlosti. Roky se mělo zato, že při vyřezávání otvorů je nutné snížit rychlost z hodnoty používané pro vyřezávání větších dílů. Obecné pravidlo je snížit řeznou rychlost na 50% běžné

rychlosti posuvu. Pro příklad: při řezání uhlíkové oceli tl. 12,7mm (0,50") rychlostí 2,54 m/min (100 ipm) by při vyřezávání otvoru průměru 12,7mm (0,50") měla být rychlost 1,27 m/min (50 ipm). Berme to jako startovací bod.

Řeznou rychlost totiž bude možná potřeba snížit ještě více.

Při řezání malých otvorů je potřeba snížit řeznou rychlost. Snížení rychlosti umožní, aby byl otvor pěkně okrouhlý. Většina strojů má s vyřezáváním otvorů při vyšších rychlostech problémy kvůli hmotnosti. Setrvačnost stroje způsobí, že se zamýšlený kruh poněkud protáhne a výsledkem je elipsa či ovál. Snížení rychlosti navíc zlepší rovinnost řezu.

Je nezbytné, aby konstrukce stoje měla minimum vůlí a dojezdů. Každý nechtěný pohyb se na kvalitě řezu podepíše.

Souhrnem: Rychlost, s jakou se otvor vyřeže se podílí na jeho okrouhlosti.

47

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.9.4 Napájecí zdroj

Všechny napájecí zdroje, které dnes ESAB vyrábí jsou schopné dodávat stálý proud. Na rozdíl od zdrojů v minulosti, ty dnešní jsou schopné udržovat stálý výstupní proud při jakémkoliv řezacím napětí, je-li toto v mezích

technických parametrů dané jednotky. Dnešní CNC ovládací prvky jsou schopné s takovými zdroji komunikovat a dálkově řídit jejich výstupní proud. Díky této komunikaci lze navíc ovládat proud na začátku, v průběhu i

na konci řezu. Při řezání otvorů je kompletní řízení proudu klíčem k úspěchu, zejména při ukončování řezu. Navíc všechny napájecí zdroje ESAB určené pro strojní využití jsou navrženy pro 100% zatížení. To znamená 60 minut provozu v hodině.

48

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Part Programming Techniques

2.9.5 Techniky programování součástek

Ačkoliv pro programování malých otvorů (průměru <1,5násobek tloušťky plechu) existuje několik technik, rozebereme do hloubky dvě.

49

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.9.6 Kódy, které mohou ovlivnit kvalitu řezaného otvoru

Povel M57 provede dvě věci. Zaprvé, není-li zvoleno ovládání výšky enkodérem, jednoduše

M57

F

M174

zmrazí ovládání výšky napětím. A zadruhé, může aktivovat ovládání výšky enkodérem tak, že se

vloží před M65 (plazma na povel).

"F" můžete vložit pro vyvolání různých podávacích rychlostí (např. F50,0) a zlepšit tak kvalitu otvoru.

"Odlet" - Tento kód zastaví plazmu v místě, ve kterém tento kód vložíte, ale nezastaví pohyb stroje. Tato funkce nevyužije dobu snižování proudu, hodnotu vypnutého proudu ani zpoždění vypnutého plynu.

2.9.7 Výběr typu zavádění

Záleží na velikosti otvoru. Přímé zavedení funguje dobře ve většině případů, zatímco radiální zavádění funguje

lépe na spíše větších otvorech. Vizte obrázek níže pro ilustraci. Zelená trasa je naprogramovaná a červená trasa

je trasa hořáku. Všimněte si, kde se trasy protínají v případě radiálního zavádění. Tato oblast většinou zanechává rovné místo či malý skok. Lze to přičíst rozpínajícímu se oblouku při příchodu z předchozí řezné trasy. Přímé

zavedení má mnohem kratší předchozí řeznou trasu, tudíž je tato rovinka zredukovaná.

50

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

2.9.7 Výběr typu zavádění (pokračování)

51

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

In the graphic below, notice we led in from the center of the hole at 90 degrees.

(Refer to point 1 and red code).

The M57 inserted before the M65 tells the controller that we are going to use the encoder

for height control. The encoder height value can be optimized to give us the best cutting

height for the hole which may be different from standard contour cutting. After the

piercing routing completes, the machine will lead into the contour at 90 degrees and

continue in a counter-clockwise direction to cut the hole. As the machine approaches the

lead in kerf, there are a couple of different things we can do. One is to use the M174. This

will turn the plasma off at the entry point of the lead in or shortly after it. This code

should not be limited to either before or after. Material type, amperage, hole size and gas

selection all influence on where this code should be placed to optimize the hole quality.

(Refer to point 2 and blue code). Remember that the M174 is a “Flying Off” command

and will shut off the plasma on the fly. We use an over burn (refer to point 3 and green

code) to keep the machine moving beyond the intersection of the lead in and the end of

the hole contour as the plasma goes out.

2.9.7 Výběr typu zavádění (pokračování)

Na ilustraci níže si povšimněte, že jsme zaváděli ze středu otvoru pod úhlem 90°. (Vizte bod 1 a červený kód).

Kód M57 vložený před M65 říká ovladači, aby pro ovládání výšky používal enkodér. Výška pro enkodér může být

optimalizována a může se tak lišit od běžného konturového řezání. Po ukončení trasy propalu zavede stroj pod

úhlem 90° a pokračuje v řezu otvoru ve směru proti chodu hodinových ručiček. Jakmile se začne přibližovat zaváděcímu prořezu, může nastat několik možností. První je použití M174. Tím se vypne plazma na kontaktu se

zavedením nebo krátce po něm. Tento kód by neměl být omezen ani na situaci před, ani po. Materiál, intenzita

proudu, velikost otvoru, výběr plynu - to všechno hraje vliv v tom, kam nejlépe tento kód umístit, aby byla kvalita otvoru co nejvyšší. (Vizte bod 2 a modrý kód). Pamatujte, že M174 je povel "průběžný", čili zastaví plazmu za

letu. Používáme přepalu (vizte bod 3 a zelený kód), abychom udrželi stroj v pohybu i za průnikem se zaváděcím

prořezem a za koncem obrysu otvoru i poté, co plazma zhasne.

N0031 G41

N0032 M57

N0033 M65

N0034 G01 X1.442 Y-1.231

N0035 G03 X1.548 Y-1.014 I1.718 J-1.231

N0036 G03 X1.442 Y-1.231 I1.718 J-1.231

N0037 M174

N0038 G03 X1.447 Y-1.281 I1.718 J-1.231

N0039 M66

N0040 G40

52

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Another way to program the hole is to follow the example below. Here we still use the

encoder for height control, still lead in at 90 degrees but do not use the M174 at the end

of the cut. Instead, we use the parameter “Current Off Value” to turn the current down

after the over burn move. You see that the M66 code comes after the over burn which

turns the plasma off. When the controller sees this code, the current goes to the current

off value which can be optimized in conjunction with the ramp down time and the over

burn distance for the hole and material you are cutting. If the Current Off Value is at the

same value as the cutting current value, then the plasma will gouge the contour of the

hole instead of leaving a smooth area at the lead out point.

2.9.7 Výběr typu zavádění (pokračování)

Další možnost, jak naprogramovat otvor je podle následujícího příkladu. Použijeme ovládání výšky enkodérem,

zavádění pod úhlem 90°, ale bez použití kódu M174 na konci řezu. Namísto něj využijeme parametr "Hodno-

ta vypnutého proudu" k vypnutí proudu po přepalu. Kód M66 přijde až po přepalu, který vypne plazmu. Když

ovladač uvidí tento kód, proud klesne na hodnotu vypnutého proudu, kterou můžeme optimalizovat ruku v ruce

s dobou snižování proudu a délkou přepalu v závislosti na řezaném materiálu a jeho tloušťce. Bude-li ponechána hodnota vypnutého proudu na stejné úrovni jako při řezání, plazma vypálí v otvoru drážku, místo aby zanechala hladký zakončovací povrch.

53

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

One should be careful also to check for the kerf offset when cutting very small holes. The

angle of the straight lead in will have to be modified to allow the start position to remain

in the center of the hole. Ignoring this offset can lead to the plasma starting on the edge or

outside the edge of the hole.

2.9.7 Výběr typu zavádění (pokračování)

Při řezání velmi malých otvorů vždy zkontrolujte odsazení řezu. Úhel přímého zavádění bude muset být upraven tak, aby start probíhal vždy ve středu otvoru. Ignorování odsazení řezu může způsobit, že se řez začne přímo na obrysu otvoru, či dokonce na jeho vnější hraně.

• Ujistěte se, že plazma se spustí uprostřed otvoru.

• Zajistěte, aby hořák plazmy byl ve správně výšce dřív, než dosáhne obrysu otvoru.

• Zajistěte se, že podávací rychlost je správná.

• Následujte jeden z výše uvedených postupů, aby byl řez otvoru zakončen s co nejmenší možnou deformací.

54

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Seznam chyb pro Vision 50P SPS

ID Popis Možné řešení

11002 NPV vypršelo

11003 Chyba zapálení

11004 Ztráta řezu

11005

11006 Kolize hořáku

11007

11012

11014 Proces není dostupný 1. Vyberte prosím dostupný proces.

11016

11019 Chyba chlazení

11024 Nízký průtok OP1

11025 Nízký průtok OP2

11026

11027

11028

Žádné napájecí napětí

Není vybraná žádná platná

Zpoždění vypnutého plynu

Napětí oblouku je příliš níz-

Napětí oblouku je příliš vy-

Chyba

při čtení SPS.Kon

na podstanici

Dolní koncový

spínač aktivován

stanice

příliš velké

ké.

soké

1. Signál dotyku je již uzavřen.

2. Ověřte zkrat na referenčním senzoru č.1 a č.2.

1. Není-li jiskra, je tlak plynu příliš vysoký, či svorkové napětí příliš nízké.

2. Je-li jiskra z hořáku, ale oblouk se nepřenese, je počáteční výška příliš

vysoká, či spouštěcí proud příliš nízký.

3. Relé startovního oblouku není pod proudem.

4. Kontakt relé startovního oblouk je špatný.

5. Rezistor startovního oblouku je otevřený.

1. Propalovací výška při startu je příliš vysoká.

2. Žádný plech pod hořákem při řezání.

3. Doba propalu příliš dlouhá.

1. SPS.KON nelze přečíst.

2. Ověřte, zda SPS.KON existuje a zda není používán jiným programem.

1. Přestavte držák hořáku

2. Napětí oblouku je příliš nízké.

3. Přejezd širokého prořezu se nezablokovaným AHC.

4. Stroj se pohybuje příliš pomalu.

1. Zkontrolujte napájení 24 V DC na podstanici

2. Ověřte přípojky CAN-kabelu.

1. Zdvih dosáhl dolního koncového spínače. Stroj by se neměl pohybovat.

1. Vyberte prosím platnou stanici.

1. Průtok chl. kapaliny hořákem nižší než 4,5 l/min (1,0GPM). Minimální

průtok hořákem je 5,9 l/min (1,3GPM) při 12,1 bar (175PSI).

2. Zkontrolujte výstupní tlak vodního čerpadla (12,1 bar / 175 PSI).

3. EPP-360 je v sekundárním režimu (slave).

1. Příliš malý miskový štít.

2. Ověřte správné spotřební součástky.

3. Ověřte průchodnost hadic.

4. Zkontrolujte vstupní tlak skříňky OP.

1. Příliš malý miskový štít.

2. Ověřte správné spotřební součástky.

3. Ověřte průchodnost hadic.

4. Zkontrolujte vstupní tlak skříňky OP.

1. Zpoždění vypnutého plynu musí být kratší než Doba snižování proudu.

2. Zpoždění vypnutého plynu bude nastaveno stejně jako Doba snižování proudu.

1. Napětí oblouku je o 10 V nižší, než je požadováno.

2. Snižte prosím poměr VDR v SPS.KON.

1. Napětí oblouku je o 10 V vyšší, než je požadováno.

2. Zvyšte prosím poměr VDR v SPS.KON.

55

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Seznam chyb pro Vision 50P SPS

ID Popis Možné řešení

11029

11030 Nepoužito

11031 Výstupní tlak PP2 je vysoký 1. Příliš malá tryska.

11032 Výstupní tlak PP1 je vysoký 1. Příliš malá tryska.

11049 Nízká hladina chl. kapaliny

11062 Dotyk za vysoké rychlosti

11063 Vstupní tlak PP2 je vysoký 1. Vstupní tlak PP2 (vstup skříňky PP) je vysoký.

11064 Nízký průtok PP2

11065 Výstupní tlak PP1 je nízký 1. Příliš velká tryska.

11066 Výstupní tlak PP2 je nízký 1. Příliš velká tryska.

11067 Vysoký průtok OP1

11068 Vysoký průtok OP2

11069 Vstupní tlak PP1 je nízký 1. Vstupní tlak P1 (vstup skříňky PP) je příliš nízký.

11070 Vstupní tlak PP2 je nízký 1. Vstupní tlak P2 (vstup skříňky PP) je příliš nízký.

11071 Vysoký průtok PP2

11072 Zkrat senzoru

11073

11074

11075

11076

Doba snižování proudu

je příliš krátká

Chyba napájení proporcio-

nálního ventilu

Napájecí zdroj nemůže do-

dat požadovaný výstupní

proud

Průtok řezací vody je blo-

kovaný

Proud oblouku je nižší než

požadováno

1. Doba snižování proudu musí být delší než zpoždění vypnutého plynu.

2. Doba snižování proudu bude nastavena stejně jako zpoždění vypnutého

plynu.

1. Dolijte prosím chladící kapalinu.

2. Ověřte aktivaci spínače s plným chladičem.

1. Nastavte rosím správnou vzdálenost pro zpomalení ve staniční konstantě a

opravte tloušťku plechu v TDF souboru.

1. Příliš malá tryska.

2. Zablokovaná hadice mezi skřínkou PP a hořákem.

1. Příliš velký miskový štít.

2. Ověřte správné spotřební součástky.

3. Ověřte těsnost hadic.

4. Zkontrolujte vstupní tlak skříňky OP.

1. Příliš velký miskový štít.

2. Ověřte správné spotřební součástky.

3. Ověřte těsnost hadic.

4. Zkontrolujte vstupní tlak skříňky OP.

1. Příliš velká tryska.

2. Netěsnost mezi skřínkou PP a hořákem.

1. Zkrat mezi tryskou a miskovým štítem.

2. Vyčistěte špínu uvnitř hořáku.

1. Proporcionální ventil (pouze vodní vstřikování) není napájen.

2. Zkontrolujte 24 V DC napájení uvnitř skříňky vodního vstřikování.

1. Požadovaný výstupní proud není v rámci možností zvoleného napájecího zdroje.

2. Zkontrolujte SPS.Kon a ujistěte se, že je zvolen správný napájecí zdroj.

1. Hadice řezací vody je zablokovaná.

2. Ventil řezací vody není ZAPNUTÝ.

3. Malá tryska.

4. Proporcionální ventil nefunguje.

1. Momentální proud je nižší než proud požadovaný.

2. Zkontrolujte ovládací kabel mezi skříňkou VSO a napájecím zdrojem.

56

ODDÍL 2 VISION 50P CNC SE SKŘÍŇKOU ROZHRANÍ

Seznam chyb pro Vision 50P SPS

ID Popis Možné řešení

11077

11078 Vstupní tlak PP1 je vysoký 1. Vstupní tlak P1 (vstup skříňky PP) je příliš vysoký.

11079

11080 Příliš nízký tlak řezací vody 1. Zkontrolujte vodní čerpadlo.

11081 Příliš vysoký tlak řezací vody 1. Zkontrolujte proporcionální ventil.

11082

11083

11084

11085

11086

11087

11088

11089

11090

11091

11092

Proud oblouku je vyšší než

požadováno

Napájecí zdroj plazmy se-

lhal

Příliš nízký průtok

řezací vody

Příliš vysoký průtok

řezací vody

Značkovací soubor se zvolí

ručně, je-li aktivní automa-

tický výběr značkování

Značkování není dostupné

pro proudy 400 A a vyšší.

Tloušťka plechu pro tuto

trysku není platná.

Značkování pro zvolenou

trysku není dostupné.

Značkování pro hliník není

dostupné.

Pro zadanou tloušťku ne-

jsou řezné údaje

Pro zadaný proud nejsou

řezné údaje

Pro zadaný kód trysky ne-

jsou řezné údaje

Tlak řezací vody mimo roz-

sah

1. 1. Momentální proud je vyšší než proud požadovaný.

1. Zjistěte chybový kód na předním panelu. Najděte řešení v příručce k

plazmovému napájecímu zdroji.

1. Zkontrolujte vodní ventil.

1. Zkontrolujte proporcionální ventil.

1. Deaktivujte automatický výběr značkování (SPS.KON č.220)

2. Zvolte správný značkovací soubor ručně.

3. Zvolte jiný řezací soubor a potom dálkově vyberte žádaný řezací soubor.

1. Vyberte jiný značkovací soubor.

1. Zvolte prosím správnou tloušťku pro tuto trysku.

1. Pro značkování zvolte prosím trysku na méně než 450 A.

1. Pro značkování prosím zvolte buď měkkou či nerezovou ocel.

1. Vytvořte nebo nahrajte prosím řezné údaje pro tuto tloušťku.

2. Používáte automatický výběr, ale ručně vybíráte TDF soubor; vyberte

dálkově jakýkoliv jiný řezací soubor, potom vyberte soubor žádaný.

1. Vytvořte nebo nahrajte prosím řezné údaje pro tento proud.

2. Používáte automatický výběr, ale ručně vybíráte TDF soubor; vyberte

dálkově jakýkoliv jiný řezací soubor, potom vyberte soubor žádaný.

1. Vytvořte nebo nahrajte prosím řezné údaje pro tento kód trysky.

2. Používáte automatický výběr, ale ručně vybíráte TDF soubor; vyberte

dálkově jakýkoliv jiný řezací soubor, potom vyberte soubor žádaný.

1. Zkontrolujte prosím tlak řezací vody.

57

POZNÁMKY

Chybové kódy pro skříňky PP a OP

ID chyby Popis

89 Chyba CRC při stahování staničních konstant

90 Modul provedl reset

200 Obor hodnot pro nastavení CAN referencí byl přesažen

201 Vstupní tlak PP1 je příliš nízký

202 Vstupní tlak PP1 je příliš vysoký

203 Vstupní tlak PP2 je příliš nízký

204 Vstupní tlak PP2 je příliš vysoký

58

REVISION HISTORY

1. Original release - 07/2011.

2. Revision 02/2012 - updates per K. Li.

59

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna--Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Prague

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Copenhagen-- Valby

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Mesero (Mi)

Tel: +39 02 97 96 81

Fax: +39 02 97 28 91 81

THE NETHERLANDS

ESAB Nederland B.V.

Utrecht

Tel: +31 30 2485 377

Fax: +31 30 2485 260

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-- MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 5308 9922

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 3 5296 7371

Fax: +81 3 5296 8080

MALAYSIA

ESAB (Malaysia) Snd Bhd

Shah Alam Selangor

Tel: +60 3 5511 3615

Fax: +60 3 5512 3552

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Representative offices

BULGARIA

ESAB Representative Office

Sofia

Tel/Fax: +359 2 974 42 88

EGYPT

ESAB Egypt

Dokki--Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

ROMANIA

ESAB Representative Office

Bucharest

Tel/Fax: +40 1 322 36 74

RUSSIA--CIS

ESAB Representative Office

Moscow

Tel: +7 095 937 98 20

Fax: +7 095 937 95 80

ESAB Representative Office

St Petersburg

Tel: +7 812 325 43 62

Fax: +7 812 325 66 85

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

ESAB AB

SE--695 81 LAXÅ

SWEDEN

Phone +46 584 81 000

www.esab.com

Loading...

Loading...