ESAB m3 plasma Vision 50P CNC and Interface Box m3 G2 Plasma System Instruction manual [da]

Vision 50P CNC og interfaceboks

m3 G2 plasmasystem

Instruktionsbog (DA)

0558009946 02/2012

SØRG FOR AT OPERATØREN FÅR DENNE INFORMATION.

DU KAN FÅ EKSTRA KOPIER GENNEM DIN LEVERANDØR.

FORSIGTIG

Disse INSTRUKTIONER er til brug for erfarne operatører. Hvis du ikke er fuldstændig fortrolig med

betjeningsprincipperne og sikkerhedsforskrifterne i forbindelse med lysbuesvejsning og skæreudstyr, beder vi dig indtrængende om at læse vor brochure "Forholdsregler og Sikkerhedsprocedurer i

forbindelse med Lysbuesvejsning, Skæring og Fugebrænding". Formular 52-529. Tillad IKKE utrænede

personer at installere, betjene eller vedligeholde dette udstyr. Forsøg IKKE at installere eller betjene

dette udstyr, førend du har læst og helt forstået disse instruktioner. Hvis du ikke helt forstår disse

instruktioner, skal du kontakte leverandøren for yderligere information. Sørg for at læse Sikkerhedsforanstaltningerne før installation eller betjening af dette udstyr.

BRUGERANSVAR

Dette udstyr fungerer i overensstemmelse med beskrivelsen heraf i denne manual og medfølgende klæbesedler og/eller

indlæg, når det installeres, betjenes, vedligeholdes og repareres i overensstemmelse med de medfølgende instruktioner.

Dette udstyr skal kontrolleres med regelmæssige mellemrum. Udstyr med funktionsfejl eller dårligt vedligeholdt udstyr bør

ikke bruges. Komponenter, der er itu, mangler, er slidte, er deforme eller forurenede, bør omgående udskiftes. Hvis det bliver

nødvendigt at reparere eller udskifte dele, anbefaler fabrikanten, at man ringer eller sender en skriftlig serviceanmodning til

den autoriserede forhandler, hvorfra udstyret blev købt.

Udstyret eller dele heraf bør ikke ændres, uden der foreligger en skriftlig tilladelse fra fabrikanten.Brugeren af dette udstyr er

alene ansvarlig for enhver funktionsfejl, som er et resultat af fejlbetjening, manglende vedligeholdelse, beskadigelse, forkert

reparation eller ændring foretaget af enhver anden end fabrikanten selv eller en servicefacilitet udpeget af fabrikanten.

LÆS OG FORSTÅ INSTRUKTIONSBOGEN FØR INSTALLATION ELLER BETJENING.

BESKYT DIG SELV OG ANDRE!

INDHOLDSFORTEGNELSE

Sektion / Titel Side

1.0 Sikkerhedsforanstaltninger . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Indkapslingsklasse . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Vision 50P CNC med interfaceboks . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 Vision 50P CNC (0558008253) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

2.2 Vision 50P CNC interfaceboks (0558008250) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

2.3 Plasmaprocesparametre . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

2.4 Vision 50P CNC - Betjening . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

2.5 Betjening uden højdekontrol. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.6 Betjeningsrækkefølge uden højdekontrol. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.7 Betjening med højdekontrol . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.8 Betjeningsrækkefølge med højdekontrol . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

2.9 Skæring af huller med plasma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

INDHOLDSFORTEGNELSE

4

SEKTION 1 SIKKERHEDSFORANSTALTNINGER

1.0 Sikkerhedsforanstaltninger

Brugere af ESAB svejseudstyr og plasmaskæreudstyr har det ultimative ansvar for at tilsikre, at enhver, der arbejder

på eller tæt ved udstyret, overholder alle relevante sikkerhedsforanstaltninger. Sikkerhedsforanstaltningerne

skal overholde de krav, der gælder for denne type svejseudstyr eller plasmaskæreudstyr. Følgende anbefalinger

bør følges udover de standardregulativer, der gælder for arbejdsstedet.

Alt arbejde skal udføres af oplært personale, der grundigt kender til betjeningen af svejseudstyret eller

plasmaskæreudstyret. Ukorrekt betjening af udstyret kan måske føre til farlige situationer, som kan resultere i

skade på operatøren og beskadigelse af udstyret.

1. Enhver, der bruger svejseudstyr eller plasmaskæreudstyr, skal være fuldt fortrolig med følgende:

- betjening heraf

- placering af nødstopkontakter

- dets funktion

- relevante sikkerhedsforanstaltninger

- svejsning og/eller plasmaskæring

2. Operatøren skal sørge for følgende:

- at der ved opstart af udstyret ikke opholder sig uautoriseret personale indenfor udstyrets arbejdsområde.

- at ingen er ubeskyttet, når lysbuen tændes.

3. Arbejdsstedet skal:

- være velegnet til formålet

- være uden gennemtræk

4. Personligt sikkerhedsudstyr:

- Brug altid anbefalet, personligt sikkerhedsudstyr så som sikkerhedsbriller, ikke-brændbart tøj og

sikkerhedshandsker.

- Hav ikke løsthængende tøj på så som tørklæder, brocher, ringe osv., da disse kan sætte sig fast i udstyret

eller forårsage forbrænding.

5. Generelle forskrifter:

- Sørg for at returkablet er grundigt tilsluttet.

- Kun faglærte elektrikere må udføre arbejde med udstyr med høj spænding.

- Relevant brandslukningsudstyr skal være tydeligt markeret og i umiddelbar nærhed.

- Smøring og vedligeholdelse af udstyret må ikke foretages under betjening.

Indkapslingsklasse

IP-koden indikerer indkapslingsklassen, hvilket vil sige beskyttelsesgraden mod indtrængning af faste emner

eller vand. Der ydes beskyttelse mod berøring af ngre, indtrængning af faste emner, der er større end 12 mm

og mod vandsprøjt i en vinkel på op til 60 grader fra vertikal position. Man kan opbevare udstyr, der er mærket

med IP23S, men det er ikke beregnet til brug udenfor under nedbør, med mindre det er beskyttet.

FORSIGTIG

Hvis udstyret placeres på en overade, der

skråner mere end 15°, kan det tippe over. Der

er fare for personskade og/eller betydelig

beskadigelse af udstyret.

Maks.

tilladt vip

15°

5

SEKTION 1 SIKKERHEDSFORANSTALTNINGER

SVEJSNING OG PLASMASKÆRING KAN VÆRE SKADELIG FOR DIG SELV

OG ANDRE. TAG DINE FORHOLDSREGLER, NÅR DU SVEJSER ELLER

ADVARSEL

ELEKTRISK STØD - Kan dræbe.

- Montér og jordforbind (jord) svejseudstyret eller plasmaskæreudstyret i overensstemmelse med gældende

normer.

- Rør ikke ved de strømførende dele eller elektroderne med den bare hud, våde handsker eller vådt tøj.

- Vær isoleret fra jordforbindelse og arbejdsstykket.

- Sørg for at din arbejdsposition er sikker.

DAMPE OG GASSER - Kan være farlige for helbredet.

- Hold ansigtet væk fra dampene.

- Anvend ventilation, udtræk ved buen, eller begge dele, for at holde dampe og gasser væk fra

åndedrætsområdet og omgivelserne i det hele taget.

LYSBUESTRÅLER - Kan beskadige øjne og give forbrændinger på huden.

- Beskyt øjne og krop. Anvend den korrekte svejseskærm/plasmaskæreskærm og skærmlter og

hav beskyttelsestøj på.

- Beskyt personer, der står i nærheden, med passende skærme eller forhæng.

SKÆRER. BED DIN ARBEJDSGIVER OM SIKKERHEDSPROCEDURER, SOM

BØR VÆRE BASERET PÅ FABRIKANTENS RISIKODATA.

BRANDFARE

- Gnister (sprøjt) kan forårsage brand. Derfor skal man sikre sig, at der ikke forendes brændbare materialer

tæt ved.

LARM - Usædvanlig høj larm kan give høreskader.

- Beskyt ørerne. Brug høreværn eller anden hørebeskyttelse.

- Advar personer, der står i nærheden, om risikoen.

FUNKTIONSFEJL - Tilkald eksperthjælp i tilfælde af funktionsfejl.

LÆS OG FORSTÅ INSTRUKTIONSBOGEN FØR INSTALLATION ELLER BETJENING.

BESKYT DIG SELV OG ANDRE!

Dette produkt er udelukkende beregnet til plasmaskæring.

FORSIGTIG

Enhver anden form for anvendelse kan føre til personskade

og/eller beskadigelse af udstyr.

FORSIGTIG

Den viste løftemetode og fastgørelsespunkter skal anvendes, så man undgår personskade og/eller beskadigelse af udstyret.

6

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.0 Vision 50P CNC med interfaceboks

M3-CAN plasmasystemet består af adskillige komponenter: Vision 50P, interfaceboks (eller CAN Hub), beskyttelsesgasboks, plasmagasboks, ernstyret start af lysbue (Remote Arc Starter/RAS), strømforsyning, kølemiddelcirkulationsenhed, brænder, løfteanordning (valgfri) og kundeleveret CNC.

Ekstern CNC

(digital I/O

(TÆND/SLUK))

J

Tegn, som viser komponentens placering

(Se følgende illustrationer over komponenter)

Fjernstyret

start af

lysbue

CAN

(RAS)

B

C

Ekstern strøm

120V/3A uden AHC

230V/3A med AHC

Vision 50P

kontrolinterface

D

CAN

K

Vision 50P

CNC

I

H

Strømkabel til gaskontrol

G

F

E

Strømkabel til AHC/lift

CAN

CAN

CAN

AHC/lift

(valgfri)

Beskyttelses-

gaskontrol

Plasma-

gaskontrol

Vision 50P CNC og interfaceboks - Bogstaver, som viser komponentens placering

7

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.1 Vision 50P CNC (0558008253)

Vision 50P er en berøringsskærmbaseret CNC, der bruges til kontrol af plasmaskærings- og markeringsproces,

gaskontrol, strømkontrol og rækkefølgekontrol. Men den har ingen funktion i forhold til maskinens bevægelser.

Vision 50P er et PC-baseret betjeningspanel til kontrol af perifere komponenter med ACON protokol. Vision 50P

har en 8,4" VGA TFT skærm med berøringskontrol og et trinvis potentiometer med trykknapper til navigering

og bekræftelse samt en nøgleafbryderkontakt til brug for autoriseret betjening. CAN-Bus og strømforsyning er

tilsluttet via en 8-bens CAN-konnektor. Herudover har Vision 50P Ethernet- og USB-interface til kommunikation

og vedligeholdelse.

235,0 mm

(9,25 tom.)

Vægt: 4,5 kg

(10 pund)

Vision 50P rammen er 117,5 mm bred (4,62 tom.)

323,9 mm

(12,75 tom.)

Den er 130,2 mm (5,12 tom.) bred, hvis man

inkluderer drejeknappen på det forreste panel.

Vision 50P kan køre i to forskellige modusser: Betjeningsmodus eller servicemodus. Standardmodus er betjeningsmodus, hvor operatøren kan udføre alle nødvendige arbejdsoperationer. Servicemodus kræves ved service

så som opdatering af stationskonstant, fejlsøgning m.v. Nogle procesparametre vises kun i servicemodus. Man

kan aktivere servicemodus, hvis der er tilsluttet et USB-tastatur, eller hvis nøglen er drejet over på position '0'.

På det forreste panel er der et trinvis potentiometer. Hvis operatøren ikke har et tastatur, er de to indtastningsenheder for Vision 50P det trinvise potentiometer og berøringsskærmen. Med det trinvise potentiometer kan

operatøren rulle ned/op til en anden parameter. Samtidig med at operatøren holder den nedtrykket, kan operatøren også ændre værdien for denne parameter.

8

MAINTENANCE

PCU: Process Control unit •

ACU: Axis Control Unit •

SCU: Serial Control Unit•

The Motor Control Unit (MCU) primarily replaces the

lift functionality of the ATHC and ATAS Servo cards.

The Process Control Unit (PCU) controls all process-

related functions of the station, whether a tooled or

central station (i.e. Solenoid valve action, automatic

ignition, ow controls, etc).

The Axis Control Unit (ACU) takes over controlling

movements of a multi-axis device. This unit replaces

the functionality of the AT2PE positioning card.

The Serial Control Unit (SCU) has been designed

as a general purpose controller, typically to control

third party peripherals, such as an ink jet marker or

pin stamp unit.

Unit Select Switches

ACON units are designated through use of select

switches. These will be set correctly at the factory - if

a unit needs to be replaced, locate the dual address

rotary switches and set them to corresponding

station(s), using chart below:

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.1 Vision 50P CNC (0558008253) (fortsat)

Vision 50 har tre porte i det bagerste panel: CAN+Power, USB- og internetport. CAN anvendes altid til kommunikation og også til 24 VDC (V jævnstrøm) strøm til 50P. USB anvendes til tastatur, USB-stik m.v. Internetporten

anvendes kun til service.

USB

LAN

K

POWER +

CAN

CAN-Bus og strømforsyning

Ben nr. Navn

1 (Hvid) Bruges ikke

2 (Brun) Bruges ikke

3 (Pink) CAN JORD

4 (Gul) CAN-H ud

5 (Grå) CAN-L ud

6 (Grøn) CAN JORD

7 (Blå) +24VDC

8 (Rød) DC COM

Hver enhed indeholder to adressekoblere. Kombinationen af disse koblere identicerer stationen og understationerne på CAN Bus. Kobler 1 tildeler stationsnummeret. Kobler 2 tildeler understationerne.

S1 S2 Enhed

1 - 12 0 MCU – B4 / A6 Liftaggregat

1 - 12 1 Beskyttelsesgasboks

1 - 12 2 Plasmagasboks

1 - 12 3 Boks til ernstyret start af lysbue (RAS)

1 - 12 4 Interfaceboks

1 - 12 5 Vandinjektionsboks

m3 CAN plasmasystem

9

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.1 Vision 50P CNC (0558008253) (fortsat)

Driftsbetingelser:

Driftstemperatur: 5-50°C

Maks. luftfugtighed: 95%

Indkapslings-beskyttelsesgrad: IP54

Strømforsyning: 24V +/- 20%

FORSIGTIG

Hullet i monteringspladen giver tilstrækkelig cirkulation af luftafkølingen gennem Vision 50P. Åbningen må ikke blokeres, da der kan opstå varmerelaterede

skader.

Reservedele

Det anbefales, at kunder kontakter Teknisk Support, før

man forsøger at udføre reparationer på disse enheder.

Styknr. Beskrivelse

Fuldstændig kontrol med

1

2 Potentiometer 0558008729

alle komponenter eksklusive

kabinet

ESAB

best.nr.

0558008728

95 mm

(3,74 tom.)

47,5 mm

(1,87 tom.)

6,96 mm

(0,274 tom.)

43 mm

(1,69 tom.)

20 mm

(0,79 tom.)

40 mm

(1,57 tom.)

Vision 50P CNC - Monteringshullers placering

(Set nedefra)

10

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

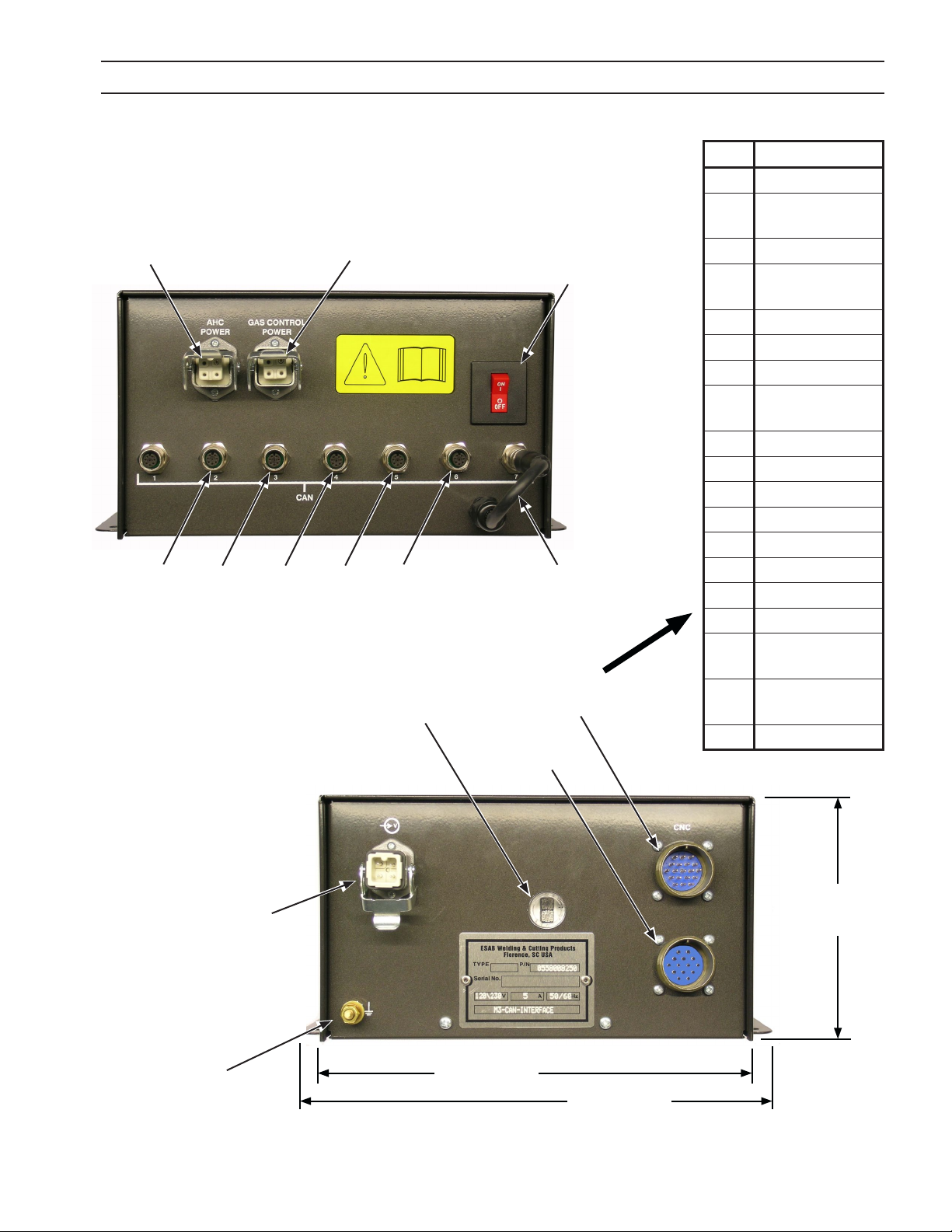

2.2 Vision 50P CNC interfaceboks (0558008250)

I G

D JEFH

(En plasmastation med AHC vist)

Vægt:

4,6 kg (10,1 pund)

Interfaceboksens ramme er 152,4 mm bred (6,00

tom.). Den er 215,9 mm (8,50 tom.) bred, hvis man

inkluderer tilslutningerne foran og bagpå.

ID vælger

14-bens

Strømafbryder

CAN-kabel

( P1 )

B ( J3 )

19-bens

J5

PIN Funktion

A Fejl

B

C CNC COM

D

E Start cyklus

F Hjørne/IHS

G ENC_0/ARC_1

H

J +24 VDC

K Station nede

L Station oppe

M Digital ud 9

N Digital ud 11

P 24 DC COM

R Gasfejl

S AHC fejl

T

U

V Digital ud 8

Aktiver

bevægelse

Markerings-

modus

Station tænd

(On)

Øverste grænse

SW

Nederste

grænse SW

Bemærk:

Stellet skal forbindes

til maskinens

jordforbindelse.

JORD

190,5 mm

C

(7,50 tom.)

273,1 mm

(10,75 tom.)

323.9 mm

(12,75 tom.)

11

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.2 Vision 50P CNC interfaceboks - monteringshuller

292,1 mm

(11,50 tom.)

76,2 mm

(3,00 tom.)

7,14 mm

(0,281 tom.)

12

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.2 Vision 50P CNC interfaceboks (0558008250) (fortsat)

En plasma med AHC

CAN nr. Funktion

1 Bruges ikke

2 Plasma kontrolenhed

3 * AHC/lift

4 * Beskyttelsesgaskontrol

5 * Plasmagaskontrol

6 * Start af lysbue

7 * Interface

To plasmaer med AHC

CAN nr. Funktion

1 Plasma kontrolenhed

2 * AHC/lift

3 * Beskyttelsesgaskontrol

4 * Plasmagaskontrol

5 * Start af lysbue

6 * Interface

7 Overføring

En plasma uden AHC

CAN nr. Funktion

1 Bruges ikke

2 Bruges ikke

3 Plasma kontrolenhed

4 * Beskyttelsesgaskontrol

5 * Plasmagaskontrol

6 * Start af lysbue

7 * Interface

To plasmaer uden AHC

CAN nr. Funktion

1 Bruges ikke

2 Plasma kontrolenhed

3 * Beskyttelsesgaskontrol

4 * Plasmagaskontrol

5 * Start af lysbue

6 * Interface

7 Overføring

To plasmaer med AHC

CAN nr. Funktion

1 Bruges ikke

2 Overføring

3 * AHC/lift nr. 2

4

5 * Plasmagaskontrol nr. 2

6 * Start af lysbue nr. 2

7 * Interface nr. 2

* Disse komponenter kan tilsluttes i hvilken som helst rækkefølge. Se de vedhæftede diagrammer.

* Beskyttelsesgaskontrol

nr. 2

13

To plasmaer uden AHC

CAN nr. Funktion

1 Bruges ikke

2 Bruges ikke

3 Overføring

4

5 * Plasmagaskontrol nr. 2

6 * Start af lysbue nr. 2

7 * Interface nr. 2

* Beskyttelsesgaskontrol

nr. .2

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.2 Vision 50P CNC interfaceboks (0558008250) (fortsat)

En plasmastation med AHC

(230 VAC INDGANGSSTRØM)

ID vælger: S1 = 1, S2 = 4

INTERFACEBOKS

To plasmastationer med AHC

ID vælger: S1 = 1, S2 = 4 ID vælger: S1 = 2, S2 = 4

INTERFACEBOKS

OVERFØRINGSKABEL

BEMÆRK:

Dette kabel bruges kun sammen

med en Vision 50P for at forbinde

den anden interfaceboks.

14

INTERFACEBOKS

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.2 Vision 50P CNC interfaceboks (0558008250) (fortsat)

En plasmastation uden AHC

(230 VAC INDGANGSSTRØM)

ID vælger: S1 = 1, S2 = 4

INTERFACEBOKS

To plasmastationer uden AHC

ID vælger: S1 = 1, S2 = 4 ID vælger: S1 = 2, S2 = 4

INTERFACEBOKS INTERFACEBOKS

OVERFØRINGSKABEL

BEMÆRK:

Dette kabel bruges kun sammen

med en Vision 50P for at forbinde

den anden interfaceboks.

15

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Konnektor J3 i interfaceboks (0558008250)

BEN

(ledning nr.)

A

(nr. 1)

B

(nr. 2)

C

(nr. 3)

D

(nr. 4)

E

(nr. 5)

F

(nr. 6)

G

(nr. 7)

Signal Funktion

Fejl

(PCUA X63-2)

Bevægelse tilladt

(PCUA X62-2)

CNC COM

(PCUA X63-1 og X62-1)

Markeringsmodus

(PCUA X61-4)

Start cyklus (PCUA X61-1)

Hjørne/IHS

(PCUA X60-4)

ENC_0 / VOLT_1

(PCUA X60-1)

1. Signaludgang fra interfaceboks.

2. Dette fejlmeddelelsessignal aktiveres (høj) ved fejl så som gasfejl, strømforsyningsfejl og kølemiddelfejl.

3. Når fejlmeddelelsessignalet er høj, stopper Vision 50P plasmaen og deaktiverer 'Aktiver bevægelse', hvorefter kunde-CNC'en skal nulstille 'Start

cyklus'-signalet.

1. Signaludgang fra interfaceboks til kunde-CNC.

2. Dette signal kan vælges blandt "Aktiver bevægelse", "Lysbue tændt" eller

"Lysbue tændt efter gennemhulningsforsinkelse" afhængig af stationskonstant nr. 214 i SPS.KON.

3. "Aktiver bevægelse" aktiveres efter gennemhulningsforsinkelsen. KundeCNC kan bevæge brænderen, når 'Aktiver bevægelse' er SANDT, efter at

cyklussen starter. Man skal sørge for at tjekke dette signal under skæring

og markering. Når det ændres til FALSK, skal "Start cyklus" nulstilles.

4. "Lysbue tændt": aktiveres straks efter, at hovedlysbuen er TÆNDT (ON).

5. "Lysbue tændt efter gennemhulningsforsinkelse" aktiveres, når gennemhulningsforsinkelsen er udført, og lysbuen skal være TÆNDT (ON).

1. Leveres af kunde-CNC. Dette påvirker signalniveauet for "Fejl" og "Aktiver

bevægelse".

2. Afhængig af signalniveauet fra kunde-CNC kan det være AC (vekselstrøm)

eller DC (jævnstrøm). Maks. 130VAC/3A eller 30VDC/3A.

1. Vælger markeringsmodus (1) eller skæremodus (0).

2. Signalniveau er 24VDC.

1. Aktiverer plasmasystemet.

2. Nulstiller 'Start cyklus'-signalet ved slutningen af geometrisk bevægelse under normal markering/skæring.

3. Under skæring af hul, bør CNC nulstille 'Start cyklus' før slutningen af geometrien, for at forbedre rundingen og den generelle kvalitet.

1. Under skæring fungerer dette signal som "hjørne"signal, og før skæring

fungerer det som "IHS".

2. Hjørnet stopper brænderen i at dykke ned, når maskinen kører langsommere i et geometrisk hjørne eller i begyndelsen/slutningen af en linje, hvis

man har valgt lysbuespændingsmodus.

3. Et falsk hjørnesignal (0) betyder, at CNC bevæger sig med en konstant skærehastighed. Et sandt hjørnesignal (1) betyder, at CNC nærmer sig hjørnet,

og at AHC vil blive blokeret.

4. Når man har nået en konstant hastighed, skal man nulstille 'Hjørne'-signalet

for at aktivere den automatiske højdekontrol. I hjørner, eller hver gang

maskinen kører langsomt, skal 'Hjørne'-signalet være TÆNDT (ON) for at

stoppe brænderen i at dykke inde i hjørner.

5. Kunde-CNC skal levere dette signal, hvis AHC-funktionen fra Vision 50P bruges.

6. "IHS"-signalet vil tænde/slukke for gasforgennemstrømningen, hvis der

ikke bruges AHC fra Vision 50P.

1. Vælger højdekontrolmodus: Indkoder (FALSK) eller lysbuespænding

(SANDT).

2. Indkoderhøjdekontrol er brugbar under skæring af hul.

16

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.2 Vision 50P CNC interfaceboks (0558008250) (fortsat)

Konnektor J3 i interfaceboks (0558008250)

BEN

(ledning nr.)

H

(nr. 8)

J

(nr. 9)

K

(nr. 10)

L

(nr. 11)

M

(nr. 12)

N

(nr. 13)

P

(nr. 14)

R

(nr. 15)

S

(nr. 16)

T

(nr. 17)

U

(nr. 18)

V

(nr. 19)

Signal Funktion

1. TÆNDER/SLUKKER (ON/OFF) for stationen.

Vælg station

(PCUA X48-1)

+24VDC

(PCUA X48-2)

Station nede

(PCUA X48-4)

Station oppe

(PCUA X49-1)

Digital ud 9

(PCUA X66-2)

Digital ud 11

(PCUA X66-5)

24VDC COM

(PCUA X40-2)

Gasfejl

(PCUA X62-5)

AHC fejl

(PCUA X63-5)

Øverste grænse SW

(PCUA X65-2)

Nederste grænse SW

(PCUA X64-5)

Digital ud 8

(PCUA X65-5)

2. Kunden kan også TÆNDE/SLUKKE for stationen fra Vision 50P. Den

sidste handling, enten fra kunde-CNC eller Vision 50P, kontrollerer statussen TÆND/SLUK (ON/OFF).

3. Den er ikke tidsfølsom.

1. 24VDC leveret til kunde-CNC.

2. Kunde-CNC bruger dette signal til at levere digitale indgange til

interfaceboksen.

1. Flytter brænderen ned.

2. Den er ikke tidsfølsom.

1. Flytter brænderen op.

2. Den er ikke tidsfølsom.

1. Digital ud 9

1. Digital ud 11

1. 24VDC COM.

2. Kun til produktionstest.

1. Indikerer fejl i gas-/vandgennemstrømning.

2. Fejl (Ben A) skal være høj.

1. Indikerer fejl fra AHC.

2. Fejl (Ben A) skal være høj.

1. Løfteanordningen er i øverste grænse-position

1. Løfteanordningen er i nederste grænse-position

1. Digital ud 8

Ved skæring under vand uden lufttæppe kan kunden aktivere yderligere forgennemstrømning ved at indstille

stationskonstant nr. 213 til SPS.KON.

17

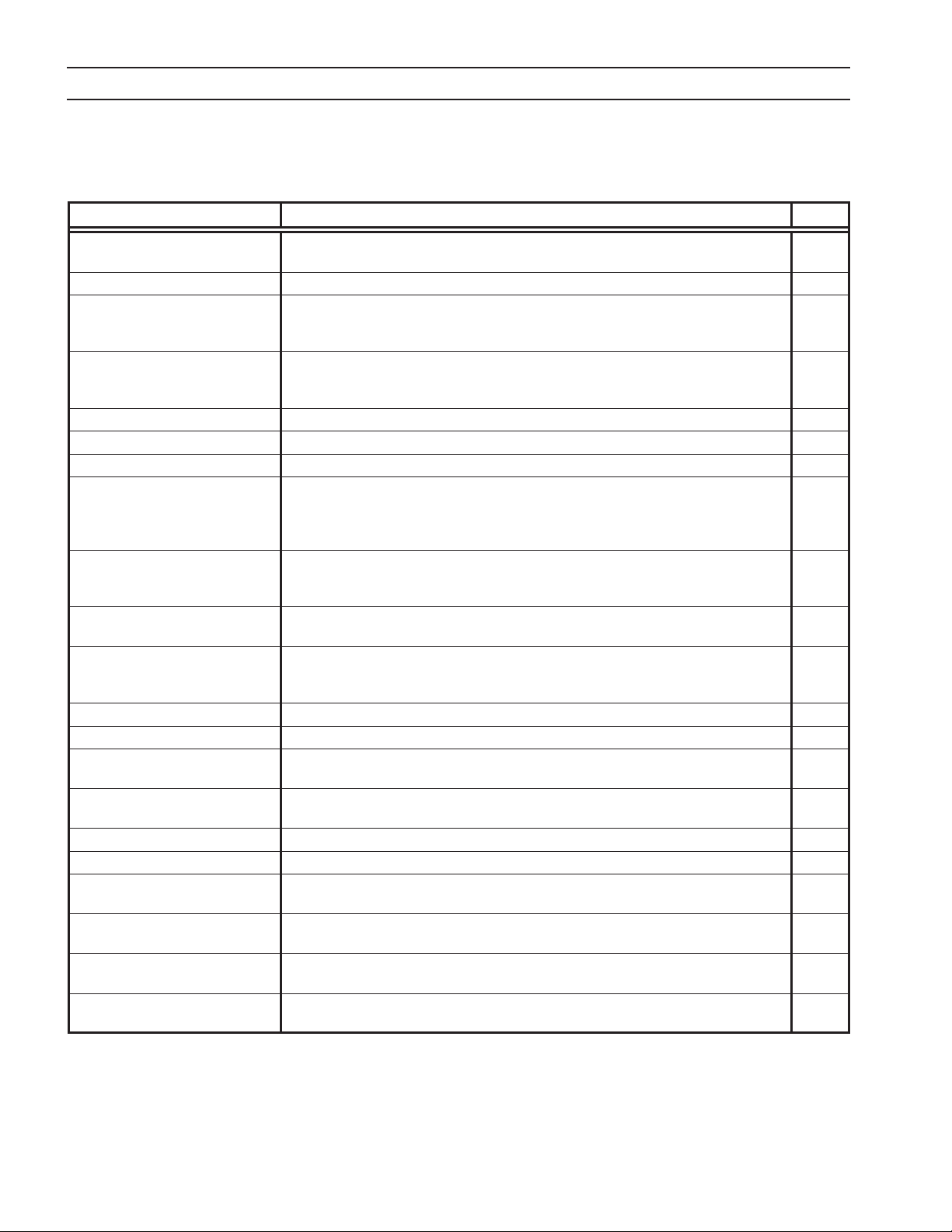

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.3 Plasmaprocesparametre

Følgende parametre anvendes i m3 CAN plasmasystemet. Nogle af dem er kun vist i servicemodus og skjult i betjeningsmodus.

Parametre Beskrivelse Skjult

Valg af gas

Pilotlysbue Indstiller korrekt pilotlysbuestrøm. KUN TIL EPP-201 OG EPP-360. Ja

Hovedlysbuespænding

Snitfuge

Gennemløbshastighed Anbefalet skærehastighed til ønsket skæreforhold. Reduceres normalt ved små huller. Nej

Pladetykkelse Bruges til at beregne nedbremsningshøjden. Nej

Antændingshøjde Afstand fra brænder til plade under pilotstartsrækkefølge. Nej

Gennemhulningshøjde

Skærehøjde

Gennemhulningstid

Opstartstid

THC forsinkelse efter hjørne Tid før spændingshøjdekontrollen reaktiveres efter et hjørne. Ja

Hæv brænder efter udførelse Tid før brænderen skal løftes, efter at skæringen er afsluttet. Ja

PG1 starttryk (ARG, H35, N2/O2/

LUFT)

PG1 skæretryk (ARG, H35, N2/O2/

LUFT)

PG2 starttryk (O2/N2/LUFT) Plasmagas 2 starttryk. Ja

PG2 skæretryk (O2/N2/LUFT) Plasmagas 2 skæretryk. Ja

SG1 startgennemstrømning

(LUFT/N2)

SG1 skæregennemstrømning

(LUFT/N2)

SG2 startgennemstrømning (02/

CH4)

SG2 skæregennemstrømning (02/

CH4)

Specicerer gastypen til plasmastart-, skærings- og beskyttelsesgasser. Se tabellen

herunder for yderligere oplysninger om valg af gas.

Specicerer den anvendte lysbuespænding under plasmaskæring og markering.

Denne indstilling er vigtig, fordi den kontrollerer brænderens højde, hvis der ikke er

indkoderhøjdekontrol.

Forudsagt måling af materiale, der er ernet under skæreprocessen. Det er mellemrummet mellem produktionsdelen og pladen. Skærehastighed, brænderafstandsstyr

(lysbuespænding) og skærespænding vil påvirke snitfugen.

Afstand fra brænder til plade under gennemhulningsrækkefølge. Tilstrækkelig gennemhulningshøjde til at undgå, at brænderen kommer i kontakt med sprøjt fra smeltet materiale, der kan beskadige skjoldet og/eller dysen, hvilket til gengæld vil forringe hullets kvalitet.

Afstand fra brænder til plade under skæring. Bruges under indkoderhøjdekontrol med

ESAB lifte, og ellers er det en referencehøjde til OEM løfteanordninger. Det er meget

vigtigt, at denne højde bibeholdes under skærecyklussen.

Den tid plasmabrænderen skal forblive i gennemhulningshøjde. Optimeret for at sikre, at brænderen er i korrekt højde, og at lysbuen er stabil, før opstart.

Tidsforsinkelse af højdekontrolaktivering for at give brænderen tid til at komme ind i

delmønstret. Optimeret for at sikre, at brænderen er i korrekt højde, og at lysbuen er

stabil, før opstart.

Plasmagas 1 starttryk. Ja

Plasmagas 1 skæretryk. Ja

Beskyttelsesgas 1 startgennemstrømning. Ja

Beskyttelsesgas 1 skæregennemstrømning. Ja

Beskyttelsesgas 2 startgennemstrømning. Ja

Beskyttelsesgas 2 skæregennemstrømning. Ja

Nej

Nej

Nej

Nej

Nej

Nej

Ja

18

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Current Value Current used for cutting. No

Current Off Value Current used when cutting is done. No

Current Ramp Up Time

Time needs for cutting current to ramp up from

Current Start Value to Current Value.

Yes

Current Ramp Down Time

Time needs for cutting current to ramp down from

Current Value to Current Off Value.

Yes

Gas Off Delay

Time delay to shut down gases after the cutting

current starts ramping down.

Yes

Plasma Station Number

Plasma station number from 1 to 12. Used to

diagnose and monitor the process.

Yes

Quality Type or Marking Yes

Material Type Carbon Steel, Stainless, or Aluminum. Yes

Nozzle Code Code to identify different nozzle. Yes

Water Flow Cut water flow for waterinjection only. Yes

2.3 Plasmaprocesparametre (fortsat)

Plasmaprocesparametre

Parametre Beskrivelse Skjult

Anvendt strøm, efter en lysbue er etableret med pilotlysbue. Denne

Startstrømsværdi

Strømværdi

Strøm sluk-værdi

Strømøgningstid

Strømreduceringstid

Gas sluk-forsinkelse

Plasmastation nr.

Dysekode Kode til identikation af forskellige dyser. Ja

Vandgennemstrømning Skærevandgennemstrømning kun til vandinjektion. Ja

værdi er typisk så lav som den halve faktiske skærestrøm, så man skal

sørge for at give tilstrækkelig tid, så man opnår den fulde skærestrøm,

før man begynder at bevæge den.

Anvendt strøm til skæring. Denne værdi kan nogle gange reduceres for

at forbedre hullets kvalitet yderligere.

Strøm, før der slukkes for buen. Denne indstilling får indydelse på

afslutningen af hullet. Jo højere værdi, desto mere fugebrænding

forekommer der. En lavere indstilling kan hjælpe med til at forbedre

kvaliteten af afslutningen.

Skærestrømmens krævede øgningstid fra startstrømsværdi til strømværdi. Denne tid skal minimeres på meget tynde materialer, da buen

ellers vil gå ud på grund af manglende materiale.

Skærestrømmens krævede reduceringstid fra strømværdi til strøm slukværdi.

Tidsforsinkelse for at lukke for gasser, efter at skærestrømmen begynder

at reduceres.

Plasmastationsnr. fra 1 til 12. Bruges til procesfejlsøgning og monitorering.

Strøm-

værdi

Nej

Nej

Nej

Ja

Ja

Ja

Ja

Start-

strømsværdi

Strøm

Gas-

AMP.

tryk

sluk-værdi

TID

Strømøgnings-

tid

Grafen er kun til illustration.

Værdierne er ikke nødvendigvis proportionelle.

Gas sluk-

forsinkelse

19

Strømreducerings-

tid

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.3 Plasmaprocesparametre (fortsat)

Valg af gas, m3 CAN plasma

GS GASTYPE SG-SG1 SG-SG2 SG-PG1 SG-PG2 PG-PG1 PG-PG2

GS_N2_O2_N2O2 1 2 2 1 3 1

10

11

12

13

14

1

2

3

4

5

6

7

8

9

(PG1 START, PG2 SKÆRE) N2 O2 N2 O2

GS_LUFT_O2_LUFTO2 2 2 3 1 3 1

(PG1 START, PG2 SKÆRE) LUFT O2 LUFT O2

GS_N2_N2_N2CH4 1 1 2 2 3 2

(N2-PG2 START, N2-PG2 SKÆRE) N2 CH4 N2 N2

GS_N2_H35_LUFT 2 - 2 2 2 2

(PG2 START, PG1 SKÆRE) LUFT N2 N2 H35 N2

GS_N2_H35_N2CH4 1 1 2 2 2 2

(PG2 START, PG1 SKÆRE) N2 CH4 N2 N2 H35 N2

GS_ARG_ARG_LUFT 2 - 2 1 1 1

(PG1 START, PG1 SKÆRE) LUFT N2 O2 ARG O2

GS_ARG_ARG_N2 1 - 2 1 1 1

(PG1 START, PG1 SKÆRE) N2 N2 O2 ARG O2

GS_LUFT_LUFT_LUFT 2 - 3 3 3 3

(PG2 START, PG2 SKÆRE) N2 N2 O2

GS_N2_O2_LUFT 1 - 2 1 3 1

(PG1 START, PG2 SKÆRE) LUFT N2 O2

GS_N2_N2_LUFT 2 - 2 2 3 2

(PG2 START, PG2 SKÆRE) LUFT N2 N2

GS_ARG_O2_N2O2 1 2 2 1 1 1

(PG1 START, PG2 SKÆRE) N2 O2 N2 O2 ARG O2

GS_ARG_O2_LUFTO2 2 - 2 1 1 1

(PG1 START, PG2 SKÆRE) LUFT N2 O2 ARG O2

GS_ARG_ARG_H2O 1 1

(PG1 START, PG2 SKÆRE) ARG ARG

GS_N2_N2_H2O 2 2 3 2

(PG1 START, PG2 SKÆRE) N2 N2 N2 N2

N2/O2/

LUFT

N2/O2/

LUFT

N2/O2/

LUFT

N2/O2/

LUFT

N2/O2/

LUFT

N2/O2/

LUFT

O2

O2

N2

O2

O2

N2

20

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.4 Vision 50P CNC - Betjening

Hver gang, man tænder for Vision 50P, indlæses processkærmbilledet som på Fig. 2.1.

BEMÆRK:

Alle følgende skærmbilledvisninger blev taget i "Service"-modus.

Fig. 2.1 Processkærmbillede

Før man trykker på knappen "START" eller F7, skal operatøren sikre sig, at den korrekte TDF-l bruges. TDF-len indeholder vigtige skæredata og -parametre. Skæreprocesser og markeringsprocesser har separate TDF-ler. For at vælge den korrekte TDF-l, skal man trykke på knappen eller F8 for at skifte over

til skærmbilledet med teknologidata, som vist på Fig. 2.2.

21

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Øverst på skærmbilledet med teknologidata vises den aktuelt valgte TDF. Tryk på F5 eller

for at vælge en anden TDF-l. Som vist på Fig. 2.3 kan kunden vælge kvalitet, materialer, strøm, tykkelse og

gastype. ESAB's TDF-lnavn har et foruddeneret format. Kunden kan, om nødvendigt, få brugerdenerede ltypenavne til TDF-ler. Nederst på skærmbilledet er de nødvendige forbrugsdele for den valgte TDF eller proces

beskrevet og fremhævet med billeder.

Fig. 2.2 Teknologidatakærmbillede

22

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Tryk på F2 eller for at vælge TDf-len til plasmamarkering. "Plasmamarkering" fremhæves med

grønt, som vist på Fig. 2.4. Tryk igen på F2 for at skifte tilbage til "Plasmaskæring". Ved markering kan kunden

vælge materialer, strøm, tykkelse, gastype m.v. De nødvendige forbrugsdele til udførelse af den valgte markeringsproces vil igen blive vist. Dette er en hjælp til kunden, når de korrekte forbrugsdele skal vælges.

Fig. 2.3 TDF-l til valg af skæringsdele

23

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fig. 2.4 TDF-l til valg af markeringsdele

Tryk på F1 eller for at bekræfte valget. Tryk på F8 eller for at annullere valget. Nu går

Vision 50P igen tilbage til teknologidataskærmbilledet, som vist på Fig. 2.5.

24

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fig. 2.5 Teknologidatakærmbillede

Hvis man trykker på knappen ESC skiftes der til Processkærmbilledet, som vist på Fig. 2.6. Hvis

alt er indstillet, starter skæringen eller markeringen, når man trykker på knappen eller F7.

Processtatussen vises på skærmbilledet så som indkoderhøjde, liftposition, lysbuespænding, skærestrøm, PG

udgangstryk, PG2 gennemstrømning, SG2 gennemstrømning, PG1 tryk, PG2 tryk, SG blandingstryk, krævet PG

gennemstrømning og skærevandgennemstrømning og skærevandtryk. Man kan få vist alle statusser nævnt

herover, hvis man trykker på knappen eller F1. Hvis knappen ikke vises, skal man trykke på F9

eller

og rulle ned til næste side, som vist på Fig. 2.7.

25

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fig. 2.6 Processkærmbillede

26

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fig. 2.7 Processkærmbillede

27

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Herunder vises nogle avancerede funktioner, der er tilgængelige for servicemontøren, men som sjældent bruges af kunden. Disse funktioner er kun tilgængelige i servicemodus.

2.4.1 Ændre og gemme en TDF-l

Hvis standard TDF-lerne ikke fungerer i en særlig arbejdsopgave, kan kunden ændre og gemme TDF-lerne. I

teknologidataskærmbilledet (Fig. 2.5) skal man ændre parametrene efter behov og trykke på F7 eller

Der vises et skærmbillede, hvor man kan gemme ændringerne (F1 eller ) eller annullere ændringerne

(F8 eller ) (Fig. 2.8). Herefter skiftes der tilbage til teknologidataskærmbilledet.

Fig. 2.8 Gem ændringer til TDF

28

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

I teknologidataskærmbilledet (Fig. 2.5) skal man trykke på knappen eller F6 for at få vist et stort billede

af forbrugsdelene. (Fig. 2.9). Tryk på "X" i øverste højre hjørne for at lukke dette skærmbillede.

Fig. 2.9 Stort billede af forbrugsdele

29

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.4.2 Ændre proces fra skæring til markering

Tryk på knappen "ESC" eller ESC på tastaturet for at gå tilbage til processkærmbilledet. Tryk så

på "F1" tasten for at skifte mellem "Skære"- og "Markerings"-proces. Procesnummeret bør skifte fra 1 (skære) til 5

(markering). (Se Fig. 2.10). Dette kan bekræftes af TDF-lnavnet, der vises øverst på skærmbilledet.

Fig. 2.10 Proces ændret til Markering

30

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.4.3 Gastest

I processkærmbilledet skal man trykke på knappen "MERE" ("MORE") eller for at få vist knapperne til

gastestkommandoer (se Fig. 2.11).

Fig. 2.11 Gastest

31

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Tryk på "F1" eller for at få vist de forskellige parametre: indkoderhøjde, lysbuespænding, liftposition, skærestrøm, PG udgangstryk, SG1 gennemstrømning, PG2 gennemstrømning, SG2 gennemstrømning,

PG1 tryk, SG blandingstryk, PG2 In tryk og krævet PG gennemstrømning. Tryk på knappen "Start gastest" ("Start

Gas Test") for at teste startgassen uden at skære. Gennemstrømningsværdierne vises kun, når PG2 bruges som

startgas. Tryk igen på knappen "Start gastest" ("Start Gas Test") for at stoppe testen af startgas. Tryk på knappen

"Skæregastest" ("Cut Gas Test") for at teste skæregassen. Udgangsskæretrykket vises under skæring, men gen-

nemstrømningen vil være større uden lysbuen. Tryk på knappen "Skæregastest" ("Cut Gas Test") for at stoppe

testen. Tryk på knappen "Beskyttelsesgastest" ("Shield Gas Test") og på knappen "Start gastest" ("Start Gas Test")

for at få vist den faktiske beskyttelsesgasgennemstrømning under start af plasma (se Fig. 2.12). Tryk igen på

knappen "Start gastest" ("Start Gas Test") for at stoppe testen.

Fig. 2.12 Test af beskyttelsesgas under start af plasma

32

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Når man har valgt knappen "Beskyttelsesgastest" ("Shield Gas Test"), skal man trykke på knappen "Skæregastest"

("Cut Gas Test") for at få vist beskyttelsesgasgennemstrømninger under skæring. Plasmalysbuen påvirker ikke

beskyttelsesgasgennemstrømningen.

Fig. 2.12a Test af beskyttelsesgas under skæring

33

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.4.4 Fejlnding i ernstyret CNC interfaceboks

Ved fejlnding skal man trykke på "Alt+3" på tastaturet eller klikke direkte i den øverste menu på berøringsskærmen for at få vist rullemenuen (se Fig. 2.13) og så vælge "Skift P5-fejlsøgning" (Se Fig. 2.14) i dette skærmbillede.

Her vil PLC-versionen blive vist.

Fig. 2.13 Menu

34

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fig. 2.14 Fejlsøgningsskærmbillede

Tryk på knappen "Mere" ("More") eller på (se Fig. 2.15), så på F3 eller (se Fig. 2.16),

udvid Stationer og Understationer og vælg Understation 1.4 (se Fig. 2.17). Man kan nde versionsnummeret for

hardware, rmware og PC'en på fejlsøgningsskærmbilledet.

35

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fig. 2.15. Ekstra knapper til fejlsøgning

36

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fig. 2.16. Stationer og understationer

37

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fig. 2.17. Vælg Understation 1-4

38

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Tryk på "F2" eller for at tjekke signalerne til CNC-interfaceboksen (Fig. 2.18). Med "F6" og

"F7" kan man skifte mellem skærmbilleder med digital udgang/indgang og analog udgang/indgang.

På Fig. 2.18 vises skærmbilledet med digital udgang.

Disse udgangssignaler kan tvinges til en specik værdi. Fx er signalet Rem_Motion_Enable i Fig. 2.19 tvunget. I

kunde-CNC kan man tjekke, om Aktiver bevægelse modtages som "1".

Fig. 2.18. Signaler på CNC-interfaceboks

39

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fig. 2.19 Digital udgang er tvungen

40

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.5 Betjening uden højdekontrol

Følgende signaler kræves mellem ernstyret CNC/kunde-CNC til Vision 50P Control.

2.5.1 Signaler fra ernstyret CNC til M3-CAN plasmasystem

Signalet fra ben "E" (ledning nr. 5), 'Start cyklus', aktiverer plasmasystemet. Og signalet fra ben "D" (ledning nr.

4), 'Markeringsmodus", vælger markerings- eller skæremodus. 'Markeringsmodus'-signalet skal være AKTIVERET,

før man kan vælge markeringsmodus. Hvis parametre eller TDF-ler er valgt korrekt, kan Vision 50P automatisk

skifte mellem den valgte markering og skæreler.

2.5.2 Signaler fra M3-CAN plasmasystem til ernstyret CNC

Signalet fra ben "B" (ledning nr. 2), 'Aktiver bevægelse" sendes til Fjernstyret CNC, efter at gennemhulningsforsinkelsen er udført. Fjernstyret CNC bør begynde skærebevægelsen, når 'Aktiver bevægelse'-signalet er sandt, når

cyklussen starter. Signalet fra ben "A" (ledning nr. 1) er fejlmeddelelse. Dette signal (bliver høj) kan aktiveres af

en hvilken som helst gasfejl, strømforsyningsfejl og CC-11-fejl. Når fejlmeddelelsessignalet er høj, slukkes der for

plasmasystemet, og 'Aktiver bevægelse' deaktiveres, så den ernstyrede CNC kan nulstille 'Start cyklus'.

2.6 Betjeningsrækkefølge uden højdekontrol

1. Vælg skære- og markeringsl fra Vision 50P. Oplysningerne gemmes i ashhukommelsen i Vision

50P. Når der tændes for 50P indlæses disse oplysninger igen. Man behøver ikke ændre ler igen, før

man skal skifte dyse, materiale eller materialetykkelse.

2. Sørg for, at der er TÆNDT for (ON) Ingen højdekontrol ( ) (berør skærmen eller tryk på 'F2').

Dette oplyser Vision 50P om, at der ikke anvendes Ingen højdekontrol.

3. Standardmodus er Skære. Tænd for Markeringsmodus , hvis dette ønskes.

41

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

4. Tænd for signalet 'Start cyklus' fra kunde-CNC og hold knappen nedtrykket. Efter gennemhulningsforsinkelsen (ca. 100 msek.) skal man tjekke 'Aktiver bevægelse'-signalet. Hvis 'Aktiver bevægelse'signalet er sandt, kan kunde-CNC starte bevægelsen.

5. Man skal altid tjekke 'Aktiver bevægelse'-signalet under skæring/markering. Hvis der SLUKKES for

(OFF) 'Aktiver bevægelse'-signalet, er lysbuen tabt, og CNC skal nulstille 'Start cyklus'. Vision 50P vil

automatisk slukke for plasmaen, hvis lysbuen ikke detekteres efter en forsinkelsestid.

6. Nulstiller 'Start cyklus'-signalet ved slutningen af geometrisk bevægelse under normal markering/

skæring. Under skæring af hul, bør CNC nulstille 'Start cyklus' før slutningen af geometrien, for at

forbedre rundingen og den generelle kvalitet. Forstop-tiden ('Pre-stop time') afhænger af materialetype, tykkelse og strøm.

7. Gentag (1)-(6) for den anden del.

2.7 Betjening med højdekontrol

Sørg for, at der er SLUKKET for (OFF) 'Ingen højdekontrol' (tryk på eller på F2) for at oplyse Vision 50P om,

at funktionen kræver højdekontrol. Dette skal kun gøres én gang, da disse oplysninger gemmes i ashhukommelsen, når der er slukket for Vision 50P. Følgende signaler kræves mellem ernstyret CNC og Vision 50P.

2.7.1 Signaler fra ernstyret CNC til M3-CAN plasmasystem

1. Ben "E" (ledning nr. 5), 'Start cyklus", aktiverer plasmasystemet.

2. Ben "D" (ledning nr. 4), 'Markeringsmodus", vælger markerings- eller skæremodus. 'Markeringsmodus'-signalet skal være AKTIVERET, før man kan vælge markeringsmodus. Hvis parametre eller TDFler er valgt korrekt, kan Vision 50P automatisk skifte mellem den valgte markering og skæreler.

3. Ben "H" (ledning nr. 8), 'Station tænd', TÆNDER/SLUKKER (ON/OFF) for stationen. Vision 50P kan også

TÆNDE/SLUKKE for stationer. Den sidste TÆND/SLUK kommando fra Vision 50P og ernbetjent CNC

vil blive anvendt.

4. Ben "K" (ledning nr. 10), 'Station nede', ytter brændere ned. Dette signal er ikke tidsfølsom.

5. Ben "L" (ledning nr. 11), 'Station oppe', ytter brændere op. Dette signal er ikke tidsfølsom.

6. Ben "F" (ledning nr. 5), 'Hjørne': Dette signal stopper brænderen i at dykke ned, når maskinen kører

langsommere i et geometrisk hjørne eller i begyndelsen/slutningen af en linje. Et falsk hjørnesignal

(0) betyder, at CNC bevæger sig med en konstant skærehastighed. Et sandt hjørnesignal (1) betyder,

at CNC nærmer sig hjørnet, og at AHC vil blive blokeret. Kunde-CNC skal levere dette signal, hvis der

anvendes højdekontrol.

7. Ben "G" (ledning nr. 7), 'Indkod./Lysbuespænding' vælger indkoderhøjdekontrol eller lysbuespændingshøjdekontrol. Sandt eller '1' betyder lysbuespænding. Falsk eller '0' betyder indkoder. Indkoder-

højdekontrol er brugbar under skæring af hul. I processkærmbilledet kan man med knappen

eller F4 udføre samme funktion. Når

der valgt indkoder. Dette signal gemmes også i ashhukommelsen og indlæses automatisk, når der

tændes for Vision 50P.

er TÆNDT, er der valgt lysbuespænding, og ellers er

2.7.2 Signaler fra M3-CAN plasmasystem til ernstyret CNC:

1. Ben "B" (ledning nr. 2): Dette signal vil være anderledes afhængigt af stationskonstant nr. 214 i SPS.

KON. "Aktiver bevægelse" sendes til Fjernstyret CNC, efter at gennemhulningsforsinkelsen er udført. Fjernstyret CNC bør begynde skærebevægelsen, når "Aktiver bevægelse"-signalet er sandt,

når cyklussen starter. "Lysbue tændt": aktiveres straks efter, at hovedlysbuen er TÆNDT (ON). "Lys-

bue tændt efter gennemhulningsforsinkelse" aktiveres, når gennemhulningsforsinkelsen er udført, og lysbuen skal være TÆNDT (ON).

2. Ben "A" (ledning nr. 1) er fejlmeddelelse. Dette signal (bliver høj) kan aktiveres af en hvilken som helst

gasfejl, strømforsyningsfejl og CC-11-fejl. Når fejlmeddelelsessignalet er høj, slukkes der for plasmasystemet, og 'Aktiver bevægelse' deaktiveres, så den ernstyrede CNC kan nulstille 'Start cyklus'.

42

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.8 Betjeningsrækkefølge med højdekontrol

1. Vælg skære- og markeringsl fra Vision 50P. Oplysningerne gemmes i ashhukommelsen i Vision

50P. Når der tændes for 50P indlæses disse oplysninger igen. Man behøver ikke ændre ler igen, før

man skal skifte dyse, materiale eller materialetykkelse.

2. Sørg for at der er SLUKKET for (OFF) Ingen højdekontrol . Dette oplyser Vision 50P om, at der an-

vendes Højdekontrol.

3. Standardmodus er Skære. Tænd for Markeringsmodus

4. Tænd for signalet 'Start cyklus' fra kunde-CNC og hold knappen nedtrykket. Efter en kort forsinkelse (ca. 100 msek.) skal man tjekke 'Aktiver bevægelse'-signalet. Hvis 'Aktiver bevægelse'-signalet

er sandt, kan kunde-CNC starte bevægelsen. Når man har nået en konstant hastighed, skal man nulstille 'Hjørne'-signalet for at aktivere den automatiske højdekontrol, hvis man har valgt lysbuespændingsmodus. I hjørner, eller hver gang maskinen kører langsomt, skal 'Hjørne'-signalet være TÆNDT

(ON) for at stoppe brænderen i at dykke inde i hjørner.

5. Man skal altid tjekke 'Aktiver bevægelse'-signalet under skæring/markering. Hvis der SLUKKES for

(OFF) 'Aktiver bevægelse'-signalet, er lysbuen tabt, og CNC skal nulstille 'Start cyklus'. Vision 50P vil

automatisk slukke for plasmaen, hvis lysbuen ikke detekteres efter en forsinkelsestid.

6. Nulstiller 'Start cyklus'-signalet ved slutningen af geometrisk bevægelse under normal markering/

skæring. Under skæring af hul, bør CNC nulstille 'Start cyklus' før slutningen af geometrien, for at

forbedre rundingen og den generelle kvalitet. Pre-stop time afhænger af materialetype, tykkelse og

strøm.

7. Gentag (1)-(6) for den anden del.

, hvis dette ønskes.

43

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Lysbuen detekteres muligvis ikke under skæring af små huller, hvor dele falder ned, før den geometriske skæring

er udført. I processkærmbilledet kan man med knappen

let. Hvis der er TÆNDT (ON) for denne knap, vil ethvert skæretab blive ignoreret, når lysbuen er blevet etableret,

men ved normal skæring bør der være SLUKKET for (OFF) denne knap.

eller 'F8' tænde eller slukke for skæretabssigna-

44

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.9 Skæring af huller med plasma

2.9.1 Introduktion

Formålet med dette afsnit er at give de nødvendige oplysninger til udførelse af god hulkvalitet ved brug af

plasmaprocessen. Denne mulighed bliver en større og større nødvendighed, da kunderne efterhånden forventer sig mere og mere af plasmaprocessen. For at man kan opnå de krævede resultater, skal man behandle

mange forskellige områder. Disse områder er højdekontrol, god hastighedsregulering via bevægelsesenheden,

en strømforsyning, der er i stand til at yde stabil strømudgang til alle amperer, og en god programmeringspakke,

hvormed man kan programmere de krævede lysbueopstarts- og afslutningssegmenter. Alle disse områder vil

blive beskrevet individuelt.

2.9.2 Indkoderhøjdekontrol

Højdekontrol kan deles op i tre separate områder. Det er meget vigtigt, at man forstår, hvordan hvert af disse

områder påvirker hele hulkvaliteten.

Det første område er indkoderhøjdekontrol. Med denne kontrol kan man indstille tre separate højder, der er

kritiske for betjeningen.

Det første område er oprindelig højde. Dette er højden over arbejdsstykket, i tommer, som brænderen er indstillet til for at opnå den korrekte højde til pilotlysbuen, som skal overføres til hovedskærehøjden.

Det andet område, som indkoderhøjdekontrollen er indstillet til, er gennemhulningshøjden, som er højden,

brænderen hæves til efter overførslen til hovedlysbuen. Denne indstilling bruges til at beskytte dysen og

skjoldet fra et hvilket som helst materiale, der blæses tilbage, som resultat af overførslen til hovedlysbuen.

45

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

A6 Plasma Lift Assembly

Introduction

The A6 lift assembly provides vertical motion for the

PT-36 plasma torch, using a typical motor, screw, and

slide con guration. The motor turns an enclosed

spindle screw, which in turn raises/lowers the lifting

plate along linear rails. Directional commands given

from CNC determines direction of lift travel. Fixed

limit switches are included to prevent upper and

lower over travel.

The lift assembly also contains components

necessary to control height over work surfaces;

initial, piercing, and cornering heights are encoder-

controlled during the plasma cycle through use

of SDP les. During part production, stando

is automatically controlled by taking voltage

measurements between torch nozzle and work

surface.

Finally, the A6 lift includes Omni Soft Touch® to

protect the system during station crashes. Proximity

switches monitor torch position in the mounting.

If the torch is jarred in any direction, machine/

station movement will stop and an error report will

be sent to CNC. Illustrations on the following page

2.9.2 Indkoderhøjdekontrol (fortsat)

Det tredje område er den faktiske skærehøjde, som ønskes, når der skal skæres i arbejdsstykket. Når man skærer

huller, kontrollerer denne funktion direkte sidevæggens rethed i hullet. Når man skærer huller, må man ikke

bruge lysbuespændingskontrol for at bibeholde brænderens højde. Diameteren i disse huller er sædvanligvis så

lille, at lysbuespændingen slet ikke aktiveres. Man skal i stedet bruge indkoderhøjdekontrollen. Hvis man øger

denne skærehøjde, hæves brænderen til en højere position over arbejdsstykket. Dette øger lysbuespændingen

(afstanden) og øger derved konus i sidevæggen i hullet. Dette forårsager en såkaldt positiv skærevinkel. Hvis

man mindsker afstanden, sænkes brænderen fysisk og forårsager, at spændingen sænkes og derfor produceres

der en negativ skærevinkel. Denitionen af en positiv skærevinkel er den, hvor den øverste del af hullet har en

større diameter end den nederste del af hullet. Denitionen af en negativ skærevinkel er den, hvor den øverste

del af hullet har en mindre diameter end den nederste del af hullet.

Indkoderhøjdekontrollen kontrollerer sidevæggens rethed, hvilket hjælper med til at give den øverste og nederste diameter i hullet samme dimension. Hvis man skærer huller med en diameter på 50,8 mm (2,00 tom.) eller

mindre, skal man bruge indkoderhøjdekontrollen. Huller med en diameter større end 50,8 mm (2,00 tom.) bør

skæres ved brug af lysbuespændingskontrollen.

B4 Lift

A6 Lift

46

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.9.3 Regulering af skærehastighed

Skæremaskinen skal have en god hastighedsregulering. I årevis har man ment, at det ved skæring af små huller

var nødvendigt at reducere skærehastigheden fra den normale hastighed, når man skulle skære en større del.

Grundreglen er at reducere skærehastigheden med 50% af den normale skærehastighed. Eksempel: Hvis man

skærer i 12,7 mm (0,50 tom.) kulstofstål ved 2540 mmpm (100 ipm), så vil et hul med 12,7 mm (0,50 tom.) diameter

være 1270 mmpm (50 ipm). Dette er kun et startpunkt. Det kan være nødvendigt at reducere skærehastigheden

endnu mere.

Ved skæring af små huller er det nødvendigt at reducere skærehastigheden. Denne reduktion af hastigheden

hjælper med til at kontrollere hullets runding. Det er vanskeligt at forsøge at skære huller ved høj hastighed med

de este maskiner. Dette skyldes maskinens masse og vægt. Maskinens inerti vil forsøge at svinge brænderen

rundt og derved producere et aangt eller ovalt hul. Herudover hjælper det også med til at forbedre væggens

rethed, når man reducerer maskinens hastighed.

Det er meget vigtigt, at maskinens design har minimalt tilbageslag. Enhver uønsket bevægelse afspejles i

skærekvaliteten.

Opsummering: Hastigheden, som hullet skæres med, bidrager til hullets runding.

47

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.9.4 Strømforsyning

Alle strømforsyningerne, der fabrikeres af ESAB i dag, refererer til konstantstrømsenheder. I modsætning til

strømforsyningerne af i går, er disse enheder i stand til at opretholde en konstant strømudgang ved en hvilken

som helst spænding, forudsat at de er indenfor denne enheds designspecikation. CNC-kontrollerne af i dag

påvirker gensidigt disse strømforsyninger, og det er muligt at ernstyre strømudgangen fra disse enheder. Hertil

kommer at kontrollen, grundet ernstyringskapaciteten, kan regulere strømudgangen i begyndelsen, under

skæringen og i slutningen. I mange tilfælde kræves der fuldstændig strømkontrol under skæring af små diameterhuller, for at man kan kontrollere hullets kvalitet, især i slutningen af skæringen. Hertil kommer, at alle

ESAB's strømforsyninger til mekaniserede plasmaapplikationer er designet til 100% intermittensfaktorer. Dette

betyder uafbrudt drift 60 minutter i timen.

48

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Part Programming Techniques

2.9.5 Delprogrammeringsteknikker

Selv om der ndes adskillige teknikker til programmering af små huller (diameter på 1,5 x pladetykkelse og mindre), vil vi her gå i dybden på to teknikker.

49

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.9.6 Koder, der kan påvirke hullets kvalitet

M57 kommandoen gør to ting. For det første vil den simpelthen fastfryse spændingshøjdekon-

M57

F

M174

trollen, hvis der ingen indkoderhøjdekontrol er. For det andet kan den bruges til at aktivere

indkoderhøjdekontrollen, hvis man placerer M57 før M65 (plasma tænd (on) kommando).

"F" kan isættes for at give en anden fremføringshastighed (fx F50.0), som vil forbedre hullets

kvalitet.

"Flying O" - Denne kode vil lukke for plasmaen på det punkt, den indsættes i programmet,

uden at stoppe maskinens bevægelse. Denne funktion benytter ikke strømreducerings-, strøm

sluk-værdi- og gas sluk-forsinkelses-parametre.

2.9.7 Valg af opstartsmetode

Dette afhænger af hullets størrelse. En direkte opstart fungerer godt i de este tilfælde modsat en radiusopstart, som fungerer godt i de este store huller. Dette kan ses på illustrationerne herunder. Den grønne linje er

den programmerede linje, og den røde linje er brænderens linje. Se nærmere på punktet på illustrationen, hvor

linjerne krydser hinanden på radiusopstartsmetoden. På dette sted ndes der sædvanligvis et adt mærke eller

en lille bule. Dette skyldes lysbuen, der udvider sig, når som den bevæger sig ind i det forrige snit. Den direkte

opstart har et meget mindre, tidligere snit og reducerer derfor det ade mærke.

50

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

2.9.7 Valg af opstartsmetode (fortsat)

51

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

In the graphic below, notice we led in from the center of the hole at 90 degrees.

(Refer to point 1 and red code).

The M57 inserted before the M65 tells the controller that we are going to use the encoder

for height control. The encoder height value can be optimized to give us the best cutting

height for the hole which may be different from standard contour cutting. After the

piercing routing completes, the machine will lead into the contour at 90 degrees and

continue in a counter-clockwise direction to cut the hole. As the machine approaches the

lead in kerf, there are a couple of different things we can do. One is to use the M174. This

will turn the plasma off at the entry point of the lead in or shortly after it. This code

should not be limited to either before or after. Material type, amperage, hole size and gas

selection all influence on where this code should be placed to optimize the hole quality.

(Refer to point 2 and blue code). Remember that the M174 is a “Flying Off” command

and will shut off the plasma on the fly. We use an over burn (refer to point 3 and green

code) to keep the machine moving beyond the intersection of the lead in and the end of

the hole contour as the plasma goes out.

2.9.7 Valg af opstartsmetode (fortsat)

I grakken herunder skal man bemærke, at vi startede fra midten af hullet ved 90°. (Se punkt 1 og rød kode)

Hvis M57 er indsat før M65, fortæller det kontrolleren, at indkoderen til højdekontrol skal bruges. Indkoderhøjdeværdien kan optimeres, så man får den bedste skærehøjde til hullet, som kan være forskellig fra standard konturskæring. Efter at gennemhulningsføringen er udført, vil maskinen starte inde i konturen ved 90° og

fortsætte i retning mod uret for at skære hullet. Når maskinen når frem til opstarten i snitfugen, kan man gøre

forskellige ting. Man kan enten bruge M174. Dette slukker for plasmaen ved opstarts-indgangspunktet eller

lige efter det. Denne kode bør ikke begrænses til enten før eller efter. Materialetype, amperemeter, hulstørrelse

og valg af gas har alt sammen indydelse på, hvor denne kode bør placeres for at optimere hullets kvalitet. (Se

punkt 2 og blå kode) Man skal huske, at M174 er en "Flying O" kommando, og at den vil lukke for plasmaen

under kørsel ('on the y'). Vi bruger en tvungen skæring ('over burn') (se punkt 3 og grøn kode) for at holde

maskinen kørende forbi stedet, hvor opstarten krydser hullets kontur, når der slukkes for plasmaen.

N0031 G41

N0032 M57

N0033 M65

N0034 G01 X1.442 Y-1.231

N0035 G03 X1.548 Y-1.014 I1.718 J-1.231

N0036 G03 X1.442 Y-1.231 I1.718 J-1.231

N0037 M174

N0038 G03 X1.447 Y-1.281 I1.718 J-1.231

N0039 M66

N0040 G40

52

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Another way to program the hole is to follow the example below. Here we still use the

encoder for height control, still lead in at 90 degrees but do not use the M174 at the end

of the cut. Instead, we use the parameter “Current Off Value” to turn the current down

after the over burn move. You see that the M66 code comes after the over burn which

turns the plasma off. When the controller sees this code, the current goes to the current

off value which can be optimized in conjunction with the ramp down time and the over

burn distance for the hole and material you are cutting. If the Current Off Value is at the

same value as the cutting current value, then the plasma will gouge the contour of the

hole instead of leaving a smooth area at the lead out point.

2.9.7 Valg af opstartsmetode (fortsat)

En anden måde, man kan programmere hullet på, er at følge eksemplet herunder. Her bruger vi indkoderen

til højdekontrol, vi har stadig en opstart på 90°, men vi bruger ikke M174 i slutningen af skæringen. Vi bruger i

stedet for parameteren "Strøm sluk-værdi" for at skrue ned for strømmen efter den tvungne skæring ('over burn')

handling. M66-koden kommer efter den tvungne skæring ('over burn'), som slukker for plasmaen. Når kontrolleren ser denne kode, går strømmen over i strøm sluk-værdien, som kan optimeres sammen med reducer ingstiden

og tvungen skæring-afstanden ('over burn') til hullet og materialet, der skæres. Hvis Strøm sluk-værdien har

samme værdi som skærestrømværdien, så vil plasmaen udhule hullets kontur i stedet for at efterlade et glat

område ved afslutningspunktet.

53

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

One should be careful also to check for the kerf offset when cutting very small holes. The

angle of the straight lead in will have to be modified to allow the start position to remain

in the center of the hole. Ignoring this offset can lead to the plasma starting on the edge or

outside the edge of the hole.

2.9.7 Valg af opstartsmetode (fortsat)

Man skal altid tjekke snitfugens forskydning, når man skærer meget små huller. Vinklen på den direkte opstart

skal justeres, således at startpositionen forbliver i midten af hullet. Hvis man ignorerer denne forskydning, kan

det bevirke, at plasmaen starter på kanten af hullet eller udenfor hullets kant.

• Man skal sikre sig, at plasmaen starter i midten af hullet.

• Man skal sikre sig, at plasmabrænderen er i den korrekte højde, inden den når konturens kant.

• Man skal sikre sig, at fremføringshastigheden er korrekt.

• Man skal følge ét af de foregående to eksempler for at færdiggøre skæringen med mindst mulig deforma-

tion af hullet.

54

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fejlliste for Vision 50P SPS

ID Beskrivelse Mulige løsninger

11002 IHS timeout

11003 Antændingsfejl

11004 Skæretab

11005

11006 Brænderkollision

11007

11012

11014

11016

11019 Kølemiddelfejl

11024

11025

11026

11027 Lysbuespænding er for lav

11028 Lysbuespænding er for høj

Fejl ved indlæsning af

SPS.Kon

Ingen forsyningsspænding

på understation

Nederste endestop

aktiveret

Processen er ikke

tilgængelig

Der er ikke valgt en

gyldig station

SG1 gennemstrømning

er lav

SG2 gennemstrømning

er lav

Gas sluk-forsinkelse

er for lang

1. Berøringssignalet er allerede slukket.

2. Tjek, om der er kortslutning i referencesensor nr. 1 eller nr. 2.

1. Hvis der ingen gnist er fra brænder, hvis gastrykket er for højt, eller

hvis tomløbsspændingen er lav.

2. Hvis der er gnist fra brænder men ikke overførsel, hvis oprindelig højde er for høj, eller hvis startstrømmen er for lav.

3. Der er ikke tændt for relæet til pilotlysbuen.

4. Dårlig kontakt til relæet til pilotlysbuen.

5. Pilotlysbuemodstand er åben.

1. Gennemhulningshøjden er for høj under start.

2. Ingen plade under brænder under skæring.

3. Gennemhulningstiden er for lang.

1. SPS.KON kan ikke aæses.

2. Sørg for, at SPS.KON ndes og ikke bruges af et andet program.

1. Genindstil brænderholder.

2. Lysbuespænding er for lav

3. Krydser stor snitfuge uden AHC blokeret.

4. Maskinen kører for langsomt.

1. Tjek 24VDC strømforsyning til understation.

2. Tjek CAN kabelforbindelser.

1. Lift er ved nederste endestop. Maskinen bør ikke være i stand til at

køre.

1. Vælg tilgængelig proces.

1. Vælg en gyldig station.

1. Kølemiddel gennem brænder er mindre end 4,5 l/min. (1,0 GPM).

Minimumsgennemstrømningen gennem brænder er 5,9 l/min. (1,3

GPM) @12,1 bar (175PSI).

2. Tjek vandpumpens udgangstryk (12,1 bar/175PSI).

3. EPP-360 er i slavemodus.

1. Skjoldholder for lille.

2. Sørg for korrekte forbrugsdele.

3. Tjek om slangerne er tilstoppede.

4. Tjek indgangstrykkene til SG boksen.

1. Skjoldholder for lille.

2. Sørg for korrekte forbrugsdele.

3. Tjek om slangerne er tilstoppede.

4. Tjek indgangstrykkene til SG boksen.

1. Gas sluk-forsinkelsen skal være kortere end strømreduceringstiden.

2. Gas sluk-forsinkelsen skal være kortere end strømreduceringstiden.

1. Lysbuespænding er 10 volt lavere end krævet.

2. Sænk VDR-forholdet i SPS.KON.

1. Lysbuespænding er 10 volt højere end krævet.

2. Hæv VDR-forholdet i SPS.KON.

55

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fejlliste for Vision 50P SPS

ID Beskrivelse Mulige løsninger

11029

11030 Bruges ikke

11031 PG2 udgangstryk er højt 1. Dyse for lille.

11032 PG1 udgangstryk er højt 1. Dyse for lille.

11049 Kølemiddelniveau lavt

11062 Højhastighedsberøring

11063 PG2 indgangstryk er højt 1. PG2 indgangstryk (PG boksindgang) er høj.

11064

11065 PG1 udgangstryk er lavt 1. Dyse for stor.

11066 PG2 udgangstryk er lavt 1. Dyse for stor.

11067

11068

11069 PG1 indgangstryk er lavt 1. PG1 indgangstryk (PG boksindgang) er for lavt.

11070 PG2 indgangstryk er lavt 1. PG2 indgangstryk (PG boksindgang) er for lavt.

11071

11072 Sensor-kortslutning

11073 Kontraventil-strømfejl

11074

11075

11076

Strømreduceringstiden

er for kort

PG2 gennemstrømning

er lav

SG1 gennemstrømning

er høj

SG2 gennemstrømning

er høj

PG2 gennemstrømning

er høj

Strømforsyningen kan ikke

yde den krævede strøm

Skærevandgennemstrøm-

ningen er blokeret.

Lysbuespænding er lavere

end krævet.

1. Strømreduceringstiden skal være længere end gas sluk-forsinkelsen.

2. Strømreduceringstiden skal indstilles til det samme som gas sluk-forsinkelsen.

1. Tilsæt mere kølemiddel.

2. Tjek, at der er tændt for kontakten, når kølemidlet er fyldt på.

1. Indstil korrekt nedbremsningsafstand i stationskonstanten og korriger pladetykkelsen i TDF-len.

1. Dyse for lille.

2. Slange er tilstoppet mellem PG boks og brænder.

1. Skjoldholder for stor.

2. Sørg for korrekte forbrugsdele.

3. Tjek om slangerne er tilstoppede.

4. Tjek indgangstrykkene til SG boksen.

1. Skjoldholder for stor.

2. Sørg for korrekte forbrugsdele.

3. Tjek om slangerne er tilstoppede.

4. Tjek indgangstrykkene til SG boksen.

1. Dyse for stor.

2. Lækage mellem PG boks og brænder.

1. Kortslutning mellem dyse og skjoldholder.

2. Tøm brænder for aald indvendigt.

1. Kontraventil (kun vandinjektion) har ingen strøm.

2. Tjek 24VDC strøm inde i vandinjektionsboksen.

1. Den krævede udgangsstrøm er ikke tilgængelig til den valgte strømforsyning.

2. Tjek SPS.Kon for at sikre, at den korrekte strømforsyning er valgt.

1. Skærevandsslangen er tilstoppet.

2. Skærevandsventilen er ikke TÆNDT (ON).

3. Mindre dyse.

4. Kontraventilen fungerer ikke.

1. Den faktiske strøm er mindre end den krævede strøm.

2. Tjek kontrolkablet mellem RAS boksen og strømforsyningen.

56

SEKTION 2 VISION 50P CNC MED INTERFACEBOKS

Fejlliste for Vision 50P SPS

ID Beskrivelse Mulige løsninger

11077

11078 PG1 indgangstryk er højt 1. PG1 indgangstryk (PG boksindgang) er for højt.

11079

11080

11081

11082

11083

11084

11085

11086

11087

11088

11089

11090

11091

11092

Lysbuespændingen er

højere end krævet

Plasmastrømforsyning

mislykkedes.

Skærevandtrykket er for

lavt

Skærevandtrykket er for

højt

Skærevandgennemstrøm-

ningen er for lav

Skærevandgennemstrøm-

ningen er for høj

Markeringsl er valgt

manuelt samtidig med at

Automatisk markeringsvalg

er aktiveret

Markering er ikke tilgænge-

lig til strøm over 400A

Pladetykkelse til denne

dyse ikke gyldig

Markering til valgte dyse

ikke tilgængelig

Markering til aluminium

ikke tilgængelig

Ingen skæredata til den

valgte tykkelse

Ingen skæredata til den

valgte strøm

Ingen skæredata til den

valgte dysekode

Skærevandtryk udenfor

område

1. Den faktiske strøm er højere end den krævede strøm.

1. Tjek fejlkoder på frontpanelet. Forsøg at nde en løsning i brugervejledningen til plasmastrømforsyning.

1. Tjek vandpumpe.

1. Tjek kontraventil.

1. Tjek vandventil.

1. Tjek kontraventil.

1. Deaktiver Automatisk markeringsvalg (SPS.KON nr. 220).

2. Vælg den korrekte markeringsl manuelt.

3. Vælg en hvilken som helst anden skærel og vælg så via ernstyring den

krævede skærel.

1. Vælg en anden markeringsl.

1. Vælg korrekt tykkelse til denne dyse.

1. Vælg en mindre end 450 Amp dyse til markering.

1. Vælg MS eller SS til markering.

1. Indlæs eller opret skæredata til denne tykkelse.

2. Du bruger Automatisk valg, men du har manuelt valgt TDF l. Vælg via ernbetjening en hvilken som helst anden skærel og vælg så den krævede skærel

3. Indlæs eller opret skæredata til denne strøm.

4. Du bruger Automatisk valg, men du har manuelt valgt TDF l. Vælg via ernbetjening en hvilken som helst anden skærel og vælg så den krævede skærel.

5. Indlæs eller opret skæredata til denne dysekode.

6. Du bruger Automatisk valg, men du har manuelt valgt TDF l. Vælg via ernbetjening en hvilken som helst anden skærel og vælg så den krævede skærel.

1. Tjek skærevandtrykket.

57

BEMÆRKNINGER

Fejlkoder for SG- og PG-bokse

Fejl-ID Beskrivelse

89 CRC-fejl under hentning af stationskonstanter

90 Modulet udførte en genindstilling

200 Værdiområdet for CAN-referenceindstilling er overskredet

201 Indgangstrykket for PG1 er for lavt

202 Indgangstrykket for PG1 er for højt

203 Indgangstrykket for PG2 er for lavt

204 Indgangstrykket for PG2 er for højt

58

REVISION HISTORY

1. Danish release - 07/2010

2. Revision 02/2012 - updates per K. Li.

59

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna--Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Prague

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Copenhagen--Valby

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Mesero (Mi)

Tel: +39 02 97 96 81

Fax: +39 02 97 28 91 81

THE NETHERLANDS

ESAB Nederland B.V.

Utrecht

Tel: +31 30 2485 377

Fax: +31 30 2485 260

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem--MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 5308 9922

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 3 5296 7371

Fax: +81 3 5296 8080

MALAYSIA

ESAB (Malaysia) Snd Bhd

Shah Alam Selangor

Tel: +60 3 5511 3615

Fax: +60 3 5512 3552

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Representative offices

BULGARIA

ESAB Representative Office

Sofia

Tel/Fax: +359 2 974 42 88

EGYPT

ESAB Egypt

Dokki--Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

ROMANIA

ESAB Representative Office

Bucharest

Tel/Fax: +40 1 322 36 74

RUSSIA--CIS

ESAB Representative Office

Moscow

Tel: +7 095 937 98 20

Fax: +7 095 937 95 80

ESAB Representative Office

St Petersburg

Tel: +7 812 325 43 62

Fax: +7 812 325 66 85

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

ESAB AB

SE--695 81 LAXÅ

SWEDEN

Phone +46 584 81 000

www.esab.com

Loading...

Loading...