ESAB m3 plasma Vision 50P CNC and Interface Box m3 G2 Plasma System Instruction manual [fr]

Vision 50P CNC et boîte d'interface

m3 G2 Plasma System

Manuel de l'opérateur (FR)

0558009100 02/2012

ASSUREZVOUS QUE CETTE INFORMATION EST DISTRIBUÉE À L'OPÉRATEUR.

VOUS POUVEZ OBTENIR DES COPIES SUPPLÉMENTAIRES CHEZ VOTRE FOURNISSEUR.

ATTENTION

Les INSTRUCTIONS suivantes sont destinées aux opérateurs qualiés seulement. Si

vous n’avez pas une connaissance approfondie des principes de fonctionnement et des

règles de sécurité pour le soudage à l’arc et l’équipement de coupage, nous vous

suggérons de lire notre brochure « Precautions and Safe Practices for Arc Welding, Cutting

and Gouging, » Formulaire 52-529. Ne permettez PAS aux personnes non qualiées

d’installer, d’opérer ou de faire l’entretien de cet équipement. Ne tentez PAS d’installer

ou d’opérer cet équipement avant de lire et de bien comprendre ces instructions. Si vous

ne comprenez pas bien les instructions, communiquez avec votre fournisseur pour plus

de renseignements. Assurez-vous de lire les Règles de Sécurité avant d’installer ou

d’opérer cet équipement.

RESPONSABILITÉS DE L'UTILISATEUR

Cet équipement opérera conformément à la description contenue dans ce manuel, les étiquettes

d’accompagnement et/ou les feuillets d’information si l’équipement est installé, opéré, entretenu

et réparé selon les instructions fournies. Vous devez faire une vérication périodique de

l’équipement. Ne jamais utiliser un équipement qui ne fonctionne pas bien ou n’est pas bien

entretenu. Les pièces qui sont brisées, usées, déformées ou contaminées doivent être remplacées

immédiatement. Dans le cas où une réparation ou un remplacement est nécessaire, il est

recommandé par le fabricant de faire une demande de conseil de service écrite ou par téléphone

chez le Distributeur Autorisé de votre équipement.

Cet équipement ou ses pièces ne doivent pas être modiés sans permission préalable écrite par

le fabricant. L’utilisateur de l’équipement sera le seul responsable de toute défaillance résultant

d’une utilisation incorrecte, un entretien fautif, des dommages, une réparation incorrecte ou une

modication par une personne autre que le fabricant ou un centre de service désigné par le

fabricant.

ASSUREZ-VOUS DE LIRE ET DE COMPRENDRE LE MANUEL D'UTILISATION AVANT

D'INSTALLER OU D'OPÉRER L'UNITÉ.

PROTÉGEZ-VOUS ET LES AUTRES !

TABLE DES MATIÈRES

Section / Titre Page

1.0 Précautions de sécurité. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Classe de boîtier . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Vision 50P CNC avec boîte d'interface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 Vision 50P CNC (0558008253). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

2.2 Boîte d'interface Vision 50P CNC (0558008250) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

2.3 Paramètres du procédé plasma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

2.4 Fonctionnement de Vision 50P CNC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

2.5 Fonctionnement sans contrôle de la hauteur. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.6 Séquence du fonctionnement sans contrôle de la hauteur. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.7 Fonctionnement avec contrôle de la hauteur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.8 Séquence du fonctionnement avec contrôle de la hauteur . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

2.9 Coupe de trous avec plasma. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

TABLE DES MATIÈRES

4

SECTION 1 PRÉCAUTIONS DE SÉCURITÉ

1.0 Précautions de sécurité

Les utilisateurs du matériel de soudage et de coupage plasma ESAB ont la responsabilité ultime d'assurer que

toute personne qui opère ou qui se trouve dans l'aire de travail observe les précautions de sécurité pertinentes. Les

précautions de sécurité doivent répondre aux exigences applicables à ce type de matériel de soudage ou de coupage

plasma. Les recommandations suivantes doivent être observées en plus des règles standard qui s'appliquent au lieu

de travail.

Tous les travaux doivent être eectués par un personnel qualié possédant de bonnes connaissances par rapport

au fonctionnement du matériel de soudage et de coupage plasma. Un fontionnement incorrect du matériel peut

produire des situations dangereuses qui peuvent causer des blessures à l'opérateur ou des dommages au matériel.

1. Toute personne travaillant avec le matériel de soudage ou de coupage plasma doit connaître :

- son fonctionnement;

- l'emplacement des interrupteurs d'arrêt d'urgence;

- sa fonction;

- les précautions de sécurité pertinentes;

- les procédures de soudage et/ou de coupage plasma.

2. L'opérateur doit assurer que :

- seules les personnes autorisées à travailler sur l'équipement se trouvent dans l'aire de travail lors de la mise en

marche de l'équipement;

- toutes les personnes dans l'aire de travail sont protégées lorsque l'arc est amorcé.

3. Le lieu de travail doit être :

- aménagé convenablement pour acquérir le matériel en toute sécurité;

- libre de courants d'air.

4. Équipement de sécurité personnelle

- Vous devez toujours utiliser un équipement de sécurité convenable tels que les lunettes de protection, les

vêtement ininammables et des gants de protection.

- Vous ne devez jamais porter de vêtements amples, tels que foulards, bracelets, bagues, etc., qui pourraient

se prendre dans l'appareil ou causer des brûlures.

5. Précautions générales :

- Assurez-vous que le câble de retour est bien branché.

- La réparation d'un équipement de haute tension doit être eectuée par un électricien qualié

seulement.

- Un équipement d'extinction d'incendie approprié doit être à proximité de l'appareil et l'emplacement doit

être clairement indiqué.

- Vous ne devez jamais procéder à la lubrication ou l'entretien du matériel lorsque l'appareil est en marche.

Classe de boîtier

Le code IP indique la classe du boîtier, à savoir le niveau de protection oert contre toute pénétration par

des objets solides ou de l’eau. La protection est fournie contre le contact d’un doigt, la pénétration d’objets

solides d’une taille supérieure à 12mm et contre l’eau pulvérisée jusqu’à 60 degrés de la verticale. L’équipement

marqué IP23S peut être stocké mais ne doit pas être utilisé à l’extérieur quand il pleut à moins d’être sous abri.

ATTENTION

Si l’équipement est placé sur une surface

inclinée de plus de 15°, il y a danger de

basculement et en conséquence, des

blessures personnelles et/ou des dommages

importants à l’équipement.

Inclinaison

maximum

autorisée

15°

5

SECTION 1 PRÉCAUTIONS DE SÉCURITÉ

LE SOUDAGE ET LE COUPAGE À L'ARC PEUVENT CAUSER DES

BLESSURES À L'OPÉRATEUR OU LES AUTRES PERSONNES

SE TROUVANT DANS L'AIRE DE TRAVAIL. ASSUREZ-VOUS

AVERTISSEMENT

CHOC ÉLECTRIQUE - peut être mortel.

- Assurez-vous que l'unité de soudage ou de coupage plasma est installée et mise à la terre conformément

aux normes applicables.

- Ne touchez pas aux pièces électriques sous tension ou les électrodes si vos mains ne sont pas bien

protégées ou si vos gants ou vos vêtements sont humides.

- Assurez-vous que votre corps est bien isolé de la mise à la terre et de la pièce à traiter.

- Assurez-vous que votre position de travail est sécure.

VAPEURS ET GAZ - peuvent être danereux pour la santé.

- Gardez votre tête éloignée des vapeurs.

- Utilisez un système de ventilation et/ou d'extraction à l'arc pour évacuer les vapeurs et les gaz de votre

zone respiratoire.

RAYONS DE L'ARC - peuvent endommager la vue ou brûler la peau.

- Protégez vos yeux et votre corps. Utilisez un écran de soudage/coupage plasma convenable équipé de

lentilles teintées et portez des vêtements de protection.

- Protégez les personnes se trouvant dans l'aire de travail à l'aide d'un écran ou d'un rideau protecteur

convenable.

DE PRENDRE TOUTES LES PRÉCAUTIONS NÉCESSAIRES

LORS D'UNE OPÉRATION DE SOUDAGE OU DE COUPAGE.

DEMANDEZ À VOTRE EMPLOYEUR UNE COPIE DES

MESURES DE SÉCURITÉ QUI DOIVENT ÊTRE ÉLABORÉES À

PARTIR DES DONNÉES DES RISQUE DU FABRICANT.

RISQUE D'INCENDIE

- Les étincelles (projections) peuvent causer un incendie. Assurez-vous qu'il n'y a pas de matériel

inammable à proximité de l'appareil.

BRUIT - un bruit excessif peut endommager la capacité auditive.

- Protégez vos oreilles. Utilisez des protecteurs d'oreilles ou un autre type de protection auditive.

- Avertissez les personnes se trouvant dans l'aire de travail de ce risque.

FONCTIONNEMENT DÉFECTUEUX - Dans le cas d'un fonctionnement défectueux demandez l'aide d'une

personne qualiée.

ASSUREZ-VOUS DE LIRE ET DE COMPRENDRE LE MANUEL D'UTILISATION AVANT

D'INSTALLER OU D'OPÉRER L'UNITÉ. PROTÉGEZ-VOUS ET LES AUTRES !

Ce produit est uniquement destiné à la découpe du plasma.

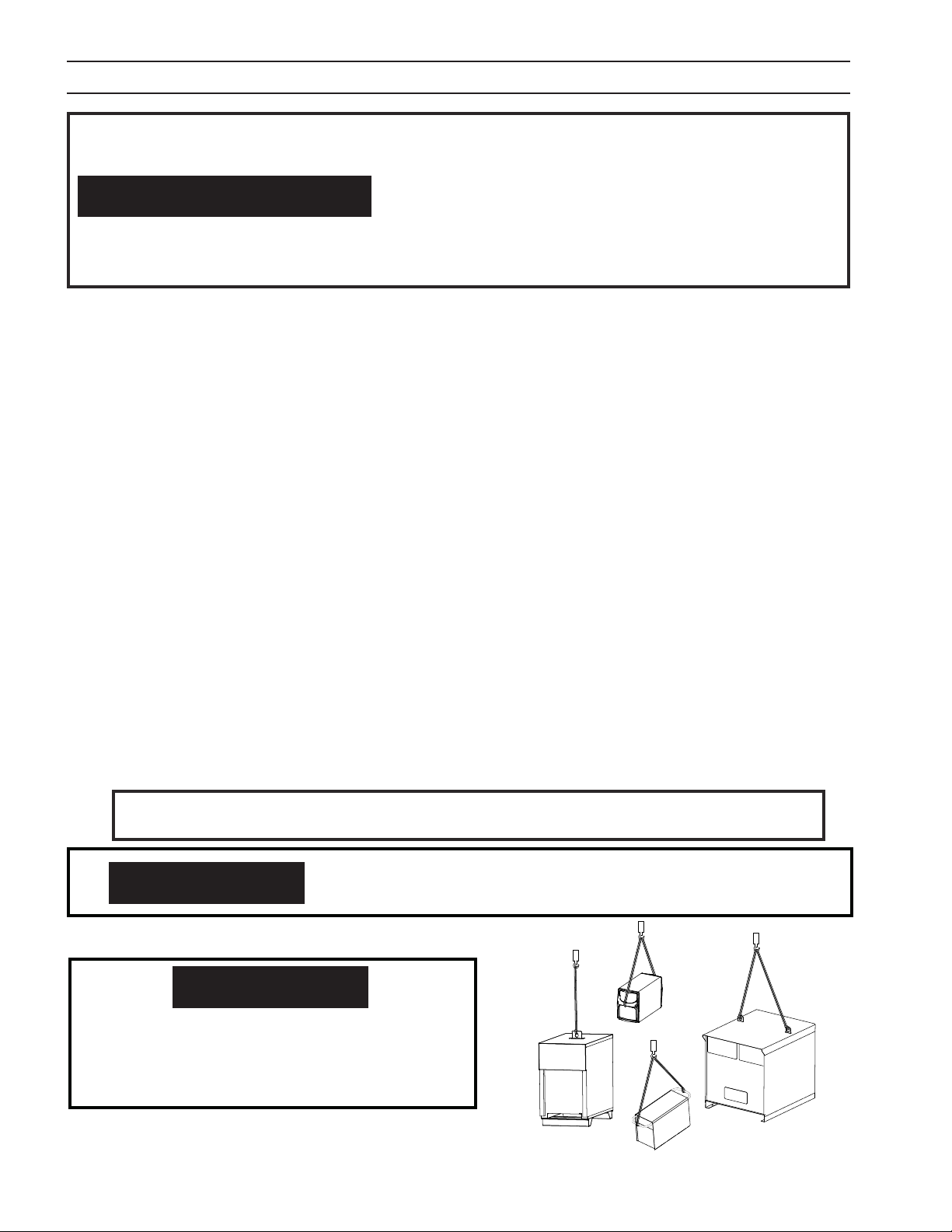

ATTENTION

Toute autre utilisation peut entraîner des blessures ou

endommager l’équipement.

ATTENTION

Pour éviter toute blessure personnelle et/ou

endommagement à l’équipement, soulever

à l’aide de la méthode et des points d’attache

indiqués ici.

6

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.0 Vision 50P CNC avec boîte d'interface

Le M3-CAN Plasma System est composé de plusieurs éléments : Vision 50P, boîte d'interface (ou concentrateur

CAN), coret de gaz de protection, coret de gaz plasma, démarreur d'arc distant (RAS), bloc d'alimentation,

circulateur du liquide frigorique, torche, appareil de levage (optionnel) et CNC du client.

CNC externe

( E/S numériques )

B

C

Interface

de commande

Vision 50P

D

CAN

K

Vision 50P

CNC

Désignation du localisateur de composants

(voir les illustrations suivantes des composants)

J

Câble d'alimentation

I

H

Câble d'alimentation des

G

F

E

commandes de gaz

CAN

CAN

AHC/Lift

CAN

CAN

Démarreur

d'arc

distant

(RAS)

AHC / Lift

(Optionnel)

Commande

de gaz de

protection

Commande

de gaz

plasma

Externe

120V / 3A sans AHC

230V / 3A avec AHC

Vision 50P CNC avec boîte d'interface - Désignations du localisateur de composants

7

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.1 Vision 50P CNC (0558008253)

Vision 50P est un écran tactile basé sur CNC utilisé pour le contrôle de la coupe plasma et du processus de

marquage, de la commande du gaz, de la commande du courant et de la commande séquentielle. Il n'a toutefois

aucune fonction liée au mouvement de la machine. Vision50P est un panneau basé sur PC permettant de

contrôler les composants périphériques avec le protocole ACON. L'écran VGA TFT de Vision50P mesure 8,4 po

(213,4mm) avec une commande tactile et un potentiomètre incrémentiel doté d'un bouton pour la navigation

et l'accusé de réception ainsi qu'un interrupteur à clé pour la gestion des autorisations. Le CAN-Bus et le bloc

d'alimentation sont connectés via un connecteur CAN à 8 broches. Vision50P ore une interface Ethernet et USB

additionnelle pour la communication et la maintenance.

9,25 po

(235,0 mm)

Poids :

10 lb (4,5 kg)

12,75 po

(323,9 mm)

La largeur du coret de Vision 50P est de 4,62 po

(117,5 mm). Elle est de 5,12 po (130,2 mm) avec le

bouton sur le panneau avant

Vision 50P peut fonctionner sous deux modes : Mode Opération ou Mode Service. Le mode Opération est le

mode par défaut. Il permet à l'opéreur d'exécuter toutes les opérations nécessaires. Le mode Service est utile

pour les opérations de maintenance, telles que la mise à jour de la constante de la station, les diagnostics, etc.

Certains paramètres de procédé s'achent uniquement en mode Service. Vous pouvez activer le mode Service

avec un clavier USD branché ou lorsque la clé est en position 0.

Sur le panneau frontal se trouve un potentiomètre incrémentiel. Si l'opérateur ne dispose pas de clavier, les deux

appareils d'entrée pour Vision 50P sont le potentiomètre incrémentiel et l'écran tactile. Avce ce potentiomètre

incrémentiel, l'opérateur peut eectuer un délement en haut/bas vers un autre paramètre. En appuyant vers le

bas, l'opérateur peut également changer la valeur de ce paramètre.

8

MAINTENANCE

PCU: Process Control unit •

ACU: Axis Control Unit •

SCU: Serial Control Unit•

The Motor Control Unit (MCU) primarily replaces the

lift functionality of the ATHC and ATAS Servo cards.

The Process Control Unit (PCU) controls all process-

related functions of the station, whether a tooled or

central station (i.e. Solenoid valve action, automatic

ignition, ow controls, etc).

The Axis Control Unit (ACU) takes over controlling

movements of a multi-axis device. This unit replaces

the functionality of the AT2PE positioning card.

The Serial Control Unit (SCU) has been designed

as a general purpose controller, typically to control

third party peripherals, such as an ink jet marker or

pin stamp unit.

Unit Select Switches

ACON units are designated through use of select

switches. These will be set correctly at the factory - if

a unit needs to be replaced, locate the dual address

rotary switches and set them to corresponding

station(s), using chart below:

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.1 Vision 50P CNC (0558008253) (suite)

Vision 50 dispose de trois ports situés sur le panneau arrière : Port CAN+Power, USB et Internet. CAN est toujours

utilisé pour la communication et également l'alimentation 24VCC vers 50P. L'USB est utilisé pour le clavier, la clé

USB, etc. Le port Internet est utilisé uniquement pour le service.

USB

LAN

K

ALIMENTATION +

CAN

CAN-Bus et alimentation

N° broche Nom

1 (blanc) Inutilisé

2 (marron) Inutilisé

3 (rose) CAN TERRE

4 (jaune) CAN-H Sortie

5 (gris) CAN-L Sortie

6 (vert) CAN TERRE

7 (bleu) +24VCC

8 (rouge) CC COM

Les appareils contiennent deux interrupteurs d'adresse. La combinaison de ces interrupteurs identient la station

et les sous-stations sur le CAN Bus. L'interrupteur1 (S1) désigne le numéro de la station. L'interrupteur 2 (S2)

désigne les sous-stations.

S1 S2 Appareil

1 - 12 0 MCU – Ensemble de levage B4 / A6

1 - 12 1 Coret de gaz de protection

1 - 12 2 Coret de gaz plasma

1 - 12 3 Coret du démarrteur de l'arc distat (RAS)

1 - 12 4 Boîte d'interface

1 - 12 5 Boîte d'injection d'eau

m3 CAN Plasma System

9

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.1 Vision 50P CNC (0558008253) (suite)

Conditions de fonctionnement :

Température de service : 5 - 50°C

Humidité max : 95%

Degré de protection de la boîte : IP54

Bloc d’alimentation : 24V +/- 20%

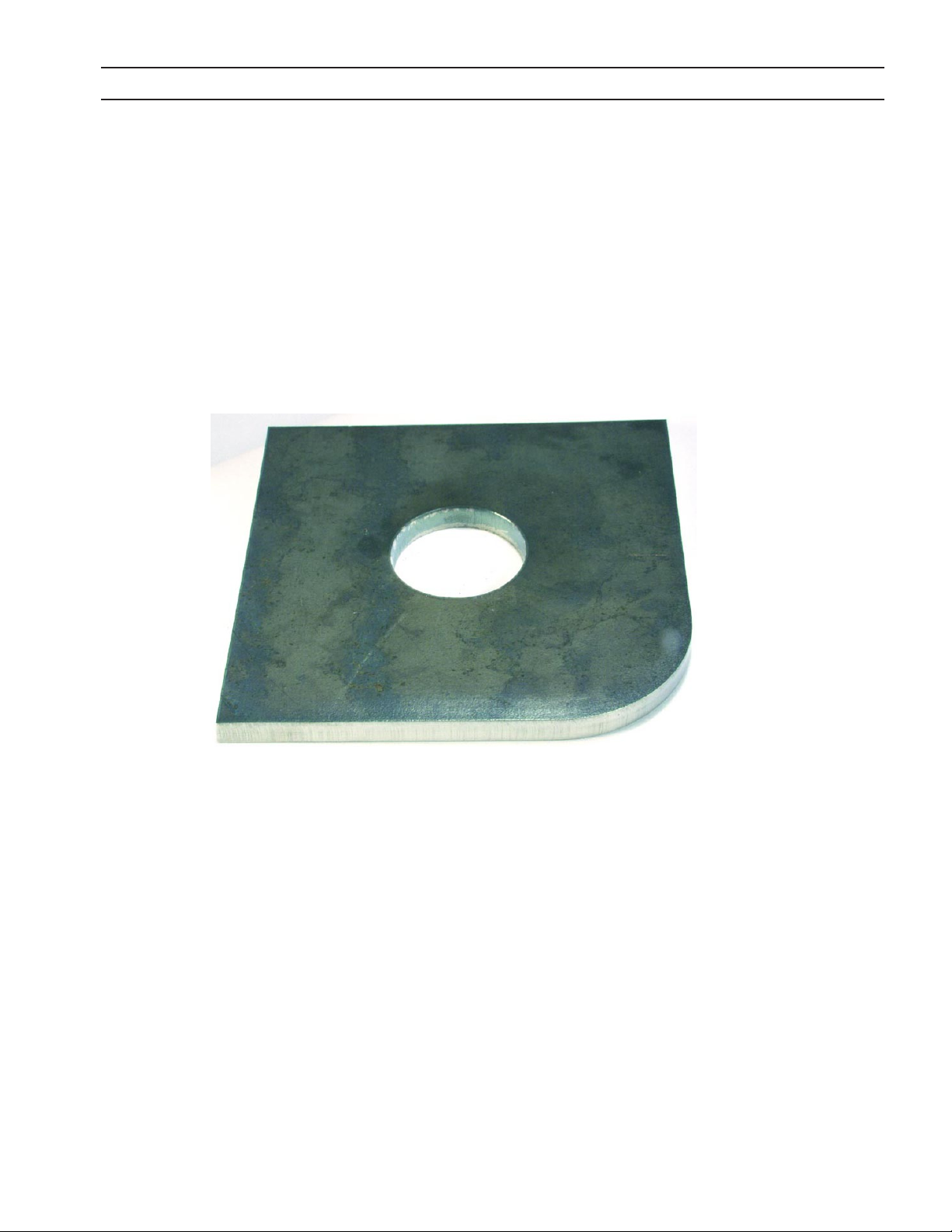

ATTENTION

Le trou dans la plaque de montage

permet d'assurer une bonne circulation

de l'air de refroidissement dans le Vision

50P. Ne pas bloquer l'ouverture sous

risque d'entraîner des dommages liés à

la chaleur.

Pièces de rechange

Il est recommandé que les clients contactent le

service d'assistance technique avant de réparer ces

unités.

No.

article

Commande totale avec tous

1

2 Potentiomètre 0558008729

Description Réf. ESAB

les composants sauf pour

l'armoire

0558008728

3,74po

(95mm)

1,87po

(47,5mm)

0,274po

(6,96mm)

1,69po

(43mm)

0,79po

(20mm)

1,57po

(40mm)

10

Emplacements des trous de montage pour

Vision 50P CNC

(vue de dessous)

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.2 Boîte d'interface Vision 50P CNC (0558008250)

I G

D JEFH

( Une station plasma illustrée avec AHC )

Poids :

Commutateur ID

10,1 lb (4,6 kg)

La largeur de la boîte de l'interface est de 6,00 po

(152,4 mm). Elle est de 8,50 po (215,9 mm) avec les

raccords à l'avant et l'arrière

Alimentation

Interrupteur

Câbles CAN

B ( J3 )

19 broches

J5

14 broches

( P1 )

BROCHE Fonction

A Problème

B

C CNC COM

D Mode Marque

E Début du cycle

F Coin / IHS

G ENC_0 / ARC_1

H Station Active

J +24 VCC

K Station inactive

L Station Haut

M

N Sortie numérique 11

P 24 CC COM

R Erreur gaz

S Erreur AHC

T Int. fin course Haut

U Int. n course Bas

V Sortie numérique 8

Activation

mouvement

Sortie

numérique 9

Remarque :

Le châssis doit

être connecté à

la mise à la terre

de la machine.

TERRE

7,50po

C

(190,5 mm)

10,75po

(273,1 mm)

12,75po

(323,9 mm)

11

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.2 Boîte d'interface de Vision 50P CNC (0558008250) (suite)

11.50”

(292.1 mm)

3.00”

(76.2 mm)

0.281”

(7.14 mm)

12

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.2 Boîte d'interface de Vision 50P CNC (0558008250) (suite)

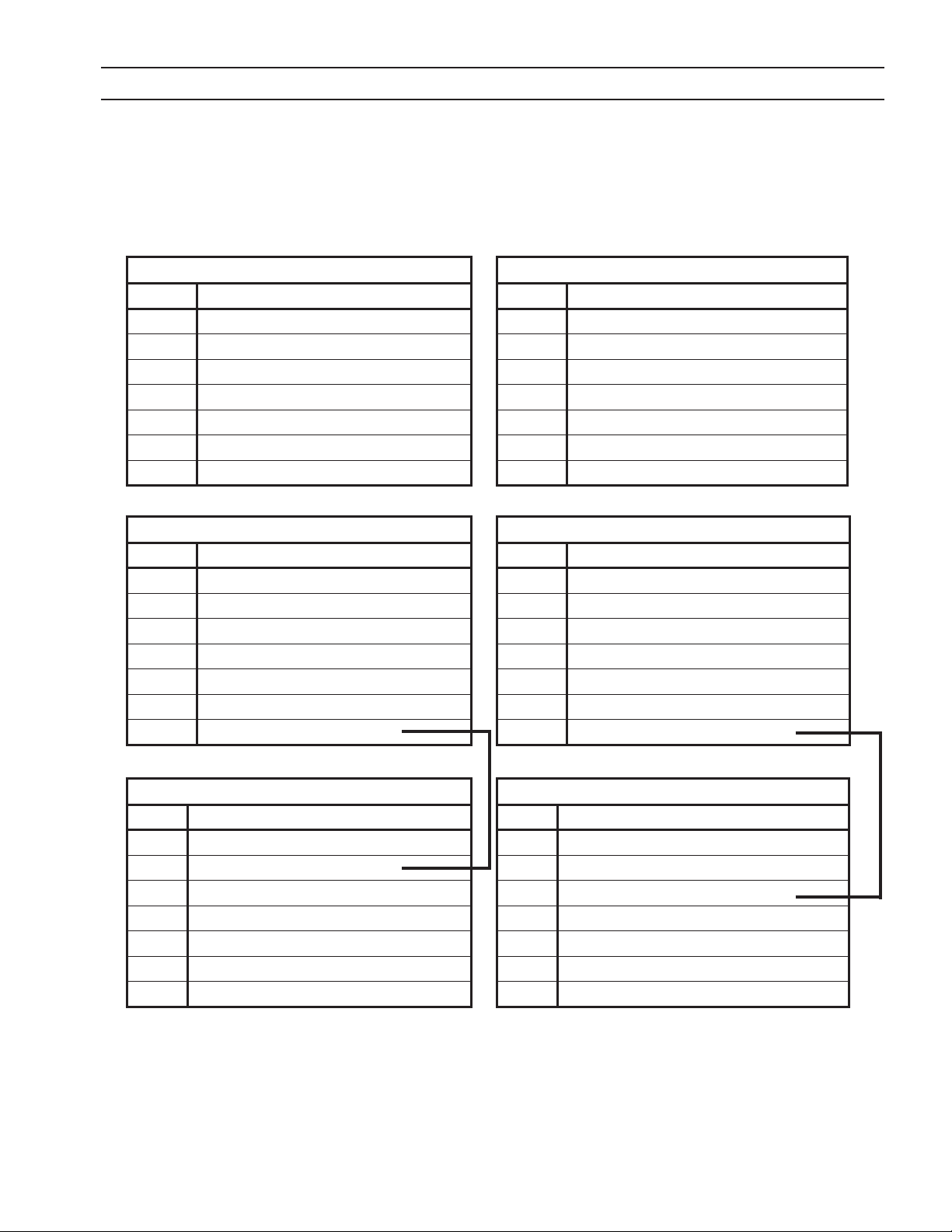

Un plasma illustré avec AHC

N° CAN Fonction

1 Non utilisé

2 Unité de commande plasma

3 * AHC / Lift

4 * Commande de gaz de protection

5 * Commande de gaz plasma

6 * Démarreur d'arc

7 * Interface

Deux plasmas illustrés avec AHC

N° CAN Fonction

1 Unité de commande plasma

2 * AHC / Lift

3 * Commande de gaz de protection

4 * Commande de gaz plasma

5 * Démarreur d'arc

6 * Interface

7 Croisement

Un plasma illustré sans AHC

N° CAN Fonction

1 Non utilisé

2 Non utilisé

3 Unité de commande plasma

4 * Commande de gaz de protection

5 * Commande de gaz plasma

6 * Démarreur d'arc

7 * Interface

Deux plasmas illustrés sans AHC

N° CAN Fonction

1 Non utilisé

2 Unité de commande plasma

3 * Commande de gaz de protection

4 * Commande de gaz plasma

5 * Démarreur d'arc

6 * Interface

7 Croisement

Deux plasmas illustrés avec AHC

N° CAN Fonction

1 Non utilisé

2

3 * AHC / Lift №2

4 * Commande de gaz de protection №2

5 * Commande de gaz plasma №2

6 * Démarreur d'arc №2

7 * Interface №2

* L'ordre de connexion de ces composants n'a aucune importance. Voir les schémas inclus.

Croisement

13

Deux plasmas illustrés sans AHC

N° CAN Fonction

1 Non utilisé

2 Non utilisé

3 Croisement

4 * Commande de gaz de protection №2

5 * Commande de gaz plasma №2

6 * Démarreur d'arc №2

7 * Interface №2

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.2 Boîte d'interface de Vision 50P CNC (0558008250) (suite)

Une station plasma illustrée avec AHC

Interrupteur ID : S1 = 1, S2 = 4

BOITE D'INTERFACE

Deux stations plasmas illustrées avec AHC

Interrupteur ID : S1 = 1, S2 = 4 Interrupteur ID : S1 = 2, S2 = 4

BOITE D'INTERFACE

CABLE DE CROISEMENT

REMARQUE :

Ce câble est utilisé uniquement

avec un Vision 50P pour

connecter la deuxième boîte

d'interface.

14

BOITE D'INTERFACE

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.2 Boîte d'interface de Vision 50P CNC (0558008250) (suite)

Une station plasma illustrée sans AHC

ID interrupteur : S1 = 1, S2 = 4

BOITE D'INTERFACE

Deux stations plasmas illustrées sans AHC

ID interrupteur : S1 = 1, S2 = 4 ID interrupteur : S1 = 2, S2 = 4

BOITE D'INTERFACE

CABLE DE CROISEMENT

REMARQUE :

Ce câble est utilisé uniquement

avec un Vision 50P pour connecter

la deuxième boîte d'interface.

BOITE D'INTERFACE

15

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Connecteur J3 sur boîte d'interface (0558008250)

CODE ( l) Signal Fonction

1. Sortie du signal de la boîte d'interface.

2. Les erreurs, telles que gaz, bloc d'alimentation et liquide frigorique, activent

A

(№ 1)

B

(№ 2)

C

(№ 3)

D

(№ 4)

E

(№ 5)

F

(№ 6)

G

(№ 7)

Problème

(PCUA X63-2)

Mouvement autorisé

(PCUA X62-2)

CNC COM

(PCUA X63-1 et X62-1)

Mode Marque

(PCUA X61-4)

Début du cycle (PCUA

X61-1)

Coin / IHS

(PCUA X60-4)

ENC_0 / VOLT_1

(PCUA X60-1)

ce signal de problème (élevé).

3. Lorsque le signal de problème est élevé, Vision 50P arrête le plasma et

supprime “l'activation du mouvement“. Le CNC du client doit ensuite eacer

le signal de démarrage du cycle.

1. Sortie du signal de la boîte d'interface vers CNC du client.

2. Ce signal est sélectionnable entre “Activation du mouvement“, “Arc activé“

ou “Arc activé“ après délai de perçage selon la constante de la station № 214

dans SPS.KON.

3. “L'activation de mouvement“ a lieu après le délai de perçage. Le CNC du

client peut déplacer la torche lorsque l'option Activation du mouvement est

VRAIE après le début du cycle. Toujours vérier ce signal pendant la coupe

ou le marquage. Lorsque l'activation du mouvement passe à FAUX, il faut

supprimer le Début du cycle.

4. “Arc activé“ : est activé immédiatement après l'activation de l'arc principal.

5. “L'activation de l'arc“ après le délai de perçage est en marche après le délai de

perçage et l'arc doit être ACTIF.

1. Fourni par le CNC du client. Ceci aectera le niveau du signal de Problème et

“Activation du mouvement“.

2. En fonction du niveau du signal du CNC du client, il peut être CA ou CC.

130VCA/3A ou 30VCC/3A maximum.

1. Sélectionne le mode de marquage (1) ou le mode de coupe (0).

2. Le niveau du signal est 24VCC.

1. Active le système plasma.

2. Supprimez le signal du “Début du cycle“ à la n du mouvement géométrique

pendant un marquage/découpe normal.

3. Pendant la coupe d'un trou, le CNC doit supprimer le “Début de cycle“ avant la

n de la géométrie pour améliorer l'arrondi et la qualité globale.

1. Pendant la coupe, ce signal agit comme un signal de coin avant la coupe, il

agit comme IHS.

2. Le coin empêche la torche de plonger au ralentissement de la machine dans

le coin de la géométrie ou au début/n de la ligne si le mode de tension de

l'arc est sélectionné.

3. Un signal de coin faux (0) signie que le CNC se déplace à une vitesse de

coupe constante. Un signal de coin vrai (1) signie que le CNC approche le

coin et que l'AHC sera bloqué.

4. Lorsqu'une vitesse de constante est atteinte, supprimez le signal de coin pour

activer le contrôle de la hauteur automatique. Au coin ou chaque fois que la

machine ralentit, le signal du coin doit être ACTIF pour éviter que la torche

ne pénètre les coins.

5. Le CNC du client doit fournir ce signal si la fonction AHC de Vision 50P est

utilisée.

6. Le signal “IHS“ active/désactive le pré-ux de gaz si la fonction AHC de Vision

50P n'est pas utilisée.

1. Sélectionne le mode de contrôle de la hauteur : Encodeur (FAUX) ou tension

de l'arc (VRAI).

2. Le contrôle de la hauteur de l'encodeur est utile pendant la coupe d'un trou.

16

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.2 Boîte d'interface de Vision 50P CNC (0558008250) (suite)

Connecteur J3 sur boîte d'interface (0558008250)

BROCHE ( l) Signal Fonction

1. Permet d'activer/désactiver la station.

H

(№ 8)

J

(№ 9)

K

(№ 10)

L

(№ 11)

M

(# 12)

N

(# 13)

P

(# 14)

R

(# 15)

S

(# 16)

T

(# 17)

U

(# 18)

V

(# 19)

Sélection de la station

(PCUA X48-1)

+24VCC

(PCUA X48-2)

Station Bas

(PCUA X48-4)

Station Haut

(PCUA X49-1)

Sortie numérique 9

(PCUA X66-2)

Sortie numérique 11

(PCUA X66-5)

24VCC COM

(PCUA X40-2)

Erreur gaz

(PCUA X62-5)

Erreur AHC

(PCUA X63-5)

Int n course Haut

(PCUA X65-2)

Int n course Bas

(PCUA X64-5)

Sortie numérique 8

(PCUA X65-5)

2. Le client peut également activer/désactiver la station depuis

Vision 50P. La dernière action, soit du CNC du client soit de

Vision 50P contrôle le statut d'activation/désactivation.

3. N'est pas sensible au facteur du temps.

1. 24VCC fournis au CNC du client.

2. Le CNC du client se sert de ce signal pour fournir des entrées

numériques pour la boîte d'interface.

1. Déplace la torche vers le bas.

2. N'est pas sensible au facteur du temps.

1. Déplace la torche vers le haut.

2. N'est pas sensible au facteur du temps.

1. Sortie numérique 9

1. Sortie numérique 11

1. 24VCC COM.

2. Uniquement pour les essais de production.

1. Indique un défaut dans le débit de gaz/eau.

2. Le défaut (broche A) doit être élevé.

1. Indique une faute de l’AHC.

2. Le défaut (broche A) doit être élevé.

1. L’arbre de levage est en position levée limite.

1. L’arbre de levage est en position abaissée limite.

1. Sortie numérique 8

Pour la découpe sous l'eau sans rideau d'air, le client peut activer un préux supplémentaire en réglant la

constante de la station №213 dans SPS.KON.

17

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.3 Paramètres du procédé plasma

Les paramètres suivantes sont utilisés dans le système plasma m3 CAN. Certains s'achent uniquement en

mode Service mais ils sont masqués en mode Opération.

Paramètres Description Caché

Indique le type de gaz pour le début du plasma, la coupe et les gaz de

Sélection du gaz

Arc pilote

Tension principale de l'arc

Entaille

Vitesse déplacement

Epaisseur de la plaque Utilisée pour calculer la hauteur du ralentissement.

Hauteur d'allumage

Hauteur de perçage

Hauteur de coupe

Temps de perçage

Temps d'entrée

Délai THC après le coin

Surélever la torche une fois

terminé

Pression de démarrage PG1

(ARG, H35, N2/O2/AIR)

Pression de coupe PG1

(ARG, H35, N2/O2/AIR)

Pression de démarrage PG2

(O2/N2/AIR)

Pression de coupe PG2 (O2/N2/AIR) Pression de coupe du gaz plasma 2.

Flux de démarrage SG1 (AIR/N2) Flux de démarrage du gaz protection 1.

Flux de coupe SG1 (AIR/N2) Flux de coupe du gaz protection 1.

Flux de démarrage SG2 (O2/CH4) Flux de démarrage du gaz protection 2.

Flux de coupe SG2 (O2/CH4) Flux de coupe du gaz protection 2.

protection. Voir le tableau ci-dessous pour de plus amples informations sur

la sélection du gaz.

Régle le courant approprié à l'arc du pilote. UNIQUEMENT POUR EPP-201

ET EPP-360.

Indique la tension de l'arc utilisée pendant la coupe et le marquage plasma.

Ce réglage est important puisqu'il contrôle la hauteur de la torche en

l'absence de contrôle de la hauteur de l'encodeur.

Mesure prévue du matériau enlevé pendant la coupe. Il s'agit de l'intervalle

entre la pièce de production et la plaque. La vitesse de coupe, l'écartement

de la torche (tension de l'arc) et le courant de coupe auront une incidence

sur l'entaille.

Vitesse de déplacement recommandée pour la condition de coupe

demandée. En principe réduite pour les petits trous.

Distance entre la torche et la plaque pendant la séquence de démarrage

du pilote.

Distance entre la torche et la plaque pendant la séquence de perçage.

Susamment de hauteur de perçage pour éviter le contact de la torche

avec les éclaboussures fusionnées pouvant endommager la protection et/

ou la buse ce qui aectera la qualité du trou.

Distance entre la torche et la plaque pendant la coupe. Utilisée pendant le

contrôle de la hauteur de l'encodeur avec les levages ESAB; sinon, il s'agit

d'une hauteur de référence pour les appareils de levage OEM. Le maintien

de cette hauteur pendant le cycle de coupe est très important.

Intervalle pendant lequel la torche plasma reste à la hauteur de perçage.

Optimisé pour garantir que la torche est à la bonne hauteur et que l'arc est

stable avant le début de l'entrée.

Délai de l'activation du contrôle de la hauteur pour permettre à la torche

d'entrer dans le modèle de la pièce. Optimisé pour garantir que la torche

est à la bonne hauteur et que l'arc est stable avant le début de l'entrée.

Temps avant que le contrôle de la hauteur de la tension soit réactivé

après le coin.

Intervalle avant de surélever la torche après la n de la coupe.

Pression de démarrage du gaz plasma 1.

Pression de coupe du gaz plasma 1.

Pression de démarrage du gaz plasma 2.

Non

Oui

Non

Non

Non

No

Non

Non

Non

Non

Oui

Oui

Oui

Oui

Oui

Oui

Oui

Oui

Oui

Oui

Oui

18

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Current Value Current used for cutting. No

Current Off Value Current used when cutting is done. No

Current Ramp Up Time

Time needs for cutting current to ramp up from

Current Start Value to Current Value.

Yes

Current Ramp Down Time

Time needs for cutting current to ramp down from

Current Value to Current Off Value.

Yes

Gas Off Delay

Time delay to shut down gases after the cutting

current starts ramping down.

Yes

Plasma Station Number

Plasma station number from 1 to 12. Used to

diagnose and monitor the process.

Yes

Quality Type or Marking Yes

Material Type Carbon Steel, Stainless, or Aluminum. Yes

Nozzle Code Code to identify different nozzle. Yes

Water Flow Cut water flow for waterinjection only. Yes

2.3 Paramètres de procédé du plasma (suite)

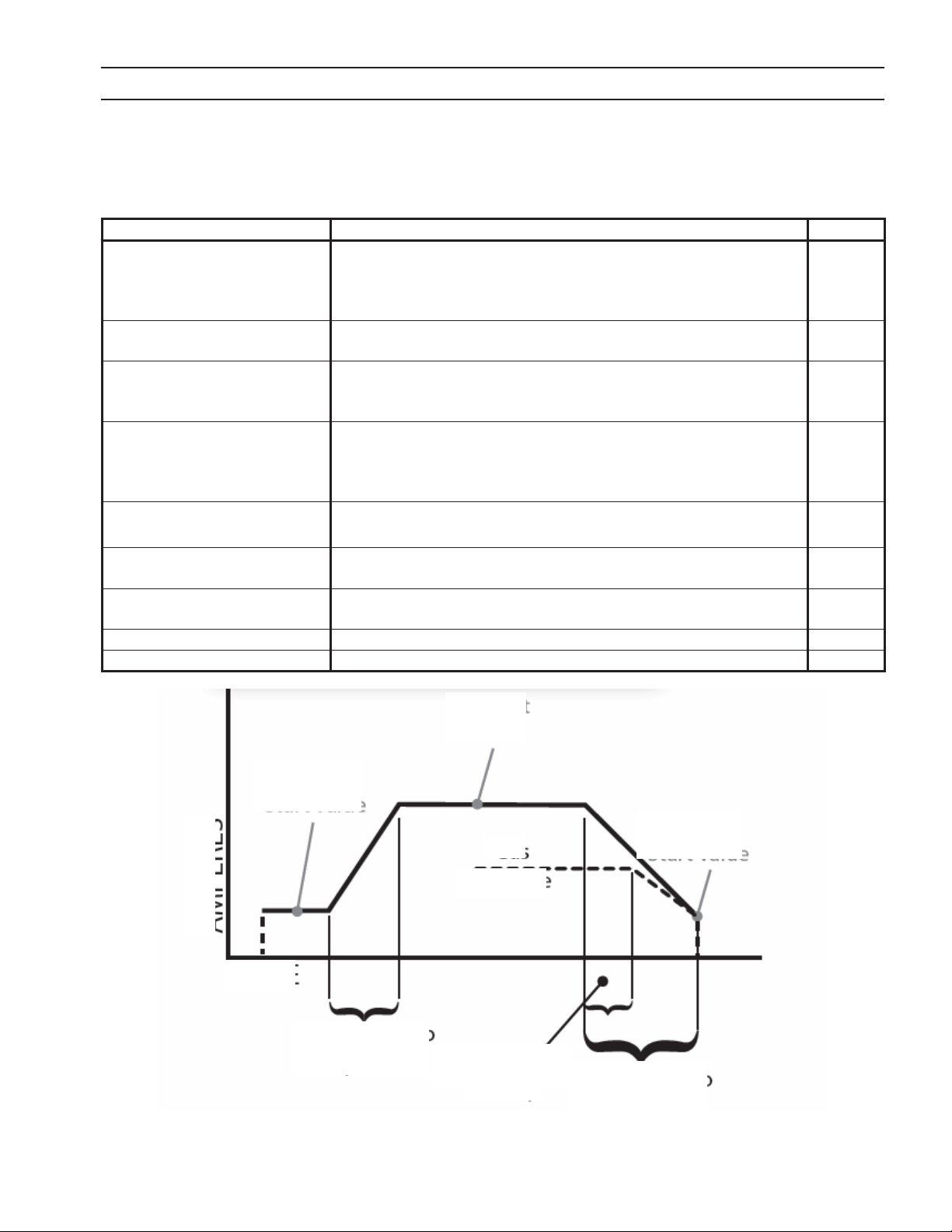

Paramètres du procédé du plasma

Paramètres Description Caché

Le courant utilisé après un arc est établi avec un pilote. Cette valeur

Valeur de démarrage du courant

Valeur du courant

Valeur d'arrêt du courant

Temps d'accélération du courant

Temps de décélération du

courant

Délai d'arrêt du gaz

Numéro de station plasma

Code de la buse Code d'identication d'une buse. Oui

Débit d’eau Flux d'eau de coupe pour l'injection de l'eau uniquement. Oui

Valeur

de démarrage du

courant

est en principe aussi basse que la moitié du courant de coupe actuel.

En conséquence, attendez susamment longtemps pour obtenir le

courant de coupe total avant de commencer.

Courant utilisé pour la coupe. Cette valeur peut parfois être réduite

pour améliorer davantage la qualité du trou.

Le courant avant l'arc est désactivé. Ce réglage inuence la sortie du

trou. Plus la valeur est élevée, plus il y a de rainures. Un réglage plus

bas peut améliorer la qualité de la sortie.

Les besoins temporels pour faire passer le courant de coupe depuis

la valeur de démarrage du courant vers la valeur de courant. Sur un

matériau très mince, ce temps doit être réduit sinon l'arc sort en raison

du manque de matériel

Les besoins temporels pour le courant de coupe pour décélérer depuis

la valeur du courant vers la valeur d'arrêt du courant.

Le temps requis à l'arrêt des gaz après le début de décélération du

courant de coupe.

Le numéro de la station plasma entre 1 et 12. Utilisé pour le diagnostic

du procédé et la surveillance.

Valeur

du courant

Non

Non

Non

Oui

Oui

Oui

Oui

Valeur

Pression

d'arrêt du courant

du gaz

AMPERES

TEMPS

Rampe du courant

Temps

d'accélération

Le graphique est à titre de référence uniquement. Les valeurs ne sont pas

nécessairement proportionnelles.

Gaz à l'arrêt

Délai

19

Rampe du courant

Temps de décélération

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.3 Paramètres de procédé du plasma (suite)

Sélection du gaz, m3 CAN Plasma

GS TYPE DE GAZ SG-SG1 SG-SG2 SG-PG1 SG-PG2 PG-PG1 PG-PG2

1

2

3

(DÉMARRAGE N2-PG2, COUPE N2-PG2) N2 CH4 N2 N2 N2/O2/AIR N2

4

5

6

7

8

9

10

11

12

13

14

GS_N2_O2_N2O2 1 2 2 1 3 1

(PG1 DÉMARRAGE, COUPE PG2) N2 O2 N2 O2 N2/O2/AIR O2

GS_AIR_O2_AIRO2 2 2 3 1 3 1

(PG1 DÉMARRAGE, COUPE PG2) AIR O2 AIR O2 N2/O2/AIR O2

GS_N2_N2_N2CH4 1 1 2 2 3 2

GS_N2_H35_AIR 2 - 2 2 2 2

(DÉMARRAGE PG2 , COUPE PG1) AIR N2 N2 H35 N2

GS_N2_H35_N2CH4 1 1 2 2 2 2

(DÉMARRAGE PG2 , COUPE PG1) N2 CH4 N2 N2 H35 N2

GS_ARG_ARG_AIR 2 - 2 1 1 1

(DÉMARRAGE PG1, COUPE PG1) AIR N2 O2 ARG O2

GS_ARG_ARG_N2 1 - 2 1 1 1

(DÉMARRAGE PG1, COUPE PG1) N2 N2 O2 ARG O2

GS_AIR_AIR_AIR 2 - 3 3 3 3

(DÉMARRAGE PG2, COUPE PG2) N2 N2 O2 N2/O2/AIR O2

GS_N2_O2_AIR 1 - 2 1 3 1

(DÉMARRAGE PG1 , COUPE PG2) AIR N2 O2 N2/O2/AIR O2

GS_N2_N2_AIR 2 - 2 2 3 2

(DÉMARRAGE PG2, COUPE PG2) AIR N2 N2 N2/O2/AIR N2

GS_ARG_O2_N2O2 1 2 2 1 1 1

(DÉMARRAGE PG1, COUPE PG2) N2 O2 N2 O2 ARG O2

GS_ARG_O2_AIRO2 2 - 2 1 1 1

(DÉMARRAGE PG1, COUPE PG2) AIR N2 O2 ARG O2

GS_ARG_ARG_H2O 1 1

(PG1 DÉMARRAGE, PG2 COUPE) ARG ARG

GS_N2_N2_H2O 2 2 3 2

(PG1 DÉMARRAGE, PG2 COUPE) N2 N2 N2 N2

20

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.4 Fonctionnement de Vision 50P CNC

Chaque fois que le Vision 50P est mis sous tension, l'écran du procédé sera chargé (voir la Figure 2.1).

REMARQUE :

Les captures d'écran ci-dessous ont été saisies en mode Service.

Figure 2.1 Écran de procédé

Avant d'appuyer sur le bouton “DEMARRER“ ou sur la touche F7, l'opérateur doit s'assurer que

le chier TDF utilisé est correct. Le chier TDF contient des données et paramètres de coupe importants.

Les procédés de coupe et de marquage disposent de chiers TDF distincts. Pour sélectionner le chier TDF

approprié, appuyez sur le bouton ou F8 pour passer à l'écran des données technologiques illlustré

sur la Figure 2.2.

21

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Le TDF actuel s'ache sur la partie supérieure de l'écran des données technologiques. Appuyez sur la touche

F5 ou pour modier le chier TDF. Tel qu'indiqué sur la Figure 2.3, le client peut choisir la qualité, le

matériau, le courant, l'épaisseur et le type de gaz. Le format du nom du chier TDF d'ESAB est prédéni. Si

besoin, le client peut avoir des extensions dénies par l'utilisateur pour les chiers TDF. Sur la partie inférieure

de l'écran, les produits consomptibles nécessaires au TDF ou procédé sélectionné sont indiqués et éclaircis avec

des images.

Figure 2.2 Ecran de données technologiques

22

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Pour sélectionner le chier TDF du marquage plasma, appuyez sur F2 ou Le “marquage plasma“ sera

en surbrillance verte (voir la Figure 2.4). Appuyez à nouveau sur F2 pour revenir à Coupe plasma. Pour le marquage,

le client peut sélectionner Matériaux, Courant, Epaisseur, Type de gaz, etc. Les produits consomptibles requis à

l'exécution du procédé de marquage sélectionné s'achent. Il est ensuite plus facile au client de sélectionner les

produits consomptibles appropriés.

Figure 2.3 Sélection du chier TDF de coupe

23

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Figure 2.4 Sélection TDF de marquage

Appuyez sur F1 ou pour conrmer la sélection. Appuyez sur F8 ou pour annuler la

sélection. Le Vision 50P ache à nouveau l'écran des données technologiques (voir la Figure 2.5).

24

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Figure 2.5 Ecran de données technologiques

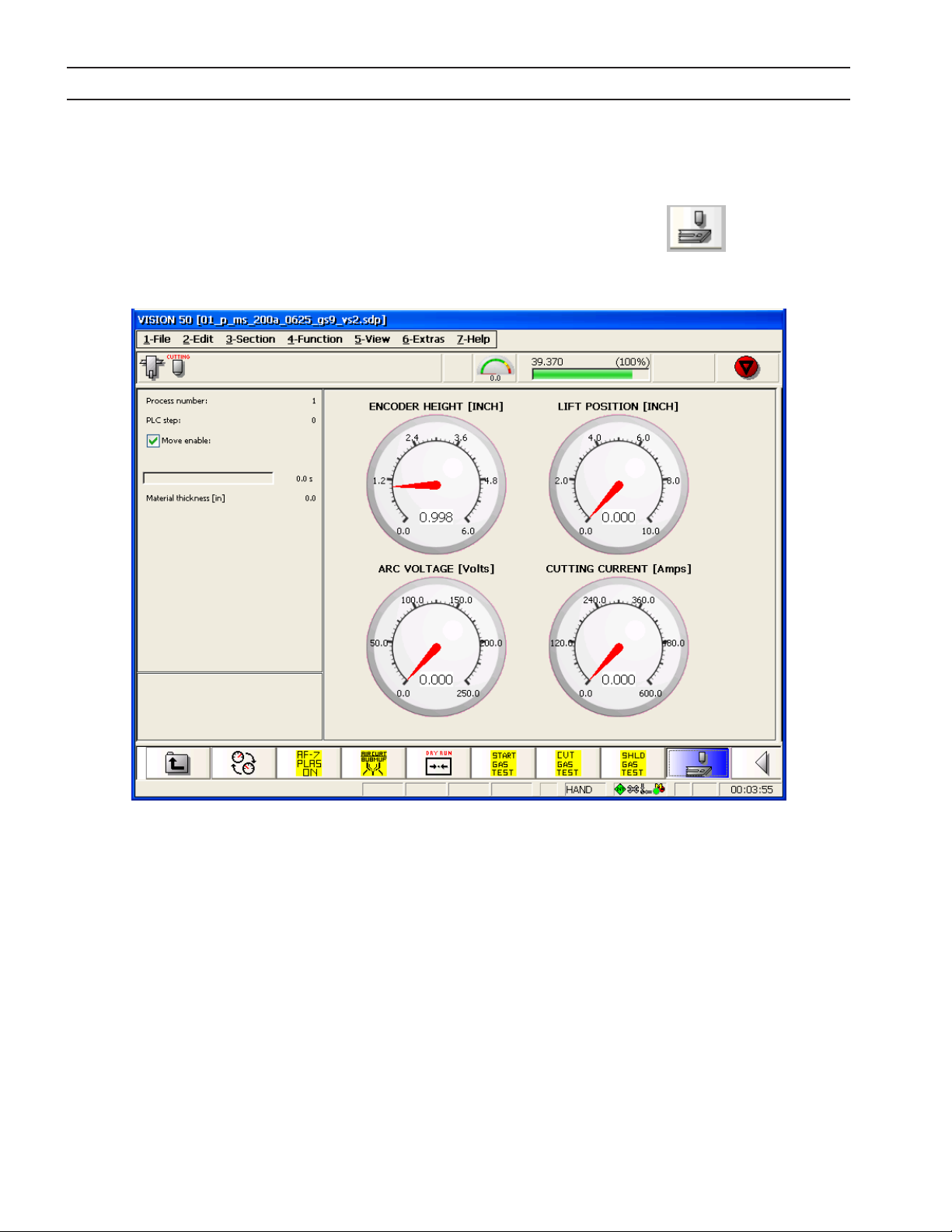

Appuyez sur le bouton ECHAP pour passer à l'écran Procédé (voir la Figure 2.6). Si les données sont

correctes, appuyez sur le bouton

procédé s'ache à l'écran, tel que la hauteur de l'encodeur, la position du levage, la tension de l'arc, le courant de

la coupe, la pression de sortie PG, le ux PG2, le ux SG1, le ux SG2, la pression PG1, la pression PG2, la pression

de mélange SG, le ux PG requis et le débit d'eau de coupe, la pression de l'eau de coupe. Appuyez sur le bouton

ou sur la touche F1 pour acher les statuts ci-dessus. Si le bouton n'est pas visible, appuyez sur F9

ou sur

et eectuez un délement jusqu'à la page suivante (voir la Figure 2.7).

ou sur la touche F7 pour lancer la coupe ou le marquage. Le statut du

25

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Figure 2.6 Écran de procédé

26

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Figure 2.7 Écran de procédé

27

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Vous trouverez ci-dessous quelques fonctions avancées dont l'ingénieur de service peut disposer mais qui sont

rarement utilisées par le client. Ces fonctions sont accessibles uniquement en mode Service.

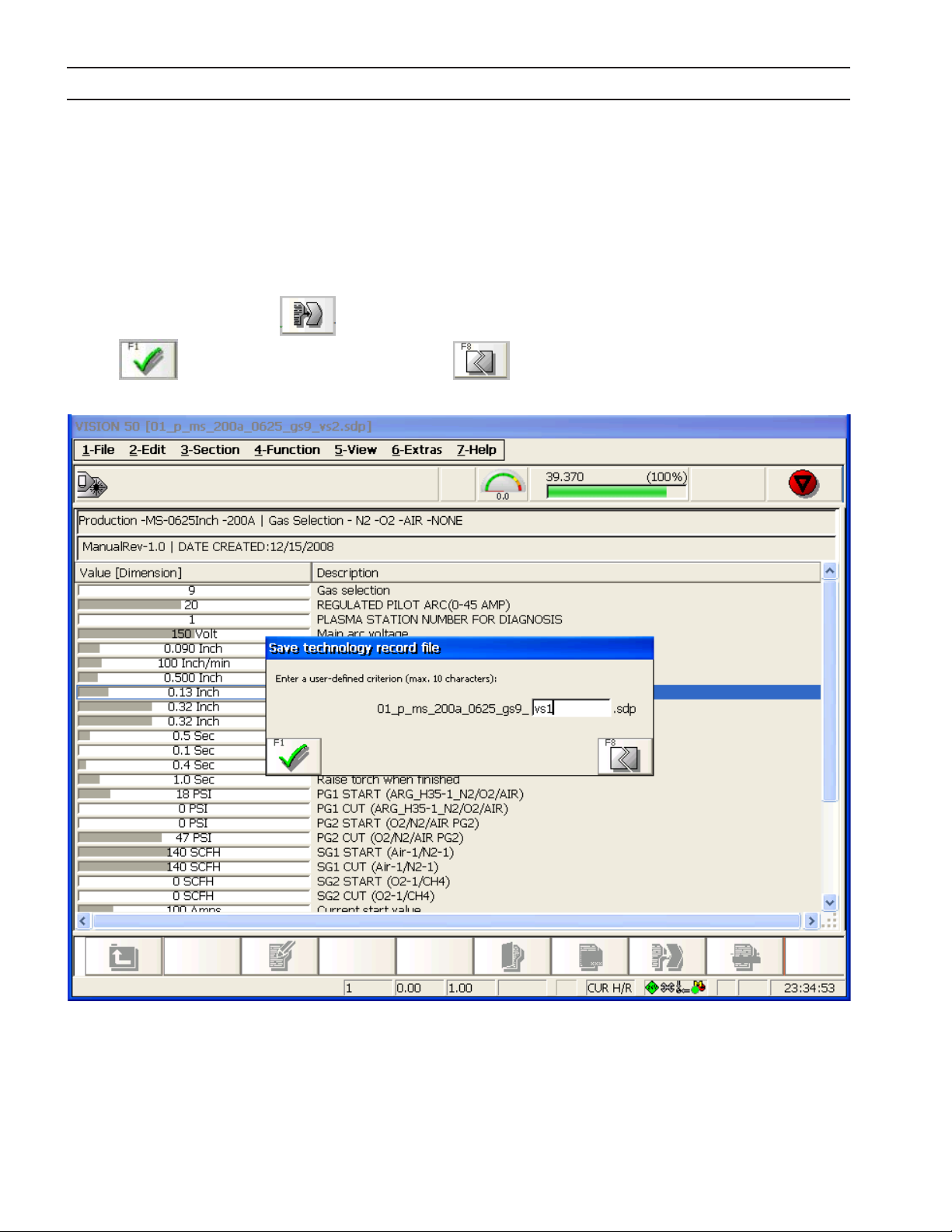

2.4.1 Changer et enregistrer un chier TDF

Si les chiers TDF standard ne fonctionnent pas pour un cas spécial, le client peut modier et enregistrer les

chiers TDF. Sur l'écran des données technologiques (Figure 2.5), changez les paramètres selon les besoins et

appuyez ensuite sur F7 ou

(F1 ou

s'ache à nouveau.

) ou annuler les changements (F8 ou ) (Figure 2.8). L'écran des données technologies

. Une fenêtre s'ache vous permettant d'enregistrer les modications

Figure 2.8 Enregistrer les modications vers TDF

28

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Sur l'écran des données technologiques (Figure 2.5), appuyez sur le bouton ou sur F6 pour acher

une vue agrandie des produits consomptibles. (Figure 2.9). Appuyez sur X en haut à droite pour fermer cette

fenêtre.

Figure 2.9 Vue agrandie des produits consomptibles

29

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.4.2 Changer le procédé de coupe à marquage

Appuyez sur le bouton “ECHAP“ ou sur la touche ECHAP du clavier pour revenir à l'écran du procédé.

Appuyez ensuite sur la touche “F1“ pour permuter entre le procédé “Coupe“ et “Marquage“. Le numéro du

procédé passe de 1 (coupe) à 5 (marquage). (voir la Figure 2.10) Vous pouvez le vérier du nom du chier TDF

aché en haut de l'écran.

Figure 2.10 Procédé changé au marquage

30

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.4.3 Test de gaz

Sur l'écran de procédé, appuyez sur le bouton PLUS ou pour obtenir les boutons des commandes

d'essais de gaz (voir la Figure 2.11).

Figure 2.11 Essais de gaz

31

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Appuyez sur “F1“ ou pour acher les divers paramètres : Hauteur de l'encodeur, Tension de l'arc,

Position de levage, Courant de coupe, pression de sortie PG, Flux SG1, Flux PG2, Flux SG2, Pression d'entrée PG1,

Pression de mélange SG, Pression d'entrée PG2 et ux PG requis. Appuyez à nouveau sur le bouton Essai du gaz

de démarrage pour tester le gaz de démarrage sans coupe. Les valeurs de ux sont uniquement achées avec

PG2 comme gaz de démarrage. Appuyez sur le bouton Gas de démarrage pour arrêter l'essai du gaz de

démarrage. Appuyez sur le bouton Essai de gas de coupe pour tester le gaz de coupe. Il permet d'acher la

pression de coupe de sortie pendant la coupe mais le ux sera plus important sans l'arc. Appuyez sur le bouton

Essai de gas de coupe pour arrêter l'essai.

Appuyez sur le bouton “Essai de gaz“ de protection et celui d'Essai de gaz de démarrage pour acher le ux

de gaz de protection actuel pendant le démarrage du plasma (voir la Figure 2.12). Appuyez à nouveau sur le

bouton Essaid de gas de démarrage pour arrêter l'essai.

Figure 2.12 Essai du gaz de protection pendant le démarrage du plasma

32

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Avec le bouton “Essai de gaz“ de protection sélectionné, appuyez sur le bouton “Essai de gaz“ de coupe

pour acher les ux de gaz de protection pendant la coupe. L'arc plasma n'inuence pas le ux de gaz de

protection.

Figure 2.12a Essai du gaz de protection pendant la coupe

33

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.4.4 Dépannage de la boîte d'interface CNC distant

Pour le dépannage, appuyez sur “Alt+3“ sur le clavier ou cliquez sur le menu supérieur de l'écran tactile pour

acher le menu déroulant (voir la Figure 2.13) et sélectionnez ensuite “Maj P5-Diagnostic“ (voir la Figure 2.14) sur

cet écran. La version du PLC s'ache.

Figure 2.13 Menu

34

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Figure 2.14 Fenêtre Diagnostic

Appuyez sur le bouton “Plus“ ou (voir la Figure 2.15) puis sur F3 ou (voir la Figure 2.16),

développez les stations et les sous-stations et sélectionnez la Sous-station 1.4 (voir la Figure 2.17). Les versions du

matériel, micrologiciel et PC gurent sur l'écran de diagnostics.

35

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Figure 2.15. Boutons supplémentaires pour les diagnostics

36

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Figure 2.16. Stations et sous-stations

37

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Figure 2.17. Sélectionner la sous-station 1-4

38

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Appuyez sur “F2“ ou pour vérier les signaux de la boîte d'interface CNC (Figure 2.18). Vous pouvez

utiliser F6

sortie analogique. La Figure 2.18 ache l'écran de sortie numérique.

Ces signaux de sortie peuvent être forcés à une valeur spécique. A titre d'exemple, sur la Figure 2.19, le signal

Rem_Motion_Enable est forcé. Depuis le CNC du client, on peut vérier si l'activation du mouvement est reçue

comme “1”.

et “F7“ pour permuter entre les écrans d'entrée/sortie numérique et entrée/

Figure 2.18. Signaux sur la boîte d'interface CNC

39

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Figure 2.19 Sortie numérique forcée

40

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.5 Fonctionnement sans contrôle de la hauteur

Les signaux suivants sont requis entre le CNC distant/client et la commande Vision 50P.

2.5.1 Signaux depuis CNC distant vers le système plasma M3-CAN

Le signal de la broche “E“ (l 5), début du cycle, active le système de plasma. Le signal depuis la broche “D“ (l 4), le

mode de marquage sélectionne le mode du marquage ou de la coupe. Le signal du mode Marquage doit être

ACTIVE pour pouvoir sélectionner le mode de marquage. Si les paramètres ou chiers TDF sont sélectionnés

correctement, Vision50P peut automatiquement passer entre les chiers de marquage et ceux de coupe

sélectionnés.

2.5.2 Signaux depuis le système de plasma M3-CAN vers CNC distant

Le signal depuis la broche “B“ (l 2), Activation du mouvement passe sur le CNC distant à la n du délai de

perçage. Le CNC distant doit lancer le mouvement de coupe lorsque l'option Activation du mouvement est vraie

après le début du cycle. Le signal de la broche “A“ (Fil 1) est Problème. Toute erreur de gaz, erreur d'alimentation

et erreur CC-11 peut activer ce signal (qui devient élevé). Lorsque le problème est "élevé", le système de plasma

sera désactivé et l'activation du mouvement sera supprimée de sorte que le CNC distant puisse supprimer le

début du cycle.

2.6 Séquence du fonctionnement sans contrôle de la hauteur

1. Sélectionnez le chier Coupe et marquage de Vision50P. Les informations sont enregistrées dans

la mémoire ash de Vision50P après la mise sous tension de Vision50P, ces informations sont

rechargées. Vous n'aurez besoin de rechanger les chiers que lorsque vous changez la buse, le

matériel ou l'épaisseur du matériel.

2. Assurez-vous que l'option Sans contrôle de la hauteur ( ) est activée (touchez l'écran ou

appuyez sur F2). Vision50P est alors informé que la fonction Sans contrôle de hauteur est utilisée.

3. Le mode par défaut est Coupe. Activez le mode de marquage si besoin.

41

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

4. Activez le signal du début du cycle que vous maintenez enfoncé depuis le CNC du client. Après

le délai de perçage (environ 100 msec), vériez le signal d'activation du mouvement. Si le signal

d'activation du mouvement est vrai, le CNC du client peut démarrer le mouvement.

5. Vériez toujours le signal d'activation du mouvement pendant la coupe/le marquage. Si le signal

d'activation du mouvement est désactivé, l'arc a été perdu et le CNC doit supprimer le début du cycle.

Vision50P désactive automatiquqment le plasma si l'arc n'est pas détecté après un intervalle donné.

6. Supprimez le signal du Début du cycle à la n du mouvement géométrique pendant un marquage/

découpe normal. Pendant la coupe d'un trou, le CNC doit supprimer le Début de cycle avant la n

de la géométrie pour améliorer l'arrondi et la qualité globale. Le temps d'arrêt préalable dépend du

type de matériau, de l'épaisseur et du courant.

7. Répétez (1)-(6) pour la deuxième partie.

2.7 Fonctionnement avec contrôle de la hauteur

Assurez-vous que l'option Sans contrôle de la hauteur est désactivée (appuyez sur ou sur la touche F2)

pour informer Vision50P que l'opération a besoin d'un contrôle de la hauteur. Il est nécessaire de le faire une

fois seulement puisque cette information est enregistrée dans la mémoire ash après la mise hors tension du

Vision50P. Les signaux suivants sont requis entre le CNC distant et Vision 50P.

2.7.1 Signaux depuis CNC distant vers le système plasma M3-CAN

1. La broche E (l 5), ‘Début de cycle’, active le système de plasma.

2. La broche D (l 4), le ‘Mode de marquage’ sélectionne le mode du marquage ou de la coupe. Le

signal du mode Marquage doit être ACTIVE pour pouvoir sélectionner le mode de marquage. Si

les paramètres ou chiers TDF sont sélectionnés correctement, Vision50P peut automatiquement

passer entre les chiers de marquage et ceux de coupe sélectionnés.

3. La broche H (l 8) ‘Station activée’ permet de permuter entre activation/désactivation de la station.

Vision50P peut également permuter entre l'activation/désactivation des stations. La dernière

commande d'activation/désactivation de Vision 50P et du CNC distant sera en vigueur.

4. La broche K (l 10), ’Station Bas’, déplace les torches vers le bas. Ce signal n'est pas sensible au

facteur du temps.

5. La broche L (l 11), ’Station Haut’, déplace les torches vers le haut. Ce signal n'est pas sensible au

facteur du temps.

6. Broche F (l 5), ‘Coin’ : Ce signal empêche la torche de plonger au ralentissement de la machine dans

le coin de la géométrie ou au début/n de la ligne. Un signal de coin faux (0) signie que le CNC se

déplace à une vitesse de coupe constante. Un signal de coin vrai (1) signie que le CNC approche le coin

et que l'AHC sera bloqué. Le CNC du client doit fournir ce signal si le contrôle de la hauteur est utilisé.

7. La broche “G“ (l 7), ’Encodeur/Tension arc’ permet de sélectionner le contrôle de la hauteur ou celui

de la tension de l'arc. Vrai ou 1 signie tension de l'arc; faux ou 0 signie encodeur. Le contrôle de

la hauteur de l'encodeur est utile pendant la coupe d'un trou. Sur l'écran Procédé, le bouton

ou la touche F4 peuvent exécuter la même fonction. Lorque

est sélectionnée; sinon, c'est l'encodeur qui est sélectionné. Ce signal est également enregistré en

mémoire ash et sera automatiquement chargé lorsque Vision50P est mis sous tension.

2.7.2 Signal entre le système de plasma M3-CAN et le CNC distant :

1. Broche “B“ (l 2) : Ce signal dière en fonction de la constante de la station 214 dans SPS.KON.

“L'activation du mouvement“ passe sur le CNC distant à la n du délai de perçage. Le CNC distant

doit lancer le mouvement de coupe lorsque le signal de l'option “Activation du mouvement“ est

vraie après le début du cycle. “Arc activé“ : est activé immédiatement après l'activation de l'arc

principal. “L'activation de l'arc après le délai de perçage“ est en marche après le délai de perçage

et lorsque l'arc est donc ACTIF.

2. La broche “A“ (l 1) est un Problème. Toute erreur de gaz, erreur d'alimentation et erreur CC-11 peut

activer ce signal (qui devient élevé). Lorsque le problème est “élevé“, le système de plasma sera

désactivé et l'activation du mouvement sera supprimée de sorte que le CNC distant puisse supprimer

le début du cycle.

42

est activé, la tension de l'arc

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.8 Séquence du fonctionnement avec contrôle de la hauteur

1. Sélectionnez le chier Coupe et marquage de Vision50P. Les informations sont enregistrées dans

la mémoire ash de Vision50P après la mise sous tension de Vision50P, ces informations sont

rechargées. Vous n'aurez besoin de rechanger les chiers que lorsque vous changez la buse, le

matériel ou l'épaisseur du matériel.

2. Assurez-vous que l'option Sans contrôle de la hauteur

informé que la fonction Contrôle de la hauteur est utilisée.

3. Le mode par défaut est Coupe. Activez le mode de marquage

4. Activez le signal du début du cycle que vous maintenez enfoncé depuis le CNC du client. Après un

bref délai (environ 100 msec), vériez le signal d'activation du mouvement. Si le signal d'activation

du mouvement est vrai, le CNC du client peut démarrer le mouvement. Lorsqu'une vitesse constante

est atteinte, supprimez le signal de coin pour activer le contrôle de la hauteur automatique si le

mode de tension d'arc est sélectionné. Au coin ou chaque fois que la machine ralentit, le signal du

coin doit être ACTIF pour éviter que la torche ne plonge dans les coins.

5. Vériez toujours le signal d'activation du mouvement pendant la coupe/le marquage. Si le signal

d'activation du mouvement est désactivé, l'arc s'est perdu et le CNC doit supprimer le début du cycle.

Vision50P désactive automatiquqment le plasma si l'arc n'est pas détecté après un intervalle donné.

6. Supprimez le signal du Début du cycle à la n du mouvement géométrique pendant un marquage/

découpe normal. Pendant la coupe d'un trou, le CNC doit supprimer le Début de cycle avant la n

de la géométrie pour améliorer l'arrondi et la qualité globale. Le temps d'arrêt préalable dépend du

type de matériau, de l'épaisseur et du courant.

7. Répétez (1)-(6) pour la deuxième partie.

est désactivée Vision50P est alors

si besoin.

43

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Pendant la coupe de petits trous, les pièces tombent avant que la coupe géométrique ne soit terminée, l'arc

peut ne pas être

détecté. Vous pouvez activer/désactiver le signal de perte de coupe via le bouton

Procédé. Si ce bouton est activé, il ignorera les pertes de coupe après avoir établi l'arc; mais pour une coupe

normale, ce bouton doit être désactivé.

ou F8 sur l'écran

44

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.9 Coupe de trous avec plasma

2.9.1 Introduction

Cette section porte sur la bonne qualité d'un trou pendant l'emploi d'un procédé plasma. Cette capacité est

de plus en plus nécessaire dans la mesure où les clients commencent à attendre plus du procédé du plasma. Il

existe plusieurs zones diérentes qui devront être étudiées pour obtenir les résultats requis. Ces zones sont le

contrôle de la hauteur, le réglage approprié de la vitesse via l'appareil de mouvement, une alimentation capable

de fournir une sortie de courant stable à tous les ampérages et un bon progiciel qui vous permet de programmer

les segments d'entrée et de sortie de l'arc. Chacune de ces zones sera traitée individuellement.

2.9.2 Contrôle de la hauteur de l'encodeur

Le contrôle de la hauteur peut être classé en trois zones distinctes. Il est très important de comprendre comment

chacune de ces zone aectent la qualité totale du trou.

La première zone est le contrôle de la hauteur de l'encodeur. Cette commande dénit trois hauteurs distinctes

qui sont importantes à l'opération.

La première zone est la hauteur initiale. Il s'agit de la hauteur au-dessus de la pièce de travail, en pouces, à

laquelle la torche est réglée pour établir la hauteur correcte pemettant à l'arc du pilote d'eectuer un transfert

vers la hauteur de coupe principale.

La deuxième zone à laquelle le contrôle de la hauteur de l'encodeur est réglée est la hauteur de perçage qui est

la hauteur à laquelle la torche s'élève après le transfert de l'arc principal. Ce réglage permet de protéger la buse

et la protection des matériaux renvoyés suite au transfert de l'arc principal.

45

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

A6 Plasma Lift Assembly

Introduction

The A6 lift assembly provides vertical motion for the

PT-36 plasma torch, using a typical motor, screw, and

slide con guration. The motor turns an enclosed

spindle screw, which in turn raises/lowers the lifting

plate along linear rails. Directional commands given

from CNC determines direction of lift travel. Fixed

limit switches are included to prevent upper and

lower over travel.

The lift assembly also contains components

necessary to control height over work surfaces;

initial, piercing, and cornering heights are encoder-

controlled during the plasma cycle through use

of SDP les. During part production, stando

is automatically controlled by taking voltage

measurements between torch nozzle and work

surface.

Finally, the A6 lift includes Omni Soft Touch® to

protect the system during station crashes. Proximity

switches monitor torch position in the mounting.

If the torch is jarred in any direction, machine/

station movement will stop and an error report will

be sent to CNC. Illustrations on the following page

2.9.2 Contrôle de la hauteur de l'encodeur (suite)

La troisième zone est la hauteur de la coupe actuelle à laquelle couper la pièce requise. Lors de la coupe de

trous, cette fonction contrôle directement la rectitude de la paroi latérale du trou. N'utilisez pas le contrôle de

la tension de l'arc pour maintenir la hauteur de la torche lors la coupe des trous. En principe, le diamètre de ces

trous est si petit que la tension de l'arc n'est jamais activée. Utilisez plutôt le contrôle de la hauteur de l'encodeur.

L'augmentation de cette hauteur de coupe surélève la torche à une position supérieure au-dessus de la pièce

de travail. La tension de l'arc est augmentée (écartement) ainsi que la conicité des parois latérales du trou. C'est

ce qui s'appelle un angle de coupe positif. La réduction physique d'un écartement abaisse la torche, réduisant

la tension et produisant un angle de coupe négatif. Un angle de coupe positif est caractérisé par le dessus d'un

trou dont le diamètre est plus large que le diamètre inférieur. Un angle de coupe négatif est caractérisé par le

diamètre supérieur du trou qui est plus petit que le diamètre de la partie inférieure du trou

La hauteur de coupe de l'encodeur contrôle la rectitude de la paroi latérale ce qui permet d'uniformiser la

dimension du diamètre supérieur et inférieur du trou. Si les trous de coupe ayant des diamètres de 2,00 po

(50,8 mm) et plus petits, il faut utiliser le contrôle de la hauteur de l'encodeur. Les trous ayant des diamètres

supérieurs à 2,00 po (50,8 mm) doivent être coupés à l'aide du contrôle de la tension de l'arc.

B4 Lever

A6 Lever

46

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.9.3 Réglage de la vitesse de coupe

La vitesse de la machine de coupe doit être bien réglée. Pendant des années, il était dit que lorsqu'on coupait

des petits trous, il fallait réduire la vitesse de coupe par rapport à la vitesse normale pendant la coupe d'une

grande pièce. La règle générale consiste à réduire la vitesse de coupe de 50% par rapport à la vitesse normale de

déplacement. Un exemple serait une coupe d'acier de carbone épais de 0,50 po (12,7mm) à 100ipm (2540mmpm)

et le trou d'un diamètre de 0,50 po (12,7mm) serait une coupe de 50ipm (1270mmpm). Ce n'est que le point de

départ. Il peut s’avérer nécessaire de réduire la vitesse de coupe encore plus bas.

Lorsqu'on essaie de couper de petits trous, il faut réduire la vitesse de coupe. Cette réduction de vitesse permet

de mieux contrôler la rondeur du trou. La plupart des machines épouvent des dicultés à couper des trous à

une vitesse élevée. Et cela en raison de la masse et du poids de la machine. L'inertie de la machine veut passer la

torche autour et produire ainsi un trou oblong ou un trou oval. En outre, le ralentissement de la machine permet

d'améliorer la rectitude de la paroi.

Il est très important que la conception de la machine est un minimum de réaction défavorable. Tout mouvement

qui ne serait pas souhaitable aura une incidence sur la qualité de la coupe.

Récapitulatif : La vitesse à laquelle le trou est coupé a une incidence sur la rondeur du trou.

47

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

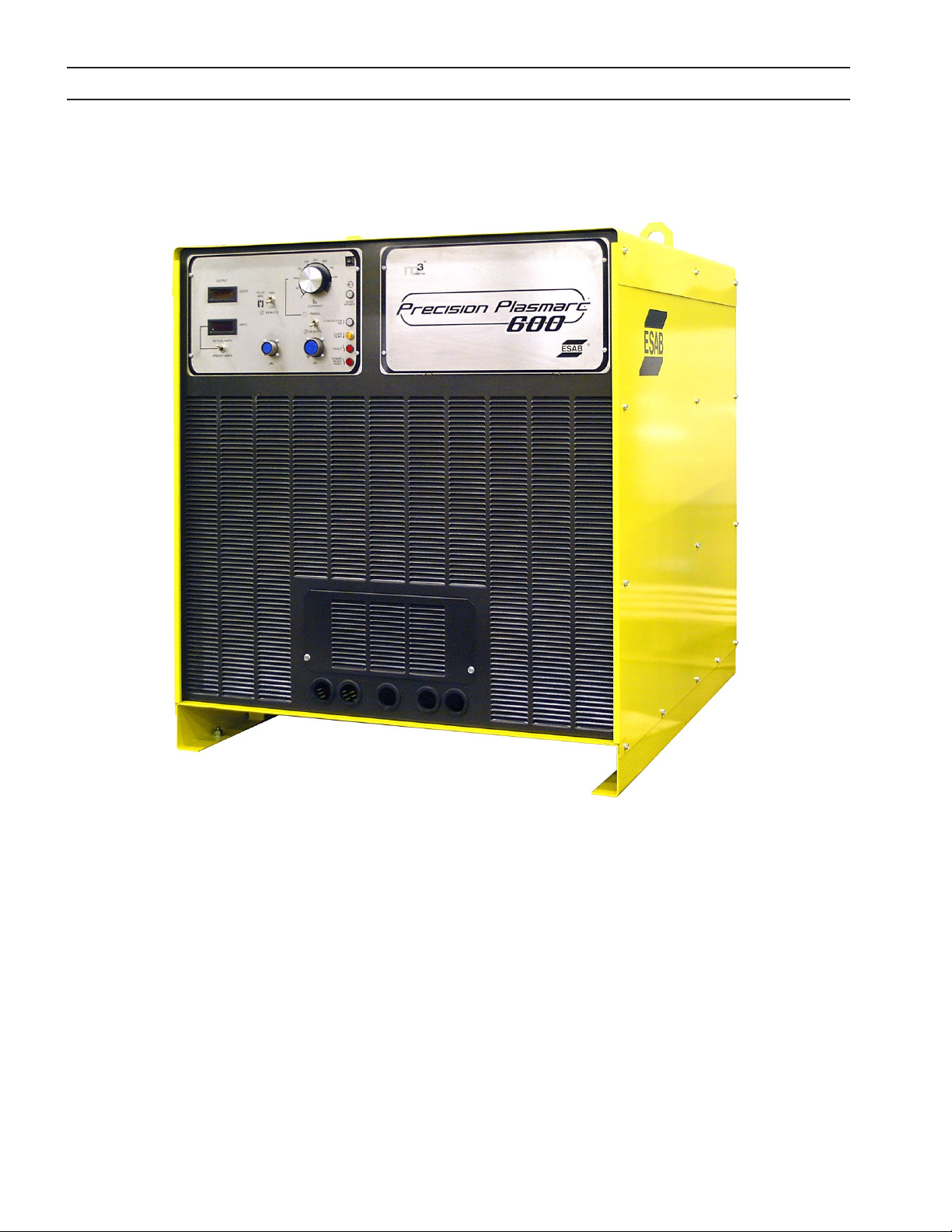

2.9.4 Bloc d'alimentation

Tous les blocs d'alimentation fabriqués par ESAB aujourd'hui font référence à des appareils à courant continu.

Contrairement aux blocs d'alimentation précédents, ces unités peuvent prendre en charge une sortie à courant

continu à n'importe quelle tension de coupe sous condition qu'elle s'inscrive dans les spécications de cette

unité. Les commandes CNC de l'interaction aujourd'hui commmniquent avec ces blocs d'alimentation et sont

capables de contrôler à distance la sortie du courant de ces unités. En outre et en raison de la capacité à distance,

la commande peut régulariser la sortie du courant au début de la coupe, pendant et à la n. Dans plusieurs cas

de coupes aux petits diamètres, une commande complète du courant est requis pour contrôler la qualité du

trou, plus particulièrement lors de la n de la coupe. Tous les blocs d'alimentation ESAB pour les applications de

plasma mécanisées sont conçues pour des cycles de service à 100%. Cela signie un fonctionnement continu

de 60 minutes à l'heure.

48

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Part Programming Techniques

2.9.5 Techniques de programmation des pièces

Bien que plusieurs techniques de programmation de petits trous (d'un diamètre de 1,5 x épaisseur de la plaque

et moins) soient disponibles, nous avons sélectionné deux techniques que nous allons étudier en détail.

49

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.9.6 Codes aectant la qualité du trou

La commande M57 permet d'exécuter deux choses. Tout d'abord, s'il n'y a pas de contrôle de

M57

F

M174

hauteur d'encodeur, elle gèle tout simplement la commande de la hauteur de la tension. Elle peut

être utilisée pour activer la commande de la hauteur de l'encodeur en plaçant M57 avant M65

(plasma sur la commande).

Le F peut être inséré pour apppeler une autre vitesse d'avance (par ex. F50.0) qui vont améliorer la

qualité du trou.

“Flying O” - Ce code permet d'arrêter le plasma au point d'insertion dans le programme sans arrêter

le mouvement de la machine. Cette fonction ne se sert pas des paramètres de la décélération du

courant, des valeur d'arrêt courant et hors délais d'arrêt du gaz.

2.9.7 Sélection du type d'entrée

Cela dépend de la taille du trou. Une entrée directe fonctionne bien dans la plupart des cas contrairement à

l'entrée en forme radiale qui fonctionne bien pour la plupart des trous plus larges. Voir l'illustration ci-dessous. Le

chemin vert est le chemin programmé et le chemin rouge est celui de la torche. Regardez le point d'intersection

des chemins sur l'entrée en forme radiale sur l'illustration. Cette zone laisse en principe un point plat ou une

bosse. L'origine peut être l'expansion de l'arc à mesure qu'il se déplace dans le chemin de coupe précédent.

L'entrée droite dispose d'un chemin de coupe précédent plus petit permettant de réduire le point plat.

50

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

2.9.7 Sélection du type d'entrée (suite)

51

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

In the graphic below, notice we led in from the center of the hole at 90 degrees.

(Refer to point 1 and red code).

The M57 inserted before the M65 tells the controller that we are going to use the encoder

for height control. The encoder height value can be optimized to give us the best cutting

height for the hole which may be different from standard contour cutting. After the

piercing routing completes, the machine will lead into the contour at 90 degrees and

continue in a counter-clockwise direction to cut the hole. As the machine approaches the

lead in kerf, there are a couple of different things we can do. One is to use the M174. This

will turn the plasma off at the entry point of the lead in or shortly after it. This code

should not be limited to either before or after. Material type, amperage, hole size and gas

selection all influence on where this code should be placed to optimize the hole quality.

(Refer to point 2 and blue code). Remember that the M174 is a “Flying Off” command

and will shut off the plasma on the fly. We use an over burn (refer to point 3 and green

code) to keep the machine moving beyond the intersection of the lead in and the end of

the hole contour as the plasma goes out.

2.9.7 Sélection du type d'entrée (suite)

Sur le graphique ci-dessous, remarquez que nous entrons depuis le centre du trou à 90°. (voir le point 1 et le code

rouge).

Le M57 introduit avant M65 indique au contrôleur d'utiliser l'encodeur pour le contrôle de la hauteur. La valeur

de la hauteur de l'encodeur peut être optimisée pour obtenir la meilleure hauteur de coupe pour le trou qui

peut diérer de la coupe de contour standard. Après avoir exécuté la routine de perçage, la machine entre dans

le contour à 90° et continue dans le sens anti-horaire pour couper le trou. A mesure que la machine approche

l'entaille de l'entrée, vous pouvez procéder comme suit. Vous devez d'abord utiliser M174. Cette fonction

permet de désactiver le plasma au point d'entrée de la connexion ou peu de temps après. Ce code ne doit pas

être limité à avant ni après. Le type de matériel, l'ampérage, la taille du trou et la sélection du gaz inuencent

l'emplacement du code en vue d'optimiser la qualité du trou. (Voir le point 2 et le code bleu). Rappelez-vous

que M174 est une commande “Flying O” et qu'elle arrêtera le plasma d'un seul coup. Nous nous servons d'une

surcuisson (voir le point 3 et le code vert) pour continuer le mouvement de la machine au-delà de l'intersection

de l'entrée et de l'extrémité du contour du trou lorsque le plasma sort.

N0031 G41

N0032 M57

N0033 M65

N0034 G01 X1.442 Y-1.231

N0035 G03 X1.548 Y-1.014 I1.718 J-1.231

N0036 G03 X1.442 Y-1.231 I1.718 J-1.231

N0037 M174

N0038 G03 X1.447 Y-1.281 I1.718 J-1.231

N0039 M66

N0040 G40

52

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Another way to program the hole is to follow the example below. Here we still use the

encoder for height control, still lead in at 90 degrees but do not use the M174 at the end

of the cut. Instead, we use the parameter “Current Off Value” to turn the current down

after the over burn move. You see that the M66 code comes after the over burn which

turns the plasma off. When the controller sees this code, the current goes to the current

off value which can be optimized in conjunction with the ramp down time and the over

burn distance for the hole and material you are cutting. If the Current Off Value is at the

same value as the cutting current value, then the plasma will gouge the contour of the

hole instead of leaving a smooth area at the lead out point.

2.9.7 Sélection du type d'entrée (suite)

Utilisez l'exemple suivant pour programmer le trou diéremment. Dans ce cas, nous utilisons un encodeur pour

le contrôle de la hauteur, avec une entrée toujours à 90° mais n'utilisez pas la M174 à la n de la coupe. Utilisez

par contre le paramètre de la valeur d'arrêt du courant après le mouvement de surcuisson. Le code M66 vient

après la surcuission qui arrête le plasma. Lorsque le contrôle voit ce code, le courant passe au paramètre hors

valeur du courant qui peut être optimisé conjointement au temps de décélération et à la distance de surcuisson

pour le trou et le matériel coupé. Si la valeur d'arrêt du courant a la même valeur que le courant de coupe, le

plasma creuse des entailles sur le contour du trou au lieu de laisser une zone lisse au point de sortie.

53

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

One should be careful also to check for the kerf offset when cutting very small holes. The

angle of the straight lead in will have to be modified to allow the start position to remain

in the center of the hole. Ignoring this offset can lead to the plasma starting on the edge or

outside the edge of the hole.

2.9.7 Sélection du type d'entrée (suite)

Vériez toujours le décalage des entailles lorsque vous coupez de très petits trous. L'angle de l'entrée droite devra

être modié pour permettre à la position de départ de rester au centre du trou. Si vous ignorez ce décalage, vous

risquez d'avoir le plasma qui commence au bord ou à l'extérieur du bord du trou.

• Assurez-vous que le trou commence au niveau du centre du trou.

• Assurez-vous que la torche plasma est à la hauteur appropriée avant qu'elle n'atteigne le bord du contour.

• Assurez-vous que le taux d'alimentation est correct.

• Procédez selon l'un des deux exemples précédents pour terminer la coupe en déformant le trou au

minimum.

54

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Liste des erreurs pour Vision 50P SPS

ID Description Solutions possibles

11002 Temporisation IHS

11003

11004 Perte de coupe

11005

11006 Collision de la torche

11007

11012

11014

11016

11019

11024 Flux SG1 bas

11025 Flux SG2 bas

11026

11027 Tension d'arc trop basse

11028

Problème avec

l'allumage

Erreur pendant

La lecture de SPS.Kon

Pas de tension

d’alimentation

Sur la sous-station

Limite inférieure

Commutateur activé

Le procédé n'est pas

disponible

Pas de station valide

sélectionnée

Erreur du liquide

frigorique

Délai d'arrêt du gaz trop

long

Tension d'arc trop

élevée

1. Le signal du contact est déjà fermé.

2. Vérier la présence d'un court-circuit sur le capteur de référence 1 ou 2.

1. Si la torche n'a pas d'étincelle, la pression du gaz est élevé ou la tension du circuit ouvert

est basse.

2. S'il y a des étincelles sur la torche mais pas de transfert, la hauteur initiale est trop élevée

ou le courant de démarrage est trop bas.

3. Le relais de l'arc pilote n'est pas sous tension.

4. Le contact du relais de l'arc pilote est mauvais.

5. La résistance de l'arc pilote est ouverte.

1. La hauteur du perçage est trop élevée pendant le démarrage.

2. Pas de plaque sous la torche pendant la coupe.

3. La durée du perçage est trop longue.

1. SPS.KON n'est pas lisible.

2. Assurez-vous que SPS.KON existe et n'est pas utilisé par un autre programme.

1. Remettre le porte-torche à zéro.

2. La tension de l'arc est trop basse.

3. Traverse d'une large entaille sans AHC bloqué.

4. La machine se déplace trop lentement.

1. Vérier que l'alimentation à la sous-station est de 24VCC.

2. Vérier les connexions au câble CAN.

1. Le levage est au commutateur de n de course inférieure. La machine ne devrait pas

bouger.

1. Veuillez sélectionner un procédé disponible.

1. Veuillez sélectionner une station valide.

1. Le liquide frigorique passant dans la torche est inférieur à 1,0 GPM (4,5 l/min). Le débit

minimum passant dans la torche est 1,3 GPM (5,9 l/min.) @175PSI (12,1 bars).

2.Vérier la pression de sortie de la pompe d'eau (175PSI / 12,1 bars).

3. EPP-360 est en mode esclave.

1. Coupe de protection trop petite.

2. Vérier que les produits consomptibles sont appropriés.

3. S'assurer que les tuyaux ne sont pas obstrués.

4. Vérier les pressions d'entrée de la boîte SG.

1. Coupe de protection trop petite.

2. Vérier que les produits consomptibles sont appropriés.

3. S'assurer que les tuyaux ne sont pas obstrués.

4. Vérier les pressions d'entrée de la boîte SG.

1. Le délai d'arrêt du gaz doit être plus court que le temps de décélération du courant.

2. Le délai d'arrêt du gaz sera réglé à une valeur égale au temps de décélération du

courant.

1. La tension de l'arc est de 10 V plus basse que requis.

2. Réduire le taux VDR dans SPS.KON.

1. La tension de l'arc est de 10 V plus élevée que requis.

2. Augmenter le taux VDR dans SPS.KON.

55

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Liste des erreurs pour Vision 50P SPS

ID Description Solutions possibles

11029

11030 Inutilisé

11031

11032

11049

11062 Contact à vitesse élevée

11063 PG2 Pression d'entrée élevée 1.PG2 Pression d'entrée (entrée de la boîte PG) trop élevée.

11064 SG2 Flux bas

11065 PG1 Pression de sortie basse 1.Buse trop large.

11066 PG2 Pression de sortie basse 1.Buse trop large.

11067 SG1 Flux élevé

11068 SG2 Flux élevé

11069 PG1 Pression d'entrée basse 1.PG1 Pression d'entrée (entrée de la boîte PG) trop basse.

11070 PG2 Pression d'entrée basse 1.PG2 Pression d'entrée (entrée de la boîte PG) trop basse.

11071 PG2 Flux élevé

11072 Court-circuit capteur

11073

11074

11075

11076

Décélération du courant

Temps trop court

PG2 Pression de sortie trop

élevée

PG1 Pression de sortie trop

élevée

Niveau du liquide

frigorique bas

Problème d'alimentation de

la vanne proportionnelle

L'alimentation ne peut pas

fournir le courant appelé

Le débit d'eau de coupe est

bloqué.

Le courant d'arc est plus bas

que demandé

1. Le temps de décélération doit être plus long que le délai d'arrêt du gaz.

2. Le temps de décélération du courant sera réglé à la valeur égale au délai d'arrêt du

gaz.

1. Buse trop petite.

1. Buse trop petite.

1. Ajouter du liquide frigorique.

2. Vérier le commutateur d'activation lorsque le refroidisseur est plein.

1.Rectier la distance de ralentissement dans la constante de la station ainsi que

l'épaisseur de la plaque dans le chier TDF.

1. Buse trop petite.

2.Tuyau bloqué entre la boîte PG et la torche.

1.Coupe de protection trop large.

2. Vérier que les produits consomptibles sont appropriés.

3. S'assurer que les tuyaux ne fuient pas.

4. Vérier les pressions d'entrée de la boîte SG.

1.Coupe de protection trop large.

2. Vérier que les produits consomptibles sont appropriés.

3. S'assurer que les tuyaux ne fuient pas.

4. Vérier les pressions d'entrée de la boîte SG.

1.Buse trop large.

2.Fuite entre la boîte PG et la torche.

1.Court-circuit entre buse et coupe de protection.

2.Nettoyer les impuretés dans la torche.

1.La vanne proportionnelle (injection d'eau uniquement) n'est pas alimentée.

2. Vérier que l'alimentation 24 VCC à l'intérieur de la boîte d'injection d'eau est

présente.

1.Le courant de sortie appelé n'est pas disponible pour l'alimentation sélectionnée.

2.Consulter SPS.Kon pour garantir que l'alimentation appropriée a été sélectionnée.

1. Le tuyau d'eau de coupe est bloqué.

2. La vanne d'eau de coupe n'est pas ouverte.

3. Buse plus petite.

4. La vanne proportionnelle ne fonctionne pas.

1.Le courant actuel est inférieur au courant demandé.

2.Vérier le câble de contrôle entre la boîte RAS et l'alimentation.

56

SECTION 2 VISION 50P CNC AVEC BOÎTE D'INTERFACE

Liste des erreurs pour Vision 50P SPS

ID Description Solutions possibles

11077

Le courant d'arc est plus élevé

que demandé

1. Le courant actuel est supérieur au courant demandé.

11078 PG1 Pression d'entrée élevée 1. PG1 Pression d'entrée (entrée de la boîte PG) trop élevée.

Rechercher le code d'erreur sur le panneau frontal. Consulter le

11079

11080

11081

11082

11083

11084

11085

11086

11087

11088

11089

11090 Aucune donnée de coupe

11091

11092

Échec de l’alimentation

plasma.

La pression d'eau de coupe

est trop basse

La pression d'eau de coupe

est trop élevée

Le débit d'eau de coupe est

trop bas

Le débit d'eau de coupe est

trop élevé

Le chier de marquage est

sélectionné manuellement tandis

que la sélection de marquage

automatique est activée

Le marquage n’est pas disponible

pour un courant supérieur à 400A

L’épaisseur de plaque pour cette

buse n’est pas valide

Le marquage pour la buse

sélectionnée n’est pas disponible

Le marquage l’aluminium n’est

pas disponible

Aucune donnée de coupe pour

l’épaisseur sélectionnés

Aucune donnée de coupe pour le

code de buse sélectionné

Pression d’eau de coupe hors

plage

1.

manuel sur l'alimentation du plasma.

Vérier la pompe à eau.

1.

Examiner la vanne proportionnelle.

1.

Examiner la vanne d'eau.

1.

Examiner la vanne proportionnelle.

1.

1. Désactivez la sélection de marquage automatique (SPS.KON#220).

2. Sélectionnez le chier de marquage approprié manuellement.

3. Sélectionnez un autre chier de coupe et choisissez à distance le chier de

coupe nécessaire.

1. Sélectionnez un autre chier de marquage.

1. Sélectionnez l’épaisseur appropriée pour cette buse.

1. Sélectionnez une buse inférieure à 450A pour ce marquage.

1. Sélectionnez MS ou SS pour le marquage.

1. Chargez ou créez des données de coupe pour cette épaisseur.

2. Vous utilisez une sélection automatique mais vous sélectionnez un chier

TDF manuellement;Resélectionnez un autre chier de coupe à distance

puis choisissez le chier de coupe nécessaire.

1. Chargez ou créez des données de coupe pour ce courant.

2. Vous utilisez une sélection automatique mais vous sélectionnez un chier

TDF manuellement;Resélectionnez un autre chier de coupe à distance puis

choisissez le chier de coupe nécessaire.

1. Chargez ou créez des données de coupe pour ce code de buse.

2. Vous utilisez une sélection automatique mais vous sélectionnez un chier

TDF manuellement; Resélectionnez un autre chier de coupe à distance puis