ESAB m3 plasma Vision 50P CNC and Interface Box m3 G2 Plasma System Instruction manual [es]

CNC Vision 50P y caja de interfaz

Sistema de plasma G2 m3

Manual del operario (ES)

0558009105 02/2012

ASEGURE DE QUE ESTA INFORMACIÓN ALCANCE EL OPERADOR.

USTED PUEDE CONSEGUIR COPIAS ADICIONALES A TRAVÉS DE SU DISTRIBUIDOR ESAB.

PRECAUCIÓN

Estas INSTRUCCIONES están para los operadores experimentados. Si usted no es completamente familiar con la teoría de operación y las prácticas seguras para la soldadura de arco

y equipos de corte, le pedimos leer nuestro librete, “precautions and safe practices for arc

welding, cutting, and gouging,” la forma 52-529. No permita a personas inexperimentadas

instale, opere, o mantenga este equipo. No procure instalar o funcionar este equipo hasta

que usted ha leído completamente estas instrucciones. Si usted no entiende completamente

estas instrucciones, entre en contacto con a su distribuidor ESAB para información adicional. Asegure leer las medidas de seguridad antes de instalar o de operar este equipo.

RESPONSABILIDAD DEL USUARIO

Este equipo se funcionará en conformidad con la descripción contenida en este manual y las etiquetas de acompañamiento, y también de acuerdo con las instrucciones proporcionadas. Este equipo se debe comprobar periódicamente. La operación incorrecta o el equipo mal mantenido no deben ser utilizados. Las piezas que están

quebradas, faltantes, usadas, torcidas o contaminadas se deben sustituir inmediatamente. Si tal reparación o el

reemplazo llegan a ser necesario, el fabricante recomienda que una llamada por teléfono o un pedido escrito de

servicio esté hecha al distribuidor ESAB de quien fue comprado.

Este equipo o cualquiera de sus piezas no se deben alterar sin la previa aprobación escrita del fabricante. El usuario de este equipo tendrá la responsabilidad única de cualquier malfuncionamiento que resulte de uso incorrecto, de mantenimiento inadecuado, daños, reparaciones o de la alteración incorrecta por cualquier persona

con excepción del fabricante o de un distribuidor autorizado señalado por el fabricante.

LEER Y ENTENDER EL MANUAL ANTES DE INSTALAR U OPERAR EL EQUIPO.

PROTEJA A USTED Y LOS OTROS!

ÍNDICE

Sección / Titulo Página

1.0 Precauciones de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Clase de cubierta protectora. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 CNC Vision 50P con caja de interfaz . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 CNC Vision 50P (0558008253) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

2.2 Caja de interfaz de CNC Vision 50P (0558008250) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

2.3 Parámetros del proceso de plasma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

2.4 Funcionamiento del CNC Vision 50P . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

2.4.1 Cambiar y guardar el archivo TDF. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

2.4.2 Cambio de proceso de corte a marcado. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

2.4.3 Prueba de gas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31

2.4.4 Localización y resolución de problemas de la caja de interfaz de CNC remoto . . . . . . . . . . . . . . . . . . . 34

2.5 Funcionamiento sin control de altura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.5.1 Señales del CNC remoto al sistema de plasma CAN m3 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.5.2 Señales del sistema de plasma CAN m3 al CNC remoto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.6 Secuencia de funcionamiento sin control de altura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.7 Funcionamiento con control de altura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.7.1 Señales del CNC remoto al sistema de plasma CAN m3 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.7.2 Señales del sistema de plasma CAN m3 al CNC remoto:. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.8 Secuencia de funcionamiento con control de altura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

2.9 Cortar oricios con plasma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.9.1 Introducción . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.9.2 Control de altura del codicador. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.9.3 Regulación de la velocidad de corte . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .47

2.9.4 Fuente de alimentación . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

2.9.5 Técnicas de programación de piezas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

2.9.6 Códigos que pueden afectar a la calidad del oricio. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

2.9.7 Selección del tipo de introducción inicial. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

2.9.7 Selección del tipo de introducción inicial (continuación). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .51

ÍNDICE

4

SECCIÓN 1 PRECAUCIONES DE SEGURIDAD

1.0 Precauciones de seguridad

Los usuarios de los equipos de corte y soldadura ESAB tienen la responsabilidad de asegurar que las personas

que trabajan o están cerca del equipo sigan las normas de seguridad.

Las precauciones de seguridad deben estar de acuerdo con equipos de corte y soldadura. Las recomendaciones

abajo deben ser seguidas adicionalmente a las normas estándar.

1. Cualquier persona que utilice un equipo de soldadura o corte plasma debe ser familiar con:

-su operación

-localización de los paros de emergencia

-sus funciones

-precauciones de seguridad

-corte plasma y soldadura

2. El operador debe asegurar que:

-ninguna otra persona este en la área de trabajo durante el arranque de la maquina

-ninguna persona este sin protección al momento de la partida del arco

3. La área de trabajo debe:

-estar de acuerdo con el trabajo

-estar libre de corrientes de aire

4. Equipo de seguridad individual:

-siempre utilice equipos de seguridad, lentes, prendas ignífugas, guantes, etc.

-no utilice artículos sueltos, como bufandas, pulseras, anillos, etc.

5. Precauciones generales:

-este seguro que el cable de retorno esta bien conectado

-el trabajo con alta voltaje debe ser realizado por un técnico calicado.

-un extintor de incendios apropiado debe estar acerca de la maquina.

-lubricación de la maquina no debe ser realizada durante la operación.

Clase de cubierta protectora

El código IP indica la clase de cubierta protectora, por ejemplo, el grado de protección contra la penetración

de objetos sólidos o agua. Se proporciona protección contra toques con dedo, penetración de objetos sólidos

de más de 12 mm y contra la pulverización de agua con una inclinación de hasta 60 grados. El equipo con el

código IP23S puede almacenarse pero no está previsto para su uso en exteriores en caso de lluvia, a no ser que

se cubra.

Inclinación

PRECAUCIÓN

Si el equipo se sitúa en una supercie con

una inclinación mayor a 15°, es posible que

vuelque, lo cual puede causar daños personales y/o daños importantes al equipo.

máxima

permitida

15°

5

SECCIÓN 1 PRECAUCIONES DE SEGURIDAD

ADVERTENCIA

DESCARGA ELÉCTRICA puede matar.

- Instale un cable tierra de acuerdo con las normas

- No toque partes eléctricas o consumibles que estén energizados.

- Mantengas aislado del piso y de la pieza de trabajo.

- Certique que su situación de trabajo es segura

HUMOS Y GASES- Son peligrosos a su salud

- Mantenga su cabeza alejada de los humos

- utilice ventilación o aspiración para eliminar los humos del área de trabajo.

RAYO DEL ARCO. Puede quemar la piel o dañar los ojos.

- Protege sus ojos y piel con lentes y ropa apropiadas.

- Proteja las personas en la área de trabajo utilizando una cortina

PELIGRO DE INCENDIO

- Chispas pueden provocar incendio. Este seguro que no hagan materiales inamables al rededor de

la maquina.

Soldadura y corte plasma puede ser fatal a usted o otros. Tome las

precauciones de seguridad para corte plasma y soldadura.

RUIDO – El ruido en exceso puede dañar los oídos.

- Proteja sus oídos. utilice protección auricular.

- Avise las personas al rededor sobre el riesgo.

AVERÍAS – Llame a ESAB en caso de una avería con el equipo.

LEER Y ENTENDER EL MANUAL ANTES DE INSTALAR U OPERAR EL EQUIPO.

PROTEJA A USTED Y LOS OTROS!

Este producto está diseñado exclusivamente para el corte por

PRECAUCIÓN

plasma. Cualquier otro uso puede causar daños personales y/o

daños al equipo.

PRECAUCIÓN

Para evitar daños personales y/o daños al

equipo, elévelo usando el método y los puntos de agarre que se muestran aquí.

6

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.0 CNC Vision 50P con caja de interfaz

El sistema de plasma CAN M3 se compone de varios elementos: Vision 50P, caja de interfaz (o concentrador

CAN), caja de gas de protección, caja de gas de plasma, arranque en arco remoto (RAS), fuente de alimentación,

circulación de refrigeración, soplete, elevador (opcional) y CNC cliente.

Designación de la ubicación de componentes

CNC externo

( E/S digital )

J

(Véanse las siguientes ilustraciones de

componentes)

Remoto

Arco

Arranque

CAN

(RAS)

B

C

Externo

120V / 3A sin AHC

230V / 3A con AHC

Control

Vision 50P

D

CAN

K

Vision 50P

CNC

Interfaz

AHC/Cable de alimentación de elevación

I

H

Cable de alimentación de

G

F

E

controles de gas

CAN

CAN

CAN

AHC / Elevación

( Opcional )

Gas de

protección

Control

Plasma

Control de

gas

Designaciones de la ubicaciones de componentes del CNC Vision 50P y la caja de interfaz

7

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.1 CNC Vision 50P (0558008253)

Vision 50P es una pantalla táctil basada en CNC y empleada para controlar el proceso de marcado y corte de

plasma, el control de gas, el control de corriente y el control de secuencia. Sin embargo, no tiene funciones

relacionadas con el movimiento de la máquina. Vision50P es un panel operativo basado en el PC para controlar

componentes periféricos con el protocolo ACON. Vision50P cuenta con una pantalla TFT VGA de 8,4 pulg.

(213,4 mm) con un control táctil y un potenciómetro de incremento con un botón de presión para navegación y

reconocimiento y un conmutador de llave para la gestión de autorización. El bus CAN y la fuente de alimentación

están conectados a través de un conector CAN de 8 pines. Vision50P proporciona un Ethernet y una interfaz USB

adicionales para la comunicación y el mantenimiento.

9,25”

(235,0 mm)

Peso:

10 lbs. (4,5 kg)

12,75”

(323,9 mm)

La caja del Vision 50P tiene una anchura de

4,62 pulg. (117,5 mm). Y tiene una anchura de

5,12 pulg. (130,2 mm) si incluye botones en el

panel frontal

El Vision 50P puede ejecutarse en dos modos diferentes: Modo de funcionamiento o modo de mantenimiento.

El modo predeterminado es el modo de funcionamiento y permite que el operario realice todas las operaciones

necesarias. El modo de mantenimiento es necesario para las labores de mantenimiento, como por ejemplo la

actualización de constantes de la estación, diagnosis, etc. Algunos parámetros de proceso se muestran solamente

en el modo de mantenimiento. El modo de mantenimiento puede activarse si se enchufa un teclado USB o la

llave se coloca en posición "0".

En el panel frontal hay un potenciómetro de incremento. Si el operario no tiene un teclado, los dos dispositivos

de entrada para el Vision 50P son el potenciómetro de incremento y la pantalla táctil. Con este potenciómetro de

incremento, el operario puede avanzar y retroceder en el texto a otro parámetro. Mientras presiona, el operario

también puede cambiar el valor de ese parámetro.

8

MAINTENANCE

PCU: Process Control unit •

ACU: Axis Control Unit •

SCU: Serial Control Unit•

The Motor Control Unit (MCU) primarily replaces the

lift functionality of the ATHC and ATAS Servo cards.

The Process Control Unit (PCU) controls all process-

related functions of the station, whether a tooled or

central station (i.e. Solenoid valve action, automatic

ignition, ow controls, etc).

The Axis Control Unit (ACU) takes over controlling

movements of a multi-axis device. This unit replaces

the functionality of the AT2PE positioning card.

The Serial Control Unit (SCU) has been designed

as a general purpose controller, typically to control

third party peripherals, such as an ink jet marker or

pin stamp unit.

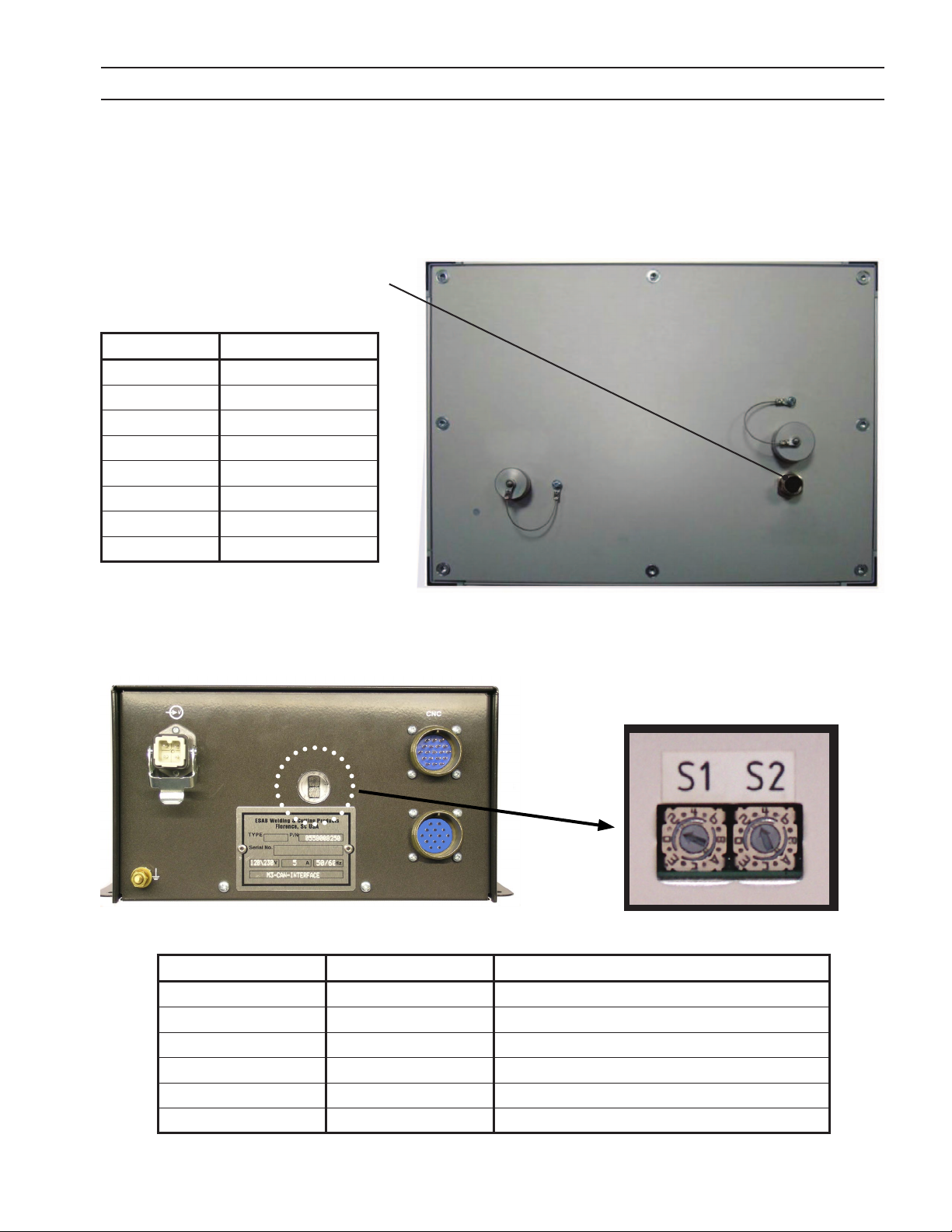

Unit Select Switches

ACON units are designated through use of select

switches. These will be set correctly at the factory - if

a unit needs to be replaced, locate the dual address

rotary switches and set them to corresponding

station(s), using chart below:

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.1 CNC Vision 50P (0558008253) (continuación)

Vision 50 cuenta con tres puertos en el panel trasero: CAN+Alimentación, USB y puerto de internet. CAN se

utiliza siempre para la comunicación y también suministrar alimentación de 24VDC al 50P. El USB se utiliza para

el teclado, el lápiz USB, etc. El puerto de internet se emplea sólo para el mantenimiento.

Bus CAN y fuente de

alimentación

Nº de pin Nombre

1 (Blanco) No se utiliza

2 (Marrón) No se utiliza

3 (Rosa) CONEX. TIERRA CAN

4 (Amarillo) CAN-H Salida

5 (Gris) CAN-L Salida

6 (Verde) CONEX. TIERRA CAN

7 (Azul) +24VDC

8 (Rojo) DC COM

K

LAN

USB

ALIMENTACIÓN +

CAN

Cada dispositivo contiene dos conmutadores de dirección. La combinación de estos conmutadores identican

la estación y las subestaciones en el bus CAN. El conmutador 1 designa el número de estación. El conmutador 2

designa las subestaciones.

S1 S2 Dispositivo

1 - 12 0 UCM – B4 / Montaje del elevador A6

1 - 12 1 Caja de gas de protección

1 - 12 2 Caja de gas de plasma

1 - 12 3 Caja de arranque de arco remoto (RAS)

1 - 12 4 Caja de interfaz

1 - 12 5 Caja de inyección hidraúlica

Sistema de plasma CAN m3

9

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.1 CNC Vision 50P (0558008253) (continuación)

Condiciones de funcionamiento:

Temperatura de funcionamiento: 5 - 50°C

Humedad máxima: 95%

Grado de cerramiento de protección: IP54

Alimentación: 24V +/- 20%

CUIDADO

El oricio en la placa de montaje permite

una correcta circulación del aire de

refrigeración a través de Vision 50P. No

bloquee la abertura o la caliente, pues

podrían provocar daños.

Piezas de recambio

Se recomienda que los clientes se pongan en

contacto con el servicio de Asistencia Técnica antes

de tratar de reparar estas unidades.

Nº

objeto

1

2 Potenciómetro 0558008729

Descripción ESAB PN

Complete el control con

todos los componentes

excluyendo la cabina.

0558008728

3,74”

(95mm)

1,87”

(47,5mm)

0,274”

(6,96mm)

1,69”

(43mm)

0,79”

(20mm)

1,57”

(40mm)

10

Ubicaciones de los oricios de montaje del

CNC Vision 50P

(Vista trasera)

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.2 Caja de interfaz de CNC Vision 50P (0558008250)

I

G

D JEFH

( Muestra de una estación de plasma con AHC )

Peso:

Conmutador ID

10,1 lbs. (4,6 kg)

La caja de interfaz tiene una anchura de 6,00 pulg. (152,4 mm).

Y tiene una anchura de 8,50 pulg. (215,9 mm) si incluye los

accesorios en la parte frontal y la parte trasera

B ( J3 )

19 pines

J5

14 pines

Alimentación

Conmutador

Cable CAN

( P1 )

PIN Función

A Predeterminado

B

C COM CNC

D Modo de marcado

E Arranque del ciclo

F Esquina / IHS

G ENC_0 / ARC_1

H Estación activada

J +24 VDC

K Estación abajo

L Estación arriba

M

N

P

R

S

T

U

V

Permite el

movimiento

Salida digital 9

Salida digital 11

24 DC COM

Error de gas

Error AHC

Límite superior SW

Límite inferior SW

Salida digital 8

C

Nota:

La carcasa debe

estar conectada

a la toma a tierra

de la máquina.

Conex. a

tierra

10,75”

(273,1 mm)

11

7,50”

(190,5 mm)

12,75”

(323,9 mm)

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.2 Caja de interfaz del CNC Vision 50P (0558008250) (continuación)

11.50”

(292.1 mm)

3.00”

(76.2 mm)

0.281”

(7.14 mm)

12

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.2 Caja de interfaz del CNC Vision 50P (0558008250) (continuación)

Un plasma con AHC

Nº CAN Función

1 No se utiliza

2 Unidad de control de plasma

3 * AHC / Elevación

4 * Control de gas de protección

5 * Control de gas de plasma

6 * Arranque en arco

7 * Interfaz

Dos plasmas con AHC

Nº CAN Función

1 Unidad de control de plasma

2 * AHC / Elevación

3 * Control de gas de protección

4 * Control de gas de plasma

5 * Arranque en arco

6 * Interfaz

7 Cruce

Un plasma sin AHC

Nº CAN Función

1 No se utiliza

2 No se utiliza

3 Unidad de control de plasma

4 * Control de gas de protección

5 * Control de gas de plasma

6 * Arranque en arco

7 * Interfaz

Dos plasmas sin AHC

Nº CAN Función

1 No se utiliza

2 Unidad de control de plasma

3 * Control de gas de protección

4 * Control de gas de plasma

5 * Arranque en arco

6 * Interfaz

7 Cruce

Dos plasmas con AHC

Nº CAN Función

1 No se utiliza

2 Cruce

3 * AHC / Elevación nº2

4 * Control de gas de protección nº2

5 * Control de gas de protección nº2

6 * Arranque en arco nº2

7 * Interfaz #2

* Estos componentes pueden conectarse en cualquier orden. Consulte los diagramas adjuntos.

Nº CAN Función

1 No se utiliza

2 No se utiliza

3 Cruce

4 * Control de gas de protección nº2

5 * Control de gas de protección nº2

6 * Arranque en arco nº2

7 * Interfaz #2

13

Dos plasmas sin AHC

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.2 Caja de interfaz del CNC Vision 50P (0558008250) (continuación)

Una estación de plasma con AHC

(ALIMENTACIÓN DE ENTRADA 230 VAC)

Conmutador ID: S1 = 1, S2 = 4

CAJA DE INTERFAZ

Dos estaciones de plasma con AHC

Conmutador ID: S1 = 1, S2 = 4 Conmutador ID: S1 = 2, S2 = 4

CAJA DE INTERFAZ

CABLE DE CRUCE

NOTA:

Este cable sólo se utiliza con

un Vision 50P para conectar la

segunda caja de interfaz.

14

CAJA DE INTERFAZ

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.2 Caja de interfaz del CNC Vision 50P (0558008250) (continuación)

Una estación de plasma sin AHC

(ALIMENTACIÓN DE ENTRADA 115/230 VAC)

Conmutador ID: S1 = 1, S2 = 4

CAJA DE INTERFAZ

Dos estaciones de plasma sin AHC

Conmutador ID: S1 = 1, S2 = 4 Conmutador ID: S1 = 2, S2 = 4

CAJA DE INTERFAZ

CABLE DE CRUCE

NOTA:

Este cable sólo se utiliza con

un Vision 50P para conectar la

segunda caja de interfaz.

CAJA DE INTERFAZ

15

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Conector J3 en la caja de interfax (0558008250)

PIN (Nº Cable ) Señal Función

1. Salida de señal de la caja de interfaz.

2. Errores, como el error de gas, el error de la fuente de alimentación y el

A

(# 1)

B

(# 2)

C

(# 3)

D

(# 4)

E

(# 5)

F

(# 6)

G

(# 7)

Predeterminado

(PCUA X63-2)

Movimiento permitido

(PCUA X62-2)

COM CNC

(PCUA X63-1 y X62-1)

Modo de marcado

(PCUA X61-4)

Arranque de ciclo (PCUA X61-1)

Esquina / IHS

(PCUA X60-4)

ENC_0 / VOLT_1

(PCUA X60-1)

error de refrigeración activarán (alto) esta señal predeterminada.

3. Una vez que la señal predeterminada sea alta, el Vision 50P detendrá

el plasma y retirará el "permiso de movimiento", después el CNC

cliente tiene que retirar la señal del "Arranque de ciclo".

1. Salida de señal de la caja de interfaz y el CNC cliente.

2. Esta señal se puede seleccionar entre "Movimiento permitido",

"Arco activado", "Arco activado tras el retardo de perforación"

dependiendo de la constante de la estación nº 214 en SPS.KON.

3. "Movimiento permitido" se activa después del retardo de perforación.

El CNC del cliente puede mover el soplete cuando "Movimiento

permitido" es VERDADERO una vez que el ciclo comienza. Asegúrese

de comprobar esta señal durante el corte y el marcado. Una vez que

vuelva a posición FALSO, "Arranque de ciclo" debe retirarse.

4. "Arco activado": se activa inmediatamente después de que el arco

principal esté ACTIVADO.

5. "Arco activado después del retardo de perforación" se activa

después de que pase el retardo de perforación y el arco debe estar

ACTIVADO.

1. Suministrado por el CNC cliente. Esto afectará al nivel de señal de

"Predeterminado" y "Movimiento permitido".

2. Dependiendo del nivel de señal del CNC cliente, puede ser AC o DC.

Max 130 VAC/3A o 30VDC/3A.

1. Selecciona el modo de marcado (1) o corte (0).

2. El nivel de señal es de 24VDC.

1. Activa el sistema de plasma.

2. Retira la señal de "arranque de ciclo" al nal del movimiento

geométrico durante el marco/corte normal.

3. Durante el corte de oricios, el CNC debe retirar el "arranque de ciclo"

antes del nal de la geometría para mejorar la circularidad y la

calidad general.

1. Durante el corte, esta señal actúa como señal "de esquina"; antes del

corte, actúa como "IHS".

2. La esquina evita que el soplete se hunda cuando la máquina se frene

en la esquina geométrica o al principio/n de la línea si se selecciona

el modo de voltaje en arco.

3. Una señal de esquina falsa (0) signica que el CNC se mueve a una

velocidad de corte constante. Una señal de esquina verdadera (1)

signica que el CNC se acerca a una esquina y el AHC se bloqueará.

4. Cuando se alcanza una velocidad constante, elimine la señal "Esquina"

para activar el control de altura. En una esquina o en cualquier

momento en que la máquina frene, la señal "Esquina" debe estar

ACTIVADA para evitar que el soplete se hunda en las esquinas.

5. El CNC cliente debe proporcionar esta señal si la función AHC se utiliza

por parte del Vision50P.

6. La señal "IHS" encenderá o apagará el prefujo de gas si no se utiliza

el AHC del Vision 50P.

1. Selecciona el modo de control de altura: Codicador (FALSO) o Voltaje

en arco (verdadero).

2. El control de altura del codicador es útil durante el corte de

oricios.

16

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.2 Caja de interfaz del CNC Vision 50P (0558008250) (continuación)

Conector J3 en la caja de interfax (0558008250)

PIN (Nº Cable ) Señal Función

1. Apaga o enciende la estación.

2. El cliente también puede apagar o encender la estación del Vision

H

(# 8)

J

(# 9)

K

(# 10)

L

(# 11)

M

(# 12)

N

(# 13)

P

(# 14)

R

(# 15)

S

(# 16)

T

(# 17)

U

(# 18)

V

(# 19)

Selección de estación

(PCUA X48-1)

+24VDC

(PCUA X48-2)

Estación abajo

(PCUA X48-4)

Estación arriba

(PCUA X49-1)

Salida digital 9

(PCUA X66-2)

Salida digital 11

(PCUA X66-5)

24VDC COM

(PCUA X40-2)

Error de gas

(PCUA X62-5)

Error AHC

(PCUA X63-5)

Límite superior SW

(PCUA X65-2)

Límite inferior SW

(PCUA X64-5)

Salida digital 8

(PCUA X65-5)

50P. La última acción, independientemente de que provenga del

CNC cliente o del Vision 50P, controlará el estado ACTIVADO/

DESACTIVADO.

3. No depende del tiempo.

1. 24VDC suministrados al CNC cliente.

2. EL CNC cliente utilizará esta señal para proporcionar las entradas

digitales para la caja de interfaz.

1. Mueve hacia abajo el soplete.

2. No depende del tiempo.

1. Mueve hacia abajo el soplete.

2. No depende del tiempo.

1. Salida digital 9

1. Salida digital 11

1. 24VDC COM

2. Sólo para prueba de producción.

1. Indica fallo en el ujo de gas / agua.

2. Fallo (Pin A) debe ser alto.

1. Indica fallo del AHC.

2. Fallo (Pin A) debe ser alto.

1. El elevador está en la posición del límite superior.

1. El elevador está en la posición del límite inferior.

1. Salida digital 8

Para corte bajo el agua sin cortina de aire, el cliente puede activar el preujo adicional congurando la constante

de la estación nº 213 en SPS.KON.

17

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.3 Parámetros del proceso de plasma

Los siguientes parámetros se utilizan con el sistema de plasma CAN m3. Algunos de ellos se muestran sólo en el

modo de mantenimiento, pero no están visibles en el modo de funcionamiento.

Parámetros Descripción

Selección de gas

Arco piloto Congura la corriente de arco piloto adecuada. SÓLO PARA EPP-201 Y EPP-360.

Voltaje en arco principal

Incisión

Velocidad de recorrido

Grosor de la placa Se emplea para calcular la altura de frenado.

Altura de encendido Distancia del soplete a la placa durante la secuencia de arranque piloto.

Altura de la perforación

Altura del corte

Tiempo de perforación

Tiempo de introducción inicial

Retardo THC tras esquina Tiempo antes de que el control de altura del voltaje se reactive tras una esquina.

Levanta el soplete cuando

termina

Presión de arranque PG1

(ARG, H35, N2/O2/AIR)

Presión de corte PG1

(ARG, H35, N2/O2/AIR)

Presión de arranque PG2

(O2/N2/AIR)

Presión de corte PG2 (O2/N2/AIR) Presión de corte del gas de plasma 2.

Flujo de arranque SG1 (AIR/N2) Flujo de arranque del gas de protección 1.

Flujo de arranque SG1 (AIR/N2) Flujo de corte del gas de protección 1.

Flujo de arranque SG2 (O2/CH4) Flujo de arranque del gas de protección 2.

Flujo de corte SG2 (O2/CH4) Flujo de corte del gas de protección 2.

Especica el tipo de gas para los gases de protección, corte y arranque de plasma.

Consulte la siguiente tabla para más detalles sobre la selección de gas.

Especica el voltaje en arco utilizado durante el corte y el marcado de plasma.

Esta conguración es importante porque controla la altura del soplete si no hay

control de altura de codicación.

La medida predicha para el material retirado durante el proceso de corte. Es

el hueco entre la pieza y la placa. La velocidad de corte, el punto muerto del

soplete (voltaje en arco) y la corriente de corte afectarán a la incisión.

Velocidad de recorrido recomendada para la condición de corte solicitada.

Normalmente se reduce para los oricios pequeños.

Distancia del soplete a la placa durante la secuencia de perforación. Una altura de

perforación considerable para evitar el contacto del soplete con las salpicaduras

fundidas que pueden dañar la protección y/o la boquilla, a su vez, disminuirá la

calidad del oricio.

Distancia del soplete a la placa durante el corte. Se emplea durante el control de

altura del codicador con los elevadores de ESAB; en caso contrario, es una altura

de referencia para los elevadores OEM. Mantener esta altura durante el ciclo de

corte es muy importante.

Tiempo durante el que soplete de plasma debe permanecer a la altura de

perforación. Optimizado para garantizar que el soplete se encuentre a la altura

correcta y el arco esté estable antes de que comience la introducción inicial.

Retardo de tiempo de la activación de control de altura para permitir que el

soplete se introduzca en el patrón de la pieza. Optimizado para garantizar que

el soplete se encuentre a la altura correcta y el arco esté estable antes de que

comience la introducción inicial.

Tiempo antes de elevar el soplete después de que el corte haya terminado.

Presión de arranque del gas de plasma 1.

Presión de corte del gas de plasma 1.

Presión de arranque del gas de plasma 2.

No

visibles

No

Sí

No

No

No

No

No

No

No

No

Sí

Sí

Sí

Sí

Sí

Sí

Sí

Sí

Sí

Sí

Sí

18

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Current Value Current used for cutting. No

Current Off Value Current used when cutting is done. No

Current Ramp Up Time

Time needs for cutting current to ramp up from

Current Start Value to Current Value.

Yes

Current Ramp Down Time

Time needs for cutting current to ramp down from

Current Value to Current Off Value.

Yes

Gas Off Delay

Time delay to shut down gases after the cutting

current starts ramping down.

Yes

Plasma Station Number

Plasma station number from 1 to 12. Used to

diagnose and monitor the process.

Yes

Quality Type or Marking Yes

Material Type Carbon Steel, Stainless, or Aluminum. Yes

Nozzle Code Code to identify different nozzle. Yes

Water Flow Cut water flow for waterinjection only. Yes

2.3 Parámetros de proceso de plasma (continuación)

Parámetros de proceso de plasma

Parámetros Descripción

Corriente utilizada después de que se haya establecido un arco con un

Valor de arranque de la

corriente

Valor de la corriente

Valor de desactivación de la

corriente

Tiempo de aumento de la

corriente

Tiempo de descenso de la

corriente

Retardo de desactivación del

gas

Número de estación de plasma

Código de la boquilla Código para identicar las diferentes boquillas. Sí

Flujo de agua Flujo de agua de corte sólo para la inyección hidraúlica. Sí

piloto. Este valor es típicamente tan bajo como la mitad de la corriente

de corte real, así que asegúrese de permitir suciente tiempo como para

alcanzar la corriente de corte completa antes de completar el movimiento.

Corriente utilizada para el corte. En ocasiones, este valor puede reducirse

para potenciar aún más la calidad del oricio.

Corriente antes de que el arco se desactive. Esta conguración inuye en el

acabado del oricio. Cuanto más alto es el valor, hay más perforación. Una

conguración menor puede ayudar a mejorar la calidad de acabado.

Tiempo necesario para que la corriente de corte aumente del valor de

arranque de corriente al valor de corriente. En materiales muy nos, este

tiempo debe minimizarse o el arco se saldrá debido a la falta de material.

Tiempo necesario para que la corriente de corte descienda del valor de

corriente al valor de desactivación de la corriente.

Retardo de tiempo para apagar los gases después de la corriente de corte

comience a descender.

Número de estación de plasma de 1 a 12. Se emplea para el diagnóstico y

la supervisión del proceso.

Valor

de corriente

Valor

de arranque de

corriente

de desactivación

Presión de

de la corriente

No

visibles

No

No

No

Sí

Sí

Sí

Sí

Valor

AMPERIOS

TIEMPO

gas

Tiempo de

descenso

de la corriente

El gráco es sólo ilustrativo. Los valores no guardan

necesariamente la proporción.

Retardo

de desactivación

del gas

19

Tiempo de descenso

de la corriente

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.3 Parámetros de proceso de plasma (continuación)

Selección de gas, plasma CAN m3

GS TIPO DE GAS SG-SG1 SG-SG2 SG-PG1 SG-PG2 PG-PG1 PG-PG2

GS_N2_O2_N2O2 1 2 2 1 3 1

10

11

12

13

14

1

2

3

4

5

6

7

8

9

(ARRANQUE PG1, CORTE PG2) N2 O2 N2 O2

GS_AIRE_O2_AIRO2 2 2 3 1 3 1

(ARRANQUE PG1, CORTE PG2) AIRE O2 AIRE O2

GS_N2_N2_N2CH4 1 1 2 2 3 2

(ARRANQUE N2-PG2,

CORTE N2-PG2)

GS_N2_H35_AIRE 2 - 2 2 2 2

(ARRANQUE PG2, CORTE PG1) AIRE N2 N2 H35 N2

GS_N2_H35_N2CH4 1 1 2 2 2 2

(ARRANQUE PG2, CORTE PG1) N2 CH4 N2 N2 H35 N2

GS_ARG_ARG_AIRE 2 - 2 1 1 1

(ARRANQUE PG1, CORTE PG1) AIRE N2 O2 ARG O2

GS_ARG_ARG_N2 1 - 2 1 1 1

(ARRANQUE PG1, CORTE PG1) N2 N2 O2 ARG O2

GS_AIRE_AIRE_AIRE 2 - 3 3 3 3

(ARRANQUE PG2, CORTE PG2) N2 N2 O2

GS_N2_O2_AIRE 1 - 2 1 3 1

(ARRANQUE PG1, CORTE PG2) AIRE N2 O2

GS_N2_N2_AIRE 2 - 2 2 3 2

(ARRANQUE PG2, CORTE PG2) AIRE N2 N2

GS_ARG_O2_N2O2 1 2 2 1 1 1

(ARRANQUE PG1, CORTE PG2) N2 O2 N2 O2 ARG O2

GS_ARG_O2_AIREO2 2 - 2 1 1 1

(ARRANQUE PG1, CORTE PG2) AIRE N2 O2 ARG O2

GS_ARG_ARG_H2O 1 1

(ARRANQUE PG1, CORTE PG2) ARG ARG

GS_N2_N2_H2O 2 2 3 2

(ARRANQUE PG1, CORTE PG2) N2 N2 N2 N2

N2 CH4 N2 N2

N2/O2/

AIRE

N2/O2/

AIRE

N2/O2/

AIRE

N2/O2/

AIRE

N2/O2/

AIRE

N2/O2/

AIRE

O2

O2

N2

O2

O2

N2

20

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

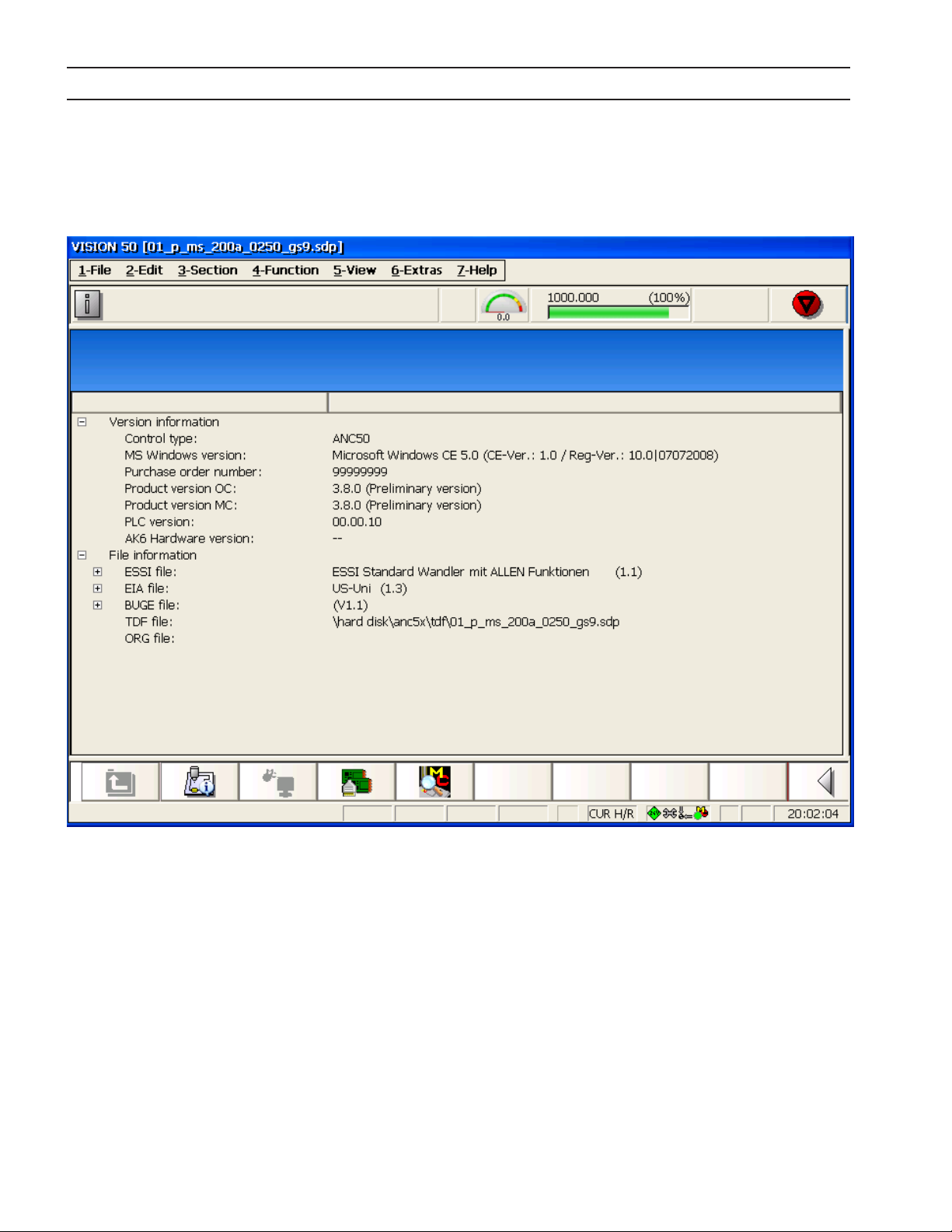

2.4 Funcionamiento del CNC Vision 50P

Cada vez que se activa el Vision 50P, la pantalla de proceso se cargará como muestra la Figura 2.1.

NOTA:

Todas las capturas de pantalla que se muestran a continuación han sido tomadas

en el modo de "mantenimiento".

Figura 2.1 Pantalla de proceso

Antes de presionar el botón "ARRANQUE" o F7, el operario necesita asegurarse de que se esté

utilizando el archivo TDF. El archivo TDF contiene importantes datos y parámetros de corte. Los procesos de

corte y los procesos de marcado tienen archivos TDF diferentes. Para seleccionar el archivo TDF

correcto, presione el botón o F8 para cambiar a la pantalla de datos tecnológicos en la Figura 2.2.

21

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

En la parte superior de la pantalla de datos tecnológicos, se mostrará el TDF actual seleccionado. Presione F5 o

para cambiar el archivo TDF. Como se muestra en la Figura 2.3, el cliente puede seleccionar calidad,

corriente, grosor y tipo de gas. El nombre del archivo TDF de ESAB tiene un formato predenido. Si es

necesario, el cliente puede tener extensiones denidas por el usuario para los archivos TDF. En la parte inferior

de la pantalla, los consumibles necesarios para los TDF o procesos seleccionados se enumeran e iluminan con

imágenes.

Figura 2.2 Pantalla de datos tecnológicos

22

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Para seleccionar el archivo TDF para el marcado de plasma, presiones F2 o . El "marcado de plasma"

estará iluminado en verde, tal y como se muestra en la Figura 2.4. Presione F2 de nuevo para cambiar al "corte de

plasma". Para el marcado, el cliente puede seleccionar materiales, corriente, grosor, tipo de gas, etc. De nuevo, se

mostrarán los consumibles necesarios para realizar el proceso de marcado seleccionado. Esto puede contribuir

a que el cliente pueda seleccionar los consumibles correctos.

Figura 2.3 Selección de archivos TDF de corte

23

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Figura 2.4 Selección de TDF de marcado

Presione F1 o para conrmar la selección. Presione F8 o para cancelar la selección.

Entonces, el Vision 50P volverá a la pantalla de datos tecnológicos de nuevo, como en la Figura 2.5.

24

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Figura 2.5 Pantalla de datos tecnológicos

Presione el botón de ESC , cambiará la pantalla de proceso como en la Figura 2.6. Si todo está

congurado, al presionar el botón o F7 comenzará el corte o el marcado. El estado de proceso se

mostrará en la pantalla, como la altura del codicador, posición del elevador, voltaje en arco, corriente de corte,

presión de salida PG, ujo PG2, ujo SG1, ujo SG2, presión PG1, presión PG2, presión de mezcla SG, ujo PG

necesario y ujo de agua de corte, presión de agua de corte. Todos los estados mencionados

anteriormente pueden verse presionando el botón o F1. Si el botón no se muestra, presione F9 o

y avance hasta la siguiente pantalla, como en la Figura 2.7.

25

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Figura 2.6 Pantalla de proceso

26

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Figura 2.7 Pantalla de proceso

27

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

A continuación, se muestran algunas características avanzadas disponibles para el ingeniero de mantenimiento,

pero apenas las utilizan los clientes. Sólo se puede acceder a estas características desde el modo de

mantenimiento.

2.4.1 Cambiar y guardar el archivo TDF

Si los archivos TDF estándar no funcionan en algún caso especial, el cliente puede modicar y guardar los archivos

TDF. En la pantalla de datos tecnológicos (Figura 2.5), cambie los parámetros según lo necesite, presione

F7 o . Surgirá una ventana y le permitirá guardar los cambios (F1 o ) o cancelar los cambios

( F 8 o ) (Figura 2.8). Después, volverá a la pantalla de datos tecnológicos.

Figura 2.8 Guardar cambios al TDF

28

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

En la pantalla de datos tecnológicos (Figura 2.5), presione el botón o F6 para visualizar una vista

aumentada de los consumibles. (Figura 2.9). Presione "X" en la esquina superior derecha para cerrar esta ventana.

Figura 2.9 Vista aumentada de los consumibles

29

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.4.2 Cambio de proceso de corte a marcado

Presione el botón "ESC" o ESC en el teclado para regresar a la pantalla de proceso. Después,

presione la tecla "F1" para cambiar entre el proceso de "corte" y el de "marcado". El número de proceso debe

cambiar de 1 (corte) a 5 (marcado). (véase Figura 2.10). Esto puede vericarse en el nombre del TDF mostrado en

la parte superior de la pantalla.

Figura 2.10 Proceso cambiado a marcado

30

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.4.3 Prueba de gas

En la pantalla de proceso, presiones el botón "MÁS" o para obtener los botones de los comandos de

prueba de gas (véase Figura 2.11).

Figura 2.11 Prueba de gas

31

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Presione el "F1" o para visualizar los diferentes parámetros: altura del codicador, voltaje en

arco, posición del elevador, corriente de corte, presión de salida PG, ujo SG1, ujo SG2, presión de entrada PG1,

presión mixta, presión de entrada PG2 y ujo PG necesario. Presione el botón "Prueba de gas de inicio" para

probar el gas de arranque sin cortar. Los valores de ujo sólo se muestran cuando se utiliza el PG2 como gas

de inicio. Presione el botón de "gas de inicio" otra vez para detener la prueba de gas de inicio. Presione el botón

"Prueba de gas de corte" para probar el gas de corte. Mostrará la presión de corte de salida durante el corte, pero

el ujo será mayor sin el arco. Presione el botón "prueba de gas de corte" para detener la prueba.

Presione el botón "prueba de gas de protección" y el botón "prueba de gas de inicio" para mostrar el ujo de gas

de protección real durante el inicio del plasma (véase la Figura 2.12). Presione el botón "prueba de gas de inicio"

de nuevo para detener la prueba.

Figura 2.12 Gas de protección de prueba durante el inicio del plasma

32

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Mientras el botón "prueba del gas de protección" esté seleccionado, presione el botón "prueba de gas de corte"

para mostrar que el gas de protección uye durante el corte. El arco de plasma no inuye en el ujo de gas de

protección.

Figura 2.12a Gas de protección de prueba durante el corte.

33

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.4.4 Localización y resolución de problemas de la caja de interfaz de CNC remoto

Para la localización y resolución de problemas, presione las teclas del teclado "Alt+3" o haga clic en el menú

superior de la pantalla táctil directamente para mostrar el menú desplegable (véase la Figura 2.13), y después

seleccione "Mayús. P5 - Diagnóstico" (véase la Figura 2.14) en esta pantalla. Mostrará la versión PLC.

Figura 2.13 Menú

34

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Figura 2.14 Ventana de diagnóstico

Presione el botón "Más" o (véase la Figura 2.15), después F3 o (véase Figura 2.16),

expanda estaciones y subestaciones y seleccione la subestación 1.4 (véase Figura 2.17). Los números

de versión para el hardware, rmware y el PC pueden encontrarse en la pantalla de diagnóstico.

35

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Figura 2.15. Botones adicionales de diagnóstico

36

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Figura 2.16. Estaciones y subestaciones

37

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Figura 2.17. Seleccione la subestación 1.4

38

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Presione "F2" o para comprobar las señales para la caja de interfaz CNC (Figura 2.18). Puede

utilizar "F6" y "F7" para cambiar entre las pantallas de salida/entrada digital y de salida/

entrada analógica. La Figura 2.18 muestra la pantalla de salida digital.

Se pueden forzar esas señales de salida a un valor especíco. Por ejemplo, en la Figura 2.19, se fuerza la señal

Rem_Movimiento_Permitido. Desde el CNC cliente, se puede comprobar si el movimiento permitido se recibe

como "1".

Figura 2.18. Señales en la caja de interfaz del CNC

39

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Figura 2.19 Se fuerza la salida digital

40

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.5 Funcionamiento sin control de altura

Las siguientes señales son necesarias entre el CNC cliente/remoto y el control de Vision50P.

2.5.1 Señales del CNC remoto al sistema de plasma CAN m3

La señal del pin "E" (cable nº5), "arranque del ciclo" activa el sistema de plasma. Y la señal del pin "D" (cable

nº4), "modo de marcado" selecciona el modo de marcado o corte. La señal de "modo de marcado" debe estar

ACTIVADA para seleccionar el modo de marcado. Si los parámetros o archivos TDF se seleccionan de manera

adecuada, el Vision50P puede cambiar automáticamente entre los archivos de marcado y corte seleccionados.

2.5.2 Señales del sistema de plasma CAN m3 al CNC remoto

La señal del pin "B" (cable nº2), "movimiento permitido" pasará por el CNC remoto una vez que el retardo de

perforación haya terminado. El CNC remoto debe comenzar el movimiento de corte cuando la señal "movimiento

permitido" sea verdadera una vez que el ciclo comience. La señal del pin "A" (cable nº1) es predeterminada.

Cualquier error del gas, error de la fuente de alimentación o error del CC-11 puede activar esta señal (que se

intensica). Cuando el valor predeterminado está alto, el sistema de plasma se desactivará y "movimiento

permitido" se eliminará de modo que el CNC remoto pueda retirar el "arranque de ciclo".

2.6 Secuencia de funcionamiento sin control de altura

1. Seleccione el archivo de corte y de marcado del Vision50P. La información se guardará en la memoria

ash del Vision50P, una vez que el Vision50P se active, dicha información se cargará de nuevo. No

necesita cargar los archivos de nuevo hasta que cambie la boquilla, el material o el grosor del material.

2. Asegúrese de que el control de altura ( ) no esté ACTIVADO (toque la pantalla o presione "F2").

Esto informa al Vision50P que no se está utilizando el control de altura.

3. El modo predeterminado es corte. Encienda el modo de marcado si se desea.

41

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

4. Encienda y mantenga la señal "arranque de ciclo" del CNC cliente. Tras el retardo de perforación

(aproximadamente 100 mseg), compruebe la señal "movimiento permitido". Si la señal "movimiento

permitido" es verdadera, el CNC cliente puede comenzar el movimiento.

5. Compruebe siempre la señal "movimiento permitido" durante el corte/marcado. Si la señal

"movimiento permitido" se apaga, el arco se ha perdido y el CNC debe retirar "arranque de ciclo". El

Vision50P apagará automáticamente el plasma si el arco no se detecta en un tiempo de retardo.

6. Retire la señal de "arranque de ciclo" al nal del movimiento geométrico durante el marco/corte

normal. Durante el corte de oricios, el CNC debe retirar el "arranque de ciclo" antes del nal de la

geometría para mejorar la circularidad y la calidad general. El tiempo de pre-parada depende del

tipo de material, el grosor y la corriente.

7. Repita los pasos (1)-(6) para la segunda parte.

2.7 Funcionamiento con control de altura

Asegúrese de que el "Sin control de altura" esté DESACTIVADO (presione o presione F2) para informar al

Vision50P de que esa operación requiere control de altura. Esto necesita realizarse solamente una vez porque

esta información se guarda en una memoria ash después de que el Vision50P se desactive. Las siguientes

señales son necesarias entre el CNC remoto y el Vision50P.

2.7.1 Señales del CNC remoto al sistema de plasma CAN m3

1. La señal del pin "E" (cable nº5), ‘arranque del ciclo‘ activa el sistema de plasma.

2. El pin "D" (cable nº4), ‘modo de marcado‘ selecciona el modo de marcado o corte. La señal de ‘modo de

marcado‘ debe estar ACTIVADA para seleccionar el modo de marcado. Si los parámetros o archivos TDF

se seleccionan de manera adecuada, el Vision50P puede cambiar automáticamente entre los archivos

de marcado y corte seleccionados.

3. El pin "H" (cable nº8), ‘estación activada‘ cambia entre la estación ACTIVADO/DESACTIVADO. El

Vision50P también puede cambiar las estaciones entre ACTIVADO/DESACTIVADO. El último comando

ACTIVADO/DESACTIVADO del Vision50P y el CNC remoto será el que permanecerá vigente.

4. El pin "K" (cable nº10), ‘estación abajo‘ desplaza hacia abajo los sopletes. Esta señal no depende del

tiempo.

5. El pin "L" (cable nº11), ‘estación arriba‘ desplaza hacia arriba los sopletes. Esta señal no depende del

tiempo.

6. El pin "F" (cable nº5), ‘esquina‘. Esta señal evita que el soplete descienda cuando la máquina se frena en

la esquina geométrica o al principio/n de la línea. Una señal de esquina falsa (0) signica que el CNC se

mueve a una velocidad de corte constante. Una señal de esquina verdadera (1) signica que el CNC se

acerca a una esquina y se bloqueará el AHC. El CNC cliente debe proporcionar esta señal si la función

de control de altura se utiliza.

7. El pin "G" (cable nº7), "Voltaje enc/arco" selecciona el control de altura del codicador o el

control de altura de voltaje en arco. Verdadero o "1" signica Voltaje en arco: falso o "0" signica

codicador. El control de altura del codicador es útil durante el corte de oricios. En la pantalla

de proceso, el botón o F4 puede hacer la misma función. Cuando está ACTIVADO, se

selecciona Voltaje en arco; en caso contrario, se selecciona el codicador. Esta señal también se

graba en la tarjeta de memoria y se cargará automáticamente cuando el Vision50P se active.

2.7.2 Señales del sistema de plasma CAN m3 al CNC remoto:

1. El pin "B" (cable nº2): Esta señal será diferente dependiendo de la constante de estación nº214 en

SPS.KON. "Movimiento permitido" pasará por el CNC remoto una vez que se complete el retardo de

perforación. El CNC remoto debe comenzar el movimiento de corte cuando la señal "movimiento

permitido" sea verdadera una vez que el ciclo comience. "Arco activado": se activa inmediatamente

después de que el arco principal esté ACTIVADO. “"Arco activado después del retardo de perforación"

se activa después de que pase el retardo de perforación y el arco debe estar ACTIVADO.

2. La señal del pin "A" (cable nº1) es predeterminada. Cualquier error del gas, error de la fuente

de alimentación o error del CC-11 puede activar esta señal (que se intensica). Cuando el valor

predeterminado está alto, el sistema de plasma se desactivará y "movimiento permitido" se eliminará

de modo que el CNC remoto pueda retirar el "arranque de ciclo".

42

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.8 Secuencia de funcionamiento con control de altura

1. Seleccione el archivo de corte y de marcado del Vision50P. La información se guardará en la memoria

ash del Vision50P, una vez que el Vision50P se active, dicha información se cargará de nuevo.

No necesita cargar los archivos de nuevo hasta que cambie la boquilla, el material o el grosor del

material.

2. Asegúrese de que el "Sin control de altura" esté DESACTIVADO. Esto informa al Vision50P que

no se está utilizando el control de altura.

3. El modo predeterminado es corte. Encienda el modo de marcado si se desea.

4. Encienda y mantenga la señal "arranque de ciclo" del CNC cliente. Tras un corto retardo

(aproximadamente 100 mseg), compruebe la señal "movimiento permitido". Si la señal "movimiento

permitido" es verdadera, el CNC cliente puede comenzar el movimiento. Cuando se alcanza una

velocidad constante, elimine la señal "Esquina" para activar el control de altura si se selecciona el

modo de voltaje en arco. En una esquina o en cualquier momento en que la máquina frene, la señal

"Esquina" debe estar ACTIVADA para evitar que el soplete se hunda en las esquinas.

5. Compruebe siempre la señal "movimiento permitido" durante el corte/marcado. Si la señal

"movimiento permitido" se apaga, el arco se ha perdido y el CNC debe retirar "arranque de ciclo". El

Vision50P apagará automáticamente el plasma si el arco no se detecta en un tiempo de retardo.

6. Retire la señal de "arranque de ciclo" al nal del movimiento geométrico durante el marco/corte

normal. Durante el corte de oricios, el CNC debe retirar el "arranque de ciclo" antes del nal de la

geometría para mejorar la circularidad y la calidad general. El tiempo de pre-parada depende del

tipo de material, el grosor y la corriente.

7. Repita los pasos (1)-(6) para la segunda parte.

43

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Durante el corte de pequeños oricios, las partes se caen antes de que se complete el corte geométrico,

puede ser que el arco no se detecta. El botón o "F8" en la pantalla de proceso puede activar o desactivar

la señal de pérdida. Si este botón está ACTIVADO, ignorará cualquier pérdida de corte una vez que se establezca

el arco, pero para cortes normales, este botón debe estar DESACTIVADO.

44

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.9 Cortar oricios con plasma

2.9.1 Introducción

El propósito de este apartado es proporcionar la información necesaria para producir una buena calidad de corte

cuando se utiliza el proceso de plasma. Esta capacidad se convierte más en una necesidad a medida que los

clientes esperan cada vez más del proceso de plasma. Existen varias áreas diferentes que tienen que gestionarse

para obtener los resultados necesarios. Estas áreas son control de altura, una buena regulación de la velocidad a

través del dispositivo de movimiento, una fuente de alimentación capaz de proporcionar una salida de corriente

estable para cualquier amperaje y un buen paquete de programación que le permita programar los segmentos

necesarios de entrada inicial y de salida nal de arco. Cada una de estas áreas se tratarán de manera individual.

2.9.2 Control de altura del codicador

El control de altura puede dividirse en tres áreas diferenciadas. Es muy importante entender que cada una de

estas áreas afecta a la calidad general del oricio.

La primera área es el control de altura del codicador. Este control establece tres alturas diferentes que son

esenciales para el funcionamiento.

La primera área es la altura inicial. Ésta es la altura por encima de la pieza de trabajo, en pulgadas, el soplete está

congurado para establecer la altura correcta para el arco piloto para transferir la altura de corte principal.

La segunda área en la que el control de altura del codicador está congurado es la altura de perforación,

que es la altura que el soplete se eleva una vez que ha tenido lugar la transferencia del arco principal. Esta

conguración se utiliza para proteger la boquilla y la protección de cualquier golpe de material como resultado

de la transferencia del principal arco.

45

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

A6 Plasma Lift Assembly

Introduction

The A6 lift assembly provides vertical motion for the

PT-36 plasma torch, using a typical motor, screw, and

slide con guration. The motor turns an enclosed

spindle screw, which in turn raises/lowers the lifting

plate along linear rails. Directional commands given

from CNC determines direction of lift travel. Fixed

limit switches are included to prevent upper and

lower over travel.

The lift assembly also contains components

necessary to control height over work surfaces;

initial, piercing, and cornering heights are encoder-

controlled during the plasma cycle through use

of SDP les. During part production, stando

is automatically controlled by taking voltage

measurements between torch nozzle and work

surface.

Finally, the A6 lift includes Omni Soft Touch® to

protect the system during station crashes. Proximity

switches monitor torch position in the mounting.

If the torch is jarred in any direction, machine/

station movement will stop and an error report will

be sent to CNC. Illustrations on the following page

2.9.2 Controles de altura del codicador (continuación)

La tercera área es la altura de corte real a la que cortar la pieza necesaria. Cuando corte oricios, esta característica

controla directamente la rectitud de las paredes laterales del oricio. No utilice el control del voltaje en arco

para mantener la altura del soplete mientras corte oricios. Normalmente, el diámetro de estos oricios es tan

pequeño que el voltaje en arco nunca se activa. En su lugar, utilice el control de altura del codicador. Al aumentar

la altura de corte se eleva el soplete a una posición más alta por encima de la pieza de trabajo. Esto aumenta el

voltaje en arco (punto muerto), por lo que se aumenta la punta de las paredes laterales del oricio. Esto provoca

lo que se conoce como ángulo de corte positivo. Al disminuir el punto muerto físicamente desciende el soplete,

provocando que el voltaje sea menor, lo que produce un ángulo de corte negativo. La denición de un ángulo

de corte positivo es uno en el que la parte superior del oricio tiene un diámetro más ancho que el diámetro

inferior. La denición de un ángulo de corte negativo es uno en el que el diámetro superior del oricio es más

pequeño que el diámetro de la parte inferior del oricio.

La altura de corte del codicador controla la rectitud de la pared lateral, que contribuye a hacer que los diámetros

tanto superior como inferior del oricio tengan la misma dimensión. Si se cortan oricios con diámetros de

2,00 pulg. (50,8 mm) o menores, debe utilizarse el control de altura del codicador. Los oricios con diámetros

mayores de 2,00 pulg. (50,8 mm) deben cortarse mediante el control del voltaje en arco.

Elevador B4

Elevador A6

46

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.9.3 Regulación de la velocidad de corte

La máquina de corte debe tener una buena regulación de corte. Durante años, se ha asumido que cuando

se cortan oricios pequeños, es necesario reducir la velocidad de corte de la velocidad normal de cuando se

corta una pieza más grande. La norma general es reducir la velocidad de corte en un 50% de la velocidad de

recorrido normal. Un ejemplo sería si se cortan 0,50 pulg. (12,7 mm) de grosor de acero al carbono a 100 ipm

(2540 mmpm), por lo que para un oricio de diámetro 0,50 pulg. (12,7 mm) serían 50ipm (1270 mmpm). Este es

le punto inicial. Puede que sea necesario reducir la velocidad de corte aun más.

Cuando trate de cortar oricios pequeños, es necesario reducir la velocidad de corte. Esta reducción de la

velocidad contribuye a controlar la circularidad del oricio. La mayoría de las máquinas tienen dicultades a la

hora de intentar cortar oricios a alta velocidad. Esto se debe a la masa y el peso de la máquina. La inercia de la

máquina tira del soplete de manera circular, por lo que se produce un oricio oblongo u oval. Además, reducir

la velocidad de la máquina también contribuye a mejorar la rectitud de la pared.

Es muy importante que el diseño de la máquina tenga un contragolpe mínimo. Cualquier movimiento no

deseado hará que se resienta la calidad del corte.

En resumen: La velocidad a la que el oricio se corte contribuye a la circularidad del oricio.

47

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.9.4 Fuente de alimentación

Todas las fuentes de alimentación que ESAB fabrica actualmente se mencionan como dispositivos de corriente

constante. A diferencia de las fuentes de alimentación antiguas, estas unidades son capaces de sostener una

salida de corriente constante a cualquier voltaje de corte, siempre que estén dentro de la especicación de diseño

de esa unidad. Los controles del CNC actuales interactúan con estas fuentes de alimentación y pueden controlar

remotamente la salida de corriente de estas unidades. Además, debido a la capacidad remota, el control puede

regular la salida de corriente al principio, durante el corte y al nal. En muchos casos cuando se cortan oricios de

diámetros pequeños, es necesario un control de corriente para controlar la calidad del oricio, especialmente al

completar el corte. Además, todas las fuentes de alimentación de ESAB para aplicaciones de plasma mecanizado

están diseñadas para el 100% de los ciclos de servicio. Esto supone un funcionamiento continuo de 60 minutos

por hora.

48

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Part Programming Techniques

2.9.5 Técnicas de programación de piezas

Aunque hay varias técnicas para programar los oricios pequeños (diámetro de 1,5 x grosor de placas e inferior),

revisaremos dos técnicas en profundidad.

49

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.9.6 Códigos que pueden afectar a la calidad del oricio

El comando M57 hará dos cosas. En primer lugar, si no hay control de altura de codicación,

M57

F

M174

simplemente se congelará el control de altura de voltaje. En segundo lugar, puede emplearse

para activar el control de altura del codicador colocando el M57 antes del M65 (plasma en

comando).

El "F" puede insertarse para llamar a diferentes aceleraciones (por ejemplo F50.0) que mejorarán

la calidad del oricio.

"Despedida": Este código desactiva el plasma en el punto en el que se inserte en el programa sin

detener el movimiento de la máquina. Esta función no empleará los parámetros de descenso de

corriente, el valor de corriente desactivada ni el retardo de desactivación del gas.

2.9.7 Selección del tipo de introducción inicial

Esto depende del tamaño del oricio. Una introducción inicial recta funciona bien en la mayoría de los casos frente

a la introducción inicial radial, que funciona bien en la mayoría de los oricios grandes. Esto puede comprobarse

en las ilustraciones a continuación. La ruta verde es la ruta programada y la ruta roja es la ruta del soplete. Mire

donde intersectan ambas rutas en la introducción radial en la ilustración. Esta área normalmente deja una zona

plana o un montículo. Esto puede atribuirse a que el arco se está expandiendo a medida que recorre la ruta de

corte previa. La introducción inicial recta tiene una ruta de corte previa mucho menor, por lo que se reduce la

zona plana.

50

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

2.9.7 Selección del tipo de introducción inicial (continuación)

51

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

In the graphic below, notice we led in from the center of the hole at 90 degrees.

(Refer to point 1 and red code).

The M57 inserted before the M65 tells the controller that we are going to use the encoder

for height control. The encoder height value can be optimized to give us the best cutting

height for the hole which may be different from standard contour cutting. After the

piercing routing completes, the machine will lead into the contour at 90 degrees and

continue in a counter-clockwise direction to cut the hole. As the machine approaches the

lead in kerf, there are a couple of different things we can do. One is to use the M174. This

will turn the plasma off at the entry point of the lead in or shortly after it. This code

should not be limited to either before or after. Material type, amperage, hole size and gas

selection all influence on where this code should be placed to optimize the hole quality.

(Refer to point 2 and blue code). Remember that the M174 is a “Flying Off” command

and will shut off the plasma on the fly. We use an over burn (refer to point 3 and green

code) to keep the machine moving beyond the intersection of the lead in and the end of

the hole contour as the plasma goes out.

2.9.7 Selección del tipo de introducción inicial (continuación)

En el siguiente gráco, fíjese en que realizamos la introducción inicial desde el centro del oricio a 90°. (Consulte el

punto 1 y el código rojo).

El M57 insertado antes del M65 le dice al controlador que utilice el codicador para el control de altura. El valor de

altura del codicador puede optimizarse para proporcionar la mejor altura de corte para el oricio que pueda ser

diferente del corte de contorno estándar. Después de que el enrutado de perforación se complete, la máquina se

introducirá en el contorno a 90° y continuará en dirección contraria a las agujas del reloj para cortar el oricio. A

medida que la máquina aproxima la introducción a la incisión, hay un par de cosas distintas que se pueden hacer.

Una es utilizar el M174. Esto apagará el plasma en el punto de entrada de la introducción inicial o poco después

de pasarlo. Este código no debe limitarse a antes o después. El tipo de material, el amperaje, el tamaño del oricio

y la selección del gas inuyen dónde debe colocarse este código para optimizar la calidad del oricio. (Consulte

el punto 2 y el código azul). Recuerde que el M174 es un comando "Despedida" y apagará el plasma al vuelo.

Utilizamos un sobrequemado (consulte el punto 3 del código verde) para mantener la máquina moviéndose más

allá de la intersección de la introducción inicial y el nal del contorno del oricio a medida que el plasma sale.

N0031 G41

N0032 M57

N0033 M65

N0034 G01 X1.442 Y-1.231

N0035 G03 X1.548 Y-1.014 I1.718 J-1.231

N0036 G03 X1.442 Y-1.231 I1.718 J-1.231

N0037 M174

N0038 G03 X1.447 Y-1.281 I1.718 J-1.231

N0039 M66

N0040 G40

52

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Another way to program the hole is to follow the example below. Here we still use the

encoder for height control, still lead in at 90 degrees but do not use the M174 at the end

of the cut. Instead, we use the parameter “Current Off Value” to turn the current down

after the over burn move. You see that the M66 code comes after the over burn which

turns the plasma off. When the controller sees this code, the current goes to the current

off value which can be optimized in conjunction with the ramp down time and the over

burn distance for the hole and material you are cutting. If the Current Off Value is at the

same value as the cutting current value, then the plasma will gouge the contour of the

hole instead of leaving a smooth area at the lead out point.

2.9.7 Selección del tipo de introducción inicial (continuación)

Otro método de programar el oricio es seguir el ejemplo que se muestra a continuación. Aquí utilizamos el

codicador para el control de altura, con una prueba inicial a 90° pero no utilice el M174 al nal del corte. En

su lugar, utilice el parámetro "Valor de desactivación de corriente" para disminuir la corriente después de que

se mueva el sobrequemado. El código M66 viene después del sobrequemado que apaga el plasma. Cuando

el controlador ve este código, la corriente pasa a un valor de corriente desactivada que puede optimizarse en

conjunto con el tiempo de descenso y la distancia de sobrequemado para el oricio y el material que se está

cortando. Si el valor de desactivación de la corriente está al mismo valor que el valor de corriente de corte, el

plasma sacará el contorno del oricio en lugar de dejar una área suave en el punto de la prueba nal.

53

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

One should be careful also to check for the kerf offset when cutting very small holes. The

angle of the straight lead in will have to be modified to allow the start position to remain

in the center of the hole. Ignoring this offset can lead to the plasma starting on the edge or

outside the edge of the hole.

2.9.7 Selección del tipo de introducción inicial (continuación)

Compruebe siempre la compensación de la incisión cuando corte oricios pequeños. El ángulo de la introducción

inicial recta tendrá que modicarse para permitir que la posición de inicio permanezca el centro del oricio. Si se

ignora esta compensación puede suponer que el plasma se inicie en el borde o fuera del borde del oricio.

• Asegúrese de que el plasma se inicie en el centro del oricio.

• Asgúrese de que el soplete de plasma está en la altura correcta antes de que alcance el borde del contorno.

• Asegúrese de que la velocidad de alimentación es correcta.

• Siga cualquiera de los dos ejemplos anteriores para nalizar el corte con una deformación mínima del

oricio.

54

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Lista de errores para el Vision 50P SPS

Identicador Descripción Posibles soluciones

11002 Pausa IHS

11003

11004 Pérdida del corte

11005

11006 Colisión del soplete

11007

11012

11014

11016

11019 Error de refrigeración

11024 El ujo SG1 está bajo

11025 El ujo SG2 está bajo

11026

11027

11028

Encendido

predeterminado

Ha tenido lugar un

error durante

la lecutra del SPS.Kon

No hay fuente de

alimentación

En la subestación

Límite inferior

Conmutador activado

El proceso no está

disponible

No se ha seleccionado

una estación válida

El retardo de

desactivación del gas

es demasiado largo

El voltaje en arco es

demasiado bajo

El voltaje en arco es

demasiado alto

1. La señal táctil ya está cerrada.

2. Compruebe la referencia corta del sensor nº1 o nº2.

1. Si no hay chispa en el soplete, la presión del gas es alta o el voltaje de circuito

abierto bajo.

2. Si hay chispa en el soplete, pero no transferencia, la altura inicial es demasiado

alta o la corriente de arranque es demasiado baja.

3. El retardo de arco piloto no está activado.

4. El contacto del retardo de arco piloto es malo.

5. El resistor del arco piloto está abierto.

1. La altura de perforación está demasiado alta durante el arranque.

2. No hay placa bajo el soplete durante el corte.

3. El tiempo de perforación es demasiado largo.

1. El SPS.KON no se puede leer.

2. Asegúrese de que el SPS.KON existe y no está siendo utilizado por otro

programa.

1. Recongure el soporte del soplete.

2. El voltaje en arco es demasiado bajo.

3. Cruce de una incisión grande sin que se bloquee el AHC.

4. La máquina se mueve demasiado lenta.

1. Compruebe la fuente de alimentación de 24VDC a la subestación

2. Compruebe las conexiones de cable CAN.

1. El elevador está en el conmutador del límite inferior. Puede que la máquina no

sea capaz de moverse.

1. Por favor, seleccione el proceso disponible.

1. Por favor, seleccione una estación válida

1. La refrigeración a través del soplete es menor de 1,0 GPM (4,5 l/min). El ujo

mínimo a través del soplete es de 1,4 GPM (5,9 l/min) a 175 PSI (12,1 bares).

2. Compruebe la presión de salida desde la bomba hidraúlica (175PSI/12,1 bares).

3. EPP-360 está en modo esclavo.

1. La copa de protección es demasiado pequeña.

2. Asegúrese de que los consumibles son correctos.

3. Compruebe los tubos en busca de bloqueos.

4. Compruebe las presiones de entrada de la caja de SG.

1. La copa de protección es demasiado pequeña.

2. Asegúrese de que los consumibles son correctos.

3. Compruebe los tubos en busca de bloqueos.

4. Compruebe las presiones de entrada de la caja de SG.

1. El retardo de desactivación del gas debe ser más corto que el tiempo de descenso

de la corriente.

2. El retardo de desactivación del gas debe ser igual al tiempo de descenso de la

corriente.

1. El voltaje en arco es 10 voltios más bajo de lo necesario.

2. Por favor, disminuya el radio VDR en el SPS.KON.

1. El voltaje en arco es 10 voltios más alto de lo necesario.

2. Por favor, aumente el radio VDR en el SPS.KON.

55

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Lista de errores para el Vision 50P SPS

Identicador Descripción Posibles soluciones

Descenso de la corriente

11029

11030 No se utiliza

11031

11032

11049

11062 Toque de alta velocidad

11063

11064 El ujo PG2 está bajo

11065

11066

11067 El ujo SG1 está alto

11068 El ujo SG2 está alto

11069

11070

11071 El ujo PG2 está alto

11072 El sensor es corto

11073

11074

11075

El tiempo es demasiado

corto

La presión de salida del

PG2 es alta

La presión de salida del

PG1 es alta

El nivel de refrigerante

es bajo

La presión de entrada del

PG2 es alta

La presión de salida del

PG1 es baja

La presión de salida del

PG2 es baja

La presión de entrada del

PG1 es baja

La presión de entrada del

PG2 es baja

Valor predeterminado

de la alimentación de la

válvula proporcional

La fuente de

alimentación no puede

proporcionar la corriente

solicitada

Se ha bloqueado el ujo

de agua de corte.

1. El tiempo de descenso de la corriente debe ser mayor que el retardo de

desactivación del gas.

2. El tiempo de descenso de la corriente debe ser igual que el retardo de

desactivación del gas.

1. La boquilla es demasiado pequeña.

1. La boquilla es demasiado pequeña.

1. Por favor, añada más refrigerante.

2. Compruebe el código para la activación cuando el refrigerante esté lleno.

1. Por favor, congure la distancia de ralentización correcta en la constante de la

estación y corrija el grosor de la placa en el archivo TDF.

1.La presión de entrada PG2 (entrada de la caja de PG) es alta.

1. La boquilla es demasiado pequeña.

2. El tubo está bloqueado entre la caja PG y el soplete.

1. La boquilla es demasiado grande.

1. La boquilla es demasiado grande.

1. La copa de protección es demasiado grande.

2. Asegúrese de que los consumibles son correctos.

3. Compruebe los tubos en busca de fugas.

4. Compruebe las presiones de entrada de la caja de SG.

1. La copa de protección es demasiado grande.

2. Asegúrese de que los consumibles son correctos.

3. Compruebe los tubos en busca de fugas.

4. Compruebe las presiones de entrada de la caja de SG.

1. La presión de entrada PG1 (entrada de la caja de PG) es demasiado baja.

1. La presión de entrada PG2 (entrada de la caja de PG) es demasiado baja.

1. La boquilla es demasiado grande.

2. Hay una fuga entre la caja del PG y el soplete.

1. Es corto entre la boquilla y la copa de protección.

2. Limpie la suciedad dentro del soplete.

1. La válvula proporcional (sólo injección hidráulica) no tiene alimentación.

2. Compruebe la alimentación de 24VDC dentro de la caja de inyección

hidráulica.

1. La corriente de salida solicitada no está disponible para la fuente de

alimentación seleccionada.

2. Compruebe el SPS.Kon para asegurarse de que se selecciona la fuente de

alimentación correcta.

1. El tubo de agua de corte está bloqueado.

2. La válvula de agua de corte no está ACTIVADA.

3. Boquilla muy pequeña.

4. La válvula proporcionar no funciona.

56

APARTADO 2 CNC VISION 50P CON CAJA DE INTERFAZ

Lista de errores para el Vision 50P SPS

Identicador Descripción Posibles soluciones

11076

11077

11078

11079

11080

11081

11082

11083

11084

11085

11086

11087

11088

11089

11090

11091

11092

La corriente en arco es

menor que la solicitada

La corriente en arco es

mayor que la solicitada

La presión de entrada del

PG1 es alta

La fuente de alimentación

falló.

La presión de agua de corte

es demasiado baja

La presión de agua de corte

es demasiado alta

El ujo de agua de corte es

demasiado bajo

El ujo de agua de corte es

demasiado alto

El archivo de marcado se

selecciona manualmente

cuando se activa la

selección de automarcado

El marcado no está disponible

para corriente por encima

de 400A

El grosor de placa no es válido

para esta boquilla

El marcado no está disponible