ESAB m3 plasma Vision 50P CNC and Interface Box m3 G2 Plasma System Instruction manual [pt]

Vision 50P CNC e Caixa de interface

Sistema m3 G2 Plasma

Manual do Operador (PT)

0558009104 02/2012

CERTIFIQUESE DE QUE ESTAS INFORMAÇÕES CHEGUEM

ATÉ O OPERADOR.

VOCÊ PODE OBTER MAIS CÓPIAS ATRAVÉS DE SEU FORNECEDOR.

CUIDADO

Estas INSTRUÇÕES são para operadores com experiência. Caso não esteja familiarizado

com as normas de operação e práticas de segurança para solda elétrica e equipamento de

corte, recomendamos que leia nosso folheto, “Formulário 52-529 de Precauções e Práticas

de Segurança para Solda Elétrica, Corte e Goivagem”. NÃO permita que pessoas sem treinamento façam a instalação, operação ou a manutenção deste equipamento. NÃO tente

instalar ou operar este equipamento até que tenha lido e compreendido completamente

as instruções. Caso não as compreenda, contate seu fornecedor para maiores informações.

Certique-se de ter lido as Precauções de Segurança antes de instalar ou operar este equipamento.

RESPONSABILIDADE DO USUÁRIO

Este equipamento após ser instalado, operado, feito a manutenção e reparado de acordo com as instruções fornecidas, operará conforme a descrição contida neste manual acompanhando os rótulos e/ou folhetos e deve ser

vericado periodicamente. O equipamento que não estiver operando de acordo com as características contidas

neste manual ou sofrer manutenção inadequada não deve ser utilizado. As partes que estiverem quebradas,

ausentes, gastas, alteradas ou contaminadas devem ser substituídas imediatamente. Para reparos e substituição,

recomenda-se que se faça um pedido por telefone ou por escrito para o Distribuidor Autorizado do qual foi

comprado o produto.

Este equipamento ou qualquer uma de suas partes não deve ser alterado sem a autorização do fabricante. O

usuário deste equipamento se responsabilizará por qualquer mal funcionamento que resulte em uso impróprio,

manutenção incorreta, dano, ou alteração que sejam feitas por qualquer outro que não seja o fabricante ou de

um serviço designado pelo fabricante.

LEIA E COMPREENDA O MANUAL DE INSTRUÇÕES ANTES DE INSTALAR OU OPERAR

A MÁQUINA.

PROTEJA OS OUTROS E A SI MESMO!

ÍNDICE

Seção / Título Página

1.0 Medidas de Segurança . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Classe da caixa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Vision 50P CNC com caixa de interface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 Vision 50P CNC (0558008253). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

2.2 Caixa da interface do Vision 50P CNC (0558008250) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

2.4 Operação do Vision 50P CNC . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

2.5 Operação sem controle de altura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.6 Sequência de operação sem controle de altura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.7 Operação com controle de altura. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.8 Sequência de operação com controle de altura . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

2.9 Corte de orifícios com plasma . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

ÍNDICE

4

SEÇÃO 1 MEDIDAS DE SEGURANÇA

1.0 Medidas de Segurança

Todos aqueles que utilizam equipamentos de solda e corte da ESAB devem certicar-se de que todas as pessoas

que trabalhem ou estiverem perto da máquina de solda ou corte tenha conhecimento das medidas de segurança.

Estas medidas de segurança devem estar de acordo com os requerimentos que se aplicam às máquinas de solda

e corte. Leia atentamente as recomendações a seguir. As recomendações em relação ao seu local de trabalho

relativas à segurança também devem ser seguidas.

Uma pessoa com experiência em equipamentos de solda e corte deve ser responsável pelo trabalho. A operação

incorreta da máquina pode danicar o equipamento e causar riscos à sua saúde.

1. Todos aqueles que utilizarem os equipamentos de solda e corte devem estar familiarizados com:

- sua operação.

- localização das chaves de emergência.

- sua função.

- medidas de segurança relevantes.

- processo de solda e/ou corte

2. O operador deve certicar-se de que:

- somente pessoas autorizadas mexam no equipamento.

- todos estejam protegidos quando o equipamento for utilizado.

3. A área de trabalho deve ser:

- apropriada para esta aplicação.

- sem ventilação excessiva.

4. Equipamentos de segurança pessoal:

- sempre use equipamentos de segurança como óculos de proteção, luvas e roupas especiais.

- não utilize acessórios que não sejam adequados à operação de solda ou corte, como colar, pulseira, etc.

5. Precauções gerais:

- certique-se de que o cabo de trabalho esteja rmemente conectado.

- o trabalho em equipamentos de alta voltagem deve ser feito por pessoas qualicadas.

- tenha um extintor perto da área onde a máquina esteja situada.

- não faça a manutenção ou lubricação do equipamento durante a operação de corte.

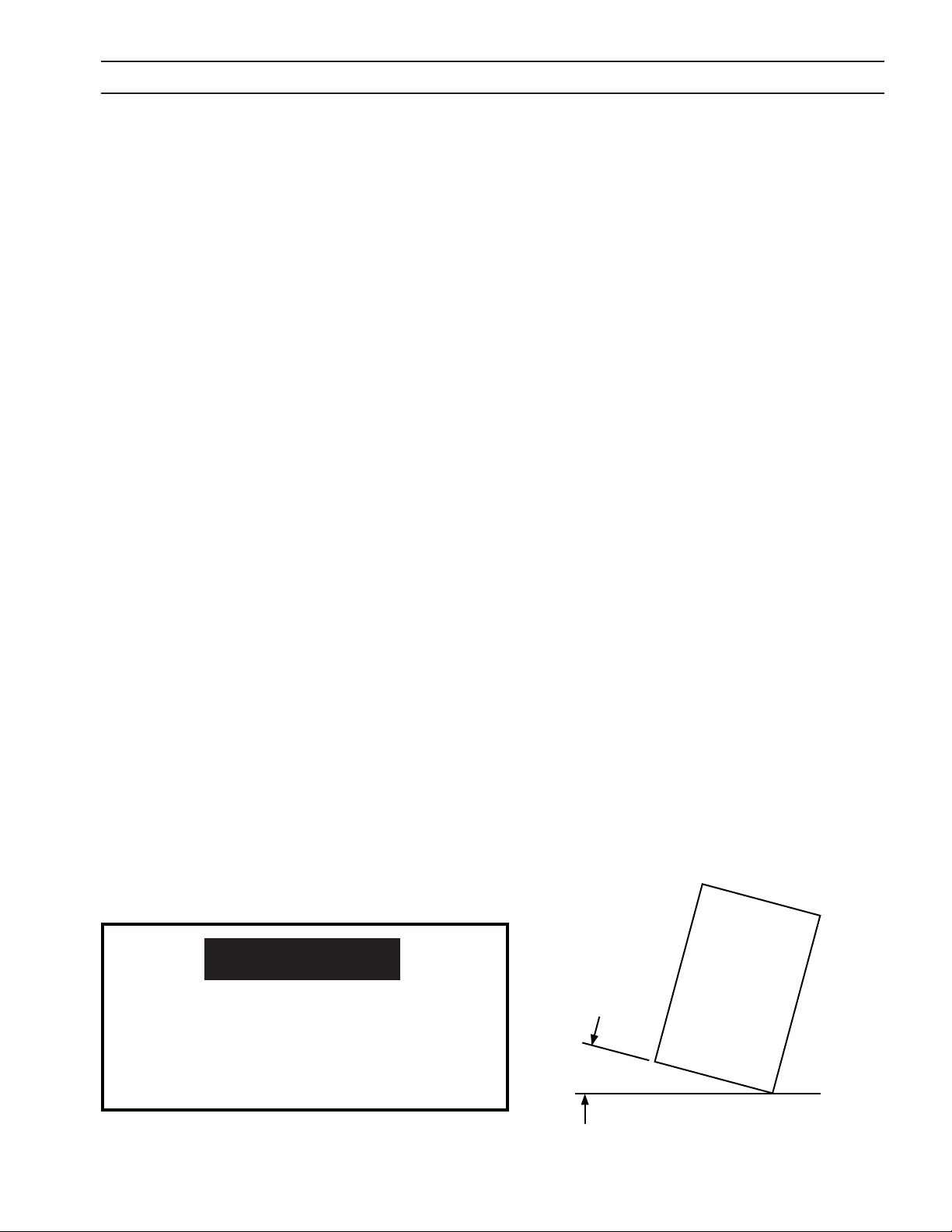

Classe da caixa

O código IP indica a classe da caixa, ou seja, o nível de protecção contra a penetração de objectos sólidos ou

água. A protecção é fornecida contra a pulverização de água até 60 graus a partir da vertical. O equipamento

marcado com IP23S poderá ser armazenado, mas não se destina a ser utilizado no exterior durante a queda de

precipitação, a menos que esteja abrigado.

Máximo

ATENÇÃO

Se o equipamento for colocado numa superfície que tenha uma inclinação superior a 15°,

poderá ocorrer o tombamento. São possíveis

ferimentos pessoais e / ou danos significativos no equipamento.

Inclinação

permitida

15°

5

SEÇÃO 1 MEDIDAS DE SEGURANÇA

O PROCESSO DE SOLDA E CORTE PODE CAUSAR DANOS À SUA SAÚDE

E A DE OUTROS. TOME AS MEDIDAS DE SEGURANÇA APROPRIADAS AO

ATENÇÃO

CHOQUE ELÉTRICO - pode ser fatal!

- instale e aterre o equipamento de solda ou corte de acordo com a norma de segurança local.

- não toque as partes elétricas ou o eletrodo sem proteção adequada, com luvas molhadas ou com pano

molhado.

- não encoste no aterramento nem na peça de trabalho.

- certique-se de que a área de trabalho é segura.

FUMOS E GASES - podem ser nocivos à saúde.

- mantenha a cabeça longe dos fumos.

- utilize ventilação e/ou extração de fumos na zona de trabalho.

RAIOS DO ARCO - podem causar queimaduras e danicar a sua visão.

- proteja os olhos e o corpo. Use a lente de solda/corte correta e roupas apropriadas.

- proteja as outras pessoas com cortinas apropriadas.

FOGO

- fagulhas podem causar fogo. Certique-se que nenhum produto inamável não esteja na área de trabalho.

SOLDAR OU CORTAR. PEÇA AO SEU EMPREGADOR PARA TER ACESSO ÀS

NORMAS DE SEGURANÇA.

RUÍDO - ruído em excesso pode prejudicar a sua audição.

- proteja o seu ouvido. Use protetor auricular.

- informe as pessoas na área de trabalho dos riscos de ruído em excesso e da necessidade de se usar protetor

auricular.

MALFUNÇÃO - caso a máquina não opere como esperado, chame uma pessoa especializada.

LEIA E COMPREENDA O MANUAL DE INSTRUÇÕES ANTES DE INSTALAR OU OPERAR

A MÁQUINA. PROTEJA OS OUTROS E A SI MESMO!

Este produto destina-se exclusivamente a corte a plasma.

ATENÇÃO

Qualquer outra utilização poderá resultar em ferimentos pessoais e/ou danos no equipamento.

ATENÇÃO

Para evitar ferimentos pessoais e /ou danos

no equipamento, eleve o método e os pontos

de axação aqui apresentados.

6

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.0 Vision 50P CNC com caixa de interface

O Sistema de Plasma M3-CAN consiste de vários componentes: Vision 50P, caixa de interface (ou Hub do CAN),

caixa do gás de proteção, caixa do gás plasma, iniciador do arco remoto (RAS), fonte de alimentação, circulador

do líquido de refrigeração, tocha, elevador (opcional) e CNC do cliente.

CNC externo

( E/S Digital )

B

C

CAN

Vision 50P

Interface de

D

K

CNC

Vision 50P

controle do

(Consulte as ilustrações dos componentes a seguir)

J

I

H

G

F

E

Cabo de alimentação de elevação/AHC

Cabo de alimentação dos

controles de gás

CAN

Designação do localizador de componentes

Iniciador

do arco

remoto

CAN

CAN

Controle

do gás de

proteção

CAN

(RAS)

AHC / Elevação

( Opcional )

Controle

do gás

plasma

Externo

120V / 3A sem AHC

230V / 3A com AHC

Designações do localizador de componentes da caixa de interface e Vision 50P CNC

7

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.1 Vision 50P CNC (0558008253)

O Vision 50P é um equipamento CNC baseado em tela de toque usado para controlar os processos de marcação

e corte com plasma, controle de gás, controle de corrente e controle de sequência. Entretanto ele não tem

nenhuma função relacionada ao movimento da máquina. O Vision50P é um painel de operação baseado em

um PC para controlar os componentes periféricos com o protocolo ACON. O Vision50P tem um Monitor VGA TFT

de 8.4” com controle de toque e um potenciômetro incremental com botões para navegação e conrmação e

um interruptor para o gerenciamento de autorizações. O Barramento CAN e a fonte de alimentação são ligados

através de um conector CAN de 8 pinos. O Vision50P fornece uma interface adicional Ethernet e USB para

comunicação e manutenção.

9.25”

(235,0 mm)

Peso:

10 lb. (4,5 kg)

12.75”

(323,9 mm)

A caixa do Vision 50P tem 4.62” (117,5 mm) de

largura. Tem 5.12” (130,2 mm) de largura se for

incluído o botão do painel dianteiro

O Vision 50P pode funcionar em dois modos diferentes: Modo de operação ou modo de serviço. O modo padrão

é o Modo de Operação e permite que o operador conduza todas as operações necessárias. O Modo de Serviço

é necessário para manutenção como atualização constante da estação, diagnóstico, etc. Alguns parâmetros de

processo são exibidos apenas no Modo de Serviço. O Modo de Serviço pode ser ativado se um teclado USB

estiver conectado ou se a chave estiver virada para a posição '0'.

No painel dianteiro, há um potenciômetro incremental. Se o operador não tiver um teclado, os dois dispositivos de

entrada do Vision 50P são o potenciômetro incremental e a tela de toque. Com esse potenciômetro incremental

o operador pode rolar para baixo/para cima até outro parâmetro. Ao pressioná-lo, o operador também pode

alterar o valor daquele parâmetro.

8

MAINTENANCE

PCU: Process Control unit •

ACU: Axis Control Unit •

SCU: Serial Control Unit•

The Motor Control Unit (MCU) primarily replaces the

lift functionality of the ATHC and ATAS Servo cards.

The Process Control Unit (PCU) controls all process-

related functions of the station, whether a tooled or

central station (i.e. Solenoid valve action, automatic

ignition, ow controls, etc).

The Axis Control Unit (ACU) takes over controlling

movements of a multi-axis device. This unit replaces

the functionality of the AT2PE positioning card.

The Serial Control Unit (SCU) has been designed

as a general purpose controller, typically to control

third party peripherals, such as an ink jet marker or

pin stamp unit.

Unit Select Switches

ACON units are designated through use of select

switches. These will be set correctly at the factory - if

a unit needs to be replaced, locate the dual address

rotary switches and set them to corresponding

station(s), using chart below:

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.1 Vision 50P CNC (0558008253) (cont.)

O Vision 50 tem três portas no painel traseiro: Alimentação+CAN, USB e Porta para Internet. O CAN é sempre

usado para comunicação e também alimentação de 24 VCC para o 50P. O USB é usado para o teclado, pen drive,

etc. A porta para Internet é usada apenas para manutenção.

USB

LAN

K

ALIMENTAÇÃO +

CAN

Barramento CAN e fonte de

alimentação

Pino no. Nome

1 (Branco) Não usado

2 (Marrom) Não usado

3 (Rosa) TERRA DO CAN

4 (Amarelo) Saída do CAN-H

5 (Cinza) Saída do CAN-L

6 (Verde) TERRA DO CAN

7 (Azul) +24 VCC

8 (Vermelho) CC COM

Cada dispositivo contém dois interruptores de endereço. A combinação desses interruptores identica a estação

e as subestações do barramento CAN. O interruptor 1 designa o número da estação. O interruptor 2 designa as

subestações.

S1 S2 Dispositivo

1 - 12 0 MCU – Conjunto de elevação B4 / A6

1 - 12 1 Caixa do gás de proteção

1 - 12 2 Caixa do gás plasma

1 - 12 3 Caixa do iniciador do arco remoto (RAS)

1 - 12 4 Caixa de interface

1 - 12 5 Caixa de injeção de água

Sistema m3 CAN Plasma

9

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

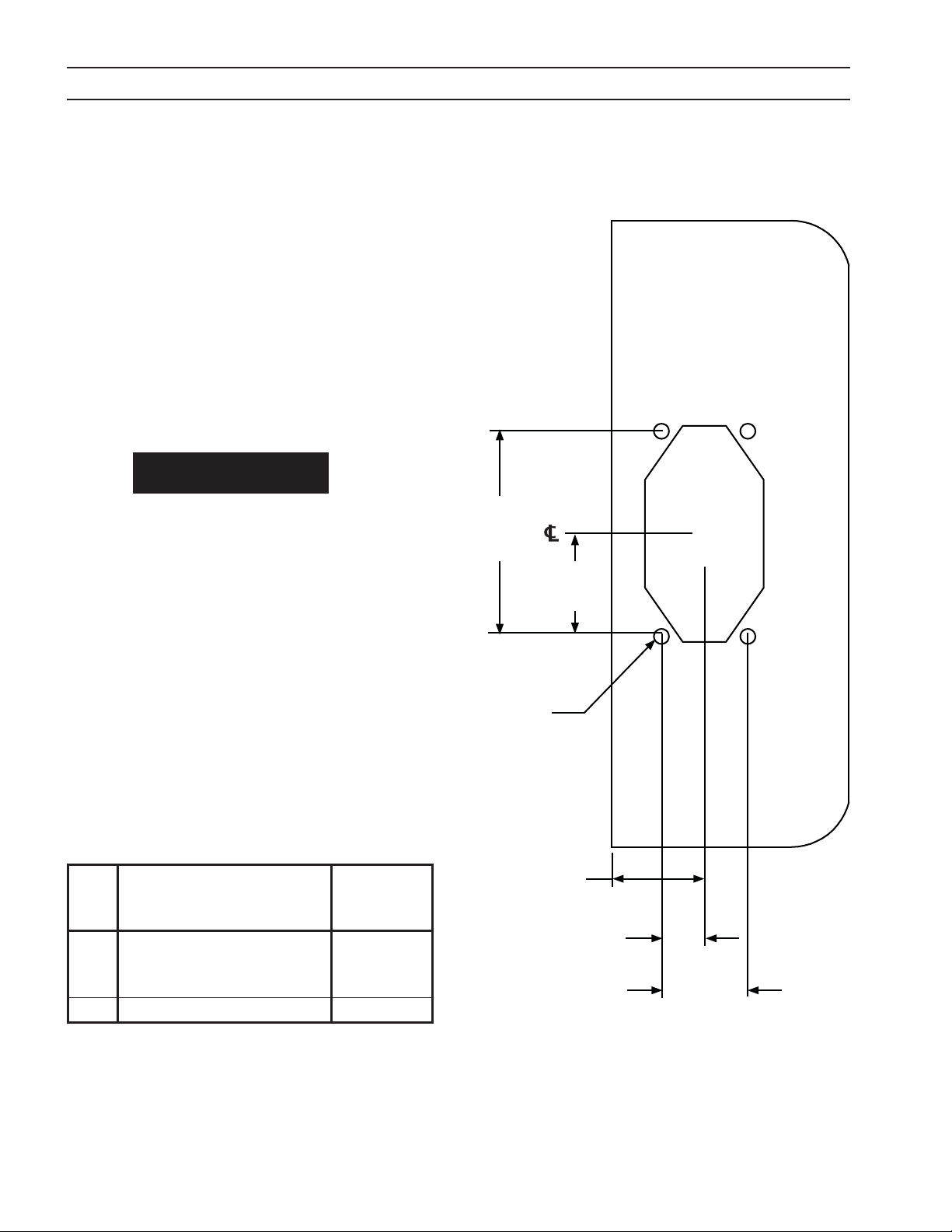

2.1 Vision 50P CNC (0558008253) (cont.)

Condições de operação:

Temperatura de operação: 5 - 50°C

Umidade máxima: 95%

Grau de proteção do invólucro: IP54

Fonte de alimentação: 24V +/- 20%

CUIDADO

O orifício da placa de montagem

permite a circulação adequada do ar de

refrigeração através do Vision50P. Não

bloqueie a abertura ou poderão ocorrer

danos devido ao calor.

Peças de reposição

Recomenda-se que os clientes entrem em contato

com o suporte técnico antes de tentar efetuar

reparos nessas unidades.

No.

do

item

1

2 Potenciômetro 0558008729

Descrição PN ESAB

Controle completo com

todos os componentes

exceto o gabinete

0558008728

3.74”

(95mm)

1.87”

(47,5mm)

0.274”

(6,96mm)

1.69”

(43mm)

0.79”

(20mm)

1.57”

(40mm)

10

Locais do orifício de montagem do

Vision 50P CNC

(Vista inferior)

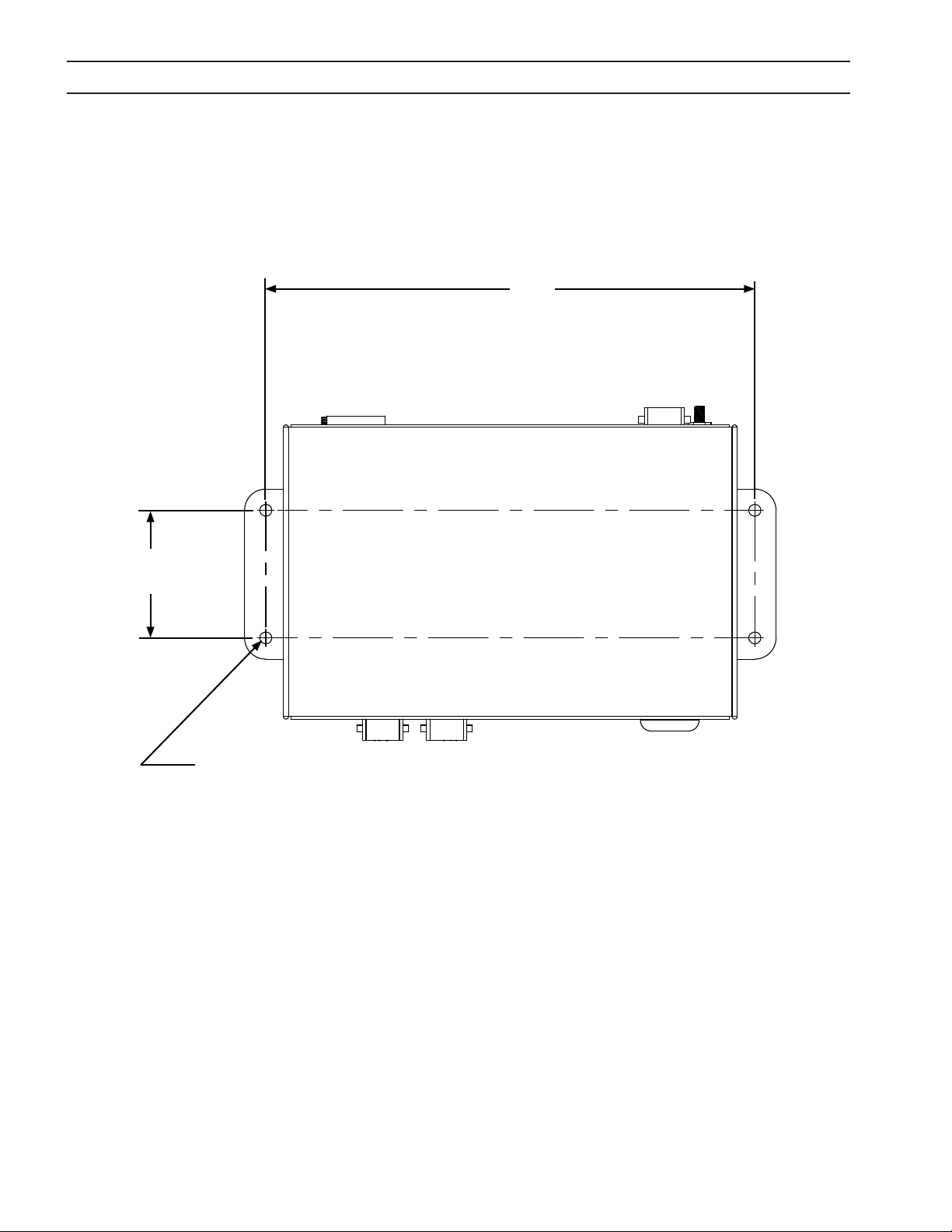

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.2 Caixa da interface do Vision 50P CNC (0558008250)

PINO Função

A Falha

I G

D JEFH

( Uma estação de plasma com AHC exibido )

Peso:

10.1 lb. (4,6 kg)

O estojo da caixa de interface tem 6.00” (152,4 mm)

de largura. Tem 8.50” (215,9 mm) de largura se forem

incluídas as conexões da frente e de trás

Interruptor ID

14 Pinos

Interruptor de

alimentação

Cabo do CAN

( P1 )

B ( J3 )

19 Pinos

J5

B

Ativação de

movimento

C CNC COM

D

Modo de

marcação

E Início do ciclo

F Canto / IHS

G ENC_0 / ARC_1

H Estação ligada

J +24 VCC

K

Estação para

baixo

L Estação para cima

M

N

P

R

S

T

U

V

Saída digital 9

Saída digital 11

24 CC COM

Erro de gás

Erro do AHC

Fim de curso superior

Fin de curso inferior

Saída digital 8

Observação:

O chassi deve ser

conectado ao

terra da máquina.

TERRA

7.50”

C

(190,5 mm)

10.75”

(273,1 mm)

12.75”

(323,9 mm)

11

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.2 Caixa de interface do Vision 50P CNC (0558008250) (cont.)

11.50”

(292.1 mm)

3.00”

(76.2 mm)

0.281”

(7.14 mm)

12

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.2 Caixa de interface do Vision 50P CNC (0558008250) (cont.)

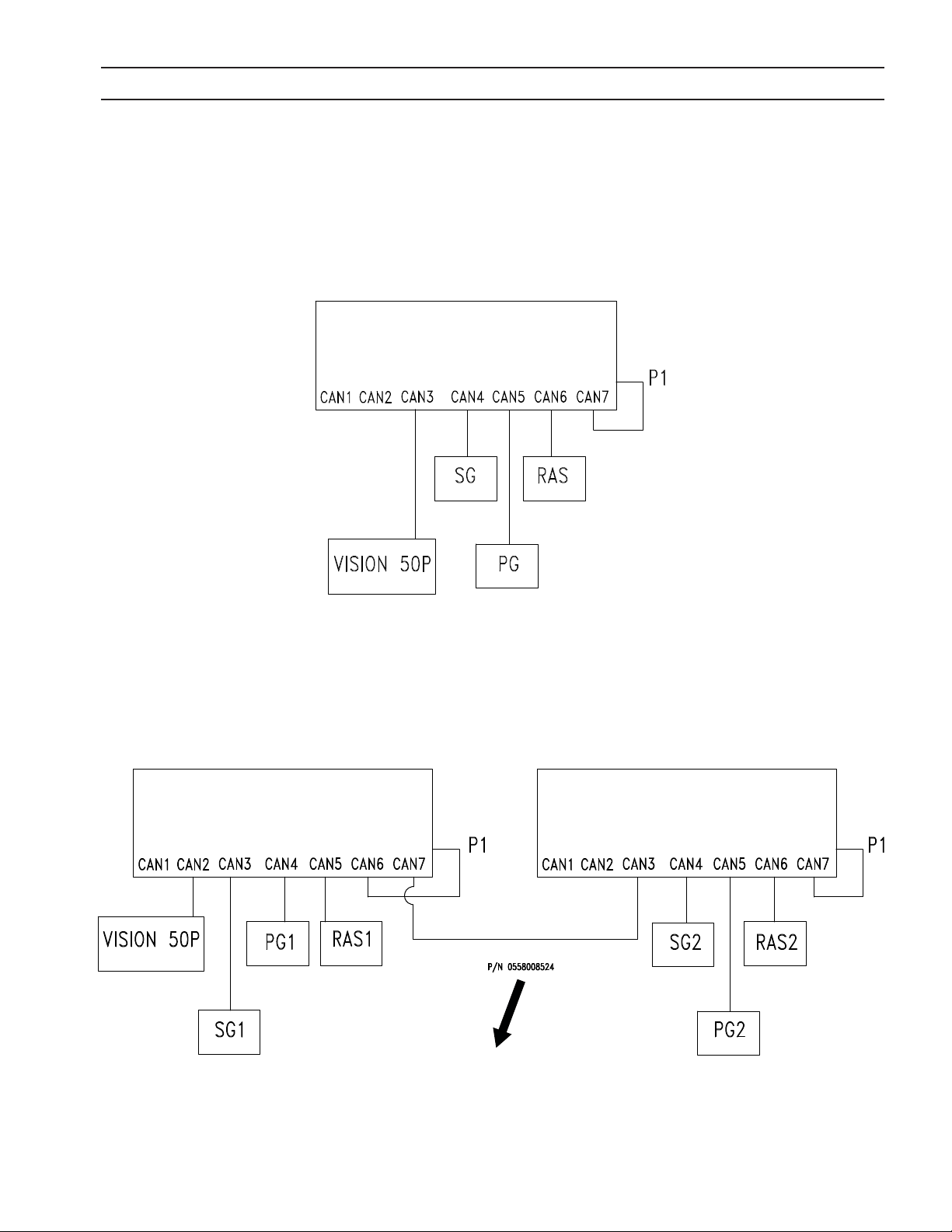

Um plasma com AHC

No. do CAN Função

1 Não usado

2 Unidade de controle do plasma

3 * AHC / Elevação

4 * Controle do gás de proteção

5 * Controle de gás plasma

6 * Iniciador do arco

7 * Interface

Dois plasmas com AHC

No. do CAN Função

1 Unidade de controle do plasma

2 * AHC / Elevação

3 * Controle do gás de proteção

4 * Controle de gás plasma

5 * Iniciador do arco

6 * Interface

7 Cruzado

Um plasma sem AHC

No. do CAN Função

1 Não usado

2 Não usado

3 Unidade de controle do plasma

4 * Controle do gás de proteção

5 * Controle de gás plasma

6 * Iniciador do arco

7 * Interface

Dois plasmas sem AHC

No. do CAN Função

1 Não usado

2 Unidade de controle do plasma

3 * Controle do gás de proteção

4 * Controle de gás plasma

5 * Iniciador do arco

6 * Interface

7 Cruzado

Dois plasmas com AHC

No. do CAN Função

1 Não usado

2 Cruzado

3 * AHC / Elevação No. 2

4 * Controle do gás de proteção No. 2

5 * Controle do gás plasma No. 2

6 * Iniciador do arco No. 2

7 * Interface No. 2

* Esses componentes podem ser conectados em qualquer ordem. Consulte os diagramas incluídos.

No. do CAN Função

1 Não usado

2 Não usado

3 Cruzado

4 * Controle do gás de proteção No. 2

5 * Controle do gás plasma No. 2

6 * Iniciador do arco No. 2

7 * Interface No. 2

13

Dois plasmas sem AHC

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.2 Caixa de interface do Vision 50P CNC (0558008250) (cont.)

Um estação de plasma com AHC

(ENTRADA DE ALIMENTAÇÃO DE 230 VCA)

Interruptor ID: S1 = 1, S2 = 4

CAIXA DE INTERFACE

Duas estações de plasma com AHC

Interruptor ID: S1 = 1, S2 = 4 Interruptor ID: S1 = 2, S2 = 4

CAIXA DE INTERFACE

CABO CRUZADO

OBSERVAÇÃO:

Esse cabo é usado apenas com

o Vision 50P para conectar a

segunda caixa de interface.

14

CAIXA DE INTERFACE

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.2 Caixa de interface do Vision 50P CNC (0558008250) (cont.)

Um estação de plasma sem AHC

(ENTRADA DE ALIMENTAÇÃO DE 115/230 VCA)

Interruptor ID: S1 = 1, S2 = 4

CAIXA DE INTERFACE

Duas estações de plasma sem AHC

Interruptor ID: S1 = 1, S2 = 4 Interruptor ID: S1 = 2, S2 = 4

CAIXA DE INTERFACE

CABO CRUZADO

OBSERVAÇÃO:

Esse cabo é usado apenas com

o Vision 50P para conectar a

segunda caixa de interface.

CAIXA DE INTERFACE

15

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Conector J3 na caixa de interface (0558008250)

PIN (No. do o) Sinal Função

1. Saída do sinal da caixa de interface.

2. Erros, como erro do gás, erro da fonte de alimentação e erro do líquido

A

(# 1)

B

(# 2)

C

(# 3)

D

(# 4)

E

(# 5)

F

(# 6)

G

(# 7)

Movimento permitido

(PCUA X63-1 e X62-1)

Início do Ciclo (PCUA X61-1)

Falha

(PCUA X63-2)

(PCUA X62-2)

CNC COM

Modo de marcação

(PCUA X61-4)

Canto / IHS

(PCUA X60-4)

ENC_0 / VOLT_1

(PCUA X60-1)

de refrigeração, ativarão (alto) esse sinal de falha.

3. Quando o sinal de falha for alto, o Vision 50P interrompe o plasma e

remove a 'Ativação de Movimento', em seguida o CNC do cliente

precisa remover o sinal 'Início do Ciclo'.

1. Saída do sinal da caixa de interface para o CNC do cliente.

2. Esse sinal é selecionável dentre "Ativação do Movimento", "Arco

Ligado" ou "Arco Ligado após Atraso de Perfuração" dependendo da

constante da estação No. 214 no SPS.KON.

3. A “Ativação do Movimento” se torna ativa após o atraso de perfuração. O

CNC do cliente pode mover a tocha quando 'Ativação do Movimento'

for VERDADEIRO após o ciclo se iniciar. Certique-se de vericar esse

sinal durante o corte e a marcação. Quando se tornar FALSO, o "Início

do Ciclo" deve ser removido.

4. “Arco Ligado“ se torna ativo imediatamente após o arco principal ser

ligado.

5. “Arco Ligado após Atraso de Perfuração” se torna ativo após o atraso

de perfuração ser realizado e o arco deve estar ligado.

1. Fornecido pelo CNC do cliente. Isso afetará o nível do sinal de "Falha" e

"Ativação do Movimento".

2. Dependendo do nível do sinal do CNC do cliente, pode ser CA ou CC.

Máx 130VAC/3A ou 30VDC/3A.

1. Seleciona o modo marcação (1) ou corte (0).

2. O nível de sinal é 24 VCC.

1. Ativa o sistema de plasma.

2. Remove o sinal 'Início do Ciclo' no nal do movimento geométrico

durante a marcação/corte normal.

3. Durante o corte de orifícios, o CNC deve remover o 'Início do Ciclo' antes

do m da geometria para aprimorar a circularidade e a qualidade

geral.

1. Durante o corte esse sinal funciona como sinal de "canto"; antes do

corte funciona como "IHS".

2. O canto impede que a tocha mergulhe quando a máquina diminuir

a velocidade no canto da geometria ou no início/m da linha se o

modo de tensão de arco estiver selecionado.

3. Um sinal de Falso de Cantos (0) signica que o CNC está se movendo

com uma velocidade de corte constante. Um sinal de Canto

Verdadeiro (1) signica que o CNC está se aproximando do canto e o

AHC será bloqueado.

4. Ao se atingir uma velocidade constante, remova o sinal de 'Canto' para

acionar o controle automático de altura. No canto ou a qualquer

momento em que a máquina diminuir a velocidade, o sinal de 'Canto'

deve estar ligado para impedir que a tocha mergulhe nos cantos.

5. O CNC do cliente deve fornecer esse sinal se a função AHC do Vision50P

for usada.

6. O sinal "IHS" liga / desliga o pré-uxo de gás se o AHC do Vision 50P

não for usado.

1. Seleciona o modo de controle de altura: Codicador (FALSO) ou Tensão

de Arco (Verdadeiro).

2. O controle de altura do codicador é útil durante o corte de orifícios.

16

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.2 Caixa de interface do Vision 50P CNC (0558008250) (cont.)

Conector J3 na caixa de interface (0558008250)

PIN (No. do

o)

H

(# 8)

J

(# 9)

K

(# 10)

L

(# 11)

M

(# 12)

N

(# 13)

P

(# 14)

R

(# 15)

S

(# 16)

T

(# 17)

U

(# 18)

V

(# 19)

Sinal Função

Seleção da estação

(PCUA X48-1)

+24 VCC

(PCUA X48-2)

Estação para baixo

(PCUA X48-4)

Estação para cima

(PCUA X49-1)

Saída digital 9

(PCUA X66-2)

Saída digital 11

(PCUA X66-5)

24VCC COM

(PCUA X40-2)

Erro de gás

(PCUA X62-5)

Erro do AHC

(PCUA X63-5)

Fim de curso superior

(PCUA X65-2)

Fim de curso inferior

(PCUA X64-5)

Saída digital 8

(PCUA X65-5)

1. Liga/Desliga a estação.

2. O cliente também pode ligar/desligar a estação do Vision 50P.

A última ação, do CNC do cliente ou do Vision 50P, controlará o

status Ligado/Desligado.

3. Não é sensível ao tempo.

1. 24VCC fornecidos ao CNC do cliente.

2. O CNC do cliente usará esse sinal para fornecer entradas digitais

para a caixa de interface.

1. Move a tocha para baixo.

2. Não é sensível ao tempo.

1. Move a tocha para cima.

2. Não é sensível ao tempo.

1. Saída digital 9

1. Saída digital 11

1. 24VCC COM.

2. Apenas para testes de produção.

1. Indica falha no uxo de gás / água.

2. A falha (Pino A) deve ser alta.

1. Indica falha do AHC.

2. A falha (Pino A) deve ser alta.

1. O elevador está na posição do limite superior

1. O elevador está na posição do limite inferior

1. Saída digital 8

Para corte submerso em água sem cortina de ar, o cliente pode ativar o pré-uxo adicional ajustando a constante

da estação No. 213 no SPS.KON.

17

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.3 Parâmetros de processo de plasma

Os parâmetros a seguir são usados no sistema plasma m3 CAN. Alguns deles são exibidos apenas no Modo de

Serviço, mas são ocultados no Modo de Operação.

Parâmetros Descrição Ocultos

Seleção de gás

Arco piloto

Tensão do arco principal

Corte

Velocidade de deslocamento

Espessura da placa Usado no cálculo da altura de diminuição de velocidade.

Altura de ignição Distância da tocha até a placa durante a sequência de início do piloto.

Altura de perfuração

Altura de corte

Tempo de perfuração

Tempo de lead-in

Atraso do THC após o canto Tempo antes que o controle de altura de tensão reative após o canto.

Levantar tocha ao terminar Tempo antes da elevação da tocha após o término do corte.

Pressão inicial do PG1

(ARG, H35, N2/O2/AR)

Pressão de corte do PG1

(ARG, H35, N2/O2/AR)

Pressão inicial do PG2

(O2/N2/AR)

Pressão de corte do PG2

(O2/N2/AR)

Fluxo inicial do SG1 (AR/N2) Fluxo inicial do gás de proteção 1.

Fluxo de corte do SG1 (AR/N2) Fluxo de corte do gás de proteção 1.

Fluxo inicial do SG2 (O2/CH4) Fluxo inicial do gás de proteção 2.

Fluxo de corte do SG2

(O2/CH4)

Especica o tipo de gás para o início do plasma, corte e gases de proteção.

Consulte a tabela a seguir para obter os detalhes para a seleção do gás.

Ajusta a corrente adequada do arco piloto. APENAS PARA EPP-201 E

EPP-360.

Especica a tensão do arco usada durante a marcação ou corte a plasma.

Esse ajuste é importante porque ele controla a altura da tocha se não

houver um controle de altura do codicador.

Medida prevista do material removido durante o processo de corte. É o

intervalo entre a placa e a peça de produção. A velocidade de corte, a

separação da tocha (tensão do arco) e a corrente de corte afetam o corte.

Velocidade de deslocamento recomendada para a condição de corte

solicitada. Geralmente reduzida para orifícios pequenos.

Distância da tocha até a placa durante a sequência de perfuração. Altura de

perfuração suciente para evitar que a tocha toque o respingo derretido,

o que pode danicar a proteção e/ou o bico, o que por sua vez diminuirá a

qualidade do orifício.

Distância da tocha até a placa durante o corte. Usado durante o controle

de altura do codicador com elevações ESAB; caso contrário, é uma altura

de referência para elevadores OEM. É muito importante manter essa altura

durante o ciclo de corte.

Tempo para a tocha de plasma se manter na altura de perfuração. Otimizado

para garantir que a tocha permaneça na altura correta e que o arco que

estável antes do início do lead in.

Atraso da ativação do controle de altura para permitir que a tocha entre no

padrão da peça. Otimizado para garantir que a tocha permaneça na altura

correta e que o arco que estável antes do início do lead in.

Pressão inicial do gás plasma 1.

Pressão de corte do gás plasma 1.

Pressão inicial do gás plasma 2.

Pressão de corte do gás plasma 2.

Fluxo de corte do gás de proteção 2.

18

Não

Sim

Não

Não

Não

Não

Não

Não

Não

Não

Sim

Sim

Sim

Sim

Sim

Sim

Sim

Sim

Sim

Sim

Sim

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Current Value Current used for cutting. No

Current Off Value Current used when cutting is done. No

Current Ramp Up Time

Time needs for cutting current to ramp up from

Current Start Value to Current Value.

Yes

Current Ramp Down Time

Time needs for cutting current to ramp down from

Current Value to Current Off Value.

Yes

Gas Off Delay

Time delay to shut down gases after the cutting

current starts ramping down.

Yes

Plasma Station Number

Plasma station number from 1 to 12. Used to

diagnose and monitor the process.

Yes

Quality Type or Marking Yes

Material Type Carbon Steel, Stainless, or Aluminum. Yes

Nozzle Code Code to identify different nozzle. Yes

Water Flow Cut water flow for waterinjection only. Yes

2.3 Parâmetros do processo de plasma (cont.)

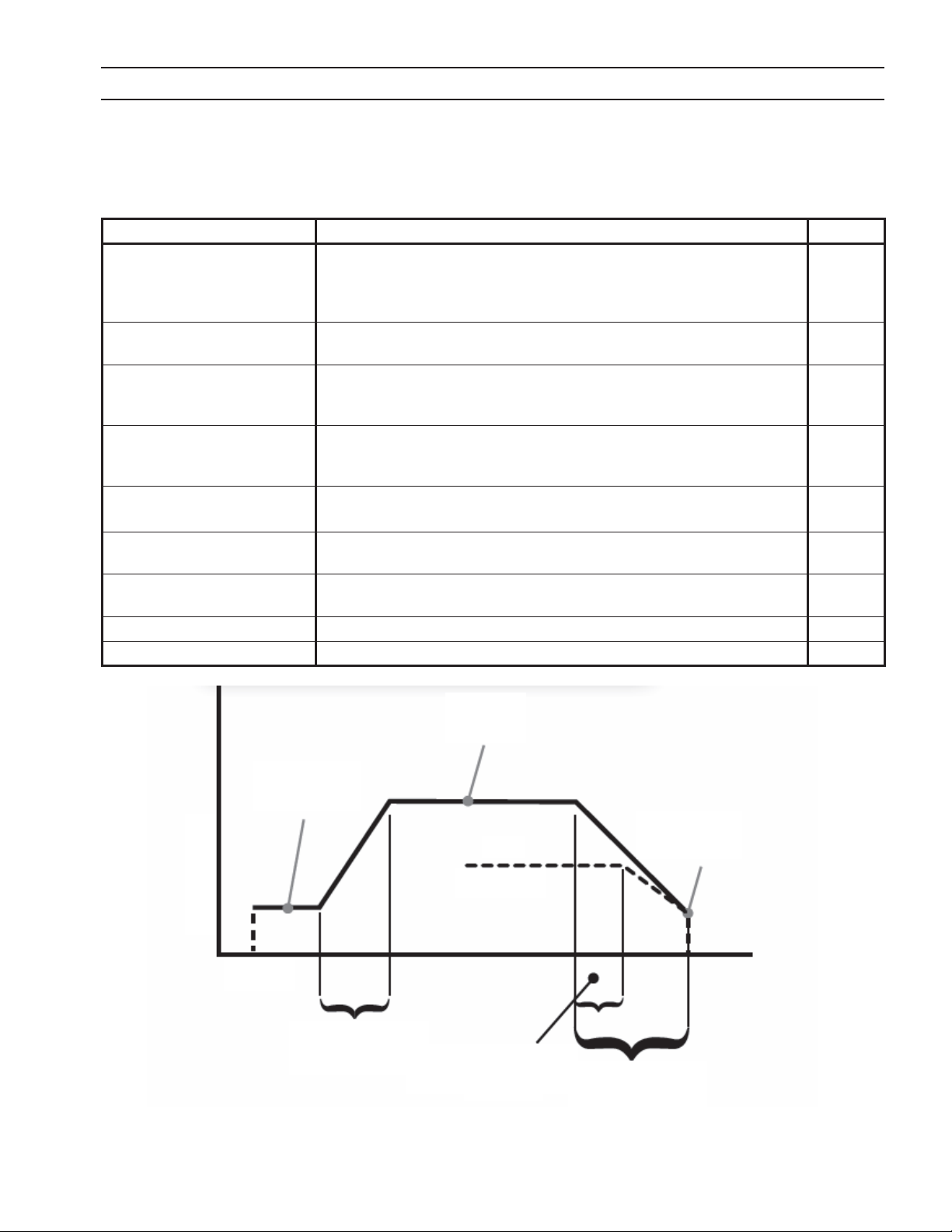

Parâmetros de processo de plasma

Parâmetros Descrição Ocultos

Corrente usada após um arco ser estabelecido com um piloto. Esse valor

Valor inicial da corrente

Valor da corrente

Valor da corrente desligada

Tempo de aumento de

corrente

Tempo de redução de corrente

Atraso de desligamento do

gás

Número da estação de plasma

Código do bico Código para identicar bicos diferentes. Sim

Fluxo de água Fluxo de água de corte apenas para injeção de água. Sim

é normalmente somente a metade da corrente de corte real, portanto,

certique-se de deixar tempo suciente para atingir a corrente de corte

total antes de iniciar o movimento.

Corrente usada para corte. Algumas vezes esse valor pode ser reduzido

para melhorar ainda mais a qualidade do orifício.

Corrente antes do arco ser desligado. Esse ajuste inuencia o lead-out do

orifício. Quanto mais alto o valor, mais frequentemente ocorrem as goivas.

Uma conguração inferior pode melhorar a qualidade do lead-out.

O tempo necessário para que a corrente de corte aumente do valor inicial

da corrente até o valor da corrente. Em materiais muito nos esse tempo

deve ser minimizado ou o arco se apagará devido à falta de material.

O tempo necessário para que a corrente de corte diminua do valor de

corrente até o valor da corrente desligada.

Tempo de atraso para o desligamento dos gases após a corrente de corte

iniciar a redução.

Número da estação de plasma de 1 a 12. Usado para monitoramento e

diagnóstico de processo.

Valor da

corrente

Não

Não

Não

Sim

Sim

Sim

Sim

AMPÈRES

TEMPO

Valor inicial

da corrente

Valor da corrente

Pressão

do gás

Tempo de aumento

de corrente

Atraso de

desligamento do gás

Tempo de diminuição

de corrente

O gráco serve apenas como ilustração. Os valores não estão

necessariamente na proporção correta.

19

desligada

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.3 Parâmetros do processo de plasma (cont.)

Seleção do gás, m3 CAN Plasma

GS TIPO DO GÁS SG-SG1 SG-SG2 SG-PG1 SG-PG2 PG-PG1 PG-PG2

1

2

3

(INICIAL N2-PG2, CORTE N2-PG2) N2 CH4 N2 N2 N2/O2/AR N2

4

5

6

7

8

9

10

11

12

13

14

GS_N2_O2_N2O2 1 2 2 1 3 1

(INICIAL PG1, CORTE PG2) N2 O2 N2 O2 N2/O2/AR O2

GS_AR_O2_ARO2 2 2 3 1 3 1

(INICIAL PG1, CORTE PG2) AR O2 AR O2 N2/O2/AR O2

GS_N2_N2_N2CH4 1 1 2 2 3 2

GS_N2_H35_AR 2 - 2 2 2 2

(INICIAL PG2, CORTE PG1) AR N2 N2 H35 N2

GS_N2_H35_N2CH4 1 1 2 2 2 2

(INICIAL PG2, CORTE PG1) N2 CH4 N2 N2 H35 N2

GS_ARG_ARG_AR 2 - 2 1 1 1

(INICIAL PG1, CORTE PG1) AR N2 O2 ARG O2

GS_ARG_ARG_N2 1 - 2 1 1 1

(INICIAL PG1, CORTE PG1) N2 N2 O2 ARG O2

GS_AR_AR_AR 2 - 3 3 3 3

(INICIAL PG2, CORTE PG2) N2 N2 O2 N2/O2/AR O2

GS_N2_O2_AR 1 - 2 1 3 1

(INICIAL PG1, CORTE PG2) AR N2 O2 N2/O2/AR O2

GS_N2_N2_AR 2 - 2 2 3 2

(INICIAL PG2, CORTE PG2) AR N2 N2 N2/O2/AR N2

GS_ARG_O2_N2O2 1 2 2 1 1 1

(INICIAL PG1, CORTE PG2) N2 O2 N2 O2 ARG O2

GS_ARG_O2_ARO2 2 - 2 1 1 1

(INICIAL PG1, CORTE PG2) AR N2 O2 ARG O2

GS_ARG_ARG_H2O 1 1

(INICIAL PG1, CORTE PG2) ARG ARG

GS_N2_N2_H2O 2 2 3 2

(INICIAL PG1, CORTE PG2) N2 N2 N2 N2

20

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.4 Operação do Vision 50P CNC

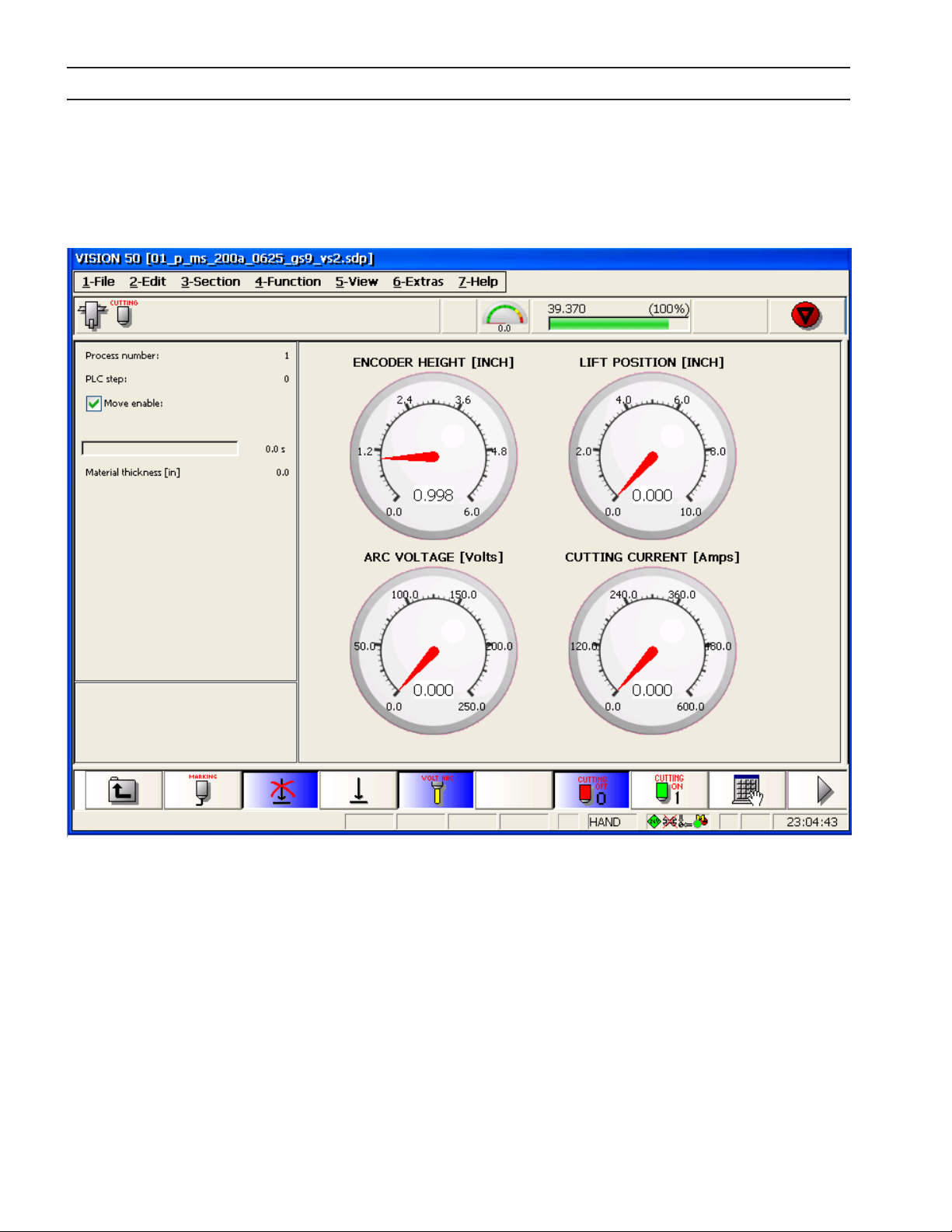

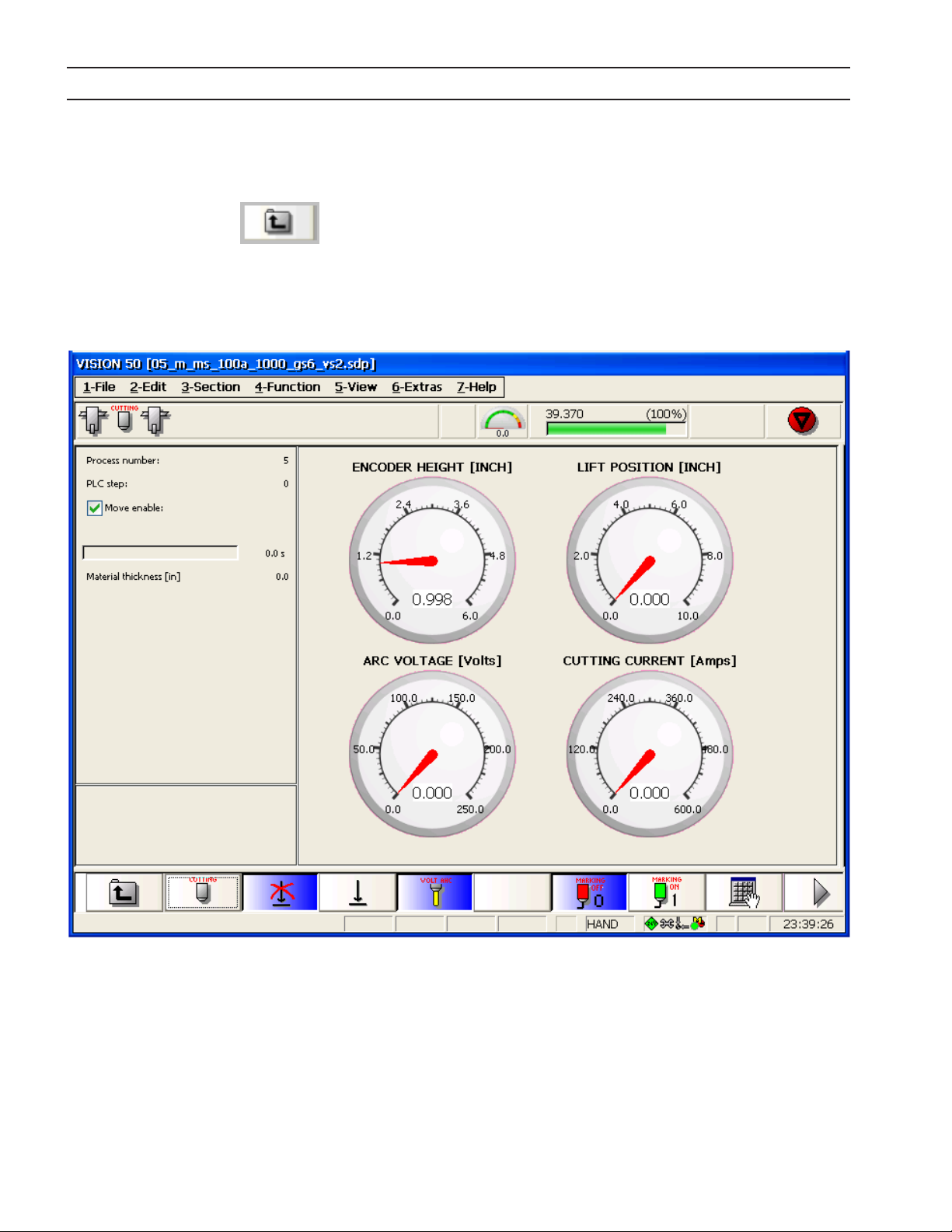

Cada vez que o Vision 50P é ligado, a tela de processo será carregada como a Figura 2.1.

OBSERVAÇÃO:

Todas as capturas de tela a seguir foram obtidas no modo "Serviço".

Figura 2.1 Tela de processo

Antes de pressionar o botão "INICIAR" ou F7, o operador precisa certicar-se de que o arquivo TDF

correto está sendo usado. O arquivo TDF contém parâmetros e dados importantes de corte. Os processos de

corte e de marcação têm arquivos TDF separados. Para selecionar o arquivo TDF correto, pressione

o botão ou F8 para alterar para a tela de dados de tecnologia exibida na Figura 2.2.

21

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Na parte superior da tela de dados de tecnologia, o TDF atual selecionado será exibido. Pressione F5 ou

para alterar o arquivo TDF. Como exibido na Figura 2.3, o cliente pode escolher Qualidade, Materiais, Corrente,

Espessura e o Tipo do Gás. O nome do arquivo TDF da ESAB tem um formato predenido. Se necessário, o cliente

pode ter extensões denidas pelo usuário para arquivos TDF. Na parte inferior da tela, os itens consumíveis

necessários para o processo ou TDF selecionado são indicados e destacados com imagens.

Figura 2.2 Tela de dados de tecnologia

22

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Para selecionar o arquivo TDF para marcação de plasma, pressione F2 ou . A "Marcação de Plasma"

será realçada em verde como exibido na Figura 2.4. Pressione F2 novamente para voltar para "Corte a Plasma".

Para marcação, o cliente pode selecionar Materiais, Corrente, Espessura, Tipo de Gás, etc. Novamente, os itens

consumíveis necessários para execução do processo de marcação selecionado serão exibidos. Isso pode ajudar

o cliente a selecionar os itens consumíveis corretos.

Figura 2.3 Seleção do arquivo TDF de corte

23

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Figura 2.4 Seleção do TDF de marcação

Pressione F1 ou para conrmar a seleção. Pressione F8 ou para cancelar a seleção. Em

seguida o Vision 50P retorna para a tela de dados de tecnologia novamente como a Figura 2.5.

24

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Figura 2.5 Tela de dados de tecnologia

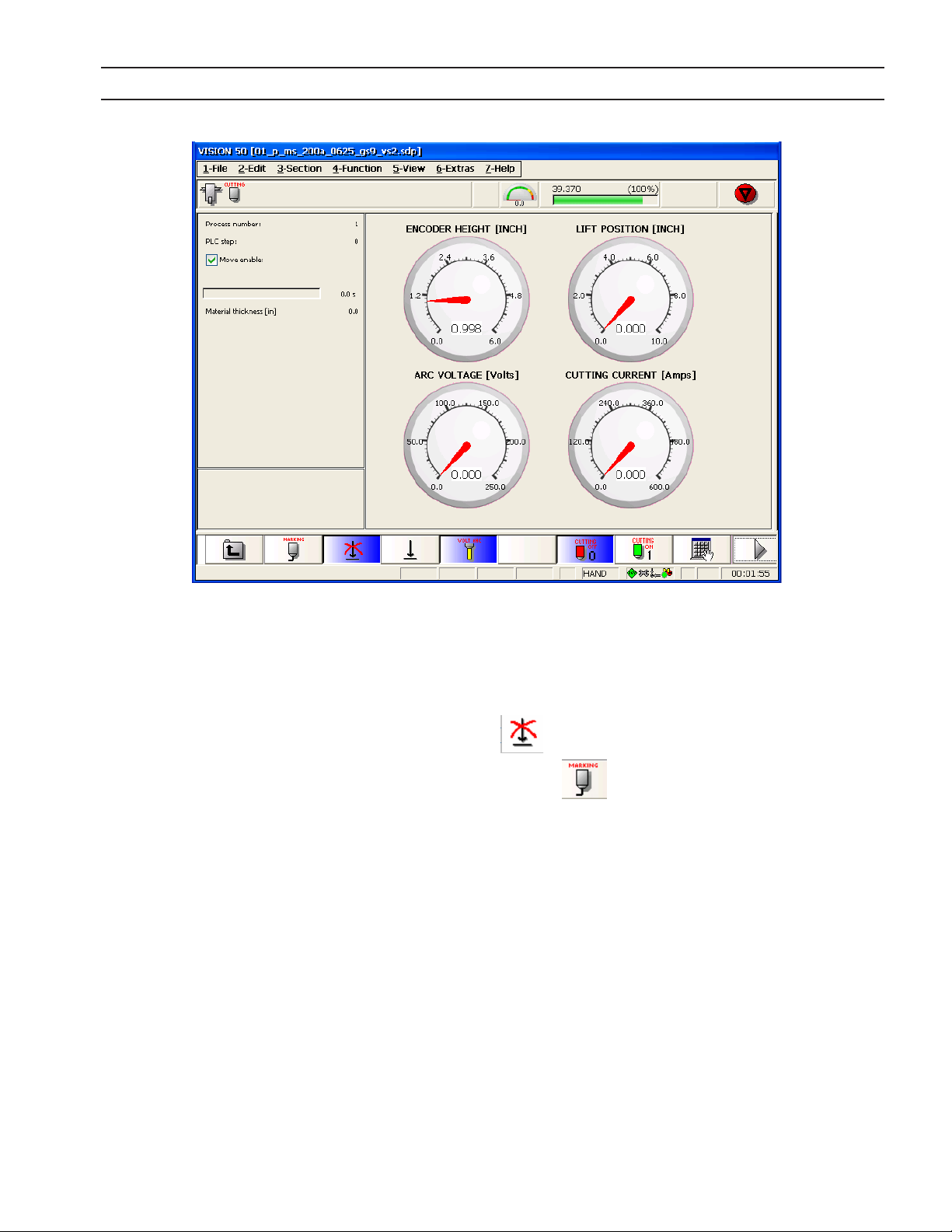

Pressione o botão ESC, ele mudará para a Tela de Processo como na Figura 2.6. Se tudo estiver

ajustado, pressionar o botão

tela, como a altura do codicador, a posição de elevação, a tensão do arco, a corrente de corte, a pressão de saída

do PG, uxo do PG2, uxo do SG1, uxo do SG2, pressão do PG1, pressão do PG2, pressão da mistura SG, uxo do

PG necessário e uxo da água de corte, pressão da água de corte. Todos os status acima podem ser vistos

pressionando-se o botão

baixo até a página seguinte como na Figura 2.7.

ou F7 iniciará o corte ou a marcação. O status de processo será exibido na

ou F1. Se o botão não estiver exibido, pressione F9 ou e role para

25

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Figura 2.6 Tela de processo

26

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Figura 2.7 Tela de processo

27

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

A seguir, alguns recursos avançados disponíveis para o engenheiro de manutenção, raramente usados pelo

cliente. Esses recursos podem ser acessados apenas no Modo de Serviço.

2.4.1 Alteração e salvamento do arquivo TDF

Se os arquivos TDF padrão não funcionarem em um caso especíco, o cliente pode modicar e salvar os arquivos

TDF. Na tela de dados de tecnologia (Figura 2.5), altere os parâmetros conforme necessário e pressione F7 ou

. Aparecerá uma janela que permitirá que você salve as alterações (F1 ou ) ou que cancele as

alterações (F8 ou ) (Figura 2.8). Em seguida ela mudará novamente para a tela de dados de tecnologia.

Figura 2.8 Salvar alterações no TDF

28

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Na tela de dados de tecnologia (Figura 2.5), pressione o botão ou F6 para ver a vista ampla de itens

consumíveis. (Figura 2.9). Pressione “X” no canto direito superior para fechar essa janela.

Figura 2.9 Vista ampla dos itens consumíveis

29

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

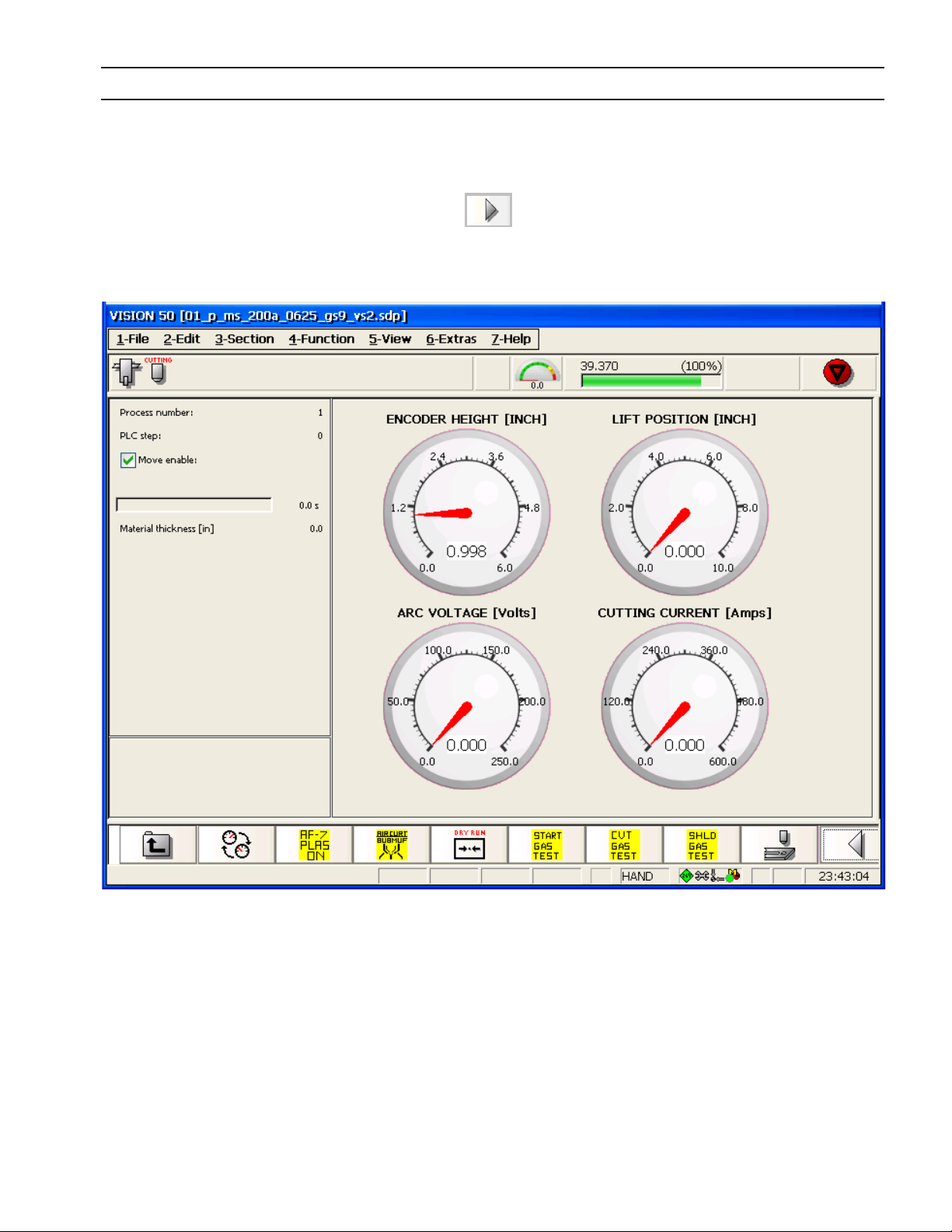

2.4.2 Alteração do processo de corte para marcação

Pressione o botão “ESC” ou ESC no teclado para voltar para a tela de processo. Em seguida pressione

a tecla “F1” para mudar entre o processo de “Corte” e “Marcação". O número do processo deve mudar de 1 (corte)

para 5 (marcação). (veja a Figura 2.10) Isso pode ser vericado pelo nome do arquivo TDF exibido na parte superior

da tela.

Figura 2.10 Processo alterado para marcação

30

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

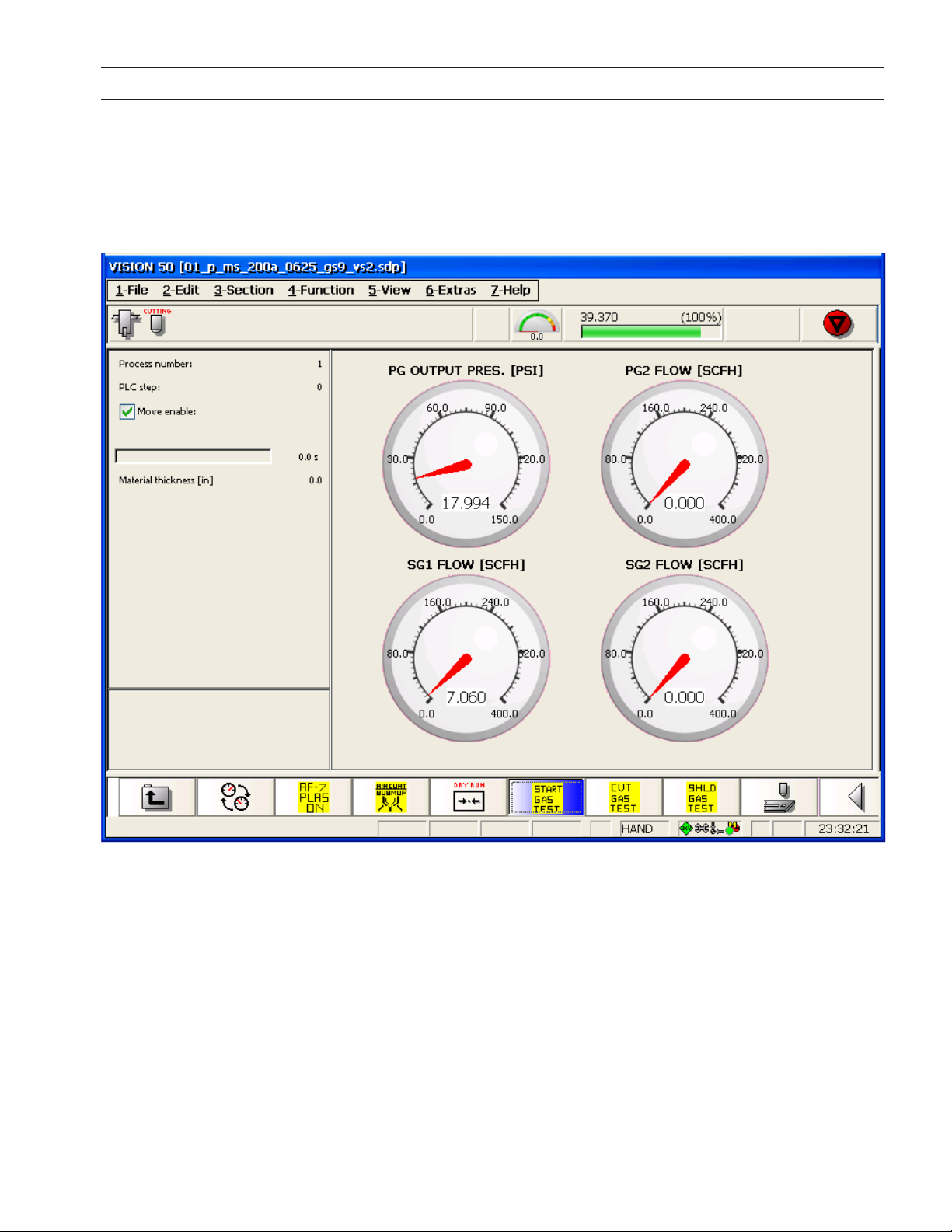

2.4.3 Teste de gás

Na tela de processos, pressione o botão "MAIS" ou para obter os botões de comandos de teste de gás

(veja a Figura 2.11).

Figura 2.11 Teste de gás

31

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

P r e s s i o n e “F1” ou para ver os diferentes parâmetros: Altura do codicador, tensão do arco,

posição de elevação, corrente de corte, pressão de saída do PG, uxo do SG1, uxo do PG2, uxo do SG2, pressão

de entrada do PG1, pressão de mistura do SG, pressão de entrada do PG2 e uxo necessário do PG. Pressione

o botão “Teste do gás de início” para testar o gás de início sem cortar. Os valores de uxo são exibidos apenas

quando se usa o PG2 como o gás inicial. Pressione o botão “Gás de início” novamente para interromper o teste

de gás de início. Pressione o botão “Teste do gás de corte” para testar o gás de corte. Ele exibirá a pressão de

corte de saída durante o corte, mas o uxo será maior sem o arco. Pressione o botão “Teste do gás de corte” para

interromper o teste.

Pressione o botão “Teste do gás de proteção” e o botão “Teste do gás de início” para exibir o uxo do gás de

proteção real durante o início do plasma (veja a Figura 2.12). Pressione o botão “Teste do gás de início” novamente

para interromper o teste.

Figura 2.12 Teste do gás de proteção durante o início do plasma

32

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Enquanto o botão do "Teste do gás de proteção" estiver selecionado, pressione o botão "Teste do gás de corte"

para exibir o uxo do gás de proteção durante o corte. O arco de plasma não inuencia o uxo do gás de

proteção.

Figura 2.12a Teste do gás de proteção durante o corte

33

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.4.4 Solução de problemas da caixa de interface do CNC remoto

Para efetuar a solução de problemas com um teclado pressione "Alt+3" ou clique no menu superior da tela de

toque diretamente para exibir o menu suspenso (veja a Figura 2.13) e selecione "Shift-P5 Diagnóstico" (veja a

Figura 2.14) nessa tela. Ela exibirá a versão do PCL.

Figura 2.13 Menu

34

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Figura 2.14 Janela de diagnóstico

Pressione o botão “Mais” ou (veja a Figura 2.15), em seguida F3 ou (veja a Figura 2.16),

expanda as Estações e Subestações e selecione Subestação 1.4 (veja a Figura 2.17). Os números de versão do

hardware, rmware e do computador podem ser encontrados na tela de diagnóstico.

35

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Figura 2.15. Botões adicionais de diagnóstico

36

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Figura 2.16. Estações e substações

37

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Figura 2.17. Selecione a subestação 1-4

38

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Pressione “F2” ou para vericar os sinais da caixa de interface do CNC (Figura 2.18). É possível usar

“F6” e “F7” para alterar entre as telas entrada/saída digital e entrada/saída analógica. A

Figura 2.18 exibe a tela de saída digital.

Esses sinais de entrada podem ser forçados a um valor especíco. Por exemplo, na Figura 2.19, o sinal

Rem_Motion_Enable é forçado. Do CNC do cliente, pode-se vericar se a ativação do movimento é recebida

como "1".

Figura 2.18. Sinais na caixa de interface do CNC

39

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Figura 2.19 A saída digital é forçada

40

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.5 Operação sem controle de altura

Os sinais a seguir são necessários entre o CNC do cliente/remoto até o controle do Vision50P.

2.5.1 Sinais do CNC remoto até o sistema de plasma M3-CAN

O sinal do Pino “E” (Fio No. 5), ‘Início do Ciclo’, ativa o sistema de plasma. E o sinal do Pino "D" (Fio No. 4), 'Modo

de Marcação', seleciona o modo de corte ou marcação. O sinal do 'Modo de Marcação' deve estar ATIVADO para

selecionar o modo de marcação. Se os parâmetros ou arquivos TDF forem escolhidos corretamente, o Vision50P

pode mudar automaticamente entre os arquivos de corte e de marcação selecionados.

2.5.2 Sinais do sistema de plasma M3-CAN para o CNC remoto

O sinal do Pino “B” (Fio No. 2), ‘Ativação do Movimento’ será passado para o CNC remoto após o término do

atraso de perfuração. O CNC remoto deve iniciar o movimento de corte quando o sinal 'Ativação do Movimento'

for verdadeiro após o início do ciclo. O sinal do Pino “A” (Fio No. 1) é Falha. Qualquer erro de gás, erro da fonte de

alimentação e erro do CC-11 pode ativar esse sinal (se tornando alto). Quando a Falha é alta, o sistema de plasma

é desligado e a 'Ativação do Movimento' será removida de modo que o CNC remoto possa remover o 'Início do

Ciclo'.

2.6 Sequência de operação sem controle de altura

1. Selecione o arquivo de corte e marcação do Vision50P. As informações serão salvas na memória ash

do Vision50P. Após a ligação do Vision50P essas informações serão carregadas novamente. Não é

necessário mudar os arquivos novamente até que você mude o bico, o material ou a espessura do

material.

2. Certique-se de que Sem Controle de Altura ( ) esteja ligado (toque a tela ou pressione ‘F2’).

Isso informa ao Vision50P que a função Sem Controle de Altura é usada.

3. O modo padrão é Corte. Ligue o modo de marcação se desejar.

41

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

4. Ligue e segure o sinal ‘Início do Ciclo’ do CNC do cliente. Após o atraso de perfuração (cerca de 100 ms),

verique o sinal da 'Ativação do Movimento'. Se o sinal da 'Ativação do Movimento' for verdadeiro, o CNC

do cliente pode iniciar o movimento.

5. Verique sempre o sinal da 'Ativação do Movimento’ durante o corte/marcação. Se o sinal 'Ativação do

Movimento' se desligar, o arco se perde e o CNC deve remover o 'Início do Ciclo'. O Vision50P desliga o

plasma automaticamente se o arco não for detectado após um atraso.

6. Remove o sinal 'Início do Ciclo' no nal do movimento geométrico durante a marcação/corte normal.

Durante o corte de orifícios, o CNC deve remover o 'Início do Ciclo' antes do m da geometria para

aprimorar a circularidade e a qualidade geral. O tempo de pré-parada depende do tipo de material, da

espessura e da corrente.

7. Repita os itens (1)-(6) para a segunda parte.

2.7 Operação com controle de altura

Certique-se de que ‘Sem controle de altura’ esteja desligado (pressione ou pressione F2) para informar

ao Vision50P que a operação precisa do controle de altura. Isso precisa ser feito apenas uma vez porque essas

informações são salvas na memória ash após o desligamento do Vision50P. Os sinais a seguir são necessários entre

o CNC remoto e o Vision50P.

2.7.1 Sinais do CNC remoto até o sistema de plasma M3-CAN

1. Pino “E” (Fio No. 5), ‘Início do Ciclo’, ativa o sistema de plasma.

2. Pino "D" (Fio No. 4), ‘Modo de Marcação‘, seleciona o modo de corte ou marcação. O sinal do 'Modo de

Marcação' deve estar ATIVADO para selecionar o modo de marcação. Se os parâmetros ou arquivos TDF

forem escolhidos corretamente, o Vision50P pode mudar automaticamente entre os arquivos de corte

e de marcação selecionados.

3. Pino “H” (Fio No. 8), ‘Estação ligada’ liga/desliga a estação. O Vision50P também pode ligar/desligar as

estações. O último comando liga/desliga do Vision50P e do CNC remoto será efetivo.

4. Pino “K” (Fio No. 10), ‘Estação para baixo’, move a tocha para baixo. Esse sinal não é sensível ao tempo.

5. Pino “L” (Fio No. 11), ‘Estação para cima’, move a tocha para cima. Esse sinal não é sensível ao tempo.

6. Pino “F” (Fio No. 5), ‘Canto‘: Esse sinal impede que a tocha mergulhe quando a máquina diminui a

velocidade no canto da geometria ou no início/nal da linha. Um Sinal de Canto Falso (0) signica que

o CNC está se movendo com uma velocidade de corte constante. Um sinal de Canto Verdadeiro (1)

signica que o CNC está se aproximando do canto e o AHC será bloqueado. O CNC do cliente deve

fornecer esse sinal se o controle de altura for usado.

7. Pino “G” (Fio No. 7), ‘Cod/TensãoArco’, selecione o controle de altura do codicador ou o

controle de altura de tensão do arco. Verdadeiro ou '1' signica Tensão do Arco; falso ou '0'

signica Codicador. O controle de altura do codicador é útil durante o corte de orifícios. Na

tela Processo, o botão

tensão do arco é selecionada; caso contrário, o Codicador é selecionado. Esse sinal também

é salvo na memória ash e é carregado automaticamente quando o Vision50P é ligado.

ou F4 pode exercer a mesma função. Quando está ligado, a

2.7.2 Sinal do sistema de plasma M3-CAN para o CNC remoto:

1. Pino “B” (Fio No. 2): Esse sinal será diferente dependendo da constante da estação No. 214 no SPS.KON.

"Ativação do Movimento" será passada ao CNC remoto após o término do atraso da perfuração. O CNC

remoto deve iniciar o movimento de corte quando o sinal "Ativação do Movimento" for verdadeiro

após o início do ciclo. “Arco ligado": se torna ativo imediatamente após o arco principal ser ligado. “Arco

ligado após o atraso de perfuração" se torna ativo após o atraso de perfuração ser realizado e o arco

deve estar ligado.

2. Pino “A” (Fio No. 1) é Falha. Qualquer erro de gás, erro da fonte de alimentação e erro do CC-11 pode

ativar esse sinal (se tornando alto). Quando a Falha é alta, o sistema de plasma é desligado e a 'Ativação

do Movimento' será removida de modo que o CNC remoto possa remover o 'Início do Ciclo'.

42

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.8 Sequência de operação com controle de altura

1. Selecione o arquivo de corte e marcação do Vision50P. As informações serão salvas na memória ash

do Vision50P. Após a ligação do Vision50P essas informações serão carregadas novamente. Não é

necessário mudar os arquivos novamente até que você mude o bico, o material ou a espessura do

material.

2. Certique-se de que Sem Controle de Altura

Controle de Altura é usado.

3. O modo padrão é Corte. Ligue o modo de marcação se desejar.

4. Ligue e segure o sinal ‘Início do Ciclo’ do CNC do cliente. Após um curto atraso (cerca de 100 ms),

verique o sinal da 'Ativação do Movimento'. Se o sinal da 'Ativação do Movimento' for verdadeiro, o

CNC do cliente pode iniciar o movimento. Ao se atingir uma velocidade constante, remova o sinal de

'Canto' para acionar o controle automático de altura se o modo de tensão do arco for selecionado.

No canto ou a qualquer momento em que a máquina diminuir a velocidade, o sinal de 'Canto' deve

estar ligado para impedir que a tocha mergulhe nos cantos.

5. Verique sempre o sinal da 'Ativação do Movimento’ durante o corte/marcação. Se o sinal 'Ativação

do Movimento' se desligar, o arco se perde e o CNC deve remover o 'Início do Ciclo'. O Vision50P

desliga o plasma automaticamente se o arco não for detectado após um atraso.

6. Remove o sinal 'Início do Ciclo' no nal do movimento geométrico durante a marcação/corte normal.

Durante o corte de orifícios, o CNC deve remover o 'Início do Ciclo' antes do m da geometria para

aprimorar a circularidade e a qualidade geral. O tempo de pré-parada depende do tipo de material,

da espessura e da corrente.

7. Repita os itens (1)-(6) para a segunda parte.

esteja desligado. Isso informa ao Vision50P que o

43

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Durante o corte de orifícios pequenos, as peças caem antes do término do corte da geometria e o arco pode não

ser detectado. O botão

botão estiver ligado, ele ignorará qualquer perda de corte após a geração do arco, mas para o corte normal esse

botão deve estar desligado.

ou 'F8' na tela Processo pode ligar ou desligar o sinal de perda de corte. Se esse

44

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.9 Corte de orifícios com plasma

2.9.1 Introdução

O objetivo desta seção é fornecer as informações necessárias para produzir orifícios com boa qualidade ao se

usar o processo de plasma. Essa capacidade está se tornando cada vez mais uma necessidade conforme os

clientes começam a esperar mais e mais do processo de plasma. Existem várias áreas diferentes que precisam

ser consideradas para se obter os resultados necessários. Essas áreas são o controle de altura, boa regulagem de

velocidade através do dispositivo de movimentação, uma fonte de alimentação capaz de fornecer uma saída de

corrente estável em todas as amperagens e um bom pacote de programação que permita que você programe os

segmentos de lead-in e lead-out necessários do arco. Cada uma dessas áreas será discutida individualmente.

2.9.2 Controle de altura do codicador

O controle de altura pode ser dividido em três áreas separadas. É muito importante entender como cada uma

dessas áreas afeta a qualidade geral do orifício.

A primeira área é o controle de altura do codicador. Esse controle dene três alturas separadas, críticas para a

operação.

A primeira área é a altura inicial. Essa é a altura acima da peça de trabalho, em polegadas, em que a tocha é

ajustada para estabelecer a altura correta para o arco piloto se transferir para a altura de corte principal.

A segunda área para a qual o controle de altura do codicador é denida, é a altura de perfuração, que é a altura

em que a tocha se levanta após a transferência do arco principal. Esse ajuste é usado para proteger o bico e a

proteção de qualquer retorno de material como resultado da transferência do arco principal.

45

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

A6 Plasma Lift Assembly

Introduction

The A6 lift assembly provides vertical motion for the

PT-36 plasma torch, using a typical motor, screw, and

slide con guration. The motor turns an enclosed

spindle screw, which in turn raises/lowers the lifting

plate along linear rails. Directional commands given

from CNC determines direction of lift travel. Fixed

limit switches are included to prevent upper and

lower over travel.

The lift assembly also contains components

necessary to control height over work surfaces;

initial, piercing, and cornering heights are encoder-

controlled during the plasma cycle through use

of SDP les. During part production, stando

is automatically controlled by taking voltage

measurements between torch nozzle and work

surface.

Finally, the A6 lift includes Omni Soft Touch® to

protect the system during station crashes. Proximity

switches monitor torch position in the mounting.

If the torch is jarred in any direction, machine/

station movement will stop and an error report will

be sent to CNC. Illustrations on the following page

2.9.2 Controle de altura do codicador (cont.)

A terceira área é a altura de corte propriamente dita, com a qual se corta a peça necessária. Ao se cortar os orifícios,

esse recurso controla diretamente a retilinidade da parede lateral do orifício. Não use o controle da tensão do arco

para manter a altura da tocha ao cortar os orifícios. Geralmente o diâmetro desses orifícios é tão pequeno que a

tensão do arco nunca é ativada. Em vez disso, use o controle de altura do codicador. O aumento da altura de corte

levanta a tocha para uma posição mais alta acima da peça de trabalho. Isso aumenta a tensão do arco (separação)

aumentando assim a conicidade nas paredes laterais do orifício. Isso causa o que é chamado de um ângulo de corte

positivo. A diminuição física da separação abaixa a tocha, fazendo com que a tensão seja inferior, produzindo assim

um ângulo de corte negativo. A denição de um ângulo de corte positivo é aquele em que a parte superior do

orifício tem um diâmetro maior do que o diâmetro inferior. A denição de um ângulo de corte negativo é aquela

em que o diâmetro da parte superior do orifício é menor do que o diâmetro da parte inferior.

A altura do corte do codicador controla a retilinidade da parede lateral, o que ajuda a fazer o diâmetro superior

e inferior do orifício com as mesmas dimensões. Ao cortar orifícios com diâmetros de 2.00" (50,8mm) e menores,

deve-se usar o controle de altura do codicador. Os orifícios com diâmetros maiores do que 2.00" (50,8mm) devem

ser feitos usando-se o controle de tensão do arco.

Elevação B4

Elevação A6

46

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.9.3 Regulagem da velocidade de corte

A máquina de corte deve ter boa regulagem de velocidade. Por muitos anos, considerou-se que durante o corte

de orifícios pequenos, era necessário reduzir a velocidade de corte da velocidade normal ao se cortar uma

peça maior. A regra geral é reduzir a velocidade de corte em 50% da velocidade de deslocamento normal. Um

exemplo seria: ao se cortar aço carbono com espessura 0.50” (12,7mm) a 100ipm (2540mmpm), então um orifício

com diâmetro de 0.50” (12,7mm) seria 50ipm (1270mmpm). Esse é apenas um ponto inicial. Pode ser necessário

reduzir a velocidade de corte ainda mais.

Ao se tentar cortar orifícios pequenos, é necessário reduzir a velocidade de corte. Essa redução na velocidade

ajuda a controlar a circularidade do orifício. A maioria das máquinas tem diculdade ao tentar cortar orifícios em

alta velocidade. Isso ocorre devido à massa e ao peso da máquina. A inércia da máquina joga a tocha produzindo

assim um orifício oblongo ou oval. Além disso, a diminuição da velocidade da máquina também melhora a

retilinidade da parede.

É muito importante que o projeto da máquina tenha folga mínima. Qualquer movimento indesejado aparecerá

na qualidade do corte.

Para resumir: A velocidade na qual o orifício é feito contribui para a circularidade do orifício.

47

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.9.4 Fonte de alimentação

Todas as fontes de alimentação que a ESAB fabrica hoje são chamadas de dispositivos de corrente constante.

Ao contrário das fontes de alimentação de antigamente, essas unidades são capazes de sustentar uma saída de

corrente constante com qualquer tensão de corte desde que estejam dentro das especicações de projeto da

unidade. Os controles de CNC de hoje interagem com essas fontes de alimentação e são capazes de controlar

remotamente a saída de corrente dessas unidades. Além disso, devido à capacidade remota, o controle pode

regular a saída de corrente no começo, durante o corte e no nal. Em muitos casos, ao se cortar orifícios com

diâmetro pequeno, o controle total da corrente é necessário para controlar a qualidade do orifício, especialmente

no nal do corte. Além disso, todas as fontes de alimentação ESAB para aplicações mecanizadas de plasma são

projetadas para ciclos de trabalho 100%, Isso signica operação contínua, 60 minutos por hora.

48

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Part Programming Techniques

2.9.5 Técnicas de programação de peças

Apesar de haver várias técnicas de programação de orifícios pequenos (diâmetro de 1.5 x espessura da placa e

menores), analisaremos duas técnicas em profundidade.

49

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.9.6 Códigos que podem afetar a qualidade do orifício

O comando M57 fará duas coisas. Primeiro, se não houver controle de altura do codicador, ele

M57

F

M174

simplesmente congelará o controle de altura da tensão. Em segundo lugar, ele pode ser usado

para ativar o controle de altura do codicador colocando o M57 antes do M65 (comando plasma

ligado).

O “F” pode ser inserido para chamar uma taxa de alimentação diferente (ex.: F50.0) que

melhorará a qualidade do orifício.

“Flying O” - Esse código desligará o plasma no ponto que em inserido no programa sem

interromper o movimento da máquina. Essa função não utilizará os parâmetros de diminuição

de corrente do valor de desligamento da corrente e de atraso de desligamento do gás.

2.9.7 Seleção do tipo de lead-in

Isso depende do tamanho do orifício. Um lead-in direto funciona bem na maioria dos casos versus um leadin com raio que funciona bem principalmente em orifícios maiores. Isso pode ser visto na ilustração a seguir.

O caminho verde é o caminho programado e o vermelho é o caminho da tocha. Observe onde os caminhos

se cruzam no ilustração do lead-in com o raio. Essa área geralmente deixa um ponto plano ou um ressalto.

Isso pode ser atribuído ao arco que se expande entrando no caminho de corte anterior. O lead-in reto tem um

caminho de corte anterior muito menor, reduzindo portanto o ponto plano.

50

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

2.9.7 Seleção do tipo de lead-in (cont.)

51

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

In the graphic below, notice we led in from the center of the hole at 90 degrees.

(Refer to point 1 and red code).

The M57 inserted before the M65 tells the controller that we are going to use the encoder

for height control. The encoder height value can be optimized to give us the best cutting

height for the hole which may be different from standard contour cutting. After the

piercing routing completes, the machine will lead into the contour at 90 degrees and

continue in a counter-clockwise direction to cut the hole. As the machine approaches the

lead in kerf, there are a couple of different things we can do. One is to use the M174. This

will turn the plasma off at the entry point of the lead in or shortly after it. This code

should not be limited to either before or after. Material type, amperage, hole size and gas

selection all influence on where this code should be placed to optimize the hole quality.

(Refer to point 2 and blue code). Remember that the M174 is a “Flying Off” command

and will shut off the plasma on the fly. We use an over burn (refer to point 3 and green

code) to keep the machine moving beyond the intersection of the lead in and the end of

the hole contour as the plasma goes out.

2.9.7 Seleção do tipo de lead-in (cont.)

No gráco a seguir, observe que fazemos o lead-in a partir do centro do orifício a 90°. (Consulte o ponto 1 e o

código vermelho).

O M57 inserido antes do M65 diz ao controlador para usar o codicador para o controle de altura. O valor da

altura do codicador pode ser otimizado para fornecer a melhor altura de corte do orifício que pode ser diferente

do corte do contorno padrão. Após o término do direcionamento da perfuração, a máquina fará o lead-in no

contorno a 90° e continuará no sentido anti-horário para cortar o orifício. Conforme a máquina se aproxima do

corte do lead-in, existem algumas coisas diferentes que podem ser feitas. Uma é usar o M174. Isso desligará o

plasma no ponto de entrada do lead-in ou logo após. Esse código não deve ser limitado para antes ou depois.

O tipo de material, a amperagem, o tamanho do orifício e a seleção de gás inuenciam onde o código deve ser

colocado para se otimizar a qualidade do orifício. (Consulte o ponto 2 e o código azul). Lembre-se de que o M174

é um comando "Flying O" e desligará o plasma dinamicamente. Usamos um excesso de queima (consulte o

ponto 3 e o código verde) para manter a máquina se movendo além da interseção do lead-in e a extremidade

do contorno do orifício conforme o plasma sai.

N0031 G41

N0032 M57

N0033 M65

N0034 G01 X1.442 Y-1.231

N0035 G03 X1.548 Y-1.014 I1.718 J-1.231

N0036 G03 X1.442 Y-1.231 I1.718 J-1.231

N0037 M174

N0038 G03 X1.447 Y-1.281 I1.718 J-1.231

N0039 M66

N0040 G40

52

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Another way to program the hole is to follow the example below. Here we still use the

encoder for height control, still lead in at 90 degrees but do not use the M174 at the end

of the cut. Instead, we use the parameter “Current Off Value” to turn the current down

after the over burn move. You see that the M66 code comes after the over burn which

turns the plasma off. When the controller sees this code, the current goes to the current

off value which can be optimized in conjunction with the ramp down time and the over

burn distance for the hole and material you are cutting. If the Current Off Value is at the

same value as the cutting current value, then the plasma will gouge the contour of the

hole instead of leaving a smooth area at the lead out point.

2.9.7 Seleção do tipo de lead-in (cont.)

Outra maneira de programar o orifício é seguir o exemplo abaixo. Aqui usamos o codicador para o controle de

altura, ainda lead-in com 90° mas não usamos o M174 no nal do corte. Em vez disso, usamos o parâmetro "Valor

da Corrente Desligada" para diminuir a corrente depois do movimento do excesso de queima. O código M66 vem

depois do excesso de queima que desliga o plasma. Quando o controlador vê esse código, a corrente vai para

o valor da corrente desligada, que pode ser otimizado em conjunto com o tempo de diminuição e a distância

do excesso de queima do orifício e do material que está sendo cortado. Se o Valor da Corrente Desligada estiver

com o mesmo valor da corrente de corte, o plasma goivará o contorno do orifício em vez de deixar uma área lisa

no ponto do lead-out.

53

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

One should be careful also to check for the kerf offset when cutting very small holes. The

angle of the straight lead in will have to be modified to allow the start position to remain

in the center of the hole. Ignoring this offset can lead to the plasma starting on the edge or

outside the edge of the hole.

2.9.7 Seleção do tipo de lead-in (cont.)

Verique sempre o desvio do corte ao fazer orifícios muito pequenos. O ângulo do lead-in reto terá de ser

modicado para que a posição inicial permaneça no centro do orifício. Ignorar esse desvio pode fazer com que

o plasma inicie na borda ou fora da borda do orifício.

• Certique-se de que o plasma inicie no centro do orifício.

• Certique-se de que a tocha de plasma esteja na altura correta antes que atinja a borda do contorno.

• Certique-se de que a taxa de alimentação esteja correta.

• Siga qualquer um dos dois exemplos anteriores até o nal do corte com deformação mínima no orifício.

54

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

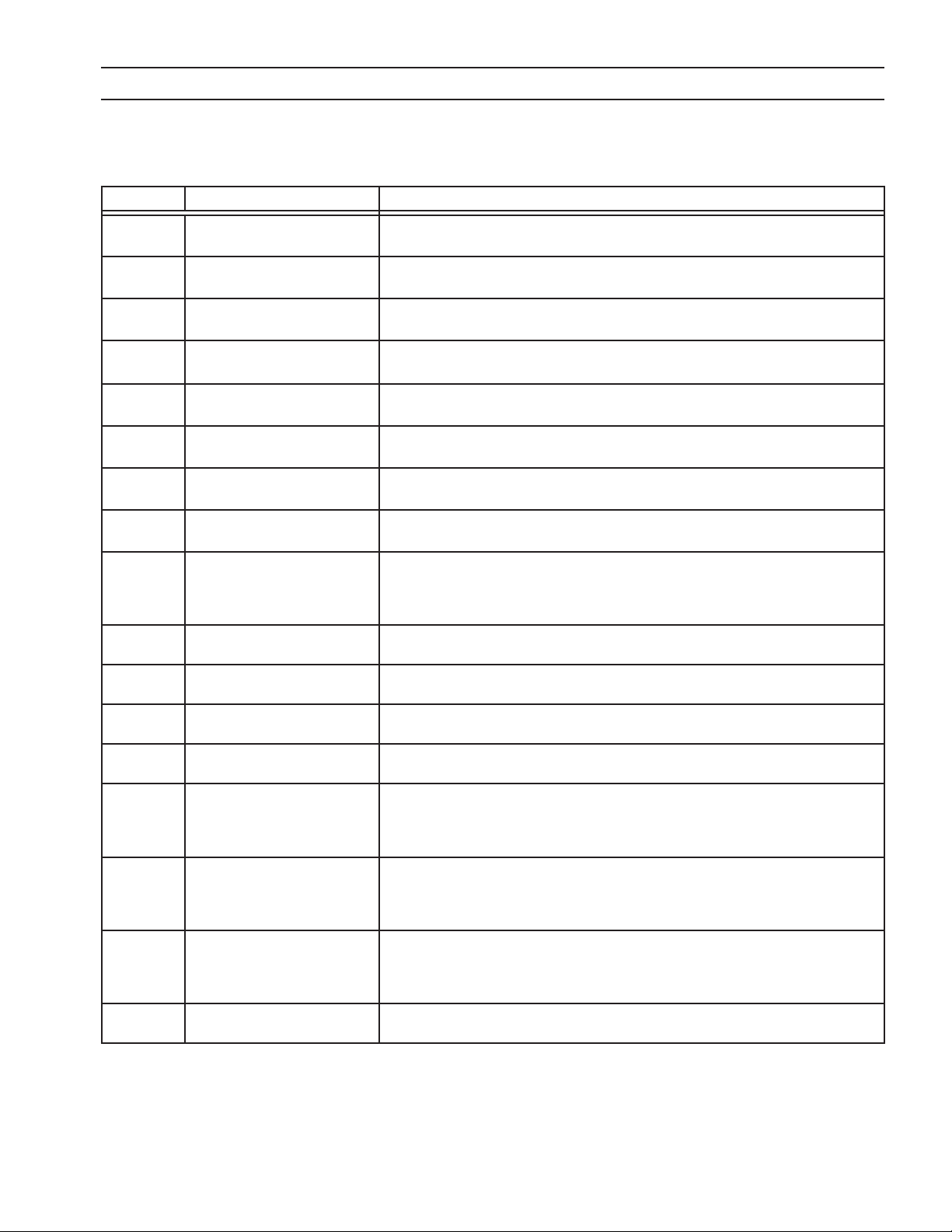

Lista de erros do Vision 50P SPS

ID Descrição Soluções possíveis

11002 Tempo limite do IHS

11003 Falha de ignição

11004 Perda do corte

11005

11006 Colisão da tocha

11007

11012

11014

11016

11019

11024 A vazão SG1 está baixa

11025 A vazão SG2 está baixa

11026

11027

11028

Sem tensão de alimentação

Nenhuma estação válida

O atraso de desligamento

do gás está muito longo

A tensão do arco está muito

A tensão do arco está muito

Erro ao

ler SPS.Kon

na subestação

Fim de curso

inferior ativado

O processo não está

disponível

selecionada

Erro do líquido de

refrigeração

baixa

alta

1. O sinal de toque já está fechado.

2. Verique se há curto no sensor de referência No. 1 ou No. 2.

1. Se não houver fagulha da tocha, a pressão do gás está alta e a tensão do

circuito aberto está baixa.

2. Se houver fagulha da tocha mas não houver transferência, a altura inicial está

excessiva ou a corrente de início está muito baixa.

3. O relé do arco piloto não está energizado.

4. O contato do relé do arco piloto está ruim.

5. O resistor do arco piloto está aberto.

1. A altura de perfuração está excessiva durante o início.

2. Nenhuma placa sob a tocha durante o corte.

3. O tempo de perfuração está muito longo.

1. O SPS.KON não está legível.

2. Certique-se de que o SPS.KON exista e de que não esteja sendo usado por

outro programa.

1. Restabeleça o suporte da tocha.

2. A tensão do arco está muito baixa.

3. Cruzando corte grande sem o AHC estar bloqueado.

4. A máquina está se movendo muito lentamente.

1. Verique se há 24 VCC da fonte de alimentação até a subestação.

2. Verique as conexões do cabo do CAN.

1. A elevação está no m de curso inferior. A máquina não deve conseguir se

mover.

1. Selecione o processo disponível.

1. Selecione uma estação válida.

1. Líquido de refrigeração que passa pela tocha tem vazão inferior a 1.0 GPM

(4,5 l/m). A vazão mínima que atravessa a tocha é de 1.3 GPM (5,9 l/m) a 175

PSI (12,1 bar).

2. Verique a pressão de saída da bomba de água (175 PSI / 12,1 bar).

3. O EPP-360 está no modo escravo.

1. Copo de proteção muito pequeno.

2. Certique-se de os itens consumíveis estejam corretos.

3. Verique se há entupimento nas mangueiras.

4. Verique as pressões de entrada da caixa SG.

1. Copo de proteção muito pequeno.

2. Certique-se de os itens consumíveis estejam corretos.

3. Verique se há entupimento nas mangueiras.

4. Verique as pressões de entrada da caixa SG.

1. O atraso de desligamento do gás deve ser mais curto do que o tempo de

diminuição da corrente.

2. O atraso de desligamento do gás será ajustado igual ao tempo de diminuição

da corrente.

1. A tensão do arco está 10 volts abaixo do necessário.

2. Diminua a razão VDR no SPS.KON.

1. A tensão do arco está 10 volts acima do necessário.

2. Aumente a razão VDR no SPS.KON.

55

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Lista de erros do Vision 50P SPS

ID Descrição Soluções possíveis

1. O tempo de diminuição da corrente deve ser maior do que o atraso de desligamento

11029

11030 Não usado

11031

11032

11049

11062 Tocha de alta velocidade

11063

11064 A vazão PG2 está baixa

11065

11066

11067 A vazão SG1 está alta

11068 A vazão SG2 está alta

11069

11070

11071 A vazão PG2 está alta

11072 Curto no sensor

11073

11074

11075

Diminuição da corrente

O tempo está muito curto

A pressão de saída PG2

está alta

A pressão de saída PG1

está alta

Nível de líquido de

refrigeração baixo

A pressão de entrada PG2

está alta

A pressão de saída PG1

está baixa

A pressão de saída PG2

está baixa

A pressão de entrada PG1

está baixa

A pressão de entrada PG2

está baixa

Falha da alimentação da

válvula proporcional

A fonte de alimentação

não pode enviar a

corrente solicitada

A vazão da água de corte

está bloqueada.

do gás.

2. O tempo de diminuição da corrente será ajustado igual ao atraso de desligamento

do gás.

1. Bico muito pequeno.

1. Bico muito pequeno.

1. Adicione mais líquido de refrigeração.

2. Verique a ativação do interruptor quando o resfriador estiver cheio.

1. Ajuste a distância correta de diminuição na constante da estação e corrija a

espessura da placa no arquivo TDF.

1. A pressão de entrada PG2 (entrada da caixa do PG) está alta.

1. Bico muito pequeno.

2. A mangueira está bloqueada entre a caixa do PG e a tocha.

1. Bico muito grande.

1. Bico muito grande.

1. Copo de proteção muito grande.

2. Certique-se de os itens consumíveis estejam corretos.

3. Verique se há vazamentos nas mangueiras.

4. Verique as pressões de entrada da caixa SG.

1. Copo de proteção muito grande.

2. Certique-se de os itens consumíveis estejam corretos.

3. Verique se há vazamentos nas mangueiras.

4. Verique as pressões de entrada da caixa SG.

1. A pressão de entrada PG1 (entrada da caixa do PG) está muito baixa.

1. A pressão de entrada PG2 (entrada da caixa do PG) está muito baixa.

1. Bico muito grande.

2. Vazamento entre a caixa do PG e a tocha.

1. Curto entre o bico e o copo de proteção.

2. Limpe o refugo dentro da tocha.

1. A válvula proporcional (apenas injeção de água) não tem energia.

2. Verique a alimentação de 24 VCC dentro da caixa de injeção de água.

1. A corrente de saída solicitada não está disponível para a fonte de alimentação

selecionada.

2. Verique o SPS.Kon para certicar-se de que a fonte de alimentação correta esteja

selecionada.

1. A mangueira da água de corte está bloqueada.

2. A válvula da água de corte não está ligada.

3. Bico menor.

4. A válvula proporcional não funciona.

56

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

Lista de erros do Vision 50P SPS

ID Descrição Soluções possíveis

11076

11077

11078

11079

11080

11081

11082

11083

11084

11085

11086

11087

11088

11089

11090

11091

11092

A corrente do arco está

menor do que a solicitada

A corrente do arco está

maior do que a solicitada

A pressão de entrada PG1

está alta

Falha da fonte de

alimentação do plasma.

A pressão da água de corte

está muito baixa

A pressão da água de corte

está muito alta

A vazão da água de corte

está muito baixa

A vazão da água de corte

está muito alta

A marcação do arquivo é

selecionada manualmente

enquanto a Seleção Automática

de Marca estiver habilitada

A marcação não está disponível

para correntes acima de 400A

A espessura da chapa para

esse bico não é válida

A marcação para o bico

selecionado não está disponível

A marcação para alumínio não

está disponível

Sem dados de corte para a

espessura selecionada

Sem dados de corte para a

corrente selecionada

Sem dados de corte para o

código do bico selecionado

Pressão da água de corte fora

da faixa

1. A corrente real é menor do que a corrente solicitada.

2. Verique o cabo de controle entre a caixa RAS e a fonte de alimentação.

1. A corrente real é maior do que a corrente solicitada.

1. A pressão de entrada PG1 (entrada da caixa do PG) está muito alta.

1. Verique o código de erro do painel dianteiro. Procure a solução no

manual da fonte de alimentação do plasma.

Verique a bomba de água.

1.

Verique a válvula proporcional.

1.

Verique a válvula de água.

1.

Verique a válvula proporcional.

1.

1. Desabilitar Seleção Automática de Marca ( 1. SPS.KON#220).

2. Selecione o arquivo de marcação direito manualmente.

3. Selecione qualquer outro arquivo de corte e em seguida selecione

remotamente o arquivo de corte necessário.

1. Selecione outro arquivo de marcação.

1. Selecione a espessura correta para esse bico.

1. Selecione o bico de menos de 450 A para a marcação.

1. Selecione MS ou SS para a marcação.

1. Carregue ou crie os dados de corte para essa espessura.

2. Você está usando a seleção automática, mas selecionou o arquivo TDF

manualmente; selecione remotamente qualquer outro arquivo de corte

e em seguida selecione o arquivo de corte necessário.

1. Carregue ou crie os dados de corte para essa corrente.

2. Você está usando a seleção automática, mas selecionou o arquivo TDF

manualmente; selecioneremotamente qualquer outro arquivo de corte

e em seguida selecione o arquivo de corte necessário.

1. Carregue ou crie os dados de corte para esse código de bico.

2. Você está usando a seleção automática, mas selecionou o arquivo TDF

manualmente; selecione remotamente qualquer outro arquivo de corte

e em seguida selecione o arquivo de corte necessário.

1. Pressão da água de corte fora da faixa.

57

SEÇÃO 2 VISION 50P CNC COM CAIXA DE INTERFACE

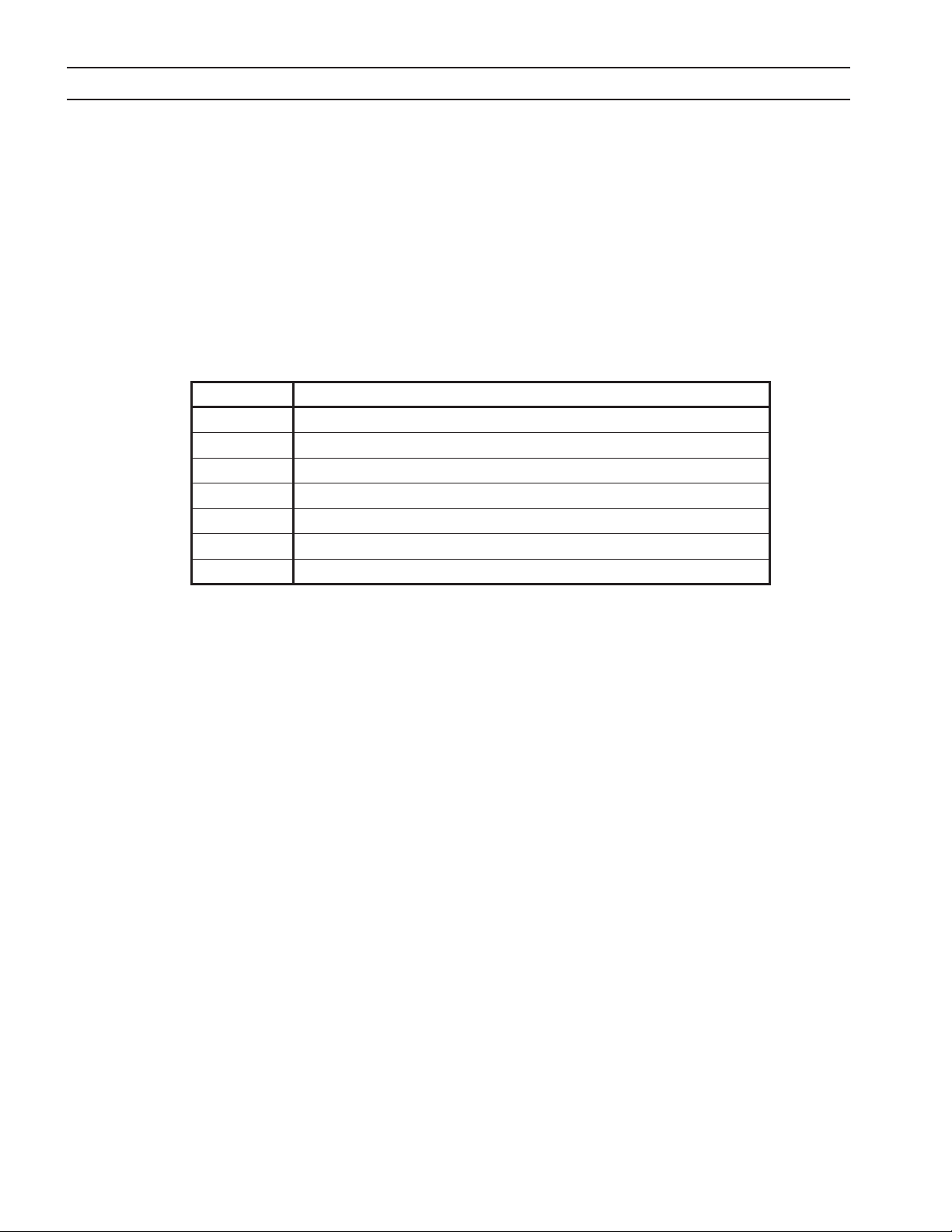

Códigos de erro das caixas do PG e SG

ID do erro Descrição

89 Erro do CRC durante o download das constantes da estação

90 O módulo executou um restabelecimento

200 O limite do valor do ajuste de referência do CAN foi ultrapassado.

201 A pressão de entrada do PG1 está muito baixa

202 A pressão de entrada do PG1 está muito alta

203 A pressão de entrada do PG2 está muito baixa

204 A pressão de entrada do PG2 está muito alta

58

REVISION HISTORY

1. Initial release - 04 / 2009

2. Revision 04/2010 - added vision 50P mounting diagram.

3. Revision 02/2012 - updates per K. Li.

59

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna--Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Prague

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Copenhagen--Valby

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Mesero (Mi)

Tel: +39 02 97 96 81

Fax: +39 02 97 28 91 81

THE NETHERLANDS

ESAB Nederland B.V.

Utrecht

Tel: +31 30 2485 377

Fax: +31 30 2485 260

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem--MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11