ESAB m3 plasma Vision 50P CNC and Interface Box m3 G2 Plasma System Instruction manual [fi]

Vision 50P CNC ja liitäntäyksikkö

m3 G2 Plasmajärjestelmä

Käyttöopas (FI)

0558008148 02/2012

VARMISTA, ETTÄ KÄYTTÄJÄ SAA NÄMÄ TIEDOT.

VOIT TILATA MYYJÄLTÄ LISÄÄ KOPIOITA.

VARO

OHJEET on tarkoitettu kokeneille käyttäjille. Jos et tunne täysin kaarihitsaus ja

leikkuulaitteiden turvallista käyttöä, lue kirjanen, jonka nimi on “Precautions and Safe

Practices for Arc Welding, Cutting, and Gouging,Form 52-529”. ÄLÄ anna kouluttamattomien

henkilöiden käyttää, asentaa tai huoltaa tätä tuotetta. ÄLÄ yritä asentaa tai käyttää tätä

tuotetta ennen kuin olet lukenut nämä ohjeet ja ymmärtänyt ne kokonaan. Jos et ymmärrä

näitä ohjeita kokonaan, pyydä tuotteen myyjältä lisätietoja. Lue varotoimet ennen

tuotteen asennusta tai käyttöä.

KÄYTTÄJÄN VASTUU

Tämä tuote toimii tässä käyttöohjeessa ja tuotteen merkinnöissä ja/tai käyttöohjeen lisäosissa olevien kuvausten

mukaisesti, kun tuote asennetaan, sitä huolletaan ja se korjataan annettujen ohjeiden mukaisesti. Tuote on

tarkistettava säännöllisesti. Jos tuote toimii väärin tai huonosti, tuotetta ei saa käyttää. Vaihda rikkinäiset,

puuttuvat, kuluneet tai saastuneet osat heti.Jos tuote vaatii korjausta tai osien vaihtoa, tilaa huolto tai korjaus

tuotteen valtuutetulta myyjältä puhelimitse tai kirjallisesti.Tätä tuotetta tai mitään sen osaa ei saa muuttaa ilman

valmistajan etukäteen antamaa kirjallista lupaa.

Tuotteen käyttäjä vastaa aina yksin toimintavioista, jotka aiheutuvat väärästä käytöstä, huollosta, väärästä

korjauksesta tai tuotteen muuttamisesta, jos sitä ei ole tehnyt valmistaja tai valmistajan valtuuttama huoltoliike.

LUE JA YMMÄRRÄ OHJEET ENNEN ASENNUSTA JA KÄYTTÖÄ.

SUOJAA MUUT JA ITSESI!

SISÄLLYSLUETTELO

Osa / Otsikko Sivu

1.0 Turvatoimet. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Tiiviysluokka . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Vision 50P CNC -yksikkö ja liitäntäyksikkö . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 Vision 50P CNC -yksikkö (0558008253) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

2.2 Vision 50P CNC -liitäntäyksikkö (0558008250). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

2.3 Plasmaprosessin parametrit. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

2.4 Vision 50P CNC -yksikön käyttö . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

2.5 Käyttö ilman korkeudensäätöjärjestelmää. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.6 Toimintajärjestys ilman korkeudensäätöjärjestelmää . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.7 Käyttö korkeudensäätöjärjestelmän kanssa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.8 Toimintajärjestys korkeudensäätöjärjestelmän kanssa . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

2.9 Reikien leikkaus plasmalla. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.9.7 Nousutyypin valinta . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

SISÄLLYSLUETTELO

4

OSA 1 TURVATOIMET

1.0 Turvatoimet

ESABin hitsaus- ja plasmaleikkuuvälineiden käyttäjät vastaavat viime kädessä siitä, että tuotteen käyttäjät tai

tuotteen lähellä työskentelevät noudattavat turvatoimia. Turvatoimien on oltava tämäntyyppisten hitsaustai plasmaleikkuuvälineiden vaatimusten mukaisia. Seuraavat suositukset on otettava huomioon työpaikan

normaalien säännösten lisäksi.Kaiken työn saa tehdä vain koulutettu henkilöstö, joka tuntee hitsaus- tai

plasmaleikkuuvälineiden toiminnan.

Laitteiston väärä käyttötapa voi johtaa vaaratilanteisiin, jotka voivat puolestaan johtaa käyttäjän loukkaantumiseen

ja laitteiston vaurioitumiseen.

1. Hitsaus- tai plasmaleikkuuvälineen käyttäjän on tunnettava:

- laitteen toiminta

- hätäpysäytysten sijainti

- sen toiminta

- turvallisuusohjeet

- hitsaaminen ja/tai plasmaleikkaaminen.

2. Käyttäjän on varmistettava, että:

- laitteen lähellä ei ole valtuuttamattomia henkilöitä käynnistyshetkellä.

- kaikilla on suojat, kun kaari isketään.

3. Työpaikan on:

- sovittava tarkoitukseen

- oltava vedoton.

4. Henkilökohtaiset suojavarusteet:

- Käytä aina suositeltuja henkilökohtaisia suojavarusteita, kuten suojalaseja, tulenkestäviä

vaatteita ja turvakäsineitä.

- Älä käytä löysiä asusteita, kuten huiveja, koruja, sormuksia jne., jotka voivat juuttua kiinni tai

aiheuttaa palovammoja.

5. Yleiset varotoimenpiteet:

- Varmista, että paluukaapeli on kytketty oikein.

- Suurjännitelaitteita saa huoltaa vain asiantunteva sähkömies.

- Asianmukaisten sammutusvälineiden on oltava selkeästi merkittyjä ja helposti saatavilla.

- Laitteistoa ei saa voidella tai huoltaa käytön aikana.

Tiiviysluokka

IP-koodi osoittaa tiiviysluokan, ts. suojaustason veden tai kiinteiden aineiden varalta. Laite on suojattu sor-

mikosketuksilta, halkaisijaltaan yli 12 mm kokoisilta kiinteiltä aineilta sekä vesisuihkulta, jonka tulokulma on

pystysuorasta 60 asteeseen. Laitteet, joissa on merkintä IP23S, voidaan varastoida ulkona, mutta niitä ei ole

suunniteltu toimimaan sateessa ilman suojaa.

Suurin

sallittu

VAROITUS

Laite voi kaatua, jos se sijoitetaan tasolle,

joka on yli 15 ° kulmassa. Seurauksena voi

olla henkilövahinko ja/tai merkittävä laitevaurio.

kallistuskulma

15°

5

OSA 1 TURVATOIMET

HITSAAMINEN JA PLASMALEIKKAAMINEN VOI OLLA VAARALLISTA

ITSELLESI JA MUILLE. NOUDATA TURVATOIMIA, KUN HITSAAT

VAROITUS

SÄHKÖISKU voi tappaa.

- Asenna ja maadoita hitsaus- tai plasmaleikkauslaite asianmukaisten standardien mukaan.

- Älä kosketa jännitteisiä sähköosia tai elektrodeja paljaalla iholla, märillä hansikkailla tai märillä vaatteilla.

- Eristä itsesi maadoituksesta ja työkappaleesta.

- Varmista, että työasentosi on turvallinen.

HÖYRYT JA KAASUT voivat olla vaarallisia terveydelle.

- Pidä pää poissa höyryistä.

- Poista höyryt ja kaasut hengitysalueelta ja työalueelta ilmanvaihdon tai kaaren imulaitteiston avulla.

KAAREN SÄTEET voivat vaurioittaa silmiä ja aiheuttaa palovammoja.

- Suojaa silmäsi ja kehosi. Käytä oikeaa hitsauksen/plasmaleikkuun suojusta ja suodatinlinssiä ja käytä suoja

vaatetusta.

- Suojaa sivulliset sopivilla suojuksilla tai verhoilla.

PALOVAARA

- Kipinät (roiskeet) voivat aiheuttaa tulipalon. Varmistu siitä, ettei lähellä ole herkästi syttyviä materiaaleja.

TAI LEIKKAAT. KYSY TYÖNANTAJAN TURVAOHJEITA, JOIDEN ON

PERUSTUTTAVA VAARATIETOIHIN.

MELU - Liiallinen melu voi vaurioittaa kuuloa.

- Suojaa korvat. Käytä korvatulppia tai muita kuulonsuojaimia.

- Varoita sivullisia vaarasta.

TOIMINTAVIKA - Pyydä asiantuntija-apua toimintavian tapauksessa.

LUE JA YMMÄRRÄ OHJEET ENNEN ASENNUSTA JA KÄYTTÖÄ.

SUOJAA MUUT JA ITSESI!

Tämä tuote on tarkoitettu vain plasmaleikkaukseen. Mikä tahansa

VAROITUS

muu käyttö voi aiheuttaa henkilövahinkoja ja/tai laitevaurioita.

VAROITUS

Käytä alla kuvattuja nostomenetelmiä ja

kiinnityspisteitä välttääksesi henkilövahingot ja/tai laitevauriot.

6

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.0 Vision 50P CNC -yksikkö ja liitäntäyksikkö

M3-CAN-plasmajärjestelmä koostuu useasta osasta: Vision 50P -yksikkö, liitäntäyksikkö (tai CAN-hubi), suojakaasuyksikkö, plasmakaasuyksikkö, kaaren etäkytkentäyksikkö (RAS), virtalähde, kiertovesiyksikkö, poltin, nostolaite

(lisävaruste) ja asiakkaan CNC-laite.

Ulkoinen

CNC-laite

(Digitaalinen I/O)

B

C

CAN

Vision 50P

Ohjaus

Vision 50P

Tiedonsiirtoliitäntä

D

K

CNC

Komponenttien paikannusmerkinnät

(Katso seuraavat komponenttikuvat)

J

AHC-ominaisuuden/nostolaitteen virtakaapeli

I

H

Kaasun ohjauslaitteiden

G

F

E

virtakaapeli

CAN

CAN

CAN

Suojakaasu

Ohjaus

CAN

Kaaren

etäkytkentä-

yksikkö

(RAS)

AHC

-ominaisuus /

Nostolaite

(lisävaruste)

Plasma

Kaasun

Ohjaus

Ulkoinen virta

120 V / 3 A, ilman AHC-ominaisuutta

230 V / 3 A, AHC-ominaisuuden kanssa

Vision 50P CNC ja liitäntäyksikkö

7

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.1 Vision 50P CNC -yksikkö (0558008253)

Vision 50P on kosketusnäytöllä varustettu CNC-yksikkö, jolla ohjataan plasmaleikkaus- ja -merkkausprosessia,

kaasun ohjausta, virran ohjausta ja sekvenssin ohjausta. Siinä ei kuitenkaan ole koneen liikkeisiin liittyviä toimintoja. Vision 50P on PC-pohjainen käyttöpaneeli, jolla voidaan ohjata apulaitteita ACON-protokollaa käyttäen.

Vision 50P -laitteessa on 8,4” VGA TFT-kosketusnäyttö ja askeltava potentiometri siirtymispainikkeella ja kuittauksella sekä avainkytkin käyttöoikeuksien hallintaa varten. CAN-väylä ja ja virtalähde kytketään 8-nastaisella

CAN-liittimellä. Vision 50P -laitteessa on myös Ethernet- ja USB-liitännät tiedonsiirtoa ja huoltoa varten.

9,25”

(235,0 mm)

Paino:

10 lbs. (4,5 kg)

12,75”

(323,9 mm)

Vision 50P -laitteen kotelon leveys on 4,62”

(117,5 mm). Leveys on 5,12” (130,2 mm), jos

etupaneelin nuppi lasketaan mukaan.

Vision 50P -laitteessa on kaksi eri toimintatilaa: Käyttötila ja huoltotila. Oletustila on käyttötila, jossa käyttäjä voi

suorittaa kaikki tarvittavat toimenpiteet. Huoltotilaa käytetään huoltoa, kuten asemavakion päivitystä, diagnostiikkaa yms. varten. Osa prosessiparametreista näkyy vain huoltotilassa. Huoltotila voidaan aktivoida, jos laitteeseen on kytketty USB-näppäimistö tai jos avain käännetään 0-asentoon.

Etupaneelissa on askeltava potentiometri. Jos näppäimistöä ei ole kytketty, Vision 50P -laitetta voidaan ohjata

askeltavalla potentiometrilla ja kosketusnäytöllä. Askeltavalla potentiometrilla parametreja voidaan selata ylös

ja alas. Parametrin arvoa voidaan muuttaa painamalla.

8

MAINTENANCE

PCU: Process Control unit •

ACU: Axis Control Unit •

SCU: Serial Control Unit•

The Motor Control Unit (MCU) primarily replaces the

lift functionality of the ATHC and ATAS Servo cards.

The Process Control Unit (PCU) controls all process-

related functions of the station, whether a tooled or

central station (i.e. Solenoid valve action, automatic

ignition, ow controls, etc).

The Axis Control Unit (ACU) takes over controlling

movements of a multi-axis device. This unit replaces

the functionality of the AT2PE positioning card.

The Serial Control Unit (SCU) has been designed

as a general purpose controller, typically to control

third party peripherals, such as an ink jet marker or

pin stamp unit.

Unit Select Switches

ACON units are designated through use of select

switches. These will be set correctly at the factory - if

a unit needs to be replaced, locate the dual address

rotary switches and set them to corresponding

station(s), using chart below:

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.1 Vision 50P CNC -yksikkö (0558008253) (jatkuu)

Vision 50 -laitteen takakannessa on kolme liitäntää: CAN+virta, USB ja Internet. CAN-liitäntää käytetään tiedonsiirtoon ja 24 VDC -jännitteen syöttämiseksi 50P-laitteeseen. USB-liitäntää käytetään näppäimistön, USB-muistitikun jne. liittämiseen. Internet-liitäntää käytetään vain huoltoa varten.

USB

LAN

VIRTA +

CAN

K

CAN-väylä ja virtalähde

Nastan nro Nimi

1 (valkoinen) Ei käytössä

2 (ruskea) Ei käytössä

3 (vaaleanp.) CAN MAA

4 (keltainen) CAN-H ulos

5 (harmaa) CAN-L ulos

6 (vihreä) CAN MAA

7 (sininen) +24 VDC

8 (punainen) DC COM

Jokaisessa laitteessa on kaksi osoitekytkintä. Aseman ja aliasemien tunnistustiedot CAN-väylässä määritetään

näillä kytkimillä. Kytkin 1 määrittää aseman numeron. Kytkin 2 määrittää aliasemat.

m3 CAN Plasmajärjestelmä

S1 S2 Laite

1 - 12 0 MCU – B4 / A6 -nostolaitekokoonpano

1 - 12 1 Suojakaasuyksikkö

1 - 12 2 Plasmakaasuyksikkö

1 - 12 3 Kaaren etäkytkentäyksikkö (RAS)

1 - 12 4 Liitäntäyksikkö

1 - 12 5 Vesiruiskutusyksikkö

9

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.1 Vision 50P CNC -yksikkö (0558008253) (jatkuu)

Käyttöolosuhteet:

Käyttölämpötila-alue: 5–50 °C

Suhteellinen kosteus enintään: 95 %

Kotelointiluokka: IP54

Virtalähde: 24 V +/- 20 %

VAROITUS

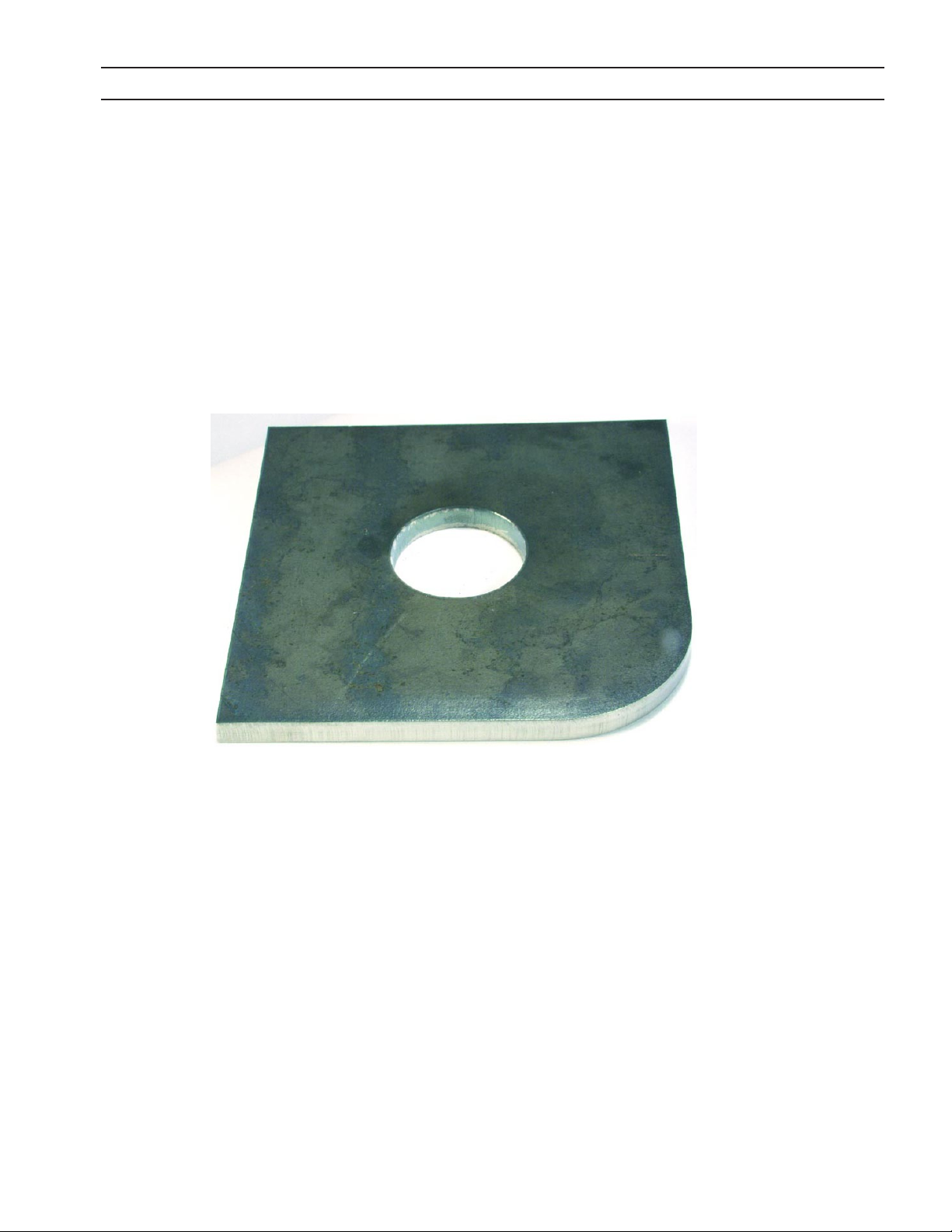

Kiinnityslevyssä olevan reiän ansiosta

jäähdytysilma kiertää asianmukaisesti

Vision 50P -laitteessa. Älä tuki aukkoa;

muuten seurauksena voi olla korkean

lämpötilan aiheuttama vaurio.

Varaosat

Suosittelemme asiakkaita olemaan yhteydessä

tekniseen tukeen ennen laitteiden mahdollisten

korjaustoimenpiteiden aloittamista.

Kohdenro Kuvaus ESAB-OSANRO

Kaikkien komponenttien

1

2 Potentiometri 0558008729

täydellinen hallinta pois

lukien kotelo

0558008728

3,74”

(95 mm)

1,87”

(47,5 mm)

0,274”

(6,96 mm)

1,69”

(43 mm)

0,79”

(20 mm)

1,57”

(40 mm)

10

Vision 50P CNC -yksikön

kiinnitysreikien sijainti

(Näkymä alta)

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.2 Vision 50P CNC -liitäntäyksikkö (0558008250)

I G

D JEFH

(Kuvassa yksi plasma-asema AHC-ominaisuudella)

Paino:

10,1 lbs. (4,6 kg)

Liitäntäyksikön kotelon leveys on 6,00” (152,4 mm).

Leveys on 8,50” (215,9 mm), jos etu- ja takaosan

kiinnikkeet lasketaan mukaan.

ID-kytkin

Kytkin

CAN-kaapeli

B ( J3 )

19-nastainen

J5

14-nastainen

Virta

( P1 )

NASTA

A Vika

B

C CNC COM

D Merkkaustila

E Syklin käynnistys

F Kulma/IHS

G ENC_0 / ARC_1

H Asema päällä

J +24 VDC

K Asema alas

L Asema ylös

M

N

P 24 DC COM

R Kaasuvirhe

S AHC-virhe

T Ylärajakytkin

U Alarajakytkin

V

Toiminto

Liikkeen

päällekytkentä

Digitaalinen

lähtö 9

Digitaalinen

lähtö 11

Digitaalinen

lähtö 8

C

Huomautus:

Runko on kytkettävä

laitteen maadoitukseen.

MAA-

10,75”

(273,1 mm)

11

7,50”

(190,5 mm)

12,75”

(323,9 mm)

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.2 Vision 50P CNC -liitäntäyksikön kiinnitysreiät

11,50”

(292,1 mm)

3,00”

(76,2 mm)

0,281”

(7,14 mm)

12

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.2 Vision 50P CNC -liitäntäyksikkö (0558008250) (jatkuu)

Yksi plasma AHC-ominaisuudella

CAN-nro

1 Ei käytössä

2 Plasmaohjausyksikkö

3 * AHC-ominaisuus / Nostolaite

4 * Suojakaasun ohjaus

5 * Plasmakaasun ohjaus

6 * Kaaren kytkentäyksikkö

7 * Tiedonsiirtoliitäntä

Toiminto

Plasma kaksi AHC-ominaisuudella

CAN-nro

1 Plasmaohjausyksikkö

2 * AHC-ominaisuus / Nostolaite

3 * Suojakaasun ohjaus

4 * Plasmakaasun ohjaus

5 * Kaaren kytkentäyksikkö

6 * Tiedonsiirtoliitäntä

7 Ristiinkytkentä

Toiminto

Plasma yksi, ei AHC-ominaisuutta

CAN-nro

1 Ei käytössä

2 Ei käytössä

3 Plasmaohjausyksikkö

4 * Suojakaasun ohjaus

5 * Plasmakaasun ohjaus

6 * Kaaren kytkentäyksikkö

7 * Tiedonsiirtoliitäntä

Toiminto

Plasma kaksi, ei AHC-ominaisuutta

CAN-nro

1 Ei käytössä

2 Plasmaohjausyksikkö

3 * Suojakaasun ohjaus

4 * Plasmakaasun ohjaus

5 * Kaaren kytkentäyksikkö

6 * Tiedonsiirtoliitäntä

7 Ristiinkytkentä

Toiminto

Plasma kaksi AHC-ominaisuudella

CAN-nro

1 Ei käytössä

2 Ristiinkytkentä

3

4 * Suojakaasun ohjaus nro 2

5 * Plasmakaasun ohjaus nro 2

6

7 * Tiedonsiirtoliitäntä nro 2

* Nämä komponentit voidaan kytkeä missä tahansa järjestyksessä. Katso oheisia kaaviokuvia.

* AHC-ominaisuus / Nostolaite nro 2

* Kaaren kytkentäyksikkö nro 2

Toiminto

13

Plasma kaksi, ei AHC-ominaisuutta

CAN-nro

1 Ei käytössä

2 Ei käytössä

3 Ristiinkytkentä

4 * Suojakaasun ohjaus nro 2

5 * Plasmakaasun ohjaus nro 2

6

7 * Tiedonsiirtoliitäntä nro 2

* Kaaren kytkentäyksikkö nro 2

Toiminto

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.2 Vision 50P CNC -liitäntäyksikkö (0558008250) (jatkuu)

Yksi plasma-asema ACH:lla

230 V AC

ID-kytkin: S1 = 1, S2 = 4

LIITÄNTÄYKSIKKÖ

Kaksi plasma-asemaa ACH:lla

ID-kytkin: S1 = 1, S2 = 4 ID-kytkin: S1 = 2, S2 = 4

LIITÄNTÄYKSIKKÖ

RISTIINKYTKENTÄKAAPELI

osanro

HUOMAUTUS:

Kaapelia käytetään vain

Vision 50P -laitteen kanssa

toisen liitäntäyksikköön

kytkemiseksi.

14

LIITÄNTÄYKSIKKÖ

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.2 Vision 50P CNC -liitäntäyksikkö (0558008250) (jatkuu)

Yksi plasma-asema ilman AHC-ominaisuutta

115 / 230 V AC

ID-kytkin: S1 = 1, S2 = 4

LIITÄNTÄYKSIKKÖ

Kaksi plasma-asemaa ilman AHC-ominaisuutta

ID-kytkin: S1 = 1, S2 = 4 ID-kytkin: S1 = 2, S2 = 4

LIITÄNTÄYKSIKKÖ

RISTIINKYTKENTÄKAAPELI

osanro

HUOMAUTUS:

Kaapelia käytetään vain

Vision 50P -laitteen kanssa

toisen liitäntäyksikköön

kytkemiseksi.

15

LIITÄNTÄYKSIKKÖ

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Liitin J3 liitäntäyksikössä (0558008250)

NASTA

(johtonro)

A

(1)

B

(2)

C

(3)

D

(4)

E

(5)

F

(6)

Signaali Toiminto

1. Signaalilähtö liitäntäyksiköstä.

Vika

(PCUA X63-2)

Liike sallittu

(PCUA X62-2)

CNC COM

(PCUA X63-1 ja X62-1)

Merkkaustila

(PCUA X61-4)

Syklin käynnistys

(PCUA X61-1)

Kulma/IHS

(PCUA X60-4)

2. Tämä vikasignaali (korkea) aktivoituu virheistä, kuten kaasuvirhe, virtalähdevirhe ja jäähdytysnestevirhe.

3. Kun vikasignaali on korkea, Vision 50P pysäyttää pasman ja poistaa

”Liikkeen päällekytkentä” -signaalin. Tämän jälkeen CNC-asiakkaan

on poistettava ”Syklin käynnistys” -signaali.

1. Signaalilähtö liitäntäyksiköstä CNC-asiakkaalle.

2. Tämä signaali voidaan valita asetuksista ”Liikkeen päällekytkentä”,

”Kaari päällä” tai ”Kaari päällä läpäisyviiveen jälkeen” riippuen asemavakiosta nro 214 kohteessa SPS.KON.

3. ”Liikkeen päällekytkentä” aktivoituu läpäisyviiveen jälkeen. CNC-asiakas voi siirtää poltinta syklin alettua, jos ”Liikkeen päällekytkentä”

on TOSI. Tarkista tämä signaali leikkauksen ja merkkauksen aikana.

Kun arvoksi muuttuu EPÄTOSI, ”Syklin käynnistys” on poistettava.

4. ”Kaari päällä": aktivoituu heti kun pääkaari-signaali on PÄÄLLÄ.

5. ”Kaari päällä läpäisyviiveen jälkeen” aktivoituu, kun läpäisyviive on

valmis ja kaaren on oltava PÄÄLLÄ.

1. CNC-asiakkaalta. Tämä vaikuttaa kohteen ”Vika” ja ”Liikkeen päällekytkentä” signaalitasoon.

2. CNC-asiakkaan signaalitasosta riippuen se voi olla AC tai DC. Enint.

130 VAC / 3 A tai 30 VDC / 3 A.

1. Valitsee merkkaustilan (1) tai leikkaustilan (0).

2. Signaalitaso on 24 VDC.

1. Aktivoi plasmajärjestelmän.

2. Poista geometrisen liikkeen lopussa oleva ”Syklin käynnistys” -signaali normaalin merkkauksen/leikkauksen aikana.

3. Reiän leikkauksen aikana CNC:n pitäisi poistaa ”Syklin käynnistys”

-signaali ennen muodon loppua, jotta pyöreys ja kokonaislaatu olisivat paremmat.

1. Leikkauksen aikana tämä signaali toimii ns. kulmasignaalina: ennen

leikkausta se toimii IHS:nä.

2. Kulma estää poltinta nyökkäämästä, kun laite hidastaa muodon kulmassa tai viivan alussa/lopussa, kun kaarijännitetila on valittuna.

3. Epätosi-kulmasignaali (0) tarkoittaa, että CNC liikkuu vakioleikkausnopeudella. Tosi-kulmasignaali (1) tarkoittaa, että CNC lähestyy kulmaa ja AHC on estetty.

4. Kun vakionopeus on saavutettu, poista ”Kulma”-signaali automaattisen korkeudensäädön aktivoimiseksi. ”Kulma”-signaalin on oltava

PÄÄLLÄ kulmassa ja aina kun kone hidastuu, jotta poltin ei nyökkää

kulmissa.

5. CNC-asiakkaan on lähetettävä tämä signaali, jos Vision 50P -laitteen

ACH-toimintoa käytetään.

6. ”IHS”-signaali kytkee kaasun esivirtauksen päälle/pois, jos Vision

50P:n AHC-ominaisuutta ei käytetä.

G

(7)

ENC_0 / VOLT_1

(PCUA X60-1)

1. Valitsee korkeudensäätötilan: Kooderi (epätosi) tai kaarijännite (tosi).

2. Kooderiohjattu korkeudensäätö on hyödyllinen reiän leikkauksessa.

16

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.2 Vision 50P CNC -liitäntäyksikkö (0558008250) (jatkuu)

Liitin J3 liitäntäyksikössä (0558008250)

NASTA

(johtonro)

H

(8)

J

(9)

K

(10)

L

(11)

M

(12)

N

(13)

P

(14)

R

(15)

S

(16)

T

(17)

U

(18)

V

(19)

Signaali Toiminto

1. Kytkee aseman päälle/pois.

Aseman valinta

(PCUA X48-1)

+24 VDC

(PCUA X48-2)

Asema alas

(PCUA X48-4)

Asema ylös

(PCUA X49-1)

Digitaalinen lähtö 9

(PCUA X66-2)

Digitaalinen lähtö 11

(PCUA X66-5)

24 VDC COM

(PCUA X40-2)

Kaasuvirhe

(PCUA X62-5)

AHC-virhe

(PCUA X63-5)

Ylärajakytkin

(PCUA X65-2)

Alarajakytkin

(PCUA X64-5)

Digitaalinen lähtö 8

(PCUA X65-5)

2. Asiakas voi myös kytkeä aseman päälle/pois Vision 50P -laitteesta. Viimeinen toimenpide, olipa se sitten CNC-asiakkaalta tai Vision 50P

-laitteesta, ohjaa tilan päälle/pois.

3. Se ei ole ajasta riippuvainen.

1. CNC-asiakkaalle syötettävä 24 VDC -jännite.

2. CNC-asiakas käyttää tätä signaalia digitaalisten tietojen siirtämisessä

liitäntäyksikköön.

1. Siirtää poltinta alaspäin.

2. Se ei ole ajasta riippuvainen.

1. Siirtää poltinta ylöspäin.

2. Se ei ole ajasta riippuvainen.

1. Digitaalinen lähtö 9

1. Digitaalinen lähtö 11

1. 24 VDC COM.

2. Vain tuotantotestaukseen.

1. Osoittaa vian kaasun/veden virtauksessa.

2. Vika (nasta A), on oltava korkea.

1. Osoittaa AHC-ominaisuuden vian.

2. Vika (nasta A), on oltava korkea.

1. Nostolaite on ylä-äärirajassa

1. Nostolaite on alaäärirajassa

1. Digitaalinen lähtö 8

Käyttäjä voi valita lisäesivirtauksen määrittämällä asemavakion nro 213 kohdassa SPS.KON.

17

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.3 Plasmaprosessin parametrit

Seuraavia parametreja käytetään m3 CAN -plasmajärjestelmässä. Osa niistä näytetään vain huoltotilassa eivätkä

ne näy käyttötilassa.

Parametrit Kuvaus

Kaasun valinta

Pilottikaari Määrittää oikean pilottikaaren virran. VAIN MALLIT EPP-201 JA EPP-360.

Pääkaaren jännite

Leikkausura

Siirtonopeus

Levyn paksuus Käytetään hidastuskorkeuden laskennassa.

Syttymiskorkeus Polttimen ja levyn välinen etäisyys pilottikaaren käynnistyssekvenssin aikana.

Läpäisykorkeus

Leikkauskorkeus

Läpäisyaika

Nousuaika

THC-viive kulman jälkeen Ajanjakso, jota ennen jänniteohjattu korkeudensäätö aktivoituu uudelleen ennen kulmaa.

Nosta poltin työn

valmistuttua

PG1-käynnistyspaine

(ARG, H35, N2/O2/ILMA)

PG1-leikkauspaine

(ARG, H35, N2/O2/ILMA)

PG2-käynnistyspaine

(O2/N2/ILMA)

PG2-leikkauspaine (O2/

N2/ILMA)

SG1-käynnistysvirtaus

(ILMA/N2)

SG1-leikkausvirtaus

(ILMA/N2)

SG2-leikkausvirtaus

(O2/CH4)

SG2-leikkausvirtaus

(O2/CH4)

Määrittää plasmakäynnistyksen ja -leikkauksen sekä suojakaasujen kaasutyypin.

Lisätietoja kaasun valinnasta on alla olevassa taulukossa.

Määrittää plasmaleikkauksen ja -merkkauksen aikana käytettävän kaarijännitteen.

Tämä asetus on tärkeä, koska se ohjaa polttimen korkeutta, jos kooderiohjattua korkeudensäätöä ei ole saatavana.

Leikkausprosessin aikana irrotetun materiaalin mittausennuste. Viittaa tuotantokappaleen ja levyn väliseen aukkoon. Leikkausnopeus, polttimen etäisyys kappaleesta (kaarijännite) ja leikkausvirta vaikuttavat leikkausuraan.

Pyydetyn leikkausarvon mukainen suositeltu siirtonopeus. Tavallisesti alhaisempi pieniä reikiä leikattaessa.

Polttimen ja levyn välinen etäisyys läpäisysekvenssin aikana. Riittävän suuri läpäisykorkeus, jotta poltin ei osuisi roiskeisiin, mikä voisi vaurioittaa suojaa ja/tai suutinta, mikä

puolestaan heikentää reiän laatua.

Polttimen ja levyn välinen etäisyys leikkauksen aikana. Käytetään ESAB-nostolaitteiden kanssa kooderiohjatun korkeudensäädön yhteydessä; muussa tapauksessa se on muiden nostolaitteiden viitekorkeus. On tärkeää, että tämä korkeus säilytetään leikkaussyklin aikana.

Ajanjakso, jonka plasmapoltin pysyy läpäisykorkeudella. Tämä on optimoitu varmistamaan,

että poltin on oikealla korkeudella ja että kaari on vakaa ennen nousun alkamista.

Korkeudensäädön aktivoinnin aikaviive, minkä aikana poltin siirtyy osakuvioon. Tämä

on optimoitu varmistamaan, että poltin on oikealla korkeudella ja että kaari on vakaa

ennen nousun alkamista.

Ajanjakso, jota ennen poltin nostetaan leikkauksen päätyttyä.

1. plasmakaasun käynnistyspaine.

1. plasmakaasun leikkauspaine.

2. plasmakaasun käynnistyspaine.

2. plasmakaasun leikkauspaine.

1. suojakaasun käynnistysvirtaus.

1. suojakaasun leikkausvirtaus.

2. suojakaasun käynnistysvirtaus.

2. suojakaasun leikkausvirtaus.

Piilotettu

Ei

Kyllä

Ei

Ei

Ei

Ei

Ei

Ei

Ei

Ei

Kyllä

Kyllä

Kyllä

Kyllä

Kyllä

Kyllä

Kyllä

Kyllä

Kyllä

Kyllä

Kyllä

18

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Current Value Current used for cutting. No

Current Off Value Current used when cutting is done. No

Current Ramp Up Time

Time needs for cutting current to ramp up from

Current Start Value to Current Value.

Yes

Current Ramp Down Time

Time needs for cutting current to ramp down from

Current Value to Current Off Value.

Yes

Gas Off Delay

Time delay to shut down gases after the cutting

current starts ramping down.

Yes

Plasma Station Number

Plasma station number from 1 to 12. Used to

diagnose and monitor the process.

Yes

Quality Type or Marking Yes

Material Type Carbon Steel, Stainless, or Aluminum. Yes

Nozzle Code Code to identify different nozzle. Yes

Water Flow Cut water flow for waterinjection only. Yes

2.3 Plasmaprosessin parametrit (jatkuu)

Plasmaprosessin parametrit

Parametrit Kuvaus

Pilottikaaren muodostamisen jälkeen käytettävä virta. Arvo on tyypil-

Virta päälle -arvo

Virta-arvo

Virta pois -arvo

Virran nousuaika

Virran laskuaika Virran laskuun tarvittava aika Virta-arvosta Virta pois -arvoon. Kyllä

Kaasun katkaisuviive

Plasma-aseman numero

Suuttimen koodi Koodi eri suuttimen tunnistamiseksi. Kyllä

Vesivirtaus Leikkausveden virtaus, vain vesiruiskutukseen. Kyllä

lisesti niinkin alhainen kuin puolet varsinaisesta leikkausvirrasta, joten

on huolehdittava, että aikaa jää riittävästi täyden leikkausvirran saavuttamiseen ennen siirron alkamista.

Leikkauksessa käytettävä virta. Joskus tätä arvoa voidaan pienentää

reiän laadun parantamiseksi entisestään.

Virta ennen kaaren poiskytkentää. Tämä asetus vaikuttaa laskuun

reiän päättyessä. Mitä suurempi arvo, sitä enemmän talttausta tapahtuu. Alhaisempi arvo voi parantaa laskun laatua.

Virran nousuun tarvittava aika Virta päälle -arvosta Virta-arvoon.

Tämän ajan on oltava mahdollisimman lyhyt hyvin ohuilla materiaaleilla, tai kaari sammuu materiaalin puutteessa.

Aikaviive kaasujen katkaisuun siitä kun nykyisen leikkausvirran lasku

alkaa.

Plasma-aseman numero, 1–12. Käytetään prosessidiagnostiikkaan ja

valvontaan.

Virta-

arvo

Piilotettu

Ei

Ei

Ei

Kyllä

Kyllä

Kyllä

A

Virta päälle

-arvo

AIKA

Kaasun

paine

Virran

nousuaika

Kaasun

katkaisuviive

Virran

laskuaika

Kaaviokuva on viitteellinen.

Arvojen keskinäiset suhteet eivät ehkä ole oikeat.

19

Virta pois

-arvo

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.3 Plasmaprosessin parametrit (jatkuu)

Kaasun valinta, m3 CAN Plasma

GS KAASUTYYPPI SG-SG1 SG-SG2 SG-PG1 SG-PG2 PG-PG1 PG-PG2

1

(PG1 KÄYNNISTYS, PG2 LEIKKAUS) N2 O2 N2 O2

2

(PG1 KÄYNNISTYS, PG2 LEIKKAUS) ILMA O2 ILMA O2

3

(N2-PG2 KÄYNNISTYS, N2-PG2 LEIKKAUS)

4

(PG2 KÄYNNISTYS, PG1 LEIKKAUS) ILMA N2 N2 H35 N2

5

(PG2 KÄYNNISTYS, PG1 LEIKKAUS) N2 CH4 N2 N2 H35 N2

6

(PG1 KÄYNNISTYS, PG1 LEIKKAUS) ILMA N2 O2 ARGON O2

7

(PG1 KÄYNNISTYS, PG1 LEIKKAUS) N2 N2 O2 ARGON O2

8

9

(PG1 KÄYNNISTYS, PG2 LEIKKAUS) ILMA N2 O2

10

11

(PG1 KÄYNNISTYS, PG2 LEIKKAUS) N2 O2 N2 O2 ARGON O2

12

(PG1 KÄYNNISTYS, PG2 LEIKKAUS) ILMA N2 O2 ARGON O2

13

(PG1 KÄYNNISTYS, PG2 LEIKKAUS) ARGON ARGON

14

(PG1 KÄYNNISTYS, PG2 LEIKKAUS) N2 N2 N2 N2

GS_N2_O2_N2O2 1 2 2 1 3 1

N2/O2/ILMA

GS_ILMA_O2_ILMAO2 2 2 3 1 3 1

N2/O2/ILMA

GS_N2_N2_N2CH4 1 1 2 2 3 2

N2 CH4 N2 N2

GS_N2_H35_ILMA 2 - 2 2 2 2

GS_N2_H35_N2CH4 1 1 2 2 2 2

GS_ARG_ARG_ILMA 2 - 2 1 1 1

GS_ARG_ARG_N2 1 - 2 1 1 1

GS_ILMA_ILMA_ILMA 2 - 3 3 3 3

(PG2 KÄYNNISTYS, PG2 LEIKKAUS)

GS_N2_O2_ILMA 1 - 2 1 3 1

GS_N2_N2_ILMA 2 - 2 2 3 2

(PG2 KÄYNNISTYS, PG2 LEIKKAUS)

GS_ARG_O2_N2O2 1 2 2 1 1 1

GS_ARG_O2_ILMAO2 2 - 2 1 1 1

GS_ARG_ARG_H2O 1 1

GS_N2_N2_H2O 2 2 3 2

N2 N2 O2

ILMA N2 N2

N2/O2/ILMA

N2/O2/ILMA

N2/O2/ILMA

N2/O2/ILMA

O2

O2

N2

O2

O2

N2

20

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.4 Vision 50P CNC -yksikön käyttö

Aina kun Vision 50P kytketään päälle, prosessinäyttö avautuu kuvan 2.1 mukaisesti.

HUOMAUTUS:

Kaikki alla olevat kuvankaappaukset on otettu huoltotilassa.

Kuva 2.1 Prosessinäyttö

Ennen kuin painiketta ”START” tai F7 painetaan, käyttäjän on varmistettava, että käytössä on oikea

TDF-tiedosto. TDF-tiedosto sisältää tärkeitä leikkaustietoja ja parametreja. Leikkausprosesseilla ja merkkausprosesseilla on eri TDF-tiedostot. Voit valita oikean TDF-tiedoston painamalla painiketta tai F8 vaihtaaksesi

teknisten tietojen näyttöön, joka näkyy kuvassa 2.2.

21

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

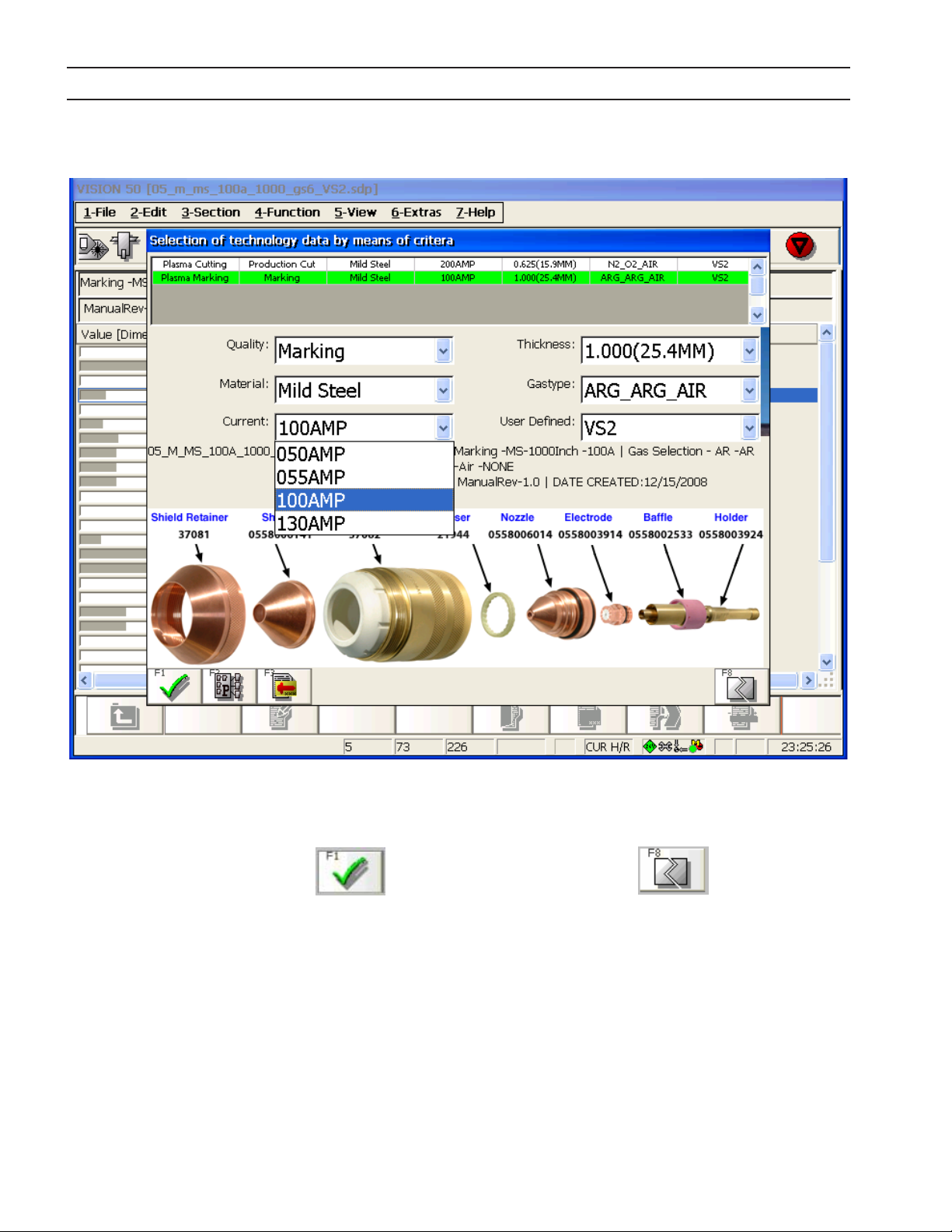

Teknisten tietojen näytön yläreunassa näkyy valittuna oleva TDF. Vaihda TDF-tiedostoa painamalla F5 tai

Käyttäjän valittavissa olevat asetukset ovat laatu (Quality), materiaalit (Materials), virta (Current), paksuus (Thickness) ja kaasutyyppi (Gas Type) kuvan 2.3 mukaisesti. ESABin TDF-tiedostojen nimen muoto on ennalta määritetty. Tarvittaessa käyttäjä voi määrittää itse TDF-tiedostojen päätteen. Näytön alaosassa on lueteltu ja korostettu

kuvien avulla valitun TDF-tiedoston tai prosessin edellyttämät kuluvat osat.

Kuva 2.2 Teknisten tietojen näyttö

22

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Voit valita plasmamerkkauksessa käytettävän TDF-tiedoston painamalla F2 tai . ”Plasmamerkkaus”

korostetaan vihreällä kuvan 2.4 mukaisesti. Voit vaihtaa takaisin ”Plasmaleikkaus”-näyttöön painamalla uudelleen painiketta F2. Asiakas voi valita merkkauksessa käytettävän materiaalin, virran, paksuuden, kaasutyypin

yms. Valitussa merkkausprosessissa tarvittavat kuluvat osat korostetaan. Tämä helpottaa käyttäjää oikeiden kuluvien osien valinnassa.

Kuva 2.3 TDF-leikkaustiedoston valinta

23

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Kuva 2.4 TDF-merkkaustiedoston valinta

Vahvista valinta painamalla F1 tai . Peruuta valinta painamalla F8 tai . Vision 50P palaa

teknisten tietojen näyttöön kuvan 2.5 mukaisesti.

24

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Kuva 2.5 Teknisten tietojen näyttö

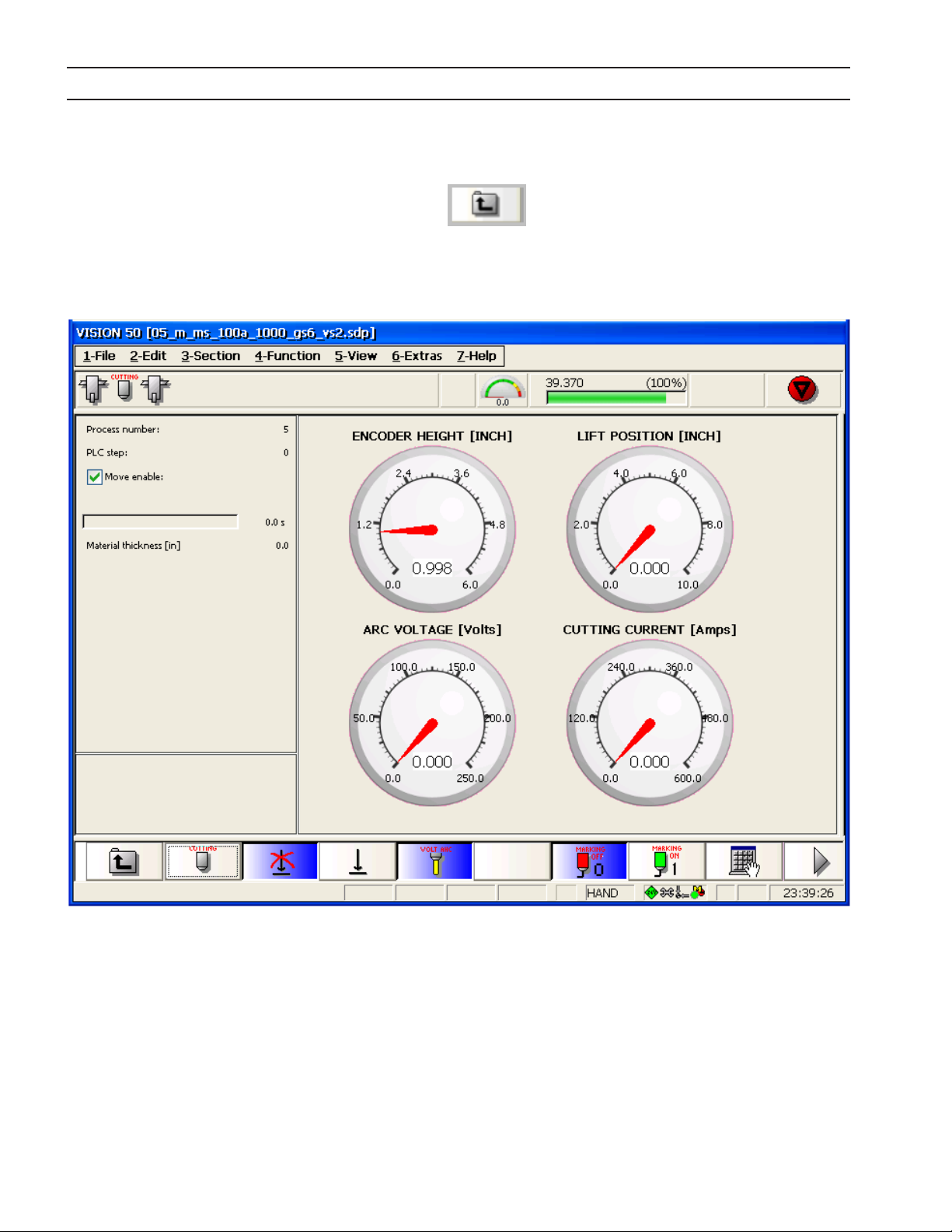

Paina ESC-painiketta , näyttöön tulee prosessinäyttö kuvan 2.6 mukaisesti. Kun asetukset on

määritetty, leikkaus tai merkkaus voidaan käynnistää painamalla painiketta tai F7. Näytöltä voidaan

tarkastella prosessin tilaa koskevia tietoja, kuten kooderin korkeus (Encoder Height), nostolaitteen asema (Lift

Position), kaaren jännite (Arc Voltage), leikkausvirta (Cutting Current), PG-lähtöpaine (PG Output Pressure), PG2virtaus (PG2 Flow), SG1-virtaus (SG1 Flow), SG2-virtaus (SG2 Flow), PG1-paine (PG1 Pressure), PG2-paine (PG2

Pressure), SG-sekoituspaine (SG Mix Pressure), tarvittava PG-virtaus (Required PG Flow) ja leikkausveden virtaus

sekä leikkausveden paine. Kaikkien yllä olevia tietoja voidaan tarkastella painamalla painiketta

tai F1. Jos painike ei ole näkyvissä, paina F9 tai

ja selaa seuraavalle sivulle kuvan 2.7 mukaisesti.

25

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Kuva 2.6 Prosessinäyttö

26

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Kuva 2.7 Prosessinäyttö

27

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Alla on joitain huoltomekaanikon käyttämiä ja käyttäjän harvemmin tarvitsemia lisäominaisuuksia. Nämä ominaisuudet ovat käytettävissä vain huoltotilassa.

2.4.1 TDF-tiedoston muokkaaminen ja tallennus

Jos normaalit TDF-tiedostot eivät toimi määrätyssä tapauksessa, käyttäjä voi muokata ja tallentaa TDF-tiedostoja. Muuta parametreja tarpeen mukaan teknisten tietojen näytössä (kuva 2.5) ja paina F7 tai

Näyttöön tulee ikkuna, jossa muutokset voidaan tallentaa (F1 tai ) tai peruuttaa (F8 tai )

(kuva 2.8). Lopuksi teknisten tietojen näyttö tulee takaisin näytölle.

Kuva 2.8 Muutosten tallentaminen TDF-tiedostoon

28

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Jos haluat tarkastella kuluvia osia suurennettuna, paina teknisten tietojen näytössä (kuva 2.5) painiketta

tai F6. (Kuva 2.9). Sulje tämä ikkuna painamalla oikeassa yläkulmassa olevaa ”X”-painiketta.

Kuva 2.9 Kuluvien osien suurennettu näkymä

29

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.4.2 Prosessin vaihto leikkauksesta merkkaukseen

Palaa prosessinäyttöön painamalla ”ESC”-painiketta tai näppäimistön ESC-painiketta. Paina sitten

painiketta ”F1” valitaksesi käyttöön joko leikkaus- tai merkkausprosessin. Prosessinumeron tulisi vaihtua arvosta

1 (leikkaus) arvoon 5 (merkkaus). (Katso kuva 2.10) Valittu asetus voidaan varmistaa näytön yläreunassa olevasta

TDF-tiedostonimestä.

Kuva 2.10 Merkkausprosessiin vaihto

30

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.4.3 Kaasunvirtauksen testaus

Jos haluat esiin kaasunvirtauksen testauksen komentopainikkeet, paina prosessinäytössä painiketta ”MORE” tai

(katso kuva 2.11).

Kuva 2.11 Kaasunvirtauksen testaus

31

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Jos haluat tarkastella eri parametreja, paina ”F1” tai : Kooderin korkeus (Encoder Height), kaaren jännite (Arc Voltage), nostolaitteen asema (Lift Position), leikkausvirta (Cutting Current), PG-lähtöpaine (PG

Output Pressure), SG1-virtaus (SG1 Flow), PG2-virtaus (PG2 Flow), SG2-virtaus (SG2 Flow), PG1-tulopaine (PG1 In

Pressure), SG-sekoituspaine (SG Mix Pressure), PG2-tulopaine (PG2 In Pressure) ja tarvittava PG-virtaus (Required

PG Flow). Aloita kaasunvirtauksen testaus ilman leikkausta painamalla kaasunvirtauksen testauspainiketta ”Start

Gas Test”. Virtausarvot näytetään vain silloin kun käynnistyskaasuksi on valittu PG2. Pysäytä käynnistyskaasun

virtaustesti painamalla uudelleen painiketta ”Start Gas”. Suorita leikkauskaasun virtaustesti painamalla painiketta ”Cut Gas Test”. Näyttöön tulee leikkauksen aikainen leikkauspaine, mutta virtaus on suurempi ilman kaarta.

Pysäytä testi painamalla painiketta ”Cut Gas Test”.

Jos haluat tarkastella suojakaasun todellista virtausta plasman käynnistyksen yhteydessä, paina painikkeita

”Shield Gas Test” ja ”Start Gas Test” (katso kuva 2.12). Pysäytä testi painamalla uudelleen painiketta ”Start Gas

Test”.

Kuva 2.12 Suojakaasun testaus plasman käynnistyksen yhteydessä

32

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Jos haluat tarkastella suojakaasun virtausta leikkauksen aikana, paina painiketta ”Shield Gas Test” ja paina samanaikaisesti painiketta ”Cut Gas Test”. Plasmakaari ei vaikuta suojakaasun virtaukseen.

Kuva 2.12a Suojakaasun testaus leikkauksen yhteydessä

33

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

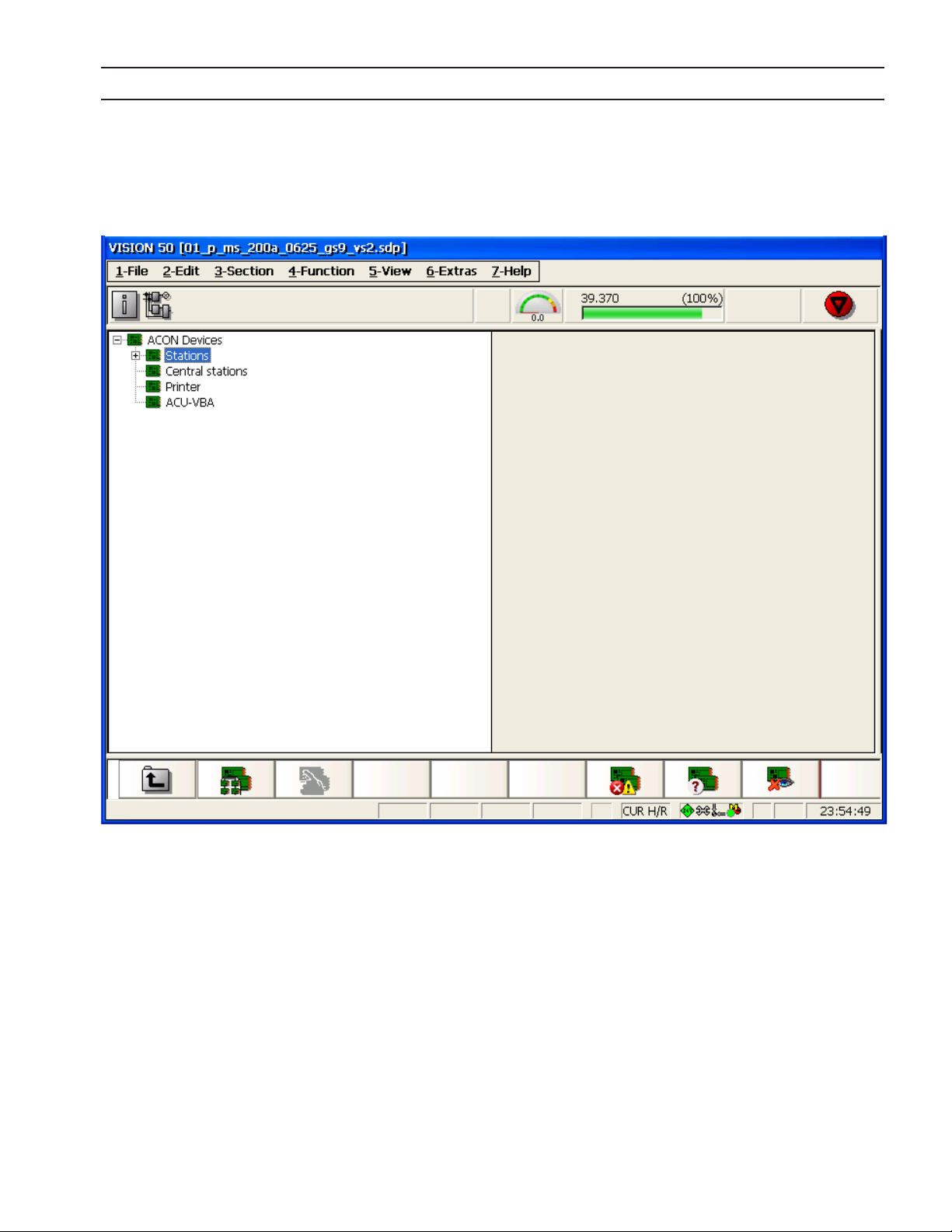

2.4.4 CNC-etäliitäntäyksikön vianetsintä

Vianetsinnän yhteydessä voit avata alasvetovalikon painamalla näppäimistöltä ”Alt+3” tai napsauttamalla kosketusnäytön ylävalikkoa (katso kuva 2.13). Valitse sitten näytöltä ”Shift P5-Diagnosis” (katso kuva 2.14). PLC-versio

tulee näyttöön.

Kuva 2.13 Valikko

34

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Kuva 2.14 Diagnostiikkaikkuna

Paina painiketta ”More” tai (katso kuva 2.15) ja paina sitten F3 tai (katso kuva 2.16), laajenna kohta Stations and Substations (asemat ja aliasemat) ja valitse Substation 1.4 (katso kuva 2.17). Laitteiston,

laiteohjelmiston ja PC:n versionumerot voidaan tarkistaa diagnostiikkanäytöltä.

35

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Kuva 2.15. Diagnostiikan lisäpainikkeet

36

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Kuva 2.16. Asemat ja aliasemat

37

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Kuva 2.17. Valitse aliasema 1-4

38

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Tarkista CNC-liitäntäyksikölle lähetettävät signaalit painamalla painiketta ”F2” tai (kuva 2.18).

Voit vaihtaa digitaalisen ja analogisen lähtö-/tulonäytön välillä painikkeilla ”F6” ja “ F 7 ”.

Kuvassa 2.18 on digitaalinen lähtönäyttö.

Lähtösignaalit voidaan pakottaa määrättyyn arvoon. Esimerkiksi kuvassa 2.19 signaali Rem_Motion_Enable on

pakotettu. CNC-asiakkaasta voidaan tarkistaa, onko liikkeen päällekytkentä vastaanotettu signaalina ”1”.

Kuva 2.18. CNC-etäliitäntäyksikön signaalit

39

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Kuva 2.19 Pakotettu digitaalilähtö

40

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.5 Käyttö ilman korkeudensäätöjärjestelmää

Seuraavat signaalit tarvitaan CNC-asiakkaan/CNC-etäyksikön ja Vision 50P -laitteen ohjauksen välillä.

2.5.1 CNC-etäyksiköstä M3-CAN-plasmajärjestelmään lähetettävät signaalit

Signaali nastasta ”E” (johto nro 5), ”Syklin käynnistys”, aktivoi plasmajärjestelmän. Signaali nastasta ”D” (johto nro

4), ”Merkkaustila”, valitsee merkkaus- tai leikkaustilan. ”Merkkaustila”-signaali on kytkettävä päälle, jotta merkkaustila voidaan valita käyttöön. Kun parametrit tai TDF-tiedostot on valittu oikein, Vision 50P voi vaihtaa automaattisesti valittujen merkkaus- ja leikkaustiedostojen välillä.

2.5.2 M3-CAN-plasmajärjestelmästä CNC-etäyksikköön lähetettävät signaalit

Signaali nastasta ”B” (johto nro 2), ”Liikkeen päällekytkentä” lähetetään CNC-etäyksikköön lävistysviiveen jälkeen. CNC-etäyksikön tulisi aloittaa leikkausliike, kun ”Liikkeen päällekytkentä” -signaalin arvo on tosi syklin alettua. Nastasta ”A” (johto nro 1) tuleva signaali on Vika. Mikä tahansa kaasuvirhe, virtalähdevirhe ja CC-11-virhe voi

aktivoida tämän signaalin (muuttuu korkeaksi). Kun Vikasignaali on korkea, plasmajärjestelmä kytketään pois

päältä ja ”Liikkeen päällekytkentä” -tila poistuu, jolloin CNC-etäyksikkö voi poistaa ”Syklin käynnistys” -tilan.

2.6 Toimintajärjestys ilman korkeudensäätöjärjestelmää

1. Valitse leikkaus- ja merkkaustiedostot Vision 50P -laitteesta. Tiedot tallennetaan Vision 50P -laitteen

ash-muistiin ja ne ladataan uudelleen, kun Vision 50P kytketään päälle. Tiedostoja ei tarvitse vaihtaa uudelleen ennen suuttimen, materiaalin tai materiaalin paksuuden vaihtamista.

2. Varmista, että kohdan ”Ei korkeudensäätöjärjestelmää” (No Height Control) ( ) asetus on ON

(kosketa näyttöä tai paina ”F2”). Tämä ilmoittaa Vision 50P -laitteelle, että korkeudensäätöjärjestelmä ei ole käytössä.

3. Oletustila on leikkaus (Cutting). Kytke merkkaustila (Marking Mode) halutessasi.

41

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

4. Kytke päälle ja pidä aktivoituna ”Syklin käynnistys” -signaali CNC-asiakkaasta. Tarkista ”Liikkeen päällekytkentä” -signaalin kytkentä läpäisyviiveen (noin 100 ms) jälkeen. Jos ”Liikkeen päällekytkentä”

-signaalin arvo on tosi, CNC-asiakas voi käynnistää liikkeen.

5. Tarkista aina ”Liikkeen päällekytkentä” -signaalin kytkentä leikkauksen/merkkauksen aikana. Jos

”Liikkeen päällekytkentä” -signaali kytkeytyy POIS, kaari on hävinnyt ja CNC-yksikön on poistettava

”Syklin käynnistys” -signaali. Vision 50P -laite kytkee plasman automaattisesti pois, jos kaarta ei havaita aikaviiveen jälkeen.

6. Poista geometrisen liikkeen lopussa oleva ”Syklin käynnistys” -signaali normaalin merkkauksen/leikkauksen aikana. Reiän leikkauksen aikana CNC:n pitäisi poistaa ”Syklin käynnistys” -signaali ennen

muodon loppua, jotta pyöreys ja kokonaislaatu olisivat paremmat. Esipysähdysaika riippuu materiaalin tyypistä, paksuudesta ja virrasta.

7. Toista vaiheet (1)-(6) toiselle osalle.

2.7 Käyttö korkeudensäätöjärjestelmän kanssa

Varmista, että ”Ei korkeudensäätöjärjestelmää” -signaalin asetus on POIS (paina tai paina F2), jolloin Vision

50P -laite saa tiedon siitä, että korkeudensäätöä tarvitaan. Tämä toimenpide on tehtävä vain kerran, koska tämä

tieto tallennetaan ash-muistiin sen jälkeen kun Vision 50P kytketään pois päältä. Seuraavat signaalit tarvitaan

CNC-etäyksikön ja Vision 50P -laitteen ohjauksen välillä.

2.7.1 CNC-etäyksiköstä M3-CAN-plasmajärjestelmään lähetettävät signaalit

1. Nasta ”E” (johto nro 5), ”Syklin käynnistys”, aktivoi plasmajärjestelmän.

2. Nasta ”D” (johto nro 4), ”Merkkaustila”, valitsee merkkaus- tai leikkaustilan. ”Merkkaustila”-signaali

on kytkettävä päälle, jotta merkkaustila voidaan valita käyttöön. Kun parametrit tai TDF-tiedostot

on valittu oikein, Vision 50P voi vaihtaa automaattisesti valittujen merkkaus- ja leikkaustiedostojen

välillä.

3. Nasta ”H” (johto nro 8), ”Asema päällä” kytkee aseman PÄÄLLE/POIS. Vision 50P -laite pystyy myös

kytkemään asemia PÄÄLLE/POIS. Viimeinen Vision 50P -laitteesta ja CNC-etäyksiköstä lähetetty

PÄÄLLE/POIS-komento jää voimaan.

4. Nasta ”K” (johto nro 10), ”Asema alas”, siirtää polttimia alas. Tämä signaali ei ole aikariippuvainen.

5. Nasta ”L” (johto nro 11), ”Asema ylös”, siirtää polttimia ylös. Tämä signaali ei ole aikariippuvainen.

6. Nasta ”F” (johto nro 5), ”Kulma”: Tämä signaali estää poltinta nyökkäämästä, kun laite hidastaa muodon kulmassa tai viivan alussa/lopussa. Epätosi-kulmasignaali (0) tarkoittaa, että CNC liikkuu vakioleikkausnopeudella. Tosi-kulmasignaali (1) tarkoittaa, että CNC lähestyy kulmaa ja AHC-ominaisuus

on estetty. CNC-asiakkaan on lähetettävä tämä signaali, jos korkeudensäätö on käytössä.

7. Nasta ”G” (johto nro 7), ”Enc/ArcVolt”, valitsee kooderiohjatun korkeudensäädön tai kaarijänniteohjatun korkeudensäädön. Tosi (1) viittaa kaarijänniteohjaukseen; epätosi (0) kooderiohjaukseen.

Kooderiohjattu korkeudensäätö on hyödyllinen reiän leikkauksessa. Sama toiminto voidaan valita

prosessinäytössä painikkeella tai F4. Kun kohteen asetus on PÄÄLLÄ, kaarijänniteohjaus on valittuna; muussa tapauksessa kooderiohjaus on valittuna. Tämä signaali tallennetaan

myös ash-muistiin ja se ladataan automaattisesti, kun Vision 50P -laitteen virta kytketään päälle.

2.7.2 M3-CAN-plasmajärjestelmästä CNC-etäyksikköön lähetettävä signaali:

1. Nasta ”B” (johto nro 2): Tämä signaali riippuu asemavakiosta nro 214 kohdassa SPS.KON. ”Liikkeen päällekytkentä” lähetetään CNC-etäyksikköön lävistysviiveen jälkeen. CNC-etäyksikön tulisi aloittaa leikkaus-

liike, kun ”Liikkeen päällekytkentä” -signaalin arvo on tosi syklin alettua. ”Kaari päällä”: aktivoituu

heti kun pääkaari-signaali on PÄÄLLÄ. ”Kaari päällä läpäisyviiveen jälkeen” aktivoituu, kun läpäisyviive on valmis ja kaaren on oltava PÄÄLLÄ.

2. Nasta ”A” (johto nro 1) on Vika. Mikä tahansa kaasuvirhe, virtalähdevirhe ja CC-11-virhe voi aktivoida tämän signaalin (muuttuu korkeaksi). Kun Vikasignaali on korkea, plasmajärjestelmä kytketään pois päältä ja

”Liikkeen päällekytkentä” -tila poistuu, jolloin CNC-etäyksikkö voi poistaa ”Syklin käynnistys” -tilan.

42

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.8 Toimintajärjestys korkeudensäätöjärjestelmän kanssa

1. Valitse leikkaus- ja merkkaustiedostot Vision 50P -laitteesta. Tiedot tallennetaan Vision 50P -laitteen

ash-muistiin ja ne ladataan uudelleen, kun Vision 50P kytketään päälle. Tiedostoja ei tarvitse vaihtaa uudelleen ennen suuttimen, materiaalin tai materiaalin paksuuden vaihtamista.

2. Varmista, että kohdan ”Ei korkeudensäätöjärjestelmää” (No Height Control) asetus on POIS. Tämä

ilmoittaa Vision 50P -laitteelle, että korkeudensäätöjärjestelmä on käytössä.

3. Oletustila on leikkaus (Cutting). Kytke merkkaustila (Marking Mode) halutessasi.

4. Kytke päälle ja pidä aktivoituna ”Syklin käynnistys” -signaali CNC-asiakkaasta. Tarkista ”Liikkeen päällekytkentä” -signaalin kytkentä lyhyen viiveen (noin 100 ms) jälkeen. Jos ”Liikkeen päällekytkentä”

-signaalin arvo on tosi, CNC-asiakas voi käynnistää liikkeen. Kun vakionopeus on saavutettu, poista

”Kulma”-signaali automaattisen korkeudensäädön aktivoimiseksi, jos kaarijännite on valittu. ”Kulma”signaalin on oltava PÄÄLLÄ kulmassa ja aina kun kone hidastuu, jotta poltin ei nyökkää kulmissa.

5. Tarkista aina ”Liikkeen päällekytkentä” -signaalin kytkentä leikkauksen/merkkauksen aikana. Jos

”Liikkeen päällekytkentä” -signaali kytkeytyy POIS, kaari on hävinnyt ja CNC-yksikön on poistettava

”Syklin käynnistys” -signaali. Vision 50P -laite kytkee plasman automaattisesti pois, jos kaarta ei havaita aikaviiveen jälkeen.

6. Poista geometrisen liikkeen lopussa oleva ”Syklin käynnistys” -signaali normaalin merkkauksen/leikkauksen aikana. Reiän leikkauksen aikana CNC:n pitäisi poistaa ”Syklin käynnistys” -signaali ennen

muodon loppua, jotta pyöreys ja kokonaislaatu olisivat paremmat. Esipysähdysaika riippuu materiaalin tyypistä, paksuudesta ja virrasta.

7. Toista vaiheet (1)-(6) toiselle osalle.

43

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Jos osia putoaa pieniä reikiä leikattaessa ennen kuin muodon leikkaus on suoritettu, kaarta ei ehkä havaita. Leikkaushäviösignaali voidaan kytkeä päälle ja pois päältä prosessinäytön painikkeella tai ”F8”.

Jos tämä painike on PÄÄLLÄ, järjestelmä ei huomioi leikkaushäviöitä sen jälkeen kun kaari on syttynyt, mutta

normaalissa leikkauskäytössä tämän painikkeen tulisi olla POIS.

44

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.9 Reikien leikkaus plasmalla

2.9.1 Johdanto

Tässä osassa kuvataan, miten plasmaprosessia käyttämällä voidaan saavuttaa hyvälaatuinen reikä. Tämä vaatimus on nykyään tavanomainen, kun asiakkaat ovat alkaneet vaatia entistä parempaa lopputulosta plasmaprosessilta. Haluttuihin tuloksiin pääsy edellyttää useiden eri osa-alueiden huomioimista. Nämä osa-alueet ovat

korkeudensäätö, hyvä nopeudensäätö siirtolaitteessa, kaikilla virta-asetuksilla tasaiseen tuottoon kykenevä virtalähde sekä hyvä ohjelmointipaketti, jolla voit ohjelmoida tarvittavat kaaren nousu- ja laskusegmentit. Jokaista

osa-aluetta käsitellään erikseen.

2.9.2 Kooderiohjattu korkeudensäätö

Korkeudensäätö voidaan jakaa kolmeen eri osa-alueeseen. On hyvin tärkeää ymmärtää, miten kukin näistä osaalueista vaikuttaa reiän kokonaislaatuun.

Ensimmäinen osa-alue on kooderiohjattu korkeudensäätö. Tämä ohjaus määrittää kolme eri korkeutta, jotka

ovat keskeisiä toiminnan kannalta.

Ensimmäinen alue on alkukorkeus. Tämä on etäisyys työkappaleeseen tuumina, johon poltin asetetaan, jotta

voidaan määrittää oikea korkeus pilottikaarelle varsinaiseen leikkauskorkeuteen siirtymiseksi.

Toinen alue, johon kooderiohjattu korkeussäätö asetetaan, on lävistyskorkeus, johon poltin nousee pääkaaren

muodostamisen jälkeen. Tätä asetusta käytetään suuttimen suojaamiseksi pääkaaren muodostamisen mahdollisesti aiheuttamalta materiaalin takaisinpuhallukselta.

45

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

A6 Plasma Lift Assembly

Introduction

The A6 lift assembly provides vertical motion for the

PT-36 plasma torch, using a typical motor, screw, and

slide con guration. The motor turns an enclosed

spindle screw, which in turn raises/lowers the lifting

plate along linear rails. Directional commands given

from CNC determines direction of lift travel. Fixed

limit switches are included to prevent upper and

lower over travel.

The lift assembly also contains components

necessary to control height over work surfaces;

initial, piercing, and cornering heights are encoder-

controlled during the plasma cycle through use

of SDP les. During part production, stando

is automatically controlled by taking voltage

measurements between torch nozzle and work

surface.

Finally, the A6 lift includes Omni Soft Touch® to

protect the system during station crashes. Proximity

switches monitor torch position in the mounting.

If the torch is jarred in any direction, machine/

station movement will stop and an error report will

be sent to CNC. Illustrations on the following page

2.9.2 Kooderiohjattu korkeudensäätö (jatkuu)

Kolmas alue on varsinainen leikkauskorkeus, jolla osa leikataan. Reikiä leikattaessa tämä toiminto vaikuttaa suoraan reikien seinämien suoruuteen. Älä ylläpidä polttimen korkeutta kaarijänniteohjauksella reikiä leikattaessa.

Tavallisesti näiden reikien halkaisija on niin pieni, että kaarijännite ei koskaan aktivoidu. Käytä sen sijaan kooderiohjattua korkeudensäätöä. Tämän leikkauskorkeuden lisääminen nostaa polttimen kauemmas työkappaleesta. Tämä lisää kaarijännitettä (etäisyys) ja sitä kautta reiän seinämien kartiomaisuutta. Seurauksena on ns.

positiivinen leikkauskulma. Etäisyyden pienentäminen aiheuttaa polttimen laskeutumisen alemmas, minkä seurauksena jännite laskee ja leikkauskulmasta tulee negatiivinen. Positiivinen leikkauskulma tarkoittaa, että reiän

yläosa on halkaisijaltaan suurempi kuin reiän alaosa. Negatiivinen leikkauskulma tarkoittaa, että reiän yläosa on

halkaisijaltaan pienempi kuin reiän alaosa.

Kun leikkauskorkeutta ohjataan kooderilla, seinämien suoruus pysyy tasaisena ja reiän yläosan ja alaosan halkaisija on sama. Kooderiohjattua korkeudensäätöä on käytettävä leikattaessa reikiä, joiden halkaisija on 2,00” (50,8

mm) tai pienempi. Kaarijänniteohjattua korkeudensäätöä on käytettävä leikattaessa reikiä, joiden halkaisija on

2,00” (50,8 mm) tai suurempi.

B4 Nosto

A6 Nosto

46

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.9.3 Leikkausnopeuden säätö

Leikkauslaitteessa on oltava tarkka ja hyvälaatuinen nopeudensäätö. Vuosien ajan on oletettu, että pieniä reikiä leikattaessa leikkausnopeutta on pienennettävä normaalinopeudesta suurempaa osaa leikattaessa. Yleinen

sääntö on, että leikkausnopeutta pienennetään 50 % normaalista siirtonopeudesta. Esimerkiksi paksuudeltaan

0,50” (12,7 mm) hiiliteräslevyä leikattaessa 100 tuumaa/min (2 540 mm/min) nopeudella, halkaisijaltaan 0,50”

(12,7 mm) reiän leikkausnopeus olisi 50 tuumaa/min (1 270 mm/min). Tämä on vain yleinen nyrkkisääntö. Leikkausnopeutta joudutaan ehkä laskemaan vielä alemmas.

Pieniä reikiä leikattaessa leikkausnopeutta on laskettava. Nopeutta pienentämällä reiän pyöreys on korkealaatuisempi. Reikien leikkaus suurella nopeudella tuottaa vaikeuksia useimmille laitteille. Tämä johtuu laitteen

massasta ja painosta. Laitteen massavaikutuksesta johtuen poltin pyrkii jatkamaan radallaan ja seurauksena on

pitkulainen tai soikea reikä. Lisäksi seinämistä tulee suoremmat, kun koneen nopeutta hidastetaan.

On tärkeää, että koneessa on mahdollisimman pienet välykset. Ei-haluttu liike näkyy leikkauslaadussa.

Yhteenveto: Reiän leikkausnopeus vaikuttaa reiän pyöreyteen.

47

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.9.4 Virtalähde

Kaikki ESABin nykyiset virtalähteet ovat vakiovirtalaitteita (CC). Edellisten sukupolvien virtalähteistä poiketen

nämä virtalähteet kykenevät pitämään jännitteen vakiona laitteen nimellisjännitealueella. Nykyaikaiset CNCohjauslaitteet vaihtavat tietoa virtalähteiden kanssa ja ne pystyvät etäohjaamaan laitteen jännitesyöttöä. Etäohjausominaisuuden lisäksi ohjaus voi säätää virrantuottoa alussa, leikkauksen aikana ja leikkauksen lopussa.

Useissa tapauksissa halkaisijaltaan pieniä reikiä leikattaessa täydellistä virran ohjausmahdollisuutta tarvitaan

reiän laadun hallinnassa erityisesti leikkauksen lopussa. Lisäksi kaikki ESABin mekaanisiin plasmajärjestelmiin

tarkoitetut virtalähteet on suunniteltu 100 % käyttösuhdetta silmällä pitäen. Tämä tarkoittaa yhtäjaksoista käyttöä 60 minuuttia per tunti.

48

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Part Programming Techniques

2.9.5 Osien ohjelmointitavat

Vaikka pienten reikien (halkaisijaltaan 1,5 x levyn paksuus ja sitä pienemmät) ohjelmointiin on olemassa useita

tekniikoita, perehdymme tarkemmin kahteen tekniikkaan.

49

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.9.6 Reiän laatuun vaikuttavat koodit

M57-komento tekee kaksi asiaa. Ensinnäkin, jos kooderiohjattua korkeudensäätöä ei ole saata-

M57

F ”F” voidaan lisätä eri syöttönopeuden kutsumiseksi (esim. F50.0) reiän laadun parantamiseksi.

M174

villa, se pysäyttää jänniteohjatun korkeudensäädon. Toiseksi, sillä voidaan kytkeä päälle kooderiohjattu korkeudensäätö määrittämällä M57-komento ennen M56-komentoa (plasma päälle

-komento).

”Flying O” (Lopetus liikkeessä) – Tämä koodi kytkee plasman pois päältä kyseisessä ohjelman

kohdassa pysäyttämättä koneen liikettä. Toiminto ei käytä virran laskua, virta pois-arvoa eikä

kaasun katkaisuviivettä.

2.9.7 Nousutyypin valinta

Tämä riippuu reiän koosta. Suora nousu toimii hyvin useimmissa tapauksissa radiaaliseen nousuun verrattuna,

joka puolestaan toimii hyvin suuremmissa rei’issä. Tämä näkyy alla olevissa kuvissa. Vihreä reitti on ohjelman

mukainen reitti ja punainen on polttimen reitti. Katso, missä reitit risteävät radiaalisen nousun kuvassa. Tavallisesti tällä alueella on tasainen alue tai kyhmy. Tämä johtuu kaaren laajenemisesta, kun se siirtyy vanhalle leikkausreitille. Suorassa nousussa vanha leikkausreitti on paljon pienempi, joten tasainen alue pienenee.

50

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

2.9.7 Nousutyypin valinta (jatkuu)

51

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

In the graphic below, notice we led in from the center of the hole at 90 degrees.

(Refer to point 1 and red code).

The M57 inserted before the M65 tells the controller that we are going to use the encoder

for height control. The encoder height value can be optimized to give us the best cutting

height for the hole which may be different from standard contour cutting. After the

piercing routing completes, the machine will lead into the contour at 90 degrees and

continue in a counter-clockwise direction to cut the hole. As the machine approaches the

lead in kerf, there are a couple of different things we can do. One is to use the M174. This

will turn the plasma off at the entry point of the lead in or shortly after it. This code

should not be limited to either before or after. Material type, amperage, hole size and gas

selection all influence on where this code should be placed to optimize the hole quality.

(Refer to point 2 and blue code). Remember that the M174 is a “Flying Off” command

and will shut off the plasma on the fly. We use an over burn (refer to point 3 and green

code) to keep the machine moving beyond the intersection of the lead in and the end of

the hole contour as the plasma goes out.

2.9.7 Nousutyypin valinta (jatkuu)

Huomioi alla olevassa kuvassa, että nousu suoritettiin reiän keskeltä 90° kulmassa. (Katso kohta 1 ja punainen

koodi.)

Ennen M65-koodia määritetty M57-koodi komentaa ohjainta käyttämään kooderia korkeudensäätöön. Kooderin korkeusarvo voidaan optimoida, jotta leikkauskorkeus on paras mahdollinen reiälle - se voi poiketa tavanomaisesta muodon leikkauskorkeudesta. Kun lävistyksen reititys on valmis, kone suorittaa nousun muotoon 90°

kulmassa ja jatkaa leikkaamalla reiän vastapäivään. Kun kone lähestyy nousun leikkausuraa, on olemassa muutama asia, jotka voidaan tehdä. Yksi mahdollisuus on käyttää M174-koodia. Tämä kytkee plasman pois nousun

aloituspisteessä tai pian sen jälkeen. Tätä koodia käytettäessä ei pitäisi olla ennen- tai jälkeen-rajoituksia. Optimaalisen reiän laadun saavuttamiseksi tämän koodin sijoittaminen riippuu samanaikaisesti materiaalin tyypistä,

virrasta, reiän koosta ja kaasun valinnasta. (Katso kohta 2 ja sininen koodi.) Muista että M174-koodi on ”Flying

O” -komento (lopetus liikkeessä) ja se kytkee plasman pois lennosta. Käytämme ylipolttoa (katso kohta 3 ja

vihreä koodi) pitääksemme laitteen liikkeessä nousun risteyksen yli sekä reikämuodon päättyessä, kun plasma

kytkeytyy pois päältä.

N0031 G41

N0032 M57

N0033 M65

N0034 G01 X1.442 Y-1.231

N0035 G03 X1.548 Y-1.014 I1.718 J-1.231

N0036 G03 X1.442 Y-1.231 I1.718 J-1.231

N0037 M174

N0038 G03 X1.447 Y-1.281 I1.718 J-1.231

N0039 M66

N0040 G40

52

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Another way to program the hole is to follow the example below. Here we still use the

encoder for height control, still lead in at 90 degrees but do not use the M174 at the end

of the cut. Instead, we use the parameter “Current Off Value” to turn the current down

after the over burn move. You see that the M66 code comes after the over burn which

turns the plasma off. When the controller sees this code, the current goes to the current

off value which can be optimized in conjunction with the ramp down time and the over

burn distance for the hole and material you are cutting. If the Current Off Value is at the

same value as the cutting current value, then the plasma will gouge the contour of the

hole instead of leaving a smooth area at the lead out point.

2.9.7 Nousutyypin valinta (jatkuu)

Toinen tapa on ohjelmoida reikä alla olevan esimerkin mukaisesti. Tässä käytämme kooderia korkeudensäätöön;

nousu tapahtuu edelleen 90° kulmassa, mutta älä käytä M174-koodia leikkauksen lopussa. Käytä sen sijaan parametria ”Current O Value” (Virta pois -arvo) virran laskemiseksi ylipolttoliikkeen jälkeen. M66-koodi tulee ylipolton jälkeen ja kytkee plasman pois. Kun ohjain lukee tämän koodin, virta siirtyy Virta pois -arvoon, joka voidaan

optimoida yhdessä virran laskuajan sekä ylipolttoetäisyyden kanssa leikattavalle reiälle ja materiaalille sopivaksi.

Jos Virta pois -arvo on sama kuin leikkausvirta-arvo, plasma tekee uran reikään sen sijaan että nousukohtaan jäisi

tasainen pinta.

53

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

One should be careful also to check for the kerf offset when cutting very small holes. The

angle of the straight lead in will have to be modified to allow the start position to remain

in the center of the hole. Ignoring this offset can lead to the plasma starting on the edge or

outside the edge of the hole.

2.9.7 Nousutyypin valinta (jatkuu)

Tarkista aina leikkausuran korjaus, kun leikkaat hyvin pieniä reikiä. Suoran nousun kulmaa on muokattava, jotta

aloituskohta jää edelleen reiän keskelle. Tämän korjauksen huomioimatta jättäminen voi johtaa siihen, että

plasma käynnistyy reiän reunalla tai reunan ulkopuolella.

• Varmista, että plasma käynnistyy reiän keskellä.

• Varmista, että plasmapoltin on oikealla korkeudella ennen kuin se saavuttaa muodon reunan.

• Varmista, että syöttönopeus on oikea.

• Noudata jompaa kumpaa edellisistä esimerkeistä päättääksesi leikkauksen siten, että reiän muotovirhe jää

mahdollisimman pieneksi.

54

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Vision 50P SPS -laitteen virheluettelo

Tunnus Kuvaus Mahdolliset ratkaisut

11002 IHS-aikakatkaisu

11003 Sytytysvika

11004 Leikkaus keskeytynyt

11005

11006 Polttimen törmäys

11007

11012 Alarajakytkin aktivoitunut 1. Nostolaite on alarajakytkimellä. Laitteen ei pitäisi pystyä siirtymään.

11014 Prosessi ei ole saatavana 1. Valitse saatavana oleva prosessi.

11016

11019 Jäähdytysnestevirhe

11024 SG1-virtaus on alhainen

11025 SG2-virtaus on alhainen

11026

11027

11028 Kaarijännite on liian korkea

Virhe luettaessa

SPS.Kon-tietoja

Aliaseman syöttöjännite

puuttuu

Kelvollista asemaa ei ole

valittu

Kaasunkatkaisuviive on liian

pitkä

Kaarijännite on liian

alhainen

1. Kosketussignaali on jo suljettu.

2. Tarkista, ettei viiteanturissa 1 tai 2 ole oikosulkua.

1. Jos polttimelle ei tule kipinää, kaasupaine on korkea tai avoimen piirin

jännite on alhainen.

2. Jos polttimelle tulee kipinä mutta kaarta ei muodostu, alkukorkeus on

liian suuri tai käynnistysvirta on liian alhainen.

3. Pilottikaaren rele ei saa virtaa.

4. Pilottikaaren releen kontaktipinnoissa on vika.

5. Pilottikaaren vastus on avoin.

1. Lävistyskorkeus on liian suuri käynnistyksen yhteydessä.

2. Ei levyä polttimen alla leikattaessa.

3. Lävistysaika on liian pitkä.

1. SPS.KON ei ole luettavissa.

2. Varmista, että SPS.KON on olemassa ja ettei se ole muun ohjelman

käytössä.

1. Nollaa polttimen pidin.

2. Kaarijännite on liian alhainen.

3. Suuren leikkausuran ylittäminen ilman AHC-ominaisuuden estoa.

4. Laite suorittaa siirron liian hitaasti.

1. Tarkista aliaseman 24 VDC -jännitteensyöttö.

2. Tarkista CAN-kaapelikytkennät.

1. Valitse kelvollinen asema.

1. Jäähdytysnesteen virtaus polttimen läpi on alle 1,0 GPM (4,5 l/min).

Minimivirtaus polttimen läpi on 1,3 GPM (5,9 l/min) paineella 175

PSI (12,1 bar).

2. Tarkista vesipumpun lähtöpaine (175 PSI / 12,1 bar).

3. EPP-360 on slave-tilassa (asiakas).

1. Suojakuppi on liian pieni.

2. Varmista, että kuluvat osat on valittu oikein.

3. Tarkista letkut tukosten varalta.

4. Tarkista SG-yksikön tulopaineet.

1. Suojakuppi on liian pieni.

2. Varmista, että kuluvat osat on valittu oikein.

3. Tarkista letkut tukosten varalta.

4. Tarkista SG-yksikön tulopaineet.

1. Kaasun katkaisuviiveen on oltava lyhyempi kuin virran laskuaika.

2. Kaasun katkaisuviive asetetaan yhtä suureksi kuin virran laskuaika.

1. Kaarijännite on 10 V alempi kuin on tarpeen.

2. Alenna VDR-suhdetta SPS.KON-tiedostossa.

1. Kaarijännite on 10 V korkeampi kuin on tarpeen.

2. Suurenna VDR-suhdetta SPS.KON-tiedostossa.

55

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Vision 50P SPS -laitteen virheluettelo

Tunnus Kuvaus Mahdolliset ratkaisut

11029

11030 Ei käytössä

11031 PG2-lähtöpaine on korkea. 1. Suutin on liian pieni.

11032 PG1-lähtöpaine on korkea. 1. Suutin on liian pieni.

11049

11062

11063 PG2-tulopaine on korkea. 1. PG2-tulopaine (PG-yksikön tulo) on korkea.

11064 PG2-virtaus on matala.

11065 PG1-lähtöpaine on matala. 1. Suutin on liian suuri.

11066 PG2-lähtöpaine on matala. 1. Suutin on liian suuri.

11067 SG1-virtaus on korkea.

11068 SG2-virtaus on korkea.

11069 PG1-tulopaine on matala. 1. PG1-tulopaine (PG-yksikön tulo) on liian matala.

11070 PG2-tulopaine on matala. 1. PG2-tulopaine (PG-yksikön tulo) on liian matala.

11071 PG2-virtaus on korkea.

11072 Anturin oikosulku.

11073

11074

11075

11076

Nykyinen virran laskuaika

on liian lyhyt.

Matala jäähdytysnesteen

taso.

Kosketus suurella nopeu-

della.

Suhdeventtiilin virransyöt-

tövika.

Virtalähde ei syötä pyydet-

tyä virtaa.

Leikkausveden virtaus on

estynyt.

Kaaren virta on pyydettyä

matalampi.

1. Virran laskuajan on oltava pidempi kuin kaasun katkaisuviive.

2. Virran laskuaika asetetaan yhtä suureksi kuin kaasun katkaisuviive.

1. Lisää jäähdytysnestettä.

2. Tarkista kytkimen mahdollinen aktivoituminen, kun jäähdytysnestesäiliö

on täynnä.

1. Aseta oikea hidstumisetäisyys asemavakioon ja korjaa levyn paksuus TDFtiedostoon.

1. Suutin on liian pieni.

2. PG-yksikön ja polttimen välinen letku on tukkeutunut.

1. Suojakuppi on liian suuri.

2. Varmista, että kuluvat osat on valittu oikein.

3. Tarkista letkut vuotojen varalta.

4. Tarkista SG-yksikön tulopaineet.

1. Suojakuppi on liian suuri.

2. Varmista, että kuluvat osat on valittu oikein.

3. Tarkista letkut vuotojen varalta.

4. Tarkista SG-yksikön tulopaineet.

1. Suutin on liian suuri.

2. PG-yksikön ja polttimen välillä on vuoto.

1. Suuttimen ja suojakupin välillä on oikosulku.

2. Puhdista epäpuhtaudet polttimen sisältä.

1. Suhdeventtiili (vain vesiruiskutus) ei saa virtaa.

2. Tarkista vesiruiskutusyksikön 24 VDC -virransyöttö.

1. Pyydetty lähtövirta ei ole saatavana valitulle virtalähteelle.

2. Tarkista SPS.Kon varmistaaksesi, että oikea virtalähde on valittuna.

1. Leikkausvesiletku on tukkeutunut.

2. Leikkausvesi ei ole PÄÄLLÄ.

3. Pienempi suutin.

4. Suhdeventtiili ei toimi.

1. Todellinen virta on pienempi kuin pyydetty virta.

2. Tarkista RAS-yksikön ja virtalähteen välinen ohjauskaapeli.

56

OSA 2 VISION 50P CNC YKSIKKÖ JA LIITÄNTÄYKSIKKÖ

Vision 50P SPS -laitteen virheluettelo

Tunnus Kuvaus Mahdolliset ratkaisut

11077

11078 PG1-tulopaine on korkea. 1. PG1-tulopaine (PG-yksikön tulo) on liian korkea.

11079 Plasman virtalähteen vika.

11080

11081

11082

11083

11084

11085

11086

11087

11088

11089

11090

11091

11092

Kaaren virta on pyydettyä

korkeampi.

Leikkausveden paine on

liian matala.

Leikkausveden paine on

liian korkea.

Leikkausveden virtaus on

liian matala.

Leikkausveden virtaus on

liian korkea.

Merkkaustiedosto on valittu

manuaalisesti, kun Automaattinen merkkauksen

valinta (Auto Mark Selecti-

on) on päällä.

Merkkaus ei ole saatavana

yli 400 A virralle.

Levyn paksuus tälle suutti-

melle ei ole kelvollinen.

Merkkaus ei ole käytettävis-

sä valitulla suuttimella.

Alumiinin merkkaus ei ole

käytettävissä.

Valitulle paksuudelle ei ole

leikkausarvoja.

Valitulle virralle ei ole leik-

kausarvoja.

Valitulle suutinkoodille ei

ole leikkausarvoja.

Leikkausveden paine on

alueen ulkopuolella.

1. Todellinen virta on korkeampi kuin pyydetty virta.

1. Tarkista virhekoodi etupaneelista. Tarkista ratkaisuvaihtoehdot plasman

virtalähteen oppaasta.

1. Tarkista vesipumppu.

1. Tarkista suhdeventtiili.

1. Tarkista vesikiertoventtiili.

1. Tarkista suhdeventtiili.

1. Kytke Automaattinen merkkauksen valinta (Auto Mark Selection) pois

päältä (SPS.KON nro 220).

2. Valitse oikea merkkaustiedosto käsin.

3. Valitse mikä tahansa muu leikkaustiedosto ja valitse sitten tarvittava leikkaustiedosto etäohjatusti.

1. Valitse toinen merkkaustiedosto.

1. Valitse oikea paksuus tälle suuttimelle.

1. Valitse alle 450 A suutin merkkausta varten.

1. Valitse MS tai SS merkkausta varten.

1. Lataa tai luo leikkausarvot tälle paksuudelle.

1. Jos käytät automaattista valintaa, mutta valitset TDF-tiedoston manuaalisesti: valitse mikä tahansa muu leikkaustiedosto ja valitse sitten tarvittava leikkaustiedosto.

2. Lataa tai luo leikkausarvot tälle virralle.

3. Jos käytät automaattista valintaa, mutta valitset TDF-tiedoston manuaalisesti: valitse mikä tahansa muu leikkaustiedosto ja valitse sitten tarvittava leikkaustiedosto.

4. Lataa tai luo leikkausarvot tälle suutinkoodille.

5. Jos käytät automaattista valintaa, mutta valitset TDF-tiedoston manuaalisesti: valitse mikä tahansa muu leikkaustiedosto ja valitse sitten tarvittava leikkaustiedosto.

1. Tarkista leikkausveden paine.

57

MUISTIINPANOJA

SG- ja PG-yksiköiden virhekoodit.

Virheen tunnus Kuvaus

89 CRC-virhe ladattaessa asemavakioita.

90 Moduuli suoritti nollauksen.

200 CAN-viiteasetuksen arvoalue on ylitetty.

201 PG1-tulopaine on liian matala.

202 PG1-tulopaine on liian korkea.

203 PG2-tulopaine on liian matala.

204 PG2-tulopaine on liian korkea.

58

REVISION HISTORY

1. Initial release - 12/2010

2. Revision 02/2012 - updates per K. Li.

59

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna--Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Prague

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Copenhagen--Valby

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Mesero (Mi)

Tel: +39 02 97 96 81

Fax: +39 02 97 28 91 81

THE NETHERLANDS

ESAB Nederland B.V.

Utrecht

Tel: +31 30 2485 377

Fax: +31 30 2485 260

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem--MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 5308 9922

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 3 5296 7371

Fax: +81 3 5296 8080

MALAYSIA

ESAB (Malaysia) Snd Bhd

Shah Alam Selangor

Tel: +60 3 5511 3615

Fax: +60 3 5512 3552

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Representative offices

BULGARIA

ESAB Representative Office

Sofia

Tel/Fax: +359 2 974 42 88

EGYPT

ESAB Egypt

Dokki--Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

ROMANIA

ESAB Representative Office

Bucharest

Tel/Fax: +40 1 322 36 74

RUSSIA--CIS

ESAB Representative Office

Moscow

Tel: +7 095 937 98 20

Fax: +7 095 937 95 80

ESAB Representative Office

St Petersburg

Tel: +7 812 325 43 62

Fax: +7 812 325 66 85

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

ESAB AB

SE--695 81 LAXÅ

SWEDEN

Phone +46 584 81 000

www.esab.com

Loading...

Loading...