ESAB m3 plasma Vision 50P CNC and Interface Box m3 G2 Plasma System Instruction manual [hu]

Vision 50P CNC és interfész doboz

m3 G2 plazmarendszer

Használati útmutató (HU)

0558009102 02/2012

BIZTOSÍTSA, HOGY EZ AZ INFORMÁCIÓ ELJUT A BERENDEZÉS

KEZELŐJÉHEZ.A SZÁLLÍTÓTÓL KÜLÖN PÉLDÁNYOKAT IGÉNYELHET.

FIGYELEM

Ezek az UTASÍTÁSOK gyakorlott személyeknek szólnak. Ha nem teljesen jártas az ívhegesztőés vágó berendezések működtetésében és biztonsági intézkedéseiben, mindenképpen

olvassa el az «az ívhegesztés-, vágás és faragás óvintézkedései és biztonsági előírásai»

című, 52-529. ismertető füzetünket. NE engedje szakképzetlen személyzet számára a

berendezés összeszerelését, működtetését és karbantartását. NE kísérelje meg a berendezés összeszerelését és működtetését azelőtt, hogy elolvasta és teljesen megértette volna

a következőkben leírt utasításokat. Ha nem értené teljesen az utasításokat, kérjük forduljon szállítójához további információért. A berendezés összeállításának és működtetésének

megkezdése előtt olvassa el a biztonsági intézkedéseket.

FELHASZNÁLÓI FELELŐSSÉG

Ez a berendezés ennek a kézikönyvnek és az azt kísérő felirati tábláknak és/vagy betétanyagoknak megfelelően

fog teljesíteni, amennyiben az utasításoknak megfelelően történik a berendezés összeszerelése, működtetése és

karbantartása. Ezt a berendezést rendszeres ellenőrzésnek kell alávetni. Hibásan működő, vagy elégtelenül karbantartott berendezést nem szabad használni. A törött, hiányzó, elhasznált, eldeformálódott vagy szennyezett

alkatrészeket azonnal ki kell cserélni. Amennyiben ilyen jellegű karbantartási, vagy alkatrészcsere igény merülne

fel, a gyártó azt javasolja, hogy telefonos, vagy írásos kéréssel forduljon ahhoz az illetékes forgalmazóhoz, akitől

a berendezést vásárolta.

A berendezésen, vagy annak alkatrészein végzett bármilyen módosításhoz a gyártó írásos beleegyezése szükséges. A gyártó, vagy az általa kijelölt karbantartó eljárását kivéve a helytelen használatból, megfelelőtlen karbantartásból, károkból, helytelen javításból, vagy módosításból eredő bármely működési hibáért egyedül a berendezés működtetője felel.

AZ ÖSSZESZERELÉS ÉS MŰKÖDTETÉS ELŐTT OLVASSA EL A HASZNÁLATI ÚTMUTATÓT.

VÉDJE ÖNMAGÁT ÉS MÁSOKAT!

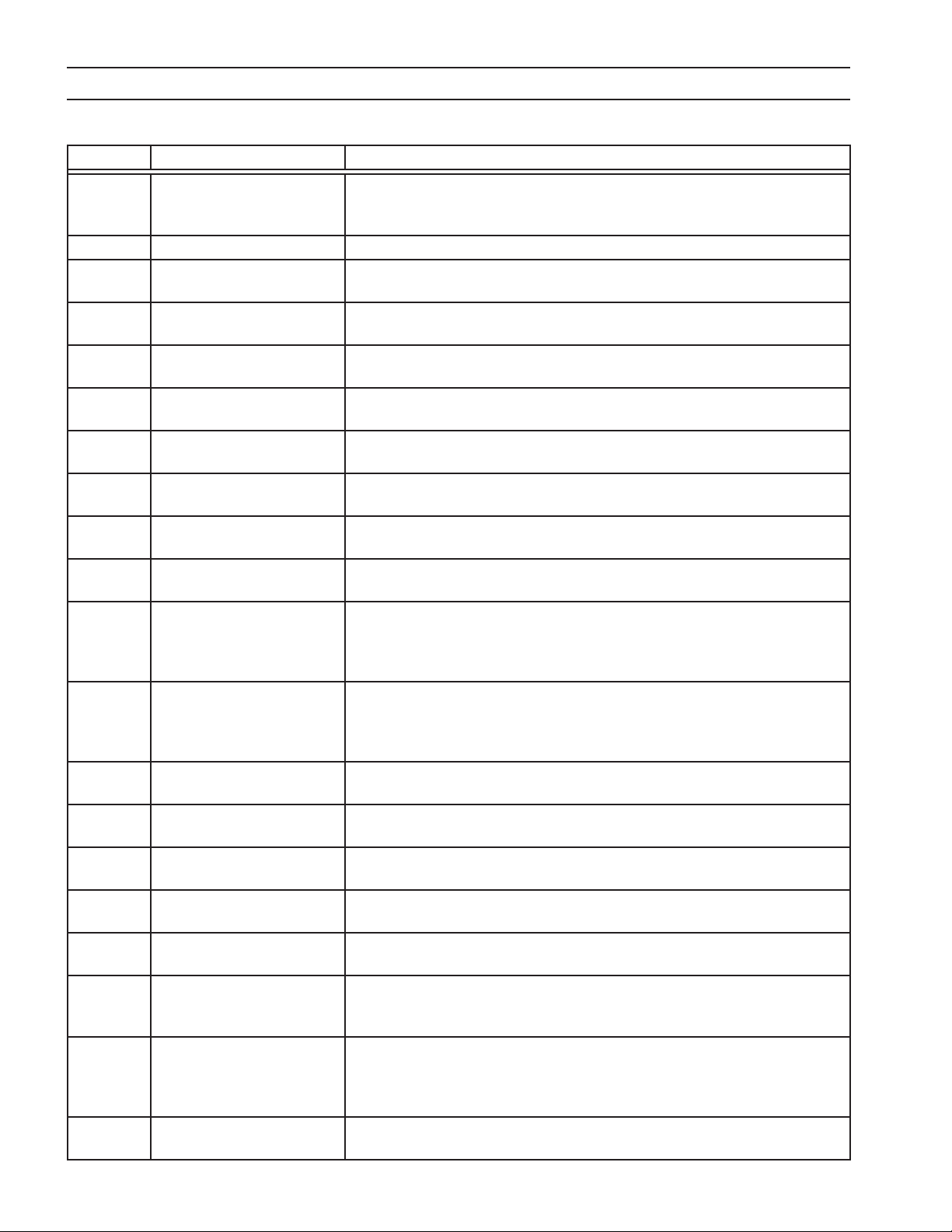

TARTALOMJEGYZÉK

Szakasz / Cím Oldal

1.0 Biztonsági óvintézkedések. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

Burkolati osztály . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Vision 50P CNC interfész dobozzal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 Vision 50P CNC (0558008253) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

2.2 Vision 50P CNC interfész doboz (0558008250). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

2.3 Plazmafolyamat paraméterek . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

2.4 A Vision 50P CNC üzemeltetése. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

2.4.1 A TDF fájl módosítása és mentése . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

2.4.2 A folyamat váltása vágásról jelölésre. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

2.4.3 Gázteszt . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31

2.4.4 Hibaelhárítás a távoli CNC interfész dobozon. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

2.5 Magasságvezérlés nélküli üzemeltetés . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.5.1 Jelek a távoli CNC és az M3-CAN plazmarendszer között. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.5.2 Jelek az M3-CAN plazmarendszer és távoli CNC között . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.6 Működtetési sorrend magasságvezérlés nélkül . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

2.7 Magasságvezérléssel történő üzemeltetés . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.7.1 Jelek a távoli CNC és az M3-CAN plazmarendszer között. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.7.2 Jel az M3-CAN plazmarendszer és távoli CNC között: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

2.8 Működtetési sorrend magasságvezérléssel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

2.9 Lyukvágás plazmával. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.9.1 Bevezetés . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.9.2 Kódoló magasságvezérlés. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 45

2.9.2 Kódoló magasságvezérlés (folyt.) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

2.9.3 A vágási sebesség szabályozása . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .47

2.9.4 Áramforrás . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 48

2.9.5 Programozási technikák. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

2.9.6 A lyukminőséget meghatározó kódok . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

2.9.7 A bevezetési típus kiválasztása . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 50

TARTALOMJEGYZÉK

4

1. SZAKASZ BIZTONSÁGI ÓVINTÉZKEDÉSEK

1.0 Biztonsági óvintézkedések

Az ESAB hegesztő- és plazmaíves vágókészülékek működtetőinek felelőssége annak biztosítása, hogy a készülék

közelében dolgozók betartják a vonatkozó biztonsági utasításokat. A biztonsági utasításoknak meg kell felelniük

az ilyen típusú hegesztő- vagy plazmaíves vágókészülékekre vonatkozó követelményeknek. A munkahelyen

érvényes általános szabályozáson kívül a következő ajánlásokat is be kell tartani.

Mindenfajta munkálatot olyan képzett személynek kell végeznie, aki jól ismeri a hegesztő- és plazmaíves

vágókészülékek működését. A készülék helytelen működtetése olyan veszélyes helyzetet eredményezhet,

amely a berendezés működtetőjének sérülését okozhaztja, illetve kárt tehet a berendezésben.

1. A hegesztő- vagy plazmaíves vágókészüléket működtetőjének ismernie kell a következőket:

- a készülék működését

- a vészleállító kapcsolók elhelyezkedését

- azok működését

- a vonatkozó biztonsági óvintézkedéseket

- hegesztést és / vagy plazmaíves vágást

2. A működtetőnek biztosítania kell a következőket:

- nem tartózkodik jogosulatlan személy a készülék környezetében annak indításakor

- senki nem marad védelem nélkül az ív begyulladása után

3. A munkahely követelményei:

- a célnak való alkalmasság

- huzatmentes környezet

4. Személyes biztonsági készülékek:

- Mindig viseljen olyan biztonsági készüléket, mint védőszemüveg, tűzálló ruházat, védőkesztyű.

- Ne viseljen olyan szabadon álló kellékeket, mint sál, karkötő, gyűrű, stb., amelyek beszorulhatnak,

vagy égési sérüléseket okozhatnak.

5. Általános óvintézkedések:

- Győződjön meg róla, hogy a vezeték biztosan van rögzítve.

- Magasfeszültségű készüléken kizárólag képzett villanyszerelő végezhet munkálatokat.

- Megfelelő tűzoltó készüléknek kell lennie a közelben, egyértelműen megjelölt helyen.

- Kenési és karbantartási munkálatok végzése tilos a készüléken működés közben.

Burkolati osztály

Az IP kód a burkolat osztályát jelöli, tehát a szilárd tárgyak és a víz behatolása elleni védelmet. A burkolat

védelmet nyújt az ujjak, 12 mm-nél nagyobb szilárd tárgyak, és a függőlegestől legfeljebb 60 fokig bezárólag

fröccsenővíz behatolása ellen. Az IP23S jelölésű berendezés tárolható, azonban megfelelő fedő burkolat

hiányában nem használható szabadtéren.

Max. megenge-

FIGYELEM

15°-nál nagyobb dőlésszögű felület esetén a

berendezés felborulhat. Személyi sérülés és

/ vagy anyagi kár keletkezhet.

dett dőlésszög

15°

5

1. SZAKASZ BIZTONSÁGI ÓVINTÉZKEDÉSEK

A HEGESZTÉS ÉS PLAZMAÍVES VÁGÁS AZ ÖN ÉS MÁSOK SÉRÜLÉSÉT

OKOZHATJÁK. TEGYEN ÓVINTÉZKEDÉSEKET HEGESZTÉSKOR ÉS

FIGYELEM

ÁRAMÜTÉS - halálos kimenetelű lehet.

- A hegesztő vagy plazmaíves vágókészüléket az alkalmazható szabványoknak megfelelően szerelje össze,

és lássa el földeléssel.

- Ne érintse a készülék elektromos részeit vagy elektródáit bőrhöz, nedves kesztyűhöz vagy ruhához.

- Szigetelje magát a földeléstől és a munkadarabtól.

- Győződjön meg róla, hogy biztonságos munkatávolságban van.

FÜST ÉS GÁZ - egészségre káros lehet.

- Tartsa fejét füstöktől távol.

- Használjon szellőztetést, légelszívást (vagy mindkettőt) az ív helyén a gázok eltávolítására a légzési

és az általános területről.

ÍVSUGARAK - szem- és bőrsérüléseket okozhatnak.

- Óvja szemét és testét. Viseljen megfelelő hegesztő- / plazmavágó pajzsot és lencsét, illetve

viseljen megfelelő védőruházatot.

- Védje a berendezés közelében állókat megfelelő válaszfallal vagy függönnyel.

VÁGÁSKOR. HASZNÁLJA MUNKÁLTATÓJÁNAK BIZTONSÁGI ELŐÍRTÁSAIT,

AMELYEKNEK A GYÁRTÓ BIZTONSÁGI ADATAIN KELL ALAPULNIUK.

TŰZVESZÉLY

- A szikrák (fröccsenés) tüzet okozhatnak. Biztosítsa ezért, hogy nincs a közelben gyúlékony anyag.

ZAJ - a túlzott zaj károsíthatja a hallást.

- Védje a fülét. Viseljen fülvédő vagy egyéb hallásvédő készüléket.

- Figyelmeztesse a veszélyre a berendezés közelében állókat.

MEGHIBÁSODÁS - meghibásodás esetén hívjon szakavatott segítséget.

AZ ÖSSZESZERELÉS ÉS MŰKÖDTETÉS ELŐTT OLVASSA EL A HASZNÁLATI ÚTMUTATÓT.

VÉDJE ÖNMAGÁT ÉS MÁSOKAT!

A termék kizárólag plazmaíves vágásra használható. Az eltérő

FIGYELEM

használat személyes sérülést és / vagy anyagi kárt okozhat.

FIGYELEM

A személyi sérülés és/vagy anyagi kár

megelőzése érdekében az ábrázolt emelési

módszert és pontokat használja.

6

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.0 Vision 50P CNC interfész dobozzal

Az M3-CAN plazmarendszer több komponensből áll: Vision 50P, interfész doboz (vagy CAN Hub), védőgáz doboz,

plazmagáz doboz, távoli ívgyújtó (RAS), áramforrás, hűtőanyag keringtető, vágópisztoly, emelő (opcionális) és

felhasználói CNC.

Külső CNC

(Digitális I/O)

B

Vision 50P

Vezérlő

interfész

C

CAN

Komponens megjelölés

(lásd a következő komponens ábrákat)

Távoli

ív-

gyújtó

J

I

H

Gázvezérlés áramvezeték

G

F

D

E

CAN

CAN

AHC/emelő

áramvezeték

CAN

Védőgáz

Vezérlő

CAN

(RAS)

AHC / emelő

(Opcionális)

Plazma

gáz vezérlő

Külső

120V / 3A nélkül AHC

230V / 3A noha AHC

Vision 50P CNC és interfész doboz komponens megjelölések

K

Vision 50P

CNC

7

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.1 Vision 50P CNC (0558008253)

A Vision 50P egy érintőképernyős CNC, amely plazmaíves vágási és jelölési folyamatok vezérlésére, gázvezérlés,

áramvezérlésre és sorrendszabályozásra szolgál. Ugyanakkor nem rendelkezik a berendezés mozgásával

kapcsolatos funkcióval. A Vision50P egy PC-alapú üzemeltető panel a külső komponensek vezérlésére ACON

protokoll segítségével. A Vision50P egy 8,4” átmérőjű, érintővezérlős VGA TFT kijelzővel, potenciométerrel és

nyomógombbal rendelkezik a navigáció és kiválasztás számára; továbbá kulcsos kapcsolóval a jogosultságkezelés

érdekében. A CAN-busz és az áramellátás egy 8-tűs CAN csatlakozón keresztül csatlakozik. A Vision50P kiegészítő

Ethernet és USB interfész csatlakoztatását teszi lehetővé a kommunikáció és karbantartás számára.

9.25”

(235,0 mm)

Súly:

10 lbs. (4,5 kg)

12.75”

(323,9 mm)

A Vision 50P doboz 4.62” (117,5 mm) széles.

Szélessége 5.12” (130,2 mm), ha a frontpanel

gombját is beleszámítja.

A Vision 50P két különböző módban üzemeltethető: Üzemelési módban és Szervizelési módban. Az

alapértelmezett mód az Üzemelési mód, amely az összes szükséges művelet elvégzését lehetővé teszi az

üzemeltető számára. A Szervizelési mód olyan szervizelési feladatokra szolgál, mint az állomásállandó frissítése,

diagnózis stb. Bizonyos folyamatparaméterek csak Szervizelési módban jelennek meg. A Szervizelési mód akkor

aktiválható, ha az USB billentyűzet csatlakoztatva van, vagy a kulcsot ‘0’ pozícióra állítják.

Az előlapon egy potenciométer található. Amennyiben az üzemeltető nem rendelkezik billentyűzettel, akkor a

Vision 50P két beviteli eszköze a potenciométer és az érintőképernyő. Ezzel a potenciométerrel az üzemeltető

fel- és legörgetve választhat az egyes paraméterek közül. A potenciométert lenyomva az üzemeltető az adott

paraméter értékét is módosíthatja.

8

MAINTENANCE

PCU: Process Control unit •

ACU: Axis Control Unit •

SCU: Serial Control Unit•

The Motor Control Unit (MCU) primarily replaces the

lift functionality of the ATHC and ATAS Servo cards.

The Process Control Unit (PCU) controls all process-

related functions of the station, whether a tooled or

central station (i.e. Solenoid valve action, automatic

ignition, ow controls, etc).

The Axis Control Unit (ACU) takes over controlling

movements of a multi-axis device. This unit replaces

the functionality of the AT2PE positioning card.

The Serial Control Unit (SCU) has been designed

as a general purpose controller, typically to control

third party peripherals, such as an ink jet marker or

pin stamp unit.

Unit Select Switches

ACON units are designated through use of select

switches. These will be set correctly at the factory - if

a unit needs to be replaced, locate the dual address

rotary switches and set them to corresponding

station(s), using chart below:

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.1 Vision 50P CNC (0558008253) (folyt.)

A Vision 50 hátlapján három csatlakozó található: a CAN+Power, az USB és az internet csatlakozó. A CAN csatlakozó

mindig a kommunikációra, továbbá az 50P 24VDC áramellátására szolgál. Az USB csatlakozó a billentyűzet, USBmemória stb. csatlakoztatására; az internet csatlakozó pedig csak szervizelésre szolgál.

USB

LAN

K

ÁRAM +

CAN

CAN-busz és áramellátás

Csatl. Név

1 (fehér) Nem használt

2 (barna) Nem használt

3 (rózsaszín) CAN FÖLD

4 (sárga) CAN-H Ki

5 (szürke) CAN-L Ki

6 (zöld) CAN FÖLD

7 (kék) +24VDC

8 (piros) DC COM

Minden eszköz két címkapcsolóval rendelkezik. E kapcsolók kombinációja azonosítja a CAN-busz állomását és

alállomásait. Az 1. kapcsoló az állomásszámot jelöli. A 2. kapcsoló az alállomásokat jelöli.

S1 S2 Eszköz

1 - 12 0 MCU – B4 / A6 emelő szerelvény

1 - 12 1 Védőgáz doboz

1 - 12 2 Plazmagáz doboz

1 - 12 3 Távoli ívgyújtó (RAS) doboz

1 - 12 4 Interfész doboz

1 - 12 5 Vízbefecskendező doboz

m3 CAN plazmarendszer

9

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.1 Vision 50P CNC (0558008253) (folyt.)

Üzemelési feltételek:

Üzemi hőmérséklet: 5 - 50°C

Max. páratartalom: 95%

Védelmi osztály: IP54

Áramforrás: 24V +/- 20%

FIGYELEM

A rögzítő lemezen elhelyezett lyuk

megfelelő levegőáramlás tesz lehetővé

a Vision 50P számára. Ne takarja le

ezt a nyílást, mert a túlmelegedés

következtében kár keletkezhet a

berendezésben.

Tartalék alkatrészek

Javasoljuk, hogy az egységek szervizelésének

megkezdése előtt lépjen kapcsolatba a vállalat

műszaki támogatói részlegével.

Sz. Leírás

Teljes vezérlés az összes

1

2 Potenciométer 0558008729

komponenssel, kivéve a

házat

ESAB

terméksz.

0558008728

3.74”

(95mm)

1.87”

(47,5mm)

0.274”

(6,96mm)

1.69”

(43mm)

0.79”

(20mm)

1.57”

(40mm)

10

A Vision 50P CNC rögzítő lyukainak

elhelyezkedése

(alulnézet)

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.2 Vision 50P CNC interfész doboz (0558008250)

I G

D JEFH

(Plazmaállomás AHC-vel ábrázolva)

Súly:

10,1 lbs. (4,6 kg)

Interfész doboz 6,00” (152,4 mm) széles. Szélessége

8,50” (215,9 mm), ha az elő- és hátlap csatlakozóit is

beleszámítja.

ID kapcsoló

Áram

Kapcsoló

CAN vezeték

(P1)

B (J3)

19-tűs

J5

14-tűs

PIN Funkció

A Hiba

B Mozgás engedélyezés

C CNC COM

D Jelölő mód

E Ciklus indítás

F Sarok / IHS

G ENC_0 / ARC_1

H Állomás Be

J +24 VDC

K Állomás Le

L Állomás Fel

M Digitális kimenet, 9

N Digitális kimenet, 11

P 24 V DC, COM

R Gázhiba

S AHC-hiba

T Felső végálláskapcsoló

U Alsó végálláskapclsoó

V Digitális kimenet, 8

Megjegyzés:

A vázat a

földelésre kell

csatlakoztatni.

FÖLD

7.50”

C

(190,5 mm)

10.75”

(273,1 mm)

12.75”

(323,9 mm)

11

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.2 Vision 50P CNC interfész doboz (0558008250) (folyt.)

11.50”

(292.1 mm)

3.00”

(76.2 mm)

0.281”

(7.14 mm)

12

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.2 Vision 50P CNC interfész doboz (0558008250) (folyt.)

Egy plazma AHC-vel

CAN

szám

1 Nem használt

2 Plazmavezérlő egység

3 * AHC / emelő

4 * Védőgáz vezérlés

5 * Plazmagáz vezérlés

6 * Ívgyújtó

7 * Interfész

Funkció

Két plazma AHC-vel

CAN

szám

1 Plazmavezérlő egység

2 * AHC / emelő

3 * Védőgáz vezérlés

4 * Plazmagáz vezérlés

5 * Ívgyújtó

6 * Interfész

7 Crossover

Funkció

Egy plazma AHC nélkül

CAN

szám

1 Nem használt

2 Nem használt

3 Plazmavezérlő egység

4 * Védőgáz vezérlés

5 * Plazmagáz vezérlés

6 * Ívgyújtó

7 * Interfész

Funkció

Két plazma AHC nélkül

CAN

szám

1 Nem használt

2 Plazmavezérlő egység

3 * Védőgáz vezérlés

4 * Plazmagáz vezérlés

5 * Ívgyújtó

6 * Interfész

7 Crossover

Funkció

Két plazma AHC-vel

CAN

szám

1 Nem használt

2 Crossover

3 * AHC / 2. emelő

4 * 2. védőgáz vezérlés

5 * 2. plazmagáz vezérlés

6 * 2. ívgyújtó

7 * 2. interfész

* Ezek a komponensek bármilyen sorrendben csatlakoztathatók. Lásd a mellékelt ábrákat.

Funkció

13

Két plazma AHC nélkül

CAN

szám

1 Nem használt

2 Nem használt

3 Crossover

4 * 2. védőgáz vezérlés

5 * 2. plazmagáz vezérlés

6 * 2. ívgyújtó

7 * 2. interfész

Funkció

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.2 Vision 50P CNC interfész doboz (0558008250) (folyt.)

Egy plazma állomás AHC-vel

ID kapcsoló: S1 = 1, S2 = 4

INTERFÉSZ

DOBOZ

Két plazma állomás AHC-vel

ID kapcsoló: S1 = 1, S2 = 4 ID kapcsoló: S1 = 2, S2 = 4

INTERFÉSZ

DOBOZ

CROSSOVER KÁBEL

MEGJEGYZÉS:

Ez a kábel csak egy Vision

50P készülékkel, a második

interfész doboz csatlakoztatásra

használható.

14

INTERFÉSZ

DOBOZ

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.2 Vision 50P CNC interfész doboz (0558008250) (folyt.)

Egy plazma állomás AHC nélkül

ID kapcsoló: S1 = 1, S2 = 4

INTERFÉSZ

DOBOZ

Két plazma állomás AHC nélkül

ID kapcsoló: S1 = 1, S2 = 4 ID kapcsoló: S1 = 2, S2 = 4

INTERFÉSZ

DOBOZ

CROSSOVER KÁBEL

MEGJEGYZÉS:

Ez a kábel csak egy Vision

50P készülékkel, a második

interfész doboz csatlakoztatásra

használható.

15

INTERFÉSZ

DOBOZ

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

J3 csatlakozó az interfész dobozon (0558008250)

PIN

(vezetéksz.)

A

(# 1)

B

(# 2)

C

(# 3)

D

(# 4)

E

(# 5)

F

(# 6)

G

(# 7)

Jel Funkció

Hiba

(PCUA X63-2)

Mozgás engedélyezve

(PCUA X62-2)

CNC COM

(PCUA X63-1 és X62-1)

Jelölő mód

(PCUA X61-4)

Ciklus indítás (PCUA X61-1)

Sarok / IHS

(PCUA X60-4)

ENC_0 / VOLT_1

(PCUA X60-1)

1. Az interfész doboz jelkimenete.

2. Az olyan zavarok, mint a gázzavar, áramellátási zavar vagy

hűtőanyag zavar, aktiválják (magas) ezt a Hamis jelzést.

3. Ha a Hamis jelzés magas, akkor a Vision 50P leállítja a plazmát,

és törli a ‘Mozgás engedélyezés’ jelet, miután a felhasználónak

törölnie kell a ‘Ciklus indítás’ jelet.

1. Jelkimenet az interfész doboztól a felhasználói CNC felé.

2. A jel “Mozgás engedélyezés”, “Ív be” vagy “Ív be lyukasztási

késleltetés után” beállítások között választható, a 214.

állomásállandótól függően az SPS.KON-ban.

3. A “Mozgás engedélyezés” a lyukasztási késleltetés után lesz

aktiválva. A felhasználói CNC akkor képes elmozdítani a

vágópisztolyt, ha a ‘Mozgás engedélyezés’ értéke IGAZ (TRUE), a

ciklus indítása után. Ellenőrizze ezt a jelet a vágás és jelölés során.

Ha HAMIS (FALSE) értékre vált, törölni kell a “Ciklus indítás” jelet.

4. “Ív be: aktiválódik, mihelyt a fő ív BE van kapcsolva.

5. “Ív be lyukasztási késleltetés után” a lyukasztási késleltetés után

aktiválódik; az ívnek BE (ON) értéken kell állnia.

1. A felhasználói CNC által. Ez a “Hiba” és “Mozgás engedélyezés”

jelszintet befolyásolja.

2. A felhasználói CNC jelszintjétől függően ez AC vagy DC lehet. Max.

130VAC/3A vagy 30VDC/3A.

1. A jelölő (1) vagy vágó (0) mód kiválasztása.

2. A jelszint 24VDC.

1. Aktiválja a plazmarendszert

2. Normális jelölés/vágás esetén, a geometrikus mozgás végén törölje

a 'Ciklus indítás' jelet.

3. Lyukvágás közben a CNC-nek törölnie kell a ‘Ciklus indítás’ jelet a

geometria vége előtt a jobb lekerekítés és az általános minőség

érdekében.

1. Vágás közben ez a jel "sarok" jelként működik; vágás előtt "IHS"

jelként viselkedik.

2. A sarok segítségével megelőzhető, hogy a vágópisztoly

leereszkedjen akkor, amikor a készülék lelassít a geometria

sarokban vagy a vonal elején/végén, ha az ívfeszültség mód van

kiválasztva.

3. A Hamis sarok jel (0) azt jelenti, hogy a CNC állandó vágási

sebességgel mozog. Az Igaz satok jel (1) azt jelenti, hogy a CNC

egy sarokhoz közelít, és az AHC blokkolásra kerül.

4. Miután elérte az állandó sebességet, törölje a 'Sarok' jelet az

automatikus magasságvezérlés aktiválása érdekében. A sarkoknál,

illetve amikor a készülék lelassít, a 'Sarok' jelnek BE állapotban kell

lennie a vágópisztoly leereszkedésének megelőzése érdekében.

5. Ezt a jelet a felhasználói CNC-nek kell adnia, ha a Vision50P AHC

funkcióját használják.

6. Az "IHS" be- / kikapcsolja a gáz előáramlást, ha nem használják a

Vision 50P AHC funkcióját.

1. A magasságvezérlés mód kiválasztása: Kódoló (HAMIS) vagy

Ívfeszültség (Igaz).

2. A kódoló magasságvezérlés lyukvágás esetén hasznos.

16

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.2 Vision 50P CNC interfész doboz (0558008250) (folyt.)

J3 csatlakozó az interfész dobozon (0558008250)

PIN

(vezetéksz.)

H

(# 8)

J

(# 9)

K

(# 10)

L

(# 11)

M

(# 12)

N

(# 13)

P

(# 14)

R

(# 15)

S

(# 16)

T

(# 17)

U

(# 18)

V

(# 19)

Jel Funkció

Állomás kiválasztása

(PCUA X48-1)

+24VDC

(PCUA X48-2)

Állomás Le

(PCUA X48-4)

Állomás Fel

(PCUA X49-1)

Digitális kimenet, 9

(PCUA X66-2)

Digitális kimenet, 11

(PCUA X66-5)

24 V DC, COM

(PCUA X40-2)

Gázhiba

(PCUA X62-5)

AHC-hiba

(PCUA X63-5)

Felső végállás-kapcsoló

(PCUA X65-2)

Alsó végállás-kapcsoló

(PCUA X64-5)

Digitális kimenet, 8

(PCUA X65-5)

1. BE-/KIKAPCSOLJA az állomást.

2. Az ügyfél a Vision 50P készüléken is elvégezheti az állomás be-/

kikapcsolását. Az utolsó művelet, vagy a felhasználói CNC-n vagy

a Vision 50P készüléken keresztül, a BE/KI állapotát vezérli.

3. Ez nem időérzékeny.

1. A felhasználói CNC 24VDC ellátása.

2. A felhasználói CNC ezt a jelet használja az interfész doboz digitális

bemenettel való ellátására.

1. Lefelé mozdítja a vágópisztolyt.

2. Ez nem időérzékeny.

1. Felfelé mozdítja a vágópisztolyt.

2. Ez nem időérzékeny.

1. Digitális kimenet, 9

1. Digitális kimenet, 11

1. 24 V DC, COM.

2. Csak gyártásteszteléshez.

1. A gáz/víz áramlásában jelentkező hibát jelzi.

2. A hiba (A érintkező) magas kell, hogy legyen.

1. Az AHC hibáját jelzi.

2. A hiba (A érintkező) magas kell, hogy legyen.

1. Az emelő a felső végállásban van

1. Az emelő az alsó végállásban van

1. Digitális kimenet, 8

Légfüggöny nélküli víz alatti vágás esetén az ügyfél további előáramlást hozhat létre a 213. állomásállandó

beállításával az SPS.KON-ban.

2.3 Plazmafolyamat paraméterek

Az m3 CAN plazmarendszer a következő paramétereket használja. Ezek közül néhány csak Szervizelési módban

kerül kijelzésre; Működési módban rejtve van. A táblázatot lásd a következő oldalon.

17

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

Paraméterek Leírás Rejtett

Gázkiválasztás

Előív

Fő ívfeszültség

Bevágás

Vágási sebesség

Lemezvastagság A lassítási magasság számítására szolgál.

Gyújtási magasság A vágópisztoly-lemez távolság az előív begyújtási folyamat során.

Lyukasztási magasság

Vágási magasság

Lyukasztási idő

Bevezetési idő

THC késleltetés sarok után

Vágópisztoly felemelése a

befejezés után

PG1 indító nyomás

(ARG, H35, N2/O2/LEV.)

PG1 vágási nyomás

(ARG, H35, N2/O2/LEV.)

PG2 indító nyomás (O2/N2/LEV.) 2. plazmagáz indító nyomás.

PG2 vágási nyomás (O2/N2/

LEV.)

SG1 áramlás indítás (LEV./N2) 1. védőgáz áramlás indítás.

SG1 vágás áramlás (LEV./N2) 1. védőgáz vágás áramlás.

SG2 áramlás indítás (O2/CH4) 2. védőgáz áramlás indítás.

SG2 vágás áramlás (O2/CH4) 2. védőgáz vágás áramlás.

A gáztípust határozza meg a plazma indító-, vágó- és védőgázok

számára. A gázkiválasztás részleteiről lásd az alábbi táblázatot.

A megfelelő előív áramerősséget állítja be. CSAK EPP-201 ÉS EPP360 SZÁMÁRA.

A plazmaíves vágás és jelölés során alkalmazott ívfeszültséget

határozza meg. Ez a beállítás azért fontos, mert ez vezérli a vágópisztoly

magasságát, amennyiben nincs kódoló magasságvezérlés.

A vágási folyamat során eltávolított anyagmennyiség becsült

mértéke. Ez a munkadarab és a lemez közötti rés. A vágási

sebesség, a vágópisztoly távolsága (ívfeszültség) és az áramerősség

befolyásolják a bevágást.

A szükséges vágási feltétel számára javasolt vágási sebesség. Kis

lyukak számára általában csökkenteni kell.

A vágópisztoly és a lemez közti távolság az lyukasztási folyamat során.

Ügyeljen a megfelelő lyukasztási magasságra, megakadályozva

ezzel, hogy a fröccsenő anyag kárt tegyen a hőellenzőben és/vagy

fúvókában, illetve a megfelelő lyukminőség érdekében.

A vágópisztoly és a lemez közti távolság a vágási folyamat során.

ESAB emelőkészülékkel történő kódoló magasságvezérlés során

használt; továbbá referencia magasság az OEM emelők számára.

Rendkívül fontos e magasság fenntartása a vágási ciklus során.

A plazmaíves vágópisztoly lyukasztási magasságban maradásának

ideje. Optimalizálva annak biztosítása érdekében, hogy a

vágópisztoly megfelelő magasságban legyen, és az ív stabil legyen

a bevezetés megkezdése előtt.

A magasságvezérlés aktiválásának időkésleltetése, amely lehetőé

teszi a vágópisztoly behatolását. Optimalizálva annak biztosítása

érdekében, hogy a vágópisztoly megfelelő magasságban legyen, és

az ív stabil legyen a bevezetés megkezdése előtt.

Az az idő, amely után a feszültség magasságvezérlés újraaktiválódik

a sarok után.

A vágópisztoly felemelése előtti időzítés, miután a vágás

befejeződött.

1. plazmagáz indító nyomás.

1. plazmagáz vágási nyomás.

2. plazmagáz vágási nyomás.

18

Nem

Igen

Nem

Nem

Nem

Nem

Nem

Nem

Nem

Nem

Igen

Igen

Igen

Igen

Igen

Igen

Igen

Igen

Igen

Igen

Igen

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

Current Value Current used for cutting. No

Current Off Value Current used when cutting is done. No

Current Ramp Up Time

Time needs for cutting current to ramp up from

Current Start Value to Current Value.

Yes

Current Ramp Down Time

Time needs for cutting current to ramp down from

Current Value to Current Off Value.

Yes

Gas Off Delay

Time delay to shut down gases after the cutting

current starts ramping down.

Yes

Plasma Station Number

Plasma station number from 1 to 12. Used to

diagnose and monitor the process.

Yes

Quality Type or Marking Yes

Material Type Carbon Steel, Stainless, or Aluminum. Yes

Nozzle Code Code to identify different nozzle. Yes

Water Flow Cut water flow for waterinjection only. Yes

2.3 Plazma folyamatparaméterek (folyt.)

Plazmafolyamat paraméterek

Paraméterek Leírás Rejtett

Az előívvel létrehozott ív után használt áramerősség. Ez az érték

Áramerősség kezdő értéke

Áramerősség értéke

Áram kikapcs. érték

Áramerősség felfutási ideje

Áramerősség leállási ideje

Gáz kikapcsolás késleltetés

Plazmaállomás száma

Fúvóka kód A különböző fúvókák azonosításához szükséges kód. Igen

Vízáramlás Vágóvíz áramlás csak vízbefecskendezésre. Igen

tipikusan a tényleges vágóáram értékének fele, ezért hagyjon elegendő

időt a teljes áramerősség eléréséig a mozgás megkezdéséig.

A vágásra használt áramerősség. Adott esetben ez az érték

csökkenthető a lyukminőség további javítása érdekében.

Az ív kikapcsolása előtti áramerősség. Ez a beállítás a lyukból való

kivezetést befolyásolja. Minél magasabb ez az érték, annál nagyobb a

kivájás. Alacsonyabb értékkel javítható a kivezetési minőség.

Az áramerősség kezdő értékről vágási értékre növeléséhez szükséges

idő. Nagyon vékony anyagon ezt az időt minimalizálni kell, ellenkező

esetben az ív az anyaghiány miatt kialszik.

Az áramerősség vágási értékről kikapcsolt értékre csökkentéséhez

szükséges idő.

A gázok kikapcsolásának késleltetése, miután a vágási áramerősség

csökkentése megkezdődik.

A plazmaállomás száma 1-től 12-ig. Folyamatelemzés és ellenőrzés

számára használatos.

Áramerősség

értéke

Nem

Nem

Nem

Igen

Igen

Igen

Igen

Áramerősség

kezdő értéke

Gáz-

nyomás

AMPER

IDŐ

Áramerősség

emelkedés

Felfutási idő

Az ábra csak illusztrációként szolgál. Az értékek

nem feltétlenül arányosak.

Gáz Ki

Késleltetés

19

Áramerősség

kikapcs. értéke

Áramerősség

emelkedés

Leállási idő

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.3 Plazma folyamatparaméterek (folyt.)

Gázkiválasztás, m3 CAN plazma

GS GÁZTÍPUS SG-SG1 SG-SG2 SG-PG1 SG-PG2 PG-PG1 PG-PG2

GS_N2_O2_N2O2 1 2 2 1 3 1

10

11

12

13

14

1

2

3

4

5

6

7

8

9

(PG1 INDÍTÓ, PG2 VÁGÓ) N2 O2 N2 O2

GS_LEV._O2_LEV.O2 2 2 3 1 3 1

(PG1 INDÍTÓ, PG2 VÁGÓ) LEV. O2 LEV. O2

GS_N2_N2_N2CH4 1 1 2 2 3 2

(N2-PG2 INDÍTÓ, N2-PG2 VÁGÓ) N2 CH4 N2 N2

GS_N2_H35_LEV. 2 - 2 2 2 2

(PG2 INDÍTÓ, PG1 VÁGÓ) LEV. N2 N2 H35 N2

GS_N2_H35_N2CH4 1 1 2 2 2 2

(PG2 INDÍTÓ, PG1 VÁGÓ) N2 CH4 N2 N2 H35 N2

GS_ARG_ARG_LEV. 2 - 2 1 1 1

(PG1 INDÍTÓ, PG1 VÁGÓ) LEV. N2 O2 ARG O2

GS_ARG_ARG_N2 1 - 2 1 1 1

(PG1 INDÍTÓ, PG1 VÁGÓ) N2 N2 O2 ARG O2

GS_LEV._LEV._LEV. 2 - 3 3 3 3

(PG2 INDÍTÓ, PG2 VÁGÓ) N2 N2 O2

GS_N2_O2_LEV. 1 - 2 1 3 1

(PG1 INDÍTÓ, PG2 VÁGÓ) LEV. N2 O2

GS_N2_N2_LEV. 2 - 2 2 3 2

(PG2 INDÍTÓ, PG2 VÁGÓ) LEV. N2 N2

GS_ARG_O2_N2O2 1 2 2 1 1 1

(PG1 INDÍTÓ, PG2 VÁGÓ) N2 O2 N2 O2 ARG O2

GS_ARG_O2_LEV.O2 2 - 2 1 1 1

(PG1 INDÍTÓ, PG2 VÁGÓ) LEV. N2 O2 ARG O2

GS_ARG_ARG_H2O 1 1

(PG1 INDÍTÓ, PG2 VÁGÓ) ARG ARG

GS_N2_N2_H2O 2 2 3 2

(PG1 INDÍTÓ, PG2 VÁGÓ) N2 N2 N2 N2

N2/O2/

LEV.

N2/O2/

LEV.

N2/O2/

LEV.

N2/O2/

LEV.

N2/O2/

LEV.

N2/O2/

LEV.

O2

O2

N2

O2

O2

N2

20

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.4 A Vision 50P CNC üzemeltetése

A Vision 50P bekapcsolásakor a folyamatképernyő a 2.1. ábrán láthatóan töltődik be.

MEGJEGYZÉS:

Az ezt követő összes képernyőkép "Szervizelés" módban készült.

2.1. ábra: Folyamatképernyő

Mielőtt megnyomná a "START" vagy az F7 gombot, az üzemeltetőnek ellenőriznie kell, hogy a helyes

TDF fájlt használják. A TDF fájl fontos vágási adatokat és paramétereket tartalmaz. A vágó és jelölő folyamatok

külön TDF fájlt használnak. A megfelelő TDF fájl kiválasztásához nyomja meg az vagy az F8 gombot,

hogy a 2.2. ábrán látható technológiai adatképernyőre kapcsoljon.

21

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

A technológiai adatképernyő felső részén az aktuálisan kiválasztott TDF jelenik meg. A TDF

fájl módosításához nyomja meg az F5 vagy gombot. A 2.3. ábrán láthatóan a felhasználó a

Minőség (Quality), Anyagok (Materials), Áramerősség (Current), Vastagság (Thickness) és Gáztípus (Gas Type)

közül választhat. Az ESAB TDF fájlneve előre deniált formátumú. Szükség esetén az ügyfél felhasználó által

deniált kiterjesztéssel láthatja el a TDF fájlokat. A képernyő alsóbb részén a kiválasztott TDF vagy folyamat

számára szükséges alkatrészek kerülnek felsorolásra, képekkel illusztrálva.

2.2. ábra: Technológiai adatképernyő

22

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

A plazmaíves jelölésre szolgáló TDF fájl kiválasztásához nyomja meg az F2 vagy gombot. A "Plazma

jelölés" (Plasma Marking) zöld színnel kiemelve jelenik meg, lásd 2.4. ábra. Nyomja meg ismét az F2 gombot

a "Plazma vágás" (Plasma Cutting) módra váltáshoz. Jelölés számára az ügyfél kiválaszthatja az Anyagokat,

Áramerősséget, Gáztípust stb. Ismételten, a kiválasztott jelölő folyamathoz szükséges alkatrészek megjelenítésre

kerülnek. Ez segít a felhasználónak kiválasztani a megfelelő alkatrészeket.

2.3. ábra: Vágó TDF fájl kiválasztása

23

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.4. ábra: Jelölő TDF kiválasztás

A kiválasztás megerősítéséhez nyomja meg az F1 vagy gombot.

A kiválasztás törléséhez nyomja meg az F8 vagy gombot. A Vision 50P ismét a technológiai

adatképernyőre tér vissza (2.5. ábra).

24

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.5. ábra: Technológiai adatképernyő

Nyomja meg az ESC gombot ; ezzel a 2.6. látható folyamatképernyőre vált.

Ha mindent beállított, a vagy F7 gomb megnyomásával megkezdődik a vágás vagy jelölés.

A folyamat állapota kijelzésre kerül a képernyőn a következő értékekkel: Kódoló magasság, Emelési pozíció,

Ívfeszültség, Vágási áramerősség, PG kimeneti nyomás, PG2 áramlás, SG1 áramlás, SG2 áramlás, PG1 nyomás,

PG2 nyomás, SG keverési nyomás, szükséges PG áramlás és vágási vízáramlás és víznyomás. A fenti állapotok

mindegyike megtekinthető a vagy az F1 gomb megnyomásával.

Ha a gomb nem látszik, nyomja meg az F9 vagy gombot és görgessen le a következő lapra, amint a

2.7. ábrán látható.

25

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2,6. ábra: Folyamatképernyő

26

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2,7. ábra: Folyamatképernyő

27

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

Az alábbiakban a szervizmérnökök számára elérhető, az ügyfelek által azonban ritkán használt néhány haladó

funkció látható. Ezek a funkciók a Szervizelési módból érhetők el.

2.4.1 A TDF fájl módosítása és mentése

Ha a szabványos TDF fájlok nem lennének használhatók egy speciális esetben, az ügyfél módosíthatja és

elmentheti a TDF fájlokat. A technológiai adatképernyőn (2.5. ábra) módosítsa a paramétereket, nyomja meg az

F7 vagy gombot.

Felugrik egy ablak, ahol elmentheti (F1 vagy ) vagy elvetheti a módosításokat (F8 vagy

(2.8. ábra). Ezután ismét a technológiai adatképernyőre vált vissza.

2.8. ábra: Módosítások mentése a TDF fájlba

28

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

A technológiai adatképernyőn (2.5. ábra) nyomja meg a vagy F6 gombot az alkatrészek nagyméretű

nézetének megjelenítéséhez. (2.9. ábra). Az ablak bezárásához nyomja meg a jobb felső sarokban található “X”et.

2.9. ábra: Az alkatrészek nagyméretű nézete

29

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.4.2 A folyamat váltása vágásról jelölésre

Nyomja meg az “ESC” gombot vagy a billentyűzeten található ESC gombot a folyamatképernyőre

való visszatéréshez. Ezután nyomja meg az “F1” gombot a “Vágó” és “Jelölő" folyamat közötti váltáshoz. A

folyamatszám 1 (vágás) és 5 (jelölés) között fog változni. (lásd 2.10. ábra). Ez a képernyő felső részén megjelenő

TDF fájlnévről ellenőrizhető.

2.10. ábra: Jelölésre váltott folyamat

30

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.4.3 Gázteszt

A folyamatképernyőn nyomja meg a "MORE" (TOVÁBBI OPCIÓK) vagy a gombot a gázteszt parancsok

gombjainak megjelenítéséhez (2.11. ábra).

2.11. ábra: Gázteszt

31

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

Nyomja meg az “F1” vagy gombot a különböző paraméterek megtekintéséhez: Kódoló

magasság, Ívfeszültség, Emelési pozíció, Vágási áramerősség, PG kimeneti nyomás, SG1 áramlás, PG2 áramlás,

SG2 áramlás, PG1 bemeneti nyomás, SG keverési nyomás, PG2 bemeneti nyomás és szükséges PG áramlás.

Nyomja meg a "Indítógáz teszt" (Start Gas Test) gombot az indítógáz teszteléséhez vágás nélkül. Az áramlási

értékek csak akkor kerülnek kijelzésre, ha indítógázként PG2-t használ. Nyomja meg ismét az "Indítógáz" (Start

Gas) gombot az indítógáz teszt leállításához. Nyomja meg a "Vágógáz teszt" (Cut Gas Test) gombot a vágógáz

teszteléséhez. Ez megjeleníti a vágás közbeni kimeneti vágási nyomást, az áramlás azonban nagyobb lesz az ív

nélkül. A tesztelés leállításához nyomja meg a "Vágógáz teszt" (Cut Gas Test) gombot.

Nyomja meg a "Védőgáz teszt (Shield Gas Test) gombot és az "Indítógáz teszt" (Start Gas Test) gombot a tényleges

Védőgáz áramlás megjelenítéséhez a plazma indításakor (lásd 2.12. ábra). A tesztelés leállításához nyomja meg

az "Indítógáz teszt" (Start Gas Test) gombot.

2.12. ábra: Védőgáz teszt a plazma indítás közben

32

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

Miután megnyomta a “Védőgáz tesz” (Shield Gas Test) gombot, nyomja meg a “Vágógáz teszt” (Cut Gas Test)

gombot a védőgázáramlás megjelenítéséhez a vágás közben. A plazmaív nem befolyásolja a védőgázáramlást.

2.12a. ábra: Védőgáz teszt a vágás közben

33

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.4.4 Hibaelhárítás a távoli CNC interfész dobozon

A hibaelhárításhoz nyomja meg a billentyűzeten az "Alt+3" billentyűkombinációt, vagy az érintőképernyő felső

részén kattintson a legfelső menüre a legördülő menü megjelenítéséhez (lásd 2.13. ábra), majd a képernyőn

válassza a “Shift P5-Diagnosis” (lásd 2.14. ábra) menüpontot. Ez megjeleníti a PLC verziót.

2.13. ábra: Menü

34

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.14. ábra: Hibakereső ablak

Nyomja meg a "További opciók" (More) vagy a (lásd 2.15. ábra), utána az F3 vagy

gombot (lásd 2.16. ábra), majd az állomások és alállomások közül válassza ki az alállomást (lásd

2.17. ábra). A hardver, rmware és PC verziószámai a diagnosztikai képernyőn láthatók.

35

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.15. ábra: További diagnosztikai gombok

36

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.16. ábra: Állomások és alállomások

37

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.17. ábra: 1-4. alállomás kiválasztása

38

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

Nyomja meg az “F2” vagy gombot a CNC interfész doboz jeleinek ellenőrzéséhez (2.18. ábra).

A z “F6” és “F7” gombokkal válthat a digitális kimenet/bemenet, valamint analóg

kimenet/bemenet képernyők között. A 2.18. ábra a digitális kimenet képernyőjét ábrázolja.

E kimeneti jelek meghatározott értékre erőltethetők. Például a 2.19. ábrán a Rem_Motion_Enable jel erőltetésre

kerül. A felhasználói CNC-ről ellenőrizhető, hogy a mozgás engedélyezés értéke “1”.

2.18. ábra: Jelek a CNC interfész dobozon

39

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.19. ábra: Erőltetett digitális kemenet

40

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.5 Magasságvezérlés nélküli üzemeltetés

A következő jelekre szükség van a távoli/felhasználói CNC és a Vision50P vezérlés között.

2.5.1 Jelek a távoli CNC és az M3-CAN plazmarendszer között

Az “E” (5. vezeték) csatlakozó ‘Ciklus indítása’ (Cycle Start) jele aktiválja a plazmarendszert. A “D” (4. vezeték)

csatlakozó 'Jelölő mód' (Mark Mode) jele választja ki a jelölő vagy vágó módot. A 'Jelölő mód' (Mark Mode) jelnek

ENGEDÉLYEZVE (ENABLED) értékűnek kell lennie a jelölő mód kiválasztásához. Ha a paraméterek vagy TDF fájlok

megfelelően lettek kiválasztva, a Vision50P automatikusan kiválasztja a jelölő és vágó fájlokat.

2.5.2 Jelek az M3-CAN plazmarendszer és távoli CNC között

A “B” (2. vezeték) csatlakozó ‘Mozgás engedélyezés’ (Motion Enable) jele továbbítódik a távoli CNC számára a

lyukasztási késleltetést követően. A távoli CNC megkezdi a vágó mozgást, ha a ciklus indítása után a ‘Mozgás

engedélyezés’ (Motion Enable) jel igaz. Az “A” csatlakozó (1. vezeték) jele Hamis. Any gas error, power supply

error, and CC-11 error can activate this signal (becoming high). Ha a Hamis jel magas, a plazmarendszer kikapcsol,

és a ‘Mozgás engedélyezés’ (Motion Enable) jel törlődik, hogy a távoli CNC törölni tudja a ‘ciklus indítás’ (cycle

start) jelet.

2.6 Működtetési sorrend magasságvezérlés nélkül

1. Vágó és jelölő fájl kiválasztása a Vision50P-ről. Az információ a Vision50P ash memóriájában

tárolódik; miután a Vision50P bekapcsol, ezek az információk ismét betöltődnek. Nem szükséges a

fájlok módosítása mindaddig, amíg fúvókát, anyagot vagy anyagvastagságot nem cserél.

2. Ellenőrizze, hogy a Nincs magasságvezérlés ( ) BEKAPCSOLT (ON) állapotban van (érintse meg

a képernyőt vagy nyomja meg az ‘F2’ gombot). Ez informálja a Vision50P készüléket, hogy a Nincs

magasságvezérlés van használatban.

3. Az alapértelmezett mód a Vágás. Szükség esetén kapcsolja be a Jelölő módot ( ).

41

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

4. Kapcsolja be és tartsa a ‘Ciklus indítás’ (Cycle Start) jelet a felhasználói CNC-ről. A lyukasztási

késleltetés után (kb. 100 msec) ellenőrizze a ‘Mozgás engedélyezés’ (Motion Enable) jelet. Ha a

‘Mozgás engedélyezés’ (Motion Enable) jel igaz, akkor a felhasználói CNC megkezdheti a mozgást.

5. A vágás/jelölés közben mindig ellenőrizze a ‘Mozgás engedélyezés’ (Motion Enable) jelet. Ha a

‘Mozgás engedélyezés’ (Motion Enable) jel KIKAPCSOL, akkor az ív kialudt, és a CNC-nek törölnie kell

a ‘Ciklus indítás’ (Cycle Start) jelet. A Vision50P automatikusan kikapcsolja a plazmát, ha az ív nem

érzékelhető a késleltetési idő után.

6. Normális jelölés/vágás esetén, a geometrikus mozgás végén törölje a 'Ciklus indítás' jelet. Lyukvágás

közben a CNC-nek törölnie kell a ‘Ciklus indítás’ jelet a geometria vége előtt a jobb lekerekítés

és az általános minőség érdekében. Az előzetes leállás ideje az anyagtípustól, vastagságtól és

áramerősségtől függ.

7. Ismételje meg az (1)-(6). lépéseket a második rész számára.

2.7 Magasságvezérléssel történő üzemeltetés

Ellenőrizze, hogy a ‘Nincs magasságvezérlés’ (No Height Control) KIKAPCSOLT (OFF) állapotban van (nyomja

meg a vagy F2 gombot), hogy a Vision50P magasságvezérlést alkalmazzon a művelet számára. Ezt csak

egyszer kell elvégezni, mert ezt az információt a Vision50P ash memóriája eltárolja, miután kikapcsolták. A

következő jelek szükségesek a távoli CNC és a Vision50P között.

2.7.1 Jelek a távoli CNC és az M3-CAN plazmarendszer között

1. Az “E” (5. vezeték) csatlakozó 'Ciklus indítása' (Cycle Start) jele aktiválja a plazmarendszert.

2. A “D” (4. vezeték) csatlakozó 'Jelölő mód' (Mark Mode) jele választja ki a jelölő vagy vágó módot.

A 'Jelölő mód' (Mark Mode) jelnek ENGEDÉLYEZVE (ENABLED) értékűnek kell lennie a jelölő mód

kiválasztásához. Ha a paraméterek vagy TDF fájlok megfelelően lettek kiválasztva, a Vision50P

automatikusan kiválasztja a jelölő és vágó fájlokat.

3. A “H” csatlakozó (8. vezeték), ‘Állomás Be’ (Station On) jele kapcsolja BE/KI az állomást. A Vision50P

ugyancsak képes az állomások BE/KI kapcsolására. A Vision 50P és távoli CNC utolsó BE / KI parancsa

lesz érvényes.

4. A “K” csatlakozó (10. vezeték) ‘Állomás Le’ engedi le a vágópisztolyokat. Ez a jel nem időérzékeny.

5. Az “L” csatlakozó (11. vezeték) ‘Állomás Fel’ emeli fel le a vágópisztolyokat. A jel nem időérzékeny.

6. Az “F” csatlakozó (5. vezeték), 'Sarok' (Corner) : Ez a jel megakadályozza a vágópisztoly leereszkedését,

amikor a készülék lelassul a geometria sarkán és/vagy a vonal elején/végén. A Hamis sarok jel (0) azt

jelenti, hogy a CNC állandó vágási sebességgel mozog. Az Igaz sarok jel (1) azt jelenti, hogy a CNC

egy sarokhoz közelít, és az AHC blokkolásra kerül. Ezt a jelet a felhasználói CNC-nek kell adnia, ha a

magasságvezérlést használják.

7. A “G” csatlakozó (7. vezeték) ‘Enc/ArcVolt’ jele választja ki a Kódoló magasságvezérlést vagy

az Ívfeszültség magasságvezérlést. Az Igaz vagy ‘1’ jel jelentése Ívfeszültség; a hamis vagy ‘0’

jelentése Kódoló. A kódoló magasságvezérlés lyukvágás esetén hasznos. A Folyamatképernyőn

a vagy az F4 gomb ugyanarra a funkcióra szolgál. Ha a BE (ON) álláson van, akkor

az Ívfeszültség van kiválasztva; ellenkező esetben pedig a Kódoló. Ez a jel ugyancsak a

ash memóriában tárolódik, és automatikusan betöltődik a Vision50P bekapcsolásakor.

2.7.2 Jel az M3-CAN plazmarendszer és távoli CNC között:

1. “B” csatlakozó (2. vezeték): A jel eltérő lesz a 214. állomásállandótól függően az SPS.KON-ban. "A

Mozgás engedélyezés" (Motion Enable) jel a távoli CNC-hez kerül a lyukasztási késleltetést követően.

A távoli CNC megkezdi a vágó mozgást, ha a ciklus indítása után a "Mozgás engedélyezés" (Motion

Enable) jel igaz. “Ív Be" (Arc On): aktiválódik, mihelyt a fő ív BE van kapcsolva. “Ív be lyukasztási

késleltetés után” (Arc On After Piercing Delay) aktiválódik; az ívnek BE (ON) értéken kell állnia.

2. Az “A” csatlakozó (1. vezeték) jele Hamis. Ezt a jelet bármilyen gázhiba, áramellátási hiba és CC-11 hiba

aktiválhatja (magas). Ha a Hamis jel magas, a plazmarendszer kikapcsol, és a ‘Mozgás engedélyezés’

(Motion Enable) jel törlődik, hogy a távoli CNC törölni tudja a ‘ciklus indítás’ (cycle start) jelet.

42

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.8 Működtetési sorrend magasságvezérléssel

1. Vágó és jelölő fájl kiválasztása a Vision50P-ről. Az információ a Vision50P ash memóriájában

tárolódik; miután a Vision50P bekapcsol, ezek az információk ismét betöltődnek. Nem szükséges a

fájlok módosítása mindaddig, amíg fúvókát, anyagot vagy anyagvastagságot nem cserél.

2. Ellenőrizze, hogy a ‘Nincs magasságvezérlés’ (No Height Control) KIKAPCSOLT (OFF) állapotban

van. Ez informálja a Vision50P készüléket, hogy a Magasságvezérlés használatban van.

3. Az alapértelmezett mód a Vágás. Szükség esetén kapcsolja be a Jelölő módot.

4. Kapcsolja be és tartsa a ‘Ciklus indítás’ (Cycle Start) jelet a felhasználói CNC-ről. Rövid késleltetés után

(kb. 100 msec) ellenőrizze a ‘Mozgás engedélyezés’ (Motion Enable) jelet. Ha a ‘Mozgás engedélyezés’

(Motion Enable) jel igaz, akkor a felhasználói CNC megkezdheti a mozgást. Miután elérte az állandó

sebességet, törölje a 'Sarok' jelet az automatikus magasságvezérlés aktiválása érdekében, ha az

ívfeszültség mód van kiválasztva. A sarkoknál, illetve amikor a készülék lelassít, a 'Sarok' jelnek BE

állapotban kell lennie a vágópisztoly leereszkedésének megelőzése érdekében.

5. A vágás/jelölés közben mindig ellenőrizze a ‘Mozgás engedélyezés’ (Motion Enable) jelet. Ha a

‘Mozgás engedélyezés’ (Motion Enable) jel KIKAPCSOL, akkor az ív kialudt, és a CNC-nek törölnie kell

a ‘Ciklus indítás’ (Cycle Start) jelet. A Vision50P automatikusan kikapcsolja a plazmát, ha az ív nem

érzékelhető a késleltetési idő után.

6. Normális jelölés/vágás esetén, a geometrikus mozgás végén törölje a 'Ciklus indítás' jelet. Lyukvágás

közben a CNC-nek törölnie kell a ‘Ciklus indítás’ jelet a geometria vége előtt a jobb lekerekítés

és az általános minőség érdekében. Az előzetes leállás ideje az anyagtípustól, vastagságtól és

áramerősségtől függ.

7. Ismételje meg az (1)-(6). lépéseket a második rész számára.

43

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

Kisméretű lyukak vágásakor a geometria kivágásának befejezése előtt esnek ki a kisebb darabok, ilyenkor

lehetséges, hogy az ív nem detektálható.

A Folyamatképernyőn található vagy ‘F8’ gombbal kapcsolható be vagy ki a vágásvesztés jel. ha ez a

gomb BE van nyomva, akkor az ív létrehozása után a készülék nem veszi gyelembe a vágásvesztést; normális

vágás esetén azonban a gombot KI kell kapcsolni.

44

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.9 Lyukvágás plazmával

2.9.1 Bevezetés

E szakasz célja, hogy információt szolgáltasson a plazmaíves folyamat használatával végzett vágások során a jó

lyukminőséghez. Ez a képesség egyre fontosabbá válik, mivel az ügyfelek egyre többet várnak el a plazmaíves

folyamatoktól. Számos olyan terület létezik, melyekkel foglalkozni kell a kívánt eredmények eléréséhez. Ezek a

területek a magasságvezérlés, a jó sebességszabályozás a mozgásvezérlő készülékkel, a minden áramerősségtartományban stabil kimenetre képes áramforrás, valamint a jó programozási csomag, amely lehetővé teszi az ív

be- és kivezetési szegmensek programozását. E területek mindegyikével külön foglalkozunk.

2.9.2 Kódoló magasságvezérlés

A magasságvezérlés három külön területre osztható. Rendkívül fontos annak megértése, hogy e területek miként

befolyásolják az általános lyukminőséget.

Az első terület a kódoló magasságvezérlés. Ez a vezérlés három különböző magasságot állít be, melyek a művelet

szempontjából kritikus fontosságúak.

Az első terület a kezdő magasság. Ez a munkadarab feletti magasság (hüvelykben); a vágópisztoly úgy állítódik

be, hogy a helyes magasság jöjjön létre az előív számára a fő vágási magasságon történő átvitelre.

A kódoló magasságvezérlés beállításának második területe a lyukasztási magasság; ez az a magasság, melyet

a vágópisztoly a fő ív átvitele után felvesz. Ez a beállítás a fúvóka és a hőellenző védelmére szolgál a fő ív

átvitelekor visszafröccsenő anyagok ellen.

45

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

A6 Plasma Lift Assembly

Introduction

The A6 lift assembly provides vertical motion for the

PT-36 plasma torch, using a typical motor, screw, and

slide con guration. The motor turns an enclosed

spindle screw, which in turn raises/lowers the lifting

plate along linear rails. Directional commands given

from CNC determines direction of lift travel. Fixed

limit switches are included to prevent upper and

lower over travel.

The lift assembly also contains components

necessary to control height over work surfaces;

initial, piercing, and cornering heights are encoder-

controlled during the plasma cycle through use

of SDP les. During part production, stando

is automatically controlled by taking voltage

measurements between torch nozzle and work

surface.

Finally, the A6 lift includes Omni Soft Touch® to

protect the system during station crashes. Proximity

switches monitor torch position in the mounting.

If the torch is jarred in any direction, machine/

station movement will stop and an error report will

be sent to CNC. Illustrations on the following page

2.9.2 Kódoló magasságvezérlés (folyt.)

A harmadik fontos terület a tényleges vágási magasság, amelyen a szükséges munkadarab vágása történik.

Lyukak vágásakor ez a szolgáltatás közvetlenül szabályozza a lyuk oldalfalának egyenességét. Lyukvágáskor ne

használjon ívfeszültség vezérlést a vágópisztoly magasságának vezérlésére. Általában az ilyen lyukak átmérője

olyan kicsi, hogy az ívfeszültség soha nem aktiválódik. E helyett használja a kódoló magasságvezérlést. A

vágási magasság növelése magasabb pozícióba helyezi a vágópisztolyt a munkadarab fölött. Ez megnöveli

az ívfeszültséget (távtartás), amely növeli a lyuk falának kúposságát. Ez okozza az úgynevezett pozitív vágási

szöget. A távtartás csökkentése zikailag leereszti a vágópisztolyt, ezáltal a feszültség alacsonyabb lesz, és

negatív vágási szög jön létre. A pozitív vágási szög deníciója szerint a lyuk felső részén szélesebb az átmérő,

mint a lyuk alsó részén. A negatív vágási szög deníciója szerint a lyuk felső részén kisebb az átmérő, mint a lyuk

alsó részén.

A kódoló magasságvezérlés a lyuk oldalfalának egyenességét vezérli, melynek segítségével a lyuk felső és

alsó átmérője azonos méretű lesz. 2.00" (50,8 mm) és annál kisebb átmérőjű lyukak vágása esetén a kódoló

magasságvezérlést kell használni. 2.00" (50,8 mm) értéknél nagyobb átmérőjű lyukak vágása esetén az

ívfeszültség vezérlést kell használni.

B4 emelő

A6 emelő

46

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.9.3 A vágási sebesség szabályozása

A vágóberendezésnek jó sebességszabályozással kell rendelkeznie. Évekig általánosan úgy vélték, hogy a

kisméretű lyukak vágásakor a normális sebességről csökkenteni kell a vágási sebességet nagyobb részek

vágásakor. Az általános szabály az, hogy a vágási sebességet a normális vágási sebesség 50%-ra kell csökkenteni.

Példa: 0.50” (12,7 mm) vastagságú szénacél vágásakor 100ipm (2540 mm/m) sebességgel egy 0.50” (12,7 mm)

átmérőjű lyuk esetén a sebesség 50ipm (1270 mm/m) lenne. Mindez csak a kiindulási pont. Szükségessé válhat

a vágási sebesség még nagyobb fokú csökkentése.

Kisméretű lyukak vágása esetén szükséges a vágási sebesség csökkentése. A sebesség csökkentése segít a lyuk

egyenletessé tételében. A legtöbb berendezésnek nehézséget okoz a nagy sebességű lyukvágás. Ezt az adott

gép tömege és súlya okozza. A berendezés tehetetlenségének következtében a vágópisztoly kileng, és a lyuk

téglalap alakú vagy ovális lesz. A berendezés lelassításával ugyanakkor a lyuk fala is egyenesebb lesz.

Nagyon fontos, hogy a berendezés a lehető legkisebb kilengéssel rendelkezzen. Bármilyen nem szándékolt

mozgás meg fog látszani a vágási minőségben.

Összegezve: A lyuk vágásakor alkalmazott sebesség meghatározza a lyuk minőségét.

47

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.9.4 Áramforrás

A napjainkban az ESAB által gyártott összes áramforrás állandó áramerősségű készüléknek minősül. A múlt

áramforrásaitól eltérően ezek az egységek állandó áramerősség-kimenet fenntartására képesek bármilyen

vágási feszültségen; feltéve, ha az adott egységet a megadott specikációtartományon belül használják.

Napjaink CNC vezérlői együttműködnek ezekkel az áramforrásokkal, és képesek távolról vezérelni az egységek

áramforrás-kimenetét. A távoli vezérlés képességének köszönhetően a vezérlőegységek a vágás elején, a

vágás közben, illetve a vágás végén is képesek vezérelni az áramerősség-kimenetet. Kisebb átmérőjű lyukak

vágásakor sok esetben teljeskörű áramerősség-vezérlés válik szükségessé a lyukminőség érdekében, különösen

a vágás befejezésekor. Továbbá az ESAB által gyártott, mechanizált plazmaíves alkalmazásokra szolgáló összes

áramforrás 100%-os munkacikluson üzemel. Ez folyamatos üzemeltetést jelent, az óra 60 percében.

48

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

Part Programming Techniques

2.9.5 Programozási technikák

Bár számos különböző programozási technika létezik a kisméretű lyukak (átmérő a lemezvastagság másfélszerese

vagy kisebb) vágására, részletesebben két technikával fogunk foglalkozni.

49

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.9.6 A lyukminőséget meghatározó kódok

Az M57 parancs két dolgot csinál. Először is, ha nincs kódoló magasságvezérlés, akkor egyszerűen

M57

F Az “F” beilleszthető egy eltérő érték alkalmazására (pl. F50.0), amely növeli a lyukminőséget.

M174

leállítja a feszültség magasságvezérlést. Másodsorban pedig a kódoló magasságvezérlés

engedélyezésére használható, ha az M57 parancsot az M65 (plazma parancsra) parancs elé

helyezik.

“Flying O” - Ez a kód leállítja a plazmát a bevezetés pontján a programban, a gép mozgásának

leállítása nélkül. Ez a funkció nem használja az áramerősség csökkentés, áramerősség kikapcsolás

és gázkikapcsolási késleltetés paramétereket.

2.9.7 A bevezetési típus kiválasztása

Ez a lyuk méretétől függ. Az egyenes bevezetés a legtöbb esetben jól alkalmazható, a sugaras bevezetés pedig

főleg nagyobb lyukaknál működik jól. Mindez az alábbi illusztráción látható. A zöld útvonal a beprogramozott

útvonal, a piros pedig a vágópisztoly útvonala. Vizsgálja meg, hogy az útvonalak hol metszik egymást a sugaras

bevezetési ábrán. Ezen a területen általában egy lapos pont vagy dudor marad. Ez a korábbi vágási útvonalra

kerülő ív kitágulásának tudható be. Az egyenes bevezetés sokkal keskenyebb korábbi vágási útvonalú, ez

csökkenti a lapos pontot.

50

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

2.9.7 A bevezetési típus kiválasztása (folyt.)

51

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

In the graphic below, notice we led in from the center of the hole at 90 degrees.

(Refer to point 1 and red code).

The M57 inserted before the M65 tells the controller that we are going to use the encoder

for height control. The encoder height value can be optimized to give us the best cutting

height for the hole which may be different from standard contour cutting. After the

piercing routing completes, the machine will lead into the contour at 90 degrees and

continue in a counter-clockwise direction to cut the hole. As the machine approaches the

lead in kerf, there are a couple of different things we can do. One is to use the M174. This

will turn the plasma off at the entry point of the lead in or shortly after it. This code

should not be limited to either before or after. Material type, amperage, hole size and gas

selection all influence on where this code should be placed to optimize the hole quality.

(Refer to point 2 and blue code). Remember that the M174 is a “Flying Off” command

and will shut off the plasma on the fly. We use an over burn (refer to point 3 and green

code) to keep the machine moving beyond the intersection of the lead in and the end of

the hole contour as the plasma goes out.

2.9.7 A bevezetési típus kiválasztása (folyt.)

Az alábbi ábrán látható, hogy a bevezetés a lyuk középpontjában, 90SDgr-os szögben történt. (lásd 1. pont és

a piros kör). Az M65 elé helyezett M57 értelmében a vezérlőnek a kódoló magasságvezérlést kell alkalmaznia. A

kódoló magasságvezérlés optimalizálható a legjobb vágási magasság elérése érdekében a lyuk számára, amely

eltérhet a szabványos kontúrvágástól. A lyukasztási művelet befejezése után a készülék bevezet a kontúrba

90SDgr-ban, majd az óramutató járásával ellentétes irányban folytatja a lyuk kivágását. Amikor a berendezés

a bevezető bevágáshoz közelít, akkor különböző lehetőségek állnak rendelkezésre. Az egyik lehetőség az

M174 parancs használata. Ez kikapcsolja a plazmát a bevezetési pontnál vagy röviddel azután. A kódot nem

szabad a bevezetés előtt vagy után korlátozni. Az anyagtípus, áramerősség, lyukméret és gázkiválasztás mind

befolyásolja azt, hogy ezt a kódot hova kell helyezni a lyukminőség optimalizálása érdekében. (lásd a 2. pontot

és a kék kódot). Ne feledje, hogy az M174 egy úgynevezett “Flying O” parancs, amely leállítja a plazmaáramlást.

Túlégetést használunk (lásd a 3. pontot és a zöld kódot) annak érdekében, hogy a berendezés a bevezetési pont

és a lyuk körvonalának metszéspontjánál túlhaladjon, amikor a plazmaáramlás megszűnik.

N0031 G41

N0032 M57

N0033 M65

N0034 G01 X1.442 Y-1.231

N0035 G03 X1.548 Y-1.014 I1.718 J-1.231

N0036 G03 X1.442 Y-1.231 I1.718 J-1.231

N0037 M174

N0038 G03 X1.447 Y-1.281 I1.718 J-1.231

N0039 M66

N0040 G40

52

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

Another way to program the hole is to follow the example below. Here we still use the

encoder for height control, still lead in at 90 degrees but do not use the M174 at the end

of the cut. Instead, we use the parameter “Current Off Value” to turn the current down

after the over burn move. You see that the M66 code comes after the over burn which

turns the plasma off. When the controller sees this code, the current goes to the current

off value which can be optimized in conjunction with the ramp down time and the over

burn distance for the hole and material you are cutting. If the Current Off Value is at the

same value as the cutting current value, then the plasma will gouge the contour of the

hole instead of leaving a smooth area at the lead out point.

2.9.7 A bevezetési típus kiválasztása (folyt.)

A lyuk programozásának másik módszere a következő példa követése: Itt a kódoló magasságvezérlést

alkalmazzuk, ugyancsak 90SDgr-os bevezetéssel, azonban nem használjuk az M174 kódot a vágás végén. Ehelyett

az 'Áramerősség kikapcsolási érték' (Current O Value) paramétert használjuk az áramerősség kikapcsolásához

az átégetési mozgás után. Az M66 kód a kikapcsoló átégetés után jön, amely kikapcsolja a plazmaáramlást.

Amikor a vezérlő ezt a kódot kapja, az áramerősség az áramerősség kikapcsolási értékre állítódik, amely a leállási

idővel és a túlégetési távolsággal együtt optimalizálható a vágandó lyuk és anyag számára. Ha az Áramerősség

kikapcsolási érték a vágási áramerősség értékével azonos, akkor a plazma kivési a lyuk körvonalát, ahelyett, hogy

egy sima területet hagyna a kivezetési pontnál.

53

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

One should be careful also to check for the kerf offset when cutting very small holes. The

angle of the straight lead in will have to be modified to allow the start position to remain

in the center of the hole. Ignoring this offset can lead to the plasma starting on the edge or

outside the edge of the hole.

2.9.7 A bevezetési típus kiválasztása (folyt.)

Kisméretű lyukak vágásakor mindig ellenőrizze bevágási távolságot. Az egyenes bevezetési szöget módosítani

kell annak érdekében, hogy az indulási pozíció a lyuk középpontjában maradhasson. Ezen eltérés gyelmen

kívül hagyása azt eredményezheti, hogy a plazma a lyuk peremén vagy azon kívül indul.

• Ellenőrizze, hogy a plazma a lyuk középpontjában indul.

• Ellenőrizze, hogy a plazmaíves vágópisztoly helyes magasságban van, mielőtt a kontúr végéhez ér.

• Ellenőrizze, hogy a betáplálási arány helyes.

• Kövesse az előző két példa egyikét a vágás befejezéséhez, a lyuk minimális deformálódása érdekében.

54

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

A Vision 50P SPS hibalistája

Azon. Leírás Lehetséges megoldások

11002 IHS időtúllépés

11003 Gyújtási hiba

11004 Vágásvesztés

11005

11006 Vágópisztoly összeütközés

11007

11012

11014 A folyamat nem elérhető 1. Kérjük, válasszon rendelkezésre álló folyamatot.

11016

11019 Hűtőanyag hiba

11024 Az SG1 áramlás alacsony

11025 Az SG2 áramlás alacsony

11026

11027 Az ívfeszültség túl alacsony

11028 Az ívfeszültség túl magas

SPS.Kon olvasása közben

Nincs feszültségellátás

Nincs kiválasztva érvényes

Hiba az

Az alállomáson

Alsó korlát

Kapcsoló aktiválva

állomás

A gázkikapcsolási

késleltetés túl hosszú

1. A jel már lezárásra került

2. Ellenőrizze az 1. vagy 2. számú referencia érzékelőt.

1. Ha a vágópisztoly nem gyullad be, akkor a gáznyomás túl magas vagy

a nyitott áramköri feszültség túl alacsony.

2. Amennyiben van szikra, azonban nincs átvitel, akkor a kezdő magasság

értéke túl magas, vagy az indító áramerősség túl alacsony.

3. Az előív relé nem kap áramot.

4. Az előív relé csatlakozása meghibásodott.

5. Az előív ellenállás nyitott.

1. A lyukasztási magasság túl nagy az indításkor.

2. Nincs lemez a vágópisztoly alatt a vágás közben.

3. A lyukasztási idő túl hosszú.

1. a SPS.KON nem olvasható.

2. Ellenőrizze, hogy az SPS.KON létezik, és nem használja más program.

1. Állítsa vissza a vágópisztolytartót.

2. Az ívfeszültség túl alacsony.

3. Áthatolás nagyméretű bevágáson lezárt AHC nélkül.

4. A berendezés túl lassan mozog.

1. Ellenőrizze az alállomás 24VDC ellátását.

2. Ellenőrizze a CAN-vezeték csatlakozásait.

1. Az emelő az alsó korlát kapcsolónál van. A berendezés nem képes

mozgásra.

1. Kérjük, válasszon érvényes állomást.

1. A vágópisztolyon keresztül áramló hűtőanyag 1.0 GPM (4,5 l/perc)

értéknél alacsonyabb. Az áramlás minimális értéke 1.3 GPM (5,9 l/

perc) / 175PSI (12,1 bar).

2. Ellenőrizze a vízpumpa kimeneti nyomását (175PSI / 12,1 bar).

3. Az EPP-360 slave módban van.

1. A hővédő túl kicsi.

2. Biztosítsa a megfelelő alkatrészeket.

3. Ellenőrizze, hogy a tömlők nincsenek-e eltömődve.

4. Ellenőrizze az SG doboz bemeneti nyomását.

1. A hővédő túl kicsi.

2. Biztosítsa a megfelelő alkatrészeket.

3. Ellenőrizze, hogy a tömlők nincsenek-e eltömődve.

4. Ellenőrizze az SG doboz bemeneti nyomását.

1. A gázkikapcsolási késleltetésnek az áramerősség leállási idejénél

rövidebbnek kell lennie.

2. A gázkikapcsolási késleltetése az áramerősség leállási idejével egyenlő

értékre állítódik.

1. Az ívfeszültség 10 volttal alacsonyabb a szükségesnél.

2. Kérjük, csökkentse a VDR arányt az SPS.KON-ban.

1. Az ívfeszültség 10 volttal magasabb a szükségesnél.

2. Kérjük, növelje a VDR arányt az SPS.KON-ban.

55

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

A Vision 50P SPS hibalistája

Azon. Leírás Lehetséges megoldások

11029

11030 Nem használt

11031

11032

11049 A hűtőanyagszint alacsony

11062 Nagysebességű érintés

11063

11064 Az PG2 áramlás alacsony

11065

11066

11067 Az SG1 áramlás magas

11068 Az SG2 áramlás magas

11069

11070

11071 A PG2 áramlás magas

11072 Érzékelő rövidzárlat

11073

11074

11075

11076

Áramerősség leállási

ideje túl rövid

PG2 kimeneti nyomás túl

magas

PG1 kimeneti nyomás túl

magas

PG2 bemeneti nyomás túl

magas

PG1 kimeneti nyomás túl

alacsony

PG2 kimeneti nyomás túl

alacsony

PG1 bemeneti nyomás

alacsony

PG2 bemeneti nyomás túl

alacsony

Proporcionális szelep

áramellátási hiba

Az áramforrás nem képes

a szükséges áramerősség

biztosítására

A vágási vízáramlás

blokkolva van.

Az ívfeszültség a

szükségesnél alacsonyabb

1. Az áramerősség leállási idejének hosszabbnak kell lennie a gázleállítási

késleltetésnél.

2. A leállási idő a gázleállítási késleltetéssel egyenlő értékre állítódik.

1. A fúvóka túl kicsi.

1. A fúvóka túl kicsi.

1. Kérjük, adjon hozzá hűtőanyagot.

2. Ellenőrizze a kapcsolót, ha a hűtőanyag tele van.

1. Kérjük, állítsa be a helyes lassítási távolságot az állomásállandóban, és a

helyes lemezvastagságot a TDF fájlban.

1. A PG2 bemeneti nyomás (PG doboz bemenet) magas.

1. A fúvóka túl kicsi.

2. A tömlő eltömődött a PG doboz és a vágópisztoly között.

1. A fúvóka túl nagy.

1. A fúvóka túl nagy.

1. A hőellenző túl nagy.

2. Biztosítsa a megfelelő alkatrészeket.

3. Ellenőrizze a tömlőket.

4. Ellenőrizze az SG doboz bemeneti nyomását.

1. A hőellenző túl nagy.

2. Biztosítsa a megfelelő alkatrészeket.

3. Ellenőrizze a tömlőket.

4. Ellenőrizze az SG doboz bemeneti nyomását.

1. A PG1 bemeneti nyomás (PG doboz bemenet) túl alacsony.

1. A PG2 bemeneti nyomás (PG doboz bemenet) túl alacsony.

1. A fúvóka túl nagy.

2. Szivárgás a PG doboz és a vágópisztoly között.

1. Rövidzárlat a fúvóka és a hőellenző között.

2. Tisztítsa meg a vágópisztolyt.

1. A proporcionális szelep (csak vízbefecskendezés) nem kap áramot.

2. Ellenőrizze a vízbefecskendező doboz 24VDC ellátását.

1. A kimeneti áramerősség nem áll rendelkezésre az áramforráson.

2. Ellenőrizze az SPS.Kon-ban, hogy a megfelelő áramforrás van kiválasztva.

1. A víztömlő eltömődött.

2. A vízszelep nincs BEKAPCSOLVA.

3. Kisebb fúvóka.

4. A proporcionális szelep nem működik.

1. A tényleges áramerősség alacsonyabb a szükséges áramerősségnél.

2. Ellenőrizze a vezérlőkábelt a RAS doboz és az áramforrás között.

56

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

A Vision 50P SPS hibalistája

Azon. Leírás Lehetséges megoldások

11077

11078

11079

11080

11081

11082

11083

11084

11085

11086

11087

11088

11089

11090

11091

11092

Az ívfeszültség a

szükségesnél magasabb

PG1 bemeneti nyomás

magas

Plazma áramellátás

sikertelen.

A vágóvíz nyomás túl

alacsony

A vágóvíz nyomás túl

magas

A vágóvíz áramlás túl

alacsony

A vágóvíz áramlás túl

magas

A jelölésfájl kiválasztása kézi

úton történik olyankor, amikor

az automatikus jelöléskiválasztás

engedélyezve van

A jelölés nem áll rendelkezésre

400 A-t meghaladó áramerős-

ség mellett

Erre a fúvókára a lemezvastag-

ság nem érvényes

A kiválasztott fúvóka esetében

a jelölés nem áll rendelkezésre

Alumínium esetében a jelölés

nem áll rendelkezésre

Nincsenek vágási adatok a

kiválasztott vastagsághoz

Nincsenek vágási adatok a kivá-

lasztott áramerősséghez

Nincsenek vágási adatok a

kiválasztott fúvókakódhoz

Vágási víznyomás tartomá-

nyon kívül

1. A tényleges áramerősség magasabb a szükséges áramerősségnél.

1. A PG1 bemeneti nyomás (PG doboz bemenet) túl magas.

Ellenőrizze az előlapon a hibakódot. Tanulmányozza át a lehetséges

1.

megoldásokat az áramforrás útmutatójában.

Ellenőrizze a vízpumpát.

1.

Ellenőrizze a proporcionális szelepet.

1.

Ellenőrizze a vízszelepet.

1.

Ellenőrizze a proporcionális szelepet.

1.

1. Tiltsa le az automatikus jelöléskiválasztást (SPS.KON#220).

2. Kézi úton válassza ki a megfelelő jelölésfájlt.

3. Válasszon ki bármilyen egyéb vágásfájlt, majd távvezérléssel válassza ki a szükséges vágásfájlt.

1. Válasszon ki egy másik jelölésfájlt.

1. Válassza ki a megfelelő vastagságot ehhez a fúvókához.

1. 450 A-nél kisebb fúvókát válasszon a jelöléshez.

1. Lágyacélt (MS) vagy rozsdamentes acélt (SS) válasszon a jelöléshez.

1. Töltse be vagy hozza létre az ezen vastagsághoz tartozó vágási adatokat.

2. Ön automatikus kiválasztást használ, de kézi úton választja ki a TDF fájlt. Távvezérléssel válasszon ki bármilyen egyéb vágásfájlt, majd válassza ki a szükséges

vágásfájlt.

1. Töltse be vagy hozza létre az ezen áramerősséghez tartozó vágási adatokat.

2. Ön automatikus kiválasztást használ, de kézi úton választja ki a TDF fájlt. Távvezérléssel válasszon ki bármilyen egyéb vágásfájlt, majd válassza ki a szükséges

vágásfájlt.

1. Töltse be vagy hozza létre az ezen fúvókakódhoz tartozó vágási adatokat.

2. Ön automatikus kiválasztást használ, de kézi úton választja ki a TDF fájlt. Távvezérléssel válasszon ki bármilyen egyéb vágásfájlt, majd válassza ki a szükséges vágásfájlt.

1. Ellenőrizze a vágási víznyomást.

57

2. SZAKASZ VISION 50P CNC INTERFÉSZ DOBOZZAL

Az SG és PG dobozok hibakódjai

Azon. Leírás

89 CRC hiba az állomásállandók letöltése közben

90 A modul újraindult

200

201 A PG1 bemeneti nyomása túl alacsony

202 A PG1 bemeneti nyomása túl magas

203 A PG2 bemeneti nyomása túl alacsony

204 A PG2 bemeneti nyomása túl magas

A CAN referencia beállításának értéktartománya túllépésre

került

58

REVISION HISTORY

1. Initial release - 04 / 2009

2. Revision 04/2010 - added vision 50P mounting diagram.

3. Revision 02/2012 - updates per K. Li.

59

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-- Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Prague

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Copenhagen--Valby

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest