Interconexión del sistema

Sistema de plasma G2 m3

Manual del sistema (ES)

0558010277 06/2014

ASEGURE DE QUE ESTA INFORMACIÓN ALCANCE EL OPERADOR.

USTED PUEDE CONSEGUIR COPIAS ADICIONALES A TRAVÉS DE SU DISTRIBUIDOR ESAB.

PRECAUCIÓN

Estas INSTRUCCIONES están para los operadores experimentados. Si usted no es

completamente familiar con la teoría de operación y las prácticas seguras para la soldadura

de arco y equipos de corte, le pedimos leer nuestro librete, “precautions and safe practices for

arc welding, cutting, and gouging,” la forma 52-529. No permita a personas inexperimentadas

instale, opere, o mantenga este equipo. No procure instalar o funcionar este equipo hasta

que usted ha leído completamente estas instrucciones. Si usted no entiende completamente

estas instrucciones, entre en contacto con a su distribuidor ESAB para información adicional.

Asegure leer las medidas de seguridad antes de instalar o de operar este equipo.

RESPONSABILIDAD DEL USUARIO

Este equipo se funcionará en conformidad con la descripción contenida en este manual y las etiquetas de

acompañamiento, y también de acuerdo con las instrucciones proporcionadas. Este equipo se debe comprobar

periódicamente. La operación incorrecta o el equipo mal mantenido no deben ser utilizados. Las piezas que

están quebradas, faltantes, usadas, torcidas o contaminadas se deben sustituir inmediatamente. Si tal reparación

o el reemplazo llegan a ser necesario, el fabricante recomienda que una llamada por teléfono o un pedido escrito

de servicio esté hecha al distribuidor ESAB de quien fue comprado.

Este equipo o cualquiera de sus piezas no se deben alterar sin la previa aprobación escrita del fabricante. El

usuario de este equipo tendrá la responsabilidad única de cualquier malfuncionamiento que resulte de uso

incorrecto, de mantenimiento inadecuado, daños, reparaciones o de la alteración incorrecta por cualquier

persona con excepción del fabricante o de un distribuidor autorizado señalado por el fabricante.

LEER Y ENTENDER EL MANUAL ANTES DE INSTALAR U OPERAR EL EQUIPO.

PROTEJA A USTED Y LOS OTROS!

ÍNDICE

Sección / Título Página

1.0 Precauciones de seguridad . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Introducción, instalación y diagrama de interconexión del sistema CAN m3 .............................7

2.1 Caja de gas de protección (0558008251) .........................................................8

2.2 Funciones y características .....................................................................11

2.3 Esquema de tuberías...........................................................................13

2.4 Esquema eléctrico .............................................................................14

2.5 Conexiones....................................................................................15

2.6 Localización y resolución de problemas.........................................................15

2.7 Piezas de recambio ............................................................................16

3.0 Caja de gas de plasma (0558008252) .................................................................17

3.1 Funciones y características .....................................................................19

3.2 Esquema de tuberías...........................................................................21

3.3 Esquema eléctrico ............................................................................ 22

3.4 Conexiones................................................................................... 23

3.5 Localización y resolución de problemas........................................................ 23

4.0 Caja de arranque en arco remoto (0558008150)....................................................... 25

4.1 Conexiones de la fuente de alimentación .......................................................27

4.2 Conexiones del soplete .......................................................................29

4.3 Montaje de la caja de arranque en arco remoto .................................................31

5.0 Tubos y cables .......................................................................................33

ÍNDICE

Sección / Título Página

6.0 Soporte de plasma pt-36 .............................................................................41

6.1 General........................................................................................41

6.2 Ámbito ........................................................................................41

6.3 Opciones de empaquetado disponibles ........................................................41

6.4 Accesorios opcionales: .........................................................................41

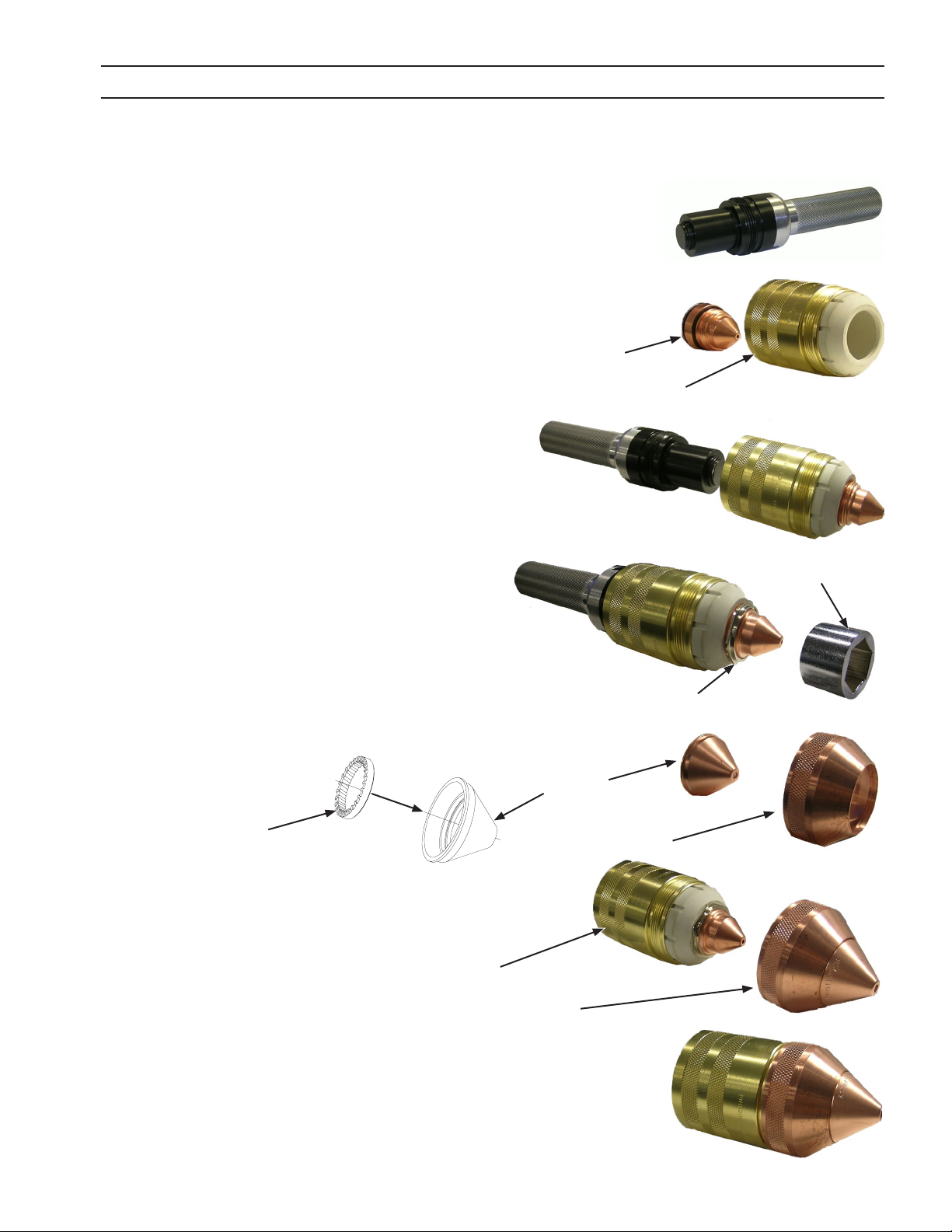

6.4.1 Equipos de consumibles del soplete PT-36 ...............................................42

6.5 Especicaciones técnicas del PT-36 ............................................................ 45

6.5.1 Reguladores recomendados............................................................ 45

6.5.2 Especicaciones técnicas del soplete PT-36 ............................................. 46

6.6 Conexión del soplete al sistema de plasma......................................................47

6.6.1 Conexión a la caja de arranque en arco remoto...........................................47

6.7 Montaje del soplete a la máquina ............................................................. 48

6.8 Conguración .................................................................................51

6.8.1 Corte en espejo.........................................................................51

6.9 Calidad del corte...............................................................................51

6.9.1 Introducción ............................................................................51

6.9.2 Ángulo de corte ........................................................................52

6.9.3 Nivelación del corte.....................................................................53

6.9.4 Acabado de la supercie ............................................................... 54

6.9.5 Impurezas ............................................................................. 54

6.9.6 Precisión dimensional ...................................................................55

6.10 Pasos del ujo del soplete .................................................................... 56

6.11 Introducción.................................................................................. 57

6.12 Desmontaje del extremo frontal del soplete ................................................... 57

6.13 Montaje del extremo frontal del soplete ....................................................... 60

6.13.1 Montaje del extremo frontal del soplete mediante el cargador rápido.....................61

6.14 Desmontaje del extremo frontal del soplete (para placa de grosor de producción)............... 62

6.15 Desmontaje del extremo frontal del soplete (para placa de grosor de producción)............... 65

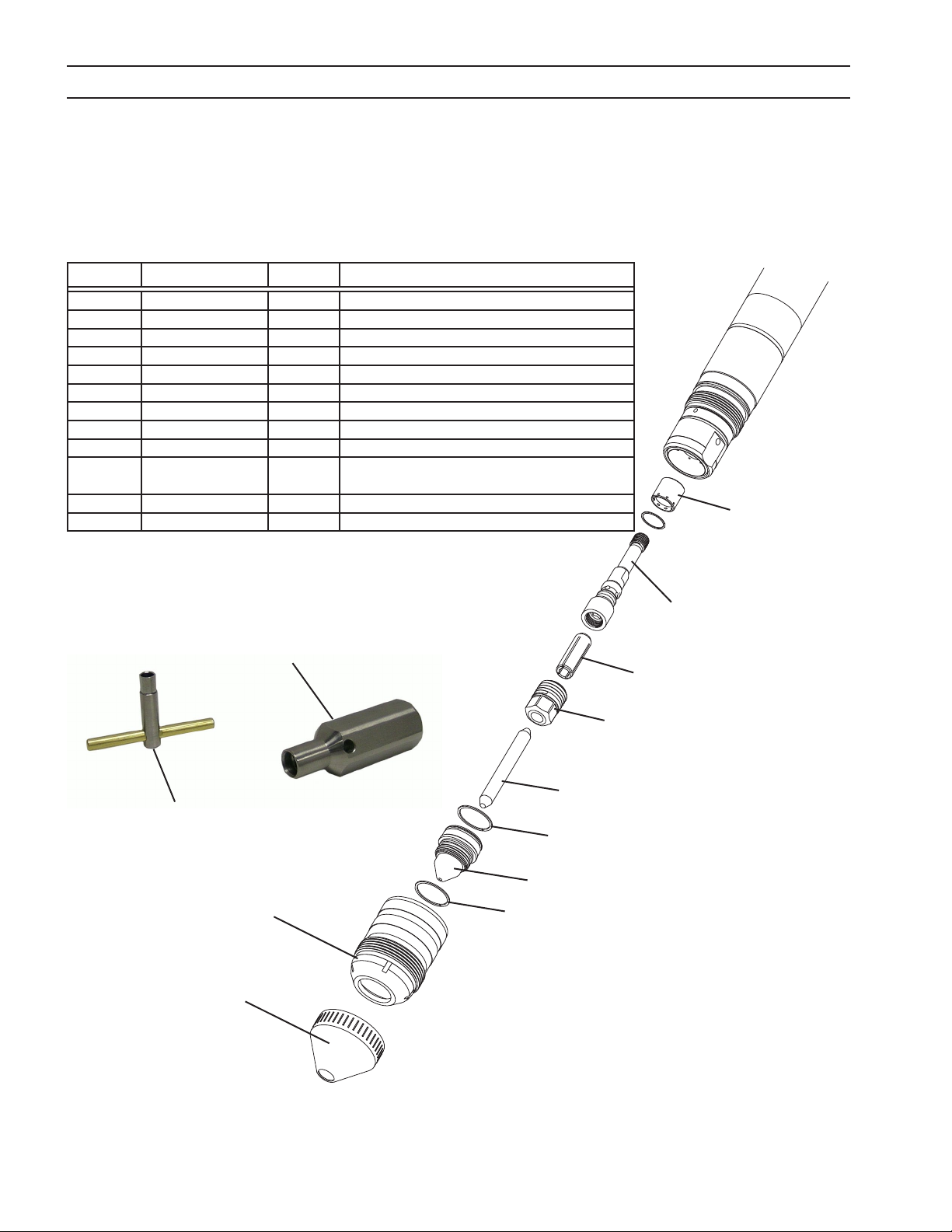

6.16 Mantenimiento del cuerpo del soplete . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .67

6.17 Extracción y recambio del cuerpo del soplete ..................................................68

6.18 Vida útil reducida .............................................................................70

6.19 Piezas de recambio ........................................................................... 73

6.19.1 General................................................................................ 73

6.19.2 Pedidos ............................................................................... 73

4

SECCIÓN 1 PRECAUCIONES DE SEGURIDAD

1.0 Precauciones de seguridad

Los usuarios de los equipos de corte y soldadura ESAB tienen la responsabilidad de asegurar que las personas

que trabajan o están cerca del equipo sigan las normas de seguridad.

Las precauciones de seguridad deben estar de acuerdo con equipos de corte y soldadura. Las recomendaciones

abajo deben ser seguidas adicionalmente a las normas estándar.

1. Cualquier persona que utilice un equipo de soldadura o corte plasma debe ser familiar con:

-su operación

-localización de los paros de emergencia

-sus funciones

-precauciones de seguridad

-corte plasma y soldadura

2. El operador debe asegurar que:

-ninguna otra persona este en la área de trabajo durante el arranque de la maquina

-ninguna persona este sin protección al momento de la partida del arco

3. La área de trabajo debe:

-estar de acuerdo con el trabajo

-estar libre de corrientes de aire

4. Equipo de seguridad individual:

-siempre utilice equipos de seguridad, lentes, prendas ignífugas, guantes, etc.

-no utilice artículos sueltos, como bufandas, pulseras, anillos, etc.

5. Precauciones generales:

-este seguro que el cable de retorno esta bien conectado

-el trabajo con alta voltaje debe ser realizado por un técnico calicado.

-un extintor de incendios apropiado debe estar acerca de la maquina.

-lubricación de la maquina no debe ser realizada durante la operación.

Clase de cubierta protectora

El código IP indica la clase de cubierta protectora, por ejemplo, el grado de protección contra la penetración

de objetos sólidos o agua. Se proporciona protección contra toques con dedo, penetración de objetos sólidos

de más de 12 mm y contra la pulverización de agua con una inclinación de hasta 60 grados. El equipo con el

código IP23S puede almacenarse pero no está previsto para su uso en exteriores en caso de lluvia, a no ser que

se cubra.

Inclinación

PRECAUCIÓN

Si el equipo se sitúa en una supercie con

una inclinación mayor a 15°, es posible

que vuelque, lo cual puede causar daños

personales y/o daños importantes al equipo.

máxima

permitida

15°

5

SECCIÓN 1 PRECAUCIONES DE SEGURIDAD

ADVERTENCIA

DESCARGA ELÉCTRICA puede matar.

- Instale un cable tierra de acuerdo con las normas

- No toque partes eléctricas o consumibles que estén energizados.

- Mantengas aislado del piso y de la pieza de trabajo.

- Certique que su situación de trabajo es segura

HUMOS Y GASES- Son peligrosos a su salud

- Mantenga su cabeza alejada de los humos

- utilice ventilación o aspiración para eliminar los humos del área de trabajo.

RAYO DEL ARCO. Puede quemar la piel o dañar los ojos.

- Protege sus ojos y piel con lentes y ropa apropiadas.

- Proteja las personas en la área de trabajo utilizando una cortina

PELIGRO DE INCENDIO

- Chispas pueden provocar incendio. Este seguro que no hagan materiales inamables al rededor de

la maquina.

Soldadura y corte plasma puede ser fatal a usted o otros. Tome las

precauciones de seguridad para corte plasma y soldadura.

RUIDO – El ruido en exceso puede dañar los oídos.

- Proteja sus oídos. utilice protección auricular.

- Avise las personas al rededor sobre el riesgo.

AVERÍAS – Llame a ESAB en caso de una avería con el equipo.

LEER Y ENTENDER EL MANUAL ANTES DE INSTALAR U OPERAR EL EQUIPO.

PROTEJA A USTED Y LOS OTROS!

Este producto está diseñado exclusivamente para el corte por

PRECAUCIÓN

plasma. Cualquier otro uso puede causar daños personales y/o

daños al equipo.

PRECAUCIÓN

Para evitar daños personales y/o daños al

equipo, elévelo usando el método y los

puntos de agarre que se muestran aquí.

6

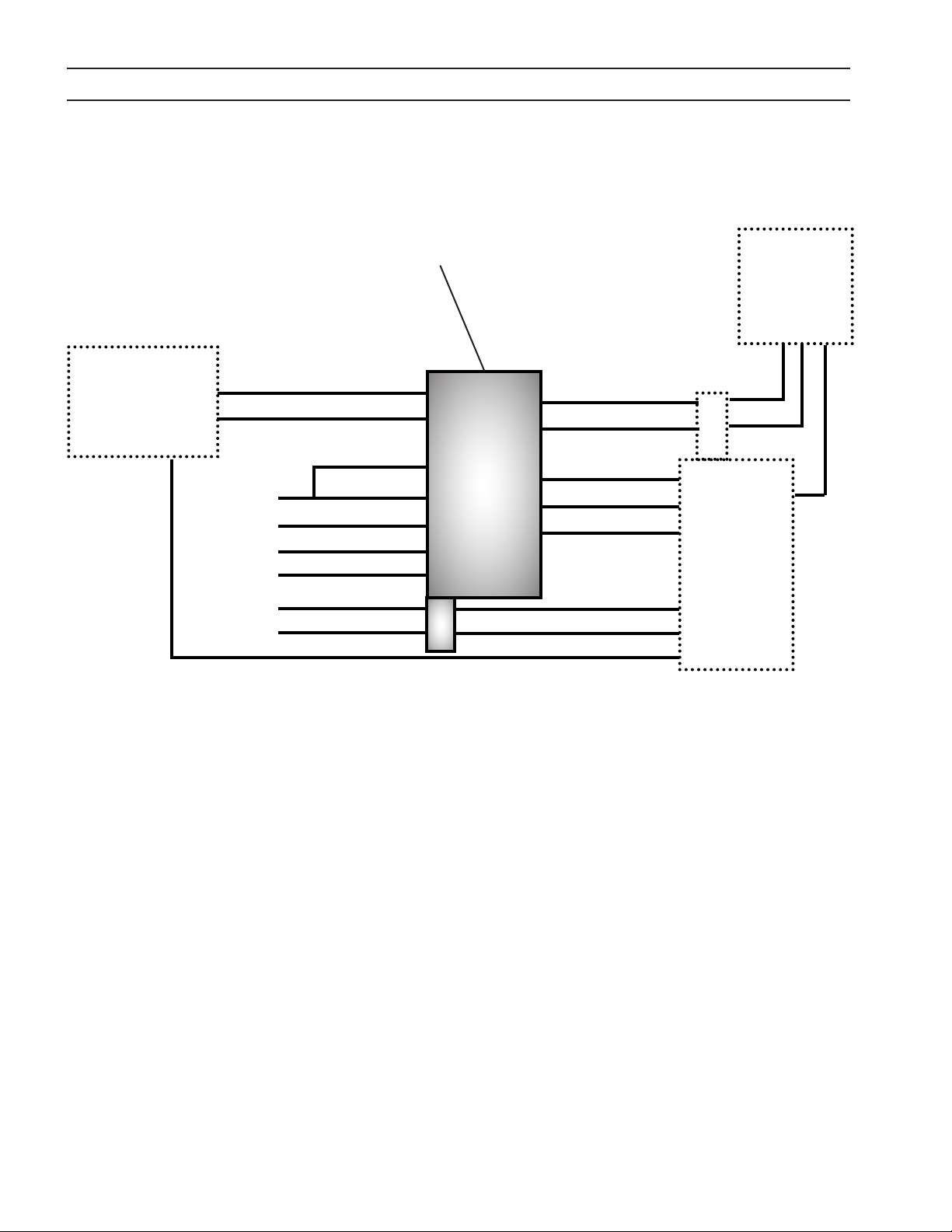

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

( Opcional )

Cortina de aire

Tubo de gas de protección

plasma

Tubo de gas de protección

Cortina de

aire Tubo

Alimentación

Aire

Tubo del gas de plasma

PG2

PG2 (Aire/N2/O2)

O2

CH4

H35

H35

Argon

Argon

PG1

PG1 (Aire/N2/O2)

N2

CAN

Tubo de la cortina de aire

AHC /

Elevación

( Opcional )

Alimentación

CAN

Control de gas de

Tubo de la cortina de aire

protección

Control de gas de

Alimentación, Arco piloto, Refrigeración

Cable VDR

Montaje del arranque en arco

CAN

E-parada

Tubo de retorno de refrigeración

Tubo de suministro de refrigeración

controles de gas

Cable de alimentación de

CAN (3)

CAN (4)

Ref. 120 / 230V

se emplea el AHC)

(Debe ser de 230V si

Vision 50P

CAN (1)

PN 0558 007515

Cable de control CC & PS

Cable de alimentación

CAN (5)

CAN (2)

AHC/Cable de alimentación de elevación

Cable de arco piloto

Interfaz de control

Ref. E-parada

Entradas digitales

y salidas al

CNC externo

2.0 Introducción, instalación y diagrama de interconexión del sistema CAN m3

Alimentación

Circulación de

Cable de control CC

refrigeración CC-11

7

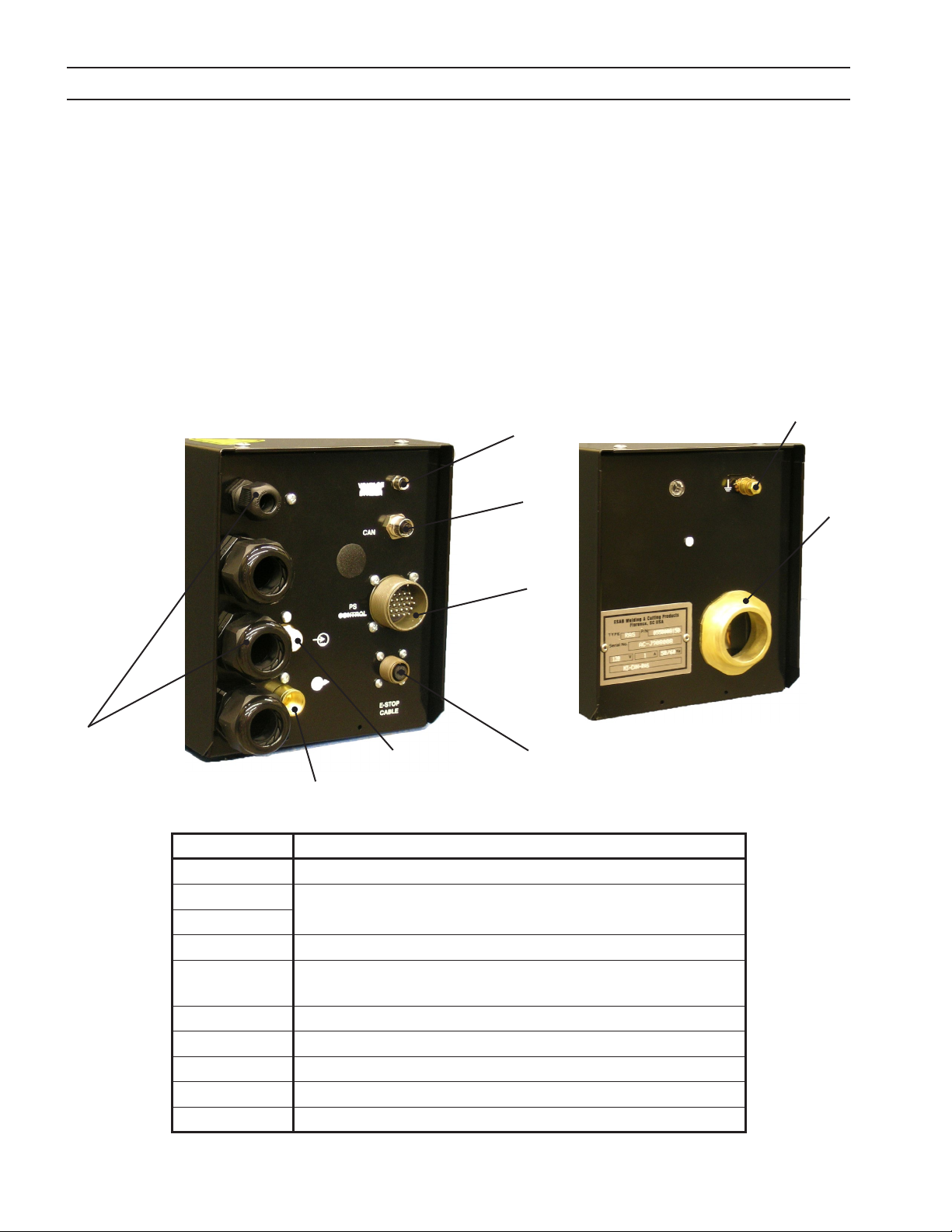

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

2.1 Caja de gas de protección (0558010155)

Designación de la ubicación de componentes

(Véanse las siguientes ilustraciones de

componentes)

PT-36

CAN m3

Soplete de

plasma

Cortina de aire

Vision 50P

Control

Interfaz

Cable de alimentación de

controles de gas

CAN

Cortina de aire Tubo

Aire

N2

O2

CH4

H35

ARG

A

B

L

C

D

E

F

M

N

Gas de protección

Tubo de la cortina

K

Tubo de gas de

J

protección

Alimentación

I

PG1 (Aire/N2/O2)

H

Control

PG2 (Aire/N2/O2)

G

de aire

Plasma

Control de

H35

ARG

Designaciones de ubicación de los componentes de la caja de gas de protección

gas

Nota:

Consulte las tablas adjuntas para saber cuáles son los tubos y cables disponibles.

8

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

B

I

E

C

D

F

M

A

L

N

K

J

H

9

G

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

El conmutador de selección de voltaje DEBE colocarse

en el voltaje de entrada correcto (de 115 a 230 voltios - la

CUIDADO

Conmutador de

selección de voltaje

(debe retirarse la

tapa para acceder al

conmutador)

conguración predeterminada es 230 voltios) antes de activar

el sistema. Si no se hace tal cosa, podría tener como resultado

lesiones a personas o daños del equipo.

10

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

2.2 Funciones y características

La caja de gas de protección selecciona diferentes gases (aire, N2, O2, CH4) para mezclar el gas de protección (SG),

el gas de plasma 1 (PG1) y el gas de plasma 2 (PG2). Las selecciones se realizan a través de un grupo de solenoides

integrados en un colector. El CNC envía comandos a través del bus CAN para poner en funcionamiento todos

esos solenoides. Se supervisa la salida del gas de la caja de gas de protección y se envía la retroalimentación a

través del bus CAN al CNC para un autodiagnóstico. Además, la caja de gas de protección controla el solenoide

para el funcionamiento de la cortina de aire.

La entrada de alimentación predeterminada a la caja de gas de protección es de 230 VAC. Sin embargo, la

alimentación de entrada de la caja de gas de protección la puede seleccionar el cliente entre 115 VAC y 230 VAC.

Esto se consigue cambiando el conmutador de alimentación de entrada dentro de la caja de gas de protección.

La caja de gas de protección proporciona 24VDC y 24VAC de alimentación para la caja de gas de plasma.

Nota:

El regulador de presión se

establece de fábrica para

el acero al carbón en 40 psi

(2,8 bares). Si se corta acero

inoxidable o aluminio, se

establece en 20 psi (1,4 bares).

8.00”

(203.2 mm)

8.00”

(203.2 mm)

Peso:

30.0 lbs. (13.6 kg)

Nota:

Para las especicaciones de

gas necesarias, véase el manual

0558008682, Subapartado 7.1

9.50”

(241.3 mm)

8.25”

(209.6 mm)

to bottom

feet

9.25”

(235.0 mm)

11

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

Ubicaciones de los oricios de montaje de

la caja de gas de protección

(Vista trasera)

1.75”

(44.5mm)

4.25”

(108.0mm)

2.25”

(57. 2m m)

5.00”

(127. 0 mm)

Ubicaciones de los oricios de

la placa de montaje de la caja

de gas de protección

(0558008794)

0,281

(7,1mm)

0,313”

(8,0mm)

M6-1

5,75”

(146,0mm)

0,50”

(12,7mm)

9,50”

(241,3mm)

12

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

2.3 Esquema de tuberías

∆PP

P

P

1

∆PP

P

1

2

SG1

PT

SG

P

2

SG2

Aire

N2

O2

S2,2

S2,1

S3,2

PV1

Aire

N2

PV2

O2

CH4

S3,1

S0,1

S0,2

S0,3

S1,1

S1,2

S1,3

CH4

O2

N2

Aire

O2

N2

Aire

PT = Transductor de presión

PV = Válvula proporcional

PG1

PG2

Aire

S4,1

13

Cortina de aire

Aire

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

2.4 Esquema eléctrico

2

1

3

4

Con 6

Solenoide

Cortina de aire

Transformador

115VAC

24VDC

AC2

AC1

DC Com

+24VDC

Regulador

24VAC

CO 11

4

2

6

12

10

8

14

16

LED 2

Ventilador

3

1

5

9

7

11

13

15

LED 1

230VAC

Conmutador

Fusible

Con 3

∧∧

NC

CAN H entrada

CAN L entrada

Conex. tierra CAN

CAN-H Salida

2

1

3

4

115 / 230VAC

Con 1

1

2

3

14

4

CAN-L Salida

5

NCNCNC

6

7

8

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

2.5 Conexiones

Existen tres cables que están conectados a la caja de gas de protección. Estos son 115/230V CA de alimentación

de entrada, 24V de corriente de salida y CAN. Existen cinco entradas de gas (aire, N2, O2, CH4 y cortina de

aire), cuatro salidas de gas (SG, PG1, PG2 y cortina de aire), y dos conexiones fuera de borda (H35 y argón). Las

cinco entradas de gas y las dos conexiones fuera de borda están provistas con ltros de bronce poroso y rosca

hembra RH o LH "G-1/4" (BSPP). Uno de los dos kits de adaptación está disponible para adaptar el estándar

de las conexiones o las conexiones de manguera CGA. Las conexiones de gas y adaptadores se enumeran a

continuación.

Nota:

El bastidor debe ser conectado a la conexión a tierra de la máquina.

Adaptadores

de entrada

métrica

Adaptadores

de entrada

CGA

Salidas

Gas Conexión

Aire Macho RH G-1/4in x macho RH G-1/4in 0558010163

N2 Macho RH G-1/4in x macho RH G-1/4in 0558010163

O2 Macho RH G-1/4in x macho RH G-1/4in 0558010163

CH4 Macho LH G-1/4in x macho LH G-1/4in 0558010164

Cortina de

aire

H-35

(fuera de borda)

Argón

(fuera de borda)

Aire Macho RH G-1/4in x macho RH para aire/agua "B" 0558010165

N2 Macho RH G-1/4in x hembra RH para gas inerte "B" 0558010166

O2 Macho RH G-1/4in x macho RH para oxígeno "B" 0558010167

CH4 Macho LH G-1/4in x macho RH para combustible "B" 0558010168

Cortina de

aire

H-35

(fuera de borda)

Argón

(fuera de borda)

SG NPT 1/4in x macho 5/8in -18 LH 0558010223

PG1 NPT 1/4in x hembra RH para gas inerte “B” 74S76

PG2 NPT 1/4in x macho RH para oxígeno “B” 3389

Cortina de

aire

H-35

(fuera de borda)

Argón

(fuera de borda)

Macho RH G-1/4in x macho RH G-1/4in 0558010163

Macho LH G-1/4in x macho LH G-1/4in 0558010164

Macho RH G-1/4in x macho RH G-1/4in 0558010163

Macho RH G-1/4in x macho RH para aire/agua "B" 0558010165

Macho LH G-1/4in x macho RH para combustible "B" 0558010168

Macho RH G-1/4in x hembra RH para gas inerte "B" 0558010166

NPT 1/4in x hembra LH para gas inerte “B” 11N16

NPT 1/8in x macho LH para combustible “B” 11Z93

NPT 1/8in x hembra RH para gas inerte “A” 631475

ESAB

P/N

15

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

2.6 Localización y resolución de problemas

En la caja de gas de protección hay dos LED que muestran el estado del módulo bus CAN. Los estados de estas

luces se muestran en la siguiente tabla.

LED Estado Signicado

DESACTIVADO Alimentación DESACTIVADA

10% ACTIVADO, 90% DESACTIVADO El cargador de arranque está ejecutándose.

Verde

Amarillo ACTIVADO La estación está seleccionada

En un funcionamiento normal, el LED verde indica que la alimentación debe ACTIVARSE. Cuando la estación

esté seleccionada, el LED amarillo debe estar ACTIVADO todo el tiempo; y el LED verde parpadeará el 90%

ACTIVADO y el 10% DESACTIVADO. En caso contrario, hay un problema.

1. Si la luz verde no está activada, compruebe la entrada de alimentación (conexión del cable) y el

fusible.

2. Si la luz amarilla no está activada y la luz verde está activada, compruebe la conexión bus can.

Asegúrese de que esté seleccionada la estación.

50% ACTIVADO, 50% DESACTIVADO La aplicación está ejecutándose.

90% ACTIVADO, 10% DESACTIVADO

La aplicación está ejecutándose, el CAN está

disponible

2.7 Piezas de recambio

La caja de gas de protección está altamente integrada y solamente unas pocas piezas pueden ser sustituidas por

un ingeniero de mantenimiento cualicado o por el cliente. Estas piezas están enumeradas a continuación. En caso

contrario, es necesario que toda la caja de gas de protección se devuelva para su reparación. Se recomienda que

los clientes se pongan en contacto con el servicio de Asistencia Técnica antes de tratar de reparar estas unidades.

Nº objeto Descripción ESAB PN

1 Transformador 0558008612

2 Ventilador 0558008614

3 Fusible - T630mA 250V, 5 x 20mm 0558008613

4 Solenoide 6240 para la cortina de aire 0558008615

5 Válvula de presión 0558008616

6 Regulador de presión 0558008617

16

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

6

5

1

4

3

2

17

APARTADO 2 CAJA DE GAS DE PROTECCIÓN

18

APARTADO 3 CAJA DE GAS DE PLASMA

3.0 Caja de gas de plasma (0558010156)

NOTA:

El soplete PT-36 se envía con longitudes de tubo que no permitirán que se monte la caja de gas de plasma a más

de dos metros (6,6 pies) del soplete. Por favor, asegúrese de que la disposición de los tubos estándar permitirá

que se doblen y se conecten adecuadamente antes de montar permanentemente la caja de gas de plasma.

Si es necesaria una distancia adicional entre el soplete y la caja, serán necesarios para el montaje del tubo del

soplete estándar unos tubos de extensión para crear distancias mayores. Los tubos de extensión se pueden

encargar de modo que se conecten al montaje del tubo existente.

AMBOS TUBOS DEBEN ENCARGARSE

Tubo de extensión, gas de plasma, 1m (3,3 pies) ESAB P/N 0558008996

Tubo de extensión, gas de protección, 1m (3,3 pies) ESAB P/N 0558008997

Unas longitudes de cable mayores necesitarán que se aumente el tiempo de perforación y debe especicarse un

tiempo de procesamiento mayor. Esto se debe al tiempo adicional necesario para purgar el gas de inicio N

antes de que el gas de corte O2 sea efectivo. Esta situación sucede cuando se corta el acero al carbón con oxígeno.

del tubo

2

Vision 50P

Control

Interfaz

Gas de

protección

Control

Tubo de la cortina

de aire

Tubo de gas de

protección

Alimentación

PG1 (Aire/N2/O2)

PG2 (Aire/N2/O2)

H35

ARG

CAN

B

C

D

E

F

G

K

J

Plasma

PT-36

CAN m3

Plasma

Soplete

plasma

Tubo del gas de

H

gas

Control de

Designación de la ubicación de componentes

(Véanse las siguientes ilustraciones de componentes)

Designaciones de ubicación de los componentes de la caja de gas de plasma

Nota:

Consulte las tablas adjuntas para saber cuáles son los tubos y cables disponibles.

19

APARTADO 3 CAJA DE GAS DE PLASMA

B

G

J

K

C E

F

D

H

20

APARTADO 3 CAJA DE GAS DE PLASMA

3.1 Funciones y características

La caja de gas de plasma regula la salida de gas de plasma (PG) seleccionado desde las cuatro entradas (Argón,

H35, PG1 y PG2). Se alimenta con 24 voltios (AC y DC) de la caja de gas de protección y recibe comandos a través

del bus CAN directamente del CNC.

Como la caja de gas de protección, se supervisa la salida del gas de la caja de gas de plasma y se envía la

retroalimentación a través del bus CAN al CNC para un autodiagnóstico.

Nota: Para las especicaciones de gas necesarias, véase el manual 0558008682, Subapartado 7.1

NOTA:

* 6.25”

(158. 8 mm)

4.50”

(114. 3 m m)

El cable de CAN debe

colocarse por separado a los

cables del soplete.

6.50”

(165.1 mm)

* 8.00” (203.2 mm) incluyendo los accesorios

de la parte frontal y la parte trasera

Peso:

9.15 lbs. (4.2 kg)

4.50”

(114. 3 m m)

Montaje del soporte del gas de pro-

tección

(0558010161)

21

APARTADO 3 CAJA DE GAS DE PLASMA

Ubicaciones de los oricios de montaje

de la caja de gas de plasma

(Vista trasera)

M6 x 1

2.52”

(64.0mm)

0.90”

(22.9mm)

0.37”

(9.5mm)

Ubicaciones de los oricios

de la placa de montaje de la

caja de gas de plasma

(0558008793)

0,281

(7,1mm)

4.72”

(120. 0mm)

4,00”

(101,6mm)

0,313”

(8,0mm)

0,37”

(9,5mm)

7,50”

(190,5mm)

22

APARTADO 3 CAJA DE GAS DE PLASMA

3.2 Esquema de tuberías

Ar

H35

N2/O2/Aire

V1

V2

V3

PT1

PT2

PV1

V4

Puerto de escape

PT3

Gas de plasma

N2/O2/Aire

0,5mm

Oricio de

purga

∆PP

P

P

1

2

PV2

PT = Transductor de presión

PV = Válvula proporcional

23

APARTADO 3 CAJA DE GAS DE PLASMA

3.3 Esquema eléctrico

Con 1

CAN-H Salida

CAN-L Salida

Conex. tierra CAN

CAN H entrada

CAN L entrada

NC

NC

NC

24VAC entrada

24VAC entrada

-24VDC entrada

+24VDC entrada

CO 1

1

2

3

4

5

6

7

8

9

10

12

11

14

13

15 16

LED 1

CAN

6

7

8

Con 2

1

2

3

4

ALIMENTACIÓN

1

2

3

4

5

24

LED 2

APARTADO 3 CAJA DE GAS DE PLASMA

3.4 Conexiones

Hay dos cables conectados a la caja de gas de plasma: uno es de alimentación de 24V y el otro es CAN. Hay

cuatro entradas de gas (Argón, H35, PG1 y PG2) y una salida de gas (PG). Los accesorios de gas se enumeran a

continuación.

Nota:

La carcasa debe estar conectada a la toma a tierra de la máquina.

Gas Accesorio

Entradas

Salida PG

Argón 1/8 pulg. NPT x “A” gas inerte RH hembra 631475

H-35 1/4 pulg. NPT x “B” combustible LH macho 83390

PG1 1/4 pulg. NPT x “B” gas inerte RH hembra 74S76

PG2 1/4 pulg. NPT x “B” oxígeno RH macho 83389

Conexión, Macho

0,125NPT a un tamaño "A"

ESAB

P/N

206 4113

3.5 Localización y resolución de problemas

La caja de gas de plasma cuenta con dos LED visibles que indican su estado. Cuando el LED VERDE está encendido,

esto indica que se aplica alimentación a la unidad y la velocidad a la que parpadea muestra el estado operativo

de la unidad (consulte la tabla que aparece a continuación). Si el LED verde no está ENCENDIDO, compruebe el

cable de alimentación que debe llevar 24VDC y 24VAC desde la caja de gas de protección.

Si el LED amarillo no está ACTIVADO, bien no hay alimentación a la unidad o bien la estación no se ha

seleccionado.

La caja de gas de plasma está altamente integrada y se trata como una "caja negra". Si una o más funciones de la

unidad dejan de funcionar, la unidad debe devolverse para su reparación. Póngase en contacto con el servicio

de asistencia técnica para la localización y resolución de problemas y la asistencia RMA.

LED Estado Signicado

DESACTIVADO Alimentación DESACTIVADA

10% ACTIVADO, 90% DESACTIVADO El cargador de arranque está ejecutándose.

Verde

Amarillo ACTIVADO La estación está seleccionada

50% ACTIVADO, 50% DESACTIVADO La aplicación está ejecutándose.

90% ACTIVADO, 10% DESACTIVADO

La aplicación está ejecutándose, el CAN está

disponible

25

APARTADO 3 CAJA DE GAS DE PLASMA

26

APARTADO 4 CAJA DE ARRANQUE EN ARCO REMOTO

4.0 Caja de arranque en arco remoto (0558008150)

Designación de la ubicación de componentes

(Véanse las siguientes ilustraciones de componentes)

Alimentación

Suministro

CC-11

Refrigerante

Circulación

Cable de control CC & PS

Cable de alimentación

Cable de arco piloto

Tubo de suministro de

refrigeración

Tubo de retorno de refrigeración

E-parada

Vision 50P

Interfaz de control

o

Máquina de corte

Caja de relés

CAN

A

B

C

D

E

F

G

Arco

Montaje

Arranque

Alimentación, Arco piloto,

I

Cable VDR

H

Refrigeración

AHC / Elevación

( Opcional )

PT-36

CAN m3

Plasma

Soplete

Máquina de corte

Caja de relés

Designaciones de ubicaciones de componentes de la caja de arranque en arco remoto

NOTA: Consulte las tablas adjuntas para saber cuáles son los tubos y cables disponibles.

27

APARTADO 4 CAJA DE ARRANQUE EN ARCO REMOTO

La caja de arranque en arco remoto normalmente se denomina caja RAS. La caja RAS funciona como interfaz

entre el CNC Vision 50P y la familia EPP de suministros de alimentación de plasma, que contribuyen a suministrar

el arco de plasma. La caja RAS también proporciona retroalimentación de voltaje al elevador del soplete de

plasma. Este voltaje se usa para regular la altura del soplete durante el corte, manteniendo una altura adecuada

del soplete por encima de la pieza de trabajo.

Dentro de la caja RAS hay un módulo ACON para comunicar con el CNC, una tarjeta del circuito de división de

voltaje/alta frecuencia con funciones para proporcionar la ionización del arco piloto y las funciones de división

de voltaje para regular la altura del soplete.

Las conexiones de refrigeración y las conexiones de alimentación del soplete se realizan dentro de la caja RAS y

proporcionan una interfaz entre el fuente de alimentación, la circulación de refrigeración y el soplete.

Conex. a tierra

H

B, C

G

A

D

E

Letra Descripción

A Conexión de fuente de alimentación de anfenol de 24 pines

B

C

D Entrada de refrigeración - Flujo al soplete

E

F E-parada

G Conexión del bus can de 8 pines al CNC o la interfaz

H Conexión del divisor de voltaje de 3 pines al elevador

I Conexión de revestimiento del soplete

Conex. a tierra Conexión de toma a tierra de la máquina

Retorno de la refrigeración - Flujo de vuelta de la circulación

Accesorios relevadores de tensión

de refrigeración del soplete

F

La carcasa debe estar conectada a

la toma a tierra de la máquina.

I

Nota:

28

APARTADO 4 CAJA DE ARRANQUE EN ARCO REMOTO

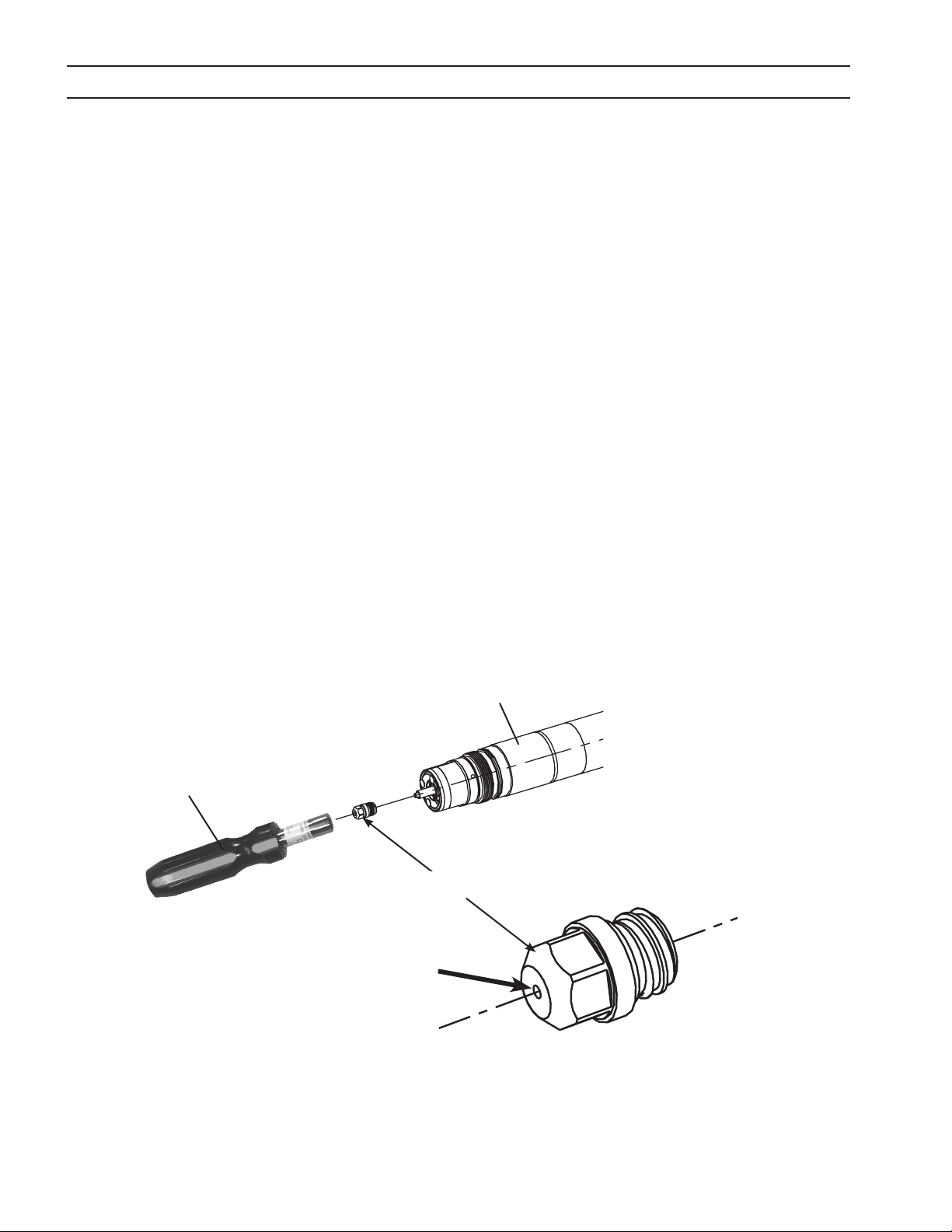

4.1 Conexiones de la fuente de alimentación

1. Para realizar la conexión de la fuente de alimentación a la caja RAS, primero debe abrir la unidad: retire o abra

los tornillos de cubierta y levante la cubierta de la caja para poner a la vista los componentes internos.

La cubierta tiene una toma a tierra interna con la caja de arranque

CUIDADO

2. Para unir el arco piloto y los cables de alimentación a la caja RAS, debe pasarlos por los accesorios de relevador

de tensión.

en arco remoto con un cable corto de toma a tierra. Retire la

cubierta cuidadosamente para evitar daños en el cable o aoje

el cable de toma a tierra.

Accesorios relevadores

de tensión

Cable de arco piloto

Cables de la fuente

de alimentación

29

APARTADO 4 CAJA DE ARRANQUE EN ARCO REMOTO

4.1 Conexiones de la fuente de alimentación (continuación)

Aislamiento Nomex

Conexión del cable de arco piloto

Barra de los buses /

Bloqueo

Tornillo de sujeción

1. Quite el aislante del cable 4/0 (95 mm2), aproximadamente 38 mm.

2. Inserte el cable 4/0 (95 mm2) en el oricio de la barra de los buses / bloqueo hasta que el cobre se

extienda hasta el extremo de la barra de los buses / bloqueo.

3. Ajuste los tornillos de sujección en la parte inferior del cable.

Consulte la siguiente tabla para determinar el número de los conductores 4/0 (95 mm2) necesarios

para su aplicación.

Amperaje

Hasta 200 amperios 1

Amperaje

Hasta 400 amperios 1

Hasta 800 amperios 2

Hasta 1000 amperios 3

Número necesario de cables

1/0

Número necesario de cables

4/0

Si tiene una cuidadosa atención mientras retira el aislante del cable

AVISO

4/0 (95 mm2), facilitará la instalación de la grapa de los buses. No

estire o caliente los conductores de cobre.

Nota:

La carcasa debe estar conectada a la toma a tierra de la máquina.

30

APARTADO 4 CAJA DE ARRANQUE EN ARCO REMOTO

4.2 Conexiones del soplete

La conexión del soplete requiere que se conecten los cables de alimentación / los tubos de refrigeración, el

cable de arco piloto y la toma a tierra de la carcasa. En el soplete PT36, los tubos de refrigeración desde la caja

RAS al soplete también transportan alimentación de electrodos.

Cable de alimentación /

Arco piloto

Conexión

Toma a tierra

Ojal

Conexiones de refrigeración

Carcasa

Toma a tierra

Cable

Piloto

Cable de arco

Cable de alimentación /

Refrigerante

31

APARTADO 4 CAJA DE ARRANQUE EN ARCO REMOTO

* 8,75”

(222,3 mm)

7,50”

(190,5 mm)

* 9,75 pulg. (247,7 mm) incluyendo el mango de la

parte superior

Peso:

28,5 lbs. (12,9 kg)

17,0 0”

(431,8 mm)

32

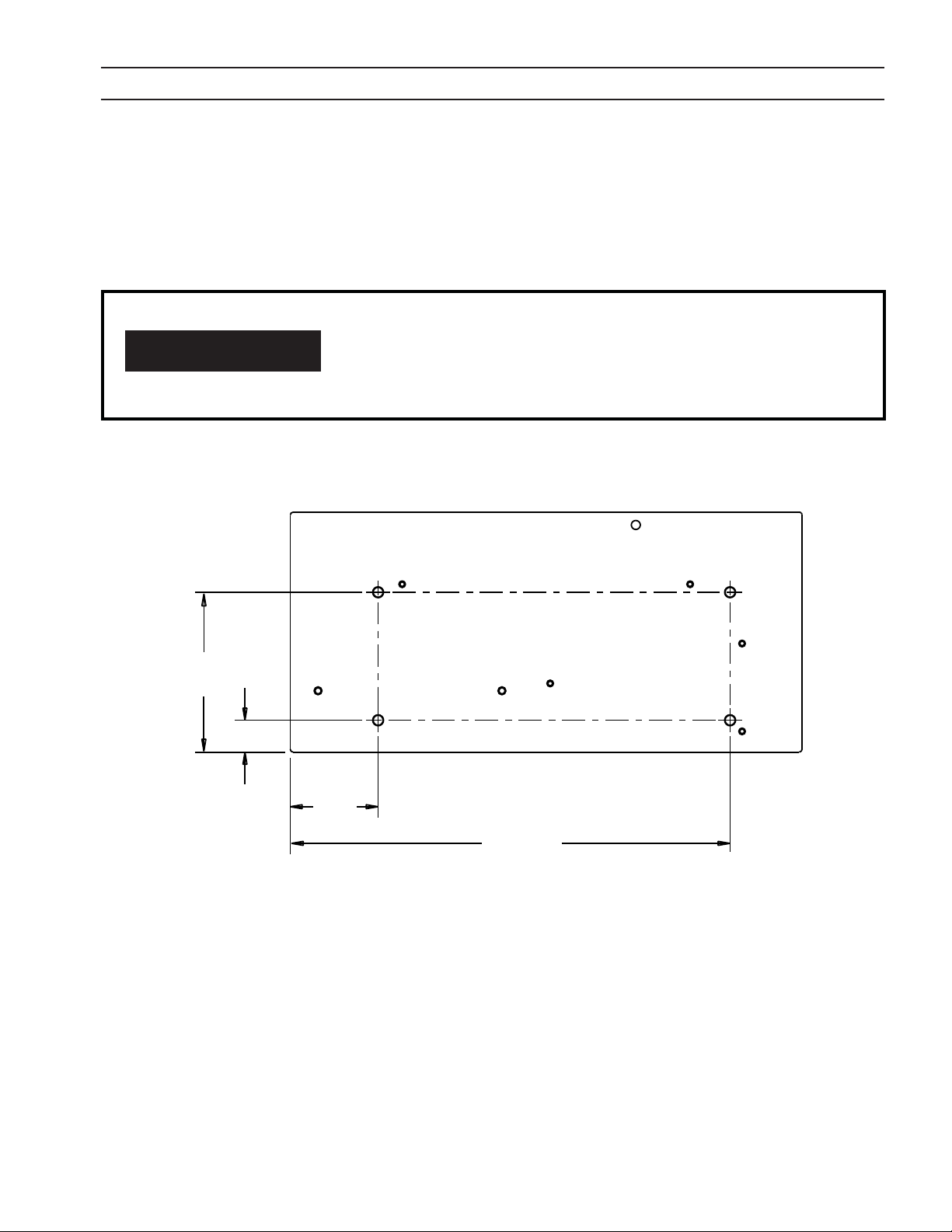

APARTADO 4 CAJA DE ARRANQUE EN ARCO REMOTO

4.3 Montaje de la caja de arranque en arco remoto

La caja cuenta con cuatro oricios de montaje para cables M6 x 1 como se muestra en el siguiente esquema.

Si los cierres se enhebran en la caja desde abajo, no debe

permitirse que la longitud de los cierres se prolongue más de

CUIDADO

0,25 pulg. (6,35 mm) por encima del borde de los cables hembra

internos. Si los cierres son demasiado largos, pueden interferir

con los componentes del interior de la caja.

5,00

(127, 00)

1,00

(2,54)

Ubicaciones de los oricios de montaje de la caja de arranque en arco remoto

2,75

(69,85)

13,75

(349,25)

(Vista trasera)

33

APARTADO 4 CAJA DE ARRANQUE EN ARCO REMOTO

18,50"

(469,9 mm)

17, 50"

(444,5 mm)

8,75"

(222,3 mm)

3,25"

(82,6 mm)

7,50 "

(190,5 mm)

6,50"

(165,1 mm)

Ubicaciones de los oricions de la placa de montaje (0558008461) opcional de la caja de arranque

en arco remoto

Proporcione siempre el número de serie de la unidad en el que se van a utilizar las piezas. El número de serie está

grabado en la placa del nombre de la unidad.

Para garantizar un funcionamiento adecuado, se recomienda que se utilicen piezas y productos ESAB originales

en este equipo. El uso de piezas que no sean de ESAB puede invalidar su garantía.

Las piezas de recambio deben pedirse desde su distribuidor de ESAB.

Asegúrese de indicar cualquier instrucción de envío especial cuando pida piezas de recambio.

Consulte la Guía de comunicaciones ubicada en la página trasera del presente manual para ver una lista de los

números de teléfono de atención al cliente.

Nota

Los elementos enumerados en el dibujo de montaje de la lista de

materiales (incluida en la parte posterior de la presente publicación)

que no cuenten con un número de pieza demuestran que no están

disponibles por parte de ESAB como elementos sustituibles y no pueden

solicitarse. Las descripciones se muestran sólo como referencia. Por favor,

utilice ferreterías al por menor locales como fuente de suministro de

dichos elementos.

34

APARTADO 5 TUBOS Y CABLES

5.0 Tubos y cables

NOTA:

Este cable sólo se

utiliza con un Vision

50P para conectar

la segunda caja de

interfaz.

Para múltiples

concentradores CAN

en máquinas de

corte ESAB, utilice el

cable 0558008824.

Cable / Tubo

Descripción

Cable de Bus CAN

Cable de cruce de Bus CAN 0,5m (1,7 pulg.) 0558008524

Cable de alimentación de entrada

115 / 230 VAC

Cable de alimentación de control de gas

de plasma

Cable exible básico

Disponibilidad

Longitudes

m ( ft. )

1m (3,3 pulg.) 0558008464

2m (6,5 pulg.) 0558008465

3m (10 pulg.) 0558008466

4m (13 pulg.) 0558008467

5m (16 pulg.) 0558008468

6m (19 pulg.) 0558008469

7m (23 pulg.) 0558008470

8m (26 pulg.) 0558008471

9m (30 pulg.) 0558008472

10m (33 pulg.) 0558008473

11m (36 pulg.) 0558008474

12m (39 pulg.) 0558008475

13m (43 pulg.) 0558008476

14m (46 pulg.) 0558008477

15m (49 pulg.) 0558008478

20m (66 pulg.) 0558008479

25m (82 pulg.) 0558008809

36m (118 pulg.) 0558008480

5m (16 pulg.) 0558008261

10m (33 pulg.) 0558008262

15m (49 pulg.) 0558008810

20m (66 pulg.) 0558008811

25m (82 pulg.) 0558008812

1,5m (5 pulg.) 0560947079

3m (10 pulg.) 0560947080

4m (13 pulg.) 0560947061

5m (16 pulg.) 0560947081

6m (19 pulg.) 0560947062

7m (23 pulg.) 0560947063

8m (26 pulg.) 0560947064

9m (30 pulg.) 0560947065

10m (33 pulg.) 0560947082

12,8m (42 pulg.) 0560946780

15m (49 pulg.) 0560947066

20m (66 pulg.) 0560947083

4,6m (15 pulg.) 0560936665

7,6m (25 pulg.) 0560936666

15m (50 pulg.) 0560936667

22,8m (75 pulg.) 0560936668

25m (82 pulg.) 056094 8159

35

ESAB

Número de

pieza

APARTADO 5 TUBOS Y CABLES

5.0 Tubos y cables (continuación)

Cable / Tubo

Descripción

Cable de E-parada

Cable de alimentación de controles de gas

Cable / Tubo

Descripción

Cable VDR

Disponibilidad

Longitudes

m ( ft. )

5m (16 pulg.) 0558008329

10m (33 pulg.) 0558008330

15m (49 pulg.) 0558008331

20m (66 pulg.) 0558008807

25m (82 pulg.) 0558008808

1m (3,3 pulg.) 0560947962

2m (6,4 pulg.) 0560946776

3m (10 pulg.) 0560947964

4m (13 pulg.) 0560947087

5m (16 pulg.) 0560947088

6m (19 pulg.) 0560947089

7m (23 pulg.) 0560947090

Disponibilidad

Longitudes

m ( ft. )

0,5m (1,7 pulg.) 0560947067

1,5m (5 pulg.) 0560947075

3m (10 pulg.) 0560947076

4m (13 pulg.) 0560947068

5m (16 pulg.) 0560947077

6m (19 pulg.) 0560947069

6,1m (20 pulg.) 0560946782

7m (23 pulg.) 0560947070

8m (26 pulg.) 0560947071

9m (30 pulg.) 0560947072

10m (33 pulg.) 0560947078

15m (49 pulg.) 0560947073

20m (66 pulg.) 0560947074

25m (82 pulg.) 0560946758

ESAB

Número de

pieza

ESAB

Número de

pieza

36

APARTADO 5 TUBOS Y CABLES

5.0 Tubos y cables (continuación)

Cable / Tubo

Descripción

Cable de arco piloto

Soplete

Descripción

CAN m3 PT-36

Soplete de plasma

Disponibilidad

Longitudes

m ( ft. )

1,4m (4,5pulg.) 0558008310

1,8m (6pulg.) 0558008311

3,6m (12pulg.) 0558008312

4,6m (15pulg.) 0558008313

5,2m (17pulg.) 05580 08314

6,1m (20pulg.) 055800 8315

7,6m (25pulg.) 0558008316

4,5m (14,5pulg.) 0558 0 0 8317

Disponibilidad

Longitudes

m ( ft. )

1,4m (4,5 pulg.) 0558008301

1,8m (6 pulg.) 0558008302

3,6m (12 pulg.) 0558008303

4,3m (14 pulg.) 0558008308

4,6m (15 pulg.) 0558008304

5,2m (17 pulg.) 0558008305

6,1m (20 pulg.) 0558008306

7,6m (25 pulg.) 0558008307

ESAB

Número de

pieza

ESAB

Número de

pieza

Soplete

Descripción

Cable de control P2

Disponibilidad

Longitudes

m ( ft. )

7,6m (25 pulg.) 0558004651

10m (33 pulg.) 0558008360

15m (50 pulg.) 0558004652

22,8m (75 pulg.) 0558004653

30,5m (100 pulg.) 0558004654

40m (131 pulg.) 0558003978

45,7m (150 pulg.) 0558004655

50m (164 pulg.) 0558008355

60m (200 pulg.) 0558008356

37

ESAB

Número de

pieza

APARTADO 5 TUBOS Y CABLES

5.0 Tubos y cables (continuación)

Cable / Tubo

Descripción

Tubo O2 / PG-2

Disponibilidad

Longitudes

m ( ft. )

1,5m (5 pulg.) 0558006106

5m (16 pulg.) 0558006107

6m (19 pulg.) 0558006108

7m (23 pulg.) 0558006109

8m (26 pulg.) 0 5580 06110

9m (30 pulg.) 055 8 0 06111

10m (33 pulg.) 0558006112

11m (36 pulg.) 05580 0 6113

12m (39 pulg.) 0 5580 0 6114

13m (43 pulg.) 0 5580 06115

14m (46 pulg.) 055800 6116

15m (49 pulg.) 055 8 006117

16m (52 pulg.) 0 5580 06118

17m (56 pulg.) 0 5580 0 6119

18m (59 pulg.) 0558006120

19m (62 pulg.) 0558006121

20m (66 pulg.) 0558006122

30m (98 pulg.) 0558008815

2,3m (7,5 pulg.) 0558007314

4m (13 pulg.) 0558008358

0,5m (1,7 pulg.) 0558008444

1m (3,3 pulg.) 0558008445

3m (10 pulg.) 0558008446

ESAB

Número de

pieza

38

APARTADO 5 TUBOS Y CABLES

5.0 Tubos y cables (continuación)

Cable / Tubo

Descripción

Tubo H35 / CH4

Disponibilidad

Longitudes

m ( ft. )

0,5m (1,7 pulg.) 0558008371

1m (3,3 pulg.) 0558008372

2,3m (7,5 pulg.) 0558008373

3m (10 pulg.) 0558008374

4m (13 pulg.) 0558008375

5m (16 pulg.) 0558008376

6m (19 pulg.) 0558008377

7m (23 pulg.) 0558008378

8m (26 pulg.) 0558008379

9m (30 pulg.) 0558008380

10m (33 pulg.) 0558008381

11m (36 pulg.) 0558008382

12m (39 pulg.) 0558008383

13m (43 pulg.) 0558008384

14m (46 pulg.) 0558008385

15m (49 pulg.) 0558008386

16m (52 pulg.) 0558008387

17m (56 pulg.) 0558008388

ESAB

Número de

pieza

Cable / Tubo

Descripción

los tubos de refrigeración

39

Disponibilidad

Longitudes

m ( ft. )

5m (16') 0558005246

10m (33') 0558005563

15m (49') 0558005564

20m (66') 0558005565

30m (98') 0558005247

40m (131') 0558005248

50m (164') 0558005567

60m (196') 0558005249

ESAB

Número de

pieza

APARTADO 5 TUBOS Y CABLES

5.0 Tubos y cables (continuación)

Cable / Tubo

Descripción

Tubo de argón

Cable / Tubo

Descripción

Tubo de la cortina de aire

Disponibilidad

Longitudes

m ( ft. )

5m (16 pulg.) 0558008390

6m (19 pulg.) 0558008391

7m (23 pulg.) 0558008392

8m (26 pulg.) 0558008393

9m (30 pulg.) 0558008394

10m (33 pulg.) 0558008395

11m (36 pulg.) 0558008396

12m (39 pulg.) 0558008397

13m (43 pulg.) 0558008398

14m (46 pulg.) 0558008399

15m (49 pulg.) 0558008400

16m (52 pulg.) 0558008401

17m (56 pulg.) 0558008402

40m (132 pulg.) 0558008816

Disponibilidad

Longitudes

m ( ft. )

1,4m (4,5 pulg.) 0558004841

1,8m (6 pulg.) 0558004842

3,6m (12 pulg.) 0558004843

4,6m (15 pulg.) 0558004844

5,2m (17 pulg.) 0558004845

7,6m (25 pulg.) 0558004846

6m (20 pulg.) 0558006865

7m (23 pulg.) 0558008502

8m (26 pulg.) 0558008503

9m (30 pulg.) 0558008504

10m (33 pulg.) 0558008505

11m (36 pulg.) 0558008506

12m (40 pulg.) 0558008507

ESAB

Número de

pieza

ESAB

Número de

pieza

40

APARTADO 5 TUBOS Y CABLES

Cable / Tubo

Descripción

Tubo N2 / PG-1

Disponibilidad

Longitudes

m ( ft. )

1,5m (5 pulg.) 0558006089

5m (16 pulg.) 0558006090

6m (19 pulg.) 0558006091

7m (23 pulg.) 0558006092

8m (26 pulg.) 0558006093

9m (30 pulg.) 0558006094

10m (33 pulg.) 0558006095

11m (36 pulg.) 0558006096

12m (39 pulg.) 0558006097

13m (43 pulg.) 0558006098

14m (46 pulg.) 0558006099

15m (49 pulg.) 0558006100

16m (52 pulg.) 0558006101

17m (56 pulg.) 0558006102

18m (59 pulg.) 0558006103

19m (62 pulg.) 0558006104

20m (66 pulg.) 0558006105

30m (98 pulg.) 0558008814

2,3m (7,5 pulg.) 0558007313

4m (13 pulg.) 0558008357

0,5m (1,7 pulg.) 0558008441

1m (3,3 pulg.) 0558008442

3m (10 pulg.) 0558008443

ESAB

Número de

pieza

41

APARTADO 5 TUBOS Y CABLES

5.0 Tubos y cables (continuación)

Cable / Tubo

Descripción

Tubo de gas de protección / aire

Disponibilidad

Longitudes

m ( ft. )

1,5m (5 pulg.) 0558006200

5m (16 pulg.) 0558006201

6m (19 pulg.) 0558006202

7m (23 pulg.) 0558006203

8m (26 pulg.) 0558006204

9m (30 pulg.) 0558006205

10m (33 pulg.) 0558006206

11m (36 pulg.) 0558006207

12m (39 pulg.) 0558006208

13m (43 pulg.) 0558006209

14m (46 pulg.) 0558006210

15m (49 pulg.) 055800 6 211

16m (52 pulg.) 0558006212

17m (56 pulg.) 05580 06213

18m (59 pulg.) 0558006214

19m (62 pulg.) 05580 06215

20m (66 pulg.) 0558006216

30m (98 pulg.) 0558008813

2,3m (7,5 pulg.) 0558007315

4m (13 pulg.) 0558008359

0,5m (1,7 pulg.) 0558008447

1m (3,3 pulg.) 0558008448

3m (10 pulg.) 0558008449

ESAB

Número de

pieza

42

APARTADO 6 SOPLETE DE PLASMA PT36

6.1 General

El soplete de corte de arco de plasma mecanizado PT-36 es un soplete de plasma construido en fábrica que

proporciona la concentricidad de componentes del soplete y una precisión de corte consistente. Por este motivo,

el cuerpo del soplete no puede reconstruirse in situ. Solamente el extremo delantero del soplete tiene piezas

reemplazables.

6.2 Ámbito

El objetivo del presente manual es proporcionar al operario toda la información necesaria para instalar y hacer

funcionar el soplete de corte en arco de plasma mecanizado PT-36. También se proporciona material de referencia

técnico para asistir en la localización y resolución de problemas del paquete de corte.

6.3 Opciones de empaquetado disponibles

Las opciones de empaquetado PT-36 disponibles mediante su administrador ESAB. Consulte el apartado de

piezas de sustitución para saber los números de piezas de componentes.

DESCRIPCIONES PARA EL MONTAJE DEL SOPLETE PT-36 NÚMERO DE PIEZA

Montaje de soplete PT-36 4,5 pies (1,4 m) 0558008301

Montaje de soplete PT-36 6 pies (1,8m) 0558008302

Montaje de soplete PT-36 12 pies (3,6m) 0558008303

Montaje de soplete PT-36 14 pies Minibisel (4,3m) 0558008308

Montaje de soplete PT-36 15 pies (4,6m) 0558008304

Montaje de soplete PT-36 17 pies (5,2m) 0558008305

Montaje de soplete PT-36 20 pies (6,1m) 0558008306

Montaje de soplete PT-36 25 pies (7,6m) 0558008307

6.4 Accesorios opcionales:

Silenciador de burbujas: Cuando se utiliza junto con una bomba hidráulica que hacer

recircular el agua desde la mesa y mediante el uso del aire comprimido, este dispositivo

crea una burbuja de aire que permite que un soplete de corte en arco de plasma PT-36 se

utilice bajo el agua sin sacricar tanto la calidad de corte. El sistema también permite el

funcionamiento fuera el agua, ya que el ujo de agua a través del silenciador reduce los

humos, el ruido y la radiación UV de arco.

(para saber más sobre la instalación y el funcionamiento,

consulte el manual 0558006722) ........................................................................................... 37439

Cortina de aire: Este dispositivo, cuando se suministra con aire comprimido, se utiliza

para mejorar el rendimiento del soplete de corte de arco de plasma cuando se realice el

corte bajo el agua. El dispositivo se monta en el soplete y produce una cortina de aire.

Esto permite que el arco de plasma funcione en una zona relativamente seca, incluso

aunque el soplete se sumerja para reducir el ruido, el humo y la radiación en arco. Se ha

de utilizar solamente con las aplicaciones bajo el agua.

(para saber más sobre las instrucciones de instalación y funcionamiento, consulte el

manual 0558006404) .................................................................................................................37440

43

APARTADO 6 SOPLETE DE PLASMA PT36

Montaje del cargador rápido, manual ........................................................0558006164

NOTA:

No puede utilizarse con boquillas de oricios de ventilación

Montaje del cargador, 5 partes ..................................................................... 0558006165

6.4.1 Equipos de consumibles del soplete PT-36

Equipo de accesorios y reparación del PT-36 ............................................................0558005221

Número de pieza Cantidad Descripción

0558003804 1 Cuerpo del soplete PT-36 con junta tórica

996528 10 Junta tórica 1,614 pulg. (41mm) ID x 0,07 pulg. (1,8mm)

0558002533 5 Deector, 4 oricios x 0,032 pulg. (0,81 mm)

0558001625 5 Deector, 8 oricios x 0,047 pulg. (1,2mm)

0558002534 5 Deector, 4 x 0,032 pulg. (0,81 mm) Reverso

0558002530 1 Deector, 8 x 0,047 pulg. (1,2mm) Reverso

0558005457 5 Deector, 4 oricios x 0,022 pulg. (0,6mm)

0558003924 3 Soporte del electrodo PT-36 con junta tórica

86W99 10 Junta tórica 0,364 pulg. (41mm) ID x 0,07 pulg. (1,8mm)

0004470045 2 Copa de retención de la boquilla, estándar

0004470030 5 Difusor de gas de protección, corriente baja

0004470031 5 Difusor de gas de protección, estándar

0004470115 1 Difusor de gas de protección, reverso

0004470046 2 Retención de protección, estándar

0558003858 2 Arandela de contacto con tornillo

37073 6 Tornillo, arandela de contacto

93750010 2 Llave Allen 0,109 pulg. (2,8 mm)

0004485649 1 Llave para tuercas 0,44 pulg. (11,1 mm) (Herramienta de electrodo)

0558003918 1 Herramienta del soporte del electrodo PT-36

77500101 1 Grasa de silicona DC-111 5,03 onza (150g)

44

APARTADO 6 SOPLETE DE PLASMA PT36

Equipos de arranque del PT-36 .......................................................................................................

0558010625

600 AMP

5 5 5 5 0558009400 Electrodo MICRO PT-36

5 5 5 5 0558003914 Electrodo UltraLife O2, estándar

5 - - - 0558003928 Electrodo N2/H35, estándar

5 5 5 5 0558009406 Boquilla PT-36 0.6mm (.024") MICRO

5 5 5 5 0558009411 Boquilla PT-36 1.1mm (.043") MICRO

5 5 5 5 0558006018 Boquilla PT-36 1,8mm (0,070 pulg.)

5 5 5 5 0558006020 Boquilla PT-36 2,0mm (0,080 pulg.)

5 5 5 - 0558006030 Boquilla PT-36 3,0mm (0,120 pulg.)

5 5 - - 0558006028 Boquilla PT-36 2.8mm (.109") Divergent (O2)

5 - - - 0558006041 Boquilla PT-36 4,1mm (0,161 pulg.)

1 1 - - 0558009550 Retén de la boquilla CUP HD PT-36

5 5 5 5 0558009425 Protección PT-36 2.5mm (.099") MICRO

5 5 5 5 0558006141 Protección PT-36 4,1mm (0,160 pulg.)

5 5 5 - 0558006166 Protección PT-36 6,6mm (0,259 pulg.)

5 5 - - 0558009551 Protección PT-36 5.1mm (.200") HD

5 - - - 0558006199 Protección PT-36 9,9mm (0,390 pulg.)

1 1 - - 0558009548 Retén de protección HD PT-36

5 5 5 5 181W89 O-RING 1.114 ID x .070 CR

0558010624

450 AMP

0558010623

360 AMP

0558010622

200 AMP

Número de

pieza

Descripción

45

APARTADO 6 SOPLETE DE PLASMA PT36

Equipo de arranque de placa pesada H35 del PT-36 ................................................. 0558005225

Cantidad Número de pieza Descripción

2 0558005689 Soporte buje/electrodo PT-36

2 0558003967 Cuerpo del buje

2 0558003964 Electrodo, buje 3/16 pulgadas (5 mm) D

5 0558002532 Deector, 32 oricios x 0,023 pulg. (0,81 mm)

5 0558003963 Electrodo, Tungsteno 3/16 pulgadas (5 mm) D

5 0558003965 Boquilla H35 0,198 pulg. (5 mm) Divergente

2 0558008737 Retén de la boquilla CUP HIGH CURRENT PT-36

5 0558006688 Alta corriente de protección

1 0558003918 Herramienta del soporte del electrodo PT-36

1 0558003962 Herramienta del electrodo de tungsteno

46

APARTADO 6 SOPLETE DE PLASMA PT36

6.5 Especicaciones técnicas del PT-36

7,54"

(191,5mm)

6,17"

(156,7mm)

Grape solamente en el manguito aislante del

soplete nunca a menos de 1,25 pulg. (31,7 mm) del

extremo nal del soplete en el manguito.

(231,9mm)

(10,50 - 266,7mm)

Longitud del manguito

NOTA:

2,00"

(50,8mm)

9,13"

6.5.1 Reguladores recomendados

Mantenimiento del cilindro líquido:

P2: R-76-150-540LC .................................................................................................................P/N 19777

P2: R-76-150-580LC .................................................................................................................P/N 19977

Mantenimiento del cilindro de alta presión:

P2: R-77-150-540 ..........................................................................................................P/N 0558010676

Ar y N2: R-77-150-580 ..................................................................................................P/N 0558010682

H2 y CH4 : R-77-150-350 ............................................................................................P/N 0558010680

Aire industrial: R-77-150-590 .................................................................................P/N 0558010684

Mantenimiento de la estación/tubos:

O2: R-76-150-024 ..........................................................................................................P/N 0558010654

Ar y N2: R-76-150-034 ..................................................................................................P/N 0558010658

Aire, H2 y CH4 : R-6703 ............................................................................................................P/N 22236

47

APARTADO 6 SOPLETE DE PLASMA PT36

6.5.2 Especicaciones técnicas del soplete PT-36

Tipo: Agua refrigerada, gas dual, soplete de corte de arco de plasma mecanizado

Clasicación de la corriente: 1000 amperios al 100% del ciclo de servicio

Diámetro de montaje: 2 pulgadas (50,8 mm)

Longitud del soplete sin cables: 16,7 pulgadas (42 cm)

Clasicación de voltaje IEC 60974-7: 500 de voltaje de pico

Voltaje de ruptura (máximo valor del voltaje de ALTA FRECUENCIA): 8000 VAC

Velocidad de ujo de refrigeración mínima: 1,3 GPM (5,9 l/min)

Presión de refrigeración mínima en entrada: 175 psig (12,1 bares)

Presión de refrigeración máxima en entrada: 200 psig (13,8 bares)

Clasicación mínima aceptable del recirculador de refrigeración:

16.830 BTU/HR (4,9 kW) a Temperatura de refrigeración alta - Temperatura ambiente = 45°F (25°C) y 1,6 USGPM (6 L/min)

Máximas presiones seguras del gas en las entradas al soplete: 125 psig (8,6 bares)

Enclavamientos de seguridad: Este soplete está pensado para su uso con los sistemas de corte de arco de plasma de ESAB

y controles que emplean un conmutador de ujo hidráulico en la línea de retorno de refrigeración desde el soplete. Si

retira la copa de retención de la boquilla para realizar el mantenimiento del soplete, se rompe el camino de retorno de

la refrigeración.

48

APARTADO 6 SOPLETE DE PLASMA PT36

6.6 Conexión del soplete al sistema de plasma

Consulte el manual del sistema y el manual de la caja de gas de protección/plasma.

ADVERTENCIA

¡Las descargas eléctricas pueden matar!

• Desconecte la principal fuente de alimentación antes de hacer

cualquier ajuste.

• Desconectelafuentedealimentaciónantesderealizarcualquier

tipo de mantenimiento en los componentes del sistema.

• Notoquelaspiezasdelextremofrontaldelsoplete(boquilla,copa

de retención, etc.) sin apagar la alimentación principal.

Cables de alimentación

6.6.1 Conexión a la caja de arranque en arco remoto

El PT-36 cuenta con dos cables de alimentación refrigerados hidráulicamente que deben conectarse a la salida

negativa de la fuente de alimentación. El accesorio destrógiro 7/16-20 se encuentra en el cable que suministra

el refrigerante al soplete. El accesorio levógiro 7/16-20 se encuentra en el cable que devuelve el refrigerante al

soplete. Ambos cables tienen un enchufe verde/amarillo que debe conectarse a la toma a tierra que se muestra

a continuación.

El cable de arco piloto está conectado a la caja de arranque de arco (consulte el manual de la caja de gas de

protección/plasma). El cable de arco piloto también tiene un enchufe verde/amarillo que está conectado a la

toma a tierra.

49

APARTADO 6 SOPLETE DE PLASMA PT36

6.7 Montaje del soplete a la máquina

Consulte el manual de la máquina.

Monte el soplete en el

manguito aislante aquí.

Grapar el cuerpo del soplete podría provocar una corriente peligrosa

que uya a través de la carcasa de la máquina.

• No desmonte el cuerpo de acero inoxidable del

soplete.

• El cuerpo del soplete está aislado eléctricamente, sin

embargo, la corriente de arranque puede formar un

NO monte el

cuerpo de acero

del soplete aquí.

arco para tratar de encontrar la toma de tierra.

• Si se colocan grapas cerca del cuerpo del soplete,esto

puede tener como resultado que se forme un arco entre

el cuerpo y la máquina.

• Cuando tenga lugar ese arco, el cuerpo del soplete

podría necesitar una sustitución no cubierta por la

garantía.

• Podrían ocasionarse daños a los componentes de la

máquina.

• Grape solamente en el manguito aislante del soplete

(justamente por encima de la etiqueta) nunca a menos

de 1,25 pulg. (31,75mm) del extremo nal del soplete en

el manguito.

50

APARTADO 6 SOPLETE DE PLASMA PT36

ADVERTENCIA

¡Peligro de explosión de hidrógeno! Lea las siguientes instrucciones antes de intentar cortar

con una mesa de agua.

Existe un riesgo siempre que se utiliza una mesa de agua para cortar con arco de plasma. Se han ocasionado graves

explosiones debido a la acumulación de hidrógeno bajo la placa que se está cortando. Miles de dólares en pérdidas de

bienes inmuebles se han registrado por causa de estas explosiones. Lesiones personales, e incluso la muerte, pueden

ocasionarse de una explosión de esas características. La mejor información disponible indica que hay tres posibles fuentes

de hidrógeno en las mesas de agua:

1. Reacción de metales fundidos

La mayoría del hidrógeno se libera mediante una reacción rápida del metal fundido desde la incisión en el agua para

formar óxidos metálicos. Esta reacción explica porqué los metales reactivos con mayor anidad por el oxígeno, como

el aluminio y el magnesio, liberan más volúmenes de hidrógeno durante el corte que el hierro o el acero. La mayoría

de este hidrógeno surgirá a la supercie inmediatamente, pero parte se unirá a pequeñas partículas metálicas. Estas

partículas se mantendrán en el fondo de la mesa de agua y el hidrógeno brotará gradualmente en forma de burbujas

hacia la supercie.

2. Reacción química lenta

El hidrógeno también puede surgir de reacciones químicas más lentas de partículas metálicas frías con el agua,

metales o sustancias químicas distintas en el agua. El hidrógeno gradualmente brotará en forma de burbujas a la

supercie.

3. Gas de protección y de plasma

El hidrógeno u otros gases combustibles como el metano (CH4) pueden provenir del gas de protección o de plasma.

El H-35 es un gas de plasma que se usa habitualmente. Este gas cuenta con un 35% de hidrógeno en volumen. Al

usar H-35 a altas corrientes, se liberará un total de 125 cfh de hidrógeno.

Independientemente de la fuente, el gas hidrógeno se puede recoger en cavidades formadas por la placa que se

corta y se arroja sobre la mesa o las cavidades de la placa torcida. También se puede producir una acumulación de

hidrógeno debajo de la bandeja para escoria o en el depósito de aire, siempre que ambos sean parte del diseño de

la mesa. El hidrógeno, en presencia del oxígeno o aire, puede encenderse por el arco de plasma o por una chispa

desde cualquier fuente.

4. Ponga en práctica lo siguiente para reducir la formación y acumulación de hidrógeno:

A. Limpie la escoria (especialmente las partículas nas) del fondo de la mesa con frecuencia. Rellene la mesa con

agua limpia.

B. No deje las placas en la mesa durante la noche o el n de semana.

C. Si una mesa de agua no se ha utilizado durante varias horas, hágala vibrar de algún modo antes de colocar en

su lugar la placa. Esto hará que el oxígeno acumulado en los restos se suelte y se disipe antes de que quede

connado entre la placa y la mesa. Esto puede realizarse colocando la primera placa en la mesa con una pequeña

sacudida, y después, elevando la placa para dejar que el hidrógeno escape antes de que permanezca en su lugar

durante el corte.

D. Si corta fuera del agua, instale ventiladores para hacer circular aire entre la placa y la supercie del agua.

E. Si corta bajo el agua, agite el agua bajo la placa para evitar la acumulación de oxígeno. Esto puede realizarse

aireando el agua mediante aire comprimido.

F. De ser posible, cambie el nivel de agua entre cortes para disipar el hidrógeno acumulado.

G. Mantenga el nivel de pH del agua cerca de 7 (neutral). Esto reduce la velocidad de las reacciones químicas entre

el agua y los metales.

51

APARTADO 6 SOPLETE DE PLASMA PT36

ADVERTENCIA

¡Posible riesgo de explosión al cortar con plasma aleaciones de aluminio-litio!

Las aleaciones Aluminio-Litio (Al-Li) se utilizan en la industria aeroespacial porque se obtienen ahorros de 10% de peso en

comparación con aleaciones de aluminio convencionales. Se ha informado de que las aleaciones Al-Li fundidas pueden

provocar explosiones cuando entran en contacto con el agua. Por lo tanto, no debe intentar realizar el corte de plasma

de estas aleaciones en presencia de agua. Estas aleaciones sólo deben cortarse en seco sobre una mesa seca. Alcoa ha

determinado que corte “en seco” en una mesa seca es seguro y proporciona buenos resultados de corte. NO realice el

corte en seco sobre agua. NO realice el corte por inyección de agua.

Las siguientes son algunas de las aleaciones Al-Li disponibles actualmente:

Alithlite (Alcoa) X8192 (Alcoa)

Alithally (Alcoa) Navalite (Ejército estadounidense)

2090 Alloy (Alcoa) Lockalite (Lockhead)

X8090A (Alcoa) Kalite (Kaiser)

X8092 (Alcoa) 8091 (Alcan)

Para detalles e información adicionales sobre el uso seguro de los riesgos asociados con estas aleaciones, póngase en

contacto con su proveedor de aluminio.

ADVERTENCIA

¡El aceite y la grasa pueden arder con violencia!

•Noutilicenuncaaceiteograsaenelsoplete.

•Manejeelsopleteconlasmanoslimpiasysolamentesobreunasupercielimpia.

•Empleelubricantedesiliconasolamentedondeseindique.

•Elaceiteylagrasapuedenprenderseyquemarseconviolenciaenpresenciadeoxígenobajopresión.

ADVERTENCIA

Peligro de explosión de hidrógeno.

¡No realice cortes bajo el agua con H-35! La acumulación peligrosa de gas hidrógeno es posible en la

mesa de agua. El gas hidrógeno es sumamente explosivo. Reduzca el nivel de agua a 4 pulgadas (10 cm)

mínimo por debajo de la pieza de trabajo. Haga vibrar la placa, mueva el aire y el agua con frecuencia

para evitar la acumulación de gas hidrógeno.

ADVERTENCIA

Riesgo de chispas.

El calor, las salpicaduras y las chispas pueden provocar incendios y quemaduras.

• Norealicecortescercadematerialescombustibles.

• Norealicecortesacontenedoresquehayancontenidocombustibles.

• Nomantengasobreustedningúncombustible(p.ej.unencendedordebutano).

• Elarcopilotopuedecausarquemaduras.Mantengalaboquilladelsopletelejosdeustedydeotros

cuando active el proceso de plasma.

• Póngaseprotecciónocularyauditivacorrecta.

• Póngaseguantesdemanopla,calzadodeprotecciónysombrero.

• Póngaseprendasignífugasquecubrantodaslasáreasexpuestasdesucuerpo.

• Póngasepantalonessindobladilloparaevitarqueleentrenchispasyescoria.

52

APARTADO 6 SOPLETE DE PLASMA PT36

6.8 Conguración

• Seleccione unas condiciones adecuadas de los datos de proceso (archivo SDP) e instale las piezas del

extremo frontal del soplete recomendado (boquilla, electrodo, etc.). Consulte los datos de proceso

para identicar las piezas y la conguración.

• Coloque el soplete sobre el material en la ubicación de arranque adecuada.

• Consulte el manual de la fuente de alimentación para saber más sobre la conguración adecuada.

• Consulte el manual de control de ujo para saber más sobre el procedimiento de control de gas.

• Consulte los manuales de control de la máquina para saber más sobre el procedimiento de

arranque.

6.8.1 Corte en espejo

Cuando corte en espejo, son necesarios una boquilla de gas de estabilización inversa y un difusor inverso. Estas

piezas inversas "girarán" el gas en dirección opuesta, invirtiendo el lado "bueno" del corte.

Boquilla inversa 4 x 0,032 P/N 0558002534

Boquilla inversa 8 x 0,047 P/N 0558002530

Difusor inverso P/N 0004470115

6.9 Calidad del corte

6.9.1 Introducción

Las causas que afectan la calidad del corte son interdependientes. Si cambia una variable, afectará a las otras.

Determinar una solución puede ser difícil. La siguiente guía ofrece posibles soluciones para diferenciar resultados

de corte no deseables. Para empezar, seleccione la situación más destacada:

6.9.2 Ángulo de corte, negativo o positivo

6.9.3 Nivelación del corte

6.9.4 Acabado de la supercie

6.9.5 Impurezas superiores

6.9.6 Precisión dimensional

Normalmente, los parámetros de corte seleccionados proporcionarán una calidad de corte óptima,

esporádicamente las condiciones pueden variar suciente como para que sólo sean necesarios pequeños

cambios. En ese caso:

• Realice pequeños ajustes de incremento cuando haga correcciones.

• Ajuste el voltaje en arco en incrementos de 5 voltios, aumentando o disminuyendo según sea

necesario.

• Ajuste la velocidad de corte 5% o menos según sea necesario hasta que mejore la situación.

53

APARTADO 6 SOPLETE DE PLASMA PT36

Antes de intentar realizar CUALQUIER corrección, compruebe las variables

CUIDADO

6.9.2 Ángulo de corte

Ángulo de corte negativo

La dimensión superior es mayor que la inferior.

• Soplete desalineado

• Material doblado o combado

• Consumibles desgastados o dañados

• Punto muerto bajo (voltaje en arco)

• Velocidad de corte lenta (velocidad de

desplazamiento de la máquina)

de corte con la conguración recomendada de fábrica y los números de

pieza de los consumibles enumerados en los datos de proceso.

Pieza

Ángulo de corte positivo

La dimensión superior es menor que la dimensión inferior.

• Soplete desalineado

• Material doblado o combado

• Consumibles desgastados o dañados

• Punto muerto alto (voltaje en arco)

• Velocidad de corte rápida

• Corriente alta o baja. (Consulte los datos

de proceso para saber el nivel de corriente

recomendado para los sopletes especícos).

Gota

Gota

Pieza

Pieza

Pieza

54

APARTADO 6 SOPLETE DE PLASMA PT36

6.9.3 Nivelación del corte

Parte superior e inferior redondeadas. La situación

normalmente sucede cuando el material tiene 0,25 pulg.

(6,4 mm) de grosor o menos.

• Alta corriente para un grosor del material

determinado (Consulte los datos de proyecto para

saber la conguración adecuada).

Borde superior del corte al ras

• Punto muerto bajo (voltaje en arco)

Gota

Gota

Pieza

Pieza

55

APARTADO 6 SOPLETE DE PLASMA PT36

6.9.4 Acabado de la supercie

Rugosidad provocada por el proceso

La cara del corte está sistemáticamente rugosa. Puede que

quede connado a un eje.

•Mezcladegasdeprotecciónincorrecta(Consultelos

datos de proceso).

•Consumiblesdesgastadosodañados

Rugosidad provocada por la máquina

Puede ser difícil distinguir de la rugosidad provocada por

el proceso. Normalmente connada a un eje. La rugosidad

no es sistemática.

•Raíles,ruedasy/osujeción/piñónsucios.

(Consulte el apartado de mantenimiento en el manual

de funcionamiento de la máquina).

•Ajustedelasruedasdelcarro.

6.9.5 Impurezas

Las impurezas son un subproducto del proceso de corte. Es

un material no deseado que permanece unido a la pieza. En la

mayoría de los casos, las impurezas pueden reducirse o eliminarse

con el soplete adecuado y la conguración de parámetros de

corte correcta. Consulte los datos de proceso.

Vista

superior

Rugosidad

producida por

el proceso

Líneas

aislantes

Cara del corte

Rugosidad

producida por

el proceso

o

Compresión

Cara del corte

Impurezas de alta velocidad

Soldadura o comprensión del material en la supercie inferior

a lo largo del corte. Difícil de retirar. Puede ser necesario lijar o

astillar. Líneas aislantes en forma de "S".

•Puntomuertoalto(voltajeenarco)

•Velocidaddecorterápida

Impurezas por baja velocidad

Forma algo parecido a glóbulos en la parte inferior a lo largo

del corte. Se quitan fácilmente.

•Velocidaddecortelenta

56

Vista lateral

Líneas

aislantes

Vista lateral

Cara del corte

Glóbulos

APARTADO 6 SOPLETE DE PLASMA PT36

La velocidad de corte y el voltaje en arco recomendados

proporcionarán el rendimiento de corte óptimo en la mayoría de los

CUIDADO

Impurezas superiores

Aparece como salpicaduras en la parte superior del material.

Normalmente se puede retirar fácilmente.

•Velocidaddecorterápida

•Puntomuertoalto(voltajeenarco)

Impurezas intermitentes

Aparece en la parte superior o inferior a lo largo del corte. No continuo.

Puede aparecer como cualquier tipo de impureza.

•Consumiblesprobablementedesgastados

Otros factores que se ven afectados por las impurezas:

•Temperaturadelmaterial

•Densasescamasuóxidodehierro

•Grandesaleacionesdecarbono

casos. Puede que sean necesarios pequeños ajustes incrementativos

debido a la calidad del material, la temperatura del material y la

aleación especíca. El operario debe recordar que todas las variables

de corte son interdependientes. Si cambia uno de los datos de

conguración afecta a todos los demás y la calidad del corte podría

deteriorarse. Comience siempre con la conguración recomendada.

Vista

lateral

Salpicaduras

Cara del

corte

Antes de intentar realizar CUALQUIER corrección, compruebe las

variables de corte con la conguración recomendada de fábrica y los

CUIDADO

números de pieza de los consumibles enumerados en los datos de

proceso.

6.9.6 Precisión dimensional

Utilizar generalmente la velocidad más baja posible (dentro de los niveles aprobados) optimizará la precisión de las piezas.

Seleccione consumibles para permitir un voltaje en arco menor y una velocidad de corte más baja.

AVISO

La velocidad de corte y el voltaje en arco recomendados proporcionarán el rendimiento de corte óptimo.

Puede que sean necesarios pequeños ajustes incrementativos debido a la calidad del material, la temperatura del

material y la aleación especíca. El operario debe recordar que todas las variables de corte son interdependientes. Si

cambia uno de los datos de conguración afecta a todos los demás y la calidad del corte podría deteriorarse. Comience

siempre con la conguración recomendada. Antes de intentar realizar CUALQUIER corrección, compruebe las variables

de corte con la conguración recomendada de fábrica y los números de pieza de los consumibles enumerados en los

datos de proceso.

57

APARTADO 6 SOPLETE DE PLASMA PT36

6.10 Pasos del ujo del soplete

Arco piloto

Entrada de gas de

plasma

Entrada de gas de protección

Arco piloto

Salida de

agua

Entrada de

agua

58

APARTADO 6 SOPLETE DE PLASMA PT36

6.11 Introducción

El desgaste de las piezas del soplete es algo normal por el corte de plasma. Iniciar el arco de plasma es un

proceso de erosión tanto para el electrodo y la boquilla. La inspección regular y la sustitución de las piezas del

PT-36 debe tener lugar para mantener la calidad de corte y el tamaño de piezas sistemático.

6.12 Desmontaje del extremo frontal del soplete

ADVERTEN

CIA

1. Retire la retención de la copa de protección.

Si la retención de copa de protección es difícil de retirar, trate de atornillar la copa de retención

de la boquilla más fuerte para aliviar la presión en la retención de copa de protección.

2. Inspeccione la supercie de metal de unión de la copa de protección y la retención de copa de protección en

busca de muescas o suciedad que podrían evitar que estas dos piezas formen un precinto de metal a metal.

Busque picaduras o signos de arco dentro de la copa de protección. Busque signos de fusión de la punta de

protección. Sustituya si está dañada.

3. Inspeccione el difusor de residuos y limpie si es necesario. A veces tiene lugar el desgaste de muescas en

la parte superior, lo cual afecta al volumen del gas. Sustituya esta pieza con cualquier otra sustitución de

protección. Si al cortar muchas partes pequeñas se calientan en un área concentrada o cuando el grosor

del material de corte es mayor de 0,75 pulg. (19,1 mm),es posible que sea necesaria una sustitución más

frecuente de dichas piezas.

CUIDADO

EL SOPLETE CALIENTE QUEMARÁ LA PIEL!

DEJE QUE EL SOPLETE SE ENFRÍE ANTES DE REALIZAR

CUALQUIER MANTENIMIENTO.

NOTA:

Un montaje incorrecto del difusor en la protección impedirá que

el soplete funcione correctamente. Las muescas del difusor deben

montarse lejos de la protección, tal y como se muestra en la ilustración.

Copa de protección

Copa de retención de la boquilla

Retención de copa de protección

Difusor

Cuerpo del soplete

Electrodo

Boquilla

59