Precision Plasmarc

Cassetta gas plasma e cassetta gas di schermatura

Cassetta gas di schermatura

Cassetta gas plasma

Manuale di istruzioni (IT)

0558007535

ACCERTARSI CHE L’OPERATORE RICEVA QUESTE INFORMAZIONI.

È POSSIBILE RICHIEDERE ULTERIORI COPIE AL PROPRIO FORNITORE.

ATTENZIONE

Queste ISTRUZIONI sono indirizzate a operatori esperti. Se non si conoscono perfettamente

i principi di funzionamento e le indicazioni per la sicurezza delle apparecchiature per la

saldatura e il taglio ad arco, è necessario leggere l’opuscolo “Precauzioni e indicazioni per la

sicurezza per la saldatura, il taglio e la scultura ad arco,” Modulo 52-529. L’installazione, l’uso e

la manutenzione devono essere eettuati SOLO da persone adeguatamente addestrate. NON

tentare di installare o utilizzare questa attrezzatura senza aver letto e compreso totalmente

queste istruzioni. In caso di dubbi su queste istruzioni, contattare il proprio fornitore per

ulteriori informazioni. Accertarsi di aver letto le Indicazioni per la sicurezza prima di installare

o utilizzare questo dispositivo.

RESPONSABILITÀ DELL’UTENTE

Questo dispositivo funzionerà in maniera conforme alla descrizione contenuta in questo manuale e nelle etichette e/o

gli allegati, se installato, utilizzato o sottoposto a manutenzione e riparazione sulla base delle istruzioni fornite. Questa

attrezzatura deve essere controllata periodicamente. Non utilizzare attrezzatura che funzioni male o sottoposta a manutenzione insuciente. Sostituire immediatamente i componenti rotti, mancanti, usurati, deformati o contaminati. Nel

caso in cui tale riparazione o sostituzione diventi necessaria, il produttore raccomanda di richiedere telefonicamente o

per iscritto assistenza al distributore autorizzato presso il quale è stata acquistata l’attrezzatura.

Non modicare questo dispositivo né alcuno dei suoi componenti senza previo consenso scritto del produttore.

L’utente di questo dispositivo sarà il solo responsabile per un eventuale funzionamento errato, derivante da uso

non corretto, manutenzione erronea, danni, riparazione non corretta o modica da parte di persona diversa dal

produttore o dalla ditta di assistenza indicata dal produttore.

NON INSTALLARE NÉ UTILIZZARE L’ATTREZZATURA PRIMA DI AVER LETTO E COMPRESO

IL MANUALE DI ISTRUZIONI.

PROTEGGERE SE STESSI E GLI ALTRI!

330

INDICE

Sezione / Titolo Pagina

1.0 Indicazioni per la sicurezza ......................................................................... 333

2.0 Descrizione ........................................................................................ 335

2.1 Introduzione al sistema.........................................................................335

2.2 Cassetta del gas plasma, cassetta del gas di schermatura e PT-36 del sistema al plasma m3 ........ 335

2.3 Requisiti del gas del sistema ....................................................................336

2.4 Requisiti di alimentazione acqua della cassetta del gas plasma ................................... 336

2.5 Requisiti di ingresso elettrico della cassetta del gas plasma ......................................336

2.6 Requisiti di ingresso elettrico della cassetta del gas di schermatura............................... 336

2.7 Accessori del sistema........................................................................... 336

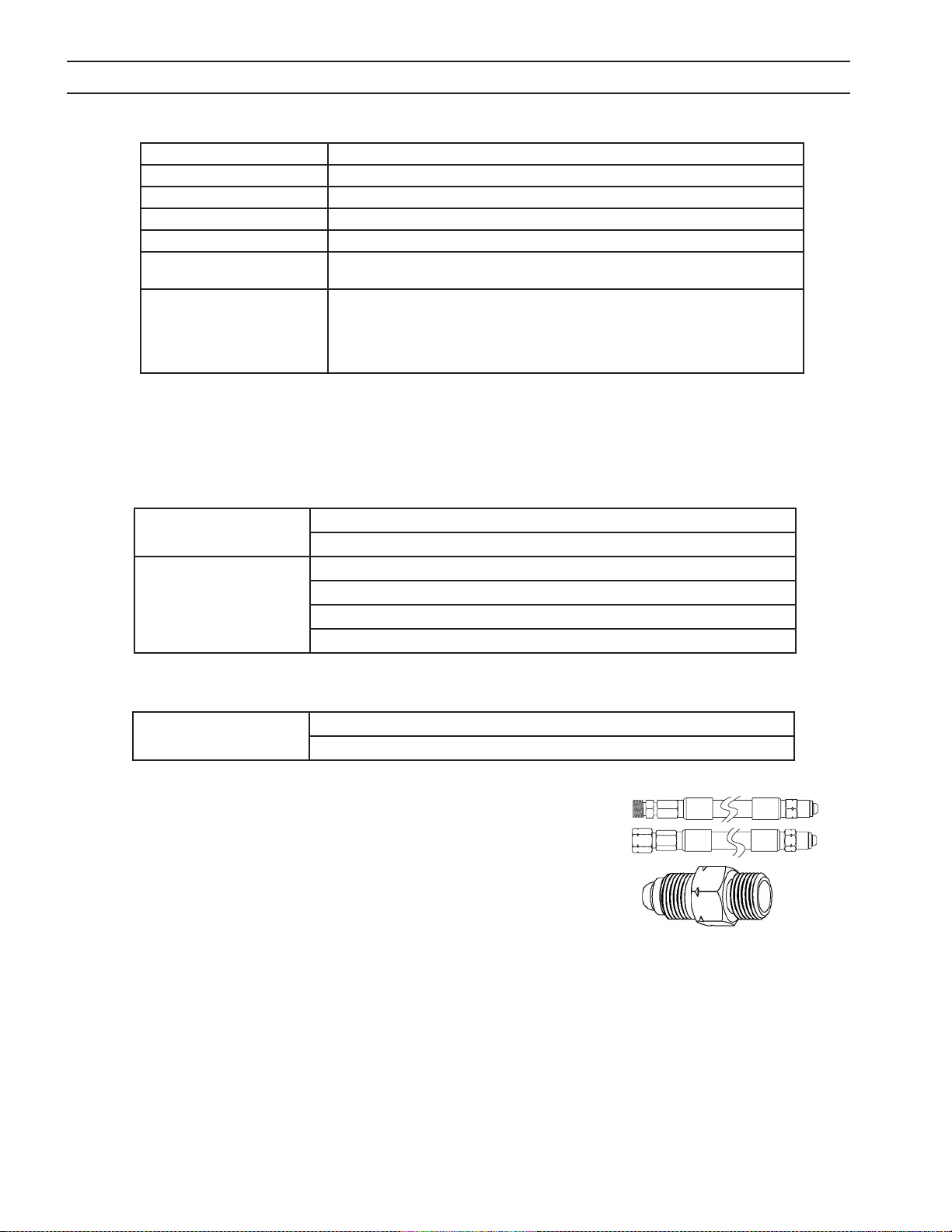

2.8 Dimensioni della cassetta del gas plasma .......................................................337

2.9 Dimensioni cassetta del gas di schermatura ..................................................... 338

3.0 Installazione .......................................................................................339

3.1 Introduzione della cassetta del gas plasma ...................................................... 339

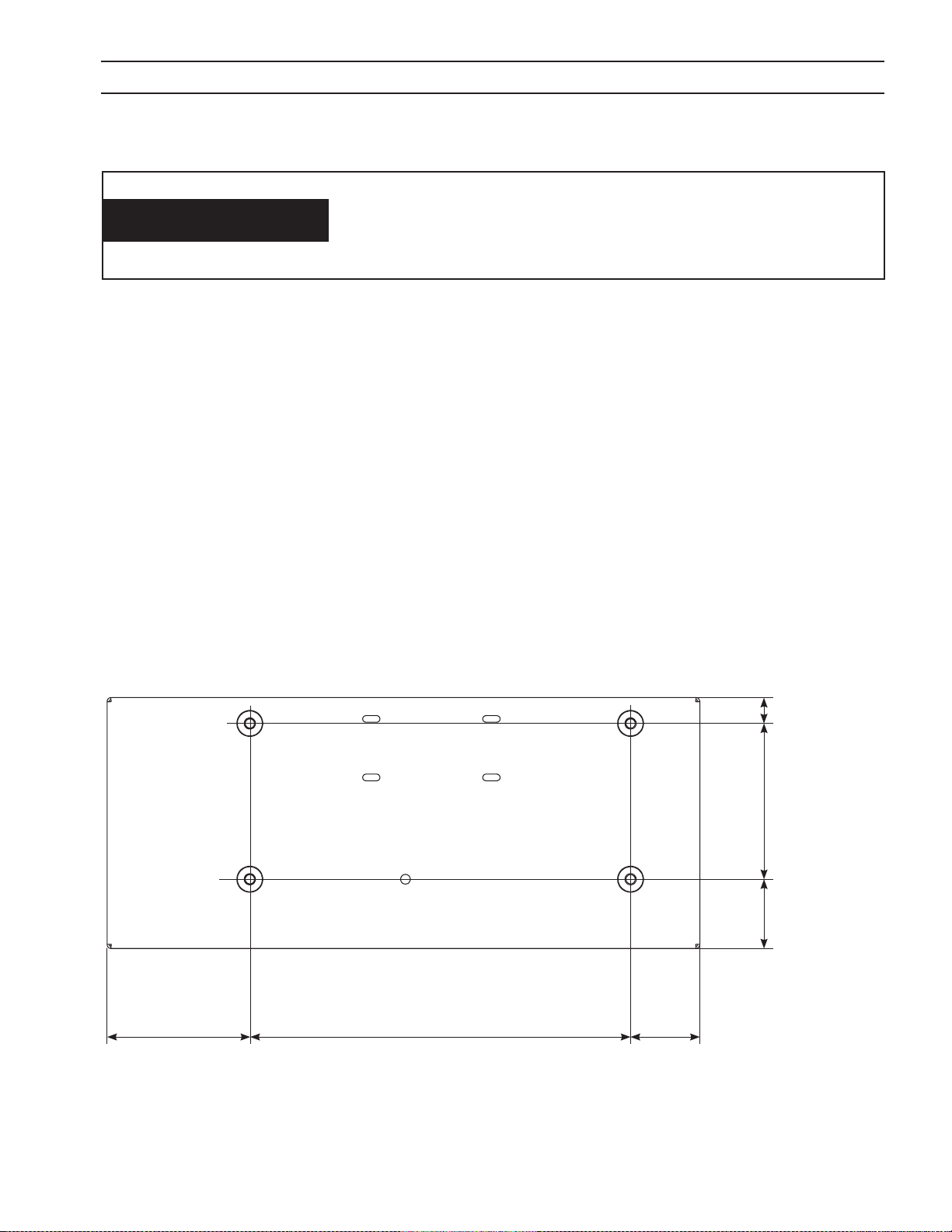

3.2 Montaggio della cassetta del gas plasma (vista inferiore)......................................... 339

3.3 Collegamenti della cassetta del gas plasma .....................................................340

3.4 Isolamento Nomex cassetta del gas plasma .....................................................346

3.5 Collegamenti gas cassetta del gas plasma....................................................... 347

3.6 Introduzione della cassetta del gas di schermatura ..............................................349

3.7 Montaggio della cassetta del gas di schermatura (vista inferiore) ................................. 349

3.8 Collegamenti della cassetta del gas di schermatura.............................................. 350

3.9 Schema blocco relazione componenti...........................................................352

4.0 Funzionamento...................................................................................... 359

4.1 Funzionamento della cassetta del gas plasma ................................................... 359

4.2 Misuratori di pressione della cassetta del gas plasma ............................................ 359

4.3 Interruttori di pressione della cassetta del gas plasma ...........................................360

4.4 Funzionamento della cassetta del gas di schermatura ...........................................361

4.5 Regolatore aria per cassetta del gas di schermatura per cortina d'aria ............................ 362

4.6 Valvole di controllo della cassetta del gas di schermatura ........................................363

331

INDICE

5.0 Manutenzione .......................................................................................47

5.1 Manutenzione della cassetta del gas plasma.....................................................47

5.2 Schema della cassetta del gas plasma (schema della conduttura) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .47

5.3 Interruttori di pressione della cassetta del gas plasma........................................... 48

5.4 Spazio di scintillazione della cassetta di avviamento dell’arco (cassetta del gas plasma)........... 49

5.5 Procedura di regolazione scintillazione (cassetta del gas plasma) ................................ 50

5.6 Circuito acqua di rareddamento (cassetta del gas plasma).......................................51

5.7 Schema del gas plasma .........................................................................52

5.8 Procedura di regolazione del separatore di tensione .............................................53

5.9 Schema del separatore di tensione ............................................................. 54

5.10 Manutenzione della cassetta del gas di schermatura .............................................55

5.12 Schema della cassetta del gas di schermatura....................................................55

5.13 Sostituzione solenoide......................................................................... 56

5.14 Sostituzione regolatore automatico di usso (MFC) ............................................. 57

5.15 Filtri gas....................................................................................... 58

5.16 Schema liquidi – Cassetta del gas plasma e cassetta gas di schermatura per sistema al plasma m3 60

6.0 Pezzi di ricambio.................................................................................... 63

6.1 Informazioni generali . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 63

6.2 Inoltro degli ordini............................................................................. 63

6.3 Cassetta del gas plasma........................................................................ 64

6.4 Collettore del gas plasmogeno (cassetta del gas plasma) .........................................71

6.5 Collettore barra buss (cassetta del gas plasma).................................................. 73

6.6 Cassetta gas di schermatura.....................................................................75

6.7 Collettore gas di schermatura (cassetta del gas di schermatura).................................. 83

332

SEZIONE 1 INDICAZIONI PER LA SICUREZZA

1.0 Indicazioni per la sicurezza

Gli utenti dell’attrezzatura per la saldatura e il taglio al plasma ESAB hanno la responsabilità di accertarsi che

chiunque lavori al dispositivo o accanto ad esso adotti tutte le idonee misure di sicurezza. Le misure di sicurezza

devono soddisfare i requisiti che si applicano a questo tipo di dispositivo per la saldatura o il taglio al plasma.

Attenersi alle seguenti raccomandazioni, oltre che ai regolamenti standard che si applicano al luogo di lavoro.

Tutto il lavoro deve essere eseguito da personale addestrato, perfettamente al corrente del funzionamento

dell’attrezzatura per la saldatura o il taglio al plasma. Il funzionamento errato dell’attrezzatura può determinare

situazioni pericolose con conseguenti lesioni all’operatore e danni al dispositivo stesso.

1. Chiunque utilizzi attrezzatura per la saldatura o il taglio al plasma deve conoscerne perfettamente:

- il funzionamento

- la posizione degli arresti di emergenza

- la funzione

- le idonee misure di sicurezza

- la saldatura e/o il taglio al plasma

2. L’operatore deve accertarsi che:

- nessuna persona non autorizzata si trovi nell’area operativa dell’attrezzatura quando questa viene messa in

funzione.

- tutti siano protetti quando si esegue l’arco.

3. Il luogo di lavoro deve essere:

- idoneo allo scopo

- privo di correnti d’aria

4. Attrezzature per la sicurezza personale:

- indossare sempre l’attrezzatura di sicurezza personale raccomandata, come occhiali di sicurezza,

abbigliamento ignifugo, guanti di sicurezza.

- non indossare oggetti sporgenti, come sciarpe, braccialetti, anelli, ecc., che potrebbero rimanere

intrappolati o causare ustioni.

5. Precauzioni generali:

- accertarsi che il cavo di ritorno sia collegato saldamente;

- il lavoro su apparecchiature ad alta tensione può essere eettuato sono da parte di tecnici qualicati;

- i dispositivi antincendio idonei devono essere indicati chiaramente e a portata di mano;

- durante il funzionamento non eettuare lavori di lubricazione e manutenzione.

333

SEZIONE 1 INDICAZIONI PER LA SICUREZZA

LA SALDATURA E IL TAGLIO AL PLASMA POSSONO ESSERE

AVVERTENZA

SCOSSA ELETTRICA - Può essere mortale

- Installare e collegare a terra (massa) l’unità di saldatura o taglio al plasma sulla base degli standard applicabili.

- Non toccare le parti elettriche o gli elettrodi sotto tensione con la pelle nuda e guanti o abbigliamento bagnato.

- Isolarsi dalla terra e dal pezzo in lavorazione.

- Accertasi che la propria posizione di lavoro sia sicura.

PERICOLOSI PER L’OPERATORE E COLORO CHE GLI SI TROVANO

ACCANTO. ADOTTARE LE OPPORTUNE PRECAUZIONI DURANTE

LA SALDATURA O IL TAGLIO. INFORMARSI DELLE MISURE DI

SICUREZZA ADOTTATE DAL PROPRIO DATORE DI LAVORO, CHE

SI DEVONO BASARE SUI DATI RELATIVI AL PERICOLO INDICATI

DAL PRODUTTORE.

FUMI E GAS - Possono essere pericolosi per la salute.

- Tenere la testa lontano dai fumi.

- Usare la ventilazione, l’estrazione fumi sull’arco o entrambe per mantenere lontani fumi e gas dalla propria

zona di respirazione e dall’area in genere.

I RAGGI DELL’ARCO - Possono causare lesioni agli occhi e ustionare la pelle.

- Proteggere gli occhi e il corpo. Usare lo schermo di protezione per saldatura/taglio al plasma e lenti con

ltro idonei e indossare abbigliamento di protezione.

- Proteggere le persone circostanti con schermi o barriere di sicurezza idonee.

PERICOLO DI INCENDIO

- Scintille (spruzzi) possono causare incendi. Accertarsi quindi che nelle immediate vicinanze non siano pre

senti materiali inammabili.

RUMORE - Il rumore in eccesso può danneggiare l’udito.

- Proteggere le orecchie. Usare cue antirumore o altre protezioni per l’udito.

- Informare le persone circostanti del rischio.

GUASTI - In caso di guasti richiedere l’assistenza di un esperto.

NON INSTALLARE NÉ UTILIZZARE L’ATTREZZATURA PRIMA DI AVER LETTO E COMPRESO

IL MANUALE DI ISTRUZIONI.

PROTEGGERE SE STESSI E GLI ALTRI!

334

SEZIONE 2 DESCRIZIONE

2.0 Descrizione

2.1 Introduzione al sistema

Il sistema al plasma m3 è un eciente kit per taglio ad alte prestazioni, ideato esclusivamente per l'uso con CNC

ESAB. Questa avanzata tecnologia integra il controllo di gas e acqua nell'unità CNC della macchina.

Mediante un sistema di valvole elettroniche azionate dalle uscite del dispositivo CNC, questo sistema:

riduce enormemente la quantità di circuiti del gas plasma necessari a controllare la torcia al plasma;•

riduce la durata di spurgo / aumenta il rendimento funzionale dei componenti;•

semplica il funzionamento, con velocità di usso di gas e acqua controllate dallo schermo dei para-•

metri del processo CNC ESAB;

consente il controllo programmato/automatizzato del usso di liquidi e acqua mediante i le SDP (Sch-•

neidDatenPaket = pacchetto dati di taglio; vedere i manuali di programmazione e controllo del Vision

per i dettagli sui le SDP. I dati utilizzati per generare i le SDP si possono trovare nel manuale della

torcia specico per il proprio modello). Ai le SDP si può inoltre fare riferimento anche come TDF (Technology Data Files);

da usare con torcia da taglio PT-36. •

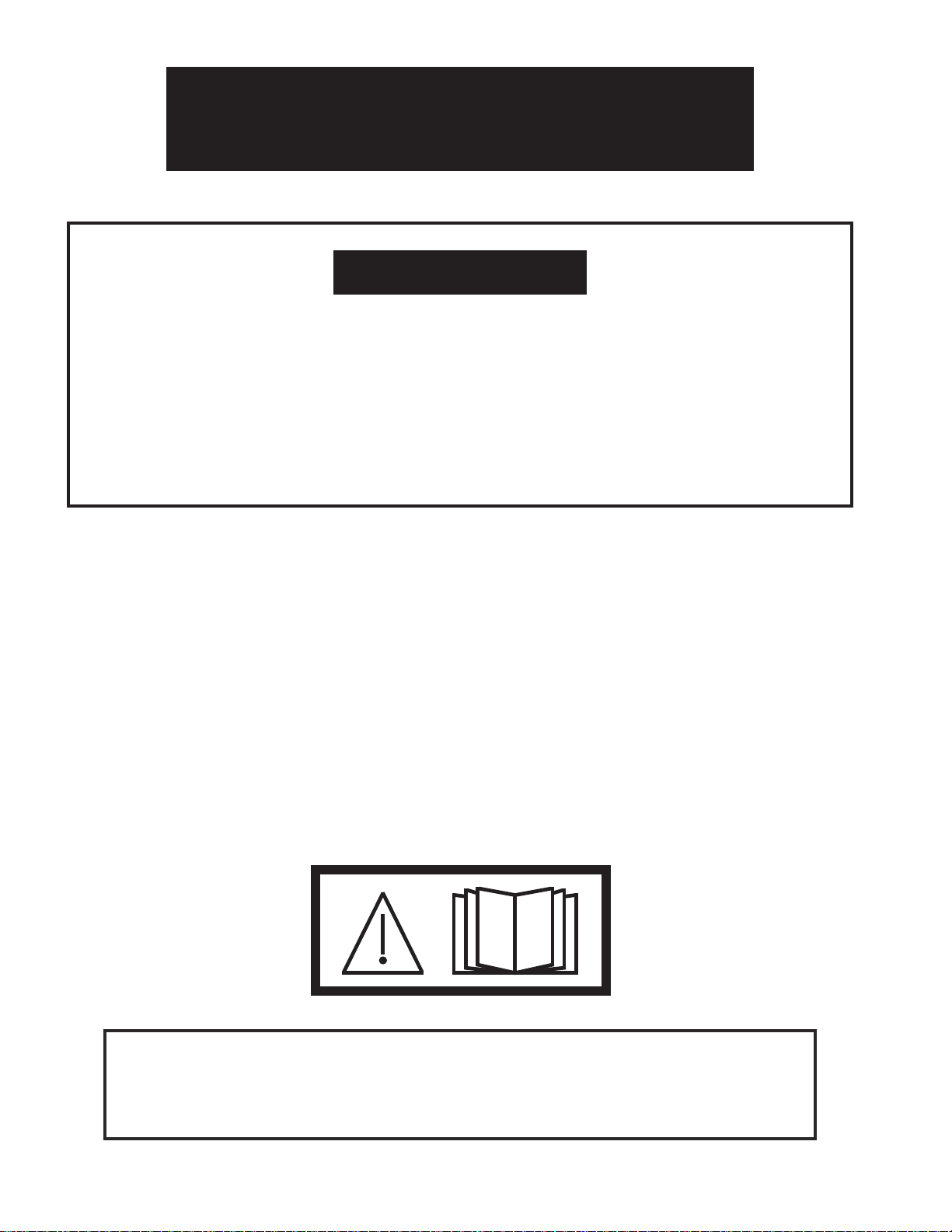

Cassetta del gas plasma

Cassetta del gas di schermatura

2.2 Cassetta del gas plasma, cassetta del gas di schermatura e PT-36 del sistema al plasma m3

Il sistema di taglio m3 completo richiede diversi componenti. Vedere la sezione 3.9, Schema a blocchi della relazione tra i componenti per componenti e collegamenti.

335

SEZIONE 2 DESCRIZIONE

2.3 Requisiti del gas del sistema

Argon 125 PSI (8,6 bar) con 0,25” NPT, purezza 99,995%, ltrato a 25 micron

Azoto 125 PSI (8,6 bar) con 0,25” NPT, purezza 99.99%, ltrato a 25 micron

Ossigeno 125 PSI (8,6 bar) con 0,25” NPT, purezza 99.5%, ltrato a 25 micron

H-35 (Argon/Idrogeno) 75 PSI (5,2 bar) con gas specialità, purezza 99,995%, ltrato a 25 micron

Metano 75 PSI (5,2 bar) con 0,25” NPT, purezza 93%, ltrato a 25 micron

Aria compressa

(Cortina d'aria)

Aria compressa

(Processo)

2.4 Requisiti di alimentazione acqua della cassetta del gas plasma

Acqua di rareddamento ......................................................................175 PSI (12,1 bar), 1,5 galloni al minuto (5,68 litri/minuto)

2.5 Requisiti di ingresso elettrico della cassetta del gas plasma

Aria compressa ...................................................................................................................................................

80 PSI (5,5 bar) con 0,25” NPT, pulita, secca e ltrata a 25 micron

80 PSI a 1200cfh (5,5 bar a 35 m3h), ltrato a 25 micron

Qualità DIN ISO 8573-1

Qualità olio mg/m3 = 0,1 classe 2

Dimensioni particolato 0,1um classe 1

Temperatura +3 C classe 4

Tensione di alimenta-

zione

+24 VCC per valvole proporzionali, mfc

+15 VCC per interruttore di pressione

Segnali di tensione 24 VCA da ingresso a valvola solenoide gas di inizio

120 VCA da ingresso ad avviamento dell’arco

0-10 VCC da ingresso a valvole proporzionali

0-10 VCC per valvola usso massa

2.6 Requisiti di ingresso elettrico della cassetta del gas di schermatura

Tensione di alimenta-

zione

+24 VCC per trasformatore 120/230 e scheda I/O

+24 VCC per valvole proporzionali e mfc

2.7 Accessori del sistema

Kit adattatore del tubo refrigerante ......................................................................... 05580 06698

Refrigerante adattatore EPP-200 ................................................................................055 80 06162

336

SEZIONE 2 DESCRIZIONE

2.8 Dimensioni della cassetta del gas plasma

11 . 2 8 ”

286,5 mm

17.1 3 ”

435,1 mm

7. 2 5 ”

184,2 mm

337

SEZIONE 2 DESCRIZIONE

2.9 Dimensioni cassetta del gas di schermatura

12 .0 0 ”

304.8 mm

8.00”

203.2 mm

20.00”

508.0 mm

338

SEZIONE 3 INSTALLAZIONE

2.00”

50.8 mm

3.0 Installazione

L'ELETTRICITÀ PUÒ ESSERE MORTALE!

AVVERTENZA

3.1 Introduzione della cassetta del gas plasma

La cassetta del gas plasma del sistema al plasma m3 si interfaccia con i comandi della macchina ESAB Vision e

la linea di prodotti EPP di generatori di corrente per arco al plasma. Una scheda PC di interfaccia riceve i segnali

di tensione dal CNC della macchina che controllano le valvole elettroniche. Il risultato è la gestione del CNC di

erogazione di gas o gas di schermatura alla torcia al plasma. Al CNC è inviata una risposta di segnale analogico,

creando un ciclo di controllo.

3.2 Montaggio della cassetta del gas plasma (vista inferiore)

PRIMA DI ESEGUIRE LA MANUTENZIONE O IL MONTAGGIO DI

QUESTA APPARECCHIATURA, ACCERTARSI CHE IL GENERATORE

DI CORRENTE EPP SIA SPENTO E SCOLLEGATO.

Se è necessario il montaggio della cassetta:

la cassetta è dotata di quattro fori di montaggio lettati da (1,10”) 28 mm disposti in modo sfalsato dal centro

longitudinale. Notare il rapporto del modello dei fori con i manometri e il morsetto del cavo.

.75”

19,1 mm

4.50”

114,3 mm

parte posteriore

parte anteriore

4.13”

104,9 mm

11. 0 0 ”

279,4 mm

2.00”

50,8 mm

339

SEZIONE 3 INSTALLAZIONE

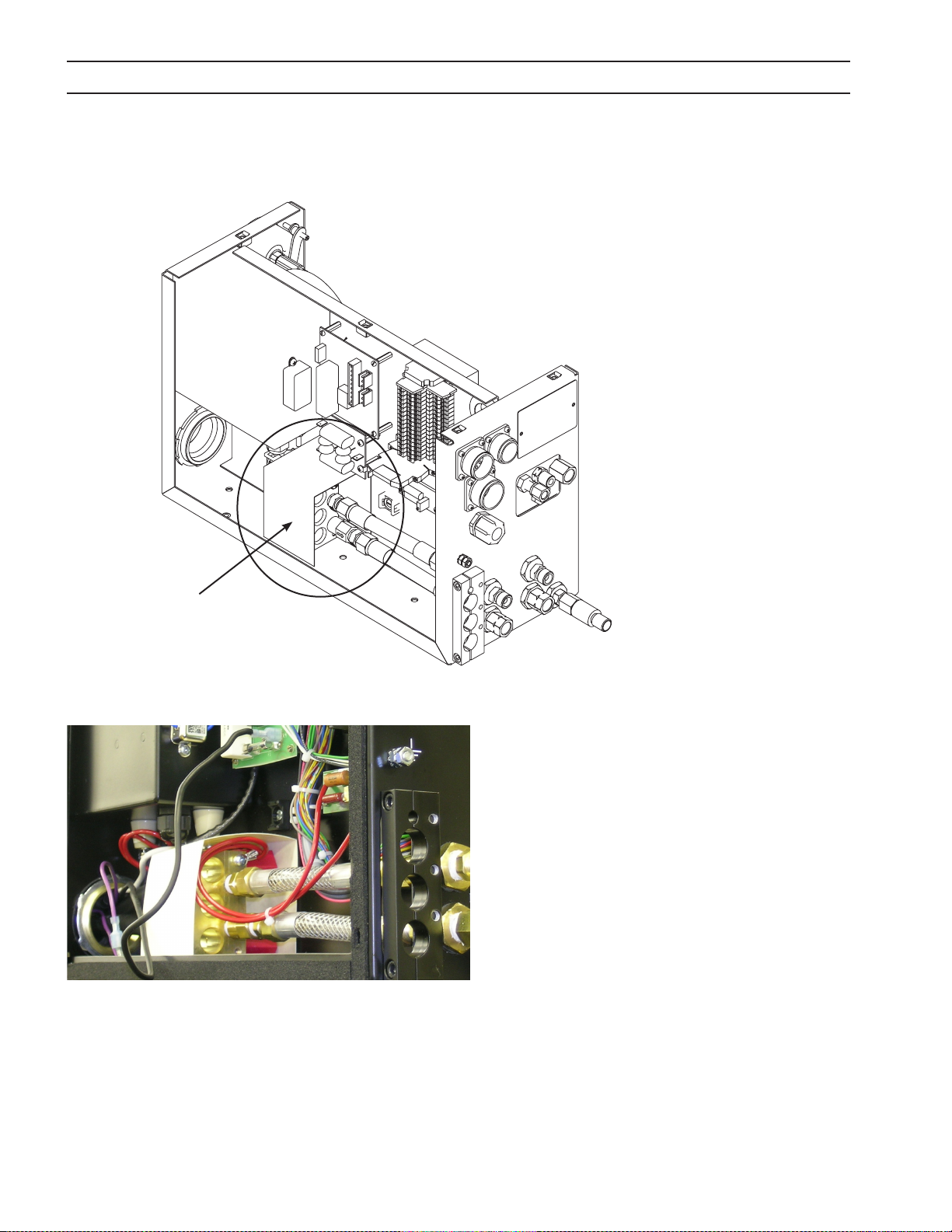

3.3 Collegamenti della cassetta del gas plasma

1. Per accedere all'interno della cassetta: rimuovere o sbloccare le viti e sollevare il coperchio esponendone i componenti interni.

2. Smontare il passacavo/ssacavo (quando è smontato,

questo passacavo consentirà il posizionamento di cavi e

tubi senza rimuovere spine e raccordi).

A. Rimuovere le due viti che mantengono unito il bloc-

co.

B. Inserire i cavi per eettuare le connessioni all'interno

della cassetta.

C. Ricollegare il blocco.

Passacavo / ssacavo

Nota:

i li si possono inserire in uno dei tre fori, nell'im-

magine seguente si usa un solo cavo.

Cavo arco pilota

Cavo del generatore di

corrente

340

SEZIONE 3 INSTALLAZIONE

3.3.1 Collegamenti della cassetta di avviamento cassetta del gas plasma

Cassetta di avviamento dell’arco

TB1 – cavo dell'arco pilota dal generatore di corrente

per arco al plasma.

TB4 – collegato a barra buss (angolo destro in basso sul-

la parte posteriore).

TB2 – cavo della torcia arco pilota dai li della torcia.

Filo nero - ingresso 120 vcc

TB1 TB4 TB2 Filo nero

Cavo arco pilota

Barra bus

Vista dal basso della cassetta di avviamento

dell’arco

341

SEZIONE 3 INSTALLAZIONE

3.3.2 Collegamenti torcia cassetta del gas plasma

Per collegare la torcia, vedere le seguenti illustrazioni. Il collegamento richiede la connessione dei tubi per gas da

taglio e gas di inzio, tubo essibile gas di schermatura, tubi del refrigerante, tubi della cortina d’aria, cavo dell'arco pilota (TB2) e lo punta torcia / soft touch elettrico sul terminale X4 della scheda PC.

Collegamenti del tubo fascio tubiero

torcia

2

5

4

7

1

3

1 – Dado aria acqua femmina di vecchio tipo per il collega-

mento del gas di schermatura.

2 – Raccordi B-IG per gas plasmogeno e gas di taglio plasmo-

geno. Il collegamento dei essibili nell’una o nell’altra posizione è indierente.

3 - Connessioni acqua di rareddamento.

4 - Cavo arco pilota - si connette al TB2 sotto la cassetta di

avviamento dell’arco.

5 - Filo punta torcia / soft touch elettrico - connette alla sche-

da PC sul terminale X4.

6 - Tubo cortina d’aria - alla cortina d'aria sulla punta della

torcia

7 - Fili della messa a terra (giallo/verde) - da collegare al per-Fili della messa a terra (giallo/verde) - da collegare al per-

no della messa a terra sotto la cassetta interna di connessione del cannello

2

1

6

5

3

342

SEZIONE 3 INSTALLAZIONE

3.3.3 Collegamenti dell'acqua di rareddamento torcia della cassetta del gas plasma

Collegamenti delle linee del refrigerante al e dal generatore di corrente

Quando sono confezionati con una torcia e un generatore di

corrente in fabbrica, i collegamenti sono etichettati. Ulteriori

H2O OUT

etichette sono disponibili se diventa necessaria la rietichettatura. Seguendo le linee interne delle cassette del gas plasma

si possono identicare le connessioni corrette. L'interruttore di

usso è posto sulla linea “IN”.

H2O IN

Vista posteriore della cas-

setta del gas plasma

Collegamenti del refrigerante alla e dalla torcia

Notare le frecce sui raccordi che indicano la direzione del usso del refrigerante.

L'uscita del refrigerante è dotata di lettature destrorse.

L'ingresso del refrigerante è dotato di lettature sinistrorse.

Nota:

i tubi del refrigerante si collegano così come mostrato, dal raf-

freddamento ad acqua alla cassetta del gas plasma.

Vista posteriore

della cassetta

del gas plasma

Rareddamento ad acqua

343

SEZIONE 3 INSTALLAZIONE

3.3.4 Collegamento da generatore di corrente a bus cassetta del gas plasma

1. Pelare 4/0 (95 mm2) di isolamento, circa 38 mm.

2. Inserire un cavo 4/0 (95 mm2) nel foro della barra buss

nché il rame non si estende sul bordo del blocco buss.

3. Serrare la vite o le viti di blocco sul cavo.

Nota:

il buss posizionerà questi cavi.

(1) 4/0 (95 mm2) - 400 amp

(2) 4/0 (95 mm2) - 800 amp

(3) 4/0 (95 mm2) - 1000 amp

Cavo arco pilota

Blocco buss

Cavo del generatore di corrente

Fare particolarmente attenzione quando si rimuove l’isolamento,

NOTA

per facilitare l’installazione del cavo della fonte di alimentazione nel

connettore buss. Non spiegare o svasare i conduttori di rame.

3.3.5 Collegamenti della scheda PC cassetta del gas plasma

X1-10 - ingresso +24 vcc

X1-9 - ingresso sensore

X1-2 - messa a terra comune / del telaio

X4 - lo punta torcia / soft touch elettrico

PE - messa a terra del telaio

344

Nota:

per informazioni dettagliate, fare riferimento

allo schema della scheda PC alla pagina suc-

cessiva.

SEZIONE 3 INSTALLAZIONE

25.07.2005 12:51:42 C:\Programme\EAGLE_V4-11\projects\2256510\2256510.sch (Sheet: 1/1)

Schema della scheda PC

345

SEZIONE 3 INSTALLAZIONE

3.4 Isolamento Nomex cassetta del gas plasma

Isolamento Nomex

1. Per accedere all'interno della cassetta: rimuovere o sbloccare le viti e sollevare il coperchio esponendone i componenti interni.

2. Posizionare l'isolamento Nomex per impedire il possibile arco tra buss e morsetti della

cassetta di avviamento dell’arco.

3. Riposizionare l'alloggiamento della cassetta

del gas plasma del sistema al plasma m3.

346

SEZIONE 3 INSTALLAZIONE

3.5 Collegamenti gas cassetta del gas plasma

I collegamenti del gas sono eettuate sull'esterno della cassetta. Le linee del gas sono collegate sul retro della

cassetta del gas plasma dai generatori di corrente. Le linee del gas sono collegate sulla parte anteriore della cassetta del gas plasma dalla torcia.

CAUTELA

Il gas non ltrato può intasare le valvole proporzionali

Le particelle di sporco intaseranno i piccoli orizi delle valvole proporzionali. In tutte le connessioni dell'alimentazione gas deve essere installato un ltro da 25 tra alimentazione e pannello regolatore

del gas. Filtro ESAB P/N 56998133 (elemento ltro di ricambio P/N

0560988406). Le valvole proporzionali non contengono componenti che possono essere riparati dall'utente. Sostituire il gruppo valvola con parti del produttore.

Collegamenti gas posteriori cassetta del

gas plasma

Collegamenti gas parte anteriore cassetta

del gas plasma

347

SEZIONE 3 INSTALLAZIONE

La contaminazione della linea del gas può danneggiare le valvole proporzionali. Spurgare le linee del gas.

Prima di collegare le linee di alimentazione gas alla cassetta del

ATTENZIONE

1

2

5

6

gas plasma del sistema al plasma m3, spurgare scrupolosamente tutte le linee. I residui derivanti dal processo di fabbricazione

del tubo possono occludere/danneggiare le valvole proporzionali nella cassetta del gas plasma del sistema al plasma m3.

1. Spurgare completamente le linee del gas e dell'aria prima di

collegare ai ltri del gas da 25 micron.

2. Collegare le linee di ossigeno, H-35, azoto e aria ai ltri del

gas.

3. Spurgare le linee gas/aria tra la cassetta del gas di schermatura e la cassetta del gas plasma del sistema al plasma m3.

4. Collegare le linee gas/aria sul retro della cassetta del gas

plasma.

4

7

1 PG1

20

3

8

10

12

11

9

13

19

15

2 PG2

3 Cortina d'aria

4 PG2 uscita

5 PG1 uscita

6 Schermo

7 Tor cia

8 14 Pin a B3 Lifter

9 8 Pin a cassetta di schermatura

10 10 Pin a B3 Lifter

11 H-35

12 Selezione gas di inizio (O2 N2 ARIA)

13 Argon

14 H2O IN

15 Schermo

16 Cortina d'aria

17 Selezione gas di taglio (O2 N2 ARIA)

18 H2O OUT

19 Voltimetro a LED

20 Perno di messa a terra del cavo del can-

nello/dei collegamenti

14

17

16

18

348

SEZIONE 3 INSTALLAZIONE

.75”

19.1 mm

L'ELETTRICITÀ PUÒ ESSERE MORTALE!

PRIMA DI ESEGUIRE LA MANUTENZIONE O IL MONTAGGIO DI

AVVERTENZA

3.6 Introduzione della cassetta del gas di schermatura

La cassetta del gas di schermatura del sistema al plasma m3 si interfaccia con i comandi della macchina ESAB

Vision e la linea di prodotti EPP di generatori di corrente per arco al plasma. Una scheda PC di interfaccia riceve

segnali di tensione dal CNC della macchina che controlla le valvole proporzionali e solenoidi. Il risultato è la gestione del CNC di erogazione di gas o gas di schermatura alla torcia al plasma. Al CNC è inviata una risposta di

segnale analogico, creando un ciclo di controllo.

3.7 Montaggio della cassetta del gas di schermatura (vista inferiore)

Se è necessario il montaggio della cassetta:

QUESTA APPARECCHIATURA, ACCERTARSI CHE IL GENERATO

RE DI CORRENTE EPP SIA SPENTO E SCOLLEGATO.

la cassetta è dotata di quattro fori di montaggio lettati da (1,10”) 28 mm disposti in modo sfalsato dal centro

longitudinale. Notare il rapporto del modello dei fori con i manometri e il morsetto del cavo.

.75”

19,1 mm

6.50”

165,1 mm

1.50”

38,1 mm

parte posteriore

16. 00”

406,4 mm

parte anteriore

2.50”

63,5 mm

349

SEZIONE 3 INSTALLAZIONE

3.8 Collegamenti della cassetta del gas di schermatura

Tutti icollegamenti sono eettuati sull'esterno della cassetta. Vedere i graci e la scheda seguenti.

La contaminazione della linea del gas può danneggiare i componenti interni. Spurgare le linee del gas.

Prima di collegare le linee di alimentazione gas alla cassetta del

ATTENZIONE

3.8.1 Collegamenti anteriori della cassetta del gas di schermatura

4

5

6

gas di schermatura del sistema al plasma m3, spurgare scrupolosamente tutte le linee. I residui derivanti dal processo di fabbricazione del tubo possono occludere/danneggiare le valvole

nella cassetta del gas di schermatura del sistema al plasma m3.

1 Cavo di alimentazione

13

10

12

1

11

2

2 Collegamento di terra

3 Comunicazione connessioni buss

4 Uscita CNC a generatore di corrente

5 A cassetta del gas plasma

6 Ricambio

7 A cortina d’aria

8 A gas plasma 2

9 A gas plasma 1

10 Ricambio

11 Connettore del cavo di alimentazione

12 X100 Presa Femmina

13 Staa

3

7

8

9

4

5

6

Vista dall'interno che mostra i colle-

gamenti degli elementi 4, 5 e 6

350

SEZIONE 3 INSTALLAZIONE

3.8.2 Collegamenti posteriori della cassetta del gas di schermatura

1

7

2

1 Uscita gas di schermatura

2 Ingresso cortina d'aria

3 Ingresso ossigeno

4 Ingresso N2

5 Ingresso aria

6 Valvole di controllo (tipico)

7 Ingresso CH4

3

4

5

6

Kit raccordi gas m3 (0558005229, incluso con il sistema m3) costituito da:

COD. ART. Descrizione Quantità

36Z40 DADO FLESSIBILE B-A/W .63-18F RH 2

136Z08 DADO FLESSIBILE B-I/G .63-18M RH 1

3380 DADO FLESSIBILE B-OXY .56-18F RH 1

3381 DADO FLESSIBILE B/ACET .56-18F LH 2

136Z07 DADO FLESSIBILE A-I/G .38-24M RH 1

2064114 NPL PUSH A/A-W 3/16 ID FLESSIBILE 1

03Z74 NPL PUSH B/DIMENSIONI 3/8 FLESSIBILE 5

3479 95 NPL PUSH B/A-W 3/8 ID FLESSIBILE 1

0558006336 GRUPPO FILTRO PLASMA m3 1

20373 Gruppo dello scaricatore a terra del parafulmine 1

351

SEZIONE 3 INSTALLAZIONE

3.9 Schema blocco relazione componenti

3

5

4

O

Aria

(aria

pulita,

asciutta,

priva

d'olio per

la cortina

d'aria)

N

2

(fornitura

Aria

schermatura

plasma

Qualità

DIN ISO

85 73 -1)

CH

2

4

Argon

H-35

11

Trifase con

massa

2

3a

1

CNC

Cavo di ali-

mentazione

pilota

Cavo arco

13

di rareddamento

Cavi comando alimentazione elettrica e acqua

Cavo 4c

cavi

Doppino ritorto 4

Cavo di alimentazione

Cavo arco pilota

Filtri da 25 micron

Nota:

È possibile utilizzare un silenziatore

a bolla o una cortina d'aria. Vedere il

manuale della torcia per le condizioni.

Collegamento a terra

9

10

14

7

8

6

16

12

Voltimetro a LED

15a = 10 Pin

15b = 14 Pin

Encoder / controllo

Elettrodo torcia

altezza tensione

17

Pezzo lavorato

Banco di lavoro

352

SEZIONE 3 INSTALLAZIONE

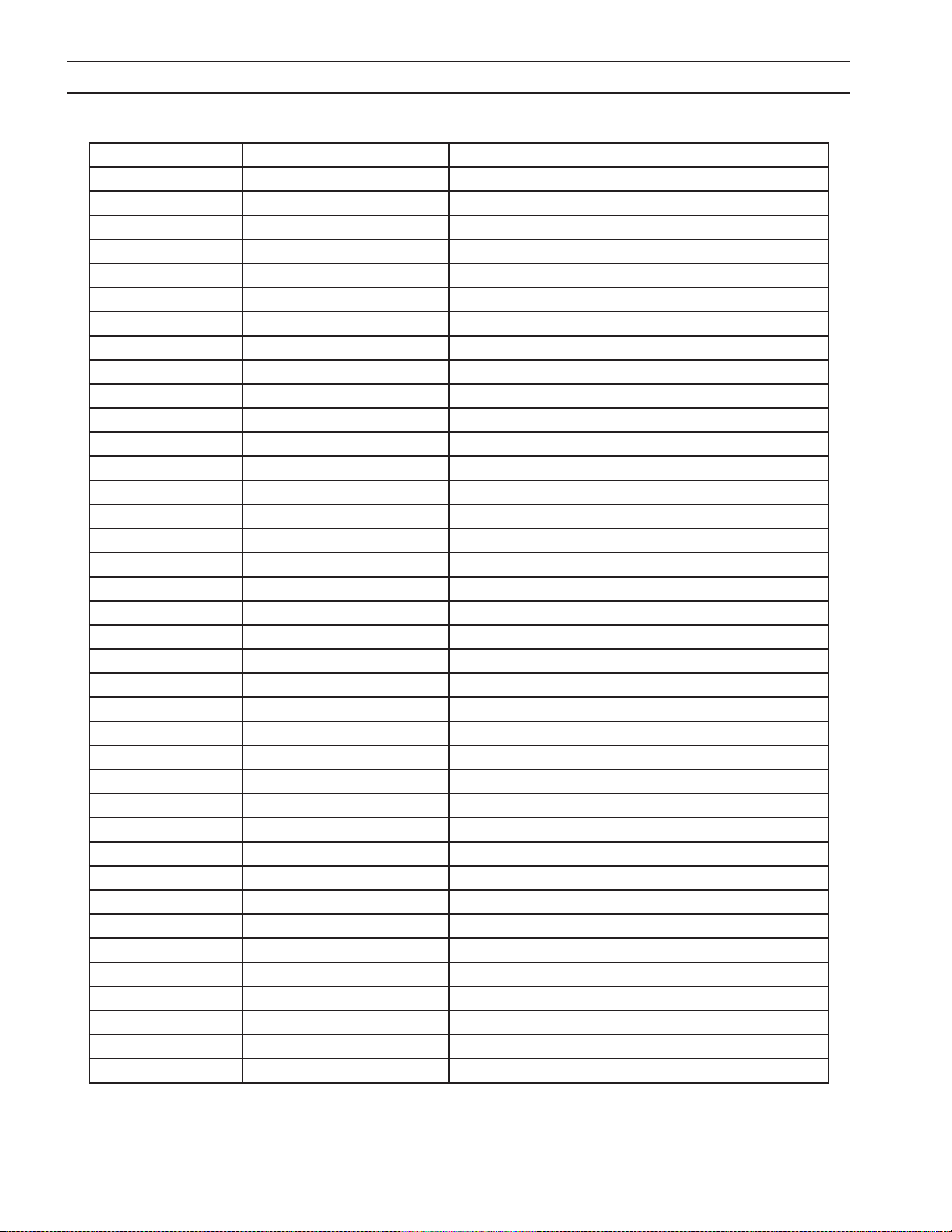

NUMERO

ARTICOLO

1 05 5800 4315 EPP-200, 200,230,380,415,460,575V

NUMERO DI CODICE DESCRIZIONE

0558006470 EPP-400 400V, 50/60Hz CE

0558006471 EPP-400 460V, 60Hz

0558006472 EPP-400 575V, 60Hz

0558006473 EPP-600 400V, 50/60Hz CE

05 5800 6474 EPP-600 460V, 60Hz

0558006475 EPP-600 575V, 60Hz

0558007800 EPP-201, 380/400V, 50/60Hz, CCC/CE

0558007801 EPP-201, 460V, 60Hz

0558007802 EPP-201, 575V, 60Hz

0558007831 EPP-360, 380/400V, 50/60Hz, CCC/CE

0558006832 EPP-360, 460V, 60Hz

0558006833 EPP-360, 575V, 60Hz

0558007730 EPP-401/450, 380/400V, 50/60Hz CE

0558007731 EPP-450, 460V, 60Hz

0558007732 EPP-450, 575V, 60Hz

0558007733 EPP-601, 380/400V, 50/60Hz, CCC/CE

0558007734 EPP-601, 460V, 60Hz

0558007735 EPP-601, 575V, 60Hz

2 0558006086 Cass. derivazione, alim. el., acqua di rareddamento

3 0558004837 Cavo di comando, acqua di rareddamento, 5 m (16’)

0558004838 Cavo di comando, acqua di rareddamento, 10 m (33’)

0558004839 Cavo di comando, acqua di rareddamento, 20 m (66’)

3a 0558004849 Cavo di comando, alimentazione elettrica e acqua di rareddamento, 5 m (16’)

0558004850 Cavo di comando, alimentazione elettrica e acqua di rareddamento, 10 m (33’)

05580 04851 Cavo di comando, alimentazione elettrica e acqua di rareddamento, 20 m (66’)

0558004852 Cavo di comando, alimentazione elettrica e acqua di rareddamento, 40 m (131’)

0558004853 Cavo di comando, alimentazione elettrica e acqua di rareddamento, 50 m (164’)

0558004854 Cavo di comando, alimentazione elettrica e acqua di rareddamento, 60 m (196’)

0558005237 Cavo di comando, alimentazione elettrica e acqua di rareddamento, 15 m (49’)

0558005238 Cavo di comando, alimentazione elettrica e acqua di rareddamento, 30 m (98’)

4 0558005246 Tubo del refrigerante, 5 m (16’)

0558005563 Tubo del refrigerante, 10 m (33’)

0558005564 Tubo del refrigerante, 15 m (49’)

0558005565 Tubo del refrigerante, 20 m (66’)

0558005247 Tubo del refrigerante, 30 m (98’)

0558005248 Tubo del refrigerante, 40 m (131’)

0558005567 Tubo del refrigerante, 50 m (164’)

0558005249 Tubo del refrigerante, 60 m (196’)

353

SEZIONE 3 INSTALLAZIONE

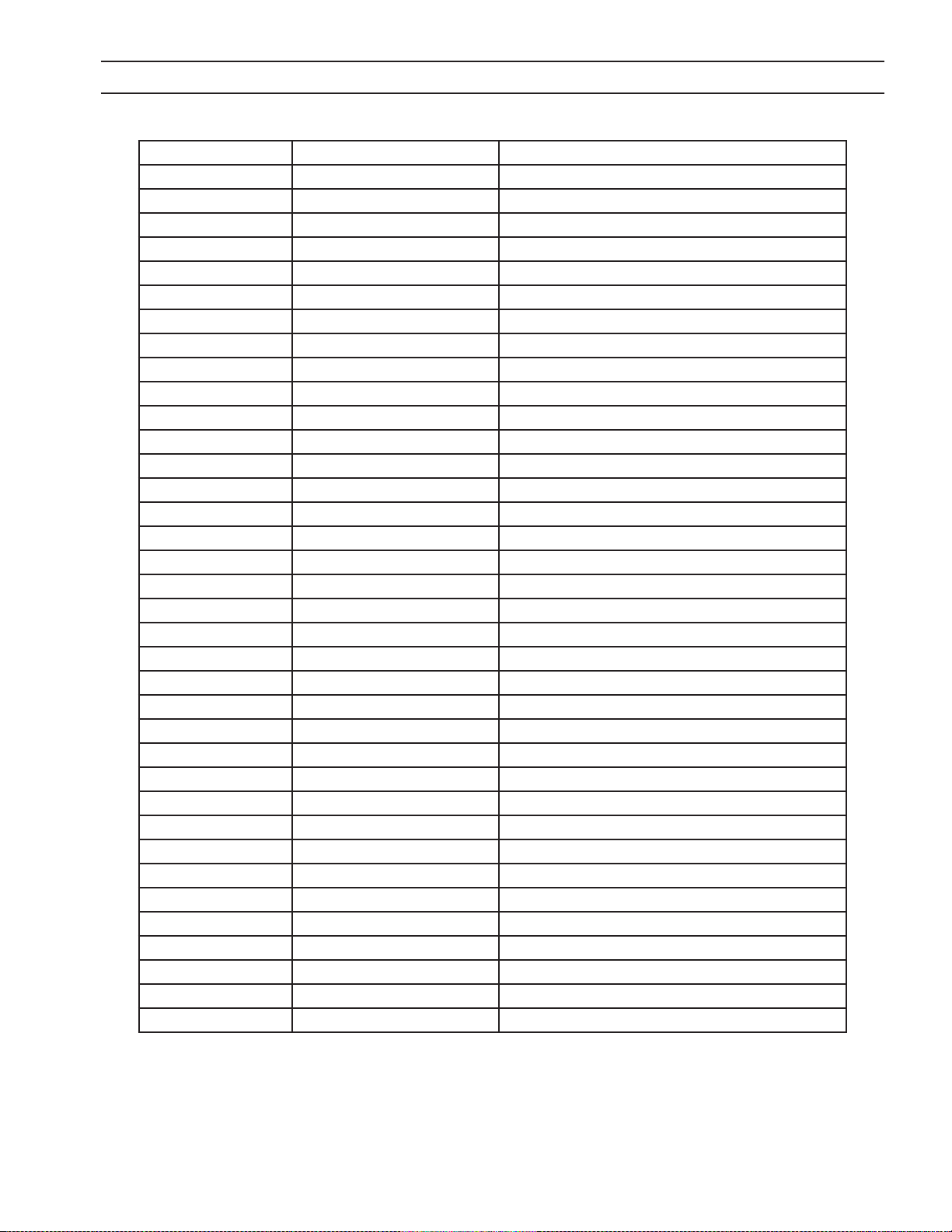

NUMERO ARTICOLO NUMERO DI CODICE DESCRIZIONE

5 0558004400 Pompa di ricircolo refrigerante PCC-10

05 5800 7515 Pompa di ricircolo refrigerante PCC-11

6 0558006089 Tubo flessibile, gas plasma n. 1, 1,5 m (5’)

0558006090 Tubo flessibile, gas plasma n. 1, 5 m (16’)

0558006091 Tubo f lessibile, gas plasma n. 1, 6 m (19’)

0558006092 Tubo flessibile, gas plasma n. 1, 7 m (23’)

0558006093 Tubo flessibile, gas plasma n. 1, 8 m (26’)

0558006094 Tubo flessibile, gas plasma n. 1, 9 m (30’)

0558006095 Tubo flessibile, gas plasma n. 1, 10 m (33’)

0558006096 Tubo flessibile, gas plasma n. 1, 11 m (36’)

0558006097 Tubo flessibile, gas plasma n. 1, 12 m (39’)

0558006098 Tubo flessibile, gas plasma n. 1, 13 m (43’)

0558006099 Tubo flessibile, gas plasma n. 1, 14 m (46’)

0558006100 Tubo flessibile, gas plasma n. 1, 15 m (49’)

0558 006101 Tubo flessibile, gas plasma n. 1, 16 m (52’)

0558 006102 Tubo flessibile, gas plasma n. 1, 17 m (56’)

0558 006103 Tubo flessibile, gas plasma n. 1, 18 m (59’)

0558 006104 Tubo flessibile, gas plasma n. 1, 19 m (62’)

0558006105 Tubo flessibile, gas plasma n. 1, 20 m (66’)

7 0558006106 Tubo flessibile, gas plasma n. 2, 1,5 m (5’)

0558 006107 Tubo f lessibile, gas plasma n. 2, 5 m (16’)

0558006108 Tubo f lessibile, gas plasma n. 2, 6 m (19’)

0558 006109 Tubo f lessibile, gas plasma n. 2, 7 m (23’)

0 55 8 0 0 6 110 Tubo flessibile, gas plasma n. 2, 8 m (26’)

0 55 8 0 0 6 111 Tubo flessibile, gas plasma n. 2, 9 m (30’)

0 55 8 0 0 6 112 Tubo flessibile, gas plasma n. 12 10 m (33’)

0 55 8 0 0 6 113 Tubo flessibile, gas plasma n. 2, 11 m (36’)

0 55 8 0 0 6 114 Tubo flessibile, gas plasma n. 2, 12 m (39’)

0 55 8 0 0 6 115 Tubo flessibile, gas plasma n. 2, 13 m (43’)

0 55 8 0 0 6 116 Tubo flessibile, gas plasma n. 2, 14 m (46’)

0 55 8 0 0 6 117 Tubo flessibile, gas plasma n. 2 ,15 m (49’)

0 55 8 0 0 6 118 Tubo flessibile, gas plasma n. 2, 16 m (52’)

0 55 8 0 0 6 119 Tubo flessibile, gas plasma n. 2, 17 m (56’)

05 58 00 612 0 Tubo flessibile, gas plasma n. 2, 18 m (59’)

05 58 00 6121 Tubo flessibile, gas plasma n. 2, 19 m (62’)

05 58 00 612 2 Tubo flessibile, gas plasma n. 2, 20 m (66’)

354

SEZIONE 3 INSTALLAZIONE

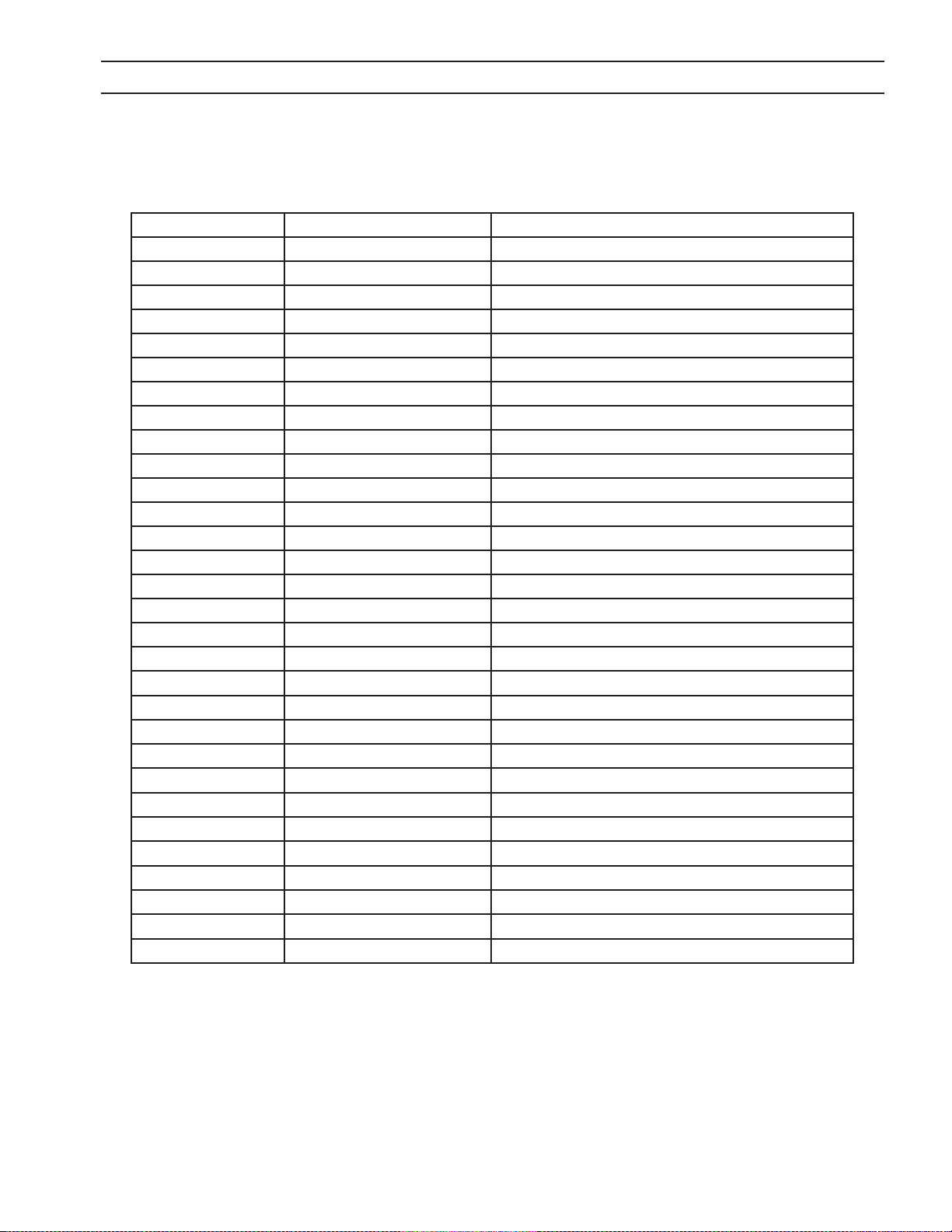

NUMERO ARTICOLO NUMERO DI CODICE DESCRIZIONE

8 0558006200 Tubo f lessibile, gas di schermatura, 1,5 m (5’)

0558006201 Tubo flessibile, gas di schermatura, 5 m (16’)

0558006202 Tubo f lessibile, gas di schermatura, 6 m (19’)

0558006203 Tubo f lessibile, gas di schermatura, 7 m (23’)

0558006204 Tubo flessibile, gas di schermatura, 8 m (26’)

0558006205 Tubo flessibile, gas di schermatura, 9 m (30’)

0558006206 Tub o f lessibile, gas di s chermatura, 10 m (33’)

0558006207 Tubo flessibile, gas di schermatura, 11 m (36’)

0558006208 Tubo flessibile, gas di schermatura, 12 m (39’)

0558006209 Tubo f lessibile, gas di schermatura, 13 m (43’)

05580 06210 Tubo f lessibile, gas di schermatura, 14 m (46’)

0 55 8 0 0 6 211 Tubo f lessibile, gas di schermatura, 15 m (49’)

05 58 00 62 12 Tubo flessibile, gas di schermatura, 16 m (52’)

05 58 00 6213 Tubo flessibile, gas di schermatura, 17 m (56’)

0558 006214 Tubo flessibile, gas di schermatura, 18 m (59’)

05 5800 6215 Tubo flessibile, gas di schermatura, 19 m (62’)

055 800 6216 Tubo flessibile, gas di schermatura, 20 m (66’)

9 0 55 80 0 6217 Tubo f lessibile, cortina d'aria, 1,5 m (5’)

055 8006218 Tubo flessibile, cortina d'aria, 5 m (16’)

0558 00 6219 Tubo f lessibile, cortina d'aria, 6 m (19’)

0558006865 Tubo flessibile, cortina d'aria, 6,1m (20’)

0558006220 Tubo flessibile, cor tina d'aria, 7 m (23’)

05580 06221 Tubo f lessibile, cortina d'aria, 8 m (26’)

0558006222 Tubo flessibile, cortina d'aria, 9 m (30’)

0558006223 Tubo f lessibile, cortina d'aria, 10 m (33’)

0558006224 Tubo f lessibile, cortina d'aria, 11 m (36’)

0558006225 Tubo f lessibile, cortina d'aria, 12 m (39’)

0558006226 Tubo f lessibile, cortina d'aria, 13 m (43’)

0558006227 Tubo flessibile, cortina d'aria, 14 m (46’)

0558006228 Tubo flessibile, cortina d'aria, 15 m (49’)

0558006229 Tubo flessibile, cortina d'aria, 16 m (52’)

0558006230 Tubo flessibile, cortina d'aria, 17 m (56’)

055800 6231 Tubo essibile, cortina d 'aria, 18 m (59’)

0558006232 Tubo ess ibile, cort ina d'aria, 19 m (62 ’)

0558006233 Tub o es sibil e, cor tina d'aria, 20 m (66’)

355

SEZIONE 3 INSTALLAZIONE

NUMERO ARTICOLO NUMERO DI CODICE DESCRIZIONE

10 05 580 048 41 Tubo essibile cortina d'aria, 1,4 m (4,5’)

0558004842 Tubo essibile cortina d'aria, 1,8 m (6’)

0558004843 Tubo essibile cortina d'aria, 3,6 m (12’)

0558004844 Tubo essibile cortina d'aria, 4,6 m (15’)

0558004845 Tubo essibile cortina d'aria, 5,2 m (17’)

0558004846 Tubo essibile cortina d'aria, 7,6 m (25’)

11 0 56 09 42 312 Cassetta del gas di schermatura

12 05 60 94149 1 Cassetta del gas plasma

13 2239606 Cassetta di derivazione elettrica

14 374 4 0 Gruppo cortina d'aria

37439 Silenziatore a bolla

15a 0 56 09 4 0129 Cavo, PGC-B3, 10p, 1,4 m (4,5’) - 2 spine

0 56 09 4170 0 Cavo, PGC-B3, 10p, 1,8 m (6’) - 2 spine

05 60 94 0135 Cavo, PGC-B3, 10p, 3,6 m (12’) - 2 spine

0 56 09 4170 1 Cavo, PGC-B3, 10p, 4,6 m (15’) - 2 spine

0560940138 Cavo, PGC-B3, 10p, 5,2 m (17’) - 2 spine

05 60 94 0141 Cavo, PGC-B3, 10p, 7,6 m (25’) - 2 spine

05 6094 0142 Cavo, PGC-B3, 10p, 10,7 m (35’) - 2 spine

05 60 9414 82 Cavo, PGC-B3, 10p, 7,6 m (25’) - 1 spina

05 60 9414 83 Cavo, PGC-B3, 10p, 10,7 m (35’) - 1 spina

05 60 9414 84 Cavo, PGC-B3, 10p, 13,7 m (45’) - 1 spina

05 60 9414 85 Cavo, PGC-B3, 10p, 16,8 m (55’) - 1 spina

356

SEZIONE 3 INSTALLAZIONE

NUMERO ARTICOLO NUMERO DI CODICE DESCRIZIONE

15b 05 609 4014 4 Cavo, PGC-B3, 14p, 1,4 m (4,5’) - 2 spine

0 56 09 4170 2 Cavo, PGC-B3, 14p, 1,8 m (6’) - 2 spine

05 6094 0147 Cavo, PGC-B3, 14p, 3,6m (12’) - 2 spine

0 56 09 4170 3 Cavo, PGC-B3, 14p, 4,6 m (15’) - 2 spine

05 6094 0148 Cavo, PGC-B3, 14p, 5,2 m (17’) - 2 spine

05 6094 0149 Cavo, PGC-B3, 14p, 7,6 m (25’) - 2 spine

05 60 94 0152 Cavo, PGC-B3, 14p, 10,7 m (35’) - 2 spine

05 60 9414 87 Cavo, PGC-B3, 14p, 7,6 m (25’) - 1 spina

05 60 9414 88 Cavo, PGC-B3, 14p, 10,7 m (35’) - 1 spina

05 60 9414 89 Cavo, PGC-B3, 14p, 13,7 m (45’) - 1 spina

05 60 941490 Cavo, PGC-B3, 14p, 16,8 m (55’) - 1 spina

16 0560939938 Cavo, GS-PGC, 8p, 1,8 m (6’)

0560939939 Cavo, GS-PGC, 8p, 7,6 m (25’)

0560939940 Cavo, GS-PGC, 8p, 10,7 m (35’)

05 60 939 941 Cavo, GS-PGC, 8p, 13,7 m (45’)

0560939942 Cavo, GS-PGC, 8p, 16,8 m (55’)

17 05580 06745 Torcia al plasma PT-36, 1,4 m (4,5’)

0558006746 Torcia al plasma PT-36, 1,8 m (6’)

0558006747 Torcia al plasma PT-36, 3,6 m (12’)

0558006748 Torcia al plasma PT-36, 4,3m (14’)

0558006749 Torcia al plasma PT-36, 4,6 m (15’)

0558006750 Torcia al plasma PT-36, 5,2 m (17’)

0558006779 Torcia al plasma PT-36, 6,1m (20’)

0558006751 Torcia al plasma PT-36, 7,6 m (25’)

357

SEZIONE 3 INSTALLAZIONE

358

SEZIONE 4 FUNZIONAMENTO

4.0 Funzionamento

4.1 Funzionamento della cassetta del gas plasma

Uno dei vantaggi principali della cassetta del gas plasma del sistema al plasma m3 consiste nel fatto che i parametri operativi sono gestiti dal CNC della macchina. Con la casetta del gas plasma del sistema al plasma m3 non

sono necessarie procedure operative. La gestione si ottiene con immissioni manuali sullo schermo dei parametri

di taglio Vision o mediante il sistema di le del parametro di processo ESAB.

Nota:

i le di parametro del processo (noti con gli acronimi … SDP o TDF) sono le memorizzati nella memoria

di controllo della macchina che contengono tutte le informazioni necessarie a tagliare uno spessore e

un tipo di materiale. Sono specici per materiale, spessore, modello di torcia, gas e tipo di materiale. Le

informazioni usate per creare i le si trovano nel manuale della torcia. Fare riferimento al manuale di pro-

grammazione delle parti CNC ESAB per ulteriori dettagli sulla creazione e l'uso di le di parametro.

Vedere IL MANUALE DEI DATI DI TAGLIO, P/N 0558006263 per le im-

NOTA

postazioni dei parametri di taglio da usare con la cassetta del gas plasma del sistema al plasma m3.

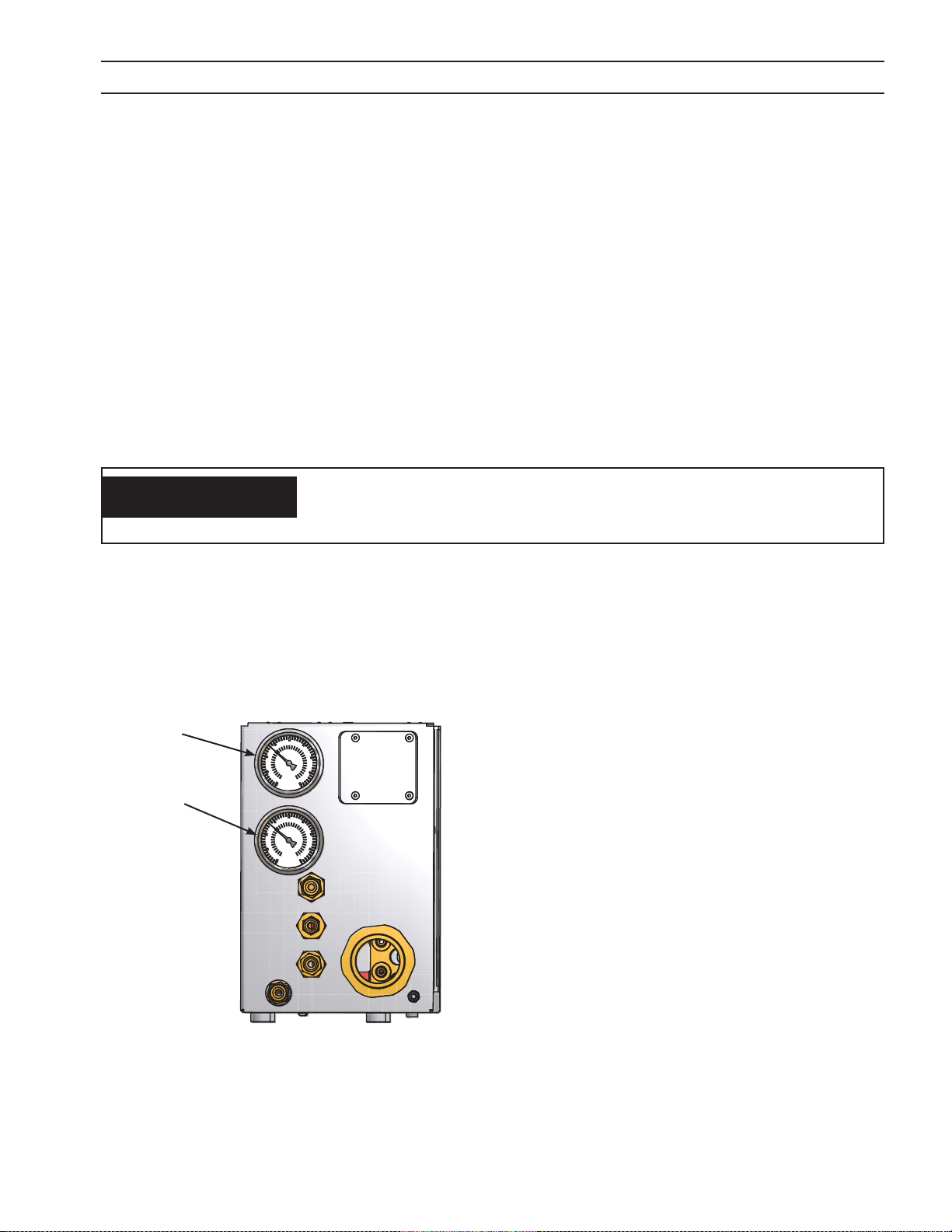

4.2 Misuratori di pressione della cassetta del gas plasma

I misuratori di pressione visualizzano la pressione reale alla torcia. Essi forniscono una risposta visiva all'operatore e possono essere utili nell'identicazione dei problemi della torcia.

Nota:

Gas di inizio

(P G1)

Gas di taglio

(PG2)

a PG1 & PG2 si fa prevalentemente riferimento come gas di inizio e gas di taglio.

Determinate condizioni di taglio richiedono

solo condizioni PG1.

359

SEZIONE 4 FUNZIONAMENTO

4.3 Interruttori di pressione della cassetta del gas plasma

Gli interruttori di pressione monitorizzano la pressione della linea e forniscono input al CNC. Se la pressione

scende al di sotto di 50 psi, il CNC più spegnere il processo. Gli interruttori sono in linea tra la solenoide e la valvola proporzionale per il gas di schermatura 1 e 2, il gas di inizio e il gas di taglio.

Cassetta del gas

plasma

Interruttore di pressione gas

360

SEZIONE 4 FUNZIONAMENTO

4.4 Funzionamento della cassetta del gas di schermatura

Uno dei vantaggi principali della cassetta del gas di schermatura del sistema al plasma m3 consiste nel fatto che

i parametri operativi sono gestiti dal CNC della macchina. Con la casetta del gas di schermatura del sistema al

plasma m3 non sono necessarie procedure operative. La gestione si ottiene con immissioni manuali sullo schermo dei parametri di taglio Vision o mediante il sistema di le del parametro di processo ESAB.

Nota:

i le di parametro del processo (noti con gli acronimi … SDP o TDF) sono le memorizzati nella memoria

di controllo della macchina che contengono tutte le informazioni necessarie a tagliare uno spessore e

un tipo di materiale. Sono specici per materiale, spessore, modello di torcia, gas e tipo di materiale. Le

informazioni usate per creare i le si trovano nel manuale della torcia. Fare riferimento al manuale di pro-

grammazione delle parti CNC ESAB per ulteriori dettagli sulla creazione e l'uso di le di parametro.

Vedere IL MANUALE DEI DATI DI TAGLIO, P/N 0558006263 per le im-

NOTA

postazioni dei parametri di taglio da usare con la cassetta del gas di

schermatura del sistema al plasma m3.

361

SEZIONE 4 FUNZIONAMENTO

4.5 Regolatore aria per cassetta del gas di schermatura per cortina d'aria

Il regolatore aria fornisce la pressione reale alla torcia.

Esso fornisce una risposta visiva all'operatore e può essere utile nell'identicazione dei problemi della torcia.

Per accedere al regolatore aria:

1. rimuovere il coperchio. Il regolatore non necessita di

alcuna correzione ed è impostato in fabbrica a 40 psi

durante il usso.

362

SEZIONE 4 FUNZIONAMENTO

4.6 Valvole di controllo della cassetta del gas di schermatura

Le valvole di controllo arrestano il usso di ritorno tra le selezioni di gas. Per la pulizia delle linee del gas è necessario uno spurgo periodico delle valvole di controllo. Per spurgare le linee, svitare semplicemente i cappucci sulle

valvole di controllo per alimentare la pressione del gas.

363

Valvole di controllo

(9 tipico)

SEZIONE 4 FUNZIONAMENTO

364

Loading...

Loading...