ESAB IEFC-S PT-24 Precision Plasmarc System with Integrated Flow Control (Separable) Installation manual / Instruction manual [es]

June, 2005

Manual de Instalación, Operación y Mantenimiento del

IEFC-S

F-15-771

Spanish

PT-24

Con Control de Flujos Integrado (Separable)

Conjunto de interconexión

Consola de encendido

SISTEMA DE PRECISIÓN PLASMARC

Consola de gas

Soplete PT-24 con colector

Consola de alimentación

Cutting Systems

411 South Ebenezer Road

Florence, South Carolina, U.S.A

.

El equipo descripto en este manual es

potencialmente peligroso. Se deberán tomar

precauciones para su instalación, operación y

mantenimiento.

La principal prioridad de ESAB Cutting Systems

El comprador es totalmente responsable de la

operación y el uso seguro de todos los

productos adquiridos, lo cual incluye cumplir

con las normas OSHA y otras

reglamentaciones gubernamentales. ESAB

Cutting Systems no asumirá responsabilidad

alguna por daños a personas o de otra índole,

surgidos del uso de alguno de los productos

fabricados o vendidos por ESAB. Lea las

bases y condiciones de venta de ESAB, las

cuales incluyen un detalle específico acerca

de las responsabilidades y reservas de ESAB.

consiste en lograr la satisfacción del cliente.

Estamos procurando constantemente mejorar

nuestros productos, los servicios y la

documentación. Como resultado, efectuamos

todas las mejoras y/o los cambios de diseño

que sean necesarios. ESAB extrema los

esfuerzos para garantizar que los documentos y

manuales se encuentren actualizados. No

podemos garantizar que cada documento

recibido por nuestros clientes refleje las últimas

mejoras de diseño efectuadas. Por lo tanto, la

información contenida en este documento podría

ser modificada sin previo aviso.

El número de parte (P/N) de este manual es

F15771.

Este manual es para la conveniencia y el uso de

los compradores de las máquinas de corte. No

representa un contrato u otra obligación por

parte de ESAB Cutting Systems.

© ESAB Cutting Systems, 2003

Printed in U.S.A.

Precisión Plasmarc IEFC-S – CE Índice

Sección 1 Seguridad Página 1—(_)

1,1 Introducción......................................................................................... 1

1.2 Notaciones y símbolos sobre seguridad............................................... 2

1.3 Información general sobre seguridad.................................................... 3

1.4 Precauciones durante la instalación ..................................................... 5

1.5 Conexión eléctrica a masa ................................................................... 6

1.6 Manejo de una máquina de corte por plasma....................................... 7-12

1.7 Precauciones durante el funcionamiento .............................................. 13

1.8 Referencias de seguridad..................................................................... 14-17

Sección 2 Descripción Página 2—(_)

2.1 General................................................................................................ 1

2.2 Alcance................................................................................................ 1

2.3 Opciones de paquete disponibles ........................................................ 2

2.4 Especificaciones técnicas

2.4.1 Sistema Precision Plasma ........................................................... 3

2.4.2 Gas de plasma ............................................................................ 4

2.4.3 Gas de inicio ............................................................................... 4

2.4.4 Gas secundario ........................................................................... 4

2.4.5 Gas de corte ............................................................................... 4

2.4.6 Soplete PT-24 ............................................................................. 4

i

Precisión Plasmarc IEFC-S – CE Índice

Sección 3 Instalación Página 3—(_)

3.1 General................................................................................................. 1

3.2 Equipo necesario.................................................................................. 1

3.3 Emplazamiento ..................................................................................... 1

3.4 Conexiones de alimentación eléctrica principales.................................. 2-3

3.5 Emplazamientos de conexión alternativos para IFC................................ 4

3.6 Identificación de componentes básicos para IFC .................................. 4

3.7 Componentes básicos de la consola de encendido y puntos de

conexión......................................................................................................

3.8 Líneas de interconexión ........................................................................ 6

3.9 Unión de las consolas de encendido y de gas....................................... 7

3.10 Conexión de las consolas de gas y encendido separadas................... 8

3.11 Conexiones de la consola de alimentación.......................................... 9

3.12 Interruptor selector de voltaje.............................................................. 9

3.13 Diagrama de interconexiones de la consola de encendido y de gas

por separado...............................................................................................

3.14 Diagrama de interconexiones de la consola de encendido y de gas

unidas..........................................................................................................

3.15 Entrada a la consola de gas................................................................ 14-15

3.16 Entrada a la consola de alimentación .................................................. 16

3.17 Montaje del soplete............................................................................. 17

3.18 Refrigerante del soplete ...................................................................... 18

3.19 Inspección de las líneas de gas y refrigerante...................................... 18

3.20 Utilización de un colector de soplete de 5 solenoides ......................... 19

3.21 Conversión del colector de la consola de gas IEFC-S para acomodar

un colector de soplete de 4 solenoides ...............................................

5

10-11

12-13

19-20

ii

Precisión Plasmarc IEFC-S – CE Índice

Sección 4 Funcionamiento Página 4—(_)

4.1 Controles de suministro de alimentación

4.1.1 Interruptor de alimentación principal............................................. 1

4.1.2 Interruptor de arco piloto.............................................................. 1

4.1.3 Luces indicadoras de fallo............................................................ 2

4.1.4 Medidores.................................................................................... 2

4.1.5 Interruptor de control de corriente................................................ 2

4.2 Calidad de corte

4.2.1 Introducción ..............................................................................

4.2.2 Ángulo de corte .......................................................................... 4

4.2.3 Corte plano.................................................................................. 5

4.2.4 Acabado de la superficie.............................................................. 6

4.2.5 Escoria......................................................................................... 7-8

4.2.6 Precisión en las dimensiones ....................................................... 9

4.3 Influencia de las opciones de gas en la calidad de corte

4.3.1 Introducción ................................................................................. 10

4.3.2 Aluminio....................................................................................... 10

4.3.3 Acero al carbono ......................................................................... 11

4.3.4 Acero inoxidable .......................................................................... 12-14

4.4 Datos de proceso

4.4.1 Introducción ................................................................................

4.4.2 Parámetros de datos de proceso................................................. 16-61

Aluminio................................................................................ 16-23

Acero al carbono .................................................................. 24-33

Acero inoxidable ................................................................... 34-61

4.4.3 Relación del ancho del corte, con los amperios y el grosor del

material.......................................................................................................

4.4.3.1 Valores de corte para aluminio ............................................. 62

3

15

62

4.4.3.2 Valores de corte para acero al carbono................................ 64

4.4.3.3 Valores de corte para acero inoxidable O2/N2/O2................. 67

4.4.3.4 Valores de corte para acero inoxidable Aire/Aire/CH4.......... 68

4.4.3.5 Valores de corte para acero inoxidable N2/N2/CH4............... 69

4.4.3.6 Valores de corte para acero inoxidable N2/N2...................... 70

4.4.3.7 Valores de corte para acero inoxidable Aire/Aire.................. 72

Datos de marcaje de plasma................................................ 74

iii

Precisión Plasmarc IEFC-S – CE Índice

Sección 5 Mantenimiento Página 5—(_)

5,1 General................................................................................................. 1

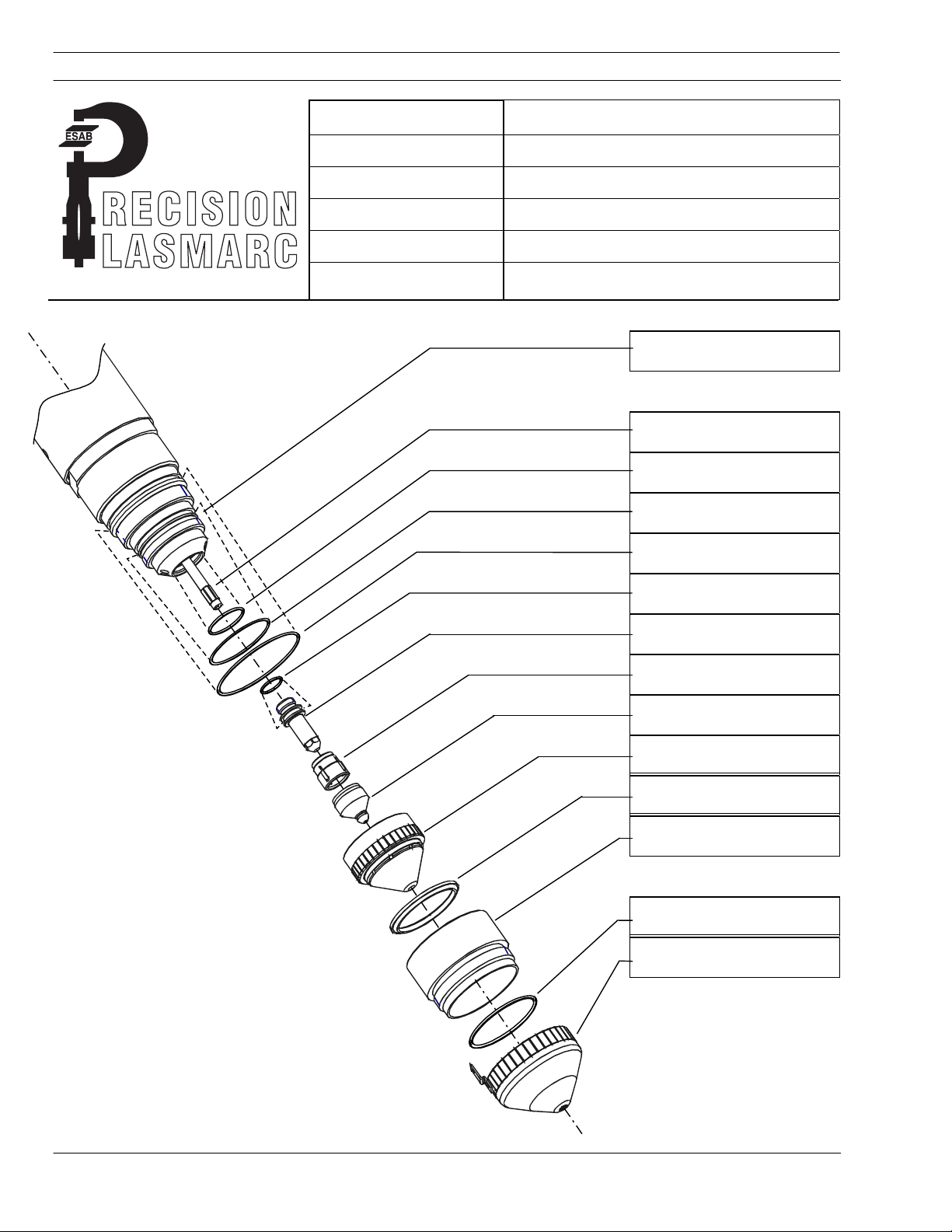

5.2 Inspección y limpieza............................................................................ 1

5.3 Descripción del soplete PT-24 .............................................................. 2-4

5.4 Diagrama de líquidos para el IEFC-S..................................................... 3

5.4 Mantenimiento del soplete .................................................................... 5-7

5.5 Desmontaje e inspección de consumibles para el soplete PT-24 .......... 8-11

5.6 Remontaje de la punta del soplete PT-24 ............................................. 12-14

5.7 Control de flujo ..................................................................................... 14-15

5.8 Desmontaje de la válvula proporcional .................................................. 16

Sección 6 Solución de problemas Página 6—(_)

6.1 Seguridad general................................................................................. 1

6.2 Guía de solución de problemas............................................................. 2

6.2.1 Reducción en la vida útil de los consumibles................................. 2

6.2.2 Baja calidad de corte .................................................................... 3

6.2.3 Sin arco piloto............................................................................... 3

6.2.4 Sin transferencia de arco .............................................................. 3

6.2.5 Sin preflujo.................................................................................... 3

6.2.6 El soplete no se enciende ............................................................. 3

6.2.7 Vida útil de la boquilla excesivamente corta................................... 4

6.2.8 Vida útil del electrodo corta........................................................... 4

6.2.9 Vida útil del electrodo Y de la boquilla corta .................................. 4

6,3 Diagrama de líquidos para el IEFC-S..................................................... 5

Identificación de la válvula del colector del IEFC-S ........................ 5

6.4 Diagrama eléctrico para el IEFC-S......................................................... 6-7

6.5 Esquema eléctrico de la consola de encendido..................................... 8

6.6 Esquema de líquidos de la consola de encendido................................. 8

6.7 Esquema eléctrico de la fuente de alimentación Precision Plasma......... 10-11

6.8 Diagrama de cableado de la fuente de alimentación Precision Plasma

(incluye versión para la CE)

12-16

6.7 Esquema del módulo de alimentación – Versión para la CE .................. 18-19

6.8 Diagrama de cableado del módulo de alimentación Precision Plasma –

Versión para la CE .......................................................................................

20-21

6.9 Colector del soplete.............................................................................. 22

iv

Precisión Plasmarc IEFC-S – CE Índice

Sección 7 Piezas de repuesto Página 7—(_)

7.1 General................................................................................................ 1

7.2 Pedido ................................................................................................. 1

7.3 Fuente de alimentación Plasmarc – componentes exteriores................. 2-7

7.4 Fuente de alimentación Plasmarc – componentes interiores.................. 8-17

7.5 Módulo de alimentación ....................................................................... 18-25

7.6 Consola de gas IEFC-S........................................................................ 26-27

7.7 Colector de gas IEFC-S ....................................................................... 28-29

7.8 Consola de encendido IEFC-S ............................................................. 30-31

7.9 Conjunto de soplete PT-24 – Serie IFC ...............................................

7.10 Colector de soplete de 5 solenoides ..................................................

7.11 Cables y mangueras de interfaz .........................................................

Información cliente/técnica

32-33

34-35

36-37

Contraportada del

manual

v

Precisión Plasmarc IEFC-S – CE Índice

Esta página se ha dejado en blanco intencionadamente.

vi

SECCIÓN 1 SEGURIDAD

1.1 Introducción

El proceso de corte de metales por plasma brinda a la

industria una herramienta única y versátil. Los equipos

ESAB se diseñaron para brindar una mayor eficiencia y

seguridad en la operación de corte de metales. No

obstante, al igual que con otras maquinarias, para lograr el mayor beneficio, es necesario prestar especial

atención a los procedimientos operativos, y las medidas de precaución y seguridad. Independientemente

de la función desempeñada por un individuo con relación a la maquinaria (que se encargue de su operación, del mantenimiento, o actúe como simple observador), deberá acatar estrictamente las medidas de

precaución y seguridad establecidas. La inobservancia

de ciertas medidas de precaución podría provocar lesiones graves al personal involucrado o daños importantes al equipo. Las medidas de precaución señaladas a continuación representan pautas generales a

considerar cuando se trabaja con maquinarias de corte. En los instructivos encontrará medidas de precaución más explícitas concernientes al equipo principal y

a sus accesorios. Si desea mayor información acerca

de la seguridad en el campo de las maquinarias de

corte y soldadura, adquiera y lea las publicaciones incluidas en “Referencias Recomendadas”.

Plasma de Precisión con Control de Flujo Electrónico –

1-1

SECCIÓN 1 SEGURIDAD

1.2 Apuntes y símbolos relativos a la

seguridad

!

!

PELIGRO

En este manual se utilizan las palabras o los símbolos siguientes, los cuales indican distintos niveles de compromiso

con relación a la seguridad.

ALERTA o ATENCIÓN. Su seguridad se encuentra comprometida o existe una falla potencial del

equipo. Se utiliza conjuntamente con otros símbolos e información adicional.

Usado para llamar la atención frente a peligros

inminentes que, de no prevenirse, provocarían

lesiones graves o la muerte.

ADVERTENCIA

!

PRECAUCION

!

PRECAUCION

AVISO

Usado para llamar la atención frente a peligros

potenciales que podrían provocar lesiones personales o la muerte.

Usado para llamar la atención frente a peligros

que podrían provocar lesiones menores o perjudicar al equipo.

Usado para indicar que el equipo está expuesto a

riesgos menores.

Usado para indicar la existencia de información

importante referida a la instalación, la operación

o el mantenimiento del equipo, y que no se encuentra directamente relacionada con riesgos

para la seguridad.

1-2

Plasma de Precisión con Control de Flujo Electrónico –

SECCIÓN 1 SEGURIDAD

1.3 Información General de Seguridad

El equipo se enciende en forma automática.

ADVERTENCIA

!

Este equipo se mueve en varias direcciones y velocidades.

• El traslado de esta maquinaria puede producir

aplastamiento.

• Este equipo sólo debe ser operado o reparado por

personal calificado.

• Todo el personal, los materiales y el equipo no in-

volucrados en el proceso de producción, deberán

mantenerse fuera del área de operación del sistema.

• Mantenga los engranajes y los rieles libres de resi-

duos u obstrucciones como, por ejemplo, herramientas o ropas.

• Coloque una valla alrededor de toda la celda de

trabajo a fin de evitar que el personal traspase el

área o se pare en la zona de operación del equipo.

• Coloque carteles de ADVERTENCIA adecuados en

todas las entradas a las celdas de trabajo.

• Siga el procedimiento de bloqueo del equipo antes

de realizar tareas de mantenimiento.

La inobservancia de las instrucciones para

ADVERTENCIA

!

la operación de este equipo podría provocar la muerte o lesiones graves.

Lea y trate de comprender el contenido de este

manual del operador antes de utilizar esta maquinaria.

• Lea todo el procedimiento antes de operar o

efectuar el mantenimiento del sistema.

• Se deberá prestar especial atención a todas las

advertencias de peligro que brinden información

esencial con relación a la seguridad del personal y/o los posibles daños al equipo.

• Todas las personas que tengan alguna respon-

sabilidad con relación al sistema, o acceso al

mismo, deberán observar estrictamente todas

las medidas de seguridad concernientes al

equipo eléctrico y las operaciones durante el

proceso.

• Lea todas los textos relacionados a temas de

seguridad que se encuentren disponibles en su

empresa.

Plasma de Precisión con Control de Flujo Electrónico –

1-3

SECCIÓN 1 SEGURIDAD

La falta de cumplimiento de las instruccio-

ADVERTENCIA

!

nes incluidas en los rótulos de advertencia

relativos a la seguridad, podría provocar la

muerte o lesiones graves.

Lea y comprenda todos los rótulos con advertencias relativas a la seguridad que se encuentran

adheridos al equipo.

Recurra al manual del operador para obtener mayor información sobre aspectos relativos a la seguridad.

1-4

Plasma de Precisión con Control de Flujo Electrónico –

SECCIÓN 1 SEGURIDAD

1.4 Precauciones durante la instalación

ADVERTENCIA

!

Los equipos que no han sido instalados en

forma adecuada pueden causar lesiones, o

la muerte.

Siga estas pautas al instalar el equipo:

No conecte un tubo de gas directamente a la boca de entrada de la máquina. Se deberá instalar

un regulador de cilindro adecuado para tubos de

gas combustible que atenúe la presión de entrada hasta un nivel razonable. Por lo tanto, el regulador del equipo se utiliza para lograr la presión

requerida por los sopletes.

Antes de instalar el equipo, comuníquese con su

representante de ESAB, quien puede sugerirle

algunas medidas de precaución respecto de la

instalación de la tubería y el traslado de la máquina, entre otras, a fin de garantizar que se cumplan las máximas medidas de seguridad.

Jamás intente modificar el equipo o agregarle

dispositivos, sin antes haber consultado a un representante autorizado de ESAB.

Observe los requerimientos de espacio físico para

garantizar una operación adecuada del equipo y

la seguridad del personal.

Plasma de Precisión con Control de Flujo Electrónico –

1-5

SECCIÓN 1 SEGURIDAD

1.5 Conexión a tierra

Es imprescindible que se efectúe una conexión a tierra

a fin de garantizar un buen funcionamiento del equipo,

y por SEGURIDAD.

Lea la sección sobre Instalación en este manual para

obtener instrucciones detalladas acerca de la descarga a tierra.

Peligro de descarga eléctrica.

ADVERTENCIA

!

Una conexión a tierra deficiente puede causar lesiones graves, o la muerte.

Se debe efectuar una conexión a tierra adecuada

antes de encender el equipo.

Una conexión a tierra inadecuada puede da-

ADVERTENCIA

!

ñar la máquina y sus componentes eléctricos.

• Antes de encenderla, la máquina debe tener

una descarga a tierra.

• La tabla de corte debe contar con una varilla de

descarga a tierra adecuada.

1-6

Plasma de Precisión con Control de Flujo Electrónico –

SECCIÓN 1 SEGURIDAD

1.6 Cómo se maneja un equipo de corte por plasma

!

ADVENTENCIA

Peligro de residuos voladores y ruidos

nocivos.

• Las salpicaduras calientes pueden provocar

quemaduras y lesiones oculares. Utilice gafas

protectoras para evitar quemaduras y lesiones

oculares producidas por residuos voladores generados durante la operación.

• Las escorias del metal pueden estar candentes

y saltar grandes distancias. Las personas ajenas al proceso que circulen por el área también

deberán usar gafas protectoras y cristales de

seguridad.

• El arco de plasma puede provocar lesiones au-

ditivas. Cuando efectúe cortes sobre agua utilice protectores adecuados para los oídos.

Plasma de Precisión con Control de Flujo Electrónico –

1-7

SECCIÓN 1 SEGURIDAD

!

ADVENTENCIA

Riesgo de quemaduras.

El metal caliente puede producir quemaduras.

• No toque la placa de metal o las partes inmediatamente después del corte. Espere a que el

metal se enfríe o sumérjalo en agua.

• No toque el soplete de plasma inmediatamente

después del corte. Espere a que el soplete se

enfríe.

!

ADVENTENCIA

Voltajes peligrosos. La descarga eléctrica puede provocar la muerte.

• NO toque el soplete de plasma, la mesa de corte o los cables de conexión durante el proceso

de corte con plasma.

• Desconecte siempre las fuentes de energía del

plasma antes de tocar o reparar el soplete de

plasma.

• Desconecte siempre las fuentes de energía del

plasma antes de abrir o reparar las tuberías de

plasma o el kit de medición del flujo.

• No toque las partes con corriente eléctrica.

• Los paneles y las cubiertas deben estar en su

lugar cuando la máquina se encuentra conectada a una fuente de energía.

• Aíslese de las piezas de trabajo y de la conexión a tierra: utilice guantes, zapatos y ropa

aislante.

• Mantenga los guantes, los zapatos, la ropa, el

área de trabajo y el equipo secos.

1-8

Plasma de Precisión con Control de Flujo Electrónico –

SECCIÓN 1 SEGURIDAD

!

ADVENTENCIA

Peligro de que sus manos resulten

aplastadas.

Al mover las guías laterales, éstas pueden aplastarle o apretarle las manos.

Saque las manos del soplete y de la guía durante la

operación.

Peligro de asfixia o intoxicación por

!

ADVENTENCIA

gases.

El humo y los gases generados por el proceso de

corte plasma pueden ser perjudiciales para su salud.

• NO inhale el humo.

• No utilice el soplete de plasma si el sistema de

extracción de gases no funciona correctamente.

• En caso de ser necesario, aumente la ventilación.

• Si la ventilación es insuficiente, utilice un respi-

rador aprobado.

Plasma de Precisión con Control de Flujo Electrónico –

1-9

SECCIÓN 1 SEGURIDAD

!

ADVENTENCIA

Peligro de radiación.

La radiación por arco puede producir lesiones

oculares y quemaduras en la piel.

• Utilice protección ocular y corporal adecuada.

• Utilice anteojos oscuros o gafas protectoras

con escudos laterales. Lea el cuadro siguiente

para obtener el grado de sombra de las lentes

recomendado para el corte por plasma:

Corriente por arco Sombra de la lente

Hasta 100 Amps Sombra No. 8

100-200 Amps Sombra No. 10

200-400 Amps Sombra No. 12

Más de 400 Amps Sombra No. 14

• Reemplace los anteojos / gafas protectoras

cuando las lentes estén rotas o perforadas.

• Advierta a las otras personas en el área que no

miren directamente al arco, a menos que estén

utilizando gafas protectoras adecuadas.

• Prepare el área de corte para reducir la reflexión

y la transmisión de la luz ultravioleta.

• Pinte las paredes y otras superficies con colores oscuros para que se reduzca la reflexión de

la luz.

• Instale pantallas o cortinas protectoras que re-

duzcan la transmisión ultravioleta.

1-10

Plasma de Precisión con Control de Flujo Electrónico –

SECCIÓN 1 SEGURIDAD

!

ADVENTENCIA

tener consecuencias fatales

Si no se manipulan con cuidado, los tubos de gas

pueden romperse, expulsando el gas en forma violenta.

• Evite los movimientos bruscos de los tubos.

• Cuando no se utilizan, las válvulas de los tubos

deben permanecer cerradas.

• Mantenga las mangueras y los adaptadores en

buenas condiciones.

• Para que los tubos permanezcan siempre en

posición vertical, fíjelos con una cadena o una

abrazadera a un objeto estable adecuado que

no forme parte de un circuito eléctrico.

• Ubique los tubos de gas lejos de fuentes de calor, chispas y llamas. Nunca dirija un arco hacia

un tubo de gas.

• Remítase a la Norma P-1 (CGA), “Medidas de

precaución para el manejo seguro del gas comprimido en cilindros”, emitido por la Asociación

de Gas Comprimido.

La ruptura de los tubos de gas puede

!

ADVENTENCIA

El calor, las salpicaduras y los chispazos pueden

provocar incendios y quemaduras.

• No efectúe cortes cerca de material combustible.

• No corte envases que hayan contenido combustibles.

• No porte combustibles (por ejemplo, un encendedor con butano).

• El arco piloto puede provocar quemaduras. La

boquilla del soplete debe permanecer alejada de

usted y del resto de las personas cuando inicie

el proceso del plasma.

• Utilice protección ocular y corporal adecuada.

• Utilice guantes, zapatos y máscara de seguridad

aislantes.

• Use vestimenta ignífuga que cubra todas las

áreas expuestas.

• Utilice pantalones sin puños para evitar que

chispas y virutas entren en contacto con la piel.

Peligro de chispazos.

Plasma de Precisión con Control de Flujo Electrónico –

1-11

SECCIÓN 1 SEGURIDAD

PRECAUCION

!

AL CORTAR SOBRE AGUA, SE

OBTENDRÁN RESULTADOS POCO

SATISFACTORIOS.

El PT-24 se diseñó para el proceso de corte

en seco.

El corte sobre agua puede:

• acortar la vida útil de las piezas consumibles

• degradar la calidad de corte.

El rendimiento del corte sobre agua puede resultar

poco satisfactorio. El vapor de agua creado cuando

el material candente o las chispas entran en contacto con el líquido puede favorecer la formación del

arco dentro del soplete.

Cuando el corte se realiza sobre una capa freática,

reduzca el nivel del agua hasta lograr una distancia

máxima entre el agua y el material.

!

ADVENTENCIA

Peligro de explosión.

Ciertas aleaciones de aluminio-litio (Al-Li) fundidos

pueden causar explosiones cuando el corte plasma

se realiza SOBRE agua.

No realice cortes por plasma de las siguientes

aleaciones de Al-Li con agua:

Alithlite (Alcoa) X8192 (Alcoa)

Alithally (Alcoa) Navalite (US Navy)

Aleación 2090 (Alcoa) Lockalite (Lockheed)

X8090A (Alcoa) Kalite (Kaiser)

X8092 (Alcoa) 8091 (Alcan)

• Estas aleaciones sólo deben cortarse en seco,

en una placa seca.

• NO realice cortes secos sobre agua.

• Comuníquese con su proveedor de aluminio

para que le brinde más información acerca de

los peligros asociados al uso de estas aleaciones.

1-12

Plasma de Precisión con Control de Flujo Electrónico –

SECCIÓN 1 SEGURIDAD

1.7 Medidas de precaución para el servicio técnico

PRECAUCION

!

PRECAUCION

Establezca un programa de mantenimiento preventivo, y cúmplalo. Se puede planificar un programa

combinado a partir de las fechas recomendadas en

el manual de instrucciones.

Evite que el equipo de pruebas y las herramientas

manuales queden sobre el equipo, ya que la máquina podría sufrir daños eléctricos o mecánicos

graves.

Se deberán extremar las precauciones al testear

los circuitos con un osciloscopio o un voltímetro.

Los picos de voltaje pueden dañar los circuitos integrados. Apague el equipo antes de iniciar las

pruebas, a fin de evitar que se produzca un cortocircuito entre los componentes.

Antes de encender el equipo, todas las placas del

circuito deberán hallarse correctamente enchufadas, todos los cables perfectamente conectados,

todos los gabinetes cerrados y bloqueados, todas

las defensas y las carcazas puestas.

Nunca conecte o desconecte una placa del circuito

impreso mientras la máquina está encendida. Las

sobrecargas de corriente instantánea pueden dañar

los componentes electrónicos.

Plasma de Precisión con Control de Flujo Electrónico –

1-13

SECCIÓN 1 SEGURIDAD

1.8 Referencias de seguridad -- Reglamentos, normativa, directrices

Se recomiendan las siguientes publicaciones sobre

seguridad en las operaciones de corte y soldadura. Estas publicaciones has sido preparadas para

proteger a las personas de lesiones o enfermedades y para proteger la propiedad de posibles daños ocasionados por un uso poco seguro. Aunque

algunas de estas publicaciones no están relacionadas específicamente con este tipo de equipo de

corte industrial, se aplican los mismos principios

de seguridad.

1-14

Plasma de Precisión con Control de Flujo Electrónico –

SECCIÓN 1 SEGURIDAD

1.8.1 EEUU

• “Precautions and Safe Practices in Welding and Cutting with Oxygen-Fuel Gas Equip-

ment,” (Precauciones y uso seguro en la utilización del equipo de corte y soldadura con

gas y oxígeno-combustible) Form 2035. ESAB Cutting Systems.

• “Precautions and Safe Practices for Electric Welding and Cutting,” (Precauciones y prác-

ticas seguras en el corte y soldadura eléctricos) Form 52-529. ESAB Cutting Systems.

• “Safety in Welding and Cutting” (Seguridad en corte y soldadura) - ANSI Z 49.1, Ameri-

can Welding Society, 2501 NW 7th Street, Miami, Florida, 33125.

• “Recommended Safe Practices for Shielded Gases for Welding and Plasma Arc Cutting”

(Prácticas seguras recomendadas para la protección de gases durante la soldadura y el

corte con arco de plasma) - AWS C5.10-94, American Welding Society.

• “Recommended Practices for Plasma Arc Welding” (Prácticas recomendadas para la sol-

dadura con arco de plasma)- AWS C5.1, American Welding Society.

• “Recommended Practices for Arc Cutting” (Prácticas recomendadas para el corte con

arco)- AWS C5.2, American Welding Society.

• “Safe Practices” (Prácticas seguras) - AWS SP, American Welding Society.

• “Standard for Fire Protection in Use of Cutting and Welding Procedures” (Normas para la

protección en caso de fuego en la utilización de procedimientos de corte y soldadura) NFPA 51B, National Fire Protection Association (Asociación Nacional de Protección co-

ntra el fuego), 60 Batterymarch Street, Boston, Massachusetts, 02110.

• “Standard for Installation and Operation of Oxygen - Fuel Gas Systems for Welding and

Cutting” (Normas para la instalación y funcionamiento de sistemas de gas combustible

de oxígeno en la soldadura y el corte)- NFPA 51, National Fire Protection Association.

• “Safety Precautions for Oxygen, Nitrogen, Argon, Helium, Carbon Dioxide, Hydrogen, and

Acetylene” (Precauciones de seguridad para oxígeno, nitrógeno, argón, helio, dióxido de

carbono, hidrógeno y acetileno) Form 3499. ESAB Cutting Systems. Disponible a través

de su representante de ESAB o su distribuidor local.

• "Design and Installation of Oxygen Piping Systems" (Diseño e instalación de sistemas

conductores de oxígeno) Form 5110. ESAB Cutting Systems.

• “Precautions for Safe Handling of Compressed Gases in Cylinders” (Precauciones para el

manejo seguro de gases comprimidos en los cilindros), CGA Standard P-1, Compressed

Gas Association.

También puede solicitar documentación referente a un uso seguro en las operaciones de corte y soldadura con materiales gaseosos a Compressed Gas Association Asociación de gases

comprimidos), Inc., 500 Fifth Ave., New York, NY 10036.

Plasma de Precisión con Control de Flujo Electrónico –

1-15

SECCIÓN 1 SEGURIDAD

1.8.2 Internacional

Prevención de accidentes

Normativa VDE (Asociación Alemana de Ingenieros Eléctricos)

Normas técnicas TRAC para los depósitos de acetileno y carburo

Normas técnicas TRG para gases de presión

VBG 1 Estipulaciones generales

VBG 4 Equipo eléctrico y maquinaria

VBG 15 Soldadura, corte y métodos de trabajo relacioVBG 48 Trabajos de limpieza con chorro de perdigones

VBG 61 Gases

VBG 62 Oxígeno

VBG 87 Máquinas de chorro de líquido

VBG 93 Rayos láser, prevención de accidentes y electro-

VBG 121 Ruido

VDE 0100 Montaje de instalaciones eléctricas con voltaje

VDE0113 Equipo eléctrico de maquinas industriales

VDE 0837 Seguridad frente a la radiación de productos

VDE 0837-

50

TRAC-204 Líneas de acetileno

TRAC-206 Sistemas de batería de cilindros de acetileno

TRAC-207 Dispositivos de seguridad

TRG 100 Normativa general para gases de presión

TRG 101 Gases a presión

TRG 102 Mezclas de gas técnicas

TRG 104 Gases a presión; uso alternativo de los depósi-

nados

tecnología

normal de hasta 1000 voltios

láser; guía del usuario (DIN EN 60825)

Especificación para dispositivos de protección

frente al láser

tos de gases comprimidos

1-16

Plasma de Precisión con Control de Flujo Electrónico –

SECCIÓN 1 SEGURIDAD

Normas DIN

Normas basadas en DIN EN ISO

Normativa VDI

DIN 2310

Parte 1

DIN 2310

Parte 2

DIN 2310

Parte 4

DIN 2310

Parte 5

DIN 4844

Parte 1

DIN EN

292/1 y 2

DIN EN 559 Tubos flexibles para soldar, cortar, y procesos similares

DIN EN 560 Conexiones de tubos y tubos flexibles del equipo de sol-

DIN EN 561 Conexión de tubos flexibles del equipo de soldadura con

DIN EN 626-1 Seguridad de las máquinas, reducción de riesgos para la

DIN EN 848-1 Fresadoras con un solo eje vertical

DIN EN 1829 Máquinas de chorro de agua a alta presión

DIN EN 9013 Corte térmico, corte con oxígeno, principios del proceso,

DIN EN

12584

DIN EN

12626

DIN EN

28206

DIN EN

31252

DIN EN

31553

DIN EN

60204-1

DIN EN

60825

DIN EN 999 Disposición de los dispositivos de protección

VDI 2906 Calidad de las caras de corte de piezas metálicas; corte

VDI 2084 Temperatura de la habitación; Sistemas técnicos para

Corte térmico; terminología y nomenclatura

Corte térmico; determinación de la calidad de las caras

de corte

Corte térmico; corte con arco de plasma; principios del

proceso, calidad, tolerancia dimensional

Corte térmico; corte por rayo láser de materiales metálicos; principios del proceso

Etiquetas de seguridad (DIN EN 7287)

Seguridad de la maquinaria

dadura, corte y procesos similares.

gas

salud

tolerancia dimensional

Imperfecciones en cortes con llama de oxi/combustible,

con rayo láser y plasma

Máquinas de procesamiento de láser

Prueba de aprobación de máquinas de corte con oxígeno

Equipo láser

Equipo láser y relacionado con el láser

Equipo eléctrico de las máquinas

Seguridad de radiación de productos láser

con chorro de agua abrasivo y corte con arco de plasma

talleres de soldadura

Plasma de Precisión con Control de Flujo Electrónico –

1-17

SECCIÓN 1 SEGURIDAD

1-18

Plasma de Precisión con Control de Flujo Electrónico –

SECCIÓN 2 DESCRIPCIÓN

2.1 General

2.2 Alcance

El sistema PT-24 Precision Plasmarc IEFC-S

proporciona un control de presión y de

conmutación de gas programable. El sistema

IEFC-S es el sistema de control de flujo electrónico

de tercera generación para el sistema de plasma de

precisión ESAB 100A. Las ventajas sobre el control

de flujo electrónico original son:

• reducción del área de presión combinada

respecto al diseño original

• menor número de piezas

• mayor fiabilidad

• opción de conmutación de mayor velocidad

Aunque utilizan el mismo diseño y componentes

integrados de alta fiabilidad, las consolas de gas y

encendido se han separado en dos habitáculos

independientes. Las consolas de gas y encendido

pueden atornillarse entre sí para formar una sola

unidad o permanecer separados para permitir que

la consola de encendido pueda colocarse más

cerca del soplete. Este nuevo diseño permite una

flexibilidad máxima a la hora de colocar los

componentes.

La presión de gas y la conmutación se controla a

través de la máquina de corte CNC, eliminando la

necesidad de otro tipo de controles programables.

El objetivo de este manual es proporcionar al

operador toda la información necesaria para instalar

y manejar el sistema Precision Plasmarc. Se

proporciona también material de referencia técnica

para ayudar en la resolución de problemas del

paquete de corte.

Soplete de plasma de precisión PT-24 con consolas IEFC-S

2-1

SECCIÓN 2 DESCRIPCIÓN

2.3 Opciones de paquete disponibles

Opciones de paquete Precision Plasmarc® IEFCS disponibles a través de su distribuidor ESAB

Consola de alimentación Precision Plasmarc® Power (200/230/380/415/460/575)

trifásica, de 50/60 Hz (necesario) CNC Controlable/Sin PLC Versión para la

CE (tratada en este manual)

Consola de gas N/P 0558003641

Consola de encendido N/P 0558003640

4,5 ft. (1,4 m) N/P 0558002337

Soplete PT-24 con marca de velocidad máxima

Paquete de alimentación (se necesita uno)

Paquete de interconexión

Cable de control, CNC a fuente de alimentación (se necesita una)

Refrigerante para el soplete (se necesitan contenedores de un galón [3,8 litros] –

cuatro galones [15 litros])

NOTAS:

12 ft. (3,7 m) N/P 0558002338

20 ft. (6,1 m) N/P 0558002339

12 ft. (3,7 m) N/P 22428

25 ft. (7,6 m) N/P 21905

40 ft. (12,2 m) N/P 22504

60 ft. (18 m) N/P 21906

80 ft. (24,4 m) N/P 22505

100 ft. (30 m) N/P 21907

10 ft. (3 m) N/P 0558003642

20 ft. (6 m) N/P 0558003643

30 ft. (9 m) N/P 0558003644

10 ft. (3 m) N/P 0560987422

20 ft. (6,1 m) N/P 0560987423

30 ft. (9 m) N/P 0560987424

60 ft. (18 m) N/P 0560987425

100 ft. (30 m) N/P 0560987426

• El paquete de interconexión sólo se necesita si las consolas de gas y de encendido están

separadas. Véase el diagrama de interconexiones que aparece en la sección 3.

• El cable de control de la fuente de alimentación al CNC del cliente se suministra basándose en el

pedido del cliente.

• El suministro de gas, mangueras, cables de trabajo y cable de alimentación principal son

suministrados por el cliente.

• Véanse las Hojas de datos de proceso para obtener una lista de las piezas consumibles del

soplete.

N/P 0558002263

N/P 156F05

2-2

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 2 DESCRIPCIÓN

2.4 Especificaciones técnicas del plasma de precisión

2.4.1 Sistema

Voltaje de entrada

200/230/380/415/460/575 V, trifásico, de 50/60

Hz

Corriente de entrada 65/60/50/40/30/25 A por fase

Factor de potencia 0,95

Límites de la corriente de

salida

15-100 A CC

Voltaje del cable de salida 215 VCC

Ciclo de trabajo 100%

Voltaje de circuito abierto 315 V CC

1.118 mm

1067mm

559mm

200 mm

369mm

Consola de encendido

191 mm

Consola de

alimentación

Soplete PT-24 con

colector

191 mm

369mm

289mm

Consola de gas

Soplete de plasma de precisión PT-24 con consolas IEFC-S

2-3

SECCIÓN 2 DESCRIPCIÓN

2.4.2 Especificaciones técnicas del gas de plasma

Tipo O2, N2, Ar, Aire

Presión

[150 psig (10,4 bares) O

Flujo 100 cfh (47 l/min) máx. (varía con la aplicación)

Pureza requerida*

Reguladores de servicio de los

depósitos de líquidos recomendados

O2-99,8 a 99,995 % N2, Ar-99,995 %

Aire limpio, seco y sin aceite

Oxígeno: R-76-150-540LC (N/P 19777)

Gas inerte: R-76-150-580LC (N/P 19977)

Oxígeno: R-77-150-540 (N/P 998337

Reguladores de 2 etapas de depósitos

recomendados

Hidrógeno/Metano R-77-150-350 (N/P 998342)

Nitrógeno: R-77-150-580 (N/P 998344)

Aire industrial: R-77150=590 (N/P 998348)

Estación de flujo y rendimiento alto o

Regulación de tubos recomendados

Estación de alta capacidad o

reguladores de tubos recomendados

Filtro de gas necesario

Oxígeno: R-76-150-024 (N/P 19151)

R-6703 (N/P 22236)

25 micrones con protección de cubeta (N/P

56998133)

2.4.3 Especificaciones técnicas del gas de inicio

, N2, Aire][85 psig (5,9 bares) Ar]

2

Tipo N2, Ar, Aire

Presión

[150 psig (10,4 bares) N

, Aire][85 psig (5,9 bares) Ar]

2

Flujo 60 cfh (28 l/min) máx. (varía con la aplicación)

Pureza mínima requerida N2, Ar – 99,995 % Aire limpio y seco

2.4.4 Especificaciones técnicas del gas auxiliar

Tipo N2, O2, Metano, Aire

Presión

100 psig (6,6 bares) H-35, Metano;

150 psig (10,4 bares) N

, O2, Aire

2

Flujo 60 cfh (28 l/min) máx. (varía con la aplicación)

Pureza mínima requerida

2.4.5 Especificaciones técnicas del gas de corte

N

Tipo

N2, O2, CH4 N2, O2, CH4 – 99,995 % Aire limpio y

seco

, O2, Aire

2

Presión 150 psig (10,4 bares) N2, O2, Aire

Flujo 60 cfh (28 l/min) máx. (varía con la aplicación)

Pureza mínima requerida 99,995 % N2, 99,8% O

y aire limpio y seco

2

2.4.6 Especificaciones técnicas del soplete PT-24

2-4

Tipo Gas dual, refrigerado con agua

Intensidad 100 A @ 100 % del ciclo de trabajo

Dimensiones Veánse las opciones de paquete (2.3)

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.1 General

AVISO

Una instalación adecuada puede contribuir

significativamente a un funcionamiento sin

problemas del sistema Precision Plasmarc®. Se

sugiere que se estudien detenidamente y se

sigan las indicaciones realizadas en cada uno de

los pasos de esta sección.

3.2 Equipo necesario

3.3 Emplazamiento

• Suministro de gas y mangueras. El suministro de

gas puede provenir de una fuente central o de

depósitos, y debe regularse para suministrar 150

psig (10,4 bares) a la consola de gas (flujo de gas).

• Cable de trabajo. Se recomienda un cable Nº 4

AWG paa la conexión de la pieza de trabajo a la

fuente de alimentación.

• Cable de alimentación principal.

• Se necesitan filtros de gas de 25 micrones (N/P

56998133) en el lado del suministro para que el

sistema IEFC-S funcione correctamente.

• Es necesaria una ventilación adecuada para

proporcionar la refrigeración adecuada de la fuente

de alimentación.

• Minimice la presencia de polvo y suciedad, así

como la exposición a fuentes de calor externas.

• Deje un espacio mínimo de 60 cm alrededor de la

fuente de alimentación para un movimiento libre

del aire.

3-1

Limitar el paso del aire causará un

!

PRECAUCIÓN

Soplete de plasma de precisión PT-24 con consolas IEFC-S

sobrecalentamiento

Limitar el aire de admisión con cualquier tipo de

filtro o alrededor de la fuente de alimentación

causará un sobrecalentamiento y anulará la

garantía..

SECCIÓN 3 INSTALACIÓN

3.4 Conexiones de alimentación eléctrica principales

PELIGRO

!

¡La descarga eléctrica puede resultar

mortal!

Tome todas las precauciones posibles para

evitar una descarga eléctrica.

Antes de realizar cualquier conexión en el

interior de la máquina, abra el dispositivo de

desconexión de línea (pared) y desenchufe el

cable de alimentación.

ADVERTENCIA

!

Tamaños recomendados para conductores de alimentación y fusibles de línea

208 3 70 No. 4 25 100

230 3 60 No. 6 16 80

380 3 50 No. 8 10 80

415 3 40 No. 10 6 60

460 3 30 No. 10 6 50

575 3 25 No. 10 6 40

Configuración de alimentación

La máquina debe estar correctamente configurada

para su alimentación.

La máquina se entrega de fábrica configurada para

una entrada de 575 V, 65 Hz.

NO conecte una fuente de alimentación de cualquier

otro voltaje a menos que se vuelva a configurar la

máquina. Se producirán daños en la máquina.

Conexión de alimentación en la pared

Debería colocarse un interruptor de desconexión de línea

(pared) con fusibles o disyuntores en el panel de

alimentación principal.

Conecte el cable de alimentación de la fuente de

alimentación directamente en el interruptor de desconexión

o en un enchufe adecuado con receptáculo, que puede

adquirirse en cualquier tienda de suministros eléctricos.

(Véase la tabla de la página siguiente para ver los

conductores y fusibles recomendados)

Requisitos de alimentación

Voltios Fase

Amp

Conductor alim. Y

masa,

su/awg/ mm

2

Intens. / fase,

amp. fusible

3-2

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

El siguiente procedimiento explica los pasos correctos

de la instalación para conectar el sistema de

alimentación principal a la fuente de alimentación.

1. Retire el panel lateral.

2. Asegúrese de que el cable de alimentación está

desconectado de todas las fuentes de

alimentación.

3. Pase el cable de alimentación por el orificio de

Conexión de

masa

Cable de

alimentación

TB2

Autotransformad

TB1

200

230

380

415

460

575

200

230

380

415

460

575

200

230

380

415

460

575

200

230

380

415

460

575

PHASE 1 PHASE 2 PHASE 3

K1

Contactor

principal

Bloque de

terminales de 7

posiciones

or

salida situado en el panel posterior.

4. Tire del cable de alimentación a través del orificio

de salida hasta dejar la suficiente longitud de

cables para su conexión con el contactor principal.

Apriete el orificio de salida para asegurar que el

cable de alimentación queda fijado.

5. Conecte el conductor a masa del cable de

alimentación a la agarradera de masa situada en la

base de la fuente de alimentación.

6. Conecte tres conductores del cable de

alimentación a los terminales situados encima del

contactor principal. Fije los conductores

apretando los tornillos.

7.

Conecte los cables conectores de la parte inferior

del contactor principal en el terminal de entrada

con el voltaje correcto marcado en el

autotransformador. La unidad llega de fábrica con

un voltaje establecido de 575 V, tal y como se

indica a la izquierda.

3-3

!

PRECAUCIÓN

Soplete de plasma de precisión PT-24 con consolas IEFC-S

Cableado de

fábrica para 575

voltios

Conexión de los cables conectores

Asegúrese de que cada uno de los cables

conectores está conectado al terminal de entrada

con el voltaje correcto en el autotransformador.

Cableado de fábrica para 575 V.

8. Conecte el cable conector al terminal de entrada con

el voltaje adecuado situado en el bloque de

terminales de 7 posiciones. TB2

SECCIÓN 3 INSTALACIÓN

3.5 Ubicaciones alternativas de conexión para la consola de gas IEFC-S

Hay dos ubicaciones para el orificio de salida del

soplete en la consola de encendido. Esto

proporciona flexibilidad al montar la consola en una

máquina.

NOTA:

Al cambiar a una ubicación alternativa de

conexión, coloque un tapón en los orificios

Orificio de salida del

soplete

E/S no utilizados para sellar la consola.

Ubicación alternativa

para el orificio de

salida del soplete

3.6 Identificación de componentes básicos de la consola de gas y puntos de conexión

(Cubierta retirada)

Conexión ASIOB

1

1

9

P-1 115/230V In 24VCC In

2

2

3

4

5

6

7

8

10

11

12

Valor de corriente deseado P-2 (no se

3

muestra)

Interruptor selector de voltaje

4

Entrada de suministro degas

5

6 Solenoides

Entrada de suministro de gas

7

8 Colector

Proceso ASIOB

9

Conexión P-5

10

Salida de gas (no se muestra)

11

Valores proporcionales

12

3-4

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.7 Componentes básicos de la consola de encendido y puntos de conexión

1

2

3

4

1 Ubicación alternativa del orificio de salida del

6

paquete del soplete

7

2 Agua de refrigeración a soplete/corriente del

arco

8

3 Agua de refrigeración desde soplete/arco

piloto

9

4 Orificio de salida de alimentación del soplete

5 Agua de refrigeración a/desde los acces. de la

10

consola de alimentación (no mostrado)

6 Orificio de salida del arco piloto

7 Orificio de salida del paquete del soplete

8 Masa del chasis

9 Entrada H.F. 120 V

10 Ajuste espacio bujía

5

3-5

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.8 Líneas de interconexión

2

1

3

1

4

2

Paquete del soplete

Todas las líneas de servicio de interconexión se

suministran con una etiqueta o color con un código

en cada extremo que corresponden con las

etiquetas/colores que aparecen en los

receptáculos.

1

2

3

4

1. Conecte las líneas del paquete del soplete en la

Agua de refrigeración a soplete/cable de

corriente del arco

Agua de refrigeración desde soplete/cable

de arco piloto

Lineas de gas del paquete del soplete

Cable de control de solenoide p-2

consola de encendido. Las líneas y conexiones

están etiquetadas y/o tienen un código de

color.

Consolas de gas y

encendido unidas

4

La vista interior de la consola de encendido será la

misma tanto si las consolas de gas y de encendido

3

están juntas como separadas.

La placa de unión del conjunto de interconexión

está configurada de igual modo para la salida de

gas/señal de la consola de gas.

Conjunto de interconexión

(para conectar las

consolas de gas y de

encendido cuando no

están unidas)

3-6

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.9 Unión de las consolas de encendido y de gas para formar una unidad

Quite los tornillos negros de cabeza semiesférica

de las superficies de contacto de las consolas.

Algunos de estos tornillos están capturados con

tuercas hexagonales desde el interior de la consola

de gas.

Quite las cubiertas superiores. Éstas están sujetas

con unas fijaciones de liberación rápida de ¼ de

vuelta.

Quite estos tornillos de las superficies de contacto.

Las conexiones de salida de la consola de gas (y

P5) están diseñadas para acoplarse en las

hendiduras de la consola de encendido, lo que

permite un contacto perfecto entre las dos

paredes.

Utilice los tornillos retirados anteriormente para fijar

de nuevo las consolas. En la mayoría de las

posiciones de los tornillos, éstos pasarán a través

de un orificio de la consola de gas para enroscarse

en unas tuercas de cabeza situadas en la consola

de encendido. Puede haber algunas excepciones.

3-7

Vista de las consolas unidas desde el interior de la

consola de encendido

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.10 Conexión de las consolas de gas y encendido separadas

Se necesita un conjunto de interconexión para

conectar las consolas separadas

Conexiones de la consola de gas. Los

cables/mangueras y los empalmes fijos disponen

de etiquetas.

Consola de encendido Placa de conexión del

conjunto de

interconexión

Fije la placa de conexión a la consola de encendido

utilizando los 4 tornillos suministrados.

Vista interior de la consola de encendido con la

placa de conexión acoplada.

3-8

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.11 Conexiones de la consola de alimentación

2.

Conjunto de

alimentación

Orificio de salida de la

entrada de alimentación

Conecte las líneas de alimentación y de

refrigeración en el conjunto de alimentación

desde la consola de alimentación a la de

encendido. El conjunto de alimentación

consiste en las líneas de refrigeración #6 y # 7

(con los accesorios de acoplamiento 5/8-18

L.H.), el cable de alimentación (#3 AWG) y el

cable amarillo de arco piloto (#16 AWG). Las

líneas de refrigeración tienen estampados un 6

y un 7 en el empalme para ayudar a su

identificación.

Entrada/Salida de

agua de refrigeración

3.12 Interruptor selector de voltaje

Interruptor

selector de

voltaje

El interruptor selector de voltaje del interior de la

consola de gas está ajustado para aplicaciones con

un voltaje de entrada del IEFC-S de 115 V / 60 Hz.

Un ajuste alternativo cambia a 230 V / 50 Hz el

voltaje de entrada del IEFC-S.

3-9

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.13 Diagrama de interconexiones de los componentes de las consolas de gas y

encendido separadas del sistema Precision Plasmarc®

8

9

10

11

12

20

7

6

5

13

14

16

15

21

17

22

4

3

2

3-10

18

19

CH

N

4

2

2

Air

Ar

O

Soplete de plasma de precisión PT-24 con consolas IEFC-S

1

SECCIÓN 3 INSTALACIÓN

1 int. de desconexión de pared (sum. por el cliente)

2 cable de alimentación principal

3 consola de alimentación de plasma de precisión

4 conjunto de alimentación

5 cable E/S de alimentación

6 masa

7 cable de trabajo (+)

8 soplete y control de altura

9 cable E/S de control de altura

10 paquete del soplete

11 receptáculo ASIOB de control de altura

12 consola de encendido

13 cable* ASIOB de control de altura (véase la nota)

14 cable ASIOB de proceso

15 cable de 120 vca/24 vcc

16 CNC

17 líneas de gas de proceso

18 filtros de 25 micrones

19 suministro de gas de proceso (sum. por el cliente)

20 mesa de corte

21 Conjunto de interconexión de consolas

22 Consola de gas

Nota: el cable ASIOB de control de holgura #13 llega desde una unión con el cable ASIOB de proceso #14 del

interior del IEFC-S.

3-11

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.14 Diagrama de interconexiones de los componentes de las consolas de gas y

encendido unidas del sistema Precision Plasmarc®

8

9

10

11

20

7

13

14

12

6

5

4

22

3

15

3-12

16

17

2

18

19

CH

N

4

2

2

Air

Ar

O

Soplete de plasma de precisión PT-24 con consolas IEFC-S

1

SECCIÓN 3 INSTALACIÓN

1 int. de desconexión de pared (sum. por el cliente)

2 cable de alimentación principal

3 consola de alimentación de plasma de precisión

4 conjunto de alimentación

5 cable E/S de alimentación

6 masa

7 cable de trabajo (+)

8 soplete y control de altura

9 cable E/S de control de altura

10 paquete del soplete

11 receptáculo ASIOB de control de altura

12 consola de encendido

13 cable* ASIOB de control de altura (véase la nota)

14 cable ASIOB de proceso

15 cable de 120 vca/24 vcc

16 CNC

17 líneas de gas de proceso

18 filtros de 25 micrones

19 suministro de gas de proceso (sum. por el cliente)

20 mesa de corte

21 conjunto de interconexión de consolas (no se muestra -- no se necesita cuando las consolas

están unidas)

22 Consola de gas

Nota: el cable ASIOB de control de algura #13 llega desde una unión con el cable ASIOB de proceso #14 del interior del

IEFC-S.

3-13

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.15 Entrada a la consola de gas

!

PRECAUCIÓN

La contaminación en la línea de gas

dañará las válvulas proporcionales y

las válvulas de parada

Purga de las líneas de gas

Antes de conectar las líneas de suministro de

gas al Control de flujo integrado, purgue todas

las líneas en profundidad. Los residuos

propios del proceso de fabricación de las

mangueras pueden obstruir/dañar las válvulas

proporcionales de su control de flujo.

1. Purgue las líneas de gas entre el suministro y el

IEFC-S antes de realizar la conexión. Las válvulas

proporcionales y de parada son muy sensibles al

polvo y otras partículas extrañas.

!

PRECAUCIÓN

Los gases no filtrados dañarán el

sistema de control de flujo.

Los gases de corte y de protección no

filtrados obstruirán o dañarán los orificios

pequeños y las juntas de gas.

Se necesitan filtros de 25µ para todos los

gases de corte y de protección, incluyendo

nitrógeno, oxígeno, argón, metano y aire.

3-14

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

Entrada de la consola de gas

1/4 NPT

Filtro de gas de 25 micrones

2. Conecte las líneas de suministro de gas al

control integrado de flujo. Instale filtros de gas de

25 micrones en todas la líneas de suministro entre

la fuente de gas y la consola de gas.

3-15

CH

filtros de 25

micrones

4

2

2

N

H-35

Air

Ar

O

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.16 Entrada a la consola de alimentación

PRECAUCIÓN

Pilot Arc

Work

Torch

Retire la cubierta

P

Las válvulas proporcionales y de parada son

sensibles a la suciedad y los restos.

Purgue concienzudamente el sistema de suministro de gas

con N

de fabricación de las mangueras suele dejar una fina capa

de polvo en el interior. Este polvo puede provocar que

aparezcan fallos en las válvulas proporcionales de forma

prematura. Compruebe si las válvulas están obstruidas

antes de conectarlo a la consola de gas. El proceso

2

Retire el panel de la parte posterior de la

1.

consola y acople el arco piloto, el soplete y el

cable de la pieza de trabajo.

.

Orificio de entrada

Fusible de 7 A 500

VCA

Cable de control

de flujo

Etiquet

a de

clasific

ación

Etiquet

a con el

nº de

serie

2.

Conecte el cable E/S de alimentación entre la

consola y el CNC.

Entrada de agua de refiregeración

desde la consola de encendido

Salida del agua de refrigeración

3-16

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.17 Montaje del soplete

PRECAUCIÓN

No tape el orificio de ventilación.

Durante el montaje, no tape el orificio pequeño

de ventilación situado en el lateral del manguito.

Este orificio permite que el refrigerante salga del

interior del manguito si se produce una fuga en

la línea de servicio.

Opciones de montaje del soplete.

Collarín de 46

mm de diámetro

Manguito de 51

mm de diámetro

Orificio de

ventilación

•

El soplete se suele montar en el manguito de 51

mm (2“). No tape el orificio de ventilación.

• Para un montaje alternativo, el soporte puede

montarse en un collarín con un diámetro de 46

mm (1,812"), como el que se muestra. El collarín

aislado y su apoyo encajan en la rosca de fijación

de la boquilla del cuerpo del soplete.

Utilice únicamente las superficies de montaje

especificadas

3-17

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.18 Refrigerante

del soplete

L

O

R

T

N

O

C

T

N

E

R

R

U

C

L

P

N

O

I

S

I

C

E

R

R

E

W

O

P

C

R

A

M

S

A

• Retire el tapón de llenado de refrigerante situado

en la parte delantera de la consola y llene el

depósito de refrigerante con 15 litros (4 galones)

de refrigerante de plasma, N/P 156F05 (un galón).

Tapón de

llenado de

refrigerante

• No lo llene hasta el nivel máximo

• Vuelva a colocar el tapón.

PRECAUCIÓN

!

Un anticongelante comercial causará

fallos en el soplete

¡Utilice un refrigerante especial para sopletes! N/P

156F05

Debido a su alta conductividad eléctrica, NO utilice

agua de grifo o anticongelante comercial para la

refrigeración del soplete. Se NECESITA un

refrigerante para sopletes con una formulación

especial. Este refrigerante también protege de la

congelación hasta -34º C.

El funcionamiento de la unidad sin refrigerante

causará daños permanentes en la bomba de

refrigerante.

3.19 Inspección de las líneas de gas y refrigerante

3-18

Para finalizar la instalación, es necesario inspeccionar las

conexiones ya efectuadas por si hubiera alguna fuga.

• Para las líneas de gas, utilice una solución jabonosa

estándar. Presurice el sistema desde el control (archivo

SDP)

• Para el refrigerante, compruebe las conexiones por si

presentan signos de humedad en las conexiones

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

3.20 Utilización de un colector de soplete de 5 solenoides

El colector de soplete de 5 solenoides permite

una conversión de 1 segundo desde el corte hasta

la marca y de nuevo hasta el corte, en comparación

con el retardo de conmutación de 7 a 10 segundos.

El IEFC-S se entrega configurado para utilizar el

colector de soplete de 5 solenoides.

AVISO

El marcaje con el soplete PT-24 y el IEFC-S

no utiliza ninguna válvula proporcional

para regular la presión del argón. Debe

ajustarse un regulador externo para el

suministro de argón a 85 PSI (5,6 bares).

Véanse los datos de proceso de marcaje

para obtener más información.

3.21 Conversión del colector de la consola de gas IEFC-S para acomodar un colector

de soplete de 4 solenoides

3

4

2

Colector de la consola de gas

Conexión de entrada de argón

1

Solenoide de argón

2

Acceso a la conversión de marcaje 1/8 NPT

3

Salida del colector de aire / argón

4

1

para acomodar un soplete de 5 solenoides. Se

necesita realizar algunas modificaciones para

permitir el marcaje con el IEFC-S y un soplete de 4

El colector de la consola de gas está configurado

Ar

solenoides.

3-19

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 3 INSTALACIÓN

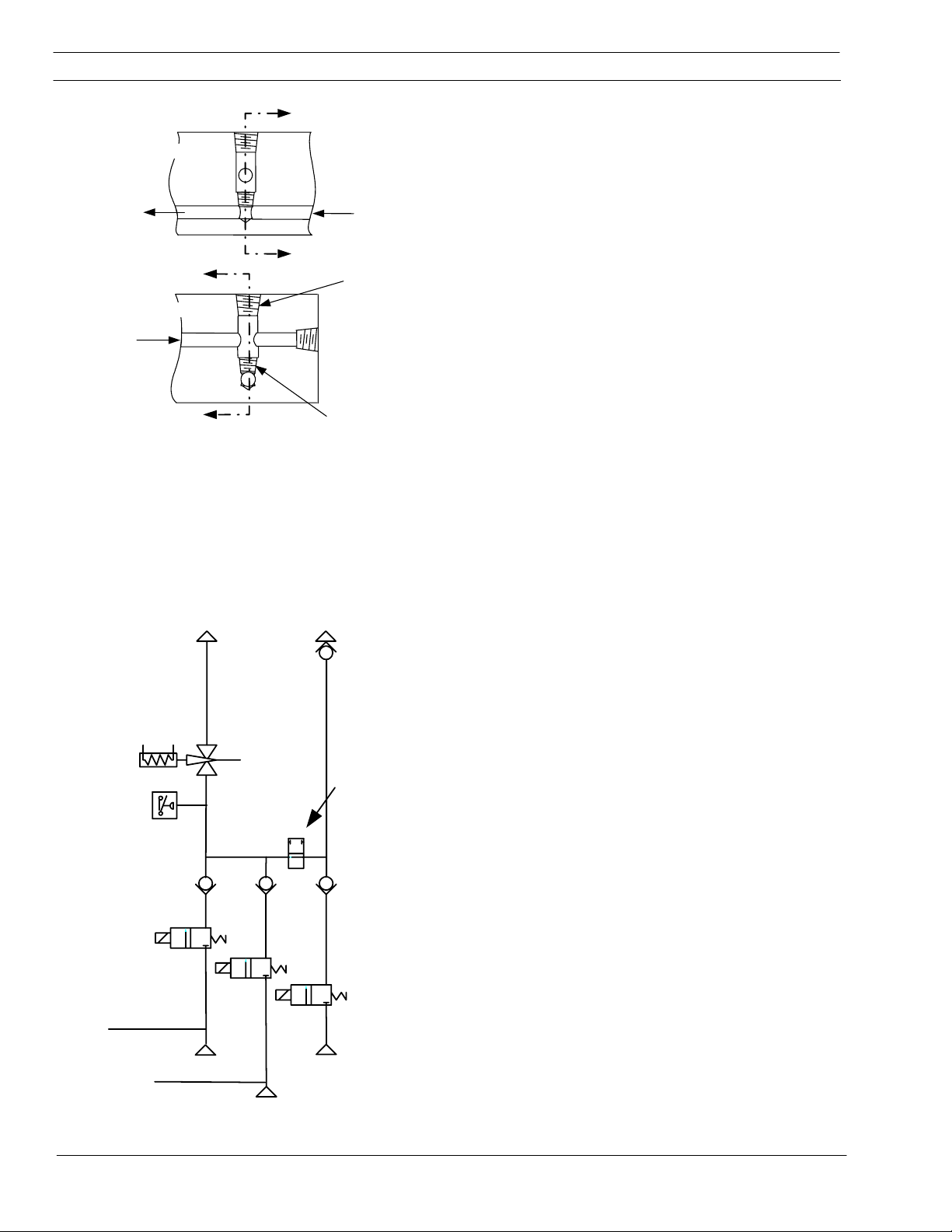

Vista A-A

B

Procedimiento para modificar el colector del

IEFC para un colector de soplete de 4

solenoides.

A salida de

gas de plasma

Desde

solenoide

de argón

Desde entrada

de plasma

Quite el tapón

de acceso

para mostrar

el tapón de la

boca

Quite el tapón

1/16 NPT para

abrir la boca de

argón

A

Vista B-B

A

B

de gas

A. Localice y quite el tapón de acceso (1/8 NPT)

situado junto al solenoide de control de flujo de

argón, tal y como se muestra.

B. Quite el tapón de la boca (1/16 NPT) situada en

la parte inferior del orificio de acceso.

C. Vuelva a colocar el tapón de acceso.

Nota: Si fuera necesario, utilice un sellante de

tuberías disponible en el mercado para oxígeno.

NO UTILICE cinta de teflón. Las piezas de cinta

podrían romperse, dando como resultado una mala

calidad de corte o la rotura del soplete.

Vista en sección del puerto de marcaje de argón

Salida de gas

de plasma

Solenoide de gas de

marcaje (5º Solenoide)

Esquema para marcaje con EIFC y colector de

soplete de 4 solenoides.

Válvula

proporcional 1

Interruptor

de presión 1

Aire -2

A aire-1

-1 y

A N

2

N

-3

2

Ventil. Tapón retirado

PS

N

-2

2

Ent. aire

Ent. N2

Ent. argón

Con el tapón colocado y un soplete de 5

solenoides, el gas argón va directamente al quinto

solenoide (argón).

El argón se desvía hacia la línea de gas de plasma

con el tapón quitado y un soplete de 4 solenoides.

La línea del quinto solenoide del soplete está

tapada con un empalme de liberación rápida de un

sentido (funciona igual que una válvula de parada).

3-20

Soplete de plasma de precisión PT-24 con consolas IEFC-S

SECCIÓN 4 FUNCIONAMIENTO

4.1 Controles de suministro de alimentación

4.1.1 Interruptor de alimentación principal

EMERGENCY

STOP

Interruptor de alimentación principal

Controla la entrada de alimentación al ventilador, al

refrigerador de agua y a la tarjeta PC. El indicador

ámbar se ilumina a la izquierda del interruptor.

4.1.2 Interruptor de arco piloto

Interruptor de arco piloto

Antes de realizar un ajuste manual, este interruptor ha

sido eliminado de la consola de alimentación

controlable desde el CNC. Ahora será manipulado por

el control CNC de la máquina, para seleccionar los

valores HIGH (alto) o LOW (bajo) para el arco de piloto

de inicio, dependiendo de las condiciones de corte.

Consulte los datos de proceso para obtener más

información sobre en qué condiciones se utiliza el

inicio alto y bajo.

Sistema PT-24 Precision Plasmarc IEFC-S

4-1

SECCIÓN 4 FUNCIONAMIENTO

4.1.3 Luces indicadoras de fallo

Luces indicadoras de fallo

Coolant flow indicará que el nivel de refrigerante

es bajo. Cuando la unidad se activa, la luz mostrará

brevemente un fallo y a continuación se apagará.

• P/S Fault – indicará un fallo en el PCB de control

de plasma, en la fuente de alimentación del

invertidor. La fuente de alimentación se

desactivará.

Over-Under Voltage – indicará que el voltaje de

•

entrada está por encima o por debajo de las

tolerancias de la consola PCU. Permanecerá

encendida hasta que la alimentación se recicle por

parte del interruptor de alimentación principal.

• Emergency Stop – indicará un estado de bloqueo

en el CNC. La fuente de alimentación no

funcionará.

4.1.4 Medidores

• Medidor de corriente de corte (A) – Muestra la

corriente de corte real en amperios.

• Medidor de voltaje de corte (V) – Muestra el

voltaje de corte real.

4.1.5 Interruptor de control de corriente

Interruptor de mando a distancia/Panel

• Posición de panel – La corriente de salida se

ajusta en el dial de corriente de salida

• Posición remota – la corriente de salida se ajusta

por parte del CNC (o puesto remoto), con una

señal CC analógica

0-10 Vcc = 0-100 Acc

• Ajuste de corriente – se utiliza para ajustar

manualmente la corriente en el modo panel.

Consulte el amperímetro para comprobar los

valores.

4-2

Sistema PT-24 Precision Plasmarc IEFC-S

SECCIÓN 4 FUNCIONAMIENTO

4.2 Calidad de corte

4.2.1 Introducción

Las causas que afectan a la calidad del corte son

interdependientes. Si se cambia una variable, el resto de

variables también se ven afectadas. Determinar una solución

puede resultar difícil. La siguiente guía ofrece posibles

soluciones a diferentes resultados de corte no deseables.

Para empezar, seleccione el problema más prominente:

4.2.2 Ángulo de corte, negativo o positivo

4.2.3 Corte no plano, redondo o débil

4.2.4 Aspereza de la superficie

4.2.5 Escoria

Normalmente, los parámetros de corte le permitirán una

calidad de corte óptima, aunque los problemas pueden variar

lo suficiente como para que se necesiten algunos ligeros

ajustes. Si fuese así:

• Realice los pequeños ajustes de incremento al

realizar las correcciones.

• Ajuste el voltaje del arco en incrementos de 1 voltio,

hacia arriba o hacia abajo, dependiendo de lo que

sea necesario.

• Ajuste la velocidad de corte un 5% o menos hasta

que el estado mejore.

AVISO

Antes de intentar realizar CUALQUIER tipo de

corrección, compruebe las variables con la

configuración recomendada de fábrica y los

números de pieza de los consumibles que

aparecen en la hoja de datos de proceso.

Sistema PT-24 Precision Plasmarc IEFC-S

4-3

SECCIÓN 4 FUNCIONAMIENTO

4.2.2 Ángulo de corte

Corte negativo del ángulo

La dimensión superior es mayor que la inferior.

Pieza

• Soplete mal alineado

• Material doblado o combado

• Consumibles desgastados o dañados

• Separación baja (voltaje de arco)

• Velocidad de corte baja (tasa de trabajo de la

Caída

Pieza

Pieza Caída

Pieza

máquina)

Ángulo positivo de corte

La dimensión superior es menor que la inferior.

• Soplete mal alineado

• Material doblado o combado

• Consumibles desgastados o dañados

• Separación alta (voltaje de arco)

• Velocidad de corte alta

• Corriente alta o baja. (Consulte la hoja de datos de

proceso para los niveles de corriente

recomendados para las boquillas específicas).

4-4

Sistema PT-24 Precision Plasmarc IEFC-S

SECCIÓN 4 FUNCIONAMIENTO

4.2.3 Corte plano

Caída

Pieza

Parte superior e inferior redondeadas

Este problema se suele dar cuando el material tiene un

grosor de 6,4 mm (0,25”) o inferior.

• Corriente alta para un grosor específico de material

(consulte las hojas de datos de proceso para

conocer las configuraciones adecuadas).

Caída

Borde superior débil

• Separación baja (voltaje de arco)

Pieza

Sistema PT-24 Precision Plasmarc IEFC-S

4-5

SECCIÓN 4 FUNCIONAMIENTO

4.2.4 Acabado de la superficie

Aspereza provocada por el proceso

La cara del corte es consistentemente áspera. Puede

o puede que no se limite a un eje.

• Mezcla de gas de protección incorrecta (consulte

los datos de proceso)

Vista superior

• Consumibles desgastados o dañados

Cara del corte

Aspereza provocada por la máquina

Puede ser difícil de distinguir de la aspereza

provocada por el proceso. A menudo se limita a un

solo eje. La aspereza no es consistente.

• Guías, ruedas y/o cremallera y piñón de avance

sucios. (Consulte la sección Mantenimiento en el

manual de funcionamiento de la máquina).

• Ajuste de las ruedas del receptáculo

o

Aspereza

provocada por

el proceso

Aspereza

provocada por

la máquina

4-6

Sistema PT-24 Precision Plasmarc IEFC-S

SECCIÓN 4 FUNCIONAMIENTO

4.2.5 Escoria

La escoria es un subproducto del proceso de corte.

Es el material no deseable que permanece en la pieza.

En la mayoría de los casos, la escoria puede reducirse

o eliminarse con un soplete y una configuración de

parámetros de corte adecuados. Consulte los datos

de proceso.

Líneas

curvas

Cara de

corte

Material caído

Escoria por alta velocidad

Material soldado o caído sobre la superficie inferior a lo

largo del corte. Difícil de quitar. Puede necesitar

pulido o murilado. Líneas curvas en forma de "S".

• Separación alta (voltaje de arco)

• Velocidad de corte alta

Vista lateral

Líneas

curvas

Cara de

Glóbulos

Escoria por velocidad baja

Se forma una especie de glóbulos en la parte inferior a

lo largo del corte. Se elimina fácilmente.

• Velocidad de corte baja

Vista lateral

Sistema PT-24 Precision Plasmarc IEFC-S

4-7

SECCIÓN 4 FUNCIONAMIENTO

Vista lateral

Salpicadura

Escoria superior

Aparece como salpicaduras en la parte superior del

material. Normalmente, se elimina fácilmente.

• Velocidad de corte alta

Cara de

corte

Escoria intermitente

Aparece en la parte superior o inferior, a lo largo del

corte.

No continuo. Puede aparecer en cualquier forma de

escoria

• Consumibles posiblemente desgastados

• Separación alta (voltaje de arco)

Otros factores que afectan a la formación de escoria;

• Temperatura del material

• Presencia de incrustaciones u óxido

• Aleaciones altas en carbono

• Fuente de gas contaminada

4-8

Sistema PT-24 Precision Plasmarc IEFC-S

SECCIÓN 4 FUNCIONAMIENTO

4.2.6 Precisión en las dimensiones

AVISO

AVISO

Normalmente, se utiliza la velocidad más lenta

posible (dentro de los niveles autorizados) para

optimizar la precisión en la pieza. Seleccione

consumibles para permitir un voltaje de arco más

bajo y una menor velocidad de corte.

El velocidad de corte y el voltaje del arco

recomendados proporcionarán el rendimiento de

corte óptimo en la mayoría de los casos.