Page 1

SP

Heliarc ® 403i AC/DC

Heliarc ® Cooling Unit

MANUAL DO USUÁRIO

COMPLETO DISPONÍVEL EM

ESAB.COM/MANUAIS

MANUAL DE USUÁRIO

COMPLETO DISPONIBLE EN

ESAB.COM/MANUAIS

Manual do usuário / Manual del usuario

Heliarc 403i AC/DC

09/2022

0746466 (BR)

0746496 (AR)

0619344 (CO)

0619364 (PE)

CONHEÇA MAIS

SOBRE ESTE PRODUTO.

MIRE SUA CAMERA AQUI E

VEJA O VIDEO.

CONOZCA MÁS SOBRE

ESTE PRODUCTO.

APUNTE SU CÁMARA AQUÍ

Y VEA EL VIDEO.

Page 2

Page 3

1 SEGURANÇA ...................................................................................................................4

2 INTRODUÇÃO ................................................................................................................... 6

2.1 Descrição Geral ......................................................................................................6

2.2 Responsabilidade do Usuário ................................................................................. 7

2.3 Embalagem ............................................................................................................7

3 DADOS TÉCNICOS .........................................................................................................7

4 INSTALAÇÃO ................................................................................................................... 9

4.1 Geral ....................................................................................................................... 9

4.2 Recebimento ..........................................................................................................9

4.3 Meio-ambiente ........................................................................................................9

4.4 Local de trabalho .................................................................................................... 9

4.5 Ventilação ...............................................................................................................9

4.6 Exigências de tensão de rede elétrica .................................................................10

4.7 Compatibilidade Eletromagnética ........................................................................ 10

4.8 Alimentação da rede ............................................................................................12

5 OPERAÇÃO ....................................................................................................................15

5.1 Visão Geral ........................................................................................................... 15

5.2 Ligações e dispositivos de controle da fonte de soldagem ................................ 15

5.3 Conguração rápida ............................................................................................. 21

5.3.1 Modo de soldagem por arco (SMAW) ................................................................. 21

5.3.2 Modo TIG (GTAW) ...............................................................................................22

5.3.3 Modo AC ...............................................................................................................22

5.3.4 Modo Pulsado ......................................................................................................30

5.3.5 Guardar e chamar memorias (Lista de trabalhos - JOB) ...................................30

5.4 Sobreaquecimento da fonte de alimentação ......................................................31

5.5 Controle da unidade refrigeração ........................................................................ 32

5.6 Arranque da unidade de refrigeração ..................................................................33

6 MANUTENÇÃO .............................................................................................................. 34

6.1 Visão Geral ............................................................................................................ 34

6.2 Manutenção preventiva .........................................................................................34

6.3 Manutenção corretiva ............................................................................................34

6.4 Fonte de alimentação ............................................................................................34

6.5 Tocha de soldagem ...............................................................................................34

6.6 Unidade de refrigeração ........................................................................................35

6.7 Ateste a unidade de refrigeração com líquido de refrigeração ............................ 35

7 DETECÇÃO DE DEFEITOS ..........................................................................................36

8 ESQUEMA ELÉTRICO ...................................................................................................38

9 DIMENSÕES ................................................................................................................... 41

10 ADQUIRIR PEÇAS DE REPOSIÇÃO ...........................................................................41

3

Page 4

1 SEGURANÇA

Os usuários do equipamento ESAB têm a responsabilidade nal por garantir que qualquer pessoa

que trabalhe com equipamento ou próximo a ele observe todas as precauções de segurança

pertinentes. As precauções de segurança devem atender aos requisitos aplicáveis a este tipo

de equipamento. As recomendações seguintes devem ser observadas além das normas padrão

aplicáveis ao local de trabalho.

Todo trabalho deve ser realizado por equipe treinada e bem familiarizada com a operação do

equipamento. A operação incorreta do equipamento pode levar a situações perigosas, que podem

resultar em ferimentos para o operador e danos para o equipamento.

1. Qualquer pessoa que utilize o equipamento deve estar familiarizada com o seguinte:

■ a operação do equipamento.

■ o local de paradas de emergência.

■ o funcionamento do equipamento.

■ precauções de segurança pertinentes.

■ soldagem e corte ou outra operação aplicável do equipamento.

2. O operador deve garantir que:

■ nenhuma pessoa não autorizada se posicione dentro da área de trabalho do equipamento

quando ele for iniciado.

■ nenhuma pessoa esteja desprotegida quando o arco for ativado ou o trabalho for iniciado

com o equipamento.

3. O local de trabalho deve:

■ ser adequado para a nalidade.

■ ser livre de corrente de ar.

4. Equipamento de proteção pessoal:

■ use sempre o equipamento de proteção pessoal recomendado, como óculos de segurança,

roupas à prova de chamas, luvas de segurança.

■ não use itens soltos, como lenços, braceletes, anéis etc., que podem car presos ou

ocasionar incêndio.

5. Precauções gerais:

■ verique se o cabo de retorno está conectado com rmeza.

■ o trabalho em equipamento alta tensão pode ser executado por um eletricista qualicado.

■ o equipamento extintor de incêndio deve estar nitidamente lacrado e próximo, ao alcance

das mãos.

■ a lubricação e a manutenção não devem ser realizadas no equipamento durante a

operação.

4

Page 5

AVISO!

Solda e corte a arco podem ser prejudiciais para você e as demais pessoas.

Tome medidas de precaução ao soldar e cortar. Pergunte a seu empregador sobre as

práticas de segurança, que devem se basear nos dados sobre risco dos fabricantes.

CHOQUE ELÉTRICO - pode matar.

■ Instale e aterre a unidade de acordo com normas aplicáveis;

■ Não toque em peças elétricas sob tensão nem em eletrodos com a pele

desprotegida, luvas úmidas ou roupas úmidas;

■ Isole o seu corpo e a peça de trabalho;

■ Certique-se quanto à segurança de seu local de trabalho.

FUMAÇAS E GASES - podem ser perigosos à saúde.

■ Mantenha a cabeça distante deles;

■ Mantenha o ambiente ventilado, exaustão no arco, ou ambos, para manter a

fumaça e os gases fora da sua zona de respiração e da área geral.

Os RAIOS DE ARCOS podem danicar os olhos e queimar a pele

■ Proteja os olhos e o corpo. Use a tela de solda e lente de ltro corretas, e vista

roupas de proteção.

■ Proteja os espectadores com telas ou cortinas adequadas.

PERIGO DE INCÊNDIO

■ Faíscas (respingos) podem causar incêndio. Certique-se, portanto, de que não haja

materiais inamáveis nas proximidades.

RUÍDO - Ruído excessivo pode danicar a audição.

■ Proteja os ouvidos. Use tampões para os ouvidos ou outra proteção auditiva.

■ Avise os transeuntes sobre o risco.

FUNCIONAMENTO INCORRETO - Ligue para obter auxílio de um especialista em caso

de funcionamento incorreto.

Leia e compreenda o manual de instrução antes da instalação ou operação.

PROTEJA OS OUTROS E A SI MESMO!

AVISO!

Não use a fonte de alimentação para descongelar tubos congelados.

ATENÇÃO!

Leia e compreenda o manual de instrução antes da

instalação ou operação.

ATENÇÃO!

Este produto destina-se exclusivamente a soldagem a arco.

5

Page 6

Não elimine equipamento elétrico juntamente com o lixo normal!

De acordo com a Diretiva Europeia 2002/96/CE relativa a resíduos de

equipamentos elétricos e eletrônicos de acordo com a as normas ambientais

nacionais, o equipamento elétrico que atingiu o m da sua vida útil deve

ser recolhido separadamente e entregue em instalações de reciclagem

ambientalmente adequadas. Na qualidade de proprietário do equipamento, é

obrigação deste obter informações sobre sistemas de recolha aprovados junto

do seu representante local.

Ao aplicar esta Norma o proprietário estará melhorando o meio ambiente e a

saúde humana!

ATENÇÃO!

Os equipamentos Classe A não se destinam ao uso

em locais residenciais nos quais a energia elétrica é

fornecida pelo sistema público de fornecimento de baixa

tensão. Pode haver diculdades potenciais em garantir

a compatibilidade eletromagnética de equipamentos

classe A nesses locais, em função de perturbações por

condução e radiação.

A ESAB pode fornecer toda a proteção e acessórios de soldagem necessários.

2 INTRODUÇÃO

2.1 Descrição geral

A Heliarc 403i AC/DC é uma fonte de alimentação de soldagem destinada a soldagem MMA e TIG.

A Heliarc 403i AC/DC tem uma potência nominal de até 400 A.

Existe uma alimentação auxiliar de 230/400 V CA disponível, que pode ser acedida através do

painel traseiro, ao utilizar a unidade de refrigeração Heliarc.

A unidade de refrigeração Heliarc é utilizada com a Heliarc 403i AC/DC. Distribui 2 litros/min., com

a tocha ligada, a uma potência de 220 W.

Existe um carrinho disponível para o conjunto de fonte e unidade de refrigeração.

6

Page 7

2.2 Responsabilidade do Usuário

Este equipamento funcionará conforme as informações contidas no manual e quando instalado,

operado, mantido e reparado de acordo com as instruções fornecidas. Este equipamento deve

ser vericado periodicamente. Acessórios do equipamento defeituosos (incluindo cabos de solda)

não devem ser usados. Peças que estiverem quebradas, ausentes, claramente desgastadas,

deformadas ou contaminadas devem ser substituídas imediatamente. Caso esses reparos ou

substituições se tornem necessários, é recomendável que tais reparos sejam realizados por

pessoas apropriadamente qualicadas e aprovadas pela ESAB. Orientações sobre isso podem ser

obtidos no termo de garantia.

Este equipamento ou qualquer uma de suas peças não deve ser alterado com base em

sua especicação padrão sem a aprovação prévia por escrito da ESAB. O usuário deste

equipamento terá responsabilidade exclusiva por qualquer funcionamento indevido que resultar

do uso inapropriado ou modicação não autorizada a partir da especicação padrão, manutenção

defeituosa, dano ou reparo inapropriado por alguém que não seja uma pessoa apropriadamente

qualicada e aprovada pela ESAB.

2.3 Embalagem

A embalagem do equipamento é composta por:

■ Fonte Heliarc 403i AC/DC

■ Cabo de alimentação

■ Manual do usuário

3 DADOS TÉCNICOS

Fator de trabalho

O Ciclo de Trabalho é a relação entre o período de soldagem (Arco Aberto) em um determinado

período de tempo. Para explicar, é usado o período de ciclo de trabalho de 10 minutos no exemplo

a seguir. Suponha que uma Fonte de Alimentação de Solda é desenvolvida para operar em um

ciclo de trabalho de 15%, 90 amperes a 23,6 volts. Isso signica que o equipamento foi construído

para fornecer a corrente nominal (90A) para 1,5 minutos, ou seja, o tempo de solda do arco, a

cada período de 10 minutos (15% de 10 minutos é 1,5 minutos). Durante os outros 8,5 minutos

do período de 10 minutos, a Fonte de Alimentação da Solda deve permanecer ativa e resfriando.

Classe de proteção

O equipamento marcado com IP23 destina-se a utilização ao ar livre, mas sem chuva direta sobre

o equipamento.

Classe de aplicação

O símbolo S indica que a fonte de alimentação foi projetada para ser utilizada em áreas com

grandes perigos elétricos.

7

Page 8

TABELA 3.1

CARACTERÍSTICAS TÉCNICAS

HELIARC 403i AC/DC

Tecnologia de desenvolvimento do equipamento Fonte Inversora

Tensão de alimentação 1Ø - 230 V (±10%) 3Ø - 200 V - 575 V

Frequência da rede 50/60 Hz

Cabo de alimentação 4G4mm² L.3m

Fusível de linha 32A

Variação dos parâmetros GTAW/TIG AC/DC 4 - 350 A 4 - 400 A

Ciclo de trabalho modo TIG

Fluxo prévio de gás 0,1 - 2 seg

Subida/descida 0,1 - 10 seg

Fluxo posterior de gás 0,1 - 30 seg

Frequência AC

Equilíbrio AC 10 - 90%

Frequência pulsado CC 0,4 - 999,9 Hz

Frequência pulsado AC 0,4 - 20 Hz

Ciclo de trabalho dos pulsos (tempo do impulso/tempo base) 10 - 90%

Corrente base 10 - 90 %

Corrente de início/enchimento de crateras (4 tempos) 10 - 90 %

Corrente de ponto de início remoto 4 - 100 A

Tensão em circuito aberto, máx 68 V

Fator de potência a 100%, modo TIG 1,00 0,95

Variação dos parâmetros, SMAW (MMA) AC/DC 4 - 260 A 4 - 300 A

Ciclo de trabalho modo MMA (Eletrodo Revestido)

kVA GTAW/TIG 14,4 (máx)

kVA SMAW/MMA 12,5 (máx)

Dimensões (L x C x A) 315 x 690 x 435 mm

Peso (sem unidade de refrigeração)

Peso do carrinho

Classe de proteção IP23

350A @ 35%

250A @ 60%

200A @ 100%

260A @ 35%

200A @ 60%

180A @ 100%

20 - 400 Hz (4-99 A)

20 – 200 Hz (100-400 A)

55 kg

35 kg

400A @ 35%

340A @ 60%

300a @ 100%

300A @ 35%

240A @ 60%

200A @ 100%

TABELA 3.2

CARACTERÍSTICAS TÉCNICAS

UNIDADE DE REFRIGERAÇÃO HELIARC

Tensão de alimentação 1Ø - 230/400 V (±10%)

Frequência da rede 50/60 Hz

Corrente máxima da fonte de alimentação 1,15 A / 0,75 A

Potência da bomba 220 W

Potência de resfriamento P1 (L/min) 1 KW

Quantidade de líquido de refrigeração 5 l (fornecido vazio)

Pressão máxima 0,35 MPa

Débito máximo de água 2,0 l/min

Temperatura de funcionamento -10 °C a +40 °C

Temperatura de transporte -20 C° a +55 °C

Dimensões (L x C x A) 305 x 720 x 292 mm

Peso (vazia) 23 kg

Classe de proteção IP23S

8

Page 9

4 INSTALAÇÃO

4.1 Geral

A instalação deve ser efetuada por um prossional treinado e qualicado.

ATENÇÃO!

Este produto foi projetado para utilização industrial. Em ambientes domésticos este

produto pode provocar interferências de rádio. É da responsabilidade do usuário

tomar as precauções adequadas.

4.2 Recebimento

Ao receber o equipamento, retirar todo o material da embalagem e vericar a existência de

eventuais danos que possam ter ocorrido durante o transporte, vericar se foram retirados todos

os materiais, acessórios, etc, antes de descartar a embalagem. Quaisquer reclamações relativas a

danicação em trânsito devem ser dirigidas à Empresa Transportadora.

ATENÇÃO! - PERIGO DE INCLINAÇÃO!

Existe risco de tombamento durante a operação de transporte caso a máquina esteja

com uma inclinação superior a 10°. Neste caso providenciar os meios de travamento

adequados.

4.3 Meio-Ambiente

Este equipamento é desenvolvido para uso em ambientes com maior risco de choque elétrico.

A. Exemplos de ambientes com maior risco de choque elétrico são:

1. Em locais nos quais a liberdade de movimentação é restrita, de forma que o operador

seja forçado a realizar o trabalho em uma posição limitada (ajoelhado, sentado ou deitado)

com contato físico com peças condutoras.

2. Em locais totalmente ou parcialmente limitados por elementos condutores e nos quais há

um alto risco de contato inevitável ou acidental pelo operador.

B. Ambientes com maior risco de choque elétrico não incluem locais onde peças condutoras de

eletricidade próximas do operador, que podem causar risco elevado, tenham sido isoladas.

4.4 Local de trabalho

Para se operar o equipamento com segurança, certique que o local de trabalho seja;

A. Em áreas livres de umidade e pó.

B. Temperatura ambiente entre 0° a 40 °C.

C. Em áreas livres de óleo, vapor e gases corrosivos.

D. Em áreas não submetidas a vibração anormal ou choque.

E. Em áreas não expostas a luz solar direta ou chuva.

F. Colocar em uma distância de no mínimo 300 mm da parede ou mais das paredes ou similar que

poderia restringir o uxo de ar natural para resfriamento.

4.5 Ventilação

Uma vez que a inalação da fumaça de solda pode ser prejudicial, certique-se de que a área de

solda esteja efetivamente ventilada.

9

Page 10

4.6 Exigências de tensão de rede elétrica

A tensão da rede elétrica deve estar dentro de ±15% da tensão de rede elétrica nominal. Se a

tensão de rede elétrica real estiver fora desse valor, a Corrente de Solda pode variar causando

falha nos componentes internos. A máquina de solda deve ser:

■ Corretamente instalada, se necessário, por um eletricista qualicado.

■ Corretamente aterrada (eletricamente) de acordo com as normas locais.

■ Conectado a rede elétrica com fusível devidamente especicado.

ATENÇÃO!

Qualquer trabalho elétrico deve ser realizado por um Eletricista Especializado qualicado.

IMPORTANTE!

O terminal de aterramento está ligado ao chassi da Fonte. Este deve estar conectado

a um ponto eciente de aterramento da instalação elétrica geral. Cuidado para não

inverter o condutor de aterramento do cabo de entrada (cabo verde/amarelo) a qualquer

uma das fases da chave geral ou disjuntor, pois isto colocaria o chassi sob tensão

elétrica. Não usar o neutro da rede para aterramento.

4.7 Compatibilidade Eletromagnética

ATENÇÃO!

Precauções extras para Compatibilidade Eletromagnética podem ser necessárias

quando o equipamento de solda for usado em uma situação doméstica.

¡NOTA!

Conecte o equipamento à rede elétrica com uma impedância de rede de 0,210 ohms

ou menos. Se a impedância da rede for maior, existe o risco de que os dispositivos de

iluminação tenham falhas.

A. Instalação e Uso - Responsabilidade dos Usuários.

O usuário é responsável por instalar e usar o equipamento de solda de acordo com as instruções

do fabricante. Se forem detectados distúrbios eletromagnéticos, deve ser responsabilidade do

usuário do equipamento de solda resolver a situação com a assistência técnica do fabricante. Em

alguns casos, essa ação corretiva pode ser bem simples, vide NOTA abaixo. Em todos os casos,

os distúrbios eletromagnéticos devem ser reduzidos até o ponto em que não haja mais problemas.

NOTA!

O equipamento de solda pode ou não ser aterrado por questões de segurança. A mudança

na disposição de aterramento deve ser autorizada apenas por uma pessoa capacitada. Os

equipamentos de solda, quando conectados a uma rede elétrica mal aterrada, podem danicar

os circuitos terra de outros equipamentos. Outras orientações são fornecidas na IEc974-13

Equipamento de Arco de Solda - Instalação e uso.

10

Page 11

B. Avaliação da Área

Antes de instalar o equipamento de solda, o usuário deve fazer uma avaliação dos possíveis

problemas eletromagnéticos nas áreas ao redor. O seguinte deve ser levado em consideração:

1. Outros cabos de alimentação, cabos de controle, cabos de telefone; adjacente ao equipamento

de solda.

2. Transmissores e receptores de rádio e televisão.

3. Computadores e outros equipamentos similares.

4. Equipamentos críticos de segurança, ex. proteção de equipamento industrial.

5. A saúde das pessoas ao redor, ex. Uso de marca-passo e aparelhos auditivos.

6. Equipamentos usados para calibração e medição.

7. O período do dia em que a solda ou outras atividades devem ser realizadas.

8. A imunidade de outros equipamentos no ambiente: o usuário deve assegurar que o outro

equipamento sendo usado no ambiente seja compatível: isso pode demandar medidas de

proteção adicionais.

9. O tamanho da área ao redor a ser considerada dependerá da estrutura do prédio e de outras

atividades que estiverem acontecendo. A área ao redor pode se estender além dos limites das

instalações.

C. Métodos de Redução das Emissões Eletromagnéticas

C1. Rede Elétrica

O equipamento de solda deve ser conectado à rede elétrica de acordo com as recomendações

do fabricante. Se ocorrer interferência, pode ser necessário tomar precauções adicionais, como

instalação de ltros na rede elétrica. Se necessário considerar a blindagem do cabo de alimentação

do equipamento de solda, este, deve ser instalado com uma malha metálica ou equivalente. A

malha de aterramento do cabo de alimentação deve estar conectado a carcaça do equipamento de

solda garantindo uma blindagem eletromagnética eciente.

C2. Manutenção do equipamento

O equipamento de solda deve passar por manutenção de rotina de acordo com as recomendações

do fabricante. Antes de operar o equipamento, é necessário garantir que o equipamento esteja bem

fechado e que não exista nenhum acesso aos componentes internos. O equipamento de solda não

deve ser modicado de qualquer forma, exceto para aquelas alterações e ajustes abrangidos nas

instruções do fabricante.

C3. Cabos de solda

Os cabos de solda devem ser mantidos com comprimento determinado pelo fabricante e devem e

devem estar posicionados próximos um do outro, operando no nível ou próximo do nível do piso.

C4. Aterramento da peça de trabalho

Quando a peça de trabalho não estiver ligada ao terra por segurança elétrica, nem conectada ao

terra por conta de seu tamanho ou posição (Ex. Casco de navio ou estrutura em prédios), uma

conexão ligando a peça de trabalho ao terra poderá reduzir a interferência eletromagnética, mas

não em todos os casos. É necessário ter cuidado para impedir o aterramento da peça de trabalho,

aumentando o risco de lesão aos usuários ou danos a outros equipamentos elétricos.

C5. Proteção e Blindagem

A proteção e a blindagem seletiva de outros cabos e equipamentos na área ao redor pode aliviar

problemas de interferência. A proteção de toda a instalação de solda pode ser considerada em

aplicações especiais.

11

Page 12

4.8 Alimentação da rede

NOTA!

Requisitos da alimentação da rede pública:

Este equipamento cumpre a norma IEC 61000-3-12 desde que a potência de curto-circuito

seja igual ou superior a Sscmin no ponto de interface entre a alimentação do utilizador e

o sistema público. É da responsabilidade do instalador ou do utilizador do equipamento

certicar-se, mediante consulta com o operador da rede de distribuição, caso seja

necessário, de que o equipamento é ligado unicamente a uma alimentação com uma

potência de curto-circuito igual ou superior a S

DADOS TÉCNICOS.

CUIDADO!

Certique-se de que o interruptor de ligar/desligar (ON/OFF) está na posição OFF (0) antes

de efetuar qualquer ligação elétrica entre a fonte de alimentação e a fonte de alimentação

da rede.

Instruções de ligação da fonte de soldagem:

Verique se a fonte Heliarc 403i AC/DC está ligada à tensão de alimentação correta e se está

protegida por um fusível com a especicação correta. O painel de distribuição da alimentação da

rede tem de estar em conformidade com os regulamentos vigentes no país em que é utilizado. O

sistema de alimentação da rede tem de ser do tipo industrial.

É necessário efetuar uma ligação de proteção à terra, de acordo com os regulamentos. A fonte de

alimentação tem de estar bem ligada à terra para proteger o operador. É indispensável estabelecer

uma boa ligação à terra através do cabo amarelo-verde presente no cabo de alimentação, para

evitar descargas provocadas por contatos acidentais com objetos ligados à terra. O chassis é um

elemento condutor e está eletricamente ligado ao cabo de terra. Se o equipamento não estiver

corretamente ligado ao cabo de terra, poderá dar origem a choques elétricos que constituem um

perigo para o operador.

. Consulte os dados técnicos no capítulo

scmin

A fonte de alimentação funciona com tensões da rede de alimentação de 220V/380V/440V trifásico

ou 220V monofásico. A fonte conta com detecção automática do nível de tensão da rede e não é

preciso fazer nenhuma conguração por parte do usuário.

HELIARC 403i AC/DC

Tensão de alimentação 1Ø - 230 V (±10%) 3Ø - 200 V - 575 V

Fusível 32A

12

Page 13

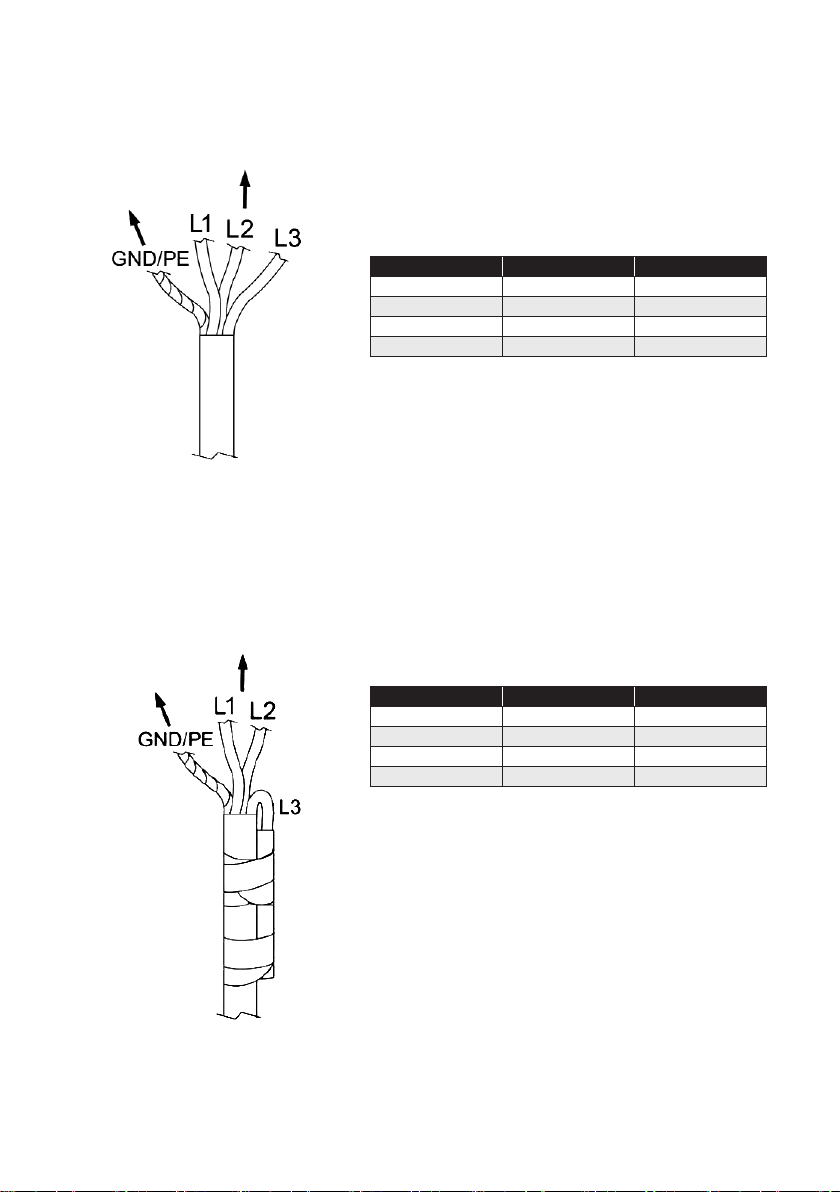

Conexão Trifásica

Para conectar a fonte a uma tomada trifásica padrão, siga o diagrama abaixo:

Para plugue trifásico (L1-L2-L3)

Para cabo terra

CABO DE ENTRADA CORES CONEXÃO

L1 Preto Uma fase elétrica

L2 Cinza Uma fase elétrica

L3 Castanho Uma fase elétrica

GND Verde e Amarelo Cabo de terra

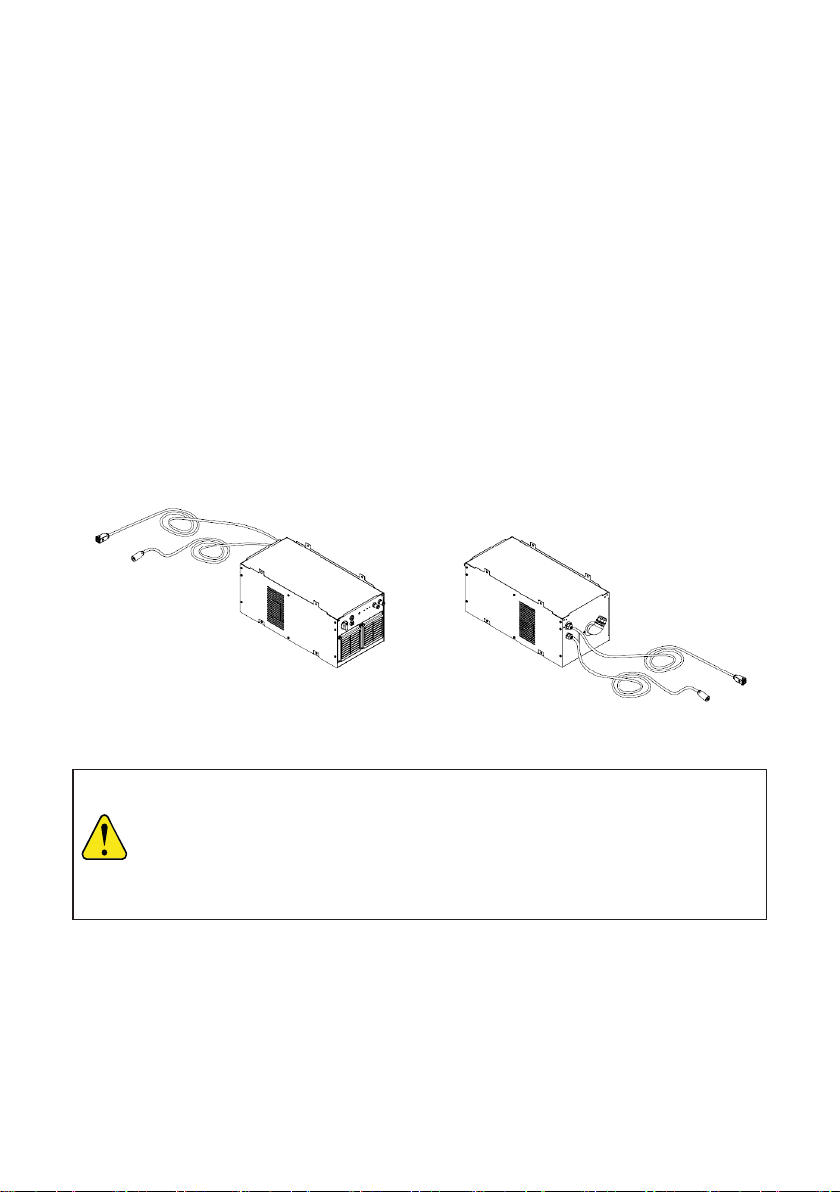

Conexão Monofásica

Para conectar a fonte a uma tomada monofásica padrão, siga o diagrama abaixo:

Para plugue monofásico (L-N)

Para cabo terra

CABO DE ENTRADA CORES CONEXÃO

L1 Preto Uma fase elétrica

L2 Cinza Uma fase elétrica

L3 Castanho Desligado e isolado

GND Verde e Amarelo Cabo de terra

Não conectado,

isolado.

13

Page 14

Instruções de ligação da unidade de refrigeração

Certique-se de que a fonte Heliarc 403i AC/DC está corretamente ligada à terra para proteger

o operador. É indispensável estabelecer uma boa ligação à terra através do cabo amarelo-verde

presente no cabo de alimentação, para evitar descargas provocadas por contatos acidentais com

objetos ligados à terra.

O chassis é um elemento condutor e está eletricamente ligado ao cabo de terra. Se o equipamento

não estiver corretamente ligado ao cabo de terra, poderá dar origem a choques elétricos que

constituem um perigo para o operador.

Certique-se de que a fonte de alimentação está desligada e de que não está ligada à fonte de

alimentação da rede antes de efetuar qualquer ligação elétrica entre a unidade de refrigeração e

a fonte de alimentação.

A Heliarc 403i AC/DC já vem equipada com os conectores para ligar à unidade de refrigeração

no painel traseiro. Um cabo da unidade de refrigeração corresponde a alimentação e o outro

ao controle da unidade. Para arrancar a unidade de refrigeração é necessário ligar a fonte de

alimentação e a própria unidade de refrigeração.

14

ATENÇÃO!

Na parte traseira da fonte Heliarc 403i AC/DC existe uma chave para selecionar a tensão

de alimentação da unidade de refrigeração dependendo da tensão de alimentação utilizada

para a fonte de soldadura. A chave permite selecionar entre 220V e 380V. Na posição

220V a unidade de refrigeração pode funcionar tanto se você estiver conectado em 220V

monofásico ou trifásico, na posição 380V a unidade de refrigeração pode funcionar se você

estiver conectado em 380-400-440V trifásico.

Page 15

5 OPERAÇÃO

5.1 Visão geral

Os regulamentos gerais de segurança para o manuseamento do equipamento encontram- se na

seção 1. Leia-os com atenção antes de começar a utilizar o equipamento!

ATENÇÃO!

A denição do processo e respectivo procedimento de soldagem dos consumíveis

(arame, gás) assim como os resultados da operação e aplicação dos mesmos são de

responsabilidade do usuário.

ATENÇÃO!

Não desligue a alimentação durante a soldagem (com carga).

AVISO!

As peças rotativas podem provocar ferimentos. Tenha muito cuidado!

15

Page 16

5.2 Ligações e dispositivos de controle da fonte de soldagem

Ligações dianteiras

16

A B C D E

Tipo Ligação Item Descrição

Tocha TIG A Terminal Negativo

Gás B Saída de gás

TIG

Tipo Ligação Item Descrição

MMA

Tocha TIG C Conector de 2 vias, tocha TIG

Controle remote opcional D Conector de 14 vias

Garra obra E Terminal Positivo

Garra obra A Terminal Negativo

X B Saída de gás

X C Conector de 2 vias, tocha TIG

Controle remote opcional D Conector de 14 vias

Porta eletrodo E Terminal Positivo

Page 17

NOTA!

Ligação C, conector de 2 pinos, pode ser utilizada para o controle por pedal analógico

ou para a tocha TIG.

Detalhe do Conector de 2 vias (Item C)

Conector de 2 vias PINO Descrição

Gatilho da Tocha

Detalhe do Conector de 14 vias (Item D)

A Interruptor da tocha

B Interruptor da tocha

Conector de 14 vias PINO Descrição

Gatilho da Tocha

Controle remoto

GND H Chassis comum

A Interruptor da tocha

B Interruptor da tocha

E Circuito de controle remoto comum

F Entrada de controle remoto de +5 V CC

G Saída de controle remoto

D Saída de controle remoto

17

Page 18

Ligações traseiras

B

A

F

C

D

Tipo Ligação/Controle Item Descrição

Chave troca de tensão A Seleção da tensão de alimentação da unidade de refrigeração

Conector de controle B Controle da unidade de refrigeração

Conector de alimentação C Alimentação desde a fonte a unidade de refrigeração

TIG

Gás D Conector entrada de gás

Alimentação elétrica da fonte E Cabo de alimentação da fonte

Chave ON/OFF F Chave Liga/Desliga da fonte

E

Tipo Ligação/Controle Item Descrição

x A Seleção da tensão de alimentação da unidade de refrigeração

x B Controle da unidade de refrigeração

x C Alimentação desde a fonte a unidade de refrigeração

MMA

x D Conector entrada de gás

Alimentação elétrica da fonte E Cabo de alimentação da fonte

Chave ON/OFF F Chave Liga/Desliga da fonte

18

Page 19

Detalhe do conector de controle da unidade de refrigeração (Item B)

Conector de 7 vias PINO Descrição

1 Comum Sinal Controle

2 Sinal Controle

3 x

Conector de CONTROLE da unidade de refrigeração

4 Sinal Proteção

5 Comum Sinal Proteção

6 x

GND x

Detalhe do conector de alimentação da unidade de refrigeração (Item C)

1 4

2 3

Conector de 4 vias PINO Descrição

1 Fonte de alimentação de 230 V CA

2 Fonte de alimentação de 230 V CA

Conector de ALIMENTAÇÃO da unidade de refrigeração

1 Fonte de alimentação de 400 V CA

3 Fonte de alimentação de 400 V CA

4 GND, Chassis

19

Page 20

Painel dianteiro

1

2

3

4

5

6 7 1098

12

11

20

Item Descrição

1 LED indicador do modo Eletrodo

2 LED indicador do modo TIG 2T

3 LED indicador do modo TIG 4T

4 LED indicador do modo SPOT WELDING

5 LED indicador do modo MULTI SPOT WELDING

6 Botão de seleção de modo

7 Botão de seleção de função

8 Botão de seleção de função

9 Botão de seleção de função

10 Botão de seleção de função

11 Encoder para regulação de corrente ou função

12 Instrumentos digitais, Tensão de saída e Corrente de saída

Page 21

5.3 Conguração rápida

5.3.1 Modo de soldagem por arco (SMAW)

1. Aperte o botão de seleção de modo várias vezes até acender o LED indicador do modo Eletrodo

m la

k

b

j

i

c

h

d e f g

Item Descrição

a Modo de soldagem

b Dispositivo de redução de tensão (VRD) ativo

c Pulsado ativo

d Conguração AC

e Conguração de Pulsado

f Lista de trabalhos, Memórias

g Conguração

h Indicação de tensão de entrada, 1 fase ou 3 fases

i Indicação da forma de onda AC

j Indicação de controle remoto ligado

k Indicação de polaridade

l Corrente de soldagem

m Indicação de modo, AC AUTO ativo.

21

Page 22

2. Aperte o botão Conguração (g) para congurar o Hot-start e Arc-force

a

b

c d

Item Descrição

a Hot-Start (0-50%)

b Arc-Force (0-500%)

c Página inicial

d Seleção da função a ser ajustada

5.3.2 Modo TIG (GTAW)

1. Aperte o botão de seleção de modo várias vezes até acender o LED indicador do modo TIG

desejado. Existem 4 modos TIG: TIG 2T,TIG 4T, SPOT WELDING e MULTI SPOT WELDING

lmn

a

b

c

Item Descrição

a Modo de soldagem

b Indicação início HF ativo

c Indicação de pulsado ativo

d Conguração AC

e Conguração de Pulsado

f Lista de trabalhos. Memórias

g Conguração

22

k

j

i

h

d e f g

Item Descrição

h Indicação de tensão de entrada de 1 fase ou fases

i Formas de onda AC

j Indicação de controle remoto ligado

k DC ou modo AC

l Corrente de soldagem

m Modo AC AUTO ou ASYM EP / EN, ativo

n Controle do refrigerador ativo

Page 23

Com o botão Conguração (g) é possível acessar aos submenus dos modos TIG, na primeira página

TIG-MAIN SETTINGS é possível modicar os principais parâmetros de soldagem indicados nos

seguintes grácos:

TIG 2T

b c

TIG 4T

a

h g f e

Item Descrição

a Pré-Gás (0,1s - 2,0s)

b Slope-Up (0,1s-10s) apenas para DC

c Declive (0,1s-10s)

d Pós-gás (0,1s-30s)

c

b

a

d

Item Descrição

e Congurações adicionais

f HF

g Sequência

h Página inicial

d

e

f

Item Descrição

a Pré-Gás (0,1s - 2,0s)

b I Base Up (10% -90%)

c Inclinação para cima (0,1s-10s)

d Declive para baixo (0,1s-10s)

e I Base Down (10% - 90%)

gl i h

Item Descrição

f Pós-gás (0,1s-30s)

g Congurações adicionais

h Seleção HF

i Sequência

l Página inicial

23

Page 24

SPOT WELDING

b

a c

g f e d

Item Descrição

a Pré-Gás (0,1s - 2,0s)

b Tempo Spot (0,1s-10s)

c Pós-gás (0,1s-30s)

d Congurações adicionais

MULTI SPOT WELDING

Item Descrição

e Seleção HF

f Sequência

g Página inicial

24

c

b

a

m l i h

Item Descrição

a Pré-Gás (0,1s - 2,0s)

b I Base Up (10% - 90%)

c Inclinação para cima (0,1s-10s)

d I Dois níveis (10% - 90%)

e Declive para baixo (0,1s-10s)

f I Base inferior (10% - 90%)

d

e

f

g

Item Descrição

g Pós-gás (0,1s-30s)

h Congurações adicionais

i Seleção HF

l Sequência

m Página inicial

Page 25

TIG - START SETTINGS

Com o botão Conguraçãoes adicionais (seta para abaixo) nas páginas TIG-MAIN SETTINGS é possível

acessar ao submenu TIG-START SETTINGS para congurar os parâmetros de inicio de soldagem.

b

a

cf e d

Item Descrição

a I Min (4A - 100A)

b Hot-Start (Off -130A)

c TIG -SETUPS

Item Descrição

d Retorno para a página TIG-MAIN SETTING

e Seleção

f Página inicial

Hot-Start é para melhorar o início do arco com correntes baixas, se o valor é inferior à corrente de

soldagem ajustada é ignorada. O Hot-Start é excluído no modo AC com controle remoto ativo.

I Min dene a corrente mínima, por padrão é 4A e só deve ser alterado se um controle remoto for

usado (por exemplo, pedal). Neste caso, a corrente de saída muda como o valor do controle remoto

(pedal) entre este valor I Min e o valor de corrente ajustada (I set).

25

Page 26

TIG - SETUP

Com o botão TIG – SETUP (seta para abaixo) nas página TIG- START SETTING é possível acessar

ao submenu TIG- SETUP para congurar outras funções particulares.

a

b

c

d

e

f g h i

Item Descrição

a Remote (controle remoto)

b Water Cooler (refrigerador de água)

c Pipe Mode

d 1ph MAX Iout

Item Descrição

e Restore factory default (Restaurar padrão de fábrica)

f Página inicial

g Modicar

h Retorne para TIG-START SETTING

i Troca de idioma (PT: Português; SP: Espanhol; EN: Inglês)

Water Cooler: REFRIGERADOR DE ÁGUA

Existe a possibilidade de conectar uma unidade de refrigeração liquida como opcional. Na página

TIG-SETUP pressione o botão MODIFY (Modicar) e a seguinte tela aparecerá:

a b c

26

Page 27

Usando o botão SELECT (a, selecionar) selecione Water Cooler: ON- OFF (LIGADO – DESLIGADO).

Pressione o botão CHANGE (b, alterar) para selecionar ON (LIGADO) ou OFF (DESLIGADO).

Pressione o botão com o símbolo Vericar (c) para conrmar.

Se a unidade de refrigeração foi habilitada, o símbolo agora aparecerá na tela principal.

A unidade de refrigeração será ativada pela máquina somente durante a soldagem.

1Ph MAX Iout

Esta função é usada para limitar o máximo de corrente de saída para 300 A quando estamos no modo

monofásico, 1ph.

Pipe Mode (Modo Tubo)

Esta função é para soldar TIG com tocha com válvula e sem gatilho (saída sempre habilitada)

Restore Factory Default, RESTAURAR PADRÃO DE FÁBRICA

Esta função é usada para retornar a conguração da máquina para os valores padrão de fábrica.

Siga o mesmo procedimento indicado anteriormente para ativar o refrigerador de água. Usando o

SELECT (a) mover a seta lateral ao menu Restore Factory Default. Neste ponto, pressione o botão

CHANGE (b).

Uma tela aparecerá dizendo “DO YOU WANT TO RESTORE FACTORY DEFAULT DATA?”

“VOCÊ QUER RESTAURAR OS DADOS PADRÃO DE FÁBRICA? “

d c

Para restaurar aos dados padrão, pressione o botão do símbolo de vericação (c).

Para NÃO remover os dados atuais, pressione o botão X (d).

27

Page 28

5.3.3 Modo AC

Para ativar a soldagem AC em modo Eletrodo ou TIG, você precisa apertar o botão Conguração

AC na página inicial para entrar na página AC – MAIN SETTINGS.

b

c

a

fg e d

Item Descrição

a Frequência AC (20 Hz - 400 Hz)

b Duty En (10% -90%)

c I Base Ep (10% -90%)

d Conguração adicional de AC

Item Descrição

e AC ON / OFF

f Sequência

g Página inicial

Pressione o botão “ON / OFF” (e) para conrmar a ativação do modo AC. Depois da ativação é

possível alterar os parâmetros e usando o botão com a seta para baixo pode acessar ao menu AC-

SETUP onde você pode selecionar outras congurações.

Frequência AC: é possível variar a frequência de 20 a 400Hz.

ATENÇÃO: Se a corrente denida ultrapassar 100A, o a frequência AC é automaticamente limitada

a 200Hz.

Duty En (balance): alterar este parâmetro tem os seguintes efeitos:

En (eletrodo negativo) muito grande: Penetração máxima, mínima limpeza e não consumo do

eletrodo;

En (eletrodo negativo) muito pequena: Penetração mínima, máxima limpeza e consumo do eletrodo.

IBase Ep (assimetria positiva): variando este parâmetro, a redução da corrente positiva é obtido e,

portanto, uma redução adicional da limpeza e consumo do eletrodo.

Ao alterar este parâmetro na tela principal, aparecerá ASYM EP.

28

Page 29

Outras congurações AC

Na tela AC – MAIN SETTINGS, use o botão de SETA PARA BAIXO para acessar ao menu AC SETUP:

d

c

b

a

fg e

Item Descrição

a Conguração assimétrica

b AC Triangular

c Soft AC

d AC Auto

Item Descrição

e Retorno

f Modicar

g Página Inicial

AC Auto: este modo dene os valores dos parâmetros de forma automática para um modo AC

otimizado.

Apenas a corrente de soldagem pode ser alterada.

O símbolo da função AC Auto aparece na tela principal.

Soft AC: neste modo é possível obter uma forma de onda sinusoidal que permite a criação de um arco

macio e uido reduzindo signicativamente o ruído da soldagem.

O símbolo da função Soft AC aparece na tela principal.

AC triangular: com este modo, você pode obter uma forma de onda triangular o que permite atingir

o pico máximo de corrente, reduzindo o entrada geral de calor. O rápido ponto de fusão no pico da

onda triangular reduz o tempo geral de soldagem evitando distorções de material, especialmente

para espessura na.

O símbolo da função Triangular AC aparecerá na tela principal.

Conguração assimétrica (Asymmetric set): com este modo é possível escolher qual parte da

corrente você deseja reduzir; por padrão é o Ep, mas você também pode selecionar o En, que

permite a limpeza máxima com penetração mínima.

29

Page 30

5.3.4 Modo Pulsado

Para ativar o modo PULSADO, pressione o botão Conguração de Pulsado na

página principal para entrar no menu PULSE- MAIN SETTINGS:

c

b

a

ef d

Item Descrição

a Frequência (0,4 Hz - 999,9 Hz)

b I Base (10% -90%)

c Ciclo de trabalho (10% -90%)

O ajuste da Fequência em o Modo do Eletrodo está entre 0,1 e 5Hz. Enquanto no TIG o ajuste de

frequência é de 0,4 a 999,9 Hz.

ATENÇÃO: se o Modo AC estiver ATIVO, a frequência de pulsação em TIG está limitada a 10Hz.

Item Descrição

d PULSADO ON / OFF

e Sequencia

f Página inicial

A soldagem pulsada no Modo AC não pode ser ativada nas formas de onda Soft Ac e Triangular AC.

5.3.5 Guardar e chamar memorias (Lista de trabalhos - JOB)

Esta função está ativa para todos os modos de soldagem. Esta função permite que você armazene

e recupere em qualquer momento todas as congurações feitas. É possível salvar 29 parâmetros de

soldagem (Jobs).

ARMAZENAMENTO DE PROGRAMAS DE SOLDAGEM

1) Pressione o botão LISTA DE TRABALHOS (JOB) para entrar no menu JOB LIST.

2) Usando os botões ↑ e ↓ ou o encoder A / SET selecione o número do Trabalho onde salvar os

parâmetros de soldagem.

3) Pressione por 3 segundos o botão SAVE até escutar o som da campainha.

4) Depois de salvo, você retornará automaticamente a página inicial e você poderá ver o número de

trabalho que você está usando na caixa JOB.

ATENÇÃO: PARÂMETROS QUE SÃO SALVOS DA POSIÇÃO 1 A 12 ESTÃO PROTEGIDOS;

QUANDO FOREM CHAMADOS, ESTARÃO BLOQUEADOS. PARA SAIR DO BLOQUEIO OU DE

QUALQUER CONDIÇÃO PRESSIONE O BOTÃO DA LISTA DE TRABALHOS (JOB) E PRESSIONE

E MANTENHA O BOTÃO DO MODO DE SELEÇÃO POR CERCA DE 5 SEGUNDOS.

30

Page 31

RECUPERAÇÃO DOS PROGRAMAS DE SOLDAGEM

1) Pressione o botão LISTA DE TRABALHOS (JOB) para entrar.

2) Com os botões ↑ e ↓ ou o encoder A / SET selecione o número do trabalho a ser recuperado.

3) Pressione por 3 segundos o botão RECALL até escutar o som da campainha.

4) Uma vez recuperado, você retornará automaticamente paraa página inicial e você poderá ver o

número de trabalho que você está usando na caixa JOB.

TRIGGER JOB

As três primeiras posições da LISTA DE TRABALHO podem ser usadas como função TRIGGER JOB.

Esta função permite que você chame um dos primeiros três JOBS pressionando rapidamente o botão

da tocha. Para serem recuperados, os parâmetros devem ter um tempo de pré-gás maior ou igual a

0,3 seg.

5.4 Sobreaquecimento da fonte de alimentação

Ciclo de trabalho

O ciclo de trabalho refere-se ao tempo em percentagem de um período de dez minutos em que é

possível soldar ou cortar com uma determinada carga sem sobrecarga. O ciclo de trabalho é válido para

temperaturas de 40 °C/104 °F ou inferiores.

Se a fonte de alimentação estiver em sobreaquecimento, você verá a seguinte mensagem na tela:

A tela irá indicar qual parte da máquina ultrapassou a temperatura.

Após 4 minutos (necessário para resfriamento) a mensagem desaparece.

31

Page 32

5.5 Controle da unidade refrigeração

Painel dianteiro

3 4 5 6 7 8

1

2

32

Item Descrição

1 Interruptor principal

2 Botão de vericação da bomba

3 Fusívei

4 LED para alarme visual por falta de circulação de água

5 LED para indicar que o resfriamento está habilitado e funcionando

6 LED para indicar que a unidade está ligada

7 Retorno de água quente, tubo vermelho na tocha

8 Saída de água fria, tubo azul na tocha

Page 33

5.6 Arranque da unidade de refrigeração

NOTA!

No primeiro arranque, a unidade de refrigeração pode emitir um alarme devido à

presença de líquido nos tubos. Aguarde alguns minutos ou ligue e desligue a unidade

refrigeração algumas vezes.

NOTA!

A unidade de refrigeração emite um alarme se a tocha não estiver ligada, se estiver

danicada ou se o nível de líquido for demasiado baixo.

1. O NOVO REFRIGERADOR É FORNECIDO VAZIO.

2. Verique se a unidade de refrigeração está atestada com líquido de refrigeração até ao nível

máximo ( aproximadamente 5 litros). Se não estiver, ateste-a até ao nível máximo.

3. Estabeleça todas as ligações elétricas e hidráulicas.

4. Ligue a fonte de alimentação para fornecer energia à unidade de refrigeração.

5. Ligue a unidade de refrigeração e pressione o botão de vericação da bomba no painel frontal

do refrigerador.

6. Certique-se de que o líquido de refrigeração está a circular pelo circuito hidráulico da tocha e

que regressa ao depósito.

7. Verique novamente o nível de líquido de refrigeração e ateste, se necessário.

NOTA!

Verique regularmente o nível de líquido de refrigeração e ateste, se necessário.

33

Page 34

6 MANUTENÇÃO

6.1 Visão geral

A manutenção periódica é importante para uma operação segura e conável.

A ESAB recomenda que somente pessoas capacitadas podem oferecer manutenção em

equipamentos de solda.

ATENÇÃO!

Todos os termos de compromisso de garantia do fornecedor deixarão de ser aplicados

se o cliente tentar algum trabalho de reparo a alguma falha no produto durante o

período de garantia.

6.2 Manutenção preventiva

Em condições normais de operação, os equipamentos não requerem qualquer serviço especial de

manutenção. É apenas necessário limpá-las internamente pelo menos uma vez por mês com ar

comprimido sob baixa pressão, seco e isento de óleo.

Após a limpeza com ar comprimido, vericar o aperto das conexões elétricas e a xação dos

componentes. Vericar a eventual existência de rachaduras na isolação de os ou cabos elétricos,

inclusive de soldagem, ou em outros isolantes e substituí-los se defeituosos.

6.3 Manutenção corretiva

Usar somente peças de reposição originais fornecidas por ESAB. O emprego de peças não

originais ou não aprovadas leva ao cancelamento automático da garantia dada.

Peças de reposição podem ser obtidas dos Serviços Autorizados ESAB ou das liais de Vendas

indicadas na última página deste manual. Sempre informar o modelo e o número de série do

equipamento considerado.

6.4 Fonte de alimentação

Verique regularmente se a fonte de alimentação de soldagem não está obstruída com sujidade.

Entradas e saídas de ar entupidas ou bloqueadas podem dar origem a sobreaquecimento.

A frequência e os métodos de limpeza a aplicar dependem:

• Do processo de soldagem

• Dos tempos de arco

• Do ambiente

• Do ambiente circundante

Normalmente basta limpar a fonte de alimentação uma vez por ano com ar comprimido seco (com

pressão reduzida).

6.5 Tocha de soldagem

Um programa regular de cuidados e manutenção reduz períodos de inatividade desnecessários e

dispendiosos.

A tocha de soldadura deve ser retirada da fonte de alimentação e limpo com ar comprimido.

Para mais informações, consulte os manuais de instruções das tochas de soldagem.

34

Page 35

6.6 Unidade de refrigeração

Quanto à unidade de refrigeração, basta manter o interior limpo. Em ambientes poeirentos é

necessário uma limpeza mais frequente.

AVISO!

Antes de efetuar quaisquer ações, desligue a unidade de refrigeração da fontede

alimentação da rede (desligue o conector de 4 vias ILME da fonte de alimentação).

Para limpar a unidade de refrigeração, proceda da seguinte forma:

1. Desligue o remova a unidade de refrigeração da fonte de alimentação.

2. Remova a totalidade do líquido de refrigeração da unidade de refrigeração.

3. Limpe o interior da unidade de refrigeração com ar comprimido, com uma pressão não superior

a 3 bar.

4. Verique se todas as ligações elétricas estão bem apertadas.

5. Verique se todas as ligações hidráulicas estão bem apertadas.

6. Substitua peças danicadas ou gastas.

7. Ateste com líquido de refrigeração até ao nível máximo.

8. Coloque a unidade de refrigeração na devida posição e ligue-a.

6.7 Ateste a unidade de refrigeração com líquido de refrigeração

Para atestar a unidade de refrigeração com líquido de refrigeração, proceda da seguinte forma:

3

1. Desligue a unidade de refrigeração e a fonte de alimentação.

2. Desligue o conector unidade de refrigeração da fonte de alimentação.

3. Ateste com líquido de refrigeração até ao nível máximo através da entrada localizada na parte

traseira da unidade de refrigeração.

35

Page 36

7 DETECÇÃO DE DEFEITOS

Faça estas vericações e inspeções recomendadas antes de chamar um técnico de assistência

autorizado.

TABELA 7.1

Não há arco

A corrente de soldadura é interrompida

durante a soldagem

A proteção contra sobreaquecimento

dispara frequentemente

Maus resultados de soldagem

A fonte de refrigeração não liga

O líquido de refrigeração não circula

Ruído excessivo

TIPO DE FALHA SOLUÇÃO

Verique se o interruptor da fonte de alimentação da rede está ligado.

Verique se os cabos da rede, de soldagem e de retorno estão corretamente

ligados.

Verique se o valor denido para a corrente está correto.

Verique os fusíveis da fonte de alimentação da rede.

Verique se a proteção de sobrecarga disparou (indicado na frente).

Verique os fusíveis da fonte de alimentação da rede.

Verique se o cabo de retorno está bem preso.

Certique-se de que não está a exceder os dados especicados para a fonte

de alimentação (isto é, que a unidade não está a ser sobrecarregada).

Verique se os cabos de soldadura e de retorno estão corretamente ligados.

Verique se o valor denido para a corrente está correto.

Verique se está a ser utilizado o arame ou eletrodo correto.

Verique os fusíveis da fonte de alimentação da rede

Verique a pressão de gás no equipamento ligado à fonte de alimentação.

Verique se o interruptor da fonte de alimentação da rede está ligado.

Verique os fusíveis da fonte de alimentação da rede.

Verique se os cabos da rede, de soldagem e de retorno estão corretamente

ligados.

Pare imediatamente a unidade de refrigeração, ateste com líquido de

refrigeração e certique-se de que não existem fugas.

Desfaça quaisquer vincos ou dobras que os tubos apresentem.

Certique-se de que as ligações dos tubos estão bem instaladas.

Verique a capacidade da bomba.

Pare imediatamente a unidade de refrigeração, ateste com líquido de

refrigeração e certique-se de que não existem fugas.

36

Page 37

PÁGINA EM BRANCO INTENCIONALMENTE

37

Page 38

8 ESQUEMA ELÉTRICO

Heliarc 403i AC/DC

38

Page 39

Page 40

Unidade de refrigeração HELIARC

40

Page 41

9 DIMENSÕES

435 mm

690 mm

315 mm

10 ADQUIRIR PEÇAS DE REPOSIÇÃO

NOTA!

Os Equipamentos Heliarc foram construídos e testados conforme as normas. Depois de efetuado

o serviço ou reparação é obrigação da empresa reparadora assegurar-se de que o produto não

difere do modelo referido.

Os Trabalhos de reparação e elétricos deverão ser efetuados por um técnico autorizado ESAB.

Utilize apenas peças sobressalentes e de desgaste originais da ESAB.

As peças de reposição podem ser encomendadas através do distribuidor ESAB mais próximo.

Consulte a última página desta publicação.

Para peças de reposição acesse esab.com

41

Page 42

SP

Heliarc ® 403i AC/DC

Heliarc ® Cooling Unit

Manual del usuario

Heliarc 403i AC/DC

08/2022

0746466 (BR)

0746496 (AR)

0619344 (CO)

0619364 (PE)

Page 43

1 SEGURIDAD ................................................................................................................... 43

2 INTRODUCCIÓN ............................................................................................................ 46

2.1 Descripción general ..................................................................................................46

2.2 Responsabilidad del usuario .................................................................................... 47

2.3 Embalaje ................................................................................................................... 47

3 DATOS TÉCNICOS ........................................................................................................ 47

4 INSTALACIÓN ................................................................................................................ 49

4.1 General ..................................................................................................................... 49

4.2 Recibimiento ............................................................................................................. 49

4.3 Medio ambiente ......................................................................................................... 49

4.4 Lugar de trabajo ........................................................................................................49

4.5 Ventilación .................................................................................................................49

4.6 Requisitos de red eléctrica ........................................................................................ 50

4.7 Compatibilidad electromagnética..............................................................................50

4.8 Red eléctrica .............................................................................................................. 52

5 OPERACIÓN ...................................................................................................................55

5.1 Visión general ............................................................................................................ 55

5.2 Conexiones y dispositivos de control de la fuente de soldadura .............................56

5.3 Conguración rápida ................................................................................................. 61

5.3.1 Modo de soldadura por arco (SMAW) ................................................................... 61

5.3.2 Modo TIG (GTAW) ................................................................................................. 62

5.3.3 Modo AC ................................................................................................................. 68

5.3.4 Modo pulsado ......................................................................................................... 70

5.3.5 Guardar y llamar memorias (Lista de trabajos - JOB) .......................................... 70

5.4 Sobrecalentamiento de la fuente de soldadura .......................................................71

5.5 Control de la unidad de refrigeración........................................................................72

5.6 Arranque de la unidad de refrigeración .................................................................... 73

6 MANTENIMIENTO .......................................................................................................... 74

6.1 Visión general ............................................................................................................ 74

6.2 Mantenimiento preventivo ......................................................................................... 74

6.3 Mantenimiento correctivo .......................................................................................... 74

6.4 Fuente de soldadura ................................................................................................. 74

6.5 Antorcha (torcha) de soldadura ................................................................................ 74

6.6 Unidad de refrigeración ............................................................................................. 75

6.7 Rellene la unidad de refrigeración con refrigerante ................................................. 75

7 DETECCIÓN DE DEFECTOS ........................................................................................ 76

8 ESQUEMA ELÉCTRICO ................................................................................................ 78

9 DIMENSIONES ............................................................................................................... 81

10 COMPRAR PIEZAS DE REPUESTO ...........................................................................81

43

Page 44

1 SEGURIDAD

Los usuarios de los equipos ESAB son los responsables últimos de garantizar que cualquier persona

que trabaje en los equipos o cerca de ellos cumpla con todas las precauciones de seguridad pertinentes.

Las medidas de seguridad deben cumplir los requisitos que se aplican a este tipo de equipos. Además de

las normas normales aplicables al lugar de trabajo, deben observarse las siguientes recomendaciones.

Todos los trabajos deben ser realizados por personal cualicado que conozca bien el funcionamiento

del equipo. El uso incorrecto del equipo puede dar lugar a situaciones peligrosas que pueden provocar

lesiones al operador y daños al equipo.

1. Cualquier persona que utilice el equipo debe estar familiarizada con:

■ el uso del equipo.

■ la ubicación de las paradas de emergencia.

■ el funcionamiento del equipo.

■ las medidas de seguridad pertinentes.

■ soldadura y corte u otra operación aplicable del equipo.

2. El operador debe asegurarse que:

■ sólo las personas autorizadas se encuentren en la zona de funcionamiento del equipo

cuando éste se esté utilizando.

■ nadie está desprotegido cuando se forma el arco o se empieza a trabajar con el equipo.

3. El lugar de trabajo debe cumplir los siguientes requisitos:

■ ser adecuado para el n previsto.

■ no tener corrientes de aire.

4. Equipo de seguridad personal:

■ Utilice siempre el equipo de seguridad personal recomendado, como gafas de seguridad,

ropa ignífuga, guantes de seguridad.

■ No llevar objetos sueltos o holgados, como bufandas o pañuelos, pulseras, anillos, etc.,

que puedan quedar atrapados en el equipo o provocar quemaduras.

5. Precauciones generales:

■ Asegúrese de que el cable de retorno esté bien conectado.

■ Los trabajos en equipos de alta tensión sólo pueden ser realizados por un electricista

calicado.

■ Los equipos de extinción de incendios adecuados deben estar claramente señalizados y

situados en las proximidades.

■ La lubricación y el mantenimiento no pueden realizarse en los equipos durante su

funcionamiento.

44

Page 45

AVISO!

La soldadura y el corte por arco son peligrosos para ti y para los demás. Tome las

debidas precauciones siempre que suelde y corte. Pregunte a su empleador por las

prácticas de seguridad, que deben basarse en los datos de peligro proporcionados por

los fabricantes.

CHOQUE ELÉTRICO - Puede matar.

■ Instalar y conectar a tierra la unidad de acuerdo con las normas aplicables.

■ No toque las partes con tensión eléctrica o los electrodos con la piel

desnuda, guantes mojados o ropa mojada.

■ Aíslese usted y la pieza de trabajo de la toma de tierra.

■ Asegúrese de que su posición de trabajo es segura.

HUMOS Y GASES – Pueden ser peligrosos para la salud.

■ Mantenga la cabeza libre de humos;

■ Utilice la ventilación o la extracción por arco, o ambas, para mantener los

humos y gases lejos de su zona de respiración y del área general.

RAYOS DE ARCO – Pueden dañar los ojos y quemar la piel

■ Proteja sus ojos y su cuerpo. Utilizar las pantallas de soldadura y las lentes de ltro

correctas y llevar ropa de protección.

■ Protege a los que te rodean con protecciones o cortinas adecuadas.

PELIGRO DE INCENDIO

■ Las chispas pueden provocar incendios. Por lo tanto, asegúrese de que no hay

materiales inamables cerca.

RUÍDO – El ruido excesivo puede provocar daños auditivos.

■ Protege tus oídos. Utilice tapones para los oídos u otro tipo de protección auditiva.

■ Avise alas personas que están próximas del riesgo.

AVERIAS - Obtenga la asistencia de un experto si se produce una avería.

Lea y comprenda el manual de instrucciones antes de instalar o utilizar la unidad.

PROTÉJETE A TI MISMO Y A LOS DEMÁS!

AVISO!

No utilice la fuente de alimentación para descongelar tuberías congeladas.

CUIDADO!

Lea y comprenda el manual de instrucciones antes de

instalar o utilizar la unidad.

ATENCIÓN!

Este producto está diseñado solo para soldadura por arco.

45

Page 46

¡No deseche equipos eléctricos con los residuos normales!

De acuerdo con la Directiva europea 2002/96 / EC sobre residuos de equipos

eléctricos y electrónicos de acuerdo con las regulaciones ambientales nacionales,

los equipos eléctricos que hayan llegado al nal de su vida útil deben recogerse

por separado y entregarse en instalaciones de reciclaje respetuosas con el medio

ambiente. Como propietario del equipo, es su deber obtener información sobre los

sistemas de recolección aprobados de su distribuidor local.

Al aplicar esta Norma, el propietario mejorará el medio ambiente y la salud humana.

CUIDADO!

Los equipos de clase A no están destinados a ser

utilizados en zonas residenciales en las que la energía

eléctrica procede del suministro público de baja

tensión. Puede haber dicultades para garantizar la

compatibilidad electromagnética de los equipos de clase

A en esas zonas debido a las perturbaciones conducidas

y radiadas.

ESAB puede proporcionar toda la protección y los accesorios de soldadura necesarios.

2 INTRODUCCIÓN

2.1 Descripción general

La Heliarc 403i AC / DC es una fuente de soldadura diseñada para soldadura MMA y TIG.

La Heliarc 403i AC / DC tiene una potencia nominal de hasta 400 A.

Hay una fuente de alimentación auxiliar de 230/400 V CA disponible a la que se puede acceder a

través del panel trasero cuando se utiliza la unidad de refrigeración Heliarc.

La unidad de refrigeración Heliarc se utiliza con la Heliarc 403i AC / DC. Entrega 2 litros / min con

la antorcha conectada a una potencia de 220 W.

Hay un carro disponible para el montaje de la fuente y la unidad de refrigeración.

46

Page 47

2.2 Responsabilidad del usuario

Este equipo funcionará de acuerdo con la información contenida en el manual y cuando se instale,

opere, mantenga y repare de acuerdo con las instrucciones proporcionadas. Este equipo debe

revisarse periódicamente. No se deben utilizar accesorios de equipo defectuosos (incluidos cables

de soldadura). Las piezas rotas, faltantes, claramente gastadas, deformadas o contaminadas

deben reemplazarse inmediatamente. Si tales reparaciones o reemplazos fueran necesarios,

se recomienda que tales reparaciones sean realizadas por personas debidamente calicadas

aprobadas por ESAB. Puede encontrar orientación sobre esto en la declaración de garantía.

Este equipo o cualquiera de sus partes no deben modicarse de su especicación estándar sin

la aprobación previa por escrito de ESAB. El usuario de este equipo será el único responsable

de cualquier mal funcionamiento que resulte del mal uso o modicación no autorizada de la

especicación estándar, mantenimiento defectuoso, daño o reparación inadecuada por cualquier

persona que no sea una persona debidamente calicada aprobada por ESAB.

2.3 Embalaje

El embalaje del equipo consta de:

■ Fuente Heliarc 403i AC / DC

■ Cable de energía

■ Manual de usuario

3 DATOS TÉCNICOS

Factor de trabajo

El ciclo de trabajo es la relación entre el período de soldadura (arco abierto) en un período de

tiempo determinado. Para explicar, el período de ciclo de trabajo de 10 minutos se usa en el

siguiente ejemplo. Suponga que una fuente de alimentación de soldadura está diseñada para

funcionar a un ciclo de trabajo del 15%, 90 amperios a 23,6 voltios. Esto signica que el equipo

está construido para suministrar la corriente nominal (90 A) durante 1,5 minutos, es decir, el tiempo

de soldadura por arco, cada período de 10 minutos (el 15% de 10 minutos es 1,5 minutos). Durante

los otros 8,5 minutos del período de 10 minutos, la fuente de alimentación de soldadura debe

permanecer activa y enfriando.

Clase de protección

El equipo marcado con IP23 está diseñado para uso en exteriores, pero sin lluvia directa sobre el equipo.

Clase de aplicación

El símbolo S indica que la fuente de alimentación está diseñada para su uso en áreas con riesgos

eléctricos importantes.

47

Page 48

TABLA 3.1

CARACTERÍSTICAS TÉCNICAS

HELIARC 403i AC/DC

Tecnología de desarrollo de equipos Fuente inversora

Voltaje 1Ø - 230 V (±10%) 3Ø - 200 V - 575 V

Frecuencia de la red 50/60 Hz

Cable de energía 4G4mm² L.3m

Fusible de línea 32A

Variación de los parámetros GTAW/TIG AC/DC 4 - 350 A 4 - 400 A

Ciclo de trabajo modo TIG

Preujo de gas 0,1 - 2 segundos

Pendiente subida/ bajada 0,1 - 10 segundos

Postujo de gas 0,1 - 30 segundos

Frecuencia AC

Equilibrio AC 10 - 90%

Frecuencia pulsada DC 0,4 - 999,9 Hz

Frecuencia pulsada AC 0,4 - 20 Hz

Ciclo de trabajo de pulso (tiempo de pulso / tiempo base) 10 - 90%

Corriente base 10 - 90 %

Corriente de inicio/ relleno de cráter (4 tiempos) 10 - 90 %

Corriente de inicio para remoto 4 - 100 A

Voltaje de circuito abierto, máx. 68 V

Factor de potencia del 100%, modo TIG 1,00 0,95

Variación de parámetros, SMAW (MMA) AC/DC 4 - 260 A 4 - 300 A

Ciclo de trabajo modo MMA (Electrodo Revestido)

kVA GTAW/TIG 14,4 (máximo)

kVA SMAW/MMA 12,5 (máximo)

Dimensiones (ancho x largo x alto) 315 x 690 x 435 mm

Peso (sin unidad de refrigeración)

Peso del carro

Clase de protección IP23

350A @ 35%

250A @ 60%

200A @ 100%

260A @ 35%

200A @ 60%

180A @ 100%

20 - 400 Hz (4-99 A)

20 – 200 Hz (100-400 A)

55 kg

35 kg

400A @ 35%

340A @ 60%

300a @ 100%

300A @ 35%

240A @ 60%

200A @ 100%

TABLA 3.2

CARACTERÍSTICAS TÉCNICAS

UNIDAD DE REFRIGERACIÓN HELIARC

Voltaje 1Ø - 230/400 V (±10%)

Frecuencia de la red 50/60 Hz

Corriente máxima de la fuente de alimentación 1,15 A / 0,75 A

Potencia de la bomba 220 W

Poder de enfriamiento P1 (L/min) 1 KW

Cantidad de refrigerante 5 l (suministrado vacío)

Presión máxima 0,35 MPa

Caudal máximo de agua 2,0 l/min

Temperatura de funcionamiento -10 °C hasta +40 °C

Temperatura de transporte -20 C° hasta +55 °C

Dimensiones (ancho x largo x alto) 305 x 720 x 292 mm

Peso (vacio) 23 kg

Clase de protección IP23S

48

Page 49

4 INSTALACIÓN

4.1 General

La instalación debe ser efectuada por un profesional entrenado y calicado.

AVISO!

Este producto fue proyectado para uso industrial. En ambientes domésticos puede

provocar interferencias de radio. El usuario tiene la responsabilidad de tomar las

precauciones adecuadas.

4.2 Recibimiento

Al recibir el equipo, retirar todo el material del embalaje y comprobar si existe algún daño que

pueda haber ocurrido durante el transporte, comprobar si se han retirado todos los materiales,

accesorios, etc, antes de descartar el embalaje. Cualquier reclamo relativo a daños en tránsito

deben ser dirigidos a la Empresa Transportadora

¡ADVERTENCIA! - PELIGRO DE INCLINACIÓN!

Existe riesgo de caídas durante la operación de transporte si la máquina está con

una inclinación superior a 10 °. En este caso proporcionar los medios de bloqueo

adecuados.

4.3 Medio ambiente

Este equipo es desarrollado para uso en ambientes con mayor riesgo de descarga eléctrica.

A. Ejemplos de ambientes con mayor riesgo de descarga eléctrica son:

1. En lugares en los que la libertad de movimiento está restringida, de forma que el

operador sea obligado a realizar el trabajo en una posición limitada (arrodillado, sentado o

acostado) con contacto físico con piezas conductoras.

2. En lugares totalmente o parcialmente limitados por elementos conductores y en los que

hay un alto riesgo de contacto inevitable o accidental por el operador.

B. Los entornos con mayor riesgo de descarga eléctrica no incluyen lugares donde las partes conductoras

de la electricidad cerca del operador, que pueden causar un alto riesgo, hayan sido aisladas.

4.4 Lugar de trabajo

Para operar el equipo con seguridad, asegúrese de que el lugar de trabajo sea:

A. En áreas libres de humedad y polvo.

B. Temperatura ambiente entre 0° hasta 40 °C.

C. En áreas libres de aceite, vapor y gases corrosivos.

D. En áreas no sometidas a vibraciones anormales.

E. En áreas no expuestas a la luz solar directa o a la lluvia.

F. Colocar en una distancia de 300 mm o más de las paredes o similares que podría restringir ujo

de aire natural para enfriamiento.

4.5 Ventilación

Dado que la inhalación del humo de soldadura puede ser perjudicial, asegúrese de que el área de

la soldadura esté bien ventilada.

49

Page 50

4.6 Requisitos de red eléctrica

La tensión de la red eléctrica debe estar dentro de ± 15% de la tensión de red eléctrica nominal.

Si la tensión de red eléctrica real está fuera de ese valor, la corriente de soldadura puede variar

causando falla en los componentes internos y con ello perjudicando el funcionamiento del equipo.

La máquina de soldadura debe ser:

■ Correctamente instalada, si es necesario, por un electricista cualicado.

■ Correctamente puesta a tierra (eléctricamente) de acuerdo con las normas locales.

■ Conectado a la red eléctrica con el fusible debidamente especicado.

¡ADVERTENCIA!

Cualquier trabajo eléctrico debe ser realizado por un electricista especializado calicado.

IMPORTANTE!

El terminal de puesta a tierra está conectado al chasis de la fuente. Este debe estar

conectado a un punto eciente de puesta a tierra de la instalación eléctrica general.

Cuidado para no invertir el conductor de puesta a tierra (cable verde / amarillo) del cable

de entrada cualquier una de las fases de la llave general o disyuntor, pues esto colocaría

el chasis bajo tensión eléctrica. No utilice el neutro de la red para la puesta a tierra.

4.7 Compatibilidad electromagnética

¡ADVERTENCIA!

Precauciones adicionales para la compatibilidad electromagnética pueden ser

necesarias cuando el equipo de soldadura se utiliza en una situación doméstica.

¡NOTA!

Conecte el equipo a la red eléctrica con una impedancia de red de 0,210 ohmios o menos.

Si la impedancia de la red es mayor, existe el riesgo de que los dispositivos de iluminación

fallen.

A. Instalación y uso - Responsabilidad de los usuarios.

El usuario es responsable de instalar y usar el equipo de soldadura de acuerdo con las instrucciones

del fabricante. Si se detectan disturbios electromagnéticos, debe ser responsabilidad del usuario

del equipo de soldadura resolver la situación con la asistencia técnica del fabricante. En algunos

casos, esta acción correctiva puede ser muy simple, véase la nota siguiente. En todos los casos,

los disturbios electromagnéticos deben reducirse hasta el punto en que no haya más problemas.

NOTA!

El equipo de soldadura puede o no ser conectado a tierra por motivos de seguridad. La mudanza

en la disposición de puesta a tierra debe ser autorizada sólo por una persona capacitada. Los

equipos de soldadura, cuando se conectan a una red eléctrica mal conectada a tierra, pueden

dañar los circuitos de tierra de otros equipos. Otras orientaciones se suministran en la IEC

60974-13 Equipos de Arco de Soldadura - Instalación y uso.

50

Page 51

B. Evaluación del área

Antes de instalar el equipo de soldadura, el usuario debe realizar una evaluación de los posibles

problemas electromagnéticos en las áreas circundantes. Debe tenerse en cuenta lo siguiente:

1. Otros cables de alimentación, cables de control, cables de teléfono; adyacente al equipo de

soldadura.

2. Transmisores y receptores de radio y televisión.

3. Ordenadores y otros equipos similares.

4. Equipos críticos de seguridad, ej. Protección de equipo industrial.

5. La salud de las personas alrededor, por ejemplo. Uso de marcapasos y audífonos.

6. Equipos utilizados para la calibración y la medición.

7. El período del día en que la soldadura u otras actividades deben realizarse.

8. La inmunidad de otros equipos en el ambiente: el usuario debe asegurar que el otro equipo

que se utilice en el medio ambiente sea compatible: ello puede exigir medidas de protección

adicional.

9. El tamaño del área alrededor que se considerará dependerá de la estructura del edicio y de

otras actividades que estén sucediendo. El área alrededor puede extenderse más allá de los

límites de las instalaciones.

C. Métodos de Reducción de las Emisiones Electromagnéticas

C1. Red eléctrica

El equipo de soldadura debe conectarse a la red eléctrica de acuerdo con las recomendaciones del

fabricante. Si se produce una interferencia, puede ser necesario tomar precauciones adicionales,

como la instalación de ltros en la red eléctrica. Si es necesario considerar el blindaje del cable de

alimentación del equipo de soldadura, éste, debe instalarse con una malla metálica o equivalente.

La malla de puesta a tierra del cable de alimentación debe estar conectado a la carcasa del equipo

de soldadura garantizando un blindaje electromagnético eciente.

C2. Mantenimiento del equipo

El equipo de soldadura debe pasar por mantenimiento de rutina de acuerdo con las recomendaciones

delfabricante. Antes de operar el equipo, es necesario asegurarse de que el equipo esté bien

cerradoy que no exista ningún acceso a los componentes internos. El equipo de soldadura no

debe sermodicado de cualquier forma, excepto para aquellos cambios y ajustes cubiertos por las

instrucciones del fabricante.

C3. Cables de soldadura

Los cables de soldadura deben ser mantenidos con una longitud determinada por el fabricante y

deben estar situados cerca del otro, operando al nivel o cerca del nivel del piso.

C4. Aterramiento de la pieza de trabajo

Cuando la pieza de trabajo no esté conectada a tierra por seguridad eléctrica, ni conectada a tierra

por cuenta de su tamaño o posición (Ej. Casco de buque o estructura en edicios), una conexión

de la pieza de trabajo a tierra puede reducir la interferencia electromagnética, pero no en todos los

casos. Es necesario tener cuidado de impedir la puesta a tierra de la pieza de trabajo, aumentando