Heliarc283iAC/DC

Heliarc353iAC/DC

Heliarccoolingunit

Manuel d'instructions

0463 369 001 FR 20160105 Valid for: 283i=S2733450468 353i=S2733450508

Coolingunit=S2733450427

TABLE DES MATIÈRES

1 SÉCURITÉ ............................................................................................................ 5

2 INTRODUCTION...................................................................................................8

2.1 Aperçu...................................................................................................................8

2.2 Équipement........................................................................................................... 8

3 CARACTÉRISTIQUES TECHNIQUES ................................................................. 9

4 INSTALLATION................................................................................................... 11

4.1 Généralités.......................................................................................................... 11

4.2 Instructions de levage ....................................................................................... 11

4.3 Emplacement...................................................................................................... 11

4.4 Alimentation secteur..........................................................................................12

5 FONCTIONNEMENT........................................................................................... 14

5.1 Aperçu.................................................................................................................14

5.2 Dispositifs de commande et connexions du générateur ...............................14

5.3 Configuration rapide.......................................................................................... 17

5.3.1 Sélection du mode de fonctionnement.............................................................17

5.3.2 Mode MMA (SMAW) ........................................................................................17

5.3.3 Mode TIG (GTAW) à deux temps avec commutateur à distance..................... 18

5.3.4 Mode TIG (GTAW) à deux temps avec commande à pédale...........................18

5.3.5 Mode TIG (GTAW) à quatre temps .................................................................. 18

5.3.6 Mode TIG (GTAW) par points........................................................................... 19

5.3.7 Mode CA .......................................................................................................... 19

5.3.8 Mode impulsion - Courant de crête/de fond..................................................... 20

5.3.9 Mode impulsion - Fréquence/Facteur de marche ............................................ 20

5.3.10 Mémorisation et rappel de programmes .......................................................... 21

5.3.11 Fonctions générales.........................................................................................22

5.3.12 Commande à distance - Activation/Désactivation/Minimum ............................ 22

5.4 Sous-menu du générateur.................................................................................22

5.5 Principales fonctions du générateur................................................................23

5.6 Informations relatives au soudage TIG............................................................25

5.7 Surchauffe du générateur ................................................................................. 26

5.8 Dispositifs de commande et connexions de l'unité de

refroidissement .............................................................................................. 26

5.9 Démarrage de l'unité de refroidissement.........................................................27

6 ENTRETIEN ........................................................................................................ 29

6.1 Aperçu.................................................................................................................29

6.2 Générateur .......................................................................................................... 29

6.3 Torche de soudage ............................................................................................ 29

0463 369 001 © ESAB AB 2016

TABLE DES MATIÈRES

6.4 Unité de refroidissement ................................................................................... 29

6.5 Remplir l'unité de refroidissement avec du liquide de

refroidissement .............................................................................................. 30

7 DÉPANNAGE...................................................................................................... 31

8 COMMANDE DE PIÈCES DE RECHANGE .......................................................33

DIAGRAMME.............................................................................................................34

TABLES DE SOUDAGE ............................................................................................36

NUMÉROS DE COMMANDE ....................................................................................38

ACCESSOIRES .........................................................................................................39

Sous réserve de modifications techniques sans avertissement préalable.

0463 369 001 © ESAB AB 2016

1 SÉCURITÉ

1 SÉCURITÉ

Il incombe à l'utilisateur des équipements ESAB de prendre toutes les mesures nécessaires

pour garantir la sécurité du personnel utilisant le système de soudage ou se trouvant à

proximité. Les mesures de sécurité doivent répondre aux normes correspondant à ce type

d'appareil. Le contenu de ces recommandations peut être considéré comme un complément

aux règles de sécurité en vigueur sur le lieu de travail.

Toutes les opérations doivent être exécutées par du personnel spécialisé qui maîtrise le

fonctionnement de l'équipement. Une utilisation incorrecte est susceptible de créer une

situation anormale comportant un risque de blessure ou de dégât matériel.

1. Toute personne utilisant l'équipement devra bien connaître:

○ son utilisation

○ l'emplacement de l'arrêt d'urgence

○ son fonctionnement

○ les règles de sécurité en vigueur

○ les procédés de soudage, de découpe et autres opérations applicables à

l'équipement

2. L'opérateur doit s'assurer des points suivants:

○ que personne ne se trouve dans la zone de travail au moment de la mise en service

de l'équipement;

○ que toutes les personnes à proximité de l'arc sont protégées dès l'amorçage de l'arc

ou l'actionnement de l'équipement.

3. Le poste de travail doit être:

○ adapté aux besoins,

○ à l'abri des courants d'air.

4. Équipement de protection:

○ Veillez à toujours porter l'équipement de protection recommandé, à savoir, des

lunettes, des vêtements ignifuges et des gants.

○ Ne portez pas de vêtements trop larges ni de ceinture, de bracelet, etc. pouvant

s'accrocher en cours d'opération ou occasionner des brûlures.

5. Mesures de précaution:

○ Vérifiez que les câbles sont bien raccordés;

○ Seul un électricien qualifié est habilité à intervenir sur les équipements haute

tension;

○ Un équipement de lutte contre l'incendie doit se trouver à proximité et être clairement

signalé;

○ N'effectuez pas de graissage ou d'entretien pendant le soudage.

0463 369 001

- 5 -

© ESAB AB 2016

1 SÉCURITÉ

AVERTISSEMENT

Le soudage à l'arc et la découpe sont sources de danger pour vous-même et

votre entourage. Prenez les précautions nécessaires pendant le soudage et la

découpe. Observez les règles de sécurité de votre employeur, qui doivent se

baser sur les recommandations du fabricant.

DÉCHARGE ÉLECTRIQUE - Danger de mort

• Installez l'équipement et assurez sa mise à la terre conformément aux

normes en vigueur.

• Ne touchez pas les parties conductrices, ni les électrodes à mains nues ou

avec des gants/vêtements humides.

• Portez une tenue isolante et isolez la zone de travail.

• Assurez-vous de travailler dans une position sûre.

FUMÉES ET GAZ - Nocifs

• N'exposez pas votre visage aux fumées de soudage.

• Ventilez et/ou aspirez les fumées de soudage pour assurer un environnement

de travail sain.

RAYONS DE L'ARC – Danger pour les yeux et la peau.

• Protégez-vos yeux et votre peau. Utilisez un écran de soudeur et portez des

gants et vêtements de protection.

• Protégez les personnes voisines par des rideaux ou écrans protecteurs

adéquats.

RISQUE D'INCENDIE

• Les étincelles peuvent provoquer un incendie. Assurez-vous qu'aucun objet

inflammable ne se trouve à proximité.

BRUIT - Le niveau élevé de bruit peut altérer les facultés auditives.

• Utilisez une protection d'oreilles ou toute protection auditive similaire. Utilisez

une protection d'oreilles ou toute protection auditive similaire.

• Avertissez du danger les personnes se trouvant à proximité.

EN CAS DE DYSFONCTIONNEMENT - Faites appel à un technicien qualifié.

Lisez attentivement le mode d’emploi avant d’installer et d’utiliser le

matériel.

PROTÉGEZ-VOUS ET PROTÉGEZ VOTRE ENTOURAGE!

AVERTISSEMENT

N'utilisez pas le générateur pour dégeler des canalisations.

0463 369 001

ATTENTION!

Lisez attentivement le mode d’emploi avant d’installer et

d’utiliser le matériel.

- 6 -

© ESAB AB 2016

1 SÉCURITÉ

ATTENTION!

Les équipements de classeA ne sont pas conçus pour

un usage résidentiel avec une alimentation secteur à

basse tension. Dans ces lieux, garantir la compatibilité

électromagnétique des équipements de classeA devient

difficile, dû à des perturbations par conduction et par

rayonnement.

0463 369 001

- 7 -

© ESAB AB 2016

2 INTRODUCTION

2 INTRODUCTION

2.1 Aperçu

Les unités Heliarc 283i et 353i AC/DC sont des générateurs conçus pour le soudage MMA et

TIG. L'intensité nominale du générateur Heliarc 283i est de 280A maximum et celle du

générateur Heliarc 353i est de 350A maximum.

Une alimentation CA auxiliaire de 230V est accessible sur le panneau arrière lors de

l'utilisation de l'unité de refroidissement Heliarc.

L'unité de refroidissement Heliarc est compatible avec les générateurs Heliarc 283i et 353i

AC/DC. Quand la torche est connectée, elle a une distribution de 2litres/min et une

puissance de 60W.

Un chariot est disponible en option pour les générateurs.

Les accessoires ESAB correspondant à ce produit sont répertoriés au chapitre

«Accessoires» de ce manuel.

2.2 Équipement

Les générateurs sont livrés avec:

• un câble de retour avec pince

• un câble d'alimentation secteur

• un tuyau de gaz

• un mode d'emploi

L'unité de refroidissement est livrée avec:

• un mode d'emploi

0463 369 001

- 8 -

© ESAB AB 2016

3 CARACTÉRISTIQUES TECHNIQUES

3 CARACTÉRISTIQUES TECHNIQUES

283i AC/DC 353i AC/DC

Tension de secteur 400V ±10%,

triphasée, 50/60Hz

400V ±10%,

triphasée, 50/60Hz

Câble d'alimentation secteur 4G4mm 4G4mm

Fusible en ligne min. 25 A min. 25 A

Plage de réglage GTAW/TIG

CA/CC 4 – 280 A 4 – 350 A

Puissance maximum

GTAW/TIG, CA/CC 280A à 100% 350 A à 45%

Pré-flux de gaz 0,5 - 30s 0,5 - 30s

Temps de

croissance/décroissance du

courant 0,1 - 10s 0,1 - 10s

Post-flux de gaz 0,5 - 30s 0,5 - 30s

Fréquence CA 20 - 200 Hz 20 – 200 Hz

Équilibre CA 10 - 90% 10 - 90%

Fréquence des impulsions CC 0,4 – 300 Hz 0,4 – 300 Hz

Fréquence des impulsions CA 0,4 – 2 Hz 0,4 – 2 Hz

Utilisation des impulsions

(durée de l'impulsion/courant de

fond) 30 - 65% 30 - 65%

Courant de fond 10 – 90 A 10 – 90 A

Temps de décroissance du

0,1 -10s 0,1 - 10s

courant

Courant de démarrage/de

cratère (4temps) 10 - 90 % 10 - 90 %

Durée de post-balayage 0,5 - 30s 0,5 - 30s

Courant de démarrage à

4 – 100 A 4 – 100 A

distance

Tension de circuit ouvert max. 68 V 68 V

Facteur de puissance à 100%,

mode TIG 0,75 0,8

Plage de réglage SMAW/MMA 4 – 280 A 4 – 350 A

Puissance maximum SMAW/MMA, CA/CC

20% facteur de marche - 350 A

40% facteur de marche 280 A -

kVA GTAW/TIG 11 14,5

kVA SMAW/MMA 14,2 19

Classe de protection IP 21S IP 21S

Dimensions, Lxlxh 600x300x620 mm 600x300x620 mm

0463 369 001

- 9 -

© ESAB AB 2016

3 CARACTÉRISTIQUES TECHNIQUES

283i AC/DC 353i AC/DC

Poids sans unité de

50 kg 50 kg

refroidissement

Poids du chariot 35 kg 35 kg

Classe de protection

Le code IP correspond à la classe de protection, c’est-à-dire au niveau de protection contre

les pénétrations d'eau ou d’autres éléments.

Les équipements portant l'indication IP21 sont conçus pour une utilisation en intérieur.

Unité de refroidissement Heliarc

Tension de secteur 400V ±10%, monophasée, 50/60Hz

Courant d'alimentation maximum 0,75 A

P1l/min 0,5 kW

Puissance de refroidissement 60 W

Liquide de refroidissement Liquide de refroidissement ESAB prêt à

l'emploi; voir chapitre «ACCESSOIRES»

Quantité de liquide de refroidissement 5l (fournis avec 2,5l environ)

Pression maximum 0,35MPa

Débit d'eau maximum 2,0l/min

Température de fonctionnement -10° à +40°C

Températures de transport -20° à +55°C

Dimensions (L × l × h) 475x310x250 mm

Poids à vide 14 kg

Classe de protection IP21

Classe de protection

Le code IP correspond à la classe de protection, c’est-à-dire au niveau de protection contre

les pénétrations d'eau ou d’autres éléments.

Les équipements portant l'indication IP21 sont conçus pour une utilisation en intérieur.

0463 369 001

- 10 -

© ESAB AB 2016

4 INSTALLATION

4 INSTALLATION

4.1 Généralités

L'installation doit être confiée à un professionnel.

4.2 Instructions de levage

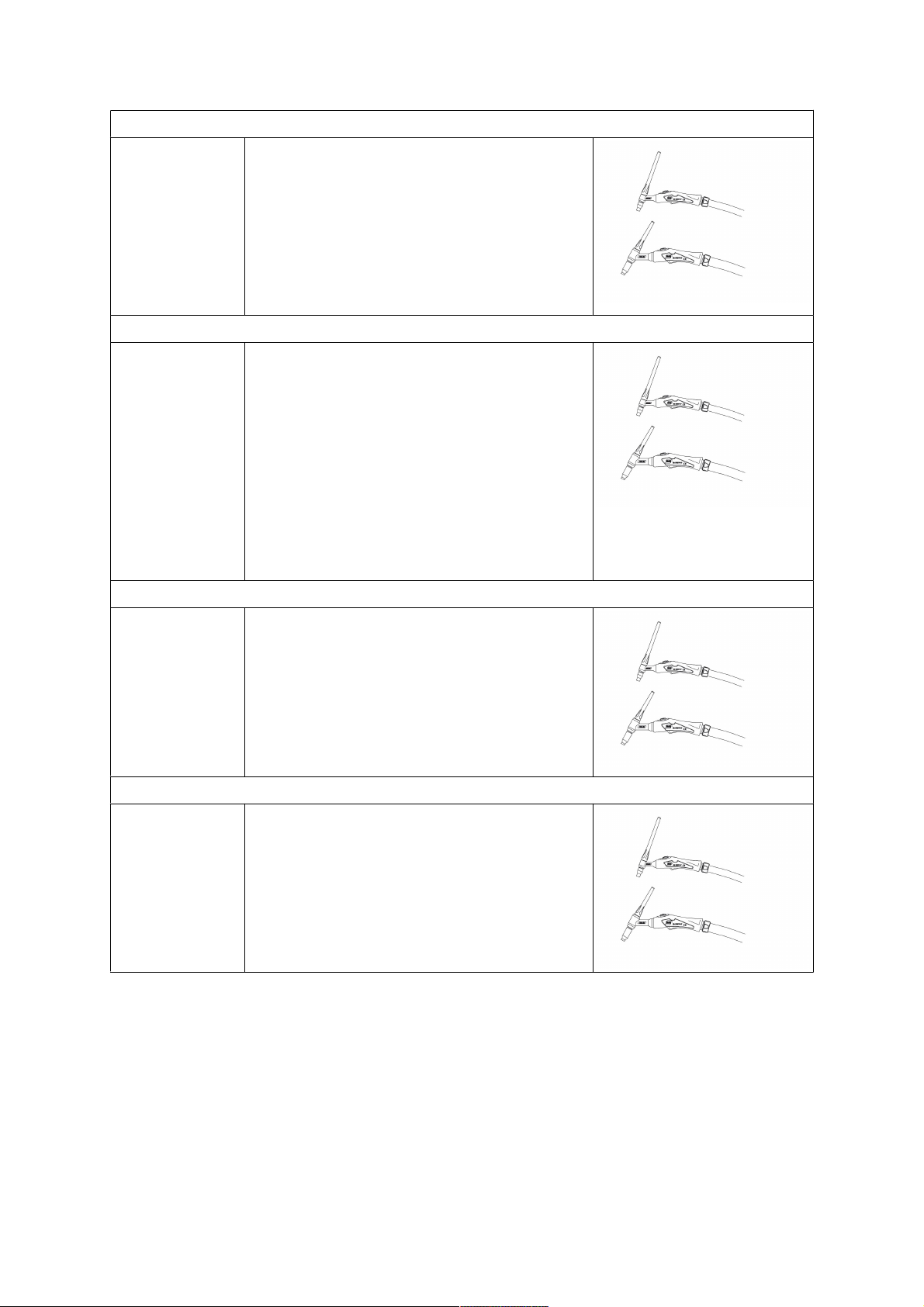

Levage du générateur à la main

AVERTISSEMENT

Le générateur pèse 50kg.

AVERTISSEMENT

Le générateur doit être soulevé

par deux personnes à l'aide des

poignées.

Levage du générateur à l'aide d'un treuil et d'une sangle.

AVERTISSEMENT

Utiliser le boulon à œil pour

soulever le générateur. Maintenir

l'alimentation en position

horizontale dans la mesure du

possible.

AVERTISSEMENT

Fixez l'équipement, surtout

lorsque le sol est inégal ou en

pente.

4.3 Emplacement

Placer le générateur de soudage de sorte que les tuyères d'entrée et de sortie de l'air de

refroidissement ne soient pas obstruées. Éviter la pénétration de dépôts et de poussière

dans le générateur. Éviter les chocs, le frottement et l'exposition aux fuites d'eau, aux

sources de chaleur excessive ou à d'autres situations inhabituelles.

0463 369 001

- 11 -

© ESAB AB 2016

4 INSTALLATION

4.4 Alimentation secteur

REMARQUE

Alimentation électrique requise

Cet équipement est conforme à la norme CEI61000-3-12, à condition que la

tension de court-circuit soit supérieure ou égale à S

entre l'alimentation utilisateur et le secteur. Le cas échéant, il incombe à

l'installateur ou à l'utilisateur de vérifier auprès du gestionnaire de réseau de

distribution que l'équipement est uniquement connecté à une alimentation avec

tension de court-circuit supérieure ou égale à S

scmin

techniques dans la section CARACTÉRISTIQUES TECHNIQUES.

ATTENTION!

Vérifier que l'interrupteur ON/OFF est à la position OFF (0) avant de brancher le

générateur à l'alimentation secteur.

Vérifier que le générateur de soudage est raccordé à la bonne tension d'alimentation et que

l'installation est protégée par un fusible adéquat. Le tableau de distribution de secteur doit

être conforme aux réglementations en vigueur dans le pays d'utilisation. Le système

d'alimentation secteur doit être de type industriel.

au point d'interface

scmin

. Voir les caractéristiques

L'installation doit être reliée à la terre, conformément aux réglementations en vigueur. Le

générateur doit être correctement relié à la terre pour protéger l'opérateur. Pour cela, utiliser

le fil jaune-vert du câble d'alimentation pour éviter les décharges causées par des contacts

accidentels avec des objets mis à la terre. Le châssis, qui a des propriétés conductrices, est

électriquement relié au fil de terre. Si l'équipement n'est pas correctement relié au fil de terre,

il peut causer des chocs électriques dangereux.

Les tensions de secteur utilisées par le générateur diffèrent de 20% des tensions de secteur

nominales (tension nominale 400V, tension minimum 320V, tension maximum 480V).

Heliarc 283i AC/DC Heliarc 353i AC/DC

Tension de secteur 400V, triphasée, 50/60Hz 400V, triphasée, 50/60Hz

Fusible 20 A 25 A

Instructions de raccordement de l'unité de refroidissement

Vérifier si l'unité de refroidissement Heliarc est correctement reliée à la terre pour protéger

l'opérateur. Pour cela, utiliser le fil jaune-vert du câble d'alimentation pour éviter les

décharges causées par des contacts accidentels avec des objets mis à la terre.

Le châssis, qui a des propriétés conductrices, est électriquement relié au fil de terre. Si

l'équipement n'est pas correctement relié au fil de terre, il peut causer des chocs électriques

dangereux.

Brancher l'unité de refroidissement au générateur à l'aide de la prise multipolaire ILME

spéciale fournie. Vérifier que le générateur est éteint et débranché de l'alimentation secteur

avant de le brancher à l'unité de refroidissement.

Si l'unité de refroidissement doit être branchée à une tension de secteur triphasée, remplacer

la prise quadruple ILME spéciale par une prise triphasée. Brancher les câbles d'alimentation

à seulement deux des contacts (noir-marron) de la prise et le fil de terre (jaune/vert) au

contact de terre.

0463 369 001

- 12 -

© ESAB AB 2016

4 INSTALLATION

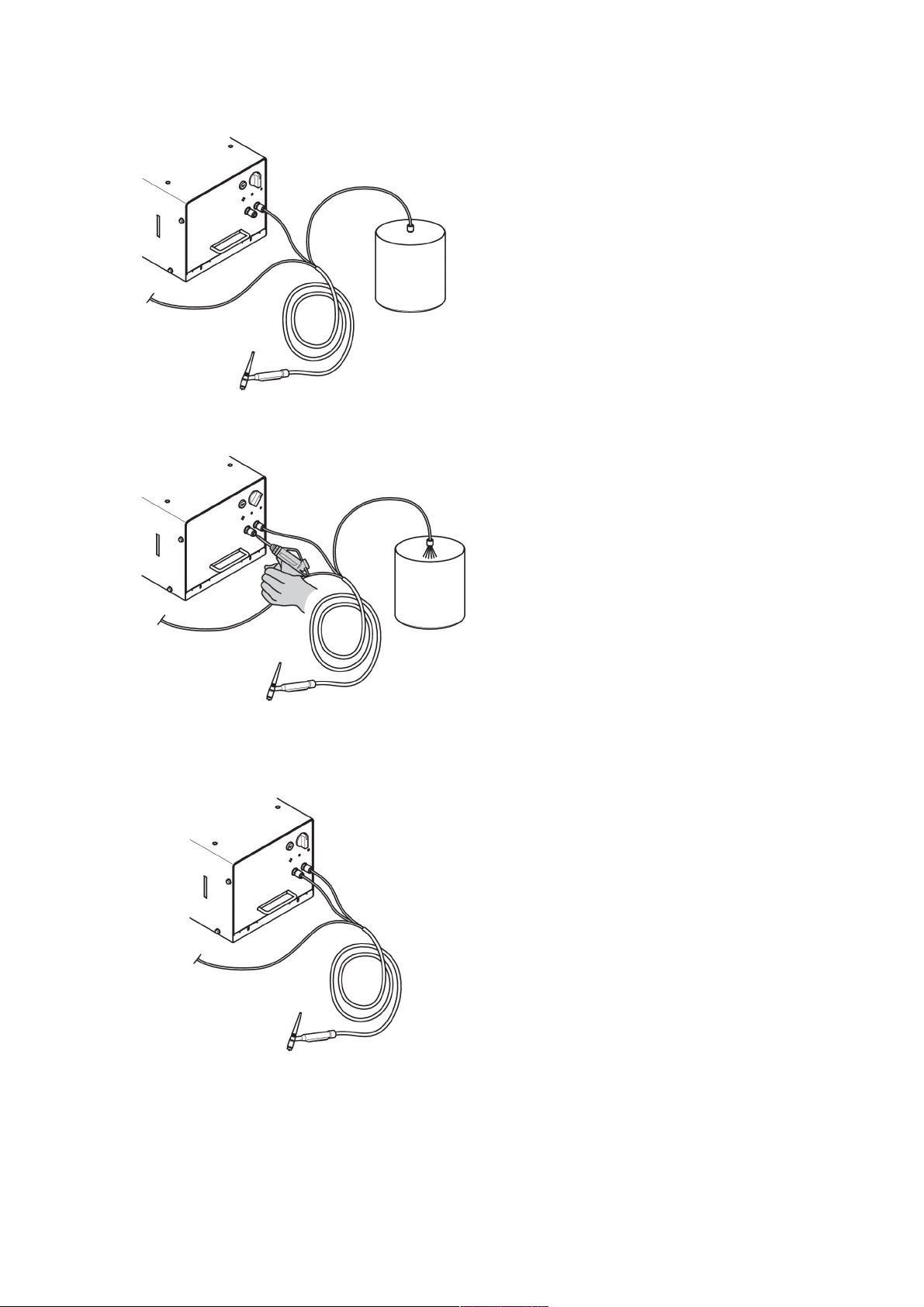

Raccordement de l'unité de refroidissement au générateur

1. Retirer les vis (1), le boulon de sécurité (2) et le panneau (3).

2. Retirer le bouchon en plastique situé à l'arrière du châssis du chariot.

3. Faire passer le câble d'entrée de l'unité de refroidissement par l'orifice situé à l'arrière du

châssis du chariot.

4. Fixer le câble d'entrée à l'aide des vis (4).

Le générateur Heliarc 353i AC/DC est déjà équipé d'un connecteur destiné à l'unité de

refroidissement. Pour démarrer l'unité de refroidissement, il est nécessaire d'allumer aussi

bien le générateur que l'unité de refroidissement.

Connexion hydraulique

Brancher le tuyau d'alimentation en eau de la torche au raccord de sortie d'eau de l'unité de

refroidissement. Brancher le tuyau de retour d'eau de la torche au raccord d'alimentation en

eau de l'unité de refroidissement.

0463 369 001

- 13 -

© ESAB AB 2016

5 FONCTIONNEMENT

5 FONCTIONNEMENT

5.1 Aperçu

Les règles de sécurité générale relatives à la manipulation de l'équipement sont

indiquées dans le chapitre «Sécurité» de ce manuel. Lire ce chapitre de A à Z avant

de commencer à utiliser l'équipement!

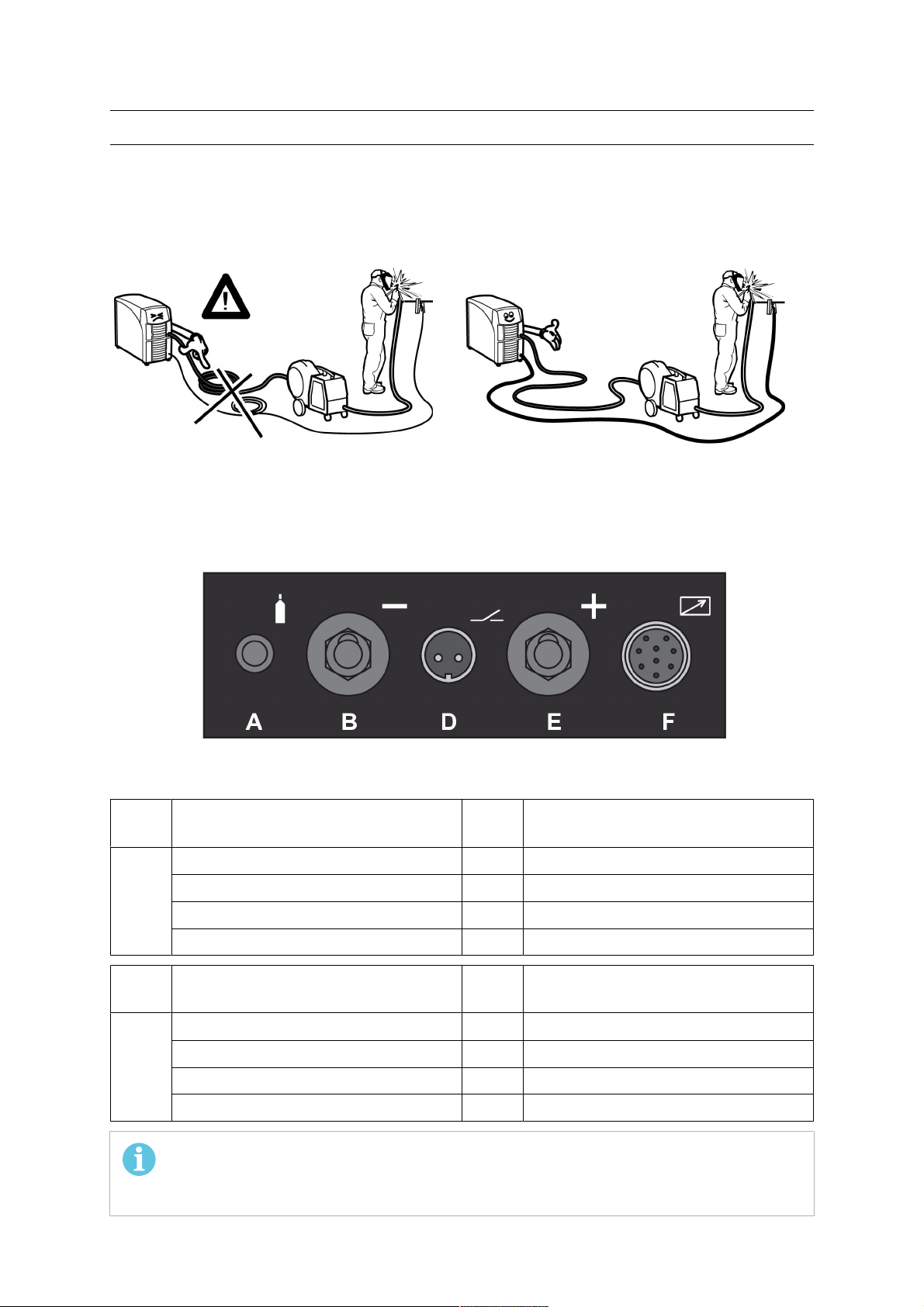

5.2 Dispositifs de commande et connexions du générateur

Connexions avant

Type Connexion BROCHEDescription

OUI A Gaz

TIG

Type Connexion BROCHEDescription

MMA

TORCHE TIG B Négative

OUI D-F Broche

PINCE DE MISE À LA TERRE E Positive

NON A Gaz

PINCE DE MISE À LA TERRE B Négative

POSSIBILITÉ À DISTANCE F Broche

ÉLECTRODE E Positive

REMARQUE

La connexionD encastrée à deux broches peut être utilisée pour la commande à

pédale analogique ou la torche.

0463 369 001

- 14 -

© ESAB AB 2016

5 FONCTIONNEMENT

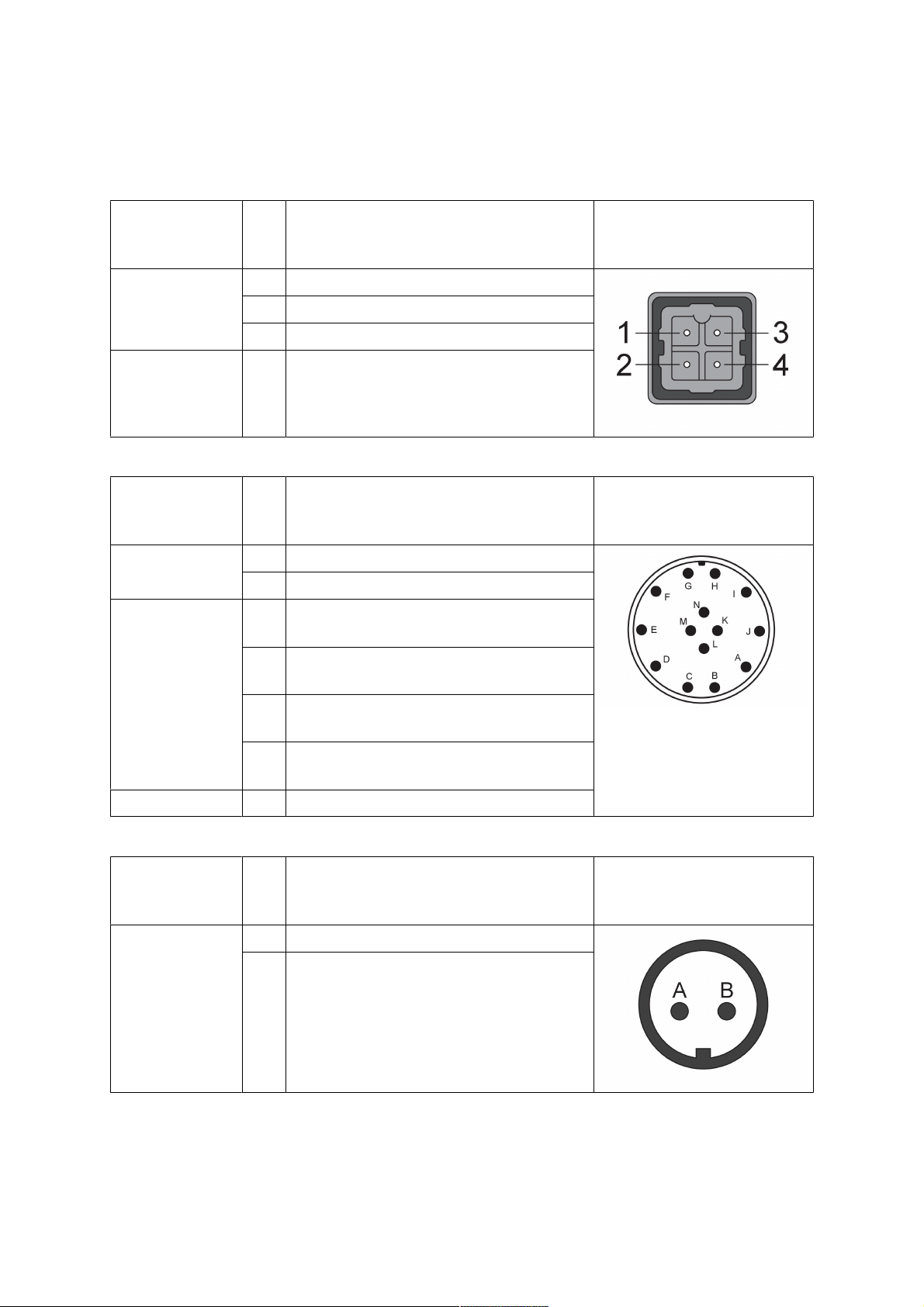

Connexion de l'unité de refroidissement

Connecteur à

4broches

BR

OC

Description

HE

1 Alimentation courante

Alimentation

2 Alimentation CA 115/230V

3 Alimentation CA 400V

MASSE 4 Châssis courant

Connecteur à 14broches

Connecteur à

14broches

BR

Description

OC

HE

Gâchette de la

torche

A Commutateur de la torche

B Commutateur de la torche

E Circuit courant de commande à

distance

F Commande à distance d'entrée CC

Commande à

distance

+5V

G Commande à distance de sortie CC

+5V

D Commande à distance de sortie CC

+5V

MASSE H Châssis courant

Connecteur à 2broches

Connecteur à

2broches

BR

Description

OC

HE

A Commutateur de la torche

B Commutateur de la torche

Gâchette de la

torche

0463 369 001

- 15 -

© ESAB AB 2016

5 FONCTIONNEMENT

Panneau avant

Élément Dénomination

1 Témoin d'alimentation sous tension

2 Témoin d'activation du soudage

3 Témoin de température excessive

4 Affichage de la tension (V)

5 Affichage de l'intensité (A)

6 Bouton Mode CA

7 Témoin Mode CA

8 Réglage de la fréquence CA, 20-200Hz

9 Réglage de l'équilibre CA, 10-90%

10 Bouton Mode impulsion (0,4-300Hz CC, 0,4-2Hz CA)

11 Témoin Mode impulsion

12 Bouton Pré-flux de gaz (0,1-2,5s) Post-flux de gaz (0,1-30s)

13 Bouton Courant de base (10-90%)

14 Bouton Temps de croissance/décroissance du courant (temps de croissance

0,1-10s, temps de décroissance 0,1-10s)

15 Encodeur pour le réglage du courant et d'autres réglages

16 Témoin HF

17 Bouton HF

18 Bouton Sélection de mode

19 Bouton Commande à distance

20 Témoin Commande à distance

21 Témoin TIG à schéma double

22 Témoin TIG par points

23 Témoin TIG à quatre temps

0463 369 001

- 16 -

© ESAB AB 2016

5 FONCTIONNEMENT

Élément Dénomination

24 Témoin TIG à deux temps

25 Témoin Mode MMA

5.3 Configuration rapide

5.3.1 Sélection du mode de fonctionnement

Appuyer plusieurs fois sur le bouton de sélection de mode (1) jusqu'au mode souhaité,

indiqué par un témoin vert.

5.3.2 Mode MMA (SMAW)

1. Appuyer plusieurs fois sur le bouton de sélection de mode (1) jusqu'à ce que le témoin

«MMA avec départ à chaud et intensité de l'arc» s'allume.

2. Appuyer sur le bouton de sélection de mode (1) pendant quelques secondes jusqu'à ce

que la mention «HS» s'affiche sur l'écranV.

3. Régler la valeur de départ à chaud à l'aide de l'encodeur (2).

4. Appuyer sur le bouton de sélection de mode (1) pendant quelques secondes jusqu'à ce

que la mention «HS» s'affiche sur l'écranV.

5. Appuyer de nouveau sur le bouton de sélection de mode (1); la mention «AF» s'affiche

sur l'écranV.

6. Régler la valeur de l'intensité de l'arc à l'aide de l'encodeur (2).

0463 369 001

- 17 -

© ESAB AB 2016

5 FONCTIONNEMENT

5.3.3 Mode TIG (GTAW) à deux temps avec commutateur à distance

1. Appuyer plusieurs fois sur le bouton de sélection de mode (1) jusqu'à ce que le témoin

«TIG à deux temps» s'allume.

2. Appuyer sur le bouton Temps de croissance/décroissance du courant (3) et régler le

temps de décroissance du courant.

5.3.4 Mode TIG (GTAW) à deux temps avec commande à pédale

1. Appuyer plusieurs fois sur le bouton de sélection de mode (1) jusqu'à ce que le témoin

«TIG à deux temps» s'allume.

2. Appuyer sur le bouton Temps de croissance/décroissance du courant (3) et régler le

temps de décroissance du courant à la durée minimum à l'aide de l'encodeur (2).

5.3.5 Mode TIG (GTAW) à quatre temps

0463 369 001

- 18 -

© ESAB AB 2016

5 FONCTIONNEMENT

1. Appuyer plusieurs fois sur le bouton de sélection de mode (1) jusqu'à ce que le témoin

«TIG à quatre temps» s'allume.

2. Appuyer une fois sur le bouton Temps de croissance/décroissance du courant (3) pour

régler le temps de décroissance du courant (ds est affiché dans la fenêtre V). Appuyer

deux fois sur le bouton Temps de croissance/décroissance du courant (3) pour régler le

temps de croissance du courant (us est affiché dans la fenêtre V). Utiliser le bouton de

l'encodeur (2) pour régler le temps de croissance/décroissance entre 0,1 et

10secondes.

3. Appuyer sur le bouton Courant de base (4) et régler le niveau d'intensité (10 à 90% de

l'intensité de secteur) à l'aide de l'encodeur (2).

5.3.6 Mode TIG (GTAW) par points

1. Appuyer plusieurs fois sur le bouton de sélection de mode (1) jusqu'à ce que le témoin

«TIG par points» s'allume.

2. Régler le temps de soudage par points qui s'affiche sur l'écranA à l'aide de l'encodeur

(2).

3. Définir le niveau d'intensité du courant de soudage par points en mode TIG normal.

4. Appuyer plusieurs fois sur le bouton de sélection de mode (1) jusqu'à ce que le témoin

«TIG par points» s'allume.

5.3.7 Mode CA

1. Appuyer sur le bouton Mode CA (1) pour activer le mode CA.

2. Régler le temps de soudage par points qui s'affiche sur l'écranA à l'aide du bouton de

réglage de la fréquence CA (2).

3. Régler l'équilibre (10 à 90%) à l'aide du bouton de réglage de l'équilibre CA (3).

4. Appuyer sur le bouton Mode CA (1) pendant 3secondes pour désactiver le mode CA.

0463 369 001

- 19 -

© ESAB AB 2016

5 FONCTIONNEMENT

5.3.8 Mode impulsion - Courant de crête/de fond

1. Appuyer sur le bouton Mode impulsion (1) pour activer le mode impulsion.

2. Régler le niveau d'intensité du courant de crête à l'aide de l'encodeur (2).

3. Régler le niveau d'intensité du courant de fond à l'aide du bouton Courant de base (3).

5.3.9 Mode impulsion - Fréquence/Facteur de marche

1. Une fois le mode impulsion activé, appuyé sur le bouton Mode impulsion (1) pour choisir

entre «FRE» (fréquence) et «DUT» (facteur de marche).

2. En mode «FRE», régler la fréquence des impulsions (CA: 0,4 à 2Hz, CC: 0,4 à

300Hz) à l'aide de l'encodeur (2).

3. En mode «DUT», régler le facteur de marche (largeur de crête de30 à 65%) à l'aide de

l'encodeur (2). Plus le facteur de marche est élevé, plus la chaleur est élevée.

4. Appuyer sur le bouton Mode impulsion (1) pendant 3secondes pour désactiver le mode

impulsion.

0463 369 001

- 20 -

© ESAB AB 2016

5 FONCTIONNEMENT

Ampères

t

A = Durée du courant de base

B = Temps de l'impulsion

C = Fréquence

Le facteur de marche équivaut à B divisé par A en pourcentage.

5.3.10 Mémorisation et rappel de programmes

60paramètres de soudage peuvent être mémorisés et rappelés.

1. Appuyer simultanément sur les boutons Mode impulsion et Pré-flux/Post-flux de gaz (1)

pendant 3secondes. La mention «Prg» et un numéro de programme s'affichent à

l'écran.

2. Sélectionner le numéro de programme à l'aide de l'encodeur (2).

3. Pour le mémoriser, appuyer sur le bouton Courant de base (3) pendant 3secondes.

L'unité émet un signal sonore 4fois avant de mémoriser le programme.

4. Pour le rappeler, appuyer sur le bouton Temps de croissance/décroissance du courant

(4) pendant 3secondes. L'unité émet un signal lumineux clignotant pendant le rappel du

programme.

0463 369 001

- 21 -

© ESAB AB 2016

5 FONCTIONNEMENT

5.3.11 Fonctions générales

1. Appuyer sur le bouton HF (1) pour activer le mode HF.

2. Appuyer une fois sur le bouton Temps de croissance/décroissance du courant (2) et

régler le temps de croissance (0,1 à 10secondes) à l'aide de l'encodeur (4).

Appuyer deux fois sur le bouton Temps de croissance/de décroissance (2) et régler le

temps de décroissance (0,1 à 10secondes) à l'aide de l'encodeur (4).

3. Appuyer une fois sur le bouton Pré-flux/Post-flux de gaz et régler la durée de pré-flux

(0,1 à 25secondes) à l'aide de l'encodeur (4).

4. Appuyer deux fois sur le bouton Pré-flux/Post-flux de gaz et régler la durée de post-flux

(0,5 à 30secondes) à l'aide de l'encodeur (4).

5.3.12 Commande à distance - Activation/Désactivation/Minimum

1. Appuyer sur le bouton Commande à distance (1) pour activer le courant à distance.

2. Appuyer sur le bouton Commande à distance pendant 2secondes, puis le relâcher.

3. Le témoin Commande à distance clignote et la mention «Min» s'affiche.

4. Régler l'intensité du courant à distance à l'aide de l'encodeur (2).

5. Appuyer sur le bouton Commande à distance (1) pendant 3secondes pour désactiver le

courant à distance.

5.4 Sous-menu du générateur

TIG avec départ à chaud CA

REMARQUE

La fonction TIG avec départ à chaud CA n'est active que pour les soudages TIG

inférieurs à 130A.

0463 369 001

- 22 -

© ESAB AB 2016

5 FONCTIONNEMENT

1. Sélectionner l'un des modes TIG.

2. Appuyer sur le bouton de sélection de mode pendant 2secondes, puis le relâcher. Le

témoin clignote et la mention «HS» s'affiche.

3. Régler la valeur de départ à chaud («Hot start»), entre0 et 100% du courant secteur

de soudage défini (135A maximum), à l'aide de l'encodeur.

5.5 Principales fonctions du générateur

TIG à deux temps

Ampères

A = Pré-flux de gaz

B = Arc activé

C = Temps de décroissance

D = Arc désactivé

E = Durée de post-flux de gaz

F = Gâchette de torche activée

G = Gâchette de torche désactivée

t

TIG à quatre temps

Ampères

A = Pré-flux de gaz

B = Arc activé

C1= Temps de croissance

C2= Temps de décroissance

D = Arc désactivé

E = Durée de post-flux de gaz

F = Gâchette de torche activée

G = Gâchette de torche désactivée

H = Gâchette de torche activée/désactivée

t

TIG à schéma double

La fonction TIG à schéma double permet de choisir entre deux intensités de courant, le

courant de secteur et le courant de base, en appuyant rapidement sur la gâchette de la

torche.

0463 369 001

- 23 -

© ESAB AB 2016

5 FONCTIONNEMENT

Ampères

A = Pré-flux de gaz

B = Arc activé

C1= Temps de croissance

C2= Temps de décroissance

D = Arc désactivé

E = Durée de post-flux de gaz

F = Gâchette de torche activée

G = Gâchette de torche désactivée

H = Gâchette de torche activée/désactivée

I = Gâchette de torche activée

J = Gâchette de torche désactivée

t

TIG CA/CC

Lors du soudage en CA/CC, il est possible de régler la fréquence CA de20 à 200Hz à l'aide

du bouton de réglage de la fréquence CA.

I

SORTIE

(A)

Il est également possible de régler l'équilibre CA de 10% à 90% (polarité normale) à l'aide

du bouton de réglage de l'équilibre CA. Le diagramme suivant illustre deux cas de figure

opposés.

Cas A: propreté maximum, pénétration minimum, usure de l'électrode de tungstène.

Cas B: pénétration maximum, propreté minimum, usure limitée de l'électrode de tungstène.

0463 369 001

- 24 -

© ESAB AB 2016

5 FONCTIONNEMENT

Le résultat idéal est généralement obtenu avec un équilibre de 80% et une fréquence de

80Hz.

5.6 Informations relatives au soudage TIG

Type d'électrode

Pour le soudage CA/CC et CC, il est recommandé d'utiliser des électrodes grises en cérium

ou dorées en lanthane. En cas de changement du soudage CA/CC au soudage CC,

remplacer l'électrode. Un embout est ajouté à l'électrode comme sur l'illustration suivante.

L'angle varie en fonction de l'intensité du courant de soudage. Le tableau suivant indique les

valeurs recommandées.

Angle (°) Courant de soudage

30 5-30

60 - 90 30 - 120

90 - 120 120 - 160

Matériau de remplissage

De nombreux matériaux peuvent être traités, mais les règles de base suivantes s'appliquent:

1. Les tiges de matériau de soudage doivent avoir les mêmes propriétés mécaniques et

chimiques que le matériau à souder.

2. Il est recommandé de ne pas utiliser des fragments de matériau de base, car ils

pourraient contenir des impuretés dues au procédé utilisé.

3. Si la composition chimique du matériau utilisé est différente, il est recommandé d'évaluer

les caractéristiques finales du joint, tant mécaniques qu'anticorrosives.

Gaz

La protection gazeuse généralement utilisée est constituée d'argon pur, dont la quantité varie

en fonction de l'intensité utilisée (4-6l/min).

Soudage TIG sur cuivre

Étant donné les propriétés décrites précédemment, le soudage TIG convient aussi

parfaitement aux matériaux à conductibilité thermique élevée. Le gaz utilisé est toujours

l'argon et, dans le cas du cuivre, l'utilisation d'un support est recommandée. Préparation des

bords pour le soudage du cuivre (joints aboutés plats).

0463 369 001

- 25 -

© ESAB AB 2016

5 FONCTIONNEMENT

L'électrode utilisée est du même type que celui décrit pour le soudage de l'acier; elle est

préparée selon les indications ci-dessus. Pour éviter une oxydation éventuelle de la zone

soudée, des matériaux de soudage contenant du phosphore, de la silicone et des

composants désoxydants sont utilisés.

5.7 Surchauffe du générateur

Facteur de marche

Le facteur de marche correspond au pourcentage d'une période de 10minutes pendant

laquelle le soudage ou la découpe est possible à une certaine charge sans provoquer de

surcharge. Le facteur de marche est valable à 40°C/104°F, ou à une température inférieure.

Si le générateur est en surchauffe:

• Le témoin de sur-température s'allume.

• Attendre 10minutes avant de reprendre le soudage.

5.8 Dispositifs de commande et connexions de l'unité de

refroidissement

Panneau avant

1 Interrupteur principal

2 Témoin d'alarme optique

3 Marche/Arrêt de l'unité de refroidissement

4 Sortie d'eau froide, tube bleu sur la torche

5 Fusible

6 Signal d'alarme d'absence de circulation d'eau

7 Retour d'eau chaude, tube rouge sur la torche

0463 369 001

- 26 -

© ESAB AB 2016

5 FONCTIONNEMENT

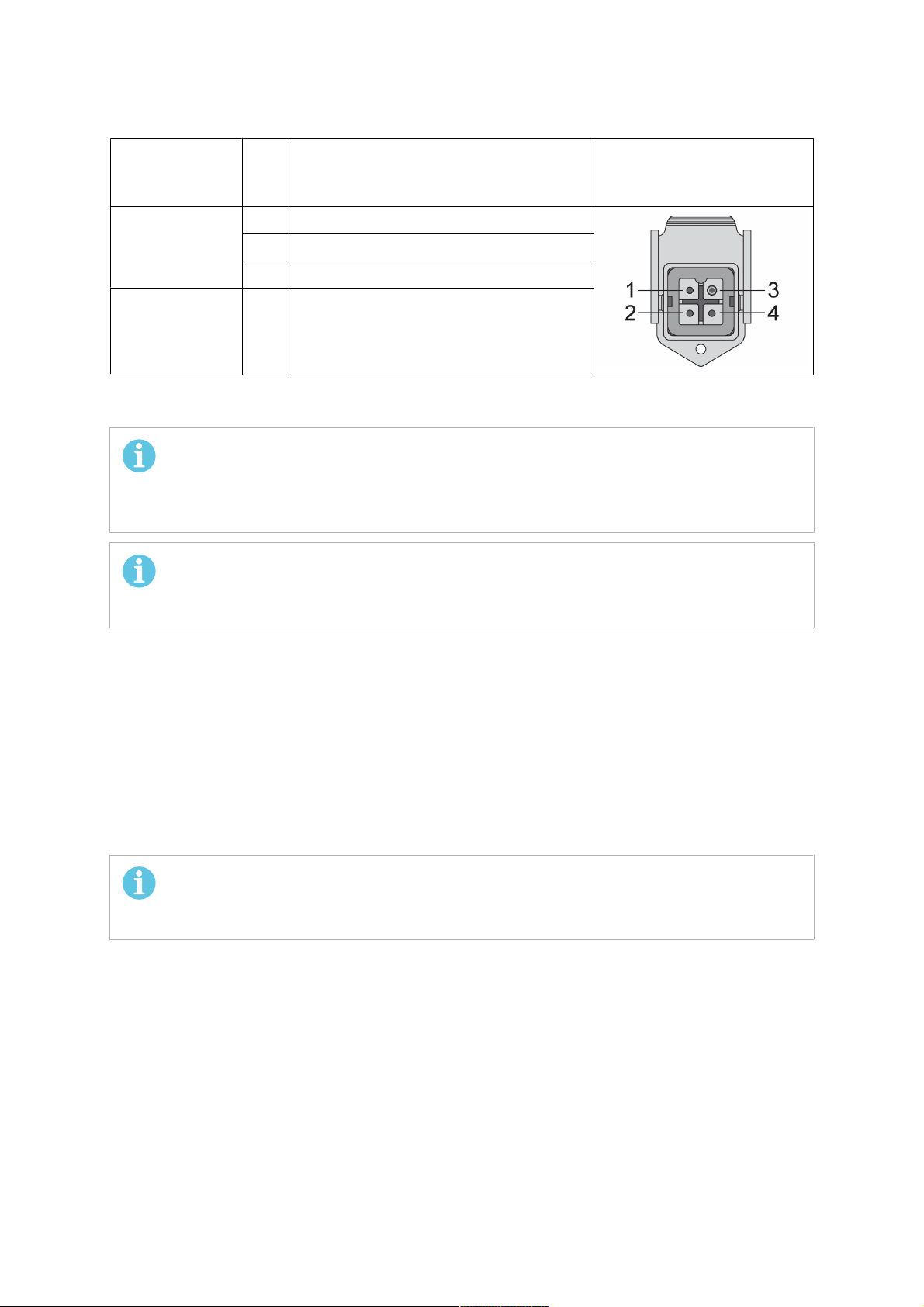

Prise quadruple ILME

Connecteur à

4broches

BR

OC

Description

HE

1 Alimentation courante

Alimentation

2 Alimentation CA 115/230V

3 Alimentation CA 400V

MASSE 4 Châssis courant

5.9 Démarrage de l'unité de refroidissement

REMARQUE

Au premier démarrage, il se peut qu'un signal d'alarme retentisse à cause de

l'absence de liquide dans les tuyaux. Patienter quelques minutes, ou allumer puis

éteindre l'unité de refroidissement deux fois consécutives.

REMARQUE

Le signal d'alarme retentit si la torche n'est pas connectée, si elle est

endommagée, ou si le niveau de liquide est trop bas.

1. Vérifier que l'unité contient du liquide de refroidissement jusqu'au niveau maximum. Si ce

n'est pas le cas, remplissez l'unité de refroidissement à son niveau maximum.

2. Effectuer toutes les connexions électriques et hydrauliques.

3. Allumer l'alimentation vers l'unité de refroidissement.

4. Allumer l'unité de refroidissement.

5. Vérifier que le liquide de refroidissement passe par le circuit hydraulique de la torche et

retourne au réservoir.

6. Vérifier à nouveau le niveau du liquide de refroidissement et faire l'appoint, le cas

échéant.

REMARQUE

Vérifier régulièrement le niveau de liquide de refroidissement et faire l'appoint, le

cas échéant.

Insuffisance du liquide de refroidissement

Si de l'air pénètre dans la pompe car il n'y a pas assez ou pas du tout de liquide de

refroidissement, il se peut que:

• le signal d'alarme se déclenche;

• la pompe soit bruyante;

• le liquide de refroidissement ne circule pas.

Le problème peut être résolu de la façon suivante:

0463 369 001

- 27 -

© ESAB AB 2016

5 FONCTIONNEMENT

1. Vérifier que le liquide de refroidissement de l'unité est au niveau maximum.

2. Débrancher le tuyau de la torche du retour d'eau chaude (tuyau rouge).

3. Vider l'eau de la torche dans un sceau.

4. Allumer l'unité de refroidissement et souffler dans le raccord rouge.

5. Continuer à souffler jusqu'à ce que l'eau présente dans le tuyau de la torche s'écoule de

façon continue dans le sceau et que la pompe ne fasse plus de bruit.

6. Éteindre l'unité de refroidissement et brancher le tuyau de la torche au retour d'eau

chaude.

7. Allumer l'unité de refroidissement.

0463 369 001

- 28 -

© ESAB AB 2016

6 ENTRETIEN

6 ENTRETIEN

6.1 Aperçu

Un entretien régulier garantit la sécurité et la fiabilité du matériel.

Seul du personnel possédant les connaissances électriques appropriées (personnel

autorisé) est habilité à retirer les plaques de sécurité.

ATTENTION!

Toute promesse de garantie de la part du fournisseur cesse d'être applicable si le

client tente la moindre action pour réparer lui-même un défaut du produit durant

la période de garantie.

6.2 Générateur

Vérifier régulièrement si le générateur n'est pas encrassé. L'encrassement ou l'obstruction

des tuyères d'entrée et de sortie de l'air peut entraîner une surchauffe.

La fréquence et la méthode de nettoyage dépendent:

• du procédé de soudage

• de la durée des arcs

• de l'environnement

• du cadre de travail

En général, il suffit de nettoyer le générateur à l'air comprimé sec (à pression réduite) une

fois par an.

6.3 Torche de soudage

Des entretiens réguliers permettent d'éviter les arrêts de travail inutiles et coûteux.

À chaque remplacement d'une bobine de fil, déconnecter la torche de soudage du

générateur et la nettoyer à l'air comprimé.

L'extrémité du fil ne doit présenter aucun bord tranchant lorsqu'elle est insérée dans la gaine

de guidage de fils.

Pour plus d'informations, voir les modes d'emploi des torches de soudage.

6.4 Unité de refroidissement

Il suffit de conserver l'intérieur de l'unité de refroidissement dans un état de propreté. Un

nettoyage plus fréquent s'impose dans un environnement poussiéreux.

AVERTISSEMENT

Avant de procéder au nettoyage, débrancher l'unité de refroidissement de

l'alimentation secteur (débrancher la prise quadruple ILME du générateur).

Consignes de nettoyage de l'unité de refroidissement:

1. Débrancher et retirer l'unité de refroidissement du générateur.

2. Vider l'unité de refroidissement de la totalité de son liquide.

3. Nettoyer l'intérieur de l'unité de refroidissement à l'air comprimé (3bar maximum).

4. Vérifier le serrage de toutes les connexions électriques.

5. Vérifier le serrage de toutes les connexions hydrauliques.

6. Remplacer les parties endommagées ou usées.

0463 369 001

- 29 -

© ESAB AB 2016

6 ENTRETIEN

7. Ajouter du liquide de refroidissement dans l'unité jusqu'au niveau maximum.

8. Remettre l'unité de refroidissement en place et la brancher.

6.5 Remplir l'unité de refroidissement avec du liquide de

refroidissement

Consignes de remplissage de l'unité de refroidissement avec du liquide de refroidissement:

1. Éteindre l'unité de refroidissement et le générateur.

2. Débrancher le connecteur de l'unité de refroidissement du générateur.

3. Retirer le boulon de sécurité (1).

4. Retirer l'unité de refroidissement (2) avec précaution de sorte à accéder au réservoir de

liquide de refroidissement.

5. Ajouter du liquide de refroidissement dans l'unité jusqu'au niveau maximum.

6. Rentrer l'unité de refroidissement avec précaution et la fixer à l'aide du boulon de

sécurité (1).

0463 369 001

- 30 -

© ESAB AB 2016

7 DÉPANNAGE

7 DÉPANNAGE

Procéder aux vérifications et contrôles recommandés suivants avant de faire appel au

service technique agréé.

Dépannage du générateur

Type d'erreur Action corrective

Pas d’arc • Vérifier que l'alimentation secteur est

sous tension.

• Vérifier la connexion correcte des câbles

secteur, de soudage et de retour.

• Vérifier le réglage de la tension.

• Vérifier les fusibles de l'alimentation

secteur.

Le courant de soudage s'interrompt pendant

le travail.

• Vérifier si la protection contre les

surcharges s'est déployée (indiqué à

l'avant).

• Vérifier les fusibles de l'alimentation

secteur.

• Vérifier que le câble de retour indiqué est

correctement branché.

La protection anti-surchauffe se déclenche

fréquemment.

• Vérifier que la puissance nominale du

générateur n’est pas dépassée (c.à.d.

que l’appareil n’est pas en surcharge).

Soudage médiocre. • Vérifier la connexion des câbles de

soudage et de retour.

• Vérifier le réglage de la tension.

• Vérifier si le fil ou l'électrode utilisé(e) est

approprié(e).

• Vérifier les fusibles de l'alimentation

secteur.

• Vérifier la pression du gaz dans

l'équipement connecté au générateur.

Message "«TRI - ALA» (Alarme gâchette)

affiché lorsque le générateur est mis sous

tension.

REMARQUE

Cela se produit si la gâchette de

la torche est actionnée au

démarrage du générateur.

• Mettre entièrement le générateur hors

tension.

• S'assurer que la gâchette de la torche

n'est pas actionnée.

• Vérifier si la gâchette de la torche est

endommagée.

• Remettre le générateur sous tension.

0463 369 001

- 31 -

© ESAB AB 2016

7 DÉPANNAGE

Dépannage de l'unité de refroidissement

Type d'erreur Action corrective

Ne s'allume pas. • Vérifier que l'alimentation secteur est

sous tension.

• Vérifier les fusibles de l'alimentation

secteur.

• Vérifier la connexion correcte des câbles

secteur, de soudage et de retour.

Le liquide de refroidissement ne circule pas. • Arrêter immédiatement l'unité de

refroidissement, ajouter du liquide de

refroidissement et vérifier qu'il n'y a pas

de fuites.

• Démêler les tuyaux.

• Vérifier si les raccords de tuyau sont bien

installés.

• Vérifier le volume de la pompe.

Bruit élevé. • Arrêter immédiatement l'unité de

refroidissement, ajouter du liquide de

refroidissement et vérifier qu'il n'y a pas

de fuites.

0463 369 001

- 32 -

© ESAB AB 2016

8 COMMANDE DE PIÈCES DE RECHANGE

8 COMMANDE DE PIÈCES DE RECHANGE

Les interventions électriques et les travaux de réparation doivent être confiés à un technicien

spécialisé ESAB agréé. Utiliser exclusivement des pièces de rechange et pièces d'usure

ESAB d'origine.

Les générateurs Heliarc 283i et Heliarc 353i AC/DC sont conçus et testés conformément

aux normes internationales et européennes IEC/EN 60974-1 et IEC/EN 60974-10. Lors de

l'entretien ou de réparations, il est de la responsabilité de la ou des personnes effectuant

l'opération de vérifier que le produit est toujours conforme aux exigences des normes

susmentionnées.

L'unité de refroidissement Heliarc est conçue et testée conformément à la norme

internationale et européenne IEC/EN 60974-2. Lors de l'entretien ou de réparations, il est

de la responsabilité de la ou des personnes effectuant l'opération de vérifier que le produit

est toujours conforme aux exigences des normes susmentionnées.

Les pièces de rechange peuvent être commandées auprès de votre distributeur ESAB. Voir

la dernière page de ce document.

0463 369 001

- 33 -

© ESAB AB 2016

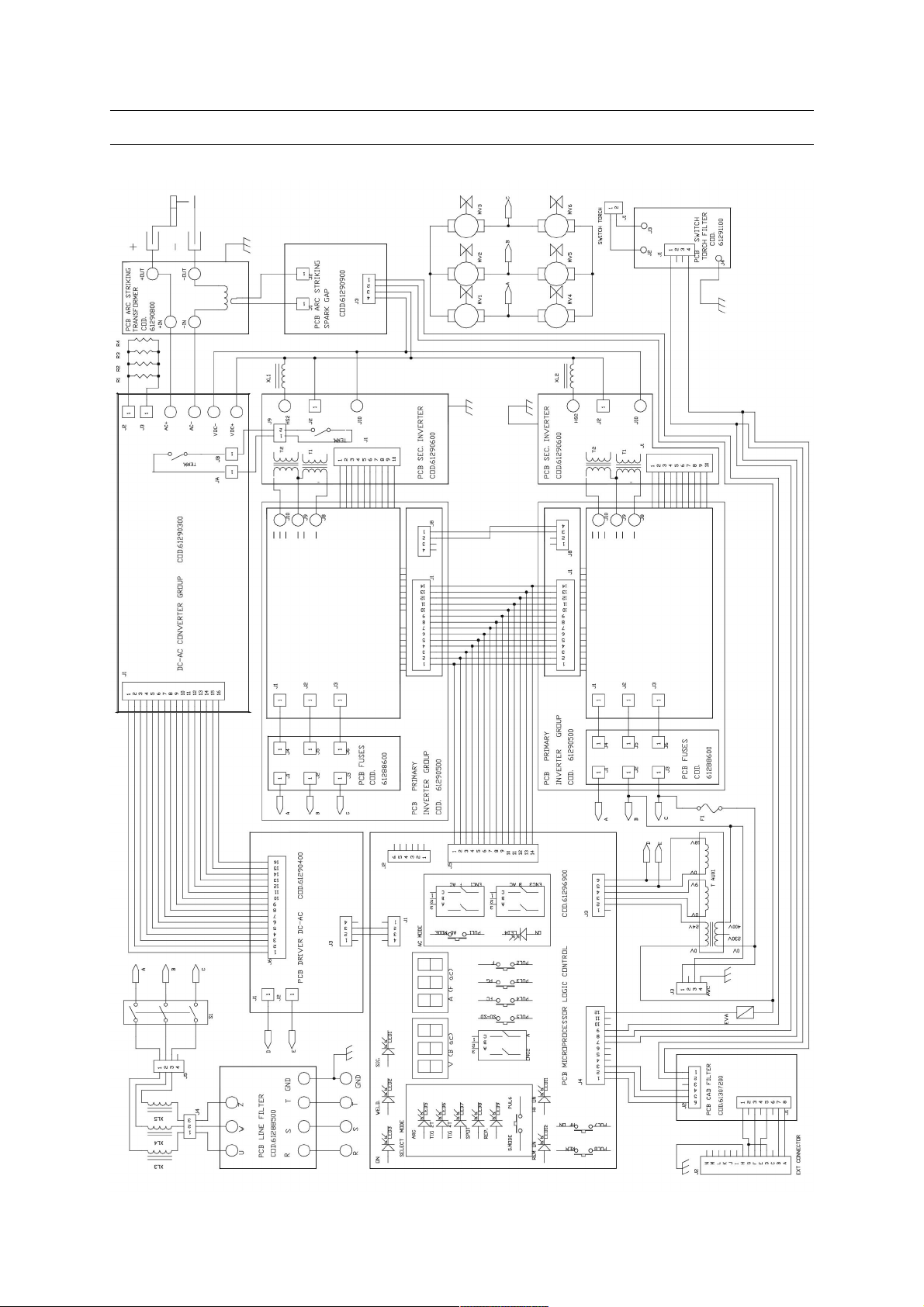

DIAGRAMME

DIAGRAMME

Heliarc 283i AC/DC, Heliarc 353i AC/DC

0463 369 001

- 34 -

© ESAB AB 2016

DIAGRAMME

Heliarc cooling unit

0463 369 001

- 35 -

© ESAB AB 2016

TABLES DE SOUDAGE

TABLES DE SOUDAGE

Welding table steel

0463 369 001

- 36 -

© ESAB AB 2016

TABLES DE SOUDAGE

Welding table aluminium

0463 369 001

- 37 -

© ESAB AB 2016

NUMÉROS DE COMMANDE

NUMÉROS DE COMMANDE

Ordering number Denomination Type Notes

0700 300 701 Welding power source Heliarc 283i AC/DC 400 V

0700 300 702 Welding power source Heliarc 353i AC/DC 400 V

0700 300 703 Cooling unit Heliarc cooling unit

0464 524 010 Spare parts list Heliarc 283i AC/DC,

400 V

353i AC/DC

0464 524 020 Spare parts list Heliarc cooling unit

0463 369 001

- 38 -

© ESAB AB 2016

ACCESSOIRES

ACCESSOIRES

0558 101 703 Cooling unit

0349 483 296 Cooling liquid GLIDEX-35deg, 5 l

0349 312 925 Cooling liquid GLIDEX-35 deg, 10 l

0700 006 888 Electrode holder with 3 m cable

0558 101 702 Trolley

0558 004 234 FC5C foot control

0463 369 001

- 39 -

© ESAB AB 2016

ACCESSOIRES

TIG torches air cooled

0700 300 524

0700 300 529

0700 300 538

0700 300 544

0700 300 552

0700 300 555

TXH 121, 4 m

TXH 121, 8 m

TXH 151, 4 m

TXH 151, 8 m

TXH 201, 4 m

TXH 201, 8 m

TIG Torches water cooled

0700 300 561

0700 300 562

0700 300 563

0700 300 564

0700 300 565

0700 300 566

0700 300 567

0700 300 568

TXH 251w, 4 m, OKC 50

TXH 251 wF, 4 m, OKC 50

TXH 251w, 8 m, OKC 50

TXH 251wF, 8 m, OKC 50

TXH 401w, 4 m

TXH 401w HD, 4 m

TXH 401w, 8 m

TXH 401w HD, 8 m

TIG torches air cooled with built in remote control

0700 300 657

0700 300 661

0700 300 658

0700 300 662

TXH 151, 8 m, wheel remote, 3.64 kg

TXH 151, 8 m, flex wheel remote, 3.64 kg

TXH 201, 8 m, wheel remote, 4.9 kg

TXH 201, 8 m, flex wheel remote, 4.9 kg

TIG torches water cooled with remote control

0700 300 659

0700 300 660

0700 300 663

TXH 251w, 8 m, wheel remote, 2.8 kg

TXH 401w, 8m, wheel remote, 4.56 kg

TXH 251w, 8 m, flex wheel remote, 2.82 kg

0463 369 001

- 40 -

© ESAB AB 2016

ACCESSOIRES

0463 369 001

- 41 -

© ESAB AB 2016

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Heist-op-den-Berg

Tel: +32 15 25 79 30

Fax: +32 15 25 79 44

BULGARIA

ESAB Kft Representative Office

Sofia

Tel: +359 2 974 42 88

Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB International AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting

Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

AUSTRALIA

ESAB South Pacific

Archerfield BC QLD 4108

Tel: +61 1300 372 228

Fax: +61 7 3711 2328

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

SOUTH AFRICA

ESAB Africa Welding & Cutting

Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

www.esab.com

Loading...

Loading...