Fabricator EM 401i,

Fabricator EM 501i

Manuale di istruzioni

0446 455 201 IT 20221213

Valid for: Serial number: from OP110YY-,

OP210YY-XXXXXX

SOMMARIO

1 SICUREZZA

1.1 Significato dei simboli

1.2 Precauzioni per la sicurezza

2 INTRODUZIONE

2.1 Dotazioni

3 DATI TECNICI

4 INSTALLAZIONE

4.1 Posizione

................................................................................................................................

................................................................................................

......................................................................................

.........................................................................................................................

......................................................................................................................

.............................................................................................................................

........................................................................................................................

......................................................................................................................

4.2 Istruzioni per la staffa di montaggio dell'alimentatore

4.3 Istruzioni per il sollevamento

4.4 Alimentazione elettrica di rete

5 FUNZIONAMENTO

.....................................................................................................................

5.1 Attacchi e dispositivi di controllo

5.2 Modalità controllo saldatura

.....................................................................................

...................................................................................

..............................................................................

.......................................................................................

5.3 Attacco del cavo di saldatura e di ritorno

5.4 Simboli e funzioni

5.5 Protezione termica

5.6 Controllo delle ventole

5.7 Utilizzo del gruppo di raffreddamento

5.8 Attacco del refrigerante

5.9 Controller pressione refrigerante

6 MANUTENZIONE

........................................................................................................................

6.1 Manutenzione

6.2 Manutenzione di routine

6.3 Alimentatore

6.4 Gruppo di raffreddamento

6.5 Introduzione del refrigerante

7 RISOLUZIONE DEI PROBLEMI

8 ORDINAZIONE DEI RICAMBI

NUMERI DI ORDINAZIONE

SCHEMA A BLOCCHI

ACCESSORI

..........................................................................................................................................

...........................................................................................................................

........................................................................................................

......................................................................................................

................................................................................................

.......................................................................

..............................................................................................

..............................................................................

...............................................................................................................

.............................................................................................

................................................................................................................

..........................................................................................

......................................................................................

.................................................................................................

....................................................................................................

...................................................................................................................

............................................

.................................................................

5

5

5

8

8

9

12

12

12

13

14

16

16

19

21

22

22

23

23

23

23

24

24

24

25

26

27

28

32

33

34

35

0446 455 201

- 4 -

© ESAB AB 2022

1 SICUREZZA

1 SICUREZZA

1.1 Significato dei simboli

Utilizzo in questo manuale: Significa Attenzione! State attenti!

PERICOLO!

Significa rischi immediati che, se non evitati, avranno come conseguenza immediata,

lesioni gravi o addirittura letali.

ATTENZIONE!

Significa possibili pericoli che potrebbero dar luogo a lesioni fisiche o addirittura

letali.

AVVISO!

Significa rischi che potrebbero causare lesioni fisiche.

ATTENZIONE!

Prima dell'uso, leggere attentamente il manuale di istruzioni e

attenersi a quanto riportato sulle etichette, alle procedure di

sicurezza e alle schede di sicurezza (SDS).

1.2 Precauzioni per la sicurezza

Gli utilizzatori degli apparecchi ESAB sono responsabili del rispetto di tutte le misure di sicurezza

pertinenti da parte del personale che opera con l'apparecchio o nelle sue vicinanze. Le misure di

sicurezza devono soddisfare i requisiti previsti per questo tipo di apparecchi. Oltre alle norme standard

applicabili ai luoghi di lavoro è opportuno rispettare le indicazioni che seguono.

Tutte le lavorazioni devono essere eseguite da personale addestrato e in possesso di una buona

conoscenza dell'apparecchio. L'azionamento errato dell'apparecchio può dare origine a situazioni di

pericolo che possono causare lesioni all'operatore e danni all'apparecchio.

1. Tutto il personale che utilizza l'apparecchio deve conoscere:

• il suo funzionamento;

• l'ubicazione degli arresti di emergenza;

• le sue funzioni;

• le misure di sicurezza pertinenti;

• saldatura e taglio o altre funzioni applicabili dell'apparecchio

2. L'operatore deve accertarsi:

• che nessun estraneo si trovi all'interno dell'area di lavoro

dell’apparecchio per saldatura prima che questo venga messo in

funzione

• che tutti indossino protezioni quando si innesca l'arco o si inizia il lavoro

con l'apparecchio

3. Il luogo di lavoro deve essere:

• adeguato allo scopo;

• esente da correnti d'aria.

0446 455 201

- 5 -

© ESAB AB 2022

1 SICUREZZA

4. Dispositivi di protezione individuale:

• Usare sempre le attrezzature di protezione consigliate, come occhiali di

sicurezza, abiti ignifughi e guanti di sicurezza

• Non indossare indumenti o accessori ampi come sciarpe, braccialetti,

anelli e affini, che possono impigliarsi o provocare ustioni

5. Precauzioni generali:

• Accertarsi che il cavo di ritorno sia fissato saldamente

• Ogni intervento sui componenti elettrici deve essere effettuato solo da

personale specializzato

• Devono essere disponibili a portata di mano attrezzature antincendio

adeguate e chiaramente indicate

• Non eseguire mai lubrificazioni e interventi di manutenzione

sull'apparecchio per saldatura quando è in esercizio

Se dotato di refrigerante ESAB

Utilizzare esclusivamente un refrigerante approvato da ESAB. I refrigeranti non approvati potrebbero

danneggiare l'apparecchio e mettere a rischio la sicurezza del prodotto. In presenza di danni derivanti

da tale negligenza, gli obblighi di garanzia di ESAB decadono.

Per informazioni sull'ordinazione, vedere il capitolo "ACCESSORI" nel manuale di istruzioni.

ATTENZIONE!

La saldatura ad arco e il taglio possono causare lesioni all'operatore o ad altre persone.

Durante la saldatura e il taglio adottare le opportune precauzioni.

SCOSSA ELETTRICA: può uccidere

• Non toccare i componenti elettrici sotto tensione o gli elettrodi con le mani

nude oppure quando si indossano guanti o indumenti bagnati

• Isolarsi dal pezzo da lavorare e dal terreno.

• Assicurarsi che la posizione di lavoro sia sicura

CAMPI ELETTRICI E MAGNETICI: possono nuocere alla salute

• Gli operatori portatori di pacemaker devono consultare un medico prima di

eseguire operazioni di saldatura. I campi elettromagnetici possono

provocare interferenze con determinati pacemaker.

• L'esposizione a campi elettromagnetici può provocare effetti sulla salute

ancora sconosciuti.

• Gli operatori devono adottare le procedure riportate di seguito per ridurre

al minimo l'esposizione ai campi elettromagnetici:

○ Portare i cavi da lavoro e l'elettrodo sullo stesso lato del corpo.

Se possibile, fissarli con del nastro. Non posizionarsi tra la

torcia e i cavi da lavoro. Non avvolgere mai la torcia o il cavo

da lavoro attorno al corpo. Tenere il più lontano possibile dal

corpo i cavi e il generatore di saldatura.

○ Collegare il cavo da lavoro al pezzo da saldare il più vicino

possibile all'area da saldare.

ESALAZIONI E GAS: possono nuocere alla salute

0446 455 201

• Tenere la testa lontano dalle esalazioni

• Eliminare le esalazioni e i gas dall'area in cui si respira e in generale

dall'area di lavoro, utilizzando sistemi di ventilazione o di aspirazione

presso l'arco o entrambi

RAGGI DELL'ARCO: possono causare lesioni agli occhi e ustioni

• Proteggere gli occhi e il corpo. Utilizzare l'apposito schermo per saldatura

e le lenti con filtro e indossare indumenti di protezione

• Proteggere le persone presenti mediante schermi o tende

- 6 -

© ESAB AB 2022

1 SICUREZZA

RUMORE: il rumore eccessivo può danneggiare l'udito

Proteggere le orecchie. Utilizzare le cuffie o altri dispositivi di protezione dell'udito.

PARTI MOBILI: possono provocare lesioni

• Tenere tutte le porte, i pannelli e i coperchi chiusi e fissati saldamente in

posizione. Se necessario, consentire solo al personale qualificato di

rimuovere i coperchi per gli interventi di manutenzione e la risoluzione dei

problemi. Reinstallare i pannelli o i coperchi e chiudere le porte quando

l'intervento di manutenzione è stato ultimato e prima di avviare il motore.

• Arrestare il motore prima di installare o collegare l'unità.

• Tenere mani, capelli, abiti ampi e attrezzi lontano dalle parti mobili.

PERICOLO D'INCENDIO

• Le scintille (gocce di saldatura) possono causare incendi. Accertarsi quindi

che nelle vicinanze non siano presenti materiali infiammabili

• Non utilizzare in contenitori chiusi.

SUPERFICIE CALDA: le parti possono provocare scottature

• Non toccare le parti a mani nude.

• Attendere il raffreddamento prima di toccare l'attrezzatura.

• Per maneggiare le parti calde, utilizzare dispositivi adatti e/o indossare

guanti isolanti per evitare scottature.

GUASTI: in caso di guasti richiedere l'assistenza di persone esperte.

PROTEGGERE SE STESSI E GLI ALTRI!

AVVISO!

Questo prodotto è destinato esclusivamente alla saldatura ad arco.

AVVISO!

L'apparecchiatura di Class A non è destinata all'uso in luoghi

residenziali in cui l'energia elettrica viene fornita dalla rete pubblica

di alimentazione a bassa tensione. A causa di disturbi sia condotti

che radiati, potrebbe essere difficile assicurare la compatibilità

elettromagnetica di apparecchiature di Class A in questi luoghi.

NOTA:

Lo smaltimento delle apparecchiature elettroniche deve

essere effettuato presso la struttura di riciclaggio.

In osservanza della direttiva europea 2012/19/CE sui rifiuti di

apparecchiature elettriche ed elettroniche e della relativa

attuazione nella legislazione nazionale, le apparecchiature

elettriche e/o elettroniche che giungono a fine vita operativa

devono essere smaltite presso una struttura di riciclaggio.

In quanto responsabile delle apparecchiature, è tenuto/a ad

informarsi sulle stazioni di raccolta autorizzate.

Per ulteriori informazioni contattare il rivenditore ESAB più vicino.

ESAB dispone di un vasto assortimento di accessori e dispositivi di protezione individuale

acquistabili. Per informazioni sull'ordinazione contattare il rivenditore ESAB di zona oppure

visitare il nostro sito Web.

0446 455 201

- 7 -

© ESAB AB 2022

2 INTRODUZIONE

2 INTRODUZIONE

Fabricator EM 401i e Fabricator EM 501i sono alimentatori di saldatura progettati per la saldatura

MIG/MAG, con filo animato con polvere (FCAW-S) e con elettrodi rivestiti (MMA). Gli alimentatori sono

destinati all'uso con i seguenti gruppi trainafilo:

• Fabricator Feed 304

• Fabricator Feed 304w

EM 401i è disponibile con e senza gruppo di raffreddamento integrato.

EM 501i è disponibile solo con gruppo di raffreddamento integrato.

Gli accessori di ESAB per il prodotto sono reperibili nel capitolo "ACCESSORI" del presente

manuale.

2.1 Dotazioni

Il generatore è fornito con:

• 5 m (16 ft) di cavo di ritorno con morsetto di terra

• cavo di alimentazione di rete lungo 5 m (16 ft)

• Manuale di istruzioni

• Guida rapida

• Istruzioni di sicurezza

0446 455 201

- 8 -

© ESAB AB 2022

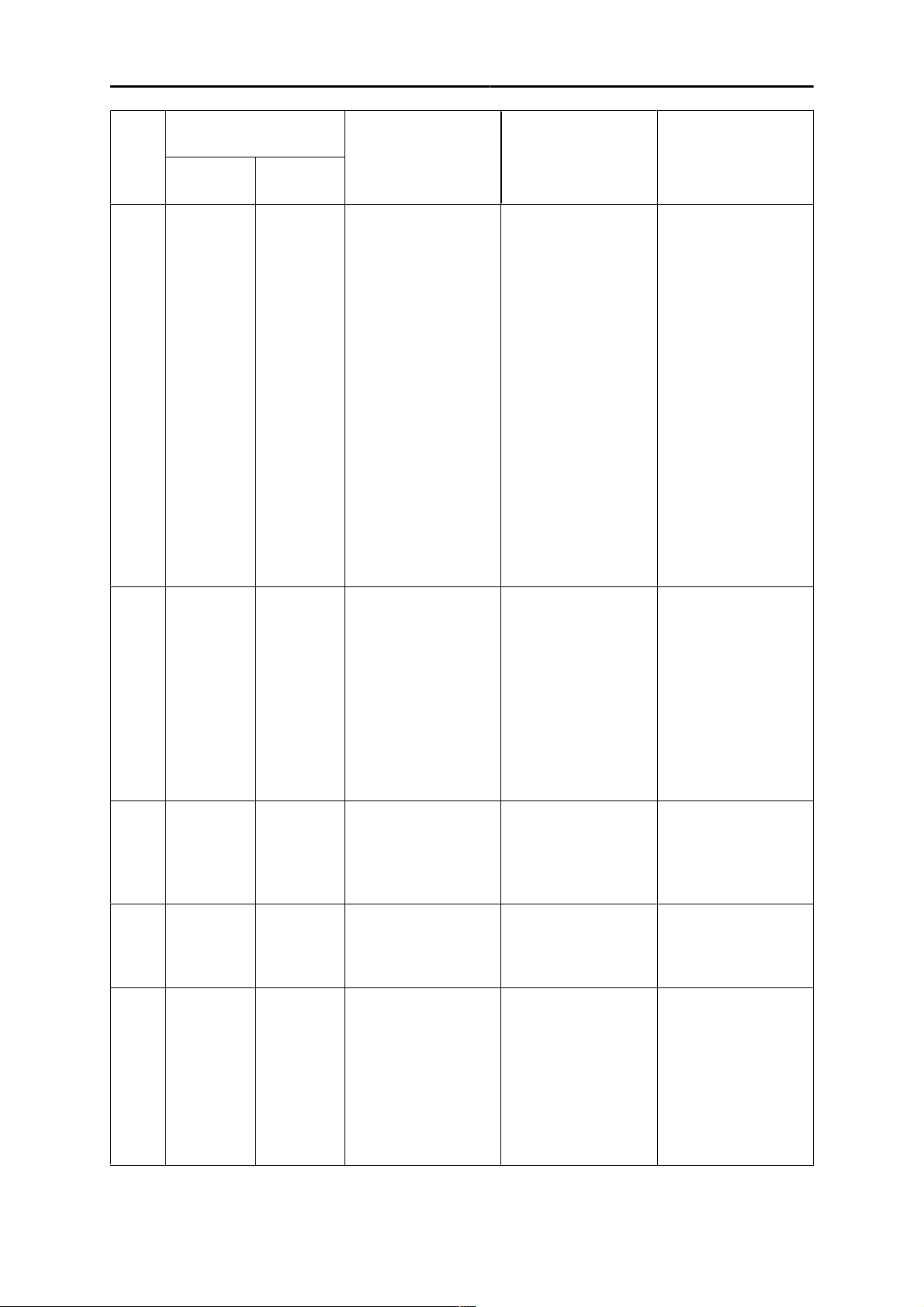

3 DATI TECNICI

3 DATI TECNICI

FabricatorEM 401i / EM 401i con gruppo di raffreddamento

Tensione di rete 380-415V ±10%, 50/60Hz

Alimentazione di rete S

Corrente primaria I

max

scmin

1,9MVA

380 V 400 V 415 V

MIG/MAG 28 A 27 A 25 A

ELETTRODO 29 A 28 A 26 A

Area di regolazione (CC)

MIG/MAG 30A/15,5V-400A/34,0V

ELETTRODO 30A/21,2 V-400A/36,0V

Carico ammissibile in MIG/MAG

Ciclo di lavoro 60% 400A/34,0V

Ciclo di lavoro 100% 310A/29,5V

Carico ammissibile in MMA

Ciclo di lavoro 60% 400A/36,0V

Ciclo di lavoro 100% 310A/32,4V

Fattore di potenza alla corrente massima 0,91

Massima potenza di ingresso con il motore al

minimo <35 W

Efficienza alla corrente massima 86%

Tensione circuito aperto 65,0 V

Filo consigliato 0,8 -1,2 mm

Temperatura di esercizio Da -10 a +40 °C

Temperatura durante il trasporto Da -40 a +70 °C

Dimensioni l × p × a 1035 × 500 × 1015mm

Peso

Peso senza gruppo di raffreddamento 102,0 kg

Peso con gruppo di raffreddamento senza

107,5 kg

refrigerante

Peso con gruppo di raffreddamento con

111,5 kg

refrigerante

Classe di isolamento H

Classe di protezione IP 23

Classe di applicazione

FabricatorEM 501i con gruppo di raffreddamento

Tensione di rete 380-415V ±10%, 50/60Hz

Alimentazione di rete S

scmin

6,2MVA

Corrente primaria I

max

380 V 400 V 415 V

MIG/MAG 39 A 37 A 36 A

0446 455 201

- 9 -

© ESAB AB 2022

3 DATI TECNICI

FabricatorEM 501i con gruppo di raffreddamento

ELETTRODO 41 A 38 A 37 A

Area di regolazione (CC)

MIG/MAG 30A/15,5V-500A/39,0V

ELETTRODO 30A/21,2V-500A/40,0V

Carico ammissibile in MIG/MAG

Ciclo di lavoro 60% 500A/39,0V

Ciclo di lavoro 100% 390A/33,5V

Carico ammissibile in MMA

Ciclo di lavoro 60% 500A/40,0V

Ciclo di lavoro 100% 390A/35,6V

Fattore di potenza alla corrente massima 0,91

Massima potenza di ingresso con il motore al

minimo <35 W

Efficienza alla corrente massima 87%

Tensione circuito aperto 78,0 V

Filo consigliato 1,0-1,6 mm

Temperatura di esercizio Da -10 a +40 °C

Temperatura durante il trasporto Da -40 a +70 °C

Dimensioni l × p × a 1035 × 500 × 1015mm

Peso

Peso con gruppo di raffreddamento senza

111,5 kg

refrigerante

Peso con gruppo di raffreddamento con

115,5 kg

refrigerante

Classe di isolamento H

Classe di protezione IP 23

Classe di applicazione

Gruppo di raffreddamento (500A - ciclo di

lavoro 60%)

Solo per alimentatori con gruppo di

raffreddamento

Potenza di raffreddamento 1 kW a una temperatura ambiente di 25 °C

Refrigerante Refrigerante miscelato ESAB, pronto all'uso

Quantità di refrigerante 4.5 l

Portata d'acqua massima 1,8 l/min

Sollevamento massimo a pressione per Q

max

66,7 PSI (4,6 bar)

della torcia

Alimentazione di rete, S

sc min

Potenza minima di cortocircuito della rete in base alla direttiva IEC 61000-3-12.

0446 455 201

- 10 -

© ESAB AB 2022

3 DATI TECNICI

Tempo caldo di saldatura

Il tempo caldo di saldatura indica il tempo, espresso in percentuale di un periodo di dieci minuti, per

cui è possibile saldare o tagliare ad un certo carico senza causare sovraccarichi. Il tempo caldo di

saldatura è valido per una temperatura di 40°C o inferiore.

Classe di protezione

Il codice IPdefinisce la classe di protezione, vale a dire il grado di protezione dalla penetrazione di

corpi solidi o acqua.

Gli apparecchi contrassegnati con l’indicazione IP23 sono intesi per l’uso al chiuso e all’aperto.

Classe di applicazione

Il simbolo indica che l'alimentatore è progettato per l'uso in aree con maggiori pericoli elettrici.

0446 455 201

- 11 -

© ESAB AB 2022

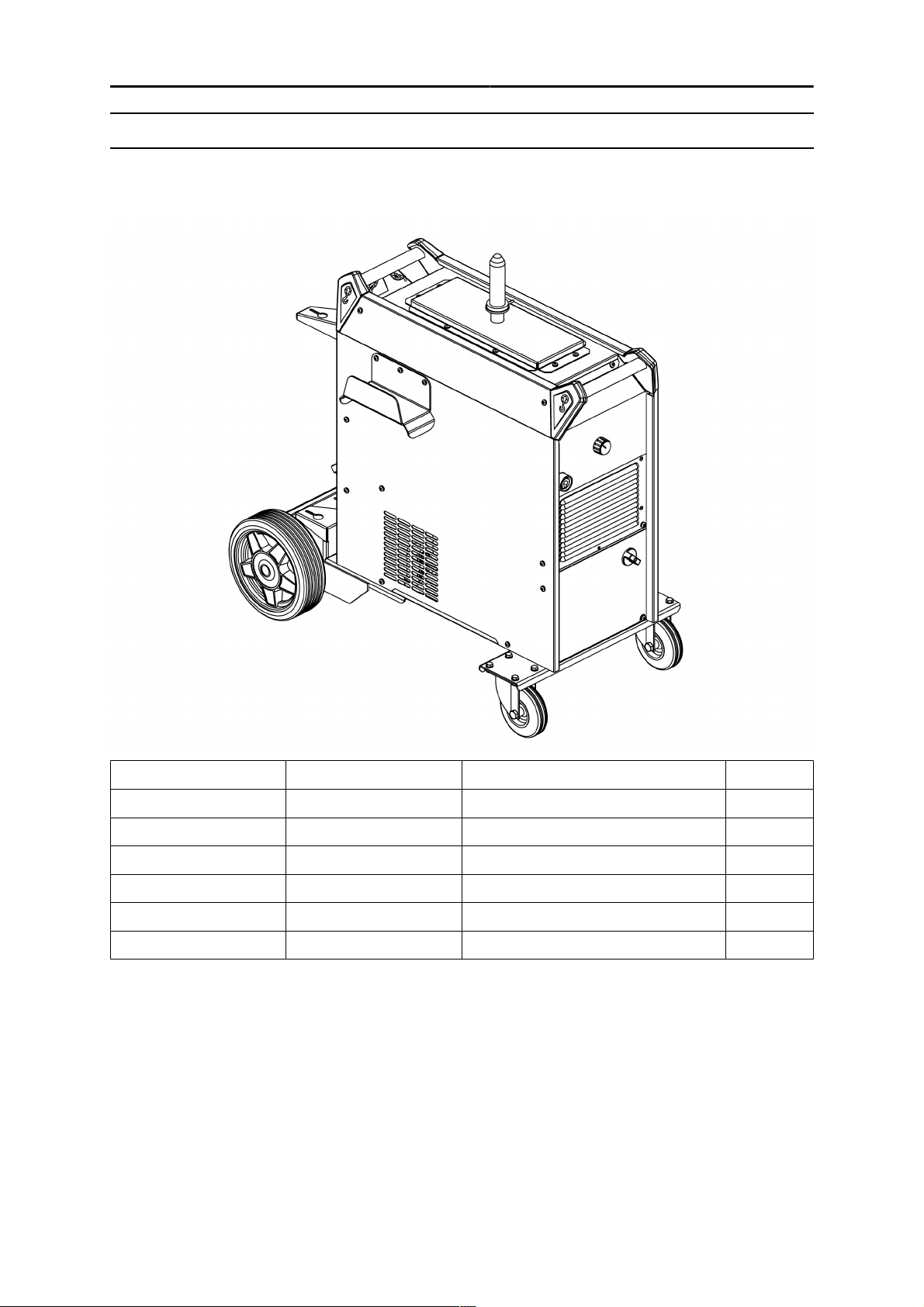

4 INSTALLAZIONE

4 INSTALLAZIONE

L'installazione deve essere effettuata da un professionista.

AVVISO!

Questo prodotto è destinato ad impieghi industriali. In ambito domestico esso può causare

interferenze radio. L'adozione di precauzioni adeguate è di responsabilità dell'utente.

4.1 Posizione

Posizionare il generatore in modo che gli ingressi e le uscite dell'aria di raffreddamento non siano

ostruiti.

4.2 Istruzioni per la staffa di montaggio dell'alimentatore

ATTENZIONE!

Non azionare l'apparecchiatura senza la staffa di montaggio dell'alimentatore.

0446 455 201

- 12 -

© ESAB AB 2022

4 INSTALLAZIONE

4.3 Istruzioni per il sollevamento

ATTENZIONE!

Fissare l’apparecchio, specialmente se il

terreno è in pendenza o non è uniforme.

0446 455 201

- 13 -

© ESAB AB 2022

4 INSTALLAZIONE

4.4 Alimentazione elettrica di rete

NOTA:

Questa apparecchiatura non è conforme alla norma IEC 61000-3-12. Se collegata a una rete

pubblica di alimentazione a bassa tensione, è responsabilità dell'installatore o dell'utente

dell'apparecchiatura assicurare, previa consultazione con l'operatore della rete di

distribuzione, se necessario, che tale collegamento sia effettivamente possibile.

Controllare che il generatore di saldatura sia collegato alla tensione di rete corretta e che sia protetto

da fusibili di dimensioni adeguate. Effettuare un collegamento di messa a terra di protezione conforme

alle norme vigenti.

L’alimentazione si regola automaticamente in base alla tensione di ingresso fornita.

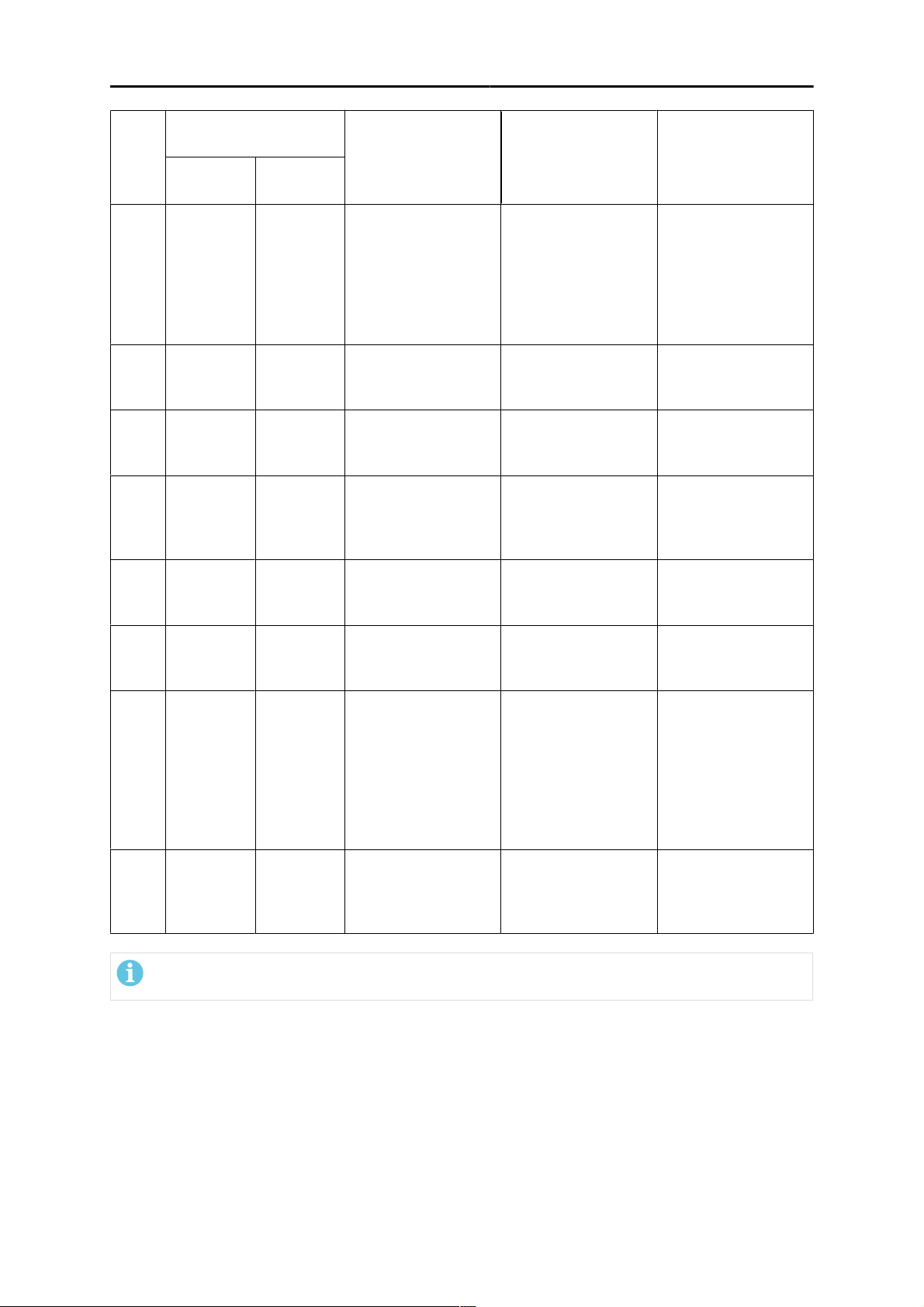

Dimensioni MCB e sezione minima dei cavi consigliate

FabricatorEM 401i / EM 401i con gruppo di raffreddamento

Tensione di rete 380V 3~50/60Hz 400V3~ 50/60Hz 415V3~ 50/60Hz

Sezione dei cavi di

collegamento alla rete

4×6 mm

2

4×6 mm

2

4×6 mm

2

Corrente massima nominale

I

max

I

1eff

29A 28 A 26 A

MIG/MAG 21A 20 A 19 A

ELETTRODO 22 A 21A 20 A

Dispositivo di protezione

ingresso (scatola di

distribuzione) Interruttore

Tipo C e 32 A

automatico miniaturizzato (MCB)

Fabricator EM 501i con gruppo di raffreddamento

Tensione di rete 380V3~ 50/60Hz 400V3~ 50/60Hz 415V3~ 50/60Hz

Sezione dei cavi di

4×6 mm

2

4×6 mm

2

4×6 mm

2

collegamento alla rete

Corrente massima nominale

I

max

I

1eff

41 A 38 A 38 A

MIG/MAG 30 A 28 A 27 A

ELETTRODO 31 A 29A 28 A

Dispositivo di protezione

ingresso (scatola di

distribuzione) Interruttore

Tipo C e 32 A

automatico miniaturizzato (MCB)

NOTA:

Le sezioni dei cavi di collegamento alla rete di alimentazione e le dimensioni dei fusibili

illustrate sopra sono conformi alle norme svedesi. Per le altre regioni, i cavi di alimentazione

devono essere idonei per l'applicazione e rispettare le normative locali e nazionali.

Alimentazione dai generatori

Il generatore può essere alimentato da vari tipi di generatori. Tuttavia, alcuni potrebbero non essere in

grado di fornire un'alimentazione sufficiente per un funzionamento corretto. Si consiglia di utilizzare

0446 455 201

- 14 -

© ESAB AB 2022

4 INSTALLAZIONE

generatori con AWR (Automatic Voltage Regulation) o con regolazione equivalente o superiore e una

potenza nominale di ≥40 kW.

Istruzioni per il collegamento

ATTENZIONE!

Durante l'installazione, scollegare l’alimentazione di rete.

ATTENZIONE!

Attendere lo scaricamento dei condensatori bus CC. Il tempo di scaricamento dei condensatori

bus CC è di almeno 2 minuti!

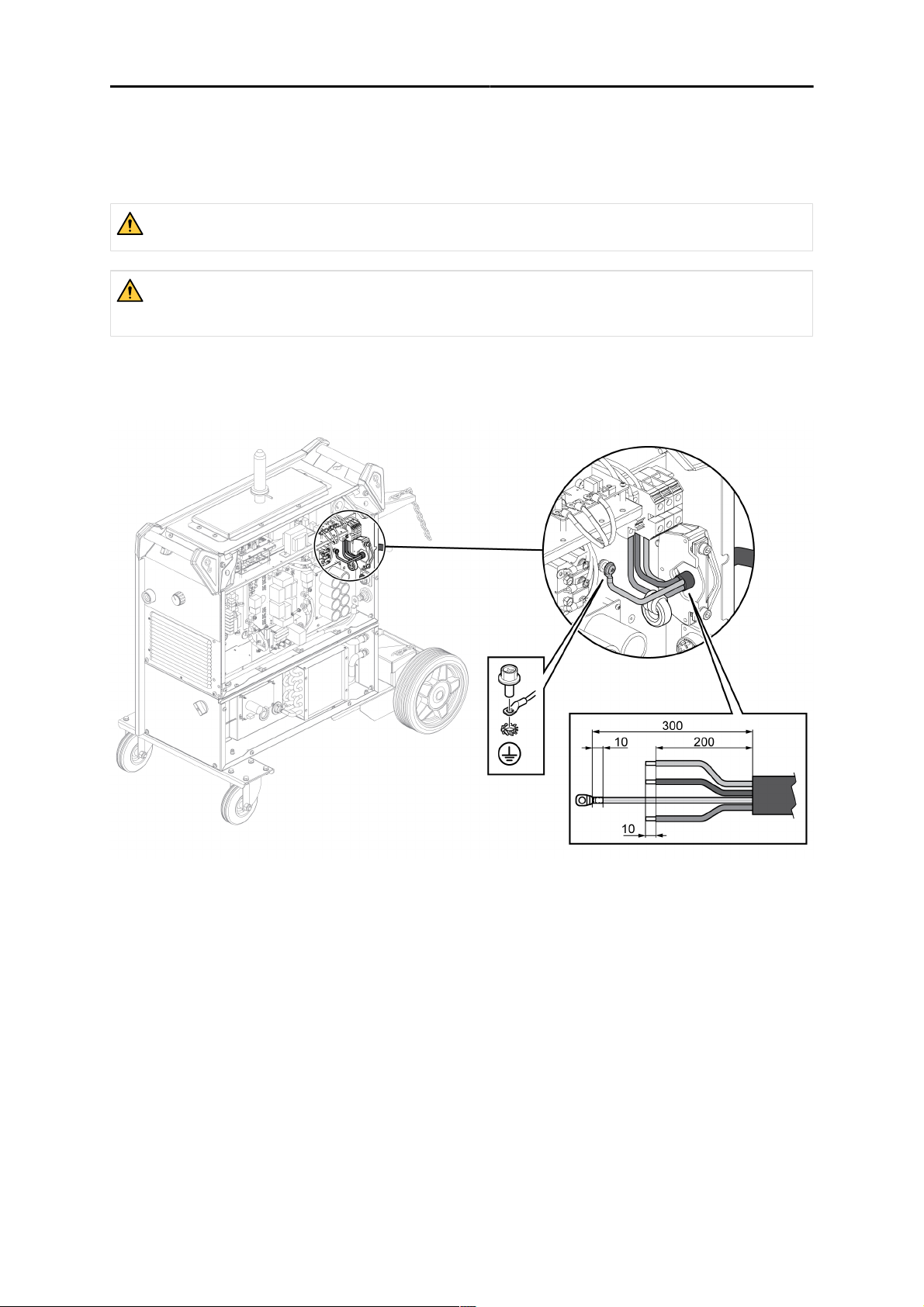

Qualora sia necessario sostituire il cavo di rete, effettuare correttamente il collegamento a terra alla

piastra inferiore e ai ferriti. Vedere l'immagine in basso per l'ordine di installazione di ferriti, rondelle,

dadi e viti.

0446 455 201

- 15 -

© ESAB AB 2022

5 FUNZIONAMENTO

5 FUNZIONAMENTO

Le norme generali di sicurezza per la movimentazione dell'apparecchio sono riportate nel

capitolo "SICUREZZA" del presente manuale. Leggerle attentamente prima di iniziare ad

utilizzare l'apparecchio!

NOTA:

Durante gli spostamenti dell'apparecchio utilizzare l'apposita maniglia. Non tirare mai i cavi.

ATTENZIONE!

Scarica elettrica! Non toccare il pezzo da saldare o la testa di saldatura durante l'operazione!

5.1 Attacchi e dispositivi di controllo

1. Collegamento (+): MIG/MAG: Cavo di

saldatura, MMA: Cavo di saldatura o cavo di

ritorno

2. Collegamento (-): MIG/MAG: Cavo di ritorno,

MMA: Cavo di ritorno o cavo di saldatura

3. LED di segnalazione, surriscaldamento 10. Rabbocco con refrigerante

4. Attacco per gruppo trainafilo 11. Min/max del refrigerante

5. Fusibile per l'alimentazione in ingresso del

regolatore del gas

6. Interruttore ON/OFF dell'alimentazione di rete 13. Attacco BLU per il refrigerante proveniente dal

7. Ingresso del cavo di collegamento alla rete

ATTENZIONE!

Non utilizzare DC- in modalità MIG; se è necessario DC-, contattare l'assistenza locale ESAB

autorizzata.

0446 455 201

8. Presa di alimentazione da 24 V CA per

regolatore del gas

9. Interruttore di rete ON/OFF del gruppo di

raffreddamento

12. Attacco ROSSO per il refrigerante (ritorno)

diretto al gruppo di raffreddamento

gruppo di raffreddamento

- 16 -

© ESAB AB 2022

5 FUNZIONAMENTO

La figura seguente mostra il pannello di controllo anteriore e i pulsanti sul pannello di controllo della

saldatrice.

S.no. Nome Funzione

1 Corrente dell'arco

finale

2 Tensione dell'arco

finale

Consente di regolare la corrente dell'arco finale in modalità di

ripetizione 4T e 4T

Consente di regolare la tensione dell'arco finale in modalità di

ripetizione 4T e 4T

3 Forza dell'arco La forza dell'arco è importante per determinare il grado di variazione

della corrente in relazione alla variazione della lunghezza dell'arco. Un

valore inferiore produce un arco più stabile con meno gocce di

saldatura. Si applica solo alla saldatura MMA.

4 Induttanza Consente di impostare la dinamica dell'arco. Un'induttanza inferiore

fornisce un arco duro mentre un'induttanza superiore fornisce un arco

morbido.

5 Diametro del filo Consente di selezionare il diametro del filo di saldatura. Applicabile solo

alla saldatura MIG

6 Processo di

saldatura / tipo di

filo e gas

Consente di selezionare il processo di saldatura

• Filo pieno-CO2, (MIG/MAG)

• Gas a miscela solida, (MIG/MAG)

• Filo animato (MIG/MAG)

• Saldatura MMA

Se è necessario selezionare la modalità MMA, tenere premuto per 2

secondi. Per uscire dalla modalità MMA, premere ancora 1 volta.

0446 455 201

NOTA:

Le opzioni del gas sono solo per i fili pieni e non per i fili

animati.

- 17 -

© ESAB AB 2022

5 FUNZIONAMENTO

S.no. Nome Funzione

7 Controllo saldatura Consente di selezionare la modalità di controllo saldatura (2T, 4T,

ripetizione 4T).

Vedere il capitolo "5.3 Modalità di controllo saldatura".

8 Rilevamento gas Consente di rilevare il flusso di gas.

9 Manopola di

regolazione valori

Consente di regolare manualmente

• la corrente per il processo MMA

• la tensione dell'arco finale, la corrente dell'arco finale,

l'induttanza per il processo MIG/MAG e

• la corrente e la tensione entro gli intervalli specificati.

Funzione del menu interno

1. Premere contemporaneamente per 3 secondi i pulsanti della corrente dell'arco e della

tensione dell'arco (vedere le voci 1 e 2 nel capitolo "Collegamenti e dispositivi di

controllo") per accedere al menu interno e premere contemporaneamente i pulsanti

della corrente dell'arco e della tensione dell'arco per uscire dalle impostazioni del

menu interno.

2. Nell'impostazione del menu interno, utilizzare la manopola sul pannello per passare

da un'opzione di menu all'altra nello stesso livello e per regolare i valori dei parametri.

3. Nell'impostazione del menu interno, il pulsante dell'induttanza sul pannello viene

utilizzato come pulsante di conferma della selezione dei parametri.

4. Quando si imposta ciascun parametro nel menu interno e il display digitale visualizza

"OFF", il parametro corrente è il parametro predefinito dell'alimentatore di saldatura,

invece quando il display digitale visualizza altri valori, si tratta del parametro di

impostazione dell'utente.

Codic

e

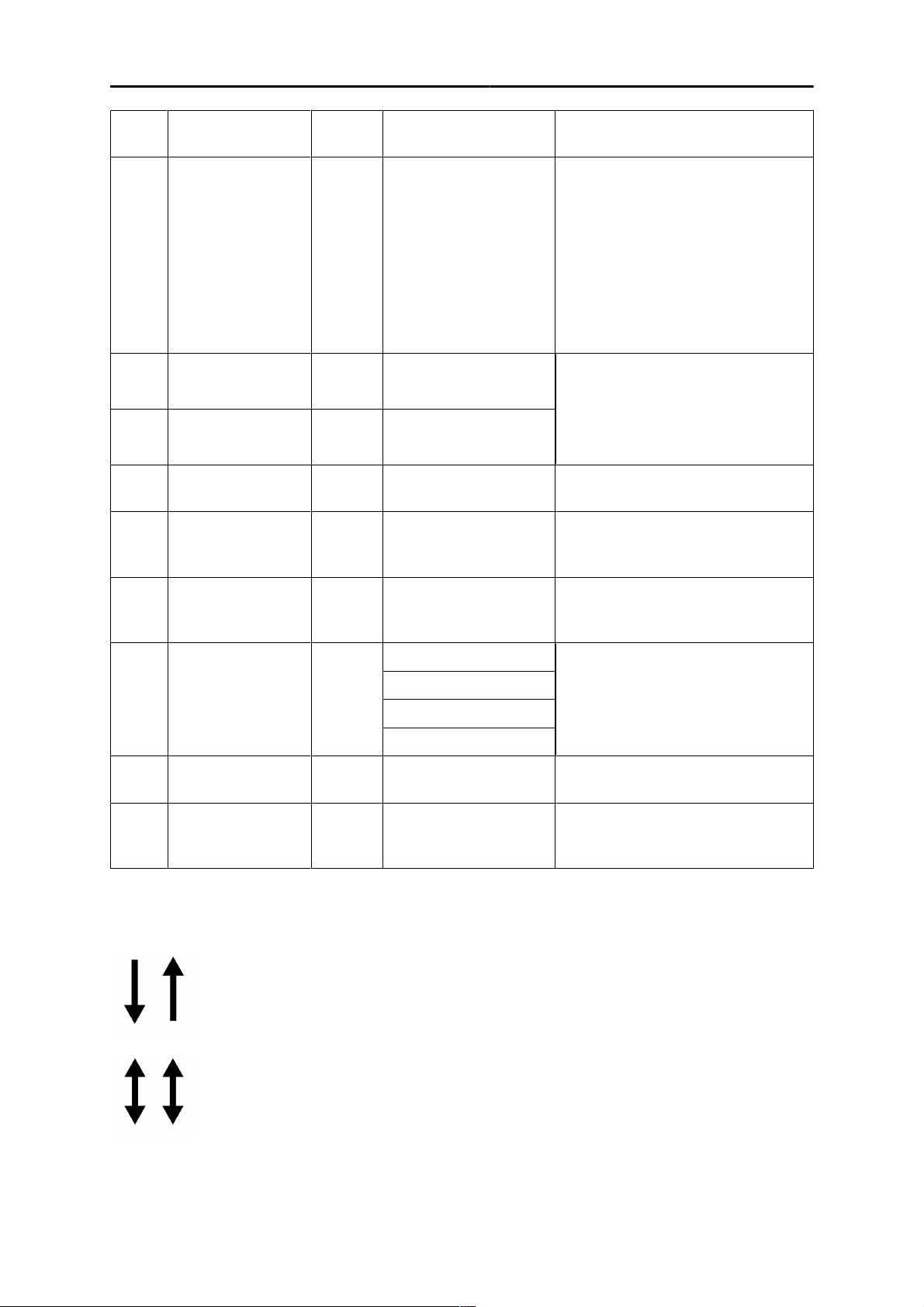

Descrizione Predefin

ito

Intervallo Spiegazione del menu interno

F01 Ripristino delle

impostazioni di

fabbrica

F02 Velocità di

avanzamento filo

impostata

Velocità di

avanzamento filo

F10

lenta OFF 1,4–18

(Avvio lento) m/min

F11 Tempo di

preflussaggio gas

F14 Tempo di

postflussaggio gas

F20 Tensione di

bruciatura finale

CC

F21 Tempo di

bruciatura finale

CC

SPd

MIG/MAG: la velocità di

avanzamento del filo prima che

l'arco di saldatura si attivi o prima

che il filo di apporto entri in contatto

con il pezzo in lavorazione

OFF

0–25s MIG/MAG: tempo di erogazione del

gas prima dell'avvio dell'arco

OFF 0–25s MIG/MAG: tempo di erogazione del

gas dopo la fine dell'arco

OFF 12–45V MIG/MAG: la tensione alla fine della

saldatura per fondere una parte del

filo in corrispondenza della punta

per evitare che il filo si attacchi al

pezzo in lavorazione

OFF 0 – 1,00 s MIG/MAG: tempo per la tensione di

bruciatura finale CC. Un tempo più

lungo comporta la fusione della

punta di contatto

0446 455 201

- 18 -

© ESAB AB 2022

5 FUNZIONAMENTO

Codic

e

F22 Tempo di taglio CC OFF 0–1,00s MIG/MAG: la funzione è quella di

F25 Tensione di avvio

F26 Corrente di avvio

F27 Tempo di avvio

F50 Corrente di

Descrizione Predefin

dell'arco

dell'arco

dell'arco

innesco dell'arco

Intervallo Spiegazione del menu interno

ito

evitare piccole sfere evidenti

all'estremità del filo dopo la

saldatura e migliorare la

percentuale di successo

dell'avviamento dell'arco la volta

successiva. Questo parametro

viene utilizzato in combinazione con

la tensione di bruciatura finale e il

tempo di bruciatura finale

OFF 12–38V(EM401i)

12–45V(EM501i)

OFF 30–400A (EM401i)

30–500A (EM501i)

OFF 0–10,0s MIG/MAG: la durata della corrente

OFF 30–400A (EM401i)

30–500A (EM501i)

MIG/MAG: livelli maggiori di

corrente e tensione di avvio

dell'arco per migliorare l'effetto di

fusione all'avvio dell'arco.

e della tensione di avvio dell'arco.

MMAW: corrente nel momento in

cui l'elettrodo entra in contatto con il

metallo di base

F51 Corrente Hot Start OFF 0–100A MMAW: corrente aggiuntiva durante

l'avvio dell'arco, in base alla

corrente di saldatura data.

FB0 Query relativa alla

versione software

e hardware della

scheda

FB1 Query relativa del

record dei guasti

FB2 Query relativa al

modello della

macchina

–

Err – A scopo di assistenza

C50 – A scopo di assistenza

010 – 104

110 – 102

A scopo di assistenza

210 – 103

300 – 201

5.2 Modalità controllo saldatura

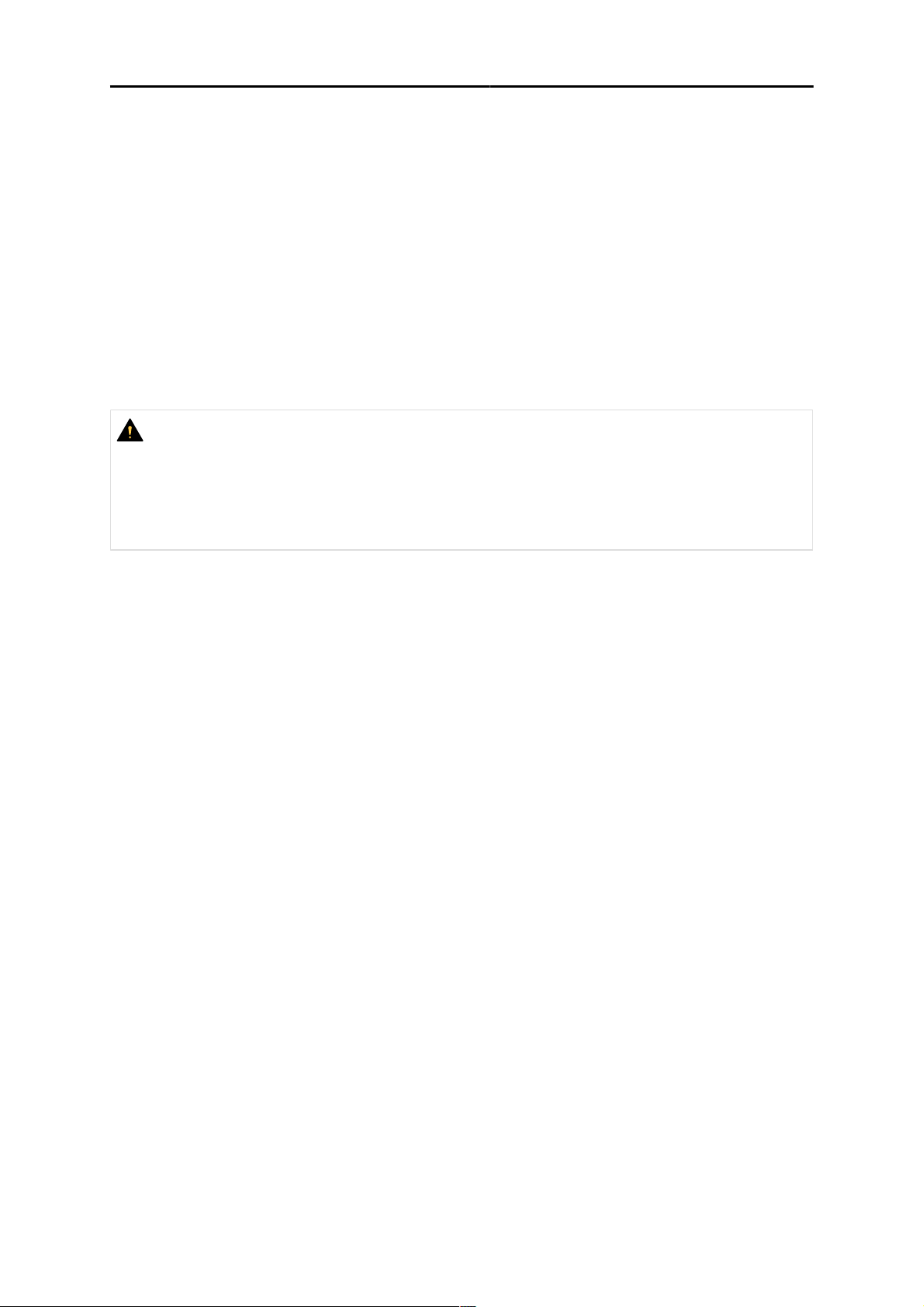

2 tempi

Con 2 tempi, il preflussaggio del gas inizia quando si preme il grilletto della torcia di

saldatura. dando inizio al processo di saldatura. Rilasciando il grilletto si interrompe

definitivamente la saldatura e si attiva il postflussaggio del gas.

0446 455 201

4 tempi

Con 4 tempi, il preflussaggio del gas inizia quando si preme il grilletto della torcia di

saldatura e l’avanzamento del filo inizia quando lo si rilascia. Il processo di saldatura

continua finché il grilletto viene premuto nuovamente, l'avanzamento del filo si arresta e

quando il grilletto viene rilasciato ha inizio il postflussaggio del gas.

- 19 -

© ESAB AB 2022

5 FUNZIONAMENTO

Ripetizione a 4 tempi

Quando si preme il grilletto della torcia di saldatura, il flusso di gas si avvia e viene

generato un arco. Quando il grilletto viene rilasciato, la generazione dell'arco viene

bloccata. Quando si preme nuovamente il grilletto, viene generato l'arco finale viene

utilizzando la tensione e la corrente dell'arco finale. Quando il grilletto viene rilasciato

nuovamente, la saldatura si arresta. Quando il grilletto viene premuto nuovamente entro

due secondi e tenuto premuto, si avvia la saldatura con arco finale ripetuto. Quando il

grilletto viene rilasciato, l'arco finale ripetuto si arresta. Se il grilletto non viene premuto

nuovamente entro 2 secondi, la saldatura con arco finale ripetuto si arresta.

Modalità a 2 tempi (saldatura senza arco finale)

0446 455 201

- 20 -

© ESAB AB 2022

5 FUNZIONAMENTO

Modalità a 4 tempi (saldatura con arco finale)

Modalità di ripetizione a 4 tempi (saldatura con arco finale ripetuto)

5.3 Attacco del cavo di saldatura e di ritorno

L'alimentatore ha due uscite, un morsetto positivo (+) e uno negativo (-), per il collegamento dei cavi di

saldatura e di ritorno.

Collegare il cavo di ritorno al morsetto negativo sul generatore. Fissare la pinza di contatto del cavo di

ritorno al pezzo da saldare e controllare che vi sia un buon contatto tra il pezzo e l'uscita per il cavo di

ritorno sul generatore.

0446 455 201

- 21 -

© ESAB AB 2022

5 FUNZIONAMENTO

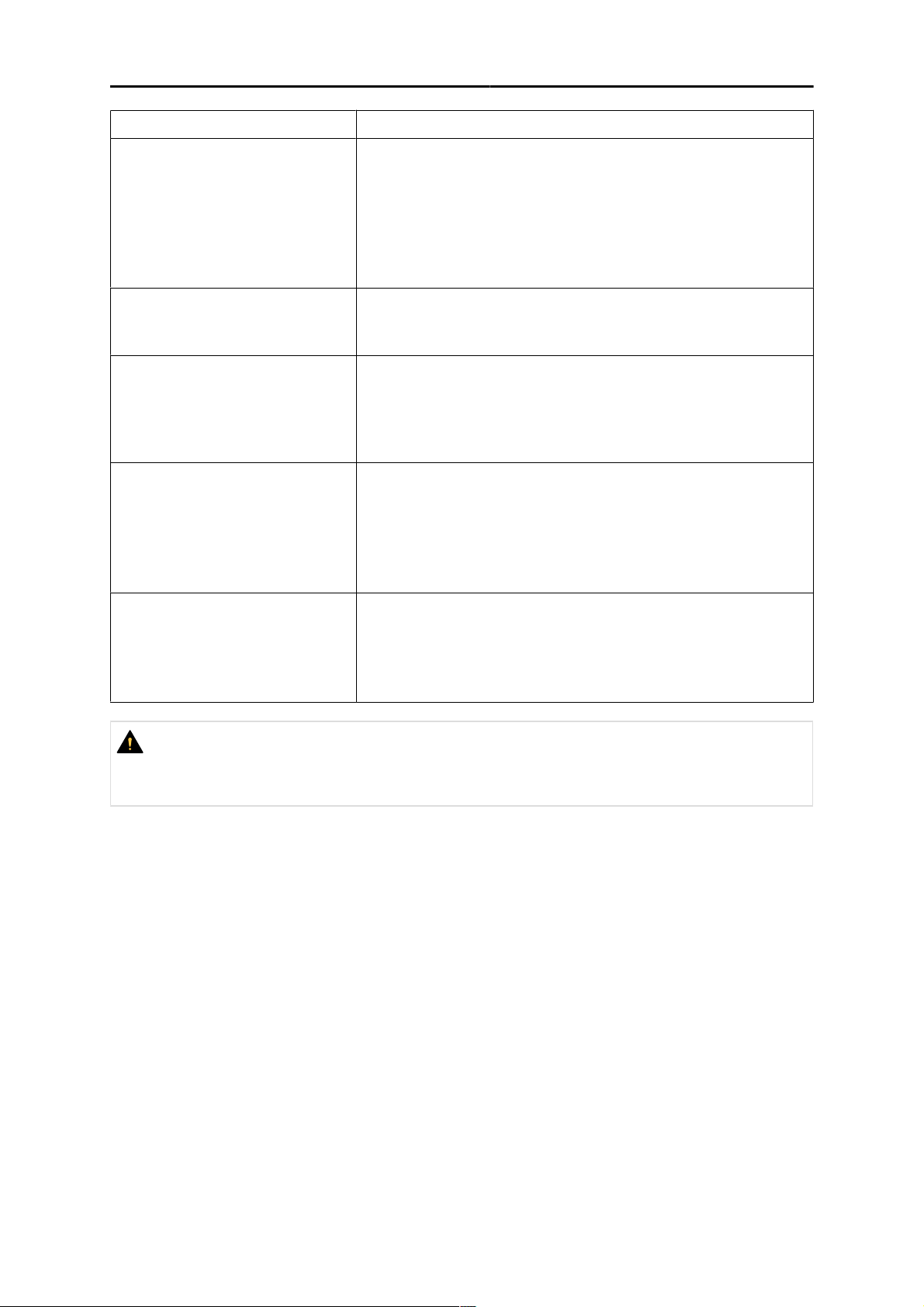

Valori massimi consigliati per la corrente di saldatura per il cavo di ritorno/saldatura (rame) a

una temperatura ambiente di +25 °C e ciclo normale di 10 minuti

Dimensione

cavo mm

Valori massimi consigliati per la corrente di saldatura per il cavo di ritorno/saldatura (rame) a

una temperatura ambiente di +40 °C e ciclo normale di 10 minuti

Dimensione

cavo mm

2

50 290 A 320 A 370 A 0,35V/100A

70 360 A 400 A 480 A 0,25V/100A

95 430 A 500 A 600 A 0,19V/100A

2

50 250 A 280 A 320 A 0,35V/100A

70 310 A 350 A 420 A 0,25V/100A

95 380 A 440 A 530 A 0,19V/100A

100% 60% 35%

100% 60% 35%

Ciclo di lavoro

Ciclo di lavoro

Caduta di

tensione/10 m

Caduta di

tensione/10 m

5.4 Simboli e funzioni

Interruttore

dell’alimentazione elettrica

di rete

Messa a terra di protezione Posizionamento dell'occhiello di

Forza dell'arco Induttanza

Rilevamento gas Saldatura MMA

Corrente di chiusura arco /

corrente dell'arco finale

Surriscaldamento (3)

sollevamento

Tensione di chiusura arco / tensione

dell'arco finale

5.5 Protezione termica

L'alimentatore di saldatura è provvisto di una protezione contro il surriscaldamento che interviene se la

temperatura diventa troppo elevata. Se ciò si dovesse verificare, la corrente di saldatura si interrompe

e la spia di segnalazione surriscaldamento si accende. In presenza di una normale temperatura di

esercizio, la protezione dal surriscaldamento viene ripristinata automaticamente.

0446 455 201

- 22 -

© ESAB AB 2022

5 FUNZIONAMENTO

5.6 Controllo delle ventole

La ventola funziona durante l'avvio della macchina e continua a funzionare solo per 10 minuti se non

viene effettuata alcuna operazione.

In Fabricator EM 401i quando la corrente di saldatura è inferiore a 200 A, la ventola funziona a bassa

velocità; se la corrente di saldatura supera 200 A, la ventola funziona ad alta velocità.

In Fabricator EM 501i quando la corrente di saldatura è inferiore a 300A, la ventola funziona a bassa

velocità; se la corrente di saldatura supera 300A, la ventola funziona ad alta velocità.

Dopo l'arresto della saldatura, la ventola continua a funzionare per 10 minuti e l'alimentatore passa

alla modalità di funzionamento al minimo (modalità di risparmio energetico).

5.7 Utilizzo del gruppo di raffreddamento

AVVISO!

Importante! Disattivare il gruppo di raffreddamento durante la saldatura MMA o in caso di

utilizzo di torce di saldatura MIG/TIG raffreddate ad aria per evitare un'usura eccessiva della

pompa. In caso contrario, la pompa opererà contro una valvola chiusa.

Attivare il gruppo di raffreddamento in caso di utilizzo di una torcia di saldatura MIG

raffreddata ad acqua per evitare danni sul set di cavi.

5.8 Attacco del refrigerante

Per il corretto funzionamento si raccomanda che l'altezza dal gruppo di raffreddamento alla torcia

MIG/MAG raffreddata ad acqua sia di 8,5 m.

5.9 Controller pressione refrigerante

La pompa presenta una valvola incorporata di sfogo della pressione. L'interruttore si apre

gradualmente quando la pressione risulta eccessiva. Ciò può accadere in presenza di una piega nel

tubo flessibile che causa problemi al flusso o lo arresta del tutto.

0446 455 201

- 23 -

© ESAB AB 2022

6 MANUTENZIONE

6 MANUTENZIONE

6.1 Manutenzione

ATTENZIONE!

Scollegare l'alimentazione della rete elettrica durante le operazioni di pulizia e manutenzione.

AVVISO!

La rimozione delle piastre di sicurezza deve essere effettuata solo dal personale in possesso

delle opportune competenze nel settore elettrico (personale autorizzato).

AVVISO!

Il prodotto è coperto dalla garanzia del produttore. Eventuali interventi di riparazione effettuati

da centri di assistenza o personale non autorizzati invalideranno la garanzia.

NOTA:

Per garantire un funzionamento sicuro e affidabile, è importante una manutenzione regolare.

NOTA:

In ambienti molto polverosi, eseguire la manutenzione con maggiore frequenza.

Prima di ciascun utilizzo assicurarsi che:

• Il prodotto e i relativi cavi non siano danneggiati,

• La torcia sia pulita e non danneggiata.

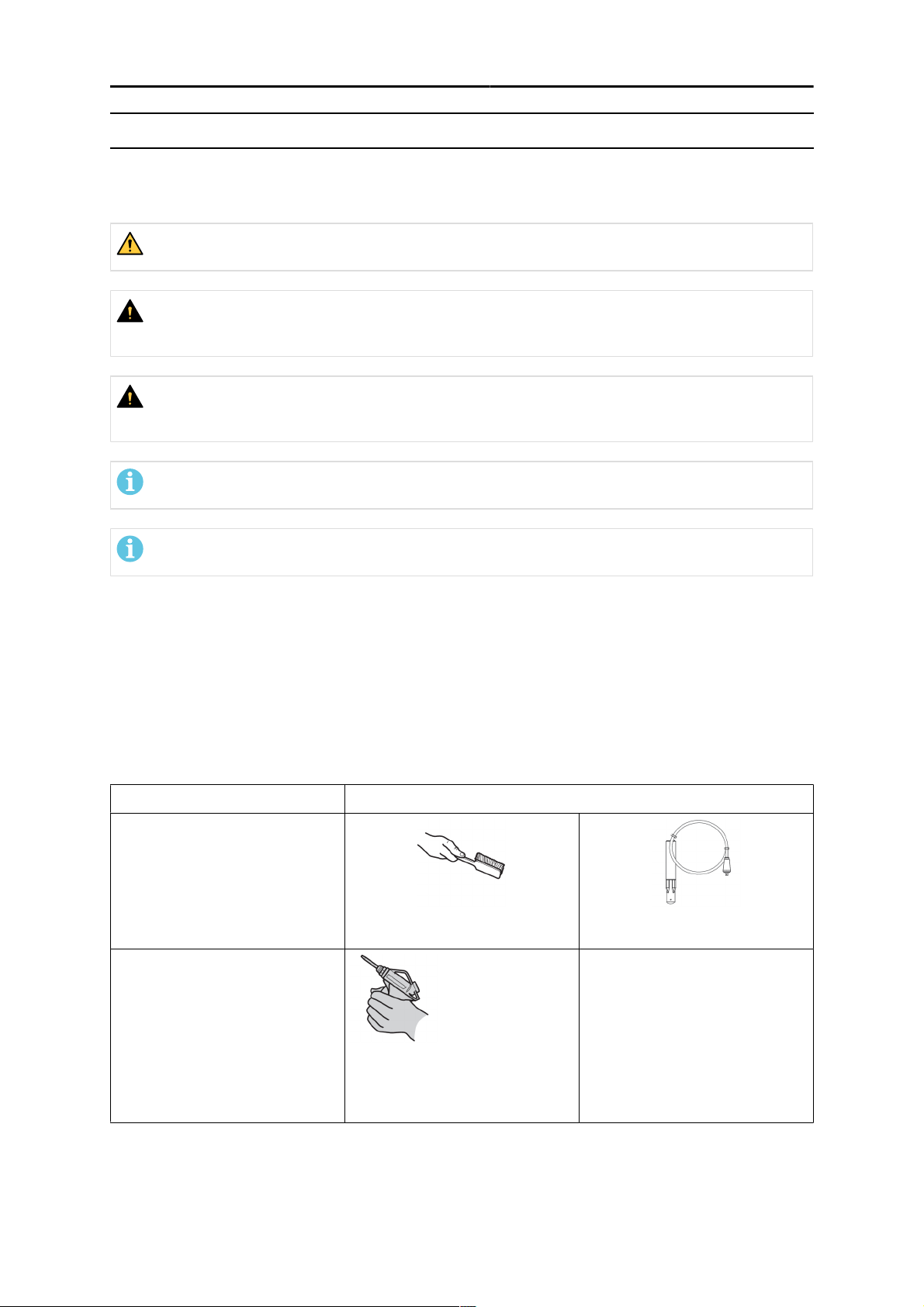

6.2 Manutenzione di routine

Pianificazione della manutenzione in condizioni normali. Controllare l'apparecchio prima di ogni

utilizzo.

Intervallo Area da sottoporre a manutenzione

Ogni 3 mesi

Pulire i morsetti di saldatura. Controllare o sostituire i cavi di

saldatura.

Ogni 6 mesi

0446 455 201

Pulire la parte interna

dell'apparecchio. Utilizzare aria

compressa secca con una

pressione di 4 bar.

- 24 -

© ESAB AB 2022

6 MANUTENZIONE

6.3 Alimentatore

Per mantenere il livello ottimale di prestazioni e durata del generatore, è necessario eseguirne la

pulizia regolarmente. La frequenza dipende da:

• processo di saldatura

• tempi di arco

• ambiente di lavoro

• ambiente circostante, tra le altre cose, la molatura.

Utensili necessari per la procedura di pulizia:

• cacciavite torx, T25 e T30

• aria compressa a una pressione di 4 bar

• dispositivi di protezione personale quali tappi per le orecchie, occhiali di sicurezza,

maschere, guanti e scarpe di sicurezza

AVVISO!

Effettuare la procedura di pulizia in un ambiente di lavoro appositamente preparato.

Procedura di pulizia

AVVISO!

La procedura di pulizia deve essere eseguita da un tecnico dell'assistenza autorizzato.

1. Scollegare l'alimentazione di rete.

ATTENZIONE!

Attendere lo scaricamento dei condensatori bus CC. Il tempo di scaricamento

dei condensatori bus CC è di almeno 2 minuti!

2. Rimuovere i pannelli laterali dell'alimentatore.

3. Rimuovere il pannello superiore dell'alimentatore.

4. Rimuovere il coperchio di plastica tra il dissipatore e la ventola (1).

0446 455 201

- 25 -

© ESAB AB 2022

6 MANUTENZIONE

5. Pulire l'alimentatore con aria compressa secca (a 4 bar) nel modo seguente:

• La parte superiore posteriore.

• Dal pannello posteriore attraverso il dissipatore secondario.

• L'induttore, il trasformatore e il sensore di corrente.

• Il lato dei componenti di alimentazione, dal lato posteriore dietro alla

PCB15AP1.

• Entrambi i lati delle PCB.

6. Verificare che non sia rimasta polvere su nessun componente.

7. Installare il coperchio in plastica tra il dissipatore e la ventola (1) e verificare che sia

posizionato correttamente sul dissipatore.

8. Riassemblare il generatore dopo la pulizia ed eseguire i test in base alla normativa

IEC 60974-4. Seguire la procedura descritta nella sezione "Ispezione e test dopo la

riparazione" nel manuale di assistenza.

6.4 Gruppo di raffreddamento

Polvere, trucioli

Specialmente negli ambienti di lavoro polverosi, il flusso d'aria che attraversa il gruppo di

raffreddamento trasporta particelle che rimangono intrappolate nell'elemento refrigerante. Ciò causa

una riduzione della capacità di raffreddamento. Pulire quindi il gruppo di raffreddamento a intervalli

regolari mediante aria compressa.

Il sistema di raffreddamento

Il refrigerante raccomandato deve essere utilizzato nel sistema, al fine di non creare ostruzioni che

possano intasare la pompa, i tubi dell'acqua o altri elementi. Il flussaggio può essere effettuato solo

mediante l'attacco rosso dell'acqua. Quindi, scaricare il serbatoio manualmente, ad esempio vuotarlo

mediante il foro di riempimento.

0446 455 201

- 26 -

© ESAB AB 2022

6 MANUTENZIONE

6.5 Introduzione del refrigerante

Utilizzare solo refrigerante miscelato ESAB pronto all'uso, vedere il capitolo "ACCESSORI".

• Introdurre il refrigerante. (Il livello del liquido non deve superare il segno superiore ma

non deve essere al di sotto del segno inferiore.)

AVVISO!

Il refrigerante deve essere trattato come rifiuto chimico.

NOTA:

Rabboccare il refrigerante se viene utilizzata una torcia di saldatura o tubi di

raffreddamento lunghi almeno 5 metri. Quando si regola il livello dell'acqua

effettuando un rabbocco, non occorre scollegare i tubi flessibili del

refrigerante.

0446 455 201

- 27 -

© ESAB AB 2022

7 RISOLUZIONE DEI PROBLEMI

7 RISOLUZIONE DEI PROBLEMI

Prima di richiedere l'intervento di un tecnico dell'assistenza autorizzato, eseguire i controlli indicati di

seguito.

La tabella seguente descrive il codice di errore della saldatrice nonché le cause e le soluzioni

Codic

e di

errore

F00 F00 Nessuna Test automatico

E1 E1 Nessuna Guasto della torcia di

E2 E2 Nessuna Sovratemperatura

Contenuto

visualizzato

Display

sinistro

Display

Guasto Causa Soluzione

destro

all'accensione

saldatura

del terminale di

uscita

Quando

l'apparecchiatura è

accesa, il grilletto

della torcia di

saldatura è inserito.

Il grilletto potrebbe

essere difettoso.

Il terminale OKC e il

cavo di saldatura

non sono collegati

correttamente.

L'area della sezione

trasversale di rame

del cavo di

alimentazione di

uscita è troppo

piccola. Il cavo di

uscita OKC non

soddisfa i requisiti

delle specifiche. La

ventola non funziona

o è lenta.

Disinserire il grilletto.

Sostituire la torcia di

saldatura.

Verificare che il

terminale OKC e il

cavo di saldatura

siano collegati

correttamente.

Utilizzare cavi con le

aree della sezione

trasversale corrette.

Selezionare il cavo

OKC adatto.

Verificare che le pale

della ventola non

siano bloccate da

oggetti estranei.

0446 455 201

- 28 -

© ESAB AB 2022

7 RISOLUZIONE DEI PROBLEMI

Codic

e di

errore

visualizzato

Display

sinistro

Display

Guasto Causa Soluzione

destro

E3 E3 Nessuna Alimentazione di

ingresso anomala

Contenuto

Il cavo di

alimentazione di

ingresso non è

collegato

correttamente. Si

verifica una

sovratensione

dell'alimentazione di

ingresso. Si verifica

una sottotensione

dell'alimentazione di

ingresso. Si verifica

uno squilibrio della

fase di alimentazione

di ingresso. La

frequenza

dell'alimentazione di

ingresso supera

l'intervallo

specificato.

Verificare che i cavi

di ingresso siano

collegati

correttamente.

Verificare che siano

presenti tutte e tre le

fasi di ingresso.

E4 E4 Nessuna Sovratemperatura

IGBT o diodo

Il ciclo di lavoro

nominale è stato

superato. La presa

d'aria

dell'alloggiamento è

ostruita. La ventola

non funziona o è

lenta.

E5 E5 1 - 8 Errore del pulsante Il pulsante non

funziona. Il pulsante

non ritorna su dopo

essere stato

premuto.

E6 E6 Nessuna Sovracorrente di

uscita

L'uscita è in

cortocircuito o la

corrente è troppo

alta.

E7 E7 Nessuna Errore

dell'alimentazione di

ingresso

Il cavo di

alimentazione di

ingresso non è

collegato

correttamente. Si

verifica una perdita o

uno squilibrio della

fase di alimentazione

di ingresso.

Assicurarsi che

l'utente non superi

l'intervallo del ciclo di

lavoro nominale.

Verificare che la

presa d'aria non sia

ostruita. Verificare

che le pale della

ventola non siano

bloccate da oggetti

estranei.

Controllare il

pulsante e

assicurarsi che non

si bloccato.

Verificare che l'uscita

non sia in

cortocircuito.

Verificare che i cavi

di ingresso siano

collegati

correttamente.

Verificare che

l'alimentazione di

ingresso sia

normale.

0446 455 201

- 29 -

© ESAB AB 2022

7 RISOLUZIONE DEI PROBLEMI

Codic

e di

errore

E8 E8 Nessuna Sovratensione di

visualizzato

Display

sinistro

Display

destro

uscita

Guasto Causa Soluzione

La tensione di

ingresso è troppo

alta. I cavi di uscita

non sono collegati

correttamente.

Contenuto

E9 E9 Nessuna Sovracorrente lato

primario

E10 E10 Nessuna Sovratensione sul

lato primario

L'uscita è in

cortocircuito.

La tensione di

ingresso è troppo

alta.

E11 E11 Nessuna Scollegamento del

sensore di corrente

Il connettore sul

sensore di corrente è

scollegato o

danneggiato.

E12 E12 Nessuna PCB non registrata La PCB non è

certificata.

Verificare che la

tensione di ingresso

sia normale.

Verificare che i cavi

di uscita siano

collegati

correttamente.

Verificare che l'uscita

non sia in

cortocircuito.

Verificare che la

tensione di ingresso

sia normale.

Fare riferimento alla

nota riportata sotto la

tabella

Fare riferimento alla

nota riportata sotto la

tabella

E13 E13 Nessuna Sovracorrente del

motore del trainafilo

Il filo di saldatura è

ostruito o inceppato

Controllare se il filo

di saldatura è

ostruito o inceppato

E14 E14 1/2 Elettrovalvola del

gas sul trainafilo

Cortocircuito o

danno

dell'elettrovalvola del

gas;/ Circuito

interrotto o cavo

scollegato

dell'elettrovalvola del

Controllare se la

valvola è in

cortocircuito o

danneggiata;/

Controllare se la

valvola è aperta o se

il cavo è scollegato;

gas

E17 E17 Nessuna L'encoder del motore

del trainafilo ha un

problema di

interruzione circuito

Cavo di comando o

filo allentato

Controllare se il cavo

di comando è

allentato o se il

trainafilo è bloccato

NOTA:

Contattare il personale di assistenza autorizzato ESAB.

Prima di richiedere l'intervento di un tecnico dell'assistenza autorizzato, eseguire i controlli indicati di

seguito.

0446 455 201

- 30 -

© ESAB AB 2022

7 RISOLUZIONE DEI PROBLEMI

Tipo di guasto Intervento

Nessun arco. • Controllare che l'interruttore dell'alimentazione elettrica

di rete si trovi su ON.

• Controllare che i cavi di rete, di saldatura e di ritorno

siano collegati correttamente.

• Controllare che sia impostato il valore di corrente

corretto.

• Controllare i fusibili dell'alimentazione elettrica.

La corrente di saldatura si

interrompe durante la saldatura.

• Controllare se la termocoppia di protezione termica si è

attivata (indicato dal LED arancione acceso sul

pannello anteriore).

La protezione termica scatta

spesso

• Accertarsi che non si stiano superando i valori nominali

per l'alimentatore (il gruppo potrebbe essere

sovraccarico).

• Verificare che la temperatura ambiente non sia

superiore a quella del ciclo di lavoro nominale di 40 °C.

Prestazioni di saldatura

insufficienti

• Controllare che i cavi di alimentazione e di ritorno della

corrente di saldatura siano collegati correttamente.

• Controllare che sia impostato il valore di corrente

corretto.

• Controllare che siano in uso i fili corretti.

• Controllare i fusibili dell'alimentazione elettrica di rete.

Effetto refrigerante insufficiente. • Pulire l'elemento refrigerante utilizzando aria

compressa

• Controllare il livello del refrigerante

• Controllare che l'interruttore on/off sul gruppo di

raffreddamento sia impostato su ON

AVVISO!

Le riparazioni e gli interventi a livello elettrico devono essere effettuati solamente da tecnici di

manutenzione autorizzati da ESAB. Utilizzare solo ricambi e componenti soggetti a usura

originali ESAB.

0446 455 201

- 31 -

© ESAB AB 2022

8 ORDINAZIONE DEI RICAMBI

8 ORDINAZIONE DEI RICAMBI

AVVISO!

Le riparazioni e gli interventi a livello elettrico devono essere effettuati solamente da tecnici di

manutenzione autorizzati da ESAB. Utilizzare solo ricambi e componenti soggetti a usura

originali ESAB.

FabricatorEM 401i/EM 401i con gruppo di raffreddamento / EM 501i con gruppo di

raffreddamento è progettato e collaudati in conformità agli standard internazionali ENIEC60974-1,

ENIEC60974-2 e ENIEC60974-10. Al completamento degli interventi di assistenza o riparazione,

è responsabilità del personale che esegue il lavoro assicurarsi che il prodotto rispetti i requisiti delle

norme di cui sopra.

I ricambi e i componenti soggetti a usura possono essere ordinati dal più vicino rivenditore ESAB,

vedere il sito Web esab.com. Al momento dell’ordine, indicare il tipo di prodotto, il numero di serie, la

denominazione e il numero del ricambio specificati nell’elenco dei ricambi. In questo modo si facilita

l’invio del pezzo desiderato.

0446 455 201

- 32 -

© ESAB AB 2022

APPENDICE

APPENDICE

NUMERI DI ORDINAZIONE

Ordering number Denomination Type Notes

0446 400 884 Power source Fabricator EM 401i CE

0446 400 883 Power source Fabricator EM 401i with cooling unit CE

0446 400 882 Power source Fabricator EM 501i with cooling unit CE

0446 455 * Instruction manual

0463 802 001 Service manual

0463 810 001 Spare parts list

Le ultime tre cifre nel numero del documento del manuale indicano la versione del manuale. Tuttavia

qui sono sostituite da *. Assicurarsi di utilizzare un manuale con un numero di serie o versione

software conforme al prodotto, vedere la prima pagina del manuale.

La documentazione tecnica è disponibile in Internet all'indirizzo Web: www.esab.com

0446 455 201

- 33 -

© ESAB AB 2022

APPENDICE

SCHEMA A BLOCCHI

0446 455 201

- 34 -

© ESAB AB 2022

APPENDICE

ACCESSORI

0446 401 881 Fabricator Feed 304

0446 401 882 Fabricator Feed 304w

Connection set, 70mm2, 19 poles

0459 836 880 2 m

0459 836 881 5 m

0459 836 882 10 m

0459 836 884 25 m

Connection set water, 70mm2, 19 poles

0459 836 890 2 m

0459 836 891 5 m

0459 836 892 10 m

0459 836 894 25 m

Connection set water, 95mm2, 19 poles

0459 836 990 2 m

0459 836 991 5 m

0459 836 992 10 m

0459 836 994 25 m

0465 720 002 ESAB ready mixed coolant (10l/2.64gal)

Use of any other cooling liquid than the

prescribed one might damage the equipment.

In case of such damage, all warranty

undertakings from ESAB cease to apply.

0446 455 201

- 35 -

© ESAB AB 2022

APPENDICE

0447 014 001 Converter plug for gas heater supply

0447 617 880 Wire Feed mounting bracket kit

Applicable only for Wirefeeder assembled with

Wheel kit

0446 455 201

- 36 -

© ESAB AB 2022

APPENDICE

0446 455 201

- 37 -

© ESAB AB 2022

Per informazioni su come contattarci, visitare il sito http://esab.com

ESAB AB, Lindholmsallén 9, Box 8004, 402 77 Gothenburg, Sweden, Phone +46 (0) 31 50 90 00

http://manuals.esab.com

Loading...

Loading...