A-12925

FABRICATOR® 252i

3163339

Inversora De Solda

Multi Processo 3 EM 1

Manual de

Operação

Versão : AB Data: 30 De Setembro de 2016 Manual: 0-5423PT

300

esab.com

NÓS VALORIZAMOS SEU NEGÓCIO!

Parabéns pelo seu novo produto ESAB. Estamos orgulhosos de tê-lo como nosso cliente e nos esforçamos

para lhe fornecer o melhor serviço e suporte da indústria. Este produto é apoiado por nossa ampla garantia

e rede de serviços em todo o mundo. Para localizer o seu distribuidor ou assistente técnico mais perto, visite

nosso site na rede em www.esab.com.

Este manual de operação foi elaborado para instruir você no correto manuseio e operação de seu produto

ESAB. Sua satisfação com este produto e sua operação segura é a nossa maior preocupação. Desta forma

por favor demore o tempo necessário para ler este manual por completo, especialmente as Precauções de

Segurança. Elas irão ajuda-lo a evitar possíveis perigos que possam existir quando for trabalhar com este

produto.

VOCÊ ESTÁ EM BOA COMPANHIA!

A marca da escolha dos contratantes e fabricantes no mundo.

ESAB é uma marca global de produtos de corte plasma manual e mecanizado.

Nós nos distinguimos de nossos concorrentes pela inovação líder de mercado e produtos de fato confiáveis

que resistirão à prova do tempo. Nós nos orgulhamos de nossa inovação técnica, preços competitivos,

excelente entrega, atendimento ao cliente e apoio técnico superiores, junto com excelência em vendas e

experiência de mercado.

Acima de tudo, nós somos cometidos para desenvolver tecnologicamente produtos avançados para alcançar

um ambiente de funcionamento mais seguro dentro da indústria da solda.

ALERTA

!

Leia e compreenda todo este manual e as práticas de segurança dos seus funcionários antes

de instalar, operar ou realizar a manutenção do equipamento.

Embora as informações contidas neste manual representem o melhor julgamento do fabricante, O Fabricante não assume nenhuma responsabilidade pelo seu uso.

Fonte de corte plasma

Sistema de solda Multi Processo3 em 1 Esab Fabricator® 252i

Manual de operação Número 0-5423SA

Publicado por:

ESAB

2800 Airport Rd.

Denton, TX 76208

www.esab.com

Copyright 2015, 2016 by ESAB

Todos os direitos reservados.

A reprodução deste trabalho, no todo ou em parte, sem permissão por escrito do

editor é proibida.

O editor não assume e renuncia qualquer responsabilidade perante qualquer parte

por qualquer perda ou dano causado por qualquer erro ou omissão neste Manual,

onde tais erros resultem de negligência, acidente ou qualquer outra causa.

Data de publicação:

Data de revisão:

Anote as seguintes informações por questões de garantia:

Local de compra:_______________________________ ___________

Data de compra:__________________________________ _________

Número de série da fonte #:___________________________ ______

2 De Setembro de 2015

30 De Setembro de 2016

Número de série da tocha #:___________________________________

CERTIFIQUE-SE DE QUE ESTAS INFORMAÇÕES CHEGUEM

ATÉ O OPERADOR.

VOCÊ PODE OBTER MAIS CÓPIAS ATRAVÉS DE SEU FORNECEDOR.

CUIDADO

Estas INSTRUÇÕES são para operadores com experiência. Caso não esteja familiarizado com as normas de operação e práticas de segurança para solda elétrica e

equipamento de corte, recomendamos que leia nosso folheto, “Formulário 52-529

de Precauções e Práticas de Segurança para Solda Elétrica, Corte e Goivagem”.

NÃO permita que pessoas sem treinamento façam a instalação, operação ou a manutenção deste equipamento. NÃO tente instalar ou operar este equipamento até

que tenha lido e compreendido completamente as instruções. Caso não as compre-

enda, contate seu fornecedor para maiores informações. Certique-se de ter lido as

Precauções de Segurança antes de instalar ou operar este equipamento.

RESPONSABILIDADE DO USUÁRIO

Este equipamento após ser instalado, operado, feito a manutenção e reparado de acordo com as instru-

ções fornecidas, operará conforme a descrição contida neste manual acompanhando os rótulos e/ou folhetos

e deve ser vericado periodicamente. O equipamento que não estiver operando de acordo com as características contidas neste manual ou sofrer manutenção inadequada não deve ser utilizado. As partes que estiverem

quebradas, ausentes, gastas, alteradas ou contaminadas devem ser substituídas imediatamente. Para reparos

e substituição, recomenda-se que se faça um pedido por telefone ou por escrito para o Distribuidor Autorizado

do qual foi comprado o produto.

Este equipamento ou qualquer uma de suas partes não deve ser alterado sem a autorização do fabri-

cante. O usuário deste equipamento se responsabilizará por qualquer mal funcionamento que resulte em

uso impróprio, manutenção incorreta, dano, ou alteração que sejam feitas por qualquer outro que não seja o

fabricante ou de um serviço designado pelo fabricante.

!

LEIA E COMPREENDA O MANUAL DE INSTRUÇÕES ANTES DE INSTALAR OU OPE-

RAR A MÁQUINA.

PROTEJA OS OUTROS E A SI MESMO!

ÍNDICE

SEÇÃO 1: MEDIDAS DE SEGURANÇA .................................................................... 1-1

1.0 Medidas de Segurança .................................................................................... 1-1

SEÇÃO 2: INTRODUÇÃO ................................................................................... 2-1

2.04 Descrição ........................................................................................................ 2-1

2.05 Responsabilidade do usuário .......................................................................... 2-1

2.01 Como usar este manual .................................................................................. 2-1

2.02 Identificação do equipamento ........................................................................ 2-1

2.03 Recebimento do equipamento ........................................................................ 2-1

2.06 Métodos de transporte .................................................................................... 2-2

2.07 Itens do pacote ............................................................................................... 2-2

2.08 Ciclo de trabalho ............................................................................................. 2-3

2.09 Especificações ................................................................................................ 2-4

SEÇÃO 3: INSTALAÇÃO OPERAÇÃO E AJUSTE ......................................................... 3-1

3.01 Ambiente ........................................................................................................ 3-1

3.02 Localização ..................................................................................................... 3-1

3.03 Ventilação ....................................................................................................... 3-1

3.04 Necessidades de alimentação ......................................................................... 3-1

3.05 Compatibilidade eletromagnética .................................................................... 3-2

3.06 Controle da fonte, Indicadores e Funções ....................................................... 3-4

3.07 Detalhes dos recursos avançados ................................................................... 3-9

3.08 Conectando a tocha MIG de Fusion de Tweco ............................................... 3-14

3.09 Instalando uma bobina de 12,5 lb (8" de diâmetro) ...................................... 3-15

3.10 Instalando uma bobina padrão (12" de diâmetro) ......................................... 3-16

3.11 Inserindo o arame no mecanismo de alimentação ........................................ 3-17

3.12 Ajuste da pressão do rolete .......................................................................... 3-18

3.13 Alinhamento do rolete alimentador ............................................................... 3-18

3.14 Mudando o rolete .......................................................................................... 3-19

3.15 Instalação da guia de entrada e saída do arame ............................................ 3-20

3.16 Freio do carretel ............................................................................................ 3-21

3.17 Instruções de operação do regulador do gás de proteção ............................ 3-22

3.18 Ajuste da solda MIG (GMAW) com arame e gás de solda ............................. 3-25

3.19 Ajuste para solda MIG (FCAW) arame sem gás (auto protegido) .................. 3-26

3.20 Ajuste para a solda LIFT TIG (GTAW) ............................................................ 3-27

3.21 Ajuste para solda com eletrodo (SMAW) ...................................................... 3-28

SEÇÃO 4:

GUIA BÁSICO DE SOLDA ............................................................................ 4-1

4.01 Técnicas básicas de solda MIG (GMAW/FCAW) .............................................. 4-1

4.02 Solução de problemas na solda MIG (GMAW/FCAW) ..................................... 4-5

4.03 Técnicas básicas de solda com ELETRODO (SMAW) ...................................... 4-8

4.04 Solução de problemas em solda com ELETRODO (SMAW) .......................... 4-14

4.05 Técnicas básicas de solda TIG (GTAW) ......................................................... 4-15

4.06 Problemas na solda TIG (GTAW) .................................................................. 4-17

ÍNDICE

SEÇÃO 5: PROBLEMAS NA FONTE E NECESSIDADES DE ROTINA DE MANUTENÇÃO ............ 5-1

5.01 Problemas na fonte ......................................................................................... 5-1

5.02 Rotina de serviço e neessidades de calibração ............................................... 5-2

5.03 Limpando a fonte de solda .............................................................................. 5-5

5.04 Limpando o alimentador ................................................................................. 5-6

SEÇÃO 6: PEÇAS DE REPOSIÇÃO PRINCIPAIS ......................................................... 6-1

6.01 Painéis de reposição da fonte Fabricator 252i ................................................ 6-1

6.02 Injetor de Fusion de Tweco 250 ampère MIG .................................................. 6-4

APÊNDICE 1: OPCIONAIS E ACESSÓRIOS .............................................................. A-1

APÊNDICE 2: DIAGRAMA DA FABRICATOR 252i ....................................................... A-2

REVISION HISTORY ........................................................................................ A-4

ESAB FABRICATOR 252i

SEÇÃO 1: MEDIDAS DE SEGURANÇA

1.0 Medidas de Segurança

Todos aqueles que utilizam equipamentos de solda e corte da ESAB devem certificar-se de que todas as pessoas que trabalhem ou

estiverem perto da máquina de solda ou corte tenha conhecimento das medidas de segurança. Estas medidas de segurança devem

estar de acordo com os requerimentos que se aplicam às máquinas de solda e corte. Leia atentamente as recomendações a seguir.

As recomendações em relação ao seu local de trabalho relativas à segurança também devem ser seguidas.

Uma pessoa com experiência em equipamentos de solda e corte deve ser responsável pelo trabalho. A operação incorreta da máquina

pode danificar o equipamento e causar riscos à sua saúde.

1. Todos aqueles que utilizarem os equipamentos de solda e corte devem estar familiarizados com:

- sua operação.

- localização das chaves de emergência.

- sua função.

- medidas de segurança relevantes.

- processo de solda e/ou corte

2. O operador deve certificar-se de que:

- somente pessoas autorizadas mexam no equipamento.

- todos estejam protegidos quando o equipamento for utilizado.

3. A área de trabalho deve ser:

- apropriada para esta aplicação.

- sem ventilação excessiva.

4. Equipamentos de segurança pessoal:

- sempre use equipamentos de segurança como óculos de proteção, luvas e roupas especiais.

- não utilize acessórios que não sejam adequados à operação de solda ou corte, como colar, pulseira, etc.

5. Precauções gerais:

- certifique-se de que o cabo de trabalho esteja firmemente conectado.

- o trabalho em equipamentos de alta voltagem deve ser feito por pessoas qualificadas.

- tenha um extintor perto da área onde a máquina esteja situada.

- não faça a manutenção ou lubrificação do equipamento durante a operação de corte.

Classe da caixa

O código IP indica a classe da caixa, ou seja, o nível de protecção contra a penetração de objectos sólidos ou água. A protecção é

fornecida contra a pulverização de água até 60 graus a partir da vertical. O equipamento marcado com IP21S poderá ser armazenado,

mas não se destina a ser utilizado no exterior durante a queda de precipitação, a menos que esteja abrigado.

Máximo

ATENÇÃO

Se o equipamento for colocado numa superfície

Inclinação

permitida

que tenha uma inclinação superior a 15°, poderá

ocorrer o tombamento. São possíveis ferimentos

pessoais e / ou danos significativos no

15°

equipamento.

Manual 0-5423PT 1-1 AVISOS E INSTRUÇÕES DE SEGURANÇA

ESAB FABRICATOR 252i

O PROCESSO DE SOLDA E CORTE PODE CAUSAR DANOS À SUA SAÚDE

E A DE OUTROS. TOME AS MEDIDAS DE SEGURANÇA APROPRIADAS

ATENÇÃO

CHOQUE ELÉTRICO - pode ser fatal!

- instale e aterre o equipamento de solda ou corte de acordo com a norma de segurança local.

- não toque as partes elétricas ou o eletrodo sem proteção adequada, com luvas molhadas ou com pano molhado.

- não encoste no aterramento nem na peça de trabalho.

- certifique-se de que a área de trabalho é segura.

FUMOS E GASES - podem ser nocivos à saúde.

- mantenha a cabeça longe dos fumos.

- utilize ventilação e/ou extração de fumos na zona de trabalho.

RAIOS DO ARCO - podem causar queimaduras e danificar a sua visão.

- proteja os olhos e o corpo. Use a lente de solda/corte correta e roupas apropriadas.

- proteja as outras pessoas com cortinas apropriadas.

FOGO

- fagulhas podem causar fogo. Certifique-se que nenhum produto inflamável não esteja na área de trabalho.

RUÍDO - ruído em excesso pode prejudicar a sua audição.

AO SOLDAR OU CORTAR. PEÇA AO SEU EMPREGADOR PARA TER

ACESSO ÀS NORMAS DE SEGURANÇA.

- proteja o seu ouvido. Use protetor auricular.

- informe as pessoas na área de trabalho dos riscos de ruído em excesso e da necessidade de se usar protetor auricular.

MALFUNÇÃO - caso a máquina não opere como esperado, chame uma pessoa especializada.

LEIA E COMPREENDA O MANUAL DE INSTRUÇÕES ANTES DE INSTALAR OU OPERAR

A MÁQUINA. PROTEJA OS OUTROS E A SI MESMO!

Este produto destina-se exclusivamente a corte a plasma. Qualquer

ATENÇÃO

outra utilização poderá resultar em ferimentos pessoais e/ou danos no

equipamento.

ATENÇÃO

Para evitar ferimentos pessoais e /ou

danos no equipamento, eleve o método e

os pontos de axação aqui apresentados.

AVISOS E INSTRUÇÕES DE SEGURANÇA 1-2 Manual 0-5423PT

SEÇÃO 2: INTRODUÇÃO

!

ESAB FABRICATOR 252i

2.01 Como usar este manual

Este manual do proprietário se refere apenas as especificações

dos códigos listados na página i.

Para garantir uma operação segura, leia todo o manual, incluindo

o capítulo de segurança e alertas.

Ao longo deste manual, as palavras ALERTA, ATENÇÃO e OBSERVAÇÃO podem aparecer. Pay particular attention to the information provided under these headings. These special annotations

are easily recognized as follows:

OBSERVAÇÃO!

Uma operação, procedimento ou informação que requer atenção adicional ou é útil

para uma operação eficiente do sistema.

ATENÇÃO

!

Um procedimento que, se não seguido corretamente, pode causar danos ao equipamento.

ALERTA

Um procedimento que, se não seguido corretamente, pode causar danos ao operador

ou a outros ao redor.

ALERTA

Fornece informação a respeito de possíveis

danos por choque elétrico. Avisos serão

mostrados em caixa como esta.

DANGER

Significa dano imediato que, se não evitado, irá resultar em danos pessoais sérios

imediato ou a perda da vida.

Cópias adicionais deste manual podem ser compradas entrando

em contato com a ESAB no endereço e número de telefone de

sua localizadade listados na contracapa deste manual. Inclua o

código do manual do proprietário e os números de identificação

do equipamento.

Cópias eletrônicas deste manual também podem ser baixadas

sem custo em format Acrobat PDF visitando o site da ESAB

listado abaixo.

http://www.esab.com

2.02 Identificação do equipamento

O número de identificação da unidade (especificação ou

código), modelo, e número de série normalmente estão em

uma etiqueta de dados colada no painel trasero. Equipamentos que não tem tal etiqueta tal como tocha e conjuntos de

cabos, são identificados apenas pela especificação ou código

impresso em uma etiqueta presa a eles ou a embalagem de

envio. Anote estes números para referência futura.

2.03 Recebimento do equipamento

Ao receber o equipamento, verifique a fatura para certificar-se

de que ele está completo e inspecione os equipamentos para

checar se há possíveis danos devido ao transporte. Se houver

algum dano, informe imediatamente a transportadora para

registrar uma reclamação. Forneça informações completas sobre

reivindicações de danos ou erros de envio para o local em sua

área listada na contracapa deste manual.

Inclua todos os números de identificação de equipamentos, conforme descrito acima, juntamente com uma descrição completa

das peças erradas.

Leve o produto para o local de instalação antes de descarregar

a unidade Tenha cuidado para não danificar o equipamento

utilizando barras, martelos, etc, para abrir a unidade.

2.04 Descrição

A Fabricator 252i da ESAB é uma fonte de solda multi processo

monofásico em uma única embalagem que é capaz de soldar

nos processos MIG (GMAW/FCAW), STICK (SMAW) e Lift TIG

(GTAW). A Fabricator 252i é equipada com um alimentador de

arame integrado, voltimetro e amperímetro digital, corretor de

fator de potência (PFC) com tecnologia de economia de energia e

que contém outras funcionalidades que satisfazem as necessidades de operação do soldador.

A Fabricator 252i é totalmente compatível com a norma IEC

60974.1. A Fabricator 252i proporcional um desempenho excelente e soldabilidade em uma ampla gama de aplicações, quando

usado com os consumíveis de soldagem e procedimentos corretos. As instruções a seguir mostram como fazer corretamente

e com segurança o ajuste da máquina e fornecem orientações

para a obtenção da melhor eficiência e qualidade da fonte. Por

favor, leia essas instruções antes de utilizar a unidade.

2.05 Responsabilidade do usuário

Este equipamento irá realizar, de acordo com a informação

aqui contida quando instalado, operado, mantido e reparado de

acordo com as instruções fornecidas. Este equipamento deve ser

verificado periodicamente. O equipamento defeituoso (incluindo

cabos de solda) não deve ser utilizado. Peças que estão quebradas, faltando, desgastadas, distorcidas ou contaminadas, devem

ser substituida imediatamente. Caso tais reparos ou substituições sejam necessários, recomenda-se que sejam efetuados por

pessoa devidaemnte habilitada e aprovada pela ESAB. Conselhos

a esse respeito podem ser obtidos entrando em contato com um

distribuidor credenciado da ESAB.

Este equipamento ou qualquer de suas partes não deve ser

alterado a partir da especificação padrão sem a aprovação prévia

por escrito da ESAB. O usuário deste equipamento se responsabilizará por qualquer avaria que resulta da utilização indevida

ou modificação não autorizada das especificações, manutenção

deficiente, danos ou reparos mal feitos por qualquer pessoa não

qualificada e aprovada pela ESAB.

Manual 0-5423PT 2-1 INTRODUÇÃO

ESAB FABRICATOR 252i

A-12125

2.06 Métodos de transporte

AVISO

CHOQUE ELÉTRICO pode matar. NÃO TOQUE partes elétricas vivas. Desconecte a entrada de alimentação

antes de mover a fonte de solda.

!

AVISO

EQUIPAMENTO EM QUEDA pode causar sérios danos pessoais e ao equipamento.

Levante a unidade com as duas mãos segurando a parte frontal e a traseira da fonte.

Utilize um carro manual ou similar com capacidade adequada.

Se utilizar uma empilhadeira, posicione a unidade em um palet antes de transportar.

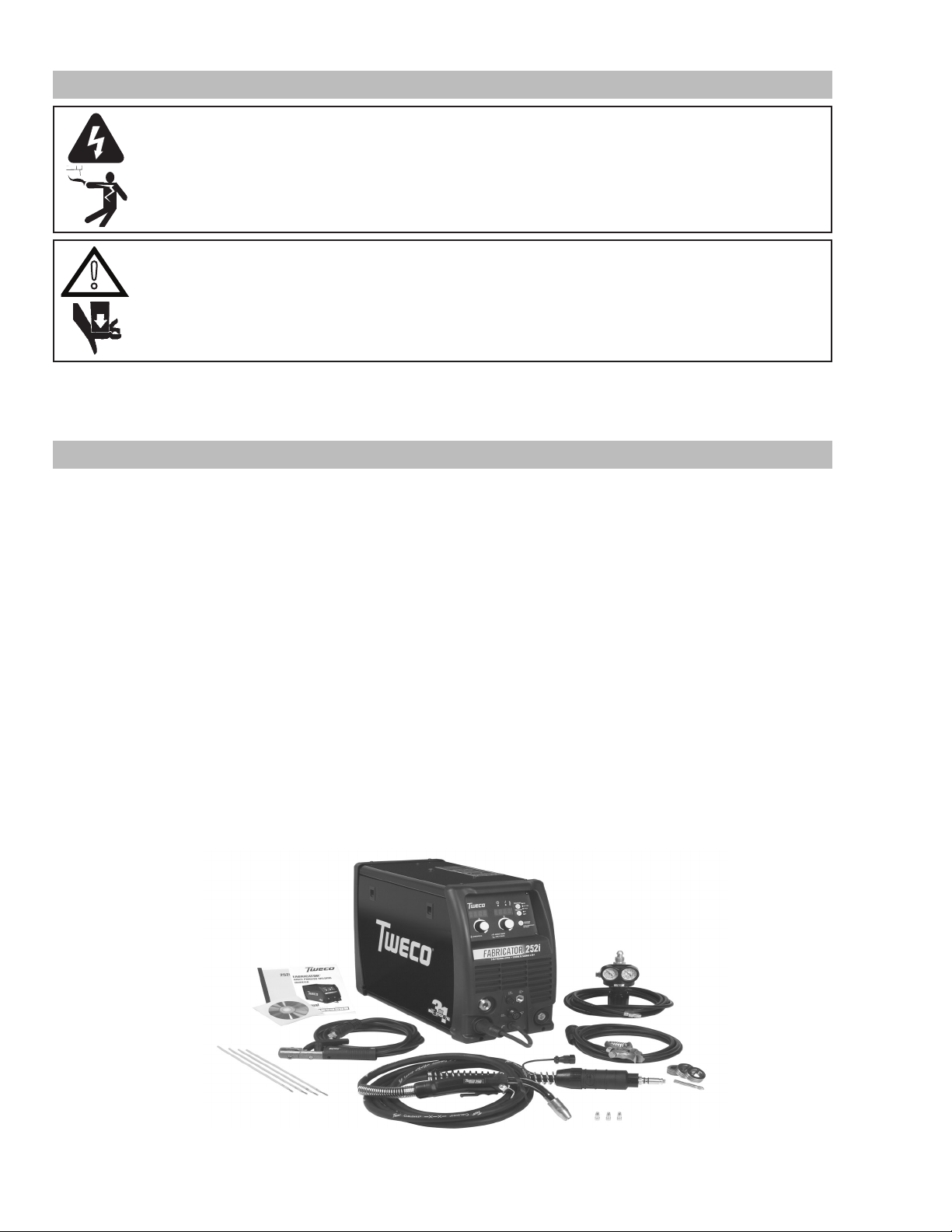

2.07 Itens do pacote

Fabricator 252i Código (W1004401)

- Fabricator 252i Fonte

- Tocha MIG com 15 ft ESAB® Fusion 250 Amp

- Bicos de contato de Velocity (1 de cada)

• 0,030" (0,8 mm)

• 0,035" (0,9 mm)

• 0,045" (1,2 mm)

- Regolador de Argônio Victor® & 10 ft. (3M) de mangueira

- Porta eletrodo ESAB WeldSkill 200 Amp com 13 ft. (4 M) de cabo

- Cabo obra ESAB WeldSkill 200 Amp com 10 ft. (3 M) de cabo

- Roletes:

• 0,035" / 0,045" (0,9 a 1,2 mm) Chanfro em V inferior & plano superior

• 0,045" (1,2 mm) Arame tubular

- Manual de operação

- Cabo de alimentação com 9 ft. (2,75 M) & conector NEMA 6-50P 230V AC

Figura 2-2: Itens do pacote

INTRODUÇÃO 2-2 Manual 0-5423PT

ESAB FABRICATOR 252i

Ciclo de trabalho (percentagem)

2.08 Ciclo de trabalho

O ciclo de trabalho da uma fonte de solda é uma declaração do tempo que pode ser operado com a sua saída de corrente nominal sem

exceder os limites de temperatura do isolamento dos componentes. Para explicar o período de ciclo de 10 minutos, temos a seguir o

exemplo. Suponha que uma fonte é projetada para operar em um ciclo de 40%, a 250 amperes a 26.5 volts. Isto significa que foi concebida e contruída para proporcionar a corrente de saída (250A) durante 4 minutos, isto é, o tempo de solda por arco em cada período

de 10 minutos (40% de 10 minutos é 4 minutos). Durante os outros 6 minutos do período de 10 a fonte de solda deve estar ociosa e

deixar ser resfriada.

Com tomada e cabo instalado de fabrica

100

90

80

70

60

50

40

30

20

10

0

0

25 50 75

Região

de operação

segura

100

ELETRODO (SMAW)

125 150 225 250

175

TIG (GTAW)

MIG (GMAW)

200

Corrente máxima de solda (amps)

Art # A-10666P

Figura 2-3: Ciclo de trabalho da Fabricator 252i com o cabo e tomada fornecido

Manual 0-5423PT 2-3 INTRODUÇÃO

ESAB FABRICATOR 252i

2.09 Especificações

Descrição

Dimensões da fonte A 17,5" x L 10,25" x P 23,5"

Peso da fonte 65 lbs.

Refrigeração Ventilação forçada com ventilador

Tipo de fonte Fonte Multi Processo

Norma IEC60974.1

Número de fases Monofásico

Alimentação 208/230 VCA ± 15%

Faixa de alimentação 187 - 265 VCA

Frequência nominal 50/60Hz

Tensão de circuito aberto 72 VCC

Faixa de tensão MIG 14-30 VCC

Faixa de velocidade do alimentador de arame 67 - 700 ipm (1,7 - 17,8 M/min.)

Classe de proteção IP23S

Cabo de alimentação 50 Amps (10 AWG)

Faixa de corrente de solda (modo MIG) 20-300 Amps

Faixa de corrente de solda (modo LIFT TIG) 5-300 Amps

Faixa de corrente de solda (modo ELETRODO) 20-230 Amps

Corrente de entrada efetiva (I1eff) 22,4 Amps

Corrente máxima de entrada (I1max) 34,7 Amps

Necessidades do gerador monofásico 10 kVA

Saída de solda MIG (GMAW), 40°C, 10 min. 250A @ 40%,26,5V

Saída de solda ELETRODO (SMAW), 40°C, 10 min. 230A @ 40%,29,2V

Sa;ida de solda TIG (GTAW), 40°C, 10 min. 250A @ 40%,20V

INVERSORA DE SOLDA MULTI

PROCESSO Fabricator 252i

200A @ 60%, 24V

150A @ 100%, 21,5V

200A @ 60%, 28V

150A @ 100%, 26V

200A @ 60%, 18V

150A @ 100%, 16V

Tabela 2-1: Especificações Fabricator 252i

NOTE!

Devido as variações que podem ocorrer em produtos manufaturados, o desempenho, tensões, faixas, todas

as capacidades, medidas, dimensões e pesos indicados são apenas aproximados. As capacidades e faixas

de uso e operações dependem da correta instalação, uso, aplicações, manutenção e serviço.

INTRODUÇÃO 2-4 Manual 0-5423PT

ESAB FABRICATOR 252i

!

!

SEÇÃO 3: INSTALAÇÃO OPERAÇÃO E AJUSTE

3.01 Ambiente

Esta unidade foi projetada para uso em ambientes com risco

aumentado de choque elétrico, conforme descrito na IEC

60974.1. Precauções de segurança adicionais podem ser

necessárias quando se utiliza em um ambiente com risco

aumentado de choque elétrico. Por favor, consulte as normas

locais para obter mais informações antes de usar em tais áreas.

A. Exemplos de ambientes com risco aumentado de choque

elétrico são:

1. Em locais em que a liberdade de circulação é restrita, de

modo que o operador é obrigado a executar a obra em

uma posição apertada (ajoelhado, sentado ou deitado),

com o contato físico com as partes condutoras.

2. Em locais que são totalmente ou parcialmente limitada

por elementos condutores, e em que há um alto risco de

contato inevitável ou acidental pelo operador.

3. Em local molhado ou úmido, quente onde a umidade ou

transpiração reduz consideravelmente a resistência da

pele do corpo humano e as propriedades de isolamento de

acessórios.

B. Ambientes com risco aumentado de choque elétrico

não incluem locais onde partes condutoras na proximidade do

operador, que pode causar perigo aumentado, tenham sido isoladas.

3.02 Localização

Certifique-se de localizar a fonte de acordo com as seguintes

diretrizes:

A. Em áreas, livre de umidade e poeira.

B. Temperatura ambiente entre 32° F a 104° F.

C. Em áreas, livre de óleo, vapores e gases corrosivos.

D. Em áreas, não sujeita a vibração ou choques anormais.

E. Em áreas, não espostas diretamente ao sol ou chuva.

F. Coloque a uma distância de 1 pé ou mais de paredes ou

similares que possam restringir o fluxo natural de ar para

refrigeraação.

G. O desenho do gabinete desta fonte atende aos requisitos

de IP23S conforme descrito na IEC60529.

H. Cuidados devem ser tomados contra a queda da fonte.

Quando a fonte de alimentação estiver em uso, ela deve ser

colocado numa superfície horizontal adequada na posição

vertical.

3.03 Ventilação

AVISO

Uma vez que a inalação de fumos da solda

podem ser prejudicial, garanta que a área

de soldagem é efetivamente ventilada.

3.04 Necessidades de alimentação

ATENÇÃO

A tensão de alimentação elétrica deverá

estar dentro de ± 15% da tensão nominal da

rede de alimentação. Valores muito baixo de

alimentação pode causar desempenho de solda

deficiente ou mal funcionamento do alimentador. Valores muito alto irá causar aquecimento

de componentes e possível falha.

AVISO

A Fabricator 252i deve ser conectada

eletricamente por um eletricista qualificado.

Danos ao PCA (Power Control Assembly)

pode ocorrer se 276 VCA ou mais é aplicado ao cabo de alimentação.

AVISO

Este equipamento deve ser eletricamente

conectado por um eletricista qualificado.

Manual 0-5423PT 3-1 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

50/60 Hz

Monofásico

Sim 10 AWG 208-230/50A 50A 40% @ 250A 40% @ 250A 40% @ 230A

AVISO

CHOQUE ELÉTRICO pode matar; TENSÃO CC

ELEVADA está presente após a remoção da

alimentação. NÃO TOQUE peças eletricamente vivas.

Cabo de

alimentação

Circuito mínimo

de alimentação

primária(Vin/Iin)

Tabela 3-1: Cabo de alimentação para a fonte Fabricator 252i

Tomada

mínima

Corrente & Ciclo de trabalho

MIG LIFT TIG ELETRODO

NOTA!

O circuito de solda pode ou não estar ligado

a terra por razões de segurança. A mudança da ligação de aterramento só deve ser

autorizada por uma pessoa que é competente para avaliar se as mudanças vão

DESLIGUE a fonte de solda, desconecte a alimentação de

entrada empregando procedimento de bloqueio / etiquetagem.

Estes procedimentos consistem em uma linha de cadeados que

coloquem a chave geral na posição aberta, retirando os fusíveis

da caixa de fusíveis, ou desligando o disjuntor ou outro dispositivo de desligamento.

Necessidades de alimentação elétrica

Opere a fonte de solda a partir de uma fonte monofásica 50/60

Hz, CA. A fonte dese ser:

• Instalada corretamente, se necessário, por um eletricista

qualificado.

• Corretamente aterrada (eletricamente), de acordo com as

regulamentações locais.

• Conectada a um ponto de alimentação com dimensionamento

adequado, fusível e cabos baseados na tabela 3-1.

AVISO

Qualquer trabalho elétrico deve ser feito por

um eletricista qualificado.

3.05 Compatibilidade eletromagnética

B. Avaliação da área

Antes de instalar equipamentos de solda, o usuário deve fazer

uma avaliação dos problemas eletromagnéticos potenciais na

área ao redor. A seguir os pontos a serem observados.

1. Outros cabos de alimentação, cabos de controle, sinalização

e cabos telefônicos; acima e adjacentes ao equipamento de

solda.

2. Transmissores e receptores de rádio e televisão.

3. Computadores e outros equipamentos de controle.

4. Equipamentos críticos de segurança, por exemplo,

equipamento de proteção industrial.

aumentar o risco de lesão, por exemplo,

permitindo caminhos de corrente de retorno

de solda paralela que podem danificar os

circuitos de terra, e de outros equipamentos. Orientação adicional encontra-se na

norma IEC 60974-13 Equipamento de arco

elétrico - Instalação e uso (sob preparação).

AVISO

!

Precaução extra para compatibilidade eletromagnética pode ser exigido quando esta

fonte de solda é usada em uma situação

domestica.

A. Instalação e uso - responsabilidade do usuário

O usuário é responsável por instalar e usar o equipamento

de solda de acordo com as instruções do fabricante. Se

perturbações eletromagnéticas são detectadas, será de

responsabilidade do utilizador do equipamento de solda parar

e resolver a situação com a assistência técnica do fabricante.

Em alguns casos essa ação corretiva pode ser tão simples

como aterramento do circuito de soldagem, vide a NOTA

abaixo. Em outros casos, pode ser necessário instalar uma tela

eletromagnética em torno da fonte de solda e a obra, com filtros

de entrada. Em todos os casos, distúrbios eletromagnéticos

devem ser reduzidos para o ponto onde eles não sejam mais

problema.

INSTALAÇÃO/AJUSTE 3-2 Manual 0-5423PT

5. A saúde das pessoas em torno, por exemplo, o uso de

marca-passo e aparelhos auditivos.

6. Equipamentos de medição e calibração.

7. O tempo do dia em que as atividades de solda ou outras

estão sendo realizadas.

8. A imunidade de outros equipamentos no ambiente: o

usuário deve garantir que o equipamento esteja sendo

usado no meio ambiente é compatível: isso pode exigir

medidas de proteção adicionais.

O tamanho da área circundante a ser considerado dependerá

da estrutura das atividades de construção que estão sendo

efetuadas. A área circundante pode se estender além dos limites

das instalações.

ESAB FABRICATOR 252i

C. Métodos de redução das emissões de eletromagnetismo

1. Alimentação

Os equipamentos de solda devem ser ligados a rede de alimentação de acordo com as recomendações do fabricante. Se houver

interferência, pode ser necessário tomar precauções adicionais, tais como filtragem da alimentação da rede. Considerações

devem ser dadas a blindagem do cabo de alimentação de equipamentos de solda permanentemente instalado num conduite

metálico ou equivalente. A blindagem deve ser eletricamente contínua ao longo de seu comprimento. A blindagem deve ser

conectada a fonte de solda de modo que um bom contato elétrico é mantido entre o conduite e a carcaça da fonte.

2. Manutenção de equipamento de solda

O equipamento de solda deve ser rotineiramente mantido de acordo com as recomendações do fabricante. Todas as portas

de acesso e serviços e as tampas devem ser fechadas e devidamente fixadas quando o equipamento está em operação. O

equipamento não deve ser modificado de qualquer forma, exceto para as mudanças e adaptações que são objeto de instrução

do fabricante.

3. Cabos de solda

Os cabos de solda devem ser mantidos o mais curto possível e devem ser posicionados perto do conjunto, mas nunca

enrolados ou perto do nível do chão.

4. Ligação equipotencial

A junção de todos os componentes metálicos na instalação de solda e nas adjacencias devem ser considerado. No entanto,

os componentes metálicos colados à peça de trabalho irá aumentar o risco de que o operador possa receber um choque ao

tocar os componentes metálicos e os e eletrodo ao mesmo tempo. O operador deve ser isolado de todos os componentes

metálicos próximos.

5. Aterramento da peça obra

Quando a peça de trabalho não está ligada para a segurança elétrica, nem lifado à terra por causa de seu tamanho e posição,

por exemplo, casco dn navio ou estruturas de aço de construção, uma ligação temporária a peça de trabalho para a terra

pode reduzir as emissões em alguns, mas não em todos os casos. Cuidados devem ser tomados para evitar que o aterramento da peça de trabalho, aumente o risco de lesão para os usuários, ou danos a outros equipamentos elétricos. Sempre

que necessário, a conexão da pe;ca de trabalho para a terra deve ser feito por conexão direta com a peça, mas em alguns

países onde a conexão direta não é permitida, a ligação deve ser feita por capacitância adequada, selecionado de acordo com

a regulamentação local.

6. Triagem e blindagem

A trtiagem seletiva e blindagem de cabos e outros equipamentos na área ao redor, pode aliviar os problemas de interferência.

Triagem da instalação de solda por completo pode ser considerado para aplicações especiais.

Manual 0-5423PT 3-3 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

1

2

5

3.06 Controle da fonte, Indicadores e Funções

3

4

8

6

9

7

A-12927

Figura 3-1: Painel de controle da Fabricator

11

10

+

13 14

15

-

Art # A-10504

12

Figura 3-2: Conexões frontais da Fabricator

AVISO

NÃO TOQUE o arame de solda enquanto ele estiver sendo alimentado pelo sistema. O arame pode

estar no potencial de solda.

INSTALAÇÃO/AJUSTE 3-4 Manual 0-5423PT

ESAB FABRICATOR 252i

1. Indicador de alimentação

O inidicador verde irá iluminar-se quando a fonte de solda estiver

alimentada e indica a presença de potência.

2. Indicador de falha

O indicador de falha amarelo se acenderá quando qualquer uma

das falhas é detectada. TODAS as falhas acende o indicador.

3. Botão de seleção de processo de solda

Process

MIG

TIG

STICK

Pressione e solte este botão para alterar o modo de processo

selecionado de MIG para LIFT TIG para ELETRODO. O processo

de solda irá mudar para o próximo processo na sequência a

cada vez que o botão for pressionado e liberado. Os indicadores

vermelhos ao lado do botão acenderá para identificar o processo

MIG ou LIFT TIG ou ELETRODO.

AVISO

Quando a luz de alimentação está acesa,

a máquina está ligada à tensão de alimentação e os componentes internos estão

energizados.

4. Botão de gatilho trava 2T - 4T

Trigger

2T Normal

4T Latch

Pressione e solte o botão para mudar o modo de operação

selecionado no gatilho. O modo selecionado pode ser “2T”

(destravado) ou “4T” (travado). O indicador vermelho ao lado

do botão acenderá para identificar o modo selecionado (2T ou

4T). No modo 4T uma vez que a solda tenha sido iniciada, pode

liberar o gatilho e continuar a soldar até que o gatilho é ativado

novamente ou o arco é apagado para parar a solda.

5. Botão de recursos avançados

Advanced

Features

Advanced

Features

Purga de gás.

Além disso, o botão de recursos avançados é usado para iniciar

um ciclo de purga de gás de 30 segundos para encher a linha

de gás com o gás de proteção a partir da conexão do cilindro.

Para iniciar a função de purga de gás, basta pressionar e segurar

o botão por cerca de dois (2) segundos. Uma vez que a função

de purga de gás começou, uma contagem regressiva irá ser

mostrada no display alfa numérico esquerdo indicando o tempo

em segundos restante antes do término do ciclo de purga. Você

pode parar a qualquer momento esta purga, bastando apenas

pressionar e soltar rapidamente o botão novamente.

6. Knob esquerdo: Controle de corrente (Velocidade do

arame)

A

Knob esquerdo

WIRESPEED

O botão de controle de corrente ajusta a quantidade de corrente

de solda entregue pela fonte. Nos modos STICK e LIFT TIG, o

knob de controle de corrente ajusta diretamente o inversor de

potência para fornecer o nível de corrente de saída desejado.

No modo MIG, o botão de corrente ajusta a velocidade do motor

do alimentador de arame ( que por sua vez ajusta a corrente

de saída através da variação da quantidade de arame que é

entregue ao arco de solda). A velocidade do arame ótima necessária é em função do tipo de aplicação da solda. O gráfico de

instalação no interior da porta do compartimento do alimentador

de arame, fornece um breve resumo das configurações de saída

necessários para uma ampla base de aplicações de solda MIG.

O valor pode ser ajustado enquanto a solda está em andamento

- se isso ocorrer, o display esquerdo irá mudar para mostrar o

valor ajustado pelo botão que é girado, e automaticamente voltar

a mostrar os valores atuais quando o botão não for mais girado.

7. Knob direito: Controle multifuncional - MIG Tensão /

Controle do arco (Indutância) & STICK Força do arco

V

Knob direito

ARC CONTROL

Pressione e solte o botão de recursos avançados para entrar ou sair do modo de programação avançada. Para

sair, pressione e solte o botão novamente. Quaisquer alterações

feitas são salvas. Os ítens do menu de programação avançada

são descritos em detalhes para cada modo de soldagem na

Seção 3.07.

Controle de tensão MIG

Neste modo, o botão de controle é usado para ajustar a tensão

de saída da fonte. A tensão de solda é aumentada girando o

botão no sentido horário ou diminui no sentido anti-horário. O

nível de tensão ótimo necessário, depende do tipo de aplicação

de solda. O gráfico de instalação no interior da porta do alimen-

Manual 0-5423PT 3-5 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

tador fornece um breve resumo das configurações de saída necessários para uma ampla base de aplicação de solda MIG. O valor pode

ser ajustado enquanto a solda está em andamento - se isso ocorrer, o display esquerdo irá mudar para mostrar o valor ajustado pelo

botão que é girado, e automaticamente voltar a mostrar os valores atuais quando o botão não for mais girado.

V

Knob direito

ARC CONTROL

Controle do arco MIG (Indutância)

O controle do arco MIG só é usado para ajustar a intensidade do arco de solda. Para acessar a função do controle do arco, empurre

para dentro o botao direito e segure-o por aproximadamente 2 segundos. Este recurso pode ser acessado e ajustado durante a solda.

Quando o Modo STICK é selecionado

Neste modo, o botão de controle multifuncional é usado para ajustar a força do arco.

ajustável de força de solda. Esta característica pode ser particularmente benéfica em fornecer ao operador a possibilidade de compensar a variação da junta em certas situações com eletrodos específicos. Em geral o aumento do controle da força do arco para ‘100%’

(máximo) permite um controle maior de penetração a ser alcançada. A força do arco é amentada giranto o botão no sentido horário ou

diminuida no sentido anti-horário. Este recurso pode ser acessado e ajustado durante a solda.

Para acessar a função do controle do arco, empurre o botão direito para dentro e segure-o por aproximadamente 2 segundos. Este

recurso pode ser acessado e ajustado durante a solda.

O mostrador da esquerda mudará para mostrar o nome do parametro de controle que está sendo acessado para os modos atuais MIG

ou STICK e o mostrador da direita irá mostrar o seu valor presente. Use o botão da direita para alterar o valor. Quando o valor desejado

for selecionado, pressione novamente o botão sem gira-lo e solte para sair da função e salvar o valor.

O controle da força do arco fornece um valor

Modo Função Controle do arco Mostrador esquerdo Mostrador direito Limites

MIG Inductance INDU 25% (padrão) 0 – 100 %

STICK Arc Force ARC- / FRCE 50% (padrão) 0 – 100%

Tabela 3-2

8. Mostrador esquerdo

Modo MIG

Este mostrador digital é usado para exibir o valor da velocidade do alimentador de arame em polegada por minuto (IPM) no modo MIG

e a corrente de solda atual da fonte durante a soldagem. No momento de parada da solda, o mostrador irá exibir o valor ajustado da

velocidade do arame. Este valor pode ser ajustado variando o knob esquerdo (controle No 6).

Modos STICK e LIFT TIG

O mostrador digital é usado para exibir o valor da corrente nos modos STICK / LIFT TIG e a corrente atual de solda quando a fonte está

soldando. No momento de parada da solda, o mostrador irá exibir o valor ajustado em ambos os modos STICK e LIFT TIG. Este valor

pode ser ajustado variando o knob esquerdo (controle No 6).

Durante a solda, este mostrador exibe a corrente de solda atual em todos os modos.

Ao final da solda, o mostrador irá reter o valor da corrente de solda por um período de aproximadamente 10 segundos em todos os

modos. O mostrador de corrente irá reter o valor até que; (1) qualquer um dos controles frontais sejam ajustados, neste caso a unidade

irá retornar para o mode de visualização, (2) a solda é reiniciada, neste caso a corrente de solda irá ser exibida, ou (3) um período de

10 segundos depois que a solda tenha sido terminada, neste caso a unidade irá retornar para o modo de visualização.

O mostrador também é utilizado para fornecer mensagens de erro para o operador, mostrando outras informações, que serão descritas

na Seção 5.

INSTALAÇÃO/AJUSTE 3-6 Manual 0-5423PT

ESAB FABRICATOR 252i

Alimentador remoto no modo GMAW

Corrente remota no modo GTAW

9. Mostrador direito

Modo MIG

Este mostrador digital é usado para exibir o valor da tensão no modo MIG e o valor atual da tensão durante a soldagem. No momento

de parada da solda, o mostrador irá exibir o valor da tensão ajustado. Este valor pode ser ajustado variando o knob direito (controle No

7).

Modos STICK e LIFT TIG

O mostrador é usado para exibir o valor da tensão de saída nos modos STICK / LIFT TIG, durante a soldagem ou não. Este valor não

pode ser ajustado variando o knob direito (controle No 7).

Durante a solda, este mostrador irá exibir o valor atual da tensão em todos os modos.

Ao final da solda, o mostrador irá reter o valor da tensão de solda por um período de aproximadamente 10 segundos em todos os

modos. O mostrador da tensão irá reter o valor até que; (1) qualquer um dos controles frontais sejam ajustados, neste caso a unidade

irá retornar para o mode de visualização, (2) a solda é reiniciada, neste caso a tensão de solda irá ser exibida, ou (3) um período de 10

segundos depois que a solda tenha sido terminada, neste caso a unidade irá retornar para o modo de visualização.

O mostrador também é utilizado para fornecer mensagens de erro para o operador, mostrando outras informações, que serão descritas

na Seção 5.

10. Adaptador da tocha MIG

O adaprador da tocha MIG é o ponto de conexão para a tocha MIG de Fusion da Tweco. Veja a seção 3.08 para o procedimento

correto para a conexão da tocha MIG Fusion.

11. Soquete do controle remoto

O soquete de controle remoto de 8 pinos é utilizado para conectar deispositivos remotos de controle a fonte de solda. Para fazer a

conexão, alinhe o encaixe, insira o conector, e gire o colar no sentido horário.

1

5

8

A-09594P_AC

2

1

2

3

4

6

7

3

4

5

6

7

8

W

Gatilho

Tensão remota no

V

modo GMAW

Figura 3-3: Soquete para controle remoto

Pino do

soquete

Função

1 Não conectado

2

3

4

Entrada da chave do gatilho

Entrada da chave do gatilho

Não conectado

5

6

7

8

5k ohm (máximo) conexão para o potenciômetro de 5k ohm do controle remoto.

Zero ohm (mínimo) conexão para o potenciômetro de 5k ohm do controle remoto.

Conexão do centro do potenciômetro de 5k ohm do controle remoto do alimentador de arame

no modo MIG. Conexão do 5k ohm do controle de corrente no modo LIFT TIG.

Conexão do centro do potenciômetro de 5k ohm do controle remoto de tensão do modo MIG.

Tabela 3-3

Manual 0-5423PT 3-7 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

NOTA!

A configuração remota local no painel de controle deve ser ajustada como controle remoto para o modo de

operação remoto do controle do alimentador de arame e tensão.

12. Soquete de acessórios de 10 Pinos

O soquete de acessórios de 10 pinos é usado para conectar dispositivos remotos como uma pistola de bobina a fonte. Para fazer a

conexão, alinhe o encaixe, insira o conector, e gire o colar no sentido horário.

J

1

I

D

Chave

1

Resistor

periférico

F

E

G

I

H

D

J

C

B

A

G

E

F

H

A

C

Art # A-10813P

Pino do

soquete

A Centro do Pot. de tensão

B

C

D

E

Motor do alimentador (-)

Motor do alimentador (+)

Entrada da chave do gatilho

Pot. alimentador e Pot. de tensão (+) Horário 10K ohm

B

1

2

3 3

Potenciômetro

Alimantador

Figura 3-4: Soquete acessórios

Função

1

2

Potenciômetro

Tensão

3

+

Motor

M

24V

-

F

G

H

I

J

Centro do Pot. do alimentador

Entrada da chave do gatilho e Solenóide (-)

Pot. alimentador e Pot. de tensão (-) anti-horário

Solenóide (+)

Resistor programa do periferico

Tabela 3-4

13. Terminal de saída positivo de solda

O terminal positivo de saída é usado para ligar a saída de solda da fonte para o acessório de solda, tal como tocha MIG (via cabo

da tocha MIG), cabo do porta eletrodo ou cabo obra. O fluxo de corrente de solda flui da fonte por meio dos terminais tipo baioneta.

É essencial, no entanto, que o plug macho inserido e girado de forma segura para fazer uma ligação elétrica adequada, através de

um som característico.

INSTALAÇÃO/AJUSTE 3-8 Manual 0-5423PT

ESAB FABRICATOR 252i

TIG

Process

MIG

STICK

CUIDADO

!

Conexões dos terminais de solda solto

podem causar super aquecimento e o

resultado é a fundição do plug macho ao

terminal baioneta.

14. Terminal de saída negativo de solda

O terminal negativo de saída é usado para ligar a saída de

solda da fonte para o acessório de solda, tal como tocha MIG

(via cabo da tocha MIG), cabo do porta eletrodo ou cabo obra. O

fluxo de corrente de solda flui da fonte por meio dos terminais

tipo baioneta. É essencial, no entanto, que o plug macho inserido e girado de forma segura para fazer uma ligação elétrica

adequada, através de um som característico.

CUIDADO

!

Conexões dos terminais de solda solto

podem causar super aquecimento e o

resultado é a fundição do plug macho ao

terminal baioneta.

3.07 Detalhes dos recursos avançados

NOTA!

A configuração local/remota só será salva

enquanto estiver no processo de solda.

Uma vez que o processo é alterado a configuração volta ao padrão de fábrica.

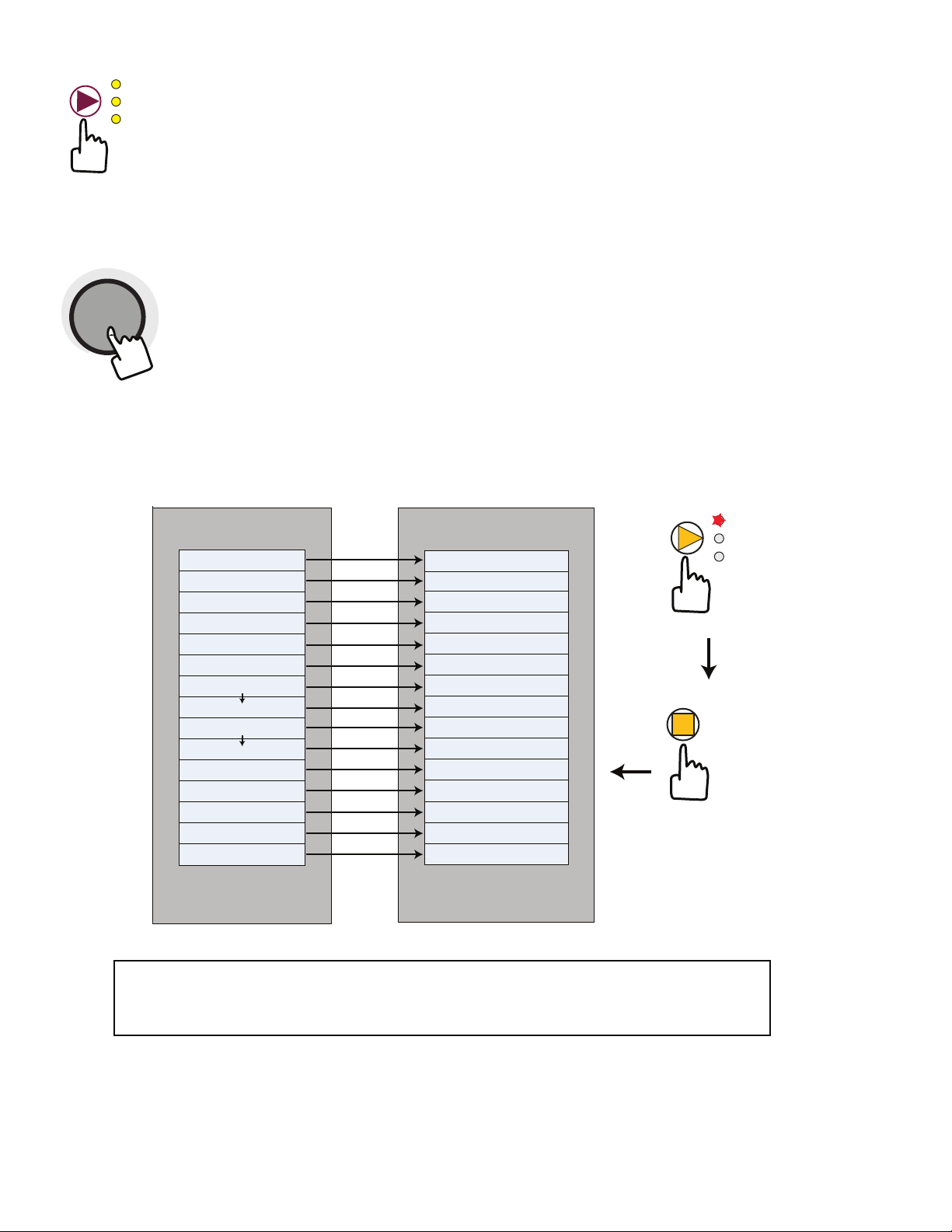

Operação geral

Selecione o processo de solda (controle No 3)

que voce quer ver os recursos avançados.

Advanced

Features

Então pressione e solte o botão Recursos

Avançados (controle No 5) para entrar ou sair da

função de programação do recurso avançado da

fonte.

A

15. Cabo de polaridade da tocha MIG

O cabo de polaridade é utilizado para conectar o cabo da tocha MIG ao terminal de saída positivo apropriado ou terminal

de saída negativo ( permitindo inversão de polaridade para

diferentes aplicações de solda). Em geral, o cabo polarizador

deve ser conectado ao terminal de solda positivo (+) quando for

soldar com arame de aço carbono, inox ou alumínio. Quando for

utilizar arame sem gás, a polaridade é geralmente conectada

ao terminal negativo (-). Em caso de dúvida, consulte a ficha

técnica do fabricante do arame para a polaridade correta. É

essencial, no entanto, que o plug macho esteja inserido e girado de forma segura para fazer uma ligação elétrica adequada,

através de um som característico.

CUIDADO

!

Conexões dos terminais de solda solto

podem causar super aquecimento e o

resultado é a fundição do plug macho ao

O menu dos recursos avançados são visíveis girando o knob

esquerdo (Control No 6) para mover para frente e para tras na

lista. Os nomes das funções do meno será mostrada em forma

abreviada no mostrador esquerdo. No caso de nome em duas

partes ou abreviações, o mostrador esquerdo irá alternar entre o

primeiro e o segundo, seguido por um breve intervalo em branco.

Para cada função, o mostrador direito irá mostrar o valor atual.

Knob esquerdo

WIRESPEED

V

Knob direito

ARC CONTROL

terminal baioneta.

Para alterar o valor deste parâmetro, basta girar o knob direito

(controle No 7). Se o ajuste for modificada do valor valor anterior

a fonte irá salvar o novo valor quando o knob for girado para

o próximo parâmetro, ou se o usuário ativar um controle que

faça a fonte sair do modo de recursos avançados como descrito

anteriormente. Uma vez que o início ou o fim da lista do menu é

atingida, voltas adidionais no knob esquerdo na mesma direção,

não resultará em nenhuma mudança no parâmetro mostrado.

As funções de controle dos recursos avançados estão em ordem

com os passos que o usuário faz durante a configuração para

operar a fonte no processo selecionado (MIG, LIFT TIG, STICK).

As funções do menu mostrado no modo de Recursos Avançados

são na sua maioria dependente do modo do processo de solda

selecionado na máquina.

Manual 0-5423PT 3-9 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

Process

MIG

TIG

STICK

Se a fonte estiver no modo de Recursos Avançados e o botão de seleção de processo (controle No 3) for pressionado, a fonte irá sair do modo de Recursos Avançados, salvando qualquer modificação feita, e muda para a próxima função de

processo na sequência: MIG, LIFT TIG, STICK. (Veja nota anterior). Se você quizer ver os Recursos Avançados para o próximo processo

você vai precisar entrar novamente na função de Recursos Avançados.

V

Knob direito

ARC CONTROL

Se a fonte estiver no modo de Recursos Avançados e o knob direito (controle No 7) for pressionado por um (1) segundo (para entrar

na função de Controle do Arco) a fonte irá sair da função de Recursos Avançados, salvando qualquer modificação feita, e entrando na

função Controle do Arco para o processo selecionado.

Mapa do menu dos Recursos Avançados do modo MIG (GMAW/FCAW)

Mostrador esquerdo Mostrador direito

Menu avançado – MIG

Mode

MIG / CNTL

PRE- / FLOW

RUN- / IN

POST / FLOW

BURN / BACK

WIRE / SHRP

SPOT

*SPOT / TIME

STCH

*STCH / TIME

DWEL / TIME

ARC- / TYPE

Wire Feed Speed

HR

FACT / DFLT

Menu avançado - MIG

Opções ou faixas

LOCL REMT

0.1 - 5.0 S

30 - 150%

0.0 - 30.0 S

0.00 - 1.00 S

ON OFF

ON OFF

0.1-20.0 S

ON OFF

0.2 - 4.0 S

0.1 - 1.0 S

AUTO CV

MPM IPMWFS- / UNIT

0.0 - 9999.9

NO YES

Process

MIG

TIG

STICK

Advanced

Features

Pressione botão Advanced

para sair para modo de solda

Pressione botão Advanced

para sair para modo de solda

Seleção knob esquerdo Seleção knob direito

Art # A-10505P_AB

* SPOT TIME e STCH TIME são ativados apenas quando SPOT ou STCH estão “ON”.

Nota “SPOT” e “STCH” são funções MUTUALMENTE EXCLUSIVAS. Se o operador habilitar a função e o sistema

detectar que a OUTRA função já está HABILITADA, o sistema irá automaticamente DESABILITAR a outra conflitante.

Mostrador esquerdo: Onde (2) itens mostra, e.g. RUN- / IN, o mostrador irá alternar (piscar)entre os (2) itens.

Figura 3-5: Menu avançado MIG

INSTALAÇÃO/AJUSTE 3-10 Manual 0-5423PT

ESAB FABRICATOR 252i

Função

Controle operação

MIG

Pré Fluxo (MIG) PRE-/FLOW 0.1 S 0.0 – 5 S

Run In RUN/IN 70% 30 – 150 %

Pós Fluxo (MIG) POST/FLOW 0.5 S 0.0 – 30 S

Burn Back BURN/BACK 0.15 S 0.00 – 1.00 S

Wire Sharp WIRE/SHRP ON OFF – ON

Spot SPOT OFF OFF – ON

Spot Time

(Mostrado se

Spot=ON)

Stitch STCH OFF OFF – ON

Stitch Time

(Mostrado se

Stitch=ON)

Dwell Time

(Mostrado se

Stitch=ON)

Arc Type ARC-/TYPE AUTO AUTO – CV-M

Wire Feed Speed

Units

Arc Hour Accumulated Runtime

Restore Factory

Defaults

Mostrador

esquerdo

MIG/CNTL LOCL LOCL - REMT

SPOT/TIME 2.0 S 0.1 – 20.0 S

STCH/TIME 2.0 S 0.2 – 4.0 S

DWEL/TIME 0.5 S 0.1 – 1.0 S

WFS/UNIT IPM MPM – IPM

HR 0.0 0.0 – 9999.9

FACT/DFLT NO NO – YES

Mostrador direito

(Valores padão

de fabrica)

Limites Comentários

LOCL = Controle local do alimentador e tensão com o

controle da fonte.

REMT = Controle remoto do alimentador e tensão com

acessórios.

Fluxo de gás de proteção durante o tempo especificado

antes de abrir o arco.

O alimentador gira a um percentual do mostrado até

que o arco inicie.

Fluxo de gás de proteção por um tempo especificado

depois de extinto o arco.

Diferença do tempo entre parar o arame antes de

desligar a tensão.

Arame afiado, adiciona a corrente para remover a bola

na ponta do arame, melhorando a próxima abertura de

arco.

Um ponto é usado para unir duas chapas finas a um

determinado local fundindo a chapa superior e inferior

atravéz de um só ponto. O tempo de solda é determinado pelo Spot Time.

Spot Time é o tempo de solda usado em modo Spot

weld (ponto de solda).

Stitch (costura) é usado para soldar dois ou mais

componentes por cordões de solda intercalados: solda/

intervalo/solda.

O tempo de solda é determinado pelo Stitch Time e o

tempo de intervalo entre as soldas é feito pelo Dwell

Time.

Stitch Time é o tempo de solda usado em modo Stitch

(costura).

Dwell Time é o tempo de intervalo da solda usado em

modo Stitch (costura).

Auto é um sistema de controle otimizado na transferência do arco que proporciona mínimo volume de

respingos em aço carbono e misturas de gases. CV-M é

o controle do arco tradicional em tensão constante para

todas as outras soldas.

MPM mostra a velocidade do arame em metros por

minutos.

IPM mostra a velocidade do arame em polegadas por

minuto.

Informa as horas de arco aberto que a fonte trabalhou.

O número mostrado está em horas e é apenas para

leitura. Retorna a 0 quando as 10.000 horas forem

alcançadas.

Quando YES é selecionado, todos os valores da tabela

(exceto a Arc Hour Accumulated Runtime), voltam para

os valores padrão de fabrica.

Manual 0-5423PT 3-11 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

Mapa do menu dos Recursos Avançados do modo LIFT TIG

Mostrador esquerdo Mostrador direito

Menu avançado -

Mode LIFT TIG

TIG / CNTL

PRE- / FLOW

POST / FLOW

DOWN / SLPE

HR

FACT / DFLT

Pressione botão Advanced

para sair para modo de solda

Seleção knob esquerdo Seleção knob direito

Mostrador esquerdo: onde (2) itens mostra, e.g. RUN- / IN, o mostrador irá alternar (piscar) entre os (2) itens.

Figura 3-6: Menu avançado LIFT TIG

Menu avançado - LIFT

TIG Opções ou faixas

LOCL REMT

0.0 - 5.0 S

0.0 - 30.0 S

0.0 - 30.0 S

0.0 - 9999.9

NO YES

Pressione botão Advanced

para sair para modo de solda

Process

Art # A-10506P_AB

MIG

TIG

STICK

Advanced

Features

Mostrador direito

(Valores padão

de fabrica)

Limites Comentários

Função

LIFT TIG Operator

Controls

Pre Flow (LIFT TIG

Setting)

Post Flow (LIFT TIG

Setting)

Mostrador

esquerdo

LIFT TIG/CNTL REMT LOCL - REMT

PRE-/FLOW 0.1 S 0.0 – 5 S

POST/FLOW 10.0 S 0.0 – 30 S

Down Slope DOWN/SLPE 0.0 S 0.0 – 30 S

LOCL = Controle de corrente local com os controles da

fonte

REMT = Controle de corrente remoto usando os

acessórios.

Fluxo de gás de proteção durante o tempo especificado

antes de abrir o arco.

Fluxo de gás de proteção por um tempo especificado

depois de extinto o arco.

Em “2T” (gatilho destravado), a unidade entra em modo

de rampa de descida assim que o gatilho da tocha for

solto (ex. se a rampa de descida for ajustada para 5,0

S, a unidade de solda diminuirá a corrente atual para

zero em 5 segundos).

Em "4T" (gatilho acionado), para entrar em modo de

rampa de descida, o gatilho precisa ser acionado pelo

período de tempo selecionado (por exemplo: soltar

o gatilho para começar a soldar e então pressione o

gatilho novamente para entrar em modo de rampa

de descida). Se o gatilho for solto durante a rampa

de descida, o recurso de rampa será interrompido

imediatamente, sendo alcançado novamente somente

ao retornar para a posição "4T".

Informa as horas de arco aberto que a fonte trabalhou.

Arc Hour Accumulated Runtime

HR 0.0 0.0 – 9999.9

O número mostrado está em horas e é apenas para

leitura. Retorna a 0 quando as 10.000 horas forem

alcançadas.

Restore Factory

Defaults

FACT/DFLT NO NO – YES

Quando YES é selecionado, todos os valores da tabela

(exceto a Arc Hour Accumulated Runtime), voltam para

os valores padrão de fabrica.

INSTALAÇÃO/AJUSTE 3-12 Manual 0-5423PT

Mapa do menu dos Recursos Avançados do modo STICK

Mostrador esquerdo Mostrador direito

Menu avançado - STICK

Mode

STCK / CNTL

HOT- / START

HS / TIME

HS / AMPS

HR

FACT / DFLT

Pressione botão Advanced

para sair para modo de solda

Menu avançado - STICK

Opções ou faixas

LOCL REMT

ON OFF

0.0 - 2.0 S

75 - 200 %

0.0 - 9999.9

NO YES

Pressione botão Advanced

para sair para modo de solda

ESAB FABRICATOR 252i

Process

MIG

TIG

STICK

Advanced

Features

Seleção knob esquerdo Seleção knob direito

Mostrador esquerdo: onde (2) itens mostra, e.g. HOT- / STRT, o mostrador irá alternar (piscar) entre os (2) itens

Figura 3-7: Menu avançado STICK

Mostrador direito

(Valores padão de

fabrica)

Limites Comentários

Função

STICK Operator

Controls

Mostrador

esquerdo

STCK/CNTL LOCL LOCL - REMT

Hot Start HOT/STRT ON OFF – ON

Hot Start Time TIME/HS 0.5 S 0.0 - 2.0 S

Hot Start Amps AMPS/HS 140% 75 – 200%

Arc Hour Accumulated Runtime

Restore Factory

Defaults

HR 0.0 0.0 – 9999.9

FACT/DFLT NO NO – YES

Art # A-10507P_AB

LOCL = Controle de corrente local com os controles

da fonte

REMT = Controle de corrente remoto usando os

acessórios.

O recurso Hot Start é usado para facilitar as características de início da solda com eletrodo revestido,

por exemplo, eletrodo de baixo hidrogênio.

Hot Start Time ié o tempo em que este recurso (aumento da corrente) é aplicado.

Hot Start Amps ajusta o pico de início de corrente, por

exemplo 100A a 140% = 140A .

Informa as horas de arco aberto que a fonte trabalhou. O número mostrado está em horas e é apenas

para leitura. Retorna a 0 quando as 10.000 horas

forem alcançadas.

Quando YES é selecionado, todos os valores da tabela

(exceto a Arc Hour Accumulated Runtime), voltam

para os valores padrão de fabrica.

Manual 0-5423PT 3-13 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

+

-

Conecte a tocha

MIG e prenda.

Art # A-10548P

Cabo remoto c/conector 8 pinos

3.08 Conectando a tocha MIG de Fusion de Tweco

1. Solte o parafuso de bloqueio do adaptador da tocha MIG localizado dentro do compartimento do alimentador.

2. Empurre a tocha MIG de Fusion de Tweco no adaptador com firmeza, torcendo.

3. Trave a tocha MIG de Fusion de Tweco no adaptador girando o parafuso de fixação no sentido horário no adaptador dentro do

compartimento do alimentador para garantir que a tocha fique na posição.

NOTA!

Deixar de travar a tocha no adaptador irá resultar na expulsão da tocha do adaptador pelo arame ou falha

na vedação do gás de proteção (porosidade na solda) na área de solda.

Figura 3-8: Montagem do cabo da tocha no adaptador

4. Se estiver equipado, alinhe a chaveta do conector da chave da tocha MIG ao receptaculo de 8 pinos a direita do adaptador da

tocha e conecte-o. Segure, girando o colar no sentido horário. Veja a figura 3-8.

NOTA!

Quando for desconectar o cabo do gatilho da tocha MIG, NÃO puxe pelo fio. Solte o colar girando no sentido

anti-horário para soltar do conector e só então puxe.

INSTALAÇÃO/AJUSTE 3-14 Manual 0-5423PT

ESAB FABRICATOR 252i

3.09 Instalando uma bobina de 12,5 lb (8" de diâmetro)

Para caber uma bobina de 12,5 lb (8" de diâmetro) monte as peças na sequencia mostrada na figura 3-9.

Instalação da bobina de arame.

1. Remire o suporte do clip que segura o suporte do carretel. Segure o clip e puxe.

2. Coloque o carretel de arame no suporte, posicionando de forma que a ponta do arame ao se desenrolar gire o carretel no

sentido anti-horário. Certifique-se de alinhar o pino so suporte ao furo no carretel.

3. Coloque novamente o clip no suporte, fixando-o ao furo mais próximo ao carretel.

NOTA!

A tensão do suporte foi pré ajustada de fabrica. No entanto se for necessário algum ajuste, veja a seção

3.16

CUIDADO

!

Tome cuidado ao manusear o arame, ele irá tender a desenrolar quando for solto do carretel. Segure a

ponta do arame com firmeza e não solte-o.

Arruela de fibra

12.5lb / 8”

Bobina

Clip de trava

Use furos externos

Pino

Parafuso do

adaptador

Arruela plana

furo pequeno

Arruela lisa

Furo grande

Mola

Arruela com

trava

Suporte da

bobina

Figura 3-9: Instalação da bobina de 12,5 lb 8"

A-10670P

Manual 0-5423PT 3-15 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

3.10 Instalando uma bobina padrão (12" de diâmetro)

Conforme enviado de fabrica, a unidade está ajustada para a instalação da bobina de 33 lb. ou 12".

Instalação da bobina. Veja a figura 3-10.

1. Remire o suporte do clip que segura o suporte do carretel. Segure o clip e puxe.

2. Coloque o carretel de arame no suporte, posicionando de forma que a ponta do arame ao se desenrolar gire o carretel no

sentido anti-horário. Certifique-se de alinhar o pino so suporte ao furo no carretel.

3. Coloque novamente o clip no suporte, fixando-o ao furo mais próximo ao carretel.

NOTA!

A tensão do suporte foi pré ajustada de fabrica. No entanto se for necessário algum ajuste, veja a seção

3.16

CUIDADO

!

Tome cuidado ao manusear o arame, ele irá tender a desenrolar quando for solto do carretel. Segure a

ponta do arame com firmeza e não solte-o.

Parafuso do

adaptador

Arruela plana

furo pequeno

33lb / 12”

Bobina

Arruela lisa

Furo grande

Mola

Clip de trava

Use furos externos

Arruela com

trava

Suporte da bobina

Arruela de fibra

Pino

Figura 3-10: Instalação da bobina padrão de 33 lb 12".

A-10671P

INSTALAÇÃO/AJUSTE 3-16 Manual 0-5423PT

ESAB FABRICATOR 252i

3.11 Inserindo o arame no mecanismo de alimentação

AVISO

CHOQUE ELÉTRICO PODE MATAR! Certifique-se de que a alimentação esteja desconectada da tomada antes

de continuar. NÃO religue a alimentação até que seja solicitado nesta instrução.

1. Afrouxe o knob de ajuste da pressão da mola se necessário e deslize para baixo (Primeira parte da figura 3-11)

2. Move o braço pressionador (cima) do rolete movendo para a direita. (Segunda parte da figura 3-11)

3. Certifique-se de que a ponta do arame esteja livre de rebarba e esteja reta. Passe a ponta do arame através do orificio do guia

e acima do rolete. Certifique-se de que o rolete correto esteja senso instalado. (Segunda parte da figura 3-11)

4. Passe o arame MIG dentro dos roletes, e através da guia de saída e do adaptador da tocha. Após, insira a tocha no adaptador

conforme a Seção 3.08 certificando-se que o arame passe dentro da guia da tocha.

5. Feche o braço pressionador do rolete. (Figura 3-12)

6. Deslize o knob de ajuste da pressão da mola de volta ao seu lugar. (Figura 3-12)

7. Use o knob de ajuste da pressão da mola para criar uma pressão adequada. (Sentido horário aperta e anti-horário afrouxa).

(Figura 3-12)

8. A figura 3-13 mostra o resultado com o arame instalado. Continue para a próxima seção para o ajuste correto da tensão.

1

Art # A-10030

2

3

Figura 3-11: Abrindo o braço pressionador e inserindo o arame

5

7

6

4

Art # A-10031

Figura 3-12: Fechando o braço pressionador e ajustando a tensão

Manual 0-5423PT 3-17 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

3.12 Ajuste da pressão do rolete

NOTA!

Antes de tentar ajustar a pressão do rolete você deve selecionar o modo GMAW no painel frontal. Veja anteriormente na seção 3 para mais informa''cão de como selecionar esta função. Uma vez selecionada, ela

permitirá a ativação do motor quando o gatilho fa tocha MIG for pressionado.

O rolo no braço pressionador exerce uma pressão no rolete inferior por um dispositivo de tensão ajustável. O ajuste da tensão deve

exercer uma tensão mínima que irá fornecer a alimentação do arame satisfatoriamente sem deslizar. Se ocorrer deslize, e a inspeção

do arame na saída da tocha revelar nenhuma deformação ou desgaste, o conduite deve ser inspecionado por torções ou entupimento

de lascas de metal. Se este não for o caso, a pressão do braço pode ser aumentada girando o knob de ajuste daa tensão no sentido

horário. O uso de pressão excessiva pode causar um desgaste prematuro dos roletes, do eixo do motor e dos rolamentos.

NOTA!

Guias e tubos de contatos genuinos Velocity de TWECO devem ser utilizados. Muitas guias não originais

utilizam materiais de qualidade inferior que pode causar problemas no alimentador de arame.

3.13 Alinhamento do rolete alimentador

O rolete inferior é ajustável de dentro para fora para fornecer o melhor alinhamento do arame conforme ele é introduzido dentro da

guia. Para ajustar o roletefaça o seguinte e veja a figura 3-13. Nota, o arame de solda não é mostrado para claramente ver o sulco do

rolete.

1. Coloque a chave para ajustar o parafuso (número 2) e segure no lugar enquanto você afrouxa a porca de trava (númber 1)

com uma chave de boca.

2. Com a porca de trava solta, gire o parafuso de ajuste para esquerda ou direita para alinhar o rolete (número 3) até que o sulco

esteja alinhado com a guia de saída (número 4).

3. Com o rolete alinhado, coloque a chave no parafuso e segure no lugar enquanto aperta a porca com uma chave de boca. Se o

parafuso de ajuste mover-se antes da porca travar, então o alinhamento irá mudar.

3

4

2

Art # A-10415

1

Figura 3-13: Vista superior da placa de alimentacao com a braço levantado

NOTA!

Pode não ser possível efetuar o alinhamento com as duas guias a de entrada e de saída ao mesmo tempo.

A guia de saída é a que precisa ser alinhada para uma melhor alimentação do arame.

INSTALAÇÃO/AJUSTE 3-18 Manual 0-5423PT

ESAB FABRICATOR 252i

3.14 Mudando o rolete

NOTA!

Os roletes costumam vir com um filme protetor de inibição de corrosão que deve ser removido antes de ser

instalado.

Um rolete é composto por dois tamanhos diferentes de rebaixo. Conforme é enviado de fabrica, o rolete é instalado para 0,035" /

0,045" (0,9 / 1,2 mm).

A marcação estampada no rolete refere-se ao rebaixo mais distante da marcação. Quando montado, será o rebaixo mais próximo ao

motor e ao arame.

Para garantir uma alimentação adequada, o rebaixo mais próximo ao motor deve ser igual ao tamanho do arame que está sendo

utilizado.

0,045” (1,2mm) marcado

.045

1.2

.045

1.2

0,045” (1,2 mm) sulco

Art# A-07150P_AB

O tamanho que é visível quando

instalado é o tamanho do sulco

em uso.

Figura 3-14: Exemplo do rolete

NOTA!

Todos os roletes tem o seu tamanho ou faixa estampado no lado do rolete. Em roletes com diferentes

tamanhos de sulco, o lado de fora (visível quando instalado) marca o tamanho do sulco em uso.

Consulte o kit de roletes no apêndice para uma correta seleção e compra do kit de rolete. Os kits iincluem o rolete e a guia de entrada

e a de saída para um tipo e tamanho especifico do arame.

Os roletes são retirados girando a capa com trava e alinhando as ranhuras da capa e do rolete. Os roletes são instalados colocando-os

no eixo do motor e alinhando as ranhuras e girando o knob até que as abas toquem o corpo do rolete e pode-se ouvir um click.

NOTA!

A instalação de todos os tipos de roletes na Fabricator 252i são idêntica.

AVISO

O arame de solda é eletricamente alimentado se o gatilho da tocha for pressionado. O eletrodo em contato

com a obra irá causar um arco com a tocha MIG depois de pressionado o gatilho.

Manual 0-5423PT 3-19 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

3.15 Instalação da guia de entrada e saída do arame

NOTA!

Os roletes 0,035" / 0,045" (0,9 / 1,2 mm) e as guias vem instalados de fabrica. Outros tamanhos devem

ser adquiridos separadamente.

Guia de entrada do arame - Instale ( o menor) soltando o parafuso da guia de entrada e inserindo o guia no furo no conjunto do alimentador. Ajuste a guia de modo que fique fora dos roletes e aperte o parafuso guia.

NOTA!

Antes de apertar os parafusos das guias de entrada e saída, instale o rolete para auxiliar no alinhamento

das guias.

Guia de saída do arame - Com a tocha removida, solte a porca do adaptador da tocha. Isto irá ajudar no alinhamento. Depois solte o

parafuso da guia de saída. Instale a guia de saída (a maior) inserindo o lado cônico pelo adaptador do lado de frente da fonte. Agora

instale a tocha pressionando a guia de saída contra até que o bico da guia esteja o mais próximo do rolete. Segure a tocha. Aperte a

porca do adaptador e aperte o parafuso da guia.

Input Guide Lockscrew

Output Guide Lockscrew

MIG Gun

Lock

Screw

Input Wire Guide

Art # A-10555

Output Wire Guide

Figura 3-15: Instalação das guias

MIG Gun

Adapter Lock

Nut

INSTALAÇÃO/AJUSTE 3-20 Manual 0-5423PT

ESAB FABRICATOR 252i

Art # A-10508P_AB

Knob de ajuste

da pressão

Porca de 3 pontas para ajuste do freio

3.16 Freio do carretel

O suporte do carretel tem incorporado um freio de fricção que é ajustado de fabrica durante a sua fabricação para um freio otimizado.

Se for considerado necessário, o ajuste pode ser feito girando o a porca de três abas dentro da extremidade aberta do suporte do carretel.Girar no sentido horário irá apertar o freio. (Consulte a figura 3-16).

CUIDADO

!

NOTA!

O ajuste correto irá resultar em uma circunferencia contínua não mais de 3/4" (19 mm) do arame depois

que o gatilho seja solto. O arame deve ficar sem folga e sem sair do carretel.

Tensão excessiva no freio irá causar um desgaste prematuro das partes mecanicas, aquecimento

dos componentes elétricos e possivelmente um aumento no incidente de queima do arame no

bico de contato.

Figura 3-16: Arame instalado

Manual 0-5423PT 3-21 INSTALAÇÃO/AJUSTE

ESAB FABRICATOR 252i

A-12957PT

ENTRADA CONEXÃO

MEDIDOR DE

FLUXO (ENTREGA)

PRESSÃO

AJUSTE PARAFUSO

ALTA PRESSÃO MEDIDOR

(ABASTECIMENTO)

3.17 Instruções de operação do regulador do gás de proteção

AVISO

!

Segurança em regulador de gás de segurança

Este regulador foi desenvolvido para reduzir e controlar cilindros de gás em alta pressão ou tubulação para uma pressão de trabalho

necessário para o uso em equipamentos.

Se o equipamento for utilizado incorretamente, condições perigosas são criadas que podem causar acidentes. É responsabilidade do

usuário evitar que tais condições ocorram. Antes de manusear ou utilizar o equipamento, entenda e reipeite a todo momento as práticas de segurança previstas nesta instrução.

PROCEDIMENTOS ESPECÍFICOS para o uso de reguladores, estão listados abaixo.

1. NUNCA exponha o regulador a uma pressão de entrada superior a que ele possa suportar.

2. NUNCA pressurize um regulador que tenha peças frouxas ou danificadas ou está em condoção questionável. NUNCA solte a

3. NÃO remova o regulador do cilindro sem primeiro fechar a válvula do cilindro e soltar o gás do regulador das camaras de alta

4. NÃO use o regulador como uma válvula de controle. Quando o equipamento alimentado pelo regulador não for ser utilizado por

5. ABRA a válvula do cilindro DEVAGAR. Feche depois do uso.

Responsabilidades do usuário

Este equipamento foi desenvolvido apenas para uso com gases de proteção de solda (inerte).

NOTA!

Gás de proteção não é necessário de a unidade for usada com arame auto protegido FCAW.

conexão ou tente remover qualquer parte do regulador até que a pressão de gás tenha sido aliviada. Sob pressão, o gás pode

expelir a peça solta.

e de baixa.

um longo período de tempo, DESLIGUE o gás na válvula do cilindro e solte o gás do qeuipamento.

Este equipamento irá realizar de forma segura e confiável apenas quando instalado, operado e mantido, e reparado de acordo com as

instruções fornecidas. O equipamento deve ser verificado periodicamente e reparado, substituido ou ajustado conforme necessário

para um desempenho contínuo seguro e confiável. Equipamentos com defeito não devem ser utilizados. Peças que estão quebradas,

perdidas, com danos aparentes, distorcidas ou contaminadas devem ser substituidas imediatamente.

O usuário deste equipamento geralmente tem a responsabilidade por qualquer avaria, que resulte do uso impróprio, manutenção deficiente, ou reparação por alguem que não seja uma oficina credenciada.

CUIDADO

!