EPP-400

Fonte de Alimentação de Plasma

Manual de Instruções (PT)

0558006935 08/2010

CERTIFIQUESE DE QUE ESTAS INFORMAÇÕES CHEGUEM

ATÉ O OPERADOR.

VOCÊ PODE OBTER MAIS CÓPIAS ATRAVÉS DE SEU FORNECEDOR.

CUIDADO

Estas INSTRUÇÕES são para operadores com experiência. Caso não esteja familiarizado

com as normas de operação e práticas de segurança para solda elétrica e equipamento de

corte, recomendamos que leia nosso folheto, “Formulário 52-529 de Precauções e Práticas

de Segurança para Solda Elétrica, Corte e Goivagem”. NÃO permita que pessoas sem treinamento façam a instalação, operação ou a manutenção deste equipamento. NÃO tente

instalar ou operar este equipamento até que tenha lido e compreendido completamente

as instruções. Caso não as compreenda, contate seu fornecedor para maiores informações.

Certique-se de ter lido as Precauções de Segurança antes de instalar ou operar este equipamento.

RESPONSABILIDADE DO USUÁRIO

Este equipamento após ser instalado, operado, feito a manutenção e reparado de acordo com as instruções fornecidas, operará conforme a descrição contida neste manual acompanhando os rótulos e/ou folhetos e deve ser

vericado periodicamente. O equipamento que não estiver operando de acordo com as características contidas

neste manual ou sofrer manutenção inadequada não deve ser utilizado. As partes que estiverem quebradas,

ausentes, gastas, alteradas ou contaminadas devem ser substituídas imediatamente. Para reparos e substituição,

recomenda-se que se faça um pedido por telefone ou por escrito para o Distribuidor Autorizado do qual foi

comprado o produto.

Este equipamento ou qualquer uma de suas partes não deve ser alterado sem a autorização do fabricante. O

usuário deste equipamento se responsabilizará por qualquer mal funcionamento que resulte em uso impróprio,

manutenção incorreta, dano, ou alteração que sejam feitas por qualquer outro que não seja o fabricante ou de

um serviço designado pelo fabricante.

LEIA E COMPREENDA O MANUAL DE INSTRUÇÕES ANTES DE INSTALAR OU OPERAR

A MÁQUINA.

PROTEJA OS OUTROS E A SI MESMO!

ÍNDICE

Secção / Título Página

1.0 Precauções de Segurança . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

2.0 Descrição . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 Introdução . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.2 Especicações gerais . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.3 Dimensões e peso . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .8

3.0 Instalação. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.1 Geral . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.2 Desembalagem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.3 Colocação em funcionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .9

3.4 Ligação da alimentação de entrada. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

3.5 Ligação de saída. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

3.6 Instalação paralela. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

3.7 Cabos da interface . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

4.0 Funcionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

4.1 Descrição dos circuitos do diagrama de bloco. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

4.2 Painel de controlo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

4.3 Sequência de funcionamento . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

4.4 Denições de início do arco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

4.5 Curvas V-I do EPP-400 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

5.0 Manutenção . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

5.1 Geral . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

5.2 Limpeza. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

5.3 Lubricação . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

6.0 Resolução de problemas . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

6.1 Geral . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

6.2 Indicadores de avaria . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

6.3 Isolamento de avarias. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38

6.4 Teste e substituição de componentes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 46

6.5 Interface de circuitos de controlo a utilizar os conectores J1 e J6 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .52

6.6 Conjuntor principal auxiliar (K3) e Circuitos do conjuntor de estado sólido . . . . . . . . . . . . . . . . . . . . . . . . 54

6.7 Circuito de activação do conjunto principal (K1A, K1B e K1C) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .55

6.8 Circuitos de detecção de corrente do arco . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

6.9 Cadinho de controlo de corrente e Vref remoto . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 57

6.10 Circuitos Alto / Baixo do arco do piloto e de Corte/Marcação . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58

7.0 Peças Sobressalentes. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59

7.1 Geral . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59

7.2 Encomendas. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .59

4

SEÇÃO 1 MEDIDAS DE SEGURANÇA

1.0 Medidas de Segurança

Todos aqueles que utilizam equipamentos de solda e corte da ESAB devem certicar-se de que todas as pessoas

que trabalhem ou estiverem perto da máquina de solda ou corte tenha conhecimento das medidas de segurança.

Estas medidas de segurança devem estar de acordo com os requerimentos que se aplicam às máquinas de solda

e corte. Leia atentamente as recomendações a seguir. As recomendações em relação ao seu local de trabalho

relativas à segurança também devem ser seguidas.

Uma pessoa com experiência em equipamentos de solda e corte deve ser responsável pelo trabalho. A operação

incorreta da máquina pode danicar o equipamento e causar riscos à sua saúde.

1. Todos aqueles que utilizarem os equipamentos de solda e corte devem estar familiarizados com:

- sua operação.

- localização das chaves de emergência.

- sua função.

- medidas de segurança relevantes.

- processo de solda e/ou corte

2. O operador deve certicar-se de que:

- somente pessoas autorizadas mexam no equipamento.

- todos estejam protegidos quando o equipamento for utilizado.

3. A área de trabalho deve ser:

- apropriada para esta aplicação.

- sem ventilação excessiva.

4. Equipamentos de segurança pessoal:

- sempre use equipamentos de segurança como óculos de proteção, luvas e roupas especiais.

- não utilize acessórios que não sejam adequados à operação de solda ou corte, como colar, pulseira, etc.

5. Precauções gerais:

- certique-se de que o cabo de trabalho esteja rmemente conectado.

- o trabalho em equipamentos de alta voltagem deve ser feito por pessoas qualicadas.

- tenha um extintor perto da área onde a máquina esteja situada.

- não faça a manutenção ou lubricação do equipamento durante a operação de corte.

Classe da caixa

O código IP indica a classe da caixa, ou seja, o nível de protecção contra a penetração de objectos sólidos ou

água. A protecção é fornecida contra a pulverização de água até 60 graus a partir da vertical. O equipamento

marcado com IP23S poderá ser armazenado, mas não se destina a ser utilizado no exterior durante a queda de

precipitação, a menos que esteja abrigado.

Máximo

ATENÇÃO

Se o equipamento for colocado numa superfície que tenha uma inclinação superior a 15°,

poderá ocorrer o tombamento. São possíveis

ferimentos pessoais e / ou danos significativos no equipamento.

Inclinação

permitida

15°

5

SEÇÃO 1 MEDIDAS DE SEGURANÇA

O PROCESSO DE SOLDA E CORTE PODE CAUSAR DANOS À SUA SAÚDE

E A DE OUTROS. TOME AS MEDIDAS DE SEGURANÇA APROPRIADAS AO

ATENÇÃO

CHOQUE ELÉTRICO - pode ser fatal!

- instale e aterre o equipamento de solda ou corte de acordo com a norma de segurança local.

- não toque as partes elétricas ou o eletrodo sem proteção adequada, com luvas molhadas ou com pano

molhado.

- não encoste no aterramento nem na peça de trabalho.

- certique-se de que a área de trabalho é segura.

FUMOS E GASES - podem ser nocivos à saúde.

- mantenha a cabeça longe dos fumos.

- utilize ventilação e/ou extração de fumos na zona de trabalho.

RAIOS DO ARCO - podem causar queimaduras e danicar a sua visão.

- proteja os olhos e o corpo. Use a lente de solda/corte correta e roupas apropriadas.

- proteja as outras pessoas com cortinas apropriadas.

FOGO

- fagulhas podem causar fogo. Certique-se que nenhum produto inamável não esteja na área de trabalho.

SOLDAR OU CORTAR. PEÇA AO SEU EMPREGADOR PARA TER ACESSO ÀS

NORMAS DE SEGURANÇA.

RUÍDO - ruído em excesso pode prejudicar a sua audição.

- proteja o seu ouvido. Use protetor auricular.

- informe as pessoas na área de trabalho dos riscos de ruído em excesso e da necessidade de se usar protetor

auricular.

MALFUNÇÃO - caso a máquina não opere como esperado, chame uma pessoa especializada.

LEIA E COMPREENDA O MANUAL DE INSTRUÇÕES ANTES DE INSTALAR OU OPERAR

A MÁQUINA. PROTEJA OS OUTROS E A SI MESMO!

Este produto destina-se exclusivamente a corte a plasma.

ATENÇÃO

Qualquer outra utilização poderá resultar em ferimentos pessoais e/ou danos no equipamento.

ATENÇÃO

Para evitar ferimentos pessoais e /ou danos

no equipamento, eleve o método e os pontos

de axação aqui apresentados.

6

SECÇÃO 2 DESCRIÇÃO

2.1 Introdução

A fonte de alimentação EPP foi concebida para aplicações de marcação e de corte mecanizado de plasma de

alta velocidade. Pode ser utilizada com outros produtos ESAB, tais como os maçaricos PT-15, PT-19XLS, PT-600 e

PT-36 juntamente com o Smart Flow II, um sistema informático de regulação e comutação de gás.

• 12 a 400 amperes para marcação

• 50 a 400 amperes de corrente de corte

• Refrigeração a ar forçada

• Alimentação de corrente contínua de estado sólido

• Protecção da tensão de entrada

• Controlo a partir do painel frontal, local ou remotamente

• Protecção do interruptor térmico para os componentes do transformador principal e semi-condutores

de alimentação

• Anéis de elevação superiores para forquilha na base para ns de transporte

• Capacidades de fonte de alimentação suplementar paralela para aumentar a gama de saída de corrente.

2.2 Especicações gerais

Peça Number 0558006470 0558006471 0558006472

Tensão 200 VDC

Gama de corrente CC

Saída

(100 % do ciclo

de serviço)

Entrada

(marking)

Gama de corrente CC

(cutting)

Alimentação 120 KW

* Tensão de circuito aberto

(OCV)

Tensão (trifásica) 400 V 460 V 575 V

Corrente (trifásica) 138A RMS 120A RMS 96A RMS

Frequência 50/60 HZ 60 HZ 60 HZ

KVA 95.6 KVA 95.6 KVA 95.6 KVA

Alimentação 87 KW 87 KW 87 KW

Factor de alimentação 91.0 % 91.0% 91.0%

Fusível de entrada 200A 150A 125A

EPP-400 400V,

50 / 60Hz CE

423 VCC 427 VCC 427 VCC

EPP-400 460V,

60Hz

12A a 400A

50A a 400A

EPP-400 575V,

60Hz

* A tensão do circuito aberto é reduzida para 360V no modo de marcação para os modelos de 460V e 575V a

60Hz e para 310V no modelo de 400V a 50Hz.

7

SECÇÃO 2 DESCRIÇÃO

2.3 Dimensões e peso

114,3 cm

45.00”

94,6 cm

37.25”

102,2 cm

40.25”

Peso= 825 kg.

8

SECÇÃO 3 INSTALAÇÃO

3.1 Geral

O NÃO CUMPRIMENTO DAS INSTRUÇÕES PODE CONDUZIR À MORTE,

FERIMENTOS E DANOS MATERIAIS. SIGA ESTAS INSTRUÇÕES PARA

AVISO

3.2 Desembalagem

ATENÇÃO

• Inspeccionar quanto a danos ocorridos durante o transporte imediatamente após a recepção.

• Retirar todos os componentes do contentor de transporte e vericar a existência de peças soltas no

contentor.

• Inspeccionar as grelhas de ventilação quanto à existência de obstruções.

EVITAR A OCORRÊNCIA DE FERIMENTOS OU DANOS MATERIAIS.

DEVEM SER CUMPRIDOS OS REGULAMENTOS DE SEGURANÇA LOCAIS,

REGIONAIS E NACIONAIS.

A utilização de um olhal de elevação danica a folha metálica

e a armação. Utilize ambos os olhais de elevação durante o

transporte suspenso.

3.3 Colocação em funcionamento

Nota:

Utilizar ambos os olhais de elevação ao transportar a partir de uma posição suspensa.

• Permitir uma folga mínima de 1 metro na frente e traseira do equipamento para a circulação do ar.

• Planear a instalação com espaço suciente de modo a permitir a remoção dos painéis superior e laterais

para tarefas de manutenção, limpeza e inspecção.

• Colocar o equipamento EPP-400 relativamente próximo de uma fonte e alimentação eléctrica com os

fusíveis adequados.

• Manter a área por baixo da fonte de alimentação desimpedida para permitir a circulação do ar.

• O ambiente de estar relativamente isente de poeiras, gases e calor excessivo. Estes factores afectam

adversamente a ecácia da refrigeração.

A presença de poeiras e sujidade condutora no interior da fonte

de alimentação pode provocar a ignição do arco.

ATENÇÃO

Pode ocorrer danos no equipamento. Pode ocorrer curtocircuitos eléctricos se for permitida a acumulação de poeiras no

interior da fonte de alimentação. Ver secção de manutenção.

9

SECÇÃO 3 INSTALAÇÃO

3.4 Ligação da alimentação de entrada

OS CHOQUES ELÉCTRICOS PODEM MATAR!!

DEVE SER FORNECIDA A PROTECÇÃO MÁXIMA CONTRA CHOQUES

ELÉCTRICOS.

AVISO

3.4.1 Alimentação principal

O equipamento EPP-400 é uma unidade trifásica. A alimentação de entrada deve ser fornecida a partir de um

interruptor de desligação da linha (de parede), que inclua fusíveis ou disjuntores, de acordo com os regulamentos

locais e nacionais.

ANTES DA REALIZAÇÃO DE QUAISQUER LIGAÇÕES NO INTERIOR DA

MÁQUINA, ABRIR O INTERRUPTOR DE DESLIGAÇÃO DE PAREDE PARA

CORTAR A ENERGIA.

Tamanhos dos condutores de entrada e fusíveis de linha recomendados:

Entrada à carga nominal Condutor de

volts amperes

400 138 95 (4/0) 200

460 120 95 (3/0) 150

575 96 50 (1/0) 125

A carga nominal é de 400 A a 200V

* Tamanhos de acordo com o Código de Electricidade Nacional para condutores de cobre de 90°C (194˚F) numa

temperatura ambiente de 40°C (104˚F). Não devem ser incluídos mais de três condutores no cabo. Devem ser seguidos

os códigos locais caso especiquem tamanhos diferentes dos listados anteriormente.

Para estimar a corrente de entrada para uma vasta gama de condições de saída, utilizar a fórmula que se segue.

Corrente de entrada =

(arco V) x (arco I) x 0.688

entrada e de terra*

CU/mm2 (AWG)

(linha V)

Tamanho do

fusível de atraso

(amperes)

Pode ser necessária uma conduta de alimentação eléctrica dedicada.

O EPP-400 está equipado com compensação de tensão de linha, mas,

AVISO

para evitar um desempenho impreciso devido à sobrecarga de um

circuito, pode ser necessária uma conduta de alimentação própria.

10

SECÇÃO 3 INSTALAÇÃO

3.4.2 Condutores de entrada

• Fornecidos pelo cliente

• Podem ser compostos por condutores de cobre cobertos de borracha pesada (três de alimentação e

um de terra) ou passarem numa conduta sólida ou exível.

• Dimensões de acordo com o quadro.

Os condutores de entrada devem ser terminados com terminais em

anel.

AVISO

3.4.3 Procedimento de ligação de entrada

Os condutores de entrada devem ser terminados com terminais em anel

com um tamanho de 12,7 mm antes de serem ligados ao EPP-400.

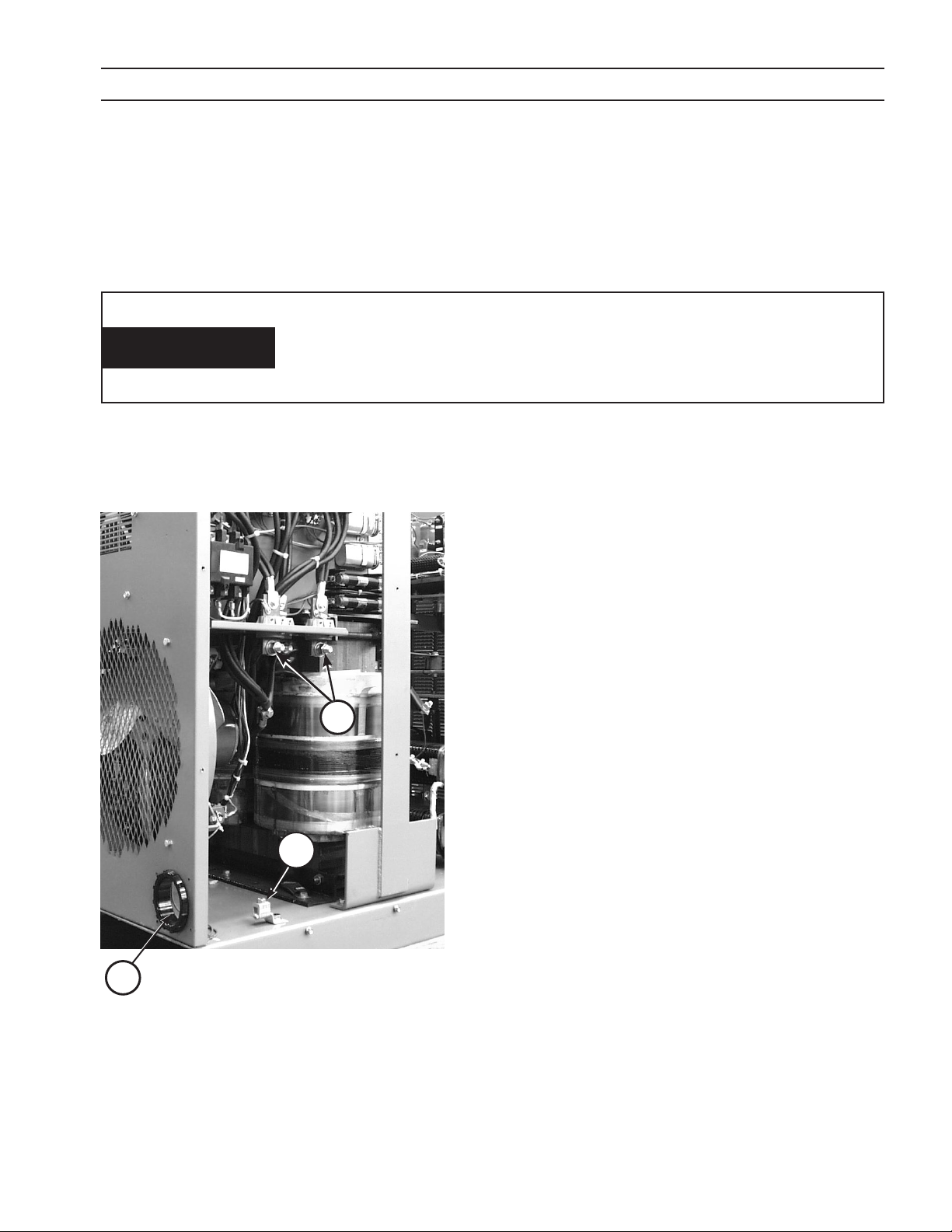

1. Remover o painel lateral esquerdo do EPP-400

2. Alimentar três cabos pela abertura de acesso no painel traseiro.

3. Fixar os cabos com um aperta-cabos ou acoplamento de

condutas (não fornecidos) na abertura de acesso.

1

4. Ligar o cabo de terra ao rebite na base do chassis.

5. Ligar os terminais do anel do cabo de alimentação aos terminais

principais com os parafusos, anilhas e porcas fornecidos.

6. Ligar os condutores de entrada à desligação da linha

(parede).

2

3

1 = Terminais principais

2 = Ligação de terra do chassis

3 = Abertura de acesso do cabo de entrada de alimentação (painel traseiro)

11

SECÇÃO 3 INSTALAÇÃO

OS CHOQUES ELÉCTRICOS PODEM MATAR!

OS TERMINAIS EM ANEL TÊM DE TER UMA FOLGA ENTRE O PAINEL

LATERAL E O TRANSFORMADOR PRINCIPAL. A FOLGA DEVE SER

AVISO

AVISO

3.5 Ligações de saída

SUFICIENTE PARA EVITAR A POSSÍVEL FORMAÇÃO DE ARCO. GARANTIR

QUE OS CABOS NÃO INTERFEREM COM A ROTAÇÃO DA VENTOINHA

DE REFRIGERAÇÃO.

A INCORRECTA LIGAÇÃO À TERRA PODE RESULTAR NA MORTE OU

FERIMENTOS.

OS CHASSIS DEVE SER LIGADO A UMA LIGAÇÃO DE TERRA APROVADA.

GARANTIR QUE O CABO DE TERRA NÃO ESTÁ LIGADO A QUALQUER

TERMINAL PRINCIPAL.

OS CHOQUES ELÉCTRICOS PODEM MATAR! TENSÃO E CORRENTE

PERIGOSAS!

SEMPRE QUE TRABALHAR NAS IMEDIAÇÕES DE UMA FONTE DE

ALIMENTAÇÃO DE PLASMA COM AS COBERTURAS RETIRADAS:

AVISO

3.5.1 Cabos de saída (fornecidos pelo cliente)

Escolher cabos de saída de corte de plasma (fornecidos pelo cliente) na base de um cabo de cobre isolado de

4/0 AWG, 600 V por cada 400 amperes de corrente de saída.

• DESLIGAR A FONTE DE ALIMENTAÇÃO NO INTERRUPTOR DE

DESLIGAÇÃO (PAREDE).

• PROCEDER À VERIFICAÇÃO POR UMA PESSOA QUALIFICADA DAS

BARRAS DE BARRAMENTO DE SAÍDA (POSITIVAS E NEGATIVAS) COM

UM VOLTÍMETRO.

Nota:

Não utilizar cabos de soldar isolados de 100V.

12

SECÇÃO 3 INSTALAÇÃO

3.5.2 Procedimento de ligação de saída

1. Retirar o painel de acesso da secção frontal inferior da fonte de alimentação.

2. Alimentar os cabos de saída pelas aberturas na parte inferior do painel frontal ou na parte inferior da fonte de alimentação

imediatamente por trás do painel frontal.

3. Ligar os cabos aos terminais designados montados no interior da fonte de alimentação, utilizando os conectores de

cabo de pressão listados na UL.

4. Instalar novamente o painel retirado durante o primeiro passo.

Painel de acesso

3.6 Instalação paralelaelo

Pode ser ligados dois equipamentos EPP-400 em paralelo para aumentar a gama de correntes de saída.

A corrente de saída da fonte de alimentação paralela excede os

valores recomendados ao cortar abaixo de 100 A.

Utilizar apenas uma fonte de alimentação ao cortar abaixo de

100 A.

ATENÇÃO

É recomendada a desligação do cabo negativo da fonte de

alimentação suplementar ao mudar para correntes abaixo

de 100 A. Este cabo deve ser terminado em segurança para

proteger contra choques eléctricos.

13

SECÇÃO 3 INSTALAÇÃO

3.6.1 Ligações paralelas para dois EPP-400

Nota:

A fonte de alimentação principal conta com o condutor (-) do eléctrodo ligada com ligação directa.

A fonte de alimentação suplementar conta com o terminal de trabalho (+) ligado com ligação directa.

1. Ligar os cabos de saída negativos (-) à caixa de arranque do arco (gerador de alta frequência).

2. Ligar os cabos de saída positivos (+) à peça de trabalho.

3. Ligar os condutores positivos (+) e negativos (-) entre as fontes de alimentação.

4. Ligar o cabo do arco do piloto ao terminal do arco do piloto na fonte de alimentação principal. A ligação do arco do

piloto na fonte de alimentação suplementar não é utilizada. O circuito do arco do piloto não é utilizado em paralelo.

5. Colocar o interruptor de regulação Alto / Baixo do arco do piloto, na fonte de alimentação suplementar, na posição

“LOW” (Baixo).

6. Colocar o interruptor de regulação Alto / Baixo do arco do piloto, na fonte de alimentação principal, na posição “HIGH”

(Alto).

7. Se for utilizado um sinal de referência de corrente remoto de 0.00 a +10.00 V CC para denir a corrente de saída,

alimentar o mesmo sinal a ambas as fontes de alimentação. Ligar o J1-G (V CC positiva de 0.00 a 10.00) de ambas

as fontes de alimentação e ligar o J1-P (negativo) de ambas as fontes de alimentação. Com ambas as fontes de

alimentação em funcionamento, é possível prever a corrente de saída utilizando a seguinte fórmula: [corrente de

saída (amperes)] = [tensão de referência] x [100]

As ligações para a instalação paralela de duas fontes de alimentação EPP-400 com ambas as fontes de

alimentação em funcionamento.

EPP-400 EPP-400

Fonte de alimentação

suplementar

trabalho

(+)

2 – cabos positivos

de 4/0 600V para a

peça de trabalho

eléctrodo

(-)

trabalho

(+)

1 – Cabo de 14 AWG 600V

para a ligação do arco do

piloto na caixa de arranque

Fonte de alimentação

principal

arco do piloto

(gerador)

eléctrodo

(-)

2 – Cabos

negativos 4/0

600V na caixa de

arranque do arco

(gerador)

14

SECÇÃO 3 INSTALAÇÃO

trabalho

O equipamento EPP-400 não dispõe de um interruptor geral de ligar/desligar. A alimentação principal é controlado através

do interruptor de desligação da linha (parede).

NÃO OPERAR O EPP400 COM AS COBERTURAS RETIRADAS.

OS COMPONENTES DE ALTA TENSÃO FICAM EXPOSTOS A UM MAIOR

AVISO

AVISO

RISCO DE CHOQUES.

OS COMPONENTES INTERNOS PODEM FICAR DANIFICADOS DEVIDO À

PERDA DE EFICÁCIA DAS VENTOINHAS DE REFRIGERAÇÃO.

OS CHOQUES ELÉCTRICOS PODEM MATAR!

OS CONDUTORES ELÉCTRICOS EXPOSTOS PODEM SER PERIGOSOS!

NÃO DEIXAR CONDUTORES ELECTRICAMENTE “QUENTES” EXPOSTOS.

AO DESLIGAR A FONTE DE ALIMENTAÇÃO SUPLEMENTAR DA FONTE DE

ALIMENTAÇÃO PRINCIPAL, VERIFICAR SE OS CABOS CORRECTOS FORAM

DESLIGADOS, ISOLAR AS EXTREMIDADES DESLIGADAS.

AO UTILIZAR APENAS UMA FONTE DE ALIMENTAÇÃO NUMA CONFIGU

RAÇÃO PARALELA, O CONDUTOR DO ELÉCTRODO NEGATIVO DEVE SER

DESLIGADO DA FONTE DE ALIMENTAÇÃO SUPLEMENTAR E DA CAIXA DE

CANALIZAÇÃO. O NÃO CUMPRIMENTO DESTA MEDIDA DEIXA A FONTE

DE ALIMENTAÇÃO SUPLEMENTAR ELECTRICAMENTE “QUENTE”.

As ligações para a instalação paralela de duas fontes de alimentação EPP-400 com apenas uma fonte de

alimentação em funcionamento.

EPP-400 EPP-400

Fonte de alimentação

suplementar

2 – cabos positivos

de 4/0 600V para a

peça de trabalho

eléctrodo

Desligar a ligação negativa da fonte de alimentação secundária e isolar

para converter as duas

fontes numa única fonte

de alimentação

Fonte de alimentação

principal

trabalho

2 – Cabos negativos

de 4/0 600V na caixa

de arranque do arco

eléctrodo

(gerador)

15

SECÇÃO 3 INSTALAÇÃO

3.6.2 Marcação com dois EPP-400 paralelos

Pode ser ligados dois equipamentos EPP-400 em paralelo e utilizados para a marcação a 24 A e corte de 100 A a 800 A.

Podem ser feitas duas modicações simples à fonte de alimentação suplementar para permitir a marcação a 12 A. Só são

necessárias as modicações se for necessária a marcação a 12 A.

ALTERAÇÕES DE CAMPO PARA PERMITIR A MARCAÇÃO A 12 A:

1. ALTERAÇÕES À FONTE DE ALIMENTAÇÃO PRINCIPAL: Nenhuma

2. ALTERAÇÕES À FONTE DE ALIMENTAÇÃO SUPLEMENTAR:

A. Desligar o cabo Branco da bobina do K12

B. Retirar o cabo de ligação directa Laranja do TB7-11 e ligar ambas as extremidades do cabo de ligação directa

no TB7-12.

FUNCIONAMENTO DE DOIS EQUIPAMENTOS EPP-400 PARALELOS:

1. Fornece sinais do conjuntor de Ligar/Desligar, Cortar/Marcar e sinais de Alto/Baixo do Arco do Piloto às unidades

principal e suplementar para as tarefas de corte e de marcação. Para a marcação, ambas as fontes de alimentação são

ligadas, mas o sinal de marcação desactiva a saída da fonte de alimentação suplementar caso tenha sido alterada para

marcação a 12 A. Se a fonte de alimentação suplementar não tiver sido modicada, fornece a mesma corrente de saída

que a fonte de alimentação principal.

2. Alimenta o mesmo sinal de V

fonte de alimentação secundária modicada, a função de transferência de corrente de saída para a marcação é a da

fonte de alimentação principal: I

I

= 100 x V

OUT

. Para instalações com uma fonte de alimentação secundária modicada, a função de transferência de

REF

corrente de saída para corte e marcação é de I

às unidades principal e suplementar para corte e marcação. Para instalações com uma

REF

= 50 x V

OUT

. Para o corte, é a soma das fontes de alimentação principal e secundária:

REF

= 100 x V

OUT

REF

.

3.7 Cabos da interface

Interface de refrigeração a água (8 pinos)

Interface do CNC (24 pinos)

16

SECÇÃO 3 INSTALAÇÃO

3.7.1 Cabos da interface do CNC com conector da fonte de alimentação correspondente

e Interface do CNC não terminada

GRN/YEL

VISTA DAS

LIGAÇÕES

RED #4

3.7.2 Cabos da interface do CNC com conectores da fonte de alimentação correspondente em

ambas as extremidades

GRN/YEL

VISTA DAS

LIGAÇÕES

VISTA DAS

LIGAÇÕES

17

RED #4

SECÇÃO 3 INSTALAÇÃO

3.7.3 Cabos da interface de refrigeração a água com conectores da fonte de alimentação

correspondente em ambas as extremidades

VISTA DAS LIGAÇÕES

VISTA DAS LIGAÇÕES

COMPRIMENTO

18

SECÇÃO 4 FUNCIONAMENTO

4.1 Descrição dos circuitos do

diagrama de bloco

L1

Sensor

Left Hall

DO EPP-400

NOZZLE

ELECTRODE

Circuit

Pilot Arc

R (snub)

T1

250V Peak

Blocking Diodes

Blocking Diodes

L2

R (boost)

T1

425V Peak

Right Hall

Sensor

WORK

Shunt

Precision

Nota

Biased Snubber

Circuit

Boost Starting

Arc Contactor

Contact on Pilot

T

incluídos no mesmo módulo.

Os IGBTs e os diodos de rotação livre estão

DIAGRAMA DE BLOCO

Left

See Note

IGBT Modules

Cap.

Bank

Gate

Drive

Sync Signal

For Alternate

PWM

(Master)

Galvanic

Isolator

Left PWM / Gate Drive Board

Gate

Drive

Switching

PWM

(Slave)

Galvanic

Isolator

2

Right PWM / Gate Drive Board

DC Bus

-300V-375V

H

Free Wheeling

Diodes - See Note

T

Right

IGBT Modules

300U120’s

Bus Rectiers

T1 Main

Transformer

See Note

See

Note

Current Servo

Twisted Pair

Feedback for Constant

“T” Common Connected to Earth Grounded Work Through the “+” Output

T

Control Circuit

Error Ampliers

Feedback For Fast Inner Servos

Galvanic

Isolator

S

Input

3 Phase

Iout = (Vref ) x (50)

0.0 - 10.0V DC Vref

(Floating)

CNC Common

19

EPP-600 10/20KHz Output RMS Ripple Current Versus Output Voltage

9.0

SECÇÃO 4 FUNCIONAMENTO

4.1 Descrição dos circuitos do diagrama de bloco (continuação)

O circuito de alimentação utilizado no EPP-400 é habitualmente referido como um conversor Buck ou relé modelador. Os

interruptores electrónicos de alta velocidade ligam-se e desligam-se vários milhares de vezes por segundo fornecendo

impulsos de alimentação à saída. Um circuito de ltro, composto principalmente por um indutor (por vezes, designado

como auto-indutor de alisamento), converte os impulsos numa saída de corrente contínua (CC) relativamente constante.

Embora o indutor do ltro retire a maior parte das utuações da saída “alisada” dos interruptores electrónicos, algumas

pequenas utuações na saída permanecem. O EPP-400 utiliza um circuito de alimentação patenteado que combina a saída

de dois auto-indutores de alisamento, cada um a fornecer, aproximadamente, metade da saída total, de forma a reduzir

as utuações. Os auto-indutores de alisamento são sincronizados, de modo a que a utuação do primeiro auto-indutor

seja a saída crescente e a utuação do segundo indutor seja a saída decrescente. O resultado é a utuação de cada autoindutor cancelar parcialmente a utuação do outro auto-indutor. Consegue-se, assim, uma utuação ultra reduzida com

uma saída de corrente bastante estável. A utuação reduzida é bastante desejada, uma vez que a vida útil do maçarico é

bastante aumentada por uma utuação reduzida.

O gráco que se segue mostra o efeito da redução de utuação patenteada da ESAB com a utilização de dois autoindutores sincronizados e em comutação alternada. Em comparação com a comutação dos auto-indutores em uníssono,

a comutação alternada reduz a utuação com um factor de 4 para 10.

Corrente de Flutuação RMS do EPP-400 a 10/20 kHz vs Tensão de saída

Auto-indutores de alisamento sincronizados e comutação em uníssono (Flutuação de 10kHz)

Choppers Synchronized and Switchng in Unison (10KHz Ripple)

8.0

7.0

6.0

5.0

4.0

Auto-indutores de alisamento sincronizados e comutação alternada (Flutuação de 20kHz)

Choppers Synchronized and Switching Alternately (20KHz Ripple)

3.0

2.0

Corrente de utuação de RMS (Amperes)

1.0

0.0

0 50 100 150 200 250 300 350

Tensão de saída (volts)

20

SECÇÃO 4 FUNCIONAMENTO

4.1 Descrição dos circuitos do diagrama de bloco (continuação)

O Diagrama de Bloco do EPP-400 (depois da sub-secção 6.4.4) mostra os principais elementos funcionais da fonte de

alimentação. T1, o transformador principal, fornece o isolamento da linha da alimentação principal, bem como a tensão

adequada ao barramento de *375 V CC. Os recticadores de barramento convertem a saída trifásica do T1 na tensão do

barramento de *375V. Uma bateria de condensadores proporciona a ltragem e armazenamento de energia, que fornece

energia aos interruptores electrónicos de alta velocidade. Os interruptores são IGBTs (Transístores bipolares de porta

isolada). O barramento de *375V fornece alimentação ao auto-indutor de alisamento esquerdo (principal) e ao autoindutor de alisamento direito (secundário).

Cada auto-indutor de alisamento contém IGBTs, diodos de rotaçãolivre, um sensor, um indutor de ltro e diodos de

bloqueio. Os IGBTs são interruptores electrónicos que, no EPP-400, ligam-se e desligam-se 10.000 vezes por segundo.

Fornecem os impulsos de alimentação ltrados pelo indutor. Os diodos de rotação livre fornecem o caminho para o uxo

de corrente quando os IGBTs estão desligados. O sensor é um transdutor de corrente, que controla a corrente de saída e

fornece o sinal de retorno ao circuito de controlo.

Os diodos de bloqueio desempenham duas funções. Primeiro, impedem a CC de 425V do circuito de arranque por

impulso de retornar aos IGBTs e ao barramento de *375V. Em segundo lugar, fornecem isolamento aos dois auto-indutores

de alisamento. Estas funções permitem o funcionamento independente de cada auto-indutor de alisamento sem o

funcionamento do outro auto-indutor de alisamento.

O circuito de controlo contém servos reguladores para ambos os auto-indutores de alisamento. Também inclui um terceiro

servo, que controla o sinal de corrente de saída total que retorna do Derivador de Precisão. Este terceiro servo ajusta os

dois servos dos auto-indutores para manter uma corrente de saída precisamente controlada e comandada pelo sinal Vref.

Os circuitos Vref são isolados galvanicamente dos restantes componentes da fonte de alimentação. O isolamento evita

problemas que possa surgir de saltos de “terra”.

Cada auto-indutor de alisamento, o esquerdo e o direito, inclui o seu próprio PWM / Placas de circuitos da unidade PC

montadas juntos aos IGBTs. Estes circuitos fornecem sinais de activação / desactivação da PWM (Modulação da Largura do

Impulso) para comandar os IGBTs. A PWM esquerda (principal) fornece um sinal de relógio sincronizado ao conjunto de

circuitos da unidade de cancela, bem como ao conjunto de circuitos da unidade de cancela direita (secundária). É através

deste sinal sincronizado que os IGBTs de ambos os lados comutam alternadamente reduzindo a utuação de saída.

O EPP-400 inclui uma Fornecimento de Impulso para fornecer, aproximadamente 425 VCC para o arranque do arco. Depois

do estabelecimento do arco de corte, o Fornecimento de Impulso é desligado com um contacto no Conjuntor do Arco do

Piloto (K4).

Um amortecedor invertido reduz os transientes da tensão criados durante o encerramento do arco de corte. Também

reduz as tensões do transiente da fonte de alimentação paralela, evitando assim danos na fonte de alimentação.

O circuito do arco do piloto é composto pelos componentes necessários para o estabelecimento do arco do piloto. Este

circuito é desactivado quando o arco de corte ou marcação é estabelecido.

* A tensão do barramento para o modelo de 400V, 50Hz é aproximadamente de 320V CC.

21

SECÇÃO 4 FUNCIONAMENTO

4.2 Painel de controlo

I

H

F

J

K

L

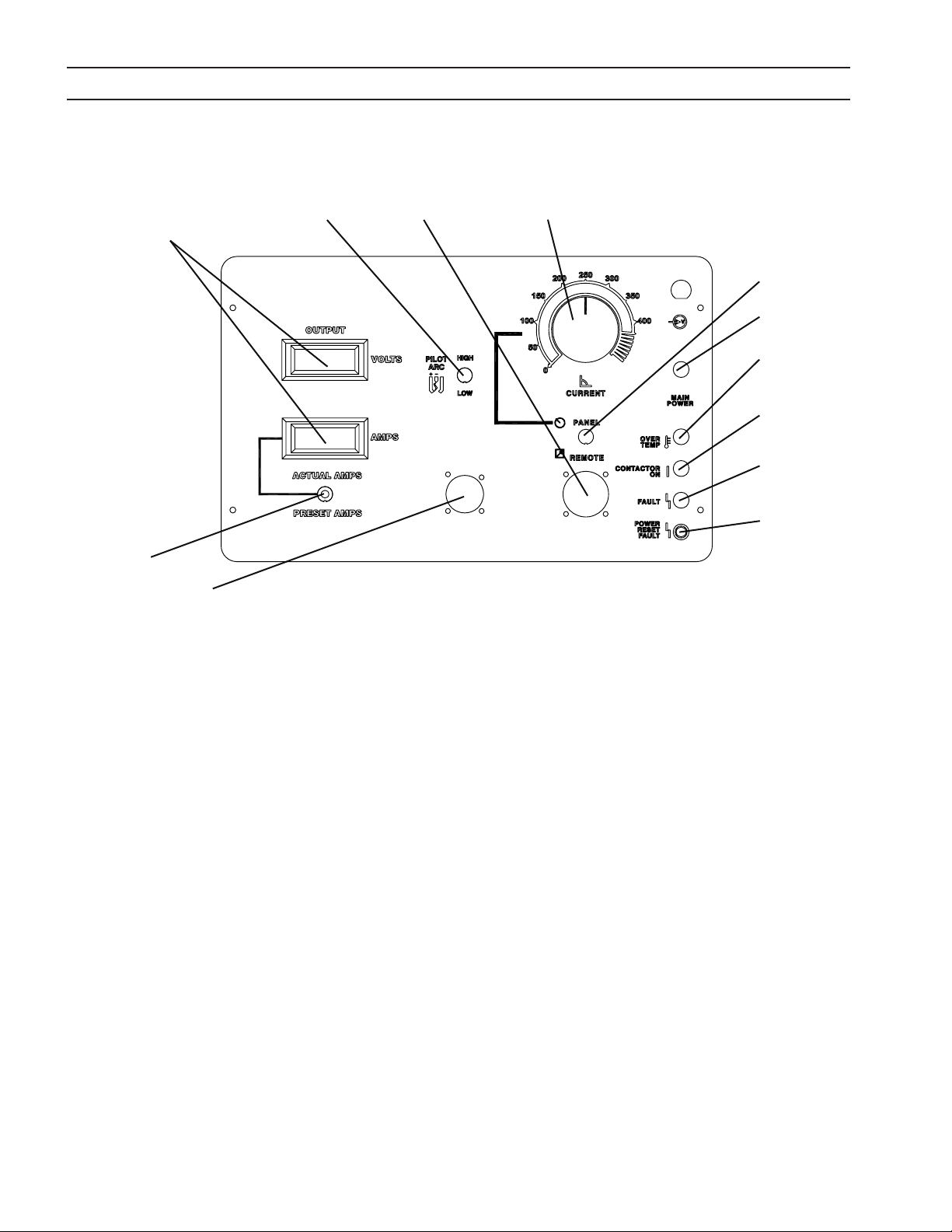

A - Alimentação principal

O indicador acende-se quando a alimentação de entrada é aplicada à fonte de alimentação.

G

A

C

B

D

E

B - Conjuntor ligado

O indicador acende-se quando o conjuntor principal é energizado.

C - Sobreaquecimento

O indicador acende-se quando a fonte de alimentação entra em sobreaquecimento.

D - Avaria

O indicador acende-se quando existem anormalidades no processo de corte ou quando a tensão da linha de entrada cai

abaixo do valor nominal obrigatório em ±10%.

E - Avaria de reposição de alimentação

O indicador acende-se quando é detectada uma avaria grave. A alimentação de entrada tem de ser desligada durante,

um mínimo de 5 segundos e aplicada novamente.

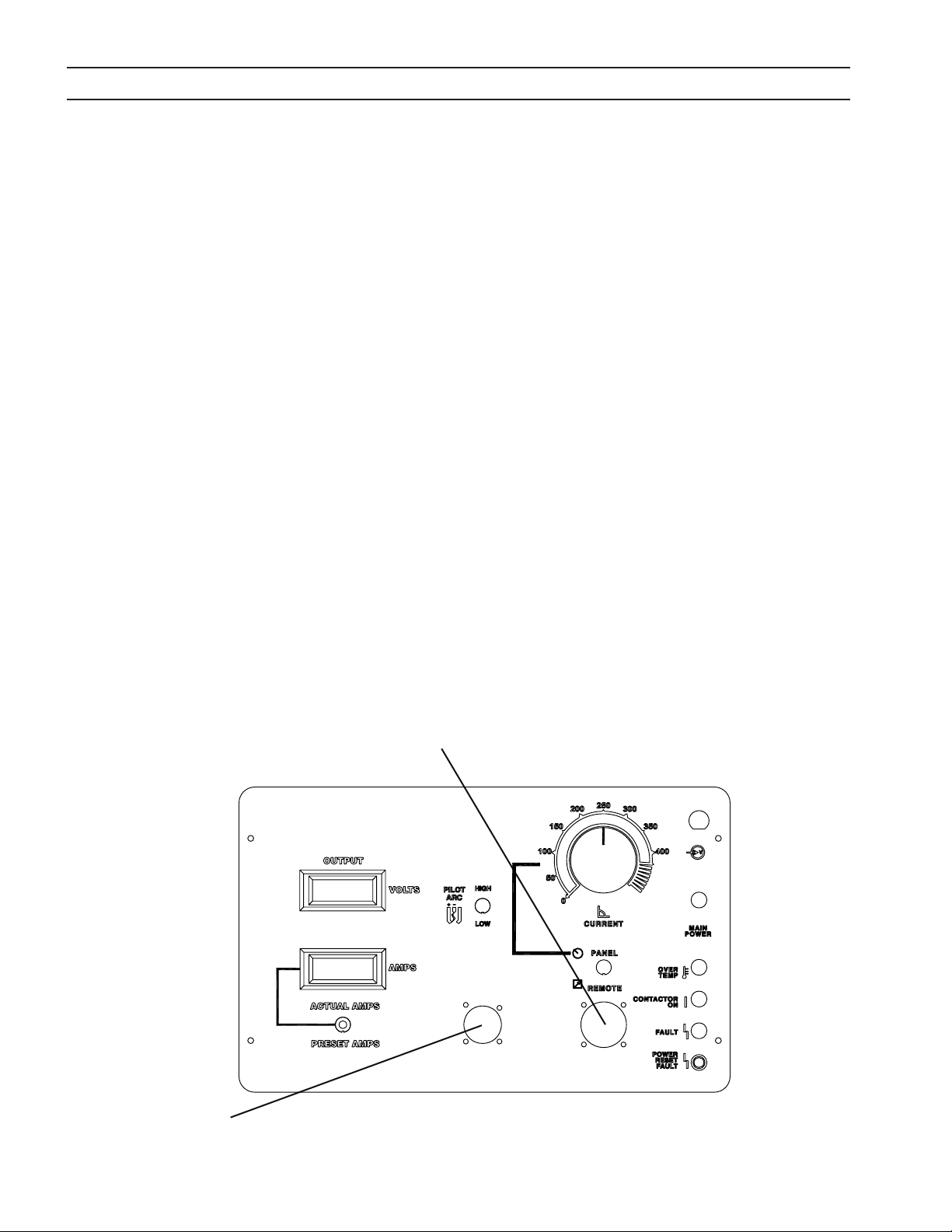

F - Botão de corrente (Potenciómetro)

B o tã o d o EP P-4 00 a pre sen tad o. O E PP- 40 0 c o nt a c om u ma g ama d e 12 a 4 00 A .

Utilizado apenas no modo de painel.

22

SECÇÃO 4 FUNCIONAMENTO

4.2 Painel de controlo (continuação)

G - Interruptor remoto do painel

Controla a localização do controlo da corrente.

• Colocar na posição PANEL (Painel) para controlar utilizando o potenciómetro de corrente.

• Colocar na posição REMOTE (Remoto) para controlar a partir de um sinal externo (CNC).

H e L - Ligações remotas

H - Ficha de 24 pinos para ligação da fonte de alimentação ao CNC (controlo remoto)

L - Ficha de 8 pinos para ligação da fonte de alimentação à refrigeração

a água

I - Interruptor Alto / Baixo do Arco do Piloto

Utilizado para seleccionar a quantidade de corrente do arco do piloto pretendida. Como regra geral, para 100 amperes e

valores inferiores, é utilizada a regulação LOW (Baixo). Esta situação pode variar, dependendo do gás, material e maçarico

utilizados. As regulações High/Low (Alto/Baixo) são especicadas nos dados de corte incluídos no manual do maçarico.

Quando o EPP-400 está denido para o modo de marcação, este interruptor deve estar na posição Baixa.

I

H

F

J

G

A

C

B

D

E

K

L

23

SECÇÃO 4 FUNCIONAMENTO

4.2 Painel de controlo (continuação)

J - Medidores

Mostram a tensão e amperagem durante o corte. O amperímetro pode ser activado quando não se encontrar no modo de

corte para visualizar uma estimativa da corrente de corte antes de se iniciar o corte.

K - Interruptor actual/predenido

O interruptor de activação montado em mola AMPS ACTUAL / AMPS PREDEF., S42, assume a regulação predenida de

ACTUAL (para cima). Na posição ACTUAL, o amperímetro de saída mostra a corrente de corte de saída.

Na posição PREDEF. (para baixo), o amperímetro de saída mostra uma estimativa da corrente de corte de saída através

do controlo do sinal de referência da corrente de corte ou de marcação de 0.00 a 10.00 V CC (Vref ). O sinal de referência

resulta do potenciómetro de corrente com o interruptor PANEL/REMOTE na posição PANEL (para cima) e de um sinal de

referência remoto (J1-J / J1-L(+)) com o interruptor PANEL/ REMOTE na posição REMOTE (para baixo). O valor apresentado

no amperímetro de saída será o valor de Vref (volts) vezes 50. Por exemplo, um sinal de referência de 5.00V resulta numa

leitura predenida de 250 amperes no medidor.

O interruptor pode ser alternado entre as posições ACTUAL e PREDEF. a qualquer momento sem afectar o processo de corte.

TENSÕES E CORRENTES PERIGOSAS!

OS CHOQUES ELÉCTRICOS PODEM MATAR!

AVISO

ANTES DO FUNCIONAMENTO, GARANTIR QUE OS PROCEDIMENTOS

DE INSTALAÇÃO E LIGAÇÃO À TERRA FORAM SEGUIDOS. NÃO OPERAR

ESTE EQUIPAMENTO COM AS PROTECÇÕES RETIRADAS.

24

Loading...

Loading...