104

DTB 250

Инструкция по эксплуатации

Instruction manual

Valid for Serial NO 548 XXX--XXXX0456 267 027 99.03.08

Русский 3...............................................

ENGLISH 11..............................................

Rights reserved to alter specifications without notice.

Оставляемза собой право изменять спецификацию без предупреждения.

-- 2 --

Русский

1 ТЕХНИКА БЕЗОПАСНОСТИ 4........................................

2 ВВЕДЕНИЕ 4.......................................................

2.1 ТЕХНИЧЕСКИЕ ДАННЫЕ 5.................................................

3УСТАНОВКА 6.......................................................

3.1 Подсоединение к электросети 6............................................

3.2 Инструкция по монтажу 6..................................................

4РАБОТА 7...........................................................

4.1 Сварка ТIG на постоянном токе 9..........................................

4.2 Сварка ТIG на переменном токе 9..........................................

4.3 Сварка ММА на постоянном или переменном токе 10........................

5 ОБСЛУЖИВАНИЕ 10.................................................

5.1 Общее 10..................................................................

6 ЗАКАЗ ЗАПАСНЫХ ЧАСТЕЙ 10.......................................

СХЕМА 20..............................................................

ДОПОЛНИТЕЛЬНЫЕ ПРИНАДЛЕЖНОСТИ 21...........................

СПИСОК ЗАПАСНЫХ ЧАСТЕЙ 23........................................

TOCr

-- 3 --

1 ТЕХНИКА БЕЗОПАСНОСТИ

ПРЕДУПРЕЖДЕНИЕ !

ДУГОВАЯ СВАРКА И РЕЗКА МОГУТ ПРИЧИНИТЬ ВРЕД ВАМ И ОКРУЖАЮЩИМ. ПРИМИТЕ

НЕОБХОДИМЫЕ МЕРЫ БЕЗОПАСНОСТИ ПРИ ПРОВЕДЕНИИ СВАРОЧНЫХ РАБОТ.

ОЗНАКОМЬТЕСЬ С ТЕХНИКОЙ БЕЗОПАСНОСТИ, РАЗРАБОТАННОЙ НА ВАjЕМ ПРЕДПРИЯТИИ.

ПОР АЖЕНИЕ ЭЛЕКТРИЧЕСКИМ ТОК ОМ ОПАСНО ДЛЯ ЖИЗНИ !

S Установите и заземлите сварочный аппарат в соответствии с применяемыми стандартами.

S Не касайтесь оголенных электрических частей или электродов голыми руками, мокрыми перчатками

илимокройодеждой.

S Изолируйте себя от земли и заготовки.

S Обеспечь те безопасность на своем рабочем месте.

ÑÂАРОЧНЫЕ ДЫМЫ И АЭРОЗОЛИ - могут быть опасны для здоровья.

S Старайтесь, чтобы ваша голова находилась вне зоны дыма..

S Используйте вентиляцию и дымоотсосы для удаления дымов и аэрозолей из зоны дыхания и

окружающегопространства

ИЗЛУЧЕНИЕ ДУГИ - может нанести вред глазам и коже.

S Защищайте ваши глаза и кожу. Используйте маску с правильно подобранным защитнымстеклом и

спецодежду

S Защищайте окружающих посредством стенок и занавесок.

ПОЖАРООПАСНОСТЬ

S Искры при сварке могут стать причиной пожара. Обеспечьт еотсутствие пожароопасных материалов

в близлежащей зоне.

ШУМ - Повышенный шум может повредить слух

S Защитите свои уши с помощью наушников или берушей.

S Предупредите о риске окружающих.

СБОЙ В РАБОТЕ - При сбоях в работе обратитесь за помощью к специалисту.

ПРОЧТИТЕ И ПОЙМИТЕ ИНСТРУКЦИЮ ПО ЭКСПЛУАТАЦИИ ПЕРЕД ТЕМ, КАК ПОДКЛЮЧИТЬ

ОБОРУДОВАНИЕ И НА ЧАТЬ РА БОТУ

ЗАЩИТИТЕ СЕБЯ И ОКРУЖАЮЩИХ !

2 ВВЕДЕНИЕ

DTB 250 является источником питания с тиристорным управлением,

предназначенным для сварки на постоянном(АС) и переменном(DC) токе.

Можно использовать два способа сварки: неплавящимся электродом в

защитных газах (в дальнейшем ÒIG)и штучнымэлектродом(вдальнейшем

ÌÌÀ).

DTB 250 поставляется с задними колесами, передними роликами, полкой для

газового баллона и блока водяного охлаждения, разъемом ОКС и сетевым

кабелем*.

(* сетевой кабель рассчитан на напряжение 400V и выше).

bt10d2r -- 4 --

2.1 ТЕХНИЧЕСКИЕ ДАННЫЕ

Максимальная нагрузка

MMA AC/DC

100% ÏÂ 95A/24V

60% ÏÂ 145A/26V

35% ÏÂ 200A/28V

Максимальная нагрузка

AC/DC ÒIG

100% ÏÂ 95A/14V

35% ÏÂ 200A/18V

20% ÏÂ 250A/20V

Диапазон тока ТIG 5A/10V-250A/20V

Диапазон тока MMA 20A/21V-200A/28V

Макс.напряжение хол.хода 65VAC, 71V DC

MMA 200A AC

Коэф.мощности 0.69

ÊÏÄ 0.63

TIG 250A AC

Коэф.мощности 0.62

ÊÏÄ 0.51

Мощность хол.хода 300W

Баланс волны тока 40-60%

Время нарастания тока 0.5-10 сек

Время нарастания тока 0.5-10 сек

Время продувки газа 0.5-30 сек

Класс защиты IP 21

Масса 145 kg

Габариты ДхjхВ 1180/745/965

-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --------

Эти сварочные аппараты отвечают требованиям IEC 974-1 è EN 60974-1.

Оборудование, промаркированное кодом IP21, предназначено для работы

внутри помещений.

bt10d2r -- 5 --

3ÓÑÒÀÍÎÂÊÀ

ПРЕДУПРЕЖДЕНИЕ !

Это оборудование предназначено для промышленного использования.

При применении в домашних условиях оно может вызвать радиопомехи.

Ответственность несет пользователь оборудования.

DTB 250 может быть подключен к сетям::

230/400 и 500 V, 50 Hz

230/440 и 550 V, 60 Hz

1. Убедитесь, что конфигурация выпрямителя соответствует напряжению

электросети.См.”Инструкция по монтажу”. Конфигурация выпрямителя

может быть изменена на клеммной колодке XT1.

2. Выберите сечения кабелей и величины предохранителей в соответствие с

табл. ”Подсоединение к электросети”.

3. При сварке штучным электродом (MMA) подсоедините сварочный и

обратный кабели к разъемам ”+” и ”-” в зависимости от полярности

сварки.

4. Подсоедините горелку ТIG к центральному разъему.

5. Подсоедините обратный кабель к разъему, обозначенному ”+”.

6. Подсоедините газ и установите необходимый расход.

7. Если необходимо, подсоедините блок водяного охлаждения горелки.

Кабель подключается к клеммной колодке XT5.

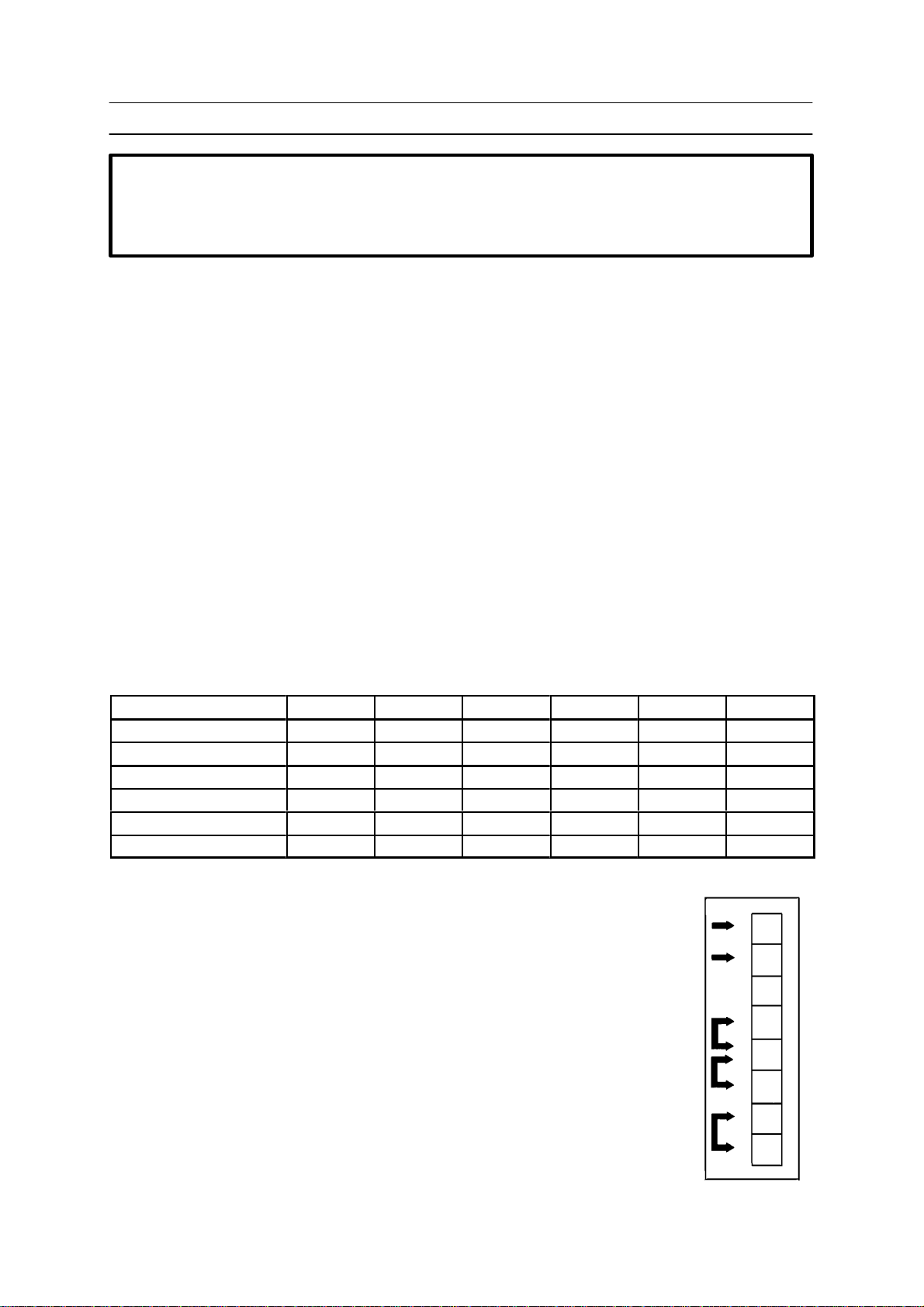

3.1 Подсоединение к электросети

DTB 250 60Hz 50Hz 50Hz 60Hz 50Hz 60Hz

Напряжение (В) 1x230 1x230 1x400 1x440 1x500 1x550

Первичный ток (А) 62 68 43 40 34 33

Предохранитель

(А), с задержкой

Сечение кабеля мм210 10 4 4 4 4

Предохранитель (А),

быстродействующий

Сечение кабеля мм216 16 6 6 6 6

Сечение сет е вого кабеля соответствует jведским нормам.

3.2 Инструкция по монтажу

В состоянии поставки конфигурация DTB 250

соответствует 400 V напряжения сети, если иное

не обозначено. Если требуется подключиться к

другому напряжению, необходимо переподключить

трансформатор как показано на Рис.

На клеммной колодке имеется инструкция.

50 50 25 25 20 25

63 63 35 35 25 35

Подсоединение к

электросети

230V,60Hz

230V,50Hz

400V,50Hz

440V,60Hz

500V,50Hz

550V,60Hz

bt10d2r -- 6 --

fig.1

bt10d001

4ÐÀÁÎÒÀ

S Выключатель аппарата QO1: При включении в положении ”I” загорается

индикаторная лампа и н ачинает вращаться вентилятор.

S Индикаторная лампа HL1: загорается при включении аппарата

S Индикаторная лампа HL2: загорается, ког да происходит отключение

аппарата из-за перегрева

S Потенциометр RP01: для регулировки сварочного тока в диапазоне

5-250A.

S Переключатель SA4: для выбора способа сварки (ТIG или ММА на

постоянном или переменном токе).

S Потенциометр RPO4: для регулировки времени нарастания тока, 0.5-10

сек, в течение которого ток плавно увеличивается от минимального до

установленного значения.

S Потенциометр RPO3: для регулировки времени снижения тока, 0.5-10 сек,

в течение которого ток плавно уменьшается от установленного до

минимального значения.

S Потенциометр RPO2: для регулировки времени продувки газа , 0.5-30 сек,

время, в течение которого газ продолжает подаваться после гашения дуги.

S Переключатель SA2: для выбора способа зажигания дуги -

высокочастотный (HF) или отрывом.

S Переключатель SA1: для выбора местного или дистанционного

управления.

Местное управление означает, что регулировка тока производится н а

аппарате потенциометром RPO1

Дистанционное управление означает, что регулировка тока производится на

пульте д/у или на блоке наложения импульсов.

Если переключатель находится в этом положении, то регулировка тока на

аппарате невозможна, даже если д/у не подключено.

S Разъем XS1: для подсоединения пульта д/у или блока наложения

импульсов.

S Переключатель SA3: 2-х или 4-х тактный режим работы горелки.

2-х тактный - при нажатии на кнопку горелки дуга зажигается, а при

отпускании кнопки гаснет.

4-х тактный - в этом случае нет необходимости держать кнопку нажатой в

течение всего цикла сварки. Нажмите и отпустите кнопку для зажигания дуги.

Нажмите и отпустите кнопку еще раз для гашения дуги.

S Разъем XS2: для подсоединения горелки ТIG с центральным (евро-)

разъемом.

S Разъем OKC XS3. XS4: для подсоединения обратного кабеля или

электрододержателя.

S Потенциометр RP05: для регулировки баланса волны при сварке на

переменном токе.

Обычно этот регулятор устанавливается в среднее положение, тем самым

длительности положительной и отрицательной полуволн равны между

собой.При повороте по часовой стрелке увеличивается эффект очистки от

оксидной пленки, а против часовой - снижается нагрузка на электрод.

bt10d2r -- 7 --

a- Место для аналоговых или цифровых вольт-/амперметров (поставляются

дополнительно)..

b- RP01: Регулировка сварочного тока:

MMA (A) 20-250

ÒIG (A) 5-250

c- RP05: Баланс волны переменного тока 40-60%.

d- Q01: Выключатель питания и лампа, HL1: При включении в положении ”I”

загорается индикаторная лампа и начинает вращаться вентилятор

e- HL2: Индикаторная лампа перегрева.

f- RP03: Регулировка времени снижения тока, 0.5-10 сек.

g- RP04: Регулировка времени нарастания тока, 0.5-10 сек.

h- SA3: 2-х или 4-х тактный режим работы горелки.

i- SA2: Переключатель способа зажигания дуги.

j- RP02: Регулировка времени продувки газа, 0.5-30 сек.

k- SA4: Переключатель способа сварки и вида сварочного тока.

Имеются следующие комбинации:

-MMA, постоянный ток (DC)

-MMA, переменный ток (AC)

-ТIG, постоянный ток (DC)

-ТIG, переменный ток (AC)

l- SA1: переключатель с местного на дистанционное управление.

m- XS1: Разъем пульта д/у или блока наложения импульсов.

n- XS2: Центральный разъем для подключения горелки ТIG.

o- XS3: Разъем OKC для подсоединения электрододержателя.

p- XS4: Разъем OKC для подсоединения обратного кабеля.

e

d

h

i

j

bt10d2r -- 8 --

cgbfa

n

o

k

m

l

p

bt10

d002

4.1 Сварка ТIG на постоянном токе

1. Убедитесь, что горелка ТIG, газовый шланг и обратный кабель надежно

подсоединены.

2. Установите в горелку вольфрамовый электрод, заточенный под углом,

соответствующим выполняемой работе.

3. Установите расход газа в пределах 5 - 10 л/мин.

4. Установите переключатель SA4 в положение “TIG-DC”

5. Установите переключатель Q01 в положение “1”и убедитесь, что свободен

доступ охлаждающего воздуха.

6. Установите метод зажигания дуги: ВЧ(высокочастотный) или отрывом.

7. Выберите переключателем SA1 местное или дистанционное управление.

8. Установитенеобходимые величины силы тока(RP01), времени нарастания

и снижения тока (RP04 и RP03) и времени продувки газа (RP02).

9. Аппарат готов к работе.

4.2 Сварка ТIG на переменном токе

1. Убедитесь, что горелка ТIG, газовый шланг и обратный кабель надежно

подсоединены.

2. Установите в горелку вольфрамовый или циркониевый электрод,.

3. Установите расход газа в пределах 5 - 10 л/мин..

4. Установите переключатель SA4 в положение “TIG-AC”.

5. Установите переключатель Q01 в положение “1” и убедитесь, что свободен

доступ охлаждающего воздуха.

6. Установите переключате ль SA2 в положение HF (высокочастотное

зажигание).

7. Выберите переключателем SA1 местное или дистанционное управление.

8. Установитенеобходимые величины силы тока(RP01), времени нарастания

и снижения тока (RP04 и RP03) и времени продувки газа (RP02).

9. Регулировка баланса волны

В большинстве случаев регулятор RP05 устанавливается в среднее

положение, тем самым длительности положительной и отрицательной

полуволн равны между собой.При повороте по часовой стрелке

увеличивается эффект очистки от оксидной пленки, а против часовой снижается нагрузка на электрод. Для каждого случая необходимо

подобрать оптимальное значение баланса волны.

1 0. Аппарат готов к работе.

bt10d2r -- 9 --

4.3 Сварка ММА на постоянном или переменном токе

1. Убедитесь, что сварочный и обратный кабели надежно подсоединены.

2. Убедитесь, используется правильный тип электрода д ля данного вида

тока

3. Установитепереключатель SA4 в положение, соответствующее

используемому электроду.

4. Установите переключатель Q01 в положение “1” и убедитесь, что свободен

доступ охлаждающего воздуха.

5. Выберитепереключателем SA1 местное или дистанционноеуправление.

6. Установите необходимую величину силы тока(RP01).

7. Аппарат готов к работе.

5 ОБСЛУЖИВАНИЕ

DTB 250 обычно не требует обслуживания. Достаточно ежегодно производить

продувкуаппарата сухим сжатым воздухом при пониженном давлении. Если

аппарат работ ает в очень пыльных условиях, рек омендуется чаще

производить продувку.

5.1 Общее

Внимание:

Поставщик снимает с себя все гарантийные обязательства, если

потребитель попытается самостоятельно отремонтировать оборудование в

течение гарантий-ного периода.

6 ЗАКАЗ ЗАПАСНЫХ ЧАСТЕЙ

При заказе запасных частей, пожалуйста, указывайте модель аппарата,

серийный номер, название и номер артикула запасной части.

Это упростит обработку заказа и обеспечит получение вами необходимой

детали.

bt10d2r -- 1 0 --

ENGLISH

1SAFETY 12...........................................................

2 INTRODUCTION 12...................................................

2.1 TECHNICAL DA TA 13........................................................

3 INSTALLATION 14....................................................

3.1 Connecting to supply 14.......................................................

3.2 Wiring instructions 14.........................................................

4 OPERATION 15.......................................................

4.1 TIG welding with DC 17.......................................................

4.2 TIG welding with AC 17.......................................................

4.3 MMA welding with AC or DC 18................................................

5 MAINTENANCE 18....................................................

5.1 General 18..................................................................

6 ORDERING OF SPARE PARTS 18......................................

ASSEMBLY INSTRUCTIONS 19...........................................

DIAGRAM 20............................................................

ACCESSORIES 21.......................................................

SPARE PARTS LIST 23...................................................

TOCe

-- 1 1 --

1SAFETY

WARNING

ARC WELDING AND CUTTING CAN BE INJURIOUS TO YOURSELF AND OTHERS. TAKE PRECAUTIONS WHEN WELDING. ASK FOR YOUR EMPLOYER’S SAFETY PRACTICES WHICH SHOULD BE

BASED ON MANUFACTURERS’ HAZARD DATA.

ELECTRIC SHOCK -- Can kill

S Install and earth the welding unit in accordance with applicable s tandards.

S Do not touch live electrical parts or electrodes with bare skin, wet gloves or wet clothing.

S Insulate yourself from earth and the workpiece.

S Ensure your working stance is safe.

FUMES AND GASES -- Can be dangerous to health

S Keep your head out of the fumes.

S Use ventilation, extraction at the arc, or both, to keep fumes and gases from your breathing zone and

the general area.

ARC RAYS -- Can injure eyes and burn skin.

S Protect your eyes and body. Use the correct welding screen and filter lens and wear protective

clothing.

S Protect bystanders with suitable screens or curtains.

FIRE HAZARD

S Sparks (spatter) can cause fire. Make sure therefore that there are no inflammable materials nearby.

NOISE -- Excessive noise can damage hearing

S Protect your ears. Use ear defenders or other hearing protection.

S Warn bystanders of the risk.

MALFUNCTION -- Call for expert assistance in the event of malfunction.

READ AND UNDERSTAND THE INSTRUCTION MANUAL BEFORE INSTALLING OR OPERATING.

PROTECT YOURSELF AND OTHERS!

2 INTRODUCTION

DTB 250 is a thyristor controlled dual power source, for AC and DC welding.

Two welding methods can be used: TIG or MMA.

DTB 250 is supplied with wheels at the rear and castors at the front, plus a shelf for

a gas bottle and a water cooling unit.

OKC coupling and power cable*.

(* Power cable for 400V mains supply or higher).

bt10d2e

-- 1 2 --

2.1 TECHNICAL DATA

Maximum load

AC/DC MMA

100% duty cycle 95A/24V

60% duty cycle 145A/26V

35% duty cycle 200A/28V

Maximum load

AC/DC TIG

100% duty cycle 95A/14V

35% duty cycle 200A/18V

20% duty cycle 250A/20V

Settings range TIG 5A/10V-- 250A/20V

Settings range MMA 20A/21V-- 200A/28V

Max. open circuit voltage 65V AC, 71V DC

MMA 200A AC

Power factor 0.69

Efficiency 0.63

TIG 250A AC

Power factor 0.62

Efficiency 0.51

Open circuit power 300W

AC balance 40--60%

Slope--up 0.5--10s

Slope--down 0.5--10s

Gas post--flow 0.5--30s

Enclosure class IP 21

Weight 145 kg

Dimensions lxbxh 1180/745/965

-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --------

This power source complies with the requirements of IEC 974--1 and EN 60974--1.

Equipment marked IP 21 is intended for indoor use.

-- 1 3 --bt10d2e

3 INSTALLATION

WARNING

This product is intended for industrial use. In a domestic environment this

product may cause radio interference. It is the user’s responsibility to take

adequate precautions.

DTB 250 can be configured for the following supply voltages:

230/400 and 500 V, 50 Hz

230/440 and 550 V, 60 Hz

1. Check that the welding power source is configured for the available supply

voltage. See the wiring instructions. The voltage is set at terminal block XT1.

2. For mains cable r ating and fuse ratings, see Connecting to supply.

3. For manual metal arc welding (MMA) connect the welding cable and return cable

to the + and -- terminals to provide the electrode polarity required.

4. For TIG welding, connect the torch to the central socket.

5. Connect the return cable to the OKC terminal marked +.

6. Connect the gas and adjust to the desired flow rate.

7. If required, connect the water--cooling unit. Connect the cable to terminal block

XT5.

3.1 Connecting to supply

DTB 250 60Hz 50Hz 50Hz 60Hz 50Hz 60Hz

Voltage (V) 1x230 1x230 1x400 1x440 1x500 1x550

Primary current (A) 62 68 43 40 34 33

Fuse, slow (A) 50 50 25 25 20 25

Cable (mm2) 10 10 4 4 4 4

Fuse,fast(A) 63 63 35 35 25 35

Cable (mm2) 16 16 6 6 6 6

Mains cable rating in accordance with Swedish regulations.

3.2 Wiring instructions

DTB 250 is wired up for 400 V on

delivery, unless stated otherwise. If

any other voltage is used the

transformer must be reconnected as

showninfig.1.

Instructions are given alongside the

terminal block.

Connecting to supply

230V,60Hz

230V,50Hz

400V,50Hz

440V,60Hz

500V,50Hz

550V,60Hz

bt10d2e

-- 1 4 --

fig.1

bt10d001

4OPERATION

S Power switch Q01 for switching power on and off. Indicator lamp lights up and

fanstartsinposition”1”.

S Indicator lamp HL1: indicates that power is on.

S Indicator lamp HL2: indicates that thermal cut--out has tripped.

S Potentiometer RP01: for adjusting welding current in range 5--250A.

S Selector switch SA4: for selecting welding method (TIG or manual metal arc

welding AC or DC).

S Potentiometer RP04: for adjusting slope--up time 0.5 --10 s, during which current

is gradually increased from the minimum current to the set current.

S Potentiometer RP03: for adjusting slope--down time 0.5 --10 s, during which

current is gradually decreased from the set current to the minimum current.

S Potentiometer RP02: for adjusting the gas post--flow 0.5--30 s, i.e. the time the

gas continues to flow after the arc has died.

S Selector switch SA2: for choosing between HF start o r touch start.

S Selector switch SA1: for choosing between local or remote control.

Local setting: welding is controlled by power source settings.

Remote setting: welding is controlled by pulse unit or remote unit settings.

S Remote socket XS1: for connecting remote unit or pulse unit.

S Selector switch SA3: for 2 stroke/4 stroke.

2 stroke: arc is struck when the torch switch is depressed and extinguished when the

switch is released.

4 stroke: there is no need to keep the torch switch depressed during the welding sequence. Press and release the switch to strike the arc. Press and release the switch

again to extinguish the arc.

S TIG connection XS2 in quick connector for TIG torch, gas and controls.

S OKC connector XS3. XS4 for return cable and electrode cable.

S Potentiometer RP05 for balancing square wave output during AC welding.

In most situations the balance control can be set to the midway position, so that

the negative and positive half cycles have the same duration. If the knob is

turned clockwise it increases the oxide removal effect of the arc. If it is turned

anticlockwise it reduces the load on the electrode.

-- 1 5 --bt10d2e

a-- Option for connecting digital or analogue voltmeter and ammeter.

b-- RP01: Current setting

MMA (A) 20-- 250

TIG (A) 5--250

c-- RP05: Balance control 40--60%.

d-- Q01: Power switch and lamp, HL1: The lamp light up and the fan starts at

setting ”1”.

e-- HL2: Indicates that thermal cut--out has tripped.

f-- RP03: Choice of slope--down time 0.5--10 sec.

g-- RP04: Choice of slope--up time 0.5--10 sec.

h-- SA3: Switch for selecting 2 or 4 stroke operation.

i-- SA2: Switch for selecting HF on or off.

j-- RP02: Selection of gas post--flow time 0.5--30 sec.

k-- SA4: Switch for selecting welding method and current type.

Following combinations available:

--MMA DC

--MMA AC

-- T I G D C

-- T I G A C

l-- SA1: Switch for selecting remote or local control of welding current.

m-- XS1: Socket for remote control or pulse unit.

n-- XS2: Central connector intended for TIG torch, providing current supply, gas

and switch in single unit.

o-- XS3: Socket for electrode holder.

p-- XS4: Socket for return cable.

e

d

h

i

j

cgbfa

k

m

l

bt10d2e

n

o

-- 1 6 --

p

bt10

d002

4.1 TIG welding with DC

1. Check that the TIG torch, gas hose and return cable are properly connected.

2. Check that a correctly ground thoriated tungsten electrode is fitted to the torch.

3. Use the correct gas and adjust the gas flow to 5--10 l/min.

4. Set the polarity switch SA4 to ”TIG--DC”

5. Set the power switch Q01 to setting ”1” and make sure the flow of cooling air is

not obstructed.

6. Select the start method, HF or tough start.

7. Select local or remote current control using switch SA1.

8. Set the desired current (RP01), slope--up and slope--down times (RP04 and

RP03) and gas post--flow time (RP02).

9. The power source is now ready for welding.

4.2 TIG welding with AC

1. Check that the TIG torch, gas hose and return cable are properly connected.

2. Check that a tungsten or zirconium electrode is fitted to the torch.

3. Use the correct gas and adjust the gas flow to 5--10 l/min.

4. Set the polarity switch SA4 to ”TIG--AC”.

5. Set the power switch Q01 to setting ”1” and make sure the flow of cooling air is

not obstructed.

6. Set switch SA2 to the HF setting.

7. Select local or remote current control using switch SA1.

8. Set the desired current (RP01), slope--up and slope--down times (RP04 and

RP03) and gas post--flow time (RP02).

9. Adjusting the balance control.

In most situations the balance control can be set to the midway position, so that

the negative and positive half cycles have the same duration. If the knob is

turned clockwise it increases the oxide removal effect of the arc. If it is turned

anticlockwise it reduces the load on the electrode. The setting of the balance

control should be optimised for each individual welding situation.

10. The power source is now ready for welding.

-- 1 7 --bt10d2e

4.3 MMA welding with AC or DC

1. Check that the electrode and return cable are properly connected.

2. Check that the correct electrode is being used for the current type.

3. Set the polarity switch SA4 to the ”correct” setting to suit the type of electrode

that is being used.

4. Set the power switch Q01 to setting ”1” and make sure the flow of cooling air is

not obstructed.

5. Select local or remote current control using switch SA1.

6. Set the chosen welding current using potentiometer (RP01).

7. The power source is now ready for welding.

5 MAINTENANCE

DTB 250 requires very little maintenance. Normally all that is required is to blow the

power source clean with dry compressed air at reduced pressure once a year. If the

power source is used in dusty or dirty premises it should be cleaned more often.

5.1 General

Note:

All warranty undertakings given by the supplier cease to apply if the customer

attempts to rectify any faults on the machine during the warranty period.

6 ORDERING OF SPARE PARTS

When ordering spare parts please state the machine model, designation, serial

number and the name and number of the spare part as shown in the list of spare

parts.

This will simplify dispatch and ensure correct delivery.

bt10d2e

-- 1 8 --

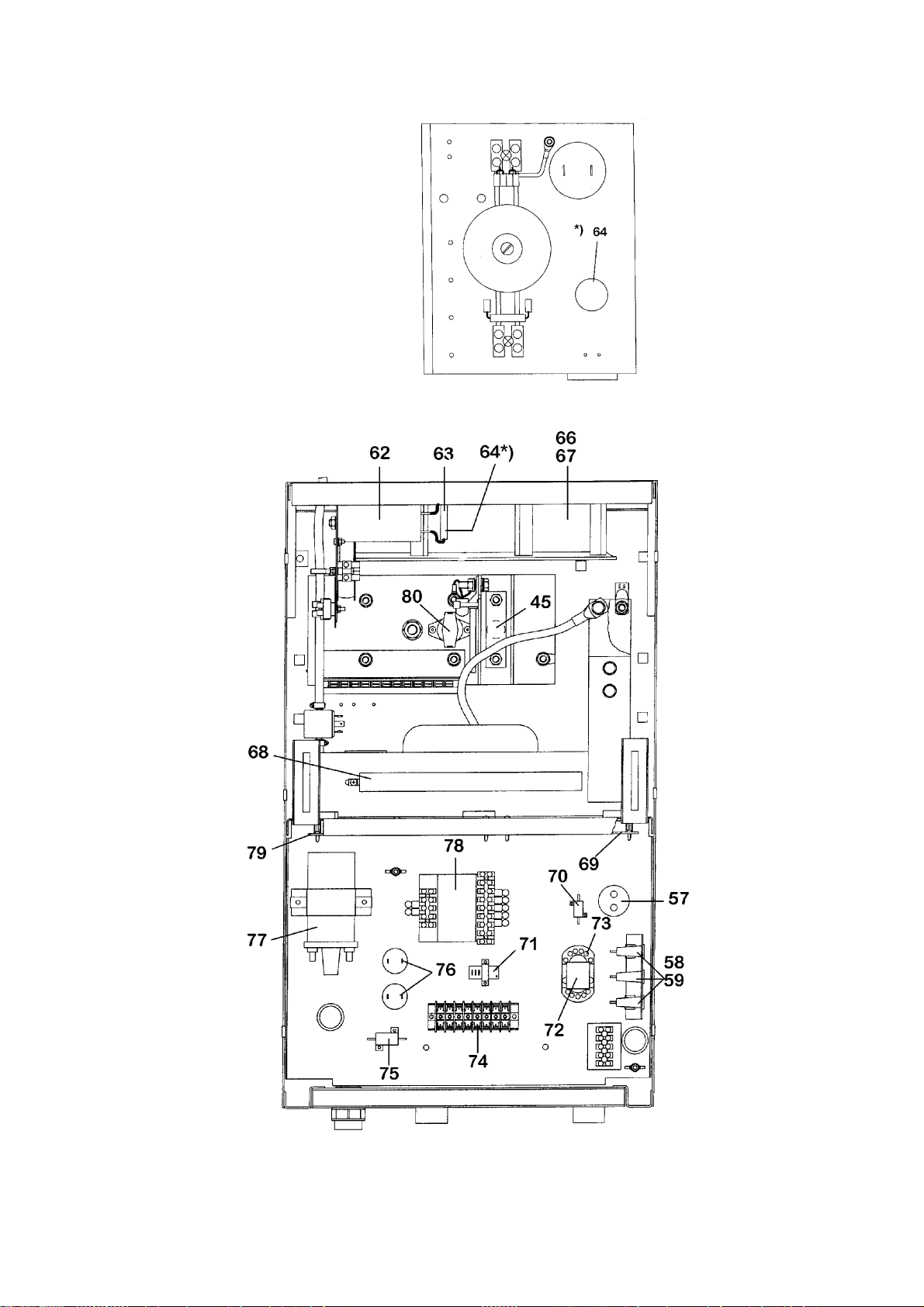

A

ssembly instructions Соединения ПДЗГ ЙЕУ УХНДЕУЗУ

-- 1 9 --bt10m12a

Diagram Схема

-- 2 0 --bt10e2a

Accessories Дополнительные принадлежности

Self--cooled TIG--torch

-- 2 1 --bt10t2a

Water--cooled TIG--torch

-- 2 2 --bt10t2a

Spare parts list Список запасных частей

Edition 95.10.25

C = Component designation in the circuit diagram

Item no. Qty Orderingno. Denomination Remarks

1 1 192 576--004 Indicator lamp HL1

2 1 191 510--106 Knob

3 1 191 870--216 Potentiometer RP05

4 1 321 475--882 Knob

5 1 191 870--512 Potentiometer RP01

6 2 191 510--106 Knob

7 2 191 870--228 Potentiometer RP03,RP04

8 1 191 510--104 Knob

9 1 466 657--880 Switch SA4

10 1 368 544--003 Socket XS1

11 1 347 319 --001 Switch SA1

12 1 191 510--106 Knob

13 1 191 870--230 Potentiometer RP02

14 2 466 932--001 Side plate

15 1 160 362--881 Socket XS4

16 1 156 868--880 Socket XS3

17 1 367 258--880 Centralconnection XS2

18 1 366 285--001 Cover

19 1 347 319--001 Switch SA2

20 1 466 484--001 Fuse holder

21 1 567 900--102 Fuse FU1

22 1 347 319--001 Switch SA3

23 1 349 062--001 Switch Q01

24 1 368 708--001 Cover

25 1 193 666--003 Indicator lamp HL2

26 1 156 867--001 Grommet

27 1 2521 035--01 Nipple

28 1 5385 009--02 Sleeve socket 2 --pol.

-- 2 3 --bt10s2a

Item no. Qty Orderingno. Denomination Remarks

29 2 347 092--002 Resistor RP01,RP02

30 1 466 649--880 HF--coil L03

31 1 349 217--001 Sparkgap E1

32 1 349 218--001 Nut

33 2 152 648--001 Capacitor C20,C21

34 1 192 753--012 Connection block XT8

35 1 193 054--002 Solenoid valve YV1

36 4 349 054--001 Thyristor V02,V03

37 1 349 130--003 Bottle holder left

38 1 320 378--011 Connection block XT1

39 1 469 950--880 Cable clamp

40 1 193 655--003 Connection block XT5

41 1 349 096--001 Support

42 1 321 173--001 Chain L=700

43 1 456 194--001 Rear end plate

44 1 190 315--104 Gas hose L=2000

45 1 320 028--002 Thyristor V01

46 1 349 130--004 Bottle holder right

47 1 349 099--002 Gas shelf

48 1 469 516--004 Wheel axel L=742

49 2 469 872--001 Wheel

50 1 349 059--880 Thyristor bridge

51 1 347 496--004 Cover plate

52 1 468 480--880 Inductor compl.

53 2 469 873--001 Link wheel

54 1 349 057--001 Connection block

55 1 467 371--880 Main transformer TM1

56 1 347 597--882 Cover plate, front

57 1 192 903--045 Capacitor C10

58 3 466 484--001 Fuse holder

59 3 567 900--120 Fuse FU2,FU3,FU4

60 1 349 042--881 Handle

-- 2 4 --bt10s2a

Item no. Qty Orderingno. Denomination Remarks

61 1 369 945--880 Supressior unit

62 1 193 545--107 Capacitor CO3

63 1 191 094--160 Resistor R06

64 1 191 085--202 Capacitor C25

65 2 192 859--126 Locking washer

66 1 319 838--001 Fan cover

67 1 162 430--001 Fan EV1

68 1 349 061--001 Resistor R05

69 1 481 635--880 PC--board AP02

70 1 192 579--009 Resistor R04

71 1 193 670--003 Relay KM2

72 1 143 843--005 Relay KM1

73 1 143 843--006 Socket

74 1 466 884--008 Connection block XT4

75 1 192 579--111 Resistor R03

76 2 498 400--104 Capacitor C18,C19

77 1 156 900--002 Ignition coil GF1

78 1 349 060--880 Transformer TC1

79 1 481 366--880 PC--board AP01

80 1 368 020--001 Thermostat ST1

81 2 468 797--001 Gasket

82 2 468 796--001 Support plate

83 2 2111 030--05 Cylindrical pin

-- 2 5 --bt10s2a

OKC

-- 2 6 --bt10s2a

bt10s001

bt10s002

34

bt10s003

-- 2 7 --bt10s2a

bt10s005

bt10s004

-- 2 8 --bt10s2a

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna--Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 726 80 05

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Prague

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Copenhagen--Valby

Tel:+4536300111

Fax:+4536304003

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel:+33130755500

Fax:+33130755524

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 204

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel:+3612044182

Fax:+3612044186

ITALY

ESAB Saldatura S.p.A.

Mesero (Mi)

Tel:+3902979681

Fax:+390297289181

THE NETHERLANDS

ESAB Nederland B.V.

Utrecht

Tel: +31 30 248 59 22

Fax: +31 30 248 52 60

NORWA Y

AS ESAB

Larvik

Tel:+4733121000

Fax:+4733115203

POLAND

ESAB Sp.z.o.o

Warszaw

Tel: +48 22 813 99 63

Fax: +48 22 813 98 81

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 1 837 1527

Fax: +351 1 859 1277

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel:+421744882426

Fax:+421744888741

SPAIN

ESAB Ibérica S.A.

Alcobendas (Madrid)

Tel: +34 91 623 11 00

Fax: +34 91 661 51 83

SWEDEN

ESAB Sverige AB

Gothenburg

Tel:+4631509500

Fax:+4631509222

ESAB International AB

Gothenburg

Tel:+4631509000

Fax:+4631509360

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem--MG

Tel: +55 31 333 43 33

Fax: +55 31 361 31 51

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 44 58

Asia/Pacific

AUSTRALIA

ESAB Australia Pty Ltd

Ermington

Tel: +61 2 9647 1232

Fax: +61 2 9748 1685

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 6539 7124

Fax: +86 21 6543 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. Esabindo Pratama

Jakarta

Tel: +62 21 460 01 88

Fax: +62 21 461 29 29

MALAYSIA

ESAB (Malaysia) Snd Bhd

Selangor

Tel: +60 3 703 36 15

Fax: +60 3 703 35 52

SINGAPORE

ESAB Singapore Pte Ltd

Singapore

Tel: +65 861 43 22

Fax: +65 861 31 95

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 861 74 42

Fax: +65 863 08 39

SOUTH KOREA

ESAB SeAH Corporation

Kyung--Nam

Tel:+825512898111

Fax: +82 551 289 88 63

THAILAND

ESAB (Thailand) Ltd

Samutprakarn

Tel: +66 2 393 60 62

Fax: +66 2 748 71 11

UNITED ARAB EMIRATES

ESAB Middle East

Dubai

Tel: +971 4 338 88 29

Fax: +971 4 338 87 29

Representative offices

BULGARIA

ESAB Representative Office

Sofia

Tel/Fax: +359 2 974 42 88

EGYPT

ESAB Egypt

Dokki--Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

ROMANIA

ESAB Representative Office

Bucharest

Tel/Fax: +40 1 322 36 74

RUSSIA--CIS

ESAB Representative Office

Moscow

Tel: +7 095 937 98 20

Fax: +7 095 937 95 80

ESAB Representative Office

St Petersburg

Tel: +7 812 325 43 62

Fax: +7 812 325 66 85

Distributors

For addresses and phone

numbers to our distrubutors in

other countries, please visit our

home page

www.esab.com

ESAB Welding Equipment AB

SE--695 81 LAXÅ

SWEDEN

Phone +46 584 81 000

Fax +46 584 123 08

www.esab.com

000930

Loading...

Loading...