OUTPUT MAX OUTPUT INPUT POWER

VOLTAGEVOLTAGEVOLTAGE

INPUT POWER

VOLTAGE

CUTMASTER® A80

自动等离子切割系统

操作手册

版本号: AA 发行日期:2015年8月30日 手册代号:0-5429CN

100

AMPS

PHASE PHASE

Art # A-12878

380-400V208-230V

esab.eu

600V460V

感谢您购买我们的产品!

感谢您购买我们的产品,我们将竭诚为我们的客户提供本行业最优良,最可靠的服务。本公司产品有

可靠的保证和遍及全球的服务网络。您可以登录我们公司的网站:

售商或代理商。

本操作手册将指导您如何正确使用和操作本款产品。您对我们产品的满意及您安全地使用本产品

是我们孜孜不倦的追求。请仔细通读手册,尤其是安全注意事项。这将帮助您在使用本产品时,避免

可能发生的危险。

www.esab.eu,

寻找您附近的销

我们是一个品质优良的公司

我们是世界各地销售商和制造商的品牌之选。

ESAB是手动和自动等离子切割产品的全球品牌。

我们的产品历经了时间的考验,具有强大的市场竞争力,我们以创新的技术,合理的价格,及时的交货,

完善的售后服务,强大的技术支持,以及出色的销售能力而自豪。

总之,我们将始终致力于新技术的开发,让我们的客户在使用我们产品的同时,拥有一个更为安全的

工作环境。

!

警告

!

安装、操作、维修该设备前,请仔细阅读该手册以及雇方的安全措施条例。

手册所含信息仅代表制造方的最佳判断,制造方不承担使用责任。

等离子切割电源

Cutmaster® A80

SL100 1Torch™

操作手册编号: 0-5429CN

ESAB集团出版

地址:2800 Airport Rd.

Denton, TX 76208

(940) 566-2000

www.esab.eu

©2015版权为ESAB所有

版权声明

未经出版人许可,任何单位或个人不得部分或整体翻印本手册。

由于本手册内容错误或不足造成任何方承受任何损失或损害,不管这种错误因

疏忽、意外或任何其他原因引起,出版人对此均不负责。

印刷材料规格详见47x1909。

第一版发布日期:2015年1月15日

最新版发行日期:

请记录以下信息,以备产品保修:

购买地: _______________________________ __________________________

购买日期:__________________________________ _____________________

电源序列号:___________________________ __________________________

割枪序列号:___________________________________ __________________

i

请您务必将本手册的信息传达给操作人员。

更多的副本可以从供应商那里得到。

注意

这些操作说明是为有经验的操作员准备的。如果您不是十分熟悉电弧焊接和切割设备

的操作原则和安全措施,我们敦促您阅读我们的小册子“弧焊、切割和气刨的安全规则和

注意事项”(编号52-529)。请不要让未经训练的人安装、操作、维护本设备。在您未阅

读并充分了解这些操作说明前,请不要尝试安装或操作本设备。如果您不能完全明白这些

说明,请联系您的供应商来索取更多的信息。在安装或操作本设备前,请务必阅读以上安

全和注意事项。

用户责任

只有按照使用说明的要求来安装、操作、保养和修理,该设备才能达到本手册及附带标

签所描述的性能。该设备必须进行定期检查;有故障或维修不善时设备不应使用。如果部件

有损坏、丢失、磨损、变形或污染,应立即更换。请电话或书面联系向您供货的分销商确认

是否有维修或更换零件的必要。

未经制造商的事先书面批准,请不要擅自改动该设备或其任何一部分。该设备的用户应

对使用不当、保养不当、损坏、不正确的维修、或经非制造商或其指定服务机构改装而导致

的任何故障负完全责任。

!

安装或操作之前,请务必阅读和理解本说明手册,以保护自己与他人!

符合标准声明

低压指令2006/95/EC, 2007年1月16日生效

EMC指令2004/108/EC, 2007年7月20日生效

RoHS指令2011/65/EC, 2013年1月2日生效

设备类型

等离子切割系统

型号

ESAB A80, 序列号 MX1518056052

品牌或商标名称:

ESAB

在欧洲经济区(EEA)内成立的制造商或其授权代表

名称、地址、电话号码:

ESAB Group Inc.

2800 Airport Rd

Denton TX 76207

电话: +01 800 426 1888, FAX +01 603 298 7402

根据

设计中采用了欧洲经济区(EEA)内下列现行协调标准:

EN 60974-1:2012 弧焊设备 - 第1部分:焊接电源。

EN 60974-10:2007 弧焊设备 - 第10部分:电磁兼容(EMC)要求

其它信息:有限使用、A级设备、用于住宅以外的其它地方。

下列签字人员声明,在欧洲经济区(EEA)内成立的制造商或其授权代表所制造的设备符合上述安全要求。

日期 签字 职位

2015年5月30日 副总裁,

John Boisvert 全球切割

机械切割

2015

目录

第一章:安全 ................................................................................................................ 1-1

1.01 安全防护措施 ................................................................................................................................. 1-1

第二章:系统介绍 ......................................................................................................... 2-1

2.01 手册使用 .......................................................................................................................................... 2-1

2.02 设备标识 .......................................................................................................................................... 2-1

2.03 设备接收 .......................................................................................................................................... 2-1

2.04 电源参数 .......................................................................................................................................... 2-2

2.05 输入接线规格 ................................................................................................................................. 2-3

2.06 电源特征 .......................................................................................................................................... 2-4

第二章:割枪介绍 ........................................................................................................2T-1

2T.01 手册内容 .....................................................................................................................................2T-1

2T.02 概述 ..............................................................................................................................................2T-1

2T.03 规格型号 .....................................................................................................................................2T-1

2T.04 可选件和配件 ............................................................................................................................2T-2

2T.05 等离子介绍 .................................................................................................................................2T-2

第三章:系统安装 ......................................................................................................... 3-1

3.01 开箱 ................................................................................................................................................... 3-1

3.02 设备吊装 .......................................................................................................................................... 3-1

3.03 电源定位及安装 ............................................................................................................................ 3-1

3.04 打开接触器盖子 ............................................................................................................................ 3-1

3.05 主输入电连接 ................................................................................................................................. 3-2

3.06 气体连接 .......................................................................................................................................... 3-4

第三章:割枪安装 ........................................................................................................3T-1

3T.01 割枪连接 .....................................................................................................................................3T-1

3T.02 CNC连接 .....................................................................................................................................3T-1

3T.03 欧姆传感自动接口PCB ...........................................................................................................3T-2

3T.04 设置自动/机用割枪 .................................................................................................................3T-4

第四章:系统操作 ......................................................................................................... 4-1

4.01 前面板介绍 .....................................................................................................................................4-1

4.02 操作准备 .......................................................................................................................................... 4-2

第四章:割枪操作 ........................................................................................................4T-1

4T.01 机用和自动割枪操作 ..............................................................................................................4T-1

4T.02 自动割枪零件选择 ...................................................................................................................4T-1

4T.03 机用和手动割枪零件选择 .....................................................................................................4T-2

4T.04 切割质量 .....................................................................................................................................4T-3

4T.05 常规切割信息 ............................................................................................................................4T-3

4T.06 手动割枪操作 ............................................................................................................................4T-4

4T.07 气刨 ..............................................................................................................................................4T-7

4T.08 带外露式割嘴机用和自动割枪推荐切割速度 .................................................................4T-8

4T.09 带屏蔽式割嘴机用/自动割枪 ..............................................................................................4T-32

目录

专利信息 ....................................................................................................................4T-56

第五章: 系统维护 ...................................................................................................... 5-1

5.01 常规维护 .......................................................................................................................................... 5-1

5.02 维修保养时间表 ............................................................................................................................ 5-2

5.03 常见故障 .......................................................................................................................................... 5-2

5.04 故障指示灯 .....................................................................................................................................5-3

5.05 故障排查 .......................................................................................................................................... 5-4

5.06 电源基本零件更换 ........................................................................................................................ 5-6

第五章:割枪维护 ........................................................................................................5T-1

5T.01 常规维护 .....................................................................................................................................5T-1

5T.02 割枪易损件的检查和更换 .....................................................................................................5T-2

第六章:零件目录 ......................................................................................................... 6-1

6.01 介绍 ................................................................................................................................................... 6-1

6.02 订购信息 .......................................................................................................................................... 6-1

6.03 电源更换件 .....................................................................................................................................6-1

6.04 电源零件更换件 ............................................................................................................................ 6-2

6.05 选配件 ............................................................................................................................................... 6-2

6.06 SL100SV 割枪更换件 (枪管带电磁阀) ..................................................................................... 6-4

6.07 SL100 割枪易损件 ......................................................................................................................... 6-6

6.08 手动割枪更换件 ............................................................................................................................ 6-7

附录一:操作流程(框图) ...........................................................................................A-1

附录二:铭牌信息 .........................................................................................................A-2

附录三:割枪插脚示意图 ..............................................................................................A-3

附录四:割枪连接示意图 ..............................................................................................A-4

附录五:208/460V 系统示意图 .....................................................................................A-6

附录六:400V/600V 系统示意图 ..................................................................................A-8

附录七:电源输出电压 ..................................................................................................A-10

出版记录 .....................................................................................................................A-14

空白页

CUTMASTER A80

第一章:安全

1.01 安全防护措施

ESAB焊接及等离子切割设备的用户负有最终责任,需要确保任何在本设备上工作或临近设备的人员

采取所有相关的安全防护措施。安全防护措施必须符合此类焊接或等离子切割设备所采用的要求。除工

作场所采用的标准规定外,还应遵循以下建议。

所有工作必须由经过培训且熟悉焊接或等离子切割设备操作的人员进行。设备的不当操作可能引起

危险状况,可能会导致操作人员受伤及设备受损。

1. 使用焊接或等离子切割设备的任何人员均需熟悉:

–设备的操作

–紧急制动的位置

–设备的功能

–相关的安全防护措施

–焊接及/或等离子切割

2. 操作人员必须确保:

–设备开机时,未经授权人员不得驻留其工作区域。

–起弧时,所有人员均受到保护。

3. 工作场所必须:

–适用于其目的

–没有气流

4. 个人安全装备:

–时刻穿戴所推荐的个人安全装备,例如安全眼镜、防火衣物、安全手套等。

–不要穿戴松散携配的物品,例如围巾、手链、戒指等,这些物品可能会被卡住或导致烧伤。

5. 一般防护措施:

–确保回流线安全连接。

–高压设备上的工作只能由合格的电工操作。

–适当的灭火设备必须有清晰标识并伸手可及。

–绝对不得在操作期间对设备进行润滑及维护。

在废品回收站对电子设备进行处理!

按照欧洲指令2002/96/EC关于电子电气设备的规定及国家法律关于该指令实施的规定,必

须在废品回收站对已经达到使用期限的电子设备进行处理。

设备负责人员有责任获得批准垃圾收集站的相关信息。

如需其它信息,敬请联系附近的ESAB经销商。

ESAB能够为您提供所有必要的切割保护装置及配件。

0-5429CN 安全

1-1

CUTMASTER A80

焊接及等离子切割可能对您及他人造成伤害。在焊接或切割时请采取防护措施。

警告

电击—可以致命。

–按照适用标准,安装焊接或等离子切割装备并接地(接地线)。

–不要用未经保护的皮肤、湿手套或湿衣服触碰带电的电子部件或电极。

–将您与地线及工作设备间作绝缘处理。

–确保您的工作姿势是安全的。

烟雾和气体—可以危害健康。

–将头部置于烟雾之外。

–使用通风、电弧抽排或二者兼用,将烟雾及气体导离您的呼吸区域及整个区域。

电弧光—可以伤害眼睛并烧伤皮肤。

–保护您的眼睛和身体。使用适当的焊接/等离子切割护屏及过滤镜,并穿戴保护性衣物。

–使用适当的护屏或帘幕保护旁观者。

火灾危险

–电火花(飞溅物)可以引起火灾。因此要确保附近没有可燃品。

噪音—过量噪音可以损害听力。

–保护您的耳朵。戴耳罩或其他听力护具。

–向旁观人员告诫风险。

故障—如果出现故障,致电寻求专家协助。

向您的雇主询问安全惯例,这些惯例应基于生产厂商的危险数据。

警告

注意

注意

注意

请在安装或操作前阅读并理解本操作手册。

保护您自己及他人!

切勿将等离子电源用于解冻冻结的管子。

A级设备不可用于由公共低压供电系统供电的住宅区。由于存在传

导干扰或辐射干扰,在这些地方可能无法确保A级设备的电磁兼

容性。

该产品仅可用于等离子切割。如将其用作其它用途,可能会导致人员受伤及/或设备

损坏。

进行安装或操作之前需阅读并理解本手册。

!

1-2

安全 0-5429CN

CUTMASTER A80

!

!

第二章:系统介绍

2.01 手册使用

本操作手册适用于第i页所述的设备型号或零件

号。

为确保操作的安全性,请仔细通读手册,包括安全

指导和警告等章节。

手册中将多次出现警告、注意、危险和须知等提示

语,应特别注意这些标题下描述的信息。特别提示形式

如下:

须知!

需要特别注意或有助于电源有效操作

的操作、程序或背景信息。

注意

!

如不遵守可能对设备造成损坏的信

息。

警告

如不遵守可能对操作人员或操作区域

内的其他人员造成伤害的信息。

2.03 设备接收

接到设备时要对照发票清单进行检查,确保设备完

整,并检查有无装运造成的设备损坏。如有任何装运造

成的损坏,应立即通知运货商,申请索赔。将完整的设

备损坏索赔信息或装运不当信息提供给手册背封面内所

示的当地ESAB网点。包括受损设备的所有标识代码及

零件的详细说明。

将设备移至安装现场,然后拆箱取出设备。使用

杆,锤等工具拆箱取设备时要小心,防止对设备造成损

坏。

警告

与可能存在的电击伤害相关的信息。

警告信息包含在方框内。

危险

如不避免可能会立即导致出现严重的

人员伤害或死亡。

如欲增购本手册,可通过本手册封底所列的联系方

式联系您当地的ESAB服务商,提供手册代号和设备标

识代号购得。或访问ESAB公司网站:

http://www.esab.eu,即可免费下载本手册的Acrobat

PDF格式电子版。

2.02 设备标识

设备标识代号(规格或零件号),型号和序列号通常

显示于后面板铭牌上。无信息标签的设备(如割枪和电

缆组件)可通过连接卡片或货运包装所示的规格或零件

号进行识别。将这些数据记录在第i页备用。

0-5429CN 系统介绍

2-1

CUTMASTER A80

150 mm

2.04 电源参数

输入电源

电源输入电缆

输出电流

电源气体过滤能力

环境温度

所有设备

* 注: 如果一次输入电(AC)低于或输出电压(DC)高于此表所列数值,暂载率会降低。

CutMaster A80 电源参数

208 / 230 VAC (187 - 253 VAC), 单相, 60 Hz

230 VAC (187 - 253 VAC), 3相, 50/60 Hz

380 VAC (360 - 440 VAC), 3相, 50/60 Hz

400 VAC (360 - 440 VAC), 3相, 50/60 Hz

460 VAC (414 - 506 VAC), 单相, 60 Hz

460 VAC (414 - 506 VAC), 3相, 60 Hz

600 VAC (540 - 630), 3相, 60 Hz

电源包括输入电缆

30 - 100 Amps,连续可调

5微米

CutMaster A80 电源暂载率 *

额定暂载率 @ 40° C (104° F)

操作范围 0° - 50° C

IEC

暂载率 60% 80% 100%

电流 100 80 70

DC 电压 120 112 108

须知!

IEC参数根据国际电气技术委员会的标准而确定。这些规格参数还包括根据电源额定电流值

而计算得出的输出电压。为便于电源间作出比较,所有制造商均使用此输出电压确定暂载

率。

电源尺寸和重量 通风间隙要求

10"

254 mm

Art # A-08459

13.78"

350 mm

63 lb / 28.6 kg

26.3"

0.668 m

24"

0.6 m

6"

150 mm

Art # A-07925

6"

150 mm

6"

系统介绍 0-5429CN

2-2

2.05 输入接线规格

输入电压 频率 输入功率 推荐尺寸

CUTMASTER A80

Cutmaster A80 电源输入电缆接线要求

1 相

3 相

保险丝

Volts Hz kVA I

208 60 20.6 99 76 100 4 Type W 25 Type W

230 60 21.9 95 74 100 4 Type W 25 Type W

460 60 27.6 60 46 60 6 15

208 60 17.7 49 38 60 6 15

230 60 17.9 45 36 60 6 15

380 50 18.4 28 22 32 10 6

400 50 18.7 27 22 32 10 6

460 60 23.1 29 22 30 10 6

600 60 22.8 22 17 25 12 4

推荐回路保护线路电压和线缆尺寸符合美国电气规程和加拿大电气标准。

max

I

1eff

(amps)

软线

(最小AWG)

(最小 mm

须知!

接线须符合国家和地方标准或当地权威机构的要求。

推荐尺寸适用于带电源插头的软接线电缆。硬接线装置尺寸应按地方或国家标准而定。

I

在TDC最小额定暂载率时使用。

1max

I

在TDC100%额定暂载率时使用。

1eff

软线

2

)

0-5429CN 系统介绍

2-3

CUTMASTER A80

A

ࡆᵾᇐ㒓ܹষ

Art # A-08461

2.06 电源特征

rt # A-08460

ᅝ㺙䩶䔼

䕧ܹ⬉䗝ᢽ

ࠊ䴶ᵓ

Ꮉӊ⬉㓚

Ꮉӊ།

㞾ࡼ࣪⬠䴶

⬉㓚ッষ

䖛Ⓒ఼㒘ӊ

䖯⇨ッষ

䕧ܹ⬉ッষ

系统介绍 0-5429CN

2-4

第二章:割枪介绍

44.5 mm

18.875" / 479 mm

16 mm

1.175" / 30 mm

2.875”

73 mm

t # A-02998

15.875" / 403 mm

16 mm

(95 mm)

2T.01 手册内容

CUTMASTER A80

2. 机用割枪示意图

标准机用割枪由带齿条和夹紧块组件的定位枪管

构成。

本手册对1Torch机型(SL100手动和SL100机用等离子

割枪)进行说明,操作指导,以及维修保养程序介绍。仅受

过相关培训的人员允许操作本设备;无资质人员不得尝试

本手册规定以外的维修或调整操作,以免造成设备保修失

效。

请仔细通读本手册,全面了解设备特性和操作性能,

确保设备操作的设计可靠性。

2T.02 概述

等离子割枪的设计类似于汽车火花塞。割枪由带正

(负)电两部分组成,正负两部分被中央绝缘体分隔。在

割枪内部,引导电弧在带负电的电极和带正电的割嘴间的

间隙起弧。引导电弧电离等离子气体后,高热气流柱即从

割嘴口流向工件。

单气体割枪导线所提供的气体可同时用作等离子气

体和保护气体。在割枪头内进行气流分隔。单气体操作

适用于小型割枪的低成本操作。

须知!

有关等离子割枪操作,详见章节

2T.05: 等离子介绍。

更多电源信息,参见附录相关章节。

2T.03 规格型号

A. 割枪配置

1. 自动割枪示意图

标准自动割枪由带齿条和夹紧块组件的定位枪管及

电磁阀构成。

/

12.285" / 312 mm

9.285" / 236 mm

1.375" / 35 mm

1.75" /

44.5 mm

0.625" /

4.95" / 126 mm

1.175" / 30 mm

3. 手动割枪示意图

手动割枪头和割枪手柄成 75°角度。手动割枪由

割枪把手和割枪开关组件构成。

10.125" (257 mm)

3.75"

1.17" (29 mm)

B 割枪导线长度

可选手动割枪:

• 20 ft / 6.1 m,带 ATC 接头

• 50 ft / 15.2 m,带 ATC 接头

可选机用/自动割枪:

• 5 foot / 1.5 m,带 ATC 接头

• 10 foot / 3.05 m,带 ATC 接头

• 25 foot / 7.6 m,带 ATC 接头

• 50 foot / 15.2 m,带 ATC 接头

C. 割枪零件

引导弧点燃卡座、电极、割嘴、保护杯

D. PIP

Ar

Art # A-03322_AB

1.75" /

0.625" /

1.375" / 35 mm

4.95" / 126 mm

Art # A-07402_AC

割枪头内置开关

回路额定值:12 vdc

E. 冷却类型

外围空气和枪内气流共同冷却

0-5429CN 割枪介绍

2T-1

CUTMASTER A80

C

F. 割枪额定值

2T.05 等离子介绍

环境温度

暂载率

最大电流

峰值电压

起弧电压

环境温度

暂载率

最大电流

峰值电压

起弧电压

G. 气体要求

自动,手动和机用割枪气体参数

气体 (等离子气和保护气)

自动 / 机用割枪额定值

104° F

40° C

100% @ 100 Amps @ 400 scfh

80% @ 120 Amps @ 400 scfh

120 Amps

500V

手动割枪额定值

104° F

40° C

100% @ 100 Amps @ 400 scfh

120 Amps (80% 暂载率)

500V

7kV

7kV

压缩空气

A. 等离子气流

等离子是一种高能热态气体,具有很高的温度和离

子化特性,并因此具有导电性。等离子电弧切割和电弧

气刨是利用等离子传导一个电弧至工件,等离子弧的热

量将工件熔化,再通过等离子气和保护气体的高压气流

作用将熔化金属吹走,从而实现工件的切割。

等离子电弧切割工艺用于分割材料,而等离子电弧

气刨工艺则用于移除一定体积的金属。

在等离子割枪内冷却气体进入图示B区,在B区电

极和割枪割嘴间的引导电弧对冷却气体加热并使之离子

化。然后主切割电弧通过C区等离子气柱传导至工件。

操作压力见"须知”

最大输入压力

气体流量 (气割和气刨)

警告

!

该割枪不使用氧气。

须知!

操作压力随割枪型号,操作电流大小

以及割枪导线长度的不同而不同。见

各种型号割枪的气体压力设置表。

H. 直接接触的危险性

割枪和工件之间的推荐距离为4.7mm。

2T.04 可选件和配件

可选件和配件详见第六章。

60 - 95 psi

4.1 - 6.5 bar

125 psi / 8.6 bar

300 - 500 scfh

142 - 235 lpm

_

A

⬉⑤

+

B

Ꮉӊ

A-08331

标准割枪头详图

割枪将等离子气体和电弧从狭小的割嘴口推出,将

热量高度集中传导至小范围区域。聚拢的等离子电弧呈

现在图示C区。如图所示,等离子切割采用直流电正接

(工件接正)。

A区通道内的保护气体可冷却割枪,并帮助高速旋

转的等离子气体吹走熔化金属,实现快速、无渣残留的

切割效果。

割枪介绍 0-5429CN

2T-2

B. 气体分配

接至ATC

遥控开关

接至ATC

A-02997

制动开关

CUTMASTER A80

E. 部件安装检测功能(PIP)

使用的单一气体在内部被分解成等离子气体和保护

气体。

等离子气体经负极导线流入割枪,穿过引导弧点燃

卡座,绕过电极,最后从割嘴口流出。

保护气体围绕割枪引导弧点燃卡座的外部向下流

动,从割嘴和保护杯间流出。

C. 引导电弧

割枪启动时在电极和割嘴间生成引导电弧。引导电

弧生成一条路径,主电弧通过该路径传导至工件。

D. 主切割电弧

主切割电弧也使用直流电。负极输出通过割枪导线

和割枪电极连接。正极输出通过工作电缆和工件连接,

通过引弧线缆和割枪连接。

割枪带有一个部件安装检测的PIP回路。正确安装

保护杯后,开关闭合。如开关断开,割枪将无法操作。

PIP开关

数控开始

PIP开关

自动割枪

保护杯

保护杯

Art#A-08168

接至ATC

机用割枪PIP回路示意图

接至控制电缆

手动割枪PIP回路示意图

PIP开关

割枪开关

PIP开关

保护杯

保护杯

0-5429CN 割枪介绍

2T-3

CUTMASTER A80

空白页

割枪介绍 0-5429CN

2T-4

CUTMASTER A80

!

Art# A-11478

第三章:系统安装

3.01 开箱

1. 对照包装清单,清点设备物品。

2. 检查物品有无装运造成的损坏。如有明显损坏,

在设备安装前先联系您的经销商和/或货运公司。

3. 在手册信息栏完整填写电源和割枪型号,序列号,

购买日期和供货商名称等内容。

3.02 设备吊装

电源设有手柄以便手提。搬运和运输设备过程中,

应确保设备安全。

警告

切勿触碰带电部件。

移动设备前,应先断开输入电电源

线。

设备坠落可造成人员伤亡和设备损

坏。

• 确保有足够的体力提起设备。

3.04 打开接触器盖子

输入电源线与主接触器相连,该接触器位于一个箱

子内,箱盖上有个卡扣。为保证箱盖紧固,盖子上还有

至少两个卡锁。如需打开盖子,将前部卡扣向上拨起,

并将盖子向上提起1/2英寸,然后将盖子两侧往下摁,

以完全提起盖子。如需对接触器配置进行相关更改,详

见3.05节。完成配置更改时,切记将外壳重新盖好。

1

2

1

2

接触器盖子

• 用双手握牢手柄提起设备,勿使用皮带提吊。

• 使用可选推车或其他装置移动设备。

• 先将设备放在适当的垫木上,确保设备安放稳

固,然后使用叉车或其他运载工具搬运。

3.03 电源定位及安装

须知!

建议使用安装钢轨将设备稳固置放于

适当平面上。

1. 首先选择合适的电源安装地点。该地点须确保有足

够的空间供割枪导线自如移动,并符合章节2.04所述

的通风标准,将设备稳固置放于安全的平面上。

2. 将设备置放稳妥后,在安装钢轨上标记4个键槽孔

的触点位置。

3. 移动设备,根据所作标记,定位五金件安装孔。

4. 插入五金件。如使用置入安装面的五金件,四个支

脚应留有一定松度,使钢轨可滑入垫片下部。

5. 在五金件上方位置放下电源,前后移动电源,直至键

槽撞到五金件停下为止。

6. 将五金件紧固到钢轨上。

0-5429CN 系统安装

3-1

CUTMASTER A80

下螺栓

Art # A-08316

3.05 主输入电连接

注意

!

多数出厂设备都带有接入单相配置输入接触器的

230伏输入电缆。参照以下示意图和指导方法,根据不同

电压调整配置,或调整为三相操作配置等。

A. 拆除盖板

1. 取下组件盖板的上下紧固螺栓,不要松开盖板底部

插上电源或连接设备前应预先检查电

源电压是否正常。查看设备后面的电

压选择开关以确定设置是否正确。主

电源,保险丝,及所有加长线的使用

须符合地方电气规程和推荐的回路保

护及接线要求,详见第二章。

切割槽内的下部螺栓。

须知!

上下螺栓是不同的,应避免混淆。上

部螺栓用于将盖板拧入前后面板的塑

胶内,不要将下螺栓用作此用途,下螺

栓具有更细密的螺纹。

B. 盖板的安装

1. 安装盖板仅需颠倒上述步骤的次序。

须知!

安装上部螺栓时,尽量对准原先的螺

纹.最简单的方法是逆时针方向转动

螺栓,直至螺纹对齐,然后开始顺时针

方向转动螺栓,将其紧固,但不要过

紧。

C. 输入电选择

根据所连接的一次输入电压,对位于设备后部的输

入电压选择开关进行设置: 208/230 VAC(低),460VAC及以

上(高)。

LO

HI

S

D. 相位接线简要说明

下图介绍如何更改电源相位。

㩰㔾㯉

㋉⤼

㻣㔾㯉

Art # A-08429

2. 将盖板小心地从设备向上拉出。

Ⳍøⷁ㒓䆒㕂

ᑩᵓ䪰㒓

L1

L2

L3

L4

ഄ

单相和3相输入电接线图

须知!

230V单相设置具有两个短接线。而3

相设置则无短接线。

䕧ܹ⬉⬉㓚ষ

3Ⳍ (3ø)

L1

L2

L3

L4

ഄ

Art # A-08493

系统安装 0-5429CN

3-2

CUTMASTER A80

!

!

E. 单相输入电连接

警告

预先断开输入电源及输入电缆的连

接。

按照以下步骤,将208/230, 400, 460 VAC电源上的输

入电和/或输入电缆转变为单相输入电。

1. 按照A小节说明,取下电源盖板。

2. 断开原输入电电缆和主输入接触器及底板接地装

置的连接。

3. 松开电源后面板上的透孔保护器,将原输入电电缆

从电源中拉出。

4. 如所用的电力电缆为非出厂提供线缆,则应根据实

际电压要求,使用带3根导线的输入电电缆,向后剥

除各导线的绝缘外皮。

5. 将所用电缆穿过电源后面板内的接线开孔,有关电

源电缆规格,详见“2.04 电源参数”。

注意

!

6. 如下所示进行接线操作:

• 按照前述示意图和电源标签,连接接触器上的铜

母线/短接线。

• 绿/黄色线接地。

7. 导线应保持一定的松度,紧固透孔保护器以固定电

8. 重新安装电源盖板,见小节B。

9. 将各线的另一端和用户自行提供的插头或主断路

10. 将输入电电缆连接到电源(或关闭主断路开关)。

主电源和电力电缆必须符合地方电气

规程以及推荐的回路保护和接线要求

(参见第二章所列图表)。

力电缆。

器连接。

F. 三相输入电的连接

警告

预先断开输入电源及输入电缆的连

接。

按照下述指导,将208/230, 400, 460 VAC 电源上的输

入电和/或电缆转变为三相输入电。

1. 按照本章小节A所述的指导内容,取下电源盖板。

2. 断开原输入电电缆和主输入接触器及底板接地连

接装置间的连接。

3. 松开电源后面板上的透孔保护器,将原电力电缆从

电源中拉出。

4. 按照实际电压要求,使用用户自行提供的带4根导线

的输入电电缆,向后剥除各导线的绝缘外皮。

5. 将所用电缆穿过电源后面板内的接线开孔,有关电

源电缆规格,详见“2.04 电源参数”。

注意

!

6. 按照下列步骤布线:

• 接线至L1, L2及L3。先后顺序无要求。 见前述示

意图和电源标签。

• 绿/黄色线接地。

7. 导线应保持一定松度,紧固透孔保护器,固定电力电

缆。

8. 重新安装电源盖板,见小节B。

9. 将各线的另一端连接到用户自行提供的插头或主

断路器上。

10. 将输入电电缆连接到电源(或关闭主断路开关)。

主电源和电力电缆必须符合地方电气

规程以及推荐的回路保护和接线要求

(参见第二章所列图表)。

0-5429CN 系统安装

3-3

CUTMASTER A80

过滤组件

至 1/4” (6mm) 接头

进气

端口

过滤组件

进气端口

3.06 气体连接

连接供气管至设备

压缩空气和高压气瓶的连接方法相同。如需安装气

管过滤器(选购件),应按下列要求进行操作。

1. 将气管连接到进气端口。示意图以标准接头为例。

须知!

为确保密封性,应按照制造商的指导

方法,在接头螺纹上涂上螺纹密封

胶。不要使用聚四氟乙烯密封带,因

为聚四氟乙烯带上的细小颗粒容易脱

落而堵塞割枪内的狭小空气通道。

Art # A-08319

软管夹箍

软管夹箍

供气软管

Art # A-08320

1/4 NPT 或ISO-R

进气口气管连接

安装单级空气过滤器(选购件)

为提高压缩空气过滤质量,推荐选购过滤器组件,

为割枪除湿除尘。

1. 将单级过滤器软管连接到进气口。

2. 将过滤器组件连接到过滤器软管。

3. 将气管连接到过滤器上,示意图以标准接头为例。

须知!

为确保密封性,应按照制造商的指导

方法,在接头螺纹上涂上螺纹密封

胶。不要使用聚四氟乙烯密封带,因

为聚四氟乙烯带上的细小颗粒容易脱

落而堵塞割枪内的狭小空气通道。如

下所示进行气体连接。

供气软管

1/4 NPT 至

1/4” (6mm) 接头

安装单级过滤器(选购件)

使用高压气瓶

使用高压气瓶供气时:

1. 应遵照制造商规范要求安装和维护压力调节器。

2. 检查高压气瓶阀门,确保阀门清洁,无油脂或其

他杂质。打开每个气瓶阀门,吹尽灰尘。

3. 必须为高压气瓶配备一个压力调节器,满足最大

出口压100

psi

(6.9bar)及最小流量300scfh的要求。

4. 将供气软管连接至气瓶。

须知!

高压气瓶调节器的设置压力应为100

psi(6.9bar)。

供气软管内径不得小于6mm。

为确保密封性,应按照制造商的指导

方法,在接头螺纹上涂上密封胶。不

要使用聚四氟乙烯密封带,因为聚四

氟乙烯带上的细小颗粒容易脱落而堵

塞割枪内的狭小空气通道。

系统安装 0-5429CN

3-4

安装双级空气过滤器(选购件)

կ⇨

䕃ㅵ

䇗㡖఼䖛Ⓒ఼

ঠᵕ䖛Ⓒ఼

Art # A-07945_AC

CUTMASTER A80

使用高压气瓶

双级气管过滤器(可选)用于压缩空气车间系统。该

过滤器的过滤能力至少为5微米。

按照下列步骤,连接供气:

1. 遵照过滤器组件说明书,将双级过滤器支座连接

到电源后部。

须知!

为确保密封性,应按照制造商的指导

方法,在接头螺纹上涂上螺纹密封

胶。不要使用聚四氟乙烯密封带,因

为聚四氟乙烯带上的细小颗粒容易脱

落而堵塞割枪内的狭小空气通道。

2. 将双级过滤器出气软管连接到调节器/过滤器组件

的进气口。

3. 用户自行配备接头将气管连接至过滤器。图

例:1/4NPT至1/4"(6mm)带倒钩接头。

䇗㡖఼

䕧ܹ

㒘ӊ

ঠᵕ䖛Ⓒ఼

䖯⇨ッষ䖯ষ

ߎ⇨ッষ

ߎষ

使用高压气瓶供气时:

1. 应遵照制造商规范要求安装和维护压力调节器。

2. 检查高压气瓶阀门,确保阀门清洁,无油脂或其

他杂质。打开每个气瓶阀门,吹尽灰尘。

3. 必须为高压气瓶配备一个压力调节器,满足最大

出口压100

psi

(6.9bar)及最小流量300scfh的要求。

4. 将供气软管连接至气瓶。

须知!

高压气瓶调节器的设置压力应为100

psi(6.9bar)。

供气软管内径不得小于6mm。

为确保密封性,应按照制造商的指导

方法,在接头螺纹上涂上密封胶。不

要使用聚四氟乙烯密封带,因为聚四

氟乙烯带上的细小颗粒容易脱落而堵

塞割枪内的狭小空气通道。

1/4 NPT㟇

1/4”(6mm)༈

安装双级过滤器(选购件)

㒘ӊ

0-5429CN 系统安装

3-5

CUTMASTER A80

空白页

系统安装 0-5429CN

3-6

CUTMASTER A80

㞾ࡼ࣪⬠䴶

⬉㓚ッষ

Art # A-08464

Art # A-08323CN_AB

ㅿ⿱ᆆ

分弧

电压

第三章:割枪安装

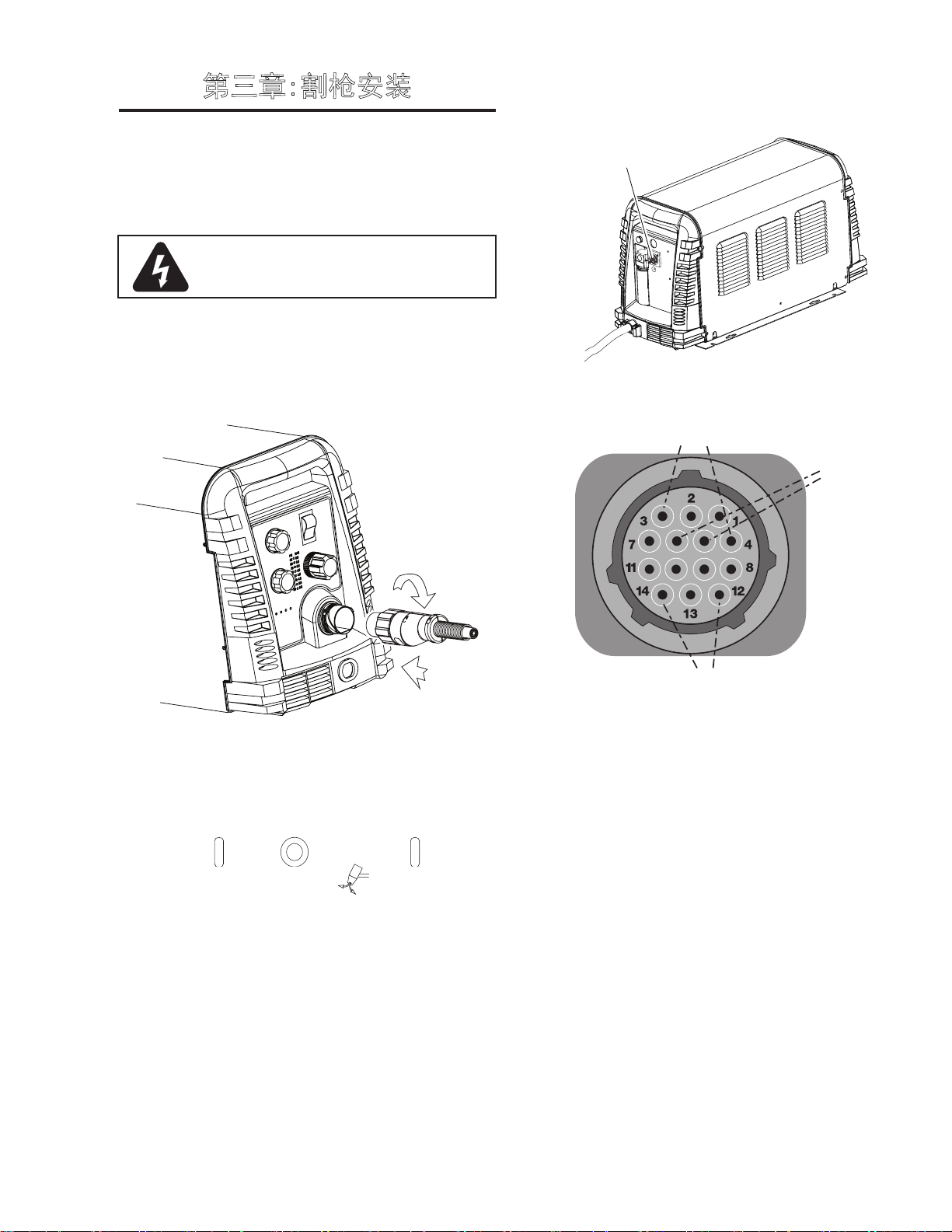

3T.01 割枪连接

如有必要,将割枪连接到电源。仅允许将ESAB

SL100SV / 自动, SL100机用或手动割枪连接到此电源,割

枪导线(包括加长线)最大长度为100英尺/30.5米。

警告

连接割枪前先断开电源一次电。

1. 将割枪导线上的ATC外螺纹管接头对准插孔,然

后将ATC推入插孔,最后轻轻压紧接头连接。

2. 顺时针方向旋转防松螺母,直到发出表明连接已紧

固的咔嗒声。不要使用防松螺母紧固连接装置,也

不要使用安装工具紧固连接装置。

3T.02 CNC连接

1. 在电源后部找到连接口位置。

2. 注意接口引脚分配和用户自行提供的接口相匹配。

ࣞީ䰣

ؗ

2

Art # A-07885

1

连接割枪和电源

3. 系统操作准备就绪。

空气质量检测

检测操作:

1. 将 ON / OFF 开关打到 ON (上)位。

2. 将功能控制开关打到设定 位。

3. 将焊接滤光镜置于割枪前部,并打开气体,不要

启动电弧!

通过滤光镜可观察到空气中混有的油脂或水分。

࠽ࢨᵰ

OK to Move

3. 将 CNC连接至电源。

0-5429CN 割枪安装

3T-1

CUTMASTER A80

GND

-12V

3T.03 欧姆传感自动接口PCB

全新欧姆传感自动接口PCB增加了两项功能:分压比可选,以及分压信号极性可选。该PCB还带有欧姆传感

器,通过外露式割嘴或与iHC XT相接,或者与割嘴单独连接,然后再接至iHC XT。与iHC XT或iCNC一起使用时,

欧姆传感还具有碰撞检测功能。

CNC接头(J1接头)上的信号为:J1-3 (common)及J1-4 (+),开始/停止; J1-5 (-) 及J1-6 (+),隔离电压及分弧电

压;J1-10及J1-11之间为板材接触输出(继电器接触);J1-12及J1-14之间,OK TO MOVE 输出(继电器接触)。

分压器;

6位DIP开关DIV1可提供下列分压比:

DIV1-1 ON = 16.7:1 用于SC11; DIV1-2 ON = 20:1 用于EASB; DIV1-3 ON = 30:1;

DIV1-4 ON = 40:1 用于Inova; DIV1-5 ON = 50:1 用于IHT, SC3000 & 3100; Hypertherm®;

DIV1-6 ON = 80:1 用于TD iHC

须知!

每次只能有一个位置处于ON。

分弧电压信号为隔离信号,正极信号(J1-6)或负极信号接地,或者二者均为浮动信号。

通过外露式割嘴进行欧姆传感和碰撞检测

将PCB4端子TIP接至主板PCB1端子TIP1,检测到高度时外露式割嘴与工件接触,激活J1-11处的信号“PLATE

CONTACT OUT(板材接触输出)”。将SW2设置为0即可关闭该检测功能。

在切割操作过程中,外露式割嘴接触到工件时,J1-10与J1-11之间的继电器触点闭合,iHC将其感应为碰撞。将

SW3设置为0即可关闭该功能。

须知!

如果PCB1(主板)上的TP1没有接至PCB4上的TIP,则SW2和SW3均须拨至“0”(关闭),且

板材接触信号一直处于激活状态。

通过保护杯欧姆夹进行欧姆传感和碰撞检测

该欧姆传感自动接口PCB接至iHC XT时所采用的等离子转接电缆包含pin 13,可以将其从欧姆夹接至线缆。请

注意,该转接电缆与专门的iHC分压板所采用的电缆不同。在高度测量过程中,在高度测量过程中,与欧姆夹

接触的保护杯接触到工件时,向iHC发出“PLATE CONTACT(板材接触)”信号,J1-10与J1-11之间的继电器

触点闭合。在切割过程中,iHC会将该接触检测为碰撞,并撤回割枪。

指示灯:

START(割枪触发器)打开、OK to Move (M-ARC) 打开及Plate Contact(板材接触)激活时,LED指示灯START,

M-ARC及CONTACT亮起。

额定值:

OK to Move及Plate Contact Out(板材接触输出)为最大额定值30VAC/DC@1amp的继电器触点。

启动开关需要最小额定值为12VDC@3 ma的开关或继电器触点。

START

J1-3

J1-4

3k

割枪安装 0-5429CN

3T-2

CUTMASTER A80

C

᧕㠣

TIP1

DIP开关DIV1设置的分压比

A-09819CN_AC

DIV1-1 ON = 16.7:1 用于SC11

DIV1-2 ON = 20:1 用于ESAB

DIV1-3 ON = 30:1

᧕㠣PCB1кⲴ

-V OUT 1

P10

1

2

3

4

5

6

7

8

PCB1кⲴ

-V0_1

1

J2

+12V

*

1

2

3

4

5

6

7

8

启动/停止

TIP

1

OK TO MOVE

CONTACT

分压器

线路

DIV1-4 ON = 40:1 用于Inova

DIV1-5 ON = 50:1用于IHT:

SC3000 & 3100; Hypertherm

DIV1-6 ON = 80:1 用于TD iHC

DIV1

123456

ISO GND

-

+

SW1

PCB4

㠚ࣘ᧕PCB

(w / OHMIC)

ISO GND

欧姆传感

线路

M-ARC

OK to MOVE

OK TO MOVE

START

CONTACT

J1

1

2

启动/停止

3

启动/停止

4

分弧电压 (-)

5

分弧电压 (+)

6

7

COMMON

8

9

板材接触COM

10

板材接触输出

11

OK TO MOVE

12

13

OK TO MOVE

14

®

(com)

OHMI

Art #

0-5429CN 割枪安装

3T-3

CUTMASTER A80

工件

3T.04 设置自动/机用割枪

须知!

如果要将手动割枪系统用于操作机用

或自动割枪,需要在电源内部安装一

个适配器。

警告

拆除割枪或割枪导线前先断开电源一

次电。

自动/机用割枪系统都包括带齿条定位枪管及枪架

总成。

1. 将枪架总成安装到切割台上。

2. 为实现清洁垂直的切割效果,可使用一把直角尺使

割枪跟工件表面垂直对齐。

�总成组件

直尺

A-02585

自动和机用割枪设置

3. 根据实际操作类型,安装割枪零件(保护杯,割嘴,起弧

引导弧点燃卡座和电极)。有关割枪零件的选择,详

见章节4T.08。

割枪安装 0-5429CN

3T-4

CUTMASTER A80

+

12

3

5

6

7

9

10

!

Art # A-08170

第四章:系统操作

4.01 前面板介绍

见图例编号标识

1. 输出电流控制旋钮

设定所需输出电流。接触式切割(割嘴接触工件)的设

置电流应不超过60A,非接触式切割(割嘴不接触工件)

的设置电流可高于60A。

2. 功能控制旋钮

功能控制旋钮用于选择不同的操作模式。

设置 :用于净化设备,割枪和导线内的空气,以

及调节气体压力。

运 行 :用于常规切割操作。

快速自动重启 :用于快速重启引导电弧,实现

无间断切割。

4

MAX

MIN

A

PSI BAR

MAXMAX

MINMIN

!

+

Art# A-07886

8

6. 温度指示灯

通常指示灯关闭。当内部温度超限时指示灯亮起。应

先冷却系统,然后才能继续操作。

自锁 :用于长时间的手动切割。一旦生

成切割电弧,即可断开割枪开关。切割电弧将一直保

持到割枪从工件移开为止。割枪从工件边缘移开后,

割枪开关被再次激活,或联动装置被激活。

3. 电源开关

开启 /关闭 开关控制电源输入电。向上为开

启,向下为关闭。

4. 空气/气体压力控制器

压力控制器

气/气体压力。拉出旋钮可进行调节,推进旋钮可进

行自锁。

5. AC指示灯

AC指示灯保持持续的亮起状态表明电源操作准备就

绪。指示灯闪表明系统处于防护联锁模式,此时应关

闭系统,断开输入电连接,更正不良状态,然后重新

启动系统。详见第五章。

用于 "设置"模式,调节空

7. 气体指示器

输入气体达到可供电源操作的最小压力时,气体指示

灯亮起。但电源要求的最小操作压力一般是达不到割

枪操作所需的压力要求。

8. DC 指示灯

当DC输出回路被激活时, DC指示灯亮起。

9.

不良状态指示灯

当回路产生故障时,不良状态指示灯亮起。有关不良

状态指示灯介绍,详见第五章。

10. 压力指示灯

PSI BAR

MAX MAX

90 6.3

85 5.9

80

75

70

65

MINMIN

5.5

5.2

4.8

4.5

压力控制旋钮(#4)设定压力值后,对应的压力指示

灯亮起。

0-5429CN 系统操作

4-1

CUTMASTER A80

Art # A-04509

1

2

Art# A-07946

4.02 操作准备

每次操作开始前应做下列准备:

警告

装卸电源,割枪零件或割枪及导线组

件前应先断开电源的一次电连接。

割枪零件选择

检查割枪组(零)件的型号和规格,割枪零件必须和操

作类型及所用电源的电流输出值(最大100A)相匹配。

有关割枪零件选择,详见章节4T.07。

割枪连接

检查割枪的连接状态,确保连接正常。此电源仅允

许连接ESAB SL100 / 手动或SL100 /机用割枪,详见

本手册第3T章。

检查主输入电源

1. 检查电源输入电压值,确保输入电源符合设备功

率要求(见第二章 电源参数)。

须知!

电源操作最小气压低于割枪操作最小

气压。

设备一旦开启,冷却风扇即打开。设

备空转10分钟风扇随即关闭。随着割

枪开关(启动信号)的激活,或当设备

关闭随即又被打开,风扇会被重新打

开。设备如发生温度超限故障,风扇

会持续转动,故障消除后风扇还会继

续再转动10分钟。

设置操作压力

1. 将电源功能控制旋钮打到 "设置" 位,即产生

气流。

2. 非接触式切割的气体压力调节范围在70 - 85 psi /

4.8 - 5.9 bar( LED 位于控制面板中央)。详见非接

触式切割压力设置图表。

2. 连接系统和电源输入电电缆(或关闭主断路开关)。

气源

确保气源符合要求(见第二章),检查连接,然后打开

供气开关。

连接工件电缆

使用工件夹将工件电缆固定到工件或切割台上。连接

面必须无油脂或锈漆污染。电缆应和工件的主要部件

相连接,不要连到工件的待切部位上。

通电

将电源开关打到ON(向上)位,AC指示灯 亮起。

MIN

MAX

A

PSI BAR

MAXMAX

MINMIN

!

+

非接触式切割

Cutmaster A80气体压力设置

SL100

导线长度

SL100

(手动割枪)

(机用割枪)

SL100 SV

(自动割枪)

25'或以下

(7.6 m)

75 psi

5.2 bar

75 psi

5.2 bar

如果达到足够的电源操作气压,气体指示灯 亮

起。冷却风扇也开启。

系统操作 0-5429CN

4-2

每增加 25'

(7.6 m)

增加5 psi

0.4 bar

增加5 psi

0.4 bar

Loading...

Loading...